導電性高分子およびその製造方法、導電性高分子分散液、ならびに固体電解コンデンサおよびその製造方法

【課題】高導電率な導電性高分子およびその製造方法、ならびに導電性高分子分散液を提供し、さらに、低ESRの固体電解コンデンサおよびその製造方法を提供する。

【解決手段】重量平均分子量2千以上5万以下のスルホン酸基含有樹脂と、下記式(1)で示される化合物とを溶媒中に溶解させる工程と、得られた溶液中に、ピロール、チオフェンおよびそれらの誘導体から選ばれる少なくとも1種のモノマーを混合する工程と、前記モノマーを過硫酸塩を用いて化学酸化重合して、導電性高分子を得る工程と、前記導電性高分子を洗浄して、前記導電性高分子に含まれる前記式(1)で示される化合物を除去する工程とを有する方法により、導電性高分子を製造する。

CnHn+2(OH)n (1)

〔式(1)中、nは3〜6の整数を示す。〕

【解決手段】重量平均分子量2千以上5万以下のスルホン酸基含有樹脂と、下記式(1)で示される化合物とを溶媒中に溶解させる工程と、得られた溶液中に、ピロール、チオフェンおよびそれらの誘導体から選ばれる少なくとも1種のモノマーを混合する工程と、前記モノマーを過硫酸塩を用いて化学酸化重合して、導電性高分子を得る工程と、前記導電性高分子を洗浄して、前記導電性高分子に含まれる前記式(1)で示される化合物を除去する工程とを有する方法により、導電性高分子を製造する。

CnHn+2(OH)n (1)

〔式(1)中、nは3〜6の整数を示す。〕

【発明の詳細な説明】

【技術分野】

【0001】

本実施形態は、導電性高分子およびその製造方法、導電性高分子分散液、ならびにその導電性高分子を用いた固体電解コンデンサおよびその製造方法に関する。

【背景技術】

【0002】

導電性高分子材料は、コンデンサの電極、色素増感太陽電池や有機薄膜太陽電池などの電極、エレクトロルミネッセンスディスプレイの電極などに用いられている。このような導電性高分子材料としては、ピロール、チオフェン、3,4−エチレンジオキシチオフェン、アニリンなどを重合して得られる導電性高分子が含まれる材料が知られている。導電性高分子は、その種類が同じであっても、その製造方法、組成などの多因子によって、導電率等の物性が異なることから、種々検討がなされている。

【0003】

また、導電性高分子分散液は、一般には水性溶媒中の分散体もしくは溶液、または有機溶媒中の溶液として提供されており、使用時に溶媒を除去して導電性高分子として使用される。しかし、導電性高分子分散体の状態によって得られる導電性高分子の物性が異なることから、導電性高分子分散体の製造方法に関して、種々検討がなされている。

【0004】

特許文献1には、ポリチオフェンの溶液(分散体)およびその製造方法、ならびにおよびプラスチック成形体の帯電防止処理への使用に関する技術が開示されている。このポリチオフェンの分散体は、分散媒体としての水または水混和性有機溶媒と水の混合物と、3,4−ジアルコキシチオフェンの構造単位からなるポリチオフェンと、2,000〜500,000の範囲の分子量を有するポリスチレンスルホン酸由来のポリ陰イオンとを含んでなる。そして、ポリチオフェンは、2,000〜500,000の範囲の分子量を有するポリスチレンスルホン酸のポリ陰イオンの存在下で酸化化学重合により得られたものである。これにより、透明な帯電防止膜が形成できるとされている。

【0005】

特許文献2には、ポリ(3,4−ジアルコキシチオフェン)とポリ陰イオンとの複合体の水分散体およびその製造方法、ならびにその水分散体を含むコーティング用組成物およびその組成物が塗布された透明導電膜を有する被覆基材に関する技術が開示されている。この水分散体は、3,4−ジアルコキシチオフェンを、ポリ陰イオンの存在下で、ペルオキソ二硫酸を酸化剤として用い、水系溶媒中で重合させることで得られたものである。または、この水分散体は、3,4−ジアルコキシチオフェンを、ポリ陰イオンの存在下で、酸化剤を用いて、水溶性の無機酸および有機酸からなる群より選択される酸を添加し、反応溶液のpHを低下させて、水系溶媒中で化学酸化重合させることで得られたものである。これにより、透明性に優れた導電性薄膜を形成することができるとされている。

【0006】

特許文献3には、導電性組成物の分散液、導電性組成物および前記導電性組成物を固体電解質として用いた固体電解コンデンサに関する技術が開示されている。ポリスチレンスルホン酸と、フェノールスルホン酸ノボラック樹脂およびスルホン化ポリエステルよりなる群から選ばれる少なくとも1種との存在下で、チオフェンまたはその誘導体を水中または水混和性溶剤との混合物からなる水溶液中で、酸化重合することにより得られた導電性高分子と、高沸点溶剤とを含有することを特徴とする導電性組成物の分散液であり、そして得られた導電性組成物は、導電性が高く、かつ耐熱性が優れ、固体電解コンデンサの電解質として用いるのに適していて、それを固体電解質として用いることにより、ESRが小さく、かつ高温条件下における信頼性が高い固体電解コンデンサを提供することができるとされている。

【0007】

特許文献4には、分散性ポリマー粉末、その製造および使用に関し、繰り返しチオフェン単位を有するポリマーTおよび少なくとも1個の他のポリアニオンポリマーPを有する分散液または溶液を水と共沸混合物を形成する化合物と混合し、共沸蒸留により水を除去し、得られたポリマーを単離し、乾燥する、主に繰り返しチオフェン単位を有するポリマーTおよび少なくとも1個の他のポリアニオンポリマーPを有する水分散性粉末を製造する技術が開示されている。

【0008】

特許文献5には、導電性、透明性が高く、かつ耐熱性が優れた導電性高分子を提供し、かつ、その導電性高分子の有する優れた特性を生かして帯電防止材や固体電解コンデンサなどの応用物に関する技術が開示されている。数平均分子量が5万〜100万で、臭素と塩素の合計残存量(合計含有量)が500ppm以下であり、かつスチレンスルホン酸モノマーの残存量(含有量)が1重量%以下のポリスチレンスルホン酸を分散剤兼ドーパントとして用いる。このポリスチレンスルホン酸は、導電性高分子の合成時、つまり、化学酸化重合時に、優れた分散剤として機能し、酸化剤や重合性モノマーを均一に分散させ、かつ合成される導電性高分子中にドーパントとして取り込まれ、優れた導電性を発揮する。そして、上記ポリスチレンスルホン酸が、優れた分散剤として機能することが、透明性が高く、導電率が高く、かつ耐熱性が優れている導電性高分子を合成できる要因になっているものと考えられている。

【0009】

特許文献6には、水分散性ポリアニリン組成物およびその製造方法について開示されている。アニリン塩と分子量が5万以上のポリスチレンスルホン酸塩を含む水溶液中に、pHを2ないし5の範囲に保ちながら酸化剤を加えて酸化重合させるという簡単な方法で水分散性のポリアニリン組成物を得ることができる。すなわち、アニリン塩と分子量が5万以上のポリスチレンスルホン酸塩を(ポリスチレンスルホン酸塩のモノマー単位)/(アニリン)のmol比が0.5以上10以下となるように含む水溶液に、pH2ないし5の範囲に保ちながら酸化剤を加えて酸化重合させて得られた、ドーパントとして低分子プロトン酸を含むポリアニリンと、水分散剤として分子量が5万以上のポリスチレンスルホン酸塩からなることを特徴とする水分散性ポリアニリン組成物であり、得られたポリアニリン組成物は粒子径が小さく、その水分散液は、分散性、経時安定性に優れ、成形、加工性に優れているとされている。

【0010】

特許文献7には、ポリチオフェンおよびその製造方法に関する技術が開示されている。この製造方法は、チオフェンとb)1個またはそれ以上のスルホン酸基を含有する少なくとも1種の化合物、c)少なくとも1種の酸化剤、d)少なくとも1種の相間移動触媒、およびe)所望により1種またはそれ以上の触媒、を少なくとも1種の無水溶媒または低含水率溶媒中で0〜150℃の温度で反応させ、次いで生成物を処理することで得られ、そして、得られた固体、分散液または溶液の形態にあるポリチオフェンである。ここで、相間移動触媒は、溶媒中の酸化剤の溶解度を増加させるとされている。適当な相間移動触媒の例は、アルカリ金属イオンを錯化する化合物または溶媒中に可溶性である対イオンを有しており、かくして酸化剤の溶解度を増加させる長鎖アルキル基を含有するイオン性化合物と記載される。このような製造方法は、処理後に低い金属および塩含有率しか有していない溶媒含有無水もしくは低含水率ポリチオフェン分散液または溶液を製造することが可能であるという利点を有する。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平7−90060号公報

【特許文献2】特開2004−59666号公報

【特許文献3】国際公開第2009/131012号公報

【特許文献4】特表2004−514753号公報

【特許文献5】特開2009−1624号公報

【特許文献6】特開平5−262981号公報

【特許文献7】特開2002−206022号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかし、特許文献1〜3に記載された方法のように、ドーパントとして作用するポリ陰イオン存在下で、1段階で3,4−ジアルコキシチオフェンを酸化化学重合する方法では、ドープ率の制御が困難である。すなわち、未ドープのポリ陰イオン、未反応モノマー、つまり導電性に寄与しないポリ陰イオンが余剰に存在してしまい、より高導電率である導電性高分子を得る製造方法としては、十分な方法ではないと考えられる。加えて、余剰なポリ陰イオンが含まれた固体電解質を含むコンデンサは、信頼性、特に高湿度雰囲気化での特性が劣る欠点がある。

【0013】

特許文献4に記載された方法では、分散性粉末を得るための工程が複雑であるという課題が残されていた。特許文献5に記載された方法を、ポリスチレンスルホン酸の数平均分子量が5万より小さい場合に適用すると、得られる導電性高分子の導電率が低くなり、また、透明性も悪くなる課題が残されていた。特許文献6に記載された方法では、ポリスチレンスルホン酸塩の分子量が5万未満の場合、ポリアニリンに分散させることが困難であるという課題が残されていた。特許文献7に記載された方法では、無水または低含水率ポリチオフェン溶液または分散液を得られるが、水分散液を得る方法としては適当でないという課題が残されていた。

【0014】

本実施形態の目的は、上記の課題を解決することにあり、具体的には、高導電率な導電性高分子およびその製造方法、ならびに導電性高分子分散液を提供し、さらに、低ESRの固体電解コンデンサおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明者らは鋭意検討を積み重ねた結果、上記の課題を解決する手段を見出した。

【0016】

すなわち、本実施形態に係る導電性高分子の製造方法は、

重量平均分子量2千以上5万以下のスルホン酸基含有樹脂と、下記式(1)で示される化合物とを溶媒中に溶解させる工程と、

CnHn+2(OH)n (1)

〔式(1)中、nは3〜6の整数を示す。〕

得られた溶液中に、ピロール、チオフェンおよびそれらの誘導体から選ばれる少なくとも1種のモノマーを混合する工程と、

前記モノマーを過硫酸塩を用いて化学酸化重合して、導電性高分子を得る工程と、

前記導電性高分子を洗浄して、前記導電性高分子に含まれる前記式(1)で示される化合物を除去する工程と

を有するものである。

【0017】

本実施形態に係る導電性高分子は、上記の製造方法により得られるものである。本実施形態に係る導電性高分子分散液は、上記の導電性高分子を水または水混和性有機溶媒中で湿式粉砕して分散させたものである。

【0018】

本実施形態に係る固体電解コンデンサは、上記の導電性高分子を含むものである本実施形態に係る固体電解コンデンサの製造方法は、上記の導電性高分子分散液を用いて固体電解質層を形成するものである。

【発明の効果】

【0019】

本実施形態によれば、高導電率な導電性高分子およびその製造方法、ならびに導電性高分子分散液を提供し、さらに、低ESRの固体電解コンデンサおよびその製造方法を提供することができる。

【図面の簡単な説明】

【0020】

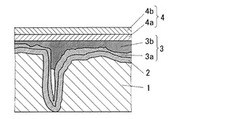

【図1】本実施形態に係る固体電解コンデンサの構造を示す模式的断面図である。

【発明を実施するための形態】

【0021】

<導電性高分子およびその製造方法>

以下、本実施形態に係る導電性高分子の製造方法について説明する。なお、本実施形態に係る導電性高分子は、以下の方法により得られるものである。

【0022】

本実施形態では、まず、重量平均分子量2千以上5万以下のスルホン酸基含有樹脂と、下記式(1)で示される化合物とを溶媒中に溶解させ、得られた溶液中に、ピロール、チオフェンおよびそれらの誘導体から選ばれる少なくとも1種のモノマー混合する。

【0023】

CnHn+2(OH)n (1)

〔式(1)中、nは3〜6の整数を示す。〕

溶媒は、モノマーとの相溶性が良好な溶媒を選定することが好ましく、水でも有機溶媒でも水混和有機溶媒でもよい。有機溶媒の具体例としては、メタノール、エタノール、プロパノール等のアルコール系溶媒;ベンゼン、トルエン、キシレン等の芳香族炭化水素系溶媒;ヘキサン等の脂肪族炭化水素系溶媒;N,N−ジメチルホルムアミド、ジメチルスルホキシド、アセトニトリル、アセトン等の非プロトン性極性溶媒が挙げられる。有機溶媒は、1種を用いることもでき、2種以上を組み合わせて用いることもできる。有機溶媒としては、水、アルコール系溶媒、非プロトン性極性溶媒から選択される少なくとも1種を含むことが好ましく、水、エタノール、ジメチルスルホキシド、またはエタノールもしくはジメチルスルホキシドと水との混合溶媒が好ましい。

【0024】

式(1)で示される化合物は、アルドースやケトースのカルボニル基が還元されて生成する糖の一種であり、n=3のトリトール、n=4のテトリトール、n=5のペンチトール、n=6のヘキシトールが挙げられる。式(1)で示される化合物の具体例としては、グリセロール(グリセリン、n=3)、エリスリトール(n=4)、トレイトール(n=4)、アラビニトール(n=5)、キシリトール(n=5)、リビトール(n=5)、イジトール(n=6)、ソルビトール(n=6)、ガラクチトール(n=6)、マンニトール(n=6)が挙げられる。より高導電性高分子を得るため、nが4以上であり常温で固体であるエリスリトール、キシリトールまたはソルビトールが好ましい。式(1)で示される化合物は、水に対する溶解度が高く、導電性高分子の製造においては、添加量設計の自由度が高く、また除去が容易である点からも好適である。また、式(1)で示される化合物は、食品添加物として知られており、取扱いにおいて安全性が高い利点もある。

【0025】

式(1)で示される化合物の使用量は、溶媒に溶解する範囲であれば特に制限されないが、使用するスルホン酸含有樹脂のモル量の0.5〜30倍が好ましく、1〜20倍がより好ましい。

【0026】

ドーパントとなるスルホン酸基含有樹脂としては、例えば、ポリスチレン、ポリエステル、ポリビニル等に代表される樹脂に、スルホン酸基を導入したものを用いることができる。スルホン酸基含有樹脂の具体例としては、ポリスチレンスルホン酸、ポリビニルスルホン酸、ポリエステルスルホン酸、ポリ(2−アクリルアミド−2−メチルプロパンスルホン酸)、およびこれらの構造単位を有する共重合体、ならびにそのリチウム塩、ナトリウム塩、カリウム塩、アンモニウム塩等が挙げられる。スルホン酸基含有樹脂は、1種を用いることもでき、2種以上を組み合わせて用いることもできる。なかでも、下記式(2)で示される構造単位を有するポリスチレンスルホン酸が好ましい。また、ポリエステルスルホン酸も同様に好ましい。

【0027】

【化1】

【0028】

スルホン酸基含有樹脂の重量平均分子量は、高い導電率の導電性高分子を得るため、2千以上5万以下とし、導電性高分子を製造する際の捕集および洗浄時のろ過性を考慮すると、より相溶性が高く、低粘度である2千以上3万以下が好ましい。

【0029】

モノマーとしては、ピロール、チオフェンおよびその誘導体から選ばれるモノマーを用いる。ピロールの誘導体の具体例としては、3−ヘキシルピロール等の3−アルキルピロール、3,4−ジヘキシルピロール等の3,4−ジアルキルピロール、3−メトキシピロール等の3−アルコキシピロール、3,4−ジメトキシピロール等の3,4−ジメトキシピロールが挙げられる。チオフェンの誘導体の具体例としては、3,4−エチレンジオキシチオフェンおよびその誘導体、3−ヘキシルチオフェン等の3−アルキルチオフェン、3−メトキシチオフェン等の3−アルコキシチオフェンが挙げられる。なかでも、下記式(3)で示される3,4−エチレンジオキシチオフェンまたはその誘導体が好ましい。3,4−エチレンジオキシチオフェンの誘導体としては、3,4−(1−ヘキシル)エチレンジオキシチオフェン等の3,4−(1−アルキル)エチレンジオキシチオフェンが挙げられる。モノマーは、1種を用いることもでき、2種以上を組み合わせて用いることもできる。

【0030】

【化2】

【0031】

溶媒中のスルホン酸基含有樹脂とモノマーとの配合割合は、スルホン酸基含有樹脂/モノマーの重量比で0.1〜3.0重量部とすることが好ましく、高い導電率を有する導電性高分子を収率よく得るためには、0.3〜1.8重量部とすることがより好ましい。

【0032】

次いで、本実施形態では、上記のモノマーを過硫酸塩を用いて化学酸化重合して、導電性高分子を得る。

【0033】

上記のモノマーを化学酸化重合するための酸化剤としては、過硫酸アンモニウム、過硫酸ナトリウム、過硫酸カリウム等の過硫酸塩を用いることができ、過硫酸アンモニウムが好ましい。過硫酸塩は、1種を用いることもでき、2種以上を組み合わせて用いることもできる。本実施形態では、金属系酸化剤を用いないため、導電性高分子に金属成分が残留しない利点がある。過硫酸塩の使用量は、より穏やかな酸化雰囲気で反応させて高導電率の導電性高分子を得るため、モノマー1モルに対して0.5〜10モルが好ましく、1〜5モルの範囲がより好ましい。

【0034】

モノマーの化学酸化重合は、攪拌下で行うことが好ましい。化学酸化重合の温度は、特に限定されないが、使用する溶媒の還流温度を上限とし、0〜100℃が好ましく、10〜50℃がより好ましい。化学酸化重合の温度が適正でないと、得られる導電性高分子の導電性が低下する場合がある。化学酸化重合の時間は、酸化剤の種類や使用量、温度、攪拌条件などに依存するが、5〜100時間程度が好ましい。なお、化学酸化重合により導電性高分子が生成すると、反応液が濃紺色〜黒色に変化する。

【0035】

得られる導電性高分子は、モノマーに由来する構造単位を有する。例えば、モノマーとして、式(3)で示される3,4−エチレンジオキシチオフェンを用いた場合、得られる導電性高分子は、下記式(4)で示される構造単位を有する。

【0036】

【化3】

【0037】

化学酸化重合は、界面活性剤の存在下で行うこともできる。モノマーの溶媒に対する溶解性が低い場合は、界面活性剤を用いることで、モノマーの分散性を向上させることができる。界面活性剤は、陰イオン界面活性剤でも、陽イオン界面活性剤でも、両性イオン界面活性剤でも、非イオン界面活性剤でもよいが、ドデシルベンゼンスルホン酸またはポリエチレングリコールが好ましい。界面活性剤は、1種を用いることもでき、2種以上を組み合わせて用いることもできる。界面活性剤の使用量は、モノマー1重量部に対して0.01〜10重量部が好ましく、0.1〜5重量部がより好ましい。

【0038】

次いで、本実施形態では、上記で得られた導電性高分子を洗浄して、導電性高分子に含まれる式(1)で示される化合物を除去する。具体的には、化学酸化重合して得られた導電性高分子を含む反応液から、導電性高分子を分離し、洗浄することにより、式(1)で示される化合物を溶解させて除去する。反応液から導電性高分子を分離する方法としては、ろ過法、遠心分離法などが挙げられる。

【0039】

洗浄溶媒としては、導電性高分子を溶解することなく、式(1)の化合物を溶解可能な溶媒を用いることが好ましい。洗浄溶媒の具体例としては、水、熱水;メタノール、エタノール、プロパノール等のアルコール系溶媒;ジメチルスルホキシド、N,N−ジメチルホルムアミド、ジメチルアセトアミド等の非プロトン性極性溶媒が挙げられる。洗浄溶媒は、1種を用いることもでき、2種以上を組み合わせて用いることもできる。

【0040】

この際、未反応のドーパント、モノマー、酸化剤および反応後の酸化剤をも除去することで、より高純度の導電性高分子を得ることができる。したがって、これらを溶解可能な溶媒を用いることが好ましい。

【0041】

洗浄の程度は、洗浄後のろ液のpH測定やUV吸収分析などによって、確認することができる。導電性高分子に含まれる不純物は、原子吸光法分析、ICP発光分析、イオンクロマトグラフィーなどにより定量可能である。

【0042】

導電性高分子の導電性は、キャリア密度や電子の移動度によって決まるが、電子の移動度を決める一因子として配向性が挙げられる。本実施形態では、式(1)で表される化合物を溶媒に添加することによって、その水酸基とドーパントとして含まれているスルホン酸基含有樹脂のスルホン酸基の水素結合性の相互作用により、スルホン酸基含有樹脂の分子鎖の配向変化に起因して、導電性高分子の導電率が向上すると推測している。

【0043】

<導電性高分子分散液>

本実施形態に係る導電性高分子分散液は、前述の導電性高分子を水または水混和性有機溶媒中で湿式粉砕して分散させることで得られる。

【0044】

湿式粉砕は、ボールミル、ビーズミル、ジェットミルなどの一般的な機器を用いて行うことができる。湿式粉砕により、数10nm〜1μmサイズの導電性高分子粒子が分散している導電性高分子分散液が得られる。導電性高分子分散液に分散している導電性高分子粒子の平均粒径(D50)は、固体電解コンデンサの固体電解質層をより緻密で密着性の良好なものとする観点から、30〜800nmが好ましく、30〜600nmがより好ましい。導電性高分子分散液に分散している導電性高分子粒子の粒径は、用いるビーズ等のサイズによって制御が可能である。導電性高分子分散液に分散している導電性高分子粒子の粒度分布は、レーザー回折法、動的光散乱法などで測定が可能である。

【0045】

溶媒としては、水または水混和性有機溶媒を用いる。有機溶媒の具体例としては、メタノール、エタノール、プロパノール、酢酸等のプロトン性極性溶媒;N,N−ジメチルホルムアミド、ジメチルスルホキシド、アセトニトリル、アセトン等の非プロトン性極性溶媒が挙げられる。溶媒に分散させる導電性高分子の重量は、溶媒100重量部に対して0.3〜15重量部であることが好ましく、良好な分散性を得る観点から、0.5〜8.0重量部であることがより好ましい。

【0046】

導電性高分子粒子の分散性をより向上させるために、さらに、ポリ酸成分と過硫酸塩とを混合することもできる。ポリ酸成分と過硫酸塩とを混合した場合、初期段階で混合液を静置して、その溶媒色を観察すると緑っぽい色味に変化する。その後、所定時間攪拌を行い、湿式粉砕することで、濃紺色の導電性高分子分散液が得られる。一方、ポリ酸成分も過硫酸塩も混合しない方法ではこのような色変化はみられないことから、ポリ酸成分と過硫酸塩とを混合して得られた導電性高分子分散液は、ポリ酸成分由来のアニオンのドーピングも少なからず起こっていると示唆されている。

【0047】

ポリ酸成分としては、ポリ酸またはその塩を用いることができる。ポリ酸の具体例としては、ポリアクリル酸、ポリメタクリル酸、ポリマレイン酸等のポリカルボン酸;ポリビニルスルホン酸、ポリ(2−アクリルアミド−2−メチルプロパンスルホン酸)、ポリスチレンスルホン酸等のポリスルホン酸;ならびにこれらの構造単位を有する共重合体、および、これらのリチウム塩、ナトリウム塩、カリウム塩、アンモニウム塩が挙げられる。なかでも、前述した式(2)で示される構造単位を有するポリスチレンスルホン酸が好ましい。ポリ酸成分は、1種を用いることもでき、2種以上を組み合わせて用いることもできる。

【0048】

ポリ酸成分の混合量は、導電性を損なわず良好な導電性高分子分散液を得るため、導電性高分子1重量部に対して0.2〜5重量部が好ましく、0.2〜2.0重量部がより好ましい。ポリ酸成分の重量平均分子量は、導電性を損なわず良好な導電性高分子分散液を得るため、1万〜15万が好ましく、特に1万〜7万が好ましい。

【0049】

過硫酸塩としては、前述と同様のものを用いることができる。過硫酸塩の混合量は、良好な導電性高分子分散液を得るため、導電性高分子1重量部に対して0.5〜10重量部が好ましく、1〜5重量部がより好ましい。

【0050】

導電性高分子分散液の調製温度は、特に限定されないが、0℃〜100℃の範囲が好ましく、10℃〜50℃がより好ましい。各成分の混合時間は、特に制限されないが、5〜100時間程度である。得られた導電性高分子分散液を、イオン交換樹脂を用いた処理などによって、過硫酸塩由来の残留イオン除去を行ってもよい。なお、これに相当する公知の処理技術で代用することも可能である。本実施形態に係る導電性高分子分散液は、通常は濃青色を呈している。

【0051】

<固体電解コンデンサおよびその製造方法>

本実施形態に係る導電性高分子を、固体電解コンデンサの固体電解質層として用いることができる。導電性高分子の導電性が高いことから、低ESRのコンデンサを得ることが可能となる。

【0052】

図1に、本実施形態に係る固体電解コンデンサの構造を示す模式的断面図を示す。この固体電界コンデンサは、陽極導体1上に、誘電体層2、固体電解質層3および陰極導体4がこの順に形成された構造を有している。

【0053】

陽極導体1は、弁作用金属の板、箔または線;弁作用金属の微粒子からなる焼結体;エッチングによって拡面処理された多孔質体金属などによって形成される。弁作用金属としては、タンタル、アルミニウム、チタン、ニオブ、ジルコニウムおよびこれらの合金などが挙げられる。なかでも、アルミニウム、タンタルおよびニオブから選択される少なくとも1種の弁作用金属であることが好ましい。

【0054】

誘電体層2は、陽極導体1の表面を電解酸化させることで形成することができる層であり、焼結体や多孔質体などの空孔部にも形成される。誘電体層2の厚みは、電解酸化の電圧によって適宜調整できる。

【0055】

固体電解質層3は、少なくとも、前述の導電性高分子を含む。固体電解質層3の形成方法としては、誘電体層2上に、前述の導電性高分子分散液を塗布または含浸し、その導電性高分子分散液から溶媒を除去する方法が挙げられる。溶媒としては、水のみでもよく、水と水に可溶な有機溶媒とを含む混和溶媒でもよい。

【0056】

固体電解質層3は、図1に示すように、第一の固体電解質層3aと第二の固体電解質層3bの2層構造とすることもできる。この固体電解質層3は、次のように形成することができる。まず、誘電体層2上に、導電性高分子を与えるモノマー溶液と、酸化剤およびドーパントを含有する溶液に交互に浸漬することで化学酸化重合する。これを任意の回数に繰返して、導電性高分子を含む第一の固体電解質層3aを形成する。次いで、その第一の固体電解質層3a上に、前述の導電性高分子分散液を塗布または含浸し、その導電性高分子分散液から溶媒を除去して、第二の固体電解質層3bを形成する。

【0057】

モノマーとしては、ピロール、チオフェン、アニリンおよびそれらの誘導体から選ばれる少なくとも1種を用いることができる。モノマーを化学酸化重合して導電性高分子を得る際に使用するドーパントとしては、アルキルスルホン酸、ベンゼンスルホン酸、ナフタレンスルホン酸、アントラキノンスルホン酸、カンファースルホン酸およびその誘導体等のスルホン酸系化合物が好ましい。

【0058】

第一の固体電解質層3aに含まれる導電性高分子と、第二の固体電解質層3bに含まれる導電性高分子は、少なくとも同一種の重合体が含まれることが好ましい。

【0059】

固体電解質層3は、さらに、二酸化マンガン、酸化ルテニウムなどの酸化物誘導体;TCNQ(7,7,8,8−テトラシアノキノジメタンコンプレックス塩)などの有機物半導体を含んでいてもよい。

【0060】

塗布または含浸の方法としては、特に制限はされないが、十分に多孔質細孔内部へ導電性高分子を充填させるために、繰り返し作業や、減圧、加圧方式も可能である。

【0061】

導電性高分子分散液からの溶媒の除去は、導電性高分子を乾燥することで行うことができる。乾燥温度は、溶媒除去が可能な温度範囲であれば特に限定されないが、熱による素子劣化防止の観点から、上限温度は300℃未満であることが好ましい。乾燥時間は、乾燥温度によって適宜最適化する必要があるが、導電性が損なわれない範囲であれば特に制限されない。

【0062】

陰極導体4は、導体であれば特に限定されないが、例えば、グラファイトなどのカーボン層4aと、銀導電性樹脂4bとからなる2層構造とすることができる。

【実施例】

【0063】

以下、本実施形態を実施例に基づきさらに具体的に説明するが、本実施形態はこれらの実施例のみに限定されるものではない。

【0064】

〔実施例1〕

水80gに、式(1)の化合物としてのエリスリトール8.1gと、スルホン酸基含有樹脂としてのポリスチレンスルホン酸(重量平均分子量:1.4万)を20重量%含有する水溶液13.5gとを投入し、常温で30分攪拌した。次いで、この溶液に、モノマーとしての3,4−エチレンジオキシチオフェン6.68gを混合した後、さらに室温下で30分間攪拌した。

【0065】

次いで、この溶液に、酸化剤としての過硫酸アンモニウムを40重量%含有する水溶液18.1gを、均等量5回に分けて10分おきに添加した後、室温下で50時間攪拌して化学酸化重合を行い、ポリ(3,4−エチレンジオキシチオフェン)を合成した。このとき溶液は、黄色から薄緑、緑、薄紺色を経て、黒色へと変化した。

【0066】

次いで、保留粒子4μmのろ紙(桐山製作所、No.5B)を用いて、この反応溶液を吸引ろ過した。この際、ろ液は無色であり、得られた重合物はろ紙を通過せず、全て回収できた。すなわち、重合物の固体は、全て4μm以上の径であった。得られた重合物を純水で洗浄して、エリスリトール、余剰の酸化剤および未反応ドーパントを除去した。純水による洗浄は、ろ液のpHが6〜7になるまで繰り返し行った。その後、重合物をエタノールで洗浄して、未反応モノマーを除去した。エタノールによる洗浄は、ろ液が無色透明となるまで行った。次いで、得られた重合物を大気下120℃で1時間乾燥することで水分を除去して、導電性高分子を得た。このときの導電性高分子は、淡紺色を呈していた。

【0067】

反応液から重合物を捕集する際のろ過洗浄時におけるろ過速度(相対比較)と、導電性高分子の収量および導電率を表1に示す。なお、ろ過速度は、相対的にみて圧倒的に速い場合「◎」、相対的にみて速い場合「○」、相対的にみて遅い場合「△」と評価した。また、導電性高分子の導電率(S/cm)は、得られた導電性高分子をプレス形成してペレットを作製し、そのペレットを用いて導電性高分子膜を形成した上で、四端子法で導電性高分子膜の表面抵抗(Ω/□)および膜厚を計測した結果から算出した。

【0068】

〔実施例2〜7〕

式(1)の化合物、スルホン酸基含有樹脂および、スルホン酸基含有樹脂/モノマーの重量比を表1に示すように変更した以外は、実施例1と同様にして、導電性高分子を得た。反応液から重合物を捕集する際のろ過洗浄時におけるろ過速度(相対比較)と、導電性高分子の収量および導電率を表1に示す。

【0069】

〔比較例1〕

添加剤を添加しなかった以外は、実施例1と同様にして、導電性高分子を得た。反応液から重合物を捕集する際のろ過洗浄時におけるろ過速度(相対比較)と、導電性高分子の収量および導電率を表1に示す。

【0070】

【表1】

【0071】

以上のように、実施例1〜7で得られた導電性高分子は、いずれも比較例1で得られた導電性高分子よりも高い導電率を有していることが確認され、さらに収量も大奥、ろ過性も良好であった。

【0072】

〔実施例8〕

実施例1で得られた導電性高分子0.5gと、水50gと、適量のφ0.5mmジルコニアビーズとをポットミルに投入して、湿式粉砕(500rpm、24時間攪拌)して、導電性高分子分散液を得た。得られた導電性高分子分散液は濃紺色を呈しており、そのpHは2.60であった。また、導電性高分子分散液に分散している導電性高分子粒子の粒度分布をレーザー回折法で測定したところ、その平均粒径(D50)は526nmであった。

【0073】

〔実施例9〕

実施例1で得られた導電性高分子0.5gを水50gに投入した後、ポリスチレンスルホン酸(重量平均分子量5万)を20重量%含有する水溶液1.5gと、過硫酸アンモニウムを40重量%含有する水溶液1.6gとを投入して、100時間攪拌を行った。得られた溶液と、適量のφ0.5mmジルコニアビーズとを用いて、実施例8と同様にして湿式粉砕して、導電性高分子分散液を得た。得られた導電性高分子分散液は濃紺色を呈しており、そのpHは1.9であった。また、導電性高分子分散液に分散している導電性高分子粒子の粒度分布をレーザー回折法で測定したところ、その平均粒径(D50)は467nmであった。

【0074】

〔実施例10〕

実施例9で得られた導電性高分子分散液10gに、イオン交換樹脂(オルガノ社製、製品名:MB−1、イオン交換型:−H、−OH)を3g加えて1時間攪拌した後、イオン交換樹脂を取り除いて、導電性高分子分散液を得た。得られた導電性高分子分散液は濃紺色を呈しており、そのpHは2.52であった。また、導電性高分子分散液に分散している導電性高分子粒子の粒度分布をレーザー回折法で測定したところ、その平均粒径(D50)は501nmであった。

【0075】

〔比較例2〕

比較例1で得られた導電性高分子を用いた以外は、実施例8と同様にして、導電性高分子分散液を得た。得られた導電性高分子分散液は濃紺色を呈しており、そのpHは2.61であった。また、導電性高分子分散液に分散している導電性高分子粒子の粒度分布をレーザー回折法で測定したところ、その平均粒径(D50)は531nmであった。

【0076】

〔実施例11〜13、比較例3〕

弁作用金属からなる陽極導体として多孔質性のアルミニウムを用い、陽極酸化によりアルミニウムの表面に誘電体層となる酸化皮膜を形成した。次いで、誘電体層を形成した陽極導体を、モノマーとしてのピロール10gを純水200mlに溶解させたモノマー液と、ドーパント兼酸化剤としてのp−トルエンスルホン酸鉄(III)塩30gを純水200ml溶解させた溶液とに、交互に浸漬・引き上げを10回繰り返し行い、化学酸化重合を行うことで、第一の固体電解質層を形成した。

【0077】

第一の固体電解質層上に、それぞれ実施例8〜10および比較例2で得られた導電性高分子分散液を滴下し、150℃で乾燥・固化させることで、第二の固体電解質層を形成した。そして、第二の固体電解質層の上に、グラファイト層および銀含有樹脂層を順番に形成して、固体電解コンデンサを得た。

【0078】

得られた固体電解コンデンサのESR(等価直列抵抗)を、LCRメーターを用いて100kHzの周波数で測定した。ESRの値は、全陰極部面積を単位面積(1cm2)に規格化した。結果を表2に示す。

【0079】

【表2】

【0080】

以上のように、実施例11〜13で得られた固体電解コンデンサにおいては、導電性高分子の導電率が高く固体電解質の抵抗を低減することが可能となるため、固体電解コンデンサの抵抗(ESR)を低減することができた。

【0081】

ここで、実施例11〜13の結果を比較すると、実施例12および13で得られた固体電解コンデンサにおいては、実施例11で得られた固体電解コンデンサと比較して、さらにESR低減することができた。これは、導電性高分子分散液に分散している導電性高分子粒子の粒径分布に起因しているものと考えられる。すなわち、ポリ酸および過硫酸塩を混合した実施例9および10の導電性高分子分散液に分散している導電性高分子粒子は、平均粒径(D50)が小さいために、より緻密で密着性の良好な固体電解質層を形成できたためと考えられる。したがって、固体電解コンデンサのESRを低減させるには、導電性高分子の導電率に加えて、分散性の良好な導電性高分子分散液を用いることも重要であることがわかった。

【0082】

以上のように、本実施形態によれば、導電率の高い導電性高分子を収率よく得ることができ、その導電性高分子を用いることによって、低ESRの固体電解コンデンサを提供することができる。

【符号の説明】

【0083】

1 陽極導体

2 誘電体層

3 固体電解質層

3a 第一の固体電解質層

3b 第二の固体電解質層

4 陰極導体

4a カーボン層

4b 銀導電性樹脂層

【技術分野】

【0001】

本実施形態は、導電性高分子およびその製造方法、導電性高分子分散液、ならびにその導電性高分子を用いた固体電解コンデンサおよびその製造方法に関する。

【背景技術】

【0002】

導電性高分子材料は、コンデンサの電極、色素増感太陽電池や有機薄膜太陽電池などの電極、エレクトロルミネッセンスディスプレイの電極などに用いられている。このような導電性高分子材料としては、ピロール、チオフェン、3,4−エチレンジオキシチオフェン、アニリンなどを重合して得られる導電性高分子が含まれる材料が知られている。導電性高分子は、その種類が同じであっても、その製造方法、組成などの多因子によって、導電率等の物性が異なることから、種々検討がなされている。

【0003】

また、導電性高分子分散液は、一般には水性溶媒中の分散体もしくは溶液、または有機溶媒中の溶液として提供されており、使用時に溶媒を除去して導電性高分子として使用される。しかし、導電性高分子分散体の状態によって得られる導電性高分子の物性が異なることから、導電性高分子分散体の製造方法に関して、種々検討がなされている。

【0004】

特許文献1には、ポリチオフェンの溶液(分散体)およびその製造方法、ならびにおよびプラスチック成形体の帯電防止処理への使用に関する技術が開示されている。このポリチオフェンの分散体は、分散媒体としての水または水混和性有機溶媒と水の混合物と、3,4−ジアルコキシチオフェンの構造単位からなるポリチオフェンと、2,000〜500,000の範囲の分子量を有するポリスチレンスルホン酸由来のポリ陰イオンとを含んでなる。そして、ポリチオフェンは、2,000〜500,000の範囲の分子量を有するポリスチレンスルホン酸のポリ陰イオンの存在下で酸化化学重合により得られたものである。これにより、透明な帯電防止膜が形成できるとされている。

【0005】

特許文献2には、ポリ(3,4−ジアルコキシチオフェン)とポリ陰イオンとの複合体の水分散体およびその製造方法、ならびにその水分散体を含むコーティング用組成物およびその組成物が塗布された透明導電膜を有する被覆基材に関する技術が開示されている。この水分散体は、3,4−ジアルコキシチオフェンを、ポリ陰イオンの存在下で、ペルオキソ二硫酸を酸化剤として用い、水系溶媒中で重合させることで得られたものである。または、この水分散体は、3,4−ジアルコキシチオフェンを、ポリ陰イオンの存在下で、酸化剤を用いて、水溶性の無機酸および有機酸からなる群より選択される酸を添加し、反応溶液のpHを低下させて、水系溶媒中で化学酸化重合させることで得られたものである。これにより、透明性に優れた導電性薄膜を形成することができるとされている。

【0006】

特許文献3には、導電性組成物の分散液、導電性組成物および前記導電性組成物を固体電解質として用いた固体電解コンデンサに関する技術が開示されている。ポリスチレンスルホン酸と、フェノールスルホン酸ノボラック樹脂およびスルホン化ポリエステルよりなる群から選ばれる少なくとも1種との存在下で、チオフェンまたはその誘導体を水中または水混和性溶剤との混合物からなる水溶液中で、酸化重合することにより得られた導電性高分子と、高沸点溶剤とを含有することを特徴とする導電性組成物の分散液であり、そして得られた導電性組成物は、導電性が高く、かつ耐熱性が優れ、固体電解コンデンサの電解質として用いるのに適していて、それを固体電解質として用いることにより、ESRが小さく、かつ高温条件下における信頼性が高い固体電解コンデンサを提供することができるとされている。

【0007】

特許文献4には、分散性ポリマー粉末、その製造および使用に関し、繰り返しチオフェン単位を有するポリマーTおよび少なくとも1個の他のポリアニオンポリマーPを有する分散液または溶液を水と共沸混合物を形成する化合物と混合し、共沸蒸留により水を除去し、得られたポリマーを単離し、乾燥する、主に繰り返しチオフェン単位を有するポリマーTおよび少なくとも1個の他のポリアニオンポリマーPを有する水分散性粉末を製造する技術が開示されている。

【0008】

特許文献5には、導電性、透明性が高く、かつ耐熱性が優れた導電性高分子を提供し、かつ、その導電性高分子の有する優れた特性を生かして帯電防止材や固体電解コンデンサなどの応用物に関する技術が開示されている。数平均分子量が5万〜100万で、臭素と塩素の合計残存量(合計含有量)が500ppm以下であり、かつスチレンスルホン酸モノマーの残存量(含有量)が1重量%以下のポリスチレンスルホン酸を分散剤兼ドーパントとして用いる。このポリスチレンスルホン酸は、導電性高分子の合成時、つまり、化学酸化重合時に、優れた分散剤として機能し、酸化剤や重合性モノマーを均一に分散させ、かつ合成される導電性高分子中にドーパントとして取り込まれ、優れた導電性を発揮する。そして、上記ポリスチレンスルホン酸が、優れた分散剤として機能することが、透明性が高く、導電率が高く、かつ耐熱性が優れている導電性高分子を合成できる要因になっているものと考えられている。

【0009】

特許文献6には、水分散性ポリアニリン組成物およびその製造方法について開示されている。アニリン塩と分子量が5万以上のポリスチレンスルホン酸塩を含む水溶液中に、pHを2ないし5の範囲に保ちながら酸化剤を加えて酸化重合させるという簡単な方法で水分散性のポリアニリン組成物を得ることができる。すなわち、アニリン塩と分子量が5万以上のポリスチレンスルホン酸塩を(ポリスチレンスルホン酸塩のモノマー単位)/(アニリン)のmol比が0.5以上10以下となるように含む水溶液に、pH2ないし5の範囲に保ちながら酸化剤を加えて酸化重合させて得られた、ドーパントとして低分子プロトン酸を含むポリアニリンと、水分散剤として分子量が5万以上のポリスチレンスルホン酸塩からなることを特徴とする水分散性ポリアニリン組成物であり、得られたポリアニリン組成物は粒子径が小さく、その水分散液は、分散性、経時安定性に優れ、成形、加工性に優れているとされている。

【0010】

特許文献7には、ポリチオフェンおよびその製造方法に関する技術が開示されている。この製造方法は、チオフェンとb)1個またはそれ以上のスルホン酸基を含有する少なくとも1種の化合物、c)少なくとも1種の酸化剤、d)少なくとも1種の相間移動触媒、およびe)所望により1種またはそれ以上の触媒、を少なくとも1種の無水溶媒または低含水率溶媒中で0〜150℃の温度で反応させ、次いで生成物を処理することで得られ、そして、得られた固体、分散液または溶液の形態にあるポリチオフェンである。ここで、相間移動触媒は、溶媒中の酸化剤の溶解度を増加させるとされている。適当な相間移動触媒の例は、アルカリ金属イオンを錯化する化合物または溶媒中に可溶性である対イオンを有しており、かくして酸化剤の溶解度を増加させる長鎖アルキル基を含有するイオン性化合物と記載される。このような製造方法は、処理後に低い金属および塩含有率しか有していない溶媒含有無水もしくは低含水率ポリチオフェン分散液または溶液を製造することが可能であるという利点を有する。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平7−90060号公報

【特許文献2】特開2004−59666号公報

【特許文献3】国際公開第2009/131012号公報

【特許文献4】特表2004−514753号公報

【特許文献5】特開2009−1624号公報

【特許文献6】特開平5−262981号公報

【特許文献7】特開2002−206022号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかし、特許文献1〜3に記載された方法のように、ドーパントとして作用するポリ陰イオン存在下で、1段階で3,4−ジアルコキシチオフェンを酸化化学重合する方法では、ドープ率の制御が困難である。すなわち、未ドープのポリ陰イオン、未反応モノマー、つまり導電性に寄与しないポリ陰イオンが余剰に存在してしまい、より高導電率である導電性高分子を得る製造方法としては、十分な方法ではないと考えられる。加えて、余剰なポリ陰イオンが含まれた固体電解質を含むコンデンサは、信頼性、特に高湿度雰囲気化での特性が劣る欠点がある。

【0013】

特許文献4に記載された方法では、分散性粉末を得るための工程が複雑であるという課題が残されていた。特許文献5に記載された方法を、ポリスチレンスルホン酸の数平均分子量が5万より小さい場合に適用すると、得られる導電性高分子の導電率が低くなり、また、透明性も悪くなる課題が残されていた。特許文献6に記載された方法では、ポリスチレンスルホン酸塩の分子量が5万未満の場合、ポリアニリンに分散させることが困難であるという課題が残されていた。特許文献7に記載された方法では、無水または低含水率ポリチオフェン溶液または分散液を得られるが、水分散液を得る方法としては適当でないという課題が残されていた。

【0014】

本実施形態の目的は、上記の課題を解決することにあり、具体的には、高導電率な導電性高分子およびその製造方法、ならびに導電性高分子分散液を提供し、さらに、低ESRの固体電解コンデンサおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明者らは鋭意検討を積み重ねた結果、上記の課題を解決する手段を見出した。

【0016】

すなわち、本実施形態に係る導電性高分子の製造方法は、

重量平均分子量2千以上5万以下のスルホン酸基含有樹脂と、下記式(1)で示される化合物とを溶媒中に溶解させる工程と、

CnHn+2(OH)n (1)

〔式(1)中、nは3〜6の整数を示す。〕

得られた溶液中に、ピロール、チオフェンおよびそれらの誘導体から選ばれる少なくとも1種のモノマーを混合する工程と、

前記モノマーを過硫酸塩を用いて化学酸化重合して、導電性高分子を得る工程と、

前記導電性高分子を洗浄して、前記導電性高分子に含まれる前記式(1)で示される化合物を除去する工程と

を有するものである。

【0017】

本実施形態に係る導電性高分子は、上記の製造方法により得られるものである。本実施形態に係る導電性高分子分散液は、上記の導電性高分子を水または水混和性有機溶媒中で湿式粉砕して分散させたものである。

【0018】

本実施形態に係る固体電解コンデンサは、上記の導電性高分子を含むものである本実施形態に係る固体電解コンデンサの製造方法は、上記の導電性高分子分散液を用いて固体電解質層を形成するものである。

【発明の効果】

【0019】

本実施形態によれば、高導電率な導電性高分子およびその製造方法、ならびに導電性高分子分散液を提供し、さらに、低ESRの固体電解コンデンサおよびその製造方法を提供することができる。

【図面の簡単な説明】

【0020】

【図1】本実施形態に係る固体電解コンデンサの構造を示す模式的断面図である。

【発明を実施するための形態】

【0021】

<導電性高分子およびその製造方法>

以下、本実施形態に係る導電性高分子の製造方法について説明する。なお、本実施形態に係る導電性高分子は、以下の方法により得られるものである。

【0022】

本実施形態では、まず、重量平均分子量2千以上5万以下のスルホン酸基含有樹脂と、下記式(1)で示される化合物とを溶媒中に溶解させ、得られた溶液中に、ピロール、チオフェンおよびそれらの誘導体から選ばれる少なくとも1種のモノマー混合する。

【0023】

CnHn+2(OH)n (1)

〔式(1)中、nは3〜6の整数を示す。〕

溶媒は、モノマーとの相溶性が良好な溶媒を選定することが好ましく、水でも有機溶媒でも水混和有機溶媒でもよい。有機溶媒の具体例としては、メタノール、エタノール、プロパノール等のアルコール系溶媒;ベンゼン、トルエン、キシレン等の芳香族炭化水素系溶媒;ヘキサン等の脂肪族炭化水素系溶媒;N,N−ジメチルホルムアミド、ジメチルスルホキシド、アセトニトリル、アセトン等の非プロトン性極性溶媒が挙げられる。有機溶媒は、1種を用いることもでき、2種以上を組み合わせて用いることもできる。有機溶媒としては、水、アルコール系溶媒、非プロトン性極性溶媒から選択される少なくとも1種を含むことが好ましく、水、エタノール、ジメチルスルホキシド、またはエタノールもしくはジメチルスルホキシドと水との混合溶媒が好ましい。

【0024】

式(1)で示される化合物は、アルドースやケトースのカルボニル基が還元されて生成する糖の一種であり、n=3のトリトール、n=4のテトリトール、n=5のペンチトール、n=6のヘキシトールが挙げられる。式(1)で示される化合物の具体例としては、グリセロール(グリセリン、n=3)、エリスリトール(n=4)、トレイトール(n=4)、アラビニトール(n=5)、キシリトール(n=5)、リビトール(n=5)、イジトール(n=6)、ソルビトール(n=6)、ガラクチトール(n=6)、マンニトール(n=6)が挙げられる。より高導電性高分子を得るため、nが4以上であり常温で固体であるエリスリトール、キシリトールまたはソルビトールが好ましい。式(1)で示される化合物は、水に対する溶解度が高く、導電性高分子の製造においては、添加量設計の自由度が高く、また除去が容易である点からも好適である。また、式(1)で示される化合物は、食品添加物として知られており、取扱いにおいて安全性が高い利点もある。

【0025】

式(1)で示される化合物の使用量は、溶媒に溶解する範囲であれば特に制限されないが、使用するスルホン酸含有樹脂のモル量の0.5〜30倍が好ましく、1〜20倍がより好ましい。

【0026】

ドーパントとなるスルホン酸基含有樹脂としては、例えば、ポリスチレン、ポリエステル、ポリビニル等に代表される樹脂に、スルホン酸基を導入したものを用いることができる。スルホン酸基含有樹脂の具体例としては、ポリスチレンスルホン酸、ポリビニルスルホン酸、ポリエステルスルホン酸、ポリ(2−アクリルアミド−2−メチルプロパンスルホン酸)、およびこれらの構造単位を有する共重合体、ならびにそのリチウム塩、ナトリウム塩、カリウム塩、アンモニウム塩等が挙げられる。スルホン酸基含有樹脂は、1種を用いることもでき、2種以上を組み合わせて用いることもできる。なかでも、下記式(2)で示される構造単位を有するポリスチレンスルホン酸が好ましい。また、ポリエステルスルホン酸も同様に好ましい。

【0027】

【化1】

【0028】

スルホン酸基含有樹脂の重量平均分子量は、高い導電率の導電性高分子を得るため、2千以上5万以下とし、導電性高分子を製造する際の捕集および洗浄時のろ過性を考慮すると、より相溶性が高く、低粘度である2千以上3万以下が好ましい。

【0029】

モノマーとしては、ピロール、チオフェンおよびその誘導体から選ばれるモノマーを用いる。ピロールの誘導体の具体例としては、3−ヘキシルピロール等の3−アルキルピロール、3,4−ジヘキシルピロール等の3,4−ジアルキルピロール、3−メトキシピロール等の3−アルコキシピロール、3,4−ジメトキシピロール等の3,4−ジメトキシピロールが挙げられる。チオフェンの誘導体の具体例としては、3,4−エチレンジオキシチオフェンおよびその誘導体、3−ヘキシルチオフェン等の3−アルキルチオフェン、3−メトキシチオフェン等の3−アルコキシチオフェンが挙げられる。なかでも、下記式(3)で示される3,4−エチレンジオキシチオフェンまたはその誘導体が好ましい。3,4−エチレンジオキシチオフェンの誘導体としては、3,4−(1−ヘキシル)エチレンジオキシチオフェン等の3,4−(1−アルキル)エチレンジオキシチオフェンが挙げられる。モノマーは、1種を用いることもでき、2種以上を組み合わせて用いることもできる。

【0030】

【化2】

【0031】

溶媒中のスルホン酸基含有樹脂とモノマーとの配合割合は、スルホン酸基含有樹脂/モノマーの重量比で0.1〜3.0重量部とすることが好ましく、高い導電率を有する導電性高分子を収率よく得るためには、0.3〜1.8重量部とすることがより好ましい。

【0032】

次いで、本実施形態では、上記のモノマーを過硫酸塩を用いて化学酸化重合して、導電性高分子を得る。

【0033】

上記のモノマーを化学酸化重合するための酸化剤としては、過硫酸アンモニウム、過硫酸ナトリウム、過硫酸カリウム等の過硫酸塩を用いることができ、過硫酸アンモニウムが好ましい。過硫酸塩は、1種を用いることもでき、2種以上を組み合わせて用いることもできる。本実施形態では、金属系酸化剤を用いないため、導電性高分子に金属成分が残留しない利点がある。過硫酸塩の使用量は、より穏やかな酸化雰囲気で反応させて高導電率の導電性高分子を得るため、モノマー1モルに対して0.5〜10モルが好ましく、1〜5モルの範囲がより好ましい。

【0034】

モノマーの化学酸化重合は、攪拌下で行うことが好ましい。化学酸化重合の温度は、特に限定されないが、使用する溶媒の還流温度を上限とし、0〜100℃が好ましく、10〜50℃がより好ましい。化学酸化重合の温度が適正でないと、得られる導電性高分子の導電性が低下する場合がある。化学酸化重合の時間は、酸化剤の種類や使用量、温度、攪拌条件などに依存するが、5〜100時間程度が好ましい。なお、化学酸化重合により導電性高分子が生成すると、反応液が濃紺色〜黒色に変化する。

【0035】

得られる導電性高分子は、モノマーに由来する構造単位を有する。例えば、モノマーとして、式(3)で示される3,4−エチレンジオキシチオフェンを用いた場合、得られる導電性高分子は、下記式(4)で示される構造単位を有する。

【0036】

【化3】

【0037】

化学酸化重合は、界面活性剤の存在下で行うこともできる。モノマーの溶媒に対する溶解性が低い場合は、界面活性剤を用いることで、モノマーの分散性を向上させることができる。界面活性剤は、陰イオン界面活性剤でも、陽イオン界面活性剤でも、両性イオン界面活性剤でも、非イオン界面活性剤でもよいが、ドデシルベンゼンスルホン酸またはポリエチレングリコールが好ましい。界面活性剤は、1種を用いることもでき、2種以上を組み合わせて用いることもできる。界面活性剤の使用量は、モノマー1重量部に対して0.01〜10重量部が好ましく、0.1〜5重量部がより好ましい。

【0038】

次いで、本実施形態では、上記で得られた導電性高分子を洗浄して、導電性高分子に含まれる式(1)で示される化合物を除去する。具体的には、化学酸化重合して得られた導電性高分子を含む反応液から、導電性高分子を分離し、洗浄することにより、式(1)で示される化合物を溶解させて除去する。反応液から導電性高分子を分離する方法としては、ろ過法、遠心分離法などが挙げられる。

【0039】

洗浄溶媒としては、導電性高分子を溶解することなく、式(1)の化合物を溶解可能な溶媒を用いることが好ましい。洗浄溶媒の具体例としては、水、熱水;メタノール、エタノール、プロパノール等のアルコール系溶媒;ジメチルスルホキシド、N,N−ジメチルホルムアミド、ジメチルアセトアミド等の非プロトン性極性溶媒が挙げられる。洗浄溶媒は、1種を用いることもでき、2種以上を組み合わせて用いることもできる。

【0040】

この際、未反応のドーパント、モノマー、酸化剤および反応後の酸化剤をも除去することで、より高純度の導電性高分子を得ることができる。したがって、これらを溶解可能な溶媒を用いることが好ましい。

【0041】

洗浄の程度は、洗浄後のろ液のpH測定やUV吸収分析などによって、確認することができる。導電性高分子に含まれる不純物は、原子吸光法分析、ICP発光分析、イオンクロマトグラフィーなどにより定量可能である。

【0042】

導電性高分子の導電性は、キャリア密度や電子の移動度によって決まるが、電子の移動度を決める一因子として配向性が挙げられる。本実施形態では、式(1)で表される化合物を溶媒に添加することによって、その水酸基とドーパントとして含まれているスルホン酸基含有樹脂のスルホン酸基の水素結合性の相互作用により、スルホン酸基含有樹脂の分子鎖の配向変化に起因して、導電性高分子の導電率が向上すると推測している。

【0043】

<導電性高分子分散液>

本実施形態に係る導電性高分子分散液は、前述の導電性高分子を水または水混和性有機溶媒中で湿式粉砕して分散させることで得られる。

【0044】

湿式粉砕は、ボールミル、ビーズミル、ジェットミルなどの一般的な機器を用いて行うことができる。湿式粉砕により、数10nm〜1μmサイズの導電性高分子粒子が分散している導電性高分子分散液が得られる。導電性高分子分散液に分散している導電性高分子粒子の平均粒径(D50)は、固体電解コンデンサの固体電解質層をより緻密で密着性の良好なものとする観点から、30〜800nmが好ましく、30〜600nmがより好ましい。導電性高分子分散液に分散している導電性高分子粒子の粒径は、用いるビーズ等のサイズによって制御が可能である。導電性高分子分散液に分散している導電性高分子粒子の粒度分布は、レーザー回折法、動的光散乱法などで測定が可能である。

【0045】

溶媒としては、水または水混和性有機溶媒を用いる。有機溶媒の具体例としては、メタノール、エタノール、プロパノール、酢酸等のプロトン性極性溶媒;N,N−ジメチルホルムアミド、ジメチルスルホキシド、アセトニトリル、アセトン等の非プロトン性極性溶媒が挙げられる。溶媒に分散させる導電性高分子の重量は、溶媒100重量部に対して0.3〜15重量部であることが好ましく、良好な分散性を得る観点から、0.5〜8.0重量部であることがより好ましい。

【0046】

導電性高分子粒子の分散性をより向上させるために、さらに、ポリ酸成分と過硫酸塩とを混合することもできる。ポリ酸成分と過硫酸塩とを混合した場合、初期段階で混合液を静置して、その溶媒色を観察すると緑っぽい色味に変化する。その後、所定時間攪拌を行い、湿式粉砕することで、濃紺色の導電性高分子分散液が得られる。一方、ポリ酸成分も過硫酸塩も混合しない方法ではこのような色変化はみられないことから、ポリ酸成分と過硫酸塩とを混合して得られた導電性高分子分散液は、ポリ酸成分由来のアニオンのドーピングも少なからず起こっていると示唆されている。

【0047】

ポリ酸成分としては、ポリ酸またはその塩を用いることができる。ポリ酸の具体例としては、ポリアクリル酸、ポリメタクリル酸、ポリマレイン酸等のポリカルボン酸;ポリビニルスルホン酸、ポリ(2−アクリルアミド−2−メチルプロパンスルホン酸)、ポリスチレンスルホン酸等のポリスルホン酸;ならびにこれらの構造単位を有する共重合体、および、これらのリチウム塩、ナトリウム塩、カリウム塩、アンモニウム塩が挙げられる。なかでも、前述した式(2)で示される構造単位を有するポリスチレンスルホン酸が好ましい。ポリ酸成分は、1種を用いることもでき、2種以上を組み合わせて用いることもできる。

【0048】

ポリ酸成分の混合量は、導電性を損なわず良好な導電性高分子分散液を得るため、導電性高分子1重量部に対して0.2〜5重量部が好ましく、0.2〜2.0重量部がより好ましい。ポリ酸成分の重量平均分子量は、導電性を損なわず良好な導電性高分子分散液を得るため、1万〜15万が好ましく、特に1万〜7万が好ましい。

【0049】

過硫酸塩としては、前述と同様のものを用いることができる。過硫酸塩の混合量は、良好な導電性高分子分散液を得るため、導電性高分子1重量部に対して0.5〜10重量部が好ましく、1〜5重量部がより好ましい。

【0050】

導電性高分子分散液の調製温度は、特に限定されないが、0℃〜100℃の範囲が好ましく、10℃〜50℃がより好ましい。各成分の混合時間は、特に制限されないが、5〜100時間程度である。得られた導電性高分子分散液を、イオン交換樹脂を用いた処理などによって、過硫酸塩由来の残留イオン除去を行ってもよい。なお、これに相当する公知の処理技術で代用することも可能である。本実施形態に係る導電性高分子分散液は、通常は濃青色を呈している。

【0051】

<固体電解コンデンサおよびその製造方法>

本実施形態に係る導電性高分子を、固体電解コンデンサの固体電解質層として用いることができる。導電性高分子の導電性が高いことから、低ESRのコンデンサを得ることが可能となる。

【0052】

図1に、本実施形態に係る固体電解コンデンサの構造を示す模式的断面図を示す。この固体電界コンデンサは、陽極導体1上に、誘電体層2、固体電解質層3および陰極導体4がこの順に形成された構造を有している。

【0053】

陽極導体1は、弁作用金属の板、箔または線;弁作用金属の微粒子からなる焼結体;エッチングによって拡面処理された多孔質体金属などによって形成される。弁作用金属としては、タンタル、アルミニウム、チタン、ニオブ、ジルコニウムおよびこれらの合金などが挙げられる。なかでも、アルミニウム、タンタルおよびニオブから選択される少なくとも1種の弁作用金属であることが好ましい。

【0054】

誘電体層2は、陽極導体1の表面を電解酸化させることで形成することができる層であり、焼結体や多孔質体などの空孔部にも形成される。誘電体層2の厚みは、電解酸化の電圧によって適宜調整できる。

【0055】

固体電解質層3は、少なくとも、前述の導電性高分子を含む。固体電解質層3の形成方法としては、誘電体層2上に、前述の導電性高分子分散液を塗布または含浸し、その導電性高分子分散液から溶媒を除去する方法が挙げられる。溶媒としては、水のみでもよく、水と水に可溶な有機溶媒とを含む混和溶媒でもよい。

【0056】

固体電解質層3は、図1に示すように、第一の固体電解質層3aと第二の固体電解質層3bの2層構造とすることもできる。この固体電解質層3は、次のように形成することができる。まず、誘電体層2上に、導電性高分子を与えるモノマー溶液と、酸化剤およびドーパントを含有する溶液に交互に浸漬することで化学酸化重合する。これを任意の回数に繰返して、導電性高分子を含む第一の固体電解質層3aを形成する。次いで、その第一の固体電解質層3a上に、前述の導電性高分子分散液を塗布または含浸し、その導電性高分子分散液から溶媒を除去して、第二の固体電解質層3bを形成する。

【0057】

モノマーとしては、ピロール、チオフェン、アニリンおよびそれらの誘導体から選ばれる少なくとも1種を用いることができる。モノマーを化学酸化重合して導電性高分子を得る際に使用するドーパントとしては、アルキルスルホン酸、ベンゼンスルホン酸、ナフタレンスルホン酸、アントラキノンスルホン酸、カンファースルホン酸およびその誘導体等のスルホン酸系化合物が好ましい。

【0058】

第一の固体電解質層3aに含まれる導電性高分子と、第二の固体電解質層3bに含まれる導電性高分子は、少なくとも同一種の重合体が含まれることが好ましい。

【0059】

固体電解質層3は、さらに、二酸化マンガン、酸化ルテニウムなどの酸化物誘導体;TCNQ(7,7,8,8−テトラシアノキノジメタンコンプレックス塩)などの有機物半導体を含んでいてもよい。

【0060】

塗布または含浸の方法としては、特に制限はされないが、十分に多孔質細孔内部へ導電性高分子を充填させるために、繰り返し作業や、減圧、加圧方式も可能である。

【0061】

導電性高分子分散液からの溶媒の除去は、導電性高分子を乾燥することで行うことができる。乾燥温度は、溶媒除去が可能な温度範囲であれば特に限定されないが、熱による素子劣化防止の観点から、上限温度は300℃未満であることが好ましい。乾燥時間は、乾燥温度によって適宜最適化する必要があるが、導電性が損なわれない範囲であれば特に制限されない。

【0062】

陰極導体4は、導体であれば特に限定されないが、例えば、グラファイトなどのカーボン層4aと、銀導電性樹脂4bとからなる2層構造とすることができる。

【実施例】

【0063】

以下、本実施形態を実施例に基づきさらに具体的に説明するが、本実施形態はこれらの実施例のみに限定されるものではない。

【0064】

〔実施例1〕

水80gに、式(1)の化合物としてのエリスリトール8.1gと、スルホン酸基含有樹脂としてのポリスチレンスルホン酸(重量平均分子量:1.4万)を20重量%含有する水溶液13.5gとを投入し、常温で30分攪拌した。次いで、この溶液に、モノマーとしての3,4−エチレンジオキシチオフェン6.68gを混合した後、さらに室温下で30分間攪拌した。

【0065】

次いで、この溶液に、酸化剤としての過硫酸アンモニウムを40重量%含有する水溶液18.1gを、均等量5回に分けて10分おきに添加した後、室温下で50時間攪拌して化学酸化重合を行い、ポリ(3,4−エチレンジオキシチオフェン)を合成した。このとき溶液は、黄色から薄緑、緑、薄紺色を経て、黒色へと変化した。

【0066】

次いで、保留粒子4μmのろ紙(桐山製作所、No.5B)を用いて、この反応溶液を吸引ろ過した。この際、ろ液は無色であり、得られた重合物はろ紙を通過せず、全て回収できた。すなわち、重合物の固体は、全て4μm以上の径であった。得られた重合物を純水で洗浄して、エリスリトール、余剰の酸化剤および未反応ドーパントを除去した。純水による洗浄は、ろ液のpHが6〜7になるまで繰り返し行った。その後、重合物をエタノールで洗浄して、未反応モノマーを除去した。エタノールによる洗浄は、ろ液が無色透明となるまで行った。次いで、得られた重合物を大気下120℃で1時間乾燥することで水分を除去して、導電性高分子を得た。このときの導電性高分子は、淡紺色を呈していた。

【0067】

反応液から重合物を捕集する際のろ過洗浄時におけるろ過速度(相対比較)と、導電性高分子の収量および導電率を表1に示す。なお、ろ過速度は、相対的にみて圧倒的に速い場合「◎」、相対的にみて速い場合「○」、相対的にみて遅い場合「△」と評価した。また、導電性高分子の導電率(S/cm)は、得られた導電性高分子をプレス形成してペレットを作製し、そのペレットを用いて導電性高分子膜を形成した上で、四端子法で導電性高分子膜の表面抵抗(Ω/□)および膜厚を計測した結果から算出した。

【0068】

〔実施例2〜7〕

式(1)の化合物、スルホン酸基含有樹脂および、スルホン酸基含有樹脂/モノマーの重量比を表1に示すように変更した以外は、実施例1と同様にして、導電性高分子を得た。反応液から重合物を捕集する際のろ過洗浄時におけるろ過速度(相対比較)と、導電性高分子の収量および導電率を表1に示す。

【0069】

〔比較例1〕

添加剤を添加しなかった以外は、実施例1と同様にして、導電性高分子を得た。反応液から重合物を捕集する際のろ過洗浄時におけるろ過速度(相対比較)と、導電性高分子の収量および導電率を表1に示す。

【0070】

【表1】

【0071】

以上のように、実施例1〜7で得られた導電性高分子は、いずれも比較例1で得られた導電性高分子よりも高い導電率を有していることが確認され、さらに収量も大奥、ろ過性も良好であった。

【0072】

〔実施例8〕

実施例1で得られた導電性高分子0.5gと、水50gと、適量のφ0.5mmジルコニアビーズとをポットミルに投入して、湿式粉砕(500rpm、24時間攪拌)して、導電性高分子分散液を得た。得られた導電性高分子分散液は濃紺色を呈しており、そのpHは2.60であった。また、導電性高分子分散液に分散している導電性高分子粒子の粒度分布をレーザー回折法で測定したところ、その平均粒径(D50)は526nmであった。

【0073】

〔実施例9〕

実施例1で得られた導電性高分子0.5gを水50gに投入した後、ポリスチレンスルホン酸(重量平均分子量5万)を20重量%含有する水溶液1.5gと、過硫酸アンモニウムを40重量%含有する水溶液1.6gとを投入して、100時間攪拌を行った。得られた溶液と、適量のφ0.5mmジルコニアビーズとを用いて、実施例8と同様にして湿式粉砕して、導電性高分子分散液を得た。得られた導電性高分子分散液は濃紺色を呈しており、そのpHは1.9であった。また、導電性高分子分散液に分散している導電性高分子粒子の粒度分布をレーザー回折法で測定したところ、その平均粒径(D50)は467nmであった。

【0074】

〔実施例10〕

実施例9で得られた導電性高分子分散液10gに、イオン交換樹脂(オルガノ社製、製品名:MB−1、イオン交換型:−H、−OH)を3g加えて1時間攪拌した後、イオン交換樹脂を取り除いて、導電性高分子分散液を得た。得られた導電性高分子分散液は濃紺色を呈しており、そのpHは2.52であった。また、導電性高分子分散液に分散している導電性高分子粒子の粒度分布をレーザー回折法で測定したところ、その平均粒径(D50)は501nmであった。

【0075】

〔比較例2〕

比較例1で得られた導電性高分子を用いた以外は、実施例8と同様にして、導電性高分子分散液を得た。得られた導電性高分子分散液は濃紺色を呈しており、そのpHは2.61であった。また、導電性高分子分散液に分散している導電性高分子粒子の粒度分布をレーザー回折法で測定したところ、その平均粒径(D50)は531nmであった。

【0076】

〔実施例11〜13、比較例3〕

弁作用金属からなる陽極導体として多孔質性のアルミニウムを用い、陽極酸化によりアルミニウムの表面に誘電体層となる酸化皮膜を形成した。次いで、誘電体層を形成した陽極導体を、モノマーとしてのピロール10gを純水200mlに溶解させたモノマー液と、ドーパント兼酸化剤としてのp−トルエンスルホン酸鉄(III)塩30gを純水200ml溶解させた溶液とに、交互に浸漬・引き上げを10回繰り返し行い、化学酸化重合を行うことで、第一の固体電解質層を形成した。

【0077】

第一の固体電解質層上に、それぞれ実施例8〜10および比較例2で得られた導電性高分子分散液を滴下し、150℃で乾燥・固化させることで、第二の固体電解質層を形成した。そして、第二の固体電解質層の上に、グラファイト層および銀含有樹脂層を順番に形成して、固体電解コンデンサを得た。

【0078】

得られた固体電解コンデンサのESR(等価直列抵抗)を、LCRメーターを用いて100kHzの周波数で測定した。ESRの値は、全陰極部面積を単位面積(1cm2)に規格化した。結果を表2に示す。

【0079】

【表2】

【0080】

以上のように、実施例11〜13で得られた固体電解コンデンサにおいては、導電性高分子の導電率が高く固体電解質の抵抗を低減することが可能となるため、固体電解コンデンサの抵抗(ESR)を低減することができた。

【0081】

ここで、実施例11〜13の結果を比較すると、実施例12および13で得られた固体電解コンデンサにおいては、実施例11で得られた固体電解コンデンサと比較して、さらにESR低減することができた。これは、導電性高分子分散液に分散している導電性高分子粒子の粒径分布に起因しているものと考えられる。すなわち、ポリ酸および過硫酸塩を混合した実施例9および10の導電性高分子分散液に分散している導電性高分子粒子は、平均粒径(D50)が小さいために、より緻密で密着性の良好な固体電解質層を形成できたためと考えられる。したがって、固体電解コンデンサのESRを低減させるには、導電性高分子の導電率に加えて、分散性の良好な導電性高分子分散液を用いることも重要であることがわかった。

【0082】

以上のように、本実施形態によれば、導電率の高い導電性高分子を収率よく得ることができ、その導電性高分子を用いることによって、低ESRの固体電解コンデンサを提供することができる。

【符号の説明】

【0083】

1 陽極導体

2 誘電体層

3 固体電解質層

3a 第一の固体電解質層

3b 第二の固体電解質層

4 陰極導体

4a カーボン層

4b 銀導電性樹脂層

【特許請求の範囲】

【請求項1】

重量平均分子量2千以上5万以下のスルホン酸基含有樹脂と、下記式(1)で示される化合物とを溶媒中に溶解させる工程と、

CnHn+2(OH)n (1)

〔式(1)中、nは3〜6の整数を示す。〕

得られた溶液中に、ピロール、チオフェンおよびそれらの誘導体から選ばれる少なくとも1種のモノマーを混合する工程と、

前記モノマーを過硫酸塩を用いて化学酸化重合して、導電性高分子を得る工程と、

前記導電性高分子を洗浄して、前記導電性高分子に含まれる前記式(1)で示される化合物を除去する工程と

を有する導電性高分子の製造方法。

【請求項2】

前記式(1)で示される化合物は、エリスリトール、キシリトールおよびソルビトールから選択される少なくとも1種である請求項1に記載の導電性高分子の製造方法。

【請求項3】

前記スルホン酸基含有樹脂が、ポリスチレンスルホン酸またはポリエステルスルホン酸である請求項1または2に記載の導電性高分子の製造方法。

【請求項4】

前記モノマーとして、少なくとも、3,4−エチレンジオキシチオフェンを用いる請求項1ないし3のいずれか1項に記載の導電性高分子の製造方法。

【請求項5】

請求項1ないし4のいずれか1項に記載の導電性高分子の製造方法により得られる導電性高分子。

【請求項6】

請求項5に記載の導電性高分子を水または水混和性有機溶媒中で湿式粉砕して分散させた導電性高分子分散液。

【請求項7】

さらに、ポリ酸成分と過硫酸塩とを混合して得られた請求項6に記載の導電性高分子分散液。

【請求項8】

前記ポリ酸成分が、ポリスチレンスルホン酸である請求項7または8に記載の導電性高分子分散液。

【請求項9】

請求項5に記載の導電性高分子を含む固体電解質層を有する固体電解コンデンサ。

【請求項10】

請求項6ないし8のいずれか1項に記載の導電性高分子分散液を用いて固体電解質層を形成する固体電解コンデンサの製造方法。

【請求項1】

重量平均分子量2千以上5万以下のスルホン酸基含有樹脂と、下記式(1)で示される化合物とを溶媒中に溶解させる工程と、

CnHn+2(OH)n (1)

〔式(1)中、nは3〜6の整数を示す。〕

得られた溶液中に、ピロール、チオフェンおよびそれらの誘導体から選ばれる少なくとも1種のモノマーを混合する工程と、

前記モノマーを過硫酸塩を用いて化学酸化重合して、導電性高分子を得る工程と、

前記導電性高分子を洗浄して、前記導電性高分子に含まれる前記式(1)で示される化合物を除去する工程と

を有する導電性高分子の製造方法。

【請求項2】

前記式(1)で示される化合物は、エリスリトール、キシリトールおよびソルビトールから選択される少なくとも1種である請求項1に記載の導電性高分子の製造方法。

【請求項3】

前記スルホン酸基含有樹脂が、ポリスチレンスルホン酸またはポリエステルスルホン酸である請求項1または2に記載の導電性高分子の製造方法。

【請求項4】

前記モノマーとして、少なくとも、3,4−エチレンジオキシチオフェンを用いる請求項1ないし3のいずれか1項に記載の導電性高分子の製造方法。

【請求項5】

請求項1ないし4のいずれか1項に記載の導電性高分子の製造方法により得られる導電性高分子。

【請求項6】

請求項5に記載の導電性高分子を水または水混和性有機溶媒中で湿式粉砕して分散させた導電性高分子分散液。

【請求項7】

さらに、ポリ酸成分と過硫酸塩とを混合して得られた請求項6に記載の導電性高分子分散液。

【請求項8】

前記ポリ酸成分が、ポリスチレンスルホン酸である請求項7または8に記載の導電性高分子分散液。

【請求項9】

請求項5に記載の導電性高分子を含む固体電解質層を有する固体電解コンデンサ。

【請求項10】

請求項6ないし8のいずれか1項に記載の導電性高分子分散液を用いて固体電解質層を形成する固体電解コンデンサの製造方法。

【図1】

【公開番号】特開2011−202008(P2011−202008A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−70142(P2010−70142)

【出願日】平成22年3月25日(2010.3.25)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月25日(2010.3.25)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

[ Back to top ]