導電性高分子からなる繊維構造体およびその製造方法、その繊維構造体を用いた立体編物型アクチュエータと車両用部品

【課題】アクチュエート機能を有する繊維構造体を提供する。

【解決手段】一定間隔を有する一対の基布2間に繊維の長軸方向が並ぶ様に導電率が0.5〜500S/cmの範囲にある導電性高分子繊維3を設置することおよび/または一対の基布は導電性高分子繊維3で編み込まれてなる立体編み物型であり、さらに繊維構造体に駆動を行う単位ごとの単子を設置してなり、電気エネルギーを機械エネルギーに変換することでアクチュエートする繊維構造体。

【解決手段】一定間隔を有する一対の基布2間に繊維の長軸方向が並ぶ様に導電率が0.5〜500S/cmの範囲にある導電性高分子繊維3を設置することおよび/または一対の基布は導電性高分子繊維3で編み込まれてなる立体編み物型であり、さらに繊維構造体に駆動を行う単位ごとの単子を設置してなり、電気エネルギーを機械エネルギーに変換することでアクチュエートする繊維構造体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、繊維構造体、かかる繊維構造体を含むアクチュエータ、及びかかるアクチュエータを用いた車両用部品に関する。さらに詳細には、本発明は例えばクッションなどの厚さを変化させる手段としての導電性を有する編物状のデバイス、その編物が電気エネルギーを機械エネルギーに変換することでアクチュエートする編物に関する。

【背景技術】

【0002】

従来、一般的に用いられている機械式の駆動源として、モーター、油圧・空気圧式アクチュエータなどがある。例えば、特許文献1には空気圧式アクチュエータの例が記載されているが、この他の手法も概ね金属材料を用いた構造体(デバイス)からなるものが多いため質量、スペースを大きくとり、また必要な動力源として多大なエネルギーを必要とするものが多い。これらの点に鑑み、軽量・省スペースで得られる有機材料を用いたアクチュエータが開発されており、例えば、特許文献2記載の導電性高分子材料からなるフィルムまたは繊維は、電気化学的な酸化還元反応を用いて、有機材料の伸縮を上記課題に適用しようとなされたものである。しかしながら、得られる形状の具体例は、フィルム状で伸縮方向も長手方向の一例しか示されていない。

【0003】

その他、ゲルと溶媒との組合せによるアクチュエータが開発されており、例えば、特許文献3の例では、溶媒中で駆動していたゲルアクチュエータを空気中で駆動させるために、溶媒槽ごとシステムとして抱えることになり、電解液漏れや、電気分解による性能低下が起こる可能性を十分に秘めている。

【特許文献1】特開2004−29999号公報

【特許文献2】特許第3131180号明細書

【特許文献3】特開2004−188523号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明では、上記問題点に鑑みて導電性高分子繊維を用いることにより、従来のアクチュエータに必要な他の補器類や、質量、スペースを必要とせず、それ自身に伸縮機能を付与できるため省スペースでありながらもアクチュエートできる繊維構造体を得ることを課題としている。

【課題を解決するための手段】

【0005】

本発明は、一定間隔を有する一対の基布を導電性高分子繊維でつないでなることを特徴とする繊維構造体、に関する。

【0006】

また本発明は、前記繊維構造体を用いてなる立体編物型アクチュエータ、に関する。

【0007】

さらに本発明は、前記立体編物型アクチュエータを用いた車両用部品、に関する。

【発明の効果】

【0008】

本発明の繊維構造体によれば、一定間隔を有する一対の基布を導電性高分子繊維でつないでなることを特徴とするので、アクチュエート機能を付与することが可能である。

【0009】

本発明の立体編物型アクチュエータによれば、効率的なアクチュエート機能を備えることができる。

【0010】

本発明の車両用部品によれば、効率的なアクチュエート機能を備えることができる。

【発明を実施するための最良の形態】

【0011】

本発明の繊維構造体は、一定間隔を有する一対の基布を導電性高分子繊維でつないだことを特徴とする。ここで、基布またはテキスタイルには、織物、編物、布地などが含まれる。

【0012】

一般的な編物は、一本、あるいは数本の糸がループを作り、そのループに次の糸を引っ掛けて新しいループを作ることを連続して行なう編地である。一般的に横編機で編まれた編地をニット品(図1:平編み、2:ゴム編み)と呼び、丸編機、経編機で反物状に編まれたものをジャージと呼ぶ。

【0013】

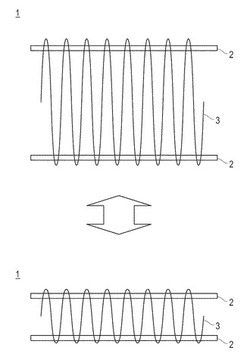

本発明では、この編物を上下の基布間に立体的に作ることにより(図3、図4:下図は縮んだ状態)、厚さ方向の調整機能をも備えている。得られた編物は、立体的であることからクッション性、耐久性、通気性及び洗濯性に優れている。市販されている立体編物としては、旭化成繊維社製のフュージョンなどがある。

【0014】

基布の形状は、特に制限されることはなくその用途に合わせた形状とすることができるが、たとえば四角形、角形が挙げられる。以下、四角形を代表例として説明する。

【0015】

本発明では、上下基布間に掛かる糸が、必ずしも1本で繋がっていなくてもよい(図5:糸の両端を切断した図、図6:糸の下基布部を切断した図)。もちろん1本で繋がっていることにより、その両端に電極を設置することで、繊維構造体全体をアクチュエートすることもできる。また、少なくとも1本の導電性高分子繊維を、たとえば上基布を下から上に貫通させ、さらに上から下に貫通させ、続いて下基布を上から下に貫通させ、さらに下から上に貫通させることを繰返し、四角形の一端から対向する他端までつなぐことが好ましい。該繊維の両端毎に電極を設置することにより、繊維構造体をアクチュエートする際にアクチュエートの制御が容易となるからである。

【0016】

1本で繋がっていない場合には、各上下間に掛かっている糸は、接着、融着などの手段により、上下基布間に固定されていることになる。その際、糸の長さは実質的に前記基布間と同じ厚さである。ここで、「実質的」とは、前記基布間と同じ厚さであり、または糸が基布を貫通する場合には基布の厚さを加えることが必要となり、二枚の基布の厚さを加えたもの含むことを意味する。この構造物は、たとえば所定長さの複数の糸の両端に接着剤を塗布し、接着剤を塗布した箇所を基布に接着させたり、または上記のように一定間隔の基布を糸でつないだ後、上下基布から外部にはみ出した糸を切断し、かかる糸を接着させたりすることによって製造することができる。その際、導電性を付与する点から糸が切断された方の基布は導電性を有する織布または不織布とすることが好ましい。また、導電性を有する織布または不織布は、糸の代わりに導電性を付与するものであり、該当箇所だけに導電性を付与し、その他の箇所とは導電性を有さないことが、アクチュエートを制御する点から好ましい。このことは、導電性を有さない材料を用い、必要な箇所に導電性を有する織布などを接着させることなどによって達成される。この糸を切断する処理は、もちろん一方の基布だけに行ってもよい。

【0017】

また、用いる1本の糸自体は、複数本の糸からなる撚り糸を形成し、その撚り糸中の導電性高分子繊維の密度により、アクチュエート量を設計することも可能である。

【0018】

また、導電性高分子繊維を必ずしも全体に使用する必要もなく、必要に応じて設置密度(繊維の本数)を設計することも可能である。

【0019】

その際の、単位面積あたりの導電性繊維の密度は、繊維の断面積が単位面積に占める割合で、2〜80%程度の範囲が好ましい。この範囲に設定することにより、アクチュエート性能が十分に発揮されるとともに、フィルム状の材料に対し厚さ方向の変化をさせる場合とほぼ同等で、編物化したメリットが得られる。

【0020】

また、上記の範囲は縦糸全部に導電性高分子繊維を用いた場合の範囲であるが、高さ方向に掛ける糸の一部を一般の繊維に置き換えることも可能である。この場合も、単位面積あたりの繊維量は、上述の範囲で構わないが、その高さ方向に用いる糸の中での、導電性高分子繊維に対する一般の繊維の比率は、50%以上、すべてが導電性高分子繊維に置き換わる範囲で設定するのが好ましい。一般繊維の量が増加することで、アクチュエート量は小さくなる傾向にあるが、本範囲内であれば、十分なアクチュエート量が取れるといえる。これらの一般の繊維には、ナイロン6,ナイロン66などのポリアミド、ポリエチレンテレフタレート、共重合成分を含むポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアクリロニトリルなどの汎用樹脂からなる繊維を単独あるいは混合して用いることが、コストや実用性の点から好ましい。

【0021】

また、上下の基布の形状は、布状、板状を成していれば特に問題はないが、上述の一般に用いられる繊維からなる織布、不織布、編物などを基布として用いるのが導電性高分子繊維を固定する意味合いや、アクチュエート時の伸縮に追従する意味からも好ましい。

【0022】

上下基布間の繊維の掛かり方は、図7〜9に示すように、上下方向にまっすぐ掛かっているもの(図7)、クロスして掛かっているもの(図8)、ループで掛かっているもの(図9)や、これらの組合せのバリエーションがある。

【0023】

上記の構造を持つ、導電性高分子繊維を用いた繊維構造体を、以下、本発明では繊維構造体と呼ぶ。

【0024】

本発明の、繊維構造体の実施形態として、上面と下面の間に、繊維の長軸方向が並ぶ様に導電性高分子繊維を設置しおよび/または編みこむことも好ましい。

【0025】

導電性高分子繊維の長軸方向が並ぶとは、図7〜9に示すような状態を示し、このような形態とすることで、繊維の端部から、すべての導電性高分子繊維に電流などを印加できる。これは、この繊維構造体を一括で動かす際に、特に有効な構成である。

【0026】

また、繊維構造体には、図10Aに示すものも含めることができる。図9ではループは進行方向に沿って形成されているのに対し、図10では、ループはループの進行方向に対し垂直方向に形成されている。図10Bは、図10AのAA’B’B断面における立体ループを示す図面である。図10Cは、図10AのAA’B’B断面におけるその他の立体ループの例を示す図面である。図10Cにおいて、ループ同士が重複するほど密にループが形成されている。

【0027】

図7〜10において、少なくとも1本の導電性高分子繊維を、たとえば上基布を下から上に貫通させ、さらに上から下に貫通させ、続いて下基布を上から下に貫通させ、さらに下から上に貫通させることを繰返し、四角形の一端から対向する他端までつなぐことが好ましい。すなわち、一本の導電性高分子繊維を用い、四角形の基布の一端から対向する他端まで上下の基布を編み込む。複数の該繊維を用いて繰返し、繊維構造体を得る(図7)。または、一本の該繊維を用い、四角形の基布の一端から対向する他端まで上下の基布を編み込み、さらに別の該繊維を用い、上下の基布間で繊維と繊維がクロスするように編み込む。複数の該繊維を用いて繰返し、繊維構造体を得る(図8)。さらに、一本の該繊維を用い、四角形の基布の一端から対向する他端まで、該繊維の進行方向にループを掛けて(図9)、または該繊維の進行方向と垂直方向にループを掛けて(図10A)上下の基布を編み込む。複数の該繊維を用いて繰返し、繊維構造体を得る。もちろん、該ループは繊維の進行方法と同じ方向と垂直方法の間であってもよい。また、導電性高分子繊維は基布を貫通させることなく、基布の直前で折り曲げて該繊維と基布とを接着または融着などする方法で行ってもよい。この方法によれば、より経済的に実施できる。

【0028】

この際、基布の単位面積当りの該繊維の占める割合は、通常、1〜80%の範囲にあり、好ましくは、10〜50%の範囲にあることが望ましい。この範囲に設定することにより、繊維構造体を得ることができるからである。また、ここで言う該繊維の占める割合とは、繊維断面積の総和が基布面積に占める割合を言う。

【0029】

また、この長軸方向に導電性高分子繊維を並べる際に、上下の基布間距離により、アクチュエートのしやすい範囲がある。上下の基布間距離すなわち、一定間隔を、通常、約5mm程度から50mm程度とすることで、厚さを保持しつつ、アクチュエート機能を付与することができる。

【0030】

本発明において繊維とは、溶融紡糸や湿式紡糸、エレクトロスピニングなどの方法で紡糸された繊維の他、フィルム切り出しなど、スリットしたものをいう。このときの繊維の径や幅は、1本あたり概ね数μmから数百μm程度のものが、織物、編物を形成する上で、織り、編み易さ、織り、編んだ後の織り布、編物としての柔らかさ、生地としての扱い易さなどから好ましい。太さが数mmに及ぶものでは、本発明のような機能を持つチューブ状のものも見受けられるが、これらの原理や製品を、編物、織物などに用いることができない。本発明の繊維構造体では、従来は難しかった編物、織物などにも、アクチュエーション機能を付与できる。

【0031】

これらの繊維を数十本から数千本の束(バンドル状、図11)にすることで、繊維としての扱いも容易になる。このとき、撚りがかかることも構わない。

【0032】

本発明では、これらの繊維、およびまたはバンドル状の繊維を用いて、前記の編物を形成する。

【0033】

本発明で用いられる導電性高分子は、導電性を示す高分子であれば特に制限されることはないが、例えば、アセチレン系、複素5員環系(モンマーとして、ピロールの他、3−メチルピロール、3−エチルピロール、3−ドデシルピロールなどの3−アルキルピロール;3,4−ジメチルピロール、3−メチル−4−ドデシルピロールなどの3,4−ジアルキルピロール;N−メチルピロール、N−ドデシルピロールなどのN−アルキルピロール;N−メチル−3−メチルピロール、N−エチル−3−ドデシルピロールなどのN−アルキル−3−アルキルピロール;3−カルボキシピロールなどを重合して得られたピロール系高分子、チオフェン系高分子、イソチアナフテン系高分子など)、フェニレン系、アニリン系の各導電性高分子やこれらの共重合体などが挙げられる(図12:アセチレン系導電性高分子、図13:ピロール系導電性高分子、図14:チオフェン系導電性高分子、図15:フェニレン系導電性高分子、図16:アニリン系導電性高分子)。

【0034】

さらに導電性高分子において、その導電性にドーパントが劇的な効果をもたらす。ここで用いられるドーパントとしては、塩化物イオン、臭化物イオンなどのハロゲン化物イオン、過塩素酸イオン、テトラフルオロ硼酸イオン、六フッ化ヒ酸イオン、硫酸イオン、硝酸イオン、チオシアン酸イオン、六フッ化ケイ酸イオン、燐酸イオン、フェニル燐酸イオン、六フッ化燐酸イオンなどの燐酸系イオン、トリフルオロ酢酸イオン、トシレートイオン、エチルベンゼンスルホン酸イオン、ドデシルベンゼンスルホン酸イオンなどのアルキルベンゼンスルホン酸イオン、メチルスルホン酸イオン、エチルスルホン酸イオンなどのアルキルスルホン酸イオン、ポリアクリル酸イオン、ポリビニルスルホン酸イオン、ポリスチレンスルホン酸イオン、ポリ(2−アクリルアミド−2−メチルプロパンスルホン酸)イオンなどの高分子イオンのうち、少なくとも一種のイオンが使用される。ドーパントの添加量は、導電性に効果を与える量であれば特に制限はされないが、通常、導電性高分子100質量部に対し、3〜50質量部、好ましくは10〜30質量部の範囲である。

【0035】

また、本材料の電気刺激に対し応答する挙動は、特開平11−159443号公報にある刺激に応答するピロール系高分子を用いた材料の電気変形方法などで知られている。これを本発明のように、繊維化し、立体編物状にすることにより、その編物の変形を起こしたり、硬さ、触り心地の変化などを引き起こしたりすることも可能である。

【0036】

上記アクチュエートの機能を得るための導電率は、0.5〜500S/cm程度の範囲のものを用いることが、センシング性能、アクチュエート性能の観点から好ましい。より好ましい範囲としては、1〜300S/cm程度とすることで、より効率的にセンシングやアクチュエート機能を発現することができる。

【0037】

ここでいう導電率とは、JIS K 7194(導電性プラスチックの4探針法による抵抗率試験方法)に準拠して求めた抵抗率の逆数をいう。

【0038】

これらの性能を示す導電性高分子のうち、ポリピロール、およびまたはPEDOT(ポリ3,4−エチレンジオキシチオフェン)/PSS(ポリ4−スチレンサルフォネート)、およびまたはポリアニリン、およびまたはPPV(ポリパラフェニレンビニレン)のいずれかを含んだ繊維とすることがより好ましい。さらにその中でも、繊維として得やすい材料としては、チオフェン系導電性高分子のPEDOTにPSSをドープしたPEDOT/PSS(Bayer社、Baytron P(登録))や、フェニレン系のPPV、ピロール系のポリピロールなどが挙げられる。

【0039】

これらの材料は、導電性高分子の中でも、湿式紡糸やエレクトロスピニングといった方法で、容易に繊維化することが可能であり、また、上記導電率を満たす材料として好ましい。

【0040】

例えば、チオフェン系、ピロール系、アニリン系では、湿式紡糸による製造が可能で、例えば、PEDOT/PSSの水分散液(Bayer社Baytron P(登録商標))をアセトン中にシリンダーから押し出す(図17)ことで、容易に導電性高分子繊維を得ることができる。

【0041】

図17は、本発明に係わる湿式紡糸装置の模式図である。図17に示される湿式紡糸装置20おいて、例えば、PEDOT/PSSの水分散液を湿式紡糸用口金21から押し出し、口金針28を経て押し出された繊維の前駆体10をアセトンなどの溶媒が入った湿式紡糸溶媒槽22を通過させ、繊維送り器23を経て、繊維巻き取り器24で巻き取って導電性高分子繊維を得る。

【0042】

一方、フェニレン系では、ポリパラフェニレン、ポリパラフェニレンビニレン、ポリフルオレンなど、ベンゼン環上のπ結合とそれに繋がる直鎖上のπ結合を利用して導電するタイプで、これらの導電性高分子は、エレクトロスピニング法(図18)により、繊維化することが可能である。

【0043】

図18は、本発明に係わるエレクトロスピニング装置の模式図である。図18に示されるエレクトロスピニング装置30において、シリンダー31のシリンダー針32の針先と、シリンダー31の下方に設置された絶縁材(土台)34上に載置された電極33との間に、電線36を介して電圧印加装置35が設けられている。例えば、ポリパラフェニレンなどのフェニレン系材料とメタノールなどのアルコールを混合して、紡糸用原液を調製する。電圧を印加しながら、調製した原液をシリンダー31のシリンダー針32の針先から電極33に向けて押し出す。この方法により、繊維前駆体10が電極33上に析出する。得られた繊維前駆体を真空乾燥などの公知の方法で乾燥して、繊維を得る。

【0044】

このような工程を採用することにより、編物を形成する導電性高分子繊維を容易に製造することが可能になる。

【0045】

次に、これらの繊維構造体が、他の高分子により被覆されていることも好ましい。繊維構造体にした後で、被覆することにより、繊維構造体の強度、耐久性を向上し、また、安定したセンシング、アクチュエート挙動をもたらすことが可能となる。被覆量については、上記性能を阻害しない範囲で可能であるが、導電性高分子繊維の断面積に対し、10〜80%程度が好ましく、より好ましくは30〜50%程度である。

【0046】

上記の性能を得るための別の手段としては、繊維を得る段階、もしくは繊維化後の織り、編みの前段階で、導電性高分子繊維を他の高分子と組み合わせてなる芯鞘型、サイドバイサイド型、海島型の断面形状とすることもまた好ましい。

【0047】

一般的な繊維材料においては、図19に示すような、均一な材料でできているものや、断面で見て芯鞘構造のようなもの(図20)、サイドバイサイド構造のようなもの(図21)、海島(多芯)構造のようなもの(図22)、断面が円形ではない変形断面形状(図23、24)、中空構造(図25)などがある。これらは繊維の機能化の一つの手段として、繊維自体が自然によじれた形状にして風合いを変える、繊維表面積を大きくして軽量化・断熱性を狙うなどに用いられる。

【0048】

本発明で意図するところは、これらの繊維の静的特性を変化させるための工夫のみならず、様々な方向へのアクチュエート機能を狙って、繊維の構造の工夫と材料の工夫を組合せることによって、上記機能を実現するところにある。

【0049】

また、所望の方向へのアクチュエート機能を得るために、他の材料を表面層に被覆または、積層することで、変形方向を制限することも行なわれる。これは積層されることにより、動きが阻害される面が発生し、それにより、繊維形状としてマクロに見た場合には、ある方向に対し、アクチュエートの指向性を持つことになる。

【0050】

予め表面層の一部または全部に対し、他の高分子と組合せこのような形状とすることで、接触部分の制御や、繊維の強度を上げることができる。

【0051】

ここでいう表面層の一部とは、これらの導電性高分子を芯とした繊維体の表面に、他の材料からなる積層体を形成することのうち、前記導電性高分子の表面すべてを覆うことがない状態をいう。

【0052】

その積層時の断面形状は、例えば図26に示すようなものが挙げられる。円形以外でも、異形断面形状としては、扁平断面、中空断面、三角形やY型などの繊維形態や、繊維表面に微細な凹凸や筋を有する繊維形態などを採用することができる。

【0053】

この図に示す断面形状では、ハッチングの種類により材質が異なるが、面積の大小問わず、2種類の材質で組み合わされていれば、本機能を発現させることができる。

【0054】

この他、積層構造をサイドバイサイド型とすることも好適である。

【0055】

ここでいうサイドバイサイドとは、上記積層型の中でも断面積のうち、導電性の機能部分と拘束層になる表面層部分が約50%ずつであるものをいう。特にこの分量とすることで、アクチュエーション機能を得られることはもちろん、本機能を持たせた繊維としての繊維自体の強度も向上する。

【0056】

これらの積層には、例えば湿式紡糸の工程に連続で積層樹脂層を塗布する部分を設けた図27に示される装置を用いる。この塗布工程で、導電性部分とは異なる材料種の層を塗布することで、本発明に用いる導電性高分子繊維を得ることができる。

【0057】

図27は、本発明に係わる湿式紡糸装置にコーティング工程を設けた装置の模式図である。図27に示される湿式紡糸装置20おいて、紡糸原液を湿式紡糸用口金21から押し出し、口金針28を介して押し出された繊維前駆体10を、アセトンなどの溶媒が入った湿式紡糸溶媒槽22を通過させる。該前駆体10は、該溶媒槽22を通過した後、繊維送り器23を経て、塗布乾燥装置25で樹脂材料などを塗布、乾燥させた後、繊維11を得て、繊維巻き取り器24で巻き取られる。

【0058】

一方、これらのサイドバイサイド型の他にも、繊維の内径断面の一部が上記2種と異なる材料を貫通させた構造とすることでも、導電性高分子繊維として用いることが可能である。

【0059】

ここでいう、繊維の内径断面の一部とは、図28〜30に示すように、繊維断面を見た際に、上記駆動部分となる材料、もしくは、駆動しない材料のどちらかが表面の全てを覆っている形状で、且つ、その表面を覆っていない方の成分が、断面の芯部に含まれている状態を示す。

【0060】

この形状とすることで、芯部に導電成分を用いた場合には、繊維自体の表面の耐久性は、その他の材料によることになり、一般的な樹脂材料などを用いる場合には、概ね向上する。

【0061】

また、特に導電成分を鞘部に用いる場合では、表面に導電部分が現れることになり、導通して使用する際に、接点の接触を得やすい状態で得ることができる。

【0062】

これらの構造のなかでも、芯鞘型とすることが好ましい。ここでいう芯鞘型とは、断面積に対する芯鞘面積比が50%ずつに近いときのことを示し、これも繊維の強度・駆動のバランスを考えた際には、機能を一番良く発現することができる。

【0063】

ここで、芯は1本に限らず、多芯(海島構造)でも同様の効果が得られる。

【0064】

これらの芯鞘型導電性高分子繊維は、例えば湿式紡糸や電界重合で得られた芯部の導電性繊維に、連続工程で鞘成分として導電性高分子ではない樹脂成分を主成分とする被覆材を塗布することにより製造される。

【0065】

工程は図31のようになり、その乾燥工程の時間・温度を調整することで表面に残る樹脂量を調節することが可能であるため、さまざまな乾燥条件により、異なる断面形状のものを得ることができる。

【0066】

図31は、本発明に係わる湿式紡糸装置にコーティング工程を設けた装置の模式図である。図31に示される湿式紡糸装置20おいて、紡糸原液を湿式紡糸用口金21から押し出し、繊維前駆体10を、アセトンなどの溶媒が入った湿式紡糸溶媒槽22を通過させる。該前駆体10は、該溶媒槽22を通過した後、繊維送り器23を経て、ポリエステルエマルジョンなどが含まれるコーティング槽26に送られる。該エマルジョンを浸漬した繊維を繊維送り器23で乾燥装置27に送って乾燥させた後、繊維11を得て、繊維巻き取り器24で巻き取る。

【0067】

また、別の手法としては、湿式紡糸の場合に芯鞘型用の吐出口金を用いることで、一回の液相からの引上げで芯鞘型繊維を作製することも可能である。

【0068】

これらの導電性高分子繊維の表面層の一部または全部、内径断面の一部を構成する材料に、樹脂材料を用いること、さらにその樹脂材料が熱可塑性樹脂であることが好ましい。

【0069】

これは、導電成分として、主に高分子材料を用いていることもあり、より似た材質のものと組み合わせることで、導電性高分子の動きをできるだけ阻害することなく、繊維形状とすることが可能になる。

【0070】

さらに、これを熱可塑性樹脂とすることで、その後、製品化して用いる際に、容易にその所望の形状にして用いることが可能になる。

【0071】

これらの被覆、積層、芯鞘、海島成分に用いる樹脂には、ナイロン6,ナイロン66などのポリアミド、ポリエチレンテレフタレート、共重合成分を含むポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアクリロニトリルなどを単独あるいは混合して用いることもできる。

【0072】

また、これらの他にも、エラストマーからなることも好ましい。エラストマーを用いることで、上記の高分子よりも変形、回復をより阻害しない。

【0073】

適当なエラストマーとしては、ポリシロキサン類を用いることが、大きな変形を得る上でより好適である。この他に、室温においてガラス状態で存在するポリメタクリレート、ポリクロロアクリレートまたはポリスチレン誘導体や、室温において液晶状態で存在する好ましいエラストマーは、ポリアクリレート、ポリシロキサンまたはポリホスファゼンを含むもの、およびこれらからなるコポリマーが挙げられる。また、好ましいメソゲン基は、メソゲンユニットの長軸に、例えば、15個までの鎖構成員を有するアルキル、アルコキシおよびオキサアルキル基を含むものが挙げられる。

【0074】

エラストマーは、通常の高分子の合成と同様に、例えば単純なランダム共重合、あるいは多官能性架橋剤分子とのランダムポリマー類似付加反応により合成される。

【0075】

この他、被覆や積層、芯鞘、海島成分に用いた他の高分子が、多孔質体を形成することも好ましい。

【0076】

多孔質体を用いることで、特開平11−159443号公報にある刺激に応答するピロール系高分子を用いた材料の電気変形方法などに示されるような、導電性高分子の電気刺激変形のメカニズムであるところの、水分子の吸脱着を容易にし、アクチュエート量に対する応答速度を向上することができる。

【0077】

ここで形成される多孔質体の空隙率は大きいほど好ましいが、実際に応答速度を上げ、且つ強度、耐久性を上げるための見地から、30〜70%程度が好ましい。

【0078】

また、別の実施の形態として、本発明の繊維構造体を用いた立体編物型アクチュエータは、その上面と下面に、導電性を持つ織布およびまたは不織布を用いることも好ましい。

【0079】

あらかじめ導電性を持つ上面及び下面の基布を用いることで、導電性高分子繊維が編物として、1本で繋がっていない場合でも、通電することが可能となる。

【0080】

この実施の形態の一つである本発明に係わる立体編物型アクチュエータでは、導電性の織布および/または不織布が、カーボン混入繊維、カーボンファイバーまたはカーボンナノチューブからなることも好ましい。

【0081】

導電性を持つ繊維体としては、導電性のみを持ち、変形能をもたないものを用いるのがより好ましい。

【0082】

このような材料を用いることで、基布自体は変形せずに、所望の方向、本発明でいう厚み方向だけの変形を得ることができる。

【0083】

これらの例としては、カーボンからなる繊維体(トレカ(東レ製)、ドナカーボ(大阪ガスケミカル社製)など)のように一般に市販されているものの他、炭素繊維や炭素粉末などを混入し、紡糸した繊維などを用いることも可能である。

【0084】

一般に、導電材としては、カーボンブラック,ケッチェンブラックなどの炭素系粉末、炭素系繊維、鉄,アルミニウムなどの金属微粒子があり、さらに半導電性微粒子として酸化錫(SnO2)や酸化亜鉛(ZnO)などが挙げられるが、これらのうちで、入手の容易性、比重の点から炭素繊維あるいは炭素粉末の使用が望ましい。

【0085】

これらの導電材に用いる炭素繊維の長手方向の平均長さは、0.3×10−6〜100×10−6mの範囲にあることが望ましい。平均長さをこの範囲とすることにより、マトリックス樹脂に混入する際の分散性が良好であり、繊維化する際に細径化が容易だからである。ここで、長手方向の平均長さは、炭素繊維の長さを各炭素繊維の最大方向の長さとし、混入に用いる全繊維の繊維長のメジアン値をいう。

【0086】

これらの導電材に炭素粉末を用いる場合には、その平均粒子径が10×10−9〜100×10−9mの範囲にあることが望ましい。この範囲とすることにより、マトリックス樹脂に混入する際の分散性が良好であり、繊維化する際の細径化が容易だからである。ここで、平均粒子径は、炭素粉末の1次粒子径であって、混入に用いる全粒子の粒子径のメジアン値をいう。2次粒子径はストラクチャーの形成度合いにより異なるが、ここでは特に限定されない。

【0087】

これら導電材としての炭素繊維、炭素粉末の配合量は、圧電材成分の配合量の0.5〜500vol%の範囲にあることが望ましい。この範囲とすることにより、導電性が良好であり、マトリックス樹脂に混入した際に、混入された樹脂が溶融化される場合の粘度が好適であり、紡糸性も良好であり、繊維化が容易だからである。

【0088】

これらのマトリクス樹脂には、ナイロン6,ナイロン66などのポリアミド、ポリエチレンテレフタレート、共重合成分を含むポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアクリロニトリルなどの汎用樹脂を単独あるいは混合して用いることが、コストや実用性の点から好ましい。

【0089】

また別の実施の形態である本発明に係わる繊維構造体、立体編物型アクチュエータでは、その編物に駆動を行なう単位ごとの端子を設置することも好ましい。

【0090】

駆動単位とは、繊維構造体の面の中で、動かしたい面積の範囲のことをいい、その単位毎に、端子を設置することで、その区分した範囲を別々に動かすことができる。

【0091】

駆動を行う単位毎の端子を設置した立体編物型アクチュエータは、車両に用いられる繊維材料と置換することで、車両から乗員へ信号を伝達する手段や、繊維の動きにより乗り心地を改善する手段に用いるのは好適である。

【0092】

シートに用いた例では、車両の傾きや乗員の姿勢を別の手段を用いて検知し、アクチュエータとしてフィードバックをかけ、必要な部分を動かし姿勢を矯正することで、乗り心地を改善したり、エアバックなどの作動位置を設定したりすることができる。

【0093】

また、アクチュエート機能を中心に用いることで、シート、ステアリング、シフトノブ、内装壁面などから、運転手や乗員への情報伝達手段とすることもできる。

【0094】

これら車両への適用の他にも、病院や介護施設などで、ベッドのシーツとして用いることで、応力の掛かっている位置の検知や寝返り補助などに用いたり、応力がかかっているところを検出し、通気量を変化させるための変形を導いたりすることも有効である。

【実施例】

【0095】

以下に、本発明を実施例に基づいてさらに具体的に説明する。

【0096】

(実施例1)

湿式紡糸法で溶媒相にアセトン(和光化学製:019−00353)を用い、一度濾過した導電性高分子PEDOT/PSSの水分散液(スタルク製Baytron P(登録商標))を2μL/min.の速度でマイクロシリンジ(伊藤製作所製、MS−GLL100、針部内径260μm)から押し出すことで、直径約10μmの導電性高分子繊維を得た。得られた導電性高分子繊維の導電率をJIS K 7194(導電性プラスチックの4探針法による抵抗率試験方法)に準拠して測定し、得られた抵抗率(Ω・cm)の逆数(S/cm)として算出したところ、約1S/cmとなった。

【0097】

得られた導電性高分子繊維を、5000本毎のバンドルとした。

【0098】

このバンドル表面に、水系ポリエステルエマルジョン(日本NSC社製、AA−64)を表面に塗布し、25℃で24時間乾燥させた。得られたバンドルの太さは約1mmとなった。

【0099】

上下の基布に、ポリエステル繊維製不織布(東洋紡製スパンボンド、エクーレ3A01A)を用い、上記のバンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%、図32参照)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこみ、繊維構造体を得た。

【0100】

導電性高分子繊維の両端部に、電極を設置し、電圧10Vを印加したところ、約3秒で厚さ方向が1mm程度、小さくなる様子が観察された。電圧を解除すると、約10秒で元の厚さに回復した。

【0101】

(実施例2)

実施例1と同様のバンドルを形成し、基布にカーボン繊維からなる不織布(大阪ガスケミカル社製ドナカーボLFK203)に、上記のバンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ。

【0102】

この後、水系エマルジョンを繊維構造体に塗布、乾燥を行い、上下基布の外側にあたる導電性高分子繊維のループ部分をカットし、繊維構造体を得て、評価に用いた。

【0103】

(実施例3)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がクロスして掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0104】

(実施例4)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がループして掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0105】

(実施例5)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で3本/cm2(断面積の比率で約2%)とし、上下基布間の厚さを10mmとして、編みこんだ繊維構造体を得て、評価に用いた。

【0106】

(実施例6)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で66本/cm2(断面積の比率で約50%)とし、上下基布間の厚さを10mmとして、編みこんだ繊維構造体を得て、評価に用いた。

【0107】

(実施例7)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で100本/cm2(断面積の比率で約80%)とし、上下基布間の厚さを10mmとして、編みこんだ繊維構造体を得て、評価に用いた。

【0108】

(実施例8)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを5mmとして、編みこんだ繊維構造体を得て、評価に用いた。

【0109】

(実施例9)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを30mmとして、編みこんだ繊維構造体を得て、評価に用いた。

【0110】

(実施例10)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを50mmとして、編みこんだ繊維構造体を得て、評価に用いた。

【0111】

(実施例11)

実施例2と同様のバンドルを形成し、基布にカーボン繊維からなる不織布(大阪ガスケミカル社製ドナカーボLFK203)に、上記のバンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、編みこんだ繊維構造体を得て、評価に用いた。

【0112】

(実施例12)

実施例2と同様のバンドルを形成し、上側の基布にポリエステル繊維製不織布(東洋紡製スパンボンド、エクーレ3A01A)を、下側の基布にカーボン繊維からなる不織布(大阪ガスケミカル社製ドナカーボLFK203)を用い、上記のバンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、編みこんだ繊維構造体を得た。

【0113】

この後、水系エマルジョンを繊維構造体に塗布、乾燥を行い、下基布の外側にあたる導電性高分子繊維のループ部分をカットし、繊維構造体を得て、評価に用いた。

【0114】

(実施例13)

芯鞘型湿式紡糸器の口金の芯部からはN,N−ジメチルアセトアミド(DMAc)を溶媒とするアクリロニトリル溶液(樹脂濃度25%)、鞘部からはPEDOT/PSSをそれぞれ0.2mL/min.の速度でDMAc(濃度85%)中に同時に吐出させ、芯鞘型繊維(直径15μm、鞘部量約30%、鞘部空隙率約30%)を得た。

【0115】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0116】

(実施例14)

実施例13と同様に、サイドバイサイド型湿式紡糸器の口金の一方からはN,N−ジメチルアセトアミド(DMAc)を溶媒とするアクリロニトリル溶液(樹脂濃度25%)、もう一方からはPEDOT/PSSをそれぞれ0.2mL/min.の速度でDMAc(濃度85%)中に同時に吐出させ、サイドバイサイド型繊維(直径15μm)を得た。

【0117】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0118】

(実施例15)

実施例1と同様の条件で導電性高分子繊維を得た。長繊維状態のままバンドル化し、そこから連続工程で水系アクリルエマルジョン(日本NSC社、AA−64)を最終繊維径が15μmになる様に塗布し、25℃で24時間乾燥させた。

【0119】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0120】

(実施例16)

実施例1と同様の条件で導電性高分子繊維を得た。このバンドル表面に、発泡材として熱分解型の炭酸水素ナトリウムを約10質量%混入した水系ポリエステルエマルジョン(日本NSC社製、AA−64)を表面に塗布し、50℃環境下で緩やかに発泡させつつで24時間乾燥させた。得られたバンドルの表面は多孔質状(空隙率約50%)になり、太さは約1mmのバンドルとなった。

【0121】

得られたバンドルを用い、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0122】

(実施例17)

実施例1と同様の条件で導電性高分子繊維を得た。この繊維をバンドル化したが被覆せず、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0123】

(実施例18)

実施例1と同様の湿式紡糸法で、針部内径300μm、押し出し速度を5μL/min.として、直径約10μmの導電性高分子繊維を得た。得られた導電性高分子繊維の導電率は約0.1S/cmとなった。

【0124】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0125】

(実施例19)

導電成分として、銀コロイド水分散液(三井金属鉱業製パストラン)をPEDOT/PSS水分散液に5質量%添加した以外は、実施例1と同様にして導電性高分子繊維を得た。得られた導電性高分子繊維の導電率は約10S/cmとなった。

【0126】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0127】

(実施例20)

導電成分として、銀コロイド水分散液(三井金属鉱業製パストラン)をPEDOT/PSS水分散液に10質量%添加した以外は、実施例1と同様にして導電性高分子繊維を得た。得られた導電性高分子繊維の導電率は約100S/cmとなった。

【0128】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0129】

(実施例21)

実施例1と同様の湿式紡糸法、被覆法で、導電性高分子としてポリピロール5%水溶液(アルドリッチ製)を用いた以外は同様に、繊維、バンドルを得た。得られた導電性高分子繊維の導電率は約10S/cmとなった。

【0130】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0131】

(実施例22)

導電性高分子繊維を作る前駆体として、ポリピロールフィルムを得るために、ピロール0.4gおよび過塩素酸テトラエチルアンモニウム1.15gを、lvol%の水を含む炭プロピレンに溶かして100m1とし、正極に白金板(長さ100mm、幅100mm、厚さ0.1mm)、負極にアルミ箔(長さ200mm、幅50mm、厚さ0.01mm)を用いた電解重合セルに、上記溶液を入れた。

【0132】

電解重合セルを低温恒温槽中に30分放置後、ポテンショスタットから一定電流1.25mA(電流密度0.125mA/cm2)を12時間印加し、電解重合を行った。重合温度は−20℃であった。

【0133】

得られたポリピロールフィルムを白金板上から剥がし、炭酸プロピレン中で約1時間洗浄、さらに、フィルムを1日真空乾燥し、これを長さ50mm、幅1mmに切断して導電性高分子繊維として用いた。このフィルムの導電率は約100S/cmであった。

【0134】

切り出した繊維を、基布に単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0135】

(実施例23)

実施例1と同様の湿式紡糸法、被覆法で、導電性高分子としてポリアニリン5%水溶液(アルドリッチ製)を用いた以外は同様に、繊維、バンドルを得た。得られた導電性高分子繊維の導電率は約10S/cmとなった。

【0136】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0137】

(実施例24)

エレクトロスピニング法で繊維を合成すべく、原液としてパラキシレンテトラヒドロチオフェニウムクロライドの2.5%水溶液にメタノールを50vol.%となる様に添加した溶液を用いた。これを内径340μmの針先から電圧5kVを印加して、針先より20cm下のアルミホイル基板上に、前駆体繊維を析出させた。得られた前駆体繊維を、250℃で24h真空乾燥を行い、得られたナノファイバー(直径約10nm)を撚り糸とし、直径約10μmの繊維を得た。得られた導電性高分子繊維の導電率は約10S/cmとなった。

【0138】

この繊維をさらに束ねてバンドル化した後、水系ポリエステルエマルジョン(日本NSC社製、AA−64)を表面に塗布し、25℃で24時間乾燥させた。

【0139】

得られた繊維を実施例1と同様に、基布に単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0140】

(実施例25)

実施例1と同様にして得た導電性高分子繊維を長い状態のままバンドル化して、連続工程でコーティングを行なった。

【0141】

得られた繊維を実施例1と同様に、基布に単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように、4エリアに分け、4本のバンドルを編みこんだ繊維構造体を得て、評価に用いた。

【0142】

電極はバンドル毎に設置したところ、それぞれのバンドル毎に駆動する様子が確認された。

【0143】

(実施例26)

実施例1の織物を車両のシート座面に用い(図33)、0.1Hzの矩形波で10Vの電圧をくり返し印加したところ(図34)、運転中の臀部に対し、圧迫感をくりかえし与えることができた。

【0144】

(比較例1)

市販されている立体編物(旭化成製フュージョンAKE64036)に電極を設置し、電圧を印加したが、駆動しなかった。

【0145】

(評価試験)

実施例及び比較例で得られた繊維構造体を40mm角で用意し、用いた導電性高分子繊維のバンドルの両端に直径0.025mmの銅線(ニラコ製CU−111086)を導電ペースト(藤倉化成製D−500)でつなげ、以下の試験を行った。(図35)

(変位量試験)

実施例1〜24および比較例1で得られた繊維構造体、従来品に対し、レーザー変位計(キーエンス製LB−5000)を用いて、恒温槽中で温度条件を25℃、湿度60%R.H.として、変位量を評価した。(図36)

図36において、恒温槽40内に、一対の測定ヘッド42間にサンプルである繊維構造体1を設置して、該サンプルの伸縮を測定用レーザー43で測定し、恒温槽40外に設けられたレーザー変位計41でその変位を決定する。得られた評価結果を表1に示す。

【0146】

【表1】

【0147】

これらの実施の結果、比較例との比較で、アクチュエート機能を持つ繊維構造体を得ることができた。これらの繊維からなる材料は、従来の材料と置き換えることにより、繊維製品に新たな機能を付与することが可能になる。

【図面の簡単な説明】

【0148】

【図1】編物の形状例を示す模式図である。

【図2】編物の形状例を示す模式図である。

【図3】本発明の繊維構造体を示す斜視図である。

【図4】本発明の繊維構造体を示す側断面模式図である。

【図5】本発明の繊維構造体を示す模式図である。

【図6】本発明の繊維構造体を示す模式図である。

【図7】本発明の繊維構造体を示す模式図である。

【図8】本発明の繊維構造体を示す模式図である。

【図9】本発明の繊維構造体を示す模式図である。

【図10A】本発明の繊維構造体の別の例を示す模式図である。

【図10B】図10AのAA’B’B断面を示す模式図である。

【図10C】図10AのAA’B’B断面を示す別の模式図である。

【図11】本発明に用いるバンドルを示す模式図である。

【図12】アセチレン系導電性高分子の化学式の一例である。

【図13】ピロール系導電性高分子の化学式の一例である。

【図14】チオフェン系導電性高分子の化学式の一例である。

【図15】フェニレン系導電性高分子の化学式の一例である。

【図16】アニリン系導電性高分子の化学式の一例である。

【図17】湿式紡糸装置の模式図である。

【図18】エレクトロスピニング装置の模式図である。

【図19】単一成分からなる繊維の形状例を示す模式図である。

【図20】芯鞘型繊維の形状例を示す模式図である。

【図21】サイドバイサイド型繊維の形状例を示す模式図である。

【図22】海島型繊維の形状例を示す模式図である。

【図23】異型(三角)断面繊維の形状例を示す模式図である。

【図24】異型(星形)断面繊維の形状例を示す模式図である。

【図25】中空繊維の形状例を示す模式図である。

【図26】表面層の1部が異なる材料で形成された導電性高分子繊維の断面形状を示す断面模式図である。

【図27】湿式紡糸装置に塗布工程を設けた装置の模式図である。

【図28】内径断面の1部が異なる材料で形成された導電性高分子繊維の断面形状を示す断面模式図である。

【図29】内径断面の1部が異なる材料で形成された導電性高分子繊維の断面形状を示す断面模式図である。

【図30】内径断面の1部が異なる材料で形成された導電性高分子繊維の断面形状を示す断面模式図である。

【図31】湿式紡糸装置にコーティング工程を設けた装置の模式図である。

【図32】上下基布間、単位面積あたりの繊維本数を示す概略図である。

【図33】シートに本発明の織物を設置した概略図である。

【図34】印加電圧波形を示す図面である。

【図35】本発明に係わる評価方法の概略図である。

【図36】本発明に係わる評価方法の概略図である。

【符号の説明】

【0149】

1 本発明の繊維構造体

2 上下の基布

3 導電性高分子繊維、およびまたはそれからなるバンドル

4 導電性高分子繊維、およびまたはそれからなるバンドルの基布上の折り返し部

5 導電性高分子繊維、およびまたはそれからなるバンドルの基布上の切断端部

10 繊維前駆体

11 繊維

12a 芯鞘繊維の鞘成分

12b 芯鞘繊維の芯成分

13a サイドバイサイド型繊維の1成分

13b サイドバイサイド型繊維の3aと異なる材料からなる成分

14a 海島型繊維の海成分

14b 海島型繊維の島成分

15a 中空繊維の繊維成分

15b 中空繊維の中空部

20 湿式紡糸装置

21 湿式紡糸用口金

22 湿式紡糸溶媒槽

23 繊維送り器

24 繊維巻き取り器

25 塗布乾燥装置

26 コーティング槽

27 乾燥装置

28 口金針

30 エレクトロスピニング装置

31 シリンダー

32 シリンダー針

33 電極

34 絶縁材(土台)

35 電圧印加装置

36 電線。

【技術分野】

【0001】

本発明は、繊維構造体、かかる繊維構造体を含むアクチュエータ、及びかかるアクチュエータを用いた車両用部品に関する。さらに詳細には、本発明は例えばクッションなどの厚さを変化させる手段としての導電性を有する編物状のデバイス、その編物が電気エネルギーを機械エネルギーに変換することでアクチュエートする編物に関する。

【背景技術】

【0002】

従来、一般的に用いられている機械式の駆動源として、モーター、油圧・空気圧式アクチュエータなどがある。例えば、特許文献1には空気圧式アクチュエータの例が記載されているが、この他の手法も概ね金属材料を用いた構造体(デバイス)からなるものが多いため質量、スペースを大きくとり、また必要な動力源として多大なエネルギーを必要とするものが多い。これらの点に鑑み、軽量・省スペースで得られる有機材料を用いたアクチュエータが開発されており、例えば、特許文献2記載の導電性高分子材料からなるフィルムまたは繊維は、電気化学的な酸化還元反応を用いて、有機材料の伸縮を上記課題に適用しようとなされたものである。しかしながら、得られる形状の具体例は、フィルム状で伸縮方向も長手方向の一例しか示されていない。

【0003】

その他、ゲルと溶媒との組合せによるアクチュエータが開発されており、例えば、特許文献3の例では、溶媒中で駆動していたゲルアクチュエータを空気中で駆動させるために、溶媒槽ごとシステムとして抱えることになり、電解液漏れや、電気分解による性能低下が起こる可能性を十分に秘めている。

【特許文献1】特開2004−29999号公報

【特許文献2】特許第3131180号明細書

【特許文献3】特開2004−188523号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

本発明では、上記問題点に鑑みて導電性高分子繊維を用いることにより、従来のアクチュエータに必要な他の補器類や、質量、スペースを必要とせず、それ自身に伸縮機能を付与できるため省スペースでありながらもアクチュエートできる繊維構造体を得ることを課題としている。

【課題を解決するための手段】

【0005】

本発明は、一定間隔を有する一対の基布を導電性高分子繊維でつないでなることを特徴とする繊維構造体、に関する。

【0006】

また本発明は、前記繊維構造体を用いてなる立体編物型アクチュエータ、に関する。

【0007】

さらに本発明は、前記立体編物型アクチュエータを用いた車両用部品、に関する。

【発明の効果】

【0008】

本発明の繊維構造体によれば、一定間隔を有する一対の基布を導電性高分子繊維でつないでなることを特徴とするので、アクチュエート機能を付与することが可能である。

【0009】

本発明の立体編物型アクチュエータによれば、効率的なアクチュエート機能を備えることができる。

【0010】

本発明の車両用部品によれば、効率的なアクチュエート機能を備えることができる。

【発明を実施するための最良の形態】

【0011】

本発明の繊維構造体は、一定間隔を有する一対の基布を導電性高分子繊維でつないだことを特徴とする。ここで、基布またはテキスタイルには、織物、編物、布地などが含まれる。

【0012】

一般的な編物は、一本、あるいは数本の糸がループを作り、そのループに次の糸を引っ掛けて新しいループを作ることを連続して行なう編地である。一般的に横編機で編まれた編地をニット品(図1:平編み、2:ゴム編み)と呼び、丸編機、経編機で反物状に編まれたものをジャージと呼ぶ。

【0013】

本発明では、この編物を上下の基布間に立体的に作ることにより(図3、図4:下図は縮んだ状態)、厚さ方向の調整機能をも備えている。得られた編物は、立体的であることからクッション性、耐久性、通気性及び洗濯性に優れている。市販されている立体編物としては、旭化成繊維社製のフュージョンなどがある。

【0014】

基布の形状は、特に制限されることはなくその用途に合わせた形状とすることができるが、たとえば四角形、角形が挙げられる。以下、四角形を代表例として説明する。

【0015】

本発明では、上下基布間に掛かる糸が、必ずしも1本で繋がっていなくてもよい(図5:糸の両端を切断した図、図6:糸の下基布部を切断した図)。もちろん1本で繋がっていることにより、その両端に電極を設置することで、繊維構造体全体をアクチュエートすることもできる。また、少なくとも1本の導電性高分子繊維を、たとえば上基布を下から上に貫通させ、さらに上から下に貫通させ、続いて下基布を上から下に貫通させ、さらに下から上に貫通させることを繰返し、四角形の一端から対向する他端までつなぐことが好ましい。該繊維の両端毎に電極を設置することにより、繊維構造体をアクチュエートする際にアクチュエートの制御が容易となるからである。

【0016】

1本で繋がっていない場合には、各上下間に掛かっている糸は、接着、融着などの手段により、上下基布間に固定されていることになる。その際、糸の長さは実質的に前記基布間と同じ厚さである。ここで、「実質的」とは、前記基布間と同じ厚さであり、または糸が基布を貫通する場合には基布の厚さを加えることが必要となり、二枚の基布の厚さを加えたもの含むことを意味する。この構造物は、たとえば所定長さの複数の糸の両端に接着剤を塗布し、接着剤を塗布した箇所を基布に接着させたり、または上記のように一定間隔の基布を糸でつないだ後、上下基布から外部にはみ出した糸を切断し、かかる糸を接着させたりすることによって製造することができる。その際、導電性を付与する点から糸が切断された方の基布は導電性を有する織布または不織布とすることが好ましい。また、導電性を有する織布または不織布は、糸の代わりに導電性を付与するものであり、該当箇所だけに導電性を付与し、その他の箇所とは導電性を有さないことが、アクチュエートを制御する点から好ましい。このことは、導電性を有さない材料を用い、必要な箇所に導電性を有する織布などを接着させることなどによって達成される。この糸を切断する処理は、もちろん一方の基布だけに行ってもよい。

【0017】

また、用いる1本の糸自体は、複数本の糸からなる撚り糸を形成し、その撚り糸中の導電性高分子繊維の密度により、アクチュエート量を設計することも可能である。

【0018】

また、導電性高分子繊維を必ずしも全体に使用する必要もなく、必要に応じて設置密度(繊維の本数)を設計することも可能である。

【0019】

その際の、単位面積あたりの導電性繊維の密度は、繊維の断面積が単位面積に占める割合で、2〜80%程度の範囲が好ましい。この範囲に設定することにより、アクチュエート性能が十分に発揮されるとともに、フィルム状の材料に対し厚さ方向の変化をさせる場合とほぼ同等で、編物化したメリットが得られる。

【0020】

また、上記の範囲は縦糸全部に導電性高分子繊維を用いた場合の範囲であるが、高さ方向に掛ける糸の一部を一般の繊維に置き換えることも可能である。この場合も、単位面積あたりの繊維量は、上述の範囲で構わないが、その高さ方向に用いる糸の中での、導電性高分子繊維に対する一般の繊維の比率は、50%以上、すべてが導電性高分子繊維に置き換わる範囲で設定するのが好ましい。一般繊維の量が増加することで、アクチュエート量は小さくなる傾向にあるが、本範囲内であれば、十分なアクチュエート量が取れるといえる。これらの一般の繊維には、ナイロン6,ナイロン66などのポリアミド、ポリエチレンテレフタレート、共重合成分を含むポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアクリロニトリルなどの汎用樹脂からなる繊維を単独あるいは混合して用いることが、コストや実用性の点から好ましい。

【0021】

また、上下の基布の形状は、布状、板状を成していれば特に問題はないが、上述の一般に用いられる繊維からなる織布、不織布、編物などを基布として用いるのが導電性高分子繊維を固定する意味合いや、アクチュエート時の伸縮に追従する意味からも好ましい。

【0022】

上下基布間の繊維の掛かり方は、図7〜9に示すように、上下方向にまっすぐ掛かっているもの(図7)、クロスして掛かっているもの(図8)、ループで掛かっているもの(図9)や、これらの組合せのバリエーションがある。

【0023】

上記の構造を持つ、導電性高分子繊維を用いた繊維構造体を、以下、本発明では繊維構造体と呼ぶ。

【0024】

本発明の、繊維構造体の実施形態として、上面と下面の間に、繊維の長軸方向が並ぶ様に導電性高分子繊維を設置しおよび/または編みこむことも好ましい。

【0025】

導電性高分子繊維の長軸方向が並ぶとは、図7〜9に示すような状態を示し、このような形態とすることで、繊維の端部から、すべての導電性高分子繊維に電流などを印加できる。これは、この繊維構造体を一括で動かす際に、特に有効な構成である。

【0026】

また、繊維構造体には、図10Aに示すものも含めることができる。図9ではループは進行方向に沿って形成されているのに対し、図10では、ループはループの進行方向に対し垂直方向に形成されている。図10Bは、図10AのAA’B’B断面における立体ループを示す図面である。図10Cは、図10AのAA’B’B断面におけるその他の立体ループの例を示す図面である。図10Cにおいて、ループ同士が重複するほど密にループが形成されている。

【0027】

図7〜10において、少なくとも1本の導電性高分子繊維を、たとえば上基布を下から上に貫通させ、さらに上から下に貫通させ、続いて下基布を上から下に貫通させ、さらに下から上に貫通させることを繰返し、四角形の一端から対向する他端までつなぐことが好ましい。すなわち、一本の導電性高分子繊維を用い、四角形の基布の一端から対向する他端まで上下の基布を編み込む。複数の該繊維を用いて繰返し、繊維構造体を得る(図7)。または、一本の該繊維を用い、四角形の基布の一端から対向する他端まで上下の基布を編み込み、さらに別の該繊維を用い、上下の基布間で繊維と繊維がクロスするように編み込む。複数の該繊維を用いて繰返し、繊維構造体を得る(図8)。さらに、一本の該繊維を用い、四角形の基布の一端から対向する他端まで、該繊維の進行方向にループを掛けて(図9)、または該繊維の進行方向と垂直方向にループを掛けて(図10A)上下の基布を編み込む。複数の該繊維を用いて繰返し、繊維構造体を得る。もちろん、該ループは繊維の進行方法と同じ方向と垂直方法の間であってもよい。また、導電性高分子繊維は基布を貫通させることなく、基布の直前で折り曲げて該繊維と基布とを接着または融着などする方法で行ってもよい。この方法によれば、より経済的に実施できる。

【0028】

この際、基布の単位面積当りの該繊維の占める割合は、通常、1〜80%の範囲にあり、好ましくは、10〜50%の範囲にあることが望ましい。この範囲に設定することにより、繊維構造体を得ることができるからである。また、ここで言う該繊維の占める割合とは、繊維断面積の総和が基布面積に占める割合を言う。

【0029】

また、この長軸方向に導電性高分子繊維を並べる際に、上下の基布間距離により、アクチュエートのしやすい範囲がある。上下の基布間距離すなわち、一定間隔を、通常、約5mm程度から50mm程度とすることで、厚さを保持しつつ、アクチュエート機能を付与することができる。

【0030】

本発明において繊維とは、溶融紡糸や湿式紡糸、エレクトロスピニングなどの方法で紡糸された繊維の他、フィルム切り出しなど、スリットしたものをいう。このときの繊維の径や幅は、1本あたり概ね数μmから数百μm程度のものが、織物、編物を形成する上で、織り、編み易さ、織り、編んだ後の織り布、編物としての柔らかさ、生地としての扱い易さなどから好ましい。太さが数mmに及ぶものでは、本発明のような機能を持つチューブ状のものも見受けられるが、これらの原理や製品を、編物、織物などに用いることができない。本発明の繊維構造体では、従来は難しかった編物、織物などにも、アクチュエーション機能を付与できる。

【0031】

これらの繊維を数十本から数千本の束(バンドル状、図11)にすることで、繊維としての扱いも容易になる。このとき、撚りがかかることも構わない。

【0032】

本発明では、これらの繊維、およびまたはバンドル状の繊維を用いて、前記の編物を形成する。

【0033】

本発明で用いられる導電性高分子は、導電性を示す高分子であれば特に制限されることはないが、例えば、アセチレン系、複素5員環系(モンマーとして、ピロールの他、3−メチルピロール、3−エチルピロール、3−ドデシルピロールなどの3−アルキルピロール;3,4−ジメチルピロール、3−メチル−4−ドデシルピロールなどの3,4−ジアルキルピロール;N−メチルピロール、N−ドデシルピロールなどのN−アルキルピロール;N−メチル−3−メチルピロール、N−エチル−3−ドデシルピロールなどのN−アルキル−3−アルキルピロール;3−カルボキシピロールなどを重合して得られたピロール系高分子、チオフェン系高分子、イソチアナフテン系高分子など)、フェニレン系、アニリン系の各導電性高分子やこれらの共重合体などが挙げられる(図12:アセチレン系導電性高分子、図13:ピロール系導電性高分子、図14:チオフェン系導電性高分子、図15:フェニレン系導電性高分子、図16:アニリン系導電性高分子)。

【0034】

さらに導電性高分子において、その導電性にドーパントが劇的な効果をもたらす。ここで用いられるドーパントとしては、塩化物イオン、臭化物イオンなどのハロゲン化物イオン、過塩素酸イオン、テトラフルオロ硼酸イオン、六フッ化ヒ酸イオン、硫酸イオン、硝酸イオン、チオシアン酸イオン、六フッ化ケイ酸イオン、燐酸イオン、フェニル燐酸イオン、六フッ化燐酸イオンなどの燐酸系イオン、トリフルオロ酢酸イオン、トシレートイオン、エチルベンゼンスルホン酸イオン、ドデシルベンゼンスルホン酸イオンなどのアルキルベンゼンスルホン酸イオン、メチルスルホン酸イオン、エチルスルホン酸イオンなどのアルキルスルホン酸イオン、ポリアクリル酸イオン、ポリビニルスルホン酸イオン、ポリスチレンスルホン酸イオン、ポリ(2−アクリルアミド−2−メチルプロパンスルホン酸)イオンなどの高分子イオンのうち、少なくとも一種のイオンが使用される。ドーパントの添加量は、導電性に効果を与える量であれば特に制限はされないが、通常、導電性高分子100質量部に対し、3〜50質量部、好ましくは10〜30質量部の範囲である。

【0035】

また、本材料の電気刺激に対し応答する挙動は、特開平11−159443号公報にある刺激に応答するピロール系高分子を用いた材料の電気変形方法などで知られている。これを本発明のように、繊維化し、立体編物状にすることにより、その編物の変形を起こしたり、硬さ、触り心地の変化などを引き起こしたりすることも可能である。

【0036】

上記アクチュエートの機能を得るための導電率は、0.5〜500S/cm程度の範囲のものを用いることが、センシング性能、アクチュエート性能の観点から好ましい。より好ましい範囲としては、1〜300S/cm程度とすることで、より効率的にセンシングやアクチュエート機能を発現することができる。

【0037】

ここでいう導電率とは、JIS K 7194(導電性プラスチックの4探針法による抵抗率試験方法)に準拠して求めた抵抗率の逆数をいう。

【0038】

これらの性能を示す導電性高分子のうち、ポリピロール、およびまたはPEDOT(ポリ3,4−エチレンジオキシチオフェン)/PSS(ポリ4−スチレンサルフォネート)、およびまたはポリアニリン、およびまたはPPV(ポリパラフェニレンビニレン)のいずれかを含んだ繊維とすることがより好ましい。さらにその中でも、繊維として得やすい材料としては、チオフェン系導電性高分子のPEDOTにPSSをドープしたPEDOT/PSS(Bayer社、Baytron P(登録))や、フェニレン系のPPV、ピロール系のポリピロールなどが挙げられる。

【0039】

これらの材料は、導電性高分子の中でも、湿式紡糸やエレクトロスピニングといった方法で、容易に繊維化することが可能であり、また、上記導電率を満たす材料として好ましい。

【0040】

例えば、チオフェン系、ピロール系、アニリン系では、湿式紡糸による製造が可能で、例えば、PEDOT/PSSの水分散液(Bayer社Baytron P(登録商標))をアセトン中にシリンダーから押し出す(図17)ことで、容易に導電性高分子繊維を得ることができる。

【0041】

図17は、本発明に係わる湿式紡糸装置の模式図である。図17に示される湿式紡糸装置20おいて、例えば、PEDOT/PSSの水分散液を湿式紡糸用口金21から押し出し、口金針28を経て押し出された繊維の前駆体10をアセトンなどの溶媒が入った湿式紡糸溶媒槽22を通過させ、繊維送り器23を経て、繊維巻き取り器24で巻き取って導電性高分子繊維を得る。

【0042】

一方、フェニレン系では、ポリパラフェニレン、ポリパラフェニレンビニレン、ポリフルオレンなど、ベンゼン環上のπ結合とそれに繋がる直鎖上のπ結合を利用して導電するタイプで、これらの導電性高分子は、エレクトロスピニング法(図18)により、繊維化することが可能である。

【0043】

図18は、本発明に係わるエレクトロスピニング装置の模式図である。図18に示されるエレクトロスピニング装置30において、シリンダー31のシリンダー針32の針先と、シリンダー31の下方に設置された絶縁材(土台)34上に載置された電極33との間に、電線36を介して電圧印加装置35が設けられている。例えば、ポリパラフェニレンなどのフェニレン系材料とメタノールなどのアルコールを混合して、紡糸用原液を調製する。電圧を印加しながら、調製した原液をシリンダー31のシリンダー針32の針先から電極33に向けて押し出す。この方法により、繊維前駆体10が電極33上に析出する。得られた繊維前駆体を真空乾燥などの公知の方法で乾燥して、繊維を得る。

【0044】

このような工程を採用することにより、編物を形成する導電性高分子繊維を容易に製造することが可能になる。

【0045】

次に、これらの繊維構造体が、他の高分子により被覆されていることも好ましい。繊維構造体にした後で、被覆することにより、繊維構造体の強度、耐久性を向上し、また、安定したセンシング、アクチュエート挙動をもたらすことが可能となる。被覆量については、上記性能を阻害しない範囲で可能であるが、導電性高分子繊維の断面積に対し、10〜80%程度が好ましく、より好ましくは30〜50%程度である。

【0046】

上記の性能を得るための別の手段としては、繊維を得る段階、もしくは繊維化後の織り、編みの前段階で、導電性高分子繊維を他の高分子と組み合わせてなる芯鞘型、サイドバイサイド型、海島型の断面形状とすることもまた好ましい。

【0047】

一般的な繊維材料においては、図19に示すような、均一な材料でできているものや、断面で見て芯鞘構造のようなもの(図20)、サイドバイサイド構造のようなもの(図21)、海島(多芯)構造のようなもの(図22)、断面が円形ではない変形断面形状(図23、24)、中空構造(図25)などがある。これらは繊維の機能化の一つの手段として、繊維自体が自然によじれた形状にして風合いを変える、繊維表面積を大きくして軽量化・断熱性を狙うなどに用いられる。

【0048】

本発明で意図するところは、これらの繊維の静的特性を変化させるための工夫のみならず、様々な方向へのアクチュエート機能を狙って、繊維の構造の工夫と材料の工夫を組合せることによって、上記機能を実現するところにある。

【0049】

また、所望の方向へのアクチュエート機能を得るために、他の材料を表面層に被覆または、積層することで、変形方向を制限することも行なわれる。これは積層されることにより、動きが阻害される面が発生し、それにより、繊維形状としてマクロに見た場合には、ある方向に対し、アクチュエートの指向性を持つことになる。

【0050】

予め表面層の一部または全部に対し、他の高分子と組合せこのような形状とすることで、接触部分の制御や、繊維の強度を上げることができる。

【0051】

ここでいう表面層の一部とは、これらの導電性高分子を芯とした繊維体の表面に、他の材料からなる積層体を形成することのうち、前記導電性高分子の表面すべてを覆うことがない状態をいう。

【0052】

その積層時の断面形状は、例えば図26に示すようなものが挙げられる。円形以外でも、異形断面形状としては、扁平断面、中空断面、三角形やY型などの繊維形態や、繊維表面に微細な凹凸や筋を有する繊維形態などを採用することができる。

【0053】

この図に示す断面形状では、ハッチングの種類により材質が異なるが、面積の大小問わず、2種類の材質で組み合わされていれば、本機能を発現させることができる。

【0054】

この他、積層構造をサイドバイサイド型とすることも好適である。

【0055】

ここでいうサイドバイサイドとは、上記積層型の中でも断面積のうち、導電性の機能部分と拘束層になる表面層部分が約50%ずつであるものをいう。特にこの分量とすることで、アクチュエーション機能を得られることはもちろん、本機能を持たせた繊維としての繊維自体の強度も向上する。

【0056】

これらの積層には、例えば湿式紡糸の工程に連続で積層樹脂層を塗布する部分を設けた図27に示される装置を用いる。この塗布工程で、導電性部分とは異なる材料種の層を塗布することで、本発明に用いる導電性高分子繊維を得ることができる。

【0057】

図27は、本発明に係わる湿式紡糸装置にコーティング工程を設けた装置の模式図である。図27に示される湿式紡糸装置20おいて、紡糸原液を湿式紡糸用口金21から押し出し、口金針28を介して押し出された繊維前駆体10を、アセトンなどの溶媒が入った湿式紡糸溶媒槽22を通過させる。該前駆体10は、該溶媒槽22を通過した後、繊維送り器23を経て、塗布乾燥装置25で樹脂材料などを塗布、乾燥させた後、繊維11を得て、繊維巻き取り器24で巻き取られる。

【0058】

一方、これらのサイドバイサイド型の他にも、繊維の内径断面の一部が上記2種と異なる材料を貫通させた構造とすることでも、導電性高分子繊維として用いることが可能である。

【0059】

ここでいう、繊維の内径断面の一部とは、図28〜30に示すように、繊維断面を見た際に、上記駆動部分となる材料、もしくは、駆動しない材料のどちらかが表面の全てを覆っている形状で、且つ、その表面を覆っていない方の成分が、断面の芯部に含まれている状態を示す。

【0060】

この形状とすることで、芯部に導電成分を用いた場合には、繊維自体の表面の耐久性は、その他の材料によることになり、一般的な樹脂材料などを用いる場合には、概ね向上する。

【0061】

また、特に導電成分を鞘部に用いる場合では、表面に導電部分が現れることになり、導通して使用する際に、接点の接触を得やすい状態で得ることができる。

【0062】

これらの構造のなかでも、芯鞘型とすることが好ましい。ここでいう芯鞘型とは、断面積に対する芯鞘面積比が50%ずつに近いときのことを示し、これも繊維の強度・駆動のバランスを考えた際には、機能を一番良く発現することができる。

【0063】

ここで、芯は1本に限らず、多芯(海島構造)でも同様の効果が得られる。

【0064】

これらの芯鞘型導電性高分子繊維は、例えば湿式紡糸や電界重合で得られた芯部の導電性繊維に、連続工程で鞘成分として導電性高分子ではない樹脂成分を主成分とする被覆材を塗布することにより製造される。

【0065】

工程は図31のようになり、その乾燥工程の時間・温度を調整することで表面に残る樹脂量を調節することが可能であるため、さまざまな乾燥条件により、異なる断面形状のものを得ることができる。

【0066】

図31は、本発明に係わる湿式紡糸装置にコーティング工程を設けた装置の模式図である。図31に示される湿式紡糸装置20おいて、紡糸原液を湿式紡糸用口金21から押し出し、繊維前駆体10を、アセトンなどの溶媒が入った湿式紡糸溶媒槽22を通過させる。該前駆体10は、該溶媒槽22を通過した後、繊維送り器23を経て、ポリエステルエマルジョンなどが含まれるコーティング槽26に送られる。該エマルジョンを浸漬した繊維を繊維送り器23で乾燥装置27に送って乾燥させた後、繊維11を得て、繊維巻き取り器24で巻き取る。

【0067】

また、別の手法としては、湿式紡糸の場合に芯鞘型用の吐出口金を用いることで、一回の液相からの引上げで芯鞘型繊維を作製することも可能である。

【0068】

これらの導電性高分子繊維の表面層の一部または全部、内径断面の一部を構成する材料に、樹脂材料を用いること、さらにその樹脂材料が熱可塑性樹脂であることが好ましい。

【0069】

これは、導電成分として、主に高分子材料を用いていることもあり、より似た材質のものと組み合わせることで、導電性高分子の動きをできるだけ阻害することなく、繊維形状とすることが可能になる。

【0070】

さらに、これを熱可塑性樹脂とすることで、その後、製品化して用いる際に、容易にその所望の形状にして用いることが可能になる。

【0071】

これらの被覆、積層、芯鞘、海島成分に用いる樹脂には、ナイロン6,ナイロン66などのポリアミド、ポリエチレンテレフタレート、共重合成分を含むポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアクリロニトリルなどを単独あるいは混合して用いることもできる。

【0072】

また、これらの他にも、エラストマーからなることも好ましい。エラストマーを用いることで、上記の高分子よりも変形、回復をより阻害しない。

【0073】

適当なエラストマーとしては、ポリシロキサン類を用いることが、大きな変形を得る上でより好適である。この他に、室温においてガラス状態で存在するポリメタクリレート、ポリクロロアクリレートまたはポリスチレン誘導体や、室温において液晶状態で存在する好ましいエラストマーは、ポリアクリレート、ポリシロキサンまたはポリホスファゼンを含むもの、およびこれらからなるコポリマーが挙げられる。また、好ましいメソゲン基は、メソゲンユニットの長軸に、例えば、15個までの鎖構成員を有するアルキル、アルコキシおよびオキサアルキル基を含むものが挙げられる。

【0074】

エラストマーは、通常の高分子の合成と同様に、例えば単純なランダム共重合、あるいは多官能性架橋剤分子とのランダムポリマー類似付加反応により合成される。

【0075】

この他、被覆や積層、芯鞘、海島成分に用いた他の高分子が、多孔質体を形成することも好ましい。

【0076】

多孔質体を用いることで、特開平11−159443号公報にある刺激に応答するピロール系高分子を用いた材料の電気変形方法などに示されるような、導電性高分子の電気刺激変形のメカニズムであるところの、水分子の吸脱着を容易にし、アクチュエート量に対する応答速度を向上することができる。

【0077】

ここで形成される多孔質体の空隙率は大きいほど好ましいが、実際に応答速度を上げ、且つ強度、耐久性を上げるための見地から、30〜70%程度が好ましい。

【0078】

また、別の実施の形態として、本発明の繊維構造体を用いた立体編物型アクチュエータは、その上面と下面に、導電性を持つ織布およびまたは不織布を用いることも好ましい。

【0079】

あらかじめ導電性を持つ上面及び下面の基布を用いることで、導電性高分子繊維が編物として、1本で繋がっていない場合でも、通電することが可能となる。

【0080】

この実施の形態の一つである本発明に係わる立体編物型アクチュエータでは、導電性の織布および/または不織布が、カーボン混入繊維、カーボンファイバーまたはカーボンナノチューブからなることも好ましい。

【0081】

導電性を持つ繊維体としては、導電性のみを持ち、変形能をもたないものを用いるのがより好ましい。

【0082】

このような材料を用いることで、基布自体は変形せずに、所望の方向、本発明でいう厚み方向だけの変形を得ることができる。

【0083】

これらの例としては、カーボンからなる繊維体(トレカ(東レ製)、ドナカーボ(大阪ガスケミカル社製)など)のように一般に市販されているものの他、炭素繊維や炭素粉末などを混入し、紡糸した繊維などを用いることも可能である。

【0084】

一般に、導電材としては、カーボンブラック,ケッチェンブラックなどの炭素系粉末、炭素系繊維、鉄,アルミニウムなどの金属微粒子があり、さらに半導電性微粒子として酸化錫(SnO2)や酸化亜鉛(ZnO)などが挙げられるが、これらのうちで、入手の容易性、比重の点から炭素繊維あるいは炭素粉末の使用が望ましい。

【0085】

これらの導電材に用いる炭素繊維の長手方向の平均長さは、0.3×10−6〜100×10−6mの範囲にあることが望ましい。平均長さをこの範囲とすることにより、マトリックス樹脂に混入する際の分散性が良好であり、繊維化する際に細径化が容易だからである。ここで、長手方向の平均長さは、炭素繊維の長さを各炭素繊維の最大方向の長さとし、混入に用いる全繊維の繊維長のメジアン値をいう。

【0086】

これらの導電材に炭素粉末を用いる場合には、その平均粒子径が10×10−9〜100×10−9mの範囲にあることが望ましい。この範囲とすることにより、マトリックス樹脂に混入する際の分散性が良好であり、繊維化する際の細径化が容易だからである。ここで、平均粒子径は、炭素粉末の1次粒子径であって、混入に用いる全粒子の粒子径のメジアン値をいう。2次粒子径はストラクチャーの形成度合いにより異なるが、ここでは特に限定されない。

【0087】

これら導電材としての炭素繊維、炭素粉末の配合量は、圧電材成分の配合量の0.5〜500vol%の範囲にあることが望ましい。この範囲とすることにより、導電性が良好であり、マトリックス樹脂に混入した際に、混入された樹脂が溶融化される場合の粘度が好適であり、紡糸性も良好であり、繊維化が容易だからである。

【0088】

これらのマトリクス樹脂には、ナイロン6,ナイロン66などのポリアミド、ポリエチレンテレフタレート、共重合成分を含むポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリアクリロニトリルなどの汎用樹脂を単独あるいは混合して用いることが、コストや実用性の点から好ましい。

【0089】

また別の実施の形態である本発明に係わる繊維構造体、立体編物型アクチュエータでは、その編物に駆動を行なう単位ごとの端子を設置することも好ましい。

【0090】

駆動単位とは、繊維構造体の面の中で、動かしたい面積の範囲のことをいい、その単位毎に、端子を設置することで、その区分した範囲を別々に動かすことができる。

【0091】

駆動を行う単位毎の端子を設置した立体編物型アクチュエータは、車両に用いられる繊維材料と置換することで、車両から乗員へ信号を伝達する手段や、繊維の動きにより乗り心地を改善する手段に用いるのは好適である。

【0092】

シートに用いた例では、車両の傾きや乗員の姿勢を別の手段を用いて検知し、アクチュエータとしてフィードバックをかけ、必要な部分を動かし姿勢を矯正することで、乗り心地を改善したり、エアバックなどの作動位置を設定したりすることができる。

【0093】

また、アクチュエート機能を中心に用いることで、シート、ステアリング、シフトノブ、内装壁面などから、運転手や乗員への情報伝達手段とすることもできる。

【0094】

これら車両への適用の他にも、病院や介護施設などで、ベッドのシーツとして用いることで、応力の掛かっている位置の検知や寝返り補助などに用いたり、応力がかかっているところを検出し、通気量を変化させるための変形を導いたりすることも有効である。

【実施例】

【0095】

以下に、本発明を実施例に基づいてさらに具体的に説明する。

【0096】

(実施例1)

湿式紡糸法で溶媒相にアセトン(和光化学製:019−00353)を用い、一度濾過した導電性高分子PEDOT/PSSの水分散液(スタルク製Baytron P(登録商標))を2μL/min.の速度でマイクロシリンジ(伊藤製作所製、MS−GLL100、針部内径260μm)から押し出すことで、直径約10μmの導電性高分子繊維を得た。得られた導電性高分子繊維の導電率をJIS K 7194(導電性プラスチックの4探針法による抵抗率試験方法)に準拠して測定し、得られた抵抗率(Ω・cm)の逆数(S/cm)として算出したところ、約1S/cmとなった。

【0097】

得られた導電性高分子繊維を、5000本毎のバンドルとした。

【0098】

このバンドル表面に、水系ポリエステルエマルジョン(日本NSC社製、AA−64)を表面に塗布し、25℃で24時間乾燥させた。得られたバンドルの太さは約1mmとなった。

【0099】

上下の基布に、ポリエステル繊維製不織布(東洋紡製スパンボンド、エクーレ3A01A)を用い、上記のバンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%、図32参照)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこみ、繊維構造体を得た。

【0100】

導電性高分子繊維の両端部に、電極を設置し、電圧10Vを印加したところ、約3秒で厚さ方向が1mm程度、小さくなる様子が観察された。電圧を解除すると、約10秒で元の厚さに回復した。

【0101】

(実施例2)

実施例1と同様のバンドルを形成し、基布にカーボン繊維からなる不織布(大阪ガスケミカル社製ドナカーボLFK203)に、上記のバンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ。

【0102】

この後、水系エマルジョンを繊維構造体に塗布、乾燥を行い、上下基布の外側にあたる導電性高分子繊維のループ部分をカットし、繊維構造体を得て、評価に用いた。

【0103】

(実施例3)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がクロスして掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0104】

(実施例4)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がループして掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0105】

(実施例5)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で3本/cm2(断面積の比率で約2%)とし、上下基布間の厚さを10mmとして、編みこんだ繊維構造体を得て、評価に用いた。

【0106】

(実施例6)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で66本/cm2(断面積の比率で約50%)とし、上下基布間の厚さを10mmとして、編みこんだ繊維構造体を得て、評価に用いた。

【0107】

(実施例7)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で100本/cm2(断面積の比率で約80%)とし、上下基布間の厚さを10mmとして、編みこんだ繊維構造体を得て、評価に用いた。

【0108】

(実施例8)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを5mmとして、編みこんだ繊維構造体を得て、評価に用いた。

【0109】

(実施例9)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを30mmとして、編みこんだ繊維構造体を得て、評価に用いた。

【0110】

(実施例10)

実施例1と同様に被覆したバンドル、基布を用い、バンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを50mmとして、編みこんだ繊維構造体を得て、評価に用いた。

【0111】

(実施例11)

実施例2と同様のバンドルを形成し、基布にカーボン繊維からなる不織布(大阪ガスケミカル社製ドナカーボLFK203)に、上記のバンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、編みこんだ繊維構造体を得て、評価に用いた。

【0112】

(実施例12)

実施例2と同様のバンドルを形成し、上側の基布にポリエステル繊維製不織布(東洋紡製スパンボンド、エクーレ3A01A)を、下側の基布にカーボン繊維からなる不織布(大阪ガスケミカル社製ドナカーボLFK203)を用い、上記のバンドルを単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、編みこんだ繊維構造体を得た。

【0113】

この後、水系エマルジョンを繊維構造体に塗布、乾燥を行い、下基布の外側にあたる導電性高分子繊維のループ部分をカットし、繊維構造体を得て、評価に用いた。

【0114】

(実施例13)

芯鞘型湿式紡糸器の口金の芯部からはN,N−ジメチルアセトアミド(DMAc)を溶媒とするアクリロニトリル溶液(樹脂濃度25%)、鞘部からはPEDOT/PSSをそれぞれ0.2mL/min.の速度でDMAc(濃度85%)中に同時に吐出させ、芯鞘型繊維(直径15μm、鞘部量約30%、鞘部空隙率約30%)を得た。

【0115】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0116】

(実施例14)

実施例13と同様に、サイドバイサイド型湿式紡糸器の口金の一方からはN,N−ジメチルアセトアミド(DMAc)を溶媒とするアクリロニトリル溶液(樹脂濃度25%)、もう一方からはPEDOT/PSSをそれぞれ0.2mL/min.の速度でDMAc(濃度85%)中に同時に吐出させ、サイドバイサイド型繊維(直径15μm)を得た。

【0117】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0118】

(実施例15)

実施例1と同様の条件で導電性高分子繊維を得た。長繊維状態のままバンドル化し、そこから連続工程で水系アクリルエマルジョン(日本NSC社、AA−64)を最終繊維径が15μmになる様に塗布し、25℃で24時間乾燥させた。

【0119】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0120】

(実施例16)

実施例1と同様の条件で導電性高分子繊維を得た。このバンドル表面に、発泡材として熱分解型の炭酸水素ナトリウムを約10質量%混入した水系ポリエステルエマルジョン(日本NSC社製、AA−64)を表面に塗布し、50℃環境下で緩やかに発泡させつつで24時間乾燥させた。得られたバンドルの表面は多孔質状(空隙率約50%)になり、太さは約1mmのバンドルとなった。

【0121】

得られたバンドルを用い、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0122】

(実施例17)

実施例1と同様の条件で導電性高分子繊維を得た。この繊維をバンドル化したが被覆せず、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0123】

(実施例18)

実施例1と同様の湿式紡糸法で、針部内径300μm、押し出し速度を5μL/min.として、直径約10μmの導電性高分子繊維を得た。得られた導電性高分子繊維の導電率は約0.1S/cmとなった。

【0124】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0125】

(実施例19)

導電成分として、銀コロイド水分散液(三井金属鉱業製パストラン)をPEDOT/PSS水分散液に5質量%添加した以外は、実施例1と同様にして導電性高分子繊維を得た。得られた導電性高分子繊維の導電率は約10S/cmとなった。

【0126】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0127】

(実施例20)

導電成分として、銀コロイド水分散液(三井金属鉱業製パストラン)をPEDOT/PSS水分散液に10質量%添加した以外は、実施例1と同様にして導電性高分子繊維を得た。得られた導電性高分子繊維の導電率は約100S/cmとなった。

【0128】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0129】

(実施例21)

実施例1と同様の湿式紡糸法、被覆法で、導電性高分子としてポリピロール5%水溶液(アルドリッチ製)を用いた以外は同様に、繊維、バンドルを得た。得られた導電性高分子繊維の導電率は約10S/cmとなった。

【0130】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0131】

(実施例22)

導電性高分子繊維を作る前駆体として、ポリピロールフィルムを得るために、ピロール0.4gおよび過塩素酸テトラエチルアンモニウム1.15gを、lvol%の水を含む炭プロピレンに溶かして100m1とし、正極に白金板(長さ100mm、幅100mm、厚さ0.1mm)、負極にアルミ箔(長さ200mm、幅50mm、厚さ0.01mm)を用いた電解重合セルに、上記溶液を入れた。

【0132】

電解重合セルを低温恒温槽中に30分放置後、ポテンショスタットから一定電流1.25mA(電流密度0.125mA/cm2)を12時間印加し、電解重合を行った。重合温度は−20℃であった。

【0133】

得られたポリピロールフィルムを白金板上から剥がし、炭酸プロピレン中で約1時間洗浄、さらに、フィルムを1日真空乾燥し、これを長さ50mm、幅1mmに切断して導電性高分子繊維として用いた。このフィルムの導電率は約100S/cmであった。

【0134】

切り出した繊維を、基布に単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0135】

(実施例23)

実施例1と同様の湿式紡糸法、被覆法で、導電性高分子としてポリアニリン5%水溶液(アルドリッチ製)を用いた以外は同様に、繊維、バンドルを得た。得られた導電性高分子繊維の導電率は約10S/cmとなった。

【0136】

得られた繊維を実施例1と同様にバンドル化、被覆し、基布にバンドルを単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0137】

(実施例24)

エレクトロスピニング法で繊維を合成すべく、原液としてパラキシレンテトラヒドロチオフェニウムクロライドの2.5%水溶液にメタノールを50vol.%となる様に添加した溶液を用いた。これを内径340μmの針先から電圧5kVを印加して、針先より20cm下のアルミホイル基板上に、前駆体繊維を析出させた。得られた前駆体繊維を、250℃で24h真空乾燥を行い、得られたナノファイバー(直径約10nm)を撚り糸とし、直径約10μmの繊維を得た。得られた導電性高分子繊維の導電率は約10S/cmとなった。

【0138】

この繊維をさらに束ねてバンドル化した後、水系ポリエステルエマルジョン(日本NSC社製、AA−64)を表面に塗布し、25℃で24時間乾燥させた。

【0139】

得られた繊維を実施例1と同様に、基布に単位面積当りの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように編みこんだ繊維構造体を得て、評価に用いた。

【0140】

(実施例25)

実施例1と同様にして得た導電性高分子繊維を長い状態のままバンドル化して、連続工程でコーティングを行なった。

【0141】

得られた繊維を実施例1と同様に、基布に単位面積あたりの本数で10本/cm2(断面積の比率で約8%)とし、上下基布間の厚さを10mmとして、繊維がまっすぐ掛かるように、4エリアに分け、4本のバンドルを編みこんだ繊維構造体を得て、評価に用いた。

【0142】

電極はバンドル毎に設置したところ、それぞれのバンドル毎に駆動する様子が確認された。

【0143】

(実施例26)

実施例1の織物を車両のシート座面に用い(図33)、0.1Hzの矩形波で10Vの電圧をくり返し印加したところ(図34)、運転中の臀部に対し、圧迫感をくりかえし与えることができた。

【0144】

(比較例1)

市販されている立体編物(旭化成製フュージョンAKE64036)に電極を設置し、電圧を印加したが、駆動しなかった。

【0145】

(評価試験)

実施例及び比較例で得られた繊維構造体を40mm角で用意し、用いた導電性高分子繊維のバンドルの両端に直径0.025mmの銅線(ニラコ製CU−111086)を導電ペースト(藤倉化成製D−500)でつなげ、以下の試験を行った。(図35)

(変位量試験)

実施例1〜24および比較例1で得られた繊維構造体、従来品に対し、レーザー変位計(キーエンス製LB−5000)を用いて、恒温槽中で温度条件を25℃、湿度60%R.H.として、変位量を評価した。(図36)

図36において、恒温槽40内に、一対の測定ヘッド42間にサンプルである繊維構造体1を設置して、該サンプルの伸縮を測定用レーザー43で測定し、恒温槽40外に設けられたレーザー変位計41でその変位を決定する。得られた評価結果を表1に示す。

【0146】

【表1】

【0147】

これらの実施の結果、比較例との比較で、アクチュエート機能を持つ繊維構造体を得ることができた。これらの繊維からなる材料は、従来の材料と置き換えることにより、繊維製品に新たな機能を付与することが可能になる。

【図面の簡単な説明】

【0148】

【図1】編物の形状例を示す模式図である。

【図2】編物の形状例を示す模式図である。

【図3】本発明の繊維構造体を示す斜視図である。

【図4】本発明の繊維構造体を示す側断面模式図である。

【図5】本発明の繊維構造体を示す模式図である。

【図6】本発明の繊維構造体を示す模式図である。

【図7】本発明の繊維構造体を示す模式図である。

【図8】本発明の繊維構造体を示す模式図である。

【図9】本発明の繊維構造体を示す模式図である。

【図10A】本発明の繊維構造体の別の例を示す模式図である。

【図10B】図10AのAA’B’B断面を示す模式図である。

【図10C】図10AのAA’B’B断面を示す別の模式図である。

【図11】本発明に用いるバンドルを示す模式図である。

【図12】アセチレン系導電性高分子の化学式の一例である。

【図13】ピロール系導電性高分子の化学式の一例である。

【図14】チオフェン系導電性高分子の化学式の一例である。

【図15】フェニレン系導電性高分子の化学式の一例である。

【図16】アニリン系導電性高分子の化学式の一例である。

【図17】湿式紡糸装置の模式図である。

【図18】エレクトロスピニング装置の模式図である。

【図19】単一成分からなる繊維の形状例を示す模式図である。

【図20】芯鞘型繊維の形状例を示す模式図である。

【図21】サイドバイサイド型繊維の形状例を示す模式図である。

【図22】海島型繊維の形状例を示す模式図である。

【図23】異型(三角)断面繊維の形状例を示す模式図である。

【図24】異型(星形)断面繊維の形状例を示す模式図である。

【図25】中空繊維の形状例を示す模式図である。

【図26】表面層の1部が異なる材料で形成された導電性高分子繊維の断面形状を示す断面模式図である。

【図27】湿式紡糸装置に塗布工程を設けた装置の模式図である。

【図28】内径断面の1部が異なる材料で形成された導電性高分子繊維の断面形状を示す断面模式図である。

【図29】内径断面の1部が異なる材料で形成された導電性高分子繊維の断面形状を示す断面模式図である。

【図30】内径断面の1部が異なる材料で形成された導電性高分子繊維の断面形状を示す断面模式図である。

【図31】湿式紡糸装置にコーティング工程を設けた装置の模式図である。

【図32】上下基布間、単位面積あたりの繊維本数を示す概略図である。

【図33】シートに本発明の織物を設置した概略図である。

【図34】印加電圧波形を示す図面である。

【図35】本発明に係わる評価方法の概略図である。

【図36】本発明に係わる評価方法の概略図である。

【符号の説明】

【0149】

1 本発明の繊維構造体

2 上下の基布

3 導電性高分子繊維、およびまたはそれからなるバンドル

4 導電性高分子繊維、およびまたはそれからなるバンドルの基布上の折り返し部

5 導電性高分子繊維、およびまたはそれからなるバンドルの基布上の切断端部

10 繊維前駆体

11 繊維

12a 芯鞘繊維の鞘成分

12b 芯鞘繊維の芯成分

13a サイドバイサイド型繊維の1成分

13b サイドバイサイド型繊維の3aと異なる材料からなる成分

14a 海島型繊維の海成分

14b 海島型繊維の島成分

15a 中空繊維の繊維成分

15b 中空繊維の中空部

20 湿式紡糸装置

21 湿式紡糸用口金

22 湿式紡糸溶媒槽

23 繊維送り器

24 繊維巻き取り器

25 塗布乾燥装置

26 コーティング槽

27 乾燥装置

28 口金針

30 エレクトロスピニング装置

31 シリンダー

32 シリンダー針

33 電極

34 絶縁材(土台)

35 電圧印加装置

36 電線。

【特許請求の範囲】

【請求項1】

一定間隔を有する一対の基布を導電性高分子繊維でつないでなることを特徴とする繊維構造体。

【請求項2】

前記基布間に繊維の長軸方向が並ぶ様に前記導電性高分子繊維を設置することおよび/または前記一対の基布は前記導電性高分子繊維で編み込まれてなることを特徴とする請求項1記載の繊維構造体。

【請求項3】

前記導電性高分子繊維の導電率は、0.5〜500S/cmの範囲にあることを特徴とする請求項1または請求項2記載の繊維構造体。

【請求項4】

前記導電性高分子繊維は、ポリピロール、ポリアニリン、3,4−エチレンジオキシチオフェンにポリ4−スチレンスルフォネートをドープしたPEDTOT/PSSおよびPPVよりなる群から選ばれた少なくとも1種を含むことを特徴とする請求項1〜3のいずれか1項に記載の繊維構造体。

【請求項5】

前記繊維構造体の一部および全部は、他の高分子により被覆されてなることを特徴とする請求項1〜4のいずれか1項に記載の繊維構造体。

【請求項6】

前記導電性高分子繊維は、他の高分子と組み合わせてなる芯鞘型、サイドバイサイド型、または海島型の断面形状であることを特徴とする請求項1〜5のいずれか1項に記載の繊維構造体。

【請求項7】

前記導電性高分子繊維に用いる他の高分子は、エラストマーを含むことを特徴とする請求項5または請求項6に記載の繊維構造体。

【請求項8】

前記導電性高分子繊維に用いる他の高分子は、多孔質体を含むことを特徴とする請求項5〜7のいずれか1項に記載の繊維構造体。

【請求項9】

請求項1〜8のいずれか1項に記載の繊維構造体を用いてなる立体編物型アクチュエータ。

【請求項10】

前記一対の基布は前記導電性高分子繊維で編み込まれてなり、かつ、繊維構造体に駆動を行なう単位ごとの端子を設置してなることを特徴とする請求項10に記載の立体編物型アクチュエータ。

【請求項11】

前記基布の少なくとも一つに、導電性を持つ織布および不織布よりなる群から選ばれた少なくとも1種を用いることを特徴とする請求項9記載の立体編物型アクチュエータ。

【請求項12】

前記導電性の織布および不織布は、カーボン混入繊維およびカーボンファイバーよりなる群から選ばれた少なくとも1種から構成されてなることを特徴とする請求項11記載の立体編物型アクチュエータ。

【請求項13】

さらに、繊維構造体に駆動を行なう単位ごとの端子を設置してなることを特徴とする請求項11または請求項12に記載の立体編物型アクチュエータ。

【請求項14】

請求項9〜13のいずれか1項に記載の立体編物型アクチュエータを用いてなる車両用部品。

【請求項15】

導電性高分子繊維を束ねてバンドル化し、次いで一対の基布を一定間隔に保ちながら該バンドル化した導電性高分子繊維でつなぐことを特徴とする請求項1記載の繊維構造体の製造方法。

【請求項1】

一定間隔を有する一対の基布を導電性高分子繊維でつないでなることを特徴とする繊維構造体。

【請求項2】

前記基布間に繊維の長軸方向が並ぶ様に前記導電性高分子繊維を設置することおよび/または前記一対の基布は前記導電性高分子繊維で編み込まれてなることを特徴とする請求項1記載の繊維構造体。

【請求項3】

前記導電性高分子繊維の導電率は、0.5〜500S/cmの範囲にあることを特徴とする請求項1または請求項2記載の繊維構造体。

【請求項4】

前記導電性高分子繊維は、ポリピロール、ポリアニリン、3,4−エチレンジオキシチオフェンにポリ4−スチレンスルフォネートをドープしたPEDTOT/PSSおよびPPVよりなる群から選ばれた少なくとも1種を含むことを特徴とする請求項1〜3のいずれか1項に記載の繊維構造体。

【請求項5】

前記繊維構造体の一部および全部は、他の高分子により被覆されてなることを特徴とする請求項1〜4のいずれか1項に記載の繊維構造体。

【請求項6】

前記導電性高分子繊維は、他の高分子と組み合わせてなる芯鞘型、サイドバイサイド型、または海島型の断面形状であることを特徴とする請求項1〜5のいずれか1項に記載の繊維構造体。

【請求項7】

前記導電性高分子繊維に用いる他の高分子は、エラストマーを含むことを特徴とする請求項5または請求項6に記載の繊維構造体。

【請求項8】

前記導電性高分子繊維に用いる他の高分子は、多孔質体を含むことを特徴とする請求項5〜7のいずれか1項に記載の繊維構造体。

【請求項9】

請求項1〜8のいずれか1項に記載の繊維構造体を用いてなる立体編物型アクチュエータ。

【請求項10】

前記一対の基布は前記導電性高分子繊維で編み込まれてなり、かつ、繊維構造体に駆動を行なう単位ごとの端子を設置してなることを特徴とする請求項10に記載の立体編物型アクチュエータ。

【請求項11】

前記基布の少なくとも一つに、導電性を持つ織布および不織布よりなる群から選ばれた少なくとも1種を用いることを特徴とする請求項9記載の立体編物型アクチュエータ。

【請求項12】

前記導電性の織布および不織布は、カーボン混入繊維およびカーボンファイバーよりなる群から選ばれた少なくとも1種から構成されてなることを特徴とする請求項11記載の立体編物型アクチュエータ。

【請求項13】

さらに、繊維構造体に駆動を行なう単位ごとの端子を設置してなることを特徴とする請求項11または請求項12に記載の立体編物型アクチュエータ。

【請求項14】

請求項9〜13のいずれか1項に記載の立体編物型アクチュエータを用いてなる車両用部品。

【請求項15】

導電性高分子繊維を束ねてバンドル化し、次いで一対の基布を一定間隔に保ちながら該バンドル化した導電性高分子繊維でつなぐことを特徴とする請求項1記載の繊維構造体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10A】

【図10B】

【図10C】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10A】

【図10B】

【図10C】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【公開番号】特開2007−177363(P2007−177363A)

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願番号】特願2005−376423(P2005−376423)

【出願日】平成17年12月27日(2005.12.27)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願日】平成17年12月27日(2005.12.27)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]