導電性高分子懸濁溶液およびその製造方法、導電性有機材料、ならびに電解コンデンサおよびその製造方法

【課題】基材への密着性と耐液体性に優れ、かつ、高導電率な有機材料を提供するための導電性高分子懸濁溶液およびその製造方法を提供する。

【解決手段】本実施形態に係る導電性高分子懸濁溶液は、導電性高分子と、水溶性多価アルコールの少なくとも1種と、前記水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物の少なくとも1種とを含有する。この導電性高分子懸濁溶液は、ドーパントとしての有機酸またはその塩を含む溶媒中で、導電性高分子を与えるモノマーを、酸化剤を用いて化学酸化重合させた導電性高分子を回収し、ポリ酸を含む水系溶媒中でその導電性高分子に酸化剤を作用させ、さらに水溶性多価アルコールの少なくとも1種と、水溶性多価アルコールと縮重合可能な官能基を2つ以上持つ水溶性有機物の少なくとも1種を混合することで、製造することができる。

【解決手段】本実施形態に係る導電性高分子懸濁溶液は、導電性高分子と、水溶性多価アルコールの少なくとも1種と、前記水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物の少なくとも1種とを含有する。この導電性高分子懸濁溶液は、ドーパントとしての有機酸またはその塩を含む溶媒中で、導電性高分子を与えるモノマーを、酸化剤を用いて化学酸化重合させた導電性高分子を回収し、ポリ酸を含む水系溶媒中でその導電性高分子に酸化剤を作用させ、さらに水溶性多価アルコールの少なくとも1種と、水溶性多価アルコールと縮重合可能な官能基を2つ以上持つ水溶性有機物の少なくとも1種を混合することで、製造することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明に係る実施形態は、導電性高分子懸濁溶液およびその製造方法、その懸濁溶液から得られる導電性有機材料、ならびにそれを用いた電解コンデンサおよびその製造方法に関する。

【背景技術】

【0002】

導電性有機材料は、コンデンサの電極、色素増感太陽電池などの電極、エレクトロルミネッセンスディスプレイの電極などに用いられている。このような導電性有機材料としては、ピロール、チオフェン、3,4−エチレンジオキシチオフェン、アニリンなどを高分子量化したポリマー材料が知られており、関連する技術が特許文献1〜3に開示されている。

【0003】

特許文献1は、ポリチオフェンの溶液(分散体)、その製造方法およびプラスチック成形体の帯電防止処理に対する塩の使用に関するものである。具体的には、ポリ陰イオンの存在下での3,4−ジアルコキシチオフェンの構造単位からなるポリチオフェン分散体が記載されている。このポリチオフェン分散体は、3,4−ジアルコキシチオフェンをポリ酸の存在下にて0〜100℃の温度で酸化重合させることで製造されることが記載されている。

【0004】

特許文献2は、ポリ(3,4−ジアルコキシチオフェン)とポリ陰イオンとの複合体の水分散体およびその製造方法、ならびにその水分散体を含むコーティング用組成物および該組成物が塗布された透明導電膜を有する被覆基材に関するものである。具体的には、3,4−ジアルコキシチオフェンをポリ陰イオンの存在下で、ペルオキソ二硫酸を酸化剤として用い、水系溶媒中で重合させることで製造されるポリ(3,4−ジアルコキシチオフェン)とポリ陰イオンとの複合体の水分散体が記載されている。

【0005】

特許文献3は、水系の帯電防止用コーティング組成物に関するものである。具体的には、(a)3,4−ジアルコキシチオフェンの反復構造単位からなる陽イオン形態のポリチオフェンとポリ陰イオンを含んで成る導電性ポリマーと、(b)分子内にアミド結合あるいは水酸基を有する室温では液体の水溶性化合物と、(c)自己乳化型ポリエステル樹脂水分散体と、を含有する水系の帯電防止コーティング用組成物が記載されている。この水系の帯電防止コーティング用組成物においては、該(b)水溶性化合物が、該(a)導電性ポリマー100重量部に対して、40から6000重量部の範囲で含有され、該(c)自己乳化型ポリエステル樹脂水分散体が、芳香族カルボン酸とジオールとから形成され、該芳香族ジカルボン酸中、5−スルホイソフタル酸が4〜5モル%含有されており、そして、該(c)自己乳化型ポリエステル樹脂水分散体が、該(a)導電性ポリマー100重量部に対して固形分として20から5000重量部の範囲で含有される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平07−090060号公報

【特許文献2】特開2004−059666号公報

【特許文献3】特開2002−060736号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、ドーパントとして作用するポリ陰イオン存在下で、3,4−ジアルコキシチオフェンを酸化化学重合する方法では、ドープ率の制御が困難であり、未ドープのポリ陰イオン、つまり導電性に寄与しないポリ陰イオンが余剰に存在してしまう。したがって、特許文献1および2に記載された方法は、高導電率のポリマー材料を製造する方法として十分な方法とは言い難い。

【0008】

また、帯電防止材の表面抵抗率は一般に105〜1014Ω/□と分類されており、導電率が高すぎる(105Ω/□未満)と激しい静電放電を起こす可能性があることから、帯電した物体の静電気速やかに消散させられるほどの導電性を有しないと考えられる。帯電防止材料としては十分な導電率でも、例えばコンデンサの電極として用いた場合には、導電率の観点から低ESR化の要求を十分に満足させることは困難である。加えて、余剰なポリ陰イオンが含まれた導電性高分子材料は耐水性が非常に悪いことから、その導電性有機材料を電解質に用いたコンデンサは、信頼性、特に高湿度雰囲気化での特性が劣る欠点がある。

【0009】

特許文献3の方法では、自己乳化型ポリエステル樹脂水分散体を含有することにより、基材に対する密着性や塗膜の耐水性は向上するが、絶縁性の樹脂を添加するため、膜の導電性は低下してしまう問題がある。また、帯電防止材としては十分な導電率でも、この水系の帯電防止コーティング用組成物を、例えばコンデンサの電極として用いた場合には、導電率が低く、コンデンサへの低ESR化の要求を十分に満足させることは困難である。また、自己乳化型の樹脂は、完全溶解型の樹脂に比べ、帯電防止コーティング用組成物中に偏析しやすいという問題がある。

【0010】

本発明に係る実施形態の目的は、上記の課題を解決することにあり、基材への密着性と耐液体性に優れ、かつ、高導電率な有機材料を提供するための導電性高分子懸濁溶液およびその製造方法を提供すること、ならびに、低ESRかつ信頼性、特に高湿度雰囲気化での特性に優れた電解コンデンサおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明に係る実施形態は、導電性高分子と、水溶性多価アルコールの少なくとも1種と、前記水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物の少なくとも1種とを含有することを特徴とする導電性高分子懸濁溶液である。

【0012】

本発明に係る実施形態は、ドーパントとしての有機酸またはその塩を含む溶媒中で、導電性高分子を与えるモノマーを、酸化剤を用いて化学酸化重合させて、導電性高分子を含む混合物を得る第一の工程と、前記混合物から前記導電性高分子を回収する第二の工程と、ポリ酸を含む水系溶媒中で、前記導電性高分子に酸化剤を作用させる第三の工程と、水溶性多価アルコールの少なくとも1種と、前記水溶性多価アルコールと縮重合可能な官能基を2つ以上持つ水溶性有機物の少なくとも1種を混合する第四の工程と、を有することを特徴とする導電性高分子懸濁溶液の製造方法である。

【0013】

本発明に係る実施形態は、上記の方法によって得られることを特徴とする導電性高分子懸濁溶液である。

【0014】

本発明に係る実施形態は、上記の導電性高分子懸濁溶液を乾燥して、溶媒を除去したものであることを特徴とする導電性有機材料である。

【0015】

本発明に係る実施形態は、上記の導電性高分子懸濁溶液、または上記の導電性有機材料を含む電解質層を有することを特徴とする電解コンデンサである。

【0016】

本発明に係る実施形態は、弁作用金属からなる陽極導体の表面に誘電体層を形成する工程と、前記誘電体層上に、上記の導電性高分子懸濁溶液を塗布または含浸し、電解質層を形成する工程と、を有することを特徴とする電解コンデンサの製造方法である。

【発明の効果】

【0017】

本発明に係る実施形態によれば、基材への密着性と耐液体性に優れ、かつ、高導電率な有機材料を提供するための導電性高分子懸濁溶液が得られる。また、本発明に係る実施形態によれば、低ESRかつ信頼性、特に高湿度雰囲気化での特性に優れた電解コンデンサが得られる。

【図面の簡単な説明】

【0018】

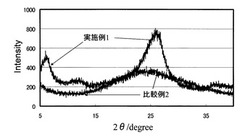

【図1】実施例1および比較例2で得られた導電性高分子膜のX線回折チャートである。

【図2】本実施形態に係る固体電解コンデンサの構造を示す模式的断面図である。

【発明を実施するための形態】

【0019】

以下、本実施形態に係る導電性高分子懸濁溶液およびその製造方法、その懸濁溶液から得られる導電性有機材料、ならびにそれを用いた電解コンデンサおよびその製造方法について、詳細に説明する。

【0020】

<導電性高分子懸濁溶液>

本実施形態に係る導電性高分子懸濁溶液は、導電性高分子と、水溶性多価アルコールの少なくとも1種と、前記水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物の少なくとも1種とを含有する。この導電性高分子懸濁溶液において、水溶性多価アルコールと水溶性有機物とは溶液に完全溶解しており、その乾燥過程において両者を縮重合反応させることができる。乾燥により得られた導電性有機材料中には、偏在なく非水溶性の樹脂が存在することになり、その効果により基材への密着性と耐液体性に優れた導電性有機材料となる。

【0021】

導電性高分子懸濁溶液が含有する導電性高分子としては、ポリピロール、ポリチオフェン、ポリアニリンおよびそれらの誘導体が挙げられる。中でも、下記式(1)で示される構造単位を有するポリ(3,4−エチレンジオキシチオフェン)またはその誘導体が好ましい。導電性高分子は、ホモポリマーでもよく、コポリマーでもよく、1種でもよく、2種以上でもよい。

【0022】

【化1】

【0023】

導電性高分子懸濁溶液における導電性高分子の含有量は、溶媒100質量部に対して0.1〜30質量部であることが好ましく、0.5〜20質量部であることがより好ましい。導電性高分子懸濁溶液の溶媒としては水が好ましい。

【0024】

導電性高分子懸濁溶液が含有する水溶性多価アルコールは、2つ以上のOH基を有するアルコールである。また、ここで言う「水溶性」とは、水を主溶媒とした溶液に完全に溶解することを意味する。水溶性多価アルコールは、1種でもよく、2種以上でもよい。

【0025】

水溶性多価アルコールとしては、エチレングリコール、ブチレングリコール、プロピレングリコール、3−メチル−1,3−ブタンジオール、ヘキシレングリコール、ジエチレングリコール、ジプロピレングリコール、グリセリン、ジグリセリン、イノシトール、キシロース、グルコース、マンニトール、トレハロース、エリスリトール、キシリトール、ソルビトール、ペンタエリスリトール、ポリエチレングリコール、ポリプロピレングリコール、ポリビニルアルコール等が好ましいが、エリスリトールまたはペンタエリスリトールがより好ましい。エリスリトールまたはペンタエリスリトールは、導電性高分子懸濁溶液中の導電性高分子粒子の近傍に存在する未ドープのポリ酸アニオン(抵抗成分)と相互作用することで、導電性高分子粒子の間の抵抗を下げるとともに、導電性高分子の密度を高めるため、さらなる高導電率化が可能となる。

【0026】

また、水溶性多価アルコールは、3価以上であることが好ましい。3価以上の水溶性多価アルコールと、それと縮重合可能な官能基を2つ以上有する水溶性有機物とを縮重合して得られる樹脂は架橋構造をとるため、直鎖構造の樹脂に比べて吸液性が低く、耐液体性にも優れている。その観点からも、エリスリトールまたはペンタエリスリトールがより好ましい。

【0027】

エリスリトールは、例えば、ソルビトールやマルチトースなどに比べて結晶性が高いため、吸湿性が小さく、取扱いが容易である。また、エリスリトールは、甘味料として用いられる食品添加物として知られており、安全面および安定性にも優れており、さらに水に対する溶解度においても、例えば、エチレングリコールやグリセリンなどに比べて数倍高く、添加量の設計自由度が高い利点がある。

【0028】

ペンタエリスリトールは、加熱すると徐々に昇華し、融点以上の加熱で脱水して重合する特徴を有している。これによって、有機材料の物性が変化し、密度および強度が向上する利点を有する。このような反応は、その化学構造に起因しており、例えば、エリスリトールやソルビトールのような化学構造では起こり難い。

【0029】

導電性高分子懸濁溶液における水溶性多価アルコールの含有量は、導電性高分子100質量部に対して100質量部以上、好ましくは200質量部以上とすることで、高い効果を奏する。なお、水溶性多価アルコールの含有量の上限は、溶媒に溶解可能な量であれば特に制限されないが、3000質量部以下であることが好ましい。

【0030】

導電性高分子懸濁溶液が含有する水溶性有機物は、前記水溶性多価アルコール以外の水溶性有機物であって、前記水溶性多価アルコールと縮重合可能な官能基を2つ以上有する。この官能基としては、エポキシ基、ヒドロキシル基、カルボキシル基が好ましいが、導電性高分子懸濁溶液中の安定性と水溶性多価アルコールとの反応性の観点から、カルボキシル基が特には好ましい。また、ここで言う「水溶性」とは、水を主溶媒とした溶液に完全に溶解することを意味する。水溶性有機物は、1種でもよく、2種以上でもよい。

【0031】

エポキシ基を2つ以上有する水溶性有機物としては、ソルビトールポリグリシジルエーテル、ポリグリセロールポリグリシジルエーテル、ジグリセロールポリグリシジルエーテル、グリセロールポリグリシジルエーテル、トリメチロールプロパンポリグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル等が挙げられる。なお、「ポリグリシジルエーテル」とは、少なくとも2つのOH基におけるHがグリシジル基で置換されていることを意味し、グリシジル基で置換されている数の上限は、置換前の化合物が有するOH基の数である。水溶性多価アルコールとエポキシ基を2つ以上有する水溶性有機物は縮重合反応によりポリエーテル樹脂となる。

【0032】

カルボキシル基を2つ以上有する水溶性有機物としては、シュウ酸、アセチレンジカルボン酸、マロン酸、コハク酸、フマル酸、リンゴ酸、オキサロ酢酸、グルタル酸、オキソグルタル酸、アジピン酸、クエン酸、オキサロコハク酸、オルト−フタル酸、ヘミメリト酸、トリメシン酸、メロファン酸、ベンゼンペンタカルボン酸、メリト酸等が挙げられる。水溶液中の安定性と水溶性多価アルコールとの反応性の観点から、オルト−フタル酸が好ましい。水溶性多価アルコールと、カルボキシル基を2つ以上有する水溶性有機物は、縮重合してポリエステル樹脂となる。

【0033】

導電性高分子懸濁溶液における水溶性有機物の含有量は、導電性高分子100質量部に対して1〜200質量部であることが好ましく、50〜100質量部の水溶性有機物を含有することがより好ましい。

【0034】

導電性高分子懸濁溶液は、さらにポリ酸を含有することが好ましい。ポリ酸としては、ポリアクリル酸、ポリメタクリル酸、ポリマレイン酸等のポリカルボン酸;ポリビニルスルホン酸、ポリスチレンスルホン酸等のポリスルホン酸;およびこれらの構造単位を有する共重合体が挙げられる。中でも、下記式(2)で示される構造単位を有するポリスチレンスルホン酸が好ましい。ポリ酸は、1種でもよく、2種以上でもよい。

【0035】

【化2】

【0036】

ポリ酸の重量平均分子量は、2,000〜500,000であることが好ましく、10,000〜200,000であることがより好ましい。

【0037】

導電性高分子懸濁溶液におけるポリ酸の含有量は、導電性高分子100質量部に対して20〜3,000質量部であることが好ましく、30〜1,000質量部であることがより好ましい。

【0038】

導電性高分子懸濁溶液は、さらに有機高分子樹脂の少なくとも一種を含有することが好ましい。溶液に溶解した前記水溶性多価アルコールと前記水溶性有機物とが、乾燥過程において縮重合反応することで得られる非水溶性の樹脂と、有機高分子樹脂とを含むことにより、架橋構造と直鎖構造の交じり合った多岐にわたる構造の樹脂が得られる。そのため、基材への密着性と耐液体性を更に改善した導電性有機材料が得られる。また、有機高分子樹脂を含むため、前記水溶性多価アルコールと前記水溶性有機物との縮合反応前、縮合反応終点前においても、耐液体性を有する導電性有機材料が得られる。

【0039】

有機高分子樹脂としては、前記導電性高分子以外の有機高分子樹脂であるが、フタル酸エステルを含むことが好ましい。有機高分子樹脂としては、例えば、ポリスチレン、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリ酢酸ビニル、ポリビニルアルコール、ポリメタクリル酸メチル、ポリアミド、ポリイミド、ポリアミドイミド、ポリエステル、ポリエーテル、ポリエチレンテレフタレート、ポリエチレングリコールフタレート、ポリカーボネート、ポリフェニレンオキシド、ポリウレタン、ポリアセタール、ジアリルフタレート、ポリアクリレート、ポリメタアクリレート、ポリアクリロニトリル、ポリテトラフルオロエチレン、ポリブタジエン、ポリイソプレン、ポリシロキサン、ポリカルボネート、セルロース、メチルセルロース、エチルセルロース、フッ素樹脂、尿素樹脂、ケイ素樹脂、フェノール樹脂、メラミン樹脂、エポキシ樹脂、アクリル樹脂、アルキド樹脂、ブチラール樹脂、シリコーン樹脂、ポリ乳酸、ポリジエチレングリコールフタレートジオール等のフタル酸エステル構造を含む化合物等が挙げられる。特に、有機高分子樹脂は下記式(3)で示される化合物であることが好ましい。下記式(3)において、nは2以上であり、10以上が好ましく、50以上がより好ましい。

【0040】

【化3】

【0041】

有機高分子樹脂の混合量は、導電性高分子懸濁溶液中の導電性高分子100質量部に対して、0.1〜10質量部の範囲であることが好ましく、0.1〜3質量部の範囲であることがより好ましい。

【0042】

<導電性高分子懸濁溶液の製造方法>

本実施形態に係る導電性高分子懸濁溶液の製造方法は、以下の工程を有する。

【0043】

〔第一の工程〕

本実施形態では、まず、ドーパントとしての有機酸またはその塩を含む溶媒中で、導電性高分子を与えるモノマーを、酸化剤を用いて化学酸化重合させて、導電性高分子を含む混合物を得る。第一の工程では、重合度が高く、結晶化度の高い導電性高分子を得ることができる。

【0044】

ドーパントとしては、アルキルスルホン酸、ベンゼンスルホン酸、ナフタレンスルホン酸、アントラキノンスルホン酸、カンファースルホン酸およびそれらの誘導体等、ならびにそれらの鉄(III)等の塩が挙げられる。これらのスルホン酸は、モノスルホン酸でもジスルホン酸でもトリスルホン酸でもよい。アルキルスルホン酸の誘導体としては、2−アクリルアミド−2−メチルプロパンスルホン酸が挙げられる。ベンゼンスルホン酸の誘導体としては、フェノールスルホン酸、スチレンスルホン酸、トルエンスルホン酸、ドデシルベンゼンスルホン酸が挙げられる。ナフタレンスルホン酸の誘導体としては、1−ナフタレンスルホン酸、2−ナフタレンスルホン酸、1,3−ナフタレンジスルホン酸、1,3,6−ナフタレントリスルホン酸、6−エチル−1−ナフタレンスルホン酸が挙げられる。アントラキノンスルホン酸の誘導体としては、アントラキノン−1−スルホン酸、アントラキノン−2−スルホン酸、アントラキノン−2,6−ジスルホン酸、2−メチルアントラキノン−6−スルホン酸が挙げられる。中でも、1−ナフタレンスルホン酸、2−ナフタレンスルホン酸、1,3,6−ナフタレントリスルホン酸、アントラキノンジスルホン酸、p−トルエンスルホン酸、カンファースルホン酸またはこれらの鉄(III)塩が好ましい。重合物の高結晶化への影響が大きいことから、カンファースルホン酸がさらに好ましい。カンファースルホン酸は、光学活性体でもよい。ドーパントは、1種でもよく、2種以上でもよい。

【0045】

ドーパントの使用量は、過剰であっても第二の工程で除去することが可能なため、特に制限はないが、モノマー1質量部に対して1〜100質量部が好ましく、1〜50質量部がより好ましい。

【0046】

溶媒は、水でも有機溶媒でも水混和有機溶媒でもよく、モノマーとの相溶性が良好な溶媒を選定することが好ましく、ドーパントおよび酸化剤との相溶性もよい溶媒を選定することが特に好ましい。有機溶媒としては、メタノール、エタノール、プロパノール等のアルコール系溶媒;アセトニトリル、アセトン等の低極性溶媒が挙げられる。有機溶媒は、1種でもよく、2種以上でもよい。中でも、エタノールまたはエタノールと水との混合溶媒が好ましい。

【0047】

導電性高分子を与えるモノマーは、目的とする導電性高分子に応じて選択すればよいが、ピロール、チオフェン、アニリンおよびそれらの誘導体から選ばれるモノマーであることが好ましい。モノマーは、1種でもよく、2種以上でもよい。

【0048】

ポリピロールおよびその誘導体は、対応するピロールまたはピロールの誘導体を重合して得られる。ピロールの誘導体としては、3−ヘキシルピロール等の3−アルキルピロール、3,4−ジヘキシルピロール等の3,4−ジアルキルピロール、3−メトキシピロール等の3−アルコキシピロール、3,4−ジメトキシピロール等の3,4−ジメトキシピロールが挙げられる。

【0049】

ポリチオフェンおよびその誘導体は、対応するチオフェンまたはチオフェンの誘導体を重合して得られる。チオフェンの誘導体としては、3,4−エチレンジオキシチオフェンおよびその誘導体、3−ヘキシルチオフェン等の3−アルキルチオフェン、3−メトキシチオフェン等の3−アルコキシチオフェンが挙げられる。3,4−エチレンジオキシチオフェンの誘導体としては、3,4−(1−ヘキシル)エチレンジオキシチオフェン等の3,4−(1−アルキル)エチレンジオキシチオフェンが挙げられる。

【0050】

ポリアニリンおよびその誘導体は、対応するアニリンまたはアニリンの誘導体を重合して得られる。アニリンの誘導体としては、2−メチルアニリン等の2−アルキルアニリン、2−メトキシアニリン等の2−アルコキシアニリンが挙げられる。

【0051】

中でも、前記モノマーとしては下記式(4)で示される3,4−エチレンジオキシチオフェンまたはその誘導体が好ましい。

【0052】

【化4】

【0053】

溶媒中のモノマーの濃度は、0.1〜50質量%が好ましく、0.5〜30質量%がより好ましい。

【0054】

酸化剤としては、特に制限はなく、塩化鉄(III)六水和物、無水塩化鉄(III)、硝酸鉄(III)九水和物、無水硝酸第二鉄、硫酸鉄(III)n水和物(n=3〜12)、硫酸鉄(III)アンモニウム十二水和物、過塩素酸鉄(III)n水和物(n=1、6)、テトラフルオロホウ酸鉄(III)等の無機酸の鉄(III)塩;塩化銅(II)、硫酸銅(II)、テトラフルオロホウ酸銅(II)等の無機酸の銅(II)塩;テトラフルオロホウ酸ニトロソニウム;過硫酸アンモニウム、過硫酸ナトリウム、過硫酸カリウム等の過硫酸塩;過ヨウ素酸カリウム等の過ヨウ素酸塩;過酸化水素、オゾン、ヘキサシアノ鉄(III)酸カリウム、硫酸四アンモニウムセリウム(IV)二水和物、臭素、ヨウ素;p−トルエンスルホン酸鉄(III)等の有機酸の鉄(III)塩を用いることができる。中でも、無機酸もしくは有機酸の鉄塩(III)、または過硫酸塩が好ましく、過硫酸アンモニウムまたはp−トルエンスルホン酸鉄(III)がより好ましく、ドーパントを兼ねる性質を有していることから、p−トルエンスルホン酸鉄(III)がさらに好ましい。酸化剤は、1種でもよく、2種以上でもよい。

【0055】

酸化剤の使用量は、過剰であっても第二の工程で除去することが可能なため、特に制限はないが、より穏やかな酸化雰囲気で反応させて高導電率の重合体を得るため、モノマー1質量部に対して0.5〜100質量部が好ましく、1〜50質量部がより好ましい。

【0056】

化学酸化重合の反応温度は、特に限定されないが、一般的には、使用する溶媒の還流温度付近であり、0〜100℃が好ましく、10〜50℃がより好ましい。反応温度が適正でないと導電性が損なわれる可能性がある。化学酸化重合の反応時間は、酸化剤の種類および投入量、反応温度、攪拌条件などに依存するが、5〜100時間程度が好ましい。

【0057】

第一の工程は、界面活性作用を有する物質の存在下で行うことが好ましい。界面活性作用を有する物質としては、陰イオン界面活性剤、陽イオン界面活性剤、両性イオン界面活性剤を用いることができ、ドデシルベンゼンスルホン酸、ポリエチレングリコール等が好ましい。

【0058】

〔第二の工程〕

本実施形態では、第一の工程で得られた混合物から導電性高分子を回収する。具体的には、化学酸化重合して得られた導電性高分子を含む反応液から、導電性高分子を分離・洗浄することで、ドーパント、未反応モノマー、酸化剤由来の残留金属イオンおよびアニオンを除去する。第二の工程により、十分な精製処理が可能であり、高純度の導電性高分子を得ることができる。

【0059】

反応液から導電性高分子を分離する方法としては、ろ過法、遠心分離法などが挙げられる。

【0060】

洗浄溶媒は、導電性高分子を溶解することなく、モノマーおよび/または酸化剤を溶解可能な溶媒を用いて行うことが好ましい。洗浄溶媒としては、水や、メタノール、エタノール、プロパノール等のアルコール系溶媒が挙げられる。洗浄溶媒は、1種でもよく、2種以上でもよい。洗浄の程度は、洗浄後の洗浄溶媒のpH測定や比色観察を行うことにより、確認することができる。

【0061】

さらに、酸化剤由来の金属成分をより高度に除去することができることから、導電性高分子を熱水洗浄および/または熱処理することが好ましい。熱処理の温度は、導電性高分子の分解温度以下であれば特に制限されないが、300℃未満で行うことが好ましい。また、イオン交換樹脂を用いたイオン交換処理を行うことも、酸化剤由来の金属イオンやアニオンを除去する方法として有効である。

【0062】

導電性高分子に含まれる不純物は、ICP発光分析やイオンクロマトグラフィーなどにより定量可能である。

【0063】

〔第三の工程〕

本実施形態では、ポリ酸を含む水系溶媒中で、第二の工程で回収された導電性高分子に酸化剤を作用させる。第三の工程では、分散剤としてのポリ酸と酸化剤を導電性高分子に作用させることにより、導電性高分子の分散性の良好な導電性高分子懸濁溶液が得られる。分散機構としては、少なくとも、ポリ酸由来のポリ陰イオンのドーピング作用が考えられる。

【0064】

ポリ酸としては、前述のポリ酸を用いることができる。中でも、ポリスチレンスルホン酸が好ましい。ポリ酸の重量平均分子量は、2,000〜500,000であることが好ましく、10,000〜200,000であることがより好ましい。

【0065】

ポリ酸の使用量は、第二の工程で得られた導電性高分子100質量部に対して20〜3,000質量部であることが好ましく、30〜1,000質量部であることがより好ましい。

【0066】

酸化剤としては、第一の工程で用いる酸化剤と同様のものを用いることができ、中でも、過硫酸アンモニウムまたは過酸化水素が好ましい。

【0067】

酸化剤の使用量は、第二の工程で得られた導電性高分子100質量部に対して10〜500質量部が好ましく、50〜300質量部がより好ましい。

【0068】

水系溶媒としては、水が好ましいが、水溶性の有機溶媒を加えてもなんら問題ない。

【0069】

第三の工程での反応温度は、特に限定されないが、0〜100℃が好ましく、10〜50℃がより好ましい。反応時間は、特に制限されないが、5〜100時間程度である。また、第三の工程後に、前述したイオン交換処理を施すことが好ましい。

【0070】

〔第四の工程〕

本実施形態では、第三の工程中または後に、水溶性多価アルコールの少なくとも1種と、水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物の少なくとも1種を混合する。第四の工程により混合された水溶性多価アルコールと水溶性有機物が乾燥過程において縮重合反応することで、導電性有機材料中に偏在なく非水溶性の樹脂が存在することになり、その効果により基材への密着性と耐液体性に優れた導電性有機材料となる。

【0071】

水溶性多価アルコールとしては、前述のものを用いることができる。特に、水溶性多価アルコールとしてエリスリトールまたはペンタエリスリトールを混合することで、導電性が向上する。すなわち、エリスリトールまたはペンタエリスリトールが、導電性高分子懸濁溶液中の導電性高分子粒子近傍に存在する、第三の工程で投入した未ドープのドーパントアニオン(抵抗成分)と相互作用することで、導電性高分子粒子間の抵抗を下げるとともに、導電性高分子の密度が増加するため、さらなる高導電率化が可能となる。

【0072】

さらに、水溶性多価アルコールとして3価以上の水溶性多価アルコールを用いることで、水溶性有機物と縮重合反応により架橋構造を有する樹脂が得られるため、吸液性が低く、耐液体性に優れる。このことからも、エリスリトールまたはペンタエリスリトールが好ましい。

【0073】

水溶性多価アルコールの混合量は、導電性高分子100質量部に対して100質量部以上、好ましくは200質量部以上とすることで、高い効果を奏する。なお、水溶性多価アルコールの含有量の上限は、溶媒である水に溶解可能な量であれば特に制限されないが、3000質量部以下であることが好ましい。

【0074】

水溶性有機物としては、前述のものを用いることができるが、カルボキシル基を2つ以上有する水溶性有機物が好ましい。特に、水溶性有機物としてオルト−フタル酸を混合することで、乾燥過程で水溶性多価アルコールとの縮重合により導電性有機材料中に偏析なく樹脂が形成でき、基材への密着性と耐液体性に優れた導電性有機材料が得られる。

【0075】

水溶性有機物の混合量は、導電性高分子100質量部に対して、1〜200質量部であることが好ましく、50〜100質量部であることがより好ましい。

【0076】

<導電性有機材料>

本実施形態に係る導電性有機材料は、上記の導電性高分子懸濁溶液を乾燥して、溶媒を除去したものであり、基材への密着性と耐液体性に優れ、かつ高導電率である。溶媒を除去するための乾燥温度は、導電性高分子の分解温度以下であれば特に制限されないが、300℃以下が好ましい。

【0077】

導電性高分子懸濁溶液を乾燥する前に、導電性高分子懸濁溶液が含有する水溶性多価アルコールと、導電性高分子懸濁溶液が含有する水溶性有機物とを、70〜105℃の温度で縮重合反応させることが好ましい。該温度は80〜100℃であることがより好ましい。乾燥により得られた導電性有機材料中には、縮重合反応により得られた非水溶性の樹脂が偏在することなく存在するようになり、その効果により基材への密着性と耐液体性に優れた導電性有機材料となる。

【0078】

<電解コンデンサおよびその製造方法>

本実施形態に係る電解コンデンサは、上記の導電性高分子懸濁溶液または導電性有機材料を含む電解質層を有する。電解質層は、固体状であることが好ましい。本実施形態に係る電解コンデンサにおいては、電解質を形成する材料が高導電率であるため、低ESRの電解コンデンサとなる。さらに、結晶化度の高いポリマー材料は酸素バリア性も相関して高く、また架橋構造の樹脂の効果により、基材への密着性と耐液体性に優れていることから、電解コンデンサの信頼性も向上することが十分見込まれる。

【0079】

図2に、本実施形態に係る固体電解コンデンサの構造を示す模式的断面図を示す。この電界コンデンサは、陽極導体1上に、誘電体層2、固体電解質層3および陰極導体4がこの順に形成された構造を有している。

【0080】

陽極導体1は、弁作用金属の板、箔または線;弁作用金属の微粒子からなる焼結体;エッチングによって拡面処理された多孔質体金属などによって形成される。弁作用金属としては、タンタル、アルミニウム、チタン、ニオブ、ジルコニウムおよびこれらの合金などが挙げられる。中でも、アルミニウム、タンタルおよびニオブから選択される少なくとも1種の弁作用金属であることが好ましい。

【0081】

誘電体層2は、陽極導体1の表面を電解酸化させることで形成することができる層であり、焼結体や多孔質体などの空孔部にも形成される。誘電体層2の厚みは、電解酸化の電圧によって適宜調整できる。

【0082】

固体電解質層3は、上記の導電性高分子懸濁溶液または導電性有機材料を含む。固体高分子電解質層3は、単層構造でもよいが、多層構造でもよい。図2に示す固体電解コンデンサでは、固体高分子電解質層3が、第一の導電性高分子化合物層3Aおよび第二の導電性高分子化合物層3Bからなる。第一の導電性高分子化合物層3Aに含まれる第一の導電性高分子と、第二の導電性高分子化合物層3Bに含まれる第二の導電性高分子は、同一種の重合体であることが好ましい。

【0083】

固体電解質層3は、さらに、ピロール、チオフェン、アニリンまたはその誘導体を重合して得られる導電性重合体;二酸化マンガン、酸化ルテニウムなどの酸化物誘導体;TCNQ(7,7,8,8−テトラシアノキノジメタンコンプレックス塩)などの有機物半導体を含んでいてもよい。

【0084】

固体電解質層3の形成方法としては、誘電体層2上に、前述の導電性高分子懸濁溶液を塗布または含浸し、その導電性高分子懸濁溶液から溶媒を除去する方法が挙げられる。また、図2に示す固体電解コンデンサにおける固体電解質層3は、誘電体層2上に、第一の導電性高分子化合物を与えるモノマーの化学酸化重合または電解重合により、第一の導電性高分子化合物層3Aを形成し、その第一の導電性高分子化合物層3A上に、上記の導電性高分子懸濁溶液を塗布または含浸し、第二の導電性高分子化合物層3Bを形成する方法で形成することができる。

【0085】

第一の導電性高分子化合物を与えるモノマーとしては、ピロール、チオフェン、アニリンおよびそれらの誘導体から選ばれる少なくとも1種を用いることができる。このモノマーを化学酸化重合または電解重合して第一の導電性高分子化合物を得る際に使用するドーパントとしては、ベンゼンスルホン酸、ナフタレンスルホン酸、フェノールスルホン酸、スチレンスルホン酸およびその誘導体等のスルホン酸系化合物が好ましい。ドーパントの分子量としては、低分子化合物から高分子量体まで適宜選択して用いることができる。溶媒としては、水のみでもよく、水と水に可溶な有機溶媒とを含む混和溶媒でもよい。

【0086】

塗布または含浸の方法としては、特に制限はされないが、十分に多孔質細孔内部へ導電性高分子懸濁溶液を充填させるために、塗布または含浸後に数分〜数10分放置することが好ましい。浸漬の繰り返しや、減圧方式または加圧方式が好ましい。

【0087】

導電性高分子懸濁溶液からの溶媒の除去は、導電性高分子を乾燥することで行うことができる。乾燥温度は、溶媒除去が可能な温度範囲であれば特に限定されないが、熱による素子劣化防止の観点から、上限温度は300℃未満であることが好ましい。乾燥時間は、乾燥温度によって適宜最適化する必要があるが、導電性が損なわれない範囲であれば特に制限されない。

【0088】

導電性高分子懸濁溶液を乾燥する前に、導電性高分子懸濁溶液が含有する水溶性多価アルコールと、導電性高分子懸濁溶液が含有する水溶性有機物とを、70〜105℃の温度で縮重合反応させてもよい。該温度は80〜100℃であることが好ましい。乾燥により得られた固体電解質層3中には、縮重合反応により得られた非水溶性の樹脂が偏在することなく存在するようになり、その効果により誘電体層2への密着性と耐液体性に優れた固体高分子電解質層3となる。

【0089】

陰極導体4は、導体であれば特に限定されないが、例えば、グラファイトなどのカーボン層5と、銀導電性樹脂6とからなる2層構造とすることができる。

【実施例】

【0090】

以下、本実施形態を実施例に基づきさらに具体的に説明するが、本実施形態はこれらの実施例のみに限定されるものではない。

【0091】

〔実施例1〕

(第一の工程)

モノマーである3,4−エチレンジオキシチオフェン(1g)と、ドーパントであるカンファースルホン酸(1g)と、酸化剤およびドーパントとして機能するp−トルエンスルホン酸鉄(III)(9g)を、溶媒としてのエタノール(30ml)に溶解させた。得られた溶液を室温下で24時間攪拌して、モノマーの酸化重合を行った。このとき、混合液は黄色から濃青色へと変化した。

【0092】

(第二の工程)

第一の工程で得られた混合液を減圧ろ過装置でろ過して、粉末を回収した。得られた粉末を純水で洗浄して、過剰の酸化剤・ドーパントを除去した。純水による洗浄は、ろ液のpHが6〜7になるまで繰り返し行った。ろ液のpHが6〜7になった後、さらに、エタノールで洗浄して、モノマー、酸化剤および反応後の酸化剤(p−トルエンスルホン酸鉄(II))を除去した。エタノールによる洗浄は、ろ液の色が無色透明になるまで行った。

【0093】

(第三の工程)

第二の工程で洗浄された粉末(0.5g)を水(50ml)中に分散させた後、ポリ酸としてのポリスチレンスルホン酸(重量平均分子量:50,000)の20質量%水溶液(3.3g)を添加した。この混合液に、さらに酸化剤としての過硫酸アンモニウム(1.5g)を加えて、室温下で24時間攪拌した。

【0094】

(第四の工程)

第三の工程で得られた混合液に、エリスリトール(5g)およびオルト−フタル酸(0.3g)を添加し、室温下で24時間攪拌して、エリスリトールおよびオルト−フタル酸を完全に溶解させた。得られたポリチオフェン懸濁水溶液は、濃青色であった。

【0095】

(ポリチオフェン懸濁水溶液の評価)

得られたポリチオフェン懸濁水溶液をガラス基板上に100μl滴下し、90℃の恒温槽中でエリスリトールとオルト−フタル酸の縮重合反応をさせた後、さらに恒温槽の温度を125℃にして完全に溶媒を揮発させて乾燥することで、導電性高分子膜を形成した。

【0096】

得られた導電性高分子膜を四端子法で表面抵抗(Ω/□)および膜厚を計測し、導電率(S/cm)を算出した。また、得られた導電性高分子膜を水に10分間浸漬して、導電性高分子膜の変化を観察することで、耐液体性を評価した。なお、導電性高分子膜に変化が見られないものを「○」、導電性高分子の一部が膨潤したものを「△」、導電性高分子の全体が膨潤したものを「×」とした。以上の結果を表1に示す。

【0097】

また、X線回折法により導電性高分子膜の結晶性を評価した。測定では、2θを5℃〜40℃までスキャンした。X線回折の測定結果を図1に示す。

【0098】

〔実施例2〕

第三の工程において、ポリ酸として重量平均分子量14,000のポリスチレンスルホン酸を用いた以外は、実施例1と同様にして、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0099】

〔実施例3〕

第二の工程において、純水での洗浄およびエタノールでの洗浄に続いて、沸騰した熱純水での洗浄を行った以外は、実施例1と同様にして、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0100】

〔実施例4〕

第二の工程において、純水での洗浄およびエタノールでの洗浄に続いて、125℃の恒温槽中で加熱乾燥した以外は、実施例1と同様にして、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0101】

〔実施例5〕

(第一の工程)

モノマーである3,4−エチレンジオキシチオフェン(1g)を、ドーパントおよび界面活性剤として機能するドデシルベンゼンスルホン酸(2.3g)を用いて、溶媒としての水100ml中に分散させた。得られた分散液を室温下で1時間攪拌してモノマーをよく分散させた後、酸化剤としての過硫酸アンモニウム(2.4g)を加えた。得られた分散液を室温下で100時間攪拌して、モノマーの酸化重合を行った。このとき、溶液は黄色から濃青色へと変化した。

【0102】

(第二の工程)

第一の工程で得られた混合液を遠心分離機(5,000rpm)にかけて、粉末を回収した。得られた粉末を遠心分離機で純水を用いたデカンテーション法により洗浄して、過剰の酸化剤・ドーパントを除去した。純水による洗浄は、上澄み液のpHが6〜7になるまで繰り返し行った。

【0103】

第三の工程以降は、実施例1と同様にしてポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0104】

〔実施例6〕

(第一の工程)

モノマーである3,4−エチレンジオキシチオフェン(1g)と、ドーパントであるカンファースルホン酸(1g)を、界面活性剤として機能するポリエチレングリコール(2g)用いて、溶媒としての水100ml中に分散させた。ポリエチレングリコールとしては、重量平均分子量が4,000のものを用いた。得られた分散液を室温下で1時間攪拌してモノマーをよく分散させた後、酸化剤としての過硫酸アンモニウム(2.4g)を加えた。得られた分散液を室温下で100時間攪拌して、モノマーの酸化重合を行った。このとき、溶液は黄色から濃青色へと変化した。

【0105】

第二の工程以降は、実施例4と同様にして、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0106】

〔実施例7〕

第四の工程において、水溶性多価アルコールとしてペンタエリスリトール(5g)を用いた以外は、実施例1と同様にして、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0107】

〔実施例8〕

第四の工程において、水溶性多価アルコールとして2価のアルコールであるエチレングリコール(5g)を用いた以外は、実施例1と同様にして、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0108】

〔実施例9〕

実施例1と同様にして、ポリチオフェン懸濁水溶液を製造した。得られたポリチオフェン懸濁水溶液をガラス基板上に100μl滴下し、125℃の恒温槽中で完全に溶媒を揮発させて乾燥することで、導電性高分子膜を形成した。そして、実施例1と同様にして、得られた導電性高分子膜の導電率および耐液体性を評価した。結果を表1に示す。

【0109】

〔比較例1〕

特許文献1の実施例1に記載の方法で、ポリチオフェン懸濁水溶液を製造した。具体的には、重量平均分子量4,000のポリスチレンスルホン酸(2g)、3,4−エチレンジオキシチオフェン(0.5g)および硫酸鉄(III)(0.05g)を水(20ml)に溶解させ、24時間にわたって空気を導入して、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0110】

〔比較例2〕

重量平均分子量50,000のポリスチレンスルホン酸を用いた以外は、比較例1と同様にして、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。また、実施例1と同様にして、X線回折法により導電性高分子膜の結晶性を評価した。X線回折の測定結果を図1に示す。

【0111】

〔比較例3〕

比較例2で得られたポリチオフェン懸濁水溶液(20g)に、自己乳化型ポリエステル分散体(0.3g)を加え、室温下で24時間攪拌して、自己乳化型ポリエステル分散体を溶解させることで、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0112】

〔実施例10〕

弁作用金属からなる陽極導体として多孔質性のアルミニウムを用い、陽極酸化によりアルミニウムの表面に誘電体層となる酸化皮膜を形成した。陽極部と陰極部は、絶縁樹脂で分断した。次いで、誘電体層を形成した陽極導体の陰極部を、実施例1で製造したポリチオフェン懸濁水溶液に浸漬し引き上げた後、90℃の恒温槽中で縮重合反応をさせ、さらに恒温槽の温度を125℃にして乾燥・固化させて、固体電解質層を形成した。そして、固体電解質層の上に、グラファイト層および銀含有樹脂層を順番に形成して、固体電解コンデンサを製造した。

【0113】

得られた固体電解コンデンサのESR(等価直列抵抗)を、LCRメーターを用いて100kHzの周波数で測定した。ESRの値は、全陰極部面積を単位面積(1cm2)に規格化した。結果を表2に示す。

【0114】

〔実施例11〕

弁作用金属からなる陽極導体として多孔質性のアルミニウムを用い、陽極酸化によりアルミニウムの表面に誘電体層となる酸化皮膜を形成した。陽極部と陰極部は、絶縁樹脂で分断した。次いで、誘電体層を形成した陽極導体の陰極部を、ピロール(10g)を純水(200ml)に溶解させたモノマー液と、ドーパントとしてのp−トルエンスルホン酸(20g)および酸化剤としての過硫酸アンモニウム(10g)を純水(200ml)に溶解させた酸化剤液とに順番に浸漬・引き上げを10回繰り返し行い、化学酸化重合を行うことで、第一の導電性高分子化合物層を形成した。

【0115】

第一の導電性高分子化合物層上に、実施例1で製造したポリチオフェン懸濁水溶液を滴下し、90℃の恒温槽中で縮重合反応をさせ、さらに恒温槽の温度を125℃にして乾燥・固化させて、第二の導電性高分子化合物層を形成した。そして、第一の導電性高分子化合物層および第二の導電性高分子化合物層からなる固体電解質層の上に、グラファイト層および銀含有樹脂層を順番に形成して、固体電解コンデンサを製造した。

【0116】

得られた固体電解コンデンサのESR(等価直列抵抗)を、実施例10と同様の方法で測定した。結果を表2に示す。

【0117】

〔実施例12〕

弁作用金属からなる陽極導体として多孔質性のタンタルを用いた以外は、実施例10と同様に実施して、固体電解コンデンサを製造した。得られた固体電解コンデンサのESR(等価直列抵抗)を、実施例10と同様の方法で測定した。結果を表2に示す。

【0118】

〔比較例4〕

実施例1で製造したポリチオフェン懸濁水溶液の代わりに比較例2で製造したポリチオフェン懸濁水溶液を用いた以外は、実施例10と同様に実施して、固体電解コンデンサを製造した。得られた固体電解コンデンサのESR(等価直列抵抗)を、実施例10と同様の方法で測定した。結果を表2に示す。

【0119】

〔比較例5〕

実施例1で製造したポリチオフェン懸濁水溶液の代わりに比較例3で製造したポリチオフェン懸濁水溶液を用いた以外は、実施例10と同様に実施して、固体電解コンデンサを製造した。得られた固体電解コンデンサのESR(等価直列抵抗)を、実施例10と同様の方法で測定した。結果を表2に示す。

【0120】

【表1】

【0121】

【表2】

【0122】

表1に示したように、実施例1〜9で得られた導電性高分子膜は、比較例1〜3で得られた導電性高分子膜に比べて、耐液体性が同等以上であり、かつ高導電率であった。すなわち、本実施形態による高耐液体性化および高導電率化の効果は明らかである。

【0123】

高耐液体性化の効果は、導電性高分子懸濁溶液が、水溶性多価アルコールと、水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物を含有することで、導電性高分子懸濁溶液を乾燥して得られる導電性有機材料中に偏析なく非水溶性の樹脂が形成されるためである。

【0124】

実施例1〜7で得られた導電性高分子膜は、実施例8で得られた導電性高分子膜に比べ、耐液体性に優れていた。これは、実施例1〜7のように、3価以上の水溶性多価アルコールであるエリスリトールまたはペンタエリスリトールと水溶性有機物とが縮重合反応して得られる架橋構造の樹脂は、実施例8のように、2価の水溶性多価アルコールであるエチレングリコールと水溶性有機物とが縮重合反応して得られる直鎖構造の樹脂に比べ、吸液性が低く、耐液体性に優れているためである。

【0125】

実施例1〜7で得られた導電性高分子膜は、実施例9で得られた導電性高分子膜に比べ、耐液体性に優れていた。これは、実施例1〜7では、導電性高分子懸濁溶液を乾燥して導電性有機材料を得る前に、90℃の恒温槽中でエリスリトールとオルト−フタル酸の縮重合反応をさせているので、導電性有機材料中に非水溶性の樹脂が十分に形成でき、耐液体性が向上したためである。

【0126】

特に、第一の工程〜第三の工程を経ることで、(1)ドーパントの選択肢が広いことから結晶化度を高くするドーパントを選択することができ、(2)モノマーと相溶性の高い溶媒構成を選択できることから重合度を高くすることができ、(3)洗浄が容易であることから高純度化が図れ、その結果として高導電率化を図ることができる。

【0127】

また、第二の工程において、熱水洗浄による不要成分の高溶解度化および/または熱処理による揮発成分の除去も可能となり、さらなる高純度化を図ることが可能であり、その結果、導電率がさらに向上する。

【0128】

さらに、第四の工程において、エリスリトールまたはペンタエリスリトールを添加することで、導電性が向上する。これは、エリスリトールまたはペンタエリスリトールが、導電性高分子懸濁溶液中の導電性高分子粒子近傍に存在する、第三の工程で投入した未ドープのドーパントアニオン(抵抗成分)と相互作用することで、導電性高分子粒子間の抵抗を下げるとともに、導電性高分子の密度が増加することによる。

【0129】

表2に示したように、実施例10〜12で得られた固体電解コンデンサは、比較例4〜5で得られた固体電解コンデンサに比べて、抵抗(ESR)が低かった。これは、実施例10〜12では、使用した導電性有機材料の導電率が高いために、固体電解質の抵抗を低減することが可能となり、抵抗(ESR)を低減することが可能となる。

【0130】

〔実施例13〕

ポリ(3,4−エチレンジオキシチオフェン)−ポリスチレンスルホン酸溶液(H.C.スタルク社製)(50g)に、エリスリトール(5g)、ペンタエリスリトール(1.25g)、オルト−フタル酸(0.3g)、ポリジエチレングリコールフタレートジオール(1.25g)を添加した。その後、室温下24時間攪拌して前記化合物を混合液中に完全溶解させた。

【0131】

次いで、得られたポリチオフェン懸濁溶液をガラス基板上に15μl滴下し、90℃の恒温槽中で縮重合反応をさせた。その後、恒温槽の温度を125℃にして完全に溶媒を揮発させ乾燥し、導電性高分子膜を形成させた。得られた該導電性高分子膜の付着性、耐液体性を評価した。表3に評価結果を示す。

【0132】

なお、付着性はクロスカット法により評価した。具体的には、導電性高分子膜にカッターにて碁盤状に切り目を入れて、テフロン(登録商標)テープを付着、剥離することで評価した。剥離の有無は導電性高分子膜の外観により判断した。

【0133】

また、耐液体性は水浸せき法により評価した。具体的には、得られた導電性高分子膜を水に10分間浸漬して、導電性高分子膜の変化を観察することで、耐液体性を評価した。なお、導電性高分子膜に変化が見られないものを「○」、導電性高分子の全体が膨潤したものを「×」とした。

【0134】

〔実施例14〕

ペンタエリスリトールを添加しなかったこと以外は実施例13と同様にしてポリチオフェン懸濁溶液を製造し、導電性高分子膜を形成させた後、評価した。表3に評価結果を示す。

【0135】

〔実施例15〕

ポリジエチレングリコールフタレートジオールを添加しなかったこと以外は実施例13と同様にしてポリチオフェン懸濁溶液を製造し、導電性高分子膜を形成させた後、評価した。表3に評価結果を示す。

【0136】

〔比較例6〕

ペンタエリスリトール、オルト−フタル酸及びポリジエチレングリコールフタレートジオールを添加しなかったこと以外は実施例13と同様にしてポリチオフェン懸濁溶液を製造し、導電性高分子膜を形成させた後、評価した。表3に評価結果を示す。

【0137】

〔比較例7〕

エリスリトール、ペンタエリスリトール及びオルト−フタル酸を添加しなかったこと以外は実施例13と同様にしてポリチオフェン懸濁溶液を製造し、導電性高分子膜を形成させた後、評価した。表3に評価結果を示す。

【0138】

〔比較例8〕

ポリ(3,4−エチレンジオキシチオフェン)−ポリスチレンスルホン酸溶液に、添加剤を加えなかったこと以外は実施例13と同様にしてポリチオフェン懸濁溶液を製造し、導電性高分子膜を形成させた後、評価した。表3に評価結果を示す。

【0139】

〔実施例16〕

実施例13で製造したポリチオフェン懸濁溶液を用いて固体電解コンデンサを作製した。陽極導体として、エッチングにより拡面処理された3×4mmの多孔質体アルミニウム箔を用いた。該陽極導体を、モノマーとしての3,4−エチレンジオキシチオフェンを含むモノマー液と、ドーパントとしてのp−トルエンスルホン酸鉄(III)及び酸化剤としての過硫酸アンモニウムとを含む溶液とに数回浸漬を繰り返した。この化学重合法によって、多孔質体細孔内部にポリ(3,4−エチレンジオキシチオフェン)からなる第一の導電性高分子化合物層を形成した。次に、第一の導電性高分子化合物層上に、実施例13で製造したポリチオフェン懸濁溶液を滴下した。その後、90℃の恒温槽中で縮重合反応させ、更に恒温槽の温度を125℃にして乾燥・固化させて、第二の導電性高分子化合物層を形成させた。第二の導電性高分子化合物層の上に、グラファイト層、銀導電性樹脂層を順番に形成し、固体電解コンデンサを製造した。

【0140】

製造した固体電解コンデンサについて、LCRメーターを用いて、100kHzの周波数でESRを測定した。ESRの値は、全陰極部面積を単位面積(1cm2)に規格化した。測定結果を表4に示す。

【0141】

〔実施例17〕

実施例14のポリチオフェン懸濁溶液を用いた以外は実施例16と同様にして固体電解コンデンサを製造し、ESRを測定した。表4に測定結果を示す。

【0142】

〔実施例18〕

実施例15のポリチオフェン懸濁溶液を用いた以外は実施例16と同様にして固体電解コンデンサを製造し、ESRを測定した。表4に測定結果を示す。

【0143】

〔比較例9〕

比較例6のポリチオフェン懸濁溶液を用いた以外は実施例16と同様にして固体電解コンデンサを製造し、ESRを測定した。表4に測定結果を示す。

【0144】

〔比較例10〕

比較例7のポリチオフェン懸濁溶液を用いた以外は実施例16と同様にして固体電解コンデンサを製造し、ESRを測定した。表4に測定結果を示す。

【0145】

〔比較例11〕

比較例8のポリチオフェン懸濁溶液を用いた以外は実施例16と同様にして固体電解コンデンサを製造し、ESRを測定した。表4に測定結果を示す。

【0146】

【表3】

【0147】

【表4】

【0148】

表3より、実施例13から15は比較例6から8に対して、付着性、耐液体性が同等以上であり、本実施形態による密着性、耐液体性の改善の効果は明らかである。これは3価以上の水溶性多価アルコールであるエリスリトール、ペンタエリスリトールと、水溶性多価アルコールと縮重合反応を行う官能基を2つ以上持つ水溶性有機物とが縮重合反応して得られる樹脂は、架橋構造をとり、吸液性が低く、耐液体性に優れているためである。比較例7は、比較例6及び8に対して付着性、耐液体性に優れているが、これは有機高分子樹脂を含むため、基材への密着性が改善されたためである。

【0149】

また、表4から、本実施形態に係る導電性高分子懸濁溶液を用いて作製した固体電解質を備える固体電解コンデンサは、導電性高分子の導電率が高いため、固体電解質の抵抗を低減することができる。特に、実施例16及び17は、他の実施例、比較例に対して低ESRとなった。溶媒に完全溶解した水溶性多価アルコールと、該水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物とが、乾燥過程において縮重合反応することで得られる非水溶性の樹脂と、溶媒に分散又は溶解した有機高分子樹脂とを含むことにより、架橋構造と直鎖構造の交じり合った多岐にわたる構造の樹脂が得られる。そのため、基材への密着性と耐液体性が更に改善された導電性有機材料が得られた。

【0150】

以上、実施形態及び実施例を参照して本願発明を説明したが、本願発明は上記実施形態及び実施例に限定されるものではない。本願発明の構成や詳細には、本願発明のスコープ内で当業者が理解し得る様々な変更をすることができる。

【符号の説明】

【0151】

1 陽極導体

2 誘電体層

3 固体電解質層

3A 第一の導電性高分子化合物層

3B 第二の導電性高分子化合物層

4 陰極導体

5 グラファイト層

6 銀導電性樹脂層

【技術分野】

【0001】

本発明に係る実施形態は、導電性高分子懸濁溶液およびその製造方法、その懸濁溶液から得られる導電性有機材料、ならびにそれを用いた電解コンデンサおよびその製造方法に関する。

【背景技術】

【0002】

導電性有機材料は、コンデンサの電極、色素増感太陽電池などの電極、エレクトロルミネッセンスディスプレイの電極などに用いられている。このような導電性有機材料としては、ピロール、チオフェン、3,4−エチレンジオキシチオフェン、アニリンなどを高分子量化したポリマー材料が知られており、関連する技術が特許文献1〜3に開示されている。

【0003】

特許文献1は、ポリチオフェンの溶液(分散体)、その製造方法およびプラスチック成形体の帯電防止処理に対する塩の使用に関するものである。具体的には、ポリ陰イオンの存在下での3,4−ジアルコキシチオフェンの構造単位からなるポリチオフェン分散体が記載されている。このポリチオフェン分散体は、3,4−ジアルコキシチオフェンをポリ酸の存在下にて0〜100℃の温度で酸化重合させることで製造されることが記載されている。

【0004】

特許文献2は、ポリ(3,4−ジアルコキシチオフェン)とポリ陰イオンとの複合体の水分散体およびその製造方法、ならびにその水分散体を含むコーティング用組成物および該組成物が塗布された透明導電膜を有する被覆基材に関するものである。具体的には、3,4−ジアルコキシチオフェンをポリ陰イオンの存在下で、ペルオキソ二硫酸を酸化剤として用い、水系溶媒中で重合させることで製造されるポリ(3,4−ジアルコキシチオフェン)とポリ陰イオンとの複合体の水分散体が記載されている。

【0005】

特許文献3は、水系の帯電防止用コーティング組成物に関するものである。具体的には、(a)3,4−ジアルコキシチオフェンの反復構造単位からなる陽イオン形態のポリチオフェンとポリ陰イオンを含んで成る導電性ポリマーと、(b)分子内にアミド結合あるいは水酸基を有する室温では液体の水溶性化合物と、(c)自己乳化型ポリエステル樹脂水分散体と、を含有する水系の帯電防止コーティング用組成物が記載されている。この水系の帯電防止コーティング用組成物においては、該(b)水溶性化合物が、該(a)導電性ポリマー100重量部に対して、40から6000重量部の範囲で含有され、該(c)自己乳化型ポリエステル樹脂水分散体が、芳香族カルボン酸とジオールとから形成され、該芳香族ジカルボン酸中、5−スルホイソフタル酸が4〜5モル%含有されており、そして、該(c)自己乳化型ポリエステル樹脂水分散体が、該(a)導電性ポリマー100重量部に対して固形分として20から5000重量部の範囲で含有される。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平07−090060号公報

【特許文献2】特開2004−059666号公報

【特許文献3】特開2002−060736号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかし、ドーパントとして作用するポリ陰イオン存在下で、3,4−ジアルコキシチオフェンを酸化化学重合する方法では、ドープ率の制御が困難であり、未ドープのポリ陰イオン、つまり導電性に寄与しないポリ陰イオンが余剰に存在してしまう。したがって、特許文献1および2に記載された方法は、高導電率のポリマー材料を製造する方法として十分な方法とは言い難い。

【0008】

また、帯電防止材の表面抵抗率は一般に105〜1014Ω/□と分類されており、導電率が高すぎる(105Ω/□未満)と激しい静電放電を起こす可能性があることから、帯電した物体の静電気速やかに消散させられるほどの導電性を有しないと考えられる。帯電防止材料としては十分な導電率でも、例えばコンデンサの電極として用いた場合には、導電率の観点から低ESR化の要求を十分に満足させることは困難である。加えて、余剰なポリ陰イオンが含まれた導電性高分子材料は耐水性が非常に悪いことから、その導電性有機材料を電解質に用いたコンデンサは、信頼性、特に高湿度雰囲気化での特性が劣る欠点がある。

【0009】

特許文献3の方法では、自己乳化型ポリエステル樹脂水分散体を含有することにより、基材に対する密着性や塗膜の耐水性は向上するが、絶縁性の樹脂を添加するため、膜の導電性は低下してしまう問題がある。また、帯電防止材としては十分な導電率でも、この水系の帯電防止コーティング用組成物を、例えばコンデンサの電極として用いた場合には、導電率が低く、コンデンサへの低ESR化の要求を十分に満足させることは困難である。また、自己乳化型の樹脂は、完全溶解型の樹脂に比べ、帯電防止コーティング用組成物中に偏析しやすいという問題がある。

【0010】

本発明に係る実施形態の目的は、上記の課題を解決することにあり、基材への密着性と耐液体性に優れ、かつ、高導電率な有機材料を提供するための導電性高分子懸濁溶液およびその製造方法を提供すること、ならびに、低ESRかつ信頼性、特に高湿度雰囲気化での特性に優れた電解コンデンサおよびその製造方法を提供することにある。

【課題を解決するための手段】

【0011】

本発明に係る実施形態は、導電性高分子と、水溶性多価アルコールの少なくとも1種と、前記水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物の少なくとも1種とを含有することを特徴とする導電性高分子懸濁溶液である。

【0012】

本発明に係る実施形態は、ドーパントとしての有機酸またはその塩を含む溶媒中で、導電性高分子を与えるモノマーを、酸化剤を用いて化学酸化重合させて、導電性高分子を含む混合物を得る第一の工程と、前記混合物から前記導電性高分子を回収する第二の工程と、ポリ酸を含む水系溶媒中で、前記導電性高分子に酸化剤を作用させる第三の工程と、水溶性多価アルコールの少なくとも1種と、前記水溶性多価アルコールと縮重合可能な官能基を2つ以上持つ水溶性有機物の少なくとも1種を混合する第四の工程と、を有することを特徴とする導電性高分子懸濁溶液の製造方法である。

【0013】

本発明に係る実施形態は、上記の方法によって得られることを特徴とする導電性高分子懸濁溶液である。

【0014】

本発明に係る実施形態は、上記の導電性高分子懸濁溶液を乾燥して、溶媒を除去したものであることを特徴とする導電性有機材料である。

【0015】

本発明に係る実施形態は、上記の導電性高分子懸濁溶液、または上記の導電性有機材料を含む電解質層を有することを特徴とする電解コンデンサである。

【0016】

本発明に係る実施形態は、弁作用金属からなる陽極導体の表面に誘電体層を形成する工程と、前記誘電体層上に、上記の導電性高分子懸濁溶液を塗布または含浸し、電解質層を形成する工程と、を有することを特徴とする電解コンデンサの製造方法である。

【発明の効果】

【0017】

本発明に係る実施形態によれば、基材への密着性と耐液体性に優れ、かつ、高導電率な有機材料を提供するための導電性高分子懸濁溶液が得られる。また、本発明に係る実施形態によれば、低ESRかつ信頼性、特に高湿度雰囲気化での特性に優れた電解コンデンサが得られる。

【図面の簡単な説明】

【0018】

【図1】実施例1および比較例2で得られた導電性高分子膜のX線回折チャートである。

【図2】本実施形態に係る固体電解コンデンサの構造を示す模式的断面図である。

【発明を実施するための形態】

【0019】

以下、本実施形態に係る導電性高分子懸濁溶液およびその製造方法、その懸濁溶液から得られる導電性有機材料、ならびにそれを用いた電解コンデンサおよびその製造方法について、詳細に説明する。

【0020】

<導電性高分子懸濁溶液>

本実施形態に係る導電性高分子懸濁溶液は、導電性高分子と、水溶性多価アルコールの少なくとも1種と、前記水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物の少なくとも1種とを含有する。この導電性高分子懸濁溶液において、水溶性多価アルコールと水溶性有機物とは溶液に完全溶解しており、その乾燥過程において両者を縮重合反応させることができる。乾燥により得られた導電性有機材料中には、偏在なく非水溶性の樹脂が存在することになり、その効果により基材への密着性と耐液体性に優れた導電性有機材料となる。

【0021】

導電性高分子懸濁溶液が含有する導電性高分子としては、ポリピロール、ポリチオフェン、ポリアニリンおよびそれらの誘導体が挙げられる。中でも、下記式(1)で示される構造単位を有するポリ(3,4−エチレンジオキシチオフェン)またはその誘導体が好ましい。導電性高分子は、ホモポリマーでもよく、コポリマーでもよく、1種でもよく、2種以上でもよい。

【0022】

【化1】

【0023】

導電性高分子懸濁溶液における導電性高分子の含有量は、溶媒100質量部に対して0.1〜30質量部であることが好ましく、0.5〜20質量部であることがより好ましい。導電性高分子懸濁溶液の溶媒としては水が好ましい。

【0024】

導電性高分子懸濁溶液が含有する水溶性多価アルコールは、2つ以上のOH基を有するアルコールである。また、ここで言う「水溶性」とは、水を主溶媒とした溶液に完全に溶解することを意味する。水溶性多価アルコールは、1種でもよく、2種以上でもよい。

【0025】

水溶性多価アルコールとしては、エチレングリコール、ブチレングリコール、プロピレングリコール、3−メチル−1,3−ブタンジオール、ヘキシレングリコール、ジエチレングリコール、ジプロピレングリコール、グリセリン、ジグリセリン、イノシトール、キシロース、グルコース、マンニトール、トレハロース、エリスリトール、キシリトール、ソルビトール、ペンタエリスリトール、ポリエチレングリコール、ポリプロピレングリコール、ポリビニルアルコール等が好ましいが、エリスリトールまたはペンタエリスリトールがより好ましい。エリスリトールまたはペンタエリスリトールは、導電性高分子懸濁溶液中の導電性高分子粒子の近傍に存在する未ドープのポリ酸アニオン(抵抗成分)と相互作用することで、導電性高分子粒子の間の抵抗を下げるとともに、導電性高分子の密度を高めるため、さらなる高導電率化が可能となる。

【0026】

また、水溶性多価アルコールは、3価以上であることが好ましい。3価以上の水溶性多価アルコールと、それと縮重合可能な官能基を2つ以上有する水溶性有機物とを縮重合して得られる樹脂は架橋構造をとるため、直鎖構造の樹脂に比べて吸液性が低く、耐液体性にも優れている。その観点からも、エリスリトールまたはペンタエリスリトールがより好ましい。

【0027】

エリスリトールは、例えば、ソルビトールやマルチトースなどに比べて結晶性が高いため、吸湿性が小さく、取扱いが容易である。また、エリスリトールは、甘味料として用いられる食品添加物として知られており、安全面および安定性にも優れており、さらに水に対する溶解度においても、例えば、エチレングリコールやグリセリンなどに比べて数倍高く、添加量の設計自由度が高い利点がある。

【0028】

ペンタエリスリトールは、加熱すると徐々に昇華し、融点以上の加熱で脱水して重合する特徴を有している。これによって、有機材料の物性が変化し、密度および強度が向上する利点を有する。このような反応は、その化学構造に起因しており、例えば、エリスリトールやソルビトールのような化学構造では起こり難い。

【0029】

導電性高分子懸濁溶液における水溶性多価アルコールの含有量は、導電性高分子100質量部に対して100質量部以上、好ましくは200質量部以上とすることで、高い効果を奏する。なお、水溶性多価アルコールの含有量の上限は、溶媒に溶解可能な量であれば特に制限されないが、3000質量部以下であることが好ましい。

【0030】

導電性高分子懸濁溶液が含有する水溶性有機物は、前記水溶性多価アルコール以外の水溶性有機物であって、前記水溶性多価アルコールと縮重合可能な官能基を2つ以上有する。この官能基としては、エポキシ基、ヒドロキシル基、カルボキシル基が好ましいが、導電性高分子懸濁溶液中の安定性と水溶性多価アルコールとの反応性の観点から、カルボキシル基が特には好ましい。また、ここで言う「水溶性」とは、水を主溶媒とした溶液に完全に溶解することを意味する。水溶性有機物は、1種でもよく、2種以上でもよい。

【0031】

エポキシ基を2つ以上有する水溶性有機物としては、ソルビトールポリグリシジルエーテル、ポリグリセロールポリグリシジルエーテル、ジグリセロールポリグリシジルエーテル、グリセロールポリグリシジルエーテル、トリメチロールプロパンポリグリシジルエーテル、ポリプロピレングリコールジグリシジルエーテル等が挙げられる。なお、「ポリグリシジルエーテル」とは、少なくとも2つのOH基におけるHがグリシジル基で置換されていることを意味し、グリシジル基で置換されている数の上限は、置換前の化合物が有するOH基の数である。水溶性多価アルコールとエポキシ基を2つ以上有する水溶性有機物は縮重合反応によりポリエーテル樹脂となる。

【0032】

カルボキシル基を2つ以上有する水溶性有機物としては、シュウ酸、アセチレンジカルボン酸、マロン酸、コハク酸、フマル酸、リンゴ酸、オキサロ酢酸、グルタル酸、オキソグルタル酸、アジピン酸、クエン酸、オキサロコハク酸、オルト−フタル酸、ヘミメリト酸、トリメシン酸、メロファン酸、ベンゼンペンタカルボン酸、メリト酸等が挙げられる。水溶液中の安定性と水溶性多価アルコールとの反応性の観点から、オルト−フタル酸が好ましい。水溶性多価アルコールと、カルボキシル基を2つ以上有する水溶性有機物は、縮重合してポリエステル樹脂となる。

【0033】

導電性高分子懸濁溶液における水溶性有機物の含有量は、導電性高分子100質量部に対して1〜200質量部であることが好ましく、50〜100質量部の水溶性有機物を含有することがより好ましい。

【0034】

導電性高分子懸濁溶液は、さらにポリ酸を含有することが好ましい。ポリ酸としては、ポリアクリル酸、ポリメタクリル酸、ポリマレイン酸等のポリカルボン酸;ポリビニルスルホン酸、ポリスチレンスルホン酸等のポリスルホン酸;およびこれらの構造単位を有する共重合体が挙げられる。中でも、下記式(2)で示される構造単位を有するポリスチレンスルホン酸が好ましい。ポリ酸は、1種でもよく、2種以上でもよい。

【0035】

【化2】

【0036】

ポリ酸の重量平均分子量は、2,000〜500,000であることが好ましく、10,000〜200,000であることがより好ましい。

【0037】

導電性高分子懸濁溶液におけるポリ酸の含有量は、導電性高分子100質量部に対して20〜3,000質量部であることが好ましく、30〜1,000質量部であることがより好ましい。

【0038】

導電性高分子懸濁溶液は、さらに有機高分子樹脂の少なくとも一種を含有することが好ましい。溶液に溶解した前記水溶性多価アルコールと前記水溶性有機物とが、乾燥過程において縮重合反応することで得られる非水溶性の樹脂と、有機高分子樹脂とを含むことにより、架橋構造と直鎖構造の交じり合った多岐にわたる構造の樹脂が得られる。そのため、基材への密着性と耐液体性を更に改善した導電性有機材料が得られる。また、有機高分子樹脂を含むため、前記水溶性多価アルコールと前記水溶性有機物との縮合反応前、縮合反応終点前においても、耐液体性を有する導電性有機材料が得られる。

【0039】

有機高分子樹脂としては、前記導電性高分子以外の有機高分子樹脂であるが、フタル酸エステルを含むことが好ましい。有機高分子樹脂としては、例えば、ポリスチレン、ポリエチレン、ポリプロピレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリ酢酸ビニル、ポリビニルアルコール、ポリメタクリル酸メチル、ポリアミド、ポリイミド、ポリアミドイミド、ポリエステル、ポリエーテル、ポリエチレンテレフタレート、ポリエチレングリコールフタレート、ポリカーボネート、ポリフェニレンオキシド、ポリウレタン、ポリアセタール、ジアリルフタレート、ポリアクリレート、ポリメタアクリレート、ポリアクリロニトリル、ポリテトラフルオロエチレン、ポリブタジエン、ポリイソプレン、ポリシロキサン、ポリカルボネート、セルロース、メチルセルロース、エチルセルロース、フッ素樹脂、尿素樹脂、ケイ素樹脂、フェノール樹脂、メラミン樹脂、エポキシ樹脂、アクリル樹脂、アルキド樹脂、ブチラール樹脂、シリコーン樹脂、ポリ乳酸、ポリジエチレングリコールフタレートジオール等のフタル酸エステル構造を含む化合物等が挙げられる。特に、有機高分子樹脂は下記式(3)で示される化合物であることが好ましい。下記式(3)において、nは2以上であり、10以上が好ましく、50以上がより好ましい。

【0040】

【化3】

【0041】

有機高分子樹脂の混合量は、導電性高分子懸濁溶液中の導電性高分子100質量部に対して、0.1〜10質量部の範囲であることが好ましく、0.1〜3質量部の範囲であることがより好ましい。

【0042】

<導電性高分子懸濁溶液の製造方法>

本実施形態に係る導電性高分子懸濁溶液の製造方法は、以下の工程を有する。

【0043】

〔第一の工程〕

本実施形態では、まず、ドーパントとしての有機酸またはその塩を含む溶媒中で、導電性高分子を与えるモノマーを、酸化剤を用いて化学酸化重合させて、導電性高分子を含む混合物を得る。第一の工程では、重合度が高く、結晶化度の高い導電性高分子を得ることができる。

【0044】

ドーパントとしては、アルキルスルホン酸、ベンゼンスルホン酸、ナフタレンスルホン酸、アントラキノンスルホン酸、カンファースルホン酸およびそれらの誘導体等、ならびにそれらの鉄(III)等の塩が挙げられる。これらのスルホン酸は、モノスルホン酸でもジスルホン酸でもトリスルホン酸でもよい。アルキルスルホン酸の誘導体としては、2−アクリルアミド−2−メチルプロパンスルホン酸が挙げられる。ベンゼンスルホン酸の誘導体としては、フェノールスルホン酸、スチレンスルホン酸、トルエンスルホン酸、ドデシルベンゼンスルホン酸が挙げられる。ナフタレンスルホン酸の誘導体としては、1−ナフタレンスルホン酸、2−ナフタレンスルホン酸、1,3−ナフタレンジスルホン酸、1,3,6−ナフタレントリスルホン酸、6−エチル−1−ナフタレンスルホン酸が挙げられる。アントラキノンスルホン酸の誘導体としては、アントラキノン−1−スルホン酸、アントラキノン−2−スルホン酸、アントラキノン−2,6−ジスルホン酸、2−メチルアントラキノン−6−スルホン酸が挙げられる。中でも、1−ナフタレンスルホン酸、2−ナフタレンスルホン酸、1,3,6−ナフタレントリスルホン酸、アントラキノンジスルホン酸、p−トルエンスルホン酸、カンファースルホン酸またはこれらの鉄(III)塩が好ましい。重合物の高結晶化への影響が大きいことから、カンファースルホン酸がさらに好ましい。カンファースルホン酸は、光学活性体でもよい。ドーパントは、1種でもよく、2種以上でもよい。

【0045】

ドーパントの使用量は、過剰であっても第二の工程で除去することが可能なため、特に制限はないが、モノマー1質量部に対して1〜100質量部が好ましく、1〜50質量部がより好ましい。

【0046】

溶媒は、水でも有機溶媒でも水混和有機溶媒でもよく、モノマーとの相溶性が良好な溶媒を選定することが好ましく、ドーパントおよび酸化剤との相溶性もよい溶媒を選定することが特に好ましい。有機溶媒としては、メタノール、エタノール、プロパノール等のアルコール系溶媒;アセトニトリル、アセトン等の低極性溶媒が挙げられる。有機溶媒は、1種でもよく、2種以上でもよい。中でも、エタノールまたはエタノールと水との混合溶媒が好ましい。

【0047】

導電性高分子を与えるモノマーは、目的とする導電性高分子に応じて選択すればよいが、ピロール、チオフェン、アニリンおよびそれらの誘導体から選ばれるモノマーであることが好ましい。モノマーは、1種でもよく、2種以上でもよい。

【0048】

ポリピロールおよびその誘導体は、対応するピロールまたはピロールの誘導体を重合して得られる。ピロールの誘導体としては、3−ヘキシルピロール等の3−アルキルピロール、3,4−ジヘキシルピロール等の3,4−ジアルキルピロール、3−メトキシピロール等の3−アルコキシピロール、3,4−ジメトキシピロール等の3,4−ジメトキシピロールが挙げられる。

【0049】

ポリチオフェンおよびその誘導体は、対応するチオフェンまたはチオフェンの誘導体を重合して得られる。チオフェンの誘導体としては、3,4−エチレンジオキシチオフェンおよびその誘導体、3−ヘキシルチオフェン等の3−アルキルチオフェン、3−メトキシチオフェン等の3−アルコキシチオフェンが挙げられる。3,4−エチレンジオキシチオフェンの誘導体としては、3,4−(1−ヘキシル)エチレンジオキシチオフェン等の3,4−(1−アルキル)エチレンジオキシチオフェンが挙げられる。

【0050】

ポリアニリンおよびその誘導体は、対応するアニリンまたはアニリンの誘導体を重合して得られる。アニリンの誘導体としては、2−メチルアニリン等の2−アルキルアニリン、2−メトキシアニリン等の2−アルコキシアニリンが挙げられる。

【0051】

中でも、前記モノマーとしては下記式(4)で示される3,4−エチレンジオキシチオフェンまたはその誘導体が好ましい。

【0052】

【化4】

【0053】

溶媒中のモノマーの濃度は、0.1〜50質量%が好ましく、0.5〜30質量%がより好ましい。

【0054】

酸化剤としては、特に制限はなく、塩化鉄(III)六水和物、無水塩化鉄(III)、硝酸鉄(III)九水和物、無水硝酸第二鉄、硫酸鉄(III)n水和物(n=3〜12)、硫酸鉄(III)アンモニウム十二水和物、過塩素酸鉄(III)n水和物(n=1、6)、テトラフルオロホウ酸鉄(III)等の無機酸の鉄(III)塩;塩化銅(II)、硫酸銅(II)、テトラフルオロホウ酸銅(II)等の無機酸の銅(II)塩;テトラフルオロホウ酸ニトロソニウム;過硫酸アンモニウム、過硫酸ナトリウム、過硫酸カリウム等の過硫酸塩;過ヨウ素酸カリウム等の過ヨウ素酸塩;過酸化水素、オゾン、ヘキサシアノ鉄(III)酸カリウム、硫酸四アンモニウムセリウム(IV)二水和物、臭素、ヨウ素;p−トルエンスルホン酸鉄(III)等の有機酸の鉄(III)塩を用いることができる。中でも、無機酸もしくは有機酸の鉄塩(III)、または過硫酸塩が好ましく、過硫酸アンモニウムまたはp−トルエンスルホン酸鉄(III)がより好ましく、ドーパントを兼ねる性質を有していることから、p−トルエンスルホン酸鉄(III)がさらに好ましい。酸化剤は、1種でもよく、2種以上でもよい。

【0055】

酸化剤の使用量は、過剰であっても第二の工程で除去することが可能なため、特に制限はないが、より穏やかな酸化雰囲気で反応させて高導電率の重合体を得るため、モノマー1質量部に対して0.5〜100質量部が好ましく、1〜50質量部がより好ましい。

【0056】

化学酸化重合の反応温度は、特に限定されないが、一般的には、使用する溶媒の還流温度付近であり、0〜100℃が好ましく、10〜50℃がより好ましい。反応温度が適正でないと導電性が損なわれる可能性がある。化学酸化重合の反応時間は、酸化剤の種類および投入量、反応温度、攪拌条件などに依存するが、5〜100時間程度が好ましい。

【0057】

第一の工程は、界面活性作用を有する物質の存在下で行うことが好ましい。界面活性作用を有する物質としては、陰イオン界面活性剤、陽イオン界面活性剤、両性イオン界面活性剤を用いることができ、ドデシルベンゼンスルホン酸、ポリエチレングリコール等が好ましい。

【0058】

〔第二の工程〕

本実施形態では、第一の工程で得られた混合物から導電性高分子を回収する。具体的には、化学酸化重合して得られた導電性高分子を含む反応液から、導電性高分子を分離・洗浄することで、ドーパント、未反応モノマー、酸化剤由来の残留金属イオンおよびアニオンを除去する。第二の工程により、十分な精製処理が可能であり、高純度の導電性高分子を得ることができる。

【0059】

反応液から導電性高分子を分離する方法としては、ろ過法、遠心分離法などが挙げられる。

【0060】

洗浄溶媒は、導電性高分子を溶解することなく、モノマーおよび/または酸化剤を溶解可能な溶媒を用いて行うことが好ましい。洗浄溶媒としては、水や、メタノール、エタノール、プロパノール等のアルコール系溶媒が挙げられる。洗浄溶媒は、1種でもよく、2種以上でもよい。洗浄の程度は、洗浄後の洗浄溶媒のpH測定や比色観察を行うことにより、確認することができる。

【0061】

さらに、酸化剤由来の金属成分をより高度に除去することができることから、導電性高分子を熱水洗浄および/または熱処理することが好ましい。熱処理の温度は、導電性高分子の分解温度以下であれば特に制限されないが、300℃未満で行うことが好ましい。また、イオン交換樹脂を用いたイオン交換処理を行うことも、酸化剤由来の金属イオンやアニオンを除去する方法として有効である。

【0062】

導電性高分子に含まれる不純物は、ICP発光分析やイオンクロマトグラフィーなどにより定量可能である。

【0063】

〔第三の工程〕

本実施形態では、ポリ酸を含む水系溶媒中で、第二の工程で回収された導電性高分子に酸化剤を作用させる。第三の工程では、分散剤としてのポリ酸と酸化剤を導電性高分子に作用させることにより、導電性高分子の分散性の良好な導電性高分子懸濁溶液が得られる。分散機構としては、少なくとも、ポリ酸由来のポリ陰イオンのドーピング作用が考えられる。

【0064】

ポリ酸としては、前述のポリ酸を用いることができる。中でも、ポリスチレンスルホン酸が好ましい。ポリ酸の重量平均分子量は、2,000〜500,000であることが好ましく、10,000〜200,000であることがより好ましい。

【0065】

ポリ酸の使用量は、第二の工程で得られた導電性高分子100質量部に対して20〜3,000質量部であることが好ましく、30〜1,000質量部であることがより好ましい。

【0066】

酸化剤としては、第一の工程で用いる酸化剤と同様のものを用いることができ、中でも、過硫酸アンモニウムまたは過酸化水素が好ましい。

【0067】

酸化剤の使用量は、第二の工程で得られた導電性高分子100質量部に対して10〜500質量部が好ましく、50〜300質量部がより好ましい。

【0068】

水系溶媒としては、水が好ましいが、水溶性の有機溶媒を加えてもなんら問題ない。

【0069】

第三の工程での反応温度は、特に限定されないが、0〜100℃が好ましく、10〜50℃がより好ましい。反応時間は、特に制限されないが、5〜100時間程度である。また、第三の工程後に、前述したイオン交換処理を施すことが好ましい。

【0070】

〔第四の工程〕

本実施形態では、第三の工程中または後に、水溶性多価アルコールの少なくとも1種と、水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物の少なくとも1種を混合する。第四の工程により混合された水溶性多価アルコールと水溶性有機物が乾燥過程において縮重合反応することで、導電性有機材料中に偏在なく非水溶性の樹脂が存在することになり、その効果により基材への密着性と耐液体性に優れた導電性有機材料となる。

【0071】

水溶性多価アルコールとしては、前述のものを用いることができる。特に、水溶性多価アルコールとしてエリスリトールまたはペンタエリスリトールを混合することで、導電性が向上する。すなわち、エリスリトールまたはペンタエリスリトールが、導電性高分子懸濁溶液中の導電性高分子粒子近傍に存在する、第三の工程で投入した未ドープのドーパントアニオン(抵抗成分)と相互作用することで、導電性高分子粒子間の抵抗を下げるとともに、導電性高分子の密度が増加するため、さらなる高導電率化が可能となる。

【0072】

さらに、水溶性多価アルコールとして3価以上の水溶性多価アルコールを用いることで、水溶性有機物と縮重合反応により架橋構造を有する樹脂が得られるため、吸液性が低く、耐液体性に優れる。このことからも、エリスリトールまたはペンタエリスリトールが好ましい。

【0073】

水溶性多価アルコールの混合量は、導電性高分子100質量部に対して100質量部以上、好ましくは200質量部以上とすることで、高い効果を奏する。なお、水溶性多価アルコールの含有量の上限は、溶媒である水に溶解可能な量であれば特に制限されないが、3000質量部以下であることが好ましい。

【0074】

水溶性有機物としては、前述のものを用いることができるが、カルボキシル基を2つ以上有する水溶性有機物が好ましい。特に、水溶性有機物としてオルト−フタル酸を混合することで、乾燥過程で水溶性多価アルコールとの縮重合により導電性有機材料中に偏析なく樹脂が形成でき、基材への密着性と耐液体性に優れた導電性有機材料が得られる。

【0075】

水溶性有機物の混合量は、導電性高分子100質量部に対して、1〜200質量部であることが好ましく、50〜100質量部であることがより好ましい。

【0076】

<導電性有機材料>

本実施形態に係る導電性有機材料は、上記の導電性高分子懸濁溶液を乾燥して、溶媒を除去したものであり、基材への密着性と耐液体性に優れ、かつ高導電率である。溶媒を除去するための乾燥温度は、導電性高分子の分解温度以下であれば特に制限されないが、300℃以下が好ましい。

【0077】

導電性高分子懸濁溶液を乾燥する前に、導電性高分子懸濁溶液が含有する水溶性多価アルコールと、導電性高分子懸濁溶液が含有する水溶性有機物とを、70〜105℃の温度で縮重合反応させることが好ましい。該温度は80〜100℃であることがより好ましい。乾燥により得られた導電性有機材料中には、縮重合反応により得られた非水溶性の樹脂が偏在することなく存在するようになり、その効果により基材への密着性と耐液体性に優れた導電性有機材料となる。

【0078】

<電解コンデンサおよびその製造方法>

本実施形態に係る電解コンデンサは、上記の導電性高分子懸濁溶液または導電性有機材料を含む電解質層を有する。電解質層は、固体状であることが好ましい。本実施形態に係る電解コンデンサにおいては、電解質を形成する材料が高導電率であるため、低ESRの電解コンデンサとなる。さらに、結晶化度の高いポリマー材料は酸素バリア性も相関して高く、また架橋構造の樹脂の効果により、基材への密着性と耐液体性に優れていることから、電解コンデンサの信頼性も向上することが十分見込まれる。

【0079】

図2に、本実施形態に係る固体電解コンデンサの構造を示す模式的断面図を示す。この電界コンデンサは、陽極導体1上に、誘電体層2、固体電解質層3および陰極導体4がこの順に形成された構造を有している。

【0080】

陽極導体1は、弁作用金属の板、箔または線;弁作用金属の微粒子からなる焼結体;エッチングによって拡面処理された多孔質体金属などによって形成される。弁作用金属としては、タンタル、アルミニウム、チタン、ニオブ、ジルコニウムおよびこれらの合金などが挙げられる。中でも、アルミニウム、タンタルおよびニオブから選択される少なくとも1種の弁作用金属であることが好ましい。

【0081】

誘電体層2は、陽極導体1の表面を電解酸化させることで形成することができる層であり、焼結体や多孔質体などの空孔部にも形成される。誘電体層2の厚みは、電解酸化の電圧によって適宜調整できる。

【0082】

固体電解質層3は、上記の導電性高分子懸濁溶液または導電性有機材料を含む。固体高分子電解質層3は、単層構造でもよいが、多層構造でもよい。図2に示す固体電解コンデンサでは、固体高分子電解質層3が、第一の導電性高分子化合物層3Aおよび第二の導電性高分子化合物層3Bからなる。第一の導電性高分子化合物層3Aに含まれる第一の導電性高分子と、第二の導電性高分子化合物層3Bに含まれる第二の導電性高分子は、同一種の重合体であることが好ましい。

【0083】

固体電解質層3は、さらに、ピロール、チオフェン、アニリンまたはその誘導体を重合して得られる導電性重合体;二酸化マンガン、酸化ルテニウムなどの酸化物誘導体;TCNQ(7,7,8,8−テトラシアノキノジメタンコンプレックス塩)などの有機物半導体を含んでいてもよい。

【0084】

固体電解質層3の形成方法としては、誘電体層2上に、前述の導電性高分子懸濁溶液を塗布または含浸し、その導電性高分子懸濁溶液から溶媒を除去する方法が挙げられる。また、図2に示す固体電解コンデンサにおける固体電解質層3は、誘電体層2上に、第一の導電性高分子化合物を与えるモノマーの化学酸化重合または電解重合により、第一の導電性高分子化合物層3Aを形成し、その第一の導電性高分子化合物層3A上に、上記の導電性高分子懸濁溶液を塗布または含浸し、第二の導電性高分子化合物層3Bを形成する方法で形成することができる。

【0085】

第一の導電性高分子化合物を与えるモノマーとしては、ピロール、チオフェン、アニリンおよびそれらの誘導体から選ばれる少なくとも1種を用いることができる。このモノマーを化学酸化重合または電解重合して第一の導電性高分子化合物を得る際に使用するドーパントとしては、ベンゼンスルホン酸、ナフタレンスルホン酸、フェノールスルホン酸、スチレンスルホン酸およびその誘導体等のスルホン酸系化合物が好ましい。ドーパントの分子量としては、低分子化合物から高分子量体まで適宜選択して用いることができる。溶媒としては、水のみでもよく、水と水に可溶な有機溶媒とを含む混和溶媒でもよい。

【0086】

塗布または含浸の方法としては、特に制限はされないが、十分に多孔質細孔内部へ導電性高分子懸濁溶液を充填させるために、塗布または含浸後に数分〜数10分放置することが好ましい。浸漬の繰り返しや、減圧方式または加圧方式が好ましい。

【0087】

導電性高分子懸濁溶液からの溶媒の除去は、導電性高分子を乾燥することで行うことができる。乾燥温度は、溶媒除去が可能な温度範囲であれば特に限定されないが、熱による素子劣化防止の観点から、上限温度は300℃未満であることが好ましい。乾燥時間は、乾燥温度によって適宜最適化する必要があるが、導電性が損なわれない範囲であれば特に制限されない。

【0088】

導電性高分子懸濁溶液を乾燥する前に、導電性高分子懸濁溶液が含有する水溶性多価アルコールと、導電性高分子懸濁溶液が含有する水溶性有機物とを、70〜105℃の温度で縮重合反応させてもよい。該温度は80〜100℃であることが好ましい。乾燥により得られた固体電解質層3中には、縮重合反応により得られた非水溶性の樹脂が偏在することなく存在するようになり、その効果により誘電体層2への密着性と耐液体性に優れた固体高分子電解質層3となる。

【0089】

陰極導体4は、導体であれば特に限定されないが、例えば、グラファイトなどのカーボン層5と、銀導電性樹脂6とからなる2層構造とすることができる。

【実施例】

【0090】

以下、本実施形態を実施例に基づきさらに具体的に説明するが、本実施形態はこれらの実施例のみに限定されるものではない。

【0091】

〔実施例1〕

(第一の工程)

モノマーである3,4−エチレンジオキシチオフェン(1g)と、ドーパントであるカンファースルホン酸(1g)と、酸化剤およびドーパントとして機能するp−トルエンスルホン酸鉄(III)(9g)を、溶媒としてのエタノール(30ml)に溶解させた。得られた溶液を室温下で24時間攪拌して、モノマーの酸化重合を行った。このとき、混合液は黄色から濃青色へと変化した。

【0092】

(第二の工程)

第一の工程で得られた混合液を減圧ろ過装置でろ過して、粉末を回収した。得られた粉末を純水で洗浄して、過剰の酸化剤・ドーパントを除去した。純水による洗浄は、ろ液のpHが6〜7になるまで繰り返し行った。ろ液のpHが6〜7になった後、さらに、エタノールで洗浄して、モノマー、酸化剤および反応後の酸化剤(p−トルエンスルホン酸鉄(II))を除去した。エタノールによる洗浄は、ろ液の色が無色透明になるまで行った。

【0093】

(第三の工程)

第二の工程で洗浄された粉末(0.5g)を水(50ml)中に分散させた後、ポリ酸としてのポリスチレンスルホン酸(重量平均分子量:50,000)の20質量%水溶液(3.3g)を添加した。この混合液に、さらに酸化剤としての過硫酸アンモニウム(1.5g)を加えて、室温下で24時間攪拌した。

【0094】

(第四の工程)

第三の工程で得られた混合液に、エリスリトール(5g)およびオルト−フタル酸(0.3g)を添加し、室温下で24時間攪拌して、エリスリトールおよびオルト−フタル酸を完全に溶解させた。得られたポリチオフェン懸濁水溶液は、濃青色であった。

【0095】

(ポリチオフェン懸濁水溶液の評価)

得られたポリチオフェン懸濁水溶液をガラス基板上に100μl滴下し、90℃の恒温槽中でエリスリトールとオルト−フタル酸の縮重合反応をさせた後、さらに恒温槽の温度を125℃にして完全に溶媒を揮発させて乾燥することで、導電性高分子膜を形成した。

【0096】

得られた導電性高分子膜を四端子法で表面抵抗(Ω/□)および膜厚を計測し、導電率(S/cm)を算出した。また、得られた導電性高分子膜を水に10分間浸漬して、導電性高分子膜の変化を観察することで、耐液体性を評価した。なお、導電性高分子膜に変化が見られないものを「○」、導電性高分子の一部が膨潤したものを「△」、導電性高分子の全体が膨潤したものを「×」とした。以上の結果を表1に示す。

【0097】

また、X線回折法により導電性高分子膜の結晶性を評価した。測定では、2θを5℃〜40℃までスキャンした。X線回折の測定結果を図1に示す。

【0098】

〔実施例2〕

第三の工程において、ポリ酸として重量平均分子量14,000のポリスチレンスルホン酸を用いた以外は、実施例1と同様にして、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0099】

〔実施例3〕

第二の工程において、純水での洗浄およびエタノールでの洗浄に続いて、沸騰した熱純水での洗浄を行った以外は、実施例1と同様にして、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0100】

〔実施例4〕

第二の工程において、純水での洗浄およびエタノールでの洗浄に続いて、125℃の恒温槽中で加熱乾燥した以外は、実施例1と同様にして、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0101】

〔実施例5〕

(第一の工程)

モノマーである3,4−エチレンジオキシチオフェン(1g)を、ドーパントおよび界面活性剤として機能するドデシルベンゼンスルホン酸(2.3g)を用いて、溶媒としての水100ml中に分散させた。得られた分散液を室温下で1時間攪拌してモノマーをよく分散させた後、酸化剤としての過硫酸アンモニウム(2.4g)を加えた。得られた分散液を室温下で100時間攪拌して、モノマーの酸化重合を行った。このとき、溶液は黄色から濃青色へと変化した。

【0102】

(第二の工程)

第一の工程で得られた混合液を遠心分離機(5,000rpm)にかけて、粉末を回収した。得られた粉末を遠心分離機で純水を用いたデカンテーション法により洗浄して、過剰の酸化剤・ドーパントを除去した。純水による洗浄は、上澄み液のpHが6〜7になるまで繰り返し行った。

【0103】

第三の工程以降は、実施例1と同様にしてポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0104】

〔実施例6〕

(第一の工程)

モノマーである3,4−エチレンジオキシチオフェン(1g)と、ドーパントであるカンファースルホン酸(1g)を、界面活性剤として機能するポリエチレングリコール(2g)用いて、溶媒としての水100ml中に分散させた。ポリエチレングリコールとしては、重量平均分子量が4,000のものを用いた。得られた分散液を室温下で1時間攪拌してモノマーをよく分散させた後、酸化剤としての過硫酸アンモニウム(2.4g)を加えた。得られた分散液を室温下で100時間攪拌して、モノマーの酸化重合を行った。このとき、溶液は黄色から濃青色へと変化した。

【0105】

第二の工程以降は、実施例4と同様にして、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0106】

〔実施例7〕

第四の工程において、水溶性多価アルコールとしてペンタエリスリトール(5g)を用いた以外は、実施例1と同様にして、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0107】

〔実施例8〕

第四の工程において、水溶性多価アルコールとして2価のアルコールであるエチレングリコール(5g)を用いた以外は、実施例1と同様にして、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0108】

〔実施例9〕

実施例1と同様にして、ポリチオフェン懸濁水溶液を製造した。得られたポリチオフェン懸濁水溶液をガラス基板上に100μl滴下し、125℃の恒温槽中で完全に溶媒を揮発させて乾燥することで、導電性高分子膜を形成した。そして、実施例1と同様にして、得られた導電性高分子膜の導電率および耐液体性を評価した。結果を表1に示す。

【0109】

〔比較例1〕

特許文献1の実施例1に記載の方法で、ポリチオフェン懸濁水溶液を製造した。具体的には、重量平均分子量4,000のポリスチレンスルホン酸(2g)、3,4−エチレンジオキシチオフェン(0.5g)および硫酸鉄(III)(0.05g)を水(20ml)に溶解させ、24時間にわたって空気を導入して、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0110】

〔比較例2〕

重量平均分子量50,000のポリスチレンスルホン酸を用いた以外は、比較例1と同様にして、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。また、実施例1と同様にして、X線回折法により導電性高分子膜の結晶性を評価した。X線回折の測定結果を図1に示す。

【0111】

〔比較例3〕

比較例2で得られたポリチオフェン懸濁水溶液(20g)に、自己乳化型ポリエステル分散体(0.3g)を加え、室温下で24時間攪拌して、自己乳化型ポリエステル分散体を溶解させることで、ポリチオフェン懸濁水溶液を製造した。そして、得られたポリチオフェン懸濁水溶液を用いた以外は、実施例1と同様にして、導電性高分子膜を形成し、その導電率および耐液体性を評価した。結果を表1に示す。

【0112】

〔実施例10〕

弁作用金属からなる陽極導体として多孔質性のアルミニウムを用い、陽極酸化によりアルミニウムの表面に誘電体層となる酸化皮膜を形成した。陽極部と陰極部は、絶縁樹脂で分断した。次いで、誘電体層を形成した陽極導体の陰極部を、実施例1で製造したポリチオフェン懸濁水溶液に浸漬し引き上げた後、90℃の恒温槽中で縮重合反応をさせ、さらに恒温槽の温度を125℃にして乾燥・固化させて、固体電解質層を形成した。そして、固体電解質層の上に、グラファイト層および銀含有樹脂層を順番に形成して、固体電解コンデンサを製造した。

【0113】

得られた固体電解コンデンサのESR(等価直列抵抗)を、LCRメーターを用いて100kHzの周波数で測定した。ESRの値は、全陰極部面積を単位面積(1cm2)に規格化した。結果を表2に示す。

【0114】

〔実施例11〕

弁作用金属からなる陽極導体として多孔質性のアルミニウムを用い、陽極酸化によりアルミニウムの表面に誘電体層となる酸化皮膜を形成した。陽極部と陰極部は、絶縁樹脂で分断した。次いで、誘電体層を形成した陽極導体の陰極部を、ピロール(10g)を純水(200ml)に溶解させたモノマー液と、ドーパントとしてのp−トルエンスルホン酸(20g)および酸化剤としての過硫酸アンモニウム(10g)を純水(200ml)に溶解させた酸化剤液とに順番に浸漬・引き上げを10回繰り返し行い、化学酸化重合を行うことで、第一の導電性高分子化合物層を形成した。

【0115】

第一の導電性高分子化合物層上に、実施例1で製造したポリチオフェン懸濁水溶液を滴下し、90℃の恒温槽中で縮重合反応をさせ、さらに恒温槽の温度を125℃にして乾燥・固化させて、第二の導電性高分子化合物層を形成した。そして、第一の導電性高分子化合物層および第二の導電性高分子化合物層からなる固体電解質層の上に、グラファイト層および銀含有樹脂層を順番に形成して、固体電解コンデンサを製造した。

【0116】

得られた固体電解コンデンサのESR(等価直列抵抗)を、実施例10と同様の方法で測定した。結果を表2に示す。

【0117】

〔実施例12〕

弁作用金属からなる陽極導体として多孔質性のタンタルを用いた以外は、実施例10と同様に実施して、固体電解コンデンサを製造した。得られた固体電解コンデンサのESR(等価直列抵抗)を、実施例10と同様の方法で測定した。結果を表2に示す。

【0118】

〔比較例4〕

実施例1で製造したポリチオフェン懸濁水溶液の代わりに比較例2で製造したポリチオフェン懸濁水溶液を用いた以外は、実施例10と同様に実施して、固体電解コンデンサを製造した。得られた固体電解コンデンサのESR(等価直列抵抗)を、実施例10と同様の方法で測定した。結果を表2に示す。

【0119】

〔比較例5〕

実施例1で製造したポリチオフェン懸濁水溶液の代わりに比較例3で製造したポリチオフェン懸濁水溶液を用いた以外は、実施例10と同様に実施して、固体電解コンデンサを製造した。得られた固体電解コンデンサのESR(等価直列抵抗)を、実施例10と同様の方法で測定した。結果を表2に示す。

【0120】

【表1】

【0121】

【表2】

【0122】

表1に示したように、実施例1〜9で得られた導電性高分子膜は、比較例1〜3で得られた導電性高分子膜に比べて、耐液体性が同等以上であり、かつ高導電率であった。すなわち、本実施形態による高耐液体性化および高導電率化の効果は明らかである。

【0123】

高耐液体性化の効果は、導電性高分子懸濁溶液が、水溶性多価アルコールと、水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物を含有することで、導電性高分子懸濁溶液を乾燥して得られる導電性有機材料中に偏析なく非水溶性の樹脂が形成されるためである。

【0124】

実施例1〜7で得られた導電性高分子膜は、実施例8で得られた導電性高分子膜に比べ、耐液体性に優れていた。これは、実施例1〜7のように、3価以上の水溶性多価アルコールであるエリスリトールまたはペンタエリスリトールと水溶性有機物とが縮重合反応して得られる架橋構造の樹脂は、実施例8のように、2価の水溶性多価アルコールであるエチレングリコールと水溶性有機物とが縮重合反応して得られる直鎖構造の樹脂に比べ、吸液性が低く、耐液体性に優れているためである。

【0125】

実施例1〜7で得られた導電性高分子膜は、実施例9で得られた導電性高分子膜に比べ、耐液体性に優れていた。これは、実施例1〜7では、導電性高分子懸濁溶液を乾燥して導電性有機材料を得る前に、90℃の恒温槽中でエリスリトールとオルト−フタル酸の縮重合反応をさせているので、導電性有機材料中に非水溶性の樹脂が十分に形成でき、耐液体性が向上したためである。

【0126】

特に、第一の工程〜第三の工程を経ることで、(1)ドーパントの選択肢が広いことから結晶化度を高くするドーパントを選択することができ、(2)モノマーと相溶性の高い溶媒構成を選択できることから重合度を高くすることができ、(3)洗浄が容易であることから高純度化が図れ、その結果として高導電率化を図ることができる。

【0127】

また、第二の工程において、熱水洗浄による不要成分の高溶解度化および/または熱処理による揮発成分の除去も可能となり、さらなる高純度化を図ることが可能であり、その結果、導電率がさらに向上する。

【0128】

さらに、第四の工程において、エリスリトールまたはペンタエリスリトールを添加することで、導電性が向上する。これは、エリスリトールまたはペンタエリスリトールが、導電性高分子懸濁溶液中の導電性高分子粒子近傍に存在する、第三の工程で投入した未ドープのドーパントアニオン(抵抗成分)と相互作用することで、導電性高分子粒子間の抵抗を下げるとともに、導電性高分子の密度が増加することによる。

【0129】

表2に示したように、実施例10〜12で得られた固体電解コンデンサは、比較例4〜5で得られた固体電解コンデンサに比べて、抵抗(ESR)が低かった。これは、実施例10〜12では、使用した導電性有機材料の導電率が高いために、固体電解質の抵抗を低減することが可能となり、抵抗(ESR)を低減することが可能となる。

【0130】

〔実施例13〕

ポリ(3,4−エチレンジオキシチオフェン)−ポリスチレンスルホン酸溶液(H.C.スタルク社製)(50g)に、エリスリトール(5g)、ペンタエリスリトール(1.25g)、オルト−フタル酸(0.3g)、ポリジエチレングリコールフタレートジオール(1.25g)を添加した。その後、室温下24時間攪拌して前記化合物を混合液中に完全溶解させた。

【0131】

次いで、得られたポリチオフェン懸濁溶液をガラス基板上に15μl滴下し、90℃の恒温槽中で縮重合反応をさせた。その後、恒温槽の温度を125℃にして完全に溶媒を揮発させ乾燥し、導電性高分子膜を形成させた。得られた該導電性高分子膜の付着性、耐液体性を評価した。表3に評価結果を示す。

【0132】

なお、付着性はクロスカット法により評価した。具体的には、導電性高分子膜にカッターにて碁盤状に切り目を入れて、テフロン(登録商標)テープを付着、剥離することで評価した。剥離の有無は導電性高分子膜の外観により判断した。

【0133】

また、耐液体性は水浸せき法により評価した。具体的には、得られた導電性高分子膜を水に10分間浸漬して、導電性高分子膜の変化を観察することで、耐液体性を評価した。なお、導電性高分子膜に変化が見られないものを「○」、導電性高分子の全体が膨潤したものを「×」とした。

【0134】

〔実施例14〕

ペンタエリスリトールを添加しなかったこと以外は実施例13と同様にしてポリチオフェン懸濁溶液を製造し、導電性高分子膜を形成させた後、評価した。表3に評価結果を示す。

【0135】

〔実施例15〕

ポリジエチレングリコールフタレートジオールを添加しなかったこと以外は実施例13と同様にしてポリチオフェン懸濁溶液を製造し、導電性高分子膜を形成させた後、評価した。表3に評価結果を示す。

【0136】

〔比較例6〕

ペンタエリスリトール、オルト−フタル酸及びポリジエチレングリコールフタレートジオールを添加しなかったこと以外は実施例13と同様にしてポリチオフェン懸濁溶液を製造し、導電性高分子膜を形成させた後、評価した。表3に評価結果を示す。

【0137】

〔比較例7〕

エリスリトール、ペンタエリスリトール及びオルト−フタル酸を添加しなかったこと以外は実施例13と同様にしてポリチオフェン懸濁溶液を製造し、導電性高分子膜を形成させた後、評価した。表3に評価結果を示す。

【0138】

〔比較例8〕

ポリ(3,4−エチレンジオキシチオフェン)−ポリスチレンスルホン酸溶液に、添加剤を加えなかったこと以外は実施例13と同様にしてポリチオフェン懸濁溶液を製造し、導電性高分子膜を形成させた後、評価した。表3に評価結果を示す。

【0139】

〔実施例16〕

実施例13で製造したポリチオフェン懸濁溶液を用いて固体電解コンデンサを作製した。陽極導体として、エッチングにより拡面処理された3×4mmの多孔質体アルミニウム箔を用いた。該陽極導体を、モノマーとしての3,4−エチレンジオキシチオフェンを含むモノマー液と、ドーパントとしてのp−トルエンスルホン酸鉄(III)及び酸化剤としての過硫酸アンモニウムとを含む溶液とに数回浸漬を繰り返した。この化学重合法によって、多孔質体細孔内部にポリ(3,4−エチレンジオキシチオフェン)からなる第一の導電性高分子化合物層を形成した。次に、第一の導電性高分子化合物層上に、実施例13で製造したポリチオフェン懸濁溶液を滴下した。その後、90℃の恒温槽中で縮重合反応させ、更に恒温槽の温度を125℃にして乾燥・固化させて、第二の導電性高分子化合物層を形成させた。第二の導電性高分子化合物層の上に、グラファイト層、銀導電性樹脂層を順番に形成し、固体電解コンデンサを製造した。

【0140】

製造した固体電解コンデンサについて、LCRメーターを用いて、100kHzの周波数でESRを測定した。ESRの値は、全陰極部面積を単位面積(1cm2)に規格化した。測定結果を表4に示す。

【0141】

〔実施例17〕

実施例14のポリチオフェン懸濁溶液を用いた以外は実施例16と同様にして固体電解コンデンサを製造し、ESRを測定した。表4に測定結果を示す。

【0142】

〔実施例18〕

実施例15のポリチオフェン懸濁溶液を用いた以外は実施例16と同様にして固体電解コンデンサを製造し、ESRを測定した。表4に測定結果を示す。

【0143】

〔比較例9〕

比較例6のポリチオフェン懸濁溶液を用いた以外は実施例16と同様にして固体電解コンデンサを製造し、ESRを測定した。表4に測定結果を示す。

【0144】

〔比較例10〕

比較例7のポリチオフェン懸濁溶液を用いた以外は実施例16と同様にして固体電解コンデンサを製造し、ESRを測定した。表4に測定結果を示す。

【0145】

〔比較例11〕

比較例8のポリチオフェン懸濁溶液を用いた以外は実施例16と同様にして固体電解コンデンサを製造し、ESRを測定した。表4に測定結果を示す。

【0146】

【表3】

【0147】

【表4】

【0148】

表3より、実施例13から15は比較例6から8に対して、付着性、耐液体性が同等以上であり、本実施形態による密着性、耐液体性の改善の効果は明らかである。これは3価以上の水溶性多価アルコールであるエリスリトール、ペンタエリスリトールと、水溶性多価アルコールと縮重合反応を行う官能基を2つ以上持つ水溶性有機物とが縮重合反応して得られる樹脂は、架橋構造をとり、吸液性が低く、耐液体性に優れているためである。比較例7は、比較例6及び8に対して付着性、耐液体性に優れているが、これは有機高分子樹脂を含むため、基材への密着性が改善されたためである。

【0149】

また、表4から、本実施形態に係る導電性高分子懸濁溶液を用いて作製した固体電解質を備える固体電解コンデンサは、導電性高分子の導電率が高いため、固体電解質の抵抗を低減することができる。特に、実施例16及び17は、他の実施例、比較例に対して低ESRとなった。溶媒に完全溶解した水溶性多価アルコールと、該水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物とが、乾燥過程において縮重合反応することで得られる非水溶性の樹脂と、溶媒に分散又は溶解した有機高分子樹脂とを含むことにより、架橋構造と直鎖構造の交じり合った多岐にわたる構造の樹脂が得られる。そのため、基材への密着性と耐液体性が更に改善された導電性有機材料が得られた。

【0150】

以上、実施形態及び実施例を参照して本願発明を説明したが、本願発明は上記実施形態及び実施例に限定されるものではない。本願発明の構成や詳細には、本願発明のスコープ内で当業者が理解し得る様々な変更をすることができる。

【符号の説明】

【0151】

1 陽極導体

2 誘電体層

3 固体電解質層

3A 第一の導電性高分子化合物層

3B 第二の導電性高分子化合物層

4 陰極導体

5 グラファイト層

6 銀導電性樹脂層

【特許請求の範囲】

【請求項1】

導電性高分子と、水溶性多価アルコールの少なくとも1種と、前記水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物の少なくとも1種とを含有することを特徴とする導電性高分子懸濁溶液。

【請求項2】

前記導電性高分子が3,4−エチレンジオキシチオフェンおよびその誘導体から構成されたポリマーであり、さらにポリ酸を含有することを特徴とする請求項1に記載の導電性高分子懸濁溶液。

【請求項3】

前記ポリ酸としてポリスチレンスルホン酸を含有することを特徴とする請求項2に記載の導電性高分子懸濁溶液。

【請求項4】

前記ポリスチレンスルホン酸の重量平均分子量が、2,000〜500,000であることを特徴とする請求項3に記載の導電性高分子懸濁溶液。

【請求項5】

前記水溶性多価アルコールが、3価以上であることを特徴とする請求項1乃至4のいずれかに記載の導電性高分子懸濁溶液。

【請求項6】

前記水溶性多価アルコールが、エリスリトールおよびペンタエリスリトールから選択される少なくとも1種であることを特徴とする請求項5に記載の導電性高分子懸濁溶液。

【請求項7】

前記水溶性有機物が有する前記水溶性多価アルコールと縮重合可能な官能基が、カルボキシル基であることを特徴とする請求項1乃至6のいずれかに記載の導電性高分子懸濁溶液。

【請求項8】

前記水溶性有機物が、オルト−フタル酸であることを特徴とする請求項7に記載の導電性高分子懸濁溶液。

【請求項9】

さらに、有機高分子樹脂の少なくとも1種を含有することを特徴とする請求項1乃至8のいずれかに記載の導電性高分子懸濁溶液。

【請求項10】

前記有機高分子樹脂がフタル酸エステルを含むことを特徴とする請求項9に記載の導電性高分子懸濁溶液。

【請求項11】

前記有機高分子樹脂が下記式(3)で示される化合物であることを特徴とする請求項9又は10に記載の導電性高分子懸濁溶液。

【化1】

(前記式(3)において、nは2以上である。)

【請求項12】

ドーパントとしての有機酸またはその塩を含む溶媒中で、導電性高分子を与えるモノマーを、酸化剤を用いて化学酸化重合させて、導電性高分子を含む混合物を得る第一の工程と、

前記混合物から前記導電性高分子を回収する第二の工程と、

ポリ酸を含む水系溶媒中で、前記導電性高分子に酸化剤を作用させる第三の工程と、

水溶性多価アルコールの少なくとも1種と、前記水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物の少なくとも1種を混合する第四の工程と、を有することを特徴とする導電性高分子懸濁溶液の製造方法。

【請求項13】

前記導電性高分子を与えるモノマーが、ピロール、チオフェン、アニリンおよびそれらの誘導体から選ばれることを特徴とする請求項12に記載の導電性高分子懸濁溶液の製造方法。

【請求項14】

前記ドーパントが、ベンゼンスルホン酸、ナフタレンスルホン酸、カンファースルホン酸およびその誘導体、ならびにそれらの塩から選択される少なくとも1種であることを特徴とする請求項12または13に記載の導電性高分子懸濁溶液の製造方法。

【請求項15】

前記第一の工程を、界面活性作用を有する物質の存在下で行うことを特徴とする請求項12乃至14のいずれかに記載の導電性高分子懸濁溶液の製造方法。

【請求項16】

前記第二の工程において、前記導電性高分子を、前記モノマーおよび/または前記酸化剤を溶解可能な溶媒で洗浄することを特徴とする請求項12乃至15のいずれかに記載の導電性高分子懸濁溶液の製造方法。

【請求項17】

請求項12乃至16のいずれかに記載の方法によって得られることを特徴とする導電性高分子懸濁溶液。

【請求項18】

請求項1乃至11および請求項17のいずれかに記載の導電性高分子懸濁溶液を乾燥して、溶媒を除去したものであることを特徴とする導電性有機材料。

【請求項19】

請求項1乃至11および請求項17のいずれかに記載の導電性高分子懸濁溶液、または請求項18に記載の導電性有機材料を含む電解質層を有することを特徴とする電解コンデンサ。

【請求項20】

弁作用金属からなる陽極導体の表面に誘電体層を形成する工程と、

前記誘電体層上に、請求項1乃至11および請求項17のいずれかに記載の導電性高分子懸濁溶液を塗布または含浸し、電解質層を形成する工程と、を有することを特徴とする電解コンデンサの製造方法。

【請求項1】

導電性高分子と、水溶性多価アルコールの少なくとも1種と、前記水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物の少なくとも1種とを含有することを特徴とする導電性高分子懸濁溶液。

【請求項2】

前記導電性高分子が3,4−エチレンジオキシチオフェンおよびその誘導体から構成されたポリマーであり、さらにポリ酸を含有することを特徴とする請求項1に記載の導電性高分子懸濁溶液。

【請求項3】

前記ポリ酸としてポリスチレンスルホン酸を含有することを特徴とする請求項2に記載の導電性高分子懸濁溶液。

【請求項4】

前記ポリスチレンスルホン酸の重量平均分子量が、2,000〜500,000であることを特徴とする請求項3に記載の導電性高分子懸濁溶液。

【請求項5】

前記水溶性多価アルコールが、3価以上であることを特徴とする請求項1乃至4のいずれかに記載の導電性高分子懸濁溶液。

【請求項6】

前記水溶性多価アルコールが、エリスリトールおよびペンタエリスリトールから選択される少なくとも1種であることを特徴とする請求項5に記載の導電性高分子懸濁溶液。

【請求項7】

前記水溶性有機物が有する前記水溶性多価アルコールと縮重合可能な官能基が、カルボキシル基であることを特徴とする請求項1乃至6のいずれかに記載の導電性高分子懸濁溶液。

【請求項8】

前記水溶性有機物が、オルト−フタル酸であることを特徴とする請求項7に記載の導電性高分子懸濁溶液。

【請求項9】

さらに、有機高分子樹脂の少なくとも1種を含有することを特徴とする請求項1乃至8のいずれかに記載の導電性高分子懸濁溶液。

【請求項10】

前記有機高分子樹脂がフタル酸エステルを含むことを特徴とする請求項9に記載の導電性高分子懸濁溶液。

【請求項11】

前記有機高分子樹脂が下記式(3)で示される化合物であることを特徴とする請求項9又は10に記載の導電性高分子懸濁溶液。

【化1】

(前記式(3)において、nは2以上である。)

【請求項12】

ドーパントとしての有機酸またはその塩を含む溶媒中で、導電性高分子を与えるモノマーを、酸化剤を用いて化学酸化重合させて、導電性高分子を含む混合物を得る第一の工程と、

前記混合物から前記導電性高分子を回収する第二の工程と、

ポリ酸を含む水系溶媒中で、前記導電性高分子に酸化剤を作用させる第三の工程と、

水溶性多価アルコールの少なくとも1種と、前記水溶性多価アルコールと縮重合可能な官能基を2つ以上有する水溶性有機物の少なくとも1種を混合する第四の工程と、を有することを特徴とする導電性高分子懸濁溶液の製造方法。

【請求項13】

前記導電性高分子を与えるモノマーが、ピロール、チオフェン、アニリンおよびそれらの誘導体から選ばれることを特徴とする請求項12に記載の導電性高分子懸濁溶液の製造方法。

【請求項14】

前記ドーパントが、ベンゼンスルホン酸、ナフタレンスルホン酸、カンファースルホン酸およびその誘導体、ならびにそれらの塩から選択される少なくとも1種であることを特徴とする請求項12または13に記載の導電性高分子懸濁溶液の製造方法。

【請求項15】

前記第一の工程を、界面活性作用を有する物質の存在下で行うことを特徴とする請求項12乃至14のいずれかに記載の導電性高分子懸濁溶液の製造方法。

【請求項16】

前記第二の工程において、前記導電性高分子を、前記モノマーおよび/または前記酸化剤を溶解可能な溶媒で洗浄することを特徴とする請求項12乃至15のいずれかに記載の導電性高分子懸濁溶液の製造方法。

【請求項17】

請求項12乃至16のいずれかに記載の方法によって得られることを特徴とする導電性高分子懸濁溶液。

【請求項18】

請求項1乃至11および請求項17のいずれかに記載の導電性高分子懸濁溶液を乾燥して、溶媒を除去したものであることを特徴とする導電性有機材料。

【請求項19】

請求項1乃至11および請求項17のいずれかに記載の導電性高分子懸濁溶液、または請求項18に記載の導電性有機材料を含む電解質層を有することを特徴とする電解コンデンサ。

【請求項20】

弁作用金属からなる陽極導体の表面に誘電体層を形成する工程と、

前記誘電体層上に、請求項1乃至11および請求項17のいずれかに記載の導電性高分子懸濁溶液を塗布または含浸し、電解質層を形成する工程と、を有することを特徴とする電解コンデンサの製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−214530(P2012−214530A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−78809(P2011−78809)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000134257)NECトーキン株式会社 (1,832)

【Fターム(参考)】

[ Back to top ]