導電材、フラットケーブル及びシートセンサー

【課題】引張り強度及び熱安定性が高く、かつ安価である導電材及び上記導電材を用いたフラットケーブル並びにシートセンサーを提供する。

【解決手段】樹脂基材シート12と、前記樹脂基材シート12の一方の面上12aに設けられた導体15とを備える導電材であって、前記樹脂基材シート12が、熱可塑性ポリエステル系樹脂のガラス転移温度よりも30℃低い温度以上かつ該熱可塑性ポリエステル系樹脂のガラス転移温度よりも20℃高い温度以下に維持された一対のロール間に熱可塑性ポリエステル系樹脂シートを供給し、引き抜き、延伸することにより得られた延伸熱可塑性ポリエステル系樹脂シートからなる導電材、並びに前記導電材を用いたフラットケーブル2及びシートセンサー。

【解決手段】樹脂基材シート12と、前記樹脂基材シート12の一方の面上12aに設けられた導体15とを備える導電材であって、前記樹脂基材シート12が、熱可塑性ポリエステル系樹脂のガラス転移温度よりも30℃低い温度以上かつ該熱可塑性ポリエステル系樹脂のガラス転移温度よりも20℃高い温度以下に維持された一対のロール間に熱可塑性ポリエステル系樹脂シートを供給し、引き抜き、延伸することにより得られた延伸熱可塑性ポリエステル系樹脂シートからなる導電材、並びに前記導電材を用いたフラットケーブル2及びシートセンサー。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、フラットケーブルやシートセンサー等の構成部品として用いられる導電材並びに上記導電材を構成部品とするフラットケーブル及びシートセンサーに関し、特に、基材シートに延伸熱可塑性ポリエステル系樹脂シートを用いた導電材、フラットケーブル及びシートセンサーに関する。

【背景技術】

【0002】

従来、ポリエステル系樹脂シートは、その優れた機械的特性、耐薬品性、電気的特性等から、電気絶縁材料として様々な用途に適用されている。このようなポリエステル系樹脂シートは、例えば、導体を配するための基材等として、フレキシブルプリント基板、メンブレンスイッチ、フラットケーブル、シートセンサー等に使用することができる。

【0003】

例えば、下記の特許文献1には、ポリエステル系樹脂シートを用いたフラットケーブルが開示されている。上記フラットケーブルは、並列に配置した導体の両面を2つのポリエステル系樹脂シートからなる基材により挟持する構造を有している。上記フラットケーブルでは、ポリエステル樹脂を海成分とし、該ポリエステルに非相溶の熱可塑性樹脂を島成分とする樹脂組成物を少なくとも一方向に延伸配向させてなるポリエステル系樹脂シートを用いている。

【0004】

他方、ポリエステル系樹脂シートが用いられる他の例としては、2枚のポリエステル系樹脂シート基材に配された導体同士が対向している構造を有するシートセンサーが知られている。上記シートセンサーに圧力が加わると、圧力を加えられた部分近傍においてポリエステル系樹脂シートが変形する。それによって、上記部分近傍に設けられた導体同士が接触し、導体間が通電する。従って、このようなシートセンサーによれば、シートセンサーに設けられた導体に流れた電流により、シートセンサーに圧力が加えられたことを測定することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−157728号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1のフラットケーブルや上記シートセンサーでは、フラットケーブル及びシートセンサーに求められる引張り強度が不足しているという問題があった。また、従来のポリエステル系樹脂シートは線膨張率が高いため、フラットケーブル及びシートセンサーの熱安定性が低いという問題があった。

【0007】

上記問題を解決するため、ポリエチレンナフタレート等の機械的強度及び熱安定性の高いポリエステル系樹脂を使用する方法や、ポリエステル系樹脂に機械的強度及び熱安定性の高いポリイミド系樹脂を配合する方法などが提案されている。しかしながら、上記のような機械的強度及び熱安定性の高い材料は高価であるという問題があった。

【0008】

本発明の目的は、引張り強度及び熱安定性が高く、かつ安価である導電材及び上記導電材を用いたフラットケーブル並びにシートセンサーを提供することにある。

【課題を解決するための手段】

【0009】

本発明に係る導電材は、樹脂基材シートと、前記樹脂基材シートの一方の面上に設けられた導体とを備える。前記樹脂基材シートは、熱可塑性ポリエステル系樹脂のガラス転移温度よりも30℃低い温度以上かつ該熱可塑性ポリエステル系樹脂のガラス転移温度よりも20℃高い温度以下に維持された一対のロール間に熱可塑性ポリエステル系樹脂シートを供給し、引き抜き、延伸することにより得られた延伸熱可塑性ポリエステル系樹脂シートからなる。

【0010】

本発明に係るフラットケーブルは、前記導電材と、前記樹脂基材シートの前記一方の面上において、前記樹脂基材シートに設けられた前記導体を被覆するように設けられた保護層とを備える。

【0011】

本発明に係るシートセンサーは、本発明の導電材からなる第1及び第2の導電材を備えるシートセンサーであって、前記第1の導電材の前記樹脂基材シートの導体が設けられた面と、前記第2の導電材の前記樹脂基材シートの導体が設けられた面とが対向しており、前記第1の導電材における導体と、前記第2の導電材における導体とが間隔を隔てて対向している。

【0012】

本発明に係るシートセンサーのある特定の局面では、前記第1及び第2の導電材の間に設けられたスペーサーフィルムをさらに備えるシートセンサーであって、前記第1の導電材の前記樹脂基材シートの対向する前記一方の面と前記スペーサーフィルムの一方の面とが接着されており、前記第2の導電材の前記樹脂基材シートの対向する前記一方の面と前記スペーサーフィルムの他方の面とが接着されている。その場合には、前記対向する面同士の間隔を確実に一定とすることができる。

【発明の効果】

【0013】

本発明に係る導電材によれば、導電材の樹脂基材シートが、熱可塑性ポリエステル系樹脂のガラス転移温度よりも30℃低い温度以上かつ該熱可塑性ポリエステル系樹脂のガラス転移温度よりも20℃高い温度以下に維持された一対のロール間に熱可塑性ポリエステル系樹脂シートを供給し、引き抜き延伸することにより得られた延伸熱可塑性ポリエステル系樹脂シートからなるので、樹脂基材シートの引張り強度を高めること及び線膨張係数を小さくすることができる。また、樹脂基材シートが安価な熱可塑性ポリエステル樹脂により製造されるので、樹脂基材シートを安価に製造することができる。従って、引張り強度及び熱安定性の高い導電材を安価に提供することができる。

【0014】

加えて、本発明に係るフラットケーブル及びシートセンサーは、本発明の上記導電材を用いているため、引張り強度及び熱安定性の高いフラットケーブル及びシートセンサーを安価に提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る導電材の略図的斜視図である。

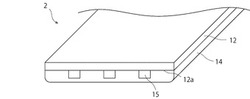

【図2】本発明の他の実施形態に係るフラットケーブルの略図的斜視図である。

【図3】本発明の他の実施形態に係るフラットケーブルの略図的断面図である。

【図4】本発明の別の実施形態に係るシートセンサーの略図的上面図である。

【図5】本発明の別の実施形態に係るシートセンサーの略図的斜視図である。

【図6】本発明の別の実施形態に係るシートセンサーの略図的断面図である。

【図7】本発明の別の実施形態に係るシートセンサーに圧力を加えた際における略図的断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0017】

(延伸熱可塑性ポリエステル系樹脂シート)

本発明の導電材は、延伸熱可塑性ポリエステル系樹脂シートにより形成される樹脂基材シートを備える。上記延伸熱可塑性ポリエステル系樹脂シートとは、非晶状態の熱可塑性ポリエステル系樹脂シートを必要に応じて上記熱可塑性ポリエステル系樹脂のガラス転移温度以上に予熱した後、非晶状態の熱可塑性ポリエステル系樹脂シートを上記熱可塑性ポリエステル系樹脂のガラス転移温度よりも30℃低い温度以上でかつ上記熱可塑性ポリエステル系樹脂のガラス転移温度よりも20℃高い温度以下に維持された一対のロール間に上記熱可塑性ポリエステル系樹脂シートを供給して引抜延伸する方法により製造されたものである。

【0018】

上記引抜延伸に用いられる原反となる熱可塑性ポリエステル系樹脂シートを構成している熱可塑性ポリエステル系樹脂は、非晶状態であればよく、その結晶化度は特に限定されるものではないが、示差走査熱量計で測定した結晶化度が10%未満であることが好ましく、5%未満がより好ましい。なお、上記結晶化度は、密度法により測定されたものをいう。

【0019】

本発明で使用される熱可塑性ポリエステル系樹脂としては、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、ポリグリコール酸、ポリ(L−乳酸)、ポリ(3−ヒドロキシブチレート)、ポリ(3−ヒドロキシブチレート/ヒドロキシバリレート)、ポリ(ε−カプロラクトン)、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリブチレンサクシネートアジペート、ポリブチレンサクシネート/乳酸、ポリブチレンサクシネート/カーボネート、ポリブチレンサクシネート/テレフタレート、ポリブチレンアジペート/テレフタレート、ポリテトラメチレナジペート/テレフタレート、ポリブチレンサクシネート/アジペート/テレフタレート等が挙げられる。なかでも、高度に延伸することができ引張り強度に優れる延伸熱可塑性ポリエステル系樹脂シートを提供できることから、ポリエチレンテレフタレートが好ましい。

【0020】

上記熱可塑性ポリエステル系樹脂の極限粘度は特に限定されないが、0.6〜1.0が好ましい。上記極限粘度が低すぎると、フィルム作製時にドローダウンを起こしやすくなることがある。上記極限粘度が高すぎると、延伸しても引張り強度が向上しないことがある。なお、上記極限粘度は、JIS K7367−1に準拠して測定されたものをいう。

【0021】

原反となる熱可塑性ポリエステル系樹脂シートの厚みは特に限定されないが、0.5〜4mmが好ましい。上記厚みが0.5mm未満だと、延伸後のシート厚みが薄くなりすぎ、取扱いに際しての強度が十分な大きさとならないことがある。上記厚みが4mmを超えると、延伸が困難となることがある。

【0022】

延伸熱可塑性ポリエステル系樹脂シートを製造するには、まず、非晶状態の熱可塑性ポリエステル系樹脂シートを一対のロール間に通して引き抜いて引抜延伸する。

【0023】

上記引抜延伸する際の熱可塑性ポリエステル系樹脂シートの温度が低温であると、延伸熱可塑性ポリエステル系樹脂シートが白化し、あるいは、硬すぎて裂けて引き抜くことができないおそれがある。従って、引抜延伸する前に熱可塑性ポリエステル系樹脂シートを、予め熱可塑性ポリエステル系樹脂のガラス転移温度以上に予熱することが好ましい。また、引抜延伸する際の熱可塑性ポリエステル系樹脂シートの温度は高温になると、引抜延伸によって生じた分子鎖の配向が緩和して延伸熱可塑性ポリエステル系樹脂シートの引張り強度が低下するおそれがある。従って、引抜延伸する前に熱可塑性ポリエステル系樹脂シートを、熱可塑性ポリエステル系樹脂のガラス転移温度以上でかつ熱可塑性ポリエステル系樹脂のガラス転移温度より10℃高い温度以下に予熱するのがより好ましい。なお、熱可塑性ポリエステル系樹脂のガラス転移温度は、JIS K7121−1987に準拠して測定されたものをいう。

【0024】

上記引抜延伸する際の一対のロール温度は、低温であると延伸熱可塑性ポリエステル系樹脂シートが硬すぎて引き抜くことができず、高温になると熱可塑性ポリエステル系樹脂シートが柔らかくなりシートを引き抜く張力によりシートが切断されるので、上記熱可塑性ポリエステル系樹脂のガラス転移温度よりも30℃低い温度以上でかつ上記熱可塑性ポリエステル系樹脂のガラス転移温度よりも20℃高い温度以下に限定され、上記熱可塑性ポリエステル系樹脂のガラス転移温度以上でかつ上記熱可塑性ポリエステル系樹脂のガラス転移温度よりも10℃高い温度以下が好ましい。

【0025】

引抜延伸する際の延伸倍率は特に限定されないが、好ましくは2〜9倍であり、さらに好ましくは4〜8倍である。上記延伸倍率が2倍未満だと、引張り強度に優れたフィルムが得られないことがある。上記延伸倍率が9倍を超えると、延伸時にフィルムの破断が生じやすくなることがある。

【0026】

引抜き延伸された熱可塑性ポリエステル系樹脂シートは該ロールの温度より高い温度で一軸延伸されて延伸熱可塑性ポリエステル系樹脂シートが得られる。

【0027】

引抜き延伸された熱可塑性ポリエステル系樹脂シートのポリエステル系樹脂は、延伸の阻害要因となる熱による等方的な結晶化及び配向が抑えられた状態で分子鎖は高度に配向しているので強度及び弾性率が優れているが結晶化度は低いので、加熱されると配向は容易に緩和され弾性率は低下してしまうという欠点を有している。

【0028】

しかし、この引抜き延伸された熱可塑性ポリエステル系樹脂シートを、該ロールの温度より高い温度で一軸延伸することにより配向が緩和されることなく結晶化度が上昇し、加熱されても配向が容易に緩和されない耐熱性の優れた延伸熱可塑性ポリエステル系樹脂シートが得られる。

【0029】

上記一軸延伸する方法としてはロール延伸法が好適に用いられる。ロール延伸法とは、速度の異なる2対のロール間に延伸原反を挟み、延伸原反を加熱しつつ引っ張る方法であり、一軸方向のみに強く分子配向させることができる。この場合、2対のロールの速度比が延伸倍率となる。

【0030】

上記一軸延伸する際の温度は、一次延伸する際の一対のロールの温度より高い温度であればよいが、高すぎると一次延伸された熱可塑性ポリエステル系樹脂シートが溶融して切断されるので、昇温速度1℃/分で測定した示差走査熱量曲線での熱可塑性ポリエステル系樹脂の結晶化ピークの立ち上がり温度〜融解ピークの立ち上がり温度の温度範囲が好ましい。

【0031】

なお、ポリエチレンテレフタレートの結晶化ピークの立ち上がり温度は約120℃であり、融解ピークの立ち上がり温度は約230℃である。従って、ポリエチレンテレフタレートシートを一軸延伸する際は約120℃〜約230℃で一軸延伸するのが好ましい。

【0032】

上記一軸延伸の延伸倍率は特に限定されないが、1.1〜3倍が好ましく、さらに好ましくは1.2〜2倍である。上記延伸倍率が1.1倍未満だと、引張り強度、引張弾性係数等の優れたシートが得られないことがある。上記延伸倍率が3倍を超えると、延伸時にシートの破断が生じやすくなることがある。また、一次延伸と一軸延伸の合計延伸倍率は、同様の理由で、2.5〜10倍が好ましく、より好ましくは3〜8倍である。

【0033】

延伸熱可塑性ポリエステル系樹脂シートの線膨張係数は、大きいと温度差により大きく伸縮するので、小さいほうが好ましく、特に負であるのが好ましい。また、延伸熱可塑性ポリエステル系樹脂シートは積層成形体の芯材として積層されるのであるから、強度は大きいほうが好ましく、弾性率は9GPa以上が好ましい。

【0034】

一軸延伸された延伸熱可塑性ポリエステル系樹脂シートは、耐熱性を向上させるために一軸延伸温度より高い温度で熱固定されているのが好ましい。

【0035】

熱固定温度は、一軸延伸温度より低いと熱可塑性ポリエステル系樹脂の結晶化が進まないので耐熱性が向上せず、昇温速度1℃/分で測定した示差走査熱量曲線での熱可塑性ポリエステル系樹脂の融解ピークの立ち上がり温度より高くなると熱可塑性ポリエステル系樹脂が溶解して延伸(配向)が消滅し引張り弾性率、引張り強度等が低下するので、一軸延伸温度〜昇温速度1℃/分で測定した示差走査熱量曲線での熱可塑性ポリエステル系樹脂の融解ピークの立ち上がり温度が好ましい。

【0036】

また、熱固定する際に、延伸熱可塑性ポリエステル系樹脂シートに負荷がかかっていると延伸されフリーの状態では収縮するので、延伸熱可塑性ポリエステル系樹脂シートの延伸方向の長さが実質的に変化しないようにした状態で行うことが好ましく、延伸熱可塑性ポリエステル系樹脂シートに圧力もかかっていないのが好ましい。

【0037】

すなわち、熱固定された延伸熱可塑性ポリエステル系樹脂シートの長さが、熱固定前の延伸熱可塑性ポリエステル系樹脂シートの長さの0.95〜1.1になるように熱固定するのが好ましい。

【0038】

従って、延伸熱可塑性ポリエステル系樹脂シートをピンチロール等のロールで加熱室内を移動しながら連続的に熱固定する場合は、入口側と出口側の延伸熱可塑性ポリエステル系樹脂シートの送り速度比を0.95〜1.1になるように設定して熱固定するのが好ましい。

【0039】

また、延伸熱可塑性ポリエステル系樹脂シートを熱固定する際には、圧力がかからない状態で両端部を固定して行うのが好ましい。

【0040】

熱固定する際の加熱方法は、特に限定されるものではなく、例えば、熱風、ヒーター等で加熱する方法があげられる。

【0041】

熱固定する時間は、特に限定されず、延伸熱可塑性ポリエステル系樹脂シートの厚さや熱固定温度により異なるが、一般に10秒〜10分が好ましい。

【0042】

さらに、上記熱固定された延伸熱可塑性ポリエステル系樹脂シートを、ガラス転移温度〜昇温速度1℃/分で測定した示差走査熱量曲線での熱可塑性ポリエステル系樹脂の結晶化ピークの立ち上がり温度の範囲で、実質的に張力がかからない状態でアニールするのが好ましい。

【0043】

上記アニールすることにより、延伸熱可塑性ポリエステル系樹脂シートは弾性率等の力学的物性が良好であって、ガラス転移温度以上の温度に加熱されても弾性率等の力学的物性が低下することがなく、且つ、収縮率を低く抑えることができる。

【0044】

また、アニールする際に、延伸熱可塑性ポリエステル系樹脂シートに大きな張力がかかっていると延伸されるので、延伸熱可塑性ポリエステル系樹脂シートに実質的に張力がかからない状態でアニールするのが好ましい。

【0045】

すなわち、アニールされた延伸熱可塑性ポリエステル系樹脂シートの長さが、アニール前の延伸熱可塑性ポリエステル系樹脂シートの長さの1.0以下になるようにアニールするのが好ましい。

【0046】

従って、延伸熱可塑性ポリエステル系樹脂シートをピンチロール等のロールで加熱室内を移動しながら連続的にアニールする場合は、入口側と出口側の延伸熱可塑性ポリエステル系樹脂シートの送り速度比を1.0以下になるように設定してアニールするのが好ましい。

【0047】

また、延伸熱可塑性ポリエステル系樹脂シートをアニールする際には、圧力がかからないよう両端部を開放して行うのが好ましい。

【0048】

アニールする際の加熱方法は、特に限定されるものではなく、例えば、熱風、ヒーター等で加熱する方法があげられる。

【0049】

アニールする時間は、特に限定されず、延伸熱可塑性ポリエステル系樹脂シートの厚さやアニール温度により異なるが、一般に10秒以上が好ましく、より好ましくは30秒〜5分であり、さらに好ましくは1〜2分である。

【0050】

延伸熱可塑性ポリエステル系樹脂シートの厚みは、薄いと、導電材に充分な引張り強度を付与できないおそれがあり、厚いと、導電材の長さ方向の可撓性が低下することがあるので、50〜250μmが好ましく、100〜150μmがより好ましい。

【0051】

上記のようにして得られた延伸熱可塑性ポリエステル系樹脂シートは、一対の引抜ロールの温度より高い温度で引抜延伸方向に延伸しているため、配向が緩和されることなく結晶化度が上昇し、加熱されても配向が容易に緩和されない機械的強度に優れた延伸熱可塑性ポリエステル系樹脂シートを得ることができる。加えて、上記延伸熱可塑性ポリエステル系樹脂シートは、引抜延伸の方向に加え、引抜延伸の方向に直交する方向の引張強度にも優れている。さらに、熱を加えた際の膨張率も、引抜延伸の方向及びこの方向に直交する方向において低い。従って、本発明の延伸熱可塑性ポリエステル系樹脂シートにより形成される樹脂基材シートの引張り強度を高めること及び線膨張係数を小さくすることができる。

【0052】

加えて、上記延伸熱可塑性ポリエステル系樹脂シートは、安価な熱可塑性ポリエステル樹脂により製造されるので、樹脂基材シートを安価に製造することができる。

【0053】

次に、図面を参照しつつ、本発明の具体的な実施形態を説明する。

【0054】

(導電材1)

図1は、本発明の一実施形態に係る導電材1の略図的斜視図である。

【0055】

導電材1は、樹脂基材シート12を備える。樹脂基材シート12は、上記延伸熱可塑性ポリエステル系樹脂シートにより形成されている。それによって、導電材1の引張り強度及び熱安定性を高めることができる。

【0056】

樹脂基材シート12の導体形成面12aには、導体15が設けられている。本実施形態では、複数の導体15が、樹脂基材シート12の導体形成面12aにおいて、樹脂基材シート12の長さ方向に延ばされている。もっとも、1本の導体15が樹脂基材シート12の導体形成面12aに設けられていてもよい。

【0057】

本実施形態では、導体15の断面は矩形状となっている。もっとも、導体15の断面の形状は特に限定されず、例えば、矩形状、多角形状、円形状、半円形状または半楕円形状等であってもよい。

【0058】

導体15は、適宜の導電性材料により形成することができる。このような導電性材料としては、例えば、アルミニウム、銀、銅、金等の金属や、これらの金属のうちの一種以上を含む合金等を挙げることができる。

【0059】

導体15の形成方法は特に限定されず、適宜の方法により形成することができる。上記方法としては、例えば、上記導電性材料を導体形成面12aにスクリーン印刷する方法や、樹脂接着剤を用いて導体15を導体形成面12aに接着する方法が挙げられる。

【0060】

(フラットケーブル2)

図2は、本発明の他の実施形態に係るフラットケーブル2の略図的斜視図である。図3は、フラットケーブル2の略図的断面図である。

【0061】

フラットケーブル2は、上記導電材1と同様の構成に加えて、保護層14をさらに備える。本実施形態では、保護層14は、上記樹脂基材シート12の導体形成面12aと、導体形成面12a上に設けられた導体15とを被覆するように設けられている。もっとも、本発明では、保護層14は導体15を被覆するように設けられていればよく、必ずしも導体形成面12aを被覆せずともよい。

【0062】

保護層14を形成する材料は特に限定されないが、導体15を効果的に保護するために、絶縁体を用いることが好ましい。また、フラットケーブル2の引張り強度及び熱安定性をさらに高めるために、引張り強度及び熱安定性の高い材料を用いることが好ましい。保護層14の材料としては、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレートまたはポリイミド等が挙げられる。より好ましくは、保護層14は、上記延伸熱可塑性ポリエステル系樹脂シートにより形成してもよい。

【0063】

保護層14の接着方法は特に限定されず、適宜の方法により形成することができる。上記方法としては、例えば、保護層14の材料となるフィルムをラミネートする方法や、保護層14の材料を加熱溶融させた状態において塗布する方法が挙げられる。

【0064】

(シートセンサー4)

図4は、本発明の別の実施形態に係るシートセンサー4の略図的上面図である。図5は、図4のシートセンサー4の一部を線A−A’に沿って破断して示す略図的斜視図である。図6は、図4のシートセンサー4の線A−A’に沿う略図的断面図である。

【0065】

シートセンサー4は、第1及び第2の導電材21,31を備える。第1の導電材21は、上記導電材1と同様に、第1の樹脂基材シート22と、第1の樹脂基材シート22の導体形成面22aに設けられた第1の導体25とを備える。第2の導電材31は、上記導電材1と同様に、第2の樹脂基材シート32と、樹脂基材シート32の導体形成面32aに設けられた第2の導体35とを備える。

【0066】

本実施形態では、第1の導体25及び第2の導体35は、コンタクト部25a,35aと、配線25b,35bとを備える。コンタクト部25aとコンタクト部35aとは、間隔を隔てて対向している。配線25b,35bは、コンタクト部25a,35aとに連ねられており、かつ外部に引き出されている。

【0067】

第1及び第2の導電材21,31は、第1の導体25と第2の導体35とが間隔を隔てて対向するように、かつ導体形成面22a及び32aが対向するように配されている。本実施形態では、第1の導体25のコンタクト部25aと第2の導体35のコンタクト部35aとが間隔を隔てて対向している。第1の導体25と第2の導体35との間隔は、適宜の方法により設定し得る。本実施形態では、上記間隔は、後述するスペーサーフィルム28により決定されている。

【0068】

本実施形態では、第1及び第2の導電材21,31の間に、スペーサーフィルム28が設けられている。スペーサーフィルム28の一方の面は、第1の樹脂基材シート22の導体形成面22aと接着されている。スペーサーフィルム28の他方の面は、第2の樹脂基材シート32の導体形成面32aと接着されている。それによって、スペーサーフィルム28は、コンタクト部25aとコンタクト部35aとの間に間隔を形成している。

【0069】

スペーサーフィルム28は、対向するコンタクト部25aとコンタクト部35aとの間には位置しないように設けられている。具体的には、スペーサーフィルム28には開口が空けられており、上記開口内において、コンタクト部25aとコンタクト部35aとが間隔を隔てて対向している。

【0070】

本実施形態では、上記開口は円形であるが、上記開口の形状は特に限定されず、例えば、矩形状、多角形状または半円形状等であってもよい。もっとも、対向するコンタクト部25aとコンタクト部35aとの間にスペーサーフィルム28が位置していない限り、スペーサーフィルム28には開口が空いていなくともよい。

【0071】

スペーサーフィルム28を形成する材料は特に限定されず、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレートまたはポリイミド等が挙げられる。また、シートセンサー4は、スペーサーフィルム28を1枚だけ備えていてもよく、複数枚備えていてもよい。もっとも、スペーサーフィルム28は必須の構成要素ではなく、シートセンサー4において上記間隔を形成することができる限りにおいて、なくてもよい。

【0072】

図7は、本発明のシートセンサー4の第1の樹脂基材シート22のコンタクト部25a,35a近傍に対し、面方向に垂直な方向より圧力を加えた際における、図4の線A−A’に沿う略図的断面図である。図7に示すように、第1の樹脂基材シート22は、圧力を加えられた部分において圧力の方向に変形し、上記開口内において、第1及び第2の樹脂基材シート22,32間の間隔が狭められる。それによって、上記部分近傍におけるコンタクト部25a,35aが接触し、第1及び第2の導体25,35間を通電させることができる。従って、第1及び第2の導体25,35間に流れる電流を観測することにより、シートセンサー4に圧力が加えられたかどうかについて判定することができる。

【0073】

第1及び第2の樹脂基材シート22,32は、上記延伸熱可塑性ポリエステル系樹脂シートにより形成されているため、充分な弾力性を有している。そのため、上記圧力が解除されると、スペーサーフィルム28は図6に示されるように元の形状に復帰する。それによって、コンタクト部25aとコンタクト部35aとが離れ、第1の導体25と第2の導体35との間に電流が流れなくなる。従って、シートセンサー4を繰り返し使用することができる。

【0074】

本実施形態のシートセンサー4は、第1及び第2の導電材21,31を作製した後に、スペーサーフィルム28の両面に第1及び第2の導電材21,31を接着することにより製造することができる。上記接着方法は特に限定されず、例えば、スペーサーフィルム28の両面に樹脂接着剤を付与した後に、第1の導電材21の導体形成面22aをスペーサーフィルム28の一方の面に接着し、第2の導電材31の導体形成面32aをスペーサーフィルム28の他方の面に接着する方法等が挙げられる。上記樹脂接着剤の付与は、両面に接着面を有するテープ状の樹脂接着剤を貼り付ける方法や、樹脂接着剤を塗布する方法等により行うことができる。

【符号の説明】

【0075】

1…導電材

2…フラットケーブル

4…シートセンサー

12…樹脂基材シート

12a…導体形成面

14…保護層

15…導体

21…第1の導電材

22…第1の樹脂基材シート

22a…導体形成面

25…第1の導体

25a…コンタクト部

25b…配線

28…スペーサーフィルム

31…第2の導電材

32…第2の樹脂基材シート

32a…導体形成面

35…第2の導体

35a…コンタクト部

35b…配線

【技術分野】

【0001】

本発明は、フラットケーブルやシートセンサー等の構成部品として用いられる導電材並びに上記導電材を構成部品とするフラットケーブル及びシートセンサーに関し、特に、基材シートに延伸熱可塑性ポリエステル系樹脂シートを用いた導電材、フラットケーブル及びシートセンサーに関する。

【背景技術】

【0002】

従来、ポリエステル系樹脂シートは、その優れた機械的特性、耐薬品性、電気的特性等から、電気絶縁材料として様々な用途に適用されている。このようなポリエステル系樹脂シートは、例えば、導体を配するための基材等として、フレキシブルプリント基板、メンブレンスイッチ、フラットケーブル、シートセンサー等に使用することができる。

【0003】

例えば、下記の特許文献1には、ポリエステル系樹脂シートを用いたフラットケーブルが開示されている。上記フラットケーブルは、並列に配置した導体の両面を2つのポリエステル系樹脂シートからなる基材により挟持する構造を有している。上記フラットケーブルでは、ポリエステル樹脂を海成分とし、該ポリエステルに非相溶の熱可塑性樹脂を島成分とする樹脂組成物を少なくとも一方向に延伸配向させてなるポリエステル系樹脂シートを用いている。

【0004】

他方、ポリエステル系樹脂シートが用いられる他の例としては、2枚のポリエステル系樹脂シート基材に配された導体同士が対向している構造を有するシートセンサーが知られている。上記シートセンサーに圧力が加わると、圧力を加えられた部分近傍においてポリエステル系樹脂シートが変形する。それによって、上記部分近傍に設けられた導体同士が接触し、導体間が通電する。従って、このようなシートセンサーによれば、シートセンサーに設けられた導体に流れた電流により、シートセンサーに圧力が加えられたことを測定することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−157728号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1のフラットケーブルや上記シートセンサーでは、フラットケーブル及びシートセンサーに求められる引張り強度が不足しているという問題があった。また、従来のポリエステル系樹脂シートは線膨張率が高いため、フラットケーブル及びシートセンサーの熱安定性が低いという問題があった。

【0007】

上記問題を解決するため、ポリエチレンナフタレート等の機械的強度及び熱安定性の高いポリエステル系樹脂を使用する方法や、ポリエステル系樹脂に機械的強度及び熱安定性の高いポリイミド系樹脂を配合する方法などが提案されている。しかしながら、上記のような機械的強度及び熱安定性の高い材料は高価であるという問題があった。

【0008】

本発明の目的は、引張り強度及び熱安定性が高く、かつ安価である導電材及び上記導電材を用いたフラットケーブル並びにシートセンサーを提供することにある。

【課題を解決するための手段】

【0009】

本発明に係る導電材は、樹脂基材シートと、前記樹脂基材シートの一方の面上に設けられた導体とを備える。前記樹脂基材シートは、熱可塑性ポリエステル系樹脂のガラス転移温度よりも30℃低い温度以上かつ該熱可塑性ポリエステル系樹脂のガラス転移温度よりも20℃高い温度以下に維持された一対のロール間に熱可塑性ポリエステル系樹脂シートを供給し、引き抜き、延伸することにより得られた延伸熱可塑性ポリエステル系樹脂シートからなる。

【0010】

本発明に係るフラットケーブルは、前記導電材と、前記樹脂基材シートの前記一方の面上において、前記樹脂基材シートに設けられた前記導体を被覆するように設けられた保護層とを備える。

【0011】

本発明に係るシートセンサーは、本発明の導電材からなる第1及び第2の導電材を備えるシートセンサーであって、前記第1の導電材の前記樹脂基材シートの導体が設けられた面と、前記第2の導電材の前記樹脂基材シートの導体が設けられた面とが対向しており、前記第1の導電材における導体と、前記第2の導電材における導体とが間隔を隔てて対向している。

【0012】

本発明に係るシートセンサーのある特定の局面では、前記第1及び第2の導電材の間に設けられたスペーサーフィルムをさらに備えるシートセンサーであって、前記第1の導電材の前記樹脂基材シートの対向する前記一方の面と前記スペーサーフィルムの一方の面とが接着されており、前記第2の導電材の前記樹脂基材シートの対向する前記一方の面と前記スペーサーフィルムの他方の面とが接着されている。その場合には、前記対向する面同士の間隔を確実に一定とすることができる。

【発明の効果】

【0013】

本発明に係る導電材によれば、導電材の樹脂基材シートが、熱可塑性ポリエステル系樹脂のガラス転移温度よりも30℃低い温度以上かつ該熱可塑性ポリエステル系樹脂のガラス転移温度よりも20℃高い温度以下に維持された一対のロール間に熱可塑性ポリエステル系樹脂シートを供給し、引き抜き延伸することにより得られた延伸熱可塑性ポリエステル系樹脂シートからなるので、樹脂基材シートの引張り強度を高めること及び線膨張係数を小さくすることができる。また、樹脂基材シートが安価な熱可塑性ポリエステル樹脂により製造されるので、樹脂基材シートを安価に製造することができる。従って、引張り強度及び熱安定性の高い導電材を安価に提供することができる。

【0014】

加えて、本発明に係るフラットケーブル及びシートセンサーは、本発明の上記導電材を用いているため、引張り強度及び熱安定性の高いフラットケーブル及びシートセンサーを安価に提供することができる。

【図面の簡単な説明】

【0015】

【図1】本発明の一実施形態に係る導電材の略図的斜視図である。

【図2】本発明の他の実施形態に係るフラットケーブルの略図的斜視図である。

【図3】本発明の他の実施形態に係るフラットケーブルの略図的断面図である。

【図4】本発明の別の実施形態に係るシートセンサーの略図的上面図である。

【図5】本発明の別の実施形態に係るシートセンサーの略図的斜視図である。

【図6】本発明の別の実施形態に係るシートセンサーの略図的断面図である。

【図7】本発明の別の実施形態に係るシートセンサーに圧力を加えた際における略図的断面図である。

【発明を実施するための形態】

【0016】

以下、本発明の具体的な実施形態を説明することにより、本発明を明らかにする。

【0017】

(延伸熱可塑性ポリエステル系樹脂シート)

本発明の導電材は、延伸熱可塑性ポリエステル系樹脂シートにより形成される樹脂基材シートを備える。上記延伸熱可塑性ポリエステル系樹脂シートとは、非晶状態の熱可塑性ポリエステル系樹脂シートを必要に応じて上記熱可塑性ポリエステル系樹脂のガラス転移温度以上に予熱した後、非晶状態の熱可塑性ポリエステル系樹脂シートを上記熱可塑性ポリエステル系樹脂のガラス転移温度よりも30℃低い温度以上でかつ上記熱可塑性ポリエステル系樹脂のガラス転移温度よりも20℃高い温度以下に維持された一対のロール間に上記熱可塑性ポリエステル系樹脂シートを供給して引抜延伸する方法により製造されたものである。

【0018】

上記引抜延伸に用いられる原反となる熱可塑性ポリエステル系樹脂シートを構成している熱可塑性ポリエステル系樹脂は、非晶状態であればよく、その結晶化度は特に限定されるものではないが、示差走査熱量計で測定した結晶化度が10%未満であることが好ましく、5%未満がより好ましい。なお、上記結晶化度は、密度法により測定されたものをいう。

【0019】

本発明で使用される熱可塑性ポリエステル系樹脂としては、例えば、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、ポリグリコール酸、ポリ(L−乳酸)、ポリ(3−ヒドロキシブチレート)、ポリ(3−ヒドロキシブチレート/ヒドロキシバリレート)、ポリ(ε−カプロラクトン)、ポリエチレンサクシネート、ポリブチレンサクシネート、ポリブチレンサクシネートアジペート、ポリブチレンサクシネート/乳酸、ポリブチレンサクシネート/カーボネート、ポリブチレンサクシネート/テレフタレート、ポリブチレンアジペート/テレフタレート、ポリテトラメチレナジペート/テレフタレート、ポリブチレンサクシネート/アジペート/テレフタレート等が挙げられる。なかでも、高度に延伸することができ引張り強度に優れる延伸熱可塑性ポリエステル系樹脂シートを提供できることから、ポリエチレンテレフタレートが好ましい。

【0020】

上記熱可塑性ポリエステル系樹脂の極限粘度は特に限定されないが、0.6〜1.0が好ましい。上記極限粘度が低すぎると、フィルム作製時にドローダウンを起こしやすくなることがある。上記極限粘度が高すぎると、延伸しても引張り強度が向上しないことがある。なお、上記極限粘度は、JIS K7367−1に準拠して測定されたものをいう。

【0021】

原反となる熱可塑性ポリエステル系樹脂シートの厚みは特に限定されないが、0.5〜4mmが好ましい。上記厚みが0.5mm未満だと、延伸後のシート厚みが薄くなりすぎ、取扱いに際しての強度が十分な大きさとならないことがある。上記厚みが4mmを超えると、延伸が困難となることがある。

【0022】

延伸熱可塑性ポリエステル系樹脂シートを製造するには、まず、非晶状態の熱可塑性ポリエステル系樹脂シートを一対のロール間に通して引き抜いて引抜延伸する。

【0023】

上記引抜延伸する際の熱可塑性ポリエステル系樹脂シートの温度が低温であると、延伸熱可塑性ポリエステル系樹脂シートが白化し、あるいは、硬すぎて裂けて引き抜くことができないおそれがある。従って、引抜延伸する前に熱可塑性ポリエステル系樹脂シートを、予め熱可塑性ポリエステル系樹脂のガラス転移温度以上に予熱することが好ましい。また、引抜延伸する際の熱可塑性ポリエステル系樹脂シートの温度は高温になると、引抜延伸によって生じた分子鎖の配向が緩和して延伸熱可塑性ポリエステル系樹脂シートの引張り強度が低下するおそれがある。従って、引抜延伸する前に熱可塑性ポリエステル系樹脂シートを、熱可塑性ポリエステル系樹脂のガラス転移温度以上でかつ熱可塑性ポリエステル系樹脂のガラス転移温度より10℃高い温度以下に予熱するのがより好ましい。なお、熱可塑性ポリエステル系樹脂のガラス転移温度は、JIS K7121−1987に準拠して測定されたものをいう。

【0024】

上記引抜延伸する際の一対のロール温度は、低温であると延伸熱可塑性ポリエステル系樹脂シートが硬すぎて引き抜くことができず、高温になると熱可塑性ポリエステル系樹脂シートが柔らかくなりシートを引き抜く張力によりシートが切断されるので、上記熱可塑性ポリエステル系樹脂のガラス転移温度よりも30℃低い温度以上でかつ上記熱可塑性ポリエステル系樹脂のガラス転移温度よりも20℃高い温度以下に限定され、上記熱可塑性ポリエステル系樹脂のガラス転移温度以上でかつ上記熱可塑性ポリエステル系樹脂のガラス転移温度よりも10℃高い温度以下が好ましい。

【0025】

引抜延伸する際の延伸倍率は特に限定されないが、好ましくは2〜9倍であり、さらに好ましくは4〜8倍である。上記延伸倍率が2倍未満だと、引張り強度に優れたフィルムが得られないことがある。上記延伸倍率が9倍を超えると、延伸時にフィルムの破断が生じやすくなることがある。

【0026】

引抜き延伸された熱可塑性ポリエステル系樹脂シートは該ロールの温度より高い温度で一軸延伸されて延伸熱可塑性ポリエステル系樹脂シートが得られる。

【0027】

引抜き延伸された熱可塑性ポリエステル系樹脂シートのポリエステル系樹脂は、延伸の阻害要因となる熱による等方的な結晶化及び配向が抑えられた状態で分子鎖は高度に配向しているので強度及び弾性率が優れているが結晶化度は低いので、加熱されると配向は容易に緩和され弾性率は低下してしまうという欠点を有している。

【0028】

しかし、この引抜き延伸された熱可塑性ポリエステル系樹脂シートを、該ロールの温度より高い温度で一軸延伸することにより配向が緩和されることなく結晶化度が上昇し、加熱されても配向が容易に緩和されない耐熱性の優れた延伸熱可塑性ポリエステル系樹脂シートが得られる。

【0029】

上記一軸延伸する方法としてはロール延伸法が好適に用いられる。ロール延伸法とは、速度の異なる2対のロール間に延伸原反を挟み、延伸原反を加熱しつつ引っ張る方法であり、一軸方向のみに強く分子配向させることができる。この場合、2対のロールの速度比が延伸倍率となる。

【0030】

上記一軸延伸する際の温度は、一次延伸する際の一対のロールの温度より高い温度であればよいが、高すぎると一次延伸された熱可塑性ポリエステル系樹脂シートが溶融して切断されるので、昇温速度1℃/分で測定した示差走査熱量曲線での熱可塑性ポリエステル系樹脂の結晶化ピークの立ち上がり温度〜融解ピークの立ち上がり温度の温度範囲が好ましい。

【0031】

なお、ポリエチレンテレフタレートの結晶化ピークの立ち上がり温度は約120℃であり、融解ピークの立ち上がり温度は約230℃である。従って、ポリエチレンテレフタレートシートを一軸延伸する際は約120℃〜約230℃で一軸延伸するのが好ましい。

【0032】

上記一軸延伸の延伸倍率は特に限定されないが、1.1〜3倍が好ましく、さらに好ましくは1.2〜2倍である。上記延伸倍率が1.1倍未満だと、引張り強度、引張弾性係数等の優れたシートが得られないことがある。上記延伸倍率が3倍を超えると、延伸時にシートの破断が生じやすくなることがある。また、一次延伸と一軸延伸の合計延伸倍率は、同様の理由で、2.5〜10倍が好ましく、より好ましくは3〜8倍である。

【0033】

延伸熱可塑性ポリエステル系樹脂シートの線膨張係数は、大きいと温度差により大きく伸縮するので、小さいほうが好ましく、特に負であるのが好ましい。また、延伸熱可塑性ポリエステル系樹脂シートは積層成形体の芯材として積層されるのであるから、強度は大きいほうが好ましく、弾性率は9GPa以上が好ましい。

【0034】

一軸延伸された延伸熱可塑性ポリエステル系樹脂シートは、耐熱性を向上させるために一軸延伸温度より高い温度で熱固定されているのが好ましい。

【0035】

熱固定温度は、一軸延伸温度より低いと熱可塑性ポリエステル系樹脂の結晶化が進まないので耐熱性が向上せず、昇温速度1℃/分で測定した示差走査熱量曲線での熱可塑性ポリエステル系樹脂の融解ピークの立ち上がり温度より高くなると熱可塑性ポリエステル系樹脂が溶解して延伸(配向)が消滅し引張り弾性率、引張り強度等が低下するので、一軸延伸温度〜昇温速度1℃/分で測定した示差走査熱量曲線での熱可塑性ポリエステル系樹脂の融解ピークの立ち上がり温度が好ましい。

【0036】

また、熱固定する際に、延伸熱可塑性ポリエステル系樹脂シートに負荷がかかっていると延伸されフリーの状態では収縮するので、延伸熱可塑性ポリエステル系樹脂シートの延伸方向の長さが実質的に変化しないようにした状態で行うことが好ましく、延伸熱可塑性ポリエステル系樹脂シートに圧力もかかっていないのが好ましい。

【0037】

すなわち、熱固定された延伸熱可塑性ポリエステル系樹脂シートの長さが、熱固定前の延伸熱可塑性ポリエステル系樹脂シートの長さの0.95〜1.1になるように熱固定するのが好ましい。

【0038】

従って、延伸熱可塑性ポリエステル系樹脂シートをピンチロール等のロールで加熱室内を移動しながら連続的に熱固定する場合は、入口側と出口側の延伸熱可塑性ポリエステル系樹脂シートの送り速度比を0.95〜1.1になるように設定して熱固定するのが好ましい。

【0039】

また、延伸熱可塑性ポリエステル系樹脂シートを熱固定する際には、圧力がかからない状態で両端部を固定して行うのが好ましい。

【0040】

熱固定する際の加熱方法は、特に限定されるものではなく、例えば、熱風、ヒーター等で加熱する方法があげられる。

【0041】

熱固定する時間は、特に限定されず、延伸熱可塑性ポリエステル系樹脂シートの厚さや熱固定温度により異なるが、一般に10秒〜10分が好ましい。

【0042】

さらに、上記熱固定された延伸熱可塑性ポリエステル系樹脂シートを、ガラス転移温度〜昇温速度1℃/分で測定した示差走査熱量曲線での熱可塑性ポリエステル系樹脂の結晶化ピークの立ち上がり温度の範囲で、実質的に張力がかからない状態でアニールするのが好ましい。

【0043】

上記アニールすることにより、延伸熱可塑性ポリエステル系樹脂シートは弾性率等の力学的物性が良好であって、ガラス転移温度以上の温度に加熱されても弾性率等の力学的物性が低下することがなく、且つ、収縮率を低く抑えることができる。

【0044】

また、アニールする際に、延伸熱可塑性ポリエステル系樹脂シートに大きな張力がかかっていると延伸されるので、延伸熱可塑性ポリエステル系樹脂シートに実質的に張力がかからない状態でアニールするのが好ましい。

【0045】

すなわち、アニールされた延伸熱可塑性ポリエステル系樹脂シートの長さが、アニール前の延伸熱可塑性ポリエステル系樹脂シートの長さの1.0以下になるようにアニールするのが好ましい。

【0046】

従って、延伸熱可塑性ポリエステル系樹脂シートをピンチロール等のロールで加熱室内を移動しながら連続的にアニールする場合は、入口側と出口側の延伸熱可塑性ポリエステル系樹脂シートの送り速度比を1.0以下になるように設定してアニールするのが好ましい。

【0047】

また、延伸熱可塑性ポリエステル系樹脂シートをアニールする際には、圧力がかからないよう両端部を開放して行うのが好ましい。

【0048】

アニールする際の加熱方法は、特に限定されるものではなく、例えば、熱風、ヒーター等で加熱する方法があげられる。

【0049】

アニールする時間は、特に限定されず、延伸熱可塑性ポリエステル系樹脂シートの厚さやアニール温度により異なるが、一般に10秒以上が好ましく、より好ましくは30秒〜5分であり、さらに好ましくは1〜2分である。

【0050】

延伸熱可塑性ポリエステル系樹脂シートの厚みは、薄いと、導電材に充分な引張り強度を付与できないおそれがあり、厚いと、導電材の長さ方向の可撓性が低下することがあるので、50〜250μmが好ましく、100〜150μmがより好ましい。

【0051】

上記のようにして得られた延伸熱可塑性ポリエステル系樹脂シートは、一対の引抜ロールの温度より高い温度で引抜延伸方向に延伸しているため、配向が緩和されることなく結晶化度が上昇し、加熱されても配向が容易に緩和されない機械的強度に優れた延伸熱可塑性ポリエステル系樹脂シートを得ることができる。加えて、上記延伸熱可塑性ポリエステル系樹脂シートは、引抜延伸の方向に加え、引抜延伸の方向に直交する方向の引張強度にも優れている。さらに、熱を加えた際の膨張率も、引抜延伸の方向及びこの方向に直交する方向において低い。従って、本発明の延伸熱可塑性ポリエステル系樹脂シートにより形成される樹脂基材シートの引張り強度を高めること及び線膨張係数を小さくすることができる。

【0052】

加えて、上記延伸熱可塑性ポリエステル系樹脂シートは、安価な熱可塑性ポリエステル樹脂により製造されるので、樹脂基材シートを安価に製造することができる。

【0053】

次に、図面を参照しつつ、本発明の具体的な実施形態を説明する。

【0054】

(導電材1)

図1は、本発明の一実施形態に係る導電材1の略図的斜視図である。

【0055】

導電材1は、樹脂基材シート12を備える。樹脂基材シート12は、上記延伸熱可塑性ポリエステル系樹脂シートにより形成されている。それによって、導電材1の引張り強度及び熱安定性を高めることができる。

【0056】

樹脂基材シート12の導体形成面12aには、導体15が設けられている。本実施形態では、複数の導体15が、樹脂基材シート12の導体形成面12aにおいて、樹脂基材シート12の長さ方向に延ばされている。もっとも、1本の導体15が樹脂基材シート12の導体形成面12aに設けられていてもよい。

【0057】

本実施形態では、導体15の断面は矩形状となっている。もっとも、導体15の断面の形状は特に限定されず、例えば、矩形状、多角形状、円形状、半円形状または半楕円形状等であってもよい。

【0058】

導体15は、適宜の導電性材料により形成することができる。このような導電性材料としては、例えば、アルミニウム、銀、銅、金等の金属や、これらの金属のうちの一種以上を含む合金等を挙げることができる。

【0059】

導体15の形成方法は特に限定されず、適宜の方法により形成することができる。上記方法としては、例えば、上記導電性材料を導体形成面12aにスクリーン印刷する方法や、樹脂接着剤を用いて導体15を導体形成面12aに接着する方法が挙げられる。

【0060】

(フラットケーブル2)

図2は、本発明の他の実施形態に係るフラットケーブル2の略図的斜視図である。図3は、フラットケーブル2の略図的断面図である。

【0061】

フラットケーブル2は、上記導電材1と同様の構成に加えて、保護層14をさらに備える。本実施形態では、保護層14は、上記樹脂基材シート12の導体形成面12aと、導体形成面12a上に設けられた導体15とを被覆するように設けられている。もっとも、本発明では、保護層14は導体15を被覆するように設けられていればよく、必ずしも導体形成面12aを被覆せずともよい。

【0062】

保護層14を形成する材料は特に限定されないが、導体15を効果的に保護するために、絶縁体を用いることが好ましい。また、フラットケーブル2の引張り強度及び熱安定性をさらに高めるために、引張り強度及び熱安定性の高い材料を用いることが好ましい。保護層14の材料としては、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレートまたはポリイミド等が挙げられる。より好ましくは、保護層14は、上記延伸熱可塑性ポリエステル系樹脂シートにより形成してもよい。

【0063】

保護層14の接着方法は特に限定されず、適宜の方法により形成することができる。上記方法としては、例えば、保護層14の材料となるフィルムをラミネートする方法や、保護層14の材料を加熱溶融させた状態において塗布する方法が挙げられる。

【0064】

(シートセンサー4)

図4は、本発明の別の実施形態に係るシートセンサー4の略図的上面図である。図5は、図4のシートセンサー4の一部を線A−A’に沿って破断して示す略図的斜視図である。図6は、図4のシートセンサー4の線A−A’に沿う略図的断面図である。

【0065】

シートセンサー4は、第1及び第2の導電材21,31を備える。第1の導電材21は、上記導電材1と同様に、第1の樹脂基材シート22と、第1の樹脂基材シート22の導体形成面22aに設けられた第1の導体25とを備える。第2の導電材31は、上記導電材1と同様に、第2の樹脂基材シート32と、樹脂基材シート32の導体形成面32aに設けられた第2の導体35とを備える。

【0066】

本実施形態では、第1の導体25及び第2の導体35は、コンタクト部25a,35aと、配線25b,35bとを備える。コンタクト部25aとコンタクト部35aとは、間隔を隔てて対向している。配線25b,35bは、コンタクト部25a,35aとに連ねられており、かつ外部に引き出されている。

【0067】

第1及び第2の導電材21,31は、第1の導体25と第2の導体35とが間隔を隔てて対向するように、かつ導体形成面22a及び32aが対向するように配されている。本実施形態では、第1の導体25のコンタクト部25aと第2の導体35のコンタクト部35aとが間隔を隔てて対向している。第1の導体25と第2の導体35との間隔は、適宜の方法により設定し得る。本実施形態では、上記間隔は、後述するスペーサーフィルム28により決定されている。

【0068】

本実施形態では、第1及び第2の導電材21,31の間に、スペーサーフィルム28が設けられている。スペーサーフィルム28の一方の面は、第1の樹脂基材シート22の導体形成面22aと接着されている。スペーサーフィルム28の他方の面は、第2の樹脂基材シート32の導体形成面32aと接着されている。それによって、スペーサーフィルム28は、コンタクト部25aとコンタクト部35aとの間に間隔を形成している。

【0069】

スペーサーフィルム28は、対向するコンタクト部25aとコンタクト部35aとの間には位置しないように設けられている。具体的には、スペーサーフィルム28には開口が空けられており、上記開口内において、コンタクト部25aとコンタクト部35aとが間隔を隔てて対向している。

【0070】

本実施形態では、上記開口は円形であるが、上記開口の形状は特に限定されず、例えば、矩形状、多角形状または半円形状等であってもよい。もっとも、対向するコンタクト部25aとコンタクト部35aとの間にスペーサーフィルム28が位置していない限り、スペーサーフィルム28には開口が空いていなくともよい。

【0071】

スペーサーフィルム28を形成する材料は特に限定されず、例えば、ポリエチレンテレフタレート、ポリエチレンナフタレートまたはポリイミド等が挙げられる。また、シートセンサー4は、スペーサーフィルム28を1枚だけ備えていてもよく、複数枚備えていてもよい。もっとも、スペーサーフィルム28は必須の構成要素ではなく、シートセンサー4において上記間隔を形成することができる限りにおいて、なくてもよい。

【0072】

図7は、本発明のシートセンサー4の第1の樹脂基材シート22のコンタクト部25a,35a近傍に対し、面方向に垂直な方向より圧力を加えた際における、図4の線A−A’に沿う略図的断面図である。図7に示すように、第1の樹脂基材シート22は、圧力を加えられた部分において圧力の方向に変形し、上記開口内において、第1及び第2の樹脂基材シート22,32間の間隔が狭められる。それによって、上記部分近傍におけるコンタクト部25a,35aが接触し、第1及び第2の導体25,35間を通電させることができる。従って、第1及び第2の導体25,35間に流れる電流を観測することにより、シートセンサー4に圧力が加えられたかどうかについて判定することができる。

【0073】

第1及び第2の樹脂基材シート22,32は、上記延伸熱可塑性ポリエステル系樹脂シートにより形成されているため、充分な弾力性を有している。そのため、上記圧力が解除されると、スペーサーフィルム28は図6に示されるように元の形状に復帰する。それによって、コンタクト部25aとコンタクト部35aとが離れ、第1の導体25と第2の導体35との間に電流が流れなくなる。従って、シートセンサー4を繰り返し使用することができる。

【0074】

本実施形態のシートセンサー4は、第1及び第2の導電材21,31を作製した後に、スペーサーフィルム28の両面に第1及び第2の導電材21,31を接着することにより製造することができる。上記接着方法は特に限定されず、例えば、スペーサーフィルム28の両面に樹脂接着剤を付与した後に、第1の導電材21の導体形成面22aをスペーサーフィルム28の一方の面に接着し、第2の導電材31の導体形成面32aをスペーサーフィルム28の他方の面に接着する方法等が挙げられる。上記樹脂接着剤の付与は、両面に接着面を有するテープ状の樹脂接着剤を貼り付ける方法や、樹脂接着剤を塗布する方法等により行うことができる。

【符号の説明】

【0075】

1…導電材

2…フラットケーブル

4…シートセンサー

12…樹脂基材シート

12a…導体形成面

14…保護層

15…導体

21…第1の導電材

22…第1の樹脂基材シート

22a…導体形成面

25…第1の導体

25a…コンタクト部

25b…配線

28…スペーサーフィルム

31…第2の導電材

32…第2の樹脂基材シート

32a…導体形成面

35…第2の導体

35a…コンタクト部

35b…配線

【特許請求の範囲】

【請求項1】

樹脂基材シートと、前記樹脂基材シートの一方の面上に設けられた導体とを備える導電材であって、

前記樹脂基材シートが、熱可塑性ポリエステル系樹脂のガラス転移温度よりも30℃低い温度以上かつ該熱可塑性ポリエステル系樹脂のガラス転移温度よりも20℃高い温度以下に維持された一対のロール間に熱可塑性ポリエステル系樹脂シートを供給し、引き抜き、延伸することにより得られた延伸熱可塑性ポリエステル系樹脂シートからなる、導電材。

【請求項2】

請求項1に記載の導電材と、前記樹脂基材シートの前記一方の面上において、前記樹脂基材シートに設けられた前記導体を被覆するように設けられた保護層とを備える、フラットケーブル。

【請求項3】

請求項1に記載の導電材からなる第1及び第2の導電材を備えるシートセンサーであって、

前記第1の導電材の前記樹脂基材シートの導体が設けられた面と、前記第2の導電材の前記樹脂基材シートの導体が設けられた面とが対向しており、

前記第1の導電材における導体と、前記第2の導電材における導体とが間隔を隔てて対向している、シートセンサー。

【請求項4】

前記第1及び第2の導電材の間に設けられたスペーサーフィルムをさらに備える、請求項3に記載のシートセンサーであって、

前記第1の導電材の前記樹脂基材シートの対向する前記一方の面と前記スペーサーフィルムの一方の面とが接着されており、前記第2の導電材の前記樹脂基材シートの対向する前記一方の面と前記スペーサーフィルムの他方の面とが接着されている、シートセンサー。

【請求項1】

樹脂基材シートと、前記樹脂基材シートの一方の面上に設けられた導体とを備える導電材であって、

前記樹脂基材シートが、熱可塑性ポリエステル系樹脂のガラス転移温度よりも30℃低い温度以上かつ該熱可塑性ポリエステル系樹脂のガラス転移温度よりも20℃高い温度以下に維持された一対のロール間に熱可塑性ポリエステル系樹脂シートを供給し、引き抜き、延伸することにより得られた延伸熱可塑性ポリエステル系樹脂シートからなる、導電材。

【請求項2】

請求項1に記載の導電材と、前記樹脂基材シートの前記一方の面上において、前記樹脂基材シートに設けられた前記導体を被覆するように設けられた保護層とを備える、フラットケーブル。

【請求項3】

請求項1に記載の導電材からなる第1及び第2の導電材を備えるシートセンサーであって、

前記第1の導電材の前記樹脂基材シートの導体が設けられた面と、前記第2の導電材の前記樹脂基材シートの導体が設けられた面とが対向しており、

前記第1の導電材における導体と、前記第2の導電材における導体とが間隔を隔てて対向している、シートセンサー。

【請求項4】

前記第1及び第2の導電材の間に設けられたスペーサーフィルムをさらに備える、請求項3に記載のシートセンサーであって、

前記第1の導電材の前記樹脂基材シートの対向する前記一方の面と前記スペーサーフィルムの一方の面とが接着されており、前記第2の導電材の前記樹脂基材シートの対向する前記一方の面と前記スペーサーフィルムの他方の面とが接着されている、シートセンサー。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−37922(P2013−37922A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−173578(P2011−173578)

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月9日(2011.8.9)

【出願人】(000002174)積水化学工業株式会社 (5,781)

【Fターム(参考)】

[ Back to top ]