導電材料およびこれを用いた電気素子

【課題】 フレキシブルで、軽く、安定で高導電性の導電材料およびこれを用いた電気素

子を提供する。

【解決手段】

本発明の導電材料は、少なくとも一つの次元方向が200nm以下であり、かつ炭素原

子の一部が少なくとも窒素原子に置換された単層グラフェン及び多層グラフェンの少なく

とも1種よりなるカーボン材料と、金属の粒子及び線材の少なくとも1種よりなる金属材

料とが、混合及び/又は積層されてなることを特徴とする。

子を提供する。

【解決手段】

本発明の導電材料は、少なくとも一つの次元方向が200nm以下であり、かつ炭素原

子の一部が少なくとも窒素原子に置換された単層グラフェン及び多層グラフェンの少なく

とも1種よりなるカーボン材料と、金属の粒子及び線材の少なくとも1種よりなる金属材

料とが、混合及び/又は積層されてなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施態様は、導電材料およびこれを用いた電気素子に関する。

【0002】

する。

【背景技術】

【0003】

従来より、カーボンファイバー、カーボンナノチューブあるいはグラフェンなどのカー

ボン材料を用いた導電材料、さらには、これら導電材料を用いた液晶表示素子や太陽電池

、有機EL素子あるいは光センサーといった光電変換素子などの電気素子の開発が行われ

ている。

【0004】

このカーボン材料を使用した導電材料は、希少な金属等を用いない、あるいはその使用

量を大幅に減らすことができる。また柔軟性が高く、機械的な強度が強く、化学的にも安

定であり着目されている。

【0005】

しかしながら、比較的高い導電性を有するものの、その分子間の導電における抵抗が大

きく、大面積の透明電極として使用される場合には、インジウムースズ酸化物(ITO)

膜に比べて同じ光透過度においては電気抵抗が大きくなり、また長距離の電線等として使

用される場合には、銅(Cu)などの金属導電材料と比べるとさらに電気抵抗が大きい。

【0006】

このため、カーボン材料と、金属や半導体の粒子あるいは線材との複合物による導電性

向上の開発が行われている。

【0007】

液晶表示素子や太陽電池、有機EL素子などの電気素子は、二つの電極と、これに挟持

された機能層を有し、透明電極としては、一般にインジウムースズ酸化物(ITO)膜が

用いられている。

【0008】

そして太陽電池、有機EL素子などの光電変換素子の陰電極には仕事関数の小さいアル

ミニム(Al)や、Alよりさらに仕事関数の小さいマグネシウム(Mg)合金なども用

いられている。また、ITO膜を陰電極に用い、陽電極に仕事関数の大きい金属を用いる

光電変換素子も開示されている。

【0009】

また、前記ITO膜に使用される希少金属であるインジウム(In)を用いない安価で

、かつ安定で、フレキシブルな透明電極として無置換グラフェン構造を有するカーボンナ

ノチューブや平面状のグラフェン薄膜が透明電極として検討されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−157372号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明が解決しようとする課題は、安定で高導電性の導電材料およびこれを用いた電気

素子を提供することである。

【課題を解決するための手段】

【0012】

本発明の実施形態の導電材料は、少なくとも一つの次元方向が200nm以下であり、

かつ炭素原子の一部が少なくとも窒素原子に置換された単層グラフェン及び多層グラフェ

ンの少なくとも1種よりなるカーボン材料と、金属の粒子及び線材の少なくとも1種より

なる金属材料とが、混合及び/又は積層されてなることを特徴とする。

【0013】

本発明の別の実施形態の電気素子は、少なくとも二つの電極と、前記電極に挟持された

機能層より構成される電気素子であって、前記電極のうち一方の電極は、少なくとも一つ

の次元方向が200nm以下であり、かつ炭素原子の一部が少なくとも窒素原子に置換さ

れた単層グラフェン及び多層グラフェンの少なくとも1種よりなるカーボン材料と、金属

の粒子及び線材の少なくとも1種よりなる金属材料とが、混合及び/又は積層されてなる

導電材料から構成されていることを特徴とする。

【図面の簡単な説明】

【0014】

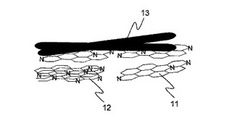

【図1】第1の実施形態の導電材料を示す概略図である。

【図2】第2の実施形態の導電材料を示す概略図である。

【図3】第3の実施形態の光電変換素子を示す概略図である。

【図4】第4の実施形態の太陽電池素子を示す概略図である。

【図5】第5の実施形態の有機EL素子を示す概略図である。

【図6】第6の実施形態の液晶表示素子を示す概略図である。

【図7】第7の実施形態の調光素子を示す概略図である。

【図8】実施例11の太陽電池素子を示す概略図である。

【発明を実施するための形態】

【0015】

以下、図面を用いて実施の形態を説明する。

【0016】

従来、カーボン材料を導電材料に用いる場合、比較的高い導電性を有するものの、その

分子間の導電における抵抗が大きい。

【0017】

このため、カーボン材料と、金属や半導体の粒子あるいは線材との複合物による導電性

向上の開発が行われている

しかしながら、複合物を得た場合であっても、カーボン材料と金属材料との接合抵抗の

ために、導電性の向上がそれほど顕著に得られず、この接合抵抗を低減するために高温で

の処理や、圧縮等の大きな機械的力を有する必要があった。またカーボン材料と金属材料

との接合が不十分な場合には、内部電池が形成され金属材料の腐食が起こりやすいという

課題もある。

【0018】

また、カーボン材料単体では、電荷がトラップされる構造が形成されやすく、導電材料

としては好ましくない。

【0019】

このカーボン材料を導電材料として電極に用いた電気素子では、大きな電気抵抗や電荷

がトラップされやすいために駆動電圧が高くなり、また素子の動作が不安定となったり、

寿命が短くなる。

【0020】

このような従来の課題を解決するために、本発明においては、安定で高導電性の導電材

料およびこれを用いた電気素子を提供するに至った。

【0021】

(第1の実施形態)

図1は、本実施形態の導電材料10の例を示す概略図である。

【0022】

一つの次元方向が200nm以下であり、かつ炭素原子の一部が少なくとも窒素原子(

N)に置換された単層グラフェン11及び多層グラフェン12よりなるカーボン材料を用

いている。また、金属の線材としての金属ナノワイヤー13が積層されている。

【0023】

単層グラフェン11は、少なくとも一つの次元方向が200nm以下である。そして、

グラフェンのグラフェン骨格の炭素原子の一部が窒素原子に置換されている。窒素原子に

は4級窒素、ピリジン窒素、ピロール・ピリドン窒素、酸素と結合した窒素に分類される

。多層グラフェン12は、単層グラフェン12が複数層、例えば、2層で構成されもので

ある。

【0024】

本実施形態では、少なくとも一つの次元方向が200nm以下のナノカーボン材料を用

いるため、混合及び/又は積層される金属材料との接合が多くとれる。好ましくは、10

0nm以下であり、さらに好ましくは、50nm以下である。

【0025】

またグラフェン骨格の炭素原子の一部に置換された窒素原子は、金属材料に対する配位

能があり、金属材料との接合をより強固なものとすると共に、電子移動が起こりやすくな

り、カーボン材料と金属材料界面の電気抵抗を低減する。また酸化しやすい金属材料を保

護することもできる。

【0026】

本実施形態では、窒素原子の1s電子のX線光電子スペクトル(X-ray photoelectron

spectroscopy:XPS)において401.2eVの強度が398.5eVの強度より大き

いことが好ましい。これは、401.2eVの強度に対応する窒素原子が4級窒素原子で

あり、この4級窒素原子はグラフェン骨格に電子を供給し、キャリア数が増大するために

、導電性が増加する。一方、398.5eVの強度に対応する窒素原子がピリジン窒素原

子であり、このピリジン窒素原子はアクセプター性であり4級窒素原子の効果を阻害し、

電子トラップにもなる。しかし、ピリジン窒素原子は金属との接合性が良く、コンタクト

障壁を下げる効果がある。そのため、401.2eVの強度に対する398.5eVの強

度の比は1/1.1〜1/5が好ましい。

【0027】

炭素原子に対する窒素原子の比率は、1/5〜1/1000が好ましく、より好ましく

は1/10〜1/200である。これは、窒素原子の量があまり少ないと電子的な効果が

十分に得られないためであり、逆にあまり多いとグラフェン骨格の構造の乱れが増加し電

気伝導度が低下するためであるためである。

【0028】

本実施形態では、さらにXPSにおいて炭素原子の285eV近傍のC1sのピーク強

度に対する酸素原子の530eV近傍のO1sのピーク強度の比率が1/10以下である

ことが好ましい。ピーク強度比が1/10より大きいと酸素原子のアクセプター性のため

に電子がトラップされて導電性が低下するためである。より好ましくは1/50から1/

300である。ピーク強度比があまり小さいと外部酸素に対して不安定になる。

【0029】

XPSによる測定は、製品から測定する場合には、対象となる導電材料である電極表面

を露出させることでXPSによる測定が可能となる。グラフェンは各種溶媒(たとえばメ

タノール)に対して安定であるので、溶媒で洗浄して表面に吸着した不純物を除去すると

共に、酸素分子や水分子が吸着していると酸素原子のピーク強度が異なるため、試料は真

空中、200℃で1日以上放置してからXPSによる測定を行う。

【0030】

電子がトラップされるかどうかは、サイクリックボルタモグラムで測定できる。50μ

g程度の微量の導電材料をグラッシーカーボン電極上にとり、アセトニトリルと水の2対

1の混合溶媒中に電解質としてテトラブチルアンモニウムブロマイドを溶解させ、銀/塩

化銀電極を参照電極として−1.25Vから+0.6Vで電位を繰り返し走査する。電子

がトラップされると自然電位は大きくマイナス側にシフトするため、自然電位の変化を測

定することで判別可能である。

【0031】

炭素原子と酸素原子もしくは窒素原子の比率は、線材等の量が多い場合はCHNアナラ

イザー等の燃焼を用いた元素分析によっても測定できる。また電気素子の電極など薄膜な

ど量が少なく、上記元素分析ができない場合はXPSにより測定することができる。装置

によってシグナル感度が異なるため、各元素のシグナル強度は組成のわかった材料を基準

物質として用いることにより補正できる。例えば、C3N4の組成比を持つカーボンナイ

トライドをC/Nの標準物質として用いることができる。

【0032】

本実施形態では、導電材料に電子注入性材料が混合及び/又は積層されてなることが好

ましい。この電子注入性材料によりキャリア数が増大し、導電性がさらに増すと共に、太

陽電池や有機EL素子などの陰電極材料として用いられる場合の電子注入性能が増大する

。電子注入性材料としては、LIF、CaF2、CsF、Cs2CO3、CsI、ZnO

、TiO2などのアルカリ金属もしくはアルカリ土類金属の塩やn型の酸化物半導体、複

数のフッ素やシアノ基等の電子吸引基で置換されたπ電子系を有するオリゴマーやポリマ

ーなどを用いることができる。

【0033】

本実施形態では、炭素原子の一部が、さらに酸素原子もしくはホウ素原子、リン原子お

よび砒素原子から選ばれる少なくとも1種の原子で置換されていることが好ましい。これ

は、窒素原子による置換だけでなく、これらの原子の置換により、仕事関数、バンドギャ

ップ、親水性や疎水性などを細かく制御することが可能となり、導電材料が使用される各

種電気素子の供給に対し、その性能や作製プロセスを細かく制御することが可能となるか

らである。

【0034】

本実施形態では、単層グラフェン11及び多層グラフェン22を構成する単層グラフェ

ンが平面状であることが好ましい。これは、カーボンナノチューブのように極率を有する

構造よりも平面の方が金属材料との接合が容易となるためである。なお、本実施形態のグ

ラフェンは平面状グラフェンと極率を持つグラフェンとの混合物もしくは積層物であって

も良い。

【0035】

グラフェンの層数は増加するに従い導電性は高くなるが、光透過性が低下するため、導

電材料を透明電極として用いる場合には、10層以下が好ましく、さらには5層以下が好

ましい。また透明性は必要のない導電材料として用いる場合には、厚さが100nm以下

が好ましい。金属材料との接合の観点からは10〜50nmが好ましい。

【0036】

前記グラフェンの層数は、カーボンナノチューブであれば高分解能の透過型電子顕微鏡

(Transmission Electron Microscope :TEM)を用いて測定できる。平面状のグラフ

ェンに対してはTEMを用いて断面観測を行うことにより測定できる。

【0037】

本実施形態では、金属の粒子および線材は、銀(Ag)、アルミニウム(Al)、銅(

Cう)、金(Au)、タングステン(W)、モリブデン(Mo)、もしくはこれらの合金

を使用することが可能である。また、金属の線材の場合には、金属カーボンナノチューブ

も使用することが可能である。これら金属の中で、Agは、導電性が高く、安定で、ナノ

粒子を作製しやすく、水分散で電極を作製でき、またプラズモン効果の大きいため、最も

好ましい。さらに、Agに少量のパラジウム(Pd)を添加し合金化することにより、空

気中のイオウ(S)成分等の腐食性環境においてもさらに安定になり、より好ましい。ま

たAlは、低価格で、導電性も高く、また軽量であることから、特に電線に適用する場合

に好ましい。また、Auは、最も安定であり、半導体用などの特に信頼性を要求される導

電材料に適用する場合に好ましい。Cuは、高導電性であり、Agよりも低価格であり、

電線料や配線に適用する場合に好ましい。Wは、高温や高電圧に晒される導電材料に適用

する場合に好ましい。Moは、接合状態が良好であるためCIGS太陽電池用の電極に適

用する場合に好ましい。

【0038】

本実施形態では、金属の線材と後述する金属の粒子が共に含まれていても良い。金属の

粒子と線材は凝集しやすく、金属線材同士を粒子が接着材としての役割で良好に接合する

ことができ、導電材料としての電気抵抗を下げる働きを有する。

【0039】

本実施形態では、金属の線材の少なくとも一つの次元方向が200nm以下のものを含

有することが好ましい。カーボン材料とサイズを近似させることにより、複合化がより行

われやすく接合もより優れたものとなる。線材の少なくとも一つの次元方向は、好ましく

は、20〜150nmであり、さらに好ましくは60〜120nmである。金属の線材の

平均長さとしては、1〜40μmが好ましい。線材の平均長さがあまり短いと線材同士の

絡み合いが少なく電気抵抗が高くなる。逆に平均長さがあまり長いと電極等を製造する際

の溶媒への分散が不安定になる。好ましい線材の平均長さは、5〜30μmである。

【0040】

本実施形態の炭素原子の一部が少なくとも窒素原子に置換された単層グラフェン及び多

層グラフェンは、例えば以下の製法により製造することができる。

【0041】

単層グラフェンの製造方法の一例は以下の通りである。

【0042】

まず、Cu箔を下地触媒層とし、アンモニア、メタン、水素、アルゴンを混合反応ガス

として化学気相成長(CVD)法により炭素原子の一部が窒素原子で置換された単層グラ

フェンを形成する。次に、アンモニア、アルゴン混合気流下で加熱処理することで、単層

グラフェンにさらに窒素原子をドーピングした後、アルゴン気流下で冷却することにより

Cu箔上に単層グラフェンを形成する。Cu箔表面は、レーザー照射の加熱処理で事前に

アニールして結晶粒を大きくしておくことが好ましい。次に、熱転写用フィルムと得られ

た単層グラフェンを圧着した後、Cu箔を溶解するため、アンモニアアルカリ性の塩化第

二銅エッチャント、もしくは塩化第二鉄水溶液、もしくはCuを溶解する酸に浸漬し、C

u箔を溶解することで単層グラフェンを転写フィルム上に転写する。次に、熱転写フィル

ムからポリエチレンテレフタレート(PET)フィルムやガラス基板等の基板上に転写す

ることで単層グラフェンを製造することができる。

【0043】

また、多層グラフェンは、前記単層グラフェンの製造方法において、前記Cu箔上に単

層グラフェンを形成する工程において同様の操作を繰り返し、積層することにより得るこ

とが可能である。あるいは、Cu箔の代わりにNi薄膜を用いて加熱後、急冷することに

より多層グラフェンを作製できる。ここで、多層グラフェンを作成する際にNi箔を用い

るのは、高温では、Ni中に炭素原子がCu中より溶解するため、急冷することにより多

くの炭素がNi表面に析出することによる。またCu箔を用いてもCVD法の条件により

多層グラフェンを一度に製造することもできる。

【0044】

炭素原子の一部が少なくとも窒素原子で置換されたグラフェンの製法としては、CVD

法の原料として、アンモニアガスの代わりにピリジンやメチルアミン、エチレンジアミン

、尿素などの低分子窒素化合物やメタンの代わりにエチレンやアセチレン、メタノール、

エタノール等を用いてもよい。

【0045】

また、前記CVD法に代えて、Cu箔上にアンモニア、メタン、水素、アルゴンの混合

雰囲気下でマイクロ波を流しプラズマを発生させることによってもグラフェンを形成する

ことができる。

【0046】

また、他の製法として、次の製法が挙げられる。

【0047】

酸化グラフェンの水分散液を石英ガラス上や金属上(例えばCu上)にスピンコートし

て薄膜状にした後、アンモニア、水素、アルゴンの混合雰囲気下で熱処理して窒素置換し

た後に転写することによって製造することができる。または酸化グラフェン薄膜をヒドラ

ジンで処理して過熱した後、転写することによって製造することができる。または、無置

換グラフェン薄膜を窒素プラズマ中で処理して製造することができる。また、ポリアクリ

ロニトリル、ポリイミドなどの高分子含窒素化合物を石英ガラス上や金属上に塗布して薄

膜を形成し、それを真空中やアルゴン下で加熱することによりグラファイト化し、それを

別の基板上に転写することによっても製造することができる。また窒素置換グラフェンの

分散液を作製し、その塗布や、フィルターへのろ過によってもグラフェン薄膜を製造する

ことができる。

【0048】

さらに、円筒状の炭素原子の一部が少なくとも窒素原子に置換された単層グラフェン及

び多層グラフェンであるカーボンナノチューブはCVD法により製造する。

【0049】

具体的には、鉄やニッケルのナノ粒子を触媒とし、アンモニア、メタン、水素、アルゴ

ンを混合反応ガスとしてCVD法により炭素原子の一部が窒素で置換されたカーボンナノ

チューブを形成する。次にアンモニア、アルゴン混合気流下で加熱処理した後、アルゴン

気流下で冷却することによりさらに窒素原子をドーピングすることができる。CVDの原

料として、アンモニアガスの代わりにピリジンやメチルアミン、エチレンジアミン、尿素

などの低分子窒素化合物やメタンの代わりにエチレンやアセチレン、メタノール、エタノ

ール等を用いてもよい。

【0050】

本実施形態の金属の線材は、金属イオンの水溶液を種々の還元剤を用いて還元すること

に製造することができる。用いる還元剤の種類、保護ポリマー、共存イオンを選択するこ

とにより形状やサイズを制御できる。特にAgの線材は還元剤としてエチレングリコール

などの多価アルコールを用い、保護ポリマーとしてポリビニルピロリドンを用いるのが好

ましい。これら製法によりナノオーダーのいわゆるナノワイヤーを得ることができる。

【0051】

本実施形態の導電材料は、カーボン材料と金属材料とを混合及び/又は積層して得るこ

とができる。例えば、CVD法で得られた単層グラフェン及び/又は多層グラフェン上に

金属線材を塗布等で積層、さらには交互に積層することで製造することができる。

【0052】

本実施形態により、安定で高導電性の導電材料およびこれを用いた電気素子を提供する

ことができる。特に、金属として線材を用いているため導電性が高いことに合わせて、機

械的な強度も向上する。

【0053】

(第2の実施形態)

次に、本発明に係わる第2の実施形態の導電材料について説明する。

【0054】

なお、第1の実施形態と同様の箇所ついては、説明を省略する。

【0055】

図2は、本実施形態の導電材料20の例を示す概略図である。

【0056】

一つの次元方向が200nm以下であり、かつ炭素原子の一部が少なくとも窒素原子(

N)に置換された単層グラフェン21及び多層グラフェン22よりなるカーボン材料を用

いている。また、金属の粒子としての金属ナノ粒子23が混合されている。

【0057】

本実施形態では金属の粒子の少なくとも一つの次元方向が200nm以下のものを含有

することが好ましい。カーボン材料とサイズが合うことにより複合化がより行われやすく

接合もより取れやすくなる。粒子の少なくとも一つの次元方向は、好ましくは、1〜10

0nmであり、さらに好ましくは3〜50nmである。金属の粒子径としては、3〜50

nmが好ましい。粒子があまり小さいと粒子が不安定になり、酸化等の影響を受けやすい

。逆に粒子があまり大きいと凝集粒子がより大きくなり、カーボン材料との分散が困難に

なる。

【0058】

本実施形態では、金属の粒子と前述した金属の線材が共に含まれていても良い。金属の

粒子と線材は凝集しやすく、金属線材同士を粒子が接着材としての役割で良好に接合する

ことができ、導電材料としての電気抵抗を下げる働きを有する。

【0059】

本実施形態の金属の粒子は金属イオンの水溶液を種々の還元剤を用いて還元することに

製造することができる。用いる還元剤の種類、保護ポリマー、共存イオンを選択すること

により形状やサイズを制御できる。特にAgの粒子は還元剤としてアルコール類やナトリ

ウムボロハイドライドを用い、保護剤として両親媒性の長鎖アルキル化合物を用いるのが

好ましい。

【0060】

本実施形態の導電材料は、カーボン材料と金属材料とを混合及び/又は積層して得るこ

とができる。例えば、CVD法で得られた単層グラフェン及び/又は多層グラフェン上に

金属の粒子を塗布等で積層、さらには交互に積層することで製造することができる。ある

いは、酸化グラフェンと金属粒子や金属線材の分散液を塗布やフィルターへのろ過により

複合材料を作製した後、還元によるグラフェン化や、窒素導入を行うことで製造すること

もできる。また、窒素置換グラフェンや窒素置換カーボンナノチューブと金属粒子や金属

線材の分散液を塗布やフィルターへのろ過により導電材料を製造することもできる。

【0061】

本実施形態により、安定で高導電性の導電材料およびこれを用いた電気素子を提供する

ことができる。特に、金属として粒子を用いているためカーボン材料との分散が容易とな

り、均一で安定した導電材料を得ることができる。

【0062】

(第3の実施形態)

次に、本発明に係わる第3の実施形態の電気素子について説明する。

【0063】

なお、第1および第2の実施形態と同様の箇所ついては、説明を省略する。

【0064】

図3は、本実施形態の電気素子の一例である光電変換素子30の例を示す概略図である

。

【0065】

光電変換素子30は、機能層としての光電変換層31と、一対の電極32を有する。

【0066】

電極31の少なくとも一方は、光電変換層31の一方の面に配置された少なくとも一つ

の次元方向が200nm以下であり、かつ炭素原子の一部が少なくとも窒素原子に置換さ

れた単層グラフェン及び多層グラフェンの少なくとも1種よりなるカーボン材料と、金属

の粒子及び線材の少なくとも1種よりなる金属材料とが、混合及び/又は積層されてなる

導電材料から構成されている。特に、前記電極32のうち陰電極に本実施形態の電極材料

を用いることが好ましい。

【0067】

本実施形態では、窒素原子の1s電子のX線光電子スペクトルにおいて401.2eV

の強度が398.5eVの強度より大きいことが好ましい。これにより電子トラップが少

なく、かつn型半導体であり、窒素原子など炭素以外の原子と置換されていない無置換グ

ラフェンに比べ仕事関数が小さくなり、電極32のうち陰電極に用いた場合には光電変換

層31とのエネルギー障壁が小さくなり効率良く電子のやり取りが可能となるからである

。

【0068】

また、本実施形態の電極32の陰電極は、透明であることが好ましい。これは、対向す

る電極32の陰電極に不透明な仕事関数の大きく安定な金属や半導体等を用いることがで

きるためである。

【0069】

本実施形態では、電極32のうち陰電極の仕事関数がAlと同等かより小さいことが好

ましい。これは、光電変換層と陰電極との間の電子のやりとりをスムーズにするためであ

る。

【0070】

本実施形態では、炭素原子の一部が、さらに酸素原子もしくはホウ素原子、リン原子お

よび砒素原子から選ばれる少なくとも1種の原子で置換されていることが好ましい。これ

は、窒素原子による置換だけでなく、これらの原子の置換により、仕事関数、バンドギャ

ップ、親水性や疎水性などを細かく制御することが可能となり、光電変換素子の性能や作

製プロセスを細かく制御することが可能となるからである。

【0071】

本実施形態では、電極に図示しない金属配線が形成されていることが好ましい。これに

より電極の電気抵抗をさらに減らすことが可能となる。金属配線はAu、Cu、Ag、チ

タン(Ti)、W、Alなどを用いることができるが、塗布で作製できるAgペーストや

貼り付け圧着できる金属の箔体などを使用することが好ましい。

【0072】

本実施形態の光電変換層31は、従来公知の材料を使用することができるが、少なくと

もn型材料とp型材料から構成され、かつn型材料とp型材料は分離層として存在するか

、単層であったも略分離していることが好ましい。これにより効率よく電荷分離や電荷注

入が可能となる。

【0073】

光電変換層31は、例えば、太陽電池の場合は、バルクへテロジャンクションの有機薄

膜層や、シリコン半導体や、InGaAsやGaAsやカルコパイライト系やCdTe系

やInP系やSiGe系などの無機化合物半導体、量子ドット含有型、さらには色素増感

型を用いることができる。これら、いずれの場合も効率が高く、より簡単なシールで水分

除去剤や酸素除去剤がなくても出力の劣化を小さくできる。

【0074】

また、有機EL素子の場合は、真空蒸着で作製される低分子薄膜や、塗布で作製される

高分子薄膜や、無機化合物半導体を用いることができる。これら、いずれの場合も効率が

高く、より簡単なシールで水分除去剤や酸素除去剤がなくても出力の劣化を小さくできる

。

【0075】

本実施形態では、光電変換層31が有機薄膜を含有することが好ましい。陰電極、さら

には陽電極に使用されるグラフェンの構造はベンゼン環が縮合した構造であり、同様に光

電変換層に用いられる芳香環を有する有機薄膜と相互作用しやすく、良好な界面を形成す

ることができる。

【0076】

本実施形態の光電変換層31は、塗布で作製される構成要素を含有することが好ましい

。光電変換層31を塗布で形成できれば、大面積、低コストに対応ができる。しかし、塗

布では水分や酸素の影響を完全に排除することは難しいが、水分や酸素に安定な本実施形

態の陰電極ではその影響を低減することができる。

【0077】

本実施形態では、電極32のうちの陰電極と光電変換層31の間に電子注入層(図示せ

ず)を配置することが好ましい。この電子注入層は、陰電極から光電変換層31への電子

注入(有機EL素子などの場合)や光電変換層31から陰電極への電子注入(太陽電池な

どん場合)の障壁を下げる作用を有すると共に、正孔の流れを妨げるブロッキング性も持

ち、エネルギー変換効率を高めることができる。電子注入層としては、LIF、CaF2

、CsCO3、ZnO、TiO2などのアルカリ金属もしくはアルカリ土類金属の塩やn

型の酸化物半導体、複数のフッ素やシアノ基等の電子吸引基で置換されたπ電子系を有す

るオリゴマーやポリマーなどを用いることができる。

【0078】

本実施形態の光電変換層31の陰電極が配置された面の反対側に配置された陽電極にお

いても、本実施形態の導電材料を使用することができる。この場合には窒素含有量はそれ

ほど多くない方が好ましいが、機能層や金属の粒子及び/又は線材との相互作用を高める

のには効果がある。本実施形態の陽電極には、その他、従来より使用されている公知の材

料を使用することも可能である。この陽電極には仕事関数の比較的大きく、水分や酸素等

に対して比較的安定な金属、合金あるいは半導体を使用することが好ましい。これら材料

を使用することにより、寿命の改善、厳重な封止が不要となり、低コスト化やフレキシブ

ル化が可能となる。さらに、陽電極には、仕事関数がAlより大きい材料を使用すること

が好ましい。Alより大きいと水分や酸素に対してより安定となる。この仕事関数がAl

より大きい材料は、例えばCu、Ag、ステンレス鋼(SUS304、SUS310S、

高窒素ステンレス鋼、導電性の高耐食性皮膜を形成したステンレス鋼など)、亜鉛、チタ

ン、タングステン、モリブデン、クロム、ニッケルやそれらの合金、ITO、無置換もし

くはホウ素置換平面グラフェンや無置換もしくはホウ素置換カーボンナノチューブなどで

ある。特に、陽電極が無置換もしくはホウ素原子で置換された単層グラフェンもしくは多

層グラフェンを構成要素とするのが好ましい。無置換グラフェンでは仕事関数がグラファ

イトとほぼ同様であり、またホウ素置換では仕事関数はより大きくなり陽電極として好ま

しい。また両極ともグラフェンを構成要素とすることになり、光変換素子のフレキシブル

化により好ましい。

【0079】

仕事関数の値は、表面構造、或いは他の原子が吸着していることなどに強く依存する。

この仕事関数は、ケルビン法(振動容量法)、熱電子放出や光電子放出実験などで測定す

ることが可能である。

【0080】

本実施形態では、陽電極と光電変換層31の間に正孔注入層(図示せず)を有すること

が好ましい。この正孔注入層は、陽電極から光電変換層31への正孔注入(有機EL素子な

ど)や光電変換層31から陽電極への正孔注入(太陽電池など)の障壁を下げる作用を有

すると共に、電子の流れを妨げるブロッキング性も持ち、エネルギー変換効率を高めるこ

とができる。この正孔注入層としてはポリ(3,4−エチレンジオキシチオフェン)・ポ

リ(スチレンスルホン酸)複合体(PEDOT・PSS)、酸化バナジウム(V2O5)

、酸化モリブデン(MoO3)などのp型半導体などを用いることができる。

【0081】

本実施形態では、陰電極のグラフェンに電子ドナー性の分子や原子がドーピングされて

いるか、もしくは陽電極のグラフェンに電子アクセプター性の分子や原子がドーピングさ

れていることが好ましい。これにより、グラフェンの電導度が上昇すると共に、グラフェ

ンを用いた導電材料よりなる各電極への電子注入や正孔注入がより容易になる。この電子

ドナー性の分子としては、フタロシニン類、フェロセン類、ポルフィリン類、TTF類、

フェニレンジアミン類、三級アミン類、四級アンモニウム塩、四級ホスホニウム塩、等を

用いることができる。また、電子ドナー性の原子としてはアルカリ金属類、アルカリ土塁

金属類、アルミニウム、亜鉛、鉄等を使用することができる。使用される金属は、イオン

もしくはナノ粒子を使用することができる。また、電子アクセプター性の分子としてはT

CNQ類、キノン類、ハロゲン分子、キノジイミン類、硝酸、塩酸、硫酸、過塩素酸、三

塩化金、三塩化鉄等を使用することができる。使用されるハロゲン分子は、塩素イオンな

ど原子(イオン)状態でドーピングされている。特に、陰極側にアクセプター性分子が偏

在していることが好ましい。これにより効率よく電荷分離や電荷注入が可能となる。

【0082】

本実施形態では、陽電極が透明であることが好ましい。これにより陰電極側および陽電

極側とも透明にすることが可能となり、例えば、太陽電池では両側からの光を用いて発電

することが可能となり、有機EL素子などでは透明で両側への発光が可能となる。これによ

り、特に本実施形態の光電変換素子30を窓等に用いる時に有効となる。また光センサー

に用いた場合には、測定する波長の異なる素子を積層することが可能となる。

【0083】

本実施形態では、陰電極、光電変換層31、陽電極が封止され、かつ水分除去剤もしく

は酸素除去剤は封止されていないことが好ましい。これにより、これらの除去剤のための

スペースの確保や構造材が不要になるためよりフレキシブルで安価な素子が可能となる。

【0084】

陰電極、光電変換層31、陽電極の封止は、素子をエポキシ樹脂、シリコーン樹脂、ポ

リオレフィン等で固めることで行うことができる。

【0085】

本実施形態の少なくとも一つの次元方向が100nm以下であり炭素原子の一部が少な

くとも窒素原子に置換された単層グラフェン及び/又は多層グラフェンを含有するカーボ

ン材料を構成要素とする導電材料から構成される電極は実施形態1および実施形態2で説

明した導電材料と同様の方法で作製することができる。

【0086】

陽電極に使用される無置換の単層グラフェン及び/又は多層グラフェンは、例えば次の

方法により製造することができる。

【0087】

まず、Cu箔を下地触媒とし、メタン、水素、アルゴンを混合反応ガスとしてCVD法

により単層グラフェンを形成する。その後、単層グラフェンをPETフィルム上に転写す

る。多層グラフェンは同様の操作を繰り返し積層することにより得ることが可能である。

【0088】

グラフェン上に集電用の金属配線を形成する場合には、Agなどの導電ペーストを用い

て印刷するか、Al箔などの導電性リボンを圧着する。なおホウ素で置換されたグラフェ

ンは、ジボラン、メタン、水素、アルゴンを混合反応ガスとして同様に製造する。

【0089】

本実施形態では、陰電極と光電変換層31との間に、電子注入層を形成する場合には、

陰電極を形成する工程後、前記陰電極上に光電変換層31を形成する工程の前に、電子注

入層を形成する工程を有することが好ましい。

【0090】

また、本実施形態では、光電変換層31と陽電極との間に、正孔注入層を形成する場合

には、光電変換層31上に陽電極を形成する工程の前に、注入層を形成する工程を有する

ことが好ましい。

【0091】

これら、電子注入層を形成する工程、または正孔注入層を形成する工程による各層を形

成後は、各構成層の界面の接合を良好にするために、圧縮密着と同時に加熱するか、もし

くは圧縮密着した後に加熱する方が好ましい。これにより各層の界面の接合を良好にする

ことができる。

【0092】

本実施形態では、陰電極上に光電変換層31を形成する工程後、第2の光電変換層(図

示せず)を形成することが好ましい。第2の光電変換層を形成することにより、効率がよ

り向上すると共に、異なる波長の光の吸収や発光が可能となる。二つの光電変換層は直接

接合してもよいが、導電層を介しての接合、あるいは極薄い絶縁層等のバッファ層を介し

ての接合を行っても良い。

【0093】

この第2の光電変換層は、他の光電変換層と同じ材料、構造であってもよいし、別の材

料、構造であってもよい。また、ふたつの光電変換層同士を張り合わせる工程を有するこ

とを特徴としてもよい。張り合わせる際に加熱するか、もしくは張り合わせた後に加熱す

る方がより好ましい。これにより各層の界面の接合を良好にすることができる。

【0094】

なお、陰電極に使用される一部を窒素原子で置換された炭層グラフェン及び/又はもし

くは多層グラフェンの代わりに、カーボンナノチューブを用いても良い。この場合にはカ

ーボンナノチューブはアンモニア含有気流中でCVD法により作製して、長さや太さがで

きるだけ均一にしたものをスピンコートやディッピングコートして透明な陰電極を作製す

る。

【0095】

本実施形態では、機能層としての光電変換層31が光起電力を発生し、少なくとも一つ

の次元方向が200nm以下であり、かつ炭素原子の一部が少なくとも窒素原子に置換さ

れた単層グラフェン及び多層グラフェンの少なくとも1種よりなるカーボン材料と、金属

の粒子及び線材の少なくとも1種よりなる金属材料とが、混合及び/又は積層されてなる

導電材料から構成される電極が光入射面側であることを特徴とすることが好ましい。20

0nm以下の金属の粒子及び/又は線材が混入されていると光散乱が起こると共に、銀や

金、アルミニウム等では表面プラズモンが誘起されて機能層の光吸収の効率があがり、そ

のため太陽電池や光センサーなど光起電力を持つ素子の効率が向上する。この効果は該電

極が光入射面であると機能層による光吸収の前に起こるため、効率がよい。また機能層と

金属の間には薄いカーボン層を入れることができるため光励起子の金属表面による失活を

減らすことができる。

【0096】

本実施形態では機能層である光電変換層31が画素に分割されて表示を行うことができ

、カーボン材料を構成要素とする導電材料から構成される電極32が、表示側とは対向す

る電極であることを特徴とすることが好ましい。前述したように200nm以下の金属の

粒子及び/又は線材が混入されていると光散乱が起こる。これにより白濁が生じるためカ

ーボン材料を構成要素とする導電材料から構成される電極32が表示側にあると表示が見

にくくなる。一方表示側とは対向する電極であれば有機ELディスプレイなどにおいて反

射光を使えるため表示が明るくなる。これは特に両電極とも可視光を透過する透明ディス

プレイに都合がよい。

【0097】

本実施形態では機能層である光電変換層31が発光し、本実施形態のカーボン材料と金

属材料を構成要素とする導電材料から構成される電極32が、光を取り出す側の電極であ

ることを特徴とすることが好ましい。前述したよう金属の粒子及び/又は線材が混入され

ていると光散乱が起こる。これは照明を目にやさしくするために好ましく、有機EL照明

や無機LED照明用の電極として好ましい。

【0098】

本実施形態により、電気素子として、安定で高効率で、透明にすることも可能な素子機

能を提供することができる。

【0099】

以下、第3の実施形態の光電変換素子30を太陽電池と有機EL素子に限定した場合の

実施形態を説明する。

【0100】

(第4の実施形態)

次に、本発明に係わる第4の実施形態の電気素子である太陽電池素子について説明する

。

【0101】

なお、第3の実施形態と同様の箇所ついては、説明を省略する。

【0102】

図4は、本実施形態の太陽電池素子40の例を示す概略図である。

【0103】

太陽電池素子40は、このセルに入射してきた太陽光等の光Lの光エネルギーを電力に

変換する太陽電池としての機能を有する素子である。

【0104】

太陽電池素子40は、光電変換層41と、光電変換層41の一方の面に設けられた陰電

極(表電極)42と、光電変換層41の陰電極42とは反対の面に設けられた陽電極(裏

電極)43とを有している。光電変換層41は、入射してきた光Lの光エネルギーを電力

に変換して電流を発生させる半導体層である。光電変換層41は通常n型の半導体層41

aとp型の半導体層41bから構成されている。一般に、各半導体層41a,41bの界

面は光吸収を上げるため図4に示すように凹凸構造を有している。光電変換層41と陰電

極42の間には電子注入層44が設けられている。さらに、光電変換層41と陽電極43

の間には正孔注入層45が設けられている。

【0105】

この太陽電池素子40の陰電極42および陽電極43の少なくともいずれか一方に、本

実施形態のカーボン材料と金属材料を構成要素とする導電材料が使用される。

【0106】

なお、本実施形態の太陽電池素子(セル)は光センサーとしても使用できる。金属ナノ

ワイヤー膜、グラフェン薄膜は可視光から近赤外領域が透明であるので、太陽電池の効率

が上がると共に、近赤外領域に感度を有する光電変化層を用いると赤外線センサーとして

も利用できる。

【0107】

本実施形態により、太陽電池素子として、安定で高効率で、透明にすることも可能な太

陽電池素子を提供することができる。

【0108】

(第5の実施形態)

次に、本発明に係わる第5の実施形態の電気素子である有機EL素子について説明する

。

【0109】

なお、第3の実施形態と同様の箇所ついては、説明を省略する。

【0110】

図5は、本実施形態の有機EL素子50の例を示す概略図である。

【0111】

有機EL素子50は、この素子に入力された電気エネルギーを光に変換する発光素子と

しての機能を有する素子である。

【0112】

有機EL素子50は、光電変換層51と、光電変換層51の一方の面に設けられた陰電

極(表電極)52と、光電変換層51の陰電極22とは反対の面に設けられた陽電極(裏

電極)53とを有している。光電変換層51は、表電極から注入された電子と裏電極から

注入された正孔を再結合させ電気エネルギーを光に変換させる有機薄膜層である。光電変

換層51は通常n型の半導体層51aとp型の半導体層51bとからなっている。光電変

換層51と陰電極52の間には電子注入層54が設けられている。さらに、光電変換層5

1と陽電極52の間には正孔注入層55が設けられている。

【0113】

この有機EL素子50の陰電極52および陽電極53の少なくともいずれか一方に、本

実施形態のカーボン材料と金属材料を構成要素とする導電材料が使用される。

【0114】

本実施形態により、有機EL素子として、安定で高効率で、透明にすることも可能な有

機EL素子を提供することができる。

【0115】

(第6の実施形態)

次に、本発明に係わる第6の実施形態の電気素子である液晶表示素子について説明する

。

【0116】

なお、第3の実施形態と同様の箇所ついては、説明を省略する。

【0117】

図6は、本実施形態の液晶表示素子60の例を示す概略図である。

【0118】

図6では、1画素の構造を示した。液晶表示素子60は、液晶層61と、表示面の方に

設けられた表電極62と、反対の面に設けられた裏電極63とを有している。電極対の外

側には偏光板の対64を有する。カラーフィルター65や駆動用のTFT素子66が設け

られている。裏電極側にはバックライト用の導波板が設けられていてもよい。各電極の上

には絶縁膜67および液晶配向膜68が作製されている。

【0119】

この液晶表示装置60の表電極62および裏電極63の少なくともいずれか一方に、本

実施形態のカーボン材料と金属材料を構成要素とする導電材料が使用される。

【0120】

本実施形態では液晶層61などの機能層が画素に分割されて表示を行うことができ、本

実施形態のカーボン材料と金属材料を構成要素とする導電材料から構成される電極が、表

示側とは対向する電極であることを特徴とすることが好ましい。既述したように200n

m以下の金属の粒子及び/又は線材が混入されていると光散乱が起こる。これにより白濁

が生じるため本実施形態のカーボン材料と金属材料を構成要素とする導電材料から構成さ

れる電極が表示側にあると若干表示が見にくくなるが、表示側とは対向する裏電極であれ

ば液晶表示素子60において表示が見え難くなることはない。

【0121】

本実施形態により、液晶表示素子として、安定で、軽量フレキシブル化も可能な液晶表

示素子を提供することができる。

【0122】

(第7の実施形態)

次に、本発明に係わる第7の実施形態の電気素子で調光素子について説明する。

【0123】

なお、第3の実施形態と同様の箇所ついては、説明を省略する。

【0124】

図7は、本実施形態の調光素子70の例を示す概略図である。

【0125】

調光素子70は、調光層71と、表示面の方に設けられた表電極72と、反対の面に設

けられた裏電極73とを有している。調光層71には簡単な素子構造で調光ができるよう

にエレクトロクロミック層かもしくは高分子分散型液晶層を用いるのが好ましい。

【0126】

この調光素子70の表電極72および裏電極73の少なくともいずれか一方に、本実施

形態のカーボン材料と金属材料を構成要素とする導電材料が使用される。

【0127】

本実施形態により、調光素子として、安定で、軽量フレキシブル化も可能な調光素子を

提供することができる。

【0128】

以下に、上述した各実施形態のより具体的な例を示す。

【0129】

(実施例1)

図1に示す導電材料10として、平面状の炭素原子の一部が窒素原子に置換された単層

グラフェン11および2層グラフェンなどの多層グラフェン12よりなるカーボン材料を

用いる。そして、金属の線材として、金属ナノワイヤー13が積層される。

【0130】

前記、炭素原子の一部が窒素原子に置換された平面状の単層グラフェン11はCu箔を

下地触媒層とし、アンモニア:メタン:水素:アルゴンを15:60:65:200(c

cm)の混合反応ガスとして1000℃、5分間でのCVD法によりグラフェンを形成す

る。CVD法による形成により、ほとんどは単層グラフェンが形成されるが、条件により

一部2層もしくは多層のグラフェンも生成していてもよい。さらにアンモニア、アルゴン

混合気流下1000℃で5分処理した後、アルゴン気流下で冷却する。Cu箔表面はレー

ザー照射の加熱処理で事前にアニールして結晶粒を大きくしておく。熱転写フィルムと得

られた単層グラフェンを圧着した後、Cuを溶解するため、アンモニアアルカリ性の塩化

第二銅エッチャントに漬けて単層グラフェンを熱転写フィルム上に転写する。同様の操作

を繰り返すことにより単多層グラフェンを熱転写フィルム上に4層積層する。

【0131】

グラフェン内の窒素のドーピング量(N/C原子比)はX線光電子スペクトル(XPS

)で見積もることができ、この条件では、炭素原子に対する窒素原子の比率は1/100

〜1/200である。XPSから測定したカーボン材料の炭素原子に対する酸素原子の比

率は1/100〜1/200であり、窒素原子の1s電子のX線光電子スペクトルにおい

て401.2eVの強度に対する398.5eVの強度の比率は1/10〜1/25倍で

ある。仕事関数は真空下、紫外光電子スペクトル(Ultraviolet Photoelectron Spectros

copy:UPS)により測定し、Alと同等かより小さい。

【0132】

銀ナノワイヤー13は、ポリビニルピロリドンのエチレングリコール溶液を160℃に

加熱し、少量の塩化銀を加えた後に、硝酸銀を加えて10分間加熱する。得られた溶液を

多段の遠心分離で溶液やナノ粒子を除去して銀ナノワイヤー(平均直径50〜60nm、

平均長さ5〜7μm)13を製造する。

【0133】

上記グラフェンの4層積層膜上に上記銀ナノワイヤーの3mg/mlのメタノール分散

液をアプリケータを用いて塗布して銀ナノワイヤー膜13を積層する。次に、厚さ150

μmのPETフィルムに熱転写して導電材料10を得る。

【0134】

得られる導電材料は表面抵抗20〜30Ω/□で、550nmの光透過度が75〜80

%と透明性が高く、表面方向の電気伝導に優れると共にフレキシブルで安定で、500回

の折り曲げ試験でも膜厚方向の電気伝導に変化はない。

【0135】

(比較例1)

比較例1として、実施例1の平面状の炭素原子の一部が窒素原子に置換された多層グラ

フェン12よりなるカーボン材料の代わりにアンモニアガスを用いないで製造する無置換

のグラフェンをカーボン材料として用いる。他は、実施例1と同様である。

【0136】

得られる導電材料は、膜厚方向の電気抵抗が、実施例1に比較し1.5〜2倍に増加す

る。さらに、かつ500回の折り曲げ試験で膜厚方向の電気伝導が低下し、グラフェン膜

と銀ナノワイヤー膜との接合が不安定である。

【0137】

(実施例2)

図2に示す導電材料20として、平面状の炭素原子の一部が窒素原子に置換された単層

グラフェン21および2層グラフェンなどの多層グラフェン22よりなるカーボン材料を

用いる。そして、金属の粒子として、金属ナノ粒子23が混合される。

【0138】

銀ナノ粒子23はイソブタノールを溶媒および還元剤として、安定剤としてオレイルア

ミンを用い、硝酸銀を115℃で4時間加熱する。反応混合物を遠心分離機で分離するこ

とにより平均直径20〜30nmの銀ナノ粒子23を製造する。

【0139】

グラファイトを酸化して、3mg/mlの濃度で水中に分散させた酸化グラフェン中に

上記銀ナノ粒子の分散液を混合する。酸化グラフェンと銀ナノ粒子の重量比を1対3にす

る。酸化グラフェンは大部分が単層であるが、一部2層や多層構造が含まれている。分散

液を石英ガラス上にアプリケータを用いて液膜の厚さが20μmになるように塗布する。

次に100℃で水和ヒドラジン蒸気に触れさせて酸化グラフェンを還元するとともに窒素

原子を導入する。さらにそれを窒素中で500℃に加熱することにより薄膜状の導電材料

を得る。得られる導電材料は透明性が高く、膜厚方向の電気伝導に優れる。

【0140】

XPSから測定したカーボン材料の炭素原子に対する窒素原子の比率は1/100〜1

/50である。XPSから測定したカーボン材料の炭素原子に対する酸素原子の比率は1

/25〜1/30であり、窒素原子の1s電子のX線光電子スペクトルにおいて401.

2eVの強度に対する398.5eVの強度は1.1〜1.4である。

【0141】

得られる導電材料は、透明性が高く、膜厚方向の電気伝導に優れると共にフレキシブル

で安定で、500回の折り曲げ試験でも膜厚方向の電気伝導に変化はない。

【0142】

(比較例2)

比較例2として、実施例2で示した平面状の炭素原子の一部が窒素原子に置換された単

層グラフェン21および2層グラフェンなどの多層グラフェン22よりなるカーボン材料

の代わりにナトリウムボロハイドライドで還元したグラフェンをカーボン材料として用い

る。他は実施例2と同様である。

【0143】

得られる導電材料は、膜厚方向の電気抵抗が、実施例2に比較し2〜3倍に増加する。

【0144】

(比較例3)

比較例3として、実施例2の構成において、カーボン材料に混合される銀ナノ粒子23

を用いない。他は実施例2と同様である。

【0145】

得られる導電材料は、膜厚方向の電気抵抗が、実施例2に比較し3〜4倍に増加する。

【0146】

(実施例3)

図4に示す太陽電池素子40として、陰電極42は、実施例1と同様にして得られる平

面状の炭素原子の一部が窒素原子に置換された単層グラフェンよりなるカーボン材料上に

銀ナノワイヤーよりなる金属材料を積層してなる集電用のアルミニウム配線を蒸着して導

電材料を作製する。

【0147】

陽電極43は、無置換の平面状の単層グラフェンをPETフィルムに転写したシートで

ある。無置換の単層グラフェンは、メタン、水素、アルゴンを混合反応ガスとしてCu箔

を下地触媒層としたCVDにより形成する。

【0148】

光電変換層41(120nm厚)は陰電極42の上に電子注入層および正孔ブロッキン

グ層44としてTiO2のナノ粒子薄膜(10nm厚)を塗布した上に、光電変換層41

aとしてn型の半導体である(6,6’)−フェニル−C61−ブチル酸メチルエステル

(PCBM)を塗布して製造する。その上に光電変換層41aとしてp型の高分子半導体

であるポリ−3−ヘキシルチオフェン(P3HT)をスピンコートで塗布する。ここで、

p型とn型半導体の界面表面積が大きくなるように両者が共に溶解できる1,2−ジクロ

ロベンゼン溶媒を用いる。なおn型の半導体層の表面をナノインプリント等で物理的に微

小な凹凸構造にしてからp型半導体層を塗布してもよい。また光電変換層41はP3HT

とPCBMの混合溶液をスピンコートでそのまま塗布して製造してもよい。

【0149】

陽電極43上に正孔注入層45としてポリ(3,4−エチレンジオキシチオフェン)・

ポリ(スチレンスルホン酸)複合体(PEDOT・PSS)膜(50nm厚)をスピンコ

ートで塗布して製造した。そして、光電変換層41と正孔注入層45が接触するように、

減圧下、80℃でラミネートプレスして太陽電池素子40を作製する。

【0150】

なお、各層の端面はエポキシ樹脂でシールする。

【0151】

次に、陰電極42および陽電極43が形成されているPETフィルムの表面には反射防

止フィルム(図示せず)を貼り付ける。

【0152】

以上にして得られる太陽電池素子40は、両面が透明であり、両側の光を効率よく利用

することができる。エネルギー変換効率も高く、簡単なシールで、水分除去剤や酸素除去

剤がなくても出力の劣化が比較的小さく、かつ軽量でフレキシブルである。

【0153】

(比較例4)

比較例4として実施例3の陰電極42の一部窒素原子で置換された多層グラフェンより

なるカーボン材料の代わりにアンモニアガスを用いないで製造する無置換のグラフェンを

カーボン材料として用いる。他は、実施例3と同様である。

【0154】

得られる太陽電池素子40は、実施例3に比較し、素子の縦方向の抵抗が増加し、エネ

ルギー変換効率は1/3から半分に低下する。

【0155】

(実施例4)

図5に示す照明用の有機EL素子50として、陰電極52は、実施例3で示されるカー

ボン材料と金属材料よりなる導電材料と同様にして製造する。

【0156】

陽電極53は、実施例3で示されたものと同様にして製造する。

【0157】

光電変換層51は、陰電極52の上に電子注入層54としてLiF(1.5nm)を蒸

着して形成する。その上に51aとして電子を輸送するn型の半導体としても機能し、発

光層でもあるトリス(8−ヒドロキシキノリン)アルミニウム(Alq3)(40nm)

を蒸着し、その上に51bとしてp型の有機半導体であるN,N’−ジ−1−ナフチル−

N,N’−ジフェニル−1,1’−ビフェニル−4,4’−ジアミン(NPD)(30n

m)を蒸着し、光電変換層51を製造する。

【0158】

陽電極53上に正孔注入層55としてポリ(3,4−エチレンジオキシチオフェン)・

ポリ(スチレンスルホン酸)複合体(PEDOT・PSS)膜(50nm)をスピンコー

トで塗布して形成する。

【0159】

光電変換層51と正孔注入層55が接触するように、減圧下、80℃でラミネートプレ

スして有機EL素子50を作製する。

【0160】

なお、各層の端面はエポキシ樹脂でシールする。

【0161】

また陰電極52および陽電極53が形成されているPETフィルムの表面には光取り出

し効率を上げるため、表面を凹凸にしたフィルム(図示せず)を貼り付ける。

【0162】

以上にして得られる有機EL素子50は、透明で、両面発光ができ、発光効率も高く、

簡単なシールで水分除去剤や酸素除去剤がなくても発光強度の劣化速度が比較的小さく、

かつ軽量でフレキシブルである。

【0163】

(比較例5)

比較例4として実施例4の陰電極52の一部窒素原子で置換された多層グラフェンから

なるカーボン材料の代わりにアンモニアガスを用いないで製造する無置換グラフェンをカ

ーボン材料として用いる。他は、実施例4と同様である。

【0164】

得られる有機EL素子は、実施例4に比較し、駆動電圧が増加して、発光効率は半分以

下に低下する。

【0165】

(実施例5)

図4に示す太陽電池素子40として、陰電極42は、平面状の炭素原子の一部が窒素原

子に置換された単層グラフェンおよび多層グラフェンよいなるカーボン材料と銀ナノ粒子

よりなる金属材料の混合膜上に銀ナノワイヤーを積層して、PETフィルムに転写したシ

ートを用いる。

【0166】

グラファイトを酸化して、3mg/mlの濃度で水中に分散させた酸化グラフェン中に

実施例2と同様に作製する銀ナノ粒子の分散液を混合する。酸化グラフェンと銀ナノ粒子

の重量比を1対3にする。酸化グラフェンは大部分が単層であるが、一部2層や多層構造

が含まれている。分散液を石英ガラス上にアプリケータを用いて液膜の厚さが20μmに

なるように塗布する。次に100℃で水和ヒドラジン蒸気に触れさせて酸化グラフェンを

還元するとともに窒素原子を導入する。さらにそれを窒素中で300℃に加熱することに

より薄膜状の導電材料を得る。得られる導電材料は透明性が高く、膜厚方向の電気伝導に

優れる。

【0167】

この4層グラフェン膜上に銀ナノワイヤー(平均直径110〜130nm、平均長さ2

5〜30μm)の3mg/mlのメタノール分散液をアプリケータを用いて塗布して銀ナ

ノワイヤー膜を得る。窒素気流で1時間乾燥後、集電用のアルミニウム配線を作製したP

ETフィルム上に転写して表面抵抗10〜20Ω/□で、550nmの光透過度が75〜

80%の導電材料としての透明電極膜42を得る。

【0168】

光電変換層41(120nm厚)は陰電極42の上に電子注入層および正孔ブロッキン

グ層44としてTiO2ナノ粒子の薄膜(10nm厚)を塗布した上に、光電変換層41

aとしてn型の半導体である(6,6’)−フェニル−C61−ブチル酸メチルエステル

(PCBM)を塗布して製造する。その上に光電変換層41bとしてp型の高分子半導体

であるポリ−3−ヘキシルチオフェン(P3HT)をスピンコートで塗布する。ここで、

p型とn型半導体の界面表面積が大きくなるように両者が共に溶解できる1,2−ジクロ

ロベンゼン溶媒を用いる。なおn型の半導体層の表面をナノインプリント等で物理的に微

小な凹凸構造にしてからp型半導体層を塗布してもよい。また光電変換層41はP3HT

とPCBMの混合溶液をスピンコートでそのまま塗布して製造してもよい。

【0169】

陽電極43としてステンレス鋼箔(SUS304)上に、正孔注入層45としてMoO3

(10nm)を真空蒸着して製造する。そして、光電変換層41と正孔注入層45が接触

するように、減圧下、80℃でラミネートプレスして太陽電池素子40を作製する。

【0170】

なお、各層の端面はエポキシ樹脂でシールする。

【0171】

次に、陰電極42が形成されているPETフィルムの表面には反射防止フィルム(図示

せず)を貼り付ける。

【0172】

以上にして得られる太陽電池素子40は、エネルギー変換効率も高く、簡単なシールで

、水分除去剤や酸素除去剤がなくても出力の劣化が比較的小さく、かつ軽量でフレキシブ

ルである。

【0173】

(比較例6)

比較例6として、実施例5の陰電極42で使用された銀ナノワイヤーよりなる金属材料

を用いないで陰電極を得る。他は、実施例5と同様である。

【0174】

得られる太陽電池素子は、実施例5に比較し、素子の縦方向およびシート抵抗が増加し

、エネルギー変換効率は1/3以下に低下する。

【0175】

(実施例6)

図6に示す液晶表示素子60として、表示側とは対向する裏電極63は、平面状の炭素

原子の一部が窒素原子に置換された単層グラフェンおよび多層グラフェンよりなるカーボ

ン材料上に銀ナノワイヤーよりなる金属材料を積層したものである。

【0176】

前記、炭素原子の一部が窒素原子に置換された平面状のグラフェンは、ポリアクリロニ

トリル薄膜を石英ガラス上にキャストし、空気中で300℃で1時間加熱し、次に真空中

で1100℃で10分加熱し、グラファイト化して形成する。そして、熱転写フィルムに

水中で転写する。

【0177】

XPSから測定したカーボン材料の炭素原子に対する窒素原子の比率は、この条件では

1/20〜7/100である。XPSから測定したカーボン材料の炭素原子に対する酸素

原子の比率は1/10〜1/15であり、窒素原子の1s電子のX線光電子スペクトルに

おいて401.2eVの強度に対する398.5eVの強度の比率は1.25〜0.8で

ある。

【0178】

この炭素原子の一部が窒素原子に置換された単層グラフェン膜上に銀ナノワイヤー(平

均直径110〜130nm、平均長さ25〜30μm)の2mg/mlのメタノール分散

液をアプリケータを用いて塗布して銀ナノワイヤー膜を得る。窒素気流で1時間乾燥後、

集電用のアルミニウム配線を作製したPETフィルム上に転写する。その上に絶縁膜67

としてポリイミド膜を作製し、さらにその上に別のポリイミドからなる液晶配向膜68を

形成する。

【0179】

PET基板上にTFT素子66と配線し、表示側の表電極62として画素に分割された

無置換グラフェン膜を作製する。この無置換グラフェン膜はメタン、水素、アルゴンを混

合反応ガスとしてCu箔を下地触媒層としたCVDにより形成する。得られた無置換グラ

フェン膜を熱転写フィルム上に転写し、次にTFT素子が作製された基板上に転写する。

【0180】

レジストを塗布し、パターンを露光、現像後、酸素プラズマでグラフェン膜をパターニ

ングして画素電極を形成する。その上に絶縁膜67としてポリイミド膜を作製し、さらに

その上に別のポリイミドからなる液晶配向膜68を形成する。

【0181】

表電極を有する基板と、上記PETフィルム上の裏電極基板をスペーサーを介して貼り

付ける。次に液晶層を真空下注入し、端面はエポキシ樹脂でシールする。外側には偏光板

対64、カラーフィルター65を設けて液晶素子60を作製する。

【0182】

以上にして得られる液晶表示素子60は、フレキシブルで軽量であり、500回の折り

曲げ試験をおこなっても表示性能に変化はない。

【0183】

(比較例7)

比較例7として、実施例6での裏電極63の代わりに、ITO膜で裏電極を得る。他は

実施例6と同様である。

【0184】

得られる液晶表示素子は、500回の折り曲げで欠陥画素が顕著となり、実施例6に比

較し安定性にかける。

【0185】

(実施例7)

図7に示す調光素子70として、調光層71にエレクトロクロミック層を用い、裏電極

73を実施例3の陰電極と同様にして形成すると共に、表電極72として実施例3の陽電

極と同様にして形成する。表電極72上に、RFマグトロンスパッタリングにより、WO

3からなるアモルファス膜を形成する。表電極72の基板と裏電極73の基板をスペーサ

ーを介して張り付ける。次に、塩化リチウム水溶液を注入し、注入口を封止する。以上の

ようにして、塩化リチウム水溶液からなる電解質層とWO3膜からなるエレクトロクロミ

ック層71を作製する。

【0186】

得られる調光装置70は、透明な状態において、70乃至80%の透過率を示し、フレ

キシブルで軽量であり、500回の折り曲げ試験をおこなっても表示性能に変化はない。

【0187】

(比較例8)

比較例8として、実施例7での裏電極73の代わりに、ITO膜で裏電極を得る。他は

、実施例7と同様である。

【0188】

得られる調光素子は、500回の折り曲げで一部調光不良領域が顕著となり、実施例7

に比較し安定性にかける。

【0189】

(実施例8)

図5に示す有機EL素子50として、陽電極53をステンレス鋼箔(SUS304)に

、正孔注入層55をMoO3真空蒸着膜(10nm)に代えることを除いては、実施例4

と同様にして有機EL素子50を作製する。

【0190】

得られる有機EL素子50は、陽電極53からの発光はなくなるが、反射光もあるため

、陰電極53からの発光量は増加する。さらに、発光効率も高く、簡単なシールで、水分

除去剤や酸素除去剤がなくても出力の劣化が比較的小さく、かつ軽量でフレキシブルであ

る。

【0191】

(実施例9)

図4に示す太陽電池素子40として、光電変換層41として薄膜シリコン膜を用いる。

陰電極42上に微結晶(n−i−p)Si層、バッファ(酸化膜)層を形成する。陽電極

43上にアモルファス(p−i−n)Si層を作製する。バッファ(酸化膜)層と微結晶

(n−i−p)Si層が接触するように、減圧下、100℃で真空化ラミネートプレスし

て太陽電池素子40を作製する。それ以外の構成は、実施例3と同様である。

【0192】

得られる太陽電池素子40は、エネルギー変換効率が高く、簡単なシールで、水分除去

剤や酸素除去剤がなくても出力の劣化が比較的小さく、かつ軽量でフレキシブルである。

【0193】

(実施例10)

図4に示す太陽電池素子40として、陰電極42として炭素原子の一部が窒素原子に置

換された平面状の単層グラフェンをカーボン材料として用いる代わりに、炭素原子の一部

が窒素原子に置換されたカーボンナノチューブを用いる。他は、実施例3と同様である。

【0194】

炭素原子の一部が窒素原子に置換されたカーボンナノチューブは、平均直径20nmの

無置換の多層カーボンナノチューブをマグネトロンスパッタ素子(13.56MHz、1

50W)で窒素プラズマ(0.1ミリバール)中で、30分間処理した。上記単層カーボ

ンナノチューブを水中に分散させたものを基板上にスピンコートして形成する。

【0195】

XPSから測定したカーボン材料の炭素原子に対する窒素原子の比率は、この条件では

1/200〜3/200である。XPSから測定したカーボン材料の炭素原子に対する酸

素原子の比率は1/100〜1/200であり、窒素原子の1s電子のX線光電子スペク

トルにおいて401.2eVの強度に対する398.5eVの強度に比率は2/35〜1

/2である。

【0196】

以上にして得られる太陽電池素子40のエネルギー変換効率は高く、軽量でフレキシブ

ルである。

【0197】

(実施例11)

図8は、図4に示す太陽電池素子40とは一部構成の異なる透明な太陽電池素子を示す

概略図である。

【0198】

図8に示す太陽電池素子80として、陽電極81は、平面状の炭素原子の一部が窒素原

子に置換された単層グラフェンおよび多層グラフェンよりなるカーボン材料上に銀ナノワ

イヤーよりなる金属材料を積層して、ガラス上形成したものを用いる。

【0199】

具体的には、まず、ガラス基板上に銀ナノワイヤー(平均直径110〜130nm、平

均長さ25〜30μm)の3mg/mlのメタノール分散液をアプリケータを用いて塗布

して銀ナノワイヤー膜を形成する。次に、グラファイトを酸化して得られる単層および多

層の酸化グラフェンの濃度3mg/mlの水分散液を銀ナノワイヤー膜上にスピンコート

して成膜、乾燥する。その後、90℃で水和ヒドラジンの蒸気中で1時間放置した後、真

空中で200℃で1時間加熱して、表面抵抗10〜20Ω/□で、550nmの光透過度

が75〜80%の導電材料としての透明な陽電極81を得る。

【0200】

次に、TiCl4,NaCl,KClを重量比1:1:1で混合した混合塩を400℃

の温度に加熱、融解した溶融塩中に、フッ素をドープした酸化スズ透明導電体膜(陰電極

)82を白金電極ととともに浸漬し、陰電極82側をカソードとして、10A/m2通電

させることにより、陰電極82面上に質量換算膜厚100nmのチタン金属薄膜を形成す

る。このチタン金属薄膜表面を走査型電子顕微鏡にて観察したところ、高さ1μm程度の

樹枝状構造の集合体が観測された。

【0201】

上記陰電極82面上に形成したチタン金属薄膜を、ホウ酸クロライド0.5mol/l

の水溶液中に白金電極とともに浸漬し、陰電極82に150Vの電圧を5分印加すること

により、チタン金属薄膜を酸化チタン薄膜化した。その後、前記酸化チタン薄膜を400

℃で5時間焼成することにより,n型の透明半導体層83を形成する。形成した半導体層

83の表面を走査型電子顕微鏡にて観察したところ、高さ3μm程度の樹枝状構造の集合

体が観測された。

【0202】

次いで、上記形成した透明半導体層83を、下記の化学式1で示される色素を含んだ溶

媒中に浸漬し、色素を含んだ溶媒中に浸漬し、加熱することにより透明半導体層83面に

色素層84を吸着・担持させた。

【化1】

(化学式1)

【0203】

陽電極81が形成されたガラス基板と色素層84面が対向するように厚さ2μmのスペ

ーサー(図示せず)を介してシール剤(たとえばエポキシ系樹脂)85で封着する。その

後、真空下、ヨウ素とテトラエチルアンモニム沃化物を溶解したプロピレンカーボネート

溶液(電荷輸送層)を注入して太陽電池素子80を作製する。

【0204】

得られる太陽電池素子は、のエネルギー変換効率が高く、また長寿命である。

【0205】

(比較例9)

比較例9として、実施例11の構成において、陽電極81の銀ナノワイヤーを用いない

。他は、実施例11と同様である。

【0206】

得られる太陽電池素子は、電極の電気抵抗が高いため、実施例11に比較しエネルギー

変換効率が低い。

【0207】

なお、本実施形態は、例として提示したものであり、発明の範囲を限定することは意図

していない。本実施形態は、その他の様々な形態で実施されることが可能であり、発明の

要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。本実施形態

やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明

とその均等の範囲に含まれる。

【符号の説明】

【0208】

10 導電材料、 11 単層グラフェン、

12 多層グラフェン、 13 金属ナノワイヤー

20 導電材料、 21 単層グラフェン

22 多層グラフェン、 23 金属ナノ粒子

30 光電変換素子、 31 光電変換層、

32 電極、 40 太陽電池素子

41 光電変換層、 42 陰電極

43 陽電極、 41a n型半導体層

41b p型半導体層、 44 電子注入層

45 正孔注入層 L 光

50 有機EL素子、 51 光電変換層

52 陰電極、 52a n型半導体層

52b p型半導体層、 53 陽電極

54 電子注入層、 55 正孔注入層

60 液晶表示素子、 61 液晶層

62 表電極、 63 裏電極

64 偏光板、 65 カラーフィルター

66 TFT素子、 67 絶縁膜

68 液晶配向膜、 63 裏電極

64 偏光板、 65 カラーフィルター

70 調光素子、 71 調光層

72 表電極、 73 裏電極

80 太陽電池素子、 81 陽電極

82 陰電極、 83 半導体層

84 色素層、 85 シール剤

【技術分野】

【0001】

本発明の実施態様は、導電材料およびこれを用いた電気素子に関する。

【0002】

する。

【背景技術】

【0003】

従来より、カーボンファイバー、カーボンナノチューブあるいはグラフェンなどのカー

ボン材料を用いた導電材料、さらには、これら導電材料を用いた液晶表示素子や太陽電池

、有機EL素子あるいは光センサーといった光電変換素子などの電気素子の開発が行われ

ている。

【0004】

このカーボン材料を使用した導電材料は、希少な金属等を用いない、あるいはその使用

量を大幅に減らすことができる。また柔軟性が高く、機械的な強度が強く、化学的にも安

定であり着目されている。

【0005】

しかしながら、比較的高い導電性を有するものの、その分子間の導電における抵抗が大

きく、大面積の透明電極として使用される場合には、インジウムースズ酸化物(ITO)

膜に比べて同じ光透過度においては電気抵抗が大きくなり、また長距離の電線等として使

用される場合には、銅(Cu)などの金属導電材料と比べるとさらに電気抵抗が大きい。

【0006】

このため、カーボン材料と、金属や半導体の粒子あるいは線材との複合物による導電性

向上の開発が行われている。

【0007】

液晶表示素子や太陽電池、有機EL素子などの電気素子は、二つの電極と、これに挟持

された機能層を有し、透明電極としては、一般にインジウムースズ酸化物(ITO)膜が

用いられている。

【0008】

そして太陽電池、有機EL素子などの光電変換素子の陰電極には仕事関数の小さいアル

ミニム(Al)や、Alよりさらに仕事関数の小さいマグネシウム(Mg)合金なども用

いられている。また、ITO膜を陰電極に用い、陽電極に仕事関数の大きい金属を用いる

光電変換素子も開示されている。

【0009】

また、前記ITO膜に使用される希少金属であるインジウム(In)を用いない安価で

、かつ安定で、フレキシブルな透明電極として無置換グラフェン構造を有するカーボンナ

ノチューブや平面状のグラフェン薄膜が透明電極として検討されている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2007−157372号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明が解決しようとする課題は、安定で高導電性の導電材料およびこれを用いた電気

素子を提供することである。

【課題を解決するための手段】

【0012】

本発明の実施形態の導電材料は、少なくとも一つの次元方向が200nm以下であり、

かつ炭素原子の一部が少なくとも窒素原子に置換された単層グラフェン及び多層グラフェ

ンの少なくとも1種よりなるカーボン材料と、金属の粒子及び線材の少なくとも1種より

なる金属材料とが、混合及び/又は積層されてなることを特徴とする。

【0013】

本発明の別の実施形態の電気素子は、少なくとも二つの電極と、前記電極に挟持された

機能層より構成される電気素子であって、前記電極のうち一方の電極は、少なくとも一つ

の次元方向が200nm以下であり、かつ炭素原子の一部が少なくとも窒素原子に置換さ

れた単層グラフェン及び多層グラフェンの少なくとも1種よりなるカーボン材料と、金属

の粒子及び線材の少なくとも1種よりなる金属材料とが、混合及び/又は積層されてなる

導電材料から構成されていることを特徴とする。

【図面の簡単な説明】

【0014】

【図1】第1の実施形態の導電材料を示す概略図である。

【図2】第2の実施形態の導電材料を示す概略図である。

【図3】第3の実施形態の光電変換素子を示す概略図である。

【図4】第4の実施形態の太陽電池素子を示す概略図である。

【図5】第5の実施形態の有機EL素子を示す概略図である。

【図6】第6の実施形態の液晶表示素子を示す概略図である。

【図7】第7の実施形態の調光素子を示す概略図である。

【図8】実施例11の太陽電池素子を示す概略図である。

【発明を実施するための形態】

【0015】

以下、図面を用いて実施の形態を説明する。

【0016】

従来、カーボン材料を導電材料に用いる場合、比較的高い導電性を有するものの、その

分子間の導電における抵抗が大きい。

【0017】

このため、カーボン材料と、金属や半導体の粒子あるいは線材との複合物による導電性

向上の開発が行われている

しかしながら、複合物を得た場合であっても、カーボン材料と金属材料との接合抵抗の

ために、導電性の向上がそれほど顕著に得られず、この接合抵抗を低減するために高温で

の処理や、圧縮等の大きな機械的力を有する必要があった。またカーボン材料と金属材料

との接合が不十分な場合には、内部電池が形成され金属材料の腐食が起こりやすいという

課題もある。

【0018】

また、カーボン材料単体では、電荷がトラップされる構造が形成されやすく、導電材料

としては好ましくない。

【0019】

このカーボン材料を導電材料として電極に用いた電気素子では、大きな電気抵抗や電荷

がトラップされやすいために駆動電圧が高くなり、また素子の動作が不安定となったり、

寿命が短くなる。

【0020】

このような従来の課題を解決するために、本発明においては、安定で高導電性の導電材

料およびこれを用いた電気素子を提供するに至った。

【0021】

(第1の実施形態)

図1は、本実施形態の導電材料10の例を示す概略図である。

【0022】

一つの次元方向が200nm以下であり、かつ炭素原子の一部が少なくとも窒素原子(

N)に置換された単層グラフェン11及び多層グラフェン12よりなるカーボン材料を用

いている。また、金属の線材としての金属ナノワイヤー13が積層されている。

【0023】

単層グラフェン11は、少なくとも一つの次元方向が200nm以下である。そして、

グラフェンのグラフェン骨格の炭素原子の一部が窒素原子に置換されている。窒素原子に

は4級窒素、ピリジン窒素、ピロール・ピリドン窒素、酸素と結合した窒素に分類される

。多層グラフェン12は、単層グラフェン12が複数層、例えば、2層で構成されもので

ある。

【0024】

本実施形態では、少なくとも一つの次元方向が200nm以下のナノカーボン材料を用

いるため、混合及び/又は積層される金属材料との接合が多くとれる。好ましくは、10

0nm以下であり、さらに好ましくは、50nm以下である。

【0025】

またグラフェン骨格の炭素原子の一部に置換された窒素原子は、金属材料に対する配位

能があり、金属材料との接合をより強固なものとすると共に、電子移動が起こりやすくな

り、カーボン材料と金属材料界面の電気抵抗を低減する。また酸化しやすい金属材料を保

護することもできる。

【0026】

本実施形態では、窒素原子の1s電子のX線光電子スペクトル(X-ray photoelectron

spectroscopy:XPS)において401.2eVの強度が398.5eVの強度より大き

いことが好ましい。これは、401.2eVの強度に対応する窒素原子が4級窒素原子で

あり、この4級窒素原子はグラフェン骨格に電子を供給し、キャリア数が増大するために

、導電性が増加する。一方、398.5eVの強度に対応する窒素原子がピリジン窒素原

子であり、このピリジン窒素原子はアクセプター性であり4級窒素原子の効果を阻害し、

電子トラップにもなる。しかし、ピリジン窒素原子は金属との接合性が良く、コンタクト

障壁を下げる効果がある。そのため、401.2eVの強度に対する398.5eVの強

度の比は1/1.1〜1/5が好ましい。

【0027】

炭素原子に対する窒素原子の比率は、1/5〜1/1000が好ましく、より好ましく

は1/10〜1/200である。これは、窒素原子の量があまり少ないと電子的な効果が

十分に得られないためであり、逆にあまり多いとグラフェン骨格の構造の乱れが増加し電

気伝導度が低下するためであるためである。

【0028】

本実施形態では、さらにXPSにおいて炭素原子の285eV近傍のC1sのピーク強

度に対する酸素原子の530eV近傍のO1sのピーク強度の比率が1/10以下である

ことが好ましい。ピーク強度比が1/10より大きいと酸素原子のアクセプター性のため

に電子がトラップされて導電性が低下するためである。より好ましくは1/50から1/

300である。ピーク強度比があまり小さいと外部酸素に対して不安定になる。

【0029】

XPSによる測定は、製品から測定する場合には、対象となる導電材料である電極表面

を露出させることでXPSによる測定が可能となる。グラフェンは各種溶媒(たとえばメ

タノール)に対して安定であるので、溶媒で洗浄して表面に吸着した不純物を除去すると

共に、酸素分子や水分子が吸着していると酸素原子のピーク強度が異なるため、試料は真

空中、200℃で1日以上放置してからXPSによる測定を行う。

【0030】

電子がトラップされるかどうかは、サイクリックボルタモグラムで測定できる。50μ

g程度の微量の導電材料をグラッシーカーボン電極上にとり、アセトニトリルと水の2対

1の混合溶媒中に電解質としてテトラブチルアンモニウムブロマイドを溶解させ、銀/塩

化銀電極を参照電極として−1.25Vから+0.6Vで電位を繰り返し走査する。電子

がトラップされると自然電位は大きくマイナス側にシフトするため、自然電位の変化を測

定することで判別可能である。

【0031】

炭素原子と酸素原子もしくは窒素原子の比率は、線材等の量が多い場合はCHNアナラ

イザー等の燃焼を用いた元素分析によっても測定できる。また電気素子の電極など薄膜な

ど量が少なく、上記元素分析ができない場合はXPSにより測定することができる。装置

によってシグナル感度が異なるため、各元素のシグナル強度は組成のわかった材料を基準

物質として用いることにより補正できる。例えば、C3N4の組成比を持つカーボンナイ

トライドをC/Nの標準物質として用いることができる。

【0032】

本実施形態では、導電材料に電子注入性材料が混合及び/又は積層されてなることが好

ましい。この電子注入性材料によりキャリア数が増大し、導電性がさらに増すと共に、太

陽電池や有機EL素子などの陰電極材料として用いられる場合の電子注入性能が増大する

。電子注入性材料としては、LIF、CaF2、CsF、Cs2CO3、CsI、ZnO

、TiO2などのアルカリ金属もしくはアルカリ土類金属の塩やn型の酸化物半導体、複

数のフッ素やシアノ基等の電子吸引基で置換されたπ電子系を有するオリゴマーやポリマ

ーなどを用いることができる。

【0033】

本実施形態では、炭素原子の一部が、さらに酸素原子もしくはホウ素原子、リン原子お

よび砒素原子から選ばれる少なくとも1種の原子で置換されていることが好ましい。これ

は、窒素原子による置換だけでなく、これらの原子の置換により、仕事関数、バンドギャ

ップ、親水性や疎水性などを細かく制御することが可能となり、導電材料が使用される各

種電気素子の供給に対し、その性能や作製プロセスを細かく制御することが可能となるか

らである。

【0034】

本実施形態では、単層グラフェン11及び多層グラフェン22を構成する単層グラフェ

ンが平面状であることが好ましい。これは、カーボンナノチューブのように極率を有する

構造よりも平面の方が金属材料との接合が容易となるためである。なお、本実施形態のグ

ラフェンは平面状グラフェンと極率を持つグラフェンとの混合物もしくは積層物であって

も良い。

【0035】

グラフェンの層数は増加するに従い導電性は高くなるが、光透過性が低下するため、導

電材料を透明電極として用いる場合には、10層以下が好ましく、さらには5層以下が好

ましい。また透明性は必要のない導電材料として用いる場合には、厚さが100nm以下

が好ましい。金属材料との接合の観点からは10〜50nmが好ましい。

【0036】

前記グラフェンの層数は、カーボンナノチューブであれば高分解能の透過型電子顕微鏡

(Transmission Electron Microscope :TEM)を用いて測定できる。平面状のグラフ

ェンに対してはTEMを用いて断面観測を行うことにより測定できる。

【0037】

本実施形態では、金属の粒子および線材は、銀(Ag)、アルミニウム(Al)、銅(

Cう)、金(Au)、タングステン(W)、モリブデン(Mo)、もしくはこれらの合金

を使用することが可能である。また、金属の線材の場合には、金属カーボンナノチューブ

も使用することが可能である。これら金属の中で、Agは、導電性が高く、安定で、ナノ

粒子を作製しやすく、水分散で電極を作製でき、またプラズモン効果の大きいため、最も

好ましい。さらに、Agに少量のパラジウム(Pd)を添加し合金化することにより、空

気中のイオウ(S)成分等の腐食性環境においてもさらに安定になり、より好ましい。ま

たAlは、低価格で、導電性も高く、また軽量であることから、特に電線に適用する場合

に好ましい。また、Auは、最も安定であり、半導体用などの特に信頼性を要求される導

電材料に適用する場合に好ましい。Cuは、高導電性であり、Agよりも低価格であり、

電線料や配線に適用する場合に好ましい。Wは、高温や高電圧に晒される導電材料に適用

する場合に好ましい。Moは、接合状態が良好であるためCIGS太陽電池用の電極に適

用する場合に好ましい。

【0038】

本実施形態では、金属の線材と後述する金属の粒子が共に含まれていても良い。金属の

粒子と線材は凝集しやすく、金属線材同士を粒子が接着材としての役割で良好に接合する

ことができ、導電材料としての電気抵抗を下げる働きを有する。

【0039】

本実施形態では、金属の線材の少なくとも一つの次元方向が200nm以下のものを含

有することが好ましい。カーボン材料とサイズを近似させることにより、複合化がより行

われやすく接合もより優れたものとなる。線材の少なくとも一つの次元方向は、好ましく

は、20〜150nmであり、さらに好ましくは60〜120nmである。金属の線材の

平均長さとしては、1〜40μmが好ましい。線材の平均長さがあまり短いと線材同士の

絡み合いが少なく電気抵抗が高くなる。逆に平均長さがあまり長いと電極等を製造する際

の溶媒への分散が不安定になる。好ましい線材の平均長さは、5〜30μmである。

【0040】

本実施形態の炭素原子の一部が少なくとも窒素原子に置換された単層グラフェン及び多

層グラフェンは、例えば以下の製法により製造することができる。

【0041】

単層グラフェンの製造方法の一例は以下の通りである。

【0042】

まず、Cu箔を下地触媒層とし、アンモニア、メタン、水素、アルゴンを混合反応ガス

として化学気相成長(CVD)法により炭素原子の一部が窒素原子で置換された単層グラ

フェンを形成する。次に、アンモニア、アルゴン混合気流下で加熱処理することで、単層

グラフェンにさらに窒素原子をドーピングした後、アルゴン気流下で冷却することにより

Cu箔上に単層グラフェンを形成する。Cu箔表面は、レーザー照射の加熱処理で事前に

アニールして結晶粒を大きくしておくことが好ましい。次に、熱転写用フィルムと得られ

た単層グラフェンを圧着した後、Cu箔を溶解するため、アンモニアアルカリ性の塩化第

二銅エッチャント、もしくは塩化第二鉄水溶液、もしくはCuを溶解する酸に浸漬し、C

u箔を溶解することで単層グラフェンを転写フィルム上に転写する。次に、熱転写フィル

ムからポリエチレンテレフタレート(PET)フィルムやガラス基板等の基板上に転写す

ることで単層グラフェンを製造することができる。

【0043】

また、多層グラフェンは、前記単層グラフェンの製造方法において、前記Cu箔上に単

層グラフェンを形成する工程において同様の操作を繰り返し、積層することにより得るこ

とが可能である。あるいは、Cu箔の代わりにNi薄膜を用いて加熱後、急冷することに

より多層グラフェンを作製できる。ここで、多層グラフェンを作成する際にNi箔を用い

るのは、高温では、Ni中に炭素原子がCu中より溶解するため、急冷することにより多

くの炭素がNi表面に析出することによる。またCu箔を用いてもCVD法の条件により

多層グラフェンを一度に製造することもできる。

【0044】

炭素原子の一部が少なくとも窒素原子で置換されたグラフェンの製法としては、CVD

法の原料として、アンモニアガスの代わりにピリジンやメチルアミン、エチレンジアミン

、尿素などの低分子窒素化合物やメタンの代わりにエチレンやアセチレン、メタノール、

エタノール等を用いてもよい。

【0045】

また、前記CVD法に代えて、Cu箔上にアンモニア、メタン、水素、アルゴンの混合

雰囲気下でマイクロ波を流しプラズマを発生させることによってもグラフェンを形成する

ことができる。

【0046】

また、他の製法として、次の製法が挙げられる。

【0047】

酸化グラフェンの水分散液を石英ガラス上や金属上(例えばCu上)にスピンコートし

て薄膜状にした後、アンモニア、水素、アルゴンの混合雰囲気下で熱処理して窒素置換し

た後に転写することによって製造することができる。または酸化グラフェン薄膜をヒドラ

ジンで処理して過熱した後、転写することによって製造することができる。または、無置

換グラフェン薄膜を窒素プラズマ中で処理して製造することができる。また、ポリアクリ

ロニトリル、ポリイミドなどの高分子含窒素化合物を石英ガラス上や金属上に塗布して薄

膜を形成し、それを真空中やアルゴン下で加熱することによりグラファイト化し、それを

別の基板上に転写することによっても製造することができる。また窒素置換グラフェンの

分散液を作製し、その塗布や、フィルターへのろ過によってもグラフェン薄膜を製造する

ことができる。

【0048】

さらに、円筒状の炭素原子の一部が少なくとも窒素原子に置換された単層グラフェン及

び多層グラフェンであるカーボンナノチューブはCVD法により製造する。

【0049】

具体的には、鉄やニッケルのナノ粒子を触媒とし、アンモニア、メタン、水素、アルゴ

ンを混合反応ガスとしてCVD法により炭素原子の一部が窒素で置換されたカーボンナノ

チューブを形成する。次にアンモニア、アルゴン混合気流下で加熱処理した後、アルゴン

気流下で冷却することによりさらに窒素原子をドーピングすることができる。CVDの原

料として、アンモニアガスの代わりにピリジンやメチルアミン、エチレンジアミン、尿素

などの低分子窒素化合物やメタンの代わりにエチレンやアセチレン、メタノール、エタノ

ール等を用いてもよい。

【0050】

本実施形態の金属の線材は、金属イオンの水溶液を種々の還元剤を用いて還元すること

に製造することができる。用いる還元剤の種類、保護ポリマー、共存イオンを選択するこ

とにより形状やサイズを制御できる。特にAgの線材は還元剤としてエチレングリコール

などの多価アルコールを用い、保護ポリマーとしてポリビニルピロリドンを用いるのが好

ましい。これら製法によりナノオーダーのいわゆるナノワイヤーを得ることができる。

【0051】

本実施形態の導電材料は、カーボン材料と金属材料とを混合及び/又は積層して得るこ

とができる。例えば、CVD法で得られた単層グラフェン及び/又は多層グラフェン上に

金属線材を塗布等で積層、さらには交互に積層することで製造することができる。

【0052】

本実施形態により、安定で高導電性の導電材料およびこれを用いた電気素子を提供する

ことができる。特に、金属として線材を用いているため導電性が高いことに合わせて、機

械的な強度も向上する。

【0053】

(第2の実施形態)

次に、本発明に係わる第2の実施形態の導電材料について説明する。

【0054】

なお、第1の実施形態と同様の箇所ついては、説明を省略する。

【0055】

図2は、本実施形態の導電材料20の例を示す概略図である。

【0056】

一つの次元方向が200nm以下であり、かつ炭素原子の一部が少なくとも窒素原子(

N)に置換された単層グラフェン21及び多層グラフェン22よりなるカーボン材料を用

いている。また、金属の粒子としての金属ナノ粒子23が混合されている。

【0057】

本実施形態では金属の粒子の少なくとも一つの次元方向が200nm以下のものを含有

することが好ましい。カーボン材料とサイズが合うことにより複合化がより行われやすく

接合もより取れやすくなる。粒子の少なくとも一つの次元方向は、好ましくは、1〜10

0nmであり、さらに好ましくは3〜50nmである。金属の粒子径としては、3〜50

nmが好ましい。粒子があまり小さいと粒子が不安定になり、酸化等の影響を受けやすい

。逆に粒子があまり大きいと凝集粒子がより大きくなり、カーボン材料との分散が困難に

なる。

【0058】

本実施形態では、金属の粒子と前述した金属の線材が共に含まれていても良い。金属の

粒子と線材は凝集しやすく、金属線材同士を粒子が接着材としての役割で良好に接合する

ことができ、導電材料としての電気抵抗を下げる働きを有する。

【0059】

本実施形態の金属の粒子は金属イオンの水溶液を種々の還元剤を用いて還元することに

製造することができる。用いる還元剤の種類、保護ポリマー、共存イオンを選択すること

により形状やサイズを制御できる。特にAgの粒子は還元剤としてアルコール類やナトリ

ウムボロハイドライドを用い、保護剤として両親媒性の長鎖アルキル化合物を用いるのが

好ましい。

【0060】

本実施形態の導電材料は、カーボン材料と金属材料とを混合及び/又は積層して得るこ

とができる。例えば、CVD法で得られた単層グラフェン及び/又は多層グラフェン上に

金属の粒子を塗布等で積層、さらには交互に積層することで製造することができる。ある

いは、酸化グラフェンと金属粒子や金属線材の分散液を塗布やフィルターへのろ過により

複合材料を作製した後、還元によるグラフェン化や、窒素導入を行うことで製造すること

もできる。また、窒素置換グラフェンや窒素置換カーボンナノチューブと金属粒子や金属

線材の分散液を塗布やフィルターへのろ過により導電材料を製造することもできる。

【0061】

本実施形態により、安定で高導電性の導電材料およびこれを用いた電気素子を提供する

ことができる。特に、金属として粒子を用いているためカーボン材料との分散が容易とな

り、均一で安定した導電材料を得ることができる。

【0062】

(第3の実施形態)

次に、本発明に係わる第3の実施形態の電気素子について説明する。

【0063】

なお、第1および第2の実施形態と同様の箇所ついては、説明を省略する。

【0064】

図3は、本実施形態の電気素子の一例である光電変換素子30の例を示す概略図である

。

【0065】

光電変換素子30は、機能層としての光電変換層31と、一対の電極32を有する。

【0066】

電極31の少なくとも一方は、光電変換層31の一方の面に配置された少なくとも一つ

の次元方向が200nm以下であり、かつ炭素原子の一部が少なくとも窒素原子に置換さ

れた単層グラフェン及び多層グラフェンの少なくとも1種よりなるカーボン材料と、金属

の粒子及び線材の少なくとも1種よりなる金属材料とが、混合及び/又は積層されてなる

導電材料から構成されている。特に、前記電極32のうち陰電極に本実施形態の電極材料

を用いることが好ましい。

【0067】

本実施形態では、窒素原子の1s電子のX線光電子スペクトルにおいて401.2eV

の強度が398.5eVの強度より大きいことが好ましい。これにより電子トラップが少

なく、かつn型半導体であり、窒素原子など炭素以外の原子と置換されていない無置換グ

ラフェンに比べ仕事関数が小さくなり、電極32のうち陰電極に用いた場合には光電変換

層31とのエネルギー障壁が小さくなり効率良く電子のやり取りが可能となるからである

。

【0068】

また、本実施形態の電極32の陰電極は、透明であることが好ましい。これは、対向す

る電極32の陰電極に不透明な仕事関数の大きく安定な金属や半導体等を用いることがで

きるためである。

【0069】

本実施形態では、電極32のうち陰電極の仕事関数がAlと同等かより小さいことが好

ましい。これは、光電変換層と陰電極との間の電子のやりとりをスムーズにするためであ

る。

【0070】

本実施形態では、炭素原子の一部が、さらに酸素原子もしくはホウ素原子、リン原子お

よび砒素原子から選ばれる少なくとも1種の原子で置換されていることが好ましい。これ

は、窒素原子による置換だけでなく、これらの原子の置換により、仕事関数、バンドギャ

ップ、親水性や疎水性などを細かく制御することが可能となり、光電変換素子の性能や作

製プロセスを細かく制御することが可能となるからである。

【0071】

本実施形態では、電極に図示しない金属配線が形成されていることが好ましい。これに

より電極の電気抵抗をさらに減らすことが可能となる。金属配線はAu、Cu、Ag、チ

タン(Ti)、W、Alなどを用いることができるが、塗布で作製できるAgペーストや

貼り付け圧着できる金属の箔体などを使用することが好ましい。

【0072】

本実施形態の光電変換層31は、従来公知の材料を使用することができるが、少なくと

もn型材料とp型材料から構成され、かつn型材料とp型材料は分離層として存在するか

、単層であったも略分離していることが好ましい。これにより効率よく電荷分離や電荷注

入が可能となる。

【0073】

光電変換層31は、例えば、太陽電池の場合は、バルクへテロジャンクションの有機薄

膜層や、シリコン半導体や、InGaAsやGaAsやカルコパイライト系やCdTe系

やInP系やSiGe系などの無機化合物半導体、量子ドット含有型、さらには色素増感

型を用いることができる。これら、いずれの場合も効率が高く、より簡単なシールで水分

除去剤や酸素除去剤がなくても出力の劣化を小さくできる。

【0074】

また、有機EL素子の場合は、真空蒸着で作製される低分子薄膜や、塗布で作製される

高分子薄膜や、無機化合物半導体を用いることができる。これら、いずれの場合も効率が

高く、より簡単なシールで水分除去剤や酸素除去剤がなくても出力の劣化を小さくできる

。

【0075】

本実施形態では、光電変換層31が有機薄膜を含有することが好ましい。陰電極、さら

には陽電極に使用されるグラフェンの構造はベンゼン環が縮合した構造であり、同様に光

電変換層に用いられる芳香環を有する有機薄膜と相互作用しやすく、良好な界面を形成す

ることができる。

【0076】

本実施形態の光電変換層31は、塗布で作製される構成要素を含有することが好ましい

。光電変換層31を塗布で形成できれば、大面積、低コストに対応ができる。しかし、塗

布では水分や酸素の影響を完全に排除することは難しいが、水分や酸素に安定な本実施形

態の陰電極ではその影響を低減することができる。

【0077】

本実施形態では、電極32のうちの陰電極と光電変換層31の間に電子注入層(図示せ

ず)を配置することが好ましい。この電子注入層は、陰電極から光電変換層31への電子

注入(有機EL素子などの場合)や光電変換層31から陰電極への電子注入(太陽電池な

どん場合)の障壁を下げる作用を有すると共に、正孔の流れを妨げるブロッキング性も持

ち、エネルギー変換効率を高めることができる。電子注入層としては、LIF、CaF2

、CsCO3、ZnO、TiO2などのアルカリ金属もしくはアルカリ土類金属の塩やn

型の酸化物半導体、複数のフッ素やシアノ基等の電子吸引基で置換されたπ電子系を有す

るオリゴマーやポリマーなどを用いることができる。

【0078】

本実施形態の光電変換層31の陰電極が配置された面の反対側に配置された陽電極にお

いても、本実施形態の導電材料を使用することができる。この場合には窒素含有量はそれ

ほど多くない方が好ましいが、機能層や金属の粒子及び/又は線材との相互作用を高める

のには効果がある。本実施形態の陽電極には、その他、従来より使用されている公知の材

料を使用することも可能である。この陽電極には仕事関数の比較的大きく、水分や酸素等

に対して比較的安定な金属、合金あるいは半導体を使用することが好ましい。これら材料

を使用することにより、寿命の改善、厳重な封止が不要となり、低コスト化やフレキシブ

ル化が可能となる。さらに、陽電極には、仕事関数がAlより大きい材料を使用すること

が好ましい。Alより大きいと水分や酸素に対してより安定となる。この仕事関数がAl

より大きい材料は、例えばCu、Ag、ステンレス鋼(SUS304、SUS310S、

高窒素ステンレス鋼、導電性の高耐食性皮膜を形成したステンレス鋼など)、亜鉛、チタ

ン、タングステン、モリブデン、クロム、ニッケルやそれらの合金、ITO、無置換もし

くはホウ素置換平面グラフェンや無置換もしくはホウ素置換カーボンナノチューブなどで

ある。特に、陽電極が無置換もしくはホウ素原子で置換された単層グラフェンもしくは多

層グラフェンを構成要素とするのが好ましい。無置換グラフェンでは仕事関数がグラファ

イトとほぼ同様であり、またホウ素置換では仕事関数はより大きくなり陽電極として好ま

しい。また両極ともグラフェンを構成要素とすることになり、光変換素子のフレキシブル

化により好ましい。

【0079】

仕事関数の値は、表面構造、或いは他の原子が吸着していることなどに強く依存する。

この仕事関数は、ケルビン法(振動容量法)、熱電子放出や光電子放出実験などで測定す

ることが可能である。

【0080】

本実施形態では、陽電極と光電変換層31の間に正孔注入層(図示せず)を有すること

が好ましい。この正孔注入層は、陽電極から光電変換層31への正孔注入(有機EL素子な

ど)や光電変換層31から陽電極への正孔注入(太陽電池など)の障壁を下げる作用を有

すると共に、電子の流れを妨げるブロッキング性も持ち、エネルギー変換効率を高めるこ

とができる。この正孔注入層としてはポリ(3,4−エチレンジオキシチオフェン)・ポ

リ(スチレンスルホン酸)複合体(PEDOT・PSS)、酸化バナジウム(V2O5)

、酸化モリブデン(MoO3)などのp型半導体などを用いることができる。

【0081】

本実施形態では、陰電極のグラフェンに電子ドナー性の分子や原子がドーピングされて

いるか、もしくは陽電極のグラフェンに電子アクセプター性の分子や原子がドーピングさ

れていることが好ましい。これにより、グラフェンの電導度が上昇すると共に、グラフェ

ンを用いた導電材料よりなる各電極への電子注入や正孔注入がより容易になる。この電子

ドナー性の分子としては、フタロシニン類、フェロセン類、ポルフィリン類、TTF類、

フェニレンジアミン類、三級アミン類、四級アンモニウム塩、四級ホスホニウム塩、等を

用いることができる。また、電子ドナー性の原子としてはアルカリ金属類、アルカリ土塁

金属類、アルミニウム、亜鉛、鉄等を使用することができる。使用される金属は、イオン

もしくはナノ粒子を使用することができる。また、電子アクセプター性の分子としてはT

CNQ類、キノン類、ハロゲン分子、キノジイミン類、硝酸、塩酸、硫酸、過塩素酸、三

塩化金、三塩化鉄等を使用することができる。使用されるハロゲン分子は、塩素イオンな

ど原子(イオン)状態でドーピングされている。特に、陰極側にアクセプター性分子が偏

在していることが好ましい。これにより効率よく電荷分離や電荷注入が可能となる。

【0082】

本実施形態では、陽電極が透明であることが好ましい。これにより陰電極側および陽電

極側とも透明にすることが可能となり、例えば、太陽電池では両側からの光を用いて発電

することが可能となり、有機EL素子などでは透明で両側への発光が可能となる。これによ

り、特に本実施形態の光電変換素子30を窓等に用いる時に有効となる。また光センサー

に用いた場合には、測定する波長の異なる素子を積層することが可能となる。

【0083】

本実施形態では、陰電極、光電変換層31、陽電極が封止され、かつ水分除去剤もしく

は酸素除去剤は封止されていないことが好ましい。これにより、これらの除去剤のための

スペースの確保や構造材が不要になるためよりフレキシブルで安価な素子が可能となる。

【0084】

陰電極、光電変換層31、陽電極の封止は、素子をエポキシ樹脂、シリコーン樹脂、ポ

リオレフィン等で固めることで行うことができる。

【0085】

本実施形態の少なくとも一つの次元方向が100nm以下であり炭素原子の一部が少な

くとも窒素原子に置換された単層グラフェン及び/又は多層グラフェンを含有するカーボ

ン材料を構成要素とする導電材料から構成される電極は実施形態1および実施形態2で説

明した導電材料と同様の方法で作製することができる。

【0086】

陽電極に使用される無置換の単層グラフェン及び/又は多層グラフェンは、例えば次の

方法により製造することができる。

【0087】

まず、Cu箔を下地触媒とし、メタン、水素、アルゴンを混合反応ガスとしてCVD法

により単層グラフェンを形成する。その後、単層グラフェンをPETフィルム上に転写す

る。多層グラフェンは同様の操作を繰り返し積層することにより得ることが可能である。

【0088】

グラフェン上に集電用の金属配線を形成する場合には、Agなどの導電ペーストを用い

て印刷するか、Al箔などの導電性リボンを圧着する。なおホウ素で置換されたグラフェ

ンは、ジボラン、メタン、水素、アルゴンを混合反応ガスとして同様に製造する。

【0089】

本実施形態では、陰電極と光電変換層31との間に、電子注入層を形成する場合には、

陰電極を形成する工程後、前記陰電極上に光電変換層31を形成する工程の前に、電子注

入層を形成する工程を有することが好ましい。

【0090】

また、本実施形態では、光電変換層31と陽電極との間に、正孔注入層を形成する場合

には、光電変換層31上に陽電極を形成する工程の前に、注入層を形成する工程を有する

ことが好ましい。

【0091】

これら、電子注入層を形成する工程、または正孔注入層を形成する工程による各層を形

成後は、各構成層の界面の接合を良好にするために、圧縮密着と同時に加熱するか、もし

くは圧縮密着した後に加熱する方が好ましい。これにより各層の界面の接合を良好にする

ことができる。

【0092】

本実施形態では、陰電極上に光電変換層31を形成する工程後、第2の光電変換層(図

示せず)を形成することが好ましい。第2の光電変換層を形成することにより、効率がよ

り向上すると共に、異なる波長の光の吸収や発光が可能となる。二つの光電変換層は直接

接合してもよいが、導電層を介しての接合、あるいは極薄い絶縁層等のバッファ層を介し

ての接合を行っても良い。

【0093】

この第2の光電変換層は、他の光電変換層と同じ材料、構造であってもよいし、別の材

料、構造であってもよい。また、ふたつの光電変換層同士を張り合わせる工程を有するこ

とを特徴としてもよい。張り合わせる際に加熱するか、もしくは張り合わせた後に加熱す

る方がより好ましい。これにより各層の界面の接合を良好にすることができる。

【0094】

なお、陰電極に使用される一部を窒素原子で置換された炭層グラフェン及び/又はもし

くは多層グラフェンの代わりに、カーボンナノチューブを用いても良い。この場合にはカ

ーボンナノチューブはアンモニア含有気流中でCVD法により作製して、長さや太さがで

きるだけ均一にしたものをスピンコートやディッピングコートして透明な陰電極を作製す

る。

【0095】

本実施形態では、機能層としての光電変換層31が光起電力を発生し、少なくとも一つ

の次元方向が200nm以下であり、かつ炭素原子の一部が少なくとも窒素原子に置換さ

れた単層グラフェン及び多層グラフェンの少なくとも1種よりなるカーボン材料と、金属

の粒子及び線材の少なくとも1種よりなる金属材料とが、混合及び/又は積層されてなる

導電材料から構成される電極が光入射面側であることを特徴とすることが好ましい。20

0nm以下の金属の粒子及び/又は線材が混入されていると光散乱が起こると共に、銀や

金、アルミニウム等では表面プラズモンが誘起されて機能層の光吸収の効率があがり、そ

のため太陽電池や光センサーなど光起電力を持つ素子の効率が向上する。この効果は該電

極が光入射面であると機能層による光吸収の前に起こるため、効率がよい。また機能層と

金属の間には薄いカーボン層を入れることができるため光励起子の金属表面による失活を

減らすことができる。

【0096】

本実施形態では機能層である光電変換層31が画素に分割されて表示を行うことができ

、カーボン材料を構成要素とする導電材料から構成される電極32が、表示側とは対向す

る電極であることを特徴とすることが好ましい。前述したように200nm以下の金属の

粒子及び/又は線材が混入されていると光散乱が起こる。これにより白濁が生じるためカ

ーボン材料を構成要素とする導電材料から構成される電極32が表示側にあると表示が見

にくくなる。一方表示側とは対向する電極であれば有機ELディスプレイなどにおいて反

射光を使えるため表示が明るくなる。これは特に両電極とも可視光を透過する透明ディス

プレイに都合がよい。

【0097】

本実施形態では機能層である光電変換層31が発光し、本実施形態のカーボン材料と金

属材料を構成要素とする導電材料から構成される電極32が、光を取り出す側の電極であ

ることを特徴とすることが好ましい。前述したよう金属の粒子及び/又は線材が混入され

ていると光散乱が起こる。これは照明を目にやさしくするために好ましく、有機EL照明

や無機LED照明用の電極として好ましい。

【0098】

本実施形態により、電気素子として、安定で高効率で、透明にすることも可能な素子機

能を提供することができる。

【0099】

以下、第3の実施形態の光電変換素子30を太陽電池と有機EL素子に限定した場合の

実施形態を説明する。

【0100】

(第4の実施形態)

次に、本発明に係わる第4の実施形態の電気素子である太陽電池素子について説明する

。

【0101】

なお、第3の実施形態と同様の箇所ついては、説明を省略する。

【0102】

図4は、本実施形態の太陽電池素子40の例を示す概略図である。

【0103】

太陽電池素子40は、このセルに入射してきた太陽光等の光Lの光エネルギーを電力に

変換する太陽電池としての機能を有する素子である。

【0104】

太陽電池素子40は、光電変換層41と、光電変換層41の一方の面に設けられた陰電

極(表電極)42と、光電変換層41の陰電極42とは反対の面に設けられた陽電極(裏

電極)43とを有している。光電変換層41は、入射してきた光Lの光エネルギーを電力

に変換して電流を発生させる半導体層である。光電変換層41は通常n型の半導体層41

aとp型の半導体層41bから構成されている。一般に、各半導体層41a,41bの界

面は光吸収を上げるため図4に示すように凹凸構造を有している。光電変換層41と陰電

極42の間には電子注入層44が設けられている。さらに、光電変換層41と陽電極43

の間には正孔注入層45が設けられている。

【0105】

この太陽電池素子40の陰電極42および陽電極43の少なくともいずれか一方に、本

実施形態のカーボン材料と金属材料を構成要素とする導電材料が使用される。

【0106】

なお、本実施形態の太陽電池素子(セル)は光センサーとしても使用できる。金属ナノ

ワイヤー膜、グラフェン薄膜は可視光から近赤外領域が透明であるので、太陽電池の効率

が上がると共に、近赤外領域に感度を有する光電変化層を用いると赤外線センサーとして

も利用できる。

【0107】

本実施形態により、太陽電池素子として、安定で高効率で、透明にすることも可能な太

陽電池素子を提供することができる。

【0108】

(第5の実施形態)

次に、本発明に係わる第5の実施形態の電気素子である有機EL素子について説明する

。

【0109】

なお、第3の実施形態と同様の箇所ついては、説明を省略する。

【0110】

図5は、本実施形態の有機EL素子50の例を示す概略図である。

【0111】

有機EL素子50は、この素子に入力された電気エネルギーを光に変換する発光素子と

しての機能を有する素子である。

【0112】

有機EL素子50は、光電変換層51と、光電変換層51の一方の面に設けられた陰電

極(表電極)52と、光電変換層51の陰電極22とは反対の面に設けられた陽電極(裏

電極)53とを有している。光電変換層51は、表電極から注入された電子と裏電極から

注入された正孔を再結合させ電気エネルギーを光に変換させる有機薄膜層である。光電変

換層51は通常n型の半導体層51aとp型の半導体層51bとからなっている。光電変

換層51と陰電極52の間には電子注入層54が設けられている。さらに、光電変換層5

1と陽電極52の間には正孔注入層55が設けられている。

【0113】

この有機EL素子50の陰電極52および陽電極53の少なくともいずれか一方に、本

実施形態のカーボン材料と金属材料を構成要素とする導電材料が使用される。

【0114】

本実施形態により、有機EL素子として、安定で高効率で、透明にすることも可能な有

機EL素子を提供することができる。

【0115】

(第6の実施形態)

次に、本発明に係わる第6の実施形態の電気素子である液晶表示素子について説明する

。

【0116】

なお、第3の実施形態と同様の箇所ついては、説明を省略する。

【0117】

図6は、本実施形態の液晶表示素子60の例を示す概略図である。

【0118】

図6では、1画素の構造を示した。液晶表示素子60は、液晶層61と、表示面の方に

設けられた表電極62と、反対の面に設けられた裏電極63とを有している。電極対の外

側には偏光板の対64を有する。カラーフィルター65や駆動用のTFT素子66が設け

られている。裏電極側にはバックライト用の導波板が設けられていてもよい。各電極の上

には絶縁膜67および液晶配向膜68が作製されている。

【0119】

この液晶表示装置60の表電極62および裏電極63の少なくともいずれか一方に、本

実施形態のカーボン材料と金属材料を構成要素とする導電材料が使用される。

【0120】

本実施形態では液晶層61などの機能層が画素に分割されて表示を行うことができ、本

実施形態のカーボン材料と金属材料を構成要素とする導電材料から構成される電極が、表

示側とは対向する電極であることを特徴とすることが好ましい。既述したように200n

m以下の金属の粒子及び/又は線材が混入されていると光散乱が起こる。これにより白濁

が生じるため本実施形態のカーボン材料と金属材料を構成要素とする導電材料から構成さ

れる電極が表示側にあると若干表示が見にくくなるが、表示側とは対向する裏電極であれ

ば液晶表示素子60において表示が見え難くなることはない。

【0121】

本実施形態により、液晶表示素子として、安定で、軽量フレキシブル化も可能な液晶表

示素子を提供することができる。

【0122】

(第7の実施形態)

次に、本発明に係わる第7の実施形態の電気素子で調光素子について説明する。

【0123】

なお、第3の実施形態と同様の箇所ついては、説明を省略する。

【0124】

図7は、本実施形態の調光素子70の例を示す概略図である。

【0125】

調光素子70は、調光層71と、表示面の方に設けられた表電極72と、反対の面に設

けられた裏電極73とを有している。調光層71には簡単な素子構造で調光ができるよう

にエレクトロクロミック層かもしくは高分子分散型液晶層を用いるのが好ましい。

【0126】

この調光素子70の表電極72および裏電極73の少なくともいずれか一方に、本実施

形態のカーボン材料と金属材料を構成要素とする導電材料が使用される。

【0127】

本実施形態により、調光素子として、安定で、軽量フレキシブル化も可能な調光素子を

提供することができる。

【0128】

以下に、上述した各実施形態のより具体的な例を示す。

【0129】

(実施例1)

図1に示す導電材料10として、平面状の炭素原子の一部が窒素原子に置換された単層

グラフェン11および2層グラフェンなどの多層グラフェン12よりなるカーボン材料を

用いる。そして、金属の線材として、金属ナノワイヤー13が積層される。

【0130】

前記、炭素原子の一部が窒素原子に置換された平面状の単層グラフェン11はCu箔を

下地触媒層とし、アンモニア:メタン:水素:アルゴンを15:60:65:200(c

cm)の混合反応ガスとして1000℃、5分間でのCVD法によりグラフェンを形成す

る。CVD法による形成により、ほとんどは単層グラフェンが形成されるが、条件により

一部2層もしくは多層のグラフェンも生成していてもよい。さらにアンモニア、アルゴン

混合気流下1000℃で5分処理した後、アルゴン気流下で冷却する。Cu箔表面はレー

ザー照射の加熱処理で事前にアニールして結晶粒を大きくしておく。熱転写フィルムと得

られた単層グラフェンを圧着した後、Cuを溶解するため、アンモニアアルカリ性の塩化

第二銅エッチャントに漬けて単層グラフェンを熱転写フィルム上に転写する。同様の操作

を繰り返すことにより単多層グラフェンを熱転写フィルム上に4層積層する。

【0131】

グラフェン内の窒素のドーピング量(N/C原子比)はX線光電子スペクトル(XPS

)で見積もることができ、この条件では、炭素原子に対する窒素原子の比率は1/100

〜1/200である。XPSから測定したカーボン材料の炭素原子に対する酸素原子の比

率は1/100〜1/200であり、窒素原子の1s電子のX線光電子スペクトルにおい

て401.2eVの強度に対する398.5eVの強度の比率は1/10〜1/25倍で

ある。仕事関数は真空下、紫外光電子スペクトル(Ultraviolet Photoelectron Spectros

copy:UPS)により測定し、Alと同等かより小さい。

【0132】

銀ナノワイヤー13は、ポリビニルピロリドンのエチレングリコール溶液を160℃に

加熱し、少量の塩化銀を加えた後に、硝酸銀を加えて10分間加熱する。得られた溶液を

多段の遠心分離で溶液やナノ粒子を除去して銀ナノワイヤー(平均直径50〜60nm、

平均長さ5〜7μm)13を製造する。

【0133】

上記グラフェンの4層積層膜上に上記銀ナノワイヤーの3mg/mlのメタノール分散

液をアプリケータを用いて塗布して銀ナノワイヤー膜13を積層する。次に、厚さ150

μmのPETフィルムに熱転写して導電材料10を得る。

【0134】

得られる導電材料は表面抵抗20〜30Ω/□で、550nmの光透過度が75〜80

%と透明性が高く、表面方向の電気伝導に優れると共にフレキシブルで安定で、500回

の折り曲げ試験でも膜厚方向の電気伝導に変化はない。

【0135】

(比較例1)

比較例1として、実施例1の平面状の炭素原子の一部が窒素原子に置換された多層グラ

フェン12よりなるカーボン材料の代わりにアンモニアガスを用いないで製造する無置換

のグラフェンをカーボン材料として用いる。他は、実施例1と同様である。

【0136】

得られる導電材料は、膜厚方向の電気抵抗が、実施例1に比較し1.5〜2倍に増加す

る。さらに、かつ500回の折り曲げ試験で膜厚方向の電気伝導が低下し、グラフェン膜

と銀ナノワイヤー膜との接合が不安定である。

【0137】

(実施例2)

図2に示す導電材料20として、平面状の炭素原子の一部が窒素原子に置換された単層

グラフェン21および2層グラフェンなどの多層グラフェン22よりなるカーボン材料を

用いる。そして、金属の粒子として、金属ナノ粒子23が混合される。

【0138】

銀ナノ粒子23はイソブタノールを溶媒および還元剤として、安定剤としてオレイルア

ミンを用い、硝酸銀を115℃で4時間加熱する。反応混合物を遠心分離機で分離するこ

とにより平均直径20〜30nmの銀ナノ粒子23を製造する。

【0139】

グラファイトを酸化して、3mg/mlの濃度で水中に分散させた酸化グラフェン中に

上記銀ナノ粒子の分散液を混合する。酸化グラフェンと銀ナノ粒子の重量比を1対3にす

る。酸化グラフェンは大部分が単層であるが、一部2層や多層構造が含まれている。分散

液を石英ガラス上にアプリケータを用いて液膜の厚さが20μmになるように塗布する。

次に100℃で水和ヒドラジン蒸気に触れさせて酸化グラフェンを還元するとともに窒素

原子を導入する。さらにそれを窒素中で500℃に加熱することにより薄膜状の導電材料

を得る。得られる導電材料は透明性が高く、膜厚方向の電気伝導に優れる。

【0140】

XPSから測定したカーボン材料の炭素原子に対する窒素原子の比率は1/100〜1

/50である。XPSから測定したカーボン材料の炭素原子に対する酸素原子の比率は1

/25〜1/30であり、窒素原子の1s電子のX線光電子スペクトルにおいて401.

2eVの強度に対する398.5eVの強度は1.1〜1.4である。

【0141】

得られる導電材料は、透明性が高く、膜厚方向の電気伝導に優れると共にフレキシブル

で安定で、500回の折り曲げ試験でも膜厚方向の電気伝導に変化はない。

【0142】

(比較例2)

比較例2として、実施例2で示した平面状の炭素原子の一部が窒素原子に置換された単

層グラフェン21および2層グラフェンなどの多層グラフェン22よりなるカーボン材料

の代わりにナトリウムボロハイドライドで還元したグラフェンをカーボン材料として用い

る。他は実施例2と同様である。

【0143】

得られる導電材料は、膜厚方向の電気抵抗が、実施例2に比較し2〜3倍に増加する。

【0144】

(比較例3)

比較例3として、実施例2の構成において、カーボン材料に混合される銀ナノ粒子23

を用いない。他は実施例2と同様である。

【0145】

得られる導電材料は、膜厚方向の電気抵抗が、実施例2に比較し3〜4倍に増加する。

【0146】

(実施例3)

図4に示す太陽電池素子40として、陰電極42は、実施例1と同様にして得られる平

面状の炭素原子の一部が窒素原子に置換された単層グラフェンよりなるカーボン材料上に

銀ナノワイヤーよりなる金属材料を積層してなる集電用のアルミニウム配線を蒸着して導

電材料を作製する。

【0147】

陽電極43は、無置換の平面状の単層グラフェンをPETフィルムに転写したシートで

ある。無置換の単層グラフェンは、メタン、水素、アルゴンを混合反応ガスとしてCu箔

を下地触媒層としたCVDにより形成する。

【0148】

光電変換層41(120nm厚)は陰電極42の上に電子注入層および正孔ブロッキン

グ層44としてTiO2のナノ粒子薄膜(10nm厚)を塗布した上に、光電変換層41

aとしてn型の半導体である(6,6’)−フェニル−C61−ブチル酸メチルエステル

(PCBM)を塗布して製造する。その上に光電変換層41aとしてp型の高分子半導体

であるポリ−3−ヘキシルチオフェン(P3HT)をスピンコートで塗布する。ここで、

p型とn型半導体の界面表面積が大きくなるように両者が共に溶解できる1,2−ジクロ

ロベンゼン溶媒を用いる。なおn型の半導体層の表面をナノインプリント等で物理的に微

小な凹凸構造にしてからp型半導体層を塗布してもよい。また光電変換層41はP3HT

とPCBMの混合溶液をスピンコートでそのまま塗布して製造してもよい。

【0149】

陽電極43上に正孔注入層45としてポリ(3,4−エチレンジオキシチオフェン)・

ポリ(スチレンスルホン酸)複合体(PEDOT・PSS)膜(50nm厚)をスピンコ

ートで塗布して製造した。そして、光電変換層41と正孔注入層45が接触するように、

減圧下、80℃でラミネートプレスして太陽電池素子40を作製する。

【0150】

なお、各層の端面はエポキシ樹脂でシールする。

【0151】

次に、陰電極42および陽電極43が形成されているPETフィルムの表面には反射防

止フィルム(図示せず)を貼り付ける。

【0152】

以上にして得られる太陽電池素子40は、両面が透明であり、両側の光を効率よく利用

することができる。エネルギー変換効率も高く、簡単なシールで、水分除去剤や酸素除去

剤がなくても出力の劣化が比較的小さく、かつ軽量でフレキシブルである。

【0153】

(比較例4)

比較例4として実施例3の陰電極42の一部窒素原子で置換された多層グラフェンより

なるカーボン材料の代わりにアンモニアガスを用いないで製造する無置換のグラフェンを

カーボン材料として用いる。他は、実施例3と同様である。

【0154】

得られる太陽電池素子40は、実施例3に比較し、素子の縦方向の抵抗が増加し、エネ

ルギー変換効率は1/3から半分に低下する。

【0155】

(実施例4)

図5に示す照明用の有機EL素子50として、陰電極52は、実施例3で示されるカー

ボン材料と金属材料よりなる導電材料と同様にして製造する。

【0156】

陽電極53は、実施例3で示されたものと同様にして製造する。

【0157】

光電変換層51は、陰電極52の上に電子注入層54としてLiF(1.5nm)を蒸

着して形成する。その上に51aとして電子を輸送するn型の半導体としても機能し、発

光層でもあるトリス(8−ヒドロキシキノリン)アルミニウム(Alq3)(40nm)

を蒸着し、その上に51bとしてp型の有機半導体であるN,N’−ジ−1−ナフチル−

N,N’−ジフェニル−1,1’−ビフェニル−4,4’−ジアミン(NPD)(30n

m)を蒸着し、光電変換層51を製造する。

【0158】

陽電極53上に正孔注入層55としてポリ(3,4−エチレンジオキシチオフェン)・

ポリ(スチレンスルホン酸)複合体(PEDOT・PSS)膜(50nm)をスピンコー

トで塗布して形成する。

【0159】

光電変換層51と正孔注入層55が接触するように、減圧下、80℃でラミネートプレ

スして有機EL素子50を作製する。

【0160】

なお、各層の端面はエポキシ樹脂でシールする。

【0161】

また陰電極52および陽電極53が形成されているPETフィルムの表面には光取り出

し効率を上げるため、表面を凹凸にしたフィルム(図示せず)を貼り付ける。

【0162】

以上にして得られる有機EL素子50は、透明で、両面発光ができ、発光効率も高く、

簡単なシールで水分除去剤や酸素除去剤がなくても発光強度の劣化速度が比較的小さく、

かつ軽量でフレキシブルである。

【0163】

(比較例5)

比較例4として実施例4の陰電極52の一部窒素原子で置換された多層グラフェンから

なるカーボン材料の代わりにアンモニアガスを用いないで製造する無置換グラフェンをカ

ーボン材料として用いる。他は、実施例4と同様である。

【0164】

得られる有機EL素子は、実施例4に比較し、駆動電圧が増加して、発光効率は半分以

下に低下する。

【0165】

(実施例5)

図4に示す太陽電池素子40として、陰電極42は、平面状の炭素原子の一部が窒素原

子に置換された単層グラフェンおよび多層グラフェンよいなるカーボン材料と銀ナノ粒子

よりなる金属材料の混合膜上に銀ナノワイヤーを積層して、PETフィルムに転写したシ

ートを用いる。

【0166】

グラファイトを酸化して、3mg/mlの濃度で水中に分散させた酸化グラフェン中に

実施例2と同様に作製する銀ナノ粒子の分散液を混合する。酸化グラフェンと銀ナノ粒子

の重量比を1対3にする。酸化グラフェンは大部分が単層であるが、一部2層や多層構造

が含まれている。分散液を石英ガラス上にアプリケータを用いて液膜の厚さが20μmに

なるように塗布する。次に100℃で水和ヒドラジン蒸気に触れさせて酸化グラフェンを

還元するとともに窒素原子を導入する。さらにそれを窒素中で300℃に加熱することに

より薄膜状の導電材料を得る。得られる導電材料は透明性が高く、膜厚方向の電気伝導に

優れる。

【0167】

この4層グラフェン膜上に銀ナノワイヤー(平均直径110〜130nm、平均長さ2

5〜30μm)の3mg/mlのメタノール分散液をアプリケータを用いて塗布して銀ナ

ノワイヤー膜を得る。窒素気流で1時間乾燥後、集電用のアルミニウム配線を作製したP

ETフィルム上に転写して表面抵抗10〜20Ω/□で、550nmの光透過度が75〜

80%の導電材料としての透明電極膜42を得る。

【0168】

光電変換層41(120nm厚)は陰電極42の上に電子注入層および正孔ブロッキン

グ層44としてTiO2ナノ粒子の薄膜(10nm厚)を塗布した上に、光電変換層41

aとしてn型の半導体である(6,6’)−フェニル−C61−ブチル酸メチルエステル

(PCBM)を塗布して製造する。その上に光電変換層41bとしてp型の高分子半導体

であるポリ−3−ヘキシルチオフェン(P3HT)をスピンコートで塗布する。ここで、

p型とn型半導体の界面表面積が大きくなるように両者が共に溶解できる1,2−ジクロ

ロベンゼン溶媒を用いる。なおn型の半導体層の表面をナノインプリント等で物理的に微

小な凹凸構造にしてからp型半導体層を塗布してもよい。また光電変換層41はP3HT

とPCBMの混合溶液をスピンコートでそのまま塗布して製造してもよい。

【0169】

陽電極43としてステンレス鋼箔(SUS304)上に、正孔注入層45としてMoO3

(10nm)を真空蒸着して製造する。そして、光電変換層41と正孔注入層45が接触

するように、減圧下、80℃でラミネートプレスして太陽電池素子40を作製する。

【0170】

なお、各層の端面はエポキシ樹脂でシールする。

【0171】

次に、陰電極42が形成されているPETフィルムの表面には反射防止フィルム(図示

せず)を貼り付ける。

【0172】

以上にして得られる太陽電池素子40は、エネルギー変換効率も高く、簡単なシールで

、水分除去剤や酸素除去剤がなくても出力の劣化が比較的小さく、かつ軽量でフレキシブ

ルである。

【0173】

(比較例6)

比較例6として、実施例5の陰電極42で使用された銀ナノワイヤーよりなる金属材料

を用いないで陰電極を得る。他は、実施例5と同様である。

【0174】

得られる太陽電池素子は、実施例5に比較し、素子の縦方向およびシート抵抗が増加し

、エネルギー変換効率は1/3以下に低下する。

【0175】

(実施例6)

図6に示す液晶表示素子60として、表示側とは対向する裏電極63は、平面状の炭素

原子の一部が窒素原子に置換された単層グラフェンおよび多層グラフェンよりなるカーボ

ン材料上に銀ナノワイヤーよりなる金属材料を積層したものである。

【0176】

前記、炭素原子の一部が窒素原子に置換された平面状のグラフェンは、ポリアクリロニ

トリル薄膜を石英ガラス上にキャストし、空気中で300℃で1時間加熱し、次に真空中

で1100℃で10分加熱し、グラファイト化して形成する。そして、熱転写フィルムに

水中で転写する。

【0177】

XPSから測定したカーボン材料の炭素原子に対する窒素原子の比率は、この条件では

1/20〜7/100である。XPSから測定したカーボン材料の炭素原子に対する酸素

原子の比率は1/10〜1/15であり、窒素原子の1s電子のX線光電子スペクトルに

おいて401.2eVの強度に対する398.5eVの強度の比率は1.25〜0.8で

ある。

【0178】

この炭素原子の一部が窒素原子に置換された単層グラフェン膜上に銀ナノワイヤー(平

均直径110〜130nm、平均長さ25〜30μm)の2mg/mlのメタノール分散

液をアプリケータを用いて塗布して銀ナノワイヤー膜を得る。窒素気流で1時間乾燥後、

集電用のアルミニウム配線を作製したPETフィルム上に転写する。その上に絶縁膜67

としてポリイミド膜を作製し、さらにその上に別のポリイミドからなる液晶配向膜68を

形成する。

【0179】

PET基板上にTFT素子66と配線し、表示側の表電極62として画素に分割された

無置換グラフェン膜を作製する。この無置換グラフェン膜はメタン、水素、アルゴンを混

合反応ガスとしてCu箔を下地触媒層としたCVDにより形成する。得られた無置換グラ

フェン膜を熱転写フィルム上に転写し、次にTFT素子が作製された基板上に転写する。

【0180】

レジストを塗布し、パターンを露光、現像後、酸素プラズマでグラフェン膜をパターニ

ングして画素電極を形成する。その上に絶縁膜67としてポリイミド膜を作製し、さらに

その上に別のポリイミドからなる液晶配向膜68を形成する。

【0181】

表電極を有する基板と、上記PETフィルム上の裏電極基板をスペーサーを介して貼り

付ける。次に液晶層を真空下注入し、端面はエポキシ樹脂でシールする。外側には偏光板

対64、カラーフィルター65を設けて液晶素子60を作製する。

【0182】

以上にして得られる液晶表示素子60は、フレキシブルで軽量であり、500回の折り

曲げ試験をおこなっても表示性能に変化はない。

【0183】

(比較例7)

比較例7として、実施例6での裏電極63の代わりに、ITO膜で裏電極を得る。他は

実施例6と同様である。

【0184】

得られる液晶表示素子は、500回の折り曲げで欠陥画素が顕著となり、実施例6に比

較し安定性にかける。

【0185】

(実施例7)

図7に示す調光素子70として、調光層71にエレクトロクロミック層を用い、裏電極

73を実施例3の陰電極と同様にして形成すると共に、表電極72として実施例3の陽電

極と同様にして形成する。表電極72上に、RFマグトロンスパッタリングにより、WO

3からなるアモルファス膜を形成する。表電極72の基板と裏電極73の基板をスペーサ

ーを介して張り付ける。次に、塩化リチウム水溶液を注入し、注入口を封止する。以上の

ようにして、塩化リチウム水溶液からなる電解質層とWO3膜からなるエレクトロクロミ

ック層71を作製する。

【0186】

得られる調光装置70は、透明な状態において、70乃至80%の透過率を示し、フレ

キシブルで軽量であり、500回の折り曲げ試験をおこなっても表示性能に変化はない。

【0187】

(比較例8)

比較例8として、実施例7での裏電極73の代わりに、ITO膜で裏電極を得る。他は

、実施例7と同様である。

【0188】

得られる調光素子は、500回の折り曲げで一部調光不良領域が顕著となり、実施例7

に比較し安定性にかける。

【0189】

(実施例8)

図5に示す有機EL素子50として、陽電極53をステンレス鋼箔(SUS304)に

、正孔注入層55をMoO3真空蒸着膜(10nm)に代えることを除いては、実施例4

と同様にして有機EL素子50を作製する。

【0190】

得られる有機EL素子50は、陽電極53からの発光はなくなるが、反射光もあるため

、陰電極53からの発光量は増加する。さらに、発光効率も高く、簡単なシールで、水分

除去剤や酸素除去剤がなくても出力の劣化が比較的小さく、かつ軽量でフレキシブルであ

る。

【0191】

(実施例9)

図4に示す太陽電池素子40として、光電変換層41として薄膜シリコン膜を用いる。

陰電極42上に微結晶(n−i−p)Si層、バッファ(酸化膜)層を形成する。陽電極

43上にアモルファス(p−i−n)Si層を作製する。バッファ(酸化膜)層と微結晶

(n−i−p)Si層が接触するように、減圧下、100℃で真空化ラミネートプレスし

て太陽電池素子40を作製する。それ以外の構成は、実施例3と同様である。

【0192】

得られる太陽電池素子40は、エネルギー変換効率が高く、簡単なシールで、水分除去

剤や酸素除去剤がなくても出力の劣化が比較的小さく、かつ軽量でフレキシブルである。

【0193】

(実施例10)

図4に示す太陽電池素子40として、陰電極42として炭素原子の一部が窒素原子に置

換された平面状の単層グラフェンをカーボン材料として用いる代わりに、炭素原子の一部

が窒素原子に置換されたカーボンナノチューブを用いる。他は、実施例3と同様である。

【0194】

炭素原子の一部が窒素原子に置換されたカーボンナノチューブは、平均直径20nmの

無置換の多層カーボンナノチューブをマグネトロンスパッタ素子(13.56MHz、1

50W)で窒素プラズマ(0.1ミリバール)中で、30分間処理した。上記単層カーボ

ンナノチューブを水中に分散させたものを基板上にスピンコートして形成する。

【0195】

XPSから測定したカーボン材料の炭素原子に対する窒素原子の比率は、この条件では

1/200〜3/200である。XPSから測定したカーボン材料の炭素原子に対する酸

素原子の比率は1/100〜1/200であり、窒素原子の1s電子のX線光電子スペク

トルにおいて401.2eVの強度に対する398.5eVの強度に比率は2/35〜1

/2である。

【0196】

以上にして得られる太陽電池素子40のエネルギー変換効率は高く、軽量でフレキシブ

ルである。

【0197】

(実施例11)

図8は、図4に示す太陽電池素子40とは一部構成の異なる透明な太陽電池素子を示す

概略図である。

【0198】

図8に示す太陽電池素子80として、陽電極81は、平面状の炭素原子の一部が窒素原

子に置換された単層グラフェンおよび多層グラフェンよりなるカーボン材料上に銀ナノワ

イヤーよりなる金属材料を積層して、ガラス上形成したものを用いる。

【0199】

具体的には、まず、ガラス基板上に銀ナノワイヤー(平均直径110〜130nm、平

均長さ25〜30μm)の3mg/mlのメタノール分散液をアプリケータを用いて塗布

して銀ナノワイヤー膜を形成する。次に、グラファイトを酸化して得られる単層および多

層の酸化グラフェンの濃度3mg/mlの水分散液を銀ナノワイヤー膜上にスピンコート

して成膜、乾燥する。その後、90℃で水和ヒドラジンの蒸気中で1時間放置した後、真

空中で200℃で1時間加熱して、表面抵抗10〜20Ω/□で、550nmの光透過度

が75〜80%の導電材料としての透明な陽電極81を得る。

【0200】

次に、TiCl4,NaCl,KClを重量比1:1:1で混合した混合塩を400℃

の温度に加熱、融解した溶融塩中に、フッ素をドープした酸化スズ透明導電体膜(陰電極

)82を白金電極ととともに浸漬し、陰電極82側をカソードとして、10A/m2通電

させることにより、陰電極82面上に質量換算膜厚100nmのチタン金属薄膜を形成す

る。このチタン金属薄膜表面を走査型電子顕微鏡にて観察したところ、高さ1μm程度の

樹枝状構造の集合体が観測された。

【0201】

上記陰電極82面上に形成したチタン金属薄膜を、ホウ酸クロライド0.5mol/l

の水溶液中に白金電極とともに浸漬し、陰電極82に150Vの電圧を5分印加すること

により、チタン金属薄膜を酸化チタン薄膜化した。その後、前記酸化チタン薄膜を400

℃で5時間焼成することにより,n型の透明半導体層83を形成する。形成した半導体層

83の表面を走査型電子顕微鏡にて観察したところ、高さ3μm程度の樹枝状構造の集合

体が観測された。

【0202】

次いで、上記形成した透明半導体層83を、下記の化学式1で示される色素を含んだ溶

媒中に浸漬し、色素を含んだ溶媒中に浸漬し、加熱することにより透明半導体層83面に

色素層84を吸着・担持させた。

【化1】

(化学式1)

【0203】

陽電極81が形成されたガラス基板と色素層84面が対向するように厚さ2μmのスペ

ーサー(図示せず)を介してシール剤(たとえばエポキシ系樹脂)85で封着する。その

後、真空下、ヨウ素とテトラエチルアンモニム沃化物を溶解したプロピレンカーボネート

溶液(電荷輸送層)を注入して太陽電池素子80を作製する。

【0204】

得られる太陽電池素子は、のエネルギー変換効率が高く、また長寿命である。

【0205】

(比較例9)

比較例9として、実施例11の構成において、陽電極81の銀ナノワイヤーを用いない

。他は、実施例11と同様である。

【0206】

得られる太陽電池素子は、電極の電気抵抗が高いため、実施例11に比較しエネルギー

変換効率が低い。

【0207】

なお、本実施形態は、例として提示したものであり、発明の範囲を限定することは意図

していない。本実施形態は、その他の様々な形態で実施されることが可能であり、発明の

要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。本実施形態

やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明

とその均等の範囲に含まれる。

【符号の説明】

【0208】

10 導電材料、 11 単層グラフェン、

12 多層グラフェン、 13 金属ナノワイヤー

20 導電材料、 21 単層グラフェン

22 多層グラフェン、 23 金属ナノ粒子

30 光電変換素子、 31 光電変換層、

32 電極、 40 太陽電池素子

41 光電変換層、 42 陰電極

43 陽電極、 41a n型半導体層

41b p型半導体層、 44 電子注入層

45 正孔注入層 L 光

50 有機EL素子、 51 光電変換層

52 陰電極、 52a n型半導体層

52b p型半導体層、 53 陽電極

54 電子注入層、 55 正孔注入層

60 液晶表示素子、 61 液晶層

62 表電極、 63 裏電極

64 偏光板、 65 カラーフィルター

66 TFT素子、 67 絶縁膜

68 液晶配向膜、 63 裏電極

64 偏光板、 65 カラーフィルター

70 調光素子、 71 調光層

72 表電極、 73 裏電極

80 太陽電池素子、 81 陽電極

82 陰電極、 83 半導体層

84 色素層、 85 シール剤

【特許請求の範囲】

【請求項1】

少なくとも一つの次元方向が200nm以下であり、かつ炭素原子の一部が少なくとも

窒素原子に置換された単層グラフェン及び多層グラフェンの少なくとも1種よりなるカー

ボン材料と、金属の粒子及び線材の少なくとも1種よりなる金属材料とが、混合及び/又

は積層されてなることを特徴とする導電材料。

【請求項2】

前記窒素原子の1s電子のX線光電子スペクトルにおいて401.2eVの強度が39

8.5eVの強度より大きいことを特徴とする請求項1に記載の導電材料。

【請求項3】

さらに電子注入性材料が、混合及び/又は積層されてなることを特徴とする請求項1及

び請求項2いずれか1項に記載の導電材料。

【請求項4】

少なくとも二つの電極と、前記電極に挟持された機能層より構成される電気素子であっ

て、前記電極のうち一方の電極は、少なくとも一つの次元方向が200nm以下であり、

かつ炭素原子の一部が少なくとも窒素原子に置換された単層グラフェン及び多層グラフェ

ンの少なくとも1種よりなるカーボン材料と、金属の粒子及び線材の少なくとも1種より

なる金属材料とが、混合及び/又は積層されてなる導電材料から構成されていることを特

徴とする電気素子。

【請求項5】

前記機能層が光起電力を発生し、前記カーボン材料と金属材料とが混合及び/又は積層

されてなる導電材料から構成される電極が光入射面側であることを特徴とする請求項4に

記載の電気素子。

【請求項6】

前記機能層が画素に分割されて画像を表示可能であり、前記カーボン材料と金属材料と

が混合及び/又は積層されてなる導電材料から構成される電極が前記画像の表示側とは対

向する電極であることを特徴とする請求項4に記載の電気素子。

【請求項7】

前記機能層が発光し、前記カーボン材料と金属材料とが混合及び/又は積層されてなる

導電材料から構成される電極が、光を取り出す側の電極であることを特徴とする請求項4

に記載の電気素子。

【請求項8】

前記窒素原子の1s電子のX線光電子スペクトルにおいて401.2eVの強度が39

8.5eVの強度より大きいことを特徴とする請求項4乃至請求項7いずれか1項に記載

の電気素子。

【請求項9】

さらに電子注入性の材料が、混合及び/又は積層されてなることを特徴とする請求項4

乃至請求項8いずれか1項に記載の電気素子。

【請求項1】

少なくとも一つの次元方向が200nm以下であり、かつ炭素原子の一部が少なくとも

窒素原子に置換された単層グラフェン及び多層グラフェンの少なくとも1種よりなるカー

ボン材料と、金属の粒子及び線材の少なくとも1種よりなる金属材料とが、混合及び/又

は積層されてなることを特徴とする導電材料。

【請求項2】

前記窒素原子の1s電子のX線光電子スペクトルにおいて401.2eVの強度が39

8.5eVの強度より大きいことを特徴とする請求項1に記載の導電材料。

【請求項3】

さらに電子注入性材料が、混合及び/又は積層されてなることを特徴とする請求項1及

び請求項2いずれか1項に記載の導電材料。

【請求項4】

少なくとも二つの電極と、前記電極に挟持された機能層より構成される電気素子であっ

て、前記電極のうち一方の電極は、少なくとも一つの次元方向が200nm以下であり、

かつ炭素原子の一部が少なくとも窒素原子に置換された単層グラフェン及び多層グラフェ

ンの少なくとも1種よりなるカーボン材料と、金属の粒子及び線材の少なくとも1種より

なる金属材料とが、混合及び/又は積層されてなる導電材料から構成されていることを特

徴とする電気素子。

【請求項5】

前記機能層が光起電力を発生し、前記カーボン材料と金属材料とが混合及び/又は積層

されてなる導電材料から構成される電極が光入射面側であることを特徴とする請求項4に

記載の電気素子。

【請求項6】

前記機能層が画素に分割されて画像を表示可能であり、前記カーボン材料と金属材料と

が混合及び/又は積層されてなる導電材料から構成される電極が前記画像の表示側とは対

向する電極であることを特徴とする請求項4に記載の電気素子。

【請求項7】

前記機能層が発光し、前記カーボン材料と金属材料とが混合及び/又は積層されてなる

導電材料から構成される電極が、光を取り出す側の電極であることを特徴とする請求項4

に記載の電気素子。

【請求項8】

前記窒素原子の1s電子のX線光電子スペクトルにおいて401.2eVの強度が39

8.5eVの強度より大きいことを特徴とする請求項4乃至請求項7いずれか1項に記載

の電気素子。

【請求項9】

さらに電子注入性の材料が、混合及び/又は積層されてなることを特徴とする請求項4

乃至請求項8いずれか1項に記載の電気素子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−80565(P2013−80565A)

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願番号】特願2011−218680(P2011−218680)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年5月2日(2013.5.2)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]