導電膜、およびそれを備えたトランスデューサ、フレキシブル配線板

【課題】 軟らかく伸縮可能であって、伸張時にも電気抵抗が増加しにくい導電膜を提供する。また、柔軟なトランスデューサおよびフレキシブル配線板を提供する。

【解決手段】 導電膜を、水素結合可能な官能基を有し、ガラス転移温度(Tg)が−10℃以下であるエラストマーと、該エラストマー中に充填されている、フレーク状または針状の第一金属フィラーと、塊状の第二金属フィラーと、を含んで構成する。ここで、第一金属フィラーは、導電膜の膜展開方向に配向している。また、トランスデューサにおいて、電極および配線の少なくとも一方を、該導電膜から形成する。また、フレキシブル配線板の配線の少なくとも一部を、該導電膜から形成する。

【解決手段】 導電膜を、水素結合可能な官能基を有し、ガラス転移温度(Tg)が−10℃以下であるエラストマーと、該エラストマー中に充填されている、フレーク状または針状の第一金属フィラーと、塊状の第二金属フィラーと、を含んで構成する。ここで、第一金属フィラーは、導電膜の膜展開方向に配向している。また、トランスデューサにおいて、電極および配線の少なくとも一方を、該導電膜から形成する。また、フレキシブル配線板の配線の少なくとも一部を、該導電膜から形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伸縮可能な電極、配線等に好適な導電膜、およびそれを備えたトランスデューサ、フレキシブル配線板に関する。

【背景技術】

【0002】

例えば、部材の変形や部材に作用する荷重の大きさ等を検出する手段として、導電性の樹脂やエラストマーを利用した柔軟なセンサの開発が進められている。また、誘電体エラストマー等の高分子材料を利用したアクチュエータは、柔軟性が高く、軽量で小型化し易いため、人工筋肉、医療用器具、流体制御等の様々な分野での利用が検討されている。例えば、誘電体エラストマーからなる誘電膜を、一対の電極で狭持して、アクチュエータを構成することができる(例えば、特許文献1、2参照)。

【0003】

これらの柔軟なセンサ、アクチュエータでは、エラストマー等からなる基材や誘電膜等の変形に、電極や配線が追従可能であることが要求される。すなわち、例えばアクチュエータでは、印加電圧の大小により誘電膜が伸縮する。このため、誘電膜の表裏に配置されている電極は、誘電膜の動きを妨げないように、誘電膜の伸縮に応じて伸縮可能であることが望ましい。このような理由から、現在、電極や配線には、エラストマー等のバインダーに、導電性カーボンや金属粉末を配合した導電材料が使用されている。

【0004】

例えば、薄膜状に成形可能な導電材料として、特許文献3には、ポリオレフィン樹脂に金属粉末が配合されてなる導電性組成物が紹介されている。また、特許文献4には、合成ゴムに、平均粒子径の異なる二種類の鱗片状銀粉末が配合されてなる導電性ペーストが紹介されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−070327号公報

【特許文献2】特表2003−506858号公報

【特許文献3】特開2002−100237号公報

【特許文献4】特開2005−166322号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

導電性カーボンの比抵抗は、0.1〜1Ωcm程度と比較的大きい。このため、エラストマー等のバインダーに導電性カーボンを配合した導電材料を使用すると、電極等の電気抵抗が大きくなってしまうという問題があった。電極等の電気抵抗が高いと、内部抵抗による発熱で、素子が劣化しやすくなる。また、高周波領域におけるリアクタンス成分の発生により、アクチュエータの応答性が低下するおそれがある。また、検出信号に対して内部抵抗が高すぎると、センサの分解能が低下するおそれがある。

【0007】

電極や配線には、伸縮可能であることに加えて、伸張された際に、電気抵抗の変化が小さいことも求められる。この点、バインダー樹脂に銀粉末が配合されている市販の銀ペーストは、柔軟性に乏しい。つまり、バインダー自体の弾性率が高いことに加えて、銀粉末が高充填されているため、銀ペーストの弾性率は高い。このため、伸張が大きいと、クラックが発生し、著しく電気抵抗が増加してしまう。また、アクチュエータの電極に使用した場合、誘電膜の伸縮に追従できず、誘電膜の動きを阻害するおそれがある。

【0008】

また、上記特許文献3に記載された導電性組成物によると、バインダーにポリオレフィン樹脂を使用している。ポリオレフィン樹脂の弾性率が高いため、導電性組成物は柔軟性に乏しい。このため、アクチュエータの電極に使用した場合、誘電膜の伸縮に追従できず、誘電膜の動きを阻害するおそれがある。また、導電性組成物が伸張された場合に、バインダーと金属粉末とが剥離しやすい。このため、伸張時にクラックが発生しやすく、電気抵抗が増加してしまう。

【0009】

一方、特許文献4に記載された導電性ペーストは、合成ゴムに鱗片状の銀粉末が配合されてなる。銀粉末が鱗片状を呈しているため、銀粉末同士の接触面積は大きい。したがって、伸張時における電気抵抗の増加は、ある程度抑制される。しかし、単位体積あたりの銀粉末の充填密度が低いため、銀粉末同士の間に隙間が生じやすい。よって、伸張時に電気抵抗が大きくなってしまう。この場合、銀粉末の充填量を増加すると、導電性ペーストの弾性率が高くなる。したがって、導電性ペーストの柔軟性が低下し、伸張時にクラックが生じやすくなる。

【0010】

本発明は、このような実情に鑑みてなされたものであり、軟らかく伸縮可能であって、伸張時にも電気抵抗が増加しにくい導電膜を提供することを課題とする。また、そのような導電膜を用いることにより、柔軟なトランスデューサおよびフレキシブル配線板を提供することを課題とする。

【課題を解決するための手段】

【0011】

(1)上記課題を解決するため、本発明の導電膜は、水素結合可能な官能基を有し、ガラス転移温度(Tg)が−10℃以下であるエラストマーと、該エラストマー中に充填されている、フレーク状または針状の第一金属フィラーと、塊状の第二金属フィラーと、を含んでなり、該第一金属フィラーは、膜展開方向に配向していることを特徴とする(請求項1に対応)。

【0012】

本発明の導電膜におけるバインダーは、水素結合可能な官能基を有し、Tgが−10℃以下のエラストマーである。水素結合可能な官能基は、第一金属フィラーおよび第二金属フィラー(以下、適宜まとめて「金属フィラー」と称す)に対する親和性が高い。このため、エラストマーと金属フィラーとの界面剥離は起こりにくい。したがって、伸張された場合でも、本発明の導電膜にクラックは発生しにくく、電気抵抗も増加しにくい。また、Tgが−10℃以下のエラストマーは、弾性率が低く柔軟である。このため、本発明の導電膜は、基材や誘電膜等の変形に対する追従性に優れる。また、金属フィラーを高充填した場合でも、柔軟性を維持することができる。

【0013】

エラストマーには、二種類の金属フィラーが充填されている。一方の第一金属フィラーは、フレーク状(薄片状)または針状を呈している。もう一方の第二金属フィラーは、塊状を呈している。ここで、「塊状」には、球状、略球状(楕円球状、長円球状(一対の対向する半球を円柱で連結した形状)等)の他、表面に凹凸のある不定形状が含まれる。

【0014】

フレーク状または針状の第一金属フィラーは、導電膜の膜展開方向に配向している。つまり、第一金属フィラーは、長手方向が膜展開方向と略平行になるように、エラストマー中に配置されている。このため、第一金属フィラー同士が重なり合い、接触面積は大きい。したがって、導電膜の導電性は高い。しかし、フレーク状または針状の第一金属フィラーのみの場合には、第一金属フィラー同士の間に隙間が生じやすく、導電膜の伸張時に電気抵抗が大きくなってしまう。また、弾性率が高く、柔軟性が損なわれる。そこで、第一金属フィラーに塊状の第二金属フィラーを混合すると、第二金属フィラーが、第一金属フィラー間の隙間に入り込む。これにより、伸張時においても導通経路が確保され、電気抵抗の増加が抑制される。また、塊状の第二金属フィラーを混合することにより、導電膜の弾性率が低下して、柔軟性が向上する。このように、形状の異なる二種類の金属フィラーを使用することにより、伸張時においても導電性が高く、柔軟な導電膜を構成することができる。

【0015】

図1、図2に、本発明の導電膜における伸張前後の金属フィラーの充填状態を、モデルで示す。なお、図1、図2は、金属フィラーの作用を説明するための模式図であり、第一金属フィラーと第二金属フィラーとの配合比や、金属フィラーの形状、数等を含めて、本発明の導電膜を何ら限定するものではない。

【0016】

図1に示すように、導電膜100において、第一金属フィラー102および第二金属フィラー103は、エラストマー101中に分散している。第一金属フィラー102は、フレーク状を呈し、導電膜100の膜展開方向に配向している。第二金属フィラー103は、球状を呈している。隣接する第一金属フィラー102の隙間には、第二金属フィラー103が配置されている。伸張前の導電膜100には、第一金属フィラー102および第二金属フィラー103の接触により、導電経路が形成されている。一方、図2に示すように、導電膜100が左右方向に伸張されると(図2中の点線枠は、図1の伸張前の状態を示している)、第一金属フィラー102間の隙間が大きくなる。しかし、隙間には、第二金属フィラー103が入り込んでいる。このため、伸張時においても、第一金属フィラー102と第二金属フィラー103との接触状態が保たれ、導通経路が確保されている。したがって、伸張時における電気抵抗の増加が抑制される。

【0017】

(2)また、本発明のトランスデューサは、上記本発明の導電膜を、電極および配線の少なくとも一方として備えていることを特徴とする(請求項11に対応)。

【0018】

トランスデューサは、ある種類のエネルギーを他の種類のエネルギーに変換する装置である。トランスデューサには、例えば、電気エネルギーと機械エネルギーとの変換を行うアクチュエータ、センサ等が含まれる。本発明のトランスデューサによると、電極および配線の少なくとも一方が、上記本発明の導電膜からなる。よって、電極や配線が形成されている部材が変形した場合でも、電極、配線が変形に追従して伸縮する。このため、トランスデューサの動きが、電極等により妨げられにくい。また、電極等において、伸張時の導電性の低下は少なく、繰り返し変形した場合でも、内部抵抗による発熱が少ない。よって、本発明のトランスデューサは耐久性に優れる。

【0019】

(3)また、本発明のフレキシブル配線板は、配線の少なくとも一部は、請求項1ないし請求項10のいずれかに記載の導電膜からなることを特徴とする(請求項14に対応)。

【0020】

本発明のフレキシブル配線板によると、基材の変形に追従して配線が伸縮する。配線が伸張しても、導電性の低下は少なく、伸縮を繰り返した場合でも、内部抵抗による発熱が少ない。よって、本発明のフレキシブル配線板は耐久性に優れる。

【図面の簡単な説明】

【0021】

【図1】本発明の導電膜における伸張前の金属フィラーの充填状態を示す模式図である。

【図2】同導電膜における伸張後の金属フィラーの充填状態を示す模式図である。

【図3】本発明のトランスデューサの一実施形態である静電容量型センサの上面図である。

【図4】図3のIV−IV断面図である。

【図5】本発明のトランスデューサの一実施形態であるアクチュエータの断面模式図であって、(a)はオフ状態、(b)はオン状態を各々示す。

【図6】本発明のトランスデューサの一実施形態である発電トランスデューサの断面模式図であって、(a)は伸張時、(b)は収縮時を示す。

【図7】本発明の一実施形態であるフレキシブル配線板の上面透過図である。

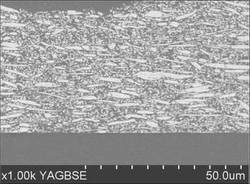

【図8】実施例1の導電膜の断面の電子顕微鏡写真である。

【発明を実施するための形態】

【0022】

以下、本発明の導電膜、およびそれを備えたトランスデューサ、フレキシブル配線板の実施形態について順に説明する。

【0023】

<導電膜>

本発明の導電膜を構成するエラストマーは、水素結合可能な官能基を有し、ガラス転移温度(Tg)が−10℃以下である。水素結合可能な官能基は、後述する金属フィラーとの親和性が高い。例えば、エステル基、ウレタン結合、ウレア結合、ハロゲン基、水酸基、カルボキシル基、アミノ基、スルホン酸基、エーテル結合等が挙げられる。なかでも、エステル基を有するものが望ましい。また、エラストマーのガラス転移温度(Tg)は、−10℃以下である。Tgが−10℃以下のものは、常温でゴム状弾性を有し、柔軟性が高い。また、Tgが低くなると、結晶性が低下するため、エラストマーの破断伸びが大きくなる。つまり、より伸張しやすくなる。このような観点から、エラストマーのTgは、−20℃以下、さらには−35℃以下であることが望ましい。

【0024】

エラストマーとしては、一種類を単独で用いてもよく、二種類以上を混合して用いてもよい。例えば、アクリルゴム、ウレタンゴム、ヒドリンゴム等が好適である。なかでも、アクリルゴムは、結晶性が低く分子間力が弱いため、他のゴムと比較してTgが低い。よって、柔軟で伸びがよく、アクチュエータの電極等に好適である。アクリルゴムとしては、炭素数4以上のアルキル基を有するアクリル酸エステルモノマー単位を50mol%以上含むものが望ましい。アルキル基が大きい(炭素数が多い)と、結晶性が低下するため、アクリルゴムの弾性率がより低くなる。

【0025】

また、エラストマーは、可塑剤、加工助剤、架橋剤、加硫促進剤、加硫助剤、老化防止剤、軟化剤、着色剤等の添加剤を含んでいてもよい。例えば、可塑剤を添加すると、エラストマーの加工性が向上すると共に、柔軟性をより向上させることができる。可塑剤としては、公知のフタル酸ジエステル等の有機酸誘導体、リン酸トリクレジル等のリン酸誘導体、アジピン酸ジエステル、塩素化パラフィン、ポリエーテルエステル等を使用すればよい。

【0026】

エラストマー中には、第一金属フィラーと第二金属フィラーとが充填されている。第一金属フィラーは、フレーク状または針状を呈している。また、第一金属フィラーは、導電膜の膜展開方向に配向している。第一金属フィラーの平均粒子径は、特に限定されるものではないが、例えば2.5μm以上15μm以下とすることが望ましい。平均粒子径が2.5μm未満の場合には、第一金属フィラー同士が重なり合う面積が小さくなるため、伸張時に電気抵抗が増加しやすい。反対に15μmより大きくなると、導電膜の柔軟性が低下する。なお、本明細書では、金属フィラーの平均粒子径として、日機装(株)製「マイクロトラック粒度分布測定装置UPA−EX150型」により測定された値を採用する。

【0027】

また、第一金属フィラーのアスペクト比は、5以上25以下とすることが望ましい。アスペクト比が5未満の場合には、第一金属フィラー同士が重なり合う面積が小さくなるため、伸張時に電気抵抗が増加しやすい。反対に25より大きくなると、導電膜の柔軟性が低下する。ここで、アスペクト比は、金属フィラーの最短径に対する最長径の比(最長径/最短径)である。本明細書では、金属フィラーの最長径および最短径として、金属フィラーを電子顕微鏡により観察し、撮影された電子顕微鏡写真から求めた値を採用する。

【0028】

第二金属フィラーは、塊状を呈している。第二金属フィラーの平均粒子径は、特に限定されるものではないが、例えば0.1μm以上8μm以下とすることが望ましい。平均粒子径が0.1μm未満の場合には、比表面積が大きくなるため補強性が大きくなり、導電膜の柔軟性が低下する。0.3μm以上がより好適である。反対に8μmより大きくなると、第二金属フィラーが第一金属フィラー間の隙間に入り込みにくくなるため、導通経路の形成が難しくなる。よって、伸張時に電気抵抗が増加しやすい。なお、第二金属フィラーの平均粒子径が小さい程、より少量で所望の導電性を確保することができる。よって、第二金属フィラーの充填量が減少する分だけ、導電膜の柔軟性が向上する。

【0029】

また、第二金属フィラーのアスペクト比は、1以上5以下とすることが望ましい。アスペクト比が5より大きくなると、第二金属フィラーが第一金属フィラー間の隙間に入り込みにくくなるため、導通経路の形成が難しくなる。よって、伸張時に電気抵抗が増加しやすい。加えて、導電膜の柔軟性も低下する。

【0030】

金属フィラーの種類は、特に限定されるものではない。導電性がカーボンブラックより高く、腐食しにくいという観点から、例えば、銀、金、銅、ニッケル、ロジウム、パラジウム、クロム、チタン、白金、鉄、およびこれらの合金等から適宜選択すればよい。なかでも銀は、電気抵抗が小さいため好適である。また、所定の形状を有する粒子の表面を金属で被覆したフィラーを使用してもよい。この場合、金属だけで構成する場合と比較して、金属フィラーの比重を小さくすることができる。よって、塗料化した際の金属フィラーの沈降が抑制されて、分散性が向上する。また、粒子を加工することにより、様々な形状の金属フィラーを容易に製造することができる。また、金属フィラーの製造コストを低減することができる。被覆する金属としては、先に列挙した金属フィラーとして好適な金属を、用いることができる。また、粒子には、グラファイトやカーボンブラック等の炭素材料、炭酸カルシウム、二酸化チタン、酸化アルミニウム、チタン酸バリウム等の金属酸化物、シリカ等の無機物、アクリルやウレタン等の樹脂等を用いればよい。

【0031】

また、第一金属フィラーおよび第二金属フィラーの充填量は、所望の導電性が得られるように決定すればよい。例えば、エラストマーの100質量部に対して300質量部以上1500質量部以下とすることが望ましい。400質量部以上1000質量部以下とするとより好適である。ここで、第一金属フィラーと第二金属フィラーとの配合比は、導電膜の弾性率、および伸張時における電気抵抗増加の抑制効果等を考慮して決定すればよい。例えば、第一金属フィラーと第二金属フィラーとの質量比を、30:1〜1:5とすることが望ましい。すなわち、第一金属フィラーと第二金属フィラーとを1:1で配合してもよい。また、第一金属フィラーを第二金属フィラーよりも過剰に配合する場合には、第一金属フィラーの配合量を、第二金属フィラーの配合量の30倍以下とするとよい。あるいは、第二金属フィラーを第一金属フィラーよりも過剰に配合する場合には、第二金属フィラーの配合量を、第一金属フィラーの配合量の5倍以下とするとよい。特に、第一金属フィラーと第二金属フィラーとの質量比が1:1、もしくは第一金属フィラーの方がやや多くなるように配合するとよい。

【0032】

本発明の導電膜は、例えば、エラストマー分のポリマー(適宜添加剤を含む)と金属フィラーとを、ニーダー、バンバリーミキサー等の加圧式混練機、二本ロール等により混練してなる導電材料を、金型成形や押出成形することにより製造することができる。また、まずエラストマー分のポリマーを、所定の添加剤と共に溶剤に溶解した溶液に、金属フィラーを添加して、攪拌、混合して導電塗料を調製する。次に、調製した導電塗料を基材等に塗布し、加熱により乾燥させて製造することができる。この場合、加熱時に、エラストマー分の架橋反応を進行させてもよい。

【0033】

ここで、導電塗料の塗布方法は、既に公知の種々の方法を採用することができる。例えば、インクジェット印刷、フレキソ印刷、グラビア印刷、スクリーン印刷、パッド印刷、リソグラフィー等の印刷法の他、ディップ法、スプレー法、バーコート法等が挙げられる。例えば、印刷法を採用すると、塗布する部分と塗布しない部分との塗り分けを、容易に行うことができる。また、大きな面積、細線、複雑な形状の印刷も容易である。印刷法の中でも、高粘度の導電塗料が使用でき、塗膜厚さの調整が容易であるという理由から、スクリーン印刷法が好適である。

【0034】

また、導電膜中の第一金属フィラーの配向性を向上させるため、成膜された導電膜に対して、ホットプレス、延伸等の加工を施してもよい。

【0035】

本発明の導電膜の厚さは、用途に応じて適宜決定すればよい。例えば、本発明の導電膜を、エラストマーセンサやアクチュエータの電極や配線として用いた場合、エラストマーセンサやアクチュエータの小型化、および誘電膜の変形に対する影響をできるだけ小さくするという観点から、導電膜の厚さは薄い方が望ましい。例えば、導電膜の厚さを、4μm以上1000μm以下とすることが望ましい。より好適には、10μm以上50μm以下である。

【0036】

また、本発明の導電膜は、用途に応じて、基材や誘電膜等の表面に形成すればよい。基材としては、例えばポリイミド、ポリエチレン、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等からなる屈曲性を有する樹脂フィルム等が挙げられる。なお、本発明の導電膜を、エラストマー製の弾性部材の表面に形成した場合には、柔軟性が高く、伸張時にも電気抵抗が増加しにくいという効果を、より発揮させることができる。ここで、弾性部材には、アクチュエータ等における誘電膜が含まれる。薄膜状の弾性部材は、例えば、弾性部材を形成するための塗料を、離型性を有する基材上に塗工した後、所望の形状に切り取って剥離することにより、製造することができる。

【0037】

本発明の導電膜は、トランスデューサの電極や配線、フレキシブル配線板の配線等に好適である。以下、まず、本発明の導電膜を備えたトランスデューサの例として、エラストマーセンサ、アクチュエータ、および発電トランスデューサの実施形態を説明し、次に、フレキシブル配線板の実施形態を説明する。なお、本発明のトランスデューサおよびフレキシブル配線板においても、上述した本発明の導電膜の好適な態様を採用することが望ましい。

【0038】

<エラストマーセンサ>

本発明の導電膜を電極および配線に使用したエラストマーセンサの一例として、静電容量型センサの実施形態を説明する。まず、本実施形態の静電容量型センサの構成について説明する。図3に、静電容量型センサの上面図を示す。図4に、図3のIV−IV断面図を示す。図3、図4に示すように、静電容量型センサ1は、誘電膜10と一対の電極11a、11bと配線12a、12bとカバーフィルム13a、13bとを備えている。

【0039】

誘電膜10は、ウレタンゴム製であって、左右方向に延びる帯状を呈している。誘電膜10の厚さは、約300μmである。

【0040】

電極11aは、長方形状を呈している。電極11aは、誘電膜10の上面に、スクリーン印刷により三つ形成されている。同様に、電極11bは、長方形状を呈している。電極11bは、誘電膜10を挟んで電極11aと対向するように、誘電膜10の下面に三つ形成されている。電極11bは、誘電膜10の下面に、スクリーン印刷されている。このように、誘電膜10を挟んで、電極11a、11bが三対配置されている。電極11a、11bは、本発明の導電膜からなる。

【0041】

配線12aは、誘電膜10の上面に形成された電極11aの一つ一つに、それぞれ接続されている。配線12aにより、電極11aとコネクタ14とが結線されている。配線12aは、誘電膜10の上面に、スクリーン印刷により形成されている。同様に、配線12bは、誘電膜10の下面に形成された電極11bの一つ一つに、それぞれ接続されている(図3中、点線で示す)。配線12bにより、電極11bとコネクタ(図略)とが結線されている。配線12bは、誘電膜10の下面に、スクリーン印刷により形成されている。配線12a、12bは、本発明の導電膜からなる。

【0042】

カバーフィルム13aは、アクリルゴム製であって、左右方向に延びる帯状を呈している。カバーフィルム13aは、誘電膜10、電極11a、配線12aの上面を覆っている。同様に、カバーフィルム13bは、アクリルゴム製であって、左右方向に延びる帯状を呈している。カバーフィルム13bは、誘電膜10、電極11b、配線12bの下面を覆っている。

【0043】

次に、静電容量型センサ1の動きについて説明する。例えば、静電容量型センサ1が上方から押圧されると、誘電膜10、電極11a、カバーフィルム13aは一体となって、下方に湾曲する。圧縮により、誘電膜10の厚さは小さくなる。その結果、電極11a、11b間のキャパシタンスは大きくなる。このキャパシタンス変化により、圧縮による変形が検出される。

【0044】

次に、本実施形態の静電容量型センサ1の作用効果について説明する。本実施形態の静電容量型センサ1によると、誘電膜10、電極11a、11b、配線12a、12b、カバーフィルム13a、13bは、いずれもエラストマー材料からなる。このため、静電容量型センサ1の全体が柔軟であり、伸縮可能である。また、電極11a、11bは伸縮可能であるため、誘電膜10の変形に追従して変形することができる。さらに、電極11a、11bおよび配線12a、12bは、伸張されても電気抵抗の増加が小さい。このため、静電容量型センサ1の応答性は良好である。なお、本実施形態の静電容量型センサ1には、誘電膜10を狭んで対向する電極11a、11bが、三対形成されている。しかし、電極の数、大きさ、配置等は、用途に応じて、適宜決定すればよい。

【0045】

<アクチュエータ>

本発明の導電膜を電極に使用したアクチュエータの実施形態を説明する。図5に、本実施形態のアクチュエータの断面模式図を示す。(a)はオフ状態、(b)はオン状態を各々示す。図5に示すように、アクチュエータ2は、誘電膜20と電極21a、21bとを備えている。誘電膜20は、ウレタンゴム製である。電極21a、21bは、誘電膜20の表裏に、それぞれ配置されている。電極21a、21bは、配線を介して電源22に接続されている。オフ状態からオン状態に切り替える際は、一対の電極21a、21b間に電圧を印加する。電圧の印加により、誘電膜20の膜厚は薄くなる。その分だけ、誘電膜20は、図5(b)中白抜き矢印で示すように、電極21a、21b面に対して平行方向に伸張する。これにより、アクチュエータ2は、図5中横および上下方向の駆動力を出力する。

【0046】

ここで、電極21a、21bは、本発明の導電膜からなる。電極21a、21bは伸縮可能であるため、誘電膜20の変形に追従して変形することができる。すなわち、誘電膜20の動きが電極21a、21bにより妨げられにくいため、より大きな変位量を得ることができる。さらに、電極21a、21bは、伸張されても電気抵抗の増加が小さい。内部抵抗による発熱が少ないため、電極21a、21bは、劣化しにくい。すなわち、アクチュエータ2は耐久性に優れる。なお、複数の誘電膜と電極とを交互に積層させた積層構造とすると、より大きな力を発生させることができる。これにより、アクチュエータの出力が大きくなり、駆動対象部材をより大きな力で駆動させることができる。

【0047】

<発電トランスデューサ>

本発明の導電膜を電極に使用した発電トランスデューサの実施形態を説明する。図6に、本実施形態の発電トランスデューサの断面模式図を示す。(a)は伸張時、(b)は収縮時を各々示す。図6に示すように、発電トランスデューサ3は、誘電膜30と電極31a、31bとを備えている。誘電膜30は、ウレタンゴム製である。電極31a、31bは、誘電膜30の表裏に、それぞれ固定されている。電極31a、31bには、導線が接続されており、電極31bは、接地されている。

【0048】

図6(a)に示すように、発電トランスデューサ3を圧縮し、誘電膜30を電極31a、31b面に対して平行方向に伸張すると、誘電膜30の膜厚は薄くなり、電極31a、31b間に電荷が蓄えられる。その後、圧縮力を除去すると、図6(b)に示すように、誘電膜30の弾性復元力により誘電膜30は収縮し、膜厚が厚くなる。その際、電荷が放出され発電される。

【0049】

ここで、電極31a、31bは、本発明の導電膜からなる。すなわち、電極31a、31bは伸縮可能である。このため、誘電膜30の動きが、電極31a、31bにより妨げられにくい。また、電極31a、31bにおいて、伸張時の導電性の低下は少なく、繰り返し変形した場合でも、内部抵抗による発熱が少ない。よって、発電トランスデューサ3は耐久性に優れる。

【0050】

<フレキシブル配線板>

本発明の導電膜を配線に使用したフレキシブル配線板の実施形態を説明する。図7に、本実施形態のフレキシブル配線板の上面透過図を示す。なお、図7中、裏側の配線については細線で示す。図7に示すように、フレキシブル配線板4は、基材40と、表側電極01X〜16Xと、表側電極01X〜16Xと、表側配線01x〜16xと、裏側配線01y〜16yと、表側配線用コネクタ41と、裏側配線用コネクタ42と、を備えている。

【0051】

基材40は、ウレタンゴム製であって、シート状を呈している。表側電極01X〜16Xは、基材40の上面に、合計16本配置されている。表側電極01X〜16Xは、各々、帯状を呈している。表側電極01X〜16Xは、各々、X方向(左右方向)に延在している。表側電極01X〜16Xは、Y方向(前後方向)に、所定間隔ごとに離間して、互いに略平行になるように、配置されている。表側電極01X〜16Xの左端には、各々、表側接続部01X1〜16X1が配置されている。同様に、裏側電極01Y〜16Yは、基材40の下面に、合計16本配置されている。裏側電極01Y〜16Yは、各々、帯状を呈している。裏側電極01Y〜16Yは、各々、Y方向に延在している。裏側電極01Y〜16Yは、X方向に、所定間隔ごとに離間して、互いに略平行になるように、配置されている。裏側電極01Y〜16Yの前端には、各々、裏側接続部01Y1〜16Y1が配置されている。図7にハッチングで示すように、基材40を挟んで、表側電極01X〜16Xと裏側接続部01Y1〜16Y1とが交差する部分(重複する部分)により、荷重等を検出する検出部が形成されている。

【0052】

表側配線01x〜16xは、基材40の上面に、合計16本配置されている。表側配線01x〜16xは、各々、線状を呈している。表側配線用コネクタ41は、基材40の左後隅に配置されている。表側配線01x〜16xは、各々、表側接続部01X1〜16X1と、表側配線用コネクタ41と、を接続している。また、基材40の上面、表側電極01X〜16X、表側配線01x〜16xは、上方から、表側カバーフィルム(図略)により覆われている。

【0053】

裏側配線01y〜16yは、基材40の下面に、合計16本配置されている。裏側配線01y〜16yは、各々、線状を呈している。裏側配線用コネクタ42は、基材40の左前隅に配置されている。裏側配線01y〜16yは、各々、裏側接続部01Y1〜16Y1と、裏側配線用コネクタ42と、を接続している。また、基材40の下面、裏側電極01Y〜16Y、裏側配線01y〜16yは、下方から、裏側カバーフィルム(図略)により覆われている。

【0054】

表側配線用コネクタ41、裏側配線用コネクタ42には、各々、演算部(図略)が電気的に接続されている。演算部には、表側配線01x〜16xおよび裏側配線01y〜16yから、検出部におけるインピーダンスが入力される。これに基づいて、面圧分布が測定される。

【0055】

ここで、表側配線01x〜16xおよび裏側配線01y〜16yは、各々、本発明の導電膜からなる。すなわち、表側配線01x〜16xおよび裏側配線01y〜16yは、各々、伸縮可能である。このため、基材40の変形に追従して変形することができる。また、表側配線01x〜16xおよび裏側配線01y〜16yにおいて、伸張時の導電性の低下は少なく、繰り返し変形した場合でも、内部抵抗による発熱が少ない。よって、フレキシブル配線板4は耐久性に優れる。

【実施例】

【0056】

次に、実施例を挙げて本発明をより具体的に説明する。

【0057】

<導電膜の製造>

[実施例1〜4]

まず、アクリルゴムポリマー(日本ゼオン(株)製「ニポール(登録商標)AR51」)100質量部と、加工助剤のステアリン酸(花王(株)製「ルナック(登録商標)S30」)1質量部と、架橋促進剤のジメチルジチオカルバミン酸亜鉛(大内新興化学(株)製「ノクセラー(登録商標)PZ」)2.5質量部、およびジメチルジチオカルバミン酸第二鉄(大内新興化学(株)製「ノクセラーTTFE」)0.5質量部と、をロール練り機にて混合し、エラストマー組成物(アクリルゴムa1)を調製した。なお、実施例の一つ(実施例4)については、アクリルゴムポリマー(同上)を70質量部とし、可塑剤のアジピン酸ジエステル((株)ADEKA製「アデカサイザー(登録商標)RS−107」)を30質量部加えて、エラストマー組成物(アクリルゴムa2)を調製した。下記表1に、使用したアクリルゴムポリマーのTgと共に、エラストマー組成物の組成を示す。

【0058】

続いて、調製したエラストマー組成物を、溶剤のエチレングリコールモノブチルエーテルアセテート312質量部に溶解させ、エラストマー溶液を調製した。このエラストマー溶液に、金属フィラーとして、形状等が異なる二種類の銀粉末を所定量添加し、三本ロールにて混練りして導電塗料とした(銀粉末の形状等は、後出の表2、表3等を参照)。

【0059】

製造した導電塗料を、アクリル樹脂製の基材表面にバーコート法により塗布した。その後、塗膜が形成された基材を、約150℃の乾燥炉内に約30分間静置して、塗膜を乾燥させると共に、架橋反応を進行させて、導電膜を得た。得られた導電膜の厚さは、10μmであった。

【0060】

[実施例5]

アクリルゴムポリマーの種類を変更して、エラストマー組成物(アクリルゴムb1)を調製した。まず、三種類のモノマーを懸濁重合して、アクリルゴムポリマーを製造した。モノマーとしては、n−ブチルアクリレート(BA)、アクリロニトリル(AN)、およびアリルグリシジルエーテル(AGE)を用いた。モノマーの配合割合は、BAを97質量%、ANを1質量%、AGEを2質量%とした。得られたアクリルゴムポリマーの重量平均分子量を、ゲル浸透クロマトグラフィー(GPC)により測定したところ、約80万であった。次に、製造したアクリルゴムポリマー100質量部に、上記実施例1〜3と同様の添加剤を混合して、エラストマー組成物を調製した。調製したエラストマー組成物から、上記実施例1〜4と同様にして、導電膜を製造した。

【0061】

[実施例6]

架橋促進剤を変更した以外は、実施例5と同様にして、エラストマー組成物(アクリルゴムb2)を調製した。架橋促進剤としては、安息香酸アンモニウムを用いた(配合量0.5質量部)。調製したエラストマー組成物から、上記実施例1〜4と同様にして、導電膜を製造した。

【0062】

[実施例7]

加工助剤を用いず、架橋促進剤に替えて架橋剤を用いた以外は、実施例5と同様にして、エラストマー組成物(アクリルゴムb3)を調製した。架橋剤としては、変性脂肪族ポリアミン((株)ADEKA製「アデカハードナー(登録商標)EH−451N」)を用いた(配合量7質量部)。調製したエラストマー組成物から、上記実施例1〜4と同様にして、導電膜を製造した。

【0063】

[実施例8]

アクリルゴムポリマーの種類を変更した以外は、実施例7と同様にして、エラストマー組成物(アクリルゴムc)を調製した。アクリルゴムポリマーとしては、次の二種類のポリマーを混合して用いた。一つは、上記実施例5〜7で用いたアクリルゴムポリマー(BA/AN/AGE)である。もう一つは、2−エチルヘキシルアクリレート(2EHA)、アクリロニトリル(AN)、およびアリルグリシジルエーテル(AGE)を懸濁重合して製造したアクリルゴムポリマーである。後者のモノマーの配合割合は、2EHAを97質量%、ANを1質量%、AGEを2質量%とした。また、後者のアクリルゴムポリマーの重量平均分子量は、約80万であった。前者のアクリルゴムポリマー(BA/AN/AGE)の67質量部と、後者のアクリルゴムポリマー(2EHA/AN/AGE)の33質量部と、を混合して100質量部とした。調製したエラストマー組成物から、上記実施例1〜4と同様にして、導電膜を製造した。

【0064】

[実施例9]

アクリルゴムポリマーの種類を変更した以外は、実施例7と同様にして、エラストマー組成物(アクリルゴムd)を調製した。アクリルゴムポリマーは、エチルアクリレート(EA)、アクリロニトリル(AN)、およびアリルグリシジルエーテル(AGE)を懸濁重合して製造した。モノマーの配合割合は、EAを97質量%、ANを1質量%、AGEを2質量%とした。得られたアクリルゴムポリマーの重量平均分子量は、約80万であった。調製したエラストマー組成物から、上記実施例1〜4と同様にして、導電膜を製造した。

【0065】

[実施例10]

アクリルゴムポリマーに替えてウレタンゴムポリマーを用いた。まず、ウレタンゴムポリマー(日本ポリウレタン工業(株)製「ニッポラン(登録商標)5193」:ウレタンゴムa)100質量部を、溶剤のエチレングリコールモノブチルエーテルアセテート312質量部に溶解させ、エラストマー溶液を調製した。次に、調製したエラストマー溶液から、上記実施例1〜4と同様にして、導電膜を製造した。

【0066】

[比較例1〜4]

配合する銀粉末を一種類にした以外は、上記実施例1〜4と同様にして、導電膜を製造した。使用したエラストマー組成物は、上記実施例1〜3と同様のアクリルゴムa1である。

【0067】

[比較例5]

ウレタンゴムポリマーの種類を変更した以外は、実施例10と同様にして、導電膜を製造した。ウレタンゴムポリマーとしては、(東洋紡績(株)製「バイロン(登録商標)UR3200」:ウレタンゴムb)を用いた。

【0068】

表2に、実施例1〜10について、使用したエラストマー、金属フィラーの種類および配合量を示す。同様に、表3に、比較例1〜5について、使用したエラストマー、金属フィラーの種類および配合量を示す。

【表1】

【表2】

【表3】

【0069】

<評価方法>

製造した導電膜について、柔軟性および導電性を評価した。以下、各々の評価方法について説明する。

【0070】

[柔軟性]

導電膜について、JIS K7127(1999)に準じた引張試験を行った。試験片の形状は、試験片タイプ2とした。得られた応力−伸び曲線から、導電膜の弾性率を算出した。

【0071】

[導電性]

導電膜の体積抵抗率を、JIS K6271(2008)の平行端子電極法に準じて測定した。この際、導電膜(試験片)を支持する絶縁樹脂製支持具として、市販のゴムシート(住友スリーエム(株)製「VHB(登録商標)4910」)を用いた。体積抵抗率の測定は、伸張の有無により二種類行った。すなわち、一つは、自然状態(伸張なし)で測定し、もう一つは、伸張率200%で伸張した状態で測定した。ここで、伸張率は、次式(I)により算出した値である。

伸張率(%)=(ΔL0/L0)×100・・・(I)

[L0:試験片の標線間距離、ΔL0:試験片の標線間距離の伸張による増加分]

<評価結果>

実施例および比較例の導電膜の評価結果を、使用したエラストマー、金属フィラーの種類および配合量と共に、表2、表3に示す。また、実施例1の導電膜の断面の電子顕微鏡写真を、図8に示す。表2、表3中、使用した銀粉末の詳細は、以下の通りである。ここで、銀粉末A〜Cは第一金属フィラーに含まれる。銀粉末D〜Fは第二金属フィラーに含まれる。

銀粉末A:DOWAエレクトロニクス(株)製、商品「FA−D−4」(フレーク状、平均粒子径約15μm、アスペクト比約25)。

銀粉末B:DOWAエレクトロニクス(株)製、商品「FA−2−3」(フレーク状、平均粒子径約6μm、アスペクト比約20)。

銀粉末C:フレーク状、平均粒子径約2.5μm、アスペクト比約5。

銀粉末D(銀被覆ガラスビーズ):ポッターズ・バロティーニ(株)製、商品「ES−6000−S7」(球状、平均粒子径約8μm、アスペクト比約1)。

銀粉末E:DOWAエレクトロニクス(株)製、商品「AG2−1C」(球状、平均粒子径約0.5μm、アスペクト比約1)。

銀粉末F:球状、平均粒子径約0.3μm、アスペクト比約1。

【0072】

図8から、実施例1の導電膜中には、フレーク状の銀粉末(第一金属フィラー)が、膜展開方向に配向していることがわかる。また、フレーク状の銀粉末同士の隙間を、球状の銀粉末(第二金属フィラー)が埋めていることがわかる。

【0073】

また、表2に示すように、実施例の導電膜は、全て高い導電性を示した。加えて、伸張時においても、体積抵抗率の増加が小さかった。また、実施例の導電膜については、いずれも伸びが良好であることが確認された。例えば、可塑剤を配合した実施例4の導電膜は、可塑剤を配合しなかった実施例1〜3の導電膜と比較して、弾性率がより低くなった。また、実施例7の導電膜と実施例8の導電膜とを比較すると、よりTgの低いポリマーを混合した実施例8の導電膜の方が、低い弾性率を示した。なお、ウレタンゴムを使用した実施例10の導電膜については、アクリルゴムを使用した実施例1〜9の導電膜と比較して、弾性率が高くなった。

【0074】

これに対して、比較例の導電膜については、表3に示すように、いずれも伸張時において体積抵抗率が大幅に大きくなった。つまり、伸張時に導電性が低下した。また、Tgが−3℃のウレタンゴムを使用した比較例5の導電膜については、銀粉末の充填量が少ないにも関わらず、弾性率が非常に高くなった。

【0075】

また、実施例1の導電膜と比較例1の導電膜とを比較すると、銀粉末のトータルの充填量が同じであっても、フレーク状のみの場合(比較例1)には、弾性率が高くなった。また、フレーク状のみの場合(比較例1)には、伸張時の体積抵抗率も大きく増加した。これは、伸張により、フレーク状の銀粉末間に隙間が生じ、導通経路が切断されたためと考えられる。さらに、比較例2の導電膜と比較して判るように、銀粉末の充填量を減らすと、弾性率は低下した。しかし、比較例2の導電膜についても、フレーク状の銀粉末のみが充填されているため、上記同様に、伸張時の体積抵抗率は大きく増加した。なお、比較例1の導電膜と比較例3の導電膜とを比較すると、フレーク状の銀粉末の充填量が同じであっても、比較例3の方が銀粉末の平均粒子径が小さいため、弾性率が低くなった。

【0076】

以上より、本発明の導電膜は、柔軟性および導電性が高く、伸張時にも電気抵抗が増加しにくいことが確認された。

【産業上の利用可能性】

【0077】

柔軟なアクチュエータは、例えば、産業、医療、福祉ロボット用の人工筋肉、電子部品冷却用や医療用等の小型ポンプ、医療用器具等に用いられる。本発明の導電膜は、このような柔軟なアクチュエータの電極、配線等に好適である。また、静電容量型センサ等のエラストマーセンサの電極、配線等にも好適である。また、発電トランスデューサの他、発光、発熱、発色等を行う柔軟なトランスデューサの電極、配線等にも好適である。また、本発明の導電膜は、ウェアラブルデバイス等に使用されるフレキシブル配線板等にも有用である。

【0078】

本発明の導電膜は、柔軟性および導電性に優れる。このため、電気的な制御と柔軟な接触とが必要な部材に用いることができる。例えば、レーザービームプリンター等のOA(Ofice Automation)機器に用いられる現像ロール、帯電ロール、転写ロール、給紙ロール、トナー層形成部材、クリーニングブレード、帯電ブレード等における電極層、表層に好適である。

【符号の説明】

【0079】

1:静電容量型センサ(エラストマーセンサ) 10:誘電膜 11a、11b:電極

12a、12b:配線 13a、13b:カバーフィルム 14:コネクタ

2:アクチュエータ 20:誘電膜 21a、21b:電極 22:電源

3:発電トランスデューサ 30:誘電膜 31a、31b:電極

4:フレキシブル配線板

40:基材 41:表側配線用コネクタ 42:裏側配線用コネクタ

01X〜16X:表側電極 01X1〜16X1:表側接続部

01Y〜16Y:裏側電極 01Y1〜16Y1:裏側接続部

01x〜16x:表側配線 01y〜16y:裏側配線

100:導電膜 101:エラストマー 102:第一金属フィラー

103:第二金属フィラー

【技術分野】

【0001】

本発明は、伸縮可能な電極、配線等に好適な導電膜、およびそれを備えたトランスデューサ、フレキシブル配線板に関する。

【背景技術】

【0002】

例えば、部材の変形や部材に作用する荷重の大きさ等を検出する手段として、導電性の樹脂やエラストマーを利用した柔軟なセンサの開発が進められている。また、誘電体エラストマー等の高分子材料を利用したアクチュエータは、柔軟性が高く、軽量で小型化し易いため、人工筋肉、医療用器具、流体制御等の様々な分野での利用が検討されている。例えば、誘電体エラストマーからなる誘電膜を、一対の電極で狭持して、アクチュエータを構成することができる(例えば、特許文献1、2参照)。

【0003】

これらの柔軟なセンサ、アクチュエータでは、エラストマー等からなる基材や誘電膜等の変形に、電極や配線が追従可能であることが要求される。すなわち、例えばアクチュエータでは、印加電圧の大小により誘電膜が伸縮する。このため、誘電膜の表裏に配置されている電極は、誘電膜の動きを妨げないように、誘電膜の伸縮に応じて伸縮可能であることが望ましい。このような理由から、現在、電極や配線には、エラストマー等のバインダーに、導電性カーボンや金属粉末を配合した導電材料が使用されている。

【0004】

例えば、薄膜状に成形可能な導電材料として、特許文献3には、ポリオレフィン樹脂に金属粉末が配合されてなる導電性組成物が紹介されている。また、特許文献4には、合成ゴムに、平均粒子径の異なる二種類の鱗片状銀粉末が配合されてなる導電性ペーストが紹介されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−070327号公報

【特許文献2】特表2003−506858号公報

【特許文献3】特開2002−100237号公報

【特許文献4】特開2005−166322号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

導電性カーボンの比抵抗は、0.1〜1Ωcm程度と比較的大きい。このため、エラストマー等のバインダーに導電性カーボンを配合した導電材料を使用すると、電極等の電気抵抗が大きくなってしまうという問題があった。電極等の電気抵抗が高いと、内部抵抗による発熱で、素子が劣化しやすくなる。また、高周波領域におけるリアクタンス成分の発生により、アクチュエータの応答性が低下するおそれがある。また、検出信号に対して内部抵抗が高すぎると、センサの分解能が低下するおそれがある。

【0007】

電極や配線には、伸縮可能であることに加えて、伸張された際に、電気抵抗の変化が小さいことも求められる。この点、バインダー樹脂に銀粉末が配合されている市販の銀ペーストは、柔軟性に乏しい。つまり、バインダー自体の弾性率が高いことに加えて、銀粉末が高充填されているため、銀ペーストの弾性率は高い。このため、伸張が大きいと、クラックが発生し、著しく電気抵抗が増加してしまう。また、アクチュエータの電極に使用した場合、誘電膜の伸縮に追従できず、誘電膜の動きを阻害するおそれがある。

【0008】

また、上記特許文献3に記載された導電性組成物によると、バインダーにポリオレフィン樹脂を使用している。ポリオレフィン樹脂の弾性率が高いため、導電性組成物は柔軟性に乏しい。このため、アクチュエータの電極に使用した場合、誘電膜の伸縮に追従できず、誘電膜の動きを阻害するおそれがある。また、導電性組成物が伸張された場合に、バインダーと金属粉末とが剥離しやすい。このため、伸張時にクラックが発生しやすく、電気抵抗が増加してしまう。

【0009】

一方、特許文献4に記載された導電性ペーストは、合成ゴムに鱗片状の銀粉末が配合されてなる。銀粉末が鱗片状を呈しているため、銀粉末同士の接触面積は大きい。したがって、伸張時における電気抵抗の増加は、ある程度抑制される。しかし、単位体積あたりの銀粉末の充填密度が低いため、銀粉末同士の間に隙間が生じやすい。よって、伸張時に電気抵抗が大きくなってしまう。この場合、銀粉末の充填量を増加すると、導電性ペーストの弾性率が高くなる。したがって、導電性ペーストの柔軟性が低下し、伸張時にクラックが生じやすくなる。

【0010】

本発明は、このような実情に鑑みてなされたものであり、軟らかく伸縮可能であって、伸張時にも電気抵抗が増加しにくい導電膜を提供することを課題とする。また、そのような導電膜を用いることにより、柔軟なトランスデューサおよびフレキシブル配線板を提供することを課題とする。

【課題を解決するための手段】

【0011】

(1)上記課題を解決するため、本発明の導電膜は、水素結合可能な官能基を有し、ガラス転移温度(Tg)が−10℃以下であるエラストマーと、該エラストマー中に充填されている、フレーク状または針状の第一金属フィラーと、塊状の第二金属フィラーと、を含んでなり、該第一金属フィラーは、膜展開方向に配向していることを特徴とする(請求項1に対応)。

【0012】

本発明の導電膜におけるバインダーは、水素結合可能な官能基を有し、Tgが−10℃以下のエラストマーである。水素結合可能な官能基は、第一金属フィラーおよび第二金属フィラー(以下、適宜まとめて「金属フィラー」と称す)に対する親和性が高い。このため、エラストマーと金属フィラーとの界面剥離は起こりにくい。したがって、伸張された場合でも、本発明の導電膜にクラックは発生しにくく、電気抵抗も増加しにくい。また、Tgが−10℃以下のエラストマーは、弾性率が低く柔軟である。このため、本発明の導電膜は、基材や誘電膜等の変形に対する追従性に優れる。また、金属フィラーを高充填した場合でも、柔軟性を維持することができる。

【0013】

エラストマーには、二種類の金属フィラーが充填されている。一方の第一金属フィラーは、フレーク状(薄片状)または針状を呈している。もう一方の第二金属フィラーは、塊状を呈している。ここで、「塊状」には、球状、略球状(楕円球状、長円球状(一対の対向する半球を円柱で連結した形状)等)の他、表面に凹凸のある不定形状が含まれる。

【0014】

フレーク状または針状の第一金属フィラーは、導電膜の膜展開方向に配向している。つまり、第一金属フィラーは、長手方向が膜展開方向と略平行になるように、エラストマー中に配置されている。このため、第一金属フィラー同士が重なり合い、接触面積は大きい。したがって、導電膜の導電性は高い。しかし、フレーク状または針状の第一金属フィラーのみの場合には、第一金属フィラー同士の間に隙間が生じやすく、導電膜の伸張時に電気抵抗が大きくなってしまう。また、弾性率が高く、柔軟性が損なわれる。そこで、第一金属フィラーに塊状の第二金属フィラーを混合すると、第二金属フィラーが、第一金属フィラー間の隙間に入り込む。これにより、伸張時においても導通経路が確保され、電気抵抗の増加が抑制される。また、塊状の第二金属フィラーを混合することにより、導電膜の弾性率が低下して、柔軟性が向上する。このように、形状の異なる二種類の金属フィラーを使用することにより、伸張時においても導電性が高く、柔軟な導電膜を構成することができる。

【0015】

図1、図2に、本発明の導電膜における伸張前後の金属フィラーの充填状態を、モデルで示す。なお、図1、図2は、金属フィラーの作用を説明するための模式図であり、第一金属フィラーと第二金属フィラーとの配合比や、金属フィラーの形状、数等を含めて、本発明の導電膜を何ら限定するものではない。

【0016】

図1に示すように、導電膜100において、第一金属フィラー102および第二金属フィラー103は、エラストマー101中に分散している。第一金属フィラー102は、フレーク状を呈し、導電膜100の膜展開方向に配向している。第二金属フィラー103は、球状を呈している。隣接する第一金属フィラー102の隙間には、第二金属フィラー103が配置されている。伸張前の導電膜100には、第一金属フィラー102および第二金属フィラー103の接触により、導電経路が形成されている。一方、図2に示すように、導電膜100が左右方向に伸張されると(図2中の点線枠は、図1の伸張前の状態を示している)、第一金属フィラー102間の隙間が大きくなる。しかし、隙間には、第二金属フィラー103が入り込んでいる。このため、伸張時においても、第一金属フィラー102と第二金属フィラー103との接触状態が保たれ、導通経路が確保されている。したがって、伸張時における電気抵抗の増加が抑制される。

【0017】

(2)また、本発明のトランスデューサは、上記本発明の導電膜を、電極および配線の少なくとも一方として備えていることを特徴とする(請求項11に対応)。

【0018】

トランスデューサは、ある種類のエネルギーを他の種類のエネルギーに変換する装置である。トランスデューサには、例えば、電気エネルギーと機械エネルギーとの変換を行うアクチュエータ、センサ等が含まれる。本発明のトランスデューサによると、電極および配線の少なくとも一方が、上記本発明の導電膜からなる。よって、電極や配線が形成されている部材が変形した場合でも、電極、配線が変形に追従して伸縮する。このため、トランスデューサの動きが、電極等により妨げられにくい。また、電極等において、伸張時の導電性の低下は少なく、繰り返し変形した場合でも、内部抵抗による発熱が少ない。よって、本発明のトランスデューサは耐久性に優れる。

【0019】

(3)また、本発明のフレキシブル配線板は、配線の少なくとも一部は、請求項1ないし請求項10のいずれかに記載の導電膜からなることを特徴とする(請求項14に対応)。

【0020】

本発明のフレキシブル配線板によると、基材の変形に追従して配線が伸縮する。配線が伸張しても、導電性の低下は少なく、伸縮を繰り返した場合でも、内部抵抗による発熱が少ない。よって、本発明のフレキシブル配線板は耐久性に優れる。

【図面の簡単な説明】

【0021】

【図1】本発明の導電膜における伸張前の金属フィラーの充填状態を示す模式図である。

【図2】同導電膜における伸張後の金属フィラーの充填状態を示す模式図である。

【図3】本発明のトランスデューサの一実施形態である静電容量型センサの上面図である。

【図4】図3のIV−IV断面図である。

【図5】本発明のトランスデューサの一実施形態であるアクチュエータの断面模式図であって、(a)はオフ状態、(b)はオン状態を各々示す。

【図6】本発明のトランスデューサの一実施形態である発電トランスデューサの断面模式図であって、(a)は伸張時、(b)は収縮時を示す。

【図7】本発明の一実施形態であるフレキシブル配線板の上面透過図である。

【図8】実施例1の導電膜の断面の電子顕微鏡写真である。

【発明を実施するための形態】

【0022】

以下、本発明の導電膜、およびそれを備えたトランスデューサ、フレキシブル配線板の実施形態について順に説明する。

【0023】

<導電膜>

本発明の導電膜を構成するエラストマーは、水素結合可能な官能基を有し、ガラス転移温度(Tg)が−10℃以下である。水素結合可能な官能基は、後述する金属フィラーとの親和性が高い。例えば、エステル基、ウレタン結合、ウレア結合、ハロゲン基、水酸基、カルボキシル基、アミノ基、スルホン酸基、エーテル結合等が挙げられる。なかでも、エステル基を有するものが望ましい。また、エラストマーのガラス転移温度(Tg)は、−10℃以下である。Tgが−10℃以下のものは、常温でゴム状弾性を有し、柔軟性が高い。また、Tgが低くなると、結晶性が低下するため、エラストマーの破断伸びが大きくなる。つまり、より伸張しやすくなる。このような観点から、エラストマーのTgは、−20℃以下、さらには−35℃以下であることが望ましい。

【0024】

エラストマーとしては、一種類を単独で用いてもよく、二種類以上を混合して用いてもよい。例えば、アクリルゴム、ウレタンゴム、ヒドリンゴム等が好適である。なかでも、アクリルゴムは、結晶性が低く分子間力が弱いため、他のゴムと比較してTgが低い。よって、柔軟で伸びがよく、アクチュエータの電極等に好適である。アクリルゴムとしては、炭素数4以上のアルキル基を有するアクリル酸エステルモノマー単位を50mol%以上含むものが望ましい。アルキル基が大きい(炭素数が多い)と、結晶性が低下するため、アクリルゴムの弾性率がより低くなる。

【0025】

また、エラストマーは、可塑剤、加工助剤、架橋剤、加硫促進剤、加硫助剤、老化防止剤、軟化剤、着色剤等の添加剤を含んでいてもよい。例えば、可塑剤を添加すると、エラストマーの加工性が向上すると共に、柔軟性をより向上させることができる。可塑剤としては、公知のフタル酸ジエステル等の有機酸誘導体、リン酸トリクレジル等のリン酸誘導体、アジピン酸ジエステル、塩素化パラフィン、ポリエーテルエステル等を使用すればよい。

【0026】

エラストマー中には、第一金属フィラーと第二金属フィラーとが充填されている。第一金属フィラーは、フレーク状または針状を呈している。また、第一金属フィラーは、導電膜の膜展開方向に配向している。第一金属フィラーの平均粒子径は、特に限定されるものではないが、例えば2.5μm以上15μm以下とすることが望ましい。平均粒子径が2.5μm未満の場合には、第一金属フィラー同士が重なり合う面積が小さくなるため、伸張時に電気抵抗が増加しやすい。反対に15μmより大きくなると、導電膜の柔軟性が低下する。なお、本明細書では、金属フィラーの平均粒子径として、日機装(株)製「マイクロトラック粒度分布測定装置UPA−EX150型」により測定された値を採用する。

【0027】

また、第一金属フィラーのアスペクト比は、5以上25以下とすることが望ましい。アスペクト比が5未満の場合には、第一金属フィラー同士が重なり合う面積が小さくなるため、伸張時に電気抵抗が増加しやすい。反対に25より大きくなると、導電膜の柔軟性が低下する。ここで、アスペクト比は、金属フィラーの最短径に対する最長径の比(最長径/最短径)である。本明細書では、金属フィラーの最長径および最短径として、金属フィラーを電子顕微鏡により観察し、撮影された電子顕微鏡写真から求めた値を採用する。

【0028】

第二金属フィラーは、塊状を呈している。第二金属フィラーの平均粒子径は、特に限定されるものではないが、例えば0.1μm以上8μm以下とすることが望ましい。平均粒子径が0.1μm未満の場合には、比表面積が大きくなるため補強性が大きくなり、導電膜の柔軟性が低下する。0.3μm以上がより好適である。反対に8μmより大きくなると、第二金属フィラーが第一金属フィラー間の隙間に入り込みにくくなるため、導通経路の形成が難しくなる。よって、伸張時に電気抵抗が増加しやすい。なお、第二金属フィラーの平均粒子径が小さい程、より少量で所望の導電性を確保することができる。よって、第二金属フィラーの充填量が減少する分だけ、導電膜の柔軟性が向上する。

【0029】

また、第二金属フィラーのアスペクト比は、1以上5以下とすることが望ましい。アスペクト比が5より大きくなると、第二金属フィラーが第一金属フィラー間の隙間に入り込みにくくなるため、導通経路の形成が難しくなる。よって、伸張時に電気抵抗が増加しやすい。加えて、導電膜の柔軟性も低下する。

【0030】

金属フィラーの種類は、特に限定されるものではない。導電性がカーボンブラックより高く、腐食しにくいという観点から、例えば、銀、金、銅、ニッケル、ロジウム、パラジウム、クロム、チタン、白金、鉄、およびこれらの合金等から適宜選択すればよい。なかでも銀は、電気抵抗が小さいため好適である。また、所定の形状を有する粒子の表面を金属で被覆したフィラーを使用してもよい。この場合、金属だけで構成する場合と比較して、金属フィラーの比重を小さくすることができる。よって、塗料化した際の金属フィラーの沈降が抑制されて、分散性が向上する。また、粒子を加工することにより、様々な形状の金属フィラーを容易に製造することができる。また、金属フィラーの製造コストを低減することができる。被覆する金属としては、先に列挙した金属フィラーとして好適な金属を、用いることができる。また、粒子には、グラファイトやカーボンブラック等の炭素材料、炭酸カルシウム、二酸化チタン、酸化アルミニウム、チタン酸バリウム等の金属酸化物、シリカ等の無機物、アクリルやウレタン等の樹脂等を用いればよい。

【0031】

また、第一金属フィラーおよび第二金属フィラーの充填量は、所望の導電性が得られるように決定すればよい。例えば、エラストマーの100質量部に対して300質量部以上1500質量部以下とすることが望ましい。400質量部以上1000質量部以下とするとより好適である。ここで、第一金属フィラーと第二金属フィラーとの配合比は、導電膜の弾性率、および伸張時における電気抵抗増加の抑制効果等を考慮して決定すればよい。例えば、第一金属フィラーと第二金属フィラーとの質量比を、30:1〜1:5とすることが望ましい。すなわち、第一金属フィラーと第二金属フィラーとを1:1で配合してもよい。また、第一金属フィラーを第二金属フィラーよりも過剰に配合する場合には、第一金属フィラーの配合量を、第二金属フィラーの配合量の30倍以下とするとよい。あるいは、第二金属フィラーを第一金属フィラーよりも過剰に配合する場合には、第二金属フィラーの配合量を、第一金属フィラーの配合量の5倍以下とするとよい。特に、第一金属フィラーと第二金属フィラーとの質量比が1:1、もしくは第一金属フィラーの方がやや多くなるように配合するとよい。

【0032】

本発明の導電膜は、例えば、エラストマー分のポリマー(適宜添加剤を含む)と金属フィラーとを、ニーダー、バンバリーミキサー等の加圧式混練機、二本ロール等により混練してなる導電材料を、金型成形や押出成形することにより製造することができる。また、まずエラストマー分のポリマーを、所定の添加剤と共に溶剤に溶解した溶液に、金属フィラーを添加して、攪拌、混合して導電塗料を調製する。次に、調製した導電塗料を基材等に塗布し、加熱により乾燥させて製造することができる。この場合、加熱時に、エラストマー分の架橋反応を進行させてもよい。

【0033】

ここで、導電塗料の塗布方法は、既に公知の種々の方法を採用することができる。例えば、インクジェット印刷、フレキソ印刷、グラビア印刷、スクリーン印刷、パッド印刷、リソグラフィー等の印刷法の他、ディップ法、スプレー法、バーコート法等が挙げられる。例えば、印刷法を採用すると、塗布する部分と塗布しない部分との塗り分けを、容易に行うことができる。また、大きな面積、細線、複雑な形状の印刷も容易である。印刷法の中でも、高粘度の導電塗料が使用でき、塗膜厚さの調整が容易であるという理由から、スクリーン印刷法が好適である。

【0034】

また、導電膜中の第一金属フィラーの配向性を向上させるため、成膜された導電膜に対して、ホットプレス、延伸等の加工を施してもよい。

【0035】

本発明の導電膜の厚さは、用途に応じて適宜決定すればよい。例えば、本発明の導電膜を、エラストマーセンサやアクチュエータの電極や配線として用いた場合、エラストマーセンサやアクチュエータの小型化、および誘電膜の変形に対する影響をできるだけ小さくするという観点から、導電膜の厚さは薄い方が望ましい。例えば、導電膜の厚さを、4μm以上1000μm以下とすることが望ましい。より好適には、10μm以上50μm以下である。

【0036】

また、本発明の導電膜は、用途に応じて、基材や誘電膜等の表面に形成すればよい。基材としては、例えばポリイミド、ポリエチレン、ポリエチレンテレフタレート(PET)、ポリエチレンナフタレート(PEN)等からなる屈曲性を有する樹脂フィルム等が挙げられる。なお、本発明の導電膜を、エラストマー製の弾性部材の表面に形成した場合には、柔軟性が高く、伸張時にも電気抵抗が増加しにくいという効果を、より発揮させることができる。ここで、弾性部材には、アクチュエータ等における誘電膜が含まれる。薄膜状の弾性部材は、例えば、弾性部材を形成するための塗料を、離型性を有する基材上に塗工した後、所望の形状に切り取って剥離することにより、製造することができる。

【0037】

本発明の導電膜は、トランスデューサの電極や配線、フレキシブル配線板の配線等に好適である。以下、まず、本発明の導電膜を備えたトランスデューサの例として、エラストマーセンサ、アクチュエータ、および発電トランスデューサの実施形態を説明し、次に、フレキシブル配線板の実施形態を説明する。なお、本発明のトランスデューサおよびフレキシブル配線板においても、上述した本発明の導電膜の好適な態様を採用することが望ましい。

【0038】

<エラストマーセンサ>

本発明の導電膜を電極および配線に使用したエラストマーセンサの一例として、静電容量型センサの実施形態を説明する。まず、本実施形態の静電容量型センサの構成について説明する。図3に、静電容量型センサの上面図を示す。図4に、図3のIV−IV断面図を示す。図3、図4に示すように、静電容量型センサ1は、誘電膜10と一対の電極11a、11bと配線12a、12bとカバーフィルム13a、13bとを備えている。

【0039】

誘電膜10は、ウレタンゴム製であって、左右方向に延びる帯状を呈している。誘電膜10の厚さは、約300μmである。

【0040】

電極11aは、長方形状を呈している。電極11aは、誘電膜10の上面に、スクリーン印刷により三つ形成されている。同様に、電極11bは、長方形状を呈している。電極11bは、誘電膜10を挟んで電極11aと対向するように、誘電膜10の下面に三つ形成されている。電極11bは、誘電膜10の下面に、スクリーン印刷されている。このように、誘電膜10を挟んで、電極11a、11bが三対配置されている。電極11a、11bは、本発明の導電膜からなる。

【0041】

配線12aは、誘電膜10の上面に形成された電極11aの一つ一つに、それぞれ接続されている。配線12aにより、電極11aとコネクタ14とが結線されている。配線12aは、誘電膜10の上面に、スクリーン印刷により形成されている。同様に、配線12bは、誘電膜10の下面に形成された電極11bの一つ一つに、それぞれ接続されている(図3中、点線で示す)。配線12bにより、電極11bとコネクタ(図略)とが結線されている。配線12bは、誘電膜10の下面に、スクリーン印刷により形成されている。配線12a、12bは、本発明の導電膜からなる。

【0042】

カバーフィルム13aは、アクリルゴム製であって、左右方向に延びる帯状を呈している。カバーフィルム13aは、誘電膜10、電極11a、配線12aの上面を覆っている。同様に、カバーフィルム13bは、アクリルゴム製であって、左右方向に延びる帯状を呈している。カバーフィルム13bは、誘電膜10、電極11b、配線12bの下面を覆っている。

【0043】

次に、静電容量型センサ1の動きについて説明する。例えば、静電容量型センサ1が上方から押圧されると、誘電膜10、電極11a、カバーフィルム13aは一体となって、下方に湾曲する。圧縮により、誘電膜10の厚さは小さくなる。その結果、電極11a、11b間のキャパシタンスは大きくなる。このキャパシタンス変化により、圧縮による変形が検出される。

【0044】

次に、本実施形態の静電容量型センサ1の作用効果について説明する。本実施形態の静電容量型センサ1によると、誘電膜10、電極11a、11b、配線12a、12b、カバーフィルム13a、13bは、いずれもエラストマー材料からなる。このため、静電容量型センサ1の全体が柔軟であり、伸縮可能である。また、電極11a、11bは伸縮可能であるため、誘電膜10の変形に追従して変形することができる。さらに、電極11a、11bおよび配線12a、12bは、伸張されても電気抵抗の増加が小さい。このため、静電容量型センサ1の応答性は良好である。なお、本実施形態の静電容量型センサ1には、誘電膜10を狭んで対向する電極11a、11bが、三対形成されている。しかし、電極の数、大きさ、配置等は、用途に応じて、適宜決定すればよい。

【0045】

<アクチュエータ>

本発明の導電膜を電極に使用したアクチュエータの実施形態を説明する。図5に、本実施形態のアクチュエータの断面模式図を示す。(a)はオフ状態、(b)はオン状態を各々示す。図5に示すように、アクチュエータ2は、誘電膜20と電極21a、21bとを備えている。誘電膜20は、ウレタンゴム製である。電極21a、21bは、誘電膜20の表裏に、それぞれ配置されている。電極21a、21bは、配線を介して電源22に接続されている。オフ状態からオン状態に切り替える際は、一対の電極21a、21b間に電圧を印加する。電圧の印加により、誘電膜20の膜厚は薄くなる。その分だけ、誘電膜20は、図5(b)中白抜き矢印で示すように、電極21a、21b面に対して平行方向に伸張する。これにより、アクチュエータ2は、図5中横および上下方向の駆動力を出力する。

【0046】

ここで、電極21a、21bは、本発明の導電膜からなる。電極21a、21bは伸縮可能であるため、誘電膜20の変形に追従して変形することができる。すなわち、誘電膜20の動きが電極21a、21bにより妨げられにくいため、より大きな変位量を得ることができる。さらに、電極21a、21bは、伸張されても電気抵抗の増加が小さい。内部抵抗による発熱が少ないため、電極21a、21bは、劣化しにくい。すなわち、アクチュエータ2は耐久性に優れる。なお、複数の誘電膜と電極とを交互に積層させた積層構造とすると、より大きな力を発生させることができる。これにより、アクチュエータの出力が大きくなり、駆動対象部材をより大きな力で駆動させることができる。

【0047】

<発電トランスデューサ>

本発明の導電膜を電極に使用した発電トランスデューサの実施形態を説明する。図6に、本実施形態の発電トランスデューサの断面模式図を示す。(a)は伸張時、(b)は収縮時を各々示す。図6に示すように、発電トランスデューサ3は、誘電膜30と電極31a、31bとを備えている。誘電膜30は、ウレタンゴム製である。電極31a、31bは、誘電膜30の表裏に、それぞれ固定されている。電極31a、31bには、導線が接続されており、電極31bは、接地されている。

【0048】

図6(a)に示すように、発電トランスデューサ3を圧縮し、誘電膜30を電極31a、31b面に対して平行方向に伸張すると、誘電膜30の膜厚は薄くなり、電極31a、31b間に電荷が蓄えられる。その後、圧縮力を除去すると、図6(b)に示すように、誘電膜30の弾性復元力により誘電膜30は収縮し、膜厚が厚くなる。その際、電荷が放出され発電される。

【0049】

ここで、電極31a、31bは、本発明の導電膜からなる。すなわち、電極31a、31bは伸縮可能である。このため、誘電膜30の動きが、電極31a、31bにより妨げられにくい。また、電極31a、31bにおいて、伸張時の導電性の低下は少なく、繰り返し変形した場合でも、内部抵抗による発熱が少ない。よって、発電トランスデューサ3は耐久性に優れる。

【0050】

<フレキシブル配線板>

本発明の導電膜を配線に使用したフレキシブル配線板の実施形態を説明する。図7に、本実施形態のフレキシブル配線板の上面透過図を示す。なお、図7中、裏側の配線については細線で示す。図7に示すように、フレキシブル配線板4は、基材40と、表側電極01X〜16Xと、表側電極01X〜16Xと、表側配線01x〜16xと、裏側配線01y〜16yと、表側配線用コネクタ41と、裏側配線用コネクタ42と、を備えている。

【0051】

基材40は、ウレタンゴム製であって、シート状を呈している。表側電極01X〜16Xは、基材40の上面に、合計16本配置されている。表側電極01X〜16Xは、各々、帯状を呈している。表側電極01X〜16Xは、各々、X方向(左右方向)に延在している。表側電極01X〜16Xは、Y方向(前後方向)に、所定間隔ごとに離間して、互いに略平行になるように、配置されている。表側電極01X〜16Xの左端には、各々、表側接続部01X1〜16X1が配置されている。同様に、裏側電極01Y〜16Yは、基材40の下面に、合計16本配置されている。裏側電極01Y〜16Yは、各々、帯状を呈している。裏側電極01Y〜16Yは、各々、Y方向に延在している。裏側電極01Y〜16Yは、X方向に、所定間隔ごとに離間して、互いに略平行になるように、配置されている。裏側電極01Y〜16Yの前端には、各々、裏側接続部01Y1〜16Y1が配置されている。図7にハッチングで示すように、基材40を挟んで、表側電極01X〜16Xと裏側接続部01Y1〜16Y1とが交差する部分(重複する部分)により、荷重等を検出する検出部が形成されている。

【0052】

表側配線01x〜16xは、基材40の上面に、合計16本配置されている。表側配線01x〜16xは、各々、線状を呈している。表側配線用コネクタ41は、基材40の左後隅に配置されている。表側配線01x〜16xは、各々、表側接続部01X1〜16X1と、表側配線用コネクタ41と、を接続している。また、基材40の上面、表側電極01X〜16X、表側配線01x〜16xは、上方から、表側カバーフィルム(図略)により覆われている。

【0053】

裏側配線01y〜16yは、基材40の下面に、合計16本配置されている。裏側配線01y〜16yは、各々、線状を呈している。裏側配線用コネクタ42は、基材40の左前隅に配置されている。裏側配線01y〜16yは、各々、裏側接続部01Y1〜16Y1と、裏側配線用コネクタ42と、を接続している。また、基材40の下面、裏側電極01Y〜16Y、裏側配線01y〜16yは、下方から、裏側カバーフィルム(図略)により覆われている。

【0054】

表側配線用コネクタ41、裏側配線用コネクタ42には、各々、演算部(図略)が電気的に接続されている。演算部には、表側配線01x〜16xおよび裏側配線01y〜16yから、検出部におけるインピーダンスが入力される。これに基づいて、面圧分布が測定される。

【0055】

ここで、表側配線01x〜16xおよび裏側配線01y〜16yは、各々、本発明の導電膜からなる。すなわち、表側配線01x〜16xおよび裏側配線01y〜16yは、各々、伸縮可能である。このため、基材40の変形に追従して変形することができる。また、表側配線01x〜16xおよび裏側配線01y〜16yにおいて、伸張時の導電性の低下は少なく、繰り返し変形した場合でも、内部抵抗による発熱が少ない。よって、フレキシブル配線板4は耐久性に優れる。

【実施例】

【0056】

次に、実施例を挙げて本発明をより具体的に説明する。

【0057】

<導電膜の製造>

[実施例1〜4]

まず、アクリルゴムポリマー(日本ゼオン(株)製「ニポール(登録商標)AR51」)100質量部と、加工助剤のステアリン酸(花王(株)製「ルナック(登録商標)S30」)1質量部と、架橋促進剤のジメチルジチオカルバミン酸亜鉛(大内新興化学(株)製「ノクセラー(登録商標)PZ」)2.5質量部、およびジメチルジチオカルバミン酸第二鉄(大内新興化学(株)製「ノクセラーTTFE」)0.5質量部と、をロール練り機にて混合し、エラストマー組成物(アクリルゴムa1)を調製した。なお、実施例の一つ(実施例4)については、アクリルゴムポリマー(同上)を70質量部とし、可塑剤のアジピン酸ジエステル((株)ADEKA製「アデカサイザー(登録商標)RS−107」)を30質量部加えて、エラストマー組成物(アクリルゴムa2)を調製した。下記表1に、使用したアクリルゴムポリマーのTgと共に、エラストマー組成物の組成を示す。

【0058】

続いて、調製したエラストマー組成物を、溶剤のエチレングリコールモノブチルエーテルアセテート312質量部に溶解させ、エラストマー溶液を調製した。このエラストマー溶液に、金属フィラーとして、形状等が異なる二種類の銀粉末を所定量添加し、三本ロールにて混練りして導電塗料とした(銀粉末の形状等は、後出の表2、表3等を参照)。

【0059】

製造した導電塗料を、アクリル樹脂製の基材表面にバーコート法により塗布した。その後、塗膜が形成された基材を、約150℃の乾燥炉内に約30分間静置して、塗膜を乾燥させると共に、架橋反応を進行させて、導電膜を得た。得られた導電膜の厚さは、10μmであった。

【0060】

[実施例5]

アクリルゴムポリマーの種類を変更して、エラストマー組成物(アクリルゴムb1)を調製した。まず、三種類のモノマーを懸濁重合して、アクリルゴムポリマーを製造した。モノマーとしては、n−ブチルアクリレート(BA)、アクリロニトリル(AN)、およびアリルグリシジルエーテル(AGE)を用いた。モノマーの配合割合は、BAを97質量%、ANを1質量%、AGEを2質量%とした。得られたアクリルゴムポリマーの重量平均分子量を、ゲル浸透クロマトグラフィー(GPC)により測定したところ、約80万であった。次に、製造したアクリルゴムポリマー100質量部に、上記実施例1〜3と同様の添加剤を混合して、エラストマー組成物を調製した。調製したエラストマー組成物から、上記実施例1〜4と同様にして、導電膜を製造した。

【0061】

[実施例6]

架橋促進剤を変更した以外は、実施例5と同様にして、エラストマー組成物(アクリルゴムb2)を調製した。架橋促進剤としては、安息香酸アンモニウムを用いた(配合量0.5質量部)。調製したエラストマー組成物から、上記実施例1〜4と同様にして、導電膜を製造した。

【0062】

[実施例7]

加工助剤を用いず、架橋促進剤に替えて架橋剤を用いた以外は、実施例5と同様にして、エラストマー組成物(アクリルゴムb3)を調製した。架橋剤としては、変性脂肪族ポリアミン((株)ADEKA製「アデカハードナー(登録商標)EH−451N」)を用いた(配合量7質量部)。調製したエラストマー組成物から、上記実施例1〜4と同様にして、導電膜を製造した。

【0063】

[実施例8]

アクリルゴムポリマーの種類を変更した以外は、実施例7と同様にして、エラストマー組成物(アクリルゴムc)を調製した。アクリルゴムポリマーとしては、次の二種類のポリマーを混合して用いた。一つは、上記実施例5〜7で用いたアクリルゴムポリマー(BA/AN/AGE)である。もう一つは、2−エチルヘキシルアクリレート(2EHA)、アクリロニトリル(AN)、およびアリルグリシジルエーテル(AGE)を懸濁重合して製造したアクリルゴムポリマーである。後者のモノマーの配合割合は、2EHAを97質量%、ANを1質量%、AGEを2質量%とした。また、後者のアクリルゴムポリマーの重量平均分子量は、約80万であった。前者のアクリルゴムポリマー(BA/AN/AGE)の67質量部と、後者のアクリルゴムポリマー(2EHA/AN/AGE)の33質量部と、を混合して100質量部とした。調製したエラストマー組成物から、上記実施例1〜4と同様にして、導電膜を製造した。

【0064】

[実施例9]

アクリルゴムポリマーの種類を変更した以外は、実施例7と同様にして、エラストマー組成物(アクリルゴムd)を調製した。アクリルゴムポリマーは、エチルアクリレート(EA)、アクリロニトリル(AN)、およびアリルグリシジルエーテル(AGE)を懸濁重合して製造した。モノマーの配合割合は、EAを97質量%、ANを1質量%、AGEを2質量%とした。得られたアクリルゴムポリマーの重量平均分子量は、約80万であった。調製したエラストマー組成物から、上記実施例1〜4と同様にして、導電膜を製造した。

【0065】

[実施例10]

アクリルゴムポリマーに替えてウレタンゴムポリマーを用いた。まず、ウレタンゴムポリマー(日本ポリウレタン工業(株)製「ニッポラン(登録商標)5193」:ウレタンゴムa)100質量部を、溶剤のエチレングリコールモノブチルエーテルアセテート312質量部に溶解させ、エラストマー溶液を調製した。次に、調製したエラストマー溶液から、上記実施例1〜4と同様にして、導電膜を製造した。

【0066】

[比較例1〜4]

配合する銀粉末を一種類にした以外は、上記実施例1〜4と同様にして、導電膜を製造した。使用したエラストマー組成物は、上記実施例1〜3と同様のアクリルゴムa1である。

【0067】

[比較例5]

ウレタンゴムポリマーの種類を変更した以外は、実施例10と同様にして、導電膜を製造した。ウレタンゴムポリマーとしては、(東洋紡績(株)製「バイロン(登録商標)UR3200」:ウレタンゴムb)を用いた。

【0068】

表2に、実施例1〜10について、使用したエラストマー、金属フィラーの種類および配合量を示す。同様に、表3に、比較例1〜5について、使用したエラストマー、金属フィラーの種類および配合量を示す。

【表1】

【表2】

【表3】

【0069】

<評価方法>

製造した導電膜について、柔軟性および導電性を評価した。以下、各々の評価方法について説明する。

【0070】

[柔軟性]

導電膜について、JIS K7127(1999)に準じた引張試験を行った。試験片の形状は、試験片タイプ2とした。得られた応力−伸び曲線から、導電膜の弾性率を算出した。

【0071】

[導電性]

導電膜の体積抵抗率を、JIS K6271(2008)の平行端子電極法に準じて測定した。この際、導電膜(試験片)を支持する絶縁樹脂製支持具として、市販のゴムシート(住友スリーエム(株)製「VHB(登録商標)4910」)を用いた。体積抵抗率の測定は、伸張の有無により二種類行った。すなわち、一つは、自然状態(伸張なし)で測定し、もう一つは、伸張率200%で伸張した状態で測定した。ここで、伸張率は、次式(I)により算出した値である。

伸張率(%)=(ΔL0/L0)×100・・・(I)

[L0:試験片の標線間距離、ΔL0:試験片の標線間距離の伸張による増加分]

<評価結果>

実施例および比較例の導電膜の評価結果を、使用したエラストマー、金属フィラーの種類および配合量と共に、表2、表3に示す。また、実施例1の導電膜の断面の電子顕微鏡写真を、図8に示す。表2、表3中、使用した銀粉末の詳細は、以下の通りである。ここで、銀粉末A〜Cは第一金属フィラーに含まれる。銀粉末D〜Fは第二金属フィラーに含まれる。

銀粉末A:DOWAエレクトロニクス(株)製、商品「FA−D−4」(フレーク状、平均粒子径約15μm、アスペクト比約25)。

銀粉末B:DOWAエレクトロニクス(株)製、商品「FA−2−3」(フレーク状、平均粒子径約6μm、アスペクト比約20)。

銀粉末C:フレーク状、平均粒子径約2.5μm、アスペクト比約5。

銀粉末D(銀被覆ガラスビーズ):ポッターズ・バロティーニ(株)製、商品「ES−6000−S7」(球状、平均粒子径約8μm、アスペクト比約1)。

銀粉末E:DOWAエレクトロニクス(株)製、商品「AG2−1C」(球状、平均粒子径約0.5μm、アスペクト比約1)。

銀粉末F:球状、平均粒子径約0.3μm、アスペクト比約1。

【0072】

図8から、実施例1の導電膜中には、フレーク状の銀粉末(第一金属フィラー)が、膜展開方向に配向していることがわかる。また、フレーク状の銀粉末同士の隙間を、球状の銀粉末(第二金属フィラー)が埋めていることがわかる。

【0073】

また、表2に示すように、実施例の導電膜は、全て高い導電性を示した。加えて、伸張時においても、体積抵抗率の増加が小さかった。また、実施例の導電膜については、いずれも伸びが良好であることが確認された。例えば、可塑剤を配合した実施例4の導電膜は、可塑剤を配合しなかった実施例1〜3の導電膜と比較して、弾性率がより低くなった。また、実施例7の導電膜と実施例8の導電膜とを比較すると、よりTgの低いポリマーを混合した実施例8の導電膜の方が、低い弾性率を示した。なお、ウレタンゴムを使用した実施例10の導電膜については、アクリルゴムを使用した実施例1〜9の導電膜と比較して、弾性率が高くなった。

【0074】

これに対して、比較例の導電膜については、表3に示すように、いずれも伸張時において体積抵抗率が大幅に大きくなった。つまり、伸張時に導電性が低下した。また、Tgが−3℃のウレタンゴムを使用した比較例5の導電膜については、銀粉末の充填量が少ないにも関わらず、弾性率が非常に高くなった。

【0075】

また、実施例1の導電膜と比較例1の導電膜とを比較すると、銀粉末のトータルの充填量が同じであっても、フレーク状のみの場合(比較例1)には、弾性率が高くなった。また、フレーク状のみの場合(比較例1)には、伸張時の体積抵抗率も大きく増加した。これは、伸張により、フレーク状の銀粉末間に隙間が生じ、導通経路が切断されたためと考えられる。さらに、比較例2の導電膜と比較して判るように、銀粉末の充填量を減らすと、弾性率は低下した。しかし、比較例2の導電膜についても、フレーク状の銀粉末のみが充填されているため、上記同様に、伸張時の体積抵抗率は大きく増加した。なお、比較例1の導電膜と比較例3の導電膜とを比較すると、フレーク状の銀粉末の充填量が同じであっても、比較例3の方が銀粉末の平均粒子径が小さいため、弾性率が低くなった。

【0076】

以上より、本発明の導電膜は、柔軟性および導電性が高く、伸張時にも電気抵抗が増加しにくいことが確認された。

【産業上の利用可能性】

【0077】

柔軟なアクチュエータは、例えば、産業、医療、福祉ロボット用の人工筋肉、電子部品冷却用や医療用等の小型ポンプ、医療用器具等に用いられる。本発明の導電膜は、このような柔軟なアクチュエータの電極、配線等に好適である。また、静電容量型センサ等のエラストマーセンサの電極、配線等にも好適である。また、発電トランスデューサの他、発光、発熱、発色等を行う柔軟なトランスデューサの電極、配線等にも好適である。また、本発明の導電膜は、ウェアラブルデバイス等に使用されるフレキシブル配線板等にも有用である。

【0078】

本発明の導電膜は、柔軟性および導電性に優れる。このため、電気的な制御と柔軟な接触とが必要な部材に用いることができる。例えば、レーザービームプリンター等のOA(Ofice Automation)機器に用いられる現像ロール、帯電ロール、転写ロール、給紙ロール、トナー層形成部材、クリーニングブレード、帯電ブレード等における電極層、表層に好適である。

【符号の説明】

【0079】

1:静電容量型センサ(エラストマーセンサ) 10:誘電膜 11a、11b:電極

12a、12b:配線 13a、13b:カバーフィルム 14:コネクタ

2:アクチュエータ 20:誘電膜 21a、21b:電極 22:電源

3:発電トランスデューサ 30:誘電膜 31a、31b:電極

4:フレキシブル配線板

40:基材 41:表側配線用コネクタ 42:裏側配線用コネクタ

01X〜16X:表側電極 01X1〜16X1:表側接続部

01Y〜16Y:裏側電極 01Y1〜16Y1:裏側接続部

01x〜16x:表側配線 01y〜16y:裏側配線

100:導電膜 101:エラストマー 102:第一金属フィラー

103:第二金属フィラー

【特許請求の範囲】

【請求項1】

水素結合可能な官能基を有し、ガラス転移温度(Tg)が−10℃以下であるエラストマーと、

該エラストマー中に充填されている、フレーク状または針状の第一金属フィラーと、塊状の第二金属フィラーと、

を含んでなり、

該第一金属フィラーは、膜展開方向に配向していることを特徴とする導電膜。

【請求項2】

膜厚は、4μm以上1000μm以下である請求項1に記載の導電膜。

【請求項3】

エラストマー製の弾性部材の表面に形成されている請求項1または請求項2に記載の導電膜。

【請求項4】

導電膜を構成する前記エラストマーは、可塑剤を含む請求項1ないし請求項3のいずれかに記載の導電膜。

【請求項5】

導電膜を構成する前記エラストマーは、アクリルゴム、ウレタンゴム、ヒドリンゴムから選ばれる一種以上である請求項1ないし請求項4のいずれかに記載の導電膜。

【請求項6】

前記アクリルゴムは、炭素数4以上のアルキル基を有するアクリル酸エステルモノマー単位を50mol%以上含む請求項5に記載の導電膜。

【請求項7】

前記第一金属フィラーの平均粒子径は2.5μm以上15μm以下であり、アスペクト比は5以上25以下である請求項1ないし請求項6のいずれかに記載の導電膜。

【請求項8】

前記第二金属フィラーの平均粒子径は0.1μm以上8.0μm以下であり、アスペクト比は1以上5以下である請求項1ないし請求項7のいずれかに記載の導電膜。

【請求項9】

前記第一金属フィラーおよび前記第二金属フィラーの充填量は、前記エラストマーの100質量部に対して300質量部以上1500質量部以下である請求項1ないし請求項8のいずれかに記載の導電膜。

【請求項10】

前記第一金属フィラーと前記第二金属フィラーとの配合比は、質量比で30:1〜1:5である請求項1ないし請求項9のいずれかに記載の導電膜。

【請求項11】

請求項1ないし請求項10のいずれかに記載の導電膜を、電極および配線の少なくとも一方として備えていることを特徴とするトランスデューサ。

【請求項12】

エラストマーからなる誘電膜と、該誘電膜を介して配置されている複数の電極と、複数の該電極と各々接続されている配線と、を備え、複数の該電極間への印加電圧に応じて該誘電膜が伸縮するアクチュエータである請求項11に記載のトランスデューサ。

【請求項13】

エラストマーからなる誘電膜と、該誘電膜を介して配置されている複数の電極と、複数の該電極と各々接続されている配線と、を備え、複数の該電極間の静電容量変化に基づいて変形を検出するエラストマーセンサである請求項11に記載のトランスデューサ。

【請求項14】

配線の少なくとも一部は、請求項1ないし請求項10のいずれかに記載の導電膜からなることを特徴とするフレキシブル配線板。

【請求項1】

水素結合可能な官能基を有し、ガラス転移温度(Tg)が−10℃以下であるエラストマーと、

該エラストマー中に充填されている、フレーク状または針状の第一金属フィラーと、塊状の第二金属フィラーと、

を含んでなり、

該第一金属フィラーは、膜展開方向に配向していることを特徴とする導電膜。

【請求項2】

膜厚は、4μm以上1000μm以下である請求項1に記載の導電膜。

【請求項3】

エラストマー製の弾性部材の表面に形成されている請求項1または請求項2に記載の導電膜。

【請求項4】

導電膜を構成する前記エラストマーは、可塑剤を含む請求項1ないし請求項3のいずれかに記載の導電膜。

【請求項5】

導電膜を構成する前記エラストマーは、アクリルゴム、ウレタンゴム、ヒドリンゴムから選ばれる一種以上である請求項1ないし請求項4のいずれかに記載の導電膜。

【請求項6】

前記アクリルゴムは、炭素数4以上のアルキル基を有するアクリル酸エステルモノマー単位を50mol%以上含む請求項5に記載の導電膜。

【請求項7】

前記第一金属フィラーの平均粒子径は2.5μm以上15μm以下であり、アスペクト比は5以上25以下である請求項1ないし請求項6のいずれかに記載の導電膜。

【請求項8】

前記第二金属フィラーの平均粒子径は0.1μm以上8.0μm以下であり、アスペクト比は1以上5以下である請求項1ないし請求項7のいずれかに記載の導電膜。

【請求項9】

前記第一金属フィラーおよび前記第二金属フィラーの充填量は、前記エラストマーの100質量部に対して300質量部以上1500質量部以下である請求項1ないし請求項8のいずれかに記載の導電膜。

【請求項10】

前記第一金属フィラーと前記第二金属フィラーとの配合比は、質量比で30:1〜1:5である請求項1ないし請求項9のいずれかに記載の導電膜。

【請求項11】

請求項1ないし請求項10のいずれかに記載の導電膜を、電極および配線の少なくとも一方として備えていることを特徴とするトランスデューサ。

【請求項12】

エラストマーからなる誘電膜と、該誘電膜を介して配置されている複数の電極と、複数の該電極と各々接続されている配線と、を備え、複数の該電極間への印加電圧に応じて該誘電膜が伸縮するアクチュエータである請求項11に記載のトランスデューサ。

【請求項13】

エラストマーからなる誘電膜と、該誘電膜を介して配置されている複数の電極と、複数の該電極と各々接続されている配線と、を備え、複数の該電極間の静電容量変化に基づいて変形を検出するエラストマーセンサである請求項11に記載のトランスデューサ。

【請求項14】

配線の少なくとも一部は、請求項1ないし請求項10のいずれかに記載の導電膜からなることを特徴とするフレキシブル配線板。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−153364(P2010−153364A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2009−257680(P2009−257680)

【出願日】平成21年11月11日(2009.11.11)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成21年11月11日(2009.11.11)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]