導電膜の製造方法

【課題】膜厚の均一性を高め得る導電膜の製造方法を提供する。

【解決手段】導電性微粒子3が分散された塗料を支持体1の表面に塗布して乾燥することにより導電性微粒子層4を形成する導電性微粒子層形成工程と、導電性微粒子層4を圧縮して導電性微粒子3の圧縮層を形成する圧縮工程と、圧縮層に樹脂を含浸させて導電膜を形成する含浸工程とを含み、導電性微粒子層形成工程の後であって圧縮工程の前に、表面にハードコート層5が形成された支持体6をハードコート層5が導電性微粒子層4と接する状態で支持体1にラミネートするラミネート工程と、ラミネートされた支持体1および支持体6をロール状に巻き取ることによってロール状原反とする巻取工程とを実施する。

【解決手段】導電性微粒子3が分散された塗料を支持体1の表面に塗布して乾燥することにより導電性微粒子層4を形成する導電性微粒子層形成工程と、導電性微粒子層4を圧縮して導電性微粒子3の圧縮層を形成する圧縮工程と、圧縮層に樹脂を含浸させて導電膜を形成する含浸工程とを含み、導電性微粒子層形成工程の後であって圧縮工程の前に、表面にハードコート層5が形成された支持体6をハードコート層5が導電性微粒子層4と接する状態で支持体1にラミネートするラミネート工程と、ラミネートされた支持体1および支持体6をロール状に巻き取ることによってロール状原反とする巻取工程とを実施する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、導電性微粒子で形成された導電膜の製造方法に関するものである。

【背景技術】

【0002】

この種の導電膜の製造方法として、本願出願人は、下記特許文献1に開示された製造方法を既に提案している。この導電膜の製造方法は、導電性微粒子が分散され且つ樹脂を含まない液を支持体の表面上に塗布すると共に乾燥して、導電性微粒子層(導電性微粒子含有層)を形成し、その後、この導電性微粒子層を圧縮して導電性微粒子の圧縮層を形成し、形成された導電性微粒子の圧縮層に透明物質を含浸して硬化することで、導電膜を製造するものである。

【0003】

この製造方法によれば、導電性微粒子を含む塗料を支持体に塗布後、圧縮するという簡便な操作で、十分な機械的強度を有する導電膜を得ることができ、また従来の塗布法におけるバインダー樹脂による弊害が解消されるため、その結果として、導電性をより向上させることが可能となっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3774117号公報(第4,23頁)

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、導電膜の製造に際しては、塗布乾燥装置と圧縮装置とが離れた場所にあるなどの理由により、支持体表面上に導電性微粒子層を形成した後に、この支持体(中間体)を一旦ロール状に巻き取ってロール状原反とし、このロール状原反を圧縮装置まで搬送せざるを得ない場合がある。

【0006】

ところが、圧縮する前の導電性微粒子層からは導電性微粒子が脱落し易く、何かに導電性微粒子層が接して擦れると導電性微粒子が脱落し易い。塗布および乾燥が完了した中間体をロール状に巻き取ってから繰り出す際に、支持体の裏面と導電性微粒子層が擦れて、導電性微粒子層から導電性微粒子が脱落してしまう。ロール状に巻き取るために応力を加えながら巻き取るが、繰り出す際に、この応力が開放されて支持体の表面と裏面の擦れが生じる。一般的に支持体の表面は支持体を構成するフィラーに起因する粗大突起で表面が粗くなっていて、擦れが生じると表面の導電性微粒子層の導電性微粒子は裏面の粗大突起によってさらに脱落を起こし易い。なお、導電性微粒子の脱落し易さは、導電性微粒子層が形成された支持体を搬送する際に支持体に加わる張力の強さによっても異なり、張力の強い部分で脱落し易く、支持体に加わる張力は幅方向にばらつきが生じ易いため、導電性微粒子の脱落し易さは幅方向に不均一なことが多い。このため、支持体の表面に形成されている導電性微粒子層の膜厚が所定の厚みを得られずに不均一となり(導電性微粒子の脱落が生じた部位において導電性微粒子層が薄くなり)、ひいては、圧縮後の導電膜の膜厚も所定の厚みを得られずに不均一になるという課題が存在している。

【0007】

また、表面上に導電性微粒子層が形成された支持体(中間体)をロール状に巻き取ることなく、塗布および乾燥に続いて直ちに圧縮する製造方法を採用した場合であっても、圧縮工程では、一般的にロールプレス機を用いており、ロールプレス機の金属ロールの表面が導電性微粒子層に接して圧縮する際に、導電性微粒子層から導電性微粒子の脱落が起こり易く、脱落した導電性微粒子が金属ロールの表面に付着してしまう。したがって、このような製造方法を採用したとしても、依然として、支持体の表面に形成されている導電性微粒子層が所定の厚みを得られずに不均一になり、ひいては導電膜の膜厚も所定の厚みを得られずに不均一になるという課題が生じることとなる。

【0008】

本発明は、かかる課題を解決すべくなされたものであり、膜厚の均一性を高め得る導電膜の製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成すべく本発明に係る導電膜の製造方法は、導電性微粒子が分散された塗料を第1支持体の表面に塗布して乾燥することにより導電性微粒子層を形成する導電性微粒子層形成工程と、前記導電性微粒子層を圧縮して前記導電性微粒子の圧縮層を形成する圧縮工程と、前記圧縮層に樹脂を含浸させて導電膜を形成する含浸工程とを含み、前記導電性微粒子層形成工程の後であって前記圧縮工程の前に、表面にハードコート層が形成された第2支持体を当該ハードコート層が前記導電性微粒子層と接する状態で前記第1支持体にラミネートするラミネート工程と、ラミネートされた前記第1支持体および第2支持体をロール状に巻き取ることによってロール状原反とする巻取工程とを実施する。

【0010】

また、本発明に係る導電膜の製造方法は、前記圧縮工程において、ラミネートされた前記第1支持体および第2支持体を前記ロール状原反から繰り出して圧縮することによって前記導電性微粒子層を圧縮して前記第1支持体表面に前記圧縮層を形成し、次いで、前記圧縮層から前記ハードコート層と共に前記第2支持体を剥離する剥離工程を実施する。

【発明の効果】

【0011】

本発明に係る導電膜の製造方法では、導電性微粒子層形成工程の後にラミネート工程を実施して、導電性微粒子層が形成された第1支持体の表面に、ハードコート層が形成された第2支持体をラミネートする。この際に、第1支持体と第2支持体は等しい張力を加えられながらラミネートされる。したがって、この導電膜の製造方法によれば、圧縮工程に先立って第1支持体をロール状に巻き取ったときに、第2支持体(ハードコート層)に導電性微粒子層が接した状態となるため、その後、繰り出す際に、この導電性微粒子層を構成する導電性微粒子の第1支持体の裏面に接して擦れて起こる脱落を確実に防止することができる。また、導電性微粒子の脱落に起因して、導電性微粒子層の厚みが不均一になるといった事態を回避することができる結果、圧縮層を、ひいては導電膜を均一な厚みに形成することができる。

【0012】

本発明に係る導電膜の製造方法では、圧縮工程において、ラミネートされた第1支持体および第2支持体をロール状原反から繰り出しながら、両支持体を介在させた状態で導電性微粒子層を圧縮して、第1支持体の表面に圧縮層を形成する。したがって、この導電膜の製造方法によれば、圧縮工程においてロールプレス機を使用する場合に、第2支持体(ハードコート層)に導電性微粒子層が接した状態が維持されるため、金属ロールの表面が導電性微粒子層に接触する事態を回避することができ、これにより、導電性微粒子層を構成する導電性微粒子の脱落を確実に防止することができる。また、導電性微粒子の脱落に起因して、圧縮層の厚みが不均一になるといった事態を回避することができる結果、導電膜を均一な厚みに形成することができる。

【図面の簡単な説明】

【0013】

【図1】支持体1の表面にアンカーコート層2および導電性微粒子層4を形成した状態を示す断面図である。

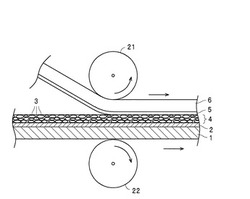

【図2】ラミネート工程を説明するための支持体1および支持体6の側面断面図(支持体1、アンカーコート層2および導電性微粒子層4についてのみ断面図として示す)である。

【図3】圧縮工程、剥離工程および含浸工程を説明するための支持体1および支持体6の側面断面図(支持体1、アンカーコート層2、導電性微粒子層4、圧縮層7および導電膜9についてのみ断面図として示す)である。

【発明を実施するための形態】

【0014】

以下、導電膜の製造方法についての実施の形態について、添付図面を参照して説明する。

【0015】

まず、図1に示すように、長尺な支持体(第1支持体)1の表面に、樹脂を主成分とするアンカーコート層2を塗布によって形成し(アンカーコート層形成工程)、次いで、アンカーコート層2の表面に、導電性微粒子3を予め分散させた塗料を塗布して乾燥させることにより、導電性微粒子層4を形成する(導電性微粒子層形成工程)。

【0016】

この場合、支持体1としては、例えば、ポリエチレンテレフタレート等のポリエステルフィルム、ポリエチレンやポリプロピレン等のポリオレフィンフィルム、ポリカーボネートフィルム、アクリルフィルム等の樹脂フィルムが使用される。アンカーコート層2に使用する樹脂としては、例えば、アクリル樹脂、ウレタン樹脂、塩化ビニル樹脂、シリコーン樹脂などの中から硬度の低いものを使用する。

【0017】

導電性微粒子3としては、導電膜として透明導電膜を製造する場合には、酸化錫、酸化インジウム、酸化亜鉛、酸化カドミウム、アンチモンドープ酸化錫(ATO)、フッ素ドープ酸化錫(FTO)、錫ドープ酸化インジウム(ITO)、アルミニウムドープ酸化亜鉛(AZO)等の導電性無機微粒子が用いられる。

【0018】

導電性微粒子3を分散して塗料を作製する際の液体としては、既知の各種液体を使用することができる。例えば、ヘキサンなどの飽和炭化水素類、トルエンやキシレンなどの芳香族炭化水素類、メタノールやエタノールなどのアルコール類、アセトンやメチルエチルケトンなどのケトン類、酢酸エチルや酢酸ブチル等のエステル類、テトラヒドロフランやジオキサンやジエチルエーテルなどのエーテル類、アミド類、ハロゲン化炭化水素などを上記の液体として使用することができる。これら液体は、単独でも複数を混合したものでも使用することができる。また、導電性微粒子3を分散させた塗液は、樹脂を含まないこと(すなわち、塗液に含まれる樹脂がゼロであること)が好ましい。これにより、導電性微粒子層4に樹脂を含めないようにすることができ、最終的な導電膜の導電性を高めることができる。

【0019】

上記の導電性微粒子層4は、後述する圧縮工程の際に、アンカーコート層2に接している導電性微粒子3の一部分がアンカーコート層2に埋め込まれるため、導電性微粒子層4がアンカーコート層2に良好に密着される。このため、支持体1の表面にアンカーコート層2を形成することにより、フィルム表面が硬い樹脂フィルムを支持体1として使用したときでも、導電性微粒子層4の支持体1への良好な密着性を確保することができる。

【0020】

続いて、図2に示すように、導電性微粒子層4が形成された支持体1に、表面にハードコート層5が形成された長尺な支持体(第2支持体)6をラミネートする(ラミネート工程)。この場合、ハードコート層5が導電性微粒子層4と接する(密着する)状態で支持体6を支持体1にラミネートする(すなわち、ハードコート層5が形成された支持体6を導電性微粒子層4にラミネートする)。その際に、支持体1と支持体6は等しい張力を加えられながらラミネートされるため、、支持体1から支持体6を剥離する際に応力が開放されることによる擦れは生じにくい。また、ラミネートに際しては、同図に示すように、一対の金属ロール21,22間で両支持体1,6を挟んで加圧するロールプレスを採用することができる。なお、このラミネート工程では、両支持体1,6を一時的に一体化できればよいため、後述する圧縮工程での加圧力と比較して、加圧に際しての圧力は低圧に規定されている。

【0021】

この場合、支持体6としては、上記した支持体1と同様の樹脂フィルムを使用することができる。また、ハードコート層5は、ハードコート剤を必要に応じて溶剤に溶解した液を支持体6上に塗布、乾燥して、硬化させることにより形成されている。ハードコート剤としては、公知の各種ハードコート剤を使用することができる。例えば、シリコーン系、アクリル系、メラミン系等の熱硬化型ハードコート剤を使用することができる。

【0022】

次いで、図示はしないが、ラミネートされた両支持体1,6をロール状に巻き取ることにより(つまり、ラミネートされた導電性微粒子層4をロール状に巻き取ることにより)、ロール状原反とする(巻取工程)。この場合、支持体1の表面に形成された導電性微粒子層4には、支持体6がラミネートされているため、ロール状に巻き取った際に、導電性微粒子層4からの導電性微粒子3の脱落が確実に防止される。

【0023】

続いて、ラミネートされた両支持体1,6をロール状原反から繰り出しながら、図3に示すように、一対の金属ロール31,32間で両支持体1,6を挟んで圧縮することによって導電性微粒子層4を圧縮して、支持体1の表面に圧縮層7を形成する(圧縮工程)。この場合、両支持体1,6で挟み込まれた(サンドイッチされた)状態で導電性微粒子層4を圧縮するため、つまり、両支持体1,6を介在させた状態で導電性微粒子層4を圧縮するため、一対の金属ロール31,32の導電性微粒子層4への接触が回避されている。したがって、導電性微粒子層4の導電性微粒子3の脱落が確実に防止されている。また、一対の金属ロール31,32による圧縮の圧力については、100〜2000N/mm2が好ましく、500〜1500N/mm2がより好ましい。

【0024】

次いで、図3に示すように、圧縮層7からハードコート層5と共に支持体6を剥離する(剥離工程)。なお、同図では、一例として、一対の金属ロール31,32間で両支持体1,6を挟んで圧縮した直後に、圧縮層7から支持体6を剥離する方法を採用しているが、圧縮用の金属ロール31,32の下流側に剥離用のロール(図示せず)を一対配置して、金属ロール31,32間で圧縮した両支持体1,6を金属ロール31,32から剥離用のロールまで繰り出した後に、この剥離用のロールを使用して、圧縮層7からハードコート層5と共に支持体6を剥離する方法を採用することもできる。

【0025】

ところで、支持体6側にハードコート層5が形成されているため、支持体6の表面は、硬度が高く表面性が良く、圧縮によっても導電性微粒子3が支持体6に埋め込まれにくく、支持体6を構成するフィラーに起因する粗大突起の圧縮層7への食い込みが発生しにくくなっている。そのため、この圧縮層7からの支持体6の剥離に際しては、圧縮層7からの支持体6の剥離が容易に行えると共に、支持体6(粗大突起)による圧縮層7への傷つけや、圧縮層7の表面が支持体6(具体的にはハードコート層5)と共に剥がれてしまうことを確実に防止することができる。

【0026】

最後に、図3に示すように、支持体1の表面に形成されている圧縮層7に樹脂8を塗布すると共に含浸させて、導電膜9を形成する(含浸工程)。これにより、導電膜9の製造が完了する。この圧縮層7への樹脂8の含浸に際しては、例えば、樹脂8を溶媒に溶解して得られた含浸液を圧縮層7の表面に塗布する方法や、この含浸液に圧縮層7を浸漬する方法を採用することができる。圧縮層7は多孔質であるため、含浸液は毛管力により圧縮層7を構成する導電性微粒子3の隙間に確実かつ容易に入り込む。

【0027】

導電膜9として透明導電膜を製造する場合には、樹脂8としては、有機ポリマー、有機ポリマーの中間体、オリゴマー、モノマーなどの透明な樹脂を使用する。導電性微粒子3の圧縮層7は、上記したように多孔質の膜のため、光の散乱を生じることがあるが、透明な樹脂8を含浸させることにより、光の散乱を減らすことができる。また、導電性微粒子層4を圧縮して電気抵抗の低い状態に形成された圧縮層7に対して、その隙間に樹脂8を含浸させるため、樹脂8を含浸させても、導電膜9の電気抵抗は低い値に維持される。

【0028】

このように、この導電膜9の製造方法では、導電性微粒子層形成工程の後にラミネート工程を実施して、導電性微粒子層4が形成された支持体1の表面に、ハードコート層5が形成された支持体6をラミネートする。したがって、この導電膜9の製造方法によれば、圧縮工程に先立って支持体1をロール状に巻き取ったときに、支持体6(ハードコート層5)に導電性微粒子層4が接した状態となるため、この導電性微粒子層4からの導電性微粒子3の脱落を確実に防止することができる。また、導電性微粒子3の脱落に起因して、導電性微粒子層4の厚みが不均一になるといった事態を回避することができる結果、圧縮層7を、ひいては導電膜9を均一な厚みに形成することができる。

【0029】

また、この導電膜9の製造方法では、圧縮工程において、ラミネートされた両支持体1,6をロール状原反から繰り出しながら、両支持体1,6を介在させた状態で導電性微粒子層4を一対の金属ロール31,32によって圧縮して、支持体1の表面に圧縮層7を形成する。したがって、この導電膜9の製造方法によれば、圧縮工程においてロールプレス機を使用する場合に、支持体6(ハードコート層5)に導電性微粒子層4が接した状態が維持されるため、金属ロール31,32の表面が導電性微粒子層4に接触する事態を回避することができ、これにより、導電性微粒子層4からの導電性微粒子3の脱落を確実に防止することができる。また、導電性微粒子3の脱落に起因して圧縮層7の厚みが不均一になるといった事態を回避することができる結果、導電膜9を均一な厚みに形成することができる。

【符号の説明】

【0030】

1 支持体(第1支持体)

2 アンカーコート層

3 導電性微粒子

4 導電性微粒子層

5 ハードコート層

6 支持体(第2支持体)

7 圧縮層

8 樹脂

9 導電膜

【技術分野】

【0001】

本発明は、導電性微粒子で形成された導電膜の製造方法に関するものである。

【背景技術】

【0002】

この種の導電膜の製造方法として、本願出願人は、下記特許文献1に開示された製造方法を既に提案している。この導電膜の製造方法は、導電性微粒子が分散され且つ樹脂を含まない液を支持体の表面上に塗布すると共に乾燥して、導電性微粒子層(導電性微粒子含有層)を形成し、その後、この導電性微粒子層を圧縮して導電性微粒子の圧縮層を形成し、形成された導電性微粒子の圧縮層に透明物質を含浸して硬化することで、導電膜を製造するものである。

【0003】

この製造方法によれば、導電性微粒子を含む塗料を支持体に塗布後、圧縮するという簡便な操作で、十分な機械的強度を有する導電膜を得ることができ、また従来の塗布法におけるバインダー樹脂による弊害が解消されるため、その結果として、導電性をより向上させることが可能となっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第3774117号公報(第4,23頁)

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、導電膜の製造に際しては、塗布乾燥装置と圧縮装置とが離れた場所にあるなどの理由により、支持体表面上に導電性微粒子層を形成した後に、この支持体(中間体)を一旦ロール状に巻き取ってロール状原反とし、このロール状原反を圧縮装置まで搬送せざるを得ない場合がある。

【0006】

ところが、圧縮する前の導電性微粒子層からは導電性微粒子が脱落し易く、何かに導電性微粒子層が接して擦れると導電性微粒子が脱落し易い。塗布および乾燥が完了した中間体をロール状に巻き取ってから繰り出す際に、支持体の裏面と導電性微粒子層が擦れて、導電性微粒子層から導電性微粒子が脱落してしまう。ロール状に巻き取るために応力を加えながら巻き取るが、繰り出す際に、この応力が開放されて支持体の表面と裏面の擦れが生じる。一般的に支持体の表面は支持体を構成するフィラーに起因する粗大突起で表面が粗くなっていて、擦れが生じると表面の導電性微粒子層の導電性微粒子は裏面の粗大突起によってさらに脱落を起こし易い。なお、導電性微粒子の脱落し易さは、導電性微粒子層が形成された支持体を搬送する際に支持体に加わる張力の強さによっても異なり、張力の強い部分で脱落し易く、支持体に加わる張力は幅方向にばらつきが生じ易いため、導電性微粒子の脱落し易さは幅方向に不均一なことが多い。このため、支持体の表面に形成されている導電性微粒子層の膜厚が所定の厚みを得られずに不均一となり(導電性微粒子の脱落が生じた部位において導電性微粒子層が薄くなり)、ひいては、圧縮後の導電膜の膜厚も所定の厚みを得られずに不均一になるという課題が存在している。

【0007】

また、表面上に導電性微粒子層が形成された支持体(中間体)をロール状に巻き取ることなく、塗布および乾燥に続いて直ちに圧縮する製造方法を採用した場合であっても、圧縮工程では、一般的にロールプレス機を用いており、ロールプレス機の金属ロールの表面が導電性微粒子層に接して圧縮する際に、導電性微粒子層から導電性微粒子の脱落が起こり易く、脱落した導電性微粒子が金属ロールの表面に付着してしまう。したがって、このような製造方法を採用したとしても、依然として、支持体の表面に形成されている導電性微粒子層が所定の厚みを得られずに不均一になり、ひいては導電膜の膜厚も所定の厚みを得られずに不均一になるという課題が生じることとなる。

【0008】

本発明は、かかる課題を解決すべくなされたものであり、膜厚の均一性を高め得る導電膜の製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成すべく本発明に係る導電膜の製造方法は、導電性微粒子が分散された塗料を第1支持体の表面に塗布して乾燥することにより導電性微粒子層を形成する導電性微粒子層形成工程と、前記導電性微粒子層を圧縮して前記導電性微粒子の圧縮層を形成する圧縮工程と、前記圧縮層に樹脂を含浸させて導電膜を形成する含浸工程とを含み、前記導電性微粒子層形成工程の後であって前記圧縮工程の前に、表面にハードコート層が形成された第2支持体を当該ハードコート層が前記導電性微粒子層と接する状態で前記第1支持体にラミネートするラミネート工程と、ラミネートされた前記第1支持体および第2支持体をロール状に巻き取ることによってロール状原反とする巻取工程とを実施する。

【0010】

また、本発明に係る導電膜の製造方法は、前記圧縮工程において、ラミネートされた前記第1支持体および第2支持体を前記ロール状原反から繰り出して圧縮することによって前記導電性微粒子層を圧縮して前記第1支持体表面に前記圧縮層を形成し、次いで、前記圧縮層から前記ハードコート層と共に前記第2支持体を剥離する剥離工程を実施する。

【発明の効果】

【0011】

本発明に係る導電膜の製造方法では、導電性微粒子層形成工程の後にラミネート工程を実施して、導電性微粒子層が形成された第1支持体の表面に、ハードコート層が形成された第2支持体をラミネートする。この際に、第1支持体と第2支持体は等しい張力を加えられながらラミネートされる。したがって、この導電膜の製造方法によれば、圧縮工程に先立って第1支持体をロール状に巻き取ったときに、第2支持体(ハードコート層)に導電性微粒子層が接した状態となるため、その後、繰り出す際に、この導電性微粒子層を構成する導電性微粒子の第1支持体の裏面に接して擦れて起こる脱落を確実に防止することができる。また、導電性微粒子の脱落に起因して、導電性微粒子層の厚みが不均一になるといった事態を回避することができる結果、圧縮層を、ひいては導電膜を均一な厚みに形成することができる。

【0012】

本発明に係る導電膜の製造方法では、圧縮工程において、ラミネートされた第1支持体および第2支持体をロール状原反から繰り出しながら、両支持体を介在させた状態で導電性微粒子層を圧縮して、第1支持体の表面に圧縮層を形成する。したがって、この導電膜の製造方法によれば、圧縮工程においてロールプレス機を使用する場合に、第2支持体(ハードコート層)に導電性微粒子層が接した状態が維持されるため、金属ロールの表面が導電性微粒子層に接触する事態を回避することができ、これにより、導電性微粒子層を構成する導電性微粒子の脱落を確実に防止することができる。また、導電性微粒子の脱落に起因して、圧縮層の厚みが不均一になるといった事態を回避することができる結果、導電膜を均一な厚みに形成することができる。

【図面の簡単な説明】

【0013】

【図1】支持体1の表面にアンカーコート層2および導電性微粒子層4を形成した状態を示す断面図である。

【図2】ラミネート工程を説明するための支持体1および支持体6の側面断面図(支持体1、アンカーコート層2および導電性微粒子層4についてのみ断面図として示す)である。

【図3】圧縮工程、剥離工程および含浸工程を説明するための支持体1および支持体6の側面断面図(支持体1、アンカーコート層2、導電性微粒子層4、圧縮層7および導電膜9についてのみ断面図として示す)である。

【発明を実施するための形態】

【0014】

以下、導電膜の製造方法についての実施の形態について、添付図面を参照して説明する。

【0015】

まず、図1に示すように、長尺な支持体(第1支持体)1の表面に、樹脂を主成分とするアンカーコート層2を塗布によって形成し(アンカーコート層形成工程)、次いで、アンカーコート層2の表面に、導電性微粒子3を予め分散させた塗料を塗布して乾燥させることにより、導電性微粒子層4を形成する(導電性微粒子層形成工程)。

【0016】

この場合、支持体1としては、例えば、ポリエチレンテレフタレート等のポリエステルフィルム、ポリエチレンやポリプロピレン等のポリオレフィンフィルム、ポリカーボネートフィルム、アクリルフィルム等の樹脂フィルムが使用される。アンカーコート層2に使用する樹脂としては、例えば、アクリル樹脂、ウレタン樹脂、塩化ビニル樹脂、シリコーン樹脂などの中から硬度の低いものを使用する。

【0017】

導電性微粒子3としては、導電膜として透明導電膜を製造する場合には、酸化錫、酸化インジウム、酸化亜鉛、酸化カドミウム、アンチモンドープ酸化錫(ATO)、フッ素ドープ酸化錫(FTO)、錫ドープ酸化インジウム(ITO)、アルミニウムドープ酸化亜鉛(AZO)等の導電性無機微粒子が用いられる。

【0018】

導電性微粒子3を分散して塗料を作製する際の液体としては、既知の各種液体を使用することができる。例えば、ヘキサンなどの飽和炭化水素類、トルエンやキシレンなどの芳香族炭化水素類、メタノールやエタノールなどのアルコール類、アセトンやメチルエチルケトンなどのケトン類、酢酸エチルや酢酸ブチル等のエステル類、テトラヒドロフランやジオキサンやジエチルエーテルなどのエーテル類、アミド類、ハロゲン化炭化水素などを上記の液体として使用することができる。これら液体は、単独でも複数を混合したものでも使用することができる。また、導電性微粒子3を分散させた塗液は、樹脂を含まないこと(すなわち、塗液に含まれる樹脂がゼロであること)が好ましい。これにより、導電性微粒子層4に樹脂を含めないようにすることができ、最終的な導電膜の導電性を高めることができる。

【0019】

上記の導電性微粒子層4は、後述する圧縮工程の際に、アンカーコート層2に接している導電性微粒子3の一部分がアンカーコート層2に埋め込まれるため、導電性微粒子層4がアンカーコート層2に良好に密着される。このため、支持体1の表面にアンカーコート層2を形成することにより、フィルム表面が硬い樹脂フィルムを支持体1として使用したときでも、導電性微粒子層4の支持体1への良好な密着性を確保することができる。

【0020】

続いて、図2に示すように、導電性微粒子層4が形成された支持体1に、表面にハードコート層5が形成された長尺な支持体(第2支持体)6をラミネートする(ラミネート工程)。この場合、ハードコート層5が導電性微粒子層4と接する(密着する)状態で支持体6を支持体1にラミネートする(すなわち、ハードコート層5が形成された支持体6を導電性微粒子層4にラミネートする)。その際に、支持体1と支持体6は等しい張力を加えられながらラミネートされるため、、支持体1から支持体6を剥離する際に応力が開放されることによる擦れは生じにくい。また、ラミネートに際しては、同図に示すように、一対の金属ロール21,22間で両支持体1,6を挟んで加圧するロールプレスを採用することができる。なお、このラミネート工程では、両支持体1,6を一時的に一体化できればよいため、後述する圧縮工程での加圧力と比較して、加圧に際しての圧力は低圧に規定されている。

【0021】

この場合、支持体6としては、上記した支持体1と同様の樹脂フィルムを使用することができる。また、ハードコート層5は、ハードコート剤を必要に応じて溶剤に溶解した液を支持体6上に塗布、乾燥して、硬化させることにより形成されている。ハードコート剤としては、公知の各種ハードコート剤を使用することができる。例えば、シリコーン系、アクリル系、メラミン系等の熱硬化型ハードコート剤を使用することができる。

【0022】

次いで、図示はしないが、ラミネートされた両支持体1,6をロール状に巻き取ることにより(つまり、ラミネートされた導電性微粒子層4をロール状に巻き取ることにより)、ロール状原反とする(巻取工程)。この場合、支持体1の表面に形成された導電性微粒子層4には、支持体6がラミネートされているため、ロール状に巻き取った際に、導電性微粒子層4からの導電性微粒子3の脱落が確実に防止される。

【0023】

続いて、ラミネートされた両支持体1,6をロール状原反から繰り出しながら、図3に示すように、一対の金属ロール31,32間で両支持体1,6を挟んで圧縮することによって導電性微粒子層4を圧縮して、支持体1の表面に圧縮層7を形成する(圧縮工程)。この場合、両支持体1,6で挟み込まれた(サンドイッチされた)状態で導電性微粒子層4を圧縮するため、つまり、両支持体1,6を介在させた状態で導電性微粒子層4を圧縮するため、一対の金属ロール31,32の導電性微粒子層4への接触が回避されている。したがって、導電性微粒子層4の導電性微粒子3の脱落が確実に防止されている。また、一対の金属ロール31,32による圧縮の圧力については、100〜2000N/mm2が好ましく、500〜1500N/mm2がより好ましい。

【0024】

次いで、図3に示すように、圧縮層7からハードコート層5と共に支持体6を剥離する(剥離工程)。なお、同図では、一例として、一対の金属ロール31,32間で両支持体1,6を挟んで圧縮した直後に、圧縮層7から支持体6を剥離する方法を採用しているが、圧縮用の金属ロール31,32の下流側に剥離用のロール(図示せず)を一対配置して、金属ロール31,32間で圧縮した両支持体1,6を金属ロール31,32から剥離用のロールまで繰り出した後に、この剥離用のロールを使用して、圧縮層7からハードコート層5と共に支持体6を剥離する方法を採用することもできる。

【0025】

ところで、支持体6側にハードコート層5が形成されているため、支持体6の表面は、硬度が高く表面性が良く、圧縮によっても導電性微粒子3が支持体6に埋め込まれにくく、支持体6を構成するフィラーに起因する粗大突起の圧縮層7への食い込みが発生しにくくなっている。そのため、この圧縮層7からの支持体6の剥離に際しては、圧縮層7からの支持体6の剥離が容易に行えると共に、支持体6(粗大突起)による圧縮層7への傷つけや、圧縮層7の表面が支持体6(具体的にはハードコート層5)と共に剥がれてしまうことを確実に防止することができる。

【0026】

最後に、図3に示すように、支持体1の表面に形成されている圧縮層7に樹脂8を塗布すると共に含浸させて、導電膜9を形成する(含浸工程)。これにより、導電膜9の製造が完了する。この圧縮層7への樹脂8の含浸に際しては、例えば、樹脂8を溶媒に溶解して得られた含浸液を圧縮層7の表面に塗布する方法や、この含浸液に圧縮層7を浸漬する方法を採用することができる。圧縮層7は多孔質であるため、含浸液は毛管力により圧縮層7を構成する導電性微粒子3の隙間に確実かつ容易に入り込む。

【0027】

導電膜9として透明導電膜を製造する場合には、樹脂8としては、有機ポリマー、有機ポリマーの中間体、オリゴマー、モノマーなどの透明な樹脂を使用する。導電性微粒子3の圧縮層7は、上記したように多孔質の膜のため、光の散乱を生じることがあるが、透明な樹脂8を含浸させることにより、光の散乱を減らすことができる。また、導電性微粒子層4を圧縮して電気抵抗の低い状態に形成された圧縮層7に対して、その隙間に樹脂8を含浸させるため、樹脂8を含浸させても、導電膜9の電気抵抗は低い値に維持される。

【0028】

このように、この導電膜9の製造方法では、導電性微粒子層形成工程の後にラミネート工程を実施して、導電性微粒子層4が形成された支持体1の表面に、ハードコート層5が形成された支持体6をラミネートする。したがって、この導電膜9の製造方法によれば、圧縮工程に先立って支持体1をロール状に巻き取ったときに、支持体6(ハードコート層5)に導電性微粒子層4が接した状態となるため、この導電性微粒子層4からの導電性微粒子3の脱落を確実に防止することができる。また、導電性微粒子3の脱落に起因して、導電性微粒子層4の厚みが不均一になるといった事態を回避することができる結果、圧縮層7を、ひいては導電膜9を均一な厚みに形成することができる。

【0029】

また、この導電膜9の製造方法では、圧縮工程において、ラミネートされた両支持体1,6をロール状原反から繰り出しながら、両支持体1,6を介在させた状態で導電性微粒子層4を一対の金属ロール31,32によって圧縮して、支持体1の表面に圧縮層7を形成する。したがって、この導電膜9の製造方法によれば、圧縮工程においてロールプレス機を使用する場合に、支持体6(ハードコート層5)に導電性微粒子層4が接した状態が維持されるため、金属ロール31,32の表面が導電性微粒子層4に接触する事態を回避することができ、これにより、導電性微粒子層4からの導電性微粒子3の脱落を確実に防止することができる。また、導電性微粒子3の脱落に起因して圧縮層7の厚みが不均一になるといった事態を回避することができる結果、導電膜9を均一な厚みに形成することができる。

【符号の説明】

【0030】

1 支持体(第1支持体)

2 アンカーコート層

3 導電性微粒子

4 導電性微粒子層

5 ハードコート層

6 支持体(第2支持体)

7 圧縮層

8 樹脂

9 導電膜

【特許請求の範囲】

【請求項1】

導電性微粒子が分散された塗料を第1支持体の表面に塗布して乾燥することにより導電性微粒子層を形成する導電性微粒子層形成工程と、前記導電性微粒子層を圧縮して前記導電性微粒子の圧縮層を形成する圧縮工程と、前記圧縮層に樹脂を含浸させて導電膜を形成する含浸工程とを含み、

前記導電性微粒子層形成工程の後であって前記圧縮工程の前に、表面にハードコート層が形成された第2支持体を当該ハードコート層が前記導電性微粒子層と接する状態で前記第1支持体にラミネートするラミネート工程と、ラミネートされた前記第1支持体および第2支持体をロール状に巻き取ることによってロール状原反とする巻取工程とを実施する導電膜の製造方法。

【請求項2】

前記圧縮工程において、ラミネートされた前記第1支持体および第2支持体を前記ロール状原反から繰り出して圧縮することによって前記導電性微粒子層を圧縮して前記第1支持体表面に前記圧縮層を形成し、

次いで、前記圧縮層から前記ハードコート層と共に前記第2支持体を剥離する剥離工程を実施する請求項1記載の導電膜の製造方法。

【請求項1】

導電性微粒子が分散された塗料を第1支持体の表面に塗布して乾燥することにより導電性微粒子層を形成する導電性微粒子層形成工程と、前記導電性微粒子層を圧縮して前記導電性微粒子の圧縮層を形成する圧縮工程と、前記圧縮層に樹脂を含浸させて導電膜を形成する含浸工程とを含み、

前記導電性微粒子層形成工程の後であって前記圧縮工程の前に、表面にハードコート層が形成された第2支持体を当該ハードコート層が前記導電性微粒子層と接する状態で前記第1支持体にラミネートするラミネート工程と、ラミネートされた前記第1支持体および第2支持体をロール状に巻き取ることによってロール状原反とする巻取工程とを実施する導電膜の製造方法。

【請求項2】

前記圧縮工程において、ラミネートされた前記第1支持体および第2支持体を前記ロール状原反から繰り出して圧縮することによって前記導電性微粒子層を圧縮して前記第1支持体表面に前記圧縮層を形成し、

次いで、前記圧縮層から前記ハードコート層と共に前記第2支持体を剥離する剥離工程を実施する請求項1記載の導電膜の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−212547(P2012−212547A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−77312(P2011−77312)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000003067)TDK株式会社 (7,238)

【Fターム(参考)】

[ Back to top ]