小型非水電解質二次電池及びその製造方法

【課題】大きな充放電容量特性と優れたサイクル特性をもつ小型非水電解質二次電池を提供する。

【解決手段】負極と正極とリチウムイオン導電性の非水電解質とから成る小型非水電解質二次電池において、前記負極の負極活物質は表面に炭素被膜を有するSiOx(0<x<2)であり、前記負極活物質の粒度分布D10が1μm以上かつD90が5μm以下であり、前記炭素被覆の厚さが10nm〜1100nmであることを特徴とする。

【解決手段】負極と正極とリチウムイオン導電性の非水電解質とから成る小型非水電解質二次電池において、前記負極の負極活物質は表面に炭素被膜を有するSiOx(0<x<2)であり、前記負極活物質の粒度分布D10が1μm以上かつD90が5μm以下であり、前記炭素被覆の厚さが10nm〜1100nmであることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、小型非水電解質二次電池に関するものである。

【背景技術】

【0002】

近年、携帯電話、ノートPC、電気自動車など電池を用いる電子機器の急速な普及に伴い、小型で軽量でありながらも高容量の二次電池に対する需要が急速に増大している。特にコイン型非水電解質二次電池として、リチウム二次電池は軽量で高いエネルギー密度を持っているので、携帯機器の駆動電源として注目されている。このため、リチウム二次電池の性能向上のための研究開発が活発に行われており、電池の高容量化及び高エネルギー密度を達成するために、新しい高容量材料の研究開発が必要となっている。

【0003】

高容量化を実現する材料として、充電時にリチウムと合金化することが可能である、珪素(Si)あるいは珪素酸化物(SiOx(0<x<2))、を負極活物質として用いるリチウム二次電池が報告されている。非水電解質二次電池の負極活物質としてSiO(或いは、SiO2にSiを分散する)の重量当たりの理論容量は1216mA/gであり、炭素の理論容量372mAh/gに比べて、非常に大きい(例えば、特許文献1)。

【0004】

しかしながら、SiOx(0<x<2))を負極活物質として作製したリチウム二次電池は、サイクル寿命が短いという課題がある。

【0005】

そこで、サイクル特性を上げるため様々な試みがなされている。例えば、SiOx(0<x<2)と炭素の複合粒子の表面をカーボン(黒鉛、アセチレン、カーボンブラック少なくとも一種類)でコートすることにより、導電性を向上、充放電サイクル性を向上させることができることが報告されている(例えば、特許文献2)。しかし、充放電サイクル特性がまだ不十分で、実用化レベルには至っていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第2997741号公報

【特許文献2】特開2006‐92969号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

SiOx(0<x<2)を負極活物質として用いた場合、充放電によるサイクル特性の劣化の原因のひとつは、充放電に伴うリチウムイオンの挿入及び放出の際に、大きな体積変化(リチウムイオン挿入時に体積膨張、リチウムイオン放出時に体積収縮)が伴うことである。この体積変化により、コイン型非水電解質二次電池の電極として必要な導電性特性が劣化するということが、サイクル特性の劣化の原因と考えられている。

【0008】

本発明は、SiOx(0<x<2)を負極活物質として用いた場合に、SiOx(0<x<2)の大きな充放電容量を活かしながら、優れた充放電サイクル特性を有することを目的にしている。

【課題を解決するための手段】

【0009】

上記問題を解決するための本発明は、以下の構成を採用した。

請求項1に記載の発明は、負極と正極とリチウムイオン導電性の非水電解質とから少なくとも成る小型非水電解質二次電池において、前記負極の負極活物質は表面に炭素被膜を有するSiOx(0<x<2)であり、前記負極活物質の粒度分布D10が1μm以上かつD90が5μm以下であり、前記炭素被覆の厚さが10nm〜1100nmであることを特徴とする小型非水電解質二次電池である。

請求項1に記載の小型非水電解質二次電池によれば、SiOx(0<x<2)の優れた容量特性を損なわずに、サイクル特性を著しく向上させることが可能である。

【0010】

請求項2に記載の発明は、請求項1に記載の小型非水電解質二次電池であって、前記SiOx(0<x<2)はSiOであることを特徴とする。

請求項2に記載の小型非水電解質二次電池によれば、サイクル特性を著しく向上させることが可能である。

【0011】

請求項3に記載の発明は、請求項1又は2に記載の小型非水電解質二次電池であって、前記炭素被覆の厚さが100nm〜300nmであることを特徴とする。

請求項3に記載の小型非水電解質二次電池によれば、優れた容量特性を損なわずに、よりサイクル特性を著しく向上させることが可能である。

【0012】

請求項4に記載の発明は、請求項1から3のいずれか一項に記載の小型非水電解質二次電池であって、前記非水電解質は電解液であり、前記電解液の溶媒がγ‐ブチルラクトン、グライム、ジメトキシエタン、メトキシエトキシエタン、ジエトキシエタン、エチレングリコールジエチルエーテル、ジメチルカーボネート、テトラエチレングリコールジメチルエーテル、スルホラン、メチルスルホラン、エチルメチルスルホン、プロピレンカーボネート、エチレンカーボネート、ブチレンカーボネート、プロピオン酸メチル、ジメチルカーボネート、メチルエチルカーボネート、から選ばれる2種類以上の混合溶媒であることを特徴とする。

請求項4に記載の小型非水電解質二次電池によれば、より効果的に優れた容量特性を損なわずに、サイクル特性を著しく向上させることが可能である。

【0013】

請求項5に記載の発明は、請求項1から4のいずれか一項に記載の小型非水電解質二次電池であって、前記正極の活物質はLiCoO2もしくはLi4Mn5O12であることを特徴とする。

請求項5に記載の小型非水電解質二次電池によれば、より効果的に優れた容量特性を損なわずに、サイクル特性を著しく向上させることが可能である。

【0014】

請求項6に記載の発明は、請求項1から5のいずれか一項に記載の小型非水電解質二次電池であって、前記小型非水電解質二次電池はコイン型非水電解質二次電池であることを特徴とする。

請求項6に記載の小型非水電解質二次電池によれば、より効果的に優れた容量特性を損なわずに、サイクル特性を著しく向上させることが可能である。

【0015】

請求項7に記載の発明は、SiOを粉砕し、粒度の選別を行う選別工程と、アセチレン‐アルゴン混合ガス通気下で加熱し、CVDによりSiOに炭素被膜を作製し炭素被膜を有するSiOを作製する被膜工程と、を有する小型非水電解質二次電池の製造方法である。

請求項7に記載の小型非水電解質二次電池の製造方法によれば、サイクル特性を著しく向上させることが可能である。

【0016】

請求項8に記載の発明は、請求項7に記載の小型非水電解質二次電池の製造方法であって、前記小型非水電解質二次電池はコイン型非水電解質二次電池であることを特徴とする。

請求項8に記載の小型非水電解質二次電池の製造方法によれば、より効果的にサイクル特性を著しく向上させることが可能である。

【発明の効果】

【0017】

本発明によれば、コイン型非水電解質二次電池などの小型非水電解質二次電池において、大きな充放電容量と優れたサイクル特性を兼ね備えた小型非水電解質二次電池の提供が可能である。

【図面の簡単な説明】

【0018】

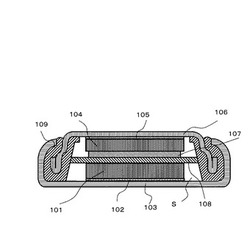

【図1】本発明のコイン型非水電解質二次電池の例を示す概略断面図である。

【発明を実施するための形態】

【0019】

本発明について、本発明形態である小型非水電解質二次電池とコイン型非水電解質二次電池を例に挙げて説明する。

【0020】

図1は、本発明のコイン型非水電解質二次電池の例を示す概略断面図である。図1において、コイン型非水電解質二次電池は、有底円筒状に形成された正極ケース103とハット状に形成された負極ケース106と、正極ケース103と負極ケース106との間に挟入されたガスケット109とを有している。正極ケース103は、ガスケット109を介して負極ケース106にかしめ封口し、正極ケース103と負極ケース106との間に密閉された収容室Sを形成する。

【0021】

収容室Sには、正極ケース103の底面側から順に、正極集電体を兼ねる導電性接着剤102、正極ペレット101、セパレータ108、リチウム金属107、負極ペレット104、負極集電体を兼ねる導電性接着剤105、そして電解液が充填されている。電池組立後にリチウム金属109は負極104へのドーピングによって吸収され、リチウム金属107と負極ペレット104は一体化となり負極として作用する。

【0022】

SiあるいはSiOは、リチウムイオン電池としての容量が大きな活物質であることか

らコイン型非水二次電池にも用いられている。特にSiOは、その取り扱い安さ、良好な過放電特性から、メモリーバックアップ用途に広く用いられている。

【0023】

SiOの導電性特性を改善するために、SiO表面に導電性材料の被膜を作製することが試みられている。導電性材料としては、C、Al、Sn、Ni、Ti、W、Cu、Agの効果が確認されている。しかしながら、Al、Sn、Ni、Ti、W、Cu、Ag等の被膜は導電性を得るために、被膜にある程度の厚さが必要である。一方、これらの金属はそれ自体が活物質と成り得るため、負極活物質としてはSiOとAlあるいはNiとの混合電極となる。そのため、電池特性及び電池設計上のパラメータが複雑になり、電池特性の安定性が欠けるといった不都合を起こしやすい。

【0024】

これに比べて導電性カーボンによるSiOの被膜は、例えばCVDによる薄い被膜形成が可能である。さらにリチウムイオンを挿入・放出しないため、活物質として作用しない被膜の形成が可能である。更にCVDによる被膜においては、反応温度・反応時間等により膜厚の制御が可能である。

【0025】

SiOは導電性を有しないが、SiOに導電性被膜を形成することで導電性を付与することが可能である。導電性皮膜が形成されたSiOを負極活物質として用いるためには、粉末成型やシート化が必要である。粉末成型体あるいはシート化のためには、結着が必要である。結着剤にはポリアクリル酸、ポリビニルアルコール、ポリイミド、四フッ化エチレン樹脂等を用いることができる。また、粉末成形体あるいはシートにおいて、負極電極としての導電性が足りない場合には、導電剤を付与することが必要である。導電剤は一般的にグラファイト、アセチレンブラック等が用いられている。

【0026】

正極ペレット101には、リチウム含有マンガン酸化物、リチウム含有コバルト酸化物、リチウム含有ニッケル酸化物、リチウム含有チタン酸化物、三酸化モリブデン、五酸化ニオブなどの活物質に適当な結着剤と導電剤であるグラファイト等を混合したものを用いることができる。

【0027】

非水電解質として電解液が充填されている。電解液は溶質と溶媒の混合溶液からなる。溶質としては、例えばリチウムパーフルオロメチルスルホニルイミドなどを用いることができる。溶媒としては、リチウムイオンを十分に溶解でき、また十分なイオンの移動速度が得られる比誘電率、双極子モーメント、ドナー数、アクセプタ数を持つものから選ばれる。また、実使用における粘度はイオンの移動速度への影響が大きい。加えて使用電圧おいて分解されることがなく安定であることが求められる。さらにリフロー温度における場合や、電極との組み合わせにおいても化学的に安定であることが求められる。カルボニル基をもつエステル化合物は比誘電率が高く、エーテル結合をもつエーテルは粘度が低い傾向がある。このため、溶媒としては、ラクトン、グライム、鎖状エーテル、スルホン化合物、環状カーボネート、鎖状カーボネートのうち、少なくとも一種からなることが望ましい。

【0028】

更に、ラクトンとしてはγ‐ブチルラクトン、グライムが望ましい。鎖状エーテルとしてはジメトキシエタン、メトキシエトキシエタン、ジエトキシエタン、エチレングリコールジエチルエーテル、ジメチルカーボネート、テトラエチレングリコールジメチルエーテルが望ましい。スルホン化合物としてはスルホラン、メチルスルホラン、エチルメチルスルホンが望ましい。環状カーボネートとしてはプロピレンカーボネート、エチレンカーボネート、ブチレンカーボネートが望ましい。鎖状カーボネートとしてはプロピオン酸メチル、ジメチルカーボネート、メチルエチルカーボネートが望ましい。これらの中から選ばれる2種類以上の混合溶媒であることが望ましい。

【0029】

セパレータ108は大きなイオン透過度を持ち、さらに所定の機械的強度を持った絶縁性の膜が用いられる。セパレータの孔径は、例えば、0.01〜10μmが用いられる。セパレータの厚さは、例えば、5〜300μmが用いられる。

以下、実施例により本発明を更に詳細に説明する。

【実施例】

【0030】

(実施例1)

作製したコイン型非水電解質二次電池の断面図を図1に示した。大きさは、外形9.0mm、厚さ2.0mmである。

【0031】

炭素被膜を有するSiOは、次のように作製した。市販のSiOを粉砕し、篩により粒度の選別を行うことで所定の粒度分布を得た。このSiOを固定床反応装置に置き、アセチレン‐アルゴン混合ガス通気下で加熱を行うことにより、CVDによる炭素被膜を作製した。作製した炭素被膜を有するSiOの炭素被膜の膜厚はTEM観察により求めた。得られた炭素被膜はCVDの温度・時間により制御が可能であり、厚さは均質であった。TEM観察により求めた炭素被膜の膜厚は200nmであった。

【0032】

次に炭素被膜を有するSiOをレーザ回折式粒度分布測定装置による測定を行い、累積重量が10%となる粒径D10、と累積重量が90%となる粒径D90を求めた。D10は1.0μm、D90は3.0μmであった。

【0033】

このようにして作製した炭素被膜を有するSiOを負極活物質としてコイン型非水電解質二次電池を組み立てた。炭素被膜を有するSiOに導電剤としてグラファイトを、結着剤としてポリアクリル酸を混合して負極合剤とした。なお混合の割合は、重量比で炭素被膜を有するSiO:グラファイト:ポリアクリル酸=72:18:10とした。次にこの負極合剤3.0mgを2ton/cm2で直径2.9mmのペレットに加圧成形し、負極ペレット104とした。その後、負極集電体105を用いて負極ペレット104を負極ケース106に接着し、負極ユニットを作製した。なお、この負極集電体105は炭素を導電性フィラーとする導電性樹脂接着剤からなる。その後、作製した負極ユニットを120℃で8時間減圧加熱乾燥した。

【0034】

正極ユニットは、次の様にして作製した。 正極活物質としての市販のLi4Mn5O12に対し、導電剤としてグラファイトを、結着剤としてポリアクリル酸を混合し、正極合剤とした。なお、混合の割合は、重量比でLi4Mn5O12:グラファイト:ポリアクリル酸=90:7:3とした。次にこの正極合剤16mgを2ton/cm2で直径4.4mmのペレットに加圧成形した。その後、正極集電体102を用いて正極ペレット101を正極ケース103に接着し、正極ユニットを作製した。なお、この正極集電体102は炭素を含む導電性樹脂接着剤からなる。その後、作製した正極ユニットを120℃で8時間減圧加熱乾燥した。

【0035】

以下にコイン型非水電解質二次電池の組み立ての工程を示す。なお以下の組立の作業は、十分な低湿度の環境下で行っている。

ポリプロプレン製の射出成形品であるガスケット109を、負極ユニットに嵌め込んだ。

【0036】

次に負極ペレット104上にリチウム金属107を直径2.9mm、厚さ0.32mmに打ち抜いたものを負極ペレット104表面に圧着し、リチウム−負極ペレット積層電極とした。

【0037】

次に厚さ150μmの硼珪酸ガラス繊維の不織布を60℃で乾燥後φ6mmに打ち抜き、セパレータ108を得た。その後、負極ペレットに圧着したリチウム金属107に載置した。

【0038】

電解液は、プロピレンカーボネート(PC)とエチレンカーボネート(EC)とジメトキシエタンを体積%で25:25:50とした混合溶媒に、リチウムビストリフルオロメタンスルホニルイミド(Li−TFSI)を1mol/l溶解した。その後、コイン型非水電解質二次電池缶内に電解液を6μl注入した。

【0039】

ガスケットを嵌め込んだ負極ユニットと正極ユニットを重ね、正極ケース103をかしめ封口した。このように、コイン型非水電解質二次電池としてリチウムイオン二次電池を作製した。

【0040】

作製したコイン型非水電解質二次電池を室温で5日放置し、その後、充放電サイクル試験を行った。充放電サイクル試験には、二次電池充放電試験装置を用いた。放電は50μAの定電流で電池電圧が2Vに達するまで行った。また、充電は最大電流50μAにおいて電池電圧3.5Vで96時間行った。測定した各サイクルの放電容量において、2回目の放電容量を初期容量とした。

【0041】

本特許の実施例ならび参考例で作製したコイン型非水電解質二次電池は、負極容量に対して、正極容量が十分に大きくなるように正極活物質を添加している。そのため、放電容量は負極活物質である炭素被膜を有するSiOの容量となる。よって、測定した炭素被膜を有するSiOの電池容量を添加した炭素被膜を有するSiOの重量で割ることで、炭素被膜を有するSiOの1gあたりの容量が算出できる。炭素被膜を有するSiOの1gあたりの容量は1130mAh/gだった。

【0042】

また、充放電サイクルによる放電容量の維持率を表す容量維持率として、50回目の放電容量を初期容量で割った。その結果、炭素被膜を有するSiOの容量維持率は92.3%だった。

【0043】

(実施例2)

粒径D90を5.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(実施例3)

粒径D10を1.4μm、粒径D90を4.1μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(実施例4)

粒径D10を2.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(実施例5)

粒径D10を2.0μm、粒径D90を5.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0044】

(参考例1)

粒径D10を0.5μm、粒径D90を5.7μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例2)

粒径D10を0.8μm、粒径D90を2.8μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例3)

粒径D10を0.8μm、粒径D90を3.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0045】

(参考例4)

粒径D10を0.8μm、粒径D90を5.2μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例5)

粒径D10を2.0μm、粒径D90を5.2μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例6)

粒径D10を2.2μm、粒径D90を5.2μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0046】

実施例1において、市販のSiO粉砕後の篩選別条件が異なる各種粒度分布のSiO粉末を用い、実施例1と同様のCVD条件で製膜を行い、炭素被膜の厚さが200nmで粒度分布が異なる炭素被膜を有するSiOを用意した。

実施例1と同様にコイン型非水電解質二次電池を作製し、同様な評価を行った。評価結果を実施例1とともに表1に示す。

【0047】

【表1】

【0048】

表1において、炭素被膜を有するSiOの粒度分布D10が1.0μmよりの細かい粒子が存在する参考例1から4は初期容量が1000mAh/g程度となった。一方、D10が1.0μmの実施例1から3は初期容量が1100mAh以上となった。実施例1から3と参考例1から4の初期容量を比較すると、100mAh/g以上の差が認められる。炭素被膜を有するSiOが細かい粒子になるとリチウムイオン電池活物質としての容量が小さくなる原因は明確ではない。粒子が細かくなると一般的に粒子表面の活性化が高くなる。そのため、活物質の凝集が多くなり活物質として有効に使用できるSiOが減少することが考えられる。あるいは、表面の活性化エネルギーの上昇によりコイン型非水電解質二次電池作製時に貼り付けたリチウム金属との反応が起こり、電池容量に有効なリチウムあるいは活物質量が減少するためと考えられる。

【0049】

また、表1において実施例2、実施例3、実施例5と参考例1、参考例4、参考例5、参考例6を比較すると、D90が5.0μmより大きい参考例1、参考例4、参考例5、参考例6では容量維持率が69〜83%と、実施例2、実施例3、実施例5の89%以上に比べて劣ることがわかる。これは、炭素被膜を有するSiOの粒径が大きくなることで、SiOの中心までのLiイオンの抵抗が大きくなったためと考えられる。そのため、副反応が起こりやすくなりリチウムイオン等が減少したか、もしくはSiOの粒径とともに充放電時の体積膨張が大きくなり、活物質の破壊が起こるためと考えられる。

【0050】

以上の結果より、炭素が被膜されたSiOx(0<x<2)において、D10が1μm以上であり、かつD90が5μm以下である粒度分布を有するSiOは電池容量及びサイクル特性に優れた活物質であることがわかる。

【0051】

(実施例6)

電解液の溶媒をECとγ‐ブチルラクトン(GBL)とし、粒径D10を1.0μm、粒径D90を5.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0052】

(参考例7)

電解液の溶媒をECとGBLとし、粒径D10を0.8μm、粒径D90を3.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例8)

電解液の溶媒をECとGBLとし、粒径D10を0.8μm、粒径D90を5.2μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例9)

電解液の溶媒をECとGBLとし、粒径D10を2.0μm、粒径D90を5.2μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

評価結果を表2に示す。

【0053】

【表2】

【0054】

表2において、D10が1μm以上である実施例6及び参考例9においては初期容量が1100mAh程度があるが、D10が1μmより小さい参考例7及び参考例9においては初期容量が1000mAh程度と小さくなっている。一方D90が5μm以下である実施例6及び参考例7では容量維持率が90%以上であるのに対して、D90が5μmより大きい参考例8及び参考例9では容量維持率が80%程度と小さくなっている。本結果より電解液が異なっていても、本請求項記載の発明が有効であることを示している。

【0055】

(実施例7)

正極活物質をLiCoO2とし、電解液の溶媒をPCとECとジメチルエーテル(DME)とした。また、粒径D10を1.0μm、粒径D90を5.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0056】

(参考例10)

正極活物質をLiCoO2とし、電解液の溶媒をPCとECとDMEとした。また、粒径D10を0.8μm、粒径D90を3.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例11)

正極活物質をLiCoO2とし、電解液の溶媒をPCとECとDMEとした。また、粒径D10を0.8μm、粒径D90を5.2μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例12)

正極活物質をLiCoO2とし、電解液の溶媒をPCとECとDMEとした。また、粒径D10を2.0μm、粒径D90を5.2μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

評価結果を表3に示す。

【0057】

【表3】

【0058】

表3において、D10が1μm以上である実施例7及び参考例12においては初期容量が1150mAh程度であるが、D10が1μmより小さい参考例10及び参考例11においては初期容量が1020mAh程度と小さくなっている。一方D90が5μm以下である実施例7及び参考例10では容量維持率が90%以上であるのに対して、D90が5μmより大きい参考例11及び参考例12では容量維持率が80%程度と小さくなっている。本結果より正極活物質が異なっていても、本請求項記載の発明が有効であることを示している。

表2及び表3に示すように、本発明は負極の活物質に関するものであり、電解液及び正極活物質の種類によるものではない。

【0059】

(実施例8)

被膜する炭素被膜の膜厚を10nmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(実施例9)

被膜する炭素被膜の膜厚を1100nmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0060】

(参考例13)

被膜する炭素被膜の膜厚を7nmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例14)

被膜する炭素被膜の膜厚を1200nmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

結果を表4に示す。

【0061】

【表4】

【0062】

表4において炭素被膜の膜厚10nm〜1100nmの実施例8及び実施例9の容量維持率は90%以上であるのに対して、炭素被膜の膜厚が10nmより小さい参考例13は80%程度と小さいことがわかる。更に炭素被膜の膜厚10nm〜1100nmの実施例8及び実施例9の初期容量が1100mAh以上であるのに対して、炭素被膜の膜厚が1100nmである参考例14の初期容量は1000mAh程度と小さいことがわかる。このため、炭素被膜の膜厚の範囲を10nm〜1100nmとすることで、優れた特性の負極活物質を得ることが可能である。また、炭素被覆層の厚さは10nm〜1100nmであることが好ましいが、100〜300nmとすることがより好ましい。

【0063】

(実施例10)

電解液の溶媒をECとGBLとし、被膜する炭素被膜の膜厚を10nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(実施例11)

電解液の溶媒をECとGBLとし、被膜する炭素被膜の膜厚を1100nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0064】

(参考例15)

電解液の溶媒をECとGBLとし、被膜する炭素被膜の膜厚を7nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例16)

電解液の溶媒をECとGBLとし、被膜する炭素被膜の膜厚を1200nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

評価結果を表5に示す。

【0065】

【表5】

【0066】

表5において炭素被膜の膜厚10nm〜1100nmの実施例10及び実施例11の容量維持率は90%以上であるのに対して、炭素被膜の膜厚が10nmより小さい参考例15は80%程度の小さいことがわかる。更に炭素被膜の膜厚10nm〜1100nmの実施例10及び実施例11の初期容量が1100mAh以上であるのに対して、炭素被膜の膜厚が1100nmである参考例16の初期容量は1000mAh程度と小さいことがわかる。このため、電解液にかかわらず、炭素被膜の膜厚の範囲を10nm〜1100nmとすることで、優れた特性の負極活物質を得ることが可能である。また、炭素被覆層の厚さは10nm〜1100nmであることが好ましいが、100〜300nmとすることがより好ましい。

【0067】

(実施例12)

正極活物質をLiCoO2とし、被膜する炭素被膜の膜厚を10nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(実施例13)

正極活物質をLiCoO2とし、被膜する炭素被膜の膜厚を1100nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0068】

(参考例17)

正極活物質をLiCoO2とし、被膜する炭素被膜の膜厚を7nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例18)

正極活物質をLiCoO2とし、被膜する炭素被膜の膜厚を1200nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

評価結果を表6に示す。

【0069】

【表6】

【0070】

表6において炭素被膜の膜厚10nm〜1100nmの実施例12及び実施例13の容量維持率は90%以上であるのに対して、炭素被膜の膜厚が10nmより小さい参考例17は80%程度の小さいことがわかる。更に炭素被膜の膜厚10nm〜1100nmの実施例12及び実施例13の初期容量が1100mAh以上であるのに対して、炭素被膜の膜厚が1100nmである参考例18の初期容量は1000mAh程度と小さいことがわかる。このため、正極活物質にかかわらず、炭素被膜の膜厚の範囲を10nm〜1100nmとすることで、優れた特性の負極活物質を得ることが可能である。また、炭素被覆層の厚さは10nm〜1100nmであることが好ましいが、100〜300nmとすることがより好ましい。

【0071】

以上の実施例に示したように、負極活物質として表面に炭素被膜されたケイ素の酸化物SiOx(0<x<2)であり、前記負極活物質の粒度分布D10が1μm以上かつD90が5μm以下であり、かつ、前記炭素被覆層の厚さが10nm〜1100nmである活物質を用いた小型非水電解質二次電池は、優れた初期容量とサイクル特性を得ることが可能である。

【符号の説明】

【0072】

101 正極ペレット

102 正極集電体

103 正極ケース

104 負極ペレット

105 負極集電体

106 負極ケース

107 リチウム金属

108 セパレータ

109 ガスケット

S 収容室

【技術分野】

【0001】

本発明は、小型非水電解質二次電池に関するものである。

【背景技術】

【0002】

近年、携帯電話、ノートPC、電気自動車など電池を用いる電子機器の急速な普及に伴い、小型で軽量でありながらも高容量の二次電池に対する需要が急速に増大している。特にコイン型非水電解質二次電池として、リチウム二次電池は軽量で高いエネルギー密度を持っているので、携帯機器の駆動電源として注目されている。このため、リチウム二次電池の性能向上のための研究開発が活発に行われており、電池の高容量化及び高エネルギー密度を達成するために、新しい高容量材料の研究開発が必要となっている。

【0003】

高容量化を実現する材料として、充電時にリチウムと合金化することが可能である、珪素(Si)あるいは珪素酸化物(SiOx(0<x<2))、を負極活物質として用いるリチウム二次電池が報告されている。非水電解質二次電池の負極活物質としてSiO(或いは、SiO2にSiを分散する)の重量当たりの理論容量は1216mA/gであり、炭素の理論容量372mAh/gに比べて、非常に大きい(例えば、特許文献1)。

【0004】

しかしながら、SiOx(0<x<2))を負極活物質として作製したリチウム二次電池は、サイクル寿命が短いという課題がある。

【0005】

そこで、サイクル特性を上げるため様々な試みがなされている。例えば、SiOx(0<x<2)と炭素の複合粒子の表面をカーボン(黒鉛、アセチレン、カーボンブラック少なくとも一種類)でコートすることにより、導電性を向上、充放電サイクル性を向上させることができることが報告されている(例えば、特許文献2)。しかし、充放電サイクル特性がまだ不十分で、実用化レベルには至っていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第2997741号公報

【特許文献2】特開2006‐92969号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

SiOx(0<x<2)を負極活物質として用いた場合、充放電によるサイクル特性の劣化の原因のひとつは、充放電に伴うリチウムイオンの挿入及び放出の際に、大きな体積変化(リチウムイオン挿入時に体積膨張、リチウムイオン放出時に体積収縮)が伴うことである。この体積変化により、コイン型非水電解質二次電池の電極として必要な導電性特性が劣化するということが、サイクル特性の劣化の原因と考えられている。

【0008】

本発明は、SiOx(0<x<2)を負極活物質として用いた場合に、SiOx(0<x<2)の大きな充放電容量を活かしながら、優れた充放電サイクル特性を有することを目的にしている。

【課題を解決するための手段】

【0009】

上記問題を解決するための本発明は、以下の構成を採用した。

請求項1に記載の発明は、負極と正極とリチウムイオン導電性の非水電解質とから少なくとも成る小型非水電解質二次電池において、前記負極の負極活物質は表面に炭素被膜を有するSiOx(0<x<2)であり、前記負極活物質の粒度分布D10が1μm以上かつD90が5μm以下であり、前記炭素被覆の厚さが10nm〜1100nmであることを特徴とする小型非水電解質二次電池である。

請求項1に記載の小型非水電解質二次電池によれば、SiOx(0<x<2)の優れた容量特性を損なわずに、サイクル特性を著しく向上させることが可能である。

【0010】

請求項2に記載の発明は、請求項1に記載の小型非水電解質二次電池であって、前記SiOx(0<x<2)はSiOであることを特徴とする。

請求項2に記載の小型非水電解質二次電池によれば、サイクル特性を著しく向上させることが可能である。

【0011】

請求項3に記載の発明は、請求項1又は2に記載の小型非水電解質二次電池であって、前記炭素被覆の厚さが100nm〜300nmであることを特徴とする。

請求項3に記載の小型非水電解質二次電池によれば、優れた容量特性を損なわずに、よりサイクル特性を著しく向上させることが可能である。

【0012】

請求項4に記載の発明は、請求項1から3のいずれか一項に記載の小型非水電解質二次電池であって、前記非水電解質は電解液であり、前記電解液の溶媒がγ‐ブチルラクトン、グライム、ジメトキシエタン、メトキシエトキシエタン、ジエトキシエタン、エチレングリコールジエチルエーテル、ジメチルカーボネート、テトラエチレングリコールジメチルエーテル、スルホラン、メチルスルホラン、エチルメチルスルホン、プロピレンカーボネート、エチレンカーボネート、ブチレンカーボネート、プロピオン酸メチル、ジメチルカーボネート、メチルエチルカーボネート、から選ばれる2種類以上の混合溶媒であることを特徴とする。

請求項4に記載の小型非水電解質二次電池によれば、より効果的に優れた容量特性を損なわずに、サイクル特性を著しく向上させることが可能である。

【0013】

請求項5に記載の発明は、請求項1から4のいずれか一項に記載の小型非水電解質二次電池であって、前記正極の活物質はLiCoO2もしくはLi4Mn5O12であることを特徴とする。

請求項5に記載の小型非水電解質二次電池によれば、より効果的に優れた容量特性を損なわずに、サイクル特性を著しく向上させることが可能である。

【0014】

請求項6に記載の発明は、請求項1から5のいずれか一項に記載の小型非水電解質二次電池であって、前記小型非水電解質二次電池はコイン型非水電解質二次電池であることを特徴とする。

請求項6に記載の小型非水電解質二次電池によれば、より効果的に優れた容量特性を損なわずに、サイクル特性を著しく向上させることが可能である。

【0015】

請求項7に記載の発明は、SiOを粉砕し、粒度の選別を行う選別工程と、アセチレン‐アルゴン混合ガス通気下で加熱し、CVDによりSiOに炭素被膜を作製し炭素被膜を有するSiOを作製する被膜工程と、を有する小型非水電解質二次電池の製造方法である。

請求項7に記載の小型非水電解質二次電池の製造方法によれば、サイクル特性を著しく向上させることが可能である。

【0016】

請求項8に記載の発明は、請求項7に記載の小型非水電解質二次電池の製造方法であって、前記小型非水電解質二次電池はコイン型非水電解質二次電池であることを特徴とする。

請求項8に記載の小型非水電解質二次電池の製造方法によれば、より効果的にサイクル特性を著しく向上させることが可能である。

【発明の効果】

【0017】

本発明によれば、コイン型非水電解質二次電池などの小型非水電解質二次電池において、大きな充放電容量と優れたサイクル特性を兼ね備えた小型非水電解質二次電池の提供が可能である。

【図面の簡単な説明】

【0018】

【図1】本発明のコイン型非水電解質二次電池の例を示す概略断面図である。

【発明を実施するための形態】

【0019】

本発明について、本発明形態である小型非水電解質二次電池とコイン型非水電解質二次電池を例に挙げて説明する。

【0020】

図1は、本発明のコイン型非水電解質二次電池の例を示す概略断面図である。図1において、コイン型非水電解質二次電池は、有底円筒状に形成された正極ケース103とハット状に形成された負極ケース106と、正極ケース103と負極ケース106との間に挟入されたガスケット109とを有している。正極ケース103は、ガスケット109を介して負極ケース106にかしめ封口し、正極ケース103と負極ケース106との間に密閉された収容室Sを形成する。

【0021】

収容室Sには、正極ケース103の底面側から順に、正極集電体を兼ねる導電性接着剤102、正極ペレット101、セパレータ108、リチウム金属107、負極ペレット104、負極集電体を兼ねる導電性接着剤105、そして電解液が充填されている。電池組立後にリチウム金属109は負極104へのドーピングによって吸収され、リチウム金属107と負極ペレット104は一体化となり負極として作用する。

【0022】

SiあるいはSiOは、リチウムイオン電池としての容量が大きな活物質であることか

らコイン型非水二次電池にも用いられている。特にSiOは、その取り扱い安さ、良好な過放電特性から、メモリーバックアップ用途に広く用いられている。

【0023】

SiOの導電性特性を改善するために、SiO表面に導電性材料の被膜を作製することが試みられている。導電性材料としては、C、Al、Sn、Ni、Ti、W、Cu、Agの効果が確認されている。しかしながら、Al、Sn、Ni、Ti、W、Cu、Ag等の被膜は導電性を得るために、被膜にある程度の厚さが必要である。一方、これらの金属はそれ自体が活物質と成り得るため、負極活物質としてはSiOとAlあるいはNiとの混合電極となる。そのため、電池特性及び電池設計上のパラメータが複雑になり、電池特性の安定性が欠けるといった不都合を起こしやすい。

【0024】

これに比べて導電性カーボンによるSiOの被膜は、例えばCVDによる薄い被膜形成が可能である。さらにリチウムイオンを挿入・放出しないため、活物質として作用しない被膜の形成が可能である。更にCVDによる被膜においては、反応温度・反応時間等により膜厚の制御が可能である。

【0025】

SiOは導電性を有しないが、SiOに導電性被膜を形成することで導電性を付与することが可能である。導電性皮膜が形成されたSiOを負極活物質として用いるためには、粉末成型やシート化が必要である。粉末成型体あるいはシート化のためには、結着が必要である。結着剤にはポリアクリル酸、ポリビニルアルコール、ポリイミド、四フッ化エチレン樹脂等を用いることができる。また、粉末成形体あるいはシートにおいて、負極電極としての導電性が足りない場合には、導電剤を付与することが必要である。導電剤は一般的にグラファイト、アセチレンブラック等が用いられている。

【0026】

正極ペレット101には、リチウム含有マンガン酸化物、リチウム含有コバルト酸化物、リチウム含有ニッケル酸化物、リチウム含有チタン酸化物、三酸化モリブデン、五酸化ニオブなどの活物質に適当な結着剤と導電剤であるグラファイト等を混合したものを用いることができる。

【0027】

非水電解質として電解液が充填されている。電解液は溶質と溶媒の混合溶液からなる。溶質としては、例えばリチウムパーフルオロメチルスルホニルイミドなどを用いることができる。溶媒としては、リチウムイオンを十分に溶解でき、また十分なイオンの移動速度が得られる比誘電率、双極子モーメント、ドナー数、アクセプタ数を持つものから選ばれる。また、実使用における粘度はイオンの移動速度への影響が大きい。加えて使用電圧おいて分解されることがなく安定であることが求められる。さらにリフロー温度における場合や、電極との組み合わせにおいても化学的に安定であることが求められる。カルボニル基をもつエステル化合物は比誘電率が高く、エーテル結合をもつエーテルは粘度が低い傾向がある。このため、溶媒としては、ラクトン、グライム、鎖状エーテル、スルホン化合物、環状カーボネート、鎖状カーボネートのうち、少なくとも一種からなることが望ましい。

【0028】

更に、ラクトンとしてはγ‐ブチルラクトン、グライムが望ましい。鎖状エーテルとしてはジメトキシエタン、メトキシエトキシエタン、ジエトキシエタン、エチレングリコールジエチルエーテル、ジメチルカーボネート、テトラエチレングリコールジメチルエーテルが望ましい。スルホン化合物としてはスルホラン、メチルスルホラン、エチルメチルスルホンが望ましい。環状カーボネートとしてはプロピレンカーボネート、エチレンカーボネート、ブチレンカーボネートが望ましい。鎖状カーボネートとしてはプロピオン酸メチル、ジメチルカーボネート、メチルエチルカーボネートが望ましい。これらの中から選ばれる2種類以上の混合溶媒であることが望ましい。

【0029】

セパレータ108は大きなイオン透過度を持ち、さらに所定の機械的強度を持った絶縁性の膜が用いられる。セパレータの孔径は、例えば、0.01〜10μmが用いられる。セパレータの厚さは、例えば、5〜300μmが用いられる。

以下、実施例により本発明を更に詳細に説明する。

【実施例】

【0030】

(実施例1)

作製したコイン型非水電解質二次電池の断面図を図1に示した。大きさは、外形9.0mm、厚さ2.0mmである。

【0031】

炭素被膜を有するSiOは、次のように作製した。市販のSiOを粉砕し、篩により粒度の選別を行うことで所定の粒度分布を得た。このSiOを固定床反応装置に置き、アセチレン‐アルゴン混合ガス通気下で加熱を行うことにより、CVDによる炭素被膜を作製した。作製した炭素被膜を有するSiOの炭素被膜の膜厚はTEM観察により求めた。得られた炭素被膜はCVDの温度・時間により制御が可能であり、厚さは均質であった。TEM観察により求めた炭素被膜の膜厚は200nmであった。

【0032】

次に炭素被膜を有するSiOをレーザ回折式粒度分布測定装置による測定を行い、累積重量が10%となる粒径D10、と累積重量が90%となる粒径D90を求めた。D10は1.0μm、D90は3.0μmであった。

【0033】

このようにして作製した炭素被膜を有するSiOを負極活物質としてコイン型非水電解質二次電池を組み立てた。炭素被膜を有するSiOに導電剤としてグラファイトを、結着剤としてポリアクリル酸を混合して負極合剤とした。なお混合の割合は、重量比で炭素被膜を有するSiO:グラファイト:ポリアクリル酸=72:18:10とした。次にこの負極合剤3.0mgを2ton/cm2で直径2.9mmのペレットに加圧成形し、負極ペレット104とした。その後、負極集電体105を用いて負極ペレット104を負極ケース106に接着し、負極ユニットを作製した。なお、この負極集電体105は炭素を導電性フィラーとする導電性樹脂接着剤からなる。その後、作製した負極ユニットを120℃で8時間減圧加熱乾燥した。

【0034】

正極ユニットは、次の様にして作製した。 正極活物質としての市販のLi4Mn5O12に対し、導電剤としてグラファイトを、結着剤としてポリアクリル酸を混合し、正極合剤とした。なお、混合の割合は、重量比でLi4Mn5O12:グラファイト:ポリアクリル酸=90:7:3とした。次にこの正極合剤16mgを2ton/cm2で直径4.4mmのペレットに加圧成形した。その後、正極集電体102を用いて正極ペレット101を正極ケース103に接着し、正極ユニットを作製した。なお、この正極集電体102は炭素を含む導電性樹脂接着剤からなる。その後、作製した正極ユニットを120℃で8時間減圧加熱乾燥した。

【0035】

以下にコイン型非水電解質二次電池の組み立ての工程を示す。なお以下の組立の作業は、十分な低湿度の環境下で行っている。

ポリプロプレン製の射出成形品であるガスケット109を、負極ユニットに嵌め込んだ。

【0036】

次に負極ペレット104上にリチウム金属107を直径2.9mm、厚さ0.32mmに打ち抜いたものを負極ペレット104表面に圧着し、リチウム−負極ペレット積層電極とした。

【0037】

次に厚さ150μmの硼珪酸ガラス繊維の不織布を60℃で乾燥後φ6mmに打ち抜き、セパレータ108を得た。その後、負極ペレットに圧着したリチウム金属107に載置した。

【0038】

電解液は、プロピレンカーボネート(PC)とエチレンカーボネート(EC)とジメトキシエタンを体積%で25:25:50とした混合溶媒に、リチウムビストリフルオロメタンスルホニルイミド(Li−TFSI)を1mol/l溶解した。その後、コイン型非水電解質二次電池缶内に電解液を6μl注入した。

【0039】

ガスケットを嵌め込んだ負極ユニットと正極ユニットを重ね、正極ケース103をかしめ封口した。このように、コイン型非水電解質二次電池としてリチウムイオン二次電池を作製した。

【0040】

作製したコイン型非水電解質二次電池を室温で5日放置し、その後、充放電サイクル試験を行った。充放電サイクル試験には、二次電池充放電試験装置を用いた。放電は50μAの定電流で電池電圧が2Vに達するまで行った。また、充電は最大電流50μAにおいて電池電圧3.5Vで96時間行った。測定した各サイクルの放電容量において、2回目の放電容量を初期容量とした。

【0041】

本特許の実施例ならび参考例で作製したコイン型非水電解質二次電池は、負極容量に対して、正極容量が十分に大きくなるように正極活物質を添加している。そのため、放電容量は負極活物質である炭素被膜を有するSiOの容量となる。よって、測定した炭素被膜を有するSiOの電池容量を添加した炭素被膜を有するSiOの重量で割ることで、炭素被膜を有するSiOの1gあたりの容量が算出できる。炭素被膜を有するSiOの1gあたりの容量は1130mAh/gだった。

【0042】

また、充放電サイクルによる放電容量の維持率を表す容量維持率として、50回目の放電容量を初期容量で割った。その結果、炭素被膜を有するSiOの容量維持率は92.3%だった。

【0043】

(実施例2)

粒径D90を5.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(実施例3)

粒径D10を1.4μm、粒径D90を4.1μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(実施例4)

粒径D10を2.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(実施例5)

粒径D10を2.0μm、粒径D90を5.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0044】

(参考例1)

粒径D10を0.5μm、粒径D90を5.7μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例2)

粒径D10を0.8μm、粒径D90を2.8μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例3)

粒径D10を0.8μm、粒径D90を3.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0045】

(参考例4)

粒径D10を0.8μm、粒径D90を5.2μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例5)

粒径D10を2.0μm、粒径D90を5.2μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例6)

粒径D10を2.2μm、粒径D90を5.2μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0046】

実施例1において、市販のSiO粉砕後の篩選別条件が異なる各種粒度分布のSiO粉末を用い、実施例1と同様のCVD条件で製膜を行い、炭素被膜の厚さが200nmで粒度分布が異なる炭素被膜を有するSiOを用意した。

実施例1と同様にコイン型非水電解質二次電池を作製し、同様な評価を行った。評価結果を実施例1とともに表1に示す。

【0047】

【表1】

【0048】

表1において、炭素被膜を有するSiOの粒度分布D10が1.0μmよりの細かい粒子が存在する参考例1から4は初期容量が1000mAh/g程度となった。一方、D10が1.0μmの実施例1から3は初期容量が1100mAh以上となった。実施例1から3と参考例1から4の初期容量を比較すると、100mAh/g以上の差が認められる。炭素被膜を有するSiOが細かい粒子になるとリチウムイオン電池活物質としての容量が小さくなる原因は明確ではない。粒子が細かくなると一般的に粒子表面の活性化が高くなる。そのため、活物質の凝集が多くなり活物質として有効に使用できるSiOが減少することが考えられる。あるいは、表面の活性化エネルギーの上昇によりコイン型非水電解質二次電池作製時に貼り付けたリチウム金属との反応が起こり、電池容量に有効なリチウムあるいは活物質量が減少するためと考えられる。

【0049】

また、表1において実施例2、実施例3、実施例5と参考例1、参考例4、参考例5、参考例6を比較すると、D90が5.0μmより大きい参考例1、参考例4、参考例5、参考例6では容量維持率が69〜83%と、実施例2、実施例3、実施例5の89%以上に比べて劣ることがわかる。これは、炭素被膜を有するSiOの粒径が大きくなることで、SiOの中心までのLiイオンの抵抗が大きくなったためと考えられる。そのため、副反応が起こりやすくなりリチウムイオン等が減少したか、もしくはSiOの粒径とともに充放電時の体積膨張が大きくなり、活物質の破壊が起こるためと考えられる。

【0050】

以上の結果より、炭素が被膜されたSiOx(0<x<2)において、D10が1μm以上であり、かつD90が5μm以下である粒度分布を有するSiOは電池容量及びサイクル特性に優れた活物質であることがわかる。

【0051】

(実施例6)

電解液の溶媒をECとγ‐ブチルラクトン(GBL)とし、粒径D10を1.0μm、粒径D90を5.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0052】

(参考例7)

電解液の溶媒をECとGBLとし、粒径D10を0.8μm、粒径D90を3.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例8)

電解液の溶媒をECとGBLとし、粒径D10を0.8μm、粒径D90を5.2μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例9)

電解液の溶媒をECとGBLとし、粒径D10を2.0μm、粒径D90を5.2μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

評価結果を表2に示す。

【0053】

【表2】

【0054】

表2において、D10が1μm以上である実施例6及び参考例9においては初期容量が1100mAh程度があるが、D10が1μmより小さい参考例7及び参考例9においては初期容量が1000mAh程度と小さくなっている。一方D90が5μm以下である実施例6及び参考例7では容量維持率が90%以上であるのに対して、D90が5μmより大きい参考例8及び参考例9では容量維持率が80%程度と小さくなっている。本結果より電解液が異なっていても、本請求項記載の発明が有効であることを示している。

【0055】

(実施例7)

正極活物質をLiCoO2とし、電解液の溶媒をPCとECとジメチルエーテル(DME)とした。また、粒径D10を1.0μm、粒径D90を5.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0056】

(参考例10)

正極活物質をLiCoO2とし、電解液の溶媒をPCとECとDMEとした。また、粒径D10を0.8μm、粒径D90を3.0μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例11)

正極活物質をLiCoO2とし、電解液の溶媒をPCとECとDMEとした。また、粒径D10を0.8μm、粒径D90を5.2μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例12)

正極活物質をLiCoO2とし、電解液の溶媒をPCとECとDMEとした。また、粒径D10を2.0μm、粒径D90を5.2μmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

評価結果を表3に示す。

【0057】

【表3】

【0058】

表3において、D10が1μm以上である実施例7及び参考例12においては初期容量が1150mAh程度であるが、D10が1μmより小さい参考例10及び参考例11においては初期容量が1020mAh程度と小さくなっている。一方D90が5μm以下である実施例7及び参考例10では容量維持率が90%以上であるのに対して、D90が5μmより大きい参考例11及び参考例12では容量維持率が80%程度と小さくなっている。本結果より正極活物質が異なっていても、本請求項記載の発明が有効であることを示している。

表2及び表3に示すように、本発明は負極の活物質に関するものであり、電解液及び正極活物質の種類によるものではない。

【0059】

(実施例8)

被膜する炭素被膜の膜厚を10nmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(実施例9)

被膜する炭素被膜の膜厚を1100nmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0060】

(参考例13)

被膜する炭素被膜の膜厚を7nmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例14)

被膜する炭素被膜の膜厚を1200nmとし、その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

結果を表4に示す。

【0061】

【表4】

【0062】

表4において炭素被膜の膜厚10nm〜1100nmの実施例8及び実施例9の容量維持率は90%以上であるのに対して、炭素被膜の膜厚が10nmより小さい参考例13は80%程度と小さいことがわかる。更に炭素被膜の膜厚10nm〜1100nmの実施例8及び実施例9の初期容量が1100mAh以上であるのに対して、炭素被膜の膜厚が1100nmである参考例14の初期容量は1000mAh程度と小さいことがわかる。このため、炭素被膜の膜厚の範囲を10nm〜1100nmとすることで、優れた特性の負極活物質を得ることが可能である。また、炭素被覆層の厚さは10nm〜1100nmであることが好ましいが、100〜300nmとすることがより好ましい。

【0063】

(実施例10)

電解液の溶媒をECとGBLとし、被膜する炭素被膜の膜厚を10nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(実施例11)

電解液の溶媒をECとGBLとし、被膜する炭素被膜の膜厚を1100nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0064】

(参考例15)

電解液の溶媒をECとGBLとし、被膜する炭素被膜の膜厚を7nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例16)

電解液の溶媒をECとGBLとし、被膜する炭素被膜の膜厚を1200nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

評価結果を表5に示す。

【0065】

【表5】

【0066】

表5において炭素被膜の膜厚10nm〜1100nmの実施例10及び実施例11の容量維持率は90%以上であるのに対して、炭素被膜の膜厚が10nmより小さい参考例15は80%程度の小さいことがわかる。更に炭素被膜の膜厚10nm〜1100nmの実施例10及び実施例11の初期容量が1100mAh以上であるのに対して、炭素被膜の膜厚が1100nmである参考例16の初期容量は1000mAh程度と小さいことがわかる。このため、電解液にかかわらず、炭素被膜の膜厚の範囲を10nm〜1100nmとすることで、優れた特性の負極活物質を得ることが可能である。また、炭素被覆層の厚さは10nm〜1100nmであることが好ましいが、100〜300nmとすることがより好ましい。

【0067】

(実施例12)

正極活物質をLiCoO2とし、被膜する炭素被膜の膜厚を10nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(実施例13)

正極活物質をLiCoO2とし、被膜する炭素被膜の膜厚を1100nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

【0068】

(参考例17)

正極活物質をLiCoO2とし、被膜する炭素被膜の膜厚を7nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

(参考例18)

正極活物質をLiCoO2とし、被膜する炭素被膜の膜厚を1200nmとした。その他は実施例1と同様にコイン型非水電解質二次電池を作製した。また、実施例1と同様な手法によって初期容量及び容量維持率を得た。

評価結果を表6に示す。

【0069】

【表6】

【0070】

表6において炭素被膜の膜厚10nm〜1100nmの実施例12及び実施例13の容量維持率は90%以上であるのに対して、炭素被膜の膜厚が10nmより小さい参考例17は80%程度の小さいことがわかる。更に炭素被膜の膜厚10nm〜1100nmの実施例12及び実施例13の初期容量が1100mAh以上であるのに対して、炭素被膜の膜厚が1100nmである参考例18の初期容量は1000mAh程度と小さいことがわかる。このため、正極活物質にかかわらず、炭素被膜の膜厚の範囲を10nm〜1100nmとすることで、優れた特性の負極活物質を得ることが可能である。また、炭素被覆層の厚さは10nm〜1100nmであることが好ましいが、100〜300nmとすることがより好ましい。

【0071】

以上の実施例に示したように、負極活物質として表面に炭素被膜されたケイ素の酸化物SiOx(0<x<2)であり、前記負極活物質の粒度分布D10が1μm以上かつD90が5μm以下であり、かつ、前記炭素被覆層の厚さが10nm〜1100nmである活物質を用いた小型非水電解質二次電池は、優れた初期容量とサイクル特性を得ることが可能である。

【符号の説明】

【0072】

101 正極ペレット

102 正極集電体

103 正極ケース

104 負極ペレット

105 負極集電体

106 負極ケース

107 リチウム金属

108 セパレータ

109 ガスケット

S 収容室

【特許請求の範囲】

【請求項1】

負極と正極とリチウムイオン導電性の非水電解質とから成る小型非水電解質二次電池において、

前記負極の負極活物質は表面に炭素被膜を有するSiOx(0<x<2)であり、

前記負極活物質の粒度分布D10が1μm以上かつD90が5μm以下であり、

前記炭素被覆の厚さが10nm〜1100nmであることを特徴とする小型非水電解質二次電池。

【請求項2】

前記SiOx(0<x<2)はSiOであることを特徴とする請求項1に記載の小型非水電解質二次電池。

【請求項3】

前記炭素被覆の厚さが100nm〜300nmであることを特徴とする請求項1又は2に記載の小型非水電解質二次電池。

【請求項4】

前記非水電解質は電解液であり、前記電解液の溶媒がγ‐ブチルラクトン、グライム、ジメトキシエタン、メトキシエトキシエタン、ジエトキシエタン、エチレングリコールジエチルエーテル、ジメチルカーボネート、テトラエチレングリコールジメチルエーテル、スルホラン、メチルスルホラン、エチルメチルスルホン、プロピレンカーボネート、エチレンカーボネート、ブチレンカーボネート、プロピオン酸メチル、ジメチルカーボネート、メチルエチルカーボネート、から選ばれる2種類以上の混合溶媒であることを特徴とする請求項1から3のいずれか一項に記載の小型非水電解質二次電池。

【請求項5】

前記正極の活物質はLiCoO2もしくはLi4Mn5O12であることを特徴とする請求項1から4のいずれか一項に記載の小型非水電解質二次電池。

【請求項6】

前記小型非水電解質二次電池はコイン型非水電解質二次電池であることを特徴とする請求項1から5のいずれか一項に記載の小型非水電解質二次電池。

【請求項7】

SiOを粉砕し、粒度の選別を行う選別工程と、

アセチレン‐アルゴン混合ガス通気下で加熱し、CVDによりSiOに炭素被膜を作製し炭素被膜を有するSiOを作製する被膜工程と、

を有する小型非水電解質二次電池の製造方法。

【請求項8】

前記小型非水電解質二次電池はコイン型非水電解質二次電池であることを特徴とする請求項7に記載の小型非水電解質二次電池の製造方法。

【請求項1】

負極と正極とリチウムイオン導電性の非水電解質とから成る小型非水電解質二次電池において、

前記負極の負極活物質は表面に炭素被膜を有するSiOx(0<x<2)であり、

前記負極活物質の粒度分布D10が1μm以上かつD90が5μm以下であり、

前記炭素被覆の厚さが10nm〜1100nmであることを特徴とする小型非水電解質二次電池。

【請求項2】

前記SiOx(0<x<2)はSiOであることを特徴とする請求項1に記載の小型非水電解質二次電池。

【請求項3】

前記炭素被覆の厚さが100nm〜300nmであることを特徴とする請求項1又は2に記載の小型非水電解質二次電池。

【請求項4】

前記非水電解質は電解液であり、前記電解液の溶媒がγ‐ブチルラクトン、グライム、ジメトキシエタン、メトキシエトキシエタン、ジエトキシエタン、エチレングリコールジエチルエーテル、ジメチルカーボネート、テトラエチレングリコールジメチルエーテル、スルホラン、メチルスルホラン、エチルメチルスルホン、プロピレンカーボネート、エチレンカーボネート、ブチレンカーボネート、プロピオン酸メチル、ジメチルカーボネート、メチルエチルカーボネート、から選ばれる2種類以上の混合溶媒であることを特徴とする請求項1から3のいずれか一項に記載の小型非水電解質二次電池。

【請求項5】

前記正極の活物質はLiCoO2もしくはLi4Mn5O12であることを特徴とする請求項1から4のいずれか一項に記載の小型非水電解質二次電池。

【請求項6】

前記小型非水電解質二次電池はコイン型非水電解質二次電池であることを特徴とする請求項1から5のいずれか一項に記載の小型非水電解質二次電池。

【請求項7】

SiOを粉砕し、粒度の選別を行う選別工程と、

アセチレン‐アルゴン混合ガス通気下で加熱し、CVDによりSiOに炭素被膜を作製し炭素被膜を有するSiOを作製する被膜工程と、

を有する小型非水電解質二次電池の製造方法。

【請求項8】

前記小型非水電解質二次電池はコイン型非水電解質二次電池であることを特徴とする請求項7に記載の小型非水電解質二次電池の製造方法。

【図1】

【公開番号】特開2013−101770(P2013−101770A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−243668(P2011−243668)

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月7日(2011.11.7)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

[ Back to top ]