小物の表面処理装置

【課題】従来装置の不具合を全て解消することができる流出機構、を備えた小物のめっき処理装置、を提供すること。

【解決手段】基板23と底板24と電極リング21とカバー25とをボルト26によって一体化して構成された、処理容器2を、垂直回転軸3によって回転させて、小物100を電極リング21へ接触させながら且つめっき液4を流出機構を介して処理容器2の内から外へ流通させながら、処理容器2内のめっき液に通電することによって、小物100にめっきを施す、小物のめっき処理装置1において、流出機構が、底板24と電極リング21との間に、小物100の最小寸法より薄いシート部材61を円周方向適当間隔置きに挟むことによって、隣接するシート部材61間に構成された、間隙通路であることを特徴としている。

【解決手段】基板23と底板24と電極リング21とカバー25とをボルト26によって一体化して構成された、処理容器2を、垂直回転軸3によって回転させて、小物100を電極リング21へ接触させながら且つめっき液4を流出機構を介して処理容器2の内から外へ流通させながら、処理容器2内のめっき液に通電することによって、小物100にめっきを施す、小物のめっき処理装置1において、流出機構が、底板24と電極リング21との間に、小物100の最小寸法より薄いシート部材61を円周方向適当間隔置きに挟むことによって、隣接するシート部材61間に構成された、間隙通路であることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、0.5〜5000μmの粉体、チップコンデンサー、ダイオード、コネクタ、リードスイッチ、釘、ボルト、ナット、ワッシャ等の、小物(小型部品)を、表面処理するのに適している、小物の表面処理装置に関するものである。なお、表面処理としては、(1)電気めっき処理、(2)無電解めっき処理;例えば、浸漬めっき処理、化学めっき処理、(3)複合めっき処理、化学複合めっき処理、(4)電着塗装処理;例えば、アニオン電着塗装処理、カチオン電着塗装処理、(5)前処理;例えば、脱脂処理、電解脱脂処理、バレル研磨処理、アルカリ浸漬洗浄処理、酸洗い処理、酸電解処理、化学研磨処理、電解研磨処理、中和処理、(6)後処理;例えば、水切り変色防止処理、水溶性樹脂処理、クロメート処理、がある。

【背景技術】

【0002】

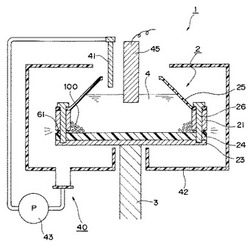

図57は、特許文献1に示すような、従来の、小物の表面処理装置の1種であるめっき処理装置、を示す正面断面模式図である。このめっき処理装置1は、小物100を収容した処理容器2を垂直回転軸3によって回転させて小物100を電極リング21へ接触させながら、且つ、めっき液4を処理容器2の内から外へ流通させながら、処理容器2内のめっき液4に電極45から通電することによって、小物100にめっきを施すようになっている。処理容器2は、めっき液4を処理容器2の内から外へ流通させる流出機構を有している。めっき処理装置1では、めっき液4は、ノズル41から処理容器2内へ吐出され、流出機構を介して処理容器2の外へ流出して飛散し、ケース42で受けられて回収され、ポンプ43によってノズル41から吐出される。すなわち、めっき液4は、循環させながら繰り返し使用される。そして、めっき処理装置1では、流出機構として、多孔体リング22を用いている。多孔体リング22は、粒状の樹脂を焼結して構成されており、内部に連続気泡を有しており、小物は通さないがめっき液4のみを通すというフィルタとして機能している。めっき液4は、多孔体リング22の連続気泡を通過する。

【0003】

一方、特許文献2には、多孔体リング22に代わる流出機構が示されているようであるが、その詳細は不確かである。

【特許文献1】特許第3126867号公報

【特許文献2】米国特許第5,879,520号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

多孔体リング22からなる流出機構には、次のような不具合が目立つようになってきた。

【0005】

(1)小物の破損

多孔体リング22は、粒状の樹脂を焼結して構成されているので、表面に凹凸を有している。それ故、小物が、その凹凸に衝突して破損することがあった。これに対しては、表面を切削加工して平滑にするという試みがなされたが、多孔体リング22は連続気泡を有するものであるので、表面を切削加工しても、切削後の表面に凹凸が現れ、それ故、小物の破損を回避することはできなかった。

【0006】

(2)詰まりの発生

多孔体リング22の連続気泡に、小物の破片、電極の破片、更には空気中の塵埃等が、詰まり、めっき液4の循環に支障が出ていた。これに対しては、詰まった物を薬品で溶解するという試みがなされたが、酸に溶解しない物に対しては効果がなかった。したがって、詰まるたびに、新しい多孔体リングに交換する必要があり、それ故、コスト高であった。

【0007】

(3)機能の低下

多孔体リング22は、処理容器2に装着するために、切削加工されるが、その際、切削加工により発生する熱によって切削面が溶融したり変形したりして、連続気泡の一部が塞がれることがあった。連続気泡の一部が塞がれると、その分だけ、めっき液の通過量が減少するため、流出機構としての機能が低下する。

【0008】

(4)不経済性

(a)多孔体リング22の連続気泡の孔径は、小物の最小寸法より小さくなければならないので、小物によって決まることとなる。そして、多孔体リング22は、粒状の樹脂を焼結して構成されるので、出来上がった多孔体リング22の連続気泡の孔径は、固定値を有しており、変更不可能である。それ故、小物が変更されたために孔径を変更する必要がある場合には、新たな多孔体リングを形成する必要があった。しかし、種々の小物の寸法に合わせて、多数の多孔体リングを用意することは、不経済である。

(b)めっき液4の流通量を変更したい場合には、多孔体リング22の内周面の面積を増大させればよく、したがって、多孔体リング22の厚さを増大させればよいが、一度形成した多孔体リング22の厚さを増大させることは不可能である。それ故、めっき液4の流通量を変更したい場合には、新たな多孔体リングを形成する必要があった。しかし、種々の流通量に合わせて、多数の多孔体リングを用意することは、不経済である。

【0009】

(5)不正確性

多孔体リング22は粒状の樹脂を焼結して構成されるので、連続気泡の孔径や空孔率が予定した値にならないことがあった。それ故、予定した機能を正確に発揮することができないことがあった。

【0010】

上記のような不具合は、上記装置と同様の構成を有する他の表面処理装置においても、目立っていた。

【0011】

本発明は、上記のような不具合を全て解消することができる流出機構、を備えた小物の表面処理装置、を提供することを目的としている。

【課題を解決するための手段】

【0012】

請求項1記載の発明は、処理容器と、処理容器をその回転中心にて水平面上で回転させる垂直回転軸と、を備え、小物を収容した処理容器を回転させて、表面処理液を処理容器の内から外へ流出させながら、小物に表面処理を施す、小物の表面処理装置において、処理容器が、非導電性の底板とカバーとを重ねて一体化してなる構成を有し、処理容器の内から外へ表面処理液を流出させる流出機構を有しており、流出機構が、底板とカバーとの間に、小物の最小寸法より薄い薄板部材を円周方向適当間隔置きに挟むことによって、隣接する薄板部材間に構成された、間隙通路であることを特徴としている。

【0013】

請求項2記載の発明は、処理容器と、処理容器をその回転中心にて水平面上で回転させる垂直回転軸と、を備え、小物を収容した処理容器を回転させて、表面処理液を処理容器の内から外へ流出させながら、小物に表面処理を施す、小物の表面処理装置において、処理容器が、非導電性の底板とカバーとを重ねて一体化してなる構成を有し、処理容器の内から外へ表面処理液を流出させる流出機構を有しており、流出機構が、カバーと底板との間に、処理容器の内から外へ通じるよう且つ小物の最小寸法より浅く形成された溝通路、によって構成された間隙通路であることを特徴としている。

【0014】

請求項3記載の発明は、請求項1記載の発明において、処理容器が、底板とカバーとの間に電極リングを有し、電極リングへ通電するための通電機構を有しており、小物を収容した処理容器を回転させて、小物を電極リングへ接触させながら且つ表面処理液を処理容器の内から外へ流出させながら、処理容器内の表面処理液に通電することによって、小物に表面処理を施すようになっており、流出機構が、底板と電極リングとの間、又は、複数層構造の電極リングにおける電極リング層同士の間、又は、電極リングとカバーとの間、の少なくともいずれかに、構成されているものである。

【0015】

請求項4記載の発明は、請求項2記載の発明において、処理容器が、底板とカバーとの間に電極リングを有し、電極リングへ通電するための通電機構を有しており、小物を収容した処理容器を回転させて、小物を電極リングへ接触させながら且つ表面処理液を処理容器の内から外へ流出させながら、処理容器内の表面処理液に通電することによって、小物に表面処理を施すようになっており、流出機構が、電極リングと底板との間、又は、複数層構造の電極リングにおける電極リング層同士の間、又は、カバーと電極リングとの間、の少なくともいずれかに、構成されているものである。

【0016】

請求項5記載の発明は、請求項1又は3に記載の発明において、薄板部材が、任意の枚数だけ重ねられた状態で挟まれているものである。

【0017】

請求項6記載の発明は、請求項2又は4に記載の発明において、複数の溝通路が、当該溝通路を形成した当接面の内縁部を切り欠いて形成した切欠き部によって、連通しているものである。

【0018】

請求項7記載の発明は、請求項1ないし4のいずれかに記載の発明において、底板の周縁部が盛り上がっており、該周縁部の内面が、下方且つ内方に傾斜しているものである。

【0019】

請求項8記載の発明は、請求項1又は3に記載の発明において、薄板部材が、円周方向に任意の間隔で配置されているものである。

【0020】

請求項9記載の発明は、請求項2又は4に記載の発明において、溝通路が、任意の幅で設けられているものである。

【0021】

請求項10記載の発明は、請求項1又は2に記載の発明において、処理容器を垂直回転軸に対して着脱自在に固定するための着脱機構を備えており、着脱機構が、垂直回転軸の上端に固定された、処理容器を載置可能な水平な受板と、受板の回転中心に形成された、テーパ状に窄まった凹部と、処理容器の下面の回転中心に設けられた、上記凹部に嵌合する凸部と、受板の複数箇所に、上面から突出することができるよう設けられた、突部と、処理容器の下面に、受板の上面から突出した突部が嵌合するよう形成された、穴部と、で構成され、処理容器の凸部を受板の凹部に嵌合させ且つ処理容器の穴部に受板の突部を嵌合させた状態で、垂直回転軸の回転力を受板を介して処理容器に伝達するようになっているものである。

【発明の効果】

【0022】

請求項1記載の発明によれば、間隙通路を通して、表面処理液のみを処理容器の内から外へ流通させることができる。したがって、小物に対して表面処理を施すことができる。

【0023】

しかも、以下に示すように、従来の不具合を解消できる。

【0024】

(1)従来の焼結樹脂からなる多孔体リングを使用しないので、小物が多孔体リングの表面の凹凸に衝突して破損することを、全く防止できる。したがって、小物の破損を抑制できる。

【0025】

(2)小物の破損を抑制できるので、小物の破片によって間隙通路が詰まるのを抑制できる。しかも、間隙通路は、従来の多孔体リングの連続気泡のような入り組んだ構造を、有してはいないので、詰まり難い。したがって、間隙通路が詰まることによって表面処理が良好に行われなくなるのを、抑制できる。

【0026】

また、仮に、小物の破片や空気中の塵埃等が間隙通路に詰まったとしても、処理容器は、容易に分解して洗浄できるので、詰まりを簡単に解消することができる。更に、処理容器は詰まりを簡単に解消して何度でも使用できるので、従来のように新しい多孔体リングに交換する必要が無く、したがって、コスト安にできる。

【0027】

(3)従来の焼結樹脂からなる多孔体リングを使用しないので、焼結樹脂の切削加工作業が不要である。したがって、切削加工時の熱によって流出機構の機能が低下するということは、起こり得ない。

【0028】

(4)種々の厚さの薄板部材を用意しておくことにより、小物が別の寸法のものに変更されても、それに適した高さ寸法を有する間隙通路を、容易に且つ経済的に、構成することができる。

【0029】

また、種々の外径の薄板部材を用意しておくことにより、表面処理液の単位時間当たりの流通量(以下、単に「流通量」と称する)を、容易に且つ経済的に、変更することができる。

【0030】

(5)薄板部材の厚さ及び外径は、正確に設定できるので、間隙通路の高さ及び幅を正確に設定できる。したがって、間隙通路の機能を正確に発揮でき、それ故、表面処理液の流通量を正確に設定できる。

【0031】

請求項2記載の発明によれば、間隙通路を通して、表面処理液のみを処理容器の内から外へ流通させることができる。したがって、小物に対して表面処理を施すことができる。

【0032】

しかも、以下に示すように、従来の不具合を解消できる。

【0033】

(1)従来の焼結樹脂からなる多孔体リングを使用しないので、小物が多孔体リングの表面の凹凸に衝突して破損することを、全く防止できる。したがって、小物の破損を抑制できる。

【0034】

(2)小物の破損を抑制できるので、小物の破片によって間隙通路が詰まるのを抑制できる。しかも、間隙通路は、従来の多孔体リングの連続気泡のような入り組んだ構造を、有してはいないので、詰まり難い。したがって、間隙通路が詰まることによって表面処理が良好に行われなくなるのを、抑制できる。

【0035】

また、仮に、小物の破片や空気中の塵埃等が間隙通路に詰まったとしても、処理容器は、容易に分解して洗浄できるので、詰まりを簡単に解消することができる。更に、処理容器は詰まりを簡単に解消して何度でも使用できるので、従来のように新しい多孔体リングに交換する必要が無く、したがって、コスト安にできる。

【0036】

(3)従来の焼結樹脂からなる多孔体リングを使用しないので、焼結樹脂の切削加工作業が不要である。したがって、切削加工時の熱によって流出機構の機能が低下するということは、起こり得ない。

【0037】

(4)小物が、漸次、大きな最小寸法を有するものに変更される限りは、溝通路の深さを漸次深く形成していくことにより、流出機構を再利用することができる。したがって、経済的である。

【0038】

また、表面処理液の流通量を増大したい場合には、使用している部品を切削して、溝通路の幅や数を増大させればよく、新たな部品を使用する必要はない。したがって、経済的である。

【0039】

(5)溝通路の深さ及び幅は、正確に設定できるので、間隙通路の高さ寸法及び幅を正確に設定できる。したがって、間隙通路の機能を正確に発揮でき、それ故、表面処理液の流通量を正確に設定できる。

【0040】

請求項3記載の発明によれば、間隙通路を通して、表面処理液のみを処理容器の内から外へ流通させることができる。したがって、小物に対して表面処理を施すことができる。

【0041】

また、電極リングが複数層構造を有している場合に、電極リング層同士の間に、薄板部材を設けることにより、電極リング層同士の間に構成された分だけ、間隙通路の数を容易に増大でき、したがって、表面処理液の流通量を容易に増大できる。また、逆に、底板と電極リングとの間、電極リングとカバーとの間、及び電極リング層同士の間の、任意の1つ以上の間の薄板部材を無くせば、その分だけ、間隙通路の数を容易に少なくでき、したがって、表面処理液の流通量を容易に低減できる。すなわち、表面処理液の流通量を大きな範囲で容易に増減できる。

【0042】

更に、薄板部材を、底板と電極リングとの間ではなく、電極リングとカバーとの間、及び/又は、電極リング層同士の間に、設けることにより、間隙通路の高さ位置を容易に変更できる。ところで、構成された間隙通路が同じ大きさ及び数を有していても、間隙通路が高い位置にある場合には、低い位置にある場合に比して、表面処理液が通り難くなる。したがって、間隙通路の高さ位置を変更することにより、表面処理液の流通量を容易に変更することができる。

【0043】

しかも、請求項1記載の発明と同様に、従来の不具合を解消できる。

【0044】

請求項4記載の発明によれば、間隙通路を通して、表面処理液のみを処理容器の内から外へ流通させることができる。したがって、小物に対して表面処理を施すことができる。

【0045】

また、電極リングが複数層構造を有している場合に、電極リング層同士の間に、溝通路を形成することにより、電極リング層同士の間に構成された分だけ、間隙通路の数を容易に増大でき、したがって、表面処理液の流通量を容易に増大できる。

【0046】

更に、溝通路を、底板と電極リングとの間ではなく、電極リングとカバーとの間、及び/又は、電極リング層同士の間に、形成することにより、間隙通路の高さ位置を容易に変更できる。ところで、構成された間隙通路が同じ大きさ及び数を有していても、間隙通路が高い位置にある場合には、低い位置にある場合に比して、表面処理液が通り難くなる。したがって、間隙通路の高さ位置を変更することにより、表面処理液の流通量を容易に変更することができる。

【0047】

しかも、請求項2記載の発明と同様に、従来の不具合を解消できる。

【0048】

請求項5記載の発明によれば、小物が最小寸法の大きなものに変更された場合に、それに適した高さ寸法を有する間隙通路を容易に構成することができる。

【0049】

請求項6記載の発明によれば、切欠き部が、間隙通路へ連通する大きな入口通路を構成するため、間隙通路の入口周縁に対する小物の衝突を抑制できる。したがって、小物の破損を抑制できる。

【0050】

請求項7記載の発明によれば、周縁部が盛り上がっている分だけ、処理容器に入れる小物の量を増大できる。したがって、表面処理量を増大できる。しかも、小物が傾斜した内面に沿って移動するので、小物が処理容器の内周面に衝突する際の衝撃を軽減できる。したがって、小物の破損を抑制できる。

【0051】

また、底板が通常は樹脂でできているので、材料コストが安価であり、周縁部を盛り上げるための加工を容易に行うことができ、しかも、小物の種類に応じて周縁部の傾斜の角度を容易に変更することができる。

【0052】

更に、処理容器が回転すると、小物は、遠心力によって、周縁部の傾斜した内面を登り、処理容器が停止すると、小物は、重力によって、周縁部の傾斜した内面を降りる。すなわち、処理容器の回転と停止とを繰り返すと、小物は、周縁部の傾斜した内面を登り降りする。したがって、処理容器の回転と停止とを繰り返すことによって、小物の攪拌を促進でき、小物に対して均一な表面処理を施すことができる。

【0053】

請求項8記載の発明によれば、間隙通路の幅を容易に変更できる。したがって、表面処理液の流通量を容易に変更できる。

【0054】

請求項9記載の発明によれば、加工コストを安価にできる。また、表面処理液の流通量を容易に変更できる。

【0055】

請求項10記載の発明によれば、着脱機構により、処理容器を垂直回転軸から取り外すことができるので、処理容器内の小物の取出しや、処理容器の分解、組立、洗浄等を、容易に行うことができる。

【0056】

しかも、着脱機構においては、受板の回転中心に形成された凹部に、処理容器の下面の回転中心に設けられた凸部を、嵌合させるので、処理容器の回転中心を垂直回転軸に正確に合わせることができる。

【0057】

また、複数個の穴部に突部を嵌合させるので、垂直回転軸の回転力を、受板及び突部を介して、確実に処理容器に伝達できる。

【0058】

更に、受板の回転中心に形成された凹部に、処理容器の下面の回転中心に設けられた凸部を、嵌合させて、受板を回転させれば、自動的に、受板の突部が処理容器の下面の穴部に嵌合する。したがって、処理容器を受板に載置する際には、処理容器の向きを考慮することなく、凸部を凹部に嵌合させるだけでよい。よって、処理容器を受板に容易に載置できる。

【発明を実施するための最良の形態】

【0059】

(第1実施形態)

本実施形態は、表面処理の内の電気めっき処理を行う装置に関するものである。なお、本実施形態の装置は、電気めっき処理に限らず、表面処理の内の通電を必要とする処理を行うのに使用できる。そのような処理としては、例えば、複合めっき処理、アニオン電着塗装処理、カチオン電着塗装処理、酸電解処理、電解研磨処理、がある。

【0060】

図1は、本実施形態の、小物のめっき処理装置を示す、正面断面図である。このめっき処理装置1は、平面視円形の処理容器2と、処理容器2をその円中心(回転中心)にて水平面上で回転させる垂直回転軸3と、めっき液4の循環機構40と、を備えている。図2は、処理容器2の上方斜視図である。

【0061】

処理容器2は、導電性の基板23と、非導電性の底板24と、電極リング21と、カバー25とを、この順に下から重ねて、電極リング21を貫通するボルト26によって一体化して構成されるとともに、処理容器2の内から外へめっき液4を流出させる流出機構を有している。電極リング21は、垂直回転軸3、基板23、及びボルト26を経て、通電可能となっている。すなわち、本実施形態では、垂直回転軸3、基板23、及びボルト26によって、電極リング21へ通電させるための通電機構が構成されている。そして、めっき処理装置1は、小物100を収容した処理容器2を回転させて小物100を電極リング21へ接触させながら、且つ、めっき液4を流出機構を介して処理容器2の内から外へ流通させながら、処理容器2内のめっき液4に電極45から通電することによって、小物100にめっき処理を施すようになっている。めっき処理装置1では、めっき液4は、循環機構40により、循環させながら繰り返し使用される。すなわち、めっき液4は、ノズル41から処理容器2内へ吐出され、流出機構を介して処理容器2の外へ流出して飛散し、ケース42で受けられて回収され、ポンプ43によってノズル41から吐出される。

【0062】

図3は処理容器2の正面図、図4は図3のIV−IV矢視図である。本実施形態では、流出機構として、底板24と電極リング21との間に構成した間隙通路51を採用している。

【0063】

間隙通路51は、底板24と電極リング21との間の円周方向適当間隔置きに、同じ大きさの樹脂製のシート部材61を配置して、該シート部材61を底板24と電極リング21とで挟むことによって、隣接するシート部材61間に構成されている。図4においては、間隙通路51の1つを破線斜線で示している。本実施形態では、12個のシート部材61が配置されて、12個の間隙通路51が構成されている。

【0064】

シート部材61は、円環形である。そして、シート部材61は、図4に示すように、電極リング21において、ボルト26の貫通孔211を囲むように配置され、図5に示すように、底板24と電極リング21とカバー25とを重ねてボルト26を貫通させることにより、底板24と電極リング21との間に保持されている。また、シート部材61の外径D(図4)は、電極リング21のリング幅W(図4)以下の大きさである。したがって、シート部材61は、平面視において、電極リング21から処理容器2の内部に、はみ出してはいない。

【0065】

間隙通路51の高さ寸法H(図3)は、シート部材61の厚さと等しくなる。そして、シート部材61の厚さは、小物100の最小寸法より小さく設定されている。したがって、間隙通路51の高さ寸法Hは、小物100の最小寸法より小さくなっている。

【0066】

なお、シート部材61は、具体的には、PTFE、PFA、又はFEP等の、フッ素系樹脂シートを、パンチで所望の形状に打ち抜いて、形成される。これらのフッ素系樹脂シートは、下記(i)〜(iii)の性質を有しているので、シート部材61に適している。

(i)熱膨張で厚くならない。また、両面側から圧迫されても薄くならない。

(ii)めっき液と反応しない。

(iii)この素材の破壊強度を超える機械的応力が加わっても、損傷しない。

【0067】

上記構成のめっき処理装置1においては、処理容器2が回転することによる遠心力によって、処理容器2内のめっき液4が、間隙通路51を通って外へ流出する。一方、間隙通路51の高さ寸法Hが小物100の最小寸法より小さいので、間隙通路51は小物100を通さない。したがって、間隙通路51は、小物100は通さないがめっき液4は通すというフィルタとして機能する。よって、上記構成のめっき処理装置1においては、小物100を失わせることなく小物100に対してめっきを施すことができるとともに、めっき液4を循環使用することができる。

【0068】

そして、本実施形態のめっき処理装置1によれば、以下に示すように、従来の不具合を解消できる。

【0069】

(1)従来の焼結樹脂からなる多孔体リングを使用しないので、小物100が多孔体リングの表面の凹凸に衝突して破損することを、全く防止できる。なお、間隙通路51の内側の入口縁に小物100が衝突することはあり得るが、その衝突によって小物100が受ける衝撃は、多孔体リングの表面の凹凸に衝突する場合に比して、極めて小さいと考えられる。したがって、小物100の破損を抑制できる。

【0070】

(2)小物100の破損を抑制できるので、小物100の破片によって間隙通路51が詰まるのを抑制できる。しかも、間隙通路51は、従来の多孔体リングの連続気泡のような入り組んだ構造を、有してはいないので、詰まり難い。したがって、間隙通路51が詰まることによってめっき処理が良好に行われなくなるのを、抑制できる。

【0071】

また、仮に、小物100の破片、電極の破片、又は空気中の塵埃等が間隙通路51に詰まったとしても、処理容器2は、ボルト26を外すことにより、容易に分解して洗浄できるので、詰まりを簡単に解消することができる。更に、処理容器2は詰まりを簡単に解消して何度でも使用できるので、従来のように新しい多孔体リングに交換する必要が無く、したがって、コスト安にできる。

【0072】

(3)従来の焼結樹脂からなる多孔体リングを使用しないので、焼結樹脂の切削加工作業が不要である。したがって、切削加工時の熱によって流出機構の機能が低下するということは、本実施形態では、起こり得ない。

【0073】

(4)小物100が、更に小さい最小寸法を有するものに変更されると、間隙通路51の高さ寸法Hを更に小さく設定する必要があるが、その場合には、シート部材61を更に薄いものに変更すればよい。一方、小物100が、更に大きな最小寸法を有するものに変更されると、間隙通路51の高さ寸法Hを更に大きく設定するのが好ましいが、その場合には、シート部材61を更に厚いものに変更すればよい。種々の厚さのシート部材61を用意しておくことは容易なことである。したがって、小物100が別の寸法のものに変更されても、それに適した高さ寸法Hを有する間隙通路51を、容易に且つ経済的に、構成することができる。なお、間隙通路51の高さ寸法Hを更に大きく設定するためには、図6に示すようにシート部材61を複数枚積層してもよく、これについては後述する。

【0074】

また、めっき液4の単位時間当たりの流通量(以下、単に「流通量」と称する)を変更したい場合には、間隙通路51の幅Bすなわち隣接するシート部材61の間隔B(図4)を変更すればよく、そのためには、シート部材61の外径Dを変更すればよい。種々の外径Dのシート部材61を用意しておくことは容易なことである。したがって、めっき液4の流通量を、容易に且つ経済的に、変更することができる。なお、めっき液4の流通量を変更するためには、図7〜図10に示す構成を採用してもよく、これについては後述する。

【0075】

(5)シート部材61の厚さ及び外径Dは、正確に設定できるので、間隙通路51の高さH及び幅Bを正確に設定できる。したがって、間隙通路51の機能を正確に発揮でき、それ故、めっき液4の流通量を正確に設定できる。

【0076】

更に、本実施形態のめっき処理装置1によれば、次のような効果を発揮できる。

【0077】

(1)シート部材61が樹脂製であるので、安価である。

(2)シート部材61が樹脂製であるので、めっきが付着する恐れがない。したがって、処理容器2の内面に付着しためっきを剥離するための作業を、簡素化できる。

(3)円環状のシート部材61がボルト26の貫通孔211を囲んで配置されているので、めっき液4は、ボルト26に接触しない。したがって、ボルト26にめっきが付着するのを防止できる。よって、上記(2)と同様に、めっきを剥離するための作業を、簡素化できる。

【0078】

(4)シート部材61の外形が円形であるので、シート部材61をどの向きに配置しても、隣接するシート部材61間の間隙通路51の大きさを一定に保持できる。したがって、間隙通路51の機能を正確に発揮できる。

(5)シート部材61の外径Dが電極リング21のリング幅W以下の大きさであるので、シート部材61が処理容器2の内部にはみ出すことはない。シート部材61がはみ出していると、そのはみ出し部分に小物100が衝突してしまい、小物100が破損したり小物100に対するめっき処理に支障が生じたりする恐れがあるが、本実施形態では、シート部材61ははみ出していないので、そのような恐れを解消できる。

【0079】

なお、本実施形態においては、更に、次のような変形構成を採用してもよい。

【0080】

(1)シート部材61を2枚以上積層して設ける。例えば、図6に示すように、シート部材61を2枚積層して設ける。これによれば、間隙通路51の高さ寸法Hを容易に増大できる。したがって、小物100が最小寸法の大きなものに変更された場合に、それに適した高さ寸法Hを有する間隙通路51を容易に構成することができる。

【0081】

(2)図7及び図8に示すように、シート部材61を、底板24と電極リング21との間だけでなく、電極リング21とカバー25との間にも、設ける。これによれば、本実施形態に比して、間隙通路51の数を容易に増大でき、したがって、めっき液4の流通量を容易に増大できる。

【0082】

(3)電極リング21が複数層構造を有している場合に、電極リング層同士の間に、シート部材61を設ける。これによれば、電極リング層同士の間に構成された分だけ、間隙通路51の数を容易に増大でき、したがって、めっき液4の流通量を容易に増大できる。例えば、図9及び図10に示すように、電極リング21が2層構造を有している場合に、シート部材61を、底板24と電極リング21との間、電極リング21とカバー25との間、更には、電極リング層21Aと電極リング層21Bとの間に、設ける。これによれば、上記(2)の場合に比して、間隙通路51の数を容易に増大できる。

【0083】

また、逆に、底板24と電極リング21との間、電極リング21とカバー25との間、及び電極リング層同士の間の、任意の1つ以上の間のシート部材61を無くせば、その分だけ、間隙通路51の数を容易に少なくでき、したがって、めっき液4の流通量を容易に低減できる。

【0084】

すなわち、めっき液4の流通量を大きな範囲で容易に増減できる。

【0085】

(4)シート部材61を、底板24と電極リング21との間ではなく、電極リング21とカバー25との間、及び/又は、電極リング層同士の間に、設ける。これによれば、間隙通路51の高さ位置を容易に変更できる。構成された間隙通路51が同じ大きさ及び数を有していても、間隙通路51が高い位置にある場合には、低い位置にある場合に比して、めっき液4が通り難くなる。したがって、間隙通路51の高さ位置を変更することにより、めっき液4の流通量を容易に変更することができる。

【0086】

(5)図4に相当する図11に示すように、シート部材61を、隣接する貫通孔211の間に設ける。これによっても、隣接するシート部材61の間に間隙通路51が構成される。これによれば、シート部材61にボルト26を貫通させる必要がないので、処理容器2の組立が容易である。なお、図11においても、間隙通路51の1個を破線斜線で示している。

【0087】

(6)図4に相当する図12に示すように、四角形のシート部材61を用いる。これによっても、隣接するシート部材61の間に間隙通路51が構成される。

【0088】

(7)金属製のシート部材61を用いる。金属としては、例えば、チタンやステンレスを用いることができる。これによれば、シート部材61の加工精度が向上するので、より正確な大きさの間隙通路51を構成できる。

【0089】

(8)シート部材61の代わりに、粘着テープ部材62を用いる。例えば、図13に示すように、底板24の隣接する貫通孔241の間に、粘着テープ部材62を貼り付ける。又は、図14に示すように、電極リング21の隣接する貫通孔211の間に、粘着テープ部材62を貼り付ける。更には、図4の場合と同様に、貫通孔211又は貫通孔241を囲むように、粘着テープ部材62を貼り付ける。なお、粘着テープ部材62の素材としては、ポリイミドやポリエステルが好ましい。これによっても、シート部材61の場合と同様に、間隙通路51を構成できる。しかも、これによれば、処理容器2の組立を容易に行うことができ、コスト安にできる。

【0090】

(9)電極リング21が複数層構造を有する場合に、いずれか1層の電極リング層以外を、樹脂製のものとする。これによれば、加工コストや材料コストを安価にできる。なお、これによっても、少なくとも1層の電極リング層が導電性であるので、めっき処理は行われる。

【0091】

(10)シート部材61を、円周方向に、等間隔置きではなく、適当間隔置きに、配置する。これによれば、処理容器2の組立を容易に行うことができ、コスト安にできる。

(11)異なる大きさのシート部材61を配置する。これによれば、正確な寸法を気にすることなく、シート部材61を容易に制作できるので、材料コストを安価にできる。

(12)シート部材61を、任意の数だけ設ける。これによれば、間隙通路51の数を容易に変更できる。したがって、めっき液4の流通量を容易に変更できる。

【0092】

(13)図15に示すように、底板24の周縁部243を盛り上げて形成する。周縁部243の内面2431は、下方且つ内方に傾斜している。これによれば、次のような効果を発揮できる。

(i)底板24の周縁部243が盛り上がっているので、その分だけ、処理容器2に入れる小物100の量を増大できる。したがって、めっき処理量を増大できる。

(ii)底板24の盛り上がった周縁部243の内面2431が、下方且つ内方に傾斜しているので、小物100を電極リング21に到達させやすくできる。したがって、めっき処理効率を向上できる。しかも、小物100が傾斜した内面2431に沿って移動するので、小物100が電極リング21に衝突する際の衝撃を軽減できる。したがって、小物100の破損を抑制できる。

(iii)底板24が樹脂でできているので、材料コストが安価であり、周縁部243を盛り上げるための加工を容易に行うことができ、しかも、小物100の種類に応じて周縁部243の傾斜の角度を容易に変更することができる。

(iv)非導電性の底板24に傾斜を形成しているので、傾斜に起因して電流分布の変化や集中が生じるのを、防止できる。

(v)処理容器2が回転すると、小物100は、遠心力によって、内面2431を登り、処理容器2が停止すると、小物100は、重力によって、内面2431を降りる。すなわち、処理容器2の回転と停止とを繰り返すと、小物100は、内面2431を登り降りする。したがって、処理容器2の回転と停止とを繰り返すことによって、小物100の攪拌を促進でき、小物100に対して均一なめっき処理を施すことができる。

【0093】

(14)図16に示すように、通電ブラシ28を電極リング21に直接接触させるよう設けることによって、通電機構を構成する。ここでは、電極リング21が外側フランジ210を有しており、通電ブラシ28は、外側フランジ210に上方から接触している。これによれば、通電機構を簡素化できるので、処理容器2自体の構成も簡素化できる。なお、底板24が、盛り上がった周縁部243を有してもよい。

【0094】

(15)図17に示すように、通電ブラシ28を電極リング21に横から直接接触させるよう設けることによって、通電機構を構成する。これによっても、通電機構を簡素化できるので、処理容器2自体の構成も簡素化できる。なお、図17の例では、底板24と電極リング21とカバー25とを、ボルトではなくクランプ29を用いることによって、一体化している。図18は図17の例の分解図である。図18に示すように、電極リング21には、クランプ29を貫通させる貫通孔291が形成されている。

【0095】

(16)シート部材61を、処理容器2の内周面から離れて位置するよう、設ける。これによれば、処理容器2の内周面に、間隙通路51へ連通する大きな入口通路が構成されるので、間隙通路51の入口周縁に対する小物100の衝突を抑制でき、したがって、小物100の破損を抑制できる。

【0096】

(第2実施形態)

本実施形態は、表面処理の内の電気めっき処理を行う装置に関するものである。なお、本実施形態の装置は、電気めっき処理に限らず、表面処理の内の通電を必要とする処理を行うのに使用できる。そのような処理としては、例えば、複合めっき処理、アニオン電着塗装処理、カチオン電着塗装処理、酸電解処理、電解研磨処理、がある。

【0097】

図19は、本発明の第2実施形態の、小物のめっき処理装置の処理容器、を示す正面断面図であり、図20は、同じく正面図であり、図21は、図20のXXI−XXI矢視図であり、図22は、図21の上方斜視部分図である。本実施形態のめっき処理装置1では、処理容器2の流出機構として、電極リング21に対する底板24の当接面242に形成した溝通路521によって構成された間隙通路52を採用している。本実施形態のその他の構成は、第1実施形態と同じである。

【0098】

本実施形態では、底板24の周縁部243が盛り上がっており、当接面242は、周縁部243の上面である。また、周縁部243の内面2431は、下方且つ内方に傾斜している。

【0099】

底板24において、溝通路521は、隣接する貫通孔241の間に、且つ、円周方向等間隔置きに、同じ大きさで、形成されている。溝通路521は、底板24の周縁部243の上面を内から外に横切って形成されている。したがって、底板24上に電極リング21が重なった状態において、溝通路521は、処理容器2を内から外へ貫通する間隙通路52を構成している。

【0100】

間隙通路52の高さ寸法H(図20)は、溝通路521の深さと等しくなる。そして、溝通路521の深さHは、小物100の最小寸法より小さく設定されている。したがって、間隙通路52の高さ寸法Hは、小物100の最小寸法より小さくなっている。

【0101】

溝通路521は、例えば、ミーリングカッターを用いるフライス加工によって形成できる。

【0102】

上記構成のめっき処理装置1においては、処理容器2が回転することによる遠心力によって、処理容器2内のめっき液4が、間隙通路52を通って外へ流出する。一方、間隙通路52の高さ寸法Hが小物100の最小寸法より小さいので、間隙通路52は小物100を通さない。したがって、間隙通路52は、小物100は通さないがめっき液4は通すというフィルタとして機能する。よって、上記構成のめっき処理装置1においては、小物100を失わせることなく小物100に対してめっき処理を施すことができるとともに、めっき液4を循環使用することができる。

【0103】

そして、本実施形態のめっき処理装置1によれば、以下に示すように、従来の不具合を解消できる。

【0104】

(1)従来の焼結樹脂からなる多孔体リングを使用しないので、小物100が多孔体リングの表面の凹凸に衝突して破損することを、全く防止できる。なお、間隙通路52の内側の入口縁に小物100が衝突することはあり得るが、その衝突によって小物100が受ける衝撃は、多孔体リングの表面の凹凸に衝突する場合に比して、極めて小さいと考えられる。したがって、小物100の破損を抑制できる。

【0105】

(2)小物100の破損を抑制できるので、小物100の破片によって間隙通路52が詰まるのを抑制できる。しかも、間隙通路52は、従来の多孔体リングの連続気泡のような入り組んだ構造を、有してはいないので、詰まり難い。したがって、間隙通路52が詰まることによってめっきが良好に行われなくなるのを、抑制できる。

【0106】

また、仮に、小物100の破片、電極の破片、又は空気中の塵埃等が間隙通路52に詰まったとしても、処理容器2は、ボルト26を外すことにより、容易に分解して洗浄できるので、詰まりを簡単に解消することができる。更に、処理容器2は詰まりを簡単に解消して何度でも使用できるので、従来のように新しい多孔体リングに交換する必要が無く、したがって、コスト安にできる。

【0107】

(3)従来の焼結樹脂からなる多孔体リングを使用しないので、焼結樹脂の切削加工作業が不要である。したがって、切削加工時の熱によって流出機構の機能が低下するということは、本実施形態では、起こり得ない。

【0108】

(4)小物100が、更に大きな最小寸法を有するものに変更されると、間隙通路52の高さ寸法Hを更に大きく設定するのが好ましいが、その場合には、溝通路521を更に深く形成すればよい。すなわち、小物100が、漸次、大きな最小寸法を有するものに変更される限りは、溝通路521の深さを漸次深く形成していくことにより、流出機構を再利用することができる。したがって、経済的である。

【0109】

また、めっき液4の流通量を増大したい場合には、溝通路521の幅B(図21)や数を増大させればよい。溝通路521の幅Bや数の増大は、使用している部品(ここでは底板24)を切削することにより行うことができ、新たな部品を使用する必要はない。したがって、経済的である。なお、めっき液4の流通量を増大させるためには、図23〜図27に示す構成を採用してもよく、これについては後述する。

【0110】

(5)溝通路521の深さH及び幅Bは、正確に設定できるので、間隙通路52の高さ寸法H及び幅B(図20)を正確に設定できる。したがって、間隙通路52の機能を正確に発揮でき、それ故、めっき液4の流通量を正確に設定できる。

【0111】

更に、本実施形態のめっき処理装置1によれば、次のような効果を発揮できる。

【0112】

(1)樹脂製の底板24に溝通路521を形成するので、溝通路521を形成するための加工コスト及び溝通路521を更に深くしたり拡幅したりするための加工コストが安価である。

(2)溝通路521が、隣接する貫通孔241の間に形成されているので、ボルト26が間隙通路52に露出することはなく、それ故、めっき液4は、ボルト26に接触しない。したがって、ボルト26にめっきが付着するのを防止できる。よって、処理容器2の内部に付着しためっきを剥離するための作業を、簡素化できる。

(3)溝通路521が、隣接する貫通孔241の間に形成されているので、ボルト26の締結力の変動に応じて間隙通路52の高さ寸法Hが変動するのを、防止できる。

【0113】

(4)底板24の周縁部243が盛り上がっており、また、周縁部243の内面2431が、下方且つ内方に傾斜しているので、次のような効果を発揮できる。

(i)底板24の周縁部243が盛り上がっているので、その分だけ、処理容器2に入れる小物100の量を増大できる。したがって、めっき処理量を増大できる。

(ii)底板24の盛り上がった周縁部243の内面2431が、下方且つ内方に傾斜しているので、小物100を電極リング21に到達させやすくできる。したがって、めっき処理効率を向上できる。しかも、小物100が傾斜した内面2431に沿って移動するので、小物100が電極リング21に衝突する際の衝撃を軽減できる。したがって、小物100の破損を抑制できる。

(iii)底板24が樹脂でできているので、材料コストが安価であり、周縁部243を盛り上げるための加工を容易に行うことができ、しかも、小物100の種類に応じて周縁部243の傾斜の角度を容易に変更することができる。

(iv)非導電性の底板24に傾斜を形成しているので、傾斜に起因して電流分布の変化や集中が生じるのを、防止できる。

(v)処理容器2が回転すると、小物100は、遠心力によって、内面2431を登り、処理容器2が停止すると、小物100は、重力によって、内面2431を降りる。すなわち、処理容器2の回転と停止とを繰り返すと、小物100は、内面2431を登り降りする。したがって、処理容器2の回転と停止とを繰り返すことによって、小物100の攪拌を促進でき、小物100に対して均一なめっき処理を施すことができる。

【0114】

なお、本実施形態においては、更に、次のような変形構成を採用してもよい。

【0115】

(1)図23及び図24に示すように、底板24に対する電極リング21の当接面215に、溝通路521を形成し、また、カバー25に対する電極リング21の当接面216に、溝通路521を形成する。図25は、電極リング21を示す上面図であり、図24のXXV−XXV矢視に相当する図である。これによっても、底板24と電極リング21との間に、間隙通路52が構成され、また、カバー25と電極リング21との間に、間隙通路52が構成される。電極リング21は、通常は金属製であるので、溝通路521ひいては間隙通路52を切削加工によって正確な大きさで形成することができる。したがって、この例によれば、間隙通路52の機能を正確に発揮でき、それ故、めっき液4の流通量を正確に設定できる。

【0116】

なお、電極リング21の上面及び下面の一方のみに溝通路521を形成してもよい。その場合には、下面である当接面215に形成するのが好ましい。何故なら、底板24と電極リング21との間の間隙通路52の方が、カバー25と電極リング21との間の間隙通路52に比して、重力の影響により、めっき液4が流通しやすいからである。

【0117】

(2)複数層構造の電極リング21における電極リング層同士の当接面の少なくともいずれかに、溝通路を形成する。これによれば、電極リング層同士の間に構成された分だけ、間隙通路52の数を容易に増大でき、したがって、めっき液4の流通量を容易に増大できる。例えば、図26及び図27に示すように、2層構造の電極リング21において、電極リング層21Aに対する電極リング層21Bの当接面217に、溝通路521を形成する。これにより、電極リング層21Aと電極リング層21Bとの間に、間隙通路52が構成される。なお、この例では、底板24と電極リング21との間に、底板24の当接面242の溝通路521によって構成された間隙通路52と、カバー25と電極リング21との間に、電極リング21の当接面216の溝通路521によって構成された間隙通路52とが、設けられている。

【0118】

(3)図28に示すように、電極リング21に対するカバー25のフランジ部250の当接面252(図27)に、溝通路521を形成する。これによれば、電極リング21とカバー25との間に、間隙通路52が構成される。ところで、間隙通路52が高い位置にある場合には、低い位置にある場合に比して、めっき液4が通り難くなる。したがって、この例のように、間隙通路52を高い位置に設けることにより、めっき液4の流通量を容易に減少させることができる。

【0119】

(4)底板24として、周縁部243が盛り上がっていないもの、すなわち、平板を用いる。この場合は、電極リング21に溝通路521を形成するのが好ましいが、図29に示すように、底板24の周縁部243の表面に、溝通路521を掘り下げるように形成してもよい。これによっても、底板24と電極リング21との間に、間隙通路52が構成される。

【0120】

(5)図30は、電極リング21の上面図であり、図31は、図30の上方斜視部分図である。この例では、複数の溝通路521が、溝通路521を形成した当接面216の内縁部を切り欠いて形成した切欠き部522によって、連通している。これによれば、切欠き部522が、間隙通路52へ連通する大きな入口通路を構成するため、間隙通路52の入口周縁に対する小物100の衝突を抑制でき、したがって、小物100の破損を抑制できる。なお、電極リング21の下面に、同様の構成を採用してもよい。

(6)溝通路521を、貫通孔241、貫通孔211、又は貫通孔251を横切るように形成する。

【0121】

(7)電極リング21が複数層構造を有する場合に、いずれか1層の電極リング層以外を、樹脂製のものとする。これによれば、加工コストや材料コストを安価にできる。なお、これによっても、少なくとも1層の電極リング層が導電性であるので、めっき処理は行われる。

【0122】

(8)溝通路521を、任意の数だけ設ける。これによれば、間隙通路52の数を容易に変更できる。したがって、めっき液4の流通量を容易に変更できる。

(9)任意の幅の溝通路521を形成する。これによれば、加工コストを安価にできる。また、めっき液4の流通量を容易に変更できる。

【0123】

(10)図32に示すように、底板24に突起245を形成することによって、底板24と電極リング21との間に溝通路521を形成する。これによれば、切削によって溝通路521を形成する場合に比して、容易に溝通路521を形成することができる。また、カバー25と電極リング21との間に、同様にして、溝通路521を形成してもよい。なお、図32の例では、ボルト26が突起245を貫通しているが、ボルト26は、溝通路521を貫通するよう設けてもよい。

【0124】

(11)図33に示すように、電極リング21に突起246を形成することによって、底板24と電極リング21との間に溝通路521を形成する。これによれば、切削によって溝通路521を形成する場合に比して、容易に溝通路521を形成することができる。また、カバー25と電極リング21との間に、同様にして、溝通路521を形成してもよい。なお、図33の例では、ボルト26が突起246を貫通しているが、ボルト26は、溝通路521を貫通するよう設けてもよい。

【0125】

(12)図34に示すように、電極リング21を、第1リング部分21Xと、溝通路521を有する第2リング部分21Yと、で構成する。電極リング21は、第1リング部分21Xと第2リング部分21Yとを着脱自在に連結して構成される。第2リング部分21Yは、上面及び/又は下面に溝通路521を有している。これによれば、第2リング部分21Yを、それとは異なる幅や深さの溝通路521を有する別の第2リング部分21Yに、取り替えるだけで、処理容器2における間隙通路52の幅や深さを変更できる。すなわち、電極リング21全体を取り替えることなく、間隙通路52の幅や深さを変更できる。また、第2リング部分21Yを樹脂製とすることにより、電極リング21を軽量化でき、また、通電面積を低減できる。なお、第2リング部分21Yとしては、図35に示すような貫通溝525を有するものや、図36に示すような貫通孔526を有するものを、用いてもよい。

【0126】

(13)図37に示すように、電極リング21を、リング本体21Wと、溝通路521を有する部品21Zと、で構成する。電極リング21は、リング本体21Wに部品21Zを着脱自在に取り付けて構成される。部品21Zは、上面及び/又は下面に溝通路521を有している。そして、部品21Zは、リング本体21Wの上面及び/又は下面に取り付けるようになっている。これによれば、部品21Zを、それとは異なる幅や深さの溝通路521を有する別の部品21Zに取り替えるだけで、処理容器2における間隙通路52の幅や深さを変更できる。すなわち、電極リング21全体を取り替えることなく、間隙通路52の幅や深さを変更できる。また、部品21Zを樹脂製とすることにより、電極リング21を軽量化でき、また、通電面積を低減できる。なお、部品21Zとしては、図38に示すように、リング本体21Wの貫通孔218に嵌入させるようになっているものを、用いてもよい。

【0127】

(14)図39に示すように、通電ブラシ28を電極リング21に直接接触させるよう設けることによって、通電機構を構成する。ここでは、電極リング21が外側フランジ210を有しており、通電ブラシ28は、外側フランジ210に上方から接触している。これによれば、通電機構を簡素化できるので、処理容器2自体の構成も簡素化できる。なお、底板24が、盛り上がった周縁部243を有してもよい。

【0128】

(15)図40に示すように、通電ブラシ28を電極リング21に横から直接接触させるよう設けることによって、通電機構を構成する。これによっても、通電機構を簡素化できるので、処理容器2自体の構成も簡素化できる。なお、図40の例では、底板24と電極リング21とカバー25とを、ボルトではなくクランプ29を用いることによって、一体化している。図41は図40の例の分解図である。図41に示すように、電極リング21には、クランプ29を貫通させる貫通孔291が形成されている。

【0129】

(第3実施形態)

本実施形態は、表面処理の内の通電を行う必要のない処理を行う装置に関するものである。そのような処理としては、例えば、浸漬めっき処理、化学めっき処理、化学複合めっき処理、脱脂処理、バレル研磨処理、アルカリ浸漬洗浄処理、酸洗い処理、化学研磨処理、中和処理、水切り変色防止処理、水溶性樹脂処理、クロメート処理、がある。なお、このような処理は、第1実施形態又は第2実施形態の装置を用いて、通電を行わないで、行ってもよい。

【0130】

図42は、本実施形態の、小物の表面処理装置の処理容器、を示す正面断面部分図であり、図43は、同じく正面図である。本実施形態の処理容器2は、第1実施形態の処理容器2に比して、電極リング21及び基板23を備えていない点が異なるだけである。すなわち、本実施形態の処理容器2は、底板24とカバー25との間に、シート部材61を挟んでおり、間隙通路51を有している。底板24とカバー25とは、ボルト26によって一体化されている。

【0131】

本実施形態の処理容器2は、通電を行わない以外は第1実施形態の処理容器2と同様に作動して、小物100に表面処理を施す。すなわち、処理容器2が回転することによる遠心力によって、処理容器2内の表面処理液が、間隙通路51を通って外へ流出する。一方、間隙通路51の高さ寸法は小物100の最小寸法より小さいので、間隙通路51は小物100を通さない。したがって、間隙通路51は、小物100は通さないが表面処理液は通すというフィルタとして機能する。よって、上記構成の表面処理装置1においては、小物100を失わせることなく小物100に対して表面処理を施すことができるとともに、表面処理液を循環使用することができる。

【0132】

本実施形態の装置1によっても、第1実施形態の装置1と同様の作用効果を発揮できる。

【0133】

なお、図44に示すように、盛り上がった周縁部243を有する底板24を用いてもよい。図45は図44の処理容器2の正面図である。

【0134】

また、図46に示すように、ボルト26に代えて、クランプ29を用いて、底板24とカバー25とを外側にて上下方向から挟持して一体化してもよい。

【0135】

(第4実施形態)

本実施形態は、表面処理の内の通電を行う必要のない処理を行う装置に関するものである。そのような処理としては、例えば、浸漬めっき処理、化学めっき処理、化学複合めっき処理、脱脂処理、バレル研磨処理、アルカリ浸漬洗浄処理、酸洗い処理、化学研磨処理、中和処理、水切り変色防止処理、水溶性樹脂処理、クロメート処理、がある。なお、このような処理は、第1実施形態又は第2実施形態の装置を用いて、通電を行わないで、行ってもよい。

【0136】

図47は、本実施形態の、小物の表面処理装置の処理容器、を示す正面断面部分図であり、図48は、同じく正面図である。本実施形態の処理容器2は、第2実施形態の処理容器2に比して、電極リング21及び基板23を備えていない点が異なるだけである。すなわち、本実施形態の処理容器2は、底板24とカバー25との間に、溝通路521からなる間隙通路52を有している。底板24とカバー25とは、ボルト26によって一体化されている。

【0137】

本実施形態の処理容器2は、通電を行わない以外は第2実施形態の処理容器2と同様に作動して、小物100に表面処理を施す。すなわち、処理容器2が回転することによる遠心力によって、処理容器2内の表面処理液が、間隙通路52を通って外へ流出する。一方、間隙通路52の高さ寸法は小物100の最小寸法より小さいので、間隙通路52は小物100を通さない。したがって、間隙通路52は、小物100は通さないが表面処理液は通すというフィルタとして機能する。よって、上記構成の表面処理装置1においては、小物100を失わせることなく小物100に対して表面処理を施すことができるとともに、表面処理液を循環使用することができる。

【0138】

本実施形態の装置1によっても、第2実施形態の装置1と同様の作用効果を発揮できる。

【0139】

なお、図49に示すように、盛り上がった周縁部243を有する底板24を用いてもよい。図50は図49の処理容器2の正面図である。これによっても、第2実施形態の装置1と同様の作用効果を発揮できる。

【0140】

また、図51に示すように、ボルト26に代えて、クランプ29を用いて、底板24とカバー25とを外側にて上下方向から挟持して一体化してもよい。

【0141】

(別の実施形態)

流通機構として、第1実施形態〜第4実施形態を採用した装置1に、更に、以下に示す着脱機構を採用してもよい。なお、ここでは、第1実施形態を採用した装置1に採用した場合について、説明する。

【0142】

図52は、当該着脱機構7を採用した、小物のめっき処理装置、を示す正面断面模式図である。着脱機構7は、図53に示すように、処理容器2を垂直回転軸3に対して着脱自在に固定するための機構である。

【0143】

着脱機構7は、垂直回転軸3の上端に固定された水平な導電性の受板71と、受板71の回転中心に形成された凹部72と、処理容器2の基板23の下面の回転中心に設けられた凸部73と、受板71の複数箇所に設けられた突部74と、処理容器2の基板23及び底板24に形成された穴部75と、で構成されている。受板71は、処理容器2を載置可能である。凹部72は、テーパ状に窄まった形態を有している。凸部73は、凹部72に嵌合する形態を有している。突部74は、受板71の上面から突出することができるよう設けられている。穴部75は、受板71の上面から突出した突部74が嵌合する形態を有している。なお、突部74は、受板71において、円周方向等間隔置きに位置するのが好ましく、その数は、例えば、2個、4個、5個、6個、8個等である。穴部75は、突部74と同じ配置で同じ数だけ設けられている。図54は、基板23の下面図であり、穴部75は、ここでは4個設けられている。

【0144】

より具体的には、突部74は、受板71に設けられた凹部741内に、ピン743で支持されたスプリング742によって上向きに付勢された状態で、設けられている。突部74の上端面740は球面である。そして、図55に示すように、基板23の下面の平坦部分が凹部741に面した場合には、突部74は、当該平坦部分によって下方へ押されて、凹部741内に押し込められる。また、図52に示すように、基板23及び底板24に形成された穴部75が凹部741に面した場合には、突部74は、スプリング742によって上向きに押されて、穴部75内に嵌合する。

【0145】

上記着脱機構7により、処理容器2は、凸部73を受板71の凹部72に嵌合させ且つ穴部75に受板71の突部74を嵌合させた状態で、受板71を介して垂直回転軸3に固定される。そして、固定された処理容器2には、垂直回転軸3の回転力が受板71を介して伝達される。したがって、処理容器2は、受板71を介して垂直回転軸3に固定された状態で、垂直回転軸3と共に回転することができる。

【0146】

上記着脱機構7においては、受板71の回転中心に形成された凹部72に、処理容器2の基板23の下面の回転中心に設けられた凸部73を、嵌合させるので、処理容器2の回転中心を垂直回転軸3に正確に合わせることができる。

【0147】

また、複数個(ここでは4個)の穴部75に突部74を嵌合させるので、垂直回転軸3の回転力を、受板71及び突部74を介して、確実に処理容器2に伝達できる。

【0148】

また、突部74の上端面740が球面であるので、図56に示すように、突部74が穴部75に完全に対向する前の段階から、突部74の上端部を穴部75内へ挿入させることができる。したがって、突部74を穴部75に確実に嵌合させることができる。

【0149】

更に、処理容器2がどの方向を向いていても、凸部73を凹部72に合わせさえすれば、処理容器2を受板71上に載置することができる。何故なら、処理容器2を載せた受板71が回転すると、受板71と基板23との間に滑りが生じ、突部74が穴部75に対向する位置まで滑り、そして、突部74が穴部75に嵌合するからである。

【0150】

そして、本実施形態によれば、着脱機構7により、処理容器2を垂直回転軸3から取り外すことができるので、処理容器2内の小物100の取出しや、処理容器2の分解、組立、洗浄等を、容易に行うことができる。

【0151】

また、処理容器2が受板71に載置された状態においては、導電性の受板71の上面全面に導電性の基板23の大部分が当接した状態となるので、垂直回転軸3から電極リング21へ至る通電を安定して行うことができる。

【0152】

なお、着脱機構7は、第1実施形態〜第4実施形態を採用していない表面処理装置にも、当然ながら、適用できる。

【産業上の利用可能性】

【0153】

本発明の小物のめっき処理装置は、従来の種々の不具合を全て解消できるので、産業上の利用価値が大である。

【図面の簡単な説明】

【0154】

【図1】本発明の第1実施形態の小物のめっき処理装置を示す正面断面図である。

【図2】図1の処理容器の上方斜視図である。

【図3】図1の処理容器の正面図である。

【図4】図3のIV−IV矢視図である。

【図5】処理容器の組立の様子を示す斜視部分図である。

【図6】第1実施形態の変形構成の第1例の処理容器を示す正面断面部分図である。

【図7】第1実施形態の変形構成の第2例の処理容器を示す正面断面部分図である。

【図8】図7の例の処理容器の正面図である。

【図9】第1実施形態の変形構成の第3例の処理容器を示す正面断面部分図である。

【図10】図9の例の処理容器の正面図である。

【図11】図4に相当する図であり、第1実施形態の変形構成の第5例を示す図である。

【図12】図4に相当する部分図であり、第1実施形態の変形構成の第6例を示す図である。

【図13】第1実施形態の変形構成の第8例の底板の上方斜視図である。

【図14】第1実施形態の変形構成の第8例の電極リングの上方斜視図である。

【図15】第1実施形態の変形構成の第13例の処理容器を示す正面断面部分図である。

【図16】第1実施形態の変形構成の第14例の処理容器を示す正面断面図である。

【図17】第1実施形態の変形構成の第15例の処理容器を示す上方斜視図である。

【図18】図17の処理容器の分解図である。

【図19】本発明の第2実施形態の小物のめっき処理装置の処理容器を示す正面断面図である。

【図20】図19の処理容器の正面図である。

【図21】図20のXXI−XXI矢視図である。

【図22】図21の上方斜視部分図である。

【図23】第2実施形態の変形構成の第1例の処理容器を示す正面断面部分図である。

【図24】図23の例の処理容器の正面図である。

【図25】図23の例の電極リングの上面図であり、図24のXXV−XXV矢視に相当する図である。

【図26】第2実施形態の変形構成の第2例の処理容器を示す正面断面部分図である。

【図27】図26の例の処理容器の正面図である。

【図28】第2実施形態の変形構成の第3例の処理容器を示す正面断面部分図である。

【図29】第2実施形態の変形構成の第4例の処理容器を示す正面断面部分図である。

【図30】第2実施形態の変形構成の第5例の電極リングの上面図である。

【図31】図30の電極リングの上方斜視部分図である。

【図32】第2実施形態の変形構成の第10例の処理容器の断面部分図である。

【図33】第2実施形態の変形構成の第11例の処理容器の断面部分図である。

【図34】第2実施形態の変形構成の第12例の電極リングの上方斜視図である。

【図35】図34の電極リングに使用する第2リング部分の別の例の斜視図である。

【図36】図34の電極リングに使用する第2リング部分の更に別の例の斜視図である。

【図37】第2実施形態の変形構成の第13例の電極リングの上方斜視部分図である。

【図38】第13例の電極リングの変形例の上方斜視部分図である。

【図39】第2実施形態の変形構成の第14例の処理容器の正面断面図である。

【図40】第2実施形態の変形構成の第15例の処理容器の上方斜視図である。

【図41】図40の処理容器の分解図である。

【図42】第3実施形態の処理容器の正面断面部分図である。

【図43】図42の処理容器の正面図である。

【図44】第3実施形態の変形構成の第1例の正面断面部分図である。

【図45】図44の処理容器の正面図である。

【図46】第3実施形態の変形構成の第2例の正面図である。

【図47】第4実施形態の処理容器の正面断面部分図である。

【図48】図47の処理容器の正面図である。

【図49】第4実施形態の変形構成の第1例の正面断面部分図である。

【図50】図49の処理容器の正面図である。

【図51】第4実施形態の変形構成の第2例の正面図である。

【図52】別の実施形態の小物のめっき処理装置の正面断面図である。

【図53】図52のめっき処理装置の取り外し状態を示す正面断面図である。

【図54】図52のめっき処理装置の基板の下面図である。

【図55】図52のめっき処理装置の突部の拡大正面図である。

【図56】図52のめっき処理装置の載置作業の状態を示す正面断面部分図である。

【図57】従来の小物のめっき処理装置を示す正面断面図である。

【符号の説明】

【0155】

1 めっき処理装置 100 小物 2 処理容器 21 電極リング 21A,21B 電極リング層 216 当接面 23 基板 24 底板 242 当接面 243 周縁部 25 カバー 26 ボルト 3 垂直回転軸 51,52 間隙通路 521 溝通路 522 切欠き部 61 シート部材(薄板部材) 7 着脱機構 71 受板 72 凹部 73 凸部 74 突部 75 穴部

【技術分野】

【0001】

本発明は、例えば、0.5〜5000μmの粉体、チップコンデンサー、ダイオード、コネクタ、リードスイッチ、釘、ボルト、ナット、ワッシャ等の、小物(小型部品)を、表面処理するのに適している、小物の表面処理装置に関するものである。なお、表面処理としては、(1)電気めっき処理、(2)無電解めっき処理;例えば、浸漬めっき処理、化学めっき処理、(3)複合めっき処理、化学複合めっき処理、(4)電着塗装処理;例えば、アニオン電着塗装処理、カチオン電着塗装処理、(5)前処理;例えば、脱脂処理、電解脱脂処理、バレル研磨処理、アルカリ浸漬洗浄処理、酸洗い処理、酸電解処理、化学研磨処理、電解研磨処理、中和処理、(6)後処理;例えば、水切り変色防止処理、水溶性樹脂処理、クロメート処理、がある。

【背景技術】

【0002】

図57は、特許文献1に示すような、従来の、小物の表面処理装置の1種であるめっき処理装置、を示す正面断面模式図である。このめっき処理装置1は、小物100を収容した処理容器2を垂直回転軸3によって回転させて小物100を電極リング21へ接触させながら、且つ、めっき液4を処理容器2の内から外へ流通させながら、処理容器2内のめっき液4に電極45から通電することによって、小物100にめっきを施すようになっている。処理容器2は、めっき液4を処理容器2の内から外へ流通させる流出機構を有している。めっき処理装置1では、めっき液4は、ノズル41から処理容器2内へ吐出され、流出機構を介して処理容器2の外へ流出して飛散し、ケース42で受けられて回収され、ポンプ43によってノズル41から吐出される。すなわち、めっき液4は、循環させながら繰り返し使用される。そして、めっき処理装置1では、流出機構として、多孔体リング22を用いている。多孔体リング22は、粒状の樹脂を焼結して構成されており、内部に連続気泡を有しており、小物は通さないがめっき液4のみを通すというフィルタとして機能している。めっき液4は、多孔体リング22の連続気泡を通過する。

【0003】

一方、特許文献2には、多孔体リング22に代わる流出機構が示されているようであるが、その詳細は不確かである。

【特許文献1】特許第3126867号公報

【特許文献2】米国特許第5,879,520号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

多孔体リング22からなる流出機構には、次のような不具合が目立つようになってきた。

【0005】

(1)小物の破損

多孔体リング22は、粒状の樹脂を焼結して構成されているので、表面に凹凸を有している。それ故、小物が、その凹凸に衝突して破損することがあった。これに対しては、表面を切削加工して平滑にするという試みがなされたが、多孔体リング22は連続気泡を有するものであるので、表面を切削加工しても、切削後の表面に凹凸が現れ、それ故、小物の破損を回避することはできなかった。

【0006】

(2)詰まりの発生

多孔体リング22の連続気泡に、小物の破片、電極の破片、更には空気中の塵埃等が、詰まり、めっき液4の循環に支障が出ていた。これに対しては、詰まった物を薬品で溶解するという試みがなされたが、酸に溶解しない物に対しては効果がなかった。したがって、詰まるたびに、新しい多孔体リングに交換する必要があり、それ故、コスト高であった。

【0007】

(3)機能の低下

多孔体リング22は、処理容器2に装着するために、切削加工されるが、その際、切削加工により発生する熱によって切削面が溶融したり変形したりして、連続気泡の一部が塞がれることがあった。連続気泡の一部が塞がれると、その分だけ、めっき液の通過量が減少するため、流出機構としての機能が低下する。

【0008】

(4)不経済性

(a)多孔体リング22の連続気泡の孔径は、小物の最小寸法より小さくなければならないので、小物によって決まることとなる。そして、多孔体リング22は、粒状の樹脂を焼結して構成されるので、出来上がった多孔体リング22の連続気泡の孔径は、固定値を有しており、変更不可能である。それ故、小物が変更されたために孔径を変更する必要がある場合には、新たな多孔体リングを形成する必要があった。しかし、種々の小物の寸法に合わせて、多数の多孔体リングを用意することは、不経済である。

(b)めっき液4の流通量を変更したい場合には、多孔体リング22の内周面の面積を増大させればよく、したがって、多孔体リング22の厚さを増大させればよいが、一度形成した多孔体リング22の厚さを増大させることは不可能である。それ故、めっき液4の流通量を変更したい場合には、新たな多孔体リングを形成する必要があった。しかし、種々の流通量に合わせて、多数の多孔体リングを用意することは、不経済である。

【0009】

(5)不正確性

多孔体リング22は粒状の樹脂を焼結して構成されるので、連続気泡の孔径や空孔率が予定した値にならないことがあった。それ故、予定した機能を正確に発揮することができないことがあった。

【0010】

上記のような不具合は、上記装置と同様の構成を有する他の表面処理装置においても、目立っていた。

【0011】

本発明は、上記のような不具合を全て解消することができる流出機構、を備えた小物の表面処理装置、を提供することを目的としている。

【課題を解決するための手段】

【0012】

請求項1記載の発明は、処理容器と、処理容器をその回転中心にて水平面上で回転させる垂直回転軸と、を備え、小物を収容した処理容器を回転させて、表面処理液を処理容器の内から外へ流出させながら、小物に表面処理を施す、小物の表面処理装置において、処理容器が、非導電性の底板とカバーとを重ねて一体化してなる構成を有し、処理容器の内から外へ表面処理液を流出させる流出機構を有しており、流出機構が、底板とカバーとの間に、小物の最小寸法より薄い薄板部材を円周方向適当間隔置きに挟むことによって、隣接する薄板部材間に構成された、間隙通路であることを特徴としている。

【0013】

請求項2記載の発明は、処理容器と、処理容器をその回転中心にて水平面上で回転させる垂直回転軸と、を備え、小物を収容した処理容器を回転させて、表面処理液を処理容器の内から外へ流出させながら、小物に表面処理を施す、小物の表面処理装置において、処理容器が、非導電性の底板とカバーとを重ねて一体化してなる構成を有し、処理容器の内から外へ表面処理液を流出させる流出機構を有しており、流出機構が、カバーと底板との間に、処理容器の内から外へ通じるよう且つ小物の最小寸法より浅く形成された溝通路、によって構成された間隙通路であることを特徴としている。

【0014】

請求項3記載の発明は、請求項1記載の発明において、処理容器が、底板とカバーとの間に電極リングを有し、電極リングへ通電するための通電機構を有しており、小物を収容した処理容器を回転させて、小物を電極リングへ接触させながら且つ表面処理液を処理容器の内から外へ流出させながら、処理容器内の表面処理液に通電することによって、小物に表面処理を施すようになっており、流出機構が、底板と電極リングとの間、又は、複数層構造の電極リングにおける電極リング層同士の間、又は、電極リングとカバーとの間、の少なくともいずれかに、構成されているものである。

【0015】

請求項4記載の発明は、請求項2記載の発明において、処理容器が、底板とカバーとの間に電極リングを有し、電極リングへ通電するための通電機構を有しており、小物を収容した処理容器を回転させて、小物を電極リングへ接触させながら且つ表面処理液を処理容器の内から外へ流出させながら、処理容器内の表面処理液に通電することによって、小物に表面処理を施すようになっており、流出機構が、電極リングと底板との間、又は、複数層構造の電極リングにおける電極リング層同士の間、又は、カバーと電極リングとの間、の少なくともいずれかに、構成されているものである。

【0016】

請求項5記載の発明は、請求項1又は3に記載の発明において、薄板部材が、任意の枚数だけ重ねられた状態で挟まれているものである。

【0017】

請求項6記載の発明は、請求項2又は4に記載の発明において、複数の溝通路が、当該溝通路を形成した当接面の内縁部を切り欠いて形成した切欠き部によって、連通しているものである。

【0018】

請求項7記載の発明は、請求項1ないし4のいずれかに記載の発明において、底板の周縁部が盛り上がっており、該周縁部の内面が、下方且つ内方に傾斜しているものである。

【0019】

請求項8記載の発明は、請求項1又は3に記載の発明において、薄板部材が、円周方向に任意の間隔で配置されているものである。

【0020】

請求項9記載の発明は、請求項2又は4に記載の発明において、溝通路が、任意の幅で設けられているものである。

【0021】

請求項10記載の発明は、請求項1又は2に記載の発明において、処理容器を垂直回転軸に対して着脱自在に固定するための着脱機構を備えており、着脱機構が、垂直回転軸の上端に固定された、処理容器を載置可能な水平な受板と、受板の回転中心に形成された、テーパ状に窄まった凹部と、処理容器の下面の回転中心に設けられた、上記凹部に嵌合する凸部と、受板の複数箇所に、上面から突出することができるよう設けられた、突部と、処理容器の下面に、受板の上面から突出した突部が嵌合するよう形成された、穴部と、で構成され、処理容器の凸部を受板の凹部に嵌合させ且つ処理容器の穴部に受板の突部を嵌合させた状態で、垂直回転軸の回転力を受板を介して処理容器に伝達するようになっているものである。

【発明の効果】

【0022】

請求項1記載の発明によれば、間隙通路を通して、表面処理液のみを処理容器の内から外へ流通させることができる。したがって、小物に対して表面処理を施すことができる。

【0023】

しかも、以下に示すように、従来の不具合を解消できる。

【0024】

(1)従来の焼結樹脂からなる多孔体リングを使用しないので、小物が多孔体リングの表面の凹凸に衝突して破損することを、全く防止できる。したがって、小物の破損を抑制できる。

【0025】

(2)小物の破損を抑制できるので、小物の破片によって間隙通路が詰まるのを抑制できる。しかも、間隙通路は、従来の多孔体リングの連続気泡のような入り組んだ構造を、有してはいないので、詰まり難い。したがって、間隙通路が詰まることによって表面処理が良好に行われなくなるのを、抑制できる。

【0026】

また、仮に、小物の破片や空気中の塵埃等が間隙通路に詰まったとしても、処理容器は、容易に分解して洗浄できるので、詰まりを簡単に解消することができる。更に、処理容器は詰まりを簡単に解消して何度でも使用できるので、従来のように新しい多孔体リングに交換する必要が無く、したがって、コスト安にできる。

【0027】

(3)従来の焼結樹脂からなる多孔体リングを使用しないので、焼結樹脂の切削加工作業が不要である。したがって、切削加工時の熱によって流出機構の機能が低下するということは、起こり得ない。

【0028】

(4)種々の厚さの薄板部材を用意しておくことにより、小物が別の寸法のものに変更されても、それに適した高さ寸法を有する間隙通路を、容易に且つ経済的に、構成することができる。

【0029】

また、種々の外径の薄板部材を用意しておくことにより、表面処理液の単位時間当たりの流通量(以下、単に「流通量」と称する)を、容易に且つ経済的に、変更することができる。

【0030】

(5)薄板部材の厚さ及び外径は、正確に設定できるので、間隙通路の高さ及び幅を正確に設定できる。したがって、間隙通路の機能を正確に発揮でき、それ故、表面処理液の流通量を正確に設定できる。

【0031】

請求項2記載の発明によれば、間隙通路を通して、表面処理液のみを処理容器の内から外へ流通させることができる。したがって、小物に対して表面処理を施すことができる。

【0032】

しかも、以下に示すように、従来の不具合を解消できる。

【0033】

(1)従来の焼結樹脂からなる多孔体リングを使用しないので、小物が多孔体リングの表面の凹凸に衝突して破損することを、全く防止できる。したがって、小物の破損を抑制できる。

【0034】

(2)小物の破損を抑制できるので、小物の破片によって間隙通路が詰まるのを抑制できる。しかも、間隙通路は、従来の多孔体リングの連続気泡のような入り組んだ構造を、有してはいないので、詰まり難い。したがって、間隙通路が詰まることによって表面処理が良好に行われなくなるのを、抑制できる。

【0035】

また、仮に、小物の破片や空気中の塵埃等が間隙通路に詰まったとしても、処理容器は、容易に分解して洗浄できるので、詰まりを簡単に解消することができる。更に、処理容器は詰まりを簡単に解消して何度でも使用できるので、従来のように新しい多孔体リングに交換する必要が無く、したがって、コスト安にできる。

【0036】

(3)従来の焼結樹脂からなる多孔体リングを使用しないので、焼結樹脂の切削加工作業が不要である。したがって、切削加工時の熱によって流出機構の機能が低下するということは、起こり得ない。

【0037】

(4)小物が、漸次、大きな最小寸法を有するものに変更される限りは、溝通路の深さを漸次深く形成していくことにより、流出機構を再利用することができる。したがって、経済的である。

【0038】

また、表面処理液の流通量を増大したい場合には、使用している部品を切削して、溝通路の幅や数を増大させればよく、新たな部品を使用する必要はない。したがって、経済的である。

【0039】

(5)溝通路の深さ及び幅は、正確に設定できるので、間隙通路の高さ寸法及び幅を正確に設定できる。したがって、間隙通路の機能を正確に発揮でき、それ故、表面処理液の流通量を正確に設定できる。

【0040】

請求項3記載の発明によれば、間隙通路を通して、表面処理液のみを処理容器の内から外へ流通させることができる。したがって、小物に対して表面処理を施すことができる。

【0041】

また、電極リングが複数層構造を有している場合に、電極リング層同士の間に、薄板部材を設けることにより、電極リング層同士の間に構成された分だけ、間隙通路の数を容易に増大でき、したがって、表面処理液の流通量を容易に増大できる。また、逆に、底板と電極リングとの間、電極リングとカバーとの間、及び電極リング層同士の間の、任意の1つ以上の間の薄板部材を無くせば、その分だけ、間隙通路の数を容易に少なくでき、したがって、表面処理液の流通量を容易に低減できる。すなわち、表面処理液の流通量を大きな範囲で容易に増減できる。

【0042】

更に、薄板部材を、底板と電極リングとの間ではなく、電極リングとカバーとの間、及び/又は、電極リング層同士の間に、設けることにより、間隙通路の高さ位置を容易に変更できる。ところで、構成された間隙通路が同じ大きさ及び数を有していても、間隙通路が高い位置にある場合には、低い位置にある場合に比して、表面処理液が通り難くなる。したがって、間隙通路の高さ位置を変更することにより、表面処理液の流通量を容易に変更することができる。

【0043】

しかも、請求項1記載の発明と同様に、従来の不具合を解消できる。

【0044】

請求項4記載の発明によれば、間隙通路を通して、表面処理液のみを処理容器の内から外へ流通させることができる。したがって、小物に対して表面処理を施すことができる。

【0045】

また、電極リングが複数層構造を有している場合に、電極リング層同士の間に、溝通路を形成することにより、電極リング層同士の間に構成された分だけ、間隙通路の数を容易に増大でき、したがって、表面処理液の流通量を容易に増大できる。

【0046】

更に、溝通路を、底板と電極リングとの間ではなく、電極リングとカバーとの間、及び/又は、電極リング層同士の間に、形成することにより、間隙通路の高さ位置を容易に変更できる。ところで、構成された間隙通路が同じ大きさ及び数を有していても、間隙通路が高い位置にある場合には、低い位置にある場合に比して、表面処理液が通り難くなる。したがって、間隙通路の高さ位置を変更することにより、表面処理液の流通量を容易に変更することができる。

【0047】

しかも、請求項2記載の発明と同様に、従来の不具合を解消できる。

【0048】

請求項5記載の発明によれば、小物が最小寸法の大きなものに変更された場合に、それに適した高さ寸法を有する間隙通路を容易に構成することができる。

【0049】

請求項6記載の発明によれば、切欠き部が、間隙通路へ連通する大きな入口通路を構成するため、間隙通路の入口周縁に対する小物の衝突を抑制できる。したがって、小物の破損を抑制できる。

【0050】

請求項7記載の発明によれば、周縁部が盛り上がっている分だけ、処理容器に入れる小物の量を増大できる。したがって、表面処理量を増大できる。しかも、小物が傾斜した内面に沿って移動するので、小物が処理容器の内周面に衝突する際の衝撃を軽減できる。したがって、小物の破損を抑制できる。

【0051】

また、底板が通常は樹脂でできているので、材料コストが安価であり、周縁部を盛り上げるための加工を容易に行うことができ、しかも、小物の種類に応じて周縁部の傾斜の角度を容易に変更することができる。

【0052】

更に、処理容器が回転すると、小物は、遠心力によって、周縁部の傾斜した内面を登り、処理容器が停止すると、小物は、重力によって、周縁部の傾斜した内面を降りる。すなわち、処理容器の回転と停止とを繰り返すと、小物は、周縁部の傾斜した内面を登り降りする。したがって、処理容器の回転と停止とを繰り返すことによって、小物の攪拌を促進でき、小物に対して均一な表面処理を施すことができる。

【0053】

請求項8記載の発明によれば、間隙通路の幅を容易に変更できる。したがって、表面処理液の流通量を容易に変更できる。

【0054】

請求項9記載の発明によれば、加工コストを安価にできる。また、表面処理液の流通量を容易に変更できる。

【0055】

請求項10記載の発明によれば、着脱機構により、処理容器を垂直回転軸から取り外すことができるので、処理容器内の小物の取出しや、処理容器の分解、組立、洗浄等を、容易に行うことができる。

【0056】

しかも、着脱機構においては、受板の回転中心に形成された凹部に、処理容器の下面の回転中心に設けられた凸部を、嵌合させるので、処理容器の回転中心を垂直回転軸に正確に合わせることができる。

【0057】

また、複数個の穴部に突部を嵌合させるので、垂直回転軸の回転力を、受板及び突部を介して、確実に処理容器に伝達できる。

【0058】

更に、受板の回転中心に形成された凹部に、処理容器の下面の回転中心に設けられた凸部を、嵌合させて、受板を回転させれば、自動的に、受板の突部が処理容器の下面の穴部に嵌合する。したがって、処理容器を受板に載置する際には、処理容器の向きを考慮することなく、凸部を凹部に嵌合させるだけでよい。よって、処理容器を受板に容易に載置できる。

【発明を実施するための最良の形態】

【0059】

(第1実施形態)

本実施形態は、表面処理の内の電気めっき処理を行う装置に関するものである。なお、本実施形態の装置は、電気めっき処理に限らず、表面処理の内の通電を必要とする処理を行うのに使用できる。そのような処理としては、例えば、複合めっき処理、アニオン電着塗装処理、カチオン電着塗装処理、酸電解処理、電解研磨処理、がある。

【0060】

図1は、本実施形態の、小物のめっき処理装置を示す、正面断面図である。このめっき処理装置1は、平面視円形の処理容器2と、処理容器2をその円中心(回転中心)にて水平面上で回転させる垂直回転軸3と、めっき液4の循環機構40と、を備えている。図2は、処理容器2の上方斜視図である。

【0061】

処理容器2は、導電性の基板23と、非導電性の底板24と、電極リング21と、カバー25とを、この順に下から重ねて、電極リング21を貫通するボルト26によって一体化して構成されるとともに、処理容器2の内から外へめっき液4を流出させる流出機構を有している。電極リング21は、垂直回転軸3、基板23、及びボルト26を経て、通電可能となっている。すなわち、本実施形態では、垂直回転軸3、基板23、及びボルト26によって、電極リング21へ通電させるための通電機構が構成されている。そして、めっき処理装置1は、小物100を収容した処理容器2を回転させて小物100を電極リング21へ接触させながら、且つ、めっき液4を流出機構を介して処理容器2の内から外へ流通させながら、処理容器2内のめっき液4に電極45から通電することによって、小物100にめっき処理を施すようになっている。めっき処理装置1では、めっき液4は、循環機構40により、循環させながら繰り返し使用される。すなわち、めっき液4は、ノズル41から処理容器2内へ吐出され、流出機構を介して処理容器2の外へ流出して飛散し、ケース42で受けられて回収され、ポンプ43によってノズル41から吐出される。

【0062】

図3は処理容器2の正面図、図4は図3のIV−IV矢視図である。本実施形態では、流出機構として、底板24と電極リング21との間に構成した間隙通路51を採用している。

【0063】

間隙通路51は、底板24と電極リング21との間の円周方向適当間隔置きに、同じ大きさの樹脂製のシート部材61を配置して、該シート部材61を底板24と電極リング21とで挟むことによって、隣接するシート部材61間に構成されている。図4においては、間隙通路51の1つを破線斜線で示している。本実施形態では、12個のシート部材61が配置されて、12個の間隙通路51が構成されている。

【0064】

シート部材61は、円環形である。そして、シート部材61は、図4に示すように、電極リング21において、ボルト26の貫通孔211を囲むように配置され、図5に示すように、底板24と電極リング21とカバー25とを重ねてボルト26を貫通させることにより、底板24と電極リング21との間に保持されている。また、シート部材61の外径D(図4)は、電極リング21のリング幅W(図4)以下の大きさである。したがって、シート部材61は、平面視において、電極リング21から処理容器2の内部に、はみ出してはいない。

【0065】

間隙通路51の高さ寸法H(図3)は、シート部材61の厚さと等しくなる。そして、シート部材61の厚さは、小物100の最小寸法より小さく設定されている。したがって、間隙通路51の高さ寸法Hは、小物100の最小寸法より小さくなっている。

【0066】

なお、シート部材61は、具体的には、PTFE、PFA、又はFEP等の、フッ素系樹脂シートを、パンチで所望の形状に打ち抜いて、形成される。これらのフッ素系樹脂シートは、下記(i)〜(iii)の性質を有しているので、シート部材61に適している。

(i)熱膨張で厚くならない。また、両面側から圧迫されても薄くならない。

(ii)めっき液と反応しない。

(iii)この素材の破壊強度を超える機械的応力が加わっても、損傷しない。

【0067】

上記構成のめっき処理装置1においては、処理容器2が回転することによる遠心力によって、処理容器2内のめっき液4が、間隙通路51を通って外へ流出する。一方、間隙通路51の高さ寸法Hが小物100の最小寸法より小さいので、間隙通路51は小物100を通さない。したがって、間隙通路51は、小物100は通さないがめっき液4は通すというフィルタとして機能する。よって、上記構成のめっき処理装置1においては、小物100を失わせることなく小物100に対してめっきを施すことができるとともに、めっき液4を循環使用することができる。

【0068】

そして、本実施形態のめっき処理装置1によれば、以下に示すように、従来の不具合を解消できる。

【0069】

(1)従来の焼結樹脂からなる多孔体リングを使用しないので、小物100が多孔体リングの表面の凹凸に衝突して破損することを、全く防止できる。なお、間隙通路51の内側の入口縁に小物100が衝突することはあり得るが、その衝突によって小物100が受ける衝撃は、多孔体リングの表面の凹凸に衝突する場合に比して、極めて小さいと考えられる。したがって、小物100の破損を抑制できる。

【0070】

(2)小物100の破損を抑制できるので、小物100の破片によって間隙通路51が詰まるのを抑制できる。しかも、間隙通路51は、従来の多孔体リングの連続気泡のような入り組んだ構造を、有してはいないので、詰まり難い。したがって、間隙通路51が詰まることによってめっき処理が良好に行われなくなるのを、抑制できる。

【0071】

また、仮に、小物100の破片、電極の破片、又は空気中の塵埃等が間隙通路51に詰まったとしても、処理容器2は、ボルト26を外すことにより、容易に分解して洗浄できるので、詰まりを簡単に解消することができる。更に、処理容器2は詰まりを簡単に解消して何度でも使用できるので、従来のように新しい多孔体リングに交換する必要が無く、したがって、コスト安にできる。

【0072】

(3)従来の焼結樹脂からなる多孔体リングを使用しないので、焼結樹脂の切削加工作業が不要である。したがって、切削加工時の熱によって流出機構の機能が低下するということは、本実施形態では、起こり得ない。

【0073】

(4)小物100が、更に小さい最小寸法を有するものに変更されると、間隙通路51の高さ寸法Hを更に小さく設定する必要があるが、その場合には、シート部材61を更に薄いものに変更すればよい。一方、小物100が、更に大きな最小寸法を有するものに変更されると、間隙通路51の高さ寸法Hを更に大きく設定するのが好ましいが、その場合には、シート部材61を更に厚いものに変更すればよい。種々の厚さのシート部材61を用意しておくことは容易なことである。したがって、小物100が別の寸法のものに変更されても、それに適した高さ寸法Hを有する間隙通路51を、容易に且つ経済的に、構成することができる。なお、間隙通路51の高さ寸法Hを更に大きく設定するためには、図6に示すようにシート部材61を複数枚積層してもよく、これについては後述する。

【0074】

また、めっき液4の単位時間当たりの流通量(以下、単に「流通量」と称する)を変更したい場合には、間隙通路51の幅Bすなわち隣接するシート部材61の間隔B(図4)を変更すればよく、そのためには、シート部材61の外径Dを変更すればよい。種々の外径Dのシート部材61を用意しておくことは容易なことである。したがって、めっき液4の流通量を、容易に且つ経済的に、変更することができる。なお、めっき液4の流通量を変更するためには、図7〜図10に示す構成を採用してもよく、これについては後述する。

【0075】

(5)シート部材61の厚さ及び外径Dは、正確に設定できるので、間隙通路51の高さH及び幅Bを正確に設定できる。したがって、間隙通路51の機能を正確に発揮でき、それ故、めっき液4の流通量を正確に設定できる。

【0076】

更に、本実施形態のめっき処理装置1によれば、次のような効果を発揮できる。

【0077】

(1)シート部材61が樹脂製であるので、安価である。

(2)シート部材61が樹脂製であるので、めっきが付着する恐れがない。したがって、処理容器2の内面に付着しためっきを剥離するための作業を、簡素化できる。

(3)円環状のシート部材61がボルト26の貫通孔211を囲んで配置されているので、めっき液4は、ボルト26に接触しない。したがって、ボルト26にめっきが付着するのを防止できる。よって、上記(2)と同様に、めっきを剥離するための作業を、簡素化できる。

【0078】

(4)シート部材61の外形が円形であるので、シート部材61をどの向きに配置しても、隣接するシート部材61間の間隙通路51の大きさを一定に保持できる。したがって、間隙通路51の機能を正確に発揮できる。

(5)シート部材61の外径Dが電極リング21のリング幅W以下の大きさであるので、シート部材61が処理容器2の内部にはみ出すことはない。シート部材61がはみ出していると、そのはみ出し部分に小物100が衝突してしまい、小物100が破損したり小物100に対するめっき処理に支障が生じたりする恐れがあるが、本実施形態では、シート部材61ははみ出していないので、そのような恐れを解消できる。

【0079】

なお、本実施形態においては、更に、次のような変形構成を採用してもよい。

【0080】

(1)シート部材61を2枚以上積層して設ける。例えば、図6に示すように、シート部材61を2枚積層して設ける。これによれば、間隙通路51の高さ寸法Hを容易に増大できる。したがって、小物100が最小寸法の大きなものに変更された場合に、それに適した高さ寸法Hを有する間隙通路51を容易に構成することができる。

【0081】

(2)図7及び図8に示すように、シート部材61を、底板24と電極リング21との間だけでなく、電極リング21とカバー25との間にも、設ける。これによれば、本実施形態に比して、間隙通路51の数を容易に増大でき、したがって、めっき液4の流通量を容易に増大できる。

【0082】

(3)電極リング21が複数層構造を有している場合に、電極リング層同士の間に、シート部材61を設ける。これによれば、電極リング層同士の間に構成された分だけ、間隙通路51の数を容易に増大でき、したがって、めっき液4の流通量を容易に増大できる。例えば、図9及び図10に示すように、電極リング21が2層構造を有している場合に、シート部材61を、底板24と電極リング21との間、電極リング21とカバー25との間、更には、電極リング層21Aと電極リング層21Bとの間に、設ける。これによれば、上記(2)の場合に比して、間隙通路51の数を容易に増大できる。

【0083】

また、逆に、底板24と電極リング21との間、電極リング21とカバー25との間、及び電極リング層同士の間の、任意の1つ以上の間のシート部材61を無くせば、その分だけ、間隙通路51の数を容易に少なくでき、したがって、めっき液4の流通量を容易に低減できる。

【0084】

すなわち、めっき液4の流通量を大きな範囲で容易に増減できる。

【0085】

(4)シート部材61を、底板24と電極リング21との間ではなく、電極リング21とカバー25との間、及び/又は、電極リング層同士の間に、設ける。これによれば、間隙通路51の高さ位置を容易に変更できる。構成された間隙通路51が同じ大きさ及び数を有していても、間隙通路51が高い位置にある場合には、低い位置にある場合に比して、めっき液4が通り難くなる。したがって、間隙通路51の高さ位置を変更することにより、めっき液4の流通量を容易に変更することができる。

【0086】

(5)図4に相当する図11に示すように、シート部材61を、隣接する貫通孔211の間に設ける。これによっても、隣接するシート部材61の間に間隙通路51が構成される。これによれば、シート部材61にボルト26を貫通させる必要がないので、処理容器2の組立が容易である。なお、図11においても、間隙通路51の1個を破線斜線で示している。

【0087】

(6)図4に相当する図12に示すように、四角形のシート部材61を用いる。これによっても、隣接するシート部材61の間に間隙通路51が構成される。

【0088】

(7)金属製のシート部材61を用いる。金属としては、例えば、チタンやステンレスを用いることができる。これによれば、シート部材61の加工精度が向上するので、より正確な大きさの間隙通路51を構成できる。

【0089】

(8)シート部材61の代わりに、粘着テープ部材62を用いる。例えば、図13に示すように、底板24の隣接する貫通孔241の間に、粘着テープ部材62を貼り付ける。又は、図14に示すように、電極リング21の隣接する貫通孔211の間に、粘着テープ部材62を貼り付ける。更には、図4の場合と同様に、貫通孔211又は貫通孔241を囲むように、粘着テープ部材62を貼り付ける。なお、粘着テープ部材62の素材としては、ポリイミドやポリエステルが好ましい。これによっても、シート部材61の場合と同様に、間隙通路51を構成できる。しかも、これによれば、処理容器2の組立を容易に行うことができ、コスト安にできる。

【0090】

(9)電極リング21が複数層構造を有する場合に、いずれか1層の電極リング層以外を、樹脂製のものとする。これによれば、加工コストや材料コストを安価にできる。なお、これによっても、少なくとも1層の電極リング層が導電性であるので、めっき処理は行われる。

【0091】

(10)シート部材61を、円周方向に、等間隔置きではなく、適当間隔置きに、配置する。これによれば、処理容器2の組立を容易に行うことができ、コスト安にできる。

(11)異なる大きさのシート部材61を配置する。これによれば、正確な寸法を気にすることなく、シート部材61を容易に制作できるので、材料コストを安価にできる。

(12)シート部材61を、任意の数だけ設ける。これによれば、間隙通路51の数を容易に変更できる。したがって、めっき液4の流通量を容易に変更できる。

【0092】

(13)図15に示すように、底板24の周縁部243を盛り上げて形成する。周縁部243の内面2431は、下方且つ内方に傾斜している。これによれば、次のような効果を発揮できる。

(i)底板24の周縁部243が盛り上がっているので、その分だけ、処理容器2に入れる小物100の量を増大できる。したがって、めっき処理量を増大できる。

(ii)底板24の盛り上がった周縁部243の内面2431が、下方且つ内方に傾斜しているので、小物100を電極リング21に到達させやすくできる。したがって、めっき処理効率を向上できる。しかも、小物100が傾斜した内面2431に沿って移動するので、小物100が電極リング21に衝突する際の衝撃を軽減できる。したがって、小物100の破損を抑制できる。

(iii)底板24が樹脂でできているので、材料コストが安価であり、周縁部243を盛り上げるための加工を容易に行うことができ、しかも、小物100の種類に応じて周縁部243の傾斜の角度を容易に変更することができる。

(iv)非導電性の底板24に傾斜を形成しているので、傾斜に起因して電流分布の変化や集中が生じるのを、防止できる。

(v)処理容器2が回転すると、小物100は、遠心力によって、内面2431を登り、処理容器2が停止すると、小物100は、重力によって、内面2431を降りる。すなわち、処理容器2の回転と停止とを繰り返すと、小物100は、内面2431を登り降りする。したがって、処理容器2の回転と停止とを繰り返すことによって、小物100の攪拌を促進でき、小物100に対して均一なめっき処理を施すことができる。

【0093】

(14)図16に示すように、通電ブラシ28を電極リング21に直接接触させるよう設けることによって、通電機構を構成する。ここでは、電極リング21が外側フランジ210を有しており、通電ブラシ28は、外側フランジ210に上方から接触している。これによれば、通電機構を簡素化できるので、処理容器2自体の構成も簡素化できる。なお、底板24が、盛り上がった周縁部243を有してもよい。

【0094】

(15)図17に示すように、通電ブラシ28を電極リング21に横から直接接触させるよう設けることによって、通電機構を構成する。これによっても、通電機構を簡素化できるので、処理容器2自体の構成も簡素化できる。なお、図17の例では、底板24と電極リング21とカバー25とを、ボルトではなくクランプ29を用いることによって、一体化している。図18は図17の例の分解図である。図18に示すように、電極リング21には、クランプ29を貫通させる貫通孔291が形成されている。

【0095】

(16)シート部材61を、処理容器2の内周面から離れて位置するよう、設ける。これによれば、処理容器2の内周面に、間隙通路51へ連通する大きな入口通路が構成されるので、間隙通路51の入口周縁に対する小物100の衝突を抑制でき、したがって、小物100の破損を抑制できる。

【0096】

(第2実施形態)

本実施形態は、表面処理の内の電気めっき処理を行う装置に関するものである。なお、本実施形態の装置は、電気めっき処理に限らず、表面処理の内の通電を必要とする処理を行うのに使用できる。そのような処理としては、例えば、複合めっき処理、アニオン電着塗装処理、カチオン電着塗装処理、酸電解処理、電解研磨処理、がある。

【0097】

図19は、本発明の第2実施形態の、小物のめっき処理装置の処理容器、を示す正面断面図であり、図20は、同じく正面図であり、図21は、図20のXXI−XXI矢視図であり、図22は、図21の上方斜視部分図である。本実施形態のめっき処理装置1では、処理容器2の流出機構として、電極リング21に対する底板24の当接面242に形成した溝通路521によって構成された間隙通路52を採用している。本実施形態のその他の構成は、第1実施形態と同じである。

【0098】

本実施形態では、底板24の周縁部243が盛り上がっており、当接面242は、周縁部243の上面である。また、周縁部243の内面2431は、下方且つ内方に傾斜している。

【0099】

底板24において、溝通路521は、隣接する貫通孔241の間に、且つ、円周方向等間隔置きに、同じ大きさで、形成されている。溝通路521は、底板24の周縁部243の上面を内から外に横切って形成されている。したがって、底板24上に電極リング21が重なった状態において、溝通路521は、処理容器2を内から外へ貫通する間隙通路52を構成している。

【0100】

間隙通路52の高さ寸法H(図20)は、溝通路521の深さと等しくなる。そして、溝通路521の深さHは、小物100の最小寸法より小さく設定されている。したがって、間隙通路52の高さ寸法Hは、小物100の最小寸法より小さくなっている。

【0101】

溝通路521は、例えば、ミーリングカッターを用いるフライス加工によって形成できる。

【0102】

上記構成のめっき処理装置1においては、処理容器2が回転することによる遠心力によって、処理容器2内のめっき液4が、間隙通路52を通って外へ流出する。一方、間隙通路52の高さ寸法Hが小物100の最小寸法より小さいので、間隙通路52は小物100を通さない。したがって、間隙通路52は、小物100は通さないがめっき液4は通すというフィルタとして機能する。よって、上記構成のめっき処理装置1においては、小物100を失わせることなく小物100に対してめっき処理を施すことができるとともに、めっき液4を循環使用することができる。

【0103】

そして、本実施形態のめっき処理装置1によれば、以下に示すように、従来の不具合を解消できる。

【0104】

(1)従来の焼結樹脂からなる多孔体リングを使用しないので、小物100が多孔体リングの表面の凹凸に衝突して破損することを、全く防止できる。なお、間隙通路52の内側の入口縁に小物100が衝突することはあり得るが、その衝突によって小物100が受ける衝撃は、多孔体リングの表面の凹凸に衝突する場合に比して、極めて小さいと考えられる。したがって、小物100の破損を抑制できる。

【0105】

(2)小物100の破損を抑制できるので、小物100の破片によって間隙通路52が詰まるのを抑制できる。しかも、間隙通路52は、従来の多孔体リングの連続気泡のような入り組んだ構造を、有してはいないので、詰まり難い。したがって、間隙通路52が詰まることによってめっきが良好に行われなくなるのを、抑制できる。

【0106】

また、仮に、小物100の破片、電極の破片、又は空気中の塵埃等が間隙通路52に詰まったとしても、処理容器2は、ボルト26を外すことにより、容易に分解して洗浄できるので、詰まりを簡単に解消することができる。更に、処理容器2は詰まりを簡単に解消して何度でも使用できるので、従来のように新しい多孔体リングに交換する必要が無く、したがって、コスト安にできる。

【0107】

(3)従来の焼結樹脂からなる多孔体リングを使用しないので、焼結樹脂の切削加工作業が不要である。したがって、切削加工時の熱によって流出機構の機能が低下するということは、本実施形態では、起こり得ない。

【0108】

(4)小物100が、更に大きな最小寸法を有するものに変更されると、間隙通路52の高さ寸法Hを更に大きく設定するのが好ましいが、その場合には、溝通路521を更に深く形成すればよい。すなわち、小物100が、漸次、大きな最小寸法を有するものに変更される限りは、溝通路521の深さを漸次深く形成していくことにより、流出機構を再利用することができる。したがって、経済的である。

【0109】

また、めっき液4の流通量を増大したい場合には、溝通路521の幅B(図21)や数を増大させればよい。溝通路521の幅Bや数の増大は、使用している部品(ここでは底板24)を切削することにより行うことができ、新たな部品を使用する必要はない。したがって、経済的である。なお、めっき液4の流通量を増大させるためには、図23〜図27に示す構成を採用してもよく、これについては後述する。

【0110】

(5)溝通路521の深さH及び幅Bは、正確に設定できるので、間隙通路52の高さ寸法H及び幅B(図20)を正確に設定できる。したがって、間隙通路52の機能を正確に発揮でき、それ故、めっき液4の流通量を正確に設定できる。

【0111】

更に、本実施形態のめっき処理装置1によれば、次のような効果を発揮できる。

【0112】

(1)樹脂製の底板24に溝通路521を形成するので、溝通路521を形成するための加工コスト及び溝通路521を更に深くしたり拡幅したりするための加工コストが安価である。

(2)溝通路521が、隣接する貫通孔241の間に形成されているので、ボルト26が間隙通路52に露出することはなく、それ故、めっき液4は、ボルト26に接触しない。したがって、ボルト26にめっきが付着するのを防止できる。よって、処理容器2の内部に付着しためっきを剥離するための作業を、簡素化できる。

(3)溝通路521が、隣接する貫通孔241の間に形成されているので、ボルト26の締結力の変動に応じて間隙通路52の高さ寸法Hが変動するのを、防止できる。

【0113】

(4)底板24の周縁部243が盛り上がっており、また、周縁部243の内面2431が、下方且つ内方に傾斜しているので、次のような効果を発揮できる。

(i)底板24の周縁部243が盛り上がっているので、その分だけ、処理容器2に入れる小物100の量を増大できる。したがって、めっき処理量を増大できる。

(ii)底板24の盛り上がった周縁部243の内面2431が、下方且つ内方に傾斜しているので、小物100を電極リング21に到達させやすくできる。したがって、めっき処理効率を向上できる。しかも、小物100が傾斜した内面2431に沿って移動するので、小物100が電極リング21に衝突する際の衝撃を軽減できる。したがって、小物100の破損を抑制できる。

(iii)底板24が樹脂でできているので、材料コストが安価であり、周縁部243を盛り上げるための加工を容易に行うことができ、しかも、小物100の種類に応じて周縁部243の傾斜の角度を容易に変更することができる。

(iv)非導電性の底板24に傾斜を形成しているので、傾斜に起因して電流分布の変化や集中が生じるのを、防止できる。

(v)処理容器2が回転すると、小物100は、遠心力によって、内面2431を登り、処理容器2が停止すると、小物100は、重力によって、内面2431を降りる。すなわち、処理容器2の回転と停止とを繰り返すと、小物100は、内面2431を登り降りする。したがって、処理容器2の回転と停止とを繰り返すことによって、小物100の攪拌を促進でき、小物100に対して均一なめっき処理を施すことができる。

【0114】

なお、本実施形態においては、更に、次のような変形構成を採用してもよい。

【0115】

(1)図23及び図24に示すように、底板24に対する電極リング21の当接面215に、溝通路521を形成し、また、カバー25に対する電極リング21の当接面216に、溝通路521を形成する。図25は、電極リング21を示す上面図であり、図24のXXV−XXV矢視に相当する図である。これによっても、底板24と電極リング21との間に、間隙通路52が構成され、また、カバー25と電極リング21との間に、間隙通路52が構成される。電極リング21は、通常は金属製であるので、溝通路521ひいては間隙通路52を切削加工によって正確な大きさで形成することができる。したがって、この例によれば、間隙通路52の機能を正確に発揮でき、それ故、めっき液4の流通量を正確に設定できる。

【0116】

なお、電極リング21の上面及び下面の一方のみに溝通路521を形成してもよい。その場合には、下面である当接面215に形成するのが好ましい。何故なら、底板24と電極リング21との間の間隙通路52の方が、カバー25と電極リング21との間の間隙通路52に比して、重力の影響により、めっき液4が流通しやすいからである。

【0117】

(2)複数層構造の電極リング21における電極リング層同士の当接面の少なくともいずれかに、溝通路を形成する。これによれば、電極リング層同士の間に構成された分だけ、間隙通路52の数を容易に増大でき、したがって、めっき液4の流通量を容易に増大できる。例えば、図26及び図27に示すように、2層構造の電極リング21において、電極リング層21Aに対する電極リング層21Bの当接面217に、溝通路521を形成する。これにより、電極リング層21Aと電極リング層21Bとの間に、間隙通路52が構成される。なお、この例では、底板24と電極リング21との間に、底板24の当接面242の溝通路521によって構成された間隙通路52と、カバー25と電極リング21との間に、電極リング21の当接面216の溝通路521によって構成された間隙通路52とが、設けられている。

【0118】

(3)図28に示すように、電極リング21に対するカバー25のフランジ部250の当接面252(図27)に、溝通路521を形成する。これによれば、電極リング21とカバー25との間に、間隙通路52が構成される。ところで、間隙通路52が高い位置にある場合には、低い位置にある場合に比して、めっき液4が通り難くなる。したがって、この例のように、間隙通路52を高い位置に設けることにより、めっき液4の流通量を容易に減少させることができる。

【0119】

(4)底板24として、周縁部243が盛り上がっていないもの、すなわち、平板を用いる。この場合は、電極リング21に溝通路521を形成するのが好ましいが、図29に示すように、底板24の周縁部243の表面に、溝通路521を掘り下げるように形成してもよい。これによっても、底板24と電極リング21との間に、間隙通路52が構成される。

【0120】

(5)図30は、電極リング21の上面図であり、図31は、図30の上方斜視部分図である。この例では、複数の溝通路521が、溝通路521を形成した当接面216の内縁部を切り欠いて形成した切欠き部522によって、連通している。これによれば、切欠き部522が、間隙通路52へ連通する大きな入口通路を構成するため、間隙通路52の入口周縁に対する小物100の衝突を抑制でき、したがって、小物100の破損を抑制できる。なお、電極リング21の下面に、同様の構成を採用してもよい。

(6)溝通路521を、貫通孔241、貫通孔211、又は貫通孔251を横切るように形成する。

【0121】

(7)電極リング21が複数層構造を有する場合に、いずれか1層の電極リング層以外を、樹脂製のものとする。これによれば、加工コストや材料コストを安価にできる。なお、これによっても、少なくとも1層の電極リング層が導電性であるので、めっき処理は行われる。

【0122】

(8)溝通路521を、任意の数だけ設ける。これによれば、間隙通路52の数を容易に変更できる。したがって、めっき液4の流通量を容易に変更できる。

(9)任意の幅の溝通路521を形成する。これによれば、加工コストを安価にできる。また、めっき液4の流通量を容易に変更できる。

【0123】

(10)図32に示すように、底板24に突起245を形成することによって、底板24と電極リング21との間に溝通路521を形成する。これによれば、切削によって溝通路521を形成する場合に比して、容易に溝通路521を形成することができる。また、カバー25と電極リング21との間に、同様にして、溝通路521を形成してもよい。なお、図32の例では、ボルト26が突起245を貫通しているが、ボルト26は、溝通路521を貫通するよう設けてもよい。

【0124】

(11)図33に示すように、電極リング21に突起246を形成することによって、底板24と電極リング21との間に溝通路521を形成する。これによれば、切削によって溝通路521を形成する場合に比して、容易に溝通路521を形成することができる。また、カバー25と電極リング21との間に、同様にして、溝通路521を形成してもよい。なお、図33の例では、ボルト26が突起246を貫通しているが、ボルト26は、溝通路521を貫通するよう設けてもよい。

【0125】

(12)図34に示すように、電極リング21を、第1リング部分21Xと、溝通路521を有する第2リング部分21Yと、で構成する。電極リング21は、第1リング部分21Xと第2リング部分21Yとを着脱自在に連結して構成される。第2リング部分21Yは、上面及び/又は下面に溝通路521を有している。これによれば、第2リング部分21Yを、それとは異なる幅や深さの溝通路521を有する別の第2リング部分21Yに、取り替えるだけで、処理容器2における間隙通路52の幅や深さを変更できる。すなわち、電極リング21全体を取り替えることなく、間隙通路52の幅や深さを変更できる。また、第2リング部分21Yを樹脂製とすることにより、電極リング21を軽量化でき、また、通電面積を低減できる。なお、第2リング部分21Yとしては、図35に示すような貫通溝525を有するものや、図36に示すような貫通孔526を有するものを、用いてもよい。

【0126】

(13)図37に示すように、電極リング21を、リング本体21Wと、溝通路521を有する部品21Zと、で構成する。電極リング21は、リング本体21Wに部品21Zを着脱自在に取り付けて構成される。部品21Zは、上面及び/又は下面に溝通路521を有している。そして、部品21Zは、リング本体21Wの上面及び/又は下面に取り付けるようになっている。これによれば、部品21Zを、それとは異なる幅や深さの溝通路521を有する別の部品21Zに取り替えるだけで、処理容器2における間隙通路52の幅や深さを変更できる。すなわち、電極リング21全体を取り替えることなく、間隙通路52の幅や深さを変更できる。また、部品21Zを樹脂製とすることにより、電極リング21を軽量化でき、また、通電面積を低減できる。なお、部品21Zとしては、図38に示すように、リング本体21Wの貫通孔218に嵌入させるようになっているものを、用いてもよい。

【0127】

(14)図39に示すように、通電ブラシ28を電極リング21に直接接触させるよう設けることによって、通電機構を構成する。ここでは、電極リング21が外側フランジ210を有しており、通電ブラシ28は、外側フランジ210に上方から接触している。これによれば、通電機構を簡素化できるので、処理容器2自体の構成も簡素化できる。なお、底板24が、盛り上がった周縁部243を有してもよい。

【0128】

(15)図40に示すように、通電ブラシ28を電極リング21に横から直接接触させるよう設けることによって、通電機構を構成する。これによっても、通電機構を簡素化できるので、処理容器2自体の構成も簡素化できる。なお、図40の例では、底板24と電極リング21とカバー25とを、ボルトではなくクランプ29を用いることによって、一体化している。図41は図40の例の分解図である。図41に示すように、電極リング21には、クランプ29を貫通させる貫通孔291が形成されている。

【0129】

(第3実施形態)

本実施形態は、表面処理の内の通電を行う必要のない処理を行う装置に関するものである。そのような処理としては、例えば、浸漬めっき処理、化学めっき処理、化学複合めっき処理、脱脂処理、バレル研磨処理、アルカリ浸漬洗浄処理、酸洗い処理、化学研磨処理、中和処理、水切り変色防止処理、水溶性樹脂処理、クロメート処理、がある。なお、このような処理は、第1実施形態又は第2実施形態の装置を用いて、通電を行わないで、行ってもよい。

【0130】

図42は、本実施形態の、小物の表面処理装置の処理容器、を示す正面断面部分図であり、図43は、同じく正面図である。本実施形態の処理容器2は、第1実施形態の処理容器2に比して、電極リング21及び基板23を備えていない点が異なるだけである。すなわち、本実施形態の処理容器2は、底板24とカバー25との間に、シート部材61を挟んでおり、間隙通路51を有している。底板24とカバー25とは、ボルト26によって一体化されている。

【0131】

本実施形態の処理容器2は、通電を行わない以外は第1実施形態の処理容器2と同様に作動して、小物100に表面処理を施す。すなわち、処理容器2が回転することによる遠心力によって、処理容器2内の表面処理液が、間隙通路51を通って外へ流出する。一方、間隙通路51の高さ寸法は小物100の最小寸法より小さいので、間隙通路51は小物100を通さない。したがって、間隙通路51は、小物100は通さないが表面処理液は通すというフィルタとして機能する。よって、上記構成の表面処理装置1においては、小物100を失わせることなく小物100に対して表面処理を施すことができるとともに、表面処理液を循環使用することができる。

【0132】

本実施形態の装置1によっても、第1実施形態の装置1と同様の作用効果を発揮できる。

【0133】

なお、図44に示すように、盛り上がった周縁部243を有する底板24を用いてもよい。図45は図44の処理容器2の正面図である。

【0134】

また、図46に示すように、ボルト26に代えて、クランプ29を用いて、底板24とカバー25とを外側にて上下方向から挟持して一体化してもよい。

【0135】

(第4実施形態)

本実施形態は、表面処理の内の通電を行う必要のない処理を行う装置に関するものである。そのような処理としては、例えば、浸漬めっき処理、化学めっき処理、化学複合めっき処理、脱脂処理、バレル研磨処理、アルカリ浸漬洗浄処理、酸洗い処理、化学研磨処理、中和処理、水切り変色防止処理、水溶性樹脂処理、クロメート処理、がある。なお、このような処理は、第1実施形態又は第2実施形態の装置を用いて、通電を行わないで、行ってもよい。

【0136】

図47は、本実施形態の、小物の表面処理装置の処理容器、を示す正面断面部分図であり、図48は、同じく正面図である。本実施形態の処理容器2は、第2実施形態の処理容器2に比して、電極リング21及び基板23を備えていない点が異なるだけである。すなわち、本実施形態の処理容器2は、底板24とカバー25との間に、溝通路521からなる間隙通路52を有している。底板24とカバー25とは、ボルト26によって一体化されている。

【0137】

本実施形態の処理容器2は、通電を行わない以外は第2実施形態の処理容器2と同様に作動して、小物100に表面処理を施す。すなわち、処理容器2が回転することによる遠心力によって、処理容器2内の表面処理液が、間隙通路52を通って外へ流出する。一方、間隙通路52の高さ寸法は小物100の最小寸法より小さいので、間隙通路52は小物100を通さない。したがって、間隙通路52は、小物100は通さないが表面処理液は通すというフィルタとして機能する。よって、上記構成の表面処理装置1においては、小物100を失わせることなく小物100に対して表面処理を施すことができるとともに、表面処理液を循環使用することができる。

【0138】

本実施形態の装置1によっても、第2実施形態の装置1と同様の作用効果を発揮できる。

【0139】

なお、図49に示すように、盛り上がった周縁部243を有する底板24を用いてもよい。図50は図49の処理容器2の正面図である。これによっても、第2実施形態の装置1と同様の作用効果を発揮できる。

【0140】

また、図51に示すように、ボルト26に代えて、クランプ29を用いて、底板24とカバー25とを外側にて上下方向から挟持して一体化してもよい。

【0141】

(別の実施形態)

流通機構として、第1実施形態〜第4実施形態を採用した装置1に、更に、以下に示す着脱機構を採用してもよい。なお、ここでは、第1実施形態を採用した装置1に採用した場合について、説明する。

【0142】

図52は、当該着脱機構7を採用した、小物のめっき処理装置、を示す正面断面模式図である。着脱機構7は、図53に示すように、処理容器2を垂直回転軸3に対して着脱自在に固定するための機構である。

【0143】

着脱機構7は、垂直回転軸3の上端に固定された水平な導電性の受板71と、受板71の回転中心に形成された凹部72と、処理容器2の基板23の下面の回転中心に設けられた凸部73と、受板71の複数箇所に設けられた突部74と、処理容器2の基板23及び底板24に形成された穴部75と、で構成されている。受板71は、処理容器2を載置可能である。凹部72は、テーパ状に窄まった形態を有している。凸部73は、凹部72に嵌合する形態を有している。突部74は、受板71の上面から突出することができるよう設けられている。穴部75は、受板71の上面から突出した突部74が嵌合する形態を有している。なお、突部74は、受板71において、円周方向等間隔置きに位置するのが好ましく、その数は、例えば、2個、4個、5個、6個、8個等である。穴部75は、突部74と同じ配置で同じ数だけ設けられている。図54は、基板23の下面図であり、穴部75は、ここでは4個設けられている。

【0144】

より具体的には、突部74は、受板71に設けられた凹部741内に、ピン743で支持されたスプリング742によって上向きに付勢された状態で、設けられている。突部74の上端面740は球面である。そして、図55に示すように、基板23の下面の平坦部分が凹部741に面した場合には、突部74は、当該平坦部分によって下方へ押されて、凹部741内に押し込められる。また、図52に示すように、基板23及び底板24に形成された穴部75が凹部741に面した場合には、突部74は、スプリング742によって上向きに押されて、穴部75内に嵌合する。

【0145】

上記着脱機構7により、処理容器2は、凸部73を受板71の凹部72に嵌合させ且つ穴部75に受板71の突部74を嵌合させた状態で、受板71を介して垂直回転軸3に固定される。そして、固定された処理容器2には、垂直回転軸3の回転力が受板71を介して伝達される。したがって、処理容器2は、受板71を介して垂直回転軸3に固定された状態で、垂直回転軸3と共に回転することができる。

【0146】

上記着脱機構7においては、受板71の回転中心に形成された凹部72に、処理容器2の基板23の下面の回転中心に設けられた凸部73を、嵌合させるので、処理容器2の回転中心を垂直回転軸3に正確に合わせることができる。

【0147】

また、複数個(ここでは4個)の穴部75に突部74を嵌合させるので、垂直回転軸3の回転力を、受板71及び突部74を介して、確実に処理容器2に伝達できる。

【0148】

また、突部74の上端面740が球面であるので、図56に示すように、突部74が穴部75に完全に対向する前の段階から、突部74の上端部を穴部75内へ挿入させることができる。したがって、突部74を穴部75に確実に嵌合させることができる。

【0149】

更に、処理容器2がどの方向を向いていても、凸部73を凹部72に合わせさえすれば、処理容器2を受板71上に載置することができる。何故なら、処理容器2を載せた受板71が回転すると、受板71と基板23との間に滑りが生じ、突部74が穴部75に対向する位置まで滑り、そして、突部74が穴部75に嵌合するからである。

【0150】

そして、本実施形態によれば、着脱機構7により、処理容器2を垂直回転軸3から取り外すことができるので、処理容器2内の小物100の取出しや、処理容器2の分解、組立、洗浄等を、容易に行うことができる。

【0151】

また、処理容器2が受板71に載置された状態においては、導電性の受板71の上面全面に導電性の基板23の大部分が当接した状態となるので、垂直回転軸3から電極リング21へ至る通電を安定して行うことができる。

【0152】

なお、着脱機構7は、第1実施形態〜第4実施形態を採用していない表面処理装置にも、当然ながら、適用できる。

【産業上の利用可能性】

【0153】

本発明の小物のめっき処理装置は、従来の種々の不具合を全て解消できるので、産業上の利用価値が大である。

【図面の簡単な説明】

【0154】

【図1】本発明の第1実施形態の小物のめっき処理装置を示す正面断面図である。

【図2】図1の処理容器の上方斜視図である。

【図3】図1の処理容器の正面図である。

【図4】図3のIV−IV矢視図である。

【図5】処理容器の組立の様子を示す斜視部分図である。

【図6】第1実施形態の変形構成の第1例の処理容器を示す正面断面部分図である。

【図7】第1実施形態の変形構成の第2例の処理容器を示す正面断面部分図である。

【図8】図7の例の処理容器の正面図である。

【図9】第1実施形態の変形構成の第3例の処理容器を示す正面断面部分図である。

【図10】図9の例の処理容器の正面図である。

【図11】図4に相当する図であり、第1実施形態の変形構成の第5例を示す図である。

【図12】図4に相当する部分図であり、第1実施形態の変形構成の第6例を示す図である。

【図13】第1実施形態の変形構成の第8例の底板の上方斜視図である。

【図14】第1実施形態の変形構成の第8例の電極リングの上方斜視図である。

【図15】第1実施形態の変形構成の第13例の処理容器を示す正面断面部分図である。

【図16】第1実施形態の変形構成の第14例の処理容器を示す正面断面図である。

【図17】第1実施形態の変形構成の第15例の処理容器を示す上方斜視図である。

【図18】図17の処理容器の分解図である。

【図19】本発明の第2実施形態の小物のめっき処理装置の処理容器を示す正面断面図である。

【図20】図19の処理容器の正面図である。

【図21】図20のXXI−XXI矢視図である。

【図22】図21の上方斜視部分図である。

【図23】第2実施形態の変形構成の第1例の処理容器を示す正面断面部分図である。

【図24】図23の例の処理容器の正面図である。

【図25】図23の例の電極リングの上面図であり、図24のXXV−XXV矢視に相当する図である。

【図26】第2実施形態の変形構成の第2例の処理容器を示す正面断面部分図である。

【図27】図26の例の処理容器の正面図である。

【図28】第2実施形態の変形構成の第3例の処理容器を示す正面断面部分図である。

【図29】第2実施形態の変形構成の第4例の処理容器を示す正面断面部分図である。

【図30】第2実施形態の変形構成の第5例の電極リングの上面図である。

【図31】図30の電極リングの上方斜視部分図である。

【図32】第2実施形態の変形構成の第10例の処理容器の断面部分図である。

【図33】第2実施形態の変形構成の第11例の処理容器の断面部分図である。

【図34】第2実施形態の変形構成の第12例の電極リングの上方斜視図である。

【図35】図34の電極リングに使用する第2リング部分の別の例の斜視図である。

【図36】図34の電極リングに使用する第2リング部分の更に別の例の斜視図である。

【図37】第2実施形態の変形構成の第13例の電極リングの上方斜視部分図である。

【図38】第13例の電極リングの変形例の上方斜視部分図である。

【図39】第2実施形態の変形構成の第14例の処理容器の正面断面図である。

【図40】第2実施形態の変形構成の第15例の処理容器の上方斜視図である。

【図41】図40の処理容器の分解図である。

【図42】第3実施形態の処理容器の正面断面部分図である。

【図43】図42の処理容器の正面図である。

【図44】第3実施形態の変形構成の第1例の正面断面部分図である。

【図45】図44の処理容器の正面図である。

【図46】第3実施形態の変形構成の第2例の正面図である。

【図47】第4実施形態の処理容器の正面断面部分図である。

【図48】図47の処理容器の正面図である。

【図49】第4実施形態の変形構成の第1例の正面断面部分図である。

【図50】図49の処理容器の正面図である。

【図51】第4実施形態の変形構成の第2例の正面図である。

【図52】別の実施形態の小物のめっき処理装置の正面断面図である。

【図53】図52のめっき処理装置の取り外し状態を示す正面断面図である。

【図54】図52のめっき処理装置の基板の下面図である。

【図55】図52のめっき処理装置の突部の拡大正面図である。

【図56】図52のめっき処理装置の載置作業の状態を示す正面断面部分図である。

【図57】従来の小物のめっき処理装置を示す正面断面図である。

【符号の説明】

【0155】

1 めっき処理装置 100 小物 2 処理容器 21 電極リング 21A,21B 電極リング層 216 当接面 23 基板 24 底板 242 当接面 243 周縁部 25 カバー 26 ボルト 3 垂直回転軸 51,52 間隙通路 521 溝通路 522 切欠き部 61 シート部材(薄板部材) 7 着脱機構 71 受板 72 凹部 73 凸部 74 突部 75 穴部

【特許請求の範囲】

【請求項1】

処理容器と、

処理容器をその回転中心にて水平面上で回転させる垂直回転軸と、を備え、

小物を収容した処理容器を回転させて、表面処理液を処理容器の内から外へ流出させながら、小物に表面処理を施す、小物の表面処理装置において、

処理容器が、非導電性の底板とカバーとを重ねて一体化してなる構成を有し、処理容器の内から外へ表面処理液を流出させる流出機構を有しており、

流出機構が、底板とカバーとの間に、小物の最小寸法より薄い薄板部材を円周方向適当間隔置きに挟むことによって、隣接する薄板部材間に構成された、間隙通路であることを特徴とする小物の表面処理装置。

【請求項2】

処理容器と、

処理容器をその回転中心にて水平面上で回転させる垂直回転軸と、を備え、

小物を収容した処理容器を回転させて、表面処理液を処理容器の内から外へ流出させながら、小物に表面処理を施す、小物の表面処理装置において、

処理容器が、非導電性の底板とカバーとを重ねて一体化してなる構成を有し、処理容器の内から外へ表面処理液を流出させる流出機構を有しており、

流出機構が、カバーと底板との間に、処理容器の内から外へ通じるよう且つ小物の最小寸法より浅く形成された溝通路、によって構成された間隙通路であることを特徴とする小物の表面処理装置。

【請求項3】

処理容器が、底板とカバーとの間に電極リングを有し、電極リングへ通電するための通電機構を有しており、

小物を収容した処理容器を回転させて、小物を電極リングへ接触させながら且つ表面処理液を処理容器の内から外へ流出させながら、処理容器内の表面処理液に通電することによって、小物に表面処理を施すようになっており、

流出機構が、底板と電極リングとの間、又は、複数層構造の電極リングにおける電極リング層同士の間、又は、電極リングとカバーとの間、の少なくともいずれかに、構成されている、請求項1記載の小物の表面処理装置。

【請求項4】

処理容器が、底板とカバーとの間に電極リングを有し、電極リングへ通電するための通電機構を有しており、

小物を収容した処理容器を回転させて、小物を電極リングへ接触させながら且つ表面処理液を処理容器の内から外へ流出させながら、処理容器内の表面処理液に通電することによって、小物に表面処理を施すようになっており、

流出機構が、電極リングと底板との間、又は、複数層構造の電極リングにおける電極リング層同士の間、又は、カバーと電極リングとの間、の少なくともいずれかに、構成されている、請求項2記載の小物の表面処理装置。

【請求項5】

薄板部材が、任意の枚数だけ重ねられた状態で挟まれている、請求項1又は3に記載の小物の表面処理装置。

【請求項6】

複数の溝通路が、当該溝通路を形成した面の内縁部を切り欠いて形成した切欠き部によって、連通している、請求項2又は4に記載の小物の表面処理装置。

【請求項7】

底板の周縁部が盛り上がっており、該周縁部の内面が、下方且つ内方に傾斜している、請求項1ないし4のいずれかに記載の小物の表面処理装置。

【請求項8】

薄板部材が、円周方向に任意の間隔で配置されている、請求項1又は3に記載の小物の表面処理装置。

【請求項9】

溝通路が、任意の幅で設けられている、請求項2又は4に記載の小物の表面処理装置。

【請求項10】

処理容器を垂直回転軸に対して着脱自在に固定するための着脱機構を備えており、

着脱機構が、

垂直回転軸の上端に固定された、処理容器を載置可能な水平な受板と、

受板の回転中心に形成された、テーパ状に窄まった凹部と、

処理容器の下面の回転中心に設けられた、上記凹部に嵌合する凸部と、

受板の複数箇所に、上面から突出することができるよう設けられた、突部と、

処理容器の下面に、受板の上面から突出した突部が嵌合するよう形成された、穴部と、で構成され、

処理容器の凸部を受板の凹部に嵌合させ且つ処理容器の穴部に受板の突部を嵌合させた状態で、垂直回転軸の回転力を受板を介して処理容器に伝達するようになっている、請求項1ないし4のいずれかに記載の小物の表面処理装置。

【請求項1】

処理容器と、

処理容器をその回転中心にて水平面上で回転させる垂直回転軸と、を備え、

小物を収容した処理容器を回転させて、表面処理液を処理容器の内から外へ流出させながら、小物に表面処理を施す、小物の表面処理装置において、

処理容器が、非導電性の底板とカバーとを重ねて一体化してなる構成を有し、処理容器の内から外へ表面処理液を流出させる流出機構を有しており、

流出機構が、底板とカバーとの間に、小物の最小寸法より薄い薄板部材を円周方向適当間隔置きに挟むことによって、隣接する薄板部材間に構成された、間隙通路であることを特徴とする小物の表面処理装置。

【請求項2】

処理容器と、

処理容器をその回転中心にて水平面上で回転させる垂直回転軸と、を備え、

小物を収容した処理容器を回転させて、表面処理液を処理容器の内から外へ流出させながら、小物に表面処理を施す、小物の表面処理装置において、

処理容器が、非導電性の底板とカバーとを重ねて一体化してなる構成を有し、処理容器の内から外へ表面処理液を流出させる流出機構を有しており、

流出機構が、カバーと底板との間に、処理容器の内から外へ通じるよう且つ小物の最小寸法より浅く形成された溝通路、によって構成された間隙通路であることを特徴とする小物の表面処理装置。

【請求項3】

処理容器が、底板とカバーとの間に電極リングを有し、電極リングへ通電するための通電機構を有しており、

小物を収容した処理容器を回転させて、小物を電極リングへ接触させながら且つ表面処理液を処理容器の内から外へ流出させながら、処理容器内の表面処理液に通電することによって、小物に表面処理を施すようになっており、

流出機構が、底板と電極リングとの間、又は、複数層構造の電極リングにおける電極リング層同士の間、又は、電極リングとカバーとの間、の少なくともいずれかに、構成されている、請求項1記載の小物の表面処理装置。

【請求項4】

処理容器が、底板とカバーとの間に電極リングを有し、電極リングへ通電するための通電機構を有しており、

小物を収容した処理容器を回転させて、小物を電極リングへ接触させながら且つ表面処理液を処理容器の内から外へ流出させながら、処理容器内の表面処理液に通電することによって、小物に表面処理を施すようになっており、

流出機構が、電極リングと底板との間、又は、複数層構造の電極リングにおける電極リング層同士の間、又は、カバーと電極リングとの間、の少なくともいずれかに、構成されている、請求項2記載の小物の表面処理装置。

【請求項5】

薄板部材が、任意の枚数だけ重ねられた状態で挟まれている、請求項1又は3に記載の小物の表面処理装置。

【請求項6】

複数の溝通路が、当該溝通路を形成した面の内縁部を切り欠いて形成した切欠き部によって、連通している、請求項2又は4に記載の小物の表面処理装置。

【請求項7】

底板の周縁部が盛り上がっており、該周縁部の内面が、下方且つ内方に傾斜している、請求項1ないし4のいずれかに記載の小物の表面処理装置。

【請求項8】

薄板部材が、円周方向に任意の間隔で配置されている、請求項1又は3に記載の小物の表面処理装置。

【請求項9】

溝通路が、任意の幅で設けられている、請求項2又は4に記載の小物の表面処理装置。

【請求項10】

処理容器を垂直回転軸に対して着脱自在に固定するための着脱機構を備えており、

着脱機構が、

垂直回転軸の上端に固定された、処理容器を載置可能な水平な受板と、

受板の回転中心に形成された、テーパ状に窄まった凹部と、

処理容器の下面の回転中心に設けられた、上記凹部に嵌合する凸部と、

受板の複数箇所に、上面から突出することができるよう設けられた、突部と、

処理容器の下面に、受板の上面から突出した突部が嵌合するよう形成された、穴部と、で構成され、

処理容器の凸部を受板の凹部に嵌合させ且つ処理容器の穴部に受板の突部を嵌合させた状態で、垂直回転軸の回転力を受板を介して処理容器に伝達するようになっている、請求項1ないし4のいずれかに記載の小物の表面処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【図57】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図34】

【図35】

【図36】

【図37】

【図38】

【図39】

【図40】

【図41】

【図42】

【図43】

【図44】

【図45】

【図46】

【図47】

【図48】

【図49】

【図50】

【図51】

【図52】

【図53】

【図54】

【図55】

【図56】

【図57】

【公開番号】特開2008−13815(P2008−13815A)

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願番号】特願2006−186569(P2006−186569)

【出願日】平成18年7月6日(2006.7.6)

【出願人】(000189327)上村工業株式会社 (101)

【公開日】平成20年1月24日(2008.1.24)

【国際特許分類】

【出願日】平成18年7月6日(2006.7.6)

【出願人】(000189327)上村工業株式会社 (101)

[ Back to top ]