小麦粉ルウの製造方法および小麦粉ルウおよびそれを用いたカレールウおよびシチュールウ

【課題】低粘度、低水分含有量で、色相が白く、風味に優れ、油脂の含有量が少なく低カロリー食品指向の小麦粉ルウ(ホワイトルウ)を短時間で効率よく製造できる製造方法の提供、この小麦粉ルウを使用した、風味に優れ、油脂の含有量が少なく低カロリー食品であるカレールウおよびシチュールウの提供。

【解決手段】油脂と小麦粉を必須成分とした配合原料を、加熱混合する間に、前記配合原料の品温が100℃以上において少なくとも1回の減圧混合工程を経て調製することを特徴とする小麦粉ルウの製造方法により課題を解決できる。

【解決手段】油脂と小麦粉を必須成分とした配合原料を、加熱混合する間に、前記配合原料の品温が100℃以上において少なくとも1回の減圧混合工程を経て調製することを特徴とする小麦粉ルウの製造方法により課題を解決できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は小麦粉ルウの製造方法および小麦粉ルウ(ホワイトルウ)およびそれを用いたカレールウおよびシチュールウに関するものであり、更に詳細には、粘度が低く、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく低カロリー食品指向の小麦粉ルウを従来より短時間で効率よく製造できる製造方法およびこの製造方法によって製造した小麦粉ルウおよびそれを用いたカレールウおよびシチュールウに関するものである。

【背景技術】

【0002】

従来、小麦粉や澱粉は通常水分を約8〜15質量%含有するので、流動性のある粉末状になり難く、かつ保存性が悪く、製品としたとき生っぽい臭いがしたり、粉っぽさがあるので、これらを改善するために小麦粉を80℃〜120℃程度に30分〜1時間加熱処理して焙煎して、水分を約2〜6質量%に調製した焙煎小麦粉や、水分を約10〜15質量%含有する小麦粉に油脂を配合し80℃〜120℃程度に10分程度加熱混合したルウや、前記焙煎小麦粉に油脂を配合し混合したカレールウなどが多く提案されている(特許文献1〜7参照)。

【0003】

しかし、油脂の含有量の少ない低カロリー食品指向の小麦粉ルウをつくるために、水分を約10〜15質量%含有する小麦粉に少ない量の油脂(例えば、油脂と小麦粉の質量比が1:2未満)を配合し、80℃〜120℃程度で15分程度加熱して混合してみても、流動性のあるペースト状の混合物が得られず、ボソボソとした小さな塊状物が多数発生してしまうので、均一に加熱できず、充分に水分を蒸発させてルウの水分含有量を低下した小麦粉ルウをつくることができないという問題があった。

【0004】

加熱処理(焙煎)後においても水分含有量が高い小麦粉ルウに、多孔質の乳パウダーなどを配合して混合すると、残存する水分によって凝集して、ルウの流動性が極端に低下してしまい、分散不良となる問題があった。

【0005】

分散不良を解消するために、無理に攪拌混合を続けると、小麦粉の熱による品質の変化が大きくなり、色調が悪くなるとともに、製品としたとき小麦粉の生っぽい臭いなどが部分的に残るという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−313142号公報

【特許文献2】特開平11−337166号公報

【特許文献3】特開2000−210060号公報

【特許文献4】特開2001−269144号公報

【特許文献5】特開2002−119229号公報

【特許文献6】特開2002−291447号公報

【特許文献7】特開2006−345856号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の第1の目的は、粘度が低く、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく、低カロリー食品指向の小麦粉ルウを短時間で効率よく製造できる製造方法およびこの方法によって製造された小麦粉ルウを提供することである。

本発明の第2の目的は、本発明の小麦粉ルウを使用した、風味に優れるとともに、油脂の含有量が少なく低カロリー食品であるカレールウおよびシチュールウおよびその製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは鋭意研究の結果、油脂と、小麦粉を必須成分として含む配合原料を、所定の温度まで加熱混合する間に、前記配合原料の品温が100℃以上において少なくとも1回減圧混合することにより、ボソボソとした小さな塊状物が発生せず、流動性のある均一なペースト状の混合物が得られ、短時間で、小麦粉の生っぽい臭いのない、小麦粉の過加熱に起因する苦味が少なく、適度な粘性を保ちつつ、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく低カロリー食品指向の小麦粉ルウが得られることを見い出し、そしてこの流動性に優れる小麦粉ルウを使用し、香辛料や、乳由来原料を均一に分散させることで、風味に優れる低カロリーのカレールウおよびシチュールウが得られることを見い出し、本発明を成すに至った。

【0009】

前記課題を解決するための本発明の請求項1は、油脂と小麦粉を必須成分とした配合原料を、加熱混合する間に、前記配合原料の品温が100℃以上において少なくとも1回の減圧混合工程を経て調製することを特徴とする小麦粉ルウの製造方法である。

【0010】

本発明の請求項2は、請求項1記載の小麦粉ルウの製造方法において、前記配合原料を、品温100℃以上120℃以下になるように加熱混合した後に、少なくとも1回の減圧混合工程で、減圧混合工程後の品温が、減圧混合工程前の品温より、低温であることを特徴とする。

【0011】

本発明の請求項3は、請求項1または請求項2記載の小麦粉ルウの製造方法において、前記配合原料を、品温が100℃以上120℃以下になるように加熱混合した後に、少なくとも1回の減圧混合工程を経た後の品温が、100℃未満であることを特徴とする。

【0012】

本発明の請求項4は、下記工程(1)〜(4)を含むことを特徴とする請求項1から請求項3のいずれかに記載の小麦粉ルウの製造方法である。

【0013】

(1)油脂と小麦粉を質量比1:1〜2で配合して配合原料を調製する。

(2)調製した配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(3)品温100℃以上120℃以下に攪拌加熱混合した配合原料を、減圧環境下で攪拌加熱混合しつつ、配合原料中に含まれる水分が気化する際の気化熱により冷却されて配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(4)配合原料の品温が80℃以上100℃未満になったら、加熱を停止し、冷却して小麦粉ルウを調製する。

【0014】

本発明の請求項5は、下記工程(1)〜(6)を含むことを特徴とする請求項1から請求項3のいずれかに記載の小麦粉ルウの製造方法である。

【0015】

(1)油脂と小麦粉を質量比1:1〜2で配合して第1配合原料を調製する。

(2)調製した第1配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(3)品温100℃以上120℃以下に攪拌加熱混合した第1配合原料を、減圧環境下で攪拌加熱混合しつつ、第1配合原料中に含まれる水分が気化する際の気化熱により冷却されて第1配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(4)品温が80℃以上100℃未満になった第1配合原料に、攪拌加熱混合しつつ、前記質量比が1:2を超え3.5以下となるように小麦粉または小麦粉を含む混合物をさらに配合して第2配合原料を調製する。

(5)調製した第2配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(6)第2配合原料の品温が100℃以上120℃以下になったら、加熱を停止し、冷却して小麦粉ルウを調製する。

【0016】

本発明の請求項6は、下記工程(1)〜(9)を含むことを特徴とする請求項1から請求項3のいずれかに記載の小麦粉ルウの製造方法である。

【0017】

(1)油脂と小麦粉を質量比1:1〜2で配合して第1配合原料を調製する。

(2)調製した第1配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(3)品温100℃以上120℃以下に攪拌加熱混合した第1配合原料を、減圧環境下で攪拌加熱混合しつつ、第1配合原料中に含まれる水分が気化する際の気化熱により冷却されて第1配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(4)品温が80℃以上100℃未満になった第1配合原料に、攪拌加熱混合しつつ、前記質量比が1:2を超え3.5以下となるように小麦粉または小麦粉を含む混合物をさらに配合して第2配合原料を調製する。

(5)調製した第2配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(6)品温100℃以上120℃以下に攪拌加熱混合した第2配合原料を、減圧環境下で攪拌加熱混合しつつ、第2配合原料中に含まれる水分が気化する際の気化熱により冷却されて第2配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(7)品温が80℃以上100℃未満になった第2配合原料に、攪拌加熱混合しつつ、前記質量比が1:2.5〜4となるように小麦粉または小麦粉を含む混合物をさらに配合して第3配合原料を調製する。

(8)調製した第3配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(9)第3配合原料の品温が100℃以上120℃以下になったら、加熱を停止し、冷却して小麦粉ルウを調製する。

【0018】

本発明の請求項7は、請求項1から請求項6のいずれかに記載の小麦粉ルウの製造方法によって製造したことを特徴とする小麦粉ルウである。

【0019】

本発明の請求項8は、請求項7記載の小麦粉ルウにおいて、常温において固体であることを特徴とする。

【0020】

本発明の請求項9は、請求項7あるいは請求項8記載の小麦粉ルウに少なくとも香辛料を配合したことを特徴とするカレールウである。

【0021】

本発明の請求項10は、請求項7あるいは請求項8記載の小麦粉ルウに少なくとも乳由来原料および/または畜肉系原料を配合したことを特徴とするシチュールウである。

【0022】

本発明の請求項11は、容器に充填後、冷却して密封包装することを特徴とする請求項9記載のカレールウあるいは請求項10記載のシチュールウの製造方法である。

【発明の効果】

【0023】

本発明の請求項1記載の製造方法によりボソボソとした小さな塊状物が発生せず、流動性のある粘度の低い均一なペースト状の混合物が得られ、保存性に優れ、小麦粉の生っぽい臭いのない、小麦粉の過加熱により生じる苦味が少ない、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく低カロリーの食品である小麦粉ルウを、短時間で効率よく製造して提供できるという、顕著な効果を奏する。

【0024】

本発明の請求項2記載の製造方法により、小麦粉の生っぽさがなく、小麦粉の熱ダメージが非常に少なく、粘度が低く流動性に優れるように容易に調整できるので、水分含有量が低く、風味に優れるとともに、油脂の含有量が少なく低カロリー食品をより確実に、短時間で製造して提供できるという、さらなる顕著な効果を奏する。

【0025】

本発明の請求項3記載の製造方法により、小麦粉の過加熱により生じる苦味が少なくなり、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく低カロリーの食品をより確実に、短時間で製造して提供できるという、さらなる顕著な効果を奏する。

【0026】

本発明の請求項4記載の製造方法により、小麦粉の過加熱により生じる苦味が少ない、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく低カロリーの食品をより確実に、短時間で製造して提供できるという、さらなる顕著な効果を奏する。

【0027】

本発明の請求項5記載の製造方法により、小麦粉の過加熱により生じる苦味が少ない、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量がより少なく低カロリーの食品をより確実に、短時間で製造して提供できるという、さらなる顕著な効果を奏する。

【0028】

本発明の請求項6記載の製造方法により、小麦粉の過加熱により生じる苦味が少ない、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量がさらにより少なく低カロリーの食品をより確実に、短時間で製造して提供できるという、さらなる顕著な効果を奏する。

【0029】

本発明の請求項7記載の小麦粉ルウは、請求項1から請求項6のいずれかに記載の小麦粉ルウの製造方法によって製造したことを特徴とする小麦粉ルウであり、保存性に優れ、小麦粉の生っぽい臭いのない、小麦粉の過加熱により生じる苦味が少ない、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく低カロリーであるという、顕著な効果を奏する。

【0030】

本発明の請求項8は、請求項7記載の小麦粉ルウにおいて、常温において固体であることを特徴とするものであり、

取り扱い性に優れ、カレー粉、乳、畜肉系原料を均一に配合し易いという、さらなる顕著な効果を奏する。

【0031】

本発明の請求項9は、請求項7あるいは請求項8記載の小麦粉ルウに少なくとも香辛料を配合したことを特徴とするカレールウであり、

風味に優れるとともに、油脂の含有量が少なく低カロリー食品であるという、顕著な効果を奏する。

【0032】

本発明の請求項10は、請求項7あるいは請求項8記載の小麦粉ルウに少なくとも乳由来原料および/または畜肉系原料を配合したことを特徴とするシチュールウであり、

風味に優れるとともに、油脂の含有量が少なく低カロリー食品である色相が白いシチュールウであるという、顕著な効果を奏する。

【0033】

本発明の請求項11は、容器に充填後、冷却して密封包装することを特徴とする請求項9記載のカレールウあるいは請求項10記載のシチュールウの製造方法であり、

保存性に優れ、風味に優れるとともに、油脂の含有量が少なく低カロリー食品であり保存性に優れるカレールウあるいはシチュールウを効率よく、短時間で製造して提供できるという、顕著な効果を奏する。

【図面の簡単な説明】

【0034】

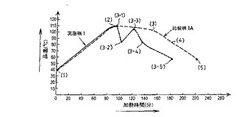

【図1】本発明の第1の実施態様(実施例1)および従来技術(比較例1A)による小麦粉ルウおよびシチュールウの製造時の品温℃(縦軸)と加熱時間(分)(横軸)との関係を示すグラフである。

【図2】本発明の第2の実施態様(実施例2)および従来技術(比較例2A、比較例2B、比較例2C)による小麦粉ルウおよびシチュールウの製造時の品温℃(縦軸)と加熱時間(分)(横軸)との関係を示すグラフである。

【図3】本発明の第3の実施態様(実施例3)による小麦粉ルウおよびカレールウの製造時の品温℃(縦軸)と加熱時間(分)(横軸)との関係を示すグラフである。

【発明を実施するための形態】

【0035】

次に本発明の内容を図1、図2、図3を用いて詳細に説明する。

[本発明の第1の実施態様(実施例1)および従来技術(比較例1A、比較例1B)]

図1を用いて、実施例1および従来技術(比較例1A)を説明する。

製造装置として、3軸遊星方式分散・混合・混練機[特殊機化工業株式会社製、T.K.ハイビス ディスパーミックス(登録商標)]を使用し、先ず、工程(1)50℃に予備加熱を行った油脂100質量部と、水分含有量13質量%の小麦粉200質量部(油脂/小麦粉の質量比1/2)とを前記装置に投入して、約40℃で混合し、第1配合原料を調製した[図1の(1)]。

【0036】

そして、工程(2)前記装置の加熱パイプ内にスチームを導入して、調製した第1配合原料を、約90分かけて、品温100℃以上110℃以下(実施例1では品温=110℃)に攪拌加熱混合した[図1の(2)]。

【0037】

本発明で用いる製造装置は、前記製造装置に限定されず、加熱混合を減圧環境下でできる装置であればよく、加熱方法においても、前記方法に限定されず、具体的には、例えば、直火、蒸気、電磁誘導加熱、マイクロ波加熱などの加熱方法を挙げることができる。攪拌混合方法においても、前記方法に限定されるものではない。

【0038】

本発明でいう品温の測定法も特に限定されず、油脂と小麦粉の配合原料の温度を測定できればよく、接触型、非接触型などあるいはこれらの組合わせた測定方法を使用することができる。

【0039】

本発明で用いる小麦粉の種類に関しては、特に限定されず、具体的には、例えば、薄力粉、中力粉、強力粉などを使用する例を挙げることができる。これら小麦粉において、これらは単独で用いることも、2種以上を任意の割合で混合して用いることもできる。

【0040】

実施例1では水分含有量13質量%の小麦粉を用いたが、本発明で用いる小麦粉の含水量は、特に限定されず、任意の含水量の物を適宜使用する事ができる。具体的には、一般的に使用される、含水率が8〜18質量%の小麦粉や、積極的に焙煎などで、含水率2〜8質量%まで下げた小麦粉などがあげられる。また、本発明で用いる小麦粉の含水量は、品種や季節により変化もする。本発明においては、小麦粉本来の白さを残しつつ、100℃以上での加熱を行い小麦粉の生っぽさを無くすために、水分含水率が10〜15質量%であることが好ましい。

【0041】

本発明においては小麦粉以外に澱粉を併用できる。澱粉の種類に関しては特に限定されず、具体的には、例えば、コーンスターチ、馬鈴薯澱粉などの天然澱粉や加工澱粉があげられる。ここで加工澱粉としては、架橋澱粉、酸処理澱粉、熱処理澱粉、酸化澱粉、エステル化澱粉、エーテル化澱粉などが挙げられる。

これらは単独で用いることも、2種以上を任意の割合で混合して用いることもできる。

【0042】

本発明で用いる油脂の種類に関しては特に限定されず、具体的には、例えば菜種油、大豆油、ヒマワリ種子油、綿実油、落花生油、米糠油、コーン油、サフラワー油、オリーブ油、カポック油、胡麻油、月見草油、パーム油、イリッペ脂、シア脂、サル脂、カカオ脂、ヤシ油、パーム核油などの植物性油脂並びに乳脂、牛脂、豚脂、魚油、鯨油などの動物性油脂、これらの油脂類の単独または混合油あるいはそれらの硬化、分別、エステル交換などを施した加工油脂などを挙げることができる。

【0043】

水分含有量13質量%の小麦粉を用い、前記質量比(油脂/小麦粉)として、1/2を選択したので、約90分かけて、品温110℃で油脂と小麦粉とが均一に混合した流動性のある第1配合原料を得ることができた。

前記質量比(油脂/小麦粉)として1/2を超える質量比を使用した場合は、極めて流動性の低い塊状物となり均一加熱ができなかった。

ただし、この結果は使用する小麦粉の種類や、含水率、混合装置の能力により、前記質量比は適宜設定される。

【0044】

実施例1において品温100℃以上120℃以下に加熱するのは、第1配合原料中の水分を蒸発させるとともに、小麦粉の生っぽさを低減するためである。

品温が100℃未満では短時間で水分を充分に蒸発できず、また小麦粉の生っぽさを低減できない恐れがある。品温が120℃を超えるとルウの色相が褐変して、風味も悪化する恐れがある。

【0045】

そして、工程(3)品温110℃に攪拌加熱混合した第1配合原料を、品温を110℃に維持する程度の量のスチームを前記装置の加熱パイプ内に導入しつつ、攪拌加熱混合しつつ真空引き(真空度:−80kPaG)をスタートした[図1の(3−1)]。

【0046】

真空引き(真空度:−80kPaG)のスタートを、品温100℃以上120℃以下の時に行うようにしたのは、風味を損なわずに必要量の水分を気化して除去するためである。

【0047】

真空度が、−10kPaG未満では、水分を充分に気化して除去できないので第1配合原料が均一に混合されてペースト状にならず、不均一になる。

水分を充分に気化して除去でき、第1配合原料が均一に混合されてペースト状にするためには、真空度は−40〜−95kPaGが好ましく、真空度が−70〜−90kPaGであるとより短時間で目的を達成できるのでより好ましい。

【0048】

常温から品温が110℃まで攪拌加熱混合する際にも、第1配合原料中に含まれる水分が気化するが、真空引きをスタートすると、第1配合原料中に含まれる残りの水分が急激に気化する。そして、水分が急激に気化する際の気化熱により第1配合原料が冷却される。

真空引きを約10分行って、第1配合原料の品温が80℃以上100℃未満(実施例1においては、第1配合原料の品温=約85℃)になった時に真空引きを停止した[図1の(3−2)]。

【0049】

前記真空引きの時間を約10分としたのは、10分未満では真空引きがやや不足して水分が残留しており、第1配合原料の流動性が未だやや低いが、約10分の真空引きを行うと、品質が損なわれずに余分な水分が除去されて、第1配合原料が均一なペースト状となり流動性が大きく向上するからである。

前記真空引きの時間が10分を超えても、第1配合原料のペーストの均一性および流動性がそれ以上に大きく向上しないためである。

【0050】

なお、流動性は、工程中、前記装置の攪拌機を駆動する主モーターの電流値を連続して測定し、その電流値によって判断した。真空引きを停止した[図1の(3−2)]時点での電流値は32Ampであった。

主モーターの電流値が大きいことは、粘度が高く、流動性が低いことを示し、反対に主モーターの電流値が小さいことは、粘度が低下し、流動性が向上したことを示す。

【0051】

そして、工程(4)均一性で流動性が高いペーストの品温が約85℃になった第1配合原料に、前記装置の加熱パイプ内に再びスチームを追加供給して、攪拌加熱混合しつつ、油脂と小麦粉の質量比が1:2.5となるように、小麦粉を50質量部追加して配合して、第2配合原料を調製した[図1の(3−2)]。

【0052】

この例では、品温100℃以上120℃以下に攪拌加熱混合した第1配合原料を減圧環境下で攪拌加熱混合しつつ、第1配合原料中に含まれる水分が気化する際の気化熱により冷却されて第1配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止して、この第1配合原料に、攪拌加熱混合しつつ、さらに小麦粉を配合して前記質量比(油脂/小麦粉の質量比)を増加させた例を示したが、小麦粉以外の例えば、風味や品質に変化をつけるために前記澱粉を併用した小麦粉を配合して前記質量比(油脂/小麦粉の質量比)を増加させることもできる。

【0053】

また、品温100℃以上120℃以下に攪拌加熱混合した第2配合原料を減圧環境下で攪拌加熱混合しつつ、第2配合原料中に含まれる水分が気化する際の気化熱により冷却されて第2配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止して、この第2配合原料に、攪拌加熱混合しつつ、さらに小麦粉または小麦粉を含む混合物を配合して前記質量比(油脂/小麦粉の質量比)を増加させる場合、小麦粉のみを配合して前記質量比を増加させることもできるが、小麦粉以外の例えば風味や品質に変化をつけるために前記澱粉を併用した小麦粉を配合して前記質量比(油脂/小麦粉の質量比)を増加させることもできる。

【0054】

以上の例では小麦粉を含む混合物として小麦粉と澱粉の例を挙げたが、澱粉以外に例えば、調味料として塩、砂糖、アミノ酸や、香辛料、乳化剤などから選ばれる少なくとも1つを併用することができる。

澱粉などを併用する際は、風味や品質に変化をつけるための必要量を配合でき、例えば、全小麦粉の量に対して1〜150質量%配合することが好ましく、10〜100質量%配合することがより好ましい。

【0055】

そして、工程(5)攪拌加熱混合を続けると、調製した第2配合原料の品温100℃以上110℃以下、この実施例1では105℃まで約20分間で上昇させ、焙煎を終了した[図1の(3−3)]。

この攪拌加熱混合により追加して配合した前記小麦粉中の水分は蒸発して除去され、小麦粉の生っぽさが大幅に低減された。

第2配合原料の品温を105℃までとしたのは、追加して配合した小麦粉の量が第1配合原料の場合の小麦粉の量200質量部より少ない50質量部であること、および105℃程度で追加して配合した小麦粉の生っぽさが大幅に低減されることを確認したからである。

【0056】

そして、工程(6)第2配合原料の品温が105℃になったら、前記装置へのスチーム供給を停止し、代わりに冷却水を供給して冷却して本発明の小麦粉ルウ(ホワイトルウ)を調製した。

【0057】

本発明の小麦粉ルウを冷却して品温が85℃になったら[図1の(3−4)]、攪拌しつつ調味料(塩、砂糖、アミノ酸など)を投入し、ミルクパウダーを投入して本発明のシチュールウを調製した。

冷却しつつ本発明の小麦粉ルウの品温が85℃になった際に調味料やミルクパウダーなどを投入すれば、ミルクパウダーの香りなどの品質が失われないからである。

本発明においては、本発明の小麦粉ルウに少なくとも乳由来原料および/または畜肉系原料を配合して本発明のシチュールウを調製できる。

本発明で使用する乳由来原料の原料としては、乳、チーズ、粉乳、ヨーグルト、発酵乳などを挙げることができる。

本発明で使用する畜肉系原料は、一般的に、牛、豚、鳥等の家畜等に由来する原料であり、各種パウダーや、各種エキス、その他の原料と混ぜ合わせた調味料などを挙げることができる。

【0058】

さらに冷却を進め、スタ−ト後、第1配合原料を調製した[図1の(1)]時点から180分経過して、本発明のシチュールウの品温が約55〜58℃となった時[図1の(3−5)]、流動性が充填に適した状態となるので、本発明のシチュールウを製品容器に充填し、冷却固化させた後、密封包装した。

実施例では、本発明のシチュールウを製品容器に充填し冷却固化させた後、密封包装したが、冷却固化したシチュールウを製品形状に切り分けたり、フレークやパウダー状にした後、密封包装しても良い。

【0059】

本発明の小麦粉ルウについて、下記の評価方法により、調製時の流動性、攪拌モ−タの電流値、攪拌軸の回転状態を評価し、そして調製した本発明の小麦粉ルウについて、その水分含有量、色相を評価するとともに、総合評価を行い、評価結果をまとめて表1に示す。

【0060】

(評価方法):

(1)流動性および攪拌モーターの電流値:工程中、前記装置の攪拌機を駆動する主モーターの電流値を連続して測定し、真空引きを停止した時点[例えば、図1の(3−2)]での電流値や、最終加熱工程終了時点[例えば、図1の(3−5)]での電流値によって評価した。また目視によって均一に流動しているかどうかを評価した。

良好◎:均一に流動しており電流値が35Amp以下。

△:均一に流動しているが電流値が35Ampを超える。

×:均一性に欠けボソボソしており電流値が35Ampを超える。

真空引きを行わない比較例の場合は、品温が105℃以上で安定させた温度あるいは、攪拌機負荷が大きくなりこれ以上の攪拌速度向上を見送った時の電流値および目視によって均一に流動しているかどうかを評価した。

【0061】

(2)攪拌軸の回転状態:攪拌軸の回転が滑らかに回転しているかどうかを目視で評価した。

【0062】

(3)水分含有量(質量%):加熱乾燥法にて実測した値である。

本発明における加熱乾燥法は、常圧下にて、105℃、3時間の条件にて加熱乾燥をさせ、乾燥前後の質量の差から水分含量を測定する方法である。

【0063】

(4)色相:目視で評価した。

【0064】

(5)総合評価:前記(1)〜(4)の結果を総合して評価した。

◎:総合的に良好である。

○:やや難点があるが総合的に良好である。

△:難点があり商品化は困難である。

×:難点があり商品化できない。

【0065】

また、本発明のシチュールウについても、下記の評価方法により、容器充填性、風味・品質状態、調理後の粘性、生産性を評価するとともに、総合評価を行い、評価結果をまとめて表1に示す。

【0066】

(評価方法):

(1)容器充填性:目視で評価した。

◎:良好である。

○:やや難点があるが良好である。

×:難点があり不良である。

【0067】

(2)風味・品質状態:20人のパネラーによる官能試験により評価した。

◎:良好である。

○:やや難点があるが良好である。

△:やや難点がある。

×:難点がある。

【0068】

(3)調理後の粘性:20人のパネラーによる官能試験により評価した。

○:良好である。

△:やや低下している(やや弱い)。

×:低下している(弱い)。

【0069】

(4)生産性(製造時間):スタ−ト後、第1配合原料を調製した[例えば、図1の(1)]時点からシチュールウあるいはカレールウの品温が約55〜58℃となるまで[例えば、図1の(3−5)]の時間を製造時間とし、生産性を評価した。

【0070】

(5)総合評価:前記(1)〜(4)の結果を総合して評価した。

◎:総合的に良好である。

○:やや難点があるが総合的に良好である。

△:難点があり商品化は困難である。

×:難点があり商品化できない。

【0071】

【表1】

【0072】

(比較例1A)

(1)工程(1)50℃に予備加熱を行った油脂100質量部と、水分含有量13質量%の小麦粉200質量部(油脂/小麦粉の質量比1/2)とを実施例1で使用した前記装置に投入して、約40℃で混合し、第1配合原料を調製した[図1の(1)]。

そして、工程(2)前記装置の加熱パイプ内にスチームを導入して、調製した第1配合原料を、約90分かけて、品温110℃に攪拌加熱混合した[図1の(2)]。

【0073】

そして、工程(3)品温110℃に攪拌加熱混合した第1配合原料を真空引きすることなく、水分含有量13質量%の小麦粉50質量部(油脂/小麦粉の質量比1/2.5)を追加配合して攪拌加熱混合を続けると、小麦粉中の水分が蒸発して105℃まで約60分間で低下し、焙煎を終了した[図1の(3)]。[図1の(3)]時点での電流値は30Ampであった。

そして、第1配合原料の品温が105℃になったら、前記装置へのスチーム供給を停止し、代わりに冷却水を供給して冷却して比較例1Aの小麦粉ルウを調製した。

【0074】

小麦粉ルウを冷却して品温が85℃になったら[図1の(4)]、攪拌しつつ調味料(塩、砂糖、アミノ酸など)を投入し、ミルクパウダーを投入して比較例1Aのシチュールウを調製した。

さらに冷却を進め、スタ−ト後、第1配合原料を調製した[図1の(1)]時点から220分経過して、比較例1Aのシチュールウの品温が約55〜58℃となった時[図1の(5)]、流動性が充填に適した状態となるので、比較例1Aのシチュールウを製品容器に充填し、冷却固化させた後、密封包装した。

【0075】

比較例1Aの小麦粉ルウおよびシチュールウについて、実施例1の評価方法により、評価結果をまとめて表2に示す。

【0076】

(比較例1B)

工程(1)50℃に予備加熱を行った油脂100質量部と、水分含有量13質量%の小麦粉250質量部(油脂/小麦粉の質量比1/2.5)を実施例1で使用した前記装置に投入して、約40℃で混合し、工程(2)攪拌加熱して約90分かけて、品温110℃にした[図1の(2)]以外は比較例1Aと同様にして、比較例1Bの小麦粉ルウを調製した。この比較例1Bの小麦粉ルウを用いてシチュールウを調製することはできなかった。

比較例1Bの小麦粉ルウについて、実施例1の評価方法により、評価結果をまとめて表2に示す。

【0077】

【表2】

【0078】

表1から、本発明の小麦粉ルウは、攪拌モ−ターの電流値が低く、流動性が良好であり、滑らかに攪拌できるので攪拌羽根の状態が良好であり、その水分含有量が2質量%と低く、色相が油脂、小麦粉の白さを有するものであり、総合的に優れていることが判る。

【0079】

また、表1から、本発明のシチュールウは、容器充填性が良好であり、20人のパネラーによる官能試験の結果、風味・品質が良好であり、調理後の粘性が良好であり、製造時間が180分と短く生産性が良好であり、低製造コストであるなどを含めて総合的に優れていることが判る。

【0080】

それに対して、表2から、比較例1Aの小麦粉ルウは、攪拌モ−ターの電流値が低く、流動性が良好であり、滑らかに攪拌できるので攪拌羽根の状態が良好であり、水分含有量も2.5質量%と低いが、色相がやや灰色がかった白さを有するものであり、小麦粉ルウの調整時間が長く生産性が劣などから総合的にやや劣ることが判る。

【0081】

また、表2から、比較例1Aのシチュールウは、容器充填性が良好であるが、20人のパネラーによる官能試験の結果、やや苦味があり風味・品質が劣り、調理後の粘性がやや弱く、製造時間が220分と長く生産性が劣り、高製造コストになるなど総合的に劣ることが判る。

【0082】

また、表2から、比較例1Bの小麦粉ルウはボソボソしており流動性が悪く、攪拌モ−ターの電流値が高く、攪拌羽根の状態が重々しく悪く、その水分含有量が3.5〜7.5質量%とバラツキが大きく、しかも色相は灰色がかった白がマバラであり、総合的に劣ることが判る。

また、表2から、比較例1Bのシチュールウは、ボソボソしていて容器充填性が悪く、総合的に悪いことが判る。

【0083】

[本発明の第2の実施態様(実施例2)および従来技術(比較例2A、比較例2B、比較例2C]

実施例1で使用した製造装置に工程(1)50℃に予備加熱を行った油脂100質量部と、水分含有量13質量%の小麦粉200質量部(油脂/小麦粉の質量比1/2)を投入して、約35℃で混合し、第1配合原料を調製した[図2の(1)]。

【0084】

そして、工程(2)前記装置の加熱パイプ内にスチームを導入して、調製した第1配合原料を、約85分かけて、品温105℃に攪拌加熱混合した[図2の(2)]。

そして、工程(3)品温105℃に攪拌加熱混合した第1配合原料を、品温を105℃に維持する程度の量のスチームを前記装置の加熱パイプ内に導入しつつ、攪拌加熱混合しつつ真空引き(真空度:−40kPaG)をスタートした[図2の(3−1)]。

【0085】

真空引きを約7分行って、第1配合原料の品温が95℃になった時に真空引きを停止し、装置にスチ−ムの供給を停止し冷却水を供給し[図2の(3−2)]、本発明の小麦粉ルウを調製した。

真空引きを停止した[図2の(3−2)]時点での電流値は30Ampであった。

【0086】

本発明の小麦粉ルウを冷却して品温が85℃[図2の(3−3)]になったら、攪拌しつつ調味料(塩、砂糖、アミノ酸など)を投入し、ミルクパウダーを投入して本発明のシチュールウを調製した。

さらに冷却を進め、スタ−ト後、第1配合原料を調製した[図2の(1)]時点から145分経過して、本発明のシチュールウの品温が約55〜58℃となった時[図2の(3−4)]、流動性が充填に適した状態となるので、本発明のシチュールウを製品容器に充填し、冷却固化させた後、密封包装した。

本発明の小麦粉ルウおよびシチュールウについて、実施例1の評価方法により、評価結果をまとめて表1に示す。

【0087】

(比較例2A)

真空引きを行わなかった以外は実施例2と同様にして小麦粉ルウおよびシチュールウを調製した。

工程(1)すなわち、50℃に予備加熱を行った油脂100質量部と、水分含有量13質量%の小麦粉200質量部(油脂/小麦粉の質量比1/2)とを実施例1で使用した前記装置に投入して、約35℃で混合し、第1配合原料を調製した[図2の(1)]。

そして、工程(2)前記装置の加熱パイプ内にスチームを導入して、調製した第1配合原料を、約90分かけて、品温105℃に攪拌加熱混合した[図2の(2)]。[図2の(2)]時点での電流値は39Ampであった。

そして、工程(3)品温105℃に攪拌加熱混合した第1配合原料を真空引きすることなく、前記装置へのスチーム供給を停止し、代わりに冷却水を供給して冷却して比較例2Aの小麦粉ルウを調製した。

【0088】

小麦粉ルウを冷却して品温が85℃になったら[図2の(3)]、攪拌しつつ調味料(塩、砂糖、アミノ酸など)を投入し、ミルクパウダーを投入して比較例2Aのシチュールウを調製した。

さらに冷却を進め、スタ−ト後、第1配合原料を調製した[図2の(1)]時点から160分経過して、比較例2Aのシチュールウの品温が約55〜58℃となった時[図2の(4)]、流動性が充填に適した状態となるので、比較例2Aのシチュールウを製品容器に充填し、冷却固化させた後、密封包装した。

【0089】

比較例2Aの小麦粉ルウおよびシチュールウについて、実施例1の評価方法により、評価結果をまとめて表2に示す。

【0090】

(比較例2B)

実施例2と同様に35℃で第1配合試料を調製した[図2の(1)]が、調製した35℃の第1配合試料を攪拌加熱混合しながら−80kPaGで真空引きを行って、品温105℃に攪拌加熱混合した[図2の(5)]。[図2の(5)]時点での電流値は29Ampであった。

工程(1)すなわち、50℃に予備加熱を行った油脂100質量部と、水分含有量13質量%の小麦粉200質量部(油脂/小麦粉の質量比1/2)とを実施例1で使用した前記装置に投入して、約35℃で混合し、第1配合原料を調製した[図2の(1)]。

そして、前記装置の加熱パイプ内にスチームを導入して、攪拌加熱混合しながら−80kPaGで真空引きを行って、品温105℃に攪拌加熱混合した[図2の(5)]。

そして、前記装置へのスチーム供給を停止し、代わりに冷却水を供給して冷却して比較例2Bの小麦粉ルウを調製した。

【0091】

小麦粉ルウを冷却して品温が85℃になったら[図2の(6)]、攪拌しつつ調味料(塩、砂糖、アミノ酸など)を投入し、ミルクパウダーを投入して比較例2Bのシチュールウを調製した。

さらに冷却を進め、スタ−ト後、第1配合原料を調製した[図2の(1)]時点から170分経過して、比較例2Bのシチュールウの品温が約55〜58℃となった時[図2の(7)]、流動性が充填に適した状態となるので、比較例2Bのシチュールウを製品容器に充填し、冷却固化させた後、密封包装した。

【0092】

比較例2Bの小麦粉ルウおよびシチュールウについて、実施例1の評価方法により、評価結果をまとめて表2に示す。

【0093】

(比較例2C)

実施例2と同様に35℃で第1配合試料を調製し[図2の(1)]、そして前記装置へのスチーム供給を行ってこの第1配合試料を70分かけて攪拌加熱混合して品温が90℃に達した時に[図2の(8)]、第1配合試料を−40kPaGで真空引きを7分行って品温が78℃になった時に[図2の(9)]真空引きを停止した。

そして、前記装置へのスチーム供給を停止し、代わりに冷却水を供給して冷却して比較例2Cの小麦粉ルウを調製した。

【0094】

比較例2Cの小麦粉ルウを冷却して品温が70℃になったら、攪拌しつつ調味料(塩、砂糖、アミノ酸など)を投入し、ミルクパウダーを投入して比較例2Cのシチュールウを調製した。比較例2Cのシチュールウの品温が約55〜58℃となった時[図2の(10)]、流動性が充填に適した状態となるので、比較例2Cのシチュールウを製品容器に充填し、冷却固化させた後、密封包装した。

【0095】

比較例2Cの小麦粉ルウおよびシチュールウについて、実施例1の評価方法により、評価結果をまとめて表2に示す。

【0096】

表1から、実施例2の本発明の小麦粉ルウは、攪拌モーターの電流値が低く、流動性が良好であり、滑らかに攪拌できるので攪拌羽根の状態が良好であり、その水分含有量が2.3質量%と低く、色相が油脂、小麦粉の白さを有するものであり、総合的に優れていることが判る。

【0097】

また、表1から、実施例2の本発明のシチュールウは、容器充填性が良好であり、20人のパネラーによる官能試験の結果、風味・品質が良好であり、調理後の粘性が良好であり、製造時間が145分と短く生産性が良好であり、低製造コストであるなどを含めて総合的に優れていることが判る。

【0098】

それに対して、表2から、比較例2Aの小麦粉ルウは、攪拌モ−ターの電流値がやや高く、流動性がやや不良であり、攪拌羽根の状態がやや重く、その水分含有量が3.5質量%と高く、色相が若干灰色がかった白さを有するものであり、総合的にやや劣ることが判る。

【0099】

また、表2から、比較例2Aのシチュールウは、容器充填性が良好であるが、20人のパネラーによる官能試験の結果、生っぽさが若干残りバラツキがあり風味・品質が劣り、調理後の粘性は良好であり、製造時間が160分と短いが総合的にやや劣ることが判る。

【0100】

また、表2から、比較例2Bおよび比較例2Cの小麦粉ルウは流動性が良好で、攪拌モ−ターの電流値が低く、攪拌羽根の状態が滑らかで良く、その水分含有量が2.5、2.8質量%と低く、しかも色相が白く、総合的に良好であり、比較例2Bおよび比較例2Cのシチュールウは、容器充填性が良いが、20人のパネラーによる官能試験の結果、風味・品質が不安定であったり、小麦粉の生の味が残ったりして不良であり、比較例2Cは、調理後の粘性および製造時間は短く良好であるが、風味・品質の悪さに起因して総合評価では悪いことが判る。

【0101】

[本発明の第3の実施態様(実施例3)]

実施例1で使用した製造装置に工程(1)50℃に予備加熱を行った油脂100質量部と、水分含有量13質量%の小麦粉200質量部(油脂/小麦粉の質量比1/2)を投入して、約45℃で混合し、第1配合原料を調製した[図3の(1)]。

【0102】

そして、工程(2)前記装置の加熱パイプ内にスチームを導入して、調製した第1配合原料を、約100分かけて、品温112℃に攪拌加熱混合した[図3の(2)]。

そして、工程(3)品温112℃に攪拌加熱混合した第1配合原料を、品温を112℃に維持する程度の量のスチームを前記装置の加熱パイプ内に導入しつつ、攪拌加熱混合しつつ真空引き(真空度:−60kPaG)をスタートした[図3の(3−1)]。

真空引きを約10分行って、第1配合原料の品温が98℃になった時に真空引きを停止した[図3の(3−2)]。

【0103】

そして、工程(4)均一性で流動性が高いペーストの品温が約98℃になった第1配合原料に、前記装置の加熱パイプ内に再びスチームを追加供給して、攪拌加熱混合しつつ、油脂と小麦粉の質量比が1:3となるように、小麦粉を100質量部追加して配合して、第2配合原料を調製した[図3の(3−2)]。

【0104】

そして、工程(5)攪拌加熱混合を続け、調製した第2配合原料の品温105℃まで約20分間で上昇させた[図3の(3−3)]。

そして、工程(6)品温105℃に攪拌加熱混合した第2配合原料を、品温を105℃に維持する程度の量のスチームを前記装置の加熱パイプ内に導入しつつ、攪拌加熱混合しつつ真空引き(真空度:−60kPaG)をスタートした[図3の(3−3)]。

真空引きを約10分行って、第2配合原料の品温が92℃になった時に真空引きを停止した[図3の(3−4)]。

【0105】

そして、工程(7)均一性で流動性が高いペーストの品温が約92℃になった第2配合原料に、前記装置の加熱パイプ内に再びスチームを追加供給して、攪拌加熱混合しつつ、油脂と小麦粉の質量比が1:3.5となるように、小麦粉を50質量部追加して配合して、第3配合原料を調製した[図3の(3−4)]。

【0106】

そして、工程(8)攪拌加熱混合を続けると、調製した第3配合原料の品温105℃まで約10分間で上昇させ、焙煎を終了した[図3の(3−5)]。

この攪拌加熱混合により追加して配合した前記小麦粉中の水分は蒸発して除去され、小麦粉の生っぽさが大幅に低減された。

【0107】

そして、工程(9)第3配合原料の品温が105℃になったら、前記装置へのスチーム供給を停止し、代わりに冷却水を供給して冷却して本発明の小麦粉ルウを調製した。

【0108】

本発明の小麦粉ルウを冷却して品温が85℃になったら[図3の(3−6)]、攪拌しつつ香辛料としてカレー粉を投入して本発明のカレールウを調製した。

【0109】

さらに冷却を進め、スタ−ト後、第1配合原料を調製した[図3の(1)]時点から210分経過して、本発明のカレールウの品温が約55〜58℃となった時[図3の(3−7)]、流動性が充填に適した状態となるので、本発明のカレールウを製品容器に充填し、冷却固化させた後、密封包装した。

本発明の小麦粉ルウおよびカレールウについて、実施例1の評価方法により、評価結果をまとめて表1に示す。

本発明で使用する香辛料は、一般的には、スパイスやハーブと呼ばれるものであり、具体的には、例えば、アニス、オニオン、オールスパイス、オレガノ、ガーリック、カルダモン、クミン、唐辛子、コショー、セージ、ナツメッグ、クローブ、シナモン、山椒、生姜、コリアンダー、フェンネル、フェネグリーク、ターメリックなどを単一又は2つ以上を複合したカレー粉などを挙げることができる。

【0110】

[本発明の第4〜6の実施態様(実施例4〜6)]

表1に記載した条件で調製した以外は実施例2と同様にして、本発明の小麦粉ルウおよびシチュールウを調製し、実施例1の評価方法により、評価結果をまとめて表1に示す。

【0111】

[本発明の第7〜9の実施態様(実施例7〜9)]

実施例7〜8においては、表1に記載した条件で調製した以外は実施例1と同様にして、本発明の小麦粉ルウおよびシチュールウを調製し、実施例1の評価方法により、評価結果をまとめて表1に示す。

実施例9においては、表1に記載した条件で調製した以外は実施例1と同様にして、本発明の小麦粉ルウを調製し、小麦粉ルウを冷却して品温が85℃になったら、攪拌しつつ香辛料を投入して本発明のカレールウを調製し、実施例1の評価方法により、評価結果をまとめて表1に示す。

【0112】

表1から、実施例3〜9の本発明の小麦粉ルウは、攪拌モ−ターの電流値が低く、流動性が良好であり、滑らかに攪拌できるので攪拌羽根の状態が良好であり、その水分含有量が低く、色相が実施例3ではやや灰色、実施例5では灰色がかった褐変が見られるが、他は油脂、小麦粉の白さを有するものであり、総合的に優れていることが判る。

【0113】

また、表1から、実施例3および9の本発明のカレールウおよび実施例4〜8の本発明のシチュールウは、容器充填性が良好であり、20人のパネラーによる官能試験の結果、風味・品質が良好であり、調理後の粘性が良好であり、製造時間が短く生産性が良好であり、低製造コストなどを含めて総合的に優れていることが判る。

【0114】

上記実施の形態の説明は、本発明を説明するためのものであって、特許請求の範囲に記載の発明を限定し、或は範囲を減縮するものではない。又、本発明の各部構成は上記実施の形態に限らず、特許請求の範囲に記載の技術的範囲内で種々の変形が可能である。

【産業上の利用可能性】

【0115】

本発明の小麦粉ルウの製造方法により、ボソボソとした小さな塊状物が発生せず、流動性のある粘度の低い均一なペースト状の混合物が得られ、保存性に優れ、生っぽい臭いのない、小麦粉の過加熱により生じる苦味が少ない、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく低カロリーの食品である小麦粉ルウを、短時間で効率よく製造して提供できるという、顕著な効果を得ることができ、また本発明の小麦粉ルウを使用して風味に優れるとともに、油脂の含有量が少なく低カロリーの食品であるカレールウおよびシチュールウを提供できるという、顕著な効果を奏するので、産業上の利用価値は甚だ大きい。

【技術分野】

【0001】

本発明は小麦粉ルウの製造方法および小麦粉ルウ(ホワイトルウ)およびそれを用いたカレールウおよびシチュールウに関するものであり、更に詳細には、粘度が低く、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく低カロリー食品指向の小麦粉ルウを従来より短時間で効率よく製造できる製造方法およびこの製造方法によって製造した小麦粉ルウおよびそれを用いたカレールウおよびシチュールウに関するものである。

【背景技術】

【0002】

従来、小麦粉や澱粉は通常水分を約8〜15質量%含有するので、流動性のある粉末状になり難く、かつ保存性が悪く、製品としたとき生っぽい臭いがしたり、粉っぽさがあるので、これらを改善するために小麦粉を80℃〜120℃程度に30分〜1時間加熱処理して焙煎して、水分を約2〜6質量%に調製した焙煎小麦粉や、水分を約10〜15質量%含有する小麦粉に油脂を配合し80℃〜120℃程度に10分程度加熱混合したルウや、前記焙煎小麦粉に油脂を配合し混合したカレールウなどが多く提案されている(特許文献1〜7参照)。

【0003】

しかし、油脂の含有量の少ない低カロリー食品指向の小麦粉ルウをつくるために、水分を約10〜15質量%含有する小麦粉に少ない量の油脂(例えば、油脂と小麦粉の質量比が1:2未満)を配合し、80℃〜120℃程度で15分程度加熱して混合してみても、流動性のあるペースト状の混合物が得られず、ボソボソとした小さな塊状物が多数発生してしまうので、均一に加熱できず、充分に水分を蒸発させてルウの水分含有量を低下した小麦粉ルウをつくることができないという問題があった。

【0004】

加熱処理(焙煎)後においても水分含有量が高い小麦粉ルウに、多孔質の乳パウダーなどを配合して混合すると、残存する水分によって凝集して、ルウの流動性が極端に低下してしまい、分散不良となる問題があった。

【0005】

分散不良を解消するために、無理に攪拌混合を続けると、小麦粉の熱による品質の変化が大きくなり、色調が悪くなるとともに、製品としたとき小麦粉の生っぽい臭いなどが部分的に残るという問題があった。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平9−313142号公報

【特許文献2】特開平11−337166号公報

【特許文献3】特開2000−210060号公報

【特許文献4】特開2001−269144号公報

【特許文献5】特開2002−119229号公報

【特許文献6】特開2002−291447号公報

【特許文献7】特開2006−345856号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明の第1の目的は、粘度が低く、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく、低カロリー食品指向の小麦粉ルウを短時間で効率よく製造できる製造方法およびこの方法によって製造された小麦粉ルウを提供することである。

本発明の第2の目的は、本発明の小麦粉ルウを使用した、風味に優れるとともに、油脂の含有量が少なく低カロリー食品であるカレールウおよびシチュールウおよびその製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明者らは鋭意研究の結果、油脂と、小麦粉を必須成分として含む配合原料を、所定の温度まで加熱混合する間に、前記配合原料の品温が100℃以上において少なくとも1回減圧混合することにより、ボソボソとした小さな塊状物が発生せず、流動性のある均一なペースト状の混合物が得られ、短時間で、小麦粉の生っぽい臭いのない、小麦粉の過加熱に起因する苦味が少なく、適度な粘性を保ちつつ、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく低カロリー食品指向の小麦粉ルウが得られることを見い出し、そしてこの流動性に優れる小麦粉ルウを使用し、香辛料や、乳由来原料を均一に分散させることで、風味に優れる低カロリーのカレールウおよびシチュールウが得られることを見い出し、本発明を成すに至った。

【0009】

前記課題を解決するための本発明の請求項1は、油脂と小麦粉を必須成分とした配合原料を、加熱混合する間に、前記配合原料の品温が100℃以上において少なくとも1回の減圧混合工程を経て調製することを特徴とする小麦粉ルウの製造方法である。

【0010】

本発明の請求項2は、請求項1記載の小麦粉ルウの製造方法において、前記配合原料を、品温100℃以上120℃以下になるように加熱混合した後に、少なくとも1回の減圧混合工程で、減圧混合工程後の品温が、減圧混合工程前の品温より、低温であることを特徴とする。

【0011】

本発明の請求項3は、請求項1または請求項2記載の小麦粉ルウの製造方法において、前記配合原料を、品温が100℃以上120℃以下になるように加熱混合した後に、少なくとも1回の減圧混合工程を経た後の品温が、100℃未満であることを特徴とする。

【0012】

本発明の請求項4は、下記工程(1)〜(4)を含むことを特徴とする請求項1から請求項3のいずれかに記載の小麦粉ルウの製造方法である。

【0013】

(1)油脂と小麦粉を質量比1:1〜2で配合して配合原料を調製する。

(2)調製した配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(3)品温100℃以上120℃以下に攪拌加熱混合した配合原料を、減圧環境下で攪拌加熱混合しつつ、配合原料中に含まれる水分が気化する際の気化熱により冷却されて配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(4)配合原料の品温が80℃以上100℃未満になったら、加熱を停止し、冷却して小麦粉ルウを調製する。

【0014】

本発明の請求項5は、下記工程(1)〜(6)を含むことを特徴とする請求項1から請求項3のいずれかに記載の小麦粉ルウの製造方法である。

【0015】

(1)油脂と小麦粉を質量比1:1〜2で配合して第1配合原料を調製する。

(2)調製した第1配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(3)品温100℃以上120℃以下に攪拌加熱混合した第1配合原料を、減圧環境下で攪拌加熱混合しつつ、第1配合原料中に含まれる水分が気化する際の気化熱により冷却されて第1配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(4)品温が80℃以上100℃未満になった第1配合原料に、攪拌加熱混合しつつ、前記質量比が1:2を超え3.5以下となるように小麦粉または小麦粉を含む混合物をさらに配合して第2配合原料を調製する。

(5)調製した第2配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(6)第2配合原料の品温が100℃以上120℃以下になったら、加熱を停止し、冷却して小麦粉ルウを調製する。

【0016】

本発明の請求項6は、下記工程(1)〜(9)を含むことを特徴とする請求項1から請求項3のいずれかに記載の小麦粉ルウの製造方法である。

【0017】

(1)油脂と小麦粉を質量比1:1〜2で配合して第1配合原料を調製する。

(2)調製した第1配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(3)品温100℃以上120℃以下に攪拌加熱混合した第1配合原料を、減圧環境下で攪拌加熱混合しつつ、第1配合原料中に含まれる水分が気化する際の気化熱により冷却されて第1配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(4)品温が80℃以上100℃未満になった第1配合原料に、攪拌加熱混合しつつ、前記質量比が1:2を超え3.5以下となるように小麦粉または小麦粉を含む混合物をさらに配合して第2配合原料を調製する。

(5)調製した第2配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(6)品温100℃以上120℃以下に攪拌加熱混合した第2配合原料を、減圧環境下で攪拌加熱混合しつつ、第2配合原料中に含まれる水分が気化する際の気化熱により冷却されて第2配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(7)品温が80℃以上100℃未満になった第2配合原料に、攪拌加熱混合しつつ、前記質量比が1:2.5〜4となるように小麦粉または小麦粉を含む混合物をさらに配合して第3配合原料を調製する。

(8)調製した第3配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(9)第3配合原料の品温が100℃以上120℃以下になったら、加熱を停止し、冷却して小麦粉ルウを調製する。

【0018】

本発明の請求項7は、請求項1から請求項6のいずれかに記載の小麦粉ルウの製造方法によって製造したことを特徴とする小麦粉ルウである。

【0019】

本発明の請求項8は、請求項7記載の小麦粉ルウにおいて、常温において固体であることを特徴とする。

【0020】

本発明の請求項9は、請求項7あるいは請求項8記載の小麦粉ルウに少なくとも香辛料を配合したことを特徴とするカレールウである。

【0021】

本発明の請求項10は、請求項7あるいは請求項8記載の小麦粉ルウに少なくとも乳由来原料および/または畜肉系原料を配合したことを特徴とするシチュールウである。

【0022】

本発明の請求項11は、容器に充填後、冷却して密封包装することを特徴とする請求項9記載のカレールウあるいは請求項10記載のシチュールウの製造方法である。

【発明の効果】

【0023】

本発明の請求項1記載の製造方法によりボソボソとした小さな塊状物が発生せず、流動性のある粘度の低い均一なペースト状の混合物が得られ、保存性に優れ、小麦粉の生っぽい臭いのない、小麦粉の過加熱により生じる苦味が少ない、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく低カロリーの食品である小麦粉ルウを、短時間で効率よく製造して提供できるという、顕著な効果を奏する。

【0024】

本発明の請求項2記載の製造方法により、小麦粉の生っぽさがなく、小麦粉の熱ダメージが非常に少なく、粘度が低く流動性に優れるように容易に調整できるので、水分含有量が低く、風味に優れるとともに、油脂の含有量が少なく低カロリー食品をより確実に、短時間で製造して提供できるという、さらなる顕著な効果を奏する。

【0025】

本発明の請求項3記載の製造方法により、小麦粉の過加熱により生じる苦味が少なくなり、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく低カロリーの食品をより確実に、短時間で製造して提供できるという、さらなる顕著な効果を奏する。

【0026】

本発明の請求項4記載の製造方法により、小麦粉の過加熱により生じる苦味が少ない、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく低カロリーの食品をより確実に、短時間で製造して提供できるという、さらなる顕著な効果を奏する。

【0027】

本発明の請求項5記載の製造方法により、小麦粉の過加熱により生じる苦味が少ない、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量がより少なく低カロリーの食品をより確実に、短時間で製造して提供できるという、さらなる顕著な効果を奏する。

【0028】

本発明の請求項6記載の製造方法により、小麦粉の過加熱により生じる苦味が少ない、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量がさらにより少なく低カロリーの食品をより確実に、短時間で製造して提供できるという、さらなる顕著な効果を奏する。

【0029】

本発明の請求項7記載の小麦粉ルウは、請求項1から請求項6のいずれかに記載の小麦粉ルウの製造方法によって製造したことを特徴とする小麦粉ルウであり、保存性に優れ、小麦粉の生っぽい臭いのない、小麦粉の過加熱により生じる苦味が少ない、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく低カロリーであるという、顕著な効果を奏する。

【0030】

本発明の請求項8は、請求項7記載の小麦粉ルウにおいて、常温において固体であることを特徴とするものであり、

取り扱い性に優れ、カレー粉、乳、畜肉系原料を均一に配合し易いという、さらなる顕著な効果を奏する。

【0031】

本発明の請求項9は、請求項7あるいは請求項8記載の小麦粉ルウに少なくとも香辛料を配合したことを特徴とするカレールウであり、

風味に優れるとともに、油脂の含有量が少なく低カロリー食品であるという、顕著な効果を奏する。

【0032】

本発明の請求項10は、請求項7あるいは請求項8記載の小麦粉ルウに少なくとも乳由来原料および/または畜肉系原料を配合したことを特徴とするシチュールウであり、

風味に優れるとともに、油脂の含有量が少なく低カロリー食品である色相が白いシチュールウであるという、顕著な効果を奏する。

【0033】

本発明の請求項11は、容器に充填後、冷却して密封包装することを特徴とする請求項9記載のカレールウあるいは請求項10記載のシチュールウの製造方法であり、

保存性に優れ、風味に優れるとともに、油脂の含有量が少なく低カロリー食品であり保存性に優れるカレールウあるいはシチュールウを効率よく、短時間で製造して提供できるという、顕著な効果を奏する。

【図面の簡単な説明】

【0034】

【図1】本発明の第1の実施態様(実施例1)および従来技術(比較例1A)による小麦粉ルウおよびシチュールウの製造時の品温℃(縦軸)と加熱時間(分)(横軸)との関係を示すグラフである。

【図2】本発明の第2の実施態様(実施例2)および従来技術(比較例2A、比較例2B、比較例2C)による小麦粉ルウおよびシチュールウの製造時の品温℃(縦軸)と加熱時間(分)(横軸)との関係を示すグラフである。

【図3】本発明の第3の実施態様(実施例3)による小麦粉ルウおよびカレールウの製造時の品温℃(縦軸)と加熱時間(分)(横軸)との関係を示すグラフである。

【発明を実施するための形態】

【0035】

次に本発明の内容を図1、図2、図3を用いて詳細に説明する。

[本発明の第1の実施態様(実施例1)および従来技術(比較例1A、比較例1B)]

図1を用いて、実施例1および従来技術(比較例1A)を説明する。

製造装置として、3軸遊星方式分散・混合・混練機[特殊機化工業株式会社製、T.K.ハイビス ディスパーミックス(登録商標)]を使用し、先ず、工程(1)50℃に予備加熱を行った油脂100質量部と、水分含有量13質量%の小麦粉200質量部(油脂/小麦粉の質量比1/2)とを前記装置に投入して、約40℃で混合し、第1配合原料を調製した[図1の(1)]。

【0036】

そして、工程(2)前記装置の加熱パイプ内にスチームを導入して、調製した第1配合原料を、約90分かけて、品温100℃以上110℃以下(実施例1では品温=110℃)に攪拌加熱混合した[図1の(2)]。

【0037】

本発明で用いる製造装置は、前記製造装置に限定されず、加熱混合を減圧環境下でできる装置であればよく、加熱方法においても、前記方法に限定されず、具体的には、例えば、直火、蒸気、電磁誘導加熱、マイクロ波加熱などの加熱方法を挙げることができる。攪拌混合方法においても、前記方法に限定されるものではない。

【0038】

本発明でいう品温の測定法も特に限定されず、油脂と小麦粉の配合原料の温度を測定できればよく、接触型、非接触型などあるいはこれらの組合わせた測定方法を使用することができる。

【0039】

本発明で用いる小麦粉の種類に関しては、特に限定されず、具体的には、例えば、薄力粉、中力粉、強力粉などを使用する例を挙げることができる。これら小麦粉において、これらは単独で用いることも、2種以上を任意の割合で混合して用いることもできる。

【0040】

実施例1では水分含有量13質量%の小麦粉を用いたが、本発明で用いる小麦粉の含水量は、特に限定されず、任意の含水量の物を適宜使用する事ができる。具体的には、一般的に使用される、含水率が8〜18質量%の小麦粉や、積極的に焙煎などで、含水率2〜8質量%まで下げた小麦粉などがあげられる。また、本発明で用いる小麦粉の含水量は、品種や季節により変化もする。本発明においては、小麦粉本来の白さを残しつつ、100℃以上での加熱を行い小麦粉の生っぽさを無くすために、水分含水率が10〜15質量%であることが好ましい。

【0041】

本発明においては小麦粉以外に澱粉を併用できる。澱粉の種類に関しては特に限定されず、具体的には、例えば、コーンスターチ、馬鈴薯澱粉などの天然澱粉や加工澱粉があげられる。ここで加工澱粉としては、架橋澱粉、酸処理澱粉、熱処理澱粉、酸化澱粉、エステル化澱粉、エーテル化澱粉などが挙げられる。

これらは単独で用いることも、2種以上を任意の割合で混合して用いることもできる。

【0042】

本発明で用いる油脂の種類に関しては特に限定されず、具体的には、例えば菜種油、大豆油、ヒマワリ種子油、綿実油、落花生油、米糠油、コーン油、サフラワー油、オリーブ油、カポック油、胡麻油、月見草油、パーム油、イリッペ脂、シア脂、サル脂、カカオ脂、ヤシ油、パーム核油などの植物性油脂並びに乳脂、牛脂、豚脂、魚油、鯨油などの動物性油脂、これらの油脂類の単独または混合油あるいはそれらの硬化、分別、エステル交換などを施した加工油脂などを挙げることができる。

【0043】

水分含有量13質量%の小麦粉を用い、前記質量比(油脂/小麦粉)として、1/2を選択したので、約90分かけて、品温110℃で油脂と小麦粉とが均一に混合した流動性のある第1配合原料を得ることができた。

前記質量比(油脂/小麦粉)として1/2を超える質量比を使用した場合は、極めて流動性の低い塊状物となり均一加熱ができなかった。

ただし、この結果は使用する小麦粉の種類や、含水率、混合装置の能力により、前記質量比は適宜設定される。

【0044】

実施例1において品温100℃以上120℃以下に加熱するのは、第1配合原料中の水分を蒸発させるとともに、小麦粉の生っぽさを低減するためである。

品温が100℃未満では短時間で水分を充分に蒸発できず、また小麦粉の生っぽさを低減できない恐れがある。品温が120℃を超えるとルウの色相が褐変して、風味も悪化する恐れがある。

【0045】

そして、工程(3)品温110℃に攪拌加熱混合した第1配合原料を、品温を110℃に維持する程度の量のスチームを前記装置の加熱パイプ内に導入しつつ、攪拌加熱混合しつつ真空引き(真空度:−80kPaG)をスタートした[図1の(3−1)]。

【0046】

真空引き(真空度:−80kPaG)のスタートを、品温100℃以上120℃以下の時に行うようにしたのは、風味を損なわずに必要量の水分を気化して除去するためである。

【0047】

真空度が、−10kPaG未満では、水分を充分に気化して除去できないので第1配合原料が均一に混合されてペースト状にならず、不均一になる。

水分を充分に気化して除去でき、第1配合原料が均一に混合されてペースト状にするためには、真空度は−40〜−95kPaGが好ましく、真空度が−70〜−90kPaGであるとより短時間で目的を達成できるのでより好ましい。

【0048】

常温から品温が110℃まで攪拌加熱混合する際にも、第1配合原料中に含まれる水分が気化するが、真空引きをスタートすると、第1配合原料中に含まれる残りの水分が急激に気化する。そして、水分が急激に気化する際の気化熱により第1配合原料が冷却される。

真空引きを約10分行って、第1配合原料の品温が80℃以上100℃未満(実施例1においては、第1配合原料の品温=約85℃)になった時に真空引きを停止した[図1の(3−2)]。

【0049】

前記真空引きの時間を約10分としたのは、10分未満では真空引きがやや不足して水分が残留しており、第1配合原料の流動性が未だやや低いが、約10分の真空引きを行うと、品質が損なわれずに余分な水分が除去されて、第1配合原料が均一なペースト状となり流動性が大きく向上するからである。

前記真空引きの時間が10分を超えても、第1配合原料のペーストの均一性および流動性がそれ以上に大きく向上しないためである。

【0050】

なお、流動性は、工程中、前記装置の攪拌機を駆動する主モーターの電流値を連続して測定し、その電流値によって判断した。真空引きを停止した[図1の(3−2)]時点での電流値は32Ampであった。

主モーターの電流値が大きいことは、粘度が高く、流動性が低いことを示し、反対に主モーターの電流値が小さいことは、粘度が低下し、流動性が向上したことを示す。

【0051】

そして、工程(4)均一性で流動性が高いペーストの品温が約85℃になった第1配合原料に、前記装置の加熱パイプ内に再びスチームを追加供給して、攪拌加熱混合しつつ、油脂と小麦粉の質量比が1:2.5となるように、小麦粉を50質量部追加して配合して、第2配合原料を調製した[図1の(3−2)]。

【0052】

この例では、品温100℃以上120℃以下に攪拌加熱混合した第1配合原料を減圧環境下で攪拌加熱混合しつつ、第1配合原料中に含まれる水分が気化する際の気化熱により冷却されて第1配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止して、この第1配合原料に、攪拌加熱混合しつつ、さらに小麦粉を配合して前記質量比(油脂/小麦粉の質量比)を増加させた例を示したが、小麦粉以外の例えば、風味や品質に変化をつけるために前記澱粉を併用した小麦粉を配合して前記質量比(油脂/小麦粉の質量比)を増加させることもできる。

【0053】

また、品温100℃以上120℃以下に攪拌加熱混合した第2配合原料を減圧環境下で攪拌加熱混合しつつ、第2配合原料中に含まれる水分が気化する際の気化熱により冷却されて第2配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止して、この第2配合原料に、攪拌加熱混合しつつ、さらに小麦粉または小麦粉を含む混合物を配合して前記質量比(油脂/小麦粉の質量比)を増加させる場合、小麦粉のみを配合して前記質量比を増加させることもできるが、小麦粉以外の例えば風味や品質に変化をつけるために前記澱粉を併用した小麦粉を配合して前記質量比(油脂/小麦粉の質量比)を増加させることもできる。

【0054】

以上の例では小麦粉を含む混合物として小麦粉と澱粉の例を挙げたが、澱粉以外に例えば、調味料として塩、砂糖、アミノ酸や、香辛料、乳化剤などから選ばれる少なくとも1つを併用することができる。

澱粉などを併用する際は、風味や品質に変化をつけるための必要量を配合でき、例えば、全小麦粉の量に対して1〜150質量%配合することが好ましく、10〜100質量%配合することがより好ましい。

【0055】

そして、工程(5)攪拌加熱混合を続けると、調製した第2配合原料の品温100℃以上110℃以下、この実施例1では105℃まで約20分間で上昇させ、焙煎を終了した[図1の(3−3)]。

この攪拌加熱混合により追加して配合した前記小麦粉中の水分は蒸発して除去され、小麦粉の生っぽさが大幅に低減された。

第2配合原料の品温を105℃までとしたのは、追加して配合した小麦粉の量が第1配合原料の場合の小麦粉の量200質量部より少ない50質量部であること、および105℃程度で追加して配合した小麦粉の生っぽさが大幅に低減されることを確認したからである。

【0056】

そして、工程(6)第2配合原料の品温が105℃になったら、前記装置へのスチーム供給を停止し、代わりに冷却水を供給して冷却して本発明の小麦粉ルウ(ホワイトルウ)を調製した。

【0057】

本発明の小麦粉ルウを冷却して品温が85℃になったら[図1の(3−4)]、攪拌しつつ調味料(塩、砂糖、アミノ酸など)を投入し、ミルクパウダーを投入して本発明のシチュールウを調製した。

冷却しつつ本発明の小麦粉ルウの品温が85℃になった際に調味料やミルクパウダーなどを投入すれば、ミルクパウダーの香りなどの品質が失われないからである。

本発明においては、本発明の小麦粉ルウに少なくとも乳由来原料および/または畜肉系原料を配合して本発明のシチュールウを調製できる。

本発明で使用する乳由来原料の原料としては、乳、チーズ、粉乳、ヨーグルト、発酵乳などを挙げることができる。

本発明で使用する畜肉系原料は、一般的に、牛、豚、鳥等の家畜等に由来する原料であり、各種パウダーや、各種エキス、その他の原料と混ぜ合わせた調味料などを挙げることができる。

【0058】

さらに冷却を進め、スタ−ト後、第1配合原料を調製した[図1の(1)]時点から180分経過して、本発明のシチュールウの品温が約55〜58℃となった時[図1の(3−5)]、流動性が充填に適した状態となるので、本発明のシチュールウを製品容器に充填し、冷却固化させた後、密封包装した。

実施例では、本発明のシチュールウを製品容器に充填し冷却固化させた後、密封包装したが、冷却固化したシチュールウを製品形状に切り分けたり、フレークやパウダー状にした後、密封包装しても良い。

【0059】

本発明の小麦粉ルウについて、下記の評価方法により、調製時の流動性、攪拌モ−タの電流値、攪拌軸の回転状態を評価し、そして調製した本発明の小麦粉ルウについて、その水分含有量、色相を評価するとともに、総合評価を行い、評価結果をまとめて表1に示す。

【0060】

(評価方法):

(1)流動性および攪拌モーターの電流値:工程中、前記装置の攪拌機を駆動する主モーターの電流値を連続して測定し、真空引きを停止した時点[例えば、図1の(3−2)]での電流値や、最終加熱工程終了時点[例えば、図1の(3−5)]での電流値によって評価した。また目視によって均一に流動しているかどうかを評価した。

良好◎:均一に流動しており電流値が35Amp以下。

△:均一に流動しているが電流値が35Ampを超える。

×:均一性に欠けボソボソしており電流値が35Ampを超える。

真空引きを行わない比較例の場合は、品温が105℃以上で安定させた温度あるいは、攪拌機負荷が大きくなりこれ以上の攪拌速度向上を見送った時の電流値および目視によって均一に流動しているかどうかを評価した。

【0061】

(2)攪拌軸の回転状態:攪拌軸の回転が滑らかに回転しているかどうかを目視で評価した。

【0062】

(3)水分含有量(質量%):加熱乾燥法にて実測した値である。

本発明における加熱乾燥法は、常圧下にて、105℃、3時間の条件にて加熱乾燥をさせ、乾燥前後の質量の差から水分含量を測定する方法である。

【0063】

(4)色相:目視で評価した。

【0064】

(5)総合評価:前記(1)〜(4)の結果を総合して評価した。

◎:総合的に良好である。

○:やや難点があるが総合的に良好である。

△:難点があり商品化は困難である。

×:難点があり商品化できない。

【0065】

また、本発明のシチュールウについても、下記の評価方法により、容器充填性、風味・品質状態、調理後の粘性、生産性を評価するとともに、総合評価を行い、評価結果をまとめて表1に示す。

【0066】

(評価方法):

(1)容器充填性:目視で評価した。

◎:良好である。

○:やや難点があるが良好である。

×:難点があり不良である。

【0067】

(2)風味・品質状態:20人のパネラーによる官能試験により評価した。

◎:良好である。

○:やや難点があるが良好である。

△:やや難点がある。

×:難点がある。

【0068】

(3)調理後の粘性:20人のパネラーによる官能試験により評価した。

○:良好である。

△:やや低下している(やや弱い)。

×:低下している(弱い)。

【0069】

(4)生産性(製造時間):スタ−ト後、第1配合原料を調製した[例えば、図1の(1)]時点からシチュールウあるいはカレールウの品温が約55〜58℃となるまで[例えば、図1の(3−5)]の時間を製造時間とし、生産性を評価した。

【0070】

(5)総合評価:前記(1)〜(4)の結果を総合して評価した。

◎:総合的に良好である。

○:やや難点があるが総合的に良好である。

△:難点があり商品化は困難である。

×:難点があり商品化できない。

【0071】

【表1】

【0072】

(比較例1A)

(1)工程(1)50℃に予備加熱を行った油脂100質量部と、水分含有量13質量%の小麦粉200質量部(油脂/小麦粉の質量比1/2)とを実施例1で使用した前記装置に投入して、約40℃で混合し、第1配合原料を調製した[図1の(1)]。

そして、工程(2)前記装置の加熱パイプ内にスチームを導入して、調製した第1配合原料を、約90分かけて、品温110℃に攪拌加熱混合した[図1の(2)]。

【0073】

そして、工程(3)品温110℃に攪拌加熱混合した第1配合原料を真空引きすることなく、水分含有量13質量%の小麦粉50質量部(油脂/小麦粉の質量比1/2.5)を追加配合して攪拌加熱混合を続けると、小麦粉中の水分が蒸発して105℃まで約60分間で低下し、焙煎を終了した[図1の(3)]。[図1の(3)]時点での電流値は30Ampであった。

そして、第1配合原料の品温が105℃になったら、前記装置へのスチーム供給を停止し、代わりに冷却水を供給して冷却して比較例1Aの小麦粉ルウを調製した。

【0074】

小麦粉ルウを冷却して品温が85℃になったら[図1の(4)]、攪拌しつつ調味料(塩、砂糖、アミノ酸など)を投入し、ミルクパウダーを投入して比較例1Aのシチュールウを調製した。

さらに冷却を進め、スタ−ト後、第1配合原料を調製した[図1の(1)]時点から220分経過して、比較例1Aのシチュールウの品温が約55〜58℃となった時[図1の(5)]、流動性が充填に適した状態となるので、比較例1Aのシチュールウを製品容器に充填し、冷却固化させた後、密封包装した。

【0075】

比較例1Aの小麦粉ルウおよびシチュールウについて、実施例1の評価方法により、評価結果をまとめて表2に示す。

【0076】

(比較例1B)

工程(1)50℃に予備加熱を行った油脂100質量部と、水分含有量13質量%の小麦粉250質量部(油脂/小麦粉の質量比1/2.5)を実施例1で使用した前記装置に投入して、約40℃で混合し、工程(2)攪拌加熱して約90分かけて、品温110℃にした[図1の(2)]以外は比較例1Aと同様にして、比較例1Bの小麦粉ルウを調製した。この比較例1Bの小麦粉ルウを用いてシチュールウを調製することはできなかった。

比較例1Bの小麦粉ルウについて、実施例1の評価方法により、評価結果をまとめて表2に示す。

【0077】

【表2】

【0078】

表1から、本発明の小麦粉ルウは、攪拌モ−ターの電流値が低く、流動性が良好であり、滑らかに攪拌できるので攪拌羽根の状態が良好であり、その水分含有量が2質量%と低く、色相が油脂、小麦粉の白さを有するものであり、総合的に優れていることが判る。

【0079】

また、表1から、本発明のシチュールウは、容器充填性が良好であり、20人のパネラーによる官能試験の結果、風味・品質が良好であり、調理後の粘性が良好であり、製造時間が180分と短く生産性が良好であり、低製造コストであるなどを含めて総合的に優れていることが判る。

【0080】

それに対して、表2から、比較例1Aの小麦粉ルウは、攪拌モ−ターの電流値が低く、流動性が良好であり、滑らかに攪拌できるので攪拌羽根の状態が良好であり、水分含有量も2.5質量%と低いが、色相がやや灰色がかった白さを有するものであり、小麦粉ルウの調整時間が長く生産性が劣などから総合的にやや劣ることが判る。

【0081】

また、表2から、比較例1Aのシチュールウは、容器充填性が良好であるが、20人のパネラーによる官能試験の結果、やや苦味があり風味・品質が劣り、調理後の粘性がやや弱く、製造時間が220分と長く生産性が劣り、高製造コストになるなど総合的に劣ることが判る。

【0082】

また、表2から、比較例1Bの小麦粉ルウはボソボソしており流動性が悪く、攪拌モ−ターの電流値が高く、攪拌羽根の状態が重々しく悪く、その水分含有量が3.5〜7.5質量%とバラツキが大きく、しかも色相は灰色がかった白がマバラであり、総合的に劣ることが判る。

また、表2から、比較例1Bのシチュールウは、ボソボソしていて容器充填性が悪く、総合的に悪いことが判る。

【0083】

[本発明の第2の実施態様(実施例2)および従来技術(比較例2A、比較例2B、比較例2C]

実施例1で使用した製造装置に工程(1)50℃に予備加熱を行った油脂100質量部と、水分含有量13質量%の小麦粉200質量部(油脂/小麦粉の質量比1/2)を投入して、約35℃で混合し、第1配合原料を調製した[図2の(1)]。

【0084】

そして、工程(2)前記装置の加熱パイプ内にスチームを導入して、調製した第1配合原料を、約85分かけて、品温105℃に攪拌加熱混合した[図2の(2)]。

そして、工程(3)品温105℃に攪拌加熱混合した第1配合原料を、品温を105℃に維持する程度の量のスチームを前記装置の加熱パイプ内に導入しつつ、攪拌加熱混合しつつ真空引き(真空度:−40kPaG)をスタートした[図2の(3−1)]。

【0085】

真空引きを約7分行って、第1配合原料の品温が95℃になった時に真空引きを停止し、装置にスチ−ムの供給を停止し冷却水を供給し[図2の(3−2)]、本発明の小麦粉ルウを調製した。

真空引きを停止した[図2の(3−2)]時点での電流値は30Ampであった。

【0086】

本発明の小麦粉ルウを冷却して品温が85℃[図2の(3−3)]になったら、攪拌しつつ調味料(塩、砂糖、アミノ酸など)を投入し、ミルクパウダーを投入して本発明のシチュールウを調製した。

さらに冷却を進め、スタ−ト後、第1配合原料を調製した[図2の(1)]時点から145分経過して、本発明のシチュールウの品温が約55〜58℃となった時[図2の(3−4)]、流動性が充填に適した状態となるので、本発明のシチュールウを製品容器に充填し、冷却固化させた後、密封包装した。

本発明の小麦粉ルウおよびシチュールウについて、実施例1の評価方法により、評価結果をまとめて表1に示す。

【0087】

(比較例2A)

真空引きを行わなかった以外は実施例2と同様にして小麦粉ルウおよびシチュールウを調製した。

工程(1)すなわち、50℃に予備加熱を行った油脂100質量部と、水分含有量13質量%の小麦粉200質量部(油脂/小麦粉の質量比1/2)とを実施例1で使用した前記装置に投入して、約35℃で混合し、第1配合原料を調製した[図2の(1)]。

そして、工程(2)前記装置の加熱パイプ内にスチームを導入して、調製した第1配合原料を、約90分かけて、品温105℃に攪拌加熱混合した[図2の(2)]。[図2の(2)]時点での電流値は39Ampであった。

そして、工程(3)品温105℃に攪拌加熱混合した第1配合原料を真空引きすることなく、前記装置へのスチーム供給を停止し、代わりに冷却水を供給して冷却して比較例2Aの小麦粉ルウを調製した。

【0088】

小麦粉ルウを冷却して品温が85℃になったら[図2の(3)]、攪拌しつつ調味料(塩、砂糖、アミノ酸など)を投入し、ミルクパウダーを投入して比較例2Aのシチュールウを調製した。

さらに冷却を進め、スタ−ト後、第1配合原料を調製した[図2の(1)]時点から160分経過して、比較例2Aのシチュールウの品温が約55〜58℃となった時[図2の(4)]、流動性が充填に適した状態となるので、比較例2Aのシチュールウを製品容器に充填し、冷却固化させた後、密封包装した。

【0089】

比較例2Aの小麦粉ルウおよびシチュールウについて、実施例1の評価方法により、評価結果をまとめて表2に示す。

【0090】

(比較例2B)

実施例2と同様に35℃で第1配合試料を調製した[図2の(1)]が、調製した35℃の第1配合試料を攪拌加熱混合しながら−80kPaGで真空引きを行って、品温105℃に攪拌加熱混合した[図2の(5)]。[図2の(5)]時点での電流値は29Ampであった。

工程(1)すなわち、50℃に予備加熱を行った油脂100質量部と、水分含有量13質量%の小麦粉200質量部(油脂/小麦粉の質量比1/2)とを実施例1で使用した前記装置に投入して、約35℃で混合し、第1配合原料を調製した[図2の(1)]。

そして、前記装置の加熱パイプ内にスチームを導入して、攪拌加熱混合しながら−80kPaGで真空引きを行って、品温105℃に攪拌加熱混合した[図2の(5)]。

そして、前記装置へのスチーム供給を停止し、代わりに冷却水を供給して冷却して比較例2Bの小麦粉ルウを調製した。

【0091】

小麦粉ルウを冷却して品温が85℃になったら[図2の(6)]、攪拌しつつ調味料(塩、砂糖、アミノ酸など)を投入し、ミルクパウダーを投入して比較例2Bのシチュールウを調製した。

さらに冷却を進め、スタ−ト後、第1配合原料を調製した[図2の(1)]時点から170分経過して、比較例2Bのシチュールウの品温が約55〜58℃となった時[図2の(7)]、流動性が充填に適した状態となるので、比較例2Bのシチュールウを製品容器に充填し、冷却固化させた後、密封包装した。

【0092】

比較例2Bの小麦粉ルウおよびシチュールウについて、実施例1の評価方法により、評価結果をまとめて表2に示す。

【0093】

(比較例2C)

実施例2と同様に35℃で第1配合試料を調製し[図2の(1)]、そして前記装置へのスチーム供給を行ってこの第1配合試料を70分かけて攪拌加熱混合して品温が90℃に達した時に[図2の(8)]、第1配合試料を−40kPaGで真空引きを7分行って品温が78℃になった時に[図2の(9)]真空引きを停止した。

そして、前記装置へのスチーム供給を停止し、代わりに冷却水を供給して冷却して比較例2Cの小麦粉ルウを調製した。

【0094】

比較例2Cの小麦粉ルウを冷却して品温が70℃になったら、攪拌しつつ調味料(塩、砂糖、アミノ酸など)を投入し、ミルクパウダーを投入して比較例2Cのシチュールウを調製した。比較例2Cのシチュールウの品温が約55〜58℃となった時[図2の(10)]、流動性が充填に適した状態となるので、比較例2Cのシチュールウを製品容器に充填し、冷却固化させた後、密封包装した。

【0095】

比較例2Cの小麦粉ルウおよびシチュールウについて、実施例1の評価方法により、評価結果をまとめて表2に示す。

【0096】

表1から、実施例2の本発明の小麦粉ルウは、攪拌モーターの電流値が低く、流動性が良好であり、滑らかに攪拌できるので攪拌羽根の状態が良好であり、その水分含有量が2.3質量%と低く、色相が油脂、小麦粉の白さを有するものであり、総合的に優れていることが判る。

【0097】

また、表1から、実施例2の本発明のシチュールウは、容器充填性が良好であり、20人のパネラーによる官能試験の結果、風味・品質が良好であり、調理後の粘性が良好であり、製造時間が145分と短く生産性が良好であり、低製造コストであるなどを含めて総合的に優れていることが判る。

【0098】

それに対して、表2から、比較例2Aの小麦粉ルウは、攪拌モ−ターの電流値がやや高く、流動性がやや不良であり、攪拌羽根の状態がやや重く、その水分含有量が3.5質量%と高く、色相が若干灰色がかった白さを有するものであり、総合的にやや劣ることが判る。

【0099】

また、表2から、比較例2Aのシチュールウは、容器充填性が良好であるが、20人のパネラーによる官能試験の結果、生っぽさが若干残りバラツキがあり風味・品質が劣り、調理後の粘性は良好であり、製造時間が160分と短いが総合的にやや劣ることが判る。

【0100】

また、表2から、比較例2Bおよび比較例2Cの小麦粉ルウは流動性が良好で、攪拌モ−ターの電流値が低く、攪拌羽根の状態が滑らかで良く、その水分含有量が2.5、2.8質量%と低く、しかも色相が白く、総合的に良好であり、比較例2Bおよび比較例2Cのシチュールウは、容器充填性が良いが、20人のパネラーによる官能試験の結果、風味・品質が不安定であったり、小麦粉の生の味が残ったりして不良であり、比較例2Cは、調理後の粘性および製造時間は短く良好であるが、風味・品質の悪さに起因して総合評価では悪いことが判る。

【0101】

[本発明の第3の実施態様(実施例3)]

実施例1で使用した製造装置に工程(1)50℃に予備加熱を行った油脂100質量部と、水分含有量13質量%の小麦粉200質量部(油脂/小麦粉の質量比1/2)を投入して、約45℃で混合し、第1配合原料を調製した[図3の(1)]。

【0102】

そして、工程(2)前記装置の加熱パイプ内にスチームを導入して、調製した第1配合原料を、約100分かけて、品温112℃に攪拌加熱混合した[図3の(2)]。

そして、工程(3)品温112℃に攪拌加熱混合した第1配合原料を、品温を112℃に維持する程度の量のスチームを前記装置の加熱パイプ内に導入しつつ、攪拌加熱混合しつつ真空引き(真空度:−60kPaG)をスタートした[図3の(3−1)]。

真空引きを約10分行って、第1配合原料の品温が98℃になった時に真空引きを停止した[図3の(3−2)]。

【0103】

そして、工程(4)均一性で流動性が高いペーストの品温が約98℃になった第1配合原料に、前記装置の加熱パイプ内に再びスチームを追加供給して、攪拌加熱混合しつつ、油脂と小麦粉の質量比が1:3となるように、小麦粉を100質量部追加して配合して、第2配合原料を調製した[図3の(3−2)]。

【0104】

そして、工程(5)攪拌加熱混合を続け、調製した第2配合原料の品温105℃まで約20分間で上昇させた[図3の(3−3)]。

そして、工程(6)品温105℃に攪拌加熱混合した第2配合原料を、品温を105℃に維持する程度の量のスチームを前記装置の加熱パイプ内に導入しつつ、攪拌加熱混合しつつ真空引き(真空度:−60kPaG)をスタートした[図3の(3−3)]。

真空引きを約10分行って、第2配合原料の品温が92℃になった時に真空引きを停止した[図3の(3−4)]。

【0105】

そして、工程(7)均一性で流動性が高いペーストの品温が約92℃になった第2配合原料に、前記装置の加熱パイプ内に再びスチームを追加供給して、攪拌加熱混合しつつ、油脂と小麦粉の質量比が1:3.5となるように、小麦粉を50質量部追加して配合して、第3配合原料を調製した[図3の(3−4)]。

【0106】

そして、工程(8)攪拌加熱混合を続けると、調製した第3配合原料の品温105℃まで約10分間で上昇させ、焙煎を終了した[図3の(3−5)]。

この攪拌加熱混合により追加して配合した前記小麦粉中の水分は蒸発して除去され、小麦粉の生っぽさが大幅に低減された。

【0107】

そして、工程(9)第3配合原料の品温が105℃になったら、前記装置へのスチーム供給を停止し、代わりに冷却水を供給して冷却して本発明の小麦粉ルウを調製した。

【0108】

本発明の小麦粉ルウを冷却して品温が85℃になったら[図3の(3−6)]、攪拌しつつ香辛料としてカレー粉を投入して本発明のカレールウを調製した。

【0109】

さらに冷却を進め、スタ−ト後、第1配合原料を調製した[図3の(1)]時点から210分経過して、本発明のカレールウの品温が約55〜58℃となった時[図3の(3−7)]、流動性が充填に適した状態となるので、本発明のカレールウを製品容器に充填し、冷却固化させた後、密封包装した。

本発明の小麦粉ルウおよびカレールウについて、実施例1の評価方法により、評価結果をまとめて表1に示す。

本発明で使用する香辛料は、一般的には、スパイスやハーブと呼ばれるものであり、具体的には、例えば、アニス、オニオン、オールスパイス、オレガノ、ガーリック、カルダモン、クミン、唐辛子、コショー、セージ、ナツメッグ、クローブ、シナモン、山椒、生姜、コリアンダー、フェンネル、フェネグリーク、ターメリックなどを単一又は2つ以上を複合したカレー粉などを挙げることができる。

【0110】

[本発明の第4〜6の実施態様(実施例4〜6)]

表1に記載した条件で調製した以外は実施例2と同様にして、本発明の小麦粉ルウおよびシチュールウを調製し、実施例1の評価方法により、評価結果をまとめて表1に示す。

【0111】

[本発明の第7〜9の実施態様(実施例7〜9)]

実施例7〜8においては、表1に記載した条件で調製した以外は実施例1と同様にして、本発明の小麦粉ルウおよびシチュールウを調製し、実施例1の評価方法により、評価結果をまとめて表1に示す。

実施例9においては、表1に記載した条件で調製した以外は実施例1と同様にして、本発明の小麦粉ルウを調製し、小麦粉ルウを冷却して品温が85℃になったら、攪拌しつつ香辛料を投入して本発明のカレールウを調製し、実施例1の評価方法により、評価結果をまとめて表1に示す。

【0112】

表1から、実施例3〜9の本発明の小麦粉ルウは、攪拌モ−ターの電流値が低く、流動性が良好であり、滑らかに攪拌できるので攪拌羽根の状態が良好であり、その水分含有量が低く、色相が実施例3ではやや灰色、実施例5では灰色がかった褐変が見られるが、他は油脂、小麦粉の白さを有するものであり、総合的に優れていることが判る。

【0113】

また、表1から、実施例3および9の本発明のカレールウおよび実施例4〜8の本発明のシチュールウは、容器充填性が良好であり、20人のパネラーによる官能試験の結果、風味・品質が良好であり、調理後の粘性が良好であり、製造時間が短く生産性が良好であり、低製造コストなどを含めて総合的に優れていることが判る。

【0114】

上記実施の形態の説明は、本発明を説明するためのものであって、特許請求の範囲に記載の発明を限定し、或は範囲を減縮するものではない。又、本発明の各部構成は上記実施の形態に限らず、特許請求の範囲に記載の技術的範囲内で種々の変形が可能である。

【産業上の利用可能性】

【0115】

本発明の小麦粉ルウの製造方法により、ボソボソとした小さな塊状物が発生せず、流動性のある粘度の低い均一なペースト状の混合物が得られ、保存性に優れ、生っぽい臭いのない、小麦粉の過加熱により生じる苦味が少ない、流動性に優れ、水分含有量が低く、色相が白く、風味に優れるとともに、油脂の含有量が少なく低カロリーの食品である小麦粉ルウを、短時間で効率よく製造して提供できるという、顕著な効果を得ることができ、また本発明の小麦粉ルウを使用して風味に優れるとともに、油脂の含有量が少なく低カロリーの食品であるカレールウおよびシチュールウを提供できるという、顕著な効果を奏するので、産業上の利用価値は甚だ大きい。

【特許請求の範囲】

【請求項1】

油脂と小麦粉を必須成分とした配合原料を、加熱混合する間に、前記配合原料の品温が100℃以上において少なくとも1回の減圧混合工程を経て調製することを特徴とする小麦粉ルウの製造方法。

【請求項2】

前記配合原料を、品温100℃以上120℃以下になるように加熱混合した後に、少なくとも1回の減圧混合工程で、減圧混合工程後の品温が、減圧混合工程前の品温より、低温であることを特徴とする請求項1記載の小麦粉ルウの製造方法。

【請求項3】

前記配合原料を、品温が100℃以上120℃以下になるように加熱混合した後に、少なくとも1回の減圧混合工程を経た後の品温が、100℃未満であることを特徴とする請求項1または請求項2記載の小麦粉ルウの製造方法。

【請求項4】

下記工程(1)〜(4)を含むことを特徴とする請求項1から請求項3のいずれかに記載の小麦粉ルウの製造方法。

(1)油脂と小麦粉を質量比1:1〜2で配合して配合原料を調製する。

(2)調製した配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(3)品温100℃以上120℃以下に攪拌加熱混合した配合原料を、減圧環境下で攪拌加熱混合しつつ、配合原料中に含まれる水分が気化する際の気化熱により冷却されて配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(4)配合原料の品温が80℃以上100℃未満になったら、加熱を停止し、冷却して小麦粉ルウを調製する。

【請求項5】

下記工程(1)〜(6)を含むことを特徴とする請求項1から請求項3のいずれかに記載の小麦粉ルウの製造方法。

(1)油脂と小麦粉を質量比1:1〜2で配合して第1配合原料を調製する。

(2)調製した第1配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(3)品温100℃以上120℃以下に攪拌加熱混合した第1配合原料を、減圧環境下で攪拌加熱混合しつつ、第1配合原料中に含まれる水分が気化する際の気化熱により冷却されて第1配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(4)品温が80℃以上100℃未満になった第1配合原料に、攪拌加熱混合しつつ、前記質量比が1:2を超え3.5以下となるように小麦粉または小麦粉を含む混合物をさらに配合して第2配合原料を調製する。

(5)調製した第2配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(6)第2配合原料の品温が100℃以上120℃以下になったら、加熱を停止し、冷却して小麦粉ルウを調製する。

【請求項6】

下記工程(1)〜(9)を含むことを特徴とする請求項1から請求項3のいずれかに記載の小麦粉ルウの製造方法。

(1)油脂と小麦粉を質量比1:1〜2で配合して第1配合原料を調製する。

(2)調製した第1配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(3)品温100℃以上120℃以下に攪拌加熱混合した第1配合原料を、減圧環境下で攪拌加熱混合しつつ、第1配合原料中に含まれる水分が気化する際の気化熱により冷却されて第1配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(4)品温が80℃以上100℃未満になった第1配合原料に、攪拌加熱混合しつつ、前記質量比が1:2を超え3.5以下となるように小麦粉または小麦粉を含む混合物をさらに配合して第2配合原料を調製する。

(5)調製した第2配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(6)品温100℃以上120℃以下に攪拌加熱混合した第2配合原料を、減圧環境下で攪拌加熱混合しつつ、第2配合原料中に含まれる水分が気化する際の気化熱により冷却されて第2配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(7)品温が80℃以上100℃未満になった第2配合原料に、攪拌加熱混合しつつ、前記質量比が1:2.5〜4となるように小麦粉または小麦粉を含む混合物をさらに配合して第3配合原料を調製する。

(8)調製した第3配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(9)第3配合原料の品温が100℃以上120℃以下になったら、加熱を停止し、冷却して小麦粉ルウを調製する。

【請求項7】

請求項1から請求項6のいずれかに記載の小麦粉ルウの製造方法によって製造したことを特徴とする小麦粉ルウ。

【請求項8】

常温において固体であることを特徴とする請求項7記載の小麦粉ルウ。

【請求項9】

請求項7あるいは請求項8記載の小麦粉ルウに少なくとも香辛料を配合したことを特徴とするカレールウ。

【請求項10】

請求項7あるいは請求項8記載の小麦粉ルウに少なくとも乳由来原料および/または畜肉系原料を配合したことを特徴とするシチュールウ。

【請求項11】

容器に充填後、冷却して密封包装することを特徴とする請求項9記載のカレールウあるいは請求項10記載のシチュールウの製造方法。

【請求項1】

油脂と小麦粉を必須成分とした配合原料を、加熱混合する間に、前記配合原料の品温が100℃以上において少なくとも1回の減圧混合工程を経て調製することを特徴とする小麦粉ルウの製造方法。

【請求項2】

前記配合原料を、品温100℃以上120℃以下になるように加熱混合した後に、少なくとも1回の減圧混合工程で、減圧混合工程後の品温が、減圧混合工程前の品温より、低温であることを特徴とする請求項1記載の小麦粉ルウの製造方法。

【請求項3】

前記配合原料を、品温が100℃以上120℃以下になるように加熱混合した後に、少なくとも1回の減圧混合工程を経た後の品温が、100℃未満であることを特徴とする請求項1または請求項2記載の小麦粉ルウの製造方法。

【請求項4】

下記工程(1)〜(4)を含むことを特徴とする請求項1から請求項3のいずれかに記載の小麦粉ルウの製造方法。

(1)油脂と小麦粉を質量比1:1〜2で配合して配合原料を調製する。

(2)調製した配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(3)品温100℃以上120℃以下に攪拌加熱混合した配合原料を、減圧環境下で攪拌加熱混合しつつ、配合原料中に含まれる水分が気化する際の気化熱により冷却されて配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(4)配合原料の品温が80℃以上100℃未満になったら、加熱を停止し、冷却して小麦粉ルウを調製する。

【請求項5】

下記工程(1)〜(6)を含むことを特徴とする請求項1から請求項3のいずれかに記載の小麦粉ルウの製造方法。

(1)油脂と小麦粉を質量比1:1〜2で配合して第1配合原料を調製する。

(2)調製した第1配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(3)品温100℃以上120℃以下に攪拌加熱混合した第1配合原料を、減圧環境下で攪拌加熱混合しつつ、第1配合原料中に含まれる水分が気化する際の気化熱により冷却されて第1配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(4)品温が80℃以上100℃未満になった第1配合原料に、攪拌加熱混合しつつ、前記質量比が1:2を超え3.5以下となるように小麦粉または小麦粉を含む混合物をさらに配合して第2配合原料を調製する。

(5)調製した第2配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(6)第2配合原料の品温が100℃以上120℃以下になったら、加熱を停止し、冷却して小麦粉ルウを調製する。

【請求項6】

下記工程(1)〜(9)を含むことを特徴とする請求項1から請求項3のいずれかに記載の小麦粉ルウの製造方法。

(1)油脂と小麦粉を質量比1:1〜2で配合して第1配合原料を調製する。

(2)調製した第1配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(3)品温100℃以上120℃以下に攪拌加熱混合した第1配合原料を、減圧環境下で攪拌加熱混合しつつ、第1配合原料中に含まれる水分が気化する際の気化熱により冷却されて第1配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(4)品温が80℃以上100℃未満になった第1配合原料に、攪拌加熱混合しつつ、前記質量比が1:2を超え3.5以下となるように小麦粉または小麦粉を含む混合物をさらに配合して第2配合原料を調製する。

(5)調製した第2配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(6)品温100℃以上120℃以下に攪拌加熱混合した第2配合原料を、減圧環境下で攪拌加熱混合しつつ、第2配合原料中に含まれる水分が気化する際の気化熱により冷却されて第2配合原料の品温が80℃以上100℃未満になった後、減圧工程を停止する。

(7)品温が80℃以上100℃未満になった第2配合原料に、攪拌加熱混合しつつ、前記質量比が1:2.5〜4となるように小麦粉または小麦粉を含む混合物をさらに配合して第3配合原料を調製する。

(8)調製した第3配合原料を、品温100℃以上120℃以下に攪拌加熱混合する。

(9)第3配合原料の品温が100℃以上120℃以下になったら、加熱を停止し、冷却して小麦粉ルウを調製する。

【請求項7】

請求項1から請求項6のいずれかに記載の小麦粉ルウの製造方法によって製造したことを特徴とする小麦粉ルウ。

【請求項8】

常温において固体であることを特徴とする請求項7記載の小麦粉ルウ。

【請求項9】

請求項7あるいは請求項8記載の小麦粉ルウに少なくとも香辛料を配合したことを特徴とするカレールウ。

【請求項10】

請求項7あるいは請求項8記載の小麦粉ルウに少なくとも乳由来原料および/または畜肉系原料を配合したことを特徴とするシチュールウ。

【請求項11】

容器に充填後、冷却して密封包装することを特徴とする請求項9記載のカレールウあるいは請求項10記載のシチュールウの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−5368(P2012−5368A)

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願番号】特願2010−141708(P2010−141708)

【出願日】平成22年6月22日(2010.6.22)

【出願人】(000116297)ヱスビー食品株式会社 (40)

【Fターム(参考)】

【公開日】平成24年1月12日(2012.1.12)

【国際特許分類】

【出願日】平成22年6月22日(2010.6.22)

【出願人】(000116297)ヱスビー食品株式会社 (40)

【Fターム(参考)】

[ Back to top ]