少なくとも3つの加工物の同時両面材料除去処理のための方法

【課題】両面処理装置の回転する上側加工ディスクと回転する下側加工ディスクとの間の少なくとも3つの加工物の同時両面材料除去処理のための方法を提供する。

【解決手段】加工物は、案内ケージにおいてそれぞれの開口部において自由に移動可能な態様にあり、2つの加工ディスク間に形成された加工間隙において圧力下で後者によって移動され、一旦、加工物の予め選択された目標厚みに到達すると、減速プロセスが開始され、その間において、上側加工ディスク、下側加工ディスク、および案内ケージのすべての駆動部iの角速度ωi(t)は、2つの加工ディスクおよび案内ケージの停止にまで減じられ、すべての駆動部iの角速度ωi(t)は、この場合において、時間tの関数としてのすべての角速度ωi(t)の互いに対する比率が、予め選択された目標厚みに到達する瞬間における比率から10%を越えて外れないように低減される。

【解決手段】加工物は、案内ケージにおいてそれぞれの開口部において自由に移動可能な態様にあり、2つの加工ディスク間に形成された加工間隙において圧力下で後者によって移動され、一旦、加工物の予め選択された目標厚みに到達すると、減速プロセスが開始され、その間において、上側加工ディスク、下側加工ディスク、および案内ケージのすべての駆動部iの角速度ωi(t)は、2つの加工ディスクおよび案内ケージの停止にまで減じられ、すべての駆動部iの角速度ωi(t)は、この場合において、時間tの関数としてのすべての角速度ωi(t)の互いに対する比率が、予め選択された目標厚みに到達する瞬間における比率から10%を越えて外れないように低減される。

【発明の詳細な説明】

【技術分野】

【0001】

この発明の主題

この発明は、両面処理装置の回転する上側加工ディスクと回転する下側加工ディスクとの間の少なくとも3つの加工物の同時両面材料除去処理のための方法に関する。加工物は案内ケージにおいてそれぞれの開口部において自由に移動可能な態様にあり、2つの加工ディスク間に形成された加工間隙において圧力下で後者によって移動される。一旦、加工物の予め選択された目標厚みに到達すると、減速プロセスが開始され、その間において上側加工ディスク、下側加工ディスク、および案内ケージのすべての駆動部iの角速度ωi(t)は、2つの加工ディスクおよび案内ケージの停止にまで減じられる。

【背景技術】

【0002】

先行技術

近代産業におけるさまざまな製品は、非常に精密に処理されたウェハ型加工物を必要とする。これらは、たとえば、コンピュータ(ハードディスク)のための磁気大容量記憶装置の生産用基板としてガラスまたはアルミニウムからなる(寸法に関して狭い公差をあたえられた)非常に平坦で高純度の環状ウェハ、光起電セルなどの生産用の光学ガラス「フラット」、および半導体ウェハなどである。特に厳格な要件は、エレクトロニクス、マイクロエレクトロニクスおよびマイクロエレクトロメカニクスに関連する機能構成要素用の出発原料として単結晶半導体ウェハからなり、したがって、その生産は、この発明およびそれが基く目的を示すために例として以下に用いられる。

【0003】

グループ処理法は、特に一様な厚み(半導体ウェハの前面および後面の平行性)および平坦性(前面および後面の平面度)を有する半導体ウェハの生産に対して特に有利であり、グループ処理法においては、半導体ウェハの両面は、材料を除去する態様において同時に処理され、したがって所望の平面平行の目標形態に変換され、半導体ウェハは、自由に浮動する態様で、かつ処理装置において基準チャックに固定クランプすることなく、案内される。この種の自由に浮動する両面グループ処理法は、研削法、ラッピング法、および研磨法として実現され得る。

【0004】

この場合、複数個の半導体ウェハの両面は、2つの大きなリングに形状化された加工ディスクの間において、材料を除去する態様において同時に処理される。この目的のため、半導体ウェハは、複数個の薄い案内ケージにおいてレセプタクル開口部内に個々に挿入される。案内ケージはキャリヤとも称され、外側歯部を有する。歯部は、リング状の加工ディスクの内周内に配置された駆動輪(「太陽歯車」)、およびリング状の加工ディスクの外周の外部に配置された駆動輪(「内歯車」)内に、係合する。加工ディスク、太陽歯車および内歯車の回転の結果、キャリヤ、および、したがって、半導体ウェハは、加工ディスクに対して円形の軌道を描く。「プラネタリギア連動」として公知のこの構成は、半導体ウェハの、特に一様で、等方性の、規則的な処理に至る。

【0005】

ラッピングの場合には、通常、油性、グリコール含有、または水性キャリア液において研摩作用(ラッピング粒子)を有する緩い固体からなるスラリーが、キャリヤが半導体ウェハとともに加工間隙において移動する一方で、加工ディスク間に形成された加工間隙に供給される。加工ディスクは、半導体ウェハと接触するそれらの領域に研摩作用を有する物質を含まない。材料除去は、圧力下で、および「ラッピングスラリー」とも呼ばれるこのスラリーの添加をともなって、加工ディスクと半導体ウェハとの間の相対的移動によって達成される。

【0006】

両面研磨の場合には、半導体ウェハに面する加工ディスクの加工面が、各場合において研摩パッドに覆われている。半導体ウェハが移動する加工間隙は、したがって研磨パッド間に形成される。ラッピング材の代りに、研磨材が前記加工間隙に対して供給される。これは、一般に10〜13のpH値を有するシリカゾルの水性コロイド分散である。この場合、研磨パッドは、材料除去を引起す研摩物質を含んでいない。

【0007】

遊星運動学をともなう両面研削の場合には、加工物に面する加工ディスクの加工面は、各々、加工物と係合する研摩物質を固定的に接合した加工層を含む。機械的な材料除去を生じさせる研摩物質を含んでいない冷却潤滑材が、加工層間に形成された加工間隙に供給される。加工層は、加工ディスクに対して、接着接合、磁気、真空、または積極的なロッキング態様(たとえば面ファスナによって)で接続される研削パッドであり得、剥離運動によって除去することができる。研削パッド内に固定的に接合された砥粒は、好ましくはダイヤモンドであり、代替的には、さらに、炭化ケイ素(SiC)、窒化ホウ素(立方晶窒化ホウ素、CBN)、炭化ホウ素(B4C)、酸化ジルコニウム(ZrO2)、酸化アルミニウム(Al2O3)、または言及された材料の混合物である。加工層は、研摩物質を含有している多数の固い研削体からなることもできる。代替的に、加工ディスクは、それら自体、砥石として実施することができる、つまり、それら自体、研摩物質を含有し、研削パッドまたは研削体によるさらなる被覆を必要としない。加工間隙に供給される冷却潤滑材は好ましくは純水であり、選択肢的に、さらに、粘性を変化させる作用剤(グリコール、親水コロイド)または材料除去を化学的に支援する作用剤(pH>10)の添加をともなう。遊星運動学をともなう両面研削は、たとえばDE102007013058A1に記載され、そのための好適な装置がたとえばDE19937784A1に記載され、好適な研削パッドがたとえばUS5958794に開示され、好適なキャリヤがたとえばDE1020070498A1に開示される。

【0008】

いわゆる軌道研削も公知であり、それにおいては、半導体ウェハは単一の案内ケージ内に挿入され、それは、円形の(リング状でない!)加工ディスク全体を被覆し、加工ディスクの外部に嵌められた偏心器によって回転儀運動を行なうよう駆動される。この方法は、たとえばUS2009/0311863A1に記載される。

【0009】

言及された方法はすべて、特に一様な厚み(半導体ウェハの前面および後面の平行性)および平坦性(前面および後面の平面度)を有する半導体ウェハに至るよう意図される。さらに、半導体ウェハ間、バッチ間、および実際値(処理の後の実際の厚み)と所望値(目標厚み)との間の厚み偏差は、できるだけ小さくなるように意図される。バッチ間および実際の厚みと目標厚みとの間の比較的大きな偏差が、特に両面研削方法において起こることが見出された。これらの偏差は、後のステップ(両面研磨)による材料除去の増加によってのみ補償できるが、それは、研削される半導体ウェハの小さな損傷深さのため、実際には非常に少ない材料除去で賄い、両面研磨中のプロセス時間が不必要に延長される。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】DE102007013058A1

【特許文献2】DE19937784A1

【特許文献3】US5958794

【特許文献4】DE1020070498A1

【特許文献5】US2009/0311863A1

【特許文献6】DE3213252A1

【特許文献7】DE19937784B4

【特許文献8】DE10007390A1

【特許文献9】US2001056544A

【非特許文献】

【0011】

【非特許文献1】Preston, F., J. Soc. Glass Technol. 11 (1927), 214-256

【非特許文献2】Tonshoffら、CIRP年報−製造技術(Manufacturing Technology)、41巻(2)、(1992)677〜688

【発明の概要】

【発明が解決しようとする課題】

【0012】

目的

結果的に、この発明は、バッチ間、および実際値と所望値との間の厚み偏差が低減される、公知の両面グループ処理法および特に対応する研削法の改善の目的に基づく。この場合、加工物間の小さな厚み偏差、および加工物内の小さな厚み偏差(2つの表面間の平面平行性)、ならびにさらに、先行技術に従って得られる加工物の十分な平坦性が、維持されなければならない。

【課題を解決するための手段】

【0013】

目的の達成

この目的は、両面処理装置の回転する上側加工ディスクと回転する下側加工ディスクとの間の少なくとも3つの加工物の同時両面材料除去処理のための方法によって達成され、加工物は案内ケージにおいてそれぞれの開口部において自由に移動可能な態様にあり、2つの加工ディスク間に形成された加工間隙において圧力下で後者によって移動され、一旦、加工物の予め選択された目標厚みに到達すると、減速プロセスが開始され、その間において上側加工ディスク、下側加工ディスク、および案内ケージのすべての駆動部iの角速度ωi(t)は、2つの加工ディスクおよび案内ケージの停止にまで減じられ、すべての駆動部iの角速度ωi(t)は、減速段階中において、時間tの関数としてのすべての角速度ωi(t)の互いに対する比率が、予め選択された目標厚みに到達する瞬間における比率から10%、好ましくは5%を越えて外れないように低減される。

【0014】

【数1】

【0015】

減速プロセスの継続期間tbrは、好ましくは、最も大きな角運動量Li=Jiωi,0を有する駆動部iによって決定される。

【図面の簡単な説明】

【0016】

【図1(A)】線形減速プロセスをともなう、この発明に従っていない方法のための主駆動部の回転速度を示す図である。

【図1(B)】線形減速プロセスをともなう、この発明に従う方法のための主駆動部の回転速度を示す図である。

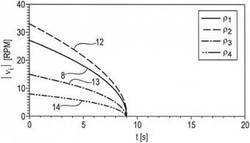

【図2(A)】累進的減速プロセスをともなう、この発明に従っていない方法のための主駆動部の回転速度を示す図である。

【図2(B)】累進的減速プロセスをともなう、この発明に従う方法のための主駆動部の回転速度を示す図である。

【図3(A)】比較において、停止まで同一の継続期間を有する、線形減速プロセスおよび累進的減速プロセスをともなう主駆動部の回転速度を示す図である。

【図3(B)】同じ減速定数をともなう、線形減速プロセスおよびより短い累進的減速プロセスをともなう主駆動部の回転速度を示す図である。

【発明を実施するための形態】

【0017】

この発明の説明

両面グループ処理法に従う半導体ウェハの厚みおよび平面平行性からなる上述の要件から進んで、以下の考察がこの発明に至った:

半導体ウェハの規定された端部厚みは、原則としては、処理中、および一旦目標厚みに到達すると、終了処理中の厚み測定によって、または時間の関数および対応する処理継続期間の定義としての材料除去の正確な知識によって、達成することができる。

【0018】

上述の両面グループ処理法すべてに共通することは、加工物の厚みは、材料除去中に直接判断することができない、ということであり、なぜならば、自由に浮動する加工物は、回転する加工ディスクおよびそこで移動し加工物を保持する案内ケージのために、直接の探索または非接触測定に対してアクセス可能ではないからである。1つの代案として、したがって、加工間隙の外部で、2つの加工ディスク間の距離が、たとえば誘導的に、容量的に歪みゲージによって、または同様の態様において、判断される。渦電流原理に従って加工ディスク間の距離を測定する、非接触センサが、たとえばDE3213252A1に記載される。

【0019】

ラッピングおよび両面研磨の場合には、加工物からの材料除去および加工面の摩耗が、公知のプレストン公式(Preston, F., J. Soc. Glass Technol. 11 (1927), 214-256)をかなり満たすという事実を利用することが可能である。この公式は、既に行われた処理から、加工物の所望の目標厚みに到達するのに必要とされる処理継続期間の予測を導き出すことを可能にする。これらの方法では、処理継続期間の選択を通して所望の目標厚みに相対的に十分に到達することができる。

【0020】

しかしながら、研削中の材料除去はプレストン公式を満たさず、一方、ラッピングまたは研磨中においては、材料除去は非常に広い範囲にわたって速度または圧力に比例し(原点を通る直線)、および、特に、さらに、非常に低速度または低圧力については、研削除去は、圧力および速度に対して非常に非線形的に依存する。これは、たとえば、Tonshoffらから、CIRP年報−製造技術(Manufacturing Technology)、41巻(2)、(1992)677〜688において公知である。研削中、速度、圧力への材料除去の依存は、特に、原点を通る直線を示さない。例として、最小圧力および最小速度が、材料除去を生じさせるために必要である。

【0021】

一様な加工物厚みは、処理中、つまり加工ディスクを回転させる場合だけではなく、特に処理プロセスの終わりで、つまり処理された加工物が装填解除され得る際に加工ディスクを休止させる場合にも、到達されなければならない。この目的のため、加工ディスクは処理の終わりで停止されなければならない。たとえばDE19937784B4に記載されるように、典型的にはラッピングに用いられる両面処理装置の上側加工ディスクは、約2mの直径および約2000kgの移動された質量を有する。たとえばDE10007390A1に記載されるように、研削または両面研磨のために用いられる典型的な装置の上側加工ディスクは、同様に、約2mの直径および4500kgまでの移動された質量を有する。

【0022】

約2mの加工ディスク直径をともなう、ラッピング、研削、または研磨に用いられる両面処理装置の典型的な加工回転速度は、毎分約30回転(RPM)である。上述の典型的な寸法、移動された質量および典型的な角速度ωを有する加工ディスクは、運動において保存された高い質量慣性およびしたがって高エネルギのために、減速なしでは停止することができない。実際の事実では、加工ディスクは、典型的には、駆動部、その軸受またはそうでなければ処理装置の機械フレーム全体が過加重をかけられない状態で、ラッピングの場合には約10秒以内、研削または研磨の場合には約30秒以内に停止に至るよう減速させることができる。

【0023】

上側加工ディスクが処理中に加工物および下側加工ディスクに加重をかけ、したがって相対的移動中に加工物から材料除去を生じさせる圧力も、任意に急速に下げることはできない。述べられた方法の場合には、典型的な処理圧力は、上側加工ディスクの重量力より常に低く、たとえば(5つのキャリヤが各々3つの半導体ウェハをともなう状態で)直径が300mmである合計15の半導体ウェハに対して750〜1750kgの間である。したがって、上側加工ディスクは、処理中に部分加重軽減をともなって加工物に常に影響する。圧力を低減するために、加工ディスクはさらなる荷重軽減を受けなければならない。これは、油圧、空気圧、または機械的作動装置によって行われる。荷重軽減(油圧シリンダに作動油を充填する;リフティングベローに空気を充填する;機械的作動装置の力の適用)は、質量輸送(作動油、空気、レバーまたはプランジャ)に関連付けられ、したがって、同様に、典型的には同様に約10秒、時間を必要とする。

【0024】

すべての駆動部が停止するまでの、処理の終わりでの駆動部の減速中(減速プロセス)、材料は除去され続ける。この材料除去は、ラッピングおよび研磨に対しては、結果として生じる材料除去率のプレストン関係のため、非常によく予測することができ、前記プレストン関係は非常に大きい圧力および速度範囲にわたって有効であり、結果として、駆動部が停止状態にあるとき期待できる加工物の端部厚みが、非常に精密にわかる。処理プロセスはしたがってより早く終了することができ、駆動部の減速を開始することができ、停止において、小さな偏差だけで所望の目標厚みに実際に到達することができる。

【0025】

さらに、材料除去率は、研磨中およびラッピング中においては相対的に低く、それらは、減速プロセス中には、プレストンに従って、瞬間の圧力および瞬間の経路速度に比例してさらに減少する。研磨中、0.2〜0.3μm/分の典型的な除去率が名目上の回転速度で起こる。30秒(0.5分)の減速プロセスの継続期間の場合には、いわゆる「後研磨」、つまり減速プロセス中の付加的な材料除去は、したがって、駆動部がそれらの回転速度の一定の減速度で停止させられる場合、約60nm(ナノメートル)である。

【0026】

ラッピング中は、除去率は2.5〜7.5μm/分であり、微細な粒子を用いた特に穏やかなラッピングプロセスに対してはわずか約2μm/分である。微細な粒子を用いてラッピングされた半導体ウェハについては、減速プロセス中のいわゆる「後ラッピング」は、わずか約160nmである。これは、研磨の場合の典型的な60nmの後研磨に匹敵する小量であり、なぜならば、多少より大きく変動する初期厚みが公差をあたえられるように、材料除去の増加が、微細なラッピング後に必要とされる研磨中にいずれにせよ必要であるからである。より粗い粒子を用いてラッピングされた半導体ウェハはエッチング処理をいずれにせよ受け、それは有意に半導体ウェハの厚み一定性および平面平行性の両方を損なう。

【0027】

両面研削された半導体ウェハは、穏やかな研削プロセスのため、小さな損傷深さしか有さず、少しの研磨除去が続いて必要なだけである。加えて、好ましくは、水が、研削中において冷却潤滑材として用いられ、研削された半導体ウェハは、複雑なクリーニングなしで、ならびに、特に、常に付加的な材料除去および結果的にさらに半導体ウェハの寸法変化を生じさせる追加エッチングなしで済む。したがって、両面研削された半導体ウェハは、全体的な製造プロセスを終える、後の研磨プロセスにおけるさらなる処理に直接的に好適である。したがって、研削された半導体ウェハは、すべての半導体ウェハに対して特に小さな公差をあたえられる厚み分布を有さなければならない。他方、20μm/分を超える材料除去率が両面研削中において得られ、数マイクロメートルの材料が減速プロセス中において依然として除去される。研削中の材料除去は、プレストン公式、およびさらに研削工具の現状に大きく依存する変化を用いて予測することができないので、研削の場合の処理された加工物の厚み変動は、特に高く−それは、研削された加工物の厚み一定性からなされた特に厳格な要件と一致することができない。

【0028】

次いで、減速中において依然として認められないよう除去される材料の厚みが結果として同様に最小になると仮定して、駆動部がすべて減速させられそれぞれできるだけ速やかに停止させられることによって、減速プロセス中において達成される材料除去、およびしたがって、仕上がった研削された加工物の厚み変動を低減する試みをなすことができるかもしれない。駆動部をすべてできるだけ速やかに停止するそのような方法は、先行技術において緊急オフ機能として公知である。この機能は、外乱の場合にできるだけ速やかに停止をもたらすことによって、設置オペレータに対して危険を引起す、移動されたすべての設置部分を最小限にすることを目標とする。

【0029】

たとえば、US2001056544Aは、移動された設置構成要素の、異なる変数、およびその環境における全体的なシステムの状態を検出する、異なるセンサの評価によって、移動可能な設置構成要素を停止させることがどのようにして可能かに関して、多数の方法について記載する。

【0030】

先行技術において公知の迅速停止または緊急オフシステムは、移動された設置部分を速やかに停止させることができ、したがって、望まれない後研削の継続期間、およびしたがっておそらくはさらに、その大きさを低減することができるが、このようにして速やかに静止された駆動部によって研削された半導体ウェハは、一般に非常に不十分な平坦性を有することが見出された。処理された半導体ウェハの非常に十分な平面平行性の利点は、それによって無効にされ、半導体ウェハの結果として生じた不十分な平坦性が再び改善されるために、さらなる下流の材料除去処理ステップが必要であろう。これは非常に非経済的な全体的な処理に至る。

【0031】

したがって、移動された設置部分を速やかに停止するための先行技術において公知の手段は、目標厚みに関して寸法的に正確な、特に平坦な半導体ウェハを製造することに対して不適当である。

【0032】

この洞察から進んで、目標厚みに関して十分な平坦性および十分な寸法精度を同時に達成するために、高速の遮断プロセスが満たさなければならない条件を見出すために、広範囲な調査が行われた。

【0033】

研削方法は、遊星運動学をともなう2つの市販の両面処理機械、Peter Wolters GmbHからのAC−2000およびHamai Co., Ltd.からの32BFに対して実行された。AC−2000は、1935mmの外径および563mmの内径を有する2つのリング状の加工ディスクを有し、32BFは、2120mmの外径および740mmの内径を有する2つのリング状の加工ディスクを有する。AC−2000は直径が300mmである3つの半導体ウェハを各々ともなう5つのキャリヤを収容することができる。直径が300mmである3つの半導体ウェハを各々ともなう5つのキャリヤが、32BFの場合にも用いられた。直径が300mmであるそれぞれの半導体ウェハの収容のための開口部は、キャリヤの中心のまわりに小さなピッチ円に配置されて用いられ、半導体ウェハは、ちょうどAC−2000上にあるように、加工ディスク上のそれらの移動中において、突出しなかったか、またはその縁部を越えてほんのわずかに(<10mm)突出した。

【0034】

加工層として、677XAELタイプの3Mからの研削パッドが、両方の両面処理装置の加工ディスク上に接着接合された。前記パッドは、ダイヤモンドを、研摩材として、接合された形式において含有している。研削パッドは、焼結コランダム研削体が上に固定されるトリミングディスクでトリミングされた。その結果、半径にわたって数マイクロメートルに平面平行な加工間隙が、半導体ウェハと接触する研削パッドの相互対向面間に得られた。その結果、原則として、それらの表面の非常に十分で−バッチのすべての半導体ウェハに対して−同一の厚みおよび平行性を生じさせることができることに対して前提条件が提供された。

【0035】

遊星運動学をともなう両面処理機械上の研削パッドによる両面研削は、PPG方法(「遊星パッド研削」)として以下に略して指定される。

【0036】

多数の研削実験が、ワイヤ分離ラッピング(ワイヤ鋸引き)によってSi(100)単結晶ロッドからスライスされ、300mmの直径に較正され、縁部丸み付けされた約900μmの初期厚みを有する半導体ウェハで行われた。PPG法によって処理した後の目標厚みとして、825μmが規定され、それは、小さな厚み偏差および十分な平坦性(約1μmの全体的な平坦性変動、TTV)で、できるだけ精密に、すべての半導体ウェハによって達成されるよう意図された。

【0037】

両方の両面処理装置は、4つの主駆動部を、時間に関して、および回転速度に関して、互いから独立して調整可能に有し(内側駆動輪および外側駆動輪、上側加工ディスクおよび下側加工ディスク)、それらに対して、たとえば上側加工ディスクの適用荷重(研削圧力)および冷却潤滑材の供給のようなさらなるパラメータを複数のいわゆる荷重ステップ内において選ぶことができるかもしれない。加えて、両方の装置には加工ディスク間の距離を測定するための測定する手段を有した。用いられた研削パッドは実験パス間に非常にわずかな摩耗にしか受けなかったので、研削パッド厚みを測定した後、加工ディスク間の測定された距離から、非常に精密に、研削パッドの相互に面する加工面間の加工間隙の実際の幅、および結果的に半導体ウェハの厚みを推定することが可能だった。

【0038】

この実験の構成で、反対方向において加工ディスクの約30RMP回転で、直径が300mmである15の半導体ウェハに上側加工ディスクの約1000daN(decanewtons)適用荷重をあたえられて、各パスにおいて、約20μm/分の除去率が得られた。まず、主駆動部が停止状態になるまでの減速プロセスの約20秒の平均継続期間tbrに対して、約3.5μmの予測される「後研削」(減速プロセス中の半導体ウェハの厚みにおける減少)が推定され、駆動部が停止状態での825μmの目標厚みが可能な限り十分に達成されるよう、その達成で駆動部の減速が始まることになる終了スイッチオフ値に対して許容値として加算された。

【0039】

それ以上の手段なしで、駆動部ができるだけ速やかに停止されたときに実際に得られた半導体ウェハの厚みは、パス間で目標厚みから±5μmまで逸脱したことがわかった。さらに、低い研削圧力および低い回転速度であっても、数マイクロメートル/分の除去率がいくらかの事例において明らかに依然として生じることが明らかになり、それらは、3.5μmと見積られた後研削より有意に上の、これらの厚み偏差について説明し、これらは、さらに、個々の駆動部の用いられた減速特性に大きく依存した。各パス内では、個々の半導体ウェハの平均厚みは、予想通り、互いに非常に接近しており(<0.5μm)、それは、初期厚みの変動および75μmの選ばれた材料除去および全除去にわたる加工間隙の実質的に一様に平面平行形状の維持が十分であったこと、ならびにPPG研削実験の結果が初期の半導体ウェハの不十分な点によって悪影響を及ぼされなかったことを示す。

【0040】

PPG研削中における、手順に従って典型的に高い平均材料除去率のために、駆動部が停止しつつある一方で、非常に多くの材料が半導体ウェハから除去され、目標厚みがかなりのマイクロメートル数分失われただけでなく、特に、非常に不十分な平面平行性(5マイクロメートルを超える全体的な厚み変動)も得られ、それは、加えて、パス間で大いに変動したたことも、特に明白だった。

【0041】

変動が特に大きかったのは、駆動部の最短の可能な全減速時間による最小の影響を見込んで、各駆動部が各場合においてできるだけ速やかに減速させられたときであった。最短の可能な時間内ですべての駆動部を停止させるそのような減速は、緊急オフスイッチの作動によるそのような装置の挙動に対応する。この場合、駆動輪の駆動部はわずか数秒後に静止し、下側加工ディスクは約10秒後に静止し、最も高い質量を有する上側加工ディスクは、約20秒後に静止していた。加工ディスクおよび半導体ウェハの結果として生じる相対的移動(材料除去を生じさせる)は、ここにおいて、全部で、可能な限り最短であった。

【0042】

しかしながら、この場合、明らかに、駆動部の、異なる減速時間に起因する、半導体ウェハ上の研削摩擦力は、非常に不均衡であり、したがって、半導体ウェハに及ぼされた摩擦の結果として生じるモーメントは非常に高く、したがって、個々の場合において、半導体ウェハまたはキャリヤは過度に加重をかけられ、半導体ウェハの破損またはキャリヤの外側歯部の歯の変形が起こったことが、いくつかの事例において、およびパス間で変動する態様で、証明された。

【0043】

【数2】

【0044】

【数3】

【0045】

最大速度でのこの減速プロセス中において、半導体ウェハは、材料除去を生じさせる研削パッド関して、減速時間にわたって、可変速度を常に経験する。除去挙動は予測するのが困難であり、半導体ウェハが研削パッドに対して移動される非一様性(非等方性)は、頻繁な加重変動(相対的な開始速度の反転)を引起し、すべての駆動部の停止後、非常に不十分な全体的平坦性(TTV(総厚み変動))を有する半導体ウェハが得られる(5μmまでのTTV)。特に、このようにして処理された半導体ウェハはくさび形である、つまり、それらはそれらの直径の1つにわたって厚み傾きを有するとわかった。これは、半導体ウェハが、減速プロセス中において、キャリヤにおいて、そのレセプタクル開口部で、乱されない態様で、かつ一様に(統計的に)回転しなかったことを示す。

【0046】

【数4】

【0047】

【数5】

【0048】

この発明に従って実行されたこの方法では、加工物は、駆動部の減速中のすべての時点で、遮断目標厚みに到達する瞬間(減速プロセスの開始)においてある同じ一定の運動を常に経験する。平均TTV<1μmをともなう非常に十分な平坦性が得られ、すべてのパスのすべての加工物の平均値からの1つのパスのすべての加工物の平均厚みdの変動Δdは、|Δd|≦1μmで非常に小さかった。

【0049】

次いで、駆動部の減速挙動、およびパス間での加工物の結果として生じた厚み変動、および平坦性(形状)に関する調査で、設置物が破損されることもなければ、回転する機械部品を供給し、減速中において生じるエネルギを吸収しなければならない駆動部が、過加重をかけられることもなく、駆動部が、それらの回転速度の上記線形減速でよりも有意に速やかに停止され得ること、およびこの減速はそれにもかかわらず2つの任意の駆動部の回転速度の比率が減速プロセスにおける任意の時点で常に一定であるように選ぶことができることが見出された。

【0050】

【数6】

【0051】

【数7】

【0052】

それぞれの駆動部が図2(A)(累進的減速)において停止状態になるまで、−図1(A)(線形減速)に従う比較例と比較して−半分にされた時間、およびしたがって相応して低減された「後研削」の明らかな推測にもかかわらず、成績不良が得られ:1つのパスのすべての半導体ウェハの平均厚みの平均偏差は、複数個のパスのすべての半導体ウェハの平均厚みからわずか約3…4μmであるが、5μmまでのTTVをともなう、かくして得られた半導体ウェハの平坦性は、図1(A)に従う比較例におけるのと同じようにまったく不十分である。

【0053】

【数8】

【0054】

さらなる調査では、この発明が基づく目的は、減速が、駆動部の角速度の互いに関する実質的に一定の比率でのみ実行された方法によっても達成されること、つまり、角速度の比率が、それにもかかわらず、この発明に従って、パス間でほとんどわずかな変動しかない加工物の端部厚みを得るために、ある変動の対象であることが許容可能であることが見出された。これが重要であるのは、実際においては、任意の時点での正確に一定の回転速度比率は、非常に大きな困難をともなってのみ、実現可能であるからである。この発明を実行するのに好適な処理装置の駆動部は、処理中において生じる処理力(研削力、研削摩擦)を克服するために一般に数kW(キロワット)の高出力をかけなければならないので、それらは正確に一定の回転速度比率が実現されることができるであろうステッピングモータ(低パワー駆動部)として実施することはできず、一般的にACサーボモータ(パワー駆動部)として実施されなければならない。

【0055】

サーボモータは、閉ループ制御によってそれらの所望の回転速度を達成する。この場合、動作中において、所望の角速度ωi,DESIRED(t)からの実際の角速度ωi,ACTUAL(t)の偏差が、継続的に測定され、この制御偏差に従って、力制御ユニットが、駆動部に対してパワーを供給する(回転速度の増大、加速)か、またはそれらからパワーを奪う(回転速度の低減、減速)。そのような閉ループ制御が必要であるのは、駆動部は材料除去処理中においてある交番荷重の対象であり(摩耗、温度依存摩擦、熱により支配される形状、力導入変化などに起因する常なる変化を受ける研削工具の瞬間の切削能力)、それは補償されなければならないからである。

【0056】

【数9】

【0057】

さらに、5%以下の減速中の角速度の比率の偏差の場合には、停止で、およびパスの終わりで、実際に達成された加工物の目標厚みの変動は、測定精度の範囲内において、角速度のほとんど正確に(偏差<1%)一定の比率での変動と同一であることが見出された。有意に5%未満分の回転速度比率の変動での減速は、測定精度の範囲内において得られた厚み変動におけるいかなる改善もあたえず、したがって、特に好まれる。

【0058】

比較目的のために制御偏差<1%での駆動部の閉ループ制御を実現するために、電力を供給または奪う力制御ユニット(インバータ)の制御特性は、非常に高いパワーが小さな回転速度偏差の場合でさえ供給または奪われるように、変更することができる。これは、非常に「堅い」(低スリップ)閉ループ制御を結果として生じるが;しかし、堅い制御特性を維持する一方、インバータにおける高い損失を犠牲し、そして平均して駆動部に対して供給することができる最大出力が大幅に低減される。そのような条件の下での連続運転は非経済的で非効率的であり、不相応に過剰に寸法のある駆動部および力制御ユニットの使用を要求するだろう。

【0059】

駆動部を減速させるためのこの発明に従う記載された方法は、この発明が基づく目的を完全に達成する一方、設置駆動部の減速と同時に、上側加工ディスクの適用加重により伝えられた研削圧力もできるだけ速やかに低減されれば有利であることがわかった。圧力を速やかに低減することは、「後研削」の全体の大きさがさらに低減されることを可能にする。

【0060】

この場合、圧力は、この場合、線形に、累進的に、または逓減的に低減されたどうかは大部分は重要でないと見出された。さらに低減された後研削に対して重大だったことは圧力が低減された合計時間だった。これが有利であるのは、減圧の特性がそれによって選択することができ、低い残留圧力の場合さえ、たとえば、上側加工ディスクが、圧力適用の制御中の変動のために、駆動部が依然として回転している一方で、既に部分的に持ち上がり、半導体ウェハがキャリヤを出て、破損へと至るであろうような状況なしで、加工物およびキャリヤが、依然として加工ディスク間において確実に案内されることができるからである。

【0061】

最後に、しかしながら、すべての駆動部が停止状態であってさえ、加工物上の上側加工ディスクの残余の適用荷重が依然として存在するように、圧力が徐々にのみ低減されれば有利であることもわかった。その結果、「後研削」の大きさは増加したが、後者は、十分な平坦性および小さな厚み変動が得られ続けるように、パス間で非常に一定であるとわかった;しかしながら、そのようなPPGパスは特に信頼性があった。これは、たとえばより古い両面装置の場合にしばしば生じるように、上側加工ディスクのカルダン懸架装置が堅く緩慢な場合、上側加工ディスクは、0より大きい残余適用荷重の場合において既に動揺し始め、依然として相当な荷重値の場合に既に一部が部分的に持ち上がり得るからである。この場合、半導体ウェハはキャリヤにおけるレセプタクル開口部を出ることができ、破損が生じる。したがって、駆動部が完全に停止状態になるまで、ある残余適用加重を依然として維持することは、多くの場合有利である。

【0062】

この発明は、複数個の加工物が、両面において材料を除去する態様で同時に処理され、加工物が、両面処理装置の回転する上側加工ディスクと回転する下側加工ディスクとの間において自由に移動可能な態様で1つまたは複数個の案内ケージによって案内される、すべての方法において用いることができる。これらは、「先行技術」セクションにおいて述べられたグループ両面処理方法である。この発明は遊星運動学での両面処理方法のために記載されたが、軌道法にも同様に適用することができる。

【0063】

遊星運動学での方法では、加工ディスクはリング状である。案内ケージとして、処理パスにつき、各々、加工物に対して少なくとも1つの削除部を有し、各々、キャリヤの周囲に周方向に延在する歯部を有する、少なくとも3つの円形のキャリヤが用いられる。その歯部は外側および内側駆動輪内に係合し、それらは各場合において加工ディスクの回転軸に関して同心的に配置される。2つの駆動輪の回転の結果、案内ケージは、加工ディスクの回転軸のまわりを同時の固有の回転で周方向に移動され、加工物は2つの加工ディスクに対して円形の軌道を描く。

【0064】

軌道法では、加工ディスクはリング状ではないが、円形である。きっかり1つの案内ケージが用いられ、それは加工ディスクの全領域をカバーする。それは、加工ディスクの周囲に構成されたガイドローラを偏心的に回転させることによって軌道運動を行なうよう駆動される。軌道法は、運動シーケンスに関して遊星運動学とは基本的に異なる。軌道法は、静止系(実験室系)において、各加工物に対して、いつでも加工物によって完全にカバーされるそれぞれの静止領域が常にあるという事実が特徴であり、なぜならば、加工物を保持する1つの案内ケージは、軌道運動を描くプロセス中において静止実験室系に関してその角度方向を変更しないからである。対照的に、遊星運動学での方法は、処理装置の内側駆動輪および外側駆動輪から形成されたローリング装置によって処理装置の中心の回りを一般的に回転する複数個のキャリヤ内に加工物が挿入されるという事実が特徴である。キャリヤの回転の結果、したがって、遊星運動学での方法においては、いつでも加工物によって完全にカバーされる静止実験室系における静止領域は一般的にはない。遊星運動学での方法においては、駆動輪の回転速度を、特定の場合において、キャリヤの中点が加工物の材料を除去する処理中において静止実験室系に関して静止状態に保たれるように、つまりキャリヤが回転しないように、選択することもできるが、そのとき、それらは必ず固有の回転(それらのそれぞれの中点のまわりの回転)を描き、軌道法とは対照的に、それらの角度方向は連続変化の対象となる。

【0065】

この発明はラッピング、研磨、および研削の場合に適用することができ、上に記載されるように取り組まれる問題は、研削の場合断然最も大きい。したがって、研削の場合のこの発明の適用は特に好まれる。しかしながら、ラッピングまたは研磨の場合の適用も、先行技術に従って既に十分である、そこで得られる目標厚みに関して寸法精度をさらに改善するために同様に可能である。

【符号の説明】

【0066】

【表1】

【0067】

【表2】

【0068】

【表3】

【技術分野】

【0001】

この発明の主題

この発明は、両面処理装置の回転する上側加工ディスクと回転する下側加工ディスクとの間の少なくとも3つの加工物の同時両面材料除去処理のための方法に関する。加工物は案内ケージにおいてそれぞれの開口部において自由に移動可能な態様にあり、2つの加工ディスク間に形成された加工間隙において圧力下で後者によって移動される。一旦、加工物の予め選択された目標厚みに到達すると、減速プロセスが開始され、その間において上側加工ディスク、下側加工ディスク、および案内ケージのすべての駆動部iの角速度ωi(t)は、2つの加工ディスクおよび案内ケージの停止にまで減じられる。

【背景技術】

【0002】

先行技術

近代産業におけるさまざまな製品は、非常に精密に処理されたウェハ型加工物を必要とする。これらは、たとえば、コンピュータ(ハードディスク)のための磁気大容量記憶装置の生産用基板としてガラスまたはアルミニウムからなる(寸法に関して狭い公差をあたえられた)非常に平坦で高純度の環状ウェハ、光起電セルなどの生産用の光学ガラス「フラット」、および半導体ウェハなどである。特に厳格な要件は、エレクトロニクス、マイクロエレクトロニクスおよびマイクロエレクトロメカニクスに関連する機能構成要素用の出発原料として単結晶半導体ウェハからなり、したがって、その生産は、この発明およびそれが基く目的を示すために例として以下に用いられる。

【0003】

グループ処理法は、特に一様な厚み(半導体ウェハの前面および後面の平行性)および平坦性(前面および後面の平面度)を有する半導体ウェハの生産に対して特に有利であり、グループ処理法においては、半導体ウェハの両面は、材料を除去する態様において同時に処理され、したがって所望の平面平行の目標形態に変換され、半導体ウェハは、自由に浮動する態様で、かつ処理装置において基準チャックに固定クランプすることなく、案内される。この種の自由に浮動する両面グループ処理法は、研削法、ラッピング法、および研磨法として実現され得る。

【0004】

この場合、複数個の半導体ウェハの両面は、2つの大きなリングに形状化された加工ディスクの間において、材料を除去する態様において同時に処理される。この目的のため、半導体ウェハは、複数個の薄い案内ケージにおいてレセプタクル開口部内に個々に挿入される。案内ケージはキャリヤとも称され、外側歯部を有する。歯部は、リング状の加工ディスクの内周内に配置された駆動輪(「太陽歯車」)、およびリング状の加工ディスクの外周の外部に配置された駆動輪(「内歯車」)内に、係合する。加工ディスク、太陽歯車および内歯車の回転の結果、キャリヤ、および、したがって、半導体ウェハは、加工ディスクに対して円形の軌道を描く。「プラネタリギア連動」として公知のこの構成は、半導体ウェハの、特に一様で、等方性の、規則的な処理に至る。

【0005】

ラッピングの場合には、通常、油性、グリコール含有、または水性キャリア液において研摩作用(ラッピング粒子)を有する緩い固体からなるスラリーが、キャリヤが半導体ウェハとともに加工間隙において移動する一方で、加工ディスク間に形成された加工間隙に供給される。加工ディスクは、半導体ウェハと接触するそれらの領域に研摩作用を有する物質を含まない。材料除去は、圧力下で、および「ラッピングスラリー」とも呼ばれるこのスラリーの添加をともなって、加工ディスクと半導体ウェハとの間の相対的移動によって達成される。

【0006】

両面研磨の場合には、半導体ウェハに面する加工ディスクの加工面が、各場合において研摩パッドに覆われている。半導体ウェハが移動する加工間隙は、したがって研磨パッド間に形成される。ラッピング材の代りに、研磨材が前記加工間隙に対して供給される。これは、一般に10〜13のpH値を有するシリカゾルの水性コロイド分散である。この場合、研磨パッドは、材料除去を引起す研摩物質を含んでいない。

【0007】

遊星運動学をともなう両面研削の場合には、加工物に面する加工ディスクの加工面は、各々、加工物と係合する研摩物質を固定的に接合した加工層を含む。機械的な材料除去を生じさせる研摩物質を含んでいない冷却潤滑材が、加工層間に形成された加工間隙に供給される。加工層は、加工ディスクに対して、接着接合、磁気、真空、または積極的なロッキング態様(たとえば面ファスナによって)で接続される研削パッドであり得、剥離運動によって除去することができる。研削パッド内に固定的に接合された砥粒は、好ましくはダイヤモンドであり、代替的には、さらに、炭化ケイ素(SiC)、窒化ホウ素(立方晶窒化ホウ素、CBN)、炭化ホウ素(B4C)、酸化ジルコニウム(ZrO2)、酸化アルミニウム(Al2O3)、または言及された材料の混合物である。加工層は、研摩物質を含有している多数の固い研削体からなることもできる。代替的に、加工ディスクは、それら自体、砥石として実施することができる、つまり、それら自体、研摩物質を含有し、研削パッドまたは研削体によるさらなる被覆を必要としない。加工間隙に供給される冷却潤滑材は好ましくは純水であり、選択肢的に、さらに、粘性を変化させる作用剤(グリコール、親水コロイド)または材料除去を化学的に支援する作用剤(pH>10)の添加をともなう。遊星運動学をともなう両面研削は、たとえばDE102007013058A1に記載され、そのための好適な装置がたとえばDE19937784A1に記載され、好適な研削パッドがたとえばUS5958794に開示され、好適なキャリヤがたとえばDE1020070498A1に開示される。

【0008】

いわゆる軌道研削も公知であり、それにおいては、半導体ウェハは単一の案内ケージ内に挿入され、それは、円形の(リング状でない!)加工ディスク全体を被覆し、加工ディスクの外部に嵌められた偏心器によって回転儀運動を行なうよう駆動される。この方法は、たとえばUS2009/0311863A1に記載される。

【0009】

言及された方法はすべて、特に一様な厚み(半導体ウェハの前面および後面の平行性)および平坦性(前面および後面の平面度)を有する半導体ウェハに至るよう意図される。さらに、半導体ウェハ間、バッチ間、および実際値(処理の後の実際の厚み)と所望値(目標厚み)との間の厚み偏差は、できるだけ小さくなるように意図される。バッチ間および実際の厚みと目標厚みとの間の比較的大きな偏差が、特に両面研削方法において起こることが見出された。これらの偏差は、後のステップ(両面研磨)による材料除去の増加によってのみ補償できるが、それは、研削される半導体ウェハの小さな損傷深さのため、実際には非常に少ない材料除去で賄い、両面研磨中のプロセス時間が不必要に延長される。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】DE102007013058A1

【特許文献2】DE19937784A1

【特許文献3】US5958794

【特許文献4】DE1020070498A1

【特許文献5】US2009/0311863A1

【特許文献6】DE3213252A1

【特許文献7】DE19937784B4

【特許文献8】DE10007390A1

【特許文献9】US2001056544A

【非特許文献】

【0011】

【非特許文献1】Preston, F., J. Soc. Glass Technol. 11 (1927), 214-256

【非特許文献2】Tonshoffら、CIRP年報−製造技術(Manufacturing Technology)、41巻(2)、(1992)677〜688

【発明の概要】

【発明が解決しようとする課題】

【0012】

目的

結果的に、この発明は、バッチ間、および実際値と所望値との間の厚み偏差が低減される、公知の両面グループ処理法および特に対応する研削法の改善の目的に基づく。この場合、加工物間の小さな厚み偏差、および加工物内の小さな厚み偏差(2つの表面間の平面平行性)、ならびにさらに、先行技術に従って得られる加工物の十分な平坦性が、維持されなければならない。

【課題を解決するための手段】

【0013】

目的の達成

この目的は、両面処理装置の回転する上側加工ディスクと回転する下側加工ディスクとの間の少なくとも3つの加工物の同時両面材料除去処理のための方法によって達成され、加工物は案内ケージにおいてそれぞれの開口部において自由に移動可能な態様にあり、2つの加工ディスク間に形成された加工間隙において圧力下で後者によって移動され、一旦、加工物の予め選択された目標厚みに到達すると、減速プロセスが開始され、その間において上側加工ディスク、下側加工ディスク、および案内ケージのすべての駆動部iの角速度ωi(t)は、2つの加工ディスクおよび案内ケージの停止にまで減じられ、すべての駆動部iの角速度ωi(t)は、減速段階中において、時間tの関数としてのすべての角速度ωi(t)の互いに対する比率が、予め選択された目標厚みに到達する瞬間における比率から10%、好ましくは5%を越えて外れないように低減される。

【0014】

【数1】

【0015】

減速プロセスの継続期間tbrは、好ましくは、最も大きな角運動量Li=Jiωi,0を有する駆動部iによって決定される。

【図面の簡単な説明】

【0016】

【図1(A)】線形減速プロセスをともなう、この発明に従っていない方法のための主駆動部の回転速度を示す図である。

【図1(B)】線形減速プロセスをともなう、この発明に従う方法のための主駆動部の回転速度を示す図である。

【図2(A)】累進的減速プロセスをともなう、この発明に従っていない方法のための主駆動部の回転速度を示す図である。

【図2(B)】累進的減速プロセスをともなう、この発明に従う方法のための主駆動部の回転速度を示す図である。

【図3(A)】比較において、停止まで同一の継続期間を有する、線形減速プロセスおよび累進的減速プロセスをともなう主駆動部の回転速度を示す図である。

【図3(B)】同じ減速定数をともなう、線形減速プロセスおよびより短い累進的減速プロセスをともなう主駆動部の回転速度を示す図である。

【発明を実施するための形態】

【0017】

この発明の説明

両面グループ処理法に従う半導体ウェハの厚みおよび平面平行性からなる上述の要件から進んで、以下の考察がこの発明に至った:

半導体ウェハの規定された端部厚みは、原則としては、処理中、および一旦目標厚みに到達すると、終了処理中の厚み測定によって、または時間の関数および対応する処理継続期間の定義としての材料除去の正確な知識によって、達成することができる。

【0018】

上述の両面グループ処理法すべてに共通することは、加工物の厚みは、材料除去中に直接判断することができない、ということであり、なぜならば、自由に浮動する加工物は、回転する加工ディスクおよびそこで移動し加工物を保持する案内ケージのために、直接の探索または非接触測定に対してアクセス可能ではないからである。1つの代案として、したがって、加工間隙の外部で、2つの加工ディスク間の距離が、たとえば誘導的に、容量的に歪みゲージによって、または同様の態様において、判断される。渦電流原理に従って加工ディスク間の距離を測定する、非接触センサが、たとえばDE3213252A1に記載される。

【0019】

ラッピングおよび両面研磨の場合には、加工物からの材料除去および加工面の摩耗が、公知のプレストン公式(Preston, F., J. Soc. Glass Technol. 11 (1927), 214-256)をかなり満たすという事実を利用することが可能である。この公式は、既に行われた処理から、加工物の所望の目標厚みに到達するのに必要とされる処理継続期間の予測を導き出すことを可能にする。これらの方法では、処理継続期間の選択を通して所望の目標厚みに相対的に十分に到達することができる。

【0020】

しかしながら、研削中の材料除去はプレストン公式を満たさず、一方、ラッピングまたは研磨中においては、材料除去は非常に広い範囲にわたって速度または圧力に比例し(原点を通る直線)、および、特に、さらに、非常に低速度または低圧力については、研削除去は、圧力および速度に対して非常に非線形的に依存する。これは、たとえば、Tonshoffらから、CIRP年報−製造技術(Manufacturing Technology)、41巻(2)、(1992)677〜688において公知である。研削中、速度、圧力への材料除去の依存は、特に、原点を通る直線を示さない。例として、最小圧力および最小速度が、材料除去を生じさせるために必要である。

【0021】

一様な加工物厚みは、処理中、つまり加工ディスクを回転させる場合だけではなく、特に処理プロセスの終わりで、つまり処理された加工物が装填解除され得る際に加工ディスクを休止させる場合にも、到達されなければならない。この目的のため、加工ディスクは処理の終わりで停止されなければならない。たとえばDE19937784B4に記載されるように、典型的にはラッピングに用いられる両面処理装置の上側加工ディスクは、約2mの直径および約2000kgの移動された質量を有する。たとえばDE10007390A1に記載されるように、研削または両面研磨のために用いられる典型的な装置の上側加工ディスクは、同様に、約2mの直径および4500kgまでの移動された質量を有する。

【0022】

約2mの加工ディスク直径をともなう、ラッピング、研削、または研磨に用いられる両面処理装置の典型的な加工回転速度は、毎分約30回転(RPM)である。上述の典型的な寸法、移動された質量および典型的な角速度ωを有する加工ディスクは、運動において保存された高い質量慣性およびしたがって高エネルギのために、減速なしでは停止することができない。実際の事実では、加工ディスクは、典型的には、駆動部、その軸受またはそうでなければ処理装置の機械フレーム全体が過加重をかけられない状態で、ラッピングの場合には約10秒以内、研削または研磨の場合には約30秒以内に停止に至るよう減速させることができる。

【0023】

上側加工ディスクが処理中に加工物および下側加工ディスクに加重をかけ、したがって相対的移動中に加工物から材料除去を生じさせる圧力も、任意に急速に下げることはできない。述べられた方法の場合には、典型的な処理圧力は、上側加工ディスクの重量力より常に低く、たとえば(5つのキャリヤが各々3つの半導体ウェハをともなう状態で)直径が300mmである合計15の半導体ウェハに対して750〜1750kgの間である。したがって、上側加工ディスクは、処理中に部分加重軽減をともなって加工物に常に影響する。圧力を低減するために、加工ディスクはさらなる荷重軽減を受けなければならない。これは、油圧、空気圧、または機械的作動装置によって行われる。荷重軽減(油圧シリンダに作動油を充填する;リフティングベローに空気を充填する;機械的作動装置の力の適用)は、質量輸送(作動油、空気、レバーまたはプランジャ)に関連付けられ、したがって、同様に、典型的には同様に約10秒、時間を必要とする。

【0024】

すべての駆動部が停止するまでの、処理の終わりでの駆動部の減速中(減速プロセス)、材料は除去され続ける。この材料除去は、ラッピングおよび研磨に対しては、結果として生じる材料除去率のプレストン関係のため、非常によく予測することができ、前記プレストン関係は非常に大きい圧力および速度範囲にわたって有効であり、結果として、駆動部が停止状態にあるとき期待できる加工物の端部厚みが、非常に精密にわかる。処理プロセスはしたがってより早く終了することができ、駆動部の減速を開始することができ、停止において、小さな偏差だけで所望の目標厚みに実際に到達することができる。

【0025】

さらに、材料除去率は、研磨中およびラッピング中においては相対的に低く、それらは、減速プロセス中には、プレストンに従って、瞬間の圧力および瞬間の経路速度に比例してさらに減少する。研磨中、0.2〜0.3μm/分の典型的な除去率が名目上の回転速度で起こる。30秒(0.5分)の減速プロセスの継続期間の場合には、いわゆる「後研磨」、つまり減速プロセス中の付加的な材料除去は、したがって、駆動部がそれらの回転速度の一定の減速度で停止させられる場合、約60nm(ナノメートル)である。

【0026】

ラッピング中は、除去率は2.5〜7.5μm/分であり、微細な粒子を用いた特に穏やかなラッピングプロセスに対してはわずか約2μm/分である。微細な粒子を用いてラッピングされた半導体ウェハについては、減速プロセス中のいわゆる「後ラッピング」は、わずか約160nmである。これは、研磨の場合の典型的な60nmの後研磨に匹敵する小量であり、なぜならば、多少より大きく変動する初期厚みが公差をあたえられるように、材料除去の増加が、微細なラッピング後に必要とされる研磨中にいずれにせよ必要であるからである。より粗い粒子を用いてラッピングされた半導体ウェハはエッチング処理をいずれにせよ受け、それは有意に半導体ウェハの厚み一定性および平面平行性の両方を損なう。

【0027】

両面研削された半導体ウェハは、穏やかな研削プロセスのため、小さな損傷深さしか有さず、少しの研磨除去が続いて必要なだけである。加えて、好ましくは、水が、研削中において冷却潤滑材として用いられ、研削された半導体ウェハは、複雑なクリーニングなしで、ならびに、特に、常に付加的な材料除去および結果的にさらに半導体ウェハの寸法変化を生じさせる追加エッチングなしで済む。したがって、両面研削された半導体ウェハは、全体的な製造プロセスを終える、後の研磨プロセスにおけるさらなる処理に直接的に好適である。したがって、研削された半導体ウェハは、すべての半導体ウェハに対して特に小さな公差をあたえられる厚み分布を有さなければならない。他方、20μm/分を超える材料除去率が両面研削中において得られ、数マイクロメートルの材料が減速プロセス中において依然として除去される。研削中の材料除去は、プレストン公式、およびさらに研削工具の現状に大きく依存する変化を用いて予測することができないので、研削の場合の処理された加工物の厚み変動は、特に高く−それは、研削された加工物の厚み一定性からなされた特に厳格な要件と一致することができない。

【0028】

次いで、減速中において依然として認められないよう除去される材料の厚みが結果として同様に最小になると仮定して、駆動部がすべて減速させられそれぞれできるだけ速やかに停止させられることによって、減速プロセス中において達成される材料除去、およびしたがって、仕上がった研削された加工物の厚み変動を低減する試みをなすことができるかもしれない。駆動部をすべてできるだけ速やかに停止するそのような方法は、先行技術において緊急オフ機能として公知である。この機能は、外乱の場合にできるだけ速やかに停止をもたらすことによって、設置オペレータに対して危険を引起す、移動されたすべての設置部分を最小限にすることを目標とする。

【0029】

たとえば、US2001056544Aは、移動された設置構成要素の、異なる変数、およびその環境における全体的なシステムの状態を検出する、異なるセンサの評価によって、移動可能な設置構成要素を停止させることがどのようにして可能かに関して、多数の方法について記載する。

【0030】

先行技術において公知の迅速停止または緊急オフシステムは、移動された設置部分を速やかに停止させることができ、したがって、望まれない後研削の継続期間、およびしたがっておそらくはさらに、その大きさを低減することができるが、このようにして速やかに静止された駆動部によって研削された半導体ウェハは、一般に非常に不十分な平坦性を有することが見出された。処理された半導体ウェハの非常に十分な平面平行性の利点は、それによって無効にされ、半導体ウェハの結果として生じた不十分な平坦性が再び改善されるために、さらなる下流の材料除去処理ステップが必要であろう。これは非常に非経済的な全体的な処理に至る。

【0031】

したがって、移動された設置部分を速やかに停止するための先行技術において公知の手段は、目標厚みに関して寸法的に正確な、特に平坦な半導体ウェハを製造することに対して不適当である。

【0032】

この洞察から進んで、目標厚みに関して十分な平坦性および十分な寸法精度を同時に達成するために、高速の遮断プロセスが満たさなければならない条件を見出すために、広範囲な調査が行われた。

【0033】

研削方法は、遊星運動学をともなう2つの市販の両面処理機械、Peter Wolters GmbHからのAC−2000およびHamai Co., Ltd.からの32BFに対して実行された。AC−2000は、1935mmの外径および563mmの内径を有する2つのリング状の加工ディスクを有し、32BFは、2120mmの外径および740mmの内径を有する2つのリング状の加工ディスクを有する。AC−2000は直径が300mmである3つの半導体ウェハを各々ともなう5つのキャリヤを収容することができる。直径が300mmである3つの半導体ウェハを各々ともなう5つのキャリヤが、32BFの場合にも用いられた。直径が300mmであるそれぞれの半導体ウェハの収容のための開口部は、キャリヤの中心のまわりに小さなピッチ円に配置されて用いられ、半導体ウェハは、ちょうどAC−2000上にあるように、加工ディスク上のそれらの移動中において、突出しなかったか、またはその縁部を越えてほんのわずかに(<10mm)突出した。

【0034】

加工層として、677XAELタイプの3Mからの研削パッドが、両方の両面処理装置の加工ディスク上に接着接合された。前記パッドは、ダイヤモンドを、研摩材として、接合された形式において含有している。研削パッドは、焼結コランダム研削体が上に固定されるトリミングディスクでトリミングされた。その結果、半径にわたって数マイクロメートルに平面平行な加工間隙が、半導体ウェハと接触する研削パッドの相互対向面間に得られた。その結果、原則として、それらの表面の非常に十分で−バッチのすべての半導体ウェハに対して−同一の厚みおよび平行性を生じさせることができることに対して前提条件が提供された。

【0035】

遊星運動学をともなう両面処理機械上の研削パッドによる両面研削は、PPG方法(「遊星パッド研削」)として以下に略して指定される。

【0036】

多数の研削実験が、ワイヤ分離ラッピング(ワイヤ鋸引き)によってSi(100)単結晶ロッドからスライスされ、300mmの直径に較正され、縁部丸み付けされた約900μmの初期厚みを有する半導体ウェハで行われた。PPG法によって処理した後の目標厚みとして、825μmが規定され、それは、小さな厚み偏差および十分な平坦性(約1μmの全体的な平坦性変動、TTV)で、できるだけ精密に、すべての半導体ウェハによって達成されるよう意図された。

【0037】

両方の両面処理装置は、4つの主駆動部を、時間に関して、および回転速度に関して、互いから独立して調整可能に有し(内側駆動輪および外側駆動輪、上側加工ディスクおよび下側加工ディスク)、それらに対して、たとえば上側加工ディスクの適用荷重(研削圧力)および冷却潤滑材の供給のようなさらなるパラメータを複数のいわゆる荷重ステップ内において選ぶことができるかもしれない。加えて、両方の装置には加工ディスク間の距離を測定するための測定する手段を有した。用いられた研削パッドは実験パス間に非常にわずかな摩耗にしか受けなかったので、研削パッド厚みを測定した後、加工ディスク間の測定された距離から、非常に精密に、研削パッドの相互に面する加工面間の加工間隙の実際の幅、および結果的に半導体ウェハの厚みを推定することが可能だった。

【0038】

この実験の構成で、反対方向において加工ディスクの約30RMP回転で、直径が300mmである15の半導体ウェハに上側加工ディスクの約1000daN(decanewtons)適用荷重をあたえられて、各パスにおいて、約20μm/分の除去率が得られた。まず、主駆動部が停止状態になるまでの減速プロセスの約20秒の平均継続期間tbrに対して、約3.5μmの予測される「後研削」(減速プロセス中の半導体ウェハの厚みにおける減少)が推定され、駆動部が停止状態での825μmの目標厚みが可能な限り十分に達成されるよう、その達成で駆動部の減速が始まることになる終了スイッチオフ値に対して許容値として加算された。

【0039】

それ以上の手段なしで、駆動部ができるだけ速やかに停止されたときに実際に得られた半導体ウェハの厚みは、パス間で目標厚みから±5μmまで逸脱したことがわかった。さらに、低い研削圧力および低い回転速度であっても、数マイクロメートル/分の除去率がいくらかの事例において明らかに依然として生じることが明らかになり、それらは、3.5μmと見積られた後研削より有意に上の、これらの厚み偏差について説明し、これらは、さらに、個々の駆動部の用いられた減速特性に大きく依存した。各パス内では、個々の半導体ウェハの平均厚みは、予想通り、互いに非常に接近しており(<0.5μm)、それは、初期厚みの変動および75μmの選ばれた材料除去および全除去にわたる加工間隙の実質的に一様に平面平行形状の維持が十分であったこと、ならびにPPG研削実験の結果が初期の半導体ウェハの不十分な点によって悪影響を及ぼされなかったことを示す。

【0040】

PPG研削中における、手順に従って典型的に高い平均材料除去率のために、駆動部が停止しつつある一方で、非常に多くの材料が半導体ウェハから除去され、目標厚みがかなりのマイクロメートル数分失われただけでなく、特に、非常に不十分な平面平行性(5マイクロメートルを超える全体的な厚み変動)も得られ、それは、加えて、パス間で大いに変動したたことも、特に明白だった。

【0041】

変動が特に大きかったのは、駆動部の最短の可能な全減速時間による最小の影響を見込んで、各駆動部が各場合においてできるだけ速やかに減速させられたときであった。最短の可能な時間内ですべての駆動部を停止させるそのような減速は、緊急オフスイッチの作動によるそのような装置の挙動に対応する。この場合、駆動輪の駆動部はわずか数秒後に静止し、下側加工ディスクは約10秒後に静止し、最も高い質量を有する上側加工ディスクは、約20秒後に静止していた。加工ディスクおよび半導体ウェハの結果として生じる相対的移動(材料除去を生じさせる)は、ここにおいて、全部で、可能な限り最短であった。

【0042】

しかしながら、この場合、明らかに、駆動部の、異なる減速時間に起因する、半導体ウェハ上の研削摩擦力は、非常に不均衡であり、したがって、半導体ウェハに及ぼされた摩擦の結果として生じるモーメントは非常に高く、したがって、個々の場合において、半導体ウェハまたはキャリヤは過度に加重をかけられ、半導体ウェハの破損またはキャリヤの外側歯部の歯の変形が起こったことが、いくつかの事例において、およびパス間で変動する態様で、証明された。

【0043】

【数2】

【0044】

【数3】

【0045】

最大速度でのこの減速プロセス中において、半導体ウェハは、材料除去を生じさせる研削パッド関して、減速時間にわたって、可変速度を常に経験する。除去挙動は予測するのが困難であり、半導体ウェハが研削パッドに対して移動される非一様性(非等方性)は、頻繁な加重変動(相対的な開始速度の反転)を引起し、すべての駆動部の停止後、非常に不十分な全体的平坦性(TTV(総厚み変動))を有する半導体ウェハが得られる(5μmまでのTTV)。特に、このようにして処理された半導体ウェハはくさび形である、つまり、それらはそれらの直径の1つにわたって厚み傾きを有するとわかった。これは、半導体ウェハが、減速プロセス中において、キャリヤにおいて、そのレセプタクル開口部で、乱されない態様で、かつ一様に(統計的に)回転しなかったことを示す。

【0046】

【数4】

【0047】

【数5】

【0048】

この発明に従って実行されたこの方法では、加工物は、駆動部の減速中のすべての時点で、遮断目標厚みに到達する瞬間(減速プロセスの開始)においてある同じ一定の運動を常に経験する。平均TTV<1μmをともなう非常に十分な平坦性が得られ、すべてのパスのすべての加工物の平均値からの1つのパスのすべての加工物の平均厚みdの変動Δdは、|Δd|≦1μmで非常に小さかった。

【0049】

次いで、駆動部の減速挙動、およびパス間での加工物の結果として生じた厚み変動、および平坦性(形状)に関する調査で、設置物が破損されることもなければ、回転する機械部品を供給し、減速中において生じるエネルギを吸収しなければならない駆動部が、過加重をかけられることもなく、駆動部が、それらの回転速度の上記線形減速でよりも有意に速やかに停止され得ること、およびこの減速はそれにもかかわらず2つの任意の駆動部の回転速度の比率が減速プロセスにおける任意の時点で常に一定であるように選ぶことができることが見出された。

【0050】

【数6】

【0051】

【数7】

【0052】

それぞれの駆動部が図2(A)(累進的減速)において停止状態になるまで、−図1(A)(線形減速)に従う比較例と比較して−半分にされた時間、およびしたがって相応して低減された「後研削」の明らかな推測にもかかわらず、成績不良が得られ:1つのパスのすべての半導体ウェハの平均厚みの平均偏差は、複数個のパスのすべての半導体ウェハの平均厚みからわずか約3…4μmであるが、5μmまでのTTVをともなう、かくして得られた半導体ウェハの平坦性は、図1(A)に従う比較例におけるのと同じようにまったく不十分である。

【0053】

【数8】

【0054】

さらなる調査では、この発明が基づく目的は、減速が、駆動部の角速度の互いに関する実質的に一定の比率でのみ実行された方法によっても達成されること、つまり、角速度の比率が、それにもかかわらず、この発明に従って、パス間でほとんどわずかな変動しかない加工物の端部厚みを得るために、ある変動の対象であることが許容可能であることが見出された。これが重要であるのは、実際においては、任意の時点での正確に一定の回転速度比率は、非常に大きな困難をともなってのみ、実現可能であるからである。この発明を実行するのに好適な処理装置の駆動部は、処理中において生じる処理力(研削力、研削摩擦)を克服するために一般に数kW(キロワット)の高出力をかけなければならないので、それらは正確に一定の回転速度比率が実現されることができるであろうステッピングモータ(低パワー駆動部)として実施することはできず、一般的にACサーボモータ(パワー駆動部)として実施されなければならない。

【0055】

サーボモータは、閉ループ制御によってそれらの所望の回転速度を達成する。この場合、動作中において、所望の角速度ωi,DESIRED(t)からの実際の角速度ωi,ACTUAL(t)の偏差が、継続的に測定され、この制御偏差に従って、力制御ユニットが、駆動部に対してパワーを供給する(回転速度の増大、加速)か、またはそれらからパワーを奪う(回転速度の低減、減速)。そのような閉ループ制御が必要であるのは、駆動部は材料除去処理中においてある交番荷重の対象であり(摩耗、温度依存摩擦、熱により支配される形状、力導入変化などに起因する常なる変化を受ける研削工具の瞬間の切削能力)、それは補償されなければならないからである。

【0056】

【数9】

【0057】

さらに、5%以下の減速中の角速度の比率の偏差の場合には、停止で、およびパスの終わりで、実際に達成された加工物の目標厚みの変動は、測定精度の範囲内において、角速度のほとんど正確に(偏差<1%)一定の比率での変動と同一であることが見出された。有意に5%未満分の回転速度比率の変動での減速は、測定精度の範囲内において得られた厚み変動におけるいかなる改善もあたえず、したがって、特に好まれる。

【0058】

比較目的のために制御偏差<1%での駆動部の閉ループ制御を実現するために、電力を供給または奪う力制御ユニット(インバータ)の制御特性は、非常に高いパワーが小さな回転速度偏差の場合でさえ供給または奪われるように、変更することができる。これは、非常に「堅い」(低スリップ)閉ループ制御を結果として生じるが;しかし、堅い制御特性を維持する一方、インバータにおける高い損失を犠牲し、そして平均して駆動部に対して供給することができる最大出力が大幅に低減される。そのような条件の下での連続運転は非経済的で非効率的であり、不相応に過剰に寸法のある駆動部および力制御ユニットの使用を要求するだろう。

【0059】

駆動部を減速させるためのこの発明に従う記載された方法は、この発明が基づく目的を完全に達成する一方、設置駆動部の減速と同時に、上側加工ディスクの適用加重により伝えられた研削圧力もできるだけ速やかに低減されれば有利であることがわかった。圧力を速やかに低減することは、「後研削」の全体の大きさがさらに低減されることを可能にする。

【0060】

この場合、圧力は、この場合、線形に、累進的に、または逓減的に低減されたどうかは大部分は重要でないと見出された。さらに低減された後研削に対して重大だったことは圧力が低減された合計時間だった。これが有利であるのは、減圧の特性がそれによって選択することができ、低い残留圧力の場合さえ、たとえば、上側加工ディスクが、圧力適用の制御中の変動のために、駆動部が依然として回転している一方で、既に部分的に持ち上がり、半導体ウェハがキャリヤを出て、破損へと至るであろうような状況なしで、加工物およびキャリヤが、依然として加工ディスク間において確実に案内されることができるからである。

【0061】

最後に、しかしながら、すべての駆動部が停止状態であってさえ、加工物上の上側加工ディスクの残余の適用荷重が依然として存在するように、圧力が徐々にのみ低減されれば有利であることもわかった。その結果、「後研削」の大きさは増加したが、後者は、十分な平坦性および小さな厚み変動が得られ続けるように、パス間で非常に一定であるとわかった;しかしながら、そのようなPPGパスは特に信頼性があった。これは、たとえばより古い両面装置の場合にしばしば生じるように、上側加工ディスクのカルダン懸架装置が堅く緩慢な場合、上側加工ディスクは、0より大きい残余適用荷重の場合において既に動揺し始め、依然として相当な荷重値の場合に既に一部が部分的に持ち上がり得るからである。この場合、半導体ウェハはキャリヤにおけるレセプタクル開口部を出ることができ、破損が生じる。したがって、駆動部が完全に停止状態になるまで、ある残余適用加重を依然として維持することは、多くの場合有利である。

【0062】

この発明は、複数個の加工物が、両面において材料を除去する態様で同時に処理され、加工物が、両面処理装置の回転する上側加工ディスクと回転する下側加工ディスクとの間において自由に移動可能な態様で1つまたは複数個の案内ケージによって案内される、すべての方法において用いることができる。これらは、「先行技術」セクションにおいて述べられたグループ両面処理方法である。この発明は遊星運動学での両面処理方法のために記載されたが、軌道法にも同様に適用することができる。

【0063】

遊星運動学での方法では、加工ディスクはリング状である。案内ケージとして、処理パスにつき、各々、加工物に対して少なくとも1つの削除部を有し、各々、キャリヤの周囲に周方向に延在する歯部を有する、少なくとも3つの円形のキャリヤが用いられる。その歯部は外側および内側駆動輪内に係合し、それらは各場合において加工ディスクの回転軸に関して同心的に配置される。2つの駆動輪の回転の結果、案内ケージは、加工ディスクの回転軸のまわりを同時の固有の回転で周方向に移動され、加工物は2つの加工ディスクに対して円形の軌道を描く。

【0064】

軌道法では、加工ディスクはリング状ではないが、円形である。きっかり1つの案内ケージが用いられ、それは加工ディスクの全領域をカバーする。それは、加工ディスクの周囲に構成されたガイドローラを偏心的に回転させることによって軌道運動を行なうよう駆動される。軌道法は、運動シーケンスに関して遊星運動学とは基本的に異なる。軌道法は、静止系(実験室系)において、各加工物に対して、いつでも加工物によって完全にカバーされるそれぞれの静止領域が常にあるという事実が特徴であり、なぜならば、加工物を保持する1つの案内ケージは、軌道運動を描くプロセス中において静止実験室系に関してその角度方向を変更しないからである。対照的に、遊星運動学での方法は、処理装置の内側駆動輪および外側駆動輪から形成されたローリング装置によって処理装置の中心の回りを一般的に回転する複数個のキャリヤ内に加工物が挿入されるという事実が特徴である。キャリヤの回転の結果、したがって、遊星運動学での方法においては、いつでも加工物によって完全にカバーされる静止実験室系における静止領域は一般的にはない。遊星運動学での方法においては、駆動輪の回転速度を、特定の場合において、キャリヤの中点が加工物の材料を除去する処理中において静止実験室系に関して静止状態に保たれるように、つまりキャリヤが回転しないように、選択することもできるが、そのとき、それらは必ず固有の回転(それらのそれぞれの中点のまわりの回転)を描き、軌道法とは対照的に、それらの角度方向は連続変化の対象となる。

【0065】

この発明はラッピング、研磨、および研削の場合に適用することができ、上に記載されるように取り組まれる問題は、研削の場合断然最も大きい。したがって、研削の場合のこの発明の適用は特に好まれる。しかしながら、ラッピングまたは研磨の場合の適用も、先行技術に従って既に十分である、そこで得られる目標厚みに関して寸法精度をさらに改善するために同様に可能である。

【符号の説明】

【0066】

【表1】

【0067】

【表2】

【0068】

【表3】

【特許請求の範囲】

【請求項1】

両面処理装置の回転する上側加工ディスクと回転する下側加工ディスクとの間の少なくとも3つの加工物の同時両面材料除去処理のための方法であって、加工物は、案内ケージにおいてそれぞれの開口部において自由に移動可能な態様であり、2つの加工ディスク間に形成された加工間隙において圧力下で後者によって移動され、一旦、加工物の予め選択された目標厚みに到達すると、減速プロセスが開始され、その間において、上側加工ディスク、下側加工ディスク、および案内ケージのすべての駆動部iの角速度ωi(t)は、2つの加工ディスクおよび案内ケージの停止まで減じられ、すべての駆動部iの角速度ωi(t)は、減速段階中において、時間tの関数としてのすべての角速度ωi(t)の互いに対する比率が、予め選択された目標厚みに到達する瞬間における比率から10%を越えて外れないように低減される、方法。

【請求項2】

すべての駆動部iの角速度ωi(t)は、減速段階中において、時間tの関数としてのすべての角速度ωi(t)の互いに対する比率が、予め選択された目標厚みに到達する瞬間における比率から5%を越えて外れないように低減される、請求項1に記載の方法。

【請求項3】

加工ディスクはリング状であり、加工物に対して少なくとも1つの削除部を各々が有し、案内ケージの周囲に周方向に延在する歯部を各々が有する、少なくとも3つの円形の案内ケージが同時に用いられ、歯部は外側駆動輪および内側駆動輪内に係合し、それらは各場合において加工ディスクの回転軸に関して同心的に配置され、2つの駆動輪は案内ケージの駆動部を構成し、それによって、案内ケージは、加工ディスクの回転軸のまわりを同時の固有の回転で周方向に移動され、加工物は2つの加工ディスクに対して円形の軌道を描く、請求項1および2のいずれかに記載の方法。

【請求項4】

加工ディスクは円形であり、全く1つの案内ケージが用いられ、それは、加工ディスクの全領域をカバーし、静止系において、各加工物に対して、加工物によっていつでも完全にカバーされるそれぞれの静止領域があるように軌道運動を行なうよう加工ディスクの周囲に構成されたガイドローラを偏心的に回転させることによって駆動される、請求項1および2のいずれかに記載の方法。

【請求項5】

各駆動部iの角速度ωi(t)は

【数1】

に従って低減され、ωi,0は減速プロセスの開始での角速度を示し、Jiは慣性モーメントを示し、

【数2】

であり、ρi(τ)は密度分布を示し、rは回転軸からの距離を示し、kiは駆動部iの減速容量を示し、dτは、駆動部iの回転部分を包含する体積τの無限小要素を示し、tは時間を示す、請求項1〜4のいずれかに記載の方法。

【請求項6】

単位時間当たりの各駆動部iの角速度ωi(t)における変化の大きさは、減速プロセスの間において増大する、請求項1〜3のいずれかに記載の方法。

【請求項7】

各駆動部iの角速度ωi(t)は

【数3】

に従って低減され、ωi,0は減速プロセスの開始での角速度を示し、Jiは慣性モーメントを示し、

【数4】

であり、ρi(τ)は密度分布を示し、rは回転軸からの距離を示し、kiは駆動部iの減速容量を示し、dτは、駆動部iの回転部分を包含する体積τの無限小要素を示し、tは時間を示す、請求項6に記載の方法。

【請求項8】

減速プロセスの継続期間tbrは最も大きな角運動量Li=Jiωi,0の駆動部iによって決定され、ωi,0は減速プロセスの開始での角速度を示し、

【数5】

は慣性モーメントを示し、ρi(τ)は密度分布を示し、rは回転軸からの距離を示し、dτは、駆動部iの回転部分を包含する体積τの無限小要素を示し、tは時間を示す、請求項1〜7のいずれかに記載の方法。

【請求項9】

2つの加工ディスクによって加工物にかけられる圧力は、減速プロセス中に低減される、請求項1〜8のいずれかに記載の方法。

【請求項10】

減速プロセスの終わりでの圧力は0より大きい、請求項9に記載の方法。

【請求項11】

各加工ディスクは、固定的に接合された研摩材を含有する加工層をそれぞれ担持し、研摩材は、加工物との接触を通して、研削によって加工物からの材料除去を生じさせる、請求項1〜10のいずれかに記載の方法。

【請求項1】

両面処理装置の回転する上側加工ディスクと回転する下側加工ディスクとの間の少なくとも3つの加工物の同時両面材料除去処理のための方法であって、加工物は、案内ケージにおいてそれぞれの開口部において自由に移動可能な態様であり、2つの加工ディスク間に形成された加工間隙において圧力下で後者によって移動され、一旦、加工物の予め選択された目標厚みに到達すると、減速プロセスが開始され、その間において、上側加工ディスク、下側加工ディスク、および案内ケージのすべての駆動部iの角速度ωi(t)は、2つの加工ディスクおよび案内ケージの停止まで減じられ、すべての駆動部iの角速度ωi(t)は、減速段階中において、時間tの関数としてのすべての角速度ωi(t)の互いに対する比率が、予め選択された目標厚みに到達する瞬間における比率から10%を越えて外れないように低減される、方法。

【請求項2】

すべての駆動部iの角速度ωi(t)は、減速段階中において、時間tの関数としてのすべての角速度ωi(t)の互いに対する比率が、予め選択された目標厚みに到達する瞬間における比率から5%を越えて外れないように低減される、請求項1に記載の方法。

【請求項3】

加工ディスクはリング状であり、加工物に対して少なくとも1つの削除部を各々が有し、案内ケージの周囲に周方向に延在する歯部を各々が有する、少なくとも3つの円形の案内ケージが同時に用いられ、歯部は外側駆動輪および内側駆動輪内に係合し、それらは各場合において加工ディスクの回転軸に関して同心的に配置され、2つの駆動輪は案内ケージの駆動部を構成し、それによって、案内ケージは、加工ディスクの回転軸のまわりを同時の固有の回転で周方向に移動され、加工物は2つの加工ディスクに対して円形の軌道を描く、請求項1および2のいずれかに記載の方法。

【請求項4】

加工ディスクは円形であり、全く1つの案内ケージが用いられ、それは、加工ディスクの全領域をカバーし、静止系において、各加工物に対して、加工物によっていつでも完全にカバーされるそれぞれの静止領域があるように軌道運動を行なうよう加工ディスクの周囲に構成されたガイドローラを偏心的に回転させることによって駆動される、請求項1および2のいずれかに記載の方法。

【請求項5】

各駆動部iの角速度ωi(t)は

【数1】

に従って低減され、ωi,0は減速プロセスの開始での角速度を示し、Jiは慣性モーメントを示し、

【数2】

であり、ρi(τ)は密度分布を示し、rは回転軸からの距離を示し、kiは駆動部iの減速容量を示し、dτは、駆動部iの回転部分を包含する体積τの無限小要素を示し、tは時間を示す、請求項1〜4のいずれかに記載の方法。

【請求項6】

単位時間当たりの各駆動部iの角速度ωi(t)における変化の大きさは、減速プロセスの間において増大する、請求項1〜3のいずれかに記載の方法。

【請求項7】

各駆動部iの角速度ωi(t)は

【数3】

に従って低減され、ωi,0は減速プロセスの開始での角速度を示し、Jiは慣性モーメントを示し、

【数4】

であり、ρi(τ)は密度分布を示し、rは回転軸からの距離を示し、kiは駆動部iの減速容量を示し、dτは、駆動部iの回転部分を包含する体積τの無限小要素を示し、tは時間を示す、請求項6に記載の方法。

【請求項8】

減速プロセスの継続期間tbrは最も大きな角運動量Li=Jiωi,0の駆動部iによって決定され、ωi,0は減速プロセスの開始での角速度を示し、

【数5】

は慣性モーメントを示し、ρi(τ)は密度分布を示し、rは回転軸からの距離を示し、dτは、駆動部iの回転部分を包含する体積τの無限小要素を示し、tは時間を示す、請求項1〜7のいずれかに記載の方法。

【請求項9】

2つの加工ディスクによって加工物にかけられる圧力は、減速プロセス中に低減される、請求項1〜8のいずれかに記載の方法。

【請求項10】

減速プロセスの終わりでの圧力は0より大きい、請求項9に記載の方法。

【請求項11】

各加工ディスクは、固定的に接合された研摩材を含有する加工層をそれぞれ担持し、研摩材は、加工物との接触を通して、研削によって加工物からの材料除去を生じさせる、請求項1〜10のいずれかに記載の方法。

【図1(A)】

【図1(B)】

【図2(A)】

【図2(B)】

【図3(A)】

【図3(B)】

【図1(B)】

【図2(A)】

【図2(B)】

【図3(A)】

【図3(B)】

【公開番号】特開2013−65854(P2013−65854A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【外国語出願】

【出願番号】特願2012−201530(P2012−201530)

【出願日】平成24年9月13日(2012.9.13)

【出願人】(599119503)ジルトロニック アクチエンゲゼルシャフト (223)

【氏名又は名称原語表記】Siltronic AG

【住所又は居所原語表記】Hanns−Seidel−Platz 4, D−81737 Muenchen, Germany

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2012−201530(P2012−201530)

【出願日】平成24年9月13日(2012.9.13)

【出願人】(599119503)ジルトロニック アクチエンゲゼルシャフト (223)

【氏名又は名称原語表記】Siltronic AG

【住所又は居所原語表記】Hanns−Seidel−Platz 4, D−81737 Muenchen, Germany

【Fターム(参考)】

[ Back to top ]