局所放電の可視化試験法及び当該可視化試験法に用いられる供試体の製造方法

【課題】 着火確認法を用いなくとも、微小ギャップを原因とした点火源の発生を確認可能とする。

【解決手段】 供試体に対して電流を付与し局所放電の有無を確認するための局所放電の可視化試験法である。供試体は、板状の複合材と、複合材の少なくとも一方の主面から外周面の一部が露出するように複合材に取り付けられたファスナと、ファスナを挟むように複合材の両端部に取り付けられた一対の電極と、複合材の少なくとも一方の主面及びファスナの外周面を覆うように複合材に取り付けられた透明樹脂とを備えている。複合材とファスナとの間の微小ギャップを、透明樹脂を介してカメラによって撮影した状態で、一対の電極を介して電流を付与し、複合材及びファスナに電流を通過させることで、微小ギャップでの点火源の有無を撮影する。

【解決手段】 供試体に対して電流を付与し局所放電の有無を確認するための局所放電の可視化試験法である。供試体は、板状の複合材と、複合材の少なくとも一方の主面から外周面の一部が露出するように複合材に取り付けられたファスナと、ファスナを挟むように複合材の両端部に取り付けられた一対の電極と、複合材の少なくとも一方の主面及びファスナの外周面を覆うように複合材に取り付けられた透明樹脂とを備えている。複合材とファスナとの間の微小ギャップを、透明樹脂を介してカメラによって撮影した状態で、一対の電極を介して電流を付与し、複合材及びファスナに電流を通過させることで、微小ギャップでの点火源の有無を撮影する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、局所放電の可視化試験法及び当該可視化試験法に用いられる供試体の製造方法に関する。

【背景技術】

【0002】

航空機の燃料タンク構造は、雷撃・帯電による火花放電の防止が義務づけられている。燃料タンク構造には、それを構成する複数の構造部材を結合するため、ファスナが設けられることがある。雷撃・帯電によってファスナに進入した電流が、ファスナ側面と構造部材に設けられるファスナ孔との間の隙間で火花放電を起こすと問題となる。従来は、実機と同じ設計による部分構造供試体に対して電流を加えることで耐雷試験を行っており、この耐雷試験の間、点火源を見つけるためにカメラ撮影を行っている(例えば非特許文献1参照)。ここで、供試体の各部品間に存在する隙間すなわち微小ギャップ(スモールギャップ)での点火源の有無の確認は、周囲の部品によって視界が遮られてしまうためにカメラ撮影法だと確認しづらく、困難であるのが実状である。

このため、微小ギャップでの点火源の有無の確認を確実に行うには、従来では可燃性ガスを用いた着火確認法が用いられている。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Aircraft Lightning Test Methods,Aerospace Recommended Practice 5416,(米国),Society of Automotive Engineers,2005年3月

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、着火確認法であると大がかりな設備と供試体が必要であり、試験にて点火源の発生を確認した場合は、再設計後、新たに供試体を製作して試験を繰り返すために、コストと時間がかかってしまうのが実状である。そして、着火確認法では、設計全体の不備はわかるものの、点火源の発生位置までは特定するのは困難であり、特に微小ギャップが原因の場合には特定にさらに時間とコストがかかってしまう。

このため、本発明の課題は、着火確認法を用いなくとも、微小ギャップを原因とした点火源の発生を確認可能とすることである。

【課題を解決するための手段】

【0005】

請求項1記載の発明は、供試体に対して電流を付与し局所放電の有無を確認するための局所放電の可視化試験法において、

前記供試体は、

板状の複合材と、

前記複合材の少なくとも一方の主面から外周面の一部が露出するように前記複合材に取り付けられたファスナと、

前記ファスナを挟むように前記複合材の両端部に取り付けられた一対の電極と、

前記複合材の少なくとも一方の主面及び前記ファスナの前記外周面を覆うように前記複合材に取り付けられた透明樹脂とを備え、

前記複合材と前記ファスナとの間の微小ギャップを、前記透明樹脂を介してカメラによって撮影した状態で、前記一対の電極を介して電流を付与し、前記複合材及び前記ファスナに電流を通過させることで、前記微小ギャップにおける局所放電の点火源の有無を撮影することを特徴としている。

【0006】

請求項2記載の発明は、請求項1記載の局所放電の可視化試験法において、

前記一対の電極のうち、一方の電極は電流発生部が接続されていて、他方の電極はグラウンドに接続されていることを特徴としている。

【0007】

請求項3記載の発明は、請求項1記載の局所放電の可視化試験法において、

前記ファスナには電流発生部が接続されていて、

前記一対の電極はそれぞれグラウンドに接続されていることを特徴としている。

【0008】

請求項4記載の発明は、供試体に対して電流を付与し局所放電の有無を確認するための局所放電の可視化試験法で用いられる供試体の製造方法において、

板状に切り出された複合材の両端部に一対の電極を接着してから、前記一対の電極の先端部が露出するように透明樹脂で前記複合材を覆い、前記複合材の主面に対して溝が形成されるように前記複合材及び前記透明樹脂に貫通孔を形成し、前記貫通孔に対してファスナを挿入し、前記複合材と前記ファスナとの微小ギャップが前記透明樹脂の外側から視認可能となるように当該ファスナを固定することを特徴としている。

【発明の効果】

【0009】

本発明によれば、複合材とファスナとの微小ギャップが透明樹脂を介して外部から視認可能な状態であるので、着火確認法を用いなくとも、微小ギャップを原因とした点火源の発生を確認することができる。

【図面の簡単な説明】

【0010】

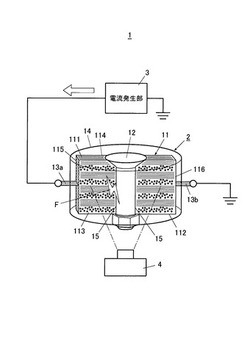

【図1】本発明に係る局所放電の可視化試験法を実現するための試験装置の概略構成を示す模式図である。

【図2】図1の供試体の製造方法の各工程を示す説明図である。

【図3】図1の供試体の製造方法の各工程を示す説明図である。

【図4】航空機の翼の先端に落雷した場合の雷電流の経路を示す説明図である。

【図5】図1の試験装置の変形例を示す模式図である。

【図6】航空機の翼のファスナ部分に落雷した場合の雷電流の経路を示す説明図である。

【図7】図1の供試体の変形例を示す模式図である。

【発明を実施するための形態】

【0011】

以下に、本発明を実施するための最良の形態について図面を用いて説明する。ただし、以下に述べる実施形態には、本発明を実施するために技術的に好ましい種々の限定が付されているが、発明の範囲を以下の実施形態及び図示例に限定するものではない。

【0012】

図1は、本発明に係る局所放電の可視化試験法を実現するための試験装置の概略構成を示す模式図である。図1に示すように試験装置1には、航空機の実機と同じ設計による部分構造供試体(以下、供試体2と称す。)と、供試体2に対して電流を付与する電流発生部3と、供試体2を撮影するカメラ4とを備えている。

【0013】

供試体2は、複合材11と、ファスナ12と、一対の電極13a,13bと、透明樹脂14とを備えている。

複合材11は、航空機の翼をなす部分を表面から内面にかけて板状に切り出したものであり、その上面111が翼の表面であり、下面112が翼の内面、つまり翼の内部に設けられた燃料タンクの内面となる。そして複合材11の4つの側面は翼をなす部分の断面である。ここで4つの側面のうち、広範囲な一対の面を主面113,114とし、狭範囲な一対の面を端面115,116とする。

なお、ここでいう複合材11としては、例えば炭素繊維をエポキシ樹脂などで固めた炭素繊維強化樹脂(CFRP)、ガラス繊維をエポキシ樹脂などで固めたガラス繊維強化樹脂(GFRP)といった繊維強化樹脂などが挙げられる。

【0014】

ファスナ12は、複合材11の上面111から下面112にかけて貫通された状態で固定されている。このファスナ12の外周面の一部は、複合材11の少なくとも一方の主面113,114から露出している。これにより、ファスナ12と複合材11との間の微小ギャップ15が露出した状態となる。

なお、ファスナ12としては、例えばチタン合金等の金属で構成されるのが一般的である。また、実際の航空機構造においては、ファスナ12は複合材部材と他の複合材製等の部材を結合するが、本実施形態ではファスナ12と複合材部材との間の局所放電について特に説明するため、1つの複合材11のみを模した試供体2としている。実際の構造と同様に複合材部材と他の複合材製等の部材を重ねてファスナ結合した試供体としても、本試験を実施可能であることは言うまでもない。

【0015】

一対の電極13a,13bは、ファスナ12を挟んで外側に向けて伸び出すように複合材11の端面115,116に取り付けられている。

透明樹脂14は、例えば透明フェノール樹脂等の絶縁性樹脂により円柱状に形成されている。透明樹脂14は、複合材11及びファスナ12の全周を覆うように、当該複合材11に取り付けられている。これにより、複合材11の少なくとも一方の主面113,114及びファスナ12の外周面が透明樹脂14により覆われることになるが、透明樹脂14自体が透明であるので、微小ギャップ15は透明樹脂14の外部からでも視認可能な状態となる。

【0016】

電流発生部3は雷電流を模した電流を供試体2に付与するものであり、一対の電極13a,13bのうち一方の電極13aに電気的に接続されている。また、他方の電極13bはグラウンドに電気的に接続されている。このため、電流発生部3により付与された電流は、ファスナ12の延在方向に直交する方向に沿って複合材11及びファスナ12を通過することになる。

【0017】

カメラ4は、透明樹脂14を介して微小ギャップ15を撮影可能な位置に配置されていて、当該微小ギャップ15での点火源の有無を撮影するようになっている。

【0018】

次に、供試体2の製造方法について説明する。図2〜図3は供試体2の製造方法の各工程を示す説明図である。

【0019】

まず、図2(a)に示すように、航空機の翼をなす複合材から、厚さ方向に板状に切り出して供試体2の複合材11を作成する。このとき、複合材11の一対の主面113,114の幅が、ファスナ12の軸体の直径よりも小さくなるように複合材11を切り出す。

【0020】

次いで、図2(b)に示すように、複合材11の端面115,116のそれぞれをメッキし、金属製の電極13a,13bを先端部が外側へ向けて延び出るように接着する。

【0021】

そして、図3(a)に示すように、一対の電極13a,13bの先端部が露出するように透明樹脂14で複合材11を覆う。このとき、透明樹脂14の外形は円柱状とする。

【0022】

その後、複合材11の主面113,114に対して溝116が形成されるように複合材11及び透明樹脂14に貫通孔17を形成する。このように、透明樹脂14で複合材11を保護した状態で貫通孔17を形成すれば、形成後においても複合材11の概略形状を維持し続けることが可能となる。

【0023】

最後に、貫通孔17に対してファスナ12を挿入し、複合材11とファスナ12との微小ギャップ15が透明樹脂14の外側から視認可能となるように当該ファスナ12を固定すると、図1に示す供試体2が完成する。

【0024】

次に、本発明に係る局所放電の可視化試験法について説明する。

図1に示すように、複合材11とファスナ12との間の微小ギャップ15を、透明樹脂14を介してカメラ4によって撮影した状態で、電流発生部3を稼働して、一対の電極13a,13bを介して供試体2に電流を付与する。このように複合材11及びファスナ12に電流を通過させることで、微小ギャップ15における局所放電の点火源Fの有無をカメラ4によって撮影することができる。

実験者は、例えばファスナ12の素材や形状、複合材11の素材等の種々の条件を異ならせることで、微小ギャップ15で点火源が発生しない好適な条件を確認する。

【0025】

以上のように、本実施形態によれば、複合材11とファスナ12との微小ギャップ15が透明樹脂14を介して外部から視認可能な状態であるので、従来のように着火確認法を用いなくとも、微小ギャップ15を原因とした点火源の発生を確認することができる。

【0026】

また、透明樹脂14が円柱状に形成されているので、その外周面がレンズとして機能し、微小ギャップ15を拡大して表示することができる。なお、微小ギャップ15を拡大表示できるように少なくとも微小ギャップ15と対向した部分がレンズ状に形成されていれば、透明樹脂14の外形形状は如何様でもよい。

【0027】

そして、図4に示すように航空機Aの翼a1の先端部に落雷した場合、翼a1に流れる雷電流は先端部から基端部に向かう経路となる(矢印Y1)。つまり、翼a1のファスナ12部分においては、雷電流は複合材11からファスナ12に進入し再度複合材11へと抜ける経路となる。つまり、図1に示したように、一対の電極13a,13bのうち、一方の電極13aは電流発生部3が接続されていて、他方の電極13bはグラウンドに接続されていれば、航空機Aの翼a1の先端部に落雷した際の雷電流の経路を再現することができる。

【0028】

なお、本発明は上記実施形態に限らず適宜変更可能である。以下の説明においては、上記実施形態と同一部分においては同一符号を付し、その説明を省略する。

例えば、上記実施形態では、一対の電極13a,13bのうち、一方の電極13aを電流発生部3に接続し、他方の電極13bをグラウンドに接続した場合を例示して説明したが、図5に示すようにファスナ12に電流発生部3を接続して、一対の電極13a,13bのそれぞれをグラウンドに接続してもよい。ここで、図6に示すように航空機Aの翼a1のファスナ12部分に落雷した場合、翼a1に流れる雷電流はファスナ12から翼a1の先端部及び基端部へと伝播する経路となる(矢印Y2)。この経路を再現するためには、図5に示したようにファスナ12に電流発生部3を接続して、一対の電極13a,13bのそれぞれをグラウンドに接続することで、電流発生部3により付与された電流がファスナ12から複合材11に進入して一対の電極13a,13bのそれぞれから流出する経路を示すことになる。

【0029】

また、上記実施形態では、微小ギャップ15と対向した部分をレンズ状に形成した透明樹脂14を例示して説明したが、図7に示すように、透明樹脂14aにおける複合材11の主面113,114に対向する部分を、当該主面113,114に平行な平面141,142としてもよい。これにより供試体2Aを小型化することができる。なお、平面141,142は少なくとも1つだけ形成してもよい。

【符号の説明】

【0030】

1 試験装置

2 供試体

3 電流発生部

4 カメラ

11 複合材

12 ファスナ

13a,13b 電極

14 透明樹脂

15 微小ギャップ

17 貫通孔

111 上面

112 下面

113,114 主面

115,116 端面

116 溝

F 点火源

【技術分野】

【0001】

本発明は、局所放電の可視化試験法及び当該可視化試験法に用いられる供試体の製造方法に関する。

【背景技術】

【0002】

航空機の燃料タンク構造は、雷撃・帯電による火花放電の防止が義務づけられている。燃料タンク構造には、それを構成する複数の構造部材を結合するため、ファスナが設けられることがある。雷撃・帯電によってファスナに進入した電流が、ファスナ側面と構造部材に設けられるファスナ孔との間の隙間で火花放電を起こすと問題となる。従来は、実機と同じ設計による部分構造供試体に対して電流を加えることで耐雷試験を行っており、この耐雷試験の間、点火源を見つけるためにカメラ撮影を行っている(例えば非特許文献1参照)。ここで、供試体の各部品間に存在する隙間すなわち微小ギャップ(スモールギャップ)での点火源の有無の確認は、周囲の部品によって視界が遮られてしまうためにカメラ撮影法だと確認しづらく、困難であるのが実状である。

このため、微小ギャップでの点火源の有無の確認を確実に行うには、従来では可燃性ガスを用いた着火確認法が用いられている。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Aircraft Lightning Test Methods,Aerospace Recommended Practice 5416,(米国),Society of Automotive Engineers,2005年3月

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、着火確認法であると大がかりな設備と供試体が必要であり、試験にて点火源の発生を確認した場合は、再設計後、新たに供試体を製作して試験を繰り返すために、コストと時間がかかってしまうのが実状である。そして、着火確認法では、設計全体の不備はわかるものの、点火源の発生位置までは特定するのは困難であり、特に微小ギャップが原因の場合には特定にさらに時間とコストがかかってしまう。

このため、本発明の課題は、着火確認法を用いなくとも、微小ギャップを原因とした点火源の発生を確認可能とすることである。

【課題を解決するための手段】

【0005】

請求項1記載の発明は、供試体に対して電流を付与し局所放電の有無を確認するための局所放電の可視化試験法において、

前記供試体は、

板状の複合材と、

前記複合材の少なくとも一方の主面から外周面の一部が露出するように前記複合材に取り付けられたファスナと、

前記ファスナを挟むように前記複合材の両端部に取り付けられた一対の電極と、

前記複合材の少なくとも一方の主面及び前記ファスナの前記外周面を覆うように前記複合材に取り付けられた透明樹脂とを備え、

前記複合材と前記ファスナとの間の微小ギャップを、前記透明樹脂を介してカメラによって撮影した状態で、前記一対の電極を介して電流を付与し、前記複合材及び前記ファスナに電流を通過させることで、前記微小ギャップにおける局所放電の点火源の有無を撮影することを特徴としている。

【0006】

請求項2記載の発明は、請求項1記載の局所放電の可視化試験法において、

前記一対の電極のうち、一方の電極は電流発生部が接続されていて、他方の電極はグラウンドに接続されていることを特徴としている。

【0007】

請求項3記載の発明は、請求項1記載の局所放電の可視化試験法において、

前記ファスナには電流発生部が接続されていて、

前記一対の電極はそれぞれグラウンドに接続されていることを特徴としている。

【0008】

請求項4記載の発明は、供試体に対して電流を付与し局所放電の有無を確認するための局所放電の可視化試験法で用いられる供試体の製造方法において、

板状に切り出された複合材の両端部に一対の電極を接着してから、前記一対の電極の先端部が露出するように透明樹脂で前記複合材を覆い、前記複合材の主面に対して溝が形成されるように前記複合材及び前記透明樹脂に貫通孔を形成し、前記貫通孔に対してファスナを挿入し、前記複合材と前記ファスナとの微小ギャップが前記透明樹脂の外側から視認可能となるように当該ファスナを固定することを特徴としている。

【発明の効果】

【0009】

本発明によれば、複合材とファスナとの微小ギャップが透明樹脂を介して外部から視認可能な状態であるので、着火確認法を用いなくとも、微小ギャップを原因とした点火源の発生を確認することができる。

【図面の簡単な説明】

【0010】

【図1】本発明に係る局所放電の可視化試験法を実現するための試験装置の概略構成を示す模式図である。

【図2】図1の供試体の製造方法の各工程を示す説明図である。

【図3】図1の供試体の製造方法の各工程を示す説明図である。

【図4】航空機の翼の先端に落雷した場合の雷電流の経路を示す説明図である。

【図5】図1の試験装置の変形例を示す模式図である。

【図6】航空機の翼のファスナ部分に落雷した場合の雷電流の経路を示す説明図である。

【図7】図1の供試体の変形例を示す模式図である。

【発明を実施するための形態】

【0011】

以下に、本発明を実施するための最良の形態について図面を用いて説明する。ただし、以下に述べる実施形態には、本発明を実施するために技術的に好ましい種々の限定が付されているが、発明の範囲を以下の実施形態及び図示例に限定するものではない。

【0012】

図1は、本発明に係る局所放電の可視化試験法を実現するための試験装置の概略構成を示す模式図である。図1に示すように試験装置1には、航空機の実機と同じ設計による部分構造供試体(以下、供試体2と称す。)と、供試体2に対して電流を付与する電流発生部3と、供試体2を撮影するカメラ4とを備えている。

【0013】

供試体2は、複合材11と、ファスナ12と、一対の電極13a,13bと、透明樹脂14とを備えている。

複合材11は、航空機の翼をなす部分を表面から内面にかけて板状に切り出したものであり、その上面111が翼の表面であり、下面112が翼の内面、つまり翼の内部に設けられた燃料タンクの内面となる。そして複合材11の4つの側面は翼をなす部分の断面である。ここで4つの側面のうち、広範囲な一対の面を主面113,114とし、狭範囲な一対の面を端面115,116とする。

なお、ここでいう複合材11としては、例えば炭素繊維をエポキシ樹脂などで固めた炭素繊維強化樹脂(CFRP)、ガラス繊維をエポキシ樹脂などで固めたガラス繊維強化樹脂(GFRP)といった繊維強化樹脂などが挙げられる。

【0014】

ファスナ12は、複合材11の上面111から下面112にかけて貫通された状態で固定されている。このファスナ12の外周面の一部は、複合材11の少なくとも一方の主面113,114から露出している。これにより、ファスナ12と複合材11との間の微小ギャップ15が露出した状態となる。

なお、ファスナ12としては、例えばチタン合金等の金属で構成されるのが一般的である。また、実際の航空機構造においては、ファスナ12は複合材部材と他の複合材製等の部材を結合するが、本実施形態ではファスナ12と複合材部材との間の局所放電について特に説明するため、1つの複合材11のみを模した試供体2としている。実際の構造と同様に複合材部材と他の複合材製等の部材を重ねてファスナ結合した試供体としても、本試験を実施可能であることは言うまでもない。

【0015】

一対の電極13a,13bは、ファスナ12を挟んで外側に向けて伸び出すように複合材11の端面115,116に取り付けられている。

透明樹脂14は、例えば透明フェノール樹脂等の絶縁性樹脂により円柱状に形成されている。透明樹脂14は、複合材11及びファスナ12の全周を覆うように、当該複合材11に取り付けられている。これにより、複合材11の少なくとも一方の主面113,114及びファスナ12の外周面が透明樹脂14により覆われることになるが、透明樹脂14自体が透明であるので、微小ギャップ15は透明樹脂14の外部からでも視認可能な状態となる。

【0016】

電流発生部3は雷電流を模した電流を供試体2に付与するものであり、一対の電極13a,13bのうち一方の電極13aに電気的に接続されている。また、他方の電極13bはグラウンドに電気的に接続されている。このため、電流発生部3により付与された電流は、ファスナ12の延在方向に直交する方向に沿って複合材11及びファスナ12を通過することになる。

【0017】

カメラ4は、透明樹脂14を介して微小ギャップ15を撮影可能な位置に配置されていて、当該微小ギャップ15での点火源の有無を撮影するようになっている。

【0018】

次に、供試体2の製造方法について説明する。図2〜図3は供試体2の製造方法の各工程を示す説明図である。

【0019】

まず、図2(a)に示すように、航空機の翼をなす複合材から、厚さ方向に板状に切り出して供試体2の複合材11を作成する。このとき、複合材11の一対の主面113,114の幅が、ファスナ12の軸体の直径よりも小さくなるように複合材11を切り出す。

【0020】

次いで、図2(b)に示すように、複合材11の端面115,116のそれぞれをメッキし、金属製の電極13a,13bを先端部が外側へ向けて延び出るように接着する。

【0021】

そして、図3(a)に示すように、一対の電極13a,13bの先端部が露出するように透明樹脂14で複合材11を覆う。このとき、透明樹脂14の外形は円柱状とする。

【0022】

その後、複合材11の主面113,114に対して溝116が形成されるように複合材11及び透明樹脂14に貫通孔17を形成する。このように、透明樹脂14で複合材11を保護した状態で貫通孔17を形成すれば、形成後においても複合材11の概略形状を維持し続けることが可能となる。

【0023】

最後に、貫通孔17に対してファスナ12を挿入し、複合材11とファスナ12との微小ギャップ15が透明樹脂14の外側から視認可能となるように当該ファスナ12を固定すると、図1に示す供試体2が完成する。

【0024】

次に、本発明に係る局所放電の可視化試験法について説明する。

図1に示すように、複合材11とファスナ12との間の微小ギャップ15を、透明樹脂14を介してカメラ4によって撮影した状態で、電流発生部3を稼働して、一対の電極13a,13bを介して供試体2に電流を付与する。このように複合材11及びファスナ12に電流を通過させることで、微小ギャップ15における局所放電の点火源Fの有無をカメラ4によって撮影することができる。

実験者は、例えばファスナ12の素材や形状、複合材11の素材等の種々の条件を異ならせることで、微小ギャップ15で点火源が発生しない好適な条件を確認する。

【0025】

以上のように、本実施形態によれば、複合材11とファスナ12との微小ギャップ15が透明樹脂14を介して外部から視認可能な状態であるので、従来のように着火確認法を用いなくとも、微小ギャップ15を原因とした点火源の発生を確認することができる。

【0026】

また、透明樹脂14が円柱状に形成されているので、その外周面がレンズとして機能し、微小ギャップ15を拡大して表示することができる。なお、微小ギャップ15を拡大表示できるように少なくとも微小ギャップ15と対向した部分がレンズ状に形成されていれば、透明樹脂14の外形形状は如何様でもよい。

【0027】

そして、図4に示すように航空機Aの翼a1の先端部に落雷した場合、翼a1に流れる雷電流は先端部から基端部に向かう経路となる(矢印Y1)。つまり、翼a1のファスナ12部分においては、雷電流は複合材11からファスナ12に進入し再度複合材11へと抜ける経路となる。つまり、図1に示したように、一対の電極13a,13bのうち、一方の電極13aは電流発生部3が接続されていて、他方の電極13bはグラウンドに接続されていれば、航空機Aの翼a1の先端部に落雷した際の雷電流の経路を再現することができる。

【0028】

なお、本発明は上記実施形態に限らず適宜変更可能である。以下の説明においては、上記実施形態と同一部分においては同一符号を付し、その説明を省略する。

例えば、上記実施形態では、一対の電極13a,13bのうち、一方の電極13aを電流発生部3に接続し、他方の電極13bをグラウンドに接続した場合を例示して説明したが、図5に示すようにファスナ12に電流発生部3を接続して、一対の電極13a,13bのそれぞれをグラウンドに接続してもよい。ここで、図6に示すように航空機Aの翼a1のファスナ12部分に落雷した場合、翼a1に流れる雷電流はファスナ12から翼a1の先端部及び基端部へと伝播する経路となる(矢印Y2)。この経路を再現するためには、図5に示したようにファスナ12に電流発生部3を接続して、一対の電極13a,13bのそれぞれをグラウンドに接続することで、電流発生部3により付与された電流がファスナ12から複合材11に進入して一対の電極13a,13bのそれぞれから流出する経路を示すことになる。

【0029】

また、上記実施形態では、微小ギャップ15と対向した部分をレンズ状に形成した透明樹脂14を例示して説明したが、図7に示すように、透明樹脂14aにおける複合材11の主面113,114に対向する部分を、当該主面113,114に平行な平面141,142としてもよい。これにより供試体2Aを小型化することができる。なお、平面141,142は少なくとも1つだけ形成してもよい。

【符号の説明】

【0030】

1 試験装置

2 供試体

3 電流発生部

4 カメラ

11 複合材

12 ファスナ

13a,13b 電極

14 透明樹脂

15 微小ギャップ

17 貫通孔

111 上面

112 下面

113,114 主面

115,116 端面

116 溝

F 点火源

【特許請求の範囲】

【請求項1】

供試体に対して電流を付与し局所放電の有無を確認するための局所放電の可視化試験法において、

前記供試体は、

板状の複合材と、

前記複合材の少なくとも一方の主面から外周面の一部が露出するように前記複合材に取り付けられたファスナと、

前記ファスナを挟むように前記複合材の両端部に取り付けられた一対の電極と、

前記複合材の少なくとも一方の主面及び前記ファスナの前記外周面を覆うように前記複合材に取り付けられた透明樹脂とを備え、

前記複合材と前記ファスナとの間の微小ギャップを、前記透明樹脂を介してカメラによって撮影した状態で、前記一対の電極を介して電流を付与し、前記複合材及び前記ファスナに電流を通過させることで、前記微小ギャップにおける局所放電の点火源の有無を撮影することを特徴とする局所放電の可視化試験法。

【請求項2】

請求項1記載の局所放電の可視化試験法において、

前記一対の電極のうち、一方の電極は電流発生部が接続されていて、他方の電極はグラウンドに接続されていることを特徴とする局所放電の可視化試験法。

【請求項3】

請求項1記載の局所放電の可視化試験法において、

前記ファスナには電流発生部が接続されていて、

前記一対の電極はそれぞれグラウンドに接続されていることを特徴とする局所放電の可視化試験法。

【請求項4】

供試体に対して電流を付与し局所放電の有無を確認するための局所放電の可視化試験法で用いられる供試体の製造方法において、

板状に切り出された複合材の両端部に一対の電極を接着してから、前記一対の電極の先端部が露出するように透明樹脂で前記複合材を覆い、前記複合材の主面に対して溝が形成されるように前記複合材及び前記透明樹脂に貫通孔を形成し、前記貫通孔に対してファスナを挿入し、前記複合材と前記ファスナとの微小ギャップが前記透明樹脂の外側から視認可能となるように当該ファスナを固定することを特徴とする供試体の製造方法。

【請求項1】

供試体に対して電流を付与し局所放電の有無を確認するための局所放電の可視化試験法において、

前記供試体は、

板状の複合材と、

前記複合材の少なくとも一方の主面から外周面の一部が露出するように前記複合材に取り付けられたファスナと、

前記ファスナを挟むように前記複合材の両端部に取り付けられた一対の電極と、

前記複合材の少なくとも一方の主面及び前記ファスナの前記外周面を覆うように前記複合材に取り付けられた透明樹脂とを備え、

前記複合材と前記ファスナとの間の微小ギャップを、前記透明樹脂を介してカメラによって撮影した状態で、前記一対の電極を介して電流を付与し、前記複合材及び前記ファスナに電流を通過させることで、前記微小ギャップにおける局所放電の点火源の有無を撮影することを特徴とする局所放電の可視化試験法。

【請求項2】

請求項1記載の局所放電の可視化試験法において、

前記一対の電極のうち、一方の電極は電流発生部が接続されていて、他方の電極はグラウンドに接続されていることを特徴とする局所放電の可視化試験法。

【請求項3】

請求項1記載の局所放電の可視化試験法において、

前記ファスナには電流発生部が接続されていて、

前記一対の電極はそれぞれグラウンドに接続されていることを特徴とする局所放電の可視化試験法。

【請求項4】

供試体に対して電流を付与し局所放電の有無を確認するための局所放電の可視化試験法で用いられる供試体の製造方法において、

板状に切り出された複合材の両端部に一対の電極を接着してから、前記一対の電極の先端部が露出するように透明樹脂で前記複合材を覆い、前記複合材の主面に対して溝が形成されるように前記複合材及び前記透明樹脂に貫通孔を形成し、前記貫通孔に対してファスナを挿入し、前記複合材と前記ファスナとの微小ギャップが前記透明樹脂の外側から視認可能となるように当該ファスナを固定することを特徴とする供試体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−50306(P2013−50306A)

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願番号】特願2011−186705(P2011−186705)

【出願日】平成23年8月30日(2011.8.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度経済産業省「航空機用先進システム基盤技術開発(耐雷・帯電特性解析技術開発)」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

【公開日】平成25年3月14日(2013.3.14)

【国際特許分類】

【出願日】平成23年8月30日(2011.8.30)

【国等の委託研究の成果に係る記載事項】(出願人による申告)国等の委託研究の成果に係る特許出願(平成22年度経済産業省「航空機用先進システム基盤技術開発(耐雷・帯電特性解析技術開発)」委託研究、産業技術力強化法第19条の適用を受ける特許出願)

【出願人】(000005348)富士重工業株式会社 (3,010)

【Fターム(参考)】

[ Back to top ]