局部応力測定方法及び樹脂材料の応力−歪み曲線を導出する方法ならびに樹脂成形品の寿命予測方法

【課題】樹脂成形品に荷重を加えた際に樹脂成形品の局部に発生する局部応力をより正確

に測定する方法、及びより正確な樹脂材料の応力−歪み曲線ならびに樹脂成形品の寿命予

測方法を提供する。

【解決手段】脆弱部を備える樹脂成形品に荷重を加えることにより該脆弱部で発生する局

部応力の測定方法であり、荷重を加えた際に、脆弱部を含む所定の部分での歪み量の経時

変化を樹脂成形品に非接触で測定する歪み量測定工程と、樹脂成形品に含まれる樹脂材料

の応力−歪み曲線を元に歪み量を応力に換算する算出工程とを備える。また、この用法に

より得られる局部応力をもとに樹脂成形品の寿命予測を行う工程を備える。

に測定する方法、及びより正確な樹脂材料の応力−歪み曲線ならびに樹脂成形品の寿命予

測方法を提供する。

【解決手段】脆弱部を備える樹脂成形品に荷重を加えることにより該脆弱部で発生する局

部応力の測定方法であり、荷重を加えた際に、脆弱部を含む所定の部分での歪み量の経時

変化を樹脂成形品に非接触で測定する歪み量測定工程と、樹脂成形品に含まれる樹脂材料

の応力−歪み曲線を元に歪み量を応力に換算する算出工程とを備える。また、この用法に

より得られる局部応力をもとに樹脂成形品の寿命予測を行う工程を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成形品の局部に発生する局部応力測定方法及び樹脂材料の応力−歪み曲線を導出する方法ならびに、この方法により得られる局部応力に基づき樹脂成形品の寿命予測を行う方法に関する。

【背景技術】

【0002】

樹脂材料には、熱的性質、力学的性質に優れるものも多く、軽量である等の利点から様々な分野に利用されている。また、近年では材料の物性を向上させる改良も進んでいる。その結果、樹脂材料は、様々な環境下で使用されるようになり、所望の物性を満たすように樹脂材料の改善がさらに進んでいる。

【0003】

樹脂材料は樹脂部品等の樹脂成形品に成形され、上記の通り、様々な分野に利用される。樹脂成形品が様々な場面で使用されるに当たって、樹脂成形品の引張り強さ、歪み量等が問題になることがある。

【0004】

上記樹脂成形品の歪み量を測定する方法として、歪みゲージを用いる方法がある。この方法では、樹脂成形品の表面に歪みゲージを貼り付ける。貼付けられた歪みゲージは、樹脂成形品の変形にともなって変形する。歪みゲージが変形すると、歪みゲージの抵抗値は、歪みゲージの変形量に応じて変化する。この歪みゲージの抵抗値の変化を測定することによって、歪みゲージの歪みを測定し、ひいては上記樹脂成形品の歪みを測定することができる。

【0005】

そして、得られた歪み量を用いて応力−歪み曲線を導出することができる。この応力−歪み曲線を用いることで、樹脂成形品に対して荷重をかけた場合に、どの程度の応力が樹脂成形品に発生すると破断するか、また、どの程度の応力でどの程度樹脂成形品が変形するか等を推定することができ、使用する樹脂材料の選択の際に用いることができる。

【0006】

従来の歪みゲージを用いて樹脂成形品に発生する歪みを測定する方法では、樹脂成形品に歪みゲージを貼付けるので、歪みゲージが樹脂成形品の補強材として働く。歪みゲージが補強材として働くと、樹脂成形品の歪みゲージが貼付けられた位置付近が見かけ上、局部的に固くなる。その結果、歪みゲージが貼付けられた位置付近は、歪みゲージを貼付けない状態に比べて、力を加えたときの歪みが小さくなる。このように歪みゲージを樹脂成形品の表面に貼付けると、樹脂成形品のヤング率及びポアソン比等の物性値が見かけ上変化する。このため、従来の方法では樹脂成形品の歪みを正確に測定することができないという問題が生じる。

【0007】

そこで、上記のような問題を解消するために、樹脂成形品の歪みと、歪みゲージの歪みと、を算出する歪み推定方法が開示されている(特許文献1)。この方法によれば、樹脂成形品の歪み量を正確に推定できるとされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−114061号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の方法も含めて、歪みゲージを用いる歪み量の測定では、大きな歪みを測定する場合、微小な領域の歪みを測定する場合に正確に歪み量を測定することができないことが問題になっている。また、樹脂成形品の歪み量を正確に測定できなければ、樹脂成形品の物性を正確に予測することができない。

【0010】

特に、樹脂成形品中に存在するウエルド部、ボイドを含む部分、接合部等の脆弱部は、樹脂成形品内の他の箇所よりも変形しやすい。したがって、樹脂成形品の物性を予測するためには、これらの部分での歪み量を正確に測定する必要がある。しかし、このような変形は一般的には微小領域が起点となり起きるものであり、この微小領域のひずみは通常行われるひずみゲージを用いる方法では測定が困難である。また、外観上判別しにくいウエルド部やボイド部に関しては脆弱部が予め特定出来ない場合が多く、正確な位置にひずみゲージを貼り付けておき測定することは極めて困難である。

【0011】

また、樹脂材料の正確な応力−歪み曲線を得ることができれば樹脂成形品の物性を、より正確に予測することができる。正確な応力−歪み曲線を得るためには、対象となる樹脂材料からなる樹脂試験片の破壊箇所での歪み量を正確に測定する必要がある。特に破壊箇所では、樹脂試験片内の他の部分よりも大きく変形する。このため、特に破壊箇所での局部的な歪み量を正確に測定し、樹脂材料の応力−歪み曲線を求める必要がある。

【0012】

本発明は、以上のような課題を解決するためになされたものであり、その目的は、樹脂成形品に荷重を加えた際に樹脂成形品の局部に発生する局部応力を、より正確に測定する方法、及びより正確な樹脂材料の応力−歪み曲線を提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは、上記のような課題を解決するために鋭意研究を重ねた。その結果、従来の歪みゲージを用いる方法では、樹脂成形品の歪みが大きい場合に歪み量を正確に測定できなかった原因として、歪みゲージが歪み長に追従できないことを見出し、また、樹脂成形品の微小領域でのひずみ量を正確に測定できない原因として、発生ひずみの領域がひずみゲージのゲージ長以下である事を見出し、本発明を完成するに至った。

【0014】

さらに、樹脂材料の正確な応力−歪み曲線を求める場合の樹脂試験片を引き伸ばす方向に荷重を加えた際に、肉厚が最も薄くなる部分の断面積の経時変化を測定することにより、正確な樹脂材料の応力−歪み曲線を得ることができることを見出した。より具体的には本発明は以下のものを提供する。

【0015】

(1) 脆弱部を備える樹脂成形品に荷重を加えることにより該脆弱部で発生する局部応力の測定方法であり、前記荷重を加えた際に、前記脆弱部を含む所定の部分での歪み量の経時変化を前記樹脂成形品に非接触で測定する歪み量測定工程と、前記樹脂成形品に含まれる樹脂材料の応力−歪み曲線を元に前記歪み量を応力に換算する算出工程とを備える局部応力測定方法。

【0016】

(2) 樹脂材料の応力−歪み曲線を導出する方法であって、前記樹脂材料からなる板状の樹脂試験片を引き伸ばす方向に荷重を加えた際に、肉厚が最も薄くなる部分の断面積の経時変化を測定する断面積測定工程と、前記荷重を加えた際に、前記樹脂試験片内の前記肉厚が最も薄くなる部分を含む所定の部分の歪み量の経時変化を前記樹脂試験片に非接触で測定する歪み量測定工程と、前記荷重の経時変化を測定し、経時変化毎の荷重を、前記断面積測定工程で得られる経時変化毎の断面積の値を用いて除することにより、前記肉厚が最も薄くなる部分にかかる応力の経時変化を導出する応力測定工程と、を備えた応力−歪み曲線を導出する方法。

【0017】

(3) 前記樹脂試験片は、実質的に応力集中部を備えない樹脂試験片である(2)に記載の応力−歪み曲線を導出する方法。

【0018】

(4) 前記歪み量測定工程は、前記荷重を加える前に前記所定の部分の表面に模様を付し、前記模様の変化から歪み量の経時変化を測定する工程である(2)又は(3)に記載の応力−歪み曲線を導出する方法。

【0019】

(5) 前記樹脂試験片を引き伸ばす方向に荷重を加えて破壊し、前記肉厚が最も小さくなる部分を決定する測定部分決定工程をさらに備える(2)から(4)のいずれかに記載の応力−歪み曲線を導出する方法。

【0020】

(6) 前記断面積測定工程は、複数の撮影手段により撮影された前記所定の部分の画像から前記断面積の経時変化を測定する工程である(2)から(5)のいずれかに記載の応力−歪み曲線を導出する方法。

【0021】

(7) 前記樹脂材料の応力−歪み曲線は、(2)から(6)のいずれかに記載の方法で求めた応力−歪み曲線である(1)に記載の局部応力測定方法。

【0022】

(8) 前記脆弱部が、凹部やコーナー部等の形状的な欠陥部、外観からは判別困難なボイドや異物、繊維配向、分子配向による異方性等による材料的な欠陥部である(1)又は(7)に記載の局部応力測定方法。

【0023】

(9) 前記歪み量測定工程が、撮影手段により撮影された前記脆弱部の画像から前記脆弱部での歪み量の経時変化を測定する工程である(1)、(7)又は(8)に記載の局部応力測定方法。

【0024】

(10) 前記撮影手段は、脆弱部の変位に追随して撮影する(9)に記載の局部応力測定方法。

【0025】

(11) 前記脆弱部の画像における、前記脆弱部の解析範囲が少なくとも画像解析単位以上であることを特徴とする、(9)又は(10)に記載の局部応力測定方法。

【0026】

(12) (1)又は(7)から(11)のいずれかに記載の方法で求めた局部応力をもとに寿命を予測することを特徴とする樹脂成形品の寿命予測方法。

【発明の効果】

【0027】

本発明の局部応力測定方法によれば、樹脂成形品の歪み量を測定する際に接着剤等の伸びを測定してしまうおそれもなく、小さな領域での歪みを測定する場合にも正確に歪み量を測定することができる。そして、歪みゲージによる測定とは異なり、樹脂成形品の歪み量を測定する際に、歪みゲージが歪み長に追従できないという問題も生じず、大きな歪み量も正確に測定することができる。その結果、樹脂成形品の歪み量を正確に求めることができ、樹脂成形品の脆弱部に発生する応力を正確に予測することができる。

【0028】

また、トルクが加わった場合の樹脂歯車の歯元にかかる局部応力の測定、インサート成形品における樹脂の収縮変形や使用上の負荷により生じる局部応力の測定、ウエルド部における局部応力の測定等、これまで精度良く求めることが出来なかった事例においても、精度良く局部応力を求めることが可能となり、より精度よい強度予測あるいはクリープ破壊寿命予測が可能となる。

【0029】

本発明の応力−歪み曲線を導出する方法によれば、樹脂試験片の破壊箇所での歪み量の測定において、樹脂試験片を引き伸ばす方向に荷重を加えた際に、樹脂試験片に非接触で歪み量の測定を行い、さらに、肉厚が最も薄くなる部分の断面積の経時変化を測定することにより、より正確な樹脂材料の応力−歪み曲線を得ることができる。

【図面の簡単な説明】

【0030】

【図1】肉厚が最も薄くなる部分を示す図である。

【図2】応力集中部を備えない樹脂試験片の一例を示す図である。

【図3】応力集中部を備える樹脂試験片の一例を示す図である。

【図4】歪み量の測定の一例を示す図である。

【図5】斑点の大きさの変化から歪み量を測定する方法を示す図である。

【図6】樹脂試験片に斑点を複数付した樹脂試験片を用いて歪み量を測定する方法を示す図である。

【図7】歪み量を測定する際の所定の範囲を分割した領域の拡大図を示す図である。

【図8】樹脂試験片に対して荷重を加え、樹脂試験片が変化する様子及び断面積が変化する様子を示す図である。

【図9】右側の縦軸に断面積、左側の縦軸に荷重、横軸に樹脂試験片の伸びを表しこれらの関係を示す図である。

【図10】縦軸を応力、横軸を樹脂試験片の伸びの量としてこれらの関係を示す図である。

【図11】本発明で導出される応力−歪み曲線を示す図である。

【図12】実施例の樹脂試験片を示す図である。

【図13】測定条件選定の際の樹脂試験片全体の伸びの量と、応力集中部の歪み量との関係を示す図である。

【図14】基準点間距離と歪みとの関係を示す図である。

【図15】(a)が応力集中部を持たない試験片の樹脂試験片全体の伸びの量と、応力集中部の歪み量との関係を示す図である。(b)がウエルド部を持つ試験片の樹脂試験片全体の伸びの量と、応力集中部の歪み量との関係を示す図である。

【図16】樹脂試験片の伸びの量を横軸、荷重を左側の縦軸、断面積を右側の縦軸として、実施例の樹脂材料についてこれらの関係を示す図である。

【図17】実施例の樹脂試験片の全体の伸びの量毎にひずみ量と応力集中部に発生する応力との関係を示す図である。

【図18】実施例の応力−歪み曲線を示す図である。

【図19】実施例の局部応力算出方法の算出結果を示す図である。

【図20】応力集中部を持たない樹脂試験片で測定したクリープ破壊曲線を示す図である。

【図21】実施例で作製した振動溶着樹脂容器を示す図である。

【図22】実施例で作製した片持ち梁を有する成形品を示す図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施形態について詳細に説明するが、本発明は、以下の実施形態に何ら限定されるものではなく、本発明の目的の範囲内において、適宜変更を加えて実施することができる。なお、説明が重複する箇所については、適宜説明を省略する場合があるが、発明の要旨を限定するものではない。

【0032】

<局部応力測定方法>

本発明の局部応力測定方法は、脆弱部を備える樹脂成形品に対して荷重を加えた場合に、該脆弱部で発生する局部応力を測定する方法である。本発明の局部応力測定方法は、荷重を加えた際に、脆弱部での歪み量の経時変化を樹脂成形品に非接触で測定する歪み量測定工程と、前記樹脂成形品に含まれる樹脂材料の応力−歪み曲線を元に歪み量を応力に換算する算出工程とを備える。以下、本発明の局部応力測定方法の一例について説明する。

【0033】

[樹脂材料]

本発明の局部応力測定方法は、どのような樹脂材料を含む樹脂成形品であっても測定対象とすることができる。また、複数の樹脂材料をブレンドした樹脂混合物も上記樹脂材料に含まれる。さらに、樹脂に対して核剤、カーボンブラック、無機焼成顔料等の顔料、酸化防止剤、安定剤、可塑剤、滑剤、離型剤及び難燃剤等の添加剤を添加して、所望の特性を付与した樹脂組成物も上記樹脂材料に含まれる。

【0034】

脆弱部でのより正確な歪み量の導出が求められる樹脂材料としては、強度や耐久性を求められることが多い結晶性熱可塑性樹脂を含む樹脂材料が挙げられる。本発明の局部歪み測定方法は、上記結晶性熱可塑性樹脂に対しても好ましく適用できる点が特徴の一つである。即ち、樹脂成形品が荷重を受けることで、脆弱部に生じる局部応力に基づく塑性変形が強度や耐久性に大きく影響するのである。結晶性熱可塑性樹脂としては、例えば、ポリオレフィン系樹脂、ポリエステル樹脂、ポリアセタール樹脂、ポリフェニレンサルファイド樹脂、ポリアミド樹脂等が挙げられる。

【0035】

[樹脂材料の成形]

樹脂成形品の原料となる樹脂材料を選択した後、樹脂材料を成形し樹脂成形品を作製する。成形方法は特に限定されないが、圧縮成形、トランスファー成形、射出成形、押出成形、ブロー成形等種々の成形方法を挙げることができる。また、本発明に用いる樹脂成形品には、二以上の樹脂部品を溶着等の方法により接合したものも含む。なお、本発明の局部応力の測定方法の測定対象となる樹脂成形品は脆弱部を備える。脆弱部とは、樹脂成形品内の他の部分より機械的強度が低い部分、形状的・構造的に応力がかかりやすい部分(応力集中部)を指す。例えば、コーナー部、切り欠き部、傷部、ウエルド部及びフローマーク部等が挙げられる。

【0036】

本発明の局部応力測定方法は、樹脂成形品に荷重を加えた際に、樹脂成形品内の局部に発生する応力を算出する。樹脂成形品内の「局部」とは、樹脂成形品に対して荷重を加えた場合に、ひずみが集中する脆弱部のことを指す。したがって、局部の位置は荷重の加え方によって異なる場合がある。

【0037】

上記の通り、脆弱部の一つとして機械的強度が弱い部分が挙げられる。その一例がウエルド部である。図1にはウエルド部を備える樹脂成形品を示す(図中の点線で囲まれる面がウエルド部である)。この樹脂成形品に対して、引っ張り方向に荷重を加えると、脆弱部(ウエルド部)は大きく変形した後に破断する。このように樹脂成形品に対して引っ張り方向に荷重を加えた際に、脆弱部は樹脂成形品の中で最もひずみが集中する。樹脂成形品が引き伸ばされることで現れる破断する面のもととなる部分の周縁部を「脆弱部」という。即ち、図1に示すように、「脆弱部」とは、板状の樹脂成形品に対して、上記樹脂成形品を引っ張る方向(白抜き矢印の方向)に荷重を加え、樹脂成形品を変形させた場合に、変形後、応力が優先して集中し、変形が大きくなる部分Bの変化前の部分Aを指す。

【0038】

また、上記の通り、脆弱部の一例として形状的・構造的に応力がかかりやすい部分を有する樹脂成形品、即ち、応力集中部を備える樹脂成形品が挙げられる。

【0039】

「応力集中部」とは、樹脂成形品に荷重を加えた際に、他の部分よりも応力が優先的に集中して破損しやすくなっている部分である。応力集中部は、樹脂成形品内の他の部分と比較して肉厚や幅が大きく変化する部分である。応力集中部としては、例えば、傷部、切り欠き部、コーナー部等が挙げられる。

【0040】

応力集中部を備えない樹脂成形品の一例を図2(a)に示した。また、応力集中部を備える樹脂成形品の一例を図3(a)に示した。図2(a)に示す樹脂成形品に対して、白抜き矢印の方向に荷重を加えた場合に、に発生する応力を、矢印を用いて図2(b)に示した。図2(b)に示すように所定の荷重に対して応力は均等に発生する。一方、図3(a)に示す樹脂成形品に対して、白抜き矢印の方向に荷重を加えた場合に、切り欠き部に発生する応力を、図3(b)に矢印を用いて示した。図3(b)に示すように、所定の荷重が樹脂成形品に加わると、応力集中部ではより大きな応力が発生する。応力集中部での変形は他の部分での変形と比べて大きい。したがって、応力集中部が「脆弱部」になりやすい。このような場合、樹脂成形品内の歪み位置によって変形の程度が大きく異なる。このため、樹脂成形品の物性をより正確に予測するためには、大きく変形する上記応力集中部での歪み量を正確に測定することが特に求められる。上記の通り、本発明の局部応力測定方法における後述する歪み量測定工程であれば、局部の歪み量を正確に測定することができる。

【0041】

上記のような脆弱部を備えるものであれば樹脂成形品の形状は、特に限定されない。本発明の局部応力測定方法は、脆弱部を有する複雑な形状の樹脂成形品に対して荷重を加えた場合であっても、脆弱部の歪み量を正確に測定できることが特徴である。

【0042】

[歪み量測定工程]

先ず、樹脂材料からなる樹脂成形品を引っ張る方向に荷重を加える。荷重の加え方は、特に限定されず、樹脂成形品内の少なくとも一部で引張応力が発生するような荷重の加え方であればよい。本発明の局部応力測定方法では、荷重を加えながら、以下の方法で、局部の歪み量を測定する。

【0043】

歪み量測定工程は、脆弱部(局部)を含む樹脂成形品内の所定の部分の歪み量の経時変化を樹脂成形品に非接触で測定する工程である。非接触で測定することにより、樹脂成形品の歪み量を正確に測定することができる。歪みゲージで歪み量を測定する場合等で生じる接着剤の伸びを測定するおそれがなくなるからである。また、ひずみゲージのようにゲージ長によって測定領域を限定されることがない。そして、歪みゲージを用いた測定のように一定量以上の歪み長を測定できないような問題も生じないため、大きな歪み量であっても正確に測定することができる。

【0044】

脆弱部が一見して判断できない場合には、実際に樹脂成形品を引き伸ばす方向に荷重を加えて破壊し、荷重を加えた際に脆弱部を見極める必要がある。

【0045】

歪み量を樹脂成形品に非接触で測定する方法は特に限定されないが、CCDカメラ等の撮影手段を用いて歪み量を測定する方法が好ましい。CCDカメラ等の撮影手段を用いる方法であれば、歪み量を正確に測定しやすいからであり、さらに、カメラの撮影領域を広げることで大きな歪み量を容易に測定することができ、また、カメラの撮影範囲を所定の倍率で拡大することで、小さな歪み量も容易に測定することができる。

【0046】

歪み量の測定においては、歪み量の基準となる脆弱部を含む所定の部分を予め決める必要がある。「所定の部分」とは、樹脂成形品内の上記脆弱部を含む所定の領域である。荷重を加えて樹脂成形品を変形させた際の樹脂成形品の歪み量は、上記脆弱部においてのみ測定すれば充分であるが、同じ形状、同じ材料からなる樹脂成形品であっても、上記肉厚の最も薄くなる部分の位置は若干ずれる可能性もある。そこで、上記脆弱部を含む所定の部分で歪み量を測定する。

【0047】

例えば図4(a)に示すような幅x1を「所定の部分」に決めるとする。ここで、上記所定の部分に図中の斜線で示すような目印を付ける。そして、図4(a)に示すように、白抜き矢印の方向に荷重Fを加えて、樹脂成形品を図4(b)に示すように歪ませたとする。歪ませた結果、図4(b)に示すように、模様を付した上記所定の部分が幅x2になり、幅は2×Δx分伸びたことになる。例えば2×Δxをx1で除した後100を乗じることで歪み量(%)を算出することができる。

【0048】

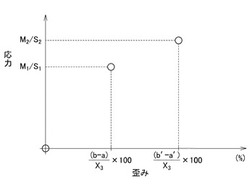

他の上記歪み量の測定方法として、樹脂成形品内の上記脆弱部を含む所定の部分に斑点模様を付す方法が挙げられる。図5に斑点模様を付す場合の歪み量の経時変化の測定方法を示した。図5は全て樹脂成形品の正面図であり、図5(a)、(b)、(c)の状態は、それぞれ後述する図8(a)、(b)、(c)の状態に対応する。また、図5(a)には、斑点を2つ示した。斑点α、βは脆弱部に設け、斑点βは、斑点αからx3離れた所に設ける。したがって、斑点α、βは「脆弱部を含む所定の部分」である。樹脂成形品に対して白抜き矢印の方向に荷重Fを加え、樹脂成形品を引き伸ばす。樹脂成形品を引き伸ばすと、図5(b)に示すように、斑点α、斑点β共にx方向に移動する。斑点αは、荷重Fがかかる方向にa移動し、斑点βは荷重Fがかかる方向にb移動する。したがって、ひずみ(%)は(b−a)/X3×100で算出できる。その結果、破壊箇所のみならず、その周辺部分に発生する応力も算出することが可能なため、樹脂成形品の物性をより正確に予測することができる。

【0049】

斑点模様もしくは斑点のパターン間の相対位置変化から樹脂成形品の変形量を求める方法が好ましく用いられる。変形量は、詳細に観察すればするだけ正確に測定することが可能である。しかし、撮像装置における画素数、拡大率、撮像視野等の限界、斑点模様の大きさ、鮮明度等の限界、画像解析装置の解析能力の限界等により、測定における限界が生じる。斑点模様もしくは斑点のパターンに基づき、多数の基準点を設け、この基準点の相対位置変化を解析することにより、効率よく解析を行うことが出来る。当然、観察範囲におけるこの基準点の数を増やすことで、基準点間の距離は短くなり、より精密な解析が可能になる。この基準点間の距離は、測定対象、撮像装置、画像解析装置等により最良の値を設定すればよく、実用上支障の無い程度に小さくすることが望ましい。

【0050】

歪み量の測定は、容易により正確なデータを取得する観点から、以下の方法で行うことがさらに好ましい。先ず、図6(a)に示すように細かい斑点を樹脂成形品の脆弱部を含む部分に大量に付し、斑点を付した箇所の少なくとも一部を図6(b)に示すように複数の領域に分ける。図7(a)には上記複数の領域の一部を拡大したものを示す。また、この領域を以下「サブセット」と呼ぶ場合がある。

【0051】

次いで、サブセットの任意の位置を基準点とする。図7(a)ではサブセットの中心を基準点とした。また、隣接するサブセットの間隔をWとする。そして、樹脂成形品を白抜き矢印の方向に引っ張り変形させる。すると、図7(b)に示すように変形する。

【0052】

最後に、歪み量の計算を行う。具体的には、サブセット変形前の隣接するサブセット間の基準間距離Wと一方のサブセットの変形量W1と他方のサブセットの変形量W2から歪み量を計算する。歪み量は(W2−W1)/Wである。

【0053】

以上のようにサブセットを用いると、いくつかの斑点を模様として認識することで、基準を見失い難い。また、斑点について歪み量の算出を行う場合と比較すると、歪み量の計算も煩雑にならず容易に歪み量を得ることができる。

【0054】

なお、適正な斑点の大きさは、サブセットの大きさによる。模様のパターンが認識できる様にサブセットを設定すれば解析は行える。このため、模様が大きくても、その分サブセットを大きく設定すれば問題はない。したがって、最適な模様の大きさはサブセットの大きさによって変わる。即ち、模様の大きさに合わせてサブセットを設定することになる。また、サブセット間の距離が短くなるようにサブセットを設けることでより精度の高い測定が可能になる。CCDカメラ等の撮影手段を用いて測定を行う場合、撮影領域を拡大して撮影する、画素の高いカメラに変更する等してサブセット間の距離を短くすることができ、精度の高い測定が可能になる。

【0055】

上記のような、CCDカメラを用い、斑点模様を付した歪み量の測定は、例えば、デジタル3D−コリレーションシステムVIC−3D(Correlated Solutions社製)を用いて行うことができる。

【0056】

[算出工程]

算出工程とは、樹脂成形品に含まれる樹脂材料の応力−歪み曲線を元に歪み量を応力に換算する工程である。本発明は上記の通り、局部を含む所定の部分での歪み量を正確に求めることができるため、局部に発生する応力をより正確に算出することができる。

【0057】

樹脂材料の応力−歪み曲線を求める方法は特に限定されず、従来公知のものを用いることができる。後述する方法で応力−歪み曲線を求めることでより正確な応力−曲線を得ることがでる。上述の方法で求めたより正確な歪み量から正確な応力−歪み曲線を用いて、応力を算出することで、より正確に局部に発生する応力を算出することができる。

【0058】

<応力−歪み曲線の導出方法>

本発明の樹脂材料の応力−歪み曲線を導出する方法は、上記樹脂材料からなる樹脂試験片を引き伸ばす方向に荷重を加えた際に、肉厚が最も薄くなる部分の断面積の経時変化を測定する断面積測定工程と、荷重を加えた際に、樹脂試験片内の上記肉厚が最も薄くなる部分を含む所定の部分の歪み量の経時変化を樹脂試験片に非接触で測定する歪み量測定工程と、荷重の経時変化を測定し、断面積測定工程で得られる断面積の経時変化を用いて、上記肉厚が最も薄くなる部分にかかる応力の経時変化を導出する応力測定工程と、を備えることを特徴とする。以下、本発明の応力−歪み曲線の導出方法の一例について説明する。

【0059】

[樹脂材料]

本発明の応力−歪み曲線の導出方法で使用する樹脂試験片を作製するために必要な樹脂材料は、上記局部歪み測定方法で用いる樹脂材料と同様のものを用いることができる。上記樹脂成形品の場合と同様に樹脂材料には結晶性熱可塑性樹脂が含まれることが好ましい。

【0060】

[樹脂材料の成形]

使用する樹脂材料を決定した後、樹脂材料を成形して樹脂試験片を作製する。成形方法は特に限定されず、上記局部歪み測定方法で用いる樹脂成形品と同様の方法で成形することができる。

【0061】

樹脂材料を成形して得られる樹脂試験片は、応力集中部を備えないものであることが好ましい。図3(b)に示すように、応力集中部を備える樹脂試験片に対して所定の荷重を加えた場合、応力集中部では、他の部分より大きな応力が発生する。一方、応力集中部を備えない樹脂試験片であれば、図2に示すように肉厚が最も薄くなる部分に発生する応力がほぼ均一である。したがって、発生する応力を見積もりやすくなる。

【0062】

また、樹脂材料を成形して得られる樹脂試験片は、樹脂試験片内の他の部分より機械的強度の低い部分が樹脂試験片内に存在しないものが好ましい。具体的には、樹脂試験片内にボイドが存在する場合、ウエルド部が存在する場合等が挙げられる。これらのような変形しやすい部分が存在すると、発生する応力を見積もりにくくなるからである。

【0063】

樹脂試験片の形状は、特に限定されないが、直方体又は立方体であることが好ましい。後述する通り、樹脂試験片を引き伸ばす方向に荷重を加えた際に断面積の経時変化を測定しやすくなるからである。

【0064】

応力−歪み曲線は、樹脂材料によって固有のものである。このため、応力集中部、成形品内の他の部分より変形しやすい部分を備えない樹脂試験片を用いて応力−歪み曲線を導出することで、正確な応力−歪み曲線が得やすい。

【0065】

[断面積測定工程]

断面積測定工程は、試験片に荷重を加えた際に樹脂試験片内で上記脆弱部の断面積の経時変化を測定する工程である。「脆弱部」については、上記局部応力測定方法で説明したものと同じである。

【0066】

樹脂試験片に対して荷重を加え、樹脂試験片が変化する様子及び断面積が変化する様子を図8に示した。断面積の経時変化を測定する方法は特に限定されないが、例えば次に示すような方法で測定することが好ましい。

【0067】

図8に示すように、樹脂試験片を引き伸ばす方向(白抜き矢印の方向)に力を加えると肉厚が最も薄くなる部分の断面積はS1からS2、S3へと変化する(S1>S2>S3)。およその断面積は、上記脆弱部の幅、奥行きを測定することで容易に測定することができる。

【0068】

具体的な測定方法としては、例えば、CCDカメラ等の撮影手段を用いて、上記幅、奥行きの経時変化を測定する方法が挙げられる。このとき、図8(a)に示すように、撮影手段により撮影する方向が、上記幅、奥行きを含む面と垂直に交わるように複数の撮影手段を用いて、測定を行うことでより正確に断面積を測定することができる。したがって、樹脂試験片の形状が、直方体、立方体であれば、断面積の算出も容易であり、撮影も容易であるから上述の通り、樹脂試験片の形状は立方体、直方体であることが好ましい。

【0069】

[歪み量測定工程]

歪み量測定工程とは、荷重を加えた際に、樹脂試験片内の上記脆弱部を含む所定の部分の歪み量の経時変化を樹脂試験片に非接触で測定する工程である。本工程での歪み量の測定は、上記局部応力測定方法の歪み量測定工程と同様の方法で行うことができる。なお、CCDカメラ等の撮影手段を用いて、樹脂試験片の歪み量の経時変化、断面積の経時変化を測定することで、両者を同時に測定することができる。したがって、CCDカメラ等の撮影手段を用いると容易に、且つ正確に応力−歪み曲線が求まるため好ましい。

【0070】

[応力測定工程]

応力測定工程とは、樹脂試験片に対して加えられる荷重の経時変化を測定し、断面積測定工程で得られる断面積の経時変化を用いて、変化毎に荷重を断面積で除することで算出される脆弱部に発生する応力の経時変化を導出する工程である。

【0071】

応力測定工程では、先ず、樹脂試験片に対して加えられる荷重の経時変化を測定する。測定方法等は特に限定されないが、例えば、一般的なロードセルを用いる方法で容易に樹脂試験片内にかかる荷重を求めることが可能になる。図2、図3に示した通り、応力集中部を備えない樹脂試験片を用いると、試験片には均等に応力が発生する。したがって、試験片にかかる荷重の経時変化を従来公知の引張試験機で容易に測定することができる。したがって、応力集中部を備えない樹脂試験片を用いることで、より容易且つ正確に応力−歪み曲線を求めることができる。

【0072】

図9に荷重の経時変化を示した。図9に示すグラフは、右側の縦軸に断面積、左側の縦軸に荷重、横軸に樹脂試験片の伸びを示した。応力は、荷重をその荷重がかかる断面積で除することにより求まる。なお、図9中の点M1、M2、M3はそれぞれ、図8(a)、(b)、(c)の状態に対応している。

【0073】

M1は、樹脂試験片の伸びが0の状態である。M2は、樹脂試験片の伸びがd1の状態である。M3は樹脂試験片の伸びがd2の状態である。併せて、図9には樹脂試験片の伸びの量と断面積の経時変化との関係も示した。

【0074】

以上より、肉厚が最も薄くなる部分にかかる応力の変化は、M1/S1、M2/S2、M3/S3である。図10には、縦軸を応力、横軸を樹脂試験片の伸びの量としてグラフに示した。

【0075】

[応力−歪み曲線導出工程]

上記の通り図8(a)、(b)、(c)の状態は、それぞれ図5(a)、(b)、(c)の状態に対応する。図5(a)の状態で樹脂試験片の歪み量は0である。図5(b)の状態で樹脂試験片の歪み量は、(b−a)/X3×100(%)、図5(c)の状態で樹脂試験片の歪み量は、(b’−a’)/X3×100(%)である。以上より、図11に示すように、応力−歪み曲線が得られる。

【0076】

<樹脂成形品の寿命予測方法>

先ず、形状的な応力集中部を備えない所定の温度の樹脂試験片に対して、一定荷重を加えた際に上記樹脂試験片が破壊するまでの破壊時間と、一定荷重を加えることで破壊箇所に発生する応力と、の相関関係を求める。基準相関関係の導出は、実際に上記樹脂試験片に対して一定荷重を加え破壊時間と破壊箇所に加わる応力とを実測して導出する。また、実測する場合、少なくとも破壊時間と応力との関係を二箇所以上で求めることで相関関係を導出することができる。より正確に相関関係を求めるためには、七箇所以上で破壊時間と応力との関係を求める方法が好ましい。

【0077】

次いで、本発明の局部応力測定方法を用いて、脆弱部を備える樹脂成形品に荷重を加えることにより該脆弱部で発生する局部応力の導出を行う。この局部応力と上記相関関係とから樹脂成形品の寿命予測をすることができる。

【0078】

本発明の局部応力測定方法によれば、破壊箇所(脆弱部)に発生する応力を従来よりも正確に導出することができるため、樹脂成形品の寿命予測の精度が高まる。また、本発明の方法で導出した応力−歪み曲線を用いることで、さらに寿命予測の精度が高まる。

【実施例】

【0079】

以下、本発明を実施例によりさらに詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0080】

<樹脂材料>

ポリアセタール樹脂:ジュラコンM90−44(ポリプラスチックス社製)

【0081】

<樹脂材料の成形>

上記ポリアセタール樹脂を用いて、図12(a)に示すような、曲率半径が1.0mmの応力集中部(切り欠き部底)を備えた樹脂試験片を射出成形法で成形した。また、図12(b)に示すような応力集中部を備えない樹脂試験片を射出成形法で成形した。また、図12(b)と同様の形状で、ウエルド部を有する樹脂試験片を成形した。

【0082】

<測定条件の選定>

歪み量測定の際の測定条件の選定を行った。

【0083】

図12(a)に示すように変形を観察する応力集中部を含む領域に顔料インクを噴霧し斑点を付した。引っ張り試験機を用い、チャック間距離を100mmとしてチャックで固定し、上記樹脂試験片1が延びる方向に破壊するまで荷重を加えた。樹脂試験片全体としての伸びの量を、チャックの移動量として測定した。デジタル3D−コリレーションシステムVIC−3D(Correlated Solutions社製)を用いて、以下の条件で応力集中部の歪み量を測定した。

【0084】

[基準点間距離の選定]

撮影視野、基準点間ピクセル距離を変更して応力集中部のひずみの測定を行い、試験片全体の伸びの量と応力集中部のひずみの関係を求めた。その結果を図13(a)(b)(c)に示す。その結果、測定されるひずみの値は撮影視野、基準点間ピクセル距離(単位はpixel)によらず、基準点間距離(単位はmm)によってのみ決まることがわかった。図13(a)は、図中に示すように広い範囲を撮影視野とした場合の結果である。図13(b)は図中に示すように(a)の場合よりも撮影視野を狭く(拡大して撮影)した場合の結果である。図13(c)は図中に示すように(b)の場合よりも撮影視野を狭く(拡大して撮影)した場合の結果である。また、基準点間距離とひずみとの関係を図14に示した。

【0085】

以上の通り、撮像装置の画素数、倍率、視野角度、焦点距離等は、測定中に斑点模様が鮮明に追跡可能でなおかつ充分精細に解析可能な範囲で選択ならびに調整することにより、基準点間の距離を小さくするほど精度が上がる事が確認された。

【0086】

<荷重印加工程・歪み量測定工程>

図12(b)に示す樹脂試験片について、図12(a)に示す応力集中部を備える樹脂試験片と同様の方法で、図12(b)に示す範囲に斑点を付した。その後、樹脂試験片に対して、試験片が延びる方向に引っ張り荷重を加えた際の樹脂試験片の歪み量を以下の条件で測定した。上記測定条件の選定と同様に荷重を加えて、樹脂試験片全体としての伸びの量(チャック移動量)と破壊部(脆弱部)の歪み量との関係を導出した。導出結果を図

15(a)に示した。

(コリレーションシステムの測定条件)

CCDカメラの画素数:5MPixel

基準点間距離:0.07mm

【0087】

また、図12(b)に示す樹脂試験片と同じ形状のウエルド部を持つ樹脂試験片について、図12(a)に示す応力集中部を備える樹脂試験片と同様の方法で、図12(b)に示す範囲と同じ範囲に斑点を付した。その後、樹脂試験片に対して、試験片が延びる方向に引っ張り荷重を加えた際の樹脂試験片の歪み量を測定した。測定の際の条件は上記測定条件の選定で得られた条件で行った。上記測定条件の選定と同様に荷重を加えて、樹脂試験片全体としての伸びの量(チャック移動量)と破壊部(ウエルド部)の歪み量との関係(図中に丸で表す)、及び樹脂試験片全体としての伸びの量(チャック移動量)と樹脂試験片全体の歪み量との関係(図中に四角で表す)を導出した。導出結果を図15(b)に示した。

【0088】

〔応力−歪み曲線の導出〕

<断面積測定工程>

断面積測定工程では、破壊部(脆弱部)の断面積の経時変化を測定する。断面積の測定は図12(b)に示す樹脂試験片を用いて行った。図12(b)に示す樹脂試験片の場合、引っ張り方向(樹脂試験片が延びる方向)に荷重を加えると、脆弱部の変形が大きくなり、脆弱部が最も肉厚が薄くなる部分に当たる。図12(a)の試験片と同様に脆弱部を含む範囲に斑点を付した。

【0089】

このため、上記コリレーションシステムの2台のCCDカメラの撮影方向が、樹脂試験片中央部の幅に直交する方向、及び樹脂試験片中央部の奥行きに直交する方向になるようにそれぞれ設置した。引っ張り試験機に樹脂試験片の両端を固定し、樹脂試験片が延びる方向に荷重を加えた。樹脂試験片全体の伸びの量毎に脆弱部の幅と奥行きの長さを測定し断面積を算出し、樹脂試験片に加わる荷重を計測した。面積の算出は上記幅の長さに奥行きの長さを乗じる方法で行い、ロードセルを用いて荷重を測定した。樹脂試験片の伸びの量を横軸、荷重(太線の丸)を左側の縦軸、断面積(細線の丸)を右側の縦軸として、測定結果を図16に示した。破壊部(脆弱部)に発生する応力を、荷重を断面積で除することで算出し、樹脂試験片の全体の伸びの量毎にひずみ量(太線の丸)と破壊部(脆弱部)に発生する応力(細線の丸)との関係を図17に示した。最後に、図17を用いて、図18に示すように、歪み量を横軸、応力を縦軸として応力−歪み曲線を得た。

【0090】

上記の通り本発明によれば、断面積の経時変化を考慮して、破壊箇所に発生する応力の経時変化をより正確に求めることで、非常に正確な樹脂材料の応力−歪み曲線を求めることができる。

【0091】

<局部応力算出方法>

図12(a)に示すような応力集中樹脂試験片を作製した。この樹脂試験片に対して引っ張り方向に荷重を加えた場合の、切り欠き部(応力集中部)に発生する歪み量の測定を行ない、この歪み量を上記応力−歪み曲線に当てはめことにより、切り欠き部に発生する応力が算出される。一例として、切り欠き部底のコーナーの曲率半径が1.0mmの場合の測定結果を図19に示す。図19のグラフの横軸は負荷した荷重、縦軸(左側)は切り欠き部底での発生応力(応力集中部に発生する応力)、縦軸(右側)は応力集中係数を示す。なお、応力集中係数とは、負荷荷重を図12(a)に示す樹脂試験片の切り欠き部の断面積で除しただけの応力(1次応力)と応力集中部で発生する応力(最大主応力)との比(最大主応力/1次応力)である。

【0092】

<寿命予測工程>

上記で算出した切り欠き部底に発生する応力と応力集中部を持たない樹脂試験片で測定したクリープ破壊曲線(図20)とを元に、寿命を予測することが可能である。図19より、切り欠き部底の曲率半径が1.0mmである樹脂試験片に461Nの荷重を負荷した時の切り欠き部底での発生応力は47.5MPaであり、図20から47.5MPaの応力が発生した場合の破壊時間は約1000(h)であると推定できる。推定での破壊時間が約1000(h)であるのに対して、実際の破壊時間は1300(h)であり、本発明の局部応力測定方法の測定精度が高いことが確認された。また、クリープ変形の大きな負荷領域では、切り欠き部底の形状が変化することで発生応力も変化するため、クリープ変形を考慮した発生応力を元に推定することが重要となる。

【0093】

<実成形品への応用1>

上記ポリアセタール樹脂を用いて図21に示すような内圧容器を作製した。容器に内圧を付加したところ、外周リブの根元で歪みの集中が確認された(図21中の斜線部)。内圧の付加は昇圧速度0.1MPa/10secで行った。図21(a)は10秒後の状態を表し歪み量は0.15%であった。(b)は20秒後の状態を表し歪み量は0.31%であった。(c)は30秒後の状態を表し歪み量は0.47%であった。(d)は47秒後の状態を表し歪み量は0.73%であった。なお、歪み量の測定には上記コリレーションシステムを使用した。

【0094】

上記局部(脆弱部(図21中の斜線部))での歪み量と、上記応力−歪み曲線とから局部で発生する応力が導出される。また、ここで導出した応力と上記クリープ破壊曲線とから寿命を予測することができる。

【0095】

<実成形品への応用2>

上記ポリアセタール樹脂を用いて図22に示すような片持ち梁を有する成形品を作製した。図22の矢印で示す方向に荷重を加え曲げ試験を行った。片持ち梁の根元での歪みの集中が確認された(図22中の斜線部)。試験速度は5mm/minで行った。図22(a)はY方向への変位2.5mmの状態を表し歪み量は0.57%であった。(b)はY方向への変位5.0mmの状態を表し歪み量は1.17%であった。(c)はY方向への変位7.5mmの状態を表し歪み量は1.83%であった。(d)はY方向への変位11.25mmの状態を表し歪み量は2.98%であった。なお、歪み量の測定には上記コリレーションシステムを使用した。

【0096】

上記局部(脆弱部(図22中の斜線部))での歪み量と、上記応力−歪み曲線とから局部で発生する応力が導出される。また、ここで導出した応力と上記クリープ破壊曲線とから寿命を予測することができる。

【技術分野】

【0001】

本発明は、樹脂成形品の局部に発生する局部応力測定方法及び樹脂材料の応力−歪み曲線を導出する方法ならびに、この方法により得られる局部応力に基づき樹脂成形品の寿命予測を行う方法に関する。

【背景技術】

【0002】

樹脂材料には、熱的性質、力学的性質に優れるものも多く、軽量である等の利点から様々な分野に利用されている。また、近年では材料の物性を向上させる改良も進んでいる。その結果、樹脂材料は、様々な環境下で使用されるようになり、所望の物性を満たすように樹脂材料の改善がさらに進んでいる。

【0003】

樹脂材料は樹脂部品等の樹脂成形品に成形され、上記の通り、様々な分野に利用される。樹脂成形品が様々な場面で使用されるに当たって、樹脂成形品の引張り強さ、歪み量等が問題になることがある。

【0004】

上記樹脂成形品の歪み量を測定する方法として、歪みゲージを用いる方法がある。この方法では、樹脂成形品の表面に歪みゲージを貼り付ける。貼付けられた歪みゲージは、樹脂成形品の変形にともなって変形する。歪みゲージが変形すると、歪みゲージの抵抗値は、歪みゲージの変形量に応じて変化する。この歪みゲージの抵抗値の変化を測定することによって、歪みゲージの歪みを測定し、ひいては上記樹脂成形品の歪みを測定することができる。

【0005】

そして、得られた歪み量を用いて応力−歪み曲線を導出することができる。この応力−歪み曲線を用いることで、樹脂成形品に対して荷重をかけた場合に、どの程度の応力が樹脂成形品に発生すると破断するか、また、どの程度の応力でどの程度樹脂成形品が変形するか等を推定することができ、使用する樹脂材料の選択の際に用いることができる。

【0006】

従来の歪みゲージを用いて樹脂成形品に発生する歪みを測定する方法では、樹脂成形品に歪みゲージを貼付けるので、歪みゲージが樹脂成形品の補強材として働く。歪みゲージが補強材として働くと、樹脂成形品の歪みゲージが貼付けられた位置付近が見かけ上、局部的に固くなる。その結果、歪みゲージが貼付けられた位置付近は、歪みゲージを貼付けない状態に比べて、力を加えたときの歪みが小さくなる。このように歪みゲージを樹脂成形品の表面に貼付けると、樹脂成形品のヤング率及びポアソン比等の物性値が見かけ上変化する。このため、従来の方法では樹脂成形品の歪みを正確に測定することができないという問題が生じる。

【0007】

そこで、上記のような問題を解消するために、樹脂成形品の歪みと、歪みゲージの歪みと、を算出する歪み推定方法が開示されている(特許文献1)。この方法によれば、樹脂成形品の歪み量を正確に推定できるとされている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2007−114061号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献1に記載の方法も含めて、歪みゲージを用いる歪み量の測定では、大きな歪みを測定する場合、微小な領域の歪みを測定する場合に正確に歪み量を測定することができないことが問題になっている。また、樹脂成形品の歪み量を正確に測定できなければ、樹脂成形品の物性を正確に予測することができない。

【0010】

特に、樹脂成形品中に存在するウエルド部、ボイドを含む部分、接合部等の脆弱部は、樹脂成形品内の他の箇所よりも変形しやすい。したがって、樹脂成形品の物性を予測するためには、これらの部分での歪み量を正確に測定する必要がある。しかし、このような変形は一般的には微小領域が起点となり起きるものであり、この微小領域のひずみは通常行われるひずみゲージを用いる方法では測定が困難である。また、外観上判別しにくいウエルド部やボイド部に関しては脆弱部が予め特定出来ない場合が多く、正確な位置にひずみゲージを貼り付けておき測定することは極めて困難である。

【0011】

また、樹脂材料の正確な応力−歪み曲線を得ることができれば樹脂成形品の物性を、より正確に予測することができる。正確な応力−歪み曲線を得るためには、対象となる樹脂材料からなる樹脂試験片の破壊箇所での歪み量を正確に測定する必要がある。特に破壊箇所では、樹脂試験片内の他の部分よりも大きく変形する。このため、特に破壊箇所での局部的な歪み量を正確に測定し、樹脂材料の応力−歪み曲線を求める必要がある。

【0012】

本発明は、以上のような課題を解決するためになされたものであり、その目的は、樹脂成形品に荷重を加えた際に樹脂成形品の局部に発生する局部応力を、より正確に測定する方法、及びより正確な樹脂材料の応力−歪み曲線を提供することにある。

【課題を解決するための手段】

【0013】

本発明者らは、上記のような課題を解決するために鋭意研究を重ねた。その結果、従来の歪みゲージを用いる方法では、樹脂成形品の歪みが大きい場合に歪み量を正確に測定できなかった原因として、歪みゲージが歪み長に追従できないことを見出し、また、樹脂成形品の微小領域でのひずみ量を正確に測定できない原因として、発生ひずみの領域がひずみゲージのゲージ長以下である事を見出し、本発明を完成するに至った。

【0014】

さらに、樹脂材料の正確な応力−歪み曲線を求める場合の樹脂試験片を引き伸ばす方向に荷重を加えた際に、肉厚が最も薄くなる部分の断面積の経時変化を測定することにより、正確な樹脂材料の応力−歪み曲線を得ることができることを見出した。より具体的には本発明は以下のものを提供する。

【0015】

(1) 脆弱部を備える樹脂成形品に荷重を加えることにより該脆弱部で発生する局部応力の測定方法であり、前記荷重を加えた際に、前記脆弱部を含む所定の部分での歪み量の経時変化を前記樹脂成形品に非接触で測定する歪み量測定工程と、前記樹脂成形品に含まれる樹脂材料の応力−歪み曲線を元に前記歪み量を応力に換算する算出工程とを備える局部応力測定方法。

【0016】

(2) 樹脂材料の応力−歪み曲線を導出する方法であって、前記樹脂材料からなる板状の樹脂試験片を引き伸ばす方向に荷重を加えた際に、肉厚が最も薄くなる部分の断面積の経時変化を測定する断面積測定工程と、前記荷重を加えた際に、前記樹脂試験片内の前記肉厚が最も薄くなる部分を含む所定の部分の歪み量の経時変化を前記樹脂試験片に非接触で測定する歪み量測定工程と、前記荷重の経時変化を測定し、経時変化毎の荷重を、前記断面積測定工程で得られる経時変化毎の断面積の値を用いて除することにより、前記肉厚が最も薄くなる部分にかかる応力の経時変化を導出する応力測定工程と、を備えた応力−歪み曲線を導出する方法。

【0017】

(3) 前記樹脂試験片は、実質的に応力集中部を備えない樹脂試験片である(2)に記載の応力−歪み曲線を導出する方法。

【0018】

(4) 前記歪み量測定工程は、前記荷重を加える前に前記所定の部分の表面に模様を付し、前記模様の変化から歪み量の経時変化を測定する工程である(2)又は(3)に記載の応力−歪み曲線を導出する方法。

【0019】

(5) 前記樹脂試験片を引き伸ばす方向に荷重を加えて破壊し、前記肉厚が最も小さくなる部分を決定する測定部分決定工程をさらに備える(2)から(4)のいずれかに記載の応力−歪み曲線を導出する方法。

【0020】

(6) 前記断面積測定工程は、複数の撮影手段により撮影された前記所定の部分の画像から前記断面積の経時変化を測定する工程である(2)から(5)のいずれかに記載の応力−歪み曲線を導出する方法。

【0021】

(7) 前記樹脂材料の応力−歪み曲線は、(2)から(6)のいずれかに記載の方法で求めた応力−歪み曲線である(1)に記載の局部応力測定方法。

【0022】

(8) 前記脆弱部が、凹部やコーナー部等の形状的な欠陥部、外観からは判別困難なボイドや異物、繊維配向、分子配向による異方性等による材料的な欠陥部である(1)又は(7)に記載の局部応力測定方法。

【0023】

(9) 前記歪み量測定工程が、撮影手段により撮影された前記脆弱部の画像から前記脆弱部での歪み量の経時変化を測定する工程である(1)、(7)又は(8)に記載の局部応力測定方法。

【0024】

(10) 前記撮影手段は、脆弱部の変位に追随して撮影する(9)に記載の局部応力測定方法。

【0025】

(11) 前記脆弱部の画像における、前記脆弱部の解析範囲が少なくとも画像解析単位以上であることを特徴とする、(9)又は(10)に記載の局部応力測定方法。

【0026】

(12) (1)又は(7)から(11)のいずれかに記載の方法で求めた局部応力をもとに寿命を予測することを特徴とする樹脂成形品の寿命予測方法。

【発明の効果】

【0027】

本発明の局部応力測定方法によれば、樹脂成形品の歪み量を測定する際に接着剤等の伸びを測定してしまうおそれもなく、小さな領域での歪みを測定する場合にも正確に歪み量を測定することができる。そして、歪みゲージによる測定とは異なり、樹脂成形品の歪み量を測定する際に、歪みゲージが歪み長に追従できないという問題も生じず、大きな歪み量も正確に測定することができる。その結果、樹脂成形品の歪み量を正確に求めることができ、樹脂成形品の脆弱部に発生する応力を正確に予測することができる。

【0028】

また、トルクが加わった場合の樹脂歯車の歯元にかかる局部応力の測定、インサート成形品における樹脂の収縮変形や使用上の負荷により生じる局部応力の測定、ウエルド部における局部応力の測定等、これまで精度良く求めることが出来なかった事例においても、精度良く局部応力を求めることが可能となり、より精度よい強度予測あるいはクリープ破壊寿命予測が可能となる。

【0029】

本発明の応力−歪み曲線を導出する方法によれば、樹脂試験片の破壊箇所での歪み量の測定において、樹脂試験片を引き伸ばす方向に荷重を加えた際に、樹脂試験片に非接触で歪み量の測定を行い、さらに、肉厚が最も薄くなる部分の断面積の経時変化を測定することにより、より正確な樹脂材料の応力−歪み曲線を得ることができる。

【図面の簡単な説明】

【0030】

【図1】肉厚が最も薄くなる部分を示す図である。

【図2】応力集中部を備えない樹脂試験片の一例を示す図である。

【図3】応力集中部を備える樹脂試験片の一例を示す図である。

【図4】歪み量の測定の一例を示す図である。

【図5】斑点の大きさの変化から歪み量を測定する方法を示す図である。

【図6】樹脂試験片に斑点を複数付した樹脂試験片を用いて歪み量を測定する方法を示す図である。

【図7】歪み量を測定する際の所定の範囲を分割した領域の拡大図を示す図である。

【図8】樹脂試験片に対して荷重を加え、樹脂試験片が変化する様子及び断面積が変化する様子を示す図である。

【図9】右側の縦軸に断面積、左側の縦軸に荷重、横軸に樹脂試験片の伸びを表しこれらの関係を示す図である。

【図10】縦軸を応力、横軸を樹脂試験片の伸びの量としてこれらの関係を示す図である。

【図11】本発明で導出される応力−歪み曲線を示す図である。

【図12】実施例の樹脂試験片を示す図である。

【図13】測定条件選定の際の樹脂試験片全体の伸びの量と、応力集中部の歪み量との関係を示す図である。

【図14】基準点間距離と歪みとの関係を示す図である。

【図15】(a)が応力集中部を持たない試験片の樹脂試験片全体の伸びの量と、応力集中部の歪み量との関係を示す図である。(b)がウエルド部を持つ試験片の樹脂試験片全体の伸びの量と、応力集中部の歪み量との関係を示す図である。

【図16】樹脂試験片の伸びの量を横軸、荷重を左側の縦軸、断面積を右側の縦軸として、実施例の樹脂材料についてこれらの関係を示す図である。

【図17】実施例の樹脂試験片の全体の伸びの量毎にひずみ量と応力集中部に発生する応力との関係を示す図である。

【図18】実施例の応力−歪み曲線を示す図である。

【図19】実施例の局部応力算出方法の算出結果を示す図である。

【図20】応力集中部を持たない樹脂試験片で測定したクリープ破壊曲線を示す図である。

【図21】実施例で作製した振動溶着樹脂容器を示す図である。

【図22】実施例で作製した片持ち梁を有する成形品を示す図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施形態について詳細に説明するが、本発明は、以下の実施形態に何ら限定されるものではなく、本発明の目的の範囲内において、適宜変更を加えて実施することができる。なお、説明が重複する箇所については、適宜説明を省略する場合があるが、発明の要旨を限定するものではない。

【0032】

<局部応力測定方法>

本発明の局部応力測定方法は、脆弱部を備える樹脂成形品に対して荷重を加えた場合に、該脆弱部で発生する局部応力を測定する方法である。本発明の局部応力測定方法は、荷重を加えた際に、脆弱部での歪み量の経時変化を樹脂成形品に非接触で測定する歪み量測定工程と、前記樹脂成形品に含まれる樹脂材料の応力−歪み曲線を元に歪み量を応力に換算する算出工程とを備える。以下、本発明の局部応力測定方法の一例について説明する。

【0033】

[樹脂材料]

本発明の局部応力測定方法は、どのような樹脂材料を含む樹脂成形品であっても測定対象とすることができる。また、複数の樹脂材料をブレンドした樹脂混合物も上記樹脂材料に含まれる。さらに、樹脂に対して核剤、カーボンブラック、無機焼成顔料等の顔料、酸化防止剤、安定剤、可塑剤、滑剤、離型剤及び難燃剤等の添加剤を添加して、所望の特性を付与した樹脂組成物も上記樹脂材料に含まれる。

【0034】

脆弱部でのより正確な歪み量の導出が求められる樹脂材料としては、強度や耐久性を求められることが多い結晶性熱可塑性樹脂を含む樹脂材料が挙げられる。本発明の局部歪み測定方法は、上記結晶性熱可塑性樹脂に対しても好ましく適用できる点が特徴の一つである。即ち、樹脂成形品が荷重を受けることで、脆弱部に生じる局部応力に基づく塑性変形が強度や耐久性に大きく影響するのである。結晶性熱可塑性樹脂としては、例えば、ポリオレフィン系樹脂、ポリエステル樹脂、ポリアセタール樹脂、ポリフェニレンサルファイド樹脂、ポリアミド樹脂等が挙げられる。

【0035】

[樹脂材料の成形]

樹脂成形品の原料となる樹脂材料を選択した後、樹脂材料を成形し樹脂成形品を作製する。成形方法は特に限定されないが、圧縮成形、トランスファー成形、射出成形、押出成形、ブロー成形等種々の成形方法を挙げることができる。また、本発明に用いる樹脂成形品には、二以上の樹脂部品を溶着等の方法により接合したものも含む。なお、本発明の局部応力の測定方法の測定対象となる樹脂成形品は脆弱部を備える。脆弱部とは、樹脂成形品内の他の部分より機械的強度が低い部分、形状的・構造的に応力がかかりやすい部分(応力集中部)を指す。例えば、コーナー部、切り欠き部、傷部、ウエルド部及びフローマーク部等が挙げられる。

【0036】

本発明の局部応力測定方法は、樹脂成形品に荷重を加えた際に、樹脂成形品内の局部に発生する応力を算出する。樹脂成形品内の「局部」とは、樹脂成形品に対して荷重を加えた場合に、ひずみが集中する脆弱部のことを指す。したがって、局部の位置は荷重の加え方によって異なる場合がある。

【0037】

上記の通り、脆弱部の一つとして機械的強度が弱い部分が挙げられる。その一例がウエルド部である。図1にはウエルド部を備える樹脂成形品を示す(図中の点線で囲まれる面がウエルド部である)。この樹脂成形品に対して、引っ張り方向に荷重を加えると、脆弱部(ウエルド部)は大きく変形した後に破断する。このように樹脂成形品に対して引っ張り方向に荷重を加えた際に、脆弱部は樹脂成形品の中で最もひずみが集中する。樹脂成形品が引き伸ばされることで現れる破断する面のもととなる部分の周縁部を「脆弱部」という。即ち、図1に示すように、「脆弱部」とは、板状の樹脂成形品に対して、上記樹脂成形品を引っ張る方向(白抜き矢印の方向)に荷重を加え、樹脂成形品を変形させた場合に、変形後、応力が優先して集中し、変形が大きくなる部分Bの変化前の部分Aを指す。

【0038】

また、上記の通り、脆弱部の一例として形状的・構造的に応力がかかりやすい部分を有する樹脂成形品、即ち、応力集中部を備える樹脂成形品が挙げられる。

【0039】

「応力集中部」とは、樹脂成形品に荷重を加えた際に、他の部分よりも応力が優先的に集中して破損しやすくなっている部分である。応力集中部は、樹脂成形品内の他の部分と比較して肉厚や幅が大きく変化する部分である。応力集中部としては、例えば、傷部、切り欠き部、コーナー部等が挙げられる。

【0040】

応力集中部を備えない樹脂成形品の一例を図2(a)に示した。また、応力集中部を備える樹脂成形品の一例を図3(a)に示した。図2(a)に示す樹脂成形品に対して、白抜き矢印の方向に荷重を加えた場合に、に発生する応力を、矢印を用いて図2(b)に示した。図2(b)に示すように所定の荷重に対して応力は均等に発生する。一方、図3(a)に示す樹脂成形品に対して、白抜き矢印の方向に荷重を加えた場合に、切り欠き部に発生する応力を、図3(b)に矢印を用いて示した。図3(b)に示すように、所定の荷重が樹脂成形品に加わると、応力集中部ではより大きな応力が発生する。応力集中部での変形は他の部分での変形と比べて大きい。したがって、応力集中部が「脆弱部」になりやすい。このような場合、樹脂成形品内の歪み位置によって変形の程度が大きく異なる。このため、樹脂成形品の物性をより正確に予測するためには、大きく変形する上記応力集中部での歪み量を正確に測定することが特に求められる。上記の通り、本発明の局部応力測定方法における後述する歪み量測定工程であれば、局部の歪み量を正確に測定することができる。

【0041】

上記のような脆弱部を備えるものであれば樹脂成形品の形状は、特に限定されない。本発明の局部応力測定方法は、脆弱部を有する複雑な形状の樹脂成形品に対して荷重を加えた場合であっても、脆弱部の歪み量を正確に測定できることが特徴である。

【0042】

[歪み量測定工程]

先ず、樹脂材料からなる樹脂成形品を引っ張る方向に荷重を加える。荷重の加え方は、特に限定されず、樹脂成形品内の少なくとも一部で引張応力が発生するような荷重の加え方であればよい。本発明の局部応力測定方法では、荷重を加えながら、以下の方法で、局部の歪み量を測定する。

【0043】

歪み量測定工程は、脆弱部(局部)を含む樹脂成形品内の所定の部分の歪み量の経時変化を樹脂成形品に非接触で測定する工程である。非接触で測定することにより、樹脂成形品の歪み量を正確に測定することができる。歪みゲージで歪み量を測定する場合等で生じる接着剤の伸びを測定するおそれがなくなるからである。また、ひずみゲージのようにゲージ長によって測定領域を限定されることがない。そして、歪みゲージを用いた測定のように一定量以上の歪み長を測定できないような問題も生じないため、大きな歪み量であっても正確に測定することができる。

【0044】

脆弱部が一見して判断できない場合には、実際に樹脂成形品を引き伸ばす方向に荷重を加えて破壊し、荷重を加えた際に脆弱部を見極める必要がある。

【0045】

歪み量を樹脂成形品に非接触で測定する方法は特に限定されないが、CCDカメラ等の撮影手段を用いて歪み量を測定する方法が好ましい。CCDカメラ等の撮影手段を用いる方法であれば、歪み量を正確に測定しやすいからであり、さらに、カメラの撮影領域を広げることで大きな歪み量を容易に測定することができ、また、カメラの撮影範囲を所定の倍率で拡大することで、小さな歪み量も容易に測定することができる。

【0046】

歪み量の測定においては、歪み量の基準となる脆弱部を含む所定の部分を予め決める必要がある。「所定の部分」とは、樹脂成形品内の上記脆弱部を含む所定の領域である。荷重を加えて樹脂成形品を変形させた際の樹脂成形品の歪み量は、上記脆弱部においてのみ測定すれば充分であるが、同じ形状、同じ材料からなる樹脂成形品であっても、上記肉厚の最も薄くなる部分の位置は若干ずれる可能性もある。そこで、上記脆弱部を含む所定の部分で歪み量を測定する。

【0047】

例えば図4(a)に示すような幅x1を「所定の部分」に決めるとする。ここで、上記所定の部分に図中の斜線で示すような目印を付ける。そして、図4(a)に示すように、白抜き矢印の方向に荷重Fを加えて、樹脂成形品を図4(b)に示すように歪ませたとする。歪ませた結果、図4(b)に示すように、模様を付した上記所定の部分が幅x2になり、幅は2×Δx分伸びたことになる。例えば2×Δxをx1で除した後100を乗じることで歪み量(%)を算出することができる。

【0048】

他の上記歪み量の測定方法として、樹脂成形品内の上記脆弱部を含む所定の部分に斑点模様を付す方法が挙げられる。図5に斑点模様を付す場合の歪み量の経時変化の測定方法を示した。図5は全て樹脂成形品の正面図であり、図5(a)、(b)、(c)の状態は、それぞれ後述する図8(a)、(b)、(c)の状態に対応する。また、図5(a)には、斑点を2つ示した。斑点α、βは脆弱部に設け、斑点βは、斑点αからx3離れた所に設ける。したがって、斑点α、βは「脆弱部を含む所定の部分」である。樹脂成形品に対して白抜き矢印の方向に荷重Fを加え、樹脂成形品を引き伸ばす。樹脂成形品を引き伸ばすと、図5(b)に示すように、斑点α、斑点β共にx方向に移動する。斑点αは、荷重Fがかかる方向にa移動し、斑点βは荷重Fがかかる方向にb移動する。したがって、ひずみ(%)は(b−a)/X3×100で算出できる。その結果、破壊箇所のみならず、その周辺部分に発生する応力も算出することが可能なため、樹脂成形品の物性をより正確に予測することができる。

【0049】

斑点模様もしくは斑点のパターン間の相対位置変化から樹脂成形品の変形量を求める方法が好ましく用いられる。変形量は、詳細に観察すればするだけ正確に測定することが可能である。しかし、撮像装置における画素数、拡大率、撮像視野等の限界、斑点模様の大きさ、鮮明度等の限界、画像解析装置の解析能力の限界等により、測定における限界が生じる。斑点模様もしくは斑点のパターンに基づき、多数の基準点を設け、この基準点の相対位置変化を解析することにより、効率よく解析を行うことが出来る。当然、観察範囲におけるこの基準点の数を増やすことで、基準点間の距離は短くなり、より精密な解析が可能になる。この基準点間の距離は、測定対象、撮像装置、画像解析装置等により最良の値を設定すればよく、実用上支障の無い程度に小さくすることが望ましい。

【0050】

歪み量の測定は、容易により正確なデータを取得する観点から、以下の方法で行うことがさらに好ましい。先ず、図6(a)に示すように細かい斑点を樹脂成形品の脆弱部を含む部分に大量に付し、斑点を付した箇所の少なくとも一部を図6(b)に示すように複数の領域に分ける。図7(a)には上記複数の領域の一部を拡大したものを示す。また、この領域を以下「サブセット」と呼ぶ場合がある。

【0051】

次いで、サブセットの任意の位置を基準点とする。図7(a)ではサブセットの中心を基準点とした。また、隣接するサブセットの間隔をWとする。そして、樹脂成形品を白抜き矢印の方向に引っ張り変形させる。すると、図7(b)に示すように変形する。

【0052】

最後に、歪み量の計算を行う。具体的には、サブセット変形前の隣接するサブセット間の基準間距離Wと一方のサブセットの変形量W1と他方のサブセットの変形量W2から歪み量を計算する。歪み量は(W2−W1)/Wである。

【0053】

以上のようにサブセットを用いると、いくつかの斑点を模様として認識することで、基準を見失い難い。また、斑点について歪み量の算出を行う場合と比較すると、歪み量の計算も煩雑にならず容易に歪み量を得ることができる。

【0054】

なお、適正な斑点の大きさは、サブセットの大きさによる。模様のパターンが認識できる様にサブセットを設定すれば解析は行える。このため、模様が大きくても、その分サブセットを大きく設定すれば問題はない。したがって、最適な模様の大きさはサブセットの大きさによって変わる。即ち、模様の大きさに合わせてサブセットを設定することになる。また、サブセット間の距離が短くなるようにサブセットを設けることでより精度の高い測定が可能になる。CCDカメラ等の撮影手段を用いて測定を行う場合、撮影領域を拡大して撮影する、画素の高いカメラに変更する等してサブセット間の距離を短くすることができ、精度の高い測定が可能になる。

【0055】

上記のような、CCDカメラを用い、斑点模様を付した歪み量の測定は、例えば、デジタル3D−コリレーションシステムVIC−3D(Correlated Solutions社製)を用いて行うことができる。

【0056】

[算出工程]

算出工程とは、樹脂成形品に含まれる樹脂材料の応力−歪み曲線を元に歪み量を応力に換算する工程である。本発明は上記の通り、局部を含む所定の部分での歪み量を正確に求めることができるため、局部に発生する応力をより正確に算出することができる。

【0057】

樹脂材料の応力−歪み曲線を求める方法は特に限定されず、従来公知のものを用いることができる。後述する方法で応力−歪み曲線を求めることでより正確な応力−曲線を得ることがでる。上述の方法で求めたより正確な歪み量から正確な応力−歪み曲線を用いて、応力を算出することで、より正確に局部に発生する応力を算出することができる。

【0058】

<応力−歪み曲線の導出方法>

本発明の樹脂材料の応力−歪み曲線を導出する方法は、上記樹脂材料からなる樹脂試験片を引き伸ばす方向に荷重を加えた際に、肉厚が最も薄くなる部分の断面積の経時変化を測定する断面積測定工程と、荷重を加えた際に、樹脂試験片内の上記肉厚が最も薄くなる部分を含む所定の部分の歪み量の経時変化を樹脂試験片に非接触で測定する歪み量測定工程と、荷重の経時変化を測定し、断面積測定工程で得られる断面積の経時変化を用いて、上記肉厚が最も薄くなる部分にかかる応力の経時変化を導出する応力測定工程と、を備えることを特徴とする。以下、本発明の応力−歪み曲線の導出方法の一例について説明する。

【0059】

[樹脂材料]

本発明の応力−歪み曲線の導出方法で使用する樹脂試験片を作製するために必要な樹脂材料は、上記局部歪み測定方法で用いる樹脂材料と同様のものを用いることができる。上記樹脂成形品の場合と同様に樹脂材料には結晶性熱可塑性樹脂が含まれることが好ましい。

【0060】

[樹脂材料の成形]

使用する樹脂材料を決定した後、樹脂材料を成形して樹脂試験片を作製する。成形方法は特に限定されず、上記局部歪み測定方法で用いる樹脂成形品と同様の方法で成形することができる。

【0061】

樹脂材料を成形して得られる樹脂試験片は、応力集中部を備えないものであることが好ましい。図3(b)に示すように、応力集中部を備える樹脂試験片に対して所定の荷重を加えた場合、応力集中部では、他の部分より大きな応力が発生する。一方、応力集中部を備えない樹脂試験片であれば、図2に示すように肉厚が最も薄くなる部分に発生する応力がほぼ均一である。したがって、発生する応力を見積もりやすくなる。

【0062】

また、樹脂材料を成形して得られる樹脂試験片は、樹脂試験片内の他の部分より機械的強度の低い部分が樹脂試験片内に存在しないものが好ましい。具体的には、樹脂試験片内にボイドが存在する場合、ウエルド部が存在する場合等が挙げられる。これらのような変形しやすい部分が存在すると、発生する応力を見積もりにくくなるからである。

【0063】

樹脂試験片の形状は、特に限定されないが、直方体又は立方体であることが好ましい。後述する通り、樹脂試験片を引き伸ばす方向に荷重を加えた際に断面積の経時変化を測定しやすくなるからである。

【0064】

応力−歪み曲線は、樹脂材料によって固有のものである。このため、応力集中部、成形品内の他の部分より変形しやすい部分を備えない樹脂試験片を用いて応力−歪み曲線を導出することで、正確な応力−歪み曲線が得やすい。

【0065】

[断面積測定工程]

断面積測定工程は、試験片に荷重を加えた際に樹脂試験片内で上記脆弱部の断面積の経時変化を測定する工程である。「脆弱部」については、上記局部応力測定方法で説明したものと同じである。

【0066】

樹脂試験片に対して荷重を加え、樹脂試験片が変化する様子及び断面積が変化する様子を図8に示した。断面積の経時変化を測定する方法は特に限定されないが、例えば次に示すような方法で測定することが好ましい。

【0067】

図8に示すように、樹脂試験片を引き伸ばす方向(白抜き矢印の方向)に力を加えると肉厚が最も薄くなる部分の断面積はS1からS2、S3へと変化する(S1>S2>S3)。およその断面積は、上記脆弱部の幅、奥行きを測定することで容易に測定することができる。

【0068】

具体的な測定方法としては、例えば、CCDカメラ等の撮影手段を用いて、上記幅、奥行きの経時変化を測定する方法が挙げられる。このとき、図8(a)に示すように、撮影手段により撮影する方向が、上記幅、奥行きを含む面と垂直に交わるように複数の撮影手段を用いて、測定を行うことでより正確に断面積を測定することができる。したがって、樹脂試験片の形状が、直方体、立方体であれば、断面積の算出も容易であり、撮影も容易であるから上述の通り、樹脂試験片の形状は立方体、直方体であることが好ましい。

【0069】

[歪み量測定工程]

歪み量測定工程とは、荷重を加えた際に、樹脂試験片内の上記脆弱部を含む所定の部分の歪み量の経時変化を樹脂試験片に非接触で測定する工程である。本工程での歪み量の測定は、上記局部応力測定方法の歪み量測定工程と同様の方法で行うことができる。なお、CCDカメラ等の撮影手段を用いて、樹脂試験片の歪み量の経時変化、断面積の経時変化を測定することで、両者を同時に測定することができる。したがって、CCDカメラ等の撮影手段を用いると容易に、且つ正確に応力−歪み曲線が求まるため好ましい。

【0070】

[応力測定工程]

応力測定工程とは、樹脂試験片に対して加えられる荷重の経時変化を測定し、断面積測定工程で得られる断面積の経時変化を用いて、変化毎に荷重を断面積で除することで算出される脆弱部に発生する応力の経時変化を導出する工程である。

【0071】

応力測定工程では、先ず、樹脂試験片に対して加えられる荷重の経時変化を測定する。測定方法等は特に限定されないが、例えば、一般的なロードセルを用いる方法で容易に樹脂試験片内にかかる荷重を求めることが可能になる。図2、図3に示した通り、応力集中部を備えない樹脂試験片を用いると、試験片には均等に応力が発生する。したがって、試験片にかかる荷重の経時変化を従来公知の引張試験機で容易に測定することができる。したがって、応力集中部を備えない樹脂試験片を用いることで、より容易且つ正確に応力−歪み曲線を求めることができる。

【0072】

図9に荷重の経時変化を示した。図9に示すグラフは、右側の縦軸に断面積、左側の縦軸に荷重、横軸に樹脂試験片の伸びを示した。応力は、荷重をその荷重がかかる断面積で除することにより求まる。なお、図9中の点M1、M2、M3はそれぞれ、図8(a)、(b)、(c)の状態に対応している。

【0073】

M1は、樹脂試験片の伸びが0の状態である。M2は、樹脂試験片の伸びがd1の状態である。M3は樹脂試験片の伸びがd2の状態である。併せて、図9には樹脂試験片の伸びの量と断面積の経時変化との関係も示した。

【0074】

以上より、肉厚が最も薄くなる部分にかかる応力の変化は、M1/S1、M2/S2、M3/S3である。図10には、縦軸を応力、横軸を樹脂試験片の伸びの量としてグラフに示した。

【0075】

[応力−歪み曲線導出工程]

上記の通り図8(a)、(b)、(c)の状態は、それぞれ図5(a)、(b)、(c)の状態に対応する。図5(a)の状態で樹脂試験片の歪み量は0である。図5(b)の状態で樹脂試験片の歪み量は、(b−a)/X3×100(%)、図5(c)の状態で樹脂試験片の歪み量は、(b’−a’)/X3×100(%)である。以上より、図11に示すように、応力−歪み曲線が得られる。

【0076】

<樹脂成形品の寿命予測方法>

先ず、形状的な応力集中部を備えない所定の温度の樹脂試験片に対して、一定荷重を加えた際に上記樹脂試験片が破壊するまでの破壊時間と、一定荷重を加えることで破壊箇所に発生する応力と、の相関関係を求める。基準相関関係の導出は、実際に上記樹脂試験片に対して一定荷重を加え破壊時間と破壊箇所に加わる応力とを実測して導出する。また、実測する場合、少なくとも破壊時間と応力との関係を二箇所以上で求めることで相関関係を導出することができる。より正確に相関関係を求めるためには、七箇所以上で破壊時間と応力との関係を求める方法が好ましい。

【0077】

次いで、本発明の局部応力測定方法を用いて、脆弱部を備える樹脂成形品に荷重を加えることにより該脆弱部で発生する局部応力の導出を行う。この局部応力と上記相関関係とから樹脂成形品の寿命予測をすることができる。

【0078】

本発明の局部応力測定方法によれば、破壊箇所(脆弱部)に発生する応力を従来よりも正確に導出することができるため、樹脂成形品の寿命予測の精度が高まる。また、本発明の方法で導出した応力−歪み曲線を用いることで、さらに寿命予測の精度が高まる。

【実施例】

【0079】

以下、本発明を実施例によりさらに詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

【0080】

<樹脂材料>

ポリアセタール樹脂:ジュラコンM90−44(ポリプラスチックス社製)

【0081】

<樹脂材料の成形>

上記ポリアセタール樹脂を用いて、図12(a)に示すような、曲率半径が1.0mmの応力集中部(切り欠き部底)を備えた樹脂試験片を射出成形法で成形した。また、図12(b)に示すような応力集中部を備えない樹脂試験片を射出成形法で成形した。また、図12(b)と同様の形状で、ウエルド部を有する樹脂試験片を成形した。

【0082】

<測定条件の選定>

歪み量測定の際の測定条件の選定を行った。

【0083】

図12(a)に示すように変形を観察する応力集中部を含む領域に顔料インクを噴霧し斑点を付した。引っ張り試験機を用い、チャック間距離を100mmとしてチャックで固定し、上記樹脂試験片1が延びる方向に破壊するまで荷重を加えた。樹脂試験片全体としての伸びの量を、チャックの移動量として測定した。デジタル3D−コリレーションシステムVIC−3D(Correlated Solutions社製)を用いて、以下の条件で応力集中部の歪み量を測定した。

【0084】

[基準点間距離の選定]

撮影視野、基準点間ピクセル距離を変更して応力集中部のひずみの測定を行い、試験片全体の伸びの量と応力集中部のひずみの関係を求めた。その結果を図13(a)(b)(c)に示す。その結果、測定されるひずみの値は撮影視野、基準点間ピクセル距離(単位はpixel)によらず、基準点間距離(単位はmm)によってのみ決まることがわかった。図13(a)は、図中に示すように広い範囲を撮影視野とした場合の結果である。図13(b)は図中に示すように(a)の場合よりも撮影視野を狭く(拡大して撮影)した場合の結果である。図13(c)は図中に示すように(b)の場合よりも撮影視野を狭く(拡大して撮影)した場合の結果である。また、基準点間距離とひずみとの関係を図14に示した。

【0085】

以上の通り、撮像装置の画素数、倍率、視野角度、焦点距離等は、測定中に斑点模様が鮮明に追跡可能でなおかつ充分精細に解析可能な範囲で選択ならびに調整することにより、基準点間の距離を小さくするほど精度が上がる事が確認された。

【0086】

<荷重印加工程・歪み量測定工程>

図12(b)に示す樹脂試験片について、図12(a)に示す応力集中部を備える樹脂試験片と同様の方法で、図12(b)に示す範囲に斑点を付した。その後、樹脂試験片に対して、試験片が延びる方向に引っ張り荷重を加えた際の樹脂試験片の歪み量を以下の条件で測定した。上記測定条件の選定と同様に荷重を加えて、樹脂試験片全体としての伸びの量(チャック移動量)と破壊部(脆弱部)の歪み量との関係を導出した。導出結果を図

15(a)に示した。

(コリレーションシステムの測定条件)

CCDカメラの画素数:5MPixel

基準点間距離:0.07mm

【0087】

また、図12(b)に示す樹脂試験片と同じ形状のウエルド部を持つ樹脂試験片について、図12(a)に示す応力集中部を備える樹脂試験片と同様の方法で、図12(b)に示す範囲と同じ範囲に斑点を付した。その後、樹脂試験片に対して、試験片が延びる方向に引っ張り荷重を加えた際の樹脂試験片の歪み量を測定した。測定の際の条件は上記測定条件の選定で得られた条件で行った。上記測定条件の選定と同様に荷重を加えて、樹脂試験片全体としての伸びの量(チャック移動量)と破壊部(ウエルド部)の歪み量との関係(図中に丸で表す)、及び樹脂試験片全体としての伸びの量(チャック移動量)と樹脂試験片全体の歪み量との関係(図中に四角で表す)を導出した。導出結果を図15(b)に示した。

【0088】

〔応力−歪み曲線の導出〕

<断面積測定工程>

断面積測定工程では、破壊部(脆弱部)の断面積の経時変化を測定する。断面積の測定は図12(b)に示す樹脂試験片を用いて行った。図12(b)に示す樹脂試験片の場合、引っ張り方向(樹脂試験片が延びる方向)に荷重を加えると、脆弱部の変形が大きくなり、脆弱部が最も肉厚が薄くなる部分に当たる。図12(a)の試験片と同様に脆弱部を含む範囲に斑点を付した。

【0089】

このため、上記コリレーションシステムの2台のCCDカメラの撮影方向が、樹脂試験片中央部の幅に直交する方向、及び樹脂試験片中央部の奥行きに直交する方向になるようにそれぞれ設置した。引っ張り試験機に樹脂試験片の両端を固定し、樹脂試験片が延びる方向に荷重を加えた。樹脂試験片全体の伸びの量毎に脆弱部の幅と奥行きの長さを測定し断面積を算出し、樹脂試験片に加わる荷重を計測した。面積の算出は上記幅の長さに奥行きの長さを乗じる方法で行い、ロードセルを用いて荷重を測定した。樹脂試験片の伸びの量を横軸、荷重(太線の丸)を左側の縦軸、断面積(細線の丸)を右側の縦軸として、測定結果を図16に示した。破壊部(脆弱部)に発生する応力を、荷重を断面積で除することで算出し、樹脂試験片の全体の伸びの量毎にひずみ量(太線の丸)と破壊部(脆弱部)に発生する応力(細線の丸)との関係を図17に示した。最後に、図17を用いて、図18に示すように、歪み量を横軸、応力を縦軸として応力−歪み曲線を得た。

【0090】

上記の通り本発明によれば、断面積の経時変化を考慮して、破壊箇所に発生する応力の経時変化をより正確に求めることで、非常に正確な樹脂材料の応力−歪み曲線を求めることができる。

【0091】

<局部応力算出方法>

図12(a)に示すような応力集中樹脂試験片を作製した。この樹脂試験片に対して引っ張り方向に荷重を加えた場合の、切り欠き部(応力集中部)に発生する歪み量の測定を行ない、この歪み量を上記応力−歪み曲線に当てはめことにより、切り欠き部に発生する応力が算出される。一例として、切り欠き部底のコーナーの曲率半径が1.0mmの場合の測定結果を図19に示す。図19のグラフの横軸は負荷した荷重、縦軸(左側)は切り欠き部底での発生応力(応力集中部に発生する応力)、縦軸(右側)は応力集中係数を示す。なお、応力集中係数とは、負荷荷重を図12(a)に示す樹脂試験片の切り欠き部の断面積で除しただけの応力(1次応力)と応力集中部で発生する応力(最大主応力)との比(最大主応力/1次応力)である。

【0092】

<寿命予測工程>

上記で算出した切り欠き部底に発生する応力と応力集中部を持たない樹脂試験片で測定したクリープ破壊曲線(図20)とを元に、寿命を予測することが可能である。図19より、切り欠き部底の曲率半径が1.0mmである樹脂試験片に461Nの荷重を負荷した時の切り欠き部底での発生応力は47.5MPaであり、図20から47.5MPaの応力が発生した場合の破壊時間は約1000(h)であると推定できる。推定での破壊時間が約1000(h)であるのに対して、実際の破壊時間は1300(h)であり、本発明の局部応力測定方法の測定精度が高いことが確認された。また、クリープ変形の大きな負荷領域では、切り欠き部底の形状が変化することで発生応力も変化するため、クリープ変形を考慮した発生応力を元に推定することが重要となる。

【0093】

<実成形品への応用1>

上記ポリアセタール樹脂を用いて図21に示すような内圧容器を作製した。容器に内圧を付加したところ、外周リブの根元で歪みの集中が確認された(図21中の斜線部)。内圧の付加は昇圧速度0.1MPa/10secで行った。図21(a)は10秒後の状態を表し歪み量は0.15%であった。(b)は20秒後の状態を表し歪み量は0.31%であった。(c)は30秒後の状態を表し歪み量は0.47%であった。(d)は47秒後の状態を表し歪み量は0.73%であった。なお、歪み量の測定には上記コリレーションシステムを使用した。

【0094】

上記局部(脆弱部(図21中の斜線部))での歪み量と、上記応力−歪み曲線とから局部で発生する応力が導出される。また、ここで導出した応力と上記クリープ破壊曲線とから寿命を予測することができる。

【0095】

<実成形品への応用2>

上記ポリアセタール樹脂を用いて図22に示すような片持ち梁を有する成形品を作製した。図22の矢印で示す方向に荷重を加え曲げ試験を行った。片持ち梁の根元での歪みの集中が確認された(図22中の斜線部)。試験速度は5mm/minで行った。図22(a)はY方向への変位2.5mmの状態を表し歪み量は0.57%であった。(b)はY方向への変位5.0mmの状態を表し歪み量は1.17%であった。(c)はY方向への変位7.5mmの状態を表し歪み量は1.83%であった。(d)はY方向への変位11.25mmの状態を表し歪み量は2.98%であった。なお、歪み量の測定には上記コリレーションシステムを使用した。

【0096】

上記局部(脆弱部(図22中の斜線部))での歪み量と、上記応力−歪み曲線とから局部で発生する応力が導出される。また、ここで導出した応力と上記クリープ破壊曲線とから寿命を予測することができる。

【特許請求の範囲】

【請求項1】

脆弱部を備える樹脂成形品に荷重を加えることにより該脆弱部で発生する局部応力の測定方法であり、

前記荷重を加えた際に、前記脆弱部を含む所定の部分での歪み量の経時変化を前記樹脂成形品に非接触で測定する歪み量測定工程と、

前記樹脂成形品に含まれる樹脂材料の応力−歪み曲線を元に前記歪み量を応力に換算する算出工程とを備える局部応力測定方法。

【請求項2】

樹脂材料の応力−歪み曲線を導出する方法であって、

前記樹脂材料からなる板状の樹脂試験片を引き伸ばす方向に荷重を加えた際に、肉厚が最も薄くなる部分の断面積の経時変化を測定する断面積測定工程と、

前記荷重を加えた際に、前記樹脂試験片内の前記肉厚が最も薄くなる部分を含む所定の部分の歪み量の経時変化を前記樹脂試験片に非接触で測定する歪み量測定工程と、

前記荷重の経時変化を測定し、経時変化毎の荷重を、前記断面積測定工程で得られる経時変化毎の断面積の値を用いて除することにより、前記肉厚が最も薄くなる部分にかかる応力の経時変化を導出する応力測定工程と、を備えた応力−歪み曲線を導出する方法。

【請求項3】

前記樹脂試験片は、実質的に応力集中部を備えない樹脂試験片である請求項2に記載の応力−歪み曲線を導出する方法。

【請求項4】

前記歪み量測定工程は、前記荷重を加える前に前記所定の部分の表面に模様を付し、前記模様の変化から歪み量の経時変化を測定する工程である請求項2又は3に記載の応力−歪み曲線を導出する方法。

【請求項5】

前記樹脂試験片を引き伸ばす方向に荷重を加えて破壊し、前記肉厚が最も小さくなる部分を決定する測定部分決定工程をさらに備える請求項2から4のいずれかに記載の応力−歪み曲線を導出する方法。

【請求項6】

前記断面積測定工程は、複数の撮影手段により撮影された前記所定の部分の画像から前記断面積の経時変化を測定する工程である請求項2から5のいずれかに記載の応力−歪み曲線を導出する方法。

【請求項7】

前記樹脂材料の応力−歪み曲線は、請求項2から6のいずれかに記載の方法で求めた応力−歪み曲線である請求項1記載の局部応力測定方法。

【請求項8】

前記脆弱部が、凹部やコーナー部等の形状的な欠陥部、外観からは判別困難なボイドや異物、繊維配向、分子配向による異方性等による材料的な欠陥部である請求項1又は7に記載の局部応力測定方法。

【請求項9】

前記歪み量測定工程が、撮影手段により撮影された前記脆弱部の画像から前記脆弱部での歪み量の経時変化を測定する工程である請求項1、7又は8に記載の局部応力測定方法。

【請求項10】

前記撮影手段は、脆弱部の変位に追随して撮影する請求項9記載の局部応力測定方法。

【請求項11】

前記脆弱部の画像における、前記脆弱部の解析範囲が少なくとも画像解析単位以上であることを特徴とする、請求項9又は10に記載の局部応力測定方法。

【請求項12】

請求項1又は7から11のいずれかに記載の方法で求めた局部応力をもとに寿命を予測することを特徴とする樹脂成形品の寿命予測方法。

【請求項1】

脆弱部を備える樹脂成形品に荷重を加えることにより該脆弱部で発生する局部応力の測定方法であり、

前記荷重を加えた際に、前記脆弱部を含む所定の部分での歪み量の経時変化を前記樹脂成形品に非接触で測定する歪み量測定工程と、

前記樹脂成形品に含まれる樹脂材料の応力−歪み曲線を元に前記歪み量を応力に換算する算出工程とを備える局部応力測定方法。

【請求項2】

樹脂材料の応力−歪み曲線を導出する方法であって、

前記樹脂材料からなる板状の樹脂試験片を引き伸ばす方向に荷重を加えた際に、肉厚が最も薄くなる部分の断面積の経時変化を測定する断面積測定工程と、

前記荷重を加えた際に、前記樹脂試験片内の前記肉厚が最も薄くなる部分を含む所定の部分の歪み量の経時変化を前記樹脂試験片に非接触で測定する歪み量測定工程と、

前記荷重の経時変化を測定し、経時変化毎の荷重を、前記断面積測定工程で得られる経時変化毎の断面積の値を用いて除することにより、前記肉厚が最も薄くなる部分にかかる応力の経時変化を導出する応力測定工程と、を備えた応力−歪み曲線を導出する方法。

【請求項3】

前記樹脂試験片は、実質的に応力集中部を備えない樹脂試験片である請求項2に記載の応力−歪み曲線を導出する方法。

【請求項4】

前記歪み量測定工程は、前記荷重を加える前に前記所定の部分の表面に模様を付し、前記模様の変化から歪み量の経時変化を測定する工程である請求項2又は3に記載の応力−歪み曲線を導出する方法。

【請求項5】

前記樹脂試験片を引き伸ばす方向に荷重を加えて破壊し、前記肉厚が最も小さくなる部分を決定する測定部分決定工程をさらに備える請求項2から4のいずれかに記載の応力−歪み曲線を導出する方法。

【請求項6】

前記断面積測定工程は、複数の撮影手段により撮影された前記所定の部分の画像から前記断面積の経時変化を測定する工程である請求項2から5のいずれかに記載の応力−歪み曲線を導出する方法。

【請求項7】

前記樹脂材料の応力−歪み曲線は、請求項2から6のいずれかに記載の方法で求めた応力−歪み曲線である請求項1記載の局部応力測定方法。

【請求項8】

前記脆弱部が、凹部やコーナー部等の形状的な欠陥部、外観からは判別困難なボイドや異物、繊維配向、分子配向による異方性等による材料的な欠陥部である請求項1又は7に記載の局部応力測定方法。

【請求項9】

前記歪み量測定工程が、撮影手段により撮影された前記脆弱部の画像から前記脆弱部での歪み量の経時変化を測定する工程である請求項1、7又は8に記載の局部応力測定方法。

【請求項10】

前記撮影手段は、脆弱部の変位に追随して撮影する請求項9記載の局部応力測定方法。

【請求項11】

前記脆弱部の画像における、前記脆弱部の解析範囲が少なくとも画像解析単位以上であることを特徴とする、請求項9又は10に記載の局部応力測定方法。

【請求項12】

請求項1又は7から11のいずれかに記載の方法で求めた局部応力をもとに寿命を予測することを特徴とする樹脂成形品の寿命予測方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2011−22125(P2011−22125A)

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願番号】特願2009−252783(P2009−252783)

【出願日】平成21年11月4日(2009.11.4)

【出願人】(390006323)ポリプラスチックス株式会社 (302)

【Fターム(参考)】

【公開日】平成23年2月3日(2011.2.3)

【国際特許分類】

【出願日】平成21年11月4日(2009.11.4)

【出願人】(390006323)ポリプラスチックス株式会社 (302)

【Fターム(参考)】

[ Back to top ]