山留用H型鋼材の引抜装置

【課題】 土木工事において山留用に杭として使用されたH型鋼材を地盤から引抜くことができるコパクトな引抜装置を提供する。

【解決手段】 間隔を開けて直立した一対のコラム11とコラムを連結する連結部材12とを含む本体10、本体に沿って昇降可能な昇降台20、および昇降台と本体間に連結され昇降台を昇降させる直立した昇降用油圧駆動部材30からなり、昇降用油圧駆動部材はシリンダ21とロッド23とからなおり、昇降台はH型鋼材60が通過可能なT形開口20bが形成されると共にH型鋼材の連結部材側のフランジ61を押圧してを把持する一対の油圧把持具25を具備している。

【解決手段】 間隔を開けて直立した一対のコラム11とコラムを連結する連結部材12とを含む本体10、本体に沿って昇降可能な昇降台20、および昇降台と本体間に連結され昇降台を昇降させる直立した昇降用油圧駆動部材30からなり、昇降用油圧駆動部材はシリンダ21とロッド23とからなおり、昇降台はH型鋼材60が通過可能なT形開口20bが形成されると共にH型鋼材の連結部材側のフランジ61を押圧してを把持する一対の油圧把持具25を具備している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、土木工事において山留用に杭として使用されたH型鋼材を地盤から引抜く装置に関する。

【背景技術】

【0002】

土木工事において山留用に杭として仮設使用された鋼材は、そのまま現場に残存させると、不要な鋼材の存在により、土地の資産価値が下落する場合がある。また、不要な残存鋼材の劣化などにより、土壌本来の状態に影響を与える危険性があったりする。したがって、このような仮設鋼材を用済み後に地盤から引抜くことができれば、土地の資産価値の下落が防止でき、環境対策に役立つ。

【0003】

さらに、鋼材を現場に残存させて使い捨てるのではなく、地盤から引抜いた鋼材を、別の工事現場で山留用杭として再利用することも可能になる。また、再利用できる場合には、仮設時に山留用鋼材を買い取る必要がなくなり、仮設期間中だけリースすることも可能となる。このように山留用鋼材のリースを利用することにより、工事に要する経費の節減にもなる。

【0004】

従来から、地下工事の際に、地中に打ち込まれたH型鋼、鋼矢板等の鋼材を山留完了後(すなわち、地下、一階部分などの工事終了後)に引き抜く場合に、下記a〜cのような各種方法が一般に行われていた。

【0005】

a.三本の支柱を三叉状に組立て、それに滑車、チェーンを取付け杭を引抜く方法

この方法では、支柱の組立ての労力や支柱組立て後の滑車、チェーンを操作しての杭の引抜きに作業者の多大な肉体的労力を要し、また、作業中に支柱が倒壊するような危険性を伴うばかリでなく、さらに作業能率からも好ましくないという欠点があった。

【0006】

b.多滑車工法

多滑車工法とは、複数の滑車を装備したリーダーを大型の油圧式クレーンのブーム先端部に取付け、油圧式クレーンを固定しブームを延ばして充分に反力の取れる安定した場所にリーダーを設置する。次いで、チャック(把持具)で掴める程度まで、杭の頭部を掘出し、杭の頭部をチャッキングした後で、クレーンのウインチを巻上げて、多滑車を介することで引抜き力を増大させて杭を引き抜く。

【0007】

この工法では、多滑車付きのリーダーを油圧式クレーンにより操作するため、作業半径が大きい油圧式クレーンを必要とすることから、広い作業用地が必要である。しかし、市街地においては、杭の仮設場所が狭かったり、また、作業現場が隣接地と接近していたりして、作業場所に充分な余裕がなかったりする。このため、多滑車工法によっては、山留完了後に、仮設杭の引抜きが行えないという問題が多々発生する。

【0008】

c.バイブレーション工法

バイブレーション工法とは、杭の頭部をチャック(把持具)で把持しつつ小刻みに振動を与え引抜く工法である。この公報によると、市街地においては、騒音、振動の問題が発生することがある。上述の多滑車工法と同様に、作業半径の点や、振動の問題で、使用できる重機に制限がある。

【0009】

さらに、多数の特許文献には、上記種々の欠点を解消するために、色々な提案がされている。その数例を以下に紹介する。

【0010】

特許文献1(実公昭46−29023号公報)には、オイルジャッキを利用して杭の引抜き開始時に杭の頭部を容易に引出すことができる杭抜装置が開示されている。すなわち、特許文献1においては、引抜く杭と支柱の下端部とをピンで連結し、支柱の上端部にワイヤロープをピンで取付けてワイヤロープで懸吊した状態で、水平方向に支柱に通した持上げ用ピンの両端に一対のオイルジャッキを連結し、これら一対のオイルジャッキを二人の作業者が人力で操作して持上げ用ピンとともに杭の頭を地中から出す。

【0011】

この特許文献1の引抜き方法でも、杭の頭を地中から出し、引抜きを開始した後には、引抜いた杭をワイヤロープで懸吊する。このために、上述の従来の多滑車工法と同様に、大型の油圧式クレーンを必要とし、杭の仮設場所が狭かったり、隣接地と接近していたり、充分な余裕がなかったりすると適用できない。この特許文献1に記載された装置によっては、依然として、山留完了後に、仮設杭を引抜けないという問題がある。

【0012】

特許文献2(実公昭54−30805号公報)には、油圧ジャッキの先端に揺動可能なカムを連結し、カムで引抜く杭のウェブの把持と持上げを行うようにした杭引抜き装置が開示されている。

【0013】

この特許文献2に開示されている引抜き装置では、杭の把持と持上げとを、同一の油圧ジャッキにより行うため、それらの制御が難しく、杭の引抜きを順調に行えない。また、特許文献2の杭引抜き装置では、油圧ジャッキが杭に対して斜めに作用しており、油圧ジャッキの油圧力を充分に活用できない。

【0014】

更に、特許文献2に開示されている引抜き装置では、杭のウェブに直交する線上で作用する左右2つの油圧ジャッキによる把持力が杭のウェブに互いに対向して作用する。このため、左右の油圧ジャッキに作用する力が等しくないと、杭が中心位置からずれることがあり、引抜き装置のウェブに対する位置決めを正確に行う必要がある。

【0015】

特許文献3(特開平8−246454号公報)には、シリンダの先端に回動可能にクランプカムを連結し、杭をクランプカムで把持し引抜くようにした杭引抜き機が開示されている。

【0016】

この特許文献3に開示されている杭引抜き機においても、同一のシリンダが杭の把持と持上げとを行うため、それらの制御が難しく、杭の引抜きを順調に行えない。また、特許文献3の杭引抜き機では、油圧シリンダが杭に対して斜めに作用しており、油圧シリンダの油圧力を充分に活用できない。

【0017】

更に、特許文献3に開示されている引抜き装置では、杭のウェブに直交する線上で作用する左右2つの油圧ジャッキによる把持力が杭のウェブに互いに対向して作用する。このため、左右の油圧ジャッキに作用する力が等しくないと、杭が中心位置からずれることがあり、引抜き装置のウェブに対する位置決めを正確に行う必要がある。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】実公昭46−29023号公報

【特許文献2】実公昭54−30805号公報

【特許文献3】特開平8−246454号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明は上述したような従来技術に付随する問題を解消して、土木工事において山留用に杭として使用されたH型鋼材を地盤から引抜くことができるコパクトで且つ軽量な山留用H型鋼材の引抜装置を提供することを目的とする。

【0020】

上述のように、本発明は、全体としてコンパクトな引抜装置を提供することを目的とする。このコンパクトな引抜装置は、作業現場に移送して山留用H型鋼材の引抜作業を行える。さらに、本発明の山留用H型鋼材の引抜装置により引抜いたH型鋼材は、クレーン等の従来から合番機と呼ばれている機械で取出すことができる。したがって、多滑車工法のような大型の油圧クレーンを必要とせず、油圧式クレーンの作業半径から要求されるような広い作業用地が必要ない。このため、杭の仮設場所が狭かったり、隣接地と接近していたり、充分な余裕がなかったりする市街地においても、山留完了後に、仮設に用いたH型鋼材を簡単に且つ確実に引抜くことができる。

【課題を解決するための手段】

【0021】

本発明においては、上記の目的を、間隔を開けて直立した一対のコラムと該一対のコラムを連結する連結部材とを含む本体、該本体に沿って昇降可能な昇降台、および該昇降台と前記本体との間に連結され該昇降台を昇降させる直立した昇降用油圧駆動部材からなり、該昇降用油圧駆動部材は前記昇降台を貫通して搭載されたシリンダと該シリンダから下向きに突出して前記コラムの下端部に連結されたロッドとからなっており、前記昇降台は山留用H型鋼材が通過可能なT形開口が形成されると共に該山留用H型鋼材を把持する一対の油圧把持具を具備していることを特徴とする山留用H型鋼材の引抜装置により達成する。

【0022】

この場合に、本発明においては、前記一対の油圧把持具はT形開口の中心部の両側に平行配置されており、山留用H型鋼材の前記前記連結部材側に位置するフランジを該連結部材方向へ押圧して山留用H型鋼材を把持するようになっていることが好ましい。

【0023】

このように構成することにより、山留用H型鋼材を確実に把持することができる。併せて連結部材に直交する方向の大きさをコンパクトとすることができ、隣接地と接近している場所においてもH型鋼材の引抜き作業を行うことができる。

【0024】

また、杭引抜き時に一層大きな反力を受けられるようにするために、本発明においては、前記本体の一対のコラムの反連結部材側に前記コラムに平行して反力受け枠を具備していることが好ましい。

【0025】

種々の大きさのH型鋼材に対応できるようにするために、本発明においては、前記コラムと前記反力受け枠との間が伸縮可能であることが好ましい。

【0026】

また、杭(H型鋼材)引抜き時に確実に反力を受けるために、前記コラムと前記反力受け枠の下部に反力板を設けることが好ましい。また、種々の大きさのH型鋼材に対応できるように種々の大きさの反力板を準備し、前記コラムと前記反力受け枠との間の距離に応じて、反力板を選択するようにすることが好ましい。

【発明の効果】

【0027】

本発明の山留用H型鋼材の引抜装置は、小型(コンパクト)で軽量なため、作業現場に移送して山留用H型鋼材の引抜作業を行える。しかも、引抜装置が小型、軽量なため、引抜き装置や動力油圧ポンプの移動や設置が容易に行える。

【0028】

また、作業現場が狭い場合でも新設躯体に負荷を掛けたり悪影響を与えることなくH型鋼材の引抜作業ができる。

【0029】

特に、本発明の一対の油圧把持具がT形開口の中心部の両側に平行配置されており、山留用H型鋼材の前記連結部材側に位置するフランジを連結部材方向へ押圧して山留用H型鋼材を把持するようにすることで、山留鋼材の背面のクリアランスを最小限にすることができ、クリアランスの大きさを気にすることなく、隣地敷地及び躯体への距離が狭い箇所でも容易にH型鋼材の引抜き作業が行える。

【0030】

また、一対の油圧把持具の把持力はH型鋼材のウェブに平行して作用し、H型鋼材のフランジをT形開口の壁面に押圧するので、一対の油圧把持具の把持力に差があってもH型鋼材が左右にずれることがなく、確実に把持できる。すなわち、フランジを把持するので、ウェブがT形開口を通過できるように配置すればよく、必ずしも油圧把持具に対してウェブが真中に位置するように引取装置を設置しなくてもよく、設置作業が楽である。

【0031】

更に、本発明では、H型鋼材のフランジをT形開口の壁面に押圧して把持するので、H型鋼材を確実に把持できる。

【0032】

また、高止まりしている(すなわち、頭部が地面から出ている)山留用H型鋼材にあっては、本発明によれば、油圧把持具によって山留用H型鋼材の頭部を把持して引抜くことができる。

【0033】

また、本発明においては、油圧把持具を付け替え、または異なる油圧把持具を具備した山留用H型鋼材の引抜装置を用いることにより、把持する箇所をH型鋼材のフランジ、ウェブと変えられる。このため、打設され土中にある鋼材に掛かる様々な抵抗力に対応することができる。

【0034】

地面または地面下にある山留用H型鋼材が高止まりしていない(すなわち、頭部が地面から出ていない)ときには、本発明においては、油圧把持具を下部設置把持具に取換え、下部設置把持具を取付けた引抜装置を用いて山留用H型鋼材の杭頭を引き出した状態とし、上述の高止まりしているときと同様にして、一対の油圧把持具で把持して引上げることができる。

【0035】

本発明の山留用H型鋼材の引抜装置のサイズ変えることにより、打設されている山留用H型鋼材のサイズおよび/または現場の状況に応じて適宜引抜き作業を行える。

【0036】

本発明の山留用H型鋼材の引抜装置により引抜いた山留用H型鋼材は、そのサイズおよび/または現場の状況に応じて、適宜、小型レッカー等の合番機を使用して回収することができる。なお、小型レッカー等の合番機の設置が困難な場合には、現場設置のタワークレーン等により回収作業を行うこともできる。

【0037】

さらに、本発明においては、引抜いた際に山留用H型鋼材に付着している土砂等は、鋼材サイズに合わせて付け替え可能な反力板を機械底部に設置することで低減することができる。なお、反力板の着脱は手動で容易に行える。

【0038】

以上のように、本発明によれば、仮設時使用の現場残存鋼材をなくすことができ、鋼材が現場に残存することによる土地の資産価値下落を抑制でき、土壌本来の状態に影響を与える危険性が抑制できる。また、引抜いた鋼材はリサイクル使用が可能なため環境対策を視野に入れた工事が行える。さらに、山留用H型鋼材を購入せずに、リースで対応することもでき、低コストな工事が提供される。

【図面の簡単な説明】

【0039】

以下、添付図面を参照して、本発明を詳細に説明する。

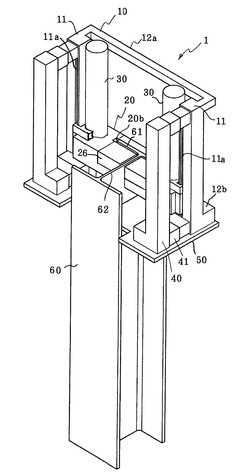

【図1】図1は本発明に係る山留用H型鋼材の引抜装置の第1実施例において昇降台が下降した状態を示す斜視図である。

【図2】図2は図1に示す第1実施例において昇降台が上昇した状態を示す斜視図である。

【図3】図3は図1に示す実施例において昇降用油圧駆動部材のシリンダを部分的に切り欠いて示した斜視図である。

【図4】図4は図1に示す実施例において油圧把持具の一方のカバーを外して内部の油圧把持具を部分的に切り欠いて示した斜視図である。

【図5】図5(a)は本発明に係る山留用H型鋼材の引抜装置を概略的に示した平面図であり、図5(b)は同正面図である。

【図6】図6は、本発明の第1実施例における昇降用シリンダの昇降台およびコラムへの取付け関係を示す断面図である。

【図7】図7(a)は本発明に係るコラムにおける昇降用シリンダのガイド部の構造を示す断面図であり、図7(b)は同コラムにおける昇降台のガイド部の構造を示す断面図である。

【図8】図8(a)、(b)は本発明に係る油圧把持具の2つの態様を示す概略平面図である。

【図9】図9(a)、(b)は大きさの異なる本発明に係る反力板を示す斜視図である。

【図10】図10は本発明に係る山留用H型鋼材の引抜装置の第2実施例において昇降台が下降した状態を示す斜視図である。

【図11】図11は図9に示す第2実施例において昇降台が上昇した状態を示す斜視図である。

【図12】図12は下部設置把持具を具備し、地面または地面下にある山留用H型鋼材が高止まりしていない(すなわち、頭部が地面から出ていない)ときに有効な、本発明に係る山留用H型鋼材の引抜装置の実施例を示す。

【発明を実施するための形態】

【0040】

以下、図1〜図9を参照して、本発明の第1実施例を詳細に説明する。添付図面において、図1は本発明に係る山留用H型鋼材の引抜装置の第1実施例において昇降台が下降した状態を示す斜視図であり、図2は図1に示す第1実施例において昇降台が上昇した状態を示す斜視図である。また、図5(a)は本発明に係る山留用H型鋼材の引抜装置の概略的に示した平面図であり、図5(b)は同正面図である。

【0041】

図1および図2を参照して、本発明に係る山留用H型鋼材60の引抜装置1は、本体10、昇降台20、および一対の直立した昇降用油圧駆動部材30からなっている。

【0042】

本体10は、間隔を開けて直立した一対のコラム11、およびこれら一対のコラム11を連結する連結部材12を含んでいる。なお、図1および図2に示す実施例においては、連結部材12は一対のコラム11の上部と下部とにそれぞれ設けられた上側連結部材12aおよび下側連結部材12bからなっている。

【0043】

このように一対のコラム11を連結部材12により連結することにより、本発明の本体10は強固な枠体構造となっている。なお、平面図(図5(a)参照)で見た場合の連結部材12の取付け位置は後述する昇降台20の位置から偏っており、昇降台20の昇降によるH型鋼材60の引抜き作業を阻害しないようにしている。

【0044】

コラム11の側面には、図1に示すように垂直方向に延在するガイド溝11aが設けられている。図7(a)は本発明に係るコラムにおける昇降用シリンダのガイド部の構造を示す断面図であり、図7(b)は同コラムにおける昇降台のガイド部の構造を示す断面図である。

【0045】

図7(a)、(b)に示すように、ガイド溝11aは長方形断面をしており、図7(b)に示すように昇降台20に設けられた係合部材26がガイド溝11aに係合しており、また、図7(a)に示すように後述する昇降用油圧駆動部材30のシリンダ31に設けられた別の係合部材34がガイド溝11aに係合している。

【0046】

図3は、図1に示す実施例において昇降用油圧駆動部材30のシリンダ31を部分的に断面して示した斜視図である。各昇降用油圧駆動部材30は油圧シリンダの構造をしている。すなわち、昇降用油圧駆動部材30は、図3に示すように、円筒形状をした液密性のシリンダ31、シリンダ31に供給された油圧によりシリンダ31内部を摺動可能なピストン32、および先端がシリンダ31から突出し後端がピストン32に連結されたロッド33からなっている。

【0047】

図6は、本発明における昇降用シリンダ31の昇降台20およびコラム11への取付け関係を示す断面図である。シリンダ31は、図6に示すように、昇降台20に形成したシリンダ貫通穴20aを上下方向に貫通している。シリンダ31の下端部にフランジ31aが形成されており、シリンダ貫通穴20aの下側に位置したフランジ31aがボルト35により昇降台20の下面に結合されており、これによりシリンダ31は昇降台20に搭載された状態となっている。

【0048】

ロッド33は、シリンダ31から下向きに突出しており、図6に示すように、ロッド33の先端部33aはコラム11の下側連結部材12bに当接しており、ロッド33はコラム11と連結状態となっている。なお、ロッド33とコラム11との連結状態を一層確実にするために、ロッド33の先端部を下側連結部材12bに設けたネジ穴(図示せず)に螺合し、またはロッド33の先端にフランジを形成してそのフランジをボルト(ともに図示せず)などにより下側連結部材12bに連結してもよい。

【0049】

このようにして左右一対の昇降用油圧駆動部材30は、直立した状態で昇降台20と本体10との間に連結され、昇降台20は、一対の昇降用油圧駆動部材30により、一対のコラム11の側面に上下方向に設けられたガイド溝11aに沿って垂直方向に昇降可能である。なお、本発明においては、昇降用油圧駆動部材30を左右一対設けるものに限られず、例えば、左右にそれぞれ一対とし、計二対設置してもよい。

【0050】

昇降台20には、図1、図2に示すように、山留用H型鋼材60の半分の断面よりも大きなT形形状をした開口20bが形成されている。なお、T形開口20bの垂直な開口部分は昇降台20の端面に連通している。そして、このT形開口20b内を山留用H型鋼材60が上下方向に通過可能である。

【0051】

さらに、昇降台20は山留用H型鋼材60を把持する一対の油圧把持具25を具備している。図8(a)、(b)は本発明に係る油圧把持具の2つの態様を示す概略平面図である。一対の油圧把持具25は油圧シリンダであり、図8(a)に示すように、T形開口20bの中心部の開口の両側に平行に配置されている。

【0052】

油圧把持具25は、図4において油圧把持具のカバー26(図3参照)を外して断面図で示すように、円筒形状をした液密性のシリンダ21、シリンダ21に供給された油圧によりシリンダ21内部を摺動可能なピストン22、および後端がピストン22に連結され先端がシリンダ21から突出したロッド23からなっている。ロッド23の先端には、山留用H型鋼材60のフランジ61を押圧把持するH型鋼材の把持部材24が取着されている。

【0053】

このような構成により、H型鋼材60の把持部材24は、T形開口20b内で山留用H型鋼材60の連結部材12側に位置するフランジ61を実線矢印Aで示すように連結部材12に向けて(連結部材12に直交する方向へ)押圧して、把持部材24とT形開口20bの壁面との間で山留用H型鋼材60を把持する。

【0054】

なお、一対の油圧把持具25の変態様として、図8(b)に示すように、T形開口20bの中心部の両側に対向配置されており、山留用H型鋼材60のフランジ61に直交し両フランジ61を連結しているウェブ62を矢印Bで示すように本体10の連結部材12に平行する方向へ互に逆向きに押圧して、両把持部材24により山留用H型鋼材60のウェブ62を把持するようにすることもできる。

【0055】

コラム11の下側には反力板50を敷いている(図1、図2参照)。図9(a)、(b)は大きさの異なる本発明に係る反力板50を示す斜視図である。反力板50には、図9に示すようにT形をした開口50aが形成されている。T形をした開口50aは、昇降台20に形成されたT形開口20bと類似する形状であり、このT形をした開口50a内を山留用H型鋼材60が上下方向に通過可能である。なお、例えば、大小のH型鋼材60のサイズに応じて、図9(a)、(b)に示すように種々の大きさの反力板50を準備し、山留用H型鋼材60の大きさに合わせて適宜の大きさの反力板50を用いることが好ましい。

【0056】

反力板50は、後述のように昇降用油圧駆動部材30により昇降台20を上昇させて山留用H型鋼材60を引抜く際に本体10に作用する反力を受け、山留用H型鋼材60の引抜き作業が確実に行えるようにするものである。また、反力板50を引抜装置1の底部に設置することで、引抜いた際に山留用H型鋼材60に付着している土砂等を大幅に低減することができる。

【0057】

反力板50を予め作業現場に敷き、その上に本発明の引抜装置1を載置してもよいし、または、引抜装置1の下面に予め反力板50を取付けて、反力板50とともに引抜装置1を作業現場に搬送してもよい。なお、反力板50を作業現場に敷く作業や引抜装置1への着脱作業は手動で行っても容易に行える。

【0058】

本体10の一対のコラム11の反連結部材12側に、図1〜図4に示すように、コラム11に平行して反力受け枠40を設けている。図示した実施例においては、コラム11および反力受け枠40の何れか一方の上部および下部に入れ子部材41を伸縮および固定可能に設けて、コラム11と反力受け枠40との間を伸縮し、適宜な固定手段(図示せず)により固定可能としている。

【0059】

このように、反連結部材12側に、コラム11に平行して反力受け枠40を設けている場合には、反力板50としては、コラム11および反力受け枠40の両者の下側に亘る大きさのものを選択し、このような反力板50をコラム11および反力受け枠40の下側に敷く。

【0060】

なお、山留用H型鋼材60がそれほど大きくない場合や、引抜き現場の土壌状況がよい場合などには、反力受け枠40を省略してもよい。

【0061】

以下、本発明に係る山留用H型鋼材の引抜装置1の引抜き作業を説明する。引抜作業現場の広さや隣接地とのクリアランス、作業現場の土壌条件、引抜く山留用H型鋼材60の大きさなどを考慮して適宜な大きさのT形開口20bを具備した昇降台20を選定する。また、予想される反力に応じて反力受け枠40を採用するか否か、採用する場合には、コラム11と反力受け枠40との間の距離をどの程度にするかを設定する。

【0062】

さらに、コラム11および反力受け枠40の下側に反力板50を敷くか否か、その大きさなどを選定する。また、反力板50を予め作業現場に敷き、その上に本発明の引抜装置1を載置するようにするか、または、引抜装置1の下面に予め反力板50を取付けて、反力板50とともに引抜装置1を作業現場に搬送するかも決定する。なお、以下の説明では、図1〜図4に示す態様に選定したものとする。

【0063】

これらの結果に基づいて本発明の山留用H型鋼材60の引抜装置1を組立て、引抜作業現場に搬送し、設置する。

【0064】

山留用H型鋼材60が高止まりしているとき(すなわち、本発明に係る引抜装置1をH型鋼材60に対応させて位置決めしたときに、H型鋼材60の頭部が地面から出ており、引抜装置の、昇降台20を下降させると、H型鋼材60の杭頭を昇降台20のT形開口20bに挿入された状態とできるとき)には、昇降台20を下降させる(図1参照)。この場合に、H型鋼材60の頭部回りの土壌を予め人手または小型のショベルカーにより取除くことが好ましい。また、H型鋼材60の頭部に(小型クレーン、レッカーなどの)合番機(図示せず)のワイアを取付ける。

【0065】

この状態で、油圧把持具21に油圧を供給して、把持部材24を実線矢印Aで示すように連結部材12に向けて(連結部材12に直交する方向へ)押圧して、T形開口20b内で山留用H型鋼材60の連結部材12側に位置するフランジ61を把持部材24とT形開口20bの壁面との間で把持する。

【0066】

山留用H型鋼材60をH型鋼材60の把持部材24で把持した状態のままで、一対の昇降用油圧駆動部材30のピストン32の上方のピストン32室に油圧を供給して、ピストン32を介してロッド33を伸長させ、ロッド33の先端部33aをコラム11の下側連結部材12bに押圧させる。これにより、昇降用油圧駆動部材30のシリンダ31が上昇し、シリンダ31とともに昇降台20が上昇する。昇降台20とともに把持部材24で把持されたH型鋼材60が引抜かれ、上昇する(図2参照)。この際に、昇降用油圧駆動部材30は直立しているのでシリンダ31に作用した油圧力はH型鋼材60の引抜きに有効に使用される。

【0067】

H型鋼材60を把持部材24で把持した状態のままで、昇降用油圧駆動部材30のロッド33が伸長した時点で、H型鋼材60を上昇させていた把持部材24を減圧させてH型鋼材60を離脱させる。次いで、ピストン32室の油圧を減圧し、昇降用油圧駆動部材30のロッド33を縮め、昇降台20を下降させ、把持部材24でH型鋼材60を把持する。これらの動きをH型鋼材60の全長さに亘り繰り返して行う。H型鋼材60が充分に引抜かれた時点で、上述の合番機を使用してH型鋼材60を回収する。なお、合番機の設置が困難な場合には、現場設置のタワークレーン(図示せず)等により回収作業を行ってもよい。

【0068】

H型鋼材60を回収後に、山留用H型鋼材60の引抜装置1を次のH型鋼材60の引抜き場所に移動して、上述の作業を繰り返す。

【0069】

次に、図10および図11を参照して本発明の第2実施例を説明する。図10は本発明に係る山留用H型鋼材60の引抜装置1の第2実施例において昇降台20が下降した状態を示す斜視図であり、図11は図9に示す第2実施例において昇降台20が上昇した状態を示す斜視図である。

【0070】

第2実施例においては引抜く山留用H型鋼材60の大きさ(断面積)が前述した第1実施例のものよりも小さくなっている。このため、第1実施例のT形開口20bよりも小さいT形開口20bを具備した昇降台20を採用し、入れ子部材41を使用しないか、または充分に縮小させて、反連結部材12をコラム11に隣接させ、第1実施例よりも小さな反力板50を採用している。

【0071】

その他の構造は前述した第1実施例と同じであるので、第1実施例の部材と同一または類似の部材には、同一の引用符号を付し、それらの詳細な説明は省略する。

【0072】

山留用H型鋼材60が高止まりしている場合の作業手順を上述した。一方、地面または地面下にある山留用H型鋼材60が高止まりしていない(すなわち、頭部が地面から出ていない)ときには、最初に山留用H型鋼材60の頭出しを行う。図12に、この頭出し作業に有効な、本発明に係る山留用H型鋼材の引抜装置の実施例を示す。

【0073】

図12に示す実施例は、間隔を開けて直立した一対のコラムと該一対のコラムを連結する連結部材とを含む本体、該本体に沿って昇降可能な昇降台、および該昇降台と前記本体との間に連結され該昇降台を昇降させる直立した昇降用油圧駆動部材からなり、該昇降用油圧駆動部材は前記昇降台を貫通して搭載されたシリンダと該シリンダから下向きに突出して前記コラムの下端部に連結されたロッドとからなっており、前記昇降台は下方に突出し山留用H型鋼材の頭部を把持する下部設置油圧把持具を具備してしており、該H型鋼材の頭出しを行う。

【0074】

なお、図12に示す実施例におけるコラム、連結部材および昇降用油圧駆動部材の構造は、図1、図2、図10および図11に示した実施例と同様であり、その図示および詳細な説明は省略する。

【0075】

左右一対の昇降用油圧駆動部材30は、直立した状態で昇降台20と本体10との間に連結され、昇降台20は、一対の昇降用油圧駆動部材30により垂直方向に昇降可能である。なお、図12に示した実施例においては、前述した実施例とは異なり、T形形状をした開口は形成されていない。

【0076】

昇降台20の下面から油圧把持具ホルダ70が下方に突出しており、油圧把持具ホルダ70の下方先端部は垂直な溝70aにより左右に分離されている。油圧把持具ホルダ70は、垂直な溝70aの両側に、山留用H型鋼材60の頭部のウェブ62を把持する一対の下部設置油圧把持具71を互いに対向して具備している。

【0077】

下部設置油圧把持具71は、図8(b)を参照して説明した油圧把持具25と同様の構造を有している。すなわち、下部設置油圧把持具71の先端には、油圧把持具25の把持部材24と同様な構造の把持部材72が設けられている。山留用H型鋼材60のフランジ61に直交し両フランジ61を連結しているウェブ62を矢印Bで示すように本体10の連結部材12に平行する方向へ互に逆向きに押圧して、両把持部材72により山留用H型鋼材60のウェブ62を把持する。

【0078】

地面または地面下にある山留用H型鋼材60が高止まりしていない場合(すなわち、頭部が地面から出ていない)の作業手順を次に説明する。

【0079】

下部設置油圧把持具71の下端部を引抜装置の設置地面より上昇させた状態で、図12に示す引抜装置を作業現場に移送する。この場合に、引抜装置の下部設置油圧把持具71がH型鋼材60の頭部位置まで下降できるように、H型鋼材60の頭部回りの土壌を予め人手または小型のショベルカーにより取除いておく。

【0080】

次いで、図12(a)に示すように、昇降台20を、下部設置油圧把持具71とともに、昇降用油圧駆動部材30により下降させ、互いに対向した把持部材72を山留用H型鋼材60の頭部のウェブ62の位置とする。把持部材72に油圧を供給して、山留用H型鋼材60のウェブ62を矢印Bで示すように互に逆向きに押圧して、両把持部材72により山留用H型鋼材60のウェブ62を把持する。

【0081】

この状態で、図12(b)に示すように、昇降台20を昇降用油圧駆動部材30により上昇させて、山留用H型鋼材60の頭部を引出す。この際に、図1、図2を参照して前述した引抜装置1をH型鋼材60に対応させて位置決めしたときに、H型鋼材60の頭部が地面から出ており、引抜装置の、昇降台20を下降させると、H型鋼材60の杭頭を昇降台20のT形開口20bに挿入された状態とできるまで、山留用H型鋼材60の頭部を引出す。以上のようにして、H型鋼材60の頭出しが行える。

【0082】

以下、前述した山留用H型鋼材60が高止まりしているときの手順に従い、頭出しした山留用H型鋼材60を引抜く。

【符号の説明】

【0083】

1 引抜装置

10 本体

11 コラム

11a ガイド溝

12 連結部材

12a 上側連結部材

12b 下側連結部材

20 昇降台

20a シリンダ貫通穴

20b T形開口

21 シリンダ

22 ピストン

23 ロッド

33a 先端部

24 把持部材

25 油圧把持具

26 係合部材

30 昇降用油圧駆動部材

31 シリンダ

31a フランジ

32 ピストン

33 ロッド

33a 先端部

34 係合部材

35 ボルト

40 反力受け枠

41 入れ子部材

50 反力板

50a T形をした開口

60 H型鋼材

61 フランジ

62 ウェブ

70 油圧把持具ホルダ

70a 垂直な溝

71 下部設置油圧把持具

72 把持部材

【技術分野】

【0001】

本発明は、土木工事において山留用に杭として使用されたH型鋼材を地盤から引抜く装置に関する。

【背景技術】

【0002】

土木工事において山留用に杭として仮設使用された鋼材は、そのまま現場に残存させると、不要な鋼材の存在により、土地の資産価値が下落する場合がある。また、不要な残存鋼材の劣化などにより、土壌本来の状態に影響を与える危険性があったりする。したがって、このような仮設鋼材を用済み後に地盤から引抜くことができれば、土地の資産価値の下落が防止でき、環境対策に役立つ。

【0003】

さらに、鋼材を現場に残存させて使い捨てるのではなく、地盤から引抜いた鋼材を、別の工事現場で山留用杭として再利用することも可能になる。また、再利用できる場合には、仮設時に山留用鋼材を買い取る必要がなくなり、仮設期間中だけリースすることも可能となる。このように山留用鋼材のリースを利用することにより、工事に要する経費の節減にもなる。

【0004】

従来から、地下工事の際に、地中に打ち込まれたH型鋼、鋼矢板等の鋼材を山留完了後(すなわち、地下、一階部分などの工事終了後)に引き抜く場合に、下記a〜cのような各種方法が一般に行われていた。

【0005】

a.三本の支柱を三叉状に組立て、それに滑車、チェーンを取付け杭を引抜く方法

この方法では、支柱の組立ての労力や支柱組立て後の滑車、チェーンを操作しての杭の引抜きに作業者の多大な肉体的労力を要し、また、作業中に支柱が倒壊するような危険性を伴うばかリでなく、さらに作業能率からも好ましくないという欠点があった。

【0006】

b.多滑車工法

多滑車工法とは、複数の滑車を装備したリーダーを大型の油圧式クレーンのブーム先端部に取付け、油圧式クレーンを固定しブームを延ばして充分に反力の取れる安定した場所にリーダーを設置する。次いで、チャック(把持具)で掴める程度まで、杭の頭部を掘出し、杭の頭部をチャッキングした後で、クレーンのウインチを巻上げて、多滑車を介することで引抜き力を増大させて杭を引き抜く。

【0007】

この工法では、多滑車付きのリーダーを油圧式クレーンにより操作するため、作業半径が大きい油圧式クレーンを必要とすることから、広い作業用地が必要である。しかし、市街地においては、杭の仮設場所が狭かったり、また、作業現場が隣接地と接近していたりして、作業場所に充分な余裕がなかったりする。このため、多滑車工法によっては、山留完了後に、仮設杭の引抜きが行えないという問題が多々発生する。

【0008】

c.バイブレーション工法

バイブレーション工法とは、杭の頭部をチャック(把持具)で把持しつつ小刻みに振動を与え引抜く工法である。この公報によると、市街地においては、騒音、振動の問題が発生することがある。上述の多滑車工法と同様に、作業半径の点や、振動の問題で、使用できる重機に制限がある。

【0009】

さらに、多数の特許文献には、上記種々の欠点を解消するために、色々な提案がされている。その数例を以下に紹介する。

【0010】

特許文献1(実公昭46−29023号公報)には、オイルジャッキを利用して杭の引抜き開始時に杭の頭部を容易に引出すことができる杭抜装置が開示されている。すなわち、特許文献1においては、引抜く杭と支柱の下端部とをピンで連結し、支柱の上端部にワイヤロープをピンで取付けてワイヤロープで懸吊した状態で、水平方向に支柱に通した持上げ用ピンの両端に一対のオイルジャッキを連結し、これら一対のオイルジャッキを二人の作業者が人力で操作して持上げ用ピンとともに杭の頭を地中から出す。

【0011】

この特許文献1の引抜き方法でも、杭の頭を地中から出し、引抜きを開始した後には、引抜いた杭をワイヤロープで懸吊する。このために、上述の従来の多滑車工法と同様に、大型の油圧式クレーンを必要とし、杭の仮設場所が狭かったり、隣接地と接近していたり、充分な余裕がなかったりすると適用できない。この特許文献1に記載された装置によっては、依然として、山留完了後に、仮設杭を引抜けないという問題がある。

【0012】

特許文献2(実公昭54−30805号公報)には、油圧ジャッキの先端に揺動可能なカムを連結し、カムで引抜く杭のウェブの把持と持上げを行うようにした杭引抜き装置が開示されている。

【0013】

この特許文献2に開示されている引抜き装置では、杭の把持と持上げとを、同一の油圧ジャッキにより行うため、それらの制御が難しく、杭の引抜きを順調に行えない。また、特許文献2の杭引抜き装置では、油圧ジャッキが杭に対して斜めに作用しており、油圧ジャッキの油圧力を充分に活用できない。

【0014】

更に、特許文献2に開示されている引抜き装置では、杭のウェブに直交する線上で作用する左右2つの油圧ジャッキによる把持力が杭のウェブに互いに対向して作用する。このため、左右の油圧ジャッキに作用する力が等しくないと、杭が中心位置からずれることがあり、引抜き装置のウェブに対する位置決めを正確に行う必要がある。

【0015】

特許文献3(特開平8−246454号公報)には、シリンダの先端に回動可能にクランプカムを連結し、杭をクランプカムで把持し引抜くようにした杭引抜き機が開示されている。

【0016】

この特許文献3に開示されている杭引抜き機においても、同一のシリンダが杭の把持と持上げとを行うため、それらの制御が難しく、杭の引抜きを順調に行えない。また、特許文献3の杭引抜き機では、油圧シリンダが杭に対して斜めに作用しており、油圧シリンダの油圧力を充分に活用できない。

【0017】

更に、特許文献3に開示されている引抜き装置では、杭のウェブに直交する線上で作用する左右2つの油圧ジャッキによる把持力が杭のウェブに互いに対向して作用する。このため、左右の油圧ジャッキに作用する力が等しくないと、杭が中心位置からずれることがあり、引抜き装置のウェブに対する位置決めを正確に行う必要がある。

【先行技術文献】

【特許文献】

【0018】

【特許文献1】実公昭46−29023号公報

【特許文献2】実公昭54−30805号公報

【特許文献3】特開平8−246454号公報

【発明の概要】

【発明が解決しようとする課題】

【0019】

本発明は上述したような従来技術に付随する問題を解消して、土木工事において山留用に杭として使用されたH型鋼材を地盤から引抜くことができるコパクトで且つ軽量な山留用H型鋼材の引抜装置を提供することを目的とする。

【0020】

上述のように、本発明は、全体としてコンパクトな引抜装置を提供することを目的とする。このコンパクトな引抜装置は、作業現場に移送して山留用H型鋼材の引抜作業を行える。さらに、本発明の山留用H型鋼材の引抜装置により引抜いたH型鋼材は、クレーン等の従来から合番機と呼ばれている機械で取出すことができる。したがって、多滑車工法のような大型の油圧クレーンを必要とせず、油圧式クレーンの作業半径から要求されるような広い作業用地が必要ない。このため、杭の仮設場所が狭かったり、隣接地と接近していたり、充分な余裕がなかったりする市街地においても、山留完了後に、仮設に用いたH型鋼材を簡単に且つ確実に引抜くことができる。

【課題を解決するための手段】

【0021】

本発明においては、上記の目的を、間隔を開けて直立した一対のコラムと該一対のコラムを連結する連結部材とを含む本体、該本体に沿って昇降可能な昇降台、および該昇降台と前記本体との間に連結され該昇降台を昇降させる直立した昇降用油圧駆動部材からなり、該昇降用油圧駆動部材は前記昇降台を貫通して搭載されたシリンダと該シリンダから下向きに突出して前記コラムの下端部に連結されたロッドとからなっており、前記昇降台は山留用H型鋼材が通過可能なT形開口が形成されると共に該山留用H型鋼材を把持する一対の油圧把持具を具備していることを特徴とする山留用H型鋼材の引抜装置により達成する。

【0022】

この場合に、本発明においては、前記一対の油圧把持具はT形開口の中心部の両側に平行配置されており、山留用H型鋼材の前記前記連結部材側に位置するフランジを該連結部材方向へ押圧して山留用H型鋼材を把持するようになっていることが好ましい。

【0023】

このように構成することにより、山留用H型鋼材を確実に把持することができる。併せて連結部材に直交する方向の大きさをコンパクトとすることができ、隣接地と接近している場所においてもH型鋼材の引抜き作業を行うことができる。

【0024】

また、杭引抜き時に一層大きな反力を受けられるようにするために、本発明においては、前記本体の一対のコラムの反連結部材側に前記コラムに平行して反力受け枠を具備していることが好ましい。

【0025】

種々の大きさのH型鋼材に対応できるようにするために、本発明においては、前記コラムと前記反力受け枠との間が伸縮可能であることが好ましい。

【0026】

また、杭(H型鋼材)引抜き時に確実に反力を受けるために、前記コラムと前記反力受け枠の下部に反力板を設けることが好ましい。また、種々の大きさのH型鋼材に対応できるように種々の大きさの反力板を準備し、前記コラムと前記反力受け枠との間の距離に応じて、反力板を選択するようにすることが好ましい。

【発明の効果】

【0027】

本発明の山留用H型鋼材の引抜装置は、小型(コンパクト)で軽量なため、作業現場に移送して山留用H型鋼材の引抜作業を行える。しかも、引抜装置が小型、軽量なため、引抜き装置や動力油圧ポンプの移動や設置が容易に行える。

【0028】

また、作業現場が狭い場合でも新設躯体に負荷を掛けたり悪影響を与えることなくH型鋼材の引抜作業ができる。

【0029】

特に、本発明の一対の油圧把持具がT形開口の中心部の両側に平行配置されており、山留用H型鋼材の前記連結部材側に位置するフランジを連結部材方向へ押圧して山留用H型鋼材を把持するようにすることで、山留鋼材の背面のクリアランスを最小限にすることができ、クリアランスの大きさを気にすることなく、隣地敷地及び躯体への距離が狭い箇所でも容易にH型鋼材の引抜き作業が行える。

【0030】

また、一対の油圧把持具の把持力はH型鋼材のウェブに平行して作用し、H型鋼材のフランジをT形開口の壁面に押圧するので、一対の油圧把持具の把持力に差があってもH型鋼材が左右にずれることがなく、確実に把持できる。すなわち、フランジを把持するので、ウェブがT形開口を通過できるように配置すればよく、必ずしも油圧把持具に対してウェブが真中に位置するように引取装置を設置しなくてもよく、設置作業が楽である。

【0031】

更に、本発明では、H型鋼材のフランジをT形開口の壁面に押圧して把持するので、H型鋼材を確実に把持できる。

【0032】

また、高止まりしている(すなわち、頭部が地面から出ている)山留用H型鋼材にあっては、本発明によれば、油圧把持具によって山留用H型鋼材の頭部を把持して引抜くことができる。

【0033】

また、本発明においては、油圧把持具を付け替え、または異なる油圧把持具を具備した山留用H型鋼材の引抜装置を用いることにより、把持する箇所をH型鋼材のフランジ、ウェブと変えられる。このため、打設され土中にある鋼材に掛かる様々な抵抗力に対応することができる。

【0034】

地面または地面下にある山留用H型鋼材が高止まりしていない(すなわち、頭部が地面から出ていない)ときには、本発明においては、油圧把持具を下部設置把持具に取換え、下部設置把持具を取付けた引抜装置を用いて山留用H型鋼材の杭頭を引き出した状態とし、上述の高止まりしているときと同様にして、一対の油圧把持具で把持して引上げることができる。

【0035】

本発明の山留用H型鋼材の引抜装置のサイズ変えることにより、打設されている山留用H型鋼材のサイズおよび/または現場の状況に応じて適宜引抜き作業を行える。

【0036】

本発明の山留用H型鋼材の引抜装置により引抜いた山留用H型鋼材は、そのサイズおよび/または現場の状況に応じて、適宜、小型レッカー等の合番機を使用して回収することができる。なお、小型レッカー等の合番機の設置が困難な場合には、現場設置のタワークレーン等により回収作業を行うこともできる。

【0037】

さらに、本発明においては、引抜いた際に山留用H型鋼材に付着している土砂等は、鋼材サイズに合わせて付け替え可能な反力板を機械底部に設置することで低減することができる。なお、反力板の着脱は手動で容易に行える。

【0038】

以上のように、本発明によれば、仮設時使用の現場残存鋼材をなくすことができ、鋼材が現場に残存することによる土地の資産価値下落を抑制でき、土壌本来の状態に影響を与える危険性が抑制できる。また、引抜いた鋼材はリサイクル使用が可能なため環境対策を視野に入れた工事が行える。さらに、山留用H型鋼材を購入せずに、リースで対応することもでき、低コストな工事が提供される。

【図面の簡単な説明】

【0039】

以下、添付図面を参照して、本発明を詳細に説明する。

【図1】図1は本発明に係る山留用H型鋼材の引抜装置の第1実施例において昇降台が下降した状態を示す斜視図である。

【図2】図2は図1に示す第1実施例において昇降台が上昇した状態を示す斜視図である。

【図3】図3は図1に示す実施例において昇降用油圧駆動部材のシリンダを部分的に切り欠いて示した斜視図である。

【図4】図4は図1に示す実施例において油圧把持具の一方のカバーを外して内部の油圧把持具を部分的に切り欠いて示した斜視図である。

【図5】図5(a)は本発明に係る山留用H型鋼材の引抜装置を概略的に示した平面図であり、図5(b)は同正面図である。

【図6】図6は、本発明の第1実施例における昇降用シリンダの昇降台およびコラムへの取付け関係を示す断面図である。

【図7】図7(a)は本発明に係るコラムにおける昇降用シリンダのガイド部の構造を示す断面図であり、図7(b)は同コラムにおける昇降台のガイド部の構造を示す断面図である。

【図8】図8(a)、(b)は本発明に係る油圧把持具の2つの態様を示す概略平面図である。

【図9】図9(a)、(b)は大きさの異なる本発明に係る反力板を示す斜視図である。

【図10】図10は本発明に係る山留用H型鋼材の引抜装置の第2実施例において昇降台が下降した状態を示す斜視図である。

【図11】図11は図9に示す第2実施例において昇降台が上昇した状態を示す斜視図である。

【図12】図12は下部設置把持具を具備し、地面または地面下にある山留用H型鋼材が高止まりしていない(すなわち、頭部が地面から出ていない)ときに有効な、本発明に係る山留用H型鋼材の引抜装置の実施例を示す。

【発明を実施するための形態】

【0040】

以下、図1〜図9を参照して、本発明の第1実施例を詳細に説明する。添付図面において、図1は本発明に係る山留用H型鋼材の引抜装置の第1実施例において昇降台が下降した状態を示す斜視図であり、図2は図1に示す第1実施例において昇降台が上昇した状態を示す斜視図である。また、図5(a)は本発明に係る山留用H型鋼材の引抜装置の概略的に示した平面図であり、図5(b)は同正面図である。

【0041】

図1および図2を参照して、本発明に係る山留用H型鋼材60の引抜装置1は、本体10、昇降台20、および一対の直立した昇降用油圧駆動部材30からなっている。

【0042】

本体10は、間隔を開けて直立した一対のコラム11、およびこれら一対のコラム11を連結する連結部材12を含んでいる。なお、図1および図2に示す実施例においては、連結部材12は一対のコラム11の上部と下部とにそれぞれ設けられた上側連結部材12aおよび下側連結部材12bからなっている。

【0043】

このように一対のコラム11を連結部材12により連結することにより、本発明の本体10は強固な枠体構造となっている。なお、平面図(図5(a)参照)で見た場合の連結部材12の取付け位置は後述する昇降台20の位置から偏っており、昇降台20の昇降によるH型鋼材60の引抜き作業を阻害しないようにしている。

【0044】

コラム11の側面には、図1に示すように垂直方向に延在するガイド溝11aが設けられている。図7(a)は本発明に係るコラムにおける昇降用シリンダのガイド部の構造を示す断面図であり、図7(b)は同コラムにおける昇降台のガイド部の構造を示す断面図である。

【0045】

図7(a)、(b)に示すように、ガイド溝11aは長方形断面をしており、図7(b)に示すように昇降台20に設けられた係合部材26がガイド溝11aに係合しており、また、図7(a)に示すように後述する昇降用油圧駆動部材30のシリンダ31に設けられた別の係合部材34がガイド溝11aに係合している。

【0046】

図3は、図1に示す実施例において昇降用油圧駆動部材30のシリンダ31を部分的に断面して示した斜視図である。各昇降用油圧駆動部材30は油圧シリンダの構造をしている。すなわち、昇降用油圧駆動部材30は、図3に示すように、円筒形状をした液密性のシリンダ31、シリンダ31に供給された油圧によりシリンダ31内部を摺動可能なピストン32、および先端がシリンダ31から突出し後端がピストン32に連結されたロッド33からなっている。

【0047】

図6は、本発明における昇降用シリンダ31の昇降台20およびコラム11への取付け関係を示す断面図である。シリンダ31は、図6に示すように、昇降台20に形成したシリンダ貫通穴20aを上下方向に貫通している。シリンダ31の下端部にフランジ31aが形成されており、シリンダ貫通穴20aの下側に位置したフランジ31aがボルト35により昇降台20の下面に結合されており、これによりシリンダ31は昇降台20に搭載された状態となっている。

【0048】

ロッド33は、シリンダ31から下向きに突出しており、図6に示すように、ロッド33の先端部33aはコラム11の下側連結部材12bに当接しており、ロッド33はコラム11と連結状態となっている。なお、ロッド33とコラム11との連結状態を一層確実にするために、ロッド33の先端部を下側連結部材12bに設けたネジ穴(図示せず)に螺合し、またはロッド33の先端にフランジを形成してそのフランジをボルト(ともに図示せず)などにより下側連結部材12bに連結してもよい。

【0049】

このようにして左右一対の昇降用油圧駆動部材30は、直立した状態で昇降台20と本体10との間に連結され、昇降台20は、一対の昇降用油圧駆動部材30により、一対のコラム11の側面に上下方向に設けられたガイド溝11aに沿って垂直方向に昇降可能である。なお、本発明においては、昇降用油圧駆動部材30を左右一対設けるものに限られず、例えば、左右にそれぞれ一対とし、計二対設置してもよい。

【0050】

昇降台20には、図1、図2に示すように、山留用H型鋼材60の半分の断面よりも大きなT形形状をした開口20bが形成されている。なお、T形開口20bの垂直な開口部分は昇降台20の端面に連通している。そして、このT形開口20b内を山留用H型鋼材60が上下方向に通過可能である。

【0051】

さらに、昇降台20は山留用H型鋼材60を把持する一対の油圧把持具25を具備している。図8(a)、(b)は本発明に係る油圧把持具の2つの態様を示す概略平面図である。一対の油圧把持具25は油圧シリンダであり、図8(a)に示すように、T形開口20bの中心部の開口の両側に平行に配置されている。

【0052】

油圧把持具25は、図4において油圧把持具のカバー26(図3参照)を外して断面図で示すように、円筒形状をした液密性のシリンダ21、シリンダ21に供給された油圧によりシリンダ21内部を摺動可能なピストン22、および後端がピストン22に連結され先端がシリンダ21から突出したロッド23からなっている。ロッド23の先端には、山留用H型鋼材60のフランジ61を押圧把持するH型鋼材の把持部材24が取着されている。

【0053】

このような構成により、H型鋼材60の把持部材24は、T形開口20b内で山留用H型鋼材60の連結部材12側に位置するフランジ61を実線矢印Aで示すように連結部材12に向けて(連結部材12に直交する方向へ)押圧して、把持部材24とT形開口20bの壁面との間で山留用H型鋼材60を把持する。

【0054】

なお、一対の油圧把持具25の変態様として、図8(b)に示すように、T形開口20bの中心部の両側に対向配置されており、山留用H型鋼材60のフランジ61に直交し両フランジ61を連結しているウェブ62を矢印Bで示すように本体10の連結部材12に平行する方向へ互に逆向きに押圧して、両把持部材24により山留用H型鋼材60のウェブ62を把持するようにすることもできる。

【0055】

コラム11の下側には反力板50を敷いている(図1、図2参照)。図9(a)、(b)は大きさの異なる本発明に係る反力板50を示す斜視図である。反力板50には、図9に示すようにT形をした開口50aが形成されている。T形をした開口50aは、昇降台20に形成されたT形開口20bと類似する形状であり、このT形をした開口50a内を山留用H型鋼材60が上下方向に通過可能である。なお、例えば、大小のH型鋼材60のサイズに応じて、図9(a)、(b)に示すように種々の大きさの反力板50を準備し、山留用H型鋼材60の大きさに合わせて適宜の大きさの反力板50を用いることが好ましい。

【0056】

反力板50は、後述のように昇降用油圧駆動部材30により昇降台20を上昇させて山留用H型鋼材60を引抜く際に本体10に作用する反力を受け、山留用H型鋼材60の引抜き作業が確実に行えるようにするものである。また、反力板50を引抜装置1の底部に設置することで、引抜いた際に山留用H型鋼材60に付着している土砂等を大幅に低減することができる。

【0057】

反力板50を予め作業現場に敷き、その上に本発明の引抜装置1を載置してもよいし、または、引抜装置1の下面に予め反力板50を取付けて、反力板50とともに引抜装置1を作業現場に搬送してもよい。なお、反力板50を作業現場に敷く作業や引抜装置1への着脱作業は手動で行っても容易に行える。

【0058】

本体10の一対のコラム11の反連結部材12側に、図1〜図4に示すように、コラム11に平行して反力受け枠40を設けている。図示した実施例においては、コラム11および反力受け枠40の何れか一方の上部および下部に入れ子部材41を伸縮および固定可能に設けて、コラム11と反力受け枠40との間を伸縮し、適宜な固定手段(図示せず)により固定可能としている。

【0059】

このように、反連結部材12側に、コラム11に平行して反力受け枠40を設けている場合には、反力板50としては、コラム11および反力受け枠40の両者の下側に亘る大きさのものを選択し、このような反力板50をコラム11および反力受け枠40の下側に敷く。

【0060】

なお、山留用H型鋼材60がそれほど大きくない場合や、引抜き現場の土壌状況がよい場合などには、反力受け枠40を省略してもよい。

【0061】

以下、本発明に係る山留用H型鋼材の引抜装置1の引抜き作業を説明する。引抜作業現場の広さや隣接地とのクリアランス、作業現場の土壌条件、引抜く山留用H型鋼材60の大きさなどを考慮して適宜な大きさのT形開口20bを具備した昇降台20を選定する。また、予想される反力に応じて反力受け枠40を採用するか否か、採用する場合には、コラム11と反力受け枠40との間の距離をどの程度にするかを設定する。

【0062】

さらに、コラム11および反力受け枠40の下側に反力板50を敷くか否か、その大きさなどを選定する。また、反力板50を予め作業現場に敷き、その上に本発明の引抜装置1を載置するようにするか、または、引抜装置1の下面に予め反力板50を取付けて、反力板50とともに引抜装置1を作業現場に搬送するかも決定する。なお、以下の説明では、図1〜図4に示す態様に選定したものとする。

【0063】

これらの結果に基づいて本発明の山留用H型鋼材60の引抜装置1を組立て、引抜作業現場に搬送し、設置する。

【0064】

山留用H型鋼材60が高止まりしているとき(すなわち、本発明に係る引抜装置1をH型鋼材60に対応させて位置決めしたときに、H型鋼材60の頭部が地面から出ており、引抜装置の、昇降台20を下降させると、H型鋼材60の杭頭を昇降台20のT形開口20bに挿入された状態とできるとき)には、昇降台20を下降させる(図1参照)。この場合に、H型鋼材60の頭部回りの土壌を予め人手または小型のショベルカーにより取除くことが好ましい。また、H型鋼材60の頭部に(小型クレーン、レッカーなどの)合番機(図示せず)のワイアを取付ける。

【0065】

この状態で、油圧把持具21に油圧を供給して、把持部材24を実線矢印Aで示すように連結部材12に向けて(連結部材12に直交する方向へ)押圧して、T形開口20b内で山留用H型鋼材60の連結部材12側に位置するフランジ61を把持部材24とT形開口20bの壁面との間で把持する。

【0066】

山留用H型鋼材60をH型鋼材60の把持部材24で把持した状態のままで、一対の昇降用油圧駆動部材30のピストン32の上方のピストン32室に油圧を供給して、ピストン32を介してロッド33を伸長させ、ロッド33の先端部33aをコラム11の下側連結部材12bに押圧させる。これにより、昇降用油圧駆動部材30のシリンダ31が上昇し、シリンダ31とともに昇降台20が上昇する。昇降台20とともに把持部材24で把持されたH型鋼材60が引抜かれ、上昇する(図2参照)。この際に、昇降用油圧駆動部材30は直立しているのでシリンダ31に作用した油圧力はH型鋼材60の引抜きに有効に使用される。

【0067】

H型鋼材60を把持部材24で把持した状態のままで、昇降用油圧駆動部材30のロッド33が伸長した時点で、H型鋼材60を上昇させていた把持部材24を減圧させてH型鋼材60を離脱させる。次いで、ピストン32室の油圧を減圧し、昇降用油圧駆動部材30のロッド33を縮め、昇降台20を下降させ、把持部材24でH型鋼材60を把持する。これらの動きをH型鋼材60の全長さに亘り繰り返して行う。H型鋼材60が充分に引抜かれた時点で、上述の合番機を使用してH型鋼材60を回収する。なお、合番機の設置が困難な場合には、現場設置のタワークレーン(図示せず)等により回収作業を行ってもよい。

【0068】

H型鋼材60を回収後に、山留用H型鋼材60の引抜装置1を次のH型鋼材60の引抜き場所に移動して、上述の作業を繰り返す。

【0069】

次に、図10および図11を参照して本発明の第2実施例を説明する。図10は本発明に係る山留用H型鋼材60の引抜装置1の第2実施例において昇降台20が下降した状態を示す斜視図であり、図11は図9に示す第2実施例において昇降台20が上昇した状態を示す斜視図である。

【0070】

第2実施例においては引抜く山留用H型鋼材60の大きさ(断面積)が前述した第1実施例のものよりも小さくなっている。このため、第1実施例のT形開口20bよりも小さいT形開口20bを具備した昇降台20を採用し、入れ子部材41を使用しないか、または充分に縮小させて、反連結部材12をコラム11に隣接させ、第1実施例よりも小さな反力板50を採用している。

【0071】

その他の構造は前述した第1実施例と同じであるので、第1実施例の部材と同一または類似の部材には、同一の引用符号を付し、それらの詳細な説明は省略する。

【0072】

山留用H型鋼材60が高止まりしている場合の作業手順を上述した。一方、地面または地面下にある山留用H型鋼材60が高止まりしていない(すなわち、頭部が地面から出ていない)ときには、最初に山留用H型鋼材60の頭出しを行う。図12に、この頭出し作業に有効な、本発明に係る山留用H型鋼材の引抜装置の実施例を示す。

【0073】

図12に示す実施例は、間隔を開けて直立した一対のコラムと該一対のコラムを連結する連結部材とを含む本体、該本体に沿って昇降可能な昇降台、および該昇降台と前記本体との間に連結され該昇降台を昇降させる直立した昇降用油圧駆動部材からなり、該昇降用油圧駆動部材は前記昇降台を貫通して搭載されたシリンダと該シリンダから下向きに突出して前記コラムの下端部に連結されたロッドとからなっており、前記昇降台は下方に突出し山留用H型鋼材の頭部を把持する下部設置油圧把持具を具備してしており、該H型鋼材の頭出しを行う。

【0074】

なお、図12に示す実施例におけるコラム、連結部材および昇降用油圧駆動部材の構造は、図1、図2、図10および図11に示した実施例と同様であり、その図示および詳細な説明は省略する。

【0075】

左右一対の昇降用油圧駆動部材30は、直立した状態で昇降台20と本体10との間に連結され、昇降台20は、一対の昇降用油圧駆動部材30により垂直方向に昇降可能である。なお、図12に示した実施例においては、前述した実施例とは異なり、T形形状をした開口は形成されていない。

【0076】

昇降台20の下面から油圧把持具ホルダ70が下方に突出しており、油圧把持具ホルダ70の下方先端部は垂直な溝70aにより左右に分離されている。油圧把持具ホルダ70は、垂直な溝70aの両側に、山留用H型鋼材60の頭部のウェブ62を把持する一対の下部設置油圧把持具71を互いに対向して具備している。

【0077】

下部設置油圧把持具71は、図8(b)を参照して説明した油圧把持具25と同様の構造を有している。すなわち、下部設置油圧把持具71の先端には、油圧把持具25の把持部材24と同様な構造の把持部材72が設けられている。山留用H型鋼材60のフランジ61に直交し両フランジ61を連結しているウェブ62を矢印Bで示すように本体10の連結部材12に平行する方向へ互に逆向きに押圧して、両把持部材72により山留用H型鋼材60のウェブ62を把持する。

【0078】

地面または地面下にある山留用H型鋼材60が高止まりしていない場合(すなわち、頭部が地面から出ていない)の作業手順を次に説明する。

【0079】

下部設置油圧把持具71の下端部を引抜装置の設置地面より上昇させた状態で、図12に示す引抜装置を作業現場に移送する。この場合に、引抜装置の下部設置油圧把持具71がH型鋼材60の頭部位置まで下降できるように、H型鋼材60の頭部回りの土壌を予め人手または小型のショベルカーにより取除いておく。

【0080】

次いで、図12(a)に示すように、昇降台20を、下部設置油圧把持具71とともに、昇降用油圧駆動部材30により下降させ、互いに対向した把持部材72を山留用H型鋼材60の頭部のウェブ62の位置とする。把持部材72に油圧を供給して、山留用H型鋼材60のウェブ62を矢印Bで示すように互に逆向きに押圧して、両把持部材72により山留用H型鋼材60のウェブ62を把持する。

【0081】

この状態で、図12(b)に示すように、昇降台20を昇降用油圧駆動部材30により上昇させて、山留用H型鋼材60の頭部を引出す。この際に、図1、図2を参照して前述した引抜装置1をH型鋼材60に対応させて位置決めしたときに、H型鋼材60の頭部が地面から出ており、引抜装置の、昇降台20を下降させると、H型鋼材60の杭頭を昇降台20のT形開口20bに挿入された状態とできるまで、山留用H型鋼材60の頭部を引出す。以上のようにして、H型鋼材60の頭出しが行える。

【0082】

以下、前述した山留用H型鋼材60が高止まりしているときの手順に従い、頭出しした山留用H型鋼材60を引抜く。

【符号の説明】

【0083】

1 引抜装置

10 本体

11 コラム

11a ガイド溝

12 連結部材

12a 上側連結部材

12b 下側連結部材

20 昇降台

20a シリンダ貫通穴

20b T形開口

21 シリンダ

22 ピストン

23 ロッド

33a 先端部

24 把持部材

25 油圧把持具

26 係合部材

30 昇降用油圧駆動部材

31 シリンダ

31a フランジ

32 ピストン

33 ロッド

33a 先端部

34 係合部材

35 ボルト

40 反力受け枠

41 入れ子部材

50 反力板

50a T形をした開口

60 H型鋼材

61 フランジ

62 ウェブ

70 油圧把持具ホルダ

70a 垂直な溝

71 下部設置油圧把持具

72 把持部材

【特許請求の範囲】

【請求項1】

間隔を開けて直立した一対のコラムと該一対のコラムを連結する連結部材とを含む本体、該本体に沿って昇降可能な昇降台、および該昇降台と前記本体との間に連結され該昇降台を昇降させる直立した昇降用油圧駆動部材からなり、該昇降用油圧駆動部材は前記昇降台を貫通して搭載されたシリンダと該シリンダから下向きに突出して前記コラムの下端部に連結されたロッドとからなっており、前記昇降台は山留用H型鋼材が通過可能なT形開口が形成されると共に該山留用H型鋼材を把持する一対の油圧把持具を具備していることを特徴とする山留用H型鋼材の引抜装置。

【請求項2】

前記一対の油圧把持具はT形開口の中心部の両側に平行配置されており、山留用H型鋼材の前記連結部材側に位置するフランジを該連結部材方向へ押圧して山留用H型鋼材を把持するようになっていることを特徴とする請求項1に記載の山留用H型鋼材の引抜装置。

【請求項3】

前記一対の油圧把持具はT形開口の中心部の両側に対向配置されており、山留用H型鋼材のウェブを前記本体の前記連結部材に平行する方向へ押圧して山留用H型鋼材を把持するようになっていることを特徴とする請求項1に記載の山留用H型鋼材の引抜装置。

【請求項4】

間隔を開けて直立した一対のコラムと該一対のコラムを連結する連結部材とを含む本体、該本体に沿って昇降可能な昇降台、および該昇降台と前記本体との間に連結され該昇降台を昇降させる直立した昇降用油圧駆動部材からなり、該昇降用油圧駆動部材は前記昇降台を貫通して搭載されたシリンダと該シリンダから下向きに突出して前記コラムの下端部に連結されたロッドとからなっており、前記昇降台は下方に突出し山留用H型鋼材の頭部を把持する下部設置油圧把持具を具備してしており、該H型鋼材の頭出しを行うことを特徴とする山留用H型鋼材の引抜装置。

【請求項5】

前記本体の一対のコラムの反連結部材側に前記コラムに平行して反力受け枠を具備していることを特徴とする請求項1〜4の何れか1項に記載の山留用H型鋼材の引抜装置。

【請求項6】

前記コラムと前記反力受け枠との間が伸縮可能であることを特徴とする請求項5に記載の山留用H型鋼材の引抜装置。

【請求項7】

前記コラムと前記反力受け枠の下部に反力板を設けることを特徴とする請求項5または6に記載の山留用H型鋼材の引抜装置。

【請求項1】

間隔を開けて直立した一対のコラムと該一対のコラムを連結する連結部材とを含む本体、該本体に沿って昇降可能な昇降台、および該昇降台と前記本体との間に連結され該昇降台を昇降させる直立した昇降用油圧駆動部材からなり、該昇降用油圧駆動部材は前記昇降台を貫通して搭載されたシリンダと該シリンダから下向きに突出して前記コラムの下端部に連結されたロッドとからなっており、前記昇降台は山留用H型鋼材が通過可能なT形開口が形成されると共に該山留用H型鋼材を把持する一対の油圧把持具を具備していることを特徴とする山留用H型鋼材の引抜装置。

【請求項2】

前記一対の油圧把持具はT形開口の中心部の両側に平行配置されており、山留用H型鋼材の前記連結部材側に位置するフランジを該連結部材方向へ押圧して山留用H型鋼材を把持するようになっていることを特徴とする請求項1に記載の山留用H型鋼材の引抜装置。

【請求項3】

前記一対の油圧把持具はT形開口の中心部の両側に対向配置されており、山留用H型鋼材のウェブを前記本体の前記連結部材に平行する方向へ押圧して山留用H型鋼材を把持するようになっていることを特徴とする請求項1に記載の山留用H型鋼材の引抜装置。

【請求項4】

間隔を開けて直立した一対のコラムと該一対のコラムを連結する連結部材とを含む本体、該本体に沿って昇降可能な昇降台、および該昇降台と前記本体との間に連結され該昇降台を昇降させる直立した昇降用油圧駆動部材からなり、該昇降用油圧駆動部材は前記昇降台を貫通して搭載されたシリンダと該シリンダから下向きに突出して前記コラムの下端部に連結されたロッドとからなっており、前記昇降台は下方に突出し山留用H型鋼材の頭部を把持する下部設置油圧把持具を具備してしており、該H型鋼材の頭出しを行うことを特徴とする山留用H型鋼材の引抜装置。

【請求項5】

前記本体の一対のコラムの反連結部材側に前記コラムに平行して反力受け枠を具備していることを特徴とする請求項1〜4の何れか1項に記載の山留用H型鋼材の引抜装置。

【請求項6】

前記コラムと前記反力受け枠との間が伸縮可能であることを特徴とする請求項5に記載の山留用H型鋼材の引抜装置。

【請求項7】

前記コラムと前記反力受け枠の下部に反力板を設けることを特徴とする請求項5または6に記載の山留用H型鋼材の引抜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−162990(P2011−162990A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−26209(P2010−26209)

【出願日】平成22年2月9日(2010.2.9)

【出願人】(507207199)富士スチール株式会社 (2)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月9日(2010.2.9)

【出願人】(507207199)富士スチール株式会社 (2)

【Fターム(参考)】

[ Back to top ]