嵌合型コネクタ

【課題】銅又は銅合金母材の表面にCu−Sn合金層とSn層がこの順に形成された表面被覆層付板材から製造されたメス端子とオス端子からなる嵌合型コネクタにおいて、摩擦係数を低減しかつ耐微摺動摩耗性を改善する。

【解決手段】メス端子とオス端子のいずれか一方又は双方について、表面がリフロー処理されていて、Cu−Sn合金層6の平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%、Sn層7の平均の厚さが0.2〜5.0μm、前記Cu−Sn合金層の一部が材料表面に露出しその露出面積率が3〜75%の表面被覆層付板材を用いる。同時に、少なくともオス端子の接触部の表面にフッ素系樹脂微粒子とフッ素系油が混合した塗膜を付着させる。

【解決手段】メス端子とオス端子のいずれか一方又は双方について、表面がリフロー処理されていて、Cu−Sn合金層6の平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%、Sn層7の平均の厚さが0.2〜5.0μm、前記Cu−Sn合金層の一部が材料表面に露出しその露出面積率が3〜75%の表面被覆層付板材を用いる。同時に、少なくともオス端子の接触部の表面にフッ素系樹脂微粒子とフッ素系油が混合した塗膜を付着させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、メス端子とオス端子からなる嵌合型コネクタに関する。

【背景技術】

【0002】

特許文献1には、電気的信頼性が高く(低接触抵抗)、摩擦係数が低く、嵌合型コネクタ用端子として好適な接続部品用導電材料が記載されている。特許文献1の発明では、通常の銅合金板条より表面粗さを大きくした銅合金板条を母材として用い、母材表面にNiめっき層、Cuめっき層及びSnめっき層をこの順に、又はCuめっき層及びSnめっき層をこの順に、あるいはSnめっき層のみを形成し、Snめっき層をリフロー処理して、Cuめっき層とSnめっき層から、あるいは銅合金母材とSnめっき層からCu−Sn合金層を形成するとともに、リフロー処理により平滑化したSnめっき層の間からCu−Sn合金層の一部を表面に露出させる(母材表面に形成された凹凸の凸の部分でCu−Sn合金層の一部が露出する)。

【0003】

特許文献1においてリフロー処理後に形成された接続部品用導電材料は、表面被覆層として、Cu−Sn合金層及びSn層、又はNi層(3.0μm以下)、Cu−Sn合金層及びSn層をこの順に有し、場合によっては母材表面とCu−Sn合金層の間、又はNi層とCu−Sn合金層の間にCu層が残留している。特許文献1では、Cu−Sn合金層の表面露出面積率が3〜75%、平均の厚さが0.1〜3.0μm、Cu含有量が20〜70at%、Sn層の平均の厚さが0.2〜5.0μmと規定され、母材表面について少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが4.0μm以下が望ましく、Cu−Sn合金層の表面露出間隔について少なくとも一方向において0.01〜0.5mmが望ましいことが記載されている。

【0004】

特許文献2には、特許文献1の下位概念に相当する接続部品用導電材料及びその製造方法が記載されている。そのめっき層構成及びリフロー処理後の被覆層構成自体は、特許文献1のものと同じであり、リフロー処理により平滑化したSn層の間からCu−Sn合金層の一部が表面に露出している。

特許文献2においてリフロー処理後に形成された接続部品用導電材料は、表面被覆層のうちCu−Sn合金層の表面露出面積率が3〜75%、平均の厚さが0.2〜3.0μm、Cu含有量が20〜70at%、Sn層の平均厚さが0.2〜5.0μm、材料表面の少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが3.0μm以下と規定され、母材表面について少なくとも一方向の算術平均粗さRaが0.3μm以上で、全ての方向の算術平均粗さRaが4.0μm以下が望ましく、さらにCu−Sn合金層の表面露出間隔について少なくとも一方向において0.01〜0.5mmが望ましいことが記載されている。

【0005】

さらに、本出願人は、基本的に特許文献1,2の技術思想を継承しながら、同時に耐微摺動摩耗性を改善した接続部品用導電材料に関する発明を特許出願した(特願2007−22206号)。この出願において、めっき層構成及びリフロー処理後の被覆層構成自体は、特許文献1,2のものと基本的に同じであるが、この出願は特許文献1,2と異なり、リフロー処理により平滑化したSn層の間からCu−Sn合金層が表面に露出していない場合を含み得る。

なお、微摺動摩耗とは、特に接圧力の小さい小型端子において生じやすく、例えば自動車電装部品の嵌合型コネクタであれば、主として通電時の熱膨張・収縮及び使用時の振動により、オス/メス端子の接触部が微摺動を起こし、これが繰り返されることで接触抵抗が異常増大する現象である。この現象は微摺動の繰り返しにより接触部のSn層が摩耗し、Sn酸化物が接触部間に堆積して引き起こされると考えられている。

【0006】

この出願においてリフロー処理後に形成された接続部品用導電材料は、表面被覆層のうちNi層の平均の厚さが3.0μm以下(0μmを含む)、Cu−Sn合金層の平均の厚さが0.2〜3.0μm、材料の垂直断面におけるSn層の最小内接円の直径[D1]が0.2μm以下、最大内接円の直径[D2]が1.2〜20μm、材料の最表点とCu−Sn合金層の最表点との高度差[y]が0.2μm以下と規定され、さらに[D1]が0μmのとき(Cu−Sn合金層が一部露出しているとき)、材料表面におけるCu−Sn合金層の最大内接円の直径[D3]が150μm以下又は/及び材料表面におけるSn層の最大内接円直径[D4]が300μm以下が望ましいことが記載されている。なお、この出願に記載された接続部品用導電材料は、リフロー処理後にSn層の一部としてSnめっき層(平均の厚さは0.2μm以下)を形成したものを含み、その場合も[D1]、[D2]、[y]に関する規定は上記と同じである。

この出願において、母材の表面粗さは少なくとも一方向の算術平均粗さRaが0.4μm以上で、全ての方向の算術平均粗さRaが4.0μm以下が望ましく、さらに前記一方向における凹凸の平均間隔Smが0.01〜0.5mmが望ましく、さらに前記一方向における最大高さRyが2.0〜20μmが望ましいことが記載されている。

【0007】

一方、特許文献3には、Snめっきされた銅合金からなる導電性基材表面にフッ素系樹脂微粒子とフッ素系油が塗布されたコネクタ接点材料が記載されている。特許文献3によれば、フッ素系樹脂微粒子とフッ素系油が混合した塗膜をコネクタの嵌合部に付着させることにより、該部にフッ素系樹脂微粒子が分散付着し、これにより摩擦係数が下がり、また該部にフッ素系樹脂微粒子が付着していない部分があることにより、オス/メス端子間の低い接触抵抗(初期値)が確保される。特許文献4にはより具体的に、塗膜厚みが0.2〜0.5μm、フッ素系樹脂微粒子とフッ素系油の合計量に対するフッ素系樹脂微粒子の割合が20〜40質量%が望ましいことが記載されている。なお、特許文献4において塗膜厚み0.2〜0.5μmは、同文献の実施例をみると、フッ素系樹脂微粒子とフッ素系油の塗布量として略100〜1000mg/m2に相当し、フッ素系樹脂微粒子の付着量として略20〜400mg/m2に相当する。

【0008】

特許文献3,4によれば、フッ素系樹脂微粒子の種類はパーフルオロポリエーテル系であり、PTFE(ポリテトラフルオロエチレン)が最も一般的であり、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)、FEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体)、ETFE(テトラフルオロエチレン・エチレン重合体)、PCTTE(ポリクロロトリフルオロエチレン)、ECTFE(クロロトリフルオロエチレン・エチレン共重合体)、PVDF(ポリビニリデンフルオライド)、PVF(ポリビニルフルオライド)も同様に使用できることが記載され、フッ素系油の種類はパーフルオロポリエーテル系オイルであり、PFPE(パーフルオロアルキルポリエーテル)が具体的に記載されている。

特許文献3,4によれば、フッ素系樹脂微粒子の粒径は十分の数μm〜数十μmが望ましく、具体的な市販品として粒径0.2〜20μmのものが挙げられ、特許文献4の実施例では粒径10μmまでのものが用いられている。

【0009】

【特許文献1】特開2006−77307号公報

【特許文献2】特開2006−183068号公報

【特許文献3】特開2005−19103号公報

【特許文献4】特開2006−173059号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

特許文献1,2に記載された接続部品用導電材料は、最表層にSn層があり、かつ硬度の高いCu−Sn合金層が材料表面に一部露出している(特に特許文献2ではCu−Sn合金層が一部突出している)ため、高温信頼性が高い(高温長時間保持後の接触抵抗が低い)と同時に従来材に比べて摩擦係数が改善され、嵌合型コネクタ用材料として好適である。また、特願2007−22206号に記載された接続部品用導電材料は、最表層にSn層があり、かつ硬度の高いCu−Sn合金層が材料表面に一部露出し又は露出せずに薄いSn層により覆われ、高温信頼性が高く、従来材に比べて摩擦係数が改善され、さらに耐微摺動摩耗性が従来材に比べて改善され、特に小型の嵌合型コネクタ材料として好適である。

特許文献3,4に記載されたコネクタ接点材料は、オス/メス端子の接触部にフッ素系樹脂微粒子が付着することにより、初期接触抵抗値の上昇を招くことなく、摩擦係数が改善され、嵌合型コネクタ用材料として好適である。なお、特許文献3,4にはコネクタ接点材料の高温信頼性及び耐微摺動摩耗性についての開示はなされていない。

【0011】

このように特許文献1〜4及び特願2007−22206号には、それぞれ嵌合型コネクタ用として好適な導電材料が記載されているが、例えば自動車において嵌合型コネクタのさらなる多極化及び小型軽量化の進展が望まれており、そのため低挿入力化(低摩擦係数)及び耐微摺動摩耗性のさらに大幅な改善が熱望されている。

本発明は、このような現状に鑑みてなされたもので、メス端子とオス端子からなる嵌合型コネクタにおいて、特許文献1〜4及び特願2007−22206号に記載された発明の技術思想を踏襲しつつ、低摩擦係数及び耐微摺動摩耗性について、これらの発明の開示を越える大幅な改善を実現することを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る嵌合型コネクタは、銅又は銅合金母材の最表面にSn層を有する表面被覆層付板材から製造されたメス端子とオス端子からなり、少なくともオス端子の接触部の表面にフッ素系樹脂微粒子とフッ素系油が混合した塗膜が付着したもので、メス端子とオス端子のいずれか一方又は双方の表面被覆層付板材が,下記[発明を実施するための最良の形態]の欄に記載した(1)〜(3)の構成を有する。なお、一般的にメス端子の内部にはオス端子との接圧を確保するために板ばねが形成されており、さらに接触信頼性(電気的信頼性)を得るために、オス端子との接触部(接点部)にはインデントやリブなどの突起が形成されている。また、オス端子の接触部(接点部)はメス端子にスムーズに挿入させるため一般に面である。

本発明に係る嵌合型コネクタにおいて、フッ素系樹脂微粒子とフッ素系油が混合した塗膜は特許文献3,4に記載されたものがそのまま利用できる。また、下記(1)〜(3)に記載された表面被覆層付板材は、それぞれ特許文献1、特許文献2及び特願2007−22206号に記載された材料がそのまま利用できる。この塗膜と表面被覆層付板材の双方を組み合わせることにより、それぞれ単独の発明では想定できないほど、摩擦係数及び耐微摺動摩耗性について顕著な改善がなされる。特にオス端子とメス端子の双方の接触部の表面に前記塗膜が付着している場合、摩擦係数及び耐微摺動摩耗性がさらに劇的に改善される。

【発明の効果】

【0013】

本発明によれば、メス端子とオス端子からなる嵌合型コネクタにおいて、摩擦係数及び耐微摺動摩耗性を顕著に改善し、コネクタの低挿入力化による多極化及び小型軽量化の要請に応えることができる。また、本発明に係る嵌合型コネクタは、初期接触抵抗及び高温長時間保持後の接触抵抗が低く保たれる。

【発明を実施するための最良の形態】

【0014】

本発明において、メス端子とオス端子のいずれか一方又は双方の表面被覆層付板材は次の構成を有する。

(1)母材の表面にCu−Sn合金層とSn層がこの順に形成され、その材料表面はリフロー処理されていて、前記Cu−Sn合金層の平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%、前記Sn層の平均の厚さが0.2〜5.0μmであり、前記Cu−Sn合金層の一部が材料表面に露出しその露出面積率が3〜75%である。この場合、前記母材の表面は、少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが4.0μm以下であることが望ましい。

(2)母材の表面にCu−Sn合金層とSn層がこの順に形成され、その材料表面はリフロー処理されていて、前記Cu−Sn合金層の平均の厚さが0.2〜3.0μm、かつCu含有量が20〜70at%、前記Sn層の平均の厚さが0.2〜5.0μmであり、その表面粗さが、少なくとも一方向における算術平均粗さRaが0.15μm以上で、全ての方向における算術平均粗さRaが3.0μm以下であり、前記Cu−Sn合金層の一部が材料表面に露出しその露出面積率が3〜75%である。この場合、表面被覆層付板材の表面は、少なくとも一方向における平均の表面露出間隔が0.01〜0.5mmであることが望ましい。

(3)母材の表面にCu−Sn合金層とSn層がこの順に形成され、その材料表面はリフロー処理されていて、前記Cu−Sn合金層の平均の厚さが0.2〜3.0μmであり、板材表面に対する垂直断面において、前記Sn層の最小内接円の直径[D1]が0.2μm以下、前記Sn層の最大内接円の直径[D2]が1.2〜20μm、材料の最表点と前記Cu−Sn合金層の最表点との高度差[y]が0.2μm以下である。この場合、前記Sn層の一部として、リフロー処理後にさらにSnめっき層が形成されていてもよい。

【0015】

上記(1)〜(3)の構成において、表面被覆層付板材は、表面被覆層としてCu−Sn合金層の下にCu層を有してもよく、表面被覆層として母材とCu−Sn合金層の間にNi層を有してもよく、後者の場合さらにNi層とCu−Sn合金層の間にCu層を有してもよい。Cu層を有する場合、その平均の厚さは1.0μm以下が望ましく、Ni層を含む場合、その平均の厚さは3.0μm以下が望ましく、Ni層の下にさらに0.01〜1.0μmのCu下地層を有していてもよい。これらの点も特許文献1,2及び特願2007−22206号に記載されている。

【0016】

前期特許文献1,2及び特願2007−22206号に記載されているとおり、Sn層、Cu層及びNi層は、それぞれSn、Cu、Ni金属のほか、Sn合金、Cu合金及びNi合金を含む。

Sn層がSn合金からなる場合、Sn合金のSn以外の構成成分としては、Pb、Bi、Zn、Ag、Cuなどが挙げられる。Pbについては50質量%未満、他の元素については10質量%未満が望ましい。

Cu層には、母材に含まれる成分元素等が少量混入していてもよい。また、Cu層がCu合金からなる場合、Cu合金のCu以外の構成成分としてはSn、Zn等が挙げられる。Snの場合は50質量%未満、他の元素については5質量%未満が望ましい。

Ni層には、母材に含まれる成分元素等が少量混入していてもよい。また、Ni層がNi合金からなる場合、Ni合金のNi以外の構成成分としては、Cu、P、Coなどが挙げられる。Cuについては40質量%以下、P、Coについては10質量%以下が望ましい。

なお、リフロー処理前に母材表面に形成するCuめっき層、Snめっき層及びNiめっき層についても、それぞれCu、Sn、Ni金属のほか、Cu合金、Sn合金及びNi合金を含む。Niめっき層、Cuめっき層及びSnめっき層が、それぞれNi合金、Cu合金及びSn合金からなる場合、上記Ni層、Cu層及びSn層に関して説明した各合金を用いることができる。

【0017】

表面被覆層付板材として、オス/メス端子の一方は、母材表面にCu−Sn合金層とSn層をこの順に有する従来型の表面被覆層付板材を用いることができる。従来型とは、表面に粗化処理を行っていない母材を用いた表面被覆層付板材であり、通常、母材表面の算術平均粗さRaが0.15μmよりかなり小さく、最表面全面がほぼ均一な厚さのSn層により覆われている。例えば特開2004−68026号公報、特開2003−151668号公報、特開2002−298963号公報、特開2002−226982号公報、特開平11−135226号公報、特開平10−60666号公報等に、Cu又はCu合金母材の表面に、必要に応じてNi下地めっき層を形成し、その上にCuめっき層とSnめっき層をこの順に形成した後、リフロー処理し、Cu−Sn合金層及びSn層をこの順に形成した導電材料が記載されているが、これらをそのまま利用できる。

従来型の表面被覆層付板材において、Cu−Sn合金層の下にCu層が残留しない方が望ましく、Ni層の下にさらにCu下地層があってもよい。各被覆層の平均の厚さ及びCu−Sn合金層のCu含有量は例えば前記(1)〜(3)とほぼ同じでよい。望ましくは、例えばSn層が0.1〜2μm、Cu−Sn合金層が0.1〜1.0μm、そのCu含有量が35〜75at%、残留Cu層が1.0μm以下、Ni層が0.1〜1.0μm、Cu下地層が0.01〜1.0μmである。

【0018】

フッ素系樹脂微粒子とフッ素系油が混合した塗膜は、フッ素系樹脂微粒子とフッ素系油とを所定の混合割合として溶剤に希釈・分散させて表面被覆層付板材の表面に塗布し、溶剤を揮発させることにより形成することができる。なお、塗布は浸漬、スプレー、バーコーター等公知の手段を用いることができ、また、端子のプレス成形後、端子成形前、被覆層形成後等の適宜のタイミングで行うことができる。使用する溶剤は、導電性基材やフッ素系樹脂微粒子とフッ素系油に悪影響が無く、常温での揮発性が良く、フッ素系樹脂微粒子とフッ素系油との希釈・分散性が良く、更には不燃性や作業性、安全性などの諸点からは、市販のフッ素系溶剤(洗浄剤、希釈剤)が好ましい。但し、地球環境面からの規制対象である特定フロン系ではない市販のフッ素系溶剤、例えば、旭硝子株式会社製アサヒクリンAK−225(ジクロロペンタフルオロプロパン)、あるいはHFE(ハイドロフルオロエーテル)などの改良された(特定フロン系代替え)種々のフッ素系溶剤が適宜使用できる。これらの点は、前記特許文献4にも記載されている。

【0019】

[特願2007−22206号についての追加説明]

特願2007−22206号に記載された接続部品用導電材料についてはすでに要点を説明したが、特願2007−22206号が現時点で未公開であるため、ここでは念のため、特願2007−22206号に記載された接続部品用導電材料について追加説明し、あわせてその製造方法と、当該接続部品用導電材料がこれまで述べた作用効果(低摩擦係数、電気的信頼性及び耐微摺動摩耗性)を奏することを実証する実施例について、特願2007−22206号から引用して記載する。

【0020】

特願2007−22206号に記載された製造方法は、技術思想的には特許文献1,2と共通するが、Cu−Sn合金層を露出させる場合とさせない場合の両方を含む。

特願2007−22206号に記載された製造方法の具体的形態を示すと、母材の表面粗さは少なくとも一方向の算術平均粗さRaが0.4μm以上で、全ての方向の算術平均粗さRaが4.0μm以下が望ましく、さらに望ましくは前記一方向において算出された凹凸の平均間隔Smが0.01〜0.5mmであり、さらにさらに望ましくは前記一方向における最大高さRyが2.0〜20μmであり、各めっき層の平均の厚さについては、Niめっき層が3.0μm以下、Cuめっき層が0.1〜1.5μm、Snめっき層が0.4〜8.0μmが望ましいとされている。必要に応じてリフロー処理後にさらにSnめっき層を薄く(0.2μm以下)形成することができる。

【0021】

これにより得られた表面被覆層は、Ni層の平均の厚さが3.0μm以下、Cu−Sn合金被覆層の平均の厚さが0.2〜3.0μm、材料の垂直断面におけるSn層(リフロー処理後にSnめっきを行う場合、そのSnめっき層を含む)の最小内接円の直径[D1]が0.2μm以下、最大内接円の直径[D2]が1.2〜20μm、材料の最表点とCu−Sn合金層の最表点との高度差[y]が0.2μm以下と規定されている。さらに[D1]が0μmのとき(すなわちCu−Sn合金層が露出しているとき)、材料表面におけるCu−Sn合金層の最大内接円の直径[D3]が150μm以下又は/及び材料表面におけるSn層の最大内接円直径[D4]が300μm以下が望ましく、リフロー処理後にCu層が残留する場合、その平均の厚さが1.0μm以下が望ましいとされている。

【0022】

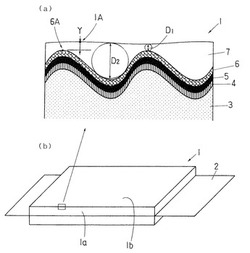

図1は上記[D1]、[D2]及び[y]を説明する図であり、図1(a)は、図1(b)に示す材料1の断面1a(材料表面1bに対する垂直断面、材料表面1bが粗いときは母材の中立面2(板厚の中心を通る面)に対する垂直断面)の表面近傍を拡大して模式的に示す。この例では、母材3の表面にNi層4、Cu層5、Cu−Sn合金層6及びSn層7が形成されている。

[D1]は、図1(a)において材料1の表面とCu−Sn合金層6の間に描ける最小の内接円の直径であり、[D2]は最大の内接円の直径であり、[y]は、材料1の表面の中立面2から最も離れた箇所(材料1の最表点)1Aの高さ(中立面2からの高さ)と、Cu−Sn合金層6の表面の中立面2から最も離れた箇所(Cu−Sn合金層6の最表点)6Aの高さ(中立面2からの高さ)の差である。

また、図2は上記[D3]、[D4]を説明する図であり、材料1の表面を模式的に示す。該表面はCu−Sn合金層6とSn層7により構成され、[D3]はSn層7に囲まれた最大の内接円の直径であり、[D4]はCu−Sn合金層6に囲まれた最大の内接円の直径である。

【0023】

特願2007−22206号には、上記の各パラメータの限定理由について次のように記載されている。

(1)Ni層は、母材構成元素の材料表面への拡散を抑制し、さらにCu−Sn合金層の成長を抑制してSn層の消耗を防止するため、高温長時間使用後も、また亜硫酸ガス腐食雰囲気下においても接触抵抗の上昇を抑制するとともに、良好なはんだ濡れ性を得るのに役立つ。しかし、Ni層の平均の厚さが0.1μm未満の場合には、Ni層中のピット欠陥が増加することなどにより、上記効果を充分に発揮できなくなる。ただし、特に上記効果を必要としない場合は、Ni層の平均の厚さは0.1μm未満でもよく、なくてもよい。一方、Ni層はある程度まで厚くなると上記効果が飽和し、厚くし過ぎると生産性や経済性が悪くなる。従ってNi層の平均の厚さは、3.0μm以下(0μmを含む)、望ましくは0.1〜3.0μmとする。より望ましくは0.2〜2.0μmである。

なお、Ni層を形成する場合、母材とNi層の間に下地Cu層(Cu下地めっき層)を形成してもよい。Cu下地めっきは母材表面の欠陥(ピット等)や析出物等を覆ってNiめっきの付きを改善しNiめっきの信頼性を高めるためのものであり、このCu下地めっき自体、従来から行われている。下地Cu層の厚さは0.01〜1μmが望ましい。

【0024】

(2)Cu層はなくてもよいが、Ni層を形成した場合、Ni層中のNiの材料表面への拡散及びCu−Sn合金層への過度の拡散を効果的に抑制するのに役立つ。特に本発明(特願2007−22206号)のようにSn層が部分的に薄い又は無い場合においては、高温長時間使用後も電気抵抗が非常に高いNi酸化物の材料表面への堆積を抑制するため、接触抵抗の上昇を長期間抑制するのに効果的であり、亜硫酸ガス耐食性の向上効果もある。しかし、Cu層は厚くなりすぎるとCu−Sn合金層の成長を抑制することが困難となり、Sn層の消耗を防止する効果が減少する。また、Cu層は厚くなりすぎるとCu層とCu−Sn合金層の間に、熱拡散や経時などによりボイドが生成し耐熱剥離性が低下するほか、生産性や経済性も悪くなる。従って、Cu層の平均の厚さは1.0μm以下に規定する。より望ましくは0.5μm以下である。

【0025】

(3)Cu−Sn合金層はSn層を形成するSn又はSn合金に比べて非常に硬い。従って、本発明(特願2007−22206号)のように、[D1]が0.2μm以下、かつ[y]が0.2μm以下である場合には、端子挿抜の際にSn層の掘り起こしによる変形抵抗や凝着をせん断するせん断抵抗を抑制でき、摩擦係数を非常に低くすることができる。また、端子挿抜や振動環境下などにおける電気接点部の摺動・微摺動の際に、接圧力を硬いCu−Sn合金層で受けてSn層同士の接触面積を低減できるため、微摺動によるSn層の摩耗や酸化も減少する。さらに、Ni層を形成した場合、Cu−Sn合金層はNi層中のNiの材料表面への拡散を抑制するのに役立つ。しかし、Cu−Sn合金層の平均の厚さが0.2μm未満では、特に本発明(特願2007−22206号)のようにSn層が部分的に薄い又は無い場合においては、高温酸化などの熱拡散による材料表面のNi酸化物量などが多くなり、接触抵抗を増加させ易く、また耐食性も劣化することから、電気的接続の信頼性を維持することが困難となる。一方、3.0μmを超える場合には、生産性や経済性が悪くなる。従って、Cu−Sn合金層の平均の厚さを0.2〜3.0μmに規定する。より望ましくは0.3〜2.0μmである。

【0026】

(4)Sn層の最小内接円の直径[D1]が0.2μmを超える場合、端子挿抜の際にSn層の掘り起こしによる変形抵抗や凝着をせん断するせん断抵抗が増加して摩擦係数を低くすることが困難となり、また微摺動によるSn層の摩耗や酸化も増加して接触抵抗増大を抑制することが困難となる。従って、[D1]を0.2μm以下と規定する。より望ましくは0.15μm以下である。

(5)Sn層の最大内接円の直径[D2](図1参照)が1.2μm未満の場合、熱拡散や経時などによるSn層の消耗で、より早期にSn層が消滅するため、耐熱性や耐食性の向上効果が低くなり、同時にSn層の量が多くないため、はんだ濡れ性を確保することが困難となる。一方、[D2]が20μmを超える場合には、機械的性質に悪影響を及ぼす場合が生じ、生産性や経済性も悪くなる。従って、[D2]を1.2〜20μmと規定する。より望ましくは1.5〜10μmである。

【0027】

(6)材料の最表点とCu−Sn合金層の最表点との高度差[y]が0.2μmを超える場合、端子挿抜の際にSn層の掘り起こしによる変形抵抗や凝着をせん断するせん断抵抗が増加して摩擦係数を低くすることが困難となり、また微摺動によるSn層の摩耗や酸化も増加して、接触抵抗増大を抑制することが困難となる。従って、[y]を0.2μm以下と規定する。より望ましくは、0.15μm以下である。

(7)Sn層の最小内接円の直径[D1]が0μm(材料の表面にCu−Sn合金層が一部露出)のとき、材料の表面においてCu−Sn合金層の最大内接円の直径[D3](図2参照)が150μm以下であることが望ましい。[D3]が150μmを超える場合、特に小型の嵌合型端子の電気接点部などにおいてはCu−Sn合金層の接触のみとなる場合があるため、耐熱性や耐食性の劣化を抑制する効果が低くなり、はんだ濡れ性を確保することが困難となる場合が生じてくる。より望ましくは、100μm以下である。

(8)Sn層の最小内接円の直径[D1]が0μmであるとき、Sn層の最大内接円直径[D4]が300μm以下であることが望ましい。[D4]が300μmを超える場合、Sn層同士の接触面積が増加し、Sn層の掘り起こしによる変形抵抗や凝着をせん断するせん断抵抗が増加して摩擦係数を低減する効果が低くなる場合がある。また微摺動によるSn層の摩耗や酸化も増加して、接触抵抗が増加する場合が生じてくる。より望ましくは、200μm以下である。

【0028】

(9)母材の表面粗さは、少なくとも一方向において算術平均粗さRaが0.4μm以上で、かつ全ての方向において算術平均粗さRaが4.0μm以下の表面粗さとすることが望ましい。どの方向でもRaが0.4μm未満の場合、めっき厚やリフロー条件を調整しても、本願(特願2007−22206号)の規定(特に[D2])を満たすことが困難であり、Raが4.0μmを越えるとSnの溶融流動性を悪化させる。

望ましくは、前記一方向における凹凸の平均間隔Smが0.01〜0.5mmであることであり、0.01mm未満では本願(特願2007−22206号)の規定(特に[D2])を満たすことが困難な場合があり、0.5mmを越えると[D3]、[D4]が規定範囲外になる可能性が高まる。さらに望ましくは、前記一方向における最大高さRyが2.0〜20μmである。この範囲外では、本願(特願2007−22206号)の規定(特に[D2])を満たすことが困難な場合がある。

【0029】

特願2007−22206号には、次のような実施例が記載されている。

[試験材の作製]

作製した試験材No.1〜31の製造工程概要を、表1及び表2に示す。

母材には、Cu中に1.8質量%のNi、0.40質量%のSi、0.10質量%のSn、1.1質量%のZnを含有するCu合金板を用い、圧延の際にショットブラストなどにより粗面化したワークロールを使用して表面粗化処理を行い(あるいは行わずに)、ビッカース硬さ200、厚さ0.25mmで、各々の表面粗さを有する母材に仕上げた。なお、母材の表面粗さは、実施例の試験材No.1〜18及び比較例の試験材No.19〜22,24,25は、Ra、Sm及びRyが前述の望ましい範囲内であり、比較例の試験材No.23は、Ra及びSmが望ましい範囲内であるが、Ryが下限値未満であり、従来例の試験材No.26〜31は、Ra及びRyが望ましい範囲の下限値未満である。

続いて、母材の表面に、Niめっきを施し(あるいは施さず)、Cuめっきを施し(あるいは施さず)、次いでSnめっきを施し、リフロー処理を行った後、フッ化水素アンモニウム水溶液浸漬処理を行い(あるいは行わずに)、Snめっきを再度施した(あるいは施さなかった)。

【0030】

【表1】

【0031】

【表2】

【0032】

作製した試験材のNi層、Cu層及びCu−Sn合金層の平均の厚さ、材料の垂直断面における被覆層形態([D1]、[D2]、[y])、及び材料表面における被覆層形態([D3]、[D4])を、下記要領で測定した。その結果を、表3及び表4に示す。

【0033】

[Ni層、Cu層及びCu−Sn合金層の平均の厚さ測定方法]

ミクロトーム法にて加工した試験材の断面に、必要に応じてアルゴンイオンエッチングを行い、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析処理により、Ni層、Cu層及びCu−Sn合金層の平均の厚さを各々算出した。なお、測定断面は、表面粗化処理の際に行った圧延方向に直角な方向の垂直断面とした。

【0034】

[材料の表面に対する垂直断面の形態測定方法]

ミクロトーム法にて加工した試験材の断面に、必要に応じてアルゴンイオンエッチングを行い、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析処理により、[D1]、[D2]及び[y]を各々算出した。なお、測定断面は、表面粗化処理の際に行った圧延方向に直角な方向の垂直断面である。

[材料の表面の形態測定方法]

試験材の表面を、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析処理により、Cu−Sn合金層の最大内接円の直径[D3]及びSn層の最大内接円直径[D4]を各々算出した。

【0035】

【表3】

【0036】

【表4】

【0037】

また、得られた試験材について、摩擦係数評価試験、微摺動摩耗試験時の接触抵抗評価試験、高温放置試験後の接触抵抗評価試験、耐熱剥離試験、亜硫酸ガス腐食試験後の接触抵抗評価試験及び鉛フリーはんだ濡れ試験及び鉛フリーはんだ濡れ試験を、下記の要領で行った。その結果を、表5及び表6に示す。

【0038】

[摩擦係数評価試験]

嵌合型接続部品における電気接点のインデント部の形状を模擬し、図3に示すような装置を用いて評価した。まず、各々の試験材No.1〜31から切り出した板材のオス試験片11を水平な台12に固定し、その上に試験材No.31から切り出した半球加工材(内径をφ1.5mmとした)のメス試験片13をおいて被覆層同士を接触させた。続いて、メス試験片13に3.0Nの荷重(錘14)をかけてオス試験片11を押さえ、横型荷重測定器(アイコーエンジニアリング株式会社;Model−2152)を用いて、オス試験片11を水平方向に引っ張り(摺動速度を80mm/minとした)、摺動距離5mmまでの最大摩擦力F(単位:N)を測定した。摩擦係数を下記式(1)により求めた。なお、15はロードセル、矢印は摺動方向である。

摩擦係数=F/3.0 …(1)

【0039】

[微摺動摩耗試験時の接触抵抗評価試験]

嵌合型接続部品における電気接点のインデント部の形状を模擬し、図4に示すような摺動試験機(株式会社山崎精機研究所;CRS−B1050CHO)を用いて評価した。まず、試験材No.31から切り出した板材のオス試験片16を水平な台17に固定し、その上に各々の試験材No.1〜31から切り出した半球加工材(内径をφ1.5mmとした)のメス試験片18をおいて被覆層同士を接触させた。続いて、メス試験片18に2.0Nの荷重(錘19)をかけてオス試験片16を押さえ、オス試験片16とメス試験片18の間に定電流を印加し、ステッピングモータ20を用いてオス試験片16を水平方向に摺動させ(摺動距離を50μm、摺動周波数を1.0Hzとした)、摺動回数1000回までの最大接触抵抗を四端子法により、開放電圧20mV、電流10mAの条件にて測定した。なお、矢印は摺動方向である。

【0040】

[高温放置試験後の接触抵抗評価試験]

各々の試験材No.1〜31から切り出した板材の試験片に対して、大気中にて175℃×1000hrの熱処理を行った後、接触抵抗を四端子法により測定した(Auプローブを水平方向に摺動させ、荷重を3.0N、摺動距離を0.30mm、摺動速度を1.0mm/min、開放電圧20mV、電流10mAの条件にて測定した)。

[耐熱剥離試験]

各々の試験材No.1〜31から切り出した板材の試験片に対して、90°曲げ(曲げ半径を0.7mmとした)を行い、大気中にて175℃×1000hrの熱処理を行った後、曲げ戻しを行い、被覆層の剥離の有無を外観評価した。

【0041】

[亜硫酸ガス腐食試験後の接触抵抗評価試験]

まず、各々の試験材No.1〜31から切り出した板材の試験片に対して、亜硫酸ガス濃度25ppm、温度35℃、湿度75%RH、時間96hrの亜硫酸ガス腐食試験を行った後、接触抵抗を四端子法により測定した(Auプローブを水平方向に摺動させ、荷重を3.0N、摺動距離を0.30mm、摺動速度を1.0mm/min、開放電圧20mV、電流10mAの条件にて測定した)。

【0042】

[鉛フリーはんだ濡れ試験]

各々の試験材No.1〜31から切り出した板材の試験片に対して、非活性フラックスを1秒間浸漬塗布した後、メニスコグラフ法にてゼロクロスタイムと最大濡れ応力を測定した(255℃のSn−3.0Ag−0.5Cuはんだに浸漬させ、浸漬速度を25mm/sec、浸漬深さを12mm、浸漬時間を5.0secの条件にて測定した)。また、上記はんだ浸漬後の試験片について、はんだ濡れ不良の有無を外観評価した。

【0043】

【表5】

【0044】

【表6】

【0045】

表3及び表5に示すように、試験材No.1〜14は、被覆層構成(各被覆層厚さと[D1]、[D2],[y])に関して本発明(特願2007−22206号)の規定を満たし、摩擦係数が低く、微摺動摩耗試験時の接触抵抗、高温放置試験後の接触抵抗、耐熱剥離試験後の外観、亜硫酸ガス腐食試験後の接触抵抗、鉛フリーはんだ濡れ性のいずれについても、優れた特性を示した。ただし、[D1]=0において[D3]又は/及び[D4]が本発明(特願2007−22206号)の規定を越えるNo.12〜14は、それぞれ1又は複数の特性のレベルが他の試験材に比べ相対的に低い。

試験材No.15〜18は、Ni層の平均厚さが0.1μm未満の例であり、被覆層構成(各被覆層厚さと[D1]、[D2],[y])に関して本発明(特願2007−22206号)の規定を満たし、いずれも摩擦係数が低く、微摺動摩耗試験時の接触抵抗が比較的低い。

【0046】

試験材No.19〜25は、Cu層及びCu−Sn合金層のいずれかの平均の厚さが本発明(特願2007−22206号)の規定を満たさず、又はNi層の平均の厚さが望ましい範囲外であり、又は「D1」、[D2]及び[y]のいずれかが特願2007−22206号の規定を満たさず、それに応じていずれか1つ又は複数の特性が劣る。

なお、試験材No.21は、Niめっき後Cuめっきを施さずに作製した試験材であり、Cu−Sn合金層でなくNi−Sn合金層が形成されたため、高温放置試験後の接触抵抗、亜硫酸ガス腐食試験後の接触抵抗が高い。

【0047】

試験材No.26〜31は、母材の表面粗化処理を行わずに作製した試験材であり、本発明(特願2007−22206号)の規定のいずれか1又は2以上を満たさず、そのため、いずれか1又は2以上の特性が劣る。

なお、試験材No.26はNiめっきが施されず、長時間のリフロー処理でSn被覆層が全て消滅した試験材であり、試験材No.27は長時間のリフロー処理でSn被覆層の大部分が消滅した試験材であり、試験材No.28はNiめっき及びCuめっきが施されず、試験材No.31はNiめっきが施されていない。

【実施例】

【0048】

以下、本発明の実施例について説明する。

[Cu合金母材の作製]

母材にはCu−0.8質量%Ni−1.2質量%Sn−0.07質量%PのCu合金板を用い、圧延の際にショットブラストなどにより粗面化したワークロールを使用して表面粗化処理を行い、又は行わずに、表7に示す表面粗さを有する厚さ0.25mmの母材に仕上げた。表7に示す母材の表面粗さは下記要領で測定した。その結果を表7に示す。なお、表面粗化処理を行った母材のRyは特願2007−22206号において好ましいとされた範囲内であった。

[Cu合金母材の表面粗さ測定方法]

接触式表面粗さ計(株式会社東京精密;サーフコム1400)を用いて、JIS B0601−1994に基づいて測定した。表面粗さ測定条件は、カットオフ値を0.8mm、基準長さを0.8mm、評価長さを4.0mm、測定速度を0.3mm/s、及び触針先端半径を5μmRとした。表面粗さ測定方向は、表面粗化処理の際に行った圧延方向に直角な方向(表面粗さが最も大きく出る方向)とした。

【0049】

【表7】

【0050】

さらに、表面粗化処理を行わなかった母材についてCuめっき及びSnめっきを施し、表面粗化処理を行った母材についてNiめっき、Cuめっき及びSnめっきを施した後、それぞれ280℃で10秒間のリフロー処理を行って、表7に示す表面被覆層付板材A,Bを得た。また、表面被覆層付板材Bの一部についてフッ化水素アンモニウム水溶液浸漬処理を行って表面酸化物被膜を除去した後、厚さ0.1μmのSnめっきを再度施し、これにより表7に示す表面被覆層付板材Cを得た。

表面被覆層付板材の表面被覆層(Ni層、Cu層、Cu−Sn合金層、Sn層)の平均の厚さ、Cu−Sn合金層のCu含有量、露出面積率、露出間隔、板材の垂直断面における被覆層形態([D1]、[D2]、[y])及び材料表面における被覆層形態([D3]、[D4])を、下記要領で測定した。また、材料表面の表面粗さを母材の表面粗さと同じ前記方法で測定した。その結果を表7に合わせて示す。なお、Cu−Sn合金層のCu含有量はいずれも55at%であった。表面被覆層付板材B,Cの[D3]、[D4]については特願2007−22206号において好ましいとされた範囲内であった。

【0051】

[Sn被覆層の平均の厚さ測定方法]

蛍光X線膜厚計(セイコーインスツルメンツ株式会社;SFT3200)を用いて、試験材のSn被覆層の膜厚とCu−Sn合金被覆層に含有されるSn成分の膜厚の和を測定した。その後、p-ニトロフェノール及び苛性ソーダを成分とする水溶液に10分間浸漬し、Sn被覆層を除去した。再度、蛍光X線膜厚計を用いて、Cu−Sn合金被覆層に含有されるSn成分の膜厚を測定した。測定条件は、検量線にSn/母材の単層検量線又はSn/Ni/母材の2層検量線を用い、コリメータ径をφ0.5mmとした。得られたSn被覆層の膜厚とCu−Sn合金被覆層に含有されるSn成分の膜厚の和から、Cu−Sn合金被覆層に含有されるSn成分の膜厚を差し引くことにより、Sn被覆層の平均の厚さを算出した。

【0052】

[Ni層、Cu層、Cu−Sn合金層の平均の厚さ測定方法]

ミクロトーム法にて加工した試験材の断面に、アルゴンイオンエッチングを行い、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析処理により、Ni層、Cu層及びCu−Sn合金層の平均の厚さを算出した。なお、測定断面は、表面粗化処理の際に行った圧延方向に直角な方向の垂直断面とした。

[Cu−Sn合金層のCu含有量測定方法]

試験材をp-ニトロフェノール及び苛性ソーダを成分とする水溶液に10分間浸漬し、Sn被覆層を除去した。その後、EDX(エネルギー分散型X線分光分析器)を用いて、Cu−Sn合金被覆層のCu含有量を定量分析により求めた。

【0053】

[Cu−Sn合金層の材料表面露出面積率測定方法]

試験材の表面を、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて200倍の倍率で観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析によりCu−Sn合金層の材料表面露出面積率を測定した。

[Cu−Sn合金層の平均の材料表面露出間隔測定方法]

試験材の表面を、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて200倍の倍率で観察し、得られた組成像から、材料表面に引いた直線を横切るCu−Sn合金層の平均の幅(前記直線に沿った長さ)とSn層の平均の幅を足した値の平均を求めることにより、Cu−Sn合金層の平均の材料表面露出間隔を測定した。測定方向(引いた直線の方向)は、表面粗化処理の際に行った圧延方向に直角な方向とした。

【0054】

[材料の表面に対する垂直断面の形態測定方法]

ミクロトーム法にて加工した試験材の断面に、必要に応じてアルゴンイオンエッチングを行い、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析処理により、[D1]、[D2]及び[y]を各々算出した。なお、測定断面は、表面粗化処理の際に行った圧延方向に直角な方向の垂直断面である。

[材料の表面の形態測定方法]

試験材の表面を、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析処理により、Cu−Sn合金被覆層の最大内接円の直径[D3]及びSn被覆層の最大内接円直径[D4]を各々算出した。

【0055】

得られた表面被覆層付板材A,B,Cからオス試験片及びメス試験片を形成して種々のオス/メス試験片の組み合わせを作り、フッ素系樹脂微粒子とフッ素系油を溶剤に分散、希釈し、各試験片に塗布し(又は塗布せず)、塗布後溶剤を揮発させて塗膜を形成した。この試験片を用いて摩擦係数評価試験、微摺動摩耗試験時の接触抵抗評価試験、初期接触抵抗評価試験(オス側のみ)、及び高温放置後の接触抵抗評価試験(オス側のみ)を下記要領で行った。その結果を表8に示す。

なお、フッ素系樹脂微粒子は平均粒径0.2μmのPTFE(ポリテトラフルオロエチレン)粒子、フッ素系油はPFPE(パーフルオロアルキルポリエーテル)、微粒子の割合を20質量%として溶剤に分散、希釈した。塗膜形成後、特許文献4に記載された方法で塗膜厚さを測定し、その測定値から概算して、全ての試験片において塗膜の付着量約120mg/m2、うち微粒子の付着量が約27mg/m2という結果を得た。

【0056】

[摩擦係数評価試験]

嵌合型コネクタにおける電気接点のインデント部の形状を模擬し、図3に示すような装置を用いて評価した。オス端子を模した板材のオス試験片11を水平な台12に固定し、その上にメス端子を模して半球加工(内径をφ1.5mmとした)したメス試験片13をおいて被覆層同士を接触させた。続いて、メス試験片13に3.0Nの荷重(錘14)をかけてオス試験片11を押さえ、横型荷重測定器(アイコーエンジニアリング株式会社;Model−2152)を用いて、オス試験片11を水平方向に引っ張り(摺動速度を80mm/minとした)、摺動距離5mmまでの最大摩擦力F(単位:N)を測定した。摩擦係数を下記式(1)により求めた。なお、15はロードセル、矢印は摺動方向である。

摩擦係数=F/3.0 …(1)

【0057】

[微摺動摩耗試験時の接触抵抗評価試験]

嵌合型接続部品における電気接点のインデント部の形状を模擬し、図4に示すような摺動試験機(株式会社山崎精機研究所;CRS−B1050CHO)を用いて評価した。まず、オス端子を模した板材のオス試験片16を水平な台17に固定し、その上にメス端子を模して半球加工(内径をφ1.5mmとした)したメス試験片18をおいて被覆層同士を接触させた。続いて、メス試験片18に2.0Nの荷重(錘19)をかけてオス試験片16を押さえ、オス試験片16とメス試験片18の間に定電流を印加し、ステッピングモータ20を用いてオス試験片16を水平方向に摺動させ(摺動距離を50μm、摺動周波数を1.0Hzとした)、摺動回数3000回までの接触抵抗を四端子法により、開放電圧20mV、電流10mAの条件にて連続的に測定した。なお、矢印は摺動方向である。

【0058】

[初期及び高温放置後の接触抵抗評価試験]

各試験材(No.1〜16のオス側のみ)に対し、熱処理前及び大気中にて160℃×120hrの熱処理を行った後、接触抵抗を四端子法により、開放電圧20mV、電流10mA、無摺動の条件にて測定した。

【0059】

図5〜7に、試験No.1,10,13における振動回数−接触抵抗のグラフを示す。

試験No.1は、オス/メス試験片とも従来型の板材Aを用い、かつオス/メス試験片ともに表面に塗膜を形成していない例で、振動回数が増加するにつれて接触抵抗が急速に上昇し、振動回数40回で接触抵抗がピークを付け、以後次第に接触抵抗が低下した後、振動回数300回の前後でしばらく接触抵抗が1mΩ以下に低下し、さらに振動回数が増加すると接触抵抗が再び上昇している。なお、確定的とはいえないが、最初の接触抵抗の上昇はSn摩耗粉(酸化物)が接点部に堆積したため、続く接触抵抗の低下はCu−Sn合金層が露出したため、接触抵抗が1mΩ以下に低下したのは母材のCuが露出したため、接触抵抗が再び上昇するのは接点部にCu摩耗粉(酸化物)が堆積したためと推測される。

【0060】

これに対し、試験No.10は、オス試験片は従来型の板材A、メス試験片は改良型の板材Bを用い、かつオス/メス試験片ともに表面に塗膜を形成した例であり、最初の接触抵抗の上昇がなく(1mΩ以下)、振動回数が300回を超えて以降も接触抵抗の上昇が微少である。

また、試験No.13は、オス/メス試験片とも改良型の板材Bを用い、かつオス試験片の表面に塗膜を形成し、メス試験片の表面に塗膜を形成していない例であり、最初の接触抵抗の上昇がない点で試験No.10に類似するが、振動回数が300回を超えて以降の接触抵抗の上昇が試験No.1に類似している。

【0061】

【表8】

【0062】

試験No.1〜16について上記振動回数−接触抵抗のグラフを作成し、振動回数0〜300回の領域(A領域)での接触抵抗のピーク値及びそのときの振動回数を求め、かつ振動回数301〜3000回の領域(B領域)での接触抵抗のピーク値(最大値)及びそのときの振動回数を求め、これを微摺動摩耗特性として表8に示している。なお、このような表示方式としたのは、A,B2つの領域における接触抵抗のピーク値(ピークの有無を含めて)に各試験例の特性がよく表されていると考えたからである。

また、摩擦係数については、試験No.1を基準とし、摩擦係数が試験No.1に比べてどれだけ低減したかを表8に示した。

【0063】

表8の微摺動摩耗特性をみると、試験No.2〜6,8,9,11,12は、A領域において接触抵抗が増加し、ピーク値が現れている点で試験No.1に類似している。特に試験No.3〜6,8,9,12については,B領域において接触抵抗が大きく増加し、この点でも試験No.1に類似している。摩擦係数低減率については、オス/メス試験片の両方を改良型の板材Bを用いたNo.11,12以外は50%に達していない。

【0064】

一方、試験No.7,14,16は試験No.10に類似し、A領域において接触抵抗が上昇せず、B領域でも接触抵抗の上昇がわずかであり、他の試験例に比べて効果が劇的に現れている。また、試験No.7,10,14,16の摩擦係数低減率をみると、いずれも50%を超え、初期及び高温長時間試験後の接触抵抗も低い。

試験No.15は試験No.13に類似し、B領域では接触抵抗の上昇がみられるが、A領域において接触抵抗が上昇せず、その点で他の試験例に比べて効果が顕著に表れている。また、試験No.13,15の摩擦係数低減率をみると、いずれも50%を超え、初期及び高温長時間試験後の接触抵抗も低い。

【図面の簡単な説明】

【0065】

【図1】特願2007−22206号に記載された導電材料の垂直断面に表れる被覆層構造を模式的に示す図である。

【図2】特願2007−22206号に記載された導電材料の表面に表れる被覆層構造を模式的に示す図である。

【図3】特願2007−22206号の実施例で用いられた摩擦係数測定治具の概念図である。

【図4】特願2007−22206号の実施例で用いられた微摺動摩耗測定治具の概念図である。

【図5】実施例の試験No.1の振動回数−接触抵抗のグラフである。

【図6】実施例の試験No.10の振動回数−接触抵抗のグラフである。

【図7】実施例の試験No.13の振動回数−接触抵抗のグラフである。

【符号の説明】

【0066】

3 母材

4 Ni層

5 Cu層

6 Cu−Sn合金層

7 Sn層

【技術分野】

【0001】

本発明は、メス端子とオス端子からなる嵌合型コネクタに関する。

【背景技術】

【0002】

特許文献1には、電気的信頼性が高く(低接触抵抗)、摩擦係数が低く、嵌合型コネクタ用端子として好適な接続部品用導電材料が記載されている。特許文献1の発明では、通常の銅合金板条より表面粗さを大きくした銅合金板条を母材として用い、母材表面にNiめっき層、Cuめっき層及びSnめっき層をこの順に、又はCuめっき層及びSnめっき層をこの順に、あるいはSnめっき層のみを形成し、Snめっき層をリフロー処理して、Cuめっき層とSnめっき層から、あるいは銅合金母材とSnめっき層からCu−Sn合金層を形成するとともに、リフロー処理により平滑化したSnめっき層の間からCu−Sn合金層の一部を表面に露出させる(母材表面に形成された凹凸の凸の部分でCu−Sn合金層の一部が露出する)。

【0003】

特許文献1においてリフロー処理後に形成された接続部品用導電材料は、表面被覆層として、Cu−Sn合金層及びSn層、又はNi層(3.0μm以下)、Cu−Sn合金層及びSn層をこの順に有し、場合によっては母材表面とCu−Sn合金層の間、又はNi層とCu−Sn合金層の間にCu層が残留している。特許文献1では、Cu−Sn合金層の表面露出面積率が3〜75%、平均の厚さが0.1〜3.0μm、Cu含有量が20〜70at%、Sn層の平均の厚さが0.2〜5.0μmと規定され、母材表面について少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが4.0μm以下が望ましく、Cu−Sn合金層の表面露出間隔について少なくとも一方向において0.01〜0.5mmが望ましいことが記載されている。

【0004】

特許文献2には、特許文献1の下位概念に相当する接続部品用導電材料及びその製造方法が記載されている。そのめっき層構成及びリフロー処理後の被覆層構成自体は、特許文献1のものと同じであり、リフロー処理により平滑化したSn層の間からCu−Sn合金層の一部が表面に露出している。

特許文献2においてリフロー処理後に形成された接続部品用導電材料は、表面被覆層のうちCu−Sn合金層の表面露出面積率が3〜75%、平均の厚さが0.2〜3.0μm、Cu含有量が20〜70at%、Sn層の平均厚さが0.2〜5.0μm、材料表面の少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが3.0μm以下と規定され、母材表面について少なくとも一方向の算術平均粗さRaが0.3μm以上で、全ての方向の算術平均粗さRaが4.0μm以下が望ましく、さらにCu−Sn合金層の表面露出間隔について少なくとも一方向において0.01〜0.5mmが望ましいことが記載されている。

【0005】

さらに、本出願人は、基本的に特許文献1,2の技術思想を継承しながら、同時に耐微摺動摩耗性を改善した接続部品用導電材料に関する発明を特許出願した(特願2007−22206号)。この出願において、めっき層構成及びリフロー処理後の被覆層構成自体は、特許文献1,2のものと基本的に同じであるが、この出願は特許文献1,2と異なり、リフロー処理により平滑化したSn層の間からCu−Sn合金層が表面に露出していない場合を含み得る。

なお、微摺動摩耗とは、特に接圧力の小さい小型端子において生じやすく、例えば自動車電装部品の嵌合型コネクタであれば、主として通電時の熱膨張・収縮及び使用時の振動により、オス/メス端子の接触部が微摺動を起こし、これが繰り返されることで接触抵抗が異常増大する現象である。この現象は微摺動の繰り返しにより接触部のSn層が摩耗し、Sn酸化物が接触部間に堆積して引き起こされると考えられている。

【0006】

この出願においてリフロー処理後に形成された接続部品用導電材料は、表面被覆層のうちNi層の平均の厚さが3.0μm以下(0μmを含む)、Cu−Sn合金層の平均の厚さが0.2〜3.0μm、材料の垂直断面におけるSn層の最小内接円の直径[D1]が0.2μm以下、最大内接円の直径[D2]が1.2〜20μm、材料の最表点とCu−Sn合金層の最表点との高度差[y]が0.2μm以下と規定され、さらに[D1]が0μmのとき(Cu−Sn合金層が一部露出しているとき)、材料表面におけるCu−Sn合金層の最大内接円の直径[D3]が150μm以下又は/及び材料表面におけるSn層の最大内接円直径[D4]が300μm以下が望ましいことが記載されている。なお、この出願に記載された接続部品用導電材料は、リフロー処理後にSn層の一部としてSnめっき層(平均の厚さは0.2μm以下)を形成したものを含み、その場合も[D1]、[D2]、[y]に関する規定は上記と同じである。

この出願において、母材の表面粗さは少なくとも一方向の算術平均粗さRaが0.4μm以上で、全ての方向の算術平均粗さRaが4.0μm以下が望ましく、さらに前記一方向における凹凸の平均間隔Smが0.01〜0.5mmが望ましく、さらに前記一方向における最大高さRyが2.0〜20μmが望ましいことが記載されている。

【0007】

一方、特許文献3には、Snめっきされた銅合金からなる導電性基材表面にフッ素系樹脂微粒子とフッ素系油が塗布されたコネクタ接点材料が記載されている。特許文献3によれば、フッ素系樹脂微粒子とフッ素系油が混合した塗膜をコネクタの嵌合部に付着させることにより、該部にフッ素系樹脂微粒子が分散付着し、これにより摩擦係数が下がり、また該部にフッ素系樹脂微粒子が付着していない部分があることにより、オス/メス端子間の低い接触抵抗(初期値)が確保される。特許文献4にはより具体的に、塗膜厚みが0.2〜0.5μm、フッ素系樹脂微粒子とフッ素系油の合計量に対するフッ素系樹脂微粒子の割合が20〜40質量%が望ましいことが記載されている。なお、特許文献4において塗膜厚み0.2〜0.5μmは、同文献の実施例をみると、フッ素系樹脂微粒子とフッ素系油の塗布量として略100〜1000mg/m2に相当し、フッ素系樹脂微粒子の付着量として略20〜400mg/m2に相当する。

【0008】

特許文献3,4によれば、フッ素系樹脂微粒子の種類はパーフルオロポリエーテル系であり、PTFE(ポリテトラフルオロエチレン)が最も一般的であり、PFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)、FEP(テトラフルオロエチレン・ヘキサフルオロプロピレン共重合体)、ETFE(テトラフルオロエチレン・エチレン重合体)、PCTTE(ポリクロロトリフルオロエチレン)、ECTFE(クロロトリフルオロエチレン・エチレン共重合体)、PVDF(ポリビニリデンフルオライド)、PVF(ポリビニルフルオライド)も同様に使用できることが記載され、フッ素系油の種類はパーフルオロポリエーテル系オイルであり、PFPE(パーフルオロアルキルポリエーテル)が具体的に記載されている。

特許文献3,4によれば、フッ素系樹脂微粒子の粒径は十分の数μm〜数十μmが望ましく、具体的な市販品として粒径0.2〜20μmのものが挙げられ、特許文献4の実施例では粒径10μmまでのものが用いられている。

【0009】

【特許文献1】特開2006−77307号公報

【特許文献2】特開2006−183068号公報

【特許文献3】特開2005−19103号公報

【特許文献4】特開2006−173059号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

特許文献1,2に記載された接続部品用導電材料は、最表層にSn層があり、かつ硬度の高いCu−Sn合金層が材料表面に一部露出している(特に特許文献2ではCu−Sn合金層が一部突出している)ため、高温信頼性が高い(高温長時間保持後の接触抵抗が低い)と同時に従来材に比べて摩擦係数が改善され、嵌合型コネクタ用材料として好適である。また、特願2007−22206号に記載された接続部品用導電材料は、最表層にSn層があり、かつ硬度の高いCu−Sn合金層が材料表面に一部露出し又は露出せずに薄いSn層により覆われ、高温信頼性が高く、従来材に比べて摩擦係数が改善され、さらに耐微摺動摩耗性が従来材に比べて改善され、特に小型の嵌合型コネクタ材料として好適である。

特許文献3,4に記載されたコネクタ接点材料は、オス/メス端子の接触部にフッ素系樹脂微粒子が付着することにより、初期接触抵抗値の上昇を招くことなく、摩擦係数が改善され、嵌合型コネクタ用材料として好適である。なお、特許文献3,4にはコネクタ接点材料の高温信頼性及び耐微摺動摩耗性についての開示はなされていない。

【0011】

このように特許文献1〜4及び特願2007−22206号には、それぞれ嵌合型コネクタ用として好適な導電材料が記載されているが、例えば自動車において嵌合型コネクタのさらなる多極化及び小型軽量化の進展が望まれており、そのため低挿入力化(低摩擦係数)及び耐微摺動摩耗性のさらに大幅な改善が熱望されている。

本発明は、このような現状に鑑みてなされたもので、メス端子とオス端子からなる嵌合型コネクタにおいて、特許文献1〜4及び特願2007−22206号に記載された発明の技術思想を踏襲しつつ、低摩擦係数及び耐微摺動摩耗性について、これらの発明の開示を越える大幅な改善を実現することを目的とする。

【課題を解決するための手段】

【0012】

本発明に係る嵌合型コネクタは、銅又は銅合金母材の最表面にSn層を有する表面被覆層付板材から製造されたメス端子とオス端子からなり、少なくともオス端子の接触部の表面にフッ素系樹脂微粒子とフッ素系油が混合した塗膜が付着したもので、メス端子とオス端子のいずれか一方又は双方の表面被覆層付板材が,下記[発明を実施するための最良の形態]の欄に記載した(1)〜(3)の構成を有する。なお、一般的にメス端子の内部にはオス端子との接圧を確保するために板ばねが形成されており、さらに接触信頼性(電気的信頼性)を得るために、オス端子との接触部(接点部)にはインデントやリブなどの突起が形成されている。また、オス端子の接触部(接点部)はメス端子にスムーズに挿入させるため一般に面である。

本発明に係る嵌合型コネクタにおいて、フッ素系樹脂微粒子とフッ素系油が混合した塗膜は特許文献3,4に記載されたものがそのまま利用できる。また、下記(1)〜(3)に記載された表面被覆層付板材は、それぞれ特許文献1、特許文献2及び特願2007−22206号に記載された材料がそのまま利用できる。この塗膜と表面被覆層付板材の双方を組み合わせることにより、それぞれ単独の発明では想定できないほど、摩擦係数及び耐微摺動摩耗性について顕著な改善がなされる。特にオス端子とメス端子の双方の接触部の表面に前記塗膜が付着している場合、摩擦係数及び耐微摺動摩耗性がさらに劇的に改善される。

【発明の効果】

【0013】

本発明によれば、メス端子とオス端子からなる嵌合型コネクタにおいて、摩擦係数及び耐微摺動摩耗性を顕著に改善し、コネクタの低挿入力化による多極化及び小型軽量化の要請に応えることができる。また、本発明に係る嵌合型コネクタは、初期接触抵抗及び高温長時間保持後の接触抵抗が低く保たれる。

【発明を実施するための最良の形態】

【0014】

本発明において、メス端子とオス端子のいずれか一方又は双方の表面被覆層付板材は次の構成を有する。

(1)母材の表面にCu−Sn合金層とSn層がこの順に形成され、その材料表面はリフロー処理されていて、前記Cu−Sn合金層の平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%、前記Sn層の平均の厚さが0.2〜5.0μmであり、前記Cu−Sn合金層の一部が材料表面に露出しその露出面積率が3〜75%である。この場合、前記母材の表面は、少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが4.0μm以下であることが望ましい。

(2)母材の表面にCu−Sn合金層とSn層がこの順に形成され、その材料表面はリフロー処理されていて、前記Cu−Sn合金層の平均の厚さが0.2〜3.0μm、かつCu含有量が20〜70at%、前記Sn層の平均の厚さが0.2〜5.0μmであり、その表面粗さが、少なくとも一方向における算術平均粗さRaが0.15μm以上で、全ての方向における算術平均粗さRaが3.0μm以下であり、前記Cu−Sn合金層の一部が材料表面に露出しその露出面積率が3〜75%である。この場合、表面被覆層付板材の表面は、少なくとも一方向における平均の表面露出間隔が0.01〜0.5mmであることが望ましい。

(3)母材の表面にCu−Sn合金層とSn層がこの順に形成され、その材料表面はリフロー処理されていて、前記Cu−Sn合金層の平均の厚さが0.2〜3.0μmであり、板材表面に対する垂直断面において、前記Sn層の最小内接円の直径[D1]が0.2μm以下、前記Sn層の最大内接円の直径[D2]が1.2〜20μm、材料の最表点と前記Cu−Sn合金層の最表点との高度差[y]が0.2μm以下である。この場合、前記Sn層の一部として、リフロー処理後にさらにSnめっき層が形成されていてもよい。

【0015】

上記(1)〜(3)の構成において、表面被覆層付板材は、表面被覆層としてCu−Sn合金層の下にCu層を有してもよく、表面被覆層として母材とCu−Sn合金層の間にNi層を有してもよく、後者の場合さらにNi層とCu−Sn合金層の間にCu層を有してもよい。Cu層を有する場合、その平均の厚さは1.0μm以下が望ましく、Ni層を含む場合、その平均の厚さは3.0μm以下が望ましく、Ni層の下にさらに0.01〜1.0μmのCu下地層を有していてもよい。これらの点も特許文献1,2及び特願2007−22206号に記載されている。

【0016】

前期特許文献1,2及び特願2007−22206号に記載されているとおり、Sn層、Cu層及びNi層は、それぞれSn、Cu、Ni金属のほか、Sn合金、Cu合金及びNi合金を含む。

Sn層がSn合金からなる場合、Sn合金のSn以外の構成成分としては、Pb、Bi、Zn、Ag、Cuなどが挙げられる。Pbについては50質量%未満、他の元素については10質量%未満が望ましい。

Cu層には、母材に含まれる成分元素等が少量混入していてもよい。また、Cu層がCu合金からなる場合、Cu合金のCu以外の構成成分としてはSn、Zn等が挙げられる。Snの場合は50質量%未満、他の元素については5質量%未満が望ましい。

Ni層には、母材に含まれる成分元素等が少量混入していてもよい。また、Ni層がNi合金からなる場合、Ni合金のNi以外の構成成分としては、Cu、P、Coなどが挙げられる。Cuについては40質量%以下、P、Coについては10質量%以下が望ましい。

なお、リフロー処理前に母材表面に形成するCuめっき層、Snめっき層及びNiめっき層についても、それぞれCu、Sn、Ni金属のほか、Cu合金、Sn合金及びNi合金を含む。Niめっき層、Cuめっき層及びSnめっき層が、それぞれNi合金、Cu合金及びSn合金からなる場合、上記Ni層、Cu層及びSn層に関して説明した各合金を用いることができる。

【0017】

表面被覆層付板材として、オス/メス端子の一方は、母材表面にCu−Sn合金層とSn層をこの順に有する従来型の表面被覆層付板材を用いることができる。従来型とは、表面に粗化処理を行っていない母材を用いた表面被覆層付板材であり、通常、母材表面の算術平均粗さRaが0.15μmよりかなり小さく、最表面全面がほぼ均一な厚さのSn層により覆われている。例えば特開2004−68026号公報、特開2003−151668号公報、特開2002−298963号公報、特開2002−226982号公報、特開平11−135226号公報、特開平10−60666号公報等に、Cu又はCu合金母材の表面に、必要に応じてNi下地めっき層を形成し、その上にCuめっき層とSnめっき層をこの順に形成した後、リフロー処理し、Cu−Sn合金層及びSn層をこの順に形成した導電材料が記載されているが、これらをそのまま利用できる。

従来型の表面被覆層付板材において、Cu−Sn合金層の下にCu層が残留しない方が望ましく、Ni層の下にさらにCu下地層があってもよい。各被覆層の平均の厚さ及びCu−Sn合金層のCu含有量は例えば前記(1)〜(3)とほぼ同じでよい。望ましくは、例えばSn層が0.1〜2μm、Cu−Sn合金層が0.1〜1.0μm、そのCu含有量が35〜75at%、残留Cu層が1.0μm以下、Ni層が0.1〜1.0μm、Cu下地層が0.01〜1.0μmである。

【0018】

フッ素系樹脂微粒子とフッ素系油が混合した塗膜は、フッ素系樹脂微粒子とフッ素系油とを所定の混合割合として溶剤に希釈・分散させて表面被覆層付板材の表面に塗布し、溶剤を揮発させることにより形成することができる。なお、塗布は浸漬、スプレー、バーコーター等公知の手段を用いることができ、また、端子のプレス成形後、端子成形前、被覆層形成後等の適宜のタイミングで行うことができる。使用する溶剤は、導電性基材やフッ素系樹脂微粒子とフッ素系油に悪影響が無く、常温での揮発性が良く、フッ素系樹脂微粒子とフッ素系油との希釈・分散性が良く、更には不燃性や作業性、安全性などの諸点からは、市販のフッ素系溶剤(洗浄剤、希釈剤)が好ましい。但し、地球環境面からの規制対象である特定フロン系ではない市販のフッ素系溶剤、例えば、旭硝子株式会社製アサヒクリンAK−225(ジクロロペンタフルオロプロパン)、あるいはHFE(ハイドロフルオロエーテル)などの改良された(特定フロン系代替え)種々のフッ素系溶剤が適宜使用できる。これらの点は、前記特許文献4にも記載されている。

【0019】

[特願2007−22206号についての追加説明]

特願2007−22206号に記載された接続部品用導電材料についてはすでに要点を説明したが、特願2007−22206号が現時点で未公開であるため、ここでは念のため、特願2007−22206号に記載された接続部品用導電材料について追加説明し、あわせてその製造方法と、当該接続部品用導電材料がこれまで述べた作用効果(低摩擦係数、電気的信頼性及び耐微摺動摩耗性)を奏することを実証する実施例について、特願2007−22206号から引用して記載する。

【0020】

特願2007−22206号に記載された製造方法は、技術思想的には特許文献1,2と共通するが、Cu−Sn合金層を露出させる場合とさせない場合の両方を含む。

特願2007−22206号に記載された製造方法の具体的形態を示すと、母材の表面粗さは少なくとも一方向の算術平均粗さRaが0.4μm以上で、全ての方向の算術平均粗さRaが4.0μm以下が望ましく、さらに望ましくは前記一方向において算出された凹凸の平均間隔Smが0.01〜0.5mmであり、さらにさらに望ましくは前記一方向における最大高さRyが2.0〜20μmであり、各めっき層の平均の厚さについては、Niめっき層が3.0μm以下、Cuめっき層が0.1〜1.5μm、Snめっき層が0.4〜8.0μmが望ましいとされている。必要に応じてリフロー処理後にさらにSnめっき層を薄く(0.2μm以下)形成することができる。

【0021】

これにより得られた表面被覆層は、Ni層の平均の厚さが3.0μm以下、Cu−Sn合金被覆層の平均の厚さが0.2〜3.0μm、材料の垂直断面におけるSn層(リフロー処理後にSnめっきを行う場合、そのSnめっき層を含む)の最小内接円の直径[D1]が0.2μm以下、最大内接円の直径[D2]が1.2〜20μm、材料の最表点とCu−Sn合金層の最表点との高度差[y]が0.2μm以下と規定されている。さらに[D1]が0μmのとき(すなわちCu−Sn合金層が露出しているとき)、材料表面におけるCu−Sn合金層の最大内接円の直径[D3]が150μm以下又は/及び材料表面におけるSn層の最大内接円直径[D4]が300μm以下が望ましく、リフロー処理後にCu層が残留する場合、その平均の厚さが1.0μm以下が望ましいとされている。

【0022】

図1は上記[D1]、[D2]及び[y]を説明する図であり、図1(a)は、図1(b)に示す材料1の断面1a(材料表面1bに対する垂直断面、材料表面1bが粗いときは母材の中立面2(板厚の中心を通る面)に対する垂直断面)の表面近傍を拡大して模式的に示す。この例では、母材3の表面にNi層4、Cu層5、Cu−Sn合金層6及びSn層7が形成されている。

[D1]は、図1(a)において材料1の表面とCu−Sn合金層6の間に描ける最小の内接円の直径であり、[D2]は最大の内接円の直径であり、[y]は、材料1の表面の中立面2から最も離れた箇所(材料1の最表点)1Aの高さ(中立面2からの高さ)と、Cu−Sn合金層6の表面の中立面2から最も離れた箇所(Cu−Sn合金層6の最表点)6Aの高さ(中立面2からの高さ)の差である。

また、図2は上記[D3]、[D4]を説明する図であり、材料1の表面を模式的に示す。該表面はCu−Sn合金層6とSn層7により構成され、[D3]はSn層7に囲まれた最大の内接円の直径であり、[D4]はCu−Sn合金層6に囲まれた最大の内接円の直径である。

【0023】

特願2007−22206号には、上記の各パラメータの限定理由について次のように記載されている。

(1)Ni層は、母材構成元素の材料表面への拡散を抑制し、さらにCu−Sn合金層の成長を抑制してSn層の消耗を防止するため、高温長時間使用後も、また亜硫酸ガス腐食雰囲気下においても接触抵抗の上昇を抑制するとともに、良好なはんだ濡れ性を得るのに役立つ。しかし、Ni層の平均の厚さが0.1μm未満の場合には、Ni層中のピット欠陥が増加することなどにより、上記効果を充分に発揮できなくなる。ただし、特に上記効果を必要としない場合は、Ni層の平均の厚さは0.1μm未満でもよく、なくてもよい。一方、Ni層はある程度まで厚くなると上記効果が飽和し、厚くし過ぎると生産性や経済性が悪くなる。従ってNi層の平均の厚さは、3.0μm以下(0μmを含む)、望ましくは0.1〜3.0μmとする。より望ましくは0.2〜2.0μmである。

なお、Ni層を形成する場合、母材とNi層の間に下地Cu層(Cu下地めっき層)を形成してもよい。Cu下地めっきは母材表面の欠陥(ピット等)や析出物等を覆ってNiめっきの付きを改善しNiめっきの信頼性を高めるためのものであり、このCu下地めっき自体、従来から行われている。下地Cu層の厚さは0.01〜1μmが望ましい。

【0024】

(2)Cu層はなくてもよいが、Ni層を形成した場合、Ni層中のNiの材料表面への拡散及びCu−Sn合金層への過度の拡散を効果的に抑制するのに役立つ。特に本発明(特願2007−22206号)のようにSn層が部分的に薄い又は無い場合においては、高温長時間使用後も電気抵抗が非常に高いNi酸化物の材料表面への堆積を抑制するため、接触抵抗の上昇を長期間抑制するのに効果的であり、亜硫酸ガス耐食性の向上効果もある。しかし、Cu層は厚くなりすぎるとCu−Sn合金層の成長を抑制することが困難となり、Sn層の消耗を防止する効果が減少する。また、Cu層は厚くなりすぎるとCu層とCu−Sn合金層の間に、熱拡散や経時などによりボイドが生成し耐熱剥離性が低下するほか、生産性や経済性も悪くなる。従って、Cu層の平均の厚さは1.0μm以下に規定する。より望ましくは0.5μm以下である。

【0025】

(3)Cu−Sn合金層はSn層を形成するSn又はSn合金に比べて非常に硬い。従って、本発明(特願2007−22206号)のように、[D1]が0.2μm以下、かつ[y]が0.2μm以下である場合には、端子挿抜の際にSn層の掘り起こしによる変形抵抗や凝着をせん断するせん断抵抗を抑制でき、摩擦係数を非常に低くすることができる。また、端子挿抜や振動環境下などにおける電気接点部の摺動・微摺動の際に、接圧力を硬いCu−Sn合金層で受けてSn層同士の接触面積を低減できるため、微摺動によるSn層の摩耗や酸化も減少する。さらに、Ni層を形成した場合、Cu−Sn合金層はNi層中のNiの材料表面への拡散を抑制するのに役立つ。しかし、Cu−Sn合金層の平均の厚さが0.2μm未満では、特に本発明(特願2007−22206号)のようにSn層が部分的に薄い又は無い場合においては、高温酸化などの熱拡散による材料表面のNi酸化物量などが多くなり、接触抵抗を増加させ易く、また耐食性も劣化することから、電気的接続の信頼性を維持することが困難となる。一方、3.0μmを超える場合には、生産性や経済性が悪くなる。従って、Cu−Sn合金層の平均の厚さを0.2〜3.0μmに規定する。より望ましくは0.3〜2.0μmである。

【0026】

(4)Sn層の最小内接円の直径[D1]が0.2μmを超える場合、端子挿抜の際にSn層の掘り起こしによる変形抵抗や凝着をせん断するせん断抵抗が増加して摩擦係数を低くすることが困難となり、また微摺動によるSn層の摩耗や酸化も増加して接触抵抗増大を抑制することが困難となる。従って、[D1]を0.2μm以下と規定する。より望ましくは0.15μm以下である。

(5)Sn層の最大内接円の直径[D2](図1参照)が1.2μm未満の場合、熱拡散や経時などによるSn層の消耗で、より早期にSn層が消滅するため、耐熱性や耐食性の向上効果が低くなり、同時にSn層の量が多くないため、はんだ濡れ性を確保することが困難となる。一方、[D2]が20μmを超える場合には、機械的性質に悪影響を及ぼす場合が生じ、生産性や経済性も悪くなる。従って、[D2]を1.2〜20μmと規定する。より望ましくは1.5〜10μmである。

【0027】

(6)材料の最表点とCu−Sn合金層の最表点との高度差[y]が0.2μmを超える場合、端子挿抜の際にSn層の掘り起こしによる変形抵抗や凝着をせん断するせん断抵抗が増加して摩擦係数を低くすることが困難となり、また微摺動によるSn層の摩耗や酸化も増加して、接触抵抗増大を抑制することが困難となる。従って、[y]を0.2μm以下と規定する。より望ましくは、0.15μm以下である。

(7)Sn層の最小内接円の直径[D1]が0μm(材料の表面にCu−Sn合金層が一部露出)のとき、材料の表面においてCu−Sn合金層の最大内接円の直径[D3](図2参照)が150μm以下であることが望ましい。[D3]が150μmを超える場合、特に小型の嵌合型端子の電気接点部などにおいてはCu−Sn合金層の接触のみとなる場合があるため、耐熱性や耐食性の劣化を抑制する効果が低くなり、はんだ濡れ性を確保することが困難となる場合が生じてくる。より望ましくは、100μm以下である。

(8)Sn層の最小内接円の直径[D1]が0μmであるとき、Sn層の最大内接円直径[D4]が300μm以下であることが望ましい。[D4]が300μmを超える場合、Sn層同士の接触面積が増加し、Sn層の掘り起こしによる変形抵抗や凝着をせん断するせん断抵抗が増加して摩擦係数を低減する効果が低くなる場合がある。また微摺動によるSn層の摩耗や酸化も増加して、接触抵抗が増加する場合が生じてくる。より望ましくは、200μm以下である。

【0028】

(9)母材の表面粗さは、少なくとも一方向において算術平均粗さRaが0.4μm以上で、かつ全ての方向において算術平均粗さRaが4.0μm以下の表面粗さとすることが望ましい。どの方向でもRaが0.4μm未満の場合、めっき厚やリフロー条件を調整しても、本願(特願2007−22206号)の規定(特に[D2])を満たすことが困難であり、Raが4.0μmを越えるとSnの溶融流動性を悪化させる。

望ましくは、前記一方向における凹凸の平均間隔Smが0.01〜0.5mmであることであり、0.01mm未満では本願(特願2007−22206号)の規定(特に[D2])を満たすことが困難な場合があり、0.5mmを越えると[D3]、[D4]が規定範囲外になる可能性が高まる。さらに望ましくは、前記一方向における最大高さRyが2.0〜20μmである。この範囲外では、本願(特願2007−22206号)の規定(特に[D2])を満たすことが困難な場合がある。

【0029】

特願2007−22206号には、次のような実施例が記載されている。

[試験材の作製]

作製した試験材No.1〜31の製造工程概要を、表1及び表2に示す。

母材には、Cu中に1.8質量%のNi、0.40質量%のSi、0.10質量%のSn、1.1質量%のZnを含有するCu合金板を用い、圧延の際にショットブラストなどにより粗面化したワークロールを使用して表面粗化処理を行い(あるいは行わずに)、ビッカース硬さ200、厚さ0.25mmで、各々の表面粗さを有する母材に仕上げた。なお、母材の表面粗さは、実施例の試験材No.1〜18及び比較例の試験材No.19〜22,24,25は、Ra、Sm及びRyが前述の望ましい範囲内であり、比較例の試験材No.23は、Ra及びSmが望ましい範囲内であるが、Ryが下限値未満であり、従来例の試験材No.26〜31は、Ra及びRyが望ましい範囲の下限値未満である。

続いて、母材の表面に、Niめっきを施し(あるいは施さず)、Cuめっきを施し(あるいは施さず)、次いでSnめっきを施し、リフロー処理を行った後、フッ化水素アンモニウム水溶液浸漬処理を行い(あるいは行わずに)、Snめっきを再度施した(あるいは施さなかった)。

【0030】

【表1】

【0031】

【表2】

【0032】

作製した試験材のNi層、Cu層及びCu−Sn合金層の平均の厚さ、材料の垂直断面における被覆層形態([D1]、[D2]、[y])、及び材料表面における被覆層形態([D3]、[D4])を、下記要領で測定した。その結果を、表3及び表4に示す。

【0033】

[Ni層、Cu層及びCu−Sn合金層の平均の厚さ測定方法]

ミクロトーム法にて加工した試験材の断面に、必要に応じてアルゴンイオンエッチングを行い、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析処理により、Ni層、Cu層及びCu−Sn合金層の平均の厚さを各々算出した。なお、測定断面は、表面粗化処理の際に行った圧延方向に直角な方向の垂直断面とした。

【0034】

[材料の表面に対する垂直断面の形態測定方法]

ミクロトーム法にて加工した試験材の断面に、必要に応じてアルゴンイオンエッチングを行い、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析処理により、[D1]、[D2]及び[y]を各々算出した。なお、測定断面は、表面粗化処理の際に行った圧延方向に直角な方向の垂直断面である。

[材料の表面の形態測定方法]

試験材の表面を、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析処理により、Cu−Sn合金層の最大内接円の直径[D3]及びSn層の最大内接円直径[D4]を各々算出した。

【0035】

【表3】

【0036】

【表4】

【0037】

また、得られた試験材について、摩擦係数評価試験、微摺動摩耗試験時の接触抵抗評価試験、高温放置試験後の接触抵抗評価試験、耐熱剥離試験、亜硫酸ガス腐食試験後の接触抵抗評価試験及び鉛フリーはんだ濡れ試験及び鉛フリーはんだ濡れ試験を、下記の要領で行った。その結果を、表5及び表6に示す。

【0038】

[摩擦係数評価試験]

嵌合型接続部品における電気接点のインデント部の形状を模擬し、図3に示すような装置を用いて評価した。まず、各々の試験材No.1〜31から切り出した板材のオス試験片11を水平な台12に固定し、その上に試験材No.31から切り出した半球加工材(内径をφ1.5mmとした)のメス試験片13をおいて被覆層同士を接触させた。続いて、メス試験片13に3.0Nの荷重(錘14)をかけてオス試験片11を押さえ、横型荷重測定器(アイコーエンジニアリング株式会社;Model−2152)を用いて、オス試験片11を水平方向に引っ張り(摺動速度を80mm/minとした)、摺動距離5mmまでの最大摩擦力F(単位:N)を測定した。摩擦係数を下記式(1)により求めた。なお、15はロードセル、矢印は摺動方向である。

摩擦係数=F/3.0 …(1)

【0039】

[微摺動摩耗試験時の接触抵抗評価試験]

嵌合型接続部品における電気接点のインデント部の形状を模擬し、図4に示すような摺動試験機(株式会社山崎精機研究所;CRS−B1050CHO)を用いて評価した。まず、試験材No.31から切り出した板材のオス試験片16を水平な台17に固定し、その上に各々の試験材No.1〜31から切り出した半球加工材(内径をφ1.5mmとした)のメス試験片18をおいて被覆層同士を接触させた。続いて、メス試験片18に2.0Nの荷重(錘19)をかけてオス試験片16を押さえ、オス試験片16とメス試験片18の間に定電流を印加し、ステッピングモータ20を用いてオス試験片16を水平方向に摺動させ(摺動距離を50μm、摺動周波数を1.0Hzとした)、摺動回数1000回までの最大接触抵抗を四端子法により、開放電圧20mV、電流10mAの条件にて測定した。なお、矢印は摺動方向である。

【0040】

[高温放置試験後の接触抵抗評価試験]

各々の試験材No.1〜31から切り出した板材の試験片に対して、大気中にて175℃×1000hrの熱処理を行った後、接触抵抗を四端子法により測定した(Auプローブを水平方向に摺動させ、荷重を3.0N、摺動距離を0.30mm、摺動速度を1.0mm/min、開放電圧20mV、電流10mAの条件にて測定した)。

[耐熱剥離試験]

各々の試験材No.1〜31から切り出した板材の試験片に対して、90°曲げ(曲げ半径を0.7mmとした)を行い、大気中にて175℃×1000hrの熱処理を行った後、曲げ戻しを行い、被覆層の剥離の有無を外観評価した。

【0041】

[亜硫酸ガス腐食試験後の接触抵抗評価試験]

まず、各々の試験材No.1〜31から切り出した板材の試験片に対して、亜硫酸ガス濃度25ppm、温度35℃、湿度75%RH、時間96hrの亜硫酸ガス腐食試験を行った後、接触抵抗を四端子法により測定した(Auプローブを水平方向に摺動させ、荷重を3.0N、摺動距離を0.30mm、摺動速度を1.0mm/min、開放電圧20mV、電流10mAの条件にて測定した)。

【0042】

[鉛フリーはんだ濡れ試験]

各々の試験材No.1〜31から切り出した板材の試験片に対して、非活性フラックスを1秒間浸漬塗布した後、メニスコグラフ法にてゼロクロスタイムと最大濡れ応力を測定した(255℃のSn−3.0Ag−0.5Cuはんだに浸漬させ、浸漬速度を25mm/sec、浸漬深さを12mm、浸漬時間を5.0secの条件にて測定した)。また、上記はんだ浸漬後の試験片について、はんだ濡れ不良の有無を外観評価した。

【0043】

【表5】

【0044】

【表6】

【0045】

表3及び表5に示すように、試験材No.1〜14は、被覆層構成(各被覆層厚さと[D1]、[D2],[y])に関して本発明(特願2007−22206号)の規定を満たし、摩擦係数が低く、微摺動摩耗試験時の接触抵抗、高温放置試験後の接触抵抗、耐熱剥離試験後の外観、亜硫酸ガス腐食試験後の接触抵抗、鉛フリーはんだ濡れ性のいずれについても、優れた特性を示した。ただし、[D1]=0において[D3]又は/及び[D4]が本発明(特願2007−22206号)の規定を越えるNo.12〜14は、それぞれ1又は複数の特性のレベルが他の試験材に比べ相対的に低い。

試験材No.15〜18は、Ni層の平均厚さが0.1μm未満の例であり、被覆層構成(各被覆層厚さと[D1]、[D2],[y])に関して本発明(特願2007−22206号)の規定を満たし、いずれも摩擦係数が低く、微摺動摩耗試験時の接触抵抗が比較的低い。

【0046】

試験材No.19〜25は、Cu層及びCu−Sn合金層のいずれかの平均の厚さが本発明(特願2007−22206号)の規定を満たさず、又はNi層の平均の厚さが望ましい範囲外であり、又は「D1」、[D2]及び[y]のいずれかが特願2007−22206号の規定を満たさず、それに応じていずれか1つ又は複数の特性が劣る。

なお、試験材No.21は、Niめっき後Cuめっきを施さずに作製した試験材であり、Cu−Sn合金層でなくNi−Sn合金層が形成されたため、高温放置試験後の接触抵抗、亜硫酸ガス腐食試験後の接触抵抗が高い。

【0047】

試験材No.26〜31は、母材の表面粗化処理を行わずに作製した試験材であり、本発明(特願2007−22206号)の規定のいずれか1又は2以上を満たさず、そのため、いずれか1又は2以上の特性が劣る。

なお、試験材No.26はNiめっきが施されず、長時間のリフロー処理でSn被覆層が全て消滅した試験材であり、試験材No.27は長時間のリフロー処理でSn被覆層の大部分が消滅した試験材であり、試験材No.28はNiめっき及びCuめっきが施されず、試験材No.31はNiめっきが施されていない。

【実施例】

【0048】

以下、本発明の実施例について説明する。

[Cu合金母材の作製]

母材にはCu−0.8質量%Ni−1.2質量%Sn−0.07質量%PのCu合金板を用い、圧延の際にショットブラストなどにより粗面化したワークロールを使用して表面粗化処理を行い、又は行わずに、表7に示す表面粗さを有する厚さ0.25mmの母材に仕上げた。表7に示す母材の表面粗さは下記要領で測定した。その結果を表7に示す。なお、表面粗化処理を行った母材のRyは特願2007−22206号において好ましいとされた範囲内であった。

[Cu合金母材の表面粗さ測定方法]

接触式表面粗さ計(株式会社東京精密;サーフコム1400)を用いて、JIS B0601−1994に基づいて測定した。表面粗さ測定条件は、カットオフ値を0.8mm、基準長さを0.8mm、評価長さを4.0mm、測定速度を0.3mm/s、及び触針先端半径を5μmRとした。表面粗さ測定方向は、表面粗化処理の際に行った圧延方向に直角な方向(表面粗さが最も大きく出る方向)とした。

【0049】

【表7】

【0050】

さらに、表面粗化処理を行わなかった母材についてCuめっき及びSnめっきを施し、表面粗化処理を行った母材についてNiめっき、Cuめっき及びSnめっきを施した後、それぞれ280℃で10秒間のリフロー処理を行って、表7に示す表面被覆層付板材A,Bを得た。また、表面被覆層付板材Bの一部についてフッ化水素アンモニウム水溶液浸漬処理を行って表面酸化物被膜を除去した後、厚さ0.1μmのSnめっきを再度施し、これにより表7に示す表面被覆層付板材Cを得た。

表面被覆層付板材の表面被覆層(Ni層、Cu層、Cu−Sn合金層、Sn層)の平均の厚さ、Cu−Sn合金層のCu含有量、露出面積率、露出間隔、板材の垂直断面における被覆層形態([D1]、[D2]、[y])及び材料表面における被覆層形態([D3]、[D4])を、下記要領で測定した。また、材料表面の表面粗さを母材の表面粗さと同じ前記方法で測定した。その結果を表7に合わせて示す。なお、Cu−Sn合金層のCu含有量はいずれも55at%であった。表面被覆層付板材B,Cの[D3]、[D4]については特願2007−22206号において好ましいとされた範囲内であった。

【0051】

[Sn被覆層の平均の厚さ測定方法]

蛍光X線膜厚計(セイコーインスツルメンツ株式会社;SFT3200)を用いて、試験材のSn被覆層の膜厚とCu−Sn合金被覆層に含有されるSn成分の膜厚の和を測定した。その後、p-ニトロフェノール及び苛性ソーダを成分とする水溶液に10分間浸漬し、Sn被覆層を除去した。再度、蛍光X線膜厚計を用いて、Cu−Sn合金被覆層に含有されるSn成分の膜厚を測定した。測定条件は、検量線にSn/母材の単層検量線又はSn/Ni/母材の2層検量線を用い、コリメータ径をφ0.5mmとした。得られたSn被覆層の膜厚とCu−Sn合金被覆層に含有されるSn成分の膜厚の和から、Cu−Sn合金被覆層に含有されるSn成分の膜厚を差し引くことにより、Sn被覆層の平均の厚さを算出した。

【0052】

[Ni層、Cu層、Cu−Sn合金層の平均の厚さ測定方法]

ミクロトーム法にて加工した試験材の断面に、アルゴンイオンエッチングを行い、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析処理により、Ni層、Cu層及びCu−Sn合金層の平均の厚さを算出した。なお、測定断面は、表面粗化処理の際に行った圧延方向に直角な方向の垂直断面とした。

[Cu−Sn合金層のCu含有量測定方法]

試験材をp-ニトロフェノール及び苛性ソーダを成分とする水溶液に10分間浸漬し、Sn被覆層を除去した。その後、EDX(エネルギー分散型X線分光分析器)を用いて、Cu−Sn合金被覆層のCu含有量を定量分析により求めた。

【0053】

[Cu−Sn合金層の材料表面露出面積率測定方法]

試験材の表面を、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて200倍の倍率で観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析によりCu−Sn合金層の材料表面露出面積率を測定した。

[Cu−Sn合金層の平均の材料表面露出間隔測定方法]

試験材の表面を、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて200倍の倍率で観察し、得られた組成像から、材料表面に引いた直線を横切るCu−Sn合金層の平均の幅(前記直線に沿った長さ)とSn層の平均の幅を足した値の平均を求めることにより、Cu−Sn合金層の平均の材料表面露出間隔を測定した。測定方向(引いた直線の方向)は、表面粗化処理の際に行った圧延方向に直角な方向とした。

【0054】

[材料の表面に対する垂直断面の形態測定方法]

ミクロトーム法にて加工した試験材の断面に、必要に応じてアルゴンイオンエッチングを行い、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析処理により、[D1]、[D2]及び[y]を各々算出した。なお、測定断面は、表面粗化処理の際に行った圧延方向に直角な方向の垂直断面である。

[材料の表面の形態測定方法]

試験材の表面を、EDX(エネルギー分散型X線分光分析器)を搭載したSEM(走査型電子顕微鏡)を用いて観察し、得られた組成像の濃淡(汚れや傷等のコントラストは除く)から画像解析処理により、Cu−Sn合金被覆層の最大内接円の直径[D3]及びSn被覆層の最大内接円直径[D4]を各々算出した。

【0055】

得られた表面被覆層付板材A,B,Cからオス試験片及びメス試験片を形成して種々のオス/メス試験片の組み合わせを作り、フッ素系樹脂微粒子とフッ素系油を溶剤に分散、希釈し、各試験片に塗布し(又は塗布せず)、塗布後溶剤を揮発させて塗膜を形成した。この試験片を用いて摩擦係数評価試験、微摺動摩耗試験時の接触抵抗評価試験、初期接触抵抗評価試験(オス側のみ)、及び高温放置後の接触抵抗評価試験(オス側のみ)を下記要領で行った。その結果を表8に示す。

なお、フッ素系樹脂微粒子は平均粒径0.2μmのPTFE(ポリテトラフルオロエチレン)粒子、フッ素系油はPFPE(パーフルオロアルキルポリエーテル)、微粒子の割合を20質量%として溶剤に分散、希釈した。塗膜形成後、特許文献4に記載された方法で塗膜厚さを測定し、その測定値から概算して、全ての試験片において塗膜の付着量約120mg/m2、うち微粒子の付着量が約27mg/m2という結果を得た。

【0056】

[摩擦係数評価試験]

嵌合型コネクタにおける電気接点のインデント部の形状を模擬し、図3に示すような装置を用いて評価した。オス端子を模した板材のオス試験片11を水平な台12に固定し、その上にメス端子を模して半球加工(内径をφ1.5mmとした)したメス試験片13をおいて被覆層同士を接触させた。続いて、メス試験片13に3.0Nの荷重(錘14)をかけてオス試験片11を押さえ、横型荷重測定器(アイコーエンジニアリング株式会社;Model−2152)を用いて、オス試験片11を水平方向に引っ張り(摺動速度を80mm/minとした)、摺動距離5mmまでの最大摩擦力F(単位:N)を測定した。摩擦係数を下記式(1)により求めた。なお、15はロードセル、矢印は摺動方向である。

摩擦係数=F/3.0 …(1)

【0057】

[微摺動摩耗試験時の接触抵抗評価試験]

嵌合型接続部品における電気接点のインデント部の形状を模擬し、図4に示すような摺動試験機(株式会社山崎精機研究所;CRS−B1050CHO)を用いて評価した。まず、オス端子を模した板材のオス試験片16を水平な台17に固定し、その上にメス端子を模して半球加工(内径をφ1.5mmとした)したメス試験片18をおいて被覆層同士を接触させた。続いて、メス試験片18に2.0Nの荷重(錘19)をかけてオス試験片16を押さえ、オス試験片16とメス試験片18の間に定電流を印加し、ステッピングモータ20を用いてオス試験片16を水平方向に摺動させ(摺動距離を50μm、摺動周波数を1.0Hzとした)、摺動回数3000回までの接触抵抗を四端子法により、開放電圧20mV、電流10mAの条件にて連続的に測定した。なお、矢印は摺動方向である。

【0058】

[初期及び高温放置後の接触抵抗評価試験]

各試験材(No.1〜16のオス側のみ)に対し、熱処理前及び大気中にて160℃×120hrの熱処理を行った後、接触抵抗を四端子法により、開放電圧20mV、電流10mA、無摺動の条件にて測定した。

【0059】

図5〜7に、試験No.1,10,13における振動回数−接触抵抗のグラフを示す。

試験No.1は、オス/メス試験片とも従来型の板材Aを用い、かつオス/メス試験片ともに表面に塗膜を形成していない例で、振動回数が増加するにつれて接触抵抗が急速に上昇し、振動回数40回で接触抵抗がピークを付け、以後次第に接触抵抗が低下した後、振動回数300回の前後でしばらく接触抵抗が1mΩ以下に低下し、さらに振動回数が増加すると接触抵抗が再び上昇している。なお、確定的とはいえないが、最初の接触抵抗の上昇はSn摩耗粉(酸化物)が接点部に堆積したため、続く接触抵抗の低下はCu−Sn合金層が露出したため、接触抵抗が1mΩ以下に低下したのは母材のCuが露出したため、接触抵抗が再び上昇するのは接点部にCu摩耗粉(酸化物)が堆積したためと推測される。

【0060】

これに対し、試験No.10は、オス試験片は従来型の板材A、メス試験片は改良型の板材Bを用い、かつオス/メス試験片ともに表面に塗膜を形成した例であり、最初の接触抵抗の上昇がなく(1mΩ以下)、振動回数が300回を超えて以降も接触抵抗の上昇が微少である。

また、試験No.13は、オス/メス試験片とも改良型の板材Bを用い、かつオス試験片の表面に塗膜を形成し、メス試験片の表面に塗膜を形成していない例であり、最初の接触抵抗の上昇がない点で試験No.10に類似するが、振動回数が300回を超えて以降の接触抵抗の上昇が試験No.1に類似している。

【0061】

【表8】

【0062】

試験No.1〜16について上記振動回数−接触抵抗のグラフを作成し、振動回数0〜300回の領域(A領域)での接触抵抗のピーク値及びそのときの振動回数を求め、かつ振動回数301〜3000回の領域(B領域)での接触抵抗のピーク値(最大値)及びそのときの振動回数を求め、これを微摺動摩耗特性として表8に示している。なお、このような表示方式としたのは、A,B2つの領域における接触抵抗のピーク値(ピークの有無を含めて)に各試験例の特性がよく表されていると考えたからである。

また、摩擦係数については、試験No.1を基準とし、摩擦係数が試験No.1に比べてどれだけ低減したかを表8に示した。

【0063】

表8の微摺動摩耗特性をみると、試験No.2〜6,8,9,11,12は、A領域において接触抵抗が増加し、ピーク値が現れている点で試験No.1に類似している。特に試験No.3〜6,8,9,12については,B領域において接触抵抗が大きく増加し、この点でも試験No.1に類似している。摩擦係数低減率については、オス/メス試験片の両方を改良型の板材Bを用いたNo.11,12以外は50%に達していない。

【0064】

一方、試験No.7,14,16は試験No.10に類似し、A領域において接触抵抗が上昇せず、B領域でも接触抵抗の上昇がわずかであり、他の試験例に比べて効果が劇的に現れている。また、試験No.7,10,14,16の摩擦係数低減率をみると、いずれも50%を超え、初期及び高温長時間試験後の接触抵抗も低い。

試験No.15は試験No.13に類似し、B領域では接触抵抗の上昇がみられるが、A領域において接触抵抗が上昇せず、その点で他の試験例に比べて効果が顕著に表れている。また、試験No.13,15の摩擦係数低減率をみると、いずれも50%を超え、初期及び高温長時間試験後の接触抵抗も低い。

【図面の簡単な説明】

【0065】

【図1】特願2007−22206号に記載された導電材料の垂直断面に表れる被覆層構造を模式的に示す図である。

【図2】特願2007−22206号に記載された導電材料の表面に表れる被覆層構造を模式的に示す図である。

【図3】特願2007−22206号の実施例で用いられた摩擦係数測定治具の概念図である。

【図4】特願2007−22206号の実施例で用いられた微摺動摩耗測定治具の概念図である。

【図5】実施例の試験No.1の振動回数−接触抵抗のグラフである。

【図6】実施例の試験No.10の振動回数−接触抵抗のグラフである。

【図7】実施例の試験No.13の振動回数−接触抵抗のグラフである。

【符号の説明】

【0066】

3 母材

4 Ni層

5 Cu層

6 Cu−Sn合金層

7 Sn層

【特許請求の範囲】

【請求項1】

銅又は銅合金母材の表面にCu−Sn合金層とSn層がこの順に形成された表面被覆層付板材から製造されたメス端子とオス端子からなる嵌合型コネクタにおいて、少なくともオス端子の接触部の表面にフッ素系樹脂微粒子とフッ素系油が混合した塗膜が付着し、かつメス端子とオス端子のいずれか一方又は双方の表面被覆層付板材は、母材の表面にCu−Sn合金層とSn層がこの順に形成され、その材料表面はリフロー処理されていて、前記Cu−Sn合金層の平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%、前記Sn層の平均の厚さが0.2〜5.0μmであり、前記Cu−Sn合金層の一部が材料表面に露出しその露出面積率が3〜75%であることを特徴とする嵌合型コネクタ。

【請求項2】

前記母材の表面は、少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが4.0μm以下であることを特徴とする請求項1に記載された嵌合型コネクタ。

【請求項3】

銅又は銅合金母材の表面にCu−Sn合金層とSn層がこの順に形成された表面被覆層付板材から製造されたメス端子とオス端子からなる嵌合型コネクタにおいて、少なくともオス端子の接触部の表面にフッ素系樹脂微粒子とフッ素系油が混合した塗膜が付着し、かつメス端子とオス端子のいずれか一方又は双方の表面被覆層付板材は、母材の表面にCu−Sn合金層とSn層がこの順に形成され、その材料表面はリフロー処理されていて、前記Cu−Sn合金層の平均の厚さが0.2〜3.0μm、かつCu含有量が20〜70at%、前記Sn層の平均の厚さが0.2〜5.0μmであり、その表面粗さが、少なくとも一方向における算術平均粗さRaが0.15μm以上で、全ての方向における算術平均粗さRaが3.0μm以下であり、前記Cu−Sn合金層の一部が材料表面に露出しその露出面積率が3〜75%であることを特徴とする嵌合型コネクタ。

【請求項4】

前記表面被覆層付板材の表面は、少なくとも一方向における平均の表面露出間隔が0.01〜0.5mmであることを特徴とする請求項3に記載された嵌合型コネクタ。

【請求項5】

銅又は銅合金母材の表面にCu−Sn合金層とSn層がこの順に形成された表面被覆層付板材から製造されたメス端子とオス端子からなる嵌合型コネクタにおいて、少なくともオス端子の接触部の表面にフッ素系樹脂微粒子とフッ素系油が混合した塗膜が付着し、かつメス端子とオス端子のいずれか一方又は双方の表面被覆層付板材は、母材の表面にCu−Sn合金層とSn層がこの順に形成され、その材料表面はリフロー処理されていて、前記Cu−Sn合金層の平均の厚さが0.2〜3.0μmであり、板材表面に対する垂直断面において、前記Sn層の最小内接円の直径[D1]が0.2μm以下、前記Sn層の最大内接円の直径[D2]が1.2〜20μm、材料の最表点と前記Cu−Sn合金層の最表点との高度差[y]が0.2μm以下であることを特徴とする嵌合型コネクタ。

【請求項6】

前記Sn層の一部として、リフロー処理後にさらにSnめっき層が形成されていることを特徴とする請求項5に記載された嵌合型コネクタ。

【請求項7】

オス端子とメス端子の双方の接触部の表面に前記塗膜が付着していることを特徴とする請求項1〜6のいずれかに記載された嵌合形コネクタ。

【請求項8】

前記被覆層付板材は、表面被覆層として前記Cu−Sn合金層の下にCu層を有することを特徴とする請求項1〜7のいずれかに記載された嵌合型コネクタ。

【請求項9】

前記被覆層付板材は、表面被覆層として前記母材とCu−Sn合金層の間にNi層を有することを特徴とする請求項1〜7のいずれかに記載された嵌合型コネクタ。

【請求項10】

前記被覆層付板材は、表面被覆層として前記Ni層とCu−Sn合金層の間にCu層を有することを特徴とする請求項9に記載された嵌合型コネクタ。

【請求項1】

銅又は銅合金母材の表面にCu−Sn合金層とSn層がこの順に形成された表面被覆層付板材から製造されたメス端子とオス端子からなる嵌合型コネクタにおいて、少なくともオス端子の接触部の表面にフッ素系樹脂微粒子とフッ素系油が混合した塗膜が付着し、かつメス端子とオス端子のいずれか一方又は双方の表面被覆層付板材は、母材の表面にCu−Sn合金層とSn層がこの順に形成され、その材料表面はリフロー処理されていて、前記Cu−Sn合金層の平均の厚さが0.1〜3.0μm、かつCu含有量が20〜70at%、前記Sn層の平均の厚さが0.2〜5.0μmであり、前記Cu−Sn合金層の一部が材料表面に露出しその露出面積率が3〜75%であることを特徴とする嵌合型コネクタ。

【請求項2】

前記母材の表面は、少なくとも一方向の算術平均粗さRaが0.15μm以上で、全ての方向の算術平均粗さRaが4.0μm以下であることを特徴とする請求項1に記載された嵌合型コネクタ。

【請求項3】

銅又は銅合金母材の表面にCu−Sn合金層とSn層がこの順に形成された表面被覆層付板材から製造されたメス端子とオス端子からなる嵌合型コネクタにおいて、少なくともオス端子の接触部の表面にフッ素系樹脂微粒子とフッ素系油が混合した塗膜が付着し、かつメス端子とオス端子のいずれか一方又は双方の表面被覆層付板材は、母材の表面にCu−Sn合金層とSn層がこの順に形成され、その材料表面はリフロー処理されていて、前記Cu−Sn合金層の平均の厚さが0.2〜3.0μm、かつCu含有量が20〜70at%、前記Sn層の平均の厚さが0.2〜5.0μmであり、その表面粗さが、少なくとも一方向における算術平均粗さRaが0.15μm以上で、全ての方向における算術平均粗さRaが3.0μm以下であり、前記Cu−Sn合金層の一部が材料表面に露出しその露出面積率が3〜75%であることを特徴とする嵌合型コネクタ。

【請求項4】

前記表面被覆層付板材の表面は、少なくとも一方向における平均の表面露出間隔が0.01〜0.5mmであることを特徴とする請求項3に記載された嵌合型コネクタ。

【請求項5】

銅又は銅合金母材の表面にCu−Sn合金層とSn層がこの順に形成された表面被覆層付板材から製造されたメス端子とオス端子からなる嵌合型コネクタにおいて、少なくともオス端子の接触部の表面にフッ素系樹脂微粒子とフッ素系油が混合した塗膜が付着し、かつメス端子とオス端子のいずれか一方又は双方の表面被覆層付板材は、母材の表面にCu−Sn合金層とSn層がこの順に形成され、その材料表面はリフロー処理されていて、前記Cu−Sn合金層の平均の厚さが0.2〜3.0μmであり、板材表面に対する垂直断面において、前記Sn層の最小内接円の直径[D1]が0.2μm以下、前記Sn層の最大内接円の直径[D2]が1.2〜20μm、材料の最表点と前記Cu−Sn合金層の最表点との高度差[y]が0.2μm以下であることを特徴とする嵌合型コネクタ。

【請求項6】

前記Sn層の一部として、リフロー処理後にさらにSnめっき層が形成されていることを特徴とする請求項5に記載された嵌合型コネクタ。

【請求項7】

オス端子とメス端子の双方の接触部の表面に前記塗膜が付着していることを特徴とする請求項1〜6のいずれかに記載された嵌合形コネクタ。

【請求項8】

前記被覆層付板材は、表面被覆層として前記Cu−Sn合金層の下にCu層を有することを特徴とする請求項1〜7のいずれかに記載された嵌合型コネクタ。

【請求項9】

前記被覆層付板材は、表面被覆層として前記母材とCu−Sn合金層の間にNi層を有することを特徴とする請求項1〜7のいずれかに記載された嵌合型コネクタ。

【請求項10】

前記被覆層付板材は、表面被覆層として前記Ni層とCu−Sn合金層の間にCu層を有することを特徴とする請求項9に記載された嵌合型コネクタ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−99282(P2009−99282A)

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願番号】特願2007−267173(P2007−267173)

【出願日】平成19年10月12日(2007.10.12)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願日】平成19年10月12日(2007.10.12)

【出願人】(000001199)株式会社神戸製鋼所 (5,860)

【Fターム(参考)】

[ Back to top ]