嵌合孔の形成方法

【課題】成形法の制限を緩和でき、製造工程を減少できる嵌合孔形成方法の提供。

【解決手段】ウオッシャタンクのタンク側連結部14に嵌合孔15を形成する方法において、ウオッシャタンクをブロー成形する成形型におけるタンク側連結部14の上端部内周に突起31を予め突設しておき、タンク側連結部14の成形材料を突起31にブロー成形時に押し付けることにより、膨出部16を同時にブロー成形する。タンク側連結部14の内径を仕上げるための切削加工に際して、膨出部16を同時に切削することにより、タンク側連結部14の円筒壁に嵌合孔15を開ける。

【解決手段】ウオッシャタンクのタンク側連結部14に嵌合孔15を形成する方法において、ウオッシャタンクをブロー成形する成形型におけるタンク側連結部14の上端部内周に突起31を予め突設しておき、タンク側連結部14の成形材料を突起31にブロー成形時に押し付けることにより、膨出部16を同時にブロー成形する。タンク側連結部14の内径を仕上げるための切削加工に際して、膨出部16を同時に切削することにより、タンク側連結部14の円筒壁に嵌合孔15を開ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、嵌合孔の形成方法、詳しくは、ブロー成形により作られる中空体の側壁に嵌合孔を形成する嵌合孔の形成方法に関する。

例えば、ウオッシャタンクのウオッシャホースを連結する連結部の筒壁に嵌合孔を形成する方法に使用して有効なものに関する。

【背景技術】

【0002】

自動車にはウインドシールドガラスを洗浄するウオッシャ装置が搭載されている。

一般に、ウオッシャ装置はウオッシャ液を貯留するウオッシャタンクと、ウオッシャタンクに連結されウオッシャ液の注入路を形成するウオッシャホースと、ウオッシャタンク内のウオッシャ液をノズルに送出するウオッシャポンプとを備えており、ウオッシャホースはウオッシャタンクの上面壁に形成された筒形状の連結部に嵌入されて連結されている。例えば、特許文献1参照。

従来のこの種のウオッシャ装置においては、ウオッシャタンクの連結部とウオッシャホースとは連結部の筒壁に形成された嵌合孔にウオッシャホースの嵌合爪を嵌合させることにより抜け止め状態に連結されている。

【特許文献1】特開平5−26689号公報

【0003】

従来のこの種のウオッシャタンク製造方法においては、嵌合孔は筒壁に次のような方法によって形成されている。

(1)ウオッシャタンクの射出(インジェクション)成形時にスライド駒を使用して連結部に嵌合孔を同時に形成する。

(2)連結部をウオッシャタンクに射出成形によって一体成形し、その後、連結部の筒壁に孔開け加工によって嵌合孔を形成する。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、前述した嵌合孔の形成方法においては、次のような問題点があった。

(1)ウオッシャタンクの成形方法が射出成形方法に限定される。

(2)孔開け加工が必要になるために、ウオッシャタンクの製造工程が増加する。

【0005】

本発明の目的は、成形方法の制限を緩和することができ、製造工程を減少することができる嵌合孔の形成方法を提供することにある。

【課題を解決するための手段】

【0006】

前記した課題を解決するための手段のうち代表的なものは、次の通りである。

(1)ブロー成形により作られる中空体の側壁に嵌合孔を形成する嵌合孔の形成方法であって、

前記側壁のブロー成形時に膨出部を同時に形成するステップと、

前記膨出部を削除して前記側壁に前記嵌合孔を開けるステップと、

を備えている嵌合孔の形成方法。

(2)前記側壁が筒体の筒壁であることを特徴とする前記(1)に記載の嵌合孔の形成方法。

(3)前記膨出部を前記筒壁の内側に突き出るように形成し、前記筒壁の内周を切削して前記嵌合孔を開けることを特徴とする前記(2)に記載の嵌合孔の形成方法。

(4)前記側壁がウオッシャタンクのウオッシャホースを連結する筒形状の連結部の筒壁であることを特徴とする前記(1)に記載の嵌合孔の形成方法。

【発明の効果】

【0007】

前記嵌合孔の形成方法によれば、成形方法の制限を緩和することができ、製造工程を減少することができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明の一実施の形態を図面に即して説明する。

【0009】

本実施の形態において、本発明に係る嵌合孔の形成方法は、自動車用ウオッシャ装置のウオッシャタンク製造方法に好適なものとして構成されている。

【0010】

図1に示されているように、本実施の形態に係るウオッシャ装置10は、ウオッシャ液を貯留するウオッシャタンク11を備えている。

ウオッシャタンク11は樹脂が使用されて略直方体形状の中空体に、ブロー成形法によって成形されている。ウオッシャタンク11の一つの側壁下端部にはウオッシャポンプ設置部12が、内側に窪むように膨出成形されており、ウオッシャポンプ設置部12にはウオッシャポンプ13が設置されている。

ウオッシャタンク11の上面壁には円筒形状の連結部14が一体に成形されており、連結部14の筒壁には長方形の嵌合孔15が形成されている。嵌合孔15は後述する嵌合孔の形成方法によって形成されたものである。

【0011】

ウオッシャホース20は本体21を備えており、本体21は樹脂が使用されて両端が開口した細長い円筒形状に形成されている。ウオッシャホース20の本体21の一端部(以下、上端部とする)には注入口部22が円筒形状に形成されており、注入口部22の内周によって注入口が形成されている。注入口部22には注入口を開閉するキャップ23が取り付けられている。

【0012】

図1(c)に示されているように、ウオッシャホース20の本体21の下端部にはホース側連結部24が円筒形状に形成されており、ホース側連結部24の上端部には断面半台形形状に形成された嵌合爪25が突設されている。ホース側連結部24の上端部外周における嵌合爪25の下側には、環状溝26が没設されており、環状溝26にはシールリング27が嵌着されている。

ホース側連結部24はウオッシャタンク11の連結部(以下、タンク側連結部という)14に挿入されて、嵌合爪25が嵌合孔15に嵌合することによって固定的に連結されている。シールリング27はタンク側連結部14の内周面に押接することにより、タンク側連結部14とホース側連結部24とのクリアランスをシールしている。

【0013】

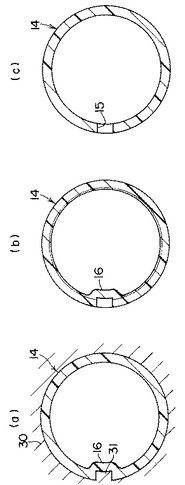

次に、ウオッシャタンク11のタンク側連結部14に嵌合孔15を形成する方法を、図2について説明する。

図2(a)に示されているように、ウオッシャタンク11のブロー成形に際して、タンク側連結部14の円筒壁に円筒の内側に突出する膨出部16を同時に形成する。すなわち、ウオッシャタンク11をブロー成形する成形型30におけるタンク側連結部14の上端部内周に突起31を予め突設しておき、タンク側連結部14の成形材料を突起31にブロー成形時に押し付けることにより、膨出部16を同時にブロー成形する。

図2(b)に示されているように、タンク側連結部14の内径を仕上げるための切削加工に際して、膨出部16を同時に切削することにより、図2(c)に示されているように、タンク側連結部14の円筒壁に嵌合孔15を開ける。

ちなみに、切削加工はタンク側連結部14とホース側連結部24とのクリアランスを適正に維持する必要上、一般的に実施されているので、工数の増加には繋がらない。

【0014】

前記実施の形態によれば、次の効果が得られる。

【0015】

(1)ウオッシャタンクのブロー成形に際して、タンク側連結部の円筒壁に膨出部を同時に形成した後に、タンク側連結部内径を仕上げ加工に際して、膨出部を同時に切削してタンク側連結部の円筒壁に嵌合孔を同時に開けることにより、嵌合孔を穿つための専用の孔開け加工を省略することができるので、ウオッシャタンクの製造工程の工数を低減することができる。

【0016】

(2)ウオッシャタンクをブロー成形によって製造することにより、前記(1)とあいまって、ウオッシャタンクの製造コストを大幅に低減することができる。

【0017】

(3)タンク側連結部に嵌合孔をブロー成形を使用して形成可能とすることにより、ウオッシャタンクの成形方法のバリエーションを増加することができるので、例えば、ウオッシャタンクの成形材料(樹脂)の選定範囲を拡大することができる。

【0018】

なお、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。

【0019】

膨出部は筒壁の内側に突出するように形成するに限らず、例えば、筒壁の外周面にバリ取り加工を実施する場合においては、外側に突出するように形成してもよい。

【0020】

嵌合孔は長方形の孔形状に形成するに限らず、三角形または五角形等の多角形孔形状に形成してもよいし、真円形または楕円形等の円形孔形状に形成してもよい。

【0021】

前記実施形態においては、ウオッシャタンクのタンク側連結部に嵌合孔を形成する場合について説明したが、ウオッシャホースのホース側連結部に嵌合孔を形成してもよい。

【0022】

図3では、ウオッシャタンク内に配置されウオッシャ液の内容量を調整するための延長ホース32を、ウオッシャホース33の先端に取り付けるに当たり、ホース側連結部37に嵌合孔34を設ける場合を示したが、嵌合孔はウオッシャホース33のホース側連結部37と延長ホース32の延長ホース側連結部38のどちらの連結部に形成してもよい。

【0023】

また、前記実施形態においては、ウオッシャタンク製造方法に使用する場合について説明したが、本発明は、その他のブロー成形製品に嵌合孔を形成する方法全般に適用することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態である嵌合孔の形成方法に係るウオッシャタンクが使用されたウオッシャ装置を示しており、(a)は正面図、(b)は側面図、(c)は(a)のc−c線に沿う断面図である。

【図2】本発明の一実施形態である嵌合孔の形成方法を示す各断面図であり、(a)は膨出部成形ステップを示し、(b)は膨出部切削ステップを示し、(c)は嵌合孔開設後を示している。

【図3】本発明の他の実施形態である嵌合孔の形成方法に係るウオッシャタンクが使用されたウオッシャホースと延長ホースとを示しており、(a)は正面図、(b)は(a)のb−b線に沿う断面図である。

【符号の説明】

【0025】

10…ウオッシャ装置、11…ウオッシャタンク、12…ウオッシャポンプ設置部、13…ウオッシャポンプ、14…タンク側連結部、15…嵌合孔、16…膨出部、

20…ウオッシャホース、21…本体、22…注入口部、23…キャップ、24…ホース側連結部、25…嵌合爪、26…環状溝、27…シールリング、

30…ブロー成形型、31…突起、

32…延長ホース、33…ウオッシャホース、34…嵌合孔、35…嵌合爪、36…シールリング、37…ホース側連結部、38…延長ホース側連結部。

【技術分野】

【0001】

本発明は、嵌合孔の形成方法、詳しくは、ブロー成形により作られる中空体の側壁に嵌合孔を形成する嵌合孔の形成方法に関する。

例えば、ウオッシャタンクのウオッシャホースを連結する連結部の筒壁に嵌合孔を形成する方法に使用して有効なものに関する。

【背景技術】

【0002】

自動車にはウインドシールドガラスを洗浄するウオッシャ装置が搭載されている。

一般に、ウオッシャ装置はウオッシャ液を貯留するウオッシャタンクと、ウオッシャタンクに連結されウオッシャ液の注入路を形成するウオッシャホースと、ウオッシャタンク内のウオッシャ液をノズルに送出するウオッシャポンプとを備えており、ウオッシャホースはウオッシャタンクの上面壁に形成された筒形状の連結部に嵌入されて連結されている。例えば、特許文献1参照。

従来のこの種のウオッシャ装置においては、ウオッシャタンクの連結部とウオッシャホースとは連結部の筒壁に形成された嵌合孔にウオッシャホースの嵌合爪を嵌合させることにより抜け止め状態に連結されている。

【特許文献1】特開平5−26689号公報

【0003】

従来のこの種のウオッシャタンク製造方法においては、嵌合孔は筒壁に次のような方法によって形成されている。

(1)ウオッシャタンクの射出(インジェクション)成形時にスライド駒を使用して連結部に嵌合孔を同時に形成する。

(2)連結部をウオッシャタンクに射出成形によって一体成形し、その後、連結部の筒壁に孔開け加工によって嵌合孔を形成する。

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかしながら、前述した嵌合孔の形成方法においては、次のような問題点があった。

(1)ウオッシャタンクの成形方法が射出成形方法に限定される。

(2)孔開け加工が必要になるために、ウオッシャタンクの製造工程が増加する。

【0005】

本発明の目的は、成形方法の制限を緩和することができ、製造工程を減少することができる嵌合孔の形成方法を提供することにある。

【課題を解決するための手段】

【0006】

前記した課題を解決するための手段のうち代表的なものは、次の通りである。

(1)ブロー成形により作られる中空体の側壁に嵌合孔を形成する嵌合孔の形成方法であって、

前記側壁のブロー成形時に膨出部を同時に形成するステップと、

前記膨出部を削除して前記側壁に前記嵌合孔を開けるステップと、

を備えている嵌合孔の形成方法。

(2)前記側壁が筒体の筒壁であることを特徴とする前記(1)に記載の嵌合孔の形成方法。

(3)前記膨出部を前記筒壁の内側に突き出るように形成し、前記筒壁の内周を切削して前記嵌合孔を開けることを特徴とする前記(2)に記載の嵌合孔の形成方法。

(4)前記側壁がウオッシャタンクのウオッシャホースを連結する筒形状の連結部の筒壁であることを特徴とする前記(1)に記載の嵌合孔の形成方法。

【発明の効果】

【0007】

前記嵌合孔の形成方法によれば、成形方法の制限を緩和することができ、製造工程を減少することができる。

【発明を実施するための最良の形態】

【0008】

以下、本発明の一実施の形態を図面に即して説明する。

【0009】

本実施の形態において、本発明に係る嵌合孔の形成方法は、自動車用ウオッシャ装置のウオッシャタンク製造方法に好適なものとして構成されている。

【0010】

図1に示されているように、本実施の形態に係るウオッシャ装置10は、ウオッシャ液を貯留するウオッシャタンク11を備えている。

ウオッシャタンク11は樹脂が使用されて略直方体形状の中空体に、ブロー成形法によって成形されている。ウオッシャタンク11の一つの側壁下端部にはウオッシャポンプ設置部12が、内側に窪むように膨出成形されており、ウオッシャポンプ設置部12にはウオッシャポンプ13が設置されている。

ウオッシャタンク11の上面壁には円筒形状の連結部14が一体に成形されており、連結部14の筒壁には長方形の嵌合孔15が形成されている。嵌合孔15は後述する嵌合孔の形成方法によって形成されたものである。

【0011】

ウオッシャホース20は本体21を備えており、本体21は樹脂が使用されて両端が開口した細長い円筒形状に形成されている。ウオッシャホース20の本体21の一端部(以下、上端部とする)には注入口部22が円筒形状に形成されており、注入口部22の内周によって注入口が形成されている。注入口部22には注入口を開閉するキャップ23が取り付けられている。

【0012】

図1(c)に示されているように、ウオッシャホース20の本体21の下端部にはホース側連結部24が円筒形状に形成されており、ホース側連結部24の上端部には断面半台形形状に形成された嵌合爪25が突設されている。ホース側連結部24の上端部外周における嵌合爪25の下側には、環状溝26が没設されており、環状溝26にはシールリング27が嵌着されている。

ホース側連結部24はウオッシャタンク11の連結部(以下、タンク側連結部という)14に挿入されて、嵌合爪25が嵌合孔15に嵌合することによって固定的に連結されている。シールリング27はタンク側連結部14の内周面に押接することにより、タンク側連結部14とホース側連結部24とのクリアランスをシールしている。

【0013】

次に、ウオッシャタンク11のタンク側連結部14に嵌合孔15を形成する方法を、図2について説明する。

図2(a)に示されているように、ウオッシャタンク11のブロー成形に際して、タンク側連結部14の円筒壁に円筒の内側に突出する膨出部16を同時に形成する。すなわち、ウオッシャタンク11をブロー成形する成形型30におけるタンク側連結部14の上端部内周に突起31を予め突設しておき、タンク側連結部14の成形材料を突起31にブロー成形時に押し付けることにより、膨出部16を同時にブロー成形する。

図2(b)に示されているように、タンク側連結部14の内径を仕上げるための切削加工に際して、膨出部16を同時に切削することにより、図2(c)に示されているように、タンク側連結部14の円筒壁に嵌合孔15を開ける。

ちなみに、切削加工はタンク側連結部14とホース側連結部24とのクリアランスを適正に維持する必要上、一般的に実施されているので、工数の増加には繋がらない。

【0014】

前記実施の形態によれば、次の効果が得られる。

【0015】

(1)ウオッシャタンクのブロー成形に際して、タンク側連結部の円筒壁に膨出部を同時に形成した後に、タンク側連結部内径を仕上げ加工に際して、膨出部を同時に切削してタンク側連結部の円筒壁に嵌合孔を同時に開けることにより、嵌合孔を穿つための専用の孔開け加工を省略することができるので、ウオッシャタンクの製造工程の工数を低減することができる。

【0016】

(2)ウオッシャタンクをブロー成形によって製造することにより、前記(1)とあいまって、ウオッシャタンクの製造コストを大幅に低減することができる。

【0017】

(3)タンク側連結部に嵌合孔をブロー成形を使用して形成可能とすることにより、ウオッシャタンクの成形方法のバリエーションを増加することができるので、例えば、ウオッシャタンクの成形材料(樹脂)の選定範囲を拡大することができる。

【0018】

なお、本発明は前記実施の形態に限定されるものではなく、その要旨を逸脱しない範囲で種々に変更が可能であることはいうまでもない。

【0019】

膨出部は筒壁の内側に突出するように形成するに限らず、例えば、筒壁の外周面にバリ取り加工を実施する場合においては、外側に突出するように形成してもよい。

【0020】

嵌合孔は長方形の孔形状に形成するに限らず、三角形または五角形等の多角形孔形状に形成してもよいし、真円形または楕円形等の円形孔形状に形成してもよい。

【0021】

前記実施形態においては、ウオッシャタンクのタンク側連結部に嵌合孔を形成する場合について説明したが、ウオッシャホースのホース側連結部に嵌合孔を形成してもよい。

【0022】

図3では、ウオッシャタンク内に配置されウオッシャ液の内容量を調整するための延長ホース32を、ウオッシャホース33の先端に取り付けるに当たり、ホース側連結部37に嵌合孔34を設ける場合を示したが、嵌合孔はウオッシャホース33のホース側連結部37と延長ホース32の延長ホース側連結部38のどちらの連結部に形成してもよい。

【0023】

また、前記実施形態においては、ウオッシャタンク製造方法に使用する場合について説明したが、本発明は、その他のブロー成形製品に嵌合孔を形成する方法全般に適用することができる。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態である嵌合孔の形成方法に係るウオッシャタンクが使用されたウオッシャ装置を示しており、(a)は正面図、(b)は側面図、(c)は(a)のc−c線に沿う断面図である。

【図2】本発明の一実施形態である嵌合孔の形成方法を示す各断面図であり、(a)は膨出部成形ステップを示し、(b)は膨出部切削ステップを示し、(c)は嵌合孔開設後を示している。

【図3】本発明の他の実施形態である嵌合孔の形成方法に係るウオッシャタンクが使用されたウオッシャホースと延長ホースとを示しており、(a)は正面図、(b)は(a)のb−b線に沿う断面図である。

【符号の説明】

【0025】

10…ウオッシャ装置、11…ウオッシャタンク、12…ウオッシャポンプ設置部、13…ウオッシャポンプ、14…タンク側連結部、15…嵌合孔、16…膨出部、

20…ウオッシャホース、21…本体、22…注入口部、23…キャップ、24…ホース側連結部、25…嵌合爪、26…環状溝、27…シールリング、

30…ブロー成形型、31…突起、

32…延長ホース、33…ウオッシャホース、34…嵌合孔、35…嵌合爪、36…シールリング、37…ホース側連結部、38…延長ホース側連結部。

【特許請求の範囲】

【請求項1】

ブロー成形により作られる中空体の側壁に嵌合孔を形成する嵌合孔の形成方法であって、

前記側壁のブロー成形時に膨出部を同時に形成するステップと、

前記膨出部を削除して前記側壁に前記嵌合孔を開けるステップと、

を備えている嵌合孔の形成方法。

【請求項2】

前記側壁が筒体の筒壁であることを特徴とする請求項1に記載の嵌合孔の形成方法。

【請求項3】

前記膨出部を前記筒壁の内側に突き出るように形成し、前記筒壁の内周を切削して前記嵌合孔を開けることを特徴とする請求項2に記載の嵌合孔の形成方法。

【請求項4】

前記側壁がウオッシャタンクのウオッシャホースを連結する筒形状の連結部の筒壁であることを特徴とする請求項1に記載の嵌合孔の形成方法。

【請求項1】

ブロー成形により作られる中空体の側壁に嵌合孔を形成する嵌合孔の形成方法であって、

前記側壁のブロー成形時に膨出部を同時に形成するステップと、

前記膨出部を削除して前記側壁に前記嵌合孔を開けるステップと、

を備えている嵌合孔の形成方法。

【請求項2】

前記側壁が筒体の筒壁であることを特徴とする請求項1に記載の嵌合孔の形成方法。

【請求項3】

前記膨出部を前記筒壁の内側に突き出るように形成し、前記筒壁の内周を切削して前記嵌合孔を開けることを特徴とする請求項2に記載の嵌合孔の形成方法。

【請求項4】

前記側壁がウオッシャタンクのウオッシャホースを連結する筒形状の連結部の筒壁であることを特徴とする請求項1に記載の嵌合孔の形成方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−64621(P2010−64621A)

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願番号】特願2008−232864(P2008−232864)

【出願日】平成20年9月11日(2008.9.11)

【出願人】(000144027)株式会社ミツバ (2,083)

【Fターム(参考)】

【公開日】平成22年3月25日(2010.3.25)

【国際特許分類】

【出願日】平成20年9月11日(2008.9.11)

【出願人】(000144027)株式会社ミツバ (2,083)

【Fターム(参考)】

[ Back to top ]