嵩高吸湿弾性糸及びその製造方法

【課題】 運動に伴う人体の急激な発汗とその運動快適性を併せ持った衣料用の布帛に用い適した、伸縮、浸水などによる目むきを防止した嵩高吸湿弾性糸及びその製造方法を提供する。

【解決手段】 本発明によれば、ポリエステル弾性糸を熱可塑性合成繊維からなる2種以上の捲縮糸が被覆してなる嵩高吸湿弾性糸であって、前記ポリエステル弾性糸が吸湿弾性糸であり、前記2種以上の捲縮糸が互いに糸足差及び切断伸度差が異なる捲縮糸である嵩高吸湿弾性糸が提供される。この嵩高吸湿弾性糸は、緊張状態にあるポリエステル吸湿弾性糸と、伸度差を有する少なくとも2種以上の熱可塑性合成繊維を同時に混繊・交絡した後、同時延伸仮撚加工することによって効率的に製造できる。

【解決手段】 本発明によれば、ポリエステル弾性糸を熱可塑性合成繊維からなる2種以上の捲縮糸が被覆してなる嵩高吸湿弾性糸であって、前記ポリエステル弾性糸が吸湿弾性糸であり、前記2種以上の捲縮糸が互いに糸足差及び切断伸度差が異なる捲縮糸である嵩高吸湿弾性糸が提供される。この嵩高吸湿弾性糸は、緊張状態にあるポリエステル吸湿弾性糸と、伸度差を有する少なくとも2種以上の熱可塑性合成繊維を同時に混繊・交絡した後、同時延伸仮撚加工することによって効率的に製造できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ポリエステル吸湿弾性糸の周囲を捲縮糸が被覆してなる嵩高吸湿弾性糸及びその製造方法に関する。

【背景技術】

【0002】

弾性糸と熱可塑性合成繊維からなる被覆弾性糸を製造する方法として、コアスパン法、中空スピンドルによるカバリング法などは広く知られている。例えば、下記特許文献1(特公昭50−5305号公報)には、延伸したポリウレタン系弾性糸の外周にナイロンなどの熱可塑性の非弾性繊維束を撚回する如く被覆した被覆弾性糸及びその製造法が開示されている。特許文献には、かかる被覆弾性糸を製造する方法として、延伸された弾性糸と熱可塑性の非弾性繊維束を引き揃えて仮撚りした後、リラックスを与える方法が開示されている。

【0003】

しかしながら、この方法は、加工速度が遅く、編成、製織時の取扱いが難しい等の欠点を有していた。また、吸湿性弾性糸を用いた場合には、それが吸湿伸張性または吸水伸張性を有する場合、吸湿時の弾性糸の伸長により、目むき(芯部の弾性糸が被覆した糸の間から飛び出すこと)が発生し、商品の概観を損ねるだけでなく、弾性糸の特徴である布帛の復元が出来なくする場合もあるという致命的な欠点を有していた。

【0004】

また、下記特許文献2(特公昭60−20489号公報)には、ポリブチレンテレフタレートと該フィラメントより切断伸度の大きいポリエステルフィラメントとを混繊・交絡した後、同時延伸仮撚加工することにより、伸縮性に富む被覆捲付糸を得る方法が開示されている。

【0005】

しかし、これらの方法では、いずれも、弾性糸をただ1種類の熱可塑性繊維で被覆しているだけであり、被覆が不十分で、製編・製織時に弾性糸に応力が集中して、糸ズレや目むきの発生が防止できない。特に、吸湿伸張性を有する弾性糸を1種類の熱可塑性繊維で被覆した場合には、その伸張性により作製された布帛から弾性糸が飛び出す現象を引き起こす場合が多い。従って、これらの方法は、吸湿伸張性を有する弾性糸の被覆には適しておらず、十分な品位と実用性を示す製品を得ることができない。

【0006】

【特許文献1】特公昭50−5305号公報

【特許文献2】特公昭60−20489号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の一つの目的は、従来の被覆弾性糸の製造方法ではなし得ない、芯糸として含む吸湿弾性糸の吸湿伸張性を活かした嵩高弾性糸において、製編・製織時の目むき、及び、布帛の品位を著しく低下させる吸湿弾性糸の吸湿伸張性による目むきを防止でき、嵩高吸湿弾性糸にソフトでスムーズな伸縮と吸湿伸張性による伸びに対する非弾性被覆糸の追従により布帛の復元性を保持する、嵩高性に富んで、ソフトな風合いとスパンライクな外観を有する嵩高吸湿弾性糸を提供することにある。本発明の他の目的は、このような嵩高吸湿弾性糸を工業的に効率よく安定して製造する方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは上記目的を達成するために鋭意研究を重ねた結果、後述の多段応力緩和機能を付与した嵩高吸湿弾性糸にあっては、無撚状態においても吸湿弾性糸の目むきが防止でき、嵩高性に富んで、ソフトな風合いとスパンライクな外観を有する嵩高吸湿弾性糸が得られ、良好な嵩高性織編物とすることが出来ることを究明し、本発明を完成した。

【0009】

かくして、本発明によれば、

(1)弾性糸を熱可塑性合成繊維からなる2種以上の捲縮糸が被覆してなる嵩高吸湿弾性糸であって、前記弾性糸がポリエステル吸湿弾性糸であり、前記2種以上の捲縮糸がそれぞれの間で糸足差及び切断伸度差を有する2種以上の捲縮糸であることを特徴とする嵩高吸湿弾性糸、

(2)前記ポリエステル吸湿弾性糸が、ポリエステル系エラストマーからなるフィラメント糸であって、30℃、相対湿度65%での吸湿率が1〜5wt%、30℃、相対湿度95%での吸湿率が6〜40wt%であり、かつ前記二つの条件下での吸湿率の差が5wt%以上であることを特徴とする前記(1)の嵩高吸湿弾性糸、

(3)前記ポリエステル吸湿弾性糸が、ポリエステル系エラストマーからなる繊度30〜50デニール(33〜55デシテックス)のモノフィラメント糸であって、該モノフィラメント糸の30℃、相対湿度65%での吸湿率が1〜5wt%、30℃、相対湿度95%での吸湿率が6〜40wt%であって前記二つの条件下での吸湿率の差が5wt%以上である特徴とする前記(2)の嵩高吸湿弾性糸、

(4)前記ポリエステル弾性糸を被覆する2種以上の熱可塑性合成繊維の捲縮糸が、下記(イ)〜(ニ)の特性を有する捲縮糸(A)及び捲縮糸(B)であって、

(イ)捲縮糸(B)の捲縮糸(A)に対する糸足差が5%以上

(ロ)捲縮糸(B)の捲縮糸(A)に対する切断伸度差が10%以上

(ハ)捲縮糸(B)を構成する単繊維の切断伸度のバラツキが10%以上

(ニ)捲縮糸(B)の応力率が70%以下

少なくとも前記ポリエステル吸湿弾性糸と前記捲縮糸(A)との間及び前記捲縮糸(A)と前記捲縮糸(B)との間で部分的に混繊・交絡した部分を含み、かつ糸全体としての切断伸度が10〜70%、ヤング率が800kg/mm2以下(7.85GPa以下)、捲縮率が8〜60%であることを特徴とする前記(1)〜(3)のいずれかの嵩高吸湿弾性糸、ならびに、

(5)前記捲縮糸(B)の前記捲縮糸(A)に対する糸足差が20〜100%の範囲内にあり、該捲縮糸(B)を構成する単繊維の切断伸度のバラツキが30〜100%の範囲内にある前記(4)の嵩高吸湿弾性糸、

が提供される。

【0010】

また、本発明によれば、前述の如き嵩高弾性糸を効率的に製造する方法として、

(6)緊張状態にあるポリエステル吸湿弾性糸と、切断伸度差を有する2種以上の熱可塑性合成繊維を同時に混繊・交絡した後、同時延伸仮撚加工することを特徴とする嵩高吸湿弾性糸の製造方法、

(7)前記2種以上の熱可塑性合成繊維として切断伸度差が50%以上である2種以上のポリエステルマルチフィラメント糸とを用いることを特徴とする前記(6)の嵩高吸湿弾性糸の製造方法、

(8)前記同時延伸仮撚加工における延伸倍率を1.1〜1.9倍の範囲とする請求項6又は請求項7に記載の嵩高吸湿弾性糸の製造方法、ならびに、

(9)前記ポリエステル吸湿弾性糸が、ポリエステル系エラストマーからなるフィラメント糸であって、30℃、相対湿度65%での吸湿率が1〜5wt%、30℃、相対湿度95%での吸湿率が6〜40wt%であり、かつ前記二つの条件下での吸湿率の差が5wt%以上であることを特徴とする前記(6)〜(8)のいずれの嵩高吸湿弾性糸の製造方法、が提供される。

【発明の効果】

【0011】

本発明の嵩高吸湿弾性糸は、後に吸湿伸長した際に、従来の嵩高吸湿弾性糸に見られる目むき等の好ましくない現象が発生することがない。さらに、本発明の嵩高吸湿弾性糸は、強撚を行っても嵩高でソフトな風合いを維持することが可能である。すなわち、捲縮糸(A)と捲縮糸(B)とが適度の糸足差を持った状態で交絡されているので、多くの繊維間空隙を有しており、このような嵩高吸湿弾性糸を撚糸した場合には、外周部にそのままの状態で残る、いわゆる撚食現象を起こす。従って、外周部の捲縮糸(B)があたかも撚がないかのように自由に動けるので、風合いが硬くなることを防止できる。このため、運動に伴う人体の急激な発汗とその運動快適性を併せ持った衣料用の布帛に有用であり、同時に伸縮、浸水による目むきが生じ難い良好な嵩高吸湿弾性糸となる。

また、本発明の方法によれば、このような種々の利点を有する本発明の嵩高吸湿弾性糸を効率的に安定して製造することが可能である。

【発明を実施するための最良の形態】

【0012】

本発明の嵩高吸湿弾性糸は、以下に述べるようなポリエステル吸湿弾性繊維からなる芯糸(ポリエステル吸湿弾性糸)とその外周を被覆している少なくとも2種の非弾性熱可塑性合成繊維からなる捲縮糸から実質的に構成される。

【0013】

(ポリエステル吸湿弾性糸)

芯糸を構成する吸湿弾性糸は、ポリエステル系エラストマーからなる繊維であって、吸湿性を有するもののうち、200〜900%の切断伸度を有するものである。かかる芯糸としては、耐熱性や耐薬品性の点からブロック共重合ポリエーテル・エステルからなる吸湿弾性糸を使用することが好ましい。特に、ポリアルキレンテレフタレートをハードセグメントとし、ポリオキシアルキレンングリコールをソフトセグメントとするブロック共重合ポリエーテルエステルからなる吸湿弾性糸が好ましい。

【0014】

また、この吸湿性弾性糸は、加工後の嵩高吸湿性弾性糸としての使用目的を達成するために、30℃、相対湿度65%での吸湿率が1〜5wt%、30℃、相対湿度95%での吸湿率が6〜40wt%であり、かつ前記二つの条件下での吸湿率の差が5wt%以上、好ましくは5〜50wt%であることが適当である。

【0015】

吸湿性弾性糸の30℃、相対湿度65%での吸湿率が1wt%未満では布帛形成時に目的とする性能を得ることはできず、5wt%を超えると製編・製織後の染色において、吸湿弾性糸の形態保持ができず、変形・変性が起き目的とする布帛を得ることができない。また、30℃、相対湿度95%での吸湿率が6wt%未満では吸湿性能の発現が不十分で目的を達成し得ず、一方40wt%を超えると染色工程での変形・変性を起こす。前記二つの条件下での吸湿率の差が5wt%未満では、編成・製織後の布帛最終形態で、十分な吸湿性を発現しない。

【0016】

また、この吸湿性弾性糸は、吸湿によって自己伸張するが、前記二つの条件下での吸湿伸長率の差、すなわち無荷重下における、30℃、相対湿度95%における糸長と30℃、相対湿度65%における糸長との差、が5%以上となるような吸湿自己伸張性を有することが好ましい。

【0017】

本発明におけるポリエステル吸湿弾性糸は、繊度30〜50デニール(33〜55デシテックス)のモノフィラメント糸が好ましいが、マルチフィラメント糸であってもよい。

このようなポリエステル吸湿弾性糸は、前記のポリエステル系エラストマーを溶融紡糸することによって製造することができる。通常の場合、紡糸後に延伸(前延伸)して所定の切断伸度に調整することが行われるが、吸湿弾性糸の紡糸条件等を調整し、該吸湿弾性糸の切断伸度を予め900%以下、好適には400〜800%、まで低下させておけば、かかる前延伸を省略することもできる。

【0018】

前記ポリエステル吸湿弾性糸には、本発明の目的を損なわない範囲で改質剤、酸化防止剤、難燃剤、帯電防止剤、蛍光増白剤、着色剤、安定剤、無機粒子等の添加剤を含んでもよい。また、繊維断面の形状も通常の円形に限定されず、その一部又は全部がトライローバル、マルチローバル、中空、扁平などの非円形であってもよい。

【0019】

(捲縮糸)

一方、本発明で前記芯糸の周りを覆う被覆糸となる2種以上の捲縮糸、すなわち、捲縮糸(A)及び捲縮糸(B)は、それらを構成するポリマーに制限はなく、互いに異種のポリマーで構成される繊維であってもよい。しかしながら、ともにポリエチレンテレフタレート系ポリマーからなり、かつ以下の点で物性が相違する2種以上のポリエステル繊維が特に好ましい。

【0020】

すなわち、良好な嵩高吸湿弾性糸では、前記捲縮糸(B)の、前記捲縮糸(A)に対する糸足差は5%以上必要であり、かつ切断伸度差は10%以上必要である。この糸足差が5%未満あるいは切断伸度差が10%未満では、後述の多段応力緩和機能を持たせることが困難である。但し、これらの値があまりに大き過ぎると糸ズレ等の原因になるので、糸足差は100%以下、切断伸度は150%以下が好ましい。また、捲縮糸(B)の切断伸度のバラツキは、10%以上であることが必要である。このバラツキが10%未満の場合には、捲縮糸(B)の応力が揃い過ぎてソフトでスムーズな伸縮感が得られない。但し、あまりにバラツキが大き過ぎると単糸切れ等が発生するので、バラツキの最大値は100%未満に留めることが好ましい。特に好ましい範囲は、捲縮糸(B)の捲縮糸(A)に対する糸足差が20〜100%、該捲縮糸(B)を構成する単繊維の切断伸度のバラツキが30〜100%である。

【0021】

さらに、本発明では、捲縮糸(B)の応力率は70%以下、特に30〜60%であることが望まれる。ここでいう応力率とは、切断応力に対する10%伸長応力の比で、この値が70%を超える場合にはソフトな伸縮性能が得られない。

【0022】

このような物性を有する捲縮糸(A)及び捲縮糸(B)は、前記熱可塑性合成繊維マルチフィラメントの紡糸速度、延伸倍率及び延伸温度、あるいは同時延伸仮撚時の延伸倍率、加熱板温度、仮撚ディスクの周速度等を適宜調整することにより得られる。

【0023】

好ましい捲縮糸(A)及び捲縮糸(B)は、熱可塑性合成繊維マルチフィラメントからなる仮撚捲縮糸で、例えば、ポリエステルマルチフィラメントの半延伸糸を、捲縮糸(A)形成用原糸(図1におけるa)として用い、ポリエステルマルチフィラメントの未延伸糸を捲縮糸(B)形成用原糸(図1におけるb)に用いて、同時延伸仮撚加工を行えばよい。この際、前記熱可塑性合成繊維マルチフィラメント(原糸)間の切断伸度差は50%以上必要であり、この差が50%未満では捲縮糸(A)と捲縮糸(B)に所望の糸足差、切断伸度差を付与することが困難となる。

【0024】

ここで、半延伸糸とは、高速紡糸によって得られたPOY又は通常の速度で紡糸した後、比較的低度の分子配向が生じる程度に延伸したもので、切断伸度が50〜200%のものを総称する。また、未延伸糸とは実質的な分子配向が生じていない繊維を言い、通常の場合、切断伸度が200%を超えるものを指す。

【0025】

前記捲縮糸(A)及び捲縮糸(B)の好適な繊度は、それぞれ、同時延伸仮撚加工後の繊度で50〜150デニール(55〜167デシテックス)の範囲である。

これら前記捲縮糸(A)及び捲縮糸(B)の一方または両方に、本発明の目的を損なわない範囲で改質剤、酸化防止剤、難燃剤、帯電防止剤、蛍光増白剤、着色剤、安定剤、無機粒子等を含んでもよい。また、繊維の断面も通常の円形に限定されず、その一部又は全部がトライローバル、マルチローバル、中空、扁平などの非円形であってもよい。

さらに、本発明では、前記の条件を満たす限り、捲縮糸(A)及び捲縮糸(B)の少なくとも一方が2種以上の繊維で構成されていても構わない。

【0026】

(嵩高吸湿弾性糸)

前述のごとき本発明の嵩高吸湿弾性糸では、嵩高吸湿弾性糸としての切断伸度が10〜70%、特に20〜60%の範囲内にあることが好ましい。切断伸度が10%未満の場合には、吸湿弾性糸の伸長効果が現れる前に切断が起こり、一方70%を越えると、吸湿弾性糸に応力がかかりすぎて吸湿弾性糸の劣化を早めるばかりでなく、復元力が弱まって塑性変形を起こす可能性がある。

【0027】

また、嵩高吸湿弾性糸として捲縮率は8〜60%、好ましくは20〜45%の範囲内にある。捲縮率が8%未満では伸縮性能が阻害され、一方60%を越えると吸湿弾性糸の伸長が進みすぎるので好ましくない。さらにヤング率は800kg/mm2以下(7.85GPa以下)、好ましくは400〜700kg/mm2(3.9〜6.87GPa)が適当である。ヤング率が前記上限を超えると、伸長させるのに強い力が必要になり、良好な伸縮性能が得られ難い。

【0028】

さらに、本発明の嵩高吸湿弾性糸では、ポリエステル吸湿弾性糸と捲縮糸(A)及び捲縮糸(A)と捲縮糸(B)との間に混繊・交絡部を有する。このように混繊・交絡部を有しており、しかも、捲縮糸(A)と捲縮糸(B)が前記の如き糸足差及び切断伸度を有しているので、多段応力緩和機能が働き、無撚状態においても目むきが防止できるだけでなく、吸湿伸長時にも目むきを防止し、着用感に優れたソフトでスムーズな伸縮特性が得られる。

【0029】

ここで言う「多段応力緩和機能」とは、嵩高吸湿弾性糸が伸長された場合、まず芯部の吸湿弾性糸が伸長され、次に捲縮糸(A)に伸長応力が伝わり、捲縮糸(A)の捲縮が伸長応力に抵抗している間にさらに次の捲縮糸(B)の伸長が起こるといった、嵩高吸湿弾性糸全体で伸長応力に抵抗することを可能にする機能である。

【0030】

また、吸湿弾性糸が吸湿伸長を起こす場合にも、同様に、吸湿弾性糸の吸湿伸長が起こると、まず捲縮糸(A)に伸長応力が伝わり、捲縮糸(A)が吸湿弾性糸の伸長応力に抵抗している間にさらに次の捲縮糸(B)の伸長が起こるといった機能でもある。さらに、本発明の嵩高吸湿弾性糸では捲縮糸(B)が応力分散を起こしやすい物性を有しているため、ソフトでスムーズな伸縮感も付与できる。

【0031】

これに対して、従来の被覆弾性糸の製造方法で嵩高吸湿弾性糸を作製すると、捲付糸の被覆が不十分であり、しかも弾性糸のみが伸長応力に抵抗し、必要以上に伸長されるために劣化が早まり、特に後に吸湿伸長した際に目むき等の現象が発生する。

言い換えれば、前述の多段応力緩和機能は、

1)吸湿弾性糸と捲縮糸(A)及び捲縮糸(B)に適度の混繊・交絡部を付与すること

2)捲縮糸(A)と捲縮糸(B)に特定の糸足差及び切断伸度を付与すること、及び

3)捲縮糸(B)に応力分散が起こりやすい物性を付与すること

の3つの要件を同時に満足することによって初めて得られるものであり、本発明に係る嵩高吸湿弾性糸において初めて実現したものである。

【0032】

さらに、本発明の嵩高吸湿弾性糸は、後の撚糸工程で強撚を行っても嵩高でソフトな風合いを維持することが可能である。すなわち、捲縮糸(A)と捲縮糸(B)が糸足差を持った状態で交絡されているので、多くの繊維間空隙を有しており、このような嵩高吸湿弾性糸を撚糸した場合には、捲縮糸(B)が外周部にそのままの状態で残る、いわゆる撚食現象を起こす。従って外周部の捲縮糸(B)があたかも撚がないかのように自由に動けるので、風合いが硬くなることを防止できる。

【0033】

(製造方法)

以下、本発明の製造方法について、添付図面を参照しつつ説明する。

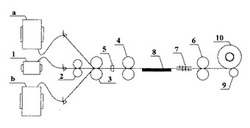

図1は、本発明の製造方法の一実施態様を表す製造装置の簡略化した側面図であって、図中の1はポリエステル吸湿弾性糸、2は第一ローラー、3は第二ローラー、4は第三ローラー、5は交絡ノズル、6は延伸ローラー、7は仮撚ディスク、8は加熱板、9は捲取機、10は嵩高吸湿弾性糸のパッケージを示す。また、a及びbは、それぞれ物性の相異なる、熱可塑性合成繊維からなる加工前の原糸(供給糸)を示す。

【0034】

本発明の製造方法によれば、ポリエステル吸湿弾性糸1を第一ローラー2と第二ローラー3との間で2〜5倍に延伸した後、熱可塑性合成繊維a及びbを供給し、第二ローラー3と第三ローラー4との間に設けた交絡ノズル(インターレースノズル)5で圧空の作用により混繊・交絡させる。この時の圧空圧力は1〜6kgf/cm2、オーバーフィード率は0.5〜4%が適当である。

【0035】

この交絡処理を行うことにより、糸間のズレが防止でき、また後続の延伸仮撚加工中の断糸を著しく減少することもできる。該交絡処理の後は、第三ローラー4と延伸ローラー6との間に設けた加熱板8と仮撚ディスク7を用いて同時延伸仮撚加工を行う。加熱板6の温度は、吸湿弾性糸や熱可塑性合成繊維aあるいはbの融着や劣化を起きない範囲で熱セット可能な温度を適宜設定すればよいが、好ましくは100〜200℃である。

【0036】

このときの延伸倍率は、使用する熱可塑性合成繊維の切断伸度と、目的とする嵩高吸湿弾性糸の弾性に応じて適宜設定すればよいが、好ましくは1.1〜1.9倍である。仮撚ディスク7の周速度は糸速度の2倍程度が好ましい。この同時延伸仮撚加工で仮撚付与―熱固定―解撚の行われた交絡糸は捲取機9で捲取られ、嵩高吸湿弾性糸10を得る。

【0037】

なお、前記熱可塑性合成繊維マルチフィラメントには、本発明の目的を損なわない範囲で改質剤、酸化防止剤、難燃剤、帯電防止剤、蛍光増白剤、着色剤、安定剤、無機粒子等を添加してもよい。

【0038】

また、前記熱可塑性合成繊維マルチフィラメントは、同一の紡糸口金から紡糸されたものでもよく、例えば、特公平2−8043号公報に開示された、溶融ポリマーを通常の紡糸孔と中心部に針状物を口金面下方に突出させた構造の紡糸孔とからと出することにより後者の紡出糸条を低伸度化しつつ紡出し、両糸条を同一速度で引き取る溶融紡糸方法を採用すれば、切断伸度の異なる繊維が共存する原糸が得られるので、これを用いれば、同時延伸仮撚加工での原糸クリールが1本省略でき、作業性が向上する。

【0039】

勿論、本発明の製造方法では、別々に製造された原糸を用いることも可能であり、例えば、捲縮糸(A)形成用原糸(図1におけるa)としてポリエステルマルチフィラメントの半延伸糸を用い、捲縮糸(B)形成用原糸(図1におけるb)としてポリエステルマルチフィラメントの未延伸糸を用いて、同時延伸仮撚加工を行うこともできる。この際、前記熱可塑性合成繊維マルチフィラメント(原糸)間の切断伸度差は、50%以上、好ましくは50〜200%、が必要であり、この差が50%未満では捲縮糸(A)と捲縮糸(B)に所望の糸足差、切断伸度差を付与することが困難となる。

【0040】

以上の例は、捲縮糸(A)及び捲縮糸(B)がともにポリエステル繊維の場合であるが、本発明で特定した条件を満たす限り、他種のポリマーからなる繊維を組合せることも可能であり、例えば切断伸度の相異なるナイロン繊維同士でもよく、ポリエステル繊維とナイロン繊維とを組合せてもよい。

【実施例】

【0041】

以下、実施例により、本発明を具体的に説明する。なお実施例に示す各物性は下記の方法で測定した値である。

(1)吸湿弾性糸の吸湿率

嵩高吸湿弾性糸を構成するポリエステル吸湿弾性糸を取り出し、これを石油エーテルで十分に洗い、絶乾状態にした後の重量を測定W0とし、その後30℃、相対湿度65%の雰囲気下で24時間保持した後の重量を測定W1とする。30℃、相対湿度95%での吸湿率はさらに前記処置の後に、30℃、相対湿度95%の雰囲気下に24時間保持した後の重量を測定W2とする。これらの測定値から、吸湿率は以下の式によって算出される。

【数1】

【0042】

(2)嵩高吸湿弾性糸の切断伸度

同時延伸仮撚加工後の嵩高吸湿弾性糸について、東洋ボールドウィン製引張試験機(タイプRTM−100)を用い、試料長250mm、引張速度200mm/分の条件で測定を行う。本発明の嵩高弾性糸は多段応力緩和機能を有しているため、構成繊維の破断が逐次破断し、破断点が不明瞭となるので、最大応力点における伸度を切断伸度とする。測定は10回実施し、その平均値で表わす。

【0043】

(3)嵩高吸湿弾性糸のヤング率

東洋ボールドウィン製引張試験機(タイプRTM−100)を用い、試料長250mm、引張速度50mm/分、チャートスピード200mm/分の条件で記録した荷伸曲線の初期勾配の最大値から常法により算出する。測定は10回実施し、その平均値で表わす。

【0044】

(4)捲縮率

嵩高吸湿弾性糸を綛状にし、この綛に2mg/デニールの軽荷重を吊るした後、更に0.2g/デニール荷重を吊るし、1分間放置した後の綛の長さL0を読み取る。次に重荷重を外し、沸水中で20分間処理した後に取り出して軽荷重を外し24時間風乾する。風乾後軽荷重及び重荷重を吊るし、1分間放置後の長さL1を読み取り、次に重荷重を外し、綛の長さL2を読み取る。これらの測定値から、捲縮率は次式により算出される。測定は5回実施し、その平均値で表わす。

【数2】

【0045】

(5)糸足差

嵩高吸湿弾性糸を50cm取り出し、糸の一端に0.2g/デニールの荷重を吊るす。次に糸のほぼ中間の部分に5cm間隔で1箇所マーキングを行い、この部分を切り取って試料とする。該試料より捲縮糸(A)及び捲縮糸(B)の単繊維を各10本取り出し、1/30/デニールの荷重を吊るしてその長さを測定する。捲縮糸(A)及び捲縮糸(B)の単繊維の平均長さをそれぞれLA及びLBとすると、糸足差は次式によって算出される。測定は10回実施し、その平均値で表した。

【数3】

【0046】

(6)捲縮糸の切断伸度

前述の試料を、東洋ボールドウィン製引張試験機(タイプRTM−II−20)を用い、試料長20mm、引張速度200mm/分の条件で単繊維10本につき測定を行い、最大応力点における伸度を切断伸度として、10本の平均値を求める。測定は5回実施し、その平均値で表わす。

【0047】

(7)単繊維の切断伸度のバラツキ

前述の試料を、東洋ボールドウィン製引張試験機(タイプRTM−II−20)を用い、試料長20mm、引張速度200mm/分の条件で単繊維10本につき測定を行い、最大応力点における伸度を切断伸度として、10本中の最大値Hと最小値Lの差Rを求める。測定は5回実施し、その平均値で表わす。

【0048】

(8)捲縮糸の応力率

前述の試料を、上記(7)の引張試による荷伸曲線から、10%伸長時の応力の平均値σ10及び切断応力の平均値σBを求め、次式により応力率を算出する。測定は5回実施し、その平均値で表わす。

【数4】

【0049】

[実施例1]

(吸湿弾性糸の製造)

吸湿弾性糸1として、ポリブチレンテレフタレートをハードセグメントとし、ポリオキシエチレングリコールをソフトセグメントとするブロック共重合ポリエーテルエステルからなる繊度40デニール(44デシテックス)、切断伸度700%の未延伸モノフィラメントを用い、捲縮糸(A)用の原糸として、繊度115デニール(127デシテックス)/15フィラメント、切断伸度135%のポリエステルマルチフィラメント半延伸糸aを、また、捲縮糸(B)用の原糸として、繊度150デニール(165デシテックス)/48フィラメント、切断伸度330%のポリエステルマルチフィラメント未延伸糸bを用いて、それぞれを図1に示す装置に供給した。

【0050】

まず、吸湿弾性糸1を第一ローラー2と第二ローラー3とで、4倍に延伸した後、延伸した吸湿弾性糸を第二ローラー3の上流側で前記2種類のポリエステルマルチフィラメントa,bと引き揃えて集束し、第二ローラー3と第三ローラー4との間に設けたインターレースノズル5に通して圧空圧4kgf/cm2、オーバーフィード率2.5%の条件で集束した糸条に約60ケ/mの交絡を付与した。次いで、第三ローラー4と延伸ローラー6及び両ローラー間に設けた加熱板8と仮撚りディスク7により同時延伸仮撚加工することで仮撚付与−熱固定−解撚を行った後、捲取機9で捲き取って嵩高吸湿弾性糸10を得た。この延伸仮撚加工段階での延伸倍率は1.6倍、加熱板の温度は160℃、仮撚ディスクの周速度は600m/分、延伸ローラー速度は300m/分であった。

【0051】

得られた嵩高吸湿弾性糸の切断伸度は35%、ヤング率は300kg/mm2(2.94GPa)、捲縮率は35%であった。また、半延伸糸aからの捲縮糸(A)の切断伸度は45%、未延伸糸bからの捲縮糸(B)の切断伸度は70%でその差は25%であり、捲縮糸(B)の捲縮糸(A)に対する糸足差は30%、捲縮糸(B)の切断伸度のバラツキは45%、応力率は38%であった。

なお、前記ポリエステル吸湿弾性糸1の特性は、表1中の「ポリエステル弾性糸」欄に実施例1として示すとおりであった。

【0052】

(織物の製造・評価)

この嵩高吸湿弾性糸(被覆弾性糸)に150t/mのS撚をかけて、経100本/インチ、緯60本/インチの密度で平織りに製織した後、常法に従い精錬、プレセット、染色、ファイナルセットを行った。得られた織物は、ソフトでスパンライクな風合いと外観を有しており、良好な伸縮性能を示した。また、該織物の経及び緯方向にそれぞれ30%の伸長を与えた時の外観を観察した結果、目むきの発生は全く見られなかった。また該織物を25℃の水に30分間浸漬した後に取り出した直後の状態と、30℃、相対湿度65%の雰囲気下に24時間保持した後の外観を観察した結果、両状態で目むきの発生は全く見られなかった(表2の実施例1欄参照)。

【0053】

[実施例2]

(吸湿弾性糸の製造)

実施例1と同じポリエステル吸湿弾性糸を用い、捲縮糸(A)(B)用原糸として、繊度90デニール(99デシテックス)/12フィラメント、切断伸度80%のポリエステルマルチフィラメント延伸糸a及び繊度120デニール(132デシテックス)/36フィラメント、切断伸度190%のポリエステルマルチフィラメント半延伸糸bを用いて、実施例1と同様の方法で嵩高吸湿弾性糸10を得た。この時の弾性糸の延伸倍率は4倍、インターレースノズルの圧空圧は5kgf/cm2、オーバーフィード率は2%、同時延伸仮撚倍率は1.25倍、加熱板の温度は200℃、仮撚ディスクの周速度は1400m/分、延伸ローラー速度は700m/分であった。

【0054】

得られた嵩高吸湿弾性糸の切断伸度は45%、ヤング率は500kg/mm2(4.90GPa)、捲縮率は25%であった。また、捲縮糸(A)の切断伸度は35%、捲縮糸(B)の切断伸度は70%で捲縮糸(B)の、捲縮糸(A)に対する糸足差は20%、切断伸度のバラツキは30%、応力率は42%であった。

【0055】

(織物の製造・評価)

この嵩高吸湿弾性糸(被覆弾性糸)に1500t/mのS撚をかけて、経90本/インチ、緯55本/インチの密度で平織りに製織した後、常法に従い精錬、プレセット、染色、ファイナルセットを行った。得られた織物は、ソフトでスパンライクな風合いと外観を有しており、良好な伸縮性能を示した。また、該織物の経及び緯方向にそれぞれ30%の伸長を与えた時の外観を観察した結果、目むきの発生は全く見られなかった。また該織物を25℃の水に30分間浸漬した後に取り出した直後の状態と、30℃、相対湿度65%の雰囲気下に24時間保持した後の外観を観察した結果、両状態で目むきの発生は全く見られなかった(表2の実施例2欄参照)。

【0056】

[比較例1]

実施例1と同じ吸湿弾性糸を用い、捲縮糸用の原糸として、繊度225デニール(248デシテックス)/36フィラメント、切断伸度が130%のポリエステルマルチフィラメント延伸糸1本だけを用いて、実施例1と同様の方法で被覆吸湿弾性糸10を得た。この時の弾性糸の延伸倍率は3倍、インターレースノズルの圧空圧は3kgf/cm2、オーバーフィード率は2%、同時延伸仮撚倍率は1.5倍、加熱板の温度は150℃、仮撚ディスクの周速度は600m/分、延伸ローラー速度は300m/分であった。得られた被覆吸湿弾性糸の切断伸度は30%,ヤング率は900kg/mm2(8.83GPa)、捲縮率は10%であった。

【0057】

この被覆弾性糸に150t/mのS撚をかけて、経103本/インチ、緯63本/インチの密度で平織りに製織した後、実施例1と同様に精錬、プレセット、染色、ファイナルセットを行った。得られた織物は、吸湿弾性糸の被覆が不完全で品位が低く、伸縮性もスムーズさに欠けるものであった。また、実施例1と同様に、該織物の経及び緯方向にそれぞれ30%の伸長を与えた場合、目むきの発生がみられた。また該織物を25℃の水に30分間浸漬した後に取り出した直後の状態と、30℃、相対湿度65%の雰囲気下に24時間保持した後の外観を観察した結果、両状態で目むきの発生がみられた(表2の比較例1欄参照)。

【0058】

[比較例2]

ポリエステル吸湿弾性糸として、切断伸度が950%の、ポリブチレンテレフタレートをハードセグメントとし、ポリオキシエチレングリコールをソフトセグメントとするブロック共重合ポリエーテルエステル未延伸モノフィラメント(40デニール)で、30℃、相対湿度65%での吸湿率が7wt%、30℃、相対湿度95%での吸湿率が45wt%の吸湿弾性糸を用い、捲縮糸として、切断伸度が135%の、繊度115デニール(127デシテックス)/15フィラメントポリエステルマルチフィラメント半延伸糸及び切断伸度が330%の、繊度150デニール(165デシテックス)/48フィラメントポリエステルマルチフィラメント未延伸糸を用いて、実施例1と同様に嵩高吸湿弾性糸10を得た。この時の吸湿弾性糸の延伸倍率は4倍、インターレースノズルの圧空圧は4kgf/cm2、オーバーフィード率は2.5%、同時延伸仮撚倍率は1.6倍、加熱板の温度は160℃、仮撚ディスクの周速度は600m/分、延伸ローラー速度は300m/分であった。

【0059】

得られた嵩高吸湿弾性糸(被覆弾性糸)の切断伸度は37%、ヤング率は300kg/mm2(2.94GPa)、捲縮率は35%であった。また、捲縮糸(A)の切断伸度は45%、捲縮糸(B)の切断伸度は70%でその差は25%であり、該捲縮糸(B)の捲縮糸(A)に対する糸足差は30%、切断伸度のバラツキは45%、応力率は38%であった。

【0060】

この嵩高吸湿弾性糸(被覆弾性糸)に150t/mのS撚をかけて、経100本/インチ、緯60本/インチの密度で平織りに製織した後、実施例1と同様に精錬、プレセット、染色、ファイナルセットを行った。

【0061】

得られた織物は、吸湿弾性糸の被覆が不完全で品位が低く、伸縮性もスムーズさに欠けるものであった。また、実施例1と同様に、該織物の経及び緯方向にそれぞれ30%の伸長を与えた場合、目むきの発生がみられた。また該織物を25℃の水に30分間浸漬した後に取り出した直後の状態と、30℃、相対湿度65%の雰囲気下に24時間保持した後の外観を観察した結果、両状態で目むきの発生がみられた(表2の比較例2欄参照)。なお、前記ポリエステル吸湿弾性糸の特性は、表1中の「ポリエステル弾性糸」欄に比較例2として示すとおりであった。

【0062】

[比較例3〜5]

ポリエステル吸湿弾性糸の作製時に吸湿率が表1の比較例3〜5欄に示すようになった吸湿弾性糸を用いて、実施例1と同様に嵩高吸湿弾性糸を製造した。何れの嵩高吸湿弾性糸も実施例1と同様に織物を作製し、実施例1と同様に精錬、プレセット、染色、ファイナルセットを行った。得られた織物は、吸湿弾性糸の被覆が不完全で品位が低く、伸縮性もスムーズさに欠けるものであった。また、実施例1と同様に、該織物の経及び緯方向にそれぞれ30%の伸長を与えた場合、いずれの嵩高吸湿弾性糸においても目むきの発生がみられた。また該織物を25℃の水に30分間浸漬した後に取り出した直後の状態と、30℃、相対湿度65%の雰囲気下に24時間保持した後の外観を観察した結果、いずれの嵩高吸湿弾性糸においても、両状態で目むきの発生がみられた(表2の比較例3〜5欄参照)。

【0063】

【表1】

【0064】

【表2】

【産業上の利用可能性】

【0065】

本発明によれば、運動に伴う人体の急激な発汗とその運動快適性を併せ持った衣料用の布帛に用い適した、伸縮、浸水などによる目むきを防止した嵩高吸湿弾性糸が得られるので、嵩高吸湿弾性糸を使用する衣料用テキスタイル及びアパレル分野において有用である。

【図面の簡単な説明】

【0066】

【図1】本発明の嵩高吸湿弾性糸の製造に使用する装置の簡略化した側面図。

【符号の説明】

【0067】

1 ポリエステル吸湿弾性糸

2 第一ローラー

3 第二ローラー

4 第三ローラー

5 交絡ノズル

6 延伸ローラー

7 仮撚ディスク

8 加熱板

9 捲取機

10 嵩高吸湿弾性糸

a 熱可塑性合成繊維(半延伸糸)

b 熱可塑性合成繊維(未延伸糸)

【技術分野】

【0001】

本発明は、ポリエステル吸湿弾性糸の周囲を捲縮糸が被覆してなる嵩高吸湿弾性糸及びその製造方法に関する。

【背景技術】

【0002】

弾性糸と熱可塑性合成繊維からなる被覆弾性糸を製造する方法として、コアスパン法、中空スピンドルによるカバリング法などは広く知られている。例えば、下記特許文献1(特公昭50−5305号公報)には、延伸したポリウレタン系弾性糸の外周にナイロンなどの熱可塑性の非弾性繊維束を撚回する如く被覆した被覆弾性糸及びその製造法が開示されている。特許文献には、かかる被覆弾性糸を製造する方法として、延伸された弾性糸と熱可塑性の非弾性繊維束を引き揃えて仮撚りした後、リラックスを与える方法が開示されている。

【0003】

しかしながら、この方法は、加工速度が遅く、編成、製織時の取扱いが難しい等の欠点を有していた。また、吸湿性弾性糸を用いた場合には、それが吸湿伸張性または吸水伸張性を有する場合、吸湿時の弾性糸の伸長により、目むき(芯部の弾性糸が被覆した糸の間から飛び出すこと)が発生し、商品の概観を損ねるだけでなく、弾性糸の特徴である布帛の復元が出来なくする場合もあるという致命的な欠点を有していた。

【0004】

また、下記特許文献2(特公昭60−20489号公報)には、ポリブチレンテレフタレートと該フィラメントより切断伸度の大きいポリエステルフィラメントとを混繊・交絡した後、同時延伸仮撚加工することにより、伸縮性に富む被覆捲付糸を得る方法が開示されている。

【0005】

しかし、これらの方法では、いずれも、弾性糸をただ1種類の熱可塑性繊維で被覆しているだけであり、被覆が不十分で、製編・製織時に弾性糸に応力が集中して、糸ズレや目むきの発生が防止できない。特に、吸湿伸張性を有する弾性糸を1種類の熱可塑性繊維で被覆した場合には、その伸張性により作製された布帛から弾性糸が飛び出す現象を引き起こす場合が多い。従って、これらの方法は、吸湿伸張性を有する弾性糸の被覆には適しておらず、十分な品位と実用性を示す製品を得ることができない。

【0006】

【特許文献1】特公昭50−5305号公報

【特許文献2】特公昭60−20489号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の一つの目的は、従来の被覆弾性糸の製造方法ではなし得ない、芯糸として含む吸湿弾性糸の吸湿伸張性を活かした嵩高弾性糸において、製編・製織時の目むき、及び、布帛の品位を著しく低下させる吸湿弾性糸の吸湿伸張性による目むきを防止でき、嵩高吸湿弾性糸にソフトでスムーズな伸縮と吸湿伸張性による伸びに対する非弾性被覆糸の追従により布帛の復元性を保持する、嵩高性に富んで、ソフトな風合いとスパンライクな外観を有する嵩高吸湿弾性糸を提供することにある。本発明の他の目的は、このような嵩高吸湿弾性糸を工業的に効率よく安定して製造する方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは上記目的を達成するために鋭意研究を重ねた結果、後述の多段応力緩和機能を付与した嵩高吸湿弾性糸にあっては、無撚状態においても吸湿弾性糸の目むきが防止でき、嵩高性に富んで、ソフトな風合いとスパンライクな外観を有する嵩高吸湿弾性糸が得られ、良好な嵩高性織編物とすることが出来ることを究明し、本発明を完成した。

【0009】

かくして、本発明によれば、

(1)弾性糸を熱可塑性合成繊維からなる2種以上の捲縮糸が被覆してなる嵩高吸湿弾性糸であって、前記弾性糸がポリエステル吸湿弾性糸であり、前記2種以上の捲縮糸がそれぞれの間で糸足差及び切断伸度差を有する2種以上の捲縮糸であることを特徴とする嵩高吸湿弾性糸、

(2)前記ポリエステル吸湿弾性糸が、ポリエステル系エラストマーからなるフィラメント糸であって、30℃、相対湿度65%での吸湿率が1〜5wt%、30℃、相対湿度95%での吸湿率が6〜40wt%であり、かつ前記二つの条件下での吸湿率の差が5wt%以上であることを特徴とする前記(1)の嵩高吸湿弾性糸、

(3)前記ポリエステル吸湿弾性糸が、ポリエステル系エラストマーからなる繊度30〜50デニール(33〜55デシテックス)のモノフィラメント糸であって、該モノフィラメント糸の30℃、相対湿度65%での吸湿率が1〜5wt%、30℃、相対湿度95%での吸湿率が6〜40wt%であって前記二つの条件下での吸湿率の差が5wt%以上である特徴とする前記(2)の嵩高吸湿弾性糸、

(4)前記ポリエステル弾性糸を被覆する2種以上の熱可塑性合成繊維の捲縮糸が、下記(イ)〜(ニ)の特性を有する捲縮糸(A)及び捲縮糸(B)であって、

(イ)捲縮糸(B)の捲縮糸(A)に対する糸足差が5%以上

(ロ)捲縮糸(B)の捲縮糸(A)に対する切断伸度差が10%以上

(ハ)捲縮糸(B)を構成する単繊維の切断伸度のバラツキが10%以上

(ニ)捲縮糸(B)の応力率が70%以下

少なくとも前記ポリエステル吸湿弾性糸と前記捲縮糸(A)との間及び前記捲縮糸(A)と前記捲縮糸(B)との間で部分的に混繊・交絡した部分を含み、かつ糸全体としての切断伸度が10〜70%、ヤング率が800kg/mm2以下(7.85GPa以下)、捲縮率が8〜60%であることを特徴とする前記(1)〜(3)のいずれかの嵩高吸湿弾性糸、ならびに、

(5)前記捲縮糸(B)の前記捲縮糸(A)に対する糸足差が20〜100%の範囲内にあり、該捲縮糸(B)を構成する単繊維の切断伸度のバラツキが30〜100%の範囲内にある前記(4)の嵩高吸湿弾性糸、

が提供される。

【0010】

また、本発明によれば、前述の如き嵩高弾性糸を効率的に製造する方法として、

(6)緊張状態にあるポリエステル吸湿弾性糸と、切断伸度差を有する2種以上の熱可塑性合成繊維を同時に混繊・交絡した後、同時延伸仮撚加工することを特徴とする嵩高吸湿弾性糸の製造方法、

(7)前記2種以上の熱可塑性合成繊維として切断伸度差が50%以上である2種以上のポリエステルマルチフィラメント糸とを用いることを特徴とする前記(6)の嵩高吸湿弾性糸の製造方法、

(8)前記同時延伸仮撚加工における延伸倍率を1.1〜1.9倍の範囲とする請求項6又は請求項7に記載の嵩高吸湿弾性糸の製造方法、ならびに、

(9)前記ポリエステル吸湿弾性糸が、ポリエステル系エラストマーからなるフィラメント糸であって、30℃、相対湿度65%での吸湿率が1〜5wt%、30℃、相対湿度95%での吸湿率が6〜40wt%であり、かつ前記二つの条件下での吸湿率の差が5wt%以上であることを特徴とする前記(6)〜(8)のいずれの嵩高吸湿弾性糸の製造方法、が提供される。

【発明の効果】

【0011】

本発明の嵩高吸湿弾性糸は、後に吸湿伸長した際に、従来の嵩高吸湿弾性糸に見られる目むき等の好ましくない現象が発生することがない。さらに、本発明の嵩高吸湿弾性糸は、強撚を行っても嵩高でソフトな風合いを維持することが可能である。すなわち、捲縮糸(A)と捲縮糸(B)とが適度の糸足差を持った状態で交絡されているので、多くの繊維間空隙を有しており、このような嵩高吸湿弾性糸を撚糸した場合には、外周部にそのままの状態で残る、いわゆる撚食現象を起こす。従って、外周部の捲縮糸(B)があたかも撚がないかのように自由に動けるので、風合いが硬くなることを防止できる。このため、運動に伴う人体の急激な発汗とその運動快適性を併せ持った衣料用の布帛に有用であり、同時に伸縮、浸水による目むきが生じ難い良好な嵩高吸湿弾性糸となる。

また、本発明の方法によれば、このような種々の利点を有する本発明の嵩高吸湿弾性糸を効率的に安定して製造することが可能である。

【発明を実施するための最良の形態】

【0012】

本発明の嵩高吸湿弾性糸は、以下に述べるようなポリエステル吸湿弾性繊維からなる芯糸(ポリエステル吸湿弾性糸)とその外周を被覆している少なくとも2種の非弾性熱可塑性合成繊維からなる捲縮糸から実質的に構成される。

【0013】

(ポリエステル吸湿弾性糸)

芯糸を構成する吸湿弾性糸は、ポリエステル系エラストマーからなる繊維であって、吸湿性を有するもののうち、200〜900%の切断伸度を有するものである。かかる芯糸としては、耐熱性や耐薬品性の点からブロック共重合ポリエーテル・エステルからなる吸湿弾性糸を使用することが好ましい。特に、ポリアルキレンテレフタレートをハードセグメントとし、ポリオキシアルキレンングリコールをソフトセグメントとするブロック共重合ポリエーテルエステルからなる吸湿弾性糸が好ましい。

【0014】

また、この吸湿性弾性糸は、加工後の嵩高吸湿性弾性糸としての使用目的を達成するために、30℃、相対湿度65%での吸湿率が1〜5wt%、30℃、相対湿度95%での吸湿率が6〜40wt%であり、かつ前記二つの条件下での吸湿率の差が5wt%以上、好ましくは5〜50wt%であることが適当である。

【0015】

吸湿性弾性糸の30℃、相対湿度65%での吸湿率が1wt%未満では布帛形成時に目的とする性能を得ることはできず、5wt%を超えると製編・製織後の染色において、吸湿弾性糸の形態保持ができず、変形・変性が起き目的とする布帛を得ることができない。また、30℃、相対湿度95%での吸湿率が6wt%未満では吸湿性能の発現が不十分で目的を達成し得ず、一方40wt%を超えると染色工程での変形・変性を起こす。前記二つの条件下での吸湿率の差が5wt%未満では、編成・製織後の布帛最終形態で、十分な吸湿性を発現しない。

【0016】

また、この吸湿性弾性糸は、吸湿によって自己伸張するが、前記二つの条件下での吸湿伸長率の差、すなわち無荷重下における、30℃、相対湿度95%における糸長と30℃、相対湿度65%における糸長との差、が5%以上となるような吸湿自己伸張性を有することが好ましい。

【0017】

本発明におけるポリエステル吸湿弾性糸は、繊度30〜50デニール(33〜55デシテックス)のモノフィラメント糸が好ましいが、マルチフィラメント糸であってもよい。

このようなポリエステル吸湿弾性糸は、前記のポリエステル系エラストマーを溶融紡糸することによって製造することができる。通常の場合、紡糸後に延伸(前延伸)して所定の切断伸度に調整することが行われるが、吸湿弾性糸の紡糸条件等を調整し、該吸湿弾性糸の切断伸度を予め900%以下、好適には400〜800%、まで低下させておけば、かかる前延伸を省略することもできる。

【0018】

前記ポリエステル吸湿弾性糸には、本発明の目的を損なわない範囲で改質剤、酸化防止剤、難燃剤、帯電防止剤、蛍光増白剤、着色剤、安定剤、無機粒子等の添加剤を含んでもよい。また、繊維断面の形状も通常の円形に限定されず、その一部又は全部がトライローバル、マルチローバル、中空、扁平などの非円形であってもよい。

【0019】

(捲縮糸)

一方、本発明で前記芯糸の周りを覆う被覆糸となる2種以上の捲縮糸、すなわち、捲縮糸(A)及び捲縮糸(B)は、それらを構成するポリマーに制限はなく、互いに異種のポリマーで構成される繊維であってもよい。しかしながら、ともにポリエチレンテレフタレート系ポリマーからなり、かつ以下の点で物性が相違する2種以上のポリエステル繊維が特に好ましい。

【0020】

すなわち、良好な嵩高吸湿弾性糸では、前記捲縮糸(B)の、前記捲縮糸(A)に対する糸足差は5%以上必要であり、かつ切断伸度差は10%以上必要である。この糸足差が5%未満あるいは切断伸度差が10%未満では、後述の多段応力緩和機能を持たせることが困難である。但し、これらの値があまりに大き過ぎると糸ズレ等の原因になるので、糸足差は100%以下、切断伸度は150%以下が好ましい。また、捲縮糸(B)の切断伸度のバラツキは、10%以上であることが必要である。このバラツキが10%未満の場合には、捲縮糸(B)の応力が揃い過ぎてソフトでスムーズな伸縮感が得られない。但し、あまりにバラツキが大き過ぎると単糸切れ等が発生するので、バラツキの最大値は100%未満に留めることが好ましい。特に好ましい範囲は、捲縮糸(B)の捲縮糸(A)に対する糸足差が20〜100%、該捲縮糸(B)を構成する単繊維の切断伸度のバラツキが30〜100%である。

【0021】

さらに、本発明では、捲縮糸(B)の応力率は70%以下、特に30〜60%であることが望まれる。ここでいう応力率とは、切断応力に対する10%伸長応力の比で、この値が70%を超える場合にはソフトな伸縮性能が得られない。

【0022】

このような物性を有する捲縮糸(A)及び捲縮糸(B)は、前記熱可塑性合成繊維マルチフィラメントの紡糸速度、延伸倍率及び延伸温度、あるいは同時延伸仮撚時の延伸倍率、加熱板温度、仮撚ディスクの周速度等を適宜調整することにより得られる。

【0023】

好ましい捲縮糸(A)及び捲縮糸(B)は、熱可塑性合成繊維マルチフィラメントからなる仮撚捲縮糸で、例えば、ポリエステルマルチフィラメントの半延伸糸を、捲縮糸(A)形成用原糸(図1におけるa)として用い、ポリエステルマルチフィラメントの未延伸糸を捲縮糸(B)形成用原糸(図1におけるb)に用いて、同時延伸仮撚加工を行えばよい。この際、前記熱可塑性合成繊維マルチフィラメント(原糸)間の切断伸度差は50%以上必要であり、この差が50%未満では捲縮糸(A)と捲縮糸(B)に所望の糸足差、切断伸度差を付与することが困難となる。

【0024】

ここで、半延伸糸とは、高速紡糸によって得られたPOY又は通常の速度で紡糸した後、比較的低度の分子配向が生じる程度に延伸したもので、切断伸度が50〜200%のものを総称する。また、未延伸糸とは実質的な分子配向が生じていない繊維を言い、通常の場合、切断伸度が200%を超えるものを指す。

【0025】

前記捲縮糸(A)及び捲縮糸(B)の好適な繊度は、それぞれ、同時延伸仮撚加工後の繊度で50〜150デニール(55〜167デシテックス)の範囲である。

これら前記捲縮糸(A)及び捲縮糸(B)の一方または両方に、本発明の目的を損なわない範囲で改質剤、酸化防止剤、難燃剤、帯電防止剤、蛍光増白剤、着色剤、安定剤、無機粒子等を含んでもよい。また、繊維の断面も通常の円形に限定されず、その一部又は全部がトライローバル、マルチローバル、中空、扁平などの非円形であってもよい。

さらに、本発明では、前記の条件を満たす限り、捲縮糸(A)及び捲縮糸(B)の少なくとも一方が2種以上の繊維で構成されていても構わない。

【0026】

(嵩高吸湿弾性糸)

前述のごとき本発明の嵩高吸湿弾性糸では、嵩高吸湿弾性糸としての切断伸度が10〜70%、特に20〜60%の範囲内にあることが好ましい。切断伸度が10%未満の場合には、吸湿弾性糸の伸長効果が現れる前に切断が起こり、一方70%を越えると、吸湿弾性糸に応力がかかりすぎて吸湿弾性糸の劣化を早めるばかりでなく、復元力が弱まって塑性変形を起こす可能性がある。

【0027】

また、嵩高吸湿弾性糸として捲縮率は8〜60%、好ましくは20〜45%の範囲内にある。捲縮率が8%未満では伸縮性能が阻害され、一方60%を越えると吸湿弾性糸の伸長が進みすぎるので好ましくない。さらにヤング率は800kg/mm2以下(7.85GPa以下)、好ましくは400〜700kg/mm2(3.9〜6.87GPa)が適当である。ヤング率が前記上限を超えると、伸長させるのに強い力が必要になり、良好な伸縮性能が得られ難い。

【0028】

さらに、本発明の嵩高吸湿弾性糸では、ポリエステル吸湿弾性糸と捲縮糸(A)及び捲縮糸(A)と捲縮糸(B)との間に混繊・交絡部を有する。このように混繊・交絡部を有しており、しかも、捲縮糸(A)と捲縮糸(B)が前記の如き糸足差及び切断伸度を有しているので、多段応力緩和機能が働き、無撚状態においても目むきが防止できるだけでなく、吸湿伸長時にも目むきを防止し、着用感に優れたソフトでスムーズな伸縮特性が得られる。

【0029】

ここで言う「多段応力緩和機能」とは、嵩高吸湿弾性糸が伸長された場合、まず芯部の吸湿弾性糸が伸長され、次に捲縮糸(A)に伸長応力が伝わり、捲縮糸(A)の捲縮が伸長応力に抵抗している間にさらに次の捲縮糸(B)の伸長が起こるといった、嵩高吸湿弾性糸全体で伸長応力に抵抗することを可能にする機能である。

【0030】

また、吸湿弾性糸が吸湿伸長を起こす場合にも、同様に、吸湿弾性糸の吸湿伸長が起こると、まず捲縮糸(A)に伸長応力が伝わり、捲縮糸(A)が吸湿弾性糸の伸長応力に抵抗している間にさらに次の捲縮糸(B)の伸長が起こるといった機能でもある。さらに、本発明の嵩高吸湿弾性糸では捲縮糸(B)が応力分散を起こしやすい物性を有しているため、ソフトでスムーズな伸縮感も付与できる。

【0031】

これに対して、従来の被覆弾性糸の製造方法で嵩高吸湿弾性糸を作製すると、捲付糸の被覆が不十分であり、しかも弾性糸のみが伸長応力に抵抗し、必要以上に伸長されるために劣化が早まり、特に後に吸湿伸長した際に目むき等の現象が発生する。

言い換えれば、前述の多段応力緩和機能は、

1)吸湿弾性糸と捲縮糸(A)及び捲縮糸(B)に適度の混繊・交絡部を付与すること

2)捲縮糸(A)と捲縮糸(B)に特定の糸足差及び切断伸度を付与すること、及び

3)捲縮糸(B)に応力分散が起こりやすい物性を付与すること

の3つの要件を同時に満足することによって初めて得られるものであり、本発明に係る嵩高吸湿弾性糸において初めて実現したものである。

【0032】

さらに、本発明の嵩高吸湿弾性糸は、後の撚糸工程で強撚を行っても嵩高でソフトな風合いを維持することが可能である。すなわち、捲縮糸(A)と捲縮糸(B)が糸足差を持った状態で交絡されているので、多くの繊維間空隙を有しており、このような嵩高吸湿弾性糸を撚糸した場合には、捲縮糸(B)が外周部にそのままの状態で残る、いわゆる撚食現象を起こす。従って外周部の捲縮糸(B)があたかも撚がないかのように自由に動けるので、風合いが硬くなることを防止できる。

【0033】

(製造方法)

以下、本発明の製造方法について、添付図面を参照しつつ説明する。

図1は、本発明の製造方法の一実施態様を表す製造装置の簡略化した側面図であって、図中の1はポリエステル吸湿弾性糸、2は第一ローラー、3は第二ローラー、4は第三ローラー、5は交絡ノズル、6は延伸ローラー、7は仮撚ディスク、8は加熱板、9は捲取機、10は嵩高吸湿弾性糸のパッケージを示す。また、a及びbは、それぞれ物性の相異なる、熱可塑性合成繊維からなる加工前の原糸(供給糸)を示す。

【0034】

本発明の製造方法によれば、ポリエステル吸湿弾性糸1を第一ローラー2と第二ローラー3との間で2〜5倍に延伸した後、熱可塑性合成繊維a及びbを供給し、第二ローラー3と第三ローラー4との間に設けた交絡ノズル(インターレースノズル)5で圧空の作用により混繊・交絡させる。この時の圧空圧力は1〜6kgf/cm2、オーバーフィード率は0.5〜4%が適当である。

【0035】

この交絡処理を行うことにより、糸間のズレが防止でき、また後続の延伸仮撚加工中の断糸を著しく減少することもできる。該交絡処理の後は、第三ローラー4と延伸ローラー6との間に設けた加熱板8と仮撚ディスク7を用いて同時延伸仮撚加工を行う。加熱板6の温度は、吸湿弾性糸や熱可塑性合成繊維aあるいはbの融着や劣化を起きない範囲で熱セット可能な温度を適宜設定すればよいが、好ましくは100〜200℃である。

【0036】

このときの延伸倍率は、使用する熱可塑性合成繊維の切断伸度と、目的とする嵩高吸湿弾性糸の弾性に応じて適宜設定すればよいが、好ましくは1.1〜1.9倍である。仮撚ディスク7の周速度は糸速度の2倍程度が好ましい。この同時延伸仮撚加工で仮撚付与―熱固定―解撚の行われた交絡糸は捲取機9で捲取られ、嵩高吸湿弾性糸10を得る。

【0037】

なお、前記熱可塑性合成繊維マルチフィラメントには、本発明の目的を損なわない範囲で改質剤、酸化防止剤、難燃剤、帯電防止剤、蛍光増白剤、着色剤、安定剤、無機粒子等を添加してもよい。

【0038】

また、前記熱可塑性合成繊維マルチフィラメントは、同一の紡糸口金から紡糸されたものでもよく、例えば、特公平2−8043号公報に開示された、溶融ポリマーを通常の紡糸孔と中心部に針状物を口金面下方に突出させた構造の紡糸孔とからと出することにより後者の紡出糸条を低伸度化しつつ紡出し、両糸条を同一速度で引き取る溶融紡糸方法を採用すれば、切断伸度の異なる繊維が共存する原糸が得られるので、これを用いれば、同時延伸仮撚加工での原糸クリールが1本省略でき、作業性が向上する。

【0039】

勿論、本発明の製造方法では、別々に製造された原糸を用いることも可能であり、例えば、捲縮糸(A)形成用原糸(図1におけるa)としてポリエステルマルチフィラメントの半延伸糸を用い、捲縮糸(B)形成用原糸(図1におけるb)としてポリエステルマルチフィラメントの未延伸糸を用いて、同時延伸仮撚加工を行うこともできる。この際、前記熱可塑性合成繊維マルチフィラメント(原糸)間の切断伸度差は、50%以上、好ましくは50〜200%、が必要であり、この差が50%未満では捲縮糸(A)と捲縮糸(B)に所望の糸足差、切断伸度差を付与することが困難となる。

【0040】

以上の例は、捲縮糸(A)及び捲縮糸(B)がともにポリエステル繊維の場合であるが、本発明で特定した条件を満たす限り、他種のポリマーからなる繊維を組合せることも可能であり、例えば切断伸度の相異なるナイロン繊維同士でもよく、ポリエステル繊維とナイロン繊維とを組合せてもよい。

【実施例】

【0041】

以下、実施例により、本発明を具体的に説明する。なお実施例に示す各物性は下記の方法で測定した値である。

(1)吸湿弾性糸の吸湿率

嵩高吸湿弾性糸を構成するポリエステル吸湿弾性糸を取り出し、これを石油エーテルで十分に洗い、絶乾状態にした後の重量を測定W0とし、その後30℃、相対湿度65%の雰囲気下で24時間保持した後の重量を測定W1とする。30℃、相対湿度95%での吸湿率はさらに前記処置の後に、30℃、相対湿度95%の雰囲気下に24時間保持した後の重量を測定W2とする。これらの測定値から、吸湿率は以下の式によって算出される。

【数1】

【0042】

(2)嵩高吸湿弾性糸の切断伸度

同時延伸仮撚加工後の嵩高吸湿弾性糸について、東洋ボールドウィン製引張試験機(タイプRTM−100)を用い、試料長250mm、引張速度200mm/分の条件で測定を行う。本発明の嵩高弾性糸は多段応力緩和機能を有しているため、構成繊維の破断が逐次破断し、破断点が不明瞭となるので、最大応力点における伸度を切断伸度とする。測定は10回実施し、その平均値で表わす。

【0043】

(3)嵩高吸湿弾性糸のヤング率

東洋ボールドウィン製引張試験機(タイプRTM−100)を用い、試料長250mm、引張速度50mm/分、チャートスピード200mm/分の条件で記録した荷伸曲線の初期勾配の最大値から常法により算出する。測定は10回実施し、その平均値で表わす。

【0044】

(4)捲縮率

嵩高吸湿弾性糸を綛状にし、この綛に2mg/デニールの軽荷重を吊るした後、更に0.2g/デニール荷重を吊るし、1分間放置した後の綛の長さL0を読み取る。次に重荷重を外し、沸水中で20分間処理した後に取り出して軽荷重を外し24時間風乾する。風乾後軽荷重及び重荷重を吊るし、1分間放置後の長さL1を読み取り、次に重荷重を外し、綛の長さL2を読み取る。これらの測定値から、捲縮率は次式により算出される。測定は5回実施し、その平均値で表わす。

【数2】

【0045】

(5)糸足差

嵩高吸湿弾性糸を50cm取り出し、糸の一端に0.2g/デニールの荷重を吊るす。次に糸のほぼ中間の部分に5cm間隔で1箇所マーキングを行い、この部分を切り取って試料とする。該試料より捲縮糸(A)及び捲縮糸(B)の単繊維を各10本取り出し、1/30/デニールの荷重を吊るしてその長さを測定する。捲縮糸(A)及び捲縮糸(B)の単繊維の平均長さをそれぞれLA及びLBとすると、糸足差は次式によって算出される。測定は10回実施し、その平均値で表した。

【数3】

【0046】

(6)捲縮糸の切断伸度

前述の試料を、東洋ボールドウィン製引張試験機(タイプRTM−II−20)を用い、試料長20mm、引張速度200mm/分の条件で単繊維10本につき測定を行い、最大応力点における伸度を切断伸度として、10本の平均値を求める。測定は5回実施し、その平均値で表わす。

【0047】

(7)単繊維の切断伸度のバラツキ

前述の試料を、東洋ボールドウィン製引張試験機(タイプRTM−II−20)を用い、試料長20mm、引張速度200mm/分の条件で単繊維10本につき測定を行い、最大応力点における伸度を切断伸度として、10本中の最大値Hと最小値Lの差Rを求める。測定は5回実施し、その平均値で表わす。

【0048】

(8)捲縮糸の応力率

前述の試料を、上記(7)の引張試による荷伸曲線から、10%伸長時の応力の平均値σ10及び切断応力の平均値σBを求め、次式により応力率を算出する。測定は5回実施し、その平均値で表わす。

【数4】

【0049】

[実施例1]

(吸湿弾性糸の製造)

吸湿弾性糸1として、ポリブチレンテレフタレートをハードセグメントとし、ポリオキシエチレングリコールをソフトセグメントとするブロック共重合ポリエーテルエステルからなる繊度40デニール(44デシテックス)、切断伸度700%の未延伸モノフィラメントを用い、捲縮糸(A)用の原糸として、繊度115デニール(127デシテックス)/15フィラメント、切断伸度135%のポリエステルマルチフィラメント半延伸糸aを、また、捲縮糸(B)用の原糸として、繊度150デニール(165デシテックス)/48フィラメント、切断伸度330%のポリエステルマルチフィラメント未延伸糸bを用いて、それぞれを図1に示す装置に供給した。

【0050】

まず、吸湿弾性糸1を第一ローラー2と第二ローラー3とで、4倍に延伸した後、延伸した吸湿弾性糸を第二ローラー3の上流側で前記2種類のポリエステルマルチフィラメントa,bと引き揃えて集束し、第二ローラー3と第三ローラー4との間に設けたインターレースノズル5に通して圧空圧4kgf/cm2、オーバーフィード率2.5%の条件で集束した糸条に約60ケ/mの交絡を付与した。次いで、第三ローラー4と延伸ローラー6及び両ローラー間に設けた加熱板8と仮撚りディスク7により同時延伸仮撚加工することで仮撚付与−熱固定−解撚を行った後、捲取機9で捲き取って嵩高吸湿弾性糸10を得た。この延伸仮撚加工段階での延伸倍率は1.6倍、加熱板の温度は160℃、仮撚ディスクの周速度は600m/分、延伸ローラー速度は300m/分であった。

【0051】

得られた嵩高吸湿弾性糸の切断伸度は35%、ヤング率は300kg/mm2(2.94GPa)、捲縮率は35%であった。また、半延伸糸aからの捲縮糸(A)の切断伸度は45%、未延伸糸bからの捲縮糸(B)の切断伸度は70%でその差は25%であり、捲縮糸(B)の捲縮糸(A)に対する糸足差は30%、捲縮糸(B)の切断伸度のバラツキは45%、応力率は38%であった。

なお、前記ポリエステル吸湿弾性糸1の特性は、表1中の「ポリエステル弾性糸」欄に実施例1として示すとおりであった。

【0052】

(織物の製造・評価)

この嵩高吸湿弾性糸(被覆弾性糸)に150t/mのS撚をかけて、経100本/インチ、緯60本/インチの密度で平織りに製織した後、常法に従い精錬、プレセット、染色、ファイナルセットを行った。得られた織物は、ソフトでスパンライクな風合いと外観を有しており、良好な伸縮性能を示した。また、該織物の経及び緯方向にそれぞれ30%の伸長を与えた時の外観を観察した結果、目むきの発生は全く見られなかった。また該織物を25℃の水に30分間浸漬した後に取り出した直後の状態と、30℃、相対湿度65%の雰囲気下に24時間保持した後の外観を観察した結果、両状態で目むきの発生は全く見られなかった(表2の実施例1欄参照)。

【0053】

[実施例2]

(吸湿弾性糸の製造)

実施例1と同じポリエステル吸湿弾性糸を用い、捲縮糸(A)(B)用原糸として、繊度90デニール(99デシテックス)/12フィラメント、切断伸度80%のポリエステルマルチフィラメント延伸糸a及び繊度120デニール(132デシテックス)/36フィラメント、切断伸度190%のポリエステルマルチフィラメント半延伸糸bを用いて、実施例1と同様の方法で嵩高吸湿弾性糸10を得た。この時の弾性糸の延伸倍率は4倍、インターレースノズルの圧空圧は5kgf/cm2、オーバーフィード率は2%、同時延伸仮撚倍率は1.25倍、加熱板の温度は200℃、仮撚ディスクの周速度は1400m/分、延伸ローラー速度は700m/分であった。

【0054】

得られた嵩高吸湿弾性糸の切断伸度は45%、ヤング率は500kg/mm2(4.90GPa)、捲縮率は25%であった。また、捲縮糸(A)の切断伸度は35%、捲縮糸(B)の切断伸度は70%で捲縮糸(B)の、捲縮糸(A)に対する糸足差は20%、切断伸度のバラツキは30%、応力率は42%であった。

【0055】

(織物の製造・評価)

この嵩高吸湿弾性糸(被覆弾性糸)に1500t/mのS撚をかけて、経90本/インチ、緯55本/インチの密度で平織りに製織した後、常法に従い精錬、プレセット、染色、ファイナルセットを行った。得られた織物は、ソフトでスパンライクな風合いと外観を有しており、良好な伸縮性能を示した。また、該織物の経及び緯方向にそれぞれ30%の伸長を与えた時の外観を観察した結果、目むきの発生は全く見られなかった。また該織物を25℃の水に30分間浸漬した後に取り出した直後の状態と、30℃、相対湿度65%の雰囲気下に24時間保持した後の外観を観察した結果、両状態で目むきの発生は全く見られなかった(表2の実施例2欄参照)。

【0056】

[比較例1]

実施例1と同じ吸湿弾性糸を用い、捲縮糸用の原糸として、繊度225デニール(248デシテックス)/36フィラメント、切断伸度が130%のポリエステルマルチフィラメント延伸糸1本だけを用いて、実施例1と同様の方法で被覆吸湿弾性糸10を得た。この時の弾性糸の延伸倍率は3倍、インターレースノズルの圧空圧は3kgf/cm2、オーバーフィード率は2%、同時延伸仮撚倍率は1.5倍、加熱板の温度は150℃、仮撚ディスクの周速度は600m/分、延伸ローラー速度は300m/分であった。得られた被覆吸湿弾性糸の切断伸度は30%,ヤング率は900kg/mm2(8.83GPa)、捲縮率は10%であった。

【0057】

この被覆弾性糸に150t/mのS撚をかけて、経103本/インチ、緯63本/インチの密度で平織りに製織した後、実施例1と同様に精錬、プレセット、染色、ファイナルセットを行った。得られた織物は、吸湿弾性糸の被覆が不完全で品位が低く、伸縮性もスムーズさに欠けるものであった。また、実施例1と同様に、該織物の経及び緯方向にそれぞれ30%の伸長を与えた場合、目むきの発生がみられた。また該織物を25℃の水に30分間浸漬した後に取り出した直後の状態と、30℃、相対湿度65%の雰囲気下に24時間保持した後の外観を観察した結果、両状態で目むきの発生がみられた(表2の比較例1欄参照)。

【0058】

[比較例2]

ポリエステル吸湿弾性糸として、切断伸度が950%の、ポリブチレンテレフタレートをハードセグメントとし、ポリオキシエチレングリコールをソフトセグメントとするブロック共重合ポリエーテルエステル未延伸モノフィラメント(40デニール)で、30℃、相対湿度65%での吸湿率が7wt%、30℃、相対湿度95%での吸湿率が45wt%の吸湿弾性糸を用い、捲縮糸として、切断伸度が135%の、繊度115デニール(127デシテックス)/15フィラメントポリエステルマルチフィラメント半延伸糸及び切断伸度が330%の、繊度150デニール(165デシテックス)/48フィラメントポリエステルマルチフィラメント未延伸糸を用いて、実施例1と同様に嵩高吸湿弾性糸10を得た。この時の吸湿弾性糸の延伸倍率は4倍、インターレースノズルの圧空圧は4kgf/cm2、オーバーフィード率は2.5%、同時延伸仮撚倍率は1.6倍、加熱板の温度は160℃、仮撚ディスクの周速度は600m/分、延伸ローラー速度は300m/分であった。

【0059】

得られた嵩高吸湿弾性糸(被覆弾性糸)の切断伸度は37%、ヤング率は300kg/mm2(2.94GPa)、捲縮率は35%であった。また、捲縮糸(A)の切断伸度は45%、捲縮糸(B)の切断伸度は70%でその差は25%であり、該捲縮糸(B)の捲縮糸(A)に対する糸足差は30%、切断伸度のバラツキは45%、応力率は38%であった。

【0060】

この嵩高吸湿弾性糸(被覆弾性糸)に150t/mのS撚をかけて、経100本/インチ、緯60本/インチの密度で平織りに製織した後、実施例1と同様に精錬、プレセット、染色、ファイナルセットを行った。

【0061】

得られた織物は、吸湿弾性糸の被覆が不完全で品位が低く、伸縮性もスムーズさに欠けるものであった。また、実施例1と同様に、該織物の経及び緯方向にそれぞれ30%の伸長を与えた場合、目むきの発生がみられた。また該織物を25℃の水に30分間浸漬した後に取り出した直後の状態と、30℃、相対湿度65%の雰囲気下に24時間保持した後の外観を観察した結果、両状態で目むきの発生がみられた(表2の比較例2欄参照)。なお、前記ポリエステル吸湿弾性糸の特性は、表1中の「ポリエステル弾性糸」欄に比較例2として示すとおりであった。

【0062】

[比較例3〜5]

ポリエステル吸湿弾性糸の作製時に吸湿率が表1の比較例3〜5欄に示すようになった吸湿弾性糸を用いて、実施例1と同様に嵩高吸湿弾性糸を製造した。何れの嵩高吸湿弾性糸も実施例1と同様に織物を作製し、実施例1と同様に精錬、プレセット、染色、ファイナルセットを行った。得られた織物は、吸湿弾性糸の被覆が不完全で品位が低く、伸縮性もスムーズさに欠けるものであった。また、実施例1と同様に、該織物の経及び緯方向にそれぞれ30%の伸長を与えた場合、いずれの嵩高吸湿弾性糸においても目むきの発生がみられた。また該織物を25℃の水に30分間浸漬した後に取り出した直後の状態と、30℃、相対湿度65%の雰囲気下に24時間保持した後の外観を観察した結果、いずれの嵩高吸湿弾性糸においても、両状態で目むきの発生がみられた(表2の比較例3〜5欄参照)。

【0063】

【表1】

【0064】

【表2】

【産業上の利用可能性】

【0065】

本発明によれば、運動に伴う人体の急激な発汗とその運動快適性を併せ持った衣料用の布帛に用い適した、伸縮、浸水などによる目むきを防止した嵩高吸湿弾性糸が得られるので、嵩高吸湿弾性糸を使用する衣料用テキスタイル及びアパレル分野において有用である。

【図面の簡単な説明】

【0066】

【図1】本発明の嵩高吸湿弾性糸の製造に使用する装置の簡略化した側面図。

【符号の説明】

【0067】

1 ポリエステル吸湿弾性糸

2 第一ローラー

3 第二ローラー

4 第三ローラー

5 交絡ノズル

6 延伸ローラー

7 仮撚ディスク

8 加熱板

9 捲取機

10 嵩高吸湿弾性糸

a 熱可塑性合成繊維(半延伸糸)

b 熱可塑性合成繊維(未延伸糸)

【特許請求の範囲】

【請求項1】

弾性糸を熱可塑性合成繊維からなる2種以上の捲縮糸が被覆してなる嵩高吸湿弾性糸であって、前記弾性糸がポリエステル吸湿弾性糸であり、前記2種以上の捲縮糸がそれぞれの間で糸足差及び切断伸度差を有する2種以上の捲縮糸であることを特徴とする嵩高吸湿弾性糸。

【請求項2】

前記ポリエステル吸湿弾性糸が、ポリエステル系エラストマーからなるフィラメント糸であって、30℃、相対湿度65%での吸湿率が1〜5wt%、30℃、相対湿度95%での吸湿率が6〜40wt%であり、かつ前記二つの条件下での吸湿率の差が5wt%以上であることを特徴とする請求項1に記載の嵩高吸湿弾性糸。

【請求項3】

前記ポリエステル吸湿弾性糸が、ポリエステル系エラストマーからなる繊度30〜50デニール(33〜55デシテックス)のモノフィラメント糸であって、該モノフィラメント糸の30℃、相対湿度65%での吸湿率が1〜5wt%、30℃、相対湿度95%での吸湿率が6〜40wt%であって前記二つの条件下での吸湿率の差が5wt%以上である特徴とする請求項1に記載の嵩高吸湿弾性糸。

【請求項4】

前記ポリエステル弾性糸を被覆する2種以上の熱可塑性合成繊維の捲縮糸が、下記(イ)〜(ニ)の特性を有する捲縮糸(A)及び捲縮糸(B)であって、少なくとも前記ポリエステル吸湿弾性糸と前記捲縮糸(A)との間及び捲縮糸(A)と捲縮糸(B)との間で部分的に混繊・交絡した部分を含み、かつ糸全体としての切断伸度が10〜70%、ヤング率が800kg/mm2以下(7.85GPa以下)、捲縮率が8〜60%であることを特徴とする請求項1〜請求項3のいずれかに記載の嵩高吸湿弾性糸。

(イ)捲縮糸(B)の捲縮糸(A)に対する糸足差が5%以上

(ロ)捲縮糸(B)の捲縮糸(A)に対する切断伸度差が10%以上

(ハ)捲縮糸(B)を構成する単繊維の切断伸度のバラツキが10%以上

(ニ)捲縮糸(B)の応力率が70%以下

【請求項5】

捲縮糸(B)の捲縮糸(A)に対する糸足差が20〜100%の範囲内にあり、該捲縮糸(B)を構成する単繊維の切断伸度のバラツキが30〜100%の範囲内にある請求項4に記載の嵩高吸湿弾性糸。

【請求項6】

緊張状態にあるポリエステル吸湿弾性糸と、切断伸度差を有する2種以上の熱可塑性合成繊維を同時に混繊・交絡した後、同時延伸仮撚加工することを特徴とする嵩高吸湿弾性糸の製造方法。

【請求項7】

前記2種以上の熱可塑性合成繊維として切断伸度差が50%以上の2種以上のポリエステルマルチフィラメント糸を用いることを特徴とする請求項6記載の嵩高吸湿弾性糸の製造方法。

【請求項8】

前記同時延伸仮撚加工における延伸倍率を1.1〜1.9倍の範囲とする請求項6又は請求項7に記載の嵩高吸湿弾性糸の製造方法。

【請求項9】

前記ポリエステル吸湿弾性糸が、ポリエステル系エラストマーからなるフィラメント糸であって、30℃、相対湿度65%での吸湿率が1〜5wt%、30℃、相対湿度95%での吸湿率が6〜40wt%であり、かつ前記二つの条件下での吸湿率の差が5wt%以上であることを特徴とする請求項6〜請求項8のいずれかに記載の嵩高吸湿弾性糸の製造方法。

【請求項1】

弾性糸を熱可塑性合成繊維からなる2種以上の捲縮糸が被覆してなる嵩高吸湿弾性糸であって、前記弾性糸がポリエステル吸湿弾性糸であり、前記2種以上の捲縮糸がそれぞれの間で糸足差及び切断伸度差を有する2種以上の捲縮糸であることを特徴とする嵩高吸湿弾性糸。

【請求項2】

前記ポリエステル吸湿弾性糸が、ポリエステル系エラストマーからなるフィラメント糸であって、30℃、相対湿度65%での吸湿率が1〜5wt%、30℃、相対湿度95%での吸湿率が6〜40wt%であり、かつ前記二つの条件下での吸湿率の差が5wt%以上であることを特徴とする請求項1に記載の嵩高吸湿弾性糸。

【請求項3】

前記ポリエステル吸湿弾性糸が、ポリエステル系エラストマーからなる繊度30〜50デニール(33〜55デシテックス)のモノフィラメント糸であって、該モノフィラメント糸の30℃、相対湿度65%での吸湿率が1〜5wt%、30℃、相対湿度95%での吸湿率が6〜40wt%であって前記二つの条件下での吸湿率の差が5wt%以上である特徴とする請求項1に記載の嵩高吸湿弾性糸。

【請求項4】

前記ポリエステル弾性糸を被覆する2種以上の熱可塑性合成繊維の捲縮糸が、下記(イ)〜(ニ)の特性を有する捲縮糸(A)及び捲縮糸(B)であって、少なくとも前記ポリエステル吸湿弾性糸と前記捲縮糸(A)との間及び捲縮糸(A)と捲縮糸(B)との間で部分的に混繊・交絡した部分を含み、かつ糸全体としての切断伸度が10〜70%、ヤング率が800kg/mm2以下(7.85GPa以下)、捲縮率が8〜60%であることを特徴とする請求項1〜請求項3のいずれかに記載の嵩高吸湿弾性糸。

(イ)捲縮糸(B)の捲縮糸(A)に対する糸足差が5%以上

(ロ)捲縮糸(B)の捲縮糸(A)に対する切断伸度差が10%以上

(ハ)捲縮糸(B)を構成する単繊維の切断伸度のバラツキが10%以上

(ニ)捲縮糸(B)の応力率が70%以下

【請求項5】

捲縮糸(B)の捲縮糸(A)に対する糸足差が20〜100%の範囲内にあり、該捲縮糸(B)を構成する単繊維の切断伸度のバラツキが30〜100%の範囲内にある請求項4に記載の嵩高吸湿弾性糸。

【請求項6】

緊張状態にあるポリエステル吸湿弾性糸と、切断伸度差を有する2種以上の熱可塑性合成繊維を同時に混繊・交絡した後、同時延伸仮撚加工することを特徴とする嵩高吸湿弾性糸の製造方法。

【請求項7】

前記2種以上の熱可塑性合成繊維として切断伸度差が50%以上の2種以上のポリエステルマルチフィラメント糸を用いることを特徴とする請求項6記載の嵩高吸湿弾性糸の製造方法。

【請求項8】

前記同時延伸仮撚加工における延伸倍率を1.1〜1.9倍の範囲とする請求項6又は請求項7に記載の嵩高吸湿弾性糸の製造方法。

【請求項9】

前記ポリエステル吸湿弾性糸が、ポリエステル系エラストマーからなるフィラメント糸であって、30℃、相対湿度65%での吸湿率が1〜5wt%、30℃、相対湿度95%での吸湿率が6〜40wt%であり、かつ前記二つの条件下での吸湿率の差が5wt%以上であることを特徴とする請求項6〜請求項8のいずれかに記載の嵩高吸湿弾性糸の製造方法。

【図1】

【公開番号】特開2007−23417(P2007−23417A)

【公開日】平成19年2月1日(2007.2.1)

【国際特許分類】

【出願番号】特願2005−206809(P2005−206809)

【出願日】平成17年7月15日(2005.7.15)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

【公開日】平成19年2月1日(2007.2.1)

【国際特許分類】

【出願日】平成17年7月15日(2005.7.15)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

[ Back to top ]