工作機械の加工制御方法

【課題】加工効率の高い旋削加工により被加工物に対する三次元加工を行うことができる工作機械の加工制御方法を提供すること。

【解決手段】被加工物を保持するためのチャック手段が装着された主軸と、加工工具が取り付けられた支持テーブルと、主軸を第1の方向に移動自在に支持するための第1支持機構と、支持テーブルを第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法。試削加工プロセスS3においては、目標形状値に基づいて製作した試削加工プログラムを用いて被加工物に試削加工を施し、この試削加工後の被加工物の加工形状を測定し、この測定加工形状値と目標形状値との加工誤差が所定許容値より小さいと、試削加工プログラムを生産加工プログラムとし、この加工誤差が所定許容値より大きいと、試削加工時の切削抵抗を考慮して試削加工プログラムを修正する。

【解決手段】被加工物を保持するためのチャック手段が装着された主軸と、加工工具が取り付けられた支持テーブルと、主軸を第1の方向に移動自在に支持するための第1支持機構と、支持テーブルを第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法。試削加工プロセスS3においては、目標形状値に基づいて製作した試削加工プログラムを用いて被加工物に試削加工を施し、この試削加工後の被加工物の加工形状を測定し、この測定加工形状値と目標形状値との加工誤差が所定許容値より小さいと、試削加工プログラムを生産加工プログラムとし、この加工誤差が所定許容値より大きいと、試削加工時の切削抵抗を考慮して試削加工プログラムを修正する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被加工物を旋削加工により三次元加工するに適した工作機械の加工制御方向に関する。

【背景技術】

【0002】

被加工物を三次元加工する場合、一般的にその加工データは三次元座標で示されるが、その加工のデータ量は膨大な点群データとなり、これら点群データを用いた加工は、5軸加工機によるエンドミル加工や研削加工となる。これらの加工では、膨大な点群データを用いる故に、データの処理速度に起因して低速送り、低除去量での加工となり、加工効率が悪くなる問題がある。

【0003】

このようなことから、被加工物を三次元に加工する加工制御方法として、砥石を用いた加工制御方法が提案されている(例えば、特許文献1及び特許文献2参照)。これらの加工制御方法では、工作機械として研削盤が用いられ、例えば特許文献1に開示されたものでは、研削盤本体に砥石台がX軸方向に移動自在に、またテーブルがZ軸方向に移動自在に支持されている。砥石台には砥石が回転自在に取り付けられ、この砥石の回転軸線はX軸に対して傾斜して設けられている。また、テーブルには主軸台と心押し台が設けられ、かかる主軸台に設けられたチャックに被加工物(例えば、カムシャフト)の一端部が保持され、チャックに保持された被加工物の他端部は心押し台に支持される。

【0004】

この研削盤を用いた加工制御方法では、加工用砥石が所定方向に回動され、かかる砥石が被加工物に作用して研削加工が行われる。この研削加工の際には、テーブル(即ち、被加工物)はZ軸方向に一定速度で移動されるとともに、砥石台(即ち、加工用砥石)が被加工物の回転角度に応じてX軸方向に移動され、このようにして砥石を用いて被加工物(例えば、カムシャフト)に対して三次元加工が行われる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−14171号公報

【特許文献2】特開2006−315129号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このような研削盤を用いた加工方法では、加工工具として砥石を用いるために単位時間当たりの加工量が少なく、被加工物を所定の形状に加工するための加工時間が長くなる問題がある。このような問題は、砥石を用いた研削加工に起因するものであり、それ故に、研削加工以外の他の加工制御方法による加工効率の高い三次元加工制御方法の実現が望まれている。

【0007】

本発明は、加工効率の高い旋削加工により被加工物に対する三次元加工を行うことができる工作機械の加工制御方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の請求項1に記載の工作機械の加工制御方法は、被加工物を保持するためのチャック手段が装着された主軸と、被加工物を加工するための加工工具が取り付けられた支持テーブルと、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して第1の方向に移動自在に支持するための第1支持機構と、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して前記第1の方向に対して実質上垂直な第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法において、

被加工物を試削加工する試削加工プロセスにおいては、目標形状値に基づいて作成された試削加工プログラムを用いて被加工物に試削加工を施し、この試削加工後の被加工物の加工形状を測定し、この測定加工形状値と目標形状値との加工誤差が所定許容値より小さいと、前記試削加工プログラムを生産加工プログラムとし、この測定加工形状値と前記目標形状値との加工誤差が前記所定許容値より大きいと、試削加工時の切削抵抗を考慮して前記試削加工プログラムを修正することを特徴とする。

【0009】

また、本発明の請求項2に記載の工作機械の加工制御方法では、前記試削加工プログラムの修正の際に、加工工具の切込み量及びすくい角と切削抵抗との関係を示す切削抵抗テーブルを用い、前記切削抵抗テーブルを用いて前記試削加工プログラムにおける位置情報の修正を行うことを特徴とする。

【0010】

また、本発明の請求項3に記載の工作機械の加工制御方法では、前記試削加工プロセスにおいては、第1回目の試削加工では、試削加工後の被加工物の加工形状を形状測定器を用いて測定し、第1回目の試削加工における測定加工形状値と前記支持テーブルに関する応答値との位置誤差及び第1回目の試削加工時における加工負荷に基づいて負荷係数を演算し、そして、第2回目の試削加工における被加工物の加工形状を、前記負荷係数並びに第2回目の試削加工における前記支持テーブルに関する応答値及び加工負荷に基づいて被加工物の加工形状を演算することを特徴とする。

【0011】

また、本発明の請求項4に記載の工作機械の加工制御方法は、被加工物を保持するためのチャック手段が装着された主軸と、被加工物を加工するための加工工具が取り付けられた支持テーブルと、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して第1の方向に移動自在に支持するための第1支持機構と、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して前記第1の方向に対して実質上垂直な第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法において、

被加工物を生産加工する生産加工プロセスにおいては、生産加工プログラムを用いて被加工物に荒加工を施し、この荒加工後の被加工物の加工形状値と仕上げ切込みを考慮した目標形状値との加工誤差が所定許容値より小さいと、前記生産加工プログラムを荒加工時の切削抵抗を考慮して修正して仕上げ加工プログラムとし、この仕上げ加工プログラムを用いて荒加工後の被加工物を仕上げ加工することを特徴とする。

【0012】

また、本発明の請求項5に記載の工作機械の加工制御方法では、前記生産加工プログラムの修正に際して、加工工具の切込み量及びすくい角と切削抵抗との関係を示す切削抵抗テーブルを用い、前記生産加工プログラムを前記切削抵抗テーブルを用いて前記仕上げ加工プログラムに変換することを特徴とする。

【0013】

また、本発明の請求項6に記載の工作機械の加工制御方法では、被加工物を加工した後の被加工物の加工形状を形状測定器を用いて測定し、この加工時における測定加工形状値と前記支持テーブルに関する応答値との位置誤差及びこの加工時における加工負荷に基づいて負荷係数を予め演算し、前記生産加工プロセスにおいては、前記生産加工プログラムによる荒加工後の被加工物の加工形状を、前記負荷係数並びに荒加工における前記支持テーブルに関する応答値及び加工負荷に基づいて荒加工後の被加工物の加工形状を演算し、また前記仕上げ加工プログラムによる仕上げ加工後の被加工物の加工形状を、前記負荷係数並びに仕上げ加工における前記支持テーブルに関する応答値及び加工負荷に基づいて仕上げ加工後の被加工物の加工形状を演算することを特徴とする。

【0014】

更に、本発明の請求項7に記載の工作機械の加工制御方法は、被加工物を保持するためのチャック手段が装着された主軸と、被加工物を加工するための加工工具が取り付けられた支持テーブルと、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して第1の方向に移動自在に支持するための第1支持機構と、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して前記第1の方向に対して実質上垂直な第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法において、

目標形状値に基づいて作成した加工プログラムを用いて前記加工工具により被加工物に加工を施し、この加工後の被加工物の加工形状の測定においては、前記加工工具の加工先端部の形状と同一の形状の測定子を有する形状測定器を前記支持テーブルに取り付け、前記形状測定器を用いて被加工物の加工形状を測定することを特徴とする。

【発明の効果】

【0015】

本発明の請求項1に記載の工作機械の加工制御方法によれば、試削加工プロセスにおいては、目標形状値に基づいて作成された試削加工プログラムを用いて被加工物に試削加工を施し、この試削加工後の被加工物の加工形状を測定する。そして、この測定加工形状値と目標形状値との加工誤差が所定許容値より小さいと、この試削加工プログラムが適切な加工プログラムであるとし、この試削加工プログラムを用いて生産加工プログラムを設定するので、この生産加工プログラムを用いて被加工物を精度良く生産加工することができる。一方、この測定加工形状値と目標形状値との加工誤差が所定許容値より大きいと、この試削加工プログラムを用いて生産加工すると加工誤差が大きくなるとして試削加工プログラムの修正を行う。このとき、試削加工時の切削抵抗を考慮して試削加工プログラムの修正を行うので、この修正は、実際の切削加工を考慮したものとなり、この修正試削加工プログラムを用いて加工を行うことにより、加工誤差を少なくすることができる。

【0016】

また、本発明の請求項2に記載の工作機械の加工制御方法によれば、試削加工プログラムの修正の際に、加工工具の切込み量及びすくい角と切削抵抗との関係を示す切削抵抗テーブルを用い、切削抵抗テーブルを用いて試削加工プログラムにおける位置情報の修正を行うので、試削加工時の切削抵抗を考慮した試削加工プログラムの修正を所要の通りに行うことができる。

【0017】

また、本発明の請求項3に記載の工作機械の加工制御方法によれば、試削加工プロセスにおいては、第1回目の試削加工では、試削加工後の被加工物の加工形状を形状測定器を用いて測定し、第1回目の試削加工における測定加工形状値と支持テーブルに関する応答値との位置誤差及び第1回目の試削加工時における加工負荷に基づいて負荷係数を演算し、そして、第2回目の試削加工における被加工物の加工形状を、この負荷係数並びに第2回目の試削加工における支持テーブルに関する応答値及び加工負荷に基づいて被加工物の加工形状を演算するので、第2回目の試削加工における被加工物の加工形状を比較的短時間に且つ容易に把握することができる。尚、試削加工を3回以上行う場合、3回以降においても、2回目と同様に、この負荷係数並びに第3回目の試削加工における支持テーブルに関する応答値及び加工負荷に基づいて被加工物の加工形状を演算することができる。

【0018】

また、本発明の請求項4に記載の工作機械の加工制御方法によれば、生産加工プロセスにおいては、生産加工プログラムを用いて被加工物に荒加工を施し、この荒加工後の被加工物の加工形状値と仕上げ切込みを考慮した目標形状値との加工誤差が所定許容値より小さいと、この生産加工プログラムにより適切に荒加工されたとする。そして、このときには、荒加工時の切削抵抗を考慮してこの生産加工プログラムを修正して仕上げ加工プログラムと設定するので、この仕上げ加工プログラムを用いて被加工物を高精度に仕上げ加工することができる。また、このように荒加工した後に仕上げ加工プログラムを用いて仕上げ加工をするので、被加工物の素材形状のバラツキによる外乱を補償することができる。

【0019】

また、本発明の請求項5に記載の工作機械の加工制御方法によれば、生産加工プログラムの修正に際して、加工工具の切込み量及びすくい角と切削抵抗との関係を示す切削抵抗テーブルを用い、生産加工プログラムを切削抵抗テーブルを用いて仕上げ加工プログラムに変換するので、生産加工プログラムに荒加工時の切削抵抗を考慮して仕上げ加工プログラムを作成し、この仕上げ加工プログラムを用いて荒加工後の被加工物を高精度に仕上げ加工することができる。

【0020】

また、本発明の請求項6に記載の工作機械の加工制御方法によれば、被加工物を加工した後の被加工物の加工形状を形状測定器を用いて測定し、この加工時における測定加工形状値と支持テーブルに関する応答値との位置誤差及びこの加工時における加工負荷に基づいて負荷係数を予め演算し、生産加工プロセスにおいては、生産加工プログラムによる荒加工後の被加工物の加工形状を、この負荷係数並びに荒加工における支持テーブルに関する応答値及び加工負荷に基づいて荒加工後の被加工物の加工形状を演算するので、荒加工後の被加工物の加工形状を比較的短時間に容易に把握することができる。また、仕上げ加工プログラムによる仕上げ加工後の被加工物の加工形状を、この負荷係数並びに仕上げ加工における支持テーブルに関する応答値及び加工負荷に基づいて仕上げ加工後の被加工物の加工形状を演算するので、仕上げ加工後の被加工物の加工形状を比較的短時間に容易に把握することができる。

【0021】

更に、本発明の請求項7に記載の工作機械の加工制御方法によれば、目標形状値に基づいて作成された加工プログラムを用いて加工工具により被加工物に加工を施し、この加工後の被加工物の加工形状の測定においては、この加工工具の加工先端部の形状と同一の形状の測定子を有する形状測定器を支持テーブルに取り付けて測定するので、測定子の被加工物への干渉などを回避してその加工形状を比較的簡単に且つ正確に測定することができる。

【図面の簡単な説明】

【0022】

【図1】本発明に従う加工制御方法を実施するための工作機械の一例としてのNC旋盤を簡略的に示す斜視図。

【図2】図1のNC旋盤の制御系を簡略的に示すブロック図。

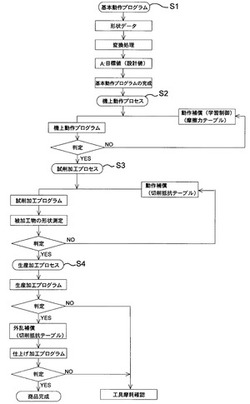

【図3】図2の制御系による制御全体の流れを簡略的に示すフローチャート。

【図4】図3のフローチャートにおける基本動作プログラムの作成の流れを示すフローチャート。

【図5】図2の制御系における機上動作プロセスの流れを示すフローチャート。

【図6】図2の制御系における試削加工プロセスの流れを示すフローチャート。

【図7】図2の制御系における生産加工プロセスの流れを示すフローチャート。

【図8】切込み量、すくい角及びモータの負荷との関係を示す図。

【図9】図8の関係を三次元的に示す図。

【図10】図10(a)は、加工工具の一例を示す斜視図であり、図10(b)は、被加工物の加工後の形状を測定するための形状測定器を示す斜視図。

【発明を実施するための形態】

【0023】

以下、添付図面を参照して、本発明に従う工作機械の加工制御方法について説明する。まず、図1を参照して、この加工制御方法を実施するための工作機械の一例としてのNC旋盤について説明する。

【0024】

図1において、図示のNC旋盤2は、工場の床面などに設置されるベッド本体4を備え、ベッド本体4の片側部(図1において右上部)に主軸部6が配設され、この主軸部6とベッド本体4との間に第1支持機構(図示せず)が介在されている。主軸部6には主軸(図示せず)が回転自在に支持され、この主軸にチャック手段8が装着され、加工すべき被加工物10は、このチャック手段8に着脱自在に保持される。

【0025】

第1支持機構は、第1の方向(主軸の軸線方向のZ軸方向であって、図1において左下から右上の方向)に延びる一対の第1案内支持部(図示せず)を有し、かかる一対の第1案内支持部がベッド本体4の片側部上面に配設され、主軸部6は、第1支持機構の一対の案内支持部に支持され、これらに沿って第1の方向に往復移動自在に支持される。

【0026】

また、ベッド本体4の他側部(図1において左下部)には支持テーブル12が配設され、この支持テーブル12とベッド本体4との間に第2支持機構(図示せず)が介在されている。支持テーブル12は矩形状であり、その上部に工具取付部14が設けられている。この工具取付部14には工具ホルダ16が回転自在に装着され、かかる工具ホルダ16に加工工具18(例えば、切削工具)が取り付けられる。

【0027】

第2支持機構は、第1の方向に対して実質上垂直な第2の方向(主軸の軸線に対して実質上垂直なX軸方向であって、図1において右下から左上の方向)に延びる一対の第2案内支持部(図示せず)を有し、一対の第2案内支持部がベッド本体4の他側部上面に配置され、支持テーブル12は、第2支持機構の一対の第2案内支持部に支持され、これらに沿って第2の方向に往復移動自在に支持されている。

【0028】

図1とともに図2を参照して、このNC旋盤2においては、主軸部6の主軸(図示せず)に関連して、例えば電動モータから構成される主軸移動用駆動源20及び主軸回転用駆動源22が設けられ、主軸移動用駆動源20がベッド本体4に配設され、主軸回転用駆動源22が主軸部6に配設されている。主軸移動用駆動源20は、リニアモータから構成するのが好ましく、その可動子が主軸部6に取り付けられ、可動子が所定方向(又は所定方向と反対方向)に移動すると、主軸部6が矢印32(又は矢印34)で示す方向、即ちNC旋盤2の背面側に向けて(又はNC旋盤2の手前側に向けて)に移動する。

主軸移動用駆動源20と主軸部6との間には例えばボールねじ機構(図示せず)が介在され、この主軸移動用駆動源20が所定方向(又は所定方向と反対方向)に回動すると、ボールねじ機構を介して主軸部6が矢印24(又は矢印26)で示す方向、即ち加工工具18に近接する方向(又は離隔する方向)に移動する。また、主軸回転用駆動源22が所定方向に回動すると、主軸及びチャック手段8が矢印27で示す方向に回動する。

【0029】

また、支持テーブル12の加工工具18に関連して、例えば電動モータから構成される工具移動用駆動源28及び工具回転用駆動源30が設けられ、工具移動用駆動源28がベッド本体4に配設され、工具回転用駆動源30が支持テーブル12に配設されている。工具移動用駆動源28は、リニアモータから構成するのが好ましく、その可動子が支持テーブル12に取り付けられ、可動子が所定方向(又は所定方向と反対方向)に移動すると、支持テーブル12が矢印32(又は矢印34)で示す方向、即ちNC旋盤2の左側に向けて(又はNC旋盤2の右側に向けて)に移動する。また、工具回転用駆動源30が所定方向に回動すると、工具ホルダ16及び加工工具18は、矢印36で示す方向に回動する。尚、この実施形態では、加工工具18は、図2において上から見て反時計方向に回転させているが、これとは反対に、図2において上から見て時計方向に回転させるようにしてもよい。

【0030】

このNC旋盤2においては、図1に示すように、加工工具18(この形態では、切削工具)は、断面が円形状のものから構成され、その上端部全周が加工用刃先として機能し、後述するように被加工物10の表面に作用して切削加工を行う。

【0031】

このNC旋盤2は、図2に示す制御系を備えており、かかる制御系によって後述する如くして被加工物10の加工が行われる。この制御系は、NC旋盤2(即ち、主軸移動用駆動源20、主軸回転駆動源22、工具移動用駆動源28及び工具回転用駆動源30)を作動制御するためのコントローラ40を備えており、このコントローラ40は、基本動作プログラム作成手段42、プログラム設定手段43、機上動作プログラム修正手段44、応答値演算手段46、機上動作プログラム判定手段48及び試削加工プログラム修正手段50を含んでいる。基本動作プログラム作成手段42は、被加工物10の加工形状の目標形状値(A)に基づいて後述するように基本動作プログラムを作成し、プログラム設定手段43は、機上動作プロセスに移った際にこの基本動作プログラムを後述する如くして機上動作プログラムとして設定する。また、このプログラム設定手段43は、後に説明するように、機上動作プロセスから試削加工プロセスに移った際に機上動作プログラムを後述する如くして試削加工プログラムとして設定し、また試削加工プロセスから生産加工プロセスに移った際に試削加工プログラムを後述する如くして生産加工プログラムとして設定する。また、機上動作プログラム修正手段44は、摩擦力テーブルに基づいて機上動作プログラムを後述する如く修正する。

【0032】

応答値演算手段46は、次のようにして応答値(B)を演算する。この形態では、応答値(B)を演算するためにリニアスケール(LMスケール)52が用いられ、図1に示すように、ベッド本体4側に固定側スケール54が取り付けられ、また支持テーブル12側に動作側スケール56が取り付けられ、このリニアスケール54からの検知信号がコントローラ40に送給され、この応答値演算手段46は、かかるリニアスケール54からの検知信号に基づいて応答値(換言すると、ベッド本体4(被加工物10)に対する支持テーブル12(加工工具18)の相対的な位置ずれ量)を演算する。

【0033】

更に、機上動作プログラム判定手段48は、機上動作プログラムの修正が必要か否かの判定を行う。また、試削加工プログラム修正手段50は、切削抵抗テーブルに基づいて試削加工プログラムを後述する如く修正する。

【0034】

このコントローラ40は、更に、負荷係数演算手段58、加工誤差演算手段60、試削加工プログラム判定手段62、加工形状演算手段64、工具摩耗判定手段66及び仕上げ加工プログラム作成手段68及びメモリ手段70を含んでいる。この形態では、試削加工後の後に生産加工を行っていることから、負荷係数演算手段58は、この試削加工において負荷係数を演算しているが、試削加工を行わずに生産加工を行うときには、この生産加工において負荷係数を演算するようになる。

【0035】

この負荷係数演算手段58は、試削加工後の被加工物10について実際に測定した加工形状値(C)と、試削加工時のリニアスケール52の応答値(B2)と、工具移動用駆動源28(リニアモータ)の推力(F1)(リニアモータの場合、駆動用電流値から算出される推力)に基づいて演算し、この負荷係数(α)は、

負荷係数α=F1/(C−B2) ・・・(1)

で表され、上記(1)式を利用して演算することができる。尚、工具移動用駆動源28の推力を演算するために、その駆動回路に駆動用電流を検知するための電流検知手段51が設けられ、この電流検知手段51からの検知信号がコントローラ40に送給され、このコントローラ40は、電流検知手段51からの検知信号に基づいてモータの負荷値(リニアモータの推力値)を演算する推力演算手段47を含んでいる。

【0036】

また、加工誤差演算手段60は、加工形状値(測定した加工形状値(C)又は演算した加工形状値(G))と目標形状値(A)との加工誤差を演算し、試削加工プログラム判定手段62は、試削加工プログラムの修正が必要であるか否かの判定を行う。更に、加工形状演算手段64は、試削加工時の工具移動用駆動源28の推力(F1)と、負荷係数演算手段58により演算された負荷係数(α)と、試削加工時のリニアスケール52の応答値(B2)に基づいて被加工物10の加工形状(加工形状値)を演算し、試削加工時の被加工物10の加工形状(G1)は、

加工形状(G1)=(F1/α)+B2 ・・・(2)

で表され、上記(2)式を用いて演算することができる。尚、この形態では、後述するように、この加工形状演算手段64は、生産加工後の被加工物10の加工形状(G2)及び仕上げ加工後の被加工物10の加工形状(G3)も演算する。

【0037】

更に、工具摩耗判定手段66は、後述する如くして加工工具18が摩耗しているか否かを判定する。また、仕上げ加工プログラム生成手段68は、後述する如くして仕上げ加工プログラムを生成する。更にまた、メモリ手段70には、図2に示すように、後述する如くして測定した測定加工形状データ、負荷係数演算手段58により演算された負荷係数(α)、リニアスケール52の応答値データ、各種許容値データ、摩擦力テーブル、切削抵抗テーブルが登録されているとともに、基本動作プログラム、機上動作プログラム、試削加工プログラム、生産加工プログラム及び仕上げ加工プログラムなどが登録される。

【0038】

次に、図1及び図2とともに図3〜図7を参照して、上述した制御系による加工制御の概要について説明する。この実施形態では、図3に示すように、まず、基本動作プロセスS1が遂行され、この基本動作プロセスS1において、形状データに基づいて基本動作プログラムが作成される。次いで、機上動作プロセスS2が遂行され、この機上動作プロセスS2において、作成された基本動作プログラムに基づいて機上動作プログラムが作成され、この機上動作プログラムでの動作(非加工での動作)が行われる。そして、機上動作プログラムが適正であると、この機上動作プログラムが完成する。尚、機上動作プログラムが適正でないと、摩擦力テーブルに基づいてその修正が行われ、この修正が1回又は複数回行われて機上動作プログラムが完成する。

【0039】

次に、試削加工プロセスS3が遂行され、被加工物10に対する試削加工が行われる。この試削加工プロセスS3においては、完成した機上動作プログラムに基づいて試削加工プログラムが作成され、この試削加工プログラムを用いて試削加工が行われる。そして、試削加工プログラムが適正であると、試削加工プログラムが完成する。尚、試削加工プログラムが適正でないと、切削抵抗テーブルに基づいてその修正が行われ、この修正が1回又は複数回行われて試削加工プログラムが完成する。

【0040】

その後、生産加工プロセスS4が遂行され、被加工物10に対する荒加工及び仕上げ加工が行われる。この生産加工プロセスS4においては、試削加工プログラムに基づいて仕上げ切込み(T)を考慮して生産加工プログラムが作成され、この生産加工プログラムを用いて被加工物の荒加工が行われる。そして、被加工物10に対する荒加工が適正であると、切削抵抗テーブルに基づいて生産加工プログラムの修正が行われて仕上げ加工プログラムが作成され、この仕上げ加工プログラムを用いて被加工物10に対する仕上げ加工が行われ、この仕上げ加工が適正であると、商品(加工部品)が完成し、このようにして被加工物10に対する加工が施される。

【0041】

次に、上述したフローチャートにおける各動作プロセスについて、更に、具体的に説明する。まず、図3とともに図4を参照して、基本動作プロセスS1について説明する。NC旋盤2のコントローラ40に関連して入力装置82が設けられ、この入力装置82は、手で入力操作するための操作パネルの如き操作入力装置84と、作成したデータを入力するためのデータ入力装置86とを備えている。この形態では、基本動作プロセスS1はコントローラ40と別個のパソコン(図示せず)にて行われ、パソコンにて作成された基本動作プログラムがデータ入力装置86を介してコントローラ40に送られ、そのメモリ手段70に登録される。

【0042】

基本動作プロセスS1においては、被加工物10の加工形状に関するデータの入力が行われ(ステップS1−1)、このデータの入力及び入力されたデータの処理は、パソコン(図示せず)にて行われる。

【0043】

次いで、被加工物10の所定回転角度(即ち、主軸の所定回転角度)毎の被加工物10の加工位置を設定する。この所定回転角度とは、例えば、0.5〜2度程度の角度、例えば1度の角度に設定することができ、この回転角度が1度の場合、被加工物10の全周を360に分割して次の通りの作業が行われる。そして、各加工位置において、加工工具18のすくい面と被加工物10の形状表面(例えば、三次元カムの表面)との交線を作成する(ステップS1−2)。

【0044】

次に、ステップS1−2にて得られた交線のスプライン曲線上に加工工具18の送り量を考慮した通過点を改めてこのスプライン曲線上に作成する(ステップS1−3)。このとき、加工工具18の形状に起因して、その半径の影響でもって加工位置により切込みすぎる箇所が生じるために、加工工具18のすくい面上においてスプライン曲線の法線方向に加工工具18の半径Rだけオフセットした基準点軌跡点列を作成する(ステップS1−4)。そして、この基準点軌跡点列を連結することによって、軌跡点列連結データを作成する。

【0045】

その後、ステップS1−4で作成された基準点軌跡点列を連結した軌跡点列連結データに基づいて被加工物10の所定回転角度毎の第1の方向(即ち、図1のZ軸方向)における送り速度が一定となる補正基準点軌跡点列を作成する(ステップS1−5)。そして、ステップS1−5にて作成した補正基準点軌跡点列を連結した補正軌跡点列連結データに基づいて主軸(即ち、被加工物10)の所定回転角度毎の第2の方向(図1においてX軸方向)の送り量を算出し、第1の方向の所定送り量及び第2の方向の算出された送り量に基づいて旋削加工データを作成する(ステップS1−6)。

【0046】

このように作成された切削加工データ、即ち目標形状値(A)は、データ入力装置86を介してコントローラ40に入力され、かかる入力の際に、操作入力手段84を入力操作して必要な命令が付加され、このようにして基本加工制御プログラム、即ち基本動作プログラムが作成され(ステップS1−7)、作成された基本動作プログラムがコントローラ40のメモリ手段70に登録される。尚、この基本プログラムの作成方法については、特願2010−218038号(出願日:平成22年9月29日)の明細書及び図面に開示された方法と実質上同一であり、従って、その詳細についてはその明細書及び図面を参照されたい。

【0047】

基本動作プロセスS1の次に実行される機上動作プロセスS2は、図5に示すフローチャートに沿って遂行される。図2及び図5において、機上動作プロセスS2においては、摩擦力テーブルに基づいて基本動作プログラムが修正され(ステップS2−1)、またこの修正の際に補間処理及び加減速処理が行われ、プログラム設定手段43は、基本動作プログラムをこのように修正して機上動作プログラムとして設定する(ステップS2−2)。メモリ手段70に登録されている摩擦力テーブルとは、NC旋盤2の摩擦特性に関するテーブルであって、主軸部6の第1の方向(Z軸方向)の移動の際に生じる摩擦力に関する第1摩擦力テーブルと、支持テーブル12の第2の方向(X軸方向)の移動の際に生じる摩擦力に関する第2摩擦力テーブルとを含み、この摩擦力テーブルに基づいて、基本動作プログラムにおける第1の方向(Z軸方向)の送り量及び第2の方向(X軸方向)の送り量が修正され、このようにして機上動作プログラムが作成される。

【0048】

そして、作成された機上動作プログラムを用いて、このNC旋盤2のテーブル動作、即ち主軸部6の第1の方向(Z軸方向)への移動及び支持テーブル12の第2の方向(X軸方向)への移動が行われる(ステップS2−3)。このテーブル動作においては、被加工物10をチャック手段8に装着することなく行われる(即ち、非切削で行わる)。

【0049】

このテーブル動作の際には、リニアスケール52からの検知信号がコントローラ40に送られ、応答値演算手段46は、リニアスケール52からの検知信号に基づいて応答値(B1)を演算し(ステップS2−4)、演算された応答値(B1)がメモリ手段70に記憶される。

【0050】

その後、ステップS2−5に移り、作成された機上動作プログラムが適正であるか否かが判断される。リニアスケール52による応答値(B1)と目標形状値(A)との誤差値(B1−A)が許容値(d1)より小さい(B1−A<d1)ときには、加工の際の摩擦力による影響が許容範囲内として、機上動作プログラム判定手段48は機上動作プログラムが適正であると判定し、これでもって機上動作プログラムが完成し(ステッS2−6)、完成した機上動作プログラムがメモリ手段70に登録され、その後試削加工プロセスS3に移る。

【0051】

一方、リニアスケール52による応答値(B1)と目標形状値(A)との誤差値(B1−A)が許容値(d1)より大きい(B1−A≧d1)ときには、加工の際の摩擦力による影響が許容範囲を超えて精度の高い加工ができないとして、機上動作プログラム判定手段48は機上動作プログラムが適正でないと判定し、ステップS2−5からステップS−7に移る。このときには、機上動作プログラムの動作補償(学習制御)が行われ、ステップS2−1に戻って摩擦力テーブルに基づいて、機上動作プログラムにおける第1の方向(Z軸方向)の送り量及び第2の方向(X軸方向)の送り量が修正され、このようにして機上動作プログラム修正手段44による機上動作プログラムの修正が行われる。その後、上述したと同様にしてテーブル動作が行われた後に機上操作プログラムが適正であるか否かの判断が行われ、機上動作プログラム判定手段48が機上動作プログラムが適正であると判定するまで、上述したステップS2−1〜ステップS2−5及びステップS2−7が繰返し遂行され、このように機上動作プログラムを修正して最終的な機上動作プログラムが完成する。

【0052】

機上動作プロセスS2の次に実行される試削加工プロセスS3は、図6に示すフローチャートに沿って遂行される。試削加工プロセスS3においては、切削抵抗テーブルに基づいて機上動作プログラムが修正され(ステップS3−1)、またこの修正の際に補間処理及び加減速処理が行われ、プログラム設定手段43は、機上動作プログラムをこのように修正して試削加工プログラムとして設定する(ステップS3−2)。

【0053】

ここで図8〜図10を参照して切削抵抗テーブルについて説明する。この切削抵抗テーブルは、加工中に発生する外乱が切込み量とすくい角の変動に大きく依存するために、試削加工、後述する荒加工及び仕上げ加工の各条件毎に作成するのが好ましい。一般的な素材(被加工物10)についての切削抵抗は、公知の算出方法が存在しており、この算出方法を用いて基礎となる切削抵抗の表を作成し、この表に基づいて切削抵抗テーブルを作成する。

【0054】

例えば、(n−1)順目のj番目の点(座標点)における被加工物の形状値をXSn−1,jとし、(nー1)順目のj番目の点におけるスケールフィードバック値をXn−1,jとし、n順目のj番目の点における被加工物の形状値をXSn,jとし、n順目のj番目の点におけるスケールフィードバック値をXn,jとし、(nー1)順目のj番目の点におけるX軸方向のモータ負荷(リニアモータの推力)をFxn−1,jとし、n順目のj番目の点におけるX軸方向のモータ負荷(リニアモータの推力)をFxn,jとし、工具歪み係数をαとすると、(n−1)順目のj番目の点におけるX軸方向のモータ負荷(Fxn−1,j)は、

Fxn−1,j=α(XSn−1,j−Xn−1,j ) ・・・(3)

となり、この(3)式を利用して工具歪み係数(α)を算出すると、

α=Fxn−1,j /(XSn−1,j −Xn−1,j ) ・・・(4)

となる。同様にn順目のj番目の点におけるX軸方向のモータ負荷(Fxn,j)は、

Fxn,j=α(XSn,j−Xn,j ) ・・・(5)

となり、この(5)式を利用してn順目のj番目の点における被加工物の形状値(Xsn,j)を算出すると、

Xsn,j =(Fxn,j/α)+Xn,j ・・・(6)

となる。

【0055】

ここで、切込み量(t)を算出すると、切込み量(tj)は、

tj=XSn−1,j −XSn,j ・・・(7)

となる。そして、切込み量とモータ負荷(リニアモータの推力)との関係をテーブル化するために、切込み量(tj)とモータ負荷(Fxn,j)との関係係数をβとすると、モータ負荷(Fxn,j)は、

Fxn,j =βj×tj

=βj(XSn−1,j −XSn,j ) ・・・(8)

と表すことができ、このことから、切込み量(t)とモータ負荷(Fx)とのデータテーブルとして表すことができる。

【0056】

そして、このような関係を利用して図8に示す表を作成することができ、この図8は、切込み量t(mm)、すくい角(度)及びモータ負荷(リニアモータの推力)との関係を示す、この図8の関係を三次元的に示すと図9に示す通りとなる。図8及び図9のデータを得るには、加工工具18のすくい角の変化の最大値と最小値の範囲内で少なくとも3つの条件(この実施形態では、すくい角28度、36度及び44度の三つの条件)で加工を行って作成することができ、図9において、すくい角28度のデータが曲線A−1で示す通りとなり、すくい角36度のデータが曲線A−2で示す通りとなり、またすくい角44度のデータが曲線A−3で示す通りとなり、その他のすくい角に関するテータは、これら三つのデータを利用した補間処理により算出することができる。

【0057】

この試削加工プロセスS3においては、作成された試削加工プログラムを用い、チャック手段8に被加工物10を取り付け、支持テーブル12(工具ホルダ16)に加工工具18(切削工具)を取り付け、このNC旋盤2のテーブル動作、即ち主軸部6の第1の方向(Z軸方向)への移動及び支持テーブル12の第2の方向(X軸方向)への移動が行われ(ステップS3−3)、このようにして被加工物10に対する試削加工が行われる。

【0058】

このテーブル動作の際には、リニアスケール52からの検知信号がコントローラ40に送られ、応答値演算手段46は、リニアスケール52からの検知信号に基づいて応答値(B1)を演算し(ステップS3−4)、演算された応答値(B2)がメモリ手段70に記憶される。また、電流検知手段51からの検知電流に基づいて推力演算手段47が工具移動用駆動源28の負荷値(この形態では、リニアモータの推力値)を演算し(ステップS3−4)、この負荷値(推力値)がメモリ手段70に登録される。

【0059】

その後、負荷係数(α)が算出されているか否か(換言すると、第1回目の試削が否か)が判断され、負荷係数(α)が算出されていないときには、ステップS3−5からステップS3−6に進み、試削加工後の被加工物10の加工形状(C)の測定が行われ、負荷係数演算手段58は、この加工形状値(C)を用い、上記式(1)を利用して負荷係数(α)を演算し(ステップS3−7)、演算された負荷係数(α)は、メモリ手段70に登録される。

【0060】

この被加工物10の加工形状の測定は、加工工具18の加工先端部(具体的には、被加工物10を加工する刃先部)と同一形状のものを用い、この測定子を有する測定具を支持テーブル12の工具ホルダ16に取り付けて被加工物10の外形形状を測定するのが好ましい。例えば、円筒形の加工工具18を用いた場合、この加工工具18の円筒形の一部と同一形状の円弧状の測定子を用いて被加工物10の外形形状を測定するのが望ましい。また、例えば、図10(a)に示す切削工具102を用いて被加工物10Aを切削加工した場合、その加工工具102の加工先端部104(刃先部)と同一形状の測定子108を有する測定具106を用いて加工するのが望ましく、このような測定子108を備えた測定具106を用いることにより、比較的簡単に且つ正確に被加工物10Aの外形形状を測定することができる。

【0061】

このようにして負荷係数(α)が演算されると、ステップS3−8に進み、この試削加工が適正に行われたか否かが判断される。即ち、加工誤差演算手段60は、被加工物10の加工形状測定値(C)と目標形状値(A)との加工誤差(C−A)を演算し、試削加工プログラム判定手段62は、演算された加工誤差が許容値(d2)より小さい(C−A<d2)と試削加工が適切に行われ、この試削加工プログラムが適正であると判定し、ステップS3−9に進み、試削加工プログラムが完成し、完成した試削加工プログラムがメモリ手段70に登録され、その後生産加工プロセスS4に移る。

【0062】

一方、加工誤差演算手段60により演算されたこの加工誤差(C−A)が許容値(d2)より大きい(C=A≧d2)ときには、被加工物10の試削が適切に行われず、精度の高い加工ができないとして、試削加工プログラム判定手段62は試削加工プログラムが適正でないと判定し、ステップS3−8からステップS3−10に移る。このときには、試削加工プログラムの動作補償(学習制御)が行われ、ステップS3−1に戻って切削抵抗テーブルに基づいて、試削加工プログラムにおける第1の方向(Z軸方向)の送り量及び第2の方向(X軸方向)の送り量が修正される。このとき、試削加工時の切削抵抗、換言するとテーブル動作時のテータ推力に基づき、この切削定稿テーブルを用いて試削加工プログラム修正手段50による試削加工プログラムの修正が行われる。その後、上述したと同様にして被加工物10に対する試削加工が行われ、その後ステップS3−4及びステップS3−5を経てステップS3−11に移り、負荷係数(α)を用いて被加工物10の加工形状の演算が行われる。即ち、加工形状演算手段64は、試削加工時の工具移動用駆動源28の負荷値(F1)(リニアモータの推力)、リニアスケール52の応答値(B2)及び負荷係数(α)を用い、上記(2)式を利用して加工形状を演算し、このように演算することによって、比較的短時間に且つ用に被加工物10の加工形状を把握することができる。

【0063】

その後、ステップS3−12に進み、加工誤差演算手段60は、この演算した加工形状(G1)と目標形状値(A)との加工誤差(G1−A)を演算し、試削加工プログラム判定手段62は、この加工誤差(G1−A)が許容値(d2)より小さい(G1−A<d2)と修正後の試削加工が適切に行われ、この試削加工プログラムが適正であると判定する。そして、ステップS3−9に進み、この修正によって試削加工プログラムが完成し、完成した試削加工プログラムがメモリ手段70に登録され、生産加工プロセスS4に移る。尚、この加工誤差(G1−A)が許容値(d2)より大きい(G1−A≧d2)ときには、ステップS3−10に戻り、ステップS3−1〜ステップS3−5、ステップS3−11及びステップS3−12が繰り返し遂行され、このように試削加工プログラムを修正して最終的な試削加工プログラムが完成する。

【0064】

試削加工プロセスS3の次に実行される生産加工プロセスS4は、図7に示すフローチャートに沿って遂行される。この生産加工プロセスS4においては、プログラム設定手段43は、上述した如くして作成された切削加工プログラムに基づき仕上げ切込み(T)を考慮して生産加工プログラムを作成し、作成した生産加工プログラムがメモリ手段70に登録される(ステップS4−1)。そして、この生産加工プログラムを用い、チャック手段8に被加工物10を取り付け、支持テーブル12(工具ホルダ16)に加工工具18(切削工具)を取り付け、このNC旋盤2のテーブル動作、即ち主軸部6の第1の方向(Z軸方向)への移動及び支持テーブル12の第2の方向(X軸方向)への移動が行われ(ステップS4−2)、このようにして被加工物10に対する荒加工が行われる。

【0065】

このテーブル動作の際には、上述したと同様に、リニアスケール52からの検知信号がコントローラ40に送られ、応答値演算手段46は、リニアスケール52からの検知信号に基づいて応答値(B3)を演算し(ステップS4−3)、演算された応答値(B3)がメモリ手段70に記憶される。また、電流検知手段51からの検知電流に基づいて推力演算手段47が工具移動用駆動源28の負荷値(この形態では、リニアモータの推力値)を演算し(ステップS4−3)、この負荷値(F2)(推力値)がメモリ手段70に登録される。

【0066】

その後、負荷係数(α)を用いて被加工物10の加工形状(G2)の演算が行われる(ステップS4−4)。即ち、加工形状演算手段64は、荒加工時の工具移動用駆動源28の負荷値(F2)(リニアモータの推力)、リニアスケール52の応答値(B3)及び負荷係数(α)を用い、上記(2)式を利用して加工形状(G2)を演算し、このように演算することによって、比較的短時間に且つ容易に被加工物10の加工形状を把握することができる。

【0067】

そして、ステップS4−5において、荒加工が適正に行われたか否かが判断される。即ち、加工誤差演算手段60は、この演算した被加工物10の加工形状(G2)と仕上げ切込み(T)を加えた値(G2+T)と目標形状値(A)との加工誤差(G2+T−A)が許容値(d3)より大きい(G2+T−A≧d3)と、加工工具18による荒加工が適正に行われず、加工工具18が摩耗している可能性が高いとしてステップS4−6に進み、加工工具18の摩耗確認が行われ、生産加工プロセスS4の遂行が終了する。

【0068】

一方、この加工誤差(G2+T−A)が許容値(d3)より小さい(G2+T−A<d3)ときには、被加工物10に対する荒加工が適正に行われたとして仕上げ加工に移る。この仕上げ加工に移る際に、商品の最終形状が目標形状値(A)となるように、仕上げ加工の切込み量(t)が設定され、この切込み量(t)は、(G2−A)に設定される(ステップS4−7)。また、このとき、仕上げ加工プログラム作成手段68は、切削抵抗テーブルを利用して生産加工プログラムを修正し、補間処理及び加減速処理を施して仕上げ加工プログラムを作成する(S4−9)。この切削抵抗テーブルを用いた修正は、仕上げ加工時の切込み量(t)より切削抵抗テーブルを用いて切削抵抗を算出する。リニアモータの場合、この切削抵抗は加速度と比例することから、これに加速度換算係数を乗じ、更に算出した加速度を2回積分して変位とし、生産加工プログラムにこの変位を加算することによって、切削抵抗による偏差を補償する。例えば、切削抵抗の負荷をF、支持テーブル12の質量をmとすると、F=maで表すことができ、このときの負荷Fが発生する加工点(加工工具18により加工する部位)に加速度aを2回積分した変位成分を加えることにより補償する。

【0069】

このようにして仕上げ加工プログラムが作成されると、荒加工後の被加工物10に対してこの仕上げ加工プログラムを用いたテーブル動作、即ち主軸部6の第1の方向(Z軸方向)への移動及び支持テーブル12の第2の方向(X軸方向)への移動が行われ(ステップS4−10)、このようにして被加工物10に対する仕上げ加工が行われる。

【0070】

このテーブル動作の際には、上述したと同様に、リニアスケール52からの検知信号がコントローラ40に送られ、応答値演算手段46は、リニアスケール52からの検知信号に基づいて応答値(B4)を演算し(ステップS4−11)、演算された応答値(B4)がメモリ手段70に記憶される。また、電流検知手段51からの検知電流に基づいて推力演算手段47が工具移動用駆動源28の負荷値(リニアモータの推力値)を演算し(ステップS4−11)、この負荷値(F3)(推力値)がメモリ手段70に登録される。

【0071】

そして、上述したと同様に、負荷係数(α)を用いて仕上げ加工後の被加工物10の加工形状(G3)の演算が行われる(ステップS4−12)。即ち、加工形状演算手段64は、仕上げ加工時の工具移動用駆動源28の負荷値(F3)(リニアモータの推力)、リニアスケール52の応答値(B4)及び負荷係数(α)を用い、上記(2)式を利用して加工形状(G3)を演算し、このように演算することによって、比較的短時間に且つ容易に仕上げ加工後の被加工物10の加工形状を把握することができる。

【0072】

そして、ステップS4−13において、仕上げ加工が適正に行われたか否かが判断される。即ち、加工誤差演算手段60は、この演算した被加工物10の加工形状(G3)と目標形状値(A)との加工誤差(G3−A)が許容値(d4)より大きい(G3−A≧d4)と、加工工具18による仕上げ加工が適正に行われず、加工工具18が摩耗している可能性が高いとしてステップS4−6に進み、加工工具18の摩耗確認が行われ、生産加工プロセスS4の遂行が終了する。

【0073】

一方、この加工誤差(G3−A)が許容値(d4)より小さい(G3−A<d4)ときには、被加工物10に対する仕上げ加工が適正に行われ、かく仕上げ加工した被加工物10が商品(部品)として完成し、被加工物10に対する加工が終了する。また、新たな被加工物10に対する荒加工及び仕上げ加工を行うときには、ステップS4−14からステップS4−2に戻り、被加工物10に対する生産が終了するまで上述したステップS4−2〜ステップS4−14が繰り返し遂行され、このようにして被加工物10に対する加工が行われる。

【0074】

以上、本発明に従う工作機械の加工制御方法の一実施形態について説明したが、本発明はかかる実施形態に限定されるものではなく、本発明の範囲を逸脱することなく種々の変更乃至修正が可能である。

【0075】

例えば、上述した実施形態では、試削加工プロセスS3において、第1回目の試削加工の後に負荷係数(α)を演算して求めているが、この負荷係数は、例えば切削抵抗テーブルを作成する際に求めることもでき、この場合、第1回目の試削加工を省略することができる。

【0076】

また、例えば、上述した実施形態では、基本動作プロセスS1の後に機上動作プロセスS2を実施し、次いで試削加工プロセスS3を実施し、その後仕上げ加工プロセスS4を実施しているが、機上動作プロセスS2と試削加工プロセスS3とを組み合わせて実施するようにしてもよく、或いは機上動作プロセスS2と生産加工プロセスS4とを組み合わせて実施するようにしてもよい。

【0077】

また、例えば、上述した実施形態では、主軸部6が第1の方向(Z軸方向)に移動自在に、支持テーブル12が第2の方向(X軸方向)に移動自在に支持された形態のものに適用して説明したが、このような形態に限定されず、例えば、主軸部6が第2の方向(X軸方向)に移動自在に、支持テーブル12が第1の方向(Z軸方向)に移動自在に支持された形態のものなどにも同様に適用することができる。

【符号の説明】

【0078】

2 NC旋盤

4 ベッド本体

6 主軸部

10 被加工物

12 支持テーブル

18 加工工具(切削工具)

28 工具移動用駆動源(リニアモータ)

40 コントローラ

42 基本動作プログラム作成手段

43 プログラム設定手段

44 機上動作プログラム修正手段

46 応答値演算手段

47 推力演算手段

48 機上動作プログラム判定手段

50 試削加工プログラム修正手段

52 リニアスケール

58 負荷係数演算手段

62 試削加工プログラム判定手段

64 加工形状演算手段

68 仕上げ加工プログラム作成手段

【技術分野】

【0001】

本発明は、被加工物を旋削加工により三次元加工するに適した工作機械の加工制御方向に関する。

【背景技術】

【0002】

被加工物を三次元加工する場合、一般的にその加工データは三次元座標で示されるが、その加工のデータ量は膨大な点群データとなり、これら点群データを用いた加工は、5軸加工機によるエンドミル加工や研削加工となる。これらの加工では、膨大な点群データを用いる故に、データの処理速度に起因して低速送り、低除去量での加工となり、加工効率が悪くなる問題がある。

【0003】

このようなことから、被加工物を三次元に加工する加工制御方法として、砥石を用いた加工制御方法が提案されている(例えば、特許文献1及び特許文献2参照)。これらの加工制御方法では、工作機械として研削盤が用いられ、例えば特許文献1に開示されたものでは、研削盤本体に砥石台がX軸方向に移動自在に、またテーブルがZ軸方向に移動自在に支持されている。砥石台には砥石が回転自在に取り付けられ、この砥石の回転軸線はX軸に対して傾斜して設けられている。また、テーブルには主軸台と心押し台が設けられ、かかる主軸台に設けられたチャックに被加工物(例えば、カムシャフト)の一端部が保持され、チャックに保持された被加工物の他端部は心押し台に支持される。

【0004】

この研削盤を用いた加工制御方法では、加工用砥石が所定方向に回動され、かかる砥石が被加工物に作用して研削加工が行われる。この研削加工の際には、テーブル(即ち、被加工物)はZ軸方向に一定速度で移動されるとともに、砥石台(即ち、加工用砥石)が被加工物の回転角度に応じてX軸方向に移動され、このようにして砥石を用いて被加工物(例えば、カムシャフト)に対して三次元加工が行われる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−14171号公報

【特許文献2】特開2006−315129号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このような研削盤を用いた加工方法では、加工工具として砥石を用いるために単位時間当たりの加工量が少なく、被加工物を所定の形状に加工するための加工時間が長くなる問題がある。このような問題は、砥石を用いた研削加工に起因するものであり、それ故に、研削加工以外の他の加工制御方法による加工効率の高い三次元加工制御方法の実現が望まれている。

【0007】

本発明は、加工効率の高い旋削加工により被加工物に対する三次元加工を行うことができる工作機械の加工制御方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の請求項1に記載の工作機械の加工制御方法は、被加工物を保持するためのチャック手段が装着された主軸と、被加工物を加工するための加工工具が取り付けられた支持テーブルと、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して第1の方向に移動自在に支持するための第1支持機構と、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して前記第1の方向に対して実質上垂直な第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法において、

被加工物を試削加工する試削加工プロセスにおいては、目標形状値に基づいて作成された試削加工プログラムを用いて被加工物に試削加工を施し、この試削加工後の被加工物の加工形状を測定し、この測定加工形状値と目標形状値との加工誤差が所定許容値より小さいと、前記試削加工プログラムを生産加工プログラムとし、この測定加工形状値と前記目標形状値との加工誤差が前記所定許容値より大きいと、試削加工時の切削抵抗を考慮して前記試削加工プログラムを修正することを特徴とする。

【0009】

また、本発明の請求項2に記載の工作機械の加工制御方法では、前記試削加工プログラムの修正の際に、加工工具の切込み量及びすくい角と切削抵抗との関係を示す切削抵抗テーブルを用い、前記切削抵抗テーブルを用いて前記試削加工プログラムにおける位置情報の修正を行うことを特徴とする。

【0010】

また、本発明の請求項3に記載の工作機械の加工制御方法では、前記試削加工プロセスにおいては、第1回目の試削加工では、試削加工後の被加工物の加工形状を形状測定器を用いて測定し、第1回目の試削加工における測定加工形状値と前記支持テーブルに関する応答値との位置誤差及び第1回目の試削加工時における加工負荷に基づいて負荷係数を演算し、そして、第2回目の試削加工における被加工物の加工形状を、前記負荷係数並びに第2回目の試削加工における前記支持テーブルに関する応答値及び加工負荷に基づいて被加工物の加工形状を演算することを特徴とする。

【0011】

また、本発明の請求項4に記載の工作機械の加工制御方法は、被加工物を保持するためのチャック手段が装着された主軸と、被加工物を加工するための加工工具が取り付けられた支持テーブルと、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して第1の方向に移動自在に支持するための第1支持機構と、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して前記第1の方向に対して実質上垂直な第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法において、

被加工物を生産加工する生産加工プロセスにおいては、生産加工プログラムを用いて被加工物に荒加工を施し、この荒加工後の被加工物の加工形状値と仕上げ切込みを考慮した目標形状値との加工誤差が所定許容値より小さいと、前記生産加工プログラムを荒加工時の切削抵抗を考慮して修正して仕上げ加工プログラムとし、この仕上げ加工プログラムを用いて荒加工後の被加工物を仕上げ加工することを特徴とする。

【0012】

また、本発明の請求項5に記載の工作機械の加工制御方法では、前記生産加工プログラムの修正に際して、加工工具の切込み量及びすくい角と切削抵抗との関係を示す切削抵抗テーブルを用い、前記生産加工プログラムを前記切削抵抗テーブルを用いて前記仕上げ加工プログラムに変換することを特徴とする。

【0013】

また、本発明の請求項6に記載の工作機械の加工制御方法では、被加工物を加工した後の被加工物の加工形状を形状測定器を用いて測定し、この加工時における測定加工形状値と前記支持テーブルに関する応答値との位置誤差及びこの加工時における加工負荷に基づいて負荷係数を予め演算し、前記生産加工プロセスにおいては、前記生産加工プログラムによる荒加工後の被加工物の加工形状を、前記負荷係数並びに荒加工における前記支持テーブルに関する応答値及び加工負荷に基づいて荒加工後の被加工物の加工形状を演算し、また前記仕上げ加工プログラムによる仕上げ加工後の被加工物の加工形状を、前記負荷係数並びに仕上げ加工における前記支持テーブルに関する応答値及び加工負荷に基づいて仕上げ加工後の被加工物の加工形状を演算することを特徴とする。

【0014】

更に、本発明の請求項7に記載の工作機械の加工制御方法は、被加工物を保持するためのチャック手段が装着された主軸と、被加工物を加工するための加工工具が取り付けられた支持テーブルと、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して第1の方向に移動自在に支持するための第1支持機構と、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して前記第1の方向に対して実質上垂直な第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法において、

目標形状値に基づいて作成した加工プログラムを用いて前記加工工具により被加工物に加工を施し、この加工後の被加工物の加工形状の測定においては、前記加工工具の加工先端部の形状と同一の形状の測定子を有する形状測定器を前記支持テーブルに取り付け、前記形状測定器を用いて被加工物の加工形状を測定することを特徴とする。

【発明の効果】

【0015】

本発明の請求項1に記載の工作機械の加工制御方法によれば、試削加工プロセスにおいては、目標形状値に基づいて作成された試削加工プログラムを用いて被加工物に試削加工を施し、この試削加工後の被加工物の加工形状を測定する。そして、この測定加工形状値と目標形状値との加工誤差が所定許容値より小さいと、この試削加工プログラムが適切な加工プログラムであるとし、この試削加工プログラムを用いて生産加工プログラムを設定するので、この生産加工プログラムを用いて被加工物を精度良く生産加工することができる。一方、この測定加工形状値と目標形状値との加工誤差が所定許容値より大きいと、この試削加工プログラムを用いて生産加工すると加工誤差が大きくなるとして試削加工プログラムの修正を行う。このとき、試削加工時の切削抵抗を考慮して試削加工プログラムの修正を行うので、この修正は、実際の切削加工を考慮したものとなり、この修正試削加工プログラムを用いて加工を行うことにより、加工誤差を少なくすることができる。

【0016】

また、本発明の請求項2に記載の工作機械の加工制御方法によれば、試削加工プログラムの修正の際に、加工工具の切込み量及びすくい角と切削抵抗との関係を示す切削抵抗テーブルを用い、切削抵抗テーブルを用いて試削加工プログラムにおける位置情報の修正を行うので、試削加工時の切削抵抗を考慮した試削加工プログラムの修正を所要の通りに行うことができる。

【0017】

また、本発明の請求項3に記載の工作機械の加工制御方法によれば、試削加工プロセスにおいては、第1回目の試削加工では、試削加工後の被加工物の加工形状を形状測定器を用いて測定し、第1回目の試削加工における測定加工形状値と支持テーブルに関する応答値との位置誤差及び第1回目の試削加工時における加工負荷に基づいて負荷係数を演算し、そして、第2回目の試削加工における被加工物の加工形状を、この負荷係数並びに第2回目の試削加工における支持テーブルに関する応答値及び加工負荷に基づいて被加工物の加工形状を演算するので、第2回目の試削加工における被加工物の加工形状を比較的短時間に且つ容易に把握することができる。尚、試削加工を3回以上行う場合、3回以降においても、2回目と同様に、この負荷係数並びに第3回目の試削加工における支持テーブルに関する応答値及び加工負荷に基づいて被加工物の加工形状を演算することができる。

【0018】

また、本発明の請求項4に記載の工作機械の加工制御方法によれば、生産加工プロセスにおいては、生産加工プログラムを用いて被加工物に荒加工を施し、この荒加工後の被加工物の加工形状値と仕上げ切込みを考慮した目標形状値との加工誤差が所定許容値より小さいと、この生産加工プログラムにより適切に荒加工されたとする。そして、このときには、荒加工時の切削抵抗を考慮してこの生産加工プログラムを修正して仕上げ加工プログラムと設定するので、この仕上げ加工プログラムを用いて被加工物を高精度に仕上げ加工することができる。また、このように荒加工した後に仕上げ加工プログラムを用いて仕上げ加工をするので、被加工物の素材形状のバラツキによる外乱を補償することができる。

【0019】

また、本発明の請求項5に記載の工作機械の加工制御方法によれば、生産加工プログラムの修正に際して、加工工具の切込み量及びすくい角と切削抵抗との関係を示す切削抵抗テーブルを用い、生産加工プログラムを切削抵抗テーブルを用いて仕上げ加工プログラムに変換するので、生産加工プログラムに荒加工時の切削抵抗を考慮して仕上げ加工プログラムを作成し、この仕上げ加工プログラムを用いて荒加工後の被加工物を高精度に仕上げ加工することができる。

【0020】

また、本発明の請求項6に記載の工作機械の加工制御方法によれば、被加工物を加工した後の被加工物の加工形状を形状測定器を用いて測定し、この加工時における測定加工形状値と支持テーブルに関する応答値との位置誤差及びこの加工時における加工負荷に基づいて負荷係数を予め演算し、生産加工プロセスにおいては、生産加工プログラムによる荒加工後の被加工物の加工形状を、この負荷係数並びに荒加工における支持テーブルに関する応答値及び加工負荷に基づいて荒加工後の被加工物の加工形状を演算するので、荒加工後の被加工物の加工形状を比較的短時間に容易に把握することができる。また、仕上げ加工プログラムによる仕上げ加工後の被加工物の加工形状を、この負荷係数並びに仕上げ加工における支持テーブルに関する応答値及び加工負荷に基づいて仕上げ加工後の被加工物の加工形状を演算するので、仕上げ加工後の被加工物の加工形状を比較的短時間に容易に把握することができる。

【0021】

更に、本発明の請求項7に記載の工作機械の加工制御方法によれば、目標形状値に基づいて作成された加工プログラムを用いて加工工具により被加工物に加工を施し、この加工後の被加工物の加工形状の測定においては、この加工工具の加工先端部の形状と同一の形状の測定子を有する形状測定器を支持テーブルに取り付けて測定するので、測定子の被加工物への干渉などを回避してその加工形状を比較的簡単に且つ正確に測定することができる。

【図面の簡単な説明】

【0022】

【図1】本発明に従う加工制御方法を実施するための工作機械の一例としてのNC旋盤を簡略的に示す斜視図。

【図2】図1のNC旋盤の制御系を簡略的に示すブロック図。

【図3】図2の制御系による制御全体の流れを簡略的に示すフローチャート。

【図4】図3のフローチャートにおける基本動作プログラムの作成の流れを示すフローチャート。

【図5】図2の制御系における機上動作プロセスの流れを示すフローチャート。

【図6】図2の制御系における試削加工プロセスの流れを示すフローチャート。

【図7】図2の制御系における生産加工プロセスの流れを示すフローチャート。

【図8】切込み量、すくい角及びモータの負荷との関係を示す図。

【図9】図8の関係を三次元的に示す図。

【図10】図10(a)は、加工工具の一例を示す斜視図であり、図10(b)は、被加工物の加工後の形状を測定するための形状測定器を示す斜視図。

【発明を実施するための形態】

【0023】

以下、添付図面を参照して、本発明に従う工作機械の加工制御方法について説明する。まず、図1を参照して、この加工制御方法を実施するための工作機械の一例としてのNC旋盤について説明する。

【0024】

図1において、図示のNC旋盤2は、工場の床面などに設置されるベッド本体4を備え、ベッド本体4の片側部(図1において右上部)に主軸部6が配設され、この主軸部6とベッド本体4との間に第1支持機構(図示せず)が介在されている。主軸部6には主軸(図示せず)が回転自在に支持され、この主軸にチャック手段8が装着され、加工すべき被加工物10は、このチャック手段8に着脱自在に保持される。

【0025】

第1支持機構は、第1の方向(主軸の軸線方向のZ軸方向であって、図1において左下から右上の方向)に延びる一対の第1案内支持部(図示せず)を有し、かかる一対の第1案内支持部がベッド本体4の片側部上面に配設され、主軸部6は、第1支持機構の一対の案内支持部に支持され、これらに沿って第1の方向に往復移動自在に支持される。

【0026】

また、ベッド本体4の他側部(図1において左下部)には支持テーブル12が配設され、この支持テーブル12とベッド本体4との間に第2支持機構(図示せず)が介在されている。支持テーブル12は矩形状であり、その上部に工具取付部14が設けられている。この工具取付部14には工具ホルダ16が回転自在に装着され、かかる工具ホルダ16に加工工具18(例えば、切削工具)が取り付けられる。

【0027】

第2支持機構は、第1の方向に対して実質上垂直な第2の方向(主軸の軸線に対して実質上垂直なX軸方向であって、図1において右下から左上の方向)に延びる一対の第2案内支持部(図示せず)を有し、一対の第2案内支持部がベッド本体4の他側部上面に配置され、支持テーブル12は、第2支持機構の一対の第2案内支持部に支持され、これらに沿って第2の方向に往復移動自在に支持されている。

【0028】

図1とともに図2を参照して、このNC旋盤2においては、主軸部6の主軸(図示せず)に関連して、例えば電動モータから構成される主軸移動用駆動源20及び主軸回転用駆動源22が設けられ、主軸移動用駆動源20がベッド本体4に配設され、主軸回転用駆動源22が主軸部6に配設されている。主軸移動用駆動源20は、リニアモータから構成するのが好ましく、その可動子が主軸部6に取り付けられ、可動子が所定方向(又は所定方向と反対方向)に移動すると、主軸部6が矢印32(又は矢印34)で示す方向、即ちNC旋盤2の背面側に向けて(又はNC旋盤2の手前側に向けて)に移動する。

主軸移動用駆動源20と主軸部6との間には例えばボールねじ機構(図示せず)が介在され、この主軸移動用駆動源20が所定方向(又は所定方向と反対方向)に回動すると、ボールねじ機構を介して主軸部6が矢印24(又は矢印26)で示す方向、即ち加工工具18に近接する方向(又は離隔する方向)に移動する。また、主軸回転用駆動源22が所定方向に回動すると、主軸及びチャック手段8が矢印27で示す方向に回動する。

【0029】

また、支持テーブル12の加工工具18に関連して、例えば電動モータから構成される工具移動用駆動源28及び工具回転用駆動源30が設けられ、工具移動用駆動源28がベッド本体4に配設され、工具回転用駆動源30が支持テーブル12に配設されている。工具移動用駆動源28は、リニアモータから構成するのが好ましく、その可動子が支持テーブル12に取り付けられ、可動子が所定方向(又は所定方向と反対方向)に移動すると、支持テーブル12が矢印32(又は矢印34)で示す方向、即ちNC旋盤2の左側に向けて(又はNC旋盤2の右側に向けて)に移動する。また、工具回転用駆動源30が所定方向に回動すると、工具ホルダ16及び加工工具18は、矢印36で示す方向に回動する。尚、この実施形態では、加工工具18は、図2において上から見て反時計方向に回転させているが、これとは反対に、図2において上から見て時計方向に回転させるようにしてもよい。

【0030】

このNC旋盤2においては、図1に示すように、加工工具18(この形態では、切削工具)は、断面が円形状のものから構成され、その上端部全周が加工用刃先として機能し、後述するように被加工物10の表面に作用して切削加工を行う。

【0031】

このNC旋盤2は、図2に示す制御系を備えており、かかる制御系によって後述する如くして被加工物10の加工が行われる。この制御系は、NC旋盤2(即ち、主軸移動用駆動源20、主軸回転駆動源22、工具移動用駆動源28及び工具回転用駆動源30)を作動制御するためのコントローラ40を備えており、このコントローラ40は、基本動作プログラム作成手段42、プログラム設定手段43、機上動作プログラム修正手段44、応答値演算手段46、機上動作プログラム判定手段48及び試削加工プログラム修正手段50を含んでいる。基本動作プログラム作成手段42は、被加工物10の加工形状の目標形状値(A)に基づいて後述するように基本動作プログラムを作成し、プログラム設定手段43は、機上動作プロセスに移った際にこの基本動作プログラムを後述する如くして機上動作プログラムとして設定する。また、このプログラム設定手段43は、後に説明するように、機上動作プロセスから試削加工プロセスに移った際に機上動作プログラムを後述する如くして試削加工プログラムとして設定し、また試削加工プロセスから生産加工プロセスに移った際に試削加工プログラムを後述する如くして生産加工プログラムとして設定する。また、機上動作プログラム修正手段44は、摩擦力テーブルに基づいて機上動作プログラムを後述する如く修正する。

【0032】

応答値演算手段46は、次のようにして応答値(B)を演算する。この形態では、応答値(B)を演算するためにリニアスケール(LMスケール)52が用いられ、図1に示すように、ベッド本体4側に固定側スケール54が取り付けられ、また支持テーブル12側に動作側スケール56が取り付けられ、このリニアスケール54からの検知信号がコントローラ40に送給され、この応答値演算手段46は、かかるリニアスケール54からの検知信号に基づいて応答値(換言すると、ベッド本体4(被加工物10)に対する支持テーブル12(加工工具18)の相対的な位置ずれ量)を演算する。

【0033】

更に、機上動作プログラム判定手段48は、機上動作プログラムの修正が必要か否かの判定を行う。また、試削加工プログラム修正手段50は、切削抵抗テーブルに基づいて試削加工プログラムを後述する如く修正する。

【0034】

このコントローラ40は、更に、負荷係数演算手段58、加工誤差演算手段60、試削加工プログラム判定手段62、加工形状演算手段64、工具摩耗判定手段66及び仕上げ加工プログラム作成手段68及びメモリ手段70を含んでいる。この形態では、試削加工後の後に生産加工を行っていることから、負荷係数演算手段58は、この試削加工において負荷係数を演算しているが、試削加工を行わずに生産加工を行うときには、この生産加工において負荷係数を演算するようになる。

【0035】

この負荷係数演算手段58は、試削加工後の被加工物10について実際に測定した加工形状値(C)と、試削加工時のリニアスケール52の応答値(B2)と、工具移動用駆動源28(リニアモータ)の推力(F1)(リニアモータの場合、駆動用電流値から算出される推力)に基づいて演算し、この負荷係数(α)は、

負荷係数α=F1/(C−B2) ・・・(1)

で表され、上記(1)式を利用して演算することができる。尚、工具移動用駆動源28の推力を演算するために、その駆動回路に駆動用電流を検知するための電流検知手段51が設けられ、この電流検知手段51からの検知信号がコントローラ40に送給され、このコントローラ40は、電流検知手段51からの検知信号に基づいてモータの負荷値(リニアモータの推力値)を演算する推力演算手段47を含んでいる。

【0036】

また、加工誤差演算手段60は、加工形状値(測定した加工形状値(C)又は演算した加工形状値(G))と目標形状値(A)との加工誤差を演算し、試削加工プログラム判定手段62は、試削加工プログラムの修正が必要であるか否かの判定を行う。更に、加工形状演算手段64は、試削加工時の工具移動用駆動源28の推力(F1)と、負荷係数演算手段58により演算された負荷係数(α)と、試削加工時のリニアスケール52の応答値(B2)に基づいて被加工物10の加工形状(加工形状値)を演算し、試削加工時の被加工物10の加工形状(G1)は、

加工形状(G1)=(F1/α)+B2 ・・・(2)

で表され、上記(2)式を用いて演算することができる。尚、この形態では、後述するように、この加工形状演算手段64は、生産加工後の被加工物10の加工形状(G2)及び仕上げ加工後の被加工物10の加工形状(G3)も演算する。

【0037】

更に、工具摩耗判定手段66は、後述する如くして加工工具18が摩耗しているか否かを判定する。また、仕上げ加工プログラム生成手段68は、後述する如くして仕上げ加工プログラムを生成する。更にまた、メモリ手段70には、図2に示すように、後述する如くして測定した測定加工形状データ、負荷係数演算手段58により演算された負荷係数(α)、リニアスケール52の応答値データ、各種許容値データ、摩擦力テーブル、切削抵抗テーブルが登録されているとともに、基本動作プログラム、機上動作プログラム、試削加工プログラム、生産加工プログラム及び仕上げ加工プログラムなどが登録される。

【0038】

次に、図1及び図2とともに図3〜図7を参照して、上述した制御系による加工制御の概要について説明する。この実施形態では、図3に示すように、まず、基本動作プロセスS1が遂行され、この基本動作プロセスS1において、形状データに基づいて基本動作プログラムが作成される。次いで、機上動作プロセスS2が遂行され、この機上動作プロセスS2において、作成された基本動作プログラムに基づいて機上動作プログラムが作成され、この機上動作プログラムでの動作(非加工での動作)が行われる。そして、機上動作プログラムが適正であると、この機上動作プログラムが完成する。尚、機上動作プログラムが適正でないと、摩擦力テーブルに基づいてその修正が行われ、この修正が1回又は複数回行われて機上動作プログラムが完成する。

【0039】

次に、試削加工プロセスS3が遂行され、被加工物10に対する試削加工が行われる。この試削加工プロセスS3においては、完成した機上動作プログラムに基づいて試削加工プログラムが作成され、この試削加工プログラムを用いて試削加工が行われる。そして、試削加工プログラムが適正であると、試削加工プログラムが完成する。尚、試削加工プログラムが適正でないと、切削抵抗テーブルに基づいてその修正が行われ、この修正が1回又は複数回行われて試削加工プログラムが完成する。

【0040】

その後、生産加工プロセスS4が遂行され、被加工物10に対する荒加工及び仕上げ加工が行われる。この生産加工プロセスS4においては、試削加工プログラムに基づいて仕上げ切込み(T)を考慮して生産加工プログラムが作成され、この生産加工プログラムを用いて被加工物の荒加工が行われる。そして、被加工物10に対する荒加工が適正であると、切削抵抗テーブルに基づいて生産加工プログラムの修正が行われて仕上げ加工プログラムが作成され、この仕上げ加工プログラムを用いて被加工物10に対する仕上げ加工が行われ、この仕上げ加工が適正であると、商品(加工部品)が完成し、このようにして被加工物10に対する加工が施される。

【0041】

次に、上述したフローチャートにおける各動作プロセスについて、更に、具体的に説明する。まず、図3とともに図4を参照して、基本動作プロセスS1について説明する。NC旋盤2のコントローラ40に関連して入力装置82が設けられ、この入力装置82は、手で入力操作するための操作パネルの如き操作入力装置84と、作成したデータを入力するためのデータ入力装置86とを備えている。この形態では、基本動作プロセスS1はコントローラ40と別個のパソコン(図示せず)にて行われ、パソコンにて作成された基本動作プログラムがデータ入力装置86を介してコントローラ40に送られ、そのメモリ手段70に登録される。

【0042】

基本動作プロセスS1においては、被加工物10の加工形状に関するデータの入力が行われ(ステップS1−1)、このデータの入力及び入力されたデータの処理は、パソコン(図示せず)にて行われる。

【0043】

次いで、被加工物10の所定回転角度(即ち、主軸の所定回転角度)毎の被加工物10の加工位置を設定する。この所定回転角度とは、例えば、0.5〜2度程度の角度、例えば1度の角度に設定することができ、この回転角度が1度の場合、被加工物10の全周を360に分割して次の通りの作業が行われる。そして、各加工位置において、加工工具18のすくい面と被加工物10の形状表面(例えば、三次元カムの表面)との交線を作成する(ステップS1−2)。

【0044】

次に、ステップS1−2にて得られた交線のスプライン曲線上に加工工具18の送り量を考慮した通過点を改めてこのスプライン曲線上に作成する(ステップS1−3)。このとき、加工工具18の形状に起因して、その半径の影響でもって加工位置により切込みすぎる箇所が生じるために、加工工具18のすくい面上においてスプライン曲線の法線方向に加工工具18の半径Rだけオフセットした基準点軌跡点列を作成する(ステップS1−4)。そして、この基準点軌跡点列を連結することによって、軌跡点列連結データを作成する。

【0045】

その後、ステップS1−4で作成された基準点軌跡点列を連結した軌跡点列連結データに基づいて被加工物10の所定回転角度毎の第1の方向(即ち、図1のZ軸方向)における送り速度が一定となる補正基準点軌跡点列を作成する(ステップS1−5)。そして、ステップS1−5にて作成した補正基準点軌跡点列を連結した補正軌跡点列連結データに基づいて主軸(即ち、被加工物10)の所定回転角度毎の第2の方向(図1においてX軸方向)の送り量を算出し、第1の方向の所定送り量及び第2の方向の算出された送り量に基づいて旋削加工データを作成する(ステップS1−6)。

【0046】

このように作成された切削加工データ、即ち目標形状値(A)は、データ入力装置86を介してコントローラ40に入力され、かかる入力の際に、操作入力手段84を入力操作して必要な命令が付加され、このようにして基本加工制御プログラム、即ち基本動作プログラムが作成され(ステップS1−7)、作成された基本動作プログラムがコントローラ40のメモリ手段70に登録される。尚、この基本プログラムの作成方法については、特願2010−218038号(出願日:平成22年9月29日)の明細書及び図面に開示された方法と実質上同一であり、従って、その詳細についてはその明細書及び図面を参照されたい。

【0047】

基本動作プロセスS1の次に実行される機上動作プロセスS2は、図5に示すフローチャートに沿って遂行される。図2及び図5において、機上動作プロセスS2においては、摩擦力テーブルに基づいて基本動作プログラムが修正され(ステップS2−1)、またこの修正の際に補間処理及び加減速処理が行われ、プログラム設定手段43は、基本動作プログラムをこのように修正して機上動作プログラムとして設定する(ステップS2−2)。メモリ手段70に登録されている摩擦力テーブルとは、NC旋盤2の摩擦特性に関するテーブルであって、主軸部6の第1の方向(Z軸方向)の移動の際に生じる摩擦力に関する第1摩擦力テーブルと、支持テーブル12の第2の方向(X軸方向)の移動の際に生じる摩擦力に関する第2摩擦力テーブルとを含み、この摩擦力テーブルに基づいて、基本動作プログラムにおける第1の方向(Z軸方向)の送り量及び第2の方向(X軸方向)の送り量が修正され、このようにして機上動作プログラムが作成される。

【0048】

そして、作成された機上動作プログラムを用いて、このNC旋盤2のテーブル動作、即ち主軸部6の第1の方向(Z軸方向)への移動及び支持テーブル12の第2の方向(X軸方向)への移動が行われる(ステップS2−3)。このテーブル動作においては、被加工物10をチャック手段8に装着することなく行われる(即ち、非切削で行わる)。

【0049】

このテーブル動作の際には、リニアスケール52からの検知信号がコントローラ40に送られ、応答値演算手段46は、リニアスケール52からの検知信号に基づいて応答値(B1)を演算し(ステップS2−4)、演算された応答値(B1)がメモリ手段70に記憶される。

【0050】

その後、ステップS2−5に移り、作成された機上動作プログラムが適正であるか否かが判断される。リニアスケール52による応答値(B1)と目標形状値(A)との誤差値(B1−A)が許容値(d1)より小さい(B1−A<d1)ときには、加工の際の摩擦力による影響が許容範囲内として、機上動作プログラム判定手段48は機上動作プログラムが適正であると判定し、これでもって機上動作プログラムが完成し(ステッS2−6)、完成した機上動作プログラムがメモリ手段70に登録され、その後試削加工プロセスS3に移る。

【0051】

一方、リニアスケール52による応答値(B1)と目標形状値(A)との誤差値(B1−A)が許容値(d1)より大きい(B1−A≧d1)ときには、加工の際の摩擦力による影響が許容範囲を超えて精度の高い加工ができないとして、機上動作プログラム判定手段48は機上動作プログラムが適正でないと判定し、ステップS2−5からステップS−7に移る。このときには、機上動作プログラムの動作補償(学習制御)が行われ、ステップS2−1に戻って摩擦力テーブルに基づいて、機上動作プログラムにおける第1の方向(Z軸方向)の送り量及び第2の方向(X軸方向)の送り量が修正され、このようにして機上動作プログラム修正手段44による機上動作プログラムの修正が行われる。その後、上述したと同様にしてテーブル動作が行われた後に機上操作プログラムが適正であるか否かの判断が行われ、機上動作プログラム判定手段48が機上動作プログラムが適正であると判定するまで、上述したステップS2−1〜ステップS2−5及びステップS2−7が繰返し遂行され、このように機上動作プログラムを修正して最終的な機上動作プログラムが完成する。

【0052】

機上動作プロセスS2の次に実行される試削加工プロセスS3は、図6に示すフローチャートに沿って遂行される。試削加工プロセスS3においては、切削抵抗テーブルに基づいて機上動作プログラムが修正され(ステップS3−1)、またこの修正の際に補間処理及び加減速処理が行われ、プログラム設定手段43は、機上動作プログラムをこのように修正して試削加工プログラムとして設定する(ステップS3−2)。

【0053】

ここで図8〜図10を参照して切削抵抗テーブルについて説明する。この切削抵抗テーブルは、加工中に発生する外乱が切込み量とすくい角の変動に大きく依存するために、試削加工、後述する荒加工及び仕上げ加工の各条件毎に作成するのが好ましい。一般的な素材(被加工物10)についての切削抵抗は、公知の算出方法が存在しており、この算出方法を用いて基礎となる切削抵抗の表を作成し、この表に基づいて切削抵抗テーブルを作成する。

【0054】

例えば、(n−1)順目のj番目の点(座標点)における被加工物の形状値をXSn−1,jとし、(nー1)順目のj番目の点におけるスケールフィードバック値をXn−1,jとし、n順目のj番目の点における被加工物の形状値をXSn,jとし、n順目のj番目の点におけるスケールフィードバック値をXn,jとし、(nー1)順目のj番目の点におけるX軸方向のモータ負荷(リニアモータの推力)をFxn−1,jとし、n順目のj番目の点におけるX軸方向のモータ負荷(リニアモータの推力)をFxn,jとし、工具歪み係数をαとすると、(n−1)順目のj番目の点におけるX軸方向のモータ負荷(Fxn−1,j)は、

Fxn−1,j=α(XSn−1,j−Xn−1,j ) ・・・(3)

となり、この(3)式を利用して工具歪み係数(α)を算出すると、

α=Fxn−1,j /(XSn−1,j −Xn−1,j ) ・・・(4)

となる。同様にn順目のj番目の点におけるX軸方向のモータ負荷(Fxn,j)は、

Fxn,j=α(XSn,j−Xn,j ) ・・・(5)

となり、この(5)式を利用してn順目のj番目の点における被加工物の形状値(Xsn,j)を算出すると、

Xsn,j =(Fxn,j/α)+Xn,j ・・・(6)

となる。

【0055】

ここで、切込み量(t)を算出すると、切込み量(tj)は、

tj=XSn−1,j −XSn,j ・・・(7)

となる。そして、切込み量とモータ負荷(リニアモータの推力)との関係をテーブル化するために、切込み量(tj)とモータ負荷(Fxn,j)との関係係数をβとすると、モータ負荷(Fxn,j)は、

Fxn,j =βj×tj

=βj(XSn−1,j −XSn,j ) ・・・(8)

と表すことができ、このことから、切込み量(t)とモータ負荷(Fx)とのデータテーブルとして表すことができる。

【0056】

そして、このような関係を利用して図8に示す表を作成することができ、この図8は、切込み量t(mm)、すくい角(度)及びモータ負荷(リニアモータの推力)との関係を示す、この図8の関係を三次元的に示すと図9に示す通りとなる。図8及び図9のデータを得るには、加工工具18のすくい角の変化の最大値と最小値の範囲内で少なくとも3つの条件(この実施形態では、すくい角28度、36度及び44度の三つの条件)で加工を行って作成することができ、図9において、すくい角28度のデータが曲線A−1で示す通りとなり、すくい角36度のデータが曲線A−2で示す通りとなり、またすくい角44度のデータが曲線A−3で示す通りとなり、その他のすくい角に関するテータは、これら三つのデータを利用した補間処理により算出することができる。

【0057】

この試削加工プロセスS3においては、作成された試削加工プログラムを用い、チャック手段8に被加工物10を取り付け、支持テーブル12(工具ホルダ16)に加工工具18(切削工具)を取り付け、このNC旋盤2のテーブル動作、即ち主軸部6の第1の方向(Z軸方向)への移動及び支持テーブル12の第2の方向(X軸方向)への移動が行われ(ステップS3−3)、このようにして被加工物10に対する試削加工が行われる。

【0058】

このテーブル動作の際には、リニアスケール52からの検知信号がコントローラ40に送られ、応答値演算手段46は、リニアスケール52からの検知信号に基づいて応答値(B1)を演算し(ステップS3−4)、演算された応答値(B2)がメモリ手段70に記憶される。また、電流検知手段51からの検知電流に基づいて推力演算手段47が工具移動用駆動源28の負荷値(この形態では、リニアモータの推力値)を演算し(ステップS3−4)、この負荷値(推力値)がメモリ手段70に登録される。

【0059】

その後、負荷係数(α)が算出されているか否か(換言すると、第1回目の試削が否か)が判断され、負荷係数(α)が算出されていないときには、ステップS3−5からステップS3−6に進み、試削加工後の被加工物10の加工形状(C)の測定が行われ、負荷係数演算手段58は、この加工形状値(C)を用い、上記式(1)を利用して負荷係数(α)を演算し(ステップS3−7)、演算された負荷係数(α)は、メモリ手段70に登録される。

【0060】

この被加工物10の加工形状の測定は、加工工具18の加工先端部(具体的には、被加工物10を加工する刃先部)と同一形状のものを用い、この測定子を有する測定具を支持テーブル12の工具ホルダ16に取り付けて被加工物10の外形形状を測定するのが好ましい。例えば、円筒形の加工工具18を用いた場合、この加工工具18の円筒形の一部と同一形状の円弧状の測定子を用いて被加工物10の外形形状を測定するのが望ましい。また、例えば、図10(a)に示す切削工具102を用いて被加工物10Aを切削加工した場合、その加工工具102の加工先端部104(刃先部)と同一形状の測定子108を有する測定具106を用いて加工するのが望ましく、このような測定子108を備えた測定具106を用いることにより、比較的簡単に且つ正確に被加工物10Aの外形形状を測定することができる。

【0061】

このようにして負荷係数(α)が演算されると、ステップS3−8に進み、この試削加工が適正に行われたか否かが判断される。即ち、加工誤差演算手段60は、被加工物10の加工形状測定値(C)と目標形状値(A)との加工誤差(C−A)を演算し、試削加工プログラム判定手段62は、演算された加工誤差が許容値(d2)より小さい(C−A<d2)と試削加工が適切に行われ、この試削加工プログラムが適正であると判定し、ステップS3−9に進み、試削加工プログラムが完成し、完成した試削加工プログラムがメモリ手段70に登録され、その後生産加工プロセスS4に移る。

【0062】

一方、加工誤差演算手段60により演算されたこの加工誤差(C−A)が許容値(d2)より大きい(C=A≧d2)ときには、被加工物10の試削が適切に行われず、精度の高い加工ができないとして、試削加工プログラム判定手段62は試削加工プログラムが適正でないと判定し、ステップS3−8からステップS3−10に移る。このときには、試削加工プログラムの動作補償(学習制御)が行われ、ステップS3−1に戻って切削抵抗テーブルに基づいて、試削加工プログラムにおける第1の方向(Z軸方向)の送り量及び第2の方向(X軸方向)の送り量が修正される。このとき、試削加工時の切削抵抗、換言するとテーブル動作時のテータ推力に基づき、この切削定稿テーブルを用いて試削加工プログラム修正手段50による試削加工プログラムの修正が行われる。その後、上述したと同様にして被加工物10に対する試削加工が行われ、その後ステップS3−4及びステップS3−5を経てステップS3−11に移り、負荷係数(α)を用いて被加工物10の加工形状の演算が行われる。即ち、加工形状演算手段64は、試削加工時の工具移動用駆動源28の負荷値(F1)(リニアモータの推力)、リニアスケール52の応答値(B2)及び負荷係数(α)を用い、上記(2)式を利用して加工形状を演算し、このように演算することによって、比較的短時間に且つ用に被加工物10の加工形状を把握することができる。

【0063】

その後、ステップS3−12に進み、加工誤差演算手段60は、この演算した加工形状(G1)と目標形状値(A)との加工誤差(G1−A)を演算し、試削加工プログラム判定手段62は、この加工誤差(G1−A)が許容値(d2)より小さい(G1−A<d2)と修正後の試削加工が適切に行われ、この試削加工プログラムが適正であると判定する。そして、ステップS3−9に進み、この修正によって試削加工プログラムが完成し、完成した試削加工プログラムがメモリ手段70に登録され、生産加工プロセスS4に移る。尚、この加工誤差(G1−A)が許容値(d2)より大きい(G1−A≧d2)ときには、ステップS3−10に戻り、ステップS3−1〜ステップS3−5、ステップS3−11及びステップS3−12が繰り返し遂行され、このように試削加工プログラムを修正して最終的な試削加工プログラムが完成する。

【0064】

試削加工プロセスS3の次に実行される生産加工プロセスS4は、図7に示すフローチャートに沿って遂行される。この生産加工プロセスS4においては、プログラム設定手段43は、上述した如くして作成された切削加工プログラムに基づき仕上げ切込み(T)を考慮して生産加工プログラムを作成し、作成した生産加工プログラムがメモリ手段70に登録される(ステップS4−1)。そして、この生産加工プログラムを用い、チャック手段8に被加工物10を取り付け、支持テーブル12(工具ホルダ16)に加工工具18(切削工具)を取り付け、このNC旋盤2のテーブル動作、即ち主軸部6の第1の方向(Z軸方向)への移動及び支持テーブル12の第2の方向(X軸方向)への移動が行われ(ステップS4−2)、このようにして被加工物10に対する荒加工が行われる。

【0065】

このテーブル動作の際には、上述したと同様に、リニアスケール52からの検知信号がコントローラ40に送られ、応答値演算手段46は、リニアスケール52からの検知信号に基づいて応答値(B3)を演算し(ステップS4−3)、演算された応答値(B3)がメモリ手段70に記憶される。また、電流検知手段51からの検知電流に基づいて推力演算手段47が工具移動用駆動源28の負荷値(この形態では、リニアモータの推力値)を演算し(ステップS4−3)、この負荷値(F2)(推力値)がメモリ手段70に登録される。

【0066】

その後、負荷係数(α)を用いて被加工物10の加工形状(G2)の演算が行われる(ステップS4−4)。即ち、加工形状演算手段64は、荒加工時の工具移動用駆動源28の負荷値(F2)(リニアモータの推力)、リニアスケール52の応答値(B3)及び負荷係数(α)を用い、上記(2)式を利用して加工形状(G2)を演算し、このように演算することによって、比較的短時間に且つ容易に被加工物10の加工形状を把握することができる。

【0067】

そして、ステップS4−5において、荒加工が適正に行われたか否かが判断される。即ち、加工誤差演算手段60は、この演算した被加工物10の加工形状(G2)と仕上げ切込み(T)を加えた値(G2+T)と目標形状値(A)との加工誤差(G2+T−A)が許容値(d3)より大きい(G2+T−A≧d3)と、加工工具18による荒加工が適正に行われず、加工工具18が摩耗している可能性が高いとしてステップS4−6に進み、加工工具18の摩耗確認が行われ、生産加工プロセスS4の遂行が終了する。

【0068】

一方、この加工誤差(G2+T−A)が許容値(d3)より小さい(G2+T−A<d3)ときには、被加工物10に対する荒加工が適正に行われたとして仕上げ加工に移る。この仕上げ加工に移る際に、商品の最終形状が目標形状値(A)となるように、仕上げ加工の切込み量(t)が設定され、この切込み量(t)は、(G2−A)に設定される(ステップS4−7)。また、このとき、仕上げ加工プログラム作成手段68は、切削抵抗テーブルを利用して生産加工プログラムを修正し、補間処理及び加減速処理を施して仕上げ加工プログラムを作成する(S4−9)。この切削抵抗テーブルを用いた修正は、仕上げ加工時の切込み量(t)より切削抵抗テーブルを用いて切削抵抗を算出する。リニアモータの場合、この切削抵抗は加速度と比例することから、これに加速度換算係数を乗じ、更に算出した加速度を2回積分して変位とし、生産加工プログラムにこの変位を加算することによって、切削抵抗による偏差を補償する。例えば、切削抵抗の負荷をF、支持テーブル12の質量をmとすると、F=maで表すことができ、このときの負荷Fが発生する加工点(加工工具18により加工する部位)に加速度aを2回積分した変位成分を加えることにより補償する。

【0069】

このようにして仕上げ加工プログラムが作成されると、荒加工後の被加工物10に対してこの仕上げ加工プログラムを用いたテーブル動作、即ち主軸部6の第1の方向(Z軸方向)への移動及び支持テーブル12の第2の方向(X軸方向)への移動が行われ(ステップS4−10)、このようにして被加工物10に対する仕上げ加工が行われる。

【0070】

このテーブル動作の際には、上述したと同様に、リニアスケール52からの検知信号がコントローラ40に送られ、応答値演算手段46は、リニアスケール52からの検知信号に基づいて応答値(B4)を演算し(ステップS4−11)、演算された応答値(B4)がメモリ手段70に記憶される。また、電流検知手段51からの検知電流に基づいて推力演算手段47が工具移動用駆動源28の負荷値(リニアモータの推力値)を演算し(ステップS4−11)、この負荷値(F3)(推力値)がメモリ手段70に登録される。

【0071】

そして、上述したと同様に、負荷係数(α)を用いて仕上げ加工後の被加工物10の加工形状(G3)の演算が行われる(ステップS4−12)。即ち、加工形状演算手段64は、仕上げ加工時の工具移動用駆動源28の負荷値(F3)(リニアモータの推力)、リニアスケール52の応答値(B4)及び負荷係数(α)を用い、上記(2)式を利用して加工形状(G3)を演算し、このように演算することによって、比較的短時間に且つ容易に仕上げ加工後の被加工物10の加工形状を把握することができる。

【0072】

そして、ステップS4−13において、仕上げ加工が適正に行われたか否かが判断される。即ち、加工誤差演算手段60は、この演算した被加工物10の加工形状(G3)と目標形状値(A)との加工誤差(G3−A)が許容値(d4)より大きい(G3−A≧d4)と、加工工具18による仕上げ加工が適正に行われず、加工工具18が摩耗している可能性が高いとしてステップS4−6に進み、加工工具18の摩耗確認が行われ、生産加工プロセスS4の遂行が終了する。

【0073】

一方、この加工誤差(G3−A)が許容値(d4)より小さい(G3−A<d4)ときには、被加工物10に対する仕上げ加工が適正に行われ、かく仕上げ加工した被加工物10が商品(部品)として完成し、被加工物10に対する加工が終了する。また、新たな被加工物10に対する荒加工及び仕上げ加工を行うときには、ステップS4−14からステップS4−2に戻り、被加工物10に対する生産が終了するまで上述したステップS4−2〜ステップS4−14が繰り返し遂行され、このようにして被加工物10に対する加工が行われる。

【0074】

以上、本発明に従う工作機械の加工制御方法の一実施形態について説明したが、本発明はかかる実施形態に限定されるものではなく、本発明の範囲を逸脱することなく種々の変更乃至修正が可能である。

【0075】

例えば、上述した実施形態では、試削加工プロセスS3において、第1回目の試削加工の後に負荷係数(α)を演算して求めているが、この負荷係数は、例えば切削抵抗テーブルを作成する際に求めることもでき、この場合、第1回目の試削加工を省略することができる。

【0076】

また、例えば、上述した実施形態では、基本動作プロセスS1の後に機上動作プロセスS2を実施し、次いで試削加工プロセスS3を実施し、その後仕上げ加工プロセスS4を実施しているが、機上動作プロセスS2と試削加工プロセスS3とを組み合わせて実施するようにしてもよく、或いは機上動作プロセスS2と生産加工プロセスS4とを組み合わせて実施するようにしてもよい。

【0077】

また、例えば、上述した実施形態では、主軸部6が第1の方向(Z軸方向)に移動自在に、支持テーブル12が第2の方向(X軸方向)に移動自在に支持された形態のものに適用して説明したが、このような形態に限定されず、例えば、主軸部6が第2の方向(X軸方向)に移動自在に、支持テーブル12が第1の方向(Z軸方向)に移動自在に支持された形態のものなどにも同様に適用することができる。

【符号の説明】

【0078】

2 NC旋盤

4 ベッド本体

6 主軸部

10 被加工物

12 支持テーブル

18 加工工具(切削工具)

28 工具移動用駆動源(リニアモータ)

40 コントローラ

42 基本動作プログラム作成手段

43 プログラム設定手段

44 機上動作プログラム修正手段

46 応答値演算手段

47 推力演算手段

48 機上動作プログラム判定手段

50 試削加工プログラム修正手段

52 リニアスケール

58 負荷係数演算手段

62 試削加工プログラム判定手段

64 加工形状演算手段

68 仕上げ加工プログラム作成手段

【特許請求の範囲】

【請求項1】

被加工物を保持するためのチャック手段が装着された主軸と、被加工物を加工するための加工工具が取り付けられた支持テーブルと、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して第1の方向に移動自在に支持するための第1支持機構と、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して前記第1の方向に対して実質上垂直な第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法において、

被加工物を試削加工する試削加工プロセスにおいては、目標形状値に基づいて作成した試削加工プログラムを用いて被加工物に試削加工を施し、この試削加工後の被加工物の加工形状を測定し、この測定加工形状値と目標形状値との加工誤差が所定許容値より小さいと、前記試削加工プログラムを生産加工プログラムとし、この測定加工形状値と前記目標形状値との加工誤差が前記所定許容値より大きいと、試削加工時の切削抵抗を考慮して前記試削加工プログラムを修正することを特徴とする工作機械の加工制御方法。

【請求項2】

前記試削加工プログラムの修正の際に、加工工具の切込み量及びすくい角と切削抵抗との関係を示す切削抵抗テーブルを用い、前記切削抵抗テーブルを用いて前記試削加工プログラムにおける位置情報の修正を行うことを特徴とする請求項1に記載の工作機械の加工制御方法。

【請求項3】

前記試削加工プロセスにおいては、第1回目の試削加工では、試削加工後の被加工物の加工形状を形状測定器を用いて測定し、第1回目の試削加工における測定加工形状値と前記支持テーブルに関する応答値との位置誤差及び第1回目の試削加工時における加工負荷に基づいて負荷係数を演算し、そして、第2回目の試削加工における被加工物の加工形状を、前記負荷係数並びに第2回目の試削加工における前記支持テーブルに関する応答値及び加工負荷に基づいて被加工物の加工形状を演算することを特徴とする請求項1に記載の工作機械の加工制御方法。

【請求項4】

被加工物を保持するためのチャック手段が装着された主軸と、被加工物を加工するための加工工具が取り付けられた支持テーブルと、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して第1の方向に移動自在に支持するための第1支持機構と、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して前記第1の方向に対して実質上垂直な第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法において、

被加工物を生産加工する生産加工プロセスにおいては、生産加工プログラムを用いて被加工物に荒加工を施し、この荒加工後の被加工物の加工形状値と仕上げ切込みを考慮した目標形状値との加工誤差が所定許容値より小さいと、前記生産加工プログラムを荒加工時の切削抵抗を考慮して修正して仕上げ加工プログラムとし、この仕上げ加工プログラムを用いて荒加工後の被加工物を仕上げ加工することを特徴とする工作機械の加工制御方法。

【請求項5】

前記生産加工プログラムの修正に際して、加工工具の切込み量及びすくい角と切削抵抗との関係を示す切削抵抗テーブルを用い、前記生産加工プログラムを前記切削抵抗テーブルを用いて前記仕上げ加工プログラムに変換することを特徴とする請求項4に記載の工作機械の加工制御方法。

【請求項6】

被加工物を加工した後の被加工物の加工形状を形状測定器を用いて測定し、この加工時における測定加工形状値と前記支持テーブルに関する応答値との位置誤差及びこの加工時における加工負荷に基づいて負荷係数を予め演算し、前記生産加工プロセスにおいては、前記生産加工プログラムによる荒加工後の被加工物の加工形状を、前記負荷係数並びに荒加工における前記支持テーブルに関する応答値及び加工負荷に基づいて荒加工後の被加工物の加工形状を演算し、また前記仕上げ加工プログラムによる仕上げ加工後の被加工物の加工形状を、前記負荷係数並びに仕上げ加工における前記支持テーブルに関する応答値及び加工負荷に基づいて仕上げ加工後の被加工物の加工形状を演算することを特徴とする請求項4に記載の工作機械の加工制御方法。

【請求項7】

被加工物を保持するためのチャック手段が装着された主軸と、被加工物を加工するための加工工具が取り付けられた支持テーブルと、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して第1の方向に移動自在に支持するための第1支持機構と、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して前記第1の方向に対して実質上垂直な第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法において、

目標形状値に基づいて製作した加工プログラムを用いて前記加工工具により被加工物に加工を施し、この加工後の被加工物の加工形状の測定においては、前記加工工具の加工先端部の形状と同一の形状の測定子を有する形状測定器を前記支持テーブルに取り付け、前記形状測定器を用いて被加工物の加工形状を測定することを特徴とする工作機械の加工制御方法。

【請求項1】

被加工物を保持するためのチャック手段が装着された主軸と、被加工物を加工するための加工工具が取り付けられた支持テーブルと、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して第1の方向に移動自在に支持するための第1支持機構と、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して前記第1の方向に対して実質上垂直な第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法において、

被加工物を試削加工する試削加工プロセスにおいては、目標形状値に基づいて作成した試削加工プログラムを用いて被加工物に試削加工を施し、この試削加工後の被加工物の加工形状を測定し、この測定加工形状値と目標形状値との加工誤差が所定許容値より小さいと、前記試削加工プログラムを生産加工プログラムとし、この測定加工形状値と前記目標形状値との加工誤差が前記所定許容値より大きいと、試削加工時の切削抵抗を考慮して前記試削加工プログラムを修正することを特徴とする工作機械の加工制御方法。

【請求項2】

前記試削加工プログラムの修正の際に、加工工具の切込み量及びすくい角と切削抵抗との関係を示す切削抵抗テーブルを用い、前記切削抵抗テーブルを用いて前記試削加工プログラムにおける位置情報の修正を行うことを特徴とする請求項1に記載の工作機械の加工制御方法。

【請求項3】

前記試削加工プロセスにおいては、第1回目の試削加工では、試削加工後の被加工物の加工形状を形状測定器を用いて測定し、第1回目の試削加工における測定加工形状値と前記支持テーブルに関する応答値との位置誤差及び第1回目の試削加工時における加工負荷に基づいて負荷係数を演算し、そして、第2回目の試削加工における被加工物の加工形状を、前記負荷係数並びに第2回目の試削加工における前記支持テーブルに関する応答値及び加工負荷に基づいて被加工物の加工形状を演算することを特徴とする請求項1に記載の工作機械の加工制御方法。

【請求項4】

被加工物を保持するためのチャック手段が装着された主軸と、被加工物を加工するための加工工具が取り付けられた支持テーブルと、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して第1の方向に移動自在に支持するための第1支持機構と、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して前記第1の方向に対して実質上垂直な第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法において、

被加工物を生産加工する生産加工プロセスにおいては、生産加工プログラムを用いて被加工物に荒加工を施し、この荒加工後の被加工物の加工形状値と仕上げ切込みを考慮した目標形状値との加工誤差が所定許容値より小さいと、前記生産加工プログラムを荒加工時の切削抵抗を考慮して修正して仕上げ加工プログラムとし、この仕上げ加工プログラムを用いて荒加工後の被加工物を仕上げ加工することを特徴とする工作機械の加工制御方法。

【請求項5】

前記生産加工プログラムの修正に際して、加工工具の切込み量及びすくい角と切削抵抗との関係を示す切削抵抗テーブルを用い、前記生産加工プログラムを前記切削抵抗テーブルを用いて前記仕上げ加工プログラムに変換することを特徴とする請求項4に記載の工作機械の加工制御方法。

【請求項6】

被加工物を加工した後の被加工物の加工形状を形状測定器を用いて測定し、この加工時における測定加工形状値と前記支持テーブルに関する応答値との位置誤差及びこの加工時における加工負荷に基づいて負荷係数を予め演算し、前記生産加工プロセスにおいては、前記生産加工プログラムによる荒加工後の被加工物の加工形状を、前記負荷係数並びに荒加工における前記支持テーブルに関する応答値及び加工負荷に基づいて荒加工後の被加工物の加工形状を演算し、また前記仕上げ加工プログラムによる仕上げ加工後の被加工物の加工形状を、前記負荷係数並びに仕上げ加工における前記支持テーブルに関する応答値及び加工負荷に基づいて仕上げ加工後の被加工物の加工形状を演算することを特徴とする請求項4に記載の工作機械の加工制御方法。

【請求項7】

被加工物を保持するためのチャック手段が装着された主軸と、被加工物を加工するための加工工具が取り付けられた支持テーブルと、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して第1の方向に移動自在に支持するための第1支持機構と、前記主軸及び前記支持テーブルのいずれか一方をそれらの他方に対して前記第1の方向に対して実質上垂直な第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法において、

目標形状値に基づいて製作した加工プログラムを用いて前記加工工具により被加工物に加工を施し、この加工後の被加工物の加工形状の測定においては、前記加工工具の加工先端部の形状と同一の形状の測定子を有する形状測定器を前記支持テーブルに取り付け、前記形状測定器を用いて被加工物の加工形状を測定することを特徴とする工作機械の加工制御方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−59839(P2013−59839A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−201017(P2011−201017)

【出願日】平成23年9月14日(2011.9.14)

【出願人】(593165487)学校法人金沢工業大学 (202)

【出願人】(591014835)高松機械工業株式会社 (15)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月14日(2011.9.14)

【出願人】(593165487)学校法人金沢工業大学 (202)

【出願人】(591014835)高松機械工業株式会社 (15)

【Fターム(参考)】

[ Back to top ]