工具欠陥検査装置

【課題】スローアウェイチップや棒状切削工具等のワークを効率よく精度良く検査することができる工具欠陥検査装置を提供する。

【解決手段】ワーク12をチャック用部材16により支持する支持装置18と、ワーク12の検査面を照明するリング照明32と、照明されたワーク12を撮像するカメラ26を有する。カメラ26により撮像された画像を表示する表示装置30と、カメラ26により撮像されたワーク12の検査像を画像処理する画像処理装置28を備える。リング照明32から照射された照射光を、ワーク12の検査面の背面側及び周囲で反射させる背面反射板22を備える。リング照明32は、ワーク検査面に対して斜め方向から照明光を照射するように設けられ、支持装置18と背面反射板22は白色系の同一色に形成されている。画像制御装置28は、カメラ26で写したワーク12の画像を基にワーク12の輪郭を抽出する抽出処理を行う。

【解決手段】ワーク12をチャック用部材16により支持する支持装置18と、ワーク12の検査面を照明するリング照明32と、照明されたワーク12を撮像するカメラ26を有する。カメラ26により撮像された画像を表示する表示装置30と、カメラ26により撮像されたワーク12の検査像を画像処理する画像処理装置28を備える。リング照明32から照射された照射光を、ワーク12の検査面の背面側及び周囲で反射させる背面反射板22を備える。リング照明32は、ワーク検査面に対して斜め方向から照明光を照射するように設けられ、支持装置18と背面反射板22は白色系の同一色に形成されている。画像制御装置28は、カメラ26で写したワーク12の画像を基にワーク12の輪郭を抽出する抽出処理を行う。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、各種加工用工具の刃先に取り付けるスローアウェイチップなどの工具チップや、棒状切削工具の切刃面などの欠陥を検査する工具欠陥検査装置に関する。

【背景技術】

【0002】

ドリル刃、タップ、バイト、フライスなどの切削工具の刃先を形成するスローアウェイチップや、ドリル、エンドミル、リーマなどの棒状切削工具においては、例えば数十μm程度の微細な欠けや割れなどの欠陥が、部分的または刃全体に亘って生じる場合があり、製品検査においては、これらを確実に識別する必要がある。

【0003】

従来、製品検査手段として、目視による検査の他に、画像処理による検査方法及び検査装置が開示されている。例えば、特許文献1に開示されたスローアウェイチップの検査装置では、レーザ光を走査させ、カメラにより撮像された画像を処理して切刃の形状的欠陥を検出し、切刃の欠損などを判別している。また、特許文献2に開示された工具チップの検査システムでは、既に工具に取り付けられた工具チップにスリット光を照射し、カメラで撮像された画像を処理して工具チップの欠損などを判別している。

【0004】

また、一般的に従来の工具チップの検査装置では、工具チップをチャック部材で把持し、その工具チップに照明装置により照明を当て、カメラで撮像された工具チップの画像を処理して欠損などを判別している。

【0005】

【特許文献1】特開平10−202476号公報

【特許文献2】特開2001−264032号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1に開示されている検査装置では、レーザ光の走査によりスローアウェイチップの刃線の欠損を検査しているものであり、明らかな欠損以外は検知できず、走査による検査時間も長く検査項目が少なく、多品種のスローアウェイチップを検査できるものではなかった。特許文献2に開示された検査装置では、工具に取り付けられた状態で個々の工具チップを検査するため、個々の工具チップを直接保持する方法に比べ、各チップの微細な欠陥を精度よく検出することに難があった。

【0007】

また、一般的な従来の検査装置では、撮像された画像データにおいて、工具チップの画像とともに工具チップを保持する支持具も写っており、工具チップとその支持具との境界を厳密に識別することができず、工具チップの微細な欠陥を精度よく検出することが難しいものであった。

【0008】

この発明は、上記背景技術に鑑みて成されたもので、スローアウェイチップや棒状切削工具等のワークを効率よく高精度に検査することができる工具欠陥検査装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

この発明は、刃先を有する切削加工工具であるワークをチャック用部材により支持する支持装置と、前記ワークの検査面を照明する照明装置と、照明された前記ワークを撮像可能に設けられたカメラと、前記カメラにより撮像された画像を表示する表示装置と、前記カメラにより撮像された前記ワークの検査像を画像処理する画像処理装置とを備えた工具欠陥検査装置であって、前記照明装置から照射された照射光を前記ワーク検査面の背面側及び周囲で反射させる背面反射板を設け、前記照明装置は前記ワーク検査面に対して斜め方向から照明光を照射するように設けられ、前記支持装置と背面反射板は白色系の同一色に形成され、前記画像制御装置は、前記カメラで写した前記ワークの画像を基に前記ワークの輪郭を抽出する抽出処理を行う工具欠陥検査装置である。

【0010】

前記照明装置により照明された前記チャック用部材の部分は、照射された光が前記カメラを避けて反射する角度に設けられているものである。

【0011】

また、前記チャック用部材は、前記照明装置で照射された光が乱反射するように、表面が粗面の反射面として形成されているものでも良い。

【0012】

またこの発明は、刃先を有する切削加工工具であるワークをチャック用部材により支持する支持装置と、前記ワークの検査面を照明する照明装置と、照明された前記ワークを撮像可能に設けられたカメラと、前記カメラにより撮像された画像を表示する表示装置と、前記カメラにより撮像された前記ワークの検査像を画像処理する画像処理装置とを備えた工具欠陥検査装置であって、前記照明装置から照射された照射光を前記ワーク検査面の背面側及び周囲で反射させる背面反射板を設け、前記照明装置は前記カメラと同軸上に配置された同軸落射照明であり、前記支持装置と背面反射板は前記ワークの検査面とは異なる同一色に形成され、前記画像制御装置は、前記カメラで写した前記ワークの画像を基に前記ワークの輪郭を抽出する抽出処理を行う工具欠陥検査装置である。

【0013】

前記チャック用部材及び背面反射板は、黒色系の同一色である。または、前記支持装置と背面反射板は前記ワークの検査面とは、前記ワークの色と補色関係の色で同一色であり、前記カメラはカラーカメラでも良い。

【発明の効果】

【0014】

この発明の工具欠陥検査装置によれば、検査対象であるワークの輪郭を正確に抽出することができ、工具の欠陥を高精度に且つ迅速に判別することができる。また、検査対象のワークの種類や色が異なる場合も、簡単な設定の変更だけで容易に高精度の検査を行うことができる。

【発明を実施するための最良の形態】

【0015】

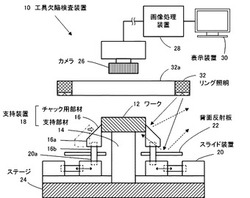

以下、この発明の工具欠陥検査装置の第一実施形態について、図1を基にして説明する。この実施形態の工具欠陥検査装置10は、ドリル刃、タップ、バイト、フライスなどの切削工具の刃先を形成するスローアウェイチップや、ドリル、エンドミル、リーマなどの棒状切削工具であるワークの検査に使用される。

【0016】

例えば、黒色系のスローアウェイチップであるワーク12を検査する工具欠陥検査装置10は、図1に示すように、柱状の支持部14の上に供給されたワーク12を把持する白色系のチャック用部材16と、チャック用部材16を左右に移動させるスライド装置20を備えている。支持部14はステージ24上に立設されて固定され、スライド装置20は、摺動部20aがステージ24上で摺動可能に取り付けられている。支持部14とチャック用部材16は、ワーク12の支持装置18を構成している。チャック用部材16のチャック部16aは、支持部16bを介してスライド装置20の摺動部20aに固定されている。

【0017】

チャック部16aの下方には、白色系の背面反射板22が支持部16bに固定されて配置されている。背面反射板22は、粗面の反射面として形成されており、後述する照明装置32による上方からの照射光を乱反射して、ワーク12を背面側から照明する。

【0018】

支持装置18の上方には、照明されたワーク12を撮像するCCD等の撮像素子を備えたカメラ26が取り付けられている。カメラ26は、撮像した画像に対して所定の画像処理を施す処理プログラムが設けられたコンピュータ等の画像処理装置28に接続され、画像処理装置28にはその出力を表示する表示装置30に接続されている。カメラ26は、支持装置18に固定されたワーク12を撮像可能に、図示しない固定具により取り付けられている。

【0019】

カメラ26の側方には、その光軸と同軸に配置された照明装置であるリング照明32が設けられている。リング照明32は、ワーク12の検査面に対して斜めの方向から照射する照明装置であって、中央開口部32aの中心と同軸上にワーク12が位置するように設けられている。

【0020】

次に、この実施形態の検査動作について説明する。まず、支持装置18の支持部14上に載置されたワーク12を、スライド装置20によって駆動されるチャック用部材16で把持する。そして、ワーク12の検査面に対して斜めの方向からリング照明32が、適宜な照度によりワーク12の周辺一帯を照射する。この状態で、照射光はチャック用部材16の下方の背面反射板22で反射して乱反射光となり、下方からもワーク12が照らし出される。一方、ワーク12は、黒色系のスローアウェイチップであるので、ワーク12の検査面での反射光の輝度は相対的に小さく、ワーク12の輪郭画像であるシルエット像がカメラ26に撮像される。

【0021】

撮像された画像は、画像処理装置28に画像データとして取り込まれ、画像処理装置28により、ワーク12の輪郭が抽出二値化像である検査像に変換される。検査像は、例えば、正確なワークの画像である基準像と比較することにより検査される。図2には画像処理装置に取り込まれた画像データの例を、図3には画像処理により抽出二値化像に変換された検査像の例を示す。

【0022】

本実施形態においては、チャック用部材16からの反射光がカメラ26に入射し画像として写されないようにするため、リング照明32から照射された光がチャック部16aで反射しても、反射光がカメラ26を避ける形状及び位置に設けられている。これにより、カメラ26に撮像されたワーク12の画像に、チャック用部材16からの反射光によるノイズが入らず、ワーク12自身のきれいな画像を得ることができる。

【0023】

また本実施形態においては、チャック用部材16及び背面反射板22は白色系の同一色に表面処理してあり、黒色系のワーク12とチャック用部材16の陰影の輝度の差、及び黒色系のワークと背面反射板との陰影の輝度の差を顕著に生じさせ、ワーク12の輪郭の抽出二値化像を正確に抽出することができる。なお、ここでの処理は、基本的にモノクロ画像で十分である。

【0024】

次にこの実施形態の他の例について、図4に基づいて説明する。図4に示すように、この発明の工具欠陥検査装置は、チャック用部材16のチャック部16aの形状を、先端がとがった円錐状にしてもよい。この形状によっても、チャック用部材16からの正反射光が、カメラ26に入射しないものである。また、図5に示すように、チャック用部材16の表面を粗面の反射面として形成して、照射光を乱反射させ、チャック用部材16からの正反射光が、カメラ26に入射しないようにしても同様の効果が得られる。

【0025】

次にこの発明の第二実施形態について、図6に基づいて説明する。ここで、上記実施形態と同様の部材は同一の符号を付して説明を省略する。この実施形態は、例えば、白色系のスローアウェイチップであるワーク12を検査する工具欠陥検査装置40についてのものである。この工具欠陥検査装置40は、図6に示すように、上記実施形態と同様に、支持部14の上に供給されたワーク12を把持する黒色系のチャック用部材16と、チャック用部材16を左右に移動させるスライド装置20を備えている。チャック用部材16の下方の背面反射板22は、黒色系に表面処理されており、後述する同軸落射照明42からの照射光を吸収する。

【0026】

ステージ24上方には、照明されたワーク12を撮像するCCD等の撮像素子を有したカメラ26が取り付けられている。図6はワーク上面を検査する場合の設定を示しているが、ワーク側面その他特定の部位を検査する場合には、カメラ26及び同軸落射照明42の位置は適宜調整される。さらに、カメラ26は、撮像した画像に対して所定の画像処理を施す処理プログラムが設けられたコンピュータ等の画像処理装置28に接続され、画像処理装置28にはその出力を表示する表示装置30が設けられている。

【0027】

同軸落射照明42は、ハーフミラー44を介してワーク上面に反射光を照射するよう配置され、ハーフミラー44の上方に、カメラ26が位置している。カメラ26は、ワーク12上面からの反射光のうち、ハーフミラー44を介して透過した透過光によってワーク12を撮像可能となるよう、図示しない固定具により取り付けられている。

【0028】

次に、この実施形態の検査動作について説明する。まず、支持装置18に供給されたワーク12がスライド装置20によって移動したチャック用部材16で把持される。そして、ワーク検査面に対して同軸落射照明42が適宜な照度によりワーク12周辺一帯を照射する。照明されたワーク12の検査面からの反射光は、カメラ26に入射し、ワーク12の画像がカメラ26に撮像されて、画像処理装置28に画像データとして取り込まれる。取り込まれた画像データは、画像処理により、ワーク12の抽出二値化像である検査像に変換され、正確なワークの画像である基準像と比較することにより検査される。

【0029】

本実施形態においては、チャック用部材16及び背面反射板22は黒色系の同一色に表面処理してあり、白色系のワークと黒色系のチャック用部材の輝度の差が大きく、カメラ26に入射して撮像されるワーク12の画像には、チャック用部材16及び背面反射板22が暗く映り、ワーク12自体の輪郭を明確に映し出すことができる。これにより、ワーク12の抽出二値化像を正確に抽出することができる。さらに、ワーク12の検査面を明るく照明して撮像するため、ワーク12の表面の画像も明るく、表面の検査も同時に行うことができる。なお、ここでの処理は、基本的にモノクロ画像で十分である。

【0030】

また、ワーク12の色が特定の色に限定される場合は、チャック用部材16及び背面反射板22を該特定の色と補色関係にある色に表面処理しておき、さらにカラーカメラであるカメラ26を用いて撮像し、検査用カラー画像中の前記補色関係にある色を画像処理装置により除去する処理を行うことによって、ワークの輪郭を正確に抽出することも可能である。

【0031】

なお、この発明の工具検査装置は、上記実施形態に限定されるものではなく、例えば、図7に示すようにドリルのような棒状の切削工具にも適用できる。この場合も、上記第二実施形態のように同軸落射照明42を用いて、同様にドリル先端の刃の検査を行うことができる。

【0032】

また、上記各実施形態は、ワーク上面を検査する場合の設定を示しているが、ワーク側面その他特定の部位を検査する場合には、カメラ及び照明装置の位置を適宜調整して、同様に検査することができる。さらに、照明する照明装置の種類や数、及び照度は、検査対象のワークの大きさに合わせて適宜設定可能である。また、大きなワークを撮像する際、分割して画像データを取り込んで、画像処理装置により合成して1つの画像データとしてもよい。さらに、各部材の形状や素材など適宜変更可能である。

【図面の簡単な説明】

【0033】

【図1】この発明の第一実施形態の工具欠陥検査装置を示す概略全体構成図である。

【図2】この実施形態の工具欠陥検査装置で撮像された画像のイメージ図である。

【図3】図2の画像を二値化処理して得られた検査像のイメージ図である。

【図4】この実施形態の工具欠陥検査装置に他の形状のチャック用部材を用いた場合の概略全体構成図である。

【図5】この実施形態の工具欠陥検査装置にさらに他の形状のチャック用部材を用いた場合の概略全体構成図である。

【図6】この発明の第二実施形態の工具欠陥検査装置を示す概略全体構成図である。

【図7】第二実施形態の工具欠陥検査装置に他の形状のワークを検査する場合の概略全体構成図である。

【符号の説明】

【0034】

10,40 工具欠陥検査装置

12 ワーク

14 支持部材

16 チャック用部材

16a チャック部

18 支持装置

20 スライド装置

22 背面反射板

24 ステージ

26 カメラ

28 画像処理装置

30 表示装置

32 リング照明

42 同軸落射照明

44 ハーフミラー

【技術分野】

【0001】

この発明は、各種加工用工具の刃先に取り付けるスローアウェイチップなどの工具チップや、棒状切削工具の切刃面などの欠陥を検査する工具欠陥検査装置に関する。

【背景技術】

【0002】

ドリル刃、タップ、バイト、フライスなどの切削工具の刃先を形成するスローアウェイチップや、ドリル、エンドミル、リーマなどの棒状切削工具においては、例えば数十μm程度の微細な欠けや割れなどの欠陥が、部分的または刃全体に亘って生じる場合があり、製品検査においては、これらを確実に識別する必要がある。

【0003】

従来、製品検査手段として、目視による検査の他に、画像処理による検査方法及び検査装置が開示されている。例えば、特許文献1に開示されたスローアウェイチップの検査装置では、レーザ光を走査させ、カメラにより撮像された画像を処理して切刃の形状的欠陥を検出し、切刃の欠損などを判別している。また、特許文献2に開示された工具チップの検査システムでは、既に工具に取り付けられた工具チップにスリット光を照射し、カメラで撮像された画像を処理して工具チップの欠損などを判別している。

【0004】

また、一般的に従来の工具チップの検査装置では、工具チップをチャック部材で把持し、その工具チップに照明装置により照明を当て、カメラで撮像された工具チップの画像を処理して欠損などを判別している。

【0005】

【特許文献1】特開平10−202476号公報

【特許文献2】特開2001−264032号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

特許文献1に開示されている検査装置では、レーザ光の走査によりスローアウェイチップの刃線の欠損を検査しているものであり、明らかな欠損以外は検知できず、走査による検査時間も長く検査項目が少なく、多品種のスローアウェイチップを検査できるものではなかった。特許文献2に開示された検査装置では、工具に取り付けられた状態で個々の工具チップを検査するため、個々の工具チップを直接保持する方法に比べ、各チップの微細な欠陥を精度よく検出することに難があった。

【0007】

また、一般的な従来の検査装置では、撮像された画像データにおいて、工具チップの画像とともに工具チップを保持する支持具も写っており、工具チップとその支持具との境界を厳密に識別することができず、工具チップの微細な欠陥を精度よく検出することが難しいものであった。

【0008】

この発明は、上記背景技術に鑑みて成されたもので、スローアウェイチップや棒状切削工具等のワークを効率よく高精度に検査することができる工具欠陥検査装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

この発明は、刃先を有する切削加工工具であるワークをチャック用部材により支持する支持装置と、前記ワークの検査面を照明する照明装置と、照明された前記ワークを撮像可能に設けられたカメラと、前記カメラにより撮像された画像を表示する表示装置と、前記カメラにより撮像された前記ワークの検査像を画像処理する画像処理装置とを備えた工具欠陥検査装置であって、前記照明装置から照射された照射光を前記ワーク検査面の背面側及び周囲で反射させる背面反射板を設け、前記照明装置は前記ワーク検査面に対して斜め方向から照明光を照射するように設けられ、前記支持装置と背面反射板は白色系の同一色に形成され、前記画像制御装置は、前記カメラで写した前記ワークの画像を基に前記ワークの輪郭を抽出する抽出処理を行う工具欠陥検査装置である。

【0010】

前記照明装置により照明された前記チャック用部材の部分は、照射された光が前記カメラを避けて反射する角度に設けられているものである。

【0011】

また、前記チャック用部材は、前記照明装置で照射された光が乱反射するように、表面が粗面の反射面として形成されているものでも良い。

【0012】

またこの発明は、刃先を有する切削加工工具であるワークをチャック用部材により支持する支持装置と、前記ワークの検査面を照明する照明装置と、照明された前記ワークを撮像可能に設けられたカメラと、前記カメラにより撮像された画像を表示する表示装置と、前記カメラにより撮像された前記ワークの検査像を画像処理する画像処理装置とを備えた工具欠陥検査装置であって、前記照明装置から照射された照射光を前記ワーク検査面の背面側及び周囲で反射させる背面反射板を設け、前記照明装置は前記カメラと同軸上に配置された同軸落射照明であり、前記支持装置と背面反射板は前記ワークの検査面とは異なる同一色に形成され、前記画像制御装置は、前記カメラで写した前記ワークの画像を基に前記ワークの輪郭を抽出する抽出処理を行う工具欠陥検査装置である。

【0013】

前記チャック用部材及び背面反射板は、黒色系の同一色である。または、前記支持装置と背面反射板は前記ワークの検査面とは、前記ワークの色と補色関係の色で同一色であり、前記カメラはカラーカメラでも良い。

【発明の効果】

【0014】

この発明の工具欠陥検査装置によれば、検査対象であるワークの輪郭を正確に抽出することができ、工具の欠陥を高精度に且つ迅速に判別することができる。また、検査対象のワークの種類や色が異なる場合も、簡単な設定の変更だけで容易に高精度の検査を行うことができる。

【発明を実施するための最良の形態】

【0015】

以下、この発明の工具欠陥検査装置の第一実施形態について、図1を基にして説明する。この実施形態の工具欠陥検査装置10は、ドリル刃、タップ、バイト、フライスなどの切削工具の刃先を形成するスローアウェイチップや、ドリル、エンドミル、リーマなどの棒状切削工具であるワークの検査に使用される。

【0016】

例えば、黒色系のスローアウェイチップであるワーク12を検査する工具欠陥検査装置10は、図1に示すように、柱状の支持部14の上に供給されたワーク12を把持する白色系のチャック用部材16と、チャック用部材16を左右に移動させるスライド装置20を備えている。支持部14はステージ24上に立設されて固定され、スライド装置20は、摺動部20aがステージ24上で摺動可能に取り付けられている。支持部14とチャック用部材16は、ワーク12の支持装置18を構成している。チャック用部材16のチャック部16aは、支持部16bを介してスライド装置20の摺動部20aに固定されている。

【0017】

チャック部16aの下方には、白色系の背面反射板22が支持部16bに固定されて配置されている。背面反射板22は、粗面の反射面として形成されており、後述する照明装置32による上方からの照射光を乱反射して、ワーク12を背面側から照明する。

【0018】

支持装置18の上方には、照明されたワーク12を撮像するCCD等の撮像素子を備えたカメラ26が取り付けられている。カメラ26は、撮像した画像に対して所定の画像処理を施す処理プログラムが設けられたコンピュータ等の画像処理装置28に接続され、画像処理装置28にはその出力を表示する表示装置30に接続されている。カメラ26は、支持装置18に固定されたワーク12を撮像可能に、図示しない固定具により取り付けられている。

【0019】

カメラ26の側方には、その光軸と同軸に配置された照明装置であるリング照明32が設けられている。リング照明32は、ワーク12の検査面に対して斜めの方向から照射する照明装置であって、中央開口部32aの中心と同軸上にワーク12が位置するように設けられている。

【0020】

次に、この実施形態の検査動作について説明する。まず、支持装置18の支持部14上に載置されたワーク12を、スライド装置20によって駆動されるチャック用部材16で把持する。そして、ワーク12の検査面に対して斜めの方向からリング照明32が、適宜な照度によりワーク12の周辺一帯を照射する。この状態で、照射光はチャック用部材16の下方の背面反射板22で反射して乱反射光となり、下方からもワーク12が照らし出される。一方、ワーク12は、黒色系のスローアウェイチップであるので、ワーク12の検査面での反射光の輝度は相対的に小さく、ワーク12の輪郭画像であるシルエット像がカメラ26に撮像される。

【0021】

撮像された画像は、画像処理装置28に画像データとして取り込まれ、画像処理装置28により、ワーク12の輪郭が抽出二値化像である検査像に変換される。検査像は、例えば、正確なワークの画像である基準像と比較することにより検査される。図2には画像処理装置に取り込まれた画像データの例を、図3には画像処理により抽出二値化像に変換された検査像の例を示す。

【0022】

本実施形態においては、チャック用部材16からの反射光がカメラ26に入射し画像として写されないようにするため、リング照明32から照射された光がチャック部16aで反射しても、反射光がカメラ26を避ける形状及び位置に設けられている。これにより、カメラ26に撮像されたワーク12の画像に、チャック用部材16からの反射光によるノイズが入らず、ワーク12自身のきれいな画像を得ることができる。

【0023】

また本実施形態においては、チャック用部材16及び背面反射板22は白色系の同一色に表面処理してあり、黒色系のワーク12とチャック用部材16の陰影の輝度の差、及び黒色系のワークと背面反射板との陰影の輝度の差を顕著に生じさせ、ワーク12の輪郭の抽出二値化像を正確に抽出することができる。なお、ここでの処理は、基本的にモノクロ画像で十分である。

【0024】

次にこの実施形態の他の例について、図4に基づいて説明する。図4に示すように、この発明の工具欠陥検査装置は、チャック用部材16のチャック部16aの形状を、先端がとがった円錐状にしてもよい。この形状によっても、チャック用部材16からの正反射光が、カメラ26に入射しないものである。また、図5に示すように、チャック用部材16の表面を粗面の反射面として形成して、照射光を乱反射させ、チャック用部材16からの正反射光が、カメラ26に入射しないようにしても同様の効果が得られる。

【0025】

次にこの発明の第二実施形態について、図6に基づいて説明する。ここで、上記実施形態と同様の部材は同一の符号を付して説明を省略する。この実施形態は、例えば、白色系のスローアウェイチップであるワーク12を検査する工具欠陥検査装置40についてのものである。この工具欠陥検査装置40は、図6に示すように、上記実施形態と同様に、支持部14の上に供給されたワーク12を把持する黒色系のチャック用部材16と、チャック用部材16を左右に移動させるスライド装置20を備えている。チャック用部材16の下方の背面反射板22は、黒色系に表面処理されており、後述する同軸落射照明42からの照射光を吸収する。

【0026】

ステージ24上方には、照明されたワーク12を撮像するCCD等の撮像素子を有したカメラ26が取り付けられている。図6はワーク上面を検査する場合の設定を示しているが、ワーク側面その他特定の部位を検査する場合には、カメラ26及び同軸落射照明42の位置は適宜調整される。さらに、カメラ26は、撮像した画像に対して所定の画像処理を施す処理プログラムが設けられたコンピュータ等の画像処理装置28に接続され、画像処理装置28にはその出力を表示する表示装置30が設けられている。

【0027】

同軸落射照明42は、ハーフミラー44を介してワーク上面に反射光を照射するよう配置され、ハーフミラー44の上方に、カメラ26が位置している。カメラ26は、ワーク12上面からの反射光のうち、ハーフミラー44を介して透過した透過光によってワーク12を撮像可能となるよう、図示しない固定具により取り付けられている。

【0028】

次に、この実施形態の検査動作について説明する。まず、支持装置18に供給されたワーク12がスライド装置20によって移動したチャック用部材16で把持される。そして、ワーク検査面に対して同軸落射照明42が適宜な照度によりワーク12周辺一帯を照射する。照明されたワーク12の検査面からの反射光は、カメラ26に入射し、ワーク12の画像がカメラ26に撮像されて、画像処理装置28に画像データとして取り込まれる。取り込まれた画像データは、画像処理により、ワーク12の抽出二値化像である検査像に変換され、正確なワークの画像である基準像と比較することにより検査される。

【0029】

本実施形態においては、チャック用部材16及び背面反射板22は黒色系の同一色に表面処理してあり、白色系のワークと黒色系のチャック用部材の輝度の差が大きく、カメラ26に入射して撮像されるワーク12の画像には、チャック用部材16及び背面反射板22が暗く映り、ワーク12自体の輪郭を明確に映し出すことができる。これにより、ワーク12の抽出二値化像を正確に抽出することができる。さらに、ワーク12の検査面を明るく照明して撮像するため、ワーク12の表面の画像も明るく、表面の検査も同時に行うことができる。なお、ここでの処理は、基本的にモノクロ画像で十分である。

【0030】

また、ワーク12の色が特定の色に限定される場合は、チャック用部材16及び背面反射板22を該特定の色と補色関係にある色に表面処理しておき、さらにカラーカメラであるカメラ26を用いて撮像し、検査用カラー画像中の前記補色関係にある色を画像処理装置により除去する処理を行うことによって、ワークの輪郭を正確に抽出することも可能である。

【0031】

なお、この発明の工具検査装置は、上記実施形態に限定されるものではなく、例えば、図7に示すようにドリルのような棒状の切削工具にも適用できる。この場合も、上記第二実施形態のように同軸落射照明42を用いて、同様にドリル先端の刃の検査を行うことができる。

【0032】

また、上記各実施形態は、ワーク上面を検査する場合の設定を示しているが、ワーク側面その他特定の部位を検査する場合には、カメラ及び照明装置の位置を適宜調整して、同様に検査することができる。さらに、照明する照明装置の種類や数、及び照度は、検査対象のワークの大きさに合わせて適宜設定可能である。また、大きなワークを撮像する際、分割して画像データを取り込んで、画像処理装置により合成して1つの画像データとしてもよい。さらに、各部材の形状や素材など適宜変更可能である。

【図面の簡単な説明】

【0033】

【図1】この発明の第一実施形態の工具欠陥検査装置を示す概略全体構成図である。

【図2】この実施形態の工具欠陥検査装置で撮像された画像のイメージ図である。

【図3】図2の画像を二値化処理して得られた検査像のイメージ図である。

【図4】この実施形態の工具欠陥検査装置に他の形状のチャック用部材を用いた場合の概略全体構成図である。

【図5】この実施形態の工具欠陥検査装置にさらに他の形状のチャック用部材を用いた場合の概略全体構成図である。

【図6】この発明の第二実施形態の工具欠陥検査装置を示す概略全体構成図である。

【図7】第二実施形態の工具欠陥検査装置に他の形状のワークを検査する場合の概略全体構成図である。

【符号の説明】

【0034】

10,40 工具欠陥検査装置

12 ワーク

14 支持部材

16 チャック用部材

16a チャック部

18 支持装置

20 スライド装置

22 背面反射板

24 ステージ

26 カメラ

28 画像処理装置

30 表示装置

32 リング照明

42 同軸落射照明

44 ハーフミラー

【特許請求の範囲】

【請求項1】

刃先を有する切削加工工具であるワークをチャック用部材により支持する支持装置と、前記ワークの検査面を照明する照明装置と、照明された前記ワークを撮像可能に設けられたカメラと、前記カメラにより撮像された画像を表示する表示装置と、前記カメラにより撮像された前記ワークの検査像を画像処理する画像処理装置とを備えた工具欠陥検査装置において、

前記照明装置から照射された照射光を前記ワーク検査面の背面側及び周囲で反射させる背面反射板を設け、前記照明装置は前記ワーク検査面に対して斜め方向から照明光を照射するように設けられ、前記支持装置と背面反射板は白色系の同一色に形成され、前記画像制御装置は、前記カメラで写した前記ワークの画像を基に前記ワークの輪郭を抽出する抽出処理を行うことを特徴とする工具欠陥検査装置。

【請求項2】

前記照明装置により照明された前記チャック用部材の部分は、照射された光が前記カメラを避けて反射する角度に設けられていることを特徴とする請求項1記載の工具欠陥検査装置。

【請求項3】

前記チャック用部材は、前記照明装置で照射された光が乱反射するように、表面が粗面の反射面として形成されていることを特徴とする請求項1記載の工具欠陥検査装置。

【請求項4】

刃先を有する切削加工工具であるワークをチャック用部材により支持する支持装置と、前記ワークの検査面を照明する照明装置と、照明された前記ワークを撮像可能に設けられたカメラと、前記カメラにより撮像された画像を表示する表示装置と、前記カメラにより撮像された前記ワークの検査像を画像処理する画像処理装置とを備えた工具欠陥検査装置において、

前記照明装置から照射された照射光を前記ワーク検査面の背面側及び周囲で反射させる背面反射板を設け、前記照明装置は前記カメラと同軸上に配置された同軸落射照明であり、前記支持装置と背面反射板は前記ワークの検査面とは異なる同一色に形成され、前記画像制御装置は、前記カメラで写した前記ワークの画像を基に前記ワークの輪郭を抽出する抽出処理を行うことを特徴とする工具欠陥検査装置。

【請求項5】

前記チャック用部材及び背面反射板は、黒色系の同一色であることを特徴とする請求項4記載の工具欠陥検査装置。

【請求項6】

前記支持装置と背面反射板は前記ワークの検査面とは、前記ワークの色と補色関係の色で同一色であり、前記カメラはカラーカメラであることを特徴とする請求項4記載の工具欠陥検査装置。

【請求項1】

刃先を有する切削加工工具であるワークをチャック用部材により支持する支持装置と、前記ワークの検査面を照明する照明装置と、照明された前記ワークを撮像可能に設けられたカメラと、前記カメラにより撮像された画像を表示する表示装置と、前記カメラにより撮像された前記ワークの検査像を画像処理する画像処理装置とを備えた工具欠陥検査装置において、

前記照明装置から照射された照射光を前記ワーク検査面の背面側及び周囲で反射させる背面反射板を設け、前記照明装置は前記ワーク検査面に対して斜め方向から照明光を照射するように設けられ、前記支持装置と背面反射板は白色系の同一色に形成され、前記画像制御装置は、前記カメラで写した前記ワークの画像を基に前記ワークの輪郭を抽出する抽出処理を行うことを特徴とする工具欠陥検査装置。

【請求項2】

前記照明装置により照明された前記チャック用部材の部分は、照射された光が前記カメラを避けて反射する角度に設けられていることを特徴とする請求項1記載の工具欠陥検査装置。

【請求項3】

前記チャック用部材は、前記照明装置で照射された光が乱反射するように、表面が粗面の反射面として形成されていることを特徴とする請求項1記載の工具欠陥検査装置。

【請求項4】

刃先を有する切削加工工具であるワークをチャック用部材により支持する支持装置と、前記ワークの検査面を照明する照明装置と、照明された前記ワークを撮像可能に設けられたカメラと、前記カメラにより撮像された画像を表示する表示装置と、前記カメラにより撮像された前記ワークの検査像を画像処理する画像処理装置とを備えた工具欠陥検査装置において、

前記照明装置から照射された照射光を前記ワーク検査面の背面側及び周囲で反射させる背面反射板を設け、前記照明装置は前記カメラと同軸上に配置された同軸落射照明であり、前記支持装置と背面反射板は前記ワークの検査面とは異なる同一色に形成され、前記画像制御装置は、前記カメラで写した前記ワークの画像を基に前記ワークの輪郭を抽出する抽出処理を行うことを特徴とする工具欠陥検査装置。

【請求項5】

前記チャック用部材及び背面反射板は、黒色系の同一色であることを特徴とする請求項4記載の工具欠陥検査装置。

【請求項6】

前記支持装置と背面反射板は前記ワークの検査面とは、前記ワークの色と補色関係の色で同一色であり、前記カメラはカラーカメラであることを特徴とする請求項4記載の工具欠陥検査装置。

【図1】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【公開番号】特開2009−2679(P2009−2679A)

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願番号】特願2007−161324(P2007−161324)

【出願日】平成19年6月19日(2007.6.19)

【出願人】(591124721)立山マシン株式会社 (36)

【Fターム(参考)】

【公開日】平成21年1月8日(2009.1.8)

【国際特許分類】

【出願日】平成19年6月19日(2007.6.19)

【出願人】(591124721)立山マシン株式会社 (36)

【Fターム(参考)】

[ Back to top ]