工具鋼の表面処理方法および該方法によって表面処理された工具鋼

【課題】本発明は、工具鋼の表面処理方法および該方法によって表面処理された工具鋼を提供し、特に、冷間工具鋼にも適用可能な、工具鋼の表面に良好な窒化層を形成させる有利な表面処理方法を提供するものである。

【解決手段】本発明の工具鋼の表面処理方法は、工具鋼を素材とする被処理材の表層部を局部的に急速加熱して溶融溜まりを形成した後、該溶融溜まりを急速凝固することで炭化物微細化領域を形成し、該炭化物微細化領域に摩擦攪拌プロセスを施すことで組織微細化領域を形成し、該組織微細化領域を有する被処理材に対して窒化処理を施すことで被処理材の表面に窒化層を形成するものである。

【解決手段】本発明の工具鋼の表面処理方法は、工具鋼を素材とする被処理材の表層部を局部的に急速加熱して溶融溜まりを形成した後、該溶融溜まりを急速凝固することで炭化物微細化領域を形成し、該炭化物微細化領域に摩擦攪拌プロセスを施すことで組織微細化領域を形成し、該組織微細化領域を有する被処理材に対して窒化処理を施すことで被処理材の表面に窒化層を形成するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、工具鋼の表面処理方法および該方法によって表面処理された工具鋼に関し、特に、工具鋼の表面に良好な窒化層を形成させる有利な表面処理方法に関する。

【背景技術】

【0002】

各種金型や自動車の構造部品等には、極めて高い耐摩耗性や耐熱衝撃性が求められる。これらの要求に対し、鉄鋼材への浸炭や窒化などの拡散処理、PVDやCVDを用いた表面被覆処理、およびイオン注入やイオン照射を用いた表面改質処理等が検討されている(例えば、特開2003−73800)。

【0003】

特に窒化処理を用いると、窒化層(化合物層および拡散層)の形成によって鉄鋼材の表面を大幅に高硬度化することができ、プロセスも比較的簡便であることから、盛んに利用されている。しかしながら、窒素と化合物を形成しやすいクロム(Cr)やモリブデン(Mo)等の合金元素を大量に含有する工具鋼に窒化処理を施した場合、窒化層が不均質となり、窒化によって生成する窒化物の偏在(いわゆる「カモメマーク」の形成)によって窒化層が脆化してしまう。

【0004】

これに対し、合金元素の添加量が比較的少ない熱間工具鋼(例えばSKD61)の表面に電子ビームを照射して表面層を溶融させ、該溶融部の冷却によって得られる微細樹枝状組織の再凝固層に窒化処理を施す方法が提案されている(特開2008−138223)。該方法によると、再凝固層に微細で均一に分散した窒化物を形成させることができるとされている。

【0005】

また、熱間工具鋼(例えばSKD61)を被処理材として、HV=550〜1100の硬度を有する研磨材を圧縮空気によって噴射し、該被処理材の表面近傍の表層にナノ結晶組織を形成させ、該ナノ結晶組織に対してプラズマ窒化処理を施す方法が提案されている(特開2008−223122)。該方法によると、ナノ結晶組織の付与による硬度および靭性の向上によって摩耗損失や熱疲労によるき裂の生成を抑制でき、例えば、実用金型として高寿命の合金鋼からなる熱間金型を提供することができるとされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−73800

【特許文献2】特開2008−138223

【特許文献3】特開2008−223122

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来の技術では、窒素と化合物を形成しやすいクロム(Cr)等の合金元素を大量に含有する工具鋼に対し、窒化処理によって高い耐摩耗性や耐熱衝撃性を付与することは困難であった。特に、合金元素の添加量が極めて多い冷間工具鋼に関しては窒化層の脆化が顕著であり、実用的な表面処理方法として窒化処理を用いることができない。上述の通り、工具鋼への窒化に対しては種々の提案がなされているが、これらは冷間工具鋼に用いることができない。また、合金元素の含有量が比較的少ない熱間工具鋼(例えばSKD61)についても、より良い窒化層の形成が求められている。

【0008】

本発明は上記課題に鑑みなされたものであり、工具鋼の表面処理方法および該方法によって表面処理された工具鋼を提供し、特に、冷間工具鋼にも適用可能な、工具鋼の表面に良好な窒化層を形成させる有利な表面処理方法を提供するものである。

【課題を解決するための手段】

【0009】

本発明の工具鋼の表面処理方法は、工具鋼を素材とする被処理材の表層部を局部的に急速加熱して溶融溜まりを形成した後、該溶融溜まりを急速凝固することで炭化物微細化領域を形成し(第1工程)、該炭化物微細化領域に摩擦攪拌プロセスを施すことで組織微細化領域を形成し(第2工程)、該組織微細化領域を有する被処理材に対して窒化処理を施すことで被処理材の表面に窒化層を形成する(第3工程)ものである。工具鋼としては冷間工具鋼を用いることが好ましく、工具鋼を素材とする被処理材の表層部を局部的に急速加熱するためにはレーザの照射を用いることが好ましい。

【0010】

炭化物微細化領域が少なくとも部分的に重なるように第1工程を複数回実行することで、より広い炭化物微細化領域を形成することができる。また、炭化物微細化領域の内側において第2工程を複数回実行することで、より広い組織微細化領域を形成することができる。また、第1工程で用いるレーザとして半導体レーザを用いることで、割れや欠陥等を生じることなく、良好な炭化物微細化領域を形成させることができる。

【0011】

本発明の表面処理された工具鋼は、本発明の工具鋼の表面処理方法によって製造することができる。つまり、工具鋼を素材とする被処理材の表層部を局部的に急速加熱して溶融溜まりを形成した後、該溶融溜まりを急速凝固することで炭化物微細化領域を形成し、該炭化物微細化領域に摩擦攪拌プロセスを施すことで組織微細化領域を形成し、該組織微細化領域を有する被処理材に対して窒化処理を施すことで被処理材の表面に窒化層を形成する。工具鋼としては冷間工具鋼を用いることが好ましく、工具鋼を素材とする被処理材の表層部を局部的に急速加熱するためにはレーザの照射を用いることが好ましい。

【発明の効果】

【0012】

本発明の工具鋼の表面処理方法では、レーザによる工具鋼の局所的な急速加熱および急速冷却と摩擦攪拌プロセスによる局所的な攪拌効果および結晶粒微細化効果とを利用して形成させた均質な組織微細化領域に対して窒化処理を施すため、窒素と化合物を形成しやすいクロム(Cr)等の合金元素を大量に含有する工具鋼に関しても、窒化によって生成する窒化物の偏在を抑制した均質な窒化層を形成することができる。

【0013】

本発明の表面処理された工具鋼は、窒化物の偏在を抑制した均質な窒化層を有しているため、優れた耐摩耗特性や耐熱衝撃性を発揮することができる。本発明の表面処理された工具鋼は、高硬度、高耐熱衝撃性および高耐摩耗性等が要求される用途に広く利用することができ、例えば、各種金型や動車の構造部品等に用いることができる。

【図面の簡単な説明】

【0014】

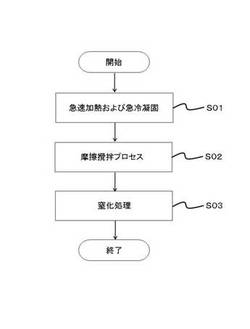

【図1】本発明の工具鋼の表面処理方法の概念図である。

【図2】本発明の工具鋼の表面処理方法の第1工程の概念図である。

【図3】本発明の工具鋼の表面処理方法の第1工程実施後における工具鋼の断面を示した模式図である。

【図4】本発明の工具鋼の表面処理方法の第1工程を複数回実施した後における工具鋼の断面を示した模式図である。

【図5】本発明の工具鋼の表面処理方法の第2工程の概念図である。

【図6】本発明の工具鋼の表面処理方法の第2工程実施後における工具鋼の断面を示した模式図である。

【図7】本発明の工具鋼の表面処理方法の第3工程実施後における工具鋼の断面を示した模式図である。

【図8】本発明の表面処理された工具鋼の断面の模式図である。

【図9】実施例1で得られた試料の全体写真である。

【図10】未処理のDC53板材の光学顕微鏡写真である。

【図11】レーザの照射によって溶融、急速凝固した領域の光学顕微鏡写真である。

【図12】図11の拡大写真である。

【図13】実施例2で得られた試料の全体写真である。

【図14】実施例2で得られた試料の断面の光学顕微鏡写真である。

【図15】実施例2で得られた試料のビッカース硬度測定結果である。

【図16】組織微細化領域の走査型電子顕微鏡写真である。

【図17】未処理のDC53板材のEDX定性分析結果である。

【図18】組織微細化領域のEDX定性分析結果である。

【図19】実施例3で得られた試料の全体写真である。

【図20】実施例3で得られた試料の断面の光学顕微鏡写真である。

【図21】実施例3で得られた試料のビッカース硬度測定結果である。

【図22】実施例4で得られた未処理のDC53板材に生成した窒化層の光学顕微鏡写真である。

【図23】実施例4で得られたレーザ処理のみを施したDC53板材に生成した窒化層の光学顕微鏡写真である。

【図24】実施例4で得られたレーザ処理および摩擦攪拌プロセスを施したDC53板材に生成した窒化層の光学顕微鏡写真である。

【図25】未処理のDC53板材に窒化処理を施した試料のビッカース硬度測定結果である。

【図26】レーザ処理のみを施したDC53板材に窒化処理を施した試料のビッカース硬度測定結果である。

【図27】レーザ処理および摩擦攪拌プロセスを施したDC53板材に窒化処理を施した試料のビッカース硬度測定結果である。

【発明を実施するための最良の形態】

【0015】

図1に本発明の工具鋼の表面処理方法の概念図を示す。本発明の工具鋼の表面処理方法は炭化物微細化領域を形成する第1工程(S01)と、組織微細化領域を形成する第2工程(S02)と、組織微細化領域を有する被処理材に窒化処理を施す第3工程(S03)とを有している。第1工程として、工具鋼の表層部をレーザ照射等によって局部的に急速加熱して溶融溜まりを形成した後、該溶融溜まりを急速凝固することで炭化物微細化領域を形成する。第2工程として、第1工程で形成した炭化物微細化領域に摩擦攪拌プロセスを施し、組織微細化領域を形成する。第3工程として、第2工程で形成した組織微細化領域を有する被処理材に対して窒化処理を施し、被処理材表面に窒化層を形成する。

【0016】

図2は第1工程の実施例を示したものである。レーザ光源10から射出されたレーザビーム12を工具鋼14の表面近傍に集光させる。このようにレーザビーム12を工具鋼14に照射することで、工具鋼14の表層部を局部的に急速加熱し、表層部に溶融溜まり16を形成させる。また、レーザビーム12は走査方向に所定速度で走査され、レーザビーム12が溶融溜まり16から移動すると、周辺領域への熱拡散によって溶融溜まり16が急速凝固する。したがって、工具鋼14の表層部のうちレーザビーム12が走査された領域がレーザビーム12による急速加熱および急速凝固を受けることとなる。なお、レーザ光源10は工具鋼14の表層部を局部的に急速加熱することで溶融溜まり16を形成し得るレーザを発生するものであればよいが、半導体レーザを用いることが好ましい。また、レーザビーム12の代わりに、マイクロプラズマ溶接等を用いることも可能である。

【0017】

図3は第1工程実施後における工具鋼の断面を示した模式図である。上述の溶融溜まり16が急速凝固し、工具鋼14の表層部に炭化物微細化領域20が形成される。より広い炭化物微細化領域20が必要な場合には、1回のレーザ走査で形成される炭化物微細化領域20が少なくとも部分的に重なるようにレーザの走査を複数回実行することで図4に示すような広い炭化物微細化領域20を得ることができる。

【0018】

第2工程は第1工程で形成させた炭化物微細化領域に摩擦攪拌プロセスを施す工程である。摩擦攪拌プロセスは、1991年に英国のTWI(The

Welding Institute)で考案された接合技術である摩擦攪拌接合法を、金属材の表面改質法として応用したものである。摩擦攪拌接合は高速で回転する円柱状のツールを接合したい領域に圧入(ツール底面にプローブと呼ばれる突起を有しており、該プローブが圧入される)し、摩擦熱によって軟化した被接合材を攪拌しながら接合したい方向に走査することで接合を達成する技術である。回転するツールによって攪拌された領域は一般的に攪拌部と呼ばれ、接合条件によっては材料の均質化および結晶粒径の減少に伴う機械的特性の向上がもたらされる。摩擦攪拌による材料の均質化および結晶粒径の減少に伴う機械的特性の向上を表面改質として用いる技術が摩擦攪拌プロセスであり、近年広く研究の対象になっている。

【0019】

図5は第2工程の実施例を示したものである。炭化物微細化領域20に回転する円柱状のツール30を圧入し、炭化物微細化領域20に沿って走査させることで組織微細化領域22が形成される。ツール30の回転速度は100〜2000

rpm、移動速度は10〜1000 mm/min、圧縮荷重は4903〜98066N(500〜10000 kgf)が好ましいが、摩擦攪拌が達成できればこの限りではない。また、圧入されたツール30が炭化物微細化領域20の外に出てしまうと粗大な炭化物を巻き込んでしまうため、ツール30は炭化物微細化領域20の内側に圧入することが好ましい。ツール30の形状は炭化物微細化領域20に対する摩擦攪拌プロセスを達成できるものであればよく、ツール30の底面におけるプローブの有無やその形状等に制約を受けるものではない。

【0020】

図6は第2工程実施後における工具鋼の断面を示した模式図である。炭化物微細化領域20に摩擦攪拌プロセスを施すことで、工具鋼14の表層部に組織微細化領域22が形成される。より広い組織微細化領域22が必要な場合には、1回のレーザ走査で形成される炭化物微細化領域20が少なくとも部分的に重なるようにレーザの走査を複数回実行することで広い炭化物微細化領域20を得た後、該炭化物微細化領域20に対して第2工程を複数回実行すればよい。

【0021】

図7は第3工程実施後における工具鋼の断面を示した模式図である。組織微細化領域22を有する工具鋼14に窒化処理を施すことで、窒化層24が形成される。組織微細化領域22に生成した窒化層24には顕著なカモメマークが存在しない。本発明において、窒化処理の方法は特に限定されず、例えば、ガス窒化、塩浴窒化およびイオン窒化等を用いることができる。

【0022】

本発明における工具鋼14としては、JIS規格で規定されている工具鋼(炭素工具鋼、ダイス鋼、高速度工具鋼、合金工具鋼)を用いることができる。また、JIS規格で規定されている工具鋼に類似する組成を有する鋼および工具鋼と同等程度の合金元素を含有する鋼を用いることができる。また、本発明における工具鋼14として用いることが好ましい冷間工具鋼としては、例えばSKD11およびSKD11に類似する組成を有する鋼(例えば、大同特殊鋼製のDC53等)等を用いることができる。

【0023】

本発明の表面処理された工具鋼は図8に示されるような断面を有している。工具鋼14は炭化物微細化領域20、組織微細化領域22および窒化層24を有している。組織微細化領域22における炭化物の粒径は10nm〜数μmであり、組織微細化領域22に生成した窒化層24には顕著なカモメマークが存在しない。工具鋼14と組織微細化領域22は炭化物微細化領域20を介して連続的に存在しており、工具鋼14と組織微細化領域22を接合、接着等したものではない。

【実施例】

【0024】

以下に本発明の実施例及び比較例を図面を参照して説明するが、本発明はこれらの実施例に限定されるものではない。なお、実施例で被処理材として用いているDC53は汎用冷間ダイス鋼であり、優れた靭性等を有する工具鋼である。

実施例1

DC53板材に対し、半導体レーザ(出力:1kW)を用いて炭化物微細化領域を形成させた。レーザはDC53板材の表面でジャストフォーカス(DC53板材の表面におけるレーザ径は約1mm)とし、レーザの走査速度は1000mm/minとした。1回のレーザ走査で形成される炭化物微細化領域が少なくとも部分的に重なるように、1回のレーザ走査終了毎にレーザの照射位置をレーザ走査方向に対して垂直に0.7mmずつ移動させ、計5回のレーザ走査を実行した。得られた試料の写真を図9に示す。DC53板材の表面にレーザの照射によって形成された領域が存在するのが確認できる。

【0025】

図10に未処理のDC53板材の光学顕微鏡写真、図11にレーザの照射によって溶融、急速凝固した領域の光学顕微鏡写真をそれぞれ示す。なお、光学顕微鏡観察にあたっては組織観察を容易にするために、各試料に対して3%ナイタール液でエッチング処理を行っている。未処理領域には10μmを超えるような粗大な炭化物が確認されるが、レーザによる処理を受けた領域の炭化物は1μm以下にまで微細化されている。図12に図11で示した領域をより高倍率で観察した結果を示すが、微細化された炭化物が母材の結晶粒界に並んで存在しているのが確認される。

【0026】

表1にレーザの照射によって溶融、急速凝固した領域の表面から深さ方向へのビッカース硬度を示す。ビッカース硬度は荷重2.94N(300gf)、保持時間15秒の条件で測定を行った。未処理領域のビッカース硬度は200〜300

Hv程度であるが、レーザによる処理を施した領域のビッカース硬度は500Hv前後にまで上昇している。

【0027】

【表1】

【0028】

実施例2

DC53板材にレーザによる処理を施して炭化物微細化領域を形成させた後、該炭化物微細化領域に対して摩擦攪拌プロセスを施した。炭化物微細化領域の形成には半導体レーザ(出力:1kW)を用い、レーザはDC53板材の表面でジャストフォーカス(DC53板材の表面におけるレーザ径は約1mm)とした。また、レーザの走査速度は1200mm/minとした。1回のレーザ走査で形成される炭化物微細化領域が少なくとも部分的に重なるように、1回のレーザ走査終了毎にレーザの照射位置をレーザ走査方向に対して垂直に0.7mmずつ移動させ、計15回のレーザ走査を実行した。摩擦攪拌プロセスには直径が10mmの円柱形状をした超硬合金製のツールを用い、400rpmの速度で回転する該ツールを2600kgの荷重で炭化物微細化領域に圧入させた。ツールの移動速度は400mm/minとし、アルゴンガスをフローさせることでツールおよび試料の酸化を防止した。なお、ツールの挿入位置は炭化物微細化領域の中央とし、ツールが未処理のDC53板材を攪拌しないように十分留意した。

【0029】

図13に得られた試料の表面の写真を示す。レーザによって処理された領域に対して摩擦攪拌プロセスが施されている。摩擦攪拌プロセスはレーザ処理によって処理された領域内で施されており、未処理のDC53板材を摩擦攪拌していないことが確認できる。

【0030】

図14に得られた試料の断面の光学顕微鏡写真を示す。なお、光学顕微鏡観察にあたっては組織観察を容易にするために、3%ナイタール液でエッチング処理を行っている。DC53板材の表面から約1mmの深さにかけてレーザ処理によって形成された炭化物微細化領域が存在し、該炭化物微細化領域において表面から約200μmの深さにかけて組織微細化領域が存在している。本実施例では摩擦攪拌プロセスにプローブを有さない円柱状ツールを使用しているため炭化物微細化領域に対するツールの圧入量が小さく、摩擦攪拌の影響が炭化物微細化領域の全域には至っていない。

【0031】

図15に得られた試料に対するビッカース硬度の測定結果を示す。ビッカース硬度は荷重2.94N(300gf)、保持時間15秒の条件で測定を行った。摩擦攪拌プロセスによって形成された組織微細化領域のビッカース硬度はレーザ処理のみで形成された炭化物微細化領域の硬度を大幅に上回っている。

【0032】

図16に組織微細化領域の走査型電子顕微鏡写真を示す。なお、走査型電子顕微鏡観察にあたっては組織観察を容易にするために、3%ナイタール液でエッチング処理を行っている。母材の結晶粒径は明らかに1μmを下回っており、炭化物は母材の結晶粒径よりも微細になっているものと考えられる。

【0033】

図17に未処理のDC53板材のEDX定性分析結果を、図18にレーザ処理および摩擦攪拌プロセスによって形成された組織微細化領域のEDX定性分析結果をそれぞれ示す。未処理のDC53板材と組織微細化領域との構成元素は同じであり、本発明の工具鋼の組織微細化方法が他元素の添加等によるものでないことが明らかである。

【0034】

実施例3

DC53板材にレーザによる処理を施して炭化物微細化領域を形成させた後、該炭化物微細化領域に対して摩擦攪拌プロセスを施した。炭化物微細化領域の形成には半導体レーザ(出力:1kW)を用い、レーザはDC53板材の表面でジャストフォーカス(DC53板材の表面におけるレーザ径は約1mm)とした。また、レーザの走査速度は1200mm/minとした。1回のレーザ走査で形成される炭化物微細化領域が少なくとも部分的に重なるように、1回のレーザ走査終了毎にレーザの照射位置をレーザ走査方向に対して垂直に0.7mmずつ移動させ、計15回のレーザ走査を実行した。摩擦攪拌プロセスには直径が10mmの円柱形状をした超硬合金製のツールを用い、400rpmの速度で回転する該ツールを2600kgの荷重で炭化物微細化領域に圧入させた。ツールの移動速度は400mm/minとし、アルゴンガスをフローさせることでツールおよび試料の酸化を防止した。なお、ツールの挿入位置は炭化物微細化領域からツールの約半分が未処理のDC53板材にかかるように調整し、ツールが未処理のDC53板材と炭化物微細化領域を同時に攪拌するようにした。

【0035】

図19に得られた試料の表面の写真を示す。レーザによって処理された領域と未処理の領域とに対して同時に摩擦攪拌プロセスが施されている。摩擦攪拌プロセスに用いたツールのほぼ中心が、レーザによって処理された領域と未処理の領域との境界付近を通過しているのが確認できる。

【0036】

図20に得られた試料の断面の光学顕微鏡写真を示す。なお、光学顕微鏡観察にあたっては組織観察を容易にするために、3%ナイタール液でエッチング処理を行っている。DC53板材の表面から約1mmの深さにかけてレーザ処理によって形成された炭化物微細化領域が存在し、該炭化物微細化領域において表面から約200μmの深さにかけて組織微細化領域が存在している。また、摩擦攪拌プロセスを炭化物微細化領域と未処理のDC53板材とに対して同時に行っているため、組織微細化領域が炭化物微細化領域外にも存在していることに加え、表面近傍の組織微細化領域には比較的粗大な炭化物が存在している。摩擦攪拌プロセスによる塑性流動によって未処理のDC53板材に存在する粗大な炭化物が組織微細化領域に混入したものと考えられる。本実施例では摩擦攪拌プロセスにプローブを有さない円柱状ツールを使用しているため炭化物微細化領域に対するツールの圧入量が小さく、摩擦攪拌の影響が炭化物微細化領域の全域には至っていない。

【0037】

図21に得られた試料に対するビッカース硬度の測定結果を示す。ビッカース硬度は荷重2.94N(300gf)、保持時間15秒の条件で測定を行った。摩擦攪拌プロセスによって形成された組織微細化領域のビッカース硬度はレーザ処理のみで形成された炭化物微細化領域の硬度を大幅に上回っている。

【0038】

実施例4

DC53板材にレーザによる処理を施して炭化物微細化領域を形成させた後、該炭化物微細化領域に対して摩擦攪拌プロセスを施した。炭化物微細化領域の形成には半導体レーザ(出力:1kW)を用い、レーザはDC53板材の表面でジャストフォーカス(DC53板材の表面におけるレーザ径は約1mm)とした。また、レーザの走査速度は1200mm/minとした。1回のレーザ走査で形成される炭化物微細化領域が少なくとも部分的に重なるように、1回のレーザ走査終了毎にレーザの照射位置をレーザ走査方向に対して垂直に0.7mmずつ移動させ、計15回のレーザ走査を実行した。摩擦攪拌プロセスには直径が10mmの円柱形状をした超硬合金製のツールを用い、400rpmの速度で回転する該ツールを2600kgの荷重で炭化物微細化領域に圧入させた。ツールの移動速度は400mm/minとし、アルゴンガスをフローさせることでツールおよび試料の酸化を防止した。その後、3L/hのアンモニアガスと1L/hの窒素ガスとをフローさせた炉中にレーザ処理および摩擦攪拌プロセスを施したDC53板材を保持して窒化処理を施した。なお、窒化温度は540℃、窒化時間は5hとした。また、比較材として、未処理のDC53板材およびレーザ処理のみを施したDC53板材についても同様の窒化処理を施した。

【0039】

未処理のDC53板材に生成した窒化層の光学顕微鏡写真を図22に、レーザ処理のみを施したDC53板材に生成した窒化層の光学顕微鏡写真を図23に、レーザ処理および摩擦攪拌プロセスを施したDC53板材に生成した窒化層の光学顕微鏡写真を図24にそれぞれ示す。未処理およびレーザ処理のみを施したDC53板材に生成した窒化層中にはカモメマークが明瞭に確認できるが、レーザ処理および摩擦攪拌プロセスを施したDC53板材に生成した窒化層中には顕著なカモメマークが存在しない。

【0040】

未処理のDC53板材に窒化処理を施した試料の表面から深さ方向へのビッカース硬度の変化を図25に、レーザ処理のみを施したDC53板材に窒化処理を施した試料の表面から深さ方向へのビッカース硬度の変化を図26に、レーザ処理および摩擦攪拌プロセスを施したDC53板材に窒化処理を施した試料の表面から深さ方向へのビッカース硬度の変化を図27にそれぞれ示す。レーザ処理および摩擦攪拌プロセスを施したDC53板材に窒化処理を施した試料に関しては、表面から深さ方向にかけて硬度がなだらかに低下しており、理想的な硬度変化を示している。

【符号の説明】

【0041】

10…レーザ光源

12…レーザビーム

14…工具鋼

16…溶融溜まり

20…炭化物微細化領域

22…組織微細化領域

24…窒化層

30…ツール

【技術分野】

【0001】

本発明は、工具鋼の表面処理方法および該方法によって表面処理された工具鋼に関し、特に、工具鋼の表面に良好な窒化層を形成させる有利な表面処理方法に関する。

【背景技術】

【0002】

各種金型や自動車の構造部品等には、極めて高い耐摩耗性や耐熱衝撃性が求められる。これらの要求に対し、鉄鋼材への浸炭や窒化などの拡散処理、PVDやCVDを用いた表面被覆処理、およびイオン注入やイオン照射を用いた表面改質処理等が検討されている(例えば、特開2003−73800)。

【0003】

特に窒化処理を用いると、窒化層(化合物層および拡散層)の形成によって鉄鋼材の表面を大幅に高硬度化することができ、プロセスも比較的簡便であることから、盛んに利用されている。しかしながら、窒素と化合物を形成しやすいクロム(Cr)やモリブデン(Mo)等の合金元素を大量に含有する工具鋼に窒化処理を施した場合、窒化層が不均質となり、窒化によって生成する窒化物の偏在(いわゆる「カモメマーク」の形成)によって窒化層が脆化してしまう。

【0004】

これに対し、合金元素の添加量が比較的少ない熱間工具鋼(例えばSKD61)の表面に電子ビームを照射して表面層を溶融させ、該溶融部の冷却によって得られる微細樹枝状組織の再凝固層に窒化処理を施す方法が提案されている(特開2008−138223)。該方法によると、再凝固層に微細で均一に分散した窒化物を形成させることができるとされている。

【0005】

また、熱間工具鋼(例えばSKD61)を被処理材として、HV=550〜1100の硬度を有する研磨材を圧縮空気によって噴射し、該被処理材の表面近傍の表層にナノ結晶組織を形成させ、該ナノ結晶組織に対してプラズマ窒化処理を施す方法が提案されている(特開2008−223122)。該方法によると、ナノ結晶組織の付与による硬度および靭性の向上によって摩耗損失や熱疲労によるき裂の生成を抑制でき、例えば、実用金型として高寿命の合金鋼からなる熱間金型を提供することができるとされている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2003−73800

【特許文献2】特開2008−138223

【特許文献3】特開2008−223122

【発明の概要】

【発明が解決しようとする課題】

【0007】

従来の技術では、窒素と化合物を形成しやすいクロム(Cr)等の合金元素を大量に含有する工具鋼に対し、窒化処理によって高い耐摩耗性や耐熱衝撃性を付与することは困難であった。特に、合金元素の添加量が極めて多い冷間工具鋼に関しては窒化層の脆化が顕著であり、実用的な表面処理方法として窒化処理を用いることができない。上述の通り、工具鋼への窒化に対しては種々の提案がなされているが、これらは冷間工具鋼に用いることができない。また、合金元素の含有量が比較的少ない熱間工具鋼(例えばSKD61)についても、より良い窒化層の形成が求められている。

【0008】

本発明は上記課題に鑑みなされたものであり、工具鋼の表面処理方法および該方法によって表面処理された工具鋼を提供し、特に、冷間工具鋼にも適用可能な、工具鋼の表面に良好な窒化層を形成させる有利な表面処理方法を提供するものである。

【課題を解決するための手段】

【0009】

本発明の工具鋼の表面処理方法は、工具鋼を素材とする被処理材の表層部を局部的に急速加熱して溶融溜まりを形成した後、該溶融溜まりを急速凝固することで炭化物微細化領域を形成し(第1工程)、該炭化物微細化領域に摩擦攪拌プロセスを施すことで組織微細化領域を形成し(第2工程)、該組織微細化領域を有する被処理材に対して窒化処理を施すことで被処理材の表面に窒化層を形成する(第3工程)ものである。工具鋼としては冷間工具鋼を用いることが好ましく、工具鋼を素材とする被処理材の表層部を局部的に急速加熱するためにはレーザの照射を用いることが好ましい。

【0010】

炭化物微細化領域が少なくとも部分的に重なるように第1工程を複数回実行することで、より広い炭化物微細化領域を形成することができる。また、炭化物微細化領域の内側において第2工程を複数回実行することで、より広い組織微細化領域を形成することができる。また、第1工程で用いるレーザとして半導体レーザを用いることで、割れや欠陥等を生じることなく、良好な炭化物微細化領域を形成させることができる。

【0011】

本発明の表面処理された工具鋼は、本発明の工具鋼の表面処理方法によって製造することができる。つまり、工具鋼を素材とする被処理材の表層部を局部的に急速加熱して溶融溜まりを形成した後、該溶融溜まりを急速凝固することで炭化物微細化領域を形成し、該炭化物微細化領域に摩擦攪拌プロセスを施すことで組織微細化領域を形成し、該組織微細化領域を有する被処理材に対して窒化処理を施すことで被処理材の表面に窒化層を形成する。工具鋼としては冷間工具鋼を用いることが好ましく、工具鋼を素材とする被処理材の表層部を局部的に急速加熱するためにはレーザの照射を用いることが好ましい。

【発明の効果】

【0012】

本発明の工具鋼の表面処理方法では、レーザによる工具鋼の局所的な急速加熱および急速冷却と摩擦攪拌プロセスによる局所的な攪拌効果および結晶粒微細化効果とを利用して形成させた均質な組織微細化領域に対して窒化処理を施すため、窒素と化合物を形成しやすいクロム(Cr)等の合金元素を大量に含有する工具鋼に関しても、窒化によって生成する窒化物の偏在を抑制した均質な窒化層を形成することができる。

【0013】

本発明の表面処理された工具鋼は、窒化物の偏在を抑制した均質な窒化層を有しているため、優れた耐摩耗特性や耐熱衝撃性を発揮することができる。本発明の表面処理された工具鋼は、高硬度、高耐熱衝撃性および高耐摩耗性等が要求される用途に広く利用することができ、例えば、各種金型や動車の構造部品等に用いることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の工具鋼の表面処理方法の概念図である。

【図2】本発明の工具鋼の表面処理方法の第1工程の概念図である。

【図3】本発明の工具鋼の表面処理方法の第1工程実施後における工具鋼の断面を示した模式図である。

【図4】本発明の工具鋼の表面処理方法の第1工程を複数回実施した後における工具鋼の断面を示した模式図である。

【図5】本発明の工具鋼の表面処理方法の第2工程の概念図である。

【図6】本発明の工具鋼の表面処理方法の第2工程実施後における工具鋼の断面を示した模式図である。

【図7】本発明の工具鋼の表面処理方法の第3工程実施後における工具鋼の断面を示した模式図である。

【図8】本発明の表面処理された工具鋼の断面の模式図である。

【図9】実施例1で得られた試料の全体写真である。

【図10】未処理のDC53板材の光学顕微鏡写真である。

【図11】レーザの照射によって溶融、急速凝固した領域の光学顕微鏡写真である。

【図12】図11の拡大写真である。

【図13】実施例2で得られた試料の全体写真である。

【図14】実施例2で得られた試料の断面の光学顕微鏡写真である。

【図15】実施例2で得られた試料のビッカース硬度測定結果である。

【図16】組織微細化領域の走査型電子顕微鏡写真である。

【図17】未処理のDC53板材のEDX定性分析結果である。

【図18】組織微細化領域のEDX定性分析結果である。

【図19】実施例3で得られた試料の全体写真である。

【図20】実施例3で得られた試料の断面の光学顕微鏡写真である。

【図21】実施例3で得られた試料のビッカース硬度測定結果である。

【図22】実施例4で得られた未処理のDC53板材に生成した窒化層の光学顕微鏡写真である。

【図23】実施例4で得られたレーザ処理のみを施したDC53板材に生成した窒化層の光学顕微鏡写真である。

【図24】実施例4で得られたレーザ処理および摩擦攪拌プロセスを施したDC53板材に生成した窒化層の光学顕微鏡写真である。

【図25】未処理のDC53板材に窒化処理を施した試料のビッカース硬度測定結果である。

【図26】レーザ処理のみを施したDC53板材に窒化処理を施した試料のビッカース硬度測定結果である。

【図27】レーザ処理および摩擦攪拌プロセスを施したDC53板材に窒化処理を施した試料のビッカース硬度測定結果である。

【発明を実施するための最良の形態】

【0015】

図1に本発明の工具鋼の表面処理方法の概念図を示す。本発明の工具鋼の表面処理方法は炭化物微細化領域を形成する第1工程(S01)と、組織微細化領域を形成する第2工程(S02)と、組織微細化領域を有する被処理材に窒化処理を施す第3工程(S03)とを有している。第1工程として、工具鋼の表層部をレーザ照射等によって局部的に急速加熱して溶融溜まりを形成した後、該溶融溜まりを急速凝固することで炭化物微細化領域を形成する。第2工程として、第1工程で形成した炭化物微細化領域に摩擦攪拌プロセスを施し、組織微細化領域を形成する。第3工程として、第2工程で形成した組織微細化領域を有する被処理材に対して窒化処理を施し、被処理材表面に窒化層を形成する。

【0016】

図2は第1工程の実施例を示したものである。レーザ光源10から射出されたレーザビーム12を工具鋼14の表面近傍に集光させる。このようにレーザビーム12を工具鋼14に照射することで、工具鋼14の表層部を局部的に急速加熱し、表層部に溶融溜まり16を形成させる。また、レーザビーム12は走査方向に所定速度で走査され、レーザビーム12が溶融溜まり16から移動すると、周辺領域への熱拡散によって溶融溜まり16が急速凝固する。したがって、工具鋼14の表層部のうちレーザビーム12が走査された領域がレーザビーム12による急速加熱および急速凝固を受けることとなる。なお、レーザ光源10は工具鋼14の表層部を局部的に急速加熱することで溶融溜まり16を形成し得るレーザを発生するものであればよいが、半導体レーザを用いることが好ましい。また、レーザビーム12の代わりに、マイクロプラズマ溶接等を用いることも可能である。

【0017】

図3は第1工程実施後における工具鋼の断面を示した模式図である。上述の溶融溜まり16が急速凝固し、工具鋼14の表層部に炭化物微細化領域20が形成される。より広い炭化物微細化領域20が必要な場合には、1回のレーザ走査で形成される炭化物微細化領域20が少なくとも部分的に重なるようにレーザの走査を複数回実行することで図4に示すような広い炭化物微細化領域20を得ることができる。

【0018】

第2工程は第1工程で形成させた炭化物微細化領域に摩擦攪拌プロセスを施す工程である。摩擦攪拌プロセスは、1991年に英国のTWI(The

Welding Institute)で考案された接合技術である摩擦攪拌接合法を、金属材の表面改質法として応用したものである。摩擦攪拌接合は高速で回転する円柱状のツールを接合したい領域に圧入(ツール底面にプローブと呼ばれる突起を有しており、該プローブが圧入される)し、摩擦熱によって軟化した被接合材を攪拌しながら接合したい方向に走査することで接合を達成する技術である。回転するツールによって攪拌された領域は一般的に攪拌部と呼ばれ、接合条件によっては材料の均質化および結晶粒径の減少に伴う機械的特性の向上がもたらされる。摩擦攪拌による材料の均質化および結晶粒径の減少に伴う機械的特性の向上を表面改質として用いる技術が摩擦攪拌プロセスであり、近年広く研究の対象になっている。

【0019】

図5は第2工程の実施例を示したものである。炭化物微細化領域20に回転する円柱状のツール30を圧入し、炭化物微細化領域20に沿って走査させることで組織微細化領域22が形成される。ツール30の回転速度は100〜2000

rpm、移動速度は10〜1000 mm/min、圧縮荷重は4903〜98066N(500〜10000 kgf)が好ましいが、摩擦攪拌が達成できればこの限りではない。また、圧入されたツール30が炭化物微細化領域20の外に出てしまうと粗大な炭化物を巻き込んでしまうため、ツール30は炭化物微細化領域20の内側に圧入することが好ましい。ツール30の形状は炭化物微細化領域20に対する摩擦攪拌プロセスを達成できるものであればよく、ツール30の底面におけるプローブの有無やその形状等に制約を受けるものではない。

【0020】

図6は第2工程実施後における工具鋼の断面を示した模式図である。炭化物微細化領域20に摩擦攪拌プロセスを施すことで、工具鋼14の表層部に組織微細化領域22が形成される。より広い組織微細化領域22が必要な場合には、1回のレーザ走査で形成される炭化物微細化領域20が少なくとも部分的に重なるようにレーザの走査を複数回実行することで広い炭化物微細化領域20を得た後、該炭化物微細化領域20に対して第2工程を複数回実行すればよい。

【0021】

図7は第3工程実施後における工具鋼の断面を示した模式図である。組織微細化領域22を有する工具鋼14に窒化処理を施すことで、窒化層24が形成される。組織微細化領域22に生成した窒化層24には顕著なカモメマークが存在しない。本発明において、窒化処理の方法は特に限定されず、例えば、ガス窒化、塩浴窒化およびイオン窒化等を用いることができる。

【0022】

本発明における工具鋼14としては、JIS規格で規定されている工具鋼(炭素工具鋼、ダイス鋼、高速度工具鋼、合金工具鋼)を用いることができる。また、JIS規格で規定されている工具鋼に類似する組成を有する鋼および工具鋼と同等程度の合金元素を含有する鋼を用いることができる。また、本発明における工具鋼14として用いることが好ましい冷間工具鋼としては、例えばSKD11およびSKD11に類似する組成を有する鋼(例えば、大同特殊鋼製のDC53等)等を用いることができる。

【0023】

本発明の表面処理された工具鋼は図8に示されるような断面を有している。工具鋼14は炭化物微細化領域20、組織微細化領域22および窒化層24を有している。組織微細化領域22における炭化物の粒径は10nm〜数μmであり、組織微細化領域22に生成した窒化層24には顕著なカモメマークが存在しない。工具鋼14と組織微細化領域22は炭化物微細化領域20を介して連続的に存在しており、工具鋼14と組織微細化領域22を接合、接着等したものではない。

【実施例】

【0024】

以下に本発明の実施例及び比較例を図面を参照して説明するが、本発明はこれらの実施例に限定されるものではない。なお、実施例で被処理材として用いているDC53は汎用冷間ダイス鋼であり、優れた靭性等を有する工具鋼である。

実施例1

DC53板材に対し、半導体レーザ(出力:1kW)を用いて炭化物微細化領域を形成させた。レーザはDC53板材の表面でジャストフォーカス(DC53板材の表面におけるレーザ径は約1mm)とし、レーザの走査速度は1000mm/minとした。1回のレーザ走査で形成される炭化物微細化領域が少なくとも部分的に重なるように、1回のレーザ走査終了毎にレーザの照射位置をレーザ走査方向に対して垂直に0.7mmずつ移動させ、計5回のレーザ走査を実行した。得られた試料の写真を図9に示す。DC53板材の表面にレーザの照射によって形成された領域が存在するのが確認できる。

【0025】

図10に未処理のDC53板材の光学顕微鏡写真、図11にレーザの照射によって溶融、急速凝固した領域の光学顕微鏡写真をそれぞれ示す。なお、光学顕微鏡観察にあたっては組織観察を容易にするために、各試料に対して3%ナイタール液でエッチング処理を行っている。未処理領域には10μmを超えるような粗大な炭化物が確認されるが、レーザによる処理を受けた領域の炭化物は1μm以下にまで微細化されている。図12に図11で示した領域をより高倍率で観察した結果を示すが、微細化された炭化物が母材の結晶粒界に並んで存在しているのが確認される。

【0026】

表1にレーザの照射によって溶融、急速凝固した領域の表面から深さ方向へのビッカース硬度を示す。ビッカース硬度は荷重2.94N(300gf)、保持時間15秒の条件で測定を行った。未処理領域のビッカース硬度は200〜300

Hv程度であるが、レーザによる処理を施した領域のビッカース硬度は500Hv前後にまで上昇している。

【0027】

【表1】

【0028】

実施例2

DC53板材にレーザによる処理を施して炭化物微細化領域を形成させた後、該炭化物微細化領域に対して摩擦攪拌プロセスを施した。炭化物微細化領域の形成には半導体レーザ(出力:1kW)を用い、レーザはDC53板材の表面でジャストフォーカス(DC53板材の表面におけるレーザ径は約1mm)とした。また、レーザの走査速度は1200mm/minとした。1回のレーザ走査で形成される炭化物微細化領域が少なくとも部分的に重なるように、1回のレーザ走査終了毎にレーザの照射位置をレーザ走査方向に対して垂直に0.7mmずつ移動させ、計15回のレーザ走査を実行した。摩擦攪拌プロセスには直径が10mmの円柱形状をした超硬合金製のツールを用い、400rpmの速度で回転する該ツールを2600kgの荷重で炭化物微細化領域に圧入させた。ツールの移動速度は400mm/minとし、アルゴンガスをフローさせることでツールおよび試料の酸化を防止した。なお、ツールの挿入位置は炭化物微細化領域の中央とし、ツールが未処理のDC53板材を攪拌しないように十分留意した。

【0029】

図13に得られた試料の表面の写真を示す。レーザによって処理された領域に対して摩擦攪拌プロセスが施されている。摩擦攪拌プロセスはレーザ処理によって処理された領域内で施されており、未処理のDC53板材を摩擦攪拌していないことが確認できる。

【0030】

図14に得られた試料の断面の光学顕微鏡写真を示す。なお、光学顕微鏡観察にあたっては組織観察を容易にするために、3%ナイタール液でエッチング処理を行っている。DC53板材の表面から約1mmの深さにかけてレーザ処理によって形成された炭化物微細化領域が存在し、該炭化物微細化領域において表面から約200μmの深さにかけて組織微細化領域が存在している。本実施例では摩擦攪拌プロセスにプローブを有さない円柱状ツールを使用しているため炭化物微細化領域に対するツールの圧入量が小さく、摩擦攪拌の影響が炭化物微細化領域の全域には至っていない。

【0031】

図15に得られた試料に対するビッカース硬度の測定結果を示す。ビッカース硬度は荷重2.94N(300gf)、保持時間15秒の条件で測定を行った。摩擦攪拌プロセスによって形成された組織微細化領域のビッカース硬度はレーザ処理のみで形成された炭化物微細化領域の硬度を大幅に上回っている。

【0032】

図16に組織微細化領域の走査型電子顕微鏡写真を示す。なお、走査型電子顕微鏡観察にあたっては組織観察を容易にするために、3%ナイタール液でエッチング処理を行っている。母材の結晶粒径は明らかに1μmを下回っており、炭化物は母材の結晶粒径よりも微細になっているものと考えられる。

【0033】

図17に未処理のDC53板材のEDX定性分析結果を、図18にレーザ処理および摩擦攪拌プロセスによって形成された組織微細化領域のEDX定性分析結果をそれぞれ示す。未処理のDC53板材と組織微細化領域との構成元素は同じであり、本発明の工具鋼の組織微細化方法が他元素の添加等によるものでないことが明らかである。

【0034】

実施例3

DC53板材にレーザによる処理を施して炭化物微細化領域を形成させた後、該炭化物微細化領域に対して摩擦攪拌プロセスを施した。炭化物微細化領域の形成には半導体レーザ(出力:1kW)を用い、レーザはDC53板材の表面でジャストフォーカス(DC53板材の表面におけるレーザ径は約1mm)とした。また、レーザの走査速度は1200mm/minとした。1回のレーザ走査で形成される炭化物微細化領域が少なくとも部分的に重なるように、1回のレーザ走査終了毎にレーザの照射位置をレーザ走査方向に対して垂直に0.7mmずつ移動させ、計15回のレーザ走査を実行した。摩擦攪拌プロセスには直径が10mmの円柱形状をした超硬合金製のツールを用い、400rpmの速度で回転する該ツールを2600kgの荷重で炭化物微細化領域に圧入させた。ツールの移動速度は400mm/minとし、アルゴンガスをフローさせることでツールおよび試料の酸化を防止した。なお、ツールの挿入位置は炭化物微細化領域からツールの約半分が未処理のDC53板材にかかるように調整し、ツールが未処理のDC53板材と炭化物微細化領域を同時に攪拌するようにした。

【0035】

図19に得られた試料の表面の写真を示す。レーザによって処理された領域と未処理の領域とに対して同時に摩擦攪拌プロセスが施されている。摩擦攪拌プロセスに用いたツールのほぼ中心が、レーザによって処理された領域と未処理の領域との境界付近を通過しているのが確認できる。

【0036】

図20に得られた試料の断面の光学顕微鏡写真を示す。なお、光学顕微鏡観察にあたっては組織観察を容易にするために、3%ナイタール液でエッチング処理を行っている。DC53板材の表面から約1mmの深さにかけてレーザ処理によって形成された炭化物微細化領域が存在し、該炭化物微細化領域において表面から約200μmの深さにかけて組織微細化領域が存在している。また、摩擦攪拌プロセスを炭化物微細化領域と未処理のDC53板材とに対して同時に行っているため、組織微細化領域が炭化物微細化領域外にも存在していることに加え、表面近傍の組織微細化領域には比較的粗大な炭化物が存在している。摩擦攪拌プロセスによる塑性流動によって未処理のDC53板材に存在する粗大な炭化物が組織微細化領域に混入したものと考えられる。本実施例では摩擦攪拌プロセスにプローブを有さない円柱状ツールを使用しているため炭化物微細化領域に対するツールの圧入量が小さく、摩擦攪拌の影響が炭化物微細化領域の全域には至っていない。

【0037】

図21に得られた試料に対するビッカース硬度の測定結果を示す。ビッカース硬度は荷重2.94N(300gf)、保持時間15秒の条件で測定を行った。摩擦攪拌プロセスによって形成された組織微細化領域のビッカース硬度はレーザ処理のみで形成された炭化物微細化領域の硬度を大幅に上回っている。

【0038】

実施例4

DC53板材にレーザによる処理を施して炭化物微細化領域を形成させた後、該炭化物微細化領域に対して摩擦攪拌プロセスを施した。炭化物微細化領域の形成には半導体レーザ(出力:1kW)を用い、レーザはDC53板材の表面でジャストフォーカス(DC53板材の表面におけるレーザ径は約1mm)とした。また、レーザの走査速度は1200mm/minとした。1回のレーザ走査で形成される炭化物微細化領域が少なくとも部分的に重なるように、1回のレーザ走査終了毎にレーザの照射位置をレーザ走査方向に対して垂直に0.7mmずつ移動させ、計15回のレーザ走査を実行した。摩擦攪拌プロセスには直径が10mmの円柱形状をした超硬合金製のツールを用い、400rpmの速度で回転する該ツールを2600kgの荷重で炭化物微細化領域に圧入させた。ツールの移動速度は400mm/minとし、アルゴンガスをフローさせることでツールおよび試料の酸化を防止した。その後、3L/hのアンモニアガスと1L/hの窒素ガスとをフローさせた炉中にレーザ処理および摩擦攪拌プロセスを施したDC53板材を保持して窒化処理を施した。なお、窒化温度は540℃、窒化時間は5hとした。また、比較材として、未処理のDC53板材およびレーザ処理のみを施したDC53板材についても同様の窒化処理を施した。

【0039】

未処理のDC53板材に生成した窒化層の光学顕微鏡写真を図22に、レーザ処理のみを施したDC53板材に生成した窒化層の光学顕微鏡写真を図23に、レーザ処理および摩擦攪拌プロセスを施したDC53板材に生成した窒化層の光学顕微鏡写真を図24にそれぞれ示す。未処理およびレーザ処理のみを施したDC53板材に生成した窒化層中にはカモメマークが明瞭に確認できるが、レーザ処理および摩擦攪拌プロセスを施したDC53板材に生成した窒化層中には顕著なカモメマークが存在しない。

【0040】

未処理のDC53板材に窒化処理を施した試料の表面から深さ方向へのビッカース硬度の変化を図25に、レーザ処理のみを施したDC53板材に窒化処理を施した試料の表面から深さ方向へのビッカース硬度の変化を図26に、レーザ処理および摩擦攪拌プロセスを施したDC53板材に窒化処理を施した試料の表面から深さ方向へのビッカース硬度の変化を図27にそれぞれ示す。レーザ処理および摩擦攪拌プロセスを施したDC53板材に窒化処理を施した試料に関しては、表面から深さ方向にかけて硬度がなだらかに低下しており、理想的な硬度変化を示している。

【符号の説明】

【0041】

10…レーザ光源

12…レーザビーム

14…工具鋼

16…溶融溜まり

20…炭化物微細化領域

22…組織微細化領域

24…窒化層

30…ツール

【特許請求の範囲】

【請求項1】

工具鋼を素材とする被処理材の表層部を局部的に急速加熱して溶融溜まりを形成した後、前記溶融溜まりを急速凝固することで炭化物微細化領域を形成し、

前記炭化物微細化領域に摩擦攪拌プロセスを施すことで組織微細化領域を形成し、

前記組織微細化領域を有する被処理材に対して窒化処理を施すことを特徴とする工具鋼の表面処理方法。

【請求項2】

前記工具鋼が冷間工具鋼であることを特徴とする請求項1に記載の工具鋼の表面処理方法。

【請求項3】

前記急速加熱にレーザの照射を用いることを特徴とする請求項1〜2いずれか1項に記載の工具鋼の表面処理方法。

【請求項4】

請求項1〜3いずれか1項に記載の工具鋼の表面処理方法によって表面処理された工具鋼。

【請求項1】

工具鋼を素材とする被処理材の表層部を局部的に急速加熱して溶融溜まりを形成した後、前記溶融溜まりを急速凝固することで炭化物微細化領域を形成し、

前記炭化物微細化領域に摩擦攪拌プロセスを施すことで組織微細化領域を形成し、

前記組織微細化領域を有する被処理材に対して窒化処理を施すことを特徴とする工具鋼の表面処理方法。

【請求項2】

前記工具鋼が冷間工具鋼であることを特徴とする請求項1に記載の工具鋼の表面処理方法。

【請求項3】

前記急速加熱にレーザの照射を用いることを特徴とする請求項1〜2いずれか1項に記載の工具鋼の表面処理方法。

【請求項4】

請求項1〜3いずれか1項に記載の工具鋼の表面処理方法によって表面処理された工具鋼。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【公開番号】特開2010−209388(P2010−209388A)

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願番号】特願2009−55655(P2009−55655)

【出願日】平成21年3月9日(2009.3.9)

【出願人】(508114454)地方独立行政法人 大阪市立工業研究所 (60)

【出願人】(509068356)株式会社AMC (5)

【出願人】(504176911)国立大学法人大阪大学 (1,536)

【Fターム(参考)】

【公開日】平成22年9月24日(2010.9.24)

【国際特許分類】

【出願日】平成21年3月9日(2009.3.9)

【出願人】(508114454)地方独立行政法人 大阪市立工業研究所 (60)

【出願人】(509068356)株式会社AMC (5)

【出願人】(504176911)国立大学法人大阪大学 (1,536)

【Fターム(参考)】

[ Back to top ]