工程管理システム、工程管理方法、および工程管理プログラム

【課題】生産ライン上で物品の流れに誤りがあったときにそれを検知する。

【解決手段】上流側工程における物品の処理に関する上流側工程処理情報を収集する第一の情報収集手段と、該上流側工程で処理された物品の移動先である下流側工程における当該物品の処理に関する下流側工程処理情報を収集する第二の情報収集手段と、所定の順序に従った、隣接する工程の接続を示す工程接続情報を保持した工程接続情報保持手段と、第一の情報収集手段に収集された上流側工程処理情報、および物品が該上流側工程から下流側工程に移動した際に第二の情報収集手段に収集される下流側工程処理情報と、工程接続情報保持手段に保持された工程接続情報とを比較する情報比較手段と、該比較結果に基づいて、該上流側工程から該下流側工程への物品の移動が正しいか否かを検知する検知手段とを具備した工程管理システムを提供する。

【解決手段】上流側工程における物品の処理に関する上流側工程処理情報を収集する第一の情報収集手段と、該上流側工程で処理された物品の移動先である下流側工程における当該物品の処理に関する下流側工程処理情報を収集する第二の情報収集手段と、所定の順序に従った、隣接する工程の接続を示す工程接続情報を保持した工程接続情報保持手段と、第一の情報収集手段に収集された上流側工程処理情報、および物品が該上流側工程から下流側工程に移動した際に第二の情報収集手段に収集される下流側工程処理情報と、工程接続情報保持手段に保持された工程接続情報とを比較する情報比較手段と、該比較結果に基づいて、該上流側工程から該下流側工程への物品の移動が正しいか否かを検知する検知手段とを具備した工程管理システムを提供する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行う工程管理システムおよび工程管理方法に関する。また、このような工程管理方法をコンピュータに実行させるための工程管理プログラムに関する。

【背景技術】

【0002】

互いに接続された複数の工程を管理するための工程管理システムが広く知られている。このような工程管理システムは、例えば本出願人が出願した下記特許文献1等に開示されている。下記特許文献1に記載の工程管理システムでは、ある製品を製造する生産ラインの上流から下流に流れる主たる部品に対して各種の部品を順次組み付ける構成を採用している。下記特許文献1において本出願人は、各部品が他の生産設備において製品として製造されたものであることに着目している。そして、部品を受け入れて製品(各生産設備において製造される部品)を製造する機能的単位を「工程」と捉えて、最終的な製品が製造される一連の流れを、複数の「工程」が階層的に接続された構造で表現している。

【特許文献1】特開2006−285365号公報

【0003】

上記特許文献1に記載の工程管理システムでは、隣接する工程間を流れる物品の情報を収集して管理データを作成し、データベースに蓄積する。そして、この蓄積されたデータベースを用いて工程管理を実現している。このとき作成される管理データには、互いに関連付けられた、隣接する2つの工程(前工程と次工程)に関するデータが含まれる。

【0004】

上記特許文献1に記載の工程管理システムでは、隣接する2つの工程として例えばA、C工程がある。この場合、A工程が上流側の工程(すなわち前工程)であり、C工程が下流側の工程(すなわち次工程)である。例えばA工程で製品の製造が行われると、A工程用の端末装置により、A工程で製品として扱われる物品のデータ(前工程データ)が作成される。次いで、それらの製品がC工程に移されて当該C工程で部品として使用されると、C工程用の端末装置により、C工程で部品として扱われる物品のデータ(次工程データ)が作成される。そして、前工程データと次工程データがサーバにアップロードされ、当該サーバにおいてこれらのデータを関連付けた単一の管理データ(すなわちA工程とC工程を関連付けた管理データ)が作成される。

【発明の開示】

【発明が解決しようとする課題】

【0005】

ここで、上記特許文献1に記載の工程管理システムにおいて、例えばA工程からC工程に搬入されるべき物品がF工程に誤って搬入されたとする。この場合、F工程に関するデータが次工程データとして作成され、A工程とF工程を関連付けた管理データが誤って作成されてしまう。これは、上記特許文献1に記載の工程管理システムが、生産ラインにおいて物品が正しく移動することを前提としたシステムであり、生産ライン上で物品の流れに誤りがあったとしてもそれを検知することができないためである。

【0006】

そこで、本発明は上記の事情に鑑みて、生産ライン上で物品の流れに誤りがあったときにそれを検知することが可能な工程管理システム、工程管理方法、および工程管理プログラムを提供することを課題としている。

【課題を解決するための手段】

【0007】

上記の課題を解決する本発明の一態様に係る工程管理システムは、物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行うシステムである。この工程管理システムは、上流側工程における物品の処理に関する上流側工程処理情報を収集する第一の情報収集手段と、該上流側工程で処理された物品の移動先である下流側工程における当該物品の処理に関する下流側工程処理情報を収集する第二の情報収集手段と、該所定の順序に従った、隣接する工程の接続を示す工程接続情報を保持した工程接続情報保持手段と、第一の情報収集手段に収集された上流側工程処理情報、および物品が該上流側工程から下流側工程に移動した際に第二の情報収集手段に収集される下流側工程処理情報と、工程接続情報保持手段に保持された工程接続情報とを比較する情報比較手段と、該比較結果に基づいて、該上流側工程から該下流側工程への物品の移動が正しいか否かを検知する検知手段とを具備したことを特徴としたものである。

【0008】

このように構成された工程管理システムによれば、上記工程接続情報を参照することにより、上流側工程から下流側工程に移動した物品の移動が正しいか否かを検知することが可能である。従って、例えば物品が誤った工程に搬入されたとしてもその誤りは検知されるため、誤った作業の実施や誤った管理データの作成等が好適に防止される。

【0009】

上記工程管理システムは、例えば検知手段により物品の移動が誤りであると検知されたときにその検知結果を報知する検知結果報知手段を更に具備したものであっても良い。

【0010】

また、上記工程管理システムは、検知手段により物品の移動が正しいと検知されたときには該上流側工程処理情報と該下流側工程処理情報とを関連付けた管理情報を作成し、検知手段により該物品の移動が誤りであると検知されたときには該管理情報を作成しない構成としても良い。

【0011】

また、上記の課題を解決する本発明の別の態様に係る工程管理システムは、物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行うシステムである。この工程管理システムは、該所定の順序に従った、隣接する工程の接続を示す工程接続情報を保持する工程接続情報保持手段と、各工程間の物品の移動を検知してその物品の移動情報を取得する移動情報取得手段と、該取得された移動情報と該工程接続情報に基づいて、当該物品の移動が正しいか否かを検知する検知手段とを具備したことを特徴としたものである。

【0012】

このように構成された工程管理システムによれば、上記工程接続情報を参照することにより、工程間に移動した物品の移動が正しいか否かを検知することが可能である。従って、例えば物品が誤った工程に搬入されたとしてもその誤りは検知されるため、誤った作業の実施や誤った管理データの作成等が好適に防止される。

【0013】

また、上記の課題を解決する本発明の別の態様に係る工程管理システムは、物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行うシステムである。この工程管理システムは、該所定の順序に従った、隣接する工程の接続を示す工程接続情報を保持したサーバと、該サーバに接続された、物品を管理するための端末装置とを備える。該端末装置は、それぞれの工程において少なくとも一台配置され、該工程間の物品の移動情報を取得して前記サーバに送信する。そして、該サーバは、受信した該移動情報と該工程接続情報に基づいて、当該物品の移動が正しいか否かを検知する。

【0014】

このように構成された工程管理システムによれば、サーバが、各端末装置から取得される移動情報を用いて上記工程接続情報を参照することにより、工程間に移動した物品の移動が正しいか否かを検知することが可能である。従って、例えば物品が誤った工程に搬入されたとしてもその誤りは検知されるため、誤った作業の実施や誤った管理データの作成等が好適に防止される。

【0015】

上記工程管理システムにおいて、該工程接続情報は、例えば各工程に備えられた端末装置に対応するよう管理された情報であっても良い。ここで、端末装置を複数台備えた工程があるとき、該工程接続情報において、当該工程は、例えば複数台の端末装置の各々に対応した複数の同一工程から成り、該複数の同一工程の各々が識別できるよう管理された工程であっても良い。

【0016】

また、上記の課題を解決する本発明の一態様に係る工程管理方法は、物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行うための方法である。この工程管理方法は、上流側工程における物品の処理に関する上流側工程処理情報を収集する第一の情報収集ステップと、該上流側工程で処理された物品の移動先である下流側工程における当該物品の処理に関する下流側工程処理情報を収集する第二の情報収集ステップと、第一の情報収集ステップにおいて収集された上流側工程処理情報、および物品が該上流側工程から下流側工程に移動した際に第二の情報収集ステップにおいて収集される下流側工程処理情報と、所定の記録媒体に記憶された工程接続情報であって、該所定の順序に従った、隣接する工程の接続を示す工程接続情報とを比較する情報比較ステップと、情報比較ステップにおける比較結果に基づいて、該上流側工程から該下流側工程への物品の移動が正しいか否かを検知する検知ステップとを含む方法である。

【0017】

このような工程管理方法によれば、上記工程接続情報を参照することにより、上流側工程から下流側工程に移動した物品の移動が正しいか否かを検知することが可能である。従って、例えば物品が誤った工程に搬入されたとしてもその誤りは検知されるため、誤った作業の実施や誤った管理データの作成等が好適に防止される。

【0018】

上記工程管理方法は、例えば検知ステップにおいて物品の移動が誤りであると検知されたときにその検知結果を報知する検知結果報知ステップを更に含む方法であっても良い。

【0019】

また、上記工程管理方法を、検知ステップにおいて物品の移動が正しいと検知されたときには該上流側工程処理情報と該下流側工程処理情報とを関連付けた管理情報を作成し、検知ステップにおいて該物品の移動が誤りであると検知されたときには該管理情報を作成しない方法としても良い。

【0020】

また、上記の課題を解決する本発明の一態様に係る工程管理プログラムは、上記工程管理方法をコンピュータに実行させるためのプログラムである。

【発明の効果】

【0021】

本発明に係る工程管理システム、工程管理方法、および工程管理プログラムによれば、生産ライン上で物品の流れに誤りがあったときにそれを検知することが可能である。従って、例えば物品が誤った工程に搬入されたとしてもその誤りは検知されるため、誤った作業の実施や誤った管理データの作成等が好適に防止される。

【発明を実施するための最良の形態】

【0022】

以下、図面を参照して、本発明の実施の形態による工程管理システムについて説明する。

【0023】

本発明の実施の形態による工程管理システムは、複数の工程からなる生産ライン全体を管理するためのシステムである。ここでいう「工程」とは、受け入れた部品を使用して製品を製造する機能的単位を表すものとする。すなわち、「工程」とは、工場等の生産施設内における所定の領域に設置された工作機械等の各種生産設備、および部品や製品を格納しておく各種倉庫、並びに、これら生産設備や倉庫を利用して生産活動を行う作業者により実現される機能的単位を示したものである。最終的な製品の製造は、このような「工程」が順次階層的に接続されたツリー構造でモデル化される。なお、本明細書においては、「物品」を、「製品」および「部品」を包括する表現として用いる。

【0024】

これらの工程は、所定の順序で接続される。各工程では、その各々を担当する作業者は、「通い箱」に格納された例えば数十個や数百個というまとまった数量の部品/製品に対して作業を行う。

【0025】

具体的には、先ず、前工程において作業者が、使用すべき部品を格納した通い箱を前工程用倉庫から出して前工程に搬入する。次いで、これらの部品を使用して、前工程における製品を製造する。前工程の作業者は、製造した製品を、前工程が保有する通い箱に順次格納する。そして、各通い箱に所定数の製品を格納すると、それらを次工程に渡すため次工程用倉庫に搬出する。

【0026】

次いで、次工程において作業者が、前工程からの通い箱を次工程用倉庫から出して次工程に搬入する。そして、当該通い箱の製品を部品として使用して新たな製品(次工程における製品)を製造する。次工程の作業者は、製造した製品を、次工程が保有する、更に次の工程に渡されるべき別の通い箱に格納する。そして、別の通い箱の各々に所定数の製品を格納すると、それらを更に次の工程用倉庫に搬出する。また、部品を全て使用して前工程からの通い箱が空になると、それらを前工程に戻す。

【0027】

前工程では、作業者が、前工程用倉庫から新たに出した部品を使用して製品を製造し、次工程から戻された各通い箱にそれらを格納する。そして、それらを次工程に渡すため再び次工程用倉庫に搬出する。各工程でこのような作業が繰り返されることで、製品が大量生産される。なお、各通い箱には、当該の通い箱を他の通い箱と識別するためのユニークな箱識別情報が付与されている。具体的には、例えば各通い箱の側面に、その通い箱の箱識別情報を示すバーコードが貼付されている。この箱識別情報は、例えば全工程において各箱全てを識別可能とする情報であっても良い。また、例えば工程単位で各箱を識別可能とする情報であっても良い。

【0028】

図1は、各工程と各工程間の関係を模式的に示した図である。なお、図1には、複数の工程のうちの6つの工程(すなわちA工程、B工程、C工程、D工程、E工程、およびF工程)が模式的に示されている。各工程が所定の順序で接続されることにより、目的となる最終製品が生産される。

【0029】

図1において、C工程は、A工程において完成した製品とB工程において完成した製品とを、当該C工程における部品として受け入れる。そして、C工程は、受け入れた部品に対して組立および加工等の処理を施してC工程における製品として完成させ、F工程に渡す。

【0030】

F工程は、C、D、およびE工程で製造された各製品を部品として受け入れ、F工程における製品を完成させる。なお、この例ではF工程による製品が、生産工程群全体の最終製品となっている。

【0031】

次に、上述の生産工程群における各工程を管理するための管理システムの構成について説明する。図2は、本実施形態の工程管理システムの一例を示した概略図である。図2に示されるように、本実施形態の工程管理システムは、サーバ1、端末装置3A、3B、3C、3D1、3D2、3D3、3E、3F1、3F2、および3F3を有している。サーバ1と各端末装置は、例えばネットワークの一形態であるLAN(Local Area Network)を介して接続されている。

【0032】

なお、本実施形態では、各端末装置は、各工程に対応して配置されている。作業者は、各工程に対応して配置された端末装置を用いて作業を行う。ここで、A、B、C、およびE工程は比較的作業量が少ない。従って、これらの工程の各々では、一台の端末装置(端末装置3A、3B、3C、3E)を用いて作業が行われる。これに対してD工程およびF工程は他の工程よりも作業量が多い。このため、これらの工程の各々では、複数台の端末装置(D工程では端末装置3D1、3D2、および3D3、F工程では端末装置3F1、3F2、および3F3)を用いて作業が行われる。なお、端末装置3D1、3D2、3D3を用いて処理される工程のそれぞれを「D1工程」、「D2工程」、「D3工程」と記す。また、端末装置3F1、3F2、3F3を用いて処理される工程のそれぞれを「F1工程」、「F2工程」、「F3工程」と記す。

【0033】

図3に、サーバ1の構成をブロック図で示す。サーバ1は、図3に示されるように、CPU(Central Processing Unit)11、RAM(Random Access Memory)12、HDD(Hard Disk Drive)13、通信制御回路14、表示制御回路15、および入力制御回路16を備えている。これらは、バスによって相互に接続されている。更に、サーバ1は、CRT(Cathode Ray Tube)17およびキーボード18を備えている。CRT17は表示制御回路15、キーボード18は入力制御回路16にそれぞれ接続されている。また、サーバ1は、通信制御回路14によりLANに接続されている。

【0034】

HDD13には、オペレーティングシステムおよびデータベース・プログラム等の各種プログラムが予め格納されている。また、HDD13には管理データベースが格納されている。この管理データベースには、後述する管理データであって、各工程間の接続を示す「リンク」に関連付けられたデータが蓄積される。なお、ここでいう「リンク」とは、物品管理システム内の各工程間に内在している、各工程間を関連付けて接続させるための接続情報である。本実施形態における「リンク」には、箱識別情報および各作業が行われた時刻のデータ等が該当する。

【0035】

CPU11は、HDD13に格納されたプログラムを読み出してRAM12の所定領域に展開して実行する。また、CPU11は、表示制御回路15を制御してCRT17に画像を表示させ、作業者に対して必要な情報を出力することが可能である。また、キーボード18を用いたユーザ・オペレーションが行われると、CPU11は、入力制御回路16を介して当該ユーザ・オペレーションを検知する。

【0036】

次に、端末装置の構成および作用について説明する。なお、各端末装置は同一の構成を有する。従って、以下においては端末装置3Aを代表して説明し、他の端末装置の説明は省略する。

【0037】

図4に、端末装置3Aの構成をブロック図で示す。端末装置3Aは、図4に示されるように、PLC(Programmable Logic Controller)31、表示入力装置32、およびバーコードリーダ33を備えている。

【0038】

PLC31は、CPU311、RAM312、HDD313、通信制御回路314、表示制御回路315、および入力制御回路316を備えている。これらは、バスによって相互に接続されている。また、CPU311は、計時手段として時計Mを内蔵している。CPU311は、この時計Mにより現在時刻(年、月、日、時、分、秒の単位)を取得することができる。HDD313内には、データベース・プログラム等の各種プログラムが予め記憶されている。

【0039】

表示入力装置32は、タッチパネル321およびLCD(Liquid Crystal Display)322を備えている。タッチパネル321は、例えば感圧式又は静電式等の周知のものであり、LCD322の画面上に配置されると共にPLC31の入力制御回路316に接続されている。また、LCD322は、PLC31の表示制御回路315に接続されている。

【0040】

バーコードリーダ33は、部品/製品を格納した通い箱にバーコードの形態で付与された箱識別情報等(例えば図1のバーコードbar)を読み取るときに使用されるものである。バーコードリーダ33は、PLC31の入力制御回路316に接続されている。

【0041】

PLC31のCPU311は、HDD313内に格納されたプログラムをRAM312の所定領域に展開して実行する。また、CPU311は、表示制御回路315を制御して表示入力装置32のLCD322に種々の画面を表示させる。

【0042】

LCD322で表示される画面の一例として、例えば搬入ボタン、使用開始ボタン、製造開始ボタン、使用終了ボタン、製造終了ボタン、搬出ボタン、作業中断ボタン、作業再開ボタン等を含むものがある。これは、作業者が工程で作業を行うときに表示されるべき画面である。搬入ボタンは、部品が倉庫から工程に搬入されたときにタッチされるべきボタンである。使用開始ボタンは、部品の使用を開始するときにタッチされるべきボタンである。製造開始ボタンは、製品の製造を開始するときにタッチされるべきボタンである。使用終了ボタンは、部品の使用が終了したときにタッチされるべきボタンである。製造終了ボタンは、製品の製造が終了したときにタッチされるべきボタンである。搬出ボタンは、製品を次工程に向けて倉庫に搬出するときにタッチされるべきボタンである。作業中断ボタンは、部品の使用又は製品の製造を中断するときにタッチされるべきボタンである。作業再開ボタンは、中断されていた部品の使用又は製品の製造を再開するときにタッチされるべきボタンである。

【0043】

作業者は、LCD322に表示された各ボタンをタッチして端末装置3を操作することができる。より詳細には、LCD322の画面上に配置されたタッチパネル321が、作業者によってタッチされたLCD322上の位置を検出する。そして、この位置を示す信号を、PLC31の入力制御回路316へ送信する。CPU311が、作業者によってタッチされた画面上の位置を、入力制御回路316を介して検知すると共に、この位置が画面上の何れのボタンの位置と一致しているかを検出する。そして、CPU311は、検出された位置に対応するボタンに応じた機能を実現する。

【0044】

また、作業者がバーコードリーダ33によってバーコードbarを読み取らせた場合、このバーコードリーダ33は、当該バーコードbarに対応したバーコードデータを取得してPLC31の入力制御回路316へ送信する。PLC31は、このとき取得したデータを例えばPLC31のRAM312に一時的に格納する。

【0045】

このように構成された端末装置3は、通信制御回路314によりLANに接続されている。RAM312に格納された上記バーコードデータは、例えばLANを介してサーバ1に送信される。

【0046】

次に、実際の工程間における部品/製品の流れと、工程管理システム内のデータ処理の対応関係について説明する。なお、上述したように、各工程間における部品/製品は、通い箱の中に格納された(ある数量まとめられた)状態で取り扱われる。

【0047】

工程管理システムは、通い箱の各々を1単位(1レコード)の管理データに対応させて各種処理を実行している。これらの各管理データは、サーバ1におけるデータベース・プログラム、および各端末装置におけるデータベース・プログラムにより処理される。

【0048】

各管理データは、ある工程間を往き来する通い箱の箱識別情報に関連付けられたデータである。通い箱には、一方の工程(前工程)において製造された製品が格納される。そして、その製品は、他方の工程(次工程)においては部品として扱われる。これに伴い、管理データには、前工程に関するデータ(すなわち該通い箱に格納されている物品を製品として考えたときのデータ(前工程データ))と、次工程に関するデータ(すなわち該通い箱に格納されている物品を部品として考えたときのデータ(次工程データ))とがエントリされることになる。

【0049】

前工程データには、例えば製品工程名称データ、製品製造開始時刻データ、製品製造終了時刻データ、製品環境条件データ、製品搬出時刻データ、製品担当者データ、製品不良情報等が含まれている。製品工程名称データは、該製品が製造される工程の名称のデータである。製品製造開始時刻データは、該製品の製造が開始された時刻のデータである。製品製造終了時刻データは、該製品の製造が終了した時刻のデータである。製品環境条件データは、該製品製造時における温湿度等の環境条件を示すデータである。製品搬出時刻データは、該製品を倉庫に向けて搬出した時刻のデータである。製品担当者データは、該製品の製造を担当した作業者に関するデータである。製品不良情報は、該製品の製造中に発生した不良品に関するデータである。

【0050】

また、上記製品不良情報には種々のデータがある。このデータには、例えば製品合格数データ、製品不合格数データ、製品保留数データ、製品手直し数データ、不良工程名群データ、部品群別不良数データ、製品不良項目データ、項目別製品不良数データ等が含まれている。製品合格数データは、工程において良品として製造された製品の数のデータである。製品不合格数データは、当該工程において不良品となってしまった製品の数のデータである。製品保留数データは、当該工程において良品か不良品かが不明な製品の数のデータである。製品手直し数データは、当該工程において簡単な手直しで合格製品になる製品の数のデータである。不良工程名群データは、当該工程において不良が発生したときの部品を製造した工程名群である。部品群別不良数データは、当該工程において不良が発生した部品群別の不良品の数である。製品不良項目データは、該製品の不良の原因を示す項目のデータである。項目別製品不良数データは、該製品の不良品の数を該項目別に示したデータである。

【0051】

また、次工程データには、例えば部品工程名称データ、部品使用開始時刻データ、部品使用終了時刻データ、部品環境条件データ、部品搬入時刻データ、部品担当者データ、部品不良情報等が含まれている。部品工程名称データは、該部品が使用される工程の名称のデータである。部品使用開始時刻データは、該部品の使用が開始された時刻のデータである。部品使用終了時刻データは、該部品の使用が終了した時刻のデータである。部品環境条件データは、該部品使用時における温湿度等の環境条件を示すデータである。部品搬入時刻データは、該部品を倉庫から工程に搬入した時刻のデータである。部品担当者データは、該部品を使用した作業者に関するデータである。部品不良情報は、該部品の使用中に発生した不良品に関するデータである。

【0052】

また、上記部品不良情報には種々のデータがある。このデータには、例えば部品合格数データ、部品不合格数データ、部品不良項目データ、項目別部品不良数データ等が含まれている。部品合格数データは、当該工程において良品として使用された部品の数のデータである。部品不合格数データは、当該工程において不良品と判定された部品の数のデータである。部品不良項目データは、部品の不良の原因を示す項目のデータである。項目別部品不良数データは、部品の不良の数を該項目別に示したデータである。

【0053】

上記の如き製品不良情報および部品不良情報を得ることにより、管理側は、不良率を加味した各工程の精細な製造計画の考案や、不良発生の予測、不良が発生した工程の優先的な改善処置、不良発生の早期発見等を実現することができる。

【0054】

各工程内および各工程間において物品(部品/製品)が移動していくと、該物品の流れに一致した状態で、対応する管理データが工程管理システム内において更新されていく。

【0055】

次に、C工程とF工程を往き来する通い箱を例に取り、図5および図6を用いて管理データを作成する処理(以下、「管理データ作成処理」と記す)について説明する。

【0056】

上述の如くC工程では、A工程からの製品を当該C工程における部品として受け入れるとともに、B工程からの製品を当該C工程における部品として受け入れる。なお、AおよびB工程からの通い箱には、C工程を担当する作業者(以下、「作業者C」と記す)が所定数(つまり、製品の通い箱に格納すべき数)の製品を製造すると空になるように、予め決められた数の部品が格納されているものとする。つまり、部品の通い箱と製品の通い箱のそれぞれの格納数は1:1で対応している。

【0057】

C、F工程間(より正確にはC工程とF1、F2、F3工程の何れかの間)において、例えばそれぞれユニークな箱識別情報(c1、c2、・・・cn)がバーコードで付されたn個の通い箱を用いて、C工程からF工程に物品が渡される。以下、箱識別情報「c1」が付与されてC、F工程間を往き来する通い箱を、説明の便宜上、「箱c1」と記す。また、箱c1に対応して作成される管理データを、「管理データDc1」と記す(他の通い箱および管理データについても同様に符号を付す)。

【0058】

また、図5では、A又はB工程とC工程との間を往き来する通い箱に対応する管理データとして、箱識別情報が「a3」である箱a3に対応した管理データDa3を代表して示す。また、C、D、又はEの各工程とF工程との間を往き来する通い箱に対応する管理データとして、管理データDc1を代表して示す。そして、これら代表として示した各管理データDa3、Dc1をもってして、他の管理データについては省略するものとする。

【0059】

また、図6においても図5と同様に、C工程からF3工程に搬入される通い箱に対応する管理データとして、管理データDc1を代表して示す。また、F工程で製品が格納される通い箱に対応する管理データとして、箱識別情報が「f2」である箱f2に対応した管理データD(f3)2を代表して示す。図6においても図5と同様に、これら代表として示した管理データをもってして、他の管理データについては省略するものとする。

【0060】

作業者Cは、先ず、箱a3を含むAおよびB工程からの通い箱群をC工程用倉庫から出して、部品として使用するためにC工程に搬入する。そして、搬入した各通い箱のバーコードをバーコードリーダ33で読み取り、LCD322上の搬入ボタンをタッチする。搬入ボタンがタッチされると、端末装置3Cは、搬入ボタンがタッチされた時刻のデータ(以下、「搬入時刻データ」と記す)を取得する。そして、搬入時刻データと共に、読み取られた各バーコードデータをサーバ1に送信する。

【0061】

サーバ1は、端末装置からデータを受信する度に、その受信データに搬入時刻データが含まれているか否かを判定する。そして、受信データに搬入時刻データが含まれている場合に限り、サーバ1は、当該搬入時刻データに対応した通い箱が何れかの工程に搬入されたと判断して搬入工程判定処理を実行する。この搬入工程判定処理は、当該の通い箱が搬入されるべき正しい工程に搬入されたか否かを判定するための処理である。サーバ1は、搬入工程判定処理において通い箱が正しい工程に搬入されたと判定した場合、管理データ作成処理を実行する。また、搬入工程判定処理において通い箱が誤った工程に搬入されたと判定した場合には管理データ作成処理を実行しない。搬入工程判定処理については後に詳説する。

【0062】

管理データ作成処理においてサーバ1は、端末装置3Cから受信した各バーコードデータをキーとして管理データベースを検索する。そして、次工程データのエントリがなく且つ当該の各バーコードデータを箱識別情報として有する管理データを検索結果として得る。サーバ1は、例えば次工程データのエントリがない管理データDa3を検索結果として得る。そして、検索結果として得られた管理データDa3を更新する。具体的には、サーバ1は、データの送信元が端末装置3Cであることから通い箱がC工程に位置すると判断する。そして、図5(a)に示されるように、管理データDa3の部品工程名称データのフィールドに「C」をエントリする。また、受信データに含まれる搬入時刻データに基づいて、部品搬入時刻データのフィールドに現在時刻である「T1」をエントリする。このとき例えば部品担当者データ等も管理データDa3にエントリするようにしても良い。

【0063】

なお、管理データにエントリされる各時刻データは、例えば端末装置3Cの時計M(図4参照)や、サーバ1のCPU11の内部クロック等を参照して得られる。また、管理データDa3の前工程データは、図5の管理データDc1の前工程データと同様の処理で作成されたものであり、その作成処理については図5の説明をもってして省略するものとする。

【0064】

次いで、作業者Cは、例えば箱a3の部品を使用するため、当該箱a3のバーコードをバーコードリーダ33で読み取り、LCD322上の使用開始ボタンをタッチする。そして、それと同時に、製造した製品を箱c1に格納するため、当該箱c1のバーコードをバーコードリーダ33で読み取り、LCD322上の製造開始ボタンをタッチする。端末装置3Cは、箱a3、箱c1のバーコードデータの各々に対して使用開始ボタン、製造開始ボタンがタッチされたそれぞれの時刻を関連付けたデータをサーバ1に送信する。

【0065】

サーバ1は、上記データを受信すると、箱a3のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データDa3を得る。次いで、図5(b)に示されるように、管理データDa3に部品使用開始時刻データとして、現在時刻である「T2」をエントリする。また、サーバ1は、箱c1のバーコードデータに基づいて、管理データDc1のレコード(すなわち、箱識別番号として「c1」、製品工程名称データとして「C」がエントリされた管理データ)を作成する。そして、当該レコードの製品製造開始時刻データとして、現在時刻である「T2」をエントリする。

【0066】

作業者CがAおよびB工程からの部品を用いて製品を順次製造し端末装置3Cを操作することで、製品環境条件データや製品不良情報、部品環境条件データ、部品不良情報等もサーバ1に送信され、各管理データにエントリされる。

【0067】

作業者Cは、箱a3が空になり且つ製造した製品を箱c1に所定数格納し終えると、LCD322上の使用終了ボタンおよび製造終了ボタンをタッチする。ここで、前回タッチされたボタンが使用開始ボタンおよび製造開始ボタンであり、端末装置3にとって、箱a3および箱c1を用いた作業が行われていたことは既知である。従って、端末装置3Cは、箱a3、箱c1のバーコードデータの各々に対して使用終了ボタン、製造終了ボタンがタッチされたそれぞれの時刻を関連付けたデータを作成する。そして、作成されたデータをサーバ1に送信する。

【0068】

サーバ1は、上記データを受信すると、箱a3のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データDa3を得る。次いで、図5(c)に示されるように、管理データDa3に部品使用終了時刻データとして、現在時刻である「T3」をエントリする。また、箱c1のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データDc1を得る。そして、図5(c)に示されるように、管理データDc1に製品製造終了時刻データとして、現在時刻である「T3」をエントリする。

【0069】

作業者Cは、製品を製造して各通い箱に所定数格納し終えると、LCD322上の搬出ボタンをタッチする。端末装置3Cは、箱c1のバーコードデータと搬出ボタンがタッチされた時刻のデータとを関連付けたデータを作成する。そして、作成されたデータをサーバ1に送信する。

【0070】

サーバ1は、上記データを受信すると、箱c1のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データDc1得る。次いで、図5(d)に示されるように、管理データDc1に製品搬出時刻データとして、現在時刻である「T4」をエントリする。作業者Cは、製品が格納された通い箱をF工程に渡すため、F工程用倉庫に搬出する。また、空になったAおよびB工程からの通い箱をそれぞれの工程に戻す。

【0071】

次いで、作業者Fが、C、D、およびE工程からの通い箱をF工程用倉庫から出して、部品として使用するために例えばF3工程に搬入する。そして、搬入した各通い箱のバーコードをバーコードリーダ33で読み取り、LCD322上の搬入ボタンをタッチする。搬入ボタンがタッチされると、端末装置3F3は、搬入時刻データを取得する。そして、搬入時刻データと共に、読み取られた各バーコードデータをサーバ1に送信する。このデータには搬入時刻データが含まれるため、サーバ1は、ここでも搬入工程判定処理を実行する。

【0072】

サーバ1は、上述したように、搬入工程判定処理において通い箱が正しい工程に搬入されたと判定した場合には管理データ作成処理を実行する。管理データ作成処理においてサーバ1は、端末装置3F3から受け取った各バーコードデータをキーとして管理データベースを検索する。そして、次工程データのエントリがなく且つ当該の各バーコードデータを箱識別情報として有する管理データを検索結果として得る。サーバ1は、例えば次工程データのエントリがない管理データDc1を検索結果として得る。そして、検索結果として得られた管理データDc1を更新する。具体的には、サーバ1は、データの送信元が端末装置3F3であることから通い箱がF3工程に位置すると判断する。そして、図6(a)に示されるように、管理データDc1の部品工程名称データのフィールドに「F3」をエントリする。また、受信データに含まれる搬入時刻データに基づいて、部品搬入時刻データのフィールドに現在時刻である「T11」をエントリする。

【0073】

次いで、作業者Fは、例えば箱c1の部品を使用するため、当該箱c1のバーコードをバーコードリーダ33で読み取り、LCD322上の使用開始ボタンをタッチする。そして、それと同時に、製造した製品を箱f2に格納するため、当該箱f2のバーコードをバーコードリーダ33で読み取り、LCD322上の製造開始ボタンをタッチする。端末装置3F3は、箱c1、箱f2のバーコードデータの各々に対して使用開始ボタン、製造開始ボタンがタッチされたそれぞれの時刻を関連付けたデータをサーバ1に送信する。

【0074】

サーバ1は、上記データを受信すると、箱c1のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データDc1を得る。次いで、図6(b)に示されるように、管理データDc1に部品使用開始時刻データとして、現在時刻である「T12」をエントリする。また、サーバ1は、箱f2のバーコードデータに基づいて、管理データD(f3)2のレコード(すなわち、箱識別番号として「f2」、製品工程名称データとして「F3」がエントリされた管理データ)を作成する。そして、当該レコードの製品製造開始時刻データとして、現在時刻である「T12」をエントリする。

【0075】

作業者FがC、D、およびE工程からの部品を用いて製品を順次製造し端末装置3F3を操作することで、製品環境条件データや製品不良情報、部品環境条件データ、部品不良情報等も各管理データにエントリされる。

【0076】

作業者Fは、箱c1が空になり且つ製造した製品を箱f2に所定数格納し終えると、LCD322上の使用終了ボタンおよび製造終了ボタンをタッチする。ここで、前回タッチされたボタンが使用開始ボタンおよび製造開始ボタンであり、端末装置3F3にとって、箱c1および箱f2を用いた作業が行われていたことは既知である。従って、端末装置3F3は、箱c1、箱f2のバーコードデータの各々に対して使用終了ボタン、製造終了ボタンがタッチされたそれぞれの時刻を関連付けたデータを作成する。そして、作成されたデータをサーバ1に送信する。

【0077】

サーバ1は、上記データを受信すると、箱c1のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データDc1を得る。次いで、図6(c)に示されるように、管理データDc1に部品使用終了時刻データとして、現在時刻である「T13」をエントリする。また、箱f2のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データD(f3)2を得る。そして、図6(c)に示されるように、管理データD(f3)2に製品製造終了時刻データとして、現在時刻である「T13」をエントリする。

【0078】

作業者Fは、製品を製造して各通い箱に所定数格納し終えると、LCD322上の搬出ボタンをタッチする。端末装置3F3は、箱f2のバーコードデータと搬出ボタンがタッチされた時刻のデータとを関連付けたデータを作成する。そして、作成されたデータをサーバ1に送信する。

【0079】

サーバ1は、上記データを受信すると、箱f2のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データD(f3)2を得る。次いで、図6(d)に示されるように、管理データD(f3)2に製品搬出時刻データとして、現在時刻である「T14」をエントリする。ここで、F工程で製造された製品は最終的な製品であるため、作業者Fは、これらの製品を格納した通い箱を出荷用の倉庫に搬出する。また、空になったC、D、およびE工程からの通い箱をそれぞれの工程に戻す。

【0080】

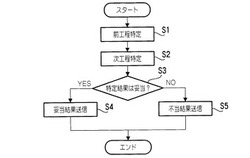

ここで、搬入工程判定処理について説明する。図7に、搬入工程判定処理のフローチャートを示す。また、図8に、HDD13に保持されたデータテーブルtbを示す。データテーブルtbは、前工程と次工程の接続情報の表すものであり、搬入工程判定処理で用いられる。

【0081】

サーバ1は、端末装置からのデータに搬入時刻データが含まれている場合、上述したように搬入工程判定処理を実行する。サーバ1は、搬入工程判定処理において先ず、搬入時刻データと共に受信したデータに含まれるバーコードデータに基づいて、処理対象の通い箱に製品が格納された工程(すなわち前工程)を特定する(ステップ1、以下の明細書および図面においてステップを「S」と略記)。先の箱a3の例では、サーバ1は、搬入時刻データと共にバーコードデータ「a3」を受信する。そして、バーコードデータ「a3」に基づいて、処理対象の通い箱がA工程から倉庫を経て現在の工程に搬入されたものであり、当該通い箱の前工程がA工程であると判断する。また、先の箱c1の例では、サーバ1は、搬入時刻データと共にバーコードデータ「c1」を受信する。そして、バーコードデータ「c1」に基づいて、処理対象の通い箱がC工程から倉庫を経て現在の工程に搬入されたものであり、当該通い箱の前工程がC工程であると判断する。

【0082】

サーバ1はS1の処理に次いで、搬入時刻データの送信元に基づいて、通い箱が搬入された工程(すなわち次工程)を特定する(S2)。先の箱a3の例では、搬入時刻データの送信元が端末装置3Cであるため、サーバ1は、当該通い箱が搬入された次工程をC工程と判断する。また、先の箱c1の例では、搬入時刻データの送信元が端末装置3F3であるため、サーバ1は、当該通い箱が搬入された次工程をF3工程と判断する。

【0083】

サーバ1はS2の処理に次いで、データテーブルtbを参照して、S1およびS2の処理で得られた結果(以下、「特定結果」と記す)が妥当であるか否かを判定する(S3)。

【0084】

サーバ1は、特定結果と一致する接続情報がデータテーブルtbに含まれる場合、当該特定結果が妥当であると判定する(S3:YES)。次いで、特定結果が妥当であるという判定結果(以下、「妥当結果」と記す)を端末装置に送信して(S4)、本フローチャートの処理を終了する。そして、上述したように管理データ作成処理を実行する。

【0085】

また、サーバ1は、特定結果と一致する接続情報がデータテーブルtbに含まれない場合、当該特定結果が妥当でないと判定する(S3:NO)。次いで、特定結果が不当であるという判定結果(以下、「不当結果」と記す)を端末装置に送信して(S5)、本フローチャートの処理を終了する。そして、上述したように管理データ作成処理を実行しない。

【0086】

なお、先の箱a3の例では、データテーブルtbの「3」を付したレコードが特定結果(すなわち前工程がA工程であり、次工程がC工程であること)と一致する接続情報を有する。また、先の箱c1の例では、データテーブルtbの「11」を付したレコードが特定結果(すなわち前工程がC工程であり、次工程がF3工程であること)と一致する接続情報を有する。従って、サーバ1は、何れの場合も特定結果に妥当性があると判定して妥当結果を端末装置に送信し、上記の如く管理データを作成する処理を実行している。

【0087】

サーバ1からのレスポンスが妥当結果である場合、端末装置は、そのレスポンスに対して何れの処理も実行しない。これに対して、サーバ1からのレスポンスが不当結果である場合、端末装置は、例えばLCD322に所定のメッセージを表示する。そして、このメッセージにより、これから作業に使用され得る通い箱は本来別の工程に搬入されるべきものであり、当該通い箱が現在の工程に搬入されたことに誤りがあることを作業者に報知する。

【0088】

なお、このような報知情報は、サーバ1経由で、処理対象の通い箱を搬出した側の端末装置および搬入した側の端末装置の両方に送信されても良い。この場合、両端末装置の

LCD322に上記報所定のメッセージが表示される。また、この所定のメッセージは、例えば箱識別情報、誤りであった経路情報(例えばA工程からD工程に搬入されたことを示す情報)、本来の正しい経路情報(例えばA工程からC工程に搬入すべきであることを示す情報)、搬入・搬出時刻情報等を含むものであっても良い。

【0089】

このように本実施形態では、生産ライン上で物品の流れに誤りがある場合、当該物品の移動先の工程でその誤りが検知される。従って、その移動先の工程で起こり得る、当該物品を用いた作業ミスを未然に防ぐことが可能となる。本実施形態では、生産ライン上で物品の流れに誤りがあることを検知した場合、その検知結果を作業者に報知する。これにより、移動先の工程に搬入された物品が誤ったものであることを作業者に認識されることができる。このため、当該物品を用いた作業ミスが好適に防がれる。附言するに、工程の数が多かったり工程の接続が複雑であったりすると、生産ライン上で物品の流れに誤りが発生し易くなる。従って、本実施形態の工程管理システムは、生産ライン中の工程の構造が複雑であればあるほど、より顕著な効果が得られるシステムであるといえる。

【0090】

以上が本発明の実施形態である。本発明はこれらの実施形態に限定されるものではなく様々な範囲で変形が可能である。例えば端末装置は、サーバ1から妥当結果を受信したときにLCD322に所定のメッセージを表示して、これから作業に使用され得る通い箱が正しいものであることを作業者に報知するようにしても良い。

【図面の簡単な説明】

【0091】

【図1】本発明の実施の形態における、各工程と各工程間の関係を模式的に示した図である。

【図2】本発明の実施の形態の工程管理システムの一例を示した概略図である。

【図3】本発明の実施の形態のサーバの構成を示したブロック図である。

【図4】本発明の実施の形態の端末装置の構成を示したブロック図である。

【図5】本発明の実施の形態において作成される管理データを説明するための図である。

【図6】本発明の実施の形態において作成される管理データを説明するための図である。

【図7】本発明の実施の形態のサーバが実行する搬入工程判定処理のフローチャートである。

【図8】本発明の実施の形態のサーバに保持されたデータテーブルを示した図である。

【符号の説明】

【0092】

1 サーバ

3A、3B、3C、3D1、3D2、3D3、3E、3F1、3F2、3F3 端末

11、311 CPU

13、313 HDD

【技術分野】

【0001】

この発明は、物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行う工程管理システムおよび工程管理方法に関する。また、このような工程管理方法をコンピュータに実行させるための工程管理プログラムに関する。

【背景技術】

【0002】

互いに接続された複数の工程を管理するための工程管理システムが広く知られている。このような工程管理システムは、例えば本出願人が出願した下記特許文献1等に開示されている。下記特許文献1に記載の工程管理システムでは、ある製品を製造する生産ラインの上流から下流に流れる主たる部品に対して各種の部品を順次組み付ける構成を採用している。下記特許文献1において本出願人は、各部品が他の生産設備において製品として製造されたものであることに着目している。そして、部品を受け入れて製品(各生産設備において製造される部品)を製造する機能的単位を「工程」と捉えて、最終的な製品が製造される一連の流れを、複数の「工程」が階層的に接続された構造で表現している。

【特許文献1】特開2006−285365号公報

【0003】

上記特許文献1に記載の工程管理システムでは、隣接する工程間を流れる物品の情報を収集して管理データを作成し、データベースに蓄積する。そして、この蓄積されたデータベースを用いて工程管理を実現している。このとき作成される管理データには、互いに関連付けられた、隣接する2つの工程(前工程と次工程)に関するデータが含まれる。

【0004】

上記特許文献1に記載の工程管理システムでは、隣接する2つの工程として例えばA、C工程がある。この場合、A工程が上流側の工程(すなわち前工程)であり、C工程が下流側の工程(すなわち次工程)である。例えばA工程で製品の製造が行われると、A工程用の端末装置により、A工程で製品として扱われる物品のデータ(前工程データ)が作成される。次いで、それらの製品がC工程に移されて当該C工程で部品として使用されると、C工程用の端末装置により、C工程で部品として扱われる物品のデータ(次工程データ)が作成される。そして、前工程データと次工程データがサーバにアップロードされ、当該サーバにおいてこれらのデータを関連付けた単一の管理データ(すなわちA工程とC工程を関連付けた管理データ)が作成される。

【発明の開示】

【発明が解決しようとする課題】

【0005】

ここで、上記特許文献1に記載の工程管理システムにおいて、例えばA工程からC工程に搬入されるべき物品がF工程に誤って搬入されたとする。この場合、F工程に関するデータが次工程データとして作成され、A工程とF工程を関連付けた管理データが誤って作成されてしまう。これは、上記特許文献1に記載の工程管理システムが、生産ラインにおいて物品が正しく移動することを前提としたシステムであり、生産ライン上で物品の流れに誤りがあったとしてもそれを検知することができないためである。

【0006】

そこで、本発明は上記の事情に鑑みて、生産ライン上で物品の流れに誤りがあったときにそれを検知することが可能な工程管理システム、工程管理方法、および工程管理プログラムを提供することを課題としている。

【課題を解決するための手段】

【0007】

上記の課題を解決する本発明の一態様に係る工程管理システムは、物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行うシステムである。この工程管理システムは、上流側工程における物品の処理に関する上流側工程処理情報を収集する第一の情報収集手段と、該上流側工程で処理された物品の移動先である下流側工程における当該物品の処理に関する下流側工程処理情報を収集する第二の情報収集手段と、該所定の順序に従った、隣接する工程の接続を示す工程接続情報を保持した工程接続情報保持手段と、第一の情報収集手段に収集された上流側工程処理情報、および物品が該上流側工程から下流側工程に移動した際に第二の情報収集手段に収集される下流側工程処理情報と、工程接続情報保持手段に保持された工程接続情報とを比較する情報比較手段と、該比較結果に基づいて、該上流側工程から該下流側工程への物品の移動が正しいか否かを検知する検知手段とを具備したことを特徴としたものである。

【0008】

このように構成された工程管理システムによれば、上記工程接続情報を参照することにより、上流側工程から下流側工程に移動した物品の移動が正しいか否かを検知することが可能である。従って、例えば物品が誤った工程に搬入されたとしてもその誤りは検知されるため、誤った作業の実施や誤った管理データの作成等が好適に防止される。

【0009】

上記工程管理システムは、例えば検知手段により物品の移動が誤りであると検知されたときにその検知結果を報知する検知結果報知手段を更に具備したものであっても良い。

【0010】

また、上記工程管理システムは、検知手段により物品の移動が正しいと検知されたときには該上流側工程処理情報と該下流側工程処理情報とを関連付けた管理情報を作成し、検知手段により該物品の移動が誤りであると検知されたときには該管理情報を作成しない構成としても良い。

【0011】

また、上記の課題を解決する本発明の別の態様に係る工程管理システムは、物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行うシステムである。この工程管理システムは、該所定の順序に従った、隣接する工程の接続を示す工程接続情報を保持する工程接続情報保持手段と、各工程間の物品の移動を検知してその物品の移動情報を取得する移動情報取得手段と、該取得された移動情報と該工程接続情報に基づいて、当該物品の移動が正しいか否かを検知する検知手段とを具備したことを特徴としたものである。

【0012】

このように構成された工程管理システムによれば、上記工程接続情報を参照することにより、工程間に移動した物品の移動が正しいか否かを検知することが可能である。従って、例えば物品が誤った工程に搬入されたとしてもその誤りは検知されるため、誤った作業の実施や誤った管理データの作成等が好適に防止される。

【0013】

また、上記の課題を解決する本発明の別の態様に係る工程管理システムは、物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行うシステムである。この工程管理システムは、該所定の順序に従った、隣接する工程の接続を示す工程接続情報を保持したサーバと、該サーバに接続された、物品を管理するための端末装置とを備える。該端末装置は、それぞれの工程において少なくとも一台配置され、該工程間の物品の移動情報を取得して前記サーバに送信する。そして、該サーバは、受信した該移動情報と該工程接続情報に基づいて、当該物品の移動が正しいか否かを検知する。

【0014】

このように構成された工程管理システムによれば、サーバが、各端末装置から取得される移動情報を用いて上記工程接続情報を参照することにより、工程間に移動した物品の移動が正しいか否かを検知することが可能である。従って、例えば物品が誤った工程に搬入されたとしてもその誤りは検知されるため、誤った作業の実施や誤った管理データの作成等が好適に防止される。

【0015】

上記工程管理システムにおいて、該工程接続情報は、例えば各工程に備えられた端末装置に対応するよう管理された情報であっても良い。ここで、端末装置を複数台備えた工程があるとき、該工程接続情報において、当該工程は、例えば複数台の端末装置の各々に対応した複数の同一工程から成り、該複数の同一工程の各々が識別できるよう管理された工程であっても良い。

【0016】

また、上記の課題を解決する本発明の一態様に係る工程管理方法は、物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行うための方法である。この工程管理方法は、上流側工程における物品の処理に関する上流側工程処理情報を収集する第一の情報収集ステップと、該上流側工程で処理された物品の移動先である下流側工程における当該物品の処理に関する下流側工程処理情報を収集する第二の情報収集ステップと、第一の情報収集ステップにおいて収集された上流側工程処理情報、および物品が該上流側工程から下流側工程に移動した際に第二の情報収集ステップにおいて収集される下流側工程処理情報と、所定の記録媒体に記憶された工程接続情報であって、該所定の順序に従った、隣接する工程の接続を示す工程接続情報とを比較する情報比較ステップと、情報比較ステップにおける比較結果に基づいて、該上流側工程から該下流側工程への物品の移動が正しいか否かを検知する検知ステップとを含む方法である。

【0017】

このような工程管理方法によれば、上記工程接続情報を参照することにより、上流側工程から下流側工程に移動した物品の移動が正しいか否かを検知することが可能である。従って、例えば物品が誤った工程に搬入されたとしてもその誤りは検知されるため、誤った作業の実施や誤った管理データの作成等が好適に防止される。

【0018】

上記工程管理方法は、例えば検知ステップにおいて物品の移動が誤りであると検知されたときにその検知結果を報知する検知結果報知ステップを更に含む方法であっても良い。

【0019】

また、上記工程管理方法を、検知ステップにおいて物品の移動が正しいと検知されたときには該上流側工程処理情報と該下流側工程処理情報とを関連付けた管理情報を作成し、検知ステップにおいて該物品の移動が誤りであると検知されたときには該管理情報を作成しない方法としても良い。

【0020】

また、上記の課題を解決する本発明の一態様に係る工程管理プログラムは、上記工程管理方法をコンピュータに実行させるためのプログラムである。

【発明の効果】

【0021】

本発明に係る工程管理システム、工程管理方法、および工程管理プログラムによれば、生産ライン上で物品の流れに誤りがあったときにそれを検知することが可能である。従って、例えば物品が誤った工程に搬入されたとしてもその誤りは検知されるため、誤った作業の実施や誤った管理データの作成等が好適に防止される。

【発明を実施するための最良の形態】

【0022】

以下、図面を参照して、本発明の実施の形態による工程管理システムについて説明する。

【0023】

本発明の実施の形態による工程管理システムは、複数の工程からなる生産ライン全体を管理するためのシステムである。ここでいう「工程」とは、受け入れた部品を使用して製品を製造する機能的単位を表すものとする。すなわち、「工程」とは、工場等の生産施設内における所定の領域に設置された工作機械等の各種生産設備、および部品や製品を格納しておく各種倉庫、並びに、これら生産設備や倉庫を利用して生産活動を行う作業者により実現される機能的単位を示したものである。最終的な製品の製造は、このような「工程」が順次階層的に接続されたツリー構造でモデル化される。なお、本明細書においては、「物品」を、「製品」および「部品」を包括する表現として用いる。

【0024】

これらの工程は、所定の順序で接続される。各工程では、その各々を担当する作業者は、「通い箱」に格納された例えば数十個や数百個というまとまった数量の部品/製品に対して作業を行う。

【0025】

具体的には、先ず、前工程において作業者が、使用すべき部品を格納した通い箱を前工程用倉庫から出して前工程に搬入する。次いで、これらの部品を使用して、前工程における製品を製造する。前工程の作業者は、製造した製品を、前工程が保有する通い箱に順次格納する。そして、各通い箱に所定数の製品を格納すると、それらを次工程に渡すため次工程用倉庫に搬出する。

【0026】

次いで、次工程において作業者が、前工程からの通い箱を次工程用倉庫から出して次工程に搬入する。そして、当該通い箱の製品を部品として使用して新たな製品(次工程における製品)を製造する。次工程の作業者は、製造した製品を、次工程が保有する、更に次の工程に渡されるべき別の通い箱に格納する。そして、別の通い箱の各々に所定数の製品を格納すると、それらを更に次の工程用倉庫に搬出する。また、部品を全て使用して前工程からの通い箱が空になると、それらを前工程に戻す。

【0027】

前工程では、作業者が、前工程用倉庫から新たに出した部品を使用して製品を製造し、次工程から戻された各通い箱にそれらを格納する。そして、それらを次工程に渡すため再び次工程用倉庫に搬出する。各工程でこのような作業が繰り返されることで、製品が大量生産される。なお、各通い箱には、当該の通い箱を他の通い箱と識別するためのユニークな箱識別情報が付与されている。具体的には、例えば各通い箱の側面に、その通い箱の箱識別情報を示すバーコードが貼付されている。この箱識別情報は、例えば全工程において各箱全てを識別可能とする情報であっても良い。また、例えば工程単位で各箱を識別可能とする情報であっても良い。

【0028】

図1は、各工程と各工程間の関係を模式的に示した図である。なお、図1には、複数の工程のうちの6つの工程(すなわちA工程、B工程、C工程、D工程、E工程、およびF工程)が模式的に示されている。各工程が所定の順序で接続されることにより、目的となる最終製品が生産される。

【0029】

図1において、C工程は、A工程において完成した製品とB工程において完成した製品とを、当該C工程における部品として受け入れる。そして、C工程は、受け入れた部品に対して組立および加工等の処理を施してC工程における製品として完成させ、F工程に渡す。

【0030】

F工程は、C、D、およびE工程で製造された各製品を部品として受け入れ、F工程における製品を完成させる。なお、この例ではF工程による製品が、生産工程群全体の最終製品となっている。

【0031】

次に、上述の生産工程群における各工程を管理するための管理システムの構成について説明する。図2は、本実施形態の工程管理システムの一例を示した概略図である。図2に示されるように、本実施形態の工程管理システムは、サーバ1、端末装置3A、3B、3C、3D1、3D2、3D3、3E、3F1、3F2、および3F3を有している。サーバ1と各端末装置は、例えばネットワークの一形態であるLAN(Local Area Network)を介して接続されている。

【0032】

なお、本実施形態では、各端末装置は、各工程に対応して配置されている。作業者は、各工程に対応して配置された端末装置を用いて作業を行う。ここで、A、B、C、およびE工程は比較的作業量が少ない。従って、これらの工程の各々では、一台の端末装置(端末装置3A、3B、3C、3E)を用いて作業が行われる。これに対してD工程およびF工程は他の工程よりも作業量が多い。このため、これらの工程の各々では、複数台の端末装置(D工程では端末装置3D1、3D2、および3D3、F工程では端末装置3F1、3F2、および3F3)を用いて作業が行われる。なお、端末装置3D1、3D2、3D3を用いて処理される工程のそれぞれを「D1工程」、「D2工程」、「D3工程」と記す。また、端末装置3F1、3F2、3F3を用いて処理される工程のそれぞれを「F1工程」、「F2工程」、「F3工程」と記す。

【0033】

図3に、サーバ1の構成をブロック図で示す。サーバ1は、図3に示されるように、CPU(Central Processing Unit)11、RAM(Random Access Memory)12、HDD(Hard Disk Drive)13、通信制御回路14、表示制御回路15、および入力制御回路16を備えている。これらは、バスによって相互に接続されている。更に、サーバ1は、CRT(Cathode Ray Tube)17およびキーボード18を備えている。CRT17は表示制御回路15、キーボード18は入力制御回路16にそれぞれ接続されている。また、サーバ1は、通信制御回路14によりLANに接続されている。

【0034】

HDD13には、オペレーティングシステムおよびデータベース・プログラム等の各種プログラムが予め格納されている。また、HDD13には管理データベースが格納されている。この管理データベースには、後述する管理データであって、各工程間の接続を示す「リンク」に関連付けられたデータが蓄積される。なお、ここでいう「リンク」とは、物品管理システム内の各工程間に内在している、各工程間を関連付けて接続させるための接続情報である。本実施形態における「リンク」には、箱識別情報および各作業が行われた時刻のデータ等が該当する。

【0035】

CPU11は、HDD13に格納されたプログラムを読み出してRAM12の所定領域に展開して実行する。また、CPU11は、表示制御回路15を制御してCRT17に画像を表示させ、作業者に対して必要な情報を出力することが可能である。また、キーボード18を用いたユーザ・オペレーションが行われると、CPU11は、入力制御回路16を介して当該ユーザ・オペレーションを検知する。

【0036】

次に、端末装置の構成および作用について説明する。なお、各端末装置は同一の構成を有する。従って、以下においては端末装置3Aを代表して説明し、他の端末装置の説明は省略する。

【0037】

図4に、端末装置3Aの構成をブロック図で示す。端末装置3Aは、図4に示されるように、PLC(Programmable Logic Controller)31、表示入力装置32、およびバーコードリーダ33を備えている。

【0038】

PLC31は、CPU311、RAM312、HDD313、通信制御回路314、表示制御回路315、および入力制御回路316を備えている。これらは、バスによって相互に接続されている。また、CPU311は、計時手段として時計Mを内蔵している。CPU311は、この時計Mにより現在時刻(年、月、日、時、分、秒の単位)を取得することができる。HDD313内には、データベース・プログラム等の各種プログラムが予め記憶されている。

【0039】

表示入力装置32は、タッチパネル321およびLCD(Liquid Crystal Display)322を備えている。タッチパネル321は、例えば感圧式又は静電式等の周知のものであり、LCD322の画面上に配置されると共にPLC31の入力制御回路316に接続されている。また、LCD322は、PLC31の表示制御回路315に接続されている。

【0040】

バーコードリーダ33は、部品/製品を格納した通い箱にバーコードの形態で付与された箱識別情報等(例えば図1のバーコードbar)を読み取るときに使用されるものである。バーコードリーダ33は、PLC31の入力制御回路316に接続されている。

【0041】

PLC31のCPU311は、HDD313内に格納されたプログラムをRAM312の所定領域に展開して実行する。また、CPU311は、表示制御回路315を制御して表示入力装置32のLCD322に種々の画面を表示させる。

【0042】

LCD322で表示される画面の一例として、例えば搬入ボタン、使用開始ボタン、製造開始ボタン、使用終了ボタン、製造終了ボタン、搬出ボタン、作業中断ボタン、作業再開ボタン等を含むものがある。これは、作業者が工程で作業を行うときに表示されるべき画面である。搬入ボタンは、部品が倉庫から工程に搬入されたときにタッチされるべきボタンである。使用開始ボタンは、部品の使用を開始するときにタッチされるべきボタンである。製造開始ボタンは、製品の製造を開始するときにタッチされるべきボタンである。使用終了ボタンは、部品の使用が終了したときにタッチされるべきボタンである。製造終了ボタンは、製品の製造が終了したときにタッチされるべきボタンである。搬出ボタンは、製品を次工程に向けて倉庫に搬出するときにタッチされるべきボタンである。作業中断ボタンは、部品の使用又は製品の製造を中断するときにタッチされるべきボタンである。作業再開ボタンは、中断されていた部品の使用又は製品の製造を再開するときにタッチされるべきボタンである。

【0043】

作業者は、LCD322に表示された各ボタンをタッチして端末装置3を操作することができる。より詳細には、LCD322の画面上に配置されたタッチパネル321が、作業者によってタッチされたLCD322上の位置を検出する。そして、この位置を示す信号を、PLC31の入力制御回路316へ送信する。CPU311が、作業者によってタッチされた画面上の位置を、入力制御回路316を介して検知すると共に、この位置が画面上の何れのボタンの位置と一致しているかを検出する。そして、CPU311は、検出された位置に対応するボタンに応じた機能を実現する。

【0044】

また、作業者がバーコードリーダ33によってバーコードbarを読み取らせた場合、このバーコードリーダ33は、当該バーコードbarに対応したバーコードデータを取得してPLC31の入力制御回路316へ送信する。PLC31は、このとき取得したデータを例えばPLC31のRAM312に一時的に格納する。

【0045】

このように構成された端末装置3は、通信制御回路314によりLANに接続されている。RAM312に格納された上記バーコードデータは、例えばLANを介してサーバ1に送信される。

【0046】

次に、実際の工程間における部品/製品の流れと、工程管理システム内のデータ処理の対応関係について説明する。なお、上述したように、各工程間における部品/製品は、通い箱の中に格納された(ある数量まとめられた)状態で取り扱われる。

【0047】

工程管理システムは、通い箱の各々を1単位(1レコード)の管理データに対応させて各種処理を実行している。これらの各管理データは、サーバ1におけるデータベース・プログラム、および各端末装置におけるデータベース・プログラムにより処理される。

【0048】

各管理データは、ある工程間を往き来する通い箱の箱識別情報に関連付けられたデータである。通い箱には、一方の工程(前工程)において製造された製品が格納される。そして、その製品は、他方の工程(次工程)においては部品として扱われる。これに伴い、管理データには、前工程に関するデータ(すなわち該通い箱に格納されている物品を製品として考えたときのデータ(前工程データ))と、次工程に関するデータ(すなわち該通い箱に格納されている物品を部品として考えたときのデータ(次工程データ))とがエントリされることになる。

【0049】

前工程データには、例えば製品工程名称データ、製品製造開始時刻データ、製品製造終了時刻データ、製品環境条件データ、製品搬出時刻データ、製品担当者データ、製品不良情報等が含まれている。製品工程名称データは、該製品が製造される工程の名称のデータである。製品製造開始時刻データは、該製品の製造が開始された時刻のデータである。製品製造終了時刻データは、該製品の製造が終了した時刻のデータである。製品環境条件データは、該製品製造時における温湿度等の環境条件を示すデータである。製品搬出時刻データは、該製品を倉庫に向けて搬出した時刻のデータである。製品担当者データは、該製品の製造を担当した作業者に関するデータである。製品不良情報は、該製品の製造中に発生した不良品に関するデータである。

【0050】

また、上記製品不良情報には種々のデータがある。このデータには、例えば製品合格数データ、製品不合格数データ、製品保留数データ、製品手直し数データ、不良工程名群データ、部品群別不良数データ、製品不良項目データ、項目別製品不良数データ等が含まれている。製品合格数データは、工程において良品として製造された製品の数のデータである。製品不合格数データは、当該工程において不良品となってしまった製品の数のデータである。製品保留数データは、当該工程において良品か不良品かが不明な製品の数のデータである。製品手直し数データは、当該工程において簡単な手直しで合格製品になる製品の数のデータである。不良工程名群データは、当該工程において不良が発生したときの部品を製造した工程名群である。部品群別不良数データは、当該工程において不良が発生した部品群別の不良品の数である。製品不良項目データは、該製品の不良の原因を示す項目のデータである。項目別製品不良数データは、該製品の不良品の数を該項目別に示したデータである。

【0051】

また、次工程データには、例えば部品工程名称データ、部品使用開始時刻データ、部品使用終了時刻データ、部品環境条件データ、部品搬入時刻データ、部品担当者データ、部品不良情報等が含まれている。部品工程名称データは、該部品が使用される工程の名称のデータである。部品使用開始時刻データは、該部品の使用が開始された時刻のデータである。部品使用終了時刻データは、該部品の使用が終了した時刻のデータである。部品環境条件データは、該部品使用時における温湿度等の環境条件を示すデータである。部品搬入時刻データは、該部品を倉庫から工程に搬入した時刻のデータである。部品担当者データは、該部品を使用した作業者に関するデータである。部品不良情報は、該部品の使用中に発生した不良品に関するデータである。

【0052】

また、上記部品不良情報には種々のデータがある。このデータには、例えば部品合格数データ、部品不合格数データ、部品不良項目データ、項目別部品不良数データ等が含まれている。部品合格数データは、当該工程において良品として使用された部品の数のデータである。部品不合格数データは、当該工程において不良品と判定された部品の数のデータである。部品不良項目データは、部品の不良の原因を示す項目のデータである。項目別部品不良数データは、部品の不良の数を該項目別に示したデータである。

【0053】

上記の如き製品不良情報および部品不良情報を得ることにより、管理側は、不良率を加味した各工程の精細な製造計画の考案や、不良発生の予測、不良が発生した工程の優先的な改善処置、不良発生の早期発見等を実現することができる。

【0054】

各工程内および各工程間において物品(部品/製品)が移動していくと、該物品の流れに一致した状態で、対応する管理データが工程管理システム内において更新されていく。

【0055】

次に、C工程とF工程を往き来する通い箱を例に取り、図5および図6を用いて管理データを作成する処理(以下、「管理データ作成処理」と記す)について説明する。

【0056】

上述の如くC工程では、A工程からの製品を当該C工程における部品として受け入れるとともに、B工程からの製品を当該C工程における部品として受け入れる。なお、AおよびB工程からの通い箱には、C工程を担当する作業者(以下、「作業者C」と記す)が所定数(つまり、製品の通い箱に格納すべき数)の製品を製造すると空になるように、予め決められた数の部品が格納されているものとする。つまり、部品の通い箱と製品の通い箱のそれぞれの格納数は1:1で対応している。

【0057】

C、F工程間(より正確にはC工程とF1、F2、F3工程の何れかの間)において、例えばそれぞれユニークな箱識別情報(c1、c2、・・・cn)がバーコードで付されたn個の通い箱を用いて、C工程からF工程に物品が渡される。以下、箱識別情報「c1」が付与されてC、F工程間を往き来する通い箱を、説明の便宜上、「箱c1」と記す。また、箱c1に対応して作成される管理データを、「管理データDc1」と記す(他の通い箱および管理データについても同様に符号を付す)。

【0058】

また、図5では、A又はB工程とC工程との間を往き来する通い箱に対応する管理データとして、箱識別情報が「a3」である箱a3に対応した管理データDa3を代表して示す。また、C、D、又はEの各工程とF工程との間を往き来する通い箱に対応する管理データとして、管理データDc1を代表して示す。そして、これら代表として示した各管理データDa3、Dc1をもってして、他の管理データについては省略するものとする。

【0059】

また、図6においても図5と同様に、C工程からF3工程に搬入される通い箱に対応する管理データとして、管理データDc1を代表して示す。また、F工程で製品が格納される通い箱に対応する管理データとして、箱識別情報が「f2」である箱f2に対応した管理データD(f3)2を代表して示す。図6においても図5と同様に、これら代表として示した管理データをもってして、他の管理データについては省略するものとする。

【0060】

作業者Cは、先ず、箱a3を含むAおよびB工程からの通い箱群をC工程用倉庫から出して、部品として使用するためにC工程に搬入する。そして、搬入した各通い箱のバーコードをバーコードリーダ33で読み取り、LCD322上の搬入ボタンをタッチする。搬入ボタンがタッチされると、端末装置3Cは、搬入ボタンがタッチされた時刻のデータ(以下、「搬入時刻データ」と記す)を取得する。そして、搬入時刻データと共に、読み取られた各バーコードデータをサーバ1に送信する。

【0061】

サーバ1は、端末装置からデータを受信する度に、その受信データに搬入時刻データが含まれているか否かを判定する。そして、受信データに搬入時刻データが含まれている場合に限り、サーバ1は、当該搬入時刻データに対応した通い箱が何れかの工程に搬入されたと判断して搬入工程判定処理を実行する。この搬入工程判定処理は、当該の通い箱が搬入されるべき正しい工程に搬入されたか否かを判定するための処理である。サーバ1は、搬入工程判定処理において通い箱が正しい工程に搬入されたと判定した場合、管理データ作成処理を実行する。また、搬入工程判定処理において通い箱が誤った工程に搬入されたと判定した場合には管理データ作成処理を実行しない。搬入工程判定処理については後に詳説する。

【0062】

管理データ作成処理においてサーバ1は、端末装置3Cから受信した各バーコードデータをキーとして管理データベースを検索する。そして、次工程データのエントリがなく且つ当該の各バーコードデータを箱識別情報として有する管理データを検索結果として得る。サーバ1は、例えば次工程データのエントリがない管理データDa3を検索結果として得る。そして、検索結果として得られた管理データDa3を更新する。具体的には、サーバ1は、データの送信元が端末装置3Cであることから通い箱がC工程に位置すると判断する。そして、図5(a)に示されるように、管理データDa3の部品工程名称データのフィールドに「C」をエントリする。また、受信データに含まれる搬入時刻データに基づいて、部品搬入時刻データのフィールドに現在時刻である「T1」をエントリする。このとき例えば部品担当者データ等も管理データDa3にエントリするようにしても良い。

【0063】

なお、管理データにエントリされる各時刻データは、例えば端末装置3Cの時計M(図4参照)や、サーバ1のCPU11の内部クロック等を参照して得られる。また、管理データDa3の前工程データは、図5の管理データDc1の前工程データと同様の処理で作成されたものであり、その作成処理については図5の説明をもってして省略するものとする。

【0064】

次いで、作業者Cは、例えば箱a3の部品を使用するため、当該箱a3のバーコードをバーコードリーダ33で読み取り、LCD322上の使用開始ボタンをタッチする。そして、それと同時に、製造した製品を箱c1に格納するため、当該箱c1のバーコードをバーコードリーダ33で読み取り、LCD322上の製造開始ボタンをタッチする。端末装置3Cは、箱a3、箱c1のバーコードデータの各々に対して使用開始ボタン、製造開始ボタンがタッチされたそれぞれの時刻を関連付けたデータをサーバ1に送信する。

【0065】

サーバ1は、上記データを受信すると、箱a3のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データDa3を得る。次いで、図5(b)に示されるように、管理データDa3に部品使用開始時刻データとして、現在時刻である「T2」をエントリする。また、サーバ1は、箱c1のバーコードデータに基づいて、管理データDc1のレコード(すなわち、箱識別番号として「c1」、製品工程名称データとして「C」がエントリされた管理データ)を作成する。そして、当該レコードの製品製造開始時刻データとして、現在時刻である「T2」をエントリする。

【0066】

作業者CがAおよびB工程からの部品を用いて製品を順次製造し端末装置3Cを操作することで、製品環境条件データや製品不良情報、部品環境条件データ、部品不良情報等もサーバ1に送信され、各管理データにエントリされる。

【0067】

作業者Cは、箱a3が空になり且つ製造した製品を箱c1に所定数格納し終えると、LCD322上の使用終了ボタンおよび製造終了ボタンをタッチする。ここで、前回タッチされたボタンが使用開始ボタンおよび製造開始ボタンであり、端末装置3にとって、箱a3および箱c1を用いた作業が行われていたことは既知である。従って、端末装置3Cは、箱a3、箱c1のバーコードデータの各々に対して使用終了ボタン、製造終了ボタンがタッチされたそれぞれの時刻を関連付けたデータを作成する。そして、作成されたデータをサーバ1に送信する。

【0068】

サーバ1は、上記データを受信すると、箱a3のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データDa3を得る。次いで、図5(c)に示されるように、管理データDa3に部品使用終了時刻データとして、現在時刻である「T3」をエントリする。また、箱c1のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データDc1を得る。そして、図5(c)に示されるように、管理データDc1に製品製造終了時刻データとして、現在時刻である「T3」をエントリする。

【0069】

作業者Cは、製品を製造して各通い箱に所定数格納し終えると、LCD322上の搬出ボタンをタッチする。端末装置3Cは、箱c1のバーコードデータと搬出ボタンがタッチされた時刻のデータとを関連付けたデータを作成する。そして、作成されたデータをサーバ1に送信する。

【0070】

サーバ1は、上記データを受信すると、箱c1のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データDc1得る。次いで、図5(d)に示されるように、管理データDc1に製品搬出時刻データとして、現在時刻である「T4」をエントリする。作業者Cは、製品が格納された通い箱をF工程に渡すため、F工程用倉庫に搬出する。また、空になったAおよびB工程からの通い箱をそれぞれの工程に戻す。

【0071】

次いで、作業者Fが、C、D、およびE工程からの通い箱をF工程用倉庫から出して、部品として使用するために例えばF3工程に搬入する。そして、搬入した各通い箱のバーコードをバーコードリーダ33で読み取り、LCD322上の搬入ボタンをタッチする。搬入ボタンがタッチされると、端末装置3F3は、搬入時刻データを取得する。そして、搬入時刻データと共に、読み取られた各バーコードデータをサーバ1に送信する。このデータには搬入時刻データが含まれるため、サーバ1は、ここでも搬入工程判定処理を実行する。

【0072】

サーバ1は、上述したように、搬入工程判定処理において通い箱が正しい工程に搬入されたと判定した場合には管理データ作成処理を実行する。管理データ作成処理においてサーバ1は、端末装置3F3から受け取った各バーコードデータをキーとして管理データベースを検索する。そして、次工程データのエントリがなく且つ当該の各バーコードデータを箱識別情報として有する管理データを検索結果として得る。サーバ1は、例えば次工程データのエントリがない管理データDc1を検索結果として得る。そして、検索結果として得られた管理データDc1を更新する。具体的には、サーバ1は、データの送信元が端末装置3F3であることから通い箱がF3工程に位置すると判断する。そして、図6(a)に示されるように、管理データDc1の部品工程名称データのフィールドに「F3」をエントリする。また、受信データに含まれる搬入時刻データに基づいて、部品搬入時刻データのフィールドに現在時刻である「T11」をエントリする。

【0073】

次いで、作業者Fは、例えば箱c1の部品を使用するため、当該箱c1のバーコードをバーコードリーダ33で読み取り、LCD322上の使用開始ボタンをタッチする。そして、それと同時に、製造した製品を箱f2に格納するため、当該箱f2のバーコードをバーコードリーダ33で読み取り、LCD322上の製造開始ボタンをタッチする。端末装置3F3は、箱c1、箱f2のバーコードデータの各々に対して使用開始ボタン、製造開始ボタンがタッチされたそれぞれの時刻を関連付けたデータをサーバ1に送信する。

【0074】

サーバ1は、上記データを受信すると、箱c1のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データDc1を得る。次いで、図6(b)に示されるように、管理データDc1に部品使用開始時刻データとして、現在時刻である「T12」をエントリする。また、サーバ1は、箱f2のバーコードデータに基づいて、管理データD(f3)2のレコード(すなわち、箱識別番号として「f2」、製品工程名称データとして「F3」がエントリされた管理データ)を作成する。そして、当該レコードの製品製造開始時刻データとして、現在時刻である「T12」をエントリする。

【0075】

作業者FがC、D、およびE工程からの部品を用いて製品を順次製造し端末装置3F3を操作することで、製品環境条件データや製品不良情報、部品環境条件データ、部品不良情報等も各管理データにエントリされる。

【0076】

作業者Fは、箱c1が空になり且つ製造した製品を箱f2に所定数格納し終えると、LCD322上の使用終了ボタンおよび製造終了ボタンをタッチする。ここで、前回タッチされたボタンが使用開始ボタンおよび製造開始ボタンであり、端末装置3F3にとって、箱c1および箱f2を用いた作業が行われていたことは既知である。従って、端末装置3F3は、箱c1、箱f2のバーコードデータの各々に対して使用終了ボタン、製造終了ボタンがタッチされたそれぞれの時刻を関連付けたデータを作成する。そして、作成されたデータをサーバ1に送信する。

【0077】

サーバ1は、上記データを受信すると、箱c1のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データDc1を得る。次いで、図6(c)に示されるように、管理データDc1に部品使用終了時刻データとして、現在時刻である「T13」をエントリする。また、箱f2のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データD(f3)2を得る。そして、図6(c)に示されるように、管理データD(f3)2に製品製造終了時刻データとして、現在時刻である「T13」をエントリする。

【0078】

作業者Fは、製品を製造して各通い箱に所定数格納し終えると、LCD322上の搬出ボタンをタッチする。端末装置3F3は、箱f2のバーコードデータと搬出ボタンがタッチされた時刻のデータとを関連付けたデータを作成する。そして、作成されたデータをサーバ1に送信する。

【0079】

サーバ1は、上記データを受信すると、箱f2のバーコードデータをキーとして管理データベースを検索する。そして、検索結果として管理データD(f3)2を得る。次いで、図6(d)に示されるように、管理データD(f3)2に製品搬出時刻データとして、現在時刻である「T14」をエントリする。ここで、F工程で製造された製品は最終的な製品であるため、作業者Fは、これらの製品を格納した通い箱を出荷用の倉庫に搬出する。また、空になったC、D、およびE工程からの通い箱をそれぞれの工程に戻す。

【0080】

ここで、搬入工程判定処理について説明する。図7に、搬入工程判定処理のフローチャートを示す。また、図8に、HDD13に保持されたデータテーブルtbを示す。データテーブルtbは、前工程と次工程の接続情報の表すものであり、搬入工程判定処理で用いられる。

【0081】

サーバ1は、端末装置からのデータに搬入時刻データが含まれている場合、上述したように搬入工程判定処理を実行する。サーバ1は、搬入工程判定処理において先ず、搬入時刻データと共に受信したデータに含まれるバーコードデータに基づいて、処理対象の通い箱に製品が格納された工程(すなわち前工程)を特定する(ステップ1、以下の明細書および図面においてステップを「S」と略記)。先の箱a3の例では、サーバ1は、搬入時刻データと共にバーコードデータ「a3」を受信する。そして、バーコードデータ「a3」に基づいて、処理対象の通い箱がA工程から倉庫を経て現在の工程に搬入されたものであり、当該通い箱の前工程がA工程であると判断する。また、先の箱c1の例では、サーバ1は、搬入時刻データと共にバーコードデータ「c1」を受信する。そして、バーコードデータ「c1」に基づいて、処理対象の通い箱がC工程から倉庫を経て現在の工程に搬入されたものであり、当該通い箱の前工程がC工程であると判断する。

【0082】

サーバ1はS1の処理に次いで、搬入時刻データの送信元に基づいて、通い箱が搬入された工程(すなわち次工程)を特定する(S2)。先の箱a3の例では、搬入時刻データの送信元が端末装置3Cであるため、サーバ1は、当該通い箱が搬入された次工程をC工程と判断する。また、先の箱c1の例では、搬入時刻データの送信元が端末装置3F3であるため、サーバ1は、当該通い箱が搬入された次工程をF3工程と判断する。

【0083】

サーバ1はS2の処理に次いで、データテーブルtbを参照して、S1およびS2の処理で得られた結果(以下、「特定結果」と記す)が妥当であるか否かを判定する(S3)。

【0084】

サーバ1は、特定結果と一致する接続情報がデータテーブルtbに含まれる場合、当該特定結果が妥当であると判定する(S3:YES)。次いで、特定結果が妥当であるという判定結果(以下、「妥当結果」と記す)を端末装置に送信して(S4)、本フローチャートの処理を終了する。そして、上述したように管理データ作成処理を実行する。

【0085】

また、サーバ1は、特定結果と一致する接続情報がデータテーブルtbに含まれない場合、当該特定結果が妥当でないと判定する(S3:NO)。次いで、特定結果が不当であるという判定結果(以下、「不当結果」と記す)を端末装置に送信して(S5)、本フローチャートの処理を終了する。そして、上述したように管理データ作成処理を実行しない。

【0086】

なお、先の箱a3の例では、データテーブルtbの「3」を付したレコードが特定結果(すなわち前工程がA工程であり、次工程がC工程であること)と一致する接続情報を有する。また、先の箱c1の例では、データテーブルtbの「11」を付したレコードが特定結果(すなわち前工程がC工程であり、次工程がF3工程であること)と一致する接続情報を有する。従って、サーバ1は、何れの場合も特定結果に妥当性があると判定して妥当結果を端末装置に送信し、上記の如く管理データを作成する処理を実行している。

【0087】

サーバ1からのレスポンスが妥当結果である場合、端末装置は、そのレスポンスに対して何れの処理も実行しない。これに対して、サーバ1からのレスポンスが不当結果である場合、端末装置は、例えばLCD322に所定のメッセージを表示する。そして、このメッセージにより、これから作業に使用され得る通い箱は本来別の工程に搬入されるべきものであり、当該通い箱が現在の工程に搬入されたことに誤りがあることを作業者に報知する。

【0088】

なお、このような報知情報は、サーバ1経由で、処理対象の通い箱を搬出した側の端末装置および搬入した側の端末装置の両方に送信されても良い。この場合、両端末装置の

LCD322に上記報所定のメッセージが表示される。また、この所定のメッセージは、例えば箱識別情報、誤りであった経路情報(例えばA工程からD工程に搬入されたことを示す情報)、本来の正しい経路情報(例えばA工程からC工程に搬入すべきであることを示す情報)、搬入・搬出時刻情報等を含むものであっても良い。

【0089】

このように本実施形態では、生産ライン上で物品の流れに誤りがある場合、当該物品の移動先の工程でその誤りが検知される。従って、その移動先の工程で起こり得る、当該物品を用いた作業ミスを未然に防ぐことが可能となる。本実施形態では、生産ライン上で物品の流れに誤りがあることを検知した場合、その検知結果を作業者に報知する。これにより、移動先の工程に搬入された物品が誤ったものであることを作業者に認識されることができる。このため、当該物品を用いた作業ミスが好適に防がれる。附言するに、工程の数が多かったり工程の接続が複雑であったりすると、生産ライン上で物品の流れに誤りが発生し易くなる。従って、本実施形態の工程管理システムは、生産ライン中の工程の構造が複雑であればあるほど、より顕著な効果が得られるシステムであるといえる。

【0090】

以上が本発明の実施形態である。本発明はこれらの実施形態に限定されるものではなく様々な範囲で変形が可能である。例えば端末装置は、サーバ1から妥当結果を受信したときにLCD322に所定のメッセージを表示して、これから作業に使用され得る通い箱が正しいものであることを作業者に報知するようにしても良い。

【図面の簡単な説明】

【0091】

【図1】本発明の実施の形態における、各工程と各工程間の関係を模式的に示した図である。

【図2】本発明の実施の形態の工程管理システムの一例を示した概略図である。

【図3】本発明の実施の形態のサーバの構成を示したブロック図である。

【図4】本発明の実施の形態の端末装置の構成を示したブロック図である。

【図5】本発明の実施の形態において作成される管理データを説明するための図である。

【図6】本発明の実施の形態において作成される管理データを説明するための図である。

【図7】本発明の実施の形態のサーバが実行する搬入工程判定処理のフローチャートである。

【図8】本発明の実施の形態のサーバに保持されたデータテーブルを示した図である。

【符号の説明】

【0092】

1 サーバ

3A、3B、3C、3D1、3D2、3D3、3E、3F1、3F2、3F3 端末

11、311 CPU

13、313 HDD

【特許請求の範囲】

【請求項1】

物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行う工程管理システムにおいて、

上流側工程における物品の処理に関する上流側工程処理情報を収集する第一の情報収集手段と、

該上流側工程で処理された物品の移動先である下流側工程における当該物品の処理に関する下流側工程処理情報を収集する第二の情報収集手段と、

該所定の順序に従った、隣接する工程の接続を示す工程接続情報を保持した工程接続情報保持手段と、

前記第一の情報収集手段に収集された上流側工程処理情報、および物品が該上流側工程から下流側工程に移動した際に前記第二の情報収集手段に収集される下流側工程処理情報と、前記工程接続情報保持手段に保持された工程接続情報とを比較する情報比較手段と、

該比較結果に基づいて、該上流側工程から該下流側工程への物品の移動が正しいか否かを検知する検知手段と、を具備したこと、を特徴とする工程管理システム。

【請求項2】

前記検知手段により物品の移動が誤りであると検知されたときにその検知結果を報知する検知結果報知手段を更に具備したこと、を特徴とする請求項1に記載の工程管理システム。

【請求項3】

前記検知手段により物品の移動が正しいと検知されたときには該上流側工程処理情報と該下流側工程処理情報とを関連付けた管理情報を作成し、前記検知手段により該物品の移動が誤りであると検知されたときには該管理情報を作成しないこと、を特徴とする請求項1又は請求項2の何れかに記載の工程管理システム。

【請求項4】

物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行う工程管理システムにおいて、

該所定の順序に従った、隣接する工程の接続を示す工程接続情報を保持する工程接続情報保持手段と、

各工程間の物品の移動を検知してその物品の移動情報を取得する移動情報取得手段と、

該取得された移動情報と該工程接続情報に基づいて、当該物品の移動が正しいか否かを検知する検知手段と、を具備したこと、を特徴とする工程管理システム。

【請求項5】

物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行う工程管理システムにおいて、

該所定の順序に従った、隣接する工程の接続を示す工程接続情報を保持したサーバと、

前記サーバに接続された、物品を管理するための端末装置と、を備え、

前記端末装置は、それぞれの工程において少なくとも一台配置され、該工程間の物品の移動情報を取得して前記サーバに送信し、

前記サーバは、受信した該移動情報と該工程接続情報に基づいて、当該物品の移動が正しいか否かを検知すること、を特徴とする工程管理システム。

【請求項6】

該工程接続情報は、各工程に備えられた端末装置に対応するよう管理された情報であること、を特徴とする請求項5に記載の工程管理システム。

【請求項7】

前記端末装置を複数台備えた工程があるとき、該工程接続情報において、当該工程は、前記複数台の端末装置の各々に対応した複数の同一工程から成り、該複数の同一工程の各々が識別できるよう管理された工程であること、を特徴とする請求項6に記載の工程管理システム。

【請求項8】

物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行うための工程管理方法において、

上流側工程における物品の処理に関する上流側工程処理情報を収集する第一の情報収集ステップと、

該上流側工程で処理された物品の移動先である下流側工程における当該物品の処理に関する下流側工程処理情報を収集する第二の情報収集ステップと、

前記第一の情報収集ステップにおいて収集された上流側工程処理情報、および物品が該上流側工程から下流側工程に移動した際に前記第二の情報収集ステップにおいて収集される下流側工程処理情報と、所定の記録媒体に記憶された工程接続情報であって、該所定の順序に従った、隣接する工程の接続を示す工程接続情報とを比較する情報比較ステップと、

前記情報比較ステップにおける比較結果に基づいて、該上流側工程から該下流側工程への物品の移動が正しいか否かを検知する検知ステップと、を含む工程管理方法。

【請求項9】

前記検知ステップにおいて物品の移動が誤りであると検知されたときにその検知結果を報知する検知結果報知ステップを更に含む、請求項8に記載の工程管理方法。

【請求項10】

前記検知ステップにおいて物品の移動が正しいと検知されたときには該上流側工程処理情報と該下流側工程処理情報とを関連付けた管理情報を作成し、前記検知ステップにおいて該物品の移動が誤りであると検知されたときには該管理情報を作成しないこと、を特徴とする請求項8又は請求項9の何れかに記載の工程管理方法。

【請求項11】

請求項8から請求項10の何れかに記載の工程管理方法をコンピュータに実行させるための工程管理プログラム。

【請求項1】

物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行う工程管理システムにおいて、

上流側工程における物品の処理に関する上流側工程処理情報を収集する第一の情報収集手段と、

該上流側工程で処理された物品の移動先である下流側工程における当該物品の処理に関する下流側工程処理情報を収集する第二の情報収集手段と、

該所定の順序に従った、隣接する工程の接続を示す工程接続情報を保持した工程接続情報保持手段と、

前記第一の情報収集手段に収集された上流側工程処理情報、および物品が該上流側工程から下流側工程に移動した際に前記第二の情報収集手段に収集される下流側工程処理情報と、前記工程接続情報保持手段に保持された工程接続情報とを比較する情報比較手段と、

該比較結果に基づいて、該上流側工程から該下流側工程への物品の移動が正しいか否かを検知する検知手段と、を具備したこと、を特徴とする工程管理システム。

【請求項2】

前記検知手段により物品の移動が誤りであると検知されたときにその検知結果を報知する検知結果報知手段を更に具備したこと、を特徴とする請求項1に記載の工程管理システム。

【請求項3】

前記検知手段により物品の移動が正しいと検知されたときには該上流側工程処理情報と該下流側工程処理情報とを関連付けた管理情報を作成し、前記検知手段により該物品の移動が誤りであると検知されたときには該管理情報を作成しないこと、を特徴とする請求項1又は請求項2の何れかに記載の工程管理システム。

【請求項4】

物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行う工程管理システムにおいて、

該所定の順序に従った、隣接する工程の接続を示す工程接続情報を保持する工程接続情報保持手段と、

各工程間の物品の移動を検知してその物品の移動情報を取得する移動情報取得手段と、

該取得された移動情報と該工程接続情報に基づいて、当該物品の移動が正しいか否かを検知する検知手段と、を具備したこと、を特徴とする工程管理システム。

【請求項5】

物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行う工程管理システムにおいて、

該所定の順序に従った、隣接する工程の接続を示す工程接続情報を保持したサーバと、

前記サーバに接続された、物品を管理するための端末装置と、を備え、

前記端末装置は、それぞれの工程において少なくとも一台配置され、該工程間の物品の移動情報を取得して前記サーバに送信し、

前記サーバは、受信した該移動情報と該工程接続情報に基づいて、当該物品の移動が正しいか否かを検知すること、を特徴とする工程管理システム。

【請求項6】

該工程接続情報は、各工程に備えられた端末装置に対応するよう管理された情報であること、を特徴とする請求項5に記載の工程管理システム。

【請求項7】

前記端末装置を複数台備えた工程があるとき、該工程接続情報において、当該工程は、前記複数台の端末装置の各々に対応した複数の同一工程から成り、該複数の同一工程の各々が識別できるよう管理された工程であること、を特徴とする請求項6に記載の工程管理システム。

【請求項8】

物品に対して処理を加える複数の工程が所定の順序で接続された工程群の管理を行うための工程管理方法において、

上流側工程における物品の処理に関する上流側工程処理情報を収集する第一の情報収集ステップと、

該上流側工程で処理された物品の移動先である下流側工程における当該物品の処理に関する下流側工程処理情報を収集する第二の情報収集ステップと、

前記第一の情報収集ステップにおいて収集された上流側工程処理情報、および物品が該上流側工程から下流側工程に移動した際に前記第二の情報収集ステップにおいて収集される下流側工程処理情報と、所定の記録媒体に記憶された工程接続情報であって、該所定の順序に従った、隣接する工程の接続を示す工程接続情報とを比較する情報比較ステップと、

前記情報比較ステップにおける比較結果に基づいて、該上流側工程から該下流側工程への物品の移動が正しいか否かを検知する検知ステップと、を含む工程管理方法。

【請求項9】

前記検知ステップにおいて物品の移動が誤りであると検知されたときにその検知結果を報知する検知結果報知ステップを更に含む、請求項8に記載の工程管理方法。

【請求項10】

前記検知ステップにおいて物品の移動が正しいと検知されたときには該上流側工程処理情報と該下流側工程処理情報とを関連付けた管理情報を作成し、前記検知ステップにおいて該物品の移動が誤りであると検知されたときには該管理情報を作成しないこと、を特徴とする請求項8又は請求項9の何れかに記載の工程管理方法。

【請求項11】

請求項8から請求項10の何れかに記載の工程管理方法をコンピュータに実行させるための工程管理プログラム。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−123184(P2008−123184A)

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願番号】特願2006−305254(P2006−305254)

【出願日】平成18年11月10日(2006.11.10)

【出願人】(000000527)ペンタックス株式会社 (1,878)

【Fターム(参考)】

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願日】平成18年11月10日(2006.11.10)

【出願人】(000000527)ペンタックス株式会社 (1,878)

【Fターム(参考)】

[ Back to top ]