差動トランス型角度センサ

【課題】コアとヨークとの軸方向のセンタリング精度と1対のヨークとの角度位置精度を向上して組付できる差動トランス型角度センサを提供する。

【解決手段】角度センサ10は、回転自在なコア11と、コア11に対して磁路を形成する第1のヨーク15、第2のヨーク16を備えている。第1のヨーク15と第2のヨーク16とは、120°の位相差を有して配置されている。この第1のヨーク15の位置決め孔151、第2のヨーク16位置決め孔161に、第1のヨーク支持キャップ18の位置決め孔181、第2のヨーク支持キャップ19の位置決め孔191を基準として挿通した位置決めピン25を挿通することによって、第1のヨーク15と第2のヨーク16とのコア11の軸方向の芯出し(センタリング)、及び第1のヨーク15と第2のヨーク16との角度位置の位置決めを精度良く行うことができる。

【解決手段】角度センサ10は、回転自在なコア11と、コア11に対して磁路を形成する第1のヨーク15、第2のヨーク16を備えている。第1のヨーク15と第2のヨーク16とは、120°の位相差を有して配置されている。この第1のヨーク15の位置決め孔151、第2のヨーク16位置決め孔161に、第1のヨーク支持キャップ18の位置決め孔181、第2のヨーク支持キャップ19の位置決め孔191を基準として挿通した位置決めピン25を挿通することによって、第1のヨーク15と第2のヨーク16とのコア11の軸方向の芯出し(センタリング)、及び第1のヨーク15と第2のヨーク16との角度位置の位置決めを精度良く行うことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、コアの角度を差動トランスの作用により検出するための差動トランス型角度センサに関し、さらに詳しくは、回転するコアとコアに対向するように配置する第1、第2のヨークとの組付の際の芯出し精度を向上できる差動トランス型角度センサに関する。

【背景技術】

【0002】

従来、この種の差動トランス型角度センサは、特許文献1によって開示されている。特許文献1による差動トランス型角度センサは、回転するコアと、コアに外装される励磁コイルと、励磁コイルを挟んで一対配置された第1、第2の検出コイルとを備えている。励磁コイルと第1検出コイルとの間には第1のヨークが挟持され、励磁コイルと第2の検出コイルとの間には第2のヨークが挟持されている。第1の検出コイルの出力電圧と第2の検出コイルの出力電圧との差電圧に基づいて、コアの回転角度を検出するものである。この際、第1のヨークと第2のヨークとを120°の位相差を有して組付け、コアと第1、第2のヨークとの芯出し精度を上げるために、励磁コイル、第1、第2の検出コイル及び第1、第2のヨークを、Oリングを介して樹脂製のボビンに組付けるように構成している。そのため、樹脂製のボビンとコアとの間で正確なセンタリングに対する芯出しが得られ、差動トランス型角度センサの測定精度を向上することができるようになった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−240372号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、近年、各種の機械の高精度化が求められてくると、差動トランス型角度センサを含めて各種の測定器も測定精度を向上できるように要望されてきた。特許文献1の差動トランス型角度センサの場合、コアと第1、第2のヨークとの組み付け精度を向上するために樹脂製ボビンにOリングを介してセンタリングに対する芯出しを行っていたものの、Oリング自体が樹脂製で弾性を有しているから、芯出しの不安定さがあった。つまり、弾性状のOリングではボビンへの安定した固定が期待されず第1のヨークと第2のヨークとのコアとヨークとのセンタリング精度の向上を維持することが難しくなっていた。

【課題を解決するための手段】

【0005】

本発明は、上述の課題を解決するものであり、組み付けの際におけるコアとヨークとの軸方向の芯出し精度(センタリング精度)の向上や第1のヨークと第2のヨークとの角度位置の位置決め精度を更に向上した差動トランス型角度センサを提供することを目的とする。

【0006】

本発明に係る差動トランス型角度センサは、以下のように構成するものである。すなわち、

請求項1記載の発明は、軸方向に沿って外周面の一部に平面状の切り欠き部を有して円柱状に形成される回転可能なコアと、前記コアに外装される励磁コイルと、前記コアに外装されるとともに前記励磁コイルを間にして配設される第1の検出コイル及び第2の検出コイルと、前記励磁コイルと前記第1の検出コイルとの間に配設されて前記コアの中心軸に対して同心円上に形成されるとともに、前記コアの中心軸に対して120°の円弧角度で形成された第1の弧面と、前記第1の弧面から扇状に広がる第1の胴体部と、前記第1の胴体部の外周部から前記第1の胴体部と一体的に形成されて全周にわたって円環状に形成される円環部と、を有する第1のヨークと、前記励磁コイルと前記第2の検出コイルとの間に配設されて前記コアの中心軸に対して同心円上に形成されるとともに、前記コアの中心軸に対して120°の円弧角度で形成された第2の弧面と、前記第2の弧面から扇状に広がる第2の胴体部と、前記第2の胴体部の外周部から前記第2の胴体部と一体的に形成されて全周にわたって円環状に形成される円環部と、を有する第2のヨークと、を備え、前記第1のヨークと前記第2のヨークとが所定角度の位相差を有して配設されるとともに前記コアが回転することにより、前記第1の検出コイルの出力電圧と前記第2の検出コイルの出力電圧との差電圧に基づいて前記コアの回転角度を検出する差動トランス型角度センサであって、前記第1のヨークの軸方向の一方の端面側、前記第2のヨークの軸方向の一方の端面側には、それぞれ前記コアに軸受を介して外嵌された一対のヨーク支持キャップが配設され、前記第1の弧面と前記第2の弧面とが前記コアの中心軸に対して所定間隔の位相差を有して配設されるように、前記第1のヨークと前記第2のヨークとが、前記一対のヨーク支持キャップに形成された位置決め孔を基準として挿通された位置決めピンにより、前記コアとの軸方向の芯出し及び前記所定角度の角度位置の位置決めが可能に構成されていることを特徴とするものである。

【0007】

請求項2記載の発明は、請求項1の発明に係るものであって、前記第1のヨーク、前記第2のヨークは、それぞれ前記第1の検出コイル、前記第2の検出コイルを囲う円筒カラーと別体で板状に形成され、前記第1のヨーク、前記第2のヨークは、それぞれ前記円筒カラーと軸方向に沿って重合されていることを特徴としている。

【0008】

請求項3の発明は、請求項1に係るものであって、前記第1のヨーク、前記第2のヨークは、前記第1の検出コイル、前記第2の検出コイルを囲う円筒カラーと一体的に形成されていることを特徴としている。

【0009】

請求項4記載の発明は、請求項1,2又は3の発明に係るものであって、前記第1のヨークと前記第2のヨークとは、前記所定角度の位相差が120°に設定されていることを特徴としている。

【発明の効果】

【0010】

本発明の請求項1の発明によれば、第1のヨークと第2のヨークとは回転するコアの周りで所定角度の位相差を有して配設されている。また、第1のヨークの軸方向の一方の端面側、第2のヨークの軸方向の一方の端面側には、それぞれヨーク支持キャップが配設されている。ヨーク支持キャップは、通常、コアに軸受を介して支持されているからコアの回転中心に対して同心円上に配設されることになる。第1のヨーク、第2のヨークが第1、第2のヨーク支持キャップに形成された位置決め孔を基準として挿通された位置決めピンによって位置規制されるように配設されている。これによって、第1のヨーク、第2のヨークがコアと同心円上に形成されることにより軸方向に対する芯出し精度を向上するとともに第1のヨークと第2のヨークとを所定角度の位相差を有して配設された角度位置の位置決め精度を向上することができる。

【0011】

請求項2の発明によれば、第1のヨーク、第2のヨークが、それぞれ第1の検出コイル、第2の検出コイルを囲う円筒カラーと別体で板状に形成されてそれぞれ円筒カラーと重合して配設されていれば、第1のヨーク、第2のヨークの加工を容易に行うことができる。そのため、第1のヨーク、第2のヨークを廉価に製造することができる。

【0012】

請求項3の発明によれば、第1のヨーク、第2のヨークが、それぞれ第1の検出コイル、第2の検出コイルを囲う円筒カラーと一体的形成されれば、円筒カラーにおける位置決めピンを挿入する位置決め孔の加工を削除することができるとともに、部品点数を少なくできるから組み付け作業を容易に行うことができる。

【0013】

請求項4の発明によれば、第1のヨークと第2のヨークとの角度位相差1を120°に設定することにより、第1の検出コイルと第2の検出コイルとの差電圧の波形に直線性を有することができ安定した測定が可能となる。

【図面の簡単な説明】

【0014】

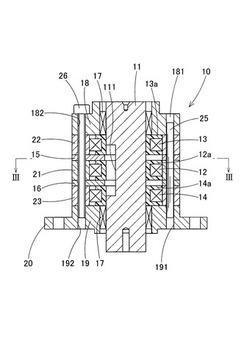

【図1】本発明の第1実施形態による角度センサを示す断面図である。

【図2】円筒カラーと別体で形成されたヨークを示す斜視図である。

【図3】図1におけるIII-III断面図である。

【図4】1サイクルにおけるコアとヨークとの関係を示す簡略図である。

【図5】角度センサの理想的な特性グラフを示すグラフである。

【図6】円筒カラーと一体的に形成したヨークを示す斜視図である。

【発明を実施するための形態】

【0015】

次に、本発明の差動トランス型角度センサ(以下、角度センサという。)の実施形態を図面に基づいて説明する。

【0016】

図1は、第1実施形態の角度センサ10の断面図であり、図2は、コアとヨークとの配置関係を示す斜視図であり、図3は図1の断面を示すものである。角度センサ10は、図1に示すように、磁性体で回転可能に形成されるコア11と、コア11に同心円上に外装されて交流電圧が印加される励磁コイル12と、コア11に同心円上に外装されて励磁コイル12を間にして配置される第1の検出コイル13と第2の検出コイル14とを有している。励磁コイル12と第1の検出コイル13との間には磁性体で形成される第1のヨーク15が配置され、励磁コイル12と第2の検出コイル14との間には磁性体で形成される第2のヨーク16が配置されている。

【0017】

コア11は円柱状に形成されるとともに、第1のヨーク15、第2のヨーク16が対向する中央部位には平面状の切り欠き部111が形成されている。コア11の両端部には軸受17、17が装着され、軸受17、17に外嵌するとともに、第1のヨーク15、第2のヨーク16を軸方向の内方に押える金属製の第1のヨーク支持キャップ18、金属製の第2のヨーク支持キャップ19がそれぞれ配置されている。第2のヨーク支持キャップ19には角度センサ10を測定したい場所に取付けるための取付けフランジ20が装着されている。

【0018】

励磁コイル12は樹脂製のボビン12aに嵌め込まれてコア11に外装されるとともにボビン12aと軸方向に沿って同じ厚みに形成された円筒カラー21に囲まれるように内装されている。円筒カラー21には、中心軸から60°間隔の位置に貫通孔211が軸方向に沿って形成されている。第1の検出コイル13は樹脂製のボビン13aに嵌め込まれてコア11に外装されるとともにボビン13aと軸方向に沿って同じ厚みに形成された円筒カラー22に囲まれるように内装されている。円筒カラー22には、中心軸から60°間隔の位置に貫通孔221が軸方向に沿って形成されている。第2の検出コイル14は樹脂製のボビン14aに嵌め込まれてコア11に外装されるとともにボビン14aと軸方向に沿って同じ厚みに形成された円筒カラー23に囲まれるように内装されている。円筒カラー23には、中心軸から60°間隔の位置に貫通孔231が軸方向に沿って形成されている。

【0019】

第1のヨーク15は、図1〜3に示すように、コア11の外周面に対向するとともにコア11と同心円上に形成されて円弧角度がコア11の中心軸に対して120°に形成される弧面15aを有して弧面15aから外周に広がる扇形状の胴体部15bと胴体部15bの外周部を含んで全周にわたってリング状に形成される円環部15cとを有して形成されている。円環部15cには、中心軸に対して120°の位置に等分に形成された3個の位置決め孔151と位置決め孔151間に配置されたボルト挿通孔152とが形成されている。

【0020】

位置決め孔151、ボルト挿通孔152の加工位置精度は、例えば、マシニングセンターやNC機械で加工することによって、第1のヨーク15の回転中心からの半径の寸法及びピッチ間の寸法を精度高く形成する。励磁コイル12と第1の検出コイル13との間に配置された第1のヨーク15は、円筒カラー21、22の端面で挟持されている。

【0021】

第2のヨーク16は、図1〜3に示すように、コア11の外周面に対向するとともにコア11と同心円上に形成されて円弧角度がコア11の中心軸に対して120°に形成される弧面16aを有して弧面16aから外周に広がる扇形状の胴体部16bと胴体部15bの外周部を含んで全周にわたってリング状に形成される円環部16cとを有して形成されている。円環部16cには、中心軸に対して120°の位置に等分に形成された3個の位置決め孔161と位置決め孔161間に配置されたボルト挿通孔162とが形成されている。

【0022】

位置決め孔161、ボルト挿通孔162の加工位置精度は、例えば、マシニングセンターやNC機械で加工することによって、第2のヨーク16の回転中心からの半径の寸法及びピッチ間の寸法を精度高く形成する。励磁コイル12と第2の検出コイル14との間に配置された第2のヨーク16は、円筒カラー21、23の端面で挟持されている。

【0023】

第1の検出コイル13の励磁コイル12側と反対の端面には、第1のヨーク支持キャップ18が配置されている。第1のヨーク支持キャップ18の内周面は軸受17に外嵌され、第1の検出コイル13に対向する端面は、外周部で円筒カラー22に当接するように配置されている。第1のヨーク支持キャップ18には、中心軸に対して120°の位置に等分に形成された3個の位置決め孔181が形成され、位置決め孔181の間にボルト挿通孔182が形成されている。

【0024】

位置決め孔181、ボルト挿通孔182の加工位置精度は、例えば、マシニングセンターやNC機械で加工することによって、第1のヨーク支持キャップ18の回転中心からの半径の寸法及びピッチ間の寸法を精度高く形成する。位置決め孔181とボルト挿通孔182の軸心からの半径は同じ寸法に形成されている。

【0025】

第2の検出コイル14の励磁コイル12側と反対の端面には、第2のヨーク支持キャップ19が配置されている。第2のヨーク支持キャップ19の内周面は軸受17に外嵌され、第2の検出コイル14に対向する端面は、外周部で円筒カラー23に当接するように配置されている。第2のヨーク支持キャップ19には、中心軸に対して120°の位置に等分に形成された3個の位置決め孔191が形成され、位置決め孔191の間にボルト挿通孔192が形成されている。

【0026】

位置決め孔191、ボルト挿通孔192の加工位置精度は、例えば、マシニングセンターやNC機械で加工することによって、第2のヨーク支持キャップ19の回転中心からの半径の寸法及びピッチ間の寸法を精度高く形成する。位置決め孔191とボルト挿通孔192の軸心からの半径は同じに形成されている。

【0027】

なお、円筒カラー21(22、23)の貫通孔211(221、231)における中心軸からの半径も、第1(第2)のヨーク15(16)の位置決め孔151(161)やボルト挿通孔152(162)、及び第1(第2)のヨーク支持キャップ18(19)の位置決め孔181(191)やボルト挿通孔182(192)における中心軸からの半径と同じ寸法に形成されている。

【0028】

図2〜3に示すように、第1のヨーク15、第2のヨーク16はコア11の周りに配置されて120°の位相差を有して配置されている。コア11と第1のヨーク15、第2のヨーク16とは同心円上の位置に配置され、第1のヨーク15の弧面15aは、コア11と同心円上に形成されている。また、第1のヨーク15の弧面15a、第2のヨーク16の弧面16aは、コア11が弧面15a、16a内で回転するために、コア11の外周面より僅かに大きく形成されコア11の外周面との間にギャップを形成している。

【0029】

第1のヨーク15と第2のヨーク16とは、1本または複数本の位置決めピン25を連通することによって位置決めされ、第1のヨーク支持キャップ18から第2のヨーク支持キャップ19を挿通する複数本のボルト26で固定されている。位置決めピン25は、第1のヨーク15と第2のヨーク16とが所定角度(120°)の位相差を有して配置された状態で、第1のヨーク支持キャップ18の3箇所の位置決め孔181及び第2のヨーク支持キャップ19の3箇所の位置決め孔191を基準としてそれぞれ第1のヨーク15の3箇所の位置決め孔151、第2のヨーク16の3箇所の位置決め孔161、及び円筒カラー21、22、23のそれぞれの貫通孔211、221,231に挿通される。また、位置決めピン25で位置決めされた後、ボルト26が、第1のヨーク支持キャップ18(第2のヨーク支持キャップ19)のボルト挿通孔182(192)、第1のヨーク15(第2のヨーク16)のボルト挿通孔152(162)、円筒カラー21(22、22)の貫通孔211(212、213)に挿通される。これにより、第1のヨーク15と第2のヨーク16とが、コア11の軸方向に対する芯出し(センタリング)、及び第1のヨーク15と第2のヨーク16との角度位置の位置決めを行うことができる。

【0030】

なお、第1のヨーク15と第2のヨーク16とで形成される位相差は120°に限定するものではなく、角度センサで測定できる範囲において、設定しやすい角度にすることができる。

【0031】

次に上述のように構成された角度センサ10の組み付け手順について説明する。

【0032】

まず、ボビン12aに嵌め込まれた励磁コイル12の周りを囲むように円筒カラー21を外装し円筒カラー21の両面に第1のヨーク15と第2のヨーク16とを重合する。次に、円筒カラー22に内装された第1の検出コイル13と円筒カラー23に内装された第2の検出コイル14とをそれぞれ第1のヨーク15、第2のヨーク16に重合するようして配置する。

【0033】

次に、軸受17を内嵌した第1のヨーク支持キャップ18と軸受17を内嵌した第2のヨーク支持キャップ19とを、それぞれ第1の検出コイル13の外側、第2の検出コイル14の外側に配置して、それぞれ円筒カラー22、23の端面に重合するように配置する。この際、第1のヨーク15の弧面15aと第2のヨーク16の弧面16aとが、挿入されるコア11の軸心に対して120°の位相差となるように配置した上で、それぞれの位置決め孔(151、161、181、191)とが対向した位置となるように配置しておく。そして、位置決めピン25とボルト26を挿通する。

【0034】

最後にコア11を第1のヨーク支持キャップ18、第2のヨーク支持キャップ19内の軸受17内を挿通して切り欠き部111内に第1のヨーク15、第2のヨーク16が配置されることを確認して角度センサ10が組付けられる。コア11が第1のヨーク支持キャップ18(第2のヨーク支持キャップ19)の軸受17に支持されることにより、第1のヨーク15(第2のヨーク16)とコア11との軸方向の芯出しを精度良く行うことができる。

【0035】

次に、上述のように組み付けられた角度センサ10の動作について説明する。以下の説明において、第1のヨーク15と第2のヨーク16に関しては120°の位相差を有しているものの、磁路断面積の説明は同様であることから、第1のヨーク15とコア11との関係で説明し、第2のヨーク16については、図5に示すようにその合成された出力電圧で説明する。

【0036】

図4(a)に示すように、コア11の切り欠き部111の切欠面が第1のヨーク15の胴体部15bの端面に対して平行にあるときをコア11の0°位置として、順にコア11を矢印方向に沿って回転させる。図4(a)のように、コア11が第1のヨーク15の弧面15aに対してギャップが大きい場合に、コア11と第1のヨーク15は離隔して磁気的な結合が弱くなる。したがって、第1のヨーク15とコア11との間において、磁路断面積は最小となり、言い換えれば、磁気抵抗は最大値となる。

【0037】

第1の検出コイル13(図1参照)の出力電圧は、励磁コイル12(図1参照)の発生磁束から第1のヨーク15に漏れる磁束を減算した磁束に比例するため、上記のように第1のヨーク15とコア11との間の磁気抵抗が最大であるとき、第1の検出コイル13の電圧は最大となる(図5(a)位置)。

【0038】

その後、コア11が図4における矢印方向へ回転して、図4(b)の位置(コア11の60°)に達すると、第1のヨーク15とコア11との間の磁路断面積は増大していくため、第1の検出コイル13(図1参照)の出力電圧は減少する。図4(c)に示すようにコア11が120°回転したとき、第1のヨーク15とコア1との間の磁路断面積は最大値となり、このため、第1の検出コイル13の出力電圧は最小値となる。

【0039】

その後、コア11が矢印方向へさらに回転して、図4(c)の位置から、コア11がさらに120°(コア11の240°位置)、つまり、図4(e)に示す位置に回転するまでの間においては、第1のヨーク15とコア11との間の磁路断面積は最大値に維持されるため、第1の検出コイル13(図1参照)の出力電圧は最小値に維持される。

【0040】

その後、コア1がさらに回転して、図4(e)の位置に達すると第1のヨーク15とコア11との間に磁路断面積は、今度は減少するため、第1の検出コイル13の出力電圧は増大し、コア11がさらに120°回転したとき、図4(a)と同じ状態となり、第1のヨーク15とコア11との間の磁路断面積は最小値となる。このため、第1の検出コイル13(図1参照)の出力電圧は最大値となる。

【0041】

上記のように、第1のヨーク15と第2のヨーク16とは、互いに120°の位相差を持って配置されている。このため、コア11の角度位置に対する第1の検出コイル13の出力電圧を図5(A)の波形Xで表したとき、第2の検出コイル14の出力電圧は、波形Yで表すことができる。したがって第1の検出コイル13の出力電圧と第2の検出コイル14との差電圧は、図5(B)で表すことができる。これによると、コア11の240°の回転範囲内で直線性を有するため、この回転範囲においてコア11の角度位置を第1の検出コイル13と第2の検出コイル14との差電圧で検出することができる。

【0042】

なお、上述において、第1のヨーク15と励磁コイル12の周りを囲む円筒カラー21、第2のヨーク16と第2の検出コイル14の周りを囲む円筒カラー23とはそれぞれ別体で形成しているが、図6に示すように一体で形成してもよい。これにより、図1〜2に示す円筒カラー21(23)の貫通孔211(231)の単体での加工を削除できる。また、組付作業も容易に行うことができる。

【0043】

上述のように、実施形態の角度センサ10では、コア11に対する第1のヨーク15の位置決め孔151と第2のヨーク16の位置決め孔161と、を精度良く加工し、位置決めピン25を精度良く加工された第1(第2)のヨーク支持キャップ18(19)の位置決め孔181(191)を基準として組付けることから、第1(第2)のヨーク15(16)とコア11の軸方向の芯出し(センタリング)精度を向上することができるとともに、第1のヨーク15と第2のヨーク16との角度位置の位置決め精度を向上することができる。

【符号の説明】

【0044】

10、30、50(差動トランス型)角度センサ

11、コア

111、切り欠き部

12、励磁コイル

13、第1の検出コイル

14、第2の検出コイル

15、第1のヨーク

15a、弧面

15b、胴体部

15c、円環部

16、第2のヨーク

16a、弧面

16b、胴体部

16c、円環部

18、第1のヨーク支持キャップ

19、第2のヨーク支持キャップ

25、位置決めピン

【技術分野】

【0001】

本発明は、コアの角度を差動トランスの作用により検出するための差動トランス型角度センサに関し、さらに詳しくは、回転するコアとコアに対向するように配置する第1、第2のヨークとの組付の際の芯出し精度を向上できる差動トランス型角度センサに関する。

【背景技術】

【0002】

従来、この種の差動トランス型角度センサは、特許文献1によって開示されている。特許文献1による差動トランス型角度センサは、回転するコアと、コアに外装される励磁コイルと、励磁コイルを挟んで一対配置された第1、第2の検出コイルとを備えている。励磁コイルと第1検出コイルとの間には第1のヨークが挟持され、励磁コイルと第2の検出コイルとの間には第2のヨークが挟持されている。第1の検出コイルの出力電圧と第2の検出コイルの出力電圧との差電圧に基づいて、コアの回転角度を検出するものである。この際、第1のヨークと第2のヨークとを120°の位相差を有して組付け、コアと第1、第2のヨークとの芯出し精度を上げるために、励磁コイル、第1、第2の検出コイル及び第1、第2のヨークを、Oリングを介して樹脂製のボビンに組付けるように構成している。そのため、樹脂製のボビンとコアとの間で正確なセンタリングに対する芯出しが得られ、差動トランス型角度センサの測定精度を向上することができるようになった。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−240372号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、近年、各種の機械の高精度化が求められてくると、差動トランス型角度センサを含めて各種の測定器も測定精度を向上できるように要望されてきた。特許文献1の差動トランス型角度センサの場合、コアと第1、第2のヨークとの組み付け精度を向上するために樹脂製ボビンにOリングを介してセンタリングに対する芯出しを行っていたものの、Oリング自体が樹脂製で弾性を有しているから、芯出しの不安定さがあった。つまり、弾性状のOリングではボビンへの安定した固定が期待されず第1のヨークと第2のヨークとのコアとヨークとのセンタリング精度の向上を維持することが難しくなっていた。

【課題を解決するための手段】

【0005】

本発明は、上述の課題を解決するものであり、組み付けの際におけるコアとヨークとの軸方向の芯出し精度(センタリング精度)の向上や第1のヨークと第2のヨークとの角度位置の位置決め精度を更に向上した差動トランス型角度センサを提供することを目的とする。

【0006】

本発明に係る差動トランス型角度センサは、以下のように構成するものである。すなわち、

請求項1記載の発明は、軸方向に沿って外周面の一部に平面状の切り欠き部を有して円柱状に形成される回転可能なコアと、前記コアに外装される励磁コイルと、前記コアに外装されるとともに前記励磁コイルを間にして配設される第1の検出コイル及び第2の検出コイルと、前記励磁コイルと前記第1の検出コイルとの間に配設されて前記コアの中心軸に対して同心円上に形成されるとともに、前記コアの中心軸に対して120°の円弧角度で形成された第1の弧面と、前記第1の弧面から扇状に広がる第1の胴体部と、前記第1の胴体部の外周部から前記第1の胴体部と一体的に形成されて全周にわたって円環状に形成される円環部と、を有する第1のヨークと、前記励磁コイルと前記第2の検出コイルとの間に配設されて前記コアの中心軸に対して同心円上に形成されるとともに、前記コアの中心軸に対して120°の円弧角度で形成された第2の弧面と、前記第2の弧面から扇状に広がる第2の胴体部と、前記第2の胴体部の外周部から前記第2の胴体部と一体的に形成されて全周にわたって円環状に形成される円環部と、を有する第2のヨークと、を備え、前記第1のヨークと前記第2のヨークとが所定角度の位相差を有して配設されるとともに前記コアが回転することにより、前記第1の検出コイルの出力電圧と前記第2の検出コイルの出力電圧との差電圧に基づいて前記コアの回転角度を検出する差動トランス型角度センサであって、前記第1のヨークの軸方向の一方の端面側、前記第2のヨークの軸方向の一方の端面側には、それぞれ前記コアに軸受を介して外嵌された一対のヨーク支持キャップが配設され、前記第1の弧面と前記第2の弧面とが前記コアの中心軸に対して所定間隔の位相差を有して配設されるように、前記第1のヨークと前記第2のヨークとが、前記一対のヨーク支持キャップに形成された位置決め孔を基準として挿通された位置決めピンにより、前記コアとの軸方向の芯出し及び前記所定角度の角度位置の位置決めが可能に構成されていることを特徴とするものである。

【0007】

請求項2記載の発明は、請求項1の発明に係るものであって、前記第1のヨーク、前記第2のヨークは、それぞれ前記第1の検出コイル、前記第2の検出コイルを囲う円筒カラーと別体で板状に形成され、前記第1のヨーク、前記第2のヨークは、それぞれ前記円筒カラーと軸方向に沿って重合されていることを特徴としている。

【0008】

請求項3の発明は、請求項1に係るものであって、前記第1のヨーク、前記第2のヨークは、前記第1の検出コイル、前記第2の検出コイルを囲う円筒カラーと一体的に形成されていることを特徴としている。

【0009】

請求項4記載の発明は、請求項1,2又は3の発明に係るものであって、前記第1のヨークと前記第2のヨークとは、前記所定角度の位相差が120°に設定されていることを特徴としている。

【発明の効果】

【0010】

本発明の請求項1の発明によれば、第1のヨークと第2のヨークとは回転するコアの周りで所定角度の位相差を有して配設されている。また、第1のヨークの軸方向の一方の端面側、第2のヨークの軸方向の一方の端面側には、それぞれヨーク支持キャップが配設されている。ヨーク支持キャップは、通常、コアに軸受を介して支持されているからコアの回転中心に対して同心円上に配設されることになる。第1のヨーク、第2のヨークが第1、第2のヨーク支持キャップに形成された位置決め孔を基準として挿通された位置決めピンによって位置規制されるように配設されている。これによって、第1のヨーク、第2のヨークがコアと同心円上に形成されることにより軸方向に対する芯出し精度を向上するとともに第1のヨークと第2のヨークとを所定角度の位相差を有して配設された角度位置の位置決め精度を向上することができる。

【0011】

請求項2の発明によれば、第1のヨーク、第2のヨークが、それぞれ第1の検出コイル、第2の検出コイルを囲う円筒カラーと別体で板状に形成されてそれぞれ円筒カラーと重合して配設されていれば、第1のヨーク、第2のヨークの加工を容易に行うことができる。そのため、第1のヨーク、第2のヨークを廉価に製造することができる。

【0012】

請求項3の発明によれば、第1のヨーク、第2のヨークが、それぞれ第1の検出コイル、第2の検出コイルを囲う円筒カラーと一体的形成されれば、円筒カラーにおける位置決めピンを挿入する位置決め孔の加工を削除することができるとともに、部品点数を少なくできるから組み付け作業を容易に行うことができる。

【0013】

請求項4の発明によれば、第1のヨークと第2のヨークとの角度位相差1を120°に設定することにより、第1の検出コイルと第2の検出コイルとの差電圧の波形に直線性を有することができ安定した測定が可能となる。

【図面の簡単な説明】

【0014】

【図1】本発明の第1実施形態による角度センサを示す断面図である。

【図2】円筒カラーと別体で形成されたヨークを示す斜視図である。

【図3】図1におけるIII-III断面図である。

【図4】1サイクルにおけるコアとヨークとの関係を示す簡略図である。

【図5】角度センサの理想的な特性グラフを示すグラフである。

【図6】円筒カラーと一体的に形成したヨークを示す斜視図である。

【発明を実施するための形態】

【0015】

次に、本発明の差動トランス型角度センサ(以下、角度センサという。)の実施形態を図面に基づいて説明する。

【0016】

図1は、第1実施形態の角度センサ10の断面図であり、図2は、コアとヨークとの配置関係を示す斜視図であり、図3は図1の断面を示すものである。角度センサ10は、図1に示すように、磁性体で回転可能に形成されるコア11と、コア11に同心円上に外装されて交流電圧が印加される励磁コイル12と、コア11に同心円上に外装されて励磁コイル12を間にして配置される第1の検出コイル13と第2の検出コイル14とを有している。励磁コイル12と第1の検出コイル13との間には磁性体で形成される第1のヨーク15が配置され、励磁コイル12と第2の検出コイル14との間には磁性体で形成される第2のヨーク16が配置されている。

【0017】

コア11は円柱状に形成されるとともに、第1のヨーク15、第2のヨーク16が対向する中央部位には平面状の切り欠き部111が形成されている。コア11の両端部には軸受17、17が装着され、軸受17、17に外嵌するとともに、第1のヨーク15、第2のヨーク16を軸方向の内方に押える金属製の第1のヨーク支持キャップ18、金属製の第2のヨーク支持キャップ19がそれぞれ配置されている。第2のヨーク支持キャップ19には角度センサ10を測定したい場所に取付けるための取付けフランジ20が装着されている。

【0018】

励磁コイル12は樹脂製のボビン12aに嵌め込まれてコア11に外装されるとともにボビン12aと軸方向に沿って同じ厚みに形成された円筒カラー21に囲まれるように内装されている。円筒カラー21には、中心軸から60°間隔の位置に貫通孔211が軸方向に沿って形成されている。第1の検出コイル13は樹脂製のボビン13aに嵌め込まれてコア11に外装されるとともにボビン13aと軸方向に沿って同じ厚みに形成された円筒カラー22に囲まれるように内装されている。円筒カラー22には、中心軸から60°間隔の位置に貫通孔221が軸方向に沿って形成されている。第2の検出コイル14は樹脂製のボビン14aに嵌め込まれてコア11に外装されるとともにボビン14aと軸方向に沿って同じ厚みに形成された円筒カラー23に囲まれるように内装されている。円筒カラー23には、中心軸から60°間隔の位置に貫通孔231が軸方向に沿って形成されている。

【0019】

第1のヨーク15は、図1〜3に示すように、コア11の外周面に対向するとともにコア11と同心円上に形成されて円弧角度がコア11の中心軸に対して120°に形成される弧面15aを有して弧面15aから外周に広がる扇形状の胴体部15bと胴体部15bの外周部を含んで全周にわたってリング状に形成される円環部15cとを有して形成されている。円環部15cには、中心軸に対して120°の位置に等分に形成された3個の位置決め孔151と位置決め孔151間に配置されたボルト挿通孔152とが形成されている。

【0020】

位置決め孔151、ボルト挿通孔152の加工位置精度は、例えば、マシニングセンターやNC機械で加工することによって、第1のヨーク15の回転中心からの半径の寸法及びピッチ間の寸法を精度高く形成する。励磁コイル12と第1の検出コイル13との間に配置された第1のヨーク15は、円筒カラー21、22の端面で挟持されている。

【0021】

第2のヨーク16は、図1〜3に示すように、コア11の外周面に対向するとともにコア11と同心円上に形成されて円弧角度がコア11の中心軸に対して120°に形成される弧面16aを有して弧面16aから外周に広がる扇形状の胴体部16bと胴体部15bの外周部を含んで全周にわたってリング状に形成される円環部16cとを有して形成されている。円環部16cには、中心軸に対して120°の位置に等分に形成された3個の位置決め孔161と位置決め孔161間に配置されたボルト挿通孔162とが形成されている。

【0022】

位置決め孔161、ボルト挿通孔162の加工位置精度は、例えば、マシニングセンターやNC機械で加工することによって、第2のヨーク16の回転中心からの半径の寸法及びピッチ間の寸法を精度高く形成する。励磁コイル12と第2の検出コイル14との間に配置された第2のヨーク16は、円筒カラー21、23の端面で挟持されている。

【0023】

第1の検出コイル13の励磁コイル12側と反対の端面には、第1のヨーク支持キャップ18が配置されている。第1のヨーク支持キャップ18の内周面は軸受17に外嵌され、第1の検出コイル13に対向する端面は、外周部で円筒カラー22に当接するように配置されている。第1のヨーク支持キャップ18には、中心軸に対して120°の位置に等分に形成された3個の位置決め孔181が形成され、位置決め孔181の間にボルト挿通孔182が形成されている。

【0024】

位置決め孔181、ボルト挿通孔182の加工位置精度は、例えば、マシニングセンターやNC機械で加工することによって、第1のヨーク支持キャップ18の回転中心からの半径の寸法及びピッチ間の寸法を精度高く形成する。位置決め孔181とボルト挿通孔182の軸心からの半径は同じ寸法に形成されている。

【0025】

第2の検出コイル14の励磁コイル12側と反対の端面には、第2のヨーク支持キャップ19が配置されている。第2のヨーク支持キャップ19の内周面は軸受17に外嵌され、第2の検出コイル14に対向する端面は、外周部で円筒カラー23に当接するように配置されている。第2のヨーク支持キャップ19には、中心軸に対して120°の位置に等分に形成された3個の位置決め孔191が形成され、位置決め孔191の間にボルト挿通孔192が形成されている。

【0026】

位置決め孔191、ボルト挿通孔192の加工位置精度は、例えば、マシニングセンターやNC機械で加工することによって、第2のヨーク支持キャップ19の回転中心からの半径の寸法及びピッチ間の寸法を精度高く形成する。位置決め孔191とボルト挿通孔192の軸心からの半径は同じに形成されている。

【0027】

なお、円筒カラー21(22、23)の貫通孔211(221、231)における中心軸からの半径も、第1(第2)のヨーク15(16)の位置決め孔151(161)やボルト挿通孔152(162)、及び第1(第2)のヨーク支持キャップ18(19)の位置決め孔181(191)やボルト挿通孔182(192)における中心軸からの半径と同じ寸法に形成されている。

【0028】

図2〜3に示すように、第1のヨーク15、第2のヨーク16はコア11の周りに配置されて120°の位相差を有して配置されている。コア11と第1のヨーク15、第2のヨーク16とは同心円上の位置に配置され、第1のヨーク15の弧面15aは、コア11と同心円上に形成されている。また、第1のヨーク15の弧面15a、第2のヨーク16の弧面16aは、コア11が弧面15a、16a内で回転するために、コア11の外周面より僅かに大きく形成されコア11の外周面との間にギャップを形成している。

【0029】

第1のヨーク15と第2のヨーク16とは、1本または複数本の位置決めピン25を連通することによって位置決めされ、第1のヨーク支持キャップ18から第2のヨーク支持キャップ19を挿通する複数本のボルト26で固定されている。位置決めピン25は、第1のヨーク15と第2のヨーク16とが所定角度(120°)の位相差を有して配置された状態で、第1のヨーク支持キャップ18の3箇所の位置決め孔181及び第2のヨーク支持キャップ19の3箇所の位置決め孔191を基準としてそれぞれ第1のヨーク15の3箇所の位置決め孔151、第2のヨーク16の3箇所の位置決め孔161、及び円筒カラー21、22、23のそれぞれの貫通孔211、221,231に挿通される。また、位置決めピン25で位置決めされた後、ボルト26が、第1のヨーク支持キャップ18(第2のヨーク支持キャップ19)のボルト挿通孔182(192)、第1のヨーク15(第2のヨーク16)のボルト挿通孔152(162)、円筒カラー21(22、22)の貫通孔211(212、213)に挿通される。これにより、第1のヨーク15と第2のヨーク16とが、コア11の軸方向に対する芯出し(センタリング)、及び第1のヨーク15と第2のヨーク16との角度位置の位置決めを行うことができる。

【0030】

なお、第1のヨーク15と第2のヨーク16とで形成される位相差は120°に限定するものではなく、角度センサで測定できる範囲において、設定しやすい角度にすることができる。

【0031】

次に上述のように構成された角度センサ10の組み付け手順について説明する。

【0032】

まず、ボビン12aに嵌め込まれた励磁コイル12の周りを囲むように円筒カラー21を外装し円筒カラー21の両面に第1のヨーク15と第2のヨーク16とを重合する。次に、円筒カラー22に内装された第1の検出コイル13と円筒カラー23に内装された第2の検出コイル14とをそれぞれ第1のヨーク15、第2のヨーク16に重合するようして配置する。

【0033】

次に、軸受17を内嵌した第1のヨーク支持キャップ18と軸受17を内嵌した第2のヨーク支持キャップ19とを、それぞれ第1の検出コイル13の外側、第2の検出コイル14の外側に配置して、それぞれ円筒カラー22、23の端面に重合するように配置する。この際、第1のヨーク15の弧面15aと第2のヨーク16の弧面16aとが、挿入されるコア11の軸心に対して120°の位相差となるように配置した上で、それぞれの位置決め孔(151、161、181、191)とが対向した位置となるように配置しておく。そして、位置決めピン25とボルト26を挿通する。

【0034】

最後にコア11を第1のヨーク支持キャップ18、第2のヨーク支持キャップ19内の軸受17内を挿通して切り欠き部111内に第1のヨーク15、第2のヨーク16が配置されることを確認して角度センサ10が組付けられる。コア11が第1のヨーク支持キャップ18(第2のヨーク支持キャップ19)の軸受17に支持されることにより、第1のヨーク15(第2のヨーク16)とコア11との軸方向の芯出しを精度良く行うことができる。

【0035】

次に、上述のように組み付けられた角度センサ10の動作について説明する。以下の説明において、第1のヨーク15と第2のヨーク16に関しては120°の位相差を有しているものの、磁路断面積の説明は同様であることから、第1のヨーク15とコア11との関係で説明し、第2のヨーク16については、図5に示すようにその合成された出力電圧で説明する。

【0036】

図4(a)に示すように、コア11の切り欠き部111の切欠面が第1のヨーク15の胴体部15bの端面に対して平行にあるときをコア11の0°位置として、順にコア11を矢印方向に沿って回転させる。図4(a)のように、コア11が第1のヨーク15の弧面15aに対してギャップが大きい場合に、コア11と第1のヨーク15は離隔して磁気的な結合が弱くなる。したがって、第1のヨーク15とコア11との間において、磁路断面積は最小となり、言い換えれば、磁気抵抗は最大値となる。

【0037】

第1の検出コイル13(図1参照)の出力電圧は、励磁コイル12(図1参照)の発生磁束から第1のヨーク15に漏れる磁束を減算した磁束に比例するため、上記のように第1のヨーク15とコア11との間の磁気抵抗が最大であるとき、第1の検出コイル13の電圧は最大となる(図5(a)位置)。

【0038】

その後、コア11が図4における矢印方向へ回転して、図4(b)の位置(コア11の60°)に達すると、第1のヨーク15とコア11との間の磁路断面積は増大していくため、第1の検出コイル13(図1参照)の出力電圧は減少する。図4(c)に示すようにコア11が120°回転したとき、第1のヨーク15とコア1との間の磁路断面積は最大値となり、このため、第1の検出コイル13の出力電圧は最小値となる。

【0039】

その後、コア11が矢印方向へさらに回転して、図4(c)の位置から、コア11がさらに120°(コア11の240°位置)、つまり、図4(e)に示す位置に回転するまでの間においては、第1のヨーク15とコア11との間の磁路断面積は最大値に維持されるため、第1の検出コイル13(図1参照)の出力電圧は最小値に維持される。

【0040】

その後、コア1がさらに回転して、図4(e)の位置に達すると第1のヨーク15とコア11との間に磁路断面積は、今度は減少するため、第1の検出コイル13の出力電圧は増大し、コア11がさらに120°回転したとき、図4(a)と同じ状態となり、第1のヨーク15とコア11との間の磁路断面積は最小値となる。このため、第1の検出コイル13(図1参照)の出力電圧は最大値となる。

【0041】

上記のように、第1のヨーク15と第2のヨーク16とは、互いに120°の位相差を持って配置されている。このため、コア11の角度位置に対する第1の検出コイル13の出力電圧を図5(A)の波形Xで表したとき、第2の検出コイル14の出力電圧は、波形Yで表すことができる。したがって第1の検出コイル13の出力電圧と第2の検出コイル14との差電圧は、図5(B)で表すことができる。これによると、コア11の240°の回転範囲内で直線性を有するため、この回転範囲においてコア11の角度位置を第1の検出コイル13と第2の検出コイル14との差電圧で検出することができる。

【0042】

なお、上述において、第1のヨーク15と励磁コイル12の周りを囲む円筒カラー21、第2のヨーク16と第2の検出コイル14の周りを囲む円筒カラー23とはそれぞれ別体で形成しているが、図6に示すように一体で形成してもよい。これにより、図1〜2に示す円筒カラー21(23)の貫通孔211(231)の単体での加工を削除できる。また、組付作業も容易に行うことができる。

【0043】

上述のように、実施形態の角度センサ10では、コア11に対する第1のヨーク15の位置決め孔151と第2のヨーク16の位置決め孔161と、を精度良く加工し、位置決めピン25を精度良く加工された第1(第2)のヨーク支持キャップ18(19)の位置決め孔181(191)を基準として組付けることから、第1(第2)のヨーク15(16)とコア11の軸方向の芯出し(センタリング)精度を向上することができるとともに、第1のヨーク15と第2のヨーク16との角度位置の位置決め精度を向上することができる。

【符号の説明】

【0044】

10、30、50(差動トランス型)角度センサ

11、コア

111、切り欠き部

12、励磁コイル

13、第1の検出コイル

14、第2の検出コイル

15、第1のヨーク

15a、弧面

15b、胴体部

15c、円環部

16、第2のヨーク

16a、弧面

16b、胴体部

16c、円環部

18、第1のヨーク支持キャップ

19、第2のヨーク支持キャップ

25、位置決めピン

【特許請求の範囲】

【請求項1】

軸方向に沿って外周面の一部に平面状の切り欠き部を有して円柱状に形成される回転可能なコアと、前記コアに外装される励磁コイルと、前記コアに外装されるとともに前記励磁コイルを間にして配設される第1の検出コイル及び第2の検出コイルと、前記励磁コイルと前記第1の検出コイルとの間に配設されて前記コアの中心軸に対して同心円上に形成されるとともに、前記コアの中心軸に対して120°の円弧角度で形成された第1の弧面と、前記第1の弧面から扇状に広がる第1の胴体部と、前記第1の胴体部の外周部から前記第1の胴体部と一体的に形成されて全周にわたって円環状に形成される円環部と、を有する第1のヨークと、前記励磁コイルと前記第2の検出コイルとの間に配設されて前記コアの中心軸に対して同心円上に形成されるとともに、前記コアの中心軸に対して120°の円弧角度で形成された第2の弧面と、前記第2の弧面から扇状に広がる第2の胴体部と、前記第2の胴体部の外周部から前記第2の胴体部と一体的に形成されて全周にわたって円環状に形成される円環部と、を有する第2のヨークと、を備え、前記第1のヨークと前記第2のヨークとが所定角度の位相差を有して配設されるとともに前記コアが回転することにより、前記第1の検出コイルの出力電圧と前記第2の検出コイルの出力電圧との差電圧に基づいて前記コアの回転角度を検出する差動トランス型角度センサであって、

前記第1のヨークの軸方向の一方の端面側、前記第2のヨークの軸方向の一方の端面側には、それぞれ前記コアに軸受を介して外嵌された一対のヨーク支持キャップが配設され、

前記第1の弧面と前記第2の弧面とが前記コアの中心軸に対して所定間隔の位相差を有して配設されるように、前記第1のヨークと前記第2のヨークとが、前記一対のヨーク支持キャップに形成された位置決め孔を基準として挿通された位置決めピンにより、前記コアとの軸方向の芯出し及び前記所定角度の角度位置の位置決めが可能に構成されていることを特徴とする差動トランス型角度センサ。

【請求項2】

前記第1のヨーク、前記第2のヨークは、それぞれ前記第1の検出コイル、前記第2の検出コイルを囲う円筒カラーと別体で板状に形成され、前記第1のヨーク、前記第2のヨークは、それぞれ前記円筒カラーと軸方向に沿って重合されていることを特徴とする請求項1記載の差動トランス型角度センサ。

【請求項3】

前記第1のヨーク、前記第2のヨークは、前記第1の検出コイル、前記第2の検出コイルを囲う円筒カラーと一体的に形成されていることを特徴とする請求項1記載の差動トランス型角度センサ

【請求項4】

前記第1のヨークと前記第2のヨークとは、前記所定角度の位相差が120°に設定されていることを特徴とする請求項1,2又は3記載の差動トランス型角度センサ。

【請求項1】

軸方向に沿って外周面の一部に平面状の切り欠き部を有して円柱状に形成される回転可能なコアと、前記コアに外装される励磁コイルと、前記コアに外装されるとともに前記励磁コイルを間にして配設される第1の検出コイル及び第2の検出コイルと、前記励磁コイルと前記第1の検出コイルとの間に配設されて前記コアの中心軸に対して同心円上に形成されるとともに、前記コアの中心軸に対して120°の円弧角度で形成された第1の弧面と、前記第1の弧面から扇状に広がる第1の胴体部と、前記第1の胴体部の外周部から前記第1の胴体部と一体的に形成されて全周にわたって円環状に形成される円環部と、を有する第1のヨークと、前記励磁コイルと前記第2の検出コイルとの間に配設されて前記コアの中心軸に対して同心円上に形成されるとともに、前記コアの中心軸に対して120°の円弧角度で形成された第2の弧面と、前記第2の弧面から扇状に広がる第2の胴体部と、前記第2の胴体部の外周部から前記第2の胴体部と一体的に形成されて全周にわたって円環状に形成される円環部と、を有する第2のヨークと、を備え、前記第1のヨークと前記第2のヨークとが所定角度の位相差を有して配設されるとともに前記コアが回転することにより、前記第1の検出コイルの出力電圧と前記第2の検出コイルの出力電圧との差電圧に基づいて前記コアの回転角度を検出する差動トランス型角度センサであって、

前記第1のヨークの軸方向の一方の端面側、前記第2のヨークの軸方向の一方の端面側には、それぞれ前記コアに軸受を介して外嵌された一対のヨーク支持キャップが配設され、

前記第1の弧面と前記第2の弧面とが前記コアの中心軸に対して所定間隔の位相差を有して配設されるように、前記第1のヨークと前記第2のヨークとが、前記一対のヨーク支持キャップに形成された位置決め孔を基準として挿通された位置決めピンにより、前記コアとの軸方向の芯出し及び前記所定角度の角度位置の位置決めが可能に構成されていることを特徴とする差動トランス型角度センサ。

【請求項2】

前記第1のヨーク、前記第2のヨークは、それぞれ前記第1の検出コイル、前記第2の検出コイルを囲う円筒カラーと別体で板状に形成され、前記第1のヨーク、前記第2のヨークは、それぞれ前記円筒カラーと軸方向に沿って重合されていることを特徴とする請求項1記載の差動トランス型角度センサ。

【請求項3】

前記第1のヨーク、前記第2のヨークは、前記第1の検出コイル、前記第2の検出コイルを囲う円筒カラーと一体的に形成されていることを特徴とする請求項1記載の差動トランス型角度センサ

【請求項4】

前記第1のヨークと前記第2のヨークとは、前記所定角度の位相差が120°に設定されていることを特徴とする請求項1,2又は3記載の差動トランス型角度センサ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−159442(P2012−159442A)

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願番号】特願2011−20212(P2011−20212)

【出願日】平成23年2月1日(2011.2.1)

【出願人】(000176958)三明電機株式会社 (37)

【Fターム(参考)】

【公開日】平成24年8月23日(2012.8.23)

【国際特許分類】

【出願日】平成23年2月1日(2011.2.1)

【出願人】(000176958)三明電機株式会社 (37)

【Fターム(参考)】

[ Back to top ]