差込溶接式管継手用構造材

【課題】 溶接入熱の少しのバラつきでも、十分な溶込みが得られる差込溶接式管継手を提供する。

【解決手段】 差込口に配管が差し込まれすみ肉溶接される差込溶接式管継手用構造材であって、差込口の端面の内径側周囲に、すみ肉溶接時の溶接入熱で溶融する微小突起部を備える。

【解決手段】 差込口に配管が差し込まれすみ肉溶接される差込溶接式管継手用構造材であって、差込口の端面の内径側周囲に、すみ肉溶接時の溶接入熱で溶融する微小突起部を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微小突起を先端に備えることにより、溶け込み不良の発生を低減することを可能とした差込溶接式管継手用構造材に関するものである。

【背景技術】

【0002】

ソケット溶接継手等の差込溶接式管継手は以前から作業段取りが容易なことから多くの継手で採用されている。通常の配管の突合せ溶接では裏波を出す必要があり、溶接技術としても高度な技術・技量が要求される。一方、ソケット溶接継手はそこまでの技術・技量は要求されない。

【0003】

図3は、良好な溶け込みが行われたソケット溶接継手の軸方向断面を示す図である。ソケット1に配管2が差し込まれ、ソケット1の端面と配管2の表面との間に溶接欠陥(溶け込み不良)がなく、すみ肉溶接部Aが形成されている。

【0004】

ソケット溶接継手は、一般的には、差込み部の内径が11.0mmから90.0mm程度の小径配管に使用されているが、溶接作業者にとって突合せ溶接のような裏波を出す必要はないとの判断もあると思われるし、溶接技術管理上も、小径管の場合あまり溶接入熱を大きくすると、配管内面まで熱影響が及び材質的な劣化を招くため、一般的には小入熱で溶接が行なわれる。

【0005】

図4は、溶接欠陥(溶け込み不良)が生じているソケット溶接継手の軸方向断面を示す図である。ソケット1の端面と配管2の表面との間にすみ肉溶接部Bが溶接されているが、欠陥部Cが生じている。溶接すべき部分、即ちソケット1および配管2は、熱容量が大きいため、その熱容量に合った溶接入熱が与えられないと、図4に示すような溶込み不良などの欠陥が発生する。

【0006】

ソケット溶接継手の検査方法は一般的には、液体浸透探傷検査などの表面検査が行なわれるが、この検査法では溶込み不良などの溶接内部の欠陥は検出できない。放射線透過試験を用いれば、このような欠陥は検出できるが、放射線を用いるため管理区域の設定などが必要になり、準備の大変さや経費等を考慮すると、一般的に簡易な継手として採用されているソケット溶接継手に対して採用することは困難である。また、耐圧試験でも、少しの溶込み不良では検査に合格する場合も考えられる。

【0007】

このような溶込み不良があると、計画通りの強度が確保されず、使用中に漏洩を起す可能性があるため、溶込み不良の発生を抑える必要がある。

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述したように、ソケット溶接継手は小径配管に使用されることが多い。そのため、配管の設置場所が狭隘部であったり、部屋の壁や床に近接した場所に設置される事が多く、溶接姿勢が悪い場所での溶接作業となる場合も多い。そのため、溶接入熱のバラつきが発生しやすい。溶接入熱のバラつきにより、入熱が不足する(低くなりすぎる)と、上述したような溶込み不良が発生する可能性が高まるため、少しの入熱のバラつきに対しても、十分な溶込みが得られる継手設計が必要である。

【0009】

本発明は、このような従来の問題を解決するためになされたもので、溶接入熱がバラついた場合でも、十分な溶込みを得ることが可能となる差込溶接式管継手用構造材を提供しようとするものである。

【課題を解決するための手段】

【0010】

本発明材は、差込口に配管が差し込まれ、すみ肉溶接される差込溶接式管継手用構造材であって、差込口の端面の内径側周囲に、すみ肉溶接時の溶接入熱で容易に溶融する微小突起部を備えることを特徴とする。

【発明の効果】

【0011】

本発明の差込溶接式管継手用構造材によれば、構造材の溶接される端面に小さな突起を設けることにより、溶接入熱がバラついて少し小さくなっても微小突起部分が十分溶融し、これにより問題となる溶込み不良の発生を低減した継手を提供することが可能となる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態である差込溶接式管継手用構造材について、図を参照して詳細に説明をする。なお、以下の説明においては、ソケット溶接継手を例にあげて説明をするが、一般的な差込溶接継手等にも適用可能である。

【0013】

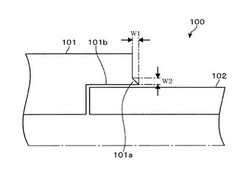

図1は、本発明の第1実施形態の差込溶接式管継手用構造材の形状を示す図である。

【0014】

ソケット101の差込口101bに配管102が差し込まれる構造のソケット溶接継手100において、ソケット101の差込口101bの端面の内径側周囲に微小突起部101aを形成する。

【0015】

本実施形態のソケット(差込溶接式管継手構造材)101は、ソケット溶接継手100の溶接すべき箇所へ局部的に熱容量の小さな部分である微小突起部101aを備え、溶接時溶接入熱のバラつきで溶接入熱が小さくなっても、微小突起部101a自体がすみ肉溶接時の溶接入熱で十分に溶融して欠陥の発生を抑制することにより、溶込み不良の発生の可能性を下げ、良好な溶接継手を得ることが出来るようにしたものである。

【0016】

ここで、本実施形態の微小突起部101aは、高さw1及び幅w2が2.5mm程度以下であり、差込口101bの中心軸方向断面の断面積が4mm2程度以下の直角二等辺三角形の断面形状を有することが好ましい。

【0017】

図5は、一般的なソケット溶接継手の溶接手順の例を示す図である。ソケット溶接継手の方法は、図5(a)及び図5(b)に示すように、2層3パス又は2層2パスが基本であり、ソケット1のいわゆる脚長やのど厚が大きい場合には(即ち、図1中のw2方向が大きい場合には)、この層数やパス数を増やすことが通常である。

【0018】

図5(c)に示すように、1層1パスで継手の溶接を終了させるために、大きい溶接入熱で溶接した場合には、配管2の内面への熱影響が大きく、材質劣化につながりやすく、また、ここに内部欠陥があった場合には、そのまま漏洩につながりやすいため、少なくとも2層以上で溶接が行われることが多い。

【0019】

したがって、微小突起部101aの寸法は1パス1層目の溶接時に、溶接入熱の少ない方向へばらついても、十分に溶け込みが得られる寸法であればよい。即ち、ソケット1の脚長やのど厚が大きい場合には、この層数およびパス数を増やして対応すればよく、微小突起部101aの突起寸法を、高さw1及び幅w2が2.5mm程度以下であり断面積が4mm2程度以下から大きくする必要性は低い。

【0020】

但し、ソケット溶接継手以外の差込溶接継手の場合や、自動ティグ溶接やミグ溶接など入熱の大きな溶接法を適用する場合には、微小突起部101aの大きさは大きくしてもよい。しかしながら、微小突起部101aの大きさを大きくした場合には、その突起部自身の熱容量が大きくなるため、小入熱でも溶融するという本実施形態の突起部を設ける意味が減少することとなる。

【0021】

本実施形態の場合には、微小突起部101aの断面を直角二等辺三角形にするのが好ましいが、加工性や溶接性の関係で、直角二等辺三角形でない他の三角形の形状であっても良い。

【0022】

図2は、本発明の第2実施形態の差込溶接式管継手用構造材の形状を示す図である。

【0023】

ソケット201の差込口201bに配管202が差し込まれる構造のソケット溶接継手200において、ソケット201の差込口201bの端面の内径側周囲に微小突起部201aを形成する。

【0024】

本実施形態のソケット201は、ソケット溶接継手200の溶接すべき箇所へ局部的に熱容量の小さな部分、即ち、高さw1及び幅w2が2mm程度以下であり、差込口201bの中心軸方向断面の断面積が4mm2程度以下の正方形の微小突起部201aを設け、溶接時溶接入熱のバラつきで溶接入熱が小さくなってもその部分は十分に溶融し、溶込み不良の発生の可能性を下げ良好な溶接継手を得ることが出来るようにしたものである。

【0025】

本実施形態の場合には、微小突起部201aの断面形状は正方形とすることが好ましいが、加工性や溶接性の関係で、正方形でなくても良く、長方形であっても良い。

【0026】

以上説明したように、本発明の各実施形態の差込溶接式管継手用構造材によれば、ソケット差込口の先端部に微少突起部を設けることにより、溶接入熱の少しのバラつきでも、良好な溶込みの継手が得られ、使用中の配管内部の液体や気体の漏洩発生の可能性を低減することが可能となる。また、微小突起部の断面形状の例として三角形及び四角形を挙げたが断面形状はこれらに限られるものではなく、加工可能な形状であればよい。

【図面の簡単な説明】

【0027】

【図1】本発明の第1実施形態の差込溶接式管継手用構造材の構成を示す断面図である。

【図2】本発明の第2実施形態の差込溶接式管継手用構造材の構成を示す断面図である。

【図3】良好な溶け込みが行われたソケット溶接継手例の軸方向断面を示す図である。

【図4】溶け込み不良が生じているソケット溶接継手例の軸方向断面を示す図である。

【図5】ソケット溶接継手の一般的な溶接手順の例を示す図である。

【符号の説明】

【0028】

100:本発明の第1実施形態の差込溶接式管継手

101:ソケット

101a:微小突起部

102:配管

200:本発明の第2実施形態の差込溶接式管継手

201:ソケット

201a:微小突起部

202:配管

【技術分野】

【0001】

本発明は、微小突起を先端に備えることにより、溶け込み不良の発生を低減することを可能とした差込溶接式管継手用構造材に関するものである。

【背景技術】

【0002】

ソケット溶接継手等の差込溶接式管継手は以前から作業段取りが容易なことから多くの継手で採用されている。通常の配管の突合せ溶接では裏波を出す必要があり、溶接技術としても高度な技術・技量が要求される。一方、ソケット溶接継手はそこまでの技術・技量は要求されない。

【0003】

図3は、良好な溶け込みが行われたソケット溶接継手の軸方向断面を示す図である。ソケット1に配管2が差し込まれ、ソケット1の端面と配管2の表面との間に溶接欠陥(溶け込み不良)がなく、すみ肉溶接部Aが形成されている。

【0004】

ソケット溶接継手は、一般的には、差込み部の内径が11.0mmから90.0mm程度の小径配管に使用されているが、溶接作業者にとって突合せ溶接のような裏波を出す必要はないとの判断もあると思われるし、溶接技術管理上も、小径管の場合あまり溶接入熱を大きくすると、配管内面まで熱影響が及び材質的な劣化を招くため、一般的には小入熱で溶接が行なわれる。

【0005】

図4は、溶接欠陥(溶け込み不良)が生じているソケット溶接継手の軸方向断面を示す図である。ソケット1の端面と配管2の表面との間にすみ肉溶接部Bが溶接されているが、欠陥部Cが生じている。溶接すべき部分、即ちソケット1および配管2は、熱容量が大きいため、その熱容量に合った溶接入熱が与えられないと、図4に示すような溶込み不良などの欠陥が発生する。

【0006】

ソケット溶接継手の検査方法は一般的には、液体浸透探傷検査などの表面検査が行なわれるが、この検査法では溶込み不良などの溶接内部の欠陥は検出できない。放射線透過試験を用いれば、このような欠陥は検出できるが、放射線を用いるため管理区域の設定などが必要になり、準備の大変さや経費等を考慮すると、一般的に簡易な継手として採用されているソケット溶接継手に対して採用することは困難である。また、耐圧試験でも、少しの溶込み不良では検査に合格する場合も考えられる。

【0007】

このような溶込み不良があると、計画通りの強度が確保されず、使用中に漏洩を起す可能性があるため、溶込み不良の発生を抑える必要がある。

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述したように、ソケット溶接継手は小径配管に使用されることが多い。そのため、配管の設置場所が狭隘部であったり、部屋の壁や床に近接した場所に設置される事が多く、溶接姿勢が悪い場所での溶接作業となる場合も多い。そのため、溶接入熱のバラつきが発生しやすい。溶接入熱のバラつきにより、入熱が不足する(低くなりすぎる)と、上述したような溶込み不良が発生する可能性が高まるため、少しの入熱のバラつきに対しても、十分な溶込みが得られる継手設計が必要である。

【0009】

本発明は、このような従来の問題を解決するためになされたもので、溶接入熱がバラついた場合でも、十分な溶込みを得ることが可能となる差込溶接式管継手用構造材を提供しようとするものである。

【課題を解決するための手段】

【0010】

本発明材は、差込口に配管が差し込まれ、すみ肉溶接される差込溶接式管継手用構造材であって、差込口の端面の内径側周囲に、すみ肉溶接時の溶接入熱で容易に溶融する微小突起部を備えることを特徴とする。

【発明の効果】

【0011】

本発明の差込溶接式管継手用構造材によれば、構造材の溶接される端面に小さな突起を設けることにより、溶接入熱がバラついて少し小さくなっても微小突起部分が十分溶融し、これにより問題となる溶込み不良の発生を低減した継手を提供することが可能となる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の実施形態である差込溶接式管継手用構造材について、図を参照して詳細に説明をする。なお、以下の説明においては、ソケット溶接継手を例にあげて説明をするが、一般的な差込溶接継手等にも適用可能である。

【0013】

図1は、本発明の第1実施形態の差込溶接式管継手用構造材の形状を示す図である。

【0014】

ソケット101の差込口101bに配管102が差し込まれる構造のソケット溶接継手100において、ソケット101の差込口101bの端面の内径側周囲に微小突起部101aを形成する。

【0015】

本実施形態のソケット(差込溶接式管継手構造材)101は、ソケット溶接継手100の溶接すべき箇所へ局部的に熱容量の小さな部分である微小突起部101aを備え、溶接時溶接入熱のバラつきで溶接入熱が小さくなっても、微小突起部101a自体がすみ肉溶接時の溶接入熱で十分に溶融して欠陥の発生を抑制することにより、溶込み不良の発生の可能性を下げ、良好な溶接継手を得ることが出来るようにしたものである。

【0016】

ここで、本実施形態の微小突起部101aは、高さw1及び幅w2が2.5mm程度以下であり、差込口101bの中心軸方向断面の断面積が4mm2程度以下の直角二等辺三角形の断面形状を有することが好ましい。

【0017】

図5は、一般的なソケット溶接継手の溶接手順の例を示す図である。ソケット溶接継手の方法は、図5(a)及び図5(b)に示すように、2層3パス又は2層2パスが基本であり、ソケット1のいわゆる脚長やのど厚が大きい場合には(即ち、図1中のw2方向が大きい場合には)、この層数やパス数を増やすことが通常である。

【0018】

図5(c)に示すように、1層1パスで継手の溶接を終了させるために、大きい溶接入熱で溶接した場合には、配管2の内面への熱影響が大きく、材質劣化につながりやすく、また、ここに内部欠陥があった場合には、そのまま漏洩につながりやすいため、少なくとも2層以上で溶接が行われることが多い。

【0019】

したがって、微小突起部101aの寸法は1パス1層目の溶接時に、溶接入熱の少ない方向へばらついても、十分に溶け込みが得られる寸法であればよい。即ち、ソケット1の脚長やのど厚が大きい場合には、この層数およびパス数を増やして対応すればよく、微小突起部101aの突起寸法を、高さw1及び幅w2が2.5mm程度以下であり断面積が4mm2程度以下から大きくする必要性は低い。

【0020】

但し、ソケット溶接継手以外の差込溶接継手の場合や、自動ティグ溶接やミグ溶接など入熱の大きな溶接法を適用する場合には、微小突起部101aの大きさは大きくしてもよい。しかしながら、微小突起部101aの大きさを大きくした場合には、その突起部自身の熱容量が大きくなるため、小入熱でも溶融するという本実施形態の突起部を設ける意味が減少することとなる。

【0021】

本実施形態の場合には、微小突起部101aの断面を直角二等辺三角形にするのが好ましいが、加工性や溶接性の関係で、直角二等辺三角形でない他の三角形の形状であっても良い。

【0022】

図2は、本発明の第2実施形態の差込溶接式管継手用構造材の形状を示す図である。

【0023】

ソケット201の差込口201bに配管202が差し込まれる構造のソケット溶接継手200において、ソケット201の差込口201bの端面の内径側周囲に微小突起部201aを形成する。

【0024】

本実施形態のソケット201は、ソケット溶接継手200の溶接すべき箇所へ局部的に熱容量の小さな部分、即ち、高さw1及び幅w2が2mm程度以下であり、差込口201bの中心軸方向断面の断面積が4mm2程度以下の正方形の微小突起部201aを設け、溶接時溶接入熱のバラつきで溶接入熱が小さくなってもその部分は十分に溶融し、溶込み不良の発生の可能性を下げ良好な溶接継手を得ることが出来るようにしたものである。

【0025】

本実施形態の場合には、微小突起部201aの断面形状は正方形とすることが好ましいが、加工性や溶接性の関係で、正方形でなくても良く、長方形であっても良い。

【0026】

以上説明したように、本発明の各実施形態の差込溶接式管継手用構造材によれば、ソケット差込口の先端部に微少突起部を設けることにより、溶接入熱の少しのバラつきでも、良好な溶込みの継手が得られ、使用中の配管内部の液体や気体の漏洩発生の可能性を低減することが可能となる。また、微小突起部の断面形状の例として三角形及び四角形を挙げたが断面形状はこれらに限られるものではなく、加工可能な形状であればよい。

【図面の簡単な説明】

【0027】

【図1】本発明の第1実施形態の差込溶接式管継手用構造材の構成を示す断面図である。

【図2】本発明の第2実施形態の差込溶接式管継手用構造材の構成を示す断面図である。

【図3】良好な溶け込みが行われたソケット溶接継手例の軸方向断面を示す図である。

【図4】溶け込み不良が生じているソケット溶接継手例の軸方向断面を示す図である。

【図5】ソケット溶接継手の一般的な溶接手順の例を示す図である。

【符号の説明】

【0028】

100:本発明の第1実施形態の差込溶接式管継手

101:ソケット

101a:微小突起部

102:配管

200:本発明の第2実施形態の差込溶接式管継手

201:ソケット

201a:微小突起部

202:配管

【特許請求の範囲】

【請求項1】

差込口に配管が差し込まれ、すみ肉溶接される差込溶接式管継手用構造材であって、

前記差込口の端面の内径側周囲に、前記すみ肉溶接時の溶接入熱で溶融する微小突起部を備えることを特徴とする差込溶接式管継手用構造材。

【請求項2】

前記微小突起部は、前記すみ肉溶接時の第1パス目の溶接入熱で溶融することを特徴とする請求項1に記載の差込溶接式管継手用構造材。

【請求項3】

前記微小突起部の断面形状は、略直角三角形であり、直交する各辺の長さが2.5mm以下であることを特徴とする請求項1または2に記載の差込溶接継手用構造材。

【請求項4】

前記微小突起部の断面形状は、略正方形であり、一辺の長さが2mm以下であることを特徴とする請求項1または2に記載の差込溶接継手用構造材。

【請求項5】

前記微小突起部の断面積は、4mm2以下であることを特徴とする請求項1から4のいずれかに記載の差込溶接式管継手用構造材。

【請求項1】

差込口に配管が差し込まれ、すみ肉溶接される差込溶接式管継手用構造材であって、

前記差込口の端面の内径側周囲に、前記すみ肉溶接時の溶接入熱で溶融する微小突起部を備えることを特徴とする差込溶接式管継手用構造材。

【請求項2】

前記微小突起部は、前記すみ肉溶接時の第1パス目の溶接入熱で溶融することを特徴とする請求項1に記載の差込溶接式管継手用構造材。

【請求項3】

前記微小突起部の断面形状は、略直角三角形であり、直交する各辺の長さが2.5mm以下であることを特徴とする請求項1または2に記載の差込溶接継手用構造材。

【請求項4】

前記微小突起部の断面形状は、略正方形であり、一辺の長さが2mm以下であることを特徴とする請求項1または2に記載の差込溶接継手用構造材。

【請求項5】

前記微小突起部の断面積は、4mm2以下であることを特徴とする請求項1から4のいずれかに記載の差込溶接式管継手用構造材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−5658(P2010−5658A)

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願番号】特願2008−167508(P2008−167508)

【出願日】平成20年6月26日(2008.6.26)

【出願人】(000230940)日本原子力発電株式会社 (130)

【Fターム(参考)】

【公開日】平成22年1月14日(2010.1.14)

【国際特許分類】

【出願日】平成20年6月26日(2008.6.26)

【出願人】(000230940)日本原子力発電株式会社 (130)

【Fターム(参考)】

[ Back to top ]