差込溶接式管継手用構造材

【課題】 コーナ部の溶込み不足が発生し難いソケット溶接継手を提供する。

【解決手段】 略中空円筒状の差込口に配管が差し込まれ、溶接用のトーチの先端が、差込口の端面と配管の外面とがなすコーナ部へ向けて進入してすみ肉溶接される差込溶接式管継手用構造材であって、差込口の内径側の角部は、面取りされていない。

【解決手段】 略中空円筒状の差込口に配管が差し込まれ、溶接用のトーチの先端が、差込口の端面と配管の外面とがなすコーナ部へ向けて進入してすみ肉溶接される差込溶接式管継手用構造材であって、差込口の内径側の角部は、面取りされていない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、溶け込み不良の発生を低減することを可能とした差込溶接式管継手用構造材に関するものである。

【背景技術】

【0002】

ソケット溶接継手等の差込溶接式管継手は、ソケット端面(垂直面)と配管外面の交差コーナ部(直角コーナ部)を十分溶融させることによって、品質が確保される。

【0003】

ソケット溶接継手は以前から作業段取りが容易なことから多くの継手で採用されている。通常の配管の突合せ溶接では裏波を出す必要があり、溶接技術としても高度な技術・技量が要求されるが、ソケット溶接継手はそこまでの技術・技量は要求されない。

【0004】

図7は、良好な溶け込みが行われたソケット溶接継手の軸方向断面を示す図である。ソケット1に配管2が差し込まれ、ソケット1の端面と配管2の表面との間に溶接欠陥(溶け込み不良)がなく、すみ肉溶接部Aが形成されている。

【0005】

図8は、溶接欠陥(溶け込み不良)が生じているソケット溶接継手の軸方向断面を示す図である。ソケット1の端面と配管2の表面との間にすみ肉溶接部Bが溶接されているが、面取り部Dに欠陥部Cが生じている。

【0006】

このような溶込み不良があると、配管の振動等により発生する配管軸に直角方向の応力に対して影響を受け易くなり計画通りの強度が確保されず、使用中に漏洩を起す可能性がある。したがって、溶込み不良の発生を抑える必要がある。

【0007】

溶込み不良は、一般的には放射線透過検査を行えば検出できる。しかしながら、差込溶接式管継手に放射線透過検査を使用するのであれば、簡易型継手であるこの継手を使用した効果が出ないため、突合せ溶接にして放射線透過検査を行った方が良いと考えられる。また一般的に、差込溶接式管継手に対する非破壊検査は、液体浸透探傷検査、又は、磁粉探傷検査が適用されるが、これは表面検査であるため、図8の欠陥部Cに示すような内部欠陥は検出できない。

【0008】

また、溶接完了後、一般的には、耐圧検査が行われるが、図8の欠陥部Cに示すような内部欠陥が小さい場合は、往々にして、耐圧検査も合格することが多い。その後、使用中に欠陥がき裂となって進展し、漏洩にいたる場合も多いと考えられる。従って、この内部欠陥を如何に発生させないように管理するかが大切となる。

【発明の概要】

【発明が解決しようとする課題】

【0009】

図8に示す欠陥部Cが生じる理由の一つとしては、ソケット部品の端面が面取り加工されていることが考えられる。一般に、機械部品は怪我を防止するなどの理由により、エッジ部分は面取りがなされている。しかしながら、この面取り部分により、ソケットと配管とを嵌合した場合に、ソケット端面(垂直面)と配管外面の交差コーナ部(直角コーナ部)に三角形状の断面の空間が存在することになる。この空間部分が存在することにより溶け込み不良が発生する可能性が高まると考えられる。

【0010】

本発明は、このような従来の問題を解決するためになされたもので、溶け込み不良の発生を低減することを可能とした差込溶接式管継手用構造材を提供しようとするものである。

【課題を解決するための手段】

【0011】

本発明は、略中空円筒状の差込口に配管が差し込まれ、溶接用のトーチの先端が、差込口の端面と配管の外面とがなすコーナ部へ向けて進入してすみ肉溶接される差込溶接式管継手用構造材であって、差込口の内径側の角部は面取りされていないことを特徴とする。

【発明の効果】

【0012】

本発明の差込溶接式管継手用構造材によれば、コーナ部の溶込み不足が発生し難いソケット溶接継手を提供することが可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態の差込溶接式管継手用構造材の形状及びソケット溶接の態様を示す図である。

【図2】本実施例の面取り有、面取り無しの溶接条件における観察方向を示す図である。

【図3】本実施例の面取り有の結果を示す断面写真である。

【図4】本実施例の面取り有の結果を示す断面写真である。

【図5】本実施例の面取り無の結果を示す断面写真である。

【図6】本実施例の面取り無の結果を示す断面写真である。

【図7】良好な溶け込みが行われたソケット溶接継手の軸方向断面を示す図である。

【図8】溶接欠陥(溶け込み不良)が生じているソケット溶接継手の軸方向断面を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態である差込溶接式管継手用構造材について、図を参照して詳細に説明をする。なお、以下の説明においては、ソケット溶接継手を例にあげて説明をするが、一般的な差込溶接継手等にも適用可能である。

【0015】

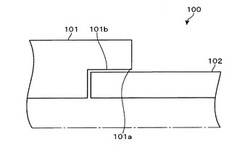

図1は、本発明の実施形態の差込溶接式管継手用構造材の形状を示す図である。

【0016】

本実施形態のソケット(差込溶接式管継手用構造材)101の略中空円筒状の差込口101bに配管102が差し込まれる構造のソケット溶接継手100において、ソケット101の端面101aの配管102の挿入口の周囲は面取りされておらず、ほぼ直角の断面となっている。

【0017】

本実施形態のソケット101の製造方法としては、例えば、パイプをパイプカッターやバンドソーなどのパイプ切断機により切断して端面を露出させ、差込口の内径側の角部を面取り加工仕上げをしなればよい。

【0018】

このように、ソケット101の端面101aの配管102の挿入口の周囲が面取りされていないことにより、従来のようなソケット端面(垂直面)と配管外面の交差コーナ部(直角コーナ部)に断面が三角形上の空間が存在せず、この空間部分を削除することにより溶け込み不良を低減することが可能となる。

【実施例】

【0019】

以下、本発明の実施例について説明をする。なお、本発明は以下の実施例に限定されるものではない。

【0020】

本実施例の面取り無ソケットの効果を確認するため、面取り有及び面取り無のソケットについてそれぞれ溶接実験を行い、その溶接断面を確認した。

【0021】

(溶接条件)

図2(a)は、面取り有の溶接条件における観察方向を示す図である。面取り有の溶接条件は以下の通りである。なお、このトーチ(角度)は固定し、配管・ソケットを回転して溶接した。

・トーチ(タングステン電極)角度:62度、

・タングステン電極先端位置:ε(ソケット端面からの距離)=2mm、δ(配管端面からの距離)=4mm

・フィラーワイヤ(溶加材)径:1.6φ

・溶接入熱 :約1000J/mm

【0022】

図2(b)は、面取り無の溶接条件における観察方向を示す図である。面取り無の溶接条件は以下の通りで、溶接条件は、上記面取り有の条件と同じである。

・トーチ(タングステン電極)角度:62度、

・タングステン電極先端位置:ε(ソケット端面からの距離)=2mm、δ(配管端面からの距離)=4mm

・フィラーワイヤ(溶加材)径:1.6φ

・溶接入熱 :約1000J/mm

【0023】

(実験結果)

図3、4は、面取り有の結果を示す断面写真である(溶接部断面マクロ 観察写真:10倍拡大)。図3及び図4共に面取り加工部に欠陥があることがわかる(図3のA部、図4のB部)。

【0024】

図5、6は、面取り無の結果を示す断面写真である(溶接部断面マクロ 観察写真:10倍拡大)。図5には欠陥が認められず、図6には欠陥(図中のC)認められるが、面取り有(図3、4)の欠陥A、Bと比較して、その大きさは小さいものとなる。よって、本発明の効果が確認された。

【符号の説明】

【0025】

100:ソケット溶接継手

101:ソケット(差込溶接式管継手用構造材)

102:配管

【技術分野】

【0001】

本発明は、溶け込み不良の発生を低減することを可能とした差込溶接式管継手用構造材に関するものである。

【背景技術】

【0002】

ソケット溶接継手等の差込溶接式管継手は、ソケット端面(垂直面)と配管外面の交差コーナ部(直角コーナ部)を十分溶融させることによって、品質が確保される。

【0003】

ソケット溶接継手は以前から作業段取りが容易なことから多くの継手で採用されている。通常の配管の突合せ溶接では裏波を出す必要があり、溶接技術としても高度な技術・技量が要求されるが、ソケット溶接継手はそこまでの技術・技量は要求されない。

【0004】

図7は、良好な溶け込みが行われたソケット溶接継手の軸方向断面を示す図である。ソケット1に配管2が差し込まれ、ソケット1の端面と配管2の表面との間に溶接欠陥(溶け込み不良)がなく、すみ肉溶接部Aが形成されている。

【0005】

図8は、溶接欠陥(溶け込み不良)が生じているソケット溶接継手の軸方向断面を示す図である。ソケット1の端面と配管2の表面との間にすみ肉溶接部Bが溶接されているが、面取り部Dに欠陥部Cが生じている。

【0006】

このような溶込み不良があると、配管の振動等により発生する配管軸に直角方向の応力に対して影響を受け易くなり計画通りの強度が確保されず、使用中に漏洩を起す可能性がある。したがって、溶込み不良の発生を抑える必要がある。

【0007】

溶込み不良は、一般的には放射線透過検査を行えば検出できる。しかしながら、差込溶接式管継手に放射線透過検査を使用するのであれば、簡易型継手であるこの継手を使用した効果が出ないため、突合せ溶接にして放射線透過検査を行った方が良いと考えられる。また一般的に、差込溶接式管継手に対する非破壊検査は、液体浸透探傷検査、又は、磁粉探傷検査が適用されるが、これは表面検査であるため、図8の欠陥部Cに示すような内部欠陥は検出できない。

【0008】

また、溶接完了後、一般的には、耐圧検査が行われるが、図8の欠陥部Cに示すような内部欠陥が小さい場合は、往々にして、耐圧検査も合格することが多い。その後、使用中に欠陥がき裂となって進展し、漏洩にいたる場合も多いと考えられる。従って、この内部欠陥を如何に発生させないように管理するかが大切となる。

【発明の概要】

【発明が解決しようとする課題】

【0009】

図8に示す欠陥部Cが生じる理由の一つとしては、ソケット部品の端面が面取り加工されていることが考えられる。一般に、機械部品は怪我を防止するなどの理由により、エッジ部分は面取りがなされている。しかしながら、この面取り部分により、ソケットと配管とを嵌合した場合に、ソケット端面(垂直面)と配管外面の交差コーナ部(直角コーナ部)に三角形状の断面の空間が存在することになる。この空間部分が存在することにより溶け込み不良が発生する可能性が高まると考えられる。

【0010】

本発明は、このような従来の問題を解決するためになされたもので、溶け込み不良の発生を低減することを可能とした差込溶接式管継手用構造材を提供しようとするものである。

【課題を解決するための手段】

【0011】

本発明は、略中空円筒状の差込口に配管が差し込まれ、溶接用のトーチの先端が、差込口の端面と配管の外面とがなすコーナ部へ向けて進入してすみ肉溶接される差込溶接式管継手用構造材であって、差込口の内径側の角部は面取りされていないことを特徴とする。

【発明の効果】

【0012】

本発明の差込溶接式管継手用構造材によれば、コーナ部の溶込み不足が発生し難いソケット溶接継手を提供することが可能となる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施形態の差込溶接式管継手用構造材の形状及びソケット溶接の態様を示す図である。

【図2】本実施例の面取り有、面取り無しの溶接条件における観察方向を示す図である。

【図3】本実施例の面取り有の結果を示す断面写真である。

【図4】本実施例の面取り有の結果を示す断面写真である。

【図5】本実施例の面取り無の結果を示す断面写真である。

【図6】本実施例の面取り無の結果を示す断面写真である。

【図7】良好な溶け込みが行われたソケット溶接継手の軸方向断面を示す図である。

【図8】溶接欠陥(溶け込み不良)が生じているソケット溶接継手の軸方向断面を示す図である。

【発明を実施するための形態】

【0014】

以下、本発明の実施形態である差込溶接式管継手用構造材について、図を参照して詳細に説明をする。なお、以下の説明においては、ソケット溶接継手を例にあげて説明をするが、一般的な差込溶接継手等にも適用可能である。

【0015】

図1は、本発明の実施形態の差込溶接式管継手用構造材の形状を示す図である。

【0016】

本実施形態のソケット(差込溶接式管継手用構造材)101の略中空円筒状の差込口101bに配管102が差し込まれる構造のソケット溶接継手100において、ソケット101の端面101aの配管102の挿入口の周囲は面取りされておらず、ほぼ直角の断面となっている。

【0017】

本実施形態のソケット101の製造方法としては、例えば、パイプをパイプカッターやバンドソーなどのパイプ切断機により切断して端面を露出させ、差込口の内径側の角部を面取り加工仕上げをしなればよい。

【0018】

このように、ソケット101の端面101aの配管102の挿入口の周囲が面取りされていないことにより、従来のようなソケット端面(垂直面)と配管外面の交差コーナ部(直角コーナ部)に断面が三角形上の空間が存在せず、この空間部分を削除することにより溶け込み不良を低減することが可能となる。

【実施例】

【0019】

以下、本発明の実施例について説明をする。なお、本発明は以下の実施例に限定されるものではない。

【0020】

本実施例の面取り無ソケットの効果を確認するため、面取り有及び面取り無のソケットについてそれぞれ溶接実験を行い、その溶接断面を確認した。

【0021】

(溶接条件)

図2(a)は、面取り有の溶接条件における観察方向を示す図である。面取り有の溶接条件は以下の通りである。なお、このトーチ(角度)は固定し、配管・ソケットを回転して溶接した。

・トーチ(タングステン電極)角度:62度、

・タングステン電極先端位置:ε(ソケット端面からの距離)=2mm、δ(配管端面からの距離)=4mm

・フィラーワイヤ(溶加材)径:1.6φ

・溶接入熱 :約1000J/mm

【0022】

図2(b)は、面取り無の溶接条件における観察方向を示す図である。面取り無の溶接条件は以下の通りで、溶接条件は、上記面取り有の条件と同じである。

・トーチ(タングステン電極)角度:62度、

・タングステン電極先端位置:ε(ソケット端面からの距離)=2mm、δ(配管端面からの距離)=4mm

・フィラーワイヤ(溶加材)径:1.6φ

・溶接入熱 :約1000J/mm

【0023】

(実験結果)

図3、4は、面取り有の結果を示す断面写真である(溶接部断面マクロ 観察写真:10倍拡大)。図3及び図4共に面取り加工部に欠陥があることがわかる(図3のA部、図4のB部)。

【0024】

図5、6は、面取り無の結果を示す断面写真である(溶接部断面マクロ 観察写真:10倍拡大)。図5には欠陥が認められず、図6には欠陥(図中のC)認められるが、面取り有(図3、4)の欠陥A、Bと比較して、その大きさは小さいものとなる。よって、本発明の効果が確認された。

【符号の説明】

【0025】

100:ソケット溶接継手

101:ソケット(差込溶接式管継手用構造材)

102:配管

【特許請求の範囲】

【請求項1】

略中空円筒状の差込口に配管が差し込まれ、溶接用のトーチの先端が、前記差込口の端面と前記配管の外面とがなすコーナ部へ向けて進入してすみ肉溶接される差込溶接式管継手用構造材であって、

前記差込口の内径側の角部は、面取りされていないことを特徴とする差込溶接式管継手用構造材。

【請求項1】

略中空円筒状の差込口に配管が差し込まれ、溶接用のトーチの先端が、前記差込口の端面と前記配管の外面とがなすコーナ部へ向けて進入してすみ肉溶接される差込溶接式管継手用構造材であって、

前記差込口の内径側の角部は、面取りされていないことを特徴とする差込溶接式管継手用構造材。

【図1】

【図2】

【図7】

【図8】

【図3】

【図4】

【図5】

【図6】

【図2】

【図7】

【図8】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−236216(P2012−236216A)

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願番号】特願2011−107221(P2011−107221)

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000230940)日本原子力発電株式会社 (130)

【Fターム(参考)】

【公開日】平成24年12月6日(2012.12.6)

【国際特許分類】

【出願日】平成23年5月12日(2011.5.12)

【出願人】(000230940)日本原子力発電株式会社 (130)

【Fターム(参考)】

[ Back to top ]