巻取りロール

【課題】段差転写の発生が有効に防止されると共に、フィルムの巻付け開始時の作業性が改善された巻取りロールを実現する。

【解決手段】巻取りロールは、円筒状の芯材1と、前記芯材の外周面に形成したスポンジゴム層2と、前記スポンジゴム層の外周面に全周にわたって形成された粘着層3とを有する。スポンジゴム層は、芯材の外周面に巻付けられたスポンジゴムシートを研磨処理により均一な厚さのスポンジゴムシート層として形成する。また、スポンジゴムシートの端部同士を繋ぎ合わせる継ぎ目面4は、巻取りロールの接線方向に対してほぼ平行に形成する。スポンジゴムは弾性反発力が小さいため、フィルムの先端部はゴム層内にほぼ完全に押し込まれ、弾性転写がほとんど発生しない巻取りロールが実現される。

【解決手段】巻取りロールは、円筒状の芯材1と、前記芯材の外周面に形成したスポンジゴム層2と、前記スポンジゴム層の外周面に全周にわたって形成された粘着層3とを有する。スポンジゴム層は、芯材の外周面に巻付けられたスポンジゴムシートを研磨処理により均一な厚さのスポンジゴムシート層として形成する。また、スポンジゴムシートの端部同士を繋ぎ合わせる継ぎ目面4は、巻取りロールの接線方向に対してほぼ平行に形成する。スポンジゴムは弾性反発力が小さいため、フィルムの先端部はゴム層内にほぼ完全に押し込まれ、弾性転写がほとんど発生しない巻取りロールが実現される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、偏光フィルムや位相差フィルム等の各種高機能フィルムを巻取る巻取りロールに関するものである。

【背景技術】

【0002】

液晶表示装置やプラズマディスプレイにおいては、偏光フィルムや位相差フィルム等の高機能フィルムが用いられている。これらの高機能フィルムは、製造工程において巻取りロールに巻き取られ、多層に積層された状態でデバイスの製造工場に移送されている。一方、高機能フィルムの硬度は比較的高いため、巻き始める際にフィルムの先端部が段差となり、形成された段差が上側のフィルムに転写される不具合が発生する。段差が転写されると、その部分は使用できないため、例えば数10m〜数100mにわたって廃棄しなければならず、多大な損失が発生する問題点が指摘されている。従って、高機能フィルム用の巻取りロールとして、フィルム先端部による段差転写が発生しない巻取りロールの開発が強く要請されている。

【0003】

段差転写の発生を防止する方法として、巻取りロールの芯材の外周面にソリッドのゴム層を形成し、ゴム層の外周面にフィルムを巻き取る方法が知られている。この巻取りロールでは、金属又は合成樹脂材料の円筒状の芯材に未加硫のゴム層を形成し、その後加硫処理を行って芯材の外周面にシームレスの弾性ゴム層が形成されている。この巻取りロールでは、フィルムを巻き取るにしたがってフィルムの先端部分が弾性ゴム層中に押し込まれるため、段差転写による損失量が低減されている。しかしながら、芯材の外周に未加硫のゴム層を形成し、その状態で加硫処理が行われるため、芯材について高い耐熱性が要求され、耐熱性を有する芯材しか用いられない不具合がある。また、ソリッドのゴム層はシームレスのゴム層が形成されるものの、経時変化に伴いゴム層から可塑剤等の汚染物が沁み出るため、フィルム自体を汚染する問題点がある。

【0004】

段差転写の防止を目的とした別の巻取りロールとして、プラスチック又は金属の円筒状の芯材の外周面に軸線平行な溝を形成し、溝の内部に粘着性を有する軟質樹脂を埋め込んだ巻取りロールが既知である(例えば、特許文献1参照)。この巻取りロールでは、フィルムの先端部を溝の内部に埋め込まれた軟質樹脂の部分に位置決めし、その状態でフィルムが巻き取られている。

【0005】

別の段差転写の防止を目的した巻取りロールとして、円筒状の芯材の外周面に弾性を有する緩衝材層が形成され、緩衝材層に凹状の切り込みが形成された巻取りロールが既知である(例えば、特許文献2参照)。この巻取りロールでは、緩衝材層に形成された切り込みにフィルムの先端を落とし込むことにより段差転写の防止が図られている。

【特許文献1】特開2005−75521号公報

【特許文献2】特開2009−242059号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

芯材の外周面に弾性ゴム層が形成された巻取りロールは、フィルムの先端がゴム層中に押し込まれるため、段差転写の問題が軽減される利点がある。しかしながら、ゴム層に切り込みや溝を形成し、フィルムの先端を溝内に落とし込む方法では、フィルムの先端を細い溝に対して正確に位置決めしてから巻き取る必要があり、巻取りロールにフィルムを巻き付ける巻取り開始時の位置決め作業が煩雑になる欠点がある。この場合、溝や切り込みの幅を大きく設定すると、溝のエッジ部において段差が発生し易く、却って段差転写が発生するおそれがある。さらに、巻取りロールの外周面に形成されたゴム層の表面には塵や埃等の異物が付着している場合も多く、液晶表示装置等のデバイスを製造する工程において、クリーンルーム内を汚染するコンタミネーションの問題も指摘されている。

【0007】

従って、本発明の目的は、各種高機能フィルムを巻き取る巻取りロールにおいて、段差転写の発生が有効に防止されると共に、フィルムの巻付け開始時の作業性が改善され、且つ巻取りロールにおけるコンタミネーションが防止された巻取りロールを実現することにある。

【課題を解決するための手段】

【0008】

本発明による巻取りロールは、各種フィルムを巻き取って積層体として保持するための巻取りロールであって、

円筒状の芯材と、前記芯材の外周面に形成したスポンジゴム層と、前記スポンジゴム層の外周面に全周にわたって形成された粘着層とを有し、

前記スポンジゴム層は、芯材の外周面に巻付けられたスポンジゴムシートを研磨処理により均一な厚さのスポンジゴムシート層として形成され、

スポンジゴムシートの端部同士を繋ぎ合わせる継ぎ目面は、巻取りロールの接線方向に対してほぼ平行に形成されていることを特徴とする。

【0009】

本発明により巻取りロールでは、円筒状の芯材の外周面にスポンジゴムシート層が形成され、ゴムシートの繋ぎ合わせる継ぎ目面は巻取りロールの接線方向にほぼ平行に形成されているので、シームレスのスポンジゴム層とほぼ等価なゴム層が形成される。スポンジゴムの弾性反発力は比較的小さいため、各種高機能フィルムを巻き締めた際フィルムの先端部分はほぼ完全にスポンジゴム数内に押し込まれ、段差が発生する不具合が解消される。さらに、スポンジゴム層の全周にわたって粘着層が形成されているので、フィルムを巻き取る際、巻取りロールに対してフィルムの先端を位置決めする作業性が緩和される。

【発明の効果】

【0010】

本発明によれば、各種高機能フィルムを巻き取る際、段差転写が発生することなく巻き取ることが可能になる。さらに、巻取りに当たってフィルム先端の位置決め作業が緩和されると共に、フィルムが積層された巻取りロールから汚染物が放出される不具合も解消される。

【図面の簡単な説明】

【0011】

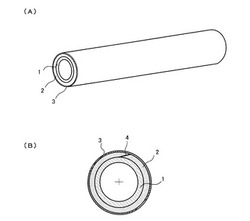

【図1】本発明による巻取りロールの一例を示す図である。

【図2】フィルムを巻き取った状態を示す断面図である。

【図3】本発明による巻取りロールの一連の製造工程を示す図である。

【発明を実施するための最良の形態】

【0012】

図1は本発明による巻取りロールの一例を示す図であり、図1(A)は斜視図、図1(B)は巻取りロールの中心軸線と直交する面で切って示す断面図である。本発明による巻取りロールは、円筒状の芯材1を有し、芯材1の外周面上にスポンジゴム層2が形成されている。芯材として、例えば鉄、アルミニウム、ステンレス等の金属材料の芯材、PP、ABS、PBC等の合成樹脂の芯材、又はFRPやC−FRPの強化プラスチックの芯材を用いることができる。

【0013】

円筒状の芯材の外周面に形成される弾性ゴム層として、各種発泡性のゴム材料が用いられる。ソリッドのゴム層は弾性反発力が比較的大きいため、高機能フィルムを巻き締めた場合、フィルムの先端エッジ部がゴム層内に完全に埋め込まれず、微小な段差が形成され、数10m程度のロスが発生する場合がある。これに対して、発泡性の弾性ゴム層は、弾性反発力が比較的小さく、局所的に弾性変形し易い特性を有するため、フィルムを巻き締めて積層した場合、厚さが数10μm〜数100μm程度の高機能フィルムの先端部をほぼ完全に埋め込むことが可能であり、段差転写がほとんど発生しない利点がある。

【0014】

スポンジゴム層の材料として、クロロプレーンゴム、EPDMゴム、NBRゴム、スルフォン化ポリエチレン(商品名「ハイパロン」)等の各種発泡性ゴム材料を用いることができる。スポンジゴム層2の厚さは例えば2〜7mmに設定され、そのゴム硬度は、アスカC硬度で20〜60°に設定する。

【0015】

本発明による巻取りロールでは、スポンジゴム層2としてシート状のスポンジゴムシートを用い、スポンジゴムシートを芯材1の外周面上に巻付けて接着する。従って、ゴムシートの端部を繋ぎ合わせる継ぎ目面4が形成される。継ぎ目面4には、弾性変形可能な接着剤を介在させてゴムシートの端部同士を接合することが好ましい。また、継ぎ目面4は、巻取りロールの接線方向にほぼ平行に延在するように、例えば、法線(半径方向)に対して15〜75°程度の角度範囲となるように設定する。すなわち、継ぎ目に接着剤を介在させて接合すると、接合部の硬度が周囲よりも高くなり、継ぎ目自身に段差が発生するおそれがある。一方、フィルムを巻きる際に発生する押圧力は、外周側から中心軸線る向く方向に作用するため、継ぎ目面が法線に対して斜めに形成すれば、継ぎ目面の硬度が局所的に固くても、継ぎ目面自身はロールの半径方向に弾性変形可能なため、局所的な段差が発生せず、シームレスのスポンジゴム層とほぼ等価な作用を発揮する。

【0016】

スポンジゴム層2の外周面に粘着層3を形成する。粘着層3として、例えばウレタンゴム系の粘着剤を用いることができる。粘着層3を弾性ゴム層2の全周にわたって形成することにより、巻き取られるべきフィルムの先端が格別な位置決め作業を行うことなく、巻き始めることが可能になる。すなわち、従来の巻取りロールのように、弾性ゴム層の一部にだけ粘着層が形成されている場合、巻き取るべきフィルムの先端を粘着層の位置に対して正確に位置決めする必要があり、フィルム先端の巻取りロールに対する位置決め作業が煩雑になる欠点がある。これに対して、ゴム層の全周にわたって粘着層を形成することにより、フィルム先端の位置決め作業が不要になり、作業性が改善される。

【0017】

さらに、弾性ゴム層2の全体にわたって粘着層3を形成することにより、弾性ゴム層に付着しているゴミや埃等の異物が巻取りロール側から放出されてクリーンルームを汚染する不具合が解消される。すなわち、ゴム層の表面には、研磨の滓や埃等が付着している場合も多い。これらの異物は、クリーンルーム内で行われるデバイスの製造中に外部に放出される。この場合、弾性ゴム層の全体にわたって粘着層が形成されていれば、異物が巻取りロールに付着していても巻取りロール内に封じ込められるため、コンタミネーションを防止する上で極めて有益である。

【0018】

図2は、巻取りロールに巻き取られたフィルムの状態を示す線図的断面図である。本発明では、スポンジゴム層として、弾性反発力の弱い発泡性のゴム層2を用いているから、フィルム5が巻き締められると、フィルム5の先端5aは弾性ゴム層2内にほぼ完全に押し込められた状態となり、段差が形成される不具合が解消される。

【0019】

図3は本発明による巻取りロールの製造工程を示す図である。初めに、図3(A)に示すように、円筒状の芯材1を用意し、芯材1の外周面上に接着剤層を塗布する。

【0020】

次に、図3(B)に示すように、巻取りロールの幅にほぼ等しい範囲を有し、厚さが5〜7mmの弾性ゴムシート10を用意する。ゴムシート10の一端10aは、ゴムシートの表面に対して15°〜75°の範囲になるように斜めにカットする。斜めにカットされた端部は継ぎ目面を形成し、この継ぎ目面には、弾性変形可能な接着剤層を塗布してゴムシートの他方の端部を接合する。そして、このゴムシート10を芯材の外周面に貼り付ける。ゴムシートを芯材に貼り付ける際、図3(C)に示すように、ゴムシートの継ぎ目面を形成する端部を先に芯材の表面上に接着し、ゴムシートの他方の端部は、斜めにカットされた継ぎ目面に対して接着する。この状態を図3(C)に示す。

【0021】

次に、ゴムシート10が巻き付けられた円筒体を旋盤に装着し、研磨処理を行い、ゴムシートの余分な部分を除去すると共にゴムシートを所望の厚さに研磨し、所望の厚さのゴム層2を形成する。この状態を図3(D)に示す。図3(D)に示すように、ゴムシートの端部を繋ぎ合わせる継ぎ目面は、巻取りロールのほぼ接線方向に延在するように形成される。

【0022】

最後に、所望の厚さに研磨されたゴム層の外周面に粘着層3形成する(図3(E)参照)。尚、研磨後のゴム層2の表面には研磨の残留物が残存する可能性がある。しかし、本発明では、研磨後のゴム層の表面は粘着層3により被覆されるため、外部に放出する不具合が防止される。

【符号の説明】

【0023】

1 芯材

2 弾性ゴム層

3 粘着層

4 継ぎ目面

10 ゴムシート

【技術分野】

【0001】

本発明は、偏光フィルムや位相差フィルム等の各種高機能フィルムを巻取る巻取りロールに関するものである。

【背景技術】

【0002】

液晶表示装置やプラズマディスプレイにおいては、偏光フィルムや位相差フィルム等の高機能フィルムが用いられている。これらの高機能フィルムは、製造工程において巻取りロールに巻き取られ、多層に積層された状態でデバイスの製造工場に移送されている。一方、高機能フィルムの硬度は比較的高いため、巻き始める際にフィルムの先端部が段差となり、形成された段差が上側のフィルムに転写される不具合が発生する。段差が転写されると、その部分は使用できないため、例えば数10m〜数100mにわたって廃棄しなければならず、多大な損失が発生する問題点が指摘されている。従って、高機能フィルム用の巻取りロールとして、フィルム先端部による段差転写が発生しない巻取りロールの開発が強く要請されている。

【0003】

段差転写の発生を防止する方法として、巻取りロールの芯材の外周面にソリッドのゴム層を形成し、ゴム層の外周面にフィルムを巻き取る方法が知られている。この巻取りロールでは、金属又は合成樹脂材料の円筒状の芯材に未加硫のゴム層を形成し、その後加硫処理を行って芯材の外周面にシームレスの弾性ゴム層が形成されている。この巻取りロールでは、フィルムを巻き取るにしたがってフィルムの先端部分が弾性ゴム層中に押し込まれるため、段差転写による損失量が低減されている。しかしながら、芯材の外周に未加硫のゴム層を形成し、その状態で加硫処理が行われるため、芯材について高い耐熱性が要求され、耐熱性を有する芯材しか用いられない不具合がある。また、ソリッドのゴム層はシームレスのゴム層が形成されるものの、経時変化に伴いゴム層から可塑剤等の汚染物が沁み出るため、フィルム自体を汚染する問題点がある。

【0004】

段差転写の防止を目的とした別の巻取りロールとして、プラスチック又は金属の円筒状の芯材の外周面に軸線平行な溝を形成し、溝の内部に粘着性を有する軟質樹脂を埋め込んだ巻取りロールが既知である(例えば、特許文献1参照)。この巻取りロールでは、フィルムの先端部を溝の内部に埋め込まれた軟質樹脂の部分に位置決めし、その状態でフィルムが巻き取られている。

【0005】

別の段差転写の防止を目的した巻取りロールとして、円筒状の芯材の外周面に弾性を有する緩衝材層が形成され、緩衝材層に凹状の切り込みが形成された巻取りロールが既知である(例えば、特許文献2参照)。この巻取りロールでは、緩衝材層に形成された切り込みにフィルムの先端を落とし込むことにより段差転写の防止が図られている。

【特許文献1】特開2005−75521号公報

【特許文献2】特開2009−242059号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

芯材の外周面に弾性ゴム層が形成された巻取りロールは、フィルムの先端がゴム層中に押し込まれるため、段差転写の問題が軽減される利点がある。しかしながら、ゴム層に切り込みや溝を形成し、フィルムの先端を溝内に落とし込む方法では、フィルムの先端を細い溝に対して正確に位置決めしてから巻き取る必要があり、巻取りロールにフィルムを巻き付ける巻取り開始時の位置決め作業が煩雑になる欠点がある。この場合、溝や切り込みの幅を大きく設定すると、溝のエッジ部において段差が発生し易く、却って段差転写が発生するおそれがある。さらに、巻取りロールの外周面に形成されたゴム層の表面には塵や埃等の異物が付着している場合も多く、液晶表示装置等のデバイスを製造する工程において、クリーンルーム内を汚染するコンタミネーションの問題も指摘されている。

【0007】

従って、本発明の目的は、各種高機能フィルムを巻き取る巻取りロールにおいて、段差転写の発生が有効に防止されると共に、フィルムの巻付け開始時の作業性が改善され、且つ巻取りロールにおけるコンタミネーションが防止された巻取りロールを実現することにある。

【課題を解決するための手段】

【0008】

本発明による巻取りロールは、各種フィルムを巻き取って積層体として保持するための巻取りロールであって、

円筒状の芯材と、前記芯材の外周面に形成したスポンジゴム層と、前記スポンジゴム層の外周面に全周にわたって形成された粘着層とを有し、

前記スポンジゴム層は、芯材の外周面に巻付けられたスポンジゴムシートを研磨処理により均一な厚さのスポンジゴムシート層として形成され、

スポンジゴムシートの端部同士を繋ぎ合わせる継ぎ目面は、巻取りロールの接線方向に対してほぼ平行に形成されていることを特徴とする。

【0009】

本発明により巻取りロールでは、円筒状の芯材の外周面にスポンジゴムシート層が形成され、ゴムシートの繋ぎ合わせる継ぎ目面は巻取りロールの接線方向にほぼ平行に形成されているので、シームレスのスポンジゴム層とほぼ等価なゴム層が形成される。スポンジゴムの弾性反発力は比較的小さいため、各種高機能フィルムを巻き締めた際フィルムの先端部分はほぼ完全にスポンジゴム数内に押し込まれ、段差が発生する不具合が解消される。さらに、スポンジゴム層の全周にわたって粘着層が形成されているので、フィルムを巻き取る際、巻取りロールに対してフィルムの先端を位置決めする作業性が緩和される。

【発明の効果】

【0010】

本発明によれば、各種高機能フィルムを巻き取る際、段差転写が発生することなく巻き取ることが可能になる。さらに、巻取りに当たってフィルム先端の位置決め作業が緩和されると共に、フィルムが積層された巻取りロールから汚染物が放出される不具合も解消される。

【図面の簡単な説明】

【0011】

【図1】本発明による巻取りロールの一例を示す図である。

【図2】フィルムを巻き取った状態を示す断面図である。

【図3】本発明による巻取りロールの一連の製造工程を示す図である。

【発明を実施するための最良の形態】

【0012】

図1は本発明による巻取りロールの一例を示す図であり、図1(A)は斜視図、図1(B)は巻取りロールの中心軸線と直交する面で切って示す断面図である。本発明による巻取りロールは、円筒状の芯材1を有し、芯材1の外周面上にスポンジゴム層2が形成されている。芯材として、例えば鉄、アルミニウム、ステンレス等の金属材料の芯材、PP、ABS、PBC等の合成樹脂の芯材、又はFRPやC−FRPの強化プラスチックの芯材を用いることができる。

【0013】

円筒状の芯材の外周面に形成される弾性ゴム層として、各種発泡性のゴム材料が用いられる。ソリッドのゴム層は弾性反発力が比較的大きいため、高機能フィルムを巻き締めた場合、フィルムの先端エッジ部がゴム層内に完全に埋め込まれず、微小な段差が形成され、数10m程度のロスが発生する場合がある。これに対して、発泡性の弾性ゴム層は、弾性反発力が比較的小さく、局所的に弾性変形し易い特性を有するため、フィルムを巻き締めて積層した場合、厚さが数10μm〜数100μm程度の高機能フィルムの先端部をほぼ完全に埋め込むことが可能であり、段差転写がほとんど発生しない利点がある。

【0014】

スポンジゴム層の材料として、クロロプレーンゴム、EPDMゴム、NBRゴム、スルフォン化ポリエチレン(商品名「ハイパロン」)等の各種発泡性ゴム材料を用いることができる。スポンジゴム層2の厚さは例えば2〜7mmに設定され、そのゴム硬度は、アスカC硬度で20〜60°に設定する。

【0015】

本発明による巻取りロールでは、スポンジゴム層2としてシート状のスポンジゴムシートを用い、スポンジゴムシートを芯材1の外周面上に巻付けて接着する。従って、ゴムシートの端部を繋ぎ合わせる継ぎ目面4が形成される。継ぎ目面4には、弾性変形可能な接着剤を介在させてゴムシートの端部同士を接合することが好ましい。また、継ぎ目面4は、巻取りロールの接線方向にほぼ平行に延在するように、例えば、法線(半径方向)に対して15〜75°程度の角度範囲となるように設定する。すなわち、継ぎ目に接着剤を介在させて接合すると、接合部の硬度が周囲よりも高くなり、継ぎ目自身に段差が発生するおそれがある。一方、フィルムを巻きる際に発生する押圧力は、外周側から中心軸線る向く方向に作用するため、継ぎ目面が法線に対して斜めに形成すれば、継ぎ目面の硬度が局所的に固くても、継ぎ目面自身はロールの半径方向に弾性変形可能なため、局所的な段差が発生せず、シームレスのスポンジゴム層とほぼ等価な作用を発揮する。

【0016】

スポンジゴム層2の外周面に粘着層3を形成する。粘着層3として、例えばウレタンゴム系の粘着剤を用いることができる。粘着層3を弾性ゴム層2の全周にわたって形成することにより、巻き取られるべきフィルムの先端が格別な位置決め作業を行うことなく、巻き始めることが可能になる。すなわち、従来の巻取りロールのように、弾性ゴム層の一部にだけ粘着層が形成されている場合、巻き取るべきフィルムの先端を粘着層の位置に対して正確に位置決めする必要があり、フィルム先端の巻取りロールに対する位置決め作業が煩雑になる欠点がある。これに対して、ゴム層の全周にわたって粘着層を形成することにより、フィルム先端の位置決め作業が不要になり、作業性が改善される。

【0017】

さらに、弾性ゴム層2の全体にわたって粘着層3を形成することにより、弾性ゴム層に付着しているゴミや埃等の異物が巻取りロール側から放出されてクリーンルームを汚染する不具合が解消される。すなわち、ゴム層の表面には、研磨の滓や埃等が付着している場合も多い。これらの異物は、クリーンルーム内で行われるデバイスの製造中に外部に放出される。この場合、弾性ゴム層の全体にわたって粘着層が形成されていれば、異物が巻取りロールに付着していても巻取りロール内に封じ込められるため、コンタミネーションを防止する上で極めて有益である。

【0018】

図2は、巻取りロールに巻き取られたフィルムの状態を示す線図的断面図である。本発明では、スポンジゴム層として、弾性反発力の弱い発泡性のゴム層2を用いているから、フィルム5が巻き締められると、フィルム5の先端5aは弾性ゴム層2内にほぼ完全に押し込められた状態となり、段差が形成される不具合が解消される。

【0019】

図3は本発明による巻取りロールの製造工程を示す図である。初めに、図3(A)に示すように、円筒状の芯材1を用意し、芯材1の外周面上に接着剤層を塗布する。

【0020】

次に、図3(B)に示すように、巻取りロールの幅にほぼ等しい範囲を有し、厚さが5〜7mmの弾性ゴムシート10を用意する。ゴムシート10の一端10aは、ゴムシートの表面に対して15°〜75°の範囲になるように斜めにカットする。斜めにカットされた端部は継ぎ目面を形成し、この継ぎ目面には、弾性変形可能な接着剤層を塗布してゴムシートの他方の端部を接合する。そして、このゴムシート10を芯材の外周面に貼り付ける。ゴムシートを芯材に貼り付ける際、図3(C)に示すように、ゴムシートの継ぎ目面を形成する端部を先に芯材の表面上に接着し、ゴムシートの他方の端部は、斜めにカットされた継ぎ目面に対して接着する。この状態を図3(C)に示す。

【0021】

次に、ゴムシート10が巻き付けられた円筒体を旋盤に装着し、研磨処理を行い、ゴムシートの余分な部分を除去すると共にゴムシートを所望の厚さに研磨し、所望の厚さのゴム層2を形成する。この状態を図3(D)に示す。図3(D)に示すように、ゴムシートの端部を繋ぎ合わせる継ぎ目面は、巻取りロールのほぼ接線方向に延在するように形成される。

【0022】

最後に、所望の厚さに研磨されたゴム層の外周面に粘着層3形成する(図3(E)参照)。尚、研磨後のゴム層2の表面には研磨の残留物が残存する可能性がある。しかし、本発明では、研磨後のゴム層の表面は粘着層3により被覆されるため、外部に放出する不具合が防止される。

【符号の説明】

【0023】

1 芯材

2 弾性ゴム層

3 粘着層

4 継ぎ目面

10 ゴムシート

【特許請求の範囲】

【請求項1】

各種フィルムを巻き取って積層体として保持するための巻取りロールであって、

円筒状の芯材と、前記芯材の外周面に形成したスポンジゴム層と、前記スポンジゴム層の外周面に全周にわたって形成された粘着層とを有し、

前記スポンジゴム層は、芯材の外周面に巻付けられたスポンジゴムシートを研磨処理により均一な厚さのスポンジゴムシート層として形成され、

スポンジゴムシートの端部同士を繋ぎ合わせる継ぎ目面は、巻取りロールの接線方向に対してほぼ平行に形成されていることを特徴とする巻取りロール。

【請求項2】

請求項1に記載の巻取りロールにおいて、前記弾性ゴム層は、ゴム硬度がアスカC硬度で30〜60°の範囲にあり、その厚さが2〜10mmの発泡性のクロロプレーンゴムにより構成されていることを特徴とする巻取りロール。

【請求項3】

請求項1又は2に記載の巻取りロールにおいて、前記スポンジゴムシートの継ぎ目面には、弾性変形可能な接着材層が形成されていることを特徴とする巻取りロール。

【請求項1】

各種フィルムを巻き取って積層体として保持するための巻取りロールであって、

円筒状の芯材と、前記芯材の外周面に形成したスポンジゴム層と、前記スポンジゴム層の外周面に全周にわたって形成された粘着層とを有し、

前記スポンジゴム層は、芯材の外周面に巻付けられたスポンジゴムシートを研磨処理により均一な厚さのスポンジゴムシート層として形成され、

スポンジゴムシートの端部同士を繋ぎ合わせる継ぎ目面は、巻取りロールの接線方向に対してほぼ平行に形成されていることを特徴とする巻取りロール。

【請求項2】

請求項1に記載の巻取りロールにおいて、前記弾性ゴム層は、ゴム硬度がアスカC硬度で30〜60°の範囲にあり、その厚さが2〜10mmの発泡性のクロロプレーンゴムにより構成されていることを特徴とする巻取りロール。

【請求項3】

請求項1又は2に記載の巻取りロールにおいて、前記スポンジゴムシートの継ぎ目面には、弾性変形可能な接着材層が形成されていることを特徴とする巻取りロール。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−20854(P2012−20854A)

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願番号】特願2010−161220(P2010−161220)

【出願日】平成22年7月16日(2010.7.16)

【出願人】(591221167)ミツマ技研株式会社 (17)

【出願人】(398065416)サンエス護謨工業株式会社 (4)

【Fターム(参考)】

【公開日】平成24年2月2日(2012.2.2)

【国際特許分類】

【出願日】平成22年7月16日(2010.7.16)

【出願人】(591221167)ミツマ技研株式会社 (17)

【出願人】(398065416)サンエス護謨工業株式会社 (4)

【Fターム(参考)】

[ Back to top ]