巻取機の自動切替装置

【目的】 走行型の玉揚げロボットを廃止し、大掛りな改修工事や多大な改修工事費用を必要とすることなく導入可能な巻取機の自動切替装置を提供する。

【構成】 巻取機械の複数のワークステーションが機台長手方向に連設され、各ワークステーションの巻取部に糸吸引装置21、糸はね上げ板22、糸切断装置24、糸寄せアーム61および糸掛けアーム63等からなる糸条処理装置、クレール13およびクレードル反転用モータ31からなるクレードル反転装置、空紙管アーム51等からなる空紙管装着装置並びにパッケージ受け部83が設けられ、巻取機械の少なくとも1つの巻取部のパッケージPが切替状態に達すると巻取部の糸条処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部を作動させる制御手段が巻取機械に設けられている。

【構成】 巻取機械の複数のワークステーションが機台長手方向に連設され、各ワークステーションの巻取部に糸吸引装置21、糸はね上げ板22、糸切断装置24、糸寄せアーム61および糸掛けアーム63等からなる糸条処理装置、クレール13およびクレードル反転用モータ31からなるクレードル反転装置、空紙管アーム51等からなる空紙管装着装置並びにパッケージ受け部83が設けられ、巻取機械の少なくとも1つの巻取部のパッケージPが切替状態に達すると巻取部の糸条処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部を作動させる制御手段が巻取機械に設けられている。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は、複数のワークステーションが機台長手方向に連設された巻取機械の巻取機からパッケージを玉揚げし空紙管を装着して切替える装置に関する。

【0002】延伸仮撚機(DTY機)、ドローツイスター(DT機)、撚糸機、合撚機、撚返機、糸巻機、フィルム巻取機、グラスファイバー巻取機、金属線巻取機、電線巻取機等の繊維等の巻取機械においては、複数のワークステーションが機台長手方向に連設されている。

【0003】このような巻取機械によりパッケージを巻取ると、満巻パッケージを玉揚げした後に空ボビンを装着し更に巻取りを継続する。

【0004】巻取機械においては、各ワークステーションが垂直なスピンドルを有しており、糸条等を巻取るボビンをそのスピンドルによって垂直に支持する形式のものと、クレードルによって糸条等を巻取るボビンをほぼ水平に支持する形式のものとがある。

【0005】本発明は何れの形式にも適用可能ではあるが、特に、クレードルによりボビンをほぼ水平に支持して糸条等を巻取る巻取機械から満巻パッケージを玉揚げし空紙管を装着し、切替える装置に適している。

【0006】

【従来の技術】従来、満巻パッケージの玉揚げおよび空ボビンの装着を行う装置は、大別して、■ ドッフィングアームが機台に取付けられ機台全部の満巻パッケージを一斉に玉揚げする、所謂一斉型ドッファ、および■ 機台に沿って台車が走行し順次満巻パッケージを玉揚げし空ボビンを装着する、所謂走行型ドッファに分類される。

【0007】一斉型ドッファは、全てのワークステーションについて一斉に玉揚げを行うため、玉揚げ状態に達していない小巻きのパッケージも玉揚げされてしまう。また、オートドッファ設備の導入に対して予め何らの配慮がされていない既設の主機(DTY機等)に、このような一斉型ドッファを設備することは極めて困難である。

【0008】これに対して走行型ドッファは既設の主機の玉揚げ装置として容易に導入できる。また、走行型ドッファでは玉揚げと同時に満巻ボビンをペッグ型のボビン収納スタンドに自動的に収納することも可能である。しかも、多数錘に対し一台のドッファを準備すれば足りるという点で一斉型ドッファより優れていると言われていた。

【0009】

【発明が解決しようとする課題】しかしながら、延伸仮撚機を含めて一般に巻取機械では、従来から、各巻取装置の組立て精度は充分に高められているが、各巻取装置間、特に異なるワークステーションの巻取装置間の相対位置関係については余り考慮されておらず、例えば機台設置床面からの高さまたは機台前方の作業面からの距離を例に取っても、ワークステーション間で大きなバラツキがある。

【0010】一方、上述したオートドッファは、巻取機械の機台長手方向に走行停止を繰返しつつ、各ワークステーションにおいてその停止位置を基準として全く同一の玉揚げ操作を繰返す。

【0011】上述のように、従来の巻取機械そのままではワークステーション間でバラツキがあり、そのため、基準とする停止位置がワークステーション間で一定しないことになり、確実な玉揚げ操作を行い得ないことになる。

【0012】この対策として、上述のようなオートドッファをこれら従来の巻取機械に導入する際には、先ず、巻取機械を設置している工場の床面を整備し、オートドッファ走行個所に高精度の基礎レールを敷設する。更に、巻取機械の機台長手方向に連設された巻取装置の相対位置精度および組立精度を高める工事を行なう。その上で上述のオートドッファを導入している。

【0013】従って、従来のオートドファの導入に際しては、大掛りな改修工事と多大な改修工事費用を必要とし、そのため、従来のオートドッファは余り実用的ではなかった。

【0014】更に、米国特許第4,615,493号明細書には、「玉揚げロボット」とも称される改良オートドッファが提案されており、この玉揚げロボットによれば、このような床面の大幅な回収工事は行わないで済む。しかしながら、玉揚げロボットはDTY機外の通路にレール敷設などの大きい付帯設備費が必要であり、加えて、上記付帯設備のために大きな建屋スペースが必要である。このため、玉揚げロボットの設置を考えていない従来機の建屋では設置は不可能である。また、玉揚げロボットのドッフィングの設定プログラムが複雑であるという問題もある。更に、一定時間内に全錘を順次玉揚げするので、途中断糸により小巻状態となっているパッケージも玉揚げしてしまうという問題がある。

【0015】

【発明の目的】上述した従来装置の問題点に鑑み、本発明は走行型の玉揚げロボットを廃止し、大掛りな改修工事や多大な改修工事費用を必要とすることなく導入可能な巻取機の自動切替装置を提供することを目的とする。

【0016】更に、本発明は走行型の玉揚げロボットを用いないので、DTY機外の通路にレール敷設などの余分な付帯設備費が必要でなく、上記付帯設備のための大きな建屋スペースも必要でなく、従来機の建屋でも設置可能な巻取機の自動切替装置を提供することを目的とする。

【0017】また、設定プログラムが複雑でなく、満巻パッケージのみを玉揚げするので、途中断糸により小巻状態となっているパッケージは玉揚げしない巻取機の自動切替装置を提供することを目的とする。

【0018】

【課題を解決するための手段】本発明においては、複数のワークステーションが機台長手方向に連設された巻取機械の巻取機において、巻取機械の各ワークステーションの巻取部に糸条処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部が設けられ、該巻取機械の少なくとも1つの巻取部のパッケージが切替状態に達すると該巻取部の前記糸条処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部を作動させる制御手段が巻取機械に設けられていることを特徴とする巻取機の自動切替装置により、上述した従来技術に付随する問題を解決し、上記の目的を達成する。

【0019】また、本発明においては、巻取機械の各ワークステーションの巻取部に糸条処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部が設けられているため、該巻取機械の少なくとも1つの巻取部のパッケージが切替状態に達すると制御手段によって該巻取部の前記糸条処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部を作動し、このため、複数のワークステーションにおいて同時に玉揚げ、空紙管装着、および糸条処理作業が行われ、特にサクションガンを作動させる圧縮空気の供給能力が不足することがあり得る。このような場合に備えて、本発明の実施例においては、前記制御手段を、前記巻取機械全体についての満巻時間、玉揚げ方式、サクションガンの使用制限等の運転条件の入力および生産管理のモニターを行う中央処理装置、並びに前記中央処理装置と前記ワークステーションとの間に設けられ、前記中央処理装置と前記ワークステーションとの間の情報伝達を行い、各ワークステーションの巻取部に設けられた自動切換えのための装置の作動および情報の授受を行なうローカル処理装置から構成し、同時に玉揚げする錘数を制限し、有限の圧縮空気供給能力で装置を有効に作動可能としてもよい。

【0020】また、従来一般の糸条巻取機械において提案されているクレードル反転装置にあっては、例えば特公昭58−42106号公報に開示されているように、フレームに固定されたカムによりクレードルの開閉を行っている。この場合に、紙管は固定位置にあり、クレードルは移動しながら閉の状態となるので、紙管チャックのタイミングが非常に難しく、タイミング調整が煩わしいと言う問題があり、また、このタイミング状態を常時維持するように保守することも大変である。

【0021】本発明の実施例に示すように、上述した従来技術に付随する問題を解決して、紙管チャックのタイミングが容易に調整できるよう、クレードル反転装置を、クレードルを反転させる動力軸、クレードル回動軸、前記クレードル動力軸と該クレードル回動軸との間に設けられ動力を伝達しない遊び機構を有する動力伝達装置、前記動力軸に一体的に取付けられたクレードル開閉用カムから構成してもよい。

【0022】糸の巻取装置のクレードルを反転させる動力軸とクレードルを常時一体的に連結したままでは糸を巻くための適正な接圧調整ができない。これに対して、本発明の実施例においては、糸を適正に巻くためには両者間に遊び機構を設けており、紙管チャックのタイミングが容易に調整できる。この遊び機構は、電磁クラッチ等でも作れるが、コンパクト化しにくい点、およびコストアップ等が考えられるため、本発明の実施例では機械的な遊び機構を採用している。

【0023】更に、本発明の自動切替装置の糸掛けアームにより巻取ボビンへ糸掛する直前の時点においては、一端部を圧空式サクションガン等に吸引された糸は糸掛けアーム先端のガイドに巻付いた状態、すなわち、糸はガイドの周面に約180°の角度に亘り接触している。このような状態になるとガイドとの接触抵抗により、ガイドへ向けて走行する糸の張力が低下することとなる。このような低張力状態の糸を巻取ボビンのスリットに合わせても、糸が巻取ボビンのスリットに食い込み難くなり、巻取ボビンへの糸掛けが失敗することとなる。

【0024】ガイドへ走行する糸張力を高め糸掛け失敗しないようにするためには、吸引装置(前述のように圧空式サクションガン等)の吸引を強くする必要があり、吸引を強くするためには圧空の圧力を上げるので圧空消費量が多くなる。特に扱う糸が細い場合には、サクションガンにより糸に作用する吸引力が小さいため、サクションガンにより引かれる張力も低く、上述のガイド抵抗と相俟ってガイドへ走行する糸の張力が低下し、上述の糸掛けが失敗するという問題が一層顕著に生じる。

【0025】このような問題点に鑑み、本発明の実施例に示すように、吸引装置に吸引されている糸を引っ掛け、巻取部の巻取ボビンへ糸掛けをする糸掛けアームの先端に糸走行ガイドを設け、この糸走行ガイドを自由回転可能とした糸掛装置を採用してもよい。

【0026】この糸掛け装置にあっては、糸掛けアームの先端に設けた糸走行ガイドを自由回転可能としており、糸張力が低下することがなく、糸を巻取ボビンのスリットに合わせると、糸が巻取ボビンのスリットに容易に食い込み、巻取ボビンへの糸掛けが失敗することなく確実に行える。ガイドへ走行する糸張力が十分高いため吸引装置の吸引を強くする必要がなく圧縮空気の消費量が増加することもない。また、この本発明の実施例によれば、細い糸でも糸掛けを失敗するすることなく糸掛けすることができる。

【0027】更に、ボビンホルダの巻取ボビンチャック状態や巻取ボビンスリットの加工精度によって、巻取ボビンのスリット位置がずれる可能性がある。このような場合に備えて、実施例に示すように、糸掛けアームの先端を巻取ボビンの軸方向にも移動可能としてもよい。このように糸掛アームの先端を巻取ボビン軸方向にも移動可能とすることにより、巻取ボビンのスリット位置が軸方向にずれていても確実にスリット位置へ糸を持っていくことができる。

【0028】糸掛けアームの先端を巻取ボビンの軸方向にも移動可能とするためには、糸掛アームを弾性体により製作し、糸掛けアーム先端と回転中心の間に傾斜溝を有する固定の案内ガイドを設け、その溝へ入り込むことによって、先端の糸ガイドが軸と平行方向に動くようにすることが好ましい。この場合に、糸掛けアームは糸が巻取ボビンに接触する直前に傾斜溝に接触するようにしておく。また糸ガイドも糸の走行位置が定まるよう表面にV字溝を有することが望ましい。上述のように糸掛けアームを弾性体とすることにより、糸掛けアームの糸走行ガイドに糸を係止する初期段階には糸ガイドの位置が一定の所に戻り確実に糸を係止することができる。

【0029】

【実施例】本発明を実施する巻取機械においては、複数のワークステーションが機台長手方向に連設され、巻取機械の各ワークステーションには巻取部が上下多段に設けられている。

【0030】図1には、その内の1つの巻取部の側面図を示している。図1において、DTY機等で処理された糸Yは変向ガイド10により向きを変えられた後で、機台に設けられたトラバース装置11のトラバースガイド11aにより左右(図1を描いた紙面に垂直な方向)に綾振られる。

【0031】トラバスーガイド11aで綾振られた糸Yは、回転可能に支承されたフリクションローラ12に至り、ついでフリクションローラ12に接触され回転されている紙管Bまたはその上に巻き取られた糸層Pの上に巻き取られる。紙管Bはクレードル13により回転可能に支持されている。フリクションローラの近傍には、糸の巻付きを検知するセンサ70(図3のSW12)が設けられている。

【0032】クレードル13はクレードル回動軸13dの回りに回動可能であり、図2に示すようにクレードル回動軸13dに一体的に取着されたリジッドクレードルアーム13aとクレードル回動軸13dに設けられた支点13cの回りに揺動可能なヒンジドクレードルアーム13bとからなっている。更に、クレードル13部にはボビンホルダ14、並びにリジッドクレードルアーム13aおよびヒンジドクレードルアーム13bの内部構造として、クレードル13が糸条の巻き取り範囲を外れた時、ボビンBに対して作用するブレーキ機構(図示せず)が組込まれている。また、ヒンジドクレードルアーム13b側には常にボビンBをチャックする方向に動くスプリング(図示せず)が組込まれている。

【0033】ヒンジドクレードルアーム13bの下端にはカムフォロア16が回転可能に取付けられており、カムフォロア16は機台に設けられたクレードル開放カム17に係合している。クレードル開放カム17はブラケットに固定している支点17aの回りに回動可能に支承されており、このピン17aと開放カム17との間にねじりコイルバネ19が取付けられ、その付勢力は開放カム17の下部を常に偏心ピン17bに押圧するよう働いている。偏心ピン17bは開放カム17の上端が図2において左側に寄り過ぎないようにストッパーの役目を果たしている。

【0034】開放カム17の下端にカムフォロア18を回転可能に支承している。ヒンジドクレードル13bに取付けているカムフォロア16が開放カム17と接触し、開放カム17のカム面に右向きの力が作用したときのみ、開放カム17のカムフォロア18は開放カム35と接触する。

【0035】なお、クレードル13のボビンチャック用スプリング(図示せず)のばね力は前記ねじりコイルバネ19よりバネ力を大きくしており、また、開放カム35にはモータ軸31aの回りに凹部分を形成しており、開放カム17のカムフォロア18が開放カム35の凹部に落ち込むことにより(開放カム17が図2の点線の状態)、クレードル13はボビンBをチャックする。

【0036】再び図1において、トラバース装置11の上方には、ソレノイド(図3のSOL1)でオンオフされる糸吸引装置21が設けられており、その下端は変向ガイド10からフリクションローラ12に至る糸道の近傍に開口している。

【0037】トラバース装置11の上面に沿って支点22aの回りに揺動可能な糸はね上げ板22が設けられ、糸はね上げ板22はL字状断面をしており、ソレノイド(図3のSOL2)および機台に設けられたカム23により支点22aの回りに揺動される。

【0038】糸はね上げ板22の上方には糸切断装置24が設けられ、糸切断装置24は所定の位置に糸把持溝24a(図3参照)を有し、ソレノイド(図3のSOL3)により挟み形式のカッター(図示せず)を作動させて、この糸把持溝24aに把持した糸Yを切断する。

【0039】再び図2において、クレードル反転用小型モータ31(図3のM1)が機台に取り付けられている。クレードル反転用モータ31のモータ軸31aには、遊び機構33を介してギア32が取付けられるとともにカム35が一体的に取着されている。ギア32は、クレードル回動軸13dに取着されたギア34(図1)と噛合している。

【0040】ギア34はクレードル回動軸13dの回転中心にその中心を合せて組み込まれ、ギア34に回転力が伝達されることによりクレードル13が反転する。前述のように、図2に示すカムフォロアー16はクレードル反転時にチャックリリース開始位置で開放カム17に接触し、それ以後、開放カム17に接触しながら動き、ヒンジドクレードル13bがボビンのチャック状態から開放される。この時に、後述する開放カム17、35の関係により、開放カム35により開放カム17は動かないようになっている。

【0041】以上のようにして、遊び機構33の不作動時は、クレードル反転用モータ31を駆動すると、ギア32、34によりクレードル回動軸13dの回りにクレードル13が回動されるとともにカム35が回動される。

【0042】なお、遊び機構33は機械的なクラッチまたは電磁クラッチからなり、この遊び機構33が作動すると、モータ軸31aが回転しても、モータ軸31aの回転はギア32に伝達されなくなり、この場合には、モータ軸31aに一体的に取着されたカム35のみが回動されるようにすることが好ましい。特に、本実施例における遊び機構33は以下に詳述する構造である。

【0043】すなわち、図2において、モータ軸31aにギアホルダー80が固定され、このギアホルダー80に開放カム35が固定されている。カム35が回転すると、カム35に係合しているクレードルアーム開放カム17が支点17aの回りに回動される。更に、ギアホルダー80には通常のキー公差で加工された溝幅のキー溝が形成されており、このキー溝にキー82が固定されている。一方、ギアホルダー80と係合するギア32にはギアホルダー80が必要とするフリー回転分に相当するだけキー溝幅を広く加工したキー溝を形成している。これにより、ギア32は、ギアホルダー80の回転に対し部分的に(上述のフリー回転分に相当する幅)その動力が伝達されないようになっている。

【0044】モータ軸31aには、図2および図3に示すように、多数のノッカ81が取着され、SW1(巻取位置センサ)、SW2(ブレーキ位置センサ)およびSW3(パッケージ排出位置センサ)からなるクレードル位置センサ並びにSW4(モータ中退位置センサ)およびSW5(モータ後退位置センサ)からなるモータ位置センサを作動させる。上述のセンサは例えばリミットスイッチにより構成されている。

【0045】図1において、クレードル13がフリクションローラ12と反対側に回動した位置から外側に向けてボビン受け部83が僅かに下傾して設けられており、クレードル13から玉揚げした満巻パッケージPを案内する。なお、図3のSW9はパッケージの有無を検知するセンサである。

【0046】図1に示すように、クレードル13の上方位置の機台に空ボビン装着装置駆動用小型モータ41が設けられ、モータ41のモータ軸にスプロケット42が取着されている。また、機台に設けられた支点50を中心に紙管アーム51が回動可能に支承されており、紙管アーム51にスプロケット52が一体的に止着されている。スプロケット42、52にチェーン43が巻き掛けられ、小型モータ41により紙管アーム51が、空紙管供給レール53の位置から回動端部に設けられた機械的ストッパ(図示せず)に衝接するまで回動される。なお、チェーン43の中間部にはスプリング44が連結されており、紙管アーム51がストッパに衝接時の衝撃を緩衝するようにしている。

【0047】また、図3において、SW6はボビン取出し位置のセンサ、SW7はボビン供給位置のセンサ、SW8は空紙管供給レール53上の空紙管の有無のセンサである。

【0048】図1において、トラバース装置11と変向糸ガイド10との間には、糸寄せアーム61がソレノイド62(図3のSOL4)により糸道に交差するほぼ垂直な平面内で回転可能に設けられ、変向糸ガイド10から吸引装置21へ渡っている糸Yを糸掛けアーム63が把持し易い位置へ移動させるようになっている。

【0049】図1に示す糸掛けアーム63はトラバース装置11の上方位置で糸掛けモータ64(図3のM3)によりほぼ垂直面内で回動して、糸寄せアーム62により適宜位置に寄せられた糸YをボビンBに糸掛けする。糸掛けアーム63はピアノ線のような弾性体から作られ、図11に示すようにL字形状をしており、糸掛アーム63の先端に糸走行ガイド63aを自由回転可能に設けている。なお、糸ガイド63aは、図12に示すように、その周面にV字溝を有し、糸の走行位置が定まるようすることが望ましい。

【0050】糸掛アーム63の先端と糸掛けモータ64に連なる回転中心の間に傾斜溝を有する案内ガイド(図示せず)を固定して設け、糸掛けアーム63が傾斜溝へ入り込むことによって、糸掛けアーム63の先端の糸ガイド63aがボビンBの軸と平行方向に移動可能である。ここに、糸掛アーム63は糸が巻取ボビンBに接触する直前に傾斜溝に接触するようにしておく。

【0051】以上のように、糸掛アーム63が弾性体から作られているため、その先端が巻取ボビンBの軸方向にも移動可能であり、ボビンホルダ14の巻取ボビンのチャック状態または巻取ボビンBのスリットSの加工精度によってスリットSの位置が軸方向にずれていたとしても確実にスリットS位置へ糸を持っていくことができる。また、糸掛アーム63を弾性体により製作することにより、初めの糸を係止する段階では糸ガイド63aの位置が一定の所に戻らせることができる。

【0052】なお、図3において、SW10は糸掛けアーム63の前進限センサ、SW11は糸掛けアーム63の後退限センサである。

【0053】本実施例では、上述した糸吸引装置21、糸はね上げ板22、糸切断装置24、糸寄せアーム61および糸掛けアーム63により糸処理装置が構成されている。

【0054】本実施例においては、図13に示すように、制御手段は、ホストコンピュータaに組み込まれた中央処理装置bおよびローカル処理装置cからなっている。中央処理装置bは、前記巻取機械全体についての満巻時間、玉揚げ方式、サクションガンの使用制限等の運転条件の入力および生産管理のモニターを行う。また、ローカル処理装置cは、中央処理装置bとワークステーションdとの間に設けられ、中央処理装置bとワークステーションdとの間の情報伝達を行い、各ワークステーションdの巻取部に設けられた自動切換えのための装置の作動および情報の授受を行なう。中央処理装置bは、ワークステーションd、ローカル処理装置cを順次スキャンニングし、互いに通信しあっており、同時に玉揚げする錘数を制限し、有限の圧縮空気供給能力で装置を有効に作動可能としている。

【0055】各ワークステーションdの巻取部の糸処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部は、中央処理装置bのコントロールの元に制御手段のローカル処理装置cにより制御され、以下に説明するように作動する。なお、図3のPB1、PB2はそれぞれ、リセットおよび自動停止用の手元操作スイッチである。

【0056】また、図8〜図10には本実施例のクレードル反転装置の作動を時間系列に従って示している。すなわち、図8〜図10において、(1)〜(10)は作動を時間系列で示しており、各時点において、上段はクレードルを反転させる動力軸31a、クレードル回動軸13d、クレードル動力軸31aとクレードル回動軸13dとの間に設けられ選択的に動力を伝達する遊び機構33、および動力軸31aに一体的に取付けられたクレードル開閉用カム81からなる本実施例のクレードル反転装置の作動状態を示している。

【0057】上段の図において、網掛けをしている部分は開放カム35の凹部部分を示す。符号18は前述した開放カム17のカムフォロアの位置を示す。また、破線で示す円弧の下端部にヒンジドクレードル13bのカムフォロア16が取付けてある(説明図のため、実際の動きと異なっている)。

【0058】更にその下には、上から順に、モータ31の動きを切替えるためのスイッチである、SW1(巻取位置)、SW2(ブレーキ位置)、SW3(パッケージ排出位置)、SW4(クレードル中退位置、すなわち、キー82がギア32のフリーゾーンの位置にあり、しかも、開放カム17のカムフォロア16が開放カム35の凹部位置にない位置)、SW5(パッケージPの排出位置と同じであるクレードルの後退限)等のスイッチおよびそれらを作動させるカム81の作動を示している。

(1)原点復帰動作:図4に示すフローチャートに従い行われる。また、図8の(1)は糸の巻き初めの状態を示している。このとき、モータ31は停止しており、キー82はギア32のフリーゾーンに位置している。また(1)の状態では作業者が人手によりでクレードル13を反転させることが可能で開放カム17のカムフォロア18が開放カム35の凹部部分にないためヒンジドクレードル13bの開閉を行うこともできる。

(2)玉揚げの指示本発明を実施するDTY機本機に錘管理機能を具備させている。すなわち、糸速をモニターしている部分と、糸の有無をモニターしている部分を有し、これらを管理する中央処理装置(CPU)bにより各錘の巻取部に巻取られている糸量を計算することができる。図14に示すように、満巻錘の有無を調べる。もしこの巻量管理部分から満巻錘信号が出ている錘があれば、対応するローカル処理装置cを通じて、そのワークステーションdの玉揚げ操作を以下の手順に述べる開始する。なお、満巻信号がなければ、糸掛け要求の有無を調べる。もし糸掛け要求信号が出ている錘がなければ、次の錘の満巻信号の有無を調べる。

【0059】玉揚げ操作は次の手順に従い行われる。なお、図8の(2)の状態はパッケージPの完巻き位置を示す。キー82はまだギア32のフリーゾーンにある。

(3)玉揚げ作業手順(図7参照)

■ 各錘のトラバース装置11の上部に取付けてある糸吸引装置21を吸引可能状態とする。

【0060】■ 走行糸Yとトラバース装置11の上部カバーとの中間に取付けた糸はね上げ板22により、糸Yを上部に持ち上げる。この時、糸Yはトラバースされているため、糸切断装置24に形成されている溝に入り、糸Yがトラバースガイド11aから外される。

【0061】■ 糸切断装置24の溝24aに入った糸Yは、切断装置24により切断され、糸は吸引装置21に吸引され流れ込む。この後、糸はね上げ板22は元の位置に戻る。

【0062】以上が糸Yを吸引するまでの糸処理である。

【0063】■ 次に、図8の(3)に示すように、クレードル13が反時計方向へ反転される。この動力としては小型モータ31が使用され、モータ軸31aに取付けたキー82によりギア32が矢印の方向に回転し、これによりクレードル回動軸13dに取付けたギア34が駆動されクレードル13は反転される。この図8の(3)の位置はクレードル13側でブレーキが作動始める位置である。

【0064】この時に、パッケージPの周面がフリクションローラ12から僅かに離れた位置で、図8の(4)の状態で、モータ31が一時停止し、クレードル13は一時停止される。本実施例においてはタイマー管理によりパッケージPの回転が止まるまでこの停止位置でクレードル13に組込まれたパッケージブレーキ14aによりパッケージの回転を停止させる。

【0065】その後、クレードル13は再度反転を開始し、クレードルアーム開放機構により巻取ボビンBがボビンホルダ14から外され、すなわち、クレードル13の回転によりヒンジドクレードルアーム13bの下部に設けたカムフォロア16がアーム開放カム17に乗り上げ(図9の(5)参照)、図9の(5)から(6)の状態に至る間にヒンジドクレードルアーム13bは全開となり、図9の(6)の位置でモータ31は停止し、巻取ボビンB(パッケージP)がボビンホルダ14から外され、リジッドクレードルアーム13a、ヒンジドクレードルアーム13bに取付けてあるボビン受け15上に落ちる。

【0066】その後、パッケージPは傾斜しているパッケージ受け部83上を転がり、パッケージPは巻取部の外部へと出ていく。クレードル13はこの開放状態で停止している。

【0067】■ 次に空紙管装着装置が動く。すなわち、小型モータ41からチェーン43で動力伝達され紙管アーム51が支点50の回りに回動されてクレードル13のボビンホルダ14に対応する位置で停止される。なお、紙管アーム51の停止位置には機械的ストッパー(図示せず)が取付けてあるので、チェーン43には中間にスプリング44が組込まれ、紙管アーム51の停止時の衝撃を和らげている。 ■ 次にクレードル反転モータ31が逆転を始める(図9の(7)の状態)。図9の(7)はモータ31の逆転により、開放カム35の凹部部分に開放カム17のカムフォロア16が落ち込み、巻取ボビンBをチャックした瞬間である。モータ31は逆転し、モータ軸31aのキー82はギア32のフリーゾーンにおいてのみ動き、モータ31の動きはギア32には伝達されない。従って、モータ軸31aの先端に一体的に取着されたカム35のみが回転する。

【0068】モータ31は更に逆転し続け図10の(8)の位置でヒンジドクレードルアーム13bのカムフォロア16と開放カム17の接触が外れ、スプリング(開放カム17のねじりコイルバネ)19の力で、開放カム17は偏心ピン17bと接触する位置に戻る。また、図10の(8)から(9)の間にブレーキ開放位置を通過する。

【0069】カム35の回転によりクレードルアーム開放カム17のカムフォロア18がカム35の溝部に入る。この時、クレードル13の紙管をホールドするためのスプリング力がアーム開放カム17のスプリング19の力に打ち勝ち、ボビンホルダ14が空紙管Bをチャックする。

【0070】続いて、クレードル反転モータ31が逆転し続けることによりモータ軸31aと反転ギア32がロックし(遊び機構が不作動となり)、クレードル13が時計方向に逆反転を開始し、ボビンホルダ14のパッケージブレーキ機構14aを開放し、空紙管Bはフリクションローラ12に接触される。図10の(9)はボビンBがフリクションローラ12に接触した状態であり、このときモータ31は逆転から正転へと切替わり、キー82がギア32のフリーゾーン10の位置にきたとき停止する。

【0071】その後、紙管アーム51が逆転し(支点50の回りに反時計方向に回転し)、空紙管供給レール53上の次の空ボビンBをチャックした状態で停止する。

【0072】糸掛け要求があった場合には、巻取機械全体のその時点における玉揚げ錘数、糸掛け錘数をチェックする。糸掛け作業中の錘数が、制限数量未満、すなわち、サクションガンの供給圧縮空気量が能力範囲内である場合には、糸掛け操作の開始を許可し、ローカル処理装置cの制御の元に対応ワークステーションの糸掛け操作が行われる。前述のように、中央処理装置bで全錘の満巻時間を管理しており、糸掛け作業時間をあらかじめ推定して中央処理装置bに入力しておくことにより、一旦糸掛け作業を開始した後に玉揚げ制限数量を越えるようなことが生じないようにすることができる。糸掛け操作終了後は、次の錘の満巻信号の有無を調べる。

【0073】なお、糸掛け要求があった場合でも、巻取機械全体のその時点における玉揚げ錘数、糸掛け錘数をチェックした結果、糸掛け作業中の錘数が、制限数量を越える場合には、中央処理装置bは糸掛け開始信号を出さず、すなわち、サクションガンの作動開始の信号を出さずに、糸掛け作業中の錘数が制限数量未満になるまでローカル処理装置cによる糸掛け操作を待機させる。そして、次の満巻信号の有無を調べる。

【0074】■ 中央処理装置bから糸掛け開始信号が発信されると、ローカル処理装置cにより、サクションガンを作動させ、人手による吸引装置までの糸掛けを可能にし、糸掛け後、図5に示す自動モードON信号により、吸引装置21で吸引されている糸Yを回転しているボビンBへ糸掛けすることを実施する。

【0075】先ず、糸寄せアーム61が回転し、糸掛けアーム63先端のガイド63aが糸Yをキャッチ可能な位置に糸Yをもたらし、糸掛けアーム63の先端に回転可能に設けた糸走行ガイド63aに、糸寄せアーム62により適宜位置に寄せられた糸Yを係止する。

【0076】その後、糸掛けアーム63を糸掛けモータ64(図3のM3)によりほぼ垂直面内で回動して、円弧状径路に沿って反時計方向に巻取ボビンB軸と直角方向に回転する。

【0077】糸掛アーム63の先端と糸掛けモータ64に連なる回転中心の間に傾斜溝を有する案内ガイド(図示せず)を固定して設け、糸掛けアーム63が傾斜溝へ入り込むことによって、糸掛けアーム63の先端の糸ガイド63aがボビンBの軸と平行方向に移動可能である。ここに、糸掛アーム63は糸が巻取ボビンBに接触する直前に傾斜溝に接触するようにしておく。

【0078】すなわち、糸掛アーム63が弾性体から作られているため、その先端が巻取ボビンBの軸方向にも移動可能であり、ボビンホルダ14の巻取ボビンのチャック状態または巻取ボビンBのスリットSの加工精度によってスリットSの位置が軸方向にずれていたとしても確実にスリットS位置へ糸を持っていくことができる。

【0079】また、糸掛アーム63を弾性体により製作することにより、初めの糸を係止する段階では糸ガイド63aの位置が一定の所に戻らせることができる。

【0080】糸掛けアーム63により糸Yを移動させる際に、糸走行ガイド63aが自由回転可能であるため、糸走行ガイト63aにより糸Yの張力が過度に低下することが防止される。

【0081】糸YはボビンBの先端付近に成形されている糸チャック用スリットSに入り、吸引装置21とスリットS間で糸が切断され、糸は巻取ボビンに巻かれるようになる。

【0082】なお、糸を巻取ボビンへ持っていく方法は、円弧状の動きでなく巻取ボビン方向に直線的に動いてもよい。

【0083】■ 次に吸引装置21が停止し、糸寄せアーム61、糸掛けアーム63がもとの位置に返り、一連の自動切替作業が終了する。

【0084】■ 糸掛けアーム63によりボビンBへ糸掛けした際に非常に低い確率でははあるが、糸Yがフリクションローラ12に巻付く場合がある。この巻付き対策ために、補足機能としてフリクションローラ12に巻付いた糸Yの検出装置70があり、検出装置70が作動すると、通常のDTY機に取付けてあるヤーンカッタと同様のヤーンカッタ(図示せず)が作動し、糸Yの供給が停止され、ローラへの糸巻付きによる機械の破損を防止する。この場合には、その後の処理は通常のDTY機と同様に人手により行う。

(4)満巻きとなる前に断糸があった場合の動き:■ 錘管理機能が断糸錘を感知すると、自動切替装置制御部(制御手段)へ断糸錘処理指令が発せられ、次の操作を行う。(図5参照)クレードル13が反転し、中間巻きのパッケージがパッケージ受け83へと転がり出る。

【0085】次いで、空ボビンBを把持した紙管アーム51がクレードル13位置まで回動しクレードル13がボビンBをキャッチし、パッケージ停止位置(空ボビンBとフリクションローラ12とが接触する直前の位置)までクレードル13が回動する。

【0086】その後、紙管アーム51がもとの位置に返り、次の空ボビンBをチャックする。

【0087】■ この状態で、人手によるDTY機への再糸掛けを待つ。人手による糸掛け時には、図5に示したステップに従い再糸掛けが行われる。

【0088】■ このようにして、断糸した糸Yが長時間に亘りフリクションローラ12に接触して空回転することをなくして、中間巻きパッケージの巻き表面の糸Yを傷めることことが防げる。

(5)糸掛けアーム63による空紙管への糸掛けが欠敗した場合の動き(図6参照):■ この場合は、錘管理機能が作動して断糸と判断する場合と、回転している空紙管が糸Yをチャックしなかった場合とがある。

【0089】前者の場合には、(3)■項に記載したように、通常のDTY機と同様に人手により処理する。後者の場合は、いずれ糸吸引装置が停止した際に糸Yに緩みが発生し、断糸検出装置が作動し、前者と同様に処理される。

【0090】いずれの場合にも、断糸があったという信号が自動切替装置制御部へ送られる。

【0091】■ この時には、クレードル13には、(4)項と同様のことを実施させる。

【0092】

【発明の効果】本発明によれば玉揚げロボットを導入することなく、すなわち、巻取機械本体に大掛りな改修工事や多大な改修工事費用を必要とすることなく巻取機の自動切替装置の導入が可能となる。

【0093】更に、本発明によれば、DTY機等の巻取機械の外部の通路にレール敷設などの余分な付帯設備費が必要でなく、上記付帯設備のための大きな建屋スペースが不要なため、従来機の建屋のままでも設置可能な巻取機の自動切替装置が提供される。

【0094】また、設定プログラムが複雑ででなく、満巻パッケージのみを玉揚げ可能であり、途中断糸により小巻状態となっているパッケージは玉揚げしない巻取機の自動切替装置が提供される。

【図面の簡単な説明】

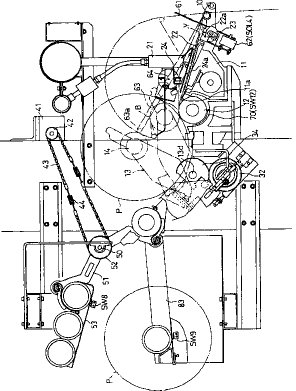

【図1】本発明を実施する巻取機の自動切替装置の実施例の要部の側面図である。

【図2】図1に示したクレードルの一部断面とした正面図である。

【図3】図1に示す装置の制御手段の概略斜視図である。

【図4】原点復帰動作時のフローチャートである。

【図5】初期糸掛けおよび再糸掛け時の動作のフローチャートである。

【図6】糸掛け失敗時の動作のフローチャートである。

【図7】標準自動切替時の動作のフローチャートである。

【図8】本発明の糸掛け装置の実施例作動を示す線図である。

【図9】本発明の糸掛け装置の実施例の図8に引き続く作動を示す線図である。

【図10】本発明の糸掛け装置の実施例の図9に引き続く作動を示す線図である。

【図11】本発明の糸掛け装置の実施例の要部の正面図である。

【図12】図11の要部の拡大正面図である。

【図13】本発明の制御手段の実施例の構成を示す線図である。

【図14】玉揚げ動作、糸掛け動作のフローチャートである。

【符号の説明】

11 トラバース装置

11a トラバースガイド

12 フリクションローラ

13 クレードル

21 糸吸引装置

24 糸切断装置

31 クレードル反転用小型モータ

51 空紙管アーム

61 糸寄せアーム

63 糸掛けアーム

80 ギアホルダー

81 ノッカ

82 キー

83 パッケージ受け部

【0001】

【産業上の利用分野】本発明は、複数のワークステーションが機台長手方向に連設された巻取機械の巻取機からパッケージを玉揚げし空紙管を装着して切替える装置に関する。

【0002】延伸仮撚機(DTY機)、ドローツイスター(DT機)、撚糸機、合撚機、撚返機、糸巻機、フィルム巻取機、グラスファイバー巻取機、金属線巻取機、電線巻取機等の繊維等の巻取機械においては、複数のワークステーションが機台長手方向に連設されている。

【0003】このような巻取機械によりパッケージを巻取ると、満巻パッケージを玉揚げした後に空ボビンを装着し更に巻取りを継続する。

【0004】巻取機械においては、各ワークステーションが垂直なスピンドルを有しており、糸条等を巻取るボビンをそのスピンドルによって垂直に支持する形式のものと、クレードルによって糸条等を巻取るボビンをほぼ水平に支持する形式のものとがある。

【0005】本発明は何れの形式にも適用可能ではあるが、特に、クレードルによりボビンをほぼ水平に支持して糸条等を巻取る巻取機械から満巻パッケージを玉揚げし空紙管を装着し、切替える装置に適している。

【0006】

【従来の技術】従来、満巻パッケージの玉揚げおよび空ボビンの装着を行う装置は、大別して、

【0007】一斉型ドッファは、全てのワークステーションについて一斉に玉揚げを行うため、玉揚げ状態に達していない小巻きのパッケージも玉揚げされてしまう。また、オートドッファ設備の導入に対して予め何らの配慮がされていない既設の主機(DTY機等)に、このような一斉型ドッファを設備することは極めて困難である。

【0008】これに対して走行型ドッファは既設の主機の玉揚げ装置として容易に導入できる。また、走行型ドッファでは玉揚げと同時に満巻ボビンをペッグ型のボビン収納スタンドに自動的に収納することも可能である。しかも、多数錘に対し一台のドッファを準備すれば足りるという点で一斉型ドッファより優れていると言われていた。

【0009】

【発明が解決しようとする課題】しかしながら、延伸仮撚機を含めて一般に巻取機械では、従来から、各巻取装置の組立て精度は充分に高められているが、各巻取装置間、特に異なるワークステーションの巻取装置間の相対位置関係については余り考慮されておらず、例えば機台設置床面からの高さまたは機台前方の作業面からの距離を例に取っても、ワークステーション間で大きなバラツキがある。

【0010】一方、上述したオートドッファは、巻取機械の機台長手方向に走行停止を繰返しつつ、各ワークステーションにおいてその停止位置を基準として全く同一の玉揚げ操作を繰返す。

【0011】上述のように、従来の巻取機械そのままではワークステーション間でバラツキがあり、そのため、基準とする停止位置がワークステーション間で一定しないことになり、確実な玉揚げ操作を行い得ないことになる。

【0012】この対策として、上述のようなオートドッファをこれら従来の巻取機械に導入する際には、先ず、巻取機械を設置している工場の床面を整備し、オートドッファ走行個所に高精度の基礎レールを敷設する。更に、巻取機械の機台長手方向に連設された巻取装置の相対位置精度および組立精度を高める工事を行なう。その上で上述のオートドッファを導入している。

【0013】従って、従来のオートドファの導入に際しては、大掛りな改修工事と多大な改修工事費用を必要とし、そのため、従来のオートドッファは余り実用的ではなかった。

【0014】更に、米国特許第4,615,493号明細書には、「玉揚げロボット」とも称される改良オートドッファが提案されており、この玉揚げロボットによれば、このような床面の大幅な回収工事は行わないで済む。しかしながら、玉揚げロボットはDTY機外の通路にレール敷設などの大きい付帯設備費が必要であり、加えて、上記付帯設備のために大きな建屋スペースが必要である。このため、玉揚げロボットの設置を考えていない従来機の建屋では設置は不可能である。また、玉揚げロボットのドッフィングの設定プログラムが複雑であるという問題もある。更に、一定時間内に全錘を順次玉揚げするので、途中断糸により小巻状態となっているパッケージも玉揚げしてしまうという問題がある。

【0015】

【発明の目的】上述した従来装置の問題点に鑑み、本発明は走行型の玉揚げロボットを廃止し、大掛りな改修工事や多大な改修工事費用を必要とすることなく導入可能な巻取機の自動切替装置を提供することを目的とする。

【0016】更に、本発明は走行型の玉揚げロボットを用いないので、DTY機外の通路にレール敷設などの余分な付帯設備費が必要でなく、上記付帯設備のための大きな建屋スペースも必要でなく、従来機の建屋でも設置可能な巻取機の自動切替装置を提供することを目的とする。

【0017】また、設定プログラムが複雑でなく、満巻パッケージのみを玉揚げするので、途中断糸により小巻状態となっているパッケージは玉揚げしない巻取機の自動切替装置を提供することを目的とする。

【0018】

【課題を解決するための手段】本発明においては、複数のワークステーションが機台長手方向に連設された巻取機械の巻取機において、巻取機械の各ワークステーションの巻取部に糸条処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部が設けられ、該巻取機械の少なくとも1つの巻取部のパッケージが切替状態に達すると該巻取部の前記糸条処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部を作動させる制御手段が巻取機械に設けられていることを特徴とする巻取機の自動切替装置により、上述した従来技術に付随する問題を解決し、上記の目的を達成する。

【0019】また、本発明においては、巻取機械の各ワークステーションの巻取部に糸条処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部が設けられているため、該巻取機械の少なくとも1つの巻取部のパッケージが切替状態に達すると制御手段によって該巻取部の前記糸条処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部を作動し、このため、複数のワークステーションにおいて同時に玉揚げ、空紙管装着、および糸条処理作業が行われ、特にサクションガンを作動させる圧縮空気の供給能力が不足することがあり得る。このような場合に備えて、本発明の実施例においては、前記制御手段を、前記巻取機械全体についての満巻時間、玉揚げ方式、サクションガンの使用制限等の運転条件の入力および生産管理のモニターを行う中央処理装置、並びに前記中央処理装置と前記ワークステーションとの間に設けられ、前記中央処理装置と前記ワークステーションとの間の情報伝達を行い、各ワークステーションの巻取部に設けられた自動切換えのための装置の作動および情報の授受を行なうローカル処理装置から構成し、同時に玉揚げする錘数を制限し、有限の圧縮空気供給能力で装置を有効に作動可能としてもよい。

【0020】また、従来一般の糸条巻取機械において提案されているクレードル反転装置にあっては、例えば特公昭58−42106号公報に開示されているように、フレームに固定されたカムによりクレードルの開閉を行っている。この場合に、紙管は固定位置にあり、クレードルは移動しながら閉の状態となるので、紙管チャックのタイミングが非常に難しく、タイミング調整が煩わしいと言う問題があり、また、このタイミング状態を常時維持するように保守することも大変である。

【0021】本発明の実施例に示すように、上述した従来技術に付随する問題を解決して、紙管チャックのタイミングが容易に調整できるよう、クレードル反転装置を、クレードルを反転させる動力軸、クレードル回動軸、前記クレードル動力軸と該クレードル回動軸との間に設けられ動力を伝達しない遊び機構を有する動力伝達装置、前記動力軸に一体的に取付けられたクレードル開閉用カムから構成してもよい。

【0022】糸の巻取装置のクレードルを反転させる動力軸とクレードルを常時一体的に連結したままでは糸を巻くための適正な接圧調整ができない。これに対して、本発明の実施例においては、糸を適正に巻くためには両者間に遊び機構を設けており、紙管チャックのタイミングが容易に調整できる。この遊び機構は、電磁クラッチ等でも作れるが、コンパクト化しにくい点、およびコストアップ等が考えられるため、本発明の実施例では機械的な遊び機構を採用している。

【0023】更に、本発明の自動切替装置の糸掛けアームにより巻取ボビンへ糸掛する直前の時点においては、一端部を圧空式サクションガン等に吸引された糸は糸掛けアーム先端のガイドに巻付いた状態、すなわち、糸はガイドの周面に約180°の角度に亘り接触している。このような状態になるとガイドとの接触抵抗により、ガイドへ向けて走行する糸の張力が低下することとなる。このような低張力状態の糸を巻取ボビンのスリットに合わせても、糸が巻取ボビンのスリットに食い込み難くなり、巻取ボビンへの糸掛けが失敗することとなる。

【0024】ガイドへ走行する糸張力を高め糸掛け失敗しないようにするためには、吸引装置(前述のように圧空式サクションガン等)の吸引を強くする必要があり、吸引を強くするためには圧空の圧力を上げるので圧空消費量が多くなる。特に扱う糸が細い場合には、サクションガンにより糸に作用する吸引力が小さいため、サクションガンにより引かれる張力も低く、上述のガイド抵抗と相俟ってガイドへ走行する糸の張力が低下し、上述の糸掛けが失敗するという問題が一層顕著に生じる。

【0025】このような問題点に鑑み、本発明の実施例に示すように、吸引装置に吸引されている糸を引っ掛け、巻取部の巻取ボビンへ糸掛けをする糸掛けアームの先端に糸走行ガイドを設け、この糸走行ガイドを自由回転可能とした糸掛装置を採用してもよい。

【0026】この糸掛け装置にあっては、糸掛けアームの先端に設けた糸走行ガイドを自由回転可能としており、糸張力が低下することがなく、糸を巻取ボビンのスリットに合わせると、糸が巻取ボビンのスリットに容易に食い込み、巻取ボビンへの糸掛けが失敗することなく確実に行える。ガイドへ走行する糸張力が十分高いため吸引装置の吸引を強くする必要がなく圧縮空気の消費量が増加することもない。また、この本発明の実施例によれば、細い糸でも糸掛けを失敗するすることなく糸掛けすることができる。

【0027】更に、ボビンホルダの巻取ボビンチャック状態や巻取ボビンスリットの加工精度によって、巻取ボビンのスリット位置がずれる可能性がある。このような場合に備えて、実施例に示すように、糸掛けアームの先端を巻取ボビンの軸方向にも移動可能としてもよい。このように糸掛アームの先端を巻取ボビン軸方向にも移動可能とすることにより、巻取ボビンのスリット位置が軸方向にずれていても確実にスリット位置へ糸を持っていくことができる。

【0028】糸掛けアームの先端を巻取ボビンの軸方向にも移動可能とするためには、糸掛アームを弾性体により製作し、糸掛けアーム先端と回転中心の間に傾斜溝を有する固定の案内ガイドを設け、その溝へ入り込むことによって、先端の糸ガイドが軸と平行方向に動くようにすることが好ましい。この場合に、糸掛けアームは糸が巻取ボビンに接触する直前に傾斜溝に接触するようにしておく。また糸ガイドも糸の走行位置が定まるよう表面にV字溝を有することが望ましい。上述のように糸掛けアームを弾性体とすることにより、糸掛けアームの糸走行ガイドに糸を係止する初期段階には糸ガイドの位置が一定の所に戻り確実に糸を係止することができる。

【0029】

【実施例】本発明を実施する巻取機械においては、複数のワークステーションが機台長手方向に連設され、巻取機械の各ワークステーションには巻取部が上下多段に設けられている。

【0030】図1には、その内の1つの巻取部の側面図を示している。図1において、DTY機等で処理された糸Yは変向ガイド10により向きを変えられた後で、機台に設けられたトラバース装置11のトラバースガイド11aにより左右(図1を描いた紙面に垂直な方向)に綾振られる。

【0031】トラバスーガイド11aで綾振られた糸Yは、回転可能に支承されたフリクションローラ12に至り、ついでフリクションローラ12に接触され回転されている紙管Bまたはその上に巻き取られた糸層Pの上に巻き取られる。紙管Bはクレードル13により回転可能に支持されている。フリクションローラの近傍には、糸の巻付きを検知するセンサ70(図3のSW12)が設けられている。

【0032】クレードル13はクレードル回動軸13dの回りに回動可能であり、図2に示すようにクレードル回動軸13dに一体的に取着されたリジッドクレードルアーム13aとクレードル回動軸13dに設けられた支点13cの回りに揺動可能なヒンジドクレードルアーム13bとからなっている。更に、クレードル13部にはボビンホルダ14、並びにリジッドクレードルアーム13aおよびヒンジドクレードルアーム13bの内部構造として、クレードル13が糸条の巻き取り範囲を外れた時、ボビンBに対して作用するブレーキ機構(図示せず)が組込まれている。また、ヒンジドクレードルアーム13b側には常にボビンBをチャックする方向に動くスプリング(図示せず)が組込まれている。

【0033】ヒンジドクレードルアーム13bの下端にはカムフォロア16が回転可能に取付けられており、カムフォロア16は機台に設けられたクレードル開放カム17に係合している。クレードル開放カム17はブラケットに固定している支点17aの回りに回動可能に支承されており、このピン17aと開放カム17との間にねじりコイルバネ19が取付けられ、その付勢力は開放カム17の下部を常に偏心ピン17bに押圧するよう働いている。偏心ピン17bは開放カム17の上端が図2において左側に寄り過ぎないようにストッパーの役目を果たしている。

【0034】開放カム17の下端にカムフォロア18を回転可能に支承している。ヒンジドクレードル13bに取付けているカムフォロア16が開放カム17と接触し、開放カム17のカム面に右向きの力が作用したときのみ、開放カム17のカムフォロア18は開放カム35と接触する。

【0035】なお、クレードル13のボビンチャック用スプリング(図示せず)のばね力は前記ねじりコイルバネ19よりバネ力を大きくしており、また、開放カム35にはモータ軸31aの回りに凹部分を形成しており、開放カム17のカムフォロア18が開放カム35の凹部に落ち込むことにより(開放カム17が図2の点線の状態)、クレードル13はボビンBをチャックする。

【0036】再び図1において、トラバース装置11の上方には、ソレノイド(図3のSOL1)でオンオフされる糸吸引装置21が設けられており、その下端は変向ガイド10からフリクションローラ12に至る糸道の近傍に開口している。

【0037】トラバース装置11の上面に沿って支点22aの回りに揺動可能な糸はね上げ板22が設けられ、糸はね上げ板22はL字状断面をしており、ソレノイド(図3のSOL2)および機台に設けられたカム23により支点22aの回りに揺動される。

【0038】糸はね上げ板22の上方には糸切断装置24が設けられ、糸切断装置24は所定の位置に糸把持溝24a(図3参照)を有し、ソレノイド(図3のSOL3)により挟み形式のカッター(図示せず)を作動させて、この糸把持溝24aに把持した糸Yを切断する。

【0039】再び図2において、クレードル反転用小型モータ31(図3のM1)が機台に取り付けられている。クレードル反転用モータ31のモータ軸31aには、遊び機構33を介してギア32が取付けられるとともにカム35が一体的に取着されている。ギア32は、クレードル回動軸13dに取着されたギア34(図1)と噛合している。

【0040】ギア34はクレードル回動軸13dの回転中心にその中心を合せて組み込まれ、ギア34に回転力が伝達されることによりクレードル13が反転する。前述のように、図2に示すカムフォロアー16はクレードル反転時にチャックリリース開始位置で開放カム17に接触し、それ以後、開放カム17に接触しながら動き、ヒンジドクレードル13bがボビンのチャック状態から開放される。この時に、後述する開放カム17、35の関係により、開放カム35により開放カム17は動かないようになっている。

【0041】以上のようにして、遊び機構33の不作動時は、クレードル反転用モータ31を駆動すると、ギア32、34によりクレードル回動軸13dの回りにクレードル13が回動されるとともにカム35が回動される。

【0042】なお、遊び機構33は機械的なクラッチまたは電磁クラッチからなり、この遊び機構33が作動すると、モータ軸31aが回転しても、モータ軸31aの回転はギア32に伝達されなくなり、この場合には、モータ軸31aに一体的に取着されたカム35のみが回動されるようにすることが好ましい。特に、本実施例における遊び機構33は以下に詳述する構造である。

【0043】すなわち、図2において、モータ軸31aにギアホルダー80が固定され、このギアホルダー80に開放カム35が固定されている。カム35が回転すると、カム35に係合しているクレードルアーム開放カム17が支点17aの回りに回動される。更に、ギアホルダー80には通常のキー公差で加工された溝幅のキー溝が形成されており、このキー溝にキー82が固定されている。一方、ギアホルダー80と係合するギア32にはギアホルダー80が必要とするフリー回転分に相当するだけキー溝幅を広く加工したキー溝を形成している。これにより、ギア32は、ギアホルダー80の回転に対し部分的に(上述のフリー回転分に相当する幅)その動力が伝達されないようになっている。

【0044】モータ軸31aには、図2および図3に示すように、多数のノッカ81が取着され、SW1(巻取位置センサ)、SW2(ブレーキ位置センサ)およびSW3(パッケージ排出位置センサ)からなるクレードル位置センサ並びにSW4(モータ中退位置センサ)およびSW5(モータ後退位置センサ)からなるモータ位置センサを作動させる。上述のセンサは例えばリミットスイッチにより構成されている。

【0045】図1において、クレードル13がフリクションローラ12と反対側に回動した位置から外側に向けてボビン受け部83が僅かに下傾して設けられており、クレードル13から玉揚げした満巻パッケージPを案内する。なお、図3のSW9はパッケージの有無を検知するセンサである。

【0046】図1に示すように、クレードル13の上方位置の機台に空ボビン装着装置駆動用小型モータ41が設けられ、モータ41のモータ軸にスプロケット42が取着されている。また、機台に設けられた支点50を中心に紙管アーム51が回動可能に支承されており、紙管アーム51にスプロケット52が一体的に止着されている。スプロケット42、52にチェーン43が巻き掛けられ、小型モータ41により紙管アーム51が、空紙管供給レール53の位置から回動端部に設けられた機械的ストッパ(図示せず)に衝接するまで回動される。なお、チェーン43の中間部にはスプリング44が連結されており、紙管アーム51がストッパに衝接時の衝撃を緩衝するようにしている。

【0047】また、図3において、SW6はボビン取出し位置のセンサ、SW7はボビン供給位置のセンサ、SW8は空紙管供給レール53上の空紙管の有無のセンサである。

【0048】図1において、トラバース装置11と変向糸ガイド10との間には、糸寄せアーム61がソレノイド62(図3のSOL4)により糸道に交差するほぼ垂直な平面内で回転可能に設けられ、変向糸ガイド10から吸引装置21へ渡っている糸Yを糸掛けアーム63が把持し易い位置へ移動させるようになっている。

【0049】図1に示す糸掛けアーム63はトラバース装置11の上方位置で糸掛けモータ64(図3のM3)によりほぼ垂直面内で回動して、糸寄せアーム62により適宜位置に寄せられた糸YをボビンBに糸掛けする。糸掛けアーム63はピアノ線のような弾性体から作られ、図11に示すようにL字形状をしており、糸掛アーム63の先端に糸走行ガイド63aを自由回転可能に設けている。なお、糸ガイド63aは、図12に示すように、その周面にV字溝を有し、糸の走行位置が定まるようすることが望ましい。

【0050】糸掛アーム63の先端と糸掛けモータ64に連なる回転中心の間に傾斜溝を有する案内ガイド(図示せず)を固定して設け、糸掛けアーム63が傾斜溝へ入り込むことによって、糸掛けアーム63の先端の糸ガイド63aがボビンBの軸と平行方向に移動可能である。ここに、糸掛アーム63は糸が巻取ボビンBに接触する直前に傾斜溝に接触するようにしておく。

【0051】以上のように、糸掛アーム63が弾性体から作られているため、その先端が巻取ボビンBの軸方向にも移動可能であり、ボビンホルダ14の巻取ボビンのチャック状態または巻取ボビンBのスリットSの加工精度によってスリットSの位置が軸方向にずれていたとしても確実にスリットS位置へ糸を持っていくことができる。また、糸掛アーム63を弾性体により製作することにより、初めの糸を係止する段階では糸ガイド63aの位置が一定の所に戻らせることができる。

【0052】なお、図3において、SW10は糸掛けアーム63の前進限センサ、SW11は糸掛けアーム63の後退限センサである。

【0053】本実施例では、上述した糸吸引装置21、糸はね上げ板22、糸切断装置24、糸寄せアーム61および糸掛けアーム63により糸処理装置が構成されている。

【0054】本実施例においては、図13に示すように、制御手段は、ホストコンピュータaに組み込まれた中央処理装置bおよびローカル処理装置cからなっている。中央処理装置bは、前記巻取機械全体についての満巻時間、玉揚げ方式、サクションガンの使用制限等の運転条件の入力および生産管理のモニターを行う。また、ローカル処理装置cは、中央処理装置bとワークステーションdとの間に設けられ、中央処理装置bとワークステーションdとの間の情報伝達を行い、各ワークステーションdの巻取部に設けられた自動切換えのための装置の作動および情報の授受を行なう。中央処理装置bは、ワークステーションd、ローカル処理装置cを順次スキャンニングし、互いに通信しあっており、同時に玉揚げする錘数を制限し、有限の圧縮空気供給能力で装置を有効に作動可能としている。

【0055】各ワークステーションdの巻取部の糸処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部は、中央処理装置bのコントロールの元に制御手段のローカル処理装置cにより制御され、以下に説明するように作動する。なお、図3のPB1、PB2はそれぞれ、リセットおよび自動停止用の手元操作スイッチである。

【0056】また、図8〜図10には本実施例のクレードル反転装置の作動を時間系列に従って示している。すなわち、図8〜図10において、(1)〜(10)は作動を時間系列で示しており、各時点において、上段はクレードルを反転させる動力軸31a、クレードル回動軸13d、クレードル動力軸31aとクレードル回動軸13dとの間に設けられ選択的に動力を伝達する遊び機構33、および動力軸31aに一体的に取付けられたクレードル開閉用カム81からなる本実施例のクレードル反転装置の作動状態を示している。

【0057】上段の図において、網掛けをしている部分は開放カム35の凹部部分を示す。符号18は前述した開放カム17のカムフォロアの位置を示す。また、破線で示す円弧の下端部にヒンジドクレードル13bのカムフォロア16が取付けてある(説明図のため、実際の動きと異なっている)。

【0058】更にその下には、上から順に、モータ31の動きを切替えるためのスイッチである、SW1(巻取位置)、SW2(ブレーキ位置)、SW3(パッケージ排出位置)、SW4(クレードル中退位置、すなわち、キー82がギア32のフリーゾーンの位置にあり、しかも、開放カム17のカムフォロア16が開放カム35の凹部位置にない位置)、SW5(パッケージPの排出位置と同じであるクレードルの後退限)等のスイッチおよびそれらを作動させるカム81の作動を示している。

(1)原点復帰動作:図4に示すフローチャートに従い行われる。また、図8の(1)は糸の巻き初めの状態を示している。このとき、モータ31は停止しており、キー82はギア32のフリーゾーンに位置している。また(1)の状態では作業者が人手によりでクレードル13を反転させることが可能で開放カム17のカムフォロア18が開放カム35の凹部部分にないためヒンジドクレードル13bの開閉を行うこともできる。

(2)玉揚げの指示本発明を実施するDTY機本機に錘管理機能を具備させている。すなわち、糸速をモニターしている部分と、糸の有無をモニターしている部分を有し、これらを管理する中央処理装置(CPU)bにより各錘の巻取部に巻取られている糸量を計算することができる。図14に示すように、満巻錘の有無を調べる。もしこの巻量管理部分から満巻錘信号が出ている錘があれば、対応するローカル処理装置cを通じて、そのワークステーションdの玉揚げ操作を以下の手順に述べる開始する。なお、満巻信号がなければ、糸掛け要求の有無を調べる。もし糸掛け要求信号が出ている錘がなければ、次の錘の満巻信号の有無を調べる。

【0059】玉揚げ操作は次の手順に従い行われる。なお、図8の(2)の状態はパッケージPの完巻き位置を示す。キー82はまだギア32のフリーゾーンにある。

(3)玉揚げ作業手順(図7参照)

【0060】

【0061】

【0062】以上が糸Yを吸引するまでの糸処理である。

【0063】

【0064】この時に、パッケージPの周面がフリクションローラ12から僅かに離れた位置で、図8の(4)の状態で、モータ31が一時停止し、クレードル13は一時停止される。本実施例においてはタイマー管理によりパッケージPの回転が止まるまでこの停止位置でクレードル13に組込まれたパッケージブレーキ14aによりパッケージの回転を停止させる。

【0065】その後、クレードル13は再度反転を開始し、クレードルアーム開放機構により巻取ボビンBがボビンホルダ14から外され、すなわち、クレードル13の回転によりヒンジドクレードルアーム13bの下部に設けたカムフォロア16がアーム開放カム17に乗り上げ(図9の(5)参照)、図9の(5)から(6)の状態に至る間にヒンジドクレードルアーム13bは全開となり、図9の(6)の位置でモータ31は停止し、巻取ボビンB(パッケージP)がボビンホルダ14から外され、リジッドクレードルアーム13a、ヒンジドクレードルアーム13bに取付けてあるボビン受け15上に落ちる。

【0066】その後、パッケージPは傾斜しているパッケージ受け部83上を転がり、パッケージPは巻取部の外部へと出ていく。クレードル13はこの開放状態で停止している。

【0067】

【0068】モータ31は更に逆転し続け図10の(8)の位置でヒンジドクレードルアーム13bのカムフォロア16と開放カム17の接触が外れ、スプリング(開放カム17のねじりコイルバネ)19の力で、開放カム17は偏心ピン17bと接触する位置に戻る。また、図10の(8)から(9)の間にブレーキ開放位置を通過する。

【0069】カム35の回転によりクレードルアーム開放カム17のカムフォロア18がカム35の溝部に入る。この時、クレードル13の紙管をホールドするためのスプリング力がアーム開放カム17のスプリング19の力に打ち勝ち、ボビンホルダ14が空紙管Bをチャックする。

【0070】続いて、クレードル反転モータ31が逆転し続けることによりモータ軸31aと反転ギア32がロックし(遊び機構が不作動となり)、クレードル13が時計方向に逆反転を開始し、ボビンホルダ14のパッケージブレーキ機構14aを開放し、空紙管Bはフリクションローラ12に接触される。図10の(9)はボビンBがフリクションローラ12に接触した状態であり、このときモータ31は逆転から正転へと切替わり、キー82がギア32のフリーゾーン10の位置にきたとき停止する。

【0071】その後、紙管アーム51が逆転し(支点50の回りに反時計方向に回転し)、空紙管供給レール53上の次の空ボビンBをチャックした状態で停止する。

【0072】糸掛け要求があった場合には、巻取機械全体のその時点における玉揚げ錘数、糸掛け錘数をチェックする。糸掛け作業中の錘数が、制限数量未満、すなわち、サクションガンの供給圧縮空気量が能力範囲内である場合には、糸掛け操作の開始を許可し、ローカル処理装置cの制御の元に対応ワークステーションの糸掛け操作が行われる。前述のように、中央処理装置bで全錘の満巻時間を管理しており、糸掛け作業時間をあらかじめ推定して中央処理装置bに入力しておくことにより、一旦糸掛け作業を開始した後に玉揚げ制限数量を越えるようなことが生じないようにすることができる。糸掛け操作終了後は、次の錘の満巻信号の有無を調べる。

【0073】なお、糸掛け要求があった場合でも、巻取機械全体のその時点における玉揚げ錘数、糸掛け錘数をチェックした結果、糸掛け作業中の錘数が、制限数量を越える場合には、中央処理装置bは糸掛け開始信号を出さず、すなわち、サクションガンの作動開始の信号を出さずに、糸掛け作業中の錘数が制限数量未満になるまでローカル処理装置cによる糸掛け操作を待機させる。そして、次の満巻信号の有無を調べる。

【0074】

【0075】先ず、糸寄せアーム61が回転し、糸掛けアーム63先端のガイド63aが糸Yをキャッチ可能な位置に糸Yをもたらし、糸掛けアーム63の先端に回転可能に設けた糸走行ガイド63aに、糸寄せアーム62により適宜位置に寄せられた糸Yを係止する。

【0076】その後、糸掛けアーム63を糸掛けモータ64(図3のM3)によりほぼ垂直面内で回動して、円弧状径路に沿って反時計方向に巻取ボビンB軸と直角方向に回転する。

【0077】糸掛アーム63の先端と糸掛けモータ64に連なる回転中心の間に傾斜溝を有する案内ガイド(図示せず)を固定して設け、糸掛けアーム63が傾斜溝へ入り込むことによって、糸掛けアーム63の先端の糸ガイド63aがボビンBの軸と平行方向に移動可能である。ここに、糸掛アーム63は糸が巻取ボビンBに接触する直前に傾斜溝に接触するようにしておく。

【0078】すなわち、糸掛アーム63が弾性体から作られているため、その先端が巻取ボビンBの軸方向にも移動可能であり、ボビンホルダ14の巻取ボビンのチャック状態または巻取ボビンBのスリットSの加工精度によってスリットSの位置が軸方向にずれていたとしても確実にスリットS位置へ糸を持っていくことができる。

【0079】また、糸掛アーム63を弾性体により製作することにより、初めの糸を係止する段階では糸ガイド63aの位置が一定の所に戻らせることができる。

【0080】糸掛けアーム63により糸Yを移動させる際に、糸走行ガイド63aが自由回転可能であるため、糸走行ガイト63aにより糸Yの張力が過度に低下することが防止される。

【0081】糸YはボビンBの先端付近に成形されている糸チャック用スリットSに入り、吸引装置21とスリットS間で糸が切断され、糸は巻取ボビンに巻かれるようになる。

【0082】なお、糸を巻取ボビンへ持っていく方法は、円弧状の動きでなく巻取ボビン方向に直線的に動いてもよい。

【0083】

【0084】

(4)満巻きとなる前に断糸があった場合の動き:

【0085】次いで、空ボビンBを把持した紙管アーム51がクレードル13位置まで回動しクレードル13がボビンBをキャッチし、パッケージ停止位置(空ボビンBとフリクションローラ12とが接触する直前の位置)までクレードル13が回動する。

【0086】その後、紙管アーム51がもとの位置に返り、次の空ボビンBをチャックする。

【0087】

【0088】

(5)糸掛けアーム63による空紙管への糸掛けが欠敗した場合の動き(図6参照):

【0089】前者の場合には、(3)

【0090】いずれの場合にも、断糸があったという信号が自動切替装置制御部へ送られる。

【0091】

【0092】

【発明の効果】本発明によれば玉揚げロボットを導入することなく、すなわち、巻取機械本体に大掛りな改修工事や多大な改修工事費用を必要とすることなく巻取機の自動切替装置の導入が可能となる。

【0093】更に、本発明によれば、DTY機等の巻取機械の外部の通路にレール敷設などの余分な付帯設備費が必要でなく、上記付帯設備のための大きな建屋スペースが不要なため、従来機の建屋のままでも設置可能な巻取機の自動切替装置が提供される。

【0094】また、設定プログラムが複雑ででなく、満巻パッケージのみを玉揚げ可能であり、途中断糸により小巻状態となっているパッケージは玉揚げしない巻取機の自動切替装置が提供される。

【図面の簡単な説明】

【図1】本発明を実施する巻取機の自動切替装置の実施例の要部の側面図である。

【図2】図1に示したクレードルの一部断面とした正面図である。

【図3】図1に示す装置の制御手段の概略斜視図である。

【図4】原点復帰動作時のフローチャートである。

【図5】初期糸掛けおよび再糸掛け時の動作のフローチャートである。

【図6】糸掛け失敗時の動作のフローチャートである。

【図7】標準自動切替時の動作のフローチャートである。

【図8】本発明の糸掛け装置の実施例作動を示す線図である。

【図9】本発明の糸掛け装置の実施例の図8に引き続く作動を示す線図である。

【図10】本発明の糸掛け装置の実施例の図9に引き続く作動を示す線図である。

【図11】本発明の糸掛け装置の実施例の要部の正面図である。

【図12】図11の要部の拡大正面図である。

【図13】本発明の制御手段の実施例の構成を示す線図である。

【図14】玉揚げ動作、糸掛け動作のフローチャートである。

【符号の説明】

11 トラバース装置

11a トラバースガイド

12 フリクションローラ

13 クレードル

21 糸吸引装置

24 糸切断装置

31 クレードル反転用小型モータ

51 空紙管アーム

61 糸寄せアーム

63 糸掛けアーム

80 ギアホルダー

81 ノッカ

82 キー

83 パッケージ受け部

【特許請求の範囲】

【請求項1】 複数のワークステーションが機台長手方向に連設された巻取機械の巻取機において、巻取機械の各ワークステーションの巻取部に糸条処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部が設けられ、該巻取機械の少なくとも1つの巻取部のパッケージが切替状態に達すると該巻取部の前記糸条処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部を作動させる制御手段が巻取機械に設けられていることを特徴とする巻取機の自動切替装置。

【請求項2】 前記制御手段が、前記巻取機械全体についての満巻時間、玉揚げ方式、サクションガンの使用制限等の運転条件の入力および生産管理のモニターを行う中央処理装置、並びに前記中央処理装置と前記ワークステーションとの間に設けられ、前記中央処理装置と前記ワークステーションとの間の情報伝達を行い、各ワークステーションの巻取部に設けられた自動切換えのための装置の作動および情報の授受を行なうローカル処理装置からなることを特徴とする請求項1に記載の巻取機の自動切替装置。

【請求項3】 前記クレードル反転装置が、クレードルを反転させる動力軸、クレードル回動軸、前記クレードル動力軸と該クレードル回動軸との間に設けられ動力を伝達しない遊び機構を有する動力伝達装置、前記動力軸に一体的に取付けられたクレードル開閉用カムからなることを特徴とする請求項1に記載の巻取機の自動切替装置。

【請求項4】 前記動力伝達装置の遊び機構以後にクレードル位置を検知するセンサーを設けたことを特徴とする請求項3に記載の巻取機の自動切替装置。

【請求項5】 前記動力軸と一体的に回転する部分をセンサーで検知し遊び機構のほぼ中間位置で動力軸の駆動を停止するようにしたことを特徴とする請求項3に記載のクレードル反転装置。

【請求項6】 前記糸条処理装置が、吸引装置に吸引されている糸を引っ掛け、巻取部の巻取ボビンへ糸掛けをする糸掛けアーム、該糸掛けアームの先端に自由回転可能に設けられた糸走行ガイドを含んでいることを特徴とする請求項1に記載の巻取機の自動切替装置。

【請求項7】 前記糸掛けアームの先端が巻取ボビンの軸方向にも移動可能とした請求項6に記載の巻取機の自動切替装置。

【請求項8】 糸掛けアームが弾性体であることを特徴とする請求項6に記載の巻取機の自動切替装置。

【請求項1】 複数のワークステーションが機台長手方向に連設された巻取機械の巻取機において、巻取機械の各ワークステーションの巻取部に糸条処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部が設けられ、該巻取機械の少なくとも1つの巻取部のパッケージが切替状態に達すると該巻取部の前記糸条処理装置、クレードル反転装置、空紙管装着装置およびパッケージ受け部を作動させる制御手段が巻取機械に設けられていることを特徴とする巻取機の自動切替装置。

【請求項2】 前記制御手段が、前記巻取機械全体についての満巻時間、玉揚げ方式、サクションガンの使用制限等の運転条件の入力および生産管理のモニターを行う中央処理装置、並びに前記中央処理装置と前記ワークステーションとの間に設けられ、前記中央処理装置と前記ワークステーションとの間の情報伝達を行い、各ワークステーションの巻取部に設けられた自動切換えのための装置の作動および情報の授受を行なうローカル処理装置からなることを特徴とする請求項1に記載の巻取機の自動切替装置。

【請求項3】 前記クレードル反転装置が、クレードルを反転させる動力軸、クレードル回動軸、前記クレードル動力軸と該クレードル回動軸との間に設けられ動力を伝達しない遊び機構を有する動力伝達装置、前記動力軸に一体的に取付けられたクレードル開閉用カムからなることを特徴とする請求項1に記載の巻取機の自動切替装置。

【請求項4】 前記動力伝達装置の遊び機構以後にクレードル位置を検知するセンサーを設けたことを特徴とする請求項3に記載の巻取機の自動切替装置。

【請求項5】 前記動力軸と一体的に回転する部分をセンサーで検知し遊び機構のほぼ中間位置で動力軸の駆動を停止するようにしたことを特徴とする請求項3に記載のクレードル反転装置。

【請求項6】 前記糸条処理装置が、吸引装置に吸引されている糸を引っ掛け、巻取部の巻取ボビンへ糸掛けをする糸掛けアーム、該糸掛けアームの先端に自由回転可能に設けられた糸走行ガイドを含んでいることを特徴とする請求項1に記載の巻取機の自動切替装置。

【請求項7】 前記糸掛けアームの先端が巻取ボビンの軸方向にも移動可能とした請求項6に記載の巻取機の自動切替装置。

【請求項8】 糸掛けアームが弾性体であることを特徴とする請求項6に記載の巻取機の自動切替装置。

【図12】

【図1】

【図2】

【図3】

【図11】

【図13】

【図4】

【図5】

【図6】

【図7(a)】

【図7(b)】

【図8】

【図9】

【図10】

【図14】

【図1】

【図2】

【図3】

【図11】

【図13】

【図4】

【図5】

【図6】

【図7(a)】

【図7(b)】

【図8】

【図9】

【図10】

【図14】

【公開番号】特開平5−85669

【公開日】平成5年(1993)4月6日

【国際特許分類】

【出願番号】特願平3−232213

【出願日】平成3年(1991)8月20日

【出願人】(000215903)帝人製機株式会社 (5)

【公開日】平成5年(1993)4月6日

【国際特許分類】

【出願日】平成3年(1991)8月20日

【出願人】(000215903)帝人製機株式会社 (5)

[ Back to top ]