巻糸パッケージの糸解舒方法およびその装置

【課題】耳高パッケージの糸を解舒するのに、綾崩れ(棒巻き及び/又はラッチング)による解舒不良を発生させることのない糸解舒方法及び装置を提供する。

【解決手段】糸巻きパッケージ1の周面に接触して回転させるフリクションローラ3と、フリクションローラ3の回転により、パッケージ1より解舒されて引き出される弾性糸5を、パッケージの径方向に案内する糸ガイドローラ4と、を備え、耳高のパッケージ1に、その両軸端部1a・1aの内側で外径が略一定となる中央部1bでのみ、フリクションローラ3が接触するように、フリクションローラ3には、中央部1bに接触させる部位として、その軸方向の一部に、円筒体10よりも相対的に大径となる摩擦ベルト11が、円筒体10の径方向外側に設けられている。

【解決手段】糸巻きパッケージ1の周面に接触して回転させるフリクションローラ3と、フリクションローラ3の回転により、パッケージ1より解舒されて引き出される弾性糸5を、パッケージの径方向に案内する糸ガイドローラ4と、を備え、耳高のパッケージ1に、その両軸端部1a・1aの内側で外径が略一定となる中央部1bでのみ、フリクションローラ3が接触するように、フリクションローラ3には、中央部1bに接触させる部位として、その軸方向の一部に、円筒体10よりも相対的に大径となる摩擦ベルト11が、円筒体10の径方向外側に設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、パッケージの周面にフリクションローラを接触させて、前記パッケージを回転させつつ、前記パッケージの径方向に糸を解舒するようにした、巻糸パッケージの糸解舒方法およびその装置の技術に関する。

【背景技術】

【0002】

従来より、フリクションローラ方式の糸解舒装置、つまり、巻糸パッケージの周面にフリクションローラ(摩擦ローラ)を接触させて回転させることで、パッケージより糸を解舒する構成とした解舒装置が知られている。

このような解舒装置の一例は、例えば、特許文献1に開示される弾性糸供給装置10(符号は特許文献1に対応)である。特許文献1の0017段落に記載されるように、この弾性糸供給装置10には、弾性糸11のパッケージ20を駆動する回転ローラ21が設けられており、弾性糸パッケージ20は回転ローラ21の上に接触して、その回転を受けるように構成されている。

【特許文献1】特開2002−363834号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記弾性糸パッケージは、製造段階において、パッケージの両端部が、「耳高」と称される凸状部に、つまりパッケージの両端部で糸層表面が両端部を除く他の部位の糸層表面よりも外側に突き出た部位に、形成されることがある。これは、糸をパッケージの軸方向にトラバースして巻き取る際、折り返し部分で糸案内時間が相対的に長くなり、即ち端部での糸の滞留時間が長くなることにより生じる。

【0004】

このような耳高パッケージの糸層表面に、フリクションローラを接触させてパッケージを回転させると、耳高部分に接圧が加わった場合に、耳高を形成している糸層が崩れて、解舒される糸の綾巻き状の重なりが乱れ、綾崩れを発生させる。この綾崩れによって、棒巻きや、ラッチングと呼ばれる解舒される糸の上下関係に逆になる状態を、発生させることになる。このような綾崩れの発生部位では、特にラッチング部位では、糸解舒の際に糸切れが発生しやすく、解舒不良となる。

【0005】

つまり、解決しようとする問題点は、このような耳高パッケージの糸を解舒するのに、綾崩れ(棒巻き及び/又はラッチング)による解舒不良を発生させることのない糸解舒方法及び装置を提供する点である。

【課題を解決するための手段】

【0006】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0007】

即ち、請求項1においては、

パッケージの周面にフリクションローラを接触させて、前記パッケージを回転させつつ、前記パッケージの径方向に糸を解舒するようにした、巻糸パッケージの糸解舒方法であって、

前記パッケージの両端部を前記フリクションローラの外周面から浮かせた状態で、前記パッケージを回転させて糸を解舒する、ものである。

【0008】

請求項2においては、

前記パッケージが、弾性糸を巻き取った弾性糸パッケージであると共に、

このパッケージの両端面からそれぞれ、耳高部分の距離以上の距離を隔てた中央部位のパッケージ外周面を、前記フリクションローラで接触駆動して、パッケージを回転させるようにした、ものである。

【0009】

請求項3においては、

巻糸パッケージの周面に接触して回転させるフリクションローラと、

前記フリクションローラの回転により、前記パッケージより解舒されて引き出される糸を、前記パッケージの径方向に案内する糸案内手段と、

を備える、巻糸パッケージの糸解舒装置であって、

前記パッケージに、その両軸端の内側で外径が略一定となる中央部でのみ、前記フリクションローラが接触するように、

前記フリクションローラには、前記中央部に接触させる部位として、その軸方向の一部に、他の部位よりも相対的に大径となる凸部分が形成される、ものである。

【0010】

請求項4においては、

前記フリクションローラは、

円筒体と、

前記円筒体と別体で、この円筒体の径方向外側に配置される環状部材と、

から構成され、

前記環状部材を、前記フリクションローラにおける前記凸部分とする、ものである。

【0011】

請求項5においては、

巻糸パッケージの周面に接触して回転させるフリクションローラと、

前記フリクションローラの回転により、前記パッケージより解舒されて引き出される糸を、前記パッケージの径方向に案内する糸案内手段と、

を備える、巻糸パッケージの糸解舒装置であって、

前記パッケージに、その両軸端の内側で外径が略一定となる中央部でのみ、前記フリクションローラが接触するように、

前記フリクションローラは、その軸方向長さが、前記パッケージの前記軸方向中央部の軸方向長さ以下となるように形成される、ものである。

【発明の効果】

【0012】

本発明の効果として、以下に示すような効果を奏する。

【0013】

請求項1においては、

解舒テンションを付与しつつ糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【0014】

請求項2においては、

解舒テンションを付与しつつ弾性糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【0015】

請求項3においては、

解舒テンションを付与しつつ糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【0016】

請求項4においては、

解舒対象とするパッケージの形状(軸方向長さや耳高部の径)に応じて、適切なフリクションローラを製造することが容易である。

【0017】

請求項5においては、

解舒テンションを付与しつつ糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【発明を実施するための最良の形態】

【0018】

本発明の耳高パッケージの解舒装置の三つの実施の形態を説明する。

本発明の解舒装置は、フリクションローラ方式の解舒装置であり、糸巻きパッケージの周面にフリクションローラを接触して回転させることで、糸を解舒して引き出す装置である。ここで、糸解舒の対象とされる糸巻きパッケージは、一般的なパッケージである、耳高(軸方向の端部で径が太くなった状態)のパッケージである。

以下で説明する各実施の形態は、解舒装置に備えるフリクションローラの構成が、それぞれ異なるものとなっている。

【0019】

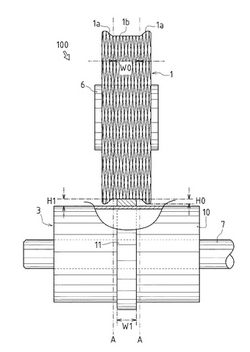

図1、図2を用いて、第一の実施の形態である解舒装置100を説明する。

図1に示すように、解舒装置100には、パッケージ1を保持するクレードルアーム2、パッケージ1の周面に接触させるフリクションローラ3が、備えられている。また、パッケージ1より解舒される弾性糸5を案内する糸ガイドローラ4が備えられる場合がある(本実施形態では備えている)。

【0020】

解舒装置100の図示せぬメインフレームには、ローラ駆動軸7が回転自在に支持されると共に、クレードル支持軸8が支持されている。

フリクションローラ3の軸心部には、ローラ駆動軸7が固定されており、このローラ駆動軸7の回転駆動により、フリクションローラ3が回転する。

クレードルアーム2は平面視コ字型であって、両端部(文字コの左端上下部)の内側にはそれぞれ、パッケージ1のボビン6を支持するボビンホルダ2aが設けられると共に、反両端部(文字コの右端部)で、クレードル支持軸8に回転自在に支持されている。

なお、パッケージ1は、ボビン6の外周上に糸を綾巻きで巻き付けて形成される糸巻きパッケージである。

【0021】

以上構成において、ローラ駆動軸7の軸方向と、クレードル支持軸8の軸方向とは、平行である。また、クレードルアーム2に一対設けられるボビンホルダ2a・2aが支持するボビン6の軸方向も、ローラ駆動軸7やクレードル支持軸8の軸方向と、平行である。

したがって、フリクションローラ3の軸方向と、クレードルアーム2に支持されるパッケージ1の軸方向とが、平行である。

【0022】

クレードルアーム2に支持されるパッケージ1は、クレードル支持軸8回りに公転自在であって、その自重により、フリクションローラ3に常時接触する状態に保たれている。パッケージ1の周面とフリクションローラ3の周面とは、摩擦接触しており、フリクションローラ3の回転にパッケージ1が連動して回転する。

【0023】

また、パッケージ1より解舒された弾性糸5は、前記糸ガイドローラ4により案内されて、パッケージ1の径方向に引き出される。

糸ガイドローラ4の配置位置は、図1に示す側面視(パッケージ1の軸方向の視点)で、フリクションローラ3とパッケージ1との接線上、もしくは、この接線方向よりパッケージ1に寄った位置(解舒された弾性糸5がパッケージ1の周面に接触する位置)、となっている。

また、図2に示す正面視(フリクションローラ3とパッケージ1との接線方向の視点)では、パッケージ1の軸方向中央部に、糸ガイドローラ4(図2には図示せず)が位置する。

【0024】

図2に示すように、解舒装置100で糸解舒の対象となるパッケージ1は、その軸方向の端部で径が太くなった耳高の状態にある。

このパッケージ1を、その軸方向に沿って分割される次の三つの部位、両軸端部1a・1aと、中央部1bと、に分類する。各軸端部1aは、パッケージ1において耳高となる部位(以下、耳高部位)が含まれている部分である。一方、中央部1bは、外径が略一定となる部分であり、パッケージ1において耳高部位が全く含まれていない部分である。

【0025】

前記フリクションローラ3は、円筒状のドラム10と、このドラム10の径方向外側に配置される摩擦ベルト(例えばゴムベルト)11と、からなっている。摩擦ベルト11は、帯状のゴム体の両端を連結してなる環状部材であって、ドラム10の外側に嵌められている。

【0026】

それぞれの軸方向長さで比較すると、ドラム10はパッケージ1より長く、摩擦ベルト11はパッケージ1より短く形成されている。そして、フリクションローラ3は、摩擦ベルト11の配置位置で、摩擦ベルト11の厚みの分だけ、ドラム10のみが存在する部位に比して、外径が大きくなっている。

【0027】

摩擦ベルト11は、その軸方向長さW1が、パッケージ1の中央部1bの軸方向長さW0と一致、もしくは軸方向長さW0よりも、短く形成されている。

また、摩擦ベルト11の径方向外側への突出長さH1、つまりドラム10の径と摩擦ベルト11の外径との差(摩擦ベルト11の厚み)は、パッケージ1の耳高部位の高さH0、つまり、軸端部1aの最大径と中央部1bの径との差、よりも大きく形成されている。

ここで、パッケージ1とフリクションローラ3とのレイアウトは、各軸端部1aと中央部1bとの境界面A・A間に、摩擦ベルト11が位置するように、設定されている。

【0028】

以上構成により、パッケージ1とフリクションローラ3とは、中央部1bと摩擦ベルト11とが接触するだけで、他の部位で接触することはない。

このため、耳高部分と、フリクションローラ3とが接触しない。

したがって、糸解舒を行なっても、綾崩れが発生せず、解舒不良を発生させることが無い。

【0029】

次に、図3を用いて、第二の実施の形態である解舒装置200を説明する。

解舒装置200は、第一の実施の形態である解舒装置100において、前記フリクションローラ3に代えて、フリクションローラ103を用いると共に、他の構成に関しては、解舒装置100と同一の構成である。また、解舒装置200で糸解舒の対象となるパッケージも、その軸方向の端部で径が太くなった耳高の状態にある前記パッケージ1である。

したがって、以下における解舒装置200の説明においては、主として、フリクションローラ103の構成を説明する。加えて、解舒装置100に備える部材と同一の構成の部材に関しては、同符号を用いると共に、その説明を省略する。

【0030】

フリクションローラ103は、円筒状のドラム110と、このドラム110の径方向外側に配置されるゴムリング111と、からなっている。ゴムリング111は、横断面が円状である環状部材であって、ドラム110の外側に嵌められている。また、ドラム110の軸方向の適宜位置の外周面には、ゴムリング111の横断面形状に合わせて形成された凹溝110aが形成されており、この凹溝110a内にゴムリング111が嵌め込まれて位置決めされる。

また、フリクションローラ103(ドラム110)の軸心部には、ローラ駆動軸7が固定されている。

【0031】

それぞれの軸方向長さで比較すると、ドラム110はパッケージ1より長く、ゴムリング111はパッケージ1より短く形成されている。そして、フリクションローラ103は、ゴムリング111の配置位置で、ゴムリング111の厚みの分だけ、ドラム110のみが存在する部位に比して、外径が大きくなっている。

【0032】

ゴムリング111は、その軸方向長さW2が、パッケージ1の中央部1bの軸方向長さW0と一致、もしくは軸方向長さW0よりも、短く形成されている。

また、ゴムリング111の径方向外側への突出長さH2、つまりドラム110の最大径(凹溝ではなく周面の径)とゴムリング111の外径との差は、パッケージ1の耳高部位の高さH0、つまり、軸端部1aの最大径と中央部1bの径との差、よりも大きく形成されている。

ここで、パッケージ1とフリクションローラ103とのレイアウトは、各軸端部1aと中央部1bとの境界面A・A間に、ゴムリング111が位置するように、設定されている。

【0033】

以上構成により、パッケージ1とフリクションローラ103とは、中央部1bとゴムリング111とが接触するだけで、他の部位で接触することはない。

【0034】

次に、図4を用いて、第三の実施の形態である解舒装置300を説明する。

解舒装置300は、第一の実施の形態である解舒装置100において、前記フリクションローラ3に代えて、フリクションローラ203を用いると共に、他の構成に関しては、解舒装置100と同一の構成である。また、解舒装置300で糸解舒の対象となるパッケージも、その軸方向の端部で径が太くなった耳高の状態にある前記パッケージ1である。

したがって、以下における解舒装置300の説明においては、主として、フリクションローラ203の構成を説明する。加えて、解舒装置100に備える部材と同一の構成の部材に関しては、同符号を用いると共に、その説明を省略する。

【0035】

フリクションローラ203は円筒状のドラムであり、その軸方向長さがパッケージ1より短く形成されている。

フリクションローラ203(ドラム110)の軸心部には、ローラ駆動軸7が固定されている。

【0036】

フリクションローラ203は、より詳しくは、その軸方向長さW3が、パッケージ1の中央部1bの軸方向長さW0と一致、もしくは軸方向長さW0よりも、短く形成されている。

また、フリクションローラ203の径とローラ駆動軸7の径との差(長さH3)は、パッケージ1の耳高部位の高さH0、つまり、軸端部1aの最大径と中央部1bの径との差、よりも大きく形成されている。

ここで、パッケージ1とフリクションローラ203とのレイアウトは、各軸端部1aと中央部1bとの境界面A・A間に、フリクションローラ203が位置するように、設定されている。

【0037】

以上構成により、フリクションローラ203は、パッケージ1の中央部1bにのみ接触し、他の部位(軸端部1a)で接触することはない。

【0038】

次に、図5を用いて、第一の実施の形態である解舒装置100が適用されたコアヤーン製造ユニット500を説明する。

コアヤーン製造ユニット500は、一錘のコアヤーンの製造に関わる装置であり、コアヤーン製造装置の一部を構成している。コアヤーン製造装置は、多数のコアヤーン製造ユニット500と、各コアヤーン製造ユニット500の駆動機構や制御機構とを、備え、同時に多数錘のコアヤーンの製造が可能である。

【0039】

コアヤーン製造ユニット500には、コア繊維とする弾性糸5を供給する弾性糸供給装置と、スライバ504より繊維束505を製造する繊維束製造装置と、弾性糸5の周囲に繊維束505をカバーしてコアヤーン512を製造する紡績装置と、が備えられている。

以下、スライバ504や繊維束505、コアヤーン512の送り方向を基準として、上流側、下流側、等の表現を用いている。

【0040】

前記弾性糸供給装置は、弾性糸5が巻回されてなるパッケージ1が備えられた前記解舒装置100である。

【0041】

前記繊維束製造装置は、スライバ504の供給源となるケンス(図示せず)と、スライバ504をドラフト(延伸)して繊維束505を引き揃えるドラフト装置506と、を備えている。

ドラフト装置506は、次の四組のローラ対、スライバ504の搬送方向に沿って、バックローラ対507、サードローラ対508、セカンドローラ対509、フロントローラ対510、を備える構成である。セカンドローラ対509の各ローラには、スライバ504のニップ領域を拡大するためのエプロンベルトが巻回されている。

【0042】

弾性糸5は、ドラフト装置506のフロントローラ対510とセカンドローラ対509との間に供給されて、繊維束505に合流するように構成されている。

ここで、解舒装置100からドラフト装置506に至る弾性糸5の搬送経路上には、弾性糸5の挿入される漏斗部560、エアサッカー装置558、弾性糸検出センサ532、クランプカッター装置533、弾性糸供給ガイド筒559が、設けられており、弾性糸5はこれらの各装置を通過してドラフト装置506へ供給される。

【0043】

ドラフト装置506の下流側には、前記紡績装置として、空気式紡績装置513が設けられている。

この空気式紡績装置513は、内部に空気紡績ノズルを備えており、解舒装置100から供給される弾性糸11と、ドラフト装置506によりドラフトされた繊維束505とに対して、圧縮空気の旋回気流を作用させて紡績するものである。この空気式紡績装置513により、弾性糸11をコア繊維として、その外側を繊維束5の繊維でカバーリングしたコアヤーン12が製造される。

【0044】

空気式紡績装置513の下流側には、空気式紡績装置513で製造されたコアヤーン512に送り力を付与するデリベリローラ514が設けられ、その下流側には、コアヤーン512をパッケージ515に巻取る巻取り装置516が設けられている。

また、デリベリローラ514からパッケージ515に至るコアヤーン512の搬送経路上には、糸欠点を検出するスラブキャッチャ(太さ欠点検出器)517や、スラブキャッチャ517による糸欠点検出に基づいてコアヤーン512を切断するカッター563が、配置されている。

【0045】

本発明の巻糸パッケージの解舒装置をまとめる。

第一の装置発明たる巻糸パッケージの解舒装置は、巻糸パッケージの周面に接触して回転させるフリクションローラと、前記フリクションローラの回転により、前記パッケージより解舒されて引き出される糸を、前記パッケージの径方向に案内する糸案内手段と、を備えている。

また、前記パッケージに、その両軸端の内側で外径が略一定となる中央部でのみ、前記フリクションローラが接触するように、前記フリクションローラには、前記中央部に接触させる部位として、その軸方向の一部に、他の部位よりも相対的に大径となる凸部分が形成されている。

【0046】

第一および第二の実施の形態において、前記糸案内手段は、糸ガイドローラ4である。

第一および第二の実施の形態において、パッケージ1は、その軸方向に沿って分割される次の三つの部位、両軸端部1a・1aと、中央部1bと、に分類されている。そして、この中央部1aが、前記外径が略一定となる中央部である。

また、第一の実施の形態のフリクションローラ3には、前記凸部として、ドラム10の径方向外側に配置される摩擦ベルト11が備えられている。第二の実施の形態のフリクションローラ103には、前記凸部として、ドラム110の径方向外側に配置されるゴムリング111が備えられている。

【0047】

なお、前記凸部の構成は、ドラム10上の摩擦ベルト11やドラム110上のゴムリング111のように、別体構成に限定されるものではなく、一体形成物上に凸部が形成されるものであってもよい。

また、本実施の形態では、弾性糸を用いているが、前述の構成の解舒装置であれば、これに限定するものではない。

【0048】

このため、耳高部分と、フリクションローラとが接触しない。

したがって、解舒テンションを付与しつつ糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【0049】

第二の装置発明たる巻糸パッケージの解舒装置は、第一の装置発明において、次の構成としたものである。

前記フリクションローラは、円筒体と、前記円筒体と別体で、この円筒体の径方向外側に配置される環状部材と、から構成され、前記環状部材を、前記フリクションローラにおける前記凸部分としている。

【0050】

第一の実施の形態では、前記円筒体はドラム10であり、前記環状部材は摩擦ベルト11である。

第二の実施の形態では、前記円筒体はドラム110であり、前記環状部材はゴムリング111である。

【0051】

このため、凸部を有するフリクションローラにおいて、円筒体と、凸部とが別体の構成である。

したがって、解舒対象とするパッケージの形状(軸方向長さや耳高部の径)に応じて、適切なフリクションローラを製造することが容易である。

【0052】

第三の装置発明たる巻糸パッケージの解舒装置は、巻糸パッケージの周面に接触して回転させるフリクションローラと、前記フリクションローラの回転により、前記パッケージより解舒されて引き出される糸を、前記パッケージの径方向に案内する糸案内手段と、を備えている。

また、耳高パッケージに、その両軸端の内側で外径が略一定となる中央部でのみ、前記フリクションローラが接触するように、前記フリクションローラは、その軸方向長さが、前記パッケージの前記軸方向中央部の軸方向長さ以下となるように形成されている。

【0053】

第三の実施の形態において、前記糸案内手段は、糸ガイドローラ4である。

第三の実施の形態において、パッケージ1は、その軸方向に沿って分割される次の三つの部位、両軸端部1a・1aと、中央部1bと、に分類されている。そして、この中央部1aが、前記外径が略一定となる中央部である。

第三の実施の形態のフリクションローラ203は、その軸方向長さが、前記中央部1bの軸方向長さよりも、短く形成されている。

【0054】

このため、耳高部位と、フリクションローラとが接触しない。

したがって、解舒テンションを付与しつつ糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【0055】

次に、本発明の巻糸パッケージの糸解舒方法を説明する。

第一の方法発明たる巻糸パッケージの糸解舒方法は、フリクションローラ方式の解舒装置を用いるものであり、次の各工程よりなっている。

第一に、パッケージの周面にフリクションローラを接触させる工程である。

第二に、フリクションローラを駆動させて、前記パッケージを回転させつつ、前記パッケージの径方向に糸を解舒する工程である。

特に、パッケージの周面へのフリクションローラの接触は、パッケージの両端部を前記フリクションローラの外周面から浮かせた状態で行なわれるものとなっている。

【0056】

ここで、フリクションローラをパッケージの周面に接触させる部位は、両端部以外であればよく、例えば、両端部を除く中央部において、パッケージの軸方向中心位置としてもよければ、パッケージの軸方向中心位置よりどちらかの端部に偏った部位、であってもよい。つまり、フリクションローラとパッケージとの接触は、パッケージの軸方向において、線接触というよりも点接触に近い状態での接触であっても良い。もちろん、両端部を除いた中央部で全面的に接触する線接触であってもよい。

【0057】

以上構成により、耳高部位と、フリクションローラとが接触しない。

したがって、解舒テンションを付与しつつ糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【0058】

第二の方法発明たる巻糸パッケージの糸解舒方法は、第一の方法発明において、次の構成としたものである。

前記パッケージが、弾性糸を巻き取った弾性糸パッケージであると共に、このパッケージの両端面からそれぞれ、耳高部分の距離以上の距離を隔てた中央部位のパッケージ外周面を、前記フリクションローラで接触駆動して、パッケージを回転させるようにしたものである。

【0059】

以上構成により、通常の糸より綾崩れの発生しやすい弾性糸のパッケージであっても、耳高部分と、フリクションローラとが接触しない。

したがって、解舒テンションを付与しつつ弾性糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【図面の簡単な説明】

【0060】

【図1】第一の実施の形態の解舒装置を示す側面図である。

【図2】第一の実施の形態の解舒装置を示す正面図である。

【図3】第二の実施の形態の解舒装置を示す正面図である。

【図4】第三の実施の形態の解舒装置を示す正面図である。

【図5】第一の実施の形態の解舒装置が適用されたコアヤーン製造ユニットを示す斜視図である。

【符号の説明】

【0061】

1 パッケージ

3 フリクションローラ

4 糸ガイドローラ(糸案内手段)

5 弾性糸

10 ドラム(円筒体)

11 摩擦ベルト(環状部材)

103 フリクションローラ

110 ドラム(円筒体)

111 ゴムリング(環状部材)

203 フリクションローラ

【技術分野】

【0001】

本発明は、パッケージの周面にフリクションローラを接触させて、前記パッケージを回転させつつ、前記パッケージの径方向に糸を解舒するようにした、巻糸パッケージの糸解舒方法およびその装置の技術に関する。

【背景技術】

【0002】

従来より、フリクションローラ方式の糸解舒装置、つまり、巻糸パッケージの周面にフリクションローラ(摩擦ローラ)を接触させて回転させることで、パッケージより糸を解舒する構成とした解舒装置が知られている。

このような解舒装置の一例は、例えば、特許文献1に開示される弾性糸供給装置10(符号は特許文献1に対応)である。特許文献1の0017段落に記載されるように、この弾性糸供給装置10には、弾性糸11のパッケージ20を駆動する回転ローラ21が設けられており、弾性糸パッケージ20は回転ローラ21の上に接触して、その回転を受けるように構成されている。

【特許文献1】特開2002−363834号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

上記弾性糸パッケージは、製造段階において、パッケージの両端部が、「耳高」と称される凸状部に、つまりパッケージの両端部で糸層表面が両端部を除く他の部位の糸層表面よりも外側に突き出た部位に、形成されることがある。これは、糸をパッケージの軸方向にトラバースして巻き取る際、折り返し部分で糸案内時間が相対的に長くなり、即ち端部での糸の滞留時間が長くなることにより生じる。

【0004】

このような耳高パッケージの糸層表面に、フリクションローラを接触させてパッケージを回転させると、耳高部分に接圧が加わった場合に、耳高を形成している糸層が崩れて、解舒される糸の綾巻き状の重なりが乱れ、綾崩れを発生させる。この綾崩れによって、棒巻きや、ラッチングと呼ばれる解舒される糸の上下関係に逆になる状態を、発生させることになる。このような綾崩れの発生部位では、特にラッチング部位では、糸解舒の際に糸切れが発生しやすく、解舒不良となる。

【0005】

つまり、解決しようとする問題点は、このような耳高パッケージの糸を解舒するのに、綾崩れ(棒巻き及び/又はラッチング)による解舒不良を発生させることのない糸解舒方法及び装置を提供する点である。

【課題を解決するための手段】

【0006】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段を説明する。

【0007】

即ち、請求項1においては、

パッケージの周面にフリクションローラを接触させて、前記パッケージを回転させつつ、前記パッケージの径方向に糸を解舒するようにした、巻糸パッケージの糸解舒方法であって、

前記パッケージの両端部を前記フリクションローラの外周面から浮かせた状態で、前記パッケージを回転させて糸を解舒する、ものである。

【0008】

請求項2においては、

前記パッケージが、弾性糸を巻き取った弾性糸パッケージであると共に、

このパッケージの両端面からそれぞれ、耳高部分の距離以上の距離を隔てた中央部位のパッケージ外周面を、前記フリクションローラで接触駆動して、パッケージを回転させるようにした、ものである。

【0009】

請求項3においては、

巻糸パッケージの周面に接触して回転させるフリクションローラと、

前記フリクションローラの回転により、前記パッケージより解舒されて引き出される糸を、前記パッケージの径方向に案内する糸案内手段と、

を備える、巻糸パッケージの糸解舒装置であって、

前記パッケージに、その両軸端の内側で外径が略一定となる中央部でのみ、前記フリクションローラが接触するように、

前記フリクションローラには、前記中央部に接触させる部位として、その軸方向の一部に、他の部位よりも相対的に大径となる凸部分が形成される、ものである。

【0010】

請求項4においては、

前記フリクションローラは、

円筒体と、

前記円筒体と別体で、この円筒体の径方向外側に配置される環状部材と、

から構成され、

前記環状部材を、前記フリクションローラにおける前記凸部分とする、ものである。

【0011】

請求項5においては、

巻糸パッケージの周面に接触して回転させるフリクションローラと、

前記フリクションローラの回転により、前記パッケージより解舒されて引き出される糸を、前記パッケージの径方向に案内する糸案内手段と、

を備える、巻糸パッケージの糸解舒装置であって、

前記パッケージに、その両軸端の内側で外径が略一定となる中央部でのみ、前記フリクションローラが接触するように、

前記フリクションローラは、その軸方向長さが、前記パッケージの前記軸方向中央部の軸方向長さ以下となるように形成される、ものである。

【発明の効果】

【0012】

本発明の効果として、以下に示すような効果を奏する。

【0013】

請求項1においては、

解舒テンションを付与しつつ糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【0014】

請求項2においては、

解舒テンションを付与しつつ弾性糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【0015】

請求項3においては、

解舒テンションを付与しつつ糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【0016】

請求項4においては、

解舒対象とするパッケージの形状(軸方向長さや耳高部の径)に応じて、適切なフリクションローラを製造することが容易である。

【0017】

請求項5においては、

解舒テンションを付与しつつ糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【発明を実施するための最良の形態】

【0018】

本発明の耳高パッケージの解舒装置の三つの実施の形態を説明する。

本発明の解舒装置は、フリクションローラ方式の解舒装置であり、糸巻きパッケージの周面にフリクションローラを接触して回転させることで、糸を解舒して引き出す装置である。ここで、糸解舒の対象とされる糸巻きパッケージは、一般的なパッケージである、耳高(軸方向の端部で径が太くなった状態)のパッケージである。

以下で説明する各実施の形態は、解舒装置に備えるフリクションローラの構成が、それぞれ異なるものとなっている。

【0019】

図1、図2を用いて、第一の実施の形態である解舒装置100を説明する。

図1に示すように、解舒装置100には、パッケージ1を保持するクレードルアーム2、パッケージ1の周面に接触させるフリクションローラ3が、備えられている。また、パッケージ1より解舒される弾性糸5を案内する糸ガイドローラ4が備えられる場合がある(本実施形態では備えている)。

【0020】

解舒装置100の図示せぬメインフレームには、ローラ駆動軸7が回転自在に支持されると共に、クレードル支持軸8が支持されている。

フリクションローラ3の軸心部には、ローラ駆動軸7が固定されており、このローラ駆動軸7の回転駆動により、フリクションローラ3が回転する。

クレードルアーム2は平面視コ字型であって、両端部(文字コの左端上下部)の内側にはそれぞれ、パッケージ1のボビン6を支持するボビンホルダ2aが設けられると共に、反両端部(文字コの右端部)で、クレードル支持軸8に回転自在に支持されている。

なお、パッケージ1は、ボビン6の外周上に糸を綾巻きで巻き付けて形成される糸巻きパッケージである。

【0021】

以上構成において、ローラ駆動軸7の軸方向と、クレードル支持軸8の軸方向とは、平行である。また、クレードルアーム2に一対設けられるボビンホルダ2a・2aが支持するボビン6の軸方向も、ローラ駆動軸7やクレードル支持軸8の軸方向と、平行である。

したがって、フリクションローラ3の軸方向と、クレードルアーム2に支持されるパッケージ1の軸方向とが、平行である。

【0022】

クレードルアーム2に支持されるパッケージ1は、クレードル支持軸8回りに公転自在であって、その自重により、フリクションローラ3に常時接触する状態に保たれている。パッケージ1の周面とフリクションローラ3の周面とは、摩擦接触しており、フリクションローラ3の回転にパッケージ1が連動して回転する。

【0023】

また、パッケージ1より解舒された弾性糸5は、前記糸ガイドローラ4により案内されて、パッケージ1の径方向に引き出される。

糸ガイドローラ4の配置位置は、図1に示す側面視(パッケージ1の軸方向の視点)で、フリクションローラ3とパッケージ1との接線上、もしくは、この接線方向よりパッケージ1に寄った位置(解舒された弾性糸5がパッケージ1の周面に接触する位置)、となっている。

また、図2に示す正面視(フリクションローラ3とパッケージ1との接線方向の視点)では、パッケージ1の軸方向中央部に、糸ガイドローラ4(図2には図示せず)が位置する。

【0024】

図2に示すように、解舒装置100で糸解舒の対象となるパッケージ1は、その軸方向の端部で径が太くなった耳高の状態にある。

このパッケージ1を、その軸方向に沿って分割される次の三つの部位、両軸端部1a・1aと、中央部1bと、に分類する。各軸端部1aは、パッケージ1において耳高となる部位(以下、耳高部位)が含まれている部分である。一方、中央部1bは、外径が略一定となる部分であり、パッケージ1において耳高部位が全く含まれていない部分である。

【0025】

前記フリクションローラ3は、円筒状のドラム10と、このドラム10の径方向外側に配置される摩擦ベルト(例えばゴムベルト)11と、からなっている。摩擦ベルト11は、帯状のゴム体の両端を連結してなる環状部材であって、ドラム10の外側に嵌められている。

【0026】

それぞれの軸方向長さで比較すると、ドラム10はパッケージ1より長く、摩擦ベルト11はパッケージ1より短く形成されている。そして、フリクションローラ3は、摩擦ベルト11の配置位置で、摩擦ベルト11の厚みの分だけ、ドラム10のみが存在する部位に比して、外径が大きくなっている。

【0027】

摩擦ベルト11は、その軸方向長さW1が、パッケージ1の中央部1bの軸方向長さW0と一致、もしくは軸方向長さW0よりも、短く形成されている。

また、摩擦ベルト11の径方向外側への突出長さH1、つまりドラム10の径と摩擦ベルト11の外径との差(摩擦ベルト11の厚み)は、パッケージ1の耳高部位の高さH0、つまり、軸端部1aの最大径と中央部1bの径との差、よりも大きく形成されている。

ここで、パッケージ1とフリクションローラ3とのレイアウトは、各軸端部1aと中央部1bとの境界面A・A間に、摩擦ベルト11が位置するように、設定されている。

【0028】

以上構成により、パッケージ1とフリクションローラ3とは、中央部1bと摩擦ベルト11とが接触するだけで、他の部位で接触することはない。

このため、耳高部分と、フリクションローラ3とが接触しない。

したがって、糸解舒を行なっても、綾崩れが発生せず、解舒不良を発生させることが無い。

【0029】

次に、図3を用いて、第二の実施の形態である解舒装置200を説明する。

解舒装置200は、第一の実施の形態である解舒装置100において、前記フリクションローラ3に代えて、フリクションローラ103を用いると共に、他の構成に関しては、解舒装置100と同一の構成である。また、解舒装置200で糸解舒の対象となるパッケージも、その軸方向の端部で径が太くなった耳高の状態にある前記パッケージ1である。

したがって、以下における解舒装置200の説明においては、主として、フリクションローラ103の構成を説明する。加えて、解舒装置100に備える部材と同一の構成の部材に関しては、同符号を用いると共に、その説明を省略する。

【0030】

フリクションローラ103は、円筒状のドラム110と、このドラム110の径方向外側に配置されるゴムリング111と、からなっている。ゴムリング111は、横断面が円状である環状部材であって、ドラム110の外側に嵌められている。また、ドラム110の軸方向の適宜位置の外周面には、ゴムリング111の横断面形状に合わせて形成された凹溝110aが形成されており、この凹溝110a内にゴムリング111が嵌め込まれて位置決めされる。

また、フリクションローラ103(ドラム110)の軸心部には、ローラ駆動軸7が固定されている。

【0031】

それぞれの軸方向長さで比較すると、ドラム110はパッケージ1より長く、ゴムリング111はパッケージ1より短く形成されている。そして、フリクションローラ103は、ゴムリング111の配置位置で、ゴムリング111の厚みの分だけ、ドラム110のみが存在する部位に比して、外径が大きくなっている。

【0032】

ゴムリング111は、その軸方向長さW2が、パッケージ1の中央部1bの軸方向長さW0と一致、もしくは軸方向長さW0よりも、短く形成されている。

また、ゴムリング111の径方向外側への突出長さH2、つまりドラム110の最大径(凹溝ではなく周面の径)とゴムリング111の外径との差は、パッケージ1の耳高部位の高さH0、つまり、軸端部1aの最大径と中央部1bの径との差、よりも大きく形成されている。

ここで、パッケージ1とフリクションローラ103とのレイアウトは、各軸端部1aと中央部1bとの境界面A・A間に、ゴムリング111が位置するように、設定されている。

【0033】

以上構成により、パッケージ1とフリクションローラ103とは、中央部1bとゴムリング111とが接触するだけで、他の部位で接触することはない。

【0034】

次に、図4を用いて、第三の実施の形態である解舒装置300を説明する。

解舒装置300は、第一の実施の形態である解舒装置100において、前記フリクションローラ3に代えて、フリクションローラ203を用いると共に、他の構成に関しては、解舒装置100と同一の構成である。また、解舒装置300で糸解舒の対象となるパッケージも、その軸方向の端部で径が太くなった耳高の状態にある前記パッケージ1である。

したがって、以下における解舒装置300の説明においては、主として、フリクションローラ203の構成を説明する。加えて、解舒装置100に備える部材と同一の構成の部材に関しては、同符号を用いると共に、その説明を省略する。

【0035】

フリクションローラ203は円筒状のドラムであり、その軸方向長さがパッケージ1より短く形成されている。

フリクションローラ203(ドラム110)の軸心部には、ローラ駆動軸7が固定されている。

【0036】

フリクションローラ203は、より詳しくは、その軸方向長さW3が、パッケージ1の中央部1bの軸方向長さW0と一致、もしくは軸方向長さW0よりも、短く形成されている。

また、フリクションローラ203の径とローラ駆動軸7の径との差(長さH3)は、パッケージ1の耳高部位の高さH0、つまり、軸端部1aの最大径と中央部1bの径との差、よりも大きく形成されている。

ここで、パッケージ1とフリクションローラ203とのレイアウトは、各軸端部1aと中央部1bとの境界面A・A間に、フリクションローラ203が位置するように、設定されている。

【0037】

以上構成により、フリクションローラ203は、パッケージ1の中央部1bにのみ接触し、他の部位(軸端部1a)で接触することはない。

【0038】

次に、図5を用いて、第一の実施の形態である解舒装置100が適用されたコアヤーン製造ユニット500を説明する。

コアヤーン製造ユニット500は、一錘のコアヤーンの製造に関わる装置であり、コアヤーン製造装置の一部を構成している。コアヤーン製造装置は、多数のコアヤーン製造ユニット500と、各コアヤーン製造ユニット500の駆動機構や制御機構とを、備え、同時に多数錘のコアヤーンの製造が可能である。

【0039】

コアヤーン製造ユニット500には、コア繊維とする弾性糸5を供給する弾性糸供給装置と、スライバ504より繊維束505を製造する繊維束製造装置と、弾性糸5の周囲に繊維束505をカバーしてコアヤーン512を製造する紡績装置と、が備えられている。

以下、スライバ504や繊維束505、コアヤーン512の送り方向を基準として、上流側、下流側、等の表現を用いている。

【0040】

前記弾性糸供給装置は、弾性糸5が巻回されてなるパッケージ1が備えられた前記解舒装置100である。

【0041】

前記繊維束製造装置は、スライバ504の供給源となるケンス(図示せず)と、スライバ504をドラフト(延伸)して繊維束505を引き揃えるドラフト装置506と、を備えている。

ドラフト装置506は、次の四組のローラ対、スライバ504の搬送方向に沿って、バックローラ対507、サードローラ対508、セカンドローラ対509、フロントローラ対510、を備える構成である。セカンドローラ対509の各ローラには、スライバ504のニップ領域を拡大するためのエプロンベルトが巻回されている。

【0042】

弾性糸5は、ドラフト装置506のフロントローラ対510とセカンドローラ対509との間に供給されて、繊維束505に合流するように構成されている。

ここで、解舒装置100からドラフト装置506に至る弾性糸5の搬送経路上には、弾性糸5の挿入される漏斗部560、エアサッカー装置558、弾性糸検出センサ532、クランプカッター装置533、弾性糸供給ガイド筒559が、設けられており、弾性糸5はこれらの各装置を通過してドラフト装置506へ供給される。

【0043】

ドラフト装置506の下流側には、前記紡績装置として、空気式紡績装置513が設けられている。

この空気式紡績装置513は、内部に空気紡績ノズルを備えており、解舒装置100から供給される弾性糸11と、ドラフト装置506によりドラフトされた繊維束505とに対して、圧縮空気の旋回気流を作用させて紡績するものである。この空気式紡績装置513により、弾性糸11をコア繊維として、その外側を繊維束5の繊維でカバーリングしたコアヤーン12が製造される。

【0044】

空気式紡績装置513の下流側には、空気式紡績装置513で製造されたコアヤーン512に送り力を付与するデリベリローラ514が設けられ、その下流側には、コアヤーン512をパッケージ515に巻取る巻取り装置516が設けられている。

また、デリベリローラ514からパッケージ515に至るコアヤーン512の搬送経路上には、糸欠点を検出するスラブキャッチャ(太さ欠点検出器)517や、スラブキャッチャ517による糸欠点検出に基づいてコアヤーン512を切断するカッター563が、配置されている。

【0045】

本発明の巻糸パッケージの解舒装置をまとめる。

第一の装置発明たる巻糸パッケージの解舒装置は、巻糸パッケージの周面に接触して回転させるフリクションローラと、前記フリクションローラの回転により、前記パッケージより解舒されて引き出される糸を、前記パッケージの径方向に案内する糸案内手段と、を備えている。

また、前記パッケージに、その両軸端の内側で外径が略一定となる中央部でのみ、前記フリクションローラが接触するように、前記フリクションローラには、前記中央部に接触させる部位として、その軸方向の一部に、他の部位よりも相対的に大径となる凸部分が形成されている。

【0046】

第一および第二の実施の形態において、前記糸案内手段は、糸ガイドローラ4である。

第一および第二の実施の形態において、パッケージ1は、その軸方向に沿って分割される次の三つの部位、両軸端部1a・1aと、中央部1bと、に分類されている。そして、この中央部1aが、前記外径が略一定となる中央部である。

また、第一の実施の形態のフリクションローラ3には、前記凸部として、ドラム10の径方向外側に配置される摩擦ベルト11が備えられている。第二の実施の形態のフリクションローラ103には、前記凸部として、ドラム110の径方向外側に配置されるゴムリング111が備えられている。

【0047】

なお、前記凸部の構成は、ドラム10上の摩擦ベルト11やドラム110上のゴムリング111のように、別体構成に限定されるものではなく、一体形成物上に凸部が形成されるものであってもよい。

また、本実施の形態では、弾性糸を用いているが、前述の構成の解舒装置であれば、これに限定するものではない。

【0048】

このため、耳高部分と、フリクションローラとが接触しない。

したがって、解舒テンションを付与しつつ糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【0049】

第二の装置発明たる巻糸パッケージの解舒装置は、第一の装置発明において、次の構成としたものである。

前記フリクションローラは、円筒体と、前記円筒体と別体で、この円筒体の径方向外側に配置される環状部材と、から構成され、前記環状部材を、前記フリクションローラにおける前記凸部分としている。

【0050】

第一の実施の形態では、前記円筒体はドラム10であり、前記環状部材は摩擦ベルト11である。

第二の実施の形態では、前記円筒体はドラム110であり、前記環状部材はゴムリング111である。

【0051】

このため、凸部を有するフリクションローラにおいて、円筒体と、凸部とが別体の構成である。

したがって、解舒対象とするパッケージの形状(軸方向長さや耳高部の径)に応じて、適切なフリクションローラを製造することが容易である。

【0052】

第三の装置発明たる巻糸パッケージの解舒装置は、巻糸パッケージの周面に接触して回転させるフリクションローラと、前記フリクションローラの回転により、前記パッケージより解舒されて引き出される糸を、前記パッケージの径方向に案内する糸案内手段と、を備えている。

また、耳高パッケージに、その両軸端の内側で外径が略一定となる中央部でのみ、前記フリクションローラが接触するように、前記フリクションローラは、その軸方向長さが、前記パッケージの前記軸方向中央部の軸方向長さ以下となるように形成されている。

【0053】

第三の実施の形態において、前記糸案内手段は、糸ガイドローラ4である。

第三の実施の形態において、パッケージ1は、その軸方向に沿って分割される次の三つの部位、両軸端部1a・1aと、中央部1bと、に分類されている。そして、この中央部1aが、前記外径が略一定となる中央部である。

第三の実施の形態のフリクションローラ203は、その軸方向長さが、前記中央部1bの軸方向長さよりも、短く形成されている。

【0054】

このため、耳高部位と、フリクションローラとが接触しない。

したがって、解舒テンションを付与しつつ糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【0055】

次に、本発明の巻糸パッケージの糸解舒方法を説明する。

第一の方法発明たる巻糸パッケージの糸解舒方法は、フリクションローラ方式の解舒装置を用いるものであり、次の各工程よりなっている。

第一に、パッケージの周面にフリクションローラを接触させる工程である。

第二に、フリクションローラを駆動させて、前記パッケージを回転させつつ、前記パッケージの径方向に糸を解舒する工程である。

特に、パッケージの周面へのフリクションローラの接触は、パッケージの両端部を前記フリクションローラの外周面から浮かせた状態で行なわれるものとなっている。

【0056】

ここで、フリクションローラをパッケージの周面に接触させる部位は、両端部以外であればよく、例えば、両端部を除く中央部において、パッケージの軸方向中心位置としてもよければ、パッケージの軸方向中心位置よりどちらかの端部に偏った部位、であってもよい。つまり、フリクションローラとパッケージとの接触は、パッケージの軸方向において、線接触というよりも点接触に近い状態での接触であっても良い。もちろん、両端部を除いた中央部で全面的に接触する線接触であってもよい。

【0057】

以上構成により、耳高部位と、フリクションローラとが接触しない。

したがって、解舒テンションを付与しつつ糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【0058】

第二の方法発明たる巻糸パッケージの糸解舒方法は、第一の方法発明において、次の構成としたものである。

前記パッケージが、弾性糸を巻き取った弾性糸パッケージであると共に、このパッケージの両端面からそれぞれ、耳高部分の距離以上の距離を隔てた中央部位のパッケージ外周面を、前記フリクションローラで接触駆動して、パッケージを回転させるようにしたものである。

【0059】

以上構成により、通常の糸より綾崩れの発生しやすい弾性糸のパッケージであっても、耳高部分と、フリクションローラとが接触しない。

したがって、解舒テンションを付与しつつ弾性糸を解舒しても、綾崩れが発生せず、解舒不良を発生させることが無い。

【図面の簡単な説明】

【0060】

【図1】第一の実施の形態の解舒装置を示す側面図である。

【図2】第一の実施の形態の解舒装置を示す正面図である。

【図3】第二の実施の形態の解舒装置を示す正面図である。

【図4】第三の実施の形態の解舒装置を示す正面図である。

【図5】第一の実施の形態の解舒装置が適用されたコアヤーン製造ユニットを示す斜視図である。

【符号の説明】

【0061】

1 パッケージ

3 フリクションローラ

4 糸ガイドローラ(糸案内手段)

5 弾性糸

10 ドラム(円筒体)

11 摩擦ベルト(環状部材)

103 フリクションローラ

110 ドラム(円筒体)

111 ゴムリング(環状部材)

203 フリクションローラ

【特許請求の範囲】

【請求項1】

パッケージの周面にフリクションローラを接触させて、前記パッケージを回転させつつ、前記パッケージの径方向に糸を解舒するようにした、巻糸パッケージの糸解舒方法であって、

前記パッケージの両端部を前記フリクションローラの外周面から浮かせた状態で、前記パッケージを回転させて糸を解舒する、

ことを特徴とする巻糸パッケージの糸解舒方法。

【請求項2】

前記パッケージが、弾性糸を巻き取った弾性糸パッケージであると共に、

このパッケージの両端面からそれぞれ、耳高部分の距離以上の距離を隔てた中央部位のパッケージ外周面を、前記フリクションローラで接触駆動して、パッケージを回転させるようにした、

ことを特徴とする請求項1に記載の巻糸パッケージの糸解舒方法。

【請求項3】

巻糸パッケージの周面に接触して回転させるフリクションローラと、

前記フリクションローラの回転により、前記パッケージより解舒されて引き出される糸を、前記パッケージの径方向に案内する糸案内手段と、

を備える、巻糸パッケージの糸解舒装置であって、

前記パッケージに、その両軸端の内側で外径が略一定となる中央部でのみ、前記フリクションローラが接触するように、

前記フリクションローラには、前記中央部に接触させる部位として、その軸方向の一部に、他の部位よりも相対的に大径となる凸部分が形成される、

ことを特徴とする巻糸パッケージの糸解舒装置。

【請求項4】

前記フリクションローラは、

円筒体と、

前記円筒体と別体で、この円筒体の径方向外側に配置される環状部材と、

から構成され、

前記環状部材を、前記フリクションローラにおける前記凸部分とする、

ことを特徴とする請求項3に記載の巻糸パッケージの糸解舒装置。

【請求項5】

巻糸パッケージの周面に接触して回転させるフリクションローラと、

前記フリクションローラの回転により、前記パッケージより解舒されて引き出される糸を、前記パッケージの径方向に案内する糸案内手段と、

を備える、巻糸パッケージの糸解舒装置であって、

前記パッケージに、その両軸端の内側で外径が略一定となる中央部でのみ、前記フリクションローラが接触するように、

前記フリクションローラは、その軸方向長さが、前記パッケージの前記軸方向中央部の軸方向長さ以下となるように形成される、

ことを特徴とする巻糸パッケージの糸解舒装置。

【請求項1】

パッケージの周面にフリクションローラを接触させて、前記パッケージを回転させつつ、前記パッケージの径方向に糸を解舒するようにした、巻糸パッケージの糸解舒方法であって、

前記パッケージの両端部を前記フリクションローラの外周面から浮かせた状態で、前記パッケージを回転させて糸を解舒する、

ことを特徴とする巻糸パッケージの糸解舒方法。

【請求項2】

前記パッケージが、弾性糸を巻き取った弾性糸パッケージであると共に、

このパッケージの両端面からそれぞれ、耳高部分の距離以上の距離を隔てた中央部位のパッケージ外周面を、前記フリクションローラで接触駆動して、パッケージを回転させるようにした、

ことを特徴とする請求項1に記載の巻糸パッケージの糸解舒方法。

【請求項3】

巻糸パッケージの周面に接触して回転させるフリクションローラと、

前記フリクションローラの回転により、前記パッケージより解舒されて引き出される糸を、前記パッケージの径方向に案内する糸案内手段と、

を備える、巻糸パッケージの糸解舒装置であって、

前記パッケージに、その両軸端の内側で外径が略一定となる中央部でのみ、前記フリクションローラが接触するように、

前記フリクションローラには、前記中央部に接触させる部位として、その軸方向の一部に、他の部位よりも相対的に大径となる凸部分が形成される、

ことを特徴とする巻糸パッケージの糸解舒装置。

【請求項4】

前記フリクションローラは、

円筒体と、

前記円筒体と別体で、この円筒体の径方向外側に配置される環状部材と、

から構成され、

前記環状部材を、前記フリクションローラにおける前記凸部分とする、

ことを特徴とする請求項3に記載の巻糸パッケージの糸解舒装置。

【請求項5】

巻糸パッケージの周面に接触して回転させるフリクションローラと、

前記フリクションローラの回転により、前記パッケージより解舒されて引き出される糸を、前記パッケージの径方向に案内する糸案内手段と、

を備える、巻糸パッケージの糸解舒装置であって、

前記パッケージに、その両軸端の内側で外径が略一定となる中央部でのみ、前記フリクションローラが接触するように、

前記フリクションローラは、その軸方向長さが、前記パッケージの前記軸方向中央部の軸方向長さ以下となるように形成される、

ことを特徴とする巻糸パッケージの糸解舒装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−240881(P2006−240881A)

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願番号】特願2005−353531(P2005−353531)

【出願日】平成17年12月7日(2005.12.7)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成18年9月14日(2006.9.14)

【国際特許分類】

【出願日】平成17年12月7日(2005.12.7)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]