巻線コイル部品の製造方法および電子部品モジュールの製造方法

【課題】吸着面構成樹脂部などの樹脂材料から構成された部分にフラックス洗浄液などの物質が残留しにくく、樹脂モールド型のモジュール用部品として用いた場合、モールド用樹脂にピンホールを発生させにくい巻線コイル部品の製造方法を提供する。

【解決手段】鍔部2a,2b間に巻芯部1が設けられた磁性コア3と、巻芯部に巻回された巻線4と、巻線の少なくとも一部を覆うように配設され、真空吸引の際の吸着面15を構成する吸着面構成樹脂部5とを備えた巻線コイル部品Aを製造する場合に、分子量が700以下の、硬化型のエポキシアクリレート樹脂またはエポキシ樹脂を主剤とする樹脂組成物を用いて、吸着面構成樹脂部を形成する。

樹脂組成物として、分子量が700以下のエポキシアクリレート樹脂と、光開始剤とを含む樹脂組成物、または、分子量が700以下のビスフェノールA型エポキシ樹脂と、硬化剤とを含む樹脂組成物を用いる。

【解決手段】鍔部2a,2b間に巻芯部1が設けられた磁性コア3と、巻芯部に巻回された巻線4と、巻線の少なくとも一部を覆うように配設され、真空吸引の際の吸着面15を構成する吸着面構成樹脂部5とを備えた巻線コイル部品Aを製造する場合に、分子量が700以下の、硬化型のエポキシアクリレート樹脂またはエポキシ樹脂を主剤とする樹脂組成物を用いて、吸着面構成樹脂部を形成する。

樹脂組成物として、分子量が700以下のエポキシアクリレート樹脂と、光開始剤とを含む樹脂組成物、または、分子量が700以下のビスフェノールA型エポキシ樹脂と、硬化剤とを含む樹脂組成物を用いる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、巻線コイル部品の製造方法および電子部品モジュールの製造方法に関し、詳しくは、実装時に真空吸引の方法で保持するための吸着面となる吸着面構成樹脂部を備えた巻線コイル部品の製造方法および電子部品モジュールの製造方法に関する。

【背景技術】

【0002】

巻線コイル部品の一つに、例えば、図6に示すようなコモンモードチョークコイルがある(特許文献1参照)。

【0003】

このコモンモードチョークコイルは、チップ型の巻線コイル部品であって、巻芯部51とその両端側に配設された一対の鍔部52a,52bを有するコア53と、このコア53の巻芯部51に巻回された、2本で一組の絶縁被膜付きの巻線54と、巻芯部51に巻回された巻線54の、巻芯部51の上面に位置する部分を覆うように一対の鍔部52a,52b間に配設された、高分子樹脂材料(この例ではエポキシアクリレート)を用いて形成した保護層(樹脂部)55と、巻線の両端部が電気的に接続される外部電極56とを備えている。

そして、このコモンモードチョークコイルにおいては、特性インピーダンスを精度良く調整することができ、しかも生産効率を低下させることがなく、しかも信号入出力方向を考慮することなく迅速に実装することができるコモンモードチョークコイルを提供することができるとされている。

【0004】

しかしながら、この巻線コイル部品(コモンモードチョークコイル)を、回路基板に搭載した後に、モールド用樹脂(封止樹脂)でモールドすることにより製造される電子部品モジュールに用いた場合、モールドする際にモールド用樹脂(封止樹脂)にピンホールが発生する場合がある。

【0005】

すなわち、上記従来の巻線コイル部品(コモンモードチョークコイル)を用いて電子部品モジュールを作製する場合、まず、上記巻線コイル部品を、リフローはんだ付けなどの方法により回路基板に実装した後、洗浄液によるフラックス洗浄が行われるが、このとき、洗浄液の一部が巻線コイル部品の上記保護層(樹脂部)に吸着されて残留してしまうため、モールド用樹脂による封止の際に、保護層に吸着されていた洗浄液が蒸発し、蒸発した蒸気がモールド用樹脂を通過したあとにピンホールが形成されてしまい、製品(電子部品モジュール)の信頼性が損なわれるという問題点がある。

【0006】

なお、上記特許文献1の巻線コイル部品の場合、保護層が樹脂材料から形成されており、該樹脂材料から構成された部分に洗浄液が吸着され、結果として、モールド用樹脂にピンホールが形成されることになるが、保護層に限らず、巻線コイル部品が樹脂材料から構成された部分を備えている場合、上述の場合と同様に、モールド用樹脂にピンホールが形成されてしまう可能性がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−147728号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記課題を解決するものであり、巻線コイル部品が吸着面構成樹脂部などの樹脂材料から構成された部分を備えている場合において、樹脂部にフラックス洗浄液などの物質が残留しにくく、樹脂モールド型のモジュール用部品として用いた場合にも、モールド用樹脂にピンホールが形成されることを防止することが可能な巻線コイル部品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の巻線コイル部品の製造方法は、

巻芯部とその両端側に配設された一対の鍔部とを有する磁性コアと、

前記磁性コアの前記巻芯部に巻回された巻線と、

前記巻線の両端部が電気的に接続される外部電極と、

前記巻芯部に巻回された前記巻線の少なくとも一部を覆うように配設され、真空吸引による方法で吸引保持する際の吸着面を構成する吸着面構成樹脂部と

を備えた巻線コイル部品の製造方法であって、

分子量が700以下の、硬化型のエポキシアクリレート樹脂またはエポキシ樹脂を主剤とする樹脂組成物を、前記巻芯部に巻回された前記巻線の少なくとも一部を覆うように塗布して、硬化させることにより、前記吸着面構成樹脂部を形成すること

を特徴としている。

【0010】

本発明の方法で製造される巻線コイル部品は、吸着面構成樹脂部が鍔部の少なくとも一部を覆うことが望ましい。

【0011】

また、回路基板に実装され、洗浄された後にモールド用樹脂により封止される、樹脂モールド型のモジュール用部品として用いられるものであることが望ましい。

【0012】

また、本発明は、上記の巻線コイル部品を回路基板に実装する工程と、回路基板を洗浄する工程と、回路基板の巻線コイル部品が実装された面をモールド用樹脂により封止する工程とを備える電子部品モジュールの製造方法にも向けられる。

【発明の効果】

【0013】

本発明の巻線コイル部品の製造方法においては、磁性コアと、その巻芯部に巻回された巻線と、巻線の両端部が電気的に接続される外部電極と、巻芯部に巻回された巻線の少なくとも一部を覆うように配設され、真空吸引による方法で吸引保持する際の吸着面を構成する吸着面構成樹脂部とを備えた巻線コイル部品を製造するにあたって、分子量が700以下の、硬化型のエポキシアクリレート樹脂またはエポキシ樹脂を主剤とする樹脂組成物を、巻芯部に巻回された巻線の少なくとも一部を覆うように塗布して、硬化させることにより、吸着面構成樹脂部を形成するようにしているので、吸着面構成樹脂部へのフラックス洗浄液などが残留しにくく、樹脂モールド型のモジュール用部品として用いた場合にも、モールド用樹脂にピンホールが形成されることを防止することが可能な巻線コイル部品を提供することができる。

【0014】

すなわち、吸着面構成樹脂部を形成するために用いる樹脂組成物として、特定の分子量(分子量700以下)のエポキシアクリレート樹脂またはエポキシ樹脂を用いることにより、架橋密度が高まり、例えば、はんだ付け実装を行った後のフラックス洗浄の工程で用いられる洗浄液などが、吸着面構成樹脂部に残留することを抑制、防止することができる。

また、耐熱性が向上し、比較的高温となる加熱処理にも耐えられるため、樹脂の分解を防止して、吸着面構成樹脂部におけるピンホールの発生を抑制することができる。

【0015】

本発明の巻線コイル部品の製造方法により製造された巻線コイル部品は、吸着面構成樹脂部が鍔部の少なくとも一部を覆う場合、鍔部を覆う部分は特にピンホールが発生しやすい部分であるため、特に有意義である。

【0016】

実装後に洗浄され、モールド用樹脂により封止される、樹脂モールド型のモジュール用部品として用いた場合、実装後のフラックス洗浄の工程における吸着面構成樹脂部へのフラックス洗浄液の残留に起因するモールド用樹脂へのピンホールの発生を抑制、防止して、信頼性の高いモジュール製品を得ることが可能になり、特に有意義である。

【0017】

また、上記の巻線コイル部品を回路基板に実装する工程と、回路基板を洗浄する工程と、回路基板の巻線コイル部品が実装された面をモールド用樹脂により封止する工程とを備える電子部品モジュールの製造方法によれば、モールド用樹脂へのピンホールの発生を抑制、防止して、信頼性の高い電子部品モジュールを得ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施例において用意した、外装樹脂を配設する前の段階の巻線コイル部品素子を示す正面図である。

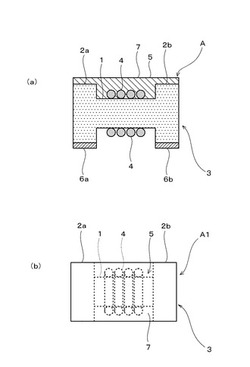

【図2】(a)は本発明の実施例にかかる巻線コイル部品の製造方法の一工程で巻線コイル部品素子に樹脂組成物を塗布した状態を示す正面断面図、(b)は平面図である。

【図3】(a)本発明の実施例にかかる巻線コイル部品の製造方法により製造された巻線コイル部品を示す正面断面図、(b)は平面図である。

【図4】図3の巻線コイル部品を用いて樹脂モールド部品実装基板を製造する工程で巻線コイル部品を回路基板上に搭載した状態を示す図である。

【図5】図3の巻線コイル部品を用いて作製した樹脂モールド部品実装基板の要部構成を示す図である。

【図6】従来の巻線コイル部品(コモンモードチョークコイル)を示す図である。

【発明を実施するための形態】

【0019】

以下に本発明の実施の形態を示して、本発明の特徴とするところをさらに詳しく説明する。

【0020】

<実施例1>

[1]樹脂組成物の作製

(a)主剤として、ビスフェノールA型系エポキシアクリレート樹脂(分子量514)を473g、

(b)光開始剤として、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オンを32g、

(c)粘度調整用のアクリルモノマーとして、ジシクロペンテニルオキシエチルメタクリレートを237g、

(d)フィラーとして、タルクを250g

をそれぞれ秤取し、混合することにより、吸着面構成樹脂部を形成するための樹脂組成物を作製した。

【0021】

[2]吸着面構成樹脂部を備えた巻線コイル部品の作製

この実施例1では、樹脂組成物を塗布する対象である巻線コイル部品素子として、図1に示すように、巻芯部1と、その両端側に配設された一対の鍔部2a,2bとを有する磁性コア3と、この磁性コア3の巻芯部1に巻回された、表面が絶縁被覆された巻線4と、巻線4の両端部が電気的に接続される外部電極6a,6bを備えた巻線コイル部品素子(吸着面構成樹脂部を配設する前の巻線コイル部品)A1を用意した。

なお、この巻線コイル部品素子A1を構成する磁性コア3は、寸法が、長さL=2.0mm、幅W=1.2mm、高さT=0.9mmのものである。

【0022】

そして、図2(a),(b)に示すように、この巻線コイル部品素子A1の、磁性コア3の一方の鍔部2aの上面から他方の鍔部2bの上面に至る領域に、巻芯部1に巻回された巻線4の上面側を覆うように、ディッピング塗布の方法で樹脂組成物5aを塗布した。なお、樹脂組成物5aはその上面が平坦になるように塗布するとともに、樹脂組成物5aの塗布厚みT(巻芯部1の外周面から、樹脂組成物5aの表面までの距離)が150μmとなるように塗布条件を調整した。

【0023】

そして、巻線コイル部品素子A1に塗布した樹脂組成物5aに、積算光量が5400mJ/cm2となるような条件でUV照射を行い、図3(a),(b)に示すように、上面が平坦で、真空吸引による方法で吸引保持する際の吸着面7となる吸着面構成樹脂部5を備えた巻線コイル部品Aを得た。

【0024】

[3]特性評価のための樹脂硬化膜の作製

また、樹脂組成物を硬化させることにより得られる吸着面構成樹脂部となる硬化樹脂の特性を評価するため、磁性コアに塗布した樹脂組成物と同じ樹脂組成物を塗布して、上記[2]で説明した条件と同じ条件で硬化させることにより、厚みが150μmの樹脂硬化膜を作製した。

【0025】

[4]特性の測定および評価

上述のようにして作製した巻線コイル部品および樹脂硬化膜について、下記の特性を調べた。

【0026】

(1)洗浄液吸収率

上述の[3]で作製した厚みが150μmの樹脂硬化膜を、フラックス洗浄液に70℃、20分間の条件で浸漬した。

それから、流水にて20分間リンスし、表面の水を拭き取った後、重量を測定した。そして、フラックス洗浄液への浸漬前の樹脂硬化膜からの重量変化より、洗浄液吸収率を算出した。

洗浄液吸収率(重量%)=

{(浸漬後の重量−浸漬前の重量)/浸漬前の重量}×100

なお、この洗浄液吸収率の値は、通常3.0重量%以下であることが望ましい。

【0027】

(2)乾燥後重量変化率

上記(1)で得た、表面の水を拭き取った後の樹脂硬化膜を、80℃、10分間で乾燥し、重量を測定した。そしてフラックス洗浄液への浸漬前の樹脂硬化膜からの重量変化より乾燥後重量変化率を算出した。

乾燥後重量変化率(重量%)=

{(乾燥前の重量−乾燥後の重量)/乾燥前の重量}×100

なお、この乾燥後重量変化率の値は、通常2.0重量%以下であることが望ましい。

【0028】

なお、上記の(1)洗浄液吸収率、(2)乾燥後重量変化率を調べるにあたっては、洗浄液として、表1に示すように、パインアルファ(荒川化学工業株式会社製)、マイクロクリーンWS−1014(化研テック製)、およびマイクロクリーンWS−1942(化研テック製)の3種類のフラックス洗浄液を用いた。

【0029】

(3)耐熱性評価

上記(2)で得た、乾燥後の樹脂硬化膜を、150℃、10時間の条件で熱処理した後、重量を測定した。そして熱処理前後のフィルムの重量減少率より耐熱性を評価した。

熱処理工程での重量減少率(重量%)=

{(浸漬前の重量−熱処理後の重量)/浸漬前の重量}×100

なお、この熱処理工程での重量減少率の値は、通常0.5重量%以下であることが望ましい。

【0030】

なお、この耐熱性評価のための、熱処理工程での重量減少率を調べるにあたっては、洗浄液として、表1に示すように、マイクロクリーンWS−1014(化研テック製)、およびマイクロクリーンWS−1942(化研テック製)の2種類のフラックス洗浄液を用いた。

【0031】

(4)ピンホールの発生の有無

上述の[2]で、樹脂組成物を塗布して硬化させることにより吸着面構成樹脂部を形成する工程を経て作製した巻線コイル部品Aを、図4に示すように、回路基板11のランド12上に、リフローはんだ付けの方法で実装し、フラックス洗浄液を用いてフラックスの洗浄を行った。なお、洗浄は、70℃、20分間の条件で行った。

なお、ここでは、フラックス洗浄液として、マイクロクリーンWS−1942(化研テック製)を用いた。

それから、流水にて20分間のリンスを行った後、80℃、10分間の条件で乾燥させた。

【0032】

次いで、真空下において熱硬化型の封止樹脂(この実施例ではエポキシ樹脂)を塗布し、100℃で70分間加熱して、封止樹脂を硬化させることにより、図5に示すように、巻線コイル部品Aが封止樹脂13内に封止された構造を有する樹脂モールド部品実装基板Bを得た。

【0033】

そして、この樹脂モールド部品実装基板Bの外観および断面を観察することによりピンホールの発生の有無を確認した。

その結果を表1に示す。

【0034】

<実施例2>

ビスフェノールA型系エポキシアクリレート樹脂として分子量614のものを447g、粘度調整用のアクリルモノマーとしてジシクロペンテニルオキシエチルメタクリレートを263gとした以外は上記実施例1の場合と同じ条件で試料(巻線コイル部品、樹脂硬化膜および樹脂モールド部品実装基板)を作製し、上記実施例1の場合と同じ方法で特性を評価した。

その結果を表1に併せて示す。

【0035】

<実施例3>

[1]樹脂組成物の作製

(a)主剤として、ビスフェノールA型系エポキシ樹脂(分子量380):350g

(b)硬化剤として、酸無水物を360g

(c)硬化促進剤として、イミダゾールを30g

(d)フィラーとして、タルクを250g

をそれぞれ秤取し、混合することにより、吸着面構成樹脂部を形成するための樹脂組成物を作製した。

【0036】

[2]吸着面構成樹脂部を備えた巻線コイル部品の作製

この実施例3では、樹脂組成物を塗布する対象である巻線コイル部品素子として、実施例1の場合と同様に、図1に示す巻線コイル部品素子A1を用意し、実施例1の場合と同様にして、上記[1]で作製した樹脂組成物を塗布した。そして、90℃、30分の一段目熱処理工程(乾燥工程)、および150℃、60分の二段目熱処理工程(硬化工程)を経て、樹脂組成物を硬化させることにより吸着面構成樹脂部を備えた巻線コイル部品を得た。

【0037】

[3]特性評価のための樹脂硬化膜の作製

また、樹脂組成物を硬化させることにより得られる、吸着面構成樹脂部となる硬化樹脂の特性を評価するため、上記[1]で作製した樹脂組成物を塗布して、上記[2]で説明した条件と同じ条件で硬化させることにより、厚み150μmの樹脂硬化膜を作製した。

また、上記実施例1の場合と同様にして、ピンホールの発生の有無を調べるための樹脂モールド部品実装基板を作製した。

【0038】

[4]特性の測定および評価

上記実施例1の場合と同様の方法で、各特性を調べた。評価は実施例1同様に行った。

その結果を表1に併せて示す。

【0039】

<実施例4>

上記実施例1の分子量514のビスフェノールA型系エポキシアクリレート樹脂を、分子量480のビスフェノールF型系エポキシアクリレート樹脂に代えたこと以外は、上記実施例1の場合と同じ条件で試料(巻線コイル部品、樹脂硬化膜および樹脂モールド部品実装基板)を作製し、上記実施例1の場合と同じ方法で特性を評価した。

その結果を表1に併せて示す。

【0040】

<比較例1>

樹脂組成物の主剤として、分子量1094のビスフェノールA型系エポキシ樹脂を用い、その配合量を320gとするとともに、粘度調整用のアクリルモノマーとしてジシクロペンテニルオキシエチルメタクリレートを用い、その配合量を387gとしたこと以外は実施例1の場合と同じ条件で樹脂組成物を作製するとともに、これを用いて試料(巻線コイル部品、樹脂硬化膜および樹脂モールド部品実装基板)を作製し、上記実施例1の場合と同じ方法で特性を評価した。

その結果を表1に併せて示す。

【0041】

<比較例2>

樹脂組成物の主剤として、分子量720のビスフェノールA型系エポキシ樹脂を用い、その配合量を405gとするとともに、粘度調整用のアクリルモノマーとしてジシクロペンテニルオキシエチルメタクリレートを用い、その配合量を305gとしたこと以外は実施例1の場合と同じ条件で樹脂組成物を作製するとともに、これを用いて試料(巻線コイル部品、樹脂硬化膜および樹脂モールド部品実装基板)を作製し、上記実施例1の場合と同じ方法で特性を評価した。

その結果を表1に併せて示す。

【0042】

【表1】

【0043】

表1に示すように、本発明の要件を備えた実施例1〜4の場合、洗浄液吸収率、乾燥後重量変化率、耐熱性評価および、ピンホールの発生の有無の各特性について、良好な結果が得られることが確認された。

【0044】

また、洗浄液吸収率、乾燥後重量変化率については、フラックス洗浄液として、表1に示すように、パインアルファ(荒川化学工業株式会社製)、マイクロクリーンWS−1014(化研テック製)およびマイクロクリーンWS−1942(化研テック製)の3種類のフラックス洗浄液のいずれを用いた場合にも、良好な結果が得られることが確認された。

【0045】

また、耐熱性評価については、フラックス洗浄液として、マイクロクリーンWS−1014(化研テック製)およびマイクロクリーンWS−1942(化研テック製)の、2種類のフラックス洗浄液のいずれを用いた場合にも、良好な結果が得られることが確認された。

【0046】

また、ピンホールの発生の有無については、フラックス洗浄液として、マイクロクリーンWS−1942(化研テック製)を用いた場合に、良好な結果が得られることが確認された。

【0047】

一方、比較例1および2の場合、洗浄液吸収率、乾燥後重量変化率はいずれも大きく、また、耐熱性も劣っていることが確認された。

また、比較例1および2の場合、樹脂モールド部品実装基板についてのピンホールの発生の有無を調べたところ、ピンホールの発生が認められ、好ましくない結果となることが確認された。

【0048】

上述のように、比較例1および2において、好ましくない結果となったのは、樹脂組成物を構成する主剤に分子量が大きいものを用いているため、3次元網目架橋の架橋点が粗になり、フラックス洗浄液がその空間に入り込みやすくなり、残留することによる。

【0049】

また、樹脂組成物を構成する主剤に分子量が大きいものを用いた場合、ガラス転移点(Tg)が低くなるため、加熱により樹脂が分解しやすくなり、フラックス洗浄後の加熱乾燥条件が制約されるという問題点がある。

【0050】

これに対し、本発明のように、樹脂組成物を構成する主剤に分子量が小さいもの(分子量700以下のもの)を用いた場合、架橋点が密になり、洗浄液の残留が少なく、また耐洗浄性、加熱乾燥時の耐熱分解性が向上するため、効果的にピンホールの発生を防止できる。

【0051】

なお、上記実施例では、吸着面構成樹脂部5を、一方の鍔部2aの上面から他方の鍔部2bの上面に至る領域に形成した場合を例にとって説明したが、吸着面構成樹脂部5は、鍔部の上面を除いた、一対の鍔部2a,2bの間の領域にのみ形成するようにしてもよい。

ただし、吸着面構成樹脂部5の配設態様に特別の制約はなく、吸着面構成樹脂部5を、巻芯部1に巻回された巻線4の全体を覆うように配設することも可能である。

【0052】

なお、本発明は、上記実施例に限定されるものではなく、樹脂組成物の主剤となる樹脂の種類や分子量、樹脂組成物の具体的な組成、吸着面構成樹脂部の配設態様、磁性コアの形状や巻線の巻回数などに関し、発明の範囲内において、種々の応用、変形を加えることが可能である。

【符号の説明】

【0053】

1 巻芯部

2a,2b 鍔部

3 磁性コア

4 巻線

5 吸着面構成樹脂部

5a 樹脂組成物

6a,6b 外部電極

7 吸着面

11 回路基板

12 ランド

13 封止樹脂

A1 巻線コイル部品素子

A 巻線コイル部品

B 樹脂モールド部品実装基板

【技術分野】

【0001】

本発明は、巻線コイル部品の製造方法および電子部品モジュールの製造方法に関し、詳しくは、実装時に真空吸引の方法で保持するための吸着面となる吸着面構成樹脂部を備えた巻線コイル部品の製造方法および電子部品モジュールの製造方法に関する。

【背景技術】

【0002】

巻線コイル部品の一つに、例えば、図6に示すようなコモンモードチョークコイルがある(特許文献1参照)。

【0003】

このコモンモードチョークコイルは、チップ型の巻線コイル部品であって、巻芯部51とその両端側に配設された一対の鍔部52a,52bを有するコア53と、このコア53の巻芯部51に巻回された、2本で一組の絶縁被膜付きの巻線54と、巻芯部51に巻回された巻線54の、巻芯部51の上面に位置する部分を覆うように一対の鍔部52a,52b間に配設された、高分子樹脂材料(この例ではエポキシアクリレート)を用いて形成した保護層(樹脂部)55と、巻線の両端部が電気的に接続される外部電極56とを備えている。

そして、このコモンモードチョークコイルにおいては、特性インピーダンスを精度良く調整することができ、しかも生産効率を低下させることがなく、しかも信号入出力方向を考慮することなく迅速に実装することができるコモンモードチョークコイルを提供することができるとされている。

【0004】

しかしながら、この巻線コイル部品(コモンモードチョークコイル)を、回路基板に搭載した後に、モールド用樹脂(封止樹脂)でモールドすることにより製造される電子部品モジュールに用いた場合、モールドする際にモールド用樹脂(封止樹脂)にピンホールが発生する場合がある。

【0005】

すなわち、上記従来の巻線コイル部品(コモンモードチョークコイル)を用いて電子部品モジュールを作製する場合、まず、上記巻線コイル部品を、リフローはんだ付けなどの方法により回路基板に実装した後、洗浄液によるフラックス洗浄が行われるが、このとき、洗浄液の一部が巻線コイル部品の上記保護層(樹脂部)に吸着されて残留してしまうため、モールド用樹脂による封止の際に、保護層に吸着されていた洗浄液が蒸発し、蒸発した蒸気がモールド用樹脂を通過したあとにピンホールが形成されてしまい、製品(電子部品モジュール)の信頼性が損なわれるという問題点がある。

【0006】

なお、上記特許文献1の巻線コイル部品の場合、保護層が樹脂材料から形成されており、該樹脂材料から構成された部分に洗浄液が吸着され、結果として、モールド用樹脂にピンホールが形成されることになるが、保護層に限らず、巻線コイル部品が樹脂材料から構成された部分を備えている場合、上述の場合と同様に、モールド用樹脂にピンホールが形成されてしまう可能性がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2006−147728号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、上記課題を解決するものであり、巻線コイル部品が吸着面構成樹脂部などの樹脂材料から構成された部分を備えている場合において、樹脂部にフラックス洗浄液などの物質が残留しにくく、樹脂モールド型のモジュール用部品として用いた場合にも、モールド用樹脂にピンホールが形成されることを防止することが可能な巻線コイル部品の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決するため、本発明の巻線コイル部品の製造方法は、

巻芯部とその両端側に配設された一対の鍔部とを有する磁性コアと、

前記磁性コアの前記巻芯部に巻回された巻線と、

前記巻線の両端部が電気的に接続される外部電極と、

前記巻芯部に巻回された前記巻線の少なくとも一部を覆うように配設され、真空吸引による方法で吸引保持する際の吸着面を構成する吸着面構成樹脂部と

を備えた巻線コイル部品の製造方法であって、

分子量が700以下の、硬化型のエポキシアクリレート樹脂またはエポキシ樹脂を主剤とする樹脂組成物を、前記巻芯部に巻回された前記巻線の少なくとも一部を覆うように塗布して、硬化させることにより、前記吸着面構成樹脂部を形成すること

を特徴としている。

【0010】

本発明の方法で製造される巻線コイル部品は、吸着面構成樹脂部が鍔部の少なくとも一部を覆うことが望ましい。

【0011】

また、回路基板に実装され、洗浄された後にモールド用樹脂により封止される、樹脂モールド型のモジュール用部品として用いられるものであることが望ましい。

【0012】

また、本発明は、上記の巻線コイル部品を回路基板に実装する工程と、回路基板を洗浄する工程と、回路基板の巻線コイル部品が実装された面をモールド用樹脂により封止する工程とを備える電子部品モジュールの製造方法にも向けられる。

【発明の効果】

【0013】

本発明の巻線コイル部品の製造方法においては、磁性コアと、その巻芯部に巻回された巻線と、巻線の両端部が電気的に接続される外部電極と、巻芯部に巻回された巻線の少なくとも一部を覆うように配設され、真空吸引による方法で吸引保持する際の吸着面を構成する吸着面構成樹脂部とを備えた巻線コイル部品を製造するにあたって、分子量が700以下の、硬化型のエポキシアクリレート樹脂またはエポキシ樹脂を主剤とする樹脂組成物を、巻芯部に巻回された巻線の少なくとも一部を覆うように塗布して、硬化させることにより、吸着面構成樹脂部を形成するようにしているので、吸着面構成樹脂部へのフラックス洗浄液などが残留しにくく、樹脂モールド型のモジュール用部品として用いた場合にも、モールド用樹脂にピンホールが形成されることを防止することが可能な巻線コイル部品を提供することができる。

【0014】

すなわち、吸着面構成樹脂部を形成するために用いる樹脂組成物として、特定の分子量(分子量700以下)のエポキシアクリレート樹脂またはエポキシ樹脂を用いることにより、架橋密度が高まり、例えば、はんだ付け実装を行った後のフラックス洗浄の工程で用いられる洗浄液などが、吸着面構成樹脂部に残留することを抑制、防止することができる。

また、耐熱性が向上し、比較的高温となる加熱処理にも耐えられるため、樹脂の分解を防止して、吸着面構成樹脂部におけるピンホールの発生を抑制することができる。

【0015】

本発明の巻線コイル部品の製造方法により製造された巻線コイル部品は、吸着面構成樹脂部が鍔部の少なくとも一部を覆う場合、鍔部を覆う部分は特にピンホールが発生しやすい部分であるため、特に有意義である。

【0016】

実装後に洗浄され、モールド用樹脂により封止される、樹脂モールド型のモジュール用部品として用いた場合、実装後のフラックス洗浄の工程における吸着面構成樹脂部へのフラックス洗浄液の残留に起因するモールド用樹脂へのピンホールの発生を抑制、防止して、信頼性の高いモジュール製品を得ることが可能になり、特に有意義である。

【0017】

また、上記の巻線コイル部品を回路基板に実装する工程と、回路基板を洗浄する工程と、回路基板の巻線コイル部品が実装された面をモールド用樹脂により封止する工程とを備える電子部品モジュールの製造方法によれば、モールド用樹脂へのピンホールの発生を抑制、防止して、信頼性の高い電子部品モジュールを得ることができる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施例において用意した、外装樹脂を配設する前の段階の巻線コイル部品素子を示す正面図である。

【図2】(a)は本発明の実施例にかかる巻線コイル部品の製造方法の一工程で巻線コイル部品素子に樹脂組成物を塗布した状態を示す正面断面図、(b)は平面図である。

【図3】(a)本発明の実施例にかかる巻線コイル部品の製造方法により製造された巻線コイル部品を示す正面断面図、(b)は平面図である。

【図4】図3の巻線コイル部品を用いて樹脂モールド部品実装基板を製造する工程で巻線コイル部品を回路基板上に搭載した状態を示す図である。

【図5】図3の巻線コイル部品を用いて作製した樹脂モールド部品実装基板の要部構成を示す図である。

【図6】従来の巻線コイル部品(コモンモードチョークコイル)を示す図である。

【発明を実施するための形態】

【0019】

以下に本発明の実施の形態を示して、本発明の特徴とするところをさらに詳しく説明する。

【0020】

<実施例1>

[1]樹脂組成物の作製

(a)主剤として、ビスフェノールA型系エポキシアクリレート樹脂(分子量514)を473g、

(b)光開始剤として、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オンを32g、

(c)粘度調整用のアクリルモノマーとして、ジシクロペンテニルオキシエチルメタクリレートを237g、

(d)フィラーとして、タルクを250g

をそれぞれ秤取し、混合することにより、吸着面構成樹脂部を形成するための樹脂組成物を作製した。

【0021】

[2]吸着面構成樹脂部を備えた巻線コイル部品の作製

この実施例1では、樹脂組成物を塗布する対象である巻線コイル部品素子として、図1に示すように、巻芯部1と、その両端側に配設された一対の鍔部2a,2bとを有する磁性コア3と、この磁性コア3の巻芯部1に巻回された、表面が絶縁被覆された巻線4と、巻線4の両端部が電気的に接続される外部電極6a,6bを備えた巻線コイル部品素子(吸着面構成樹脂部を配設する前の巻線コイル部品)A1を用意した。

なお、この巻線コイル部品素子A1を構成する磁性コア3は、寸法が、長さL=2.0mm、幅W=1.2mm、高さT=0.9mmのものである。

【0022】

そして、図2(a),(b)に示すように、この巻線コイル部品素子A1の、磁性コア3の一方の鍔部2aの上面から他方の鍔部2bの上面に至る領域に、巻芯部1に巻回された巻線4の上面側を覆うように、ディッピング塗布の方法で樹脂組成物5aを塗布した。なお、樹脂組成物5aはその上面が平坦になるように塗布するとともに、樹脂組成物5aの塗布厚みT(巻芯部1の外周面から、樹脂組成物5aの表面までの距離)が150μmとなるように塗布条件を調整した。

【0023】

そして、巻線コイル部品素子A1に塗布した樹脂組成物5aに、積算光量が5400mJ/cm2となるような条件でUV照射を行い、図3(a),(b)に示すように、上面が平坦で、真空吸引による方法で吸引保持する際の吸着面7となる吸着面構成樹脂部5を備えた巻線コイル部品Aを得た。

【0024】

[3]特性評価のための樹脂硬化膜の作製

また、樹脂組成物を硬化させることにより得られる吸着面構成樹脂部となる硬化樹脂の特性を評価するため、磁性コアに塗布した樹脂組成物と同じ樹脂組成物を塗布して、上記[2]で説明した条件と同じ条件で硬化させることにより、厚みが150μmの樹脂硬化膜を作製した。

【0025】

[4]特性の測定および評価

上述のようにして作製した巻線コイル部品および樹脂硬化膜について、下記の特性を調べた。

【0026】

(1)洗浄液吸収率

上述の[3]で作製した厚みが150μmの樹脂硬化膜を、フラックス洗浄液に70℃、20分間の条件で浸漬した。

それから、流水にて20分間リンスし、表面の水を拭き取った後、重量を測定した。そして、フラックス洗浄液への浸漬前の樹脂硬化膜からの重量変化より、洗浄液吸収率を算出した。

洗浄液吸収率(重量%)=

{(浸漬後の重量−浸漬前の重量)/浸漬前の重量}×100

なお、この洗浄液吸収率の値は、通常3.0重量%以下であることが望ましい。

【0027】

(2)乾燥後重量変化率

上記(1)で得た、表面の水を拭き取った後の樹脂硬化膜を、80℃、10分間で乾燥し、重量を測定した。そしてフラックス洗浄液への浸漬前の樹脂硬化膜からの重量変化より乾燥後重量変化率を算出した。

乾燥後重量変化率(重量%)=

{(乾燥前の重量−乾燥後の重量)/乾燥前の重量}×100

なお、この乾燥後重量変化率の値は、通常2.0重量%以下であることが望ましい。

【0028】

なお、上記の(1)洗浄液吸収率、(2)乾燥後重量変化率を調べるにあたっては、洗浄液として、表1に示すように、パインアルファ(荒川化学工業株式会社製)、マイクロクリーンWS−1014(化研テック製)、およびマイクロクリーンWS−1942(化研テック製)の3種類のフラックス洗浄液を用いた。

【0029】

(3)耐熱性評価

上記(2)で得た、乾燥後の樹脂硬化膜を、150℃、10時間の条件で熱処理した後、重量を測定した。そして熱処理前後のフィルムの重量減少率より耐熱性を評価した。

熱処理工程での重量減少率(重量%)=

{(浸漬前の重量−熱処理後の重量)/浸漬前の重量}×100

なお、この熱処理工程での重量減少率の値は、通常0.5重量%以下であることが望ましい。

【0030】

なお、この耐熱性評価のための、熱処理工程での重量減少率を調べるにあたっては、洗浄液として、表1に示すように、マイクロクリーンWS−1014(化研テック製)、およびマイクロクリーンWS−1942(化研テック製)の2種類のフラックス洗浄液を用いた。

【0031】

(4)ピンホールの発生の有無

上述の[2]で、樹脂組成物を塗布して硬化させることにより吸着面構成樹脂部を形成する工程を経て作製した巻線コイル部品Aを、図4に示すように、回路基板11のランド12上に、リフローはんだ付けの方法で実装し、フラックス洗浄液を用いてフラックスの洗浄を行った。なお、洗浄は、70℃、20分間の条件で行った。

なお、ここでは、フラックス洗浄液として、マイクロクリーンWS−1942(化研テック製)を用いた。

それから、流水にて20分間のリンスを行った後、80℃、10分間の条件で乾燥させた。

【0032】

次いで、真空下において熱硬化型の封止樹脂(この実施例ではエポキシ樹脂)を塗布し、100℃で70分間加熱して、封止樹脂を硬化させることにより、図5に示すように、巻線コイル部品Aが封止樹脂13内に封止された構造を有する樹脂モールド部品実装基板Bを得た。

【0033】

そして、この樹脂モールド部品実装基板Bの外観および断面を観察することによりピンホールの発生の有無を確認した。

その結果を表1に示す。

【0034】

<実施例2>

ビスフェノールA型系エポキシアクリレート樹脂として分子量614のものを447g、粘度調整用のアクリルモノマーとしてジシクロペンテニルオキシエチルメタクリレートを263gとした以外は上記実施例1の場合と同じ条件で試料(巻線コイル部品、樹脂硬化膜および樹脂モールド部品実装基板)を作製し、上記実施例1の場合と同じ方法で特性を評価した。

その結果を表1に併せて示す。

【0035】

<実施例3>

[1]樹脂組成物の作製

(a)主剤として、ビスフェノールA型系エポキシ樹脂(分子量380):350g

(b)硬化剤として、酸無水物を360g

(c)硬化促進剤として、イミダゾールを30g

(d)フィラーとして、タルクを250g

をそれぞれ秤取し、混合することにより、吸着面構成樹脂部を形成するための樹脂組成物を作製した。

【0036】

[2]吸着面構成樹脂部を備えた巻線コイル部品の作製

この実施例3では、樹脂組成物を塗布する対象である巻線コイル部品素子として、実施例1の場合と同様に、図1に示す巻線コイル部品素子A1を用意し、実施例1の場合と同様にして、上記[1]で作製した樹脂組成物を塗布した。そして、90℃、30分の一段目熱処理工程(乾燥工程)、および150℃、60分の二段目熱処理工程(硬化工程)を経て、樹脂組成物を硬化させることにより吸着面構成樹脂部を備えた巻線コイル部品を得た。

【0037】

[3]特性評価のための樹脂硬化膜の作製

また、樹脂組成物を硬化させることにより得られる、吸着面構成樹脂部となる硬化樹脂の特性を評価するため、上記[1]で作製した樹脂組成物を塗布して、上記[2]で説明した条件と同じ条件で硬化させることにより、厚み150μmの樹脂硬化膜を作製した。

また、上記実施例1の場合と同様にして、ピンホールの発生の有無を調べるための樹脂モールド部品実装基板を作製した。

【0038】

[4]特性の測定および評価

上記実施例1の場合と同様の方法で、各特性を調べた。評価は実施例1同様に行った。

その結果を表1に併せて示す。

【0039】

<実施例4>

上記実施例1の分子量514のビスフェノールA型系エポキシアクリレート樹脂を、分子量480のビスフェノールF型系エポキシアクリレート樹脂に代えたこと以外は、上記実施例1の場合と同じ条件で試料(巻線コイル部品、樹脂硬化膜および樹脂モールド部品実装基板)を作製し、上記実施例1の場合と同じ方法で特性を評価した。

その結果を表1に併せて示す。

【0040】

<比較例1>

樹脂組成物の主剤として、分子量1094のビスフェノールA型系エポキシ樹脂を用い、その配合量を320gとするとともに、粘度調整用のアクリルモノマーとしてジシクロペンテニルオキシエチルメタクリレートを用い、その配合量を387gとしたこと以外は実施例1の場合と同じ条件で樹脂組成物を作製するとともに、これを用いて試料(巻線コイル部品、樹脂硬化膜および樹脂モールド部品実装基板)を作製し、上記実施例1の場合と同じ方法で特性を評価した。

その結果を表1に併せて示す。

【0041】

<比較例2>

樹脂組成物の主剤として、分子量720のビスフェノールA型系エポキシ樹脂を用い、その配合量を405gとするとともに、粘度調整用のアクリルモノマーとしてジシクロペンテニルオキシエチルメタクリレートを用い、その配合量を305gとしたこと以外は実施例1の場合と同じ条件で樹脂組成物を作製するとともに、これを用いて試料(巻線コイル部品、樹脂硬化膜および樹脂モールド部品実装基板)を作製し、上記実施例1の場合と同じ方法で特性を評価した。

その結果を表1に併せて示す。

【0042】

【表1】

【0043】

表1に示すように、本発明の要件を備えた実施例1〜4の場合、洗浄液吸収率、乾燥後重量変化率、耐熱性評価および、ピンホールの発生の有無の各特性について、良好な結果が得られることが確認された。

【0044】

また、洗浄液吸収率、乾燥後重量変化率については、フラックス洗浄液として、表1に示すように、パインアルファ(荒川化学工業株式会社製)、マイクロクリーンWS−1014(化研テック製)およびマイクロクリーンWS−1942(化研テック製)の3種類のフラックス洗浄液のいずれを用いた場合にも、良好な結果が得られることが確認された。

【0045】

また、耐熱性評価については、フラックス洗浄液として、マイクロクリーンWS−1014(化研テック製)およびマイクロクリーンWS−1942(化研テック製)の、2種類のフラックス洗浄液のいずれを用いた場合にも、良好な結果が得られることが確認された。

【0046】

また、ピンホールの発生の有無については、フラックス洗浄液として、マイクロクリーンWS−1942(化研テック製)を用いた場合に、良好な結果が得られることが確認された。

【0047】

一方、比較例1および2の場合、洗浄液吸収率、乾燥後重量変化率はいずれも大きく、また、耐熱性も劣っていることが確認された。

また、比較例1および2の場合、樹脂モールド部品実装基板についてのピンホールの発生の有無を調べたところ、ピンホールの発生が認められ、好ましくない結果となることが確認された。

【0048】

上述のように、比較例1および2において、好ましくない結果となったのは、樹脂組成物を構成する主剤に分子量が大きいものを用いているため、3次元網目架橋の架橋点が粗になり、フラックス洗浄液がその空間に入り込みやすくなり、残留することによる。

【0049】

また、樹脂組成物を構成する主剤に分子量が大きいものを用いた場合、ガラス転移点(Tg)が低くなるため、加熱により樹脂が分解しやすくなり、フラックス洗浄後の加熱乾燥条件が制約されるという問題点がある。

【0050】

これに対し、本発明のように、樹脂組成物を構成する主剤に分子量が小さいもの(分子量700以下のもの)を用いた場合、架橋点が密になり、洗浄液の残留が少なく、また耐洗浄性、加熱乾燥時の耐熱分解性が向上するため、効果的にピンホールの発生を防止できる。

【0051】

なお、上記実施例では、吸着面構成樹脂部5を、一方の鍔部2aの上面から他方の鍔部2bの上面に至る領域に形成した場合を例にとって説明したが、吸着面構成樹脂部5は、鍔部の上面を除いた、一対の鍔部2a,2bの間の領域にのみ形成するようにしてもよい。

ただし、吸着面構成樹脂部5の配設態様に特別の制約はなく、吸着面構成樹脂部5を、巻芯部1に巻回された巻線4の全体を覆うように配設することも可能である。

【0052】

なお、本発明は、上記実施例に限定されるものではなく、樹脂組成物の主剤となる樹脂の種類や分子量、樹脂組成物の具体的な組成、吸着面構成樹脂部の配設態様、磁性コアの形状や巻線の巻回数などに関し、発明の範囲内において、種々の応用、変形を加えることが可能である。

【符号の説明】

【0053】

1 巻芯部

2a,2b 鍔部

3 磁性コア

4 巻線

5 吸着面構成樹脂部

5a 樹脂組成物

6a,6b 外部電極

7 吸着面

11 回路基板

12 ランド

13 封止樹脂

A1 巻線コイル部品素子

A 巻線コイル部品

B 樹脂モールド部品実装基板

【特許請求の範囲】

【請求項1】

巻芯部とその両端側に配設された一対の鍔部とを有する磁性コアと、

前記磁性コアの前記巻芯部に巻回された巻線と、

前記巻線の両端部が電気的に接続される外部電極と、

前記巻芯部に巻回された前記巻線の少なくとも一部を覆うように配設され、真空吸引による方法で吸引保持する際の吸着面を構成する吸着面構成樹脂部と

を備えた巻線コイル部品の製造方法であって、

分子量が700以下の、硬化型のエポキシアクリレート樹脂またはエポキシ樹脂を主剤とする樹脂組成物を、前記巻芯部に巻回された前記巻線の少なくとも一部を覆うように塗布して、硬化させることにより、前記吸着面構成樹脂部を形成すること

を特徴とする巻線コイル部品の製造方法。

【請求項2】

前記吸着面構成樹脂部は、前記鍔部の少なくとも一部を覆うことを特徴とする請求項1記載の巻線コイル部品の製造方法。

【請求項3】

回路基板に実装され、洗浄された後にモールド用樹脂により封止される、樹脂モールド型のモジュール用部品として用いられるものであることを特徴とする請求項1記載の巻線コイル部品の製造方法。

【請求項4】

請求項1ないし3のいずれかに記載の巻線コイル部品を回路基板に実装する工程と、

前記回路基板を洗浄する工程と、

前記回路基板の前記巻線コイル部品が実装された面をモールド用樹脂により封止する工程と

を備える電子部品モジュールの製造方法。

【請求項1】

巻芯部とその両端側に配設された一対の鍔部とを有する磁性コアと、

前記磁性コアの前記巻芯部に巻回された巻線と、

前記巻線の両端部が電気的に接続される外部電極と、

前記巻芯部に巻回された前記巻線の少なくとも一部を覆うように配設され、真空吸引による方法で吸引保持する際の吸着面を構成する吸着面構成樹脂部と

を備えた巻線コイル部品の製造方法であって、

分子量が700以下の、硬化型のエポキシアクリレート樹脂またはエポキシ樹脂を主剤とする樹脂組成物を、前記巻芯部に巻回された前記巻線の少なくとも一部を覆うように塗布して、硬化させることにより、前記吸着面構成樹脂部を形成すること

を特徴とする巻線コイル部品の製造方法。

【請求項2】

前記吸着面構成樹脂部は、前記鍔部の少なくとも一部を覆うことを特徴とする請求項1記載の巻線コイル部品の製造方法。

【請求項3】

回路基板に実装され、洗浄された後にモールド用樹脂により封止される、樹脂モールド型のモジュール用部品として用いられるものであることを特徴とする請求項1記載の巻線コイル部品の製造方法。

【請求項4】

請求項1ないし3のいずれかに記載の巻線コイル部品を回路基板に実装する工程と、

前記回路基板を洗浄する工程と、

前記回路基板の前記巻線コイル部品が実装された面をモールド用樹脂により封止する工程と

を備える電子部品モジュールの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−171544(P2011−171544A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−34507(P2010−34507)

【出願日】平成22年2月19日(2010.2.19)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月19日(2010.2.19)

【出願人】(000006231)株式会社村田製作所 (3,635)

【Fターム(参考)】

[ Back to top ]