巻線方法及び巻線装置並びにアンテナ

【課題】任意の形状の巻線体(例えばループアンテナ)を製作可能とする。

【解決手段】線材をループ状に成形するための成形面を有する成形型2、及び、成形型2の成形面に対して接近離反する方向に移動可能な成形板11a〜11c,12a〜12c,13a〜13c,14a〜14dなどを用い、成形型2の回転によって前記成形面に線材(例えばエナメル線)を巻きながら、その線材を前記成形板によって成形型2の成形面に向けて押し付けるように構成する。このような構成により、成形型に応じた任意のループ形状のアンテナを製作することが可能となり、例えば、携帯電話機などの無線通信機器の筐体設計の自由度を高めることができる。

【解決手段】線材をループ状に成形するための成形面を有する成形型2、及び、成形型2の成形面に対して接近離反する方向に移動可能な成形板11a〜11c,12a〜12c,13a〜13c,14a〜14dなどを用い、成形型2の回転によって前記成形面に線材(例えばエナメル線)を巻きながら、その線材を前記成形板によって成形型2の成形面に向けて押し付けるように構成する。このような構成により、成形型に応じた任意のループ形状のアンテナを製作することが可能となり、例えば、携帯電話機などの無線通信機器の筐体設計の自由度を高めることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、線材をループ状に巻回する巻線方法及び巻線装置、並びに、導電線材をループ状に巻回した巻線型のアンテナに関する。

【背景技術】

【0002】

非接触型ICカードや携帯電話機などの無線通信機器においては、通信機能要素であるICチップ及びアンテナなどが内蔵されている。無線通信機器に使用されるアンテナとしては、プリント基板上の導体パターン(ループコイル)で構成される平面型のループアンテナ(例えば、特許文献1及び2参照)が知られており、また、巻線技術により導電線材(例えばエナメル線)をループ状に巻回した巻線型のループアンテナ(例えば、特許文献3参照)やヘリカルアンテナなどが知られている。

【0003】

また、ループアンテナとしては、リッツ線(撚り線)を用いたものがある(例えば、特許文献4参照)。リッツ線を用いたループアンテナの一例を図26(a)に示す。この例のループアンテナでは、3本の被覆導線501,502,503を撚り合わせたリッツ線500(図26(b)の断面図参照)を用い、そのリッツ線500を円形ループ状に巻回するとともに、各被覆導線501,502,503の端部を、基板510に設けた端子511・・511にそれぞれ半田付けにて接続し、3重のループ状導線を互いに直列に接続することによってアンテナ素子(ループコイル)を構成している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−214646号公報

【特許文献2】特開2005−218021号公報

【特許文献3】特開平11−251509号公報

【特許文献4】特開2009−060519号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、プリント基板上の導体パターンで構成される平面型のループアンテナにおいては、プリント基板が必要であるためコスト高となる。また、平面型のループアンテナでは無線通信機器の筐体内部にプリント基板の設置スペースが必要になる。

【0006】

一方、巻線型のループアンテナは、製造コストは安いものの、アンテナ形状が円形ループ状(もしくは四角形ループ状)であるため、製品(無線通信機器)の筐体設計上の自由度が低くなるという問題がある。

【0007】

また、ループアンテナ等の製造に適用される従来の巻線技術では、製品設計上で要求されるアンテナ形状を実現できない場合がある。例えば、携帯電話機においては、小型・薄型化を図りながらループアンテナ(筐体内蔵)のアンテナ長を確保するために、例えば図24(a)に示すような形状、つまり、全体形状が略四角形で一部に凹部(入り隅部)Dを有するループ形状のアンテナが要求される場合があるが、従来の巻線技術では、こうした形状のループアンテナAnを成形することはできない。

【0008】

なお、図26に示すループアンテナでは、被覆導線を撚り合わせたリッツ線にてアンテナ素子を構成しているので、アンテナの厚み(ループと直交する方向の厚み)が大きくなるという問題があり、さらに、半田付け箇所が多い(6箇所)ので製造工数が多くなるという問題がある。

【0009】

本発明はそのような実情を考慮してなされたもので、線材を任意のループ形状に巻線することが可能であり、例えば巻線型のアンテナを任意のループ形状に成形することが可能な巻線方法及び巻線装置を提供すること、及び、そのような特徴を有する巻線方法及び巻線装置にて製作された巻線型のアンテナを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の巻線方法は、線材をループ状に巻回する巻線方法であって、線材をループ状に成形するための成形面を有する成形型と、線材を前記成形型の成形面に向けて押し付ける成形板とを用い、前記成形型の成形面に線材を供給して当該成形面の周りに線材を巻きながら、前記成形板によって線材を前記成形面に向けて押し付けることを技術的特徴としている。

【0011】

本発明の巻線方法では、基本的には、成形型の回りに線材を巻回することによって、線材をループ状に成形するようにしているが、線材を成形型に単に巻回するのではなく、線材を成形型に巻回する過程において、その線材の巻回に連動して成形板によって線材を成形型の成形面に向けて押し付けるので、成形型に応じた任意のループ形状の巻線体を成形することができる。さらに、成形板によって線材を成形型の成形面に向けて押し付けることにより、例えば図24(a)に示すような凹部(入り隅部)Dの成形も可能になる。

【0012】

従って、本発明の巻線方法をループアンテナの製作に適用すると、例えば携帯電話機等の製品筐体設計の自由度を大幅に高めることができる。また、製品筐体設計上で要求される各種形状のループアンテナを容易に実現することができる。

【0013】

本発明の巻線方法において、線材が1周回巻かれた1重ループの巻線体(ループアンテナ)を作製してもよいし、線材が複周回巻かれた多重ループの巻線体(ループアンテナ)を作製してもよい。

【0014】

多重ループの巻線体を作製する場合、1周回ループの巻線を行った後、その先に巻回した巻線ループの外周側に線材を重ね合わせた状態で巻回していくことにより、各線材ループを構成する線材を一方向(一列)に並べることができる。従って、このような方法で多重ループのループアンテナを作製すると、巻線ループ数を多くしても厚み(ループと直交する方向の厚み)が増えないので、リッツ線を用いたループアンテナ(図26参照)と比較して、アンテナの薄型化を達成することができる。また、この場合、リッツ線を用いたループアンテナと比較して半付け箇所を少なくすることができる。具体的には、半田付け箇所を最小限の2箇所にすることができる。

【0015】

本発明の巻線装置は、線材をループ状に巻回する巻線装置であって、線材をループ状に成形するための成形面を有する成形型と、前記成形面が回転軸周りに回転するように前記成形型を回転する回転機構(例えば回転板及び手動回転用のハンドル等)と、前記成形型の成形面に対して接近離反する方向に移動可能に設けられ、前記成形面に供給された線材を当該成形面に向けて押し付ける成形板とを備え、前記回転機構による前記成形型の回転によって前記成形面の周りに線材を巻きながら、前記成形板によって線材を前記成形面に向けて押し付けるように構成されていることを技術的特徴としている。

【0016】

本発明の巻線装置によれば、線材を成形型の成形面の周りに巻回する過程において、その線材の巻回に連動して成形板によって線材を成形面に向けて押し付けるので、成形型に応じた任意の形状のループ状巻線(例えば、ループアンテナ)を作製することができる。さらに、成形板によって線材を成形型の成形面に向けて押し付けることにより、例えば図24(a)に示すような凹部(入り隅部)Dの成形も可能になる。

【0017】

従って、本発明の巻線装置を用いてループアンテナを作製すると、例えば携帯電話機などの製品筐体設計の自由度を大幅に高めることができる。また、製品筐体設計上で要求される各種形状のループアンテナを容易に実現することができる。

【0018】

ここで、本発明の巻線装置では、線材が1周回巻かれた1重ループの巻線体(ループアンテナ)を作製することが可能である。また、線材が複周回巻かれた多重ループの巻線体(ループアンテナ)を作製することも可能であり、この場合、各線材ループを構成する線材を一方向(一列)に並べることができる。

【0019】

本発明の巻線装置の具体的な構成として、前記成形板は、当該成形板が成形型の成形面に対して接近離反する方向と交差する方向に移動可能であり、成形板が成形型の成形面に接近する向きに移動する過程で当該成形板の先端が前記成形面に対面する位置(成形位置)に移動し、成形板が成形型の成形面に対して離反する向きに移動する過程において、当該成形板が、成形型の成形面に向けて供給される線材とは干渉しない位置(退避位置)に移動するという構成を挙げることができる。

【0020】

また、成形板を移動するための具体的な構成として、成形型の回転に連動して、成形板を成形型の成形面に対して接近離反する方向に移動し、その成形板の接近離反方向への移動過程において、当該成形板を前記接近離反方向と交差する方向に移動するカム機構を挙げることができる。

【0021】

さらに、本発明の巻線装置において、ばねの弾性力(例えば、引張コイルばねの弾性力)によって成形板が線材を成形型の成形面に押し付けるように構成すれば、線材を成形面に押し付ける際に、線材に無理な力が作用することがないので、線材を傷つけることなくループ状の巻線を行うことができる。なお、この場合、ばねの弾性力は、線材の成形面へのならい性などを考慮して設定すればよい。

【0022】

本発明のアンテナによれば、上記した特徴を有する巻線方法または巻線装置によって製作されるので、簡単かつ低コストで作製することができる。

【0023】

本発明のアンテナは、導電線材(例えばエナメル線)が1周回巻かれてなる1重ループのアンテナであってもよいし、導電線材がループ状に複数周回巻かれているとともに、その各線材ループを構成する導電線材が一方向(一列)に積層された多重ループのアンテナであってもよい。

【0024】

なお、本発明の巻線方法及び巻線装置は、ループ状のアンテナの製作に限られることなく、例えばセンサやモータ等に適用される巻線コイルなど、他の任意の巻線体の製作にも適用可能である。

【発明の効果】

【0025】

本発明によれば、線材をループ形状に巻線するにあたり、成形型に応じた形状の巻線体を得ることができるので、円形や四角形に限られることなく、自由な形状のループ状のアンテナを低コストで作製することができる。これによって、携帯電話機などの無線通信機器の筐体設計の自由度を高めることができる。

【図面の簡単な説明】

【0026】

【図1】本発明を適用する巻線システムの概略構成図である。

【図2】図1の巻線システムにて巻線を行うエナメル線の断面図である。

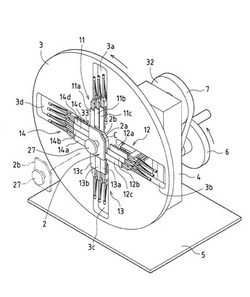

【図3】本発明の巻線装置の一例を示す斜視図である。

【図4】図3の巻線装置の正面図である。

【図5】図1の巻線装置の部分断面側面図である。

【図6】図5のX−X断面図である。

【図7】図1の巻線装置に用いる成形型のみを抽出して示す斜視図である。

【図8】図1の巻線装置に用いる移動機構のみを抽出して示す斜視図である。

【図9】図8の移動機構の背面図(a)、及び、その移動機構のローラブロック部分の拡大図を併記して示す図である。

【図10】移動機構の動作説明図である。

【図11】移動機構の動作説明図である。

【図12】移動機構の動作説明図である。

【図13】図3の巻線装置の動作説明図である。

【図14】図3の巻線装置の動作説明図である。

【図15】図3の巻線装置の動作説明図である。

【図16】図3の巻線装置の動作説明図である。

【図17】図3の巻線装置の動作説明図である。

【図18】図3の巻線装置の動作説明図である。

【図19】図3の巻線装置の動作説明図である。

【図20】図3の巻線装置の動作説明図である。

【図21】図3の巻線装置の動作説明図である。

【図22】図3の巻線装置の動作説明図である。

【図23】図3の巻線装置の動作説明図である。

【図24】ループアンテナの一例を示す正面図(a)、及び、そのループアンテナの断面図(b)を併記して示す図である。

【図25】ループ状の巻線体の他の例を示す図である。

【図26】リッツ線を用いたループアンテナの一例を模式的に示す正面図(a)、及び、そのループアンテナに用いるリッツ線の断面図(b)を併記して示す図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態を図面に基づいて説明する。

【0028】

−巻線システム−

図1は巻線システムSの全体構成図である。この例の巻線システムSは、巻線装置1、リール(図示せず)等から繰り出したエナメル線Wにテンションを付与するテンション装置201、及び、巻線装置1の前段に配置され、当該巻線装置1に供給するエナメル線Wの外周にアルコールを塗布するアルコール塗布機202などによって構成されている。

【0029】

エナメル線Wは、自己融着性エナメル線であって、図2に示すように、導体W1及びエナメル皮膜層W2からなるベースエナメル線の外周に、自己融着性塗料を塗装・焼付けすることによって自己融着層W3が形成されており、その自己融着層W3をアルコール等の有機溶剤にて溶融することによりエナメル線同士を接着することができる。

【0030】

−巻線装置−

次に、巻線装置1について図3〜図12を参照して説明する。

【0031】

この例の巻線装置1は、図24(a)に示す形状の多重のループアンテナAnを製作する際に用いる装置であって、エナメル線Wなどの線材をループ状に巻回するための成形型2と、第1成形部11、第2成形部12、第3成形部13、及び、第4成形部14が回転対称に配置された円形の回転板3と、その回転板3を回転自在に支持する回転支持軸31及び支柱4と、支柱4を支持するベース板5と、手動回転操作用のハンドル6などを備えている。

【0032】

回転板3を支持する回転支持軸31は、支柱4にベアリング(図示せず)等を介して回転自在に支持されている。回転支持軸31の後端部(回転板3とは反対側の端部)には従動プーリ32が取り付けられている。

【0033】

回転支持軸31の下方には駆動軸61が配置されている。駆動軸61は支柱4にベアリング(図示せず)を介して回転自在に支持(片持ち支持)されている。駆動軸61の端部にはハンドル6が取り付けられている。また、駆動軸61に駆動プーリ62が取り付けられており、この駆動プーリ62と上記回転支持軸31の従動プーリ32との間にベルト(例えば歯付きベルト)7が巻き掛けられている。そして、ハンドル6を手動操作にて回すことにより、駆動軸61及び回転支持軸31が回転して回転板3が回転する。この例では、ハンドル6を時計回り(背面側から見て時計回り)に廻すと、回転板3が正面側から見て反時計回り(図3及び図4の矢印の向き)に回転するようになっている。

【0034】

また、回転板3の前面には、図3、図5及び図13などに示すように、第1成形部11と第4成形部14との間で成形型2に近い位置に止め具(例えば小ねじ)33が設けられている。この止め具33に、巻線を行うエナメル線Wの先端部を巻き付けることにより、エナメル線Wの先端部を回転板3に係止することができる。

【0035】

なお、エナメル線Wの止め具としては、例えば、エナメル線Wの先端部を掴むクリップを備え、そのクリップに、巻線後のエナメル線Wを切断するためのカッタを付設したものであってもよい。

【0036】

次に、成形型2及び第1成形部11〜第4成形部14の各部について説明する。

【0037】

まず、成形型2は、図7(a)〜(c)に示すように、成形型本体2a及びカバー2bによって構成されている。成形型2には、エナメル線Wを矩形ループ形状に成形するための成形面20(外周面)が形成されている。具体的には、成形型2(成形型本体2a)には、図24(a)に示すループアンテナAnの第1辺部(凹部Dを含む)h1を成形するための成形面21a,21b,21c、及び、他の3辺部h2,h3,h4をそれぞれ成形するための成形面22,23,24が形成されている。なお、第1辺部の成形面21bは、他の2つの成形面21a,21cと直交する面である。また、成形面20(成形面21a,21b,21c,22,23,24)は成形型本体2aの凸部20aの外周部に形成されている。

【0038】

成形型本体2aは、回転板3の中央部にボルト(図示せず)によって着脱自在に取り付けられる(図3〜図5等参照)。その取り付け状態で、成形面20(成形面21a,21b,21c,22,23,24)が回転板3の回転中心と平行(回転板3の前面に対して垂直)に配置される。従って、回転板3を回転させると、その回転板3の回転軸周りに成形面20が回転する。なお、成形型本体2aを回転板3に取り付けるためのボルト(例えば六角穴付きボルト)の頭部は、成形型本体2aに加工されたざぐり穴26a・・26a(図7(a)参照)内に埋め込まれるようになっており、成形型本体2aの前面(正面)側にボルト頭部が突出することはない。また、成形型本体2aの前面には2つの位置決め孔25a,25aが設けられている。

【0039】

カバー2bは成形型本体2aの正面形状と同じ形状に加工された平板であって、背面(成形型本体2aの正面と対向する面)に位置決めピン(ノックピン)25b,25bが設けられている。これら位置決めピン25b,25bは、上記した成形型本体2aの位置決め孔25a,25aに対応する位置に配置されている。また、カバー2bの背面には、図7(b)に示すように、永久磁石26b・・26bが5箇所に埋め込まれており、これら永久磁石26b・・26bの吸着力(磁力)によって当該カバー2bを成形型本体(鉄などの強磁性体製)2aに着脱自在に取り付けることができる。さらに、カバー2bの前面側の中央部にはノブ27が取り付けられている。

【0040】

そして、以上の成形型2において、カバー2bのノブ27を掴んで、カバー2bを成形型本体2aの正面側に配置し、そのカバー2bの位置決めピン25b,25bを、それぞれに対応する成形型本体2aの位置決め孔25a,25aに合わせた状態で、カバー2bを成形型本体2a側に近づけることにより、永久磁石26b・・26bの磁力によってカバー2bが成形型本体2aに引っついて、図7(c)に示すように、成形型本体2aとカバー2bとが一体化される。このようにして、カバー2bを成形型本体2aに取り付けた状態で、成形型本体2aとカバー2bとの間、つまり、成形型2の成形面20の外周側の全周にわたってスリット溝C(図7(c)、図3及び図5参照)が形成される。このスリット溝Cのスリット幅は、後述する成形板11a〜11c,12a〜13c,13a〜13c,14a〜14dの板厚よりも僅かに大きい寸法であり、それら成形板をスリット溝Cに挿し込むことができる(図12参照)。

【0041】

次に、第1成形部11〜第4成形部14について説明する。

【0042】

第1成形部11は3枚の成形板11a,11b,11cを備えている。この第1成形部11の各成形板11a,11b,11cは、回転板3に取り付けた状態の成形型2の第1辺部の成形面21a,21cと直交する方向(成形面接近離反方向)に沿って延びる矩形短冊状の部材である(図13参照)。これら3枚の成形板11a,11b,11cのうちの2枚の成形板11a,11bは成形型2の第1辺部の成形面21aに対応して配置されており、他の1枚の成形板11cは成形型2の第1辺部の成形面21cに対応して配置されている(図13参照)。また、第1成形部11の各成形板11a,11b,11cは後述する移動機構100・・100によってそれぞれ個別に移動される。

【0043】

第2成形部12は3枚の成形板12a,12b,12cを備えている。この第2成形部12の各成形板12a,12b,12cは、回転板3に取り付けた状態の成形型2の第2辺部の成形面22と直交する方向(成形面接近離反方向)に沿って延びる矩形短冊状の部材であって、これら3枚の成形板12a,12b,12cは成形型2の第2辺部の成形面22に対応して配置されている(図13参照)。この第2成形部12の各成形板12a,12b,12cも、後述する移動機構100・・100によってそれぞれ個別に移動される。

【0044】

第3成形部13は3枚の成形板13a,13b,13cを備えている。この第3成形部13の各成形板13a,13b,13cは、回転板3に取り付けた状態の成形型2の第3辺部の成形面23と直交する方向(成形面接近離反方向)に沿って延びる矩形短冊状の部材であって、これら3枚の成形板13a,13b,13cは成形型2の第3辺部の成形面23に対応して配置されている(図13参照)。この第3成形部13の各成形板13a,13b,13cも、後述する移動機構100・・100によってそれぞれ個別に移動される。

【0045】

第4成形部14は4枚の成形板14a,14b,14c,14dを備えている。この第4成形部14の各成形板14a,14b,14c,14dは、回転板3に取り付けた状態の成形型2の第4辺部の成形面24と直交する方向(成形面接近離反方向)に沿って延びる矩形短冊状の部材であって、これら4枚の成形板14a,14b,14c,14dは成形型2の第4辺部の成形面24に対応して配置されている(図13参照)。この第4成形部14の各成形板14a,14b,14c,14dも、後述する移動機構100・・100によってそれぞれ個別に移動される。

【0046】

−移動機構−

以上の第1成形部11の移動機構100・・100、第2成形部12の移動機構100・・100、第3成形部13の移動機構100・・100、及び、第4成形部14の移動機構100・・100は、基本的に同じ構造であるので、第1成形部11の1つの成形板11bの移動機構100について代表して説明する。なお、後述する固定カムプレート107は、全ての移動機構100・・100の共通部品であり、1台の巻線装置1に対して1つの固定カムプレート107が設けられている。

【0047】

移動機構100は、図8〜図12に示すように、成形板11bを支持する支持ロッド101、可動部材102、ガイドプレート103、可動カムブロック104、ローラブロック105、及び、支持ステー106などを備えている。なお、成形板11bは支持ロッド101にねじ止め等によって固定されている。

【0048】

支持ロッド101は、成形型2の成形面21a(図7参照)と直交する方向(以下、「成形面接近離反方向」という)に沿って延びる部材である。支持ロッド101には前後方向(回転板3と直交する方向)に延びる可動部材102がねじ止め等によって取り付けられている。可動部材102は2枚のプレートによって構成されている。可動部材102の後端部には、後述するローラブロック105のローラ152の外周面に当接する接触ブロック121が設けられている。

【0049】

支持ステー106は回転板3の裏面から前後方向(後ろ方向)に延びる部材である。支持ステー106は回転板3にねじ止め等によって固定されている。

【0050】

ガイドプレート103は成形面接近離反方向に沿って配置されている。ガイドプレート103は支持ステー106の後端部に片持ち状態で支持されている。ガイドプレート103には、ローラブロック105を案内するためのガイド穴103aが成形面接近離反方向に沿って形成されている。なお、ガイドプレート103は支持ステー106にねじ止め等によって固定されている。

【0051】

支持ロッド101とガイドプレート103との間に可動カムブロック104が配設されている。可動カムブロック104は略矩形の部材であって、後側の面がカム面140となっている。可動カムブロック104のカム面140は、支持ステー106に対して遠い側から、低段面140a、傾斜面140b及び高段面140cが連続する形状に加工されている。

【0052】

可動カムブロック104の前側の面には、成形面接近離反方向に沿って延びる第1ガイドレール111が設けられている。この第1ガイドレール111に支持ロッド101がLM(Linear motion)ガイド112を介して取り付けられており、可動カムブロック104に対して支持ロッド101が成形面接近離反方向にスライド移動可能となっている。なお、支持ロッド101はLMガイド112を介して第1ガイドレール111に係合した状態で移動可能となっており、従って、支持ロッド101は可動カムブロック104に対して前後方向には移動しない。

【0053】

一方、支持ステー106には、前後方向(回転板3と直交する方向)に延びる第2ガイドレール141が設けられている。この第2ガイドレール141に可動カムブロック104がLMガイド142を介して取り付けられており、支持ステー106(回転板3)に対して可動カムブロック104が前後方向にスライド移動可能となっている。なお、可動カムブロック104はLMガイド142を介して第2ガイドレール141に係合した状態で移動可能となっており、従って、可動カムブロック104は支持ステー106に対して成形面接近離反方向には移動しない。

【0054】

ローラブロック105は、前側ブロック151と後側ブロック153とからなり、これら前側ブロック151と後側ブロック153との間にガイドプレート103を挟み込んだ状態で、前側ブロック151に後側ブロック153をねじ止め等によって固定することによってガイドプレート103に装着されている。ローラブロック105は、ガイドプレート103のガイド穴103aに沿って成形面接近離反方向にスライド移動可能である。

【0055】

前側ブロック151には、成形面接近離反方向と直交する軸(成形面21aと平行な軸)を中心として回動自在なローラ(カムフォロワ)152が設けられている。このローラ152は、可動カムブロック104のカム面140及び可動部材102の接触ブロック121に当接するように配置されている。可動カムブロック104とガイドプレート103との間に引張コイルばね143が掛け渡されており、その引張コイルばね143の弾性力(引張力)によって可動カムブロック104がガイドプレート103側に引き寄せられている。これによって可動カムブロック104のカム面140がローラ152の外周面に押圧された状態で当接している。

【0056】

また、支持ロッド101の後端部と可動カムブロック104に設けた第1ガイドレール111との間に引張コイルばね113が掛け渡されており、その引張コイルばね113の弾性力(引張力)によって可動部材102が可動カムブロック104側に引き寄せられている。これによって可動部材102の接触ブロック121がローラ152の外周面に押圧された状態で当接している。

【0057】

ここで、可動カムブロック104のカム面140の低段面140aにローラブロック105のローラ152が当接しているときには、成形板11bは前後方向(回転板3と直交する方向)における最も後退(下降)した位置(以下、退避位置という)に配置される。また、可動カムブロック104のカム面140の高段面140cにローラブロック105のローラ152が当接しているときには、成形板11bが最も前進(上昇)した位置(以下、成形位置という)に配置される。成形板11bが成形位置にあるときには、回転板3の前面に対する成形板11bの高さ位置と、回転板3の前面に対する成形型2の成形面21aの高さ位置(スリット溝Cの高さ位置)とは同じレベルとなり、成形板11aの先端面が成形面21aに対面する。

【0058】

後側ブロック153には、固定カムプレート107によって変位するカムフォロワ154が設けられている。カムフォロワ154は前後方向(回転板3と直交する方向)に沿う軸を中心として回動自在である。

【0059】

固定カムプレート107は、図6に示すように、1つのカムノーズ(カム山)107aが形成されたカムであって、回転支持軸31と直交する方向(回転板3と平行な方向)に沿って配置されている。固定カムプレート107はスリーブ8等を介して支柱4に固定されている。なお、カムフォロワ154が固定カムプレート107のベース円部107b(カムノーズ107aの裾部も含む)に位置しているときには、後述するように、成形板11bの先端が成形型2の成形面21a(巻回時には成形面2aに巻かれたエナメル線W)に当たって、当該成形板11bの成形面21a側への移動が規制されるので、カムフォロワ154が固定カムプレート107から離れた状態となる(図15参照)。

【0060】

−移動機構の動作−

次に、移動機構100の動作(成形板の移動)について説明する。

【0061】

まず、移動機構100のローラブロック105のカムフォロワ154が、固定カムプレート107のカムノーズ107aの頂部付近に位置している状態のときには(図21参照)、図10に示すように、ローラ152は可動カムブロック104のカム面140の低段面140aに位置している。従って、この状態のときには、成形板11bは、成形型2の成形面21aに対して最も離れた位置に配置されるとともに、前後方向(回転板3と直交する方向)における退避位置に配置される。

【0062】

次に、図10に示す状態から回転板3が正面側から見て反時計回りに回転すると、その回転板3の回転に伴って固定カムプレート107に対するカムフォロワ154の位置がベース円部107b側に変位し(図13〜図14参照)、ローラブロック105が回転支持軸31側(成形型2に近づく側)に移動していく。このとき、引張コイルばね113の弾性力によって接触ブロック121(支持ロッド101)がローラブロック105のローラ152に付勢されているので、ローラブロック105の移動に伴って支持ロッド101が支持ステー106側に向かって移動する。つまり、成形板11bが成形型2の成形面21aに向かって移動する。

【0063】

このような成形板11bの移動過程において、ローラブロック105のローラ152が可動カムブロック104のカム面140の傾斜面140bを登り始めた時点から、当該可動カムブロック104がガイドプレート103に対して前側に移動し、成形板11bが回転板3に対して前側に移動する(図11)。そして、ローラブロック105が更に回転支持軸31側(成形型2に近づく側)に移動して、ローラ152が可動カムブロック104のカム面140の傾斜面140bを乗り越えて高段面140cに移動すると、図12に示すように、支持ロッド101が更に前方に押されて成形板11bが上記した成形位置に移動(上昇)する。この後、ローラブロック105が回転支持軸31側(回転板3の回転中心側)に移動しても、可動カムブロック104は前後方向(回転板3と直交する方向)には移動しないので、成形板11bは成形型2の成形面21aに向けて平行移動する。

【0064】

ここで、成形板11bが成形面21aに向けて平行移動する過程において、成形板11bの先端が成形型2の成形面21a(巻回時には成形面21aに巻かれたエナメル線W)に当たった時点で、当該成形板11bの成形面21a側への移動が規制されるので、その時点からカムフォロワ154が固定カムプレート107から離れた状態となる(図14及び図15等参照)。従って、このような状態のときには、成形板11bが引張コイルばね113の弾性力によって成形面21aに向けて押し付けられ、その成形板11bの先端にてエナメル線Wが成形面21aに向けて押し付けられる。

【0065】

次に、図12に示す状態から、回転板3が半時計周りに更に回転すると、ローラブロック105のカムフォロワ154が固定カムプレート107のカムノーズ107aに当接した時点(図19〜図20参照)から、ローラブロック105が回転支持軸31に対して離反する向き(成形型2から離れる向き)に移動(後退)するが、ローラブロック105のローラ152が可動カムブロック104のカム面140の傾斜面140bに達するまでの間は成形板11bが平行移動する。次に、ローラ152が傾斜面140bに到達して傾斜面140bを降り始めた時点から、成形板11bが前後方向にも移動(下降)する。

【0066】

この後、ローラ152がカム面140の傾斜面140bから低段面140aに移動した時点で成形板11bが上記した退避位置に配置される。そして、ローラブロック105のカムフォロワ154が固定カムプレート107のカムノーズ107aの頂部付近に達した時点で(図21参照)、成形板11bは、成形型2の成形面21aに対して最も離れた位置に配置される。

【0067】

以上のように、この例の巻線装置1では、上記した退避位置から、成形板11bが成形型2の成形面21aに接近する向きに移動(前進)する過程で当該成形板11bの先端が成形面21aに対面する成形位置に移動(上昇)し、その成形位置から成形板11bが成形面に対して離反する向きに移動(後退)する過程において、当該成形板11bが、成形型2の成形面21aに向けて供給されるエナメル線Wとは干渉しない退避位置に移動(下降)する。

【0068】

第1成形部11の他の成形板11a,11cについても、同様に、上記した退避位置から、各成形板11a,11cが成形型2の成形面21a,21cに接近する向きに移動(前進)する過程で当該成形板11a,11cが成形位置に移動(上昇)し、その成形位置から各成形板11a,11cが成形面21a,21cに対して離反する向きに移動(後退)する過程で当該成形板11a,11cが退避位置に移動(下降)する。

【0069】

また、第2成形部12の成形板12a,12b,12cについても、同様に、上記した退避位置から、各成形板12a,12b,12cが成形型2の成形面22に接近する向きに移動(前進)する過程で当該成形板12a,12b,12cが上記した成形位置に移動(上昇)し、その成形位置から各成形板12a,12b,12cが成形面22に対して離反する向きに移動(後退)する過程で当該成形板12a,12b,12cが退避位置に移動(下降)する。

【0070】

さらに、第3成形部13の成形板13a,13b,13cについても、同様に、上記した退避位置から、各成形板13a,13b,13cが成形型2の成形面23に接近する向きに移動(前進)する過程で当該成形板13a,13b,13cが成形位置に移動(上昇)し、その成形位置から各成形板13a,13b,13cが成形面23に対して離反する向きに移動(後退)する過程で当該成形板13a,13b,13cが退避位置に移動(下降)する。

【0071】

さらに、第4成形部14の成形板14a,14b,14c,14dについても、同様に、上記した退避位置から、各成形板14a,14b,14c,14dが成形型2の成形面24に接近する向きに移動(前進)する過程で当該成形板14a,14b,14c,14dが成形位置に移動(上昇)し、その成形位置から各成形板14a,14b,14c,14dが成形面24に対して離反する向きに移動(後退)する過程で当該成形板14a,14b,14c,14dが退避位置に移動(下降)する。

【0072】

なお、回転板3には、上記した移動機構100の支持ロッド101等が移動する過程において当該回転板3の壁体と干渉しないように、各成形部11,12,13,14に対応する部分にそれぞれ貫通穴(開口)3a,3b,3c,3dが設けられている(図3〜図6参照)。

【0073】

−巻線処理(アンテナの製作)−

次に、図1に示す巻線システムS、つまり、上記した構成の巻線装置1、テンション装置201、及び、アルコール塗布機202などを備えたシステムによって、図24(a)に示す多層のループアンテナAn(巻線体L)を作製する処理について説明する。

【0074】

(1)図1に示すように、リール(図示せず)等から繰り出したエナメル線W(図2)をテンション装置201及びアルコール塗布機202を経由して巻線装置1の成形型2に導く。次に、図13に示すように、回転板3の前面で成形型2の近傍に設けた止め具33にエナメル線Wの先端部を係止した後、エナメル線Wを成形型2の第1辺部の成形面11a、11b,11c上に配置した状態でテンション装置201によってエナメル線Wに所定のテンションを与える。

【0075】

なお、このようなセッティングの際に、テンションを与えた状態のエナメル線Wが回転板3と平行な方向に沿って延びるように、つまり、エナメル線Wが成形型2の成形型本体2aとカバー2bとのスリット溝C(図3、図5及び図7(c)参照)に沿うように、テンション装置201などの位置を調整しておく。

【0076】

(2)図13の状態から、巻線装置1のハンドル6を手動操作にて時計回りに廻して回転板3(成形型2)を半時計周りに回転させる。

【0077】

このようなハンドル6の手動操作によって、回転板3が回転する過程において、図14に示すように、第1成形部11の成形板11a,11b,11cが成形型2の成形面21a,21cに向けて移動(前進)し、エナメル線Wを成形面21a,21cに向けて押し付ける。なお、図14に示す状態では、第2成形部12の成形板12aは、上記した退避位置近くまで移動(下降)しているので、成形型2に向かうエナメル線Wと成形板12aとが干渉することはない。

【0078】

(3)回転板3(成形型2)が更に回転(図13に対して45度回転)すると、図15に示すように、第1成形部11の成形板11a,11bによってエナメル線Wが成形面21aに押え付けられる。また、成形板11cによってエナメル線Wが成形面21cに押え付けられ、これによって、図24(a)に示す凹部(入り隅部)Dが成形される。このとき、第1成形部11の移動機構100(図10〜図12参照)のカムフォロワ154は固定カムプレート107から離れた状態となっており、図10〜図12に示す引張コイルばね113の弾性力(一定荷重)によってエナメル線Wが各成形面21a,21cに押圧された状態で押し付けられる。

【0079】

なお、回転板3(成形型2)が図13から図15の状態まで回転する過程において、各成形板11a,11b,11cの先端が成形型2に到達するまでに、各成形板11a,11b,11cが上記した成形位置(各成形面21a,21cと対面する位置)に移動(上昇)しているので、その後に各成形板11a,11b,11cが成形型2に向けて平行移動する過程において、各成形板11a,11b,11cが、図10〜図12に示す成形型2のスリット溝Cに入り込み、エナメル線Wを成形面21a,21cに向けて押し付けることができる。

【0080】

また、図15に示す状態では、第2成形部12の成形板12b,12cは、上記した退避位置近くまで移動(下降)しているので、成形型2に向かうエナメル線Wと成形板12b,12cとが干渉することはない。

【0081】

(4)回転板3(成形型2)が更に回転(図13に対して90度回転)すると、図16に示すように、成形型2の成形面22と第2成形部12の成形板12a,12b,12cとの間にエナメル線Wが存在するようになる。

【0082】

この図16に示す状態では、第1成形部11の移動機構100(図10〜図12参照)のカムフォロワ154は固定カムプレート107から離れた状態が継続されているので、成形板11a,11b,11cによってエナメル線Wが成形面21a,21cに引張コイルばね113の弾性力にて押圧された状態が維持される。

【0083】

また、図15から図16の状態まで回転する過程において、第3成形部13の各成形板13a,13b,13cが固定カムプレート107によって移動されて各成形板13a,13b,13cが成形面23から離れる。

【0084】

(5)回転板3(成形型2)が更に回転(図13に対して135度回転)すると、図17に示すように、第2成形部12の成形板12a,12b,12cによってエナメル線Wが成形型2の成形面22に押え付けられる。このとき、第2成形部12の移動機構100(図10〜図12参照)のカムフォロワ154は固定カムプレート107から離れた状態となっており、図10〜図12に示す引張コイルばね113の弾性力(一定荷重)によってエナメル線Wが成形面22に押圧された状態で押し付けられる。

【0085】

なお、回転板3(成形型2)が図16から図17の状態まで回転する過程において、第3成形部13の各成形板13a,13b,13cは上記した退避位置に向けて順次移動(下降)するので、これら成形板13a,13b,13cと成形型2に向かうエナメル線Wとが干渉することはない。また、図17に示す状態においても、第1成形部11の成形板11a,11b,11cによってエナメル線Wが成形面21a,21cに引張コイルばね113の弾性力にて押圧された状態が維持される。

【0086】

(6)回転板3(成形型2)が更に回転(図13に対して180度回転)すると、図18に示すように、成形型2の成形面23と第3成形部13の成形板13a,13b,13cとの間にエナメル線Wが存在するようになる。

【0087】

この図18に示す状態では、第2成形部12の移動機構100(図10〜図12参照)のカムフォロワ154は固定カムプレート107から離れた状態が継続されているので、成形板12a,12b,12cによってエナメル線Wが成形面22に引張コイルばね113の弾性力にて押圧された状態が維持される。また、第1成形部11の成形板11a,11b,11cによってエナメル線Wが成形面21a,21cに引張コイルばね113の弾性力にて押圧された状態が維持される。

【0088】

また、図17から図18の状態まで回転する過程において、第4成形部14の各成形板14a,14b,14c,14dが固定カムプレート107によって移動されて各成形板14a,14b,14c,14dが成形面24から離れる。

【0089】

(7)回転板3(成形型2)が更に回転(図13に対して225度回転)すると、図19に示すように、第3成形部13の成形板13a,13b,13cによってエナメル線Wが成形型2の成形面23に押え付けられる。このとき、第3成形部13の移動機構100(図10〜図12参照)のカムフォロワ154は固定カムプレート107から離れた状態となっており、図10〜図12に示す引張コイルばね113の弾性力(一定荷重)によってエナメル線Wが成形面23に押圧された状態で押し付けられる。

【0090】

なお、回転板3(成形型2)が図18から図19の状態まで回転する過程において、第4成形部14の各成形板14a,14b,14c,14dは上記した退避位置に向けて順次移動(下降)するので、これら成形板14a,14b,14c,14dと成形型2に向かうエナメル線Wとが干渉することはない。

【0091】

また、図19に示す状態においても、第1成形部11の成形板11a,11b,11cによってエナメル線Wが成形面21a,21cに引張コイルばね113の弾性力にて押圧された状態が維持され、第2成形部12の成形板12a,12b,12cによってエナメル線Wが成形面22に引張コイルばね113の弾性力にて押圧された状態が維持される。

【0092】

(8)回転板3(成形型2)が更に回転(図13に対して270度回転)すると、図20に示すように、成形型2の成形面24と第4成形部14の成形板14a,14b,14c,14dとの間にエナメル線Wが存在するようになる。

【0093】

また、図19から図20の状態まで回転する過程において、第1成形部11の各成形板11a,11b,11cが固定カムプレート107によって移動されて各成形板11a,11b,11cが成形面21a,21c(巻回されたエナメル線W)から離れる。

【0094】

なお、図20に示す状態では、第2成形部12の成形板12a,12b,12cによってエナメル線Wが成形面22に引張コイルばね113の弾性力にて押圧された状態が維持され、第3成形部13の成形板13a,13b,13cによってエナメル線Wが成形面23に引張コイルばね113の弾性力にて押圧された状態が維持される。

【0095】

(9)回転板3(成形型2)が更に回転(図13に対して315度回転)すると、図21に示すように、第4成形部14の成形板14a,14b,14c,14dによってエナメル線Wが成形型2の成形面24に押え付けられる。このとき、第4成形部14の移動機構100(図10〜図12参照)のカムフォロワ154は固定カムプレート107から離れた状態となっており、図10〜図12に示す引張コイルばね113の弾性力(一定荷重)によってエナメル線Wが成形面24に押圧された状態で押し付けられる。

【0096】

なお、回転板3(成形型2)が図20から図21の状態まで回転する過程において、第1成形部11の各成形板11a,11b,11cは上記した退避位置に向けて順次移動(下降)するので、これら成形板11a,11b,11cと成形型2に向かうエナメル線Wとが干渉することはない。

【0097】

また、図21に示す状態においても、第2成形部12の成形板12a,12b,12cによってエナメル線Wが成形面22に引張コイルばね113の弾性力にて押圧された状態が維持され、第3成形部13の成形板13a,13b,13cによってエナメル線Wが成形面23に引張コイルばね113の弾性力にて押圧された状態が維持される。

【0098】

(10)回転板3(成形型2)が図13に対して360度回転すると、図22に示すように、1周回ループの巻線が完了し、成形型2の成形面21a,21b,21cの回りに巻回されたエナメル線Wと第1成形部11の成形板11a,11b,11cとの間に、次に巻回(2周回目の巻回)を行うエナメル線Wが存在するようになる。

【0099】

また、図21から図22の状態まで回転する過程において、第2成形部12の各成形板12a,12b,12cが固定カムプレート107によって移動されて、各成形板12a,12b,12cが成形面22(巻回されたエナメル線W)から離れる。

【0100】

(11)図22の状態から、回転板3(成形型2)が更に回転(図22に対して45度回転)すると、図23に示すように、第1成形部11の成形板11a,11bによって2周回目のエナメル線Wが成形面21aに向けて押え付けられ、先に巻かれた1周回目のエナメル線Wの外周側に2周回目のエナメル線Wが重ね合わせた状態で巻かれる。

【0101】

また、成形板11cによって2周回目のエナメル線Wが成形面21cに押え付けられ、先に成形された1周回目のエナメル線Wの外周側に2周回目のエナメル線Wが重ね合わせた状態で巻かれる。これによって2周回目のループの凹部(入り隅部)が成形される。

【0102】

なお、図23等においては、説明を判りやすくするために、エナメル線Wを太く描いているが、実際のエナメル線Wは細い(例えば0.2mm程度)ので、成形型2の成形面11bと成形板11cの側面との間に複数本(例えば3本)のエナメル線Wが一列に並んでも問題はない。

【0103】

そして、回転板3(成形型2)が更に回転すると、その回転過程において、第1成形部11の各成形板11a,11b,11c、第2成形部12の各成形板12a,12b,12c、第3成形部13の各成形板13a,13b,13c、及び、第4成形部14の各成形板14a,114b,14c,14dが、それぞれ、図14〜図20等に示した動作で移動(前進・後進と上昇・下降)し、先に巻回した1周回目の巻線ループの外周側に2周回目のエナメル線Wを重ね合わせた状態で巻回される。

【0104】

さらに、同様な巻線処理によって2周回目の巻線ループの外周側に3周回目のエナメル線Wを重ね合わせた状態で巻回することによって、図24に示すように、各線材ループを構成するエナメル線Wが一方向に積層されてなる3重ループの巻線体(アンテナ素子)Lを作製することができる。

【0105】

以上の巻線処理が終了した後、エナメル線Wの端部(巻き始めの始端部)を止め具33から外し、次に、成形型2のカバー2bを外した後に3重ループの巻線体Lを成形型2(成形型本体2a)から離型する。そして、その取り外した巻線体Lの始端部及び終端部に所定の処理(長さ調整及びエナメル皮膜層の除去などの処理)を施した後に、その始端部及び終端部をそれぞれ基板300に設けた端子301,302(図24(a)参照)に半田付けにて接続することによって、図24(a)に示す形態の3重のループアンテナAnを得ることができる。

【0106】

なお、このようにして製作したループアンテナAnについて、巻線体(アンテナ素子)L及び基板300を図24の2点鎖線で示す形状のフィルム303などによって保護しておいてもよい。

【0107】

以上のように、この例の巻線装置1によれば、エナメル線Wを成形型2の成形面20の周りに巻きながら、そのエナメル線Wを成形板11a〜14cによって成形面20に向けて押し付けているので、成形型通りのループアンテナAn(巻線体L)をきれいに製作することができる。しかも、1周回ループの巻線を行った後に、その先に巻回した巻線ループの外周側にエナメル線Wを重ね合わせた状態で巻回していくので、図24(b)に示すように、各線材ループを構成するエナメル線Wを一方向(一列)に並べることができ、アンテナの薄型化を図ることができる。また、図24(a)に示すように半田付け箇所を最小限の2箇所とすることができる。

【0108】

さらに、成形型通りのアンテナを作製することができるので、製品筐体設計上の要求に応じて成形型を作製することにより、図24(a)に示すアンテナ形状のほか、例えば、図25(a)に示すような複数(2つ)の凹部を有するループ形状や、図25(b)に示すような凸部を有するループ形状のアンテナなど、任意のループ形状のアンテナを簡単かつ低コストで製作することができる。

【0109】

−他の実施形態−

以上の例では、3重のループアンテナについて説明したが、これに限られることなく、2重または4重以上の多重のループアンテナ、あるいは、1周回巻きの1重のループアンテナにも本発明を適用することができる。

【0110】

以上の例では、第1成形部から第4成形部の4つの成形部を設けているが、その成形部の数は特に限定されず、1つ〜3つの成形部を設けてもよいし、5つ以上の成形部を設けておいてもよい。

【0111】

以上の例では、成形型の成形面の全周にわたって成形板を配置しているが、これに限られることなく、成形型通りの巻線体を成形することが可能であれば、成形型の成形面の全周ではなく、成形面の周囲の要所要所に成形板を配置しておいてもよい。

【0112】

以上の例では、カム機構からなる移動機構によって成形板を移動するように構成しているが、本発明はこれに限られることなく、サーボモータ等のアクチュエータ、及び、そのアクチュエータを制御するコントローラなどによって、成形板を上述した動作で移動(前進・後進と上昇・下降)するように構成してもよい。

【0113】

以上の例では、回転板(成形型)をハンドルの手動操作にて回転させる構成としているが、これに限られることなく、電動モータ等のアクチュエータにて回転板(成形型)が自動的に回転するように構成してもよい。

【0114】

以上の例では、全体形状が略四角形ループ状のアンテナ(巻線体)の製作について説明したが、これに限られることなく、三角形ループ状などの他の多角形ループ状のアンテナ(巻線体)の製造にも本発明は適用可能である。

【0115】

以上の例では、アンテナの製作について説明したが、これに限られることなく、例えばセンサやモータ等に適用される巻線コイルなど、他の巻線体の製作にも本発明は適用可能である。

【産業上の利用可能性】

【0116】

本発明は、線材をループ状に巻回する巻線方法及び巻線装置に利用可能であり、さらに詳しくは、エナメル線等の導電線材をループ状に巻回した巻線型のアンテナを作製する技術に利用することができる。

【符号の説明】

【0117】

1 巻線装置

2 成形型

2a 成形型本体

2b カバー

21a,21b,21c 成形面

22,23,24 成形面

27 ノブ

3 回転板

31 回転支持軸

32 従動プーリ

33 止め具

6 ハンドル

61 駆動軸

62 駆動プーリ

7 ベルト

11 第1成形部

11a,11b,11c 成形板

12 第2成形部

12a,12b,12c 成形板

13 第3成形部

13a,13b,13c 成形板

14 第4成形部

14a,14b,14c,14d 成形板

100 移動機構(カム機構)

101 支持ロッド

113 引張コイルばね

121 接触ブロック

103 ガイドプレート

103a ガイド穴

104 可動カムブロック

143 引張コイルばね

105 ローラブロック

152 ローラ

154 カムフォロワ

107 固定カムプレート

201 テンション装置

202 アルコール塗布機

W エナメル線(線材)

【技術分野】

【0001】

本発明は、線材をループ状に巻回する巻線方法及び巻線装置、並びに、導電線材をループ状に巻回した巻線型のアンテナに関する。

【背景技術】

【0002】

非接触型ICカードや携帯電話機などの無線通信機器においては、通信機能要素であるICチップ及びアンテナなどが内蔵されている。無線通信機器に使用されるアンテナとしては、プリント基板上の導体パターン(ループコイル)で構成される平面型のループアンテナ(例えば、特許文献1及び2参照)が知られており、また、巻線技術により導電線材(例えばエナメル線)をループ状に巻回した巻線型のループアンテナ(例えば、特許文献3参照)やヘリカルアンテナなどが知られている。

【0003】

また、ループアンテナとしては、リッツ線(撚り線)を用いたものがある(例えば、特許文献4参照)。リッツ線を用いたループアンテナの一例を図26(a)に示す。この例のループアンテナでは、3本の被覆導線501,502,503を撚り合わせたリッツ線500(図26(b)の断面図参照)を用い、そのリッツ線500を円形ループ状に巻回するとともに、各被覆導線501,502,503の端部を、基板510に設けた端子511・・511にそれぞれ半田付けにて接続し、3重のループ状導線を互いに直列に接続することによってアンテナ素子(ループコイル)を構成している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−214646号公報

【特許文献2】特開2005−218021号公報

【特許文献3】特開平11−251509号公報

【特許文献4】特開2009−060519号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、プリント基板上の導体パターンで構成される平面型のループアンテナにおいては、プリント基板が必要であるためコスト高となる。また、平面型のループアンテナでは無線通信機器の筐体内部にプリント基板の設置スペースが必要になる。

【0006】

一方、巻線型のループアンテナは、製造コストは安いものの、アンテナ形状が円形ループ状(もしくは四角形ループ状)であるため、製品(無線通信機器)の筐体設計上の自由度が低くなるという問題がある。

【0007】

また、ループアンテナ等の製造に適用される従来の巻線技術では、製品設計上で要求されるアンテナ形状を実現できない場合がある。例えば、携帯電話機においては、小型・薄型化を図りながらループアンテナ(筐体内蔵)のアンテナ長を確保するために、例えば図24(a)に示すような形状、つまり、全体形状が略四角形で一部に凹部(入り隅部)Dを有するループ形状のアンテナが要求される場合があるが、従来の巻線技術では、こうした形状のループアンテナAnを成形することはできない。

【0008】

なお、図26に示すループアンテナでは、被覆導線を撚り合わせたリッツ線にてアンテナ素子を構成しているので、アンテナの厚み(ループと直交する方向の厚み)が大きくなるという問題があり、さらに、半田付け箇所が多い(6箇所)ので製造工数が多くなるという問題がある。

【0009】

本発明はそのような実情を考慮してなされたもので、線材を任意のループ形状に巻線することが可能であり、例えば巻線型のアンテナを任意のループ形状に成形することが可能な巻線方法及び巻線装置を提供すること、及び、そのような特徴を有する巻線方法及び巻線装置にて製作された巻線型のアンテナを提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明の巻線方法は、線材をループ状に巻回する巻線方法であって、線材をループ状に成形するための成形面を有する成形型と、線材を前記成形型の成形面に向けて押し付ける成形板とを用い、前記成形型の成形面に線材を供給して当該成形面の周りに線材を巻きながら、前記成形板によって線材を前記成形面に向けて押し付けることを技術的特徴としている。

【0011】

本発明の巻線方法では、基本的には、成形型の回りに線材を巻回することによって、線材をループ状に成形するようにしているが、線材を成形型に単に巻回するのではなく、線材を成形型に巻回する過程において、その線材の巻回に連動して成形板によって線材を成形型の成形面に向けて押し付けるので、成形型に応じた任意のループ形状の巻線体を成形することができる。さらに、成形板によって線材を成形型の成形面に向けて押し付けることにより、例えば図24(a)に示すような凹部(入り隅部)Dの成形も可能になる。

【0012】

従って、本発明の巻線方法をループアンテナの製作に適用すると、例えば携帯電話機等の製品筐体設計の自由度を大幅に高めることができる。また、製品筐体設計上で要求される各種形状のループアンテナを容易に実現することができる。

【0013】

本発明の巻線方法において、線材が1周回巻かれた1重ループの巻線体(ループアンテナ)を作製してもよいし、線材が複周回巻かれた多重ループの巻線体(ループアンテナ)を作製してもよい。

【0014】

多重ループの巻線体を作製する場合、1周回ループの巻線を行った後、その先に巻回した巻線ループの外周側に線材を重ね合わせた状態で巻回していくことにより、各線材ループを構成する線材を一方向(一列)に並べることができる。従って、このような方法で多重ループのループアンテナを作製すると、巻線ループ数を多くしても厚み(ループと直交する方向の厚み)が増えないので、リッツ線を用いたループアンテナ(図26参照)と比較して、アンテナの薄型化を達成することができる。また、この場合、リッツ線を用いたループアンテナと比較して半付け箇所を少なくすることができる。具体的には、半田付け箇所を最小限の2箇所にすることができる。

【0015】

本発明の巻線装置は、線材をループ状に巻回する巻線装置であって、線材をループ状に成形するための成形面を有する成形型と、前記成形面が回転軸周りに回転するように前記成形型を回転する回転機構(例えば回転板及び手動回転用のハンドル等)と、前記成形型の成形面に対して接近離反する方向に移動可能に設けられ、前記成形面に供給された線材を当該成形面に向けて押し付ける成形板とを備え、前記回転機構による前記成形型の回転によって前記成形面の周りに線材を巻きながら、前記成形板によって線材を前記成形面に向けて押し付けるように構成されていることを技術的特徴としている。

【0016】

本発明の巻線装置によれば、線材を成形型の成形面の周りに巻回する過程において、その線材の巻回に連動して成形板によって線材を成形面に向けて押し付けるので、成形型に応じた任意の形状のループ状巻線(例えば、ループアンテナ)を作製することができる。さらに、成形板によって線材を成形型の成形面に向けて押し付けることにより、例えば図24(a)に示すような凹部(入り隅部)Dの成形も可能になる。

【0017】

従って、本発明の巻線装置を用いてループアンテナを作製すると、例えば携帯電話機などの製品筐体設計の自由度を大幅に高めることができる。また、製品筐体設計上で要求される各種形状のループアンテナを容易に実現することができる。

【0018】

ここで、本発明の巻線装置では、線材が1周回巻かれた1重ループの巻線体(ループアンテナ)を作製することが可能である。また、線材が複周回巻かれた多重ループの巻線体(ループアンテナ)を作製することも可能であり、この場合、各線材ループを構成する線材を一方向(一列)に並べることができる。

【0019】

本発明の巻線装置の具体的な構成として、前記成形板は、当該成形板が成形型の成形面に対して接近離反する方向と交差する方向に移動可能であり、成形板が成形型の成形面に接近する向きに移動する過程で当該成形板の先端が前記成形面に対面する位置(成形位置)に移動し、成形板が成形型の成形面に対して離反する向きに移動する過程において、当該成形板が、成形型の成形面に向けて供給される線材とは干渉しない位置(退避位置)に移動するという構成を挙げることができる。

【0020】

また、成形板を移動するための具体的な構成として、成形型の回転に連動して、成形板を成形型の成形面に対して接近離反する方向に移動し、その成形板の接近離反方向への移動過程において、当該成形板を前記接近離反方向と交差する方向に移動するカム機構を挙げることができる。

【0021】

さらに、本発明の巻線装置において、ばねの弾性力(例えば、引張コイルばねの弾性力)によって成形板が線材を成形型の成形面に押し付けるように構成すれば、線材を成形面に押し付ける際に、線材に無理な力が作用することがないので、線材を傷つけることなくループ状の巻線を行うことができる。なお、この場合、ばねの弾性力は、線材の成形面へのならい性などを考慮して設定すればよい。

【0022】

本発明のアンテナによれば、上記した特徴を有する巻線方法または巻線装置によって製作されるので、簡単かつ低コストで作製することができる。

【0023】

本発明のアンテナは、導電線材(例えばエナメル線)が1周回巻かれてなる1重ループのアンテナであってもよいし、導電線材がループ状に複数周回巻かれているとともに、その各線材ループを構成する導電線材が一方向(一列)に積層された多重ループのアンテナであってもよい。

【0024】

なお、本発明の巻線方法及び巻線装置は、ループ状のアンテナの製作に限られることなく、例えばセンサやモータ等に適用される巻線コイルなど、他の任意の巻線体の製作にも適用可能である。

【発明の効果】

【0025】

本発明によれば、線材をループ形状に巻線するにあたり、成形型に応じた形状の巻線体を得ることができるので、円形や四角形に限られることなく、自由な形状のループ状のアンテナを低コストで作製することができる。これによって、携帯電話機などの無線通信機器の筐体設計の自由度を高めることができる。

【図面の簡単な説明】

【0026】

【図1】本発明を適用する巻線システムの概略構成図である。

【図2】図1の巻線システムにて巻線を行うエナメル線の断面図である。

【図3】本発明の巻線装置の一例を示す斜視図である。

【図4】図3の巻線装置の正面図である。

【図5】図1の巻線装置の部分断面側面図である。

【図6】図5のX−X断面図である。

【図7】図1の巻線装置に用いる成形型のみを抽出して示す斜視図である。

【図8】図1の巻線装置に用いる移動機構のみを抽出して示す斜視図である。

【図9】図8の移動機構の背面図(a)、及び、その移動機構のローラブロック部分の拡大図を併記して示す図である。

【図10】移動機構の動作説明図である。

【図11】移動機構の動作説明図である。

【図12】移動機構の動作説明図である。

【図13】図3の巻線装置の動作説明図である。

【図14】図3の巻線装置の動作説明図である。

【図15】図3の巻線装置の動作説明図である。

【図16】図3の巻線装置の動作説明図である。

【図17】図3の巻線装置の動作説明図である。

【図18】図3の巻線装置の動作説明図である。

【図19】図3の巻線装置の動作説明図である。

【図20】図3の巻線装置の動作説明図である。

【図21】図3の巻線装置の動作説明図である。

【図22】図3の巻線装置の動作説明図である。

【図23】図3の巻線装置の動作説明図である。

【図24】ループアンテナの一例を示す正面図(a)、及び、そのループアンテナの断面図(b)を併記して示す図である。

【図25】ループ状の巻線体の他の例を示す図である。

【図26】リッツ線を用いたループアンテナの一例を模式的に示す正面図(a)、及び、そのループアンテナに用いるリッツ線の断面図(b)を併記して示す図である。

【発明を実施するための形態】

【0027】

以下、本発明の実施形態を図面に基づいて説明する。

【0028】

−巻線システム−

図1は巻線システムSの全体構成図である。この例の巻線システムSは、巻線装置1、リール(図示せず)等から繰り出したエナメル線Wにテンションを付与するテンション装置201、及び、巻線装置1の前段に配置され、当該巻線装置1に供給するエナメル線Wの外周にアルコールを塗布するアルコール塗布機202などによって構成されている。

【0029】

エナメル線Wは、自己融着性エナメル線であって、図2に示すように、導体W1及びエナメル皮膜層W2からなるベースエナメル線の外周に、自己融着性塗料を塗装・焼付けすることによって自己融着層W3が形成されており、その自己融着層W3をアルコール等の有機溶剤にて溶融することによりエナメル線同士を接着することができる。

【0030】

−巻線装置−

次に、巻線装置1について図3〜図12を参照して説明する。

【0031】

この例の巻線装置1は、図24(a)に示す形状の多重のループアンテナAnを製作する際に用いる装置であって、エナメル線Wなどの線材をループ状に巻回するための成形型2と、第1成形部11、第2成形部12、第3成形部13、及び、第4成形部14が回転対称に配置された円形の回転板3と、その回転板3を回転自在に支持する回転支持軸31及び支柱4と、支柱4を支持するベース板5と、手動回転操作用のハンドル6などを備えている。

【0032】

回転板3を支持する回転支持軸31は、支柱4にベアリング(図示せず)等を介して回転自在に支持されている。回転支持軸31の後端部(回転板3とは反対側の端部)には従動プーリ32が取り付けられている。

【0033】

回転支持軸31の下方には駆動軸61が配置されている。駆動軸61は支柱4にベアリング(図示せず)を介して回転自在に支持(片持ち支持)されている。駆動軸61の端部にはハンドル6が取り付けられている。また、駆動軸61に駆動プーリ62が取り付けられており、この駆動プーリ62と上記回転支持軸31の従動プーリ32との間にベルト(例えば歯付きベルト)7が巻き掛けられている。そして、ハンドル6を手動操作にて回すことにより、駆動軸61及び回転支持軸31が回転して回転板3が回転する。この例では、ハンドル6を時計回り(背面側から見て時計回り)に廻すと、回転板3が正面側から見て反時計回り(図3及び図4の矢印の向き)に回転するようになっている。

【0034】

また、回転板3の前面には、図3、図5及び図13などに示すように、第1成形部11と第4成形部14との間で成形型2に近い位置に止め具(例えば小ねじ)33が設けられている。この止め具33に、巻線を行うエナメル線Wの先端部を巻き付けることにより、エナメル線Wの先端部を回転板3に係止することができる。

【0035】

なお、エナメル線Wの止め具としては、例えば、エナメル線Wの先端部を掴むクリップを備え、そのクリップに、巻線後のエナメル線Wを切断するためのカッタを付設したものであってもよい。

【0036】

次に、成形型2及び第1成形部11〜第4成形部14の各部について説明する。

【0037】

まず、成形型2は、図7(a)〜(c)に示すように、成形型本体2a及びカバー2bによって構成されている。成形型2には、エナメル線Wを矩形ループ形状に成形するための成形面20(外周面)が形成されている。具体的には、成形型2(成形型本体2a)には、図24(a)に示すループアンテナAnの第1辺部(凹部Dを含む)h1を成形するための成形面21a,21b,21c、及び、他の3辺部h2,h3,h4をそれぞれ成形するための成形面22,23,24が形成されている。なお、第1辺部の成形面21bは、他の2つの成形面21a,21cと直交する面である。また、成形面20(成形面21a,21b,21c,22,23,24)は成形型本体2aの凸部20aの外周部に形成されている。

【0038】

成形型本体2aは、回転板3の中央部にボルト(図示せず)によって着脱自在に取り付けられる(図3〜図5等参照)。その取り付け状態で、成形面20(成形面21a,21b,21c,22,23,24)が回転板3の回転中心と平行(回転板3の前面に対して垂直)に配置される。従って、回転板3を回転させると、その回転板3の回転軸周りに成形面20が回転する。なお、成形型本体2aを回転板3に取り付けるためのボルト(例えば六角穴付きボルト)の頭部は、成形型本体2aに加工されたざぐり穴26a・・26a(図7(a)参照)内に埋め込まれるようになっており、成形型本体2aの前面(正面)側にボルト頭部が突出することはない。また、成形型本体2aの前面には2つの位置決め孔25a,25aが設けられている。

【0039】

カバー2bは成形型本体2aの正面形状と同じ形状に加工された平板であって、背面(成形型本体2aの正面と対向する面)に位置決めピン(ノックピン)25b,25bが設けられている。これら位置決めピン25b,25bは、上記した成形型本体2aの位置決め孔25a,25aに対応する位置に配置されている。また、カバー2bの背面には、図7(b)に示すように、永久磁石26b・・26bが5箇所に埋め込まれており、これら永久磁石26b・・26bの吸着力(磁力)によって当該カバー2bを成形型本体(鉄などの強磁性体製)2aに着脱自在に取り付けることができる。さらに、カバー2bの前面側の中央部にはノブ27が取り付けられている。

【0040】

そして、以上の成形型2において、カバー2bのノブ27を掴んで、カバー2bを成形型本体2aの正面側に配置し、そのカバー2bの位置決めピン25b,25bを、それぞれに対応する成形型本体2aの位置決め孔25a,25aに合わせた状態で、カバー2bを成形型本体2a側に近づけることにより、永久磁石26b・・26bの磁力によってカバー2bが成形型本体2aに引っついて、図7(c)に示すように、成形型本体2aとカバー2bとが一体化される。このようにして、カバー2bを成形型本体2aに取り付けた状態で、成形型本体2aとカバー2bとの間、つまり、成形型2の成形面20の外周側の全周にわたってスリット溝C(図7(c)、図3及び図5参照)が形成される。このスリット溝Cのスリット幅は、後述する成形板11a〜11c,12a〜13c,13a〜13c,14a〜14dの板厚よりも僅かに大きい寸法であり、それら成形板をスリット溝Cに挿し込むことができる(図12参照)。

【0041】

次に、第1成形部11〜第4成形部14について説明する。

【0042】

第1成形部11は3枚の成形板11a,11b,11cを備えている。この第1成形部11の各成形板11a,11b,11cは、回転板3に取り付けた状態の成形型2の第1辺部の成形面21a,21cと直交する方向(成形面接近離反方向)に沿って延びる矩形短冊状の部材である(図13参照)。これら3枚の成形板11a,11b,11cのうちの2枚の成形板11a,11bは成形型2の第1辺部の成形面21aに対応して配置されており、他の1枚の成形板11cは成形型2の第1辺部の成形面21cに対応して配置されている(図13参照)。また、第1成形部11の各成形板11a,11b,11cは後述する移動機構100・・100によってそれぞれ個別に移動される。

【0043】

第2成形部12は3枚の成形板12a,12b,12cを備えている。この第2成形部12の各成形板12a,12b,12cは、回転板3に取り付けた状態の成形型2の第2辺部の成形面22と直交する方向(成形面接近離反方向)に沿って延びる矩形短冊状の部材であって、これら3枚の成形板12a,12b,12cは成形型2の第2辺部の成形面22に対応して配置されている(図13参照)。この第2成形部12の各成形板12a,12b,12cも、後述する移動機構100・・100によってそれぞれ個別に移動される。

【0044】

第3成形部13は3枚の成形板13a,13b,13cを備えている。この第3成形部13の各成形板13a,13b,13cは、回転板3に取り付けた状態の成形型2の第3辺部の成形面23と直交する方向(成形面接近離反方向)に沿って延びる矩形短冊状の部材であって、これら3枚の成形板13a,13b,13cは成形型2の第3辺部の成形面23に対応して配置されている(図13参照)。この第3成形部13の各成形板13a,13b,13cも、後述する移動機構100・・100によってそれぞれ個別に移動される。

【0045】

第4成形部14は4枚の成形板14a,14b,14c,14dを備えている。この第4成形部14の各成形板14a,14b,14c,14dは、回転板3に取り付けた状態の成形型2の第4辺部の成形面24と直交する方向(成形面接近離反方向)に沿って延びる矩形短冊状の部材であって、これら4枚の成形板14a,14b,14c,14dは成形型2の第4辺部の成形面24に対応して配置されている(図13参照)。この第4成形部14の各成形板14a,14b,14c,14dも、後述する移動機構100・・100によってそれぞれ個別に移動される。

【0046】

−移動機構−

以上の第1成形部11の移動機構100・・100、第2成形部12の移動機構100・・100、第3成形部13の移動機構100・・100、及び、第4成形部14の移動機構100・・100は、基本的に同じ構造であるので、第1成形部11の1つの成形板11bの移動機構100について代表して説明する。なお、後述する固定カムプレート107は、全ての移動機構100・・100の共通部品であり、1台の巻線装置1に対して1つの固定カムプレート107が設けられている。

【0047】

移動機構100は、図8〜図12に示すように、成形板11bを支持する支持ロッド101、可動部材102、ガイドプレート103、可動カムブロック104、ローラブロック105、及び、支持ステー106などを備えている。なお、成形板11bは支持ロッド101にねじ止め等によって固定されている。

【0048】

支持ロッド101は、成形型2の成形面21a(図7参照)と直交する方向(以下、「成形面接近離反方向」という)に沿って延びる部材である。支持ロッド101には前後方向(回転板3と直交する方向)に延びる可動部材102がねじ止め等によって取り付けられている。可動部材102は2枚のプレートによって構成されている。可動部材102の後端部には、後述するローラブロック105のローラ152の外周面に当接する接触ブロック121が設けられている。

【0049】

支持ステー106は回転板3の裏面から前後方向(後ろ方向)に延びる部材である。支持ステー106は回転板3にねじ止め等によって固定されている。

【0050】

ガイドプレート103は成形面接近離反方向に沿って配置されている。ガイドプレート103は支持ステー106の後端部に片持ち状態で支持されている。ガイドプレート103には、ローラブロック105を案内するためのガイド穴103aが成形面接近離反方向に沿って形成されている。なお、ガイドプレート103は支持ステー106にねじ止め等によって固定されている。

【0051】

支持ロッド101とガイドプレート103との間に可動カムブロック104が配設されている。可動カムブロック104は略矩形の部材であって、後側の面がカム面140となっている。可動カムブロック104のカム面140は、支持ステー106に対して遠い側から、低段面140a、傾斜面140b及び高段面140cが連続する形状に加工されている。

【0052】

可動カムブロック104の前側の面には、成形面接近離反方向に沿って延びる第1ガイドレール111が設けられている。この第1ガイドレール111に支持ロッド101がLM(Linear motion)ガイド112を介して取り付けられており、可動カムブロック104に対して支持ロッド101が成形面接近離反方向にスライド移動可能となっている。なお、支持ロッド101はLMガイド112を介して第1ガイドレール111に係合した状態で移動可能となっており、従って、支持ロッド101は可動カムブロック104に対して前後方向には移動しない。

【0053】

一方、支持ステー106には、前後方向(回転板3と直交する方向)に延びる第2ガイドレール141が設けられている。この第2ガイドレール141に可動カムブロック104がLMガイド142を介して取り付けられており、支持ステー106(回転板3)に対して可動カムブロック104が前後方向にスライド移動可能となっている。なお、可動カムブロック104はLMガイド142を介して第2ガイドレール141に係合した状態で移動可能となっており、従って、可動カムブロック104は支持ステー106に対して成形面接近離反方向には移動しない。

【0054】

ローラブロック105は、前側ブロック151と後側ブロック153とからなり、これら前側ブロック151と後側ブロック153との間にガイドプレート103を挟み込んだ状態で、前側ブロック151に後側ブロック153をねじ止め等によって固定することによってガイドプレート103に装着されている。ローラブロック105は、ガイドプレート103のガイド穴103aに沿って成形面接近離反方向にスライド移動可能である。

【0055】

前側ブロック151には、成形面接近離反方向と直交する軸(成形面21aと平行な軸)を中心として回動自在なローラ(カムフォロワ)152が設けられている。このローラ152は、可動カムブロック104のカム面140及び可動部材102の接触ブロック121に当接するように配置されている。可動カムブロック104とガイドプレート103との間に引張コイルばね143が掛け渡されており、その引張コイルばね143の弾性力(引張力)によって可動カムブロック104がガイドプレート103側に引き寄せられている。これによって可動カムブロック104のカム面140がローラ152の外周面に押圧された状態で当接している。

【0056】

また、支持ロッド101の後端部と可動カムブロック104に設けた第1ガイドレール111との間に引張コイルばね113が掛け渡されており、その引張コイルばね113の弾性力(引張力)によって可動部材102が可動カムブロック104側に引き寄せられている。これによって可動部材102の接触ブロック121がローラ152の外周面に押圧された状態で当接している。

【0057】

ここで、可動カムブロック104のカム面140の低段面140aにローラブロック105のローラ152が当接しているときには、成形板11bは前後方向(回転板3と直交する方向)における最も後退(下降)した位置(以下、退避位置という)に配置される。また、可動カムブロック104のカム面140の高段面140cにローラブロック105のローラ152が当接しているときには、成形板11bが最も前進(上昇)した位置(以下、成形位置という)に配置される。成形板11bが成形位置にあるときには、回転板3の前面に対する成形板11bの高さ位置と、回転板3の前面に対する成形型2の成形面21aの高さ位置(スリット溝Cの高さ位置)とは同じレベルとなり、成形板11aの先端面が成形面21aに対面する。

【0058】

後側ブロック153には、固定カムプレート107によって変位するカムフォロワ154が設けられている。カムフォロワ154は前後方向(回転板3と直交する方向)に沿う軸を中心として回動自在である。

【0059】

固定カムプレート107は、図6に示すように、1つのカムノーズ(カム山)107aが形成されたカムであって、回転支持軸31と直交する方向(回転板3と平行な方向)に沿って配置されている。固定カムプレート107はスリーブ8等を介して支柱4に固定されている。なお、カムフォロワ154が固定カムプレート107のベース円部107b(カムノーズ107aの裾部も含む)に位置しているときには、後述するように、成形板11bの先端が成形型2の成形面21a(巻回時には成形面2aに巻かれたエナメル線W)に当たって、当該成形板11bの成形面21a側への移動が規制されるので、カムフォロワ154が固定カムプレート107から離れた状態となる(図15参照)。

【0060】

−移動機構の動作−

次に、移動機構100の動作(成形板の移動)について説明する。

【0061】

まず、移動機構100のローラブロック105のカムフォロワ154が、固定カムプレート107のカムノーズ107aの頂部付近に位置している状態のときには(図21参照)、図10に示すように、ローラ152は可動カムブロック104のカム面140の低段面140aに位置している。従って、この状態のときには、成形板11bは、成形型2の成形面21aに対して最も離れた位置に配置されるとともに、前後方向(回転板3と直交する方向)における退避位置に配置される。

【0062】

次に、図10に示す状態から回転板3が正面側から見て反時計回りに回転すると、その回転板3の回転に伴って固定カムプレート107に対するカムフォロワ154の位置がベース円部107b側に変位し(図13〜図14参照)、ローラブロック105が回転支持軸31側(成形型2に近づく側)に移動していく。このとき、引張コイルばね113の弾性力によって接触ブロック121(支持ロッド101)がローラブロック105のローラ152に付勢されているので、ローラブロック105の移動に伴って支持ロッド101が支持ステー106側に向かって移動する。つまり、成形板11bが成形型2の成形面21aに向かって移動する。

【0063】

このような成形板11bの移動過程において、ローラブロック105のローラ152が可動カムブロック104のカム面140の傾斜面140bを登り始めた時点から、当該可動カムブロック104がガイドプレート103に対して前側に移動し、成形板11bが回転板3に対して前側に移動する(図11)。そして、ローラブロック105が更に回転支持軸31側(成形型2に近づく側)に移動して、ローラ152が可動カムブロック104のカム面140の傾斜面140bを乗り越えて高段面140cに移動すると、図12に示すように、支持ロッド101が更に前方に押されて成形板11bが上記した成形位置に移動(上昇)する。この後、ローラブロック105が回転支持軸31側(回転板3の回転中心側)に移動しても、可動カムブロック104は前後方向(回転板3と直交する方向)には移動しないので、成形板11bは成形型2の成形面21aに向けて平行移動する。

【0064】

ここで、成形板11bが成形面21aに向けて平行移動する過程において、成形板11bの先端が成形型2の成形面21a(巻回時には成形面21aに巻かれたエナメル線W)に当たった時点で、当該成形板11bの成形面21a側への移動が規制されるので、その時点からカムフォロワ154が固定カムプレート107から離れた状態となる(図14及び図15等参照)。従って、このような状態のときには、成形板11bが引張コイルばね113の弾性力によって成形面21aに向けて押し付けられ、その成形板11bの先端にてエナメル線Wが成形面21aに向けて押し付けられる。

【0065】

次に、図12に示す状態から、回転板3が半時計周りに更に回転すると、ローラブロック105のカムフォロワ154が固定カムプレート107のカムノーズ107aに当接した時点(図19〜図20参照)から、ローラブロック105が回転支持軸31に対して離反する向き(成形型2から離れる向き)に移動(後退)するが、ローラブロック105のローラ152が可動カムブロック104のカム面140の傾斜面140bに達するまでの間は成形板11bが平行移動する。次に、ローラ152が傾斜面140bに到達して傾斜面140bを降り始めた時点から、成形板11bが前後方向にも移動(下降)する。

【0066】

この後、ローラ152がカム面140の傾斜面140bから低段面140aに移動した時点で成形板11bが上記した退避位置に配置される。そして、ローラブロック105のカムフォロワ154が固定カムプレート107のカムノーズ107aの頂部付近に達した時点で(図21参照)、成形板11bは、成形型2の成形面21aに対して最も離れた位置に配置される。

【0067】

以上のように、この例の巻線装置1では、上記した退避位置から、成形板11bが成形型2の成形面21aに接近する向きに移動(前進)する過程で当該成形板11bの先端が成形面21aに対面する成形位置に移動(上昇)し、その成形位置から成形板11bが成形面に対して離反する向きに移動(後退)する過程において、当該成形板11bが、成形型2の成形面21aに向けて供給されるエナメル線Wとは干渉しない退避位置に移動(下降)する。

【0068】

第1成形部11の他の成形板11a,11cについても、同様に、上記した退避位置から、各成形板11a,11cが成形型2の成形面21a,21cに接近する向きに移動(前進)する過程で当該成形板11a,11cが成形位置に移動(上昇)し、その成形位置から各成形板11a,11cが成形面21a,21cに対して離反する向きに移動(後退)する過程で当該成形板11a,11cが退避位置に移動(下降)する。

【0069】

また、第2成形部12の成形板12a,12b,12cについても、同様に、上記した退避位置から、各成形板12a,12b,12cが成形型2の成形面22に接近する向きに移動(前進)する過程で当該成形板12a,12b,12cが上記した成形位置に移動(上昇)し、その成形位置から各成形板12a,12b,12cが成形面22に対して離反する向きに移動(後退)する過程で当該成形板12a,12b,12cが退避位置に移動(下降)する。

【0070】

さらに、第3成形部13の成形板13a,13b,13cについても、同様に、上記した退避位置から、各成形板13a,13b,13cが成形型2の成形面23に接近する向きに移動(前進)する過程で当該成形板13a,13b,13cが成形位置に移動(上昇)し、その成形位置から各成形板13a,13b,13cが成形面23に対して離反する向きに移動(後退)する過程で当該成形板13a,13b,13cが退避位置に移動(下降)する。

【0071】

さらに、第4成形部14の成形板14a,14b,14c,14dについても、同様に、上記した退避位置から、各成形板14a,14b,14c,14dが成形型2の成形面24に接近する向きに移動(前進)する過程で当該成形板14a,14b,14c,14dが成形位置に移動(上昇)し、その成形位置から各成形板14a,14b,14c,14dが成形面24に対して離反する向きに移動(後退)する過程で当該成形板14a,14b,14c,14dが退避位置に移動(下降)する。

【0072】

なお、回転板3には、上記した移動機構100の支持ロッド101等が移動する過程において当該回転板3の壁体と干渉しないように、各成形部11,12,13,14に対応する部分にそれぞれ貫通穴(開口)3a,3b,3c,3dが設けられている(図3〜図6参照)。

【0073】

−巻線処理(アンテナの製作)−

次に、図1に示す巻線システムS、つまり、上記した構成の巻線装置1、テンション装置201、及び、アルコール塗布機202などを備えたシステムによって、図24(a)に示す多層のループアンテナAn(巻線体L)を作製する処理について説明する。

【0074】

(1)図1に示すように、リール(図示せず)等から繰り出したエナメル線W(図2)をテンション装置201及びアルコール塗布機202を経由して巻線装置1の成形型2に導く。次に、図13に示すように、回転板3の前面で成形型2の近傍に設けた止め具33にエナメル線Wの先端部を係止した後、エナメル線Wを成形型2の第1辺部の成形面11a、11b,11c上に配置した状態でテンション装置201によってエナメル線Wに所定のテンションを与える。

【0075】

なお、このようなセッティングの際に、テンションを与えた状態のエナメル線Wが回転板3と平行な方向に沿って延びるように、つまり、エナメル線Wが成形型2の成形型本体2aとカバー2bとのスリット溝C(図3、図5及び図7(c)参照)に沿うように、テンション装置201などの位置を調整しておく。

【0076】

(2)図13の状態から、巻線装置1のハンドル6を手動操作にて時計回りに廻して回転板3(成形型2)を半時計周りに回転させる。

【0077】

このようなハンドル6の手動操作によって、回転板3が回転する過程において、図14に示すように、第1成形部11の成形板11a,11b,11cが成形型2の成形面21a,21cに向けて移動(前進)し、エナメル線Wを成形面21a,21cに向けて押し付ける。なお、図14に示す状態では、第2成形部12の成形板12aは、上記した退避位置近くまで移動(下降)しているので、成形型2に向かうエナメル線Wと成形板12aとが干渉することはない。

【0078】

(3)回転板3(成形型2)が更に回転(図13に対して45度回転)すると、図15に示すように、第1成形部11の成形板11a,11bによってエナメル線Wが成形面21aに押え付けられる。また、成形板11cによってエナメル線Wが成形面21cに押え付けられ、これによって、図24(a)に示す凹部(入り隅部)Dが成形される。このとき、第1成形部11の移動機構100(図10〜図12参照)のカムフォロワ154は固定カムプレート107から離れた状態となっており、図10〜図12に示す引張コイルばね113の弾性力(一定荷重)によってエナメル線Wが各成形面21a,21cに押圧された状態で押し付けられる。

【0079】

なお、回転板3(成形型2)が図13から図15の状態まで回転する過程において、各成形板11a,11b,11cの先端が成形型2に到達するまでに、各成形板11a,11b,11cが上記した成形位置(各成形面21a,21cと対面する位置)に移動(上昇)しているので、その後に各成形板11a,11b,11cが成形型2に向けて平行移動する過程において、各成形板11a,11b,11cが、図10〜図12に示す成形型2のスリット溝Cに入り込み、エナメル線Wを成形面21a,21cに向けて押し付けることができる。

【0080】

また、図15に示す状態では、第2成形部12の成形板12b,12cは、上記した退避位置近くまで移動(下降)しているので、成形型2に向かうエナメル線Wと成形板12b,12cとが干渉することはない。

【0081】

(4)回転板3(成形型2)が更に回転(図13に対して90度回転)すると、図16に示すように、成形型2の成形面22と第2成形部12の成形板12a,12b,12cとの間にエナメル線Wが存在するようになる。

【0082】

この図16に示す状態では、第1成形部11の移動機構100(図10〜図12参照)のカムフォロワ154は固定カムプレート107から離れた状態が継続されているので、成形板11a,11b,11cによってエナメル線Wが成形面21a,21cに引張コイルばね113の弾性力にて押圧された状態が維持される。

【0083】

また、図15から図16の状態まで回転する過程において、第3成形部13の各成形板13a,13b,13cが固定カムプレート107によって移動されて各成形板13a,13b,13cが成形面23から離れる。

【0084】

(5)回転板3(成形型2)が更に回転(図13に対して135度回転)すると、図17に示すように、第2成形部12の成形板12a,12b,12cによってエナメル線Wが成形型2の成形面22に押え付けられる。このとき、第2成形部12の移動機構100(図10〜図12参照)のカムフォロワ154は固定カムプレート107から離れた状態となっており、図10〜図12に示す引張コイルばね113の弾性力(一定荷重)によってエナメル線Wが成形面22に押圧された状態で押し付けられる。

【0085】

なお、回転板3(成形型2)が図16から図17の状態まで回転する過程において、第3成形部13の各成形板13a,13b,13cは上記した退避位置に向けて順次移動(下降)するので、これら成形板13a,13b,13cと成形型2に向かうエナメル線Wとが干渉することはない。また、図17に示す状態においても、第1成形部11の成形板11a,11b,11cによってエナメル線Wが成形面21a,21cに引張コイルばね113の弾性力にて押圧された状態が維持される。

【0086】

(6)回転板3(成形型2)が更に回転(図13に対して180度回転)すると、図18に示すように、成形型2の成形面23と第3成形部13の成形板13a,13b,13cとの間にエナメル線Wが存在するようになる。

【0087】

この図18に示す状態では、第2成形部12の移動機構100(図10〜図12参照)のカムフォロワ154は固定カムプレート107から離れた状態が継続されているので、成形板12a,12b,12cによってエナメル線Wが成形面22に引張コイルばね113の弾性力にて押圧された状態が維持される。また、第1成形部11の成形板11a,11b,11cによってエナメル線Wが成形面21a,21cに引張コイルばね113の弾性力にて押圧された状態が維持される。

【0088】

また、図17から図18の状態まで回転する過程において、第4成形部14の各成形板14a,14b,14c,14dが固定カムプレート107によって移動されて各成形板14a,14b,14c,14dが成形面24から離れる。

【0089】

(7)回転板3(成形型2)が更に回転(図13に対して225度回転)すると、図19に示すように、第3成形部13の成形板13a,13b,13cによってエナメル線Wが成形型2の成形面23に押え付けられる。このとき、第3成形部13の移動機構100(図10〜図12参照)のカムフォロワ154は固定カムプレート107から離れた状態となっており、図10〜図12に示す引張コイルばね113の弾性力(一定荷重)によってエナメル線Wが成形面23に押圧された状態で押し付けられる。

【0090】

なお、回転板3(成形型2)が図18から図19の状態まで回転する過程において、第4成形部14の各成形板14a,14b,14c,14dは上記した退避位置に向けて順次移動(下降)するので、これら成形板14a,14b,14c,14dと成形型2に向かうエナメル線Wとが干渉することはない。

【0091】

また、図19に示す状態においても、第1成形部11の成形板11a,11b,11cによってエナメル線Wが成形面21a,21cに引張コイルばね113の弾性力にて押圧された状態が維持され、第2成形部12の成形板12a,12b,12cによってエナメル線Wが成形面22に引張コイルばね113の弾性力にて押圧された状態が維持される。

【0092】

(8)回転板3(成形型2)が更に回転(図13に対して270度回転)すると、図20に示すように、成形型2の成形面24と第4成形部14の成形板14a,14b,14c,14dとの間にエナメル線Wが存在するようになる。

【0093】

また、図19から図20の状態まで回転する過程において、第1成形部11の各成形板11a,11b,11cが固定カムプレート107によって移動されて各成形板11a,11b,11cが成形面21a,21c(巻回されたエナメル線W)から離れる。

【0094】

なお、図20に示す状態では、第2成形部12の成形板12a,12b,12cによってエナメル線Wが成形面22に引張コイルばね113の弾性力にて押圧された状態が維持され、第3成形部13の成形板13a,13b,13cによってエナメル線Wが成形面23に引張コイルばね113の弾性力にて押圧された状態が維持される。

【0095】

(9)回転板3(成形型2)が更に回転(図13に対して315度回転)すると、図21に示すように、第4成形部14の成形板14a,14b,14c,14dによってエナメル線Wが成形型2の成形面24に押え付けられる。このとき、第4成形部14の移動機構100(図10〜図12参照)のカムフォロワ154は固定カムプレート107から離れた状態となっており、図10〜図12に示す引張コイルばね113の弾性力(一定荷重)によってエナメル線Wが成形面24に押圧された状態で押し付けられる。

【0096】

なお、回転板3(成形型2)が図20から図21の状態まで回転する過程において、第1成形部11の各成形板11a,11b,11cは上記した退避位置に向けて順次移動(下降)するので、これら成形板11a,11b,11cと成形型2に向かうエナメル線Wとが干渉することはない。

【0097】

また、図21に示す状態においても、第2成形部12の成形板12a,12b,12cによってエナメル線Wが成形面22に引張コイルばね113の弾性力にて押圧された状態が維持され、第3成形部13の成形板13a,13b,13cによってエナメル線Wが成形面23に引張コイルばね113の弾性力にて押圧された状態が維持される。

【0098】

(10)回転板3(成形型2)が図13に対して360度回転すると、図22に示すように、1周回ループの巻線が完了し、成形型2の成形面21a,21b,21cの回りに巻回されたエナメル線Wと第1成形部11の成形板11a,11b,11cとの間に、次に巻回(2周回目の巻回)を行うエナメル線Wが存在するようになる。

【0099】

また、図21から図22の状態まで回転する過程において、第2成形部12の各成形板12a,12b,12cが固定カムプレート107によって移動されて、各成形板12a,12b,12cが成形面22(巻回されたエナメル線W)から離れる。

【0100】

(11)図22の状態から、回転板3(成形型2)が更に回転(図22に対して45度回転)すると、図23に示すように、第1成形部11の成形板11a,11bによって2周回目のエナメル線Wが成形面21aに向けて押え付けられ、先に巻かれた1周回目のエナメル線Wの外周側に2周回目のエナメル線Wが重ね合わせた状態で巻かれる。

【0101】

また、成形板11cによって2周回目のエナメル線Wが成形面21cに押え付けられ、先に成形された1周回目のエナメル線Wの外周側に2周回目のエナメル線Wが重ね合わせた状態で巻かれる。これによって2周回目のループの凹部(入り隅部)が成形される。

【0102】

なお、図23等においては、説明を判りやすくするために、エナメル線Wを太く描いているが、実際のエナメル線Wは細い(例えば0.2mm程度)ので、成形型2の成形面11bと成形板11cの側面との間に複数本(例えば3本)のエナメル線Wが一列に並んでも問題はない。

【0103】

そして、回転板3(成形型2)が更に回転すると、その回転過程において、第1成形部11の各成形板11a,11b,11c、第2成形部12の各成形板12a,12b,12c、第3成形部13の各成形板13a,13b,13c、及び、第4成形部14の各成形板14a,114b,14c,14dが、それぞれ、図14〜図20等に示した動作で移動(前進・後進と上昇・下降)し、先に巻回した1周回目の巻線ループの外周側に2周回目のエナメル線Wを重ね合わせた状態で巻回される。

【0104】

さらに、同様な巻線処理によって2周回目の巻線ループの外周側に3周回目のエナメル線Wを重ね合わせた状態で巻回することによって、図24に示すように、各線材ループを構成するエナメル線Wが一方向に積層されてなる3重ループの巻線体(アンテナ素子)Lを作製することができる。

【0105】

以上の巻線処理が終了した後、エナメル線Wの端部(巻き始めの始端部)を止め具33から外し、次に、成形型2のカバー2bを外した後に3重ループの巻線体Lを成形型2(成形型本体2a)から離型する。そして、その取り外した巻線体Lの始端部及び終端部に所定の処理(長さ調整及びエナメル皮膜層の除去などの処理)を施した後に、その始端部及び終端部をそれぞれ基板300に設けた端子301,302(図24(a)参照)に半田付けにて接続することによって、図24(a)に示す形態の3重のループアンテナAnを得ることができる。

【0106】

なお、このようにして製作したループアンテナAnについて、巻線体(アンテナ素子)L及び基板300を図24の2点鎖線で示す形状のフィルム303などによって保護しておいてもよい。

【0107】

以上のように、この例の巻線装置1によれば、エナメル線Wを成形型2の成形面20の周りに巻きながら、そのエナメル線Wを成形板11a〜14cによって成形面20に向けて押し付けているので、成形型通りのループアンテナAn(巻線体L)をきれいに製作することができる。しかも、1周回ループの巻線を行った後に、その先に巻回した巻線ループの外周側にエナメル線Wを重ね合わせた状態で巻回していくので、図24(b)に示すように、各線材ループを構成するエナメル線Wを一方向(一列)に並べることができ、アンテナの薄型化を図ることができる。また、図24(a)に示すように半田付け箇所を最小限の2箇所とすることができる。

【0108】

さらに、成形型通りのアンテナを作製することができるので、製品筐体設計上の要求に応じて成形型を作製することにより、図24(a)に示すアンテナ形状のほか、例えば、図25(a)に示すような複数(2つ)の凹部を有するループ形状や、図25(b)に示すような凸部を有するループ形状のアンテナなど、任意のループ形状のアンテナを簡単かつ低コストで製作することができる。

【0109】

−他の実施形態−

以上の例では、3重のループアンテナについて説明したが、これに限られることなく、2重または4重以上の多重のループアンテナ、あるいは、1周回巻きの1重のループアンテナにも本発明を適用することができる。

【0110】

以上の例では、第1成形部から第4成形部の4つの成形部を設けているが、その成形部の数は特に限定されず、1つ〜3つの成形部を設けてもよいし、5つ以上の成形部を設けておいてもよい。

【0111】

以上の例では、成形型の成形面の全周にわたって成形板を配置しているが、これに限られることなく、成形型通りの巻線体を成形することが可能であれば、成形型の成形面の全周ではなく、成形面の周囲の要所要所に成形板を配置しておいてもよい。

【0112】

以上の例では、カム機構からなる移動機構によって成形板を移動するように構成しているが、本発明はこれに限られることなく、サーボモータ等のアクチュエータ、及び、そのアクチュエータを制御するコントローラなどによって、成形板を上述した動作で移動(前進・後進と上昇・下降)するように構成してもよい。

【0113】

以上の例では、回転板(成形型)をハンドルの手動操作にて回転させる構成としているが、これに限られることなく、電動モータ等のアクチュエータにて回転板(成形型)が自動的に回転するように構成してもよい。

【0114】

以上の例では、全体形状が略四角形ループ状のアンテナ(巻線体)の製作について説明したが、これに限られることなく、三角形ループ状などの他の多角形ループ状のアンテナ(巻線体)の製造にも本発明は適用可能である。

【0115】

以上の例では、アンテナの製作について説明したが、これに限られることなく、例えばセンサやモータ等に適用される巻線コイルなど、他の巻線体の製作にも本発明は適用可能である。

【産業上の利用可能性】

【0116】

本発明は、線材をループ状に巻回する巻線方法及び巻線装置に利用可能であり、さらに詳しくは、エナメル線等の導電線材をループ状に巻回した巻線型のアンテナを作製する技術に利用することができる。

【符号の説明】

【0117】

1 巻線装置

2 成形型

2a 成形型本体

2b カバー

21a,21b,21c 成形面

22,23,24 成形面

27 ノブ

3 回転板

31 回転支持軸

32 従動プーリ

33 止め具

6 ハンドル

61 駆動軸

62 駆動プーリ

7 ベルト

11 第1成形部

11a,11b,11c 成形板

12 第2成形部

12a,12b,12c 成形板

13 第3成形部

13a,13b,13c 成形板

14 第4成形部

14a,14b,14c,14d 成形板

100 移動機構(カム機構)

101 支持ロッド

113 引張コイルばね

121 接触ブロック

103 ガイドプレート

103a ガイド穴

104 可動カムブロック

143 引張コイルばね

105 ローラブロック

152 ローラ

154 カムフォロワ

107 固定カムプレート

201 テンション装置

202 アルコール塗布機

W エナメル線(線材)

【特許請求の範囲】

【請求項1】

線材をループ状に巻回する巻線方法であって、

線材をループ状に成形するための成形面を有する成形型と、線材を前記成形型の成形面に向けて押し付ける成形板とを用い、前記成形型の成形面に線材を供給して当該成形面の周りに線材を巻きながら、前記成形板によって線材を前記成形面に向けて押し付けることを特徴とする巻線方法。

【請求項2】

請求項1記載の巻線方法において、

前記成形面の周りに先に巻き付けた巻線ループの外周側に線材を重ね合わせた状態で巻き付けて複数周回の巻線ループを成形することを特徴とする巻線方法。

【請求項3】

線材をループ状に巻回する巻線装置であって、

線材をループ状に成形するための成形面を有する成形型と、前記成形面が回転軸周りに回転するように前記成形型を回転する回転機構と、前記成形型の成形面に対して接近離反する方向に移動可能に設けられ、前記成形面に供給された線材を当該成形面に向けて押し付ける成形板とを備え、前記回転機構による前記成形型の回転によって前記成形面の周りに線材を巻きながら、前記成形板によって線材を前記成形面に向けて押し付けるように構成されていることを特徴とする巻線装置。

【請求項4】

請求項3記載の巻線装置において、

前記成形板は、当該成形板が前記成形面に対して接近離反する方向と交差する方向に移動可能であり、前記成形板が前記成形面に接近する向きに移動する過程で当該成形板の先端が前記成形面に対面する位置に移動し、前記成形板が前記成形面に対して離反する向きに移動する過程で当該成形板が、前記成形型の成形面に向けて供給される線材とは干渉しない位置に移動するように構成されていることを特徴とする巻線装置。

【請求項5】

請求項3または4に記載の巻線装置において、

前記成形型の回転に連動して、前記成形板を前記成形型の成形面に対して接近離反する方向に移動し、その成形板の接近離反方向への移動過程において当該成形板を前記接近離反方向と交差する方向に移動するカム機構を備えていることを特徴とする巻線装置。

【請求項6】

請求項3〜5のいずれか1つの巻線装置において、

ばねの弾性力によって前記成形板が線材を前記成形型の成形面に押し付けるように構成されていることを特徴とする巻線装置。

【請求項7】

請求項1または2記載の巻線方法、または、請求項3〜6のいずれか1つに記載の巻線装置によって導電線材をループ状に巻回することによって作製されたアンテナ。

【請求項8】

請求項7記載のアンテナにおいて、

導電線材がループ状に複数周巻かれているとともに、その各線材ループを構成する導電線材が一方向に積層されていることを特徴とするアンテナ。

【請求項1】

線材をループ状に巻回する巻線方法であって、

線材をループ状に成形するための成形面を有する成形型と、線材を前記成形型の成形面に向けて押し付ける成形板とを用い、前記成形型の成形面に線材を供給して当該成形面の周りに線材を巻きながら、前記成形板によって線材を前記成形面に向けて押し付けることを特徴とする巻線方法。

【請求項2】

請求項1記載の巻線方法において、

前記成形面の周りに先に巻き付けた巻線ループの外周側に線材を重ね合わせた状態で巻き付けて複数周回の巻線ループを成形することを特徴とする巻線方法。

【請求項3】

線材をループ状に巻回する巻線装置であって、

線材をループ状に成形するための成形面を有する成形型と、前記成形面が回転軸周りに回転するように前記成形型を回転する回転機構と、前記成形型の成形面に対して接近離反する方向に移動可能に設けられ、前記成形面に供給された線材を当該成形面に向けて押し付ける成形板とを備え、前記回転機構による前記成形型の回転によって前記成形面の周りに線材を巻きながら、前記成形板によって線材を前記成形面に向けて押し付けるように構成されていることを特徴とする巻線装置。

【請求項4】

請求項3記載の巻線装置において、

前記成形板は、当該成形板が前記成形面に対して接近離反する方向と交差する方向に移動可能であり、前記成形板が前記成形面に接近する向きに移動する過程で当該成形板の先端が前記成形面に対面する位置に移動し、前記成形板が前記成形面に対して離反する向きに移動する過程で当該成形板が、前記成形型の成形面に向けて供給される線材とは干渉しない位置に移動するように構成されていることを特徴とする巻線装置。

【請求項5】

請求項3または4に記載の巻線装置において、

前記成形型の回転に連動して、前記成形板を前記成形型の成形面に対して接近離反する方向に移動し、その成形板の接近離反方向への移動過程において当該成形板を前記接近離反方向と交差する方向に移動するカム機構を備えていることを特徴とする巻線装置。

【請求項6】

請求項3〜5のいずれか1つの巻線装置において、

ばねの弾性力によって前記成形板が線材を前記成形型の成形面に押し付けるように構成されていることを特徴とする巻線装置。

【請求項7】

請求項1または2記載の巻線方法、または、請求項3〜6のいずれか1つに記載の巻線装置によって導電線材をループ状に巻回することによって作製されたアンテナ。

【請求項8】

請求項7記載のアンテナにおいて、

導電線材がループ状に複数周巻かれているとともに、その各線材ループを構成する導電線材が一方向に積層されていることを特徴とするアンテナ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【公開番号】特開2011−129704(P2011−129704A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−286664(P2009−286664)

【出願日】平成21年12月17日(2009.12.17)

【出願人】(391053696)JOHNAN株式会社 (16)

【出願人】(509347608)城南マイクロデバイス株式会社 (1)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月17日(2009.12.17)

【出願人】(391053696)JOHNAN株式会社 (16)

【出願人】(509347608)城南マイクロデバイス株式会社 (1)

【Fターム(参考)】

[ Back to top ]