巻線装置及び巻線方法

【課題】コイル始端の長さを調整して、整線時に線材屑が発生しないコイルを製造する巻線装置を提供する。

【解決手段】回転可能に設けられた巻枠22に、供給機構から線材50が供給される。前記巻枠22の外周に、始端クランプ23が巻枠と同軸に回転可能に設けられ、線材50の始端を把持する。巻枠22、供給機構、始端クランプ23は駆動機構により駆動される。巻線開始前、始端クランプ23を固定して巻枠22のみを回転し、線材50の巻き始め位置に対する始端クランプ23の位置を、相対的に変更する。その後巻き始め位置に対する始端クランプ23の位置を固定して、巻枠22と始端クランプ23とを回転させ、巻枠22に線材50を巻回させる。

【解決手段】回転可能に設けられた巻枠22に、供給機構から線材50が供給される。前記巻枠22の外周に、始端クランプ23が巻枠と同軸に回転可能に設けられ、線材50の始端を把持する。巻枠22、供給機構、始端クランプ23は駆動機構により駆動される。巻線開始前、始端クランプ23を固定して巻枠22のみを回転し、線材50の巻き始め位置に対する始端クランプ23の位置を、相対的に変更する。その後巻き始め位置に対する始端クランプ23の位置を固定して、巻枠22と始端クランプ23とを回転させ、巻枠22に線材50を巻回させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、コイルを製造する巻線装置及び巻線方法に関する。

【背景技術】

【0002】

タービン発電機等において、固定子コイルが用いられている。固定子コイルは、固定子とコイルからなり、コイルの始端及び終端を電動機の極数に応じた固定子のスロットに挿入して接続することにより構成される。コイルはワイヤを渦巻状に巻回したものであり、このコイルを製造する巻線装置としては、従来から種々の提案がなされている。

【0003】

例えば、特許文献1では、コイル製造に伴う線材屑の発生を防止することができる巻線装置が提案されている。この装置では、回転部材に柱状の巻枠が取り付けられている。巻枠の先端には縦断溝が設けられており、ワイヤの始端をこの溝に導入し、回転部材を回転してワイヤを巻回する。

【0004】

ここで、ワイヤの供給量を必要量より少なく制御して予備的な巻線作業を行うことにより、溝に挿入されている始端が滑り出し、所望の量まで短くなる。これによって、コイルの始端の余分な線材を切断する作業は不要となり、切断で生じる線材屑の発生を防止できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−304627号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、製造したコイルを固定子の各スロットに挿入する場合、固定子のスロット位置と、他のコイルと接続する整線位置とにより、それぞれのコイルの始端および終端に必要な長さが異なってくる。ここで、特許文献1に記載された巻線装置では、コイル終端の長さは、終端のカット位置によってある程度は調整できる。

【0007】

これに対して、コイル始端の長さは溝から滑り出すワイヤの量によって決定される。そのため、溝の長さの範囲でしか長さを変えられず、さらに滑り出す量をワイヤ供給量で調整することは容易ではない。すなわち、特許文献1に記載の巻線装置で製造したコイルは、固定子にコイルを挿入して整線する際に異なる長さに対応させるために余分な始端を切断する必要があり、結局は線材屑が発生することが問題となる。

【0008】

本発明は、上述した課題を解決するためになされたものである。その目的は、コイルの始端の長さの調整を可能とすることにより、固定子にコイルを挿入して整線する際に線材屑が発生しないコイルを製造する巻線装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成するため、本発明の巻線装置は、以下の(a)〜(e)の構成を有する。

(a)回転可能に設けられた巻枠

(b)前記巻枠に線材を供給する供給機構

(c)前記巻枠を回転して前記線材を巻枠に巻回する巻線機構

(d)前記巻枠の円周方向外方に、前記巻枠と同軸に回転可能に設けられ、前記巻枠に巻回される線材の始端を把持する始端クランプ

(e)前記供給機構、前記巻線機構、及び前記始端クランプを駆動する駆動機構

(f)前記巻線機構に備えられた、前記巻枠における前記線材の巻き始め位置に対する前記始端クランプの位置を相対的に変更する位置変更機構

【図面の簡単な説明】

【0010】

【図1】実施形態の巻線装置の前方斜視図である。

【図2】(a)は始端クランプ23の拡大斜視図である。(b)はクランプストッパー25の拡大斜視図である。

【図3】巻線装置の後方斜視図である。

【図4】巻線装置の平面図で、ワイヤを巻回した状態を示す。

【図5】実施形態のワイヤ始端受渡し工程を示すフローチャートである。

【図6】ワイヤ始端受渡し工程における巻線部2及びワイヤ供給部3の正面模式図である。

【図7】ワイヤ始端受渡し工程における巻線部2及びワイヤ供給部3の平面模式図である。

【図8】実施形態のコイル始端長さ調整工程を示すフローチャートである。

【図9】コイル始端長さ調整工程における巻線部2及びワイヤ供給部3の正面模式図である。

【図10】コイル始端長さ調整工程における巻線部2及びワイヤ供給部3の平面模式図である。

【図11】実施形態のコイル終端長さ調整工程を示すフローチャートである。

【図12】コイル終端長さ調整工程における巻線部2及びワイヤ供給部3の正面模式図である。

【図13】コイル終端長さ調整工程における巻線部2及びワイヤ供給部3の平面模式図である。

【発明を実施するための形態】

【0011】

以下、本実施形態について、図面を用いて詳細に説明する。

【0012】

(1.実施形態の構成)

まず、本実施形態の巻線装置の構成について、図1〜4を参照して説明する。各図において、互いに直交するX、Y、Zの3軸を設定し、X軸が装置幅方向、Y軸が装置長手方向、Z軸が装置高さ方向に延びるものとする。

【0013】

(1−1.全体構成)

図1に示すように、巻線装置は、架台1に、ワイヤを巻回してコイルを形成する巻線部2と、巻線部2にワイヤを供給するワイヤ供給部3と、巻線部2及びワイヤ供給部3を駆動及び制御する駆動部4が設置されたものである。

以下、各部の構成について詳述する。

【0014】

(1−2.巻線部の構成)

巻線部2は、大別すると、以下のものから構成される。

(a)ワイヤが巻回される巻枠部材22

(b)ワイヤ供給部3から供給されるワイヤの始端を把持する始端クランプ23

(c)円盤21等から構成され、巻枠部材22にワイヤを巻回してコイルを形成する巻線機構

なお、巻線機構は、巻枠部材22と始端クランプ23との位置を相対的に変更して位置変更機構も備えている。

【0015】

巻枠部材22は、円盤21の表面上に突設されている。円盤21は、円盤面の中心を通り円盤面に直交する回転軸29に接続され回転可能となっている。巻枠部材22は、第1の巻枠22aと第2の巻枠22bとの一対の巻枠から構成される。第1の巻枠22aと第2の巻枠22bは四角柱であり、それぞれ円盤面に対してY軸方向に延びるように突設している。双方の巻枠は円盤面の円中心Oから等距離に離隔して対向している。

【0016】

第1の巻枠22aと第2の巻枠22bは断面が長方形である。本実施形態ではそれぞれの巻枠の、短尺の2つの面を側面とし、長尺の面のうち互いに向かい合う面を底面とし、底面と反対側の長尺の面を頂面とする。頂面は面取り加工されている。

【0017】

ワイヤは、それぞれの巻枠の間を、側面から頂面に掛け渡されるように巻回される。形成されるコイルは横断方向断面が略長方形となる。

【0018】

第1の巻枠22aは、円盤面側の基部から先端まで同一寸法である。これに対して、第2の巻枠22bは、円盤面側の基部から先端に向かうにつれて側面が拡張し、全体として厚みが増す形状となっている。これは、巻線後に取り外したコイルを一束にまとめたときにワイヤが整然と高密度に整ったコイルを得るためである。

【0019】

第1の巻枠22aと第2の巻枠22bは、ガイドレール26を介して円盤21に取り付けられている。ガイドレール26は円盤21の表面に敷設された一対のレールで、円盤面の円中心Oを通る垂直線に対してそれぞれが平行に延びる。第1の巻枠22aと第2の巻枠22bの基部は、それぞれガイドレール26上に取り付けられている。本実施形態では、第1の巻枠22aがガイドレール26上を、Z軸方向に移動可能に構成されている。この移動は、通常、円盤面に設けられた巻枠ブレーキ28で抑止されている。開閉機構27により、この巻枠ブレーキ28は解除できる。

【0020】

円盤21の外周部には、巻枠部材22を取り囲むように、リング状のレール24が設けられている。始端クランプ23は、このレール上を走行可能に設置されている。図2(a)に示すように、始端クランプ23の正面側には把持部23aが設けられている。把持部23aは、ワイヤ供給部3から供給されるワイヤの始端を把持する。背面側には、嵌入孔23b、係合部23cが設けられている。嵌入孔23bが設けられている部分は、円盤の外周部から円周方向に外方へ突出している。

【0021】

係合部23cは、レール24に係合する凹状の部材である。係合部23cは、例えば圧縮バネの付勢力によりクランプ駆動されるバネ式クランプによって構成され、空気の出し入れによってバネ力を制御する。空気を抜いた状態では、バネ力がレール24に付勢され、係合部23cとレール24との間に生じた摩擦力によって始端クランプ23はレール24上に固定保持される。反対に、空気を入れた状態ではバネが開放され、始端クランプ23はレール24上を走行可能となる。

【0022】

円盤21の外周部近傍に、クランプストッパー25が設けられている。クランプストッパー25は、図2(b)に示すように、L字形状の支持具であり、架台1に載置される底面と架台1から垂直方向に立設する垂直面から構成される。垂直面の端部に垂直面に対して直角に延びるピン25aが設けられている。ピン25aは、図示しない空気圧操作機構によりY軸方向に伸縮する。始端クランプ23が、円盤21の円中心Oを通る水平線と交わる位置にあるとき、ピン25aをY軸方向に伸ばすと、ピン25aは始端クランプ23の嵌入孔23bに嵌入する。

【0023】

(1−3.ワイヤ供給部の構成)

ワイヤ供給部3は、クランプカット部材31、ワイヤ送りローラ33、テンション機構32から構成される。ワイヤ供給部3全体は、Y軸ガイド35上に設置されている。Y軸ガイド35は、Y軸方向に延びるレール35aとモータ35bとから構成され、ワイヤ供給部3をY軸方向に移動させる。

【0024】

Y軸ガイド35上において、巻線部2に近い方から、クランプカット部材31、ワイヤ送りローラ33、テンション機構32が、円盤21の円中心Oからの水平な位置に配置される。テンション機構32、ワイヤ送りローラ33は、図示しない繰り出し装置から繰り出されたワイヤを支持及び運搬し、クランプカット部材31に受け渡す。

【0025】

クランプカット部材31はクランプカッタ31aと、前後機構31bと、ローラ31cとから構成される。クランプカッタ31aは、ワイヤを把持する把持機構とワイヤを切断するカッターを兼ね備える。前後機構31bは、クランプカッタ31aをY軸方向に少量移動させる機構で、巻線時に、クランプカッタ31aがワイヤを傷付けないようにワイヤ供給ライン上からクランプカッタ31aを退避させる。ローラ31cは、巻線部2に供給されるワイヤを支持する。

【0026】

クランプカット部材31は、X軸ガイド34上に設けられている。X軸ガイド34は、X軸方向に延在するレール34aとモータ34bとから構成され、クランプカット部材31をX軸方向に移動させる。

【0027】

(1−4.駆動部の構成)

駆動部4は、巻線部2及びワイヤ供給部3を駆動する駆動機構とその駆動機構を制御する制御装置47とで構成される。

【0028】

まず、駆動機構について説明する。回転支持機構41は、円盤21の背面側に設けられ、回転軸29を回転駆動する。回転力は、サーボモータ42から、駆動プーリ43、タイミングベルト44、従動プーリ45を介して、回転支持機構41に伝達される。サーボモータ42は、回転支持機構41の回転量や速度等を適宜制御可能である。回転支持機構41の制御により、巻枠部材22の回転量を制御し、コイルの巻量を設定することができる。

【0029】

図示しないが、駆動部4は、空気圧供給機構を備える。この空気圧供給機構により始端クランプ23、クランプカッタ31a、クランプストッパー25、開閉機構27及び巻枠ブレーキ28が駆動される。空気圧は、従動プーリ45に係合されたロータリジョイント46により、回転支持機構41を介して各部材へ供給される。これにより、円盤21が回転しても各部材に空気圧を供給することができる。

【0030】

制御装置47は、架台1内に設けられている。制御装置47は、各機器との入出力インターフェースを有するプログラマブルロジックコントローラー(PLC)とマンマシンインターフェースであるタッチスクリーンパネルから構成される。制御装置47は、巻線装置の起動/停止指令や各種パラメータ設定等を行う。制御装置47は、PLCとタッチスクリーンパネルの組み合わせ以外に、CPU、記憶部、インターフェース、表示部、入力部、機構制御部、通信部などを有する通常のコンピュータでも良い。制御装置47は、CPUがプログラムに基づいて実施する機能として、駆動機構を制御する機能や、表示部、入力部により各種パラメータ設定等を行う機能等を有する。

【0031】

制御装置47は、例えば、コイルの巻線量に応じて算出された巻枠部材22の回転数に応じて、サーボモータ42の回転量を制御する。なお、モータの駆動電源や制御装置47用の制御電源等は図示していないが、外部機器等により適宜供給される。

【0032】

(2.本実施形態の作用)

次に、本発明の実施形態の作用について、図5〜13を参照して説明する。

本実施形態の巻線装置でコイルを形成する工程は、大別して以下の3つの工程からなる。

(1)ワイヤ始端受け渡し

(2)コイル始端長調整(巻線開始)

(3)コイル終端長調整(巻線終了)

以下、各工程について詳細に説明する。

【0033】

(2−1.ワイヤ始端受け渡し)

図5に、ワイヤ供給部3から巻線部2へのワイヤ始端受け渡し工程のフローチャートを示す。さらに、図6及び図7において、この工程における巻線部2及びワイヤ供給部3の位置関係を模式的に示す。なお、図7においては、巻枠部材22は(a)のみに図示し、(b)〜(e)においては図示を省略している。

【0034】

(ステップS01:図6(a),図7(a))

図示しない繰り出し装置から繰り出されたワイヤ50は、テンション機構32及びワイヤガイド23によって運搬され、その始端をクランプカット部材31のクランプカッタ31aに把持される。図7(a)に示すように、始端クランプ23は係合部21cの駆動により円盤21のレール24に固定保持されており、(X1,Y2)に位置している。クランプカッタ31aは(X1,Y1)に位置する。また、第1の巻枠22a及び第2の巻枠22bは円盤21の円中心Oに直交する垂直線上に位置している。

【0035】

(ステップS02:図6(b),図7(b)〜(d))

ワイヤ50の始端を把持したクランプカット部材31は、下記(a)〜(c)に示すように移動される。移動はY軸ガイド35及びX軸ガイド34によってなされる。

(a)Y軸方向に、円盤21の円盤面から遠ざかるように移動し、(X2,Y1)の位置で停止する(図7(b))。

(b)X軸方向に、円盤21の円中心Oに近づくように移動し、(X2,Y3)の位置で停止する(図7(c))。

(c)Y軸方向に、円盤21の円盤面へ近づくように移動し、(X1,Y3)の位置で停止する(図7(d))。

【0036】

上記移動によって、始端クランプ23を跨ぐように移動して円盤21の円中心Oに近づく。かかる移動の結果、図6(b)に示すように、クランプカット部材31に把持されているワイヤ50は、始端クランプ23の把持部23a内に挿通された状態となる。

【0037】

(ステップS03:図6(b),図7(d))

ここで把持部23aを駆動することにより、ワイヤ50は始端クランプ23に把持される。同時に、クランプカット部材31のクランプカッタ31aを解除してクランプカット部材31からワイヤ50を解放する。これによって、ワイヤ50の始端はクランプカット部材31から始端クランプ23へ受け渡しされる。

【0038】

(ステップS04:図6(c),図7(e))

上記ステップS02の(a)〜(c)の移動を、逆の順序で行う。すなわち、クランプカット部材は、始端クランプ23を跨ぐように、円盤21の円中心Oから離れる方向に移動する。これによって、クランプカット部材31は受け渡し工程開始位置の(X1,Y1)に戻り、受け渡し工程が完了する。なお、クランプカット部材31のクランプカッタ31aは前後機構31bによってY軸方向に移動され、ワイヤ50に接触しないように退避される。

【0039】

(2−3.コイル始端長調整(巻線開始))

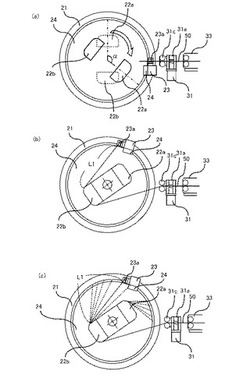

図8に、コイルの始端となる部分の長さを調整して巻線を開始する工程のフローチャートを示す。さらに、図9及び図10において、この工程における巻線部2及びワイヤ供給部3の位置関係を模式的に示す。なお、上述したように巻枠22bは基部から先端にかけて厚みが増す形状となっているため、正面及び平面から見た際に巻枠22aと同一形状とはならないが、説明の便宜上、図9及び図10においては同一形状に表示している。

【0040】

(ステップS05)

クランプストッパー25を駆動し、ピン25aを伸ばして始端クランプ23の嵌入孔23bに嵌入する。これにより、始端クランプ23はクランプストッパー25に係止される。続いて、始端クランプ23の係合部23cを解除して、レール24への固定保持を解除する。

【0041】

(ステップS06:図9(a),図10(a))

サーボモータ42を駆動し、回転支持機構41を回転する。その回転は回転軸29を介して円盤21に伝達される。上述したように、始端クランプ23はレール24への固定保持を解除されかつクランプストッパー25で係止されている。そのため、レール24は始端クランプ23の係合部23c内を摺動するのみで、始端クランプ23は回転しない。図9(a)に示すように、巻枠部材22のみが回転して、円中心Oの垂直線上にあった元の位置から角度α回転した位置で停止する。これによって、巻枠部材22に対する始端クランプ23の位置が相対的に変更された状態となる。

【0042】

(ステップS07)

始端クランプ23の係合部23cを再び駆動して、始端クランプ23をレール24に係合固定させる。続いて、クランプストッパー25のピン25aを始端クランプ23の嵌入孔23bから引き抜く。これにより、始端クランプ23は回転抑止状態を解除され、巻枠部材22と共に回転可能な状態となる。さらにステップS06で変更された巻枠部材22に対する位置が固定される。

【0043】

(ステップS08:図9(b),図10(b))

サーボモータ42を再び駆動し、巻線を開始する。円盤21の回転に従って、始端クランプ23が円周方向に移動する。この移動により、始端クランプ23に始端を把持されたワイヤ50が引き出され、巻枠22bの頂面の面取りされた角部に接触する。この接触位置がワイヤ50の巻き始め位置となる。その後さらに回転を進めると、図9(b)に示すように、ワイヤ50は巻枠22bの頂面から側面へ、巻枠22aの側面から頂面へ掛け渡されるように巻回されていく。ワイヤ50の、始端クランプ23から巻き始め位置までの部分がコイル始端L1となる。

【0044】

図9(c)に示すように、コイル始端L1の長さは、巻始め位置と始端クランプ23までの距離である。この距離は以下の二つの要素で決定される。

(a)巻始め位置…図9(c)に示すように、巻枠部材22の回転方向からみて、巻枠22a及び22bのそれぞれの側面から頂面に入る角部と、頂面から側面に入る角部のどちらが巻始め位置となるかによって、始端L1の最長・最短の長さの範囲が決定される。

(b)始端クランプ23の位置…巻始め位置に対して始端クランプ23を変化させることによって、(a)で定められた始端L1の長さの範囲内で、コイル始端L1の長さが決定される。

【0045】

必要とされるコイル始端L1の長さに応じて、上記(a)及び(b)の要素を決定し、これらの要素から巻枠部材22の回転角度αを算出する。この回転角度αを制御装置47に予め設定しておくことによって、コイル始端L1の長さを調整し、所望の長さとすることができる。

【0046】

(2−4.コイル終端長調整(巻線終了))

図11に、巻線終了後、コイル終端長を調整して切断する工程のフローチャートを示す。さらに、図12及び図13において、この工程における巻線部2及びワイヤ供給部3の位置関係を模式的に示す。なお、図12及び図13においても、説明の便宜上、第1の巻枠22a及び第2の巻枠22bを同一形状に図示している。

【0047】

(ステップS09:図12(a),図13(a))

ワイヤ50が巻枠部材22に巻回されるに従って、ワイヤ供給部3は円盤21の円盤面から遠ざかるように、Y軸方向に移動していく。それによって、図13(a)に示すように、ワイヤ50は重なり合うことなく螺旋を描いて巻枠部材22に巻回され、コイルを形成する。

【0048】

サーボモータ42と、ワイヤ供給部3を移動するY軸ガイド35を停止することによって巻線は終了する。巻枠部材22に巻かれたワイヤ50は、図12(a)に示すように、巻枠22bの角部において巻枠部材22から離れる。このワイヤ50が離れる位置がワイヤの巻き終わり位置となる。

【0049】

この巻き終わり位置からカットクランプ部材31のローラ31cまでの長さは、巻枠部材22の停止位置によって変化する。巻枠部材22の停止位置は、巻枠部材22の回転角度によって変更することができる。

【0050】

例えば、図12(a)においては、巻枠部材22の停止位置は、円中心Oの垂直線から角度β回転した位置である。この位置で巻枠部材22を停止させるための、巻線開始から終了までの巻枠部材22の回転角度θは、以下の式で求められる。

θ(deg.)=360×N(回転数)+β

【0051】

(ステップS10:図12(b),図13(b))

巻線終了時、図13(a)に示すように、クランプカット部材31はY軸ガイド35によって(X3,Y1)の位置に移動している。このクランプカット部材31を、X軸ガイド34によって、円盤21の円中心Oに近づくように、X軸方向に移動する。クランプカット部材31のローラ31cが、間に支持したワイヤ50を扱きながら移動する。クランプカット部材31は(X3,Y2)の位置で停止する。

【0052】

(ステップS11:図12(c),図13(c))

前後機構31bを駆動し、退避していたクランプカット部材31のクランプカッタ31a内に、ワイヤ50を挿通させる。クランプカッタ31aを駆動し、ワイヤ50を切断する。切断されたワイヤ50の、ワイヤ供給部3側の端部はクランプカッタ31aに把持され、次に形成するコイルの始端となる。

【0053】

ワイヤ50の、巻枠部材22における巻き終わり位置から、切断位置までの部分が、コイル終端L2となる。このコイル終端L2の長さは、上述のステップS09での、巻枠部材22の停止位置によって変化する。言い替えれば、巻枠部材22における巻き終わり位置に対するクランプカット部材31の位置を相対的に変更することで、コイル終端L2の長さを調整することができ、所望の長さとすることができる。

【0054】

この後、次のコイルの始端を把持したワイヤ供給部3は円盤21の円中心Oから離れるようにX軸方向に移動し、完成したコイルの取り出しの邪魔にならない位置に後退する。そして、開閉機構27によって巻枠ブレーキ28を解除し、第1の巻枠22aを第2の巻枠22bに向かって移動し、作業者がコイルを巻枠部材22から取り外す。

【0055】

(3.本実施形態の効果)

以上述べた実施形態によれば、以下の効果を得ることができる。

(1)巻線開始前に、始端クランプ23の位置を保持したまま、巻枠部材22を回転することによって、コイル始端L1の長さを変更することができる。すなわち、巻枠部材22におけるワイヤ50の巻き始め位置に対する始端クランプ23の位置を、相対的に変更することで、始端の長さを調節することができる。巻枠部材22の回転角度は予め設定しておくことができるので、始端長の調節は容易に行うことができる。異なる始端長のコイルを一つの巻線装置で製造する場合でも、コイル毎に必要な巻枠部材22の回転角度をプログラミングしておくことにより、そのようなコイルを自動的に製造することができる。巻枠の付け替えや手作業での調整が不要であるため、作業効率が向上する。さらに、このように始端長さを適宜変更したコイルは、固定子に挿入して整線する際の線材屑の発生を防ぐことができる。これにより、作業効率を向上し、かつ線材の無駄な消費や、線材屑廃棄のコストを減少させることができる。

【0056】

(2)さらに、巻線終了時に、巻枠部材22の停止位置を変更することによって、コイル終端L2の長さも変更することができる。すなわち、巻枠部材22におけるワイヤ50の巻き終わり位置に対する始端クランプ23の位置を、相対的に変更することで、終端の長さ調節が可能である。クランプカッタ31aをX軸方向に移動させることで、終端の長さはある程度調整することはできる。しかしながら、巻枠部材22の停止位置の変更は、巻枠部材の回転量の設定を変更するだけなので、より簡単に、より広い範囲で終端の調節ができる。コイル始端長L1と同様に、予めプログラミングしておくことで、1つの巻線装置で始端長の異なるコイルを容易に製造可能である。

【0057】

(4.他の実施形態)

本発明は、図示の実施形態に限定されるものではなく、下記の様な他の実施形態も包含する。

(1)上記実施形態においては、前記実施形態は、巻枠部材22を設けた円盤21の外周部にリング状のレール24を設け、このレール24に始端クランプ23を係合させた。しかしながら、この構成に変えて、円盤21aと別個の回転体、例えば円盤21aより大径の円盤の外周部に始端クランプ23を設ける構成としてもよい。その場合、小径の円盤21aと大径の円盤とを重ね合わせ、これら2枚の円盤を係合する係合部材を設け、これらが一体的または別個に回転するように切り替えるようにしてもよい。

【0058】

(2)上記実施形態においては、円盤の回転と始端クランプの係合・位置保持を組み合わせて巻枠部材22と始端クランプ23の相対的な位置を変更させる機構としたが、巻枠部材22と始端クランプ23のそれぞれにモータやギアなどの駆動機構を設けることもできる。例えば、上記(1)と同様に、始端クランプ23は、円盤21aと別個の回転体、例えば円盤21aより大径の円盤の外周部に設ける。この大径の円盤の外周に歯部を設けて歯車状とし、この円盤に、モータに接続された他の歯車を噛合させる構成とする。ワイヤ50の巻き始めは、巻枠部材22又は始端クランプ23をその駆動機構で移動させた後、双方の夫々の駆動機構で同期して回転させてもよいし、両者をブレーキ機構で一体化した後にいずれかの駆動機構で両者を回転させてもよい。

【0059】

(3)上記実施形態においては、巻枠として断面が長方形の四角柱を使用したが、巻枠の形状はこれに限定されない。製造するコイルの巻回形状に合わせて、断面が矩形や、その他の多角形や長円形などのものを使用できる。ただし、真円形のものは、線材の巻き始め箇所を特定することが難しいことから、好適とはいえない。

【0060】

(4)巻枠部材22は、必ずしも、2分割された巻枠からなるものを使用する必要はない。分割数は自由であり、また、1本の回転する柱の周囲に内外周に出没する複数の枠を形成し、巻き取った巻線を取り外す場合に、これらの枠を柱内に引き込んで巻枠の径を縮小するものも使用できる。

【0061】

(5)本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【符号の説明】

【0062】

1 架台

2 巻線部

3 ワイヤ供給部

4 駆動部

21 円盤

22 巻枠部材

22a 第1の巻枠

22b 第2の巻枠

23 始端クランプ

23a 把持部

23b 嵌入孔

23c 係合部

24 レール

25 クランプストッパー

25a ピン

26 ガイドレール

27 開閉機構

28 巻枠ブレーキ

29 回転軸

31 クランプカット部材

31a クランプカッタ

31b 前後機構

31c ローラ

32 テンション機構

33 ワイヤ送りローラ

34 X軸ガイド

35 Y軸ガイド

41 回転支持機構

42 サーボモータ

43 駆動プーリ

44 タイミングベルト

45 従動プーリ

46 ロータリジョイント

47 制御装置

50 ワイヤ

【技術分野】

【0001】

本発明の実施形態は、コイルを製造する巻線装置及び巻線方法に関する。

【背景技術】

【0002】

タービン発電機等において、固定子コイルが用いられている。固定子コイルは、固定子とコイルからなり、コイルの始端及び終端を電動機の極数に応じた固定子のスロットに挿入して接続することにより構成される。コイルはワイヤを渦巻状に巻回したものであり、このコイルを製造する巻線装置としては、従来から種々の提案がなされている。

【0003】

例えば、特許文献1では、コイル製造に伴う線材屑の発生を防止することができる巻線装置が提案されている。この装置では、回転部材に柱状の巻枠が取り付けられている。巻枠の先端には縦断溝が設けられており、ワイヤの始端をこの溝に導入し、回転部材を回転してワイヤを巻回する。

【0004】

ここで、ワイヤの供給量を必要量より少なく制御して予備的な巻線作業を行うことにより、溝に挿入されている始端が滑り出し、所望の量まで短くなる。これによって、コイルの始端の余分な線材を切断する作業は不要となり、切断で生じる線材屑の発生を防止できる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平10−304627号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、製造したコイルを固定子の各スロットに挿入する場合、固定子のスロット位置と、他のコイルと接続する整線位置とにより、それぞれのコイルの始端および終端に必要な長さが異なってくる。ここで、特許文献1に記載された巻線装置では、コイル終端の長さは、終端のカット位置によってある程度は調整できる。

【0007】

これに対して、コイル始端の長さは溝から滑り出すワイヤの量によって決定される。そのため、溝の長さの範囲でしか長さを変えられず、さらに滑り出す量をワイヤ供給量で調整することは容易ではない。すなわち、特許文献1に記載の巻線装置で製造したコイルは、固定子にコイルを挿入して整線する際に異なる長さに対応させるために余分な始端を切断する必要があり、結局は線材屑が発生することが問題となる。

【0008】

本発明は、上述した課題を解決するためになされたものである。その目的は、コイルの始端の長さの調整を可能とすることにより、固定子にコイルを挿入して整線する際に線材屑が発生しないコイルを製造する巻線装置を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記目的を達成するため、本発明の巻線装置は、以下の(a)〜(e)の構成を有する。

(a)回転可能に設けられた巻枠

(b)前記巻枠に線材を供給する供給機構

(c)前記巻枠を回転して前記線材を巻枠に巻回する巻線機構

(d)前記巻枠の円周方向外方に、前記巻枠と同軸に回転可能に設けられ、前記巻枠に巻回される線材の始端を把持する始端クランプ

(e)前記供給機構、前記巻線機構、及び前記始端クランプを駆動する駆動機構

(f)前記巻線機構に備えられた、前記巻枠における前記線材の巻き始め位置に対する前記始端クランプの位置を相対的に変更する位置変更機構

【図面の簡単な説明】

【0010】

【図1】実施形態の巻線装置の前方斜視図である。

【図2】(a)は始端クランプ23の拡大斜視図である。(b)はクランプストッパー25の拡大斜視図である。

【図3】巻線装置の後方斜視図である。

【図4】巻線装置の平面図で、ワイヤを巻回した状態を示す。

【図5】実施形態のワイヤ始端受渡し工程を示すフローチャートである。

【図6】ワイヤ始端受渡し工程における巻線部2及びワイヤ供給部3の正面模式図である。

【図7】ワイヤ始端受渡し工程における巻線部2及びワイヤ供給部3の平面模式図である。

【図8】実施形態のコイル始端長さ調整工程を示すフローチャートである。

【図9】コイル始端長さ調整工程における巻線部2及びワイヤ供給部3の正面模式図である。

【図10】コイル始端長さ調整工程における巻線部2及びワイヤ供給部3の平面模式図である。

【図11】実施形態のコイル終端長さ調整工程を示すフローチャートである。

【図12】コイル終端長さ調整工程における巻線部2及びワイヤ供給部3の正面模式図である。

【図13】コイル終端長さ調整工程における巻線部2及びワイヤ供給部3の平面模式図である。

【発明を実施するための形態】

【0011】

以下、本実施形態について、図面を用いて詳細に説明する。

【0012】

(1.実施形態の構成)

まず、本実施形態の巻線装置の構成について、図1〜4を参照して説明する。各図において、互いに直交するX、Y、Zの3軸を設定し、X軸が装置幅方向、Y軸が装置長手方向、Z軸が装置高さ方向に延びるものとする。

【0013】

(1−1.全体構成)

図1に示すように、巻線装置は、架台1に、ワイヤを巻回してコイルを形成する巻線部2と、巻線部2にワイヤを供給するワイヤ供給部3と、巻線部2及びワイヤ供給部3を駆動及び制御する駆動部4が設置されたものである。

以下、各部の構成について詳述する。

【0014】

(1−2.巻線部の構成)

巻線部2は、大別すると、以下のものから構成される。

(a)ワイヤが巻回される巻枠部材22

(b)ワイヤ供給部3から供給されるワイヤの始端を把持する始端クランプ23

(c)円盤21等から構成され、巻枠部材22にワイヤを巻回してコイルを形成する巻線機構

なお、巻線機構は、巻枠部材22と始端クランプ23との位置を相対的に変更して位置変更機構も備えている。

【0015】

巻枠部材22は、円盤21の表面上に突設されている。円盤21は、円盤面の中心を通り円盤面に直交する回転軸29に接続され回転可能となっている。巻枠部材22は、第1の巻枠22aと第2の巻枠22bとの一対の巻枠から構成される。第1の巻枠22aと第2の巻枠22bは四角柱であり、それぞれ円盤面に対してY軸方向に延びるように突設している。双方の巻枠は円盤面の円中心Oから等距離に離隔して対向している。

【0016】

第1の巻枠22aと第2の巻枠22bは断面が長方形である。本実施形態ではそれぞれの巻枠の、短尺の2つの面を側面とし、長尺の面のうち互いに向かい合う面を底面とし、底面と反対側の長尺の面を頂面とする。頂面は面取り加工されている。

【0017】

ワイヤは、それぞれの巻枠の間を、側面から頂面に掛け渡されるように巻回される。形成されるコイルは横断方向断面が略長方形となる。

【0018】

第1の巻枠22aは、円盤面側の基部から先端まで同一寸法である。これに対して、第2の巻枠22bは、円盤面側の基部から先端に向かうにつれて側面が拡張し、全体として厚みが増す形状となっている。これは、巻線後に取り外したコイルを一束にまとめたときにワイヤが整然と高密度に整ったコイルを得るためである。

【0019】

第1の巻枠22aと第2の巻枠22bは、ガイドレール26を介して円盤21に取り付けられている。ガイドレール26は円盤21の表面に敷設された一対のレールで、円盤面の円中心Oを通る垂直線に対してそれぞれが平行に延びる。第1の巻枠22aと第2の巻枠22bの基部は、それぞれガイドレール26上に取り付けられている。本実施形態では、第1の巻枠22aがガイドレール26上を、Z軸方向に移動可能に構成されている。この移動は、通常、円盤面に設けられた巻枠ブレーキ28で抑止されている。開閉機構27により、この巻枠ブレーキ28は解除できる。

【0020】

円盤21の外周部には、巻枠部材22を取り囲むように、リング状のレール24が設けられている。始端クランプ23は、このレール上を走行可能に設置されている。図2(a)に示すように、始端クランプ23の正面側には把持部23aが設けられている。把持部23aは、ワイヤ供給部3から供給されるワイヤの始端を把持する。背面側には、嵌入孔23b、係合部23cが設けられている。嵌入孔23bが設けられている部分は、円盤の外周部から円周方向に外方へ突出している。

【0021】

係合部23cは、レール24に係合する凹状の部材である。係合部23cは、例えば圧縮バネの付勢力によりクランプ駆動されるバネ式クランプによって構成され、空気の出し入れによってバネ力を制御する。空気を抜いた状態では、バネ力がレール24に付勢され、係合部23cとレール24との間に生じた摩擦力によって始端クランプ23はレール24上に固定保持される。反対に、空気を入れた状態ではバネが開放され、始端クランプ23はレール24上を走行可能となる。

【0022】

円盤21の外周部近傍に、クランプストッパー25が設けられている。クランプストッパー25は、図2(b)に示すように、L字形状の支持具であり、架台1に載置される底面と架台1から垂直方向に立設する垂直面から構成される。垂直面の端部に垂直面に対して直角に延びるピン25aが設けられている。ピン25aは、図示しない空気圧操作機構によりY軸方向に伸縮する。始端クランプ23が、円盤21の円中心Oを通る水平線と交わる位置にあるとき、ピン25aをY軸方向に伸ばすと、ピン25aは始端クランプ23の嵌入孔23bに嵌入する。

【0023】

(1−3.ワイヤ供給部の構成)

ワイヤ供給部3は、クランプカット部材31、ワイヤ送りローラ33、テンション機構32から構成される。ワイヤ供給部3全体は、Y軸ガイド35上に設置されている。Y軸ガイド35は、Y軸方向に延びるレール35aとモータ35bとから構成され、ワイヤ供給部3をY軸方向に移動させる。

【0024】

Y軸ガイド35上において、巻線部2に近い方から、クランプカット部材31、ワイヤ送りローラ33、テンション機構32が、円盤21の円中心Oからの水平な位置に配置される。テンション機構32、ワイヤ送りローラ33は、図示しない繰り出し装置から繰り出されたワイヤを支持及び運搬し、クランプカット部材31に受け渡す。

【0025】

クランプカット部材31はクランプカッタ31aと、前後機構31bと、ローラ31cとから構成される。クランプカッタ31aは、ワイヤを把持する把持機構とワイヤを切断するカッターを兼ね備える。前後機構31bは、クランプカッタ31aをY軸方向に少量移動させる機構で、巻線時に、クランプカッタ31aがワイヤを傷付けないようにワイヤ供給ライン上からクランプカッタ31aを退避させる。ローラ31cは、巻線部2に供給されるワイヤを支持する。

【0026】

クランプカット部材31は、X軸ガイド34上に設けられている。X軸ガイド34は、X軸方向に延在するレール34aとモータ34bとから構成され、クランプカット部材31をX軸方向に移動させる。

【0027】

(1−4.駆動部の構成)

駆動部4は、巻線部2及びワイヤ供給部3を駆動する駆動機構とその駆動機構を制御する制御装置47とで構成される。

【0028】

まず、駆動機構について説明する。回転支持機構41は、円盤21の背面側に設けられ、回転軸29を回転駆動する。回転力は、サーボモータ42から、駆動プーリ43、タイミングベルト44、従動プーリ45を介して、回転支持機構41に伝達される。サーボモータ42は、回転支持機構41の回転量や速度等を適宜制御可能である。回転支持機構41の制御により、巻枠部材22の回転量を制御し、コイルの巻量を設定することができる。

【0029】

図示しないが、駆動部4は、空気圧供給機構を備える。この空気圧供給機構により始端クランプ23、クランプカッタ31a、クランプストッパー25、開閉機構27及び巻枠ブレーキ28が駆動される。空気圧は、従動プーリ45に係合されたロータリジョイント46により、回転支持機構41を介して各部材へ供給される。これにより、円盤21が回転しても各部材に空気圧を供給することができる。

【0030】

制御装置47は、架台1内に設けられている。制御装置47は、各機器との入出力インターフェースを有するプログラマブルロジックコントローラー(PLC)とマンマシンインターフェースであるタッチスクリーンパネルから構成される。制御装置47は、巻線装置の起動/停止指令や各種パラメータ設定等を行う。制御装置47は、PLCとタッチスクリーンパネルの組み合わせ以外に、CPU、記憶部、インターフェース、表示部、入力部、機構制御部、通信部などを有する通常のコンピュータでも良い。制御装置47は、CPUがプログラムに基づいて実施する機能として、駆動機構を制御する機能や、表示部、入力部により各種パラメータ設定等を行う機能等を有する。

【0031】

制御装置47は、例えば、コイルの巻線量に応じて算出された巻枠部材22の回転数に応じて、サーボモータ42の回転量を制御する。なお、モータの駆動電源や制御装置47用の制御電源等は図示していないが、外部機器等により適宜供給される。

【0032】

(2.本実施形態の作用)

次に、本発明の実施形態の作用について、図5〜13を参照して説明する。

本実施形態の巻線装置でコイルを形成する工程は、大別して以下の3つの工程からなる。

(1)ワイヤ始端受け渡し

(2)コイル始端長調整(巻線開始)

(3)コイル終端長調整(巻線終了)

以下、各工程について詳細に説明する。

【0033】

(2−1.ワイヤ始端受け渡し)

図5に、ワイヤ供給部3から巻線部2へのワイヤ始端受け渡し工程のフローチャートを示す。さらに、図6及び図7において、この工程における巻線部2及びワイヤ供給部3の位置関係を模式的に示す。なお、図7においては、巻枠部材22は(a)のみに図示し、(b)〜(e)においては図示を省略している。

【0034】

(ステップS01:図6(a),図7(a))

図示しない繰り出し装置から繰り出されたワイヤ50は、テンション機構32及びワイヤガイド23によって運搬され、その始端をクランプカット部材31のクランプカッタ31aに把持される。図7(a)に示すように、始端クランプ23は係合部21cの駆動により円盤21のレール24に固定保持されており、(X1,Y2)に位置している。クランプカッタ31aは(X1,Y1)に位置する。また、第1の巻枠22a及び第2の巻枠22bは円盤21の円中心Oに直交する垂直線上に位置している。

【0035】

(ステップS02:図6(b),図7(b)〜(d))

ワイヤ50の始端を把持したクランプカット部材31は、下記(a)〜(c)に示すように移動される。移動はY軸ガイド35及びX軸ガイド34によってなされる。

(a)Y軸方向に、円盤21の円盤面から遠ざかるように移動し、(X2,Y1)の位置で停止する(図7(b))。

(b)X軸方向に、円盤21の円中心Oに近づくように移動し、(X2,Y3)の位置で停止する(図7(c))。

(c)Y軸方向に、円盤21の円盤面へ近づくように移動し、(X1,Y3)の位置で停止する(図7(d))。

【0036】

上記移動によって、始端クランプ23を跨ぐように移動して円盤21の円中心Oに近づく。かかる移動の結果、図6(b)に示すように、クランプカット部材31に把持されているワイヤ50は、始端クランプ23の把持部23a内に挿通された状態となる。

【0037】

(ステップS03:図6(b),図7(d))

ここで把持部23aを駆動することにより、ワイヤ50は始端クランプ23に把持される。同時に、クランプカット部材31のクランプカッタ31aを解除してクランプカット部材31からワイヤ50を解放する。これによって、ワイヤ50の始端はクランプカット部材31から始端クランプ23へ受け渡しされる。

【0038】

(ステップS04:図6(c),図7(e))

上記ステップS02の(a)〜(c)の移動を、逆の順序で行う。すなわち、クランプカット部材は、始端クランプ23を跨ぐように、円盤21の円中心Oから離れる方向に移動する。これによって、クランプカット部材31は受け渡し工程開始位置の(X1,Y1)に戻り、受け渡し工程が完了する。なお、クランプカット部材31のクランプカッタ31aは前後機構31bによってY軸方向に移動され、ワイヤ50に接触しないように退避される。

【0039】

(2−3.コイル始端長調整(巻線開始))

図8に、コイルの始端となる部分の長さを調整して巻線を開始する工程のフローチャートを示す。さらに、図9及び図10において、この工程における巻線部2及びワイヤ供給部3の位置関係を模式的に示す。なお、上述したように巻枠22bは基部から先端にかけて厚みが増す形状となっているため、正面及び平面から見た際に巻枠22aと同一形状とはならないが、説明の便宜上、図9及び図10においては同一形状に表示している。

【0040】

(ステップS05)

クランプストッパー25を駆動し、ピン25aを伸ばして始端クランプ23の嵌入孔23bに嵌入する。これにより、始端クランプ23はクランプストッパー25に係止される。続いて、始端クランプ23の係合部23cを解除して、レール24への固定保持を解除する。

【0041】

(ステップS06:図9(a),図10(a))

サーボモータ42を駆動し、回転支持機構41を回転する。その回転は回転軸29を介して円盤21に伝達される。上述したように、始端クランプ23はレール24への固定保持を解除されかつクランプストッパー25で係止されている。そのため、レール24は始端クランプ23の係合部23c内を摺動するのみで、始端クランプ23は回転しない。図9(a)に示すように、巻枠部材22のみが回転して、円中心Oの垂直線上にあった元の位置から角度α回転した位置で停止する。これによって、巻枠部材22に対する始端クランプ23の位置が相対的に変更された状態となる。

【0042】

(ステップS07)

始端クランプ23の係合部23cを再び駆動して、始端クランプ23をレール24に係合固定させる。続いて、クランプストッパー25のピン25aを始端クランプ23の嵌入孔23bから引き抜く。これにより、始端クランプ23は回転抑止状態を解除され、巻枠部材22と共に回転可能な状態となる。さらにステップS06で変更された巻枠部材22に対する位置が固定される。

【0043】

(ステップS08:図9(b),図10(b))

サーボモータ42を再び駆動し、巻線を開始する。円盤21の回転に従って、始端クランプ23が円周方向に移動する。この移動により、始端クランプ23に始端を把持されたワイヤ50が引き出され、巻枠22bの頂面の面取りされた角部に接触する。この接触位置がワイヤ50の巻き始め位置となる。その後さらに回転を進めると、図9(b)に示すように、ワイヤ50は巻枠22bの頂面から側面へ、巻枠22aの側面から頂面へ掛け渡されるように巻回されていく。ワイヤ50の、始端クランプ23から巻き始め位置までの部分がコイル始端L1となる。

【0044】

図9(c)に示すように、コイル始端L1の長さは、巻始め位置と始端クランプ23までの距離である。この距離は以下の二つの要素で決定される。

(a)巻始め位置…図9(c)に示すように、巻枠部材22の回転方向からみて、巻枠22a及び22bのそれぞれの側面から頂面に入る角部と、頂面から側面に入る角部のどちらが巻始め位置となるかによって、始端L1の最長・最短の長さの範囲が決定される。

(b)始端クランプ23の位置…巻始め位置に対して始端クランプ23を変化させることによって、(a)で定められた始端L1の長さの範囲内で、コイル始端L1の長さが決定される。

【0045】

必要とされるコイル始端L1の長さに応じて、上記(a)及び(b)の要素を決定し、これらの要素から巻枠部材22の回転角度αを算出する。この回転角度αを制御装置47に予め設定しておくことによって、コイル始端L1の長さを調整し、所望の長さとすることができる。

【0046】

(2−4.コイル終端長調整(巻線終了))

図11に、巻線終了後、コイル終端長を調整して切断する工程のフローチャートを示す。さらに、図12及び図13において、この工程における巻線部2及びワイヤ供給部3の位置関係を模式的に示す。なお、図12及び図13においても、説明の便宜上、第1の巻枠22a及び第2の巻枠22bを同一形状に図示している。

【0047】

(ステップS09:図12(a),図13(a))

ワイヤ50が巻枠部材22に巻回されるに従って、ワイヤ供給部3は円盤21の円盤面から遠ざかるように、Y軸方向に移動していく。それによって、図13(a)に示すように、ワイヤ50は重なり合うことなく螺旋を描いて巻枠部材22に巻回され、コイルを形成する。

【0048】

サーボモータ42と、ワイヤ供給部3を移動するY軸ガイド35を停止することによって巻線は終了する。巻枠部材22に巻かれたワイヤ50は、図12(a)に示すように、巻枠22bの角部において巻枠部材22から離れる。このワイヤ50が離れる位置がワイヤの巻き終わり位置となる。

【0049】

この巻き終わり位置からカットクランプ部材31のローラ31cまでの長さは、巻枠部材22の停止位置によって変化する。巻枠部材22の停止位置は、巻枠部材22の回転角度によって変更することができる。

【0050】

例えば、図12(a)においては、巻枠部材22の停止位置は、円中心Oの垂直線から角度β回転した位置である。この位置で巻枠部材22を停止させるための、巻線開始から終了までの巻枠部材22の回転角度θは、以下の式で求められる。

θ(deg.)=360×N(回転数)+β

【0051】

(ステップS10:図12(b),図13(b))

巻線終了時、図13(a)に示すように、クランプカット部材31はY軸ガイド35によって(X3,Y1)の位置に移動している。このクランプカット部材31を、X軸ガイド34によって、円盤21の円中心Oに近づくように、X軸方向に移動する。クランプカット部材31のローラ31cが、間に支持したワイヤ50を扱きながら移動する。クランプカット部材31は(X3,Y2)の位置で停止する。

【0052】

(ステップS11:図12(c),図13(c))

前後機構31bを駆動し、退避していたクランプカット部材31のクランプカッタ31a内に、ワイヤ50を挿通させる。クランプカッタ31aを駆動し、ワイヤ50を切断する。切断されたワイヤ50の、ワイヤ供給部3側の端部はクランプカッタ31aに把持され、次に形成するコイルの始端となる。

【0053】

ワイヤ50の、巻枠部材22における巻き終わり位置から、切断位置までの部分が、コイル終端L2となる。このコイル終端L2の長さは、上述のステップS09での、巻枠部材22の停止位置によって変化する。言い替えれば、巻枠部材22における巻き終わり位置に対するクランプカット部材31の位置を相対的に変更することで、コイル終端L2の長さを調整することができ、所望の長さとすることができる。

【0054】

この後、次のコイルの始端を把持したワイヤ供給部3は円盤21の円中心Oから離れるようにX軸方向に移動し、完成したコイルの取り出しの邪魔にならない位置に後退する。そして、開閉機構27によって巻枠ブレーキ28を解除し、第1の巻枠22aを第2の巻枠22bに向かって移動し、作業者がコイルを巻枠部材22から取り外す。

【0055】

(3.本実施形態の効果)

以上述べた実施形態によれば、以下の効果を得ることができる。

(1)巻線開始前に、始端クランプ23の位置を保持したまま、巻枠部材22を回転することによって、コイル始端L1の長さを変更することができる。すなわち、巻枠部材22におけるワイヤ50の巻き始め位置に対する始端クランプ23の位置を、相対的に変更することで、始端の長さを調節することができる。巻枠部材22の回転角度は予め設定しておくことができるので、始端長の調節は容易に行うことができる。異なる始端長のコイルを一つの巻線装置で製造する場合でも、コイル毎に必要な巻枠部材22の回転角度をプログラミングしておくことにより、そのようなコイルを自動的に製造することができる。巻枠の付け替えや手作業での調整が不要であるため、作業効率が向上する。さらに、このように始端長さを適宜変更したコイルは、固定子に挿入して整線する際の線材屑の発生を防ぐことができる。これにより、作業効率を向上し、かつ線材の無駄な消費や、線材屑廃棄のコストを減少させることができる。

【0056】

(2)さらに、巻線終了時に、巻枠部材22の停止位置を変更することによって、コイル終端L2の長さも変更することができる。すなわち、巻枠部材22におけるワイヤ50の巻き終わり位置に対する始端クランプ23の位置を、相対的に変更することで、終端の長さ調節が可能である。クランプカッタ31aをX軸方向に移動させることで、終端の長さはある程度調整することはできる。しかしながら、巻枠部材22の停止位置の変更は、巻枠部材の回転量の設定を変更するだけなので、より簡単に、より広い範囲で終端の調節ができる。コイル始端長L1と同様に、予めプログラミングしておくことで、1つの巻線装置で始端長の異なるコイルを容易に製造可能である。

【0057】

(4.他の実施形態)

本発明は、図示の実施形態に限定されるものではなく、下記の様な他の実施形態も包含する。

(1)上記実施形態においては、前記実施形態は、巻枠部材22を設けた円盤21の外周部にリング状のレール24を設け、このレール24に始端クランプ23を係合させた。しかしながら、この構成に変えて、円盤21aと別個の回転体、例えば円盤21aより大径の円盤の外周部に始端クランプ23を設ける構成としてもよい。その場合、小径の円盤21aと大径の円盤とを重ね合わせ、これら2枚の円盤を係合する係合部材を設け、これらが一体的または別個に回転するように切り替えるようにしてもよい。

【0058】

(2)上記実施形態においては、円盤の回転と始端クランプの係合・位置保持を組み合わせて巻枠部材22と始端クランプ23の相対的な位置を変更させる機構としたが、巻枠部材22と始端クランプ23のそれぞれにモータやギアなどの駆動機構を設けることもできる。例えば、上記(1)と同様に、始端クランプ23は、円盤21aと別個の回転体、例えば円盤21aより大径の円盤の外周部に設ける。この大径の円盤の外周に歯部を設けて歯車状とし、この円盤に、モータに接続された他の歯車を噛合させる構成とする。ワイヤ50の巻き始めは、巻枠部材22又は始端クランプ23をその駆動機構で移動させた後、双方の夫々の駆動機構で同期して回転させてもよいし、両者をブレーキ機構で一体化した後にいずれかの駆動機構で両者を回転させてもよい。

【0059】

(3)上記実施形態においては、巻枠として断面が長方形の四角柱を使用したが、巻枠の形状はこれに限定されない。製造するコイルの巻回形状に合わせて、断面が矩形や、その他の多角形や長円形などのものを使用できる。ただし、真円形のものは、線材の巻き始め箇所を特定することが難しいことから、好適とはいえない。

【0060】

(4)巻枠部材22は、必ずしも、2分割された巻枠からなるものを使用する必要はない。分割数は自由であり、また、1本の回転する柱の周囲に内外周に出没する複数の枠を形成し、巻き取った巻線を取り外す場合に、これらの枠を柱内に引き込んで巻枠の径を縮小するものも使用できる。

【0061】

(5)本発明は上記実施形態そのままに限定されるものではなく、実施段階ではその要旨を逸脱しない範囲で構成要素を変形して具体化できる。また、上記実施形態に開示されている複数の構成要素の適宜な組み合わせにより、種々の発明を形成できる。例えば、実施形態に示される全構成要素から幾つかの構成要素を削除してもよい。さらに、異なる実施形態にわたる構成要素を適宜組み合わせてもよい。

【符号の説明】

【0062】

1 架台

2 巻線部

3 ワイヤ供給部

4 駆動部

21 円盤

22 巻枠部材

22a 第1の巻枠

22b 第2の巻枠

23 始端クランプ

23a 把持部

23b 嵌入孔

23c 係合部

24 レール

25 クランプストッパー

25a ピン

26 ガイドレール

27 開閉機構

28 巻枠ブレーキ

29 回転軸

31 クランプカット部材

31a クランプカッタ

31b 前後機構

31c ローラ

32 テンション機構

33 ワイヤ送りローラ

34 X軸ガイド

35 Y軸ガイド

41 回転支持機構

42 サーボモータ

43 駆動プーリ

44 タイミングベルト

45 従動プーリ

46 ロータリジョイント

47 制御装置

50 ワイヤ

【特許請求の範囲】

【請求項1】

回転可能に設けられた巻枠と、

前記巻枠に線材を供給する供給機構と、

前記巻枠を回転して前記線材を巻枠に巻回する巻線機構と、

前記巻枠の円周方向外方に、前記巻枠と同軸に回転可能に設けられ、前記巻枠に巻回される線材の始端を把持する始端クランプと、

前記供給機構、前記巻線機構、及び前記始端クランプを駆動する駆動機構と、を有し、

前記巻線機構が、前記巻枠における前記線材の巻き始め位置に対する前記始端クランプの位置を相対的に変更する位置変更機構を備えることを特徴とする巻線装置。

【請求項2】

前記供給機構は、前記線材の始端を把持して前記始端クランプに受け渡し、前記巻枠に巻回された線材の終端を切断するクランプカッタを備え、

前記位置変更機構は、前記巻枠における線材の巻き終わり位置に対する前記クランプカッタの位置を相対的に変更することを特徴とする請求項1に記載の巻線装置。

【請求項3】

前記位置変更機構は、

回転可能に設けられた円盤と、

前記円盤の外周部に設けられたリング状のレールとを備え、

前記円盤の表面に巻枠が設けられ、

前記始端クランプは前記リング状のレールに沿って移動可能に且つ前記レールの所定位置に固定可能に設けられていることを特徴とする、請求項1又は2に記載の巻線装置。

【請求項4】

前記位置変更機構は、

回転可能に設けられた円盤と、

前記円盤の外周部に設けられた回転体とを備え、

前記円盤の表面に巻枠が設けられ、

前記回転体の外周に前記始端クランプが設けられ、

前記円盤と回転体とは、一体に又は別体に回転可能に設けられていることを特徴とする請求項1又は2に記載の巻線装置。

【請求項5】

前記位置変更機構は、

回転可能に設けられた円盤と、

前記円盤の外周部に設けられた回転体とを備え、

前記円盤の表面に巻枠が設けられ、

前記回転体の外周に前記始端クランプが設けられ、

前記円盤と前記回転体とに別個に設けられた回転機構を備えていることを特徴とする請求項1又は2に記載の巻線装置。

【請求項7】

回転可能に設けられた巻枠に線材を巻回する巻線方法において、

前記巻枠の円周方向外方に、前記巻枠と同軸に回転可能に設けられた始端クランプに、前記線材を供給し、前記線材の始端を把持させるステップと、

前記巻枠における線材の巻き始め位置に対する前記始端クランプの位置を、相対的に変更して、前記線材の始端長を調整するステップと、

前記巻枠と前記始端クランプとを回転させ、前記始端クランプに始端を把持された線材を巻枠に巻回させるステップと、

を有することを特徴とする巻線方法。

【請求項8】

前記巻枠における線材の巻き終わり位置に対して、前記線材の終端を切断するクランプカッタの相対的な位置を変更した後に、前記クランプカッタにより前記線材の終端を切断することで、前記線材の終端長を調整するステップを更に有することを特徴とする請求項7に記載の巻線方法。

【請求項1】

回転可能に設けられた巻枠と、

前記巻枠に線材を供給する供給機構と、

前記巻枠を回転して前記線材を巻枠に巻回する巻線機構と、

前記巻枠の円周方向外方に、前記巻枠と同軸に回転可能に設けられ、前記巻枠に巻回される線材の始端を把持する始端クランプと、

前記供給機構、前記巻線機構、及び前記始端クランプを駆動する駆動機構と、を有し、

前記巻線機構が、前記巻枠における前記線材の巻き始め位置に対する前記始端クランプの位置を相対的に変更する位置変更機構を備えることを特徴とする巻線装置。

【請求項2】

前記供給機構は、前記線材の始端を把持して前記始端クランプに受け渡し、前記巻枠に巻回された線材の終端を切断するクランプカッタを備え、

前記位置変更機構は、前記巻枠における線材の巻き終わり位置に対する前記クランプカッタの位置を相対的に変更することを特徴とする請求項1に記載の巻線装置。

【請求項3】

前記位置変更機構は、

回転可能に設けられた円盤と、

前記円盤の外周部に設けられたリング状のレールとを備え、

前記円盤の表面に巻枠が設けられ、

前記始端クランプは前記リング状のレールに沿って移動可能に且つ前記レールの所定位置に固定可能に設けられていることを特徴とする、請求項1又は2に記載の巻線装置。

【請求項4】

前記位置変更機構は、

回転可能に設けられた円盤と、

前記円盤の外周部に設けられた回転体とを備え、

前記円盤の表面に巻枠が設けられ、

前記回転体の外周に前記始端クランプが設けられ、

前記円盤と回転体とは、一体に又は別体に回転可能に設けられていることを特徴とする請求項1又は2に記載の巻線装置。

【請求項5】

前記位置変更機構は、

回転可能に設けられた円盤と、

前記円盤の外周部に設けられた回転体とを備え、

前記円盤の表面に巻枠が設けられ、

前記回転体の外周に前記始端クランプが設けられ、

前記円盤と前記回転体とに別個に設けられた回転機構を備えていることを特徴とする請求項1又は2に記載の巻線装置。

【請求項7】

回転可能に設けられた巻枠に線材を巻回する巻線方法において、

前記巻枠の円周方向外方に、前記巻枠と同軸に回転可能に設けられた始端クランプに、前記線材を供給し、前記線材の始端を把持させるステップと、

前記巻枠における線材の巻き始め位置に対する前記始端クランプの位置を、相対的に変更して、前記線材の始端長を調整するステップと、

前記巻枠と前記始端クランプとを回転させ、前記始端クランプに始端を把持された線材を巻枠に巻回させるステップと、

を有することを特徴とする巻線方法。

【請求項8】

前記巻枠における線材の巻き終わり位置に対して、前記線材の終端を切断するクランプカッタの相対的な位置を変更した後に、前記クランプカッタにより前記線材の終端を切断することで、前記線材の終端長を調整するステップを更に有することを特徴とする請求項7に記載の巻線方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−105795(P2013−105795A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−246943(P2011−246943)

【出願日】平成23年11月10日(2011.11.10)

【出願人】(391017540)東芝ITコントロールシステム株式会社 (107)

【出願人】(500414800)東芝産業機器製造株式会社 (137)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月10日(2011.11.10)

【出願人】(391017540)東芝ITコントロールシステム株式会社 (107)

【出願人】(500414800)東芝産業機器製造株式会社 (137)

【Fターム(参考)】

[ Back to top ]