布基礎の補強構造

【課題】建物の構造に対応して、確実に且つ効率よく布基礎を補強できるようにする。

【解決手段】布基礎(1)の少なくとも一方の側面(3)に高強度繊維シート(4)を接着剤で接着してある。布基礎(1)の側面(3)には、長さ方向に1または複数の固定用部材(11)を固定してある。固定用部材(11)は、建物(10)の耐力壁(9)の下方と、耐力壁(9)から所定長さ離れた近傍補強部(15)とに配置されている。固定用部材(11)は、支持部(12)と接着部(13)とを備える。支持部(12)は一方の端部を布基礎(1)に固定し、他方の端部側に接着部(13)を支持している。接着部(13)は、高強度繊維シート(4)のうちの、布基礎(1)に対する接着面とは反対側の表面に接着して、高強度繊維シート(4)と一体化してある。

【解決手段】布基礎(1)の少なくとも一方の側面(3)に高強度繊維シート(4)を接着剤で接着してある。布基礎(1)の側面(3)には、長さ方向に1または複数の固定用部材(11)を固定してある。固定用部材(11)は、建物(10)の耐力壁(9)の下方と、耐力壁(9)から所定長さ離れた近傍補強部(15)とに配置されている。固定用部材(11)は、支持部(12)と接着部(13)とを備える。支持部(12)は一方の端部を布基礎(1)に固定し、他方の端部側に接着部(13)を支持している。接着部(13)は、高強度繊維シート(4)のうちの、布基礎(1)に対する接着面とは反対側の表面に接着して、高強度繊維シート(4)と一体化してある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、住宅等の建物の布基礎を補強する補強構造に関し、さらに詳しくは、建物の構造に対応して確実に且つ効率よく補強できる、布基礎の補強構造に関する。

【背景技術】

【0002】

最近の住宅の布基礎には、鉄筋コンクリート構造(以下、RC構造ともいう。)の布基礎として施工されることが多く、これらの布基礎は、地盤沈下や地震に対して所定の強度を有する構造になっている。しかし、古い住宅、具体的にはRC構造の基礎として施工すべき旨が法規で定められた昭和56年より以前の住宅については、無筋コンクリート構造の布基礎を採用している場合が多い。

【0003】

これらの無筋コンクリートの布基礎は、何らかの補強対策を施すのが望ましく、具体的には、既存の無筋コンクリートの布基礎に鉄筋コンクリートの増し打ちによる補強などが行われている。しかしながら、鉄筋コンクリートの増し打ちによる補強は、工期的にも費用的にも実用的ではない問題があり、また、既存建物の布基礎に対し、地震や不同沈下に起因する面内曲げモーメントに抵抗できるだけの、十分な補強効果が容易に得られないという問題があった。

【0004】

上記の問題点を解消するため、従来、布基礎の側面に高強度繊維シートを貼り付けて補強することが提案されている(例えば、特許文献1参照、以下、従来技術という。)。

この従来技術は、布基礎の両面の所定高さ位置に、アラミド繊維などの高強度繊維からなるシートを接着剤で接着する補強構造である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−132081号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記の従来技術では、布基礎の側面に高強度繊維シートを接着するだけであるので、鉄筋コンクリートの増し打ちに比べて、短期間で安価に施工でき、しかも高強度繊維シートが布基礎と一体化することにより、高い補強効果を得る利点がある。しかしながらこの従来技術では、上記の高強度繊維シートを接着剤で接着するだけであるので、風力や地震などに起因して布基礎上の建物に水平荷重が加わると、上記の布基礎へ大きな負荷が不均一に加わり、その応力が集中した部分やその周囲で高強度繊維シートに強い引張力が加わって、その高強度繊維シートが布基礎から剥離する虞があった。この剥離が生じると、高強度繊維シートは残りの接着している部分同士を単に接続しているだけの状態となり、中間の剥離している部分は、高い応力が加わり易いにもかかわらず、布基礎と高強度繊維シートとが別体となるので、布基礎を十分に補強できなくなる問題がある。

【0007】

特に布基礎上の建物が耐力壁で支える壁構造の場合、設計上、建物に加わる負荷はこの耐力壁で受けることになっている。このため、上記の高強度繊維シートで補強された布基礎は、この耐力壁が配置された部位に大きな負荷が加わることが多いので、この部位で高強度繊維シートの剥離を生じる虞が高い。そしてこの剥離を生じた場合は、その連続して剥離した長さが長くなるほど、必要な設計強度を充足しなくなる問題がある。

【0008】

本発明の技術的課題は上記の問題点を解消し、建物の構造に対応して、確実に且つ効率よく布基礎を補強できる、布基礎の補強構造を提供することにある。

【課題を解決するための手段】

【0009】

本発明は上記の課題を解決するために、例えば本発明の実施の形態を示す図1から図10に基づいて説明すると、次のように構成したものである。

すなわち、本発明は布基礎の補強構造に関し、布基礎(1)の少なくとも一方の側面(3)に高強度繊維シート(4)を接着剤で接着してある布基礎の補強構造であって、上記の布基礎(1)の側面(3)には、長さ方向の1または複数個所に固定用部材(11)が固定してあり、上記の固定用部材(11)は、上記の高強度繊維シート(4)のうちの、布基礎(1)に対する接着面とは反対側の表面に接着することで、この高強度繊維シート(4)と一体化してあることを特徴とする。

【0010】

上記の高強度繊維シートは、布基礎の側面へ接着剤で接着されて固定されている。この固定に加えて、上記の固定用部材を配設した部位では、高強度繊維シートのうちの、布基礎に対する接着面とは反対側の表面が、この固定用部材に接着され一体化しているので、この表面も、固定用部材を介して布基礎に固定されている。この結果、この固定用部材を配設した部位では、布基礎と高強度繊維シートとがしっかりと一体化しており、風力や地震などに起因して布基礎へ負荷が不均一に加わっても、固定用部材を配設した部位では剥離することがなく、その周囲においても簡単には剥離しない。また、仮にその間で高強度繊維シートが剥離したとしても、上記の固定用部材の配設間隔を設定することによりその剥離長さを短く抑制できる。この結果、布基礎は側面の高強度繊維シートにより確実に補強され、高い強度特性が発揮される。

なお、上記の固定用部材と高強度繊維シートとの接着は、布基礎の側面へ高強度繊維シートを接着する際の接着剤を用いると簡単に施工できて好ましい。しかしこの接着は、上記の接着剤と同種または異種の接着剤を、布基礎に接着固定された高強度繊維シートと固定用部材との、いずれか一方または両方に塗布することで行ってもよい。

【0011】

上記の固定用部材は、高強度繊維シートのうちの、布基礎に対する接着面とは反対側の表面に接着できるものであればよく、特定の構造のものに限定されない。例えば、布基礎を貫通する支持部の両端に接着部を備えたものであってもよい。この場合は布基礎に形成した貫通孔に支持部を挿通し、両端に設けた接着部を互いに近接させることにより、例えば布基礎の両側面に接着した各高強度繊維シートへ押しつけて、両接着部をそれぞれ高強度繊維シートにしっかりと接着できる利点がある。

【0012】

しかし上記の固定用部材が支持部と接着部とを備えており、この支持部の一方の端部が上記の布基礎に固定され、他方の端部側に上記の接着部が支持してあり、この接着部が上記の高強度繊維シートのうちの、布基礎に対する接着面とは反対側の表面に接着面を備える場合には、上記の布基礎に埋設用穴を形成してこの埋設用穴内に支持部の一端を固定したのち、上記の接着面を高強度繊維シートへ接着するだけでよく、簡単かつ確実に固定できて好ましい。しかもこの場合は、高強度繊維シートを接着したのち上記の埋設用穴を容易に形成できるので、布基礎の側面への高強度繊維シートの接着を容易に施工できる利点もある。なお、上記の支持部は、例えばボルトやピンなどが好ましく用いられるが、布基礎にしっかりと固定されればよく、これらの構造のものに限定されない。

【0013】

上記の接着部は、特定の形状に限定されず、また上記の接着面は任意の大きさであってもよい。例えばこの接着部は、布基礎の立上り部の高さとほぼ同じ寸法の上下幅を備えることができ、この場合は、固定用部材が大形化するものの、上記の接着により高強度繊維シートを所定位置で確実に固定できる利点がある。また上記の接着部が高強度繊維シートの長さ方向に長い寸法を備えると、広い範囲に亘って高強度繊維シートに接着でき、布基礎にこの高強度繊維シートをしっかりと一体化できて好ましい。

ただし上記の接着部は、上記の接着面が高強度繊維シートの上下幅とほぼ等しい上下幅を備えると、固定用部材を過剰に大形化することなく、この接着面と高強度繊維シートとの接着力を最大限に発揮できるので、効率よく且つ効果的に高強度繊維シートをしっかりと固定できて好ましい。なお、布基礎の側面へ、互いに上下幅の異なる複数枚の高強度繊維シートを重ねて接着する場合には、上記の接着部は、細幅と広幅のいずれの高強度繊維シートの、上下幅とほぼ等しい上下幅であってもよい。

【0014】

上記の固定用部材の配設は、特定の位置に限定されないが、応力が集中する部分やその近傍が好ましく、例えば、上記の布基礎上に設置される建物のうちの、耐力壁の下方に配設されると、効果的に補強できてより好ましい。

【0015】

ここで、上記の耐力壁とは、建築物において地震や風などの水平荷重(横からの力)に抵抗する能力をもつ壁のことをいい、構造的に固定されていない壁や、開口面積の広い窓や出入口等を備えた壁などは一般に除外される。ただし、間仕切壁など、固定方法が不完全で抵抗力の低い、いわゆる準耐力壁は含んでいてもよい。

【0016】

布基礎の上方に設置された建物が水平荷重を受けると、その布基礎に発生する曲げ応力は、耐力壁の端部の下方で最大となり、耐力壁から離れるにつれて漸減する。従って、耐力壁の下部近傍にも大きな曲げ応力が加わることとなるので、上記の固定用部材は、耐力壁の下方に加えて、さらにその耐力壁から所定長さ離れた近傍補強部にも、1または複数の上記の固定用部材が配設してあると、より好ましい。この場合、耐力壁の下方とこの近傍補強部との間に固定用部材を配設することも可能である。

【0017】

上記の近傍補強部は、建物の高さや階数によっても異なり、特定の範囲に限定されず、高さが高いほど、また階数が大きいほど、広い範囲に設定されるが、通常、上記の耐力壁の端部から、布基礎の立上り部の高さの0.5倍の寸法だけ離隔した位置と、立上り部の高さの3倍の寸法だけ離隔した位置との間に設定され、より好ましくは、布基礎の立上り部の高さの1倍の寸法と2倍の寸法との間に設定される。上記の水平荷重による曲げ応力はこれらの範囲まで影響することが多く、この範囲内に上記の固定用部材を配設すると、一層効果的に布基礎を補強できるからである。

【0018】

上述のとおり、布基礎の上方に設置された建物が水平荷重を受けると、その布基礎に発生する曲げ応力は耐力壁の端部の下方で最大となる。このため、上記の布基礎上に設置される建物が耐力壁を備えている場合、上記の布基礎には、上記の耐力壁の端部の直下から布基礎の立上り部の高さの1倍の距離までの範囲内に壁端下部領域を設定し、この壁端下部領域内に1または複数の上記の固定用部材を配設すると、布基礎をしっかりと補強できて好ましい。上記の壁端下部領域は、より好ましくは、立上り部の高さの0.5倍の距離までの範囲内に設定される。

【0019】

上記の固定用部材を布基礎の長さ方向に沿って複数配設する場合、その配設間隔は特定の寸法に限定されないが、各固定用部材の配設間隔は、布基礎の立上り部の高さの0.75〜2.5倍の範囲内に設定してあると、固定用部材間で、高強度繊維シートが布基礎の側面から剥離することを効果的に防止でき、好ましい。

また上記の固定用部材を布基礎の長さ方向に沿って複数配設する場合、その配設間隔が等間隔であると、固定用部材の配設施工が容易であるうえ、固定用部材間での高強度繊維シートの布基礎からの剥離を、均等に防止できて好ましい。

【0020】

上記の固定用部材の配設位置や配設間隔とは、通常、その固定用部材の接着面の中央での位置をいうが、施工時等の寸法誤差を有していてもよい。また、上記の近傍補強部や壁端下部領域に配設する場合は、その近傍補強部の範囲内や壁端下部領域内に接着面の一部が位置するものも含む。

【0021】

上記の固定用部材は、上記の布基礎の側面のうち、上下方向のいずれの部位に配設してもよいが、布基礎の側面のうちの上部と下部とにそれぞれ配設してあると、特に布基礎の曲げ応力に対し、効果的に高強度繊維シートを布基礎の側面にしっかりと固定できて好ましい。

【0022】

上記の高強度繊維シートは、高強度連続繊維を一方向に揃えた一方向繊維シートであってもよく、高強度連続繊維を直交2方向に配置した二方向繊維シートであってもよい。しかしこの強度繊維シートが、構成繊維を布基礎の長さ方向に配置した一方向繊維シートを複数含み、これらの一方向繊維シートは、布基礎の側面のうちの、少なくとも上部と下部とにそれぞれ敷設してあると、特に曲げ応力に対して布基礎を効果的に補強できて好ましい。

なお、上記の高強度繊維シートは、布基礎の側面のうち、全長に亘って敷設すると確実るに補強できて好ましいが、例えば建物の耐力壁から遠く離れた部位などは、敷設を省略することも可能である。

また、上記の固定用部材は高強度繊維シートが敷設されている部位に配設されるが、この固定用部材も、高強度繊維シートが敷設されている部位のうち、例えば建物の耐力壁から遠く離れて大きな応力を受ける虞がない部位などは、省略することも可能である。

【0023】

上記の高強度繊維シートは、構成繊維が引張強度の高い連続繊維であればよく、特定の材質に限定されない。具体的には、アラミド繊維、ポリエステル繊維、高強度ポリオレフィン繊維、強力ポリアミド繊維、強力ポリビニルアルコール繊維等の有機繊維や、炭素繊維、ガラス繊維、セラミック繊維等の無機繊維などが、単独であるいはこれらを組み合わせたりして用いることができる。中でも、アラミド繊維が強度特性や施工時の取扱い性などの観点から、特に好ましい。これらの高強度繊維は、連続繊維であればよく、その繊維の太さも、建築資材としての機能を充分に発揮できる太さであればよく、特定のものに限定されない。

【0024】

上記の高強度繊維シートを布基礎へ接着する接着剤や、高強度繊維シートと固定用部材とを接着する接着剤としては、例えばエポキシ系、メタクリル系、ポリエステル系、ビニルエステル系、フェノール系、ポリイミド系等の熱硬化性樹脂を用いた有機系接着剤や、例えばアルカリ金属ケイ酸塩系、コロイダルシリカ系、リン酸塩系、セメント系等の常温あるいは加熱硬化型の無機系結合剤を用いた接着剤、例えば常温あるいは加熱硬化型有機・無機複合材料からなる接着剤等を用いることができ、中でもエポキシ樹脂系やメタクリル樹脂系の接着剤が、特に好ましく用いられる。

【発明の効果】

【0025】

本発明は上記のように構成され作用することから、次の効果を奏する。

【0026】

(1) 上記の高強度繊維シートは、上記の接着剤と固定用部材により布基礎へしっかりと固定されているので、布基礎の側面からの剥離を防止でき、仮に、固定用部材の配設位置以外で高強度繊維シートが剥離したとしても、その配設間隔を設定することによりその剥離長さを短く抑制できる。この結果、上記の布基礎を高強度繊維シートで確実に補強でき、この布基礎に要求される高い設計強度を充分に発揮することができる。

(2) 上記の固定用部材は、耐力壁の下方やその近傍など、応力が集中する部位へ容易に配置できるので、建物の構造に適応させて、確実に且つ効率よく布基礎を補強することができる。

【図面の簡単な説明】

【0027】

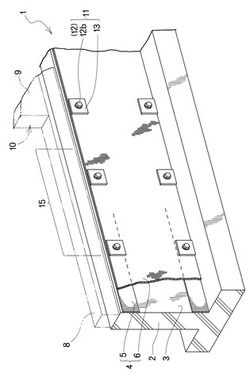

【図1】本発明の第1実施形態を示す、布基礎の補強構造の破断斜視図である。

【図2】第1実施形態の、布基礎の一部破断正面図である。

【図3】第1実施形態の、布基礎の要部の拡大平面図である。

【図4】第1実施形態の、壁端下部領域近傍の正面図である。

【図5】第1実施形態の変形例を示す、布基礎の一部破断正面図である。

【図6】本発明の第2実施形態を示す、布基礎の正面図である。

【図7】第2実施形態の変形例を示す、布基礎の正面図である。

【図8】第1実施形態の他の変形例を示す、布基礎の一部破断正面図である。

【図9】布基礎の強度試験方法を説明する概略構成図である。

【図10】本発明の布基礎の補強構造の強度測定結果を比較例と対比して示す、対比表である。

【発明を実施するための形態】

【0028】

以下、図面に基づいて本発明を具体的に説明する。

図1に示すように、この布基礎(1)には立上り部(2)の一方の側面(3)(以下、基礎側面ともいう。)に、アラミド繊維からなる高強度繊維シート(4)がエポキシ樹脂やメタクリル樹脂等の接着剤を用いて接着してある。この高強度繊維シート(4)は、構成繊維が布基礎(1)の長さ方向に配置された2枚の一方向繊維シート(5・5)と、構成繊維が布基礎(1)の長さ方向と高さ方向とに配置された1枚の二方向繊維シート(6)とを含んでいる。上記の一方向繊維シート(5)は、上記の基礎側面(3)のうちの、上部と下部とにそれぞれ貼り付けてあり、その一方向繊維シート(5)の外側へ重ねた状態に、上記の二方向繊維シート(6)が上記の基礎側面(3)のほぼ全面を覆う状態に貼り付けてある。この一方向繊維シート(5)は主に曲げ応力に対して布基礎(1)を補強し、二方向繊維シート(6)は主にせん断応力に対して布基礎(1)を補強する。

なおこの実施形態では、一方向繊維シート(5)の外側へ重ねた状態に二方向繊維シート(6)を貼り付けた。しかし本発明では、最初に二方向繊維シート(6)を貼り付け、その外側へ重ねるように一方向繊維シート(5)を貼り付けてもよい。

【0029】

上記の布基礎(1)の上面には、土台(8)の上に耐力壁(9)を備えた建物(10)が設置される。上記の基礎側面(3)には、図1と図2に示すように、上記の耐力壁(9)の下方に固定用部材である固定用金物(11)が配設されており、さらにその耐力壁(9)から所定長さ離れた近傍補強部(15)に1または複数の固定用金物(11)が配設してある。

上記の近傍補強部(15)は、上記の耐力壁(9)の近傍に設定されておればよく、例えば耐力壁(9)の端部から、布基礎(1)の立上り部(2)の高さ(H)の0.5倍の寸法(L1)と、立上り部(2)の高さ(H)の3倍の寸法(L2)との間の範囲内に設定される。例えばこの第1実施形態では、耐力壁(9)から近傍補強部(15)の近位置までの寸法(L1)は立上り部(2)の高さ(H)の0.5倍の寸法に設定されており、耐力壁(9)から近傍補強部(15)の遠位置までの寸法(L2)は立上り部(2)の高さ(H)の2倍の寸法に設定されている。

【0030】

図3に示すように、上記の固定用金物(11)は、アンカーである支持部(12)と金属プレートからなる接着部(13)とを備えている。この支持部(12)は布基礎(1)に埋設固定されたアンカープラグ(12a)とこれに一端が螺合されるアンカーボルト(12b)とからなり、アンカーボルト(12b)の他方の端部側、即ち頭部側に、上記の接着部(13)が支持されている。この接着部(13)には上記の基礎側面(3)側に接着面(14)が形成されている。この接着部(13)は特定の形状や寸法に限定されないが、具体的には、例えば1辺が上記の一方向繊維シート(5)の幅と等しい、略正方形の金属板からなっており、その中央に上記のアンカーボルト(12b)が挿通してある。なお、この実施形態では接着部(13)を金属板で構成したが、本発明では、この接着部を金属以外の材料で形成してもよく、支持部も任意の材料で形成することができる。

【0031】

上記の接着面(14)は、上記の高強度繊維シート(4)のうちの、布基礎(1)に対する接着面とは反対側の表面に接着されている。即ち、上記の高強度繊維シート(4)に上記の接着剤を含ませた状態で、上記のアンカーボルト(12b)を締め付けて上記の接着面(14)を高強度繊維シート(4)に押し付けることで、この接着面(14)が高強度繊維シート(4)にしっかりと接着固定される。この結果、上記の高強度繊維シート(4)は、固定用金物(11)を配設した部位では、布基礎(1)と固定用金物(11)とに挟持された状態で両者にそれぞれ接着されており、布基礎(1)の基礎側面(3)に対する接着と、固定用金物(11)への接着を介しての布基礎(1)への固定とにより、布基礎(1)へ剥離不能にしっかりと固定されている。

なお、上記の接着面(14)と高強度繊維シート(4)との接着は、高強度繊維シート(4)を基礎側面(3)へ接着する際の接着剤と同種または異種の接着剤を用いることができ、接着面(14)を高強度繊維シート(4)へ押し付ける前に、この接着剤を接着面(14)と高強度繊維(4)との少なくともいずれか一方に塗布して行ってもよい。

【0032】

図2に示すように、上記の固定用金物(11)は、上記の2枚の一方向繊維シート(5・5)へそれぞれしっかりと接着して一体化するように、上記の基礎側面(3)のうちの上部と下部とに、それぞれ布基礎(1)の長さ方向に沿って複数配設してある。

この固定用金物(11)は、前述のように上記の耐力壁(9)の下方と上記の近傍補強部(15)とに配設してあるが、それら以外の位置に配設してもよい。またその固定用金物(11)の配設間隔(P)は、特定の数値に限定されないが、通常は、布基礎(1)の立上り部(2)の高さ(H)の0.75〜2.5倍の範囲内に設定してあり、例えばこの第1実施形態では、立上り部(2)の高さ(H)とほぼ等しい寸法に設定してある。

【0033】

図4に示すように、上記の布基礎(1)には、上記の耐力壁(9)の端部の直下から布基礎(1)の立上り部(2)の高さ(H)の0.5倍の距離までの範囲内に、壁端下部領域(18)が設定してある。この第1実施形態では、この壁端下部領域(18)内のうち、耐力壁(9)の端部の直下に、上記の固定用金物(11)の1つが配設してある。しかし本発明では、上記の壁端下部領域(18)内に1または複数の固定用金物(11)が配設してあればよく、この固定用金物(11)は、例えば図4の仮想線に示すように、この第1実施形態の配設位置に代えて、耐力壁(9)の端部の直下から外れた位置に配設されていてもよい。

【0034】

上記の固定用部材(11)の配設間隔(P)は、建物(10)の構造等によっても異なる。

例えば図5に示す、第1実施形態の変形例1では、固定用部材である固定用金物(11)の配設間隔(P)が立上り部(2)の高さ(H)の2倍の寸法に設定してある。この変形例1は、例えば建物が一階建てのように、布基礎(1)に加わる設計応力が小さい場合に適用され、配設個数が少ないので簡単に且つ安価に施工されて好ましい。

【0035】

上記の第1実施形態では、一方向繊維シート(5)の外側に、二方向繊維シート(6)を基礎側面(3)のほぼ全面に貼り付けて布基礎(1)を補強した。しかし本発明ではこの一方向繊維シートと二方向繊維シートのいずれかを省略することも可能であり、また使用枚数も上記の第1実施形態のものに限定されず、増減することができる。

【0036】

例えば図6に示す第2実施形態では、高強度繊維シート(4)は構成繊維が布基礎(1)の長さ方向(以下、水平方向ともいう。)に配置された2枚の一方向繊維シート(5・5)と、構成繊維が上下方向に配置された多数の一方向繊維シート(7…)とからなる。この上下方向の一方向繊維シート(7…)の配設間隔(P2)は特定の寸法に限定されないが、この第2実施形態では、立上り部(2)の高さ(H)とほぼ等しい寸法に設定してある。なお、上記の水平方向の一方向繊維シート(5)は主に曲げ応力に対して布基礎(1)を補強し、上下方向の一方向繊維シート(7)は主にせん断応力に対して布基礎(1)を補強する。またこの第2実施形態では、布基礎(1)の側面に水平方向の一方向繊維シート(5)を貼り付け、その外側へ上下方向の一方向繊維シート(7)を貼り付けた。しかし本発明では、高強度繊維シートは特定の貼り付け順序のものに限定されず、上下方向の一方向繊維シート(7)を貼り付けたのち、その外側へ水平方向の一方向繊維シート(5)を貼り付けてもよい。

【0037】

上記の上下方向の一方向繊維シート(7…)は、上端部と下端部をそれぞれ前記の水平方向の一方向繊維シート(5)に重ね合わせてある。そして図6に示すように、この各重ね合せ部(16)に隣接させて、それぞれ固定用部材である固定用金物(11)が配設してある。従って、この固定用金物(11)の配設間隔(P)は、上下方向の一方向繊維シート(7…)の配設間隔(P2)と同様、立上り部(2)の高さ(H)とほぼ等しい寸法に設定してある。その他の構成は上記の第1実施形態と同様であり、同様に作用するので説明を省略する。

【0038】

上記の第2実施形態においても、上記の固定用部材の配設間隔は任意に設定できる。例えば図7に示す、第2実施形態の変形例である変形例2では、固定用部材である固定用金物(11)の配設間隔(P)を立上り部(2)の高さ(H)の2倍の寸法に設定してある。その他の構成は上記の第2実施形態と同様であるので、説明を省略する。

【0039】

なお、上記の第2実施形態や変形例2では、固定用部材(11)を上記の重ね合せ部(16)に隣接させて配置した。しかし本発明では、この固定用部材(11)の配設位置はこの部位に限定されず、重ね合せ部(16)間の中間部位であってもよく、或いは重ね合せ部(16)に配設することも可能である。

【0040】

また上記の各実施形態や変形例では、いずれも固定用部材(11)を等間隔に配設した。しかし本発明ではその配設間隔を任意の寸法に、個別に設定してもよい。

例えば図8に示す、第1実施形態の変形例である変形例3では、耐力壁(9)の下方と近傍補強部(15)において、固定用部材である固定用金物(11)の配設間隔(P)を立上り部(2)の高さ(H)とほぼ等しい寸法に設定してあり、それ以外の部位では、固定用金物(11)の配設間隔(P)を立上り部(2)の高さ(H)の2倍の寸法に設定してある。これにより、高い設計強度が必要とされる範囲はしっかりと補強しながら、固定用金物(11)の配設個数を少なくすることで、簡単に施工でき、安価に実施できるようにしてある。

さらに本発明では、耐力壁(9)の下方と近傍補強部(15)以外の部位で、固定用金物(11)の配設を省略することも可能である。

【実施例】

【0041】

次に、具体的な実施例について補強効果を確認するため最大積載荷重等を測定した。

各実施例等で使用した布基礎は、無筋コンクリート製で、全長3200mm、全高600mmであり、立上り部の寸法は、高さ450mm、厚さ150mmである。

また高強度繊維シートには、一方向繊維シートとしてアラミド繊維シート(ファイベックス株式会社製、品番AK-90)を用い、二方向繊維シートとしてアラミド繊維シート(ファイベックス株式会社製、品番AK-20/20)を用いた。これらの高強度繊維シートはエポキシ樹脂を用いて布基礎の立上り部の片側面に接着した。

【0042】

[実施例1]

図2に示す上記の第1実施形態と同様に、布基礎(1)の一方の側面に高強度繊維シート(4)を接着剤で貼り付け、さらに固定用金物(11)を配設して高強度繊維シート(4)を剥離不能に固定した。即ち、布基礎(1)の基礎側面(3)の上部と下部にそれぞれ一方向繊維シート(5)を貼り付け、その上から二方向繊維シート(6)を基礎側面(3)のほぼ全面に貼り付けた。そして、布基礎(1)の端部から250mmの位置と、これを基点とした配設間隔(P)が450mmの各位置とに、それぞれ固定用金物(11)を配設し、各固定用金物(11)の接着部(13)をエポキシ樹脂で高強度繊維シート(4)へ接着して、実施例1とした。

【0043】

[実施例2]

図5に示す上記の変形例1と同様に、布基礎(1)の基礎側面(3)の上部と下部にそれぞれ一方向繊維シート(5)を貼り付け、その上から二方向繊維シート(6)を基礎側面(3)のほぼ全面に貼り付けた。そして、布基礎(1)の端部から250mmの位置と、これを基点とした配設間隔(P)が900mmの各位置とに、それぞれ固定用金物(11)を配設し、各固定用金物(11)の接着部(13)をエポキシ樹脂で高強度繊維シート(4)へ接着して、実施例2とした。

【0044】

[実施例3]

図6に示す上記の第2実施形態と同様に、布基礎(1)の基礎側面(3)の上部と下部にそれぞれ一方向繊維シート(5)を水平方向に貼り付け、上下方向に配置された多数の一方向繊維シート(7)を450mmの間隔で配設して、上下端部が上記の水平方向の一方向繊維シート(5)と重なり合うように貼り付けた。そして、布基礎(1)の端部から250mmの位置と、これを基点とした配設間隔(P)が450mmの各位置とに、それぞれ固定用金物(11)を配設し、各固定用金物(11)の接着部(13)をエポキシ樹脂で高強度繊維シート(4)へ接着して、実施例3とした。

【0045】

[実施例4]

図7に示す上記の変形例2と同様に、布基礎(1)の基礎側面(3)の上部と下部にそれぞれ一方向繊維シート(5)を水平方向に貼り付け、上下方向に配置された多数の一方向繊維シート(7)を450mmの間隔で配設して、上下端部が上記の水平方向の一方向繊維シート(5)と重なり合うように貼り付けた。そして、布基礎(1)の端部から250mmの位置と、これを基点とした配設間隔(P)が900mmの各位置とに、それぞれ固定用金物(11)を配設し、各固定用金物(11)の接着部(13)をエポキシ樹脂で高強度繊維シート(4)へ接着して、実施例4とした。

【0046】

[比較例1]

上記の実施例1において、固定用部材を省略したもの、即ち布基礎(1)の基礎側面(3)に一方向繊維シート(5)と二方向繊維シート(6)とをそれぞれ貼り付けた状態のものを、比較例1とした。

【0047】

上記の各実施例と比較例について、図9に示すように逆対称載荷荷重を加えて、ひび割れ時の荷重(ひび割れ時耐力)と最大積載荷重(最大耐力)とを測定した。

即ち各試験体は、一方の端部(図9における左端)から1150mmと2950mmの位置の底部をそれぞれ支持体(17)で支持し、その端部(左端)から250mmと2050mmの位置の頂部にそれぞれ荷重(F)を加えた。その測定結果を図10の対比表に示す。

【0048】

ここで、無筋コンクリートの布基礎にあっては、ひび割れ発生と同時に破壊が生じて耐力が頭打ちとなるため、ひび割れ時耐力が最大耐力であるとみなすことができる。従って高強度繊維シートのみで補強した比較例や、固定用部材でさらに補強した本発明の各実施例では、ひび割れ時耐力に対する最大耐力の増加率が、それぞれの補強構造による補強効果とみなすことができる。

【0049】

上記の対比表に示す測定結果から明らかなように、高強度繊維シートのみで補強した場合は、4%程度の補強効果しかなかったが、固定用部材を併用することにより、10〜40%以上の補強効果を発揮することができた。また、固定用部材は、設置間隔を短くすることにより補強効果が一層高まることが判明した。

【0050】

上記の各実施形態や変形例で説明した布基礎の補強構造は、本発明の技術的思想を具体化するために例示したものであり、高強度繊維シートや固定用部材の材質、形状、寸法、配設構成等をこれらの実施形態や変形例のものに限定するものではなく、本発明の特許請求の範囲内において種々の変更を加え得るものである。

【0051】

例えば上記の各実施形態や変形例では、布基礎の片面にのみ高強度繊維シートを接着した。しかし本発明では布基礎の両面に高強度繊維シートを接着してもよい。またこの高強度繊維シートは、からなずしも布基礎の全長に亘って配置する必要はなく、建物が載置されない部位など、一部で省略することも可能である。

【0052】

上記の第2実施形態では、水平方向の一方向繊維シートとともに、上下方向の一方向繊維シートを用いた。しかし本発明では、上下方向の一方向繊維シートに代えて、筋違状に斜め方向へ配置した一方向繊維シートを用いることにより、布基礎をせん断応力に対して補強してもよく、或いはこの斜め方向の一方向繊維シートと上下方向の一方向繊維シートとを組み合わせて用いても良い。

【0053】

上記の各実施形態や変形例では、布基礎の長さ方向の同じ位置で、上記の固定用部材を上部と下部とに配置した。しかし本発明ではこの固定用部材の配設位置は特定されず、例えば、上部に配置した固定用部材と、下部に配置した固定用部材とを、布基礎の長さ方向の互いに異なる位置に、例えば千鳥状に配置してもよい。

【0054】

また上記の固定用部材は、鉄鋼材などの金属材料で形成されると強度等の点から好ましく、上記の各実施形態や変形例、実施例では、いずれも上記の固定用部材を固定用金物とした。しかし本発明の固定用部材は、例えば耐腐食性等の観点からステンレス鋼材や硬質合成樹脂材料等で形成するなど、強度や耐久性、コストなどを考慮して、任意の材料を単独で、或いは2種以上を組み合わせて形成することができる。

【0055】

また上記の各実施形態や変形例では、いずれも上記の固定用部材の接着部をほぼ正方形の金属板で構成した。しかし本発明の固定用部材は、例えば縦長や横長の、長方形の接着面を備えるなど、他の形状の接着部を有するものであってもよい。この場合の固定用部材は、例えば複数本のアンカーボルトなど、複数の支持部を有するものであってもよい。また上記の接着部は高強度繊維シートに接着できるものであればよく、例えば上記の接着面は平面に限らず、凹凸を備えたものであってもよい。

これらの接着部の面積や厚さ、形状、固定用部材の配設間隔、高強度繊維シートの幅、各部材の材質などを、上記の実施形態や変形例のものに限定されないことは、言うまでもない。

【産業上の利用可能性】

【0056】

本発明の布基礎の補強構造は、建物の構造に対応して確実に且つ効率よく補強できるので、特に既存の無筋コンクリート製布基礎の補強に好適であるが、RC構造の布基礎や新設される布基礎への適用も有用である。

【符号の説明】

【0057】

1…布基礎

2…立上り部

3…立上り部(2)の一方の側面(基礎側面)

4…高強度繊維シート

5…一方向繊維シート(水平方向)

6…二方向繊維シート

7…一方向繊維シート(上下方向)

8…土台

9…耐力壁

10…建物

11…固定用部材(固定用金物)

12…支持部

12a…アンカープラグ

12b…アンカーボルト

13…接着部

14…接着面

15…近傍補強部

16…重ね合せ部

17…支持体

18…壁端下部領域

F…荷重

H…立上り部(2)の高さ

L1…耐力壁(9)から近傍補強部(15)の近位置までの寸法

L2…耐力壁(9)から近傍補強部(15)の遠位置までの寸法

P…固定用部材(11)の配設間隔

P2…上下方向の一方向繊維シート(7)の配設間隔

【技術分野】

【0001】

本発明は、住宅等の建物の布基礎を補強する補強構造に関し、さらに詳しくは、建物の構造に対応して確実に且つ効率よく補強できる、布基礎の補強構造に関する。

【背景技術】

【0002】

最近の住宅の布基礎には、鉄筋コンクリート構造(以下、RC構造ともいう。)の布基礎として施工されることが多く、これらの布基礎は、地盤沈下や地震に対して所定の強度を有する構造になっている。しかし、古い住宅、具体的にはRC構造の基礎として施工すべき旨が法規で定められた昭和56年より以前の住宅については、無筋コンクリート構造の布基礎を採用している場合が多い。

【0003】

これらの無筋コンクリートの布基礎は、何らかの補強対策を施すのが望ましく、具体的には、既存の無筋コンクリートの布基礎に鉄筋コンクリートの増し打ちによる補強などが行われている。しかしながら、鉄筋コンクリートの増し打ちによる補強は、工期的にも費用的にも実用的ではない問題があり、また、既存建物の布基礎に対し、地震や不同沈下に起因する面内曲げモーメントに抵抗できるだけの、十分な補強効果が容易に得られないという問題があった。

【0004】

上記の問題点を解消するため、従来、布基礎の側面に高強度繊維シートを貼り付けて補強することが提案されている(例えば、特許文献1参照、以下、従来技術という。)。

この従来技術は、布基礎の両面の所定高さ位置に、アラミド繊維などの高強度繊維からなるシートを接着剤で接着する補強構造である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−132081号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記の従来技術では、布基礎の側面に高強度繊維シートを接着するだけであるので、鉄筋コンクリートの増し打ちに比べて、短期間で安価に施工でき、しかも高強度繊維シートが布基礎と一体化することにより、高い補強効果を得る利点がある。しかしながらこの従来技術では、上記の高強度繊維シートを接着剤で接着するだけであるので、風力や地震などに起因して布基礎上の建物に水平荷重が加わると、上記の布基礎へ大きな負荷が不均一に加わり、その応力が集中した部分やその周囲で高強度繊維シートに強い引張力が加わって、その高強度繊維シートが布基礎から剥離する虞があった。この剥離が生じると、高強度繊維シートは残りの接着している部分同士を単に接続しているだけの状態となり、中間の剥離している部分は、高い応力が加わり易いにもかかわらず、布基礎と高強度繊維シートとが別体となるので、布基礎を十分に補強できなくなる問題がある。

【0007】

特に布基礎上の建物が耐力壁で支える壁構造の場合、設計上、建物に加わる負荷はこの耐力壁で受けることになっている。このため、上記の高強度繊維シートで補強された布基礎は、この耐力壁が配置された部位に大きな負荷が加わることが多いので、この部位で高強度繊維シートの剥離を生じる虞が高い。そしてこの剥離を生じた場合は、その連続して剥離した長さが長くなるほど、必要な設計強度を充足しなくなる問題がある。

【0008】

本発明の技術的課題は上記の問題点を解消し、建物の構造に対応して、確実に且つ効率よく布基礎を補強できる、布基礎の補強構造を提供することにある。

【課題を解決するための手段】

【0009】

本発明は上記の課題を解決するために、例えば本発明の実施の形態を示す図1から図10に基づいて説明すると、次のように構成したものである。

すなわち、本発明は布基礎の補強構造に関し、布基礎(1)の少なくとも一方の側面(3)に高強度繊維シート(4)を接着剤で接着してある布基礎の補強構造であって、上記の布基礎(1)の側面(3)には、長さ方向の1または複数個所に固定用部材(11)が固定してあり、上記の固定用部材(11)は、上記の高強度繊維シート(4)のうちの、布基礎(1)に対する接着面とは反対側の表面に接着することで、この高強度繊維シート(4)と一体化してあることを特徴とする。

【0010】

上記の高強度繊維シートは、布基礎の側面へ接着剤で接着されて固定されている。この固定に加えて、上記の固定用部材を配設した部位では、高強度繊維シートのうちの、布基礎に対する接着面とは反対側の表面が、この固定用部材に接着され一体化しているので、この表面も、固定用部材を介して布基礎に固定されている。この結果、この固定用部材を配設した部位では、布基礎と高強度繊維シートとがしっかりと一体化しており、風力や地震などに起因して布基礎へ負荷が不均一に加わっても、固定用部材を配設した部位では剥離することがなく、その周囲においても簡単には剥離しない。また、仮にその間で高強度繊維シートが剥離したとしても、上記の固定用部材の配設間隔を設定することによりその剥離長さを短く抑制できる。この結果、布基礎は側面の高強度繊維シートにより確実に補強され、高い強度特性が発揮される。

なお、上記の固定用部材と高強度繊維シートとの接着は、布基礎の側面へ高強度繊維シートを接着する際の接着剤を用いると簡単に施工できて好ましい。しかしこの接着は、上記の接着剤と同種または異種の接着剤を、布基礎に接着固定された高強度繊維シートと固定用部材との、いずれか一方または両方に塗布することで行ってもよい。

【0011】

上記の固定用部材は、高強度繊維シートのうちの、布基礎に対する接着面とは反対側の表面に接着できるものであればよく、特定の構造のものに限定されない。例えば、布基礎を貫通する支持部の両端に接着部を備えたものであってもよい。この場合は布基礎に形成した貫通孔に支持部を挿通し、両端に設けた接着部を互いに近接させることにより、例えば布基礎の両側面に接着した各高強度繊維シートへ押しつけて、両接着部をそれぞれ高強度繊維シートにしっかりと接着できる利点がある。

【0012】

しかし上記の固定用部材が支持部と接着部とを備えており、この支持部の一方の端部が上記の布基礎に固定され、他方の端部側に上記の接着部が支持してあり、この接着部が上記の高強度繊維シートのうちの、布基礎に対する接着面とは反対側の表面に接着面を備える場合には、上記の布基礎に埋設用穴を形成してこの埋設用穴内に支持部の一端を固定したのち、上記の接着面を高強度繊維シートへ接着するだけでよく、簡単かつ確実に固定できて好ましい。しかもこの場合は、高強度繊維シートを接着したのち上記の埋設用穴を容易に形成できるので、布基礎の側面への高強度繊維シートの接着を容易に施工できる利点もある。なお、上記の支持部は、例えばボルトやピンなどが好ましく用いられるが、布基礎にしっかりと固定されればよく、これらの構造のものに限定されない。

【0013】

上記の接着部は、特定の形状に限定されず、また上記の接着面は任意の大きさであってもよい。例えばこの接着部は、布基礎の立上り部の高さとほぼ同じ寸法の上下幅を備えることができ、この場合は、固定用部材が大形化するものの、上記の接着により高強度繊維シートを所定位置で確実に固定できる利点がある。また上記の接着部が高強度繊維シートの長さ方向に長い寸法を備えると、広い範囲に亘って高強度繊維シートに接着でき、布基礎にこの高強度繊維シートをしっかりと一体化できて好ましい。

ただし上記の接着部は、上記の接着面が高強度繊維シートの上下幅とほぼ等しい上下幅を備えると、固定用部材を過剰に大形化することなく、この接着面と高強度繊維シートとの接着力を最大限に発揮できるので、効率よく且つ効果的に高強度繊維シートをしっかりと固定できて好ましい。なお、布基礎の側面へ、互いに上下幅の異なる複数枚の高強度繊維シートを重ねて接着する場合には、上記の接着部は、細幅と広幅のいずれの高強度繊維シートの、上下幅とほぼ等しい上下幅であってもよい。

【0014】

上記の固定用部材の配設は、特定の位置に限定されないが、応力が集中する部分やその近傍が好ましく、例えば、上記の布基礎上に設置される建物のうちの、耐力壁の下方に配設されると、効果的に補強できてより好ましい。

【0015】

ここで、上記の耐力壁とは、建築物において地震や風などの水平荷重(横からの力)に抵抗する能力をもつ壁のことをいい、構造的に固定されていない壁や、開口面積の広い窓や出入口等を備えた壁などは一般に除外される。ただし、間仕切壁など、固定方法が不完全で抵抗力の低い、いわゆる準耐力壁は含んでいてもよい。

【0016】

布基礎の上方に設置された建物が水平荷重を受けると、その布基礎に発生する曲げ応力は、耐力壁の端部の下方で最大となり、耐力壁から離れるにつれて漸減する。従って、耐力壁の下部近傍にも大きな曲げ応力が加わることとなるので、上記の固定用部材は、耐力壁の下方に加えて、さらにその耐力壁から所定長さ離れた近傍補強部にも、1または複数の上記の固定用部材が配設してあると、より好ましい。この場合、耐力壁の下方とこの近傍補強部との間に固定用部材を配設することも可能である。

【0017】

上記の近傍補強部は、建物の高さや階数によっても異なり、特定の範囲に限定されず、高さが高いほど、また階数が大きいほど、広い範囲に設定されるが、通常、上記の耐力壁の端部から、布基礎の立上り部の高さの0.5倍の寸法だけ離隔した位置と、立上り部の高さの3倍の寸法だけ離隔した位置との間に設定され、より好ましくは、布基礎の立上り部の高さの1倍の寸法と2倍の寸法との間に設定される。上記の水平荷重による曲げ応力はこれらの範囲まで影響することが多く、この範囲内に上記の固定用部材を配設すると、一層効果的に布基礎を補強できるからである。

【0018】

上述のとおり、布基礎の上方に設置された建物が水平荷重を受けると、その布基礎に発生する曲げ応力は耐力壁の端部の下方で最大となる。このため、上記の布基礎上に設置される建物が耐力壁を備えている場合、上記の布基礎には、上記の耐力壁の端部の直下から布基礎の立上り部の高さの1倍の距離までの範囲内に壁端下部領域を設定し、この壁端下部領域内に1または複数の上記の固定用部材を配設すると、布基礎をしっかりと補強できて好ましい。上記の壁端下部領域は、より好ましくは、立上り部の高さの0.5倍の距離までの範囲内に設定される。

【0019】

上記の固定用部材を布基礎の長さ方向に沿って複数配設する場合、その配設間隔は特定の寸法に限定されないが、各固定用部材の配設間隔は、布基礎の立上り部の高さの0.75〜2.5倍の範囲内に設定してあると、固定用部材間で、高強度繊維シートが布基礎の側面から剥離することを効果的に防止でき、好ましい。

また上記の固定用部材を布基礎の長さ方向に沿って複数配設する場合、その配設間隔が等間隔であると、固定用部材の配設施工が容易であるうえ、固定用部材間での高強度繊維シートの布基礎からの剥離を、均等に防止できて好ましい。

【0020】

上記の固定用部材の配設位置や配設間隔とは、通常、その固定用部材の接着面の中央での位置をいうが、施工時等の寸法誤差を有していてもよい。また、上記の近傍補強部や壁端下部領域に配設する場合は、その近傍補強部の範囲内や壁端下部領域内に接着面の一部が位置するものも含む。

【0021】

上記の固定用部材は、上記の布基礎の側面のうち、上下方向のいずれの部位に配設してもよいが、布基礎の側面のうちの上部と下部とにそれぞれ配設してあると、特に布基礎の曲げ応力に対し、効果的に高強度繊維シートを布基礎の側面にしっかりと固定できて好ましい。

【0022】

上記の高強度繊維シートは、高強度連続繊維を一方向に揃えた一方向繊維シートであってもよく、高強度連続繊維を直交2方向に配置した二方向繊維シートであってもよい。しかしこの強度繊維シートが、構成繊維を布基礎の長さ方向に配置した一方向繊維シートを複数含み、これらの一方向繊維シートは、布基礎の側面のうちの、少なくとも上部と下部とにそれぞれ敷設してあると、特に曲げ応力に対して布基礎を効果的に補強できて好ましい。

なお、上記の高強度繊維シートは、布基礎の側面のうち、全長に亘って敷設すると確実るに補強できて好ましいが、例えば建物の耐力壁から遠く離れた部位などは、敷設を省略することも可能である。

また、上記の固定用部材は高強度繊維シートが敷設されている部位に配設されるが、この固定用部材も、高強度繊維シートが敷設されている部位のうち、例えば建物の耐力壁から遠く離れて大きな応力を受ける虞がない部位などは、省略することも可能である。

【0023】

上記の高強度繊維シートは、構成繊維が引張強度の高い連続繊維であればよく、特定の材質に限定されない。具体的には、アラミド繊維、ポリエステル繊維、高強度ポリオレフィン繊維、強力ポリアミド繊維、強力ポリビニルアルコール繊維等の有機繊維や、炭素繊維、ガラス繊維、セラミック繊維等の無機繊維などが、単独であるいはこれらを組み合わせたりして用いることができる。中でも、アラミド繊維が強度特性や施工時の取扱い性などの観点から、特に好ましい。これらの高強度繊維は、連続繊維であればよく、その繊維の太さも、建築資材としての機能を充分に発揮できる太さであればよく、特定のものに限定されない。

【0024】

上記の高強度繊維シートを布基礎へ接着する接着剤や、高強度繊維シートと固定用部材とを接着する接着剤としては、例えばエポキシ系、メタクリル系、ポリエステル系、ビニルエステル系、フェノール系、ポリイミド系等の熱硬化性樹脂を用いた有機系接着剤や、例えばアルカリ金属ケイ酸塩系、コロイダルシリカ系、リン酸塩系、セメント系等の常温あるいは加熱硬化型の無機系結合剤を用いた接着剤、例えば常温あるいは加熱硬化型有機・無機複合材料からなる接着剤等を用いることができ、中でもエポキシ樹脂系やメタクリル樹脂系の接着剤が、特に好ましく用いられる。

【発明の効果】

【0025】

本発明は上記のように構成され作用することから、次の効果を奏する。

【0026】

(1) 上記の高強度繊維シートは、上記の接着剤と固定用部材により布基礎へしっかりと固定されているので、布基礎の側面からの剥離を防止でき、仮に、固定用部材の配設位置以外で高強度繊維シートが剥離したとしても、その配設間隔を設定することによりその剥離長さを短く抑制できる。この結果、上記の布基礎を高強度繊維シートで確実に補強でき、この布基礎に要求される高い設計強度を充分に発揮することができる。

(2) 上記の固定用部材は、耐力壁の下方やその近傍など、応力が集中する部位へ容易に配置できるので、建物の構造に適応させて、確実に且つ効率よく布基礎を補強することができる。

【図面の簡単な説明】

【0027】

【図1】本発明の第1実施形態を示す、布基礎の補強構造の破断斜視図である。

【図2】第1実施形態の、布基礎の一部破断正面図である。

【図3】第1実施形態の、布基礎の要部の拡大平面図である。

【図4】第1実施形態の、壁端下部領域近傍の正面図である。

【図5】第1実施形態の変形例を示す、布基礎の一部破断正面図である。

【図6】本発明の第2実施形態を示す、布基礎の正面図である。

【図7】第2実施形態の変形例を示す、布基礎の正面図である。

【図8】第1実施形態の他の変形例を示す、布基礎の一部破断正面図である。

【図9】布基礎の強度試験方法を説明する概略構成図である。

【図10】本発明の布基礎の補強構造の強度測定結果を比較例と対比して示す、対比表である。

【発明を実施するための形態】

【0028】

以下、図面に基づいて本発明を具体的に説明する。

図1に示すように、この布基礎(1)には立上り部(2)の一方の側面(3)(以下、基礎側面ともいう。)に、アラミド繊維からなる高強度繊維シート(4)がエポキシ樹脂やメタクリル樹脂等の接着剤を用いて接着してある。この高強度繊維シート(4)は、構成繊維が布基礎(1)の長さ方向に配置された2枚の一方向繊維シート(5・5)と、構成繊維が布基礎(1)の長さ方向と高さ方向とに配置された1枚の二方向繊維シート(6)とを含んでいる。上記の一方向繊維シート(5)は、上記の基礎側面(3)のうちの、上部と下部とにそれぞれ貼り付けてあり、その一方向繊維シート(5)の外側へ重ねた状態に、上記の二方向繊維シート(6)が上記の基礎側面(3)のほぼ全面を覆う状態に貼り付けてある。この一方向繊維シート(5)は主に曲げ応力に対して布基礎(1)を補強し、二方向繊維シート(6)は主にせん断応力に対して布基礎(1)を補強する。

なおこの実施形態では、一方向繊維シート(5)の外側へ重ねた状態に二方向繊維シート(6)を貼り付けた。しかし本発明では、最初に二方向繊維シート(6)を貼り付け、その外側へ重ねるように一方向繊維シート(5)を貼り付けてもよい。

【0029】

上記の布基礎(1)の上面には、土台(8)の上に耐力壁(9)を備えた建物(10)が設置される。上記の基礎側面(3)には、図1と図2に示すように、上記の耐力壁(9)の下方に固定用部材である固定用金物(11)が配設されており、さらにその耐力壁(9)から所定長さ離れた近傍補強部(15)に1または複数の固定用金物(11)が配設してある。

上記の近傍補強部(15)は、上記の耐力壁(9)の近傍に設定されておればよく、例えば耐力壁(9)の端部から、布基礎(1)の立上り部(2)の高さ(H)の0.5倍の寸法(L1)と、立上り部(2)の高さ(H)の3倍の寸法(L2)との間の範囲内に設定される。例えばこの第1実施形態では、耐力壁(9)から近傍補強部(15)の近位置までの寸法(L1)は立上り部(2)の高さ(H)の0.5倍の寸法に設定されており、耐力壁(9)から近傍補強部(15)の遠位置までの寸法(L2)は立上り部(2)の高さ(H)の2倍の寸法に設定されている。

【0030】

図3に示すように、上記の固定用金物(11)は、アンカーである支持部(12)と金属プレートからなる接着部(13)とを備えている。この支持部(12)は布基礎(1)に埋設固定されたアンカープラグ(12a)とこれに一端が螺合されるアンカーボルト(12b)とからなり、アンカーボルト(12b)の他方の端部側、即ち頭部側に、上記の接着部(13)が支持されている。この接着部(13)には上記の基礎側面(3)側に接着面(14)が形成されている。この接着部(13)は特定の形状や寸法に限定されないが、具体的には、例えば1辺が上記の一方向繊維シート(5)の幅と等しい、略正方形の金属板からなっており、その中央に上記のアンカーボルト(12b)が挿通してある。なお、この実施形態では接着部(13)を金属板で構成したが、本発明では、この接着部を金属以外の材料で形成してもよく、支持部も任意の材料で形成することができる。

【0031】

上記の接着面(14)は、上記の高強度繊維シート(4)のうちの、布基礎(1)に対する接着面とは反対側の表面に接着されている。即ち、上記の高強度繊維シート(4)に上記の接着剤を含ませた状態で、上記のアンカーボルト(12b)を締め付けて上記の接着面(14)を高強度繊維シート(4)に押し付けることで、この接着面(14)が高強度繊維シート(4)にしっかりと接着固定される。この結果、上記の高強度繊維シート(4)は、固定用金物(11)を配設した部位では、布基礎(1)と固定用金物(11)とに挟持された状態で両者にそれぞれ接着されており、布基礎(1)の基礎側面(3)に対する接着と、固定用金物(11)への接着を介しての布基礎(1)への固定とにより、布基礎(1)へ剥離不能にしっかりと固定されている。

なお、上記の接着面(14)と高強度繊維シート(4)との接着は、高強度繊維シート(4)を基礎側面(3)へ接着する際の接着剤と同種または異種の接着剤を用いることができ、接着面(14)を高強度繊維シート(4)へ押し付ける前に、この接着剤を接着面(14)と高強度繊維(4)との少なくともいずれか一方に塗布して行ってもよい。

【0032】

図2に示すように、上記の固定用金物(11)は、上記の2枚の一方向繊維シート(5・5)へそれぞれしっかりと接着して一体化するように、上記の基礎側面(3)のうちの上部と下部とに、それぞれ布基礎(1)の長さ方向に沿って複数配設してある。

この固定用金物(11)は、前述のように上記の耐力壁(9)の下方と上記の近傍補強部(15)とに配設してあるが、それら以外の位置に配設してもよい。またその固定用金物(11)の配設間隔(P)は、特定の数値に限定されないが、通常は、布基礎(1)の立上り部(2)の高さ(H)の0.75〜2.5倍の範囲内に設定してあり、例えばこの第1実施形態では、立上り部(2)の高さ(H)とほぼ等しい寸法に設定してある。

【0033】

図4に示すように、上記の布基礎(1)には、上記の耐力壁(9)の端部の直下から布基礎(1)の立上り部(2)の高さ(H)の0.5倍の距離までの範囲内に、壁端下部領域(18)が設定してある。この第1実施形態では、この壁端下部領域(18)内のうち、耐力壁(9)の端部の直下に、上記の固定用金物(11)の1つが配設してある。しかし本発明では、上記の壁端下部領域(18)内に1または複数の固定用金物(11)が配設してあればよく、この固定用金物(11)は、例えば図4の仮想線に示すように、この第1実施形態の配設位置に代えて、耐力壁(9)の端部の直下から外れた位置に配設されていてもよい。

【0034】

上記の固定用部材(11)の配設間隔(P)は、建物(10)の構造等によっても異なる。

例えば図5に示す、第1実施形態の変形例1では、固定用部材である固定用金物(11)の配設間隔(P)が立上り部(2)の高さ(H)の2倍の寸法に設定してある。この変形例1は、例えば建物が一階建てのように、布基礎(1)に加わる設計応力が小さい場合に適用され、配設個数が少ないので簡単に且つ安価に施工されて好ましい。

【0035】

上記の第1実施形態では、一方向繊維シート(5)の外側に、二方向繊維シート(6)を基礎側面(3)のほぼ全面に貼り付けて布基礎(1)を補強した。しかし本発明ではこの一方向繊維シートと二方向繊維シートのいずれかを省略することも可能であり、また使用枚数も上記の第1実施形態のものに限定されず、増減することができる。

【0036】

例えば図6に示す第2実施形態では、高強度繊維シート(4)は構成繊維が布基礎(1)の長さ方向(以下、水平方向ともいう。)に配置された2枚の一方向繊維シート(5・5)と、構成繊維が上下方向に配置された多数の一方向繊維シート(7…)とからなる。この上下方向の一方向繊維シート(7…)の配設間隔(P2)は特定の寸法に限定されないが、この第2実施形態では、立上り部(2)の高さ(H)とほぼ等しい寸法に設定してある。なお、上記の水平方向の一方向繊維シート(5)は主に曲げ応力に対して布基礎(1)を補強し、上下方向の一方向繊維シート(7)は主にせん断応力に対して布基礎(1)を補強する。またこの第2実施形態では、布基礎(1)の側面に水平方向の一方向繊維シート(5)を貼り付け、その外側へ上下方向の一方向繊維シート(7)を貼り付けた。しかし本発明では、高強度繊維シートは特定の貼り付け順序のものに限定されず、上下方向の一方向繊維シート(7)を貼り付けたのち、その外側へ水平方向の一方向繊維シート(5)を貼り付けてもよい。

【0037】

上記の上下方向の一方向繊維シート(7…)は、上端部と下端部をそれぞれ前記の水平方向の一方向繊維シート(5)に重ね合わせてある。そして図6に示すように、この各重ね合せ部(16)に隣接させて、それぞれ固定用部材である固定用金物(11)が配設してある。従って、この固定用金物(11)の配設間隔(P)は、上下方向の一方向繊維シート(7…)の配設間隔(P2)と同様、立上り部(2)の高さ(H)とほぼ等しい寸法に設定してある。その他の構成は上記の第1実施形態と同様であり、同様に作用するので説明を省略する。

【0038】

上記の第2実施形態においても、上記の固定用部材の配設間隔は任意に設定できる。例えば図7に示す、第2実施形態の変形例である変形例2では、固定用部材である固定用金物(11)の配設間隔(P)を立上り部(2)の高さ(H)の2倍の寸法に設定してある。その他の構成は上記の第2実施形態と同様であるので、説明を省略する。

【0039】

なお、上記の第2実施形態や変形例2では、固定用部材(11)を上記の重ね合せ部(16)に隣接させて配置した。しかし本発明では、この固定用部材(11)の配設位置はこの部位に限定されず、重ね合せ部(16)間の中間部位であってもよく、或いは重ね合せ部(16)に配設することも可能である。

【0040】

また上記の各実施形態や変形例では、いずれも固定用部材(11)を等間隔に配設した。しかし本発明ではその配設間隔を任意の寸法に、個別に設定してもよい。

例えば図8に示す、第1実施形態の変形例である変形例3では、耐力壁(9)の下方と近傍補強部(15)において、固定用部材である固定用金物(11)の配設間隔(P)を立上り部(2)の高さ(H)とほぼ等しい寸法に設定してあり、それ以外の部位では、固定用金物(11)の配設間隔(P)を立上り部(2)の高さ(H)の2倍の寸法に設定してある。これにより、高い設計強度が必要とされる範囲はしっかりと補強しながら、固定用金物(11)の配設個数を少なくすることで、簡単に施工でき、安価に実施できるようにしてある。

さらに本発明では、耐力壁(9)の下方と近傍補強部(15)以外の部位で、固定用金物(11)の配設を省略することも可能である。

【実施例】

【0041】

次に、具体的な実施例について補強効果を確認するため最大積載荷重等を測定した。

各実施例等で使用した布基礎は、無筋コンクリート製で、全長3200mm、全高600mmであり、立上り部の寸法は、高さ450mm、厚さ150mmである。

また高強度繊維シートには、一方向繊維シートとしてアラミド繊維シート(ファイベックス株式会社製、品番AK-90)を用い、二方向繊維シートとしてアラミド繊維シート(ファイベックス株式会社製、品番AK-20/20)を用いた。これらの高強度繊維シートはエポキシ樹脂を用いて布基礎の立上り部の片側面に接着した。

【0042】

[実施例1]

図2に示す上記の第1実施形態と同様に、布基礎(1)の一方の側面に高強度繊維シート(4)を接着剤で貼り付け、さらに固定用金物(11)を配設して高強度繊維シート(4)を剥離不能に固定した。即ち、布基礎(1)の基礎側面(3)の上部と下部にそれぞれ一方向繊維シート(5)を貼り付け、その上から二方向繊維シート(6)を基礎側面(3)のほぼ全面に貼り付けた。そして、布基礎(1)の端部から250mmの位置と、これを基点とした配設間隔(P)が450mmの各位置とに、それぞれ固定用金物(11)を配設し、各固定用金物(11)の接着部(13)をエポキシ樹脂で高強度繊維シート(4)へ接着して、実施例1とした。

【0043】

[実施例2]

図5に示す上記の変形例1と同様に、布基礎(1)の基礎側面(3)の上部と下部にそれぞれ一方向繊維シート(5)を貼り付け、その上から二方向繊維シート(6)を基礎側面(3)のほぼ全面に貼り付けた。そして、布基礎(1)の端部から250mmの位置と、これを基点とした配設間隔(P)が900mmの各位置とに、それぞれ固定用金物(11)を配設し、各固定用金物(11)の接着部(13)をエポキシ樹脂で高強度繊維シート(4)へ接着して、実施例2とした。

【0044】

[実施例3]

図6に示す上記の第2実施形態と同様に、布基礎(1)の基礎側面(3)の上部と下部にそれぞれ一方向繊維シート(5)を水平方向に貼り付け、上下方向に配置された多数の一方向繊維シート(7)を450mmの間隔で配設して、上下端部が上記の水平方向の一方向繊維シート(5)と重なり合うように貼り付けた。そして、布基礎(1)の端部から250mmの位置と、これを基点とした配設間隔(P)が450mmの各位置とに、それぞれ固定用金物(11)を配設し、各固定用金物(11)の接着部(13)をエポキシ樹脂で高強度繊維シート(4)へ接着して、実施例3とした。

【0045】

[実施例4]

図7に示す上記の変形例2と同様に、布基礎(1)の基礎側面(3)の上部と下部にそれぞれ一方向繊維シート(5)を水平方向に貼り付け、上下方向に配置された多数の一方向繊維シート(7)を450mmの間隔で配設して、上下端部が上記の水平方向の一方向繊維シート(5)と重なり合うように貼り付けた。そして、布基礎(1)の端部から250mmの位置と、これを基点とした配設間隔(P)が900mmの各位置とに、それぞれ固定用金物(11)を配設し、各固定用金物(11)の接着部(13)をエポキシ樹脂で高強度繊維シート(4)へ接着して、実施例4とした。

【0046】

[比較例1]

上記の実施例1において、固定用部材を省略したもの、即ち布基礎(1)の基礎側面(3)に一方向繊維シート(5)と二方向繊維シート(6)とをそれぞれ貼り付けた状態のものを、比較例1とした。

【0047】

上記の各実施例と比較例について、図9に示すように逆対称載荷荷重を加えて、ひび割れ時の荷重(ひび割れ時耐力)と最大積載荷重(最大耐力)とを測定した。

即ち各試験体は、一方の端部(図9における左端)から1150mmと2950mmの位置の底部をそれぞれ支持体(17)で支持し、その端部(左端)から250mmと2050mmの位置の頂部にそれぞれ荷重(F)を加えた。その測定結果を図10の対比表に示す。

【0048】

ここで、無筋コンクリートの布基礎にあっては、ひび割れ発生と同時に破壊が生じて耐力が頭打ちとなるため、ひび割れ時耐力が最大耐力であるとみなすことができる。従って高強度繊維シートのみで補強した比較例や、固定用部材でさらに補強した本発明の各実施例では、ひび割れ時耐力に対する最大耐力の増加率が、それぞれの補強構造による補強効果とみなすことができる。

【0049】

上記の対比表に示す測定結果から明らかなように、高強度繊維シートのみで補強した場合は、4%程度の補強効果しかなかったが、固定用部材を併用することにより、10〜40%以上の補強効果を発揮することができた。また、固定用部材は、設置間隔を短くすることにより補強効果が一層高まることが判明した。

【0050】

上記の各実施形態や変形例で説明した布基礎の補強構造は、本発明の技術的思想を具体化するために例示したものであり、高強度繊維シートや固定用部材の材質、形状、寸法、配設構成等をこれらの実施形態や変形例のものに限定するものではなく、本発明の特許請求の範囲内において種々の変更を加え得るものである。

【0051】

例えば上記の各実施形態や変形例では、布基礎の片面にのみ高強度繊維シートを接着した。しかし本発明では布基礎の両面に高強度繊維シートを接着してもよい。またこの高強度繊維シートは、からなずしも布基礎の全長に亘って配置する必要はなく、建物が載置されない部位など、一部で省略することも可能である。

【0052】

上記の第2実施形態では、水平方向の一方向繊維シートとともに、上下方向の一方向繊維シートを用いた。しかし本発明では、上下方向の一方向繊維シートに代えて、筋違状に斜め方向へ配置した一方向繊維シートを用いることにより、布基礎をせん断応力に対して補強してもよく、或いはこの斜め方向の一方向繊維シートと上下方向の一方向繊維シートとを組み合わせて用いても良い。

【0053】

上記の各実施形態や変形例では、布基礎の長さ方向の同じ位置で、上記の固定用部材を上部と下部とに配置した。しかし本発明ではこの固定用部材の配設位置は特定されず、例えば、上部に配置した固定用部材と、下部に配置した固定用部材とを、布基礎の長さ方向の互いに異なる位置に、例えば千鳥状に配置してもよい。

【0054】

また上記の固定用部材は、鉄鋼材などの金属材料で形成されると強度等の点から好ましく、上記の各実施形態や変形例、実施例では、いずれも上記の固定用部材を固定用金物とした。しかし本発明の固定用部材は、例えば耐腐食性等の観点からステンレス鋼材や硬質合成樹脂材料等で形成するなど、強度や耐久性、コストなどを考慮して、任意の材料を単独で、或いは2種以上を組み合わせて形成することができる。

【0055】

また上記の各実施形態や変形例では、いずれも上記の固定用部材の接着部をほぼ正方形の金属板で構成した。しかし本発明の固定用部材は、例えば縦長や横長の、長方形の接着面を備えるなど、他の形状の接着部を有するものであってもよい。この場合の固定用部材は、例えば複数本のアンカーボルトなど、複数の支持部を有するものであってもよい。また上記の接着部は高強度繊維シートに接着できるものであればよく、例えば上記の接着面は平面に限らず、凹凸を備えたものであってもよい。

これらの接着部の面積や厚さ、形状、固定用部材の配設間隔、高強度繊維シートの幅、各部材の材質などを、上記の実施形態や変形例のものに限定されないことは、言うまでもない。

【産業上の利用可能性】

【0056】

本発明の布基礎の補強構造は、建物の構造に対応して確実に且つ効率よく補強できるので、特に既存の無筋コンクリート製布基礎の補強に好適であるが、RC構造の布基礎や新設される布基礎への適用も有用である。

【符号の説明】

【0057】

1…布基礎

2…立上り部

3…立上り部(2)の一方の側面(基礎側面)

4…高強度繊維シート

5…一方向繊維シート(水平方向)

6…二方向繊維シート

7…一方向繊維シート(上下方向)

8…土台

9…耐力壁

10…建物

11…固定用部材(固定用金物)

12…支持部

12a…アンカープラグ

12b…アンカーボルト

13…接着部

14…接着面

15…近傍補強部

16…重ね合せ部

17…支持体

18…壁端下部領域

F…荷重

H…立上り部(2)の高さ

L1…耐力壁(9)から近傍補強部(15)の近位置までの寸法

L2…耐力壁(9)から近傍補強部(15)の遠位置までの寸法

P…固定用部材(11)の配設間隔

P2…上下方向の一方向繊維シート(7)の配設間隔

【特許請求の範囲】

【請求項1】

布基礎(1)の少なくとも一方の側面(3)に高強度繊維シート(4)を接着剤で接着してある布基礎の補強構造であって、

上記の布基礎(1)の側面(3)には、長さ方向の1または複数個所に固定用部材(11)が固定してあり、

上記の固定用部材(11)は、上記の高強度繊維シート(4)のうちの、布基礎(1)に対する接着面とは反対側の表面に接着することで、この高強度繊維シート(4)と一体化してあることを特徴とする、布基礎の補強構造。

【請求項2】

上記の固定用部材(11)は、支持部(12)と接着部(13)とを備え、この支持部(12)は一方の端部が上記の布基礎(1)に固定され、他方の端部側に上記の接着部(13)が支持してあり、この接着部(13)は、上記の高強度繊維シート(4)のうちの、布基礎(1)に対する接着面とは反対側の表面に接着する接着面(14)を備える、請求項1に記載の布基礎の補強構造。

【請求項3】

上記の接着面(14)は、上記の高強度繊維シート(4)の上下幅とほぼ等しい上下幅を備える、請求項2に記載の布基礎の補強構造。

【請求項4】

上記の固定用部材(11)は、上記の布基礎(1)上に設置される建物(10)のうちの、耐力壁(9)の下方に配設されている、請求項1から3のいずれかに記載の布基礎の補強構造。

【請求項5】

上記の耐力壁(9)から所定長さ離れた近傍補強部(15)にも、1または複数の上記の固定用部材(11)が配設してある、請求項4に記載の布基礎の補強構造。

【請求項6】

上記の近傍補強部(15)は、上記の耐力壁(9)の端部から、布基礎(1)の立上り部(2)の高さ(H)の0.5倍の寸法(L1)だけ離隔した位置と、立上り部(2)の高さ(H)の3倍の寸法(L2)だけ離隔した位置との間に設定してある、請求項5に記載の布基礎の補強構造。

【請求項7】

上記の布基礎(1)上に設置される建物(10)が耐力壁(9)を備えており、

上記の布基礎(1)には、上記の耐力壁(9)の端部の直下から布基礎(1)の立上り部(2)の高さ(H)の1倍の距離までの範囲内に、壁端下部領域(18)が設定してあり、

この壁端下部領域(18)内に1または複数の上記の固定用部材(11)が配設してある、請求項1から6のいずれかに記載の布基礎の補強構造。

【請求項8】

上記の固定用部材(11)は、上記の布基礎(1)の長さ方向に沿って複数配設してあり、各固定用部材(11)の配設間隔(P)は、布基礎(1)の立上り部(2)の高さ(H)の0.75〜2.5倍の範囲内に設定してある、請求項1から7のいずれかに記載の布基礎の補強構造。

【請求項9】

上記の固定用部材(11)は、上記の布基礎(1)の長さ方向に沿って複数を等間隔に配設してある、請求項1から8のいずれかに記載の布基礎の補強構造。

【請求項10】

上記の固定用部材(11)は、上記の布基礎(1)の側面(3)のうちの上部と下部とにそれぞれ配設してある、請求項1から9のいずれかに記載の布基礎の補強構造。

【請求項11】

上記の高強度繊維シート(4)は、構成繊維を布基礎(1)の長さ方向に配置した一方向繊維シート(5)を複数含み、これらの一方向繊維シート(5)は上記の布基礎(1)の側面(3)のうちの、少なくとも上部と下部とにそれぞれ敷設してある、請求項1から10のいずれかに記載の布基礎の補強構造。

【請求項1】

布基礎(1)の少なくとも一方の側面(3)に高強度繊維シート(4)を接着剤で接着してある布基礎の補強構造であって、

上記の布基礎(1)の側面(3)には、長さ方向の1または複数個所に固定用部材(11)が固定してあり、

上記の固定用部材(11)は、上記の高強度繊維シート(4)のうちの、布基礎(1)に対する接着面とは反対側の表面に接着することで、この高強度繊維シート(4)と一体化してあることを特徴とする、布基礎の補強構造。

【請求項2】

上記の固定用部材(11)は、支持部(12)と接着部(13)とを備え、この支持部(12)は一方の端部が上記の布基礎(1)に固定され、他方の端部側に上記の接着部(13)が支持してあり、この接着部(13)は、上記の高強度繊維シート(4)のうちの、布基礎(1)に対する接着面とは反対側の表面に接着する接着面(14)を備える、請求項1に記載の布基礎の補強構造。

【請求項3】

上記の接着面(14)は、上記の高強度繊維シート(4)の上下幅とほぼ等しい上下幅を備える、請求項2に記載の布基礎の補強構造。

【請求項4】

上記の固定用部材(11)は、上記の布基礎(1)上に設置される建物(10)のうちの、耐力壁(9)の下方に配設されている、請求項1から3のいずれかに記載の布基礎の補強構造。

【請求項5】

上記の耐力壁(9)から所定長さ離れた近傍補強部(15)にも、1または複数の上記の固定用部材(11)が配設してある、請求項4に記載の布基礎の補強構造。

【請求項6】

上記の近傍補強部(15)は、上記の耐力壁(9)の端部から、布基礎(1)の立上り部(2)の高さ(H)の0.5倍の寸法(L1)だけ離隔した位置と、立上り部(2)の高さ(H)の3倍の寸法(L2)だけ離隔した位置との間に設定してある、請求項5に記載の布基礎の補強構造。

【請求項7】

上記の布基礎(1)上に設置される建物(10)が耐力壁(9)を備えており、

上記の布基礎(1)には、上記の耐力壁(9)の端部の直下から布基礎(1)の立上り部(2)の高さ(H)の1倍の距離までの範囲内に、壁端下部領域(18)が設定してあり、

この壁端下部領域(18)内に1または複数の上記の固定用部材(11)が配設してある、請求項1から6のいずれかに記載の布基礎の補強構造。

【請求項8】

上記の固定用部材(11)は、上記の布基礎(1)の長さ方向に沿って複数配設してあり、各固定用部材(11)の配設間隔(P)は、布基礎(1)の立上り部(2)の高さ(H)の0.75〜2.5倍の範囲内に設定してある、請求項1から7のいずれかに記載の布基礎の補強構造。

【請求項9】

上記の固定用部材(11)は、上記の布基礎(1)の長さ方向に沿って複数を等間隔に配設してある、請求項1から8のいずれかに記載の布基礎の補強構造。

【請求項10】

上記の固定用部材(11)は、上記の布基礎(1)の側面(3)のうちの上部と下部とにそれぞれ配設してある、請求項1から9のいずれかに記載の布基礎の補強構造。

【請求項11】

上記の高強度繊維シート(4)は、構成繊維を布基礎(1)の長さ方向に配置した一方向繊維シート(5)を複数含み、これらの一方向繊維シート(5)は上記の布基礎(1)の側面(3)のうちの、少なくとも上部と下部とにそれぞれ敷設してある、請求項1から10のいずれかに記載の布基礎の補強構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2013−36225(P2013−36225A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−172870(P2011−172870)

【出願日】平成23年8月8日(2011.8.8)

【出願人】(598072180)ファイベックス株式会社 (24)

【出願人】(597140110)サカイ産業株式会社 (7)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月8日(2011.8.8)

【出願人】(598072180)ファイベックス株式会社 (24)

【出願人】(597140110)サカイ産業株式会社 (7)

【Fターム(参考)】

[ Back to top ]