布帛帯及び補助布帛帯

【課題】身体に巻きつけて使用し、体形補正、圧迫、固定等を目的とする身体巻きつけて使用する布帛帯に於て、手軽に且つ確実に装着可能で、使用時に違和感の無く、その上で効率的に目的を達成できる布帛帯を提供する。

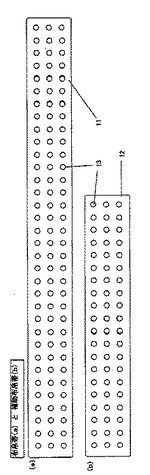

【解決手段】一部、或いは全面に孔部13を有する布帛帯11。布帛が湿熱接着性繊維と、熱収縮率の異なる複数の樹脂が相構造を形成した複合繊維とを含む不織繊維集合体で構成され、該集合体内部において、前記湿熱接着性繊維により融着した繊維の接着点が略均一に分布し、かつ前記複合繊維が平均曲率半径10〜200μmで略均一に捲縮して交絡している。且つ、布帛帯および、該布帛帯を構成する布帛と実質的に同一構成の補助布帛帯12とからなる、補助布帛帯とが一対になった身体へ巻きつける体形補正用具とこれらを使用した、身体へ巻きつけ時の体型補正を行なう体形補正効果を向上させる体形補正用具の使用方法。

【解決手段】一部、或いは全面に孔部13を有する布帛帯11。布帛が湿熱接着性繊維と、熱収縮率の異なる複数の樹脂が相構造を形成した複合繊維とを含む不織繊維集合体で構成され、該集合体内部において、前記湿熱接着性繊維により融着した繊維の接着点が略均一に分布し、かつ前記複合繊維が平均曲率半径10〜200μmで略均一に捲縮して交絡している。且つ、布帛帯および、該布帛帯を構成する布帛と実質的に同一構成の補助布帛帯12とからなる、補助布帛帯とが一対になった身体へ巻きつける体形補正用具とこれらを使用した、身体へ巻きつけ時の体型補正を行なう体形補正効果を向上させる体形補正用具の使用方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、伸縮性、自着性(その全面が互いに係絡性を有する)、クッション性、柔軟性、形態安定性、に優れた繊維製の布帛帯、およびこの布帛帯と同一組成よりなる補助布帛帯とからなる体形補正用具、及びこれらの使用方法に関する。

【背景技術】

【0002】

身体に巻きつけ各種の目的を達成しようとするベルト、帯等は様々なものが提案されている。これの目的は多分野に渡り、具体的には、例えば、腹巻、腹帯、帯、体型補正帯、腰痛ベルト、腰ベルト、圧迫帯、矯正ベルト、サポータ等 美容、医療用治療、予防、などである。いずれの用途に於ても、主目的とする機能の他に、身体へ巻きつける為にある程度以上の柔軟性、また、個々人によって異なる体形への追従性が無ければ、装着時に痛みを覚えたり等の違和感を覚え、長時間にわたる使用はおろか、一時的にでも着用したくない、できない等の問題が発生してくる。 また、これらを同時に満たす為に各種工夫が凝らされると装着具が複雑化し、簡便に使用しにくくなる傾向にある。また、これらは製造上の工程も複雑となり、安価な提供が困難になる。 前述のように、これらの目的とする各種機能を満たしながら、人体への快適な(或いは違和感の無い、または低い)装着感を満たし、かつ使用上簡便性を満たすような提案は、殆どなかった。

【0003】

これらの各種課題に関して、種々の提案がなされており、改善が試みられている。例えば、腸骨のズレをベルトによって矯正する腰痛予防、腰痛治療に用いる腰痛矯正ベルトとして、腸骨へ力を加える作用点、締付力を容易迅速に調整することを目的に伸縮性のあるベルト本体と伸縮自在な左右一対の補助バンドを用い、補助バンドの両端部に本体外表面に任意位置に接着するファスナーを付属させ、両ベルトどうしを連結し腸骨強制の為の締付け力を得る矯正ベルトが提案されている(例えば、特許文献1参照。)。これらは、資具部品が3部品であり、複雑な上に、身体に近い側の本体ベルトには素材として薄いナイロン生地が用いられ、また補助バンドには天然ゴムが使用されている。また、これらの固定、或いは連結には部分的に面ファスナーが使用されている。このような矯正方法だと、目的とする締付け力は確保しやすいが、薄いナイロン生地を通して天然ゴムの極所的な力が加わることや、天然ゴムは、通気性が無く、汗をかいたりした時に蒸れる等の違和感が発生することにより、身体への違和感が大きくなる。また、部分的に付属されている面ファスナによる固定なので、動く等により、固定部以外の装着具間(本体ベルト、補助バンド)にズレが発生しやすく、長時間使用時には矯正効果が悪くなってしまう。これを少しでも防止しようして補助バンドを強く締め付けると必要以上の張力が身体にかかり痛みなどに繋がる、等の不具合があった。

【0004】

また、美容上の利用に於て、シリコンゴム製(0.8〜1mm)のベルト本体或いはゴム性の繊維織物で作成した本体にスリットを設け、一枚の補正ベルトを部分的に2分割し、ベルト固定の為に端部に面ファスナー溶着固定、させ、通気性を与える為にベルトの全面、或いは一部に通気孔を設けた体型補正用ベルトが提案されている(例えば、特許文献2参照。)。本提案は、1枚のベルトを用いる為構造が簡単で、着脱性が容易であるが、スリットによりベルトを2分することで体形への追従性を確保しようとするため、スリット後のベルトが細くなり、締め付け力が小さくなる。また、細くなったベルトで強く締付けると身体への食い込みが部分的に大きくなり、補正している様子が、外衣を通して表に現れてしまい、本来の目的の美観性の点では問題がある。

また、上記2つの発明は、ベルトの素材として天然ゴムやシリコンゴムを使用しているが、通気孔を全面に設けたとしても非通気孔部で汗が溜まる等が発生する。これを回避しようとして通気孔の大きさを大きくしたり、数を増やしたりすると主目的の体形補正に必要な締付け力を得られなくなってしまう。ゴム製繊維織物を用いた場合は、通気性は改善されるものの、ゴム系素材は、素材自身へのアレルギーを示す人も多く、特に本提案の人体への使用の目的時には、補正張力による圧迫とあいまって、これらへの影響が懸念される。

【0005】

また、姿勢矯正ベルトとして、脊柱が湾曲している人の姿勢を矯正する為のベルトとして、左右横長のループ状面ファスナーと係絡可能な表面起毛素材と左右横長の裏面伸縮素材が固着され、締付けの調整用の目安として、各所に基準ライン(垂直、水平方向)を付与し、面ファスナーの係絡による固定をなす為に表面に起毛素材を配置し、裏面のベルト端部に面ファスナーを取り付けたベルトが提案されている(例えば、特許文献3参照。)。

表裏異素材の使用は、ベルトの機能性を確保するためには、効果的であるが、製造に手間がかかる。また、表裏層をはりあわせ後に適度な伸縮性が確保されず、装着時の快適性に問題がある。また、面ファスナーによる固定が表層の任意の部分で可能なことは、初期の締付け力を調整するには自由度が高いが、締付け力を均等に維持させることの観点からは、固定部はベルト端部の部分的な構造である為に、運動などした時の体の動きにより発生した部分的な伸縮に対して、この部分にのみ応力が集中し、補正効果が低下してしまう。

上記欠点を補う為にファスナー部の面積を大きくすると、ファスナー取付部のベルトの伸縮性が悪くなり、体へのベルトの沿い性が悪くなる結果、装着効果、装着感が損なわれる。また、ファスナー部の大面積化により固定効果が高くなるが脱時の引き剥がしに苦労する事になってしまう。

【0006】

ところで、体型補正用具は、着用感向上の為の体形補正として、また、着用時の見た目の美しさの向上の点より、ゆかた、きもの着用時にウエスト部の補正に用いられる事もある。特に女性は、ウエスト部の括れが大きく、また、その度合も人それぞれで非常に補正しにくい部分である。従来は、これらに適する補正具は少なく、もっぱら手軽に身近にある事、また、柔軟であり体形に沿いやすい事、吸湿性が適度にある事の観点から、綿タオルを使用する事が多い。しかし、綿タオルでは、薄く、クッション性が無い為に、括れの大きな人が体形を補正する場合には、何枚ものタオルを用いなければならなかったりする。また、綿タオルには適度な伸縮性が無く装着時しにくかったり装着後のフィット感が出なかったり、更に、係絡等の固定作用は無い為に着用時に微妙な位置調整をしながらの装着がしづらい。また、固定作用が無い為に上から紐などで固定をする場合には、着用後にずれる事を気にして紐を締付けすぎて不快に感じたり、使用中のズレを気にしながら着用する人は多い。特に括れの大きな人は、最初に装着した主のタオルだけでは補正し切れない隙間に他のタオルを補充したりして補正効果を高めたりしている。しかし、この補充するタオルと最初に巻いたタオル間には、強く巻く張力による締付け力以外には補充タオルの位置を定める効果は無く、使用中にずれて補正効果を失ったりする。

また、タオルの素材の綿は、使用中の発汗による吸湿によりその剛性が極端に低下し、形状保持性の観点からは、非常に効果が少なくなってしまう。また、吸湿により蒸れ等の不快感を感じる様にもなってしまう、等の不具合が多数あった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−75973号公報(請求項1、段落[0012]〜[0017])

【特許文献2】実用新案登録3122026号公報(請求項1、段落[0005]、[0016])

【特許文献3】実用新案登録3102650号公報(請求項3、段落[0008]、[0009])

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明の目的は、身体に巻きつけて使用し、体形補正、圧迫、固定等を目的として身体に巻きつけて使用する布帛帯に於て、手軽に且つ確実に装着可能で、使用時に違和感の無く、その上で効率的に前述の目的を達成できる、身体装着用の布帛帯を提供することであり、また、補助布帛帯と一対で用いる体形補正用具を提供することである。

【0009】

また、本発明の他の目的は、前述の布帛帯及び補助布帛帯を用いた、効率的かつ有用な体形補正方法を提供するものである。

【課題を解決するための手段】

【0010】

本発明者らは、前記課題を達成するため鋭意検討した結果、適度な伸縮性を有する布帛が、その互いの接触時に係絡性を発現するように設計し、それを帯状(布帛帯)にして用い、この布帛帯に部分的に適度な孔を配置させることにより、張力下での変形性が向上し、より効率的に解題を達成することを見出した。

【0011】

また、湿熱接着性繊維と潜在的に加熱捲縮性を有する複合繊維とを含むウェブを、厚さ方向に平行にウェブ表面に圧力をかけることで構成繊維を厚さ方向に配向させ、高温水蒸気で処理して、湿熱接着性繊維で適度にウェブを融着するとともに、複合繊維の三次元捲縮を発現させて繊維を交絡することにより得られる布帛からなる布帛帯が該布帛帯同士の接触面間で前述の係絡性を発現させることができること、適度な伸縮性が付与でき、柔軟性を有し、厚み方向にはクッション性を有する繊維製の布帛帯が得られ、前記課題を解決することを見出した。

また、上記布帛帯と、布帛帯と同じ基材を用いた補助布帛とからなる体型補正用具、及びその使用方法を提案することにより、従来の体型補正用具で生じていた課題を解決し、これまでに無い補正効果が得られることを見出した。

【0012】

すなわち、本発明は、手軽に、身体への巻きつけが可能な様に、またウエスト部などのくびれ部に適度にフィットして、使用時にも巻きつけ力が維持し、体の動きなどによるズレが生じ難い様に、適度な伸縮性を有する布帛帯であって、かつその布帛帯が重なり合った時に互いの面間で自着性(その全面が互いに係絡性)を有する身体へ巻きつける布帛帯であって、更に体へのフィット性をよくする為、且つ使用時の蒸れ感を解消する為に、布帛帯の一部に孔部を有する布帛帯である。

また、湿熱接着性繊維と、熱収縮率の異なる複数の樹脂が相構造を形成した複合繊維とを含む不織繊維集合体で構成され、該集合体内部において、前記湿熱接着性繊維により融着した繊維の接着点が略均一に分布し、かつ前記複合繊維が平均曲率半径10〜200μmで略均一に捲縮して交絡しており、構成繊維が厚さ方向に周期的に配向したシート状成形体よりなる布帛を用いた布帛帯である。

【0013】

更に、体形補正用具としての効果を高める為に前述の布帛帯と該布帛帯と実質的に同一構成の補助布帛とが一対になった身体へ巻きつける体形補正用具であり、また、この体形補正用具の使用方法に関するものである。

【発明の効果】

【0014】

本発明の布帛帯は、適度な伸縮性を有する為に、身体への巻き付け時に適度な伸張下で巻きつける事により身体の曲部へ緩み、隙間無く巻き付けやすく、且つ布帛の収縮力により適度の圧迫力を得る事ができる。また、布帛帯面間で係絡力を有する為に身体への巻き付け時に紐等での固定をせずに、布帛帯間での固定がしやすく、装着時の着用位置の調整、巻きつけ力の微調整もし易い。

また、この面間の係絡力は、装着後の使用時に於ても重なりあった布帛帯の接触面間全面で係絡している為に装着時の巻き付け力が維持され、また、使用時の体の動きによる布帛帯のずれの発生も起こり難い。

【0015】

この布帛帯面間の係絡力は、布帛の構成繊維である複合繊維が平均曲率半径10〜200μmで略均一に捲縮して交絡し且つその一部が布帛表面に露出していることにより、発現される。布帛表面に露出した捲縮部は、布帛が重なり合い押し付けられることにより他布帛表面の露出した捲縮繊維とその捲縮部の空間部に重なり合い、お互いに係絡する状態が発生する事により発現される。このとき布帛帯として使用される時には特に若干の伸張状態で他の布帛帯表面と重なり合うと伸張により表面に露出している捲縮部の湾曲部間の空間の距離が大きくなり、他布帛帯面上の捲縮部の空間部に入り込みやすくなる。この重なり合いが起こった状態で、布帛帯の全体の伸張力が弛められ、収縮状態(元に戻る状態)になると前述の繊維間の空間距離が小さくなる事により、湾曲繊維間の繊維同士が互いに締付けるようになり、係絡力がより一層強固なものとなる。このようにして、布帛帯間の自着性が発現され、維持される。

【0016】

また、布帛帯は、後述するような厚みを有すると共に厚み方向にクッション性を有しており、身体へ巻きつけられた時に身体凹部の補正効果、圧迫効果がより効果的に発現され易い。また、このクッション性により身体への局部的な圧迫力が防げ、着用感も快適に維持できる。

【0017】

この布帛帯は、前述の様に繊維の集合体よりなる為に、多数の連続した空隙を有する為に適度な通気性、透湿性を持ち、身体へ巻きつけて使用しても発汗などによる蒸れ感を適度に解消する事ができ、この面でも着用時の快適性を確保する事が容易である。

【0018】

また、布帛帯の一部にその厚み方向に貫通する孔を設ける事で、発汗などによる蒸れ性の解消をより効率的に行なえ、また、布帛帯の伸張時の変形性を部分的に調整し、体へのフィット性を高める効果を増す事が可能である。前述の面間係絡の性質がある為に孔の空間部以外は係絡による自着が発生し布帛帯間の固定力が維持される。但し、孔の開孔率は、前述の布帛帯間の係絡性を損なわない程度にする必要がある。

【0019】

身体へ巻きつける体形補正用具として、より広い範囲の補正性を得る為に、前述の布帛帯と同一構成基材を用いた補助布帛を布帛帯と組み合わせて以下の方法により使用すると良い。布帛帯のみで補正をしようとすると不足する部分(空間の空く部分や圧迫力をより強く必要とする部分)に補助布帛を求める補正効果の出る様に折りたたんだり丸めたりして使用する事が有効である。このとき、布帛帯と補助布帛は同一構成の基材を用いている為に、布帛帯と補助布帛との接触面や補助布帛同士の接触面において、前述の原理で係絡力が発現し、装着時の装着しやすさ、使用時のずれや補正効果の低下などの不具合が殆ど起こらない。

【0020】

このように前述の様に身体への巻き付け布帛帯として、また、補助布帛と共に用い、体形補正用具として用い、目的の体形補正、圧迫、固定等の効果を手軽に且つ確実に装着可能な状態で、また使用時に違和感の無い状態で発現させる事ができる。

【0021】

本発明の布帛帯は、内部において、湿熱接着性繊維により均一に融着し、かつ均一に捲縮して繊維が交絡しているため、不織構造を有する繊維集合体で構成されているにも拘わらず、高い通気性を有し、クッション性及び柔軟性も優れている。また、構成繊維が厚さ方向に周期的に配向しているため、厚さ方向の圧力に対し高いクッション性を有し、また、折り曲げ及び歪みに対し高い形態安定性を有している。

【0022】

本発明の布帛帯の製造方法では、湿熱接着性繊維と、熱収縮率の異なる複数の樹脂が相構造を形成した複合繊維とを含む繊維をウェブ化する工程と、厚さ方向に平行に、ウェブ表面の周期的な位置に圧力をかけることで構成繊維を厚さ方向に周期的に配向させる工程と、さらに高温水蒸気で加熱処理して融着及び捲縮させる工程とを含む。高温水蒸気によって複合繊維を捲縮する前にウェブを形成することで、繊維同士が効率良く均一に交絡する。また厚さ方向に平行に、ウェブ表面の周期的な位置に圧力をかけることで、繊維を厚さ方向に周期的に配向させることができる。また高温水蒸気で加熱処理して融着及び捲縮させる工程によって、水蒸気の有する高い熱量を内部まで一気に伝達できるので、厚さ方向に略均一な繊維の接着点と、複合繊維の略均一な捲縮を同時に発現できる。

【図面の簡単な説明】

【0023】

【図1】本発明の布帛帯および補助布帛帯の1例を示す図である。

【図2】本発明の布帛帯および補助布帛帯の別の1例を示す図である。

【図3】本発明の布帛帯および補助布帛帯の別の1例を示す図である。

【図4】本発明の布帛帯および補助布帛帯の別の1例を示す図である。

【図5】本発明の布帛帯の例を示す図である。

【図6】本発明の布帛帯の別の1例を示す図である。

【図7】本発明の布帛帯および補助布帛帯にあけられる孔の形状の例を示す図である。

【図8】本発明の布帛帯および補助布帛帯の体形補正用具としての使用方法の1例を示す図である。

【図9】本発明の布帛帯および補助布帛帯の体形補正用具としての人体への巻き付け方法の1例を示す人体上方からの概略図である。

【図10】本発明における曲面滑り応力測定のサンプル調整を示す模式図である。

【図11】本発明における曲面滑り応力測定のサンプルを示す断面模式図である。

【図12】本発明における曲面滑り応力の測定方法を示す模式図である。

【図13】本発明における繊維湾曲率の測定方法を示す模式図である。

【発明を実施するための形態】

【0024】

(破断伸度、伸張時応力、伸張後回復率)

本発明の布帛帯、補助布帛帯は、適度な伸縮性を有する必要がある。特に布帛帯として用いる長手方向に関して、特定の伸長性、伸張時応力、伸張後回復率等を有することが必要である。

これらは、装着時のフィット性を付与する為、また、後述の自着性を効率よく発現させる為、また、適度な締付け性を発現させるために必要な物性である。

本発明の布帛帯は、破断伸度が40〜150%の範囲であることが必要であって、より好ましくは、45〜100%の範囲である。

破断伸度が40%未満の場合、布帛帯は硬調でまた、装着時に体形に沿い難い。自着性の発現機構として、前述に説明の繊維の捲縮部の空間に他の繊維の捲縮部が入り込みこれらの繊維間の摩擦力により係絡性が発現されるため、布帛帯が装着時にある程度の伸びを与えられ、このとき布帛帯内の繊維は、その伸張度により捲縮部の空間部が開く事になる。この状態で布帛帯の他の面が押さえつけられ、他の繊維がこの空間に入り込むことになるが、繊維の捲縮部の空間が広げられた状態下の方が他の繊維が入り込みやすくなる、すなわち係絡が発生しやすくなる。従って布帛帯がある程度の伸張性を有する事は、布帛帯間の自着性を効率的に起こす観点からも重要な特性である。

一方で、破断伸度が150%を超えると、装着時には扱い辛くなる。

【0025】

30%伸張時の応力としては、80〜1500N/mの範囲であることが必要であって、より好ましくは、300〜850N/mである。30%伸張時応力が80N/m未満だと、着用時に締めつけ性が悪く、長時間使用時に布帛がずれたりしてしまう。一方1500N/mを超えると着時に少しの伸びで強く締付けられるようになる為に締付け力の調整がしづらくなる。また、布帛帯が硬調になりがちで肌への触感も悪くなり、好ましくない。

【0026】

更に、布帛帯は、伸張後に適度な回復性を有することが望ましい。具体的には、30%伸張後の回復率で、好ましくは、60%以上で、より好ましくは、75%以上の回復率を有する事が好適である。伸張後の回復率が低いと、締付け性が悪く、また前述の自着性の発現効果も悪くなる為、着用時のずれ等の原因となる。回復率が大きければ大きいほどよい。

【0027】

(自着性)

本発明の布帛帯の布帛帯面間の自着性は、前述した様に、捲縮繊維の捲縮部の空間部に他の繊維が入り込む事により発現される。 そして、本発明の布帛帯では、布帛帯の両面、全範囲で自着性を有する特徴を備えている。このため、固定資具として、部分的に面ファスナー等が用いられ、固定も部分的にしかできないものに較べ、固定個所等の適正範囲を探したり、調整したりする必要が無く、何処でも布帛帯同士を重ねればよく、非常に手軽におこなわれる。このため、装着時の位置固定も楽にできるし、締め付け力の調整等も容易である。

固定に上から別の紐などを用いる帯は、ずれを気にするあまり、締付けすぎて不快感を感じながら使用したり、また、面ファスナーなどを用いた帯においてはファスナー固定部、紐などを用いた帯においては結び目、などの様に部分的に硬い部分ができる事による肌への圧迫等が発生するが、本発明の布帛帯では着用時の圧迫感や痛みもなく高い快適性が得られる。また、面ファスナー等に較べ、脱衣時にも強い力が不要であることや、固定部を外す時に剥離音などがないことなどが本発明の布帛帯の特長となる。

【0028】

また、本特許で提案の補助布帛帯を用いる場合も、補助布帛帯を折りたたんだときにはその内側面間、また、固定する為の布帛帯との接触面間での係絡性により固定される。従って、使用時の動きなどでもずれにくく固定効果が高く且つ長期間にわたり維持される。

【0029】

布帛帯の自着力としては、後述の曲面滑り応力値で、80〜300N/mで有ることが必要であり、好ましくは120〜270N/mである。曲面滑り応力値が80N/m未満であると固定効果が低下し、装着時には仮止めなどして固定位置を調整する場合などに仮止めなどができなくなってしまう。また、締付け力が不足したり、使用時にずれたりして、使用し難い。また、曲面滑り応力値が300N/mをこえると接着力が高くなり過ぎる為、前述の仮固定ができにくくなったり、取り外すときに大きな力が必要となり使用しにくくなる。

【0030】

(クッション性)

本発明の布帛帯を使用する場合、身体の凹凸部、曲状部への巻きつけが必要とされる為にまた、締付けの効果を高める為に、また、身体への巻き付け時の触感、付け心地を快適にする為に布帛帯、補助布帛帯には厚み方向のクッション性を持たせる事が好ましい。特に、体形補正など身体のシルエットの調整目的の場合、補正場所の凹部を埋める効果が求められる事が大半で、この目的からは、使用する布帛帯にクッション性が備わっている事が必要である。例えば、ゆかた、きもの等の帯びの下に用いる場合などが好例である。

【0031】

クッション性は、布帛帯、補助布帛帯の1枚の厚みにも関連するが、厚みがあまり厚すぎると締付け力、補正の面よりは調整がしづらくなるので良くない。厚みを考慮した場合の布帛帯、補助布帛帯のクッション性(圧縮弾性)の適値は、圧縮弾性率が1.0kPa以上さらには2.0kPa以上が好ましい。1.0kPa未満だと、身体へ巻きつけ、締付け力を求める場合に身体への圧迫効果が出ない。身体の凹部補正時には、補正効果が出にくく、補正する為に何枚も使用する事が必要となり、装着時に苦労をする割には補正の効果が出にくくなる。

【0032】

また、布帛帯、補助布帛帯の厚みは、1.5〜10.0mmが好適で、より好ましくは3.0〜8.0mmの範囲である。1.5mm未満では、目的とする締付け効果や補正効果が発現されにくくなり良くない。また10.0mmをこえると、装着時などにゴワゴワして扱い性が悪く、また、着用時に素材によるゴワゴワ感がありよくない。

【0033】

(形態保持性)

本布帛帯、補助布帛帯は、その使用目的より、布帛帯の厚み方向、面方向での形態の保持性が布帛帯、補助布帛帯自体にある程度必要とされる。厚み方向の形態保持性は、前述のクッション性の機能で確保される。面方向に関しては、形態の保持性が無いと圧迫力が身体の狭い範囲に細くしか伝えられず効果が出にくくなる。また、ゆかた、きものの帯の下に用い身体の体形補正用具としては、体形に凹凸が無くなる様に用いる為に、特にウエスト等の凹部を他の部分と同じ高さにするように凹部を埋める事を目的とする。このとき面方向の形態保持性が劣ると身体の凹部(ウエスト部)に沿ってしまい、前述の補正効果が得られない。上手く補正できなければ、使用時に帯が緩んでしまう。

【0034】

本発明の布帛帯、補助布帛帯を使用すると面方向の形態保持性を有する為、ウエスト部の凹部を補正しやすく、美しいゆかた、きもの姿に要望される身体の胴部がストレートな形状になり、帯が締めやすく着用時のシルエットを綺麗にする事が可能である。面方向の布帛帯の形態保持性としては、カンチレバー法(JIS L1096 45°カンチレバー法)に準ずる評価方法により、好ましい範囲は6〜30cm/3cm幅であり、より好適には10〜23cm/3cm幅の範囲である。形態保持性が30cm/3cm幅を超える場合は、素材が硬すぎ、補正効果は発揮されるが、使用時に身体への圧迫力が高すぎ事になる。使用感がよくない、また、ひどすぎる場合には使用ができない。一方、形態保持性が6cm/3cm幅未満の場合は、素材が柔らかすぎて、体形を補正するという強制効果が全く無く目的を達成できない。

【0035】

(通気性)

本発明の布帛帯、補助布帛帯は、身体へ直接、或いは下着など薄い肌着の上に巻きつけ使用するものである。使用時に汗をかいたりした時に蒸れ感がでると使用感が損なわれて良くない。蒸れ感は、帯に使用される素材(繊維など)自体が汗を吸収してじめじめした状態を感じさせたり、汗により湿度の高くなった空気が、帯と身体の間の廻り、或いは帯の中の空気に定在してしまう為に感じられる。これらの蒸れ感の解消策のひとつが湿気を帯びた空気を定在させずに身体よりなるべく離れた位置に移動させることである程度緩和される。この作用を補助する為に本発明の布帛帯、補助布帛帯は、以下に示す通気度を持つことが好ましい。すなわち、湿気を帯びた空気の移動ができるように布帛帯、補助布帛帯の通気度を30cc/cm2/sec以上に、更には45cc/cm2/sec以上とすることが好ましい。

【0036】

本発明の布帛帯、補助布帛帯の目付(加熱後の目付)は、用途に応じて、例えば、50〜600g/m2の範囲から選択でき、好ましくは100〜550g/m2、さらに好ましくは120〜520g/m2(特に125〜500g/m2)である。目付が50g/m2未満では、クッション性や形態安定性を確保することが難しく、また、目付が600g/m2を超えると、厚すぎて湿熱加工において、高温水蒸気が充分にウェブ内部に入り込めず、厚さ方向に融着や捲縮が均一な集合体とするのが困難になる。

【0037】

(透湿性)

使用時の蒸れ感の防止に布帛帯、補助布帛帯に透湿度がある事が望ましい。JIS1096(塩化カルシウム法)による値が180g/m2/hr以上である事が好ましい。

【0038】

(乾燥性)

使用時の不快な使用感、特に蒸れ感を軽減する為に汗の吸収により湿った布帛帯、補助布帛が乾燥し易い性質である事が望ましい。本発明の布帛帯、補助布帛帯は、後述に示す評価方法で評価した乾燥速度が0.05g/min以上の乾燥速度を有する。

【0039】

(布帛帯、補助布帛帯の形状)

本発明の布帛帯、補助布帛帯は、前述の特性・機能を有する繊維よりなる布帛(布帛詳細は別途詳説)を所定の形状に切り出したものである。

【0040】

布帛帯、補助布帛帯は、望まれる機能を発現させる為に、適する形状が必要である。

布帛帯は、基本的には帯状のもので、部分的に布帛帯を貫通する孔を有する事が好ましい。

【0041】

布帛帯の長さは、70〜130cm、巾は5〜20cmが好ましい。補助布帛帯は、長さ50〜80cm、巾は、10〜20cmが好ましく、巾は、布帛帯と同一或いは、若干大きなものでもかまわない。 布帛帯の長さは、身体の腹部、腰部、胸部を巻くのに適する事が必要である。伸張性を有するので、装着時に伸張して使用する。 補助布帛帯は、主に凹部の補正の目的で使用する為に、長さは必要に応じて使い分けられれば、特に限定するものではないが、上記長さが適する。

いずれの布帛帯も、もしサイズが長い場合には、切断して使用してもよい。

【0042】

布帛帯の外形形状としては、図1〜図6に示すように、端部が、角を有する形状であっても、“べろ”の様に丸みをおびた形状であっても構わないが、浴衣や着物の補正用に用いる場合には、装着時に帯端部を重ね合わせて固定する時に、端部が角を有する形状の布帛帯のほうが、端部が丸みをおびた形状の布帛帯よりも、帯と端部が重なる下の補正具との間で空間になる部分が少なくなるため、体形補正用具としては好ましい。

【0043】

次に、図1〜図7を参考に布帛帯、補助布帛帯にあけられる孔に関して述べる。尚、孔パタン、形状、大きさは、これにより限定されるものではない。

【0044】

孔の大きさは、図7に示すように、孔形状の空隙部の端部間の最大長さが、5〜20mmである事が好ましい。10〜15mmがより良い。最大長さが20mmをこえると、孔の数にもよるが、布帛帯、補助布帛帯の伸張時の形状維持、締付け力確保が困難となり、良くない。

【0045】

孔の形状は、特に限定するものではないが、例えば、円形、楕円形、星型、多角形、意匠柄的に特長を有するもの(動物、花、キャラクター、他)等で、中でも布帛帯伸張時に形状の崩れ難い、円形、楕円形などが好ましい。また、これらの形状は、単独種で配置してもよいし、他の形状と混在して使用しても構わない。2種以上の混合でも布帛帯の本来の目的を達成可能なら、どのような組合わせでも構わない。但し、数種の形状を混合して、配置する場合は、伸張時に応力が均一に伝わるように配置は、均等に、規則的にされることが望ましい。

【0046】

孔柄の配置は、図1〜図6に示すように布帛帯全体に均一に、あるいは、部分的に配置される。部分的に開けられる場合は、左右対称に配置される事が好ましい。この場合、布帛帯全体では、左右の孔なしの端部、孔部、中央孔なし部の3種の部分となる。

【0047】

補助布帛帯では、特に限定するものは無いが、孔の無いものも可能であるし、布帛帯と同様に孔のない部分、孔のある部分が混在していても構わない。また、全体に均一にあけられても良い。補助布帛帯全体に均等に孔があけられる事がより好ましい。

【0048】

これらの布帛帯、補助布帛帯の製造方法は、特に限定するものではないが、布帛を内抜き加工したり、レーザーカットしたり、刃を用いて切り抜いても構わない。

【0049】

また、布帛帯、補助布帛帯への孔の形成方法についても特に限定するものでなく、例えば、布帛帯、補助布帛帯の製造方法と同様に、布帛帯や補助布帛帯を内抜き加工したり、レーザーカットしたり、刃を用いて切り抜いても構わない。

さらには孔の形成については、布帛帯、補助布帛帯を構成する布帛に形成してもよいし、布帛帯、補助布帛帯製造時と同時であってもよいし、あるいは、布帛帯や補助布帛帯に形成する方法であってもよい。

【0050】

(使用方法)

次に、本発明の布帛帯、補助布帛帯の使用方法について述べる。本発明の身体へ巻きつけ、締付けて使用する布帛帯、補助布帛帯の使用方法の概要を、図8及び図9に示す。ウエスト等の装着部へ布帛帯を単独で巻いて使用したり、部分的に補正が必要な場合は、補助布帛帯を用いる。すなわち、ゆかたを着る時の体形補正具として使用する場合、まず、ウエスト部に単独で布帛帯を装着し、その後ウエスト部の補正が不足で腰部、背中部に空間や締付けの悪い部分、体形の補正のできていない部分があった場合には、その程度に応じて、補助布帛帯を用いて補正を実施する。すなわち、補助布帛帯を前述の不足部に広げた状態で装着したり、更に不足する場合は、2枚重ね以上にする為に2つ折り、3つ折り或いはそれ以上の枚数に折り重ね挿入する。 補助布帛帯の使用は、最初から布帛帯と共に巻きつけてもよいし、布帛帯を装着後に後から必要部に挿入しても良い。

【0051】

(布帛帯を構成する布帛)

次に布帛帯、補助布帛帯に使用する布帛に関して説明する。布帛は、実質的に繊維のみより構成される繊維構造体で、複数の種類の繊維の混合体である。実質的に繊維のみからなる為に通気性、柔軟性、等に優れる。また、接着剤を用いていない為、身体へ近い部分、あるいは接触して使用してもかぶれなどの問題が発生し難い。以下に布帛の製造に関して詳細に述べる。

【0052】

本発明で用いる布帛は、内部において、湿熱接着性繊維により均一に融着し、かつ均一に捲縮して繊維が交絡しているため、不織構造を有する繊維集合体で構成されているにも拘わらず、伸度及び柔軟性が高く、且つ高い通気性を有し、クッション性及び柔軟性も優れている。また、構成繊維が厚さ方向に周期的に配向しているため、厚さ方向の圧力に対し高いクッション性を有し、また、折り曲げ及び歪みに対し形態安定性を有している。

【0053】

(布帛の製造方法)

本発明の布帛帯、補助布帛帯を構成する布帛の製造方法では、湿熱接着性繊維と、熱収縮率の異なる複数の樹脂が相構造を形成した複合繊維とを含む繊維をウェブ化する工程と、厚さ方向に平行に、ウェブ表面の周期的な位置に圧力をかけることで構成繊維を厚さ方向に周期的に配向させる工程と、さらに高温水蒸気で加熱処理して融着及び捲縮させる工程とを含む。高温水蒸気によって複合繊維を捲縮する前にウェブを形成することで、繊維同士が効率良く均一に交絡する。また厚さ方向に平行に、ウェブ表面の周期的な位置に圧力をかけることで、繊維を厚さ方向に周期的に配向させることができる。また高温水蒸気で加熱処理して融着及び捲縮させる工程によって、水蒸気の有する高い熱量を内部まで一気に伝達できるので、厚さ方向に略均一な繊維の接着点と、複合繊維の略均一な捲縮を同時に発現できる。

【0054】

(湿熱接着性繊維)

本発明で用いる布帛は、湿熱により軟化した湿熱接着性繊維が交差する繊維との間で点接着しており、内部まで均一に接着点を有するため、小さい接着面積であるにも拘わらず、捲縮した複合繊維を効率よく固定することにより、柔軟性と形態安定性を両立できる。

【0055】

湿熱接着性繊維は、少なくとも湿熱接着性樹脂で構成されている。湿熱接着性樹脂は、高温水蒸気によって容易に実現可能な温度において、流動又は容易に変形して接着機能を発現可能であればよい。具体的には、熱水(例えば、80〜120℃、特に95〜100℃)で軟化して自己接着又は他の繊維に接着可能な熱可塑性樹脂、例えば、セルロース系樹脂(メチルセルロースなどのC1-3アルキルセルロース、ヒドロキシメチルセルロースなどのヒドロキシC1-3アルキルセルロース、カルボキシメチルセルロースなどのカルボキシC1-3アルキルセルロース又はその塩など)、ポリアルキレングリコール樹脂(ポリエチレンオキサイド、ポリプロピレンオキサイドなどのポリC2-4アルキレンオキサイドなど)、ポリビニル系樹脂(ポリビニルピロリドン、ポリビニルエーテル、ビニルアルコール系重合体、ポリビニルアセタールなど)、アクリル系共重合体およびその塩[(メタ)アクリル酸、(メタ)アクリルアミドなどのアクリル系単量体で構成された単位を含む共重合体又はそのアルカリ金属塩など]、変性ビニル系共重合体(イソブチレン、スチレン、エチレン、ビニルエーテルなどのビニル系単量体と、無水マレイン酸などの不飽和カルボン酸又はその無水物との共重合体又はその塩など)、親水性の置換基を導入したポリマー(スルホン酸基やカルボキシル基、ヒドロキシル基などを導入したポリエステル、ポリアミド、ポリスチレン又はその塩など)、脂肪族ポリエステル系樹脂(ポリ乳酸系樹脂など)などが挙げられる。さらに、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、熱可塑性エラストマー又はゴム(スチレン系エラストマーなど)などのうち、熱水(高温水蒸気)の温度で軟化して接着機能を発現可能な樹脂も含まれる。

【0056】

これらの湿熱接着性樹脂は、単独で又は二種以上組み合わせて使用できる。湿熱接着性樹脂は、通常、親水性高分子又は水溶性樹脂で構成される。これらの湿熱接着性樹脂のうち、エチレン−ビニルアルコール共重合体などのビニルアルコール系重合体、ポリ乳酸などのポリ乳酸系樹脂、(メタ)アクリルアミド単位を含む(メタ)アクリル系共重合体、特に、エチレンやプロピレンなどのα−C2-10オレフィン単位を含むビニルアルコール系重合体、特に、エチレン−ビニルアルコール系共重合体が好ましい。

【0057】

エチレン−ビニルアルコール系共重合体において、エチレン単位の含有量(共重合割合)は、例えば、5〜70モル%、好ましくは30〜60モル%、さらに好ましくは35〜55モル%である。エチレン単位がこの範囲にあることにより、湿熱接着性を有するが、熱水溶解性はないという特異な性質が得られる。エチレン単位の割合が少なすぎると、エチレン−ビニルアルコール系共重合体が、低温の蒸気(水)で容易に膨潤又はゲル化し、水に一度濡れただけで形態が変化し易い。一方、エチレン単位の割合が多すぎると、吸湿性が低下し、湿熱による繊維融着が発現し難くなるため、実用性のある強度の確保が困難となる。エチレン単位の割合が、特に30〜60モル%の範囲にあると、シート又は板状への加工性が優れ、柔軟性も高くなる。

【0058】

エチレン−ビニルアルコール系共重合体におけるビニルアルコール単位の鹸化度は、例えば、90〜99.99モル%であり、好ましくは95〜99.98モル%、さらに好ましくは96〜99.97モル%である。鹸化度が小さすぎると、熱安定性が低下する。一方、鹸化度が大きすぎると、重合体自体の製造が困難となる。

【0059】

エチレン−ビニルアルコール系共重合体の粘度平均重合度は、必要に応じて選択できるが、例えば、200〜2500、好ましくは300〜2000、さらに好ましくは400〜1500である。重合度がこの範囲にあると、紡糸性と湿熱接着性とのバランスに優れる。

【0060】

湿熱接着性繊維の横断面形状(繊維の長さ方向に垂直な断面形状)は、一般的な中実断面形状である丸型断面や異型断面[偏平状、楕円状、多角形状、3〜14葉状、T字状、H字状、V字状、ドッグボーン(I字状)など]に限定されず、中空断面状などであってもよい。

【0061】

湿熱接着性繊維は、少なくとも湿熱接着性樹脂を含む複数の樹脂で構成された複合繊維であってもよい。複合繊維であることで、布帛帯、補助布帛の基材の製造工程などでの湿熱状態においても繊維性が損われないので好ましい。複合繊維は、湿熱接着性樹脂を少なくとも繊維表面の一部に有していればよいが、接着性の点から、湿熱接着性樹脂が表面の少なくとも一部を長さ方向に連続して占めるのが好ましい。

【0062】

湿熱接着性繊維が表面を占める複合繊維の横断面構造としては、例えば、芯鞘型、海島型、サイドバイサイド型又は多層貼合型、放射状貼合型、ランダム複合型などが挙げられる。これらの横断面構造のうち、接着性が高い構造である点から、湿熱接着性樹脂が全表面を長さ方向に連続して占める構造である芯鞘型構造(すなわち、鞘部が湿熱接着性樹脂で構成された芯鞘型構造)が好ましい。

【0063】

複合繊維の場合、湿熱接着性樹脂同士を組み合わせてもよいが、非湿熱接着性樹脂と組み合わせてもよい。非湿熱接着性樹脂としては、非水溶性又は疎水性樹脂、例えば、ポリオレフィン系樹脂、(メタ)アクリル系樹脂、塩化ビニル系樹脂、スチレン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリウレタン系樹脂、熱可塑性エラストマーなどが挙げられる。これらの非湿熱接着性樹脂は、単独で又は二種以上組み合わせて使用できる。

【0064】

これらの非湿熱接着性樹脂のうち、耐熱性及び寸法安定性の点から、融点が湿熱接着性樹脂(特にエチレン−ビニルアルコール系共重合体)よりも高い樹脂、例えば、ポリプロピレン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、特に、耐熱性や繊維形成性などのバランスに優れる点から、ポリエステル系樹脂、ポリアミド系樹脂が好ましい。

【0065】

ポリエステル系樹脂としては、ポリC2−4アルキレンアリレート系樹脂などの芳香族ポリエステル系樹脂(ポリエチレンテレフタレート(PET)、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなど)、特に、PETなどのポリエチレンテレフタレート系樹脂が好ましい。ポリエチレンテレフタレート系樹脂は、エチレンテレフタレート単位の他に、他のジカルボン酸(例えば、イソフタル酸、ナフタレン−2,6−ジカルボン酸、フタル酸、4,4′−ジフェニルジカルボン酸、ビス(カルボキシフェニル)エタン、5−ナトリウムスルホイソフタル酸など)やジオール(例えば、ジエチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、シクロヘキサン−1,4−ジメタノール、ポリエチレングリコール、ポリテトラメチレングリコールなど)で構成された単位を20モル%以下の割合で含んでいてもよい。

【0066】

ポリアミド系樹脂としては、ポリアミド6、ポリアミド66、ポリアミド610、ポリアミド10、ポリアミド12、ポリアミド6−12などの脂肪族ポリアミドおよびその共重合体、芳香族ジカルボン酸と脂肪族ジアミンとから合成された半芳香族ポリアミドなどが好ましい。これらのポリアミド系樹脂にも、共重合可能な他の単位が含まれていてもよい。

【0067】

湿熱接着性樹脂と非湿熱接着性樹脂(繊維形成性重合体)とで構成された複合繊維の場合、両者の割合(質量比)は、構造(例えば、芯鞘型構造)に応じて選択でき、湿熱接着性樹脂が表面に存在すれば特に限定されないが、例えば、湿熱接着性樹脂/非湿熱接着性樹脂=90/10〜10/90、好ましくは80/20〜15/85、さらに好ましく60/40〜20/80である。湿熱接着性樹脂の割合が多すぎると、繊維の強度を確保し難く、湿熱接着性樹脂の割合が少なすぎると、繊維表面の長さ方向に連続して湿熱接着性樹脂を存在させるのが困難となり、湿熱接着性が低下する。この傾向は、湿熱接着性樹脂を非湿熱接着性繊維の表面にコートする場合においても同様である。

【0068】

湿熱接着性繊維の平均繊度は、用途に応じて、例えば、0.01〜100dtexの範囲から選択でき、好ましくは0.1〜50dtex、さらに好ましくは0.5〜30dtex(特に1〜10dtex)である。平均繊度がこの範囲にあると、繊維の強度と湿熱接着性の発現とのバランスに優れる。

【0069】

湿熱接着性繊維の平均繊維長は、例えば、10〜100mmの範囲から選択でき、好ましくは20〜80mm、さらに好ましくは25〜75mm(特に35〜55mm)である。平均繊維長がこの範囲にあると、繊維が充分に絡み合うため、布帛帯、補助布帛帯用布帛の機械的強度が向上する。

【0070】

湿熱接着性繊維の捲縮率は、例えば、1〜50%、好ましくは3〜40%、さらに好ましくは5〜30%(特に10〜20%)である。また、捲縮数は、例えば、1〜100個/25mm、好ましくは5〜50個/25mm、さらに好ましくは10〜30個/25mmである。

【0071】

(潜在捲縮性複合繊維)

本発明の布帛帯、補助布帛帯を成す布帛を構成する熱収縮率の異なる複数の樹脂が相構造を形成した潜在捲縮性複合繊維を加熱して得られる捲縮性複合繊維である。潜在捲縮性複合繊維は、複数の樹脂の熱収縮率(又は熱膨張率)の違いに起因して、加熱により捲縮を生じる非対称又は層状(いわゆるバイメタル)構造を有する繊維である。複数の樹脂は、通常、軟化点又は融点が異なる。複数の樹脂は、例えば、ポリオレフィン系樹脂(低密度、中密度又は高密度ポリエチレン、ポリプロピレンなどのポリC2-4オレフィン系樹脂など)、アクリル系樹脂(アクリロニトリル−塩化ビニル共重合体などのアクリロニトリル単位を有するアクリロニトリル系樹脂など)、ポリビニルアセタール系樹脂(ポリビニルアセタール樹脂など)、ポリ塩化ビニル系樹脂(ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−アクリロニトリル共重合体など)、ポリ塩化ビニリデン系樹脂(塩化ビニリデン−塩化ビニル共重合体、塩化ビニリデン−酢酸ビニル共重合体など)、スチレン系樹脂(耐熱ポリスチレンなど)、ポリエステル系樹脂(ポリエチレンテレフタレート樹脂、ポリトリメチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂などのポリC2-4アルキレンアリレート系樹脂など)、ポリアミド系樹脂(ポリアミド6、ポリアミド66、ポリアミド11、ポリアミド12、ポリアミド610、ポリアミド612などの脂肪族ポリアミド系樹脂、半芳香族ポリアミド系樹脂、ポリフェニレンイソフタルアミド、ポリヘキサメチレンテレフタルアミド、ポリp−フェニレンテレフタルアミドなどの芳香族ポリアミド系樹脂など)、ポリカーボネート系樹脂(ビスフェノールA型ポリカーボネートなど)、ポリパラフェニレンベンゾビスオキサゾール樹脂、ポリフェニレンサルファイド樹脂、ポリウレタン系樹脂、セルロース系樹脂(セルロースエステルなど)などの熱可塑性樹脂から選択してもよい。さらに、これらの各熱可塑性樹脂には、共重合可能な他の単位が含まれていてもよい。

【0072】

これらの樹脂のうち、本発明では、高温水蒸気で加熱処理しても溶融又は軟化して繊維が融着しない点から、軟化点又は融点が100℃以上の非湿熱接着性樹脂(又は耐熱性疎水性樹脂又は非水性樹脂)、例えば、ポリプロピレン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂が好ましく、特に、耐熱性や繊維形成性などのバランスに優れる点から、芳香族ポリエステル系樹脂、ポリアミド系樹脂が好ましい。本発明では、高温水蒸気で処理しても複合繊維による融着が起こらないように、複合繊維の表面に露出する樹脂は非湿熱接着性繊維であるのが好ましい。

【0073】

捲縮性複合繊維を構成する複数の樹脂は、熱収縮率が異なっていればよく、同系統の樹脂の組み合わせであっても、異種の樹脂の組み合わせであってもよい。

【0074】

本発明では、密着性の点から、同系統の樹脂の組み合わせで構成されているのが好ましい。同系統の樹脂の組み合わせの場合、通常、単独重合体を形成する成分(A)と、変性重合体(共重合体)を形成する成分(B)との組み合わせが用いられる。すなわち、単独重合体に対して、例えば、結晶化度や融点又は軟化点などを低下させる共重合性単量体を共重合させて変性することにより、単独重合体よりも結晶化度を低下させるか、非晶性とし、単独重合体よりも融点又は軟化点などを低下させてもよい。このように、結晶性、融点又は軟化点を変化させることにより、熱収縮率に差異を設けてもよい。融点又は軟化点の差は、例えば、5〜150℃、好ましくは50〜130℃、さらに好ましくは70〜120℃であってもよい。変性に用いられる共重合性単量体の割合は、全単量体に対して、例えば、1〜50モル%、好ましくは2〜40モル%、さらに好ましくは3〜30モル%(特に5〜20モル%)である。単独重合体を形成する成分と、変性重合体を形成する成分との複合比率(質量比)は、繊維の構造に応じて選択できるが、例えば、単独重合体成分(A)/変性重合体成分(B)=90/10〜10/90、好ましくは70/30〜30/70、さらに好ましくは60/40〜40/60である。

【0075】

本発明では、潜在捲縮性の複合繊維を製造し易い点から、複合繊維は芳香族ポリエステル系樹脂の組み合わせ、特に、ポリアルキレンアリレート系樹脂(a)と、変性ポリアルキレンアリレート系樹脂(b)との組み合わせであってもよい。特に、本発明では、ウェブ形成後に捲縮を発現するタイプが好ましく、この点からも前記組み合わせが好ましい。

ウェブ形成後に捲縮が発現することにより、効率良く繊維同士が交絡し、より少ない融着点数でウェブの形態保持が可能となるため、高い柔軟性を実現できる。

【0076】

ポリアルキレンアリレート系樹脂(a)は、芳香族ジカルボン酸(テレフタル酸、ナフタレン−2,6−ジカルボン酸などの対称型芳香族ジカルボン酸など)とアルカンジオール成分(エチレングリコールやブチレングリコールなどC2-4アルカンジオールなど)との単独重合体であってもよい。具体的には、ポリエチレンテレフタレート(PET)やポリブチレンテレフタレート(PBT)などのポリC2-4アルキレンテレフタレート系樹脂などが使用され、通常、固有粘度0.6〜0.7の一般的なPET繊維に用いられるPETが使用される。

【0077】

一方、変性ポリアルキレンアリレート系樹脂(b)では、前記ポリアルキレンアリレート系樹脂(a)の融点又は軟化点、結晶化度を低下させる共重合成分、例えば、非対称型芳香族ジカルボン酸、脂環族ジカルボン酸、脂肪族ジカルボン酸などのジカルボン酸成分や、ポリアルキレンアリレート系樹脂(a)のアルカンジオールよりも鎖長の長いアルカンジオール成分及び/又はエーテル結合含有ジオール成分が使用できる。これらの共重合成分は、単独で又は二種以上組み合わせて使用できる。これらの成分のうち、ジカルボン酸成分として、非対称型芳香族カルボン酸(イソフタル酸、フタル酸、5−ナトリウムスルホイソフタル酸など)、脂肪族ジカルボン酸(アジピン酸などのC6-12脂肪族ジカルボン酸)などが汎用され、ジオール成分として、アルカンジオール(1,3−プロパンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコールなどC3-6アルカンジオールなど)、(ポリ)オキシアルキレングリコール(ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、ポリテトラメチレングリコールなどのポリオキシC2-4アルキレングリコールなど)などが汎用される。これらのうち、イソフタル酸などの非対称型芳香族ジカルボン酸、ジエチレングリコールなどのポリオキシC2-4アルキレングリコールなどが好ましい。さらに、変性ポリアルキレンアリレート系樹脂(b)は、C2-4アルキレンアリレート(エチレンテレフタレート、ブチレンテレフタレートなど)をハードセグメントとし、(ポリ)オキシアルキレングリコールなどをソフトセグメントとするエラストマーであってもよい。

【0078】

変性ポリアルキレンアリレート系樹脂(b)において、ジカルボン酸成分として、融点又は軟化点を低下させるためのジカルボン酸成分(例えば、イソフタル酸など)の割合は、ジカルボン酸成分の全量に対して、例えば、1〜50モル%、好ましくは5〜50モル%、さらに好ましくは15〜40モル%である。ジオール成分として、融点又は軟化点を低下させるためのジオール成分(例えば、ジエチレングリコールなど)の割合は、ジオール成分の全量に対して、例えば、30モル%以下、好ましくは10モル%以下(例えば、0.1〜10モル%)である。共重合成分の割合が低すぎると、充分な捲縮が発現せず、捲縮発現後の布帛の形態安定性と伸縮性とが低下する。一方、共重合成分の割合が高すぎると、捲縮発現性能は高くなるが、安定に紡糸することが困難となる。

【0079】

変性ポリアルキレンアリレート系樹脂(b)は、必要に応じて、トリメリット酸、ピロメリット酸などの多価カルボン酸成分、グリセリン、トリメチロールプロパン、トリメチロールエタン、ペンタエリスリトールなどのポリオール成分などを併用して分岐させてもよい。

【0080】

捲縮性複合繊維の横断面形状(繊維の長さ方向に垂直な断面形状)は、一般的な中実断面形状である丸型断面や異型断面[偏平状、楕円状、多角形状、3〜14葉状、T字状、H字状、V字状、ドッグボーン(I字状)など]に限定されず、中空断面状などであってもよいが、通常、丸型断面である。

【0081】

捲縮性複合繊維の横断面構造としては、複数の樹脂に形成された相構造、例えば、芯鞘型、海島型、ブレンド型、並列型(サイドバイサイド型又は多層貼合型)、放射型(放射状貼合型)、中空放射型、ブロック型、ランダム複合型などの構造が挙げられる。これらの横断面構造のうち、加熱により自発捲縮を発現させ易い点から、相部分が隣り合う構造(いわゆるバイメタル構造)や、相構造が非対称である構造、例えば、偏芯芯鞘型、並列型構造が好ましい。

【0082】

なお、捲縮性複合繊維が偏芯芯鞘型などの芯鞘型構造である場合、表面に位置する鞘部の非湿熱性接着性樹脂と熱収縮差を有し捲縮可能であれば、芯部は湿熱接着性樹脂(例えば、エチレン−ビニルアルコール共重合体やポリビニルアルコールなどのビニルアルコール系重合体など)や、低い融点又は軟化点を有する熱可塑性樹脂(例えば、ポリスチレンや低密度ポリエチレンなど)で構成されていてもよい。

【0083】

潜在捲縮性複合繊維の平均繊度は、例えば、0.1〜50dtexの範囲から選択でき、好ましくは0.5〜10dtex、さらに好ましくは1〜5dtex(特に1.5〜3dtex)である。繊度が細すぎると、繊維そのものが製造し難くなることに加え、繊維強度を確保し難い。また、捲縮を発現させる工程において、綺麗なコイル状捲縮を発現させ難くなる。一方、繊度が太すぎると、繊維が剛直となり、十分な捲縮を発現し難くなる。

【0084】

潜在捲縮性複合繊維の平均繊維長は、例えば、10〜100mmの範囲から選択でき、好ましくは20〜80mm、さらに好ましくは25〜75mm(特に40〜60mm)である。繊維長が短すぎると、繊維ウェブの形成が難しくなることに加え、捲縮を発現させる工程において、繊維同士の交絡が不十分となり、強度及び伸縮性の確保が困難となる。

また、繊維長が長すぎると、均一な目付の繊維ウェブを形成することが難しくなるばかりか、ウェブ形成時点で繊維同士の交絡が多く発現し、捲縮を発現する際にお互いに妨害し合って柔軟性及びクッション性の発現が困難となる。

【0085】

この潜在捲縮性複合繊維は、熱処理を施すことにより、捲縮が発現(顕在化)し、略コイル状(螺旋状又はつるまきバネ状)の立体捲縮を有する繊維となる。

【0086】

加熱前の捲縮数(機械捲縮数)は、例えば、0〜30個/25mm、好ましくは1〜25個/25mm、さらに好ましくは5〜20個/25mmである。加熱後の捲縮数は、例えば、30個/25mm以上(例えば、30〜200個/25mm)であり、好ましくは35〜150個/25mm、さらに好ましくは40〜120個/25mmであり、45〜120個/25mm(特に50〜100個/25mm)であってもよい。

【0087】

本発明の布帛帯、補助布帛帯を成す布帛は、高温水蒸気で捲縮されているため、複合繊維の捲縮が、集合体の内部において略均一に発現するという特徴を有している。具体的には、例えば、厚さ方向の断面において、厚さ方向に三等分した各々の領域のうち、中央部(内層)において、1周以上のコイルクリンプを形成している繊維の数が、例えば、5〜50本/5mm(面方向長)・0.2mm(厚さ)であり、好ましくは5〜40本/5mm(面方向)・0.2mm(厚さ)、さらに好ましくは10〜40本/5mm(面方向)・0.2mm(厚さ)である。本発明では、繊維集合体内部において(集合体の表面付近から中心部に亘り)、捲縮性複合繊維の捲縮数が均一であるため、ゴムやエラストマーを含んでいなくても、高い柔軟性及びクッション性を有するとともに、粘着剤を含んでいなくても、実用的な強度を有している。

【0088】

さらに、本発明の布帛帯、補助布帛帯を成す布帛の内部において、捲縮が均一であることは、例えば、厚さ方向において、繊維湾曲率が均一であることによっても評価できる。

繊維湾曲率とは、繊維(捲縮した状態の繊維)の両端の距離(L1)に対する繊維長(L2)の比(L2/L1)であり、繊維湾曲率(特に厚さ方向の中央の領域における繊維湾曲率)が、例えば、1.3以上(例えば、1.35〜5)、好ましくは1.4〜4(例えば、1.5〜3.5)、さらに好ましくは1.6〜3(特に1.8〜2.5)である。なお、本発明では、後述するように、布帛断面の電子顕微鏡写真に基づいて繊維湾曲率を測定するため、前記繊維長(L2)は、三次元的に捲縮した繊維を引き延ばして直線状にした繊維長(実長)ではなく、写真に写った二次元的に捲縮した繊維を引き延ばして直線状にした繊維長(写真上の繊維長)を意味する。すなわち、本発明における繊維長(写真上の繊維長)は、実際の繊維長よりも短く計測される。

【0089】

さらに、本発明では、集合体の内部において、略均一に捲縮が発現しているため、繊維湾曲率が均一である。本発明では、繊維湾曲率の均一性は、例えば、集合体の厚さ方向の断面において、厚さ方向に三等分した各々の層における繊維湾曲率の比較によって評価できる。すなわち、厚さ方向の断面において、厚さ方向に三等分した各々の領域における繊維湾曲率はいずれも前記範囲にあり、各領域における繊維湾曲率の最大値に対する最小値の割合(繊維湾曲率が最大の領域に対する最小の領域の比率)が、例えば、75%以上(例えば、75〜100%)、好ましくは80〜99%、さらに好ましくは82〜98%(特に85〜97%)である。

【0090】

繊維湾曲率及びその均一性の具体的な測定方法としては、繊維集合体の断面を電子顕微鏡写真で撮影し、厚さ方向に三等分した各領域から選択した領域について繊維湾曲率を測定する方法が用いられる。測定する領域は、三等分した表層(表面域)、内層(中央域)、裏層(裏面域)の各層について、長さ方向2mm以上の領域で測定を行う。また、各測定領域の厚さ方向については、各層の中心付近において、それぞれの測定領域が同じ厚さ幅を有するように設定する。さらに、各測定領域は、厚さ方向において平行で、かつ各測定領域内において繊維湾曲率を測定可能な繊維片が100本以上(好ましくは300本以上、さらに好ましくは500〜1000本)含まれるように設定する。これらの各測定領域を設定した後、領域内の全ての繊維の繊維湾曲率を測定し、各測定領域ごとに平均値を算出した後、最大の平均値を示す領域と、最小の平均値を示す領域との比較により繊維湾曲率の均一性を算出する。

【0091】

不織繊維集合体を構成する捲縮性複合繊維は、前述の如く、略コイル状の捲縮を有する。この捲縮性複合繊維のコイルで形成される円の平均曲率半径は、例えば、10〜250μmの範囲から選択でき、例えば、20〜200μm(例えば、50〜200μm)、好ましくは50〜160μm(例えば、60〜150μm)、さらに好ましくは70〜130μmである。ここで、平均曲率半径は、捲縮性複合繊維のコイルにより形成される円の平均的大きさを表す指標であり、この値が大きい場合は、形成されたコイルがルーズな形状を有し、言い換えれば捲縮数の少ない形状を有していることを意味する。また、捲縮数が少ないと、繊維同士の交絡も少なくなるため、十分なクッション性及び柔軟性を発現するためには不利となる。逆に、平均曲率半径が小さすぎるコイル状捲縮を発現させた場合は、繊維同士の交絡が十分行われず、ウェブ強度を確保することが困難となるばかりか、このような捲縮を発現する潜在捲縮性複合繊維の製造も非常に難しくなる。

【0092】

コイル状に捲縮した複合繊維において、コイルの平均ピッチは、例えば、0.03〜0.5mm、好ましくは0.03〜0.3mm、さらに好ましくは0.05〜0.2mmである。

【0093】

湿熱接着性繊維と複合繊維(潜在捲縮性複合繊維)との割合(質量比)は、前者/後者=90/10〜1/99の範囲から選択できるが、例えば、40/60〜10/90、好ましくは40/60〜15/85、さらに好ましくは35/65〜20/80(特に35/65〜25/75)である。両者の割合がこの範囲にあると、複合繊維の捲縮による繊維の交絡と、湿熱接着性繊維の融着とのバランスが良く、クッション性及び柔軟性が向上する。両者の割合がより好適な範囲にあると、密度が適度に低くなるため、柔らかい触感を得ることができる。

【0094】

布帛帯、補助布帛帯の基材とする、布帛には、これらの繊維に加えて、前記繊維の特性を損なわない範囲で、他の繊維が含まれていてもよい。他の繊維としては、例えば、湿熱接着性繊維の項で例示された非湿熱接着性樹脂で構成された繊維、潜在捲縮性複合繊維の項で例示された樹脂で構成された繊維の他、セルロース系繊維[例えば、天然繊維(木綿、羊毛、絹、麻など)、半合成繊維(トリアセテート繊維などのアセテート繊維など)、再生繊維(レーヨン、ポリノジック、キュプラ、リヨセル(例えば、登録商標名:「テンセル」など)など)など]、無機繊維(例えば、炭素繊維、ガラス繊維、金属繊維など)などが使用できる。他の繊維の平均繊度及び平均繊維長は、潜在捲縮性複合繊維と同様である。これら他の繊維は、単独で又は二種以上組み合わせて使用できる。

【0095】

これら他の繊維のうち、レーヨンなどの再生繊維、アセテートなどの半合成繊維、ポリプロピレンやポリエチレンなどのポリオレフィン系繊維、ポリエステル繊維、ポリアミド繊維などが好ましい。特に、混紡性などの点から、潜在捲縮性複合繊維と同種の繊維であってもよく、例えば、潜在捲縮性複合繊維がポリエステル系繊維である場合、他の繊維もポリエステル系繊維であってもよい。

【0096】

他の繊維の割合は、繊維集合体全体に対して、例えば、20質量%以下、好ましくは10質量%以下、さらに好ましくは5質量%以下(例えば、0.1〜5質量%)である。

【0097】

布帛帯、補助布帛帯を構成する布帛には、さらに、慣用の添加剤、例えば、安定剤(銅化合物などの熱安定剤、紫外線吸収剤、光安定剤、酸化防止剤など)、抗菌剤、消臭剤、香料、着色剤(染顔料など)、充填剤、帯電防止剤、難燃剤、可塑剤、潤滑剤、結晶化速度遅延剤などを含有していてもよい。これらの添加剤は、単独で又は二種以上組み合わせて使用できる。これらの添加剤は、繊維表面に担持されていてもよく、繊維中に含まれていてもよい。

【0098】

(布帛帯および補助布帛帯を構成する布帛)

本発明の布帛帯および補助布帛帯を構成する布帛は、湿熱接着性繊維と、熱収縮率(又は熱膨張率)の異なる複数の樹脂が相構造を形成した複合繊維(潜在捲縮性複合繊維)とを含む不織繊維集合体で構成されている。この不織繊維集合体は、集合体内部において、前記湿熱接着性繊維が略均一に融着し、かつ前記複合繊維が平均曲率半径10〜200μmで略均一に捲縮して、各繊維が略均一に交絡している。さらに、この不織繊維集合体は、詳細は後述するように、前記湿熱接着性繊維と複合繊維とを含むウェブに高温(過熱又は加熱)水蒸気を作用させて、湿熱接着性繊維の融点以下の温度で接着作用を発現し、繊維同士を部分的に接着させるとともに、前記複合繊維に捲縮を発現し、繊維同士を機械的に絡み合わせることにより得られる。すなわち、この不織繊維集合体では、湿熱接着性繊維による融着で、集合体の強度が発現するとともに、複合繊維の捲縮による交絡で、集合体の伸縮性、クッション性、柔軟性を発現している。さらに、不織繊維集合体は、湿熱接着性繊維の点接着又は部分接着によって、適度に小さな空隙を保持しながら、少量の接着点で接着するともに、複合繊維の捲縮によっても繊維同士が交絡するため、繊維の脱落が抑制され、かつ高い柔軟性及び形態保持性を有している。

【0099】

(布帛帯および補助布帛帯を構成する布帛の特性)

本発明の布帛帯および補助布帛帯を構成する布帛は、前記繊維で構成されたウェブから得られる不織繊維構造を有しており、その外部形状は用途に応じて選択できるが、通常、ロール状又はシート状である。

【0100】

本発明の布帛帯および補助布帛帯を構成する布帛において、通気性とクッション性及び柔軟性とをバランスよく備えた不織繊維構造とするためには、繊維集合体の内部形状において、湿熱接着性繊維の融着によって繊維の接着状態が適度に調整されるとともに、複合繊維の捲縮により、隣接又は交差する繊維が捲縮コイル部で互いに交絡する必要がある。

【0101】

詳しくは、不織繊維集合体は、湿熱接着性繊維が捲縮した複合繊維又は他の湿熱接着性繊維と交差した交点(すなわち、湿熱接着性繊維同士の交点、湿熱接着性繊維と捲縮した複合繊維との交点)で融着しているのが好ましい。本発明では、不織繊維集合体において、不織繊維構造を構成する繊維は、湿熱接着性繊維によって、各々の繊維の接点で接着しているが、できるだけ少ない接点数で繊維集合体の形態を保持するためには、この接着点が集合体の表面付近から内部に亘って概ね均一に分布しているのが好ましい。例えば、集合体が板状の場合、面方向及び厚さ方向(特に、均一化が困難な厚さ方向)に沿って、集合体表面から内部(中央)、そして裏面に至るまで、均一に分布しているのが好ましい。

接着点が表面又は内部などに集中すると、クッション性が低下し、接着点の少ない部分における形態安定性が低下する。例えば、従来の方法で、充分に接着と捲縮を発現させるために、高温で長時間処理すると、熱源に近い部分が過剰に接着してクッション性(特に初期応力に対する柔軟性)が低下する。さらに、潜在捲縮性複合繊維(例えば、低融点樹脂部)が溶融して接着し、クッション性及び柔軟性が低下する。

【0102】

これに対して、本発明における不織繊維集合体は、集合体の表面付近から内部に亘って概ね均一に分布し、効率よく繊維を固定しているため、湿熱接着性繊維による融着点数が少なく、エラストマー成分を使用していないにも拘わらず、形態安定性を発現でき、クッション性及び耐へたり性とを両立できる。さらに、湿熱接着性繊維によって、各繊維が融着されているため、繊維の脱落も抑制でき、例えば、繊維集合体を目的のサイズに切断して使用しても、切断面からの繊維の脱落が抑制され、構造の破壊も起こりにくい。

【0103】

具体的には、布帛は、不織繊維構造を構成する繊維が前記湿熱接着性繊維の融着により繊維接着率25%以下(例えば、1〜25%)、好ましくは2〜23%、さらに好ましくは3〜20%(特に4〜18%)で接着されている。本発明における繊維接着率は、後述する実施例に記載の方法で測定できるが、不織繊維断面における全繊維の断面数に対して、2本以上接着した繊維の断面数の割合を示す。従って、繊維接着率が低いことは、複数の繊維同士が融着する割合が少ないことを意味する。本発明では、このように接着率が低いため、後述する複合繊維のコイル状捲縮と相俟って、繊維集合体に良好なクッション性を発現できる。

【0104】

融着の均一性について、集合体の厚さ方向の断面において、厚さ方向に三等分した各々の領域における繊維接着率がいずれも前記範囲にあるのが好ましい。さらに、各領域における繊維接着率の最大値に対する最小値の割合(繊維接着率が最大の領域に対する最小の領域の比率)が、例えば、50%以上(例えば、50〜100%)、好ましくは55〜99%、さらに好ましくは60〜98%(特に70〜97%)である。本発明では、繊維接着率が、厚さ方向において、このような均一性を有しているため、少ない融着点でも、形態を保持でき、クッション性や通気性を向上でき、柔軟性と形態安定性とを両立できる。

【0105】

なお、本発明において、「厚さ方向に三等分した領域」とは、基材の厚さ方向に対して直交する方向にスライスして三等分した各領域のことを意味する。

【0106】

融着の度合いを示す繊維接着率は、走査型電子顕微鏡(SEM)を用いて、繊維集合体の断面を拡大した写真を撮影し、所定の領域において、接着した繊維断面の数に基づいて簡便に測定できる。

【0107】

このように、本発明の布帛帯および補助布帛帯を構成する布帛では、湿熱接着性繊維による融着が均一に分散して点接着しているだけでなく、これらの点接着が短い融着点距離(例えば、数十〜数百μm)で緻密にネットワーク構造を張り巡らしている。このような構造により、布帛は、外力が作用しても、繊維構造が有する柔軟性により、歪みに対して追従性が高くなるとともに、微細に分散した繊維の各融着点に外力が分散して小さくなるため、高い形態安定性を発現していると推定できる。これに対して、従来の多孔質成形体や発泡体などは、空孔の周囲が壁状の界面で構成されており、通気性が低い。

また、織物や編物は、その製造方法の特徴より、高密度な布帛しか得られず、クッション性の劣るものしかない。

【0108】

さらに、本発明の布帛帯および補助布帛帯を構成する布帛における不織繊維集合体の内部形状は、複合繊維の捲縮が発現してコイル状に形状変化することにより、各繊維が捲縮コイル部によって、隣接又は交差する繊維(捲縮性複合繊維同士、又は捲縮性複合繊維と湿熱接着性繊維)がお互いに絡み合って拘束又は掛止された構造を有している。

【0109】

本発明の布帛帯および補助布帛帯を構成する布帛では、構成繊維が厚さ方向に周期的に配向しているため、厚さ方向の圧力に対し高いクッション性を有し、また、折り曲げ及び歪みに対し高い形態安定性を有している。本発明では、厚さ方向に平行に「配向」しているとは、厚さ方向に平行な方向と繊維の軸芯方向(コイル状に捲縮した捲縮性複合繊維の場合、コイルの軸芯方向)とがなす角のうち、鋭角である方が0〜45°であるものを意味する。構成繊維の厚さ方向への配向は、走査型電子顕微鏡(SEM)を用いて、繊維集合体の断面を拡大した写真を撮影し、所定の領域において、一部または全部が、厚さ方向に平行に配向している軸芯方向の本数を数えることで簡便に確認することができる。

【0110】

また、本発明では、厚さ方向に「周期的」に配向しているとは、繊維集合体の断面において、厚さ方向に平行に配向している繊維の軸芯方向の本数が多い部分、すなわち繊維本数密度の大きい部分が、一定の規則に従って連続的または断続的に繰り返し存在していることを意味する。一定の規則とは、縦縞型、横縞型、ストライプ型、チェッカーなどの格子型、ドット型などであってもよい。繰り返し単位の大きさは0.1〜50mmであり、好ましくは0.5〜10mmである。また繰り返し単位は複数のドット、ストライプなどから構成されていても良い。繊維本数密度としては、10〜100本/mm2であり、好ましくは30〜70本/mm2である。このように、本発明では厚さ方向に平行に配向している繊維の繊維本数密度が周期的に存在していることにより、厚さ方向の圧力に対して高いクッション性を有し、また、折り曲げ及び歪みに対し高い形態安定性を有している。

そのため、本発明で得られる布帛帯、補助布帛帯は高いクッション性とともに、優れた形態安定性を有している。

【0111】

本発明の布帛帯、補助布帛帯では、表面に捲縮繊維が多数露出している。これは電子顕微鏡観察により確認できる。

【0112】

(布帛帯、補助布帛帯を構成する布帛の製造方法)

本発明の布帛帯、補助布帛帯を構成する布帛の製造方法においては、湿熱接着性繊維と、熱収縮率の異なる複数の樹脂が相構造を形成した複合繊維とを含む繊維をウェブ化する工程、厚さ方向に平行に、ウェブを積層し配向させる工程、この時、ウエブ層間に相互作用を与える為に、部分的に或いは、全面に圧縮力、圧力を加えても良い。さらにウェブを高温水蒸気で加熱処理して融着及び捲縮させる工程をこの順に行うことで、繊維の均一な混合と配向が効率的にできるので好ましい。ウェブ表面にかける圧縮力、圧力をかける手段は、ロール或いは、ベルト、ネット間に挟む事により、また、空気、水流、ニードルパンチなどによる手段が挙げられる。 これらの圧縮、加圧手段のうち、圧力の高さ、加圧条件の調節の容易さなどの観点からは、ロール或いは、ネット間圧縮、水流が望ましい。

また高い配向を得る上では、ニードルパンチも望ましい。水蒸気の温度は70〜150℃であって、100〜110℃であることが更に好ましい。また水蒸気の圧力は、0.1〜1.0MPaであって、0.3〜0.7MPaであることが更に好ましい。これらの水蒸気はウェブに圧力や温度の損失なく噴射することが好ましく、水蒸気の噴射装置とウェブの距離を近づけることで該損失を少なくすることができる。

【0113】

(布帛帯、補助布帛帯)

本発明の布帛帯、補助布帛帯は、前記布帛を用いて得られる布帛帯、補助布帛帯であって、構成繊維が厚さ方向に均一に接着点を有しており、また前記複合繊維が厚さ方向に均一に捲縮しており、また、布帛表面にも捲縮繊維が混率に応じて、多数露出している。

高いクッション性を有する布帛帯、補助布帛帯を得るためには、厚さ方向に沿って、布帛帯、補助布帛帯表面から内部(中央)、そして裏面に至るまで、均一に分布しているのが好ましい。ここで、厚さ方向とは前記布帛帯、補助布帛帯の任意の表面における、該表面と垂直な方向を指す。

【0114】

接着点の均一性について、布帛帯、補助布帛帯の厚さ方向の断面において、厚さ方向に三等分した各々の領域における繊維接着率がいずれも前記範囲にあるのが好ましい。さらに、各領域における繊維接着率の最大値に対する最小値の割合(繊維接着率が最大の領域に対する最小の領域の比率)が、例えば、50%以上(例えば、50〜100%)、好ましくは55〜99%、さらに好ましくは60〜98%(特に70〜97%)である。本発明の布帛帯、補助布帛帯では、繊維接着率が、厚さ方向において、このような均一性を有しているため、少ない融着点でも、形態を保持でき、クッション性や通気性を向上でき、柔軟性と形態安定性とを両立できる。

【0115】

さらに、本発明では、布帛帯、補助布帛帯の内部において、略均一に捲縮が発現しているため、繊維湾曲率が均一である。本発明では、繊維湾曲率の均一性は、例えば、布帛帯、補助布帛帯の厚さ方向の断面において、厚さ方向に三等分した各々の層における繊維湾曲率の比較によって評価できる。すなわち、厚さ方向の断面において、厚さ方向に三等分した各々の領域における繊維湾曲率はいずれも前記範囲にあり、各領域における繊維湾曲率の最大値に対する最小値の割合(繊維湾曲率が最大の領域に対する最小の領域の比率)が、例えば、75%以上(例えば、75〜100%)、好ましくは80〜99%、さらに好ましくは82〜98%(特に85〜97%)である。

【0116】

(布帛帯、補助布帛帯の製造方法)

本発明の布帛帯、補助布帛帯の製造方法は、特に限定するものではないが、一般的な型取り加工を用いる、すなわち、前述のような製法により得られたロール状布帛を打ち抜き加工したり、レーザーカット加工したり、刃を等を用いて外形状、孔形状の切り抜きを実施すればよい。 このときのカット加工は、単枚で実施しても、複数枚重ねて処理を実施しても目的の寸法、形状にカット加工ができれば特に、詳細な限定はない。

【0117】

本発明の布帛帯、補助布帛帯を構成する布帛の製造方法では、まず、前記湿熱接着性繊維及び前記潜在捲縮性複合繊維を含む繊維をウェブ化する。ウェブの形成方法としては、慣用の方法、例えば、スパンボンド法、メルトブロー法などの直接法、メルトブロー繊維やステープル繊維などを用いたカード法、エアレイ法などの乾式法などを利用できる。これらの方法のうち、メルトブロー繊維やステープル繊維を用いたカード法、特にステープル繊維を用いたカード法が汎用される。ステープル繊維を用いて得られたウェブとしては、例えば、ランダムウェブ、セミランダムウェブ、パラレルウェブ、クロスラップウェブなどが挙げられる。

【0118】

次に、得られた繊維ウェブは、ベルトコンベアにより次工程へ送られ、厚さ方向に平行に、ウェブを積層し配向させる。この時、ウェブ層間に相互作用を与える為に、部分的に或いは、全面に圧縮力、圧力を加えても良い。 積層したウェブ表面にかける圧縮力、圧力をかける手段は、ロール或いは、ベルト、ネット間に挟む事により、また、空気、水流、ニードルパンチなどによる手段が挙げられる。 これらの圧縮、加圧手段のうち、圧力の高さ、加圧条件の調節の容易さなどの観点からは、ロール或いは、ネット間圧縮、水流が望ましい。

また高い配向を得る上では、ニードルパンチも望ましい。

【0119】

次に、高温水蒸気で加熱処理され、湿熱接着性繊維の融着により、繊維同士が三次元的に接着され、潜在捲縮性繊維の捲縮の発現により、繊維同士が交絡する。本発明では、加熱方法として、高温水蒸気で処理する方法を用いることにより、繊維集合体の表面から内部に亘り、均一な融着と捲縮を発現できる。なお、融着及び捲縮工程の前工程として、繊維が飛散するのを抑制する点などから、得られた繊維ウェブの一部の繊維を、低圧力水(例えば、0.1〜1.5MPa、好ましくは0.5〜1MPaの水)をスプレーなどにより噴霧又は噴射(吹き付け)して交絡させる方法などにより軽度に絡合する工程を経てもよい。

【0120】

具体的には、得られた繊維ウェブは、ベルトコンベアにより次工程へ送られ、次いで過熱又は高温蒸気(高圧スチーム)流に晒されることにより、不織繊維構造を有する繊維集合体で構成された本発明の布帛帯、補助布帛帯を構成する布帛が得られる。すなわち、ベルトコンベアで運搬された繊維ウェブは、蒸気噴射装置のノズルから噴出される高速高温水蒸気流の中を通過する際、吹き付けられた高温水蒸気により湿熱接着性繊維の融着により、繊維同士が三次元的に接着されるとともに、潜在捲縮性繊維の捲縮の発現により、潜在捲縮性複合繊維が特定の曲率半径を有するコイル状に形を変えながら移動し、繊維同士の3次元的交絡が発現する。また、このとき基材表面付近に位置する捲縮繊維は、コイル状の捲縮が発現されると共に加工時の基材の収縮により、やや押し出されて、若干表面に露出した状態となる。

また、特に、本発明における繊維ウェブは通気性を有しているため、高温水蒸気が内部にまで浸透し、略均一な組織を有する繊維集合体を得ることができる。

【0121】

繊維ウェブは、ベルトコンベアで高温水蒸気処理に供せられるが、繊維ウェブは高温水蒸気処理と同時に前述の様に収縮する。従って、供給する繊維ウェブは、高温水蒸気に晒される直前では、目的とする繊維集合体の大きさに応じてオーバーフィードされているのが望ましい。オーバーフィードの割合は、目的の繊維集合体の長さに対して、110〜300%、好ましくは120〜250%である。

【0122】

使用するベルトコンベアは、基本的には加工に用いる繊維ウェブの形態を乱すことなく高温水蒸気処理することができれば、特に限定されるものではなく、エンドレスコンベアが好適に用いられる。尚、一般的な単独のベルトコンベアであってもよく、必要に応じてもう1台のベルトコンベアを組み合わせて、両ベルト間にウェブを挟むようにして運搬してもよい。このように運搬することにより、繊維ウェブを処理する際に、処理に用いる水、高温水蒸気、コンベアの振動などの外力により運搬してきた繊維ウェブの形態が変形するのが抑制できる。また、処理後の不織繊維の密度や厚さをこのベルトの間隔を調整することにより制御することも可能となる。

【0123】

繊維ウェブに水蒸気を供給するためには、慣用の水蒸気噴射装置が用いられる。この水蒸気噴射装置としては、所望の圧力と量で、ウェブ全幅に亘り概ね均一に水蒸気を吹き付け可能な装置が好ましい。2台のベルトコンベアを組み合わせた場合、一方のコンベア内に装着され、通水性のコンベアベルト、又はコンベアの上に載置されたコンベアネットを通してウェブに水蒸気を供給する。他方のコンベアには、サクションボックスを装着してもよい。サクションボックスによって、繊維ウェブを通過した過剰の水蒸気を吸引排出できる。また、繊維ウェブの表及び裏の両側を一度に水蒸気処理するために、さらに前記水蒸気噴射装置が装着されているコンベアとは反対側のコンベアにおいて、前記水蒸気噴射装置が装着されている部位よりも下流部のコンベア内に別の水蒸気噴射装置を設置してもよい。下流部の蒸気噴射装置及びサクションボックスがない場合、繊維ウェブの表と裏を蒸気処理したい場合は、一度処理した繊維ウェブの表裏を反転させて再度処理装置内を通過させることで代用してもよい。

【0124】

コンベアに用いるエンドレスベルトは、繊維ウェブの運搬や高温水蒸気処理の妨げにならなければ、特に限定されない。ただし、高温水蒸気処理をした場合、その条件により繊維ウェブの表面にベルトの表面形状が転写される場合があるので、用途に応じて適宜選択するのが好ましい。特に、表面の平滑な布帛を得たい場合には、メッシュの細かいネットを使用すればよい。なお、90メッシュが上限であり、概ね90メッシュより粗いネット(例えば、10〜50メッシュのネット)が好ましい。これ以上のメッシュの細かなネットは、通気性が低く、水蒸気が通過し難くなる。また、前述の捲縮繊維の基材表面への露出程度がネットによって抑制されてしまいよくない。 メッシュベルトの材質は、水蒸気処理に対する耐熱性などの観点より、金属、耐熱処理したポリエステル系樹脂、ポリフェニレンサルファイド系樹脂、ポリアリレート系樹脂(全芳香族系ポリエステル系樹脂)、芳香族ポリアミド系樹脂などの耐熱性樹脂などが好ましい。

【0125】

水蒸気噴射装置から噴射される高温水蒸気は、気流であるため、水流絡合処理やニードルパンチ処理とは異なり、被処理体である繊維ウェブ中の繊維を大きく移動させることなく繊維ウェブ内部へ進入する。この繊維ウェブ中への水蒸気流の進入作用及び湿熱作用によって、水蒸気流が繊維ウェブ内に存在する各繊維の表面を湿熱状態で効率的に覆い、均一な熱接着及び熱捲縮が可能になると考えられる。また、乾熱処理に比べても、繊維内部に対して充分に熱を伝動できるため、表面及び厚さ方向における捲縮の程度が概ね均一になる。

【0126】

高温水蒸気を噴射するためのノズルは、所定のオリフィスが幅方向に連続的に並んだプレートやダイスを用い、これを供給される繊維ウェブの幅方向にオリフィスが並ぶように配置すればよい。オリフィス列は一列以上あればよく、複数列が並行した配列であってもよい。また、一列のオリフィス列を有するノズルダイを複数台並列に設置してもよい。

【0127】

プレートにオリフィスを開けたタイプのノズルを使用する場合、プレートの厚さは、0.5〜1mmであってもよい。オリフィスの径やピッチに関しては、目的とする繊維固定と、捲縮発現に伴う繊維交絡が効率よく実現できる条件であれば特に制限はないが、オリフィスの直径は、通常、0.05〜2mm、好ましくは0.1〜1mm、さらに好ましくは0.2〜0.5mmである。オリフィスのピッチは、通常、0.5〜3mm、好ましくは1〜2.5mm、さらに好ましくは1〜1.5mmである。オリフィスの径が小さすぎると、ノズルの加工精度が低くなり、加工が困難になるという設備的な問題点と、目詰まりを起こしやすくなるという運転上の問題点が生じ易い。逆に、大きすぎると、十分な水蒸気噴射力を得ることが困難となる。一方、ピッチが小さすぎると、ノズル孔が密になりすぎるため、ノズル自体の強度が低下する。一方、ピッチが大きすぎると、高温水蒸気が繊維ウェブに充分に当たらないケースが生じるため、ウェブ強度の確保が困難となる。

【0128】

使用する高温水蒸気についても、目的とする繊維の固定と、繊維の捲縮発現に伴う適度な繊維交絡が実現できれば特に限定はなく、使用する繊維の材質や形態により設定すればよいが、圧力は、例えば、0.1〜2MPa、好ましくは0.2〜1.5MPa、さらに好ましくは0.3〜1MPaである。水蒸気の圧力が高すぎたり、強すぎる場合には、ウェブを形成する繊維が必要以上に動いて地合の乱れを生じたり、繊維が溶融しすぎて部分的に繊維形状を保持できなくなったり、必要以上に交絡する可能性がある。また、圧力が弱すぎると、繊維の融着や捲縮発現に必要な熱量を被処理物であるウェブに与えることができなくなったり、水蒸気がウェブを貫通できず厚さ方向に繊維融着斑(繊維接着点分布の不均一)や捲縮の不均一を生じたりする場合がある。また、ノズルからの水蒸気の均一な噴出の制御が困難になる場合がある。

【0129】

高温水蒸気の温度は、例えば、70〜150℃、好ましくは80〜120℃、さらに好ましくは90〜110℃である。高温水蒸気の処理速度は、例えば、200m/分以下、好ましくは0.1〜100m/分、さらに好ましくは1〜50m/分である。

【0130】

このようにして繊維ウェブの繊維を部分的に湿熱接着し、捲縮を発現させた後、得られる不織繊維集合体で構成された布帛に水分が残留する場合があるので、必要に応じて布帛を乾燥してもよい。乾燥に関しては、乾燥用加熱体に接触した布帛表面の繊維が、乾燥の熱により繊維が溶融して繊維形態が消失しないことが必要であり、繊維形態が維持できる限り、慣用の方法を利用できる。例えば、不織布の乾燥に使用されるシリンダー乾燥機やテンターのような大型の乾燥設備を使用してもよいが、残留している水分は微量であり、比較的軽度な乾燥手段により乾燥可能なレベルである場合が多いため、遠赤外線照射、マイクロ波照射、電子線照射などの非接触法や熱風を吹き付けたり、通過させる方法などが好ましい。

【0131】

さらに、本発明の布帛帯、補助布帛帯を構成する布帛は、前述のように、湿熱接着性繊維を高温水蒸気により接着させて得られるが、部分的に(得られた繊維集合体同士の接着など)、他の慣用の方法、例えば、部分的な熱圧融着(熱エンボス加工など)、機械的圧縮(ニードルパンチなど)などの処理方法により接着されていてもよい。

【0132】

本発明の布帛帯、補助布帛帯は、前記布帛単独で構成されていてもよく、前記記載以外の他の布帛などと組み合わせて構成されていてもよい。他の布帛と組み合わされる場合は、前記布帛が布帛帯や補助布帛帯の少なくとも一方の表面、特に全面をカバーした形態であってもよい。

【実施例】

【0133】

以下、実施例により、本発明をさらに具体的に説明するが、本発明はこれらの実施例に何ら限定されるものではない。実施例における各物性値は、以下に示す方法により測定した。

【0134】

(1)ポリエチレンテレフタレート樹脂の固有粘度

フェノールとテトラクロロエタンとを等質量で混合した溶媒を用い、ポリエチレンテレフタレート試料を1g/0.1Lの濃度で溶解した溶液について、粘度計を用いて30℃における溶媒及び溶液の流下時間を測定し、下記式(1)から固有粘度[η]を算出した。

【0135】

【数1】

【0136】

(2)平均曲率半径

走査型電子顕微鏡(SEM)を用いて、不織繊維集合体の断面を100倍に拡大した写真を撮影した。撮影した不織繊維集合体の断面写真に写っている繊維の中で、1周以上の螺旋(コイル)を形成している繊維について、その螺旋に沿って円を描いたときの円の半径(コイル軸方向から捲縮繊維を観察したときの円の半径)を求め、これを曲率半径とした。なお、繊維が楕円状に螺旋を描いている場合は、楕円の長径と短径との和の1/2を曲率半径とした。ただし、捲縮繊維が充分なコイル捲縮を発現していない場合や、繊維の螺旋形状が斜めから観察されることにより楕円として写っている場合を排除するために、楕円の長径と短径との比が0.8〜1.2の範囲に入る楕円だけを測定対象とした。なお、測定は、任意の断面について撮影したSEM画像について測定し、n=100の平均値として示した。

【0137】

(3)繊維湾曲率及びその均一性

不織繊維集合体の断面における電子顕微鏡写真(倍率×100倍)を撮影し、撮影された繊維の映し出された部分において、厚さ方向において、表層、内層、裏層の3つの領域に三等分し、各層の中心付近において、長さ方向2mm以上で、かつ測定可能な繊維片が500本以上含むように測定領域を設定した。これらの領域について、その繊維の一方の端部ともう一方の端部との端部間距離(最短距離)を測定し、さらにその繊維の繊維長(写真上の繊維長)を測定した。すなわち、繊維の端部が不織繊維集合体の表面に露出している場合は、その端部をそのまま端部間距離を測定するための端部とし、端部が不織繊維集合体内部に埋没している場合は、不織繊維集合体内部に埋没する境界部分(写真上の端部)を端部間距離を測定するための端部とした。このとき、撮影された繊維のうち、100μm以上に亘って連続していることが確認できない繊維像に関しては測定の対象外とした。そして、端部間距離(L1)に対するその繊維の繊維長(L2)の比(L2/L1)から、繊維湾曲率を算出した。なお、繊維湾曲率の測定は、厚さ方向に三等分した表層、内層、裏層ごとに平均値を算出した。さらに、各層の最大値と最小値の割合から繊維湾曲率の厚さ方向における均一性を算出した。

【0138】

図13に、撮影された繊維の測定方法についての模式図を示す。図13(a)は、一方の端部が表面に露出し、他方の端部が不織繊維集合体内部に埋没した繊維を示し、この繊維の場合、端部間距離L1は、繊維の端部から不織繊維集合体内部に埋没する境界部分までの距離になる。一方、繊維長L2は、繊維の観察できる部分(繊維の端部から不織繊維集合体の内部に埋没するまでの部分)の繊維を写真上で二次元的に引き延ばした長さになる。

【0139】

図13(b)は、両端部が不織繊維集合体の内部に埋没した繊維を示し、この繊維の場合、端部間距離L1は、不織繊維集合体表面に露出した部分における両端部(写真上の両端部)の距離になる。一方、繊維長L2は、不織繊維集合体の表面に露出している部分の繊維を写真上で二次元的に引き延ばした長さになる。

【0140】

(4)繊維接着率

走査型電子顕微鏡(SEM)を用いて、繊維集合体断面を100倍に拡大した写真を撮影した。撮影した繊維集合体の厚さ方向における断面写真を厚さ方向に三等分し、三等分した各領域(表面、内部(中央)、裏面)において、そこに見出せる繊維切断面(繊維端面)の数に対して繊維同士が接着している切断面の数の割合を求めた。各領域に見出せる全繊維断面数のうち、2本以上の繊維が接着した状態の断面の数の占める割合を式(2)に基づいて百分率で表わした。なお、繊維同士が接触する部分には、融着することなく単に接触している部分と、融着により接着している部分とがある。但し、顕微鏡撮影のために基材を切断することにより、基材の切断面においては、各繊維が有する応力によって、単に接触している繊維同士は分離する。従って、断面写真において、接触している繊維同士は、接着していると判断できる。

繊維接着率(%)=(2本以上接着した繊維の断面数)/(全繊維断面数)×100

・・・・式(2)

但し、各写真について、断面の見える繊維は全て計数し、繊維断面数100以下の場合は、観察する写真を追加して全繊維断面数が100を超えるようにした。なお、三等分した各領域についてそれぞれ繊維接着率を求め、その最大値と最小値との割合から厚さ方向における均一性を算出した。

【0141】

(5)目付(g/m2)

JIS L1913「一般短繊維不織布試験方法」に準じて測定した。

【0142】

(6)厚さ(mm)、見掛け密度(g/cm3)

JIS L1913「一般短繊維不織布試験方法」に準じて厚さを測定し、この値と目付の値とから見掛け密度を算出した。

【0143】

(7)破断伸度及び30%伸長時応力

JIS L1913「一般短繊維不織布試験方法」に準じて測定し、このとき得られた引張試験機の測定チャートから30%伸長時の応力を読み取り、30%伸長応力とした。

なお、破断伸度及び30%伸長応力ともに、不織布の流れ(MD)方向について測定した。

【0144】

(8)30%伸張後回復率

JIS L1096「一般織物試験方法」に準拠して測定した。ただし、本発明における評価は、一律、伸度30%での回復率とし、また30%伸長後30秒間この伸張状態で保持した後、伸張を回復させ、測定チャートの応力が“0”に戻った時の歪みの読み値を評価した。なお測定は、不織布の流れ(MD)方向について行った。

【0145】

(9)通気度

JIS L1096に準じ、フラジール形法にて測定した。

【0146】

(10)自着性

自着力として、以下に説明の“曲面滑り応力値”として評価した。“曲面滑り応力”は、以下に示した方法により、測定した。

まず、測定対象となる不織布を50mm幅×600mm長の大きさにカットし、サンプルとした。次に、図10(1)に示すように、サンプル1の一方の端をセロハンテープ2で巻芯3(外径30mm×長さ150mmのポリプロピレン樹脂製パイプロール)に固定した後、このサンプルのもう一方の端にワニ口クリップ4(掴み幅50mm、使用にあたり口部内側に0.5mm厚のゴムシートを両面テープで固定した)を使用してサンプル全幅に対し均一に加重が掛かるように150gの錘5を取り付けた。

サンプルを固定したパイプロールを、サンプルおよび錘が吊り下がるように持ち上げた状態で、サンプルがパイプロールに巻付くと共に錘が持ち上がるようにパイプロールを錘が大きく揺れないよう5周巻き上げた(図10(2)参照)。この状態で、サンプルが巻きついているパイプロールと、サンプルの錘側における最外周部分との接点(パイプロールへ巻きついているサンプル部分と、錘側へ向かうサンプル部分との境界線)を基点6とし、この基点が変化しないようにゆっくりとワニ口クリップおよび錘を取り外した。次に、この基点からパイプロールを半周(180°)した地点7で、サンプルの最外周部分を内層のサンプルを傷つけぬようカミソリ刃で切断し、切れ目8を設けた(図11参照。)。

この最外層のサンプル部分と、その下(内層)でパイプロールに巻きつけられているサンプル部分との間の曲面滑り応力を測定した。この測定には、引張試験機(島津製作所社製、「オートグラフ」)を用いた。引張試験機の固定側チャック台座に設置した治具9へパイプロールを固定(図12参照)し、サンプルにおける錘がついていた側の端をロードセル側のチャック10で掴んで引張速度200mm/分にて引張り、サンプル同士が外れたときの測定値(引張強度)を曲面滑り応力とした。なお、曲面滑り応力が破断強度を超える程度に強すぎて、サンプルが外れる前に破断してしまった場合には、「破断」と表記した。

【0147】

(クッション性)

布帛帯、補助布帛のクッション性は、布帛帯、補助布帛帯の圧縮弾性値により評価した。圧縮弾性率は、JIS K 7181 に準拠して行なった。

【0148】

(形態保持性)

カンチレバー法 JIS L 1096 45°法に準じて布帛帯の剛軟度を評価した。

【0149】

(透湿度)

JIS L1099「繊維製品の透湿度試験方法 A−1 塩化カルシウム法」に準じて透湿度を測定した。

【0150】

(乾燥性)

本発明の布帛帯、補助布帛帯の乾燥速度を下記に示す方法で評価した。

試験片のサイズを 幅4cm×長さ10cmとして切出し、一定量の水分(g)を含むように調整する。

この試料に錘をぶら下げ、約5%の伸張状態に保った状態で50℃、30RH%の恒温恒湿器内に放置し、所定時間ごとに試料の重量変化(乾燥水分量(g)=初期重量(g)−所定時間の重量(g))を測定した。

時間と重量変化をグラフにプロットし、その傾きより1分間当りの乾燥速度を評価した。

【0151】

(7)捲縮数

JIS L1015「化学繊維ステープル試験方法」(8.12.1)に準じて評価した。

【0152】

(布帛作成)

湿熱接着性繊維として、芯成分がポリエチレンテレフタレート、鞘成分がエチレン−ビニルアルコール共重合体(エチレン含有量44モル%、鹸化度98.4モル%)である芯鞘型複合ステープル繊維((株)クラレ製、「ソフィスタ」、繊度3dtex、繊維長51mm、芯鞘質量比=50/50、捲縮数21個/25mm、捲縮率13.5%)を準備した。

【0153】

一方、潜在捲縮性繊維として、固有粘度0.65のポリエチレンテレフタレート樹脂(A成分)と、イソフタル酸20モル%及びジエチレングリコール5モル%を共重合した変性ポリエチレンテレフタレート樹脂(B成分)とで構成されたサイドバイサイド型複合ステープル繊維((株)クラレ製、「PN−780」、1.7dtex×51mm長、機械捲縮数12個/25mm、130℃×1分熱処理後における捲縮数62個/25mm)を準備した。

【0154】

前記芯鞘型複合ステープル繊維(湿熱接着性繊維)と、前記サイドバイサイド型複合ステープル繊維(潜在捲縮性複合繊維)とを、質量比で、湿熱接着性繊維/潜在捲縮性複合繊維=30/70の割合で混綿した後、カード法により目付約125g/m2のカードウェブを布帛として作製し、さらにこのウェブを2枚重ねて合計目付250g/m2のカードウェブを布帛帯または、補助布帛帯として用いた(実施例1)。

また、125g/m2のカードウェブを布帛帯とし、一方補助布帛帯としては、より厚みを出すために、前記ウェブを4枚重ねた合計500g/m2のカードウェブを用いた(実施例2)。

【0155】

次いで、50メッシュ、幅500mmのステンレス製エンドレス金網を装備したベルトコンベアに移送した。尚、このベルトコンベアの金網の上部には同じ金網を有するベルトコンベアが装備されており、それぞれが同じ速度で同方向に回転し、これら両金網の間隔を任意に調整可能なベルトコンベアを使用した。

【0156】

次いで、下側のベルトコンベアに備えられた水蒸気噴射装置ヘカードウェブを導入し、この装置から0.4MPaの高温水蒸気をカードウェブの厚さ方向に向けて通過するように(垂直に)噴出して水蒸気処理を施し、不織繊維集合体を得た。この水蒸気噴射装置は、下側のコンベア内に、コンベアネットを介して高温水蒸気をウェブに向かって吹き付けるようにノズルが設置され、上側のコンベアにサクション装置が設置されていた。また、この噴射装置のウェブ進行方向における下流側には、ノズルとサクション装置との配置が逆転した組合せである噴射装置がもう一台設置されており、ウェブの表裏両面に対して水蒸気処理を施した。

【0157】

なお、水蒸気噴射ノズルの孔径は0.3mmであり、ノズルがコンベアの幅方向に沿って1mmピッチで1列に並べられた水蒸気噴射装置を使用した。加工速度は3m/分であり、ノズル側とサクション側の上下コンベアベルト間の間隔(距離)は10mmとした。ノズルはコンベアベルトの裏側にベルトとほぼ接するように配置した。

作成した布帛の目付は前記のとおり125〜500g/m2であり、厚みは3.7〜8.0mmであった。

また、作成した布帛を電子顕微鏡観察した結果、湿熱接着性繊維同士の交点の融着点が略均一に分布している事を目視で確認した。 また、熱収縮率の異なる2種の樹脂が相構造を形成した複合繊維が収縮しクリンプを発現している事を観察した。この時、複合繊維の平均曲率半径は、30〜120μmで略均一にクリンプ発現していた。

【0158】

(布帛帯、補助布帛帯作成)

前述の布帛を用いて、以下の内容の布帛帯、及び補助布帛帯を作成した。

一般的な打ち抜き機を用いて、基材の流れ方向を布帛帯、補助布帛帯の長さ方向と合わせて、外形 幅13cm、長さ100cm(布帛帯)、幅13cm、長さ80cm(補助布帛帯)、で内部に図3に示す様な配列で直径15mmの丸い形状の孔をあけたもの(実施例1)と、外形 幅13cm、長さ100cm(布帛帯)、幅13cm、長さ58.5cm(補助布帛帯)、で内部に図6に示す様な配列で折り重ねても通気度を阻害しにくい配置を考えて孔をあけたもの(実施例2)。

得られた布帛帯の物性は表1に記すものとなった。

【0159】

実施例1

布帛帯、補助布帛帯は、125g/m2のカードウェブを2枚重ねた合計目付250g/m2のカードウェブを用いて作成した。

そして、ゆかた着用時の布帛帯、補助布帛帯の装着性、体型補正性、着用感、を評価した。着用性評価は、任意20人の20〜30代の女性にゆかたを着用してもらい、本発明の布帛帯、補助布帛帯を用いた場合と用いなかった場合を以下の様な方法で評価した。

・装着性 被験者コメント ○;非常によい、

△;どちらともいえない、

×;装着しづらい

・体型補正性 きもの着用時に布帛帯、補助布帛帯使用、未使用時の体型ライン(ウエスト部)の見た目を比較した。相対評価で、使用前(補正なし)を、標準として、見た目で (○;良い、×;悪い)との判定を行なった。

・着用感 被験者コメント ○;非常によい、

△;どちらともいえない、

×;違和感がある

コメント; ずれ、蒸れ、暑い、クッション性不足

【0160】

実施例2

布帛帯は125g/m2のカードウェブとし、一方補助布帛帯は、より厚みを出すために、このウェブを4枚重ねた合計500g/m2のカードウェブを用いて作製した。

ゆかた着用時の布帛帯、補助布帛帯の装着性、体型補正性、着用感、を評価した。着用性評価は、任意20人の20〜30代の女性にゆかたを着用してもらい、本発明の布帛帯、補助布帛帯を用いた場合と用いなかった場合を以下の様な方法で評価した。

・装着性 被験者コメント ○;非常によい、

△;どちらともいえない、

×;装着しづらい

・体型補正性 きもの着用時に布帛帯、補助布帛帯使用、未使用時の体型ライン(ウエスト部)の見た目を比較した。相対評価で、使用前(補正なし)を、標準として、見た目で (○;良い、×;悪い)との判定を行なった。

・着用感 被験者コメント ○;非常によい、

△;どちらともいえない、

×;違和感がある

コメント; ずれ、蒸れ、暑い、クッション性不足

【0161】

比較例1

何も用いずにゆかたを着用し、実施例1と同様な評価を行なった。

比較例2

一般に市販の綿タオル(商品名「PASTEL COLOR FACE TOWEL」、サイズ:幅約33cm×長さ約86cm、(株)大創産業社製)を用いて、実施例1と同様にゆかたの着用時の同様な効果に付いて評価を行なった。なお、タオルは自着性が無いので、タオルを巻いた上から紐で固定した。タオルの物性を表1に示す。

評価結果を表2に示す。

【0162】

【表1】

【0163】

【表2】

【0164】

表1及び表2の結果から明らかなように、実施例で得られた布帛帯、補助布帛帯を用いるとゆかたの着用時の体型補正を行なう時に、装着性、体型補正性、着用感のいずれにも非常に優れた機能を示す事が分かった。

【産業上の利用可能性】

【0165】

本発明の布帛帯、補助布帛帯は、伸縮性、自着性(その全面が互いに係絡性)、クッション性、柔軟性、形態安定性、に優れており、身体に巻きつけ各種の目的を達成しようとするベルト、帯等の目的で他分野に渡り利用できる。具体的には、例えば、腹巻、腹帯、帯、体型補正帯、腰痛ベルト、腰ベルト、圧迫帯、矯正ベルト、サポータ等 美容、医療用治療、予防、赤ちゃんの抱っこベルトなどである。

【符号の説明】

【0166】

1:サンプル

2:セロハンテープ

3:巻芯(パイプロール)

4:クリップ

5:錘

6:基点

7:基点からパイプロールを半周した地点

8:切れ目

9:治具

10:チャック

11:布帛帯

12:補助布帛帯

13:孔

14:人体

22:折りたたまれた補助布帛帯

【技術分野】

【0001】

本発明は、伸縮性、自着性(その全面が互いに係絡性を有する)、クッション性、柔軟性、形態安定性、に優れた繊維製の布帛帯、およびこの布帛帯と同一組成よりなる補助布帛帯とからなる体形補正用具、及びこれらの使用方法に関する。

【背景技術】

【0002】

身体に巻きつけ各種の目的を達成しようとするベルト、帯等は様々なものが提案されている。これの目的は多分野に渡り、具体的には、例えば、腹巻、腹帯、帯、体型補正帯、腰痛ベルト、腰ベルト、圧迫帯、矯正ベルト、サポータ等 美容、医療用治療、予防、などである。いずれの用途に於ても、主目的とする機能の他に、身体へ巻きつける為にある程度以上の柔軟性、また、個々人によって異なる体形への追従性が無ければ、装着時に痛みを覚えたり等の違和感を覚え、長時間にわたる使用はおろか、一時的にでも着用したくない、できない等の問題が発生してくる。 また、これらを同時に満たす為に各種工夫が凝らされると装着具が複雑化し、簡便に使用しにくくなる傾向にある。また、これらは製造上の工程も複雑となり、安価な提供が困難になる。 前述のように、これらの目的とする各種機能を満たしながら、人体への快適な(或いは違和感の無い、または低い)装着感を満たし、かつ使用上簡便性を満たすような提案は、殆どなかった。

【0003】

これらの各種課題に関して、種々の提案がなされており、改善が試みられている。例えば、腸骨のズレをベルトによって矯正する腰痛予防、腰痛治療に用いる腰痛矯正ベルトとして、腸骨へ力を加える作用点、締付力を容易迅速に調整することを目的に伸縮性のあるベルト本体と伸縮自在な左右一対の補助バンドを用い、補助バンドの両端部に本体外表面に任意位置に接着するファスナーを付属させ、両ベルトどうしを連結し腸骨強制の為の締付け力を得る矯正ベルトが提案されている(例えば、特許文献1参照。)。これらは、資具部品が3部品であり、複雑な上に、身体に近い側の本体ベルトには素材として薄いナイロン生地が用いられ、また補助バンドには天然ゴムが使用されている。また、これらの固定、或いは連結には部分的に面ファスナーが使用されている。このような矯正方法だと、目的とする締付け力は確保しやすいが、薄いナイロン生地を通して天然ゴムの極所的な力が加わることや、天然ゴムは、通気性が無く、汗をかいたりした時に蒸れる等の違和感が発生することにより、身体への違和感が大きくなる。また、部分的に付属されている面ファスナによる固定なので、動く等により、固定部以外の装着具間(本体ベルト、補助バンド)にズレが発生しやすく、長時間使用時には矯正効果が悪くなってしまう。これを少しでも防止しようして補助バンドを強く締め付けると必要以上の張力が身体にかかり痛みなどに繋がる、等の不具合があった。

【0004】

また、美容上の利用に於て、シリコンゴム製(0.8〜1mm)のベルト本体或いはゴム性の繊維織物で作成した本体にスリットを設け、一枚の補正ベルトを部分的に2分割し、ベルト固定の為に端部に面ファスナー溶着固定、させ、通気性を与える為にベルトの全面、或いは一部に通気孔を設けた体型補正用ベルトが提案されている(例えば、特許文献2参照。)。本提案は、1枚のベルトを用いる為構造が簡単で、着脱性が容易であるが、スリットによりベルトを2分することで体形への追従性を確保しようとするため、スリット後のベルトが細くなり、締め付け力が小さくなる。また、細くなったベルトで強く締付けると身体への食い込みが部分的に大きくなり、補正している様子が、外衣を通して表に現れてしまい、本来の目的の美観性の点では問題がある。

また、上記2つの発明は、ベルトの素材として天然ゴムやシリコンゴムを使用しているが、通気孔を全面に設けたとしても非通気孔部で汗が溜まる等が発生する。これを回避しようとして通気孔の大きさを大きくしたり、数を増やしたりすると主目的の体形補正に必要な締付け力を得られなくなってしまう。ゴム製繊維織物を用いた場合は、通気性は改善されるものの、ゴム系素材は、素材自身へのアレルギーを示す人も多く、特に本提案の人体への使用の目的時には、補正張力による圧迫とあいまって、これらへの影響が懸念される。

【0005】

また、姿勢矯正ベルトとして、脊柱が湾曲している人の姿勢を矯正する為のベルトとして、左右横長のループ状面ファスナーと係絡可能な表面起毛素材と左右横長の裏面伸縮素材が固着され、締付けの調整用の目安として、各所に基準ライン(垂直、水平方向)を付与し、面ファスナーの係絡による固定をなす為に表面に起毛素材を配置し、裏面のベルト端部に面ファスナーを取り付けたベルトが提案されている(例えば、特許文献3参照。)。

表裏異素材の使用は、ベルトの機能性を確保するためには、効果的であるが、製造に手間がかかる。また、表裏層をはりあわせ後に適度な伸縮性が確保されず、装着時の快適性に問題がある。また、面ファスナーによる固定が表層の任意の部分で可能なことは、初期の締付け力を調整するには自由度が高いが、締付け力を均等に維持させることの観点からは、固定部はベルト端部の部分的な構造である為に、運動などした時の体の動きにより発生した部分的な伸縮に対して、この部分にのみ応力が集中し、補正効果が低下してしまう。

上記欠点を補う為にファスナー部の面積を大きくすると、ファスナー取付部のベルトの伸縮性が悪くなり、体へのベルトの沿い性が悪くなる結果、装着効果、装着感が損なわれる。また、ファスナー部の大面積化により固定効果が高くなるが脱時の引き剥がしに苦労する事になってしまう。

【0006】

ところで、体型補正用具は、着用感向上の為の体形補正として、また、着用時の見た目の美しさの向上の点より、ゆかた、きもの着用時にウエスト部の補正に用いられる事もある。特に女性は、ウエスト部の括れが大きく、また、その度合も人それぞれで非常に補正しにくい部分である。従来は、これらに適する補正具は少なく、もっぱら手軽に身近にある事、また、柔軟であり体形に沿いやすい事、吸湿性が適度にある事の観点から、綿タオルを使用する事が多い。しかし、綿タオルでは、薄く、クッション性が無い為に、括れの大きな人が体形を補正する場合には、何枚ものタオルを用いなければならなかったりする。また、綿タオルには適度な伸縮性が無く装着時しにくかったり装着後のフィット感が出なかったり、更に、係絡等の固定作用は無い為に着用時に微妙な位置調整をしながらの装着がしづらい。また、固定作用が無い為に上から紐などで固定をする場合には、着用後にずれる事を気にして紐を締付けすぎて不快に感じたり、使用中のズレを気にしながら着用する人は多い。特に括れの大きな人は、最初に装着した主のタオルだけでは補正し切れない隙間に他のタオルを補充したりして補正効果を高めたりしている。しかし、この補充するタオルと最初に巻いたタオル間には、強く巻く張力による締付け力以外には補充タオルの位置を定める効果は無く、使用中にずれて補正効果を失ったりする。

また、タオルの素材の綿は、使用中の発汗による吸湿によりその剛性が極端に低下し、形状保持性の観点からは、非常に効果が少なくなってしまう。また、吸湿により蒸れ等の不快感を感じる様にもなってしまう、等の不具合が多数あった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平10−75973号公報(請求項1、段落[0012]〜[0017])

【特許文献2】実用新案登録3122026号公報(請求項1、段落[0005]、[0016])

【特許文献3】実用新案登録3102650号公報(請求項3、段落[0008]、[0009])

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明の目的は、身体に巻きつけて使用し、体形補正、圧迫、固定等を目的として身体に巻きつけて使用する布帛帯に於て、手軽に且つ確実に装着可能で、使用時に違和感の無く、その上で効率的に前述の目的を達成できる、身体装着用の布帛帯を提供することであり、また、補助布帛帯と一対で用いる体形補正用具を提供することである。

【0009】

また、本発明の他の目的は、前述の布帛帯及び補助布帛帯を用いた、効率的かつ有用な体形補正方法を提供するものである。

【課題を解決するための手段】

【0010】

本発明者らは、前記課題を達成するため鋭意検討した結果、適度な伸縮性を有する布帛が、その互いの接触時に係絡性を発現するように設計し、それを帯状(布帛帯)にして用い、この布帛帯に部分的に適度な孔を配置させることにより、張力下での変形性が向上し、より効率的に解題を達成することを見出した。

【0011】

また、湿熱接着性繊維と潜在的に加熱捲縮性を有する複合繊維とを含むウェブを、厚さ方向に平行にウェブ表面に圧力をかけることで構成繊維を厚さ方向に配向させ、高温水蒸気で処理して、湿熱接着性繊維で適度にウェブを融着するとともに、複合繊維の三次元捲縮を発現させて繊維を交絡することにより得られる布帛からなる布帛帯が該布帛帯同士の接触面間で前述の係絡性を発現させることができること、適度な伸縮性が付与でき、柔軟性を有し、厚み方向にはクッション性を有する繊維製の布帛帯が得られ、前記課題を解決することを見出した。

また、上記布帛帯と、布帛帯と同じ基材を用いた補助布帛とからなる体型補正用具、及びその使用方法を提案することにより、従来の体型補正用具で生じていた課題を解決し、これまでに無い補正効果が得られることを見出した。

【0012】

すなわち、本発明は、手軽に、身体への巻きつけが可能な様に、またウエスト部などのくびれ部に適度にフィットして、使用時にも巻きつけ力が維持し、体の動きなどによるズレが生じ難い様に、適度な伸縮性を有する布帛帯であって、かつその布帛帯が重なり合った時に互いの面間で自着性(その全面が互いに係絡性)を有する身体へ巻きつける布帛帯であって、更に体へのフィット性をよくする為、且つ使用時の蒸れ感を解消する為に、布帛帯の一部に孔部を有する布帛帯である。

また、湿熱接着性繊維と、熱収縮率の異なる複数の樹脂が相構造を形成した複合繊維とを含む不織繊維集合体で構成され、該集合体内部において、前記湿熱接着性繊維により融着した繊維の接着点が略均一に分布し、かつ前記複合繊維が平均曲率半径10〜200μmで略均一に捲縮して交絡しており、構成繊維が厚さ方向に周期的に配向したシート状成形体よりなる布帛を用いた布帛帯である。

【0013】

更に、体形補正用具としての効果を高める為に前述の布帛帯と該布帛帯と実質的に同一構成の補助布帛とが一対になった身体へ巻きつける体形補正用具であり、また、この体形補正用具の使用方法に関するものである。

【発明の効果】

【0014】

本発明の布帛帯は、適度な伸縮性を有する為に、身体への巻き付け時に適度な伸張下で巻きつける事により身体の曲部へ緩み、隙間無く巻き付けやすく、且つ布帛の収縮力により適度の圧迫力を得る事ができる。また、布帛帯面間で係絡力を有する為に身体への巻き付け時に紐等での固定をせずに、布帛帯間での固定がしやすく、装着時の着用位置の調整、巻きつけ力の微調整もし易い。

また、この面間の係絡力は、装着後の使用時に於ても重なりあった布帛帯の接触面間全面で係絡している為に装着時の巻き付け力が維持され、また、使用時の体の動きによる布帛帯のずれの発生も起こり難い。

【0015】

この布帛帯面間の係絡力は、布帛の構成繊維である複合繊維が平均曲率半径10〜200μmで略均一に捲縮して交絡し且つその一部が布帛表面に露出していることにより、発現される。布帛表面に露出した捲縮部は、布帛が重なり合い押し付けられることにより他布帛表面の露出した捲縮繊維とその捲縮部の空間部に重なり合い、お互いに係絡する状態が発生する事により発現される。このとき布帛帯として使用される時には特に若干の伸張状態で他の布帛帯表面と重なり合うと伸張により表面に露出している捲縮部の湾曲部間の空間の距離が大きくなり、他布帛帯面上の捲縮部の空間部に入り込みやすくなる。この重なり合いが起こった状態で、布帛帯の全体の伸張力が弛められ、収縮状態(元に戻る状態)になると前述の繊維間の空間距離が小さくなる事により、湾曲繊維間の繊維同士が互いに締付けるようになり、係絡力がより一層強固なものとなる。このようにして、布帛帯間の自着性が発現され、維持される。

【0016】

また、布帛帯は、後述するような厚みを有すると共に厚み方向にクッション性を有しており、身体へ巻きつけられた時に身体凹部の補正効果、圧迫効果がより効果的に発現され易い。また、このクッション性により身体への局部的な圧迫力が防げ、着用感も快適に維持できる。

【0017】

この布帛帯は、前述の様に繊維の集合体よりなる為に、多数の連続した空隙を有する為に適度な通気性、透湿性を持ち、身体へ巻きつけて使用しても発汗などによる蒸れ感を適度に解消する事ができ、この面でも着用時の快適性を確保する事が容易である。

【0018】

また、布帛帯の一部にその厚み方向に貫通する孔を設ける事で、発汗などによる蒸れ性の解消をより効率的に行なえ、また、布帛帯の伸張時の変形性を部分的に調整し、体へのフィット性を高める効果を増す事が可能である。前述の面間係絡の性質がある為に孔の空間部以外は係絡による自着が発生し布帛帯間の固定力が維持される。但し、孔の開孔率は、前述の布帛帯間の係絡性を損なわない程度にする必要がある。

【0019】

身体へ巻きつける体形補正用具として、より広い範囲の補正性を得る為に、前述の布帛帯と同一構成基材を用いた補助布帛を布帛帯と組み合わせて以下の方法により使用すると良い。布帛帯のみで補正をしようとすると不足する部分(空間の空く部分や圧迫力をより強く必要とする部分)に補助布帛を求める補正効果の出る様に折りたたんだり丸めたりして使用する事が有効である。このとき、布帛帯と補助布帛は同一構成の基材を用いている為に、布帛帯と補助布帛との接触面や補助布帛同士の接触面において、前述の原理で係絡力が発現し、装着時の装着しやすさ、使用時のずれや補正効果の低下などの不具合が殆ど起こらない。

【0020】

このように前述の様に身体への巻き付け布帛帯として、また、補助布帛と共に用い、体形補正用具として用い、目的の体形補正、圧迫、固定等の効果を手軽に且つ確実に装着可能な状態で、また使用時に違和感の無い状態で発現させる事ができる。

【0021】

本発明の布帛帯は、内部において、湿熱接着性繊維により均一に融着し、かつ均一に捲縮して繊維が交絡しているため、不織構造を有する繊維集合体で構成されているにも拘わらず、高い通気性を有し、クッション性及び柔軟性も優れている。また、構成繊維が厚さ方向に周期的に配向しているため、厚さ方向の圧力に対し高いクッション性を有し、また、折り曲げ及び歪みに対し高い形態安定性を有している。

【0022】

本発明の布帛帯の製造方法では、湿熱接着性繊維と、熱収縮率の異なる複数の樹脂が相構造を形成した複合繊維とを含む繊維をウェブ化する工程と、厚さ方向に平行に、ウェブ表面の周期的な位置に圧力をかけることで構成繊維を厚さ方向に周期的に配向させる工程と、さらに高温水蒸気で加熱処理して融着及び捲縮させる工程とを含む。高温水蒸気によって複合繊維を捲縮する前にウェブを形成することで、繊維同士が効率良く均一に交絡する。また厚さ方向に平行に、ウェブ表面の周期的な位置に圧力をかけることで、繊維を厚さ方向に周期的に配向させることができる。また高温水蒸気で加熱処理して融着及び捲縮させる工程によって、水蒸気の有する高い熱量を内部まで一気に伝達できるので、厚さ方向に略均一な繊維の接着点と、複合繊維の略均一な捲縮を同時に発現できる。

【図面の簡単な説明】

【0023】

【図1】本発明の布帛帯および補助布帛帯の1例を示す図である。

【図2】本発明の布帛帯および補助布帛帯の別の1例を示す図である。

【図3】本発明の布帛帯および補助布帛帯の別の1例を示す図である。

【図4】本発明の布帛帯および補助布帛帯の別の1例を示す図である。

【図5】本発明の布帛帯の例を示す図である。

【図6】本発明の布帛帯の別の1例を示す図である。

【図7】本発明の布帛帯および補助布帛帯にあけられる孔の形状の例を示す図である。

【図8】本発明の布帛帯および補助布帛帯の体形補正用具としての使用方法の1例を示す図である。

【図9】本発明の布帛帯および補助布帛帯の体形補正用具としての人体への巻き付け方法の1例を示す人体上方からの概略図である。

【図10】本発明における曲面滑り応力測定のサンプル調整を示す模式図である。

【図11】本発明における曲面滑り応力測定のサンプルを示す断面模式図である。

【図12】本発明における曲面滑り応力の測定方法を示す模式図である。

【図13】本発明における繊維湾曲率の測定方法を示す模式図である。

【発明を実施するための形態】

【0024】

(破断伸度、伸張時応力、伸張後回復率)

本発明の布帛帯、補助布帛帯は、適度な伸縮性を有する必要がある。特に布帛帯として用いる長手方向に関して、特定の伸長性、伸張時応力、伸張後回復率等を有することが必要である。

これらは、装着時のフィット性を付与する為、また、後述の自着性を効率よく発現させる為、また、適度な締付け性を発現させるために必要な物性である。

本発明の布帛帯は、破断伸度が40〜150%の範囲であることが必要であって、より好ましくは、45〜100%の範囲である。

破断伸度が40%未満の場合、布帛帯は硬調でまた、装着時に体形に沿い難い。自着性の発現機構として、前述に説明の繊維の捲縮部の空間に他の繊維の捲縮部が入り込みこれらの繊維間の摩擦力により係絡性が発現されるため、布帛帯が装着時にある程度の伸びを与えられ、このとき布帛帯内の繊維は、その伸張度により捲縮部の空間部が開く事になる。この状態で布帛帯の他の面が押さえつけられ、他の繊維がこの空間に入り込むことになるが、繊維の捲縮部の空間が広げられた状態下の方が他の繊維が入り込みやすくなる、すなわち係絡が発生しやすくなる。従って布帛帯がある程度の伸張性を有する事は、布帛帯間の自着性を効率的に起こす観点からも重要な特性である。

一方で、破断伸度が150%を超えると、装着時には扱い辛くなる。

【0025】

30%伸張時の応力としては、80〜1500N/mの範囲であることが必要であって、より好ましくは、300〜850N/mである。30%伸張時応力が80N/m未満だと、着用時に締めつけ性が悪く、長時間使用時に布帛がずれたりしてしまう。一方1500N/mを超えると着時に少しの伸びで強く締付けられるようになる為に締付け力の調整がしづらくなる。また、布帛帯が硬調になりがちで肌への触感も悪くなり、好ましくない。

【0026】

更に、布帛帯は、伸張後に適度な回復性を有することが望ましい。具体的には、30%伸張後の回復率で、好ましくは、60%以上で、より好ましくは、75%以上の回復率を有する事が好適である。伸張後の回復率が低いと、締付け性が悪く、また前述の自着性の発現効果も悪くなる為、着用時のずれ等の原因となる。回復率が大きければ大きいほどよい。

【0027】

(自着性)

本発明の布帛帯の布帛帯面間の自着性は、前述した様に、捲縮繊維の捲縮部の空間部に他の繊維が入り込む事により発現される。 そして、本発明の布帛帯では、布帛帯の両面、全範囲で自着性を有する特徴を備えている。このため、固定資具として、部分的に面ファスナー等が用いられ、固定も部分的にしかできないものに較べ、固定個所等の適正範囲を探したり、調整したりする必要が無く、何処でも布帛帯同士を重ねればよく、非常に手軽におこなわれる。このため、装着時の位置固定も楽にできるし、締め付け力の調整等も容易である。

固定に上から別の紐などを用いる帯は、ずれを気にするあまり、締付けすぎて不快感を感じながら使用したり、また、面ファスナーなどを用いた帯においてはファスナー固定部、紐などを用いた帯においては結び目、などの様に部分的に硬い部分ができる事による肌への圧迫等が発生するが、本発明の布帛帯では着用時の圧迫感や痛みもなく高い快適性が得られる。また、面ファスナー等に較べ、脱衣時にも強い力が不要であることや、固定部を外す時に剥離音などがないことなどが本発明の布帛帯の特長となる。

【0028】

また、本特許で提案の補助布帛帯を用いる場合も、補助布帛帯を折りたたんだときにはその内側面間、また、固定する為の布帛帯との接触面間での係絡性により固定される。従って、使用時の動きなどでもずれにくく固定効果が高く且つ長期間にわたり維持される。

【0029】

布帛帯の自着力としては、後述の曲面滑り応力値で、80〜300N/mで有ることが必要であり、好ましくは120〜270N/mである。曲面滑り応力値が80N/m未満であると固定効果が低下し、装着時には仮止めなどして固定位置を調整する場合などに仮止めなどができなくなってしまう。また、締付け力が不足したり、使用時にずれたりして、使用し難い。また、曲面滑り応力値が300N/mをこえると接着力が高くなり過ぎる為、前述の仮固定ができにくくなったり、取り外すときに大きな力が必要となり使用しにくくなる。

【0030】

(クッション性)

本発明の布帛帯を使用する場合、身体の凹凸部、曲状部への巻きつけが必要とされる為にまた、締付けの効果を高める為に、また、身体への巻き付け時の触感、付け心地を快適にする為に布帛帯、補助布帛帯には厚み方向のクッション性を持たせる事が好ましい。特に、体形補正など身体のシルエットの調整目的の場合、補正場所の凹部を埋める効果が求められる事が大半で、この目的からは、使用する布帛帯にクッション性が備わっている事が必要である。例えば、ゆかた、きもの等の帯びの下に用いる場合などが好例である。

【0031】

クッション性は、布帛帯、補助布帛帯の1枚の厚みにも関連するが、厚みがあまり厚すぎると締付け力、補正の面よりは調整がしづらくなるので良くない。厚みを考慮した場合の布帛帯、補助布帛帯のクッション性(圧縮弾性)の適値は、圧縮弾性率が1.0kPa以上さらには2.0kPa以上が好ましい。1.0kPa未満だと、身体へ巻きつけ、締付け力を求める場合に身体への圧迫効果が出ない。身体の凹部補正時には、補正効果が出にくく、補正する為に何枚も使用する事が必要となり、装着時に苦労をする割には補正の効果が出にくくなる。

【0032】

また、布帛帯、補助布帛帯の厚みは、1.5〜10.0mmが好適で、より好ましくは3.0〜8.0mmの範囲である。1.5mm未満では、目的とする締付け効果や補正効果が発現されにくくなり良くない。また10.0mmをこえると、装着時などにゴワゴワして扱い性が悪く、また、着用時に素材によるゴワゴワ感がありよくない。

【0033】

(形態保持性)

本布帛帯、補助布帛帯は、その使用目的より、布帛帯の厚み方向、面方向での形態の保持性が布帛帯、補助布帛帯自体にある程度必要とされる。厚み方向の形態保持性は、前述のクッション性の機能で確保される。面方向に関しては、形態の保持性が無いと圧迫力が身体の狭い範囲に細くしか伝えられず効果が出にくくなる。また、ゆかた、きものの帯の下に用い身体の体形補正用具としては、体形に凹凸が無くなる様に用いる為に、特にウエスト等の凹部を他の部分と同じ高さにするように凹部を埋める事を目的とする。このとき面方向の形態保持性が劣ると身体の凹部(ウエスト部)に沿ってしまい、前述の補正効果が得られない。上手く補正できなければ、使用時に帯が緩んでしまう。

【0034】

本発明の布帛帯、補助布帛帯を使用すると面方向の形態保持性を有する為、ウエスト部の凹部を補正しやすく、美しいゆかた、きもの姿に要望される身体の胴部がストレートな形状になり、帯が締めやすく着用時のシルエットを綺麗にする事が可能である。面方向の布帛帯の形態保持性としては、カンチレバー法(JIS L1096 45°カンチレバー法)に準ずる評価方法により、好ましい範囲は6〜30cm/3cm幅であり、より好適には10〜23cm/3cm幅の範囲である。形態保持性が30cm/3cm幅を超える場合は、素材が硬すぎ、補正効果は発揮されるが、使用時に身体への圧迫力が高すぎ事になる。使用感がよくない、また、ひどすぎる場合には使用ができない。一方、形態保持性が6cm/3cm幅未満の場合は、素材が柔らかすぎて、体形を補正するという強制効果が全く無く目的を達成できない。

【0035】

(通気性)

本発明の布帛帯、補助布帛帯は、身体へ直接、或いは下着など薄い肌着の上に巻きつけ使用するものである。使用時に汗をかいたりした時に蒸れ感がでると使用感が損なわれて良くない。蒸れ感は、帯に使用される素材(繊維など)自体が汗を吸収してじめじめした状態を感じさせたり、汗により湿度の高くなった空気が、帯と身体の間の廻り、或いは帯の中の空気に定在してしまう為に感じられる。これらの蒸れ感の解消策のひとつが湿気を帯びた空気を定在させずに身体よりなるべく離れた位置に移動させることである程度緩和される。この作用を補助する為に本発明の布帛帯、補助布帛帯は、以下に示す通気度を持つことが好ましい。すなわち、湿気を帯びた空気の移動ができるように布帛帯、補助布帛帯の通気度を30cc/cm2/sec以上に、更には45cc/cm2/sec以上とすることが好ましい。

【0036】

本発明の布帛帯、補助布帛帯の目付(加熱後の目付)は、用途に応じて、例えば、50〜600g/m2の範囲から選択でき、好ましくは100〜550g/m2、さらに好ましくは120〜520g/m2(特に125〜500g/m2)である。目付が50g/m2未満では、クッション性や形態安定性を確保することが難しく、また、目付が600g/m2を超えると、厚すぎて湿熱加工において、高温水蒸気が充分にウェブ内部に入り込めず、厚さ方向に融着や捲縮が均一な集合体とするのが困難になる。

【0037】

(透湿性)

使用時の蒸れ感の防止に布帛帯、補助布帛帯に透湿度がある事が望ましい。JIS1096(塩化カルシウム法)による値が180g/m2/hr以上である事が好ましい。

【0038】

(乾燥性)

使用時の不快な使用感、特に蒸れ感を軽減する為に汗の吸収により湿った布帛帯、補助布帛が乾燥し易い性質である事が望ましい。本発明の布帛帯、補助布帛帯は、後述に示す評価方法で評価した乾燥速度が0.05g/min以上の乾燥速度を有する。

【0039】

(布帛帯、補助布帛帯の形状)

本発明の布帛帯、補助布帛帯は、前述の特性・機能を有する繊維よりなる布帛(布帛詳細は別途詳説)を所定の形状に切り出したものである。

【0040】

布帛帯、補助布帛帯は、望まれる機能を発現させる為に、適する形状が必要である。

布帛帯は、基本的には帯状のもので、部分的に布帛帯を貫通する孔を有する事が好ましい。

【0041】

布帛帯の長さは、70〜130cm、巾は5〜20cmが好ましい。補助布帛帯は、長さ50〜80cm、巾は、10〜20cmが好ましく、巾は、布帛帯と同一或いは、若干大きなものでもかまわない。 布帛帯の長さは、身体の腹部、腰部、胸部を巻くのに適する事が必要である。伸張性を有するので、装着時に伸張して使用する。 補助布帛帯は、主に凹部の補正の目的で使用する為に、長さは必要に応じて使い分けられれば、特に限定するものではないが、上記長さが適する。

いずれの布帛帯も、もしサイズが長い場合には、切断して使用してもよい。

【0042】

布帛帯の外形形状としては、図1〜図6に示すように、端部が、角を有する形状であっても、“べろ”の様に丸みをおびた形状であっても構わないが、浴衣や着物の補正用に用いる場合には、装着時に帯端部を重ね合わせて固定する時に、端部が角を有する形状の布帛帯のほうが、端部が丸みをおびた形状の布帛帯よりも、帯と端部が重なる下の補正具との間で空間になる部分が少なくなるため、体形補正用具としては好ましい。

【0043】

次に、図1〜図7を参考に布帛帯、補助布帛帯にあけられる孔に関して述べる。尚、孔パタン、形状、大きさは、これにより限定されるものではない。

【0044】

孔の大きさは、図7に示すように、孔形状の空隙部の端部間の最大長さが、5〜20mmである事が好ましい。10〜15mmがより良い。最大長さが20mmをこえると、孔の数にもよるが、布帛帯、補助布帛帯の伸張時の形状維持、締付け力確保が困難となり、良くない。

【0045】

孔の形状は、特に限定するものではないが、例えば、円形、楕円形、星型、多角形、意匠柄的に特長を有するもの(動物、花、キャラクター、他)等で、中でも布帛帯伸張時に形状の崩れ難い、円形、楕円形などが好ましい。また、これらの形状は、単独種で配置してもよいし、他の形状と混在して使用しても構わない。2種以上の混合でも布帛帯の本来の目的を達成可能なら、どのような組合わせでも構わない。但し、数種の形状を混合して、配置する場合は、伸張時に応力が均一に伝わるように配置は、均等に、規則的にされることが望ましい。

【0046】

孔柄の配置は、図1〜図6に示すように布帛帯全体に均一に、あるいは、部分的に配置される。部分的に開けられる場合は、左右対称に配置される事が好ましい。この場合、布帛帯全体では、左右の孔なしの端部、孔部、中央孔なし部の3種の部分となる。

【0047】

補助布帛帯では、特に限定するものは無いが、孔の無いものも可能であるし、布帛帯と同様に孔のない部分、孔のある部分が混在していても構わない。また、全体に均一にあけられても良い。補助布帛帯全体に均等に孔があけられる事がより好ましい。

【0048】

これらの布帛帯、補助布帛帯の製造方法は、特に限定するものではないが、布帛を内抜き加工したり、レーザーカットしたり、刃を用いて切り抜いても構わない。

【0049】

また、布帛帯、補助布帛帯への孔の形成方法についても特に限定するものでなく、例えば、布帛帯、補助布帛帯の製造方法と同様に、布帛帯や補助布帛帯を内抜き加工したり、レーザーカットしたり、刃を用いて切り抜いても構わない。

さらには孔の形成については、布帛帯、補助布帛帯を構成する布帛に形成してもよいし、布帛帯、補助布帛帯製造時と同時であってもよいし、あるいは、布帛帯や補助布帛帯に形成する方法であってもよい。

【0050】

(使用方法)

次に、本発明の布帛帯、補助布帛帯の使用方法について述べる。本発明の身体へ巻きつけ、締付けて使用する布帛帯、補助布帛帯の使用方法の概要を、図8及び図9に示す。ウエスト等の装着部へ布帛帯を単独で巻いて使用したり、部分的に補正が必要な場合は、補助布帛帯を用いる。すなわち、ゆかたを着る時の体形補正具として使用する場合、まず、ウエスト部に単独で布帛帯を装着し、その後ウエスト部の補正が不足で腰部、背中部に空間や締付けの悪い部分、体形の補正のできていない部分があった場合には、その程度に応じて、補助布帛帯を用いて補正を実施する。すなわち、補助布帛帯を前述の不足部に広げた状態で装着したり、更に不足する場合は、2枚重ね以上にする為に2つ折り、3つ折り或いはそれ以上の枚数に折り重ね挿入する。 補助布帛帯の使用は、最初から布帛帯と共に巻きつけてもよいし、布帛帯を装着後に後から必要部に挿入しても良い。

【0051】

(布帛帯を構成する布帛)

次に布帛帯、補助布帛帯に使用する布帛に関して説明する。布帛は、実質的に繊維のみより構成される繊維構造体で、複数の種類の繊維の混合体である。実質的に繊維のみからなる為に通気性、柔軟性、等に優れる。また、接着剤を用いていない為、身体へ近い部分、あるいは接触して使用してもかぶれなどの問題が発生し難い。以下に布帛の製造に関して詳細に述べる。

【0052】

本発明で用いる布帛は、内部において、湿熱接着性繊維により均一に融着し、かつ均一に捲縮して繊維が交絡しているため、不織構造を有する繊維集合体で構成されているにも拘わらず、伸度及び柔軟性が高く、且つ高い通気性を有し、クッション性及び柔軟性も優れている。また、構成繊維が厚さ方向に周期的に配向しているため、厚さ方向の圧力に対し高いクッション性を有し、また、折り曲げ及び歪みに対し形態安定性を有している。

【0053】

(布帛の製造方法)

本発明の布帛帯、補助布帛帯を構成する布帛の製造方法では、湿熱接着性繊維と、熱収縮率の異なる複数の樹脂が相構造を形成した複合繊維とを含む繊維をウェブ化する工程と、厚さ方向に平行に、ウェブ表面の周期的な位置に圧力をかけることで構成繊維を厚さ方向に周期的に配向させる工程と、さらに高温水蒸気で加熱処理して融着及び捲縮させる工程とを含む。高温水蒸気によって複合繊維を捲縮する前にウェブを形成することで、繊維同士が効率良く均一に交絡する。また厚さ方向に平行に、ウェブ表面の周期的な位置に圧力をかけることで、繊維を厚さ方向に周期的に配向させることができる。また高温水蒸気で加熱処理して融着及び捲縮させる工程によって、水蒸気の有する高い熱量を内部まで一気に伝達できるので、厚さ方向に略均一な繊維の接着点と、複合繊維の略均一な捲縮を同時に発現できる。

【0054】

(湿熱接着性繊維)

本発明で用いる布帛は、湿熱により軟化した湿熱接着性繊維が交差する繊維との間で点接着しており、内部まで均一に接着点を有するため、小さい接着面積であるにも拘わらず、捲縮した複合繊維を効率よく固定することにより、柔軟性と形態安定性を両立できる。

【0055】

湿熱接着性繊維は、少なくとも湿熱接着性樹脂で構成されている。湿熱接着性樹脂は、高温水蒸気によって容易に実現可能な温度において、流動又は容易に変形して接着機能を発現可能であればよい。具体的には、熱水(例えば、80〜120℃、特に95〜100℃)で軟化して自己接着又は他の繊維に接着可能な熱可塑性樹脂、例えば、セルロース系樹脂(メチルセルロースなどのC1-3アルキルセルロース、ヒドロキシメチルセルロースなどのヒドロキシC1-3アルキルセルロース、カルボキシメチルセルロースなどのカルボキシC1-3アルキルセルロース又はその塩など)、ポリアルキレングリコール樹脂(ポリエチレンオキサイド、ポリプロピレンオキサイドなどのポリC2-4アルキレンオキサイドなど)、ポリビニル系樹脂(ポリビニルピロリドン、ポリビニルエーテル、ビニルアルコール系重合体、ポリビニルアセタールなど)、アクリル系共重合体およびその塩[(メタ)アクリル酸、(メタ)アクリルアミドなどのアクリル系単量体で構成された単位を含む共重合体又はそのアルカリ金属塩など]、変性ビニル系共重合体(イソブチレン、スチレン、エチレン、ビニルエーテルなどのビニル系単量体と、無水マレイン酸などの不飽和カルボン酸又はその無水物との共重合体又はその塩など)、親水性の置換基を導入したポリマー(スルホン酸基やカルボキシル基、ヒドロキシル基などを導入したポリエステル、ポリアミド、ポリスチレン又はその塩など)、脂肪族ポリエステル系樹脂(ポリ乳酸系樹脂など)などが挙げられる。さらに、ポリオレフィン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリウレタン系樹脂、熱可塑性エラストマー又はゴム(スチレン系エラストマーなど)などのうち、熱水(高温水蒸気)の温度で軟化して接着機能を発現可能な樹脂も含まれる。

【0056】

これらの湿熱接着性樹脂は、単独で又は二種以上組み合わせて使用できる。湿熱接着性樹脂は、通常、親水性高分子又は水溶性樹脂で構成される。これらの湿熱接着性樹脂のうち、エチレン−ビニルアルコール共重合体などのビニルアルコール系重合体、ポリ乳酸などのポリ乳酸系樹脂、(メタ)アクリルアミド単位を含む(メタ)アクリル系共重合体、特に、エチレンやプロピレンなどのα−C2-10オレフィン単位を含むビニルアルコール系重合体、特に、エチレン−ビニルアルコール系共重合体が好ましい。

【0057】

エチレン−ビニルアルコール系共重合体において、エチレン単位の含有量(共重合割合)は、例えば、5〜70モル%、好ましくは30〜60モル%、さらに好ましくは35〜55モル%である。エチレン単位がこの範囲にあることにより、湿熱接着性を有するが、熱水溶解性はないという特異な性質が得られる。エチレン単位の割合が少なすぎると、エチレン−ビニルアルコール系共重合体が、低温の蒸気(水)で容易に膨潤又はゲル化し、水に一度濡れただけで形態が変化し易い。一方、エチレン単位の割合が多すぎると、吸湿性が低下し、湿熱による繊維融着が発現し難くなるため、実用性のある強度の確保が困難となる。エチレン単位の割合が、特に30〜60モル%の範囲にあると、シート又は板状への加工性が優れ、柔軟性も高くなる。

【0058】

エチレン−ビニルアルコール系共重合体におけるビニルアルコール単位の鹸化度は、例えば、90〜99.99モル%であり、好ましくは95〜99.98モル%、さらに好ましくは96〜99.97モル%である。鹸化度が小さすぎると、熱安定性が低下する。一方、鹸化度が大きすぎると、重合体自体の製造が困難となる。

【0059】

エチレン−ビニルアルコール系共重合体の粘度平均重合度は、必要に応じて選択できるが、例えば、200〜2500、好ましくは300〜2000、さらに好ましくは400〜1500である。重合度がこの範囲にあると、紡糸性と湿熱接着性とのバランスに優れる。

【0060】

湿熱接着性繊維の横断面形状(繊維の長さ方向に垂直な断面形状)は、一般的な中実断面形状である丸型断面や異型断面[偏平状、楕円状、多角形状、3〜14葉状、T字状、H字状、V字状、ドッグボーン(I字状)など]に限定されず、中空断面状などであってもよい。

【0061】

湿熱接着性繊維は、少なくとも湿熱接着性樹脂を含む複数の樹脂で構成された複合繊維であってもよい。複合繊維であることで、布帛帯、補助布帛の基材の製造工程などでの湿熱状態においても繊維性が損われないので好ましい。複合繊維は、湿熱接着性樹脂を少なくとも繊維表面の一部に有していればよいが、接着性の点から、湿熱接着性樹脂が表面の少なくとも一部を長さ方向に連続して占めるのが好ましい。

【0062】

湿熱接着性繊維が表面を占める複合繊維の横断面構造としては、例えば、芯鞘型、海島型、サイドバイサイド型又は多層貼合型、放射状貼合型、ランダム複合型などが挙げられる。これらの横断面構造のうち、接着性が高い構造である点から、湿熱接着性樹脂が全表面を長さ方向に連続して占める構造である芯鞘型構造(すなわち、鞘部が湿熱接着性樹脂で構成された芯鞘型構造)が好ましい。

【0063】

複合繊維の場合、湿熱接着性樹脂同士を組み合わせてもよいが、非湿熱接着性樹脂と組み合わせてもよい。非湿熱接着性樹脂としては、非水溶性又は疎水性樹脂、例えば、ポリオレフィン系樹脂、(メタ)アクリル系樹脂、塩化ビニル系樹脂、スチレン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリカーボネート系樹脂、ポリウレタン系樹脂、熱可塑性エラストマーなどが挙げられる。これらの非湿熱接着性樹脂は、単独で又は二種以上組み合わせて使用できる。

【0064】

これらの非湿熱接着性樹脂のうち、耐熱性及び寸法安定性の点から、融点が湿熱接着性樹脂(特にエチレン−ビニルアルコール系共重合体)よりも高い樹脂、例えば、ポリプロピレン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、特に、耐熱性や繊維形成性などのバランスに優れる点から、ポリエステル系樹脂、ポリアミド系樹脂が好ましい。

【0065】

ポリエステル系樹脂としては、ポリC2−4アルキレンアリレート系樹脂などの芳香族ポリエステル系樹脂(ポリエチレンテレフタレート(PET)、ポリトリメチレンテレフタレート、ポリブチレンテレフタレート、ポリエチレンナフタレートなど)、特に、PETなどのポリエチレンテレフタレート系樹脂が好ましい。ポリエチレンテレフタレート系樹脂は、エチレンテレフタレート単位の他に、他のジカルボン酸(例えば、イソフタル酸、ナフタレン−2,6−ジカルボン酸、フタル酸、4,4′−ジフェニルジカルボン酸、ビス(カルボキシフェニル)エタン、5−ナトリウムスルホイソフタル酸など)やジオール(例えば、ジエチレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、シクロヘキサン−1,4−ジメタノール、ポリエチレングリコール、ポリテトラメチレングリコールなど)で構成された単位を20モル%以下の割合で含んでいてもよい。

【0066】

ポリアミド系樹脂としては、ポリアミド6、ポリアミド66、ポリアミド610、ポリアミド10、ポリアミド12、ポリアミド6−12などの脂肪族ポリアミドおよびその共重合体、芳香族ジカルボン酸と脂肪族ジアミンとから合成された半芳香族ポリアミドなどが好ましい。これらのポリアミド系樹脂にも、共重合可能な他の単位が含まれていてもよい。

【0067】

湿熱接着性樹脂と非湿熱接着性樹脂(繊維形成性重合体)とで構成された複合繊維の場合、両者の割合(質量比)は、構造(例えば、芯鞘型構造)に応じて選択でき、湿熱接着性樹脂が表面に存在すれば特に限定されないが、例えば、湿熱接着性樹脂/非湿熱接着性樹脂=90/10〜10/90、好ましくは80/20〜15/85、さらに好ましく60/40〜20/80である。湿熱接着性樹脂の割合が多すぎると、繊維の強度を確保し難く、湿熱接着性樹脂の割合が少なすぎると、繊維表面の長さ方向に連続して湿熱接着性樹脂を存在させるのが困難となり、湿熱接着性が低下する。この傾向は、湿熱接着性樹脂を非湿熱接着性繊維の表面にコートする場合においても同様である。

【0068】

湿熱接着性繊維の平均繊度は、用途に応じて、例えば、0.01〜100dtexの範囲から選択でき、好ましくは0.1〜50dtex、さらに好ましくは0.5〜30dtex(特に1〜10dtex)である。平均繊度がこの範囲にあると、繊維の強度と湿熱接着性の発現とのバランスに優れる。

【0069】

湿熱接着性繊維の平均繊維長は、例えば、10〜100mmの範囲から選択でき、好ましくは20〜80mm、さらに好ましくは25〜75mm(特に35〜55mm)である。平均繊維長がこの範囲にあると、繊維が充分に絡み合うため、布帛帯、補助布帛帯用布帛の機械的強度が向上する。

【0070】

湿熱接着性繊維の捲縮率は、例えば、1〜50%、好ましくは3〜40%、さらに好ましくは5〜30%(特に10〜20%)である。また、捲縮数は、例えば、1〜100個/25mm、好ましくは5〜50個/25mm、さらに好ましくは10〜30個/25mmである。

【0071】

(潜在捲縮性複合繊維)

本発明の布帛帯、補助布帛帯を成す布帛を構成する熱収縮率の異なる複数の樹脂が相構造を形成した潜在捲縮性複合繊維を加熱して得られる捲縮性複合繊維である。潜在捲縮性複合繊維は、複数の樹脂の熱収縮率(又は熱膨張率)の違いに起因して、加熱により捲縮を生じる非対称又は層状(いわゆるバイメタル)構造を有する繊維である。複数の樹脂は、通常、軟化点又は融点が異なる。複数の樹脂は、例えば、ポリオレフィン系樹脂(低密度、中密度又は高密度ポリエチレン、ポリプロピレンなどのポリC2-4オレフィン系樹脂など)、アクリル系樹脂(アクリロニトリル−塩化ビニル共重合体などのアクリロニトリル単位を有するアクリロニトリル系樹脂など)、ポリビニルアセタール系樹脂(ポリビニルアセタール樹脂など)、ポリ塩化ビニル系樹脂(ポリ塩化ビニル、塩化ビニル−酢酸ビニル共重合体、塩化ビニル−アクリロニトリル共重合体など)、ポリ塩化ビニリデン系樹脂(塩化ビニリデン−塩化ビニル共重合体、塩化ビニリデン−酢酸ビニル共重合体など)、スチレン系樹脂(耐熱ポリスチレンなど)、ポリエステル系樹脂(ポリエチレンテレフタレート樹脂、ポリトリメチレンテレフタレート樹脂、ポリブチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂などのポリC2-4アルキレンアリレート系樹脂など)、ポリアミド系樹脂(ポリアミド6、ポリアミド66、ポリアミド11、ポリアミド12、ポリアミド610、ポリアミド612などの脂肪族ポリアミド系樹脂、半芳香族ポリアミド系樹脂、ポリフェニレンイソフタルアミド、ポリヘキサメチレンテレフタルアミド、ポリp−フェニレンテレフタルアミドなどの芳香族ポリアミド系樹脂など)、ポリカーボネート系樹脂(ビスフェノールA型ポリカーボネートなど)、ポリパラフェニレンベンゾビスオキサゾール樹脂、ポリフェニレンサルファイド樹脂、ポリウレタン系樹脂、セルロース系樹脂(セルロースエステルなど)などの熱可塑性樹脂から選択してもよい。さらに、これらの各熱可塑性樹脂には、共重合可能な他の単位が含まれていてもよい。

【0072】

これらの樹脂のうち、本発明では、高温水蒸気で加熱処理しても溶融又は軟化して繊維が融着しない点から、軟化点又は融点が100℃以上の非湿熱接着性樹脂(又は耐熱性疎水性樹脂又は非水性樹脂)、例えば、ポリプロピレン系樹脂、ポリエステル系樹脂、ポリアミド系樹脂が好ましく、特に、耐熱性や繊維形成性などのバランスに優れる点から、芳香族ポリエステル系樹脂、ポリアミド系樹脂が好ましい。本発明では、高温水蒸気で処理しても複合繊維による融着が起こらないように、複合繊維の表面に露出する樹脂は非湿熱接着性繊維であるのが好ましい。

【0073】

捲縮性複合繊維を構成する複数の樹脂は、熱収縮率が異なっていればよく、同系統の樹脂の組み合わせであっても、異種の樹脂の組み合わせであってもよい。

【0074】

本発明では、密着性の点から、同系統の樹脂の組み合わせで構成されているのが好ましい。同系統の樹脂の組み合わせの場合、通常、単独重合体を形成する成分(A)と、変性重合体(共重合体)を形成する成分(B)との組み合わせが用いられる。すなわち、単独重合体に対して、例えば、結晶化度や融点又は軟化点などを低下させる共重合性単量体を共重合させて変性することにより、単独重合体よりも結晶化度を低下させるか、非晶性とし、単独重合体よりも融点又は軟化点などを低下させてもよい。このように、結晶性、融点又は軟化点を変化させることにより、熱収縮率に差異を設けてもよい。融点又は軟化点の差は、例えば、5〜150℃、好ましくは50〜130℃、さらに好ましくは70〜120℃であってもよい。変性に用いられる共重合性単量体の割合は、全単量体に対して、例えば、1〜50モル%、好ましくは2〜40モル%、さらに好ましくは3〜30モル%(特に5〜20モル%)である。単独重合体を形成する成分と、変性重合体を形成する成分との複合比率(質量比)は、繊維の構造に応じて選択できるが、例えば、単独重合体成分(A)/変性重合体成分(B)=90/10〜10/90、好ましくは70/30〜30/70、さらに好ましくは60/40〜40/60である。

【0075】

本発明では、潜在捲縮性の複合繊維を製造し易い点から、複合繊維は芳香族ポリエステル系樹脂の組み合わせ、特に、ポリアルキレンアリレート系樹脂(a)と、変性ポリアルキレンアリレート系樹脂(b)との組み合わせであってもよい。特に、本発明では、ウェブ形成後に捲縮を発現するタイプが好ましく、この点からも前記組み合わせが好ましい。

ウェブ形成後に捲縮が発現することにより、効率良く繊維同士が交絡し、より少ない融着点数でウェブの形態保持が可能となるため、高い柔軟性を実現できる。

【0076】

ポリアルキレンアリレート系樹脂(a)は、芳香族ジカルボン酸(テレフタル酸、ナフタレン−2,6−ジカルボン酸などの対称型芳香族ジカルボン酸など)とアルカンジオール成分(エチレングリコールやブチレングリコールなどC2-4アルカンジオールなど)との単独重合体であってもよい。具体的には、ポリエチレンテレフタレート(PET)やポリブチレンテレフタレート(PBT)などのポリC2-4アルキレンテレフタレート系樹脂などが使用され、通常、固有粘度0.6〜0.7の一般的なPET繊維に用いられるPETが使用される。

【0077】

一方、変性ポリアルキレンアリレート系樹脂(b)では、前記ポリアルキレンアリレート系樹脂(a)の融点又は軟化点、結晶化度を低下させる共重合成分、例えば、非対称型芳香族ジカルボン酸、脂環族ジカルボン酸、脂肪族ジカルボン酸などのジカルボン酸成分や、ポリアルキレンアリレート系樹脂(a)のアルカンジオールよりも鎖長の長いアルカンジオール成分及び/又はエーテル結合含有ジオール成分が使用できる。これらの共重合成分は、単独で又は二種以上組み合わせて使用できる。これらの成分のうち、ジカルボン酸成分として、非対称型芳香族カルボン酸(イソフタル酸、フタル酸、5−ナトリウムスルホイソフタル酸など)、脂肪族ジカルボン酸(アジピン酸などのC6-12脂肪族ジカルボン酸)などが汎用され、ジオール成分として、アルカンジオール(1,3−プロパンジオール、1,4−ブタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコールなどC3-6アルカンジオールなど)、(ポリ)オキシアルキレングリコール(ジエチレングリコール、トリエチレングリコール、ポリエチレングリコール、ポリテトラメチレングリコールなどのポリオキシC2-4アルキレングリコールなど)などが汎用される。これらのうち、イソフタル酸などの非対称型芳香族ジカルボン酸、ジエチレングリコールなどのポリオキシC2-4アルキレングリコールなどが好ましい。さらに、変性ポリアルキレンアリレート系樹脂(b)は、C2-4アルキレンアリレート(エチレンテレフタレート、ブチレンテレフタレートなど)をハードセグメントとし、(ポリ)オキシアルキレングリコールなどをソフトセグメントとするエラストマーであってもよい。

【0078】

変性ポリアルキレンアリレート系樹脂(b)において、ジカルボン酸成分として、融点又は軟化点を低下させるためのジカルボン酸成分(例えば、イソフタル酸など)の割合は、ジカルボン酸成分の全量に対して、例えば、1〜50モル%、好ましくは5〜50モル%、さらに好ましくは15〜40モル%である。ジオール成分として、融点又は軟化点を低下させるためのジオール成分(例えば、ジエチレングリコールなど)の割合は、ジオール成分の全量に対して、例えば、30モル%以下、好ましくは10モル%以下(例えば、0.1〜10モル%)である。共重合成分の割合が低すぎると、充分な捲縮が発現せず、捲縮発現後の布帛の形態安定性と伸縮性とが低下する。一方、共重合成分の割合が高すぎると、捲縮発現性能は高くなるが、安定に紡糸することが困難となる。

【0079】

変性ポリアルキレンアリレート系樹脂(b)は、必要に応じて、トリメリット酸、ピロメリット酸などの多価カルボン酸成分、グリセリン、トリメチロールプロパン、トリメチロールエタン、ペンタエリスリトールなどのポリオール成分などを併用して分岐させてもよい。

【0080】

捲縮性複合繊維の横断面形状(繊維の長さ方向に垂直な断面形状)は、一般的な中実断面形状である丸型断面や異型断面[偏平状、楕円状、多角形状、3〜14葉状、T字状、H字状、V字状、ドッグボーン(I字状)など]に限定されず、中空断面状などであってもよいが、通常、丸型断面である。

【0081】

捲縮性複合繊維の横断面構造としては、複数の樹脂に形成された相構造、例えば、芯鞘型、海島型、ブレンド型、並列型(サイドバイサイド型又は多層貼合型)、放射型(放射状貼合型)、中空放射型、ブロック型、ランダム複合型などの構造が挙げられる。これらの横断面構造のうち、加熱により自発捲縮を発現させ易い点から、相部分が隣り合う構造(いわゆるバイメタル構造)や、相構造が非対称である構造、例えば、偏芯芯鞘型、並列型構造が好ましい。

【0082】

なお、捲縮性複合繊維が偏芯芯鞘型などの芯鞘型構造である場合、表面に位置する鞘部の非湿熱性接着性樹脂と熱収縮差を有し捲縮可能であれば、芯部は湿熱接着性樹脂(例えば、エチレン−ビニルアルコール共重合体やポリビニルアルコールなどのビニルアルコール系重合体など)や、低い融点又は軟化点を有する熱可塑性樹脂(例えば、ポリスチレンや低密度ポリエチレンなど)で構成されていてもよい。

【0083】

潜在捲縮性複合繊維の平均繊度は、例えば、0.1〜50dtexの範囲から選択でき、好ましくは0.5〜10dtex、さらに好ましくは1〜5dtex(特に1.5〜3dtex)である。繊度が細すぎると、繊維そのものが製造し難くなることに加え、繊維強度を確保し難い。また、捲縮を発現させる工程において、綺麗なコイル状捲縮を発現させ難くなる。一方、繊度が太すぎると、繊維が剛直となり、十分な捲縮を発現し難くなる。

【0084】

潜在捲縮性複合繊維の平均繊維長は、例えば、10〜100mmの範囲から選択でき、好ましくは20〜80mm、さらに好ましくは25〜75mm(特に40〜60mm)である。繊維長が短すぎると、繊維ウェブの形成が難しくなることに加え、捲縮を発現させる工程において、繊維同士の交絡が不十分となり、強度及び伸縮性の確保が困難となる。

また、繊維長が長すぎると、均一な目付の繊維ウェブを形成することが難しくなるばかりか、ウェブ形成時点で繊維同士の交絡が多く発現し、捲縮を発現する際にお互いに妨害し合って柔軟性及びクッション性の発現が困難となる。

【0085】

この潜在捲縮性複合繊維は、熱処理を施すことにより、捲縮が発現(顕在化)し、略コイル状(螺旋状又はつるまきバネ状)の立体捲縮を有する繊維となる。

【0086】

加熱前の捲縮数(機械捲縮数)は、例えば、0〜30個/25mm、好ましくは1〜25個/25mm、さらに好ましくは5〜20個/25mmである。加熱後の捲縮数は、例えば、30個/25mm以上(例えば、30〜200個/25mm)であり、好ましくは35〜150個/25mm、さらに好ましくは40〜120個/25mmであり、45〜120個/25mm(特に50〜100個/25mm)であってもよい。

【0087】

本発明の布帛帯、補助布帛帯を成す布帛は、高温水蒸気で捲縮されているため、複合繊維の捲縮が、集合体の内部において略均一に発現するという特徴を有している。具体的には、例えば、厚さ方向の断面において、厚さ方向に三等分した各々の領域のうち、中央部(内層)において、1周以上のコイルクリンプを形成している繊維の数が、例えば、5〜50本/5mm(面方向長)・0.2mm(厚さ)であり、好ましくは5〜40本/5mm(面方向)・0.2mm(厚さ)、さらに好ましくは10〜40本/5mm(面方向)・0.2mm(厚さ)である。本発明では、繊維集合体内部において(集合体の表面付近から中心部に亘り)、捲縮性複合繊維の捲縮数が均一であるため、ゴムやエラストマーを含んでいなくても、高い柔軟性及びクッション性を有するとともに、粘着剤を含んでいなくても、実用的な強度を有している。

【0088】

さらに、本発明の布帛帯、補助布帛帯を成す布帛の内部において、捲縮が均一であることは、例えば、厚さ方向において、繊維湾曲率が均一であることによっても評価できる。

繊維湾曲率とは、繊維(捲縮した状態の繊維)の両端の距離(L1)に対する繊維長(L2)の比(L2/L1)であり、繊維湾曲率(特に厚さ方向の中央の領域における繊維湾曲率)が、例えば、1.3以上(例えば、1.35〜5)、好ましくは1.4〜4(例えば、1.5〜3.5)、さらに好ましくは1.6〜3(特に1.8〜2.5)である。なお、本発明では、後述するように、布帛断面の電子顕微鏡写真に基づいて繊維湾曲率を測定するため、前記繊維長(L2)は、三次元的に捲縮した繊維を引き延ばして直線状にした繊維長(実長)ではなく、写真に写った二次元的に捲縮した繊維を引き延ばして直線状にした繊維長(写真上の繊維長)を意味する。すなわち、本発明における繊維長(写真上の繊維長)は、実際の繊維長よりも短く計測される。

【0089】

さらに、本発明では、集合体の内部において、略均一に捲縮が発現しているため、繊維湾曲率が均一である。本発明では、繊維湾曲率の均一性は、例えば、集合体の厚さ方向の断面において、厚さ方向に三等分した各々の層における繊維湾曲率の比較によって評価できる。すなわち、厚さ方向の断面において、厚さ方向に三等分した各々の領域における繊維湾曲率はいずれも前記範囲にあり、各領域における繊維湾曲率の最大値に対する最小値の割合(繊維湾曲率が最大の領域に対する最小の領域の比率)が、例えば、75%以上(例えば、75〜100%)、好ましくは80〜99%、さらに好ましくは82〜98%(特に85〜97%)である。

【0090】

繊維湾曲率及びその均一性の具体的な測定方法としては、繊維集合体の断面を電子顕微鏡写真で撮影し、厚さ方向に三等分した各領域から選択した領域について繊維湾曲率を測定する方法が用いられる。測定する領域は、三等分した表層(表面域)、内層(中央域)、裏層(裏面域)の各層について、長さ方向2mm以上の領域で測定を行う。また、各測定領域の厚さ方向については、各層の中心付近において、それぞれの測定領域が同じ厚さ幅を有するように設定する。さらに、各測定領域は、厚さ方向において平行で、かつ各測定領域内において繊維湾曲率を測定可能な繊維片が100本以上(好ましくは300本以上、さらに好ましくは500〜1000本)含まれるように設定する。これらの各測定領域を設定した後、領域内の全ての繊維の繊維湾曲率を測定し、各測定領域ごとに平均値を算出した後、最大の平均値を示す領域と、最小の平均値を示す領域との比較により繊維湾曲率の均一性を算出する。

【0091】

不織繊維集合体を構成する捲縮性複合繊維は、前述の如く、略コイル状の捲縮を有する。この捲縮性複合繊維のコイルで形成される円の平均曲率半径は、例えば、10〜250μmの範囲から選択でき、例えば、20〜200μm(例えば、50〜200μm)、好ましくは50〜160μm(例えば、60〜150μm)、さらに好ましくは70〜130μmである。ここで、平均曲率半径は、捲縮性複合繊維のコイルにより形成される円の平均的大きさを表す指標であり、この値が大きい場合は、形成されたコイルがルーズな形状を有し、言い換えれば捲縮数の少ない形状を有していることを意味する。また、捲縮数が少ないと、繊維同士の交絡も少なくなるため、十分なクッション性及び柔軟性を発現するためには不利となる。逆に、平均曲率半径が小さすぎるコイル状捲縮を発現させた場合は、繊維同士の交絡が十分行われず、ウェブ強度を確保することが困難となるばかりか、このような捲縮を発現する潜在捲縮性複合繊維の製造も非常に難しくなる。

【0092】

コイル状に捲縮した複合繊維において、コイルの平均ピッチは、例えば、0.03〜0.5mm、好ましくは0.03〜0.3mm、さらに好ましくは0.05〜0.2mmである。

【0093】

湿熱接着性繊維と複合繊維(潜在捲縮性複合繊維)との割合(質量比)は、前者/後者=90/10〜1/99の範囲から選択できるが、例えば、40/60〜10/90、好ましくは40/60〜15/85、さらに好ましくは35/65〜20/80(特に35/65〜25/75)である。両者の割合がこの範囲にあると、複合繊維の捲縮による繊維の交絡と、湿熱接着性繊維の融着とのバランスが良く、クッション性及び柔軟性が向上する。両者の割合がより好適な範囲にあると、密度が適度に低くなるため、柔らかい触感を得ることができる。

【0094】

布帛帯、補助布帛帯の基材とする、布帛には、これらの繊維に加えて、前記繊維の特性を損なわない範囲で、他の繊維が含まれていてもよい。他の繊維としては、例えば、湿熱接着性繊維の項で例示された非湿熱接着性樹脂で構成された繊維、潜在捲縮性複合繊維の項で例示された樹脂で構成された繊維の他、セルロース系繊維[例えば、天然繊維(木綿、羊毛、絹、麻など)、半合成繊維(トリアセテート繊維などのアセテート繊維など)、再生繊維(レーヨン、ポリノジック、キュプラ、リヨセル(例えば、登録商標名:「テンセル」など)など)など]、無機繊維(例えば、炭素繊維、ガラス繊維、金属繊維など)などが使用できる。他の繊維の平均繊度及び平均繊維長は、潜在捲縮性複合繊維と同様である。これら他の繊維は、単独で又は二種以上組み合わせて使用できる。

【0095】

これら他の繊維のうち、レーヨンなどの再生繊維、アセテートなどの半合成繊維、ポリプロピレンやポリエチレンなどのポリオレフィン系繊維、ポリエステル繊維、ポリアミド繊維などが好ましい。特に、混紡性などの点から、潜在捲縮性複合繊維と同種の繊維であってもよく、例えば、潜在捲縮性複合繊維がポリエステル系繊維である場合、他の繊維もポリエステル系繊維であってもよい。

【0096】

他の繊維の割合は、繊維集合体全体に対して、例えば、20質量%以下、好ましくは10質量%以下、さらに好ましくは5質量%以下(例えば、0.1〜5質量%)である。

【0097】

布帛帯、補助布帛帯を構成する布帛には、さらに、慣用の添加剤、例えば、安定剤(銅化合物などの熱安定剤、紫外線吸収剤、光安定剤、酸化防止剤など)、抗菌剤、消臭剤、香料、着色剤(染顔料など)、充填剤、帯電防止剤、難燃剤、可塑剤、潤滑剤、結晶化速度遅延剤などを含有していてもよい。これらの添加剤は、単独で又は二種以上組み合わせて使用できる。これらの添加剤は、繊維表面に担持されていてもよく、繊維中に含まれていてもよい。

【0098】

(布帛帯および補助布帛帯を構成する布帛)

本発明の布帛帯および補助布帛帯を構成する布帛は、湿熱接着性繊維と、熱収縮率(又は熱膨張率)の異なる複数の樹脂が相構造を形成した複合繊維(潜在捲縮性複合繊維)とを含む不織繊維集合体で構成されている。この不織繊維集合体は、集合体内部において、前記湿熱接着性繊維が略均一に融着し、かつ前記複合繊維が平均曲率半径10〜200μmで略均一に捲縮して、各繊維が略均一に交絡している。さらに、この不織繊維集合体は、詳細は後述するように、前記湿熱接着性繊維と複合繊維とを含むウェブに高温(過熱又は加熱)水蒸気を作用させて、湿熱接着性繊維の融点以下の温度で接着作用を発現し、繊維同士を部分的に接着させるとともに、前記複合繊維に捲縮を発現し、繊維同士を機械的に絡み合わせることにより得られる。すなわち、この不織繊維集合体では、湿熱接着性繊維による融着で、集合体の強度が発現するとともに、複合繊維の捲縮による交絡で、集合体の伸縮性、クッション性、柔軟性を発現している。さらに、不織繊維集合体は、湿熱接着性繊維の点接着又は部分接着によって、適度に小さな空隙を保持しながら、少量の接着点で接着するともに、複合繊維の捲縮によっても繊維同士が交絡するため、繊維の脱落が抑制され、かつ高い柔軟性及び形態保持性を有している。

【0099】

(布帛帯および補助布帛帯を構成する布帛の特性)

本発明の布帛帯および補助布帛帯を構成する布帛は、前記繊維で構成されたウェブから得られる不織繊維構造を有しており、その外部形状は用途に応じて選択できるが、通常、ロール状又はシート状である。

【0100】

本発明の布帛帯および補助布帛帯を構成する布帛において、通気性とクッション性及び柔軟性とをバランスよく備えた不織繊維構造とするためには、繊維集合体の内部形状において、湿熱接着性繊維の融着によって繊維の接着状態が適度に調整されるとともに、複合繊維の捲縮により、隣接又は交差する繊維が捲縮コイル部で互いに交絡する必要がある。

【0101】

詳しくは、不織繊維集合体は、湿熱接着性繊維が捲縮した複合繊維又は他の湿熱接着性繊維と交差した交点(すなわち、湿熱接着性繊維同士の交点、湿熱接着性繊維と捲縮した複合繊維との交点)で融着しているのが好ましい。本発明では、不織繊維集合体において、不織繊維構造を構成する繊維は、湿熱接着性繊維によって、各々の繊維の接点で接着しているが、できるだけ少ない接点数で繊維集合体の形態を保持するためには、この接着点が集合体の表面付近から内部に亘って概ね均一に分布しているのが好ましい。例えば、集合体が板状の場合、面方向及び厚さ方向(特に、均一化が困難な厚さ方向)に沿って、集合体表面から内部(中央)、そして裏面に至るまで、均一に分布しているのが好ましい。

接着点が表面又は内部などに集中すると、クッション性が低下し、接着点の少ない部分における形態安定性が低下する。例えば、従来の方法で、充分に接着と捲縮を発現させるために、高温で長時間処理すると、熱源に近い部分が過剰に接着してクッション性(特に初期応力に対する柔軟性)が低下する。さらに、潜在捲縮性複合繊維(例えば、低融点樹脂部)が溶融して接着し、クッション性及び柔軟性が低下する。

【0102】

これに対して、本発明における不織繊維集合体は、集合体の表面付近から内部に亘って概ね均一に分布し、効率よく繊維を固定しているため、湿熱接着性繊維による融着点数が少なく、エラストマー成分を使用していないにも拘わらず、形態安定性を発現でき、クッション性及び耐へたり性とを両立できる。さらに、湿熱接着性繊維によって、各繊維が融着されているため、繊維の脱落も抑制でき、例えば、繊維集合体を目的のサイズに切断して使用しても、切断面からの繊維の脱落が抑制され、構造の破壊も起こりにくい。

【0103】

具体的には、布帛は、不織繊維構造を構成する繊維が前記湿熱接着性繊維の融着により繊維接着率25%以下(例えば、1〜25%)、好ましくは2〜23%、さらに好ましくは3〜20%(特に4〜18%)で接着されている。本発明における繊維接着率は、後述する実施例に記載の方法で測定できるが、不織繊維断面における全繊維の断面数に対して、2本以上接着した繊維の断面数の割合を示す。従って、繊維接着率が低いことは、複数の繊維同士が融着する割合が少ないことを意味する。本発明では、このように接着率が低いため、後述する複合繊維のコイル状捲縮と相俟って、繊維集合体に良好なクッション性を発現できる。

【0104】

融着の均一性について、集合体の厚さ方向の断面において、厚さ方向に三等分した各々の領域における繊維接着率がいずれも前記範囲にあるのが好ましい。さらに、各領域における繊維接着率の最大値に対する最小値の割合(繊維接着率が最大の領域に対する最小の領域の比率)が、例えば、50%以上(例えば、50〜100%)、好ましくは55〜99%、さらに好ましくは60〜98%(特に70〜97%)である。本発明では、繊維接着率が、厚さ方向において、このような均一性を有しているため、少ない融着点でも、形態を保持でき、クッション性や通気性を向上でき、柔軟性と形態安定性とを両立できる。

【0105】

なお、本発明において、「厚さ方向に三等分した領域」とは、基材の厚さ方向に対して直交する方向にスライスして三等分した各領域のことを意味する。

【0106】

融着の度合いを示す繊維接着率は、走査型電子顕微鏡(SEM)を用いて、繊維集合体の断面を拡大した写真を撮影し、所定の領域において、接着した繊維断面の数に基づいて簡便に測定できる。

【0107】

このように、本発明の布帛帯および補助布帛帯を構成する布帛では、湿熱接着性繊維による融着が均一に分散して点接着しているだけでなく、これらの点接着が短い融着点距離(例えば、数十〜数百μm)で緻密にネットワーク構造を張り巡らしている。このような構造により、布帛は、外力が作用しても、繊維構造が有する柔軟性により、歪みに対して追従性が高くなるとともに、微細に分散した繊維の各融着点に外力が分散して小さくなるため、高い形態安定性を発現していると推定できる。これに対して、従来の多孔質成形体や発泡体などは、空孔の周囲が壁状の界面で構成されており、通気性が低い。

また、織物や編物は、その製造方法の特徴より、高密度な布帛しか得られず、クッション性の劣るものしかない。

【0108】

さらに、本発明の布帛帯および補助布帛帯を構成する布帛における不織繊維集合体の内部形状は、複合繊維の捲縮が発現してコイル状に形状変化することにより、各繊維が捲縮コイル部によって、隣接又は交差する繊維(捲縮性複合繊維同士、又は捲縮性複合繊維と湿熱接着性繊維)がお互いに絡み合って拘束又は掛止された構造を有している。

【0109】

本発明の布帛帯および補助布帛帯を構成する布帛では、構成繊維が厚さ方向に周期的に配向しているため、厚さ方向の圧力に対し高いクッション性を有し、また、折り曲げ及び歪みに対し高い形態安定性を有している。本発明では、厚さ方向に平行に「配向」しているとは、厚さ方向に平行な方向と繊維の軸芯方向(コイル状に捲縮した捲縮性複合繊維の場合、コイルの軸芯方向)とがなす角のうち、鋭角である方が0〜45°であるものを意味する。構成繊維の厚さ方向への配向は、走査型電子顕微鏡(SEM)を用いて、繊維集合体の断面を拡大した写真を撮影し、所定の領域において、一部または全部が、厚さ方向に平行に配向している軸芯方向の本数を数えることで簡便に確認することができる。

【0110】

また、本発明では、厚さ方向に「周期的」に配向しているとは、繊維集合体の断面において、厚さ方向に平行に配向している繊維の軸芯方向の本数が多い部分、すなわち繊維本数密度の大きい部分が、一定の規則に従って連続的または断続的に繰り返し存在していることを意味する。一定の規則とは、縦縞型、横縞型、ストライプ型、チェッカーなどの格子型、ドット型などであってもよい。繰り返し単位の大きさは0.1〜50mmであり、好ましくは0.5〜10mmである。また繰り返し単位は複数のドット、ストライプなどから構成されていても良い。繊維本数密度としては、10〜100本/mm2であり、好ましくは30〜70本/mm2である。このように、本発明では厚さ方向に平行に配向している繊維の繊維本数密度が周期的に存在していることにより、厚さ方向の圧力に対して高いクッション性を有し、また、折り曲げ及び歪みに対し高い形態安定性を有している。

そのため、本発明で得られる布帛帯、補助布帛帯は高いクッション性とともに、優れた形態安定性を有している。

【0111】

本発明の布帛帯、補助布帛帯では、表面に捲縮繊維が多数露出している。これは電子顕微鏡観察により確認できる。

【0112】

(布帛帯、補助布帛帯を構成する布帛の製造方法)

本発明の布帛帯、補助布帛帯を構成する布帛の製造方法においては、湿熱接着性繊維と、熱収縮率の異なる複数の樹脂が相構造を形成した複合繊維とを含む繊維をウェブ化する工程、厚さ方向に平行に、ウェブを積層し配向させる工程、この時、ウエブ層間に相互作用を与える為に、部分的に或いは、全面に圧縮力、圧力を加えても良い。さらにウェブを高温水蒸気で加熱処理して融着及び捲縮させる工程をこの順に行うことで、繊維の均一な混合と配向が効率的にできるので好ましい。ウェブ表面にかける圧縮力、圧力をかける手段は、ロール或いは、ベルト、ネット間に挟む事により、また、空気、水流、ニードルパンチなどによる手段が挙げられる。 これらの圧縮、加圧手段のうち、圧力の高さ、加圧条件の調節の容易さなどの観点からは、ロール或いは、ネット間圧縮、水流が望ましい。

また高い配向を得る上では、ニードルパンチも望ましい。水蒸気の温度は70〜150℃であって、100〜110℃であることが更に好ましい。また水蒸気の圧力は、0.1〜1.0MPaであって、0.3〜0.7MPaであることが更に好ましい。これらの水蒸気はウェブに圧力や温度の損失なく噴射することが好ましく、水蒸気の噴射装置とウェブの距離を近づけることで該損失を少なくすることができる。

【0113】

(布帛帯、補助布帛帯)

本発明の布帛帯、補助布帛帯は、前記布帛を用いて得られる布帛帯、補助布帛帯であって、構成繊維が厚さ方向に均一に接着点を有しており、また前記複合繊維が厚さ方向に均一に捲縮しており、また、布帛表面にも捲縮繊維が混率に応じて、多数露出している。

高いクッション性を有する布帛帯、補助布帛帯を得るためには、厚さ方向に沿って、布帛帯、補助布帛帯表面から内部(中央)、そして裏面に至るまで、均一に分布しているのが好ましい。ここで、厚さ方向とは前記布帛帯、補助布帛帯の任意の表面における、該表面と垂直な方向を指す。

【0114】

接着点の均一性について、布帛帯、補助布帛帯の厚さ方向の断面において、厚さ方向に三等分した各々の領域における繊維接着率がいずれも前記範囲にあるのが好ましい。さらに、各領域における繊維接着率の最大値に対する最小値の割合(繊維接着率が最大の領域に対する最小の領域の比率)が、例えば、50%以上(例えば、50〜100%)、好ましくは55〜99%、さらに好ましくは60〜98%(特に70〜97%)である。本発明の布帛帯、補助布帛帯では、繊維接着率が、厚さ方向において、このような均一性を有しているため、少ない融着点でも、形態を保持でき、クッション性や通気性を向上でき、柔軟性と形態安定性とを両立できる。

【0115】

さらに、本発明では、布帛帯、補助布帛帯の内部において、略均一に捲縮が発現しているため、繊維湾曲率が均一である。本発明では、繊維湾曲率の均一性は、例えば、布帛帯、補助布帛帯の厚さ方向の断面において、厚さ方向に三等分した各々の層における繊維湾曲率の比較によって評価できる。すなわち、厚さ方向の断面において、厚さ方向に三等分した各々の領域における繊維湾曲率はいずれも前記範囲にあり、各領域における繊維湾曲率の最大値に対する最小値の割合(繊維湾曲率が最大の領域に対する最小の領域の比率)が、例えば、75%以上(例えば、75〜100%)、好ましくは80〜99%、さらに好ましくは82〜98%(特に85〜97%)である。

【0116】

(布帛帯、補助布帛帯の製造方法)