布接着装置、及びカートリッジ

【課題】カートリッジ内に供給する気体が外部に漏れるのを確実に防ぎ、カートリッジ内に供給する気体の圧力を保持することができる布接着装置及びカートリッジを提供する。

【解決手段】カートリッジ60は、本体部54と補強板263と弾性部材260とを備えている。補強板263は、本体部54の上部に設けてある。弾性部材260は、補強板263の上部に設けてある。弾性部材260は、蓋部47を閉鎖した場合に弾性部材260と蓋部47とが接触する接触面に凸部261を設ける。凸部261は、貯蔵室18の蓋部47を閉鎖した場合に、蓋部47の下面と接触する。蓋部47を閉鎖する場合に、凸部261は弾性変形する。凸部261が弾性変形するため、圧縮機からの気体を供給路71内で確実に密閉することができる。布接着装置は、貯蔵室18内をより確実に密閉することができる。

【解決手段】カートリッジ60は、本体部54と補強板263と弾性部材260とを備えている。補強板263は、本体部54の上部に設けてある。弾性部材260は、補強板263の上部に設けてある。弾性部材260は、蓋部47を閉鎖した場合に弾性部材260と蓋部47とが接触する接触面に凸部261を設ける。凸部261は、貯蔵室18の蓋部47を閉鎖した場合に、蓋部47の下面と接触する。蓋部47を閉鎖する場合に、凸部261は弾性変形する。凸部261が弾性変形するため、圧縮機からの気体を供給路71内で確実に密閉することができる。布接着装置は、貯蔵室18内をより確実に密閉することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は布接着装置及びカートリッジに関する。より詳細には、接着剤を貯蔵するカートリッジを着脱可能に収容する貯蔵室を備えた布接着装置及びカートリッジに関する。

【背景技術】

【0002】

布接着装置は、針と縫糸とで布を縫製する代わりに、接着剤で布と布とを接着するものである。布接着装置は、布と布とを接着剤で接着することで、縫糸による縫製時に布表面に生じる縫糸の凹凸を無くすことが可能である。布接着装置による加工後の布の表面は平滑である。それ故、布接着装置は、着用時に凹凸による不快感のない衣服を作製することが可能となる。

【0003】

布接着装置は、加熱した液状の接着剤をノズルから吐出する。接着剤は、布に付着する。作業者は、接着剤が付着した布に別の布を重ねる。布接着装置は、双方の布を圧着する。布接着装置は、該方法で布と布とを接着する。

【0004】

特許文献1に記載の装置は、流動性材料を貯蔵するカートリッジを貯蔵室に収容する。該装置は、カートリッジ内に気体を供給することで、流動性材料をカートリッジから押し出す。カートリッジを収容する貯蔵室は、上部の開口を覆うキャップを設ける。該装置は、キャップと貯蔵室との間にゴム等の弾性体からなるOリングを設ける。該装置は、Oリングを設けることでカートリッジ内に供給する気体が外部に漏れるのを防ぐ。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−150228号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

布接着装置は、貯蔵室に収容したカートリッジ内の接着剤を加熱してノズルへ供給する。特許文献1に記載の装置の場合、加熱することによって、キャップと貯蔵室との間に設けたOリングは劣化して変形する場合がある。布接着装置は、Oリングが劣化して変形することで、カートリッジ内に気体を供給する場合に気体が外部に漏れる場合がある。布接着装置は、気体が外部に漏れることで、カートリッジ内に供給する気体の圧力を一定に保持することができないという問題点がある。

【0007】

本発明の目的は、カートリッジ内に供給する気体が外部に漏れるのを確実に防ぎ、カートリッジ内に供給する気体の圧力を保持することができる布接着装置及びカートリッジを提供することである。

【課題を解決するための手段】

【0008】

上述の問題点を解決するために、請求項1に記載の布接着装置は、開口を有する容器部を備え、接着剤を貯蔵したカートリッジを着脱可能に収容する貯蔵室と、前記カートリッジ内に貯蔵した前記接着剤をノズルへ供給する供給路とを備えた布接着装置において、前記貯蔵室に設けられ、前記容器部の前記開口を開閉可能な蓋部と、前記蓋部に形成され圧力源からの気体を前記貯蔵室内の前記カートリッジに供給する気体供給口と、前記カートリッジに設けられた圧力保持部材とを備え、前記圧力保持部材は、前記蓋部が前記開口を閉鎖した場合に前記蓋部の前記気体供給口の周囲部と接触して、前記カートリッジに向かう気体の供給路を密閉することを特徴とする。

【0009】

請求項2に記載の布接着装置は、請求項1に記載の発明の構成に加えて、前記圧力保持部材及び前記蓋部の接触面の少なくとも一方に弾性材を設け、前記弾性材は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする。

【0010】

請求項3に記載の布接着装置は、請求項2に記載の発明の構成に加えて、前記弾性材は、前記圧力保持部材側の前記接触面に設けたことを特徴とする。

【0011】

請求項4に記載の布接着装置は、請求項2又は3に記載の発明の構成に加えて、前記弾性材は、前記圧力保持部材と前記蓋部との接触面に凸部を設け、前記凸部は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする。

【0012】

請求項5に記載のカートリッジは、接着剤を貯蔵したカートリッジを貯蔵室に着脱可能に収容し、貯蔵室の蓋部を閉鎖するとともに、気体をカートリッジに供給する気体供給経路を接続し、接着剤をカートリッジから吐出させ、その接着剤を使用して布を接着するようにした布接着装置に使用されるカートリッジであって、前記カートリッジは、貫通孔形成予定部と、前記貫通孔形成予定部を囲むように設けた圧力保持部材とを備え、前記圧力保持部材は、前記貯蔵室の前記蓋部が前記開口を閉鎖した場合に前記蓋部と接触して、前記カートリッジに向かう気体の供給路を密閉することを特徴とする。

【0013】

請求項6に記載のカートリッジは、請求項5に記載の発明の構成に加えて、前記圧力保持部材は、前記蓋部との接触面に弾性材を設け、前記弾性材は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする。

【0014】

請求項7に記載のカートリッジは、請求項6に記載の発明の構成に加えて、前記弾性材は、前記蓋部との接触面に凸部を設け、前記凸部は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする。

【発明の効果】

【0015】

請求項1の布接着装置では、カートリッジに圧力保持部材を設ける。圧力保持部材は、蓋部が開口を閉鎖した場合に蓋部の気体供給口の周囲と接触して、気体の供給路を密閉することができる。圧力保持部材は、カートリッジに設けてあることから、カートリッジを交換する際にカートリッジとともに交換することができる。それ故、布接着装置は、圧力保持部材をカートリッジ交換のたびに交換できるため、従来のように劣化して変形してしまうことを防ぐことができる。布接着装置は、圧力保持部材の変形による気体の漏れを防ぐことができる。従って、布接着装置は、それ故、布接着装置は、カートリッジ内に供給する気体の圧力を保持することができる。

【0016】

請求項2の布接着装置では、請求項1に記載の発明の効果に加え、圧力保持部材と蓋部との接触面の少なくとも一方に弾性材を設ける。蓋部が開口を閉鎖する場合に弾性材が弾性変形するため、カートリッジに加わる圧力は減少する。従って、布接着装置は、カートリッジが変形するのを防ぐことができる。

【0017】

請求項3の布接着装置では、請求項2に記載の発明の効果に加え、弾性材は圧力保持部材に設ける。弾性材はカートリッジを交換する際に圧力保持部材とともに交換することができる。それ故、布接着装置は、弾性材が劣化して変形するのを防ぐことができる。

【0018】

請求項4の布接着装置では、請求項2又は3に記載の発明の効果に加え、弾性材は、前記圧力保持部材と前記蓋部との接触面に凸部を設ける。蓋部が開口を閉鎖する場合に凸部によって弾性変形する変形量を増加することができるため、気体の供給路をより密閉することができる。従って、布接着装置は、カートリッジ内に供給する気体の圧力を保持することができる。

【0019】

請求項5のカートリッジは、蓋部側の面に貫通孔形成予定部を有する。圧力保持部材は、カートリッジの蓋部側の面に貫通孔形成予定部を囲むように設ける。圧力保持部材は、蓋部が開口を閉鎖した場合に蓋部と接触して、気体の供給路を密閉することができる。圧力保持部材は、カートリッジの蓋部側の面に設けてあることから、布接着装置で使用する場合カートリッジ交換時にカートリッジとともに交換することができる。それ故、カートリッジは、圧力保持部材が劣化して変形するのを防ぐことができる。カートリッジは、圧力保持部材が変形してカートリッジへ向かう気体が漏れるのを防ぐことができる。従って、カートリッジは、貯蔵室に収容した場合にカートリッジ内へ向かう気体の供給路を確実に密閉することができる。カートリッジは、貯蔵室に収容した場合にカートリッジ内に供給する気体の圧力を保持することができる。

【0020】

請求項6のカートリッジでは、請求項5に記載の発明の効果に加え、圧力保持部材は、蓋部との接触面に弾性材を設ける。蓋部が開口を閉鎖する場合に弾性材が弾性変形するため、カートリッジに加わる圧力は減少する。従って、カートリッジは、弾性材によって貯蔵室に収容した場合に変形するのを防ぐことができる。

【0021】

請求項7のカートリッジでは、請求項6に記載の発明の効果に加え、弾性材は、蓋部との接触面に凸部を設ける。蓋部が開口を閉鎖する場合に凸部によって弾性変形する変形量を増加することができるため、気体の供給路をより密閉することができる。従って、カートリッジは、カートリッジ内に供給する気体の圧力を保持することができる。

【図面の簡単な説明】

【0022】

【図1】布接着装置1全体を前方左上から見た斜視図である。

【図2】接着機2を前方左上から見た斜視図である。

【図3】接着機2の正面図である。

【図4】接着機2の左側面図である。

【図5】接着機2の内部構造を前方左上から見た斜視図である。

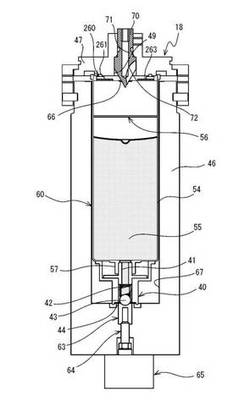

【図6】図2のI−I線における矢視方向断面図である。

【図7】図2のI−I線における矢視方向断面図(押圧部64が球体43を押し上げた状態)である。

【図8】カートリッジ60の正面図である。

【図9】カートリッジ60の上面を上方から見た斜視図である。

【図10】図2のII−II線における矢視方向断面図である。

【図11】図2のIII−III線における矢視方向断面図である。

【図12】接着作業時におけるノズル17近傍の様子を示した部分拡大斜視図である。

【発明を実施するための形態】

【0023】

以下、本発明に係る布接着装置1の一実施の形態について、図面を参照して説明する。

【0024】

図1〜図4を参照し、布接着装置1の構成について説明する。以下、図3に示す接着機2のうち紙面上側、下側、右側、左側、表面側、裏面側を、それぞれ接着機2の上側、下側、右側、左側、前側、後側と定義して説明する。

【0025】

図1を参照し、布接着装置1全体の構成について説明する。図1に示すように、布接着装置1は、接着機2と、使用台220とを備えている。使用台220は接着機2を固定する。接着機2は、対向配置した2層の布の間に接着剤を付着し、布を押圧し移送する。2層の布は、接着機2の前述した動作を経て接着する。接着機2の構成詳細については後述する。

【0026】

使用台220は、天板211と、左右の脚部212、213と、左右の支持部214、215と、足掛け216とを備えている。接着機2は、天板211の上に固定している。天板211は、平面視で左右方向を長手方向とする矩形板状である。天板211の左右方向の長さは、接着機2の左右方向の長さの約3倍である。天板211の前後方向の長さは、接着機2の前後方向の長さの約2倍である。

【0027】

天板211は、接着機2の固定部分の右側に操作パネル210を備える。操作パネル210は、液晶表示部207と、複数のキー209とを備える。液晶表示部207は、各種情報を表示する。キー209は、各種入力をするものである。作業者は、液晶表示部207を見ながらキー209を操作することで、布接着装置1の各種動作を設定する。

【0028】

板状の左脚部212は、天板211の左端から、鉛直方向に下方に延びている。板状の右脚部213は、天板211の右端から、鉛直方向に下方に延びている。左支持部214は、左脚部212の下端に固定している。右支持部215は、右脚部213の下端に固定している。左支持部214及び右支持部215は、それぞれ、前後方向を長手方向とする略角柱状の部材である。

【0029】

細長い板状の足掛け216は、左支持部214の前後方向中央部分と、右支持部215の前後方向中央部分との間を繋いでいる。ペダル208は、足掛け216の左右方向略中央に設けてある。作業者は、布の移送速度を調整するためにペダル208を使用する。

【0030】

制御ボックス3は、天板211の下側に固定してある。制御ボックス3は、CPU(図示省略)等を実装した制御基板を格納する。制御ボックス3は、接着機2、操作パネル210、及びペダル208に電気的に接続する。

【0031】

圧縮機217は、左脚部212の左側に配置してある。圧縮機217は、上下方向を長手方向とする略円筒形状を有する。ホース61は、圧縮機217の上部に接続する。ホース61は、圧縮機217と接続する側と反対側の端部が、接着機2の貯蔵室18の蓋部47(図2参照)に接続する。ホース61は、その内部を開閉可能なバルブ69を接続している。圧縮機217は、ホース61内部を介して気体を供給可能である。バルブ69は、圧縮機217が貯蔵室18内に供給する気体の流通を制御し気体供給状態と気体遮断状態とを切り換える。

【0032】

図2から図4を参照し、接着機2の構成について説明する。図2及び図3に示すように、接着機2は、台座部11と、脚柱部12と、アーム部13とを備えている。台座部11は、左右方向を長手方向とする略直方体状である。台座部11は、天板211(図1参照)に固定している。脚柱部12は、台座部11の右端から鉛直方向に延びている。アーム部13は、脚柱部12の上端に接続し、脚柱部12の左側面よりも左方に突出している。アーム部13の左右方向の長さは、台座部11の左右方向の長さの約3分の1である。

【0033】

台座部11は、下移送ローラ25(図5参照)、第三モータ93(図5参照)等を内部に備える。下移送ローラ25は、後述する上移送ローラ22と共に布を押圧して移送する。第三モータ93は、下移送ローラ25を駆動する。台座部11は、脚柱部12を支持する土台として機能する。脚柱部12は、アーム部13を支持する。

【0034】

図2に示すように、アーム部13の左端部は、前方から順に、ポンプケース14と、貯蔵室18と、梁部19とを支持している。アーム部13は、第一モータ91(図5参照)、第二モータ92(図5参照)等を内部に備える。第一モータ91は、ギアポンプ124(図5参照)を駆動する。第二モータ92は、上移送ローラ22を駆動する。

【0035】

ポンプケース14について説明する。図2及び図3に示すように、ポンプケース14は、第一ポンプケース31と第二ポンプケース32とを備えている。第一ポンプケース31は、略立方体状の部材である。第一ポンプケース31は、アーム部13の左側面に固定している。第一ポンプケース31は、ギアポンプ124(図5参照)等を内部に備える。ギアポンプ124は、適量の接着剤を高精度でノズル17に供給する。第二ポンプケース32は、略直方体状の部材である。第二ポンプケース32は、第一ポンプケース31の左下端面から下方に延びている。図3に示すように、第一ポンプケース31の上下方向の長さは、アーム部13の上下方向の長さと略同一である。第二ポンプケース32の左右方向の位置は、台座部11の左右方向中央の位置と略同一である。

【0036】

第二ポンプケース32は、左側に軸部45(図3参照)を備えている。軸部45は、支持部16の上端部162の右側に接続し、支持部16を軸部45の周りに揺動可能に支持する。ポンプケース14は、後述する供給路81(図10参照)と供給路82(図10参照)とを備えている。供給路81は、接着剤を貯蔵室18からギアポンプ124へ導く。供給路82は、接着剤をギアポンプ124から支持部16へ導く。

【0037】

図2及び図3に示すように、支持部16の形状は、上下方向を長手方向とする略直方体状である。支持部16の下端部164と台座部11との間は、僅かな隙間が存在する。支持部16は、供給路83(図11参照)を内部に備える。供給路83は、接着剤をポンプケース14からノズル17へ導く。支持部16は、下端部164にノズル17を備えている。ノズル17は、支持部16から布に沿うように左側に延びている。支持部16は、上端部162に駆動伝達部161を備えている。駆動伝達部161は、エアシリンダ24の可動部75の先端部を支持する。

【0038】

エアシリンダ24は、エア注入口を備えている。エア注入口には、それぞれ、図示しない吸排気用ホースが接続している。布接着装置1は、エア注入口への圧縮気体の吸気/排気を制御する。エアシリンダ24の本体部74内にあるピストンの位置は、吸気/排気の制御によって移動する。可動部75は、ピストンに接続している。それ故、ピストンが移動すると、可動部75の先端部は前後に移動する。

【0039】

支持部16は、エアシリンダ24の可動部75が前後に移動することで、軸部45を中心軸として前後方向に揺動する。ノズル17は、支持部16の揺動に伴って、布の接着作業を行う場合の位置(使用位置、図12参照)と、保守を行う場合の位置(保守位置)とに移動する。保守位置は支持部16が図12の使用位置よりも前側上方に移動した位置である。

【0040】

ノズル17は円筒形状である。ノズル17は、その下側に接着剤を吐き出す吐き出し口86(図11参照)を備えている。作業者が布の接着作業を行う場合、吐き出し口86は台座部11と対向する。接着作業を行う場合、作業者は、対向配置した2層の布の間にノズル17を挿入する。ギアポンプ124(図5参照)は、支持部16内部の供給路83を介して、接着剤をノズル17に供給する。ノズル17は、吐き出し口86から布に接着剤を吐出する。接着剤は、ノズル17の下方に位置する布の表面に付着する。

【0041】

図2及び図3に示すように、貯蔵室18は、上下方向を長手方向とする略直方体状である。貯蔵室18は、アーム部13の左側、且つポンプケース14の後方部分から上方に延びている。貯蔵室18は、本体部46、及び蓋部47を備える。本体部46の形状は、上部が開口した有底筒状である。蓋部47は、本体部46の上部開口を覆う。貯蔵室18は、熱溶融性の接着剤(図示省略)を本体部46の内部に貯蔵する。貯蔵室18は、貯蔵した接着剤を、必要に応じてギアポンプ124及びノズル17に供給する。熱溶融性の接着剤は、所定の温度に加熱すると液化し、該所定の温度より低い温度では、固化するものである。尚、貯蔵室はヒータを備え、後述するカーリッジ内の接着剤を加熱溶融する。

【0042】

図2に示すように、梁部19は、本体部191と、ばね支持部193と、柱部192とを備えている。本体部191は、アーム部13の左側後端部から左方へ水平方向に延びる部材である。本体部191の左右方向の長さは、台座部11の左右方向の長さの約3分の1である。ばね支持部193は板状であり、本体部191の左側端部から前方へ水平方向に延びる。ばね支持部193の前後方向の長さは、台座部11の前後方向の長さの約2分の1である。図2及び図4に示すように、柱部192は、水平面に対して約45度の角度で、本体部191から前方斜め下の方向に延びている。柱部192の下端部は、台座部11から離れている。

【0043】

図2に示すように、ばね支持部193は、前方先端部に穴を有する。ばね支持部193は、軸部51を上下動可能に支持する。軸部51は、ばね21に挿通してある。軸部51の上端部分は、ばね支持部193の穴に挿通してある。柱部192は、下端部分の左側に左右に延びる軸部52を有している。軸部52は、ローラ保持部20の後端部を支持している。ローラ保持部20は、その前端部が軸部52を揺動中心として上下方向に揺動する。本体部191は、ばね支持部193よりも右側に、エアシリンダ24を備えている。エアシリンダ24は、支持部16の位置を切り替えるものである。

【0044】

ローラ保持部20について説明する。ローラ保持部20の前端部は、円柱状の上移送ローラ22を回転可能に支持している。上移送ローラ22は、支持部16から延びたノズル17の後方近傍にある。ローラ保持部20は、中央からやや前方の上面に、軸支持部59を有する。軸支持部59は、ばね21に挿通している軸部51の下端を支持している。ばね21は、ばね支持部193と軸部51の下端との間に介在する。ばね21は、軸部51を下方へ付勢することで、ローラ保持部20を下方へ付勢する。

【0045】

図2に示すように、台座部11は、上移送ローラ22の下方部分に穴部23を設けてある。下移送ローラ25(図5参照)の一部は、穴部23から上方に僅かに突出している。下移送ローラ25は、上移送ローラ22と共に回転する。下移送ローラ25と上移送ローラ22とは、該両ローラ25,22が挟持した布を前方から後方に移送する。

【0046】

図5を参照し、接着機2の内部構造について説明する。接着機2は、第一モータ91、第二モータ92、第三モータ93等を内部に備える。

【0047】

第一モータ91は、回転軸121を介して回転駆動力をギアポンプ124に伝達することで、ギアポンプ124を駆動する。ギアポンプ124は、駆動ギア122と、従動ギア123とを備えている。駆動ギア122は、回転軸121の左側先端部に固定している。駆動ギア122は、回転軸121と共に回転する。従動ギア123は、駆動ギア122と噛合する。第一モータ91は、アーム部13内部に、且つポンプケース14がアーム部13と接続する部分の右方に位置する。回転軸121は、ポンプケース14内を第一モータ91の回転軸から左方に延びる。駆動ギア122と従動ギア123とは、適量の接着剤をノズル17に供給する。

【0048】

第二モータ92は、回転軸126、127、128、及びベルト129、130を介して、回転駆動力を上移送ローラ22に伝達することで、上移送ローラ22を駆動する。第二モータ92は、アーム部13内部に、且つ梁部19がアーム部13と接続している部分の右方に位置する。

【0049】

回転軸126は、第二モータ92の回転軸から左方に延び、本体部191内を貫通している。回転軸126の左側先端部は、柱部192内に位置する。回転軸126の左側先端部は、プーリを支持している。回転軸127の右側先端部は、柱部192の下側端部内に延びている。回転軸127の左側先端部は、ローラ保持部20の後端部内に延びている。回転軸127の右側先端部と左側先端部は、それぞれプーリを支持している。回転軸128は、上移送ローラ22の回転軸である。回転軸128の左側端部は、ローラ保持部20の前端部の内部に延び、プーリを支持している。回転軸128の右側先端部は、ローラ保持部20の前端部から突出し、上移送ローラ22を支持している。ベルト129は、柱部192内で、回転軸126の左側端部のプーリと回転軸127の右側端部のプーリとの間に掛け渡してある。ベルト130は、ローラ保持部20内で、回転軸127の左端部のプーリと回転軸128の左端部のプーリとの間に掛け渡してある。上移送ローラ22は、第二モータ92が回転することで回転する。

【0050】

第三モータ93は、回転軸141とベルト142とを介して、回転駆動力を下移送ローラ25に伝達することで、下移送ローラ25を駆動する。下移送ローラ25は、円柱形状であり、回転軸141に固定している。下移送ローラ25は、上移送ローラ22の下方、且つ台座部11内に位置する。台座部11は、内部に支持台座4を有する。支持台座4は、回転軸141を回転可能に支持している。ベルト142は、台座部11内で、第三モータ93の回転軸のプーリと回転軸141の右端のプーリとの間に掛け渡してある。下移送ローラ25は、第三モータ93が回転することで回転する。

【0051】

図6及び図7を参照し、貯蔵室18について説明する。本体部46は、底壁と周壁とを備えている。穴67は、本体部46内に設けてある。穴67は、上下方向を長手方向とする有底略円筒形状である。布接着装置1は、接着剤を充填したカートリッジ60を穴67に収容している。蓋部47は、穴67の上部開口を覆っている。穴67の内部は、蓋部47が上部開口を覆った状態(蓋部47が閉鎖した状態)で、密閉状態となる。

【0052】

蓋部47は、中央部分に気体供給口49を設けている。気体供給口49は、蓋部47の上下方向に貫通する穴である。蓋部47は、気体供給口49に針状部材70を嵌め込む。針状部材70は、下側の先端部が尖った略円錐形状である。針状部材70は、上下方向に圧縮機217からの気体を通す供給路71を形成している。針状部材70は、その下部分に円弧状の溝72を形成している。溝72は、供給路71の下端部と接続する。溝72は、圧縮機217からの気体を穴67の内部へ通す。

【0053】

第三エアシリンダ65は、本体部46の下部分に設けてある。第三エアシリンダ65内部にあるピストンの位置は、図示しないエア注入口への圧縮気体の吸気/排気によって移動する。押圧部64は、ピストンに接続している。ピストンが移動すると、押圧部64の先端は、上下に移動する。穴67の底面の中央部分に穴63が設けてある。押圧部64の上方部分は、穴63の下方から上方に進入している。接着剤をポンプケース14に通す供給路81(図10参照)は、図示を省略するが、穴63の下端部に接続している。

【0054】

図6に示すように、押圧部64の上端は、押圧部64が下方に移動した場合、穴67の底面より下方にある。図7に示すように、押圧部64の上端は、押圧部64が上方に移動した場合、穴67の底面から僅かに上方に突出する。

【0055】

図6〜図9を参照し、カートリッジ60について説明する。カートリッジ60は、アルミ製の本体部54と鉄製の補強板263と弾性部材260とを備えている。カートリッジ60は、その下部の連結突起57にバルブ40の上端部を着脱可能にはめ込んで一体化している。従って、カートリッジ60は、交換する際にバルブ40を外すことで、安価に交換することができるようになっている。カートリッジ60は、上下方向を長手方向とし、バルブ40が下方に位置する向きで、穴67に収まっている。バルブ40の下面は、穴67の底面に接している。

【0056】

本体部54は、略円筒形状である。本体部54の直径は、穴67の直径と略同一である。本体部54は、内部に接着剤55を充填している。本体部54は、その上面が蓋部47を閉鎖した場合に蓋部47と接触する。補強板263は、本体部54の上面に設けてある。補強板263は、円環状の板である。カートリッジ60は、補強板263の円環形状の中心に貫通孔形成予定部266を有する。本体部54は、その上面の厚さが、貫通孔形成予定部266と補強板263を設けた箇所とで異なる。

【0057】

弾性部材260は、補強板263の上部に貼り付けてある。弾性部材260は、中心に穴部262を有する円環板状に形成している。弾性部材260は、その円環の幅が補強板263の円環の幅よりも狭い。弾性部材260は、その上面に弾性材で形成した凸部261を円環に沿って周回するように一体に設けてある。凸部261は、本体部54の円筒壁の端よりも外方に突出する(図8では上方に突出している)。凸部261は、蓋部47を閉鎖した場合に、蓋部47の気体供給口49の周囲部と接触する。蓋部47を閉鎖することで、凸部261は弾性変形する。

【0058】

内蓋56は、本体部54の内部に設けてある。内蓋56は、本体部54内で図7における下方に移動可能であり、接着剤55の上面に接触している。内蓋56は、下方に移動することで接着剤55に対して下方に圧力を加えることができる。蓋部47の針状部材70は、尖っている先端部が本体部54の上壁の貫通孔形成予定部266に穴66を空ける。圧縮機217(図1参照)は、ホース61を介して本体部54内に気体を送り出す。該気体は、内蓋56を下方に押す。内蓋56は、接着剤55を下方に押す。

【0059】

流路41は、バルブ40内に設けてある。流路41は、バルブ40内を上下方向に延びる貫通穴である。流路41の上端は、本体部54内に連通している。バルブ40の下端面に、穴44が設けてある。穴44の内径は、流路41の内径と比較して小さい。流路41の下端は、穴44に接続している。カートリッジ60を穴67に収容した状態で、穴44は、穴67の底面に設けた穴63の上方に対向配置している。

【0060】

球体43と、球体43を下方に付勢するばね42とは、流路41内に設けてある。球体43の直径は、流路41の内径よりもわずかに小さい。球体43の直径は、穴44の内径の約1.5倍である。ばね42は、球体43を下方に付勢している。図6に示すように、球体43は、流路41の内側から穴44を塞いでいる。

【0061】

図6及び図7を参照して、カートリッジ60に充填した接着剤55を外部に押し出す手順を説明する。図6に示すように、作業者は、カートリッジ60を貯蔵室18の穴67に収容する。押圧部64は、穴67の底面より下方に移動している。球体43は、バルブ40の穴44を塞いでいる。それ故、接着剤55は、カートリッジ60から外部に流出しない(図6参照)。

【0062】

作業者は、蓋部47を閉鎖する。蓋部47の針状部材70は、尖っている先端部がカートリッジ60の本体部54の上壁の貫通孔形成予定部266に穴66を空ける。蓋部47を閉鎖することで、凸部261及び弾性部材260は弾性変形して、貯蔵室18内部を密閉する。凸部261の水平断面は弾性部材260水平断面よりも小さいので、凸部261の変形は弾性部材260の変形よりも大きい。弾性部材260と本体部54の上面との間に補強板263を設けることで、本体部54の上面の厚さは、貫通孔形成予定部266とその周囲との間で変化する。本体部54の上面の貫通孔形成予定部266の厚さを、本体部54の上面の貫通孔形成予定部266の周囲部分の厚さよりも薄く形成してある。蓋部47を閉鎖したときに、上面には針状部材70、弾性部材260及び凸部261を介して押圧力がかかる。しかし、補強板263により貫通孔形成予定部266の周囲部分の変形を防止できるので、凸部261及び弾性部材260による気密状態を確実に維持できる。

【0063】

作業者は、第三エアシリンダ65を駆動すると、第三エアシリンダ65のピストンは移動し、押圧部64は上方に移動する。図7に示すように、穴67の底面より上方に移動した押圧部64は、球体43を上方に押し上げる。バルブ40の穴44と球体43との間には、隙間ができる。同時に、圧縮機217(図1参照)は、気体を本体部46内に送る。気体は、カートリッジ60内の内蓋56を下方に押す。内蓋56は、接着剤55を下方に押す。接着剤55は、流路41を通って下方に流れる。接着剤は、穴44と球体43との隙間を通り、カートリッジ60内から穴63に流出する。接着剤55は、穴63に接続した供給路81内に流れる。

【0064】

図10及び図11を参照し、接着剤の供給路について説明する。

【0065】

図10に示すように、穴63に接続する供給路81は、ポンプケース14側の周壁下端においてポンプケース14側へ延びる貫通穴である。供給路81は、カートリッジ60から流出した接着剤をギアポンプ124に導くための通路である。

【0066】

供給路81は、貯蔵室18から、ポンプケース14の第一ポンプケース31内の中央に至る。供給路81は、第一ポンプケース31の中央部分で右方(図10では、紙面裏面側)に直角に曲折して、駆動ギア122と従動ギア123とが噛み合う部分の上端に至る。

【0067】

図11に示すように、供給路82は、ギアポンプ124を通過した接着剤を、支持部16の供給路83に導くための通路である。供給路82は、駆動ギア122と従動ギア123(図10参照)とが噛み合う部分の下端から左方に延びる。該左方に延びた供給路82は、下方に曲折し、その下端において左方に曲折し、軸部45を通って支持部16内の供給路83に至る。

【0068】

供給路83は、供給路82を流れる接着剤をノズル17に導くための通路である。供給路83は、支持部16の内部で上端部162から下端部164まで延び、ノズル17内の供給路84に至る。

【0069】

供給路84は、供給路83を流れる接着剤を、吐き出し口86に導くための通路である。吐き出し口86は、ノズル17の左端部の下方部分に設けてある。供給路84は、ノズル17の内部で右端から左端まで延び、吐き出し口86に接続している。接着剤は、吐き出し口86から外部に吐出する。

【0070】

図10及び図11を参照して、貯蔵室18からポンプケース14と支持部16とを経由してノズル17の吐き出し口86に至る接着剤の流れについて説明する。押圧部64は、球体43を上方に押し上げ、接着剤は、カートリッジ60から流出する。流出した接着剤は、供給路81を経由してギアポンプ124に流れる。第一モータ91は駆動ギア122を駆動し、駆動ギア122と従動ギア123とが回転する。ギアポンプ124は、液体状態の接着剤を、供給路81から供給路82に向けて送り出す。接着剤は、供給路82から供給路83に向かって流れ、供給路84に至り、吐き出し口86から外部に吐出する。

【0071】

図12を参照し、上布151と下布152とを接着する接着作業時における接着機2の様子について説明する。

【0072】

接着作業を行う場合には、接着機2は、エアシリンダ24(図2参照)の可動部75(図2参照)を前方に移動して、支持部16を図12に示す使用位置に移動する。作業者は、上布151と下布152とを重ねて配置する。作業者は、布の接着部分にノズル17を配置する。上移送ローラ22と下移送ローラ25は、ノズル17の後方で、上布151と下布152とを挟持する。

【0073】

カートリッジ60から流出した接着剤は、供給路81を通り、ギアポンプ124に流れる。作業者がペダル208を踏み込むと、ギアポンプ124は駆動する。ギアポンプ124は、接着剤を供給路82〜84に送り出す。接着剤は、ノズル17の吐き出し口86から吐出する。吐き出し口86から吐出した接着剤は、下布152に付着する。上移送ローラ22と下移送ローラ25とは、上布151と下布152とを前方から後方に移送する方向に回転する。ばね21は、上移送ローラ22を下方へ付勢する。それ故、上移送ローラ22と下移送ローラ25とは、上布151と下布152とを押しつけて接着する。

【0074】

以上説明したように、本実施の形態では、カートリッジ60は、貯蔵室18の蓋部47を閉鎖した場合に、蓋部47の下面と接触する弾性部材260を設ける。布接着装置1は、蓋部47の下面と弾性部材260(凸部261)とが接触するので、圧縮機217からの気体を供給路71内で密閉することができる。従って、布接着装置1は、貯蔵室18内を確実に密閉することができる。布接着装置1は、貯蔵室18が密閉しているので、カートリッジ60内に供給する気体の圧力を保持することができる。布接着装置1は、適量の接着剤をギアポンプ124に送り出し、ノズル17から吐出できる。

【0075】

弾性部材260は、蓋部47を閉鎖した場合に弾性変形する。弾性部材260が弾性変形するため、カートリッジ60に加わる圧力は減少する。従って、布接着装置1は、蓋部47を閉鎖する場合にカートリッジ60が変形するのを防ぐことができる。

【0076】

弾性部材260は、蓋部47を閉鎖した場合に弾性部材260と蓋部47とが接触する接触面に凸部261を設ける。蓋部47を閉鎖する場合に、凸部261が弾性変形する変形量はより大きくなる。布接着装置1は圧縮機217からの気体を供給路71内でより確実に密閉することができる。従って、布接着装置1は、貯蔵室18内をより確実に密閉することができる。

【0077】

本発明は上記実施の形態に限定するものではなく、種々の変更が可能である。前述の実施の形態では、布接着装置1は、凸部261を弾性部材260に設けた。凸部261は、蓋部47に設けてもよい。前述の場合、布接着装置1は、弾性部材260に凸部を形成する必要がないので、容易に弾性部材260を形成することができる。凸部261は、弾性部材260又は蓋部47の一方に設けるだけでなく、弾性部材260及び蓋部47の両方に設けてもよい。前述の場合、布接着装置1は、弾性部材260及び蓋部47の両方に設けた凸部が接することができる。従って、布接着装置1は、蓋部47を閉鎖する場合にカートリッジ60への圧力を軽減することができる。布接着装置1は、蓋部47を閉鎖する場合にカートリッジ60が変形するのを防ぐことができる。

【0078】

実施の形態では、布接着装置1は、凸部261を弾性部材260に設けた。凸部261は、必須ではなく、設けなくてもよい。前述の場合、布接着装置1は、凸部を設ける必要がないので、簡易な構成で貯蔵室18内を密閉することができる。布接着装置1は、弾性部材260が弾性変形するためカートリッジ60に加わる圧力は減少する。布接着装置1は、蓋部47を閉鎖する場合にカートリッジ60が変形するのを防ぐことができる。

【0079】

実施の形態では、布接着装置1は、鉄製の補強板263を設けた。本発明はこれに限らず、補強板263は銅板又はステンレス鋼等、鉄以外の金属材料であってもよい。補強板263を設けるかわりに、カートリッジ60の本体部54の上面を一枚板構造とし、貫通孔形成部266のみ厚さを薄く切除しても良い。

【0080】

実施の形態では、布接着装置1は、カートリッジ60に設けた補強板263の円環の幅より弾性部材260の円環の幅のほうが狭かった。本発明はこれに限らず、補強板263の円環の幅と弾性部材260の円環の幅とが同一であってもよい。前述の場合、布接着装置1は、弾性部材260の円環の幅を広くすることで、弾性部材260と蓋部47との接触面積を大きくすることができる。従って、布接着装置1は、蓋部47を閉鎖する場合にカートリッジ60への圧力を軽減することができる。布接着装置1は、蓋部47を閉鎖する場合にカートリッジ60が変形するのを防ぐことができる。

【0081】

実施の形態では、弾性部材260は、穴部262を有する略円環状に形成した。本発明はこれに限らない。例えば、弾性部材260は穴部262を有する略四角、又は略三角など、穴部262を遮蔽する形状であればよい。

【0082】

実施の形態では、カートリッジ60は、本体部54が略円筒形状であった。本発明はこれに限らない。例えば、本体部54は略角柱形状の箱など、内部に接着剤55を充填可能な形状であればよい。

【0083】

図7の供給路81,82、図10の供給路83,84は本発明の「供給路」に相当する。図6及び図9の弾性部材260は本発明の「圧力保持部材」に相当する。図1の圧縮機217は本発明の「圧力源」に相当する。

【符号の説明】

【0084】

1 布接着装置

2 接着機

17 ノズル

18 貯蔵室

40 バルブ

46 本体部

47 蓋部

49 気体供給口

60 カートリッジ

71 供給路

81,82,83,84 供給路

217 圧縮機

260 弾性部材

261 凸部

262 穴部

266 貫通孔形成予定部

【技術分野】

【0001】

本発明は布接着装置及びカートリッジに関する。より詳細には、接着剤を貯蔵するカートリッジを着脱可能に収容する貯蔵室を備えた布接着装置及びカートリッジに関する。

【背景技術】

【0002】

布接着装置は、針と縫糸とで布を縫製する代わりに、接着剤で布と布とを接着するものである。布接着装置は、布と布とを接着剤で接着することで、縫糸による縫製時に布表面に生じる縫糸の凹凸を無くすことが可能である。布接着装置による加工後の布の表面は平滑である。それ故、布接着装置は、着用時に凹凸による不快感のない衣服を作製することが可能となる。

【0003】

布接着装置は、加熱した液状の接着剤をノズルから吐出する。接着剤は、布に付着する。作業者は、接着剤が付着した布に別の布を重ねる。布接着装置は、双方の布を圧着する。布接着装置は、該方法で布と布とを接着する。

【0004】

特許文献1に記載の装置は、流動性材料を貯蔵するカートリッジを貯蔵室に収容する。該装置は、カートリッジ内に気体を供給することで、流動性材料をカートリッジから押し出す。カートリッジを収容する貯蔵室は、上部の開口を覆うキャップを設ける。該装置は、キャップと貯蔵室との間にゴム等の弾性体からなるOリングを設ける。該装置は、Oリングを設けることでカートリッジ内に供給する気体が外部に漏れるのを防ぐ。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006−150228号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

布接着装置は、貯蔵室に収容したカートリッジ内の接着剤を加熱してノズルへ供給する。特許文献1に記載の装置の場合、加熱することによって、キャップと貯蔵室との間に設けたOリングは劣化して変形する場合がある。布接着装置は、Oリングが劣化して変形することで、カートリッジ内に気体を供給する場合に気体が外部に漏れる場合がある。布接着装置は、気体が外部に漏れることで、カートリッジ内に供給する気体の圧力を一定に保持することができないという問題点がある。

【0007】

本発明の目的は、カートリッジ内に供給する気体が外部に漏れるのを確実に防ぎ、カートリッジ内に供給する気体の圧力を保持することができる布接着装置及びカートリッジを提供することである。

【課題を解決するための手段】

【0008】

上述の問題点を解決するために、請求項1に記載の布接着装置は、開口を有する容器部を備え、接着剤を貯蔵したカートリッジを着脱可能に収容する貯蔵室と、前記カートリッジ内に貯蔵した前記接着剤をノズルへ供給する供給路とを備えた布接着装置において、前記貯蔵室に設けられ、前記容器部の前記開口を開閉可能な蓋部と、前記蓋部に形成され圧力源からの気体を前記貯蔵室内の前記カートリッジに供給する気体供給口と、前記カートリッジに設けられた圧力保持部材とを備え、前記圧力保持部材は、前記蓋部が前記開口を閉鎖した場合に前記蓋部の前記気体供給口の周囲部と接触して、前記カートリッジに向かう気体の供給路を密閉することを特徴とする。

【0009】

請求項2に記載の布接着装置は、請求項1に記載の発明の構成に加えて、前記圧力保持部材及び前記蓋部の接触面の少なくとも一方に弾性材を設け、前記弾性材は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする。

【0010】

請求項3に記載の布接着装置は、請求項2に記載の発明の構成に加えて、前記弾性材は、前記圧力保持部材側の前記接触面に設けたことを特徴とする。

【0011】

請求項4に記載の布接着装置は、請求項2又は3に記載の発明の構成に加えて、前記弾性材は、前記圧力保持部材と前記蓋部との接触面に凸部を設け、前記凸部は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする。

【0012】

請求項5に記載のカートリッジは、接着剤を貯蔵したカートリッジを貯蔵室に着脱可能に収容し、貯蔵室の蓋部を閉鎖するとともに、気体をカートリッジに供給する気体供給経路を接続し、接着剤をカートリッジから吐出させ、その接着剤を使用して布を接着するようにした布接着装置に使用されるカートリッジであって、前記カートリッジは、貫通孔形成予定部と、前記貫通孔形成予定部を囲むように設けた圧力保持部材とを備え、前記圧力保持部材は、前記貯蔵室の前記蓋部が前記開口を閉鎖した場合に前記蓋部と接触して、前記カートリッジに向かう気体の供給路を密閉することを特徴とする。

【0013】

請求項6に記載のカートリッジは、請求項5に記載の発明の構成に加えて、前記圧力保持部材は、前記蓋部との接触面に弾性材を設け、前記弾性材は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする。

【0014】

請求項7に記載のカートリッジは、請求項6に記載の発明の構成に加えて、前記弾性材は、前記蓋部との接触面に凸部を設け、前記凸部は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする。

【発明の効果】

【0015】

請求項1の布接着装置では、カートリッジに圧力保持部材を設ける。圧力保持部材は、蓋部が開口を閉鎖した場合に蓋部の気体供給口の周囲と接触して、気体の供給路を密閉することができる。圧力保持部材は、カートリッジに設けてあることから、カートリッジを交換する際にカートリッジとともに交換することができる。それ故、布接着装置は、圧力保持部材をカートリッジ交換のたびに交換できるため、従来のように劣化して変形してしまうことを防ぐことができる。布接着装置は、圧力保持部材の変形による気体の漏れを防ぐことができる。従って、布接着装置は、それ故、布接着装置は、カートリッジ内に供給する気体の圧力を保持することができる。

【0016】

請求項2の布接着装置では、請求項1に記載の発明の効果に加え、圧力保持部材と蓋部との接触面の少なくとも一方に弾性材を設ける。蓋部が開口を閉鎖する場合に弾性材が弾性変形するため、カートリッジに加わる圧力は減少する。従って、布接着装置は、カートリッジが変形するのを防ぐことができる。

【0017】

請求項3の布接着装置では、請求項2に記載の発明の効果に加え、弾性材は圧力保持部材に設ける。弾性材はカートリッジを交換する際に圧力保持部材とともに交換することができる。それ故、布接着装置は、弾性材が劣化して変形するのを防ぐことができる。

【0018】

請求項4の布接着装置では、請求項2又は3に記載の発明の効果に加え、弾性材は、前記圧力保持部材と前記蓋部との接触面に凸部を設ける。蓋部が開口を閉鎖する場合に凸部によって弾性変形する変形量を増加することができるため、気体の供給路をより密閉することができる。従って、布接着装置は、カートリッジ内に供給する気体の圧力を保持することができる。

【0019】

請求項5のカートリッジは、蓋部側の面に貫通孔形成予定部を有する。圧力保持部材は、カートリッジの蓋部側の面に貫通孔形成予定部を囲むように設ける。圧力保持部材は、蓋部が開口を閉鎖した場合に蓋部と接触して、気体の供給路を密閉することができる。圧力保持部材は、カートリッジの蓋部側の面に設けてあることから、布接着装置で使用する場合カートリッジ交換時にカートリッジとともに交換することができる。それ故、カートリッジは、圧力保持部材が劣化して変形するのを防ぐことができる。カートリッジは、圧力保持部材が変形してカートリッジへ向かう気体が漏れるのを防ぐことができる。従って、カートリッジは、貯蔵室に収容した場合にカートリッジ内へ向かう気体の供給路を確実に密閉することができる。カートリッジは、貯蔵室に収容した場合にカートリッジ内に供給する気体の圧力を保持することができる。

【0020】

請求項6のカートリッジでは、請求項5に記載の発明の効果に加え、圧力保持部材は、蓋部との接触面に弾性材を設ける。蓋部が開口を閉鎖する場合に弾性材が弾性変形するため、カートリッジに加わる圧力は減少する。従って、カートリッジは、弾性材によって貯蔵室に収容した場合に変形するのを防ぐことができる。

【0021】

請求項7のカートリッジでは、請求項6に記載の発明の効果に加え、弾性材は、蓋部との接触面に凸部を設ける。蓋部が開口を閉鎖する場合に凸部によって弾性変形する変形量を増加することができるため、気体の供給路をより密閉することができる。従って、カートリッジは、カートリッジ内に供給する気体の圧力を保持することができる。

【図面の簡単な説明】

【0022】

【図1】布接着装置1全体を前方左上から見た斜視図である。

【図2】接着機2を前方左上から見た斜視図である。

【図3】接着機2の正面図である。

【図4】接着機2の左側面図である。

【図5】接着機2の内部構造を前方左上から見た斜視図である。

【図6】図2のI−I線における矢視方向断面図である。

【図7】図2のI−I線における矢視方向断面図(押圧部64が球体43を押し上げた状態)である。

【図8】カートリッジ60の正面図である。

【図9】カートリッジ60の上面を上方から見た斜視図である。

【図10】図2のII−II線における矢視方向断面図である。

【図11】図2のIII−III線における矢視方向断面図である。

【図12】接着作業時におけるノズル17近傍の様子を示した部分拡大斜視図である。

【発明を実施するための形態】

【0023】

以下、本発明に係る布接着装置1の一実施の形態について、図面を参照して説明する。

【0024】

図1〜図4を参照し、布接着装置1の構成について説明する。以下、図3に示す接着機2のうち紙面上側、下側、右側、左側、表面側、裏面側を、それぞれ接着機2の上側、下側、右側、左側、前側、後側と定義して説明する。

【0025】

図1を参照し、布接着装置1全体の構成について説明する。図1に示すように、布接着装置1は、接着機2と、使用台220とを備えている。使用台220は接着機2を固定する。接着機2は、対向配置した2層の布の間に接着剤を付着し、布を押圧し移送する。2層の布は、接着機2の前述した動作を経て接着する。接着機2の構成詳細については後述する。

【0026】

使用台220は、天板211と、左右の脚部212、213と、左右の支持部214、215と、足掛け216とを備えている。接着機2は、天板211の上に固定している。天板211は、平面視で左右方向を長手方向とする矩形板状である。天板211の左右方向の長さは、接着機2の左右方向の長さの約3倍である。天板211の前後方向の長さは、接着機2の前後方向の長さの約2倍である。

【0027】

天板211は、接着機2の固定部分の右側に操作パネル210を備える。操作パネル210は、液晶表示部207と、複数のキー209とを備える。液晶表示部207は、各種情報を表示する。キー209は、各種入力をするものである。作業者は、液晶表示部207を見ながらキー209を操作することで、布接着装置1の各種動作を設定する。

【0028】

板状の左脚部212は、天板211の左端から、鉛直方向に下方に延びている。板状の右脚部213は、天板211の右端から、鉛直方向に下方に延びている。左支持部214は、左脚部212の下端に固定している。右支持部215は、右脚部213の下端に固定している。左支持部214及び右支持部215は、それぞれ、前後方向を長手方向とする略角柱状の部材である。

【0029】

細長い板状の足掛け216は、左支持部214の前後方向中央部分と、右支持部215の前後方向中央部分との間を繋いでいる。ペダル208は、足掛け216の左右方向略中央に設けてある。作業者は、布の移送速度を調整するためにペダル208を使用する。

【0030】

制御ボックス3は、天板211の下側に固定してある。制御ボックス3は、CPU(図示省略)等を実装した制御基板を格納する。制御ボックス3は、接着機2、操作パネル210、及びペダル208に電気的に接続する。

【0031】

圧縮機217は、左脚部212の左側に配置してある。圧縮機217は、上下方向を長手方向とする略円筒形状を有する。ホース61は、圧縮機217の上部に接続する。ホース61は、圧縮機217と接続する側と反対側の端部が、接着機2の貯蔵室18の蓋部47(図2参照)に接続する。ホース61は、その内部を開閉可能なバルブ69を接続している。圧縮機217は、ホース61内部を介して気体を供給可能である。バルブ69は、圧縮機217が貯蔵室18内に供給する気体の流通を制御し気体供給状態と気体遮断状態とを切り換える。

【0032】

図2から図4を参照し、接着機2の構成について説明する。図2及び図3に示すように、接着機2は、台座部11と、脚柱部12と、アーム部13とを備えている。台座部11は、左右方向を長手方向とする略直方体状である。台座部11は、天板211(図1参照)に固定している。脚柱部12は、台座部11の右端から鉛直方向に延びている。アーム部13は、脚柱部12の上端に接続し、脚柱部12の左側面よりも左方に突出している。アーム部13の左右方向の長さは、台座部11の左右方向の長さの約3分の1である。

【0033】

台座部11は、下移送ローラ25(図5参照)、第三モータ93(図5参照)等を内部に備える。下移送ローラ25は、後述する上移送ローラ22と共に布を押圧して移送する。第三モータ93は、下移送ローラ25を駆動する。台座部11は、脚柱部12を支持する土台として機能する。脚柱部12は、アーム部13を支持する。

【0034】

図2に示すように、アーム部13の左端部は、前方から順に、ポンプケース14と、貯蔵室18と、梁部19とを支持している。アーム部13は、第一モータ91(図5参照)、第二モータ92(図5参照)等を内部に備える。第一モータ91は、ギアポンプ124(図5参照)を駆動する。第二モータ92は、上移送ローラ22を駆動する。

【0035】

ポンプケース14について説明する。図2及び図3に示すように、ポンプケース14は、第一ポンプケース31と第二ポンプケース32とを備えている。第一ポンプケース31は、略立方体状の部材である。第一ポンプケース31は、アーム部13の左側面に固定している。第一ポンプケース31は、ギアポンプ124(図5参照)等を内部に備える。ギアポンプ124は、適量の接着剤を高精度でノズル17に供給する。第二ポンプケース32は、略直方体状の部材である。第二ポンプケース32は、第一ポンプケース31の左下端面から下方に延びている。図3に示すように、第一ポンプケース31の上下方向の長さは、アーム部13の上下方向の長さと略同一である。第二ポンプケース32の左右方向の位置は、台座部11の左右方向中央の位置と略同一である。

【0036】

第二ポンプケース32は、左側に軸部45(図3参照)を備えている。軸部45は、支持部16の上端部162の右側に接続し、支持部16を軸部45の周りに揺動可能に支持する。ポンプケース14は、後述する供給路81(図10参照)と供給路82(図10参照)とを備えている。供給路81は、接着剤を貯蔵室18からギアポンプ124へ導く。供給路82は、接着剤をギアポンプ124から支持部16へ導く。

【0037】

図2及び図3に示すように、支持部16の形状は、上下方向を長手方向とする略直方体状である。支持部16の下端部164と台座部11との間は、僅かな隙間が存在する。支持部16は、供給路83(図11参照)を内部に備える。供給路83は、接着剤をポンプケース14からノズル17へ導く。支持部16は、下端部164にノズル17を備えている。ノズル17は、支持部16から布に沿うように左側に延びている。支持部16は、上端部162に駆動伝達部161を備えている。駆動伝達部161は、エアシリンダ24の可動部75の先端部を支持する。

【0038】

エアシリンダ24は、エア注入口を備えている。エア注入口には、それぞれ、図示しない吸排気用ホースが接続している。布接着装置1は、エア注入口への圧縮気体の吸気/排気を制御する。エアシリンダ24の本体部74内にあるピストンの位置は、吸気/排気の制御によって移動する。可動部75は、ピストンに接続している。それ故、ピストンが移動すると、可動部75の先端部は前後に移動する。

【0039】

支持部16は、エアシリンダ24の可動部75が前後に移動することで、軸部45を中心軸として前後方向に揺動する。ノズル17は、支持部16の揺動に伴って、布の接着作業を行う場合の位置(使用位置、図12参照)と、保守を行う場合の位置(保守位置)とに移動する。保守位置は支持部16が図12の使用位置よりも前側上方に移動した位置である。

【0040】

ノズル17は円筒形状である。ノズル17は、その下側に接着剤を吐き出す吐き出し口86(図11参照)を備えている。作業者が布の接着作業を行う場合、吐き出し口86は台座部11と対向する。接着作業を行う場合、作業者は、対向配置した2層の布の間にノズル17を挿入する。ギアポンプ124(図5参照)は、支持部16内部の供給路83を介して、接着剤をノズル17に供給する。ノズル17は、吐き出し口86から布に接着剤を吐出する。接着剤は、ノズル17の下方に位置する布の表面に付着する。

【0041】

図2及び図3に示すように、貯蔵室18は、上下方向を長手方向とする略直方体状である。貯蔵室18は、アーム部13の左側、且つポンプケース14の後方部分から上方に延びている。貯蔵室18は、本体部46、及び蓋部47を備える。本体部46の形状は、上部が開口した有底筒状である。蓋部47は、本体部46の上部開口を覆う。貯蔵室18は、熱溶融性の接着剤(図示省略)を本体部46の内部に貯蔵する。貯蔵室18は、貯蔵した接着剤を、必要に応じてギアポンプ124及びノズル17に供給する。熱溶融性の接着剤は、所定の温度に加熱すると液化し、該所定の温度より低い温度では、固化するものである。尚、貯蔵室はヒータを備え、後述するカーリッジ内の接着剤を加熱溶融する。

【0042】

図2に示すように、梁部19は、本体部191と、ばね支持部193と、柱部192とを備えている。本体部191は、アーム部13の左側後端部から左方へ水平方向に延びる部材である。本体部191の左右方向の長さは、台座部11の左右方向の長さの約3分の1である。ばね支持部193は板状であり、本体部191の左側端部から前方へ水平方向に延びる。ばね支持部193の前後方向の長さは、台座部11の前後方向の長さの約2分の1である。図2及び図4に示すように、柱部192は、水平面に対して約45度の角度で、本体部191から前方斜め下の方向に延びている。柱部192の下端部は、台座部11から離れている。

【0043】

図2に示すように、ばね支持部193は、前方先端部に穴を有する。ばね支持部193は、軸部51を上下動可能に支持する。軸部51は、ばね21に挿通してある。軸部51の上端部分は、ばね支持部193の穴に挿通してある。柱部192は、下端部分の左側に左右に延びる軸部52を有している。軸部52は、ローラ保持部20の後端部を支持している。ローラ保持部20は、その前端部が軸部52を揺動中心として上下方向に揺動する。本体部191は、ばね支持部193よりも右側に、エアシリンダ24を備えている。エアシリンダ24は、支持部16の位置を切り替えるものである。

【0044】

ローラ保持部20について説明する。ローラ保持部20の前端部は、円柱状の上移送ローラ22を回転可能に支持している。上移送ローラ22は、支持部16から延びたノズル17の後方近傍にある。ローラ保持部20は、中央からやや前方の上面に、軸支持部59を有する。軸支持部59は、ばね21に挿通している軸部51の下端を支持している。ばね21は、ばね支持部193と軸部51の下端との間に介在する。ばね21は、軸部51を下方へ付勢することで、ローラ保持部20を下方へ付勢する。

【0045】

図2に示すように、台座部11は、上移送ローラ22の下方部分に穴部23を設けてある。下移送ローラ25(図5参照)の一部は、穴部23から上方に僅かに突出している。下移送ローラ25は、上移送ローラ22と共に回転する。下移送ローラ25と上移送ローラ22とは、該両ローラ25,22が挟持した布を前方から後方に移送する。

【0046】

図5を参照し、接着機2の内部構造について説明する。接着機2は、第一モータ91、第二モータ92、第三モータ93等を内部に備える。

【0047】

第一モータ91は、回転軸121を介して回転駆動力をギアポンプ124に伝達することで、ギアポンプ124を駆動する。ギアポンプ124は、駆動ギア122と、従動ギア123とを備えている。駆動ギア122は、回転軸121の左側先端部に固定している。駆動ギア122は、回転軸121と共に回転する。従動ギア123は、駆動ギア122と噛合する。第一モータ91は、アーム部13内部に、且つポンプケース14がアーム部13と接続する部分の右方に位置する。回転軸121は、ポンプケース14内を第一モータ91の回転軸から左方に延びる。駆動ギア122と従動ギア123とは、適量の接着剤をノズル17に供給する。

【0048】

第二モータ92は、回転軸126、127、128、及びベルト129、130を介して、回転駆動力を上移送ローラ22に伝達することで、上移送ローラ22を駆動する。第二モータ92は、アーム部13内部に、且つ梁部19がアーム部13と接続している部分の右方に位置する。

【0049】

回転軸126は、第二モータ92の回転軸から左方に延び、本体部191内を貫通している。回転軸126の左側先端部は、柱部192内に位置する。回転軸126の左側先端部は、プーリを支持している。回転軸127の右側先端部は、柱部192の下側端部内に延びている。回転軸127の左側先端部は、ローラ保持部20の後端部内に延びている。回転軸127の右側先端部と左側先端部は、それぞれプーリを支持している。回転軸128は、上移送ローラ22の回転軸である。回転軸128の左側端部は、ローラ保持部20の前端部の内部に延び、プーリを支持している。回転軸128の右側先端部は、ローラ保持部20の前端部から突出し、上移送ローラ22を支持している。ベルト129は、柱部192内で、回転軸126の左側端部のプーリと回転軸127の右側端部のプーリとの間に掛け渡してある。ベルト130は、ローラ保持部20内で、回転軸127の左端部のプーリと回転軸128の左端部のプーリとの間に掛け渡してある。上移送ローラ22は、第二モータ92が回転することで回転する。

【0050】

第三モータ93は、回転軸141とベルト142とを介して、回転駆動力を下移送ローラ25に伝達することで、下移送ローラ25を駆動する。下移送ローラ25は、円柱形状であり、回転軸141に固定している。下移送ローラ25は、上移送ローラ22の下方、且つ台座部11内に位置する。台座部11は、内部に支持台座4を有する。支持台座4は、回転軸141を回転可能に支持している。ベルト142は、台座部11内で、第三モータ93の回転軸のプーリと回転軸141の右端のプーリとの間に掛け渡してある。下移送ローラ25は、第三モータ93が回転することで回転する。

【0051】

図6及び図7を参照し、貯蔵室18について説明する。本体部46は、底壁と周壁とを備えている。穴67は、本体部46内に設けてある。穴67は、上下方向を長手方向とする有底略円筒形状である。布接着装置1は、接着剤を充填したカートリッジ60を穴67に収容している。蓋部47は、穴67の上部開口を覆っている。穴67の内部は、蓋部47が上部開口を覆った状態(蓋部47が閉鎖した状態)で、密閉状態となる。

【0052】

蓋部47は、中央部分に気体供給口49を設けている。気体供給口49は、蓋部47の上下方向に貫通する穴である。蓋部47は、気体供給口49に針状部材70を嵌め込む。針状部材70は、下側の先端部が尖った略円錐形状である。針状部材70は、上下方向に圧縮機217からの気体を通す供給路71を形成している。針状部材70は、その下部分に円弧状の溝72を形成している。溝72は、供給路71の下端部と接続する。溝72は、圧縮機217からの気体を穴67の内部へ通す。

【0053】

第三エアシリンダ65は、本体部46の下部分に設けてある。第三エアシリンダ65内部にあるピストンの位置は、図示しないエア注入口への圧縮気体の吸気/排気によって移動する。押圧部64は、ピストンに接続している。ピストンが移動すると、押圧部64の先端は、上下に移動する。穴67の底面の中央部分に穴63が設けてある。押圧部64の上方部分は、穴63の下方から上方に進入している。接着剤をポンプケース14に通す供給路81(図10参照)は、図示を省略するが、穴63の下端部に接続している。

【0054】

図6に示すように、押圧部64の上端は、押圧部64が下方に移動した場合、穴67の底面より下方にある。図7に示すように、押圧部64の上端は、押圧部64が上方に移動した場合、穴67の底面から僅かに上方に突出する。

【0055】

図6〜図9を参照し、カートリッジ60について説明する。カートリッジ60は、アルミ製の本体部54と鉄製の補強板263と弾性部材260とを備えている。カートリッジ60は、その下部の連結突起57にバルブ40の上端部を着脱可能にはめ込んで一体化している。従って、カートリッジ60は、交換する際にバルブ40を外すことで、安価に交換することができるようになっている。カートリッジ60は、上下方向を長手方向とし、バルブ40が下方に位置する向きで、穴67に収まっている。バルブ40の下面は、穴67の底面に接している。

【0056】

本体部54は、略円筒形状である。本体部54の直径は、穴67の直径と略同一である。本体部54は、内部に接着剤55を充填している。本体部54は、その上面が蓋部47を閉鎖した場合に蓋部47と接触する。補強板263は、本体部54の上面に設けてある。補強板263は、円環状の板である。カートリッジ60は、補強板263の円環形状の中心に貫通孔形成予定部266を有する。本体部54は、その上面の厚さが、貫通孔形成予定部266と補強板263を設けた箇所とで異なる。

【0057】

弾性部材260は、補強板263の上部に貼り付けてある。弾性部材260は、中心に穴部262を有する円環板状に形成している。弾性部材260は、その円環の幅が補強板263の円環の幅よりも狭い。弾性部材260は、その上面に弾性材で形成した凸部261を円環に沿って周回するように一体に設けてある。凸部261は、本体部54の円筒壁の端よりも外方に突出する(図8では上方に突出している)。凸部261は、蓋部47を閉鎖した場合に、蓋部47の気体供給口49の周囲部と接触する。蓋部47を閉鎖することで、凸部261は弾性変形する。

【0058】

内蓋56は、本体部54の内部に設けてある。内蓋56は、本体部54内で図7における下方に移動可能であり、接着剤55の上面に接触している。内蓋56は、下方に移動することで接着剤55に対して下方に圧力を加えることができる。蓋部47の針状部材70は、尖っている先端部が本体部54の上壁の貫通孔形成予定部266に穴66を空ける。圧縮機217(図1参照)は、ホース61を介して本体部54内に気体を送り出す。該気体は、内蓋56を下方に押す。内蓋56は、接着剤55を下方に押す。

【0059】

流路41は、バルブ40内に設けてある。流路41は、バルブ40内を上下方向に延びる貫通穴である。流路41の上端は、本体部54内に連通している。バルブ40の下端面に、穴44が設けてある。穴44の内径は、流路41の内径と比較して小さい。流路41の下端は、穴44に接続している。カートリッジ60を穴67に収容した状態で、穴44は、穴67の底面に設けた穴63の上方に対向配置している。

【0060】

球体43と、球体43を下方に付勢するばね42とは、流路41内に設けてある。球体43の直径は、流路41の内径よりもわずかに小さい。球体43の直径は、穴44の内径の約1.5倍である。ばね42は、球体43を下方に付勢している。図6に示すように、球体43は、流路41の内側から穴44を塞いでいる。

【0061】

図6及び図7を参照して、カートリッジ60に充填した接着剤55を外部に押し出す手順を説明する。図6に示すように、作業者は、カートリッジ60を貯蔵室18の穴67に収容する。押圧部64は、穴67の底面より下方に移動している。球体43は、バルブ40の穴44を塞いでいる。それ故、接着剤55は、カートリッジ60から外部に流出しない(図6参照)。

【0062】

作業者は、蓋部47を閉鎖する。蓋部47の針状部材70は、尖っている先端部がカートリッジ60の本体部54の上壁の貫通孔形成予定部266に穴66を空ける。蓋部47を閉鎖することで、凸部261及び弾性部材260は弾性変形して、貯蔵室18内部を密閉する。凸部261の水平断面は弾性部材260水平断面よりも小さいので、凸部261の変形は弾性部材260の変形よりも大きい。弾性部材260と本体部54の上面との間に補強板263を設けることで、本体部54の上面の厚さは、貫通孔形成予定部266とその周囲との間で変化する。本体部54の上面の貫通孔形成予定部266の厚さを、本体部54の上面の貫通孔形成予定部266の周囲部分の厚さよりも薄く形成してある。蓋部47を閉鎖したときに、上面には針状部材70、弾性部材260及び凸部261を介して押圧力がかかる。しかし、補強板263により貫通孔形成予定部266の周囲部分の変形を防止できるので、凸部261及び弾性部材260による気密状態を確実に維持できる。

【0063】

作業者は、第三エアシリンダ65を駆動すると、第三エアシリンダ65のピストンは移動し、押圧部64は上方に移動する。図7に示すように、穴67の底面より上方に移動した押圧部64は、球体43を上方に押し上げる。バルブ40の穴44と球体43との間には、隙間ができる。同時に、圧縮機217(図1参照)は、気体を本体部46内に送る。気体は、カートリッジ60内の内蓋56を下方に押す。内蓋56は、接着剤55を下方に押す。接着剤55は、流路41を通って下方に流れる。接着剤は、穴44と球体43との隙間を通り、カートリッジ60内から穴63に流出する。接着剤55は、穴63に接続した供給路81内に流れる。

【0064】

図10及び図11を参照し、接着剤の供給路について説明する。

【0065】

図10に示すように、穴63に接続する供給路81は、ポンプケース14側の周壁下端においてポンプケース14側へ延びる貫通穴である。供給路81は、カートリッジ60から流出した接着剤をギアポンプ124に導くための通路である。

【0066】

供給路81は、貯蔵室18から、ポンプケース14の第一ポンプケース31内の中央に至る。供給路81は、第一ポンプケース31の中央部分で右方(図10では、紙面裏面側)に直角に曲折して、駆動ギア122と従動ギア123とが噛み合う部分の上端に至る。

【0067】

図11に示すように、供給路82は、ギアポンプ124を通過した接着剤を、支持部16の供給路83に導くための通路である。供給路82は、駆動ギア122と従動ギア123(図10参照)とが噛み合う部分の下端から左方に延びる。該左方に延びた供給路82は、下方に曲折し、その下端において左方に曲折し、軸部45を通って支持部16内の供給路83に至る。

【0068】

供給路83は、供給路82を流れる接着剤をノズル17に導くための通路である。供給路83は、支持部16の内部で上端部162から下端部164まで延び、ノズル17内の供給路84に至る。

【0069】

供給路84は、供給路83を流れる接着剤を、吐き出し口86に導くための通路である。吐き出し口86は、ノズル17の左端部の下方部分に設けてある。供給路84は、ノズル17の内部で右端から左端まで延び、吐き出し口86に接続している。接着剤は、吐き出し口86から外部に吐出する。

【0070】

図10及び図11を参照して、貯蔵室18からポンプケース14と支持部16とを経由してノズル17の吐き出し口86に至る接着剤の流れについて説明する。押圧部64は、球体43を上方に押し上げ、接着剤は、カートリッジ60から流出する。流出した接着剤は、供給路81を経由してギアポンプ124に流れる。第一モータ91は駆動ギア122を駆動し、駆動ギア122と従動ギア123とが回転する。ギアポンプ124は、液体状態の接着剤を、供給路81から供給路82に向けて送り出す。接着剤は、供給路82から供給路83に向かって流れ、供給路84に至り、吐き出し口86から外部に吐出する。

【0071】

図12を参照し、上布151と下布152とを接着する接着作業時における接着機2の様子について説明する。

【0072】

接着作業を行う場合には、接着機2は、エアシリンダ24(図2参照)の可動部75(図2参照)を前方に移動して、支持部16を図12に示す使用位置に移動する。作業者は、上布151と下布152とを重ねて配置する。作業者は、布の接着部分にノズル17を配置する。上移送ローラ22と下移送ローラ25は、ノズル17の後方で、上布151と下布152とを挟持する。

【0073】

カートリッジ60から流出した接着剤は、供給路81を通り、ギアポンプ124に流れる。作業者がペダル208を踏み込むと、ギアポンプ124は駆動する。ギアポンプ124は、接着剤を供給路82〜84に送り出す。接着剤は、ノズル17の吐き出し口86から吐出する。吐き出し口86から吐出した接着剤は、下布152に付着する。上移送ローラ22と下移送ローラ25とは、上布151と下布152とを前方から後方に移送する方向に回転する。ばね21は、上移送ローラ22を下方へ付勢する。それ故、上移送ローラ22と下移送ローラ25とは、上布151と下布152とを押しつけて接着する。

【0074】

以上説明したように、本実施の形態では、カートリッジ60は、貯蔵室18の蓋部47を閉鎖した場合に、蓋部47の下面と接触する弾性部材260を設ける。布接着装置1は、蓋部47の下面と弾性部材260(凸部261)とが接触するので、圧縮機217からの気体を供給路71内で密閉することができる。従って、布接着装置1は、貯蔵室18内を確実に密閉することができる。布接着装置1は、貯蔵室18が密閉しているので、カートリッジ60内に供給する気体の圧力を保持することができる。布接着装置1は、適量の接着剤をギアポンプ124に送り出し、ノズル17から吐出できる。

【0075】

弾性部材260は、蓋部47を閉鎖した場合に弾性変形する。弾性部材260が弾性変形するため、カートリッジ60に加わる圧力は減少する。従って、布接着装置1は、蓋部47を閉鎖する場合にカートリッジ60が変形するのを防ぐことができる。

【0076】

弾性部材260は、蓋部47を閉鎖した場合に弾性部材260と蓋部47とが接触する接触面に凸部261を設ける。蓋部47を閉鎖する場合に、凸部261が弾性変形する変形量はより大きくなる。布接着装置1は圧縮機217からの気体を供給路71内でより確実に密閉することができる。従って、布接着装置1は、貯蔵室18内をより確実に密閉することができる。

【0077】

本発明は上記実施の形態に限定するものではなく、種々の変更が可能である。前述の実施の形態では、布接着装置1は、凸部261を弾性部材260に設けた。凸部261は、蓋部47に設けてもよい。前述の場合、布接着装置1は、弾性部材260に凸部を形成する必要がないので、容易に弾性部材260を形成することができる。凸部261は、弾性部材260又は蓋部47の一方に設けるだけでなく、弾性部材260及び蓋部47の両方に設けてもよい。前述の場合、布接着装置1は、弾性部材260及び蓋部47の両方に設けた凸部が接することができる。従って、布接着装置1は、蓋部47を閉鎖する場合にカートリッジ60への圧力を軽減することができる。布接着装置1は、蓋部47を閉鎖する場合にカートリッジ60が変形するのを防ぐことができる。

【0078】

実施の形態では、布接着装置1は、凸部261を弾性部材260に設けた。凸部261は、必須ではなく、設けなくてもよい。前述の場合、布接着装置1は、凸部を設ける必要がないので、簡易な構成で貯蔵室18内を密閉することができる。布接着装置1は、弾性部材260が弾性変形するためカートリッジ60に加わる圧力は減少する。布接着装置1は、蓋部47を閉鎖する場合にカートリッジ60が変形するのを防ぐことができる。

【0079】

実施の形態では、布接着装置1は、鉄製の補強板263を設けた。本発明はこれに限らず、補強板263は銅板又はステンレス鋼等、鉄以外の金属材料であってもよい。補強板263を設けるかわりに、カートリッジ60の本体部54の上面を一枚板構造とし、貫通孔形成部266のみ厚さを薄く切除しても良い。

【0080】

実施の形態では、布接着装置1は、カートリッジ60に設けた補強板263の円環の幅より弾性部材260の円環の幅のほうが狭かった。本発明はこれに限らず、補強板263の円環の幅と弾性部材260の円環の幅とが同一であってもよい。前述の場合、布接着装置1は、弾性部材260の円環の幅を広くすることで、弾性部材260と蓋部47との接触面積を大きくすることができる。従って、布接着装置1は、蓋部47を閉鎖する場合にカートリッジ60への圧力を軽減することができる。布接着装置1は、蓋部47を閉鎖する場合にカートリッジ60が変形するのを防ぐことができる。

【0081】

実施の形態では、弾性部材260は、穴部262を有する略円環状に形成した。本発明はこれに限らない。例えば、弾性部材260は穴部262を有する略四角、又は略三角など、穴部262を遮蔽する形状であればよい。

【0082】

実施の形態では、カートリッジ60は、本体部54が略円筒形状であった。本発明はこれに限らない。例えば、本体部54は略角柱形状の箱など、内部に接着剤55を充填可能な形状であればよい。

【0083】

図7の供給路81,82、図10の供給路83,84は本発明の「供給路」に相当する。図6及び図9の弾性部材260は本発明の「圧力保持部材」に相当する。図1の圧縮機217は本発明の「圧力源」に相当する。

【符号の説明】

【0084】

1 布接着装置

2 接着機

17 ノズル

18 貯蔵室

40 バルブ

46 本体部

47 蓋部

49 気体供給口

60 カートリッジ

71 供給路

81,82,83,84 供給路

217 圧縮機

260 弾性部材

261 凸部

262 穴部

266 貫通孔形成予定部

【特許請求の範囲】

【請求項1】

開口を有する容器部を備え、接着剤を貯蔵したカートリッジを着脱可能に収容する貯蔵室と、

前記カートリッジ内に貯蔵した前記接着剤をノズルへ供給する供給路と

を備えた布接着装置において、

前記貯蔵室に設けられ、前記容器部の前記開口を開閉可能な蓋部と、

前記蓋部に形成され圧力源からの気体を前記貯蔵室内の前記カートリッジに供給する気体供給口と、

前記カートリッジに設けられた圧力保持部材とを備え、

前記圧力保持部材は、前記蓋部が前記開口を閉鎖した場合に前記蓋部の前記気体供給口の周囲部と接触して、前記カートリッジに向かう気体の供給路を密閉することを特徴とする布接着装置。

【請求項2】

前記圧力保持部材及び前記蓋部の接触面の少なくとも一方に弾性材を設け、

前記弾性材は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする請求項1に記載の布接着装置。

【請求項3】

前記弾性材は、前記圧力保持部材側の前記接触面に設けたことを特徴とする請求項2に記載の布接着装置。

【請求項4】

前記弾性材は、前記圧力保持部材と前記蓋部との接触面に凸部を設け、

前記凸部は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする請求項2又は3に記載の布接着装置。

【請求項5】

接着剤を貯蔵したカートリッジを貯蔵室に着脱可能に収容し、貯蔵室の蓋部を閉鎖するとともに、気体をカートリッジに供給する気体供給経路を接続し、接着剤をカートリッジから吐出させ、その接着剤を使用して布を接着するようにした布接着装置に使用されるカートリッジであって、

前記カートリッジは、

貫通孔形成予定部と、

前記貫通孔形成予定部を囲むように設けた圧力保持部材とを備え、

前記圧力保持部材は、前記貯蔵室の前記蓋部が前記開口を閉鎖した場合に前記蓋部と接触して、前記カートリッジに向かう気体の供給路を密閉することを特徴とするカートリッジ。

【請求項6】

前記圧力保持部材は、前記蓋部との接触面に弾性材を設け、

前記弾性材は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする請求項5に記載のカートリッジ。

【請求項7】

前記弾性材は、前記蓋部との接触面に凸部を設け、

前記凸部は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする請求項6に記載のカートリッジ。

【請求項1】

開口を有する容器部を備え、接着剤を貯蔵したカートリッジを着脱可能に収容する貯蔵室と、

前記カートリッジ内に貯蔵した前記接着剤をノズルへ供給する供給路と

を備えた布接着装置において、

前記貯蔵室に設けられ、前記容器部の前記開口を開閉可能な蓋部と、

前記蓋部に形成され圧力源からの気体を前記貯蔵室内の前記カートリッジに供給する気体供給口と、

前記カートリッジに設けられた圧力保持部材とを備え、

前記圧力保持部材は、前記蓋部が前記開口を閉鎖した場合に前記蓋部の前記気体供給口の周囲部と接触して、前記カートリッジに向かう気体の供給路を密閉することを特徴とする布接着装置。

【請求項2】

前記圧力保持部材及び前記蓋部の接触面の少なくとも一方に弾性材を設け、

前記弾性材は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする請求項1に記載の布接着装置。

【請求項3】

前記弾性材は、前記圧力保持部材側の前記接触面に設けたことを特徴とする請求項2に記載の布接着装置。

【請求項4】

前記弾性材は、前記圧力保持部材と前記蓋部との接触面に凸部を設け、

前記凸部は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする請求項2又は3に記載の布接着装置。

【請求項5】

接着剤を貯蔵したカートリッジを貯蔵室に着脱可能に収容し、貯蔵室の蓋部を閉鎖するとともに、気体をカートリッジに供給する気体供給経路を接続し、接着剤をカートリッジから吐出させ、その接着剤を使用して布を接着するようにした布接着装置に使用されるカートリッジであって、

前記カートリッジは、

貫通孔形成予定部と、

前記貫通孔形成予定部を囲むように設けた圧力保持部材とを備え、

前記圧力保持部材は、前記貯蔵室の前記蓋部が前記開口を閉鎖した場合に前記蓋部と接触して、前記カートリッジに向かう気体の供給路を密閉することを特徴とするカートリッジ。

【請求項6】

前記圧力保持部材は、前記蓋部との接触面に弾性材を設け、

前記弾性材は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする請求項5に記載のカートリッジ。

【請求項7】

前記弾性材は、前記蓋部との接触面に凸部を設け、

前記凸部は、前記圧力保持部材と前記蓋部とが接触する場合に弾性変形することを特徴とする請求項6に記載のカートリッジ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2011−168914(P2011−168914A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−33257(P2010−33257)

【出願日】平成22年2月18日(2010.2.18)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月18日(2010.2.18)

【出願人】(000005267)ブラザー工業株式会社 (13,856)

【Fターム(参考)】

[ Back to top ]