布粘着テープ基布用複合仮撚加工糸及びその製造方法及び厚手粘着テープ基布

【課題】基材ポリエチレンフィルムと織物基布とが剥離することのない、貼付作業時の手切れ性が良好で、湿潤時の強力低下がなく、厚み斑や凹凸感ない、厚手布粘着テープ基布用のポリエステル系マルチフィラメントからなる芯鞘型状の複合仮撚加工糸及びその製造方法を提供する。

【解決手段】ポリエステル系マルチフィラメントの未延伸糸と延伸糸からなる芯鞘型状の複合仮撚加工糸であって、鞘糸部を構成する未延伸糸を低倍率延伸することにより、鞘糸部の融着・硬化度及び芯糸部と鞘糸部の糸長差を効果的に制御し、二度切れのない、均一で適度な嵩高性、強度及び伸度の付与を可能としたこと特徴とする厚手布粘着テープ基布用の複合仮撚加工糸及びその製造方法。

【解決手段】ポリエステル系マルチフィラメントの未延伸糸と延伸糸からなる芯鞘型状の複合仮撚加工糸であって、鞘糸部を構成する未延伸糸を低倍率延伸することにより、鞘糸部の融着・硬化度及び芯糸部と鞘糸部の糸長差を効果的に制御し、二度切れのない、均一で適度な嵩高性、強度及び伸度の付与を可能としたこと特徴とする厚手布粘着テープ基布用の複合仮撚加工糸及びその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、布粘着テープ基布用複合仮撚加工糸及びその製造方法及び厚手粘着テープに関し、さらに詳細には、湿潤時の強力低下がなく、耐薬品性が良く、布粘着テープ使用時の貼付作業性がよく、手切れ性が優れ、切り口が綺麗で、かつ表面に凹凸感がない厚手布粘着テープ基布を得るために適したポリエステル系マルチフィラメントからなる芯鞘型状の複合仮撚加工糸及びその製造方法に関する。

【背景技術】

【0002】

産業資材用分野の布粘着テープ基布用に使用されるポリエステル系マルチフィラメントからなる複合仮撚加工糸が提案され展開している。

【0003】

しかしながら、少なくとも織物の経糸に使用し、織物の生産性が高く、品質も安定し、且つ、該織物基布と基材ポリエチレンフィルムの接着性が良く、手切れ性が良好で、切り口が綺麗な厚手布粘着テープ用のポリエステル系マルチフィラメントによる芯鞘型の複合仮撚加工糸は充分な展開が図れていないと言う問題があった。

【0004】

例えば、粘着テープ基布用ポリエステル系マルチフィラメントからなる複合仮撚加工糸及び織物基布として(1)日本特許2556402号では、高配向ポリエステルマルチフィラメントを芯部とし、その周りに該高配向ポリエステルマルチフィラメントよりも融点が2℃以上低い低配向のポリエステルマルチフィラメントを鞘部として交互撚糸状に捲付き、該鞘部のフィラメントの少なくとも30%が互いに融着・硬化した部分を有する複合加工糸を経糸として用いた厚手の布粘着テープ用基布が提案され、(2)特許公開平10−325027号には、高配向ポリエステルマルチフィラメント(A)を芯部とし、その周りに(A)よりも糸長差が10%以上長い低配向ポリエステルマルチフィラメント(B)が鞘部として、交互撚糸状に巻き付き、該鞘部のフィラメントの少なくとも50%以上が互いに融着・硬化した複合仮撚加工糸が提案され、(3)特許公開平11−323689号では、高配向ポリエステルマルチフィラメントを芯部とし、その周りに低配向ポリエステルマルチフィラメントが鞘部として配され、且つ該鞘部のフィラメントの少なくとも一部が互いに融着・硬化した部分を有する加工糸で、該加工糸の熱応力ピーク温度とその応力、乾熱収縮率、切断伸度を規定した粘着テープ用仮撚捲縮加工糸が提案されている。

【0005】

しかるに(1)日本特許2556402号に提案されている経糸用の複合仮撚加工糸は、融着・硬化部の分布が糸の長手方向に対して不均一になり易いために厚み斑が発生し易く、また粘着テープの加工時の熱処理によって加工糸が収縮し易いために基布の寸法安定性が悪く、手切れ性が不均一になる欠点がある。更に、得られた粘着テープの基布とポリエチレンフィルムの接着強度が弱く剥離し易い欠点がある。

【0006】

また、(2)特許公開平10−325027号の芯鞘型の二層構造複合仮撚加工糸は、布粘着テープ基布用の複合仮撚加工糸として、低強度および低伸度を有し、且つ、無糊または無撚で経糸として製織が可能であることなどの優れた糸特性を有していることが判明しているが、鞘部に融着・硬化部を有する該芯鞘型の二層構造複合仮撚加工糸は、該加工糸が切断される時、融着・硬化部が初めに切断され、次に未融着・未硬化部が少し遅れて切断される、所謂二度切れの頻度が高いために、布粘着テープの貼付作業時の手切れ性が悪く、更には切り口の綺麗さが無く、ばらつきがあって不安定である。更に、得られた粘着テープの基布とポリエチレンフィルムの接着強度が弱く、剥離し易い欠点がある。

【0007】

さらに、(3)特許公開平11−323689号の芯鞘型の二層構造複合仮撚加工糸は厚み斑が少なく手切れ性も改善されているが、糸強度が不均一のため織物の製織工程で緯糸の高速解舒時に糸切れや断糸が発生し易く生産性が極めて悪いことが判明している。更に、得られた粘着テープの基布とポリエチレンフィルムの接着強度が弱く、剥離し易い欠点がある。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、従来提案されているポリエステル系マルチフィラメントの芯鞘型状の融着複合仮撚加工糸が有している低トルクで、さらに無糊または無撚で経糸として製織が可能であるという優れた特性を維持しつつ、均一で適度な嵩高性と強度及び伸度を付与し、かつ二度切れのないポリエステル系マルチフィラメントからなる芯鞘型状の複合仮撚加工糸及びその製造方法を提供し、また該芯鞘型状の複合仮撚加工糸からなる織物基布を提供し、また手切れ性が良好で、切り口が綺麗で、表面に凹凸感がなく、かつ優れた投錨性の付与により該織物基布と基材ポリエチレンフィルムの接着強度が強く、耐剥離性に優れた厚手布粘着テープを提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記の目的を達成するために、以下の構成を採用しつつ、その製造方法を見出した。すなわち、

(1)ポリエステル系マルチフィラメントの未延伸糸と、ポリエステル系マルチフィラメントの延伸糸との少なくとも二種類以上の糸で構成されることを採用する。

(2)また、ポリエステル系マルチフィラメントの前記未延伸糸と、ポリエステル系マルチフィラメントのカチオン可染の延伸糸との構成も有効な手段として採用する。

(3)前記(1)又は(2)の構成を採用し、前記(1)又は(2)の未延伸糸を低倍率延伸用熱ピンで低倍率延伸して、長さ方向に太細の繊度斑及び結晶配向度の高低差を交互に付与して低倍率延伸糸とし、前記(1)又は(2)の延伸糸と交絡ノズルでインターレース加工することを特徴とする混繊糸の製造方法を採用する。

(4)次に、前記(3)の混繊糸を同時仮撚加工することにより、低倍率延伸糸の繊度が太く結晶配向度の低い部分が融着・硬化し、前記延伸糸からなる芯糸部に交互撚糸状に巻き付き、繊度が細く結晶配向度の高い部分は未融着・未硬化状態でかつマルチフィラメントの一部が前記延伸糸からなる芯糸部に交絡・抱合し、一部は開繊してループ状または毛羽状を呈し、なおかつ芯鞘の糸長差が効果的に制御された芯鞘型状の複合仮撚加工糸の製造方法が提供される。

(5)該芯鞘型状の複合仮撚加工糸は、前記低倍率延伸糸からなる鞘糸部の有する未融着・未硬化部のフィラメントの一部は前記延伸糸からなる芯糸部に交絡・抱合され、一部のフィラメントはループ状及び毛羽状の弛みを呈して、ポリエチレンフィルムが織物基布に接着される時に更に優れた投錨性効果を発揮することを特徴とする複合仮撚加工糸が提供される。

(6)従来の融着・硬化した鞘糸部を持つ芯鞘型の複合仮撚加工糸はいずれも切断される時、融着・硬化部が初めに切断され、次に未融着・未硬化部が少し遅れて切断されるという、所謂二度切れという特有の欠点を有しているが、本発明の芯鞘型状の複合仮撚加工糸では、ポリエステル系マルチフィラメントの未延伸糸が低倍率延伸してなる長さ方向に太細の繊度斑及び結晶配向度の高低差が交互に付与された低倍率延伸糸と、ポリエステル系マルチフィラメントの延伸糸を交絡ノズルでインターレース加工して混繊糸としてから適度な条件で同時仮撚加工することにより、前記低倍率延伸糸の繊度が太く結晶配向度の低い部分は融着・硬化され、繊度が細く結晶配向度の高い部分は未融着・未硬化である鞘糸部となり、前記延伸糸からなる芯糸部に交互撚糸状及び交絡・抱合状及びループ状または毛羽状に巻き付き、且つ、前記低倍率延伸糸からなる鞘糸部の融着・硬化度が25〜45%に、前記芯糸部と前記鞘糸部の糸長差が15〜25%に、前記芯鞘型状の複合仮撚加工糸の強度が0.79〜1.32cN/dtexに、伸度が7.0〜12.0%に制御されることにより、二度切れの頻度が10%以下であり、かつシルクファクター(SF)を3≦SF≦8に、ウースタ斑(H/N)をH/N≦0.7にしたことを特徴とする芯鞘型状の複合仮撚加工糸の製造方法が提供される。

だだし、ウースタ斑測定モードは、N:ノーマル、H:1/2イナート

【発明の効果】

【0010】

本発明によれば、優れた布粘着テープ基布用芯鞘型状の複合仮撚加工糸が得られ、本発明加工糸を少なくとも経糸に使用することにより、上記に記載の特徴を有し、特に基布とポリエチレンフィルムの接着強度が強く、耐剥離に優れた厚手布粘着テープ用の織物基布が得られる。

【発明を実施するための最良の形態】

【0011】

本発明では、(1)ポリエステル系マルチフィラメントであって、160%以下の伸度を有する未延伸糸と,少なくとも45%以下の伸度を有する延伸糸との二種類以上の糸から構成され、且つ、未延伸糸の繊度(Da)と延伸糸の繊度(Db)との関係が0.3≦(Db)/(Da)≦0.7である構成を採用する。

【0012】

(2)ポリエステル系マルチフィラメントであって、少なくとも155%以下の伸度を有する前記未延伸糸と、少なくとも45%以下の伸度を有するカチオン可染の延伸糸との構成も採用される。

【0013】

前記(1)および(2)のポリエステル系マルチフィラメントの未延伸糸からなる鞘糸部に均一で適度な融着・硬化部を付与するために、前記(1)の未延伸糸と前記(1)の延伸糸あるいは、前記(2)の未延伸糸と前記(2)の延伸糸の融点の差が5℃以上あることが好ましい。本発明ではこの構成を採用する。

【0014】

前記(1)または(2)のポリエステル系マルチフィラメントの未延伸糸が低倍率延伸用熱ピンにより低倍率延伸され、長さ方向に太細の繊度斑及び結晶配向度の高低差が付与された低倍率延伸糸が提供される。低倍率延伸用熱ピンの温度及び低延伸倍率は前記未延伸糸の糸特性により設定されるが、低倍率延伸用熱ピンの温度は80〜100℃、延伸倍率は1.05〜1.35倍の範囲が好ましい。

【0015】

前記低倍率延伸糸と、前記(1)または(2)のポリエステル系マルチフィラメントの延伸糸とを交絡ノズルでインターレース加工することにより混繊糸が提供される。交絡ノズルの空気圧は0.5〜5.0kg/cm2が好ましい。0.5kg/cm2以下では交絡が形成され難く、5.0kg/cm2以上では交絡が密になり過ぎて好ましくない。より好ましくは1.5〜4.0kg/cm2である。交絡時のオーバーフィード率は1〜5%が好ましい。しかし、1.5%未満では交絡が形成され難く、4%以上のオーバーフィード率では弛みや交絡斑が発生し易い。したがって、より好ましくはオーバーフィード率2〜4%の範囲が良い。

【0016】

交絡ノズルによるインターレース加工については1工程で行われても、分離して2工程で行われても構わない。

【0017】

交絡ノズルでインターレース加工された前記混繊糸の交絡度は30〜120ケ/mの範囲が好ましく、交絡度が30ケ/m以下では前記低倍率延伸糸と前記延伸糸を均一に交絡させることが難しく交絡斑が発生し易い。したがって、均一に交絡させるためには、50〜100ケ/mの範囲が好ましい。

【0018】

次に、前記混繊糸を同時仮撚加工することにより、前記低倍率延伸糸の繊度が太く結晶配向度の低い部分は融着・硬化され、繊度が細く結晶配向度の高い部分は未融着・未硬化して鞘糸部となり、該鞘糸部の融着・硬化部は前記延伸糸条からなる芯糸部に交互撚糸状に巻き付き、該鞘糸部の未融着・未硬化部の一部のマルチフィラメントは前記延伸糸からなる芯糸部に交絡・抱合し、一部は開繊してループ状または毛羽状を呈し、交互に配列され、また前記芯糸部と前記鞘糸部のトータルの糸長差が効果的に制御され、均一で適度な嵩高性を有する芯鞘型状の複合仮撚加工糸が提供される。該仮撚加工方法は従来知見の仮撚機を用いることができるが、特に低倍率延伸用熱ピン及び交絡ノズルが効果的に適用される。また、延伸部および加撚部の第1ヒーターは接触式のヒーターが適しており、第2ヒーターは非接触式のヒーターが適している。

【0019】

均一で適度な嵩高性があり、また適度な強度及び伸度を有する芯鞘型状の複合仮撚加工糸を提供するためには、第1接触式ヒーターの温度は215〜245℃の範囲が好ましい。しかし、215℃以下では前記低倍率未延伸糸からなる鞘糸部の融着・硬化が不十分であり、245℃以上では融着・硬化が進み過ぎて均一で適度な嵩高性、強度及び伸度を付与することは難しい。したがって、215〜245℃の範囲がより好ましい。第2非接触式ヒーターの使用目的は前期芯鞘型状の複合仮撚加工糸の伸度を12%以下及び沸騰水収縮率を5%以下にすることであり、220〜240℃の範囲が好ましい。

【0020】

本発明では、融着・硬化した鞘糸部を持つ芯鞘型の複合仮撚加工糸が有する二度切れという特有の問題を解決するため、前記ポリエステル系マルチフィラメントの未延伸糸を、低倍率延伸してなる長さ方向に太細の繊度斑及び結晶配向度の高低差が付与された低倍率延伸糸と、前記ポリエステル系マルチフィラメントの延伸糸とを交絡ノズルでインターレース加工してなる混繊糸を同時仮撚加工することにより、前記低倍率延伸糸の繊度が太く結晶配向度の低い部分は融着・硬化され、繊度が細く結晶配向度の高い部分は未融着・未硬化である鞘糸部となり、前記延伸糸からなる芯糸部に交互撚糸状及び交絡・抱合状及びループ状または毛羽状に巻き付き、且つ、前記低倍率延伸糸からなる鞘糸部の融着・硬化度及び前記芯糸部と前記鞘糸部の糸長差を効果的に制御して、均一で適度な嵩高性、0.79〜1.32cN/dtexの強度及び7.0〜12.0%の伸度を付与することにより、二度切れの頻度を10%以下にしたことを特徴とする芯鞘型状の複合仮撚加工糸の製造方法が提供される。

【0021】

また、前記芯鞘型状の複合仮撚加工糸を後交絡ノズルで再度インターレース加工することにより、前記複合仮撚加工糸の鞘糸部の未融着・未硬化部が有するループ状及び毛羽状の弛みを均一にすることは、二度切れの頻度を更に減少させる有効な方法である。その後交絡ノズルの空気圧は0.5〜3.0kg/cm2が好ましい。しかし、0.5kg/cm2未満ではインターレース加工による交絡及び開繊の効果が不十分であり、3.0kg/cm2以上では開繊斑が発生し易い。したがって、より好ましくは1.0〜2.5kg/cm2である。

【0022】

前記芯鞘型状の複合仮撚加工糸のウースタU%において、1/2イナート(H値)とノーマル(N値)との関係がH/N≦0.7であることが好ましい。より好ましくは0.5未満である。このことは、ウースタU%の1/2イナート値を小さくすることであり、複合仮撚加工糸の長さ方向の大きな繊度斑を排除するものである。

【0023】

前記芯鞘型状の複合仮撚加工糸を少なくとも経糸に使用した織物は、手切れ性が良好で、厚さ斑がなく、表面に凹凸感がなく、且つ、鞘糸部の未融着・未硬化部分が有するループ状及び毛羽状の弛みが、基布と基材ポリエチレンフィルムとの接着時に、優れた投錨性効果を発揮して基布と基材ポリエチレンフィルムとが剥離することのない、布粘着テープ用基布として提供される。

【0024】

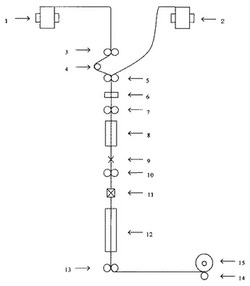

次に、本発明の芯鞘型状の複合仮撚加工糸の好ましい製造方法について図を用いて説明する。図1はポリエステル系マルチフィラメントの未延伸糸と延伸糸を用いて、複合仮撚加工糸を得る製造方法の一例を示したものである。前記未延伸糸1が第1フィードローラー3と第2フィードローラー5との間で、80〜100℃の低倍率延伸用熱ピン4で1.05〜1.35倍に低倍率延伸された低倍率延伸糸が、フィード率が2〜4%に設定された第2フィードローラー5と第3フィードローラー7の間で、空気圧が2.5〜4.0kg/cm2の先交絡ノズル6で前記延伸糸2とインターレース加工して混繊糸が提供される。前記混繊糸が第3フィードローラー7と第1デリベリーローラー10との間で、225〜245℃の第1接触式ヒーター8で加熱されながら、フリクションディスク9により加撚・解撚処理の同時仮撚加工されることにより、前記低倍率延伸糸の繊度が太く結晶配向度の低い部分は融着・硬化され、繊度が細く結晶配向度の高い部分は未融着・未硬化である鞘糸部となり、前記延伸糸からなる芯糸部に交互撚糸状及び交絡・抱合状及びループ状または毛羽状に巻き付いた芯鞘型状の複合仮撚加工糸が提供される。次に、前記芯鞘型状の複合仮撚加工糸は第1デリベリーローラー10と第2デリベリーローラー13との間で、空気圧が1.0〜3.0kg/cm2の後交絡ノズル11で再度インターレース加工されて、前記複合仮撚加工糸の鞘糸部の未融着・未硬化部のマルチフィラメントが有するループ状及び毛羽状の弛みの一部を芯糸部に交絡・抱合し、一部は均一に開繊されつつ、230〜240℃の第2非接触式ヒーターで熱セットされた後、第2デリベリーローラー13を経て、巻取りフィード率が3〜5%に設定された巻取りローラー14によって巻き取られる。ただし、後交絡ノズルは使わなくても構わない。

【実施例】

【0025】

なお、本発明の実施例の評価値の測定方法及び算出方法は次の通りである。

【0026】

ウースタノーマルU%:芯鞘型状の複合仮撚加工糸の長さ方向の繊度斑は、ウースタテスターモニタCで測定する。糸速度50m/分、ツイストS7.0T/M、糸張力1.5g,測定時間2.5分、測定モードはノーマル(N)および1/2イナート(H)で平均偏差値U%を測定するとともに、波形チャートを記録する。

【0027】

強度(cN/dtex)及び伸度(%):インストロン引張試験機で測定する。試料長20cm、引張速度20cm/分でストレスーストレイン曲線を得て、別に測定した繊度から算出し、繰り返し10回の平均値を用いる。

【0028】

沸騰水収縮率(%):適当な周枠のラップリールで、初荷重1/10(g/dtex)で20回巻きの綛を作る。ラップリールから綛を取り外して、24時間放置後表示デシテックスの1/30gの初荷重をかけ、30秒後の綛の長さL1を測定する。綛をガーゼに包み30分間沸騰水中で処理をする。処理した綛を取り出し脱水後12時間以上室温中に放置する。放置後綛に表示デシテックスの1/30gの初荷重をかけ綛の長さL2を測定する。

【0029】

沸騰水収縮率(%)={(L1−L2)/L2}×100

測定値は試料の任意の5箇所を測定し、その平均値を用いる。

【0030】

二度切れの頻度:芯鞘型状の複合仮撚加工糸の二度切れの測定については、インストロン引張試験機で得られる曲線の波形から調べる方法などもあるが、今回採用した評価方法は、試料長50cmの該複合仮撚加工糸を両手の親指と人差し指で把持しながら、切断するまで水平に引っ張り一度切れか、二度切れかを調べる官能検査による方法を採用した。各実施例の複合仮撚加工糸の中から、任意に6チーズの試料を取り出して、試料毎に100回ずつの切断試験をして合計600回の切断試験を行い、二度切れの頻度(%)を下記の通り算出した。

【0031】

二度切れの頻度(%)=(二度切れの回数/100×6)×100

【0032】

製織時における該芯鞘型状の複合仮撚加工糸の高速での解舒性については、リータースクラッグ社製の連続解舒張力試験機を用いて、解舒糸速度1500m/分及び測定糸長3000mの条件のもとで連続解舒して、最大解舒張力及び連続解舒波形を測定し記録した。

【0033】

布粘着テープの手切れ性の良し悪しの評価方法として、知見の仮撚加工糸のシルクファクター(SF)値を採用した。シルクファクター(SF)値は4.7≦SF≦6.3の範囲が好ましいとされている。しかしながら、本発明者が繰り返し確認した結果、3.0≦SF≦8.0の範囲では実用上は問題が無く、更に好ましくは3.0≦SF≦6.5の範囲であることが確認できた。

なお、シルクファクター(SF)値は下記の式で計算される。

【0034】

シルクファクター(SF)={強度(cN/dtex)×伸度(%)}×1/2

【0035】

また、布粘着テープの手切れ性の評価方法については、既存品であるレーヨン紡績糸30Sを経糸に使用した織物基布からなる布粘着テープの手切れ性と比較して、下記の3段階で評価をし、同等のものを最適とした。

同等のもの:○ 少し悪いもの:△ 劣るもの:×

【0036】

既存品であるレーヨン紡績糸30Sを経糸に使用した粘着テープ用の織物規格は次の規格の織物を使用した。

経糸:レーヨン紡績糸30S

緯糸:レーヨン紡績糸40S

織物組織:平織り

織物密度:経密度 40本/インチ 、緯密度 30本/インチ

テープの厚み:0.26〜0.27mm

【0037】

既存品である粘着テープは、上記記載の織物基布と、基材である70μmのポリエチレンフィルムを溶解押出し、その表面に離型剤を、裏側にアクリル系の粘着剤を付与した粘着テープを使用した。

【0038】

本発明の粘着テープは本発明の芯鞘型状の複合加工糸を経糸に使用した織物基布と、基材である70μmのポチエチレンフィルムを溶解押出し、その表面に離型剤を、裏側にアクリル系の粘着剤を付与した粘着テープを使用した。

【0039】

本発明者は粘着テープの手切れ性についての数値化を試み、布粘着テープの横方向(織物基布の経糸に対して直角方向)に2個の留め金(クランプ)で固定して、中間幅の2.5cmの所に深さ5.0mmの切込みを入れた後、一方の留め金(クランプ)に荷重を掛け、布粘着テープ基布の経糸方向が切断を始める荷重を読み取った。該試験方法としては、10回の繰り返し試験を実施して最高切断荷重を求め、該最高切断荷重をその布粘着テープの切断強度とした。

【0040】

既存品であるレーヨン紡績糸30Sを経糸に使用した織物基布からなる布粘着テープの切断強度は0,85kg以下であり、本発明品の試験結果から1.0kg以上では手切れ性に問題があることが確認でき、0.95kg以下なら問題が無いことが確認された。なお、より好ましくは0.85kg以下が好ましいことも確認された。

【0041】

切り口の綺麗さについては、既存品であるレーヨン紡績糸30Sを経糸に使用した織物基布からなる布粘着テープを切断して、その切断面を観察して比較し3段階で評価をし、同等のものを最適とした。

同等のもの:○ 少し悪いもの:△ 劣るもの:×

【0042】

次に、切り口の綺麗さについて数字化を試み、5cm幅の布粘着テープを横方向(織物基布の経糸に対して直角方向)に親指と人差し指で切断し、その切断面に断糸毛羽及び裂け切れ箇所が、5cm幅に何箇所あるかを10回調べその平均値を用いた。既存品であるレーヨン紡績糸30Sを経糸に使用した織物基布からなる粘着テープの切断面を観察し、切断面の切断毛羽数と裂け切れ箇所を測定した。

【0043】

その結果、断面毛羽本数は0本/5cm、裂け切れ箇所は5.2箇所/5cmであり、綺麗さの評価として切断毛羽本数が3本/5cm以下、裂け切れ本数が8箇所以下であれば同等の綺麗さであると評価した。なお、より好ましくは切断毛羽本数が0本/5cm、裂け切れ箇所は6.5箇所以下である。

【0044】

布粘着テープの引っ張り強度の測定については、基布の織物の経糸に沿って幅3cm、長さ30cmの長方形の試料を5枚作成し、インストロン引張試験機を用いて、試験長10cm、引張速度20cm/分、最大荷重チャック固定長上下各5cm、初荷重は布粘着テープが弛まない程度にかけ、布粘着テープが切断するまでの伸びと荷重を記録し、破断時の最大荷重を読み取り、その値をkg/2.5cm2で表す。同じ測定を5回繰り返して、その平均値を用いる。

【0045】

粘着テープの剥離性を評価する方法として基布の織物とポリエチレンフィルムの接着強度の測定を試み、既存品と本発明品の各々について、幅2.5cm×長さ20cmの試料を5枚作成し、その粘着テープの先端部の基布とポリエチレンフィルムを約1cm剥離させ、剥離した基布側を固定し、ポリエチレンフィルム側に留め具(クランプ)を取り付けインストロン引張試験機で荷重を掛け、ポリエチレンフィルムが剥離する時の荷重を読取る方法を採用した。

【0046】

既存品の平均接着強度は0.67kgであり最大接着強度は0.8kgであった。

【0047】

一方、本発明品の平均接着強度は1.20kgであり最低接着強度は0.9kgであり、高い接着強度を有しており、剥離性の面で優位性があることが確認出来た。

【0048】

(実施例1)

ポリエステル系マルチフィラメントの未延伸糸138デシテックス72フィラメントとポリエステル系マルチフィラメントの延伸糸55デシテックス36フィラメントとの構成とし、前記未延伸糸を温度95℃の低倍率延伸用熱ピンで低倍率延伸することにより太細の繊度斑及び結晶配向度の高低差を付与した低倍率延伸糸と、交絡ノズルの空気圧が4.0kg/cm2条件下で前記延伸糸55デシテックス36フィラメントとインターレース加工して、混繊糸170.8デシテックス108フィラメントを得る。

【0049】

前記混繊糸170.8デシテックス108フィラメントを、糸速度400m/分、第1接触式ヒーターの温度241℃、加撚・解撚装置はフリクションディスクを使用し、この条件で同時仮撚加工することにより、芯鞘型状の複合仮撚加工糸175.1デシテックス108フィラメントが得られる。

【0050】

次に、前記芯鞘型状の複合仮撚加工糸175.1デシテックス108フィラメントを後交絡ノズルの空気圧1.5kg/cm2で再度インターレース加工をしつつ、第2非接触式ヒーターの温度230℃で熱セットして、芯鞘型状の複合仮撚加工糸180.0デシテックス108フィラメントが得られる。

【0051】

前記仮撚加工条件は表1に、前記芯鞘型状の複合仮撚加工糸180.0デシテックス108フィラメントの糸特性は表2に示す。

【0052】

前記芯鞘型状の複合仮撚加工糸180.0デシテックス108フィラメントの二度切れの頻度については、表2に示す通り4.7%で比較的良好であった。

【0053】

強度をデシテックスに換算したシルクファクター(SF)の値は、下記の通りである。

シルクファクター(SF)=7.9

【0054】

本発明の前記芯鞘型状の複合仮撚加工糸180.0デシテックス108フィラメントを無糊、無撚で経糸および緯糸に使用し織物を作成した。整経工程および織布工程の生産条件は、整経速度500m/分、織機はエアージェットルームを使用し、織機回転速度650rpm、織物組織は平織とし、経糸密度は40本/インチ、緯糸密度は30本/インチである。製織結果は極めて良好であった。

【0055】

前記の織布条件で得られた織物を基布として、布粘着テープの基材である厚さ70μmのポリエチレンフィルムを溶融押出し基布と接着した。この接着した基材ポリエチレンフィルムの表側に離型剤、裏側にアクリル系の粘着剤を付与して布粘着テープを作成した。本実施例1の布粘着テープは、既存品のレーヨン紡績糸30Sを経糸に使用した織物を基布としたものに比較して、表3に示す通り手切れ性は×のレベルであり、また切り口も×のレベルであったが、従来の芯鞘型状の複合仮撚加工糸を経糸に使用した同規格の織物基布を使用した粘着テープに比較して大幅に改良されており、表3に示す通りであり、実用上は問題がないことが確認できた。また、接着強度も0.9kg以上であり良好であった。なお、より好ましくはシルクファクターを6.3以下にすべきであることも判明した。

【0056】

(実施例2)

ポリエステル系マルチフィラメントの未延伸糸137.0デシテックス144フィラメントと、ポリエステル系マルチフィラメントのカチオン可染の延伸糸55デシテックス48フィラメントとの構成とし、前記未延伸糸を温度90℃の低倍率延伸用熱ピンで低倍率延伸することにより太細の繊度斑及び結晶配向度の高低差を付与した低倍率延伸糸と、交絡ノズルの空気圧が3.5kg/cm2の条件下で前記カチオン可染の延伸糸55デシテックス48フィラメントとインターレース加工をして、混繊糸170.9デシテックス192フィラメントを得る。

【0057】

前記混繊糸170.9デシテックス192フィラメントを、糸速度400m/分、第1接触式ヒーターの温度230℃、加撚・解撚装置はフリクションディスクを使用し、この条件で同時仮撚加工することにより、芯鞘型状の複合仮撚加工糸174.9デシテックス192フィラメントが得られる。

【0058】

次に、前記芯鞘型状の複合仮撚加工糸174.9デシテックス192フィラメントを後交絡ノズルの空気圧2.0kg/cm2の条件下でインターレース加工しつつ、第2非接触式ヒーターの温度225℃で熱セットして、芯鞘型状の複合仮撚加工糸178.6デシテックス192フィラメントが得られる。

【0059】

実施例2の前記仮撚加工条件は表1に、前記芯鞘型状の複合仮撚加工糸178.6デシテックス192フィラメントの糸特性は表2に示す。

【0060】

前記芯鞘型状の複合仮撚加工糸178.6デシテックス192フィラメントの二度切れの頻度については、表2に示す通り1.5%と良好であった。

【0061】

シルクファクター(SF)=3.7

【0062】

本発明の前記芯鞘型状の複合仮撚加工糸178.6デシテックス192フィラメントを無糊、無撚で経糸および緯糸に使用し織物を作成した。整経工程および織布工程の生産条件は、整経速度500m/分、織機はエアージェットルームを使用し、織機回転速度650rpm、織物組織は平織とし、経糸密度は40本/インチ、緯糸密度は35本/インチである。製織結果は良好であった。

【0063】

前記の織布条件で得られた織物を基布として、布粘着テープの基材である厚さ70μmのポリエチレンフィルムを溶融押出して基布と接着した。この接着した基材ポリエチレンフィルムの表側に離型剤、裏側にアクリル系の粘着剤を付与して布粘着テープを作成した。本実施例2の布粘着テープは、既存品のレーヨン紡績糸を経糸に使用した織物を基布としたものと比較して、表3に示す通り手切れ性及び切り口の奇麗さも○のレベルで良好であり、接着強度も1.2kg以上であり良好であった。布粘着テープの特性項目を表3に示す。

【0064】

(実施例3)

ポリエステル系マルチフィラメントの未延伸糸148.5デシテックス72フィラメントと、ポリエステル系マルチフィラメントの延伸糸55デシテックス72フィラメントとの構成とし、前記未延伸糸を温度85℃の低倍率延伸用熱ピンで低倍率延伸することにより太細の繊度斑及び結晶配向度の高低差を付与した低倍率延伸糸と、先交絡ノズルの空気圧が4.0kg/cm2の条件下で前記延伸糸55デシテックス72フィラメントとインターレース加工して、混繊糸170.5デシテックス144フィラメントを得る。

【0065】

前記混繊糸170.5デシテックス144フィラメントを、糸速度400m/分、第1接触式ヒーターの温度240℃、加撚・解撚装置はフリクションディスクを使用し、この条件で同時仮撚加工することにより、芯鞘型状の複合仮撚加工糸174.9デシテックス144フィラメントが得られる。

【0066】

次に、前記芯鞘型状の複合仮撚加工糸174.9デシテックス144フィラメントを後交絡ノズルの空気圧1.5kg/cm2の条件下でインターレース加工しつつ、第2非接触式ヒーターの温度235℃で熱セットして、芯鞘型状の複合仮撚加工糸181.5デシテックス144フィラメントが得られる。

【0067】

実施例3の前記仮撚加工条件は表1に、前記芯鞘型状の複合仮撚加工糸181.5デシテックス144フィラメントの糸特性は表2に示す。

【0068】

前記芯鞘型状の複合仮撚加工糸181.5デシテックス144フィラメントの二度切れの頻度については、表2に示す通り1.3%と良好あった。

【0069】

シルクファクター(SF)=4.6

【0070】

前記芯鞘型状の複合仮撚加工糸181.5デシテックス144フィラメントを無糊、無撚で経糸および緯糸に使用し織物を作成した。整経工程および織布工程の生産条件は、整経速度500m/分、織機はエアージェットルームを使用し、織機回転速度650rpm、織物組織は平織とし、経糸密度は40本/インチ、緯糸密度は30本/インチである。製織結果は良好であった。

【0071】

前記の織布条件で得られた織物を基布として、布粘着テープの基材である厚さ70μmのポリエチレンフィルムを溶融押出して基布と接着した。この接着した基材ポリエチレンフィルムの表側に離型剤、裏側にアクリル系の粘着剤を付与して布粘着テープを作成した。本実施例3の布粘着テープは、既存品のレーヨン紡績糸30Sを経糸に使用した織物を基布としたものと比較して、表3に示す通り手切れ性及びかつ切り口の奇麗さは○のレベルで良好であり、接着強度も1.2kg以上であり良好であった。布粘着テープの特性項目を表3に示す。

【0072】

(実施例4)

ポリエステル系マルチフィラメントの未延伸糸148.5デシテックス72フィラメントと、ポリエステル系マルチフィラメントの延伸糸55デシテックス72フィラメントとの構成とし、前記未延伸糸を温度90℃の低倍率延伸用熱ピンで低倍率延伸することにより、太細の繊度斑及び結晶配向度の高低差を付与した低倍率延伸糸と、先交絡ノズルの空気圧が3.0kg/cm2の条件下で前記延伸糸55デシテックス72フィラメントとインターレース加工して、混繊糸173.8デシテックス144フィラメントを得る。

【0073】

前記混繊糸173.8デシテックス144フィラメントを、糸速度400m/分、第1接触式ヒーターの温度234℃、加撚・解撚装置はフリクションディスクを使用し、この条件で同時仮撚加工することにより、芯鞘型状の複合仮撚加工糸176.0デシテックス144フィラメントが得られる。

【0074】

次に、前記芯鞘型状の複合仮撚加工糸176.0デシテックス144フィラメントを第2非接触式ヒーターの温度230℃で熱セットして、芯鞘型状の複合仮撚加工糸176.9デシテックス144フィラメントが得られる。

【0075】

実施例4の前記仮撚加工条件は表1に、前記芯鞘型状の複合仮撚加工糸176.9デシテックス144フィラメントの糸特性は表2に示す。

【0076】

前記芯鞘型状の複合仮撚加工糸176.9デシテックス144フィラメントの二度切れの頻度については、表2に示す通り0.3%と良好であった。

【0077】

シルクファクター(SF)=5.5

【0078】

本発明の前記芯鞘型状の複合仮撚加工糸176.9デシテックス144フィラメントを無糊・無撚で経糸および緯糸に使用し織物を作成した。整経工程および織布工程の生産条件は、整経速度500m/分、織機はエアージェットルームを使用し、織機回転速度650rpm、織物組織は平織とし、経糸密度は40本/インチ、緯糸密度は30本/インチである。製織結果は極めて良好であった。

【0079】

前記の織布条件で得られた織物を基布として、布粘着テープの基材である厚さ70μmのポリエチレンフィルムを溶融押出して基布と接着した。この接着した基材ポリエチレンフィルムの表側に離型剤、裏側にアクリル系の粘着剤を付与して布粘着テープを作成した。本実施例4で作成された厚手布粘着テープは、既存品のレーヨン紡績糸の織物を基布としたものと比較して、表3に示す通り手切れ性および切り口の綺麗さも○のレベルで良好であった。また、シルクファクター(SF)は5.5と良好であり、布粘着テープの引っ張り強度は14.2kg/2.5cm2と十分な強度を得ることができた。接着強度も1.2kg以上あり良好であった。布粘着テープの特性項目を表3に示す。

【0080】

【表1】

【0081】

【表2】

【0082】

【表3】

【産業上の利用可能性】

【0083】

本発明の芯鞘型状の複合仮撚加工糸は、無糊あるいは無撚で織物の経糸及び緯糸として高速使用が可能であるため、織物コストの低減を可能とし、レーヨン紡績糸等のように整経工程および織布工程において風綿が発生しないので、風綿による火災の危険性がなく、且つ、織布工程にいて糊材の粉塵の飛散が無く、安全で快適な作業環境の提供を可能とする。

【0084】

本発明の芯鞘型状の複合仮撚加工糸は、交互撚糸状部及び交絡・抱合状部及びループ状部または毛羽状部が効果的に配置され、更にループ状及び毛羽状の弛みが多いため、該複合仮撚加工糸からなる織物基布は、基材のポリエチレンフィルムと接着される時に高い投錨性効果を発揮して、基布とポリエチレンフィルムとが剥離することのない十分な接着強度の付与を可能とし、手切れ性が良好で、湿潤時の強力低下のない厚手布粘着テープを提供することができる。

【図面の簡単な説明】

【0085】

【図1】本発明のポリエステル系マルチフィラメントの未延伸糸と延伸糸とからなる多層構造を有する複合仮ヨリ加工糸の製造に適用する低倍率延伸用熱ピン、先交絡ノズルおよび後交絡ノズルを装着した仮ヨリ機の一例を示す概略図である。

【符号の説明】

【0086】

1:ポリエステル系マルチフィラメントの未延伸糸

2:ポリエステル系マルチフィラメントの延伸糸

3:第1フィードローラー

4:低倍率延伸用熱ピン

5:第2フィードローラー

6:交絡ノズル

7:第3フィードローラー

8:第1接触式ヒーター

9:フリクションディスク

10:第1デリベリーローラー

11:後交絡ノズル

12:第2非接触式ヒーター

13:第2デリベリーローラー

14:テイクアップローラー

15:複合仮ヨリ加工糸

【技術分野】

【0001】

本発明は、布粘着テープ基布用複合仮撚加工糸及びその製造方法及び厚手粘着テープに関し、さらに詳細には、湿潤時の強力低下がなく、耐薬品性が良く、布粘着テープ使用時の貼付作業性がよく、手切れ性が優れ、切り口が綺麗で、かつ表面に凹凸感がない厚手布粘着テープ基布を得るために適したポリエステル系マルチフィラメントからなる芯鞘型状の複合仮撚加工糸及びその製造方法に関する。

【背景技術】

【0002】

産業資材用分野の布粘着テープ基布用に使用されるポリエステル系マルチフィラメントからなる複合仮撚加工糸が提案され展開している。

【0003】

しかしながら、少なくとも織物の経糸に使用し、織物の生産性が高く、品質も安定し、且つ、該織物基布と基材ポリエチレンフィルムの接着性が良く、手切れ性が良好で、切り口が綺麗な厚手布粘着テープ用のポリエステル系マルチフィラメントによる芯鞘型の複合仮撚加工糸は充分な展開が図れていないと言う問題があった。

【0004】

例えば、粘着テープ基布用ポリエステル系マルチフィラメントからなる複合仮撚加工糸及び織物基布として(1)日本特許2556402号では、高配向ポリエステルマルチフィラメントを芯部とし、その周りに該高配向ポリエステルマルチフィラメントよりも融点が2℃以上低い低配向のポリエステルマルチフィラメントを鞘部として交互撚糸状に捲付き、該鞘部のフィラメントの少なくとも30%が互いに融着・硬化した部分を有する複合加工糸を経糸として用いた厚手の布粘着テープ用基布が提案され、(2)特許公開平10−325027号には、高配向ポリエステルマルチフィラメント(A)を芯部とし、その周りに(A)よりも糸長差が10%以上長い低配向ポリエステルマルチフィラメント(B)が鞘部として、交互撚糸状に巻き付き、該鞘部のフィラメントの少なくとも50%以上が互いに融着・硬化した複合仮撚加工糸が提案され、(3)特許公開平11−323689号では、高配向ポリエステルマルチフィラメントを芯部とし、その周りに低配向ポリエステルマルチフィラメントが鞘部として配され、且つ該鞘部のフィラメントの少なくとも一部が互いに融着・硬化した部分を有する加工糸で、該加工糸の熱応力ピーク温度とその応力、乾熱収縮率、切断伸度を規定した粘着テープ用仮撚捲縮加工糸が提案されている。

【0005】

しかるに(1)日本特許2556402号に提案されている経糸用の複合仮撚加工糸は、融着・硬化部の分布が糸の長手方向に対して不均一になり易いために厚み斑が発生し易く、また粘着テープの加工時の熱処理によって加工糸が収縮し易いために基布の寸法安定性が悪く、手切れ性が不均一になる欠点がある。更に、得られた粘着テープの基布とポリエチレンフィルムの接着強度が弱く剥離し易い欠点がある。

【0006】

また、(2)特許公開平10−325027号の芯鞘型の二層構造複合仮撚加工糸は、布粘着テープ基布用の複合仮撚加工糸として、低強度および低伸度を有し、且つ、無糊または無撚で経糸として製織が可能であることなどの優れた糸特性を有していることが判明しているが、鞘部に融着・硬化部を有する該芯鞘型の二層構造複合仮撚加工糸は、該加工糸が切断される時、融着・硬化部が初めに切断され、次に未融着・未硬化部が少し遅れて切断される、所謂二度切れの頻度が高いために、布粘着テープの貼付作業時の手切れ性が悪く、更には切り口の綺麗さが無く、ばらつきがあって不安定である。更に、得られた粘着テープの基布とポリエチレンフィルムの接着強度が弱く、剥離し易い欠点がある。

【0007】

さらに、(3)特許公開平11−323689号の芯鞘型の二層構造複合仮撚加工糸は厚み斑が少なく手切れ性も改善されているが、糸強度が不均一のため織物の製織工程で緯糸の高速解舒時に糸切れや断糸が発生し易く生産性が極めて悪いことが判明している。更に、得られた粘着テープの基布とポリエチレンフィルムの接着強度が弱く、剥離し易い欠点がある。

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の課題は、従来提案されているポリエステル系マルチフィラメントの芯鞘型状の融着複合仮撚加工糸が有している低トルクで、さらに無糊または無撚で経糸として製織が可能であるという優れた特性を維持しつつ、均一で適度な嵩高性と強度及び伸度を付与し、かつ二度切れのないポリエステル系マルチフィラメントからなる芯鞘型状の複合仮撚加工糸及びその製造方法を提供し、また該芯鞘型状の複合仮撚加工糸からなる織物基布を提供し、また手切れ性が良好で、切り口が綺麗で、表面に凹凸感がなく、かつ優れた投錨性の付与により該織物基布と基材ポリエチレンフィルムの接着強度が強く、耐剥離性に優れた厚手布粘着テープを提供することにある。

【課題を解決するための手段】

【0009】

本発明者らは、上記の目的を達成するために、以下の構成を採用しつつ、その製造方法を見出した。すなわち、

(1)ポリエステル系マルチフィラメントの未延伸糸と、ポリエステル系マルチフィラメントの延伸糸との少なくとも二種類以上の糸で構成されることを採用する。

(2)また、ポリエステル系マルチフィラメントの前記未延伸糸と、ポリエステル系マルチフィラメントのカチオン可染の延伸糸との構成も有効な手段として採用する。

(3)前記(1)又は(2)の構成を採用し、前記(1)又は(2)の未延伸糸を低倍率延伸用熱ピンで低倍率延伸して、長さ方向に太細の繊度斑及び結晶配向度の高低差を交互に付与して低倍率延伸糸とし、前記(1)又は(2)の延伸糸と交絡ノズルでインターレース加工することを特徴とする混繊糸の製造方法を採用する。

(4)次に、前記(3)の混繊糸を同時仮撚加工することにより、低倍率延伸糸の繊度が太く結晶配向度の低い部分が融着・硬化し、前記延伸糸からなる芯糸部に交互撚糸状に巻き付き、繊度が細く結晶配向度の高い部分は未融着・未硬化状態でかつマルチフィラメントの一部が前記延伸糸からなる芯糸部に交絡・抱合し、一部は開繊してループ状または毛羽状を呈し、なおかつ芯鞘の糸長差が効果的に制御された芯鞘型状の複合仮撚加工糸の製造方法が提供される。

(5)該芯鞘型状の複合仮撚加工糸は、前記低倍率延伸糸からなる鞘糸部の有する未融着・未硬化部のフィラメントの一部は前記延伸糸からなる芯糸部に交絡・抱合され、一部のフィラメントはループ状及び毛羽状の弛みを呈して、ポリエチレンフィルムが織物基布に接着される時に更に優れた投錨性効果を発揮することを特徴とする複合仮撚加工糸が提供される。

(6)従来の融着・硬化した鞘糸部を持つ芯鞘型の複合仮撚加工糸はいずれも切断される時、融着・硬化部が初めに切断され、次に未融着・未硬化部が少し遅れて切断されるという、所謂二度切れという特有の欠点を有しているが、本発明の芯鞘型状の複合仮撚加工糸では、ポリエステル系マルチフィラメントの未延伸糸が低倍率延伸してなる長さ方向に太細の繊度斑及び結晶配向度の高低差が交互に付与された低倍率延伸糸と、ポリエステル系マルチフィラメントの延伸糸を交絡ノズルでインターレース加工して混繊糸としてから適度な条件で同時仮撚加工することにより、前記低倍率延伸糸の繊度が太く結晶配向度の低い部分は融着・硬化され、繊度が細く結晶配向度の高い部分は未融着・未硬化である鞘糸部となり、前記延伸糸からなる芯糸部に交互撚糸状及び交絡・抱合状及びループ状または毛羽状に巻き付き、且つ、前記低倍率延伸糸からなる鞘糸部の融着・硬化度が25〜45%に、前記芯糸部と前記鞘糸部の糸長差が15〜25%に、前記芯鞘型状の複合仮撚加工糸の強度が0.79〜1.32cN/dtexに、伸度が7.0〜12.0%に制御されることにより、二度切れの頻度が10%以下であり、かつシルクファクター(SF)を3≦SF≦8に、ウースタ斑(H/N)をH/N≦0.7にしたことを特徴とする芯鞘型状の複合仮撚加工糸の製造方法が提供される。

だだし、ウースタ斑測定モードは、N:ノーマル、H:1/2イナート

【発明の効果】

【0010】

本発明によれば、優れた布粘着テープ基布用芯鞘型状の複合仮撚加工糸が得られ、本発明加工糸を少なくとも経糸に使用することにより、上記に記載の特徴を有し、特に基布とポリエチレンフィルムの接着強度が強く、耐剥離に優れた厚手布粘着テープ用の織物基布が得られる。

【発明を実施するための最良の形態】

【0011】

本発明では、(1)ポリエステル系マルチフィラメントであって、160%以下の伸度を有する未延伸糸と,少なくとも45%以下の伸度を有する延伸糸との二種類以上の糸から構成され、且つ、未延伸糸の繊度(Da)と延伸糸の繊度(Db)との関係が0.3≦(Db)/(Da)≦0.7である構成を採用する。

【0012】

(2)ポリエステル系マルチフィラメントであって、少なくとも155%以下の伸度を有する前記未延伸糸と、少なくとも45%以下の伸度を有するカチオン可染の延伸糸との構成も採用される。

【0013】

前記(1)および(2)のポリエステル系マルチフィラメントの未延伸糸からなる鞘糸部に均一で適度な融着・硬化部を付与するために、前記(1)の未延伸糸と前記(1)の延伸糸あるいは、前記(2)の未延伸糸と前記(2)の延伸糸の融点の差が5℃以上あることが好ましい。本発明ではこの構成を採用する。

【0014】

前記(1)または(2)のポリエステル系マルチフィラメントの未延伸糸が低倍率延伸用熱ピンにより低倍率延伸され、長さ方向に太細の繊度斑及び結晶配向度の高低差が付与された低倍率延伸糸が提供される。低倍率延伸用熱ピンの温度及び低延伸倍率は前記未延伸糸の糸特性により設定されるが、低倍率延伸用熱ピンの温度は80〜100℃、延伸倍率は1.05〜1.35倍の範囲が好ましい。

【0015】

前記低倍率延伸糸と、前記(1)または(2)のポリエステル系マルチフィラメントの延伸糸とを交絡ノズルでインターレース加工することにより混繊糸が提供される。交絡ノズルの空気圧は0.5〜5.0kg/cm2が好ましい。0.5kg/cm2以下では交絡が形成され難く、5.0kg/cm2以上では交絡が密になり過ぎて好ましくない。より好ましくは1.5〜4.0kg/cm2である。交絡時のオーバーフィード率は1〜5%が好ましい。しかし、1.5%未満では交絡が形成され難く、4%以上のオーバーフィード率では弛みや交絡斑が発生し易い。したがって、より好ましくはオーバーフィード率2〜4%の範囲が良い。

【0016】

交絡ノズルによるインターレース加工については1工程で行われても、分離して2工程で行われても構わない。

【0017】

交絡ノズルでインターレース加工された前記混繊糸の交絡度は30〜120ケ/mの範囲が好ましく、交絡度が30ケ/m以下では前記低倍率延伸糸と前記延伸糸を均一に交絡させることが難しく交絡斑が発生し易い。したがって、均一に交絡させるためには、50〜100ケ/mの範囲が好ましい。

【0018】

次に、前記混繊糸を同時仮撚加工することにより、前記低倍率延伸糸の繊度が太く結晶配向度の低い部分は融着・硬化され、繊度が細く結晶配向度の高い部分は未融着・未硬化して鞘糸部となり、該鞘糸部の融着・硬化部は前記延伸糸条からなる芯糸部に交互撚糸状に巻き付き、該鞘糸部の未融着・未硬化部の一部のマルチフィラメントは前記延伸糸からなる芯糸部に交絡・抱合し、一部は開繊してループ状または毛羽状を呈し、交互に配列され、また前記芯糸部と前記鞘糸部のトータルの糸長差が効果的に制御され、均一で適度な嵩高性を有する芯鞘型状の複合仮撚加工糸が提供される。該仮撚加工方法は従来知見の仮撚機を用いることができるが、特に低倍率延伸用熱ピン及び交絡ノズルが効果的に適用される。また、延伸部および加撚部の第1ヒーターは接触式のヒーターが適しており、第2ヒーターは非接触式のヒーターが適している。

【0019】

均一で適度な嵩高性があり、また適度な強度及び伸度を有する芯鞘型状の複合仮撚加工糸を提供するためには、第1接触式ヒーターの温度は215〜245℃の範囲が好ましい。しかし、215℃以下では前記低倍率未延伸糸からなる鞘糸部の融着・硬化が不十分であり、245℃以上では融着・硬化が進み過ぎて均一で適度な嵩高性、強度及び伸度を付与することは難しい。したがって、215〜245℃の範囲がより好ましい。第2非接触式ヒーターの使用目的は前期芯鞘型状の複合仮撚加工糸の伸度を12%以下及び沸騰水収縮率を5%以下にすることであり、220〜240℃の範囲が好ましい。

【0020】

本発明では、融着・硬化した鞘糸部を持つ芯鞘型の複合仮撚加工糸が有する二度切れという特有の問題を解決するため、前記ポリエステル系マルチフィラメントの未延伸糸を、低倍率延伸してなる長さ方向に太細の繊度斑及び結晶配向度の高低差が付与された低倍率延伸糸と、前記ポリエステル系マルチフィラメントの延伸糸とを交絡ノズルでインターレース加工してなる混繊糸を同時仮撚加工することにより、前記低倍率延伸糸の繊度が太く結晶配向度の低い部分は融着・硬化され、繊度が細く結晶配向度の高い部分は未融着・未硬化である鞘糸部となり、前記延伸糸からなる芯糸部に交互撚糸状及び交絡・抱合状及びループ状または毛羽状に巻き付き、且つ、前記低倍率延伸糸からなる鞘糸部の融着・硬化度及び前記芯糸部と前記鞘糸部の糸長差を効果的に制御して、均一で適度な嵩高性、0.79〜1.32cN/dtexの強度及び7.0〜12.0%の伸度を付与することにより、二度切れの頻度を10%以下にしたことを特徴とする芯鞘型状の複合仮撚加工糸の製造方法が提供される。

【0021】

また、前記芯鞘型状の複合仮撚加工糸を後交絡ノズルで再度インターレース加工することにより、前記複合仮撚加工糸の鞘糸部の未融着・未硬化部が有するループ状及び毛羽状の弛みを均一にすることは、二度切れの頻度を更に減少させる有効な方法である。その後交絡ノズルの空気圧は0.5〜3.0kg/cm2が好ましい。しかし、0.5kg/cm2未満ではインターレース加工による交絡及び開繊の効果が不十分であり、3.0kg/cm2以上では開繊斑が発生し易い。したがって、より好ましくは1.0〜2.5kg/cm2である。

【0022】

前記芯鞘型状の複合仮撚加工糸のウースタU%において、1/2イナート(H値)とノーマル(N値)との関係がH/N≦0.7であることが好ましい。より好ましくは0.5未満である。このことは、ウースタU%の1/2イナート値を小さくすることであり、複合仮撚加工糸の長さ方向の大きな繊度斑を排除するものである。

【0023】

前記芯鞘型状の複合仮撚加工糸を少なくとも経糸に使用した織物は、手切れ性が良好で、厚さ斑がなく、表面に凹凸感がなく、且つ、鞘糸部の未融着・未硬化部分が有するループ状及び毛羽状の弛みが、基布と基材ポリエチレンフィルムとの接着時に、優れた投錨性効果を発揮して基布と基材ポリエチレンフィルムとが剥離することのない、布粘着テープ用基布として提供される。

【0024】

次に、本発明の芯鞘型状の複合仮撚加工糸の好ましい製造方法について図を用いて説明する。図1はポリエステル系マルチフィラメントの未延伸糸と延伸糸を用いて、複合仮撚加工糸を得る製造方法の一例を示したものである。前記未延伸糸1が第1フィードローラー3と第2フィードローラー5との間で、80〜100℃の低倍率延伸用熱ピン4で1.05〜1.35倍に低倍率延伸された低倍率延伸糸が、フィード率が2〜4%に設定された第2フィードローラー5と第3フィードローラー7の間で、空気圧が2.5〜4.0kg/cm2の先交絡ノズル6で前記延伸糸2とインターレース加工して混繊糸が提供される。前記混繊糸が第3フィードローラー7と第1デリベリーローラー10との間で、225〜245℃の第1接触式ヒーター8で加熱されながら、フリクションディスク9により加撚・解撚処理の同時仮撚加工されることにより、前記低倍率延伸糸の繊度が太く結晶配向度の低い部分は融着・硬化され、繊度が細く結晶配向度の高い部分は未融着・未硬化である鞘糸部となり、前記延伸糸からなる芯糸部に交互撚糸状及び交絡・抱合状及びループ状または毛羽状に巻き付いた芯鞘型状の複合仮撚加工糸が提供される。次に、前記芯鞘型状の複合仮撚加工糸は第1デリベリーローラー10と第2デリベリーローラー13との間で、空気圧が1.0〜3.0kg/cm2の後交絡ノズル11で再度インターレース加工されて、前記複合仮撚加工糸の鞘糸部の未融着・未硬化部のマルチフィラメントが有するループ状及び毛羽状の弛みの一部を芯糸部に交絡・抱合し、一部は均一に開繊されつつ、230〜240℃の第2非接触式ヒーターで熱セットされた後、第2デリベリーローラー13を経て、巻取りフィード率が3〜5%に設定された巻取りローラー14によって巻き取られる。ただし、後交絡ノズルは使わなくても構わない。

【実施例】

【0025】

なお、本発明の実施例の評価値の測定方法及び算出方法は次の通りである。

【0026】

ウースタノーマルU%:芯鞘型状の複合仮撚加工糸の長さ方向の繊度斑は、ウースタテスターモニタCで測定する。糸速度50m/分、ツイストS7.0T/M、糸張力1.5g,測定時間2.5分、測定モードはノーマル(N)および1/2イナート(H)で平均偏差値U%を測定するとともに、波形チャートを記録する。

【0027】

強度(cN/dtex)及び伸度(%):インストロン引張試験機で測定する。試料長20cm、引張速度20cm/分でストレスーストレイン曲線を得て、別に測定した繊度から算出し、繰り返し10回の平均値を用いる。

【0028】

沸騰水収縮率(%):適当な周枠のラップリールで、初荷重1/10(g/dtex)で20回巻きの綛を作る。ラップリールから綛を取り外して、24時間放置後表示デシテックスの1/30gの初荷重をかけ、30秒後の綛の長さL1を測定する。綛をガーゼに包み30分間沸騰水中で処理をする。処理した綛を取り出し脱水後12時間以上室温中に放置する。放置後綛に表示デシテックスの1/30gの初荷重をかけ綛の長さL2を測定する。

【0029】

沸騰水収縮率(%)={(L1−L2)/L2}×100

測定値は試料の任意の5箇所を測定し、その平均値を用いる。

【0030】

二度切れの頻度:芯鞘型状の複合仮撚加工糸の二度切れの測定については、インストロン引張試験機で得られる曲線の波形から調べる方法などもあるが、今回採用した評価方法は、試料長50cmの該複合仮撚加工糸を両手の親指と人差し指で把持しながら、切断するまで水平に引っ張り一度切れか、二度切れかを調べる官能検査による方法を採用した。各実施例の複合仮撚加工糸の中から、任意に6チーズの試料を取り出して、試料毎に100回ずつの切断試験をして合計600回の切断試験を行い、二度切れの頻度(%)を下記の通り算出した。

【0031】

二度切れの頻度(%)=(二度切れの回数/100×6)×100

【0032】

製織時における該芯鞘型状の複合仮撚加工糸の高速での解舒性については、リータースクラッグ社製の連続解舒張力試験機を用いて、解舒糸速度1500m/分及び測定糸長3000mの条件のもとで連続解舒して、最大解舒張力及び連続解舒波形を測定し記録した。

【0033】

布粘着テープの手切れ性の良し悪しの評価方法として、知見の仮撚加工糸のシルクファクター(SF)値を採用した。シルクファクター(SF)値は4.7≦SF≦6.3の範囲が好ましいとされている。しかしながら、本発明者が繰り返し確認した結果、3.0≦SF≦8.0の範囲では実用上は問題が無く、更に好ましくは3.0≦SF≦6.5の範囲であることが確認できた。

なお、シルクファクター(SF)値は下記の式で計算される。

【0034】

シルクファクター(SF)={強度(cN/dtex)×伸度(%)}×1/2

【0035】

また、布粘着テープの手切れ性の評価方法については、既存品であるレーヨン紡績糸30Sを経糸に使用した織物基布からなる布粘着テープの手切れ性と比較して、下記の3段階で評価をし、同等のものを最適とした。

同等のもの:○ 少し悪いもの:△ 劣るもの:×

【0036】

既存品であるレーヨン紡績糸30Sを経糸に使用した粘着テープ用の織物規格は次の規格の織物を使用した。

経糸:レーヨン紡績糸30S

緯糸:レーヨン紡績糸40S

織物組織:平織り

織物密度:経密度 40本/インチ 、緯密度 30本/インチ

テープの厚み:0.26〜0.27mm

【0037】

既存品である粘着テープは、上記記載の織物基布と、基材である70μmのポリエチレンフィルムを溶解押出し、その表面に離型剤を、裏側にアクリル系の粘着剤を付与した粘着テープを使用した。

【0038】

本発明の粘着テープは本発明の芯鞘型状の複合加工糸を経糸に使用した織物基布と、基材である70μmのポチエチレンフィルムを溶解押出し、その表面に離型剤を、裏側にアクリル系の粘着剤を付与した粘着テープを使用した。

【0039】

本発明者は粘着テープの手切れ性についての数値化を試み、布粘着テープの横方向(織物基布の経糸に対して直角方向)に2個の留め金(クランプ)で固定して、中間幅の2.5cmの所に深さ5.0mmの切込みを入れた後、一方の留め金(クランプ)に荷重を掛け、布粘着テープ基布の経糸方向が切断を始める荷重を読み取った。該試験方法としては、10回の繰り返し試験を実施して最高切断荷重を求め、該最高切断荷重をその布粘着テープの切断強度とした。

【0040】

既存品であるレーヨン紡績糸30Sを経糸に使用した織物基布からなる布粘着テープの切断強度は0,85kg以下であり、本発明品の試験結果から1.0kg以上では手切れ性に問題があることが確認でき、0.95kg以下なら問題が無いことが確認された。なお、より好ましくは0.85kg以下が好ましいことも確認された。

【0041】

切り口の綺麗さについては、既存品であるレーヨン紡績糸30Sを経糸に使用した織物基布からなる布粘着テープを切断して、その切断面を観察して比較し3段階で評価をし、同等のものを最適とした。

同等のもの:○ 少し悪いもの:△ 劣るもの:×

【0042】

次に、切り口の綺麗さについて数字化を試み、5cm幅の布粘着テープを横方向(織物基布の経糸に対して直角方向)に親指と人差し指で切断し、その切断面に断糸毛羽及び裂け切れ箇所が、5cm幅に何箇所あるかを10回調べその平均値を用いた。既存品であるレーヨン紡績糸30Sを経糸に使用した織物基布からなる粘着テープの切断面を観察し、切断面の切断毛羽数と裂け切れ箇所を測定した。

【0043】

その結果、断面毛羽本数は0本/5cm、裂け切れ箇所は5.2箇所/5cmであり、綺麗さの評価として切断毛羽本数が3本/5cm以下、裂け切れ本数が8箇所以下であれば同等の綺麗さであると評価した。なお、より好ましくは切断毛羽本数が0本/5cm、裂け切れ箇所は6.5箇所以下である。

【0044】

布粘着テープの引っ張り強度の測定については、基布の織物の経糸に沿って幅3cm、長さ30cmの長方形の試料を5枚作成し、インストロン引張試験機を用いて、試験長10cm、引張速度20cm/分、最大荷重チャック固定長上下各5cm、初荷重は布粘着テープが弛まない程度にかけ、布粘着テープが切断するまでの伸びと荷重を記録し、破断時の最大荷重を読み取り、その値をkg/2.5cm2で表す。同じ測定を5回繰り返して、その平均値を用いる。

【0045】

粘着テープの剥離性を評価する方法として基布の織物とポリエチレンフィルムの接着強度の測定を試み、既存品と本発明品の各々について、幅2.5cm×長さ20cmの試料を5枚作成し、その粘着テープの先端部の基布とポリエチレンフィルムを約1cm剥離させ、剥離した基布側を固定し、ポリエチレンフィルム側に留め具(クランプ)を取り付けインストロン引張試験機で荷重を掛け、ポリエチレンフィルムが剥離する時の荷重を読取る方法を採用した。

【0046】

既存品の平均接着強度は0.67kgであり最大接着強度は0.8kgであった。

【0047】

一方、本発明品の平均接着強度は1.20kgであり最低接着強度は0.9kgであり、高い接着強度を有しており、剥離性の面で優位性があることが確認出来た。

【0048】

(実施例1)

ポリエステル系マルチフィラメントの未延伸糸138デシテックス72フィラメントとポリエステル系マルチフィラメントの延伸糸55デシテックス36フィラメントとの構成とし、前記未延伸糸を温度95℃の低倍率延伸用熱ピンで低倍率延伸することにより太細の繊度斑及び結晶配向度の高低差を付与した低倍率延伸糸と、交絡ノズルの空気圧が4.0kg/cm2条件下で前記延伸糸55デシテックス36フィラメントとインターレース加工して、混繊糸170.8デシテックス108フィラメントを得る。

【0049】

前記混繊糸170.8デシテックス108フィラメントを、糸速度400m/分、第1接触式ヒーターの温度241℃、加撚・解撚装置はフリクションディスクを使用し、この条件で同時仮撚加工することにより、芯鞘型状の複合仮撚加工糸175.1デシテックス108フィラメントが得られる。

【0050】

次に、前記芯鞘型状の複合仮撚加工糸175.1デシテックス108フィラメントを後交絡ノズルの空気圧1.5kg/cm2で再度インターレース加工をしつつ、第2非接触式ヒーターの温度230℃で熱セットして、芯鞘型状の複合仮撚加工糸180.0デシテックス108フィラメントが得られる。

【0051】

前記仮撚加工条件は表1に、前記芯鞘型状の複合仮撚加工糸180.0デシテックス108フィラメントの糸特性は表2に示す。

【0052】

前記芯鞘型状の複合仮撚加工糸180.0デシテックス108フィラメントの二度切れの頻度については、表2に示す通り4.7%で比較的良好であった。

【0053】

強度をデシテックスに換算したシルクファクター(SF)の値は、下記の通りである。

シルクファクター(SF)=7.9

【0054】

本発明の前記芯鞘型状の複合仮撚加工糸180.0デシテックス108フィラメントを無糊、無撚で経糸および緯糸に使用し織物を作成した。整経工程および織布工程の生産条件は、整経速度500m/分、織機はエアージェットルームを使用し、織機回転速度650rpm、織物組織は平織とし、経糸密度は40本/インチ、緯糸密度は30本/インチである。製織結果は極めて良好であった。

【0055】

前記の織布条件で得られた織物を基布として、布粘着テープの基材である厚さ70μmのポリエチレンフィルムを溶融押出し基布と接着した。この接着した基材ポリエチレンフィルムの表側に離型剤、裏側にアクリル系の粘着剤を付与して布粘着テープを作成した。本実施例1の布粘着テープは、既存品のレーヨン紡績糸30Sを経糸に使用した織物を基布としたものに比較して、表3に示す通り手切れ性は×のレベルであり、また切り口も×のレベルであったが、従来の芯鞘型状の複合仮撚加工糸を経糸に使用した同規格の織物基布を使用した粘着テープに比較して大幅に改良されており、表3に示す通りであり、実用上は問題がないことが確認できた。また、接着強度も0.9kg以上であり良好であった。なお、より好ましくはシルクファクターを6.3以下にすべきであることも判明した。

【0056】

(実施例2)

ポリエステル系マルチフィラメントの未延伸糸137.0デシテックス144フィラメントと、ポリエステル系マルチフィラメントのカチオン可染の延伸糸55デシテックス48フィラメントとの構成とし、前記未延伸糸を温度90℃の低倍率延伸用熱ピンで低倍率延伸することにより太細の繊度斑及び結晶配向度の高低差を付与した低倍率延伸糸と、交絡ノズルの空気圧が3.5kg/cm2の条件下で前記カチオン可染の延伸糸55デシテックス48フィラメントとインターレース加工をして、混繊糸170.9デシテックス192フィラメントを得る。

【0057】

前記混繊糸170.9デシテックス192フィラメントを、糸速度400m/分、第1接触式ヒーターの温度230℃、加撚・解撚装置はフリクションディスクを使用し、この条件で同時仮撚加工することにより、芯鞘型状の複合仮撚加工糸174.9デシテックス192フィラメントが得られる。

【0058】

次に、前記芯鞘型状の複合仮撚加工糸174.9デシテックス192フィラメントを後交絡ノズルの空気圧2.0kg/cm2の条件下でインターレース加工しつつ、第2非接触式ヒーターの温度225℃で熱セットして、芯鞘型状の複合仮撚加工糸178.6デシテックス192フィラメントが得られる。

【0059】

実施例2の前記仮撚加工条件は表1に、前記芯鞘型状の複合仮撚加工糸178.6デシテックス192フィラメントの糸特性は表2に示す。

【0060】

前記芯鞘型状の複合仮撚加工糸178.6デシテックス192フィラメントの二度切れの頻度については、表2に示す通り1.5%と良好であった。

【0061】

シルクファクター(SF)=3.7

【0062】

本発明の前記芯鞘型状の複合仮撚加工糸178.6デシテックス192フィラメントを無糊、無撚で経糸および緯糸に使用し織物を作成した。整経工程および織布工程の生産条件は、整経速度500m/分、織機はエアージェットルームを使用し、織機回転速度650rpm、織物組織は平織とし、経糸密度は40本/インチ、緯糸密度は35本/インチである。製織結果は良好であった。

【0063】

前記の織布条件で得られた織物を基布として、布粘着テープの基材である厚さ70μmのポリエチレンフィルムを溶融押出して基布と接着した。この接着した基材ポリエチレンフィルムの表側に離型剤、裏側にアクリル系の粘着剤を付与して布粘着テープを作成した。本実施例2の布粘着テープは、既存品のレーヨン紡績糸を経糸に使用した織物を基布としたものと比較して、表3に示す通り手切れ性及び切り口の奇麗さも○のレベルで良好であり、接着強度も1.2kg以上であり良好であった。布粘着テープの特性項目を表3に示す。

【0064】

(実施例3)

ポリエステル系マルチフィラメントの未延伸糸148.5デシテックス72フィラメントと、ポリエステル系マルチフィラメントの延伸糸55デシテックス72フィラメントとの構成とし、前記未延伸糸を温度85℃の低倍率延伸用熱ピンで低倍率延伸することにより太細の繊度斑及び結晶配向度の高低差を付与した低倍率延伸糸と、先交絡ノズルの空気圧が4.0kg/cm2の条件下で前記延伸糸55デシテックス72フィラメントとインターレース加工して、混繊糸170.5デシテックス144フィラメントを得る。

【0065】

前記混繊糸170.5デシテックス144フィラメントを、糸速度400m/分、第1接触式ヒーターの温度240℃、加撚・解撚装置はフリクションディスクを使用し、この条件で同時仮撚加工することにより、芯鞘型状の複合仮撚加工糸174.9デシテックス144フィラメントが得られる。

【0066】

次に、前記芯鞘型状の複合仮撚加工糸174.9デシテックス144フィラメントを後交絡ノズルの空気圧1.5kg/cm2の条件下でインターレース加工しつつ、第2非接触式ヒーターの温度235℃で熱セットして、芯鞘型状の複合仮撚加工糸181.5デシテックス144フィラメントが得られる。

【0067】

実施例3の前記仮撚加工条件は表1に、前記芯鞘型状の複合仮撚加工糸181.5デシテックス144フィラメントの糸特性は表2に示す。

【0068】

前記芯鞘型状の複合仮撚加工糸181.5デシテックス144フィラメントの二度切れの頻度については、表2に示す通り1.3%と良好あった。

【0069】

シルクファクター(SF)=4.6

【0070】

前記芯鞘型状の複合仮撚加工糸181.5デシテックス144フィラメントを無糊、無撚で経糸および緯糸に使用し織物を作成した。整経工程および織布工程の生産条件は、整経速度500m/分、織機はエアージェットルームを使用し、織機回転速度650rpm、織物組織は平織とし、経糸密度は40本/インチ、緯糸密度は30本/インチである。製織結果は良好であった。

【0071】

前記の織布条件で得られた織物を基布として、布粘着テープの基材である厚さ70μmのポリエチレンフィルムを溶融押出して基布と接着した。この接着した基材ポリエチレンフィルムの表側に離型剤、裏側にアクリル系の粘着剤を付与して布粘着テープを作成した。本実施例3の布粘着テープは、既存品のレーヨン紡績糸30Sを経糸に使用した織物を基布としたものと比較して、表3に示す通り手切れ性及びかつ切り口の奇麗さは○のレベルで良好であり、接着強度も1.2kg以上であり良好であった。布粘着テープの特性項目を表3に示す。

【0072】

(実施例4)

ポリエステル系マルチフィラメントの未延伸糸148.5デシテックス72フィラメントと、ポリエステル系マルチフィラメントの延伸糸55デシテックス72フィラメントとの構成とし、前記未延伸糸を温度90℃の低倍率延伸用熱ピンで低倍率延伸することにより、太細の繊度斑及び結晶配向度の高低差を付与した低倍率延伸糸と、先交絡ノズルの空気圧が3.0kg/cm2の条件下で前記延伸糸55デシテックス72フィラメントとインターレース加工して、混繊糸173.8デシテックス144フィラメントを得る。

【0073】

前記混繊糸173.8デシテックス144フィラメントを、糸速度400m/分、第1接触式ヒーターの温度234℃、加撚・解撚装置はフリクションディスクを使用し、この条件で同時仮撚加工することにより、芯鞘型状の複合仮撚加工糸176.0デシテックス144フィラメントが得られる。

【0074】

次に、前記芯鞘型状の複合仮撚加工糸176.0デシテックス144フィラメントを第2非接触式ヒーターの温度230℃で熱セットして、芯鞘型状の複合仮撚加工糸176.9デシテックス144フィラメントが得られる。

【0075】

実施例4の前記仮撚加工条件は表1に、前記芯鞘型状の複合仮撚加工糸176.9デシテックス144フィラメントの糸特性は表2に示す。

【0076】

前記芯鞘型状の複合仮撚加工糸176.9デシテックス144フィラメントの二度切れの頻度については、表2に示す通り0.3%と良好であった。

【0077】

シルクファクター(SF)=5.5

【0078】

本発明の前記芯鞘型状の複合仮撚加工糸176.9デシテックス144フィラメントを無糊・無撚で経糸および緯糸に使用し織物を作成した。整経工程および織布工程の生産条件は、整経速度500m/分、織機はエアージェットルームを使用し、織機回転速度650rpm、織物組織は平織とし、経糸密度は40本/インチ、緯糸密度は30本/インチである。製織結果は極めて良好であった。

【0079】

前記の織布条件で得られた織物を基布として、布粘着テープの基材である厚さ70μmのポリエチレンフィルムを溶融押出して基布と接着した。この接着した基材ポリエチレンフィルムの表側に離型剤、裏側にアクリル系の粘着剤を付与して布粘着テープを作成した。本実施例4で作成された厚手布粘着テープは、既存品のレーヨン紡績糸の織物を基布としたものと比較して、表3に示す通り手切れ性および切り口の綺麗さも○のレベルで良好であった。また、シルクファクター(SF)は5.5と良好であり、布粘着テープの引っ張り強度は14.2kg/2.5cm2と十分な強度を得ることができた。接着強度も1.2kg以上あり良好であった。布粘着テープの特性項目を表3に示す。

【0080】

【表1】

【0081】

【表2】

【0082】

【表3】

【産業上の利用可能性】

【0083】

本発明の芯鞘型状の複合仮撚加工糸は、無糊あるいは無撚で織物の経糸及び緯糸として高速使用が可能であるため、織物コストの低減を可能とし、レーヨン紡績糸等のように整経工程および織布工程において風綿が発生しないので、風綿による火災の危険性がなく、且つ、織布工程にいて糊材の粉塵の飛散が無く、安全で快適な作業環境の提供を可能とする。

【0084】

本発明の芯鞘型状の複合仮撚加工糸は、交互撚糸状部及び交絡・抱合状部及びループ状部または毛羽状部が効果的に配置され、更にループ状及び毛羽状の弛みが多いため、該複合仮撚加工糸からなる織物基布は、基材のポリエチレンフィルムと接着される時に高い投錨性効果を発揮して、基布とポリエチレンフィルムとが剥離することのない十分な接着強度の付与を可能とし、手切れ性が良好で、湿潤時の強力低下のない厚手布粘着テープを提供することができる。

【図面の簡単な説明】

【0085】

【図1】本発明のポリエステル系マルチフィラメントの未延伸糸と延伸糸とからなる多層構造を有する複合仮ヨリ加工糸の製造に適用する低倍率延伸用熱ピン、先交絡ノズルおよび後交絡ノズルを装着した仮ヨリ機の一例を示す概略図である。

【符号の説明】

【0086】

1:ポリエステル系マルチフィラメントの未延伸糸

2:ポリエステル系マルチフィラメントの延伸糸

3:第1フィードローラー

4:低倍率延伸用熱ピン

5:第2フィードローラー

6:交絡ノズル

7:第3フィードローラー

8:第1接触式ヒーター

9:フリクションディスク

10:第1デリベリーローラー

11:後交絡ノズル

12:第2非接触式ヒーター

13:第2デリベリーローラー

14:テイクアップローラー

15:複合仮ヨリ加工糸

【特許請求の範囲】

【請求項1】

長さ方向に太細の繊度斑及び結晶配向度の高低差が交互に付与されたポリエステル系マルチフィラメント低倍率延伸糸が鞘糸部に、ポリエステル系マルチフィラメント延伸糸が芯糸部となり、鞘糸部の繊度が太く結晶配向度の低い部分は融着・硬化され芯糸部に交互撚糸状に巻き付き、鞘糸部の繊度が細く結晶配向度の高い部分は未融着・未硬化状態でかつマルチフィラメントの一部が芯糸部に交絡・抱合状に、一部は開繊してループ状または毛羽状を呈すると共に、融着・硬化度及び鞘糸部と芯糸部の糸長差が効果的に制御され、均一で適度な嵩高性を有し、更に下記(1)〜(7)の範囲を満足する厚手布粘着テープ基布用等に適した芯鞘型状の複合仮撚加工糸。

(1)鞘糸部の融着・硬化度:25%〜45%

(2)芯糸部と鞘糸部の糸長差:15〜25%

(3)強度:0.79〜1.32cN/dtex

(4)伸度:7.0〜12.0%

(5)2度切れ発生頻度:10%以下

(6)シルクファクター(SF):3≦SF≦8

(7)ウースタ斑(H/N):H/N≦0.7

ただし、ウースタ斑測定モードは、N:ノーマル、H:1/2イナート

【請求項2】

請求項1記載の芯鞘型状複合加工糸を少なくとも経糸に使用した織物からなる粘着テープ用基布であって、該加工糸の鞘糸部に交互に配置された融着・硬化部と未融着・未硬化部及び未融着・硬化部分が有するループ状及び毛羽状の弛み部が、基材ポリエチレンフィルムとの接着時に優れた投錨性効果を発揮するため耐剥離性に優れ、該基布と該基材との接着強度が下記の範囲にあり、手切れ性が良好で切断強度が下記の範囲にあり、切り口が綺麗で下記の範囲にあり、厚さ斑がなく、表面に凹凸感がない厚手布粘着テープ用基布。

粘着テープの接着強度:0.7kg以上

粘着テープの切断強度:0.95kg以下

粘着テープの切り口の綺麗さ:切り口断面毛羽が3本/5cm以下

切り口裂け切れ箇所が8本/5cm以下

【請求項3】

ポリエステル系マルチフィラメントの未延伸糸を80〜100℃の低倍率延伸用熱ピンで1.05〜1.35倍に低倍率延伸してなる長さ方向に太細の繊度斑及び結晶配向度の高低差が交互に付与された低倍率延伸糸と、ポリエステル系マルチフィラメント延伸糸を交絡ノズルでインターレース加工してなる混繊糸を同時仮撚加工することにより、交互撚糸状部と交絡・抱合状部及びループ状部または毛羽状部を効果的に配置したことを特徴とする厚手布粘着テープ基布用等に適した芯鞘型状の複合仮撚加工糸の製造方法。

【請求項1】

長さ方向に太細の繊度斑及び結晶配向度の高低差が交互に付与されたポリエステル系マルチフィラメント低倍率延伸糸が鞘糸部に、ポリエステル系マルチフィラメント延伸糸が芯糸部となり、鞘糸部の繊度が太く結晶配向度の低い部分は融着・硬化され芯糸部に交互撚糸状に巻き付き、鞘糸部の繊度が細く結晶配向度の高い部分は未融着・未硬化状態でかつマルチフィラメントの一部が芯糸部に交絡・抱合状に、一部は開繊してループ状または毛羽状を呈すると共に、融着・硬化度及び鞘糸部と芯糸部の糸長差が効果的に制御され、均一で適度な嵩高性を有し、更に下記(1)〜(7)の範囲を満足する厚手布粘着テープ基布用等に適した芯鞘型状の複合仮撚加工糸。

(1)鞘糸部の融着・硬化度:25%〜45%

(2)芯糸部と鞘糸部の糸長差:15〜25%

(3)強度:0.79〜1.32cN/dtex

(4)伸度:7.0〜12.0%

(5)2度切れ発生頻度:10%以下

(6)シルクファクター(SF):3≦SF≦8

(7)ウースタ斑(H/N):H/N≦0.7

ただし、ウースタ斑測定モードは、N:ノーマル、H:1/2イナート

【請求項2】

請求項1記載の芯鞘型状複合加工糸を少なくとも経糸に使用した織物からなる粘着テープ用基布であって、該加工糸の鞘糸部に交互に配置された融着・硬化部と未融着・未硬化部及び未融着・硬化部分が有するループ状及び毛羽状の弛み部が、基材ポリエチレンフィルムとの接着時に優れた投錨性効果を発揮するため耐剥離性に優れ、該基布と該基材との接着強度が下記の範囲にあり、手切れ性が良好で切断強度が下記の範囲にあり、切り口が綺麗で下記の範囲にあり、厚さ斑がなく、表面に凹凸感がない厚手布粘着テープ用基布。

粘着テープの接着強度:0.7kg以上

粘着テープの切断強度:0.95kg以下

粘着テープの切り口の綺麗さ:切り口断面毛羽が3本/5cm以下

切り口裂け切れ箇所が8本/5cm以下

【請求項3】

ポリエステル系マルチフィラメントの未延伸糸を80〜100℃の低倍率延伸用熱ピンで1.05〜1.35倍に低倍率延伸してなる長さ方向に太細の繊度斑及び結晶配向度の高低差が交互に付与された低倍率延伸糸と、ポリエステル系マルチフィラメント延伸糸を交絡ノズルでインターレース加工してなる混繊糸を同時仮撚加工することにより、交互撚糸状部と交絡・抱合状部及びループ状部または毛羽状部を効果的に配置したことを特徴とする厚手布粘着テープ基布用等に適した芯鞘型状の複合仮撚加工糸の製造方法。

【図1】

【公開番号】特開2009−133046(P2009−133046A)

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願番号】特願2007−341613(P2007−341613)

【出願日】平成19年11月29日(2007.11.29)

【出願人】(508005428)

【出願人】(508005347)

【Fターム(参考)】

【公開日】平成21年6月18日(2009.6.18)

【国際特許分類】

【出願日】平成19年11月29日(2007.11.29)

【出願人】(508005428)

【出願人】(508005347)

【Fターム(参考)】

[ Back to top ]