希土類磁石からの希土類金属回収装置および希土類金属回収方法

【課題】希土類磁石の粉を出発原料にでき、構成成分である、希土類元素、Fe−B合金及び抽出剤のマグネシウムをそれぞれ分離、回収可能な希土類金属回収装置および方法を提供する。

【解決手段】希土類磁石から希土類金属を回収する希土類金属回収装置100および回収方法において、前記回収装置は希土類金属抽出反応容器101とマグネシウム回収容器101からなり、前記希土類金属抽出反応容器中で希土類金属を有する磁石10から、溶融した液体のマグネシウム21に前記希土類金属を抽出させ、前記希土類金属が抽出された残りの磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離し、前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させて、前記マグネシウム回収容器へ移動させることによって、前記希土類金属と前記マグネシウムを回収する。

【解決手段】希土類磁石から希土類金属を回収する希土類金属回収装置100および回収方法において、前記回収装置は希土類金属抽出反応容器101とマグネシウム回収容器101からなり、前記希土類金属抽出反応容器中で希土類金属を有する磁石10から、溶融した液体のマグネシウム21に前記希土類金属を抽出させ、前記希土類金属が抽出された残りの磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離し、前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させて、前記マグネシウム回収容器へ移動させることによって、前記希土類金属と前記マグネシウムを回収する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、希土類磁石から希土類金属を分離・回収する技術に関する。

【背景技術】

【0002】

本技術分野の背景技術として、非特許文献1に記載されている、溶融金属抽出法がある。マグネシウム(Mg)や銀(Ag)の溶融物は、希土類磁石RE−Fe−B(REはNd,Pr,Dy等の希土類金属)の主にREを溶解させ、Fe−B合金を溶解させない性質を有する。この性質を用いてMgやAgを融点以上の温度に加熱することにより、MgやAgを液体(溶融金属)とし、希土類磁石にこの溶融金属を接触させることにより、磁石から主にREを溶融金属側へ抽出する方法が溶融金属抽出法である。磁石製造工程で発生する磁石研削屑のリサイクルで適用されている溶媒抽出+溶融塩電解のような湿式プロセスとは異なり、乾式プロセスであるので、低環境負荷、低コストの希土類金属回収プロセスとして期待される。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Materials Transactions,2003,Vol.44,No.4,p.798−801

【発明の概要】

【発明が解決しようとする課題】

【0004】

非特許文献1には、溶融金属抽出法を用いた希土類磁石からの希土類金属抽出と、抽出された希土類金属を含むマグネシウムと希土類金属抽出後の希土類磁石の残成分Fe−B合金の分離を同時に実現可能な装置の仕組みが記載されている。しかし、非特許文献1の希土類磁石からの希土類金属分離装置は、希土類磁石の固形物を出発原料とすることができても、希土類磁石の粉を出発原料とすることができない。また、この装置では、希土類磁石からの希土類金属抽出と、抽出された希土類金属を含むマグネシウムと希土類金属抽出後の希土類磁石の残成分Fe−B合金の分離しか行うことができず、抽出された希土類金属を含むマグネシウムから希土類金属を分離する装置を別途設けなければならない。さらに、マグネシウムを回収して、再利用することができない。

【0005】

そこで、本発明は、希土類磁石の固形物以外に、粉を出発原料にでき、また、希土類磁石からの希土類金属抽出と、抽出された希土類金属を含むマグネシウムと希土類金属抽出後の希土類磁石の残成分Fe−B合金の分離に加えて、抽出された希土類金属を含むマグネシウムからの希土類金属の分離も同時に実現可能で、分離されたマグネシウムも回収し、再利用することが可能な希土類磁石からの希土類金属回収装置および回収方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の希土類金属回収装置は、希土類磁石から希土類金属を回収する希土類金属回収装置において、希土類金属を有する磁石から、溶融させたマグネシウムを用いて前記希土類金属を抽出する反応容器と、前記反応容器を格納する第1の容器と、前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する分離手段と、前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させることによって、前記希土類金属を回収する希土類金属回収手段と、前記気化されたマグネシウムを凝縮または液化または固化させて回収する第2の容器と、を備えたことを特徴とするものである。

【0007】

また、本発明の希土類金属回収装置において、希土類金属を有する磁石から、溶融させたマグネシウムを用いて前記希土類金属を抽出する第1の反応容器と、前記第1の反応容器を格納する第1の容器と、前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する第1の分離手段と、希土類金属を有する磁石から、溶融させたマグネシウムを用いて前記希土類金属を抽出する第2の反応容器と、前記第2の反応容器を格納する第2の容器と、前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する第2の分離手段と、前記第1の反応容器または前記第2の反応容器中の前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させることによって、前記希土類金属を回収する希土類金属回収手段と、前記分離された希土類金属を含む液体のマグネシウムが入っている前記第1の反応容器または第2の反応容器が格納されている容器とは別の容器へ前記気化されたマグネシウムを移動させ、前記別の容器中で凝縮または液化または固化させて前記気化されたマグネシウムを回収することを特徴とするものである。

【0008】

本発明の希土類金属回収装置において、前記分離手段、前記第1の分離手段、前記第2の分離手段が、磁石を入れた鉄もしくは鉄合金製のカゴを、磁石が前記反応容器、前記第1の反応容器、前記第2の反応容器中の溶融マグネシウムに完全に浸される位置と、鉄もしくは鉄合金製のカゴが溶融マグネシウムに全く浸されない位置との間を上下に移動する機構であってよい。

また、本発明の希土類金属回収装置において、更に、前記第1の容器と前記第2の容器が配管で互いに連結しており、配管内部に開閉弁を備えたものでよい。

また、本発明の希土類金属回収装置において、前記第1の容器と前記第2の容器がいずれも密閉型容器で、前記第1の容器と前記第2の容器の内部を別々に、もしくは前記開閉弁を開くことにより両方一度に、アルゴン雰囲気または真空引きする機構を備えたものでよい。

また、本発明の希土類金属回収装置において、前記第1の容器と前記第2の容器がいずれも鉄もしくは鉄合金製であってよい。

また、本発明の希土類金属回収装置において、前記反応容器、前記第1の反応容器、前記第2の反応容器がタンタルもしくはモリブデン製、もしくは容器の内面にタンタルもしくはモリブデンをコーティングした鉄もしくは鉄合金製であってよい。

また、本発明の希土類金属回収装置において、前記磁石は、鉄とホウ素と希土類金属とを含み、前記希土類金属は、Nd、Pr、Dyのうちの少なくとも1つを含むものでよい。

また、本発明の希土類金属回収装置において、前記磁石は、固形状もしくは粉体状のどちらであってもよい。

また、本発明の希土類金属回収装置において、前記磁石は、希土類磁石製造工程で発生するスクラップでも、使用済製品から取り出した廃磁石でもよい。使用済製品としては、ハードディスクドライブ装置、家電製品・産業製品のモーター、コンプレッサー、ハイブリッド自動車、プラグインハイブリッド自動車、電気自動車のモーター、自動車の電動パワーステアリング用モーターなどでよい。

【0009】

本発明の希土類金属回収方法は、希土類磁石から希土類金属を回収する希土類金属回収方法において、希土類金属を有する磁石から、溶融した液体のマグネシウムに前記希土類金属を抽出させる抽出工程と、前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する分離工程と、前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させることによって、前記希土類金属を回収する希土類金属回収工程と、前記気化させたマグネシウムを凝縮または液化または固化させて回収するマグネシウム回収工程と、を含むことを特徴とするものである。

また、本発明の希土類金属回収方法において、前記気化させたマグネシウムを、別の磁石が入っている別の反応容器中に、凝縮または液化または固化させて回収し、続けて前記抽出工程を行うことにより、磁石からの希土類金属回収を連続的に行ってよい。

また、本発明の希土類金属回収方法において、前記抽出工程では、前記抽出はタンタルもしくはモリブデン製、もしくは容器の内面にタンタルもしくはモリブデンをコーティングした鉄もしくは鉄合金製の反応容器中、アルゴン雰囲気中で行ってよい。

また、本発明の希土類金属回収方法において、更に、前記抽出工程では、希土類金属抽出反応を650℃以上、800℃以下の温度で行ってよい。

また、本発明の希土類金属回収方法において、前記分離工程では、磁石を鉄もしくは鉄合金製のカゴに入れ、前記カゴを磁石全体が反応容器中の溶融マグネシウムに浸るように配置して、抽出工程を行った後、前記カゴを前記希土類金属を溶解させた溶融マグネシウムに全く触れない位置まで上昇させることにより、前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離してよい。

また、本発明の希土類金属回収方法において、前記分離工程は、アルゴン雰囲気中、650℃以上の温度で行ってよい。

また、本発明の希土類金属回収方法において、前記希土類金属回収工程とマグネシウム回収工程では、別容器側から真空引きすることにより、前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させ、別容器に移動、凝縮または液化または固化させてマグネシウムを回収し、反応容器中に希土類金属のみを残存させ、回収してよい。

また、本発明の希土類金属回収方法において、前記希土類金属回収工程とマグネシウム回収工程では、マグネシウムの気化を、650℃以上、930℃以下の温度で行ってよい。

また、本発明の希土類金属回収方法において、前記した全ての工程を、配管で互いに連結され、配管内部に開閉弁を備えた2つの鉄もしくは鉄合金製の密閉型反応容器内で行ってよい。

また、本発明の希土類金属回収方法において、前記磁石は、鉄とホウ素と希土類金属とを含み、前記希土類金属は、Nd、Pr、Dyのうちの少なくとも1つを含むものでよい。

また、本発明の希土類金属回収方法において、前記磁石は、固形状もしくは粉体状であってよい。

また、本発明の希土類金属回収方法において、前記磁石は、希土類磁石製造工程で発生するスクラップでも、使用済製品から取り出した廃磁石でもよい。使用済製品としては、ハードディスクドライブ装置、家電製品・産業製品のモーター、コンプレッサー、ハイブリッド自動車、プラグインハイブリッド自動車、電気自動車のモーター、自動車の電動パワーステアリング用モーターなどでよい。

【発明の効果】

【0010】

本発明によれば、出発原料として希土類磁石の固形物および粉を利用可能な希土類金属回収装置および回収方法を提供することができる。また、希土類磁石からの希土類金属抽出と、抽出された希土類金属を含むマグネシウムと希土類金属抽出後の希土類磁石の残成分Fe−B合金の分離に加えて、抽出された希土類金属を含むマグネシウムからの希土類金属の分離も同時に実現可能で、分離されたマグネシウムも回収し、再利用することが可能な希土類磁石からの希土類金属回収装置および回収方法を提供することができる。さらに、分離されたマグネシウムは、投入したマグネシウムよりも純度が向上することにより、投入したマグネシウムを精製することができる。

【図面の簡単な説明】

【0011】

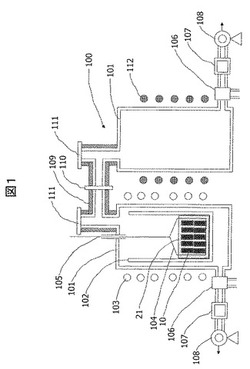

【図1】本発明の実施例1に係る希土類金属回収装置の模式図である。

【図2A】本発明の実施例1に係る希土類金属回収方法の一部の模式図である。

【図2B】本発明の実施例1に係る希土類金属回収方法の一部の模式図である。

【図2C】本発明の実施例1に係る希土類金属回収方法の一部の模式図である。

【図2D】本発明の実施例1に係る希土類金属回収方法の一部の模式図である。

【図2E】本発明の実施例1に係る希土類金属回収方法の一部の模式図である。

【図3】本発明の実施例2に係る希土類金属回収装置の模式図である。

【図4A】本発明の実施例2に係る希土類金属回収方法の一部の模式図である。

【図4B】本発明の実施例2に係る希土類金属回収方法の一部の模式図である。

【図4C】本発明の実施例2に係る希土類金属回収方法の一部の模式図である。

【図4D】本発明の実施例2に係る希土類金属回収方法の一部の模式図である。

【図4E】本発明の実施例2に係る希土類金属回収方法の一部の模式図である。

【図4F】本発明の実施例2に係る希土類金属回収方法の一部の模式図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態を図面を用いて説明する。なお、実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。

【実施例1】

【0013】

本実施例では、希土類磁石から希土類金属を回収すると共に、希土類金属磁石からの希土類金属抽出に使用したマグネシウムも回収する、希土類金属回収装置および方法の例を説明する。

【0014】

図1は、本実施例の希土類金属回収装置の構成図である。

希土類金属回収装置100は、鉄または鉄合金製の密閉型容器101、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102、加熱用ヒーター103、鉄または鉄合金製のカゴ104、カゴの上下移動機構105、真空引き、ガス導入、閉、切替えバルブ106、フィルター107、真空ポンプ108、シースヒーター109、容器間開閉バルブ110、容器上部開閉バルブ111、冷却装置112、を有する。ここで、密閉型容器101を鉄または鉄合金製にするのは、鉄はマグネシウム20または21とほとんど反応しないためである。カゴ104を鉄または鉄合金製とするのも同様な理由である。反応容器102をタンタルまたはモリブデンが内張りされた鉄または鉄合金製とするのは、タンタルまたはモリブデンは希土類金属12と低温で反応して合金を形成するようなことがないためである。反応容器102全体をタンタルまたはモリブデン製としなかったのは、反応容器102に強度を持たせるためと、高価なタンタルまたはモリブデンの使用量を最低限とするために、希土類金属12と直接接触する反応容器102の内側の面のみとするためであるが、反応容器102全体をタンタルまたはモリブデン製としてもよい。

【0015】

最初、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102内には、希土類磁石10およびマグネシウム20または21が設置されている。なお、希土類磁石10は固形状、粉状どちらでもよい。ただし、固形状の場合は、希土類磁石10が鉄または鉄合金製のカゴ104をすり抜けて下方に落下しないように、目開きが希土類磁石10よりも小さい鉄または鉄合金製のカゴ104を使用する。希土類磁石10が粉状の場合も同様に、目開きが希土類磁石10よりも小さい、微細目開きを有する鉄または鉄合金製のカゴ104を使用する。その場合は、鉄または鉄合金製のカゴ104の底面のみを鉄または鉄合金製の微細目開きの網または篩とし、側面は開口のない鉄または鉄合金製の円筒としてもよい。希土類磁石10は希土類磁石製造工程で発生するスクラップでも、使用済製品から取り出した廃磁石でもよい。使用済製品としては、ハードディスクドライブ装置、家電製品・産業製品のモーター、コンプレッサー、ハイブリッド自動車、プラグインハイブリッド自動車、電気自動車のモーターなどがある。

【0016】

図2Aは、本実施例の希土類金属回収方法の一部を示す模式図である。

鉄または鉄合金製のカゴ104の中に希土類磁石10およびマグネシウム(固体)20を入れる。容器間開閉バルブ110および容器上部開閉バルブ111を閉め、真空引き、ガス導入、閉、切替えバルブ106を真空ポンプ108側に切り替え、左側の鉄または鉄合金製の密閉型反応容器101中を真空引きした後、ガス導入、閉、切替えバルブ106をガス導入側に切り替え、Arガスを導入し、1気圧に達した後、容器上部開閉バルブ111を開き、左側の鉄または鉄合金製の密閉型反応容器101中を十分Arガスで置換する。このまま、ガス導入、閉、切替えバルブ106および容器上部開閉バルブ111を開いたまま、Arガスを供給し続け、Arガス気流中で、加熱用ヒーター103の下の方のみ加熱する。Arガス気流中ではなく、左側の鉄または鉄合金製の密閉型反応容器101中を十分Arガスで置換した後、容器上部開閉バルブ111、ガス導入、閉、切替えバルブ106の順に閉め、Ar雰囲気密閉状態としてもよい。

【0017】

図2Bは、本実施例の希土類金属回収方法の一部を示す模式図である。

加熱用ヒーター103の下の方のみ、マグネシウム(固体)20部分が650℃以上、800℃以下の温度になるように加熱することにより、マグネシウム(固体)20が溶融し、マグネシウム(液体)21となり、希土類磁石10はマグネシウム(液体)21に浸される。ここで、650℃以上とするのはマグネシウムの融点が650℃であるからである。800℃以下とするのはマグネシウム(液体)21の蒸発を抑制するためである。

【0018】

図2Cは、本実施例の希土類金属回収方法の一部を示す模式図である。

650℃以上、800℃以下の温度で、希土類磁石10がマグネシウム(液体)21に接触することにより、希土類磁石10の希土類金属成分がマグネシウム(液体)21側に移動する(抽出される)。その結果、希土類磁石10は、鉄およびホウ素を主成分とする合金11になり、マグネシウム(液体)21は、マグネシウム−希土類金属合金23になる。希土類金属抽出時間は、希土類磁石10の形状により異なり、希土類磁石10から希土類金属が十分に抽出される時間とする。

【0019】

図2Dは、本実施例の希土類金属回収方法の一部を示す模式図である。

希土類金属が十分に抽出された後、カゴの上下移動機構105を作動させ、鉄または鉄合金製のカゴ104および鉄およびホウ素を主成分とする合金11がマグネシウム−希土類金属合金23に触れない位置まで上昇させる。この際、加熱用ヒーターの上部も650℃以上に加熱し、鉄または鉄合金製のカゴ104および鉄およびホウ素を主成分とする合金11に付着したマグネシウム−希土類金属合金23が液体になるようにする。これにより、付着したマグネシウム−希土類金属合金23が下方に滴下し、鉄または鉄合金製のカゴ104および鉄およびホウ素を主成分とする合金11に残存してしまう希土類金属を少なくすることが可能となる。

【0020】

図2Eは、本実施例の希土類金属回収方法の一部を示す模式図である。

右側の鉄または鉄合金製の密閉型反応容器101の容器上部開閉バルブ111を閉め、右側のガス導入、閉、切替えバルブ106を真空ポンプ108側に切り替え、右側の鉄または鉄合金製の密閉型反応容器101中を真空引きする。次に、左側の容器の加熱ヒーター103を、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102中のマグネシウム−希土類金属合金23が650℃以上、930℃以下の温度になるように加熱する。またマグネシウム−希土類金属合金23から気化したマグネシウム(気体)22が右側の容器に移動する前に、左側の容器内上部や容器上部の配管内部に再付着しないように、加熱用ヒーター103の上部およびシースヒーター109を用いて加熱する。続いて、容器間開閉バルブ110を開く。これにより、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102中のマグネシウム−希土類金属合金23中のマグネシウムのみが気化し、マグネシウム(気体)22となって、右側の鉄または鉄合金製の密閉型反応容器101側へ移動する。移動したマグネシウム(気体)22は、冷却装置112によって冷却されることにより、マグネシウム(液体)21もしくはマグネシウム(固体)20となり、回収される。

ここで、マグネシウム−希土類金属合金23の加熱温度を650℃以上とするのはマグネシウムの融点が650℃であるからである。930℃以下とするのはプラセオジウムの融点が931℃であることから、プラセオジウムの蒸発を抑制するためである。プラセオジウムを含まない希土類磁石の場合は、ネオジムの融点が1024℃なので、加熱温度は1023℃まで上げてもよい。右側のガス導入、閉、切替えバルブ106と真空ポンプ108の間にフィルター107を設置することにより、マグネシウムが真空ポンプ側に行くことを防ぐことができる。

最終的に、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102中には希土類金属12、鉄または鉄合金製のカゴ104内には鉄およびホウ素を主成分とする合金11、右側の鉄または鉄合金製の密閉型反応容器101中にマグネシウム(固体)20と、3種類に分離・回収することができる。右側の鉄または鉄合金製の密閉型反応容器101中のマグネシウム(固体)20は再利用することができる。

【0021】

本実施例では、マグネシウムによる磁石からの希土類金属の抽出、希土類金属を溶解したマグネシウムと鉄−ボロン合金との分離、希土類金属を溶解したマグネシウムから希土類金属とマグネシウムとの分離(マグネシウムの回収)を一体型の装置で構成することにより、最後に回収するマグネシウム中の不純物を最小限に抑えることが可能となり、マグネシウムを繰り返して使用することが可能となる。

【0022】

本実施例の結果、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102内に希土類金属12として、Nd、Pr、Dyからなる希土類金属(純度99%)が得られた。投入した希土類磁石10からの希土類金属の回収率は85%であった。

なお、回収した希土類金属合金中にFe不純物が多少残留していても、これらの合金は、Nd−Fe−B磁石製造用の希土類金属原料として使用されるため、特に問題となることはない。

また、投入したマグネシウムの純度は98%であったが、回収されたマグネシウムの純度は99.8%であった。

【実施例2】

【0023】

本実施例では、希土類磁石から希土類金属を半連続的に回収する、希土類金属回収装置および方法の例を説明する。

【0024】

図3は、本実施例の希土類金属回収装置の構成図である。

実施例1の希土類金属回収装置の構成(図1)と類似の構成である。実施例1の左半分の構成を右半分にも適用したものである。すなわち左右対称の装置構成としたものである。

【0025】

図4Aは、本実施例の希土類金属回収方法の一部を示す模式図である。

左側(一方)の鉄または鉄合金製のカゴ104の中に希土類磁石10およびマグネシウム(固体)20を入れ、右側(もう一方)の鉄または鉄合金製のカゴ104の中に希土類磁石10を入れる。容器間開閉バルブ110および容器上部開閉バルブ111を閉め、真空引き、ガス導入、閉、切替えバルブ106を真空ポンプ108側に切り替え、左右の鉄または鉄合金製の密閉型反応容器101中をそれぞれ真空引きする。

その後、左側のガス導入、閉、切替えバルブ106をガス導入側に切り替え、Arガスを導入し、1気圧に達した後、左側の容器上部開閉バルブ111を開き、左側の鉄または鉄合金製の密閉型反応容器101中を十分Arガスで置換する。このまま、ガス導入、閉、切替えバルブ106および容器上部開閉バルブ111を開いたまま、Arガスを供給し続け、Arガス気流中で、左側の加熱用ヒーター103の下の方のみ加熱する。Arガス気流中ではなく、左側の鉄または鉄合金製の密閉型反応容器101中を十分Arガスで置換した後、容器上部開閉バルブ111、ガス導入、閉、切替えバルブ106の順に閉め、Ar雰囲気密閉状態としてもよい。

【0026】

図4Bは、本実施例の希土類金属回収方法の一部を示す模式図である。

この工程は実施例1(図2B)と同様である。

【0027】

図4Cは、本実施例の希土類金属回収方法の一部を示す模式図である。

この工程は実施例1(図2C)と同様である。

【0028】

図4Dは、本実施例の希土類金属回収方法の一部を示す模式図である。

この工程は実施例1(図2D)と同様である。

【0029】

図4Eは、本実施例の希土類金属回収方法の一部を示す模式図である。

左側の容器の加熱ヒーター103を、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102中のマグネシウム−希土類金属合金23が650℃以上、930℃以下の温度になるように加熱する。またマグネシウム−希土類金属合金23から気化したマグネシウム(気体)22が右側の容器に移動する前に、左側の容器内上部や容器上部の配管内部に再付着しないように、加熱用ヒーター103の上部およびシースヒーター109を用いて加熱する。続いて、容器間開閉バルブ110を開く。これにより、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102中のマグネシウム−希土類金属合金23中のマグネシウムのみが気化し、マグネシウム(気体)22となって、右側の鉄または鉄合金製の密閉型反応容器101側へ移動する。

右側の加熱用ヒーター103はあらかじめ650℃以上に加熱しておく。移動したマグネシウム(気体)22は、右側のタンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102中で冷却され、液体となり、下に溜まることにより、希土類磁石10はマグネシウム(液体)21に浸される。

ここで、マグネシウム−希土類金属合金23の加熱温度を650℃以上とするのはマグネシウムの融点が650℃であるからである。930℃以下とするのはプラセオジウムの融点が931℃であることから、プラセオジウムの蒸発を抑制するためである。プラセオジウムを含まない希土類磁石の場合は、ネオジムの融点が1024℃なので、加熱温度は1023℃まで上げてもよい。右側のガス導入、閉、切替えバルブ106と真空ポンプ108の間にフィルター107を設置することにより、マグネシウムが真空ポンプ側に行くことを防ぐことができる。

【0030】

図4Fは、本実施例の希土類金属回収方法の一部を示す模式図である。

マグネシウムが十分に右側の鉄または鉄合金製の密閉型反応容器101側へ移動した後、容器間開閉バルブ110を閉じ、右側の鉄または鉄合金製の密閉型反応容器101内をArガス置換し、Ar気流中もしくはAr雰囲気密閉状態としておく。左側の鉄または鉄合金製の密閉型反応容器101は開放し、中から、希土類金属12および鉄およびホウ素を主成分とする合金11を取り出し、回収する。その後、新しい希土類磁石10を図4Fのようにセットし、真空引きしておく。これで、左右逆転はしたが、図4Bに戻ったことになる。これを繰り返せば、希土類磁石から希土類金属を半連続的に回収することができる。

【0031】

本実施例の結果、1回目の操作で、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102内に希土類金属12として、Nd、Pr、Dyからなる希土類金属(純度98%)が得られた。投入した希土類磁石10からの希土類金属の回収率は95%であった。また、投入したマグネシウムの純度は98%であったが、回収されたマグネシウムの純度は99.8%であった。2回目の操作で、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102内に希土類金属12として、Nd、Pr、Dyからなる希土類金属(純度95%)が得られた。投入した希土類磁石10からの希土類金属の回収率は87%であった。また、マグネシウムは1回目の操作で回収されたもの(純度99.8%)を使用したが、回収されたマグネシウムの純度は99.9%であった。

【0032】

なお、本発明は上記した実施例に限定されるものではなく、様々な変形例が含まれる。例えば、上記した実施例は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施例の構成の一部を他の実施例の構成に置き換えることが可能であり、また、ある実施例の構成に他の実施例の構成を加えることも可能である。また、各実施例の構成の一部について、他の構成の追加・削除・置換をすることが可能である。

【符号の説明】

【0033】

10 希土類磁石

11 鉄およびホウ素を主成分とする合金

12 希土類金属

20 マグネシウム(固体)

21 マグネシウム(液体)

22 マグネシウム(気体)

23 マグネシウム−希土類金属合金

100 希土類金属回収装置

101 鉄または鉄合金製の密閉型容器

102 タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器

103 加熱用ヒーター

104 鉄または鉄合金製のカゴ

105 カゴの上下移動機構

106 真空引き、ガス導入、閉、切替えバルブ

107 フィルター

108 真空ポンプ

109 シースヒーター

110 容器間開閉バルブ

111 容器上部開閉バルブ

112 冷却装置

【技術分野】

【0001】

本発明は、希土類磁石から希土類金属を分離・回収する技術に関する。

【背景技術】

【0002】

本技術分野の背景技術として、非特許文献1に記載されている、溶融金属抽出法がある。マグネシウム(Mg)や銀(Ag)の溶融物は、希土類磁石RE−Fe−B(REはNd,Pr,Dy等の希土類金属)の主にREを溶解させ、Fe−B合金を溶解させない性質を有する。この性質を用いてMgやAgを融点以上の温度に加熱することにより、MgやAgを液体(溶融金属)とし、希土類磁石にこの溶融金属を接触させることにより、磁石から主にREを溶融金属側へ抽出する方法が溶融金属抽出法である。磁石製造工程で発生する磁石研削屑のリサイクルで適用されている溶媒抽出+溶融塩電解のような湿式プロセスとは異なり、乾式プロセスであるので、低環境負荷、低コストの希土類金属回収プロセスとして期待される。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Materials Transactions,2003,Vol.44,No.4,p.798−801

【発明の概要】

【発明が解決しようとする課題】

【0004】

非特許文献1には、溶融金属抽出法を用いた希土類磁石からの希土類金属抽出と、抽出された希土類金属を含むマグネシウムと希土類金属抽出後の希土類磁石の残成分Fe−B合金の分離を同時に実現可能な装置の仕組みが記載されている。しかし、非特許文献1の希土類磁石からの希土類金属分離装置は、希土類磁石の固形物を出発原料とすることができても、希土類磁石の粉を出発原料とすることができない。また、この装置では、希土類磁石からの希土類金属抽出と、抽出された希土類金属を含むマグネシウムと希土類金属抽出後の希土類磁石の残成分Fe−B合金の分離しか行うことができず、抽出された希土類金属を含むマグネシウムから希土類金属を分離する装置を別途設けなければならない。さらに、マグネシウムを回収して、再利用することができない。

【0005】

そこで、本発明は、希土類磁石の固形物以外に、粉を出発原料にでき、また、希土類磁石からの希土類金属抽出と、抽出された希土類金属を含むマグネシウムと希土類金属抽出後の希土類磁石の残成分Fe−B合金の分離に加えて、抽出された希土類金属を含むマグネシウムからの希土類金属の分離も同時に実現可能で、分離されたマグネシウムも回収し、再利用することが可能な希土類磁石からの希土類金属回収装置および回収方法を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、本発明の希土類金属回収装置は、希土類磁石から希土類金属を回収する希土類金属回収装置において、希土類金属を有する磁石から、溶融させたマグネシウムを用いて前記希土類金属を抽出する反応容器と、前記反応容器を格納する第1の容器と、前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する分離手段と、前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させることによって、前記希土類金属を回収する希土類金属回収手段と、前記気化されたマグネシウムを凝縮または液化または固化させて回収する第2の容器と、を備えたことを特徴とするものである。

【0007】

また、本発明の希土類金属回収装置において、希土類金属を有する磁石から、溶融させたマグネシウムを用いて前記希土類金属を抽出する第1の反応容器と、前記第1の反応容器を格納する第1の容器と、前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する第1の分離手段と、希土類金属を有する磁石から、溶融させたマグネシウムを用いて前記希土類金属を抽出する第2の反応容器と、前記第2の反応容器を格納する第2の容器と、前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する第2の分離手段と、前記第1の反応容器または前記第2の反応容器中の前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させることによって、前記希土類金属を回収する希土類金属回収手段と、前記分離された希土類金属を含む液体のマグネシウムが入っている前記第1の反応容器または第2の反応容器が格納されている容器とは別の容器へ前記気化されたマグネシウムを移動させ、前記別の容器中で凝縮または液化または固化させて前記気化されたマグネシウムを回収することを特徴とするものである。

【0008】

本発明の希土類金属回収装置において、前記分離手段、前記第1の分離手段、前記第2の分離手段が、磁石を入れた鉄もしくは鉄合金製のカゴを、磁石が前記反応容器、前記第1の反応容器、前記第2の反応容器中の溶融マグネシウムに完全に浸される位置と、鉄もしくは鉄合金製のカゴが溶融マグネシウムに全く浸されない位置との間を上下に移動する機構であってよい。

また、本発明の希土類金属回収装置において、更に、前記第1の容器と前記第2の容器が配管で互いに連結しており、配管内部に開閉弁を備えたものでよい。

また、本発明の希土類金属回収装置において、前記第1の容器と前記第2の容器がいずれも密閉型容器で、前記第1の容器と前記第2の容器の内部を別々に、もしくは前記開閉弁を開くことにより両方一度に、アルゴン雰囲気または真空引きする機構を備えたものでよい。

また、本発明の希土類金属回収装置において、前記第1の容器と前記第2の容器がいずれも鉄もしくは鉄合金製であってよい。

また、本発明の希土類金属回収装置において、前記反応容器、前記第1の反応容器、前記第2の反応容器がタンタルもしくはモリブデン製、もしくは容器の内面にタンタルもしくはモリブデンをコーティングした鉄もしくは鉄合金製であってよい。

また、本発明の希土類金属回収装置において、前記磁石は、鉄とホウ素と希土類金属とを含み、前記希土類金属は、Nd、Pr、Dyのうちの少なくとも1つを含むものでよい。

また、本発明の希土類金属回収装置において、前記磁石は、固形状もしくは粉体状のどちらであってもよい。

また、本発明の希土類金属回収装置において、前記磁石は、希土類磁石製造工程で発生するスクラップでも、使用済製品から取り出した廃磁石でもよい。使用済製品としては、ハードディスクドライブ装置、家電製品・産業製品のモーター、コンプレッサー、ハイブリッド自動車、プラグインハイブリッド自動車、電気自動車のモーター、自動車の電動パワーステアリング用モーターなどでよい。

【0009】

本発明の希土類金属回収方法は、希土類磁石から希土類金属を回収する希土類金属回収方法において、希土類金属を有する磁石から、溶融した液体のマグネシウムに前記希土類金属を抽出させる抽出工程と、前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する分離工程と、前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させることによって、前記希土類金属を回収する希土類金属回収工程と、前記気化させたマグネシウムを凝縮または液化または固化させて回収するマグネシウム回収工程と、を含むことを特徴とするものである。

また、本発明の希土類金属回収方法において、前記気化させたマグネシウムを、別の磁石が入っている別の反応容器中に、凝縮または液化または固化させて回収し、続けて前記抽出工程を行うことにより、磁石からの希土類金属回収を連続的に行ってよい。

また、本発明の希土類金属回収方法において、前記抽出工程では、前記抽出はタンタルもしくはモリブデン製、もしくは容器の内面にタンタルもしくはモリブデンをコーティングした鉄もしくは鉄合金製の反応容器中、アルゴン雰囲気中で行ってよい。

また、本発明の希土類金属回収方法において、更に、前記抽出工程では、希土類金属抽出反応を650℃以上、800℃以下の温度で行ってよい。

また、本発明の希土類金属回収方法において、前記分離工程では、磁石を鉄もしくは鉄合金製のカゴに入れ、前記カゴを磁石全体が反応容器中の溶融マグネシウムに浸るように配置して、抽出工程を行った後、前記カゴを前記希土類金属を溶解させた溶融マグネシウムに全く触れない位置まで上昇させることにより、前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離してよい。

また、本発明の希土類金属回収方法において、前記分離工程は、アルゴン雰囲気中、650℃以上の温度で行ってよい。

また、本発明の希土類金属回収方法において、前記希土類金属回収工程とマグネシウム回収工程では、別容器側から真空引きすることにより、前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させ、別容器に移動、凝縮または液化または固化させてマグネシウムを回収し、反応容器中に希土類金属のみを残存させ、回収してよい。

また、本発明の希土類金属回収方法において、前記希土類金属回収工程とマグネシウム回収工程では、マグネシウムの気化を、650℃以上、930℃以下の温度で行ってよい。

また、本発明の希土類金属回収方法において、前記した全ての工程を、配管で互いに連結され、配管内部に開閉弁を備えた2つの鉄もしくは鉄合金製の密閉型反応容器内で行ってよい。

また、本発明の希土類金属回収方法において、前記磁石は、鉄とホウ素と希土類金属とを含み、前記希土類金属は、Nd、Pr、Dyのうちの少なくとも1つを含むものでよい。

また、本発明の希土類金属回収方法において、前記磁石は、固形状もしくは粉体状であってよい。

また、本発明の希土類金属回収方法において、前記磁石は、希土類磁石製造工程で発生するスクラップでも、使用済製品から取り出した廃磁石でもよい。使用済製品としては、ハードディスクドライブ装置、家電製品・産業製品のモーター、コンプレッサー、ハイブリッド自動車、プラグインハイブリッド自動車、電気自動車のモーター、自動車の電動パワーステアリング用モーターなどでよい。

【発明の効果】

【0010】

本発明によれば、出発原料として希土類磁石の固形物および粉を利用可能な希土類金属回収装置および回収方法を提供することができる。また、希土類磁石からの希土類金属抽出と、抽出された希土類金属を含むマグネシウムと希土類金属抽出後の希土類磁石の残成分Fe−B合金の分離に加えて、抽出された希土類金属を含むマグネシウムからの希土類金属の分離も同時に実現可能で、分離されたマグネシウムも回収し、再利用することが可能な希土類磁石からの希土類金属回収装置および回収方法を提供することができる。さらに、分離されたマグネシウムは、投入したマグネシウムよりも純度が向上することにより、投入したマグネシウムを精製することができる。

【図面の簡単な説明】

【0011】

【図1】本発明の実施例1に係る希土類金属回収装置の模式図である。

【図2A】本発明の実施例1に係る希土類金属回収方法の一部の模式図である。

【図2B】本発明の実施例1に係る希土類金属回収方法の一部の模式図である。

【図2C】本発明の実施例1に係る希土類金属回収方法の一部の模式図である。

【図2D】本発明の実施例1に係る希土類金属回収方法の一部の模式図である。

【図2E】本発明の実施例1に係る希土類金属回収方法の一部の模式図である。

【図3】本発明の実施例2に係る希土類金属回収装置の模式図である。

【図4A】本発明の実施例2に係る希土類金属回収方法の一部の模式図である。

【図4B】本発明の実施例2に係る希土類金属回収方法の一部の模式図である。

【図4C】本発明の実施例2に係る希土類金属回収方法の一部の模式図である。

【図4D】本発明の実施例2に係る希土類金属回収方法の一部の模式図である。

【図4E】本発明の実施例2に係る希土類金属回収方法の一部の模式図である。

【図4F】本発明の実施例2に係る希土類金属回収方法の一部の模式図である。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態を図面を用いて説明する。なお、実施の形態を説明するための全図において、同一の部材には原則として同一の符号を付し、その繰り返しの説明は省略する。

【実施例1】

【0013】

本実施例では、希土類磁石から希土類金属を回収すると共に、希土類金属磁石からの希土類金属抽出に使用したマグネシウムも回収する、希土類金属回収装置および方法の例を説明する。

【0014】

図1は、本実施例の希土類金属回収装置の構成図である。

希土類金属回収装置100は、鉄または鉄合金製の密閉型容器101、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102、加熱用ヒーター103、鉄または鉄合金製のカゴ104、カゴの上下移動機構105、真空引き、ガス導入、閉、切替えバルブ106、フィルター107、真空ポンプ108、シースヒーター109、容器間開閉バルブ110、容器上部開閉バルブ111、冷却装置112、を有する。ここで、密閉型容器101を鉄または鉄合金製にするのは、鉄はマグネシウム20または21とほとんど反応しないためである。カゴ104を鉄または鉄合金製とするのも同様な理由である。反応容器102をタンタルまたはモリブデンが内張りされた鉄または鉄合金製とするのは、タンタルまたはモリブデンは希土類金属12と低温で反応して合金を形成するようなことがないためである。反応容器102全体をタンタルまたはモリブデン製としなかったのは、反応容器102に強度を持たせるためと、高価なタンタルまたはモリブデンの使用量を最低限とするために、希土類金属12と直接接触する反応容器102の内側の面のみとするためであるが、反応容器102全体をタンタルまたはモリブデン製としてもよい。

【0015】

最初、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102内には、希土類磁石10およびマグネシウム20または21が設置されている。なお、希土類磁石10は固形状、粉状どちらでもよい。ただし、固形状の場合は、希土類磁石10が鉄または鉄合金製のカゴ104をすり抜けて下方に落下しないように、目開きが希土類磁石10よりも小さい鉄または鉄合金製のカゴ104を使用する。希土類磁石10が粉状の場合も同様に、目開きが希土類磁石10よりも小さい、微細目開きを有する鉄または鉄合金製のカゴ104を使用する。その場合は、鉄または鉄合金製のカゴ104の底面のみを鉄または鉄合金製の微細目開きの網または篩とし、側面は開口のない鉄または鉄合金製の円筒としてもよい。希土類磁石10は希土類磁石製造工程で発生するスクラップでも、使用済製品から取り出した廃磁石でもよい。使用済製品としては、ハードディスクドライブ装置、家電製品・産業製品のモーター、コンプレッサー、ハイブリッド自動車、プラグインハイブリッド自動車、電気自動車のモーターなどがある。

【0016】

図2Aは、本実施例の希土類金属回収方法の一部を示す模式図である。

鉄または鉄合金製のカゴ104の中に希土類磁石10およびマグネシウム(固体)20を入れる。容器間開閉バルブ110および容器上部開閉バルブ111を閉め、真空引き、ガス導入、閉、切替えバルブ106を真空ポンプ108側に切り替え、左側の鉄または鉄合金製の密閉型反応容器101中を真空引きした後、ガス導入、閉、切替えバルブ106をガス導入側に切り替え、Arガスを導入し、1気圧に達した後、容器上部開閉バルブ111を開き、左側の鉄または鉄合金製の密閉型反応容器101中を十分Arガスで置換する。このまま、ガス導入、閉、切替えバルブ106および容器上部開閉バルブ111を開いたまま、Arガスを供給し続け、Arガス気流中で、加熱用ヒーター103の下の方のみ加熱する。Arガス気流中ではなく、左側の鉄または鉄合金製の密閉型反応容器101中を十分Arガスで置換した後、容器上部開閉バルブ111、ガス導入、閉、切替えバルブ106の順に閉め、Ar雰囲気密閉状態としてもよい。

【0017】

図2Bは、本実施例の希土類金属回収方法の一部を示す模式図である。

加熱用ヒーター103の下の方のみ、マグネシウム(固体)20部分が650℃以上、800℃以下の温度になるように加熱することにより、マグネシウム(固体)20が溶融し、マグネシウム(液体)21となり、希土類磁石10はマグネシウム(液体)21に浸される。ここで、650℃以上とするのはマグネシウムの融点が650℃であるからである。800℃以下とするのはマグネシウム(液体)21の蒸発を抑制するためである。

【0018】

図2Cは、本実施例の希土類金属回収方法の一部を示す模式図である。

650℃以上、800℃以下の温度で、希土類磁石10がマグネシウム(液体)21に接触することにより、希土類磁石10の希土類金属成分がマグネシウム(液体)21側に移動する(抽出される)。その結果、希土類磁石10は、鉄およびホウ素を主成分とする合金11になり、マグネシウム(液体)21は、マグネシウム−希土類金属合金23になる。希土類金属抽出時間は、希土類磁石10の形状により異なり、希土類磁石10から希土類金属が十分に抽出される時間とする。

【0019】

図2Dは、本実施例の希土類金属回収方法の一部を示す模式図である。

希土類金属が十分に抽出された後、カゴの上下移動機構105を作動させ、鉄または鉄合金製のカゴ104および鉄およびホウ素を主成分とする合金11がマグネシウム−希土類金属合金23に触れない位置まで上昇させる。この際、加熱用ヒーターの上部も650℃以上に加熱し、鉄または鉄合金製のカゴ104および鉄およびホウ素を主成分とする合金11に付着したマグネシウム−希土類金属合金23が液体になるようにする。これにより、付着したマグネシウム−希土類金属合金23が下方に滴下し、鉄または鉄合金製のカゴ104および鉄およびホウ素を主成分とする合金11に残存してしまう希土類金属を少なくすることが可能となる。

【0020】

図2Eは、本実施例の希土類金属回収方法の一部を示す模式図である。

右側の鉄または鉄合金製の密閉型反応容器101の容器上部開閉バルブ111を閉め、右側のガス導入、閉、切替えバルブ106を真空ポンプ108側に切り替え、右側の鉄または鉄合金製の密閉型反応容器101中を真空引きする。次に、左側の容器の加熱ヒーター103を、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102中のマグネシウム−希土類金属合金23が650℃以上、930℃以下の温度になるように加熱する。またマグネシウム−希土類金属合金23から気化したマグネシウム(気体)22が右側の容器に移動する前に、左側の容器内上部や容器上部の配管内部に再付着しないように、加熱用ヒーター103の上部およびシースヒーター109を用いて加熱する。続いて、容器間開閉バルブ110を開く。これにより、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102中のマグネシウム−希土類金属合金23中のマグネシウムのみが気化し、マグネシウム(気体)22となって、右側の鉄または鉄合金製の密閉型反応容器101側へ移動する。移動したマグネシウム(気体)22は、冷却装置112によって冷却されることにより、マグネシウム(液体)21もしくはマグネシウム(固体)20となり、回収される。

ここで、マグネシウム−希土類金属合金23の加熱温度を650℃以上とするのはマグネシウムの融点が650℃であるからである。930℃以下とするのはプラセオジウムの融点が931℃であることから、プラセオジウムの蒸発を抑制するためである。プラセオジウムを含まない希土類磁石の場合は、ネオジムの融点が1024℃なので、加熱温度は1023℃まで上げてもよい。右側のガス導入、閉、切替えバルブ106と真空ポンプ108の間にフィルター107を設置することにより、マグネシウムが真空ポンプ側に行くことを防ぐことができる。

最終的に、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102中には希土類金属12、鉄または鉄合金製のカゴ104内には鉄およびホウ素を主成分とする合金11、右側の鉄または鉄合金製の密閉型反応容器101中にマグネシウム(固体)20と、3種類に分離・回収することができる。右側の鉄または鉄合金製の密閉型反応容器101中のマグネシウム(固体)20は再利用することができる。

【0021】

本実施例では、マグネシウムによる磁石からの希土類金属の抽出、希土類金属を溶解したマグネシウムと鉄−ボロン合金との分離、希土類金属を溶解したマグネシウムから希土類金属とマグネシウムとの分離(マグネシウムの回収)を一体型の装置で構成することにより、最後に回収するマグネシウム中の不純物を最小限に抑えることが可能となり、マグネシウムを繰り返して使用することが可能となる。

【0022】

本実施例の結果、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102内に希土類金属12として、Nd、Pr、Dyからなる希土類金属(純度99%)が得られた。投入した希土類磁石10からの希土類金属の回収率は85%であった。

なお、回収した希土類金属合金中にFe不純物が多少残留していても、これらの合金は、Nd−Fe−B磁石製造用の希土類金属原料として使用されるため、特に問題となることはない。

また、投入したマグネシウムの純度は98%であったが、回収されたマグネシウムの純度は99.8%であった。

【実施例2】

【0023】

本実施例では、希土類磁石から希土類金属を半連続的に回収する、希土類金属回収装置および方法の例を説明する。

【0024】

図3は、本実施例の希土類金属回収装置の構成図である。

実施例1の希土類金属回収装置の構成(図1)と類似の構成である。実施例1の左半分の構成を右半分にも適用したものである。すなわち左右対称の装置構成としたものである。

【0025】

図4Aは、本実施例の希土類金属回収方法の一部を示す模式図である。

左側(一方)の鉄または鉄合金製のカゴ104の中に希土類磁石10およびマグネシウム(固体)20を入れ、右側(もう一方)の鉄または鉄合金製のカゴ104の中に希土類磁石10を入れる。容器間開閉バルブ110および容器上部開閉バルブ111を閉め、真空引き、ガス導入、閉、切替えバルブ106を真空ポンプ108側に切り替え、左右の鉄または鉄合金製の密閉型反応容器101中をそれぞれ真空引きする。

その後、左側のガス導入、閉、切替えバルブ106をガス導入側に切り替え、Arガスを導入し、1気圧に達した後、左側の容器上部開閉バルブ111を開き、左側の鉄または鉄合金製の密閉型反応容器101中を十分Arガスで置換する。このまま、ガス導入、閉、切替えバルブ106および容器上部開閉バルブ111を開いたまま、Arガスを供給し続け、Arガス気流中で、左側の加熱用ヒーター103の下の方のみ加熱する。Arガス気流中ではなく、左側の鉄または鉄合金製の密閉型反応容器101中を十分Arガスで置換した後、容器上部開閉バルブ111、ガス導入、閉、切替えバルブ106の順に閉め、Ar雰囲気密閉状態としてもよい。

【0026】

図4Bは、本実施例の希土類金属回収方法の一部を示す模式図である。

この工程は実施例1(図2B)と同様である。

【0027】

図4Cは、本実施例の希土類金属回収方法の一部を示す模式図である。

この工程は実施例1(図2C)と同様である。

【0028】

図4Dは、本実施例の希土類金属回収方法の一部を示す模式図である。

この工程は実施例1(図2D)と同様である。

【0029】

図4Eは、本実施例の希土類金属回収方法の一部を示す模式図である。

左側の容器の加熱ヒーター103を、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102中のマグネシウム−希土類金属合金23が650℃以上、930℃以下の温度になるように加熱する。またマグネシウム−希土類金属合金23から気化したマグネシウム(気体)22が右側の容器に移動する前に、左側の容器内上部や容器上部の配管内部に再付着しないように、加熱用ヒーター103の上部およびシースヒーター109を用いて加熱する。続いて、容器間開閉バルブ110を開く。これにより、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102中のマグネシウム−希土類金属合金23中のマグネシウムのみが気化し、マグネシウム(気体)22となって、右側の鉄または鉄合金製の密閉型反応容器101側へ移動する。

右側の加熱用ヒーター103はあらかじめ650℃以上に加熱しておく。移動したマグネシウム(気体)22は、右側のタンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102中で冷却され、液体となり、下に溜まることにより、希土類磁石10はマグネシウム(液体)21に浸される。

ここで、マグネシウム−希土類金属合金23の加熱温度を650℃以上とするのはマグネシウムの融点が650℃であるからである。930℃以下とするのはプラセオジウムの融点が931℃であることから、プラセオジウムの蒸発を抑制するためである。プラセオジウムを含まない希土類磁石の場合は、ネオジムの融点が1024℃なので、加熱温度は1023℃まで上げてもよい。右側のガス導入、閉、切替えバルブ106と真空ポンプ108の間にフィルター107を設置することにより、マグネシウムが真空ポンプ側に行くことを防ぐことができる。

【0030】

図4Fは、本実施例の希土類金属回収方法の一部を示す模式図である。

マグネシウムが十分に右側の鉄または鉄合金製の密閉型反応容器101側へ移動した後、容器間開閉バルブ110を閉じ、右側の鉄または鉄合金製の密閉型反応容器101内をArガス置換し、Ar気流中もしくはAr雰囲気密閉状態としておく。左側の鉄または鉄合金製の密閉型反応容器101は開放し、中から、希土類金属12および鉄およびホウ素を主成分とする合金11を取り出し、回収する。その後、新しい希土類磁石10を図4Fのようにセットし、真空引きしておく。これで、左右逆転はしたが、図4Bに戻ったことになる。これを繰り返せば、希土類磁石から希土類金属を半連続的に回収することができる。

【0031】

本実施例の結果、1回目の操作で、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102内に希土類金属12として、Nd、Pr、Dyからなる希土類金属(純度98%)が得られた。投入した希土類磁石10からの希土類金属の回収率は95%であった。また、投入したマグネシウムの純度は98%であったが、回収されたマグネシウムの純度は99.8%であった。2回目の操作で、タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器102内に希土類金属12として、Nd、Pr、Dyからなる希土類金属(純度95%)が得られた。投入した希土類磁石10からの希土類金属の回収率は87%であった。また、マグネシウムは1回目の操作で回収されたもの(純度99.8%)を使用したが、回収されたマグネシウムの純度は99.9%であった。

【0032】

なお、本発明は上記した実施例に限定されるものではなく、様々な変形例が含まれる。例えば、上記した実施例は本発明を分かりやすく説明するために詳細に説明したものであり、必ずしも説明した全ての構成を備えるものに限定されるものではない。また、ある実施例の構成の一部を他の実施例の構成に置き換えることが可能であり、また、ある実施例の構成に他の実施例の構成を加えることも可能である。また、各実施例の構成の一部について、他の構成の追加・削除・置換をすることが可能である。

【符号の説明】

【0033】

10 希土類磁石

11 鉄およびホウ素を主成分とする合金

12 希土類金属

20 マグネシウム(固体)

21 マグネシウム(液体)

22 マグネシウム(気体)

23 マグネシウム−希土類金属合金

100 希土類金属回収装置

101 鉄または鉄合金製の密閉型容器

102 タンタルまたはモリブデンが内張りされた鉄または鉄合金製の反応容器

103 加熱用ヒーター

104 鉄または鉄合金製のカゴ

105 カゴの上下移動機構

106 真空引き、ガス導入、閉、切替えバルブ

107 フィルター

108 真空ポンプ

109 シースヒーター

110 容器間開閉バルブ

111 容器上部開閉バルブ

112 冷却装置

【特許請求の範囲】

【請求項1】

希土類磁石から希土類金属を回収する希土類金属回収装置において、

希土類金属を有する磁石から、溶融させたマグネシウムを用いて前記希土類金属を抽出する反応容器と、

前記反応容器を格納する第1の容器と、

前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する分離手段と、

前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させることによって、前記希土類金属を回収する希土類金属回収手段と、

前記気化されたマグネシウムを凝縮または液化または固化させて回収する第2の容器と、

を備えたことを特徴とする希土類金属回収装置。

【請求項2】

希土類磁石から希土類金属を回収する希土類金属回収装置において、

希土類金属を有する磁石から、溶融させたマグネシウムを用いて前記希土類金属を抽出する第1の反応容器と、

前記第1の反応容器を格納する第1の容器と、

前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する第1の分離手段と、

希土類金属を有する磁石から、溶融させたマグネシウムを用いて前記希土類金属を抽出する第2の反応容器と、

前記第2の反応容器を格納する第2の容器と、

前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する第2の分離手段と、

前記第1の反応容器または前記第2の反応容器中の前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させることによって、前記希土類金属を回収する希土類金属回収手段と、

前記分離された希土類金属を含む液体のマグネシウムが入っている前記第1の反応容器または第2の反応容器が格納されている容器とは別の容器へ前記気化されたマグネシウムを移動させ、前記別の容器中で凝縮または液化または固化させて前記気化されたマグネシウムを回収することを特徴とする希土類金属回収装置。

【請求項3】

請求項1または2に記載の希土類金属回収装置において、

前記分離手段、前記第1の分離手段、前記第2の分離手段が、磁石を入れた鉄もしくは鉄合金製のカゴを、磁石が前記反応容器、前記第1の反応容器、前記第2の反応容器中の溶融マグネシウムに完全に浸される位置と、鉄もしくは鉄合金製のカゴが溶融マグネシウムに全く浸されない位置との間を上下に移動する機構であることを特徴とする希土類金属回収装置。

【請求項4】

請求項1乃至3のいずれか1つに記載の希土類金属回収装置において、

前記第1の容器と前記第2の容器が配管で互いに連結しており、配管内部に開閉弁を備えたことを特徴とする希土類金属回収装置。

【請求項5】

請求項1乃至4のいずれか1つに記載の希土類金属回収装置において、

前記第1の容器と前記第2の容器がいずれも密閉型容器で、前記第1の容器と前記第2の容器の内部を別々に、もしくは前記開閉弁を開くことにより両方一度に、アルゴン雰囲気または真空引きする機構を備えたことを特徴とする希土類金属回収装置。

【請求項6】

請求項1乃至5のいずれか1つに記載の希土類金属回収装置において、

前記第1の容器と前記第2の容器がいずれも鉄もしくは鉄合金製であることを特徴とする希土類金属回収装置。

【請求項7】

請求項1乃至6のいずれか1つに記載の希土類金属回収装置において、

前記反応容器、前記第1の反応容器、前記第2の反応容器がタンタルもしくはモリブデン製、もしくは容器の内面にタンタルもしくはモリブデンをコーティングした鉄もしくは鉄合金製であることを特徴とする希土類金属回収装置。

【請求項8】

請求項1乃至7のいずれか1つに記載の希土類金属回収装置において、

前記磁石は、鉄とホウ素と希土類金属とを含み、

前記希土類金属は、Nd、Pr、Dyのうちの少なくとも1つを含むことを特徴とする希土類金属回収装置。

【請求項9】

請求項1乃至8のいずれか1つに記載の希土類金属回収装置において、

前記磁石は、固形状もしくは粉体状であることを特徴とする希土類金属回収装置。

【請求項10】

希土類磁石から希土類金属を回収する希土類金属回収方法において、

希土類金属を有する磁石から、溶融した液体のマグネシウムに前記希土類金属を抽出させる抽出工程と、

前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する分離工程と、

前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させることによって、前記希土類金属を回収する希土類金属回収工程と、

前記気化させたマグネシウムを凝縮または液化または固化させて回収するマグネシウム回収工程と、

を含むことを特徴とする希土類金属回収方法。

【請求項11】

請求項10に記載の希土類金属回収方法において、

前記気化させたマグネシウムを、別の磁石が入っている別の反応容器中に、凝縮または液化または固化させて回収し、続けて前記抽出工程を行うことにより、磁石からの希土類金属回収を連続的に行うことを特徴とする希土類金属回収方法。

【請求項12】

請求項10または11に記載の希土類金属回収方法において、

前記抽出工程では、前記抽出はタンタルもしくはモリブデン製、もしくは容器の内面にタンタルもしくはモリブデンをコーティングした鉄もしくは鉄合金製の反応容器中、アルゴン雰囲気中で行うことを特徴とする希土類金属回収方法。

【請求項13】

請求項10乃至12のいずれか1つに記載の希土類金属回収方法において、

前記抽出工程では、希土類金属抽出反応を650℃以上、800℃以下の温度で行うことを特徴とする希土類金属回収方法。

【請求項14】

請求項10乃至13のいずれか1つに記載の希土類金属回収方法において、

前記分離工程では、磁石を鉄もしくは鉄合金製のカゴに入れ、前記カゴを磁石全体が反応容器中の溶融マグネシウムに浸るように配置して、抽出工程を行った後、前記カゴを前記希土類金属を溶解させた溶融マグネシウムに全く触れない位置まで上昇させることにより、前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離することを特徴とする希土類金属回収方法。

【請求項15】

請求項10乃至14のいずれか1つに記載の希土類金属回収方法において、

前記分離工程は、アルゴン雰囲気中、650℃以上の温度で行うことを特徴とする希土類金属回収方法。

【請求項16】

請求項10乃至15のいずれか1つに記載の希土類金属回収方法において、

前記希土類金属回収工程とマグネシウム回収工程では、別容器側から真空引きすることにより、前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させ、別容器に移動、凝縮または液化または固化させてマグネシウムを回収し、反応容器中に希土類金属のみを残存させ、回収することを特徴とする希土類金属回収方法。

【請求項17】

請求項10乃至16のいずれか1つに記載の希土類金属回収方法において、

前記希土類金属回収工程とマグネシウム回収工程では、マグネシウムの気化を、650℃以上、930℃以下の温度で行うことを特徴とする希土類金属回収方法。

【請求項18】

請求項10乃至17のいずれか1つに記載の希土類金属回収方法において、

前記した全ての工程を、配管で互いに連結され、配管内部に開閉弁を備えた2つの鉄もしくは鉄合金製の密閉型反応容器内で行うことを特徴とする希土類金属回収方法。

【請求項19】

請求項10乃至18のいずれか1つに記載の希土類金属回収方法において、

前記磁石は、鉄とホウ素と希土類金属とを含み、

前記希土類金属は、Nd、Pr、Dyのうちの少なくとも1つを含むことを特徴とする希土類金属回収方法。

【請求項20】

請求項10乃至19のいずれか1つに記載の希土類金属回収方法において、

前記磁石は、固形状もしくは粉体状であることを特徴とする希土類金属回収方法。

【請求項1】

希土類磁石から希土類金属を回収する希土類金属回収装置において、

希土類金属を有する磁石から、溶融させたマグネシウムを用いて前記希土類金属を抽出する反応容器と、

前記反応容器を格納する第1の容器と、

前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する分離手段と、

前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させることによって、前記希土類金属を回収する希土類金属回収手段と、

前記気化されたマグネシウムを凝縮または液化または固化させて回収する第2の容器と、

を備えたことを特徴とする希土類金属回収装置。

【請求項2】

希土類磁石から希土類金属を回収する希土類金属回収装置において、

希土類金属を有する磁石から、溶融させたマグネシウムを用いて前記希土類金属を抽出する第1の反応容器と、

前記第1の反応容器を格納する第1の容器と、

前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する第1の分離手段と、

希土類金属を有する磁石から、溶融させたマグネシウムを用いて前記希土類金属を抽出する第2の反応容器と、

前記第2の反応容器を格納する第2の容器と、

前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する第2の分離手段と、

前記第1の反応容器または前記第2の反応容器中の前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させることによって、前記希土類金属を回収する希土類金属回収手段と、

前記分離された希土類金属を含む液体のマグネシウムが入っている前記第1の反応容器または第2の反応容器が格納されている容器とは別の容器へ前記気化されたマグネシウムを移動させ、前記別の容器中で凝縮または液化または固化させて前記気化されたマグネシウムを回収することを特徴とする希土類金属回収装置。

【請求項3】

請求項1または2に記載の希土類金属回収装置において、

前記分離手段、前記第1の分離手段、前記第2の分離手段が、磁石を入れた鉄もしくは鉄合金製のカゴを、磁石が前記反応容器、前記第1の反応容器、前記第2の反応容器中の溶融マグネシウムに完全に浸される位置と、鉄もしくは鉄合金製のカゴが溶融マグネシウムに全く浸されない位置との間を上下に移動する機構であることを特徴とする希土類金属回収装置。

【請求項4】

請求項1乃至3のいずれか1つに記載の希土類金属回収装置において、

前記第1の容器と前記第2の容器が配管で互いに連結しており、配管内部に開閉弁を備えたことを特徴とする希土類金属回収装置。

【請求項5】

請求項1乃至4のいずれか1つに記載の希土類金属回収装置において、

前記第1の容器と前記第2の容器がいずれも密閉型容器で、前記第1の容器と前記第2の容器の内部を別々に、もしくは前記開閉弁を開くことにより両方一度に、アルゴン雰囲気または真空引きする機構を備えたことを特徴とする希土類金属回収装置。

【請求項6】

請求項1乃至5のいずれか1つに記載の希土類金属回収装置において、

前記第1の容器と前記第2の容器がいずれも鉄もしくは鉄合金製であることを特徴とする希土類金属回収装置。

【請求項7】

請求項1乃至6のいずれか1つに記載の希土類金属回収装置において、

前記反応容器、前記第1の反応容器、前記第2の反応容器がタンタルもしくはモリブデン製、もしくは容器の内面にタンタルもしくはモリブデンをコーティングした鉄もしくは鉄合金製であることを特徴とする希土類金属回収装置。

【請求項8】

請求項1乃至7のいずれか1つに記載の希土類金属回収装置において、

前記磁石は、鉄とホウ素と希土類金属とを含み、

前記希土類金属は、Nd、Pr、Dyのうちの少なくとも1つを含むことを特徴とする希土類金属回収装置。

【請求項9】

請求項1乃至8のいずれか1つに記載の希土類金属回収装置において、

前記磁石は、固形状もしくは粉体状であることを特徴とする希土類金属回収装置。

【請求項10】

希土類磁石から希土類金属を回収する希土類金属回収方法において、

希土類金属を有する磁石から、溶融した液体のマグネシウムに前記希土類金属を抽出させる抽出工程と、

前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離する分離工程と、

前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させることによって、前記希土類金属を回収する希土類金属回収工程と、

前記気化させたマグネシウムを凝縮または液化または固化させて回収するマグネシウム回収工程と、

を含むことを特徴とする希土類金属回収方法。

【請求項11】

請求項10に記載の希土類金属回収方法において、

前記気化させたマグネシウムを、別の磁石が入っている別の反応容器中に、凝縮または液化または固化させて回収し、続けて前記抽出工程を行うことにより、磁石からの希土類金属回収を連続的に行うことを特徴とする希土類金属回収方法。

【請求項12】

請求項10または11に記載の希土類金属回収方法において、

前記抽出工程では、前記抽出はタンタルもしくはモリブデン製、もしくは容器の内面にタンタルもしくはモリブデンをコーティングした鉄もしくは鉄合金製の反応容器中、アルゴン雰囲気中で行うことを特徴とする希土類金属回収方法。

【請求項13】

請求項10乃至12のいずれか1つに記載の希土類金属回収方法において、

前記抽出工程では、希土類金属抽出反応を650℃以上、800℃以下の温度で行うことを特徴とする希土類金属回収方法。

【請求項14】

請求項10乃至13のいずれか1つに記載の希土類金属回収方法において、

前記分離工程では、磁石を鉄もしくは鉄合金製のカゴに入れ、前記カゴを磁石全体が反応容器中の溶融マグネシウムに浸るように配置して、抽出工程を行った後、前記カゴを前記希土類金属を溶解させた溶融マグネシウムに全く触れない位置まで上昇させることにより、前記希土類金属が抽出された磁石と、前記希土類金属を溶解させた液体のマグネシウムとを分離することを特徴とする希土類金属回収方法。

【請求項15】

請求項10乃至14のいずれか1つに記載の希土類金属回収方法において、

前記分離工程は、アルゴン雰囲気中、650℃以上の温度で行うことを特徴とする希土類金属回収方法。

【請求項16】

請求項10乃至15のいずれか1つに記載の希土類金属回収方法において、

前記希土類金属回収工程とマグネシウム回収工程では、別容器側から真空引きすることにより、前記分離された希土類金属を含む液体のマグネシウムから、前記マグネシウムを気化させ、別容器に移動、凝縮または液化または固化させてマグネシウムを回収し、反応容器中に希土類金属のみを残存させ、回収することを特徴とする希土類金属回収方法。

【請求項17】

請求項10乃至16のいずれか1つに記載の希土類金属回収方法において、

前記希土類金属回収工程とマグネシウム回収工程では、マグネシウムの気化を、650℃以上、930℃以下の温度で行うことを特徴とする希土類金属回収方法。

【請求項18】

請求項10乃至17のいずれか1つに記載の希土類金属回収方法において、

前記した全ての工程を、配管で互いに連結され、配管内部に開閉弁を備えた2つの鉄もしくは鉄合金製の密閉型反応容器内で行うことを特徴とする希土類金属回収方法。

【請求項19】

請求項10乃至18のいずれか1つに記載の希土類金属回収方法において、

前記磁石は、鉄とホウ素と希土類金属とを含み、

前記希土類金属は、Nd、Pr、Dyのうちの少なくとも1つを含むことを特徴とする希土類金属回収方法。

【請求項20】

請求項10乃至19のいずれか1つに記載の希土類金属回収方法において、

前記磁石は、固形状もしくは粉体状であることを特徴とする希土類金属回収方法。

【図1】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図4F】

【図2A】

【図2B】

【図2C】

【図2D】

【図2E】

【図3】

【図4A】

【図4B】

【図4C】

【図4D】

【図4E】

【図4F】

【公開番号】特開2012−188695(P2012−188695A)

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願番号】特願2011−52536(P2011−52536)

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(801000049)財団法人生産技術研究奨励会 (72)

【Fターム(参考)】

【公開日】平成24年10月4日(2012.10.4)

【国際特許分類】

【出願日】平成23年3月10日(2011.3.10)

【出願人】(000005108)株式会社日立製作所 (27,607)

【出願人】(801000049)財団法人生産技術研究奨励会 (72)

【Fターム(参考)】

[ Back to top ]