希土類磁石のリサイクル方法、リサイクル原料の製造方法、及び、製造装置

【課題】磁石は、構成元素およびその組成により特性が大きく異なるが、従来の磁石のリサイクル方法では組成による選別が行われていなかった。そのため、回収された磁石には種々の組成の、特性の異なった磁石が混在しており、個々の元素の酸化物のような粗原料まで精製してから新たな再生磁石を製造する必要があった。

【解決手段】磁石を搭載した使用済み製品について、搭載されている磁石がネオジム磁石か否かを選別し、更にネオジム磁石中のDy組成によりネオジム磁石を選別、回収することにより、品質が良好で安定した磁石のリサイクル原料を効率よく製造する方法を提供する。

【解決手段】磁石を搭載した使用済み製品について、搭載されている磁石がネオジム磁石か否かを選別し、更にネオジム磁石中のDy組成によりネオジム磁石を選別、回収することにより、品質が良好で安定した磁石のリサイクル原料を効率よく製造する方法を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高性能モーターなどに用いられている使用済み磁石を回収し、そのうち希土類磁石について、その組成を分析することにより、所定の希土類磁石を選別し、リサイクル原料として再生する希土類磁石のリサイクル方法に関するものである。

【背景技術】

【0002】

希土類磁石の一つであるネオジム磁石は、ネオジム(以下、Ndと記載する場合がある)、鉄(以下、Feと記載する場合がある)、及び、ホウ素(以下、Bと記載する場合がある)を主成分とする非常に強い磁力を有する永久磁石であり、エアコンや冷蔵庫などの白物家電、パソコン等情報機器のハードディスクドライブ、FA、自動車、または、ビル向け高性能モーターなどの電子または電気機器の小型化や高性能化のために広く用いられている。

【0003】

このネオジム磁石は、温度に磁力が大きく依存し、温度が上昇すると磁力が著しく低下する。これを改善するため、エアコン、ハイブリッド車、または、電気自動車などに使用されるモーターは、高温環境においても高い性能を維持するため、Ndの一部を同じく希土類であるジスプロシウム(以下、Dyと記載する場合がある)に置き換え、高温での磁力性能を向上させている。ネオジム磁石はDyの組成比が大きいほど、耐熱特性が高いという特徴がある。

【0004】

上述のNdやDyのような希土類元素は、将来的な供給不安もあり、安定的な原料確保のためのリサイクル技術が期待されている。従来の希土類磁石のリサイクル方法としては、希土類焼結磁石が組み込まれたハードディスクドライブなどの使用済み製品を減磁後、破砕または粉砕し、着磁物の中から微細化した希土類磁石を篩い分けして回収する方法がある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−192575号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記説明したように、磁石は構成元素およびその組成により特性が大きく変化するが、特許文献1に記載されている従来の磁石のリサイクル方法では組成による選別が行われていなかった。そのため、回収された使用済み磁石には、特性の異なった種々の組成の磁石が混在しており、これらの回収された使用済み磁石を用いて新たな磁石を製造する場合、個々の元素の粗原料まで精錬する必要があった。すなわち、回収した使用済み磁石を用いて新たな磁石を製造する場合、精錬し、合金化し、焼成し、さらに成形しなければならなかった。

【0007】

この発明は、上記のような問題を解決するためになされたものであり、回収された使用済み磁石の組成分析を行い、その結果得られた組成に応じて選別回収することによって、効率よく、品質の安定した磁石原料を再生することができる希土類磁石のリサイクル方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明に係る希土類磁石のリサイクル方法は、回収した使用済み磁石の組成を分析する分析工程と、分析工程における分析結果に基いて磁石を選別する選別工程と、選別工程の選別結果に基き、所定の磁石を回収する回収工程とを備えたものである。

【発明の効果】

【0009】

この発明に係る希土類磁石のリサイクル方法により選別し回収された磁石原料は、その組成成分ごとに分けられているため、精錬工程を経ずして合金の状態から磁石製造工程に投入可能な品質の安定した磁石原料を得ることができる。

【0010】

また、組成に応じた選別を行った後に、使用済み磁石の取り出しが形状を保ったまま行われることで、従来のリサイクル方法のような煩雑な破砕、粉砕、及び、篩い分け作業が不要となり、リサイクル効率が向上する。

【0011】

更に、モーターなどに用いられている磁石としては、希土類磁石のみならず、希土類を含まない例えばフェライト磁石のような他の磁石があるが、組成分析を実施することによって、希土類磁石のみを選別することができるため、磁石の減磁工程や取り出し工程を希土類磁石に絞って実施することができ、労力、時間、エネルギー、および、コストを削減することができる。

【図面の簡単な説明】

【0012】

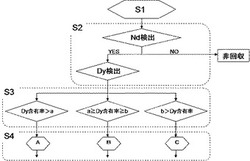

【図1】この発明の実施の形態1に係る希土類磁石のリサイクル方法を示すフローチャートである。

【図2】この発明の実施の形態1に係る希土類磁石のリサイクル方法における磁石の組成分析工程を示す側面図である。

【図3】この発明の実施の形態2に係る希土類磁石のリサイクル方法を示すフローチャートである。

【図4】この発明の実施の形態3に係る希土類磁石のリサイクル方法を示すフローチャートである。

【図5】この発明の実施の形態4に係る希土類磁石のリサイクル方法を示すフローチャートである。

【発明を実施するための形態】

【0013】

実施の形態1.

次に、この発明の実施の形態1を図に基づいて説明する。図において同一又は類似する部分には、同一又は類似の符号を用いる。なお、図は模式的なものであり、各寸法の比率等は実際とは異なる。したがって、具体的な寸法等は以下の説明を参酌した上で判断するとともに、図相互間においても互いの寸法の関係や比率が実際の場合とは異なることもある。

【0014】

図1は、この発明の実施の形態1における希土類磁石のリサイクル方法を示すフローチャートである。ここでは、わかりやすくするために、磁石を搭載した製品としてモーターを例として説明する。モーターは家電製品や自動車などのリサイクル時に取り出される。

【0015】

図1において、S1は、モーター内部の磁石をその組成分析が行いやすいように露出させる工程である。モーターを切断機等で切断し、モーターと共に回収された内部に取り付けられている使用済み磁石の一部を露出させる。

【0016】

S2は、磁石の組成を分析する工程である。S1にて露出した面にX線等を照射することで磁石に含まれる希土類元素を検出する。図において、S2では、まずNdを検出し、Ndが含まれているものに対し、Dyを検出する手順としている。ここでの手順は、特にこの順番にする必要はなく、NdとDyの検出を同時に行ってもよい。まずNdの検出を行っているのは、Ndの有無によりネオジム磁石とフェライト磁石等その他の磁石を判別するためである。フェライト磁石等その他の磁石は再生価値が低いため、この段階で廃棄処分(非回収)としてもよい。

【0017】

図2は、S2の組成分析工程における組成分析方法の一例を示した断面図である。ここでは、蛍光X線分析を例に取り説明する。図2の(a)は、磁石の組成を分析する前の初期状態を示す。図中の試料台1は非磁性材料、例えばSUS材で構成されており、測定のためにX線2を測定対象である磁石に照射するための照射窓3を設けている。照射窓3には、X線2の照射側に磁石の位置を特定するための移動可能な磁束密度を検知する磁気センサー4が設けてある。

【0018】

次に、(b)の状態では、露出部分を有する使用済み磁石5を包含した回収モーター6が、使用済み磁石5の露出部分を試料台1に設けられた照射窓3の方に向けた状態で試料台1上を移動する。(c)で示すように、使用済み磁石5の露出部分が照射窓3の位置に来るように磁気センサー4の測定結果を元に調整する。(d)で示すように、使用済み磁石5の露出部分の位置が固定された状態で照射窓3の位置に設けられた磁気センサー4を移動する。最後に、(e)で示すように、X線2を照射窓3を通して使用済み磁石5の露出部分に照射し、その反射光である蛍光X線7の波長と強度を分析することにより使用済み磁石5に含まれる希土類元素の種類と量を特定する。

【0019】

使用済み磁石5の露出部分を測定位置に合わせる方法としては、カメラ等を用いた画像センサーなどの他の既存の方法を用いることも可能である。

【0020】

組成分析の対象となる元素としては、Fe、Nd、または、Dyを少なくとも含み、その他NdやDyの代替あるいは不純物として含有されるプラセオジム(以下、Prと記載する場合がある)、テルビウム(以下、Tbと記載する場合がある)、または、ユウロピウム(以下、Euと記載する場合がある)についても測定可能とすることが望ましい。

【0021】

モーターの場合は、通常複数個の磁石が搭載されているが、同一モーターに使用されている磁石は、その組成が同等である。従って、磁石の組成分析は、代表する1個の磁石について実施すればよい。もちろん、複数個について実施することで、組成分析精度は増す。

【0022】

S3は、S2で分析した組成に基づいて選別する工程である。S3において、Dy含有率を基準に選別する場合について例示している。ここでは、Dy含有率が、aより大、b以上a以下、及び、b未満の3段階に選別しているが、必要であれば、2段階、4段階、その他、多段階で行ってもよい。また、ここではDy含有率について選別しているが、Nd含有率他、他の元素の一つ、または、複数の含有率を求めてそれらの比率を勘案して選別を行ってもよい。

【0023】

S4は、S3で選別した使用済み磁石5を回収する工程である。Dy含有率が、aより大であるものをA、b以上a以下であるものをB、及び、b未満であるものをCとして回収すれば、例えば、aの値が5wt%、bの値が0.1wt%とすると、例えば、Aは200℃を超えるような高温耐性を要する部位用、Bは100〜200℃程度の温度域の耐性を有する部位用の原料として使用し、Cは100℃以下の耐熱性を考慮する必要のない部位用の原料として使用するなど、その使用用途に応じて効率的な回収が可能となる。ここでの重量%は、あくまでも例示であり、使用する製品に応じて適宜設定することはいうまでもない。

【0024】

このように選別回収されたモーター内部に取り付けられている使用済み磁石5は、モーターから取り外すために、加熱や磁界印加などの方法により減磁を行い、減磁後、使用済み磁石5をモーターから取り外し、ネオジム磁石のリサイクル原料として再利用することができる。

【0025】

なお、磁石の減磁や取り外しは、Ndが検出された回収モーターに対して実施すればよく、Ndが検出されなかったフェライト磁石等のその他の磁石に対して、磁石の減磁や取り外しは不要となるので、労力、時間、エネルギー、および、コストが削減できるという効果を有する。また、このような方法をとれば、ネオジム磁石のみを固体形状を維持したまま搭載製品から取り出すことが可能であるため、ネオジム磁石が容易かつ効率的に回収できるという効果もある。

【0026】

さらに、回収したネオジム磁石は、選別区分内で組成が類似しているため、概略組成が把握できる。従って、従来のリサイクル方法のように粗原料まで精錬する必要がなく、合金の状態から磁石製造工程に投入することが可能になり、磁石原料の製造効率が飛躍的に向上するという効果もある。

【0027】

なお、S2の組成分析工程における組成分析方法として、蛍光X線分析を例に取り説明したが、その他、プラズマ発光分光分析、スパーク放電発光分光分析、グロー放電発光分光分析、または、電子線マイクロアナリシスなどの分光法、その他の電磁波を用いた分析方法などが考えられる。それらの中でも波長分散型蛍光X線分析は、非破壊で希土類元素の分離能に優れており好ましい。

【0028】

実施の形態2.

上記実施の形態1では、モーターを切断機等で切断し、モーターと共に回収された内部に取り付けられている使用済み磁石の一部を露出させる。しかし、元々使用済み磁石の一部が露出している場合、または、磁石のみが取り出されている場合等は上記のような切断処理は不要である。ただし、このような場合でも、使用済み磁石に表面コートが施されている場合には、表面コートの種類によっては表面コート膜を除去しなければ、希土類元素の含有率を正確に測ることができない場合がある。この実施の形態2は、このような場合において、表面コート膜を除去する工程を新たに備えたものである。

【0029】

図3は、この発明の実施の形態2における希土類磁石のリサイクル方法を示すフローチャートである。前記実施の形態1の図1で説明したS1〜S4の各工程については、この発明の実施の形態2における希土類磁石のリサイクル方法と共通の工程となるため、説明を省略する。図において、S5は、使用済み磁石に付された表面コート膜を除去する工程である。

【0030】

ネオジム磁石は酸化劣化しやすいため、通常、酸化を防ぐための表面コート膜が形成されている。表面コート膜は材質や厚さがさまざまであり、この表面コート膜の種類によっては、その影響で磁石の組成分析が正しく行えない場合がある。そこで、S2の組成分析工程の前に表面コート膜を除去するS5工程を設けることで、どのようなコーティングが施された使用済み磁石5に対しても、磁石本体を露出させた状態で組成分析を行うことが可能となり、使用済み磁石5の組成を精度よく測定することができる。

【0031】

S5の表面コート膜除去工程は、グラインダー等を用いた研削により行うことができる。ただし、表面コート膜の除去方法は、グラインダーを用いた研削に限られない。例えば研磨、切断、剥離、または、溶解など、想定できる表面コート膜の種類によって、適切な方法をとることができる。

【0032】

実施の形態3.

上記実施の形態2では、S2の組成分析工程の前に表面コート膜を除去するS5工程を設けることで、どのようなコーティングが施された使用済み磁石に対しても、磁石本体を露出させた状態で組成分析を行うことができるようにしたが、前記実施の形態2でも示唆したとおり、表面コート膜の種類によっては除去することを要しない場合がある。この実施の形態3は、表面コート膜の種類を判別することにより、表面コート膜を除去しないですむ構成を備えたものである。

【0033】

図4は、この発明の実施の形態3における希土類磁石のリサイクル方法を示すフローチャートである。前記実施の形態2の図3で説明したS1〜S5の各工程については、この発明の実施の形態3における希土類磁石のリサイクル方法と共通の工程となるため、説明を省略する。図において、S6は、表面コート膜の種別を判別する工程である。

【0034】

図4において、表面コート膜を除去するS5工程の前に、表面コート膜の種類を判別するS6工程を設け、使用済み磁石5の表面コート膜の種類の判別を行う。その結果、使用済み磁石5の組成分析を阻害する種類の表面コート膜が施されたものであれば、表面コート膜を除去するS5工程に進み、使用済み磁石5の組成分析に影響しない種類の表面コート膜が施されたものであれば、表面コート膜を除去するS5工程をパスし、表面コート膜が施されたままS2の組成分析工程に進む。以下の工程は、前記実施の形態2と同じであるため、説明を省略する。

【0035】

実際に、波長分散型蛍光X線分析により数々のネオジム磁石を調べた結果、表面コート膜がニッケル(以下、Niと記載する場合がある)めっき膜の場合は、Niめっき膜の影響で使用済み磁石5から測定のために必要な蛍光X線7を得ることができず、使用済み磁石5の組成を精度よく測定することができない。一方、その他の表面コート膜の場合は、測定のための蛍光X線7の強度が表面コート膜の影響により減少するものの、その影響は小さく、表面コート膜を付した状態でも十分な精度の組成分析値が得られることがわかった。

【0036】

そこで、この発明の実施の形態3における希土類磁石のリサイクル方法では、まずS6工程において表面コート膜の種類を判別し、その結果、Niめっき膜の場合は、S5工程を経由しS2工程へと進む。Niめっき膜以外の場合は、S5工程を経ずに、S2工程へと進む。ここで、表面コート膜がNiめっき膜であるか否かの判定は、例えば、使用済み磁石5の組成分析でも用いた波長分散型蛍光X線分析で行うことができる。S6工程において表面コート膜を波長分散型蛍光X線分析法で検出した結果、Niが検出された場合はNiめっき膜であると判断することができる。

【0037】

Niめっき膜の除去は、実施の形態2と同じく、グラインダーを用いた研削によって行い良好な組成分析結果を得たが、表面コート膜の除去方法は、研削の他、例えば研磨、切断、剥離などいかなる方法でもよい。このように、使用済み磁石の組成分析を実施する前に表面コート膜の種類を判定し、使用済み磁石の組成分析を阻害する種類の表面コート膜が施されたものであれば、表面コート膜を除去するS5工程に進み、使用済み磁石の組成分析に影響しない種類の表面コート膜が施されたものであれば、表面コート膜を除去するS5工程をパスし、表面コート膜が施されたままS2の組成分析工程に進むことによって、使用済み磁石の組成分析精度は確保しつつ、不必要な工程は省略することができるという効果がある。

【0038】

実施の形態4.

上記実施の形態3では、表面コート膜を除去するS5工程の前に、表面コート膜の種類を判別するS6工程を設け、使用済み磁石の表面コート膜の種類の判別を行い、例えばNiめっき膜の場合は表面コート膜を除去するようにしたが、表面コート膜を除去した場合、使用済み磁石が酸化する場合があり、回収後に長期保管する場合等適切でない。そこで、表面コート膜を除去した後に、新たに表面コート膜を施すことで、長期保管する場合にも酸化を防止することができる。

【0039】

図5は、この発明の実施の形態4における希土類磁石のリサイクル方法を示すフローチャートである。前記実施の形態3の図4で説明したS1〜S6の各工程については、この発明の実施の形態3における希土類磁石のリサイクル方法と共通の工程となるため、説明を省略する。図において、S7は、表面コート膜を再形成する工程である。

【0040】

図5において、表面コート膜を除去するS5工程の後に、表面コート膜を再形成するS7工程を設ける構成としている。再形成する表面コート膜としては、酸化を防止可能な表面コート膜であればいかなる膜でもよい。例えば、市販の速乾性樹脂コート材を塗布、吹き付け、または、浸漬することにより容易に形成することができる。しかし、後述するように、Niめっき膜等使用済み磁石の組成分析に影響を及ぼすような種類の表面コート膜であれば、S7工程を実施する順番について一定の制限を受ける。

【0041】

なお、金属成分非含有の樹脂コート材を使用した場合などは使用済み磁石の組成分析の精度を阻害しないため、S7工程は、この発明の実施の形態4における希土類磁石のリサイクル方法のどの段階で行ってもよい。Niめっき膜等使用済み磁石の組成分析を阻害する種類の表面コート膜を施す場合は、S2の組成分析工程後に実施する必要がある。

【0042】

このように、既存の表面コート膜を除去した部位に新たなコート膜を再形成することによって、磁石の保管期間にネオジム磁石が酸化劣化することを防止し、磁石原料の品質を保つことができるという効果がある。また、S7工程をS2工程後に行うようにすれば、リサイクルしない対象の使用済み磁石に新たなコート膜を再形成する必要がない。

【0043】

以上、主に製品に組み込まれた状態で回収された使用済み磁石のリサイクル方法及びリサイクル原料の製造方法について説明してきたが、回収された使用済み磁石のみについても、上記説明した方法でリサイクル原料を安定して回収できることはいうまでもない。

【符号の説明】

【0044】

1 試料台、2 X線、3 照射窓、4 磁気センサー、5 使用済み磁石、6 回収モーター、7 蛍光X線

【技術分野】

【0001】

本発明は、高性能モーターなどに用いられている使用済み磁石を回収し、そのうち希土類磁石について、その組成を分析することにより、所定の希土類磁石を選別し、リサイクル原料として再生する希土類磁石のリサイクル方法に関するものである。

【背景技術】

【0002】

希土類磁石の一つであるネオジム磁石は、ネオジム(以下、Ndと記載する場合がある)、鉄(以下、Feと記載する場合がある)、及び、ホウ素(以下、Bと記載する場合がある)を主成分とする非常に強い磁力を有する永久磁石であり、エアコンや冷蔵庫などの白物家電、パソコン等情報機器のハードディスクドライブ、FA、自動車、または、ビル向け高性能モーターなどの電子または電気機器の小型化や高性能化のために広く用いられている。

【0003】

このネオジム磁石は、温度に磁力が大きく依存し、温度が上昇すると磁力が著しく低下する。これを改善するため、エアコン、ハイブリッド車、または、電気自動車などに使用されるモーターは、高温環境においても高い性能を維持するため、Ndの一部を同じく希土類であるジスプロシウム(以下、Dyと記載する場合がある)に置き換え、高温での磁力性能を向上させている。ネオジム磁石はDyの組成比が大きいほど、耐熱特性が高いという特徴がある。

【0004】

上述のNdやDyのような希土類元素は、将来的な供給不安もあり、安定的な原料確保のためのリサイクル技術が期待されている。従来の希土類磁石のリサイクル方法としては、希土類焼結磁石が組み込まれたハードディスクドライブなどの使用済み製品を減磁後、破砕または粉砕し、着磁物の中から微細化した希土類磁石を篩い分けして回収する方法がある(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2010−192575号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記説明したように、磁石は構成元素およびその組成により特性が大きく変化するが、特許文献1に記載されている従来の磁石のリサイクル方法では組成による選別が行われていなかった。そのため、回収された使用済み磁石には、特性の異なった種々の組成の磁石が混在しており、これらの回収された使用済み磁石を用いて新たな磁石を製造する場合、個々の元素の粗原料まで精錬する必要があった。すなわち、回収した使用済み磁石を用いて新たな磁石を製造する場合、精錬し、合金化し、焼成し、さらに成形しなければならなかった。

【0007】

この発明は、上記のような問題を解決するためになされたものであり、回収された使用済み磁石の組成分析を行い、その結果得られた組成に応じて選別回収することによって、効率よく、品質の安定した磁石原料を再生することができる希土類磁石のリサイクル方法を提供することを目的としている。

【課題を解決するための手段】

【0008】

本発明に係る希土類磁石のリサイクル方法は、回収した使用済み磁石の組成を分析する分析工程と、分析工程における分析結果に基いて磁石を選別する選別工程と、選別工程の選別結果に基き、所定の磁石を回収する回収工程とを備えたものである。

【発明の効果】

【0009】

この発明に係る希土類磁石のリサイクル方法により選別し回収された磁石原料は、その組成成分ごとに分けられているため、精錬工程を経ずして合金の状態から磁石製造工程に投入可能な品質の安定した磁石原料を得ることができる。

【0010】

また、組成に応じた選別を行った後に、使用済み磁石の取り出しが形状を保ったまま行われることで、従来のリサイクル方法のような煩雑な破砕、粉砕、及び、篩い分け作業が不要となり、リサイクル効率が向上する。

【0011】

更に、モーターなどに用いられている磁石としては、希土類磁石のみならず、希土類を含まない例えばフェライト磁石のような他の磁石があるが、組成分析を実施することによって、希土類磁石のみを選別することができるため、磁石の減磁工程や取り出し工程を希土類磁石に絞って実施することができ、労力、時間、エネルギー、および、コストを削減することができる。

【図面の簡単な説明】

【0012】

【図1】この発明の実施の形態1に係る希土類磁石のリサイクル方法を示すフローチャートである。

【図2】この発明の実施の形態1に係る希土類磁石のリサイクル方法における磁石の組成分析工程を示す側面図である。

【図3】この発明の実施の形態2に係る希土類磁石のリサイクル方法を示すフローチャートである。

【図4】この発明の実施の形態3に係る希土類磁石のリサイクル方法を示すフローチャートである。

【図5】この発明の実施の形態4に係る希土類磁石のリサイクル方法を示すフローチャートである。

【発明を実施するための形態】

【0013】

実施の形態1.

次に、この発明の実施の形態1を図に基づいて説明する。図において同一又は類似する部分には、同一又は類似の符号を用いる。なお、図は模式的なものであり、各寸法の比率等は実際とは異なる。したがって、具体的な寸法等は以下の説明を参酌した上で判断するとともに、図相互間においても互いの寸法の関係や比率が実際の場合とは異なることもある。

【0014】

図1は、この発明の実施の形態1における希土類磁石のリサイクル方法を示すフローチャートである。ここでは、わかりやすくするために、磁石を搭載した製品としてモーターを例として説明する。モーターは家電製品や自動車などのリサイクル時に取り出される。

【0015】

図1において、S1は、モーター内部の磁石をその組成分析が行いやすいように露出させる工程である。モーターを切断機等で切断し、モーターと共に回収された内部に取り付けられている使用済み磁石の一部を露出させる。

【0016】

S2は、磁石の組成を分析する工程である。S1にて露出した面にX線等を照射することで磁石に含まれる希土類元素を検出する。図において、S2では、まずNdを検出し、Ndが含まれているものに対し、Dyを検出する手順としている。ここでの手順は、特にこの順番にする必要はなく、NdとDyの検出を同時に行ってもよい。まずNdの検出を行っているのは、Ndの有無によりネオジム磁石とフェライト磁石等その他の磁石を判別するためである。フェライト磁石等その他の磁石は再生価値が低いため、この段階で廃棄処分(非回収)としてもよい。

【0017】

図2は、S2の組成分析工程における組成分析方法の一例を示した断面図である。ここでは、蛍光X線分析を例に取り説明する。図2の(a)は、磁石の組成を分析する前の初期状態を示す。図中の試料台1は非磁性材料、例えばSUS材で構成されており、測定のためにX線2を測定対象である磁石に照射するための照射窓3を設けている。照射窓3には、X線2の照射側に磁石の位置を特定するための移動可能な磁束密度を検知する磁気センサー4が設けてある。

【0018】

次に、(b)の状態では、露出部分を有する使用済み磁石5を包含した回収モーター6が、使用済み磁石5の露出部分を試料台1に設けられた照射窓3の方に向けた状態で試料台1上を移動する。(c)で示すように、使用済み磁石5の露出部分が照射窓3の位置に来るように磁気センサー4の測定結果を元に調整する。(d)で示すように、使用済み磁石5の露出部分の位置が固定された状態で照射窓3の位置に設けられた磁気センサー4を移動する。最後に、(e)で示すように、X線2を照射窓3を通して使用済み磁石5の露出部分に照射し、その反射光である蛍光X線7の波長と強度を分析することにより使用済み磁石5に含まれる希土類元素の種類と量を特定する。

【0019】

使用済み磁石5の露出部分を測定位置に合わせる方法としては、カメラ等を用いた画像センサーなどの他の既存の方法を用いることも可能である。

【0020】

組成分析の対象となる元素としては、Fe、Nd、または、Dyを少なくとも含み、その他NdやDyの代替あるいは不純物として含有されるプラセオジム(以下、Prと記載する場合がある)、テルビウム(以下、Tbと記載する場合がある)、または、ユウロピウム(以下、Euと記載する場合がある)についても測定可能とすることが望ましい。

【0021】

モーターの場合は、通常複数個の磁石が搭載されているが、同一モーターに使用されている磁石は、その組成が同等である。従って、磁石の組成分析は、代表する1個の磁石について実施すればよい。もちろん、複数個について実施することで、組成分析精度は増す。

【0022】

S3は、S2で分析した組成に基づいて選別する工程である。S3において、Dy含有率を基準に選別する場合について例示している。ここでは、Dy含有率が、aより大、b以上a以下、及び、b未満の3段階に選別しているが、必要であれば、2段階、4段階、その他、多段階で行ってもよい。また、ここではDy含有率について選別しているが、Nd含有率他、他の元素の一つ、または、複数の含有率を求めてそれらの比率を勘案して選別を行ってもよい。

【0023】

S4は、S3で選別した使用済み磁石5を回収する工程である。Dy含有率が、aより大であるものをA、b以上a以下であるものをB、及び、b未満であるものをCとして回収すれば、例えば、aの値が5wt%、bの値が0.1wt%とすると、例えば、Aは200℃を超えるような高温耐性を要する部位用、Bは100〜200℃程度の温度域の耐性を有する部位用の原料として使用し、Cは100℃以下の耐熱性を考慮する必要のない部位用の原料として使用するなど、その使用用途に応じて効率的な回収が可能となる。ここでの重量%は、あくまでも例示であり、使用する製品に応じて適宜設定することはいうまでもない。

【0024】

このように選別回収されたモーター内部に取り付けられている使用済み磁石5は、モーターから取り外すために、加熱や磁界印加などの方法により減磁を行い、減磁後、使用済み磁石5をモーターから取り外し、ネオジム磁石のリサイクル原料として再利用することができる。

【0025】

なお、磁石の減磁や取り外しは、Ndが検出された回収モーターに対して実施すればよく、Ndが検出されなかったフェライト磁石等のその他の磁石に対して、磁石の減磁や取り外しは不要となるので、労力、時間、エネルギー、および、コストが削減できるという効果を有する。また、このような方法をとれば、ネオジム磁石のみを固体形状を維持したまま搭載製品から取り出すことが可能であるため、ネオジム磁石が容易かつ効率的に回収できるという効果もある。

【0026】

さらに、回収したネオジム磁石は、選別区分内で組成が類似しているため、概略組成が把握できる。従って、従来のリサイクル方法のように粗原料まで精錬する必要がなく、合金の状態から磁石製造工程に投入することが可能になり、磁石原料の製造効率が飛躍的に向上するという効果もある。

【0027】

なお、S2の組成分析工程における組成分析方法として、蛍光X線分析を例に取り説明したが、その他、プラズマ発光分光分析、スパーク放電発光分光分析、グロー放電発光分光分析、または、電子線マイクロアナリシスなどの分光法、その他の電磁波を用いた分析方法などが考えられる。それらの中でも波長分散型蛍光X線分析は、非破壊で希土類元素の分離能に優れており好ましい。

【0028】

実施の形態2.

上記実施の形態1では、モーターを切断機等で切断し、モーターと共に回収された内部に取り付けられている使用済み磁石の一部を露出させる。しかし、元々使用済み磁石の一部が露出している場合、または、磁石のみが取り出されている場合等は上記のような切断処理は不要である。ただし、このような場合でも、使用済み磁石に表面コートが施されている場合には、表面コートの種類によっては表面コート膜を除去しなければ、希土類元素の含有率を正確に測ることができない場合がある。この実施の形態2は、このような場合において、表面コート膜を除去する工程を新たに備えたものである。

【0029】

図3は、この発明の実施の形態2における希土類磁石のリサイクル方法を示すフローチャートである。前記実施の形態1の図1で説明したS1〜S4の各工程については、この発明の実施の形態2における希土類磁石のリサイクル方法と共通の工程となるため、説明を省略する。図において、S5は、使用済み磁石に付された表面コート膜を除去する工程である。

【0030】

ネオジム磁石は酸化劣化しやすいため、通常、酸化を防ぐための表面コート膜が形成されている。表面コート膜は材質や厚さがさまざまであり、この表面コート膜の種類によっては、その影響で磁石の組成分析が正しく行えない場合がある。そこで、S2の組成分析工程の前に表面コート膜を除去するS5工程を設けることで、どのようなコーティングが施された使用済み磁石5に対しても、磁石本体を露出させた状態で組成分析を行うことが可能となり、使用済み磁石5の組成を精度よく測定することができる。

【0031】

S5の表面コート膜除去工程は、グラインダー等を用いた研削により行うことができる。ただし、表面コート膜の除去方法は、グラインダーを用いた研削に限られない。例えば研磨、切断、剥離、または、溶解など、想定できる表面コート膜の種類によって、適切な方法をとることができる。

【0032】

実施の形態3.

上記実施の形態2では、S2の組成分析工程の前に表面コート膜を除去するS5工程を設けることで、どのようなコーティングが施された使用済み磁石に対しても、磁石本体を露出させた状態で組成分析を行うことができるようにしたが、前記実施の形態2でも示唆したとおり、表面コート膜の種類によっては除去することを要しない場合がある。この実施の形態3は、表面コート膜の種類を判別することにより、表面コート膜を除去しないですむ構成を備えたものである。

【0033】

図4は、この発明の実施の形態3における希土類磁石のリサイクル方法を示すフローチャートである。前記実施の形態2の図3で説明したS1〜S5の各工程については、この発明の実施の形態3における希土類磁石のリサイクル方法と共通の工程となるため、説明を省略する。図において、S6は、表面コート膜の種別を判別する工程である。

【0034】

図4において、表面コート膜を除去するS5工程の前に、表面コート膜の種類を判別するS6工程を設け、使用済み磁石5の表面コート膜の種類の判別を行う。その結果、使用済み磁石5の組成分析を阻害する種類の表面コート膜が施されたものであれば、表面コート膜を除去するS5工程に進み、使用済み磁石5の組成分析に影響しない種類の表面コート膜が施されたものであれば、表面コート膜を除去するS5工程をパスし、表面コート膜が施されたままS2の組成分析工程に進む。以下の工程は、前記実施の形態2と同じであるため、説明を省略する。

【0035】

実際に、波長分散型蛍光X線分析により数々のネオジム磁石を調べた結果、表面コート膜がニッケル(以下、Niと記載する場合がある)めっき膜の場合は、Niめっき膜の影響で使用済み磁石5から測定のために必要な蛍光X線7を得ることができず、使用済み磁石5の組成を精度よく測定することができない。一方、その他の表面コート膜の場合は、測定のための蛍光X線7の強度が表面コート膜の影響により減少するものの、その影響は小さく、表面コート膜を付した状態でも十分な精度の組成分析値が得られることがわかった。

【0036】

そこで、この発明の実施の形態3における希土類磁石のリサイクル方法では、まずS6工程において表面コート膜の種類を判別し、その結果、Niめっき膜の場合は、S5工程を経由しS2工程へと進む。Niめっき膜以外の場合は、S5工程を経ずに、S2工程へと進む。ここで、表面コート膜がNiめっき膜であるか否かの判定は、例えば、使用済み磁石5の組成分析でも用いた波長分散型蛍光X線分析で行うことができる。S6工程において表面コート膜を波長分散型蛍光X線分析法で検出した結果、Niが検出された場合はNiめっき膜であると判断することができる。

【0037】

Niめっき膜の除去は、実施の形態2と同じく、グラインダーを用いた研削によって行い良好な組成分析結果を得たが、表面コート膜の除去方法は、研削の他、例えば研磨、切断、剥離などいかなる方法でもよい。このように、使用済み磁石の組成分析を実施する前に表面コート膜の種類を判定し、使用済み磁石の組成分析を阻害する種類の表面コート膜が施されたものであれば、表面コート膜を除去するS5工程に進み、使用済み磁石の組成分析に影響しない種類の表面コート膜が施されたものであれば、表面コート膜を除去するS5工程をパスし、表面コート膜が施されたままS2の組成分析工程に進むことによって、使用済み磁石の組成分析精度は確保しつつ、不必要な工程は省略することができるという効果がある。

【0038】

実施の形態4.

上記実施の形態3では、表面コート膜を除去するS5工程の前に、表面コート膜の種類を判別するS6工程を設け、使用済み磁石の表面コート膜の種類の判別を行い、例えばNiめっき膜の場合は表面コート膜を除去するようにしたが、表面コート膜を除去した場合、使用済み磁石が酸化する場合があり、回収後に長期保管する場合等適切でない。そこで、表面コート膜を除去した後に、新たに表面コート膜を施すことで、長期保管する場合にも酸化を防止することができる。

【0039】

図5は、この発明の実施の形態4における希土類磁石のリサイクル方法を示すフローチャートである。前記実施の形態3の図4で説明したS1〜S6の各工程については、この発明の実施の形態3における希土類磁石のリサイクル方法と共通の工程となるため、説明を省略する。図において、S7は、表面コート膜を再形成する工程である。

【0040】

図5において、表面コート膜を除去するS5工程の後に、表面コート膜を再形成するS7工程を設ける構成としている。再形成する表面コート膜としては、酸化を防止可能な表面コート膜であればいかなる膜でもよい。例えば、市販の速乾性樹脂コート材を塗布、吹き付け、または、浸漬することにより容易に形成することができる。しかし、後述するように、Niめっき膜等使用済み磁石の組成分析に影響を及ぼすような種類の表面コート膜であれば、S7工程を実施する順番について一定の制限を受ける。

【0041】

なお、金属成分非含有の樹脂コート材を使用した場合などは使用済み磁石の組成分析の精度を阻害しないため、S7工程は、この発明の実施の形態4における希土類磁石のリサイクル方法のどの段階で行ってもよい。Niめっき膜等使用済み磁石の組成分析を阻害する種類の表面コート膜を施す場合は、S2の組成分析工程後に実施する必要がある。

【0042】

このように、既存の表面コート膜を除去した部位に新たなコート膜を再形成することによって、磁石の保管期間にネオジム磁石が酸化劣化することを防止し、磁石原料の品質を保つことができるという効果がある。また、S7工程をS2工程後に行うようにすれば、リサイクルしない対象の使用済み磁石に新たなコート膜を再形成する必要がない。

【0043】

以上、主に製品に組み込まれた状態で回収された使用済み磁石のリサイクル方法及びリサイクル原料の製造方法について説明してきたが、回収された使用済み磁石のみについても、上記説明した方法でリサイクル原料を安定して回収できることはいうまでもない。

【符号の説明】

【0044】

1 試料台、2 X線、3 照射窓、4 磁気センサー、5 使用済み磁石、6 回収モーター、7 蛍光X線

【特許請求の範囲】

【請求項1】

磁石の組成を分析する分析工程と、該分析工程における分析結果に基づいて前記磁石を選別する選別工程と、該選別工程の選別結果に基づき、所定の磁石を回収する回収工程とを備えたことを特徴とする希土類磁石のリサイクル方法。

【請求項2】

前記分析工程が分光法により磁石の組成を分析する工程であることを特徴とする請求項1記載の希土類磁石のリサイクル方法。

【請求項3】

前記分析工程が蛍光X線分析による分析工程であることを特徴とする請求項1または請求項2のいずれかに記載の希土類磁石のリサイクル方法。

【請求項4】

前記分析工程において、Fe、Nd、または、Dyの少なくとも一つを分析対象とすることを特徴とする請求項1乃至請求項3のいずれか一項に記載の希土類磁石のリサイクル方法。

【請求項5】

前記分析工程において、Pr、Tb、または、Euの少なくとも一つを分析対象とすることを特徴とする請求項4記載の希土類磁石のリサイクル方法。

【請求項6】

前記選別工程が、前記分析工程におけるNdの検出結果に基づき選別する第一工程と、Dyの検出結果に基づき選別する第二工程とを備えたことを特徴とする請求項4または請求項5のいずれかに記載の希土類磁石のリサイクル方法。

【請求項7】

前記分析工程以前に磁石の表面コート膜を除去する除去工程をさらに備えたことを特徴とする請求項1乃至請求項6のいずれか一項に記載の希土類磁石のリサイクル方法。

【請求項8】

前記除去工程以前に磁石の表面コート膜の種類を判定する判別工程をさらに備えたことを特徴とする請求項7記載の希土類磁石のリサイクル方法。

【請求項9】

前記請求項1乃至請求項8のいずれか一項に記載された希土類磁石のリサイクル方法を用いたことを特徴とする希土類磁石のリサイクル原料の製造方法。

【請求項10】

前記請求項1乃至請求項8のいずれか一項に記載された希土類磁石のリサイクル方法を用いたことを特徴とする希土類磁石のリサイクル原料の製造装置。

【請求項11】

前記請求項7または請求項8のいずれかに記載された希土類磁石のリサイクル方法を用いた希土類磁石のリサイクル原料の製造方法であって、表面コート膜除去部位に新たなコート膜を形成する工程を備えることを特徴とする希土類磁石のリサイクル原料の製造方法。

【請求項1】

磁石の組成を分析する分析工程と、該分析工程における分析結果に基づいて前記磁石を選別する選別工程と、該選別工程の選別結果に基づき、所定の磁石を回収する回収工程とを備えたことを特徴とする希土類磁石のリサイクル方法。

【請求項2】

前記分析工程が分光法により磁石の組成を分析する工程であることを特徴とする請求項1記載の希土類磁石のリサイクル方法。

【請求項3】

前記分析工程が蛍光X線分析による分析工程であることを特徴とする請求項1または請求項2のいずれかに記載の希土類磁石のリサイクル方法。

【請求項4】

前記分析工程において、Fe、Nd、または、Dyの少なくとも一つを分析対象とすることを特徴とする請求項1乃至請求項3のいずれか一項に記載の希土類磁石のリサイクル方法。

【請求項5】

前記分析工程において、Pr、Tb、または、Euの少なくとも一つを分析対象とすることを特徴とする請求項4記載の希土類磁石のリサイクル方法。

【請求項6】

前記選別工程が、前記分析工程におけるNdの検出結果に基づき選別する第一工程と、Dyの検出結果に基づき選別する第二工程とを備えたことを特徴とする請求項4または請求項5のいずれかに記載の希土類磁石のリサイクル方法。

【請求項7】

前記分析工程以前に磁石の表面コート膜を除去する除去工程をさらに備えたことを特徴とする請求項1乃至請求項6のいずれか一項に記載の希土類磁石のリサイクル方法。

【請求項8】

前記除去工程以前に磁石の表面コート膜の種類を判定する判別工程をさらに備えたことを特徴とする請求項7記載の希土類磁石のリサイクル方法。

【請求項9】

前記請求項1乃至請求項8のいずれか一項に記載された希土類磁石のリサイクル方法を用いたことを特徴とする希土類磁石のリサイクル原料の製造方法。

【請求項10】

前記請求項1乃至請求項8のいずれか一項に記載された希土類磁石のリサイクル方法を用いたことを特徴とする希土類磁石のリサイクル原料の製造装置。

【請求項11】

前記請求項7または請求項8のいずれかに記載された希土類磁石のリサイクル方法を用いた希土類磁石のリサイクル原料の製造方法であって、表面コート膜除去部位に新たなコート膜を形成する工程を備えることを特徴とする希土類磁石のリサイクル原料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−60643(P2013−60643A)

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願番号】特願2011−200859(P2011−200859)

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

【公開日】平成25年4月4日(2013.4.4)

【国際特許分類】

【出願日】平成23年9月14日(2011.9.14)

【出願人】(000006013)三菱電機株式会社 (33,312)

【Fターム(参考)】

[ Back to top ]