希土類磁石粉末の製造方法

【課題】従来の方法に比べて脱水素化処理の条件が改善された希土類磁石粉末の製造方法を提供する。

【解決手段】少なくとも1種の希土類元素の水素化物粉末と、鉄粉末と、鉄とは異なる元素のホウ化物粉末とを混合する工程、及び得られた混合粉末を脱水素化処理する工程を含むことを特徴とする希土類磁石粉末の製造方法が提供される。

【解決手段】少なくとも1種の希土類元素の水素化物粉末と、鉄粉末と、鉄とは異なる元素のホウ化物粉末とを混合する工程、及び得られた混合粉末を脱水素化処理する工程を含むことを特徴とする希土類磁石粉末の製造方法が提供される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、希土類磁石粉末の製造方法に関する。

【背景技術】

【0002】

Nd−Fe−B系等の希土類磁石材料では、その磁気特性を向上させるために、結晶組織を微細かつ均一にすることが重要である。従来、Nd−Fe−B系等の希土類磁石材料の磁気特性を向上させる方法として、HDDR(Hydrogenation−Disproportionation−Desorption−Recombination)(水素化−不均化−脱水素化−再結合)法が知られている(例えば、特許文献1を参照)。このHDDR法は、希土類磁石材料の原料となる合金のインゴット又は粉末を、高温で水素化して分解し、次いで脱水素化して再結合させるというものであり、このような処理によって結晶粒が微細化され、最終的に得られる希土類磁石材料の磁気特性が向上することが知られている。

【0003】

一方で、希土類磁石粉末の製造において、上記のHDDR法のようにNd−Fe−B系等の合金を出発原料として用いるのではなく、希土類磁石粉末の各構成元素を含有する複数の原料粉末から出発して、それらを混合及び脱水素化処理する方法も提案されている。例えば、特許文献2では、原料粉末として、Yを含む希土類元素のうち少なくとも1種の水素化物粉末と、フェロボロン粉末と、鉄粉末とを用いてそれらを混合し、そして得られた混合粉末を、500〜1000℃の温度において、水素ガス圧力が1Torr以下の真空雰囲気又は水素ガス分圧が1Torr以下の不活性ガス雰囲気になるまで脱水素処理したのち、冷却することを特徴とする希土類−Fe−B系永久磁石粉末の製造法が記載されている。

【0004】

また、特許文献3では、Yを含む希土類元素Rの水素化物粉末、フェロボロン粉末、鉄粉末に、更にR2Fe14B粉末を混合し、得られた混合粉末を磁場中で圧粉成形した後、脱水素処理を行なうことを特徴とする希土類異方性磁石の製造方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平1−132106号公報

【特許文献2】特公平5−079722号公報

【特許文献3】特願2010−008306号

【発明の概要】

【発明が解決しようとする課題】

【0006】

先に述べたとおり、希土類磁石材料の磁気特性を向上させるためには、その結晶粒を微細化することが特に重要である。特許文献1に記載のHDDR処理では、原料合金を水素化及び分解した後、得られた粉末を脱水素化処理することによって希土類磁石粉末が製造され、また、特許文献2に記載の方法では、複数の原料粉末の混合物を脱水素化処理することによって希土類磁石粉末が製造されている。しかしながら、このような脱水素化処理が高温及び/又は長時間を要するものであると、脱水素化処理後の結晶粒が粗大化してしまう虞があり、この場合には、最終的に得られる希土類磁石材料の磁気特性が低下してしまう。したがって、希土類磁石材料の磁気特性を向上させるためには、このような脱水素化処理の条件をより低温及び/又は短時間にすることが重要である。

【0007】

そこで、本発明は、最終的に得られる希土類磁石材料の磁気特性を向上させるために、従来の方法に比べて脱水素化処理の条件が改善された希土類磁石粉末の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決する本発明は下記にある。

(1)少なくとも1種の希土類元素の水素化物粉末と、鉄粉末と、鉄とは異なる元素のホウ化物粉末とを混合する工程、及び得られた混合粉末を脱水素化処理する工程を含むことを特徴とする、希土類磁石粉末の製造方法。

(2)前記少なくとも1種の希土類元素がNdを含むことを特徴とする、上記(1)に記載の方法。

(3)前記鉄とは異なる元素が、Al、La及びCeからなる群より選択される少なくとも1種であることを特徴とする、上記(1)又は(2)に記載の方法。

【発明の効果】

【0009】

本発明の方法によれば、希土類磁石粉末の製造において、より低い温度及び/又はより短い時間で脱水素化処理を行うことができるので、当該脱水素化処理の後に得られる結晶粒の粗大化を抑制することができる。したがって、本発明の方法によって製造された希土類磁石粉末を用いることで、磁気特性が顕著に改善された希土類磁石材料を得ることが可能である。

【図面の簡単な説明】

【0010】

【図1】従来のHDDR法及び本発明の方法による脱水素化処理を説明するエネルギー準位の模式図である。

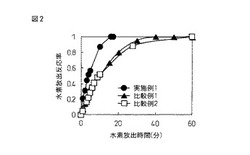

【図2】実施例1並びに比較例1及び2における各試料の脱水素化処理に関する水素放出時間と水素放出反応率の関係を示すグラフである。

【図3】実施例1の試料に関するX線回折(XRD)パターンを示す図であり、(a)及び(b)はそれぞれ脱水素化処理前後の試料に関するX線回折パターンを示し、(c)はアーク溶解品の試料に関するX線回折パターンを示している。

【発明を実施するための形態】

【0011】

本発明の希土類磁石粉末の製造方法は、少なくとも1種の希土類元素の水素化物粉末と、鉄粉末と、鉄とは異なる元素のホウ化物粉末とを混合する工程、及び得られた混合粉末を脱水素化処理する工程を含むことを特徴としている。

【0012】

従来のHDDR処理では、磁気特性を改善するために、Co等の元素を添加することが提案されている。例えば、Nd−Fe−B系合金のHDDR処理において、このような添加元素(以下、一般的に添加元素Aとして示す)を用いた場合、一般に以下の式(1)で表される反応によって原料合金であるNd2Fe14Bが水素化及び分解され、そして脱水素化及び再結合される。

Nd2Fe14B+A+2H2→2NdH2+12Fe+Fe2B+A

(水素化・分解) →Nd2Fe14B+A+2H2 (1)

(脱水素化・再結合)

【0013】

上記の式(1)で表されるHDDR処理では、添加元素Aは、主相(Nd2Fe14B)に固溶及び置換しないため、第2相として粒界等に析出する。したがって、水素化・分解反応後には、添加元素Aのほとんどは単体で存在しており、その後の脱水素化時にはそれが異質核として作用すると考えられる。それゆえ、添加元素Aが存在することで、再結合時の核数が増加するため、反応速度が向上して結晶粒が微細化し、最終的に得られる希土類磁石材料の磁気特性が向上すると考えられる。

【0014】

一方、複数の原料粉末から出発して、それらを混合及び脱水素化する方法が提案される特公平5−079722号公報においても、原料粉末の1つとして用いられる鉄粉末の一部をCo等の粉末で置換してもよい旨が記載され、さらに、このCo等の元素は保磁力iHcを向上させる効果があると記載されている。すなわち、特公平5−079722号公報に記載の方法においてこのような添加元素Aを用いた場合には、Nd−Fe−B系希土類磁石粉末の製造に関して具体的に説明すると、以下の式(2)で表される反応によって脱水素化が進行する。

2NdH2+12Fe+Fe2B+A→Nd2Fe14B+A+2H2 (2)

【0015】

上記の式(1)及び(2)からも明らかなように、従来の方法では、添加元素Aは、脱水素化・再結合反応の前後で単体として存在しており、それゆえ、添加元素Aは脱水素化・再結合反応自体には寄与していないと考えられる。

【0016】

本発明者は、少なくとも1種の希土類元素の水素化物粉末と、鉄粉末と、鉄とは異なる元素のホウ化物粉末とを混合し、そして得られた混合粉末を脱水素化処理することで、脱水素化処理の条件が緩和され、特にはより短い時間で脱水素化処理を行うことができることを見出した。

【0017】

なお、本発明において「希土類元素」とは、スカンジウム(Sc)、イットリウム(Y)、及びランタノイド、すなわち、原子番号57のランタン(La)から原子番号71のルテチウム(Lu)までを含めた17元素を言うものである。

【0018】

理解を容易にするため、本発明を特にNd−Fe−B系希土類磁石粉末の製造に関して具体的に説明すると、本発明の方法では、以下の式(3)で表される反応によって脱水素化が進行すると考えられる。なお、式中、A−Bは、添加元素Aのホウ化物を示す。

2NdH2+14Fe+A−B→Nd2Fe14B+A+2H2 (3)

本発明の方法において脱水素化処理の条件が改善されたことは、元素Aをホウ化物として添加したこと、すなわち、出発原料の状態を変えて元素Aを添加したことで、上記の式(2)で表される従来の反応に比べて、脱水素化及び再結合反応の反応熱が小さくなったことに起因するものであると考えられる。なお、これについては後でより詳細に説明する。

【0019】

本発明の方法によれば、少なくとも1種の希土類元素の水素化物粉末としては、例えば、イットリウム(Y)、ランタン(La)、セリウム(Ce)、プラセオジム(Pr)、ネオジム(Nd)、サマリウム(Sm)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロシウム(Dy)、ホルミウム(Ho)、エルビウム(Er)、ツリウム(Tm)及びルテチウム(Lu)から選択される1種又は2種以上の希土類元素の水素化物粉末を使用することができる。中でも、Ndを含む1種又は2種以上の希土類元素の水素化物粉末を使用することが特に好ましい。

【0020】

本発明における少なくとも1種の希土類元素の水素化物粉末は、例えば、上記の希土類元素の塊を所定の粒径に粉砕し、次いで、必要に応じて減圧下で加熱することにより表面の水分等を除去しそして冷却した後、得られた粉末を、水素含有雰囲気、例えば、水素雰囲気又は水素と不活性ガスの混合雰囲気中で、水素化物を生成するのに十分な温度及び時間において加熱することにより調製することができる。なお、本発明の方法において、希土類元素の水素化物粉末として2種以上の希土類元素を含む水素化物粉末を使用する場合には、例えば、まず、各希土類元素を所定の割合で秤量してアーク溶解等により合金を調製し、次いで、得られた合金のインゴットを、上で説明したのと同様にして、所定の粒径に粉砕し、必要に応じて表面の水分等を除去した後、水素含有雰囲気中で加熱することにより調製すればよい。

【0021】

本発明の方法によれば、鉄とは異なる元素のホウ化物粉末としては、ホウ化物を形成することができる鉄以外の任意の元素のホウ化物を使用することができる。好ましくは、本発明におけるホウ化物粉末としては、Al、La及びCeからなる群より選択される少なくとも1種のホウ化物を使用することができる。

【0022】

本発明の方法によれば、少なくとも1種の希土類元素の水素化物粉末と、鉄粉末と、鉄とは異なる元素のホウ化物粉末とが混合され、そして得られた混合粉末が脱水素化処理される。

【0023】

本発明の方法における上記の混合操作は、各原料粉末を均質に混合することができればよく、特に限定されないが、好ましくは粉砕を伴う操作によって実施することができる。例えば、各原料粉末を、ボールミル等を用いた機械的な方法により、所定の粒径、一般的には1〜50μmの粒径を有する混合粉末が得られるように粉砕及び混合することが好ましい。なお、混合操作の際の雰囲気は、特に限定されないが、一般的には各原料粉末が酸化等されるのを防ぐために、水素及び/又は不活性ガス(例えば、Ar等)の雰囲気とすることが好ましく、さらには外部からの酸化性ガスの侵入を防ぐために、加圧雰囲気とすることがより好ましい。また、ボールミル等を用いた混合操作は、ボールの摩耗などによる不純物の混入等を避けるために、より短い時間で実施することが好ましく、一般的には60〜180分間実施することができる。

【0024】

上記のようにして得られた混合粉末は、取り扱いを容易にするために任意選択で圧縮成型等された後、脱水素化処理にさらされる。この脱水素化処理は、特に限定されないが、一般的には10〜1Pa以下の真空中において実施することができる。本発明の方法によれば、従来の方法に比べて、より低い温度及び/又はより短い時間で脱水素化処理を行うことができるので、脱水素化処理後に得られる結晶粒の粗大化を抑制することができる。したがって、本発明の方法によって製造された希土類磁石粉末を用いることで、磁気特性が顕著に改善された希土類磁石材料を得ることが可能である。

【0025】

何ら特定の理論に束縛されることを意図するものではないが、本発明の方法による改善された脱水素化処理の条件は、例えば、図1を参照して、以下のように説明することができる。

【0026】

図1は、従来のHDDR法及び本発明の方法による脱水素化処理を説明するエネルギー準位の模式図である。理解を容易にするため、添加元素Aを用いたNd−Fe−B系希土類磁石粉末の製造に関して具体的に説明する。

【0027】

添加元素Aを用いたNd−Fe−B系合金のHDDR処理では、まず、図1の左上に示すように、各元素単体から出発して、これらの元素がアーク溶解等により主相(Nd2Fe14B)に合金化され、エネルギー準位が下がる。このとき、添加元素Aが主相と合金化すれば、すなわち、Nd2Fe14BAに合金化すれば、エネルギー準位は変化すると考えられる。しかしながら、ほとんどの添加元素は合金化せずに粒界に析出するため、結果としてエネルギー準位は変化しないと考えられる。

【0028】

次に、主相のNd2Fe14B合金が、HDDR処理のHD(水素化・不均化)工程において水素化される。この水素化の際、600℃以下の温度では、主相の水素化物(Nd2Fe14BH4)が形成され、600℃を超える温度では、相分離(2NdH2+12Fe+Fe2B+A)が生じる。この際、添加元素Aがホウ化物(A−B)を形成すれば、すなわち、2NdH2+14Fe+A−Bとなれば、上記の相分離した状態に比べてエネルギー準位が高くなると考えられる。しかしながら、HDDR処理のHD工程では、処理条件(温度、圧力、時間等)を制御してもA−Bホウ化物は生成しない。これは600℃を超える温度では、添加元素Aはホウ化物を形成するよりも相分離するほうが安定であるためと考えられる。あるいは、先に述べたとおり、添加元素Aは主相(Nd2Fe14B)には固溶せず、第2相として粒界等に析出しており、すなわち、主相と添加元素Aが分かれて存在しているため、添加元素Aがホウ化物を形成しにくいことに起因しているとも考えられる。したがって、以降のHDDR処理におけるDR(脱水素化・再結合)工程では、図1に示すとおり、2NdH2+12Fe+Fe2B+Aに相分離した状態から脱水素化・再結合反応させる必要があり、結果として脱水素化・再結合反応のエンタルピー変化(ΔH)が大きくなってしまう。

【0029】

これに対し、本発明の方法では、上記の式(3)の反応を確実に進行させるために、予め添加元素Aのホウ化物を形成して、これをNdH2及びFeとともに混合し、そして得られた混合粉末が脱水素化処理される。この方法によれば、従来のHDDR処理とは異なり、原料粉末が高温下での水素化処理にさらされることもないので、先に述べたような相分離は起こらない。したがって、本発明の方法によれば、図1に示すように、2NdH2+14Fe+A−Bの状態から確実に脱水素化・再結合することができるので、HDDR処理の場合に比べてΔHが小さくなる。このような理由から、本発明の方法によれば、従来の方法に比べて、より低い温度及び/又はより短い時間で脱水素化処理を行うことができると考えられる。

【0030】

以下、実施例によって本発明をより詳細に説明するが、本発明はこれらの実施例に何ら限定されるものではない。

【実施例】

【0031】

本実施例では、Nd−Fe−B系希土類磁石粉末の製造に関して、添加元素Aのホウ化物を加えた場合の効果について調べた。

【0032】

[実施例1]

[希土類元素の水素化]

まず、希土類元素としてNdを用い、これを1mm以下の粒径まで粉砕し、そして得られた粉末を400℃の温度においてターボ分子ポンプにより30分間真空引きし、粉末の表面から水分等を除去した後、室温まで冷却した。次いで、この粉末を水素9気圧の条件下において25℃の温度で12時間保持することにより水素化した。

【0033】

[各原料粉末の混合]

上で得られたNd水素化物粉末と、Fe粉末と、アルミニウムのホウ化物であるAlB2粉末とを原子数組成で(Nd15Fe77B8)95Al5となるように秤量し、それらを密閉型遊星ボールミル容器(FRITSCH社製pulverizette 7)に充填した。ボールミルによる処理は、外部からの酸化性ガスの侵入等を防ぐため、水素9気圧の加圧雰囲気下でステンレスボールを用いて400rpmで1時間行った。

【0034】

[脱水素化処理]

ボールミルによる処理の後、得られた粉末試料を圧縮成型し、次いでそれを熱処理炉に入れ、室温から750℃まで20℃/分の速度で昇温した後、750℃でターボ分子ポンプを用いて真空引きすることにより脱水素化処理を行った。

【0035】

[比較例1]

本比較例では、AlB2ではなくAlを添加し、具体的には、原料粉末として、上で得られたNd水素化物粉末と、Fe粉末と、Fe2B粉末と、Alとを用い、それ以外は実施例1と同様にして、各原料粉末を粉砕及び混合し、次いで脱水素化処理した。

【0036】

[比較例2]

本比較例では、アルミニウムを添加しないで、原料粉末として、上で得られたNd水素化物粉末と、Fe粉末と、Fe2B粉末のみを用い、それ以外は実施例1と同様にして、各原料粉末を粉砕及び混合し、次いで脱水素化処理した。

【0037】

図2は、実施例1並びに比較例1及び2における各試料の脱水素化処理に関する水素放出時間と水素放出反応率の関係を示すグラフである。図2は、横軸に水素放出時間(分)を示し、縦軸に水素放出反応率を示している。ここで、「水素放出時間」とは、750℃に昇温した後、ターボ分子ポンプを用いて真空引きを開始した時点からの時間を言うものである。また、「水素放出反応率」とは、水素放出量が飽和に達した際の量を1として、それに対する比率で各時間における水素放出量を表したものを言う。なお、水素放出量が飽和に達した際の時間を下表1に示す。

【0038】

【表1】

【0039】

図2及び表1から明らかなように、アルミニウムをホウ化物として添加することで、アルミニウムを添加しなかった比較例2の試料やアルミニウムを添加した比較例1の試料に比べて、非常により短い時間で水素が完全に放出され、すなわち、非常により短い時間で脱水素化処理を完了させることができた。

【0040】

次に、実施例1で得られた希土類磁石粉末について、X線回折(XRD)(リガク社製)によってその同定を行った。結果を図3に示す。図3は、実施例1の試料に関するX線回折(XRD)パターンを示す図である。図3の(a)はボールミルによる処理後、すなわち、脱水素化処理前の試料に関するX線回折パターンを示し、(b)は脱水素化処理後の試料に関するX線回折パターンを示している。なお、比較として、図3の(c)にアーク溶解品(原子数組成でNd15Fe77B8)の試料に関するX線回折パターンを示している。

【0041】

脱水素化処理前の試料(図3(a))では、α−Fe相の回折ピークのみが検出されているのに対し、本発明の方法による脱水素化処理後の試料(図3(b))では、図3(c)の試料と同様のX線回折パターンが得られ、それゆえ、Nd2Fe14B相が生成されていることを確認した。この結果は、先に示した式(3)、すなわち、

2NdH2+14Fe+A−B→Nd2Fe14B+A+2H2 (3)

の反応が本発明の方法によって確実に進行することを裏付けるものである。

【技術分野】

【0001】

本発明は、希土類磁石粉末の製造方法に関する。

【背景技術】

【0002】

Nd−Fe−B系等の希土類磁石材料では、その磁気特性を向上させるために、結晶組織を微細かつ均一にすることが重要である。従来、Nd−Fe−B系等の希土類磁石材料の磁気特性を向上させる方法として、HDDR(Hydrogenation−Disproportionation−Desorption−Recombination)(水素化−不均化−脱水素化−再結合)法が知られている(例えば、特許文献1を参照)。このHDDR法は、希土類磁石材料の原料となる合金のインゴット又は粉末を、高温で水素化して分解し、次いで脱水素化して再結合させるというものであり、このような処理によって結晶粒が微細化され、最終的に得られる希土類磁石材料の磁気特性が向上することが知られている。

【0003】

一方で、希土類磁石粉末の製造において、上記のHDDR法のようにNd−Fe−B系等の合金を出発原料として用いるのではなく、希土類磁石粉末の各構成元素を含有する複数の原料粉末から出発して、それらを混合及び脱水素化処理する方法も提案されている。例えば、特許文献2では、原料粉末として、Yを含む希土類元素のうち少なくとも1種の水素化物粉末と、フェロボロン粉末と、鉄粉末とを用いてそれらを混合し、そして得られた混合粉末を、500〜1000℃の温度において、水素ガス圧力が1Torr以下の真空雰囲気又は水素ガス分圧が1Torr以下の不活性ガス雰囲気になるまで脱水素処理したのち、冷却することを特徴とする希土類−Fe−B系永久磁石粉末の製造法が記載されている。

【0004】

また、特許文献3では、Yを含む希土類元素Rの水素化物粉末、フェロボロン粉末、鉄粉末に、更にR2Fe14B粉末を混合し、得られた混合粉末を磁場中で圧粉成形した後、脱水素処理を行なうことを特徴とする希土類異方性磁石の製造方法が記載されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平1−132106号公報

【特許文献2】特公平5−079722号公報

【特許文献3】特願2010−008306号

【発明の概要】

【発明が解決しようとする課題】

【0006】

先に述べたとおり、希土類磁石材料の磁気特性を向上させるためには、その結晶粒を微細化することが特に重要である。特許文献1に記載のHDDR処理では、原料合金を水素化及び分解した後、得られた粉末を脱水素化処理することによって希土類磁石粉末が製造され、また、特許文献2に記載の方法では、複数の原料粉末の混合物を脱水素化処理することによって希土類磁石粉末が製造されている。しかしながら、このような脱水素化処理が高温及び/又は長時間を要するものであると、脱水素化処理後の結晶粒が粗大化してしまう虞があり、この場合には、最終的に得られる希土類磁石材料の磁気特性が低下してしまう。したがって、希土類磁石材料の磁気特性を向上させるためには、このような脱水素化処理の条件をより低温及び/又は短時間にすることが重要である。

【0007】

そこで、本発明は、最終的に得られる希土類磁石材料の磁気特性を向上させるために、従来の方法に比べて脱水素化処理の条件が改善された希土類磁石粉末の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記課題を解決する本発明は下記にある。

(1)少なくとも1種の希土類元素の水素化物粉末と、鉄粉末と、鉄とは異なる元素のホウ化物粉末とを混合する工程、及び得られた混合粉末を脱水素化処理する工程を含むことを特徴とする、希土類磁石粉末の製造方法。

(2)前記少なくとも1種の希土類元素がNdを含むことを特徴とする、上記(1)に記載の方法。

(3)前記鉄とは異なる元素が、Al、La及びCeからなる群より選択される少なくとも1種であることを特徴とする、上記(1)又は(2)に記載の方法。

【発明の効果】

【0009】

本発明の方法によれば、希土類磁石粉末の製造において、より低い温度及び/又はより短い時間で脱水素化処理を行うことができるので、当該脱水素化処理の後に得られる結晶粒の粗大化を抑制することができる。したがって、本発明の方法によって製造された希土類磁石粉末を用いることで、磁気特性が顕著に改善された希土類磁石材料を得ることが可能である。

【図面の簡単な説明】

【0010】

【図1】従来のHDDR法及び本発明の方法による脱水素化処理を説明するエネルギー準位の模式図である。

【図2】実施例1並びに比較例1及び2における各試料の脱水素化処理に関する水素放出時間と水素放出反応率の関係を示すグラフである。

【図3】実施例1の試料に関するX線回折(XRD)パターンを示す図であり、(a)及び(b)はそれぞれ脱水素化処理前後の試料に関するX線回折パターンを示し、(c)はアーク溶解品の試料に関するX線回折パターンを示している。

【発明を実施するための形態】

【0011】

本発明の希土類磁石粉末の製造方法は、少なくとも1種の希土類元素の水素化物粉末と、鉄粉末と、鉄とは異なる元素のホウ化物粉末とを混合する工程、及び得られた混合粉末を脱水素化処理する工程を含むことを特徴としている。

【0012】

従来のHDDR処理では、磁気特性を改善するために、Co等の元素を添加することが提案されている。例えば、Nd−Fe−B系合金のHDDR処理において、このような添加元素(以下、一般的に添加元素Aとして示す)を用いた場合、一般に以下の式(1)で表される反応によって原料合金であるNd2Fe14Bが水素化及び分解され、そして脱水素化及び再結合される。

Nd2Fe14B+A+2H2→2NdH2+12Fe+Fe2B+A

(水素化・分解) →Nd2Fe14B+A+2H2 (1)

(脱水素化・再結合)

【0013】

上記の式(1)で表されるHDDR処理では、添加元素Aは、主相(Nd2Fe14B)に固溶及び置換しないため、第2相として粒界等に析出する。したがって、水素化・分解反応後には、添加元素Aのほとんどは単体で存在しており、その後の脱水素化時にはそれが異質核として作用すると考えられる。それゆえ、添加元素Aが存在することで、再結合時の核数が増加するため、反応速度が向上して結晶粒が微細化し、最終的に得られる希土類磁石材料の磁気特性が向上すると考えられる。

【0014】

一方、複数の原料粉末から出発して、それらを混合及び脱水素化する方法が提案される特公平5−079722号公報においても、原料粉末の1つとして用いられる鉄粉末の一部をCo等の粉末で置換してもよい旨が記載され、さらに、このCo等の元素は保磁力iHcを向上させる効果があると記載されている。すなわち、特公平5−079722号公報に記載の方法においてこのような添加元素Aを用いた場合には、Nd−Fe−B系希土類磁石粉末の製造に関して具体的に説明すると、以下の式(2)で表される反応によって脱水素化が進行する。

2NdH2+12Fe+Fe2B+A→Nd2Fe14B+A+2H2 (2)

【0015】

上記の式(1)及び(2)からも明らかなように、従来の方法では、添加元素Aは、脱水素化・再結合反応の前後で単体として存在しており、それゆえ、添加元素Aは脱水素化・再結合反応自体には寄与していないと考えられる。

【0016】

本発明者は、少なくとも1種の希土類元素の水素化物粉末と、鉄粉末と、鉄とは異なる元素のホウ化物粉末とを混合し、そして得られた混合粉末を脱水素化処理することで、脱水素化処理の条件が緩和され、特にはより短い時間で脱水素化処理を行うことができることを見出した。

【0017】

なお、本発明において「希土類元素」とは、スカンジウム(Sc)、イットリウム(Y)、及びランタノイド、すなわち、原子番号57のランタン(La)から原子番号71のルテチウム(Lu)までを含めた17元素を言うものである。

【0018】

理解を容易にするため、本発明を特にNd−Fe−B系希土類磁石粉末の製造に関して具体的に説明すると、本発明の方法では、以下の式(3)で表される反応によって脱水素化が進行すると考えられる。なお、式中、A−Bは、添加元素Aのホウ化物を示す。

2NdH2+14Fe+A−B→Nd2Fe14B+A+2H2 (3)

本発明の方法において脱水素化処理の条件が改善されたことは、元素Aをホウ化物として添加したこと、すなわち、出発原料の状態を変えて元素Aを添加したことで、上記の式(2)で表される従来の反応に比べて、脱水素化及び再結合反応の反応熱が小さくなったことに起因するものであると考えられる。なお、これについては後でより詳細に説明する。

【0019】

本発明の方法によれば、少なくとも1種の希土類元素の水素化物粉末としては、例えば、イットリウム(Y)、ランタン(La)、セリウム(Ce)、プラセオジム(Pr)、ネオジム(Nd)、サマリウム(Sm)、ガドリニウム(Gd)、テルビウム(Tb)、ジスプロシウム(Dy)、ホルミウム(Ho)、エルビウム(Er)、ツリウム(Tm)及びルテチウム(Lu)から選択される1種又は2種以上の希土類元素の水素化物粉末を使用することができる。中でも、Ndを含む1種又は2種以上の希土類元素の水素化物粉末を使用することが特に好ましい。

【0020】

本発明における少なくとも1種の希土類元素の水素化物粉末は、例えば、上記の希土類元素の塊を所定の粒径に粉砕し、次いで、必要に応じて減圧下で加熱することにより表面の水分等を除去しそして冷却した後、得られた粉末を、水素含有雰囲気、例えば、水素雰囲気又は水素と不活性ガスの混合雰囲気中で、水素化物を生成するのに十分な温度及び時間において加熱することにより調製することができる。なお、本発明の方法において、希土類元素の水素化物粉末として2種以上の希土類元素を含む水素化物粉末を使用する場合には、例えば、まず、各希土類元素を所定の割合で秤量してアーク溶解等により合金を調製し、次いで、得られた合金のインゴットを、上で説明したのと同様にして、所定の粒径に粉砕し、必要に応じて表面の水分等を除去した後、水素含有雰囲気中で加熱することにより調製すればよい。

【0021】

本発明の方法によれば、鉄とは異なる元素のホウ化物粉末としては、ホウ化物を形成することができる鉄以外の任意の元素のホウ化物を使用することができる。好ましくは、本発明におけるホウ化物粉末としては、Al、La及びCeからなる群より選択される少なくとも1種のホウ化物を使用することができる。

【0022】

本発明の方法によれば、少なくとも1種の希土類元素の水素化物粉末と、鉄粉末と、鉄とは異なる元素のホウ化物粉末とが混合され、そして得られた混合粉末が脱水素化処理される。

【0023】

本発明の方法における上記の混合操作は、各原料粉末を均質に混合することができればよく、特に限定されないが、好ましくは粉砕を伴う操作によって実施することができる。例えば、各原料粉末を、ボールミル等を用いた機械的な方法により、所定の粒径、一般的には1〜50μmの粒径を有する混合粉末が得られるように粉砕及び混合することが好ましい。なお、混合操作の際の雰囲気は、特に限定されないが、一般的には各原料粉末が酸化等されるのを防ぐために、水素及び/又は不活性ガス(例えば、Ar等)の雰囲気とすることが好ましく、さらには外部からの酸化性ガスの侵入を防ぐために、加圧雰囲気とすることがより好ましい。また、ボールミル等を用いた混合操作は、ボールの摩耗などによる不純物の混入等を避けるために、より短い時間で実施することが好ましく、一般的には60〜180分間実施することができる。

【0024】

上記のようにして得られた混合粉末は、取り扱いを容易にするために任意選択で圧縮成型等された後、脱水素化処理にさらされる。この脱水素化処理は、特に限定されないが、一般的には10〜1Pa以下の真空中において実施することができる。本発明の方法によれば、従来の方法に比べて、より低い温度及び/又はより短い時間で脱水素化処理を行うことができるので、脱水素化処理後に得られる結晶粒の粗大化を抑制することができる。したがって、本発明の方法によって製造された希土類磁石粉末を用いることで、磁気特性が顕著に改善された希土類磁石材料を得ることが可能である。

【0025】

何ら特定の理論に束縛されることを意図するものではないが、本発明の方法による改善された脱水素化処理の条件は、例えば、図1を参照して、以下のように説明することができる。

【0026】

図1は、従来のHDDR法及び本発明の方法による脱水素化処理を説明するエネルギー準位の模式図である。理解を容易にするため、添加元素Aを用いたNd−Fe−B系希土類磁石粉末の製造に関して具体的に説明する。

【0027】

添加元素Aを用いたNd−Fe−B系合金のHDDR処理では、まず、図1の左上に示すように、各元素単体から出発して、これらの元素がアーク溶解等により主相(Nd2Fe14B)に合金化され、エネルギー準位が下がる。このとき、添加元素Aが主相と合金化すれば、すなわち、Nd2Fe14BAに合金化すれば、エネルギー準位は変化すると考えられる。しかしながら、ほとんどの添加元素は合金化せずに粒界に析出するため、結果としてエネルギー準位は変化しないと考えられる。

【0028】

次に、主相のNd2Fe14B合金が、HDDR処理のHD(水素化・不均化)工程において水素化される。この水素化の際、600℃以下の温度では、主相の水素化物(Nd2Fe14BH4)が形成され、600℃を超える温度では、相分離(2NdH2+12Fe+Fe2B+A)が生じる。この際、添加元素Aがホウ化物(A−B)を形成すれば、すなわち、2NdH2+14Fe+A−Bとなれば、上記の相分離した状態に比べてエネルギー準位が高くなると考えられる。しかしながら、HDDR処理のHD工程では、処理条件(温度、圧力、時間等)を制御してもA−Bホウ化物は生成しない。これは600℃を超える温度では、添加元素Aはホウ化物を形成するよりも相分離するほうが安定であるためと考えられる。あるいは、先に述べたとおり、添加元素Aは主相(Nd2Fe14B)には固溶せず、第2相として粒界等に析出しており、すなわち、主相と添加元素Aが分かれて存在しているため、添加元素Aがホウ化物を形成しにくいことに起因しているとも考えられる。したがって、以降のHDDR処理におけるDR(脱水素化・再結合)工程では、図1に示すとおり、2NdH2+12Fe+Fe2B+Aに相分離した状態から脱水素化・再結合反応させる必要があり、結果として脱水素化・再結合反応のエンタルピー変化(ΔH)が大きくなってしまう。

【0029】

これに対し、本発明の方法では、上記の式(3)の反応を確実に進行させるために、予め添加元素Aのホウ化物を形成して、これをNdH2及びFeとともに混合し、そして得られた混合粉末が脱水素化処理される。この方法によれば、従来のHDDR処理とは異なり、原料粉末が高温下での水素化処理にさらされることもないので、先に述べたような相分離は起こらない。したがって、本発明の方法によれば、図1に示すように、2NdH2+14Fe+A−Bの状態から確実に脱水素化・再結合することができるので、HDDR処理の場合に比べてΔHが小さくなる。このような理由から、本発明の方法によれば、従来の方法に比べて、より低い温度及び/又はより短い時間で脱水素化処理を行うことができると考えられる。

【0030】

以下、実施例によって本発明をより詳細に説明するが、本発明はこれらの実施例に何ら限定されるものではない。

【実施例】

【0031】

本実施例では、Nd−Fe−B系希土類磁石粉末の製造に関して、添加元素Aのホウ化物を加えた場合の効果について調べた。

【0032】

[実施例1]

[希土類元素の水素化]

まず、希土類元素としてNdを用い、これを1mm以下の粒径まで粉砕し、そして得られた粉末を400℃の温度においてターボ分子ポンプにより30分間真空引きし、粉末の表面から水分等を除去した後、室温まで冷却した。次いで、この粉末を水素9気圧の条件下において25℃の温度で12時間保持することにより水素化した。

【0033】

[各原料粉末の混合]

上で得られたNd水素化物粉末と、Fe粉末と、アルミニウムのホウ化物であるAlB2粉末とを原子数組成で(Nd15Fe77B8)95Al5となるように秤量し、それらを密閉型遊星ボールミル容器(FRITSCH社製pulverizette 7)に充填した。ボールミルによる処理は、外部からの酸化性ガスの侵入等を防ぐため、水素9気圧の加圧雰囲気下でステンレスボールを用いて400rpmで1時間行った。

【0034】

[脱水素化処理]

ボールミルによる処理の後、得られた粉末試料を圧縮成型し、次いでそれを熱処理炉に入れ、室温から750℃まで20℃/分の速度で昇温した後、750℃でターボ分子ポンプを用いて真空引きすることにより脱水素化処理を行った。

【0035】

[比較例1]

本比較例では、AlB2ではなくAlを添加し、具体的には、原料粉末として、上で得られたNd水素化物粉末と、Fe粉末と、Fe2B粉末と、Alとを用い、それ以外は実施例1と同様にして、各原料粉末を粉砕及び混合し、次いで脱水素化処理した。

【0036】

[比較例2]

本比較例では、アルミニウムを添加しないで、原料粉末として、上で得られたNd水素化物粉末と、Fe粉末と、Fe2B粉末のみを用い、それ以外は実施例1と同様にして、各原料粉末を粉砕及び混合し、次いで脱水素化処理した。

【0037】

図2は、実施例1並びに比較例1及び2における各試料の脱水素化処理に関する水素放出時間と水素放出反応率の関係を示すグラフである。図2は、横軸に水素放出時間(分)を示し、縦軸に水素放出反応率を示している。ここで、「水素放出時間」とは、750℃に昇温した後、ターボ分子ポンプを用いて真空引きを開始した時点からの時間を言うものである。また、「水素放出反応率」とは、水素放出量が飽和に達した際の量を1として、それに対する比率で各時間における水素放出量を表したものを言う。なお、水素放出量が飽和に達した際の時間を下表1に示す。

【0038】

【表1】

【0039】

図2及び表1から明らかなように、アルミニウムをホウ化物として添加することで、アルミニウムを添加しなかった比較例2の試料やアルミニウムを添加した比較例1の試料に比べて、非常により短い時間で水素が完全に放出され、すなわち、非常により短い時間で脱水素化処理を完了させることができた。

【0040】

次に、実施例1で得られた希土類磁石粉末について、X線回折(XRD)(リガク社製)によってその同定を行った。結果を図3に示す。図3は、実施例1の試料に関するX線回折(XRD)パターンを示す図である。図3の(a)はボールミルによる処理後、すなわち、脱水素化処理前の試料に関するX線回折パターンを示し、(b)は脱水素化処理後の試料に関するX線回折パターンを示している。なお、比較として、図3の(c)にアーク溶解品(原子数組成でNd15Fe77B8)の試料に関するX線回折パターンを示している。

【0041】

脱水素化処理前の試料(図3(a))では、α−Fe相の回折ピークのみが検出されているのに対し、本発明の方法による脱水素化処理後の試料(図3(b))では、図3(c)の試料と同様のX線回折パターンが得られ、それゆえ、Nd2Fe14B相が生成されていることを確認した。この結果は、先に示した式(3)、すなわち、

2NdH2+14Fe+A−B→Nd2Fe14B+A+2H2 (3)

の反応が本発明の方法によって確実に進行することを裏付けるものである。

【特許請求の範囲】

【請求項1】

少なくとも1種の希土類元素の水素化物粉末と、鉄粉末と、鉄とは異なる元素のホウ化物粉末とを混合する工程、及び

得られた混合粉末を脱水素化処理する工程

を含むことを特徴とする、希土類磁石粉末の製造方法。

【請求項2】

前記少なくとも1種の希土類元素がNdを含むことを特徴とする、請求項1に記載の方法。

【請求項3】

前記鉄とは異なる元素が、Al、La及びCeからなる群より選択される少なくとも1種であることを特徴とする、請求項1又は2に記載の方法。

【請求項1】

少なくとも1種の希土類元素の水素化物粉末と、鉄粉末と、鉄とは異なる元素のホウ化物粉末とを混合する工程、及び

得られた混合粉末を脱水素化処理する工程

を含むことを特徴とする、希土類磁石粉末の製造方法。

【請求項2】

前記少なくとも1種の希土類元素がNdを含むことを特徴とする、請求項1に記載の方法。

【請求項3】

前記鉄とは異なる元素が、Al、La及びCeからなる群より選択される少なくとも1種であることを特徴とする、請求項1又は2に記載の方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−162871(P2011−162871A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−30216(P2010−30216)

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]