希土類鉄系磁石の膜形成のための処理液及び希土類鉄系磁石の製造方法

【課題】従来よりもさらに希土類元素の使用量を削減し、かつ、保持力の高い磁石を提供すること、及びその磁石を製造するために必要な処理液を提供することを目的とする。

【解決手段】希土類鉄系磁石の表面に第1の膜を形成する第1の溶液と、前記第1の膜が形成された希土類鉄系磁石の表面に第2の膜を形成する第2の溶液と、で処理液を構成する。前記第1の溶液は有機金属化合物を含有し、前記第2の溶液は重希土類元素及びフッ素を含有し、前記第1の溶液が含有する有機金属化合物の分解が開始する温度は、前記第2の溶液が含有するフッ素を含む酸フッ素化合物の形成が開始する温度よりも低い。

【解決手段】希土類鉄系磁石の表面に第1の膜を形成する第1の溶液と、前記第1の膜が形成された希土類鉄系磁石の表面に第2の膜を形成する第2の溶液と、で処理液を構成する。前記第1の溶液は有機金属化合物を含有し、前記第2の溶液は重希土類元素及びフッ素を含有し、前記第1の溶液が含有する有機金属化合物の分解が開始する温度は、前記第2の溶液が含有するフッ素を含む酸フッ素化合物の形成が開始する温度よりも低い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、希土類鉄系磁石材料の磁気特性向上と希少元素使用量削減を両立させるために使用する処理液に関する。

【背景技術】

【0002】

特許文献1〜4は、Nd−Fe−B系磁石材料やSm−Fe系材料にフッ素を含有する化合物を反応させたものであり、特にNdFeB系焼結磁石に使用する重希土類元素使用量の削減のために、重希土類元素を粒界近傍に偏在化させることにより残留磁束密度の低減を抑えて保磁力を増大させている。

【0003】

特許文献1では金属系フッ化物(フッ化物とはフッ素化合物ともいう、以下同じ)がアルコールを主成分とした溶媒に分散した処理液が開示されており、特許文献2ではフッ化物の粉末を磁石表面に付着させる方式が開示されている。特許文献3及び特許文献4では希土類フッ化物を含有するアルコール系溶液に種々の金属元素を添加し、粒界に金属元素及び希土類元素を偏在させた場合の保磁力増大効果が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−283042号公報

【特許文献2】特開2006−303433号公報

【特許文献3】特開2008−266767号公報

【特許文献4】特開2010−34365号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来よりもさらに希土類元素の使用量を削減し、かつ、保持力の高い磁石を提供すること、及びその磁石を製造するために必要な処理液を提供することを目的とする。

【課題を解決するための手段】

【0006】

希土類鉄系磁石の表面に第1の膜を形成する第1の溶液と、前記第1の膜が形成された希土類鉄系磁石の表面に第2の膜を形成する第2の溶液と、で処理液を構成する。前記第1の溶液は有機金属化合物を含有し、前記第2の溶液は重希土類元素及びフッ素を含有し、前記第1の溶液が含有する有機金属化合物の分解が開始する温度は、前記第2の溶液が含有するフッ素を含む酸フッ素化合物の形成が開始する温度よりも低い。

【発明の効果】

【0007】

本発明によれば、希土類永久磁石の希土類元素使用量低減、保磁力増加及び最大エネルギー積増加を満足することが可能であり、磁石使用量を低減でき様々な磁石応用製品の小型軽量化に貢献する。

【図面の簡単な説明】

【0008】

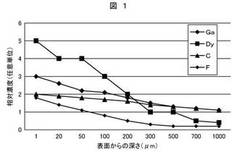

【図1】焼結磁石に拡散後の濃度分布。

【図2】典型的な磁石断面の組織を表す模式図。

【図3】金属錯体の分解温度と拡散後の保磁力との関係。

【発明を実施するための形態】

【0009】

希土類磁石において、金属元素の偏在による保磁力増大効果を高めるために、有機金属の炭素を粒界近傍の主相の一部に偏在させることが有効であることを確認した。フッ素や希土類元素を含有しない遷移金属などの金属元素を含有する溶液をNd−Fe−B系焼結磁石に塗布、拡散熱処理することにより、粒界近傍でNd2Fe14BのB(ホウ素)の一部がC(炭素)で置換され、Nd2Fe14(B,C)が形成される。Cの置換によりNd2Fe14Bの結晶磁気異方性が増加すること、及び金属元素の偏在により保磁力が増大する。フッ化物の処理液中の炭素はフッ素が酸フッ化物を形成し、酸フッ化物内に炭素が偏在し、主相(母相)のNd2Fe14Bへの置換は認められない。

【0010】

従来の希土類フッ化物溶液の塗布、加熱拡散による保磁力増加効果と、炭素置換、金属元素偏在の効果を全て適用した手法により従来の重希土類偏在磁石または粒界拡散磁石よりも重希土類元素使用量を削減できる。このような効果を引き出すため、従来技術であるフッ化物溶液に有機金属化合物を添加した溶液を塗布拡散する手法から、少なくとも二種類の溶液を使用した手法を採用する。フッ化物溶液中の有機金属化合物は、フッ化物の安定性を阻害し、有機金属化合物がフッ化物溶液から分離して溶液上層側に分離して揮発するため、有機金属化合物の添加効果を十分に発揮できない。これに対し本手法では、有機金属化合物の溶液を塗布乾燥させた後にフッ化物系処理液を塗布乾燥させ、有機金属化合物とフッ化物系の二層になった膜を形成する。上層部のフッ化物系膜は揮発しにくいため、有機金属化合物の膜がフッ化物系膜で被覆されることで揮発が防止される。揮発防止効果が顕著になるフッ化物系膜の有機金属化合物を主とする膜に対する被覆率は50%以上である。すなわち、有機金属化合物の膜がフッ化物系膜で50%以上被覆されることで、有機金属化合物が揮発しにくくなり、保磁力が5kOe以上増加可能となる。

【0011】

希土類フッ化物溶液は、ゲル状希土類フッ化物がアルコールを含む溶媒を吸収しており、アルコールを含む溶媒に膨潤したものである。

【0012】

有機金属化合物(遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含有する化合物)の溶液(溶液A)、及び希土類フッ化物がアルコールを主成分とした溶媒に膨潤されており、ゲル状態の該希土類フッ化物がアルコールを主成分とした溶媒に分散されている溶液(溶液B)の二種類の溶液を作製する。ここで、遷移金属、IIA族、IIIB族、IVB族、VB族元素は、Mg、Ca、Sr、Ba、Sc、Y、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Re、Fe、Ru、Os、Co、Rh、Ir、Ni、Pa、Pt、Cu、Ag、Au、Zn、Cd、Al、Ga、In、Tl、Sn、Pb、Biである。

【0013】

また、有機金属化合物として、アルミニウム(III)2,4ペンタンジオネート、アルミニウム(III)トリフルオロペンタンジオネート、アルミニウム(III)ヘキサフルオロペンタンジオネートアルミニウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、アルミニウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、アルミニウム(III)ベンゾイルアセトネート、アルミニウム(III)ベンゾイルトリフルオロアセトネート、アルミニウム(III)1,3ジフェニル1,3プロパンジオネート、アルミニウム(III)エチルアセトアセトネート、バリウム(II)2,4ペンタンジオネート、バリウム(II)トリフルオロペンタンジオネート、バリウム(II)ヘキサフルオロペンタンジオネート、バリウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、バリウム(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、バリウム(II)ベンゾイルアセトネート、バリウム(II)ベンゾイルトリフルオロアセトネート、バリウム(II)1,3ジフェニル1,3プロパンジオネート、バリウム(II)エチルアセトアセトネート、ビスマス(III)2,4ペンタンジオネート、ビスマス(III)トリフルオロペンタンジオネート、ビスマス(III)ヘキサフルオロペンタンジオネート、ビスマス(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ビスマス(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ビスマス(III)ベンゾイルアセトネート、ビスマス(III)ベンゾイルトリフルオロアセトネート、ビスマス(III)1,3ジフェニル1,3プロパンジオネート、ビスマス(III)エチルアセトアセトネート、カドミウム(II)2,4ペンタンジオネート、カドミウム(II)トリフルオロペンタンジオネート、カドミウム(II)ヘキサフルオロペンタンジオネート、カドミウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、カドミウム(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、カドミウム(II)ベンゾイルアセトネート、カドミウム(II)ベンゾイルトリフルオロアセトネート、カドミウム(II)1,3ジフェニル1,3プロパンジオネート、カドミウム(II)エチルアセトアセトネート、カルシウム(II)2,4ペンタンジオネート、カルシウム(II)トリフルオロペンタンジオネート、カルシウム(II)ヘキサフルオロペンタンジオネート、カルシウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、カルシウム(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、カルシウム(II)ベンゾイルアセトネート、カルシウム(II)ベンゾイルトリフルオロアセトネート、カルシウム(II)1,3ジフェニル1,3プロパンジオネート、カルシウム(II)エチルアセトアセトネート、クロム(III)2,4ペンタンジオネート、クロム(III)トリフルオロペンタンジオネート、クロム(III)ヘキサフルオロペンタンジオネート、クロム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、クロム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、クロム(III)ベンゾイルアセトネート、クロム(III)ベンゾイルトリフルオロアセトネート、クロム(III)1,3ジフェニル1,3プロパンジオネート、コバルト(III)2,4ペンタンジオネート、コバルト(III)トリフルオロペンタンジオネート、コバルト(III)ヘキサフルオロペンタンジオネート、コバルト(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、コバルト(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、コバルト(III)ベンゾイルアセトネート、コバルト(III)ベンゾイルトリフルオロアセトネート、コバルト(III)1,3ジフェニル1,2プロパンジオネート、コバルト(III)エチルアセトアセトネート、コバルト(II)2,4ペンタンジオネート、コバルト(II)トリフルオロペンタンジオネート、銅(II)2,4ペンタンジオネート、銅(II)トリフルオロペンタンジオネート、銅(II)ヘキサフルオロペンタンジオネート、銅(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、銅(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、銅(II)ベンゾイルアセトネート、銅(II)ベンゾイルトリフルオロアセトネート、銅(II)1,3ジフェニル1,3プロパンジオネート、銅(II)エチルアセトアセトネート、ガリウム(III)2,4ペンタンジオネート、ガリウム(III)トリフルオロペンタンジオネート、ガリウム(III)ヘキサフルオロペンタンジオネート、ガリウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ガリウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ガリウム(III)ベンゾイルアセトネート、ガリウム(III)ベンゾイルトリフルオロアセトネート、ガリウム(III)1,3ジフェニル1,3プロパンジオネート、ガリウム(III)エチルアセトアセトネート、ハフニウム(IV)2,4ペンタンジオネート、ハフニウム(IV)トリフルオロペンタンジオネート、ハフニウム(IV)ヘキサフルオロペンタンジオネート、ハフニウム(IV)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ハフニウム(IV)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ハフニウム(IV)ベンゾイルアセトネート、ハフニウム(IV)ベンゾイルトリフルオロアセトネート、ハフニウム(IV)1,3ジフェニル1,3プロパンジオネート、ハフニウム(IV)エチルアセトアセトネート、インジウム(III)2,4ペンタンジオネート、インジウム(III)トリフルオロペンタンジオネート、インジウム(III)ヘキサフルオロペンタンジオネート、インジウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、インジウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、インジウム(III)ベンゾイルアセトネート、インジウム(III)ベンゾイルトリフルオロアセトネート、インジウム(III)1,3ジフェニル1,3プロパンジオネート、インジウム(III)エチルアセトアセトネート、イリジウム(III)2,4ペンタンジオネート、イリジウム(III)トリフルオロペンタンジオネート、イリジウム(III)ヘキサフルオロペンタンジオネート、イリジウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、イリジウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、イリジウム(III)ベンゾイルアセトネート、イリジウム(III)ベンゾイルトリフルオロアセトネート、イリジウム(III)1,3ジフェニル1,3プロパンジオネート、イリジウム(III)エチルアセトアセトネート、鉄(III)2,4ペンタンジオネート、鉄(III)トリフルオロペンタンジオネート、鉄(III)ヘキサフルオロペンタンジオネート、鉄(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、鉄(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、鉄(III)ベンゾイルアセトネート、鉄(III)ベンゾイルトリフルオロアセトネート、鉄(III)1,3ジフェニル1,3プロパンジオネート、鉄(III)エチルアセトアセトネート、鉛(II)2,4ペンタンジオネート、鉛(II)トリフルオロペンタンジオネート、鉛(II)ヘキサフルオロペンタンジオネート、鉛(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、鉛(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、鉛(II)ベンゾイルアセトネート、鉛(II)ベンゾイルトリフルオロアセトネート、鉛(II)1,3ジフェニル1,3プロパンジオネート、鉛(II)エチルアセトアセトネート、マグネシウム(II)2,4ペンタンジオネート、マグネシウム(II)トリフルオロペンタンジオネート、マグネシウム(II)ヘキサフルオロペンタンジオネート、マグネシウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、マグネシウム(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、マグネシウム(II)ベンゾイルアセトネート、マグネシウム(II)ベンゾイルトリフルオロアセトネート、マグネシウム(II)1,3ジフェニル1,3プロパンジオネート、マグネシウム(II)エチルアセトアセトネート、マンガン(III)トリフルオロペンタンジオネート、マンガン(III)ヘキサフルオロペンタンジオネート、マンガン(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、マンガン(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、マンガン(III)ベンゾイルアセトネート、マンガン(III)ベンゾイルトリフルオロアセトネート、マンガン(III)1,3ジフェニル1,2プロパンジオネート、マンガン(III)エチルアセトアセトネート、マンガン(II)2,4ペンタンジオネート、マンガン(II)トリフルオロペンタンジオネート、ニッケル(II)2,4ペンタンジオネート、ニッケル(II)トリフルオロペンタンジオネート、ニッケル(II)ヘキサフルオロペンタンジオネート、ニッケル(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ニッケル(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ニッケル(II)ベンゾイルアセトネート、ニッケル(II)ベンゾイルトリフルオロアセトネート、ニッケル(II)1,3ジフェニル1,3プロパンジオネート、ニッケル(II)エチルアセトアセトネート、ニオブ(IV)2,4ペンタンジオネート、ニオブ(IV)トリフルオロペンタンジオネート、ニオブ(IV)ヘキサフルオロペンタンジオネート、ニオブ(IV)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ニオブ(IV)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ニオブ(IV)ベンゾイルアセトネート、ニオブ(IV)ベンゾイルトリフルオロアセトネート、ニオブ(IV)1,3ジフェニル1,3プロパンジオネート、ニオブ(IV)エチルアセトアセトネート、パラジウム(II)2,4ペンタンジオネート、パラジウム(II)トリフルオロペンタンジオネート、パラジウム(II)ヘキサフルオロペンタンジオネート、パラジウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、パラジウム(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、パラジウム(II)ベンゾイルアセトネート、パラジウム(II)ベンゾイルトリフルオロアセトネート、パラジウム(II)1,3ジフェニル1,3プロパンジオネート、パラジウム(II)エチルアセトアセトネート、白金(II)2,4ペンタンジオネート、白金(II)トリフルオロペンタンジオネート、白金(II)ヘキサフルオロペンタンジオネート、白金(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、白金(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、白金(II)ベンゾイルアセトネート、白金(II)ベンゾイルトリフルオロアセトネート、白金(II)1,3ジフェニル1,3プロパンジオネート、白金(II)エチルアセトアセトネート、ロジウム(III)2,4ペンタンジオネート、ロジウム(III)トリフルオロペンタンジオネート、ロジウム(III)ヘキサフルオロペンタンジオネート、ロジウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ロジウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ロジウム(III)ベンゾイルアセトネート、ロジウム(III)ベンゾイルトリフルオロアセトネート、ロジウム(III)1,3ジフェニル1,3プロパンジオネート、ロジウム(III)エチルアセトアセトネート、ルテニ

ウム(III)2,4ペンタンジオネート、ルテニウム(III)トリフルオロペンタンジオネート、ルテニウム(III)ヘキサフルオロペンタンジオネート、ルテニウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ルテニウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ルテニウム(III)ベンゾイルアセトネート、ルテニウム(III)ベンゾイルトリフルオロアセトネート、ルテニウム(III)1,3ジフェニル1,3プロパンジオネート、ルテニウム(III)エチルアセトアセトネート、スカンジウム(III)2,4ペンタンジオネート、スカンジウム(III)トリフルオロペンタンジオネート、スカンジウム(III)ヘキサフルオロペンタンジオネート、スカンジウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、スカンジウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、スカンジウム(III)ベンゾイルトリフルオロアセトネート、スカンジウム(III)1,3ジフェニル1,3プロパンジオネート、スカンジウム(III)エチルアセトアセトネート、銀(I)2,4ペンタンジオネート、銀(I)トリフルオロペンタンジオネート、銀(I)ヘキサフルオロペンタンジオネート、銀(I)2,2,6,6,テトラメチル3,5ヘプタンジオネート、銀(I)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、銀(I)ベンゾイルアセトネート、銀(I)ベンゾイルトリフルオロアセトネート、銀(I)1,3ジフェニル1,3プロパンジオネート、銀(I)エチルアセトアセトネート、ストロンチウム(II)2,4ペンタンジオネート、ストロンチウム(II)トリフルオロペンタンジオネート、ストロンチウム(II)ヘキサフルオロペンタンジオネート、ストロンチウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ストロンチウム(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ストロンチウム(II)ベンゾイルアセトネート、ストロンチウム(II)ベンゾイルトリフルオロアセトネート、ストロンチウム(II)1,3ジフェニル1,3プロパンジオネート、ストロンチウム(II)エチルアセトアセトネート、タリウム(I)2,4ペンタンジオネート、タリウム(I)トリフルオロペンタンジオネート、タリウム(I)ヘキサフルオロペンタンジオネート、タリウム(I)2,2,6,6,テトラメチル3,5ヘプタンジオネート、タリウム(I)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、タリウム(I)ベンゾイルアセトネート、タリウム(I)ベンゾイルトリフルオロアセトネート、タリウム(I)1,3ジフェニル1,3プロパンジオネート、タリウム(I)エチルアセトアセトネート、錫(II)2,4ペンタンジオネート、錫(II)トリフルオロペンタンジオネート、錫(II)ヘキサフルオロペンタンジオネート、錫(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、錫(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、錫(II)ベンゾイルアセトネート、錫(II)ベンゾイルトリフルオロアセトネート、錫(II)1,3ジフェニル1,3プロパンジオネート、錫(II)エチルアセトアセトネート、バナジウム(III)2,4ペンタンジオネート、バナジウム(III)トリフルオロペンタンジオネート、バナジウム(III)ヘキサフルオロペンタンジオネート、バナジウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、バナジウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、バナジウム(III)ベンゾイルアセトネート、バナジウム(III)ベンゾイルトリフルオロアセトネート、バナジウム(III)1,3ジフェニル1,3プロパンジオネート、バナジウム(III)エチルアセトアセトネート、イットリウム(III)2,4ペンタンジオネート、イットリウム(III)トリフルオロペンタンジオネート、イットリウム(III)ヘキサフルオロペンタンジオネート、イットリウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、イットリウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、イットリウム(III)ベンゾイルアセトネート、イットリウム(III)ベンゾイルトリフルオロアセトネート、イットリウム(III)1,3ジフェニル1,3プロパンジオネート、イットリウム(III)エチルアセトアセトネート、亜鉛(II)2,4ペンタンジオネート、亜鉛(II)トリフルオロペンタンジオネート、亜鉛(II)ヘキサフルオロペンタンジオネート、亜鉛(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、亜鉛(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、亜鉛(II)ベンゾイルアセトネート、亜鉛(II)ベンゾイルトリフルオロアセトネート、亜鉛(II)1,3ジフェニル1,3プロパンジオネート、亜鉛(II)エチルアセトアセトネート、ジルコニウム(IV)2,4ペンタンジオネート、ジルコニウム(IV)トリフルオロペンタンジオネート、ジルコニウム(IV)ヘキサフルオロペンタンジオネート、ジルコニウム(IV)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ジルコニウム(IV)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ジルコニウム(IV)ベンゾイルアセトネート、ジルコニウム(IV)ベンゾイルトリフルオロアセトネート、ジルコニウム(IV)1,3ジフェニル1,3プロパンジオネート、ジルコニウム(IV)エチルアセトアセトネート等の金属βジケトン錯体、金属アルコキシド、金属酸化物βジケトン錯体、金属アルコキシドβジケトン錯体、金属メタラセンが挙げられる。

【0014】

有機金属化合物の溶液の溶媒としては、有機金属化合物の溶解性が高く、かつ、希土類鉄系磁石に対して腐食性が低いことが重要である。また、処理液として磁石に塗布後乾燥後、熱処理することから、沸点は130℃以下である有機溶媒が望ましい。これら有機金属化合物は電気的に中性な錯体(分子)であり、いずれかの有機溶媒に溶解することが可能である。その溶媒としてはメチルアルコール、エチルアルコール、nプロピルアルコール、イソプロピルアルコール、イソブチルアルコール等のアルコール化合物、アセトン、メチルエチルケトン、エチルエチルケトン、メチルイソブチルケトン等のケトン化合物、ヘキサン、ヘプタン、オクタン、及びそれらの幾何異性体等の飽和炭化水素、シクロヘキサン、シクロヘキサノン、シクロヘキサノール等の環状炭化水素化合物、ベンゼン、トルエン、キシレン、フェノール、クレゾール及びそれらの誘導体等の芳香族炭化水素化合物が好ましい。ここで有機金属化合物が電気的に中性であるという意味は、水または有機物を含有する溶媒中で有機金属化合物が陽イオンと陰イオンに解離することなく、有機金属化合物の骨格を維持したまま溶解することである。

【0015】

上記有機金属化合物は電気的に中性であるため磁石の腐食を抑えることは可能であるが、磁石の粒界近傍に上記有機金属化合物中の金属を偏在化させるための熱処理の際、上記有機金属化合物は蒸発または昇華し易いという欠点がある。そのため、有機金属化合物の溶液の種類によっては反応性試薬が必要な場合がある。反応性試薬の効果は有機金属化合物と反応し、上記有機金属化合物中の金属の蒸発または昇華を抑えることである。その際の磁石の腐食を抑えることも考慮すると金属に配位結合性の高い、窒素を含有する有機化合物が好ましい。その反応性試薬として、エチレンジアミン、ビピリジン、フェナントレン、イミダゾール、ベンゾトリアゾール、トリアルコールアミン、ピリジン、アニリン、及び上記反応性試薬の誘導体が挙げられる。前記反応性試薬にジメチルアミンボランやヒドラジンなどの還元剤を添加することにより、さらに有機金属化合物中の金属の蒸発または昇華を抑えることが可能となる。

【0016】

希土類フッ化物の希土類としては磁石の磁気特性を向上させることが可能な大きな磁気異方性を有する元素である重希土類元素のTb、Dy、Hoが望ましい。重希土類元素はNd2Fe14B系あるいはNd2Fe14(B,C)系、Nd2Fe14C系磁石において、Nd(ネオジム)原子位置を置換することで結晶磁気異方性エネルギーまたは異方性磁界を増加させ、保磁力増大に寄与する。異方性磁界を増加させる元素としては重希土類元素以外にPrなどの軽希土類元素も挙げられるが、重希土類元素による置換効果に及ばない。

【0017】

希土類フッ化物溶液の溶媒としては該溶媒が希土類フッ化物中に膨潤されている必要があることからOH基を有するアルコールを主成分とした液体であることが必要である。したがって、メチルアルコール、エチルアルコール、n−プロピルアルコール又はイソプロピルアルコール等の極性の高い液体が望ましい。

【0018】

上記溶液Aを用いて遷移金属、IIA、IIIB、IVB、VB族元素の中の少なくとも一種の元素をNd−Fe−B系焼結磁石の粒界近傍に偏在化した後に、溶液Bを使用して希土類元素をNd−Fe−B系焼結磁石の粒界近傍に偏在化させる。あるいは、溶液AをNd−Fe−B系焼結磁石表面に塗布乾燥後、溶液Bを前記焼結磁石表面に塗布乾燥し、溶液Aの膜が拡散する熱処理条件、溶液Bの膜が拡散する熱処理条件で加熱拡散させる手法などが適用できる。このような手法の特徴は、組成の異なる処理液(または分散液)を使用し、それぞれの処理液から形成した膜の構成成分を拡散させることにある。その結果、フッ素が拡散することで抑えられていた反応を粒界近傍で実現でき、有機金属化合物(遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含有する化合物)と共に溶液に含有する炭素の偏在化状態を制御でき、炭素の一部は主相のホウ素原子位置に置換する効果、前記金属元素の拡散長制御が加わり、保磁力が増大する。

【実施例1】

【0019】

処理液を用いて、希土類鉄ホウ素系磁石の表面に膜を形成する。この膜の構成元素の一部が拡散熱処理により、希土類鉄ホウ素系磁石の表面から内部に拡散し、希土類鉄ホウ素系磁石の一部の粒界に、主相と異なる結晶構造をもった重希土類元素と、有機金属化合物(遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含有する化合物)とが生成する。

【0020】

上述の磁石の製造に用いた処理液は、有機金属化合物(遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含有する化合物)を含むコート膜形成液と、希土類フッ化物を含むコート膜形成液の2種類で構成し、以下のようにして作製する。

【0021】

例として前者はGa(III)トリフルオロペンタンジオネートコート膜形成液、後者はDyF3コート膜形成液用いた。それらにコート膜形成液の作製方法を記す。

【0022】

Ga(III)トリフルオロペンタンジオネートコート膜形成液はGa(III)トリフルオロペンタンジオネートコート1gをエタノール8mLに溶解した溶液を用いた。DyF3コート膜形成液については、酢酸Dy、または硝酸Dy4gを100mLの水に溶解後、1%に希釈したフッ化水素酸をDyF3が生成に必要な当量の95%相当量を攪拌しながら徐々に加え、ゲル状のDyF3を生成させた。遠心分離により上澄み液を除去した後、残存ゲルと同量のメタノールを加へ、攪拌・遠心分離する操作を5〜8回繰り返すことにより陰イオンを取り除き、ほぼ透明なコロイド状のDyF3のメタノール溶液(濃度:DyF3/メタノール=1g/15mL)を作製した。

【0023】

本実施例では、Nd2Fe14Bを主相とする加工研磨後の焼結体を用いた。

【0024】

Ga(III)トリフルオロペンタンジオネートコート膜形成液とDyF3コート膜を磁石焼結体表面に形成するプロセスは以下の方法で実施した。

(1)寸法が6mm×6mm×3mmの磁石焼結体をGa(III)トリフルオロペンタンジオネ

ートコート膜形成液に浸漬した。

(2)(1)のGa(III)トリフルオロペンタンジオネートコート膜形成液を磁石焼結

体表面に塗布した磁石焼結体を2〜5torrの減圧下で溶媒のエタノール除去を行っ

た。

(3)上記(1)と(2)の操作を1から10回の間で必要回数繰り返した。

(4)寸法が6mm×6mm×5mmの磁石焼結体を、濃度1g/15mLの超音波処理直後の

DyF3コート膜形成液に浸漬した。

(5)(4)のDyF3形成処理液を磁石焼結体表面に塗布した磁石焼結体を2〜5torr

の減圧下で溶媒のメタノール除去を行った。

(6)上記(4)と(5)の操作を1から4回の間で必要回数繰り返した。

(7)(6)の溶媒の除去を行った磁石焼結体を石英製ボートに移し、1×10-5torrの

減圧下で200℃、30分と350℃、30分の熱処理を行った。

(8)(7)で熱処理した磁石焼結体に対して、蓋付きMoルツボに移したのち、1×1

0-5torrの減圧下で、熱処理条件として、600℃、700℃、800℃、900

℃、1時間、2時間、3時間のいずれかの組み合わせの条件で熱処理を行った。

(9)(8)で作製した磁石焼結体に30kOe以上のパルス磁界を印加した。その磁石

について磁気特性を調べた。

【0025】

Ga(III)トリフルオロペンタンジオネートコート膜の焼結磁石に対する塗布量が0.1wt%、DyF3コート膜の塗布量が0.1wt%において、残留磁束密度を維持して保磁力が7kOe増加することを確認した。この保磁力増加量はDyF3コート膜0.1wt%塗布拡散した粒界偏在磁石の保磁力増加量(5kOe)よりも大きく、酸フッ化物形成温度以下の温度で分解したGa(III)トリフルオロペンタンジオネートコート膜の構成元素の焼結磁石内への拡散が保磁力増大に寄与しており、特に炭素を伴ったGaの拡散が保磁力増大に寄与している。

【0026】

図1は、保磁力が7kOe増加した焼結磁石について、Ga、Dy、C及びFの表面からの深さに対する濃度を測定し、その結果を示す。Ga(III)トリフルオロペンタンジオネートコート膜の構成元素であるC及びGaの濃度勾配及びDyF3コート膜の構成元素であるF及びDyの濃度勾配が認められる。Ga及びCの濃度は深さ200μmを超えるとDy及びFの濃度よりも高く、かつGa及びCの濃度勾配はDy及びFの濃度勾配よりも小さいことがわかる。

【0027】

図2は、保護膜を除いた磁石表面から深さ500μmの平均的な組織の模式図を示す。六角形の形状で主相の結晶粒を示しており、主相の結晶粒中心部1とNdリッチ相5の間に主相と同一結晶系の偏在部4が認められ、粒界三重点3には炭素を含有する希土類リッチ相が形成される。この希土類リッチ相の結晶構造は、主相の結晶構造であるbct(正方晶)とは異なり、立方晶、面心立方晶あるいは六方晶などの主相と異なる結晶構造をもっている。希土類リッチ相は拡散路となるため、Ga、Cを含む希土類(Nd,Dy)リッチ相となる。焼結磁石の表面付近で希土類リッチ相はフッ素(F)を含有し、(Nd,Dy)(O,F,C)を形成する。また、偏在部4の一部は主相のホウ素が炭素で置換された(Nd,Dy)2Fe14(B,C)が主相結晶粒の粒界側で認められる。このような母相結晶内での炭素偏在部2の形成は結晶磁気異方性を増加させ保磁力増加に寄与する。

【0028】

本実施例では、焼結磁石の表面にGaの有機金属化合物層が成長し、有機金属化合物層の上にDyF系薄膜が成長する。この焼結磁石を真空熱処理炉に挿入し、加熱する。200℃付近でGaの有機金属化合物の分解が始まりGaや炭素の一部が焼結磁石の表面から拡散し始める。300〜400℃付近でフッ化物の構造が変化し始めDyOFが成長する。その一部が焼結磁石の粒界に沿って拡散する。Dy、O、Fが粒界に沿って拡散、偏在化する前にGaや炭素が偏在しており、Gaや炭素の偏在した結晶粒に、さらにDy、O、Fが粒界に沿って偏在する。

【0029】

Gaの有機金属化合物はフッ化物の構造が変化する温度よりも低温で分解し、焼結磁石に拡散し始める。Gaの有機金属化合物が分解し、炭素や酸素の一部はDyF系膜に拡散し、一部の炭素がGaと共に焼結磁石の粒界に拡散する。DyOFの形成後にDyOFに拡散した炭素、Ga、酸素はDyOF内に留まり易くなるため、DyOFの形成される温度以下(300℃以下)でGaや炭素を焼結磁石の粒界に沿って拡散させ結晶粒の一部に偏在化後、さらに500〜900℃の温度でDy及びフッ素を焼結磁石の粒界に沿って拡散させることが重希土類使用量低減と保磁力増加を両立させる条件となる。

【0030】

【表1】

【0031】

同様の実施例として、βジケトン金属錯体を使用した有機金属化合物層とDyF系溶液を使用した例について、βジケトン金属錯体の分解温度と保磁力を表1に示す。有機金属化合物の塗布量は0.1wt%、DyF系塗布膜の量は0.1wt%である。表1には、未処理焼結磁石の保磁力(19.2kOe)及び金属錯体溶液の塗布拡散後の保磁力、金属錯体塗布後DyF系溶液を塗布拡散させた後の保磁力、金属錯体とDyF系溶液の混合液を塗布拡散後の保磁力を示している。金属錯体塗布後DyF系溶液を塗布拡散させた後の保磁力が最も大きな値を示し、保磁力は使用しているβジケトン金属錯体の分解温度に依存する傾向がある。特に、バリウム(II)トリフルオロペンタンジオネート、バリウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、カルシウム(II)2,4ペンタンジオネート、カルシウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、鉄(III)2,4ペンタンジオネート、マグネシウム(II)2,4ペンタンジオネート、パラジウム(II)2,4ペンタンジオネート、ロジウム(III)2,4ペンタンジオネート、ロジウム(III)トリフルオロペンタンジオネート、ルテニウム(III)ヘキサフルオロペンタンジオネート、ストロンチウム(II)2,4ペンタンジオネート、ストロンチウム(II)ヘキサフルオロペンタンジオネート、ストロンチウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ストロンチウム(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、タリウム(I)ヘキサフルオロペンタンジオネート、鉄(III)2,4ペンタンジオネート、ストロンチウム(II)2,4ペンタンジオネートの場合、塗布拡散後の保磁力が25kOeを超え、自動車モータ用磁石に適用しやすくなる。このような25kOe以上の保磁力を得るためには金属錯体の分解温度が290℃未満であることが必須である。分解温度が290℃以上になると金属元素や炭素などが磁石内に拡散しにくく、有機金属化合物が300℃以上900℃以下の拡散処理温度範囲で揮発し易くなり、保磁力が増大しにくい。さらに残留磁束密度に着目すると、未処理の値(1.45T)よりも大きな値が、鉄(III)2,4ペンタンジオネート、鉄(III)2,4ペンタンジオネート、ストロンチウム(II)2,4ペンタンジオネートを金属錯体に使用している場合に確認できる。これは分解温度290℃未満の金属錯体が強磁性元素を含んでおり、強磁性元素が粒界に偏在して粒界の一部の磁化が増加した結果、残留磁束密度が上昇したものと考えられる。

【0032】

図3に示すように分解温度が希土類酸フッ化物の形成温度(300±10℃)よりも低い場合に保磁力増加が著しい。希土類酸フッ化物の形成温度よりも金属錯体の分解温度が高くなると金属錯体の構成成分と酸フッ化物が反応し、焼結磁石への拡散が進行しにくく、焼結磁石表面の酸フッ化物内に吸収される。このため金属錯体の分解温度は、フッ化物膜が酸フッ化物を形成する温度よりも低くする必要がある。

【0033】

金属錯体の分解温度が、酸フッ化物形成温度よりも低温であれば、金属錯体の金属は、遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを使用できる。また、有機金属化合物の溶液の有機溶媒はチルアルコール、エチルアルコール、イソプロピルアルコール、イソブチルアルコール、nプロピルアルコール等のアルコール類、アセトン、メチルエチルケトン、エチルエチルケトン、メチルイソブチルケトン等のケトン類、ヘキサンとヘキサンの幾何異性体、ヘプタンとヘプタンの幾何異性体、オクタンとオクタンの幾何異性体等の飽和炭化水素、シクロヘキサン、シクロヘキサノン、シクロヘキサノール等の環状飽和炭化水素類とその誘導体、ベンゼン、トルエン、キシレン、フェノール、クレゾール等の芳香族炭化水素とその誘導体のいずれかである。遷移金属及びIIA、IIIB、IVB、VB族の元素は、Mg、Ca、Sr、Ba、Sc、Y、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Re、Fe、Ru、Os、Co、Rh、Ir、Ni、Pa、Pt、Cu、Ag、Au、Zn、Cd、Al、Ga、In、Tl、Sn、Pb、Biのいずれかである。

【0034】

本実施例において、Dyなどの重希土類元素及びフッ素を主として含有する溶液の溶媒はメチルアルコール、エチルアルコール、n−プロピルアルコール又はイソプロピルアルコールの内少なくとも一成分以上が50wt%以上含有する溶媒であれば表1の保磁力増加と同等の効果が得られる。

【0035】

また、Dyなどの重希土類元素及びフッ素を主として含有する溶液は、重希土類フッ素化合物がアルコールを主成分とした溶媒に膨潤されており、かつアルコールを主成分とした溶媒中において濃度として1g/dm3〜100g/dm3であることが望ましい。濃度が1g/dm3未満では処理回数が多くなり磁石が腐食し、局所的に保磁力の減少が確認される。また、100g/dm3より多い場合は処理液の粘度が高くなるため塗布膜の膜厚が不均一となり、重希土類元素使用量が多くなる。

【0036】

さらに、有機金属化合物(遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含有する化合物)は、水を溶媒にしてもイオンに解離しない電気的に中性な分子であることが望ましい。また、有機物が金属と結合を形成する際には炭素、窒素、酸素が該金属と結合すること(有機金属化合物が、炭素の他に窒素や酸素を含むこと)が望ましい。有機金属化合物中の窒素は、配位結合性が高く磁石の腐食を抑制し、有機金属化合物中の酸素がフッ化物系膜の酸フッ化物形成に寄与し、有機金属化合物が分解後フッ化物との反応を抑制する。

【0037】

金属錯体溶液塗布後DyF系溶液を塗布拡散させた後の保磁力及び金属錯体とDyF系溶液の混合液を塗布拡散後の保磁力は、金属錯体の分解温度が低い方が増加する傾向がある。焼結磁石の保磁力は、金属錯体とDyF系溶液の混合溶液を塗布拡散させた場合でも増加でき、さらに金属錯体溶液塗布後DyF系溶液を塗布する塗布膜の積層によって保磁力が増加可能である。Nd2Fe14B系焼結磁石の保磁力は、金属錯体構成元素の粒界偏在及びDy偏在及び粒界へのフッ素の偏在によって達成できる。さらにNd2Fe14B主相への炭素置換による結晶磁気異方性増大効果が加わることで保磁力増加が顕著になる。

【0038】

Nd2Fe14B系焼結磁石の磁気特性は適用する製品により要求特性が異なるため、塗布膜の積層回数や塗布膜の厚さ、金属錯体溶液に使用する金属元素の種類、錯体の種類、溶媒の種類を材料プロセス設計により選択することでDy使用量を削減できる。

【0039】

電気自動車の駆動モータに適用する焼結磁石の最低保磁力は、25kOeである。焼結磁石に使用するDy使用量が0.1から6wt%の範囲で最大エネルギー積35kOe以上、保磁力25kOe以上を達成させるには、金属錯体含有する金属元素として、Ti、V、Cr、Mn、Co、Ni、Cu、Zn、Ga、Zr、Nb、Moが有効であり、これらの金属元素の少なくとも1種が金属錯体の中で酸素と結合し、前記酸素の一部が金属錯体分解後DyF系処理液に拡散して酸フッ化物を形成する。この金属錯体溶液とDyF系溶液を焼結磁石表面に塗布する工程として交互に積層させて塗布する手法及び混合して塗布する手法が適用でき、最大保磁力は、金属錯体の分解温度、塗布量、混合比あるいは積層比、熱処理条件、焼結磁石の表面状態などに依存する。

【0040】

本実施例で使用しているような300℃以下の低温で分解する金属錯体を構成している金属元素はNd2Fe14B系焼結磁石の粒界に沿って拡散し、拡散温度が500〜900℃の温度範囲で粒界近傍に偏在する。フッ化物処理液を使用しているため、金属元素の偏在化に加わり、フッ素及びフッ化物を構成する元素(本実施例ではDy)がNdリッチな粒界に沿って拡散し粒界中心はフッ化物または酸フッ化物となる。フッ化物や酸フッ化物とは相分離傾向にある金属元素を選択することで、金属元素は粒界中心のフッ化物や酸フッ化物よりもNd2Fe14B相側に偏在化させることが可能である。

【0041】

典型的な粒界近傍の相構成は、Nd2Fe14B主相の結晶粒中心部から隣のNd2Fe14B主相の結晶粒中心までに、Nd2Fe14B、(Nd,Dy)2Fe14B、金属元素が偏在した(Nd,Dy)2Fe14B、フッ化物あるいは酸フッ化物、金属元素が偏在した(Nd,Dy)2Fe14B、(Nd,Dy)2Fe14B、フッ化物あるいは酸フッ化物、(Nd,Dy)2Fe14B、Nd2Fe14Bの順で形成できる。また、金属元素はフッ化物や酸フッ化物の粒界中心部における濃度よりも(Nd,Dy)2Fe14Bにおける濃度を高くすることが可能となり、このような粒界近傍の相構成を形成した場合にはDy使用量2wt%未満で25kOeの保磁力を達成できる。さらに粒界3重点近傍での主相への炭素置換による結晶磁気異方性増大効果により保磁力が増大する。フッ化物や酸フッ化物よりも(Nd,Dy)2Fe14Bに高濃度で偏在可能な主相金属元素は、Ti、V、Cr、Mn、Co、Ni、Cu、Zn、Ga、Zr、Nb、Moであり、これらの金属元素を含有する金属錯体及びDyF系処理液を使用することでDy使用量を大幅に削減できる。

【0042】

Ti、V、Cr、Mn、Co、Ni、Cu、Zn、Ga、Zr、Nb、Moなどの金属錯体溶液を構成している金属元素は、粒界中心から1000nm以内の範囲で偏在し、Dyは500nm以内の範囲で偏在しており、金属錯体から供給された金属元素とDyの偏在幅が異なる。これは拡散温度や拡散係数、フッ素や酸素との親和力が異なるためである。また、粒界面と垂直方向の偏在元素の濃度分布は異なり、Dyの分布と金属錯体溶液を構成する金属元素の分布には大きな差が認められる。

【0043】

金属錯体の構成元素が酸フッ化物形成温度よりも低温で分解し拡散し始めるため、金属錯体の金属元素の拡散開始温度とDyやF(フッ素)の拡散開始温度は異なる。金属錯体中の金属元素がDyやFの拡散温度よりも低温側で拡散し始めるために、焼結磁石の粒界に、初めに金属元素と炭素が拡散し、次いでDy及びFが拡散する。粒界中心部の酸素を含有するNdリッチ相には、金属元素と炭素が拡散して偏在化し、Dy及びFの拡散により、金属元素がDyと共に粒界中心から主相結晶粒側に拡散する。拡散温度及び金属錯体の種類を選択することで、フッ化物から供給されるDyと金属錯体から供給される金属元素を主相側で偏在させることが可能となり、フッ化物のみの場合よりも保磁力が5kOe増大する。

【0044】

前記粒界近傍の相構成を実現するために、金属錯体の分解開始温度を酸フッ化物形成温度よりも低温にすることが必須であり、フッ化物処理液のみ使用した場合の保磁力よりも大きな保磁力が実現可能な手法は、DyF系処理液と金属錯体溶液を混合して塗布し、拡散温度を金属錯体の構成元素が拡散し易い温度範囲とDy及びFが拡散する温度範囲の二つの温度範囲で拡散させる工程、あるいはDyF系処理液と金属錯体溶液を交互に積層して塗布乾燥させた後に前記二つの温度範囲で拡散させる手法も採用可能である。

【0045】

本手法で使用している金属錯体及び重希土類フッ化物を主成分とする溶液は、浸漬法やスプレー法、含浸法など各種塗布方法を採用できる。

【実施例2】

【0046】

処理液を用いて、希土類鉄ホウ素系磁石の表面に膜を形成する。この膜の構成元素の一部が拡散熱処理により、希土類鉄ホウ素系磁石の表面から内部に拡散し、希土類鉄ホウ素系磁石の一部の粒界に、主相と異なる結晶構造をもった重希土類元素と、有機金属化合物(遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含有する化合物)とが生成する。

【0047】

上述の磁石の製造に用いた処理液は、有機金属化合物(遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含有する化合物)を含むコート膜形成液と、希土類フッ化物を含むコート膜形成液の2種類で構成し、以下のようにして作製する。

【0048】

実施例2では、前者としてY(III)2,2,6,6,テトラメチル3,5ヘプタンジオネートコート膜形成液、後者としてTbF3コート膜形成液用いた。以下にコート膜形成液の作製方法を記す。

【0049】

Y(III)2,2,6,6,テトラメチル3,5ヘプタンジオネートコート膜形成液はY(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート1gと反応性試薬としてエチレンジアミン0.2gをイソプロパノール8mLに溶解した溶液を用いた。DyF3コート膜形成液については、酢酸Tb、または硝酸Tb4gを100mLの水に溶解後、1%に希釈したフッ化水素酸をTbF3が生成に必要な当量の95%相当量を攪拌しながら徐々に加え、ゲル状のTbF3を生成させた。遠心分離により上澄み液を除去した後、残存ゲルと同量のメタノールを加へ、攪拌・遠心分離する操作を5〜8回繰り返すことにより陰イオンを取り除き、ほぼ透明なコロイド状のTbF3のメタノール溶液(濃度:TbF3/メタノール=1g/15mL)を作製した。

【0050】

本実施例では、Nd2Fe14Bを主相とする加工研磨後の焼結体を用いた。

【0051】

Y(III)2,2,6,6,テトラメチル3,5ヘプタンジオネートコート膜形成液とTbF3コート膜を磁石焼結体表面に形成するプロセスは以下の方法で実施した。

(1)寸法が6mm×6mm×3mmの磁石焼結体をY(III)2,2,6,6,テトラメチル

3,5ヘプタンジオネートコート膜形成液に浸漬した。

(2)(1)のY(III)2,2,6,6,テトラメチル3,5ヘプタンジオネートコー

ト膜形成液を磁石焼結体表面に塗布した磁石焼結体を2〜5torrの減圧下で溶媒の

イソプロパノール除去を行った。

(3)上記(1)と(2)の操作を1から10回の間で必要回数繰り返した。

(4)寸法が6mm×6mm×5mmの磁石焼結体を、濃度1g/15mLの超音波処理直後の

TbF3コート膜形成液に浸漬した。

(5)(4)のTbF3形成処理液を磁石焼結体表面に塗布した磁石焼結体を2〜5torr

の減圧下で溶媒のメタノール除去を行った。

(6)上記(4)と(5)の操作を1から4回の間で必要回数繰り返した。

(7)(6)の溶媒の除去を行った磁石焼結体を石英製ボートに移し、1×10-5torrの

減圧下で200℃、30分と350℃、30分の熱処理を行った。

(8)(7)で熱処理した磁石焼結体に対して、蓋付きMoルツボに移したのち、1×1

0-5torrの減圧下で、熱処理条件として、600℃、700℃、800℃、900

℃、1時間、2時間、3時間のいずれかの組み合わせの条件で熱処理を行った。

(9)(8)で作製した磁石焼結体に30kOe以上のパルス磁界を印加した。その磁石

について磁気特性を調べた。

【0052】

Y(III)2,2,6,6,テトラメチル3,5ヘプタンジオネートコート膜の焼結磁石に対する塗布量が0.1wt%、TbF3コート膜の塗布量が0.05wt%において、残留磁束密度を維持して保磁力が6kOe増加することを確認した。この保磁力増加量はTbF3コート膜0.05wt%塗布拡散した粒界偏在磁石の保磁力増加量(4kOe)よりも大きく、酸フッ化物形成温度以下の温度で分解したY(III)2,2,6,6,テトラメチル3,5ヘプタンジオネートコート膜の構成元素の焼結磁石内への拡散が保磁力増大に寄与しており、特に炭素を伴ったYの拡散が保磁力増大に寄与している。

【0053】

本実施例においても、粒界の一部にY、Tb、Cを含有する(Y,Nd,Tb)(O,F,C)が形成され、この化合物の結晶構造は主相の結晶構造である正方晶とは異なり立方晶、面心立方晶、六方晶または非晶質構造を有している。

【実施例3】

【0054】

Nd2Fe14B構造を主相とする焼結磁石にはCo及びCuがそれぞれ約1原子%、0.1原子%添加されており、Cuは粒界に偏在している。平均結晶粒径は4μmであり、粒界にはNdrリッチ相が認められ、粒界近傍にCuの偏在が認められる。Cuの偏在は磁石厚さに依存せずほぼ均一に分散して認められる。この焼結磁石の表面にGaの有機金属化合物溶液を焼結磁石の重量に対して0.2wt%塗布し加熱乾燥する。次にDyF系化合物がアルコールに膨潤した高次構造を有するコロイド状処理液を0.2wt%塗布し加熱乾燥する。

【0055】

焼結磁石の表面にはGaの有機金属化合物層が成長し、前記有機金属化合物層の上にDyF系薄膜が成長する。この焼結磁石を真空熱処理炉に挿入し、加熱する。200℃付近でGaの有機金属化合物の分解が始まりGaや炭素の一部が焼結磁石の表面から拡散し始める。この温度ではDyF系膜にDyF3やDyF2等のDyF系結晶核が成長し、結晶核の大きさが大きくなる。300〜400℃付近でフッ化物の構造が変化し始めDyOFが成長する。その一部が焼結磁石の粒界に沿って拡散する。Dy、O、Fが粒界に沿って拡散、偏在化する前にGaや炭素が偏在しており、Gaや炭素の偏在した結晶粒に、さらにDy、O、Fが粒界に沿って偏在する。

【0056】

Gaの有機金属化合物はフッ化物の構造が酸素と結合して酸フッ化物に変化する温度よりも低温で分解し、焼結磁石に拡散し始める。Gaの有機金属化合物が分解し、炭素や酸素の一部はDyF系膜に拡散し、一部の炭素がGaと共に焼結磁石の粒界に拡散する。DyOFの形成後にDyOFに拡散した炭素、Ga、酸素はDyOF内に留まり易くなるため、DyOFの形成される温度以下(300℃以下)でGaや炭素を焼結磁石の粒界に沿って拡散させ結晶粒の一部に偏在化後、さらに500〜900℃の温度でDy及びフッ素を焼結磁石の粒界に沿って拡散させる。

【0057】

このような手法により保磁力は15kOeから25kOeに増加する。保磁力増大は、Nd2Fe14(B,C)が粒界三重点近傍の主相側に成長し、Dy及びGaが粒界近傍に偏在し、粒界は立方晶の酸フッ化物が認められ、粒界近傍の結晶磁気異方性が増大する効果によるものである。粒界三重点近傍にはあらかじめ焼結磁粉原料に添加されたCuやAlなどの遷移金属元素の偏在が電子顕微鏡のエネルギー分散型X線スペクトルとその分布像から確認できる。

【0058】

有機金属化合物層とDyF系薄膜の膜厚はそれぞれ平均値で100nm、50nmである。有機金属化合物層の厚さがDyF系薄膜などの重希土類フッ化物薄膜よりも薄くなると、有機金属化合物の構成元素から供給される金属元素の量が不足して、粒界に沿った拡散による偏在化による磁気特性向上効果が小さく、重希土類使用量の削減効果が小さい。従って、重希土類フッ化物膜の厚さが50nm〜10μmの範囲であれば有機金属化合物層の厚さはDyF系薄膜などの重希土類フッ化物薄膜よりも厚くすることが望ましい。

【0059】

本実施例のように有機金属化合物層の上にDyF系薄膜などの重希土類元素を含有するフッ化物を成長させる手法は焼結磁石ブロック上以外に焼結磁石用磁性粉表面への塗布プロセスへ適用可能である。

【符号の説明】

【0060】

1 主相の結晶粒中心部

2 炭素偏在部

3 粒界三重点

4 偏在部

5 Ndリッチ相

【技術分野】

【0001】

本発明は、希土類鉄系磁石材料の磁気特性向上と希少元素使用量削減を両立させるために使用する処理液に関する。

【背景技術】

【0002】

特許文献1〜4は、Nd−Fe−B系磁石材料やSm−Fe系材料にフッ素を含有する化合物を反応させたものであり、特にNdFeB系焼結磁石に使用する重希土類元素使用量の削減のために、重希土類元素を粒界近傍に偏在化させることにより残留磁束密度の低減を抑えて保磁力を増大させている。

【0003】

特許文献1では金属系フッ化物(フッ化物とはフッ素化合物ともいう、以下同じ)がアルコールを主成分とした溶媒に分散した処理液が開示されており、特許文献2ではフッ化物の粉末を磁石表面に付着させる方式が開示されている。特許文献3及び特許文献4では希土類フッ化物を含有するアルコール系溶液に種々の金属元素を添加し、粒界に金属元素及び希土類元素を偏在させた場合の保磁力増大効果が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−283042号公報

【特許文献2】特開2006−303433号公報

【特許文献3】特開2008−266767号公報

【特許文献4】特開2010−34365号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

従来よりもさらに希土類元素の使用量を削減し、かつ、保持力の高い磁石を提供すること、及びその磁石を製造するために必要な処理液を提供することを目的とする。

【課題を解決するための手段】

【0006】

希土類鉄系磁石の表面に第1の膜を形成する第1の溶液と、前記第1の膜が形成された希土類鉄系磁石の表面に第2の膜を形成する第2の溶液と、で処理液を構成する。前記第1の溶液は有機金属化合物を含有し、前記第2の溶液は重希土類元素及びフッ素を含有し、前記第1の溶液が含有する有機金属化合物の分解が開始する温度は、前記第2の溶液が含有するフッ素を含む酸フッ素化合物の形成が開始する温度よりも低い。

【発明の効果】

【0007】

本発明によれば、希土類永久磁石の希土類元素使用量低減、保磁力増加及び最大エネルギー積増加を満足することが可能であり、磁石使用量を低減でき様々な磁石応用製品の小型軽量化に貢献する。

【図面の簡単な説明】

【0008】

【図1】焼結磁石に拡散後の濃度分布。

【図2】典型的な磁石断面の組織を表す模式図。

【図3】金属錯体の分解温度と拡散後の保磁力との関係。

【発明を実施するための形態】

【0009】

希土類磁石において、金属元素の偏在による保磁力増大効果を高めるために、有機金属の炭素を粒界近傍の主相の一部に偏在させることが有効であることを確認した。フッ素や希土類元素を含有しない遷移金属などの金属元素を含有する溶液をNd−Fe−B系焼結磁石に塗布、拡散熱処理することにより、粒界近傍でNd2Fe14BのB(ホウ素)の一部がC(炭素)で置換され、Nd2Fe14(B,C)が形成される。Cの置換によりNd2Fe14Bの結晶磁気異方性が増加すること、及び金属元素の偏在により保磁力が増大する。フッ化物の処理液中の炭素はフッ素が酸フッ化物を形成し、酸フッ化物内に炭素が偏在し、主相(母相)のNd2Fe14Bへの置換は認められない。

【0010】

従来の希土類フッ化物溶液の塗布、加熱拡散による保磁力増加効果と、炭素置換、金属元素偏在の効果を全て適用した手法により従来の重希土類偏在磁石または粒界拡散磁石よりも重希土類元素使用量を削減できる。このような効果を引き出すため、従来技術であるフッ化物溶液に有機金属化合物を添加した溶液を塗布拡散する手法から、少なくとも二種類の溶液を使用した手法を採用する。フッ化物溶液中の有機金属化合物は、フッ化物の安定性を阻害し、有機金属化合物がフッ化物溶液から分離して溶液上層側に分離して揮発するため、有機金属化合物の添加効果を十分に発揮できない。これに対し本手法では、有機金属化合物の溶液を塗布乾燥させた後にフッ化物系処理液を塗布乾燥させ、有機金属化合物とフッ化物系の二層になった膜を形成する。上層部のフッ化物系膜は揮発しにくいため、有機金属化合物の膜がフッ化物系膜で被覆されることで揮発が防止される。揮発防止効果が顕著になるフッ化物系膜の有機金属化合物を主とする膜に対する被覆率は50%以上である。すなわち、有機金属化合物の膜がフッ化物系膜で50%以上被覆されることで、有機金属化合物が揮発しにくくなり、保磁力が5kOe以上増加可能となる。

【0011】

希土類フッ化物溶液は、ゲル状希土類フッ化物がアルコールを含む溶媒を吸収しており、アルコールを含む溶媒に膨潤したものである。

【0012】

有機金属化合物(遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含有する化合物)の溶液(溶液A)、及び希土類フッ化物がアルコールを主成分とした溶媒に膨潤されており、ゲル状態の該希土類フッ化物がアルコールを主成分とした溶媒に分散されている溶液(溶液B)の二種類の溶液を作製する。ここで、遷移金属、IIA族、IIIB族、IVB族、VB族元素は、Mg、Ca、Sr、Ba、Sc、Y、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Re、Fe、Ru、Os、Co、Rh、Ir、Ni、Pa、Pt、Cu、Ag、Au、Zn、Cd、Al、Ga、In、Tl、Sn、Pb、Biである。

【0013】

また、有機金属化合物として、アルミニウム(III)2,4ペンタンジオネート、アルミニウム(III)トリフルオロペンタンジオネート、アルミニウム(III)ヘキサフルオロペンタンジオネートアルミニウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、アルミニウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、アルミニウム(III)ベンゾイルアセトネート、アルミニウム(III)ベンゾイルトリフルオロアセトネート、アルミニウム(III)1,3ジフェニル1,3プロパンジオネート、アルミニウム(III)エチルアセトアセトネート、バリウム(II)2,4ペンタンジオネート、バリウム(II)トリフルオロペンタンジオネート、バリウム(II)ヘキサフルオロペンタンジオネート、バリウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、バリウム(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、バリウム(II)ベンゾイルアセトネート、バリウム(II)ベンゾイルトリフルオロアセトネート、バリウム(II)1,3ジフェニル1,3プロパンジオネート、バリウム(II)エチルアセトアセトネート、ビスマス(III)2,4ペンタンジオネート、ビスマス(III)トリフルオロペンタンジオネート、ビスマス(III)ヘキサフルオロペンタンジオネート、ビスマス(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ビスマス(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ビスマス(III)ベンゾイルアセトネート、ビスマス(III)ベンゾイルトリフルオロアセトネート、ビスマス(III)1,3ジフェニル1,3プロパンジオネート、ビスマス(III)エチルアセトアセトネート、カドミウム(II)2,4ペンタンジオネート、カドミウム(II)トリフルオロペンタンジオネート、カドミウム(II)ヘキサフルオロペンタンジオネート、カドミウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、カドミウム(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、カドミウム(II)ベンゾイルアセトネート、カドミウム(II)ベンゾイルトリフルオロアセトネート、カドミウム(II)1,3ジフェニル1,3プロパンジオネート、カドミウム(II)エチルアセトアセトネート、カルシウム(II)2,4ペンタンジオネート、カルシウム(II)トリフルオロペンタンジオネート、カルシウム(II)ヘキサフルオロペンタンジオネート、カルシウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、カルシウム(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、カルシウム(II)ベンゾイルアセトネート、カルシウム(II)ベンゾイルトリフルオロアセトネート、カルシウム(II)1,3ジフェニル1,3プロパンジオネート、カルシウム(II)エチルアセトアセトネート、クロム(III)2,4ペンタンジオネート、クロム(III)トリフルオロペンタンジオネート、クロム(III)ヘキサフルオロペンタンジオネート、クロム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、クロム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、クロム(III)ベンゾイルアセトネート、クロム(III)ベンゾイルトリフルオロアセトネート、クロム(III)1,3ジフェニル1,3プロパンジオネート、コバルト(III)2,4ペンタンジオネート、コバルト(III)トリフルオロペンタンジオネート、コバルト(III)ヘキサフルオロペンタンジオネート、コバルト(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、コバルト(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、コバルト(III)ベンゾイルアセトネート、コバルト(III)ベンゾイルトリフルオロアセトネート、コバルト(III)1,3ジフェニル1,2プロパンジオネート、コバルト(III)エチルアセトアセトネート、コバルト(II)2,4ペンタンジオネート、コバルト(II)トリフルオロペンタンジオネート、銅(II)2,4ペンタンジオネート、銅(II)トリフルオロペンタンジオネート、銅(II)ヘキサフルオロペンタンジオネート、銅(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、銅(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、銅(II)ベンゾイルアセトネート、銅(II)ベンゾイルトリフルオロアセトネート、銅(II)1,3ジフェニル1,3プロパンジオネート、銅(II)エチルアセトアセトネート、ガリウム(III)2,4ペンタンジオネート、ガリウム(III)トリフルオロペンタンジオネート、ガリウム(III)ヘキサフルオロペンタンジオネート、ガリウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ガリウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ガリウム(III)ベンゾイルアセトネート、ガリウム(III)ベンゾイルトリフルオロアセトネート、ガリウム(III)1,3ジフェニル1,3プロパンジオネート、ガリウム(III)エチルアセトアセトネート、ハフニウム(IV)2,4ペンタンジオネート、ハフニウム(IV)トリフルオロペンタンジオネート、ハフニウム(IV)ヘキサフルオロペンタンジオネート、ハフニウム(IV)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ハフニウム(IV)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ハフニウム(IV)ベンゾイルアセトネート、ハフニウム(IV)ベンゾイルトリフルオロアセトネート、ハフニウム(IV)1,3ジフェニル1,3プロパンジオネート、ハフニウム(IV)エチルアセトアセトネート、インジウム(III)2,4ペンタンジオネート、インジウム(III)トリフルオロペンタンジオネート、インジウム(III)ヘキサフルオロペンタンジオネート、インジウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、インジウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、インジウム(III)ベンゾイルアセトネート、インジウム(III)ベンゾイルトリフルオロアセトネート、インジウム(III)1,3ジフェニル1,3プロパンジオネート、インジウム(III)エチルアセトアセトネート、イリジウム(III)2,4ペンタンジオネート、イリジウム(III)トリフルオロペンタンジオネート、イリジウム(III)ヘキサフルオロペンタンジオネート、イリジウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、イリジウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、イリジウム(III)ベンゾイルアセトネート、イリジウム(III)ベンゾイルトリフルオロアセトネート、イリジウム(III)1,3ジフェニル1,3プロパンジオネート、イリジウム(III)エチルアセトアセトネート、鉄(III)2,4ペンタンジオネート、鉄(III)トリフルオロペンタンジオネート、鉄(III)ヘキサフルオロペンタンジオネート、鉄(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、鉄(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、鉄(III)ベンゾイルアセトネート、鉄(III)ベンゾイルトリフルオロアセトネート、鉄(III)1,3ジフェニル1,3プロパンジオネート、鉄(III)エチルアセトアセトネート、鉛(II)2,4ペンタンジオネート、鉛(II)トリフルオロペンタンジオネート、鉛(II)ヘキサフルオロペンタンジオネート、鉛(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、鉛(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、鉛(II)ベンゾイルアセトネート、鉛(II)ベンゾイルトリフルオロアセトネート、鉛(II)1,3ジフェニル1,3プロパンジオネート、鉛(II)エチルアセトアセトネート、マグネシウム(II)2,4ペンタンジオネート、マグネシウム(II)トリフルオロペンタンジオネート、マグネシウム(II)ヘキサフルオロペンタンジオネート、マグネシウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、マグネシウム(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、マグネシウム(II)ベンゾイルアセトネート、マグネシウム(II)ベンゾイルトリフルオロアセトネート、マグネシウム(II)1,3ジフェニル1,3プロパンジオネート、マグネシウム(II)エチルアセトアセトネート、マンガン(III)トリフルオロペンタンジオネート、マンガン(III)ヘキサフルオロペンタンジオネート、マンガン(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、マンガン(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、マンガン(III)ベンゾイルアセトネート、マンガン(III)ベンゾイルトリフルオロアセトネート、マンガン(III)1,3ジフェニル1,2プロパンジオネート、マンガン(III)エチルアセトアセトネート、マンガン(II)2,4ペンタンジオネート、マンガン(II)トリフルオロペンタンジオネート、ニッケル(II)2,4ペンタンジオネート、ニッケル(II)トリフルオロペンタンジオネート、ニッケル(II)ヘキサフルオロペンタンジオネート、ニッケル(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ニッケル(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ニッケル(II)ベンゾイルアセトネート、ニッケル(II)ベンゾイルトリフルオロアセトネート、ニッケル(II)1,3ジフェニル1,3プロパンジオネート、ニッケル(II)エチルアセトアセトネート、ニオブ(IV)2,4ペンタンジオネート、ニオブ(IV)トリフルオロペンタンジオネート、ニオブ(IV)ヘキサフルオロペンタンジオネート、ニオブ(IV)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ニオブ(IV)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ニオブ(IV)ベンゾイルアセトネート、ニオブ(IV)ベンゾイルトリフルオロアセトネート、ニオブ(IV)1,3ジフェニル1,3プロパンジオネート、ニオブ(IV)エチルアセトアセトネート、パラジウム(II)2,4ペンタンジオネート、パラジウム(II)トリフルオロペンタンジオネート、パラジウム(II)ヘキサフルオロペンタンジオネート、パラジウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、パラジウム(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、パラジウム(II)ベンゾイルアセトネート、パラジウム(II)ベンゾイルトリフルオロアセトネート、パラジウム(II)1,3ジフェニル1,3プロパンジオネート、パラジウム(II)エチルアセトアセトネート、白金(II)2,4ペンタンジオネート、白金(II)トリフルオロペンタンジオネート、白金(II)ヘキサフルオロペンタンジオネート、白金(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、白金(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、白金(II)ベンゾイルアセトネート、白金(II)ベンゾイルトリフルオロアセトネート、白金(II)1,3ジフェニル1,3プロパンジオネート、白金(II)エチルアセトアセトネート、ロジウム(III)2,4ペンタンジオネート、ロジウム(III)トリフルオロペンタンジオネート、ロジウム(III)ヘキサフルオロペンタンジオネート、ロジウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ロジウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ロジウム(III)ベンゾイルアセトネート、ロジウム(III)ベンゾイルトリフルオロアセトネート、ロジウム(III)1,3ジフェニル1,3プロパンジオネート、ロジウム(III)エチルアセトアセトネート、ルテニ

ウム(III)2,4ペンタンジオネート、ルテニウム(III)トリフルオロペンタンジオネート、ルテニウム(III)ヘキサフルオロペンタンジオネート、ルテニウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ルテニウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ルテニウム(III)ベンゾイルアセトネート、ルテニウム(III)ベンゾイルトリフルオロアセトネート、ルテニウム(III)1,3ジフェニル1,3プロパンジオネート、ルテニウム(III)エチルアセトアセトネート、スカンジウム(III)2,4ペンタンジオネート、スカンジウム(III)トリフルオロペンタンジオネート、スカンジウム(III)ヘキサフルオロペンタンジオネート、スカンジウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、スカンジウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、スカンジウム(III)ベンゾイルトリフルオロアセトネート、スカンジウム(III)1,3ジフェニル1,3プロパンジオネート、スカンジウム(III)エチルアセトアセトネート、銀(I)2,4ペンタンジオネート、銀(I)トリフルオロペンタンジオネート、銀(I)ヘキサフルオロペンタンジオネート、銀(I)2,2,6,6,テトラメチル3,5ヘプタンジオネート、銀(I)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、銀(I)ベンゾイルアセトネート、銀(I)ベンゾイルトリフルオロアセトネート、銀(I)1,3ジフェニル1,3プロパンジオネート、銀(I)エチルアセトアセトネート、ストロンチウム(II)2,4ペンタンジオネート、ストロンチウム(II)トリフルオロペンタンジオネート、ストロンチウム(II)ヘキサフルオロペンタンジオネート、ストロンチウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ストロンチウム(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ストロンチウム(II)ベンゾイルアセトネート、ストロンチウム(II)ベンゾイルトリフルオロアセトネート、ストロンチウム(II)1,3ジフェニル1,3プロパンジオネート、ストロンチウム(II)エチルアセトアセトネート、タリウム(I)2,4ペンタンジオネート、タリウム(I)トリフルオロペンタンジオネート、タリウム(I)ヘキサフルオロペンタンジオネート、タリウム(I)2,2,6,6,テトラメチル3,5ヘプタンジオネート、タリウム(I)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、タリウム(I)ベンゾイルアセトネート、タリウム(I)ベンゾイルトリフルオロアセトネート、タリウム(I)1,3ジフェニル1,3プロパンジオネート、タリウム(I)エチルアセトアセトネート、錫(II)2,4ペンタンジオネート、錫(II)トリフルオロペンタンジオネート、錫(II)ヘキサフルオロペンタンジオネート、錫(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、錫(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、錫(II)ベンゾイルアセトネート、錫(II)ベンゾイルトリフルオロアセトネート、錫(II)1,3ジフェニル1,3プロパンジオネート、錫(II)エチルアセトアセトネート、バナジウム(III)2,4ペンタンジオネート、バナジウム(III)トリフルオロペンタンジオネート、バナジウム(III)ヘキサフルオロペンタンジオネート、バナジウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、バナジウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、バナジウム(III)ベンゾイルアセトネート、バナジウム(III)ベンゾイルトリフルオロアセトネート、バナジウム(III)1,3ジフェニル1,3プロパンジオネート、バナジウム(III)エチルアセトアセトネート、イットリウム(III)2,4ペンタンジオネート、イットリウム(III)トリフルオロペンタンジオネート、イットリウム(III)ヘキサフルオロペンタンジオネート、イットリウム(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート、イットリウム(III)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、イットリウム(III)ベンゾイルアセトネート、イットリウム(III)ベンゾイルトリフルオロアセトネート、イットリウム(III)1,3ジフェニル1,3プロパンジオネート、イットリウム(III)エチルアセトアセトネート、亜鉛(II)2,4ペンタンジオネート、亜鉛(II)トリフルオロペンタンジオネート、亜鉛(II)ヘキサフルオロペンタンジオネート、亜鉛(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、亜鉛(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、亜鉛(II)ベンゾイルアセトネート、亜鉛(II)ベンゾイルトリフルオロアセトネート、亜鉛(II)1,3ジフェニル1,3プロパンジオネート、亜鉛(II)エチルアセトアセトネート、ジルコニウム(IV)2,4ペンタンジオネート、ジルコニウム(IV)トリフルオロペンタンジオネート、ジルコニウム(IV)ヘキサフルオロペンタンジオネート、ジルコニウム(IV)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ジルコニウム(IV)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、ジルコニウム(IV)ベンゾイルアセトネート、ジルコニウム(IV)ベンゾイルトリフルオロアセトネート、ジルコニウム(IV)1,3ジフェニル1,3プロパンジオネート、ジルコニウム(IV)エチルアセトアセトネート等の金属βジケトン錯体、金属アルコキシド、金属酸化物βジケトン錯体、金属アルコキシドβジケトン錯体、金属メタラセンが挙げられる。

【0014】

有機金属化合物の溶液の溶媒としては、有機金属化合物の溶解性が高く、かつ、希土類鉄系磁石に対して腐食性が低いことが重要である。また、処理液として磁石に塗布後乾燥後、熱処理することから、沸点は130℃以下である有機溶媒が望ましい。これら有機金属化合物は電気的に中性な錯体(分子)であり、いずれかの有機溶媒に溶解することが可能である。その溶媒としてはメチルアルコール、エチルアルコール、nプロピルアルコール、イソプロピルアルコール、イソブチルアルコール等のアルコール化合物、アセトン、メチルエチルケトン、エチルエチルケトン、メチルイソブチルケトン等のケトン化合物、ヘキサン、ヘプタン、オクタン、及びそれらの幾何異性体等の飽和炭化水素、シクロヘキサン、シクロヘキサノン、シクロヘキサノール等の環状炭化水素化合物、ベンゼン、トルエン、キシレン、フェノール、クレゾール及びそれらの誘導体等の芳香族炭化水素化合物が好ましい。ここで有機金属化合物が電気的に中性であるという意味は、水または有機物を含有する溶媒中で有機金属化合物が陽イオンと陰イオンに解離することなく、有機金属化合物の骨格を維持したまま溶解することである。

【0015】

上記有機金属化合物は電気的に中性であるため磁石の腐食を抑えることは可能であるが、磁石の粒界近傍に上記有機金属化合物中の金属を偏在化させるための熱処理の際、上記有機金属化合物は蒸発または昇華し易いという欠点がある。そのため、有機金属化合物の溶液の種類によっては反応性試薬が必要な場合がある。反応性試薬の効果は有機金属化合物と反応し、上記有機金属化合物中の金属の蒸発または昇華を抑えることである。その際の磁石の腐食を抑えることも考慮すると金属に配位結合性の高い、窒素を含有する有機化合物が好ましい。その反応性試薬として、エチレンジアミン、ビピリジン、フェナントレン、イミダゾール、ベンゾトリアゾール、トリアルコールアミン、ピリジン、アニリン、及び上記反応性試薬の誘導体が挙げられる。前記反応性試薬にジメチルアミンボランやヒドラジンなどの還元剤を添加することにより、さらに有機金属化合物中の金属の蒸発または昇華を抑えることが可能となる。

【0016】

希土類フッ化物の希土類としては磁石の磁気特性を向上させることが可能な大きな磁気異方性を有する元素である重希土類元素のTb、Dy、Hoが望ましい。重希土類元素はNd2Fe14B系あるいはNd2Fe14(B,C)系、Nd2Fe14C系磁石において、Nd(ネオジム)原子位置を置換することで結晶磁気異方性エネルギーまたは異方性磁界を増加させ、保磁力増大に寄与する。異方性磁界を増加させる元素としては重希土類元素以外にPrなどの軽希土類元素も挙げられるが、重希土類元素による置換効果に及ばない。

【0017】

希土類フッ化物溶液の溶媒としては該溶媒が希土類フッ化物中に膨潤されている必要があることからOH基を有するアルコールを主成分とした液体であることが必要である。したがって、メチルアルコール、エチルアルコール、n−プロピルアルコール又はイソプロピルアルコール等の極性の高い液体が望ましい。

【0018】

上記溶液Aを用いて遷移金属、IIA、IIIB、IVB、VB族元素の中の少なくとも一種の元素をNd−Fe−B系焼結磁石の粒界近傍に偏在化した後に、溶液Bを使用して希土類元素をNd−Fe−B系焼結磁石の粒界近傍に偏在化させる。あるいは、溶液AをNd−Fe−B系焼結磁石表面に塗布乾燥後、溶液Bを前記焼結磁石表面に塗布乾燥し、溶液Aの膜が拡散する熱処理条件、溶液Bの膜が拡散する熱処理条件で加熱拡散させる手法などが適用できる。このような手法の特徴は、組成の異なる処理液(または分散液)を使用し、それぞれの処理液から形成した膜の構成成分を拡散させることにある。その結果、フッ素が拡散することで抑えられていた反応を粒界近傍で実現でき、有機金属化合物(遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含有する化合物)と共に溶液に含有する炭素の偏在化状態を制御でき、炭素の一部は主相のホウ素原子位置に置換する効果、前記金属元素の拡散長制御が加わり、保磁力が増大する。

【実施例1】

【0019】

処理液を用いて、希土類鉄ホウ素系磁石の表面に膜を形成する。この膜の構成元素の一部が拡散熱処理により、希土類鉄ホウ素系磁石の表面から内部に拡散し、希土類鉄ホウ素系磁石の一部の粒界に、主相と異なる結晶構造をもった重希土類元素と、有機金属化合物(遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含有する化合物)とが生成する。

【0020】

上述の磁石の製造に用いた処理液は、有機金属化合物(遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含有する化合物)を含むコート膜形成液と、希土類フッ化物を含むコート膜形成液の2種類で構成し、以下のようにして作製する。

【0021】

例として前者はGa(III)トリフルオロペンタンジオネートコート膜形成液、後者はDyF3コート膜形成液用いた。それらにコート膜形成液の作製方法を記す。

【0022】

Ga(III)トリフルオロペンタンジオネートコート膜形成液はGa(III)トリフルオロペンタンジオネートコート1gをエタノール8mLに溶解した溶液を用いた。DyF3コート膜形成液については、酢酸Dy、または硝酸Dy4gを100mLの水に溶解後、1%に希釈したフッ化水素酸をDyF3が生成に必要な当量の95%相当量を攪拌しながら徐々に加え、ゲル状のDyF3を生成させた。遠心分離により上澄み液を除去した後、残存ゲルと同量のメタノールを加へ、攪拌・遠心分離する操作を5〜8回繰り返すことにより陰イオンを取り除き、ほぼ透明なコロイド状のDyF3のメタノール溶液(濃度:DyF3/メタノール=1g/15mL)を作製した。

【0023】

本実施例では、Nd2Fe14Bを主相とする加工研磨後の焼結体を用いた。

【0024】

Ga(III)トリフルオロペンタンジオネートコート膜形成液とDyF3コート膜を磁石焼結体表面に形成するプロセスは以下の方法で実施した。

(1)寸法が6mm×6mm×3mmの磁石焼結体をGa(III)トリフルオロペンタンジオネ

ートコート膜形成液に浸漬した。

(2)(1)のGa(III)トリフルオロペンタンジオネートコート膜形成液を磁石焼結

体表面に塗布した磁石焼結体を2〜5torrの減圧下で溶媒のエタノール除去を行っ

た。

(3)上記(1)と(2)の操作を1から10回の間で必要回数繰り返した。

(4)寸法が6mm×6mm×5mmの磁石焼結体を、濃度1g/15mLの超音波処理直後の

DyF3コート膜形成液に浸漬した。

(5)(4)のDyF3形成処理液を磁石焼結体表面に塗布した磁石焼結体を2〜5torr

の減圧下で溶媒のメタノール除去を行った。

(6)上記(4)と(5)の操作を1から4回の間で必要回数繰り返した。

(7)(6)の溶媒の除去を行った磁石焼結体を石英製ボートに移し、1×10-5torrの

減圧下で200℃、30分と350℃、30分の熱処理を行った。

(8)(7)で熱処理した磁石焼結体に対して、蓋付きMoルツボに移したのち、1×1

0-5torrの減圧下で、熱処理条件として、600℃、700℃、800℃、900

℃、1時間、2時間、3時間のいずれかの組み合わせの条件で熱処理を行った。

(9)(8)で作製した磁石焼結体に30kOe以上のパルス磁界を印加した。その磁石

について磁気特性を調べた。

【0025】

Ga(III)トリフルオロペンタンジオネートコート膜の焼結磁石に対する塗布量が0.1wt%、DyF3コート膜の塗布量が0.1wt%において、残留磁束密度を維持して保磁力が7kOe増加することを確認した。この保磁力増加量はDyF3コート膜0.1wt%塗布拡散した粒界偏在磁石の保磁力増加量(5kOe)よりも大きく、酸フッ化物形成温度以下の温度で分解したGa(III)トリフルオロペンタンジオネートコート膜の構成元素の焼結磁石内への拡散が保磁力増大に寄与しており、特に炭素を伴ったGaの拡散が保磁力増大に寄与している。

【0026】

図1は、保磁力が7kOe増加した焼結磁石について、Ga、Dy、C及びFの表面からの深さに対する濃度を測定し、その結果を示す。Ga(III)トリフルオロペンタンジオネートコート膜の構成元素であるC及びGaの濃度勾配及びDyF3コート膜の構成元素であるF及びDyの濃度勾配が認められる。Ga及びCの濃度は深さ200μmを超えるとDy及びFの濃度よりも高く、かつGa及びCの濃度勾配はDy及びFの濃度勾配よりも小さいことがわかる。

【0027】

図2は、保護膜を除いた磁石表面から深さ500μmの平均的な組織の模式図を示す。六角形の形状で主相の結晶粒を示しており、主相の結晶粒中心部1とNdリッチ相5の間に主相と同一結晶系の偏在部4が認められ、粒界三重点3には炭素を含有する希土類リッチ相が形成される。この希土類リッチ相の結晶構造は、主相の結晶構造であるbct(正方晶)とは異なり、立方晶、面心立方晶あるいは六方晶などの主相と異なる結晶構造をもっている。希土類リッチ相は拡散路となるため、Ga、Cを含む希土類(Nd,Dy)リッチ相となる。焼結磁石の表面付近で希土類リッチ相はフッ素(F)を含有し、(Nd,Dy)(O,F,C)を形成する。また、偏在部4の一部は主相のホウ素が炭素で置換された(Nd,Dy)2Fe14(B,C)が主相結晶粒の粒界側で認められる。このような母相結晶内での炭素偏在部2の形成は結晶磁気異方性を増加させ保磁力増加に寄与する。

【0028】

本実施例では、焼結磁石の表面にGaの有機金属化合物層が成長し、有機金属化合物層の上にDyF系薄膜が成長する。この焼結磁石を真空熱処理炉に挿入し、加熱する。200℃付近でGaの有機金属化合物の分解が始まりGaや炭素の一部が焼結磁石の表面から拡散し始める。300〜400℃付近でフッ化物の構造が変化し始めDyOFが成長する。その一部が焼結磁石の粒界に沿って拡散する。Dy、O、Fが粒界に沿って拡散、偏在化する前にGaや炭素が偏在しており、Gaや炭素の偏在した結晶粒に、さらにDy、O、Fが粒界に沿って偏在する。

【0029】

Gaの有機金属化合物はフッ化物の構造が変化する温度よりも低温で分解し、焼結磁石に拡散し始める。Gaの有機金属化合物が分解し、炭素や酸素の一部はDyF系膜に拡散し、一部の炭素がGaと共に焼結磁石の粒界に拡散する。DyOFの形成後にDyOFに拡散した炭素、Ga、酸素はDyOF内に留まり易くなるため、DyOFの形成される温度以下(300℃以下)でGaや炭素を焼結磁石の粒界に沿って拡散させ結晶粒の一部に偏在化後、さらに500〜900℃の温度でDy及びフッ素を焼結磁石の粒界に沿って拡散させることが重希土類使用量低減と保磁力増加を両立させる条件となる。

【0030】

【表1】

【0031】

同様の実施例として、βジケトン金属錯体を使用した有機金属化合物層とDyF系溶液を使用した例について、βジケトン金属錯体の分解温度と保磁力を表1に示す。有機金属化合物の塗布量は0.1wt%、DyF系塗布膜の量は0.1wt%である。表1には、未処理焼結磁石の保磁力(19.2kOe)及び金属錯体溶液の塗布拡散後の保磁力、金属錯体塗布後DyF系溶液を塗布拡散させた後の保磁力、金属錯体とDyF系溶液の混合液を塗布拡散後の保磁力を示している。金属錯体塗布後DyF系溶液を塗布拡散させた後の保磁力が最も大きな値を示し、保磁力は使用しているβジケトン金属錯体の分解温度に依存する傾向がある。特に、バリウム(II)トリフルオロペンタンジオネート、バリウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、カルシウム(II)2,4ペンタンジオネート、カルシウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、鉄(III)2,4ペンタンジオネート、マグネシウム(II)2,4ペンタンジオネート、パラジウム(II)2,4ペンタンジオネート、ロジウム(III)2,4ペンタンジオネート、ロジウム(III)トリフルオロペンタンジオネート、ルテニウム(III)ヘキサフルオロペンタンジオネート、ストロンチウム(II)2,4ペンタンジオネート、ストロンチウム(II)ヘキサフルオロペンタンジオネート、ストロンチウム(II)2,2,6,6,テトラメチル3,5ヘプタンジオネート、ストロンチウム(II)6,6,7,7,8,8,8ヘプタフルオロ2,2ジメチル3,5オクタンジオネート、タリウム(I)ヘキサフルオロペンタンジオネート、鉄(III)2,4ペンタンジオネート、ストロンチウム(II)2,4ペンタンジオネートの場合、塗布拡散後の保磁力が25kOeを超え、自動車モータ用磁石に適用しやすくなる。このような25kOe以上の保磁力を得るためには金属錯体の分解温度が290℃未満であることが必須である。分解温度が290℃以上になると金属元素や炭素などが磁石内に拡散しにくく、有機金属化合物が300℃以上900℃以下の拡散処理温度範囲で揮発し易くなり、保磁力が増大しにくい。さらに残留磁束密度に着目すると、未処理の値(1.45T)よりも大きな値が、鉄(III)2,4ペンタンジオネート、鉄(III)2,4ペンタンジオネート、ストロンチウム(II)2,4ペンタンジオネートを金属錯体に使用している場合に確認できる。これは分解温度290℃未満の金属錯体が強磁性元素を含んでおり、強磁性元素が粒界に偏在して粒界の一部の磁化が増加した結果、残留磁束密度が上昇したものと考えられる。

【0032】

図3に示すように分解温度が希土類酸フッ化物の形成温度(300±10℃)よりも低い場合に保磁力増加が著しい。希土類酸フッ化物の形成温度よりも金属錯体の分解温度が高くなると金属錯体の構成成分と酸フッ化物が反応し、焼結磁石への拡散が進行しにくく、焼結磁石表面の酸フッ化物内に吸収される。このため金属錯体の分解温度は、フッ化物膜が酸フッ化物を形成する温度よりも低くする必要がある。

【0033】

金属錯体の分解温度が、酸フッ化物形成温度よりも低温であれば、金属錯体の金属は、遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを使用できる。また、有機金属化合物の溶液の有機溶媒はチルアルコール、エチルアルコール、イソプロピルアルコール、イソブチルアルコール、nプロピルアルコール等のアルコール類、アセトン、メチルエチルケトン、エチルエチルケトン、メチルイソブチルケトン等のケトン類、ヘキサンとヘキサンの幾何異性体、ヘプタンとヘプタンの幾何異性体、オクタンとオクタンの幾何異性体等の飽和炭化水素、シクロヘキサン、シクロヘキサノン、シクロヘキサノール等の環状飽和炭化水素類とその誘導体、ベンゼン、トルエン、キシレン、フェノール、クレゾール等の芳香族炭化水素とその誘導体のいずれかである。遷移金属及びIIA、IIIB、IVB、VB族の元素は、Mg、Ca、Sr、Ba、Sc、Y、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Re、Fe、Ru、Os、Co、Rh、Ir、Ni、Pa、Pt、Cu、Ag、Au、Zn、Cd、Al、Ga、In、Tl、Sn、Pb、Biのいずれかである。

【0034】

本実施例において、Dyなどの重希土類元素及びフッ素を主として含有する溶液の溶媒はメチルアルコール、エチルアルコール、n−プロピルアルコール又はイソプロピルアルコールの内少なくとも一成分以上が50wt%以上含有する溶媒であれば表1の保磁力増加と同等の効果が得られる。

【0035】

また、Dyなどの重希土類元素及びフッ素を主として含有する溶液は、重希土類フッ素化合物がアルコールを主成分とした溶媒に膨潤されており、かつアルコールを主成分とした溶媒中において濃度として1g/dm3〜100g/dm3であることが望ましい。濃度が1g/dm3未満では処理回数が多くなり磁石が腐食し、局所的に保磁力の減少が確認される。また、100g/dm3より多い場合は処理液の粘度が高くなるため塗布膜の膜厚が不均一となり、重希土類元素使用量が多くなる。

【0036】

さらに、有機金属化合物(遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含有する化合物)は、水を溶媒にしてもイオンに解離しない電気的に中性な分子であることが望ましい。また、有機物が金属と結合を形成する際には炭素、窒素、酸素が該金属と結合すること(有機金属化合物が、炭素の他に窒素や酸素を含むこと)が望ましい。有機金属化合物中の窒素は、配位結合性が高く磁石の腐食を抑制し、有機金属化合物中の酸素がフッ化物系膜の酸フッ化物形成に寄与し、有機金属化合物が分解後フッ化物との反応を抑制する。

【0037】

金属錯体溶液塗布後DyF系溶液を塗布拡散させた後の保磁力及び金属錯体とDyF系溶液の混合液を塗布拡散後の保磁力は、金属錯体の分解温度が低い方が増加する傾向がある。焼結磁石の保磁力は、金属錯体とDyF系溶液の混合溶液を塗布拡散させた場合でも増加でき、さらに金属錯体溶液塗布後DyF系溶液を塗布する塗布膜の積層によって保磁力が増加可能である。Nd2Fe14B系焼結磁石の保磁力は、金属錯体構成元素の粒界偏在及びDy偏在及び粒界へのフッ素の偏在によって達成できる。さらにNd2Fe14B主相への炭素置換による結晶磁気異方性増大効果が加わることで保磁力増加が顕著になる。

【0038】

Nd2Fe14B系焼結磁石の磁気特性は適用する製品により要求特性が異なるため、塗布膜の積層回数や塗布膜の厚さ、金属錯体溶液に使用する金属元素の種類、錯体の種類、溶媒の種類を材料プロセス設計により選択することでDy使用量を削減できる。

【0039】

電気自動車の駆動モータに適用する焼結磁石の最低保磁力は、25kOeである。焼結磁石に使用するDy使用量が0.1から6wt%の範囲で最大エネルギー積35kOe以上、保磁力25kOe以上を達成させるには、金属錯体含有する金属元素として、Ti、V、Cr、Mn、Co、Ni、Cu、Zn、Ga、Zr、Nb、Moが有効であり、これらの金属元素の少なくとも1種が金属錯体の中で酸素と結合し、前記酸素の一部が金属錯体分解後DyF系処理液に拡散して酸フッ化物を形成する。この金属錯体溶液とDyF系溶液を焼結磁石表面に塗布する工程として交互に積層させて塗布する手法及び混合して塗布する手法が適用でき、最大保磁力は、金属錯体の分解温度、塗布量、混合比あるいは積層比、熱処理条件、焼結磁石の表面状態などに依存する。

【0040】

本実施例で使用しているような300℃以下の低温で分解する金属錯体を構成している金属元素はNd2Fe14B系焼結磁石の粒界に沿って拡散し、拡散温度が500〜900℃の温度範囲で粒界近傍に偏在する。フッ化物処理液を使用しているため、金属元素の偏在化に加わり、フッ素及びフッ化物を構成する元素(本実施例ではDy)がNdリッチな粒界に沿って拡散し粒界中心はフッ化物または酸フッ化物となる。フッ化物や酸フッ化物とは相分離傾向にある金属元素を選択することで、金属元素は粒界中心のフッ化物や酸フッ化物よりもNd2Fe14B相側に偏在化させることが可能である。

【0041】

典型的な粒界近傍の相構成は、Nd2Fe14B主相の結晶粒中心部から隣のNd2Fe14B主相の結晶粒中心までに、Nd2Fe14B、(Nd,Dy)2Fe14B、金属元素が偏在した(Nd,Dy)2Fe14B、フッ化物あるいは酸フッ化物、金属元素が偏在した(Nd,Dy)2Fe14B、(Nd,Dy)2Fe14B、フッ化物あるいは酸フッ化物、(Nd,Dy)2Fe14B、Nd2Fe14Bの順で形成できる。また、金属元素はフッ化物や酸フッ化物の粒界中心部における濃度よりも(Nd,Dy)2Fe14Bにおける濃度を高くすることが可能となり、このような粒界近傍の相構成を形成した場合にはDy使用量2wt%未満で25kOeの保磁力を達成できる。さらに粒界3重点近傍での主相への炭素置換による結晶磁気異方性増大効果により保磁力が増大する。フッ化物や酸フッ化物よりも(Nd,Dy)2Fe14Bに高濃度で偏在可能な主相金属元素は、Ti、V、Cr、Mn、Co、Ni、Cu、Zn、Ga、Zr、Nb、Moであり、これらの金属元素を含有する金属錯体及びDyF系処理液を使用することでDy使用量を大幅に削減できる。

【0042】

Ti、V、Cr、Mn、Co、Ni、Cu、Zn、Ga、Zr、Nb、Moなどの金属錯体溶液を構成している金属元素は、粒界中心から1000nm以内の範囲で偏在し、Dyは500nm以内の範囲で偏在しており、金属錯体から供給された金属元素とDyの偏在幅が異なる。これは拡散温度や拡散係数、フッ素や酸素との親和力が異なるためである。また、粒界面と垂直方向の偏在元素の濃度分布は異なり、Dyの分布と金属錯体溶液を構成する金属元素の分布には大きな差が認められる。

【0043】

金属錯体の構成元素が酸フッ化物形成温度よりも低温で分解し拡散し始めるため、金属錯体の金属元素の拡散開始温度とDyやF(フッ素)の拡散開始温度は異なる。金属錯体中の金属元素がDyやFの拡散温度よりも低温側で拡散し始めるために、焼結磁石の粒界に、初めに金属元素と炭素が拡散し、次いでDy及びFが拡散する。粒界中心部の酸素を含有するNdリッチ相には、金属元素と炭素が拡散して偏在化し、Dy及びFの拡散により、金属元素がDyと共に粒界中心から主相結晶粒側に拡散する。拡散温度及び金属錯体の種類を選択することで、フッ化物から供給されるDyと金属錯体から供給される金属元素を主相側で偏在させることが可能となり、フッ化物のみの場合よりも保磁力が5kOe増大する。

【0044】

前記粒界近傍の相構成を実現するために、金属錯体の分解開始温度を酸フッ化物形成温度よりも低温にすることが必須であり、フッ化物処理液のみ使用した場合の保磁力よりも大きな保磁力が実現可能な手法は、DyF系処理液と金属錯体溶液を混合して塗布し、拡散温度を金属錯体の構成元素が拡散し易い温度範囲とDy及びFが拡散する温度範囲の二つの温度範囲で拡散させる工程、あるいはDyF系処理液と金属錯体溶液を交互に積層して塗布乾燥させた後に前記二つの温度範囲で拡散させる手法も採用可能である。

【0045】

本手法で使用している金属錯体及び重希土類フッ化物を主成分とする溶液は、浸漬法やスプレー法、含浸法など各種塗布方法を採用できる。

【実施例2】

【0046】

処理液を用いて、希土類鉄ホウ素系磁石の表面に膜を形成する。この膜の構成元素の一部が拡散熱処理により、希土類鉄ホウ素系磁石の表面から内部に拡散し、希土類鉄ホウ素系磁石の一部の粒界に、主相と異なる結晶構造をもった重希土類元素と、有機金属化合物(遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含有する化合物)とが生成する。

【0047】

上述の磁石の製造に用いた処理液は、有機金属化合物(遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含有する化合物)を含むコート膜形成液と、希土類フッ化物を含むコート膜形成液の2種類で構成し、以下のようにして作製する。

【0048】

実施例2では、前者としてY(III)2,2,6,6,テトラメチル3,5ヘプタンジオネートコート膜形成液、後者としてTbF3コート膜形成液用いた。以下にコート膜形成液の作製方法を記す。

【0049】

Y(III)2,2,6,6,テトラメチル3,5ヘプタンジオネートコート膜形成液はY(III)2,2,6,6,テトラメチル3,5ヘプタンジオネート1gと反応性試薬としてエチレンジアミン0.2gをイソプロパノール8mLに溶解した溶液を用いた。DyF3コート膜形成液については、酢酸Tb、または硝酸Tb4gを100mLの水に溶解後、1%に希釈したフッ化水素酸をTbF3が生成に必要な当量の95%相当量を攪拌しながら徐々に加え、ゲル状のTbF3を生成させた。遠心分離により上澄み液を除去した後、残存ゲルと同量のメタノールを加へ、攪拌・遠心分離する操作を5〜8回繰り返すことにより陰イオンを取り除き、ほぼ透明なコロイド状のTbF3のメタノール溶液(濃度:TbF3/メタノール=1g/15mL)を作製した。

【0050】

本実施例では、Nd2Fe14Bを主相とする加工研磨後の焼結体を用いた。

【0051】

Y(III)2,2,6,6,テトラメチル3,5ヘプタンジオネートコート膜形成液とTbF3コート膜を磁石焼結体表面に形成するプロセスは以下の方法で実施した。

(1)寸法が6mm×6mm×3mmの磁石焼結体をY(III)2,2,6,6,テトラメチル

3,5ヘプタンジオネートコート膜形成液に浸漬した。

(2)(1)のY(III)2,2,6,6,テトラメチル3,5ヘプタンジオネートコー

ト膜形成液を磁石焼結体表面に塗布した磁石焼結体を2〜5torrの減圧下で溶媒の

イソプロパノール除去を行った。

(3)上記(1)と(2)の操作を1から10回の間で必要回数繰り返した。

(4)寸法が6mm×6mm×5mmの磁石焼結体を、濃度1g/15mLの超音波処理直後の

TbF3コート膜形成液に浸漬した。

(5)(4)のTbF3形成処理液を磁石焼結体表面に塗布した磁石焼結体を2〜5torr

の減圧下で溶媒のメタノール除去を行った。

(6)上記(4)と(5)の操作を1から4回の間で必要回数繰り返した。

(7)(6)の溶媒の除去を行った磁石焼結体を石英製ボートに移し、1×10-5torrの

減圧下で200℃、30分と350℃、30分の熱処理を行った。

(8)(7)で熱処理した磁石焼結体に対して、蓋付きMoルツボに移したのち、1×1

0-5torrの減圧下で、熱処理条件として、600℃、700℃、800℃、900

℃、1時間、2時間、3時間のいずれかの組み合わせの条件で熱処理を行った。

(9)(8)で作製した磁石焼結体に30kOe以上のパルス磁界を印加した。その磁石

について磁気特性を調べた。

【0052】

Y(III)2,2,6,6,テトラメチル3,5ヘプタンジオネートコート膜の焼結磁石に対する塗布量が0.1wt%、TbF3コート膜の塗布量が0.05wt%において、残留磁束密度を維持して保磁力が6kOe増加することを確認した。この保磁力増加量はTbF3コート膜0.05wt%塗布拡散した粒界偏在磁石の保磁力増加量(4kOe)よりも大きく、酸フッ化物形成温度以下の温度で分解したY(III)2,2,6,6,テトラメチル3,5ヘプタンジオネートコート膜の構成元素の焼結磁石内への拡散が保磁力増大に寄与しており、特に炭素を伴ったYの拡散が保磁力増大に寄与している。

【0053】

本実施例においても、粒界の一部にY、Tb、Cを含有する(Y,Nd,Tb)(O,F,C)が形成され、この化合物の結晶構造は主相の結晶構造である正方晶とは異なり立方晶、面心立方晶、六方晶または非晶質構造を有している。

【実施例3】

【0054】

Nd2Fe14B構造を主相とする焼結磁石にはCo及びCuがそれぞれ約1原子%、0.1原子%添加されており、Cuは粒界に偏在している。平均結晶粒径は4μmであり、粒界にはNdrリッチ相が認められ、粒界近傍にCuの偏在が認められる。Cuの偏在は磁石厚さに依存せずほぼ均一に分散して認められる。この焼結磁石の表面にGaの有機金属化合物溶液を焼結磁石の重量に対して0.2wt%塗布し加熱乾燥する。次にDyF系化合物がアルコールに膨潤した高次構造を有するコロイド状処理液を0.2wt%塗布し加熱乾燥する。

【0055】

焼結磁石の表面にはGaの有機金属化合物層が成長し、前記有機金属化合物層の上にDyF系薄膜が成長する。この焼結磁石を真空熱処理炉に挿入し、加熱する。200℃付近でGaの有機金属化合物の分解が始まりGaや炭素の一部が焼結磁石の表面から拡散し始める。この温度ではDyF系膜にDyF3やDyF2等のDyF系結晶核が成長し、結晶核の大きさが大きくなる。300〜400℃付近でフッ化物の構造が変化し始めDyOFが成長する。その一部が焼結磁石の粒界に沿って拡散する。Dy、O、Fが粒界に沿って拡散、偏在化する前にGaや炭素が偏在しており、Gaや炭素の偏在した結晶粒に、さらにDy、O、Fが粒界に沿って偏在する。

【0056】

Gaの有機金属化合物はフッ化物の構造が酸素と結合して酸フッ化物に変化する温度よりも低温で分解し、焼結磁石に拡散し始める。Gaの有機金属化合物が分解し、炭素や酸素の一部はDyF系膜に拡散し、一部の炭素がGaと共に焼結磁石の粒界に拡散する。DyOFの形成後にDyOFに拡散した炭素、Ga、酸素はDyOF内に留まり易くなるため、DyOFの形成される温度以下(300℃以下)でGaや炭素を焼結磁石の粒界に沿って拡散させ結晶粒の一部に偏在化後、さらに500〜900℃の温度でDy及びフッ素を焼結磁石の粒界に沿って拡散させる。

【0057】

このような手法により保磁力は15kOeから25kOeに増加する。保磁力増大は、Nd2Fe14(B,C)が粒界三重点近傍の主相側に成長し、Dy及びGaが粒界近傍に偏在し、粒界は立方晶の酸フッ化物が認められ、粒界近傍の結晶磁気異方性が増大する効果によるものである。粒界三重点近傍にはあらかじめ焼結磁粉原料に添加されたCuやAlなどの遷移金属元素の偏在が電子顕微鏡のエネルギー分散型X線スペクトルとその分布像から確認できる。

【0058】

有機金属化合物層とDyF系薄膜の膜厚はそれぞれ平均値で100nm、50nmである。有機金属化合物層の厚さがDyF系薄膜などの重希土類フッ化物薄膜よりも薄くなると、有機金属化合物の構成元素から供給される金属元素の量が不足して、粒界に沿った拡散による偏在化による磁気特性向上効果が小さく、重希土類使用量の削減効果が小さい。従って、重希土類フッ化物膜の厚さが50nm〜10μmの範囲であれば有機金属化合物層の厚さはDyF系薄膜などの重希土類フッ化物薄膜よりも厚くすることが望ましい。

【0059】

本実施例のように有機金属化合物層の上にDyF系薄膜などの重希土類元素を含有するフッ化物を成長させる手法は焼結磁石ブロック上以外に焼結磁石用磁性粉表面への塗布プロセスへ適用可能である。

【符号の説明】

【0060】

1 主相の結晶粒中心部

2 炭素偏在部

3 粒界三重点

4 偏在部

5 Ndリッチ相

【特許請求の範囲】

【請求項1】

希土類鉄系磁石の表面に第1の膜を形成する第1の溶液と、前記第1の膜が形成された希土類鉄系磁石の表面に第2の膜を形成する第2の溶液と、で構成する処理液において、

前記第1の溶液は有機金属化合物を含有し、

前記第2の溶液は重希土類元素及びフッ素を含有し、

前記第1の溶液が含有する有機金属化合物の分解が開始する温度は、前記第2の溶液が含有するフッ素を含む酸フッ素化合物の形成が開始する温度よりも低いことを特徴とする処理液。

【請求項2】

請求項1に記載の処理液において、

前記重希土類元素は、Tb、Dy、Hoのうちのいずれか1つを含むことを特徴とする処理液。

【請求項3】

請求項1または2に記載の処理液において、

前記有機金属化合物は、遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含むことを特徴とする処理液。

【請求項4】

請求項1乃至3のいずれかに記載の処理液において、

前記有機金属化合物は、Mg、Ca、Sr、Ba、Sc、Y、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Re、Fe、Ru、Os、Co、Rh、Ir、Ni、Pa、Pt、Cu、Ag、Au、Zn、Cd、Al、Ga、In、Tl、Sn、Pb、Biのうちのいずれか1つを含むことを特徴とする処理液。

【請求項5】

請求項1乃至4のいずれかに記載の処理液において、

前記有機金属化合物は、水を溶媒とした場合にイオンに解離しない電気的に中性な分子であることを特徴とする処理液。

【請求項6】

請求項1乃至5のいずれかに記載の処理液において、

前記有機金属化合物は、窒素または酸素を含むことを特徴とする処理液。

【請求項7】

請求項1乃至6のいずれかに記載の処理液において、

前記第1の溶液の溶媒は、沸点が130℃以下の有機溶媒であることを特徴とする処理液。

【請求項8】

請求項1乃至7のいずれかに記載の処理液において、

前記第2の溶液は、重希土類フッ素化合物がアルコールを含む溶媒に膨潤したものであり、かつ、アルコールを含む溶媒中における重希土類フッ素化合物の濃度が1g/dm3〜100g/dm3の範囲にあることを特徴とする処理液。

【請求項9】

請求項1乃至8のいずれかに記載の処理液において、

前記酸フッ素化合物の形成は、前記希土類鉄系磁石の粒界で生じることを特徴とする処理液。

【請求項10】

磁石焼結体の表面に、有機金属化合物を含有する第1の溶液と、重希土類元素及びフッ素を含有する第2の溶液とを塗布する工程と、

前記第1の溶液が含有する有機金属化合物の分解が開始する第1の温度で、前記磁石焼結体を熱処理する工程と、

前記第2の溶液が含有するフッ素を含む酸フッ素化合物の形成が開始する第2の温度で、前記磁石焼結体を熱処理する工程と、を有し、

前記第1の温度は前記第2の温度よりも低いことを特徴とする希土類鉄系磁石の製造方法。

【請求項11】

請求項10に記載の希土類鉄系磁石の製造方法において、

前記第1の溶液及び前記第2の溶液の塗布の工程は、前記第1の溶液を塗布する工程により磁石焼結体の表面に第1の膜を形成した後に、前記第2の溶液を塗布するものであることを特徴とする希土類鉄系磁石の製造方法。

【請求項12】

請求項10に記載の希土類鉄系磁石の製造方法において、

前記第1の溶液及び前記第2の溶液の塗布の工程は、磁石焼結体の表面に、前記第1の溶液と前記第2の溶液を混合してできた混合液を塗布するものであることを特徴とする希土類鉄系磁石の製造方法。

【請求項13】

請求項10乃至12のいずれかに記載の希土類鉄系磁石の製造方法において、

前記重希土類元素は、Tb、Dy、Hoのうちのいずれか1つを含むことを特徴とする希土類鉄系磁石の製造方法。

【請求項14】

請求項10乃至13のいずれかに記載の希土類鉄系磁石の製造方法において、

前記有機金属化合物は、遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含むことを特徴とする希土類鉄系磁石の製造方法。

【請求項15】

請求項10乃至14のいずれかに記載の希土類鉄系磁石の製造方法において、

前記有機金属化合物は、Mg、Ca、Sr、Ba、Sc、Y、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Re、Fe、Ru、Os、Co、Rh、Ir、Ni、Pa、Pt、Cu、Ag、Au、Zn、Cd、Al、Ga、In、Tl、Sn、Pb、Biのうちのいずれか1つを含むことを特徴とする希土類鉄系磁石の製造方法。

【請求項16】

請求項10乃至15のいずれかに記載の希土類鉄系磁石の製造方法において、

前記有機金属化合物は、水を溶媒とした場合にイオンに解離しない電気的に中性な分子であることを特徴とする希土類鉄系磁石の製造方法。

【請求項17】

請求項10乃至16のいずれかに記載の希土類鉄系磁石の製造方法において、

前記有機金属化合物は、窒素または酸素を含むことを特徴とする希土類鉄系磁石の製造方法。

【請求項18】

請求項10乃至17のいずれかに記載の希土類鉄系磁石の製造方法において、

前記第1の溶液の溶媒は、沸点が130℃以下の有機溶媒であることを特徴とする希土類鉄系磁石の製造方法。

【請求項19】

請求項10乃至18のいずれかに記載の希土類鉄系磁石の製造方法において、

前記第2の溶液は、重希土類フッ素化合物がアルコールを含む溶媒に膨潤したものであり、かつ、アルコールを含む溶媒中における重希土類フッ素化合物の濃度が1g/dm3〜100g/dm3の範囲にあることを特徴とする希土類鉄系磁石の製造方法。

【請求項20】

請求項10乃至19のいずれかに記載の希土類鉄系磁石の製造方法において、

前記酸フッ素化合物の形成は、前記希土類鉄系磁石の粒界で生じることを特徴とする希土類鉄系磁石の製造方法。

【請求項1】

希土類鉄系磁石の表面に第1の膜を形成する第1の溶液と、前記第1の膜が形成された希土類鉄系磁石の表面に第2の膜を形成する第2の溶液と、で構成する処理液において、

前記第1の溶液は有機金属化合物を含有し、

前記第2の溶液は重希土類元素及びフッ素を含有し、

前記第1の溶液が含有する有機金属化合物の分解が開始する温度は、前記第2の溶液が含有するフッ素を含む酸フッ素化合物の形成が開始する温度よりも低いことを特徴とする処理液。

【請求項2】

請求項1に記載の処理液において、

前記重希土類元素は、Tb、Dy、Hoのうちのいずれか1つを含むことを特徴とする処理液。

【請求項3】

請求項1または2に記載の処理液において、

前記有機金属化合物は、遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含むことを特徴とする処理液。

【請求項4】

請求項1乃至3のいずれかに記載の処理液において、

前記有機金属化合物は、Mg、Ca、Sr、Ba、Sc、Y、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Re、Fe、Ru、Os、Co、Rh、Ir、Ni、Pa、Pt、Cu、Ag、Au、Zn、Cd、Al、Ga、In、Tl、Sn、Pb、Biのうちのいずれか1つを含むことを特徴とする処理液。

【請求項5】

請求項1乃至4のいずれかに記載の処理液において、

前記有機金属化合物は、水を溶媒とした場合にイオンに解離しない電気的に中性な分子であることを特徴とする処理液。

【請求項6】

請求項1乃至5のいずれかに記載の処理液において、

前記有機金属化合物は、窒素または酸素を含むことを特徴とする処理液。

【請求項7】

請求項1乃至6のいずれかに記載の処理液において、

前記第1の溶液の溶媒は、沸点が130℃以下の有機溶媒であることを特徴とする処理液。

【請求項8】

請求項1乃至7のいずれかに記載の処理液において、

前記第2の溶液は、重希土類フッ素化合物がアルコールを含む溶媒に膨潤したものであり、かつ、アルコールを含む溶媒中における重希土類フッ素化合物の濃度が1g/dm3〜100g/dm3の範囲にあることを特徴とする処理液。

【請求項9】

請求項1乃至8のいずれかに記載の処理液において、

前記酸フッ素化合物の形成は、前記希土類鉄系磁石の粒界で生じることを特徴とする処理液。

【請求項10】

磁石焼結体の表面に、有機金属化合物を含有する第1の溶液と、重希土類元素及びフッ素を含有する第2の溶液とを塗布する工程と、

前記第1の溶液が含有する有機金属化合物の分解が開始する第1の温度で、前記磁石焼結体を熱処理する工程と、

前記第2の溶液が含有するフッ素を含む酸フッ素化合物の形成が開始する第2の温度で、前記磁石焼結体を熱処理する工程と、を有し、

前記第1の温度は前記第2の温度よりも低いことを特徴とする希土類鉄系磁石の製造方法。

【請求項11】

請求項10に記載の希土類鉄系磁石の製造方法において、

前記第1の溶液及び前記第2の溶液の塗布の工程は、前記第1の溶液を塗布する工程により磁石焼結体の表面に第1の膜を形成した後に、前記第2の溶液を塗布するものであることを特徴とする希土類鉄系磁石の製造方法。

【請求項12】

請求項10に記載の希土類鉄系磁石の製造方法において、

前記第1の溶液及び前記第2の溶液の塗布の工程は、磁石焼結体の表面に、前記第1の溶液と前記第2の溶液を混合してできた混合液を塗布するものであることを特徴とする希土類鉄系磁石の製造方法。

【請求項13】

請求項10乃至12のいずれかに記載の希土類鉄系磁石の製造方法において、

前記重希土類元素は、Tb、Dy、Hoのうちのいずれか1つを含むことを特徴とする希土類鉄系磁石の製造方法。

【請求項14】

請求項10乃至13のいずれかに記載の希土類鉄系磁石の製造方法において、

前記有機金属化合物は、遷移金属、IIA族、IIIB族、IVB族、VB族の元素のうちのいずれか1つを含むことを特徴とする希土類鉄系磁石の製造方法。

【請求項15】

請求項10乃至14のいずれかに記載の希土類鉄系磁石の製造方法において、

前記有機金属化合物は、Mg、Ca、Sr、Ba、Sc、Y、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Re、Fe、Ru、Os、Co、Rh、Ir、Ni、Pa、Pt、Cu、Ag、Au、Zn、Cd、Al、Ga、In、Tl、Sn、Pb、Biのうちのいずれか1つを含むことを特徴とする希土類鉄系磁石の製造方法。

【請求項16】

請求項10乃至15のいずれかに記載の希土類鉄系磁石の製造方法において、

前記有機金属化合物は、水を溶媒とした場合にイオンに解離しない電気的に中性な分子であることを特徴とする希土類鉄系磁石の製造方法。

【請求項17】

請求項10乃至16のいずれかに記載の希土類鉄系磁石の製造方法において、

前記有機金属化合物は、窒素または酸素を含むことを特徴とする希土類鉄系磁石の製造方法。

【請求項18】

請求項10乃至17のいずれかに記載の希土類鉄系磁石の製造方法において、

前記第1の溶液の溶媒は、沸点が130℃以下の有機溶媒であることを特徴とする希土類鉄系磁石の製造方法。

【請求項19】

請求項10乃至18のいずれかに記載の希土類鉄系磁石の製造方法において、

前記第2の溶液は、重希土類フッ素化合物がアルコールを含む溶媒に膨潤したものであり、かつ、アルコールを含む溶媒中における重希土類フッ素化合物の濃度が1g/dm3〜100g/dm3の範囲にあることを特徴とする希土類鉄系磁石の製造方法。

【請求項20】

請求項10乃至19のいずれかに記載の希土類鉄系磁石の製造方法において、

前記酸フッ素化合物の形成は、前記希土類鉄系磁石の粒界で生じることを特徴とする希土類鉄系磁石の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−98447(P2013−98447A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−241828(P2011−241828)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000004455)日立化成株式会社 (4,649)

【Fターム(参考)】

[ Back to top ]