希釈装置及び方法

流体中に懸濁している粒子との使用に適した希釈装置(102)について説明する。当該装置(102)は、第1のバッチ希釈装置(106)と第2の連続希釈装置(108)とを備えている。第1のバッチ希釈装置(106)は、少なくとも1つの入口と出口(116)とを有する容器(110)を備え、少なくとも1つの入口は、希釈剤を受け取ってサンプルを上記希釈剤と混合するように配置される。第2の連続希釈装置(108)は、サンプル入口(124)と、希釈剤入口(132)と、出口(134)とを備え、希釈剤入口は、第2の希釈装置に入る希釈剤が圧力降下を受けるように配置される。圧力降下は第1の希釈装置(106)からサンプル入口(124)を通して希釈サンプルの少なくとも一部を取り込むのに十分である。第1の希釈装置の出口は、第2の希釈装置(108)の入口と連通するように配置され、それにより、第1の希釈装置内で前希釈されているサンプルが第2の希釈装置内でさらに希釈されるように配置される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、希釈装置及び方法に関する。詳細には、粒径特性解析装置との使用に適した希釈装置及び方法に関し、より詳細には、少量のサンプル又はバッチサンプルを所定の希釈比に希釈するのに適した希釈装置及び方法に関する。

【背景技術】

【0002】

スラリーのサンプリング及び希釈を行い、希釈された粒子の特性を測定するために連続多段希釈装置を使用することは、本発明者の同時係属中の国際特許出願PCT/GB2004/000599(国際公開第2004/072603)に記載されており、本明細書でも参照されている。

【0003】

かかる希釈装置は、従来の希釈装置と比べて多くの利点を有している。例えば、希釈されたサンプルを連続供給しながらも、スラリーのサンプリングから特性解析までの間を数秒しか遅延させないので、リアルタイム処理制御が可能とする。

【0004】

さらに、希釈剤の圧力降下によりサンプルが希釈装置から抽出されるため、希釈装置をポンプ又は他の電気装置に近づける必要がなく、可燃性溶剤を使用する場合の希釈装置の安全性が増加する。

【0005】

かかる希釈装置は、大規模な連続処理、例えば、顔料を製粉する際に用いる場合に効果を発揮する。かかる大規模な連続処理では、希釈剤の消費は処理そのもので消費される希釈剤の量と比べて少ない。また、希釈された物質は、処理に戻って再吸収されるため、下流で生成された物質の品質に対しほとんど影響を与えない。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、連続多段希釈装置には、少量の処理やバッチ処理に用いる際に不都合な点もある。例えば、連続多段希釈装置の各段は、通常、1段当たり1〜2リットル/分の希釈剤を消費し、1分の処理で約150ミリリットルのサンプルを抽出するので、標準的な構成である2〜6段の希釈装置を用いる場合には、希釈剤にコストがかかったり、希釈剤が有毒であったり、環境を損なわせるおそれがある。

【0007】

かかる連続サンプリング方式は、希釈剤及びサンプルを多量且つ連続消費する場合には適さない。例えば、薬剤のような高価な物質を扱う少量のバッチ処理では、希釈されたサンプルは、処理に戻って下流の処理に影響を及ぼすこともあるため、サンプルの廃棄、又は、希釈されたサンプルの回収手段が必要となり、処理をサンプリングするコストが増加する。また、回収手段を用いる場合にはサンプリング構成の複雑性も増す。

【0008】

さらに、スラリーを連続的に多量に消費する場合にも、測定が全く必要とされない時間中に物質がプロセス流から抽出されるという問題も生じる。これにより、スラリーが浪費され、処理の効率全体が低下する。

【課題を解決するための手段】

【0009】

本発明の一態様によれば、流体中に懸濁している粒子との使用に適した希釈装置であって、第1のバッチ希釈装置と第2の連続希釈装置とを備え、第1のバッチ希釈装置は、少なくとも1つの入口と出口とを有する容器を備え、少なくとも1つの入口は、希釈すべきサンプルを受け取るように配置されると共に、希釈剤を受け取って上記サンプルを上記希釈剤と混合するように配置されており、第2の連続希釈装置は、サンプル入口と、希釈剤入口と、出口とを備え、希釈剤入口は、第2の希釈装置に入る希釈剤が圧力降下を受けるように配置され、当該圧力降下は第1の希釈装置からサンプル入口を通して希釈サンプルの少なくとも一部を取り込むのに十分であり、第1の希釈装置は、第2の希釈装置の入口と選択的に連通するように配置され、それにより、第1の希釈装置内で前希釈されているサンプルが第2の希釈装置内でさらに希釈されるように配置されることを特徴とする希釈装置が提供される。

【0010】

本発明のさらなる態様によれば、流体中に懸濁している粒子との使用に適した希釈装置であって、第1の希釈装置と第2の希釈装置とを備え、第1の希釈装置は、少なくとも1つの入口と出口とを有する容器を備え、少なくとも1つの入口は、希釈すべきサンプルを受け取るように配置されると共に、希釈剤を受け取って上記サンプルを上記希釈剤と乱流混合方式で混合するように配置されており、第2の希釈装置は、サンプル入口と、希釈剤入口と、出口とを備え、希釈剤入口は、第2の希釈装置に入る希釈剤が圧力降下を受けるように配置され、当該圧力降下は第1の希釈装置からサンプル入口を通して希釈サンプルの少なくとも一部を取り込むのに十分であり、第1の希釈装置の出口は、第2の希釈装置の入口と選択的に連通するように配置され、それにより、第1の希釈装置内で前希釈されているサンプルが第2の希釈装置内でさらに希釈されるように配置されることを特徴とする希釈装置が提供される。

【0011】

第1の希釈装置は、バッチ希釈装置/サンプラーとすることができる。第2の希釈装置は連続希釈装置/サンプラーとすることができる。

【0012】

「乱流混合方式」という用語は、本明細書では、希釈剤流路内の差圧作用下で希釈剤中にサンプルを取り込むことによってサンプルが希釈剤と混合されるのではない混合方式を指すのに用いられる。

【0013】

第1の希釈装置がバッチモードで動作する実施形態では、第1の希釈装置はサンプルを中間容器中へ前希釈してから、前希釈したサンプルを第2の希釈装置によりさらに希釈するように配置することができる。

【0014】

連続希釈装置(分離状態の第2の希釈装置等)の欠点は、大量のサンプル(例えばスラリー)を用いるという点である。本発明では、第1の希釈装置がバッチモードで動作することができるため、必要とされるサンプルの量が減る。このことは、サンプルが供給不足になるか、費用がかかるか、又は有毒である場合に有利となるはずである。サンプルを節減する他の理由もあるであろう。

【0015】

これとは対照的に、連続測定を行わず、洗浄サイクル及びその後のダウンタイムを必要とする単純なバッチサンプリング手法の欠点が、第2の希釈装置が提供することができる連続動作によって解消される。サンプル分析器、例えば粒径分析器が、連続動作を効果的であると考えられる。

【0016】

第1の希釈装置の容器内に保存されている液体の高さを変えることによって融通性を与えることができ、この高さは、第1の希釈装置及び第2の希釈装置の異なる挙動を合致させるように自動調整することができる。バッチ希釈装置容器内の液体の高さは、所望と見なせば、変えることができるか又は変えるように制御することができる。

【0017】

第1の希釈装置が前希釈を行い、第2の希釈装置がサンプルを第1の希釈装置から引き出すため、第2の希釈装置に必要とされる段は少なくて済む。これにより、同じ希釈比を達成するのに多段希釈装置のみを用いる場合よりも希釈剤の使用が少なくて済む。

【0018】

また、さらなるサンプリングが行われないように、サンプリングすべきプロセスから第2の希釈装置を選択的に分離することができ、それにより、連続サンプリング構成に比して、プロセスから抽出されるサンプルの量を減らすことができる。

【0019】

かかる構成のサンプル希釈装置は、希釈装置に必要とされる条件とプロセス条件との調停を行う。第2の希釈装置は大気に近い圧力で最も効率的に動作するため、非与圧プロセスをサンプリングする場合に最も良く動作する。プロセスから第2の希釈装置を選択的に分離することにより、プロセスと第2の希釈装置との間の緩衝器として第1の希釈装置を用いることによって与圧プロセスのサンプリングが可能となる。

【0020】

上記サンプル希釈装置は、直列に配置された複数の第2の希釈装置を備え得る。複数の第2の希釈装置の使用により、所望の希釈を達成することが可能となる。

【0021】

第1の希釈装置は攪拌手段を備え得る。攪拌手段はサンプルを希釈剤中でほぼ懸濁した状態に維持するように動作可能とすることができる。攪拌手段は、通常は自由端に羽根のあるスターラーを含み得る。攪拌手段はモータによって駆動され得る。代替的に又は付加的に、攪拌手段は超音波駆動装置を含んでいてもよい。超音波駆動装置は、粒子を凝集させないようにすることにより、懸濁に役立つと共に分散を促す役割を果たし得る。

【0022】

入口はサンプリング弁を含み得る。サンプリング弁は、サンプルをプロセスから選択的に抽出するように配置されることができる。これにより、プロセスを分離し、適宜、プロセスから装置へサンプルを抽出しないようにし、また、適宜、プロセス流体を装置と連通させる(これにより、適宜、サンプルを抽出することが可能となる)際に、プロセス条件を変えることが可能となる。

【0023】

第1の希釈装置は、第1の希釈装置内での所定量の液体の取得を示す信号を生成するように構成されるレベルセンサを含み得る。この信号は、第1の希釈装置を希釈剤源と選択的に連通させる弁を制御するように構成され得る。

【0024】

信号は、ほぼ一定量の液体が第1の希釈装置内に維持されるように弁を制御するように構成され得る。これにより、希釈サンプルをサンプルの特性決定のために後で使用するときに、サンプルを特性決定装置内に擬似的に連続して流すことで複数のサンプリング期間にわたってサンプル特性の「加圧積分」を行うことが可能となる。

【0025】

代替的に、信号は、所定量の液体が得られたら、希釈剤が第1の希釈装置に入らないように弁を制御するように構成されてもよい。これにより、装置のバッチ動作が可能となることで、第2の希釈装置内でサンプルを希釈する前に既知の前希釈比が達成される。

【0026】

さらに、このことは、第1の希釈装置及び第2の希釈装置が連続稼動し、2つのサンプラーがロックステップにあることを確実にすることができる、一方法を示し得る。このことは、連続サンプリングのみ又はバッチサンプリングのみしか用いないシステムに伴う問題のいくつかを解消することができる。バッチサンプリング要素を第1の希釈装置として提供してから連続サンプリング要素を第2の希釈装置として提供することにより、バッチモードの液位を上下させて自動調整しつつ、バッチモードサンプラーの連続使用が可能となり、また、サンプル(例えばスラリー)を過剰に使用せずとも連続希釈装置の使用が可能となる。

【0027】

信号は、第1の希釈装置内のサンプル流体量を上位量と下位量との間に維持するように弁を制御するように構成され得る。代替的に又は付加的に、流体の何らかの他の特性(例えば、第1の希釈装置の出口又は第1の希釈装置の或る地点での圧力)を限度内に保ち得る。この信号は、プロセスのサンプリング間に希釈剤が第1の希釈装置に入るように弁を制御するように配置され得る。第1の希釈装置は、希釈剤入口を容器に導くように配置される希釈剤ダイレクタを備えていてもよい。希釈剤ダイレクタは、希釈剤を容器の壁に導くように配置されてもよい。これにより、容器を洗い流して、容器の壁に付着している粒子を除去することで、プロセスサンプリング間の二次汚染を低減することが可能となる。

【0028】

第1の希釈装置は、出口に隣接したテーパ状(例えば円錐台形状)の端部を含み得る。この端部は、例えば約30度を超える、好ましくは約60度以上の急な傾斜角を有し得る。端部は、ほぼ水平なレッジが実質的になくてもよい。滑らかな急な傾斜状(例えば円錐台形状)の端部を用いることにより、サンプル粒子が懸濁液から沈殿して希釈装置内に残留する可能性、その後のサンプリング用の希釈装置を汚染する可能性、及び、潜在的に偏った結果をもたらす可能性が減る。

【0029】

出口は、フィルタ、典型的にはシーブを備えていてもよい。出口にフィルタを使用することにより、大きな粒子が閉塞するであろう微細孔を含み得る第2の希釈装置にそのような大きな粒子が入る可能性が減る。

【0030】

容器は、希釈剤入口又は/及び第2の希釈装置のいずれか又は双方から希釈剤を受け取るように配置され得る。第2の希釈装置は、出口が選択的に閉じたときにバックフィルするように構成され得る。

【0031】

第1の希釈装置の出口は、第2の希釈装置の入口と選択的に連通するように配置され得る。

【0032】

本発明の第2の態様によれば、流体中に懸濁している粒子との使用に適したサンプル希釈方法であって、i)バッチ希釈装置内でサンプルと希釈剤とを混合することによって容器内でサンプルを前希釈するステップと、ii)ステップ(i)で前希釈したサンプルの少なくとも一部を希釈剤の流れに連続的に取り込むステップとを含む、サンプル希釈方法が提供される。

【0033】

本発明のさらなる態様によれば、流体中に懸濁している粒子との使用に適したサンプル希釈方法であって、i)サンプルと希釈剤とを乱流混合方式で混合することによって容器内でサンプルを前希釈するステップと、ii)ステップ(i)で前希釈したサンプルの少なくとも一部を希釈剤の流れに連続的に取り込むステップとを含む、サンプル希釈方法が提供される。

【0034】

本発明の第3の態様によれば、粒子特性決定装置であって、本発明の第1の態様又は第2の態様による希釈装置と、第2の希釈装置の出口と(任意に)選択的に連通するセルと、センサと、検知信号を生成するように構成される信号源と、プロセッサとを備え、セルは、信号源が生成する検知信号に対して少なくとも部分的に透過性がある窓を有し、センサは、セルを通過するように構成されるサンプルの成分の特性を示す特性信号に対して少なくとも部分的に透過性がある上記窓又は別の窓に対して動作可能に位置し、特性信号はサンプルの成分との検知信号の相互作用から生成され、センサは、特性信号を検知すると共にプロセッサに出力信号を渡すように構成され、プロセッサは、出力信号を処理してサンプルの特性の測定値を回収するように構成される粒子特性決定装置が提供される。

【0035】

装置は、第2の希釈装置の出口とセルとの間に入口弁機構を有し得る。弁機構は、第2の希釈装置の出口からの希釈サンプル、又は希釈剤を、セル内に選択的に導くように配置され得る。センサは、希釈剤のみをセル内に通しつつバックグランド測定値を取得するように構成され得る。

【0036】

弁機構は、希釈剤入口又は/及び第2の希釈装置の出口のいずれか又は双方に希釈剤を導くように配置され得る。弁機構は、測定の終了に続いて、第2の希釈装置からの流体出力を廃棄部又は再生装置に導くように配置され得る。

【0037】

プロセッサは、サンプルをセンサによって流体内で検出しつつ第2の希釈装置の出口からセルに流体を流すように弁機構を制御するように構成され得る。

【0038】

セルは、互いに対向する2つのほぼ平行な窓を有し得る。信号源は窓の一方に隣接し、センサは窓のもう一方に隣接し得る。この構成は前方錯乱測定に適する。

【0039】

信号源及びセンサは、同じ窓又は互いに隣接し合う窓に隣接し得る。この構成は後方錯乱測定に適する。

【0040】

測定されたサンプル特性が少なくとも部分的に所定の閾値外にある場合、プロセッサは、インジケータ信号を生成するように構成され得る。インジケータ信号は装置のユーザにアラームを発し得る。インジケータ信号は、プロセスの監視を停止するように構成され得る。インジケータ信号は、自動プロセスコントローラに渡されることができ、コントローラはインジケータ信号に応答してプロセスパラメータを変えるように構成される。

【0041】

プロセッサは、サンプルの粒径分布を回収するように構成され得る。

【0042】

本発明のさらなる態様によれば、流体中に懸濁している粒子との使用に適した希釈装置であって、第1の希釈装置と、第1の希釈装置と流体連通する第2の希釈装置とを備え、第1の希釈装置はバッチ希釈装置であり、第2の希釈装置は連続希釈装置である、希釈装置が提供される。

【発明を実施するための最良の形態】

【0043】

次に、本発明を添付の図面を参照しながら例示として説明する。

【0044】

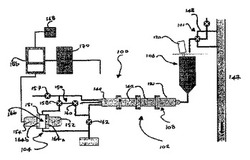

図1〜図3に示すように、粒子特性解析装置100は、サンプル入口機構101と、希釈装置102と、特性決定ユニット104とを備えている。

【0045】

希釈装置102は、前希釈用の乱流希釈装置106と多段連続希釈装置108とを備えている。乱流希釈装置106は、ほぼ円形の断面を有すると共に、下端が円錐台形状の端部112で終端している前希釈用容器110を備えている。前希釈用容器110は、200ml〜1lの容積を有している。端部112は、前希釈用容器110の出口116に弁114を有している。前希釈用容器110内には、スターラ118が配置されており、モータ120によって動力を与えられる。

【0046】

多段連続希釈装置108は、円筒ハウジング122を有するサンプラープローブ121を備えている。円筒ハウジング122は、10mmの内径を有し、内部には、50mmの長さを有するキャビティ123が形成されている。円筒ハウジング122は、その一端が、サンプル入口124に接続され、サンプル入口124は、前希釈用容器110の出口116に接続される。サンプル入口124は、円筒ハウジング122内のサンプル排出点に向かって先細となっている導入部先端126を備えている。

【0047】

導入部先端126の形状及び円筒ハウジング122の口の形状は、相補的であり、動作の際に導入部先端126が受ける圧力降下を最適なものに調整することができるよう可変である。さらに、コレットロック128により、導入部先端126の位置決めの微調整を行うことができる。

【0048】

円筒ハウジング122のサンプル入口124と反対側の端からは、混合導管130が外側に延びている。混合導管130は、希釈剤入口132を通ってキャビティ123に入った希釈剤がサンプル入口124又は流体出口134を介してサンプラープローブ121から出るように構成されている。混合導管130は、スロート部136及びマウス部138を有し、このマウス部138に導入部先端126が部分的に挿入される。スロート部136は、3mmの直径を有し、マウス部138は、8mmの直径を有する。マウス部138は、スロート部138へ向かって先細っている。スロート部136は、チューブ140の末広部分につながっており、流体出口134に流路を提供している。

【0049】

サンプラープローブ121は、希釈ユニット142に接続される。混合導管130の自由端は、流体出口134が希釈ユニット142の入口146と連通されるように円筒ブリッジユニット144内に位置する。サンプラープローブ121及び希釈ユニット142は、ねじ締具により、ブリッジユニット144に接続される。このようにして、サンプラープローブ121の流体出口134の位置を希釈装置ユニット142のサンプル入口146に対して調整することが可能となる。

【0050】

希釈ユニット142は、サンプラープローブ121とほぼ同じ構成から成る。好適な実施形態では、複数の希釈ユニット142が直列に接続され、サンプルの最終の希釈比は、接続される希釈剤ユニット142の数に応じて決定される。

【0051】

使用の際、サンプル入口機構101は、プロセス管147のプロセス流から抽出され希釈剤と混合されたサンプルが乱流希釈装置106に投入されるように配置される。弁機構148が第1の開状態にある場合に、サンプルと希釈剤とは混合される。弁機構148は、前希釈用容器110と同軸の噴射部で終端する。また、弁機構148は、プロセス管147からサンプルを抽出してもプロセス流にほとんど影響を及ぼさないように構成されており、また、サンプリングしないときにはプロセス流によって迂回されるように構成されている。

【0052】

弁機構148の容積は、約1ml〜4mlであり、サンプリングの際に正確な量のサンプル(例えば、スラリー)が採取されるように、厳密に設計されている。但し、弁機構148を介して抽出されるサンプルの量は、希釈装置を用いる用途によって異なる。

【0053】

弁機構148によって、粒子特性決定装置100は、プロセス管147から遮断される。これにより、大気圧付近で最適に動作する連続希釈装置108を用いて高圧又は低圧サンプリングを行うことが可能となる。

【0054】

弁機構148が第2の開状態にある場合には、プロセス管147からサンプルを抽出するサンプリングは行われず、希釈剤が弁機構148内を洗浄する。この洗浄により、プロセス管147から抽出されたほとんどのサンプルを乱流希釈装置106に流し込むことができる。また、弁機構148は、希釈剤及びサンプルが前希釈用容器110を通らないように閉じることもできる。

【0055】

希釈剤は、乱流希釈装置106に、事前に弁機構148又は別の希釈剤源(図示せず)からある程度注入してもよいし、プロセス管147からのサンプルの抽出後に弁機構148を介して注入してもよい。連続測定の速度は、乱流希釈装置106の充填度に依存するため、清浄な希釈剤であればどの希釈剤源からでも良いので、事前にある程度、乱流希釈装置106に注入しておくのが好ましい。

【0056】

前希釈されたサンプルは、スターラ118によって懸濁状態に保たれる。前希釈用容器110には、プロセス管147から抽出されたサンプルが注入される。粒子特性決定装置100は、特性決定ユニット104が全てのサンプルを一回で確実に測定するように設計されている。しかしながら、かかる手法の場合、前希釈されたサンプルの液位がスターラ118の羽根の高さ付近になったらスターラ118を停止させる必要がある。これは、サンプル中に混入した気泡により、特性決定ユニット104内での測定に影響を及ぼすキャビテーションが生じるのを回避するためである。

【0057】

また、1回分のサンプル及びその希釈剤が希釈装置102内を通過する間に測定が行われるように、粒子特性特定装置100を調整しても良い。サンプル全てから粒子特性を測定することも可能であるが、サブサンプリング手法では、通常、サンプルの一部から粒子特性を測定する。例えば、高密度の粒子の沈殿を防止するためにスターラ118での連続攪拌を必要とする場合、希釈剤の液位がスターラ118の羽根の高さまで下がると、気泡がサンプル中に混入してしまう。気泡の混入は、粒子特性の測定値を誤ったものとするため望ましくない。従って、希釈剤の液位がスターラ118の羽根の高さに達する前にサンプルの粒子特性の測定が終了するようにサブサンプリングを行うことにより、気泡の特性を測定してしまう確率を低くしている。

【0058】

サブサンプリング手法を用いる場合、特性決定ユニット104は、サンプルが特性決定ユニット104内を流れている間にサンプルの粒子特性を測定しても良い。また、特性決定ユニット104は、前希釈用容器110の内容物の全てを測定するために、連続希釈装置108内に空気が取り込まれない範囲で、前希釈用容器110から内容物が流出するまで可能な限り待機しても良い。

【0059】

いずれの場合においても、サンプル特性の測定の完了後は、前希釈用容器110が空になるまで稼動させておく。このときに、前希釈用容器110の壁を清浄な希釈剤で自己洗浄することができ、自己洗浄により、前回のサンプルから残った希釈剤及び粒子は、洗浄されて廃棄部へ廃棄されることになる。自己洗浄の必要性は、動作速度と、懸濁状態から脱して沈殿しているサンプルの割合によって判断される。洗浄は、希釈剤の入口が、タンクの壁を洗浄し、かつ、希釈剤を導入する同軸噴流として構成されていると、より効率的である。

【0060】

自己洗浄は、粒子を再生するために内容物が装置から離れた後に行われることができる。場合によっては、自己洗浄においては、サンプルが取り込まれる流体に単に洗浄液を加えても良いが、薬学産業等においては、不適切であり、別の再生処理がとられる。当然、この洗浄液は、廃棄物として簡単に捨てることができる。

【0061】

前希釈用容器110には、新しい希釈剤が継続的に追加されているため、サンプルも追加することができる。従って、前希釈用容器110は、処理状態の時間平均の積分器となる。すなわち、前希釈用容器110から流出する希釈されたサンプルは、サンプルの前希釈用容器内の平均滞留時間期間における処理状態の時間平均を示す。しかしながら、スライディング積分でサンプル特性の測定を行えば、希釈されたサンプルは、特性決定ユニット104に連続して供給されることが可能となる。

【0062】

前述したように、サンプル入口124から流体出口134に希釈剤を流すと、導入部先端126での圧力降下が生じる。この圧力降下によって弁114が開くと、乱流希釈装置106内の希釈された懸濁サンプルが弁114を通って連続希釈装置108内に引き込まれる。この希釈されたサンプルはサンプラープローブ121内を流れる希釈剤と混合し、さらに希釈される。

【0063】

前述したように、サンプラープローブ121の流体出口134は、希釈装置ユニット142の入口146と連通しているため、希釈されたサンプルは、導入部先端126での圧力降下によって希釈装置ユニット142内に引き込まれる。サンプルは、サンプラープローブ121で説明したのと同じように、希釈装置ユニット142内でさらに希釈される。図1に示す実施形態では、連続希釈装置108と、特性決定ユニット104に接続された出口連結部149との間に、2つの希釈装置ユニット142が直列に接続されている。

【0064】

希釈装置102から流出するサンプルの総希釈係数は、乱流希釈装置106を通過したサンプルの希釈比と連続希釈装置108を通過したサンプルの希釈比との積である。連続希釈装置108によるサンプルの希釈比は、連続希釈装置108に用いられる希釈装置ユニット142の数と、希釈流量比等の他の因子とに応じて決定される。

【0065】

特性決定ユニット104は、入口弁機構150と、セル151と、放射源152と、センサ154と、プロセッサユニット156(一般にはPC)とを備えている。

【0066】

入口弁機構150は、希釈剤入口弁157と、ルーティング弁158と、連続希釈装置出口弁160と、廃棄弁162とを備えている。希釈剤入口弁157が開いているときには、希釈剤は、出口連結部149の希釈剤入口を介して連続希釈装置108に流れる。

【0067】

ルーティング弁158が第1の開状態にある場合には、希釈剤入口弁157が開くと、希釈剤は、セル151に向けて流れることができ、サンプル特性の測定間に、セル151を洗浄することができる。これにより、セル151の窓164a、bの汚染が減少する。また、かかる構成により、サンプル特性の測定前に、その都度、バックグラウンド測定を行うことが可能となる。

【0068】

ルーティング弁158が第2の開状態にある場合には、希釈剤は、連続希釈剤出口弁160を介してセル151に流れることができる。希釈剤入口弁157が開き、かつ、ルーティング弁158が第2の開状態にある場合には、希釈剤は、連続希釈装置108の入口に直接流れることとなる。また、希釈剤入口弁157が開き、かつ、ルーティング弁158が閉じている場合にも、希釈剤は、連続希釈装置108の入口に直接流れることとなる。

【0069】

連続希釈装置出口弁160は、希釈されたサンプルの出口連結部149からセル151へのルーティング弁158を介しての排出、又は、希釈されたサンプルの出口連結部149から廃棄弁162を介しての廃棄/帰還を調整する。後者は、通常、セル151を洗浄する場合、又は、サンプル特性の測定間にバックグランド測定を行う場合に行われる。

【0070】

プロセッサユニット156は、放射源152及びセンサ154の双方に接続され、それらを制御する。

【0071】

粒径分布は、既知の装置、例えば、ミー回折(展開)やフラウンホーファ回折(展開)等の回折理論を用いるレーザ回折装置を用いて評価してもよい。もっとも、本発明者自身のMASTERSIZER(商標)レーザ回折粒径分布分析装置が好適である。

【0072】

放射源152は、通常、可視波長で光を出射するが、状況に応じて、赤外線波長又は紫外線波長等の任意の波長(コヒーレント)の放射線を出射してもよい。また、放射源152は、音響(圧力)波等の他の放射線を出射してもよい。セル151は、対向する平行な窓164a、bを有しており、窓164a、bは、サンプル領域166を形成している。また、窓164a、bは、放射源152が出射する波長に対する透過性を有している。放射源152が出射する放射線は、窓164aを通過してサンプル領域166に入り、セル151を通過する希釈されたサンプルと相互作用して前方散乱する。散乱した放射線の一部は、窓164bを通過する。窓164bに隣接したセンサ154は、窓164bを通過する散乱した放射線を測定し、出力信号を生成する。

【0073】

バックグラウンド測定の場合には、センサ154は、サンプルがサンプル領域166を通過した後に、放射線入射に基づいて出力信号を生成する。

【0074】

出力信号は、プロセッサユニット156に入力され、プロセッサユニット156で分析プログラムによって数学的に処理され、粒子の処理条件に関する情報が抽出される。

【0075】

プロセッサユニット156は、通常の処理動作中にユーザインタフェース全体として作用する別個のタスクとしてマスタ制御プログラムを作動させることができる。このマスタ制御プログラムは、OPCプロトコルを用いる「ドライバ」として、計測器ソフトウェアを稼動する。

【0076】

このマスタ制御プログラムは、機能に応じたアプリケーション及び簡単な制御ユーザインタフェースを供給する。これにより、処理仕様、例えば、技術者が処理状態の色分け表示をするためのトラフィックライト制御を試験することが可能となる。測定の結果は、マスタ制御プログラムにより、仕様に対して試験することができ、その結果得られる情報がオペレータの使用のためにプロセッサユニット156のディスプレイ上に与えられる。警告及び故障状態も、センサ154及びプロセッサユニット156から報告される情報を用いてマスタ制御プログラムレベルで取り扱われることができる。また、この結果は、標準プロトコルを用いて任意のマスタデータヒストリアン/制御部168システムに送信されることができる。

【0077】

マスタ制御プログラムは、自動キャビネット170に接続されている。自動キャビネット170は、弁のシーケンス制御を行うために、全てのサンプラー制御をプロセッサユニット156にインタフェース接続する。この自動キャビネット170は用途に適した市販の標準部品を用いれば良い。

【0078】

自動キャビネット170は、フェールセーフを行うように構成され、マスタ制御プログラムオペレータインタフェースは、プロセスが所定の閾値条件外で作動している場合にプロセスを中止するプログラムされた緊急停止プロシージャを含んでいる。この緊急停止プロシージャは、プロセスを安全静止状態にするように設計されている。

【0079】

放射線の前方散乱に言及しながら説明してきたが、後方散乱のサンプル特性の測定が容易とするために、放射線源及びセンサは、同じ窓の外側に隣接して配置されでも良い。かかる後方散乱の測定を行うために、透過窓は、セル151に1つだけであってもよい。

【0080】

次に、図4を参照して説明される他の一実施形態では、乱流希釈装置容器及びサンプル入口機構は、図1を参照しながら前述したのとほぼ同様であるため、対応する特徴は、400番台で同様の参照符号を付記されている。前希釈容器410は、レベルセンサ411を備えている。レベルセンサ411は、サンプル入口機構401に接続されており、希釈容器410に供給される希釈剤によって前希釈容器410中の懸濁レベルがほぼ所定に保たれるように、サンプル入口機構401を制御する。これにより、擬似的に連続測定が可能となる。プロセスからのサンプルは、周期的にプロセスから抽出され、前希釈容器410に注入される。

【0081】

この動作モードでは、希釈されたサンプルは、常に特性決定ユニット内を流れる。実現可能な最大測定率は、およそ5秒に1回である。

【0082】

一変形例では、容器内の液体レベルを上位及び下位の許容レベル間に保つことであり、例えば、液体が下位レベルと同じくらい低くなったときに前希釈容器410を上位レベルに再充填する。

【0083】

前希釈容器410が完全に排水するのに多くの時間(例えば1分)を必要とする場合、装置は、直近の前希釈容器410の充填及び排水のサイクルの間に射出されたサンプルの特性の全測定値の加圧積分を行う。従って、計測器は5秒ごとに、数分にわたる平均サンプルに基づく結果値を生成することができる。かかる装置は、連続稼動するため、サンプラーとの同期は必要ない。サンプルの抽出頻度は、希釈装置システム全体が希釈装置の段、設定、及びサンプリング頻度の適切な選択によっていずれの用途にもその場で容易に適合可能なように、調整されることができる。粗い希釈、すなわち第1の段の希釈は第1の希釈装置(バッチ)で行われ、さらなる希釈が第2の連続希釈装置段で行われることができる、すなわち、バッチ前希釈が行われてから連続希釈装置に供給される。

【0084】

図5に示すように、流体中で懸濁した粒子を扱うのに適したサンプル希釈の方法では、サンプルと希釈剤との乱流混合方式での混合によって容器中のサンプルを前希釈し(ステップ500)、前希釈されたサンプルの少なくとも一部を希釈剤の流れに取り込む(ステップ502)。

【0085】

他の方法では、粒径分布を分析する前に流体を希釈し、バッチ希釈装置の排出を行い、且つ連続希釈装置の希釈剤の流れに取り込み、連続希釈装置の排出を粒径分布分析器に直接又は間接的に通過させ、分析器を用いて粒径分布を分析する。なお、流体の希釈では、プロセスから採取される流体のバッチサンプルを希釈し、バッチ希釈装置内でバッチサンプルをバッチ希釈する。

【0086】

従って、本方法は、サンプリングすべき物質の連続サンプルを必要とするのではなく、サンプリングすべきもの全てのバッチサンプルを必要とする。これにより、特定の環境で有利となり得る。例えば、生成プロセスにおける圧力は、希釈プロセスの一部で必要とされる圧力と不適合であっても良い。この場合は、これら2つの間に恒久的な連続した開いたリンク/チャネルを有することは困難となる。

【0087】

2つ以上のバッチ希釈作業があっても良いし、2つ以上の連続希釈作業があっても良い。バッチ希釈作業及び/又は連続希釈作業はつながっていてもよい。これら希釈作業はまた、交互的であってもよく、連続的であってもよく、又はその双方であってもよい。

【0088】

本発明の実施形態では、サンプルは、生成物(例えば、薬剤、顔料、又は、他の生成物)を生成する生成プロセスの一部である流体から得られ、その場合、生成物は所定の粒子分布(少なくとも生成プロセスのその段での)を有する必要があり、方法は、生成物が実際に許容可能な限界値内で粒径分布を有することを判定するために行われる。生成プロセス及び/又はアラームに対する制御されたフィードバックがあってもよい。本方法は品質制御システムの一部として行われ得る。本方法からのフィードバック信号はユーザに警告してもよく、制御コンピュータに警告してもよく、又は、極端な場合には、生成プロセスを停止してもよく、又は生成された生成物が使用に適していないことを示してもよい。

【0089】

サンプルは、生成プロセスの際に、リアルタイムフィードバック(生成プロセスが動作中のフィードバック、又は、生成プロセスが動作中に生成される情報)とオンラインをとってもよい。また、分析の前に行われるこれらの分析/希釈は、生成プロセスのオフラインで行ってもよい。

【図面の簡単な説明】

【0090】

【図1】本発明の一態様による粒子特性決定装置の一実施形態の概略図であり、本発明の別の態様による希釈装置の一実施形態を含む図である。

【図2】図1の希釈装置の部品を形成する乱流希釈装置の概略図である。

【図3】図1の希釈装置の部品を形成する連続希釈装置の概略図である。

【図4】本発明の一態様による希釈装置の代替的な実施形態の容器及び入口構成の概略図である。

【図5】本発明の一態様による希釈方法のステップを詳細に示すフロー図である。

【技術分野】

【0001】

本発明は、希釈装置及び方法に関する。詳細には、粒径特性解析装置との使用に適した希釈装置及び方法に関し、より詳細には、少量のサンプル又はバッチサンプルを所定の希釈比に希釈するのに適した希釈装置及び方法に関する。

【背景技術】

【0002】

スラリーのサンプリング及び希釈を行い、希釈された粒子の特性を測定するために連続多段希釈装置を使用することは、本発明者の同時係属中の国際特許出願PCT/GB2004/000599(国際公開第2004/072603)に記載されており、本明細書でも参照されている。

【0003】

かかる希釈装置は、従来の希釈装置と比べて多くの利点を有している。例えば、希釈されたサンプルを連続供給しながらも、スラリーのサンプリングから特性解析までの間を数秒しか遅延させないので、リアルタイム処理制御が可能とする。

【0004】

さらに、希釈剤の圧力降下によりサンプルが希釈装置から抽出されるため、希釈装置をポンプ又は他の電気装置に近づける必要がなく、可燃性溶剤を使用する場合の希釈装置の安全性が増加する。

【0005】

かかる希釈装置は、大規模な連続処理、例えば、顔料を製粉する際に用いる場合に効果を発揮する。かかる大規模な連続処理では、希釈剤の消費は処理そのもので消費される希釈剤の量と比べて少ない。また、希釈された物質は、処理に戻って再吸収されるため、下流で生成された物質の品質に対しほとんど影響を与えない。

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかしながら、連続多段希釈装置には、少量の処理やバッチ処理に用いる際に不都合な点もある。例えば、連続多段希釈装置の各段は、通常、1段当たり1〜2リットル/分の希釈剤を消費し、1分の処理で約150ミリリットルのサンプルを抽出するので、標準的な構成である2〜6段の希釈装置を用いる場合には、希釈剤にコストがかかったり、希釈剤が有毒であったり、環境を損なわせるおそれがある。

【0007】

かかる連続サンプリング方式は、希釈剤及びサンプルを多量且つ連続消費する場合には適さない。例えば、薬剤のような高価な物質を扱う少量のバッチ処理では、希釈されたサンプルは、処理に戻って下流の処理に影響を及ぼすこともあるため、サンプルの廃棄、又は、希釈されたサンプルの回収手段が必要となり、処理をサンプリングするコストが増加する。また、回収手段を用いる場合にはサンプリング構成の複雑性も増す。

【0008】

さらに、スラリーを連続的に多量に消費する場合にも、測定が全く必要とされない時間中に物質がプロセス流から抽出されるという問題も生じる。これにより、スラリーが浪費され、処理の効率全体が低下する。

【課題を解決するための手段】

【0009】

本発明の一態様によれば、流体中に懸濁している粒子との使用に適した希釈装置であって、第1のバッチ希釈装置と第2の連続希釈装置とを備え、第1のバッチ希釈装置は、少なくとも1つの入口と出口とを有する容器を備え、少なくとも1つの入口は、希釈すべきサンプルを受け取るように配置されると共に、希釈剤を受け取って上記サンプルを上記希釈剤と混合するように配置されており、第2の連続希釈装置は、サンプル入口と、希釈剤入口と、出口とを備え、希釈剤入口は、第2の希釈装置に入る希釈剤が圧力降下を受けるように配置され、当該圧力降下は第1の希釈装置からサンプル入口を通して希釈サンプルの少なくとも一部を取り込むのに十分であり、第1の希釈装置は、第2の希釈装置の入口と選択的に連通するように配置され、それにより、第1の希釈装置内で前希釈されているサンプルが第2の希釈装置内でさらに希釈されるように配置されることを特徴とする希釈装置が提供される。

【0010】

本発明のさらなる態様によれば、流体中に懸濁している粒子との使用に適した希釈装置であって、第1の希釈装置と第2の希釈装置とを備え、第1の希釈装置は、少なくとも1つの入口と出口とを有する容器を備え、少なくとも1つの入口は、希釈すべきサンプルを受け取るように配置されると共に、希釈剤を受け取って上記サンプルを上記希釈剤と乱流混合方式で混合するように配置されており、第2の希釈装置は、サンプル入口と、希釈剤入口と、出口とを備え、希釈剤入口は、第2の希釈装置に入る希釈剤が圧力降下を受けるように配置され、当該圧力降下は第1の希釈装置からサンプル入口を通して希釈サンプルの少なくとも一部を取り込むのに十分であり、第1の希釈装置の出口は、第2の希釈装置の入口と選択的に連通するように配置され、それにより、第1の希釈装置内で前希釈されているサンプルが第2の希釈装置内でさらに希釈されるように配置されることを特徴とする希釈装置が提供される。

【0011】

第1の希釈装置は、バッチ希釈装置/サンプラーとすることができる。第2の希釈装置は連続希釈装置/サンプラーとすることができる。

【0012】

「乱流混合方式」という用語は、本明細書では、希釈剤流路内の差圧作用下で希釈剤中にサンプルを取り込むことによってサンプルが希釈剤と混合されるのではない混合方式を指すのに用いられる。

【0013】

第1の希釈装置がバッチモードで動作する実施形態では、第1の希釈装置はサンプルを中間容器中へ前希釈してから、前希釈したサンプルを第2の希釈装置によりさらに希釈するように配置することができる。

【0014】

連続希釈装置(分離状態の第2の希釈装置等)の欠点は、大量のサンプル(例えばスラリー)を用いるという点である。本発明では、第1の希釈装置がバッチモードで動作することができるため、必要とされるサンプルの量が減る。このことは、サンプルが供給不足になるか、費用がかかるか、又は有毒である場合に有利となるはずである。サンプルを節減する他の理由もあるであろう。

【0015】

これとは対照的に、連続測定を行わず、洗浄サイクル及びその後のダウンタイムを必要とする単純なバッチサンプリング手法の欠点が、第2の希釈装置が提供することができる連続動作によって解消される。サンプル分析器、例えば粒径分析器が、連続動作を効果的であると考えられる。

【0016】

第1の希釈装置の容器内に保存されている液体の高さを変えることによって融通性を与えることができ、この高さは、第1の希釈装置及び第2の希釈装置の異なる挙動を合致させるように自動調整することができる。バッチ希釈装置容器内の液体の高さは、所望と見なせば、変えることができるか又は変えるように制御することができる。

【0017】

第1の希釈装置が前希釈を行い、第2の希釈装置がサンプルを第1の希釈装置から引き出すため、第2の希釈装置に必要とされる段は少なくて済む。これにより、同じ希釈比を達成するのに多段希釈装置のみを用いる場合よりも希釈剤の使用が少なくて済む。

【0018】

また、さらなるサンプリングが行われないように、サンプリングすべきプロセスから第2の希釈装置を選択的に分離することができ、それにより、連続サンプリング構成に比して、プロセスから抽出されるサンプルの量を減らすことができる。

【0019】

かかる構成のサンプル希釈装置は、希釈装置に必要とされる条件とプロセス条件との調停を行う。第2の希釈装置は大気に近い圧力で最も効率的に動作するため、非与圧プロセスをサンプリングする場合に最も良く動作する。プロセスから第2の希釈装置を選択的に分離することにより、プロセスと第2の希釈装置との間の緩衝器として第1の希釈装置を用いることによって与圧プロセスのサンプリングが可能となる。

【0020】

上記サンプル希釈装置は、直列に配置された複数の第2の希釈装置を備え得る。複数の第2の希釈装置の使用により、所望の希釈を達成することが可能となる。

【0021】

第1の希釈装置は攪拌手段を備え得る。攪拌手段はサンプルを希釈剤中でほぼ懸濁した状態に維持するように動作可能とすることができる。攪拌手段は、通常は自由端に羽根のあるスターラーを含み得る。攪拌手段はモータによって駆動され得る。代替的に又は付加的に、攪拌手段は超音波駆動装置を含んでいてもよい。超音波駆動装置は、粒子を凝集させないようにすることにより、懸濁に役立つと共に分散を促す役割を果たし得る。

【0022】

入口はサンプリング弁を含み得る。サンプリング弁は、サンプルをプロセスから選択的に抽出するように配置されることができる。これにより、プロセスを分離し、適宜、プロセスから装置へサンプルを抽出しないようにし、また、適宜、プロセス流体を装置と連通させる(これにより、適宜、サンプルを抽出することが可能となる)際に、プロセス条件を変えることが可能となる。

【0023】

第1の希釈装置は、第1の希釈装置内での所定量の液体の取得を示す信号を生成するように構成されるレベルセンサを含み得る。この信号は、第1の希釈装置を希釈剤源と選択的に連通させる弁を制御するように構成され得る。

【0024】

信号は、ほぼ一定量の液体が第1の希釈装置内に維持されるように弁を制御するように構成され得る。これにより、希釈サンプルをサンプルの特性決定のために後で使用するときに、サンプルを特性決定装置内に擬似的に連続して流すことで複数のサンプリング期間にわたってサンプル特性の「加圧積分」を行うことが可能となる。

【0025】

代替的に、信号は、所定量の液体が得られたら、希釈剤が第1の希釈装置に入らないように弁を制御するように構成されてもよい。これにより、装置のバッチ動作が可能となることで、第2の希釈装置内でサンプルを希釈する前に既知の前希釈比が達成される。

【0026】

さらに、このことは、第1の希釈装置及び第2の希釈装置が連続稼動し、2つのサンプラーがロックステップにあることを確実にすることができる、一方法を示し得る。このことは、連続サンプリングのみ又はバッチサンプリングのみしか用いないシステムに伴う問題のいくつかを解消することができる。バッチサンプリング要素を第1の希釈装置として提供してから連続サンプリング要素を第2の希釈装置として提供することにより、バッチモードの液位を上下させて自動調整しつつ、バッチモードサンプラーの連続使用が可能となり、また、サンプル(例えばスラリー)を過剰に使用せずとも連続希釈装置の使用が可能となる。

【0027】

信号は、第1の希釈装置内のサンプル流体量を上位量と下位量との間に維持するように弁を制御するように構成され得る。代替的に又は付加的に、流体の何らかの他の特性(例えば、第1の希釈装置の出口又は第1の希釈装置の或る地点での圧力)を限度内に保ち得る。この信号は、プロセスのサンプリング間に希釈剤が第1の希釈装置に入るように弁を制御するように配置され得る。第1の希釈装置は、希釈剤入口を容器に導くように配置される希釈剤ダイレクタを備えていてもよい。希釈剤ダイレクタは、希釈剤を容器の壁に導くように配置されてもよい。これにより、容器を洗い流して、容器の壁に付着している粒子を除去することで、プロセスサンプリング間の二次汚染を低減することが可能となる。

【0028】

第1の希釈装置は、出口に隣接したテーパ状(例えば円錐台形状)の端部を含み得る。この端部は、例えば約30度を超える、好ましくは約60度以上の急な傾斜角を有し得る。端部は、ほぼ水平なレッジが実質的になくてもよい。滑らかな急な傾斜状(例えば円錐台形状)の端部を用いることにより、サンプル粒子が懸濁液から沈殿して希釈装置内に残留する可能性、その後のサンプリング用の希釈装置を汚染する可能性、及び、潜在的に偏った結果をもたらす可能性が減る。

【0029】

出口は、フィルタ、典型的にはシーブを備えていてもよい。出口にフィルタを使用することにより、大きな粒子が閉塞するであろう微細孔を含み得る第2の希釈装置にそのような大きな粒子が入る可能性が減る。

【0030】

容器は、希釈剤入口又は/及び第2の希釈装置のいずれか又は双方から希釈剤を受け取るように配置され得る。第2の希釈装置は、出口が選択的に閉じたときにバックフィルするように構成され得る。

【0031】

第1の希釈装置の出口は、第2の希釈装置の入口と選択的に連通するように配置され得る。

【0032】

本発明の第2の態様によれば、流体中に懸濁している粒子との使用に適したサンプル希釈方法であって、i)バッチ希釈装置内でサンプルと希釈剤とを混合することによって容器内でサンプルを前希釈するステップと、ii)ステップ(i)で前希釈したサンプルの少なくとも一部を希釈剤の流れに連続的に取り込むステップとを含む、サンプル希釈方法が提供される。

【0033】

本発明のさらなる態様によれば、流体中に懸濁している粒子との使用に適したサンプル希釈方法であって、i)サンプルと希釈剤とを乱流混合方式で混合することによって容器内でサンプルを前希釈するステップと、ii)ステップ(i)で前希釈したサンプルの少なくとも一部を希釈剤の流れに連続的に取り込むステップとを含む、サンプル希釈方法が提供される。

【0034】

本発明の第3の態様によれば、粒子特性決定装置であって、本発明の第1の態様又は第2の態様による希釈装置と、第2の希釈装置の出口と(任意に)選択的に連通するセルと、センサと、検知信号を生成するように構成される信号源と、プロセッサとを備え、セルは、信号源が生成する検知信号に対して少なくとも部分的に透過性がある窓を有し、センサは、セルを通過するように構成されるサンプルの成分の特性を示す特性信号に対して少なくとも部分的に透過性がある上記窓又は別の窓に対して動作可能に位置し、特性信号はサンプルの成分との検知信号の相互作用から生成され、センサは、特性信号を検知すると共にプロセッサに出力信号を渡すように構成され、プロセッサは、出力信号を処理してサンプルの特性の測定値を回収するように構成される粒子特性決定装置が提供される。

【0035】

装置は、第2の希釈装置の出口とセルとの間に入口弁機構を有し得る。弁機構は、第2の希釈装置の出口からの希釈サンプル、又は希釈剤を、セル内に選択的に導くように配置され得る。センサは、希釈剤のみをセル内に通しつつバックグランド測定値を取得するように構成され得る。

【0036】

弁機構は、希釈剤入口又は/及び第2の希釈装置の出口のいずれか又は双方に希釈剤を導くように配置され得る。弁機構は、測定の終了に続いて、第2の希釈装置からの流体出力を廃棄部又は再生装置に導くように配置され得る。

【0037】

プロセッサは、サンプルをセンサによって流体内で検出しつつ第2の希釈装置の出口からセルに流体を流すように弁機構を制御するように構成され得る。

【0038】

セルは、互いに対向する2つのほぼ平行な窓を有し得る。信号源は窓の一方に隣接し、センサは窓のもう一方に隣接し得る。この構成は前方錯乱測定に適する。

【0039】

信号源及びセンサは、同じ窓又は互いに隣接し合う窓に隣接し得る。この構成は後方錯乱測定に適する。

【0040】

測定されたサンプル特性が少なくとも部分的に所定の閾値外にある場合、プロセッサは、インジケータ信号を生成するように構成され得る。インジケータ信号は装置のユーザにアラームを発し得る。インジケータ信号は、プロセスの監視を停止するように構成され得る。インジケータ信号は、自動プロセスコントローラに渡されることができ、コントローラはインジケータ信号に応答してプロセスパラメータを変えるように構成される。

【0041】

プロセッサは、サンプルの粒径分布を回収するように構成され得る。

【0042】

本発明のさらなる態様によれば、流体中に懸濁している粒子との使用に適した希釈装置であって、第1の希釈装置と、第1の希釈装置と流体連通する第2の希釈装置とを備え、第1の希釈装置はバッチ希釈装置であり、第2の希釈装置は連続希釈装置である、希釈装置が提供される。

【発明を実施するための最良の形態】

【0043】

次に、本発明を添付の図面を参照しながら例示として説明する。

【0044】

図1〜図3に示すように、粒子特性解析装置100は、サンプル入口機構101と、希釈装置102と、特性決定ユニット104とを備えている。

【0045】

希釈装置102は、前希釈用の乱流希釈装置106と多段連続希釈装置108とを備えている。乱流希釈装置106は、ほぼ円形の断面を有すると共に、下端が円錐台形状の端部112で終端している前希釈用容器110を備えている。前希釈用容器110は、200ml〜1lの容積を有している。端部112は、前希釈用容器110の出口116に弁114を有している。前希釈用容器110内には、スターラ118が配置されており、モータ120によって動力を与えられる。

【0046】

多段連続希釈装置108は、円筒ハウジング122を有するサンプラープローブ121を備えている。円筒ハウジング122は、10mmの内径を有し、内部には、50mmの長さを有するキャビティ123が形成されている。円筒ハウジング122は、その一端が、サンプル入口124に接続され、サンプル入口124は、前希釈用容器110の出口116に接続される。サンプル入口124は、円筒ハウジング122内のサンプル排出点に向かって先細となっている導入部先端126を備えている。

【0047】

導入部先端126の形状及び円筒ハウジング122の口の形状は、相補的であり、動作の際に導入部先端126が受ける圧力降下を最適なものに調整することができるよう可変である。さらに、コレットロック128により、導入部先端126の位置決めの微調整を行うことができる。

【0048】

円筒ハウジング122のサンプル入口124と反対側の端からは、混合導管130が外側に延びている。混合導管130は、希釈剤入口132を通ってキャビティ123に入った希釈剤がサンプル入口124又は流体出口134を介してサンプラープローブ121から出るように構成されている。混合導管130は、スロート部136及びマウス部138を有し、このマウス部138に導入部先端126が部分的に挿入される。スロート部136は、3mmの直径を有し、マウス部138は、8mmの直径を有する。マウス部138は、スロート部138へ向かって先細っている。スロート部136は、チューブ140の末広部分につながっており、流体出口134に流路を提供している。

【0049】

サンプラープローブ121は、希釈ユニット142に接続される。混合導管130の自由端は、流体出口134が希釈ユニット142の入口146と連通されるように円筒ブリッジユニット144内に位置する。サンプラープローブ121及び希釈ユニット142は、ねじ締具により、ブリッジユニット144に接続される。このようにして、サンプラープローブ121の流体出口134の位置を希釈装置ユニット142のサンプル入口146に対して調整することが可能となる。

【0050】

希釈ユニット142は、サンプラープローブ121とほぼ同じ構成から成る。好適な実施形態では、複数の希釈ユニット142が直列に接続され、サンプルの最終の希釈比は、接続される希釈剤ユニット142の数に応じて決定される。

【0051】

使用の際、サンプル入口機構101は、プロセス管147のプロセス流から抽出され希釈剤と混合されたサンプルが乱流希釈装置106に投入されるように配置される。弁機構148が第1の開状態にある場合に、サンプルと希釈剤とは混合される。弁機構148は、前希釈用容器110と同軸の噴射部で終端する。また、弁機構148は、プロセス管147からサンプルを抽出してもプロセス流にほとんど影響を及ぼさないように構成されており、また、サンプリングしないときにはプロセス流によって迂回されるように構成されている。

【0052】

弁機構148の容積は、約1ml〜4mlであり、サンプリングの際に正確な量のサンプル(例えば、スラリー)が採取されるように、厳密に設計されている。但し、弁機構148を介して抽出されるサンプルの量は、希釈装置を用いる用途によって異なる。

【0053】

弁機構148によって、粒子特性決定装置100は、プロセス管147から遮断される。これにより、大気圧付近で最適に動作する連続希釈装置108を用いて高圧又は低圧サンプリングを行うことが可能となる。

【0054】

弁機構148が第2の開状態にある場合には、プロセス管147からサンプルを抽出するサンプリングは行われず、希釈剤が弁機構148内を洗浄する。この洗浄により、プロセス管147から抽出されたほとんどのサンプルを乱流希釈装置106に流し込むことができる。また、弁機構148は、希釈剤及びサンプルが前希釈用容器110を通らないように閉じることもできる。

【0055】

希釈剤は、乱流希釈装置106に、事前に弁機構148又は別の希釈剤源(図示せず)からある程度注入してもよいし、プロセス管147からのサンプルの抽出後に弁機構148を介して注入してもよい。連続測定の速度は、乱流希釈装置106の充填度に依存するため、清浄な希釈剤であればどの希釈剤源からでも良いので、事前にある程度、乱流希釈装置106に注入しておくのが好ましい。

【0056】

前希釈されたサンプルは、スターラ118によって懸濁状態に保たれる。前希釈用容器110には、プロセス管147から抽出されたサンプルが注入される。粒子特性決定装置100は、特性決定ユニット104が全てのサンプルを一回で確実に測定するように設計されている。しかしながら、かかる手法の場合、前希釈されたサンプルの液位がスターラ118の羽根の高さ付近になったらスターラ118を停止させる必要がある。これは、サンプル中に混入した気泡により、特性決定ユニット104内での測定に影響を及ぼすキャビテーションが生じるのを回避するためである。

【0057】

また、1回分のサンプル及びその希釈剤が希釈装置102内を通過する間に測定が行われるように、粒子特性特定装置100を調整しても良い。サンプル全てから粒子特性を測定することも可能であるが、サブサンプリング手法では、通常、サンプルの一部から粒子特性を測定する。例えば、高密度の粒子の沈殿を防止するためにスターラ118での連続攪拌を必要とする場合、希釈剤の液位がスターラ118の羽根の高さまで下がると、気泡がサンプル中に混入してしまう。気泡の混入は、粒子特性の測定値を誤ったものとするため望ましくない。従って、希釈剤の液位がスターラ118の羽根の高さに達する前にサンプルの粒子特性の測定が終了するようにサブサンプリングを行うことにより、気泡の特性を測定してしまう確率を低くしている。

【0058】

サブサンプリング手法を用いる場合、特性決定ユニット104は、サンプルが特性決定ユニット104内を流れている間にサンプルの粒子特性を測定しても良い。また、特性決定ユニット104は、前希釈用容器110の内容物の全てを測定するために、連続希釈装置108内に空気が取り込まれない範囲で、前希釈用容器110から内容物が流出するまで可能な限り待機しても良い。

【0059】

いずれの場合においても、サンプル特性の測定の完了後は、前希釈用容器110が空になるまで稼動させておく。このときに、前希釈用容器110の壁を清浄な希釈剤で自己洗浄することができ、自己洗浄により、前回のサンプルから残った希釈剤及び粒子は、洗浄されて廃棄部へ廃棄されることになる。自己洗浄の必要性は、動作速度と、懸濁状態から脱して沈殿しているサンプルの割合によって判断される。洗浄は、希釈剤の入口が、タンクの壁を洗浄し、かつ、希釈剤を導入する同軸噴流として構成されていると、より効率的である。

【0060】

自己洗浄は、粒子を再生するために内容物が装置から離れた後に行われることができる。場合によっては、自己洗浄においては、サンプルが取り込まれる流体に単に洗浄液を加えても良いが、薬学産業等においては、不適切であり、別の再生処理がとられる。当然、この洗浄液は、廃棄物として簡単に捨てることができる。

【0061】

前希釈用容器110には、新しい希釈剤が継続的に追加されているため、サンプルも追加することができる。従って、前希釈用容器110は、処理状態の時間平均の積分器となる。すなわち、前希釈用容器110から流出する希釈されたサンプルは、サンプルの前希釈用容器内の平均滞留時間期間における処理状態の時間平均を示す。しかしながら、スライディング積分でサンプル特性の測定を行えば、希釈されたサンプルは、特性決定ユニット104に連続して供給されることが可能となる。

【0062】

前述したように、サンプル入口124から流体出口134に希釈剤を流すと、導入部先端126での圧力降下が生じる。この圧力降下によって弁114が開くと、乱流希釈装置106内の希釈された懸濁サンプルが弁114を通って連続希釈装置108内に引き込まれる。この希釈されたサンプルはサンプラープローブ121内を流れる希釈剤と混合し、さらに希釈される。

【0063】

前述したように、サンプラープローブ121の流体出口134は、希釈装置ユニット142の入口146と連通しているため、希釈されたサンプルは、導入部先端126での圧力降下によって希釈装置ユニット142内に引き込まれる。サンプルは、サンプラープローブ121で説明したのと同じように、希釈装置ユニット142内でさらに希釈される。図1に示す実施形態では、連続希釈装置108と、特性決定ユニット104に接続された出口連結部149との間に、2つの希釈装置ユニット142が直列に接続されている。

【0064】

希釈装置102から流出するサンプルの総希釈係数は、乱流希釈装置106を通過したサンプルの希釈比と連続希釈装置108を通過したサンプルの希釈比との積である。連続希釈装置108によるサンプルの希釈比は、連続希釈装置108に用いられる希釈装置ユニット142の数と、希釈流量比等の他の因子とに応じて決定される。

【0065】

特性決定ユニット104は、入口弁機構150と、セル151と、放射源152と、センサ154と、プロセッサユニット156(一般にはPC)とを備えている。

【0066】

入口弁機構150は、希釈剤入口弁157と、ルーティング弁158と、連続希釈装置出口弁160と、廃棄弁162とを備えている。希釈剤入口弁157が開いているときには、希釈剤は、出口連結部149の希釈剤入口を介して連続希釈装置108に流れる。

【0067】

ルーティング弁158が第1の開状態にある場合には、希釈剤入口弁157が開くと、希釈剤は、セル151に向けて流れることができ、サンプル特性の測定間に、セル151を洗浄することができる。これにより、セル151の窓164a、bの汚染が減少する。また、かかる構成により、サンプル特性の測定前に、その都度、バックグラウンド測定を行うことが可能となる。

【0068】

ルーティング弁158が第2の開状態にある場合には、希釈剤は、連続希釈剤出口弁160を介してセル151に流れることができる。希釈剤入口弁157が開き、かつ、ルーティング弁158が第2の開状態にある場合には、希釈剤は、連続希釈装置108の入口に直接流れることとなる。また、希釈剤入口弁157が開き、かつ、ルーティング弁158が閉じている場合にも、希釈剤は、連続希釈装置108の入口に直接流れることとなる。

【0069】

連続希釈装置出口弁160は、希釈されたサンプルの出口連結部149からセル151へのルーティング弁158を介しての排出、又は、希釈されたサンプルの出口連結部149から廃棄弁162を介しての廃棄/帰還を調整する。後者は、通常、セル151を洗浄する場合、又は、サンプル特性の測定間にバックグランド測定を行う場合に行われる。

【0070】

プロセッサユニット156は、放射源152及びセンサ154の双方に接続され、それらを制御する。

【0071】

粒径分布は、既知の装置、例えば、ミー回折(展開)やフラウンホーファ回折(展開)等の回折理論を用いるレーザ回折装置を用いて評価してもよい。もっとも、本発明者自身のMASTERSIZER(商標)レーザ回折粒径分布分析装置が好適である。

【0072】

放射源152は、通常、可視波長で光を出射するが、状況に応じて、赤外線波長又は紫外線波長等の任意の波長(コヒーレント)の放射線を出射してもよい。また、放射源152は、音響(圧力)波等の他の放射線を出射してもよい。セル151は、対向する平行な窓164a、bを有しており、窓164a、bは、サンプル領域166を形成している。また、窓164a、bは、放射源152が出射する波長に対する透過性を有している。放射源152が出射する放射線は、窓164aを通過してサンプル領域166に入り、セル151を通過する希釈されたサンプルと相互作用して前方散乱する。散乱した放射線の一部は、窓164bを通過する。窓164bに隣接したセンサ154は、窓164bを通過する散乱した放射線を測定し、出力信号を生成する。

【0073】

バックグラウンド測定の場合には、センサ154は、サンプルがサンプル領域166を通過した後に、放射線入射に基づいて出力信号を生成する。

【0074】

出力信号は、プロセッサユニット156に入力され、プロセッサユニット156で分析プログラムによって数学的に処理され、粒子の処理条件に関する情報が抽出される。

【0075】

プロセッサユニット156は、通常の処理動作中にユーザインタフェース全体として作用する別個のタスクとしてマスタ制御プログラムを作動させることができる。このマスタ制御プログラムは、OPCプロトコルを用いる「ドライバ」として、計測器ソフトウェアを稼動する。

【0076】

このマスタ制御プログラムは、機能に応じたアプリケーション及び簡単な制御ユーザインタフェースを供給する。これにより、処理仕様、例えば、技術者が処理状態の色分け表示をするためのトラフィックライト制御を試験することが可能となる。測定の結果は、マスタ制御プログラムにより、仕様に対して試験することができ、その結果得られる情報がオペレータの使用のためにプロセッサユニット156のディスプレイ上に与えられる。警告及び故障状態も、センサ154及びプロセッサユニット156から報告される情報を用いてマスタ制御プログラムレベルで取り扱われることができる。また、この結果は、標準プロトコルを用いて任意のマスタデータヒストリアン/制御部168システムに送信されることができる。

【0077】

マスタ制御プログラムは、自動キャビネット170に接続されている。自動キャビネット170は、弁のシーケンス制御を行うために、全てのサンプラー制御をプロセッサユニット156にインタフェース接続する。この自動キャビネット170は用途に適した市販の標準部品を用いれば良い。

【0078】

自動キャビネット170は、フェールセーフを行うように構成され、マスタ制御プログラムオペレータインタフェースは、プロセスが所定の閾値条件外で作動している場合にプロセスを中止するプログラムされた緊急停止プロシージャを含んでいる。この緊急停止プロシージャは、プロセスを安全静止状態にするように設計されている。

【0079】

放射線の前方散乱に言及しながら説明してきたが、後方散乱のサンプル特性の測定が容易とするために、放射線源及びセンサは、同じ窓の外側に隣接して配置されでも良い。かかる後方散乱の測定を行うために、透過窓は、セル151に1つだけであってもよい。

【0080】

次に、図4を参照して説明される他の一実施形態では、乱流希釈装置容器及びサンプル入口機構は、図1を参照しながら前述したのとほぼ同様であるため、対応する特徴は、400番台で同様の参照符号を付記されている。前希釈容器410は、レベルセンサ411を備えている。レベルセンサ411は、サンプル入口機構401に接続されており、希釈容器410に供給される希釈剤によって前希釈容器410中の懸濁レベルがほぼ所定に保たれるように、サンプル入口機構401を制御する。これにより、擬似的に連続測定が可能となる。プロセスからのサンプルは、周期的にプロセスから抽出され、前希釈容器410に注入される。

【0081】

この動作モードでは、希釈されたサンプルは、常に特性決定ユニット内を流れる。実現可能な最大測定率は、およそ5秒に1回である。

【0082】

一変形例では、容器内の液体レベルを上位及び下位の許容レベル間に保つことであり、例えば、液体が下位レベルと同じくらい低くなったときに前希釈容器410を上位レベルに再充填する。

【0083】

前希釈容器410が完全に排水するのに多くの時間(例えば1分)を必要とする場合、装置は、直近の前希釈容器410の充填及び排水のサイクルの間に射出されたサンプルの特性の全測定値の加圧積分を行う。従って、計測器は5秒ごとに、数分にわたる平均サンプルに基づく結果値を生成することができる。かかる装置は、連続稼動するため、サンプラーとの同期は必要ない。サンプルの抽出頻度は、希釈装置システム全体が希釈装置の段、設定、及びサンプリング頻度の適切な選択によっていずれの用途にもその場で容易に適合可能なように、調整されることができる。粗い希釈、すなわち第1の段の希釈は第1の希釈装置(バッチ)で行われ、さらなる希釈が第2の連続希釈装置段で行われることができる、すなわち、バッチ前希釈が行われてから連続希釈装置に供給される。

【0084】

図5に示すように、流体中で懸濁した粒子を扱うのに適したサンプル希釈の方法では、サンプルと希釈剤との乱流混合方式での混合によって容器中のサンプルを前希釈し(ステップ500)、前希釈されたサンプルの少なくとも一部を希釈剤の流れに取り込む(ステップ502)。

【0085】

他の方法では、粒径分布を分析する前に流体を希釈し、バッチ希釈装置の排出を行い、且つ連続希釈装置の希釈剤の流れに取り込み、連続希釈装置の排出を粒径分布分析器に直接又は間接的に通過させ、分析器を用いて粒径分布を分析する。なお、流体の希釈では、プロセスから採取される流体のバッチサンプルを希釈し、バッチ希釈装置内でバッチサンプルをバッチ希釈する。

【0086】

従って、本方法は、サンプリングすべき物質の連続サンプルを必要とするのではなく、サンプリングすべきもの全てのバッチサンプルを必要とする。これにより、特定の環境で有利となり得る。例えば、生成プロセスにおける圧力は、希釈プロセスの一部で必要とされる圧力と不適合であっても良い。この場合は、これら2つの間に恒久的な連続した開いたリンク/チャネルを有することは困難となる。

【0087】

2つ以上のバッチ希釈作業があっても良いし、2つ以上の連続希釈作業があっても良い。バッチ希釈作業及び/又は連続希釈作業はつながっていてもよい。これら希釈作業はまた、交互的であってもよく、連続的であってもよく、又はその双方であってもよい。

【0088】

本発明の実施形態では、サンプルは、生成物(例えば、薬剤、顔料、又は、他の生成物)を生成する生成プロセスの一部である流体から得られ、その場合、生成物は所定の粒子分布(少なくとも生成プロセスのその段での)を有する必要があり、方法は、生成物が実際に許容可能な限界値内で粒径分布を有することを判定するために行われる。生成プロセス及び/又はアラームに対する制御されたフィードバックがあってもよい。本方法は品質制御システムの一部として行われ得る。本方法からのフィードバック信号はユーザに警告してもよく、制御コンピュータに警告してもよく、又は、極端な場合には、生成プロセスを停止してもよく、又は生成された生成物が使用に適していないことを示してもよい。

【0089】

サンプルは、生成プロセスの際に、リアルタイムフィードバック(生成プロセスが動作中のフィードバック、又は、生成プロセスが動作中に生成される情報)とオンラインをとってもよい。また、分析の前に行われるこれらの分析/希釈は、生成プロセスのオフラインで行ってもよい。

【図面の簡単な説明】

【0090】

【図1】本発明の一態様による粒子特性決定装置の一実施形態の概略図であり、本発明の別の態様による希釈装置の一実施形態を含む図である。

【図2】図1の希釈装置の部品を形成する乱流希釈装置の概略図である。

【図3】図1の希釈装置の部品を形成する連続希釈装置の概略図である。

【図4】本発明の一態様による希釈装置の代替的な実施形態の容器及び入口構成の概略図である。

【図5】本発明の一態様による希釈方法のステップを詳細に示すフロー図である。

【特許請求の範囲】

【請求項1】

流体中に懸濁している粒子との使用に適した希釈装置であって、第1のバッチ希釈装置と第2の連続希釈装置とを備え、

前記第1のバッチ希釈装置は、少なくとも1つの入口と出口とを有する容器を備え、該少なくとも1つの入口は、希釈すべきサンプルを受け取るように配置されると共に、希釈剤を受け取って該サンプルを該希釈剤と混合するように配置されており、

前記第2の連続希釈装置は、サンプル入口と、希釈剤入口と、出口とを備え、該希釈剤入口は、該第2の希釈装置に入る希釈剤が圧力降下を受けるように配置され、該圧力降下は前記第1の希釈装置から前記サンプル入口を通して希釈サンプルの少なくとも一部を取り込むのに十分であり、

前記第1の希釈装置の出口は、前記第2の希釈装置の入口と連通するように配置され、それにより、前記第1の希釈装置内で前希釈されているサンプルが前記第2の希釈装置内でさらに希釈されるように配置されることを特徴とする希釈装置。

【請求項2】

直列に配置される複数の第2の希釈装置を備えたことを特徴とする請求項1に記載の希釈装置。

【請求項3】

前記第1の希釈装置は攪拌手段を有することを特徴とする請求項1又は2に記載の希釈装置。

【請求項4】

前記攪拌手段は、サンプルを希釈剤中でほぼ懸濁状態に維持するように動作可能であることを特徴とする請求項3に記載の希釈装置。

【請求項5】

前記入口はサンプリング弁を有することを特徴とする請求項1から4のいずれか一項に記載の希釈装置。

【請求項6】

前記サンプリング弁は、プロセスからサンプルを選択的に抽出するように配置されることを特徴とする請求項5に記載の希釈装置。

【請求項7】

前記第1の希釈装置は、該第1の希釈装置内での所定量の液体の取得を示す信号を生成するレベルセンサを有することを特徴とする請求項1から6のいずれか一項に記載の希釈装置。

【請求項8】

前記信号は、前記第1の希釈装置を希釈剤源と選択的に連通させるように弁を制御することを特徴とする請求項7に記載の希釈装置。

【請求項9】

前記信号は、ほぼ一定量の液体が前記第1の希釈装置内に維持されるように前記弁を制御することを特徴とする請求項8に記載の希釈装置。

【請求項10】

前記信号は、前記所定量の液体が取得されると希釈剤が前記第1の希釈装置に入らないように前記弁を制御することを特徴とする請求項8に記載の希釈装置。

【請求項11】

前記信号は、希釈剤がプロセスのサンプリング間に前記第1の希釈装置に入るように前記弁を制御することを特徴とする請求項7から10のいずれか一項に記載の希釈装置。

【請求項12】

前記第1の希釈装置は、前記希釈剤入口を前記容器に導くように配置された希釈剤ダイレクタを有することを特徴とする請求項1から11のいずれか一項に記載の希釈装置。

【請求項13】

前記希釈剤ダイレクタは、希釈剤を前記容器の壁に導くように配置されることを特徴とする請求項12に記載の希釈装置。

【請求項14】

前記第1の希釈装置は、前記出口に隣接する円錐台形状の端部を有することを特徴とする請求項1から13のいずれか一項に記載の希釈装置。

【請求項15】

前記端部は、ほぼ水平なレッジを実質的に有しないことを特徴とする請求項14に記載の希釈装置。

【請求項16】

前記出口はフィルタを有することを特徴とする請求項1から15のいずれか一項に記載の希釈装置。

【請求項17】

前記容器は、希釈剤入口又は/及び前記第2の希釈装置のいずれか又は双方から希釈剤を受け取るように配置されることを特徴とする請求項1から16のいずれか一項に記載の希釈装置。

【請求項18】

前記第2の希釈装置は、前記出口が選択的に閉じたときにバックフィルすることを特徴とする請求項1から17のいずれか一項に記載の希釈装置。

【請求項19】

前記第1の希釈装置の前記出口は、前記第2の希釈装置の前記サンプル入口と選択的に連通するように配置されることを特徴とする請求項1から18のいずれか一項に記載の希釈装置。

【請求項20】

流体中に懸濁している粒子との使用に適したサンプル希釈方法であって、

i)バッチ希釈装置内でサンプルと希釈剤とを混合することによって容器内でサンプルを前希釈するステップと、

ii)前記ステップ(i)で前希釈した前記サンプルの少なくとも一部を希釈剤の流れに連続的に取り込むステップと

を備えたことを特徴とするサンプル希釈方法。

【請求項21】

請求項1ないし19のいずれか一項に記載の希釈装置と、第2の希釈装置の出口と選択的に連通するセルと、センサと、検知信号を生成する信号源と、プロセッサとを備え、

前記セルは、前記信号源が生成する前記検知信号に対して少なくとも部分的に透過性がある窓を有し、

前記センサは、前記セルを通過するサンプルの成分の特性を示す特性信号に対して少なくとも部分的に透過性がある前記窓又は別の窓に隣接して位置し、前記特性信号は前記サンプルの成分との前記検知信号の相互作用から生成され、

前記センサは、前記特性信号を検知すると共に前記プロセッサに出力信号を渡すように構成され、

前記プロセッサは、前記出力信号を処理して前記サンプルの特性の測定値を回収することを特徴とする粒子特性決定装置。

【請求項22】

前記第2の希釈装置の前記出口と前記セルとの間に入口弁機構を有することを特徴とする請求項21に記載の粒子特性決定装置。

【請求項23】

前記弁機構は、前記第2の希釈装置の前記出口からの希釈サンプル、又は希釈剤を前記セルを通して選択的に導くように配置されることを特徴とする請求項22に記載の粒子特性決定装置。

【請求項24】

前記弁機構は、前記希釈剤入口又は/及び前記第2の希釈装置の前記出口のいずれか又は双方に希釈剤を導くように配置されることを特徴とする請求項22又は23のいずれか一項に記載の粒子特性決定装置。

【請求項25】

前記弁機構は、測定の終了に続いて、前記第2の希釈装置からの流体出力を廃棄部又は再生装置に導くように配置されることを特徴とする請求項22から24のいずれか一項に記載の粒子特性決定装置。

【請求項26】

前記プロセッサは、サンプルを前記センサによって流体内で検出しつつ前記第2の希釈装置の前記出口から前記セルに流体を流すように前記弁機構を制御することを特徴とする請求項22から25のいずれか一項に記載の粒子特性決定装置。

【請求項27】

前記センサは、希釈剤のみが前記セルを通過している間にバックグラウンド測定値を取得することを特徴とする請求項21から26のいずれか一項に記載の粒子特性決定装置。

【請求項28】

前記セルは、互いに対向する2つのほぼ平行な窓を有することを特徴とする請求項21から27のいずれか一項に記載の粒子特性決定装置。

【請求項29】

前記信号源は前記窓の一方に隣接し、前記センサは前記窓のもう一方に隣接することを特徴とする請求項28に記載の粒子特性決定装置。

【請求項30】

前記信号源及び前記センサは、同じ窓又は互いに隣接し合う窓に隣接することを特徴とする請求項21から27のいずれか一項に記載の粒子特性決定装置。

【請求項31】

測定された前記サンプル特性が少なくとも部分的に所定の閾値外にある場合、前記プロセッサは、インジケータ信号を生成することを特徴とする請求項21から30のいずれか一項に記載の粒子特性決定装置。

【請求項32】

前記インジケータ信号は装置のユーザにアラームを発することを特徴とする請求項31に記載の粒子特性決定装置。

【請求項33】

前記インジケータ信号は、プロセスの監視を停止することを特徴とする請求項31又は32に記載の粒子特性決定装置。

【請求項34】

前記インジケータ信号は、自動プロセスコントローラに渡され、該コントローラは該インジケータ信号に応答してプロセスパラメータを変えることを特徴とする請求項31から33のいずれか一項に記載の粒子特性決定装置。

【請求項35】

前記プロセッサは、前記サンプルの粒径分布を回収することを特徴とする、請求項21から34のいずれか一項に記載の粒子特性決定装置。

【請求項36】

流体中の粒子の粒径分布を判定する方法であって、

該粒径分布を分析する前に前記流体を希釈し、

バッチ希釈装置での生成物を取ると共に連続希釈装置の希釈剤の流れ内に該生成物を取り込み、

前記連続希釈装置の前記生成物を粒径分布分析器に直接又は間接的に通すこと、及び前記分析器を用いて粒径分布を分析し、

前記流体の希釈は、プロセスから採取される流体のバッチサンプルの希釈及び前記バッチ希釈装置内でのバッチサンプルのバッチ希釈を含むことを特徴とする粒径分布判定方法。

【請求項37】

(i)前記サンプルは、連続希釈される前に複数回バッチ希釈されるか、又は

(ii)前記サンプルは、少なくとも1つの連続希釈プロセスの前後にバッチ希釈されるか、又は

(iii)前記サンプルは、複数の連続(successive continuous)希釈段内で連続希釈されるか、又は

(iv)前記サンプルは、バッチ希釈プロセスの前後に連続希釈されるか、又は

(v)前記(i)〜(iv)の任意の組み合わせが行われることを特徴とする請求項36に記載の粒径分布判定方法。

【請求項38】

前記サンプルは、所定の粒径分布を有する生成物を生成するように意図される生成プロセスのサンプルであり、前記粒径分布判定方法は、前記生成物が許容可能な限界値内にある粒径分布を有することを判定するために行われることを特徴とする請求項36又は37に記載の粒径分布判定方法。

【請求項39】

前記生成プロセスが動作している間に該生成プロセスからのオンラインサンプルを用いて行われ、前記プロセスが動作している間に前記生成物に対するフィードバックが行われることを特徴とする請求項38に記載の粒径分布判定方法。

【請求項40】

サンプルに関してオフラインで行われることを特徴とする請求項36から39のいずれか一項に記載の粒径分布判定方法。

【請求項1】

流体中に懸濁している粒子との使用に適した希釈装置であって、第1のバッチ希釈装置と第2の連続希釈装置とを備え、

前記第1のバッチ希釈装置は、少なくとも1つの入口と出口とを有する容器を備え、該少なくとも1つの入口は、希釈すべきサンプルを受け取るように配置されると共に、希釈剤を受け取って該サンプルを該希釈剤と混合するように配置されており、

前記第2の連続希釈装置は、サンプル入口と、希釈剤入口と、出口とを備え、該希釈剤入口は、該第2の希釈装置に入る希釈剤が圧力降下を受けるように配置され、該圧力降下は前記第1の希釈装置から前記サンプル入口を通して希釈サンプルの少なくとも一部を取り込むのに十分であり、

前記第1の希釈装置の出口は、前記第2の希釈装置の入口と連通するように配置され、それにより、前記第1の希釈装置内で前希釈されているサンプルが前記第2の希釈装置内でさらに希釈されるように配置されることを特徴とする希釈装置。

【請求項2】

直列に配置される複数の第2の希釈装置を備えたことを特徴とする請求項1に記載の希釈装置。

【請求項3】

前記第1の希釈装置は攪拌手段を有することを特徴とする請求項1又は2に記載の希釈装置。

【請求項4】

前記攪拌手段は、サンプルを希釈剤中でほぼ懸濁状態に維持するように動作可能であることを特徴とする請求項3に記載の希釈装置。

【請求項5】

前記入口はサンプリング弁を有することを特徴とする請求項1から4のいずれか一項に記載の希釈装置。

【請求項6】

前記サンプリング弁は、プロセスからサンプルを選択的に抽出するように配置されることを特徴とする請求項5に記載の希釈装置。

【請求項7】

前記第1の希釈装置は、該第1の希釈装置内での所定量の液体の取得を示す信号を生成するレベルセンサを有することを特徴とする請求項1から6のいずれか一項に記載の希釈装置。

【請求項8】

前記信号は、前記第1の希釈装置を希釈剤源と選択的に連通させるように弁を制御することを特徴とする請求項7に記載の希釈装置。

【請求項9】

前記信号は、ほぼ一定量の液体が前記第1の希釈装置内に維持されるように前記弁を制御することを特徴とする請求項8に記載の希釈装置。

【請求項10】

前記信号は、前記所定量の液体が取得されると希釈剤が前記第1の希釈装置に入らないように前記弁を制御することを特徴とする請求項8に記載の希釈装置。

【請求項11】

前記信号は、希釈剤がプロセスのサンプリング間に前記第1の希釈装置に入るように前記弁を制御することを特徴とする請求項7から10のいずれか一項に記載の希釈装置。

【請求項12】

前記第1の希釈装置は、前記希釈剤入口を前記容器に導くように配置された希釈剤ダイレクタを有することを特徴とする請求項1から11のいずれか一項に記載の希釈装置。

【請求項13】

前記希釈剤ダイレクタは、希釈剤を前記容器の壁に導くように配置されることを特徴とする請求項12に記載の希釈装置。

【請求項14】

前記第1の希釈装置は、前記出口に隣接する円錐台形状の端部を有することを特徴とする請求項1から13のいずれか一項に記載の希釈装置。

【請求項15】

前記端部は、ほぼ水平なレッジを実質的に有しないことを特徴とする請求項14に記載の希釈装置。

【請求項16】

前記出口はフィルタを有することを特徴とする請求項1から15のいずれか一項に記載の希釈装置。

【請求項17】

前記容器は、希釈剤入口又は/及び前記第2の希釈装置のいずれか又は双方から希釈剤を受け取るように配置されることを特徴とする請求項1から16のいずれか一項に記載の希釈装置。

【請求項18】

前記第2の希釈装置は、前記出口が選択的に閉じたときにバックフィルすることを特徴とする請求項1から17のいずれか一項に記載の希釈装置。

【請求項19】

前記第1の希釈装置の前記出口は、前記第2の希釈装置の前記サンプル入口と選択的に連通するように配置されることを特徴とする請求項1から18のいずれか一項に記載の希釈装置。

【請求項20】

流体中に懸濁している粒子との使用に適したサンプル希釈方法であって、

i)バッチ希釈装置内でサンプルと希釈剤とを混合することによって容器内でサンプルを前希釈するステップと、

ii)前記ステップ(i)で前希釈した前記サンプルの少なくとも一部を希釈剤の流れに連続的に取り込むステップと

を備えたことを特徴とするサンプル希釈方法。

【請求項21】

請求項1ないし19のいずれか一項に記載の希釈装置と、第2の希釈装置の出口と選択的に連通するセルと、センサと、検知信号を生成する信号源と、プロセッサとを備え、

前記セルは、前記信号源が生成する前記検知信号に対して少なくとも部分的に透過性がある窓を有し、

前記センサは、前記セルを通過するサンプルの成分の特性を示す特性信号に対して少なくとも部分的に透過性がある前記窓又は別の窓に隣接して位置し、前記特性信号は前記サンプルの成分との前記検知信号の相互作用から生成され、

前記センサは、前記特性信号を検知すると共に前記プロセッサに出力信号を渡すように構成され、

前記プロセッサは、前記出力信号を処理して前記サンプルの特性の測定値を回収することを特徴とする粒子特性決定装置。

【請求項22】

前記第2の希釈装置の前記出口と前記セルとの間に入口弁機構を有することを特徴とする請求項21に記載の粒子特性決定装置。

【請求項23】

前記弁機構は、前記第2の希釈装置の前記出口からの希釈サンプル、又は希釈剤を前記セルを通して選択的に導くように配置されることを特徴とする請求項22に記載の粒子特性決定装置。

【請求項24】

前記弁機構は、前記希釈剤入口又は/及び前記第2の希釈装置の前記出口のいずれか又は双方に希釈剤を導くように配置されることを特徴とする請求項22又は23のいずれか一項に記載の粒子特性決定装置。

【請求項25】

前記弁機構は、測定の終了に続いて、前記第2の希釈装置からの流体出力を廃棄部又は再生装置に導くように配置されることを特徴とする請求項22から24のいずれか一項に記載の粒子特性決定装置。

【請求項26】

前記プロセッサは、サンプルを前記センサによって流体内で検出しつつ前記第2の希釈装置の前記出口から前記セルに流体を流すように前記弁機構を制御することを特徴とする請求項22から25のいずれか一項に記載の粒子特性決定装置。

【請求項27】

前記センサは、希釈剤のみが前記セルを通過している間にバックグラウンド測定値を取得することを特徴とする請求項21から26のいずれか一項に記載の粒子特性決定装置。

【請求項28】

前記セルは、互いに対向する2つのほぼ平行な窓を有することを特徴とする請求項21から27のいずれか一項に記載の粒子特性決定装置。

【請求項29】

前記信号源は前記窓の一方に隣接し、前記センサは前記窓のもう一方に隣接することを特徴とする請求項28に記載の粒子特性決定装置。

【請求項30】

前記信号源及び前記センサは、同じ窓又は互いに隣接し合う窓に隣接することを特徴とする請求項21から27のいずれか一項に記載の粒子特性決定装置。

【請求項31】

測定された前記サンプル特性が少なくとも部分的に所定の閾値外にある場合、前記プロセッサは、インジケータ信号を生成することを特徴とする請求項21から30のいずれか一項に記載の粒子特性決定装置。

【請求項32】

前記インジケータ信号は装置のユーザにアラームを発することを特徴とする請求項31に記載の粒子特性決定装置。

【請求項33】

前記インジケータ信号は、プロセスの監視を停止することを特徴とする請求項31又は32に記載の粒子特性決定装置。

【請求項34】

前記インジケータ信号は、自動プロセスコントローラに渡され、該コントローラは該インジケータ信号に応答してプロセスパラメータを変えることを特徴とする請求項31から33のいずれか一項に記載の粒子特性決定装置。

【請求項35】

前記プロセッサは、前記サンプルの粒径分布を回収することを特徴とする、請求項21から34のいずれか一項に記載の粒子特性決定装置。

【請求項36】

流体中の粒子の粒径分布を判定する方法であって、

該粒径分布を分析する前に前記流体を希釈し、

バッチ希釈装置での生成物を取ると共に連続希釈装置の希釈剤の流れ内に該生成物を取り込み、

前記連続希釈装置の前記生成物を粒径分布分析器に直接又は間接的に通すこと、及び前記分析器を用いて粒径分布を分析し、

前記流体の希釈は、プロセスから採取される流体のバッチサンプルの希釈及び前記バッチ希釈装置内でのバッチサンプルのバッチ希釈を含むことを特徴とする粒径分布判定方法。

【請求項37】

(i)前記サンプルは、連続希釈される前に複数回バッチ希釈されるか、又は

(ii)前記サンプルは、少なくとも1つの連続希釈プロセスの前後にバッチ希釈されるか、又は

(iii)前記サンプルは、複数の連続(successive continuous)希釈段内で連続希釈されるか、又は

(iv)前記サンプルは、バッチ希釈プロセスの前後に連続希釈されるか、又は

(v)前記(i)〜(iv)の任意の組み合わせが行われることを特徴とする請求項36に記載の粒径分布判定方法。

【請求項38】

前記サンプルは、所定の粒径分布を有する生成物を生成するように意図される生成プロセスのサンプルであり、前記粒径分布判定方法は、前記生成物が許容可能な限界値内にある粒径分布を有することを判定するために行われることを特徴とする請求項36又は37に記載の粒径分布判定方法。

【請求項39】

前記生成プロセスが動作している間に該生成プロセスからのオンラインサンプルを用いて行われ、前記プロセスが動作している間に前記生成物に対するフィードバックが行われることを特徴とする請求項38に記載の粒径分布判定方法。

【請求項40】

サンプルに関してオフラインで行われることを特徴とする請求項36から39のいずれか一項に記載の粒径分布判定方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公表番号】特表2008−536136(P2008−536136A)

【公表日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2008−505950(P2008−505950)

【出願日】平成18年4月12日(2006.4.12)

【国際出願番号】PCT/GB2006/001303

【国際公開番号】WO2006/109036

【国際公開日】平成18年10月19日(2006.10.19)

【出願人】(505307747)マルバーン インストゥルメンツ リミテッド (10)

【Fターム(参考)】

【公表日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成18年4月12日(2006.4.12)

【国際出願番号】PCT/GB2006/001303

【国際公開番号】WO2006/109036

【国際公開日】平成18年10月19日(2006.10.19)

【出願人】(505307747)マルバーン インストゥルメンツ リミテッド (10)

【Fターム(参考)】

[ Back to top ]