帯状基材へのロール塗布方法及び装置

【課題】連続的に走行する帯状基材に対して多層塗布を行う際に、高速で安定した薄膜塗布を効率よく行うことができるロール塗布方法及び装置を提供する。

【解決手段】連続的に走行する帯状基材1に対して、アプリケーターロール5を基材1と接触させて塗布液を基材1に塗布するロール塗布方法において、アプリケーターロール5に対してスリットダイ7により2層以上の多層コートを行い、その際のアプリケーターロール5上の塗布液膜厚さをta(μm)とした場合、アプリケーターロール5のロール径Da(mm)をDa≦3.3ta+133.3とし、アプリケーターロール5の回転速度Vaと基材1の速度VLが0.9≦Va/VL≦1.2となるように調整を行い、アプリケーターロール5から基材1に転写されずに残った塗布液は掻取装置6によって除去することを特徴とする帯状基材へのロール塗布方法。

【解決手段】連続的に走行する帯状基材1に対して、アプリケーターロール5を基材1と接触させて塗布液を基材1に塗布するロール塗布方法において、アプリケーターロール5に対してスリットダイ7により2層以上の多層コートを行い、その際のアプリケーターロール5上の塗布液膜厚さをta(μm)とした場合、アプリケーターロール5のロール径Da(mm)をDa≦3.3ta+133.3とし、アプリケーターロール5の回転速度Vaと基材1の速度VLが0.9≦Va/VL≦1.2となるように調整を行い、アプリケーターロール5から基材1に転写されずに残った塗布液は掻取装置6によって除去することを特徴とする帯状基材へのロール塗布方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、帯状の基材に連続して塗液を塗布処理するロール塗布方法及び塗布装置に関する。

【背景技術】

【0002】

従来、連続して走行する帯状基材(例えば、鋼帯)に耐食性、加工性、美観性、絶縁性等の性能を付与するために各種の塗膜を金属表面上に形成させる処理を行っている。この処理方法としてはロールコーター(ロール塗布装置)が一般的に用いられており、このロールコーター方式は、連続的に走行する基材に対して、アプリケーターロールを基材と接触させ、接触部において基材進行方向と逆向きに回転させることにより塗布液を塗布するものである。

【0003】

近年、高耐食性、高絶縁性など、高付加価値ニーズの高まりから、皮膜設計において多層皮膜が求められる場合がある。

【0004】

多層塗布方法としては、図4に示すように、複数のスリットを備えたスリットダイ(スリットダイコーター)7を基材1に接触させて多層塗布するスリットダイコーター方式の塗布装置31(例えば、特許文献1参照)や、図5に示すように、複数のスリットから塗液を供給し、基材1にカーテン状に垂らすカーテンコーター9によって基材1に多層塗布するカーテンコーター方式の塗布装置32(例えば、特許文献2参照)が知られている。なお、図4、図5において、8はバックアップロールであり、10はサクション装置(吸引装置)である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−160274号公報

【特許文献2】特開2006−150184号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、図4に示したスリットダイ方式を用いた場合、薄膜化させるためには、基材1と塗布液を供給するダイ(スリットダイ)7とのギャップを所望する膜厚程度まで近接化させる必要があり、ガラス基板等の平滑な基材であれば近接化は可能であるが、連続して走行する鋼帯の場合、幅方向、長手方向とも形状変動が発生するためダイの近接化は困難である。また、図5に示したカーテンコーター方式の場合、塗布液によってカーテンを形成できる最小液流量が決まるため、ライン速度をある程度速くしない限り厚膜となる。しかし、ライン速度を速くすると空気同伴など塗布ムラが引き起こされるので、薄膜塗布は困難である。

【0007】

一方、ロールコーター方式によって多層塗布を行う場合は、一般的には、1層目の塗布を行った上に2層目の塗布を行うというようにして多層塗布を行うことになるが、1層目が液層のまま2層目を塗布すると1層目が掻き取られてしまい、積層状の皮膜を構築することができない。そのため、塗布後に乾燥過程を経て、2層目を塗布する必要がある。しかし、その場合、塗布工程と乾燥工程が2回必要となり、ランニングコストが増大する。

【0008】

本発明は、前記のような事情に鑑みてなされたものであり、連続的に走行する帯状基材に対して多層塗布を行う際に、高速で安定した薄膜塗布を効率よく行うことができるロール塗布方法及び装置を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は以下の特徴を有する。

【0010】

[1]連続的に走行する帯状基材に対して、アプリケーターロールを前記基材と接触させ、その接触部において基材進行方向と逆向きに回転させることにより塗布液を塗布するロール塗布方法において、前記アプリケーターロールに対してスリットダイにより2層以上の多層コートを行い、その際の前記アプリケーターロール上の塗布液膜厚さをta(μm)とした場合、前記アプリケーターロールのロール径Da(mm)をDa≦3.3ta+133.3とし、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整を行い、前記アプリケーターロールから前記基材に転写されずに残った塗布液は掻取装置によって除去することを特徴とする帯状基材へのロール塗布方法。

【0011】

[2]連続的に走行する帯状基材に対して、アプリケーターロールを前記基材と接触させ、その接触部において基材進行方向と逆向きに回転させることにより塗布液を塗布するロール塗布方法において、前記アプリケーターロールに対して中間ロールを介してスリットダイにより2層以上の多層コートを行い、その際の前記中間ロール上の塗布液膜厚さをtc(μm)とした場合、前記中間ロールのロール径Dc(mm)をDc≦3.3tc+133.3とするとともに、前記アプリケーターロールのロール径Da(mm)をDa≦3.3tc+133.3とし、前記中間ロールを前記アプリケーターロールとの接触部において逆向きに回転させることによりアプリケーターロールへ塗布液を供給し、前記中間ロールの回転速度Vcと前記アプリケーターロールの回転速度Vaが0.9≦Vc/Va≦1.2となり、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整し、前記中間ロールから前記アプリケーターロールに転写されずに残った塗布液は掻取装置によって除去することを特徴とする帯状基材へのロール塗布方法。

【0012】

[3]前記アプリケーターロールは、金属ロールにゴムをライニングしたゴム被覆ロールとすることを特徴とする前記[1]または[2]に記載の帯状基材へのロール塗布方法。

【0013】

[4]前記スリットダイに、塗布部上流側に負圧を発生させるサクション機構を配設すること特徴とする前記[1]〜[3]のいずれかに記載の帯状基材へのロール塗布方法。

【0014】

[5]連続的に走行する帯状基材に対して、アプリケーターロールが前記基材と接触し、その接触部において基材進行方向と逆向きに回転することにより塗布液を塗布するロール塗布装置において、前記アプリケーターロールに対してスリットダイにより2層以上の多層コートを行い、その際の前記アプリケーターロール上の塗布液膜厚さをta(μm)とした場合、前記アプリケーターロールのロール径Da(mm)がDa≦3.3ta+133.3であり、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整され、前記アプリケーターロールから前記基材に転写されずに残った塗布液を除去する掻取装置が前記アプリケーターロールに配設されていることを特徴とする帯状基材へのロール塗布装置。

【0015】

[6]連続的に走行する帯状基材に対して、アプリケーターロールが前記基材と接触し、その接触部において基材進行方向と逆向きに回転さすることにより塗布液を塗布するロール塗布装置において、前記アプリケーターロールに対して中間ロールを介してスリットダイにより2層以上の多層コートを行い、その際の前記中間ロール上の塗布液膜厚さをtc(μm)とした場合、前記中間ロールのロール径Dc(mm)がDc≦3.3tc+133.3であるとともに、前記アプリケーターロールのロール径Da(mm)がDa≦3.3tc+133.3であり、前記中間ロールが前記アプリケーターロールとの接触部において逆向きに回転することによりアプリケーターロールへ塗布液を供給し、前記中間ロールの回転速度Vcと前記アプリケーターロールの回転速度Vaが0.9≦Vc/Va≦1.2となり、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整され、前記中間ロールから前記アプリケーターロールに転写されずに残った塗布液を除去する掻取装置が前記中間ロールに配設されていることを特徴とする帯状基材へのロール塗布装置。

【0016】

[7]前記アプリケーターロールは、金属ロールにゴムをライニングしたゴム被覆ロールであることを特徴とする前記[5]または[6]に記載の帯状基材へのロール塗布装置。

【0017】

[8]前記スリットダイは、塗布部上流側に負圧を発生させるサクション機構を備えていること特徴とする前記[5]〜[7]のいずれかに記載の帯状基材へのロール塗布装置。

【発明の効果】

【0018】

本発明においては、連続的に走行する帯状基材に対して多層塗布を行う際に、高速で安定した薄膜塗布を効率よく行うことができる。

【図面の簡単な説明】

【0019】

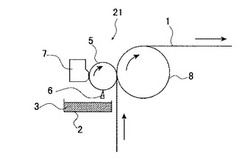

【図1】本発明の実施形態1を示す側面図である。

【図2】本発明の実施形態2を示す側面図である。

【図3】本発明の実施形態において用いるスリットダイを示す側面図である。

【図4】従来技術(スリットダイ方式)を示す側面図である。

【図5】従来技術(カーテンコーター方式)を示す側面図である。

【発明を実施するための形態】

【0020】

本発明の実施形態を図面に基づいて説明する。

【0021】

[実施形態1]

図1は、本発明の実施形態1におけるロール塗布装置21を示す側面図である。

【0022】

図1に示すように、この実施形態1におけるロール塗布装置21は、連続的に走行する帯状基材(例えば、鋼帯)1に対して、アプリケーターロール5を基材1と接触させ、その接触部において基材1進行方向と逆向きに回転させることにより塗布液を基材1に転写・塗布するロール塗布装置であり、アプリケーターロール6に対してスリットダイ7により2層以上の多層コート(多層塗布)を行い、多層コートされたアプリケーターロール6を基材1と接触させて、基材1に多層塗布液の転写・塗布(多層塗布)を行うようになっている。なお、図1において、2は塗布液回収容器、3は塗布液、6は掻取装置、8はバックアップロールである。

【0023】

ここで用いるスリットダイ7としては、例えば2層塗布の場合、図3に示すように、別々の塗布液を供給する2本の塗布液供給部7a、7bを備えたものであり、好ましくは、塗布液供給部7a、7bのアプリケーターロール5回転方向上流側において負圧を発生させるサクション部(吸引部)7cを備えたものを用いる。塗布液供給部7a、7bのアプリケーターロール5回転方向上流側において負圧を発生させることで、塗布液供給部7a、7bから塗布液が供給されるメニスカスの形状を安定して保ち、膜厚に対して数倍程度のギャップを確保することが可能となる。なお、スリットダイ7への塗布液の供給は一定流量を安定して吐出できるポンプ(図示せず)により行う。そして、サクション部7cの負圧、アプリケーターロール5とスリットダイ7とのギャップ等を調整することでアプリケーターロール5上に安定した多層液膜塗布を行う。

【0024】

次に、スリットダイ7からアプリケーターロール5に多層液膜を塗布した後、アプリケーターロール5と基材1との接触部において、逆方向に回転するアプリケーターロール5上の多層塗布液を基材1に転写する際、液メニスカスの形状が多層状態に大きく影響を及ぼす。実験の結果、アプリケーターロール5上の塗布液膜厚さがta(μm)の場合、アプリケーターロールのロール径Da(mm)が下記(1)式を満足するようにすることで液メニスカス形状が安定し、美麗な多層膜が得られることを見い出した。

【0025】

Da≦3.3ta+133.3 ・・・(1)

【0026】

これは、アプリケーターロール5とメニスカスとの接触部が小さくなり、メニスカスが乱れの影響を受ける領域が減少して、メニスカスが安定する効果が向上したものと考えられる。

【0027】

また、アプリケーターロール5の回転速度(外周速度)Vaと基材1の走行速度(ライン速度)VLとの速度比Va/VLについては、下記(2)式を満足するように調整する必要がある。

【0028】

0.9≦Va/VL≦1.2 ・・・(2)

【0029】

これは、速度比Va/VLが0.9より小さくなった場合や1.2より大きくな場合、アプリケーターロール5と基材1の間のメニスカスが乱れ、多層状態が維持されず攪拌されてしまうからである。

【0030】

更に美麗な層状構造を維持するには、速度比Va/VLを0.95以上、1.1以下とすることが好ましい。

【0031】

そして、アプリケーターロール5には、アプリケーターロール5から基材1に転写されずに残った塗布液は除去するための掻取装置6を取り付ける必要がある。これは、基材1に転写されずに残った塗布液がそのままスリットダイ7の塗布部(塗布液供給部7a、7bの先端部)に供給されると、安定塗布の妨げになるからである。なお、掻取装置6は、塗布液を掻き取ることができればどのようなものでも良い。例えば、ブレードを設置するのが簡便である。ブレードの素材は金属でもゴムでも良く、均一な掻き取り性が得られればよい。

【0032】

なお、基材1が鋼帯等の金属帯の場合、アプリケーターロール5には、金属ロール表面にゴムをライニングしたゴム被覆ロールを用いる。ゴム被覆ロールにすることにより、偏芯の影響を弾性変形により吸収でき、外観ムラや付着量変化を軽減できる。ゴムライニング厚は5〜40mm程度が好ましい。また、ゴム硬度は40Hs〜80Hs程度が好ましい。

【0033】

このようにして、本発明の実施形態1においては、上記のような構成を備えることによって、連続的に走行する基材に対して多層塗布を行う際に、高速で安定した薄膜塗布を効率よく行うことができる。

【0034】

[実施形態2]

図2は、本発明の実施形態2におけるロール塗布装置22を示す側面図である。

【0035】

上述した本発明の実施形態1におけるロール塗布装置21は、塗布対象となる基材1が少量の場合は、安定した塗布を行うことができるが、基材が多量で長時間の連続塗布が必要な場合には、アプリケーターロール5が磨耗して不均一形状となってしまい、塗布欠陥が発生することが懸念される。

【0036】

そこで、連続運転による大量生産に対応できるように、この実施形態2におけるロール塗布装置22では、図2に示すように、基本的な構成は図1に示した実施形態1のロール塗布装置21と同様にした上で、スリットダイ7とアプリケーターロール5の間に、スリットダイ7から供給された塗布液をアプリケーターロール5に転写する中間ロール4を設けている。これによって、スリットダイ7から中間ロール4を介してアプリケーターロール5に2層以上の多層コート(多層塗布)を行い、多層コートされたアプリケーターロール6を基材1と接触させて、基材1に多層塗布液の転写・塗布(多層塗布)を行うようになっている。

【0037】

ここで、中間ロール4には、表面が鏡面加工されたフラット形状のロールを用いている。また、中間ロール4とアプリケーターロール5の回転方向は、中間ロール4とアプリケーターロール5の間およびアプリケーターロール5と基材1の間においてそれぞれ逆方向となるようになっている。

【0038】

その際に、実施形態1において述べた方法と同様にして、中間ロール4上の塗布液膜厚さがtc(μm)の場合、中間ロール4のロール径Dc(mm)とアプリケーターロールのロール径Da(mm)がそれぞれ下記(3)式、(4)式を満足するようにしている。

【0039】

Dc≦3.3tc+133.3 ・・・(3)

Da≦3.3tc+133.3 ・・・(4)

【0040】

これによって、液メニスカス形状が安定し、美麗な多層膜が得られる。

【0041】

また、実施形態1において述べた方法と同様にして、中間ロール4の回転速度(外周速度)Vcとアプリケーターロール5の回転速度(外周速度)Vaとの速度比Vc/Vaと、アプリケーターロール5の回転速度(外周速度)Vaと基材1の走行速度(ライン速度)VLとの速度比Va/VLについては、それぞれ下記(5)式、(6)式を満足するように調整する必要がある。

【0042】

0.9≦Vc/Va≦1.2 ・・・(5)

0.9≦Va/VL≦1.2 ・・・(6)

【0043】

更に美麗な層状構造を維持するには、速度比Vc/VaとVa/VLをそれぞれ0.95以上、1.1以下とすることが好ましい。

【0044】

そして、実施形態1において述べた方法と同様にして、中間ロール4には、中間ロール4からアプリケーターロール5に転写されずに残った塗布液は除去するための掻取装置(例えば、ブレード)6を取り付ける必要がある。なお、アプリケーターロール5に掻取装置6を取り付けてもよい。

【0045】

このようにして、本発明の実施形態2においては、上記のような構成を備えることによって、連続的に走行する基材に対して多層塗布を行う際に、長時間にわたって高速で安定した薄膜塗布を効率よく行うことができる。

【0046】

なお、上記の実施形態1、2においては、基材1をバックアップロール8に巻き付けた状態で基材1の片面に塗布しているが、本発明は、基材を挟んで両側にロール塗布装置を配置して両面同時に塗布を行う場合にも適用することができる。

【0047】

また、基材は鋼帯に限定されることなく、アルミ等の他の金属帯や、紙、フィルム等も対象とすることができる。

【実施例1】

【0048】

本発明を以下の本発明例、比較例、従来例により詳細に説明する。

【0049】

本発明例1〜3として、上記の本発明の実施形態1に基づいて、図1に示したロール塗布装置21を用いて、板厚0.8mm、板幅300mmの亜鉛メッキ鋼板のコイルに対して、表1に示した塗布条件で2層塗布を行った。

【0050】

その際に、アプリケーターロール5には、ウレタンゴムをライニングしたゴム被覆ロールを用いた。ゴムライニング厚は20mm、ウレタンゴムの硬度はHs55°である。アプリケーターロール5のロール径Daは150mmとした。塗布液については、下層には粘性係数2.0mPa・s(液温度20℃時)で固形分濃度6wt%、上層には粘性係数4.0mPa・s(液温度20℃時)で固形分濃度8wt%のものを用いた。塗布液膜厚さについては、上層、下層共にアプリケーターロール5上の液膜厚さが5μm、2層合計の液膜厚さtaが10μmとなるように調整した。これにより、前述した(1)式(Da≦3.3ta+133.3)が満足された。また、アプリケーターロール5の回転速度(外周速度)Vaと基材1の走行速度(ライン速度)VLとの速度比Va/VLについては、前述した(2)式(0.9≦Va/VL≦1.2)を満足するように調整した。

【0051】

これに対して、比較例1、2として、他の条件は本発明例1〜3と同じにして、表1に示すように、速度比Va/VLが、前述した(2)式(0.9≦Va/VL≦1.2)を満足しない条件で2層塗布を行った。

【0052】

また、本発明例4〜6として、上記の本発明の実施形態2に基づいて、図2に示したロール塗布装置22を用いて、板厚0.8mm、板幅300mmの亜鉛メッキ鋼板のコイルに対して、表1に示した塗布条件で2層塗布を行った。

【0053】

その際に、中間ロール4には、硬質クロム鍍金を施した表面がフラットな金属ロールを用い、アプリケーターロール5には、ウレタンゴムをライニングしたゴム被覆ロールを用いた。ゴムライニング厚は20mm、ウレタンゴムの硬度はHs55°である。中間ロール4のロール径Dcとアプリケーターロール5のロール径Daは共に150mmとした。塗布液については、下層には粘性係数2.0mPa・s(液温度20℃時)で固形分濃度6wt%、上層には粘性係数4.0mPa・s(液温度20℃時)で固形分濃度8wt%のものを用いた。塗布液膜厚さについては、上層、下層共に中間ロール4上の液膜厚さが5μm、2層合計の液膜厚さtcが10μmとなるように調整した。これにより、前述した(3)式(Dc≦3.3tc+133.3)と(4)式(Da≦3.3ta+133.3)が満足された。また、中間ロール4の回転速度(外周速度)Vcとアプリケーターロール5の回転速度(外周速度)Vaとの速度比Vc/Vaならびにアプリケーターロール5の回転速度(外周速度)Vaと基材1の走行速度(ライン速度)VLとの速度比Va/VLについては、それぞれ前述した(5)式(0.9≦Vc/Va≦1.2)と(6)式(0.9≦Va/VL≦1.2)を満足するように調整した。

【0054】

これに対して、比較例3、4として、他の条件は本発明例4〜5と同じにして、表1に示すように、速度比Vc/Vaと速度比Va/VLが、前述した(5)式(0.9≦Vc/Va≦1.2)と(6)式(0.9≦Va/VL≦1.2)を満足しない条件で2層塗布を行った。

【0055】

また、従来例1、2として、それぞれ、図4に示したスリットダイコーター方式の塗布装置31と、図5に示したカーテンコーター方式の塗布装置32を用いて、板厚0.8mm、板幅300mmの亜鉛メッキ鋼板のコイルに対して、表1に示した塗布条件で2層塗布を行った。

【0056】

そして、これらの本発明例1〜6、比較例1〜4、従来例1、2について、乾燥後の塗布外観の評価および塗膜断面の積層状態の確認を行った。具体的には、焼き付け乾燥後にサンプルを切り出し、目視およびSEMによる断面観察を行った。その結果を表1に示す。

【0057】

【表1】

【0058】

次に、アプリケーターロール5のロール径Daとアプリケーターロール5上の液膜厚さtaに関する上記(1)式(Da≦3.3ta+133.3)の関係を検証するために、本発明例11〜13として、他の条件は本発明例1〜3と同じにして、表2に示すように、液膜厚さtaとロール径Daを変更して2層塗布を行った。

【0059】

これに対して、比較例11〜13として、他の条件は本発明例11〜13と同じにして、表2に示すように、上記の(1)式(Da≦3.3ta+133.3)の関係を満足しない条件で2層塗布を行った。

【0060】

そして、これらの本発明例11〜13、比較例11〜13について、乾燥後の塗布外観の評価および塗膜断面の積層状態の確認を行った。具体的には、焼き付け乾燥後にサンプルを切り出し、目視およびSEMによる断面観察を行った。その結果を表2に示す。

【0061】

【表2】

【0062】

表1、表2に示すように、本発明例1〜6、11〜13では、上下層の各塗布液膜厚さが5.0μm程度の2層皮膜を均一に塗布することができている。これに対して、比較例1〜4、11〜13では、上層と下層が混ざり合い、積層状の皮膜が得られなかった。また、従来例1、2では、カスレやカーテン液膜形成不能となり、安定塗布はできなかった。

【符号の説明】

【0063】

1 基材(帯状基材)

2 塗布液回収容器

3 塗布液

4 中間ロール

5 アプリケーターロール

6 掻取装置(ブレード)

7 スリットダイ(スリットダイコーター)

7a 塗布液供給部

7b 塗布液供給部

7c サクション部(吸引部)

8 バックアップロール

9 カーテンコーター

10 サクション装置(吸引装置)

21 ロール塗布装置

22 ロール塗布装置

31 スリットダイコーター方式の塗布装置

32 カーテンコーター方式の塗布装置

【技術分野】

【0001】

本発明は、帯状の基材に連続して塗液を塗布処理するロール塗布方法及び塗布装置に関する。

【背景技術】

【0002】

従来、連続して走行する帯状基材(例えば、鋼帯)に耐食性、加工性、美観性、絶縁性等の性能を付与するために各種の塗膜を金属表面上に形成させる処理を行っている。この処理方法としてはロールコーター(ロール塗布装置)が一般的に用いられており、このロールコーター方式は、連続的に走行する基材に対して、アプリケーターロールを基材と接触させ、接触部において基材進行方向と逆向きに回転させることにより塗布液を塗布するものである。

【0003】

近年、高耐食性、高絶縁性など、高付加価値ニーズの高まりから、皮膜設計において多層皮膜が求められる場合がある。

【0004】

多層塗布方法としては、図4に示すように、複数のスリットを備えたスリットダイ(スリットダイコーター)7を基材1に接触させて多層塗布するスリットダイコーター方式の塗布装置31(例えば、特許文献1参照)や、図5に示すように、複数のスリットから塗液を供給し、基材1にカーテン状に垂らすカーテンコーター9によって基材1に多層塗布するカーテンコーター方式の塗布装置32(例えば、特許文献2参照)が知られている。なお、図4、図5において、8はバックアップロールであり、10はサクション装置(吸引装置)である。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−160274号公報

【特許文献2】特開2006−150184号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、図4に示したスリットダイ方式を用いた場合、薄膜化させるためには、基材1と塗布液を供給するダイ(スリットダイ)7とのギャップを所望する膜厚程度まで近接化させる必要があり、ガラス基板等の平滑な基材であれば近接化は可能であるが、連続して走行する鋼帯の場合、幅方向、長手方向とも形状変動が発生するためダイの近接化は困難である。また、図5に示したカーテンコーター方式の場合、塗布液によってカーテンを形成できる最小液流量が決まるため、ライン速度をある程度速くしない限り厚膜となる。しかし、ライン速度を速くすると空気同伴など塗布ムラが引き起こされるので、薄膜塗布は困難である。

【0007】

一方、ロールコーター方式によって多層塗布を行う場合は、一般的には、1層目の塗布を行った上に2層目の塗布を行うというようにして多層塗布を行うことになるが、1層目が液層のまま2層目を塗布すると1層目が掻き取られてしまい、積層状の皮膜を構築することができない。そのため、塗布後に乾燥過程を経て、2層目を塗布する必要がある。しかし、その場合、塗布工程と乾燥工程が2回必要となり、ランニングコストが増大する。

【0008】

本発明は、前記のような事情に鑑みてなされたものであり、連続的に走行する帯状基材に対して多層塗布を行う際に、高速で安定した薄膜塗布を効率よく行うことができるロール塗布方法及び装置を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明は以下の特徴を有する。

【0010】

[1]連続的に走行する帯状基材に対して、アプリケーターロールを前記基材と接触させ、その接触部において基材進行方向と逆向きに回転させることにより塗布液を塗布するロール塗布方法において、前記アプリケーターロールに対してスリットダイにより2層以上の多層コートを行い、その際の前記アプリケーターロール上の塗布液膜厚さをta(μm)とした場合、前記アプリケーターロールのロール径Da(mm)をDa≦3.3ta+133.3とし、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整を行い、前記アプリケーターロールから前記基材に転写されずに残った塗布液は掻取装置によって除去することを特徴とする帯状基材へのロール塗布方法。

【0011】

[2]連続的に走行する帯状基材に対して、アプリケーターロールを前記基材と接触させ、その接触部において基材進行方向と逆向きに回転させることにより塗布液を塗布するロール塗布方法において、前記アプリケーターロールに対して中間ロールを介してスリットダイにより2層以上の多層コートを行い、その際の前記中間ロール上の塗布液膜厚さをtc(μm)とした場合、前記中間ロールのロール径Dc(mm)をDc≦3.3tc+133.3とするとともに、前記アプリケーターロールのロール径Da(mm)をDa≦3.3tc+133.3とし、前記中間ロールを前記アプリケーターロールとの接触部において逆向きに回転させることによりアプリケーターロールへ塗布液を供給し、前記中間ロールの回転速度Vcと前記アプリケーターロールの回転速度Vaが0.9≦Vc/Va≦1.2となり、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整し、前記中間ロールから前記アプリケーターロールに転写されずに残った塗布液は掻取装置によって除去することを特徴とする帯状基材へのロール塗布方法。

【0012】

[3]前記アプリケーターロールは、金属ロールにゴムをライニングしたゴム被覆ロールとすることを特徴とする前記[1]または[2]に記載の帯状基材へのロール塗布方法。

【0013】

[4]前記スリットダイに、塗布部上流側に負圧を発生させるサクション機構を配設すること特徴とする前記[1]〜[3]のいずれかに記載の帯状基材へのロール塗布方法。

【0014】

[5]連続的に走行する帯状基材に対して、アプリケーターロールが前記基材と接触し、その接触部において基材進行方向と逆向きに回転することにより塗布液を塗布するロール塗布装置において、前記アプリケーターロールに対してスリットダイにより2層以上の多層コートを行い、その際の前記アプリケーターロール上の塗布液膜厚さをta(μm)とした場合、前記アプリケーターロールのロール径Da(mm)がDa≦3.3ta+133.3であり、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整され、前記アプリケーターロールから前記基材に転写されずに残った塗布液を除去する掻取装置が前記アプリケーターロールに配設されていることを特徴とする帯状基材へのロール塗布装置。

【0015】

[6]連続的に走行する帯状基材に対して、アプリケーターロールが前記基材と接触し、その接触部において基材進行方向と逆向きに回転さすることにより塗布液を塗布するロール塗布装置において、前記アプリケーターロールに対して中間ロールを介してスリットダイにより2層以上の多層コートを行い、その際の前記中間ロール上の塗布液膜厚さをtc(μm)とした場合、前記中間ロールのロール径Dc(mm)がDc≦3.3tc+133.3であるとともに、前記アプリケーターロールのロール径Da(mm)がDa≦3.3tc+133.3であり、前記中間ロールが前記アプリケーターロールとの接触部において逆向きに回転することによりアプリケーターロールへ塗布液を供給し、前記中間ロールの回転速度Vcと前記アプリケーターロールの回転速度Vaが0.9≦Vc/Va≦1.2となり、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整され、前記中間ロールから前記アプリケーターロールに転写されずに残った塗布液を除去する掻取装置が前記中間ロールに配設されていることを特徴とする帯状基材へのロール塗布装置。

【0016】

[7]前記アプリケーターロールは、金属ロールにゴムをライニングしたゴム被覆ロールであることを特徴とする前記[5]または[6]に記載の帯状基材へのロール塗布装置。

【0017】

[8]前記スリットダイは、塗布部上流側に負圧を発生させるサクション機構を備えていること特徴とする前記[5]〜[7]のいずれかに記載の帯状基材へのロール塗布装置。

【発明の効果】

【0018】

本発明においては、連続的に走行する帯状基材に対して多層塗布を行う際に、高速で安定した薄膜塗布を効率よく行うことができる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施形態1を示す側面図である。

【図2】本発明の実施形態2を示す側面図である。

【図3】本発明の実施形態において用いるスリットダイを示す側面図である。

【図4】従来技術(スリットダイ方式)を示す側面図である。

【図5】従来技術(カーテンコーター方式)を示す側面図である。

【発明を実施するための形態】

【0020】

本発明の実施形態を図面に基づいて説明する。

【0021】

[実施形態1]

図1は、本発明の実施形態1におけるロール塗布装置21を示す側面図である。

【0022】

図1に示すように、この実施形態1におけるロール塗布装置21は、連続的に走行する帯状基材(例えば、鋼帯)1に対して、アプリケーターロール5を基材1と接触させ、その接触部において基材1進行方向と逆向きに回転させることにより塗布液を基材1に転写・塗布するロール塗布装置であり、アプリケーターロール6に対してスリットダイ7により2層以上の多層コート(多層塗布)を行い、多層コートされたアプリケーターロール6を基材1と接触させて、基材1に多層塗布液の転写・塗布(多層塗布)を行うようになっている。なお、図1において、2は塗布液回収容器、3は塗布液、6は掻取装置、8はバックアップロールである。

【0023】

ここで用いるスリットダイ7としては、例えば2層塗布の場合、図3に示すように、別々の塗布液を供給する2本の塗布液供給部7a、7bを備えたものであり、好ましくは、塗布液供給部7a、7bのアプリケーターロール5回転方向上流側において負圧を発生させるサクション部(吸引部)7cを備えたものを用いる。塗布液供給部7a、7bのアプリケーターロール5回転方向上流側において負圧を発生させることで、塗布液供給部7a、7bから塗布液が供給されるメニスカスの形状を安定して保ち、膜厚に対して数倍程度のギャップを確保することが可能となる。なお、スリットダイ7への塗布液の供給は一定流量を安定して吐出できるポンプ(図示せず)により行う。そして、サクション部7cの負圧、アプリケーターロール5とスリットダイ7とのギャップ等を調整することでアプリケーターロール5上に安定した多層液膜塗布を行う。

【0024】

次に、スリットダイ7からアプリケーターロール5に多層液膜を塗布した後、アプリケーターロール5と基材1との接触部において、逆方向に回転するアプリケーターロール5上の多層塗布液を基材1に転写する際、液メニスカスの形状が多層状態に大きく影響を及ぼす。実験の結果、アプリケーターロール5上の塗布液膜厚さがta(μm)の場合、アプリケーターロールのロール径Da(mm)が下記(1)式を満足するようにすることで液メニスカス形状が安定し、美麗な多層膜が得られることを見い出した。

【0025】

Da≦3.3ta+133.3 ・・・(1)

【0026】

これは、アプリケーターロール5とメニスカスとの接触部が小さくなり、メニスカスが乱れの影響を受ける領域が減少して、メニスカスが安定する効果が向上したものと考えられる。

【0027】

また、アプリケーターロール5の回転速度(外周速度)Vaと基材1の走行速度(ライン速度)VLとの速度比Va/VLについては、下記(2)式を満足するように調整する必要がある。

【0028】

0.9≦Va/VL≦1.2 ・・・(2)

【0029】

これは、速度比Va/VLが0.9より小さくなった場合や1.2より大きくな場合、アプリケーターロール5と基材1の間のメニスカスが乱れ、多層状態が維持されず攪拌されてしまうからである。

【0030】

更に美麗な層状構造を維持するには、速度比Va/VLを0.95以上、1.1以下とすることが好ましい。

【0031】

そして、アプリケーターロール5には、アプリケーターロール5から基材1に転写されずに残った塗布液は除去するための掻取装置6を取り付ける必要がある。これは、基材1に転写されずに残った塗布液がそのままスリットダイ7の塗布部(塗布液供給部7a、7bの先端部)に供給されると、安定塗布の妨げになるからである。なお、掻取装置6は、塗布液を掻き取ることができればどのようなものでも良い。例えば、ブレードを設置するのが簡便である。ブレードの素材は金属でもゴムでも良く、均一な掻き取り性が得られればよい。

【0032】

なお、基材1が鋼帯等の金属帯の場合、アプリケーターロール5には、金属ロール表面にゴムをライニングしたゴム被覆ロールを用いる。ゴム被覆ロールにすることにより、偏芯の影響を弾性変形により吸収でき、外観ムラや付着量変化を軽減できる。ゴムライニング厚は5〜40mm程度が好ましい。また、ゴム硬度は40Hs〜80Hs程度が好ましい。

【0033】

このようにして、本発明の実施形態1においては、上記のような構成を備えることによって、連続的に走行する基材に対して多層塗布を行う際に、高速で安定した薄膜塗布を効率よく行うことができる。

【0034】

[実施形態2]

図2は、本発明の実施形態2におけるロール塗布装置22を示す側面図である。

【0035】

上述した本発明の実施形態1におけるロール塗布装置21は、塗布対象となる基材1が少量の場合は、安定した塗布を行うことができるが、基材が多量で長時間の連続塗布が必要な場合には、アプリケーターロール5が磨耗して不均一形状となってしまい、塗布欠陥が発生することが懸念される。

【0036】

そこで、連続運転による大量生産に対応できるように、この実施形態2におけるロール塗布装置22では、図2に示すように、基本的な構成は図1に示した実施形態1のロール塗布装置21と同様にした上で、スリットダイ7とアプリケーターロール5の間に、スリットダイ7から供給された塗布液をアプリケーターロール5に転写する中間ロール4を設けている。これによって、スリットダイ7から中間ロール4を介してアプリケーターロール5に2層以上の多層コート(多層塗布)を行い、多層コートされたアプリケーターロール6を基材1と接触させて、基材1に多層塗布液の転写・塗布(多層塗布)を行うようになっている。

【0037】

ここで、中間ロール4には、表面が鏡面加工されたフラット形状のロールを用いている。また、中間ロール4とアプリケーターロール5の回転方向は、中間ロール4とアプリケーターロール5の間およびアプリケーターロール5と基材1の間においてそれぞれ逆方向となるようになっている。

【0038】

その際に、実施形態1において述べた方法と同様にして、中間ロール4上の塗布液膜厚さがtc(μm)の場合、中間ロール4のロール径Dc(mm)とアプリケーターロールのロール径Da(mm)がそれぞれ下記(3)式、(4)式を満足するようにしている。

【0039】

Dc≦3.3tc+133.3 ・・・(3)

Da≦3.3tc+133.3 ・・・(4)

【0040】

これによって、液メニスカス形状が安定し、美麗な多層膜が得られる。

【0041】

また、実施形態1において述べた方法と同様にして、中間ロール4の回転速度(外周速度)Vcとアプリケーターロール5の回転速度(外周速度)Vaとの速度比Vc/Vaと、アプリケーターロール5の回転速度(外周速度)Vaと基材1の走行速度(ライン速度)VLとの速度比Va/VLについては、それぞれ下記(5)式、(6)式を満足するように調整する必要がある。

【0042】

0.9≦Vc/Va≦1.2 ・・・(5)

0.9≦Va/VL≦1.2 ・・・(6)

【0043】

更に美麗な層状構造を維持するには、速度比Vc/VaとVa/VLをそれぞれ0.95以上、1.1以下とすることが好ましい。

【0044】

そして、実施形態1において述べた方法と同様にして、中間ロール4には、中間ロール4からアプリケーターロール5に転写されずに残った塗布液は除去するための掻取装置(例えば、ブレード)6を取り付ける必要がある。なお、アプリケーターロール5に掻取装置6を取り付けてもよい。

【0045】

このようにして、本発明の実施形態2においては、上記のような構成を備えることによって、連続的に走行する基材に対して多層塗布を行う際に、長時間にわたって高速で安定した薄膜塗布を効率よく行うことができる。

【0046】

なお、上記の実施形態1、2においては、基材1をバックアップロール8に巻き付けた状態で基材1の片面に塗布しているが、本発明は、基材を挟んで両側にロール塗布装置を配置して両面同時に塗布を行う場合にも適用することができる。

【0047】

また、基材は鋼帯に限定されることなく、アルミ等の他の金属帯や、紙、フィルム等も対象とすることができる。

【実施例1】

【0048】

本発明を以下の本発明例、比較例、従来例により詳細に説明する。

【0049】

本発明例1〜3として、上記の本発明の実施形態1に基づいて、図1に示したロール塗布装置21を用いて、板厚0.8mm、板幅300mmの亜鉛メッキ鋼板のコイルに対して、表1に示した塗布条件で2層塗布を行った。

【0050】

その際に、アプリケーターロール5には、ウレタンゴムをライニングしたゴム被覆ロールを用いた。ゴムライニング厚は20mm、ウレタンゴムの硬度はHs55°である。アプリケーターロール5のロール径Daは150mmとした。塗布液については、下層には粘性係数2.0mPa・s(液温度20℃時)で固形分濃度6wt%、上層には粘性係数4.0mPa・s(液温度20℃時)で固形分濃度8wt%のものを用いた。塗布液膜厚さについては、上層、下層共にアプリケーターロール5上の液膜厚さが5μm、2層合計の液膜厚さtaが10μmとなるように調整した。これにより、前述した(1)式(Da≦3.3ta+133.3)が満足された。また、アプリケーターロール5の回転速度(外周速度)Vaと基材1の走行速度(ライン速度)VLとの速度比Va/VLについては、前述した(2)式(0.9≦Va/VL≦1.2)を満足するように調整した。

【0051】

これに対して、比較例1、2として、他の条件は本発明例1〜3と同じにして、表1に示すように、速度比Va/VLが、前述した(2)式(0.9≦Va/VL≦1.2)を満足しない条件で2層塗布を行った。

【0052】

また、本発明例4〜6として、上記の本発明の実施形態2に基づいて、図2に示したロール塗布装置22を用いて、板厚0.8mm、板幅300mmの亜鉛メッキ鋼板のコイルに対して、表1に示した塗布条件で2層塗布を行った。

【0053】

その際に、中間ロール4には、硬質クロム鍍金を施した表面がフラットな金属ロールを用い、アプリケーターロール5には、ウレタンゴムをライニングしたゴム被覆ロールを用いた。ゴムライニング厚は20mm、ウレタンゴムの硬度はHs55°である。中間ロール4のロール径Dcとアプリケーターロール5のロール径Daは共に150mmとした。塗布液については、下層には粘性係数2.0mPa・s(液温度20℃時)で固形分濃度6wt%、上層には粘性係数4.0mPa・s(液温度20℃時)で固形分濃度8wt%のものを用いた。塗布液膜厚さについては、上層、下層共に中間ロール4上の液膜厚さが5μm、2層合計の液膜厚さtcが10μmとなるように調整した。これにより、前述した(3)式(Dc≦3.3tc+133.3)と(4)式(Da≦3.3ta+133.3)が満足された。また、中間ロール4の回転速度(外周速度)Vcとアプリケーターロール5の回転速度(外周速度)Vaとの速度比Vc/Vaならびにアプリケーターロール5の回転速度(外周速度)Vaと基材1の走行速度(ライン速度)VLとの速度比Va/VLについては、それぞれ前述した(5)式(0.9≦Vc/Va≦1.2)と(6)式(0.9≦Va/VL≦1.2)を満足するように調整した。

【0054】

これに対して、比較例3、4として、他の条件は本発明例4〜5と同じにして、表1に示すように、速度比Vc/Vaと速度比Va/VLが、前述した(5)式(0.9≦Vc/Va≦1.2)と(6)式(0.9≦Va/VL≦1.2)を満足しない条件で2層塗布を行った。

【0055】

また、従来例1、2として、それぞれ、図4に示したスリットダイコーター方式の塗布装置31と、図5に示したカーテンコーター方式の塗布装置32を用いて、板厚0.8mm、板幅300mmの亜鉛メッキ鋼板のコイルに対して、表1に示した塗布条件で2層塗布を行った。

【0056】

そして、これらの本発明例1〜6、比較例1〜4、従来例1、2について、乾燥後の塗布外観の評価および塗膜断面の積層状態の確認を行った。具体的には、焼き付け乾燥後にサンプルを切り出し、目視およびSEMによる断面観察を行った。その結果を表1に示す。

【0057】

【表1】

【0058】

次に、アプリケーターロール5のロール径Daとアプリケーターロール5上の液膜厚さtaに関する上記(1)式(Da≦3.3ta+133.3)の関係を検証するために、本発明例11〜13として、他の条件は本発明例1〜3と同じにして、表2に示すように、液膜厚さtaとロール径Daを変更して2層塗布を行った。

【0059】

これに対して、比較例11〜13として、他の条件は本発明例11〜13と同じにして、表2に示すように、上記の(1)式(Da≦3.3ta+133.3)の関係を満足しない条件で2層塗布を行った。

【0060】

そして、これらの本発明例11〜13、比較例11〜13について、乾燥後の塗布外観の評価および塗膜断面の積層状態の確認を行った。具体的には、焼き付け乾燥後にサンプルを切り出し、目視およびSEMによる断面観察を行った。その結果を表2に示す。

【0061】

【表2】

【0062】

表1、表2に示すように、本発明例1〜6、11〜13では、上下層の各塗布液膜厚さが5.0μm程度の2層皮膜を均一に塗布することができている。これに対して、比較例1〜4、11〜13では、上層と下層が混ざり合い、積層状の皮膜が得られなかった。また、従来例1、2では、カスレやカーテン液膜形成不能となり、安定塗布はできなかった。

【符号の説明】

【0063】

1 基材(帯状基材)

2 塗布液回収容器

3 塗布液

4 中間ロール

5 アプリケーターロール

6 掻取装置(ブレード)

7 スリットダイ(スリットダイコーター)

7a 塗布液供給部

7b 塗布液供給部

7c サクション部(吸引部)

8 バックアップロール

9 カーテンコーター

10 サクション装置(吸引装置)

21 ロール塗布装置

22 ロール塗布装置

31 スリットダイコーター方式の塗布装置

32 カーテンコーター方式の塗布装置

【特許請求の範囲】

【請求項1】

連続的に走行する帯状基材に対して、アプリケーターロールを前記基材と接触させ、その接触部において基材進行方向と逆向きに回転させることにより塗布液を塗布するロール塗布方法において、前記アプリケーターロールに対してスリットダイにより2層以上の多層コートを行い、その際の前記アプリケーターロール上の塗布液膜厚さをta(μm)とした場合、前記アプリケーターロールのロール径Da(mm)をDa≦3.3ta+133.3とし、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整を行い、前記アプリケーターロールから前記基材に転写されずに残った塗布液は掻取装置によって除去することを特徴とする帯状基材へのロール塗布方法。

【請求項2】

連続的に走行する帯状基材に対して、アプリケーターロールを前記基材と接触させ、その接触部において基材進行方向と逆向きに回転させることにより塗布液を塗布するロール塗布方法において、前記アプリケーターロールに対して中間ロールを介してスリットダイにより2層以上の多層コートを行い、その際の前記中間ロール上の塗布液膜厚さをtc(μm)とした場合、前記中間ロールのロール径Dc(mm)をDc≦3.3tc+133.3とするとともに、前記アプリケーターロールのロール径Da(mm)をDa≦3.3tc+133.3とし、前記中間ロールを前記アプリケーターロールとの接触部において逆向きに回転させることによりアプリケーターロールへ塗布液を供給し、前記中間ロールの回転速度Vcと前記アプリケーターロールの回転速度Vaが0.9≦Vc/Va≦1.2となり、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整し、前記中間ロールから前記アプリケーターロールに転写されずに残った塗布液は掻取装置によって除去することを特徴とする帯状基材へのロール塗布方法。

【請求項3】

前記アプリケーターロールは、金属ロールにゴムをライニングしたゴム被覆ロールとすることを特徴とする請求項1または2に記載の帯状基材へのロール塗布方法。

【請求項4】

前記スリットダイに、塗布部上流側に負圧を発生させるサクション機構を配設すること特徴とする請求項1〜3のいずれかに記載の帯状基材へのロール塗布方法。

【請求項5】

連続的に走行する帯状基材に対して、アプリケーターロールが前記基材と接触し、その接触部において基材進行方向と逆向きに回転することにより塗布液を塗布するロール塗布装置において、前記アプリケーターロールに対してスリットダイにより2層以上の多層コートを行い、その際の前記アプリケーターロール上の塗布液膜厚さをta(μm)とした場合、前記アプリケーターロールのロール径Da(mm)がDa≦3.3ta+133.3であり、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整され、前記アプリケーターロールから前記基材に転写されずに残った塗布液を除去する掻取装置が前記アプリケーターロールに配設されていることを特徴とする帯状基材へのロール塗布装置。

【請求項6】

連続的に走行する帯状基材に対して、アプリケーターロールが前記基材と接触し、その接触部において基材進行方向と逆向きに回転さすることにより塗布液を塗布するロール塗布装置において、前記アプリケーターロールに対して中間ロールを介してスリットダイにより2層以上の多層コートを行い、その際の前記中間ロール上の塗布液膜厚さをtc(μm)とした場合、前記中間ロールのロール径Dc(mm)がDc≦3.3tc+133.3であるとともに、前記アプリケーターロールのロール径Da(mm)がDa≦3.3tc+133.3であり、前記中間ロールが前記アプリケーターロールとの接触部において逆向きに回転することによりアプリケーターロールへ塗布液を供給し、前記中間ロールの回転速度Vcと前記アプリケーターロールの回転速度Vaが0.9≦Vc/Va≦1.2となり、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整され、前記中間ロールから前記アプリケーターロールに転写されずに残った塗布液を除去する掻取装置が前記中間ロールに配設されていることを特徴とする帯状基材へのロール塗布装置。

【請求項7】

前記アプリケーターロールは、金属ロールにゴムをライニングしたゴム被覆ロールであることを特徴とする請求項5または6に記載の帯状基材へのロール塗布装置。

【請求項8】

前記スリットダイは、塗布部上流側に負圧を発生させるサクション機構を備えていること特徴とする請求項5〜7のいずれかに記載の帯状基材へのロール塗布装置。

【請求項1】

連続的に走行する帯状基材に対して、アプリケーターロールを前記基材と接触させ、その接触部において基材進行方向と逆向きに回転させることにより塗布液を塗布するロール塗布方法において、前記アプリケーターロールに対してスリットダイにより2層以上の多層コートを行い、その際の前記アプリケーターロール上の塗布液膜厚さをta(μm)とした場合、前記アプリケーターロールのロール径Da(mm)をDa≦3.3ta+133.3とし、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整を行い、前記アプリケーターロールから前記基材に転写されずに残った塗布液は掻取装置によって除去することを特徴とする帯状基材へのロール塗布方法。

【請求項2】

連続的に走行する帯状基材に対して、アプリケーターロールを前記基材と接触させ、その接触部において基材進行方向と逆向きに回転させることにより塗布液を塗布するロール塗布方法において、前記アプリケーターロールに対して中間ロールを介してスリットダイにより2層以上の多層コートを行い、その際の前記中間ロール上の塗布液膜厚さをtc(μm)とした場合、前記中間ロールのロール径Dc(mm)をDc≦3.3tc+133.3とするとともに、前記アプリケーターロールのロール径Da(mm)をDa≦3.3tc+133.3とし、前記中間ロールを前記アプリケーターロールとの接触部において逆向きに回転させることによりアプリケーターロールへ塗布液を供給し、前記中間ロールの回転速度Vcと前記アプリケーターロールの回転速度Vaが0.9≦Vc/Va≦1.2となり、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整し、前記中間ロールから前記アプリケーターロールに転写されずに残った塗布液は掻取装置によって除去することを特徴とする帯状基材へのロール塗布方法。

【請求項3】

前記アプリケーターロールは、金属ロールにゴムをライニングしたゴム被覆ロールとすることを特徴とする請求項1または2に記載の帯状基材へのロール塗布方法。

【請求項4】

前記スリットダイに、塗布部上流側に負圧を発生させるサクション機構を配設すること特徴とする請求項1〜3のいずれかに記載の帯状基材へのロール塗布方法。

【請求項5】

連続的に走行する帯状基材に対して、アプリケーターロールが前記基材と接触し、その接触部において基材進行方向と逆向きに回転することにより塗布液を塗布するロール塗布装置において、前記アプリケーターロールに対してスリットダイにより2層以上の多層コートを行い、その際の前記アプリケーターロール上の塗布液膜厚さをta(μm)とした場合、前記アプリケーターロールのロール径Da(mm)がDa≦3.3ta+133.3であり、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整され、前記アプリケーターロールから前記基材に転写されずに残った塗布液を除去する掻取装置が前記アプリケーターロールに配設されていることを特徴とする帯状基材へのロール塗布装置。

【請求項6】

連続的に走行する帯状基材に対して、アプリケーターロールが前記基材と接触し、その接触部において基材進行方向と逆向きに回転さすることにより塗布液を塗布するロール塗布装置において、前記アプリケーターロールに対して中間ロールを介してスリットダイにより2層以上の多層コートを行い、その際の前記中間ロール上の塗布液膜厚さをtc(μm)とした場合、前記中間ロールのロール径Dc(mm)がDc≦3.3tc+133.3であるとともに、前記アプリケーターロールのロール径Da(mm)がDa≦3.3tc+133.3であり、前記中間ロールが前記アプリケーターロールとの接触部において逆向きに回転することによりアプリケーターロールへ塗布液を供給し、前記中間ロールの回転速度Vcと前記アプリケーターロールの回転速度Vaが0.9≦Vc/Va≦1.2となり、前記アプリケーターロールの回転速度Vaと前記基材の速度VLが0.9≦Va/VL≦1.2となるように調整され、前記中間ロールから前記アプリケーターロールに転写されずに残った塗布液を除去する掻取装置が前記中間ロールに配設されていることを特徴とする帯状基材へのロール塗布装置。

【請求項7】

前記アプリケーターロールは、金属ロールにゴムをライニングしたゴム被覆ロールであることを特徴とする請求項5または6に記載の帯状基材へのロール塗布装置。

【請求項8】

前記スリットダイは、塗布部上流側に負圧を発生させるサクション機構を備えていること特徴とする請求項5〜7のいずれかに記載の帯状基材へのロール塗布装置。

【図1】

【図2】

【図4】

【図5】

【図3】

【図2】

【図4】

【図5】

【図3】

【公開番号】特開2013−99708(P2013−99708A)

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願番号】特願2011−244106(P2011−244106)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成25年5月23日(2013.5.23)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]