帯電ローラ、プロセスカートリッジ及び電子写真装置

【課題】導電性弾性体層表面への軟化剤の染み出しによる表面層の汚染が防止され、長期間あるいは高温高湿環境においても、良好な帯電性能を保つことのできる帯電ローラを提供すること。

【解決手段】芯金外周上の弾性体を被覆チューブで被覆した帯電ローラであって、該被覆チューブが、熱可塑性のニトリル基を有するスチレン系共重合体を含み、かつ、該弾性体が、主ゴム成分100質量部に対して、液状ゴム30質量部以上150質量部以下を含有すること。

【解決手段】芯金外周上の弾性体を被覆チューブで被覆した帯電ローラであって、該被覆チューブが、熱可塑性のニトリル基を有するスチレン系共重合体を含み、かつ、該弾性体が、主ゴム成分100質量部に対して、液状ゴム30質量部以上150質量部以下を含有すること。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、被帯電体に接触配置され、電圧を印加されることにより該被帯電体を帯電する帯電部材、特に帯電ローラに関する。この帯電部材を用いたプロセスカートリッジ及び電子写真装置にも関する。

【背景技術】

【0002】

従来、電子写真法としては多数の方法が知られている。一般的には光導電性物質を利用して、電子写真感光体上に電気的潜像を形成し、次いで該潜像をトナーで現像して可視像とし、紙等の転写材にトナー画像を転写した後、熱・圧力等により転写材上にトナー画像を定着して複写物とする。なお、転写材上に転写されずに電子写真感光体上に残ったトナー粒子はクリーニング工程により感光体上より除去される。以下において、電子写真感光体を単に「感光体」あるいは「像担持体」と略すことがある。

【0003】

従来、電子写真の帯電装置としては、コロナ帯電器が使用されてきた。近年、これに代って、接触帯電装置が実用化されている。これは、オゾン発生防止や低電力化が図れることにあり、この中でも導電性ローラを用いたローラ帯電方式が、帯電の安定性という点から好ましく、汎用されるに至っている。

【0004】

ローラ帯電方式では、導電性ローラを被帯電体に加圧当接させ、さらに該導電性ローラに電圧を印加することによって、被帯電体への帯電を行う。

【0005】

具体的には、帯電は帯電ローラから被帯電体への放電によって行われるため、ある閾値電圧以上の直流(DC)電圧を印加することによって帯電が開始される。例を示すと、感光層厚さ25μmの有機感光体(OPC感光体)に帯電ローラを加圧当接させ、DC電圧を上げていくと、閾値電圧(約640V)の印加で感光体の表面電位が上昇し始め、それ以降は印加電圧に対して傾き1で直線的に感光体の表面電位が増加する。この閾値電圧は、「帯電開始電圧Vth」ともいわれる。

【0006】

つまり、電子写真法に必要とされる感光体表面電位Vdを得るためには、帯電ローラにはVd+VthというDC電圧の印加が必要となる。このようにDC電圧のみを接触帯電部材に印加して帯電を行う方法はDC帯電と称される。

【0007】

DC帯電では、帯電に接触ムラが見られることがあり、交流(AC)を重畳させると、ACによる電位をならす効果が得られるので、更なる帯電の均一化を図るため(AC+DC)帯電が用いられる。しかし、(AC+DC)帯電では装置が大型化し、高コストになるという問題もあり、近年は、小型化・低コストが実現可能なDC電圧が好まれている。

【0008】

帯電部材がロール形状であるとき、そのローラ表面の電位均一性、耐久性、感光体への帯電容易性等の性能を達成するために、導電性弾性体層の表面を処理したり、さらに機能性表層を設けたりしている。その例として、導電性弾性体層上に導電性のシームレスチューブ(被覆チューブ)を被覆することが行われており、機能の面から導電性等性質が異なる幾層かの層構成をとる多層チューブが開示されている。

【0009】

なお、該被覆チューブを用いた帯電部材の製造は、芯金上に導電性弾性体層を設けたローラを被覆チューブに挿入することが行われている(例えば、特許文献1参照)。

【0010】

帯電部材と感光体が十分に接触するよう、導電性弾性体層はできるだけ軟らかいことが望ましく、通常は、ゴム材料にオイル、可塑剤等の軟化剤を添加して、硬度を下げることが行われる。

【0011】

これらのオイル、可塑剤等の軟化剤は、低分子量であることから、徐々に弾性体表面に染み出しやすく、その表面を汚染しやすい(表面に蓄積しやすい)。その結果、ローラの電気抵抗が上がるなど、物性変化を引き起こすことがあった。なお、表面層を設けたものにあっては、弾性体表面に染み出た軟化剤は設けられた表面層に移行し、その性質を変化させることとなる。

【0012】

オイル、可塑剤等の軟化剤が表面へ染み出すのを防止した、導電性弾性体層の低硬度化技術として、軟化剤に換え、あるいはその一部として液状ゴムを使用することが知られている(例えば、特許文献2参照)。

【0013】

通常、シームレスチューブは、押し出し手段によりチューブ原料がチューブ状に押し出され、順に、空冷手段、水冷サイジング手段、引き取り手段を経て製造される。

【0014】

熱可塑性樹脂をベースとしたシームレスチューブを用い、導電ローラを作製した場合、シームレスチューブを導電性弾性体層に被覆するために、被覆時においてチューブの伸びによるムラで抵抗が不均一となることがあった。また、環境の変化や時間の経過に伴う下地の導電性弾性体層の影響によって被覆チューブが伸縮し、抵抗値が変化してしまうという問題もあった。

【0015】

この問題を解決したものとして、導電性被覆部材が、少なくとも非極性の樹脂(エラストマー)と極性の樹脂(エラストマー)を含有しているシームレスチューブである帯電ローラが知られている(例えば、特許文献3参照)。なお、これにより、被覆チューブの伸縮による抵抗の変化は抑えられている。

【0016】

チューブ材料として、ニトリル基を有するスチレン系共重合体からなる熱可塑性樹脂(エラストマー)を用いると、導電剤として添加するカーボンの分散性が向上し、より帯電均一性の良い帯電ローラを製造可能なチューブを得ることができる。

【0017】

ニトリル基を有するスチレン共重合体からなる熱可塑性樹脂(エラストマー)を用いた被覆チューブを被覆してなる帯電ローラは、被覆チューブの伸縮に伴う抵抗変化は抑制できる。しかしながら、導電性弾性体に移行性の強いオイル等の軟化剤を含む場合、被覆チューブを汚染し、高抵抗化などの物性変化を引き起こしてしまうという問題があった。特に、形状良化のために用いられるソリッドの導電性弾性体層では、被覆チューブとの密着性が大きいため、軟化剤移行による高抵抗化が顕著である。また、被覆チューブとの密着性が小さい導電性発泡弾性体層を用いても、高温高湿下や、長期間においては、被覆時の抵抗を維持することは難しかった。

【特許文献1】特開1993−96648号公報

【特許文献2】特開平9−325563号公報

【特許文献3】特開2006−119611号公報

【発明の開示】

【発明が解決しようとする課題】

【0018】

したがって、本発明は、導電性弾性体層表面への軟化剤の染み出しによる表面層の汚染が防止され、長期間あるいは高温高湿環境においても、良好な帯電性能を保つことのできる帯電ローラを提供することを課題とする。また、本発明は、この帯電ローラを用いた、長期間あるいは高温高湿環境においても、良好な帯電性能を保ち、良好な画像が達成できるプロセスカートリッジ及び電子写真装置を提供することを課題とする。

【課題を解決するための手段】

【0019】

すなわち、本発明は、芯金外周上の弾性体を被覆チューブで被覆した帯電ローラであって、該被覆チューブが、熱可塑性のニトリル基を有するスチレン系共重合体を含み、かつ、該弾性体が、主ゴム成分100質量部に対して、液状ゴム30質量部以上150質量部以下を含有することを特徴とする帯電ローラである。

【0020】

更に、本発明は、前記液状ゴムが液状アクリロニトリル−ブタジエンゴム、液状イソプレンゴム及び液状ブタジエンゴムから選択されることを特徴とする上記帯電ローラである。

【0021】

また、本発明は、前記主ゴム成分が、エチレン−プロピレン−ジエン系ゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)及びエピクローラヒドリンゴムから選択されることを特徴とする上記帯電ローラである。

【0022】

さらにまた、本発明は、前記弾性体が主ゴム成分100質量部に対して、さらに炭酸カルシウム20質量部以上70質量部以下を含むことを特徴とする上記帯電ローラである。

【0023】

そして、本発明は、少なくとも、電子写真感光体及び帯電部材が一体に組み込まれた、電子写真装置本体に着脱自在であるプロセスカートリッジであって、該帯電部材が上記該帯電ローラであることを特徴とするプロセスカートリッジである。

【0024】

さらに、本発明は、電子写真感光体、帯電部材、露光手段、現像手段及び転写手段を有する電子写真装置であって、該帯電部材が上記帯電ローラであることを特徴とする電子写真装置である。なお、少なくとも、電子写真感光体及び帯電部材が一体に組み込まれたプロセスカートリッジとなっていることが好ましく、さらに、該プロセスカートリッジが上記プロセスカートリッジであることが好ましい。

【発明の効果】

【0025】

本発明の帯電ローラは、被覆チューブの伸縮に伴う抵抗変化が抑制され、弾性体層の加工性が向上し、形状精度の良い弾性体層が達成され、弾性体表面への軟化剤の移行性が防止され、長期間安定に帯電性能が維持可能である。したがって、本発明の帯電ローラを搭載することによって、プロセスカートリッジ及び電子写真装置は良質な画像を提供することが可能となる。

【発明を実施するための最良の形態】

【0026】

本発明は、芯金外周上の弾性体を被覆チューブで被覆した帯電ローラである。そして、該被覆チューブが、熱可塑性のニトリル基を有するスチレン系共重合体を含むもので、かつ、該弾性体が、主ゴム成分100質量部に対して、液状ゴム30質量部以上150質量部以下を含有することを特徴とする。

【0027】

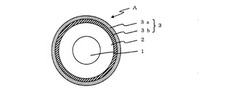

図1は、本発明の帯電ローラの一例の断面図である。この帯電ローラAは、良導電性材料からなる芯金1の外周に導電性の弾性体層2を設け、更にこの弾性体層2の外周にチューブ状の機能性複層膜3(被覆チューブ)を被覆したものである。本例では、被覆チューブは内部層3aと外部層3bからなる。

【0028】

本発明における芯金1としては、例えば、アルミニウム、銅、鉄、又はこれらを含む合金等の良導体が好適に用いられる。芯金としては、0.1mm乃至1.5mm程度の厚さを有する金属管であっても、また棒状であってもよい。さらに、少なくとも表面を導電化した導電性プラスチックで作られていても良い。

【0029】

弾性体層2を構成する導電性を有する弾性材料としては、導電性ゴム組成物や導電性ポリウレタンフォームを用いることができる。

【0030】

この場合、導電性ゴム組成物を構成する主ゴム成分としては、特に制限されるものではないが、次のものが好適に使用することができる。例えば、エチレン−プロピレン−ジエン系ゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、クロロプレン、クロロスルホン化ポリエチレン、エピクロルヒドリンゴム、ポリウレタンゴムなど。エピクロルヒドリンゴムには、エピクロルヒドリン単独重合体、エピクロルヒドリン−エチレンオキサイド共重合体及びエピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体がある。

【0031】

本発明では、主ゴム成分として、NBR、エピクロルヒドリンゴム等の極性ゴムを用いた場合は必ずしも必要でないが、導電性を調整するために導電剤を配合することが好ましい。

【0032】

本発明では、上記主ゴム成分100質量部に対して、副ゴム成分として、液状ゴム30質量部以上150質量部以下を配する。この液状ゴムとしては、液状ゴムでさえあればよく、主ゴム成分との親和性を考慮して、適宜選択される。なお、液状アクリロニトリル−ブタジエンゴム、液状イソプレンゴム、液状ブタジエンゴム等が好ましい。

【0033】

液状ゴムの配合量が、30質量部未満であると、弾性体層に用いるゴムコンパウンドの粘度を十分に下げることが不可能なため、混練することが難しくなる。一方、150質量部超であるとゴムコンパウンドの粘度が下がり過ぎ、加工性が低下し、形状精度の良い弾性体層を形成することは難しくなり、ローラ形状不良に伴う画像不良を引き起こす。

【0034】

弾性体層には、加工性、機械強度等を改善するために無機充填剤を配することが好ましく、特に、炭酸カルシウムが好ましい。炭酸カルシウムは、充填剤の中では、ゴムコンパウンドの粘度を比較的上昇させないため、研磨などの加工安定性が向上する。その配合量は、主ゴム成分100質量部に対して、炭酸カルシウム20質量部以上70質量部以下であることが好ましい。

【0035】

芯金上への弾性体層の形成は、例えば、以下のようにして行う。すなわち、上記材料を混練りし、ゴムコンパウンドとし、クロスヘッドダイを備えた押し出し機より芯金と共に押し出して、芯金上へ弾性体層を形成する。次いで、弾性体層の両端を切り整え、さらに弾性体層を研磨して、ローラ形状に形態を整える。なお、このローラ形状はわずか中太りのクラウン形状とすることが好ましい。

【0036】

芯金上に弾性体層の形成は、弾性体層用ゴムチューブを予め作成し、そのチューブに接着剤を塗布した芯金を挿入する方法、あるいは芯金を納めたローラ金型にゴムコンパウンドを注入する方法でも構わない。

【0037】

本発明では、上記して作成された弾性体層の上に、被覆チューブは被覆されている。被覆チューブは、少なくとも最外層が少なくとも熱可塑性のニトリル基を有するスチレン系共重合体が、含まれていることが必須であることを除き、機能等を勘案して多層とすることができる。

【0038】

なお、上記図1で示した被覆チューブは内部層3aと外部層3bからなるもので、簡便のために、この2層形態のものについて説明する。

【0039】

被覆チューブの外部層3bは、少なくともニトリル基を有するスチレン系共重合体からなる熱可塑性樹脂あるいは熱可塑性エラストマーを含み、例えば、非極性の熱可塑性樹脂あるいは熱可塑性エラストマーとで構成されていることが好ましい。非極性の熱可塑性樹脂あるいは熱可塑性エラストマーとしては、相溶性の点から、特に熱可塑性スチレン系エラストマーが、好ましい。

【0040】

ここで用いられる熱可塑性のニトリル基を有するスチレン系共重合体としては、次のものが挙げられる。アクリロニトリル−ブタジエン−スチレン3元ブロック共重合体(ABS)、アクリロニトリル−スチレンブロック共重合体(AS)、アクリロニトリル−エチレン・プロピレンゴム−スチレンブロック共重合体(AES)など。

【0041】

また、熱可塑性スチレン系エラストマーとしては、次のようなものが使用可能である。スチレン−水添ブタジエン−結晶オレフィン3元ブロック共重合体(SEBC)、スチレン−水添ブタジエン−スチレン3元ブロック共重合体(SEBS)、スチレン−ブタジエン−スチレン3元ブロック共重合体(SBS)、スチレン−水添イソプレン−スチレン3元ブロック共重合体(SEPS)、スチレン−ビニルイソプレン−スチレン3元ブロック共重合体など。

【0042】

なお、熱可塑性のニトリル基を有するスチレン系共重合体は、被覆チューブの樹脂成分(含むエラストマー成分)100質量部に対して、10質量部乃至100質量部の範囲、好ましくは、20質量部乃至40質量部である。

【0043】

被覆チューブの外部層には、帯電ローラとしての特性を発揮させるために、その他、導電剤などを適宜配合する。

【0044】

ここで使用できる導電剤としては、特に限定されず、公知の素材が使用でき、具体的には以下のようなものをあげることができる。

カーボンブラック、グラファイトなどの炭素微粒子;

ニッケル、銀、アルミニウム、銅などの金属微粒子;

酸化スズ、酸化亜鉛、酸化チタン、酸化アルミニウム、シリカ等を主成分とし、これに原子価の異なる不純物イオンをドーピングした導電性金属酸化物微粒子;

炭素繊維などの導電性繊維;

ステンレス繊維などの金属繊維;

炭素ウイスカやチタン酸カリウムウイスカの表面を金属酸化物や炭素などにより導電化処理した導電性チタン酸カリウムウイスカなどの導電性ウイスカ;及び

ポリアニリン及びポリピロールなどの導電性重合体微粒子など。

【0045】

次に、被覆チューブの内部層3aについては、従来から導電性ローラの最外層をチューブにより形成するためのものであればいずれでも構わないが、極性の熱可塑性樹脂あるいは熱可塑性エラストマーに必要により、上記のような導電剤を加える。また、外部層と同じような構成であっても構わない。

【0046】

極性の熱可塑性樹脂あるいは熱可塑性エラストマーとしては、上記ニトリル基を有するスチレン系共重合体のほか、極性基や極性結合を有するポリマーが挙げられる。特には、ポリウレタン、ポリエステル、NBR等が好ましい。

【0047】

本発明に用いられる被覆チューブは種々の方法で成膜することができるが、押し出し法が好適である。すなわち、予めゴム成分重合体、導電剤及び、必要に応じて、架橋剤、安定剤及びその他の添加剤を混合したコンパウンドを製造する。次いで、該コンパウンドを押し出し機によりリング状スリットを有するダイスより押し出し、冷却することによって連続的にシームレスチューブを製造することができる。

【0048】

更に、形成するチューブの各薄膜層の膜厚均一性、また導電剤などの分散性がより均一であるものを得るために、縦型のチューブ押し出し機を使用することが好ましい。図2に該縦型のチューブ押し出し機の概要を示す断面図を示す。

【0049】

成形に用いるダイス4には、空気導入用の中央通孔5の周囲に内外二重の環状の押し出し流路6、7が設けられている。成形に際しては中央通孔5から空気を吹き込みながら、内側流路6に第1押し出し機8から内部層用コンパウンドを、また外側流路7に第2押し出し機9から外部層用コンパウンドが加圧注入され、内部層3aと外部層3bを重ね合わせ一体化して押し出される。得られたチューブ3は内部を空気で膨らませながら、その外周に設けた水冷リング10にて冷却し、これをチューブ引き取り装置21に送られる。引き取り装置21から出た被覆チューブは順次切断機(不図示)にて切断されて、帯電ローラ用の被覆チューブとされる。この被覆チューブは、次工程にて、芯金1を有する弾性体層に被覆され、帯電ローラが作成される。

【0050】

被覆チューブの構成を抵抗調整層/導電性制御層とした場合、抵抗調整層は材料そのものが適切な抵抗値を有する樹脂であってもよく、又はカーボン及び導電性金属酸化物などの導電粉を混合して抵抗値を調整した樹脂であってもよい。この例の各層材料を同時押し出しにより一体となった複層の機能性チューブを成形することができる。

【0051】

なお、横型の押出し装置では、押出されたチューブの流れ方向が重力に対して直交した配置であるために、円周方向に重力の影響が、特に押出された直後では熱い状態でその影響があり、本発明で用いる電子写真用途には、精度に欠けるものとなりやすい。

【0052】

上記のようにして作成された帯電ローラは、プロセスカートリッジ、電子写真装置の帯電ローラとして使用される。

【0053】

また、本発明は、少なくとも、電子写真感光体及び帯電部材が一体に組み込まれた、電子写真装置本体に着脱自在であるプロセスカートリッジであって、該帯電部材が上記該帯電ローラである。

【0054】

さらに、本発明は、電子写真感光体、帯電部材、露光手段、現像手段及び転写手段を有する電子写真装置であって、該帯電部材が上記帯電ローラであることを特徴とする電子写真装置である。なお、少なくとも、電子写真感光体及び帯電部材が一体に組み込まれたプロセスカートリッジとなっていることが好ましく、さらに、該プロセスカートリッジが上記プロセスカートリッジであることが好ましい。

【0055】

本発明の帯電ローラを組み込んだプロセスカートリッジを有する電子写真装置の一例の概略構成を図3示す。

【0056】

電子写真感光体12は、矢印方向に所定の周速度で回転駆動され、回転過程において、電源11から荷電された帯電ローラAにより均一帯電を受ける。次いで、帯電した感光体12はスリット露光やレーザービーム走査露光等の露光手段(不図示)からの露光光13を受け、感光体12の周面に静電潜像が順次形成される。

【0057】

形成された静電潜像は、現像手段14によりトナー現像され、現像されたトナー画像は、給紙部(不図示)から感光体12と転写手段15との間に感光体12の回転と同期して給紙された転写材16に、転写手段15により順次転写されていく。

【0058】

像転写を受けた転写材16は、感光体面から分離されて定着手段17へ導入され、そこで像定着を受け、複写物(コピー)として装置外へプリントアウトされる。

【0059】

像転写後の感光体12の表面は、クリーニング手段18によって転写残りトナーが除去されて清浄面となり、再び像形成に使用される。

【0060】

本発明においては、電子写真感光体12と、その周りの構成要素、帯電ローラ、現像手段14、クリーニング手段18の内、少なくとも帯電ローラを一体に結合して構成してプロセスカートリッジとする。なお、必要により、現像手段14及びクリーニング手段18は、適宜選択してプロセスカートリッジに組み込むことは可能である。このプロセスカートリッジは、複写機やレーザービームプリンター等の電子写真装置本体に対して着脱自在に構成可能である。例えば、装置本体のレール19等の案内手段を用いて装置本体に着脱自在なプロセスカートリッジ20とすることができる。

【0061】

また、露光光13は、電子写真装置(複写機、プリンター等)で、原稿からの反射光や透過光、センサーで原稿を読取り、信号化し、この信号に従いレーザービームの走査、LEDアレイの駆動及び液晶シャッターアレイの駆動等により照射される光である。

【実施例】

【0062】

以下、実施例により本発明を説明する。なお、ここで、特に断らない限り、「部」は質量部を表す。

【0063】

まず、弾性体層用原料について示す。

・主ゴム成分

EPDM:エチレン−プロピレン−ジエン系ゴム

・液状ゴム

LIR:水添液状ポリイソプレン「クラプレンLIR−290」(商品名)、クラレ株式会社製

LBR:液状ポリブタジエン「クラプレンLIR−300」(商品名)、クラレ株式会社製

・導電剤

EC:導電性カーボンブラック「ケッチェンブラックEC」(商品名)、ライオンアクゾ株式会社製

・加硫剤、加硫促進剤

TMTD:チウラム系加硫促進剤「ノクセラーTT」(商品名)、大内新興化学工業株式会社製

MBT:チアゾール系加硫促進剤「ノクセラーM」(商品名)、大内新興化学工業株式会社製

・その他成分

パラフィンオイル:「ダイアナプロセスオイルPW―380」(商品名)、出光興産株式会社製

【0064】

次に、被覆チューブ用原料について示す。

・熱可塑性のニトリル基を有するスチレン系共重合体エラストマー

AS:アクリロニトリル−スチレンブロック共重合樹脂「サンレックス」(商品名)、テクノポリマー株式会社製

・スチレン系熱可塑性エラストマー

SEBC:スチレン系の熱可塑性エラストマーSEBC「ダイナロン」(商品名)、スチレン含有20重量%、JSR株式会社製

・その他の重合体

TPU:熱可塑性ポリウレタンエラストマー「クラミロン」(商品名)、クラレ株式会社製

HIPS:ニトリル基をもたない耐衝撃性ポリスチレンHIPS、PSジャパン株式会社製

・その他成分

CB:酸性カーボンブラック「SB550」(商品名)、デグサ社製

MG:酸化マグネシウム「スターマグ」(商品名)、神島化学株式会社製

EC:導電性カーボンブラック「ケッチェンブラックEC」(商品名)

TI:導電性酸化チタン「ET−500W」(商品名)、石原産業株式会社製

【0065】

実施例1

(弾性体層の成形)

主ゴム成分EPDM 100部に、液状ゴムLIR 40部、導電剤EC 16部、炭酸カルシウム 40部、酸化亜鉛 5部、ステアリン酸 1部、硫黄 1.5部、TMTD 1.5部及びMBT 0.5部を添加し、混合押出して、半導電性ゴム組成物を得た。

【0066】

次に、得られた半導電性ゴム組成物と接着剤を塗布した上記芯金を同時にクロスヘッドダイ押し出し機により、芯金の外周上に半導電性ゴム組成物層を形成した。さらにこれを200℃の連続熱風炉にして加硫を行い、弾性層端部を切断除去して軸方向の長さを225mmとしゴムローラ用研磨機にて研磨し、外径7.9mmの弾性体層を得た。なお、芯金は、鉄材を押出し成形により、直径約6mmの棒材に押出し、これに化学ニッケルメッキを厚さ約3μm施したものである。

【0067】

(被覆チューブの製造)

外部層材料として、AS 40部、SEBC 60部、CB 70部、MG 10部及びステアリン酸カルシウム 1部を、加圧式ニーダーを用いて180℃で30分間混練し、冷却後粉砕機で粉砕し、ついで単軸押し出し機でペレット化したものを用意した。

【0068】

内部層材料として、TPU 100部に、EC 16.5部、TI 20部、MG 10部及びステアリン酸カルシウム 1部を添加し、加圧式ニーダーを用いて180℃で15分間混練し、外部層材料と同様の工程でペレット化したものを用意した。

【0069】

縦型押出し機(株式会社プラ技研製)にて、これら内部層・外部層の材料を1つのクロスヘッド(温度160℃)で重層となるように合流させ、適温の冷水で調節された冷水リング10中に押し出した。なお、ダイ出口が、ニップル22の外径φ11.5mm、ダイス4の内径φ12.5mmであった。更に冷却した後、ローラタイプのチューブ引き取り装置21にて引き取り、切断機で切断した。このようにして、外径約8.5mm、膜厚300μm、チューブ長300mmの機能性の複層の被覆チューブを得た。

【0070】

(帯電ローラの作製)

上記で作成してあった弾性体層外周に、上記で作成した被覆チューブを弾性層の長さに切断したのち、チューブ被覆装置(不図示)によりに嵌め込み、密着させて、帯電ローラを作成した。

【0071】

実施例2

(弾性体層の成形)

弾性体層の材料として、実施例1の配合に、さらに発泡剤(ADCD)5部及び発泡助剤(尿素)5部を配合し、混合した後押出し、半導電性発泡性ゴム組成物を得た。

【0072】

次にこれを実施例1と同様に、芯金の外周上に半導電性発泡性ゴム組成物層を形成し、200℃の連続熱風炉にて加硫・発泡を行い、弾性層端部を切断除去して軸方向の長さを225mmとしゴムローラ用研磨機にて研磨し、外径7.9mmの弾性発泡体層を得た。

【0073】

(帯電ローラの作製)

実施例1で作成した被覆チューブを、上記弾性発泡体層に嵌め込み帯電ローラを作製した。

【0074】

実施例3

液状ゴムLIRの配合量を30部と減らす以外は、実施例1と同様にして、帯電ローラを作成した。

【0075】

実施例4

液状ゴムLIRの配合量を120部と増やす以外は、実施例1と同様にして、帯電ローラを作成した。

【0076】

実施例5

液状ゴムLIRの配合量を150部と増やす以外は、実施例1と同様にして、帯電ローラを作成した。

【0077】

実施例6

液状ゴムとして、LBR 40部を用いる以外は、実施例1と同様にして、帯電ローラを作成した。

【0078】

比較例1

ASに換えて、HIPS 40部を用いる以外は、実施例1と同様にして、被覆チューブを作成し、以下実施例1と同様にして、帯電ローラを作成した。

【0079】

比較例2

液状ゴムに換えて、パラフィンオイル 60部を用いる以外は、実施例1と同様にして、帯電ローラを作製した。

【0080】

比較例3

液状ゴムLIRの配合量を20部に減らす以外は、実施例1と同様にして、帯電ローラを作製した。

【0081】

比較例4

液状ゴムLIRの配合量を160質量部に増やす以外は、実施例1と同様にして、帯電ローラを作製した。

【0082】

実施例7

炭酸カルシウムの配合量を10部に減らす以外は、実施例1と同様にして、帯電ローラを作製した。

【0083】

実施例8

炭酸カルシウムの配合量を80部に増やす以外は、実施例1と同様にして、帯電ローラを作製した。

【0084】

上記実施例、比較例で作成した帯電ローラを、市販のレーザービームプリンタ(HP社製)のプロセスカートリッジに帯電ローラとして組み込み、連続6000枚画像出しを行った。なお、得られた画像について、トナー付着に基づく画像不良が発生していないかどうかを、目視により確認し、下記基準でした。

○:6000枚目でも、トナー付着による画像不良は殆ど確認できなった。

△:6000枚目では、トナー付着による画像不良が僅かではあるが確認された。

×:6000枚目を待つまでもなく、トナー付着による画像不良が確認できた。

【0085】

帯電ローラを過酷環境下(40℃/95%RHの環境)に保管し、まる1日後と60日後に、23℃/55%RHで、ローラ抵抗を測定した。ローラ抵抗の測定は、帯電ローラを金属ドラムに当接させ、直流を帯電ローラの芯金と金属ドラム間に−200V印加し、帯電ローラから金属ドラムに対して流れる電流値(DCave.)を計測し、その計測値から抵抗値を算出することによった。これら2つの測定値の間に現れた差に基づいて、下記により評価した。

○:ローラ作成1日後の抵抗値と60日後の抵抗値は、殆ど変化はなく、高々0.5桁以内である。

×:抵抗値の変化が大きく、0.5桁以上である。

【0086】

以上の評価結果を表1に示す。

【0087】

【表1】

【0088】

表1に見られるように、少なくとも被覆チューブの外部層に熱可塑性のニトリル基を有するスチレン系共重合体エラストマーが含まれることにより、チューブの伸縮に伴う抵抗変化が抑制されている。また、弾性体層に、主ゴム成分100質量部に対して、30質量部乃至150質量部の範囲で液状ゴムを配することで、弾性体表面への軟化剤の移行性がなく、長期間安定に帯電性能を保持した帯電ローラとなっている。

【図面の簡単な説明】

【0089】

【図1】本発明の帯電ローラの一例の断面図である。

【図2】本発明の被覆チューブ製造に好適な縦型押し出し機の一例の断面図である。

【図3】本発明のプロセスカートリッジを有する電子写真装置の概略構成を示す図である。

【符号の説明】

【0090】

A 帯電ローラ

1 芯金

2 弾性体層

3 被覆チューブ

3a 被覆チューブの内部層

3b 被覆チューブの外部層

4 ダイス

5 中央通孔

6 押し出し流路(内部層用)

7 押し出し流路(外部層用)

8 第1押し出し機

9 第2押し出し機

10 水冷リング

11 電源

12 感光体

13 画像露光光

14 現像手段

15 転写手段

16 転写材

17 像定着手段

18 クリーニング手段

19 レール

20 プロセスカートリッジ

21 チューブ引き取り装置

22 ニップル

【技術分野】

【0001】

本発明は、被帯電体に接触配置され、電圧を印加されることにより該被帯電体を帯電する帯電部材、特に帯電ローラに関する。この帯電部材を用いたプロセスカートリッジ及び電子写真装置にも関する。

【背景技術】

【0002】

従来、電子写真法としては多数の方法が知られている。一般的には光導電性物質を利用して、電子写真感光体上に電気的潜像を形成し、次いで該潜像をトナーで現像して可視像とし、紙等の転写材にトナー画像を転写した後、熱・圧力等により転写材上にトナー画像を定着して複写物とする。なお、転写材上に転写されずに電子写真感光体上に残ったトナー粒子はクリーニング工程により感光体上より除去される。以下において、電子写真感光体を単に「感光体」あるいは「像担持体」と略すことがある。

【0003】

従来、電子写真の帯電装置としては、コロナ帯電器が使用されてきた。近年、これに代って、接触帯電装置が実用化されている。これは、オゾン発生防止や低電力化が図れることにあり、この中でも導電性ローラを用いたローラ帯電方式が、帯電の安定性という点から好ましく、汎用されるに至っている。

【0004】

ローラ帯電方式では、導電性ローラを被帯電体に加圧当接させ、さらに該導電性ローラに電圧を印加することによって、被帯電体への帯電を行う。

【0005】

具体的には、帯電は帯電ローラから被帯電体への放電によって行われるため、ある閾値電圧以上の直流(DC)電圧を印加することによって帯電が開始される。例を示すと、感光層厚さ25μmの有機感光体(OPC感光体)に帯電ローラを加圧当接させ、DC電圧を上げていくと、閾値電圧(約640V)の印加で感光体の表面電位が上昇し始め、それ以降は印加電圧に対して傾き1で直線的に感光体の表面電位が増加する。この閾値電圧は、「帯電開始電圧Vth」ともいわれる。

【0006】

つまり、電子写真法に必要とされる感光体表面電位Vdを得るためには、帯電ローラにはVd+VthというDC電圧の印加が必要となる。このようにDC電圧のみを接触帯電部材に印加して帯電を行う方法はDC帯電と称される。

【0007】

DC帯電では、帯電に接触ムラが見られることがあり、交流(AC)を重畳させると、ACによる電位をならす効果が得られるので、更なる帯電の均一化を図るため(AC+DC)帯電が用いられる。しかし、(AC+DC)帯電では装置が大型化し、高コストになるという問題もあり、近年は、小型化・低コストが実現可能なDC電圧が好まれている。

【0008】

帯電部材がロール形状であるとき、そのローラ表面の電位均一性、耐久性、感光体への帯電容易性等の性能を達成するために、導電性弾性体層の表面を処理したり、さらに機能性表層を設けたりしている。その例として、導電性弾性体層上に導電性のシームレスチューブ(被覆チューブ)を被覆することが行われており、機能の面から導電性等性質が異なる幾層かの層構成をとる多層チューブが開示されている。

【0009】

なお、該被覆チューブを用いた帯電部材の製造は、芯金上に導電性弾性体層を設けたローラを被覆チューブに挿入することが行われている(例えば、特許文献1参照)。

【0010】

帯電部材と感光体が十分に接触するよう、導電性弾性体層はできるだけ軟らかいことが望ましく、通常は、ゴム材料にオイル、可塑剤等の軟化剤を添加して、硬度を下げることが行われる。

【0011】

これらのオイル、可塑剤等の軟化剤は、低分子量であることから、徐々に弾性体表面に染み出しやすく、その表面を汚染しやすい(表面に蓄積しやすい)。その結果、ローラの電気抵抗が上がるなど、物性変化を引き起こすことがあった。なお、表面層を設けたものにあっては、弾性体表面に染み出た軟化剤は設けられた表面層に移行し、その性質を変化させることとなる。

【0012】

オイル、可塑剤等の軟化剤が表面へ染み出すのを防止した、導電性弾性体層の低硬度化技術として、軟化剤に換え、あるいはその一部として液状ゴムを使用することが知られている(例えば、特許文献2参照)。

【0013】

通常、シームレスチューブは、押し出し手段によりチューブ原料がチューブ状に押し出され、順に、空冷手段、水冷サイジング手段、引き取り手段を経て製造される。

【0014】

熱可塑性樹脂をベースとしたシームレスチューブを用い、導電ローラを作製した場合、シームレスチューブを導電性弾性体層に被覆するために、被覆時においてチューブの伸びによるムラで抵抗が不均一となることがあった。また、環境の変化や時間の経過に伴う下地の導電性弾性体層の影響によって被覆チューブが伸縮し、抵抗値が変化してしまうという問題もあった。

【0015】

この問題を解決したものとして、導電性被覆部材が、少なくとも非極性の樹脂(エラストマー)と極性の樹脂(エラストマー)を含有しているシームレスチューブである帯電ローラが知られている(例えば、特許文献3参照)。なお、これにより、被覆チューブの伸縮による抵抗の変化は抑えられている。

【0016】

チューブ材料として、ニトリル基を有するスチレン系共重合体からなる熱可塑性樹脂(エラストマー)を用いると、導電剤として添加するカーボンの分散性が向上し、より帯電均一性の良い帯電ローラを製造可能なチューブを得ることができる。

【0017】

ニトリル基を有するスチレン共重合体からなる熱可塑性樹脂(エラストマー)を用いた被覆チューブを被覆してなる帯電ローラは、被覆チューブの伸縮に伴う抵抗変化は抑制できる。しかしながら、導電性弾性体に移行性の強いオイル等の軟化剤を含む場合、被覆チューブを汚染し、高抵抗化などの物性変化を引き起こしてしまうという問題があった。特に、形状良化のために用いられるソリッドの導電性弾性体層では、被覆チューブとの密着性が大きいため、軟化剤移行による高抵抗化が顕著である。また、被覆チューブとの密着性が小さい導電性発泡弾性体層を用いても、高温高湿下や、長期間においては、被覆時の抵抗を維持することは難しかった。

【特許文献1】特開1993−96648号公報

【特許文献2】特開平9−325563号公報

【特許文献3】特開2006−119611号公報

【発明の開示】

【発明が解決しようとする課題】

【0018】

したがって、本発明は、導電性弾性体層表面への軟化剤の染み出しによる表面層の汚染が防止され、長期間あるいは高温高湿環境においても、良好な帯電性能を保つことのできる帯電ローラを提供することを課題とする。また、本発明は、この帯電ローラを用いた、長期間あるいは高温高湿環境においても、良好な帯電性能を保ち、良好な画像が達成できるプロセスカートリッジ及び電子写真装置を提供することを課題とする。

【課題を解決するための手段】

【0019】

すなわち、本発明は、芯金外周上の弾性体を被覆チューブで被覆した帯電ローラであって、該被覆チューブが、熱可塑性のニトリル基を有するスチレン系共重合体を含み、かつ、該弾性体が、主ゴム成分100質量部に対して、液状ゴム30質量部以上150質量部以下を含有することを特徴とする帯電ローラである。

【0020】

更に、本発明は、前記液状ゴムが液状アクリロニトリル−ブタジエンゴム、液状イソプレンゴム及び液状ブタジエンゴムから選択されることを特徴とする上記帯電ローラである。

【0021】

また、本発明は、前記主ゴム成分が、エチレン−プロピレン−ジエン系ゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)及びエピクローラヒドリンゴムから選択されることを特徴とする上記帯電ローラである。

【0022】

さらにまた、本発明は、前記弾性体が主ゴム成分100質量部に対して、さらに炭酸カルシウム20質量部以上70質量部以下を含むことを特徴とする上記帯電ローラである。

【0023】

そして、本発明は、少なくとも、電子写真感光体及び帯電部材が一体に組み込まれた、電子写真装置本体に着脱自在であるプロセスカートリッジであって、該帯電部材が上記該帯電ローラであることを特徴とするプロセスカートリッジである。

【0024】

さらに、本発明は、電子写真感光体、帯電部材、露光手段、現像手段及び転写手段を有する電子写真装置であって、該帯電部材が上記帯電ローラであることを特徴とする電子写真装置である。なお、少なくとも、電子写真感光体及び帯電部材が一体に組み込まれたプロセスカートリッジとなっていることが好ましく、さらに、該プロセスカートリッジが上記プロセスカートリッジであることが好ましい。

【発明の効果】

【0025】

本発明の帯電ローラは、被覆チューブの伸縮に伴う抵抗変化が抑制され、弾性体層の加工性が向上し、形状精度の良い弾性体層が達成され、弾性体表面への軟化剤の移行性が防止され、長期間安定に帯電性能が維持可能である。したがって、本発明の帯電ローラを搭載することによって、プロセスカートリッジ及び電子写真装置は良質な画像を提供することが可能となる。

【発明を実施するための最良の形態】

【0026】

本発明は、芯金外周上の弾性体を被覆チューブで被覆した帯電ローラである。そして、該被覆チューブが、熱可塑性のニトリル基を有するスチレン系共重合体を含むもので、かつ、該弾性体が、主ゴム成分100質量部に対して、液状ゴム30質量部以上150質量部以下を含有することを特徴とする。

【0027】

図1は、本発明の帯電ローラの一例の断面図である。この帯電ローラAは、良導電性材料からなる芯金1の外周に導電性の弾性体層2を設け、更にこの弾性体層2の外周にチューブ状の機能性複層膜3(被覆チューブ)を被覆したものである。本例では、被覆チューブは内部層3aと外部層3bからなる。

【0028】

本発明における芯金1としては、例えば、アルミニウム、銅、鉄、又はこれらを含む合金等の良導体が好適に用いられる。芯金としては、0.1mm乃至1.5mm程度の厚さを有する金属管であっても、また棒状であってもよい。さらに、少なくとも表面を導電化した導電性プラスチックで作られていても良い。

【0029】

弾性体層2を構成する導電性を有する弾性材料としては、導電性ゴム組成物や導電性ポリウレタンフォームを用いることができる。

【0030】

この場合、導電性ゴム組成物を構成する主ゴム成分としては、特に制限されるものではないが、次のものが好適に使用することができる。例えば、エチレン−プロピレン−ジエン系ゴム(EPDM)、アクリロニトリル−ブタジエンゴム(NBR)、クロロプレン、クロロスルホン化ポリエチレン、エピクロルヒドリンゴム、ポリウレタンゴムなど。エピクロルヒドリンゴムには、エピクロルヒドリン単独重合体、エピクロルヒドリン−エチレンオキサイド共重合体及びエピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体がある。

【0031】

本発明では、主ゴム成分として、NBR、エピクロルヒドリンゴム等の極性ゴムを用いた場合は必ずしも必要でないが、導電性を調整するために導電剤を配合することが好ましい。

【0032】

本発明では、上記主ゴム成分100質量部に対して、副ゴム成分として、液状ゴム30質量部以上150質量部以下を配する。この液状ゴムとしては、液状ゴムでさえあればよく、主ゴム成分との親和性を考慮して、適宜選択される。なお、液状アクリロニトリル−ブタジエンゴム、液状イソプレンゴム、液状ブタジエンゴム等が好ましい。

【0033】

液状ゴムの配合量が、30質量部未満であると、弾性体層に用いるゴムコンパウンドの粘度を十分に下げることが不可能なため、混練することが難しくなる。一方、150質量部超であるとゴムコンパウンドの粘度が下がり過ぎ、加工性が低下し、形状精度の良い弾性体層を形成することは難しくなり、ローラ形状不良に伴う画像不良を引き起こす。

【0034】

弾性体層には、加工性、機械強度等を改善するために無機充填剤を配することが好ましく、特に、炭酸カルシウムが好ましい。炭酸カルシウムは、充填剤の中では、ゴムコンパウンドの粘度を比較的上昇させないため、研磨などの加工安定性が向上する。その配合量は、主ゴム成分100質量部に対して、炭酸カルシウム20質量部以上70質量部以下であることが好ましい。

【0035】

芯金上への弾性体層の形成は、例えば、以下のようにして行う。すなわち、上記材料を混練りし、ゴムコンパウンドとし、クロスヘッドダイを備えた押し出し機より芯金と共に押し出して、芯金上へ弾性体層を形成する。次いで、弾性体層の両端を切り整え、さらに弾性体層を研磨して、ローラ形状に形態を整える。なお、このローラ形状はわずか中太りのクラウン形状とすることが好ましい。

【0036】

芯金上に弾性体層の形成は、弾性体層用ゴムチューブを予め作成し、そのチューブに接着剤を塗布した芯金を挿入する方法、あるいは芯金を納めたローラ金型にゴムコンパウンドを注入する方法でも構わない。

【0037】

本発明では、上記して作成された弾性体層の上に、被覆チューブは被覆されている。被覆チューブは、少なくとも最外層が少なくとも熱可塑性のニトリル基を有するスチレン系共重合体が、含まれていることが必須であることを除き、機能等を勘案して多層とすることができる。

【0038】

なお、上記図1で示した被覆チューブは内部層3aと外部層3bからなるもので、簡便のために、この2層形態のものについて説明する。

【0039】

被覆チューブの外部層3bは、少なくともニトリル基を有するスチレン系共重合体からなる熱可塑性樹脂あるいは熱可塑性エラストマーを含み、例えば、非極性の熱可塑性樹脂あるいは熱可塑性エラストマーとで構成されていることが好ましい。非極性の熱可塑性樹脂あるいは熱可塑性エラストマーとしては、相溶性の点から、特に熱可塑性スチレン系エラストマーが、好ましい。

【0040】

ここで用いられる熱可塑性のニトリル基を有するスチレン系共重合体としては、次のものが挙げられる。アクリロニトリル−ブタジエン−スチレン3元ブロック共重合体(ABS)、アクリロニトリル−スチレンブロック共重合体(AS)、アクリロニトリル−エチレン・プロピレンゴム−スチレンブロック共重合体(AES)など。

【0041】

また、熱可塑性スチレン系エラストマーとしては、次のようなものが使用可能である。スチレン−水添ブタジエン−結晶オレフィン3元ブロック共重合体(SEBC)、スチレン−水添ブタジエン−スチレン3元ブロック共重合体(SEBS)、スチレン−ブタジエン−スチレン3元ブロック共重合体(SBS)、スチレン−水添イソプレン−スチレン3元ブロック共重合体(SEPS)、スチレン−ビニルイソプレン−スチレン3元ブロック共重合体など。

【0042】

なお、熱可塑性のニトリル基を有するスチレン系共重合体は、被覆チューブの樹脂成分(含むエラストマー成分)100質量部に対して、10質量部乃至100質量部の範囲、好ましくは、20質量部乃至40質量部である。

【0043】

被覆チューブの外部層には、帯電ローラとしての特性を発揮させるために、その他、導電剤などを適宜配合する。

【0044】

ここで使用できる導電剤としては、特に限定されず、公知の素材が使用でき、具体的には以下のようなものをあげることができる。

カーボンブラック、グラファイトなどの炭素微粒子;

ニッケル、銀、アルミニウム、銅などの金属微粒子;

酸化スズ、酸化亜鉛、酸化チタン、酸化アルミニウム、シリカ等を主成分とし、これに原子価の異なる不純物イオンをドーピングした導電性金属酸化物微粒子;

炭素繊維などの導電性繊維;

ステンレス繊維などの金属繊維;

炭素ウイスカやチタン酸カリウムウイスカの表面を金属酸化物や炭素などにより導電化処理した導電性チタン酸カリウムウイスカなどの導電性ウイスカ;及び

ポリアニリン及びポリピロールなどの導電性重合体微粒子など。

【0045】

次に、被覆チューブの内部層3aについては、従来から導電性ローラの最外層をチューブにより形成するためのものであればいずれでも構わないが、極性の熱可塑性樹脂あるいは熱可塑性エラストマーに必要により、上記のような導電剤を加える。また、外部層と同じような構成であっても構わない。

【0046】

極性の熱可塑性樹脂あるいは熱可塑性エラストマーとしては、上記ニトリル基を有するスチレン系共重合体のほか、極性基や極性結合を有するポリマーが挙げられる。特には、ポリウレタン、ポリエステル、NBR等が好ましい。

【0047】

本発明に用いられる被覆チューブは種々の方法で成膜することができるが、押し出し法が好適である。すなわち、予めゴム成分重合体、導電剤及び、必要に応じて、架橋剤、安定剤及びその他の添加剤を混合したコンパウンドを製造する。次いで、該コンパウンドを押し出し機によりリング状スリットを有するダイスより押し出し、冷却することによって連続的にシームレスチューブを製造することができる。

【0048】

更に、形成するチューブの各薄膜層の膜厚均一性、また導電剤などの分散性がより均一であるものを得るために、縦型のチューブ押し出し機を使用することが好ましい。図2に該縦型のチューブ押し出し機の概要を示す断面図を示す。

【0049】

成形に用いるダイス4には、空気導入用の中央通孔5の周囲に内外二重の環状の押し出し流路6、7が設けられている。成形に際しては中央通孔5から空気を吹き込みながら、内側流路6に第1押し出し機8から内部層用コンパウンドを、また外側流路7に第2押し出し機9から外部層用コンパウンドが加圧注入され、内部層3aと外部層3bを重ね合わせ一体化して押し出される。得られたチューブ3は内部を空気で膨らませながら、その外周に設けた水冷リング10にて冷却し、これをチューブ引き取り装置21に送られる。引き取り装置21から出た被覆チューブは順次切断機(不図示)にて切断されて、帯電ローラ用の被覆チューブとされる。この被覆チューブは、次工程にて、芯金1を有する弾性体層に被覆され、帯電ローラが作成される。

【0050】

被覆チューブの構成を抵抗調整層/導電性制御層とした場合、抵抗調整層は材料そのものが適切な抵抗値を有する樹脂であってもよく、又はカーボン及び導電性金属酸化物などの導電粉を混合して抵抗値を調整した樹脂であってもよい。この例の各層材料を同時押し出しにより一体となった複層の機能性チューブを成形することができる。

【0051】

なお、横型の押出し装置では、押出されたチューブの流れ方向が重力に対して直交した配置であるために、円周方向に重力の影響が、特に押出された直後では熱い状態でその影響があり、本発明で用いる電子写真用途には、精度に欠けるものとなりやすい。

【0052】

上記のようにして作成された帯電ローラは、プロセスカートリッジ、電子写真装置の帯電ローラとして使用される。

【0053】

また、本発明は、少なくとも、電子写真感光体及び帯電部材が一体に組み込まれた、電子写真装置本体に着脱自在であるプロセスカートリッジであって、該帯電部材が上記該帯電ローラである。

【0054】

さらに、本発明は、電子写真感光体、帯電部材、露光手段、現像手段及び転写手段を有する電子写真装置であって、該帯電部材が上記帯電ローラであることを特徴とする電子写真装置である。なお、少なくとも、電子写真感光体及び帯電部材が一体に組み込まれたプロセスカートリッジとなっていることが好ましく、さらに、該プロセスカートリッジが上記プロセスカートリッジであることが好ましい。

【0055】

本発明の帯電ローラを組み込んだプロセスカートリッジを有する電子写真装置の一例の概略構成を図3示す。

【0056】

電子写真感光体12は、矢印方向に所定の周速度で回転駆動され、回転過程において、電源11から荷電された帯電ローラAにより均一帯電を受ける。次いで、帯電した感光体12はスリット露光やレーザービーム走査露光等の露光手段(不図示)からの露光光13を受け、感光体12の周面に静電潜像が順次形成される。

【0057】

形成された静電潜像は、現像手段14によりトナー現像され、現像されたトナー画像は、給紙部(不図示)から感光体12と転写手段15との間に感光体12の回転と同期して給紙された転写材16に、転写手段15により順次転写されていく。

【0058】

像転写を受けた転写材16は、感光体面から分離されて定着手段17へ導入され、そこで像定着を受け、複写物(コピー)として装置外へプリントアウトされる。

【0059】

像転写後の感光体12の表面は、クリーニング手段18によって転写残りトナーが除去されて清浄面となり、再び像形成に使用される。

【0060】

本発明においては、電子写真感光体12と、その周りの構成要素、帯電ローラ、現像手段14、クリーニング手段18の内、少なくとも帯電ローラを一体に結合して構成してプロセスカートリッジとする。なお、必要により、現像手段14及びクリーニング手段18は、適宜選択してプロセスカートリッジに組み込むことは可能である。このプロセスカートリッジは、複写機やレーザービームプリンター等の電子写真装置本体に対して着脱自在に構成可能である。例えば、装置本体のレール19等の案内手段を用いて装置本体に着脱自在なプロセスカートリッジ20とすることができる。

【0061】

また、露光光13は、電子写真装置(複写機、プリンター等)で、原稿からの反射光や透過光、センサーで原稿を読取り、信号化し、この信号に従いレーザービームの走査、LEDアレイの駆動及び液晶シャッターアレイの駆動等により照射される光である。

【実施例】

【0062】

以下、実施例により本発明を説明する。なお、ここで、特に断らない限り、「部」は質量部を表す。

【0063】

まず、弾性体層用原料について示す。

・主ゴム成分

EPDM:エチレン−プロピレン−ジエン系ゴム

・液状ゴム

LIR:水添液状ポリイソプレン「クラプレンLIR−290」(商品名)、クラレ株式会社製

LBR:液状ポリブタジエン「クラプレンLIR−300」(商品名)、クラレ株式会社製

・導電剤

EC:導電性カーボンブラック「ケッチェンブラックEC」(商品名)、ライオンアクゾ株式会社製

・加硫剤、加硫促進剤

TMTD:チウラム系加硫促進剤「ノクセラーTT」(商品名)、大内新興化学工業株式会社製

MBT:チアゾール系加硫促進剤「ノクセラーM」(商品名)、大内新興化学工業株式会社製

・その他成分

パラフィンオイル:「ダイアナプロセスオイルPW―380」(商品名)、出光興産株式会社製

【0064】

次に、被覆チューブ用原料について示す。

・熱可塑性のニトリル基を有するスチレン系共重合体エラストマー

AS:アクリロニトリル−スチレンブロック共重合樹脂「サンレックス」(商品名)、テクノポリマー株式会社製

・スチレン系熱可塑性エラストマー

SEBC:スチレン系の熱可塑性エラストマーSEBC「ダイナロン」(商品名)、スチレン含有20重量%、JSR株式会社製

・その他の重合体

TPU:熱可塑性ポリウレタンエラストマー「クラミロン」(商品名)、クラレ株式会社製

HIPS:ニトリル基をもたない耐衝撃性ポリスチレンHIPS、PSジャパン株式会社製

・その他成分

CB:酸性カーボンブラック「SB550」(商品名)、デグサ社製

MG:酸化マグネシウム「スターマグ」(商品名)、神島化学株式会社製

EC:導電性カーボンブラック「ケッチェンブラックEC」(商品名)

TI:導電性酸化チタン「ET−500W」(商品名)、石原産業株式会社製

【0065】

実施例1

(弾性体層の成形)

主ゴム成分EPDM 100部に、液状ゴムLIR 40部、導電剤EC 16部、炭酸カルシウム 40部、酸化亜鉛 5部、ステアリン酸 1部、硫黄 1.5部、TMTD 1.5部及びMBT 0.5部を添加し、混合押出して、半導電性ゴム組成物を得た。

【0066】

次に、得られた半導電性ゴム組成物と接着剤を塗布した上記芯金を同時にクロスヘッドダイ押し出し機により、芯金の外周上に半導電性ゴム組成物層を形成した。さらにこれを200℃の連続熱風炉にして加硫を行い、弾性層端部を切断除去して軸方向の長さを225mmとしゴムローラ用研磨機にて研磨し、外径7.9mmの弾性体層を得た。なお、芯金は、鉄材を押出し成形により、直径約6mmの棒材に押出し、これに化学ニッケルメッキを厚さ約3μm施したものである。

【0067】

(被覆チューブの製造)

外部層材料として、AS 40部、SEBC 60部、CB 70部、MG 10部及びステアリン酸カルシウム 1部を、加圧式ニーダーを用いて180℃で30分間混練し、冷却後粉砕機で粉砕し、ついで単軸押し出し機でペレット化したものを用意した。

【0068】

内部層材料として、TPU 100部に、EC 16.5部、TI 20部、MG 10部及びステアリン酸カルシウム 1部を添加し、加圧式ニーダーを用いて180℃で15分間混練し、外部層材料と同様の工程でペレット化したものを用意した。

【0069】

縦型押出し機(株式会社プラ技研製)にて、これら内部層・外部層の材料を1つのクロスヘッド(温度160℃)で重層となるように合流させ、適温の冷水で調節された冷水リング10中に押し出した。なお、ダイ出口が、ニップル22の外径φ11.5mm、ダイス4の内径φ12.5mmであった。更に冷却した後、ローラタイプのチューブ引き取り装置21にて引き取り、切断機で切断した。このようにして、外径約8.5mm、膜厚300μm、チューブ長300mmの機能性の複層の被覆チューブを得た。

【0070】

(帯電ローラの作製)

上記で作成してあった弾性体層外周に、上記で作成した被覆チューブを弾性層の長さに切断したのち、チューブ被覆装置(不図示)によりに嵌め込み、密着させて、帯電ローラを作成した。

【0071】

実施例2

(弾性体層の成形)

弾性体層の材料として、実施例1の配合に、さらに発泡剤(ADCD)5部及び発泡助剤(尿素)5部を配合し、混合した後押出し、半導電性発泡性ゴム組成物を得た。

【0072】

次にこれを実施例1と同様に、芯金の外周上に半導電性発泡性ゴム組成物層を形成し、200℃の連続熱風炉にて加硫・発泡を行い、弾性層端部を切断除去して軸方向の長さを225mmとしゴムローラ用研磨機にて研磨し、外径7.9mmの弾性発泡体層を得た。

【0073】

(帯電ローラの作製)

実施例1で作成した被覆チューブを、上記弾性発泡体層に嵌め込み帯電ローラを作製した。

【0074】

実施例3

液状ゴムLIRの配合量を30部と減らす以外は、実施例1と同様にして、帯電ローラを作成した。

【0075】

実施例4

液状ゴムLIRの配合量を120部と増やす以外は、実施例1と同様にして、帯電ローラを作成した。

【0076】

実施例5

液状ゴムLIRの配合量を150部と増やす以外は、実施例1と同様にして、帯電ローラを作成した。

【0077】

実施例6

液状ゴムとして、LBR 40部を用いる以外は、実施例1と同様にして、帯電ローラを作成した。

【0078】

比較例1

ASに換えて、HIPS 40部を用いる以外は、実施例1と同様にして、被覆チューブを作成し、以下実施例1と同様にして、帯電ローラを作成した。

【0079】

比較例2

液状ゴムに換えて、パラフィンオイル 60部を用いる以外は、実施例1と同様にして、帯電ローラを作製した。

【0080】

比較例3

液状ゴムLIRの配合量を20部に減らす以外は、実施例1と同様にして、帯電ローラを作製した。

【0081】

比較例4

液状ゴムLIRの配合量を160質量部に増やす以外は、実施例1と同様にして、帯電ローラを作製した。

【0082】

実施例7

炭酸カルシウムの配合量を10部に減らす以外は、実施例1と同様にして、帯電ローラを作製した。

【0083】

実施例8

炭酸カルシウムの配合量を80部に増やす以外は、実施例1と同様にして、帯電ローラを作製した。

【0084】

上記実施例、比較例で作成した帯電ローラを、市販のレーザービームプリンタ(HP社製)のプロセスカートリッジに帯電ローラとして組み込み、連続6000枚画像出しを行った。なお、得られた画像について、トナー付着に基づく画像不良が発生していないかどうかを、目視により確認し、下記基準でした。

○:6000枚目でも、トナー付着による画像不良は殆ど確認できなった。

△:6000枚目では、トナー付着による画像不良が僅かではあるが確認された。

×:6000枚目を待つまでもなく、トナー付着による画像不良が確認できた。

【0085】

帯電ローラを過酷環境下(40℃/95%RHの環境)に保管し、まる1日後と60日後に、23℃/55%RHで、ローラ抵抗を測定した。ローラ抵抗の測定は、帯電ローラを金属ドラムに当接させ、直流を帯電ローラの芯金と金属ドラム間に−200V印加し、帯電ローラから金属ドラムに対して流れる電流値(DCave.)を計測し、その計測値から抵抗値を算出することによった。これら2つの測定値の間に現れた差に基づいて、下記により評価した。

○:ローラ作成1日後の抵抗値と60日後の抵抗値は、殆ど変化はなく、高々0.5桁以内である。

×:抵抗値の変化が大きく、0.5桁以上である。

【0086】

以上の評価結果を表1に示す。

【0087】

【表1】

【0088】

表1に見られるように、少なくとも被覆チューブの外部層に熱可塑性のニトリル基を有するスチレン系共重合体エラストマーが含まれることにより、チューブの伸縮に伴う抵抗変化が抑制されている。また、弾性体層に、主ゴム成分100質量部に対して、30質量部乃至150質量部の範囲で液状ゴムを配することで、弾性体表面への軟化剤の移行性がなく、長期間安定に帯電性能を保持した帯電ローラとなっている。

【図面の簡単な説明】

【0089】

【図1】本発明の帯電ローラの一例の断面図である。

【図2】本発明の被覆チューブ製造に好適な縦型押し出し機の一例の断面図である。

【図3】本発明のプロセスカートリッジを有する電子写真装置の概略構成を示す図である。

【符号の説明】

【0090】

A 帯電ローラ

1 芯金

2 弾性体層

3 被覆チューブ

3a 被覆チューブの内部層

3b 被覆チューブの外部層

4 ダイス

5 中央通孔

6 押し出し流路(内部層用)

7 押し出し流路(外部層用)

8 第1押し出し機

9 第2押し出し機

10 水冷リング

11 電源

12 感光体

13 画像露光光

14 現像手段

15 転写手段

16 転写材

17 像定着手段

18 クリーニング手段

19 レール

20 プロセスカートリッジ

21 チューブ引き取り装置

22 ニップル

【特許請求の範囲】

【請求項1】

芯金外周上の弾性体を被覆チューブで被覆した帯電ローラであって、該被覆チューブが、熱可塑性のニトリル基を有するスチレン系共重合体を含み、かつ、該弾性体が、主ゴム成分100質量部に対して、液状ゴム30質量部以上150質量部以下を含有することを特徴とする帯電ローラ。

【請求項2】

前記液状ゴムが、液状アクリロニトリル−ブタジエンゴム、液状イソプレンゴム及び液状ブタジエンゴムから選択されることを特徴とする請求項1記載の帯電ローラ。

【請求項3】

前記主ゴム成分が、エチレン−プロピレン−ジエン系ゴム、アクリロニトリル−ブタジエンゴム及びエピクロルヒドリンゴムから選択されることを特徴とする請求項1記載の帯電ローラ。

【請求項4】

前記弾性体が、主ゴム成分100質量部に対して、さらに炭酸カルシウム20質量部以上70質量部以下を含有することを特徴とする請求項1記載の帯電ローラ。

【請求項5】

少なくとも、電子写真感光体及び帯電部材が一体に組み込まれた、電子写真装置本体に着脱自在であるプロセスカートリッジであって、該帯電部材が、請求項1〜4のいずれか1項に記載の帯電ローラであることを特徴とするプロセスカートリッジ。

【請求項6】

電子写真感光体、帯電部材、露光手段、現像手段及び転写手段を有する電子写真装置であって、該帯電部材が、請求項1〜4のいずれか1項に記載の帯電ローラであることを特徴とする電子写真装置。

【請求項7】

少なくとも、電子写真感光体及び帯電部材が一体に組み込まれたプロセスカートリッジとなっていることを特徴とする請求項6記載の電子写真装置。

【請求項8】

プロセスカートリッジが、請求項5記載のプロセスカートリッジであることを特徴とする請求項7記載の電子写真装置。

【請求項1】

芯金外周上の弾性体を被覆チューブで被覆した帯電ローラであって、該被覆チューブが、熱可塑性のニトリル基を有するスチレン系共重合体を含み、かつ、該弾性体が、主ゴム成分100質量部に対して、液状ゴム30質量部以上150質量部以下を含有することを特徴とする帯電ローラ。

【請求項2】

前記液状ゴムが、液状アクリロニトリル−ブタジエンゴム、液状イソプレンゴム及び液状ブタジエンゴムから選択されることを特徴とする請求項1記載の帯電ローラ。

【請求項3】

前記主ゴム成分が、エチレン−プロピレン−ジエン系ゴム、アクリロニトリル−ブタジエンゴム及びエピクロルヒドリンゴムから選択されることを特徴とする請求項1記載の帯電ローラ。

【請求項4】

前記弾性体が、主ゴム成分100質量部に対して、さらに炭酸カルシウム20質量部以上70質量部以下を含有することを特徴とする請求項1記載の帯電ローラ。

【請求項5】

少なくとも、電子写真感光体及び帯電部材が一体に組み込まれた、電子写真装置本体に着脱自在であるプロセスカートリッジであって、該帯電部材が、請求項1〜4のいずれか1項に記載の帯電ローラであることを特徴とするプロセスカートリッジ。

【請求項6】

電子写真感光体、帯電部材、露光手段、現像手段及び転写手段を有する電子写真装置であって、該帯電部材が、請求項1〜4のいずれか1項に記載の帯電ローラであることを特徴とする電子写真装置。

【請求項7】

少なくとも、電子写真感光体及び帯電部材が一体に組み込まれたプロセスカートリッジとなっていることを特徴とする請求項6記載の電子写真装置。

【請求項8】

プロセスカートリッジが、請求項5記載のプロセスカートリッジであることを特徴とする請求項7記載の電子写真装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−109958(P2009−109958A)

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願番号】特願2007−285031(P2007−285031)

【出願日】平成19年11月1日(2007.11.1)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成21年5月21日(2009.5.21)

【国際特許分類】

【出願日】平成19年11月1日(2007.11.1)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]