帯電ローラ、プロセスカートリッジ及び電子写真装置

【課題】電子写真装置における感光体と長期当接放置後に発生するバンディング画像を抑制した良好な画像を出力することができる電子写真装置用の帯電ローラを提供する。

【解決手段】そこで、本発明に係る帯電ローラは、半径Rの円柱形状を有する金属製の支持体の外側に少なくとも1層の弾性層を有する帯電ローラであって、該支持体の軸を中心とした、半径R/8の円で囲まれるエリアの該支持体のビッカース硬度をX1、該支持体の軸を中心とした半径7/16Rの円と半径9/16Rの円とで囲まれるエリアの該支持体のビッカース硬度をX2、該支持体の軸を中心とした半径7/8Rの円と半径Rの円とで囲まれるエリアの該支持体のビッカース硬度をX3としたとき、下記関係式(1)〜(4)を満たすことを特徴とする帯電ローラ:170≦X1≦235(1)、210≦X2≦275(2)、220≦X3≦290(3)、X1<X2<X3(4)。

【解決手段】そこで、本発明に係る帯電ローラは、半径Rの円柱形状を有する金属製の支持体の外側に少なくとも1層の弾性層を有する帯電ローラであって、該支持体の軸を中心とした、半径R/8の円で囲まれるエリアの該支持体のビッカース硬度をX1、該支持体の軸を中心とした半径7/16Rの円と半径9/16Rの円とで囲まれるエリアの該支持体のビッカース硬度をX2、該支持体の軸を中心とした半径7/8Rの円と半径Rの円とで囲まれるエリアの該支持体のビッカース硬度をX3としたとき、下記関係式(1)〜(4)を満たすことを特徴とする帯電ローラ:170≦X1≦235(1)、210≦X2≦275(2)、220≦X3≦290(3)、X1<X2<X3(4)。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、帯電ローラ、ならびに、該帯電ローラを有するプロセスカートリッジおよび電子写真装置に関する。

【背景技術】

【0002】

電子写真方式を採用した画像形成装置、いわゆる電子写真装置は、電子写真感光体を帯電するための帯電手段や、帯電された感光体表面を露光して静電潜像を形成する露光手段を有する。更に、電子写真装置は、感光体表面に形成された静電潜像に現像剤(トナー)を供給する現像手段、現像剤を記録材(紙)上に転写する転写手段、及び転写された現像剤を記録材に定着して記録材に画像を形成する定着手段が設けられたものが一般的である。

【0003】

前記帯電手段の部材形状としては、ローラ形状、ブレード形状、ブラシ形状、ベルト形状、フィルム形状、シート形状、チップ形状などが挙げられるが、ローラ形状のもの(即ち、帯電ローラ)が多く用いられている。

【0004】

また、被帯電体である感光体の帯電の安定性、オゾン発生の低減、あるいは、低コスト化という観点から、接触式の帯電手段が多用されている。

【0005】

また、帯電ローラの回転は、帯電ローラを感光体に接触配置させ、感光体の回転によって従動回転するもの、あるいは、帯電ローラに駆動装置を設けているものがある。

【0006】

前記接触式帯電手段の場合、電子写真装置は、電子写真感光体(被帯電体)と帯電ローラとは常に当接している。この状態で長期放置されたとき、更に厳しくはその放置された環境が高温高湿環境であると、帯電ローラの当接部が歪み、半永久的に変形してしまうことがある(特許文献1参照)。感光体と帯電ローラの当接回転時に、この帯電ローラの歪みの部分が感光体に接触すると、振動し、出力画像に帯電ローラ周期のバンディング画像(横しま状の不良画像)が発生することがある。

【0007】

【特許文献1】特開2002−311690号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

したがって、本発明の目的は、電子写真装置における感光体と長期当接放置後に発生するバンディング画像を抑制し、良好な画像を出力することができる電子写真装置用の帯電ローラを提供することにある。

【課題を解決するための手段】

【0009】

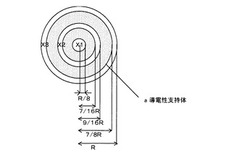

そこで、本発明に係る帯電ローラは、半径Rの円柱形状を有する金属製の支持体の外側に少なくとも1層の弾性層を有する帯電ローラであって、

該支持体の軸を中心とした、半径R/8の円で囲まれるエリアの該支持体のビッカース硬度をX1、

該支持体の軸を中心とした半径7/16Rの円と半径9/16Rの円とで囲まれるエリアの該支持体のビッカース硬度をX2、

該支持体の軸を中心とした半径7/8Rの円と半径Rの円とで囲まれるエリアの該支持体のビッカース硬度をX3としたとき、下記関係式(1)〜(4)を満たすことを特徴とする帯電ローラ:

170≦X1≦235 (1)、

210≦X2≦275 (2)、

220≦X3≦290 (3)、

X1<X2<X3 (4)。

【0010】

また本発明に係るプロセスカートリッジは、上記の帯電ローラと感光体とが一体化されてなり、電子写真装置本体に着脱可能に構成されていることを特徴とする。

【0011】

更に、本発明に係る電子写真装置は、上記の帯電ローラと、該帯電ローラによって帯電可能に配置されてなる感光体とを有することを特徴とする。

【発明の効果】

【0012】

本発明により、電子写真装置における感光体と長期当接放置後に発生するバンディング画像を抑制した良好な画像を出力することができる電子写真装置用の帯電ローラを提供することができる。

【発明を実施するための最良の形態】

【0013】

本発明に係る帯電ローラに用いる導電性支持体は、半径Rの金属製の円柱形状を有するものである。

そして、

該支持体の軸を中心とした、半径R/8の円で囲まれるエリアの該支持体のビッカース硬度をX1、

該支持体の軸を中心とした半径7/16Rの円と半径9/16Rの円とで囲まれるエリアの該支持体のビッカース硬度をX2、

該支持体の軸を中心とした半径7/8Rの円と半径Rの円とで囲まれるエリアの該支持体のビッカース硬度をX3としたとき、下記関係式(1)〜(4)を満たす:

170≦X1≦235 (1)、

210≦X2≦275 (2)、

220≦X3≦290 (3)、

X1<X2<X3 (4)。

【0014】

このような関係を満たす金属製の円柱は、結晶中に歪を有する状態となる。歪を有する金属は運動エネルギーを熱エネルギーに変換しやすい。そのため、本発明に用いる導電性支持体は振動吸収能力を有する。振動吸収能力を有する導電性支持体を用いることによりバンディング画像の発生を抑制することができる。より具体的に説明すると、例えば、長期的な感光体当接後に画像を出力した際に、感光体当接により歪んだローラが感光体にはじかれて振動することがある。この場合、バンディング画像が発生するが、本発明に用いる導電性支持体の振動吸収能により帯電ローラの振動が低減し、バンディング画像が発生しにくくなると考えられる。

【0015】

また、前記支持体はNiを含有し、そのNi含有量が10.0重量%以上、22.0重量%以下であることが好ましい。これにより、導電性支持体が有する結晶中の歪が大きくなり、導電性支持体の振動吸収能力が更に大きくなるためである。

【0016】

また、本発明の帯電ローラの弾性層は、エピクロルヒドリンゴム、NBR、EPDM又はシリコーンゴムを含有することが好ましい。これにより、バンディング画像のバンディング発生領域が狭くなり、目立たなくなるためである。

【0017】

以下に、本発明の実施の形態を詳細に説明する。

【0018】

本発明の帯電ローラの構成として、図2に本発明の帯電ローラの断面の一例を示す概略図を示す。図中の帯電ローラは、弾性層として導電性弾性体層bを導電性支持体aの外周に有し、前記導電性弾性体層bの外側に、表面層cを有している。

【0019】

その他の構成として、図3に示すように、導電性弾性体層bの1層を導電性支持体a上に有する構成もある。

【0020】

前記導電性支持体は、感光体表面を所定の静電量に帯電できるように、導電性を有している。また、導電性支持体上に積層して設けられる導電性弾性体層、表面層を支持している。また、感光体表面を精度良く回転するために、高度の形状精度(外径、振れ)を有することが好ましい。なお、本発明において、導電性は、1.0×1010Ω・cm未満の体積抵抗率を示す。

【0021】

前記導電性支持体は、上述のように、所定の範囲の硬度を有する。

【0022】

上記硬度範囲であれば、上述のとおり、導電性支持体の振動吸収能により帯電ローラの振動が低減するために、長期的な感光体当接後のバンディング画像が発生しにくくなる。

【0023】

また、ローラを研磨加工する際に、導電性支持体の振動が低減するために、導電性支持体の振れが大きくてもローラの振れを小さく研磨することができる。

【0024】

また、ローラの表層層の材料を塗工する時に、チャック治具を用いてローラを固定する際に振動が発生した場合でも、導電性支持体の振動吸収能によりローラの振動が低減されるため、振動起因の塗工ムラを減らすことができる。

【0025】

また、導電性支持体の振動吸収によりローラの振動が低減して、ローラへのトナーもしくはトナー外添剤の付着量が減少することにより、画像出力耐久の汚れを低減させることができる。

【0026】

上記範囲の硬度を有する導電性支持体は振動吸収能力が高いため、このような導電性支持体を用いることで本発明の効果を有効に発揮することができる。

【0027】

前記導電性支持体の材質は、例えば、ステンレス、鉄、銅、アルミニウム、ニッケル等の金属やそれらの合金を挙げることができるが、前記硬度にするためにはステンレスが望ましい。また、ステンレス以外の材料では、表面に耐傷性付与を目的として、導電性を損なわない範囲で、メッキ処理等を施してもよい。

【0028】

前記導電性支持体のNi含有量は10.0重量%以上、22.0重量%以下であることが望ましい。この範囲とすることにより、振動吸収能力をより一層向上させることができるためである。

【0029】

前記導電性支持体の形状は、帯電ローラを回転可能にさせる形状として、円柱形状が用いられる。図4に示すような単純な円柱形状が加工コストが低いため望ましいが、必要に応じて図5に示すような長手方向に複数の径を有する段付形状を用いても良い。また、ローラを駆動機構に合わせるために端部をDカット等の形状にしても構わない。

【0030】

前記導電性支持体の材料混合は、電気炉にて行うことができる。Niを材料混合時に電気炉にて混合融解した後、精錬、造塊、圧延の工程を経て、引抜加工、センターレス研磨等の研磨加工、研削加工により円柱状に加工することができる。円柱状に加工する方法は引抜加工であることが望ましい。オーステナイト系ステンレスを引抜加工すると加工硬化が起こるが、導電性支持体の内部よりも外部の加工硬化が大きいために、内部のビッカース硬度よりも外部のビッカース硬度を大きくすることができる。加工硬化により硬度上昇が起こるので、最終的に狙う硬度より低硬度の材料を用いて加工することにより、硬度を調整することができる。また、引抜加工は数回に渡って行っても構わない。また、引抜加工は外径、振れという形状精度を良好にできる。

【0031】

引抜加工は、材料を酸処理した後、潤滑油を塗布し、ダイスを通して加工することができる。その後、曲り矯正、切断加工、端部形状の切削加工をして、前記導電性支持体を作製することができる。

【0032】

前記導電性弾性体層としては、主に帯電部材と感光体との十分なニップを確保するために、ゴム、熱可塑性エラストマー等のエラストマーが用いられる。例えば、エピクロルヒドリンゴム、NBR、EPDM、シリコーンゴム等を挙げることができる。これらのゴムは、導電性弾性層の抵抗制御及び硬度制御がしやすく、耐久性を得やすいためである。また、これらのゴムは、前述したバンディング画像のバンディング発生領域が狭くなり、目立たなくなる効果もある。

【0033】

前記導電性弾性体層の体積抵抗率は、23℃/50%RH環境下で102〜1010Ω・cmであることが好ましい。また、前記導電性弾性体層の体積抵抗率は、上記の導電性弾性体材料中にカーボンブラック、導電性金属酸化物、アルカリ金属塩、アンモニウム塩等の導電剤を適宜添加し、調整することができる。

【0034】

前記導電性弾性体層は、硬度等を調整するため、軟化油、可塑剤等の添加剤や老化防止剤や潤滑剤等を同時に添加してもよい。

【0035】

前記導電性弾性体層表面は、表面処理を施してもよい。表面処理としては、例えば、UVや電子線を用いた表面加工処理や、化合物等を表面に付着及び/又は含浸させる表面改質処理等を挙げることができる。

【0036】

前記導電性弾性体層の形成は、予め所定の膜厚に形成されたシート形状又はチューブ形状の層を前記導電性支持体に接着又は被覆することによって行っても良いし、クロスヘッドを備えた押出し機を用いて、芯金と未加硫ゴム組成物を一体的に押出しても良い。

【0037】

前記表面層は、表面凸形状形成、抵抗調整、上記導電性弾性体層からの染み出し物質が感光体表面に付着するのを防ぐために設けられ、バインダー樹脂、導電剤、粒子などの材料から構成することができる。

【0038】

前記バインダー樹脂としては、例えば、熱硬化性樹脂、熱可塑性樹脂等の樹脂が用いられる。中でも、ウレタン樹脂、フッ素系樹脂、シリコーン樹脂、アクリル樹脂、ポリアミド樹脂等を用いることが好ましい。

【0039】

前記導電剤としては、例えば、金属酸化物系導電性微粒子、金属系導電性微粒子、カーボンブラック、導電性複合微粒子等を挙げることができる。これらは、1種単独で使用してもよく、2種以上併用してもよい。

【0040】

カーボンブラックとしては、例えば、ファーネスブラック、ケッチェンブラック等が挙げられる。金属酸化物系又は金属系導電性微粒子としては、例えば、酸化スズ、酸化チタン、酸化亜鉛、硫酸バリウム、銅、ニッケル等の粒子が挙げられる。複合導電性微粒子としては、例えば、カーボン被覆シリカ、カーボン被覆酸化チタン等の粒子が挙げられる。

【0041】

前記表面層の形成は予め所定の膜厚に形成されたシート形状又はチューブ形状の層を接着又は被覆することによって行ってもよいし、静電スプレー塗布やディッピング塗布等の塗布法によって行ってもよい。また、型内で所定の形状に材料を硬化、成形する方法であってもよい。好ましくは塗布法によって塗料を塗工し、塗膜を形成することである。

【0042】

前記表面層の厚さは、2〜100μmであることが好ましく、より好ましくは5〜50μmである。

【0043】

前記帯電ローラは形状精度(外径、振れ)が良いことが望ましい。形状精度が悪いと、経時に伴い帯電ローラ表面にトナー、トナーに用いられる外添剤、紙粉等の付着物が蓄積されやすくなる。形状精度は導電性支持体の精度も要求されるが、帯電ローラとしての形状精度の方が出力画像に与える影響が大きい。振れの値は50μm以下であることが好ましく、より好ましくは30μm以下である。

【0044】

以下に、Ni含有量、ビッカース硬度、形状(外径、振れ)の測定方法を説明する。

【0045】

Ni含有量の測定方法は、誘導プラズマ発光分光分析法を用いることができる。

【0046】

ビッカース硬度の測定は、ミツトヨ(株)社製ビッカース硬さ試験機HV−113を用いて行った。導電性支持体の長手方向の中央位置をワイヤーカット加工により切断した断面円を測定する。ワイヤーカット加工で切断することにより、切断時の組成変形を少なくし、切断前後の硬度変化を少なくすることができる。他の切断方法でも差し支えないが、切断前後の硬度変化を少ない方法で切断することが望ましい。荷重は98.0N(10Kgf)にて測定した。X1、X2、X3の各測定点にて8点測定し、その平均値を求め、導電性支持体のビッカース硬度とした。

【0047】

形状(外径、振れ)の測定は、キーエンス(株)製寸法/外径測定機LS−3000を用いて行った。該測定機のDIAモード,NORMALにてローラを45度ずつ回転させて4回測定の平均値を被測定物の外径とした。該測定機のEDGE1モード,P−Pにてローラを1回転させて測定した値を振れとし、3回測定の平均値を被測定物の振れとした。

【0048】

また、本発明の電子写真装置の概略構成を図7に示す。

【0049】

電子写真装置は、感光体、感光体を帯電する帯電装置、露光を行う潜像形成装置、トナー像に現像する現像装置、転写材に転写する転写装置、感光体上の転写トナーを回収するクリーニング装置、トナー像を定着する定着装置などから構成される。

【0050】

感光体4は、導電性基体上に感光層を有する回転ドラム型である。感光体は矢示の方向に所定の周速度(プロセススピード)で回転駆動される。

【0051】

帯電装置は、感光体に所定の押圧力で当接されることにより接触配置される接触式の帯電ローラ5を有する。帯電ローラ5は、感光体回転に従い回転する従動回転であり、帯電用電源から所定の直流電圧を印加することにより、感光体を所定の電位に帯電する。感光体に静電潜像を形成する潜像形成装置11は、例えばレーザービームスキャナーなどの露光装置が用いられる。一様に帯電された感光体に画像情報に対応した露光を行うことにより、静電潜像が形成される。

【0052】

現像装置は、感光体に近接または接触して配設される接触式の現像ローラ6を有する。感光体帯電極性と同極性に静電的処理されたトナーを反転現像により、静電潜像をトナー像に可視化現像する。また、弾性規制ブレード13により現像剤量が規制される。14はトナー供給ローラである。

【0053】

転写装置は、接触式の転写ローラ8を有する。感光体からトナー像を普通紙などの転写材7(転写材は、搬送部材を有する給紙システムにより搬送される。)に転写する。

【0054】

クリーニング装置は、ブレード型のクリーニング部材10、回収容器を有し、転写した後、感光体上に残留する転写残トナーを機械的に掻き落とし回収する。

【0055】

ここで、現像装置にて転写残トナーを回収する現像同時クリーニング方式を採用することにより、クリーニング装置を取り除くことも可能である。

【0056】

定着装置は、加熱されたロール等で構成され、転写されたトナー像を定着し、機外に排出する。

【0057】

本発明のプロセスカートリッジは、本発明の帯電ローラが少なくとも感光体と一体化されたものである。具体的には、像坦持体である感光体、本発明の帯電ローラを含む帯電装置、現像装置及びクリーニング装置などを一体化し、電子写真装置本体に着脱可能に設計されたプロセスカートリッジ(図8)を用いることもできる。

【実施例】

【0058】

以下に、本発明の帯電部材、電子写真装置を具体的に詳細に説明するが、本発明の技術的範囲はこれらに限定されるものではない。

【0059】

[導電性支持体の作製]

[製造例1]導電性支持体1

SUS303(Ni量:8.0〜10.0%)とNiを、電気炉で混合溶解し、Ni量が13.1%となるように調整した後、精錬、造塊、圧延の工程を経て得られた外径6.3mmの円柱状材料を、6.0mmに引抜加工した。

【0060】

引抜加工の詳細手順を以下に示す。円柱状材料を1.0×10-3の塩酸にて酸処理を行い、シュウ酸塩処理液(商品名:フェルボンドA、日本パーカライジング社製)に浸漬した。そして、潤滑油(商品名:ダフニーマスタードローND30、出光株式会社製)を塗布し、ダイスを通して50m/min、室温にて引抜き加工した。その後、曲り矯正をし、長さ358mmに切断し、端部C面加工をして、再度曲り矯正をした。

【0061】

なお、ダイスはアプローチ角度が8度のものを使用した。

【0062】

[製造例2〜6、比較例C1〜C5]導電性支持体2〜6、導電性支持体C1〜C5

表1に示す材料を用いた以外は、製造例1と同様にして導電性支持体2〜6、及び導電性支持体C1〜C5を作製した。

【0063】

[製造例7]導電性支持体7

センターレス研磨加工によって作製した直径6mmの円柱形状のSUS201(Ni量:3.5〜5.5%)を、長さ358mmに切断し、端部C面加工をし、曲り矯正をしたものを用いた。

【0064】

[製造例C6]導電性支持体C6

センターレス研磨加工によって作製した直径6mmの円柱形状のSUS303を、長さ358mmに切断し、端部C面加工をし、曲り矯正をしたものを用いた。

【0065】

製造例にて示した導電性支持体の硬度を表1に示す。1000本の測定値の平均値を表2に示す。

【0066】

また、各製造例にて示した導電性支持体の長手方向中心位置のフレを測定し、1000本の測定値の平均値を算出したところ、各製造例においていずれも平均約70μmであった。

【0067】

【表1】

【0068】

[導電性弾性ローラの作製]

エピクロルヒドリンゴム(エピクロルヒドリン:エチレンオキサイド:アリルグリシジルエーテル=48:48:4の構成比率)100質量部に対し、以下の化合物を添加し、オープンロールで30分間混練した。

FEFカーボン(充填剤) 40質量部

酸化亜鉛 4質量部

ステアリン酸亜鉛 1.5質量部

【0069】

前記混練物に、さらに以下の化合物を添加してオープンロールで15分間混練し、混練物Iを得た。

ジ−2−ベンゾチアゾリルジスルフィド(加硫促進剤) 1質量部

テトラメチルチウラムモノスルフィド(加硫促進剤) 0.8質量部

イオウ(加硫剤) 1.5質量部

【0070】

次に、前記混練物Iを、ゴム押し出し機で、外径12.7mm、内径5.4mmの円筒形に押し出し、340mmの長さに裁断し、加硫缶で160℃の水蒸気で30分間1次加硫することにより、導電性弾性層用1次加硫チューブを得た。

【0071】

一方、製造例にて作製した導電性支持体1〜7及び導電性支持体C1〜C6に、熱硬化性接着剤を塗布した。塗布は、支持体の円柱面軸方向中央を挟んで両側161.5mmまでの領域(合わせて軸方向幅323mmの領域)に行った。これを30分間80℃で乾燥させた後、さらに1時間120℃で乾燥させた。

【0072】

この熱硬化性接着剤を塗布し乾燥させた導電性支持体を、導電性弾性層用1次加硫チューブの中に挿入し、その後、導電性弾性層用1次加硫チューブを1時間160℃で加熱した。この加熱によって、導電性弾性層用1次加硫チューブが2次加硫され、また、熱硬化性接着剤が硬化した。

【0073】

次に、表面研磨前の導電性弾性ローラの導電性弾性層部分(ゴム部分)の両端を切断し、導電性弾性層部分の軸方向幅を324mmとした。その後、導電性弾性層部分の表面を回転砥石で研磨することによって、導電性弾性ローラ1〜7及び導電性弾性ローラC1〜C6を得た。前記導電性弾性ローラは端部直径10.0mm、中央部直径11.0mmのクラウン形状で、表面のRzjis1994が3.5μmであり、硬度は72度(アスカーC)であった。

【0074】

[表面層溶液の作製]

カプロラクトン変性アクリルポリオール溶液にメチルイソブチルケトンを加え、固形分が20質量%となるように調製した。

【0075】

この溶液500質量部(前記アクリルポリオール溶液の固形分100質量部)に対して、下記の化合物を添加して混合溶液を調製した。

樹脂粒子(PMMA樹脂製、直径10μm) 50質量部

導電性酸化スズ(導電剤) 150質量部

シリコーンオイル(レベリング剤) 0.08質量部

【0076】

450mLのガラス瓶に前記混合溶液160gと、メディアとして平均粒径0.5mmのガラスビーズ200gを混合し、ペイントシェーカー分散機を用いて24時間分散した。

【0077】

分散終了後、1時間室温で冷却した。その後、ヘキサメチレンジイソシアネート(HDI)とイソホロンジイソシアネート(IPDI)の各ブタノンオキシムブロック体の5:5の混合物25質量部を添加し、さらに、ペイントシェーカー分散機を用いて24時間分散して表面層溶液を得た。

【0078】

[帯電ローラの作製]

表面層溶液の製造例で得られた表面層溶液を、導電性弾性ローラに1回ディッピング塗布し、常温で30分間以上風乾し、次いで80℃に設定した熱風循環乾燥機にて1時間乾燥した。更に160℃に設定した熱風循環乾燥機にて1時間乾燥して、導電性弾性ローラ1〜7及び導電性弾性ローラC1〜C6上に表面層を形成した。ディッピング塗布浸漬時間は9秒、ディッピング塗布引き上げ速度は、初期速度が20mm/s、最終速度は2mm/sになるように調節し、20mm/sから2mm/sの間は、時間に対して直線的に速度を変化させた。

【0079】

このようにして、導電性支持体上に導電性弾性層及び表面層をこの順に有する帯電ローラ1〜7及び帯電ローラC1〜C6を各1000本作製した。

【0080】

帯電ローラの評価

[実施例1]

帯電ローラ1について以下の評価を行った。

<評価1>振れの測定

導電性ローラ1の長手方向中心位置の振れを測定した。1000本の測定値の平均値を表2に示す。

【0081】

<評価2>塗工ムラ発生率

帯電ローラ1の画像不良となるレベルの塗工ムラの発生率を集計した。

【0082】

<評価3>当接後のバンディング確認

作製した帯電ローラ1(帯電ローラのフレが約50μmのものを使用した)を直径30mmの電子写真感光体ドラムに、一端で6.86N(0.7kgf)、両端で合計13.72N(1.4kgf)のバネによる押し圧力で当接させた。その状態で、高温高湿環境(H/H:40℃、95%RH)で1週間放置した。そして、常温常湿環境(N/N:23℃、53%RH)で4時間放置後、電子写真装置でハーフトーン(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描く画像)画像を出力した。帯電ローラ周期のバンディング画像(横しま状の不良画像)を目視により評価し、以下のランク基準により評価した。

ランク1:未発生

ランク2:軽微なバンディングが発生している

ランク3:一部にバンディングが発生しているが実使用上問題無い

【0083】

<評価4>耐久試験

作製した帯電ローラ1(帯電ローラの振れが約50μmのものを使用した)を、図6に示す電子写真装置に装着した。具体的には、直径30mmの電子写真感光体ドラムに、一端で6.86N(0.7kgf)、両端で合計13.72N(1.4kgf)のバネによる押し圧力で当接させた。これを用いて、低温低湿15℃/10%RH環境において耐久評価を行った。帯電ローラには直流電圧のみ−1000Vを印加した。トナーは平均粒径5.0μmの重合トナーを用いた。電子写真感光体ドラムは、商品名:「Color Laser Jet 5550」(ヒューレットパッカード社製)のカートリッジに搭載の感光体ドラム151を使用した。1枚画像を出力すると電子写真装置の回転を停止させた後、また画像形成動作を再開するという動作を繰り返し(E文字1%印字画像を間欠耐久)、50000枚の画像出力耐久試験を行った。耐久試験中はプロセススピードを250mm/sに設定し、耐久試験中、10000枚目、30000枚目、及び50000枚目の出力画像について評価を行った。その出力画像は目視により評価し、以下のランク基準により汚れ起因の画像について評価した。

図6において、Pは転写材、151は感光体、153は帯電ローラ、154は露光装置(レーザービームスキャナー)である。また、154Lは露光光、155は現像装置、155aは現像部材、155bは撹拌部材、155cはトナー規制部材、156は転写ローラ、S1及びS2は電源を示す。

ランク1:汚れ起因の画像が軽微に発生している

ランク2:汚れ起因の画像が一部に発生しているが実使用上問題無い

ランク3:汚れ起因の画像が発生しており、画像品質が劣る

【0084】

表2に示すように、実施例1はローラの振れが小さく、塗工ムラの発生率が低く、当接後バンディング、耐久汚れのランクが良好であり、本発明の効果を十分に発揮する効果が得られた。

【0085】

【表2】

【0086】

[実施例2、7]

実施例1と同様にして帯電ローラ2、7について評価を行った。結果を表2に示す。

【0087】

表2に示すように、実施例2、7はローラの振れが小さく、塗工ムラの発生率が低く、当接後バンディングが軽微であり、耐久30000枚までの汚れのランクが良好であり、本発明の効果を発揮する効果が得られた。

【0088】

[実施例3〜6]

実施例1と同様にして帯電ローラ3〜6について評価を行った。結果を表2に示す。

【0089】

表2に示すように、実施例3〜6はローラの振れが小さく、塗工ムラの発生率が低く、当接後バンディングが軽微であり、耐久汚れが実使用上問題の無いレベルであり、本発明の効果を発揮する効果が得られた。

【0090】

[比較例C1〜C6]

実施例1と同様にして帯電ローラC1〜C6について評価を行った。結果を表2に示す。

【0091】

表2に示すように、比較例C1〜C6はローラの振れが大きく、塗工ムラの発生率が高く、当接後バンディングが一部発生しており、50000枚では耐久汚れの品質が劣るレベルであった。

【図面の簡単な説明】

【0092】

【図1】本発明の導電性支持体を示す概略断面図である。

【図2】本発明の帯電ローラの一例を示す概略断面図である。

【図3】本発明の帯電ローラの他の例を示す概略断面図である。

【図4】本発明の導電性支持体の一例を示す概略図である。

【図5】本発明の導電性支持体の他の例(段付形状)を示す概略図である。

【図6】本発明の電子写真装置の一例を示す概略構成図である。

【図7】本発明の電子写真装置の一つの実施の形態の断面を表す概略図である。

【図8】本発明のプロセスカートリッジの一つの実施の形態の断面を表す概略図である。

【符号の説明】

【0093】

a 導電性支持体

b 導電性弾性体層

c 表面層

P 転写材

4 電子写真感光体

5 帯電ローラ

6 現像ローラ

7 電車材

8 転写ローラ

9 定着部

10 クリーニングブレード

11 露光

12 帯電前露光装置

13 弾性規制ブレード

14 トナー供給ローラ

18、19、20 電源

30 トナーシール

151 感光体

153 帯電部材(帯電ローラ)

154 露光装置(レーザービームスキャナー)

154L 露光光

155 現像装置

155a 現像部材

155b 撹拌部材

155c トナー規制部材

156 転写部材(転写ローラ)

S1 電源

S2 電源

【技術分野】

【0001】

本発明は、帯電ローラ、ならびに、該帯電ローラを有するプロセスカートリッジおよび電子写真装置に関する。

【背景技術】

【0002】

電子写真方式を採用した画像形成装置、いわゆる電子写真装置は、電子写真感光体を帯電するための帯電手段や、帯電された感光体表面を露光して静電潜像を形成する露光手段を有する。更に、電子写真装置は、感光体表面に形成された静電潜像に現像剤(トナー)を供給する現像手段、現像剤を記録材(紙)上に転写する転写手段、及び転写された現像剤を記録材に定着して記録材に画像を形成する定着手段が設けられたものが一般的である。

【0003】

前記帯電手段の部材形状としては、ローラ形状、ブレード形状、ブラシ形状、ベルト形状、フィルム形状、シート形状、チップ形状などが挙げられるが、ローラ形状のもの(即ち、帯電ローラ)が多く用いられている。

【0004】

また、被帯電体である感光体の帯電の安定性、オゾン発生の低減、あるいは、低コスト化という観点から、接触式の帯電手段が多用されている。

【0005】

また、帯電ローラの回転は、帯電ローラを感光体に接触配置させ、感光体の回転によって従動回転するもの、あるいは、帯電ローラに駆動装置を設けているものがある。

【0006】

前記接触式帯電手段の場合、電子写真装置は、電子写真感光体(被帯電体)と帯電ローラとは常に当接している。この状態で長期放置されたとき、更に厳しくはその放置された環境が高温高湿環境であると、帯電ローラの当接部が歪み、半永久的に変形してしまうことがある(特許文献1参照)。感光体と帯電ローラの当接回転時に、この帯電ローラの歪みの部分が感光体に接触すると、振動し、出力画像に帯電ローラ周期のバンディング画像(横しま状の不良画像)が発生することがある。

【0007】

【特許文献1】特開2002−311690号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

したがって、本発明の目的は、電子写真装置における感光体と長期当接放置後に発生するバンディング画像を抑制し、良好な画像を出力することができる電子写真装置用の帯電ローラを提供することにある。

【課題を解決するための手段】

【0009】

そこで、本発明に係る帯電ローラは、半径Rの円柱形状を有する金属製の支持体の外側に少なくとも1層の弾性層を有する帯電ローラであって、

該支持体の軸を中心とした、半径R/8の円で囲まれるエリアの該支持体のビッカース硬度をX1、

該支持体の軸を中心とした半径7/16Rの円と半径9/16Rの円とで囲まれるエリアの該支持体のビッカース硬度をX2、

該支持体の軸を中心とした半径7/8Rの円と半径Rの円とで囲まれるエリアの該支持体のビッカース硬度をX3としたとき、下記関係式(1)〜(4)を満たすことを特徴とする帯電ローラ:

170≦X1≦235 (1)、

210≦X2≦275 (2)、

220≦X3≦290 (3)、

X1<X2<X3 (4)。

【0010】

また本発明に係るプロセスカートリッジは、上記の帯電ローラと感光体とが一体化されてなり、電子写真装置本体に着脱可能に構成されていることを特徴とする。

【0011】

更に、本発明に係る電子写真装置は、上記の帯電ローラと、該帯電ローラによって帯電可能に配置されてなる感光体とを有することを特徴とする。

【発明の効果】

【0012】

本発明により、電子写真装置における感光体と長期当接放置後に発生するバンディング画像を抑制した良好な画像を出力することができる電子写真装置用の帯電ローラを提供することができる。

【発明を実施するための最良の形態】

【0013】

本発明に係る帯電ローラに用いる導電性支持体は、半径Rの金属製の円柱形状を有するものである。

そして、

該支持体の軸を中心とした、半径R/8の円で囲まれるエリアの該支持体のビッカース硬度をX1、

該支持体の軸を中心とした半径7/16Rの円と半径9/16Rの円とで囲まれるエリアの該支持体のビッカース硬度をX2、

該支持体の軸を中心とした半径7/8Rの円と半径Rの円とで囲まれるエリアの該支持体のビッカース硬度をX3としたとき、下記関係式(1)〜(4)を満たす:

170≦X1≦235 (1)、

210≦X2≦275 (2)、

220≦X3≦290 (3)、

X1<X2<X3 (4)。

【0014】

このような関係を満たす金属製の円柱は、結晶中に歪を有する状態となる。歪を有する金属は運動エネルギーを熱エネルギーに変換しやすい。そのため、本発明に用いる導電性支持体は振動吸収能力を有する。振動吸収能力を有する導電性支持体を用いることによりバンディング画像の発生を抑制することができる。より具体的に説明すると、例えば、長期的な感光体当接後に画像を出力した際に、感光体当接により歪んだローラが感光体にはじかれて振動することがある。この場合、バンディング画像が発生するが、本発明に用いる導電性支持体の振動吸収能により帯電ローラの振動が低減し、バンディング画像が発生しにくくなると考えられる。

【0015】

また、前記支持体はNiを含有し、そのNi含有量が10.0重量%以上、22.0重量%以下であることが好ましい。これにより、導電性支持体が有する結晶中の歪が大きくなり、導電性支持体の振動吸収能力が更に大きくなるためである。

【0016】

また、本発明の帯電ローラの弾性層は、エピクロルヒドリンゴム、NBR、EPDM又はシリコーンゴムを含有することが好ましい。これにより、バンディング画像のバンディング発生領域が狭くなり、目立たなくなるためである。

【0017】

以下に、本発明の実施の形態を詳細に説明する。

【0018】

本発明の帯電ローラの構成として、図2に本発明の帯電ローラの断面の一例を示す概略図を示す。図中の帯電ローラは、弾性層として導電性弾性体層bを導電性支持体aの外周に有し、前記導電性弾性体層bの外側に、表面層cを有している。

【0019】

その他の構成として、図3に示すように、導電性弾性体層bの1層を導電性支持体a上に有する構成もある。

【0020】

前記導電性支持体は、感光体表面を所定の静電量に帯電できるように、導電性を有している。また、導電性支持体上に積層して設けられる導電性弾性体層、表面層を支持している。また、感光体表面を精度良く回転するために、高度の形状精度(外径、振れ)を有することが好ましい。なお、本発明において、導電性は、1.0×1010Ω・cm未満の体積抵抗率を示す。

【0021】

前記導電性支持体は、上述のように、所定の範囲の硬度を有する。

【0022】

上記硬度範囲であれば、上述のとおり、導電性支持体の振動吸収能により帯電ローラの振動が低減するために、長期的な感光体当接後のバンディング画像が発生しにくくなる。

【0023】

また、ローラを研磨加工する際に、導電性支持体の振動が低減するために、導電性支持体の振れが大きくてもローラの振れを小さく研磨することができる。

【0024】

また、ローラの表層層の材料を塗工する時に、チャック治具を用いてローラを固定する際に振動が発生した場合でも、導電性支持体の振動吸収能によりローラの振動が低減されるため、振動起因の塗工ムラを減らすことができる。

【0025】

また、導電性支持体の振動吸収によりローラの振動が低減して、ローラへのトナーもしくはトナー外添剤の付着量が減少することにより、画像出力耐久の汚れを低減させることができる。

【0026】

上記範囲の硬度を有する導電性支持体は振動吸収能力が高いため、このような導電性支持体を用いることで本発明の効果を有効に発揮することができる。

【0027】

前記導電性支持体の材質は、例えば、ステンレス、鉄、銅、アルミニウム、ニッケル等の金属やそれらの合金を挙げることができるが、前記硬度にするためにはステンレスが望ましい。また、ステンレス以外の材料では、表面に耐傷性付与を目的として、導電性を損なわない範囲で、メッキ処理等を施してもよい。

【0028】

前記導電性支持体のNi含有量は10.0重量%以上、22.0重量%以下であることが望ましい。この範囲とすることにより、振動吸収能力をより一層向上させることができるためである。

【0029】

前記導電性支持体の形状は、帯電ローラを回転可能にさせる形状として、円柱形状が用いられる。図4に示すような単純な円柱形状が加工コストが低いため望ましいが、必要に応じて図5に示すような長手方向に複数の径を有する段付形状を用いても良い。また、ローラを駆動機構に合わせるために端部をDカット等の形状にしても構わない。

【0030】

前記導電性支持体の材料混合は、電気炉にて行うことができる。Niを材料混合時に電気炉にて混合融解した後、精錬、造塊、圧延の工程を経て、引抜加工、センターレス研磨等の研磨加工、研削加工により円柱状に加工することができる。円柱状に加工する方法は引抜加工であることが望ましい。オーステナイト系ステンレスを引抜加工すると加工硬化が起こるが、導電性支持体の内部よりも外部の加工硬化が大きいために、内部のビッカース硬度よりも外部のビッカース硬度を大きくすることができる。加工硬化により硬度上昇が起こるので、最終的に狙う硬度より低硬度の材料を用いて加工することにより、硬度を調整することができる。また、引抜加工は数回に渡って行っても構わない。また、引抜加工は外径、振れという形状精度を良好にできる。

【0031】

引抜加工は、材料を酸処理した後、潤滑油を塗布し、ダイスを通して加工することができる。その後、曲り矯正、切断加工、端部形状の切削加工をして、前記導電性支持体を作製することができる。

【0032】

前記導電性弾性体層としては、主に帯電部材と感光体との十分なニップを確保するために、ゴム、熱可塑性エラストマー等のエラストマーが用いられる。例えば、エピクロルヒドリンゴム、NBR、EPDM、シリコーンゴム等を挙げることができる。これらのゴムは、導電性弾性層の抵抗制御及び硬度制御がしやすく、耐久性を得やすいためである。また、これらのゴムは、前述したバンディング画像のバンディング発生領域が狭くなり、目立たなくなる効果もある。

【0033】

前記導電性弾性体層の体積抵抗率は、23℃/50%RH環境下で102〜1010Ω・cmであることが好ましい。また、前記導電性弾性体層の体積抵抗率は、上記の導電性弾性体材料中にカーボンブラック、導電性金属酸化物、アルカリ金属塩、アンモニウム塩等の導電剤を適宜添加し、調整することができる。

【0034】

前記導電性弾性体層は、硬度等を調整するため、軟化油、可塑剤等の添加剤や老化防止剤や潤滑剤等を同時に添加してもよい。

【0035】

前記導電性弾性体層表面は、表面処理を施してもよい。表面処理としては、例えば、UVや電子線を用いた表面加工処理や、化合物等を表面に付着及び/又は含浸させる表面改質処理等を挙げることができる。

【0036】

前記導電性弾性体層の形成は、予め所定の膜厚に形成されたシート形状又はチューブ形状の層を前記導電性支持体に接着又は被覆することによって行っても良いし、クロスヘッドを備えた押出し機を用いて、芯金と未加硫ゴム組成物を一体的に押出しても良い。

【0037】

前記表面層は、表面凸形状形成、抵抗調整、上記導電性弾性体層からの染み出し物質が感光体表面に付着するのを防ぐために設けられ、バインダー樹脂、導電剤、粒子などの材料から構成することができる。

【0038】

前記バインダー樹脂としては、例えば、熱硬化性樹脂、熱可塑性樹脂等の樹脂が用いられる。中でも、ウレタン樹脂、フッ素系樹脂、シリコーン樹脂、アクリル樹脂、ポリアミド樹脂等を用いることが好ましい。

【0039】

前記導電剤としては、例えば、金属酸化物系導電性微粒子、金属系導電性微粒子、カーボンブラック、導電性複合微粒子等を挙げることができる。これらは、1種単独で使用してもよく、2種以上併用してもよい。

【0040】

カーボンブラックとしては、例えば、ファーネスブラック、ケッチェンブラック等が挙げられる。金属酸化物系又は金属系導電性微粒子としては、例えば、酸化スズ、酸化チタン、酸化亜鉛、硫酸バリウム、銅、ニッケル等の粒子が挙げられる。複合導電性微粒子としては、例えば、カーボン被覆シリカ、カーボン被覆酸化チタン等の粒子が挙げられる。

【0041】

前記表面層の形成は予め所定の膜厚に形成されたシート形状又はチューブ形状の層を接着又は被覆することによって行ってもよいし、静電スプレー塗布やディッピング塗布等の塗布法によって行ってもよい。また、型内で所定の形状に材料を硬化、成形する方法であってもよい。好ましくは塗布法によって塗料を塗工し、塗膜を形成することである。

【0042】

前記表面層の厚さは、2〜100μmであることが好ましく、より好ましくは5〜50μmである。

【0043】

前記帯電ローラは形状精度(外径、振れ)が良いことが望ましい。形状精度が悪いと、経時に伴い帯電ローラ表面にトナー、トナーに用いられる外添剤、紙粉等の付着物が蓄積されやすくなる。形状精度は導電性支持体の精度も要求されるが、帯電ローラとしての形状精度の方が出力画像に与える影響が大きい。振れの値は50μm以下であることが好ましく、より好ましくは30μm以下である。

【0044】

以下に、Ni含有量、ビッカース硬度、形状(外径、振れ)の測定方法を説明する。

【0045】

Ni含有量の測定方法は、誘導プラズマ発光分光分析法を用いることができる。

【0046】

ビッカース硬度の測定は、ミツトヨ(株)社製ビッカース硬さ試験機HV−113を用いて行った。導電性支持体の長手方向の中央位置をワイヤーカット加工により切断した断面円を測定する。ワイヤーカット加工で切断することにより、切断時の組成変形を少なくし、切断前後の硬度変化を少なくすることができる。他の切断方法でも差し支えないが、切断前後の硬度変化を少ない方法で切断することが望ましい。荷重は98.0N(10Kgf)にて測定した。X1、X2、X3の各測定点にて8点測定し、その平均値を求め、導電性支持体のビッカース硬度とした。

【0047】

形状(外径、振れ)の測定は、キーエンス(株)製寸法/外径測定機LS−3000を用いて行った。該測定機のDIAモード,NORMALにてローラを45度ずつ回転させて4回測定の平均値を被測定物の外径とした。該測定機のEDGE1モード,P−Pにてローラを1回転させて測定した値を振れとし、3回測定の平均値を被測定物の振れとした。

【0048】

また、本発明の電子写真装置の概略構成を図7に示す。

【0049】

電子写真装置は、感光体、感光体を帯電する帯電装置、露光を行う潜像形成装置、トナー像に現像する現像装置、転写材に転写する転写装置、感光体上の転写トナーを回収するクリーニング装置、トナー像を定着する定着装置などから構成される。

【0050】

感光体4は、導電性基体上に感光層を有する回転ドラム型である。感光体は矢示の方向に所定の周速度(プロセススピード)で回転駆動される。

【0051】

帯電装置は、感光体に所定の押圧力で当接されることにより接触配置される接触式の帯電ローラ5を有する。帯電ローラ5は、感光体回転に従い回転する従動回転であり、帯電用電源から所定の直流電圧を印加することにより、感光体を所定の電位に帯電する。感光体に静電潜像を形成する潜像形成装置11は、例えばレーザービームスキャナーなどの露光装置が用いられる。一様に帯電された感光体に画像情報に対応した露光を行うことにより、静電潜像が形成される。

【0052】

現像装置は、感光体に近接または接触して配設される接触式の現像ローラ6を有する。感光体帯電極性と同極性に静電的処理されたトナーを反転現像により、静電潜像をトナー像に可視化現像する。また、弾性規制ブレード13により現像剤量が規制される。14はトナー供給ローラである。

【0053】

転写装置は、接触式の転写ローラ8を有する。感光体からトナー像を普通紙などの転写材7(転写材は、搬送部材を有する給紙システムにより搬送される。)に転写する。

【0054】

クリーニング装置は、ブレード型のクリーニング部材10、回収容器を有し、転写した後、感光体上に残留する転写残トナーを機械的に掻き落とし回収する。

【0055】

ここで、現像装置にて転写残トナーを回収する現像同時クリーニング方式を採用することにより、クリーニング装置を取り除くことも可能である。

【0056】

定着装置は、加熱されたロール等で構成され、転写されたトナー像を定着し、機外に排出する。

【0057】

本発明のプロセスカートリッジは、本発明の帯電ローラが少なくとも感光体と一体化されたものである。具体的には、像坦持体である感光体、本発明の帯電ローラを含む帯電装置、現像装置及びクリーニング装置などを一体化し、電子写真装置本体に着脱可能に設計されたプロセスカートリッジ(図8)を用いることもできる。

【実施例】

【0058】

以下に、本発明の帯電部材、電子写真装置を具体的に詳細に説明するが、本発明の技術的範囲はこれらに限定されるものではない。

【0059】

[導電性支持体の作製]

[製造例1]導電性支持体1

SUS303(Ni量:8.0〜10.0%)とNiを、電気炉で混合溶解し、Ni量が13.1%となるように調整した後、精錬、造塊、圧延の工程を経て得られた外径6.3mmの円柱状材料を、6.0mmに引抜加工した。

【0060】

引抜加工の詳細手順を以下に示す。円柱状材料を1.0×10-3の塩酸にて酸処理を行い、シュウ酸塩処理液(商品名:フェルボンドA、日本パーカライジング社製)に浸漬した。そして、潤滑油(商品名:ダフニーマスタードローND30、出光株式会社製)を塗布し、ダイスを通して50m/min、室温にて引抜き加工した。その後、曲り矯正をし、長さ358mmに切断し、端部C面加工をして、再度曲り矯正をした。

【0061】

なお、ダイスはアプローチ角度が8度のものを使用した。

【0062】

[製造例2〜6、比較例C1〜C5]導電性支持体2〜6、導電性支持体C1〜C5

表1に示す材料を用いた以外は、製造例1と同様にして導電性支持体2〜6、及び導電性支持体C1〜C5を作製した。

【0063】

[製造例7]導電性支持体7

センターレス研磨加工によって作製した直径6mmの円柱形状のSUS201(Ni量:3.5〜5.5%)を、長さ358mmに切断し、端部C面加工をし、曲り矯正をしたものを用いた。

【0064】

[製造例C6]導電性支持体C6

センターレス研磨加工によって作製した直径6mmの円柱形状のSUS303を、長さ358mmに切断し、端部C面加工をし、曲り矯正をしたものを用いた。

【0065】

製造例にて示した導電性支持体の硬度を表1に示す。1000本の測定値の平均値を表2に示す。

【0066】

また、各製造例にて示した導電性支持体の長手方向中心位置のフレを測定し、1000本の測定値の平均値を算出したところ、各製造例においていずれも平均約70μmであった。

【0067】

【表1】

【0068】

[導電性弾性ローラの作製]

エピクロルヒドリンゴム(エピクロルヒドリン:エチレンオキサイド:アリルグリシジルエーテル=48:48:4の構成比率)100質量部に対し、以下の化合物を添加し、オープンロールで30分間混練した。

FEFカーボン(充填剤) 40質量部

酸化亜鉛 4質量部

ステアリン酸亜鉛 1.5質量部

【0069】

前記混練物に、さらに以下の化合物を添加してオープンロールで15分間混練し、混練物Iを得た。

ジ−2−ベンゾチアゾリルジスルフィド(加硫促進剤) 1質量部

テトラメチルチウラムモノスルフィド(加硫促進剤) 0.8質量部

イオウ(加硫剤) 1.5質量部

【0070】

次に、前記混練物Iを、ゴム押し出し機で、外径12.7mm、内径5.4mmの円筒形に押し出し、340mmの長さに裁断し、加硫缶で160℃の水蒸気で30分間1次加硫することにより、導電性弾性層用1次加硫チューブを得た。

【0071】

一方、製造例にて作製した導電性支持体1〜7及び導電性支持体C1〜C6に、熱硬化性接着剤を塗布した。塗布は、支持体の円柱面軸方向中央を挟んで両側161.5mmまでの領域(合わせて軸方向幅323mmの領域)に行った。これを30分間80℃で乾燥させた後、さらに1時間120℃で乾燥させた。

【0072】

この熱硬化性接着剤を塗布し乾燥させた導電性支持体を、導電性弾性層用1次加硫チューブの中に挿入し、その後、導電性弾性層用1次加硫チューブを1時間160℃で加熱した。この加熱によって、導電性弾性層用1次加硫チューブが2次加硫され、また、熱硬化性接着剤が硬化した。

【0073】

次に、表面研磨前の導電性弾性ローラの導電性弾性層部分(ゴム部分)の両端を切断し、導電性弾性層部分の軸方向幅を324mmとした。その後、導電性弾性層部分の表面を回転砥石で研磨することによって、導電性弾性ローラ1〜7及び導電性弾性ローラC1〜C6を得た。前記導電性弾性ローラは端部直径10.0mm、中央部直径11.0mmのクラウン形状で、表面のRzjis1994が3.5μmであり、硬度は72度(アスカーC)であった。

【0074】

[表面層溶液の作製]

カプロラクトン変性アクリルポリオール溶液にメチルイソブチルケトンを加え、固形分が20質量%となるように調製した。

【0075】

この溶液500質量部(前記アクリルポリオール溶液の固形分100質量部)に対して、下記の化合物を添加して混合溶液を調製した。

樹脂粒子(PMMA樹脂製、直径10μm) 50質量部

導電性酸化スズ(導電剤) 150質量部

シリコーンオイル(レベリング剤) 0.08質量部

【0076】

450mLのガラス瓶に前記混合溶液160gと、メディアとして平均粒径0.5mmのガラスビーズ200gを混合し、ペイントシェーカー分散機を用いて24時間分散した。

【0077】

分散終了後、1時間室温で冷却した。その後、ヘキサメチレンジイソシアネート(HDI)とイソホロンジイソシアネート(IPDI)の各ブタノンオキシムブロック体の5:5の混合物25質量部を添加し、さらに、ペイントシェーカー分散機を用いて24時間分散して表面層溶液を得た。

【0078】

[帯電ローラの作製]

表面層溶液の製造例で得られた表面層溶液を、導電性弾性ローラに1回ディッピング塗布し、常温で30分間以上風乾し、次いで80℃に設定した熱風循環乾燥機にて1時間乾燥した。更に160℃に設定した熱風循環乾燥機にて1時間乾燥して、導電性弾性ローラ1〜7及び導電性弾性ローラC1〜C6上に表面層を形成した。ディッピング塗布浸漬時間は9秒、ディッピング塗布引き上げ速度は、初期速度が20mm/s、最終速度は2mm/sになるように調節し、20mm/sから2mm/sの間は、時間に対して直線的に速度を変化させた。

【0079】

このようにして、導電性支持体上に導電性弾性層及び表面層をこの順に有する帯電ローラ1〜7及び帯電ローラC1〜C6を各1000本作製した。

【0080】

帯電ローラの評価

[実施例1]

帯電ローラ1について以下の評価を行った。

<評価1>振れの測定

導電性ローラ1の長手方向中心位置の振れを測定した。1000本の測定値の平均値を表2に示す。

【0081】

<評価2>塗工ムラ発生率

帯電ローラ1の画像不良となるレベルの塗工ムラの発生率を集計した。

【0082】

<評価3>当接後のバンディング確認

作製した帯電ローラ1(帯電ローラのフレが約50μmのものを使用した)を直径30mmの電子写真感光体ドラムに、一端で6.86N(0.7kgf)、両端で合計13.72N(1.4kgf)のバネによる押し圧力で当接させた。その状態で、高温高湿環境(H/H:40℃、95%RH)で1週間放置した。そして、常温常湿環境(N/N:23℃、53%RH)で4時間放置後、電子写真装置でハーフトーン(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描く画像)画像を出力した。帯電ローラ周期のバンディング画像(横しま状の不良画像)を目視により評価し、以下のランク基準により評価した。

ランク1:未発生

ランク2:軽微なバンディングが発生している

ランク3:一部にバンディングが発生しているが実使用上問題無い

【0083】

<評価4>耐久試験

作製した帯電ローラ1(帯電ローラの振れが約50μmのものを使用した)を、図6に示す電子写真装置に装着した。具体的には、直径30mmの電子写真感光体ドラムに、一端で6.86N(0.7kgf)、両端で合計13.72N(1.4kgf)のバネによる押し圧力で当接させた。これを用いて、低温低湿15℃/10%RH環境において耐久評価を行った。帯電ローラには直流電圧のみ−1000Vを印加した。トナーは平均粒径5.0μmの重合トナーを用いた。電子写真感光体ドラムは、商品名:「Color Laser Jet 5550」(ヒューレットパッカード社製)のカートリッジに搭載の感光体ドラム151を使用した。1枚画像を出力すると電子写真装置の回転を停止させた後、また画像形成動作を再開するという動作を繰り返し(E文字1%印字画像を間欠耐久)、50000枚の画像出力耐久試験を行った。耐久試験中はプロセススピードを250mm/sに設定し、耐久試験中、10000枚目、30000枚目、及び50000枚目の出力画像について評価を行った。その出力画像は目視により評価し、以下のランク基準により汚れ起因の画像について評価した。

図6において、Pは転写材、151は感光体、153は帯電ローラ、154は露光装置(レーザービームスキャナー)である。また、154Lは露光光、155は現像装置、155aは現像部材、155bは撹拌部材、155cはトナー規制部材、156は転写ローラ、S1及びS2は電源を示す。

ランク1:汚れ起因の画像が軽微に発生している

ランク2:汚れ起因の画像が一部に発生しているが実使用上問題無い

ランク3:汚れ起因の画像が発生しており、画像品質が劣る

【0084】

表2に示すように、実施例1はローラの振れが小さく、塗工ムラの発生率が低く、当接後バンディング、耐久汚れのランクが良好であり、本発明の効果を十分に発揮する効果が得られた。

【0085】

【表2】

【0086】

[実施例2、7]

実施例1と同様にして帯電ローラ2、7について評価を行った。結果を表2に示す。

【0087】

表2に示すように、実施例2、7はローラの振れが小さく、塗工ムラの発生率が低く、当接後バンディングが軽微であり、耐久30000枚までの汚れのランクが良好であり、本発明の効果を発揮する効果が得られた。

【0088】

[実施例3〜6]

実施例1と同様にして帯電ローラ3〜6について評価を行った。結果を表2に示す。

【0089】

表2に示すように、実施例3〜6はローラの振れが小さく、塗工ムラの発生率が低く、当接後バンディングが軽微であり、耐久汚れが実使用上問題の無いレベルであり、本発明の効果を発揮する効果が得られた。

【0090】

[比較例C1〜C6]

実施例1と同様にして帯電ローラC1〜C6について評価を行った。結果を表2に示す。

【0091】

表2に示すように、比較例C1〜C6はローラの振れが大きく、塗工ムラの発生率が高く、当接後バンディングが一部発生しており、50000枚では耐久汚れの品質が劣るレベルであった。

【図面の簡単な説明】

【0092】

【図1】本発明の導電性支持体を示す概略断面図である。

【図2】本発明の帯電ローラの一例を示す概略断面図である。

【図3】本発明の帯電ローラの他の例を示す概略断面図である。

【図4】本発明の導電性支持体の一例を示す概略図である。

【図5】本発明の導電性支持体の他の例(段付形状)を示す概略図である。

【図6】本発明の電子写真装置の一例を示す概略構成図である。

【図7】本発明の電子写真装置の一つの実施の形態の断面を表す概略図である。

【図8】本発明のプロセスカートリッジの一つの実施の形態の断面を表す概略図である。

【符号の説明】

【0093】

a 導電性支持体

b 導電性弾性体層

c 表面層

P 転写材

4 電子写真感光体

5 帯電ローラ

6 現像ローラ

7 電車材

8 転写ローラ

9 定着部

10 クリーニングブレード

11 露光

12 帯電前露光装置

13 弾性規制ブレード

14 トナー供給ローラ

18、19、20 電源

30 トナーシール

151 感光体

153 帯電部材(帯電ローラ)

154 露光装置(レーザービームスキャナー)

154L 露光光

155 現像装置

155a 現像部材

155b 撹拌部材

155c トナー規制部材

156 転写部材(転写ローラ)

S1 電源

S2 電源

【特許請求の範囲】

【請求項1】

半径Rの円柱形状を有する金属製の支持体の外側に少なくとも1層の弾性層を有する帯電ローラであって、

該支持体の軸を中心とした、半径R/8の円で囲まれるエリアの該支持体のビッカース硬度をX1、

該支持体の軸を中心とした半径7/16Rの円と半径9/16Rの円とで囲まれるエリアの該支持体のビッカース硬度をX2、

該支持体の軸を中心とした半径7/8Rの円と半径Rの円とで囲まれるエリアの該支持体のビッカース硬度をX3としたとき、下記関係式(1)〜(4)を満たすことを特徴とする帯電ローラ:

170≦X1≦235 (1)、

210≦X2≦275 (2)、

220≦X3≦290 (3)、

X1<X2<X3 (4)。

【請求項2】

前記支持体がNiを含有し、Ni含有量が10.0重量%以上、22.0重量%以下である請求項1に記載の帯電ローラ。

【請求項3】

前記支持体が、引抜加工により作製されたものであること請求項1または2に記載の帯電ローラ。

【請求項4】

前記弾性層が、エピクロルヒドリンゴム、NBR、EPDM又はシリコーンゴムを含有する請求項1乃至3のいずれかに記載の帯電ローラ。

【請求項5】

請求項1乃至4のいずれか1項に記載の帯電ローラと感光体とが一体化されてなり、電子写真装置本体に着脱可能に構成されていることを特徴とするプロセスカートリッジ。

【請求項6】

請求項1乃至4のいずれか1項に記載の帯電ローラと、感光体とを有することを特徴とする電子写真装置。

【請求項1】

半径Rの円柱形状を有する金属製の支持体の外側に少なくとも1層の弾性層を有する帯電ローラであって、

該支持体の軸を中心とした、半径R/8の円で囲まれるエリアの該支持体のビッカース硬度をX1、

該支持体の軸を中心とした半径7/16Rの円と半径9/16Rの円とで囲まれるエリアの該支持体のビッカース硬度をX2、

該支持体の軸を中心とした半径7/8Rの円と半径Rの円とで囲まれるエリアの該支持体のビッカース硬度をX3としたとき、下記関係式(1)〜(4)を満たすことを特徴とする帯電ローラ:

170≦X1≦235 (1)、

210≦X2≦275 (2)、

220≦X3≦290 (3)、

X1<X2<X3 (4)。

【請求項2】

前記支持体がNiを含有し、Ni含有量が10.0重量%以上、22.0重量%以下である請求項1に記載の帯電ローラ。

【請求項3】

前記支持体が、引抜加工により作製されたものであること請求項1または2に記載の帯電ローラ。

【請求項4】

前記弾性層が、エピクロルヒドリンゴム、NBR、EPDM又はシリコーンゴムを含有する請求項1乃至3のいずれかに記載の帯電ローラ。

【請求項5】

請求項1乃至4のいずれか1項に記載の帯電ローラと感光体とが一体化されてなり、電子写真装置本体に着脱可能に構成されていることを特徴とするプロセスカートリッジ。

【請求項6】

請求項1乃至4のいずれか1項に記載の帯電ローラと、感光体とを有することを特徴とする電子写真装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2010−151929(P2010−151929A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−327534(P2008−327534)

【出願日】平成20年12月24日(2008.12.24)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月24日(2008.12.24)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]