帯電ローラ、プロセスカートリッジ及び電子写真装置

【課題】導電性支持軸と弾性層が剥離することにより生じる白いもや状の画像の発生を抑制し、また、導電性支持軸と弾性層との導通を均一にとり、帯電ムラによる横スジ上の画像の発生を抑制することである。

【解決手段】表面が金属からなる導電性支持軸の外周に、接着層とエピクロルヒドリンゴムを含有する弾性層とが順に形成されている接触帯電用の帯電ローラであって、該接着層はフェノール樹脂と、該接着層の厚さよりも大きい粒子径を有する球状黒鉛粒子とを含有している。

【解決手段】表面が金属からなる導電性支持軸の外周に、接着層とエピクロルヒドリンゴムを含有する弾性層とが順に形成されている接触帯電用の帯電ローラであって、該接着層はフェノール樹脂と、該接着層の厚さよりも大きい粒子径を有する球状黒鉛粒子とを含有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は帯電ローラ、プロセスカートリッジ及び電子写真装置に関する。

【背景技術】

【0002】

特許文献1には、エピクロロヒドリンゴム組成物を主体とする弾性層を有する導電性ゴムローラにおいて、導電性支持軸と弾性層をフェノール樹脂及びカーボンブラックを有する接着層を用いて接着してなる構成が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−293440号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本願発明者らが特許文献1に係る導電性ゴムローラについて評価した。その結果、使用環境によっては、導電性支持軸が腐食し、それによって弾性層にふくれが生じたり、弾性層が接着層ごと、導電性支持軸から剥離してしまうことがあった。そこで、本発明の目的は、エピクロルヒドリンゴムを弾性層に含む帯電ローラにおいて、導電性支持軸の表面への腐食の発生を抑え、当該腐食に起因する弾性層の剥離が抑制された帯電ローラを提供することである。また、本発明の目的は、多様な環境下でも安定して高品位な電子写真画像を与える電子写真装置およびプロセスカートリッジを提供することである。

【課題を解決するための手段】

【0005】

本発明にかかる帯電ローラは、表面が金属からなる導電性支持軸の外周に、少なくとも接着層、エピクロルヒドリンゴムを含有する弾性層が順に形成されてなる接触帯電用の帯電ローラにおいて、該接着層は、フェノール樹脂、球状黒鉛粒子を含有し、接着層の厚さよりも大きい粒子径である球状黒鉛粒子を含有していることを特徴とする帯電ローラであることを特徴とする。

【0006】

また、本発明に係る電子写真装置は、上記の帯電ローラを有していることを特徴とする。

【0007】

更に、本発明に係るプロセスカートリッジは、上記の帯電ローラを有し、電子写真装置の本体に着脱可能に構成されていることを特徴とする。

【発明の効果】

【0008】

本発明によれば、弾性層にエピクロルヒドリンゴムを用いた場合であっても、導電性支持軸の表面への腐食の発生を抑制できる。そのため、弾性層の導電性支持軸からの剥離をも良く抑えることができる。

【図面の簡単な説明】

【0009】

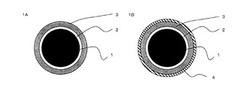

【図1】本発明に係る帯電ローラの接着層における球状黒鉛粒子の状態を表す模式図である。

【図2】本発明に係る帯電ローラの断面図である。

【図3】帯電ローラの電気抵抗値の測定方法の説明図である。

【図4】本発明に係る電子写真装置の断面図である。

【図5】本発明に係るプロセスカートリッジの断面図である。

【発明を実施するための形態】

【0010】

本願発明者らは、特許文献1に係るローラにおいて、導電性支持軸表面に腐食が生じるメカニズムについて鋭意検討を行なった。その過程において、導電性支持軸と弾性層との間に存在する接着層をフェノール樹脂のみとしたときには、高温高湿環境下に放置しても導電性支持軸の表面は腐食しなかった。また、接着層中のカーボンブラック量を増加させるに連れて、導電性支持軸表面に腐食が多く生じるようになった。このことから、接着層中のカーボンブラックが水及びハロゲン化物イオンの移行しやすさに影響していることがわかった。これは、カーボンブラックは、接着層中では、微細な不定形粒子の凝集体を構成しており、当該凝集体中に微小な空間が存在するため、当該空間を伝わって塩化物イオンが導電性支持軸の表面に到達してしまっているものと推定した。

【0011】

しかしながら、接着層には導電性を付与しなければ、導電性支持軸から弾性層に至る電気的導通を確保できない。そこで、本発明者らは、大きな黒鉛粒子を含む接着剤を用いて接着層を形成し、図2に示したように黒鉛粒子が、弾性層側に入り込んだ構成を有する帯電ローラを形成した。その結果、このような帯電ローラは、導電性支持体から弾性層に至る電気的な導通を有しており、かつ、高湿環境下に長時間置いたときにも導電性支持軸表面に腐食が殆ど生じないことを見出した。これは、導電性支持軸と弾性層との間の導通が、従来の多数のカーボンブラックが凝集して形成されてなる導電パスとは異なり、導電性支持軸と弾性層との間に存在する1つの黒鉛粒子内部でのπ電子の移動により発現されており、弾性層中に生じた塩化物イオンが導電性支持軸の表面に至る通路が殆ど存在しないためであると考えられる。なお、黒鉛粒子の弾性層に入り込んでいる部分の表面は接着剤の薄層で被覆されているものの、極めて薄いため導通を妨げにはなっていない。

【0012】

従って、本発明に係る帯電ローラは、表面が金属からなる導電性支持軸と、該導電性支持軸の周面に形成された、フェノール樹脂を含む接着層と、該接着層の周面に形成された、エピクロルヒドリンゴムを含有する弾性層と、を有する帯電ローラにおいて、該導電性支持軸と該弾性層との間に、該接着層の厚みよりも大きな粒径を有する黒鉛粒子が配置されているものである。以下に本発明に係る帯電ローラの構成を詳細に説明する。

【0013】

<帯電ローラ>

本発明の帯電ローラは、表面が金属からなる導電性支持軸の外周上に接着層、弾性層が順に形成されてなる帯電ローラである。該弾性層はエピクロルヒドリンゴムを含有し、かつ該接着層は、フェノール樹脂と、接着層の厚さよりも大きい粒子径を有する球状黒鉛粒子とを含有することを特徴とする。

【0014】

帯電ローラの構成は、導電性支持軸と接着層と導電性弾性層を有するが、導電性弾性層の表面には、必要に応じて表面層を設けることができる。図1の1Aに導電性支持軸1と接着層2と導電性弾性層3を有している帯電ローラを、図1の1Bに導電性支持軸1と接着層2と導電性弾性層3と表面層4を有する帯電ローラを示す。以下、導電性支持軸、接着層、弾性層、表面層からなる帯電ローラについて説明する。

[導電性支持軸]

本発明の帯電ローラに用いられる導電性支持軸は、少なくとも表面が導電性を有し、該支持軸上に設けられる弾性層を支持する機能を有するものである。材質としては、例えば、鉄、銅、ステンレス、アルミニウム、ニッケル等の金属やその合金が挙げられる。また、これらの表面に耐傷性付与を目的として、導電性を損なわない範囲で、メッキ処理等を施してもよい。

[接着層]

接着層は、図2に示すように、導電性支持軸上に設けられ、導電性支持軸と弾性層を接着すること、及び導電性支持軸と弾性層との導通をとることのために設けられる。接着層は少なくとも、フェノール樹脂、及び接着層の厚さよりも大きい粒子径を有する球状黒鉛粒子を含有するものである。

【0015】

(フェノール樹脂)

本発明におけるフェノール樹脂は、公知の熱硬化型のフェノール樹脂を使用することができる。

熱硬化型のフェノール樹脂は、金属及びエピクロルヒドリンゴムを強固に接着することができる。また、フェノール樹脂は、3次元的に架橋しており、密な網目構造を形成し、耐熱性、耐水性に優れるため、水やイオン性物質の導電性支持軸への移行を抑制することができる。 熱硬化型のフェノール樹脂としては、ノボラック型フェノール樹脂とレゾール型フェノール樹脂があり、それぞれ単独で用いても併用してもよい。

【0016】

(黒鉛粒子)

黒鉛はSP3混成軌道を有し、3個のσ(シグマ)結合により六角網面を形成し、残りの1個の電子が網平面に垂直に配向しπ(パイ)結合を形成する。π結合の形成を担うπ電子は六角網面内を自由電子のように運動する。本発明に係る黒鉛粒子としては、ラマンスペクトルにおける1580cm-1におけるピーク強度の半値幅Δν1580が80cm

-1以下、特には60cm-1以下のものが導電性の点から好ましい。このような黒鉛粒子としては具体的には以下のものが挙げられる。人造黒鉛からなる粒子、天然黒鉛粒子、バルクメソフェーズピッチを黒鉛処理して得た粒子、メソカーボンマイクロビーズを黒鉛処理して得た粒子、フェノール樹脂にメソフェーズをコートし黒鉛処理して得た粒子、フェノール樹脂を黒鉛処理して得た粒子等。中でも、メソカーボンマイクロビーズを黒鉛処理して得られる粒子、フェノール樹脂にメソフェーズをコートし黒鉛処理して得られる粒子、フェノール樹脂を黒鉛処理して得られる粒子は真球状である。また、不定形である上記黒鉛粒子を球状化したものを用いてもかまわない。例えば、天然黒鉛を球状化する方法としては、カウンタジェットミルを用いて高圧で機内循環させて転動させることにより、球状の天然黒鉛粒子が得られることが知られている。

・天然黒鉛;

天然黒鉛は、地熱や地中での高圧により、炭層等が完全に黒鉛となったものが地中から産出されたものである。このような天然黒鉛は、暗灰色ないし黒色の光沢のある非常に柔らかい滑性のある結晶鉱物で、耐熱性、化学的安定性、潤滑性、耐火性など優れた性質を有することから、鉛筆や電気材料等に粉末や固体や塗料の形で工業的に幅広く利用される。結晶構造は、六方晶とその他菱面晶系に属するものがあり、完全な層状構造を有する。

・バルクメソフェーズピッチを黒鉛処理して得られる粒子;

バルクメソフェーズピッチは、例えば、コールタールピッチ等から溶剤分別によりβ−レジンを抽出し、これを水素添加、重質化処理を行うことによって得ることができる。また重質化処理後、微粉砕し、次いでベンゼン又はトルエン等により溶剤可溶分を除去することで得ることもできる。このバルクメソフェーズピッチはキノリン可溶分が95wt%以上であることが好ましい。95wt%未満のものを用いると、粒子内部が液相炭化しにくく、固相炭化するため粒子が破砕状のままとなり、球状のものが得られないことがある。メソフェーズピッチを用いて黒鉛粒子を得る方法としては、まず、前記のバルクメソフェーズピッチを2μm以上25μm以下に微粉砕して、これを空気中200℃以上350℃以下で熱処理して、軽度に酸化処理する。この酸化処理によって、バルクメソフェーズピッチ粒子は表面のみ不融化され、次工程の黒鉛化熱処理時の溶融、融着が防止される。この酸化処理されたバルクメソフェーズピッチ粒子は酸素含有量が5質量%以上15質量%以下であることが適当である。なお、酸素含有量が5質量%未満であると熱処理時の粒子同士の融着が激しくなる場合がある。また、15質量%を超えると粒子内部まで酸化されてしまい、球状のものが得られにくい等の不具合がある場合がある。次にこのように酸化処理したバルクメソフェーズピッチ粒子を窒素、アルゴン等の不活性雰囲気下にて、1000℃以上3500℃以下で熱処理することにより所望の黒鉛粒子が得られる。

・メソカーボンマイクロビーズを黒鉛処理して得られる粒子;

メソカーボンマイクロビーズを得る方法としては、石炭系重質油又は石油系重質油を300℃以上500℃以下の温度で熱処理し、重縮合させて粗メソカーボンマイクロビーズを生成させる。その後、反応生成物を濾過、静置沈降、遠心分離などの処理をしてメソカーボンマイクロビーズを分離後、ベンゼン、トルエン、キシレン等の溶剤で洗浄し、さらに乾燥する方法等が挙げられる。このメソカーボンマイクロビーズを用いて黒鉛粒子を得る方法としては、まず乾燥を終えたメソカーボンマイクロビーズを破壊させない程度の力で機械的に一次分散させておくことが、黒鉛処理後の粒子の合一防止や均一な粒度を得るために好ましい。この一次分散を終えたメソカーボンマイクロビーズは、不活性雰囲気下において200℃以上1500℃以下の温度で一次加熱処理され、炭化される。一次加熱処理を終えた炭化物は、やはり炭化物を破壊させない程度の力で炭化物を機械的に分散させることが、黒鉛処理後の粒子の合一防止や均一な粒度を得るために好ましい。二次分散処理を終えた炭化物は、不活性雰囲気下において1000℃以上3500℃以下で二次加熱処理することで所望の黒鉛粒子が得られる。

・フェノール樹脂にメソフェーズをコートし黒鉛処理して得られる粒子;

フェノール樹脂としては、例えばフェノールとアルデヒド類の縮合物であるレゾール型フェノール樹脂が挙げられる。レゾール型フェノール樹脂とは、フェノール性水酸基を有する芳香族化合物とアルデヒド類を、触媒下で反応させ、加熱硬化させることにより得られる樹脂である。このフェノール樹脂を用いて黒鉛粒子を得る方法としては、フェノール樹脂球状粒子表面に、メカノケミカル法によってバルクメソフェーズピッチを被覆する。そして酸化性雰囲気化で熱処理後に焼成することにより所望の黒鉛粒子が得られる。

・フェノール樹脂を黒鉛処理して得られる粒子;

前駆体であるフェノール樹脂としては、例えばフェノールとアルデヒド類の縮合物であるレゾール型フェノール樹脂が挙げられる。レゾール型フェノール樹脂とは、フェノール性水酸基を有する芳香族化合物とアルデヒド類を、触媒下で反応させ、加熱硬化させることにより得られる樹脂である。このフェノール樹脂を用いて黒鉛粒子を得る方法としては、フェノール樹脂を不活性気体の雰囲気下で1000℃以上3500℃以下で焼成する方法が挙げられる。この際に、不活性気体の流量はフェノール樹脂1g当たり0.1ml毎分以上であることが好ましい。このようにすることで、フェノール樹脂から揮発分を効率良く除去することができる。あるいは、焼成時の圧力を50kPa以下の低圧で行ってもよい。50kPa以下の圧力で焼成を行うことにより、フェノール樹脂からの揮発分を反応系から効率よく除去することができる。

【0017】

〈ラマンスペクトルの半値幅Δν1580の測定〉

接着層に含有されている黒鉛粒子については、接着層から切り出した黒鉛粒子を測定試料とし、以下の条件において測定する。

【0018】

測定機器:ラマン分光器(商品名「LabRAM HR」、 HORIBA JOBIN YVON社製)

レーザー:He−Neレーザー(ピーク波長632nm)

フィルター:D0.3

ホール:1000μm

スリット:100μm

中心スペクトル:1500cm-1

測定時間:1秒×16回

グレーティング:1800

対物レンズ:×50

上記測定において、黒鉛に由来する1570cm-1から1630cm-1の領域に存在するピークの1/2に相当する高さにおけるバンド幅を、ラマンスペクトルの半値幅Δν

1580とする。

【0019】

(黒鉛粒子の粒径)

黒鉛粒子の粒径は、接着層の厚さ(図2の21)よりも大きい必要がある。これは、1つの黒鉛粒子を導電性支持軸1と導電性弾性層3との間に存在させることで、導電性支持軸と導電性弾性層との間の導通を当該1つの黒鉛粒子に担わせるためである。これによって、カーボンブラックからなる導電パスを接着層に形成した場合と異なり、導電性弾性層から生じた塩化物イオンが導電性支持軸に到達しにくくなり、導電性支持軸の表面が腐食することを極めて有効に抑制できるのである。

【0020】

(黒鉛粒子の円形度)

黒鉛粒子の円形度は0.9以上であることが好ましい。すなわち真球状に近い形状であることにより、導電性支持軸上に接着層を設けたときに、導電材が配向することなく、導電性支持軸及び弾性層との導通が均一となり抵抗ムラの小さい帯電ローラとすることができる。また、より好ましくは接着層に含まれる前記球状黒鉛粒子全体に占める円形度が0.9以上である粒子の割合が80%以上である。

【0021】

これら球状黒鉛粒子の粒子径、円形度は、以下のようにして算出する。

【0022】

(接着層中の黒鉛粒子の粒子径及び粒子周辺の接着層厚さの測定)

接着層の任意の点を500μmにわたって、20nmずつ集束イオンビーム「FB−2000C」(商品名、株式会社日立製作所製)にて切り出し、その断面画像を撮影する。そして、20nm間隔で組み合わせ、立体的な粒子形状及び立体的な粒子周辺の接着層形状を作成する。この作業を、任意の100点で行う。上記で得られた立体的形状から、粒子の粒子径及び接着層の厚さを算出する。

【0023】

(接着層中の球状黒鉛粒子の円形度)

上記粒子形状から下記計算式により求める。

【0024】

円形度=(粒子投影面積と同じ面積の円の周囲長)/(粒子投影像の周囲長)

ここで、「粒子投影面積」とは二値化された球状黒鉛粒子の像の面積であり、「粒子投影像の周囲長」とは黒鉛粒子像のエッジ点を結んで得られる輪郭線の長さである。かかる円形度は、粒子が完全な球形の場合には、1.000を示し、表面形状が複雑になる程、円形度は小さな値となる。

【0025】

黒鉛粒子の体積抵抗率は、1×10-5Ωcm以上1×104Ωcm以下であることが好ましい。より好ましくは、1×10-5Ωcm以上1×102Ωcm以下である。球状黒鉛粒子の体積抵抗率を上記の範囲にすることで、本発明の効果がより一層発揮される。

【0026】

また、球状黒鉛粒子の体積抵抗率は、23℃、50%RH環境下で、抵抗測定装置「Loresta−GP」(商品名、三菱化学株式会社製)を用い、試料に10Vの電圧を印加した時の測定値とする。なお、測定対象試料としては、10.1MPa(102kgf/cm2)の圧力をかけて圧縮したものを用いる。

【0027】

また、黒鉛粒子そのものの平均粒子径は、二次凝集した粒子を除いた1次粒子のみを透過型電子顕微鏡(TEM)にて1000個観察し、その投影面積を求め、得られた面積の円相当径を計算して体積平均粒子径を求めたものである。更に、球状黒鉛粒子そのものの円形度は、粒子の形状を定量的に表現する簡便な方法として一般的に用いられているものであり、フロー式粒子像分析装置による粒子形状を検出し、粒子形状から上記計算式により求めることができる。なお、測定にはフロー式粒子像分析装置「FPIA−1000」(商品名、東亜医用電子株式会社製)を用いる。本装置で測定したデータであっても、上記計算式の「粒子投影面積」とは二値化され球状黒鉛粒子像の面積であり、「粒子投影像の周囲長」とは球状黒鉛粒子像のエッジ点を結んで得られる輪郭線の長さである。本発明の球状黒鉛粒子の円形度は、各粒子の円形度を算出した後、この算出した円形度を次の方法で平均値を求めて得られた値である。つまり、円形度を0.400〜1.000を、0.010間隔で、0.400以上0.410未満、0.410以上0.420未満、・・・、0.990以上1.000未満及び1.000の61分割した分割範囲に分類する。次いで、各分割範囲に属する粒子数と分割と分割範囲の中央値から粒子全体の平均値として算出する。なお、円形度は、粒子が完全な球形の場合には、1.000であり、表面形状が複雑になる程、小さな値となることは、上記と同じである。

【0028】

黒鉛粒子の円形度の具体的な測定方法としては、次のようにする。すなわち、容器に予め不純固形物などを除去したイオン交換水10mlを用意し、その中に分散剤として、アルキルベンゼンスルホン酸塩などの界面活性剤を少量加えた後、測定試料0.02gを加え、均一に分散させる。分散は、超音波分散機「UH−50型」(商品名、株式会社エスエムテー製)に振動子としてφ5mmのチタン合金チップを装着したものを用い、5分間処理する。その際、該分散液の温度が40℃以上とならないように適宜冷却する。その後、フロー式粒子像分析装置を用い、測定時の球状黒鉛粒子の濃度が3000個/μl以上10000個/μl以下となるように分散液濃度を再調整し、球状黒鉛粒子を1000個以上について計測する。

【0029】

接着層の厚さよりも大きい粒子径を有する球状黒鉛粒子の含有量は、接着層に対して、7体積%以上40体積%以下が好ましく、更には、10体積%以上35体積%以下が好ましい。この範囲とすることで、バリア性と導電性を両立した本発明の効果がより発揮される。

【0030】

接着層は、ロール塗布や静電スプレー塗布やディッピング塗布等の塗布法により形成できる。塗布液に用いられる溶剤としては、フェノール樹脂を溶解することができる溶剤であればよい。具体例を以下に挙げる。ケトン類(アセトン、メチルエチルケトン、シクロヘキサノン等)、エーテル類(テトラヒドロフラン、ジオキサン、エチレングリコールモノメチルエーテル等)、エステル類(酢酸メチル、酢酸エチル等)、芳香族化合物(キシレン、リグロイン等)。バインダーや粒子等を分散する方法としては、ボールミル、サンドミル、ペイントシェーカー、ダイノミル、パールミル等の公知の溶液分散手段を用いることができる。

【0031】

[弾性層]

本発明の帯電ローラは、電子写真感光体と接触して用いられることが好ましいため、弾性を有していることが好ましい。本発明では、好ましくは、上記導電性支持軸1の外周に弾性層2を成形する。弾性層2は導電性弾性体からなる。

【0032】

導電性弾性体は、例えば高分子弾性体に導電剤を分散して成形される。導電剤としては、前述したイオン導電剤または電子導電剤が使用できる。導電剤の配合量は、導電性弾性体の電気抵抗が、23℃/50%RHにおいて1×103Ω・cm以上1×109Ω・cmになるように決めることが好ましい。

【0033】

高分子弾性体としては、エピクロルヒドリンゴムを含有したゴム組成物からなる。

【0034】

エピクロルヒドリンゴムは、ポリマー自体が中抵抗領域の導電性を有し、導電剤の添加量が少なくても良好な導電性が発揮される。また、位置による電気抵抗のバラツキも小さくすることが出来る。エピクロルヒドリンゴムの具体例を以下に挙げる。エピクロルヒドリン単独重合体、エピクロルヒドリン−エチレンオキサイド共重合体、エピクロルヒドリン−アリルグリシジルエーテル共重合体及びエピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体等。この中でも安定した中抵抗領域の導電性を示すことから、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体が特に好適に用いられる。エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体は、重合度や組成比を任意に調整することで導電性や加工性を制御できる。また、エピクロルヒドリンゴム以外のゴムを含有しても構わない。例えば、アクリロニトリル−ブタジエンゴム、クロロプレンゴム、ウレタンゴム、シリコーンゴム等の合成ゴム。または、スチレン・ブタジエン・スチレン−ブロックコポリマー、スチレン・エチレンブチレン・スチレン−ブロックコポリマー等の熱可塑性エラストマーが挙げられる。この他にも、導電性弾性体には、必要に応じて可塑剤、充填剤、加硫剤、加硫促進剤、老化防止剤、スコーチ防止剤、分散剤及び離型剤の配合剤を添加できる。

【0035】

弾性層の形成方法としては、上記の導電性弾性体の原料を密閉型ミキサーで混合後に、押し出し成形、射出成形、又は、圧縮成形等の公知の方法により形成するのが好ましい。また、弾性層は、接着層を設けた導電性支持軸の上に直接導電性弾性体を成形して作製してもよい。あるいは、予めチューブ形状に成形した導電性弾性体を導電性支持軸上に被覆形成させてもよい。なお、弾性層の作製後に表面を研磨して形状を整えてもよい。

【0036】

弾性層の硬度は、マイクロ硬度(MD−1型)で70°以下、特には60°以下が、帯電ローラと感光体との間のニップ幅を十分に確保できるため好ましい。なお、「マイクロ硬度(MD−1型)」とは、アスカー マイクロゴム硬度計MD−1型(商品名、高分子計器株式会社製)を用いて測定した硬度である。具体的には、常温常湿(23℃/55%RH)の環境中に12時間以上放置した帯電ローラに対して該硬度計を10Nのピークホールドモードで測定した値とする。

【0037】

[表面層]

(バインダー樹脂)

本発明の表面層に用いるバインダー樹脂としては、公知のバインダー樹脂を使用できる。

【0038】

樹脂としては、熱硬化性樹脂、熱可塑性樹脂等の樹脂が使用できる。中でも、フッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂等が好ましい。合成ゴムの具体例を以下に挙げる。エチレン−プロピレン−ジエン共重合体、スチレン−ブタジエンゴム、シリコーンゴム、ウレタンゴム、イソプレンゴム、ブチルゴム、アクリロニトリル−ブタジエンゴム、クロロプレンゴム、アクリルゴム及びエピクロルヒドリンゴム等。

【0039】

(その他配合剤)

表面層には本発明の効果を損なわない範囲で他の材料を含有させることができる。他の材料としては、導電剤、離型剤等が挙げられる。導電剤としてはイオン導電剤を使用できる。イオン導電剤の例を以下に挙げる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウムの如き無機イオン物質、ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド等。離型剤としては、低表面エネルギーを有するもの、摺動性を有するものなどが利用できる。表面層に離型剤を含有させることで、帯電部材と感光体との間での相対移動が滑らかになり、スティックスリップのような不規則な移動状態の発生が低減される。その結果、帯電部材の表面の不規則な摩耗の発生、異音の発生等が抑制される。離型剤が液体の場合は、表面層を形成する際にレベリング剤としても作用する。具体的には、二硫化モリブデン、二硫化タングステン、窒化ホウ素、一酸化鉛等の金属酸化物等が使用できる。また、オイル状或いは固体状(離型性樹脂或いはその粉末、ポリマーの一部に離形性を有する部位を導入したもの)の珪素やフッ素を分子内に含む化合物、ワックス、高級脂肪酸、その塩やエステル、その他誘導体も使用できる。

【0040】

本発明の表面層は、0.1μm以上100μm以下の厚さを有することが好ましい。より好ましくは、1μm以上50μm以下である。表面層には、表面処理を施してもよい。表面処理としては、UVや電子線を用いた表面加工処理や、化合物等を表面に付着及び/又は含浸させる表面改質処理が挙げられる。

【0041】

表面層は、静電スプレー塗布やディッピング塗布等の塗布法により形成できる。または、予め所定の膜厚に成膜されたシート形状又はチューブ形状の層を接着又は被覆することにより形成できる。あるいは、型内で所定の形状に材料を硬化、成形する方法も用いることができる。この中でも、塗布法によって塗料を塗工し、塗膜を形成することが好ましい。塗布法によって層を形成する場合、塗布液に用いられる溶剤としては、バインダー樹脂を溶解することができる溶剤であればよい。具体例を以下に挙げる。アルコール(メタノール、エタノール、イソプロパノール等)、ケトン(アセトン、メチルエチルケトン、シクロヘキサノン等)、アミド(N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等)、ジメチルスルホキシド、テトラヒドロフラン。これらの溶剤は、使用するバインダー樹脂に応じて適宜選択される。

【0042】

塗布液に、バインダーや粒子等を分散する方法としては、ボールミル、サンドミル、ペイントシェーカー、ダイノミル、パールミル等の公知の溶液分散手段を用いることができる。

【0043】

本発明では、表面層の体積抵抗率は、23℃/50%RH環境において1×103Ω・cm以上1×1015Ω・cm以下であることが好ましい。この範囲内とすることで、感光体にピンホールが発生した場合にも、ピンホールに過大な電流が流れ、印加電圧が降下することを抑制できる。

本発明の帯電ローラは、感光体の帯電を良好なものとするため、通常、電気抵抗が、23℃/50%RH環境中において、1×104Ω・cm以上1×108Ω・cm以下であることが好ましい。

【0044】

図3に帯電ローラの電気抵抗の測定法を示す。導電性支持体1の両端を、荷重のかかった軸受け33により感光体と同じ曲率の円柱形金属32に、平行になるように当接させる。この状態で、モータ(不図示)により円柱形金属32を回転させ、それによって当接した帯電ローラ6を従動回転させる。そして、安定化電源34から直流電圧−200Vを印加する。この時に流れる電流を電流計35で測定し、帯電ローラの抵抗を計算する。ここで、荷重は各4.9Nとし、金属製円柱は直径φ30mm、金属製円柱の回転は周速45mm/secである。

【0045】

本発明の帯電ローラは、感光体に対して、長手のニップ幅を均一にするという観点から、長手方向中央部が一番太く、長手方向両端部になるほど細くなる、いわゆるクラウン形状とすることもできる。

【0046】

[電子写真装置]

図4は本発明に従う電子写真装置の概略構成図である。感光体5を帯電する帯電装置6、露光を行う潜像形成装置12、トナー像に現像する現像装置7、転写材8に転写する転写装置9、感光体上の転写トナーを回収するクリーニング装置11、トナー像を定着する定着装置10などから構成される。感光体5は、導電性基体上に感光層を有する回転ドラム型である。感光体は矢印の方向に所定の周速度(プロセススピード)で回転駆動される。帯電装置6は、感光体に所定の力で押圧されることにより接触配置される、接触式の帯電ローラを有する。帯電ローラは、感光体回転に従って回転し、帯電用電源から所定の直流電圧を印加することにより、感光体を所定の電位に帯電する。感光体に静電潜像を形成する潜像形成装置12は、例えばレーザービームスキャナーなどの露光装置が用いられる。一様に帯電された感光体に画像情報に対応した露光を行うことにより、静電潜像が形成される。現像装置7は、感光体に近接または接触して配設される接触式の現像ローラを有する。感光体帯電極性と同極性に静電的処理されたトナーを反転現像により、静電潜像をトナー像に可視化現像する。転写装置9は、接触式の転写ローラを有する。感光体からトナー像を普通紙などの転写材8に転写する。転写材8は、搬送部材を有する給紙システムにより搬送される。クリーニング装置11は、ブレード型のクリーニング部材、回収容器を有し、転写した後、感光体上に残留する転写残トナーを機械的に掻き落とし回収する。ここで、現像装置にて転写残トナーを回収する現像同時クリーニング方式を採用することにより、クリーニング装置を取り除くことも可能である。定着装置10は、加熱されたロール等で構成され、転写されたトナー像を定着し、機外に排出する。感光体5、帯電装置6、現像装置7、及び、クリーニング装置11などを一体化し、電子写真装置の本体に着脱可能に構成された、図5に示すプロセスカートリッジを用いることもできる。

【実施例】

【0047】

以下に、具体的な実施例を挙げて本発明を更に詳細に説明する。

<製造例1(球状黒鉛粒子1の作製)>

平均粒子径6.0μmのフェノール樹脂粒子を風力分級処理して、平均粒子径6.0μmのシャープな分布を有する粒子を得た。得られた粒子を酸化性雰囲気下に300℃で1時間熱安定化処理した後、不活性気体の雰囲気下において2200℃で焼成した。焼成後の粒子を、更に風力分級処理を行い球状黒鉛粒子1を得た。平均粒子径は5.5μmであった。円形度0.9以上の割合は、99.3%であった。

<製造例2(球状黒鉛粒子2の作製)>

製造例1において、平均粒子径が11.0μmのフェノール樹脂粒子(風力分級処理後)を用いた以外は、製造例1と同様にして球状黒鉛粒子2を得た。

<製造例3(球状黒鉛粒子3の作製)>

製造例1において、平均粒子径が21.0μmのフェノール樹脂粒子(風力分級処理後)を用いた以外は、製造例1と同様にして球状黒鉛粒子3を得た。

<製造例4(球状黒鉛粒子4の作製)>

平均粒子径6.0μmのフェノール樹脂粒子100質量部に不定形で平均粒子径6.0μmのフェノール樹脂粒子(粉砕処理品)10質量部を混合し、酸化性雰囲気下に300℃で1時間熱安定化処理した後、不活性気体の雰囲気下において2200℃で焼成した。焼成後の粒子を、更に風力分級処理を行い球状黒鉛粒子4を得た。<製造例5(球状黒鉛粒子5の作製)>

平均粒子径10.8μmのフェノール樹脂粒子(風力分級処理後)100質量部に、ライカイ機(自動乳鉢 株式会社石川工場製)を用いて、平均粒子径3μm以下の石炭系バルクメソフェーズピッチ13質量部を被覆した。その後、酸化性雰囲気下に300℃で熱安定化処理した後、不活性気体の雰囲気下において2200℃で焼成して黒鉛化し、更に風力分級を行い、球状黒鉛粒子5を得た。

<製造例6(球状黒鉛粒子6の作製)>

コールタールピッチから溶剤分別により、β‐レジンを抽出し、これを水素添加により重質化処理を行った。続いて、トルエンにより溶剤可溶分を除去し、バルクメソフェーズピッチを得た。このバルクメソフェーズピッチを機械粉砕した後、空気中で昇温速度300℃/hで270℃まで昇温し、酸化処理を行った。粉砕の際には、平均粒子径が5μm程度になるよう調整を行った。続いて、窒素雰囲気下にて、昇温速度1500℃/hで3000℃まで昇温し、3000℃で15分間加熱処理を行った。更に分級処理を行い、球状黒鉛粒子6を得た。

<製造例7(球状黒鉛粒子7の作製)>

製造例6において、粉砕の際に平均粒子径が10μm程度になるように調整を行ったこと以外は、製造例6と同様にして球状黒鉛粒子7を得た。

< 製造例8(球状黒鉛粒子8の作製)>

平均粒子径10.0μmの鱗片状天然黒鉛をカウンタジェットミル(ホソカワミクロン社製)を用いて、空気圧300kPaで、90分間、機内を循環させて球状黒鉛粒子8を得た。

<製造例9(球状黒鉛粒子9の作製)>

平均粒子径10.0μmの鱗片状天然黒鉛をカウンタジェットミル(ホソカワミクロン社製)を用いて、空気圧300kPaで、30分間、機内を循環させて球状黒鉛粒子9を得た。

上記球状黒鉛粒子1乃至9の物性を下記表1に示す。

【0048】

【表1】

【0049】

<製造例10(複合導電性微粒子の作製)>

シリカ粒子(平均粒子径15nm、体積抵抗率1.8×1012Ω・cm)7.0kgに、メチルハイドロジェンポリシロキサン140gを、エッジランナーを稼動させながら添加し、588N/cm(60kg/cm)の線荷重で30分間混合攪拌を行った。この時の攪拌速度は22rpmであった。その中に、カーボンブラック粒子(粒子径20nm、体積抵抗率1.0×102Ω・cm、pH6.0)7.0kgを、エッジランナーを稼動させながら10分間かけて添加し、更に588N/cm(60kg/cm)の線荷重で60分間混合攪拌を行った。このようにしてメチルハイドロジェンポリシロキサン被覆シリカ粒子の表面にカーボンブラックを付着させた。その後、乾燥機を用いて80℃で60分間乾燥を行い、複合導電性微粒子を得た。この時の攪拌速度は22rpmであった。なお、得られた複合導電性微粒子は、平均粒径60nm、体積抵抗率1.1×102Ω・cmであった。

< 製造例11(表面処理酸化チタン粒子の作製)>

針状ルチル型酸化チタン粒子(平均粒径15nm、縦:横=3:1、体積抵抗率2.3×1010Ω・cm)1000gに、表面処理剤としてイソブチルトリメトキシシラン110g、溶媒としてトルエン3000gを配合しスラリーを調製した。このスラリーを攪拌機で30分間混合後、有効内容積の80%が平均粒子径0.8mmのガラスビーズで充填されたビスコミルに供給し、温度35±5℃で湿式解砕処理を行った。得られたスラリーを、ニーダーを用いて減圧蒸留(バス温度:110℃、製品温度:30〜60℃、減圧度:約100Torr)によりトルエンを除去し、120℃で2時間表面処理剤の焼付処理を行った。焼付処理した粒子を室温まで冷却した後、ピンミルを用いて粉砕し、表面処理酸化チタン粒子を得た。

【0050】

(実施例1)

[帯電ローラ1の作製]

(接着層用塗布液1の調製)

レゾール型フェノール樹脂(比重1.2)に対して、メチルエチルケトンを加え、フェノール樹脂含量が9質量%になるように溶液を調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)44.4質量部(接着層に対して25体積%)を加えた。内容積450mLのガラス瓶に上記混合溶液200gを、メディアとしての平均粒径0.8mmのガラスビーズ200gと共に入れ、ペイントシェーカー分散機を用いて10分間分散した。

【0051】

(接着層用塗布液の塗布)

厚さ3〜6μmの無電解ニッケルめっきを施した直径6mm、長さ252mmの鉄製支持軸をホットプレートにて80℃に予熱する。予熱した支持軸の外周上に、前記接着層用塗布液1を、ロールコーターを用いて支持軸の中央226mmの部分に塗布した。室温にて、10分間風乾後、200℃に設定した電気オーブンで10分間焼成した。接着層の厚さは4μmであった。球状黒鉛粒子の粒子径は5μmであった。球状黒鉛粒子の円形度0.9以上の割合は98.1%であった。接着層の厚さ及び導電材の物性を表2に示す。

【0052】

(弾性層の作製)

エピクロルヒドリンゴム(EO−EP−AGC三元共重合体、EO/EP/AGE=73mol%/23mol%/4mol%)100質量部に対し下記成分を加えて、80℃に調節した密閉型ミキサーにて15分間混練して、原料コンパウンドを調製した。

炭酸カルシウム 65質量部

脂肪族ポリエステル系可塑剤 8質量部

ステアリン酸亜鉛 1質量部

2−メルカプトベンズイミダゾール 0.5質量部

酸化亜鉛 4質量部

四級アンモニウム塩 2質量部

カーボンブラック(平均粒径:230nm、体積抵抗率:0.1Ω・cm) 5質量部

これに、加硫剤として硫黄1.5質量部、加硫促進剤としてジベンゾチアジルスルフィド(DM)1質量部、テトラメチルチウラムモノスルフィド(TS)1質量部を添加し、25℃に冷却した二本ロール機にて10分間混練し、弾性層用コンパウンドを得た。

【0053】

上記接着層を積層した導電性支持体とともに、弾性層用コンパウンドをクロスヘッド付き押出成型機にて押し出し、外径が約9mmのローラ形状になるように成型した。その後、電気オーブンで160℃で1時間焼成した。ゴムの両端部を突っ切り、ゴム長さを228mmとした後、外径が8.5mmのローラ形状になるように表面の研磨加工を行い、導電性支持体上に弾性層を形成し、弾性層を有するローラを得た。なお、このローラのクラウン量(中央部の外径と、中央部から90mm離れた位置の外径の差)は115μmであった。

【0054】

(表面層の作製)

カプロラクトン変性アクリルポリオール溶液にメチルイソブチルケトンを加え、固形分が16質量%となるように溶液を調整した。

【0055】

この溶液714.3質量部(アクリルポリオール固形分100質量部)に対して、下記成分を加え、ウレタン樹脂の混合溶液を調整した。

【0056】

複合導電性微粒子(製造例10で作製) 45質量部

表面処理酸化チタン粒子(製造例11で作製) 20質量部

変性ジメチルシリコーンオイル(*1) 0.08質量部

ブロックイソシアネート混合物(*2) 80.14質量部

このとき、ブロックイソシアネート混合物は、イソシアネート量としては「NCO/OH=1.0」となる量であった。

(*1)変性ジメチルシリコーンオイル「SH28PA」(商品名、東レ・ダウコーニングシリコーン株式会社製)

(*2)ヘキサメチレンジイソシアネート(HDI)とイソホロンジイソシアネート(IPDI)の各ブタノンオキシムブロック体の7:3混合物

内容積450mLのガラス瓶に上記混合溶液200gを、メディアとしての平均粒径0.8mmのガラスビーズ200gと共に入れ、ペイントシェーカー分散機を用いて48時間分散した。分散した後、平均粒子径が10μmのポリメチルメタクリレート樹脂粒子「MX1000」(総研化学株式会社製)を2.24gを添加したアクリルポリオール固形分100質量部に対して「MX1000」が10質量部相当量である)。その後、1時間分散し、ガラスビーズを除去して表面層用塗布溶液を得た。 上記表面層塗布液を用いて、弾性ローラに1回ディッピング塗布を行った。塗布後に常温で30分間以上風乾し、熱風循環乾燥機にて80℃で1時間、更に160℃で1時間乾燥し、弾性層上に表面層を形成した帯電ローラ1を得た。 ここで、ディッピング塗布は以下の通りである。浸漬時間9秒、ディッピング塗布引き上げ速度は、初期速度20mm/s、最終速度2mm/s、その間は時間に対して直線的に速度を変化させて行った。

[帯電ローラの抵抗測定]

作成した帯電ローラの抵抗を測定した。

【0057】

電気抵抗の測定方法を示す。図3(a)の様に、帯電ローラの両端の軸1を荷重のかかった軸受け33aと33bとにより感光体と同じ曲率の円柱形金属32に対して帯電ローラが平行になるように当接させる。次に図3(b)の様に、図示しないモータにより円柱形金属32を回転させ、ローラを円柱形金属に当接させたまま従動回転させる。この状態で、安定化電源34から直流電圧−200Vを印加したときに帯電ローラに流れる電流を電流計35で測定して帯電ローラの抵抗を計算した。本発明では軸の両端にそれぞれ5Nの力を加えて、直径φ30mmの金属円柱に当接させ、該金属円柱の周速45mm/secで回転させた。なお、実施例1の帯電ローラをN/N(常温常湿:23℃/55%RH)環境に24時間以上放置した後、電気抵抗を測定したところ、2.0×105Ωであった。電気抵抗の結果を表2に示す。

[画像評価]

上記で作製した帯電ローラ1を40℃、95%RH環境に1ヶ月間放置し、その後、前記環境から取り出し、23℃、50%RH環境に24時間放置した。その後、取り出した帯電ローラ1を電子写真装置に組み込んで、低温低湿環境下(15℃、10%RH)において画像評価を行った。図4に示す構成を有する電子写真装置として、キヤノン社製カラーレーザージェットプリンター(LBP5400)を記録メディアの出力スピード200mm/sec(A4縦出力)に改造して用いた。画像の解像度は、600dpi、1次帯電の出力は直流電圧−1100Vである。

図5に示す構成を有するプロセスカートリッジとして、上記プリンター用のプロセスカートリッジを用いた(ブラック用)。出力画像を目視にて下記の基準に基づき評価した。

ランクA:白いもや状の画像が発生していない。

ランクB:画像一部にわずかな白いもや状の画像が発生している。

ランクC:画像に白いもや状の画像が目立つ。

ランクD:画像に多数の白いもや状の画像が目立つ。

[耐久画像評価]

図4に示す構成を有する電子写真装置として、キヤノン社製カラーレーザージェットプリンター(LBP5400)を記録メディアの出力スピード200mm/sec(A4縦出力)に改造して用いた。画像の解像度は、600dpi、1次帯電の出力は直流電圧−1100Vである。

図5に示す構成を有するプロセスカートリッジとして、上記プリンター用のプロセスカートリッジを用いた(ブラック用)。上記で作製した帯電ローラ1を、プロセスカートリッジに装着した。このプロセスカートリッジを上記電子写真装置に装着した。以下に示すようにして評価を行った。 一次帯電は、上記の帯電ローラ1を用い、低温低湿環境下(15℃、10%RH)において評価を行った。具体的には、印字濃度4%画像(感光体の回転方向と垂直方向に幅2ドット、間隔50ドットの横線を描くような画像)をプロセススピード200mm/secで連続複数枚印字する耐久試験を行った。そして、10000枚画像出し後に画像チェックのためにハーフトーン画像(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描くような画像)を出力した。得られた画像について、スジ状の画像を目視にて観察し下記の基準にて評価した。

ランクA:スジ状の画像が発生しなかった。

ランクB:軽微なスジが一部で発生している。

ランクC:軽微なスジが全面で発生している。

ランクD:スジがはっきり見えている

<実施例2>

実施例1において、接着用塗布液の球状黒鉛粒子の添加量を71.8質量部(接着層に対して35体積%相当)にして用いたこと以外は、実施例1と同様にして帯電ローラ2を作製した。実施例1と同様にして帯電ローラ2を評価した。

<実施例3>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液909.0質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子2(製造例2にて作製)44.4質量部(接着層に対して25体積%相当)を加えたこと以外は、実施例1と同様にして帯電ローラ3を作製した。実施例1と同様にして帯電ローラ3を評価した。

<実施例4>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液909.0質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子4(製造例4にて作製)61.1質量部(接着層に対して25体積%相当)を加えたこと以外は、実施例1と同様にして帯電ローラ4を作製した。実施例1と同様にして帯電ローラ4を評価した。

<実施例5>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が14質量%になるように調整した。この溶液614.3質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子3(製造例3にて作製)71.8質量部(接着層に対して35体積%相当)を加えたこと以外は、実施例1と同様にして帯電ローラ5を作製した。実施例1と同様にして帯電ローラ5を評価した。

<実施例6>

実施例1において、球状黒鉛粒子2(製造例2にて作製)44.4質量部(接着層に対して25体積%相当)を加えたこと以外は、実施例1と同様にして帯電ローラ6を作製した。実施例1と同様にして帯電ローラ6を評価した。

<実施例7>

実施例1において、球状黒鉛粒子3(製造例3にて作製)44.4質量部(接着層に対して25体積%相当)を加えたこと以外は、実施例1と同様にして帯電ローラ7を作製した。実施例1と同様にして帯電ローラ7を評価した。

<実施例8>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が14質量%になるように調整した。この溶液714.3質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子3(製造例3にて作製)14.8質量部(接着層に対して10体積%相当)を加えた以外は実施例1と同様にして帯電ローラ8を作製した。実施例1と同様にして帯電ローラ8を評価した。

<実施例9>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が7質量%になるように調整した。この溶液1428.5質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)14.8質量部(接着層に対して10体積%相当)を加えた以外は実施例1と同様にして帯電ローラ9を作製した。実施例1と同様にして帯電ローラ9を評価した。

<実施例10>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が7質量%になるように調整した。この溶液1428.5質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)44.4質量部(接着層に対して25体積%相当)を加えたこと以外は、実施例1と同様にして帯電ローラ10を作製した。実施例1と同様にして帯電ローラ10を評価した。

<実施例11>

実施例10において、下記の弾性層用コンパウンドを用いて弾性層を形成した以外は実施例10と同様にして帯電ローラ11を作製した。実施例1と同様にして帯電ローラ11を評価した。

【0058】

(弾性層用コンパウンドの調製)

エピクロルヒドリンゴム(EO−EP−AGC三元共重合体、EO/EP/AGE=56mol%/40mol%/4mol%)100質量部に対し下記成分を加えて、80℃に調節した密閉型ミキサーにて15分間混練して、原料コンパウンドを調製した。

炭酸カルシウム 65質量部

脂肪族ポリエステル系可塑剤 8質量部

ステアリン酸亜鉛 1質量部

2−メルカプトベンズイミダゾール 0.5質量部

酸化亜鉛 4質量部

四級アンモニウム塩 2質量部

カーボンブラック(平均粒径:230nm、体積抵抗率:0.1Ω・cm)5質量部

これに、加硫剤として硫黄1.5質量部、加硫促進剤としてジベンゾチアジルスルフィド(DM)1質量部、テトラメチルチウラムモノスルフィド(TS)1質量部を添加し、25℃に冷却した二本ロール機にて10分間混練し、弾性層用コンパウンドを得た。

<実施例12>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液909.0質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子5(製造例5にて作製)45.8質量部(接着層に対して25体積%相当)を加えた以外は実施例1と同様にして帯電ローラ12を作製した。実施例1と同様にして帯電ローラ12を評価した。

<実施例13>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が10質量%になるように調整した。この溶液1000.0質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子8(製造例8にて作製)61.1質量部(接着層に対して25体積%相当)を加えた以外は実施例1と同様にして帯電ローラ13を作製した。実施例1と同様にして帯電ローラ13を評価した。

<実施例14>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が9質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)14.8質量部(接着層に対して10体積%相当)を加えた以外は実施例1と同様にして帯電ローラ14を作製した。実施例1と同様にして帯電ローラ14を評価した。

<実施例15>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が9質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子4(製造例4にて作製)14.8質量部(接着層に対して10体積%相当)を加えた以外は実施例1と同様にして帯電ローラ15を作製した。実施例1と同様にして帯電ローラ15を評価した。

<実施例16>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子7(製造例7にて作製)61.1質量部(接着層に対して25体積%相当)を加えた以外は実施例1と同様にして帯電ローラ16を作製した。実施例1と同様にして帯電ローラ16を評価した。

<実施例17>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子7(製造例7にて作製)20.4質量部(接着層に対して10体積%相当)を加えた以外は実施例1と同様にして帯電ローラ17を作製した。実施例1と同様にして帯電ローラ17を評価した。

<実施例18>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が9質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)88.9質量部(接着層に対して40体積%相当)を加えた以外は実施例1と同様にして帯電ローラ18を作製した。

<実施例19>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が9質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)10.0質量部(接着層に対して7体積%相当)を加えた以外は実施例1と同様にして帯電ローラ19を作製した。実施例1と同様にして帯電ローラ19を評価した。

<実施例20>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が14質量%になるように調整した。この溶液714.3質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子3(製造例3にて作製)88.9質量部(接着層に対して40体積%相当)を加えた以外は実施例1と同様にして帯電ローラ20を作製した。実施例1と同様にして帯電ローラ20を評価した。

<実施例21>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が14質量%になるように調整した。この溶液714.3質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子3(製造例3にて作製)10.0質量部(接着層に対して7体積%相当)を加えた以外は実施例1と同様にして帯電ローラ21を作製した。実施例1と同様にして帯電ローラ21を評価した。

<実施例22>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が7質量%になるように調整した。この溶液1428.5質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)88.9質量部(接着層に対して40体積%相当)を加えた以外は実施例1と同様にして帯電ローラ22を作製した。実施例1と同様にして帯電ローラ22を評価した。

<実施例23>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が7質量%になるように調整した。この溶液1428.5質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)10.0質量部(接着層に対して7体積%相当)を加えた以外は実施例1と同様にして帯電ローラ23を作製した。実施例1と同様にして帯電ローラ23を評価した。

<実施例24>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が9質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子6(製造例6にて作製)18.1質量部(接着層に対して9体積%相当)を加えた以外は実施例1と同様にして帯電ローラ24を作製した。実施例1と同様にして帯電ローラ24を評価した。

<実施例25>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が9質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子6(製造例6にて作製)122.2質量部(接着層に対して40体積%相当)を加えた以外は実施例1と同様にして帯電ローラ25を作製した。実施例1と同様にして帯電ローラ25を評価した。

<実施例26>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子7(製造例7にて作製)18.1質量部(接着層に対して9体積%相当)を加えた以外は実施例1と同様にして帯電ローラ26を作製した。実施例1と同様にして帯電ローラ26を評価した。

<実施例27>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子7(製造例7にて作製)122.2質量部(接着層に対して40体積%相当)を加えた以外は実施例1と同様にして帯電ローラ27を作製した。実施例1と同様にして帯電ローラ27を評価した。

<実施例28>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が10質量%になるように調整した。この溶液1000.0質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子9(製造例9にて作製)18.1質量部(接着層に対して9体積%相当)を加えた以外は実施例1と同様にして帯電ローラ28を作製した。実施例1と同様にして帯電ローラ28を評価した。

<実施例29>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が10質量%になるように調整した。この溶液1000.0質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子9(製造例9にて作製)122.2質量部(接着層に対して40体積%相当)を加えた以外は実施例1と同様にして帯電ローラ29を作製した。実施例1と同様にして帯電ローラ29を評価した。

<比較例1>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が8質量%になるように調整した。この溶液1250.0質量部(レゾール型フェノール樹脂100質量部)に対して、カーボンブラック37.5質量部(接着層に対して20体積%相当)を加えた以外は実施例1と同様にして帯電ローラ30を作製した。実施例1と同様にして帯電ローラ30を評価した。

<比較例2>

重縮合カルボン酸ポリエステル樹脂(ホットメルト接着剤 比重1.1)に対して、メチルエチルケトンを加え、樹脂含量が8質量%になるように調整した。この溶液1250.0質量部(重縮合カルボン酸ポリエステル樹脂100質量部)に対して、カーボンブラック40.9質量部(接着層に対して20体積%相当)を加えた以外は実施例1と同様にして帯電ローラ31を作製した。実施例1と同様にして帯電ローラ31を評価した。

<比較例3>

レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。導電材を添加しなかったこと以外は実施例1と同様にして帯電ローラ32を作製した。実施例1と同様にして帯電ローラ32を評価した。

<比較例4>

重縮合カルボン酸ポリエステル樹脂(ホットメルト接着剤)に対して、メチルエチルケトンを加え、樹脂含量が11質量%になるように調整した。この溶液1111.1質量部(重縮合カルボン酸ポリエステル樹脂100質量部)に対して、球状黒鉛粒子2(製造例2にて作製)48.5質量部(接着層に対して25体積%相当)を加えたこと以外は実施例1と同様にして帯電ローラ33を作製した。実施例1と同様にして帯電ローラ33を評価した。

<比較例5>

レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液1111.1質量部(重縮合カルボン酸ポリエステル樹脂100質量部)に対して、天然黒鉛(平均粒子径 10μm)61.1質量部(接着層に対して25体積%相当)を加えたこと以外は実施例1と同様にして帯電ローラ34を作製した。実施例1と同様にして帯電ローラ34を評価した。

<比較例6>

レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)44.4質量部(接着層に対して25体積%相当)を加えたこと以外は実施例1と同様にして帯電ローラ35を作製した。実施例1と同様にして帯電ローラ35を評価した。

【0059】

【表2】

【0060】

上記表2の結果に示すように、本発明の帯電ローラは、白いもや状の画像の発生、及びスジ状の画像の発生を抑制し、良好な画像が提供でき、電子写真装置、プロセスカートリッジに組み込んで好ましいものである。

【符号の説明】

【0061】

1 導電性支持軸

2 接着層

3 弾性層

4 表面層

【技術分野】

【0001】

本発明は帯電ローラ、プロセスカートリッジ及び電子写真装置に関する。

【背景技術】

【0002】

特許文献1には、エピクロロヒドリンゴム組成物を主体とする弾性層を有する導電性ゴムローラにおいて、導電性支持軸と弾性層をフェノール樹脂及びカーボンブラックを有する接着層を用いて接着してなる構成が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平10−293440号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本願発明者らが特許文献1に係る導電性ゴムローラについて評価した。その結果、使用環境によっては、導電性支持軸が腐食し、それによって弾性層にふくれが生じたり、弾性層が接着層ごと、導電性支持軸から剥離してしまうことがあった。そこで、本発明の目的は、エピクロルヒドリンゴムを弾性層に含む帯電ローラにおいて、導電性支持軸の表面への腐食の発生を抑え、当該腐食に起因する弾性層の剥離が抑制された帯電ローラを提供することである。また、本発明の目的は、多様な環境下でも安定して高品位な電子写真画像を与える電子写真装置およびプロセスカートリッジを提供することである。

【課題を解決するための手段】

【0005】

本発明にかかる帯電ローラは、表面が金属からなる導電性支持軸の外周に、少なくとも接着層、エピクロルヒドリンゴムを含有する弾性層が順に形成されてなる接触帯電用の帯電ローラにおいて、該接着層は、フェノール樹脂、球状黒鉛粒子を含有し、接着層の厚さよりも大きい粒子径である球状黒鉛粒子を含有していることを特徴とする帯電ローラであることを特徴とする。

【0006】

また、本発明に係る電子写真装置は、上記の帯電ローラを有していることを特徴とする。

【0007】

更に、本発明に係るプロセスカートリッジは、上記の帯電ローラを有し、電子写真装置の本体に着脱可能に構成されていることを特徴とする。

【発明の効果】

【0008】

本発明によれば、弾性層にエピクロルヒドリンゴムを用いた場合であっても、導電性支持軸の表面への腐食の発生を抑制できる。そのため、弾性層の導電性支持軸からの剥離をも良く抑えることができる。

【図面の簡単な説明】

【0009】

【図1】本発明に係る帯電ローラの接着層における球状黒鉛粒子の状態を表す模式図である。

【図2】本発明に係る帯電ローラの断面図である。

【図3】帯電ローラの電気抵抗値の測定方法の説明図である。

【図4】本発明に係る電子写真装置の断面図である。

【図5】本発明に係るプロセスカートリッジの断面図である。

【発明を実施するための形態】

【0010】

本願発明者らは、特許文献1に係るローラにおいて、導電性支持軸表面に腐食が生じるメカニズムについて鋭意検討を行なった。その過程において、導電性支持軸と弾性層との間に存在する接着層をフェノール樹脂のみとしたときには、高温高湿環境下に放置しても導電性支持軸の表面は腐食しなかった。また、接着層中のカーボンブラック量を増加させるに連れて、導電性支持軸表面に腐食が多く生じるようになった。このことから、接着層中のカーボンブラックが水及びハロゲン化物イオンの移行しやすさに影響していることがわかった。これは、カーボンブラックは、接着層中では、微細な不定形粒子の凝集体を構成しており、当該凝集体中に微小な空間が存在するため、当該空間を伝わって塩化物イオンが導電性支持軸の表面に到達してしまっているものと推定した。

【0011】

しかしながら、接着層には導電性を付与しなければ、導電性支持軸から弾性層に至る電気的導通を確保できない。そこで、本発明者らは、大きな黒鉛粒子を含む接着剤を用いて接着層を形成し、図2に示したように黒鉛粒子が、弾性層側に入り込んだ構成を有する帯電ローラを形成した。その結果、このような帯電ローラは、導電性支持体から弾性層に至る電気的な導通を有しており、かつ、高湿環境下に長時間置いたときにも導電性支持軸表面に腐食が殆ど生じないことを見出した。これは、導電性支持軸と弾性層との間の導通が、従来の多数のカーボンブラックが凝集して形成されてなる導電パスとは異なり、導電性支持軸と弾性層との間に存在する1つの黒鉛粒子内部でのπ電子の移動により発現されており、弾性層中に生じた塩化物イオンが導電性支持軸の表面に至る通路が殆ど存在しないためであると考えられる。なお、黒鉛粒子の弾性層に入り込んでいる部分の表面は接着剤の薄層で被覆されているものの、極めて薄いため導通を妨げにはなっていない。

【0012】

従って、本発明に係る帯電ローラは、表面が金属からなる導電性支持軸と、該導電性支持軸の周面に形成された、フェノール樹脂を含む接着層と、該接着層の周面に形成された、エピクロルヒドリンゴムを含有する弾性層と、を有する帯電ローラにおいて、該導電性支持軸と該弾性層との間に、該接着層の厚みよりも大きな粒径を有する黒鉛粒子が配置されているものである。以下に本発明に係る帯電ローラの構成を詳細に説明する。

【0013】

<帯電ローラ>

本発明の帯電ローラは、表面が金属からなる導電性支持軸の外周上に接着層、弾性層が順に形成されてなる帯電ローラである。該弾性層はエピクロルヒドリンゴムを含有し、かつ該接着層は、フェノール樹脂と、接着層の厚さよりも大きい粒子径を有する球状黒鉛粒子とを含有することを特徴とする。

【0014】

帯電ローラの構成は、導電性支持軸と接着層と導電性弾性層を有するが、導電性弾性層の表面には、必要に応じて表面層を設けることができる。図1の1Aに導電性支持軸1と接着層2と導電性弾性層3を有している帯電ローラを、図1の1Bに導電性支持軸1と接着層2と導電性弾性層3と表面層4を有する帯電ローラを示す。以下、導電性支持軸、接着層、弾性層、表面層からなる帯電ローラについて説明する。

[導電性支持軸]

本発明の帯電ローラに用いられる導電性支持軸は、少なくとも表面が導電性を有し、該支持軸上に設けられる弾性層を支持する機能を有するものである。材質としては、例えば、鉄、銅、ステンレス、アルミニウム、ニッケル等の金属やその合金が挙げられる。また、これらの表面に耐傷性付与を目的として、導電性を損なわない範囲で、メッキ処理等を施してもよい。

[接着層]

接着層は、図2に示すように、導電性支持軸上に設けられ、導電性支持軸と弾性層を接着すること、及び導電性支持軸と弾性層との導通をとることのために設けられる。接着層は少なくとも、フェノール樹脂、及び接着層の厚さよりも大きい粒子径を有する球状黒鉛粒子を含有するものである。

【0015】

(フェノール樹脂)

本発明におけるフェノール樹脂は、公知の熱硬化型のフェノール樹脂を使用することができる。

熱硬化型のフェノール樹脂は、金属及びエピクロルヒドリンゴムを強固に接着することができる。また、フェノール樹脂は、3次元的に架橋しており、密な網目構造を形成し、耐熱性、耐水性に優れるため、水やイオン性物質の導電性支持軸への移行を抑制することができる。 熱硬化型のフェノール樹脂としては、ノボラック型フェノール樹脂とレゾール型フェノール樹脂があり、それぞれ単独で用いても併用してもよい。

【0016】

(黒鉛粒子)

黒鉛はSP3混成軌道を有し、3個のσ(シグマ)結合により六角網面を形成し、残りの1個の電子が網平面に垂直に配向しπ(パイ)結合を形成する。π結合の形成を担うπ電子は六角網面内を自由電子のように運動する。本発明に係る黒鉛粒子としては、ラマンスペクトルにおける1580cm-1におけるピーク強度の半値幅Δν1580が80cm

-1以下、特には60cm-1以下のものが導電性の点から好ましい。このような黒鉛粒子としては具体的には以下のものが挙げられる。人造黒鉛からなる粒子、天然黒鉛粒子、バルクメソフェーズピッチを黒鉛処理して得た粒子、メソカーボンマイクロビーズを黒鉛処理して得た粒子、フェノール樹脂にメソフェーズをコートし黒鉛処理して得た粒子、フェノール樹脂を黒鉛処理して得た粒子等。中でも、メソカーボンマイクロビーズを黒鉛処理して得られる粒子、フェノール樹脂にメソフェーズをコートし黒鉛処理して得られる粒子、フェノール樹脂を黒鉛処理して得られる粒子は真球状である。また、不定形である上記黒鉛粒子を球状化したものを用いてもかまわない。例えば、天然黒鉛を球状化する方法としては、カウンタジェットミルを用いて高圧で機内循環させて転動させることにより、球状の天然黒鉛粒子が得られることが知られている。

・天然黒鉛;

天然黒鉛は、地熱や地中での高圧により、炭層等が完全に黒鉛となったものが地中から産出されたものである。このような天然黒鉛は、暗灰色ないし黒色の光沢のある非常に柔らかい滑性のある結晶鉱物で、耐熱性、化学的安定性、潤滑性、耐火性など優れた性質を有することから、鉛筆や電気材料等に粉末や固体や塗料の形で工業的に幅広く利用される。結晶構造は、六方晶とその他菱面晶系に属するものがあり、完全な層状構造を有する。

・バルクメソフェーズピッチを黒鉛処理して得られる粒子;

バルクメソフェーズピッチは、例えば、コールタールピッチ等から溶剤分別によりβ−レジンを抽出し、これを水素添加、重質化処理を行うことによって得ることができる。また重質化処理後、微粉砕し、次いでベンゼン又はトルエン等により溶剤可溶分を除去することで得ることもできる。このバルクメソフェーズピッチはキノリン可溶分が95wt%以上であることが好ましい。95wt%未満のものを用いると、粒子内部が液相炭化しにくく、固相炭化するため粒子が破砕状のままとなり、球状のものが得られないことがある。メソフェーズピッチを用いて黒鉛粒子を得る方法としては、まず、前記のバルクメソフェーズピッチを2μm以上25μm以下に微粉砕して、これを空気中200℃以上350℃以下で熱処理して、軽度に酸化処理する。この酸化処理によって、バルクメソフェーズピッチ粒子は表面のみ不融化され、次工程の黒鉛化熱処理時の溶融、融着が防止される。この酸化処理されたバルクメソフェーズピッチ粒子は酸素含有量が5質量%以上15質量%以下であることが適当である。なお、酸素含有量が5質量%未満であると熱処理時の粒子同士の融着が激しくなる場合がある。また、15質量%を超えると粒子内部まで酸化されてしまい、球状のものが得られにくい等の不具合がある場合がある。次にこのように酸化処理したバルクメソフェーズピッチ粒子を窒素、アルゴン等の不活性雰囲気下にて、1000℃以上3500℃以下で熱処理することにより所望の黒鉛粒子が得られる。

・メソカーボンマイクロビーズを黒鉛処理して得られる粒子;

メソカーボンマイクロビーズを得る方法としては、石炭系重質油又は石油系重質油を300℃以上500℃以下の温度で熱処理し、重縮合させて粗メソカーボンマイクロビーズを生成させる。その後、反応生成物を濾過、静置沈降、遠心分離などの処理をしてメソカーボンマイクロビーズを分離後、ベンゼン、トルエン、キシレン等の溶剤で洗浄し、さらに乾燥する方法等が挙げられる。このメソカーボンマイクロビーズを用いて黒鉛粒子を得る方法としては、まず乾燥を終えたメソカーボンマイクロビーズを破壊させない程度の力で機械的に一次分散させておくことが、黒鉛処理後の粒子の合一防止や均一な粒度を得るために好ましい。この一次分散を終えたメソカーボンマイクロビーズは、不活性雰囲気下において200℃以上1500℃以下の温度で一次加熱処理され、炭化される。一次加熱処理を終えた炭化物は、やはり炭化物を破壊させない程度の力で炭化物を機械的に分散させることが、黒鉛処理後の粒子の合一防止や均一な粒度を得るために好ましい。二次分散処理を終えた炭化物は、不活性雰囲気下において1000℃以上3500℃以下で二次加熱処理することで所望の黒鉛粒子が得られる。

・フェノール樹脂にメソフェーズをコートし黒鉛処理して得られる粒子;

フェノール樹脂としては、例えばフェノールとアルデヒド類の縮合物であるレゾール型フェノール樹脂が挙げられる。レゾール型フェノール樹脂とは、フェノール性水酸基を有する芳香族化合物とアルデヒド類を、触媒下で反応させ、加熱硬化させることにより得られる樹脂である。このフェノール樹脂を用いて黒鉛粒子を得る方法としては、フェノール樹脂球状粒子表面に、メカノケミカル法によってバルクメソフェーズピッチを被覆する。そして酸化性雰囲気化で熱処理後に焼成することにより所望の黒鉛粒子が得られる。

・フェノール樹脂を黒鉛処理して得られる粒子;

前駆体であるフェノール樹脂としては、例えばフェノールとアルデヒド類の縮合物であるレゾール型フェノール樹脂が挙げられる。レゾール型フェノール樹脂とは、フェノール性水酸基を有する芳香族化合物とアルデヒド類を、触媒下で反応させ、加熱硬化させることにより得られる樹脂である。このフェノール樹脂を用いて黒鉛粒子を得る方法としては、フェノール樹脂を不活性気体の雰囲気下で1000℃以上3500℃以下で焼成する方法が挙げられる。この際に、不活性気体の流量はフェノール樹脂1g当たり0.1ml毎分以上であることが好ましい。このようにすることで、フェノール樹脂から揮発分を効率良く除去することができる。あるいは、焼成時の圧力を50kPa以下の低圧で行ってもよい。50kPa以下の圧力で焼成を行うことにより、フェノール樹脂からの揮発分を反応系から効率よく除去することができる。

【0017】

〈ラマンスペクトルの半値幅Δν1580の測定〉

接着層に含有されている黒鉛粒子については、接着層から切り出した黒鉛粒子を測定試料とし、以下の条件において測定する。

【0018】

測定機器:ラマン分光器(商品名「LabRAM HR」、 HORIBA JOBIN YVON社製)

レーザー:He−Neレーザー(ピーク波長632nm)

フィルター:D0.3

ホール:1000μm

スリット:100μm

中心スペクトル:1500cm-1

測定時間:1秒×16回

グレーティング:1800

対物レンズ:×50

上記測定において、黒鉛に由来する1570cm-1から1630cm-1の領域に存在するピークの1/2に相当する高さにおけるバンド幅を、ラマンスペクトルの半値幅Δν

1580とする。

【0019】

(黒鉛粒子の粒径)

黒鉛粒子の粒径は、接着層の厚さ(図2の21)よりも大きい必要がある。これは、1つの黒鉛粒子を導電性支持軸1と導電性弾性層3との間に存在させることで、導電性支持軸と導電性弾性層との間の導通を当該1つの黒鉛粒子に担わせるためである。これによって、カーボンブラックからなる導電パスを接着層に形成した場合と異なり、導電性弾性層から生じた塩化物イオンが導電性支持軸に到達しにくくなり、導電性支持軸の表面が腐食することを極めて有効に抑制できるのである。

【0020】

(黒鉛粒子の円形度)

黒鉛粒子の円形度は0.9以上であることが好ましい。すなわち真球状に近い形状であることにより、導電性支持軸上に接着層を設けたときに、導電材が配向することなく、導電性支持軸及び弾性層との導通が均一となり抵抗ムラの小さい帯電ローラとすることができる。また、より好ましくは接着層に含まれる前記球状黒鉛粒子全体に占める円形度が0.9以上である粒子の割合が80%以上である。

【0021】

これら球状黒鉛粒子の粒子径、円形度は、以下のようにして算出する。

【0022】

(接着層中の黒鉛粒子の粒子径及び粒子周辺の接着層厚さの測定)

接着層の任意の点を500μmにわたって、20nmずつ集束イオンビーム「FB−2000C」(商品名、株式会社日立製作所製)にて切り出し、その断面画像を撮影する。そして、20nm間隔で組み合わせ、立体的な粒子形状及び立体的な粒子周辺の接着層形状を作成する。この作業を、任意の100点で行う。上記で得られた立体的形状から、粒子の粒子径及び接着層の厚さを算出する。

【0023】

(接着層中の球状黒鉛粒子の円形度)

上記粒子形状から下記計算式により求める。

【0024】

円形度=(粒子投影面積と同じ面積の円の周囲長)/(粒子投影像の周囲長)

ここで、「粒子投影面積」とは二値化された球状黒鉛粒子の像の面積であり、「粒子投影像の周囲長」とは黒鉛粒子像のエッジ点を結んで得られる輪郭線の長さである。かかる円形度は、粒子が完全な球形の場合には、1.000を示し、表面形状が複雑になる程、円形度は小さな値となる。

【0025】

黒鉛粒子の体積抵抗率は、1×10-5Ωcm以上1×104Ωcm以下であることが好ましい。より好ましくは、1×10-5Ωcm以上1×102Ωcm以下である。球状黒鉛粒子の体積抵抗率を上記の範囲にすることで、本発明の効果がより一層発揮される。

【0026】

また、球状黒鉛粒子の体積抵抗率は、23℃、50%RH環境下で、抵抗測定装置「Loresta−GP」(商品名、三菱化学株式会社製)を用い、試料に10Vの電圧を印加した時の測定値とする。なお、測定対象試料としては、10.1MPa(102kgf/cm2)の圧力をかけて圧縮したものを用いる。

【0027】

また、黒鉛粒子そのものの平均粒子径は、二次凝集した粒子を除いた1次粒子のみを透過型電子顕微鏡(TEM)にて1000個観察し、その投影面積を求め、得られた面積の円相当径を計算して体積平均粒子径を求めたものである。更に、球状黒鉛粒子そのものの円形度は、粒子の形状を定量的に表現する簡便な方法として一般的に用いられているものであり、フロー式粒子像分析装置による粒子形状を検出し、粒子形状から上記計算式により求めることができる。なお、測定にはフロー式粒子像分析装置「FPIA−1000」(商品名、東亜医用電子株式会社製)を用いる。本装置で測定したデータであっても、上記計算式の「粒子投影面積」とは二値化され球状黒鉛粒子像の面積であり、「粒子投影像の周囲長」とは球状黒鉛粒子像のエッジ点を結んで得られる輪郭線の長さである。本発明の球状黒鉛粒子の円形度は、各粒子の円形度を算出した後、この算出した円形度を次の方法で平均値を求めて得られた値である。つまり、円形度を0.400〜1.000を、0.010間隔で、0.400以上0.410未満、0.410以上0.420未満、・・・、0.990以上1.000未満及び1.000の61分割した分割範囲に分類する。次いで、各分割範囲に属する粒子数と分割と分割範囲の中央値から粒子全体の平均値として算出する。なお、円形度は、粒子が完全な球形の場合には、1.000であり、表面形状が複雑になる程、小さな値となることは、上記と同じである。

【0028】

黒鉛粒子の円形度の具体的な測定方法としては、次のようにする。すなわち、容器に予め不純固形物などを除去したイオン交換水10mlを用意し、その中に分散剤として、アルキルベンゼンスルホン酸塩などの界面活性剤を少量加えた後、測定試料0.02gを加え、均一に分散させる。分散は、超音波分散機「UH−50型」(商品名、株式会社エスエムテー製)に振動子としてφ5mmのチタン合金チップを装着したものを用い、5分間処理する。その際、該分散液の温度が40℃以上とならないように適宜冷却する。その後、フロー式粒子像分析装置を用い、測定時の球状黒鉛粒子の濃度が3000個/μl以上10000個/μl以下となるように分散液濃度を再調整し、球状黒鉛粒子を1000個以上について計測する。

【0029】

接着層の厚さよりも大きい粒子径を有する球状黒鉛粒子の含有量は、接着層に対して、7体積%以上40体積%以下が好ましく、更には、10体積%以上35体積%以下が好ましい。この範囲とすることで、バリア性と導電性を両立した本発明の効果がより発揮される。

【0030】

接着層は、ロール塗布や静電スプレー塗布やディッピング塗布等の塗布法により形成できる。塗布液に用いられる溶剤としては、フェノール樹脂を溶解することができる溶剤であればよい。具体例を以下に挙げる。ケトン類(アセトン、メチルエチルケトン、シクロヘキサノン等)、エーテル類(テトラヒドロフラン、ジオキサン、エチレングリコールモノメチルエーテル等)、エステル類(酢酸メチル、酢酸エチル等)、芳香族化合物(キシレン、リグロイン等)。バインダーや粒子等を分散する方法としては、ボールミル、サンドミル、ペイントシェーカー、ダイノミル、パールミル等の公知の溶液分散手段を用いることができる。

【0031】

[弾性層]

本発明の帯電ローラは、電子写真感光体と接触して用いられることが好ましいため、弾性を有していることが好ましい。本発明では、好ましくは、上記導電性支持軸1の外周に弾性層2を成形する。弾性層2は導電性弾性体からなる。

【0032】

導電性弾性体は、例えば高分子弾性体に導電剤を分散して成形される。導電剤としては、前述したイオン導電剤または電子導電剤が使用できる。導電剤の配合量は、導電性弾性体の電気抵抗が、23℃/50%RHにおいて1×103Ω・cm以上1×109Ω・cmになるように決めることが好ましい。

【0033】

高分子弾性体としては、エピクロルヒドリンゴムを含有したゴム組成物からなる。

【0034】

エピクロルヒドリンゴムは、ポリマー自体が中抵抗領域の導電性を有し、導電剤の添加量が少なくても良好な導電性が発揮される。また、位置による電気抵抗のバラツキも小さくすることが出来る。エピクロルヒドリンゴムの具体例を以下に挙げる。エピクロルヒドリン単独重合体、エピクロルヒドリン−エチレンオキサイド共重合体、エピクロルヒドリン−アリルグリシジルエーテル共重合体及びエピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体等。この中でも安定した中抵抗領域の導電性を示すことから、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体が特に好適に用いられる。エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体は、重合度や組成比を任意に調整することで導電性や加工性を制御できる。また、エピクロルヒドリンゴム以外のゴムを含有しても構わない。例えば、アクリロニトリル−ブタジエンゴム、クロロプレンゴム、ウレタンゴム、シリコーンゴム等の合成ゴム。または、スチレン・ブタジエン・スチレン−ブロックコポリマー、スチレン・エチレンブチレン・スチレン−ブロックコポリマー等の熱可塑性エラストマーが挙げられる。この他にも、導電性弾性体には、必要に応じて可塑剤、充填剤、加硫剤、加硫促進剤、老化防止剤、スコーチ防止剤、分散剤及び離型剤の配合剤を添加できる。

【0035】

弾性層の形成方法としては、上記の導電性弾性体の原料を密閉型ミキサーで混合後に、押し出し成形、射出成形、又は、圧縮成形等の公知の方法により形成するのが好ましい。また、弾性層は、接着層を設けた導電性支持軸の上に直接導電性弾性体を成形して作製してもよい。あるいは、予めチューブ形状に成形した導電性弾性体を導電性支持軸上に被覆形成させてもよい。なお、弾性層の作製後に表面を研磨して形状を整えてもよい。

【0036】

弾性層の硬度は、マイクロ硬度(MD−1型)で70°以下、特には60°以下が、帯電ローラと感光体との間のニップ幅を十分に確保できるため好ましい。なお、「マイクロ硬度(MD−1型)」とは、アスカー マイクロゴム硬度計MD−1型(商品名、高分子計器株式会社製)を用いて測定した硬度である。具体的には、常温常湿(23℃/55%RH)の環境中に12時間以上放置した帯電ローラに対して該硬度計を10Nのピークホールドモードで測定した値とする。

【0037】

[表面層]

(バインダー樹脂)

本発明の表面層に用いるバインダー樹脂としては、公知のバインダー樹脂を使用できる。

【0038】

樹脂としては、熱硬化性樹脂、熱可塑性樹脂等の樹脂が使用できる。中でも、フッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂等が好ましい。合成ゴムの具体例を以下に挙げる。エチレン−プロピレン−ジエン共重合体、スチレン−ブタジエンゴム、シリコーンゴム、ウレタンゴム、イソプレンゴム、ブチルゴム、アクリロニトリル−ブタジエンゴム、クロロプレンゴム、アクリルゴム及びエピクロルヒドリンゴム等。

【0039】

(その他配合剤)

表面層には本発明の効果を損なわない範囲で他の材料を含有させることができる。他の材料としては、導電剤、離型剤等が挙げられる。導電剤としてはイオン導電剤を使用できる。イオン導電剤の例を以下に挙げる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウムの如き無機イオン物質、ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド等。離型剤としては、低表面エネルギーを有するもの、摺動性を有するものなどが利用できる。表面層に離型剤を含有させることで、帯電部材と感光体との間での相対移動が滑らかになり、スティックスリップのような不規則な移動状態の発生が低減される。その結果、帯電部材の表面の不規則な摩耗の発生、異音の発生等が抑制される。離型剤が液体の場合は、表面層を形成する際にレベリング剤としても作用する。具体的には、二硫化モリブデン、二硫化タングステン、窒化ホウ素、一酸化鉛等の金属酸化物等が使用できる。また、オイル状或いは固体状(離型性樹脂或いはその粉末、ポリマーの一部に離形性を有する部位を導入したもの)の珪素やフッ素を分子内に含む化合物、ワックス、高級脂肪酸、その塩やエステル、その他誘導体も使用できる。

【0040】

本発明の表面層は、0.1μm以上100μm以下の厚さを有することが好ましい。より好ましくは、1μm以上50μm以下である。表面層には、表面処理を施してもよい。表面処理としては、UVや電子線を用いた表面加工処理や、化合物等を表面に付着及び/又は含浸させる表面改質処理が挙げられる。

【0041】

表面層は、静電スプレー塗布やディッピング塗布等の塗布法により形成できる。または、予め所定の膜厚に成膜されたシート形状又はチューブ形状の層を接着又は被覆することにより形成できる。あるいは、型内で所定の形状に材料を硬化、成形する方法も用いることができる。この中でも、塗布法によって塗料を塗工し、塗膜を形成することが好ましい。塗布法によって層を形成する場合、塗布液に用いられる溶剤としては、バインダー樹脂を溶解することができる溶剤であればよい。具体例を以下に挙げる。アルコール(メタノール、エタノール、イソプロパノール等)、ケトン(アセトン、メチルエチルケトン、シクロヘキサノン等)、アミド(N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド等)、ジメチルスルホキシド、テトラヒドロフラン。これらの溶剤は、使用するバインダー樹脂に応じて適宜選択される。

【0042】

塗布液に、バインダーや粒子等を分散する方法としては、ボールミル、サンドミル、ペイントシェーカー、ダイノミル、パールミル等の公知の溶液分散手段を用いることができる。

【0043】

本発明では、表面層の体積抵抗率は、23℃/50%RH環境において1×103Ω・cm以上1×1015Ω・cm以下であることが好ましい。この範囲内とすることで、感光体にピンホールが発生した場合にも、ピンホールに過大な電流が流れ、印加電圧が降下することを抑制できる。

本発明の帯電ローラは、感光体の帯電を良好なものとするため、通常、電気抵抗が、23℃/50%RH環境中において、1×104Ω・cm以上1×108Ω・cm以下であることが好ましい。

【0044】

図3に帯電ローラの電気抵抗の測定法を示す。導電性支持体1の両端を、荷重のかかった軸受け33により感光体と同じ曲率の円柱形金属32に、平行になるように当接させる。この状態で、モータ(不図示)により円柱形金属32を回転させ、それによって当接した帯電ローラ6を従動回転させる。そして、安定化電源34から直流電圧−200Vを印加する。この時に流れる電流を電流計35で測定し、帯電ローラの抵抗を計算する。ここで、荷重は各4.9Nとし、金属製円柱は直径φ30mm、金属製円柱の回転は周速45mm/secである。

【0045】

本発明の帯電ローラは、感光体に対して、長手のニップ幅を均一にするという観点から、長手方向中央部が一番太く、長手方向両端部になるほど細くなる、いわゆるクラウン形状とすることもできる。

【0046】

[電子写真装置]

図4は本発明に従う電子写真装置の概略構成図である。感光体5を帯電する帯電装置6、露光を行う潜像形成装置12、トナー像に現像する現像装置7、転写材8に転写する転写装置9、感光体上の転写トナーを回収するクリーニング装置11、トナー像を定着する定着装置10などから構成される。感光体5は、導電性基体上に感光層を有する回転ドラム型である。感光体は矢印の方向に所定の周速度(プロセススピード)で回転駆動される。帯電装置6は、感光体に所定の力で押圧されることにより接触配置される、接触式の帯電ローラを有する。帯電ローラは、感光体回転に従って回転し、帯電用電源から所定の直流電圧を印加することにより、感光体を所定の電位に帯電する。感光体に静電潜像を形成する潜像形成装置12は、例えばレーザービームスキャナーなどの露光装置が用いられる。一様に帯電された感光体に画像情報に対応した露光を行うことにより、静電潜像が形成される。現像装置7は、感光体に近接または接触して配設される接触式の現像ローラを有する。感光体帯電極性と同極性に静電的処理されたトナーを反転現像により、静電潜像をトナー像に可視化現像する。転写装置9は、接触式の転写ローラを有する。感光体からトナー像を普通紙などの転写材8に転写する。転写材8は、搬送部材を有する給紙システムにより搬送される。クリーニング装置11は、ブレード型のクリーニング部材、回収容器を有し、転写した後、感光体上に残留する転写残トナーを機械的に掻き落とし回収する。ここで、現像装置にて転写残トナーを回収する現像同時クリーニング方式を採用することにより、クリーニング装置を取り除くことも可能である。定着装置10は、加熱されたロール等で構成され、転写されたトナー像を定着し、機外に排出する。感光体5、帯電装置6、現像装置7、及び、クリーニング装置11などを一体化し、電子写真装置の本体に着脱可能に構成された、図5に示すプロセスカートリッジを用いることもできる。

【実施例】

【0047】

以下に、具体的な実施例を挙げて本発明を更に詳細に説明する。

<製造例1(球状黒鉛粒子1の作製)>

平均粒子径6.0μmのフェノール樹脂粒子を風力分級処理して、平均粒子径6.0μmのシャープな分布を有する粒子を得た。得られた粒子を酸化性雰囲気下に300℃で1時間熱安定化処理した後、不活性気体の雰囲気下において2200℃で焼成した。焼成後の粒子を、更に風力分級処理を行い球状黒鉛粒子1を得た。平均粒子径は5.5μmであった。円形度0.9以上の割合は、99.3%であった。

<製造例2(球状黒鉛粒子2の作製)>

製造例1において、平均粒子径が11.0μmのフェノール樹脂粒子(風力分級処理後)を用いた以外は、製造例1と同様にして球状黒鉛粒子2を得た。

<製造例3(球状黒鉛粒子3の作製)>

製造例1において、平均粒子径が21.0μmのフェノール樹脂粒子(風力分級処理後)を用いた以外は、製造例1と同様にして球状黒鉛粒子3を得た。

<製造例4(球状黒鉛粒子4の作製)>

平均粒子径6.0μmのフェノール樹脂粒子100質量部に不定形で平均粒子径6.0μmのフェノール樹脂粒子(粉砕処理品)10質量部を混合し、酸化性雰囲気下に300℃で1時間熱安定化処理した後、不活性気体の雰囲気下において2200℃で焼成した。焼成後の粒子を、更に風力分級処理を行い球状黒鉛粒子4を得た。<製造例5(球状黒鉛粒子5の作製)>

平均粒子径10.8μmのフェノール樹脂粒子(風力分級処理後)100質量部に、ライカイ機(自動乳鉢 株式会社石川工場製)を用いて、平均粒子径3μm以下の石炭系バルクメソフェーズピッチ13質量部を被覆した。その後、酸化性雰囲気下に300℃で熱安定化処理した後、不活性気体の雰囲気下において2200℃で焼成して黒鉛化し、更に風力分級を行い、球状黒鉛粒子5を得た。

<製造例6(球状黒鉛粒子6の作製)>

コールタールピッチから溶剤分別により、β‐レジンを抽出し、これを水素添加により重質化処理を行った。続いて、トルエンにより溶剤可溶分を除去し、バルクメソフェーズピッチを得た。このバルクメソフェーズピッチを機械粉砕した後、空気中で昇温速度300℃/hで270℃まで昇温し、酸化処理を行った。粉砕の際には、平均粒子径が5μm程度になるよう調整を行った。続いて、窒素雰囲気下にて、昇温速度1500℃/hで3000℃まで昇温し、3000℃で15分間加熱処理を行った。更に分級処理を行い、球状黒鉛粒子6を得た。

<製造例7(球状黒鉛粒子7の作製)>

製造例6において、粉砕の際に平均粒子径が10μm程度になるように調整を行ったこと以外は、製造例6と同様にして球状黒鉛粒子7を得た。

< 製造例8(球状黒鉛粒子8の作製)>

平均粒子径10.0μmの鱗片状天然黒鉛をカウンタジェットミル(ホソカワミクロン社製)を用いて、空気圧300kPaで、90分間、機内を循環させて球状黒鉛粒子8を得た。

<製造例9(球状黒鉛粒子9の作製)>

平均粒子径10.0μmの鱗片状天然黒鉛をカウンタジェットミル(ホソカワミクロン社製)を用いて、空気圧300kPaで、30分間、機内を循環させて球状黒鉛粒子9を得た。

上記球状黒鉛粒子1乃至9の物性を下記表1に示す。

【0048】

【表1】

【0049】

<製造例10(複合導電性微粒子の作製)>

シリカ粒子(平均粒子径15nm、体積抵抗率1.8×1012Ω・cm)7.0kgに、メチルハイドロジェンポリシロキサン140gを、エッジランナーを稼動させながら添加し、588N/cm(60kg/cm)の線荷重で30分間混合攪拌を行った。この時の攪拌速度は22rpmであった。その中に、カーボンブラック粒子(粒子径20nm、体積抵抗率1.0×102Ω・cm、pH6.0)7.0kgを、エッジランナーを稼動させながら10分間かけて添加し、更に588N/cm(60kg/cm)の線荷重で60分間混合攪拌を行った。このようにしてメチルハイドロジェンポリシロキサン被覆シリカ粒子の表面にカーボンブラックを付着させた。その後、乾燥機を用いて80℃で60分間乾燥を行い、複合導電性微粒子を得た。この時の攪拌速度は22rpmであった。なお、得られた複合導電性微粒子は、平均粒径60nm、体積抵抗率1.1×102Ω・cmであった。

< 製造例11(表面処理酸化チタン粒子の作製)>

針状ルチル型酸化チタン粒子(平均粒径15nm、縦:横=3:1、体積抵抗率2.3×1010Ω・cm)1000gに、表面処理剤としてイソブチルトリメトキシシラン110g、溶媒としてトルエン3000gを配合しスラリーを調製した。このスラリーを攪拌機で30分間混合後、有効内容積の80%が平均粒子径0.8mmのガラスビーズで充填されたビスコミルに供給し、温度35±5℃で湿式解砕処理を行った。得られたスラリーを、ニーダーを用いて減圧蒸留(バス温度:110℃、製品温度:30〜60℃、減圧度:約100Torr)によりトルエンを除去し、120℃で2時間表面処理剤の焼付処理を行った。焼付処理した粒子を室温まで冷却した後、ピンミルを用いて粉砕し、表面処理酸化チタン粒子を得た。

【0050】

(実施例1)

[帯電ローラ1の作製]

(接着層用塗布液1の調製)

レゾール型フェノール樹脂(比重1.2)に対して、メチルエチルケトンを加え、フェノール樹脂含量が9質量%になるように溶液を調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)44.4質量部(接着層に対して25体積%)を加えた。内容積450mLのガラス瓶に上記混合溶液200gを、メディアとしての平均粒径0.8mmのガラスビーズ200gと共に入れ、ペイントシェーカー分散機を用いて10分間分散した。

【0051】

(接着層用塗布液の塗布)

厚さ3〜6μmの無電解ニッケルめっきを施した直径6mm、長さ252mmの鉄製支持軸をホットプレートにて80℃に予熱する。予熱した支持軸の外周上に、前記接着層用塗布液1を、ロールコーターを用いて支持軸の中央226mmの部分に塗布した。室温にて、10分間風乾後、200℃に設定した電気オーブンで10分間焼成した。接着層の厚さは4μmであった。球状黒鉛粒子の粒子径は5μmであった。球状黒鉛粒子の円形度0.9以上の割合は98.1%であった。接着層の厚さ及び導電材の物性を表2に示す。

【0052】

(弾性層の作製)

エピクロルヒドリンゴム(EO−EP−AGC三元共重合体、EO/EP/AGE=73mol%/23mol%/4mol%)100質量部に対し下記成分を加えて、80℃に調節した密閉型ミキサーにて15分間混練して、原料コンパウンドを調製した。

炭酸カルシウム 65質量部

脂肪族ポリエステル系可塑剤 8質量部

ステアリン酸亜鉛 1質量部

2−メルカプトベンズイミダゾール 0.5質量部

酸化亜鉛 4質量部

四級アンモニウム塩 2質量部

カーボンブラック(平均粒径:230nm、体積抵抗率:0.1Ω・cm) 5質量部

これに、加硫剤として硫黄1.5質量部、加硫促進剤としてジベンゾチアジルスルフィド(DM)1質量部、テトラメチルチウラムモノスルフィド(TS)1質量部を添加し、25℃に冷却した二本ロール機にて10分間混練し、弾性層用コンパウンドを得た。

【0053】

上記接着層を積層した導電性支持体とともに、弾性層用コンパウンドをクロスヘッド付き押出成型機にて押し出し、外径が約9mmのローラ形状になるように成型した。その後、電気オーブンで160℃で1時間焼成した。ゴムの両端部を突っ切り、ゴム長さを228mmとした後、外径が8.5mmのローラ形状になるように表面の研磨加工を行い、導電性支持体上に弾性層を形成し、弾性層を有するローラを得た。なお、このローラのクラウン量(中央部の外径と、中央部から90mm離れた位置の外径の差)は115μmであった。

【0054】

(表面層の作製)

カプロラクトン変性アクリルポリオール溶液にメチルイソブチルケトンを加え、固形分が16質量%となるように溶液を調整した。

【0055】

この溶液714.3質量部(アクリルポリオール固形分100質量部)に対して、下記成分を加え、ウレタン樹脂の混合溶液を調整した。

【0056】

複合導電性微粒子(製造例10で作製) 45質量部

表面処理酸化チタン粒子(製造例11で作製) 20質量部

変性ジメチルシリコーンオイル(*1) 0.08質量部

ブロックイソシアネート混合物(*2) 80.14質量部

このとき、ブロックイソシアネート混合物は、イソシアネート量としては「NCO/OH=1.0」となる量であった。

(*1)変性ジメチルシリコーンオイル「SH28PA」(商品名、東レ・ダウコーニングシリコーン株式会社製)

(*2)ヘキサメチレンジイソシアネート(HDI)とイソホロンジイソシアネート(IPDI)の各ブタノンオキシムブロック体の7:3混合物

内容積450mLのガラス瓶に上記混合溶液200gを、メディアとしての平均粒径0.8mmのガラスビーズ200gと共に入れ、ペイントシェーカー分散機を用いて48時間分散した。分散した後、平均粒子径が10μmのポリメチルメタクリレート樹脂粒子「MX1000」(総研化学株式会社製)を2.24gを添加したアクリルポリオール固形分100質量部に対して「MX1000」が10質量部相当量である)。その後、1時間分散し、ガラスビーズを除去して表面層用塗布溶液を得た。 上記表面層塗布液を用いて、弾性ローラに1回ディッピング塗布を行った。塗布後に常温で30分間以上風乾し、熱風循環乾燥機にて80℃で1時間、更に160℃で1時間乾燥し、弾性層上に表面層を形成した帯電ローラ1を得た。 ここで、ディッピング塗布は以下の通りである。浸漬時間9秒、ディッピング塗布引き上げ速度は、初期速度20mm/s、最終速度2mm/s、その間は時間に対して直線的に速度を変化させて行った。

[帯電ローラの抵抗測定]

作成した帯電ローラの抵抗を測定した。

【0057】

電気抵抗の測定方法を示す。図3(a)の様に、帯電ローラの両端の軸1を荷重のかかった軸受け33aと33bとにより感光体と同じ曲率の円柱形金属32に対して帯電ローラが平行になるように当接させる。次に図3(b)の様に、図示しないモータにより円柱形金属32を回転させ、ローラを円柱形金属に当接させたまま従動回転させる。この状態で、安定化電源34から直流電圧−200Vを印加したときに帯電ローラに流れる電流を電流計35で測定して帯電ローラの抵抗を計算した。本発明では軸の両端にそれぞれ5Nの力を加えて、直径φ30mmの金属円柱に当接させ、該金属円柱の周速45mm/secで回転させた。なお、実施例1の帯電ローラをN/N(常温常湿:23℃/55%RH)環境に24時間以上放置した後、電気抵抗を測定したところ、2.0×105Ωであった。電気抵抗の結果を表2に示す。

[画像評価]

上記で作製した帯電ローラ1を40℃、95%RH環境に1ヶ月間放置し、その後、前記環境から取り出し、23℃、50%RH環境に24時間放置した。その後、取り出した帯電ローラ1を電子写真装置に組み込んで、低温低湿環境下(15℃、10%RH)において画像評価を行った。図4に示す構成を有する電子写真装置として、キヤノン社製カラーレーザージェットプリンター(LBP5400)を記録メディアの出力スピード200mm/sec(A4縦出力)に改造して用いた。画像の解像度は、600dpi、1次帯電の出力は直流電圧−1100Vである。

図5に示す構成を有するプロセスカートリッジとして、上記プリンター用のプロセスカートリッジを用いた(ブラック用)。出力画像を目視にて下記の基準に基づき評価した。

ランクA:白いもや状の画像が発生していない。

ランクB:画像一部にわずかな白いもや状の画像が発生している。

ランクC:画像に白いもや状の画像が目立つ。

ランクD:画像に多数の白いもや状の画像が目立つ。

[耐久画像評価]

図4に示す構成を有する電子写真装置として、キヤノン社製カラーレーザージェットプリンター(LBP5400)を記録メディアの出力スピード200mm/sec(A4縦出力)に改造して用いた。画像の解像度は、600dpi、1次帯電の出力は直流電圧−1100Vである。

図5に示す構成を有するプロセスカートリッジとして、上記プリンター用のプロセスカートリッジを用いた(ブラック用)。上記で作製した帯電ローラ1を、プロセスカートリッジに装着した。このプロセスカートリッジを上記電子写真装置に装着した。以下に示すようにして評価を行った。 一次帯電は、上記の帯電ローラ1を用い、低温低湿環境下(15℃、10%RH)において評価を行った。具体的には、印字濃度4%画像(感光体の回転方向と垂直方向に幅2ドット、間隔50ドットの横線を描くような画像)をプロセススピード200mm/secで連続複数枚印字する耐久試験を行った。そして、10000枚画像出し後に画像チェックのためにハーフトーン画像(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描くような画像)を出力した。得られた画像について、スジ状の画像を目視にて観察し下記の基準にて評価した。

ランクA:スジ状の画像が発生しなかった。

ランクB:軽微なスジが一部で発生している。

ランクC:軽微なスジが全面で発生している。

ランクD:スジがはっきり見えている

<実施例2>

実施例1において、接着用塗布液の球状黒鉛粒子の添加量を71.8質量部(接着層に対して35体積%相当)にして用いたこと以外は、実施例1と同様にして帯電ローラ2を作製した。実施例1と同様にして帯電ローラ2を評価した。

<実施例3>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液909.0質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子2(製造例2にて作製)44.4質量部(接着層に対して25体積%相当)を加えたこと以外は、実施例1と同様にして帯電ローラ3を作製した。実施例1と同様にして帯電ローラ3を評価した。

<実施例4>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液909.0質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子4(製造例4にて作製)61.1質量部(接着層に対して25体積%相当)を加えたこと以外は、実施例1と同様にして帯電ローラ4を作製した。実施例1と同様にして帯電ローラ4を評価した。

<実施例5>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が14質量%になるように調整した。この溶液614.3質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子3(製造例3にて作製)71.8質量部(接着層に対して35体積%相当)を加えたこと以外は、実施例1と同様にして帯電ローラ5を作製した。実施例1と同様にして帯電ローラ5を評価した。

<実施例6>

実施例1において、球状黒鉛粒子2(製造例2にて作製)44.4質量部(接着層に対して25体積%相当)を加えたこと以外は、実施例1と同様にして帯電ローラ6を作製した。実施例1と同様にして帯電ローラ6を評価した。

<実施例7>

実施例1において、球状黒鉛粒子3(製造例3にて作製)44.4質量部(接着層に対して25体積%相当)を加えたこと以外は、実施例1と同様にして帯電ローラ7を作製した。実施例1と同様にして帯電ローラ7を評価した。

<実施例8>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が14質量%になるように調整した。この溶液714.3質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子3(製造例3にて作製)14.8質量部(接着層に対して10体積%相当)を加えた以外は実施例1と同様にして帯電ローラ8を作製した。実施例1と同様にして帯電ローラ8を評価した。

<実施例9>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が7質量%になるように調整した。この溶液1428.5質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)14.8質量部(接着層に対して10体積%相当)を加えた以外は実施例1と同様にして帯電ローラ9を作製した。実施例1と同様にして帯電ローラ9を評価した。

<実施例10>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が7質量%になるように調整した。この溶液1428.5質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)44.4質量部(接着層に対して25体積%相当)を加えたこと以外は、実施例1と同様にして帯電ローラ10を作製した。実施例1と同様にして帯電ローラ10を評価した。

<実施例11>

実施例10において、下記の弾性層用コンパウンドを用いて弾性層を形成した以外は実施例10と同様にして帯電ローラ11を作製した。実施例1と同様にして帯電ローラ11を評価した。

【0058】

(弾性層用コンパウンドの調製)

エピクロルヒドリンゴム(EO−EP−AGC三元共重合体、EO/EP/AGE=56mol%/40mol%/4mol%)100質量部に対し下記成分を加えて、80℃に調節した密閉型ミキサーにて15分間混練して、原料コンパウンドを調製した。

炭酸カルシウム 65質量部

脂肪族ポリエステル系可塑剤 8質量部

ステアリン酸亜鉛 1質量部

2−メルカプトベンズイミダゾール 0.5質量部

酸化亜鉛 4質量部

四級アンモニウム塩 2質量部

カーボンブラック(平均粒径:230nm、体積抵抗率:0.1Ω・cm)5質量部

これに、加硫剤として硫黄1.5質量部、加硫促進剤としてジベンゾチアジルスルフィド(DM)1質量部、テトラメチルチウラムモノスルフィド(TS)1質量部を添加し、25℃に冷却した二本ロール機にて10分間混練し、弾性層用コンパウンドを得た。

<実施例12>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液909.0質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子5(製造例5にて作製)45.8質量部(接着層に対して25体積%相当)を加えた以外は実施例1と同様にして帯電ローラ12を作製した。実施例1と同様にして帯電ローラ12を評価した。

<実施例13>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が10質量%になるように調整した。この溶液1000.0質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子8(製造例8にて作製)61.1質量部(接着層に対して25体積%相当)を加えた以外は実施例1と同様にして帯電ローラ13を作製した。実施例1と同様にして帯電ローラ13を評価した。

<実施例14>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が9質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)14.8質量部(接着層に対して10体積%相当)を加えた以外は実施例1と同様にして帯電ローラ14を作製した。実施例1と同様にして帯電ローラ14を評価した。

<実施例15>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が9質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子4(製造例4にて作製)14.8質量部(接着層に対して10体積%相当)を加えた以外は実施例1と同様にして帯電ローラ15を作製した。実施例1と同様にして帯電ローラ15を評価した。

<実施例16>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子7(製造例7にて作製)61.1質量部(接着層に対して25体積%相当)を加えた以外は実施例1と同様にして帯電ローラ16を作製した。実施例1と同様にして帯電ローラ16を評価した。

<実施例17>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子7(製造例7にて作製)20.4質量部(接着層に対して10体積%相当)を加えた以外は実施例1と同様にして帯電ローラ17を作製した。実施例1と同様にして帯電ローラ17を評価した。

<実施例18>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が9質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)88.9質量部(接着層に対して40体積%相当)を加えた以外は実施例1と同様にして帯電ローラ18を作製した。

<実施例19>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が9質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)10.0質量部(接着層に対して7体積%相当)を加えた以外は実施例1と同様にして帯電ローラ19を作製した。実施例1と同様にして帯電ローラ19を評価した。

<実施例20>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が14質量%になるように調整した。この溶液714.3質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子3(製造例3にて作製)88.9質量部(接着層に対して40体積%相当)を加えた以外は実施例1と同様にして帯電ローラ20を作製した。実施例1と同様にして帯電ローラ20を評価した。

<実施例21>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が14質量%になるように調整した。この溶液714.3質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子3(製造例3にて作製)10.0質量部(接着層に対して7体積%相当)を加えた以外は実施例1と同様にして帯電ローラ21を作製した。実施例1と同様にして帯電ローラ21を評価した。

<実施例22>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が7質量%になるように調整した。この溶液1428.5質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)88.9質量部(接着層に対して40体積%相当)を加えた以外は実施例1と同様にして帯電ローラ22を作製した。実施例1と同様にして帯電ローラ22を評価した。

<実施例23>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が7質量%になるように調整した。この溶液1428.5質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)10.0質量部(接着層に対して7体積%相当)を加えた以外は実施例1と同様にして帯電ローラ23を作製した。実施例1と同様にして帯電ローラ23を評価した。

<実施例24>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が9質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子6(製造例6にて作製)18.1質量部(接着層に対して9体積%相当)を加えた以外は実施例1と同様にして帯電ローラ24を作製した。実施例1と同様にして帯電ローラ24を評価した。

<実施例25>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が9質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子6(製造例6にて作製)122.2質量部(接着層に対して40体積%相当)を加えた以外は実施例1と同様にして帯電ローラ25を作製した。実施例1と同様にして帯電ローラ25を評価した。

<実施例26>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子7(製造例7にて作製)18.1質量部(接着層に対して9体積%相当)を加えた以外は実施例1と同様にして帯電ローラ26を作製した。実施例1と同様にして帯電ローラ26を評価した。

<実施例27>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子7(製造例7にて作製)122.2質量部(接着層に対して40体積%相当)を加えた以外は実施例1と同様にして帯電ローラ27を作製した。実施例1と同様にして帯電ローラ27を評価した。

<実施例28>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が10質量%になるように調整した。この溶液1000.0質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子9(製造例9にて作製)18.1質量部(接着層に対して9体積%相当)を加えた以外は実施例1と同様にして帯電ローラ28を作製した。実施例1と同様にして帯電ローラ28を評価した。

<実施例29>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が10質量%になるように調整した。この溶液1000.0質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子9(製造例9にて作製)122.2質量部(接着層に対して40体積%相当)を加えた以外は実施例1と同様にして帯電ローラ29を作製した。実施例1と同様にして帯電ローラ29を評価した。

<比較例1>

実施例1において、レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が8質量%になるように調整した。この溶液1250.0質量部(レゾール型フェノール樹脂100質量部)に対して、カーボンブラック37.5質量部(接着層に対して20体積%相当)を加えた以外は実施例1と同様にして帯電ローラ30を作製した。実施例1と同様にして帯電ローラ30を評価した。

<比較例2>

重縮合カルボン酸ポリエステル樹脂(ホットメルト接着剤 比重1.1)に対して、メチルエチルケトンを加え、樹脂含量が8質量%になるように調整した。この溶液1250.0質量部(重縮合カルボン酸ポリエステル樹脂100質量部)に対して、カーボンブラック40.9質量部(接着層に対して20体積%相当)を加えた以外は実施例1と同様にして帯電ローラ31を作製した。実施例1と同様にして帯電ローラ31を評価した。

<比較例3>

レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。導電材を添加しなかったこと以外は実施例1と同様にして帯電ローラ32を作製した。実施例1と同様にして帯電ローラ32を評価した。

<比較例4>

重縮合カルボン酸ポリエステル樹脂(ホットメルト接着剤)に対して、メチルエチルケトンを加え、樹脂含量が11質量%になるように調整した。この溶液1111.1質量部(重縮合カルボン酸ポリエステル樹脂100質量部)に対して、球状黒鉛粒子2(製造例2にて作製)48.5質量部(接着層に対して25体積%相当)を加えたこと以外は実施例1と同様にして帯電ローラ33を作製した。実施例1と同様にして帯電ローラ33を評価した。

<比較例5>

レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液1111.1質量部(重縮合カルボン酸ポリエステル樹脂100質量部)に対して、天然黒鉛(平均粒子径 10μm)61.1質量部(接着層に対して25体積%相当)を加えたこと以外は実施例1と同様にして帯電ローラ34を作製した。実施例1と同様にして帯電ローラ34を評価した。

<比較例6>

レゾール型フェノール樹脂に対して、メチルエチルケトンを加え、フェノール樹脂含量が11質量%になるように調整した。この溶液1111.1質量部(レゾール型フェノール樹脂100質量部)に対して、球状黒鉛粒子1(製造例1にて作製)44.4質量部(接着層に対して25体積%相当)を加えたこと以外は実施例1と同様にして帯電ローラ35を作製した。実施例1と同様にして帯電ローラ35を評価した。

【0059】

【表2】

【0060】

上記表2の結果に示すように、本発明の帯電ローラは、白いもや状の画像の発生、及びスジ状の画像の発生を抑制し、良好な画像が提供でき、電子写真装置、プロセスカートリッジに組み込んで好ましいものである。

【符号の説明】

【0061】

1 導電性支持軸

2 接着層

3 弾性層

4 表面層

【特許請求の範囲】

【請求項1】

表面が金属からなる導電性支持軸と、

該導電性支持軸の周面に形成された、フェノール樹脂を含む接着層と、

該接着層の周面に形成された、エピクロルヒドリンゴムを含有する弾性層と、を有する帯電ローラにおいて、

該導電性支持軸と該弾性層との間に、該接着層の厚さよりも大きな粒径を有する黒鉛粒子が配置されていることを特徴とする帯電ローラ。

【請求項2】

請求項1に係る帯電ローラを有していることを特徴とする電子写真装置。

【請求項3】

請求項1に係る帯電ローラを有し、電子写真装置の本体に着脱可能に構成されていることを特徴とするプロセスカートリッジ。

【請求項1】

表面が金属からなる導電性支持軸と、

該導電性支持軸の周面に形成された、フェノール樹脂を含む接着層と、

該接着層の周面に形成された、エピクロルヒドリンゴムを含有する弾性層と、を有する帯電ローラにおいて、

該導電性支持軸と該弾性層との間に、該接着層の厚さよりも大きな粒径を有する黒鉛粒子が配置されていることを特徴とする帯電ローラ。

【請求項2】

請求項1に係る帯電ローラを有していることを特徴とする電子写真装置。

【請求項3】

請求項1に係る帯電ローラを有し、電子写真装置の本体に着脱可能に構成されていることを特徴とするプロセスカートリッジ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−133550(P2011−133550A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2009−290752(P2009−290752)

【出願日】平成21年12月22日(2009.12.22)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成21年12月22日(2009.12.22)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]