帯電ローラ、電子写真装置、及び帯電ローラの製造方法

【課題】単層構成で、低抵抗粒子が表面に露出している導電性弾性層を持つ帯電ローラにおいて、高温高湿環境下で感光体と長期当接しても、当接部が、画像上に出現し難い帯電ローラを提供することにある。

【解決手段】導電性弾性層12の表面に導電性粒子42の一部が露出している帯電ローラであって、該導電性弾性層は、加硫促進剤として下記式(1)で表記される構造を持つ亜鉛塩からなる針状体を有し、該針状体は、該導電性弾性層の表面に、隙間を有して積み重なって存在する。

【解決手段】導電性弾性層12の表面に導電性粒子42の一部が露出している帯電ローラであって、該導電性弾性層は、加硫促進剤として下記式(1)で表記される構造を持つ亜鉛塩からなる針状体を有し、該針状体は、該導電性弾性層の表面に、隙間を有して積み重なって存在する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、帯電ローラ、電子写真装置、及び帯電ローラの製造方法に関する。

【背景技術】

【0002】

電子写真装置において、電子写真感光体の接触帯電に用いられる帯電ローラは、電子写真感光体に当接し、電子写真感光体の回転に従動して回転させられている。そのため、帯電ローラには、電子写真感光体とのニップ幅を確保し、電子写真感光体に対する従動回転性を高めるために、弾性層が設けられている。

【0003】

しかしながら、このような帯電部材が長期にわたって電子写真感光体と当接された場合、帯電ローラの弾性層の一部に、容易に回復しない変形、所謂、Cセットが生じることがある。このような部分的な変形が生じた帯電ローラを接触帯電に用いた場合、帯電ローラの当該変形部分が、感光ドラムとのニップ部を通過する際に帯電ローラ表面と感光ドラム表面との間隙で発生する放電の状態が不安定となることがある。そして、電子写真感光体に帯電ムラを生じさせ、画像不良を生じさせることがある。

これらの問題を回避する為、特許文献1には、弾性層表面にフッ素系ブロック共重合体又はシリコン系ブロック共重合体からなる添加剤をバインダーに添加することにより、高硬度で低摩擦の表面層を形成する手法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−267394号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、基体上に1層の弾性層が形成されているだけの帯電ローラの場合、高温高湿環境下においては、画像欠陥を招来するようなCセットの発生を抑制することは容易ではない。

そこで本発明の目的は、高温高湿環境下で電子写真感光体と長期間に亘って当接させた場合においても、画像不良を招来するCセットを生じにくい帯電ローラおよびその製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明によれば、導電性軸芯体と、導電性弾性層を有している帯電ローラであって、該導電性弾性層は、下記式(1)で表記される構造を持つ化合物の亜鉛塩からなる針状体を有し、該針状体は、該導電性弾性層の表面に、隙間を有して積み重なって存在することを特徴とする帯電ローラが提供される。

【0007】

【化1】

【0008】

また、本発明によれば、帯電ローラと、該帯電ローラによって帯電可能に構成されている被帯電体とを有する電子写真装置であって、該帯電ローラが上記の帯電ローラであることを特徴とする電子写真装置が提供される。

さらに、本発明によれば、導電性軸芯体と、導電性弾性層を有する帯電ローラの製造方法であって、上記式(1)で表記される構造を持つ加硫促進剤を含有する導電性弾性層の表面を研磨し、該導電性弾性層の表面が加熱された状態で有機溶媒に浸漬後、該有機溶媒を乾燥させることで、上記式(1)で表記される構造を持つ加硫促進剤に由来する亜鉛塩からなる針状体を該導電性弾性層の表面に析出させることを特徴とする帯電ローラの製造方法が提供される。

【発明の効果】

【0009】

本発明によれば、単層構成で、低抵抗粒子が表面に露出している導電性弾性層を持つ帯電ローラにおいても、高温高湿環境下で感光体と長期当接した場合に、画像不良が生じにくい帯電ローラが得られる。また、高温高湿環境下における長期当接によっても画像不良が生じにくく、良好な電子写真画像を得ることができる電子写真装置が得られる。さらに、上記のような環境下においても画像不良が生じにくい、帯電ローラの簡便な製造方法が提供される。

【図面の簡単な説明】

【0010】

【図1】感光体と本発明の帯電ローラの接触状態を示す図である。

【図2】本発明の帯電ローラを有する電子写真装置の概略構成を示す図である。

【図3】放電の広がりを示す図である。

【図4】本発明の帯電ローラの概略構成を示す図である。

【図5】摩擦帯電量の測定方法を説明する図である。

【図6】本発明における実施例及び比較例の摩擦帯電量を示すグラフである。

【発明を実施するための形態】

【0011】

最初に、画像形成時の帯電プロセスを説明する。

図2には、本発明の帯電ローラを有する電子写真装置の概略構成を示す。21は被帯電体としての電子写真感光体(以降、「感光体」と略す)であり、本例の感光体は、アルミニウムなどの導電性を有する支持体21bと、支持体21b上に形成した感光層21aを基本構成層とするドラム形状の感光体である。軸21cを中心に図上時計方向に所定の周速度をもって回転駆動される。

帯電ローラ10は、感光体21に帯電可能なように配置されている。本例においては、帯電ローラ10は、感光体21に接触配置されており、感光体21は、所定の極性・電位に帯電(一次帯電)される。

帯電ローラ10は、導電性軸芯体11と、導電性軸芯体11上に形成した弾性層12とからなり、導電性軸芯体11の両端部を不図示の押圧手段で感光体21に押圧されており、感光体21の回転駆動に伴い従動回転する。

【0012】

電源23で摺擦電源23aにより、導電性軸芯体11の所定の直流(DC)バイアスが印加されることで、感光体21と帯電ローラ10と当接部(ニップ)近傍のギャップにおいて微弱放電が起こり、感光体21の表面が所定の極性・電位に帯電される。帯電ローラ10で周面が帯電された感光体21は、次いで露光手段24により目的画像情報の露光(レーザービーム走査露光、原稿画像のスリット露光など)を受けることで、その周面に目的の画像情報に対した静電潜像が形成される。その静電潜像は、次いで、現像部材25により、トナー画像として順次に可視像化されていく。このトナー画像は、次いで、転写ローラ26により不図示の給紙手段部から感光体21の回転と同期取りされて適正なタイミングをもって感光体21と転写ローラ26との間の転写部へ搬送された転写材27に順次転写されていく。転写材27の裏からトナーと逆極性の帯電を行うことで感光体21側のトナー画像が転写材27に転写されていく。

【0013】

表面にトナー画像の転写を受けた転写材27は、感光体21から分離されて不図示の定着手段へ搬送されて像定着を受け、画像形成物として出力される。あるいは、裏面にも像形成するものでは、転写部への再搬送手段へ搬送される。

像転写後の感光体21の周面は、クリーニング部材28で転写残りトナーなどの付着汚染物の除去を受けて洗浄面化されて、繰り返して画像形成に供される。

【0014】

単層構成の帯電ローラ、特に低抵抗粒子が帯電ローラ表面に露出していると、上記の微弱放電による帯電以外に、ニップ部において、帯電ローラから感光体に直接電荷が移動する直接帯電の現象が起こる。これは、帯電ローラ表面に存在する低抵抗粒子から、感光体へ電荷が移動する一種の接触帯電現象であると考えられ、摺擦や摩擦によって、帯電量が大きく増加する。また、感光体と従動回転をする接触帯電方式の帯電ローラの場合、ローラ中央部に対して端部へ行くほど外径が細くなる、所謂クラウン形状を持つことにより、感光体と均一当接を実現している。しかしながら、帯電ローラがクラウン形状であると、帯電ローラ長手方向で外径差ができるので、感光体と従動回転時に、外径差を埋めるようにスリップ(摩擦)が起き、接触帯電が促進される。

【0015】

次に、高温高湿環境下に感光体と当接放置した場合に発生する、画像不良を招来するCセットの発生メカニズムについて説明する。一般的にゴム中には、架橋点を持たないポリマーが微量に存在する。また、弾性層をクラウン形状に研磨加工した場合、ゴムポリマー自体の分子切断が生じ、研磨後のゴムローラ表面付近には内部に比べて、低分子で架橋点を持たないゴムポリマーが比較的多く存在すると考えられる。

分子運動性が高くなる高温高湿環境下において、帯電ローラが感光体に長期に亘り当接されると、低分子のゴム成分が、帯電ローラとの当接部の周辺に移行し、弾性層にCセットが生じる。また、帯電ローラの感光体との当接部の周辺に移行した低分子のゴム成分が、帯電ローラの表面に移行してくる。その結果、弾性層中の低抵抗粒子から感光体への電荷移動が抑制され、弾性層の変形による帯電ムラとも相俟って、当接部の摩擦帯電量が変化し、画像不良を招来するものと考えられる。

【0016】

次に、本発明の原理について説明する。

図4は本発明の帯電ローラ表面の形態を表す模式図である。本発明において、帯電ローラの弾性層12の表面には、加硫促進剤として用いた、下記記式(1)で表記される構造を持つ化合物の亜鉛塩からなる針状体が、隙間を有して積み重なって存在し、針状体群51を形成している。

【0017】

【化2】

【0018】

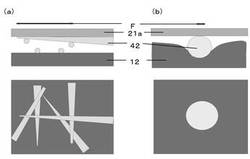

ここで、針状体が、隙間を有して積み重なるとは、図1(a)に示すように針状体がランダムな位置に存在し、且つ、針状体の軸が、ランダムな向きで、互いに捩れの関係を保ちながら重なり合うことを意味する。ここで、針状とは、少なくともアスペクト比が、2.0以上である細長い形状を意味する。針状体がこのような位置関係で積み重なって存在することにより、帯電ローラの表面からの放電が可能となる。式(1)を持つ加硫促進剤の例としては、テトラベンジルチウラムジスルフィド、1,6−ビス(N、N’−ベンジルチオカルバモイルジチオ)ヘキサン、ジベンジルジチオカルバミン酸亜鉛が挙げられる。帯電ローラ表面に針状体が積み重なっているので、被帯電体である感光体と当接した時に、帯電ローラ表面から露出した低抵抗粒子が感光体と直接接触することがない。つまり、針状体が、帯電ローラ表面上のスペーサ粒子42として働き、帯電ローラの弾性層12の表面に露出した低抵抗粒子と感光体の表面層(感光層)21aとの接触が防止される効果(スペーサ効果)が発揮されるので、摩擦帯電量が大きく低減される。そのため、上述した感光体との当接部での摩擦帯電量の変動による帯電ムラの発生が抑制される。

【0019】

また、図1(a)に示すように針状体は細長いため、互いに重なることでスペーサ効果を発揮した場合、図1(b)に示すように単一の物体でスペーサ効果を出す場合に比べ、帯電ローラ表面と感光体のスペーサ効果が発揮される領域Fが、より幅広くできる。また、結晶同士が積み重なってスペーサ効果を発揮するのに、ローラ全体を覆う必要がないため、ローラ表面からの放電も阻害しない。感光体に押付けられた時も、当接圧が広い範囲に分散されるため、単一粒子でスペーサ効果を場合に比べて、図1(b)に示すようにスペーサ粒子が弾性層に埋没し難く、スペーサ効果が低減し難い。また、上記式(1)で表記される構造を持つ亜鉛塩の結晶は、感光体との当接圧程度では、大きく変形したり、割れたりしない程度の硬度があるため、感光体と当接した時にスペーサとしての効果が期待できる。また、図3に示すように感光体を帯電するための放電は、感光体と帯電ローラのギャップ間で雪崩的に起こるので、空間的にある程度の広がりを持ち、且つ、弾性層12の表面上で起こる沿面放電も広がりを持つ。そのため、帯電ローラ表面上のスペーサ粒子42が帯電ローラの弾性層12上に占める領域が極小であれば放電ムラが発生しても、矢印41のように放電が広がるため、感光層21aの表面の電位が均され画像に影響し難い。つまり、図3(b)に示すように大粒径粒子により同様のスペーサ効果を出した場合と異なり、図3(a)で示すように短径の小さい針状体の場合には、放電の均し効果により画像に影響を及ぼし難い。

【0020】

また、上記式(1)で表記される構造を持つ亜鉛塩は、導電率が低いため、針状体のように先端の鋭利な形状であってもリークや電界集中による異常放電が生じ難く、画像に与える影響が小さい。針状体の大きさの目安としては、短径が10μm以上30μm以下、アスペクト比4.0以上、10.0以下であることが好ましい。短径を上記範囲とすることで、適切な針状体の個数密度でスペーサ効果を発揮することができ、画像不良が抑制される。また、アスペクト比を上記範囲とすることで、針状体の強度を保つことができ、かつ、帯電ローラ表面からの離脱も生じにくい。

【0021】

また、帯電ローラ表面上の任意の場所において、200μm四方の帯電ローラ表面を観察した時、40μm以上の高さをもつ針状体の重なりが2個以上確認できれば、スペーサ効果が期待できる。また、被覆率30%以下で帯電ローラ表面に結晶が存在していればよい。被覆率を上記範囲とすることで、帯電ローラ表面からの放電を阻害することなく、適度の帯電量が確保される。

【0022】

本発明の帯電ローラは以下の方法によって製造することができる。まず、基層である弾性体を構成するベースゴムポリマーと上記式(1)で表記される構造を持つ加硫促進剤と加硫助剤としての酸化亜鉛の混合物を調製する。又はベースゴムポリマーと上記式(1)で表記される構造を持つ亜鉛塩の加硫促進剤の混合物を調製する。

続いて、得られた混合物を所定の形状に成形する。成形した部材の弾性体表面を研摩し、最後に有機溶剤に浸漬した後、乾燥して上記式(1)で表記される構造を持つ加硫促進剤に由来する亜鉛塩からなる針状体を析出させる。

【0023】

溶剤種や浸漬条件(時間、溶剤温度、ゴムローラ表面温度等)を調整することで、ゴムローラ表面に析出させる針状体の大きさを制御することができる。また、上記式(1)で表記される構造を持つ加硫促進剤や酸化亜鉛のゴムポリマーへの添加部数や加硫条件により、ローラ表面の針状体の密度を制御することができる。有機溶剤が揮発するにつれて結晶が析出されていくため、針状体の軸の向きは、ランダムな向きに成長していく。また針状で細長い形状であるため、ある程度結晶を成長させていくことで、自然と前述したようなランダムな向きで、互いに捩れの関係を保った針状体の重なりが形成できる。また、ローラ基層から析出させるため、針状体は帯電ローラ表面に固着し、感光体と従動回転した程度では剥がれ落ちることもない。また、析出速度を上げるため、予め浸漬する有機溶剤中に上記式(1)で表記される構造を持つ亜鉛塩を溶解させておいても良い。

ここで、有機溶媒としては、上記式(1)で示される構造を有する加硫促進剤の亜鉛塩が可溶な溶剤が用いられる。具体的には、トルエン、エタノール、メタノール等が挙げられる。

【0024】

上記式(1)で表記される構造を持つ亜鉛塩は、電気的に導電性を示さないので、リークポイントとなることもなく、画像不良になり難い。また、このようにスペーサ効果を発揮させるための粒子が、ゴム中に配合されている物質から形成されているため、ゴムとの相性が良い。そのため材料的観点から見ても、帯電ローラ表面に付着しているにも関わらず、画像形成時に帯電ローラ表面からの放電を阻害し難く画像に与える影響が少ないものと考えられる。

【0025】

また、上記式(1)で表記される構造を持つ亜鉛塩は、析出されており、結晶化されている。そのため、感光体に押付けられても、当接圧によって潰れない程度の高い硬度と重なり合いが崩れることがない程度の帯電ローラ表面との密着性があり、スペーサ効果を充分に発揮することができる。

【0026】

以下、好適な実施の形態の詳細について説明する。

図4には、本発明の帯電部材として帯電ローラの概略構成を示す。帯電ローラ10は、導電性軸芯体11と、導電性軸芯体11の外周に形成した弾性層12からなっている。

弾性層はベースゴムポリマーと添加剤の混合物である。ベースゴムポリマーは弾性部材の実使用温度範囲でゴム弾性を示す材料であれば特に限定されるものではない。具体的なゴム材料としては、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、スチレン−ブタジエン(SBR)、ブチルゴム(IIR)、エチレン−プロピレン−ジエン3元共重合体ゴム(EPDM)、エピクロルヒドリンホモポリマー(CHC)、エピクロルヒドリン−エチレンオキサイド共重合体(CHR)、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(CHR−AGE)、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン共重合体の水添物(H−NBR)、クロロプレンゴム(CR)、アクリルゴム(ACM、ANM)等の原料ゴムに架橋剤を配合した熱硬化性のゴム材料が使用される。

【0027】

本発明において、弾性層には添加剤として球状シリカ粒子、球状アルミナ粒子、球状ジルコニア粒子から選ばれる少なくとも一つの球状粒子が配合される。シリカ、アルミナ、ジルコニアからなる球形粒子は高硬度である為、後述する研摩工程においても粒子そのものが研削されることが無く、球状を維持して弾性層表面に存在することができる。これらの粒子は、主成分がシリカ、アルミナ、ジルコニアからなる粒子であって、その他の不純物を含んでいても良い。

【0028】

また、ベースゴムポリマーには、弾性層の電気抵抗を調整する目的で導電剤を添加することが好ましい。導電剤としては、カーボンブラック、グラファイト等の炭素材料;酸化チタン、酸化錫等の酸化物;Cu、Ag等の金属;酸化物や金属を粒子表面に被覆して導電化した導電粒子等の電子導電剤や、過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質;ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェート等の陽イオン性界面活性剤;ラウリルベタイン、ステアリルべタイン、ジメチルアルキルラウリルベタイン等の両性イオン界面活性剤;過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウム等の第四級アンモニウム塩;トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩等のイオン導電剤が挙げられる。

【0029】

ベースゴムポリマーには、必要に応じてゴムの配合剤として一般に用いられている充填剤、加工助剤、老化防止剤、加硫助剤、加硫促進剤、加硫促進助剤、加硫遅延剤、分散剤等を添加することができる。また、針状体を形成するために必要な上記式(1)で表記される構造を持つ加硫促進剤と、場合により酸化亜鉛を添加する。

これらの材料の混合方法としては、バンバリーミキサーや加圧式ニーダーといった密閉型混合機を使用した混合方法や、オープンロールのような開放型の混合機を使用した混合方法などを例示することができる。

【0030】

ゴムローラの形成方法としては、弾性体用組成物を押出機によりチューブ状に押出成形し、これに導電性軸芯体を圧入する方法、クロスヘッドを装着した押出機により導電性軸芯体を中心に円筒形に共押出し、所望の外径の成形体を得る方法が挙げられる。また、弾性体用組成物を射出成形機により、所望の外径の金型内部に注入して成形体を得る方法も挙げることができる。中でも、クロスヘッド押出機を使用した押出成形法は連続生産が容易で、工程数が少なく、低コストでの製造に適している為、最も好ましい。

成形されたゴムローラは、その表面を研磨処理することによって、弾性層表面に球状粒子を露出させる。ゴムローラ表面の研削方法としては、砥石をゴムローラのスラスト方向に移動して研削するトラバースの研削方式とゴムローラを導電性軸芯体の軸中心に回転させながらローラ長さより幅広の研削砥石を往復させずに切り込むプランジカットの研削方式が挙げられる。プランジカットの円筒研削方式は弾性体ローラの全幅を一度に研削できる利点があり、トラバースの円筒研削方式より加工時間を短くすることができるため、より好ましい。ここで、ゴムローラとは、導電性軸芯体と該導電性軸芯体の外周に設けられたゴム弾性層からなるローラ形状のものを意味し、ゴムローラをそのまま帯電ローラとして使用することも可能である。

また、帯電ローラ表面は、感光体との駆動を安定化、またトナー汚れ防止の観点から、表面改質を行っても良い。表面改質の方法としては、紫外線照射、電子線照射・プラズマ処理・コロナ放電処理などが挙げられる。またこれらの表面処理を組み合わせても良い。

【実施例】

【0031】

以下に実施例によって本発明を更に詳細に説明する。なお、以下、特に明記しない限り、試薬等は市販の高純度品を用いた。

〔実施例1〕

(弾性層用A練りゴム材料の調製)

表1に記載の材料を、6リットル加圧ニーダー(商品名:TD6−15MDX、トーシン社製)を用いて、充填率70vol%、ブレード回転数30rpmで16分間混合してA練りゴム組成物A1を得た。

【0032】

【表1】

【0033】

(弾性層用の未加硫ゴム材料の調製)

表2に記載の材料を、ロール径12インチのオープンロールにて、前ロール回転数8rpm、後ロール回転数10rpm、ロール間隙2mmで、左右の切り返しを合計20回実施した。その後、ロール間隙を0.5mmとして薄通し10回を行い、弾性層用の未加硫ゴム組成物A1を得た。

【0034】

【表2】

【0035】

【化3】

【0036】

(弾性層の成形)

直径6mm、長さ252mmの円柱形の導電性軸芯体(鋼製、表面はニッケルメッキ)の円柱面の軸方向中央部226mmに導電性加硫接着剤(商品名:メタロックU−20、東洋化学研究所製)を塗布し、温度80℃で30分間乾燥した。

次に、未加硫ゴム組成物A1を、クロスヘッドを用いた押出成形によって、該導電性軸芯体を中心として同軸状に円筒形に同時に押出し、該導電性軸芯体の外周に未加硫ゴム組成物がコーティングされた直径8.8mmの未加硫ゴムローラを作製した。押出機は、シリンダー径45mm、L/D=20の押出機を使用し、押出時の温調はヘッド温度90℃、シリンダー温度90℃、スクリュー温度90℃とした。成形した未加硫ゴムローラの両端を切断し、弾性層部分の軸方向幅を228mmとした後、電気炉にて温度160℃30分の加熱処理を行い、加硫ゴムローラを得た。得られた加硫ゴムローラの表面をプランジカットの研削方式の研磨機で研磨し、端部直径8.35mm、中央部直径8.50mmのクラウン形状の弾性層を有するゴムローラA1を得た。

【0037】

(針状体の形成)

ゴムローラA1を、オーブンにて温度80℃15分間加熱後、トルエンに30分間浸漬し、その後室温にて72時間乾燥させることで、ローラ表面に下記式(3)で表されるTBzTDの亜鉛塩の針状体を析出させ、帯電ローラ1を得た。

【0038】

【化4】

【0039】

〔実施例2〕

針状体の形成方法として、浸漬する溶媒をメタノール、浸漬時間を2時間とした以外は実施例1と同様の方法で作製したローラを実施例2の帯電ローラとした。

〔実施例3〕

ローラ表面の針状体の形成を下記方法で行った以外は実施例1と同様の方法で作製したローラを実施例3の帯電ローラとした。

まず、実施例1におけるゴムローラA1を圧力容器に入れた。この圧力容器は、あらかじめ超臨界流体の流路となる配管が接続されている。この圧力容器を所定の温度に温めたウォーターバスに浸漬した。続いて、二酸化炭素ポンプ(商品名:PU−2080−CO2、日本分光(株)社製)およびエタノールポンプ(商品名:PU−2080、日本分光(株)社製)、予熱機、内径が30mm、高さが500mmのステンレス鋼(SUS)製の円筒状圧力容器、背圧弁(商品名:BU−2080、日本分光(株)社製)、回収容器という順に繋がっている流路に、二酸化炭素およびエタノールをエタノールが5mol%とになるようにして流した。なお、二酸化炭素の流量は、10ml/分とした。

その後、定常状態(温度70℃、圧力10MPa)で60分間処理をした後、二酸化炭素およびエタノールの圧入を停止し、背圧弁から二酸化炭素およびエタノールを排出させた。内部が大気圧に戻った圧力容器からゴムローラA1をとり出し、その後、温度23℃、湿度50%RH環境下で24時間静置した。

【0040】

〔実施例4〕

A練りゴム組成物への酸化亜鉛の配合量を10質量部、未加硫ゴム組成物へのテトラベンジルチウラムジスルフィドの配合量を9質量部とし、加硫ゴムローラの加熱処理を温度150℃30分とした。それ以外は、実施例1と同様の方法で作製したローラを実施例4の帯電ローラとした。

【0041】

〔実施例5〕

未加硫ゴム組成物へのテトラベンジルチウラムジスルフィドの配合量を3質量部とし、加硫ゴムローラの加熱処理を温度160℃1時間とした以外、実施例1と同様の方法で作製したローラを実施例5の帯電ローラとした。

〔実施例6〕

原料ゴムとして、NBR(商品名:JSR N230SV、JSR社製)の代わりに、下記方法で重合した末端変性共重合ゴムA2を使用した以外、実施例1と同様の方法で作製したローラを実施例6の帯電ローラとした。

(末端変性共重合ゴムA2の合成方法)

窒素置換された内容積15リットルのオートクレーブ反応器に、表3に記載の材料を仕込んだ。

【0042】

【表3】

【0043】

反応器内容物の温度を20℃に調整した後、n−ブチルリチウム645mg(10.08mmol)を添加して重合を開始した。

重合転化率が99%に達した時点で、ブタジエン30gを追加し、さらに5分重合させた後、N,N−ビス(トリメチルシリル)アミノプロピルメチルジメトキシシラン3381mgを加えて15分間反応を行った。反応後の重合体溶液に、2,6−ジ−tert−ブチル−p−クレゾールを添加した後、生成重合体を凝固させた。その後、温度60℃で24時間減圧乾燥し、末端変性されたスチレン−ブタジエン共重合体(末端変性共重合ゴムA2)を得た。

【0044】

〔実施例7〕

弾性層用の未加硫ゴム組成物A1に添加する加硫促進剤として、TBzTDの変わりに、下記式(3)で表記されるTBzTDの亜鉛塩(商品名:ZTC(ジベンジルジチオカルバミン酸亜鉛)、大内新興化学工業(株)製)を使用した。また、加硫ゴムローラの加熱処理条件を温度160℃、20分とした。それ以外は、実施例1と同様の方法で作成したローラを実施例7の帯電ローラとした。

【0045】

【化5】

【0046】

〔実施例8〕

弾性層用の未加硫ゴム組成物1に添加する加硫促進剤として、TBzTDの変わりに、下記式(4)で表記される1,6−ビス(N、N’−ベンジルチオカルバモイルジチオ)ヘキサン(商品名:Vulcuren、VPKA9188、Bayer AG製)を使用した。それ以外は、実施例1と同様の方法で作製したローラを実施例8の帯電ローラとした。なお、帯電ローラ8の表面に析出した亜鉛塩の針状体は、下記式(5)で表記される構造式を持つ。

【0047】

【化6】

【0048】

【化7】

【0049】

〔実施例9〕

針状体の形成用法として、ゴムローラA1の加熱温度を50℃、浸漬する溶媒をイソプロピルアルコール、浸漬時間を45分とした以外、実施例1と同様の方法で作製したローラを実施例9の帯電ローラとした。

【0050】

〔比較例1〕

ゴムローラA1を、比較例1の帯電ローラとした。

〔比較例2〕

粘着ローラにてゴムローラA1の外周表面に粉状のTBzTDの亜鉛塩(商品名:ZTC(ジベンジルジチオカルバミン酸亜鉛)、大内新興化学工業(株)製)を塗布し、粉塗布ローラB1を作製した。この粉塗布ローラB1表面のTBzTDの粉体を下記の拭き取り方法で拭き取ったものを比較例2の帯電ローラとした。

比較例2の帯電ローラの表面を観察した結果、ローラ全体に渡りTBzTDの亜鉛塩の粉で覆われていることが確認できた。しかし、スペーサ効果が期待される、ゴム面から40μm以上の高さのものは確認できなかった。

【0051】

(拭き取り方法)

粉塗布ローラB1を700rpmで回転させながら、拭き取り部材として2μmのポリエステル繊維の薄布を巻きつけたスポンジローラを3000Paの荷重が掛かるように押し当て、拭き取り部材をローラ長手方向に300mm/secの速度で12往復した。

【0052】

〔比較例3〕

球状シリカ粒子−3(商品名:FB−40S、電気化学工業(株)製)をポリエチレングリコール(商品名:ポリエチレングリコール600、キシダ化学(株)製)に50質量%になるよう分散させた。ゴムローラA1をこの分散液を用いディッピング塗工した。

ディッピング塗工の条件は、浸漬時間9秒、ディッピング塗布引き上げ速度は、初期速度20mm/s、最終速度2mm/sとし、時間に対して直線的に速度を変化させてディッピング塗工した。その後、温度23℃、湿度50%RH環境下で溶剤を揮発させたローラを比較例3の帯電ローラとした。

比較例3の帯電ローラ表面観察を行ったところ、スペーサ効果が期待できるようなゴム面から40μm以上の高さのものは確認できたが、球形の一粒子により形成されていた。

【0053】

〔比較例4〕

比較例2において、ローラ表面に塗布する粉をステアリン酸亜鉛(堺化学工業株式会社製)を用いた以外比較例2と同様の方法で作製したローラを比較例4の帯電ローラとする。

比較例4の帯電ローラ表面観察を行った所、帯電ローラ全体に渡りステアリン酸亜鉛の粉で覆われていることが確認できたが、スペーサ効果が期待できるようなゴム面から40μm以上の高さのものは確認できなかった。

【0054】

(画像評価)

作製した帯電ローラと感光体とを、これらを一体に支持するプロセスカートリッジに組み込み、結露しないように室温40℃湿度95%の恒温恒湿槽に1ヶ月静置した。恒温恒湿槽から取り出し、温度23℃、湿度50%RH環境下に24時間静置した後、このプロセスカートリッジをA4紙縦出力用の電子写真装置(商品名:LaserJet P1215、ヒューレット・パッカード(株)製)に組込んだ。

画像評価は、温度23℃、湿度50%RH環境下で行い、印刷したハーフトーン画像の目視判定を実施することによって行った。当接部の評価基準を表4に、画像斑点の評価基準を表5に示す。

【0055】

【表4】

【0056】

【表5】

【0057】

目視にて画像上斑点が確認できるものに関しては、ビデオマイクロ(商品名:VHX−500、キーエンス社製)にて測定し、最も大きい斑点のサイズを表6および表7に記載した。

また、各実施例及び比較例における帯電ローラの表面を、ビデオマイクロ(商品名:VHX−500、キーエンス社製)にて200μm四方を観察し、ローラ表面上の結晶による被覆率、及び針状体の短径とアスペクト比を測定した。ローラ表面をランダムに10点観察し、その平均をとることで、それぞれローラの被覆率、針状体短径、針状体アスペクト比とした。

さらに、レーザ顕微鏡(商品名:VK−8700、キーエンス社製)にて各実施例及び比較例における帯電ローラの表面上の200μm四方を観察し、40μm以上の高さをもつ針状体の重なりの個数を測定した。帯電ローラ表面をランダムに10点観察し、その平均をとることで、ローラのスペーサ個数とした。評価結果を、表6および表7に示す。

【0058】

【表6】

【0059】

【表7】

【0060】

表6および表7から明らかなように、比較例1はローラ表面にスペーサ効果を発揮するものが存在していない為、当接部画像ランクはDランクである。比較例2及び比較例4では、ローラ表面に粉が塗布されているが、当接部画像ランクの向上が見られない。これは、ローラ表面の低抵抗粒子と感光体の接触を妨げるのに必要な高さを有するスペーサ粒子がないためである。比較例3では、ローラ表面の低抵抗粒子と感光体の接触を妨げるのに必要な高さを有するスペーサ粒子がローラ表面に確認できる。しかし、一粒子によりスペーサが形成されているため、図3(b)に示すようにローラ表面からの放電を阻害してしまい、画像上に斑点状の不良が発生してしまう。また、当接部画像ランクも初期の向上は確認できるが、画出し枚数に伴って、ランクが低下していく。一方で、画像上の斑点は、初期で確認されるが、画出し枚数に伴い良化していく。これは、初期にはスペーサ効果が発揮されているが、スペーサ粒子がローラ表面に固着されていないため、感光体との従動回転によりローラ表面から取れていってしまう為と考えられる。

【0061】

これに対して、実施例1〜9は、当接部画像ランクも、斑点画像もBランク以上で実用上問題の無い良好な画像が得られている。各実施例と比較例のローラ端部10mm位置での摩擦帯電量を図6に示す。

ここで、摩擦帯電量は、図5に示す装置を用い、以下の方法により求めた。アルミ粗管上に厚み15μmのポリカーボネート膜を形成した模擬感光体Bを作製し、該模擬感光体Bと帯電ローラ10を当接、模擬感光体Bを60rpmで回転方向Cの向きに回転させた。

更に高圧電源D(商品名:Model 615−3、Trek社製)により、放電開始電圧より絶対値が10V小さい印加電圧(図6の測定では−500V)を、帯電ローラの導電性軸芯体に印加した。

模擬感光体Bの表面電位を表面電位計A(商品名:Model 344、Trek社製)にて測定し、模擬感光体Bの3回転後の表面電位変化から、模擬感光体の1回転あたりの帯電量を算出し、摩擦帯電量と定義した。また、図6には比較例3及び比較例4は20枚画出し後の摩擦帯電量も示した。

図6から明らかなように、セット部画像ランクの向上が確認できるものでは、摩擦帯電量が大幅に低下することが確認できる。つまり、針状体によるスペーサ効果が発揮されることで、感光体とローラ表面に露出した低抵抗粒子の接触が回避され、摩擦帯電が低下された結果、当接部での画像不良が大幅に良化したものと考えられる。

【符号の説明】

【0062】

F 帯電ローラ表面と被帯電体のスペーサ効果が発揮される領域

12 弾性層

21a 感光層

42 帯電ローラ表面上のスペーサ粒子

【技術分野】

【0001】

本発明は、帯電ローラ、電子写真装置、及び帯電ローラの製造方法に関する。

【背景技術】

【0002】

電子写真装置において、電子写真感光体の接触帯電に用いられる帯電ローラは、電子写真感光体に当接し、電子写真感光体の回転に従動して回転させられている。そのため、帯電ローラには、電子写真感光体とのニップ幅を確保し、電子写真感光体に対する従動回転性を高めるために、弾性層が設けられている。

【0003】

しかしながら、このような帯電部材が長期にわたって電子写真感光体と当接された場合、帯電ローラの弾性層の一部に、容易に回復しない変形、所謂、Cセットが生じることがある。このような部分的な変形が生じた帯電ローラを接触帯電に用いた場合、帯電ローラの当該変形部分が、感光ドラムとのニップ部を通過する際に帯電ローラ表面と感光ドラム表面との間隙で発生する放電の状態が不安定となることがある。そして、電子写真感光体に帯電ムラを生じさせ、画像不良を生じさせることがある。

これらの問題を回避する為、特許文献1には、弾性層表面にフッ素系ブロック共重合体又はシリコン系ブロック共重合体からなる添加剤をバインダーに添加することにより、高硬度で低摩擦の表面層を形成する手法が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2000−267394号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、基体上に1層の弾性層が形成されているだけの帯電ローラの場合、高温高湿環境下においては、画像欠陥を招来するようなCセットの発生を抑制することは容易ではない。

そこで本発明の目的は、高温高湿環境下で電子写真感光体と長期間に亘って当接させた場合においても、画像不良を招来するCセットを生じにくい帯電ローラおよびその製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明によれば、導電性軸芯体と、導電性弾性層を有している帯電ローラであって、該導電性弾性層は、下記式(1)で表記される構造を持つ化合物の亜鉛塩からなる針状体を有し、該針状体は、該導電性弾性層の表面に、隙間を有して積み重なって存在することを特徴とする帯電ローラが提供される。

【0007】

【化1】

【0008】

また、本発明によれば、帯電ローラと、該帯電ローラによって帯電可能に構成されている被帯電体とを有する電子写真装置であって、該帯電ローラが上記の帯電ローラであることを特徴とする電子写真装置が提供される。

さらに、本発明によれば、導電性軸芯体と、導電性弾性層を有する帯電ローラの製造方法であって、上記式(1)で表記される構造を持つ加硫促進剤を含有する導電性弾性層の表面を研磨し、該導電性弾性層の表面が加熱された状態で有機溶媒に浸漬後、該有機溶媒を乾燥させることで、上記式(1)で表記される構造を持つ加硫促進剤に由来する亜鉛塩からなる針状体を該導電性弾性層の表面に析出させることを特徴とする帯電ローラの製造方法が提供される。

【発明の効果】

【0009】

本発明によれば、単層構成で、低抵抗粒子が表面に露出している導電性弾性層を持つ帯電ローラにおいても、高温高湿環境下で感光体と長期当接した場合に、画像不良が生じにくい帯電ローラが得られる。また、高温高湿環境下における長期当接によっても画像不良が生じにくく、良好な電子写真画像を得ることができる電子写真装置が得られる。さらに、上記のような環境下においても画像不良が生じにくい、帯電ローラの簡便な製造方法が提供される。

【図面の簡単な説明】

【0010】

【図1】感光体と本発明の帯電ローラの接触状態を示す図である。

【図2】本発明の帯電ローラを有する電子写真装置の概略構成を示す図である。

【図3】放電の広がりを示す図である。

【図4】本発明の帯電ローラの概略構成を示す図である。

【図5】摩擦帯電量の測定方法を説明する図である。

【図6】本発明における実施例及び比較例の摩擦帯電量を示すグラフである。

【発明を実施するための形態】

【0011】

最初に、画像形成時の帯電プロセスを説明する。

図2には、本発明の帯電ローラを有する電子写真装置の概略構成を示す。21は被帯電体としての電子写真感光体(以降、「感光体」と略す)であり、本例の感光体は、アルミニウムなどの導電性を有する支持体21bと、支持体21b上に形成した感光層21aを基本構成層とするドラム形状の感光体である。軸21cを中心に図上時計方向に所定の周速度をもって回転駆動される。

帯電ローラ10は、感光体21に帯電可能なように配置されている。本例においては、帯電ローラ10は、感光体21に接触配置されており、感光体21は、所定の極性・電位に帯電(一次帯電)される。

帯電ローラ10は、導電性軸芯体11と、導電性軸芯体11上に形成した弾性層12とからなり、導電性軸芯体11の両端部を不図示の押圧手段で感光体21に押圧されており、感光体21の回転駆動に伴い従動回転する。

【0012】

電源23で摺擦電源23aにより、導電性軸芯体11の所定の直流(DC)バイアスが印加されることで、感光体21と帯電ローラ10と当接部(ニップ)近傍のギャップにおいて微弱放電が起こり、感光体21の表面が所定の極性・電位に帯電される。帯電ローラ10で周面が帯電された感光体21は、次いで露光手段24により目的画像情報の露光(レーザービーム走査露光、原稿画像のスリット露光など)を受けることで、その周面に目的の画像情報に対した静電潜像が形成される。その静電潜像は、次いで、現像部材25により、トナー画像として順次に可視像化されていく。このトナー画像は、次いで、転写ローラ26により不図示の給紙手段部から感光体21の回転と同期取りされて適正なタイミングをもって感光体21と転写ローラ26との間の転写部へ搬送された転写材27に順次転写されていく。転写材27の裏からトナーと逆極性の帯電を行うことで感光体21側のトナー画像が転写材27に転写されていく。

【0013】

表面にトナー画像の転写を受けた転写材27は、感光体21から分離されて不図示の定着手段へ搬送されて像定着を受け、画像形成物として出力される。あるいは、裏面にも像形成するものでは、転写部への再搬送手段へ搬送される。

像転写後の感光体21の周面は、クリーニング部材28で転写残りトナーなどの付着汚染物の除去を受けて洗浄面化されて、繰り返して画像形成に供される。

【0014】

単層構成の帯電ローラ、特に低抵抗粒子が帯電ローラ表面に露出していると、上記の微弱放電による帯電以外に、ニップ部において、帯電ローラから感光体に直接電荷が移動する直接帯電の現象が起こる。これは、帯電ローラ表面に存在する低抵抗粒子から、感光体へ電荷が移動する一種の接触帯電現象であると考えられ、摺擦や摩擦によって、帯電量が大きく増加する。また、感光体と従動回転をする接触帯電方式の帯電ローラの場合、ローラ中央部に対して端部へ行くほど外径が細くなる、所謂クラウン形状を持つことにより、感光体と均一当接を実現している。しかしながら、帯電ローラがクラウン形状であると、帯電ローラ長手方向で外径差ができるので、感光体と従動回転時に、外径差を埋めるようにスリップ(摩擦)が起き、接触帯電が促進される。

【0015】

次に、高温高湿環境下に感光体と当接放置した場合に発生する、画像不良を招来するCセットの発生メカニズムについて説明する。一般的にゴム中には、架橋点を持たないポリマーが微量に存在する。また、弾性層をクラウン形状に研磨加工した場合、ゴムポリマー自体の分子切断が生じ、研磨後のゴムローラ表面付近には内部に比べて、低分子で架橋点を持たないゴムポリマーが比較的多く存在すると考えられる。

分子運動性が高くなる高温高湿環境下において、帯電ローラが感光体に長期に亘り当接されると、低分子のゴム成分が、帯電ローラとの当接部の周辺に移行し、弾性層にCセットが生じる。また、帯電ローラの感光体との当接部の周辺に移行した低分子のゴム成分が、帯電ローラの表面に移行してくる。その結果、弾性層中の低抵抗粒子から感光体への電荷移動が抑制され、弾性層の変形による帯電ムラとも相俟って、当接部の摩擦帯電量が変化し、画像不良を招来するものと考えられる。

【0016】

次に、本発明の原理について説明する。

図4は本発明の帯電ローラ表面の形態を表す模式図である。本発明において、帯電ローラの弾性層12の表面には、加硫促進剤として用いた、下記記式(1)で表記される構造を持つ化合物の亜鉛塩からなる針状体が、隙間を有して積み重なって存在し、針状体群51を形成している。

【0017】

【化2】

【0018】

ここで、針状体が、隙間を有して積み重なるとは、図1(a)に示すように針状体がランダムな位置に存在し、且つ、針状体の軸が、ランダムな向きで、互いに捩れの関係を保ちながら重なり合うことを意味する。ここで、針状とは、少なくともアスペクト比が、2.0以上である細長い形状を意味する。針状体がこのような位置関係で積み重なって存在することにより、帯電ローラの表面からの放電が可能となる。式(1)を持つ加硫促進剤の例としては、テトラベンジルチウラムジスルフィド、1,6−ビス(N、N’−ベンジルチオカルバモイルジチオ)ヘキサン、ジベンジルジチオカルバミン酸亜鉛が挙げられる。帯電ローラ表面に針状体が積み重なっているので、被帯電体である感光体と当接した時に、帯電ローラ表面から露出した低抵抗粒子が感光体と直接接触することがない。つまり、針状体が、帯電ローラ表面上のスペーサ粒子42として働き、帯電ローラの弾性層12の表面に露出した低抵抗粒子と感光体の表面層(感光層)21aとの接触が防止される効果(スペーサ効果)が発揮されるので、摩擦帯電量が大きく低減される。そのため、上述した感光体との当接部での摩擦帯電量の変動による帯電ムラの発生が抑制される。

【0019】

また、図1(a)に示すように針状体は細長いため、互いに重なることでスペーサ効果を発揮した場合、図1(b)に示すように単一の物体でスペーサ効果を出す場合に比べ、帯電ローラ表面と感光体のスペーサ効果が発揮される領域Fが、より幅広くできる。また、結晶同士が積み重なってスペーサ効果を発揮するのに、ローラ全体を覆う必要がないため、ローラ表面からの放電も阻害しない。感光体に押付けられた時も、当接圧が広い範囲に分散されるため、単一粒子でスペーサ効果を場合に比べて、図1(b)に示すようにスペーサ粒子が弾性層に埋没し難く、スペーサ効果が低減し難い。また、上記式(1)で表記される構造を持つ亜鉛塩の結晶は、感光体との当接圧程度では、大きく変形したり、割れたりしない程度の硬度があるため、感光体と当接した時にスペーサとしての効果が期待できる。また、図3に示すように感光体を帯電するための放電は、感光体と帯電ローラのギャップ間で雪崩的に起こるので、空間的にある程度の広がりを持ち、且つ、弾性層12の表面上で起こる沿面放電も広がりを持つ。そのため、帯電ローラ表面上のスペーサ粒子42が帯電ローラの弾性層12上に占める領域が極小であれば放電ムラが発生しても、矢印41のように放電が広がるため、感光層21aの表面の電位が均され画像に影響し難い。つまり、図3(b)に示すように大粒径粒子により同様のスペーサ効果を出した場合と異なり、図3(a)で示すように短径の小さい針状体の場合には、放電の均し効果により画像に影響を及ぼし難い。

【0020】

また、上記式(1)で表記される構造を持つ亜鉛塩は、導電率が低いため、針状体のように先端の鋭利な形状であってもリークや電界集中による異常放電が生じ難く、画像に与える影響が小さい。針状体の大きさの目安としては、短径が10μm以上30μm以下、アスペクト比4.0以上、10.0以下であることが好ましい。短径を上記範囲とすることで、適切な針状体の個数密度でスペーサ効果を発揮することができ、画像不良が抑制される。また、アスペクト比を上記範囲とすることで、針状体の強度を保つことができ、かつ、帯電ローラ表面からの離脱も生じにくい。

【0021】

また、帯電ローラ表面上の任意の場所において、200μm四方の帯電ローラ表面を観察した時、40μm以上の高さをもつ針状体の重なりが2個以上確認できれば、スペーサ効果が期待できる。また、被覆率30%以下で帯電ローラ表面に結晶が存在していればよい。被覆率を上記範囲とすることで、帯電ローラ表面からの放電を阻害することなく、適度の帯電量が確保される。

【0022】

本発明の帯電ローラは以下の方法によって製造することができる。まず、基層である弾性体を構成するベースゴムポリマーと上記式(1)で表記される構造を持つ加硫促進剤と加硫助剤としての酸化亜鉛の混合物を調製する。又はベースゴムポリマーと上記式(1)で表記される構造を持つ亜鉛塩の加硫促進剤の混合物を調製する。

続いて、得られた混合物を所定の形状に成形する。成形した部材の弾性体表面を研摩し、最後に有機溶剤に浸漬した後、乾燥して上記式(1)で表記される構造を持つ加硫促進剤に由来する亜鉛塩からなる針状体を析出させる。

【0023】

溶剤種や浸漬条件(時間、溶剤温度、ゴムローラ表面温度等)を調整することで、ゴムローラ表面に析出させる針状体の大きさを制御することができる。また、上記式(1)で表記される構造を持つ加硫促進剤や酸化亜鉛のゴムポリマーへの添加部数や加硫条件により、ローラ表面の針状体の密度を制御することができる。有機溶剤が揮発するにつれて結晶が析出されていくため、針状体の軸の向きは、ランダムな向きに成長していく。また針状で細長い形状であるため、ある程度結晶を成長させていくことで、自然と前述したようなランダムな向きで、互いに捩れの関係を保った針状体の重なりが形成できる。また、ローラ基層から析出させるため、針状体は帯電ローラ表面に固着し、感光体と従動回転した程度では剥がれ落ちることもない。また、析出速度を上げるため、予め浸漬する有機溶剤中に上記式(1)で表記される構造を持つ亜鉛塩を溶解させておいても良い。

ここで、有機溶媒としては、上記式(1)で示される構造を有する加硫促進剤の亜鉛塩が可溶な溶剤が用いられる。具体的には、トルエン、エタノール、メタノール等が挙げられる。

【0024】

上記式(1)で表記される構造を持つ亜鉛塩は、電気的に導電性を示さないので、リークポイントとなることもなく、画像不良になり難い。また、このようにスペーサ効果を発揮させるための粒子が、ゴム中に配合されている物質から形成されているため、ゴムとの相性が良い。そのため材料的観点から見ても、帯電ローラ表面に付着しているにも関わらず、画像形成時に帯電ローラ表面からの放電を阻害し難く画像に与える影響が少ないものと考えられる。

【0025】

また、上記式(1)で表記される構造を持つ亜鉛塩は、析出されており、結晶化されている。そのため、感光体に押付けられても、当接圧によって潰れない程度の高い硬度と重なり合いが崩れることがない程度の帯電ローラ表面との密着性があり、スペーサ効果を充分に発揮することができる。

【0026】

以下、好適な実施の形態の詳細について説明する。

図4には、本発明の帯電部材として帯電ローラの概略構成を示す。帯電ローラ10は、導電性軸芯体11と、導電性軸芯体11の外周に形成した弾性層12からなっている。

弾性層はベースゴムポリマーと添加剤の混合物である。ベースゴムポリマーは弾性部材の実使用温度範囲でゴム弾性を示す材料であれば特に限定されるものではない。具体的なゴム材料としては、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、スチレン−ブタジエン(SBR)、ブチルゴム(IIR)、エチレン−プロピレン−ジエン3元共重合体ゴム(EPDM)、エピクロルヒドリンホモポリマー(CHC)、エピクロルヒドリン−エチレンオキサイド共重合体(CHR)、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(CHR−AGE)、アクリロニトリル−ブタジエン共重合体(NBR)、アクリロニトリル−ブタジエン共重合体の水添物(H−NBR)、クロロプレンゴム(CR)、アクリルゴム(ACM、ANM)等の原料ゴムに架橋剤を配合した熱硬化性のゴム材料が使用される。

【0027】

本発明において、弾性層には添加剤として球状シリカ粒子、球状アルミナ粒子、球状ジルコニア粒子から選ばれる少なくとも一つの球状粒子が配合される。シリカ、アルミナ、ジルコニアからなる球形粒子は高硬度である為、後述する研摩工程においても粒子そのものが研削されることが無く、球状を維持して弾性層表面に存在することができる。これらの粒子は、主成分がシリカ、アルミナ、ジルコニアからなる粒子であって、その他の不純物を含んでいても良い。

【0028】

また、ベースゴムポリマーには、弾性層の電気抵抗を調整する目的で導電剤を添加することが好ましい。導電剤としては、カーボンブラック、グラファイト等の炭素材料;酸化チタン、酸化錫等の酸化物;Cu、Ag等の金属;酸化物や金属を粒子表面に被覆して導電化した導電粒子等の電子導電剤や、過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質;ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェート等の陽イオン性界面活性剤;ラウリルベタイン、ステアリルべタイン、ジメチルアルキルラウリルベタイン等の両性イオン界面活性剤;過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウム等の第四級アンモニウム塩;トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩等のイオン導電剤が挙げられる。

【0029】

ベースゴムポリマーには、必要に応じてゴムの配合剤として一般に用いられている充填剤、加工助剤、老化防止剤、加硫助剤、加硫促進剤、加硫促進助剤、加硫遅延剤、分散剤等を添加することができる。また、針状体を形成するために必要な上記式(1)で表記される構造を持つ加硫促進剤と、場合により酸化亜鉛を添加する。

これらの材料の混合方法としては、バンバリーミキサーや加圧式ニーダーといった密閉型混合機を使用した混合方法や、オープンロールのような開放型の混合機を使用した混合方法などを例示することができる。

【0030】

ゴムローラの形成方法としては、弾性体用組成物を押出機によりチューブ状に押出成形し、これに導電性軸芯体を圧入する方法、クロスヘッドを装着した押出機により導電性軸芯体を中心に円筒形に共押出し、所望の外径の成形体を得る方法が挙げられる。また、弾性体用組成物を射出成形機により、所望の外径の金型内部に注入して成形体を得る方法も挙げることができる。中でも、クロスヘッド押出機を使用した押出成形法は連続生産が容易で、工程数が少なく、低コストでの製造に適している為、最も好ましい。

成形されたゴムローラは、その表面を研磨処理することによって、弾性層表面に球状粒子を露出させる。ゴムローラ表面の研削方法としては、砥石をゴムローラのスラスト方向に移動して研削するトラバースの研削方式とゴムローラを導電性軸芯体の軸中心に回転させながらローラ長さより幅広の研削砥石を往復させずに切り込むプランジカットの研削方式が挙げられる。プランジカットの円筒研削方式は弾性体ローラの全幅を一度に研削できる利点があり、トラバースの円筒研削方式より加工時間を短くすることができるため、より好ましい。ここで、ゴムローラとは、導電性軸芯体と該導電性軸芯体の外周に設けられたゴム弾性層からなるローラ形状のものを意味し、ゴムローラをそのまま帯電ローラとして使用することも可能である。

また、帯電ローラ表面は、感光体との駆動を安定化、またトナー汚れ防止の観点から、表面改質を行っても良い。表面改質の方法としては、紫外線照射、電子線照射・プラズマ処理・コロナ放電処理などが挙げられる。またこれらの表面処理を組み合わせても良い。

【実施例】

【0031】

以下に実施例によって本発明を更に詳細に説明する。なお、以下、特に明記しない限り、試薬等は市販の高純度品を用いた。

〔実施例1〕

(弾性層用A練りゴム材料の調製)

表1に記載の材料を、6リットル加圧ニーダー(商品名:TD6−15MDX、トーシン社製)を用いて、充填率70vol%、ブレード回転数30rpmで16分間混合してA練りゴム組成物A1を得た。

【0032】

【表1】

【0033】

(弾性層用の未加硫ゴム材料の調製)

表2に記載の材料を、ロール径12インチのオープンロールにて、前ロール回転数8rpm、後ロール回転数10rpm、ロール間隙2mmで、左右の切り返しを合計20回実施した。その後、ロール間隙を0.5mmとして薄通し10回を行い、弾性層用の未加硫ゴム組成物A1を得た。

【0034】

【表2】

【0035】

【化3】

【0036】

(弾性層の成形)

直径6mm、長さ252mmの円柱形の導電性軸芯体(鋼製、表面はニッケルメッキ)の円柱面の軸方向中央部226mmに導電性加硫接着剤(商品名:メタロックU−20、東洋化学研究所製)を塗布し、温度80℃で30分間乾燥した。

次に、未加硫ゴム組成物A1を、クロスヘッドを用いた押出成形によって、該導電性軸芯体を中心として同軸状に円筒形に同時に押出し、該導電性軸芯体の外周に未加硫ゴム組成物がコーティングされた直径8.8mmの未加硫ゴムローラを作製した。押出機は、シリンダー径45mm、L/D=20の押出機を使用し、押出時の温調はヘッド温度90℃、シリンダー温度90℃、スクリュー温度90℃とした。成形した未加硫ゴムローラの両端を切断し、弾性層部分の軸方向幅を228mmとした後、電気炉にて温度160℃30分の加熱処理を行い、加硫ゴムローラを得た。得られた加硫ゴムローラの表面をプランジカットの研削方式の研磨機で研磨し、端部直径8.35mm、中央部直径8.50mmのクラウン形状の弾性層を有するゴムローラA1を得た。

【0037】

(針状体の形成)

ゴムローラA1を、オーブンにて温度80℃15分間加熱後、トルエンに30分間浸漬し、その後室温にて72時間乾燥させることで、ローラ表面に下記式(3)で表されるTBzTDの亜鉛塩の針状体を析出させ、帯電ローラ1を得た。

【0038】

【化4】

【0039】

〔実施例2〕

針状体の形成方法として、浸漬する溶媒をメタノール、浸漬時間を2時間とした以外は実施例1と同様の方法で作製したローラを実施例2の帯電ローラとした。

〔実施例3〕

ローラ表面の針状体の形成を下記方法で行った以外は実施例1と同様の方法で作製したローラを実施例3の帯電ローラとした。

まず、実施例1におけるゴムローラA1を圧力容器に入れた。この圧力容器は、あらかじめ超臨界流体の流路となる配管が接続されている。この圧力容器を所定の温度に温めたウォーターバスに浸漬した。続いて、二酸化炭素ポンプ(商品名:PU−2080−CO2、日本分光(株)社製)およびエタノールポンプ(商品名:PU−2080、日本分光(株)社製)、予熱機、内径が30mm、高さが500mmのステンレス鋼(SUS)製の円筒状圧力容器、背圧弁(商品名:BU−2080、日本分光(株)社製)、回収容器という順に繋がっている流路に、二酸化炭素およびエタノールをエタノールが5mol%とになるようにして流した。なお、二酸化炭素の流量は、10ml/分とした。

その後、定常状態(温度70℃、圧力10MPa)で60分間処理をした後、二酸化炭素およびエタノールの圧入を停止し、背圧弁から二酸化炭素およびエタノールを排出させた。内部が大気圧に戻った圧力容器からゴムローラA1をとり出し、その後、温度23℃、湿度50%RH環境下で24時間静置した。

【0040】

〔実施例4〕

A練りゴム組成物への酸化亜鉛の配合量を10質量部、未加硫ゴム組成物へのテトラベンジルチウラムジスルフィドの配合量を9質量部とし、加硫ゴムローラの加熱処理を温度150℃30分とした。それ以外は、実施例1と同様の方法で作製したローラを実施例4の帯電ローラとした。

【0041】

〔実施例5〕

未加硫ゴム組成物へのテトラベンジルチウラムジスルフィドの配合量を3質量部とし、加硫ゴムローラの加熱処理を温度160℃1時間とした以外、実施例1と同様の方法で作製したローラを実施例5の帯電ローラとした。

〔実施例6〕

原料ゴムとして、NBR(商品名:JSR N230SV、JSR社製)の代わりに、下記方法で重合した末端変性共重合ゴムA2を使用した以外、実施例1と同様の方法で作製したローラを実施例6の帯電ローラとした。

(末端変性共重合ゴムA2の合成方法)

窒素置換された内容積15リットルのオートクレーブ反応器に、表3に記載の材料を仕込んだ。

【0042】

【表3】

【0043】

反応器内容物の温度を20℃に調整した後、n−ブチルリチウム645mg(10.08mmol)を添加して重合を開始した。

重合転化率が99%に達した時点で、ブタジエン30gを追加し、さらに5分重合させた後、N,N−ビス(トリメチルシリル)アミノプロピルメチルジメトキシシラン3381mgを加えて15分間反応を行った。反応後の重合体溶液に、2,6−ジ−tert−ブチル−p−クレゾールを添加した後、生成重合体を凝固させた。その後、温度60℃で24時間減圧乾燥し、末端変性されたスチレン−ブタジエン共重合体(末端変性共重合ゴムA2)を得た。

【0044】

〔実施例7〕

弾性層用の未加硫ゴム組成物A1に添加する加硫促進剤として、TBzTDの変わりに、下記式(3)で表記されるTBzTDの亜鉛塩(商品名:ZTC(ジベンジルジチオカルバミン酸亜鉛)、大内新興化学工業(株)製)を使用した。また、加硫ゴムローラの加熱処理条件を温度160℃、20分とした。それ以外は、実施例1と同様の方法で作成したローラを実施例7の帯電ローラとした。

【0045】

【化5】

【0046】

〔実施例8〕

弾性層用の未加硫ゴム組成物1に添加する加硫促進剤として、TBzTDの変わりに、下記式(4)で表記される1,6−ビス(N、N’−ベンジルチオカルバモイルジチオ)ヘキサン(商品名:Vulcuren、VPKA9188、Bayer AG製)を使用した。それ以外は、実施例1と同様の方法で作製したローラを実施例8の帯電ローラとした。なお、帯電ローラ8の表面に析出した亜鉛塩の針状体は、下記式(5)で表記される構造式を持つ。

【0047】

【化6】

【0048】

【化7】

【0049】

〔実施例9〕

針状体の形成用法として、ゴムローラA1の加熱温度を50℃、浸漬する溶媒をイソプロピルアルコール、浸漬時間を45分とした以外、実施例1と同様の方法で作製したローラを実施例9の帯電ローラとした。

【0050】

〔比較例1〕

ゴムローラA1を、比較例1の帯電ローラとした。

〔比較例2〕

粘着ローラにてゴムローラA1の外周表面に粉状のTBzTDの亜鉛塩(商品名:ZTC(ジベンジルジチオカルバミン酸亜鉛)、大内新興化学工業(株)製)を塗布し、粉塗布ローラB1を作製した。この粉塗布ローラB1表面のTBzTDの粉体を下記の拭き取り方法で拭き取ったものを比較例2の帯電ローラとした。

比較例2の帯電ローラの表面を観察した結果、ローラ全体に渡りTBzTDの亜鉛塩の粉で覆われていることが確認できた。しかし、スペーサ効果が期待される、ゴム面から40μm以上の高さのものは確認できなかった。

【0051】

(拭き取り方法)

粉塗布ローラB1を700rpmで回転させながら、拭き取り部材として2μmのポリエステル繊維の薄布を巻きつけたスポンジローラを3000Paの荷重が掛かるように押し当て、拭き取り部材をローラ長手方向に300mm/secの速度で12往復した。

【0052】

〔比較例3〕

球状シリカ粒子−3(商品名:FB−40S、電気化学工業(株)製)をポリエチレングリコール(商品名:ポリエチレングリコール600、キシダ化学(株)製)に50質量%になるよう分散させた。ゴムローラA1をこの分散液を用いディッピング塗工した。

ディッピング塗工の条件は、浸漬時間9秒、ディッピング塗布引き上げ速度は、初期速度20mm/s、最終速度2mm/sとし、時間に対して直線的に速度を変化させてディッピング塗工した。その後、温度23℃、湿度50%RH環境下で溶剤を揮発させたローラを比較例3の帯電ローラとした。

比較例3の帯電ローラ表面観察を行ったところ、スペーサ効果が期待できるようなゴム面から40μm以上の高さのものは確認できたが、球形の一粒子により形成されていた。

【0053】

〔比較例4〕

比較例2において、ローラ表面に塗布する粉をステアリン酸亜鉛(堺化学工業株式会社製)を用いた以外比較例2と同様の方法で作製したローラを比較例4の帯電ローラとする。

比較例4の帯電ローラ表面観察を行った所、帯電ローラ全体に渡りステアリン酸亜鉛の粉で覆われていることが確認できたが、スペーサ効果が期待できるようなゴム面から40μm以上の高さのものは確認できなかった。

【0054】

(画像評価)

作製した帯電ローラと感光体とを、これらを一体に支持するプロセスカートリッジに組み込み、結露しないように室温40℃湿度95%の恒温恒湿槽に1ヶ月静置した。恒温恒湿槽から取り出し、温度23℃、湿度50%RH環境下に24時間静置した後、このプロセスカートリッジをA4紙縦出力用の電子写真装置(商品名:LaserJet P1215、ヒューレット・パッカード(株)製)に組込んだ。

画像評価は、温度23℃、湿度50%RH環境下で行い、印刷したハーフトーン画像の目視判定を実施することによって行った。当接部の評価基準を表4に、画像斑点の評価基準を表5に示す。

【0055】

【表4】

【0056】

【表5】

【0057】

目視にて画像上斑点が確認できるものに関しては、ビデオマイクロ(商品名:VHX−500、キーエンス社製)にて測定し、最も大きい斑点のサイズを表6および表7に記載した。

また、各実施例及び比較例における帯電ローラの表面を、ビデオマイクロ(商品名:VHX−500、キーエンス社製)にて200μm四方を観察し、ローラ表面上の結晶による被覆率、及び針状体の短径とアスペクト比を測定した。ローラ表面をランダムに10点観察し、その平均をとることで、それぞれローラの被覆率、針状体短径、針状体アスペクト比とした。

さらに、レーザ顕微鏡(商品名:VK−8700、キーエンス社製)にて各実施例及び比較例における帯電ローラの表面上の200μm四方を観察し、40μm以上の高さをもつ針状体の重なりの個数を測定した。帯電ローラ表面をランダムに10点観察し、その平均をとることで、ローラのスペーサ個数とした。評価結果を、表6および表7に示す。

【0058】

【表6】

【0059】

【表7】

【0060】

表6および表7から明らかなように、比較例1はローラ表面にスペーサ効果を発揮するものが存在していない為、当接部画像ランクはDランクである。比較例2及び比較例4では、ローラ表面に粉が塗布されているが、当接部画像ランクの向上が見られない。これは、ローラ表面の低抵抗粒子と感光体の接触を妨げるのに必要な高さを有するスペーサ粒子がないためである。比較例3では、ローラ表面の低抵抗粒子と感光体の接触を妨げるのに必要な高さを有するスペーサ粒子がローラ表面に確認できる。しかし、一粒子によりスペーサが形成されているため、図3(b)に示すようにローラ表面からの放電を阻害してしまい、画像上に斑点状の不良が発生してしまう。また、当接部画像ランクも初期の向上は確認できるが、画出し枚数に伴って、ランクが低下していく。一方で、画像上の斑点は、初期で確認されるが、画出し枚数に伴い良化していく。これは、初期にはスペーサ効果が発揮されているが、スペーサ粒子がローラ表面に固着されていないため、感光体との従動回転によりローラ表面から取れていってしまう為と考えられる。

【0061】

これに対して、実施例1〜9は、当接部画像ランクも、斑点画像もBランク以上で実用上問題の無い良好な画像が得られている。各実施例と比較例のローラ端部10mm位置での摩擦帯電量を図6に示す。

ここで、摩擦帯電量は、図5に示す装置を用い、以下の方法により求めた。アルミ粗管上に厚み15μmのポリカーボネート膜を形成した模擬感光体Bを作製し、該模擬感光体Bと帯電ローラ10を当接、模擬感光体Bを60rpmで回転方向Cの向きに回転させた。

更に高圧電源D(商品名:Model 615−3、Trek社製)により、放電開始電圧より絶対値が10V小さい印加電圧(図6の測定では−500V)を、帯電ローラの導電性軸芯体に印加した。

模擬感光体Bの表面電位を表面電位計A(商品名:Model 344、Trek社製)にて測定し、模擬感光体Bの3回転後の表面電位変化から、模擬感光体の1回転あたりの帯電量を算出し、摩擦帯電量と定義した。また、図6には比較例3及び比較例4は20枚画出し後の摩擦帯電量も示した。

図6から明らかなように、セット部画像ランクの向上が確認できるものでは、摩擦帯電量が大幅に低下することが確認できる。つまり、針状体によるスペーサ効果が発揮されることで、感光体とローラ表面に露出した低抵抗粒子の接触が回避され、摩擦帯電が低下された結果、当接部での画像不良が大幅に良化したものと考えられる。

【符号の説明】

【0062】

F 帯電ローラ表面と被帯電体のスペーサ効果が発揮される領域

12 弾性層

21a 感光層

42 帯電ローラ表面上のスペーサ粒子

【特許請求の範囲】

【請求項1】

導電性軸芯体と、導電性の弾性層を有している帯電ローラであって、

該弾性層は、下記式(1)で表記される構造を有する化合物の亜鉛塩からなる針状体を有し、

該針状体は、該弾性層の表面に、隙間を有して積み重なって存在することを特徴とする帯電ローラ:

【化1】

。

【請求項2】

帯電ローラと、該帯電ローラによって帯電可能に構成されている被帯電体とを有する電子写真装置であって、該帯電ローラが請求項1に記載の帯電ローラであることを特徴とする電子写真装置。

【請求項3】

導電性軸芯体と、導電性の弾性層を有する帯電ローラの製造方法であって、

下記式(1)で示される構造を有する化合物を含む導電性の弾性層の表面を研磨し、該弾性層の表面が加熱された状態で有機溶媒に浸漬した後、該有機溶媒を乾燥させることで、下記式(1)で表記される構造を持つ加硫促進剤に由来する亜鉛塩からなる針状体を該弾性層の表面に析出させる工程を有することを特徴とする帯電ローラの製造方法:

【化2】

。

【請求項1】

導電性軸芯体と、導電性の弾性層を有している帯電ローラであって、

該弾性層は、下記式(1)で表記される構造を有する化合物の亜鉛塩からなる針状体を有し、

該針状体は、該弾性層の表面に、隙間を有して積み重なって存在することを特徴とする帯電ローラ:

【化1】

。

【請求項2】

帯電ローラと、該帯電ローラによって帯電可能に構成されている被帯電体とを有する電子写真装置であって、該帯電ローラが請求項1に記載の帯電ローラであることを特徴とする電子写真装置。

【請求項3】

導電性軸芯体と、導電性の弾性層を有する帯電ローラの製造方法であって、

下記式(1)で示される構造を有する化合物を含む導電性の弾性層の表面を研磨し、該弾性層の表面が加熱された状態で有機溶媒に浸漬した後、該有機溶媒を乾燥させることで、下記式(1)で表記される構造を持つ加硫促進剤に由来する亜鉛塩からなる針状体を該弾性層の表面に析出させる工程を有することを特徴とする帯電ローラの製造方法:

【化2】

。

【図2】

【図6】

【図1】

【図3】

【図4】

【図5】

【図6】

【図1】

【図3】

【図4】

【図5】

【公開番号】特開2013−114166(P2013−114166A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261974(P2011−261974)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]