帯電ローラ及びその製造方法,及び帯電ローラを用いた画像形成装置及びその帯電装置

【目的】 装置自体のコスト上昇,電源コストの上昇,オゾンの大量発生を抑制し,帯電部材,感光体の劣化,更に公害問題を回避する。

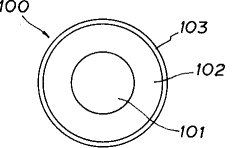

【構成】 少なくとも弾性層102と,弾性層102の表面を覆う表面層103の2層を有する帯電ローラ100において,表面層103に弾性層102の構成材料の含有量が5〜60wt%であることを特徴とする。

【構成】 少なくとも弾性層102と,弾性層102の表面を覆う表面層103の2層を有する帯電ローラ100において,表面層103に弾性層102の構成材料の含有量が5〜60wt%であることを特徴とする。

【発明の詳細な説明】

【0001】

【産業上の利用分野】本発明は,一連の画像形成処理において感光体に対し帯電処理を実行する帯電ローラ及びその製造方法,及び複写機,プリンタ,ファクシミリ装置等のような電子写真方式を採用し,且つ,帯電ローラを用いた画像形成装置及びその帯電装置に関する。

【0002】

【従来の技術】従来,電子写真方式の画像形成装置において,感光体表面を一様に全面帯電するための帯電手段としては,コロナ放電器が広く利用されていた。このコロナ放電器にあっては,感光体をある一定の電位に均一に帯電する手段としては有効であるが,反対に,コロナ放電による帯電処理にあっては高圧電源を必要とし,放電に伴いオゾンが発生する。オゾンが大量に発生すると環境に悪影響を及ぼすばかりでなく,オゾンによって帯電部材,感光体が劣化するという問題点もあった。

【0003】上記のコロナ放電器に対して,図34に示すように帯電ローラ3400を感光体ドラム3401に接触させて従動回転させ,帯電ローラ3400の芯金3402に電源3403から電圧を印加して感光体ドラム3401表面を帯電させる帯電ローラが実用化されている。この帯電手段としての帯電ローラは,電源3403の低電圧化を図ることができ,帯電処理に起因するオゾンの発生量が少ないという利点を有している。また,コロナ電極ワイヤの使用に伴う塵埃の静電吸着がなく,高圧電源を必要としないなどの利点も有している。

【0004】しかし,帯電ムラが出やすく,且つ,帯電電位が環境の変化によって大きく変動するという欠点があった。この帯電の均一性に関しては,コロナ放電器による帯電処理と比較して,かなり劣るのが現状である。

【0005】また,図35は,帯電ローラを用いた従来から周知の帯電装置を示すものであり,金属ドラム3501a上に光導電層3501bを被覆した感光体ドラム3501の表面に,芯金3502c,導電性ゴム層3502b及び表面抵抗層3502aを有する帯電ローラ3502を転動自在に接触させ,感光体ドラム3501の時計方向の回転により帯電ローラ3502が反時計方向に従動回転するようになっている。感光体ドラム3501と帯電ローラ3502との間にはDC電源3503が接続され,感光体ドラム3501に近接してその帯電位を測定するための電位計3504が配設されている。

【0006】ここで,温度及び湿度を異にする3種類の環境,例えば温度30℃,湿度90%の高温高湿域,温度25℃,湿度52%の常温常湿域,温度10℃,湿度15%の低温低湿域をそれぞれ設定し,各域での印加電圧Va(−KV)とそれに対応する帯電電位Vs(−KV)との関係を示すと図36に示すようになる。

【0007】いま,高圧電源3503に定電圧のDC電源を使用して常温常湿域で帯電電位Vsが−800Vになるように設定した場合,図36から分かるように,印加電圧Vaは略−1.5KVとなる。この状態から環境が変化して高温高湿域に入ると帯電電位Vsは略−900V,低温低湿域になると略−600Vになり,その変動幅は300Vにも達し,実用上で種々の問題点がある。

【0008】現に,本発明者は帯電ローラを用いたレーザプリンタにおいて,冬期の早朝の画像が地汚れしていることを経験している。これは,帯電ローラが夜間低温状態に放置されてその電気抵抗が上昇したため,感光体ドラムの帯電電位が常温常湿域に比して略200Vも低くなり,反転現像で地汚れを生じたものと思われる。

【0009】上記帯電の均一性を改善するために特開昭63−149668号公報の「接触帯電方法」では,直流電圧印加時の帯電開始電圧(VTH)の2倍以上のピーク間電圧を持つ交流電圧を重畳させることにより,帯電の均一性がかなり改善できることを開示している。

【0010】その他,上記の点を解決するため,従来例えば,特開昭56−132356号公報,特開平2−156476号公報或いは特開平2−288174号公報に示されるような画像形成装置とその帯電装置が提案されている。

【0011】第1の公報に記載のものは,帯電ローラへの電圧印加を定電流型電源により行うようにして,環境条件の変化による帯電電位の変動を改善するようにしたもの,第2の公報に記載のものは,帯電ローラへの電圧印加を直流電圧に交流電圧を重畳して行うことにより,環境の変化にかわらず常に安定した帯電を行うようにしたもの,第3の公報に記載のものは,帯電ローラを加熱する手段を設けることにより,環境依存性を阻止しようとするものである。

【0012】

【発明が解決しようとする課題】しかしながら,上記特開昭63−149668号公報の「接触帯電方法」にあっては,直流電圧印加時の帯電開始電圧(VTH)の2倍以上のピーク間電圧を持つ交流電圧を重畳させるため,DC電源とは別にAC電源が必要となり,装置自体のコストアップを招来し,更に,感光体の帯電位には寄与しない無駄なAC電流を多量に消費することとなり,それに伴い電源コストが上昇するばかりでなく,多量のオゾンが発生し,その結果,帯電部材,感光体の劣化を招来し,更には公害問題にまで発展するという問題点があった。

【0013】また,特開平56−132356号公報のものは定電流電源を使用することにより,帯電ローラの電気抵抗が変化しても電流が一定であって感光体の帯電電位は一定となるはずであるが,環境特に湿度の変化によるリーク電流の変化が無視できなくなり,感光体の帯電に寄与する電流が変化し,帯電面の場所による帯電ムラが生じるという問題点があった。

【0014】また,特開平2−156476号公報のものは帯電ムラは少なくなるが,交流電源を用いなければならないのでコスト高になるという問題点がある。更に,特開平2−288174号公報のものは帯電ローラを加熱する手段を設けることにより,環境の温度低下に伴う帯電ローラの電気抵抗の増大を防止することが可能になるが,加熱手段が帯電ローラ全体を加熱しているので,その装置が大がかりになりコスト高になるものという問題点があった。

【0015】本発明は上記に鑑みてなされたものであって,装置自体のコスト上昇,電源コストの上昇,オゾンの大量発生を抑制し,帯電部材,感光体の劣化,更に公害問題を回避することを第1の目的とする。

【0016】また,簡単な構成で環境の変化にかかわらず常に良好な画像を得ることを第2の目的とする。

【0017】

【課題を解決するための手段】本発明は上記の目的を達成するために,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層に前記弾性層の構成材料が含有されている,更に具体的には前記表面層に前記弾性層の構成材料が混合されている帯電ローラを提供するものである。

【0018】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層に含有される前記弾性層の構成材料の含有量が5〜60wt%である帯電ローラを提供するものである。

【0019】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記弾性層と前記表面層の電気抵抗値の差が103 Ω・cm以下である帯電ローラを提供するものである。

【0020】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,少なくとも極性合成ゴムと非接着性樹脂とからなる高分子化合物により形成した帯電ローラを提供するものである。

【0021】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,少なくとも極性合成ゴムと非接着性樹脂とからなる高分子化合物を前記弾性層の上に膜厚10〜100μmとなるように形成した帯電ローラを提供するものである。

【0022】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,その表面に近い程樹脂の含有率を高く,前記弾性層に近い程ゴムの含有率を高くした帯電ローラを提供するものである。

【0023】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,ゴムと樹脂のブレンド比の異なる溶液で複数回に分け,重ね塗りすることにより形成する帯電ローラの製造方法を提供するものである。

【0024】また,前記ゴムが,エピクロルヒドリンゴム,ニトリルゴム,ウレタンゴム,アクリルゴム,クロロプレタンゴムであることが望ましい。

【0025】また,前記樹脂が,フッ素樹脂,シリコン樹脂であることが望ましい。

【0026】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記弾性層は,厚さ2〜10mmであり,且つ,電気抵抗値が106 〜1010Ω・cmの合成ゴムから構成されている帯電ローラを提供するものである。

【0027】また,エピクロルヒドリンゴムにより弾性層を成型し,前記弾性層の上にエピクロルヒドリンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)40部を塗布する帯電ローラの製造方法を提供するものである。

【0028】また,ニトリルゴムにより弾性層を成型し,前記弾性層の上にニトリルゴム溶液(固形分:2.5wt%)100部と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)40部を塗布する帯電ローラの製造方法を提供するものである。

【0029】また,エピクロルヒドリンゴムにより弾性層を成型し,前記弾性層の上にエピクロルヒドリンゴム溶液(固形分:2.5wt%)と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)の混合比を変えて2回に分けて塗布する帯電ローラの製造方法を提供するものである。

【0030】また,第1回目がエピクロルヒドリンゴム溶液100部/フッ素樹脂溶液20部(電気抵抗2×109 Ω・cm)を塗布し,第2回目がエピクロルヒドリンゴム溶液100部/フッ素樹脂溶液60部(電気抵抗2×1011Ω・cm)を塗布することが望ましい。

【0031】また,ウレタンゴムにより弾性層を成型し,前記弾性層の上にウレタンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型シリコーン樹脂溶液(固形分:7.5wt%)50部,カーボン2部を塗布する帯電ローラの製造方法を提供するものである。

【0032】また,クロロプレンゴムにより弾性層を成型し,前記弾性層の上にクロロプレンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型シリコーン樹脂溶液(固形分:7.5wt%)50部,カーボン2部を塗布する帯電ローラの製造方法を提供するものである。

【0033】また,少なくとも,感光体ドラムと,該感光体ドラムに接触して従動回転する帯電ローラと,該帯電ローラによって帯電された感光体表面を露光する露光手段と,該露光手段によって形成された潜像を可視像化する現像手段とを備えた画像形成装置において,前記帯電ローラ周辺の温度を検知する手段と,検知された温度に基づいて少なくとも前記帯電ローラの印加電圧と前記現像手段のバイアス電圧のいずれか一方を制御する手段とを有する画像形成装置を提供するものである。

【0034】また,少なくとも,感光体ドラムと,該感光体ドラムに接触して従動回転する帯電ローラと,該帯電ローラによって帯電された感光体表面を露光する露光手段と,該露光手段によって形成された潜像を可視像化する現像手段とを備えた画像形成装置において,前記帯電ローラ周辺の温度を検知するサーミスタを前記現像手段のバイアス電源回路に組み込んだ画像形成装置を提供するものである。

【0035】また,少なくとも,感光体ドラムと,該感光体ドラムに接触して従動回転する帯電ローラと,該帯電ローラによって帯電された感光体表面を露光する露光手段と,該露光手段によって形成された潜像を可視像化する現像手段と,該現像手段によって前記感光体ドラムの表面に形成された可視像を用紙に転写する転写手段と,転写された転写像を熱定着する定着手段とを備えた画像形成装置において,前記定着手段から発生する熱を前記帯電ローラへ供給することによりその表面温度を制御するようにした熱供給手段を設けた画像形成装置を提供するものである。

【0036】また,前記帯電ローラの表面が黒色を呈することが望ましい。

【0037】また,感光体ドラムに接触して従動回転する帯電ローラに電圧を印加して感光体表面を一様に帯電させる画像形成装置の帯電装置において,前記帯電ローラの周辺の温度を検知するサーミスタを,前記帯電ローラに印加する直流電圧電源回路に組み込んだ画像形成装置の帯電装置を提供するものである。

【0038】また,前記帯電ローラの表面にクリーニング部材を摺接させることが望ましい。

【0039】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記弾性層は中抵抗の極性ゴムから構成され,前記表面層には非接着性樹脂に前記弾性層の構成材料が含有されている帯電ローラを提供するものである。

【0040】また,前記非接着性樹脂がフッ素系樹脂であることが望ましい。

【0041】また,中抵抗の特性を持つ極性ゴムから構成される弾性層を有する帯電ローラに直流電圧を印加し,清掃された感光体表面を一様に帯電する画像形成装置を提供するものである。

【0042】また,中抵抗の特性を持つ極性ゴムから構成される弾性層を有する帯電ローラに直流電圧を印加し,感光体表面を一様に帯電する帯電装置と,記録紙裏面に圧接したローラ或いはベルトに前記感光体上のトナー帯電極性と逆極性の直流電圧を印加して転写する転写装置とを具備する画像形成装置を提供するものである。

【0043】また,中抵抗の特性を持つ極性ゴムから構成される弾性層を有する帯電ローラに定電流型直流電源を接続し,清掃された感光体表面を一様に帯電する画像形成装置を提供するものである。

【0044】また,前記極性ゴムが,エピクロルヒドリンゴム,ニトリルゴム,ウレタンゴム,アクリルゴム,クロロプレタンゴムであることが望ましい。

【0045】また,エピクロルヒドリンゴムから構成される弾性層を有する帯電ローラの周辺に結露防止用ヒータを設け,前記帯電ローラの表面温度を適温に保持する画像形成装置を提供するものである。

【0046】また,エピクロルヒドリンゴムから構成される弾性層を有する帯電ローラにクリーニング部材を当接させ,前記帯電ローラを画像形成処理に先立って予め回転させ,前記帯電ローラの表面温度を適温に保持する画像形成装置を提供するものである。

【0047】また,前記適温が10℃以上であることが望ましい。

【0048】また,エピクロルヒドリンゴムから構成される弾性層を有する帯電ローラの周辺に温度検知手段を設け,前記温度検知手段により検知された温度に基づいて制御された直流電圧出力を前記帯電ローラに印加する画像形成装置を提供するものである。

【0049】

【作用】本発明に係る帯電ローラは,帯電効率が良く,更に,DC電圧印加のみにて均一な帯電が得られる。

【0050】本発明に係る画像形成装置及びその帯電装置は上記のように構成することにより,帯電ローラ周辺の温度に基づいて帯電ローラの印加電圧又は現像手段のバイアス電圧或いはその両方を制御し,環境の変化にかかわらず安定した画像を得ることができる。そして,帯電ローラ周辺の温度を検知するサーミスタを現像バイアス電源回路に組み込むようにすると構成を著しく簡略化することができる。

【0051】また,定着手段から発生する熱を帯電ローラへ供給し得るようにすると,別個に加熱手段を設けることなく帯電ローラの表面温度を昇温させることができ,低温環境下での画像の品質の低下を防止することができる。なお,その時帯電ローラの表面を黒色化すると,熱吸収率が向上して短時間で画像を安定させることが可能になる。

【0052】更に,これらの画像形成装置における帯電装置において,帯電ローラ周辺の温度を検知するサーミスタを,帯電ローラに印加する直流電圧電源回路に組み込んだものは帯電ムラが少なくなると共に,AC電源を使用していないのでオゾンの発生も少なく,安価に供給することができ,その帯電ローラにクリーニング部材を摺接させるようにすると,本来のクリーニング効果に加えて摩擦熱により帯電ローラの昇温を更に早めることができる。

【0053】

【実施例】図1は,一般的な帯電ローラ100の構造を示す説明図であり,図1において,帯電ローラ100は,8φの芯金101と,該芯金101を覆う約4mmのカーボン分散シリコンゴム(103 Ω・cm)で構成された導電性の弾性層102と,該弾性層102表面をコートする50μmのナイロン(1012Ω・cm)で構成された表面層103から構成されている。

【0054】次に,上記図1に示した帯電ローラを図2に示す帯電ローラ実験装置としての画像形成装置に装備して,その帯電特性及び帯電の均一性を測定する。帯電ローラ実験装置は,感光体を用いたドラム状の感光体ドラム201と,感光体ドラム201表面に当接した状態の帯電ローラ100と,該帯電ローラ100により帯電処理された感光体ドラム201上に露光処理を実行することにより形成された静電潜像に対しトナーを付着させて顕像化する現像部202と,図示しない搬送系から搬送された記録紙上に感光体ドラム201上のトナー像を転写する転写チャージャ203と,転写処理終了後の記録紙の電荷を除電することで,記録紙を感光体ドラム201から分離する分離チャージャ204と,転写処理終了後に感光体ドラム201上の残留トナーを除去するクリーニングブレード205と,クリーニング処理が終了した感光体ドラム201上の残留電荷を消去する除電ランプ206と,帯電ローラ100に電圧を印加する電源部207とから構成されている。

【0055】また,上記現像部202は,感光体ドラム201にトナーを搬送し,感光体ドラム201に付着するトナー量を調節するための現像バイアスが印加される現像スリーブ202aを備えている。更に,208は帯電ローラ100の帯電処理により発生するオゾンをモニタするオゾンモニタ,209は感光体ドラム201表面の帯電位を計測する電位計である。

【0056】以上の構成において,その動作を説明する。感光体ドラム201は,図示しない駆動系により線速vmm/secで回転する。帯電ローラ100は,電源部207から電圧が印加されて感光体ドラム201を負に帯電し,続いて帯電処理が終了した感光体ドラム201は露光処理が行われ,光の強弱により感光体ドラム201上の電荷が消去(除電)されて静電潜像が形成される。静電潜像は,現像部202により反転現像されて顕像化し,搬送系から搬送された記録紙上に,トナー像が転写チャージャ203の作用で転写される。分離チャージャ204は,転写処理が終了した記録紙を感光体ドラム201から分離する。転写処理終了後に感光体ドラム201上に残留しているトナーは,クリーニングブレード205で掻き落とし,クリーニング処理が終了した感光体ドラム201には除電ランプ206の光が照射されて残留電荷が消去され,一工程が終了する。

【0057】電位計209による測定の結果は,図3(帯電特性),図4(帯電の均一性)に示す通りである。即ち,図3は,帯電ローラ100の印加DC電圧Va (−KV)に対する感光体ドラム201の帯電位VS (−V)を示す。図4は,感光体ドラム201の中央,現像部直前位置に設置した電位計209により感光体ドラム201の帯電位VS の進行方向のバラツキ(帯電の均一性)を測定したものである。帯電ローラ100に印加する電圧が,■DC(−1200V),■DC+AC(DC:−600V,AC:VP-P =2.0KV/f=1.0KHz)であり,■では帯電位Vsのバラツキ幅が|VS (MAX) −VS (MIN) |=80Vであるのに対し,■では約10V程度であることがわかる。

【0058】また,図5に示すように,帯電位VS (約−600V)に対して,現像バイアスVB (−550V,−600V,−650V)により反転現像すると,現像バイアスVB より低いVS 部分にトナーが付着し,帯電領域全面の帯電ムラが現れる。その結果,■ではローラ周期の地汚れが出現する。これはローラ層における電気特性の不均一性に起因する帯電ムラと判断される。■では全面にうっすらとトナーが付着しており,帯電ムラが少ないことがわかる。

【0059】また,図6は,上記■,■の電圧印加条件にて,帯電ローラ100/感光体ドラム201の接触部出口側にオゾンモニタ208の吸引口を設けてオゾン(O3)濃度(ppm)を測定したものである。この比較から,AC電流が原因でオゾンの発生量が多くなっていることが分かる。この結果,帯電ローラ100による帯電処理においては,DC電圧印加のみ,即ち,AC電圧を重畳(DC+AC)させなければオゾンの発生を抑制することができるものである。

【0060】帯電ローラ100のDC電圧印加時の帯電ムラについて,更に検討した結果,導電性弾性層102がカーボンとシリコーンゴムの分散系であることに起因していることが判明した。この事実は,導電性弾性層102をエピクロルヒドリンゴムに置き換えた帯電ローラ(ナイロン/エピクロルヒドリンゴム)を用いて実験した結果判明したものである。即ち,帯電ローラ100の帯電ムラはカーボン/シリコーンゴムの分散不良による導電性弾性層102の電気的不均一性によるものであり,非分散系のエピクロルヒドリンゴムの使用によりこの帯電ムラは解消する。

【0061】次に,帯電ローラ100に使用したナイロンの表面層103の環境変動率が大きいことから,その改良を考慮して図7に示す材質にて(a),(b),(c)の帯電ローラ100を各々試作し,各々の帯電特性,帯電の均一性を評価した。その結果,DC電圧印加のみで均一な帯電を得るには,帯電ローラ100の弾性層(2〜10mm)の電気的な均一性が必要であり,その点非分散系の低抵抗(エピクロルヒドリン)ゴムの単層(図7の(a))が最適であるが,表面性が悪いという点において帯電の均一性を悪くしている。

【0062】その表面性の改良のため,樹脂の表面層(30μm)を設けたのが図7に示した(b)であるが,フッ素樹脂の表面層が高抵抗であるため,帯電特性を劣化させ,同時に帯電の均一性も悪くしている。帯電特性を劣化させずに表面性をよくするには,表面層(10〜100μm)を弾性層に使用した低抵抗ゴムと樹脂の分散系にすればよい。それが,図7に示した(c)である。更に望ましくは,表面層の表面に近い程,樹脂の含有率を大きく,弾性層に近い程ゴムの含有率を大きくすることである。その作成方法としては,表面層を樹脂とゴムのブレンド比の異なる溶液で複数回に分け重ね塗りすることにより実現できる。ここで,弾性層材料として,エピクロルヒドリンゴムの他にニトリルゴム,ウレタンゴム,アクリルゴム,クロロプレタンゴム等があり,表面層材料としては,フッ素樹脂,シリコン樹脂等が最適である。

【0063】上記の如く,DC電圧印加のみで均一な帯電を得ようとする本発明の帯電ローラと,帯電均一性はAC重畳に任せる従来の帯電ローラとでは,その電気的特性(R,C)及びローラ層構成が大きく相違している。即ち,従来のAC重畳型は導電性弾性層(カーボン分散ゴム)と表面(抵抗)層よりなり,該表面(抵抗)層がコンデンサとして機能するため静電容量Cが大きく,AC重畳による帯電の均一化に関し効果が大きい。これに対して本発明のDC電圧印加型の帯電ローラはローラ層が抵抗体として作用する(静電容量Cが小さい)ため,AC重畳を行っても帯電均一性にそれ程大きな改善はみられない。以下,本発明の具体的な実施例を図8(a)〜(e)に基づいて詳細に説明する。

【0064】〔実施例1〕第1の実施例は,6φの芯金101上にローラ外径が12φとなるようにエピクロルヒドリンゴムを付け,帯電ローラ100の弾性層102を成型した。該弾性層102の電気抵抗は3×108 Ω・cmである。次に,エピクロルヒドリンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)40部を弾性層102の上に乾燥後の膜厚が30μmとなるように塗布する。この表面層103の電気抵抗は3×1010Ω・cmである。この帯電ローラ100の帯電特性はVa (DC)−1200Vに対してVS =−580V,帯電位VS のバラツキ幅は12V,帯電の均一性も良好である。

【0065】〔実施例2〕第2の実施例は,8φの芯金101上にローラ外径が16φとなるようにニトリルゴム(NBR)を付け,帯電ローラ100の弾性層102を成型した。該弾性層102の電気抵抗は8×108 Ω・cmである。次に,ニトリルゴム溶液(固形分:2.5wt%)100部と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)40部を弾性層102の上に乾燥後の膜厚が50μmとなるように塗布する。この表面層103の電気抵抗は8×1010Ω・cmである。この帯電ローラ100の帯電特性はVa (DC)−1200Vに対してVS =−570V,帯電位VS のバラツキ幅は15V,帯電の均一性は第1の実施例と同程度に良好である。

【0066】〔実施例3〕第3の実施例は,8φの芯金101上にローラ外径が16φとなるようにエピクロルヒドリンゴムを付け,帯電ローラ100の弾性層102を成型した。該弾性層102上にエピクロルヒドリンゴム溶液(固形分:2.5wt%)と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)の混合比を変えて2回に分けて乾燥後の膜厚が各30μmとなるように塗布する。第1回目がエピクロルヒドリンゴム溶液100部/フッ素樹脂溶液20部(電気抵抗2×109 Ω・cm)であり,第2回目がエピクロルヒドリンゴム溶液100部/フッ素樹脂溶液60部(電気抵抗2×1011Ω・cm)である。この帯電ローラ100の表面はフッ素樹脂の含有率が大きいため,滑らかであり,帯電特性はVa (DC)−1200Vに対してVS =−580V,帯電位VS のバラツキ幅は10V,帯電の均一性は良好である。

【0067】〔実施例4〕第4の実施例は,6φの芯金101上にローラ外径が12φとなるようにウレタンゴムを付け,帯電ローラ100の弾性層102を成型した。該弾性層102の電気抵抗は8×109 Ω・cmである。次に,ウレタンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型シリコーン樹脂溶液(固形分:7.5wt%)50部,カーボン2部を弾性層102の上に乾燥後の膜厚が40μmとなるように塗布する。この表面層103の電気抵抗は2×109 Ω・cmである。この帯電ローラ100の帯電特性はVa (DC)−1200Vに対してVS =−560V,帯電位VS のバラツキ幅は18V,帯電の均一性は良好である。

【0068】〔実施例5〕第5の実施例は,第4の実施例におけるウレタンゴムをクロロプレンゴムに置換し,表面103の膜厚を60μmとした以外は,第4の実施例の構成と同じである。この帯電ローラ100の帯電特性はVa (DC)−1200Vに対してVS =−590V,帯電位VS のバラツキ幅は15V,帯電の均一性は良好である。

【0069】上記の如く,本発明による帯電ローラによれば,弾性層に使用した極性合成ゴムを非接着性樹脂のブレンドから成る表面層のため,帯電特性を劣化させることなく,帯電ローラの表面性を良くすることができる。また,表面層の表面に近い程,樹脂の含有率を大きくするように構成してあるので表面性が良く,帯電ローラの耐久性が向上する。更に,弾性層がカーボン等の分散系ではなく,電気抵抗値が106 〜1010Ω・cmの合成ゴム(非分散系)から構成されているため,感光体のピンホール部と接触しても通電破壊を起こすことがない。

【0070】〔実施例6〕図9は,例えばレーザプリンタのような画像形成装置に適用した本発明の第6の実施例を示す構成図である。

【0071】この画像形成装置は,例えば直径60mmの感光体ドラム901の表面に直径15mmの帯電ローラ902を転動自在に接触させ,この帯電ローラ902に高圧電源903’を接続している。この帯電ローラ902は例えば直径10mmの芯金902c,厚さ5mmの導電性ゴム層902b及び厚さ50μmの表面抵抗層902aとから構成されている。

【0072】反転現像装置905は,感光体ドラム901にレーザビームLにより照射されて書き込まれた潜像に乾式トナーを付着させて可視像を形成させるものであり,バイアス電源906によりバイアス電圧Vbが印加されている。そして,このバイアス電源906と上記高圧電源903’とは,帯電ローラ902周辺の温度を検出する手段としてのサーミスタ907により,中央処理装置(CPU)908を介して少なくともその一方が制御される。

【0073】ここで,本発明の実験によると,感光体ドラム901の表面の線速v=120mm/sec,サーミスタ907により検出された帯電ローラ902周辺の温度T=25℃,帯電ローラ902の印加電圧Va=−1.54KV,感光体ドラム901の帯電電圧Vs=−800V,現像バイアス電圧Vb=−600Vの条件下で適性画像を得ることができた。

【0074】上記の装置において,冬期早朝の使用開始時に相当する例えばT=10℃の環境で,CPU908により高圧電源903’又はバイアス電源906の制御を行わない従来の条件下では,Vs=590Vになって図10(a)に示すように地汚れが発生した。

【0075】同様の環境条件下で,CPU908による制御を行った場合,まずサーミスタ907によりT=10℃を検知し,その検出結果をCPU908に入力して,図10(b)に示すように,現像バイアス電圧Vb’=−500Vに制御するか,或いは同図(c)に示すように,帯電ローラ902の印加電圧Va’=−1.6KV(Vs’=−650V)に制御することにより,地汚れのない良好な画像を得ることができた。

【0076】図11は,サーミスタ907を現像バイアス電圧Vb用DC電源回路及び帯電ローラ印加電圧Va用DC電源回路に組み込んだ場合における帯電ローラ902の表面温度Tと,サーミスタ907の抵抗Rと,DC電源出力Vb,Vaとの関連を示したT−R−Vb特性及びT−R−Va特性を示す線図である。

【0077】〔実施例7〕図12は,図11に示したT−R−Vb特性線図に基づいて図9に示した第6の実施例における反転現像装置905に印加するバイアス電圧Vbを制御するようにした本発明の第7の実施例を示すものであり,帯電ローラ902の周辺に配設したサーミスタ907を現像バイアスDC電源回路906’に組み込み,あらゆる環境において常に最適な現像バイアス電圧Vbを与えるようにして,地汚れのない良好な画像を得ることができる。具体的には,T=16℃の時,R=14KΩ,Vb=−560Vで良好な画像が得られ,この時のVs=−740Vであった。

【0078】〔実施例8〕次に,図13は,図11に示したT−R−Va特性線図に基づいて図9に示した第6の実施例における帯電ローラ902の印加電圧Vaを制御するようにした本発明の第8の実施例を示すものであり,帯電ローラ902の周辺の配設したサーミスタ907を直流電圧電源回路903’に組み込み,あらゆる環境下において常に最適な印加電圧Vaを出力させるようにし,感光体ドラム901の帯電電圧Vsを略一定に保つようにしている。

【0079】なお,この第8の実施例では,上記の構成に加えて帯電ローラ902にクリーニング部材909を摺接させることにより,帯電ローラ902の表面を清掃すると共に,低温時でもその表面がクリーニング部材909との摩擦による摩擦熱により短時間で昇温するようにして帯電特性を向上させている。実際に,T=12℃の時,R=16.5KΩ,Va=−1.65KVでVs=−760Vとなり,Vb=−600V一定で良好な画像を得ることができた。

【0080】〔実施例9〕上記の各実施例によれば,環境温度が低温の場合でもかなり短時間で良好な画像を得ることができるが,図14は,更にその待ち時間を短縮し得るようにした本発明の第9の実施例を示すものである。

【0081】感光体ドラム901,帯電ローラ902,反転現像装置905,転写手段910,熱ローラ定着器911,排気ファン912,感光体ドラムクリーニング手段913を備えた画像形成装置において,帯電ローラ902の導電性ゴム層902bにカーボンを分散混入させるか,表面抵抗層902aに少量のカーボンを添加する等して帯電ローラ表面を黒色化させて輻射熱の吸収を良好にしている。

【0082】そして,使用に先立って熱ローラ定着器911の定着ヒータオンと同時に感光体ドラム901及びそれに従動する帯電ローラ902を空回転させると共に,排気ファン912を逆回転させ,熱ローラ定着器911で発生した熱を帯電ローラ902に送り込んでその表面温度を上昇させ,これをサーミスタ907で検知して所定の温度に達した時点で,排気ファン912を排気方向に回転させて画像形成を開始するようにする。

【0083】このようにすることにより,画像形成装置が低温状態に長時間放置されていた場合でもきわめて短時間で帯電ローラの表面温度を上昇させ,地汚れのない良好な画像を得ることが可能になる。なお,上記第9の実施例に,必要に応じて第7,第8の実施例に示したような現像バイアス制御手段や帯電ローラ印加電圧制御手段を併用して更に待ち時間を短縮させることも可能である。

【0084】次に,従来の帯電ローラ(導電性弾性層表面に樹脂のオーバーコート層を有する構成)のDC電圧印加時における帯電ムラについて説明する。この帯電ムラは導電性弾性層がカーボンとシリコンゴムの分散系であることに起因している。このことは,導電性弾性層をエピクロルヒドリンゴムに置き換えた帯電ローラ(エピクロルヒドリンゴム弾性層に樹脂のオーバーコート)を用いて実験した結果,判明した。即ち,従来における帯電ローラの帯電ムラはカーボン/シリコンゴムの分散不良による導電性弾性層の電気的不均一性によるものであり,非分散系のエピクロルヒドリンゴムの使用により,上記帯電ムラは解消される。

【0085】DC電圧の印加のみで,即ち,AC電圧を重畳(DC+AC)しなくとも,均一帯電が可能な帯電ローラを図15に示す。図において,ローラAはエピクロルヒドリンゴムの単層(1〜5mm厚),ローラBはエピクロルヒドリンゴム弾性層(1〜5mm厚)とフッ素樹脂表面層(1〜10μm)から構成されている。同様に,ローラCはエピクロルヒドリンゴム弾性層(1〜5mm厚)とフッ素樹脂/エピクロルヒドリンゴム分散層(10〜100μm)から構成されている。また,エピクロルヒドリンゴムの単層(1〜5mm厚)で,フッ素樹脂をエピクロルヒドリンゴムの単層表面部分に集中的に混合させるように構成することもできる。

【0086】エピクロルヒドリンゴム層の厚さを1〜5mm厚としたのは,1mm以下では弾性体としての機能が不十分であり,5mm以上では電気抵抗が高くなるか,或いはヒータにより外部加熱を行った場合,熱伝導性が悪くなる(抵抗が下がらない)等の理由による。なお,エピクロルヒドリンゴム層の厚さ(1〜5mm)に関する実験結果を図16に示す。

【0087】〔実施例10〕8φの芯金1501上にローラ外径が14φとなるようにエピクロルヒドリンゴムの弾性層(厚さ3mm)を成型した。次に,エピクロルヒドリンゴム溶液(固形分2.5wt%)100部と溶剤可溶型フッ素樹脂溶液(固形分10.8wt%)40部を弾性層の上に乾燥後の膜厚が30μmとなるように塗布する。その帯電ローラ(図15(c))の帯電特性は,Va=−1400Vに対してVs=−720V,帯電位Vsのばらつき幅は10Vで帯電の均一性は良好である。

【0088】従来技術である帯電ローラにDC+AC印加の場合は,感光体に潜像電位が残っていても,或いは感光体上に多少の残留トナーがあってもAC重畳効果により均一帯電が得られたが,帯電ローラにDC電圧印加のみで均一帯電を得ようとするには,本発明の帯電ローラ(非分散系,エピクロルヒドリン系弾性ローラ)を使用することに加えて,第1に,QLで前露光を受けた感光体面から帯電工程に入ること,第2に,クリーニングブレードで感光体表面の残留トナーを完全に除去した感光体面から帯電工程に入ることが必須条件である。この場合,図17の■に示した帯電の均一性が得られた。比較例として,QLなしの場合,残留電位に加算されるので不均一な帯電となる(図17■),また,クリーニングが不十分な場合,感光体上の残留トナーが帯電ローラとの接合時にローラ表面に転写され,その後,ローラ周期で帯電ムラを発生させる(図17■)。

【0089】〔実施例11〕上記実施例の接触帯電装置に加え,転写装置も従来のコロナ転写が接触転写に変更されることにより,オゾンの発生量を激減させることが可能である。03 濃度の比較を図18に示す。この画像形成装置の一例を図19に示す。一般に転写紙の分離に曲率分離法が適用される小径感光体ドラム(或いはベルト感光体)1901aの場合はローラ1902による転写(図19(a)),50φ以上のドラム1901bの場合はベルト1903による転写(図19(b))が適用される。DC電圧印加のみで,ローラ帯電/ローラ転写を実行する画像形成装置にあっては,オゾン発生量がコロナ帯電/コロナ転写に比較して800〜1000分の1,DCにACを重畳して印加するローラ帯電/ローラ転写の画像形成装置に比較しても30〜40分の1となる。

【0090】8φの芯金1501上にローラ外径が16φとなるようにエピクロルヒドリンゴムの弾性層(厚さ4mm)を成型し,帯電ローラ(図15のローラA)とした。この帯電ローラを図20(a),(b)に示す実験装置を使用してI−Va特性,Vs−Va特性の温度/湿度依存性を測定した(図21(a),(b)/22(a),(b))。エピクロルヒドリンゴム層の抵抗R(=Va/2)の温度依存性(図21(a))は大きく,湿度依存性(図22(a))は小さい。従って,その帯電特性(帯電位Vs,帯電の均一性)は温度の影響を大きく受け(図21(b)),10℃以下ではVs低下,均一性も悪くなる。しかし,湿度の影響はそれ程受けない(図22(a),(b))。以上の実験結果より,エピクロルヒドリンゴム弾性ローラを帯電ローラに使用して常に感光体を一定帯電位に,しかも均一に帯電させるためには,第1に,ローラ温度を10℃以上で使用する。第2に,サーミスタによりローラ温度を検知し,温度変動に対する帯電ローラ印加電圧の出力補正を行う必要がある。

【0091】〔実施例12〕図23において,帯電ローラ2301は,4mm厚のエピクロルヒドリンゴムの弾性ローラであり,帯電ローラ2301の上方部に結露防止ヒータ(30×200mm2 の放熱板,220v,18w)2302が設置してあり,冬期,夜間において,ヒータONで機内温度が5℃以下に下がらないように構成されている。このため,冬期,早朝における画像形成時には,ローラ温度が10℃以上になっているので,DC印加により帯電特性がよく,良好な画像が得られる。なお,結露防止ヒータ2302により光学系,感光体ドラム2303の結露も防止されるため,異常画像の発生も併せて防止できる。

【0092】〔実施例13〕図24において,帯電ローラ2401は3mm厚のエピクロルヒドリンゴム弾性ローラの表面にフッ素樹脂による1〜3μm厚のオーバーコート層を有するものであり,そのローラ表面をクリーニングするためのクリーニング部材2402を圧着した状態でローラが回転すると,ローラ表面は清掃されると同時にローラ表面温度が摩擦により上昇する。冬期,早朝における画像形成処理に先立ってドラム空回転により帯電ローラ2401の表面温度を10℃以上にすることにより,帯電特性を正常の状態に回復させることが可能である。なお,帯電ローラ2401のクリーニング部材2402は常時ローラに当接していてもよいし,画像形成処理に先立って感光体ドラム2403を空回転するときのみローラに圧接し,画像形成処理時にあってはローラから離れた状態にあるように構成してもよい。

【0093】〔実施例14〕上記第10の実施例において,示したのと同じ構成の帯電ローラを使用したローラ帯電装置を図25に示す。この帯電ローラ2501の温度特性からローラ表面温度T℃とサーミスタ抵抗R(KΩ)とローラ印加電圧Va(KV)との関係を求めて図2626に示した。図25のDC電源2502は,T−R−V特性に基づいてローラ温度に応じた印加電圧が得られる制御回路が組み込まれている。本発明によるローラ帯電装置を使用すれば,温度依存性のある帯電ローラであっても,そのローラ温度に応じた印加電圧が出力されるので,常に一定の帯電位が得られる。

【0094】次に,従来の帯電ローラ(導電性弾性層表面に樹脂のオーバーコート層を有する構成)のDC電圧印加時における帯電ムラについて説明する。この帯電ムラは導電性弾性層が合成ゴムとカーボンの分散系であることに起因している。このことは,従来における帯電ローラの導電性弾性層(合成ゴムとカーボンの分散系)をカーボンを含まないウレタンゴム或いは少量のアルカリ金属塩を含むウレタンゴムに置き換えた帯電ローラを用いて実験した結果,判明した。即ち,従来における帯電ローラの帯電ムラはカーボン/合成ゴムの分散不良による導電性弾性層の電気的不均一性によるものであり,非分散系のウレタンゴムの使用により,上記帯電ムラは解消される。

【0095】DC電圧の印加のみで,即ち,AC電圧を重畳(DC+AC)しなくとも,均一帯電が可能な帯電ローラの構成を図27に示す。図において,ローラDは芯金2701に厚さ1〜5mmのウレタンゴム或いはウレタンゴムにアルカリ金属塩を含有させた弾性層2702から構成される。ローラEはローラDの弾性層2702上に厚さ1〜30μmの非接着性樹脂からなる表面層2703を有するものである。ここで,弾性層2702はカーボン等導電性粒子の分散によらないで電気抵抗が106 〜1010Ω・cmのウレタンゴム単独或いはアルカリ金属塩を含有したウレタンゴムであるため,耐電圧性がよく,また,弾性層全体が電気的に均一である。更にウレタンゴムは適度な硬度と表面性を有するため,ローラDでも充分な性能を有するが,より高性能な帯電ローラが必要ならば,非接着性樹脂(例えば,フッ素樹脂,シリコン樹脂)からなる表面層2703を設けたローラEを使用すればよい。

【0096】〔実施例15〕8φの芯金2701上にローラ外径が14φとなるようにウレタンゴムの弾性層2702(厚さ3mm)を成型した(ローラD)。この帯電ローラの弾性層の電気抵抗は3×109 Ω・cm(温度20℃,湿度50%)である。図28にこの帯電ローラ2800を使用した画像形成装置の一部を示す。感光体ドラム2801は感光層厚を30μmとし,電源2803はDC電圧(Va),QL2804はLED,クリーナ2805は感光体2801上の残留トナーを除去するためのブレードクリーニングユニットである。この帯電ローラ2800の帯電特性は,Va=−1500Vに対してVs=−800V,帯電位Vsのばらつき幅は約15Vで帯電の均一性は良好である。

【0097】従来技術である帯電ローラにDC+AC印加の場合は,感光体に残留電位があっても,或いは感光体上に多少の残留トナーがあってもAC重畳効果により均一帯電が得られたが,帯電ローラにDC電圧印加のみで均一帯電を得ようとするには,本発明の帯電ローラ(カーボンなど導電性粒子の含有によらずにウレタンゴム単独或いはアルカリ金属塩添加のウレタンゴムからなる電気抵抗106 〜1010Ω・cmの弾性層を有する帯電ローラ)を使用することに加えて,第1に,QLで前露光を受けた感光体面から帯電工程に入ること,第2に,クリーニングブレードで感光体表面の残留トナーを完全に除去した感光体面から帯電工程に入ることが必須条件である。この条件下では図29の■に示した帯電の均一性が得られる。比較例として,QLなしの場合,残留電位に加算されるので不均一な帯電となる(図29■),また,クリーニングが不十分な場合,感光体上の残留トナーが帯電ローラとの接合時にローラ表面に転写され,その後,ローラ周期で帯電ムラを発生させる(図2929■)。

【0098】〔実施例16〕8φの芯金2701上にローラ外径が16φとなるようにウレタンゴムの弾性層2702(厚さ4mm)を成型した。この弾性層はウレタンゴムに対して0.5wt%の過塩素酸リチウム塩を含有しているため,その電気抵抗は3×108Ω・cm(温度20℃,湿度50%)である。次に,この弾性層2702上に溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)を乾燥後の膜厚が5μmとなるように塗布し,表面層2703を形成した(ローラE)。この帯電ローラを上記第15の実施例に示した帯電ローラ(ローラD)と置換して,同様の実験を行ったところ,上記実施例と略同様の効果が得られた。

【0099】ウレタンゴムは各種合成ゴムの中でも低硬度性,耐摩耗性,耐圧縮歪み性などに優れ,強力なゴム状弾性体であることが知られており,帯電ローラの弾性層として強度,及び硬度の面からみて最適であるが,電気抵抗が高いこと,その環境変動が大きいことが問題であった。

【0100】ウレタンゴムの低抵抗化は,ウレタンゴムにアルカリ金属塩を含有成型することで達成できる。しかも,この場合カーボンなど導電性粒子分散の場合のように抵抗のばらつきもなく,弾性層全体において均一に低抵抗化が可能である(特開昭63−189876号公報参照)。アルカリ金属塩の中でも過ハロゲン酸素酸塩が最適である。図30にウレタンゴムに対する過塩素酸リチウム塩の添加量とその電気抵抗の値を示した。

【0101】次に,ウレタンゴムの電気抵抗の環境変動対策について説明する。帯電ローラとしてローラD及びそれに0.05wt%の過塩素酸リチウム塩を添加したローラD’を使用して2種類の環境(温度25℃,湿度80%と温度15℃,湿度30%)のVs−Va特性を図31に示した実験装置により測定し,図32(a),(b)に,その結果を示した。ローラD,D’とも上記環境条件で帯電特性が変化するのは,帯電ローラの電気抵抗が環境によって変動するからである。

【0102】図31に示した実験装置において,測定される電流Iは印加電圧Vaに対する電源電流であると同時に感光体をVsに帯電するための荷電流である。従って,ローラの電気抵抗が変化しても電流Iを一定に維持できれば,感光体帯電位Vsを一定にすることができる。

【0103】図33にローラD(実線),ローラD’(破線)の温度25℃,湿度50%におけるI−Vs,Vs−Va特性を示したものである。ここで,印加電圧電源に定電流DC電源を使用すれば,抵抗の異なるD,D’いずれのローラの場合であっても,電流I=30μAとなるように印加電圧がΔVaが変動して,Vs=800vが得られる。この方法は各ローラの電気抵抗の環境変動に対して適用される。

【0104】〔実施例17〕上記ローラD,D’を図28R>8に示した画像形成装置の電源を定電流型DC電源に対して,温度15℃,湿度30%と温度25℃,湿度80%の二種類の環境において使用したところ,定電流I=30±1μAに対して感光体帯電位Vs=800±25Vであった。定電流電源を使用するということは,感光体に常に一定の電荷を供給することであるから,帯電前の感光体表面には残留電位がなく,残留トナーが除去されていることが絶対条件となる。

【0105】

【発明の効果】以上説明した通り,本発明による帯電ローラ及びその製造方法によれば,上記の如く構成したため,帯電効率が良く,DC電圧印加のみで均一な帯電が得られるので装置自体のコスト上昇,電源コストの上昇,オゾンの大量発生を抑制し,帯電部材,感光体の劣化,更には公害問題を回避することができる。

【0106】また,本発明による画像形成装置及びその帯電装置によれば,帯電ローラ周辺の温度に基づいて帯電ローラ印加電圧と現像バイアス電圧の少なくとも一方を制御するようにしたものは,環境の変化にかかわらず常に地汚れのない安定した画像を得ることができ,帯電ローラ周辺の温度を検知するサーミスタを現像バイアス電源回路に組み込むようにすると,画像形成装置の構成を著しく簡略化することができる。

【0107】また,定着手段から発生する熱を帯電ローラへ供給し得るようにしたものは,別個に帯電ローラの加熱手段を設けることなるその表面温度を昇温させて,低温環境下での画像品質の低下を防止することができ,これに加えて帯電ローラの表面を黒色化すると,熱吸収率が向上して一層短時間で画像を安定させることができる。

【0108】更に,その帯電装置において,帯電ローラ周辺の温度を検知するサーミスタを,帯電ローラに印加する直流電圧電源回路に組み込むようにすると,定電圧電源となって帯電ムラが少なく電圧変動による通電破壊のおそれもなくなり,AC電源を使用していないので,オゾンの発生も少なく,安価に供給することができる。そして,その帯電ローラにクリーニング部材を摺接させるようにすると,摩擦熱により帯電ローラを短時間で昇温させることができるので,特に冬期の早朝での使用開始時に有効である。

【図面の簡単な説明】

【図1】一般的な帯電ローラの構成を示す説明図である。

【図2】帯電ローラの特性を測定するために使用した電子写真プロセスに基づく実験装置の構成を示す説明図である。

【図3】ローラ印加DC電圧Va に対する感光体ドラムの帯電位VS を示すグラフである。

【図4】感光体ドラムの帯電位VS の進行方向のばらつきを測定した結果を示すグラフである。

【図5】帯電ムラのパターンを示す説明図である。

【図6】オゾン濃度の比較を示すグラフである。

【図7】3種類の試作ローラの特性を比較した表である。

【図8】5種類の各実施例の構成を示す説明図である。

【図9】本発明に係る画像形成装置の構成を示す説明図である。

【図10】画像の改善状態を従来と比較して示す説明図である。

【図11】帯電ローラ表面温度,サーミスタ抵抗,電源出力の関係を示すグラフである。

【図12】本発明に係る画像形成装置の構成(反転現像装置に印加するバイアス電圧を制御する)を示す説明図である。

【図13】本発明に係る画像形成装置の構成(帯電ローラの印加電圧を制御する)を示す説明図である。

【図14】本発明に係る画像形成装置の構成を示す説明図である。

【図15】本発明に係る帯電ローラ(3種類)の構成を示す説明図である。

【図16】エピクロルヒドリンゴムの厚さ(1〜5mm)と帯電均一性/帯電性の関係を示す表である。

【図17】各条件下における帯電ローラの帯電特性を示したグラフである。

【図18】オゾンの濃度比較値を示す表である。

【図19】本発明に係る画像形成装置の他の構成(接触帯電装置+接触転写装置)を示す説明図である。

【図20】本発明に用いられた実験装置の構成を示す説明図である。

【図21】本発明に係る帯電ローラにおける各特性の温度依存性を示すグラフである。

【図22】本発明に係る帯電ローラにおける各特性の湿度依存性を示すグラフである。

【図23】本発明に係る画像形成装置の他の構成(結露防止ヒータ)を示す説明図である。

【図24】本発明に係る画像形成装置の他の構成(クリーニング部材)を示す説明図である。

【図25】本発明に係る画像形成装置の他の構成(制御回路付DC電源)を示す説明図である。

【図26】帯電ローラの温度特性からローラ表面温度T℃とサーミスタ抵抗R(KΩ)とローラ印加電圧Va(KV)との関係を示すグラフである。

【図27】本発明に係る帯電ローラの他の構成(2種類)を示す説明図である。

【図28】本発明に係る帯電ローラを使用した画像形成装置の構成を示す説明図である。

【図29】各条件下における帯電ローラの帯電特性を示したグラフである。

【図30】ウレタンゴムに対する過塩素酸リチウム塩の添加量とその電気抵抗の値を示す表である。

【図31】本発明に係る帯電ローラを実験するための実験装置の構成を示す説明図である。

【図32】図31に示した実験装置の測定結果を示すグラフである。

【図33】本発明に係る帯電ローラの温度25℃,湿度50%におけるI−Vs,Vs−Va特性を示すグラフである。

【図34】従来における帯電ローラの使用方法を示す説明図である。

【図35】従来における画像形成装置の帯電装置の構成を示す説明図である。

【図36】従来における異なる環境下での帯電ローラの印加電圧と感光体ドラムの帯電電位との関係を示すグラフである。

【符号の説明】

100 帯電ローラ 101 芯金

102 弾性層 103 表面層

208 オゾンモニタ 209 電位計

902 帯電ローラ 907 サーミスタ

908 CPU 909 クリーニング部材

912 排気ファン 913 クリーニング手段

1902 転写ローラ 1903 転写ベルト

2301 帯電ローラ 2302 結露防止ヒータ

2401 帯電ローラ 2402 クリーニング部材

2501 帯電ローラ 2502 DC電源

【0001】

【産業上の利用分野】本発明は,一連の画像形成処理において感光体に対し帯電処理を実行する帯電ローラ及びその製造方法,及び複写機,プリンタ,ファクシミリ装置等のような電子写真方式を採用し,且つ,帯電ローラを用いた画像形成装置及びその帯電装置に関する。

【0002】

【従来の技術】従来,電子写真方式の画像形成装置において,感光体表面を一様に全面帯電するための帯電手段としては,コロナ放電器が広く利用されていた。このコロナ放電器にあっては,感光体をある一定の電位に均一に帯電する手段としては有効であるが,反対に,コロナ放電による帯電処理にあっては高圧電源を必要とし,放電に伴いオゾンが発生する。オゾンが大量に発生すると環境に悪影響を及ぼすばかりでなく,オゾンによって帯電部材,感光体が劣化するという問題点もあった。

【0003】上記のコロナ放電器に対して,図34に示すように帯電ローラ3400を感光体ドラム3401に接触させて従動回転させ,帯電ローラ3400の芯金3402に電源3403から電圧を印加して感光体ドラム3401表面を帯電させる帯電ローラが実用化されている。この帯電手段としての帯電ローラは,電源3403の低電圧化を図ることができ,帯電処理に起因するオゾンの発生量が少ないという利点を有している。また,コロナ電極ワイヤの使用に伴う塵埃の静電吸着がなく,高圧電源を必要としないなどの利点も有している。

【0004】しかし,帯電ムラが出やすく,且つ,帯電電位が環境の変化によって大きく変動するという欠点があった。この帯電の均一性に関しては,コロナ放電器による帯電処理と比較して,かなり劣るのが現状である。

【0005】また,図35は,帯電ローラを用いた従来から周知の帯電装置を示すものであり,金属ドラム3501a上に光導電層3501bを被覆した感光体ドラム3501の表面に,芯金3502c,導電性ゴム層3502b及び表面抵抗層3502aを有する帯電ローラ3502を転動自在に接触させ,感光体ドラム3501の時計方向の回転により帯電ローラ3502が反時計方向に従動回転するようになっている。感光体ドラム3501と帯電ローラ3502との間にはDC電源3503が接続され,感光体ドラム3501に近接してその帯電位を測定するための電位計3504が配設されている。

【0006】ここで,温度及び湿度を異にする3種類の環境,例えば温度30℃,湿度90%の高温高湿域,温度25℃,湿度52%の常温常湿域,温度10℃,湿度15%の低温低湿域をそれぞれ設定し,各域での印加電圧Va(−KV)とそれに対応する帯電電位Vs(−KV)との関係を示すと図36に示すようになる。

【0007】いま,高圧電源3503に定電圧のDC電源を使用して常温常湿域で帯電電位Vsが−800Vになるように設定した場合,図36から分かるように,印加電圧Vaは略−1.5KVとなる。この状態から環境が変化して高温高湿域に入ると帯電電位Vsは略−900V,低温低湿域になると略−600Vになり,その変動幅は300Vにも達し,実用上で種々の問題点がある。

【0008】現に,本発明者は帯電ローラを用いたレーザプリンタにおいて,冬期の早朝の画像が地汚れしていることを経験している。これは,帯電ローラが夜間低温状態に放置されてその電気抵抗が上昇したため,感光体ドラムの帯電電位が常温常湿域に比して略200Vも低くなり,反転現像で地汚れを生じたものと思われる。

【0009】上記帯電の均一性を改善するために特開昭63−149668号公報の「接触帯電方法」では,直流電圧印加時の帯電開始電圧(VTH)の2倍以上のピーク間電圧を持つ交流電圧を重畳させることにより,帯電の均一性がかなり改善できることを開示している。

【0010】その他,上記の点を解決するため,従来例えば,特開昭56−132356号公報,特開平2−156476号公報或いは特開平2−288174号公報に示されるような画像形成装置とその帯電装置が提案されている。

【0011】第1の公報に記載のものは,帯電ローラへの電圧印加を定電流型電源により行うようにして,環境条件の変化による帯電電位の変動を改善するようにしたもの,第2の公報に記載のものは,帯電ローラへの電圧印加を直流電圧に交流電圧を重畳して行うことにより,環境の変化にかわらず常に安定した帯電を行うようにしたもの,第3の公報に記載のものは,帯電ローラを加熱する手段を設けることにより,環境依存性を阻止しようとするものである。

【0012】

【発明が解決しようとする課題】しかしながら,上記特開昭63−149668号公報の「接触帯電方法」にあっては,直流電圧印加時の帯電開始電圧(VTH)の2倍以上のピーク間電圧を持つ交流電圧を重畳させるため,DC電源とは別にAC電源が必要となり,装置自体のコストアップを招来し,更に,感光体の帯電位には寄与しない無駄なAC電流を多量に消費することとなり,それに伴い電源コストが上昇するばかりでなく,多量のオゾンが発生し,その結果,帯電部材,感光体の劣化を招来し,更には公害問題にまで発展するという問題点があった。

【0013】また,特開平56−132356号公報のものは定電流電源を使用することにより,帯電ローラの電気抵抗が変化しても電流が一定であって感光体の帯電電位は一定となるはずであるが,環境特に湿度の変化によるリーク電流の変化が無視できなくなり,感光体の帯電に寄与する電流が変化し,帯電面の場所による帯電ムラが生じるという問題点があった。

【0014】また,特開平2−156476号公報のものは帯電ムラは少なくなるが,交流電源を用いなければならないのでコスト高になるという問題点がある。更に,特開平2−288174号公報のものは帯電ローラを加熱する手段を設けることにより,環境の温度低下に伴う帯電ローラの電気抵抗の増大を防止することが可能になるが,加熱手段が帯電ローラ全体を加熱しているので,その装置が大がかりになりコスト高になるものという問題点があった。

【0015】本発明は上記に鑑みてなされたものであって,装置自体のコスト上昇,電源コストの上昇,オゾンの大量発生を抑制し,帯電部材,感光体の劣化,更に公害問題を回避することを第1の目的とする。

【0016】また,簡単な構成で環境の変化にかかわらず常に良好な画像を得ることを第2の目的とする。

【0017】

【課題を解決するための手段】本発明は上記の目的を達成するために,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層に前記弾性層の構成材料が含有されている,更に具体的には前記表面層に前記弾性層の構成材料が混合されている帯電ローラを提供するものである。

【0018】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層に含有される前記弾性層の構成材料の含有量が5〜60wt%である帯電ローラを提供するものである。

【0019】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記弾性層と前記表面層の電気抵抗値の差が103 Ω・cm以下である帯電ローラを提供するものである。

【0020】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,少なくとも極性合成ゴムと非接着性樹脂とからなる高分子化合物により形成した帯電ローラを提供するものである。

【0021】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,少なくとも極性合成ゴムと非接着性樹脂とからなる高分子化合物を前記弾性層の上に膜厚10〜100μmとなるように形成した帯電ローラを提供するものである。

【0022】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,その表面に近い程樹脂の含有率を高く,前記弾性層に近い程ゴムの含有率を高くした帯電ローラを提供するものである。

【0023】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,ゴムと樹脂のブレンド比の異なる溶液で複数回に分け,重ね塗りすることにより形成する帯電ローラの製造方法を提供するものである。

【0024】また,前記ゴムが,エピクロルヒドリンゴム,ニトリルゴム,ウレタンゴム,アクリルゴム,クロロプレタンゴムであることが望ましい。

【0025】また,前記樹脂が,フッ素樹脂,シリコン樹脂であることが望ましい。

【0026】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記弾性層は,厚さ2〜10mmであり,且つ,電気抵抗値が106 〜1010Ω・cmの合成ゴムから構成されている帯電ローラを提供するものである。

【0027】また,エピクロルヒドリンゴムにより弾性層を成型し,前記弾性層の上にエピクロルヒドリンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)40部を塗布する帯電ローラの製造方法を提供するものである。

【0028】また,ニトリルゴムにより弾性層を成型し,前記弾性層の上にニトリルゴム溶液(固形分:2.5wt%)100部と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)40部を塗布する帯電ローラの製造方法を提供するものである。

【0029】また,エピクロルヒドリンゴムにより弾性層を成型し,前記弾性層の上にエピクロルヒドリンゴム溶液(固形分:2.5wt%)と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)の混合比を変えて2回に分けて塗布する帯電ローラの製造方法を提供するものである。

【0030】また,第1回目がエピクロルヒドリンゴム溶液100部/フッ素樹脂溶液20部(電気抵抗2×109 Ω・cm)を塗布し,第2回目がエピクロルヒドリンゴム溶液100部/フッ素樹脂溶液60部(電気抵抗2×1011Ω・cm)を塗布することが望ましい。

【0031】また,ウレタンゴムにより弾性層を成型し,前記弾性層の上にウレタンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型シリコーン樹脂溶液(固形分:7.5wt%)50部,カーボン2部を塗布する帯電ローラの製造方法を提供するものである。

【0032】また,クロロプレンゴムにより弾性層を成型し,前記弾性層の上にクロロプレンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型シリコーン樹脂溶液(固形分:7.5wt%)50部,カーボン2部を塗布する帯電ローラの製造方法を提供するものである。

【0033】また,少なくとも,感光体ドラムと,該感光体ドラムに接触して従動回転する帯電ローラと,該帯電ローラによって帯電された感光体表面を露光する露光手段と,該露光手段によって形成された潜像を可視像化する現像手段とを備えた画像形成装置において,前記帯電ローラ周辺の温度を検知する手段と,検知された温度に基づいて少なくとも前記帯電ローラの印加電圧と前記現像手段のバイアス電圧のいずれか一方を制御する手段とを有する画像形成装置を提供するものである。

【0034】また,少なくとも,感光体ドラムと,該感光体ドラムに接触して従動回転する帯電ローラと,該帯電ローラによって帯電された感光体表面を露光する露光手段と,該露光手段によって形成された潜像を可視像化する現像手段とを備えた画像形成装置において,前記帯電ローラ周辺の温度を検知するサーミスタを前記現像手段のバイアス電源回路に組み込んだ画像形成装置を提供するものである。

【0035】また,少なくとも,感光体ドラムと,該感光体ドラムに接触して従動回転する帯電ローラと,該帯電ローラによって帯電された感光体表面を露光する露光手段と,該露光手段によって形成された潜像を可視像化する現像手段と,該現像手段によって前記感光体ドラムの表面に形成された可視像を用紙に転写する転写手段と,転写された転写像を熱定着する定着手段とを備えた画像形成装置において,前記定着手段から発生する熱を前記帯電ローラへ供給することによりその表面温度を制御するようにした熱供給手段を設けた画像形成装置を提供するものである。

【0036】また,前記帯電ローラの表面が黒色を呈することが望ましい。

【0037】また,感光体ドラムに接触して従動回転する帯電ローラに電圧を印加して感光体表面を一様に帯電させる画像形成装置の帯電装置において,前記帯電ローラの周辺の温度を検知するサーミスタを,前記帯電ローラに印加する直流電圧電源回路に組み込んだ画像形成装置の帯電装置を提供するものである。

【0038】また,前記帯電ローラの表面にクリーニング部材を摺接させることが望ましい。

【0039】また,少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記弾性層は中抵抗の極性ゴムから構成され,前記表面層には非接着性樹脂に前記弾性層の構成材料が含有されている帯電ローラを提供するものである。

【0040】また,前記非接着性樹脂がフッ素系樹脂であることが望ましい。

【0041】また,中抵抗の特性を持つ極性ゴムから構成される弾性層を有する帯電ローラに直流電圧を印加し,清掃された感光体表面を一様に帯電する画像形成装置を提供するものである。

【0042】また,中抵抗の特性を持つ極性ゴムから構成される弾性層を有する帯電ローラに直流電圧を印加し,感光体表面を一様に帯電する帯電装置と,記録紙裏面に圧接したローラ或いはベルトに前記感光体上のトナー帯電極性と逆極性の直流電圧を印加して転写する転写装置とを具備する画像形成装置を提供するものである。

【0043】また,中抵抗の特性を持つ極性ゴムから構成される弾性層を有する帯電ローラに定電流型直流電源を接続し,清掃された感光体表面を一様に帯電する画像形成装置を提供するものである。

【0044】また,前記極性ゴムが,エピクロルヒドリンゴム,ニトリルゴム,ウレタンゴム,アクリルゴム,クロロプレタンゴムであることが望ましい。

【0045】また,エピクロルヒドリンゴムから構成される弾性層を有する帯電ローラの周辺に結露防止用ヒータを設け,前記帯電ローラの表面温度を適温に保持する画像形成装置を提供するものである。

【0046】また,エピクロルヒドリンゴムから構成される弾性層を有する帯電ローラにクリーニング部材を当接させ,前記帯電ローラを画像形成処理に先立って予め回転させ,前記帯電ローラの表面温度を適温に保持する画像形成装置を提供するものである。

【0047】また,前記適温が10℃以上であることが望ましい。

【0048】また,エピクロルヒドリンゴムから構成される弾性層を有する帯電ローラの周辺に温度検知手段を設け,前記温度検知手段により検知された温度に基づいて制御された直流電圧出力を前記帯電ローラに印加する画像形成装置を提供するものである。

【0049】

【作用】本発明に係る帯電ローラは,帯電効率が良く,更に,DC電圧印加のみにて均一な帯電が得られる。

【0050】本発明に係る画像形成装置及びその帯電装置は上記のように構成することにより,帯電ローラ周辺の温度に基づいて帯電ローラの印加電圧又は現像手段のバイアス電圧或いはその両方を制御し,環境の変化にかかわらず安定した画像を得ることができる。そして,帯電ローラ周辺の温度を検知するサーミスタを現像バイアス電源回路に組み込むようにすると構成を著しく簡略化することができる。

【0051】また,定着手段から発生する熱を帯電ローラへ供給し得るようにすると,別個に加熱手段を設けることなく帯電ローラの表面温度を昇温させることができ,低温環境下での画像の品質の低下を防止することができる。なお,その時帯電ローラの表面を黒色化すると,熱吸収率が向上して短時間で画像を安定させることが可能になる。

【0052】更に,これらの画像形成装置における帯電装置において,帯電ローラ周辺の温度を検知するサーミスタを,帯電ローラに印加する直流電圧電源回路に組み込んだものは帯電ムラが少なくなると共に,AC電源を使用していないのでオゾンの発生も少なく,安価に供給することができ,その帯電ローラにクリーニング部材を摺接させるようにすると,本来のクリーニング効果に加えて摩擦熱により帯電ローラの昇温を更に早めることができる。

【0053】

【実施例】図1は,一般的な帯電ローラ100の構造を示す説明図であり,図1において,帯電ローラ100は,8φの芯金101と,該芯金101を覆う約4mmのカーボン分散シリコンゴム(103 Ω・cm)で構成された導電性の弾性層102と,該弾性層102表面をコートする50μmのナイロン(1012Ω・cm)で構成された表面層103から構成されている。

【0054】次に,上記図1に示した帯電ローラを図2に示す帯電ローラ実験装置としての画像形成装置に装備して,その帯電特性及び帯電の均一性を測定する。帯電ローラ実験装置は,感光体を用いたドラム状の感光体ドラム201と,感光体ドラム201表面に当接した状態の帯電ローラ100と,該帯電ローラ100により帯電処理された感光体ドラム201上に露光処理を実行することにより形成された静電潜像に対しトナーを付着させて顕像化する現像部202と,図示しない搬送系から搬送された記録紙上に感光体ドラム201上のトナー像を転写する転写チャージャ203と,転写処理終了後の記録紙の電荷を除電することで,記録紙を感光体ドラム201から分離する分離チャージャ204と,転写処理終了後に感光体ドラム201上の残留トナーを除去するクリーニングブレード205と,クリーニング処理が終了した感光体ドラム201上の残留電荷を消去する除電ランプ206と,帯電ローラ100に電圧を印加する電源部207とから構成されている。

【0055】また,上記現像部202は,感光体ドラム201にトナーを搬送し,感光体ドラム201に付着するトナー量を調節するための現像バイアスが印加される現像スリーブ202aを備えている。更に,208は帯電ローラ100の帯電処理により発生するオゾンをモニタするオゾンモニタ,209は感光体ドラム201表面の帯電位を計測する電位計である。

【0056】以上の構成において,その動作を説明する。感光体ドラム201は,図示しない駆動系により線速vmm/secで回転する。帯電ローラ100は,電源部207から電圧が印加されて感光体ドラム201を負に帯電し,続いて帯電処理が終了した感光体ドラム201は露光処理が行われ,光の強弱により感光体ドラム201上の電荷が消去(除電)されて静電潜像が形成される。静電潜像は,現像部202により反転現像されて顕像化し,搬送系から搬送された記録紙上に,トナー像が転写チャージャ203の作用で転写される。分離チャージャ204は,転写処理が終了した記録紙を感光体ドラム201から分離する。転写処理終了後に感光体ドラム201上に残留しているトナーは,クリーニングブレード205で掻き落とし,クリーニング処理が終了した感光体ドラム201には除電ランプ206の光が照射されて残留電荷が消去され,一工程が終了する。

【0057】電位計209による測定の結果は,図3(帯電特性),図4(帯電の均一性)に示す通りである。即ち,図3は,帯電ローラ100の印加DC電圧Va (−KV)に対する感光体ドラム201の帯電位VS (−V)を示す。図4は,感光体ドラム201の中央,現像部直前位置に設置した電位計209により感光体ドラム201の帯電位VS の進行方向のバラツキ(帯電の均一性)を測定したものである。帯電ローラ100に印加する電圧が,

【0058】また,図5に示すように,帯電位VS (約−600V)に対して,現像バイアスVB (−550V,−600V,−650V)により反転現像すると,現像バイアスVB より低いVS 部分にトナーが付着し,帯電領域全面の帯電ムラが現れる。その結果,

【0059】また,図6は,上記

【0060】帯電ローラ100のDC電圧印加時の帯電ムラについて,更に検討した結果,導電性弾性層102がカーボンとシリコーンゴムの分散系であることに起因していることが判明した。この事実は,導電性弾性層102をエピクロルヒドリンゴムに置き換えた帯電ローラ(ナイロン/エピクロルヒドリンゴム)を用いて実験した結果判明したものである。即ち,帯電ローラ100の帯電ムラはカーボン/シリコーンゴムの分散不良による導電性弾性層102の電気的不均一性によるものであり,非分散系のエピクロルヒドリンゴムの使用によりこの帯電ムラは解消する。

【0061】次に,帯電ローラ100に使用したナイロンの表面層103の環境変動率が大きいことから,その改良を考慮して図7に示す材質にて(a),(b),(c)の帯電ローラ100を各々試作し,各々の帯電特性,帯電の均一性を評価した。その結果,DC電圧印加のみで均一な帯電を得るには,帯電ローラ100の弾性層(2〜10mm)の電気的な均一性が必要であり,その点非分散系の低抵抗(エピクロルヒドリン)ゴムの単層(図7の(a))が最適であるが,表面性が悪いという点において帯電の均一性を悪くしている。

【0062】その表面性の改良のため,樹脂の表面層(30μm)を設けたのが図7に示した(b)であるが,フッ素樹脂の表面層が高抵抗であるため,帯電特性を劣化させ,同時に帯電の均一性も悪くしている。帯電特性を劣化させずに表面性をよくするには,表面層(10〜100μm)を弾性層に使用した低抵抗ゴムと樹脂の分散系にすればよい。それが,図7に示した(c)である。更に望ましくは,表面層の表面に近い程,樹脂の含有率を大きく,弾性層に近い程ゴムの含有率を大きくすることである。その作成方法としては,表面層を樹脂とゴムのブレンド比の異なる溶液で複数回に分け重ね塗りすることにより実現できる。ここで,弾性層材料として,エピクロルヒドリンゴムの他にニトリルゴム,ウレタンゴム,アクリルゴム,クロロプレタンゴム等があり,表面層材料としては,フッ素樹脂,シリコン樹脂等が最適である。

【0063】上記の如く,DC電圧印加のみで均一な帯電を得ようとする本発明の帯電ローラと,帯電均一性はAC重畳に任せる従来の帯電ローラとでは,その電気的特性(R,C)及びローラ層構成が大きく相違している。即ち,従来のAC重畳型は導電性弾性層(カーボン分散ゴム)と表面(抵抗)層よりなり,該表面(抵抗)層がコンデンサとして機能するため静電容量Cが大きく,AC重畳による帯電の均一化に関し効果が大きい。これに対して本発明のDC電圧印加型の帯電ローラはローラ層が抵抗体として作用する(静電容量Cが小さい)ため,AC重畳を行っても帯電均一性にそれ程大きな改善はみられない。以下,本発明の具体的な実施例を図8(a)〜(e)に基づいて詳細に説明する。

【0064】〔実施例1〕第1の実施例は,6φの芯金101上にローラ外径が12φとなるようにエピクロルヒドリンゴムを付け,帯電ローラ100の弾性層102を成型した。該弾性層102の電気抵抗は3×108 Ω・cmである。次に,エピクロルヒドリンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)40部を弾性層102の上に乾燥後の膜厚が30μmとなるように塗布する。この表面層103の電気抵抗は3×1010Ω・cmである。この帯電ローラ100の帯電特性はVa (DC)−1200Vに対してVS =−580V,帯電位VS のバラツキ幅は12V,帯電の均一性も良好である。

【0065】〔実施例2〕第2の実施例は,8φの芯金101上にローラ外径が16φとなるようにニトリルゴム(NBR)を付け,帯電ローラ100の弾性層102を成型した。該弾性層102の電気抵抗は8×108 Ω・cmである。次に,ニトリルゴム溶液(固形分:2.5wt%)100部と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)40部を弾性層102の上に乾燥後の膜厚が50μmとなるように塗布する。この表面層103の電気抵抗は8×1010Ω・cmである。この帯電ローラ100の帯電特性はVa (DC)−1200Vに対してVS =−570V,帯電位VS のバラツキ幅は15V,帯電の均一性は第1の実施例と同程度に良好である。

【0066】〔実施例3〕第3の実施例は,8φの芯金101上にローラ外径が16φとなるようにエピクロルヒドリンゴムを付け,帯電ローラ100の弾性層102を成型した。該弾性層102上にエピクロルヒドリンゴム溶液(固形分:2.5wt%)と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)の混合比を変えて2回に分けて乾燥後の膜厚が各30μmとなるように塗布する。第1回目がエピクロルヒドリンゴム溶液100部/フッ素樹脂溶液20部(電気抵抗2×109 Ω・cm)であり,第2回目がエピクロルヒドリンゴム溶液100部/フッ素樹脂溶液60部(電気抵抗2×1011Ω・cm)である。この帯電ローラ100の表面はフッ素樹脂の含有率が大きいため,滑らかであり,帯電特性はVa (DC)−1200Vに対してVS =−580V,帯電位VS のバラツキ幅は10V,帯電の均一性は良好である。

【0067】〔実施例4〕第4の実施例は,6φの芯金101上にローラ外径が12φとなるようにウレタンゴムを付け,帯電ローラ100の弾性層102を成型した。該弾性層102の電気抵抗は8×109 Ω・cmである。次に,ウレタンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型シリコーン樹脂溶液(固形分:7.5wt%)50部,カーボン2部を弾性層102の上に乾燥後の膜厚が40μmとなるように塗布する。この表面層103の電気抵抗は2×109 Ω・cmである。この帯電ローラ100の帯電特性はVa (DC)−1200Vに対してVS =−560V,帯電位VS のバラツキ幅は18V,帯電の均一性は良好である。

【0068】〔実施例5〕第5の実施例は,第4の実施例におけるウレタンゴムをクロロプレンゴムに置換し,表面103の膜厚を60μmとした以外は,第4の実施例の構成と同じである。この帯電ローラ100の帯電特性はVa (DC)−1200Vに対してVS =−590V,帯電位VS のバラツキ幅は15V,帯電の均一性は良好である。

【0069】上記の如く,本発明による帯電ローラによれば,弾性層に使用した極性合成ゴムを非接着性樹脂のブレンドから成る表面層のため,帯電特性を劣化させることなく,帯電ローラの表面性を良くすることができる。また,表面層の表面に近い程,樹脂の含有率を大きくするように構成してあるので表面性が良く,帯電ローラの耐久性が向上する。更に,弾性層がカーボン等の分散系ではなく,電気抵抗値が106 〜1010Ω・cmの合成ゴム(非分散系)から構成されているため,感光体のピンホール部と接触しても通電破壊を起こすことがない。

【0070】〔実施例6〕図9は,例えばレーザプリンタのような画像形成装置に適用した本発明の第6の実施例を示す構成図である。

【0071】この画像形成装置は,例えば直径60mmの感光体ドラム901の表面に直径15mmの帯電ローラ902を転動自在に接触させ,この帯電ローラ902に高圧電源903’を接続している。この帯電ローラ902は例えば直径10mmの芯金902c,厚さ5mmの導電性ゴム層902b及び厚さ50μmの表面抵抗層902aとから構成されている。

【0072】反転現像装置905は,感光体ドラム901にレーザビームLにより照射されて書き込まれた潜像に乾式トナーを付着させて可視像を形成させるものであり,バイアス電源906によりバイアス電圧Vbが印加されている。そして,このバイアス電源906と上記高圧電源903’とは,帯電ローラ902周辺の温度を検出する手段としてのサーミスタ907により,中央処理装置(CPU)908を介して少なくともその一方が制御される。

【0073】ここで,本発明の実験によると,感光体ドラム901の表面の線速v=120mm/sec,サーミスタ907により検出された帯電ローラ902周辺の温度T=25℃,帯電ローラ902の印加電圧Va=−1.54KV,感光体ドラム901の帯電電圧Vs=−800V,現像バイアス電圧Vb=−600Vの条件下で適性画像を得ることができた。

【0074】上記の装置において,冬期早朝の使用開始時に相当する例えばT=10℃の環境で,CPU908により高圧電源903’又はバイアス電源906の制御を行わない従来の条件下では,Vs=590Vになって図10(a)に示すように地汚れが発生した。

【0075】同様の環境条件下で,CPU908による制御を行った場合,まずサーミスタ907によりT=10℃を検知し,その検出結果をCPU908に入力して,図10(b)に示すように,現像バイアス電圧Vb’=−500Vに制御するか,或いは同図(c)に示すように,帯電ローラ902の印加電圧Va’=−1.6KV(Vs’=−650V)に制御することにより,地汚れのない良好な画像を得ることができた。

【0076】図11は,サーミスタ907を現像バイアス電圧Vb用DC電源回路及び帯電ローラ印加電圧Va用DC電源回路に組み込んだ場合における帯電ローラ902の表面温度Tと,サーミスタ907の抵抗Rと,DC電源出力Vb,Vaとの関連を示したT−R−Vb特性及びT−R−Va特性を示す線図である。

【0077】〔実施例7〕図12は,図11に示したT−R−Vb特性線図に基づいて図9に示した第6の実施例における反転現像装置905に印加するバイアス電圧Vbを制御するようにした本発明の第7の実施例を示すものであり,帯電ローラ902の周辺に配設したサーミスタ907を現像バイアスDC電源回路906’に組み込み,あらゆる環境において常に最適な現像バイアス電圧Vbを与えるようにして,地汚れのない良好な画像を得ることができる。具体的には,T=16℃の時,R=14KΩ,Vb=−560Vで良好な画像が得られ,この時のVs=−740Vであった。

【0078】〔実施例8〕次に,図13は,図11に示したT−R−Va特性線図に基づいて図9に示した第6の実施例における帯電ローラ902の印加電圧Vaを制御するようにした本発明の第8の実施例を示すものであり,帯電ローラ902の周辺の配設したサーミスタ907を直流電圧電源回路903’に組み込み,あらゆる環境下において常に最適な印加電圧Vaを出力させるようにし,感光体ドラム901の帯電電圧Vsを略一定に保つようにしている。

【0079】なお,この第8の実施例では,上記の構成に加えて帯電ローラ902にクリーニング部材909を摺接させることにより,帯電ローラ902の表面を清掃すると共に,低温時でもその表面がクリーニング部材909との摩擦による摩擦熱により短時間で昇温するようにして帯電特性を向上させている。実際に,T=12℃の時,R=16.5KΩ,Va=−1.65KVでVs=−760Vとなり,Vb=−600V一定で良好な画像を得ることができた。

【0080】〔実施例9〕上記の各実施例によれば,環境温度が低温の場合でもかなり短時間で良好な画像を得ることができるが,図14は,更にその待ち時間を短縮し得るようにした本発明の第9の実施例を示すものである。

【0081】感光体ドラム901,帯電ローラ902,反転現像装置905,転写手段910,熱ローラ定着器911,排気ファン912,感光体ドラムクリーニング手段913を備えた画像形成装置において,帯電ローラ902の導電性ゴム層902bにカーボンを分散混入させるか,表面抵抗層902aに少量のカーボンを添加する等して帯電ローラ表面を黒色化させて輻射熱の吸収を良好にしている。

【0082】そして,使用に先立って熱ローラ定着器911の定着ヒータオンと同時に感光体ドラム901及びそれに従動する帯電ローラ902を空回転させると共に,排気ファン912を逆回転させ,熱ローラ定着器911で発生した熱を帯電ローラ902に送り込んでその表面温度を上昇させ,これをサーミスタ907で検知して所定の温度に達した時点で,排気ファン912を排気方向に回転させて画像形成を開始するようにする。

【0083】このようにすることにより,画像形成装置が低温状態に長時間放置されていた場合でもきわめて短時間で帯電ローラの表面温度を上昇させ,地汚れのない良好な画像を得ることが可能になる。なお,上記第9の実施例に,必要に応じて第7,第8の実施例に示したような現像バイアス制御手段や帯電ローラ印加電圧制御手段を併用して更に待ち時間を短縮させることも可能である。

【0084】次に,従来の帯電ローラ(導電性弾性層表面に樹脂のオーバーコート層を有する構成)のDC電圧印加時における帯電ムラについて説明する。この帯電ムラは導電性弾性層がカーボンとシリコンゴムの分散系であることに起因している。このことは,導電性弾性層をエピクロルヒドリンゴムに置き換えた帯電ローラ(エピクロルヒドリンゴム弾性層に樹脂のオーバーコート)を用いて実験した結果,判明した。即ち,従来における帯電ローラの帯電ムラはカーボン/シリコンゴムの分散不良による導電性弾性層の電気的不均一性によるものであり,非分散系のエピクロルヒドリンゴムの使用により,上記帯電ムラは解消される。

【0085】DC電圧の印加のみで,即ち,AC電圧を重畳(DC+AC)しなくとも,均一帯電が可能な帯電ローラを図15に示す。図において,ローラAはエピクロルヒドリンゴムの単層(1〜5mm厚),ローラBはエピクロルヒドリンゴム弾性層(1〜5mm厚)とフッ素樹脂表面層(1〜10μm)から構成されている。同様に,ローラCはエピクロルヒドリンゴム弾性層(1〜5mm厚)とフッ素樹脂/エピクロルヒドリンゴム分散層(10〜100μm)から構成されている。また,エピクロルヒドリンゴムの単層(1〜5mm厚)で,フッ素樹脂をエピクロルヒドリンゴムの単層表面部分に集中的に混合させるように構成することもできる。

【0086】エピクロルヒドリンゴム層の厚さを1〜5mm厚としたのは,1mm以下では弾性体としての機能が不十分であり,5mm以上では電気抵抗が高くなるか,或いはヒータにより外部加熱を行った場合,熱伝導性が悪くなる(抵抗が下がらない)等の理由による。なお,エピクロルヒドリンゴム層の厚さ(1〜5mm)に関する実験結果を図16に示す。

【0087】〔実施例10〕8φの芯金1501上にローラ外径が14φとなるようにエピクロルヒドリンゴムの弾性層(厚さ3mm)を成型した。次に,エピクロルヒドリンゴム溶液(固形分2.5wt%)100部と溶剤可溶型フッ素樹脂溶液(固形分10.8wt%)40部を弾性層の上に乾燥後の膜厚が30μmとなるように塗布する。その帯電ローラ(図15(c))の帯電特性は,Va=−1400Vに対してVs=−720V,帯電位Vsのばらつき幅は10Vで帯電の均一性は良好である。

【0088】従来技術である帯電ローラにDC+AC印加の場合は,感光体に潜像電位が残っていても,或いは感光体上に多少の残留トナーがあってもAC重畳効果により均一帯電が得られたが,帯電ローラにDC電圧印加のみで均一帯電を得ようとするには,本発明の帯電ローラ(非分散系,エピクロルヒドリン系弾性ローラ)を使用することに加えて,第1に,QLで前露光を受けた感光体面から帯電工程に入ること,第2に,クリーニングブレードで感光体表面の残留トナーを完全に除去した感光体面から帯電工程に入ることが必須条件である。この場合,図17の

【0089】〔実施例11〕上記実施例の接触帯電装置に加え,転写装置も従来のコロナ転写が接触転写に変更されることにより,オゾンの発生量を激減させることが可能である。03 濃度の比較を図18に示す。この画像形成装置の一例を図19に示す。一般に転写紙の分離に曲率分離法が適用される小径感光体ドラム(或いはベルト感光体)1901aの場合はローラ1902による転写(図19(a)),50φ以上のドラム1901bの場合はベルト1903による転写(図19(b))が適用される。DC電圧印加のみで,ローラ帯電/ローラ転写を実行する画像形成装置にあっては,オゾン発生量がコロナ帯電/コロナ転写に比較して800〜1000分の1,DCにACを重畳して印加するローラ帯電/ローラ転写の画像形成装置に比較しても30〜40分の1となる。

【0090】8φの芯金1501上にローラ外径が16φとなるようにエピクロルヒドリンゴムの弾性層(厚さ4mm)を成型し,帯電ローラ(図15のローラA)とした。この帯電ローラを図20(a),(b)に示す実験装置を使用してI−Va特性,Vs−Va特性の温度/湿度依存性を測定した(図21(a),(b)/22(a),(b))。エピクロルヒドリンゴム層の抵抗R(=Va/2)の温度依存性(図21(a))は大きく,湿度依存性(図22(a))は小さい。従って,その帯電特性(帯電位Vs,帯電の均一性)は温度の影響を大きく受け(図21(b)),10℃以下ではVs低下,均一性も悪くなる。しかし,湿度の影響はそれ程受けない(図22(a),(b))。以上の実験結果より,エピクロルヒドリンゴム弾性ローラを帯電ローラに使用して常に感光体を一定帯電位に,しかも均一に帯電させるためには,第1に,ローラ温度を10℃以上で使用する。第2に,サーミスタによりローラ温度を検知し,温度変動に対する帯電ローラ印加電圧の出力補正を行う必要がある。

【0091】〔実施例12〕図23において,帯電ローラ2301は,4mm厚のエピクロルヒドリンゴムの弾性ローラであり,帯電ローラ2301の上方部に結露防止ヒータ(30×200mm2 の放熱板,220v,18w)2302が設置してあり,冬期,夜間において,ヒータONで機内温度が5℃以下に下がらないように構成されている。このため,冬期,早朝における画像形成時には,ローラ温度が10℃以上になっているので,DC印加により帯電特性がよく,良好な画像が得られる。なお,結露防止ヒータ2302により光学系,感光体ドラム2303の結露も防止されるため,異常画像の発生も併せて防止できる。

【0092】〔実施例13〕図24において,帯電ローラ2401は3mm厚のエピクロルヒドリンゴム弾性ローラの表面にフッ素樹脂による1〜3μm厚のオーバーコート層を有するものであり,そのローラ表面をクリーニングするためのクリーニング部材2402を圧着した状態でローラが回転すると,ローラ表面は清掃されると同時にローラ表面温度が摩擦により上昇する。冬期,早朝における画像形成処理に先立ってドラム空回転により帯電ローラ2401の表面温度を10℃以上にすることにより,帯電特性を正常の状態に回復させることが可能である。なお,帯電ローラ2401のクリーニング部材2402は常時ローラに当接していてもよいし,画像形成処理に先立って感光体ドラム2403を空回転するときのみローラに圧接し,画像形成処理時にあってはローラから離れた状態にあるように構成してもよい。

【0093】〔実施例14〕上記第10の実施例において,示したのと同じ構成の帯電ローラを使用したローラ帯電装置を図25に示す。この帯電ローラ2501の温度特性からローラ表面温度T℃とサーミスタ抵抗R(KΩ)とローラ印加電圧Va(KV)との関係を求めて図2626に示した。図25のDC電源2502は,T−R−V特性に基づいてローラ温度に応じた印加電圧が得られる制御回路が組み込まれている。本発明によるローラ帯電装置を使用すれば,温度依存性のある帯電ローラであっても,そのローラ温度に応じた印加電圧が出力されるので,常に一定の帯電位が得られる。

【0094】次に,従来の帯電ローラ(導電性弾性層表面に樹脂のオーバーコート層を有する構成)のDC電圧印加時における帯電ムラについて説明する。この帯電ムラは導電性弾性層が合成ゴムとカーボンの分散系であることに起因している。このことは,従来における帯電ローラの導電性弾性層(合成ゴムとカーボンの分散系)をカーボンを含まないウレタンゴム或いは少量のアルカリ金属塩を含むウレタンゴムに置き換えた帯電ローラを用いて実験した結果,判明した。即ち,従来における帯電ローラの帯電ムラはカーボン/合成ゴムの分散不良による導電性弾性層の電気的不均一性によるものであり,非分散系のウレタンゴムの使用により,上記帯電ムラは解消される。

【0095】DC電圧の印加のみで,即ち,AC電圧を重畳(DC+AC)しなくとも,均一帯電が可能な帯電ローラの構成を図27に示す。図において,ローラDは芯金2701に厚さ1〜5mmのウレタンゴム或いはウレタンゴムにアルカリ金属塩を含有させた弾性層2702から構成される。ローラEはローラDの弾性層2702上に厚さ1〜30μmの非接着性樹脂からなる表面層2703を有するものである。ここで,弾性層2702はカーボン等導電性粒子の分散によらないで電気抵抗が106 〜1010Ω・cmのウレタンゴム単独或いはアルカリ金属塩を含有したウレタンゴムであるため,耐電圧性がよく,また,弾性層全体が電気的に均一である。更にウレタンゴムは適度な硬度と表面性を有するため,ローラDでも充分な性能を有するが,より高性能な帯電ローラが必要ならば,非接着性樹脂(例えば,フッ素樹脂,シリコン樹脂)からなる表面層2703を設けたローラEを使用すればよい。

【0096】〔実施例15〕8φの芯金2701上にローラ外径が14φとなるようにウレタンゴムの弾性層2702(厚さ3mm)を成型した(ローラD)。この帯電ローラの弾性層の電気抵抗は3×109 Ω・cm(温度20℃,湿度50%)である。図28にこの帯電ローラ2800を使用した画像形成装置の一部を示す。感光体ドラム2801は感光層厚を30μmとし,電源2803はDC電圧(Va),QL2804はLED,クリーナ2805は感光体2801上の残留トナーを除去するためのブレードクリーニングユニットである。この帯電ローラ2800の帯電特性は,Va=−1500Vに対してVs=−800V,帯電位Vsのばらつき幅は約15Vで帯電の均一性は良好である。

【0097】従来技術である帯電ローラにDC+AC印加の場合は,感光体に残留電位があっても,或いは感光体上に多少の残留トナーがあってもAC重畳効果により均一帯電が得られたが,帯電ローラにDC電圧印加のみで均一帯電を得ようとするには,本発明の帯電ローラ(カーボンなど導電性粒子の含有によらずにウレタンゴム単独或いはアルカリ金属塩添加のウレタンゴムからなる電気抵抗106 〜1010Ω・cmの弾性層を有する帯電ローラ)を使用することに加えて,第1に,QLで前露光を受けた感光体面から帯電工程に入ること,第2に,クリーニングブレードで感光体表面の残留トナーを完全に除去した感光体面から帯電工程に入ることが必須条件である。この条件下では図29の

【0098】〔実施例16〕8φの芯金2701上にローラ外径が16φとなるようにウレタンゴムの弾性層2702(厚さ4mm)を成型した。この弾性層はウレタンゴムに対して0.5wt%の過塩素酸リチウム塩を含有しているため,その電気抵抗は3×108Ω・cm(温度20℃,湿度50%)である。次に,この弾性層2702上に溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)を乾燥後の膜厚が5μmとなるように塗布し,表面層2703を形成した(ローラE)。この帯電ローラを上記第15の実施例に示した帯電ローラ(ローラD)と置換して,同様の実験を行ったところ,上記実施例と略同様の効果が得られた。

【0099】ウレタンゴムは各種合成ゴムの中でも低硬度性,耐摩耗性,耐圧縮歪み性などに優れ,強力なゴム状弾性体であることが知られており,帯電ローラの弾性層として強度,及び硬度の面からみて最適であるが,電気抵抗が高いこと,その環境変動が大きいことが問題であった。

【0100】ウレタンゴムの低抵抗化は,ウレタンゴムにアルカリ金属塩を含有成型することで達成できる。しかも,この場合カーボンなど導電性粒子分散の場合のように抵抗のばらつきもなく,弾性層全体において均一に低抵抗化が可能である(特開昭63−189876号公報参照)。アルカリ金属塩の中でも過ハロゲン酸素酸塩が最適である。図30にウレタンゴムに対する過塩素酸リチウム塩の添加量とその電気抵抗の値を示した。

【0101】次に,ウレタンゴムの電気抵抗の環境変動対策について説明する。帯電ローラとしてローラD及びそれに0.05wt%の過塩素酸リチウム塩を添加したローラD’を使用して2種類の環境(温度25℃,湿度80%と温度15℃,湿度30%)のVs−Va特性を図31に示した実験装置により測定し,図32(a),(b)に,その結果を示した。ローラD,D’とも上記環境条件で帯電特性が変化するのは,帯電ローラの電気抵抗が環境によって変動するからである。

【0102】図31に示した実験装置において,測定される電流Iは印加電圧Vaに対する電源電流であると同時に感光体をVsに帯電するための荷電流である。従って,ローラの電気抵抗が変化しても電流Iを一定に維持できれば,感光体帯電位Vsを一定にすることができる。

【0103】図33にローラD(実線),ローラD’(破線)の温度25℃,湿度50%におけるI−Vs,Vs−Va特性を示したものである。ここで,印加電圧電源に定電流DC電源を使用すれば,抵抗の異なるD,D’いずれのローラの場合であっても,電流I=30μAとなるように印加電圧がΔVaが変動して,Vs=800vが得られる。この方法は各ローラの電気抵抗の環境変動に対して適用される。

【0104】〔実施例17〕上記ローラD,D’を図28R>8に示した画像形成装置の電源を定電流型DC電源に対して,温度15℃,湿度30%と温度25℃,湿度80%の二種類の環境において使用したところ,定電流I=30±1μAに対して感光体帯電位Vs=800±25Vであった。定電流電源を使用するということは,感光体に常に一定の電荷を供給することであるから,帯電前の感光体表面には残留電位がなく,残留トナーが除去されていることが絶対条件となる。

【0105】

【発明の効果】以上説明した通り,本発明による帯電ローラ及びその製造方法によれば,上記の如く構成したため,帯電効率が良く,DC電圧印加のみで均一な帯電が得られるので装置自体のコスト上昇,電源コストの上昇,オゾンの大量発生を抑制し,帯電部材,感光体の劣化,更には公害問題を回避することができる。

【0106】また,本発明による画像形成装置及びその帯電装置によれば,帯電ローラ周辺の温度に基づいて帯電ローラ印加電圧と現像バイアス電圧の少なくとも一方を制御するようにしたものは,環境の変化にかかわらず常に地汚れのない安定した画像を得ることができ,帯電ローラ周辺の温度を検知するサーミスタを現像バイアス電源回路に組み込むようにすると,画像形成装置の構成を著しく簡略化することができる。

【0107】また,定着手段から発生する熱を帯電ローラへ供給し得るようにしたものは,別個に帯電ローラの加熱手段を設けることなるその表面温度を昇温させて,低温環境下での画像品質の低下を防止することができ,これに加えて帯電ローラの表面を黒色化すると,熱吸収率が向上して一層短時間で画像を安定させることができる。

【0108】更に,その帯電装置において,帯電ローラ周辺の温度を検知するサーミスタを,帯電ローラに印加する直流電圧電源回路に組み込むようにすると,定電圧電源となって帯電ムラが少なく電圧変動による通電破壊のおそれもなくなり,AC電源を使用していないので,オゾンの発生も少なく,安価に供給することができる。そして,その帯電ローラにクリーニング部材を摺接させるようにすると,摩擦熱により帯電ローラを短時間で昇温させることができるので,特に冬期の早朝での使用開始時に有効である。

【図面の簡単な説明】

【図1】一般的な帯電ローラの構成を示す説明図である。

【図2】帯電ローラの特性を測定するために使用した電子写真プロセスに基づく実験装置の構成を示す説明図である。

【図3】ローラ印加DC電圧Va に対する感光体ドラムの帯電位VS を示すグラフである。

【図4】感光体ドラムの帯電位VS の進行方向のばらつきを測定した結果を示すグラフである。

【図5】帯電ムラのパターンを示す説明図である。

【図6】オゾン濃度の比較を示すグラフである。

【図7】3種類の試作ローラの特性を比較した表である。

【図8】5種類の各実施例の構成を示す説明図である。

【図9】本発明に係る画像形成装置の構成を示す説明図である。

【図10】画像の改善状態を従来と比較して示す説明図である。

【図11】帯電ローラ表面温度,サーミスタ抵抗,電源出力の関係を示すグラフである。

【図12】本発明に係る画像形成装置の構成(反転現像装置に印加するバイアス電圧を制御する)を示す説明図である。

【図13】本発明に係る画像形成装置の構成(帯電ローラの印加電圧を制御する)を示す説明図である。

【図14】本発明に係る画像形成装置の構成を示す説明図である。

【図15】本発明に係る帯電ローラ(3種類)の構成を示す説明図である。

【図16】エピクロルヒドリンゴムの厚さ(1〜5mm)と帯電均一性/帯電性の関係を示す表である。

【図17】各条件下における帯電ローラの帯電特性を示したグラフである。

【図18】オゾンの濃度比較値を示す表である。

【図19】本発明に係る画像形成装置の他の構成(接触帯電装置+接触転写装置)を示す説明図である。

【図20】本発明に用いられた実験装置の構成を示す説明図である。

【図21】本発明に係る帯電ローラにおける各特性の温度依存性を示すグラフである。

【図22】本発明に係る帯電ローラにおける各特性の湿度依存性を示すグラフである。

【図23】本発明に係る画像形成装置の他の構成(結露防止ヒータ)を示す説明図である。

【図24】本発明に係る画像形成装置の他の構成(クリーニング部材)を示す説明図である。

【図25】本発明に係る画像形成装置の他の構成(制御回路付DC電源)を示す説明図である。

【図26】帯電ローラの温度特性からローラ表面温度T℃とサーミスタ抵抗R(KΩ)とローラ印加電圧Va(KV)との関係を示すグラフである。

【図27】本発明に係る帯電ローラの他の構成(2種類)を示す説明図である。

【図28】本発明に係る帯電ローラを使用した画像形成装置の構成を示す説明図である。

【図29】各条件下における帯電ローラの帯電特性を示したグラフである。

【図30】ウレタンゴムに対する過塩素酸リチウム塩の添加量とその電気抵抗の値を示す表である。

【図31】本発明に係る帯電ローラを実験するための実験装置の構成を示す説明図である。

【図32】図31に示した実験装置の測定結果を示すグラフである。

【図33】本発明に係る帯電ローラの温度25℃,湿度50%におけるI−Vs,Vs−Va特性を示すグラフである。

【図34】従来における帯電ローラの使用方法を示す説明図である。

【図35】従来における画像形成装置の帯電装置の構成を示す説明図である。

【図36】従来における異なる環境下での帯電ローラの印加電圧と感光体ドラムの帯電電位との関係を示すグラフである。

【符号の説明】

100 帯電ローラ 101 芯金

102 弾性層 103 表面層

208 オゾンモニタ 209 電位計

902 帯電ローラ 907 サーミスタ

908 CPU 909 クリーニング部材

912 排気ファン 913 クリーニング手段

1902 転写ローラ 1903 転写ベルト

2301 帯電ローラ 2302 結露防止ヒータ

2401 帯電ローラ 2402 クリーニング部材

2501 帯電ローラ 2502 DC電源

【特許請求の範囲】

【請求項1】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層に前記弾性層の構成材料が含有されていることを特徴とする帯電ローラ。

【請求項2】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層に含有される前記弾性層の構成材料の含有量が5〜60wt%であることを特徴とする帯電ローラ。

【請求項3】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記弾性層と前記表面層の電気抵抗値の差が103 Ω・cm以下であることを特徴とする帯電ローラ。

【請求項4】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,少なくとも極性合成ゴムと非接着性樹脂とからなる高分子化合物により形成したことを特徴とする帯電ローラ。

【請求項5】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,少なくとも極性合成ゴムと非接着性樹脂とからなる高分子化合物を前記弾性層の上に膜厚10〜100μmとなるように形成したことを特徴とする帯電ローラ。

【請求項6】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,その表面に近い程樹脂の含有率を高く,前記弾性層に近い程ゴムの含有率を高くしたことを特徴とする帯電ローラ。

【請求項7】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,ゴムと樹脂のブレンド比の異なる溶液で複数回に分け,重ね塗りすることにより形成することを特徴とする帯電ローラの製造方法。

【請求項8】 前記ゴムが,エピクロルヒドリンゴム,ニトリルゴム,ウレタンゴム,アクリルゴム,クロロプレタンゴムであることを特徴とする請求項7記載の帯電ローラの製造方法。

【請求項9】 前記樹脂が,フッ素樹脂,シリコン樹脂であることを特徴とする請求項7記載の帯電ローラの製造方法。

【請求項10】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記弾性層は,厚さ2〜10mmであり,且つ,電気抵抗値が106 〜1010Ω・cmの合成ゴムから構成されていること特徴とする帯電ローラ。

【請求項11】 エピクロルヒドリンゴムにより弾性層を成型し,前記弾性層の上にエピクロルヒドリンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)40部を塗布することを特徴とする帯電ローラの製造方法。

【請求項12】 ニトリルゴムにより弾性層を成型し,前記弾性層の上にニトリルゴム溶液(固形分:2.5wt%)100部と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)40部を塗布することを特徴とする帯電ローラの製造方法。

【請求項13】 エピクロルヒドリンゴムにより弾性層を成型し,前記弾性層の上にエピクロルヒドリンゴム溶液(固形分:2.5wt%)と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)の混合比を変えて2回に分けて塗布することを特徴とする帯電ローラの製造方法。

【請求項14】 第1回目がエピクロルヒドリンゴム溶液100部/フッ素樹脂溶液20部(電気抵抗2×109 Ω・cm)を塗布し,第2回目がエピクロルヒドリンゴム溶液100部/フッ素樹脂溶液60部(電気抵抗2×1011Ω・cm)を塗布することを特徴とする請求項13記載の帯電ローラの製造方法。

【請求項15】 ウレタンゴムにより弾性層を成型し,前記弾性層の上にウレタンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型シリコーン樹脂溶液(固形分:7.5wt%)50部,カーボン2部を塗布することを特徴とする帯電ローラの製造方法。

【請求項16】 クロロプレンゴムにより弾性層を成型し,前記弾性層の上にクロロプレンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型シリコーン樹脂溶液(固形分:7.5wt%)50部,カーボン2部を塗布することを特徴とする帯電ローラの製造方法。

【請求項17】 少なくとも,感光体ドラムと,該感光体ドラムに接触して従動回転する帯電ローラと,該帯電ローラによって帯電された感光体表面を露光する露光手段と,該露光手段によって形成された潜像を可視像化する現像手段とを備えた画像形成装置において,前記帯電ローラ周辺の温度を検知する手段と,検知された温度に基づいて少なくとも前記帯電ローラの印加電圧と前記現像手段のバイアス電圧のいずれか一方を制御する手段とを有することを特徴とする画像形成装置。

【請求項18】 少なくとも,感光体ドラムと,該感光体ドラムに接触して従動回転する帯電ローラと,該帯電ローラによって帯電された感光体表面を露光する露光手段と,該露光手段によって形成された潜像を可視像化する現像手段とを備えた画像形成装置において,前記帯電ローラ周辺の温度を検知するサーミスタを前記現像手段のバイアス電源回路に組み込んだことを特徴とする画像形成装置。

【請求項19】 少なくとも,感光体ドラムと,該感光体ドラムに接触して従動回転する帯電ローラと,該帯電ローラによって帯電された感光体表面を露光する露光手段と,該露光手段によって形成された潜像を可視像化する現像手段と,該現像手段によって前記感光体ドラムの表面に形成された可視像を用紙に転写する転写手段と,転写された転写像を熱定着する定着手段とを備えた画像形成装置において,前記定着手段から発生する熱を前記帯電ローラへ供給することによりその表面温度を制御するようにした熱供給手段を設けたことを特徴とする画像形成装置。

【請求項20】 前記帯電ローラの表面が黒色を呈することを特徴とする請求項19記載の画像形成装置。

【請求項21】 感光体ドラムに接触して従動回転する帯電ローラに電圧を印加して感光体表面を一様に帯電させる画像形成装置の帯電装置において,前記帯電ローラの周辺の温度を検知するサーミスタを,前記帯電ローラに印加する直流電圧電源回路に組み込んだことを特徴とする画像形成装置の帯電装置。

【請求項22】 前記帯電ローラの表面にクリーニング部材を摺接させたことを特徴とする請求項21記載の画像形成装置の帯電装置。

【請求項23】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記弾性層は中抵抗の極性ゴムから構成され,前記表面層には非接着性樹脂に前記弾性層の構成材料が含有されていることを特徴とする帯電ローラ。

【請求項24】 前記非接着性樹脂がフッ素系樹脂であることを特徴とする請求項23記載の帯電ローラ。

【請求項25】 中抵抗の特性を持つ極性ゴムから構成される弾性層を有する帯電ローラに直流電圧を印加し,清掃された感光体表面を一様に帯電することを特徴とする画像形成装置。

【請求項26】 中抵抗の特性を持つ極性ゴムから構成される弾性層を有する帯電ローラに直流電圧を印加し,感光体表面を一様に帯電する帯電装置と,記録紙裏面に圧接したローラ或いはベルトに前記感光体上のトナー帯電極性と逆極性の直流電圧を印加して転写する転写装置とを具備することを特徴とする画像形成装置。

【請求項27】 中抵抗の特性を持つ極性ゴムから構成される弾性層を有する帯電ローラに定電流型直流電源を接続し,清掃された感光体表面を一様に帯電することを特徴とする画像形成装置。

【請求項28】 前記極性ゴムが,エピクロルヒドリンゴム,ニトリルゴム,ウレタンゴム,アクリルゴム,クロロプレタンゴムであることを特徴とする請求項23,25,26または27記載の帯電ローラ及び画像形成装置。

【請求項29】 エピクロルヒドリンゴムから構成される弾性層を有する帯電ローラの周辺に結露防止用ヒータを設け,前記帯電ローラの表面温度を適温に保持することを特徴とする画像形成装置。

【請求項30】 エピクロルヒドリンゴムから構成される弾性層を有する帯電ローラにクリーニング部材を当接させ,前記帯電ローラを画像形成処理に先立って予め回転させ,前記帯電ローラの表面温度を適温に保持すること特徴とする画像形成装置。

【請求項31】 前記適温が10℃以上であることを特徴とする請求項29または30記載の画像形成装置。

【請求項32】 エピクロルヒドリンゴムから構成される弾性層を有する帯電ローラの周辺に温度検知手段を設け,前記温度検知手段により検知された温度に基づいて制御された直流電圧出力を前記帯電ローラに印加することを特徴とする画像形成装置。

【請求項1】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層に前記弾性層の構成材料が含有されていることを特徴とする帯電ローラ。

【請求項2】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層に含有される前記弾性層の構成材料の含有量が5〜60wt%であることを特徴とする帯電ローラ。

【請求項3】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記弾性層と前記表面層の電気抵抗値の差が103 Ω・cm以下であることを特徴とする帯電ローラ。

【請求項4】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,少なくとも極性合成ゴムと非接着性樹脂とからなる高分子化合物により形成したことを特徴とする帯電ローラ。

【請求項5】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,少なくとも極性合成ゴムと非接着性樹脂とからなる高分子化合物を前記弾性層の上に膜厚10〜100μmとなるように形成したことを特徴とする帯電ローラ。

【請求項6】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,その表面に近い程樹脂の含有率を高く,前記弾性層に近い程ゴムの含有率を高くしたことを特徴とする帯電ローラ。

【請求項7】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記表面層は,ゴムと樹脂のブレンド比の異なる溶液で複数回に分け,重ね塗りすることにより形成することを特徴とする帯電ローラの製造方法。

【請求項8】 前記ゴムが,エピクロルヒドリンゴム,ニトリルゴム,ウレタンゴム,アクリルゴム,クロロプレタンゴムであることを特徴とする請求項7記載の帯電ローラの製造方法。

【請求項9】 前記樹脂が,フッ素樹脂,シリコン樹脂であることを特徴とする請求項7記載の帯電ローラの製造方法。

【請求項10】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記弾性層は,厚さ2〜10mmであり,且つ,電気抵抗値が106 〜1010Ω・cmの合成ゴムから構成されていること特徴とする帯電ローラ。

【請求項11】 エピクロルヒドリンゴムにより弾性層を成型し,前記弾性層の上にエピクロルヒドリンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)40部を塗布することを特徴とする帯電ローラの製造方法。

【請求項12】 ニトリルゴムにより弾性層を成型し,前記弾性層の上にニトリルゴム溶液(固形分:2.5wt%)100部と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)40部を塗布することを特徴とする帯電ローラの製造方法。

【請求項13】 エピクロルヒドリンゴムにより弾性層を成型し,前記弾性層の上にエピクロルヒドリンゴム溶液(固形分:2.5wt%)と溶剤可溶型フッ素樹脂溶液(固形分:10.8wt%)の混合比を変えて2回に分けて塗布することを特徴とする帯電ローラの製造方法。

【請求項14】 第1回目がエピクロルヒドリンゴム溶液100部/フッ素樹脂溶液20部(電気抵抗2×109 Ω・cm)を塗布し,第2回目がエピクロルヒドリンゴム溶液100部/フッ素樹脂溶液60部(電気抵抗2×1011Ω・cm)を塗布することを特徴とする請求項13記載の帯電ローラの製造方法。

【請求項15】 ウレタンゴムにより弾性層を成型し,前記弾性層の上にウレタンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型シリコーン樹脂溶液(固形分:7.5wt%)50部,カーボン2部を塗布することを特徴とする帯電ローラの製造方法。

【請求項16】 クロロプレンゴムにより弾性層を成型し,前記弾性層の上にクロロプレンゴム溶液(固形分:2.5wt%)100部と溶剤可溶型シリコーン樹脂溶液(固形分:7.5wt%)50部,カーボン2部を塗布することを特徴とする帯電ローラの製造方法。

【請求項17】 少なくとも,感光体ドラムと,該感光体ドラムに接触して従動回転する帯電ローラと,該帯電ローラによって帯電された感光体表面を露光する露光手段と,該露光手段によって形成された潜像を可視像化する現像手段とを備えた画像形成装置において,前記帯電ローラ周辺の温度を検知する手段と,検知された温度に基づいて少なくとも前記帯電ローラの印加電圧と前記現像手段のバイアス電圧のいずれか一方を制御する手段とを有することを特徴とする画像形成装置。

【請求項18】 少なくとも,感光体ドラムと,該感光体ドラムに接触して従動回転する帯電ローラと,該帯電ローラによって帯電された感光体表面を露光する露光手段と,該露光手段によって形成された潜像を可視像化する現像手段とを備えた画像形成装置において,前記帯電ローラ周辺の温度を検知するサーミスタを前記現像手段のバイアス電源回路に組み込んだことを特徴とする画像形成装置。

【請求項19】 少なくとも,感光体ドラムと,該感光体ドラムに接触して従動回転する帯電ローラと,該帯電ローラによって帯電された感光体表面を露光する露光手段と,該露光手段によって形成された潜像を可視像化する現像手段と,該現像手段によって前記感光体ドラムの表面に形成された可視像を用紙に転写する転写手段と,転写された転写像を熱定着する定着手段とを備えた画像形成装置において,前記定着手段から発生する熱を前記帯電ローラへ供給することによりその表面温度を制御するようにした熱供給手段を設けたことを特徴とする画像形成装置。

【請求項20】 前記帯電ローラの表面が黒色を呈することを特徴とする請求項19記載の画像形成装置。

【請求項21】 感光体ドラムに接触して従動回転する帯電ローラに電圧を印加して感光体表面を一様に帯電させる画像形成装置の帯電装置において,前記帯電ローラの周辺の温度を検知するサーミスタを,前記帯電ローラに印加する直流電圧電源回路に組み込んだことを特徴とする画像形成装置の帯電装置。

【請求項22】 前記帯電ローラの表面にクリーニング部材を摺接させたことを特徴とする請求項21記載の画像形成装置の帯電装置。

【請求項23】 少なくとも弾性層と,前記弾性層の表面を覆う表面層の2層を有する帯電ローラにおいて,前記弾性層は中抵抗の極性ゴムから構成され,前記表面層には非接着性樹脂に前記弾性層の構成材料が含有されていることを特徴とする帯電ローラ。

【請求項24】 前記非接着性樹脂がフッ素系樹脂であることを特徴とする請求項23記載の帯電ローラ。

【請求項25】 中抵抗の特性を持つ極性ゴムから構成される弾性層を有する帯電ローラに直流電圧を印加し,清掃された感光体表面を一様に帯電することを特徴とする画像形成装置。

【請求項26】 中抵抗の特性を持つ極性ゴムから構成される弾性層を有する帯電ローラに直流電圧を印加し,感光体表面を一様に帯電する帯電装置と,記録紙裏面に圧接したローラ或いはベルトに前記感光体上のトナー帯電極性と逆極性の直流電圧を印加して転写する転写装置とを具備することを特徴とする画像形成装置。

【請求項27】 中抵抗の特性を持つ極性ゴムから構成される弾性層を有する帯電ローラに定電流型直流電源を接続し,清掃された感光体表面を一様に帯電することを特徴とする画像形成装置。

【請求項28】 前記極性ゴムが,エピクロルヒドリンゴム,ニトリルゴム,ウレタンゴム,アクリルゴム,クロロプレタンゴムであることを特徴とする請求項23,25,26または27記載の帯電ローラ及び画像形成装置。

【請求項29】 エピクロルヒドリンゴムから構成される弾性層を有する帯電ローラの周辺に結露防止用ヒータを設け,前記帯電ローラの表面温度を適温に保持することを特徴とする画像形成装置。

【請求項30】 エピクロルヒドリンゴムから構成される弾性層を有する帯電ローラにクリーニング部材を当接させ,前記帯電ローラを画像形成処理に先立って予め回転させ,前記帯電ローラの表面温度を適温に保持すること特徴とする画像形成装置。

【請求項31】 前記適温が10℃以上であることを特徴とする請求項29または30記載の画像形成装置。

【請求項32】 エピクロルヒドリンゴムから構成される弾性層を有する帯電ローラの周辺に温度検知手段を設け,前記温度検知手段により検知された温度に基づいて制御された直流電圧出力を前記帯電ローラに印加することを特徴とする画像形成装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図10】

【図12】

【図13】

【図15】

【図7】

【図8】

【図17】

【図18】

【図23】

【図11】

【図14】

【図16】

【図24】

【図19】

【図20】

【図21】

【図22】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図33】

【図34】

【図32】

【図35】

【図36】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図10】

【図12】

【図13】

【図15】

【図7】

【図8】

【図17】

【図18】

【図23】

【図11】

【図14】

【図16】

【図24】

【図19】

【図20】

【図21】

【図22】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図33】

【図34】

【図32】

【図35】

【図36】

【公開番号】特開平5−341627

【公開日】平成5年(1993)12月24日

【国際特許分類】

【出願番号】特願平4−316489

【出願日】平成4年(1992)10月31日

【出願人】(000006747)株式会社リコー (37,907)

【公開日】平成5年(1993)12月24日

【国際特許分類】

【出願日】平成4年(1992)10月31日

【出願人】(000006747)株式会社リコー (37,907)

[ Back to top ]