帯電ローラ及び帯電装置

【課題】長期間の使用においても帯電ローラ表面への凝集物付着による濃度ムラが発生することなく、かつバンディングの発生を抑制した帯電ローラ及びこれを用いた帯電装置を提供する。

【解決手段】互いに並走する複数の溝状の凹凸を備えたナノパターン層を表面層として有し、該溝状の凹凸は、表面に配向したラメラ構造のミクロ相分離構造をエッチングすることにより形成され、該ラメラ構造のミクロ相分離構造は、モノマーユニットの炭素密度が異なる2つのポリマーから形成されている帯電ローラ。

【解決手段】互いに並走する複数の溝状の凹凸を備えたナノパターン層を表面層として有し、該溝状の凹凸は、表面に配向したラメラ構造のミクロ相分離構造をエッチングすることにより形成され、該ラメラ構造のミクロ相分離構造は、モノマーユニットの炭素密度が異なる2つのポリマーから形成されている帯電ローラ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は電子写真装置に用いられる帯電ローラ及び帯電装置に関する。

【背景技術】

【0002】

電子写真装置の本体内部には画像形成部が設置され、クリーニング、帯電、潜像形成、現像、転写、定着のプロセスを経て画像が形成される。画像形成部は、像担持体である感光ドラムを備えており、さらに、クリーニング部、帯電部、潜像形成部、現像部および転写部を備えている。この画像形成部で形成された感光ドラム上のトナー画像は転写部材により、記録材に転写され、搬送された後、定着部にて加熱加圧され定着された記録画像として排出される。

【0003】

電子写真方式を用いたプリンターの例を示す。接触現像方式のプリンターにおいて、感光ドラムは帯電部材により均一に帯電され、レーザーにより静電潜像を形成する。電子写真装置に用いられる帯電方式としては、コロナ帯電方式とローラ帯電方式がある。コロナ帯電方式はコロナワイヤーなどに電圧を印加して、帯電生成物を形成し、感光ドラム表面を帯電生成物によって帯電させる帯電方法である。一方、ローラ帯電方式は、帯電ローラを感光ドラムに接触させて、感光ドラム表面を放電によって帯電させる帯電方法である。接触式の帯電ローラは、低オゾン・低電力を目的としており、帯電の安定性という点でも好ましく広く用いられているが、接触式であるため、帯電ローラに付着物が生じるという問題がある。

【0004】

次に、現像容器内のトナーがトナー塗布ローラおよびトナー規制部材により適正な摩擦電荷で現像ローラ上に塗布され、感光ドラムと現像ローラとの接触部でトナーによる現像が行われる。その後、感光ドラム上のトナーは、転写ローラにより記録紙に転写される。続いて、定着ローラによってかけられる熱と加圧ローラによってかけられる圧力によって定着され、感光ドラム上に残留したトナーはクリーニングブレードによって除かれ、一連のプロセスが完了する。

【0005】

近年、電子写真装置は、長寿命化が要求されるようになった。それに伴い、帯電ローラも初期から長期にわたって感光ドラムを均一に帯電させ続けることが重要となる。

【0006】

一般に、通常の帯電ローラは、使用に伴い表面に様々な凝集物(以下、「異物」とも呼ぶことがある)が付着し、表面の抵抗が上昇して帯電不良が起こる。そして、ある一定値を超えたところで画像不良が発生する。従って、長期にわたって安定した画像を得るためには、帯電ローラ表面に付着する凝集物の量を低減させ、初期の状態を保つことが重要な課題となる。

【0007】

特許文献1には、上記の問題を解消するため、側鎖にフッ素原子を有する成分や主鎖にシロキサン結合を有する成分を表面層に含有させることにより、表面のエネルギー準位を低減させて凝集物の付着を抑制する技術が提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−145807号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者らは、特許文献1に係る帯電ローラを検討したところ、使用初期においては凝集物の付着に対する抑制効果があるものの、長期にわたり使用すると、効果が低下することを確認した。これは、長期間使用すると帯電ローラの表面を凝集物が徐々に覆ってしまい、フッ素原子やシロキサン結合による低エネルギー準位の効果が低下するためである。

【0010】

また、長寿命化と同時にハイスピード化が進んでいるが、印刷スピードを上げることにより、感光ドラムと帯電ローラとの接触の際にスリップが生じ、バンディングが発生するという課題が生じる。なお、バンディングとは感光体の回転変動による周期的な画像ムラのことである。

【0011】

そこで本発明は、長期間の使用においても、凝集物付着による濃度ムラの発生を抑制し、かつバンディングの発生を抑制した帯電ローラ及びこれを用いた帯電装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明に係る帯電ローラは、互いに並走する複数の溝状の凹凸を備えたナノパターン層を表面層として有しており、該溝状の凹凸は、表面に対して配向したラメラ構造のミクロ相分離構造をエッチングすることにより形成されてなり、該ラメラ構造のミクロ相分離構造は、モノマーユニットの炭素密度が異なる2つのポリマーのブロック共重合体から形成されてなることを特徴とする。

【発明の効果】

【0013】

本発明によれば、長期間の使用においても、凝集物付着による濃度ムラの発生が抑制され、かつバンディングの発生が抑制された帯電ローラ及びこれを用いた帯電装置が得られる。

【図面の簡単な説明】

【0014】

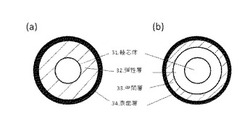

【図1】ラメラ構造のミクロ相分離構造の(a)エッチング前と、(b)エッチング後の断面からの概略図。

【図2】ラメラ構造のミクロ相分離構造をエッチングすることによって形成された溝状の凹凸の上面からの走査型プローブ顕微鏡画像。(走査型プローブ顕微鏡:プローブと試料間に作用するさまざまな物理量を検出し、微小領域の表面形状や物性を測定する装置)

【図3】本発明に係る帯電ローラの構成の一例を示す断面からの概略図である。(a)2層構造(b)多層構造。

【図4】本発明に係る帯電ローラを有する電子写真装置の一例を示す断面からの概略図である。

【図5】クリーニングブレードのエッジからの異物のすり抜けを説明する図である。

【発明を実施するための形態】

【0015】

本発明者らは、感光ドラムの表面上に異物が生成する過程と、異物が帯電ローラに付着する過程について検討を行った。

【0016】

電子写真装置においては、帯電プロセス、露光プロセス、現像プロセスの各画像形成プロセスを経て感光ドラム上にトナー像を形成し、このトナー像を転写プロセスによって感光ドラム上から転写材上に転写する。この転写プロセスにおいて、感光ドラム上のトナー像を構成するトナーは、そのすべてが転写されるわけではなく、少量のトナーが感光ドラム上に残る。トナー以外にも、トナーの外添剤や感光ドラムの削れ粉等も感光ドラム上に存在するが、クリーニングブレードによって掻き取られる。

【0017】

図5に示すように、感光ドラム51に当接されているクリーニングブレード52のエッジ53の近傍には、感光ドラム51上から掻き取ったトナーやトナーの外添剤、感光ドラムの削れ粉等が凝集して存在している。通常、この凝集物は、ある程度の大きさでクリーニング装置の廃容器(不図示)に回収されるため問題になることはない。

【0018】

ところが、近年の電子写真装置の高速化により感光ドラム51の周速度(プロセススピード)が上昇した影響と環境条件とによっては、凝集物が回収されず感光ドラムの表面上で成長を続け、クリーニングブレード52のエッジ53をすり抜けてしまう現象が発生する。こうしてすり抜けた凝集物が、帯電ローラ表面に付着すると、高精細になった最近の電子写真装置では、帯電ムラに起因する画像の濃度ムラとして現れることがある。

【0019】

本発明者らが、凝集物のサイズと濃度ムラとの関係について検討したところ、長径が約700nm以上、厚みが約3μm以上の薄く扁平な形状をした凝集物が帯電ローラの表面に付着すると、濃度ムラとして現れることが判明した。また、濃度ムラとして現れる凝集物のサイズは、電子写真装置の機種や、トナー、感光ドラムの種類に因らずほぼ等しいことが明らかになった。

【0020】

感光ドラム上には上記の凝集物の他に、トナーの外添剤単独の凝集物も存在するが、サイズが数十nm程度と小さいため、たとえ帯電ローラの表面に付着しても帯電ムラを起こすほどの影響はない。したがって、帯電ムラを起こさせないためには、長径が約700nm以上のサイズの凝集物を長期にわたり帯電ローラに付着させないことが重要である。

【0021】

以下、好ましい実施の形態を挙げて、本発明を詳細に説明する。

本発明では、帯電ローラへの上記のような凝集物の付着を低減させるために、図1(b)に示すように帯電ローラは、その表面層として、互いに並走する複数の溝状の凹凸を備えたナノパターン層を形成している。また、その表面層は図1(a)に示すような表面に配向したラメラ構造のミクロ相分離構造をエッチングすることで形成されている。

【0022】

本発明では、ラメラ構造のミクロ相分離構造を作製するにあたり、ブロック共重合体を用いる。例えば、ポリマーAとポリマーBから成るブロック共重合体は、ポリマーAが凝集したA相とポリマーBが凝集したB相とが空間的に分離した構造であるミクロ相分離構造を形成することが知られている。ブロック共重合体で得られるミクロ相分離構造における単位セルの大きさは、数十nm〜数百nmのオーダーである。一方、一般のポリマーブレンドで得られる相分離であるマクロ相分離では、2種のポリマーが完全に分離するため最終的に完全に2相に分かれ、その単位セルの大きさは通常、1μm 以上100μm 以下の範囲になり本発明には適さない。なお、ミクロ相分離構造は、用いるブロック共重合体の2つのポリマーの重量比によって、球状構造、シリンダー構造、ラメラ構造などの構造を示す。

【0023】

本発明では、帯電ローラの表面にラメラ構造のミクロ相分離構造を形成する。ラメラ構造とは、断面から見ると図1(a)に示すような層状構造のことである。それをエッチングしたものが図1(b)及び図2であり、本発明ではこのエッチング後のものを用いる。図2は、エッチング後のラメラ構造を上から見たものである。複数の溝状の凹凸が緻密に並んでいるが、溝同士がお互い交わったり接触したりすることはなく、この凹凸は帯電ローラの表面全体に隈なく形成されている。

【0024】

ラメラ構造のミクロ相分離構造を形成するためには、ブロック共重合体の2つのポリマーの重量比を調整すればよく、使用するブロック共重合体の種類によって異なるが、通常、2つのポリマーの重量比は3:7〜7:3の範囲である。

【0025】

本発明では、ブロック共重合体を構成している2つのポリマーは、モノマーユニットの炭素密度がそれぞれ異なっていることが必要である。炭素密度は下記の式から簡単に求めることができる。

炭素密度=全原子数/(炭素原子数−酸素原子数)

【0026】

上記の式は大西パラメータとも呼ばれており、分子中における炭素の密度を表すもので、一般にレジストのエッチング耐性を評価する基準として用いられる。炭素密度が大きいほどエッチング耐性が低くなり、エッチング速度が大きくなる。逆に、炭素密度が小さいほどエッチング耐性が高くなり、エッチング速度は小さくなる。つまり、エッチング速度の異なる2つのポリマーが結合したブロック共重合体でミクロ相分離構造を形成した後、エッチングすれば、凹凸を設けることができる。ブロック共重合体を構成している2つのポリマーのエッチング速度の差が大きいほど凹凸を形成しやすくなることから、2つのポリマーのモノマーユニットの炭素密度の差は3.0以上あることが好ましい。

【0027】

本発明で用いられるブロック共重合体としては、ミクロ相分離構造を形成させるためにも互いに混和しない2つのポリマーが共有結合していることが好ましい。具体的には、以下のブロック共重合体が挙げられる。ポリスチレン‐b‐ポリメタクリル酸メチル、ポリスチレン‐b‐ポリビニルピリジン、ポリスチレン‐b‐ポリブタジエン、ポリスチレン‐b‐ポリブタジエン、ポリスチレン‐b‐ポリアクリル酸、ポリスチレン‐b‐ポリジメチルシロキサン、ポリスチレン‐b‐ポリ−N、N−ジメチルアクリルアミド、ポリエチレンオキサイド‐b‐ポリブタジエン、ポリエチレンオキサイド‐b‐ポリブタジエン、ポリエチレンオキサイド‐b‐ポリスチレン、ポリエチレンオキサイド‐b‐ポリメタクリル酸メチル、ポリエチレンオキサイド‐b‐ポリエチルエチレン、ポリブタジエン‐b‐ポリビニルピリジン、ポリブタジエン‐b‐ポリジメチルシロキサン、ポリブタジエン‐b‐ポリ−ε−カプロラクトン、ポリブタジエン‐b‐ポリメタクリル酸メチル、ポリイソプレン‐b‐ポリ−2−ビニルピリジン。

【0028】

この中でも、感光ドラムとの接触に対する耐摩耗性が良いことから、凸部のポリマーとしてはポリスチレン、ポリブタジエンから選択することが好ましい。また、安定したエッチング性が得られることから、凹部のポリマーとしては、ポリメタクリル酸メチル、ポリエチレンオキサイドから選択することが好ましい。具体的には以下のブロック共重合体が挙げられる。ポリスチレン‐b‐ポリメタクリル酸メチル、ポリエチレンオキサイド‐b‐ポリブタジエン、ポリエチレンオキサイド‐b‐ポリスチレン、ポリブタジエン‐b‐ポリメタクリル酸メチル。

【0029】

ブロック共重合体としては、種々市販されているものから選択するか、これらのブロック共重合体は直接リビング重合法で合成する。

【0030】

ブロック共重合体は、溶媒に溶解させてから帯電ローラに塗工する。ブロック共重合体の溶液の作製に用いられる溶媒は、ブロック共重合体が溶解すれば特に限定されることはなく、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノメチルエーテル、トルエン、キシレン、アセトンなどが挙げられる。

【0031】

ブロック共重合体の溶液の濃度は、膜厚によって適宜選択されるべきであるが、その総重量の0.1質量%以上20質量%以下の範囲の濃度でブロック共重合体を含有していることが好ましい。さらには0.25質量%以上15質量%以下であることがより好ましい。上記範囲内であれば、後述する塗工の際に取り扱いやすく、均一な膜が得られやすい。

【0032】

ブロック共重合体の溶液を塗工する方法としては、どのような技術を用いて帯電ローラの表面に塗工してもよく、ディッピング塗工、スプレー塗工などが挙げられる。

【0033】

通常、帯電ローラに塗工された溶液は、溶媒の揮発によってポリマーがガラス転移温度以下で凍結し、ブロック共重合体がミクロ相分離構造を形成するために必要な時間を確保することができない。ブロック共重合体のミクロ相分離構造を形成させるためには、ガラス転移温度以上に熱処理してポリマーの拘束を緩和させる必要がある。例えば、ブロック共重合体としてポリスチレン‐b‐ポリメタクリル酸メチルを用いた場合、ポリスチレンのガラス転移温度は100℃、ポリメタクリル酸メチルのガラス転移温度は120℃なので、少なくとも120℃以上に加熱すれば良い。具体的には、ポリスチレン‐b‐ポリメタクリル酸メチルでは180℃で1時間加熱すれば、図1(a)に示すようなミクロ相分離構造が形成される。

【0034】

ラメラ構造を有するミクロ相分離構造を形成した後、エッチングすることで図1(b)に示すような溝状の凹凸を有する表面層が完成する。エッチング条件としては特に限定されないが、代表的には反応性ガスエッチングや反応性イオンエッチングなどのドライエッチングが挙げられる。中でも、エッチング量の制御が容易という点から、ドライエッチングが好ましい。なお、エッチングガスは、適宜選択すればよく、CF4、NF3、SF6などのフッ素系、Cl2、BCl3などの塩素系のエッチングガス、その他にも、Ar、O2、H2、C2F6、CHF3、CH2F2、CF3Br、N2、NF3、CCl4、HBrなどを用いることができる。

【0035】

このように帯電ローラ表面に配向したラメラ構造のミクロ相分離構造をエッチングして作製された帯電ローラの表面は、図1(b)のように複数の溝状の凹凸を有する。そして、この複数の溝状の凹凸は、互いに並走して形成されている。このときの溝状の凹凸の凹部、凸部の幅は、用いるブロック共重合体の種類、重量比、分子量(Mn)によって異なるが、通常、それぞれ10nm以上900nm以下である。

【0036】

溝状の凹凸の凸部の幅及び凹部の幅は、ブロック共重合体の2つのポリマーの重量比と分子量(Mn)によって決まる。凸部と凹部の幅の比を変化させずに、両者の幅のサイズを共に変化させる場合は、2つのポリマーの重量比は変えずに、分子量(Mn)を変化させればよい。例えば、凸部の幅と凹部の幅を、幅の比を一定のままに共に大きくしたい場合、ポリマーの分子量(Mn)を大きくすることでポリマー鎖が長くなり、凸部の幅と凹部の幅は共に大きくなる。反対に、ポリマーの分子量を小さくすればポリマー鎖が短くなり、幅も小さくなる。一方、凸部の幅と凹部の幅の比を変化させたい場合は、2つのポリマーの重量比を調整すればよい。凸部の幅をより大きくするには、エッチング後に凸部を形成するポリマーの重量比を大きくすればよい。

【0037】

上記のように、複数の溝状の凹凸を有する帯電ローラは、凹凸を有することにより凝集物との接触面積が大幅に減少し、凝集物付着を低減させることが可能となる。これは、凝集物の付着力はローラ表面との接触面積に影響を受けるため、凝集物の帯電ローラに対する接触面積が小さければ小さいほど凝集物付着が抑制されるからである。

【0038】

本発明の帯電ローラにおいては、溝状の凹凸の凸部の幅が20nm以上300nm以下であることが好ましい。凝集物のサイズは最小700nmであるため、凸部の幅を300nm以下にすることで帯電ローラと凝集物の接触面積が減り、最小サイズの凝集物の付着を抑制することができる。一方、凸部の幅を20nm以上にすることで、凸部の強度が確保され、感光ドラムとの当接圧によって凸部が潰れるのを防ぐことができる。また、凹部の幅が凸部の幅の50%以上200%以下であることが好ましい。凹部の幅が凸部の幅の50%未満であると、凝集物と帯電ローラ表面との接触面積を減らすという観点から考えると、充分な付着抑制効果を得られない。また、凹部の幅が凸部の幅の200%を超えた場合、凸部が感光ドラムによる摺擦に対する耐性を保持することができず、長期間の使用によって摺擦により劣化した凸部が折れることがある。凹部の深さとしては、凸部の幅の50%以上200%以下であることが好ましい。凹部の深さが凸部の幅の50%未満であると、長時間の使用において凸部が徐々に削られ、凹凸形状を保てなくなることがある。また、凹部の深さが凸部の幅の200%を超えた場合、凸部の耐性が不足し、凸部に欠損が生じる場合がある。なお、凹部の深さは、エッチングの処理時間で調整することができる。

【0039】

また、本発明の帯電ローラにおいては溝状の凹凸がラメラ構造であるため、溝が連続的に形成されており、回転時の感光ドラムとの当接及び摺擦により発生する凸部分の欠損が起こりにくい。また、感光ドラムとの当接及び摺擦によって凸部が徐々に削られても、接触面積は変わらず初期の表面形状を保つことが可能であり、凝集物付着の低減効果を長期にわたり持続させることが可能である。

【0040】

本発明に係る帯電ローラは、感光ドラムとの当接及び摺擦により発生する凸部分の欠損が起こりにくいので、帯電ローラを清掃するクリーニング部材と共に使用することができる。クリーニング部材を使用すると、帯電ローラに付着した凝集物をかき取ることができるため、凝集物の付着低減のより大きな効果を得ることができる。なお、本発明の帯電ローラに使用できるクリーニング部材は、材質、形状共に特に限定はされず、ブレード状や、ローラ状のスポンジローラ、植毛ローラなどが挙げられる。また、本発明の帯電ローラにおいてはバンディングの発生を抑制することができる。一般に、帯電ローラ表面に凹凸を形成することによって接触面積が減少すると、耐摩擦性が低下し、バンディングが発生しやすくなる。しかし、本発明の帯電ローラの凹凸はラメラ構造をとっているため、凸部のエッジ効果によって表面の摩擦性が安定に保たれ、バンディングの発生を抑制する効果がある。

【0041】

<帯電部材>

一般に、帯電ローラは、軸芯体、弾性層、表面層から成り、図3(a)に示すように、軸芯体31と、軸芯体の外周上に同芯円状に形成された弾性層32、表面層34を有する2層構造になっている。図3(b)に示すように軸芯体31と、軸芯体の外周上に同芯円状に形成された弾性層32、中間層33、表面層34を有する構造になっている多層構造のものもある。なお、このときの中間層は何層設けてもよい。本発明の帯電ローラは、表面層が溝状の凹凸を形成するナノパターン層となっている。

【0042】

(導電性の軸芯体)

導電性の軸芯体は、軸芯体を介して帯電ローラの表面に給電するために導電性を有する。

【0043】

(弾性層)

弾性層を構成するポリマーとしては、以下の材料を挙げることができる。エピクロルヒドリンゴム、ニトリルゴム、クロロプレンゴム、ウレタンゴム、シリコーンゴム、イソプレンゴム、ブタジエンゴム、スチレン−ブタジエンゴム、エチレン・プロピレンゴム、エチレン・プロピレンゴムニトリルゴム、天然ゴム等のゴム、スチレン・ブタジエン・スチレン−ブロックコポリマー、スチレン・エチレンブチレン・スチレン−ブロックコポリマー等の熱可塑性エラストマー。これらを単独あるいは複数混合して用いてもよい。

【0044】

弾性層に用いるポリマーとしては、抵抗調整が容易であるため、極性ゴムを用いるのがより好ましく、上述の中では、エピクロルヒドリンゴム、及びニトリルゴム(以下、NBR)を挙げることができる。エピクロルヒドリンゴムは、ポリマー自体が中抵抗領域の導電性を有し、導電剤の添加量が少なくても良好な導電性を発揮することができる。また、位置による電気抵抗のバラツキも小さくすることができるので好適に用いられる。エピクロルヒドリンゴムとしては以下のものが挙げられる。エピクロルヒドリン単独重合体、エピクロルヒドリン−エチレンオキサイド共重合体、エピクロルヒドリン−アリルグリシジルエーテル共重合体およびエピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体。この中でも、重合度や組成比を任意に調整することで導電性や加工性を制御できることから、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体が特に好適に用いられる。

【0045】

弾性層の体積抵抗率は、23℃/50%RH環境下で測定して、1×102Ω・cm以上1×1010Ω・cm以下であることが好ましい。導電剤としては、イオン導電剤または電子導電剤を用いることができる。弾性層の電気抵抗率のムラを小さくするという観点から、イオン導電剤を含有することが好ましい。イオン導電剤としては以下のものが挙げられる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質。ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェート等の陽イオン性界面活性剤。ラウリルベタイン、ステアリルベタイン、ジメチルアルキルラウリルベタイン等の両性イオン界面活性剤。過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウム等の第四級アンモニウム塩。トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩。これらを単独又は2種類以上組み合わせて用いることができる。イオン導電剤の中でも、環境変化に対して抵抗が安定なことから特に過塩素酸第四級アンモニウム塩が好適に用いられる。

【0046】

弾性層には絶縁性粒子や、硬度を調整するために、可塑剤等の添加剤を添加しても良い。可塑剤としては高分子タイプのものを用いることがより好ましく、その分子量(Mn)は好ましくは2000以上、より好ましくは4000以上である。更に、弾性層には、種々な機能を付与する材料を適宜含有させてもよく、これらの例として老化防止剤、充填剤等を挙げることができる。

【0047】

弾性層は、弾性層材料を予め所定の膜厚に形成して得たシートあるいはチューブを軸芯体に接着、または被覆することによって形成することができる。また、クロスヘッドを備えた押出し機を用いて、軸芯体と弾性層材料を一体的に押出して作製することもできる。

【0048】

(中間層)

中間層を構成するポリマーとしては、以下の材料を挙げることができる。エピクロルヒドリンゴム、ニトリルゴム、クロロプレンゴム、ウレタンゴム、シリコーンゴム、イソプレンゴム、ブタジエンゴム、スチレン−ブタジエンゴム、エチレン・プロピレンゴム、エチレン・プロピレンゴムニトリルゴム、天然ゴム等のゴム、スチレン・ブタジエン・スチレン−ブロックコポリマー、スチレン・エチレンブチレン・スチレン−ブロックコポリマー等の熱可塑性エラストマー、フッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂等の樹脂。これらを単独あるいは複数混合して用いてもよい。

【0049】

これら弾性層、中間層に添加することのできる導電性材料として以下の材料を挙げることができる。

【0050】

イオン導電剤としては以下のものが挙げられる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質。ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェート等の陽イオン性界面活性剤。ラウリルベタイン、ステアリルベタイン、ジメチルアルキルラウリルベタイン等の両性イオン界面活性剤。過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウム等の第四級アンモニウム塩。トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩。これらを単独又は2種類以上組み合わせて用いることができる。

【0051】

電子導電剤としては以下のものが挙げられる。アルミニウム、パラジウム、鉄、銅、銀等の金属系の微粒子や繊維。酸化チタン、酸化錫、酸化亜鉛等の表面処理を施した金属酸化物。前記金属系微粒子、繊維や金属酸化物の表面を電解処理、スプレー塗工、混合振とうにより表面処理した複合粒子。ファーネスブラック、サーマルブラック、アセチレンブラック、ケッチェンブラック、PAN(ポリアクリロニトリル)系カーボン、ピッチ系カーボン等のカーボン粉。

【0052】

中間層は、サンドミル、ペイントシェーカー、ダイノミル、またはパールミルのビーズを利用した従来公知の分散装置を使用して分散させることができる。得られた分散液を塗工する方法は特に限定されないが、操作が簡便なことからディッピング法が好適である。

【0053】

帯電ローラの形状としては、帯電ローラと感光ドラムとの当接を均一にするため、長手方向中央部の直径が最も大きく、長手方向両端部へ向かって直径が小さくなる形状、いわゆるクラウン形状が好ましい。長手方向で直径が均一な円柱形状の帯電ローラでは、一般的に、支持体の両端部で押圧された状態で感光ドラムと当接し、押圧が長手方向中央部において小さく、長手方向両端部にいくほど大きくなるため、中央部に対応する画像と両端部に対応する画像との間に濃度ムラが生じてしまう場合がある。クラウン形状はこのような濃度ムラを抑制することができる。クラウン量は、中央部の外径と中央部から90mm離れた位置の外径との差が、30μm以上200μm以下であることが好ましい。30μm以上であれば、端部が当接して中央部が当接しないという状態を免れることができ、200μm以下であれば、中央部は当接するが、端部が当接しないという状態を免れることができる。

【0054】

<電子写真装置>

次に、本発明の帯電ローラを有する電子写真装置の一例を図4を用いて説明する。

図4に示す電子写真装置は、それぞれイエロー、シアン、マゼンタおよびブラックの画像を形成する電子写真プロセスカートリッジが各々1個設けられている。

【0055】

現像装置41は、感光ドラム42と対向設置された現像ローラ43とトナー44を収容した現像容器45を備えている。更に、現像ローラにトナーを供給すると共に現像に使用されずに現像ローラに残っているトナーをかき取るためのトナー供給ローラ46と、現像ローラ上のトナーの担持量を規制すると共に摩擦帯電するための現像ブレード47が設けられている。

【0056】

帯電ローラ48は感光ドラムに対して所定の押圧力で当接しており、感光ドラムの回転に従動している。更に、帯電ローラに当接するように、清掃用のクリーニング部材49が配置されている。そして、電源から直流電圧を帯電ローラに印加することによって、感光ドラムが所定の極性、電位に一様に帯電される。ビーム410として画像情報が感光ドラムの表面に照射されると、静電潜像が形成される。次いで、現像ローラ上にコートされたトナーが、現像ローラから静電潜像上に供給され、感光ドラム表面にトナー像が形成される。

【0057】

中間転写ベルト411は、駆動ローラ412および従動ローラ414で張架され、中間転写ベルトの内側には感光ドラムと対向した位置に中間転写ローラ415が設置されている。中間転写ローラに中間転写バイアスをかけることにより、感光ドラム上のトナー像は中間転写ベルトに転写される。中間転写ベルトによって搬送されたトナー像は、二次転写ローラ413に二次転写バイアスをかけることによって、二次転写ベルトによって搬送された転写剤420に転写される。

【0058】

トナー像が転写された転写材は、転写搬送ベルトから定着装置418に送られ、トナー像が転写材に定着されて、画像形成が完了する。一方、トナー像の転写が終わった感光ドラムは更に回転し、クリーニングブレード419により感光ドラムの表面がクリーニングされる。

【0059】

本発明の帯電ローラは、上記の直流電圧のみを印加するDC帯電方式の電子写真装置の他に、直流電圧に交流電圧を重畳した電圧を印加するAC帯電方式の電子写真装置にも使うことができる。

【実施例】

【0060】

以下、本発明の具体的な実施例について説明する。なお、本発明は下記実施例に制限されるものではない。

【0061】

〔実施例1〕

以下の手順で帯電ローラを作製し、評価した。

【0062】

(1.弾性層の材料処方)

エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(商品名:エピクロマーCG−102;ダイソー社製)を用いて、表1に示す種類と量の各材料を用意した。

【0063】

【表1】

【0064】

これらの材料をオープンロールにて混合し、未加硫ゴム組成物を得た。

【0065】

(2.弾性層の形成)

次に、軸芯体の供給機構、ローラの排出機構を有するクロスヘッド押出機を用意し、クロスヘッドには内径がφ9.0mmのダイスを取り付け、押出機とクロスヘッドを80℃に、軸芯体の搬送速度を60mm/secに調整した。軸芯体は、ステンレス製(SUS304)で外径6mm、全長258mmであった。この条件で、押出機より未加硫ゴム組成物を供給して、未加硫ゴム組成物によって表面が被覆された軸芯体を得た。次に、170℃の熱風加硫炉中に未加硫ゴム組成物が被覆された軸芯体を投入し、60分間加熱した。その後、弾性層の長さが228mmになるように端部を切断・除去した。最後に、弾性層の表面を回転砥石で研磨した。これによって、中央部直径8.5mm、中央部から±90mm位置の直径8.45mmの、導電性の軸芯体の外周に弾性層を形成した。

【0066】

(3.中間層の塗料分散)

カプロラクトン変性アクリルポリオール溶液(商品名:プラクセルDC2016;ダイセル化学工業社製)を用意した。ε−カプロラクトン変性アクリルポリオール溶液は、ε−カプロラクトン変性アクリルポリオール70%、キシレン30%の溶液となっており、数平均分子量が4500、重量平均分子量が9000、水酸基価(KOH・mg/g)が80である。

【0067】

この溶液にメチルイソブチルケトンを加え、固形分が18質量%となるように調製した。前述のアクリルポリオール溶液の固形分100質量部に対して下記表2に示す材料を加えて混合溶液を調製した。

【0068】

【表2】

【0069】

450mLのガラス瓶に上記混合溶液210gと、メディアとして平均粒径0.8mmのガラスビーズ200gを混合し、ペイントシェーカー分散機を用いて24時間分散し、中間層形成用塗料を得た。

【0070】

(4.中間層の塗工)

上記で作製した塗料を、軸芯体の外周に形成した弾性層のさらに外周にディッピング塗工し、常温で30分間以上風乾した。次いで90℃に設定した乾燥機にて1時間乾燥し、更に160℃に設定した乾燥機にて1時間乾燥させた。ディッピング塗工浸漬時間は9秒、ディッピング塗工引き上げ速度は、初期速度が20mm/sec、最終速度が2mm/secになるように調節し、20mm/secから2mm/secの間は、時間に対して直線的に速度を変化させた。このようにして弾性層の外周に中間層を作製した。

【0071】

(5.表面層の塗料作製)

以下のようにして、表面層の塗料であるブロック共重合体の溶液を作製した。

【0072】

[ブロック共重合体の溶液1]

ポリスチレン−b−ポリメタクリル酸メチル(商品名:P3969−SMMA;ポリマーソース社製)(Mn:105×103−b−106×103)を、プロピレングリコールモノメチルエーテルアセテートに溶解させ、2質量%溶液を調製した。

【0073】

[ブロック共重合体の溶液2〜5]

表3に従い、それぞれのブロック共重合体(ポリマーソース社製)をプロピレングリコールモノメチルエーテルアセテートに溶解させた。表3に記載の通り、モノポリマー(ポリマーソース社製)を混合させて、重量比を調整したものもある。

【0074】

(6.表面層の作製)

ブロック共重合体の溶液1を、上記のようにして作製した中間層の外周にディッピング塗工し、常温で30分間以上風乾した。その後、ラメラ構造のミクロ相分離構造を発現させるため、乾燥機にて180℃で3時間アニールした。 次に、エッチングにより、ミクロ相分離によって得られたラメラ構造の一成分を選択的に除去した。エッチングガスには酸素を用い、減圧下において平行平板の電極間に印加し酸素プラズマを発生させ、その平行平板の間で帯電ローラを回転させながらエッチングを行った。

【0075】

エッチングを行った後のラメラ構造のミクロ相分離構造を走査型プローブ顕微鏡で観察した結果、複数の溝状の凹凸が作製されていることが確認された。観察された構造は、凸部の幅の平均が201nm、凹部の幅の平均が205nm、凹部の深さの平均が201nmであった。測定は、ローラの長手中央部位置、長手中央部からそれぞれ±90mm位置の3箇所で各10点ずつ行った。それぞれの箇所の走査型プローブ顕微鏡の観察画像から、凸部の幅、凹部の幅、凹部の深さ、それぞれ任意の10箇所ずつを抽出して計測し、それらの値を平均することによって算出した。このようにして、表面にナノオーダーのラメラ構造の溝状の凹凸を有する帯電ローラを作製した。

【0076】

こうして得た帯電ローラを以下の試験に供して評価した。

【0077】

(画像による濃度ムラ評価)

画像評価は、帯電ローラへの凝集物付着に伴い帯電不良が発生した場合に生じる濃度ムラの発生状況によりランク付けを行った。本試験で使用したレーザープリンターは、キヤノン製LBP5400であり、プロセススピードは300mm/secに改造して用いた。これは通常のプロセススピードの約2倍に相当し、高速化に対応した厳しい条件である。帯電ローラに当接するクリーニング部材は、ブレード状のカプトンシートを使用した。評価環境は温度15℃、湿度10%R.H.環境下にて行った。

【0078】

作製した帯電ローラを、前述のレーザープリンターにセットし、E文字1%印字画像を1枚出力してレーザープリンターの回転を一度停止させた後、再度、画像形成動作させる動作を繰り返した。途中、トナーの補給を行いながら、この動作を40000枚繰り返して耐久試験を行った。40000枚出力後にハーフトーン画像(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描く画像)を出力し、凝集物の付着が原因で発生するスジ状画像やポチ状画像を濃度ムラとして評価した。評価の基準は以下の通りである。

A:スジ状画像やポチ状画像がない

B:スジ状画像やポチ状画像が幅2cmにわたって確認できる

C:スジ状画像やポチ状画像が幅5cmにわたって確認できる

D:スジ状画像やポチ状画像が幅10cmにわたって確認できる

E:スジ状画像やポチ状画像が画像全体で確認できる

【0079】

(画像によるバンディング評価)

バンディング評価はハーフトーン画像から、目視により下記に示すようなランク付けを行った。用いたハーフトーン画像は上記の画像による帯電ムラ評価で用いたものを利用した。

A:バンディングが全く認められない

B:バンディングが認められる

【0080】

[実施例2〜23]

ブロック共重合体の溶液を表3に示したように変更した以外は実施例1と同様に帯電ローラを作製し、評価した。

【0081】

[比較例1]

実施例1と同様にして弾性層に中間層を作製後、表面層を形成せずにそのまま帯電ローラとして使用した。

【0082】

[比較例2]

実施例1と同様にして弾性層に中間層を作製後、ブロック共重合体の溶液1を、上記のようにして作製した中間層の外周にディッピング塗工し、常温で30分間以上風乾した。その後、ラメラ構造のミクロ相分離構造を発現させるため、乾燥機にて180℃で3時間アニールした後、エッチングをせずにそのまま帯電ローラとして使用した。

【0083】

[比較例3]

ローラ表面に形成される溝状の凹凸を作製するため、長手方向に平行に延びる溝状の凹凸を内面に有する金型を、電子線露光技術とエッチング技術を用いて作製した。軸芯体を内側に挿入した金型に実施例1と同様に調製した弾性層材料を注入した後、200℃で60分間加熱した。このようにして、外周面上に、長手方向に平行にかつ全長にわたって連続して延びる溝状の凹凸が、周方向に一定の距離を隔てて複数形成された弾性層が形成されてなるローラを作製した。作製したローラの外周に実施例1と同様にして中間層を作製後、表面層を形成せずにそのまま帯電ローラとして使用した。帯電ローラを走査型電子顕微鏡で観察した結果、表面に形成された溝状の凹凸の深さの平均は50μm、その周方向における凸部の幅の平均は50μm、凹部の幅の平均は50μmであった。測定は、ローラの長手中央部位置、長手中央部からそれぞれ±90mm位置の3箇所で各10点ずつ行った。それぞれの箇所の走査型電子顕微鏡の観察画像から、凸部の幅、凹部の幅、凹部の深さ、それぞれ任意の10箇所ずつを抽出して計測し、それらの値を平均することによって算出した。

【0084】

上記実施例1〜23および比較例1〜3の評価結果を表4に示す。

【0085】

【表3】

PS:ポリスチレン、PMMA:ポリメタクリル酸メチル、PEO:ポリエチレンオキサイド、PB:ポリブタジエン、VP:ビニルピリジン、PI:ポリイソプレン

【0086】

【表4】

【符号の説明】

【0087】

31 軸芯体

32 弾性層

33 中間層

34 表面層

【技術分野】

【0001】

本発明は電子写真装置に用いられる帯電ローラ及び帯電装置に関する。

【背景技術】

【0002】

電子写真装置の本体内部には画像形成部が設置され、クリーニング、帯電、潜像形成、現像、転写、定着のプロセスを経て画像が形成される。画像形成部は、像担持体である感光ドラムを備えており、さらに、クリーニング部、帯電部、潜像形成部、現像部および転写部を備えている。この画像形成部で形成された感光ドラム上のトナー画像は転写部材により、記録材に転写され、搬送された後、定着部にて加熱加圧され定着された記録画像として排出される。

【0003】

電子写真方式を用いたプリンターの例を示す。接触現像方式のプリンターにおいて、感光ドラムは帯電部材により均一に帯電され、レーザーにより静電潜像を形成する。電子写真装置に用いられる帯電方式としては、コロナ帯電方式とローラ帯電方式がある。コロナ帯電方式はコロナワイヤーなどに電圧を印加して、帯電生成物を形成し、感光ドラム表面を帯電生成物によって帯電させる帯電方法である。一方、ローラ帯電方式は、帯電ローラを感光ドラムに接触させて、感光ドラム表面を放電によって帯電させる帯電方法である。接触式の帯電ローラは、低オゾン・低電力を目的としており、帯電の安定性という点でも好ましく広く用いられているが、接触式であるため、帯電ローラに付着物が生じるという問題がある。

【0004】

次に、現像容器内のトナーがトナー塗布ローラおよびトナー規制部材により適正な摩擦電荷で現像ローラ上に塗布され、感光ドラムと現像ローラとの接触部でトナーによる現像が行われる。その後、感光ドラム上のトナーは、転写ローラにより記録紙に転写される。続いて、定着ローラによってかけられる熱と加圧ローラによってかけられる圧力によって定着され、感光ドラム上に残留したトナーはクリーニングブレードによって除かれ、一連のプロセスが完了する。

【0005】

近年、電子写真装置は、長寿命化が要求されるようになった。それに伴い、帯電ローラも初期から長期にわたって感光ドラムを均一に帯電させ続けることが重要となる。

【0006】

一般に、通常の帯電ローラは、使用に伴い表面に様々な凝集物(以下、「異物」とも呼ぶことがある)が付着し、表面の抵抗が上昇して帯電不良が起こる。そして、ある一定値を超えたところで画像不良が発生する。従って、長期にわたって安定した画像を得るためには、帯電ローラ表面に付着する凝集物の量を低減させ、初期の状態を保つことが重要な課題となる。

【0007】

特許文献1には、上記の問題を解消するため、側鎖にフッ素原子を有する成分や主鎖にシロキサン結合を有する成分を表面層に含有させることにより、表面のエネルギー準位を低減させて凝集物の付着を抑制する技術が提案されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2009−145807号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明者らは、特許文献1に係る帯電ローラを検討したところ、使用初期においては凝集物の付着に対する抑制効果があるものの、長期にわたり使用すると、効果が低下することを確認した。これは、長期間使用すると帯電ローラの表面を凝集物が徐々に覆ってしまい、フッ素原子やシロキサン結合による低エネルギー準位の効果が低下するためである。

【0010】

また、長寿命化と同時にハイスピード化が進んでいるが、印刷スピードを上げることにより、感光ドラムと帯電ローラとの接触の際にスリップが生じ、バンディングが発生するという課題が生じる。なお、バンディングとは感光体の回転変動による周期的な画像ムラのことである。

【0011】

そこで本発明は、長期間の使用においても、凝集物付着による濃度ムラの発生を抑制し、かつバンディングの発生を抑制した帯電ローラ及びこれを用いた帯電装置を提供することにある。

【課題を解決するための手段】

【0012】

本発明に係る帯電ローラは、互いに並走する複数の溝状の凹凸を備えたナノパターン層を表面層として有しており、該溝状の凹凸は、表面に対して配向したラメラ構造のミクロ相分離構造をエッチングすることにより形成されてなり、該ラメラ構造のミクロ相分離構造は、モノマーユニットの炭素密度が異なる2つのポリマーのブロック共重合体から形成されてなることを特徴とする。

【発明の効果】

【0013】

本発明によれば、長期間の使用においても、凝集物付着による濃度ムラの発生が抑制され、かつバンディングの発生が抑制された帯電ローラ及びこれを用いた帯電装置が得られる。

【図面の簡単な説明】

【0014】

【図1】ラメラ構造のミクロ相分離構造の(a)エッチング前と、(b)エッチング後の断面からの概略図。

【図2】ラメラ構造のミクロ相分離構造をエッチングすることによって形成された溝状の凹凸の上面からの走査型プローブ顕微鏡画像。(走査型プローブ顕微鏡:プローブと試料間に作用するさまざまな物理量を検出し、微小領域の表面形状や物性を測定する装置)

【図3】本発明に係る帯電ローラの構成の一例を示す断面からの概略図である。(a)2層構造(b)多層構造。

【図4】本発明に係る帯電ローラを有する電子写真装置の一例を示す断面からの概略図である。

【図5】クリーニングブレードのエッジからの異物のすり抜けを説明する図である。

【発明を実施するための形態】

【0015】

本発明者らは、感光ドラムの表面上に異物が生成する過程と、異物が帯電ローラに付着する過程について検討を行った。

【0016】

電子写真装置においては、帯電プロセス、露光プロセス、現像プロセスの各画像形成プロセスを経て感光ドラム上にトナー像を形成し、このトナー像を転写プロセスによって感光ドラム上から転写材上に転写する。この転写プロセスにおいて、感光ドラム上のトナー像を構成するトナーは、そのすべてが転写されるわけではなく、少量のトナーが感光ドラム上に残る。トナー以外にも、トナーの外添剤や感光ドラムの削れ粉等も感光ドラム上に存在するが、クリーニングブレードによって掻き取られる。

【0017】

図5に示すように、感光ドラム51に当接されているクリーニングブレード52のエッジ53の近傍には、感光ドラム51上から掻き取ったトナーやトナーの外添剤、感光ドラムの削れ粉等が凝集して存在している。通常、この凝集物は、ある程度の大きさでクリーニング装置の廃容器(不図示)に回収されるため問題になることはない。

【0018】

ところが、近年の電子写真装置の高速化により感光ドラム51の周速度(プロセススピード)が上昇した影響と環境条件とによっては、凝集物が回収されず感光ドラムの表面上で成長を続け、クリーニングブレード52のエッジ53をすり抜けてしまう現象が発生する。こうしてすり抜けた凝集物が、帯電ローラ表面に付着すると、高精細になった最近の電子写真装置では、帯電ムラに起因する画像の濃度ムラとして現れることがある。

【0019】

本発明者らが、凝集物のサイズと濃度ムラとの関係について検討したところ、長径が約700nm以上、厚みが約3μm以上の薄く扁平な形状をした凝集物が帯電ローラの表面に付着すると、濃度ムラとして現れることが判明した。また、濃度ムラとして現れる凝集物のサイズは、電子写真装置の機種や、トナー、感光ドラムの種類に因らずほぼ等しいことが明らかになった。

【0020】

感光ドラム上には上記の凝集物の他に、トナーの外添剤単独の凝集物も存在するが、サイズが数十nm程度と小さいため、たとえ帯電ローラの表面に付着しても帯電ムラを起こすほどの影響はない。したがって、帯電ムラを起こさせないためには、長径が約700nm以上のサイズの凝集物を長期にわたり帯電ローラに付着させないことが重要である。

【0021】

以下、好ましい実施の形態を挙げて、本発明を詳細に説明する。

本発明では、帯電ローラへの上記のような凝集物の付着を低減させるために、図1(b)に示すように帯電ローラは、その表面層として、互いに並走する複数の溝状の凹凸を備えたナノパターン層を形成している。また、その表面層は図1(a)に示すような表面に配向したラメラ構造のミクロ相分離構造をエッチングすることで形成されている。

【0022】

本発明では、ラメラ構造のミクロ相分離構造を作製するにあたり、ブロック共重合体を用いる。例えば、ポリマーAとポリマーBから成るブロック共重合体は、ポリマーAが凝集したA相とポリマーBが凝集したB相とが空間的に分離した構造であるミクロ相分離構造を形成することが知られている。ブロック共重合体で得られるミクロ相分離構造における単位セルの大きさは、数十nm〜数百nmのオーダーである。一方、一般のポリマーブレンドで得られる相分離であるマクロ相分離では、2種のポリマーが完全に分離するため最終的に完全に2相に分かれ、その単位セルの大きさは通常、1μm 以上100μm 以下の範囲になり本発明には適さない。なお、ミクロ相分離構造は、用いるブロック共重合体の2つのポリマーの重量比によって、球状構造、シリンダー構造、ラメラ構造などの構造を示す。

【0023】

本発明では、帯電ローラの表面にラメラ構造のミクロ相分離構造を形成する。ラメラ構造とは、断面から見ると図1(a)に示すような層状構造のことである。それをエッチングしたものが図1(b)及び図2であり、本発明ではこのエッチング後のものを用いる。図2は、エッチング後のラメラ構造を上から見たものである。複数の溝状の凹凸が緻密に並んでいるが、溝同士がお互い交わったり接触したりすることはなく、この凹凸は帯電ローラの表面全体に隈なく形成されている。

【0024】

ラメラ構造のミクロ相分離構造を形成するためには、ブロック共重合体の2つのポリマーの重量比を調整すればよく、使用するブロック共重合体の種類によって異なるが、通常、2つのポリマーの重量比は3:7〜7:3の範囲である。

【0025】

本発明では、ブロック共重合体を構成している2つのポリマーは、モノマーユニットの炭素密度がそれぞれ異なっていることが必要である。炭素密度は下記の式から簡単に求めることができる。

炭素密度=全原子数/(炭素原子数−酸素原子数)

【0026】

上記の式は大西パラメータとも呼ばれており、分子中における炭素の密度を表すもので、一般にレジストのエッチング耐性を評価する基準として用いられる。炭素密度が大きいほどエッチング耐性が低くなり、エッチング速度が大きくなる。逆に、炭素密度が小さいほどエッチング耐性が高くなり、エッチング速度は小さくなる。つまり、エッチング速度の異なる2つのポリマーが結合したブロック共重合体でミクロ相分離構造を形成した後、エッチングすれば、凹凸を設けることができる。ブロック共重合体を構成している2つのポリマーのエッチング速度の差が大きいほど凹凸を形成しやすくなることから、2つのポリマーのモノマーユニットの炭素密度の差は3.0以上あることが好ましい。

【0027】

本発明で用いられるブロック共重合体としては、ミクロ相分離構造を形成させるためにも互いに混和しない2つのポリマーが共有結合していることが好ましい。具体的には、以下のブロック共重合体が挙げられる。ポリスチレン‐b‐ポリメタクリル酸メチル、ポリスチレン‐b‐ポリビニルピリジン、ポリスチレン‐b‐ポリブタジエン、ポリスチレン‐b‐ポリブタジエン、ポリスチレン‐b‐ポリアクリル酸、ポリスチレン‐b‐ポリジメチルシロキサン、ポリスチレン‐b‐ポリ−N、N−ジメチルアクリルアミド、ポリエチレンオキサイド‐b‐ポリブタジエン、ポリエチレンオキサイド‐b‐ポリブタジエン、ポリエチレンオキサイド‐b‐ポリスチレン、ポリエチレンオキサイド‐b‐ポリメタクリル酸メチル、ポリエチレンオキサイド‐b‐ポリエチルエチレン、ポリブタジエン‐b‐ポリビニルピリジン、ポリブタジエン‐b‐ポリジメチルシロキサン、ポリブタジエン‐b‐ポリ−ε−カプロラクトン、ポリブタジエン‐b‐ポリメタクリル酸メチル、ポリイソプレン‐b‐ポリ−2−ビニルピリジン。

【0028】

この中でも、感光ドラムとの接触に対する耐摩耗性が良いことから、凸部のポリマーとしてはポリスチレン、ポリブタジエンから選択することが好ましい。また、安定したエッチング性が得られることから、凹部のポリマーとしては、ポリメタクリル酸メチル、ポリエチレンオキサイドから選択することが好ましい。具体的には以下のブロック共重合体が挙げられる。ポリスチレン‐b‐ポリメタクリル酸メチル、ポリエチレンオキサイド‐b‐ポリブタジエン、ポリエチレンオキサイド‐b‐ポリスチレン、ポリブタジエン‐b‐ポリメタクリル酸メチル。

【0029】

ブロック共重合体としては、種々市販されているものから選択するか、これらのブロック共重合体は直接リビング重合法で合成する。

【0030】

ブロック共重合体は、溶媒に溶解させてから帯電ローラに塗工する。ブロック共重合体の溶液の作製に用いられる溶媒は、ブロック共重合体が溶解すれば特に限定されることはなく、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノメチルエーテル、トルエン、キシレン、アセトンなどが挙げられる。

【0031】

ブロック共重合体の溶液の濃度は、膜厚によって適宜選択されるべきであるが、その総重量の0.1質量%以上20質量%以下の範囲の濃度でブロック共重合体を含有していることが好ましい。さらには0.25質量%以上15質量%以下であることがより好ましい。上記範囲内であれば、後述する塗工の際に取り扱いやすく、均一な膜が得られやすい。

【0032】

ブロック共重合体の溶液を塗工する方法としては、どのような技術を用いて帯電ローラの表面に塗工してもよく、ディッピング塗工、スプレー塗工などが挙げられる。

【0033】

通常、帯電ローラに塗工された溶液は、溶媒の揮発によってポリマーがガラス転移温度以下で凍結し、ブロック共重合体がミクロ相分離構造を形成するために必要な時間を確保することができない。ブロック共重合体のミクロ相分離構造を形成させるためには、ガラス転移温度以上に熱処理してポリマーの拘束を緩和させる必要がある。例えば、ブロック共重合体としてポリスチレン‐b‐ポリメタクリル酸メチルを用いた場合、ポリスチレンのガラス転移温度は100℃、ポリメタクリル酸メチルのガラス転移温度は120℃なので、少なくとも120℃以上に加熱すれば良い。具体的には、ポリスチレン‐b‐ポリメタクリル酸メチルでは180℃で1時間加熱すれば、図1(a)に示すようなミクロ相分離構造が形成される。

【0034】

ラメラ構造を有するミクロ相分離構造を形成した後、エッチングすることで図1(b)に示すような溝状の凹凸を有する表面層が完成する。エッチング条件としては特に限定されないが、代表的には反応性ガスエッチングや反応性イオンエッチングなどのドライエッチングが挙げられる。中でも、エッチング量の制御が容易という点から、ドライエッチングが好ましい。なお、エッチングガスは、適宜選択すればよく、CF4、NF3、SF6などのフッ素系、Cl2、BCl3などの塩素系のエッチングガス、その他にも、Ar、O2、H2、C2F6、CHF3、CH2F2、CF3Br、N2、NF3、CCl4、HBrなどを用いることができる。

【0035】

このように帯電ローラ表面に配向したラメラ構造のミクロ相分離構造をエッチングして作製された帯電ローラの表面は、図1(b)のように複数の溝状の凹凸を有する。そして、この複数の溝状の凹凸は、互いに並走して形成されている。このときの溝状の凹凸の凹部、凸部の幅は、用いるブロック共重合体の種類、重量比、分子量(Mn)によって異なるが、通常、それぞれ10nm以上900nm以下である。

【0036】

溝状の凹凸の凸部の幅及び凹部の幅は、ブロック共重合体の2つのポリマーの重量比と分子量(Mn)によって決まる。凸部と凹部の幅の比を変化させずに、両者の幅のサイズを共に変化させる場合は、2つのポリマーの重量比は変えずに、分子量(Mn)を変化させればよい。例えば、凸部の幅と凹部の幅を、幅の比を一定のままに共に大きくしたい場合、ポリマーの分子量(Mn)を大きくすることでポリマー鎖が長くなり、凸部の幅と凹部の幅は共に大きくなる。反対に、ポリマーの分子量を小さくすればポリマー鎖が短くなり、幅も小さくなる。一方、凸部の幅と凹部の幅の比を変化させたい場合は、2つのポリマーの重量比を調整すればよい。凸部の幅をより大きくするには、エッチング後に凸部を形成するポリマーの重量比を大きくすればよい。

【0037】

上記のように、複数の溝状の凹凸を有する帯電ローラは、凹凸を有することにより凝集物との接触面積が大幅に減少し、凝集物付着を低減させることが可能となる。これは、凝集物の付着力はローラ表面との接触面積に影響を受けるため、凝集物の帯電ローラに対する接触面積が小さければ小さいほど凝集物付着が抑制されるからである。

【0038】

本発明の帯電ローラにおいては、溝状の凹凸の凸部の幅が20nm以上300nm以下であることが好ましい。凝集物のサイズは最小700nmであるため、凸部の幅を300nm以下にすることで帯電ローラと凝集物の接触面積が減り、最小サイズの凝集物の付着を抑制することができる。一方、凸部の幅を20nm以上にすることで、凸部の強度が確保され、感光ドラムとの当接圧によって凸部が潰れるのを防ぐことができる。また、凹部の幅が凸部の幅の50%以上200%以下であることが好ましい。凹部の幅が凸部の幅の50%未満であると、凝集物と帯電ローラ表面との接触面積を減らすという観点から考えると、充分な付着抑制効果を得られない。また、凹部の幅が凸部の幅の200%を超えた場合、凸部が感光ドラムによる摺擦に対する耐性を保持することができず、長期間の使用によって摺擦により劣化した凸部が折れることがある。凹部の深さとしては、凸部の幅の50%以上200%以下であることが好ましい。凹部の深さが凸部の幅の50%未満であると、長時間の使用において凸部が徐々に削られ、凹凸形状を保てなくなることがある。また、凹部の深さが凸部の幅の200%を超えた場合、凸部の耐性が不足し、凸部に欠損が生じる場合がある。なお、凹部の深さは、エッチングの処理時間で調整することができる。

【0039】

また、本発明の帯電ローラにおいては溝状の凹凸がラメラ構造であるため、溝が連続的に形成されており、回転時の感光ドラムとの当接及び摺擦により発生する凸部分の欠損が起こりにくい。また、感光ドラムとの当接及び摺擦によって凸部が徐々に削られても、接触面積は変わらず初期の表面形状を保つことが可能であり、凝集物付着の低減効果を長期にわたり持続させることが可能である。

【0040】

本発明に係る帯電ローラは、感光ドラムとの当接及び摺擦により発生する凸部分の欠損が起こりにくいので、帯電ローラを清掃するクリーニング部材と共に使用することができる。クリーニング部材を使用すると、帯電ローラに付着した凝集物をかき取ることができるため、凝集物の付着低減のより大きな効果を得ることができる。なお、本発明の帯電ローラに使用できるクリーニング部材は、材質、形状共に特に限定はされず、ブレード状や、ローラ状のスポンジローラ、植毛ローラなどが挙げられる。また、本発明の帯電ローラにおいてはバンディングの発生を抑制することができる。一般に、帯電ローラ表面に凹凸を形成することによって接触面積が減少すると、耐摩擦性が低下し、バンディングが発生しやすくなる。しかし、本発明の帯電ローラの凹凸はラメラ構造をとっているため、凸部のエッジ効果によって表面の摩擦性が安定に保たれ、バンディングの発生を抑制する効果がある。

【0041】

<帯電部材>

一般に、帯電ローラは、軸芯体、弾性層、表面層から成り、図3(a)に示すように、軸芯体31と、軸芯体の外周上に同芯円状に形成された弾性層32、表面層34を有する2層構造になっている。図3(b)に示すように軸芯体31と、軸芯体の外周上に同芯円状に形成された弾性層32、中間層33、表面層34を有する構造になっている多層構造のものもある。なお、このときの中間層は何層設けてもよい。本発明の帯電ローラは、表面層が溝状の凹凸を形成するナノパターン層となっている。

【0042】

(導電性の軸芯体)

導電性の軸芯体は、軸芯体を介して帯電ローラの表面に給電するために導電性を有する。

【0043】

(弾性層)

弾性層を構成するポリマーとしては、以下の材料を挙げることができる。エピクロルヒドリンゴム、ニトリルゴム、クロロプレンゴム、ウレタンゴム、シリコーンゴム、イソプレンゴム、ブタジエンゴム、スチレン−ブタジエンゴム、エチレン・プロピレンゴム、エチレン・プロピレンゴムニトリルゴム、天然ゴム等のゴム、スチレン・ブタジエン・スチレン−ブロックコポリマー、スチレン・エチレンブチレン・スチレン−ブロックコポリマー等の熱可塑性エラストマー。これらを単独あるいは複数混合して用いてもよい。

【0044】

弾性層に用いるポリマーとしては、抵抗調整が容易であるため、極性ゴムを用いるのがより好ましく、上述の中では、エピクロルヒドリンゴム、及びニトリルゴム(以下、NBR)を挙げることができる。エピクロルヒドリンゴムは、ポリマー自体が中抵抗領域の導電性を有し、導電剤の添加量が少なくても良好な導電性を発揮することができる。また、位置による電気抵抗のバラツキも小さくすることができるので好適に用いられる。エピクロルヒドリンゴムとしては以下のものが挙げられる。エピクロルヒドリン単独重合体、エピクロルヒドリン−エチレンオキサイド共重合体、エピクロルヒドリン−アリルグリシジルエーテル共重合体およびエピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体。この中でも、重合度や組成比を任意に調整することで導電性や加工性を制御できることから、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体が特に好適に用いられる。

【0045】

弾性層の体積抵抗率は、23℃/50%RH環境下で測定して、1×102Ω・cm以上1×1010Ω・cm以下であることが好ましい。導電剤としては、イオン導電剤または電子導電剤を用いることができる。弾性層の電気抵抗率のムラを小さくするという観点から、イオン導電剤を含有することが好ましい。イオン導電剤としては以下のものが挙げられる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質。ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェート等の陽イオン性界面活性剤。ラウリルベタイン、ステアリルベタイン、ジメチルアルキルラウリルベタイン等の両性イオン界面活性剤。過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウム等の第四級アンモニウム塩。トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩。これらを単独又は2種類以上組み合わせて用いることができる。イオン導電剤の中でも、環境変化に対して抵抗が安定なことから特に過塩素酸第四級アンモニウム塩が好適に用いられる。

【0046】

弾性層には絶縁性粒子や、硬度を調整するために、可塑剤等の添加剤を添加しても良い。可塑剤としては高分子タイプのものを用いることがより好ましく、その分子量(Mn)は好ましくは2000以上、より好ましくは4000以上である。更に、弾性層には、種々な機能を付与する材料を適宜含有させてもよく、これらの例として老化防止剤、充填剤等を挙げることができる。

【0047】

弾性層は、弾性層材料を予め所定の膜厚に形成して得たシートあるいはチューブを軸芯体に接着、または被覆することによって形成することができる。また、クロスヘッドを備えた押出し機を用いて、軸芯体と弾性層材料を一体的に押出して作製することもできる。

【0048】

(中間層)

中間層を構成するポリマーとしては、以下の材料を挙げることができる。エピクロルヒドリンゴム、ニトリルゴム、クロロプレンゴム、ウレタンゴム、シリコーンゴム、イソプレンゴム、ブタジエンゴム、スチレン−ブタジエンゴム、エチレン・プロピレンゴム、エチレン・プロピレンゴムニトリルゴム、天然ゴム等のゴム、スチレン・ブタジエン・スチレン−ブロックコポリマー、スチレン・エチレンブチレン・スチレン−ブロックコポリマー等の熱可塑性エラストマー、フッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂等の樹脂。これらを単独あるいは複数混合して用いてもよい。

【0049】

これら弾性層、中間層に添加することのできる導電性材料として以下の材料を挙げることができる。

【0050】

イオン導電剤としては以下のものが挙げられる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質。ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェート等の陽イオン性界面活性剤。ラウリルベタイン、ステアリルベタイン、ジメチルアルキルラウリルベタイン等の両性イオン界面活性剤。過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウム等の第四級アンモニウム塩。トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩。これらを単独又は2種類以上組み合わせて用いることができる。

【0051】

電子導電剤としては以下のものが挙げられる。アルミニウム、パラジウム、鉄、銅、銀等の金属系の微粒子や繊維。酸化チタン、酸化錫、酸化亜鉛等の表面処理を施した金属酸化物。前記金属系微粒子、繊維や金属酸化物の表面を電解処理、スプレー塗工、混合振とうにより表面処理した複合粒子。ファーネスブラック、サーマルブラック、アセチレンブラック、ケッチェンブラック、PAN(ポリアクリロニトリル)系カーボン、ピッチ系カーボン等のカーボン粉。

【0052】

中間層は、サンドミル、ペイントシェーカー、ダイノミル、またはパールミルのビーズを利用した従来公知の分散装置を使用して分散させることができる。得られた分散液を塗工する方法は特に限定されないが、操作が簡便なことからディッピング法が好適である。

【0053】

帯電ローラの形状としては、帯電ローラと感光ドラムとの当接を均一にするため、長手方向中央部の直径が最も大きく、長手方向両端部へ向かって直径が小さくなる形状、いわゆるクラウン形状が好ましい。長手方向で直径が均一な円柱形状の帯電ローラでは、一般的に、支持体の両端部で押圧された状態で感光ドラムと当接し、押圧が長手方向中央部において小さく、長手方向両端部にいくほど大きくなるため、中央部に対応する画像と両端部に対応する画像との間に濃度ムラが生じてしまう場合がある。クラウン形状はこのような濃度ムラを抑制することができる。クラウン量は、中央部の外径と中央部から90mm離れた位置の外径との差が、30μm以上200μm以下であることが好ましい。30μm以上であれば、端部が当接して中央部が当接しないという状態を免れることができ、200μm以下であれば、中央部は当接するが、端部が当接しないという状態を免れることができる。

【0054】

<電子写真装置>

次に、本発明の帯電ローラを有する電子写真装置の一例を図4を用いて説明する。

図4に示す電子写真装置は、それぞれイエロー、シアン、マゼンタおよびブラックの画像を形成する電子写真プロセスカートリッジが各々1個設けられている。

【0055】

現像装置41は、感光ドラム42と対向設置された現像ローラ43とトナー44を収容した現像容器45を備えている。更に、現像ローラにトナーを供給すると共に現像に使用されずに現像ローラに残っているトナーをかき取るためのトナー供給ローラ46と、現像ローラ上のトナーの担持量を規制すると共に摩擦帯電するための現像ブレード47が設けられている。

【0056】

帯電ローラ48は感光ドラムに対して所定の押圧力で当接しており、感光ドラムの回転に従動している。更に、帯電ローラに当接するように、清掃用のクリーニング部材49が配置されている。そして、電源から直流電圧を帯電ローラに印加することによって、感光ドラムが所定の極性、電位に一様に帯電される。ビーム410として画像情報が感光ドラムの表面に照射されると、静電潜像が形成される。次いで、現像ローラ上にコートされたトナーが、現像ローラから静電潜像上に供給され、感光ドラム表面にトナー像が形成される。

【0057】

中間転写ベルト411は、駆動ローラ412および従動ローラ414で張架され、中間転写ベルトの内側には感光ドラムと対向した位置に中間転写ローラ415が設置されている。中間転写ローラに中間転写バイアスをかけることにより、感光ドラム上のトナー像は中間転写ベルトに転写される。中間転写ベルトによって搬送されたトナー像は、二次転写ローラ413に二次転写バイアスをかけることによって、二次転写ベルトによって搬送された転写剤420に転写される。

【0058】

トナー像が転写された転写材は、転写搬送ベルトから定着装置418に送られ、トナー像が転写材に定着されて、画像形成が完了する。一方、トナー像の転写が終わった感光ドラムは更に回転し、クリーニングブレード419により感光ドラムの表面がクリーニングされる。

【0059】

本発明の帯電ローラは、上記の直流電圧のみを印加するDC帯電方式の電子写真装置の他に、直流電圧に交流電圧を重畳した電圧を印加するAC帯電方式の電子写真装置にも使うことができる。

【実施例】

【0060】

以下、本発明の具体的な実施例について説明する。なお、本発明は下記実施例に制限されるものではない。

【0061】

〔実施例1〕

以下の手順で帯電ローラを作製し、評価した。

【0062】

(1.弾性層の材料処方)

エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル3元共重合体(商品名:エピクロマーCG−102;ダイソー社製)を用いて、表1に示す種類と量の各材料を用意した。

【0063】

【表1】

【0064】

これらの材料をオープンロールにて混合し、未加硫ゴム組成物を得た。

【0065】

(2.弾性層の形成)

次に、軸芯体の供給機構、ローラの排出機構を有するクロスヘッド押出機を用意し、クロスヘッドには内径がφ9.0mmのダイスを取り付け、押出機とクロスヘッドを80℃に、軸芯体の搬送速度を60mm/secに調整した。軸芯体は、ステンレス製(SUS304)で外径6mm、全長258mmであった。この条件で、押出機より未加硫ゴム組成物を供給して、未加硫ゴム組成物によって表面が被覆された軸芯体を得た。次に、170℃の熱風加硫炉中に未加硫ゴム組成物が被覆された軸芯体を投入し、60分間加熱した。その後、弾性層の長さが228mmになるように端部を切断・除去した。最後に、弾性層の表面を回転砥石で研磨した。これによって、中央部直径8.5mm、中央部から±90mm位置の直径8.45mmの、導電性の軸芯体の外周に弾性層を形成した。

【0066】

(3.中間層の塗料分散)

カプロラクトン変性アクリルポリオール溶液(商品名:プラクセルDC2016;ダイセル化学工業社製)を用意した。ε−カプロラクトン変性アクリルポリオール溶液は、ε−カプロラクトン変性アクリルポリオール70%、キシレン30%の溶液となっており、数平均分子量が4500、重量平均分子量が9000、水酸基価(KOH・mg/g)が80である。

【0067】

この溶液にメチルイソブチルケトンを加え、固形分が18質量%となるように調製した。前述のアクリルポリオール溶液の固形分100質量部に対して下記表2に示す材料を加えて混合溶液を調製した。

【0068】

【表2】

【0069】

450mLのガラス瓶に上記混合溶液210gと、メディアとして平均粒径0.8mmのガラスビーズ200gを混合し、ペイントシェーカー分散機を用いて24時間分散し、中間層形成用塗料を得た。

【0070】

(4.中間層の塗工)

上記で作製した塗料を、軸芯体の外周に形成した弾性層のさらに外周にディッピング塗工し、常温で30分間以上風乾した。次いで90℃に設定した乾燥機にて1時間乾燥し、更に160℃に設定した乾燥機にて1時間乾燥させた。ディッピング塗工浸漬時間は9秒、ディッピング塗工引き上げ速度は、初期速度が20mm/sec、最終速度が2mm/secになるように調節し、20mm/secから2mm/secの間は、時間に対して直線的に速度を変化させた。このようにして弾性層の外周に中間層を作製した。

【0071】

(5.表面層の塗料作製)

以下のようにして、表面層の塗料であるブロック共重合体の溶液を作製した。

【0072】

[ブロック共重合体の溶液1]

ポリスチレン−b−ポリメタクリル酸メチル(商品名:P3969−SMMA;ポリマーソース社製)(Mn:105×103−b−106×103)を、プロピレングリコールモノメチルエーテルアセテートに溶解させ、2質量%溶液を調製した。

【0073】

[ブロック共重合体の溶液2〜5]

表3に従い、それぞれのブロック共重合体(ポリマーソース社製)をプロピレングリコールモノメチルエーテルアセテートに溶解させた。表3に記載の通り、モノポリマー(ポリマーソース社製)を混合させて、重量比を調整したものもある。

【0074】

(6.表面層の作製)

ブロック共重合体の溶液1を、上記のようにして作製した中間層の外周にディッピング塗工し、常温で30分間以上風乾した。その後、ラメラ構造のミクロ相分離構造を発現させるため、乾燥機にて180℃で3時間アニールした。 次に、エッチングにより、ミクロ相分離によって得られたラメラ構造の一成分を選択的に除去した。エッチングガスには酸素を用い、減圧下において平行平板の電極間に印加し酸素プラズマを発生させ、その平行平板の間で帯電ローラを回転させながらエッチングを行った。

【0075】

エッチングを行った後のラメラ構造のミクロ相分離構造を走査型プローブ顕微鏡で観察した結果、複数の溝状の凹凸が作製されていることが確認された。観察された構造は、凸部の幅の平均が201nm、凹部の幅の平均が205nm、凹部の深さの平均が201nmであった。測定は、ローラの長手中央部位置、長手中央部からそれぞれ±90mm位置の3箇所で各10点ずつ行った。それぞれの箇所の走査型プローブ顕微鏡の観察画像から、凸部の幅、凹部の幅、凹部の深さ、それぞれ任意の10箇所ずつを抽出して計測し、それらの値を平均することによって算出した。このようにして、表面にナノオーダーのラメラ構造の溝状の凹凸を有する帯電ローラを作製した。

【0076】

こうして得た帯電ローラを以下の試験に供して評価した。

【0077】

(画像による濃度ムラ評価)

画像評価は、帯電ローラへの凝集物付着に伴い帯電不良が発生した場合に生じる濃度ムラの発生状況によりランク付けを行った。本試験で使用したレーザープリンターは、キヤノン製LBP5400であり、プロセススピードは300mm/secに改造して用いた。これは通常のプロセススピードの約2倍に相当し、高速化に対応した厳しい条件である。帯電ローラに当接するクリーニング部材は、ブレード状のカプトンシートを使用した。評価環境は温度15℃、湿度10%R.H.環境下にて行った。

【0078】

作製した帯電ローラを、前述のレーザープリンターにセットし、E文字1%印字画像を1枚出力してレーザープリンターの回転を一度停止させた後、再度、画像形成動作させる動作を繰り返した。途中、トナーの補給を行いながら、この動作を40000枚繰り返して耐久試験を行った。40000枚出力後にハーフトーン画像(感光体の回転方向と垂直方向に幅1ドット、間隔2ドットの横線を描く画像)を出力し、凝集物の付着が原因で発生するスジ状画像やポチ状画像を濃度ムラとして評価した。評価の基準は以下の通りである。

A:スジ状画像やポチ状画像がない

B:スジ状画像やポチ状画像が幅2cmにわたって確認できる

C:スジ状画像やポチ状画像が幅5cmにわたって確認できる

D:スジ状画像やポチ状画像が幅10cmにわたって確認できる

E:スジ状画像やポチ状画像が画像全体で確認できる

【0079】

(画像によるバンディング評価)

バンディング評価はハーフトーン画像から、目視により下記に示すようなランク付けを行った。用いたハーフトーン画像は上記の画像による帯電ムラ評価で用いたものを利用した。

A:バンディングが全く認められない

B:バンディングが認められる

【0080】

[実施例2〜23]

ブロック共重合体の溶液を表3に示したように変更した以外は実施例1と同様に帯電ローラを作製し、評価した。

【0081】

[比較例1]

実施例1と同様にして弾性層に中間層を作製後、表面層を形成せずにそのまま帯電ローラとして使用した。

【0082】

[比較例2]

実施例1と同様にして弾性層に中間層を作製後、ブロック共重合体の溶液1を、上記のようにして作製した中間層の外周にディッピング塗工し、常温で30分間以上風乾した。その後、ラメラ構造のミクロ相分離構造を発現させるため、乾燥機にて180℃で3時間アニールした後、エッチングをせずにそのまま帯電ローラとして使用した。

【0083】

[比較例3]

ローラ表面に形成される溝状の凹凸を作製するため、長手方向に平行に延びる溝状の凹凸を内面に有する金型を、電子線露光技術とエッチング技術を用いて作製した。軸芯体を内側に挿入した金型に実施例1と同様に調製した弾性層材料を注入した後、200℃で60分間加熱した。このようにして、外周面上に、長手方向に平行にかつ全長にわたって連続して延びる溝状の凹凸が、周方向に一定の距離を隔てて複数形成された弾性層が形成されてなるローラを作製した。作製したローラの外周に実施例1と同様にして中間層を作製後、表面層を形成せずにそのまま帯電ローラとして使用した。帯電ローラを走査型電子顕微鏡で観察した結果、表面に形成された溝状の凹凸の深さの平均は50μm、その周方向における凸部の幅の平均は50μm、凹部の幅の平均は50μmであった。測定は、ローラの長手中央部位置、長手中央部からそれぞれ±90mm位置の3箇所で各10点ずつ行った。それぞれの箇所の走査型電子顕微鏡の観察画像から、凸部の幅、凹部の幅、凹部の深さ、それぞれ任意の10箇所ずつを抽出して計測し、それらの値を平均することによって算出した。

【0084】

上記実施例1〜23および比較例1〜3の評価結果を表4に示す。

【0085】

【表3】

PS:ポリスチレン、PMMA:ポリメタクリル酸メチル、PEO:ポリエチレンオキサイド、PB:ポリブタジエン、VP:ビニルピリジン、PI:ポリイソプレン

【0086】

【表4】

【符号の説明】

【0087】

31 軸芯体

32 弾性層

33 中間層

34 表面層

【特許請求の範囲】

【請求項1】

互いに並走する複数の溝状の凹凸を備えたナノパターン層を表面層として有し、該溝状の凹凸は、表面に配向したラメラ構造のミクロ相分離構造をエッチングすることにより形成され、該ラメラ構造は、モノマーユニットの炭素密度が異なる2つのポリマーのブロック共重合体から形成されることを特徴とする帯電ローラ。

【請求項2】

前記溝状の凹凸が、ポリスチレン、ポリメタクリル酸メチル、ポリエチレンオキサイド、およびポリブタジエンからなる群から選ばれる少なくとも1つのポリマーを含む請求項1に記載の帯電ローラ。

【請求項3】

感光体と、該感光体に当接する帯電ローラを備えた帯電装置において、該帯電ローラは請求項1または2に記載の帯電ローラであり、かつ該帯電ローラに該帯電ローラを清掃するクリーニング部材を当接するように配置したことを特徴とする帯電装置。

【請求項1】

互いに並走する複数の溝状の凹凸を備えたナノパターン層を表面層として有し、該溝状の凹凸は、表面に配向したラメラ構造のミクロ相分離構造をエッチングすることにより形成され、該ラメラ構造は、モノマーユニットの炭素密度が異なる2つのポリマーのブロック共重合体から形成されることを特徴とする帯電ローラ。

【請求項2】

前記溝状の凹凸が、ポリスチレン、ポリメタクリル酸メチル、ポリエチレンオキサイド、およびポリブタジエンからなる群から選ばれる少なくとも1つのポリマーを含む請求項1に記載の帯電ローラ。

【請求項3】

感光体と、該感光体に当接する帯電ローラを備えた帯電装置において、該帯電ローラは請求項1または2に記載の帯電ローラであり、かつ該帯電ローラに該帯電ローラを清掃するクリーニング部材を当接するように配置したことを特徴とする帯電装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−76861(P2013−76861A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−216869(P2011−216869)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]