帯電ローラ

【課題】画像形成装置に用いられた場合に、使用の初期であっても長期間使用した場合であっても、帯電ローラ周期の画像欠陥の発生を防止することができる帯電ローラを提供する。

【解決手段】感光体を有する画像形成装置に用いられ、感光体に対して所定の押圧力で接触するように設けられる帯電ローラ1において、前記所定の押圧力の50%以上かつ80%以下の押圧力で、隙間測定器21の金属円筒22に接触させた場合に、金属円筒22との間にできる隙間が6μm以下である。

【解決手段】感光体を有する画像形成装置に用いられ、感光体に対して所定の押圧力で接触するように設けられる帯電ローラ1において、前記所定の押圧力の50%以上かつ80%以下の押圧力で、隙間測定器21の金属円筒22に接触させた場合に、金属円筒22との間にできる隙間が6μm以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート等の記録材上に画像を形成する機能を備えた、例えば、複写機、プリンタなどの画像形成装置に適用される帯電ローラに関するものである。

【背景技術】

【0002】

複写機、プリンタ等に用いられる電子写真方式の画像形成装置では、記録材に画像を形成する方法として、次に示すような方法がとられている。

【0003】

まず、像担持体としての感光体の表面を均一に帯電させ、この感光体に光学系から映像を投射して光の当たった部分の帯電を消去することによって潜像を形成する。そして、感光体に形成された潜像にトナーを付着させることによりトナー像を形成させ(現像)、そのトナー像を記録材に転写させることによりプリントする。

【0004】

感光体の表面を均一帯電するための手段としては、電圧を印加した帯電用部材を感光体に所定の押圧力で当接させて感光体を所定の電位に帯電させる接触帯電方式が知られている。接触帯電用部材としては、ブラシ帯電やブレード帯電などの他の接触帯電方式よりも実現容易であることから、帯電用ローラがよく採用されている(例えば特許文献1,2,3)。

【0005】

帯電用ローラは、感光体との当接により帯電を行うものであるため、一様な接触状態を保つことが要求され、そのために、適当な硬さ(柔軟性)と当接による圧縮力に対して充分な回復性を有する必要がある。また、帯電用ローラは、上記のように感光体と当接するため、感光体表面に対する離型性と、トナーに対する離型性が良好であることも要求される。

【0006】

この感光体表面及びトナーに対する離型性と柔軟性の両立のため、導電性軸体の外周上に弾性体層と、前記弾性体層の表面を覆う樹脂層との2層を有する帯電用ローラが知られている(例えば特許文献4)。

【0007】

また、帯電用ローラに印加する電圧については交流電圧と直流電圧を重畳印加する方式(AD+DC帯電方式)がある。この方式では、交流電圧発生源を必要とする分、帯電用ローラに直流電圧のみを印加するDC帯電方式に比較して、画像形成装置のコストが高くなってしまう。そこで、DC帯電方式についての提案がなされている(例えば特許文献5)。

【0008】

DC帯電方式は、AC+DC帯電方式に比較して一般的にコストが低いが、課題もある。つまり、DC帯電方式は、AC+DC帯電のようにAC電流の均し効果が無いため、帯電用ローラと感光体との接触状態の不均一性や、帯電用ローラの電気抵抗の不均一性が画像に出やすいことが懸念される。このため、DC帯電方式は、AC+DC帯電方式と比較して、感光体の均一な帯電を行う為に必要な帯電ローラの形状精度や導電均一性に対する要求が厳しい。

【0009】

特に、使用される帯電用ローラの形状精度が不十分であると、感光体と帯電用ローラの当接が不均一になり、その結果、画像濃度ムラ等の画像欠陥が発生する場合がある。

【0010】

また、帯電用ローラは、上記のように感光体表面と接触して用いられる為、感光体表面に存在するトナーや外添材などの絶縁性の汚れ成分が、印字枚数の増加と共に帯電用ロー

ラ表面に付着することが懸念される。帯電用ローラ表面に汚れが付着した部分は帯電性能が低下するため、使用初期には問題が無くとも印字枚数の増大に従って画像濃度ムラ等の画像欠陥が発生する場合がある。特に、感光体と帯電用ローラ表面の当接が不均一で隙間が生じている部分には、上記汚れ成分が集中して付着してしまい、帯電用ローラ周期の濃度ムラ等の使用上容認できない画像欠陥が発生することが懸念される。

【0011】

これまでも、帯電用ローラの形状精度を測定し、画像欠陥のない帯電ローラを求める試みがなされている。例えば、感光体と帯電用ローラの当接状態を模した測定装置を使用して当接状態を検査する方法が提案されている(例えば特許文献6)。

【特許文献1】特開昭57−178267号公報

【特許文献2】特開昭56−104351号公報

【特許文献3】特開昭58−40566号公報

【特許文献4】特開2003−207988号公報

【特許文献5】特開平05−341627号公報

【特許文献6】特開平06−250494号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上記のような従来技術の場合では、AC+DC帯電で使用する帯電用ローラについて検討されたものであり、この方法は、より高い形状精度を必要とするDC帯電用ローラについては十分なものではなかった。

【0013】

以上の様に、感光体との均一な当接状態を実現できる帯電用ローラを使用すれば、帯電ローラ周期の画像欠陥の発生を防止することができる。しかし、均一に当接するか否かの判定が難しく、特にDC帯電で用いられる帯電用ローラの形状精度の判定方法と基準が必要とされている。

【0014】

本発明は上記したような事情に鑑みてなされたものであり、画像形成装置に用いられた場合に、使用の初期であっても長期間使用した場合であっても、帯電ローラ周期の画像欠陥の発生を防止することができる帯電ローラを提供することを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成するために本発明にあっては、

像担持体を有する画像形成装置に用いられ、前記像担持体に対して所定の押圧力で接触するように設けられる帯電ローラにおいて、

前記所定の押圧力の50%以上かつ80%以下の押圧力で前記像担持体に接触させた場合に、前記像担持体との間にできる隙間が6μm以下であることを特徴とする。

【0016】

像担持体を有する画像形成装置に用いられ、前記像担持体に対して所定の押圧力で接触するように設けられる帯電ローラにおいて、

前記所定の押圧力の50%以上かつ80%以下の押圧力で、隙間測定器の測定部材に接触させた場合に、前記測定部材との間にできる隙間が6μm以下であることを特徴とする。

【0017】

像担持体を有する画像形成装置に用いられ、前記像担持体に接触するように設けられる帯電ローラにおいて、

4.9N以上かつ7.8N以下の押圧力で、前記像担持体に接触させた場合に、前記像担持体との間にできる隙間が6μm以下であることを特徴とする。

【0018】

像担持体を有する画像形成装置に用いられ、前記像担持体に接触するように設けられる

帯電ローラにおいて、

4.9N以上かつ7.8N以下の押圧力で、隙間測定器の測定部材に接触させた場合に、前記測定部材との間にできる隙間が6μm以下であることを特徴とする。

【発明の効果】

【0019】

本発明によれば、画像形成装置に用いられた場合に、使用の初期であっても長期間使用した場合であっても、帯電ローラ周期の画像欠陥の発生を防止することができる帯電ローラを提供することが可能となる。

【発明を実施するための最良の形態】

【0020】

以下に図面を参照して、この発明を実施するための最良の形態を例示的に詳しく説明する。ただし、この実施の形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施の形態に限定する趣旨のものではない。

【0021】

本発明は電子写真等による画像形成装置に用いられる導電性ローラに関するものであり、詳しくは電圧を印加して被帯電体表面を所定の電位に帯電する接触帯電装置で用いられる帯電用ローラに関する。

【0022】

(画像形成装置について)

以下に、本実施の形態の帯電ローラが適用される画像形成装置について説明する。

【0023】

図4は、本実施の形態の帯電ローラが適用される画像形成装置の概略構成を示す断面図である。

【0024】

図4において、101は画像形成装置としてのプリンタ本体である。また、102はプリンタ本体101に設けられ、電子写真方式により画像形成を行う画像形成部である。この画像形成部102はトナー像(現像剤像)を形成する像担持体としての感光体ドラム(以下、感光体)103、感光体103に形成されたトナー像を記録材Pに転写する転写ローラ104などを備えている。

【0025】

このような構成の画像形成部102において、画像形成動作が開始されると、帯電バイアス電源2から帯電ローラ1に帯電バイアス(直流電圧)が印加されることにより、帯電ローラ1に接触している感光体103の表面が所定電位に均一に帯電される。そして、光学走査装置により画像信号に応じたレーザ光Lが感光体103に照射されることで、感光体103上に潜像が形成される。

【0026】

次に、感光体103上に形成された潜像が、トナーカートリッジ105に収納された現像剤としてのトナーで現像されることにより、感光体103上にトナー画像(可視像)が形成される。また、このようなトナー画像形成動作に並行して記録材収納カセットから記録材Pが給送される。すると、この記録材Pは、搬送ローラ及びレジストローラによって感光体103に形成されたトナー画像と同期をとって感光体103と転写ローラ104とにより構成される転写部に搬送される。

【0027】

そして、この転写部において、転写ローラ104にバイアスが印加されることによってトナー画像が記録材Pへ転写される。

【0028】

このようなトナー画像が転写された記録材Pは、この後、定着装置106へ搬送され、この定着装置106において加熱されることによりトナー画像が記録材Pに定着される。

【0029】

(帯電ローラについて)

以下に、本実施の形態の帯電ローラについて説明する。

【0030】

図1は、本実施の形態の帯電ローラ1を示す概略断面図である。

【0031】

本実施の形態の帯電ローラ1は、図1に示すようにローラ形状であり、軸部材としての導電性支持体11、被覆層として、その外周に一体に形成された弾性体層(以下、弾性層)12、及び、弾性層12の外周に形成された表面層13から構成されている。

【0032】

本実施の形態の帯電ローラ1の、他の実施形態を図2(a),(b)に示す。

【0033】

帯電ローラ1は、図2(a)に示すように、弾性層12、抵抗層14、及び、表面層13からなる3層を導電性支持体11の上に被覆層として形成した構成としてもよい。さらに、帯電ローラ1は、図2(b)に示すように、抵抗層14及び表面層13の間に第2の抵抗層15を設けた4層以上を導電性支持体11の上に被覆層として形成した構成としてもよい。

【0034】

本実施の形態の表面層13は、樹脂材料から構成された樹脂層である。表面層を構成する樹脂材料としては、例えば、フッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂、エピクロルヒドリンゴム、アクリルゴム、シリコンゴム、クロルスルホン化ポリエチレン、フルオロオレフィンビニルエーテル共重合体、一液性あるいは二液性のポリウレタン及びN−メトキシメチルナイロン等の変性ナイロン類等が挙げられ、様々なものが使用できる。

【0035】

また、帯電ローラ1を作成する加工方法としては、型成形や円筒研削盤による研磨など、一般的な方法でよく、特に限定するものではない。

【0036】

(帯電ローラの作製方法について)

以下に、本実施の形態の帯電ローラ1の作製方法を示す。

【0037】

帯電ローラ1の材料として、以下に示す材料を用いた。

エピクロルヒドリンゴム三元共重合体:100質量部

四級アンモニウム塩:2質量部

軽質炭酸カルシウム:30質量部

酸化亜鉛:5質量部

脂肪酸:2質量部

【0038】

以上の材料を60℃に調節した密閉型ミキサーにて10分間混練した後、エピクロルヒドリンゴム100質量部に対してセバシン酸系ポリエステル可塑剤5質量部を加え、20℃に冷却した密閉型ミキサーで更に20分間混練し、原料コンパウンドを調製する。

【0039】

このコンパウンドに原料ゴムのエピクロルヒドリンゴム:100質量部に対し加硫剤としての硫黄1質量部、加硫促進剤としてのノクセラーDM:1質量部、ノクセラーTS:0.5質量部を加え、20℃に冷却した2本ロール機にて10分間混練する。得られたコンパウンドを、φ6mmのステンレス製芯金の周囲にローラ状になるように押出成型機にて成型し、加熱加硫成型した後、外径φ8.5mmになるように研磨処理して弾性層を得た。

【0040】

上記弾性層の上に、以下に示すような表面層を形成した。

【0041】

表面層の材料として次のような材料を、ミキサーを用いて攪拌し混合溶液を作製した。アクリルポリオール溶液(有効成分70質量%):100質量部

イソシアネートA(IPDI)(有効成分60質量%):40質量部

イソシアネートB(HDI)(有効成分80質量%):30質量部

導電性酸化錫:90質量部

PMMA樹脂粒子(質量平均径5μm):50質量部

メチルイソブチルケトン(MIBK)溶剤:340質量部

【0042】

次いで、その混合溶液をメディアとして、φ0.8mmのガラスビーズを用いた循環式ビーズミル分散機を用いて分散処理を行い、ディッピング用塗料を作製した。

【0043】

このディッピング用塗料を前記弾性層の上にディッピング法にて膜厚が30μm以下(より好ましくは20μm)になるように塗布して、10分間の自然乾燥後に、加熱型乾燥機にて160℃で1時間乾燥させ表面層を形成した。

【0044】

以上のような方法により、帯電ローラ1を作成した。

【0045】

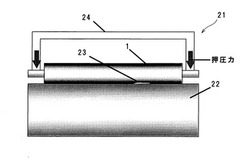

図3は、隙間測定器21により、測定部材としての金属円筒と帯電ローラとの間にできる隙間(間隔)を測定する測定方法について説明するための図である。

【0046】

上記のようにして作成された帯電ローラ1を、株式会社オプトロン製のゴムローラすきま測定器(GM1000LT、図2の隙間測定器21に相当)を使用し、図2において、金属円筒22と帯電ローラ1との間隔(間隔値、隙間)23を測定した。

【0047】

測定に際しては、帯電用ローラ押圧器具24により所定の押圧力で帯電ローラ1を金属円筒22に接触させた。そして、金属円筒22を30rpmにて回転させて、金属円筒22と帯電ローラ1の間隔23を帯電ローラ1回転以上測定し、その最大値を記録した。ここで、所定の押圧力とは、後述する画像評価で用いられる帯電装置における帯電ローラを感光体へ接触させる為に加えられる押圧力の40%,50%,80%,100%(実際の押圧力は4N,5N,7.8N,9.8Nとした)の押圧力をいう。

【0048】

上記の方法で測定した帯電ローラ1を、キヤノン株式会社製プリンタLBP5000に取り付けて、環境N、環境H、環境Lの各環境下において印字を行い、初期及び約3,000枚目に当たる画像を観察した。そして、トナーや外添剤が帯電ローラ表面に固着したことにより生じる帯電ローラ周期の画像濃度ムラやポチなどの画像不良について目視にて評価を行った。ここで、キヤノン株式会社製プリンタLBP5000において、帯電ローラの感光体への押当力は9.8Nであった。また、環境Nは、温度23℃/湿度55%RH、環境Hは、温度32.5℃/湿度80%RH、環境Lは、温度15℃/湿度10%RHである。

【0049】

この様にして得られた、金属円筒22と帯電ローラ1の間隔値、及び画像評価の結果をまとめたものを表1に示す。

【0050】

【表1】

【0051】

表1中のA、B、Cの評価は、トナーや外添剤の固着に起因した画像濃度ムラ及び画像不良の発生について画像品質を3段階にランク分けしたものである。なお、画像濃度ムラ及び画像不良の発生が無いものを「A」ランク、画像濃度ムラ及び画像不良の発生が見られた場合は「B」ランク、明らかな画像濃度ムラ及び画像不良の発生が見られた場合は「C」ランクとして表記した。

【0052】

(実施例)

上述した帯電ローラ1を押圧力5N、あるいは7.8Nで感光体に当接させた時の間隔が6μm以下の帯電ローラ1では、表1に示す様に、全ての環境下で初期及び3,000枚の画像出し後いずれでも画像評価の結果は「A」ランクであった。また、間隔値が6μmより大きい帯電ローラでは「B」ランク、「C」ランクであった。

【0053】

(比較例1)

帯電ローラの金属円筒への押圧力を9.8Nとして測定した間隔値は、「A」ランクと「B」,「C」ランクの帯電ローラの境界が明確にできなかった。測定時の押圧力が大きい場合には、弾性層が大きく変形するため、帯電性能に影響のある隙間が検出できないと考えられる。

【0054】

(比較例2)

帯電ローラの金属円筒への押圧力を4Nとした場合、帯電ローラが金属円筒と十分に当接できず、有意な測定が行えなかった。

【0055】

以上説明したように、本発明者らは使用初期も、多数枚印字後も良好な帯電性能を発揮する接触帯電用ローラを得るために、帯電用ローラと像担持体との当接状態、及び印字画像の関連について検討を行った。

【0056】

その結果、次のような帯電ローラを画像形成装置に適用することにより、使用初期から

多数枚印字後まで長期にわたって、帯電ローラ周期の帯電不良の発生を防止することが可能となることを見出した。

【0057】

その帯電ローラは、上述のように、実際に帯電装置として使用する場合に帯電ローラに加えられる押圧力の50%以上80%以下の押圧力で帯電ローラと感光体を当接させて測定した場合に、感光体と帯電ローラの間隔が最大6μm以下である帯電ローラである。

【0058】

また、実際に帯電装置として使用する場合に帯電ローラに加えられる押圧力の50%以上80%以下の押圧力で帯電ローラと隙間測定器の金属円筒を当接させて測定した場合に、金属円筒と帯電ローラの間隔が最大6μm以下である帯電ローラである。

【0059】

また、4.9N以上かつ7.8N以下の押圧力で帯電ローラと感光体を当接させて測定した場合に、感光体と帯電ローラの間隔が最大6μm以下である帯電ローラである。

【0060】

また、4.9N以上かつ7.8N以下の押圧力で帯電ローラと隙間測定器の金属円筒を当接させて測定した場合に、金属円筒と帯電ローラの間隔が最大6μm以下である帯電ローラである。

【0061】

なお、本実施の形態においては、帯電バイアス電源2から帯電ローラ1に直流電圧の帯電バイアスが印加される場合について説明したが、これに限るものではない。すなわち、交流電圧と直流電圧を重畳印加する方式であっても、帯電ローラ1を好適に適用することができる。

【図面の簡単な説明】

【0062】

【図1】実施の形態の帯電ローラを示す概略断面図である。

【図2】他の実施形態の帯電ローラを示す概略断面図である。

【図3】隙間測定器により、金属円筒と帯電ローラとの間にできる隙間(間隔)を測定する測定方法について説明するための図である。

【図4】実施の形態の帯電ローラが適用される画像形成装置の概略構成を示す断面図である。

【符号の説明】

【0063】

1 帯電ローラ

21 隙間測定器

22 金属円筒

23 間隔

【技術分野】

【0001】

本発明は、シート等の記録材上に画像を形成する機能を備えた、例えば、複写機、プリンタなどの画像形成装置に適用される帯電ローラに関するものである。

【背景技術】

【0002】

複写機、プリンタ等に用いられる電子写真方式の画像形成装置では、記録材に画像を形成する方法として、次に示すような方法がとられている。

【0003】

まず、像担持体としての感光体の表面を均一に帯電させ、この感光体に光学系から映像を投射して光の当たった部分の帯電を消去することによって潜像を形成する。そして、感光体に形成された潜像にトナーを付着させることによりトナー像を形成させ(現像)、そのトナー像を記録材に転写させることによりプリントする。

【0004】

感光体の表面を均一帯電するための手段としては、電圧を印加した帯電用部材を感光体に所定の押圧力で当接させて感光体を所定の電位に帯電させる接触帯電方式が知られている。接触帯電用部材としては、ブラシ帯電やブレード帯電などの他の接触帯電方式よりも実現容易であることから、帯電用ローラがよく採用されている(例えば特許文献1,2,3)。

【0005】

帯電用ローラは、感光体との当接により帯電を行うものであるため、一様な接触状態を保つことが要求され、そのために、適当な硬さ(柔軟性)と当接による圧縮力に対して充分な回復性を有する必要がある。また、帯電用ローラは、上記のように感光体と当接するため、感光体表面に対する離型性と、トナーに対する離型性が良好であることも要求される。

【0006】

この感光体表面及びトナーに対する離型性と柔軟性の両立のため、導電性軸体の外周上に弾性体層と、前記弾性体層の表面を覆う樹脂層との2層を有する帯電用ローラが知られている(例えば特許文献4)。

【0007】

また、帯電用ローラに印加する電圧については交流電圧と直流電圧を重畳印加する方式(AD+DC帯電方式)がある。この方式では、交流電圧発生源を必要とする分、帯電用ローラに直流電圧のみを印加するDC帯電方式に比較して、画像形成装置のコストが高くなってしまう。そこで、DC帯電方式についての提案がなされている(例えば特許文献5)。

【0008】

DC帯電方式は、AC+DC帯電方式に比較して一般的にコストが低いが、課題もある。つまり、DC帯電方式は、AC+DC帯電のようにAC電流の均し効果が無いため、帯電用ローラと感光体との接触状態の不均一性や、帯電用ローラの電気抵抗の不均一性が画像に出やすいことが懸念される。このため、DC帯電方式は、AC+DC帯電方式と比較して、感光体の均一な帯電を行う為に必要な帯電ローラの形状精度や導電均一性に対する要求が厳しい。

【0009】

特に、使用される帯電用ローラの形状精度が不十分であると、感光体と帯電用ローラの当接が不均一になり、その結果、画像濃度ムラ等の画像欠陥が発生する場合がある。

【0010】

また、帯電用ローラは、上記のように感光体表面と接触して用いられる為、感光体表面に存在するトナーや外添材などの絶縁性の汚れ成分が、印字枚数の増加と共に帯電用ロー

ラ表面に付着することが懸念される。帯電用ローラ表面に汚れが付着した部分は帯電性能が低下するため、使用初期には問題が無くとも印字枚数の増大に従って画像濃度ムラ等の画像欠陥が発生する場合がある。特に、感光体と帯電用ローラ表面の当接が不均一で隙間が生じている部分には、上記汚れ成分が集中して付着してしまい、帯電用ローラ周期の濃度ムラ等の使用上容認できない画像欠陥が発生することが懸念される。

【0011】

これまでも、帯電用ローラの形状精度を測定し、画像欠陥のない帯電ローラを求める試みがなされている。例えば、感光体と帯電用ローラの当接状態を模した測定装置を使用して当接状態を検査する方法が提案されている(例えば特許文献6)。

【特許文献1】特開昭57−178267号公報

【特許文献2】特開昭56−104351号公報

【特許文献3】特開昭58−40566号公報

【特許文献4】特開2003−207988号公報

【特許文献5】特開平05−341627号公報

【特許文献6】特開平06−250494号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

しかしながら、上記のような従来技術の場合では、AC+DC帯電で使用する帯電用ローラについて検討されたものであり、この方法は、より高い形状精度を必要とするDC帯電用ローラについては十分なものではなかった。

【0013】

以上の様に、感光体との均一な当接状態を実現できる帯電用ローラを使用すれば、帯電ローラ周期の画像欠陥の発生を防止することができる。しかし、均一に当接するか否かの判定が難しく、特にDC帯電で用いられる帯電用ローラの形状精度の判定方法と基準が必要とされている。

【0014】

本発明は上記したような事情に鑑みてなされたものであり、画像形成装置に用いられた場合に、使用の初期であっても長期間使用した場合であっても、帯電ローラ周期の画像欠陥の発生を防止することができる帯電ローラを提供することを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成するために本発明にあっては、

像担持体を有する画像形成装置に用いられ、前記像担持体に対して所定の押圧力で接触するように設けられる帯電ローラにおいて、

前記所定の押圧力の50%以上かつ80%以下の押圧力で前記像担持体に接触させた場合に、前記像担持体との間にできる隙間が6μm以下であることを特徴とする。

【0016】

像担持体を有する画像形成装置に用いられ、前記像担持体に対して所定の押圧力で接触するように設けられる帯電ローラにおいて、

前記所定の押圧力の50%以上かつ80%以下の押圧力で、隙間測定器の測定部材に接触させた場合に、前記測定部材との間にできる隙間が6μm以下であることを特徴とする。

【0017】

像担持体を有する画像形成装置に用いられ、前記像担持体に接触するように設けられる帯電ローラにおいて、

4.9N以上かつ7.8N以下の押圧力で、前記像担持体に接触させた場合に、前記像担持体との間にできる隙間が6μm以下であることを特徴とする。

【0018】

像担持体を有する画像形成装置に用いられ、前記像担持体に接触するように設けられる

帯電ローラにおいて、

4.9N以上かつ7.8N以下の押圧力で、隙間測定器の測定部材に接触させた場合に、前記測定部材との間にできる隙間が6μm以下であることを特徴とする。

【発明の効果】

【0019】

本発明によれば、画像形成装置に用いられた場合に、使用の初期であっても長期間使用した場合であっても、帯電ローラ周期の画像欠陥の発生を防止することができる帯電ローラを提供することが可能となる。

【発明を実施するための最良の形態】

【0020】

以下に図面を参照して、この発明を実施するための最良の形態を例示的に詳しく説明する。ただし、この実施の形態に記載されている構成部品の寸法、材質、形状それらの相対配置などは、発明が適用される装置の構成や各種条件により適宜変更されるべきものであり、この発明の範囲を以下の実施の形態に限定する趣旨のものではない。

【0021】

本発明は電子写真等による画像形成装置に用いられる導電性ローラに関するものであり、詳しくは電圧を印加して被帯電体表面を所定の電位に帯電する接触帯電装置で用いられる帯電用ローラに関する。

【0022】

(画像形成装置について)

以下に、本実施の形態の帯電ローラが適用される画像形成装置について説明する。

【0023】

図4は、本実施の形態の帯電ローラが適用される画像形成装置の概略構成を示す断面図である。

【0024】

図4において、101は画像形成装置としてのプリンタ本体である。また、102はプリンタ本体101に設けられ、電子写真方式により画像形成を行う画像形成部である。この画像形成部102はトナー像(現像剤像)を形成する像担持体としての感光体ドラム(以下、感光体)103、感光体103に形成されたトナー像を記録材Pに転写する転写ローラ104などを備えている。

【0025】

このような構成の画像形成部102において、画像形成動作が開始されると、帯電バイアス電源2から帯電ローラ1に帯電バイアス(直流電圧)が印加されることにより、帯電ローラ1に接触している感光体103の表面が所定電位に均一に帯電される。そして、光学走査装置により画像信号に応じたレーザ光Lが感光体103に照射されることで、感光体103上に潜像が形成される。

【0026】

次に、感光体103上に形成された潜像が、トナーカートリッジ105に収納された現像剤としてのトナーで現像されることにより、感光体103上にトナー画像(可視像)が形成される。また、このようなトナー画像形成動作に並行して記録材収納カセットから記録材Pが給送される。すると、この記録材Pは、搬送ローラ及びレジストローラによって感光体103に形成されたトナー画像と同期をとって感光体103と転写ローラ104とにより構成される転写部に搬送される。

【0027】

そして、この転写部において、転写ローラ104にバイアスが印加されることによってトナー画像が記録材Pへ転写される。

【0028】

このようなトナー画像が転写された記録材Pは、この後、定着装置106へ搬送され、この定着装置106において加熱されることによりトナー画像が記録材Pに定着される。

【0029】

(帯電ローラについて)

以下に、本実施の形態の帯電ローラについて説明する。

【0030】

図1は、本実施の形態の帯電ローラ1を示す概略断面図である。

【0031】

本実施の形態の帯電ローラ1は、図1に示すようにローラ形状であり、軸部材としての導電性支持体11、被覆層として、その外周に一体に形成された弾性体層(以下、弾性層)12、及び、弾性層12の外周に形成された表面層13から構成されている。

【0032】

本実施の形態の帯電ローラ1の、他の実施形態を図2(a),(b)に示す。

【0033】

帯電ローラ1は、図2(a)に示すように、弾性層12、抵抗層14、及び、表面層13からなる3層を導電性支持体11の上に被覆層として形成した構成としてもよい。さらに、帯電ローラ1は、図2(b)に示すように、抵抗層14及び表面層13の間に第2の抵抗層15を設けた4層以上を導電性支持体11の上に被覆層として形成した構成としてもよい。

【0034】

本実施の形態の表面層13は、樹脂材料から構成された樹脂層である。表面層を構成する樹脂材料としては、例えば、フッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂、エピクロルヒドリンゴム、アクリルゴム、シリコンゴム、クロルスルホン化ポリエチレン、フルオロオレフィンビニルエーテル共重合体、一液性あるいは二液性のポリウレタン及びN−メトキシメチルナイロン等の変性ナイロン類等が挙げられ、様々なものが使用できる。

【0035】

また、帯電ローラ1を作成する加工方法としては、型成形や円筒研削盤による研磨など、一般的な方法でよく、特に限定するものではない。

【0036】

(帯電ローラの作製方法について)

以下に、本実施の形態の帯電ローラ1の作製方法を示す。

【0037】

帯電ローラ1の材料として、以下に示す材料を用いた。

エピクロルヒドリンゴム三元共重合体:100質量部

四級アンモニウム塩:2質量部

軽質炭酸カルシウム:30質量部

酸化亜鉛:5質量部

脂肪酸:2質量部

【0038】

以上の材料を60℃に調節した密閉型ミキサーにて10分間混練した後、エピクロルヒドリンゴム100質量部に対してセバシン酸系ポリエステル可塑剤5質量部を加え、20℃に冷却した密閉型ミキサーで更に20分間混練し、原料コンパウンドを調製する。

【0039】

このコンパウンドに原料ゴムのエピクロルヒドリンゴム:100質量部に対し加硫剤としての硫黄1質量部、加硫促進剤としてのノクセラーDM:1質量部、ノクセラーTS:0.5質量部を加え、20℃に冷却した2本ロール機にて10分間混練する。得られたコンパウンドを、φ6mmのステンレス製芯金の周囲にローラ状になるように押出成型機にて成型し、加熱加硫成型した後、外径φ8.5mmになるように研磨処理して弾性層を得た。

【0040】

上記弾性層の上に、以下に示すような表面層を形成した。

【0041】

表面層の材料として次のような材料を、ミキサーを用いて攪拌し混合溶液を作製した。アクリルポリオール溶液(有効成分70質量%):100質量部

イソシアネートA(IPDI)(有効成分60質量%):40質量部

イソシアネートB(HDI)(有効成分80質量%):30質量部

導電性酸化錫:90質量部

PMMA樹脂粒子(質量平均径5μm):50質量部

メチルイソブチルケトン(MIBK)溶剤:340質量部

【0042】

次いで、その混合溶液をメディアとして、φ0.8mmのガラスビーズを用いた循環式ビーズミル分散機を用いて分散処理を行い、ディッピング用塗料を作製した。

【0043】

このディッピング用塗料を前記弾性層の上にディッピング法にて膜厚が30μm以下(より好ましくは20μm)になるように塗布して、10分間の自然乾燥後に、加熱型乾燥機にて160℃で1時間乾燥させ表面層を形成した。

【0044】

以上のような方法により、帯電ローラ1を作成した。

【0045】

図3は、隙間測定器21により、測定部材としての金属円筒と帯電ローラとの間にできる隙間(間隔)を測定する測定方法について説明するための図である。

【0046】

上記のようにして作成された帯電ローラ1を、株式会社オプトロン製のゴムローラすきま測定器(GM1000LT、図2の隙間測定器21に相当)を使用し、図2において、金属円筒22と帯電ローラ1との間隔(間隔値、隙間)23を測定した。

【0047】

測定に際しては、帯電用ローラ押圧器具24により所定の押圧力で帯電ローラ1を金属円筒22に接触させた。そして、金属円筒22を30rpmにて回転させて、金属円筒22と帯電ローラ1の間隔23を帯電ローラ1回転以上測定し、その最大値を記録した。ここで、所定の押圧力とは、後述する画像評価で用いられる帯電装置における帯電ローラを感光体へ接触させる為に加えられる押圧力の40%,50%,80%,100%(実際の押圧力は4N,5N,7.8N,9.8Nとした)の押圧力をいう。

【0048】

上記の方法で測定した帯電ローラ1を、キヤノン株式会社製プリンタLBP5000に取り付けて、環境N、環境H、環境Lの各環境下において印字を行い、初期及び約3,000枚目に当たる画像を観察した。そして、トナーや外添剤が帯電ローラ表面に固着したことにより生じる帯電ローラ周期の画像濃度ムラやポチなどの画像不良について目視にて評価を行った。ここで、キヤノン株式会社製プリンタLBP5000において、帯電ローラの感光体への押当力は9.8Nであった。また、環境Nは、温度23℃/湿度55%RH、環境Hは、温度32.5℃/湿度80%RH、環境Lは、温度15℃/湿度10%RHである。

【0049】

この様にして得られた、金属円筒22と帯電ローラ1の間隔値、及び画像評価の結果をまとめたものを表1に示す。

【0050】

【表1】

【0051】

表1中のA、B、Cの評価は、トナーや外添剤の固着に起因した画像濃度ムラ及び画像不良の発生について画像品質を3段階にランク分けしたものである。なお、画像濃度ムラ及び画像不良の発生が無いものを「A」ランク、画像濃度ムラ及び画像不良の発生が見られた場合は「B」ランク、明らかな画像濃度ムラ及び画像不良の発生が見られた場合は「C」ランクとして表記した。

【0052】

(実施例)

上述した帯電ローラ1を押圧力5N、あるいは7.8Nで感光体に当接させた時の間隔が6μm以下の帯電ローラ1では、表1に示す様に、全ての環境下で初期及び3,000枚の画像出し後いずれでも画像評価の結果は「A」ランクであった。また、間隔値が6μmより大きい帯電ローラでは「B」ランク、「C」ランクであった。

【0053】

(比較例1)

帯電ローラの金属円筒への押圧力を9.8Nとして測定した間隔値は、「A」ランクと「B」,「C」ランクの帯電ローラの境界が明確にできなかった。測定時の押圧力が大きい場合には、弾性層が大きく変形するため、帯電性能に影響のある隙間が検出できないと考えられる。

【0054】

(比較例2)

帯電ローラの金属円筒への押圧力を4Nとした場合、帯電ローラが金属円筒と十分に当接できず、有意な測定が行えなかった。

【0055】

以上説明したように、本発明者らは使用初期も、多数枚印字後も良好な帯電性能を発揮する接触帯電用ローラを得るために、帯電用ローラと像担持体との当接状態、及び印字画像の関連について検討を行った。

【0056】

その結果、次のような帯電ローラを画像形成装置に適用することにより、使用初期から

多数枚印字後まで長期にわたって、帯電ローラ周期の帯電不良の発生を防止することが可能となることを見出した。

【0057】

その帯電ローラは、上述のように、実際に帯電装置として使用する場合に帯電ローラに加えられる押圧力の50%以上80%以下の押圧力で帯電ローラと感光体を当接させて測定した場合に、感光体と帯電ローラの間隔が最大6μm以下である帯電ローラである。

【0058】

また、実際に帯電装置として使用する場合に帯電ローラに加えられる押圧力の50%以上80%以下の押圧力で帯電ローラと隙間測定器の金属円筒を当接させて測定した場合に、金属円筒と帯電ローラの間隔が最大6μm以下である帯電ローラである。

【0059】

また、4.9N以上かつ7.8N以下の押圧力で帯電ローラと感光体を当接させて測定した場合に、感光体と帯電ローラの間隔が最大6μm以下である帯電ローラである。

【0060】

また、4.9N以上かつ7.8N以下の押圧力で帯電ローラと隙間測定器の金属円筒を当接させて測定した場合に、金属円筒と帯電ローラの間隔が最大6μm以下である帯電ローラである。

【0061】

なお、本実施の形態においては、帯電バイアス電源2から帯電ローラ1に直流電圧の帯電バイアスが印加される場合について説明したが、これに限るものではない。すなわち、交流電圧と直流電圧を重畳印加する方式であっても、帯電ローラ1を好適に適用することができる。

【図面の簡単な説明】

【0062】

【図1】実施の形態の帯電ローラを示す概略断面図である。

【図2】他の実施形態の帯電ローラを示す概略断面図である。

【図3】隙間測定器により、金属円筒と帯電ローラとの間にできる隙間(間隔)を測定する測定方法について説明するための図である。

【図4】実施の形態の帯電ローラが適用される画像形成装置の概略構成を示す断面図である。

【符号の説明】

【0063】

1 帯電ローラ

21 隙間測定器

22 金属円筒

23 間隔

【特許請求の範囲】

【請求項1】

像担持体を有する画像形成装置に用いられ、前記像担持体に対して所定の押圧力で接触するように設けられる帯電ローラにおいて、

前記所定の押圧力の50%以上かつ80%以下の押圧力で前記像担持体に接触させた場合に、前記像担持体との間にできる隙間が6μm以下であることを特徴とする帯電ローラ。

【請求項2】

像担持体を有する画像形成装置に用いられ、前記像担持体に対して所定の押圧力で接触するように設けられる帯電ローラにおいて、

前記所定の押圧力の50%以上かつ80%以下の押圧力で、隙間測定器の測定部材に接触させた場合に、前記測定部材との間にできる隙間が6μm以下であることを特徴とする帯電ローラ。

【請求項3】

像担持体を有する画像形成装置に用いられ、前記像担持体に接触するように設けられる帯電ローラにおいて、

4.9N以上かつ7.8N以下の押圧力で、前記像担持体に接触させた場合に、前記像担持体との間にできる隙間が6μm以下であることを特徴とする帯電ローラ。

【請求項4】

像担持体を有する画像形成装置に用いられ、前記像担持体に接触するように設けられる帯電ローラにおいて、

4.9N以上かつ7.8N以下の押圧力で、隙間測定器の測定部材に接触させた場合に、前記測定部材との間にできる隙間が6μm以下であることを特徴とする帯電ローラ。

【請求項5】

軸部材と、

前記軸部材の外周に設けられた弾性体層と、

前記弾性体層の外周に表面層として設けられた、30μm以下の厚さの樹脂層と、

を少なくとも備えることを特徴とする請求項1乃至4のいずれか1項に記載の帯電ローラ。

【請求項6】

前記画像形成装置に用いられた場合に、直流電圧のみが印加されることにより前記像担持体を帯電させることを特徴とする請求項1乃至5のいずれか1項に記載の帯電ローラ。

【請求項1】

像担持体を有する画像形成装置に用いられ、前記像担持体に対して所定の押圧力で接触するように設けられる帯電ローラにおいて、

前記所定の押圧力の50%以上かつ80%以下の押圧力で前記像担持体に接触させた場合に、前記像担持体との間にできる隙間が6μm以下であることを特徴とする帯電ローラ。

【請求項2】

像担持体を有する画像形成装置に用いられ、前記像担持体に対して所定の押圧力で接触するように設けられる帯電ローラにおいて、

前記所定の押圧力の50%以上かつ80%以下の押圧力で、隙間測定器の測定部材に接触させた場合に、前記測定部材との間にできる隙間が6μm以下であることを特徴とする帯電ローラ。

【請求項3】

像担持体を有する画像形成装置に用いられ、前記像担持体に接触するように設けられる帯電ローラにおいて、

4.9N以上かつ7.8N以下の押圧力で、前記像担持体に接触させた場合に、前記像担持体との間にできる隙間が6μm以下であることを特徴とする帯電ローラ。

【請求項4】

像担持体を有する画像形成装置に用いられ、前記像担持体に接触するように設けられる帯電ローラにおいて、

4.9N以上かつ7.8N以下の押圧力で、隙間測定器の測定部材に接触させた場合に、前記測定部材との間にできる隙間が6μm以下であることを特徴とする帯電ローラ。

【請求項5】

軸部材と、

前記軸部材の外周に設けられた弾性体層と、

前記弾性体層の外周に表面層として設けられた、30μm以下の厚さの樹脂層と、

を少なくとも備えることを特徴とする請求項1乃至4のいずれか1項に記載の帯電ローラ。

【請求項6】

前記画像形成装置に用いられた場合に、直流電圧のみが印加されることにより前記像担持体を帯電させることを特徴とする請求項1乃至5のいずれか1項に記載の帯電ローラ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2009−271381(P2009−271381A)

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願番号】特願2008−122700(P2008−122700)

【出願日】平成20年5月8日(2008.5.8)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

【公開日】平成21年11月19日(2009.11.19)

【国際特許分類】

【出願日】平成20年5月8日(2008.5.8)

【出願人】(393002634)キヤノン化成株式会社 (640)

【Fターム(参考)】

[ Back to top ]