帯電ローラ

【課題】帯電ローラの使用初期から製品寿命に至るまで長期にわたって帯電ローラ表面への異物付着を低減し、帯電ローラ表面の異物付着に起因する画像不良を抑制する。

【解決手段】表面に柱状構造の凸部を複数備えたナノ構造体層を表面層として有する帯電ローラ。凸部の径の平均値が5nm以上200nm以下であり、かつ隣接する凸部間の距離の平均値が20nm以上700nm以下である。凸部は、モノマーユニットの炭素密度が異なる2つのポリマーのブロック共重合体により形成されたミクロ相分離構造をエッチングすることにより形成する。

【解決手段】表面に柱状構造の凸部を複数備えたナノ構造体層を表面層として有する帯電ローラ。凸部の径の平均値が5nm以上200nm以下であり、かつ隣接する凸部間の距離の平均値が20nm以上700nm以下である。凸部は、モノマーユニットの炭素密度が異なる2つのポリマーのブロック共重合体により形成されたミクロ相分離構造をエッチングすることにより形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式の複写機、プリンター等の電子写真画像形成装置において使用される帯電ローラに関する。

【背景技術】

【0002】

電子写真画像形成装置は、被帯電体としての感光体、帯電装置、露光装置、現像装置、転写装置および定着装置からなる。帯電装置は、感光体(以下「感光ドラム」とも呼ぶことがある)の表面に接触または近接配置された帯電ローラに電圧を印加することによって感光体の表面を帯電する方式が多く採用されている。帯電を安定に行う、およびオゾンの発生を低減するという観点から、接触式の帯電方式が好んで用いられている。接触式の帯電方式の場合、ローラ形状の帯電部材(以下、「帯電ローラ」と呼ぶ)が好んで用いられている。

【0003】

近年、電子写真用画像形成装置のカラー化が一段と進んでグラフィックパターンの出力が多くなっており、より一層の高精細画像が求められるようになっている。

【0004】

従来の帯電ローラを、このような高精細画像を出力するための電子写真画像形成装置に用いた場合、従来は問題にならかった微少な帯電ムラであっても、画像上の濃度ムラとして現れる場合がある。

【0005】

帯電ムラが発生する主原因の一つとして、使用に伴う帯電ローラ表面への異物付着を挙げることができる。接触帯電方式に用いる帯電ローラの表面は、使用に伴ってトナーや外添剤、感光ドラムの削れ粉等の異物が付着し、徐々に汚れてくる。帯電ローラの表面にこれらの異物が付着すると帯電ムラが起こり、画像にスジ状やポチ状の濃度ムラが生じることがある。このような濃度ムラは、ハーフトーン画像において特に顕著に認められ、また、帯電ローラに直流電圧のみを印加して感光ドラムを帯電させるDC帯電方式において特に生じやすい。

【0006】

特許文献1には、上記の問題を解消するため、表面に微細な凹凸構造を有する、帯電ローラとして用いることができる導電性部材が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−19814号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明者らは、特許文献1に係る導電性部材を帯電ローラに適用し検討したところ、使用初期においては、異物付着に対する抑制効果があるものの、長期にわたり使用すると、帯電ローラの表面が徐々に摩耗し、凹凸構造が変化して効果が低下することを確認した。

そこで、本発明の目的は、使用初期から製品寿命に至るまでの長期にわたって帯電ローラ表面への異物の付着を低減し、異物付着に起因する画像濃度ムラを抑制することができる帯電ローラを提供することである。

【課題を解決するための手段】

【0009】

本発明によれば、表面に柱状構造の凸部を複数備えたナノ構造体層を表面層として有し、該凸部の径の平均値が5nm以上200nm以下であり、かつ隣接する凸部間の距離の平均値が20nm以上700nm以下である帯電ローラが提供される。

【0010】

また、本発明によれば、表面に柱状構造の凸部を複数備えたナノ構造体層を表面層として有し、該凸部は、モノマーユニットの炭素密度が異なる2つのポリマーのブロック共重合体により形成されたミクロ相分離構造をエッチングすることにより形成されている帯電ローラが提供される。

【発明の効果】

【0011】

本発明によれば、使用初期から製品寿命に至るまで帯電ローラへの異物付着を低減し、帯電ローラ表面の異物付着に起因する画像濃度ムラを抑制することが可能である。

【図面の簡単な説明】

【0012】

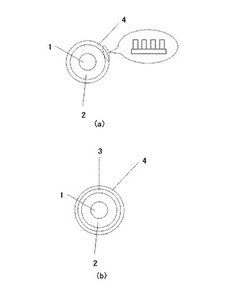

【図1】本発明に係る帯電ローラの表面層の表面形状を示す概略図である。

【図2】本発明に係る帯電ローラの一例を示す概念的断面図である。

【図3】本発明に係る帯電ローラを有する電子写真画像形成装置の一例を示す概略構成図である。

【図4】感光体とクリーニングブレードとのニップからの異物のすり抜けを説明する図である。

【発明を実施するための形態】

【0013】

本発明者らは、感光ドラム表面に異物が生成する過程と、異物が帯電ローラに付着する過程について検討を行った。

【0014】

電子写真方式の画像形成装置においては、帯電プロセス、露光プロセス、現像プロセスの各画像形成プロセスを経て感光ドラム上にトナー像を形成し、このトナー像を転写プロセスによって感光ドラム上から転写材上に転写する。この転写プロセスにおいて、感光ドラム上のトナー像を構成するトナーは、そのすべてが転写されるわけではなく、少量のトナーが感光ドラム上に残る。トナー以外にも、トナーの外添剤や感光ドラムの削れ粉等も感光ドラム上に存在するが、クリーニングブレードによって掻き取られる。

【0015】

図4に示すように、感光ドラム7に当接されているクリーニングブレード23のエッジ23a近傍には、感光ドラム7上から掻き取ったトナーやトナーの外添剤、感光ドラムの削れ粉等が凝集して存在している。通常、凝集した異物は、ある程度の大きさでクリーニング装置の廃容器(不図示)に回収されるため問題になることはない。

【0016】

ところが、近年の画像形成装置の高速化により感光ドラム7の周速度(プロセススピード)が上昇した影響と環境条件によっては、凝集した異物が回収されず成長を続け、感光ドラム1とクリーニングブレード23のエッジ23aとのニップNをすり抜けてしまう現象が発生する。こうしてすり抜けた凝集した異物が、帯電ローラ表面に付着すると、高精細になった最近の電子写真画像形成装置では、帯電ムラに起因する画像の濃度ムラとして現れることがある。

【0017】

本発明者らが、異物のサイズと濃度ムラとの関係について検討したところ、大きさが約700nm以上、厚みが約3μm以上の薄く扁平な形状をした異物が帯電ローラの表面に付着すると、濃度ムラとして現れることが判明した。また、濃度ムラとして現れる異物のサイズは、電子写真画像形成装置の機種や、トナーおよび感光ドラムの種類に因らずほぼ等しいことが明らかになった。

【0018】

感光ドラム上には上記の異物の他に、トナーの外添剤単独の凝集物も存在するが、サイズが数十nm程度と小さいため、たとえ帯電ローラの表面に付着しても帯電ムラを起こすほどの影響はない。したがって、帯電ムラを起こさせないためには、大きさが約700nm以上の異物を長期にわたり帯電ローラに付着させないことが重要である。

【0019】

以下、好ましい実施の形態を挙げて、本発明を詳細に説明する。

【0020】

本発明では、帯電ローラへの上記のような異物の付着を低減させるために、図1に示すように帯電ローラは、表面層として、表面に柱状構造の凸部を複数備えたナノ構造体層を有しており、凸部の径の平均値が5nm以上200nm以下である。すなわち、凸部の径の平均値を200nm以下にすることで、異物の最小サイズである700nmより小さくなるため、帯電ローラと異物の接触面積が減り、帯電ローラへの異物付着を低減することができる。一方、凸部の径の平均値を5nm以上にすることで、凸部の強度が確保され、感光ドラムとの当接圧によって凸部が潰れるのを防ぐことができる。

【0021】

本発明での柱状構造とは、凸部を水平に切断したときの断面積が高さ方向でほぼ一定になっていることである。凸部の断面積を高さ方向で一定にすることで、感光ドラムとの接触によって凸部の頭が削られても、異物との接触面積は変わらず、異物付着の低減効果を使用初期から製品寿命に至るまで持続することができる。柱状構造を確認するためには、凸部を垂直方向に切断し、SEMで観察を行えば良い。

【0022】

凸部の断面形状としては、図1に示すように円でも、あるいは多角形でも良い。なお、本発明における凸部の径とは、凸部の断面形状が円の場合は、図1のD1で示すようにその円の直径のことであり、断面形状が楕円の場合は長径、および短径の両者のことである。また、凸部の断面形状が多角形の場合は、多角形の頂点を全て通るように円を描いたときの外接円の直径、および多角形の内部にあり、全ての辺に接するように円を描いたときの内接円の直径の両者のことである。

【0023】

本発明では、隣接する凸部間の距離の平均値が20nm以上700nm以下である。ここでの隣接する凸部間の距離とは、隣接する凸部の中心間距離ではなく、図1のD2で示すように隣接する凸部の外縁間の最短距離である。隣接する凸部間の距離の平均値を20nm以上にすることで、帯電ローラと異物の接触面積が減り、帯電ローラに対する異物付着の低減効果が表れ始める。また、隣接する凸部間の距離の平均値を700nm以下にすることで、最小サイズの異物が凸部間の凹部に入り込むのを抑制することができ、やはり帯電ローラへの異物の付着を低減できる。異物との接触面積は、隣接する凸部間の距離の2乗に反比例し、その距離が凸部の径の平均値の2倍以上になると急激に接触面積が小さくなるため、隣接する凸部間の距離の平均値は凸部の径の平均値の2倍以上あると好ましい。

【0024】

(凸部の径の平均値、隣接する凸部間の距離の平均値の測定)

凸部の径の平均値、および隣接する凸部間の距離の平均値は、次の様にして求められる。帯電ローラの表面層を長手方向に均等に6分割し、更に周方向に6分割すると合計30個の交点ができる。この30個の交点で、SEM、またはSPMを使って表面の画像を撮影する。撮影範囲は、画像の中に凸部が少なくとも100個以上入る範囲とする。任意の隣接する50個の凸部を抽出し、画像処理して凸部の径、および隣接する凸部間の距離を測定する。各交点で得られた測定値の相加平均値をそれぞれ凸部の径の平均値、および隣接する凸部間の距離の平均値とする。

【0025】

本発明では、柱状構造の凸部を複数有するナノ構造体層の表面層は、モノマーユニットの炭素密度が異なる2つのポリマーのブロック共重合体で形成されたミクロ相分離構造をエッチングすることで形成している。

【0026】

ミクロ相分離構造を作るために、本発明では2つのポリマーが化学結合で繋がったブロック共重合体を使う。一般的に、化学構造の異なるポリマーをブレンドした場合、その並進エントロピーが低いために非相溶になることが多く、最終的に両ポリマーはマクロに相分離してしまう。しかし、非相溶な異種のポリマーでも、化学結合で繋がったブロック共重合体では、2つのポリマーが共有結合しているためにそれぞれのポリマー鎖の広がりより大きな相分離することができない。その結果、ポリマー鎖と同じスケールの大きさ、つまり数nmから数百nmのナノスケールに相分離する。この相分離をミクロ相分離と呼び、自己組織化によって生まれるナノ構造体である。ミクロ相分離によって形成されるドメインのサイズは、ブロック共重合体を構成している2つのポリマーの分子量で決まる。また、その2つのポリマーの共重合比率を変化させることで、平面上に積層した層状のラメラ構造、三次元網目状の共連続構造、円柱状のシリンダー構造、そしてドット状の海島構造の4種類が主に現れる。

【0027】

本発明におけるブロック共重合体の共重合比率は、ドット状ドメインを有するミクロ相分離構造が得られるように適宜選択される。ドット状ドメインになる共重合比率は、使用するブロック共重合体によって少し異なるが、およそ重量比で90:10から60:40である。通常、共重合比率で小さい方のポリマーがミクロ相分離構造のドット状ドメインを構成し、共重合比率で大きい方のポリマーがマトリクス相を構成するようになる。

【0028】

本発明においては、ドット状ドメインのサイズを調整することで、凸部の径の平均値を上述の範囲に制御することができる。また、ドット状ドメインの間隔距離を調整することで、隣接する凸部間の距離を上述の範囲に制御することができる。

【0029】

ドット状ドメインのサイズを制御する場合は、ドット状ドメインを形成するポリマーの分子量を調整すれば良く、ポリマーの数平均分子量(Mn)を大きくすればドット状ドメインも大きくなる。また、ミクロ相分離構造を形成するブロック共重合体に、ドット状ドメインを形成するポリマーの分子量より小さいホモポリマーを加えても良い。そのホモポリマーがドット状ドメインに取り込まれてドット状ドメインのサイズを大きくすることができる。

【0030】

ドット状ドメインの間隔距離を制御する場合は、上記のドット状ドメインのサイズの制御と同じ考えで良く、ミクロ相分離構造のマトリクス相を形成するポリマーの数平均分子量(Mn)を大きくすれば、ドット状ドメインの間隔距離も大きくなる。同様に、ミクロ相分離構造を形成するブロック共重合体に、マトリクス相を形成するポリマーの分子量より小さいホモポリマーを加えても良い。

【0031】

上記のドット状ドメインのサイズと間隔距離を制御する手段では、ドット状ドメインのサイズをドット状ドメインの間隔距離より大きくすることはできない。ドット状ドメインのサイズをドット状ドメインの間隔距離より大きくしようとして、単純にブロック共重合体の共重合比率を大きくすると、ドット状ドメインを構成するはずのポリマーがマトリクス相になってしまうからである。ドット状ドメインのサイズをその間隔距離より大きくしたい場合は、ドット状ドメインを構成したいポリマーの共重合比率を大きくした上で、溶媒としてマトリクス相にしたいポリマーを膨潤させやすい溶媒を選択することで達成することができる。すなわち、マトリクス相にしたいポリマーの共重合比率が小さくても、溶媒で膨潤させることで見掛け上大きくなるため、基材に塗工した直後は共重合比率の大きいポリマーがドット状ドメインとなる。この状態で溶媒を揮発させれば、ドット状ドメインのサイズをその間隔距離より大きくすることができる。

【0032】

本発明におけるブロック共重合体は、分子量分布が狭いことが好ましい。具体的には、重量平均分子量(Mw)と数重量平均分子量(Mn)の比で表される分子量分布(Mw/Mn)が、1.0以上1.3以下であることが好ましく、より好ましくは1.0以上1.2以下である。上記の範囲内にすることで、ドット状ドメインのサイズや間隔距離がより均一となる。

【0033】

本発明では、ブロック共重合体を構成している2つのポリマーは、モノマーユニットの炭素密度がそれぞれ異なっていることが必要である。炭素密度は、下記の式から簡単に求めることができる。

炭素密度=全原子数/(炭素原子数−酸素原子数)

上記の式は大西パラメータとも呼ばれており、分子中における炭素の密度を表すもので、一般にレジストのエッチング耐性を評価する基準として用いられる。炭素密度が大きいほどエッチング耐性が低くなり、エッチングによるエッチング速度が大きくなる。逆に、炭素密度が小さいほどエッチング耐性が高くなり、エッチング速度は小さくなる。つまり、エッチング速度の異なる2つのポリマーが結合したブロック共重合体でミクロ相分離構造を形成した後、エッチングすれば、凹凸を設けることができる。ブロック共重合体を構成している2つのポリマーのエッチング速度の差が大きいほど凹凸を形成しやすくなることから、2つのポリマーのモノマーユニットの炭素密度の差は3.0以上あることが好ましい。

【0034】

本発明の柱状構造の凸部を形成するためには、ドット状ドメインの方をエッチング耐性の高いポリマー、つまり炭素密度の小さいポリマーで構成するようにすれば良い。ドット状ドメインをエッチング耐性の高いポリマーで構成すれば、エッチング耐性の低いマトリクス相のポリマーの方が先に削られるため、エッチング耐性の高いドット状ドメインの部分が残り、柱状構造の凸部が形成される。

【0035】

本発明で用いられるブロック共重合体としては、ミクロ相分離構造を形成させるためにも互いに混和しない2つのポリマーが共有結合していることが好ましい。具体的には、以下のブロック共重合体が挙げられる。ポリスチレン‐b‐ポリメタクリル酸メチル、ポリスチレン‐b‐ポリビニルピリジン、ポリスチレン‐b‐ポリブタジエン、ポリスチレン‐b‐ポリブタジエン、ポリスチレン‐b‐ポリアクリル酸、ポリスチレン‐b‐ポリジメチルシロキサン、ポリスチレン‐b‐ポリ−N、N−ジメチルアクリルアミド、ポリエチレンオキサイド‐b‐ポリブタジエン、ポリエチレンオキサイド‐b‐ポリブタジエン、ポリエチレンオキサイド‐b‐ポリスチレン、ポリエチレンオキサイド‐b‐ポリメタクリル酸メチル、ポリエチレンオキサイド‐b‐ポリエチルエチレン、ポリブタジエン‐b‐ポリビニルピリジン、ポリブタジエン‐b‐ポリジメチルシロキサン、ポリブタジエン‐b‐ポリ−ε−カプロラクトン、ポリブタジエン‐b‐ポリメタクリル酸メチル、ポリイソプレン‐b‐ポリ−2−ビニルピリジン。

【0036】

この中でも、感光ドラムとの接触に対する耐摩耗性が良く、また感光ドラムとの当接による歪みを小さくすることができることから、凸部はポリスチレン、ポリメタクリル酸メチル、ポリエチレンオキサイドおよびポリブタジエンからなる群から選ばれる少なくとも1つのポリマーを含むことが好ましい。具体的には以下のブロック共重合体が挙げられる。ポリスチレン‐b‐ポリメタクリル酸メチル、ポリエチレンオキサイド‐b‐ポリブタジエン、ポリエチレンオキサイド‐b‐ポリスチレン、ポリブタジエン‐b‐ポリメタクリル酸メチル。

【0037】

ブロック共重合体としては、市販されているブロック共重合体を使用することができるが、所望のミクロ相分離構造に対応した共重合比率や分子量を有するブロック共重合体がない場合は、リビング重合法で合成することができる。

【0038】

ブロック共重合体は、溶媒に溶解させてから基材に塗工する。ブロック共重合体を含む溶液を作製する際に使用される溶媒としては、ブロック共重合体が溶解すればよく、ブロック共重合体の種類により適宜選択することができる。具体的には以下のものが挙げられる。トルエン、キシレン、クロロホルム、テトラヒドロフラン、メチルエチルケトン、N、N−ジメチルホルムアミド、プロピレングリコールモノメチルエーテルアセテート、o−ジクロロベンゼン、アセトフェノン、1−メチル−2−ピロリドン、γ−ブチルラクトン、1−メチルナフタレン。ブロック共重合体の溶液中の濃度は、得られるミクロ相分離構造の厚みによって適宜選択されるが、具体的には0.1質量%以上10.0質量%以下が好ましく、より好ましくは0.5質量%以上5.0質量%以下である。

【0039】

ブロック共重合体を含む溶液を基材に塗工する方法は特に限定されないが、操作が簡便なことからディッピング法が好適である。

【0040】

通常、基材に塗工された溶液は、溶媒の揮発によってポリマーがガラス転移温度以下で凍結し、ブロック共重合体がミクロ相分離構造を形成するために必要な時間を確保することができない。ミクロ相分離構造を形成させるためには、ガラス転移温度以上に熱処理してポリマーの拘束を緩和させる必要がある。例えば、ブロック共重合体としてポリスチレン‐b‐ポリメタクリル酸メチルを用いた場合、ポリスチレンのガラス転移温度は100℃、ポリメタクリル酸メチルのガラス転移温度は120℃なので、少なくとも120℃以上に加熱すれば良い。具体的には、ポリスチレン‐b‐ポリメタクリル酸メチルでは180℃で1時間加熱すれば、ミクロ相分離構造が形成される。

【0041】

ドット状ドメインを有するミクロ相分離構造を形成した後、エッチングすることで柱状構造の凸部を複数有するナノ構造体層の表面層が完成する。エッチングにはウェットエッチングとドライエッチングがあるが、本発明の柱状構造の凸部を形成するためには、高い垂直性を持った異方性エッチングを達成する必要があり、エッチング時の異方性をコントロールしやすいドライエッチングの方が好適である。エッチングガスとしては、ブロック共重合体を構成しているポリマーを除去できればよく、ブロック共重合体の種類により適宜選択することができる。具体的には、O2、SF6、CHF3、CH4を挙げることができる。

【0042】

上記の様にして形成された柱状構造の凸部を複数有するナノ構造体層の表面層は、異物との接触面積が減るため、異物付着を抑制することができる。

【0043】

<帯電部材>

本発明の帯電ローラは、軸芯体と、軸芯体の外周上に同芯円状に形成された表面層を有する構造になっている。また、本発明では図2(a)に示すように、軸芯体1と表面層4の間に弾性層2を設けたり、さらに図2(b)に示すように弾性層と表面層の間に中間層3を設けたりしても良い。帯電ローラの表面が本発明の表面層である限り、弾性層や中間層は何層あっても良い。図2(a)には表面層の表面形状を示すための、表面層4の一部の拡大図を含む。

【0044】

(導電性の軸芯体)

導電性の軸芯体は、軸芯体を介して帯電ローラの表面に給電するために導電性を有する。

【0045】

(弾性層)

帯電ローラに設ける弾性層としては、帯電ローラと感光ドラムとの間で十分なニップを確保できれば特に制限はないが、以下のものが挙げられる。エピクロルヒドリンゴム、NBR(ニトリルゴム)、クロロプレンゴム、ウレタンゴム、シリコーンゴム、あるいはSBS(スチレン・ブタジエン・スチレン−ブロックコポリマー)、SEBS(スチレン・エチレンブチレン・スチレン−ブロックコポリマー)。これらを単独または2種類以上組み合わせて用いることができる。

【0046】

この中でも、抵抗調整が容易であるため、極性ゴムを用いるのがより好ましく、エピクロルヒドリンゴムを挙げることができる。エピクロルヒドリンゴムは、ポリマー自体が中抵抗領域の導電性を有し、導電剤の添加量が少なくても良好な導電性を発揮することができる。また、位置による電気抵抗のバラツキも小さくすることができるので好適に用いられる。エピクロルヒドリンゴムとしては以下のものが挙げられる。エピクロルヒドリン単独重合体、エピクロルヒドリン−エチレンオキサイド共重合体、エピクロルヒドリン−アリルグリシジルエーテル共重合体およびエピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体。この中でも、重合度や組成比を任意に調整することで導電性や加工性を制御できることから、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体が特に好適に用いられる。

【0047】

弾性層の体積抵抗率は、23℃/50%RH環境下で測定して、1×102Ω・cm以上1×1010Ω・cm以下であることが好ましい。導電剤としては、イオン導電剤または電子導電剤を用いることができる。弾性層の電気抵抗率のムラを小さくするという観点から、イオン導電剤を含有することが好ましい。イオン導電剤としては、イオン導電性を示すイオン導電剤であれば特に限定されるものではない。イオン導電剤としては以下のものが挙げられる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質、ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェート等の陽イオン性界面活性剤、ラウリルベタイン、ステアリルベタイン、ジメチルアルキルラウリルベタイン等の両性イオン界面活性剤、過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウム等の第四級アンモニウム塩、トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩。これらを単独または2種類以上組み合わせて用いることができる。

【0048】

弾性層には絶縁性粒子や、硬度を調整するために軟化油、可塑剤等の添加剤を添加しても良い。可塑剤としては高分子タイプのものを用いることがより好ましく、その分子量は好ましくは2000以上、より好ましくは4000以上である。更に、弾性層には、種々な機能を付与する材料を適宜含有させてもよく、これらの例として老化防止剤、充填剤等を挙げることができる。

【0049】

弾性層の硬度は、マイクロゴム硬度計(商品名:MD−1型、高分子計器株式会社製)で70°以下が好ましく、より好ましくは60°以下である。マイクロゴム硬度計で70°を超えると、帯電ローラと感光ドラムとの間のニップ幅が小さくなり、帯電ローラと感光ドラムとの間の当接力が狭い面積に集中し、当接圧力が大きくなる場合がある。

【0050】

弾性層は、弾性層材料を予め所定の膜厚に形成して得たシートあるいはチューブを軸芯体に接着、または被覆することによって形成することができる。また、クロスヘッドを備えた押出し機を用いて、軸芯体と弾性層材料を一体的に押出して作製することもできる。

【0051】

(中間層)

本発明では、このようにして形成された弾性層の外周上に必要に応じ、中間層を設けることもできる。中間層を形成する材料としては、樹脂、天然ゴムや合成ゴムを挙げることができ、樹脂としては、熱硬化性樹脂、熱可塑性樹脂等の樹脂が使用できる。特に塗料の粘度の制御が容易な点で、樹脂としてはフッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂が好ましい。これらは、単独または2種以上を組み合わせて混合して用いてもよく、また共重合体であっても良い。

【0052】

中間層は、帯電ローラ全体の電気抵抗を調整するために導電剤を配合することができる。中間層の体積抵抗率は、イオン導電剤や電子導電剤により調整することができる。

【0053】

イオン導電剤としては以下のものが挙げられる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質。ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェート等の陽イオン性界面活性剤。ラウリルベタイン、ステアリルベタイン、ジメチルアルキルラウリルベタイン等の両性イオン界面活性剤。過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウム等の第四級アンモニウム塩。トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩。これらを単独または2種類以上組み合わせて用いることができる。

【0054】

電子導電剤としては以下のものが挙げられる。アルミニウム、パラジウム、鉄、銅、銀等の金属系の微粒子や繊維。酸化チタン、酸化錫、酸化亜鉛等の導電性金属酸化物。前記金属系微粒子、繊維や金属酸化物の表面を電解処理、スプレー塗工、混合振とうにより表面処理した複合粒子。ファーネスブラック、サーマルブラック、アセチレンブラック、ケッチェンブラック、PAN(ポリアクリロニトリル)系カーボン、ピッチ系カーボン等のカーボン粉。

【0055】

中間層には、本発明の効果を損なわない範囲で他の粒子を含有させることができる。他の粒子としては、絶縁性粒子を挙げることができる。絶縁性粒子としては以下のものが挙げられる。ポリアミド樹脂、シリコーン樹脂、フッ素樹脂、(メタ)アクリル樹脂、スチレン樹脂、フェノール樹脂、ポリエステル樹脂、メラミン樹脂、ウレタン樹脂、オレフィン樹脂、エポキシ樹脂、これらの共重合体や変性物、誘導体等の樹脂、エチレン−プロピレン−ジエン共重合体(EPDM)、スチレン−ブタジエン共重合ゴム(SBR)、シリコーンゴム、ウレタンゴム、イソプレンゴム(IR)、ブチルゴム、アクリロニトリル−ブタジエン共重合ゴム(NBR)、クロロプレンゴム(CR)、エピクロルヒドリンゴム等のゴム、ポリオレフィン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、ポリスチレン系熱可塑性エラストマー、フッ素ゴム系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー、ポリブタジエン系熱可塑性エラストマー、エチレン酢酸ビニル系熱可塑性エラストマー、ポリ塩化ビニル系熱可塑性エラストマー、塩素化ポリエチレン系熱可塑性エラストマー等の熱可塑性エラストマー。特に、(メタ)アクリル樹脂、スチレン樹脂、ウレタン樹脂、フッ素樹脂、シリコーン樹脂が好ましい。

【0056】

これらの中間層を構成する材料は、サンドミル、ペイントシェーカー、ダイノミル、またはパールミルのビーズを利用した従来公知の分散装置を使用して分散させることができる。得られた分散液を塗工する方法は特に限定されないが、操作が簡便なことからディッピング法が好適である。

【0057】

帯電ローラの形状としては、帯電ローラと感光ドラムとの当接を均一にするため、長手方向中央部の直径が最も大きく、長手方向両端部へ向かって直径が小さくなる形状、いわゆるクラウン形状が好ましい。円柱形状の帯電ローラでは、支持体の両端部で押圧されると、長手方向中央部において小さく、長手方向両端部にいくほど大きくなるため、中央部に対応する画像と両端部に対応する画像との間に濃度ムラが生じる場合がある。クラウン形状はこのような濃度ムラを抑制することができる。クラウン量は、中央部の外径と中央部から90mm離れた位置の外径との差が、30μm以上200μm以下であることが好ましい。30μm以上であれば、端部が当接して中央部が当接しないという状態を免れることができ、200μm以下であれば、中央部は当接するが、端部が当接しないという状態を免れることができる。

【0058】

<電子写真画像形成装置>

次に、本発明の帯電ローラを有する電子写真画像形成装置の一例を、図3を用いて説明する。

【0059】

図3に示す電子写真画像形成装置は、それぞれイエロー、シアン、マゼンタおよびブラックの画像を形成する電子写真プロセスカートリッジ5が各々1個、タンデム方式で設けられている。

【0060】

現像装置6は、感光ドラム7と対向設置された現像ローラ8とトナー9を収容した現像容器10を備えている。更に、現像ローラにトナーを供給すると共に現像に使用されずに現像ローラに残っているトナーを掻き取るためのトナー供給ローラ11と、現像ローラ上のトナーの担持量を規制すると共に摩擦帯電するための現像ブレード12が設けられている。

【0061】

帯電ローラ13は感光ドラムに対して所定の押圧力で当接しており、感光ドラムの回転に従動している。そして、電源から直流電圧を帯電ローラに印加することによって、感光ドラムが所定の極性、電位に一様に帯電される。ビーム14として画像情報が感光ドラムの表面に照射されると、静電潜像が形成される。次いで、現像ローラ上にコートされたトナーが、現像ローラから静電潜像上に供給され、感光ドラム表面にトナー像が形成される。

【0062】

転写搬送ベルト15は、駆動ローラ16、テンションローラ17および従動ローラ18で張架され、転写搬送ベルトの内側には感光ドラムと対向した位置に転写ローラ19が設置されている。そして、静電吸着ローラ20にバイアスを印加することで転写搬送ベルトの外周面に転写材21を静電吸着させ、転写材を搬送する。転写材が転写位置まで搬送されたら、トナー像とは逆極性のバイアスを転写ローラに印加する。これによって、転写材にトナー像が転写される。

【0063】

トナー像が転写された転写材は、転写搬送ベルトから定着装置22に送られ、トナー像が転写材に定着されて、画像形成が完了する。一方、トナー像の転写が終わった感光ドラムは更に回転し、クリーニングブレード23により感光ドラムの表面がクリーニングされる。

【0064】

本発明の帯電ローラは、上記の直流電圧のみを印加するDC帯電方式の電子写真画像形成装置の他に、直流電圧に交流電圧を重畳した電圧を印加するAC帯電方式の電子写真画像形成装置にも使うことができる。また、上記の画像形成装置以外に、中間転写方式の画像成形装置にも使うことができる。

【実施例】

【0065】

以下に実施例を挙げて本発明を更に具体的に説明する。本発明は下記実施例に制限されるものではない。

【0066】

先ず、実施例、比較例で使用した、帯電ローラの弾性層と中間層の作製方法、および画像の濃度ムラの評価方法について説明する。

【0067】

〔弾性層の作製〕

直径6.0mm、長さ252.5mmのステンレス製の軸芯体を使用し、熱硬化性接着剤(商品名:メタロックU−20、株式会社東洋化学研究所製)を塗工し、乾燥させた。

エピクロルヒドリンゴム(EO−EP−AGC三元共重合体、EO/EP/AGE=73mol%/23mol%/4mol%)100質量部に対して、下記成分を加えて50℃に調節した密閉型ミキサーにて10分間混練し、原料コンパウンドを調製した。

炭酸カルシウム(商品名:ナノックス#30、丸尾カルシウム株式会社製)

60質量部

ポリエステル系可塑剤(商品名:PN−350、旭電化工業株式会社製)

10質量部

ステアリン酸亜鉛(商品名:ジンクステアレートN、淡南化学工業株式会社製)

1質量部

2−メルカプトベンズイミダゾール(商品名:ノクラックMB、大内新興化学工業株式会社製)

0.5質量部

酸化亜鉛(商品名:酸化亜鉛 2種、ハクスイテック株式会社製)

2質量部

ラウリルトリメチルアンモニウムクロライド(商品名:LV−70、旭電化工業株式会社製)

2質量部

カーボンブラック(商品名:トーカブラック シーストSO、東海カーボン株式会社製)

5質量部

これに、加硫剤として硫黄0.8質量部、加硫促進剤としてジベンゾチアジルスルフィド(商品名:ノクセラーDM−P、大内新興化学工業株式会社製)1質量部、およびテトラメチルチウラムモノスルフィド(商品名:ノクセラーTS、大内新興化学工業株式会社製)0.5質量部を添加した。次いで、20℃に冷却した二本ロール機で10分間混練して弾性層用コンパウンドを得た。

上記の軸芯体と共に弾性層用コンパウンドをクロスヘッド付き押出成型機にて押し出し、外径が約9mmのローラ形状になるように成形した。続いて、160℃に加熱した電気オーブンに入れ、1時間加熱して加硫、および接着剤の硬化を行った。ゴムの両端部を突っ切ってゴムの長さを228.0mmとした後、外径が8.5mmのローラ形状になるように表面の研磨加工を行い、軸芯体上に弾性層を形成した。このローラのクラウン量(中央と該中央から両端に向けて90mm離れた位置の外径の差)は120μmにした。

【0068】

[中間層用塗工液の調製]

ε−カプロラクトン変性アクリルポリオール溶液(商品名:プラクセルDC2016、ダイセル化学工業社製)を用意した。ε−カプロラクトン変性アクリルポリオール溶液は、ε−カプロラクトン変性アクリルポリオール70%、キシレン30%の溶液であり、数平均分子量が4500、重量平均分子量が9000、水酸基価(KOH・mg/g)が80である。

この溶液にメチルイソブチルケトンを加え、固形分が19質量%となるように希釈した。この希釈溶液526.3質量部(アクリルポリオール固形分100質量部)に対して下記各成分を加え、混合溶液を調製した。

カーボンブラック(商品名:MA100、三菱化学株式会社製) 45質量部

変性ジメチルシリコーンオイル(*1) 0.08質量部

ブロックイソシアネート混合物(*2) 80.14質量部

上記(*1)は、変性ジメチルシリコーンオイル(商品名:SH28PA、東レ・ダウコーニングシリコーン株式会社製)である。また、(*2)は、ヘキサメチレンジイソシアネート(商品名:デュラネートTPA−B80E、旭化成工業株式会社製)とイソホロンジイソシアネート(商品名:ベスタナートB1370、デグサ・ヒュルス社製)の各ブタノンオキシムブロック体の7:3混合物である。このとき、ブロックイソシアネート混合物は、イソシアネート量としてはNCO/OH=1.0となる量である。

上記混合溶液200gを、分散メディアとして平均粒径0.8mmのガラスビーズ200gと共に容積450mLのガラス瓶に入れ、ペイントシェーカー分散機を用いて100時間分散した。分散後、ガラスビーズを除去して中間層用塗工液を得た。

【0069】

[中間層の作製]

弾性層が形成されたローラに、上記中間層用塗工液をディッピング法で塗工した。常温で30分間以上風乾した後、熱風循環乾燥機にて80℃で1時間、更に160℃で1時間加熱して弾性層上に中間層を形成した。ディッピング法での塗工に関しては、浸漬時間は9秒、ローラの引き上げ速度は初期速度20mm/s、最終速度2mm/s、その間は時間に対して直線的に速度を変化させた。

【0070】

〔実施例1〕

[表面層用塗工液の調整]

ポリスチレン‐b‐ポリメタクリル酸メチル(商品名:P8309E−SMMA、ポリマーソース社製)(Mn:63×103‐b‐142×103、Mw/Mn:1.08)とポリメタクリル酸メチル(商品名:P8530−MMA、ポリマーソース社製)(Mn:6×103、Mw/Mn:1.10)を、ポリスチレンとポリメタクリル酸メチルの重量比が20:80になるように混合した。混合した試料を溶媒のプロピレングリコールモノメチルエーテルアセテート250mLに溶解させ、2質量%の表面層用塗工液を得た。

【0071】

[表面層の作製]

予め軸芯体上に弾性層および中間層を形成したローラに、上記表面層用塗工液をディッピング法で塗工した。常温で30分間以上風乾した後、熱風循環乾燥機にて180℃で3時間加熱し、ミクロ相分離構造を形成させた。ディッピング法での塗工に関しては、浸漬時間は9秒、ローラの引き上げ速度は初期速度20mm/s、最終速度2mm/s、その間は時間に対して直線的に速度を変化させた。

次に、ローラ用に製造したドライエッチング装置を使って、ミクロ相分離構造をエッチングした。反応ガスとしてO2を用い、反応ガス流量30sccm、バイアスパワー10Wで、ミクロ相分離構造を表面に形成したローラを20rpmで回転させながら360秒間エッチングした。

エッチングした後の表面層の表面と断面をSEMとSPMで観察したところ、円柱状構造の凸部が複数形成されており、凸部の径の平均値は100nm、隣接する凸部間の距離の平均値は300nmであった。

【0072】

[濃度ムラの評価]

帯電ローラ表面への異物の付着を評価するために、異物付着によって引き起こされる濃度ムラで評価を行った。カラーレーザープリンター(商品名:LBP5400、キャノン株式会社製)とそのマゼンタの電子写真プロセスカートリッジを用意し、電子写真プロセスカートリッジに帯電ローラを組み込んだ。カラーレーザープリンターと電子写真プロセスカートリッジを温度23℃、湿度50%RHに24時間放置後、その環境にて耐久評価を行った。具体的には、最初にハーフトーン画像を出力した後、印字率1%のE文字画像を連続で12000枚の画像を出力し、最後に再びハーフトーン画像を出力した。得られた2枚のハーフトーン画像を目視にて観察し、異物の付着が原因で発生するスジ状画像やポチ状画像を濃度ムラとして評価した。濃度ムラは、以下のように評価した。

A:スジ状画像やポチ状画像がない

B:スジ状画像やポチ状画像が幅2cmにわたって確認できる

C:スジ状画像やポチ状画像が幅5cmにわたって確認できる

D:スジ状画像やポチ状画像が全面に確認できる

評価結果を表1に示す。

【0073】

〔実施例2〜15〕

ブロック共重合体(ポリマーソース社製)と溶媒を表1に示すように変更した以外は、実施例1と同様にして表面層を作製した。なお、表中のポリマーのPSはポリスチレン、PMMAはポリメタクリル酸メチル、PBはポリブタジエン、PEOはポリエチレンオキサイド、VPはポリ−2−ビニルピリジン、PIはポリイソプレンを表している。また、溶媒のPGMEAはプロピレングリコールモノメチルエーテルアセテート、DMFはN、N−ジメチルホルムアミド、PGMEA/DMF−4/6はプロピレングリコールモノメチルエーテルアセテートおよびN、N−ジメチルホルムアミドを体積比で40:60となるように混合した混合溶媒を表す。評価結果を表1に示す。

【0074】

〔比較例1〕

[ 表面層用塗工液の調整]

粒径200nmのコロイダルシリカ(商品名:MP−2040、日産化学工業株式会社製)を純水中に分散させ、5質量%の塗工液を得た。

【0075】

[表面層の作製]

中間層を形成したローラに、上記塗工液をディッピング法で塗工した。常温で30分間以上風乾した後、熱風循環乾燥機にて120℃で1時間加熱した。加熱後の中間層表面をSPMで観察したところ、シリカが2次元に最密充填されていた。ディッピング法での塗工に関しては、浸漬時間は9秒、ローラの引き上げ速度は初期速度20mm/s、最終速度2mm/s、その間は時間に対して直線的に速度を変化させた。

次に、紫外線硬化型のアクリル樹脂(商品名:NT01−UV、日東電工株式会社製)を、シリンジを用いて中間層とシリカによって形成された空隙に注入し、常温で30分放置した。その後、紫外線照射装置を用いて紫外線を照射し、アクリル樹脂を硬化させた。

アクリル樹脂を硬化させた後の表面層の表面と断面をSEMとSPMで観察したところ、球状のシリカが凸部を形成しており、隣接する凸部間の距離の平均値は210nmであった。評価結果を表1に示す。

【0076】

〔比較例2〕

コロイダルシリカを粒径450nmのコロイダルシリカ(商品名:MP−4540M、日産化学工業株式会社製)にした以外は、比較例1と同様にして帯電ローラを得た。結果を表1に示す。

〔比較例3〕

アクリル樹脂を硬化させた後、15質量%のフッ酸に30分間浸漬し、シリカを完全に除去した以外は、比較例1と同様にして帯電ローラを得た。シリカ除去後のアクリル樹脂表面と断面をSEMとSPMで観察したところ、多角錐状構造のアクリル樹脂が凸部を形成しており、隣接する凸部間の距離の平均値は205nmであった。評価結果を表1に示す。

【0077】

【符号の説明】

【0078】

1‥‥軸芯体

2‥‥弾性層

3‥‥中間層

4‥‥表面層

【技術分野】

【0001】

本発明は、電子写真方式の複写機、プリンター等の電子写真画像形成装置において使用される帯電ローラに関する。

【背景技術】

【0002】

電子写真画像形成装置は、被帯電体としての感光体、帯電装置、露光装置、現像装置、転写装置および定着装置からなる。帯電装置は、感光体(以下「感光ドラム」とも呼ぶことがある)の表面に接触または近接配置された帯電ローラに電圧を印加することによって感光体の表面を帯電する方式が多く採用されている。帯電を安定に行う、およびオゾンの発生を低減するという観点から、接触式の帯電方式が好んで用いられている。接触式の帯電方式の場合、ローラ形状の帯電部材(以下、「帯電ローラ」と呼ぶ)が好んで用いられている。

【0003】

近年、電子写真用画像形成装置のカラー化が一段と進んでグラフィックパターンの出力が多くなっており、より一層の高精細画像が求められるようになっている。

【0004】

従来の帯電ローラを、このような高精細画像を出力するための電子写真画像形成装置に用いた場合、従来は問題にならかった微少な帯電ムラであっても、画像上の濃度ムラとして現れる場合がある。

【0005】

帯電ムラが発生する主原因の一つとして、使用に伴う帯電ローラ表面への異物付着を挙げることができる。接触帯電方式に用いる帯電ローラの表面は、使用に伴ってトナーや外添剤、感光ドラムの削れ粉等の異物が付着し、徐々に汚れてくる。帯電ローラの表面にこれらの異物が付着すると帯電ムラが起こり、画像にスジ状やポチ状の濃度ムラが生じることがある。このような濃度ムラは、ハーフトーン画像において特に顕著に認められ、また、帯電ローラに直流電圧のみを印加して感光ドラムを帯電させるDC帯電方式において特に生じやすい。

【0006】

特許文献1には、上記の問題を解消するため、表面に微細な凹凸構造を有する、帯電ローラとして用いることができる導電性部材が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−19814号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明者らは、特許文献1に係る導電性部材を帯電ローラに適用し検討したところ、使用初期においては、異物付着に対する抑制効果があるものの、長期にわたり使用すると、帯電ローラの表面が徐々に摩耗し、凹凸構造が変化して効果が低下することを確認した。

そこで、本発明の目的は、使用初期から製品寿命に至るまでの長期にわたって帯電ローラ表面への異物の付着を低減し、異物付着に起因する画像濃度ムラを抑制することができる帯電ローラを提供することである。

【課題を解決するための手段】

【0009】

本発明によれば、表面に柱状構造の凸部を複数備えたナノ構造体層を表面層として有し、該凸部の径の平均値が5nm以上200nm以下であり、かつ隣接する凸部間の距離の平均値が20nm以上700nm以下である帯電ローラが提供される。

【0010】

また、本発明によれば、表面に柱状構造の凸部を複数備えたナノ構造体層を表面層として有し、該凸部は、モノマーユニットの炭素密度が異なる2つのポリマーのブロック共重合体により形成されたミクロ相分離構造をエッチングすることにより形成されている帯電ローラが提供される。

【発明の効果】

【0011】

本発明によれば、使用初期から製品寿命に至るまで帯電ローラへの異物付着を低減し、帯電ローラ表面の異物付着に起因する画像濃度ムラを抑制することが可能である。

【図面の簡単な説明】

【0012】

【図1】本発明に係る帯電ローラの表面層の表面形状を示す概略図である。

【図2】本発明に係る帯電ローラの一例を示す概念的断面図である。

【図3】本発明に係る帯電ローラを有する電子写真画像形成装置の一例を示す概略構成図である。

【図4】感光体とクリーニングブレードとのニップからの異物のすり抜けを説明する図である。

【発明を実施するための形態】

【0013】

本発明者らは、感光ドラム表面に異物が生成する過程と、異物が帯電ローラに付着する過程について検討を行った。

【0014】

電子写真方式の画像形成装置においては、帯電プロセス、露光プロセス、現像プロセスの各画像形成プロセスを経て感光ドラム上にトナー像を形成し、このトナー像を転写プロセスによって感光ドラム上から転写材上に転写する。この転写プロセスにおいて、感光ドラム上のトナー像を構成するトナーは、そのすべてが転写されるわけではなく、少量のトナーが感光ドラム上に残る。トナー以外にも、トナーの外添剤や感光ドラムの削れ粉等も感光ドラム上に存在するが、クリーニングブレードによって掻き取られる。

【0015】

図4に示すように、感光ドラム7に当接されているクリーニングブレード23のエッジ23a近傍には、感光ドラム7上から掻き取ったトナーやトナーの外添剤、感光ドラムの削れ粉等が凝集して存在している。通常、凝集した異物は、ある程度の大きさでクリーニング装置の廃容器(不図示)に回収されるため問題になることはない。

【0016】

ところが、近年の画像形成装置の高速化により感光ドラム7の周速度(プロセススピード)が上昇した影響と環境条件によっては、凝集した異物が回収されず成長を続け、感光ドラム1とクリーニングブレード23のエッジ23aとのニップNをすり抜けてしまう現象が発生する。こうしてすり抜けた凝集した異物が、帯電ローラ表面に付着すると、高精細になった最近の電子写真画像形成装置では、帯電ムラに起因する画像の濃度ムラとして現れることがある。

【0017】

本発明者らが、異物のサイズと濃度ムラとの関係について検討したところ、大きさが約700nm以上、厚みが約3μm以上の薄く扁平な形状をした異物が帯電ローラの表面に付着すると、濃度ムラとして現れることが判明した。また、濃度ムラとして現れる異物のサイズは、電子写真画像形成装置の機種や、トナーおよび感光ドラムの種類に因らずほぼ等しいことが明らかになった。

【0018】

感光ドラム上には上記の異物の他に、トナーの外添剤単独の凝集物も存在するが、サイズが数十nm程度と小さいため、たとえ帯電ローラの表面に付着しても帯電ムラを起こすほどの影響はない。したがって、帯電ムラを起こさせないためには、大きさが約700nm以上の異物を長期にわたり帯電ローラに付着させないことが重要である。

【0019】

以下、好ましい実施の形態を挙げて、本発明を詳細に説明する。

【0020】

本発明では、帯電ローラへの上記のような異物の付着を低減させるために、図1に示すように帯電ローラは、表面層として、表面に柱状構造の凸部を複数備えたナノ構造体層を有しており、凸部の径の平均値が5nm以上200nm以下である。すなわち、凸部の径の平均値を200nm以下にすることで、異物の最小サイズである700nmより小さくなるため、帯電ローラと異物の接触面積が減り、帯電ローラへの異物付着を低減することができる。一方、凸部の径の平均値を5nm以上にすることで、凸部の強度が確保され、感光ドラムとの当接圧によって凸部が潰れるのを防ぐことができる。

【0021】

本発明での柱状構造とは、凸部を水平に切断したときの断面積が高さ方向でほぼ一定になっていることである。凸部の断面積を高さ方向で一定にすることで、感光ドラムとの接触によって凸部の頭が削られても、異物との接触面積は変わらず、異物付着の低減効果を使用初期から製品寿命に至るまで持続することができる。柱状構造を確認するためには、凸部を垂直方向に切断し、SEMで観察を行えば良い。

【0022】

凸部の断面形状としては、図1に示すように円でも、あるいは多角形でも良い。なお、本発明における凸部の径とは、凸部の断面形状が円の場合は、図1のD1で示すようにその円の直径のことであり、断面形状が楕円の場合は長径、および短径の両者のことである。また、凸部の断面形状が多角形の場合は、多角形の頂点を全て通るように円を描いたときの外接円の直径、および多角形の内部にあり、全ての辺に接するように円を描いたときの内接円の直径の両者のことである。

【0023】

本発明では、隣接する凸部間の距離の平均値が20nm以上700nm以下である。ここでの隣接する凸部間の距離とは、隣接する凸部の中心間距離ではなく、図1のD2で示すように隣接する凸部の外縁間の最短距離である。隣接する凸部間の距離の平均値を20nm以上にすることで、帯電ローラと異物の接触面積が減り、帯電ローラに対する異物付着の低減効果が表れ始める。また、隣接する凸部間の距離の平均値を700nm以下にすることで、最小サイズの異物が凸部間の凹部に入り込むのを抑制することができ、やはり帯電ローラへの異物の付着を低減できる。異物との接触面積は、隣接する凸部間の距離の2乗に反比例し、その距離が凸部の径の平均値の2倍以上になると急激に接触面積が小さくなるため、隣接する凸部間の距離の平均値は凸部の径の平均値の2倍以上あると好ましい。

【0024】

(凸部の径の平均値、隣接する凸部間の距離の平均値の測定)

凸部の径の平均値、および隣接する凸部間の距離の平均値は、次の様にして求められる。帯電ローラの表面層を長手方向に均等に6分割し、更に周方向に6分割すると合計30個の交点ができる。この30個の交点で、SEM、またはSPMを使って表面の画像を撮影する。撮影範囲は、画像の中に凸部が少なくとも100個以上入る範囲とする。任意の隣接する50個の凸部を抽出し、画像処理して凸部の径、および隣接する凸部間の距離を測定する。各交点で得られた測定値の相加平均値をそれぞれ凸部の径の平均値、および隣接する凸部間の距離の平均値とする。

【0025】

本発明では、柱状構造の凸部を複数有するナノ構造体層の表面層は、モノマーユニットの炭素密度が異なる2つのポリマーのブロック共重合体で形成されたミクロ相分離構造をエッチングすることで形成している。

【0026】

ミクロ相分離構造を作るために、本発明では2つのポリマーが化学結合で繋がったブロック共重合体を使う。一般的に、化学構造の異なるポリマーをブレンドした場合、その並進エントロピーが低いために非相溶になることが多く、最終的に両ポリマーはマクロに相分離してしまう。しかし、非相溶な異種のポリマーでも、化学結合で繋がったブロック共重合体では、2つのポリマーが共有結合しているためにそれぞれのポリマー鎖の広がりより大きな相分離することができない。その結果、ポリマー鎖と同じスケールの大きさ、つまり数nmから数百nmのナノスケールに相分離する。この相分離をミクロ相分離と呼び、自己組織化によって生まれるナノ構造体である。ミクロ相分離によって形成されるドメインのサイズは、ブロック共重合体を構成している2つのポリマーの分子量で決まる。また、その2つのポリマーの共重合比率を変化させることで、平面上に積層した層状のラメラ構造、三次元網目状の共連続構造、円柱状のシリンダー構造、そしてドット状の海島構造の4種類が主に現れる。

【0027】

本発明におけるブロック共重合体の共重合比率は、ドット状ドメインを有するミクロ相分離構造が得られるように適宜選択される。ドット状ドメインになる共重合比率は、使用するブロック共重合体によって少し異なるが、およそ重量比で90:10から60:40である。通常、共重合比率で小さい方のポリマーがミクロ相分離構造のドット状ドメインを構成し、共重合比率で大きい方のポリマーがマトリクス相を構成するようになる。

【0028】

本発明においては、ドット状ドメインのサイズを調整することで、凸部の径の平均値を上述の範囲に制御することができる。また、ドット状ドメインの間隔距離を調整することで、隣接する凸部間の距離を上述の範囲に制御することができる。

【0029】

ドット状ドメインのサイズを制御する場合は、ドット状ドメインを形成するポリマーの分子量を調整すれば良く、ポリマーの数平均分子量(Mn)を大きくすればドット状ドメインも大きくなる。また、ミクロ相分離構造を形成するブロック共重合体に、ドット状ドメインを形成するポリマーの分子量より小さいホモポリマーを加えても良い。そのホモポリマーがドット状ドメインに取り込まれてドット状ドメインのサイズを大きくすることができる。

【0030】

ドット状ドメインの間隔距離を制御する場合は、上記のドット状ドメインのサイズの制御と同じ考えで良く、ミクロ相分離構造のマトリクス相を形成するポリマーの数平均分子量(Mn)を大きくすれば、ドット状ドメインの間隔距離も大きくなる。同様に、ミクロ相分離構造を形成するブロック共重合体に、マトリクス相を形成するポリマーの分子量より小さいホモポリマーを加えても良い。

【0031】

上記のドット状ドメインのサイズと間隔距離を制御する手段では、ドット状ドメインのサイズをドット状ドメインの間隔距離より大きくすることはできない。ドット状ドメインのサイズをドット状ドメインの間隔距離より大きくしようとして、単純にブロック共重合体の共重合比率を大きくすると、ドット状ドメインを構成するはずのポリマーがマトリクス相になってしまうからである。ドット状ドメインのサイズをその間隔距離より大きくしたい場合は、ドット状ドメインを構成したいポリマーの共重合比率を大きくした上で、溶媒としてマトリクス相にしたいポリマーを膨潤させやすい溶媒を選択することで達成することができる。すなわち、マトリクス相にしたいポリマーの共重合比率が小さくても、溶媒で膨潤させることで見掛け上大きくなるため、基材に塗工した直後は共重合比率の大きいポリマーがドット状ドメインとなる。この状態で溶媒を揮発させれば、ドット状ドメインのサイズをその間隔距離より大きくすることができる。

【0032】

本発明におけるブロック共重合体は、分子量分布が狭いことが好ましい。具体的には、重量平均分子量(Mw)と数重量平均分子量(Mn)の比で表される分子量分布(Mw/Mn)が、1.0以上1.3以下であることが好ましく、より好ましくは1.0以上1.2以下である。上記の範囲内にすることで、ドット状ドメインのサイズや間隔距離がより均一となる。

【0033】

本発明では、ブロック共重合体を構成している2つのポリマーは、モノマーユニットの炭素密度がそれぞれ異なっていることが必要である。炭素密度は、下記の式から簡単に求めることができる。

炭素密度=全原子数/(炭素原子数−酸素原子数)

上記の式は大西パラメータとも呼ばれており、分子中における炭素の密度を表すもので、一般にレジストのエッチング耐性を評価する基準として用いられる。炭素密度が大きいほどエッチング耐性が低くなり、エッチングによるエッチング速度が大きくなる。逆に、炭素密度が小さいほどエッチング耐性が高くなり、エッチング速度は小さくなる。つまり、エッチング速度の異なる2つのポリマーが結合したブロック共重合体でミクロ相分離構造を形成した後、エッチングすれば、凹凸を設けることができる。ブロック共重合体を構成している2つのポリマーのエッチング速度の差が大きいほど凹凸を形成しやすくなることから、2つのポリマーのモノマーユニットの炭素密度の差は3.0以上あることが好ましい。

【0034】

本発明の柱状構造の凸部を形成するためには、ドット状ドメインの方をエッチング耐性の高いポリマー、つまり炭素密度の小さいポリマーで構成するようにすれば良い。ドット状ドメインをエッチング耐性の高いポリマーで構成すれば、エッチング耐性の低いマトリクス相のポリマーの方が先に削られるため、エッチング耐性の高いドット状ドメインの部分が残り、柱状構造の凸部が形成される。

【0035】

本発明で用いられるブロック共重合体としては、ミクロ相分離構造を形成させるためにも互いに混和しない2つのポリマーが共有結合していることが好ましい。具体的には、以下のブロック共重合体が挙げられる。ポリスチレン‐b‐ポリメタクリル酸メチル、ポリスチレン‐b‐ポリビニルピリジン、ポリスチレン‐b‐ポリブタジエン、ポリスチレン‐b‐ポリブタジエン、ポリスチレン‐b‐ポリアクリル酸、ポリスチレン‐b‐ポリジメチルシロキサン、ポリスチレン‐b‐ポリ−N、N−ジメチルアクリルアミド、ポリエチレンオキサイド‐b‐ポリブタジエン、ポリエチレンオキサイド‐b‐ポリブタジエン、ポリエチレンオキサイド‐b‐ポリスチレン、ポリエチレンオキサイド‐b‐ポリメタクリル酸メチル、ポリエチレンオキサイド‐b‐ポリエチルエチレン、ポリブタジエン‐b‐ポリビニルピリジン、ポリブタジエン‐b‐ポリジメチルシロキサン、ポリブタジエン‐b‐ポリ−ε−カプロラクトン、ポリブタジエン‐b‐ポリメタクリル酸メチル、ポリイソプレン‐b‐ポリ−2−ビニルピリジン。

【0036】

この中でも、感光ドラムとの接触に対する耐摩耗性が良く、また感光ドラムとの当接による歪みを小さくすることができることから、凸部はポリスチレン、ポリメタクリル酸メチル、ポリエチレンオキサイドおよびポリブタジエンからなる群から選ばれる少なくとも1つのポリマーを含むことが好ましい。具体的には以下のブロック共重合体が挙げられる。ポリスチレン‐b‐ポリメタクリル酸メチル、ポリエチレンオキサイド‐b‐ポリブタジエン、ポリエチレンオキサイド‐b‐ポリスチレン、ポリブタジエン‐b‐ポリメタクリル酸メチル。

【0037】

ブロック共重合体としては、市販されているブロック共重合体を使用することができるが、所望のミクロ相分離構造に対応した共重合比率や分子量を有するブロック共重合体がない場合は、リビング重合法で合成することができる。

【0038】

ブロック共重合体は、溶媒に溶解させてから基材に塗工する。ブロック共重合体を含む溶液を作製する際に使用される溶媒としては、ブロック共重合体が溶解すればよく、ブロック共重合体の種類により適宜選択することができる。具体的には以下のものが挙げられる。トルエン、キシレン、クロロホルム、テトラヒドロフラン、メチルエチルケトン、N、N−ジメチルホルムアミド、プロピレングリコールモノメチルエーテルアセテート、o−ジクロロベンゼン、アセトフェノン、1−メチル−2−ピロリドン、γ−ブチルラクトン、1−メチルナフタレン。ブロック共重合体の溶液中の濃度は、得られるミクロ相分離構造の厚みによって適宜選択されるが、具体的には0.1質量%以上10.0質量%以下が好ましく、より好ましくは0.5質量%以上5.0質量%以下である。

【0039】

ブロック共重合体を含む溶液を基材に塗工する方法は特に限定されないが、操作が簡便なことからディッピング法が好適である。

【0040】

通常、基材に塗工された溶液は、溶媒の揮発によってポリマーがガラス転移温度以下で凍結し、ブロック共重合体がミクロ相分離構造を形成するために必要な時間を確保することができない。ミクロ相分離構造を形成させるためには、ガラス転移温度以上に熱処理してポリマーの拘束を緩和させる必要がある。例えば、ブロック共重合体としてポリスチレン‐b‐ポリメタクリル酸メチルを用いた場合、ポリスチレンのガラス転移温度は100℃、ポリメタクリル酸メチルのガラス転移温度は120℃なので、少なくとも120℃以上に加熱すれば良い。具体的には、ポリスチレン‐b‐ポリメタクリル酸メチルでは180℃で1時間加熱すれば、ミクロ相分離構造が形成される。

【0041】

ドット状ドメインを有するミクロ相分離構造を形成した後、エッチングすることで柱状構造の凸部を複数有するナノ構造体層の表面層が完成する。エッチングにはウェットエッチングとドライエッチングがあるが、本発明の柱状構造の凸部を形成するためには、高い垂直性を持った異方性エッチングを達成する必要があり、エッチング時の異方性をコントロールしやすいドライエッチングの方が好適である。エッチングガスとしては、ブロック共重合体を構成しているポリマーを除去できればよく、ブロック共重合体の種類により適宜選択することができる。具体的には、O2、SF6、CHF3、CH4を挙げることができる。

【0042】

上記の様にして形成された柱状構造の凸部を複数有するナノ構造体層の表面層は、異物との接触面積が減るため、異物付着を抑制することができる。

【0043】

<帯電部材>

本発明の帯電ローラは、軸芯体と、軸芯体の外周上に同芯円状に形成された表面層を有する構造になっている。また、本発明では図2(a)に示すように、軸芯体1と表面層4の間に弾性層2を設けたり、さらに図2(b)に示すように弾性層と表面層の間に中間層3を設けたりしても良い。帯電ローラの表面が本発明の表面層である限り、弾性層や中間層は何層あっても良い。図2(a)には表面層の表面形状を示すための、表面層4の一部の拡大図を含む。

【0044】

(導電性の軸芯体)

導電性の軸芯体は、軸芯体を介して帯電ローラの表面に給電するために導電性を有する。

【0045】

(弾性層)

帯電ローラに設ける弾性層としては、帯電ローラと感光ドラムとの間で十分なニップを確保できれば特に制限はないが、以下のものが挙げられる。エピクロルヒドリンゴム、NBR(ニトリルゴム)、クロロプレンゴム、ウレタンゴム、シリコーンゴム、あるいはSBS(スチレン・ブタジエン・スチレン−ブロックコポリマー)、SEBS(スチレン・エチレンブチレン・スチレン−ブロックコポリマー)。これらを単独または2種類以上組み合わせて用いることができる。

【0046】

この中でも、抵抗調整が容易であるため、極性ゴムを用いるのがより好ましく、エピクロルヒドリンゴムを挙げることができる。エピクロルヒドリンゴムは、ポリマー自体が中抵抗領域の導電性を有し、導電剤の添加量が少なくても良好な導電性を発揮することができる。また、位置による電気抵抗のバラツキも小さくすることができるので好適に用いられる。エピクロルヒドリンゴムとしては以下のものが挙げられる。エピクロルヒドリン単独重合体、エピクロルヒドリン−エチレンオキサイド共重合体、エピクロルヒドリン−アリルグリシジルエーテル共重合体およびエピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体。この中でも、重合度や組成比を任意に調整することで導電性や加工性を制御できることから、エピクロルヒドリン−エチレンオキサイド−アリルグリシジルエーテル三元共重合体が特に好適に用いられる。

【0047】

弾性層の体積抵抗率は、23℃/50%RH環境下で測定して、1×102Ω・cm以上1×1010Ω・cm以下であることが好ましい。導電剤としては、イオン導電剤または電子導電剤を用いることができる。弾性層の電気抵抗率のムラを小さくするという観点から、イオン導電剤を含有することが好ましい。イオン導電剤としては、イオン導電性を示すイオン導電剤であれば特に限定されるものではない。イオン導電剤としては以下のものが挙げられる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質、ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェート等の陽イオン性界面活性剤、ラウリルベタイン、ステアリルベタイン、ジメチルアルキルラウリルベタイン等の両性イオン界面活性剤、過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウム等の第四級アンモニウム塩、トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩。これらを単独または2種類以上組み合わせて用いることができる。

【0048】

弾性層には絶縁性粒子や、硬度を調整するために軟化油、可塑剤等の添加剤を添加しても良い。可塑剤としては高分子タイプのものを用いることがより好ましく、その分子量は好ましくは2000以上、より好ましくは4000以上である。更に、弾性層には、種々な機能を付与する材料を適宜含有させてもよく、これらの例として老化防止剤、充填剤等を挙げることができる。

【0049】

弾性層の硬度は、マイクロゴム硬度計(商品名:MD−1型、高分子計器株式会社製)で70°以下が好ましく、より好ましくは60°以下である。マイクロゴム硬度計で70°を超えると、帯電ローラと感光ドラムとの間のニップ幅が小さくなり、帯電ローラと感光ドラムとの間の当接力が狭い面積に集中し、当接圧力が大きくなる場合がある。

【0050】

弾性層は、弾性層材料を予め所定の膜厚に形成して得たシートあるいはチューブを軸芯体に接着、または被覆することによって形成することができる。また、クロスヘッドを備えた押出し機を用いて、軸芯体と弾性層材料を一体的に押出して作製することもできる。

【0051】

(中間層)

本発明では、このようにして形成された弾性層の外周上に必要に応じ、中間層を設けることもできる。中間層を形成する材料としては、樹脂、天然ゴムや合成ゴムを挙げることができ、樹脂としては、熱硬化性樹脂、熱可塑性樹脂等の樹脂が使用できる。特に塗料の粘度の制御が容易な点で、樹脂としてはフッ素樹脂、ポリアミド樹脂、アクリル樹脂、ポリウレタン樹脂、シリコーン樹脂、ブチラール樹脂が好ましい。これらは、単独または2種以上を組み合わせて混合して用いてもよく、また共重合体であっても良い。

【0052】

中間層は、帯電ローラ全体の電気抵抗を調整するために導電剤を配合することができる。中間層の体積抵抗率は、イオン導電剤や電子導電剤により調整することができる。

【0053】

イオン導電剤としては以下のものが挙げられる。過塩素酸リチウム、過塩素酸ナトリウム、過塩素酸カルシウム等の無機イオン物質。ラウリルトリメチルアンモニウムクロライド、ステアリルトリメチルアンモニウムクロライド、オクタデシルトリメチルアンモニウムクロライド、ドデシルトリメチルアンモニウムクロライド、ヘキサデシルトリメチルアンモニウムクロライド、トリオクチルプロピルアンモニウムブロミド、変性脂肪族ジメチルエチルアンモニウムエトサルフェート等の陽イオン性界面活性剤。ラウリルベタイン、ステアリルベタイン、ジメチルアルキルラウリルベタイン等の両性イオン界面活性剤。過塩素酸テトラエチルアンモニウム、過塩素酸テトラブチルアンモニウム、過塩素酸トリメチルオクタデシルアンモニウム等の第四級アンモニウム塩。トリフルオロメタンスルホン酸リチウム等の有機酸リチウム塩。これらを単独または2種類以上組み合わせて用いることができる。

【0054】

電子導電剤としては以下のものが挙げられる。アルミニウム、パラジウム、鉄、銅、銀等の金属系の微粒子や繊維。酸化チタン、酸化錫、酸化亜鉛等の導電性金属酸化物。前記金属系微粒子、繊維や金属酸化物の表面を電解処理、スプレー塗工、混合振とうにより表面処理した複合粒子。ファーネスブラック、サーマルブラック、アセチレンブラック、ケッチェンブラック、PAN(ポリアクリロニトリル)系カーボン、ピッチ系カーボン等のカーボン粉。

【0055】

中間層には、本発明の効果を損なわない範囲で他の粒子を含有させることができる。他の粒子としては、絶縁性粒子を挙げることができる。絶縁性粒子としては以下のものが挙げられる。ポリアミド樹脂、シリコーン樹脂、フッ素樹脂、(メタ)アクリル樹脂、スチレン樹脂、フェノール樹脂、ポリエステル樹脂、メラミン樹脂、ウレタン樹脂、オレフィン樹脂、エポキシ樹脂、これらの共重合体や変性物、誘導体等の樹脂、エチレン−プロピレン−ジエン共重合体(EPDM)、スチレン−ブタジエン共重合ゴム(SBR)、シリコーンゴム、ウレタンゴム、イソプレンゴム(IR)、ブチルゴム、アクリロニトリル−ブタジエン共重合ゴム(NBR)、クロロプレンゴム(CR)、エピクロルヒドリンゴム等のゴム、ポリオレフィン系熱可塑性エラストマー、ウレタン系熱可塑性エラストマー、ポリスチレン系熱可塑性エラストマー、フッ素ゴム系熱可塑性エラストマー、ポリエステル系熱可塑性エラストマー、ポリアミド系熱可塑性エラストマー、ポリブタジエン系熱可塑性エラストマー、エチレン酢酸ビニル系熱可塑性エラストマー、ポリ塩化ビニル系熱可塑性エラストマー、塩素化ポリエチレン系熱可塑性エラストマー等の熱可塑性エラストマー。特に、(メタ)アクリル樹脂、スチレン樹脂、ウレタン樹脂、フッ素樹脂、シリコーン樹脂が好ましい。

【0056】

これらの中間層を構成する材料は、サンドミル、ペイントシェーカー、ダイノミル、またはパールミルのビーズを利用した従来公知の分散装置を使用して分散させることができる。得られた分散液を塗工する方法は特に限定されないが、操作が簡便なことからディッピング法が好適である。

【0057】

帯電ローラの形状としては、帯電ローラと感光ドラムとの当接を均一にするため、長手方向中央部の直径が最も大きく、長手方向両端部へ向かって直径が小さくなる形状、いわゆるクラウン形状が好ましい。円柱形状の帯電ローラでは、支持体の両端部で押圧されると、長手方向中央部において小さく、長手方向両端部にいくほど大きくなるため、中央部に対応する画像と両端部に対応する画像との間に濃度ムラが生じる場合がある。クラウン形状はこのような濃度ムラを抑制することができる。クラウン量は、中央部の外径と中央部から90mm離れた位置の外径との差が、30μm以上200μm以下であることが好ましい。30μm以上であれば、端部が当接して中央部が当接しないという状態を免れることができ、200μm以下であれば、中央部は当接するが、端部が当接しないという状態を免れることができる。

【0058】

<電子写真画像形成装置>

次に、本発明の帯電ローラを有する電子写真画像形成装置の一例を、図3を用いて説明する。

【0059】

図3に示す電子写真画像形成装置は、それぞれイエロー、シアン、マゼンタおよびブラックの画像を形成する電子写真プロセスカートリッジ5が各々1個、タンデム方式で設けられている。

【0060】

現像装置6は、感光ドラム7と対向設置された現像ローラ8とトナー9を収容した現像容器10を備えている。更に、現像ローラにトナーを供給すると共に現像に使用されずに現像ローラに残っているトナーを掻き取るためのトナー供給ローラ11と、現像ローラ上のトナーの担持量を規制すると共に摩擦帯電するための現像ブレード12が設けられている。

【0061】

帯電ローラ13は感光ドラムに対して所定の押圧力で当接しており、感光ドラムの回転に従動している。そして、電源から直流電圧を帯電ローラに印加することによって、感光ドラムが所定の極性、電位に一様に帯電される。ビーム14として画像情報が感光ドラムの表面に照射されると、静電潜像が形成される。次いで、現像ローラ上にコートされたトナーが、現像ローラから静電潜像上に供給され、感光ドラム表面にトナー像が形成される。

【0062】

転写搬送ベルト15は、駆動ローラ16、テンションローラ17および従動ローラ18で張架され、転写搬送ベルトの内側には感光ドラムと対向した位置に転写ローラ19が設置されている。そして、静電吸着ローラ20にバイアスを印加することで転写搬送ベルトの外周面に転写材21を静電吸着させ、転写材を搬送する。転写材が転写位置まで搬送されたら、トナー像とは逆極性のバイアスを転写ローラに印加する。これによって、転写材にトナー像が転写される。

【0063】

トナー像が転写された転写材は、転写搬送ベルトから定着装置22に送られ、トナー像が転写材に定着されて、画像形成が完了する。一方、トナー像の転写が終わった感光ドラムは更に回転し、クリーニングブレード23により感光ドラムの表面がクリーニングされる。

【0064】

本発明の帯電ローラは、上記の直流電圧のみを印加するDC帯電方式の電子写真画像形成装置の他に、直流電圧に交流電圧を重畳した電圧を印加するAC帯電方式の電子写真画像形成装置にも使うことができる。また、上記の画像形成装置以外に、中間転写方式の画像成形装置にも使うことができる。

【実施例】

【0065】

以下に実施例を挙げて本発明を更に具体的に説明する。本発明は下記実施例に制限されるものではない。

【0066】

先ず、実施例、比較例で使用した、帯電ローラの弾性層と中間層の作製方法、および画像の濃度ムラの評価方法について説明する。

【0067】

〔弾性層の作製〕

直径6.0mm、長さ252.5mmのステンレス製の軸芯体を使用し、熱硬化性接着剤(商品名:メタロックU−20、株式会社東洋化学研究所製)を塗工し、乾燥させた。

エピクロルヒドリンゴム(EO−EP−AGC三元共重合体、EO/EP/AGE=73mol%/23mol%/4mol%)100質量部に対して、下記成分を加えて50℃に調節した密閉型ミキサーにて10分間混練し、原料コンパウンドを調製した。

炭酸カルシウム(商品名:ナノックス#30、丸尾カルシウム株式会社製)

60質量部

ポリエステル系可塑剤(商品名:PN−350、旭電化工業株式会社製)

10質量部

ステアリン酸亜鉛(商品名:ジンクステアレートN、淡南化学工業株式会社製)

1質量部

2−メルカプトベンズイミダゾール(商品名:ノクラックMB、大内新興化学工業株式会社製)

0.5質量部

酸化亜鉛(商品名:酸化亜鉛 2種、ハクスイテック株式会社製)

2質量部

ラウリルトリメチルアンモニウムクロライド(商品名:LV−70、旭電化工業株式会社製)

2質量部

カーボンブラック(商品名:トーカブラック シーストSO、東海カーボン株式会社製)

5質量部

これに、加硫剤として硫黄0.8質量部、加硫促進剤としてジベンゾチアジルスルフィド(商品名:ノクセラーDM−P、大内新興化学工業株式会社製)1質量部、およびテトラメチルチウラムモノスルフィド(商品名:ノクセラーTS、大内新興化学工業株式会社製)0.5質量部を添加した。次いで、20℃に冷却した二本ロール機で10分間混練して弾性層用コンパウンドを得た。

上記の軸芯体と共に弾性層用コンパウンドをクロスヘッド付き押出成型機にて押し出し、外径が約9mmのローラ形状になるように成形した。続いて、160℃に加熱した電気オーブンに入れ、1時間加熱して加硫、および接着剤の硬化を行った。ゴムの両端部を突っ切ってゴムの長さを228.0mmとした後、外径が8.5mmのローラ形状になるように表面の研磨加工を行い、軸芯体上に弾性層を形成した。このローラのクラウン量(中央と該中央から両端に向けて90mm離れた位置の外径の差)は120μmにした。

【0068】

[中間層用塗工液の調製]

ε−カプロラクトン変性アクリルポリオール溶液(商品名:プラクセルDC2016、ダイセル化学工業社製)を用意した。ε−カプロラクトン変性アクリルポリオール溶液は、ε−カプロラクトン変性アクリルポリオール70%、キシレン30%の溶液であり、数平均分子量が4500、重量平均分子量が9000、水酸基価(KOH・mg/g)が80である。

この溶液にメチルイソブチルケトンを加え、固形分が19質量%となるように希釈した。この希釈溶液526.3質量部(アクリルポリオール固形分100質量部)に対して下記各成分を加え、混合溶液を調製した。

カーボンブラック(商品名:MA100、三菱化学株式会社製) 45質量部

変性ジメチルシリコーンオイル(*1) 0.08質量部

ブロックイソシアネート混合物(*2) 80.14質量部

上記(*1)は、変性ジメチルシリコーンオイル(商品名:SH28PA、東レ・ダウコーニングシリコーン株式会社製)である。また、(*2)は、ヘキサメチレンジイソシアネート(商品名:デュラネートTPA−B80E、旭化成工業株式会社製)とイソホロンジイソシアネート(商品名:ベスタナートB1370、デグサ・ヒュルス社製)の各ブタノンオキシムブロック体の7:3混合物である。このとき、ブロックイソシアネート混合物は、イソシアネート量としてはNCO/OH=1.0となる量である。

上記混合溶液200gを、分散メディアとして平均粒径0.8mmのガラスビーズ200gと共に容積450mLのガラス瓶に入れ、ペイントシェーカー分散機を用いて100時間分散した。分散後、ガラスビーズを除去して中間層用塗工液を得た。

【0069】

[中間層の作製]

弾性層が形成されたローラに、上記中間層用塗工液をディッピング法で塗工した。常温で30分間以上風乾した後、熱風循環乾燥機にて80℃で1時間、更に160℃で1時間加熱して弾性層上に中間層を形成した。ディッピング法での塗工に関しては、浸漬時間は9秒、ローラの引き上げ速度は初期速度20mm/s、最終速度2mm/s、その間は時間に対して直線的に速度を変化させた。

【0070】

〔実施例1〕

[表面層用塗工液の調整]

ポリスチレン‐b‐ポリメタクリル酸メチル(商品名:P8309E−SMMA、ポリマーソース社製)(Mn:63×103‐b‐142×103、Mw/Mn:1.08)とポリメタクリル酸メチル(商品名:P8530−MMA、ポリマーソース社製)(Mn:6×103、Mw/Mn:1.10)を、ポリスチレンとポリメタクリル酸メチルの重量比が20:80になるように混合した。混合した試料を溶媒のプロピレングリコールモノメチルエーテルアセテート250mLに溶解させ、2質量%の表面層用塗工液を得た。

【0071】

[表面層の作製]

予め軸芯体上に弾性層および中間層を形成したローラに、上記表面層用塗工液をディッピング法で塗工した。常温で30分間以上風乾した後、熱風循環乾燥機にて180℃で3時間加熱し、ミクロ相分離構造を形成させた。ディッピング法での塗工に関しては、浸漬時間は9秒、ローラの引き上げ速度は初期速度20mm/s、最終速度2mm/s、その間は時間に対して直線的に速度を変化させた。

次に、ローラ用に製造したドライエッチング装置を使って、ミクロ相分離構造をエッチングした。反応ガスとしてO2を用い、反応ガス流量30sccm、バイアスパワー10Wで、ミクロ相分離構造を表面に形成したローラを20rpmで回転させながら360秒間エッチングした。

エッチングした後の表面層の表面と断面をSEMとSPMで観察したところ、円柱状構造の凸部が複数形成されており、凸部の径の平均値は100nm、隣接する凸部間の距離の平均値は300nmであった。

【0072】

[濃度ムラの評価]

帯電ローラ表面への異物の付着を評価するために、異物付着によって引き起こされる濃度ムラで評価を行った。カラーレーザープリンター(商品名:LBP5400、キャノン株式会社製)とそのマゼンタの電子写真プロセスカートリッジを用意し、電子写真プロセスカートリッジに帯電ローラを組み込んだ。カラーレーザープリンターと電子写真プロセスカートリッジを温度23℃、湿度50%RHに24時間放置後、その環境にて耐久評価を行った。具体的には、最初にハーフトーン画像を出力した後、印字率1%のE文字画像を連続で12000枚の画像を出力し、最後に再びハーフトーン画像を出力した。得られた2枚のハーフトーン画像を目視にて観察し、異物の付着が原因で発生するスジ状画像やポチ状画像を濃度ムラとして評価した。濃度ムラは、以下のように評価した。

A:スジ状画像やポチ状画像がない

B:スジ状画像やポチ状画像が幅2cmにわたって確認できる

C:スジ状画像やポチ状画像が幅5cmにわたって確認できる

D:スジ状画像やポチ状画像が全面に確認できる

評価結果を表1に示す。

【0073】

〔実施例2〜15〕

ブロック共重合体(ポリマーソース社製)と溶媒を表1に示すように変更した以外は、実施例1と同様にして表面層を作製した。なお、表中のポリマーのPSはポリスチレン、PMMAはポリメタクリル酸メチル、PBはポリブタジエン、PEOはポリエチレンオキサイド、VPはポリ−2−ビニルピリジン、PIはポリイソプレンを表している。また、溶媒のPGMEAはプロピレングリコールモノメチルエーテルアセテート、DMFはN、N−ジメチルホルムアミド、PGMEA/DMF−4/6はプロピレングリコールモノメチルエーテルアセテートおよびN、N−ジメチルホルムアミドを体積比で40:60となるように混合した混合溶媒を表す。評価結果を表1に示す。

【0074】

〔比較例1〕

[ 表面層用塗工液の調整]

粒径200nmのコロイダルシリカ(商品名:MP−2040、日産化学工業株式会社製)を純水中に分散させ、5質量%の塗工液を得た。

【0075】

[表面層の作製]

中間層を形成したローラに、上記塗工液をディッピング法で塗工した。常温で30分間以上風乾した後、熱風循環乾燥機にて120℃で1時間加熱した。加熱後の中間層表面をSPMで観察したところ、シリカが2次元に最密充填されていた。ディッピング法での塗工に関しては、浸漬時間は9秒、ローラの引き上げ速度は初期速度20mm/s、最終速度2mm/s、その間は時間に対して直線的に速度を変化させた。

次に、紫外線硬化型のアクリル樹脂(商品名:NT01−UV、日東電工株式会社製)を、シリンジを用いて中間層とシリカによって形成された空隙に注入し、常温で30分放置した。その後、紫外線照射装置を用いて紫外線を照射し、アクリル樹脂を硬化させた。

アクリル樹脂を硬化させた後の表面層の表面と断面をSEMとSPMで観察したところ、球状のシリカが凸部を形成しており、隣接する凸部間の距離の平均値は210nmであった。評価結果を表1に示す。

【0076】

〔比較例2〕

コロイダルシリカを粒径450nmのコロイダルシリカ(商品名:MP−4540M、日産化学工業株式会社製)にした以外は、比較例1と同様にして帯電ローラを得た。結果を表1に示す。

〔比較例3〕

アクリル樹脂を硬化させた後、15質量%のフッ酸に30分間浸漬し、シリカを完全に除去した以外は、比較例1と同様にして帯電ローラを得た。シリカ除去後のアクリル樹脂表面と断面をSEMとSPMで観察したところ、多角錐状構造のアクリル樹脂が凸部を形成しており、隣接する凸部間の距離の平均値は205nmであった。評価結果を表1に示す。

【0077】

【符号の説明】

【0078】

1‥‥軸芯体

2‥‥弾性層

3‥‥中間層

4‥‥表面層

【特許請求の範囲】

【請求項1】

表面に柱状構造の凸部を複数備えたナノ構造体層を表面層として有し、該凸部の径の平均値が5nm以上200nm以下であり、かつ隣接する凸部間の距離の平均値が20nm以上700nm以下であることを特徴とする帯電ローラ。

【請求項2】

該凸部が、ポリスチレン、ポリメタクリル酸メチル、ポリエチレンオキサイドおよびポリブタジエンからなる群から選ばれる少なくとも1つのポリマーを含む請求項1に記載の帯電ローラ。

【請求項3】

表面に柱状構造の凸部を複数備えたナノ構造体層を表面層として有し、該凸部は、モノマーユニットの炭素密度が異なる2つのポリマーのブロック共重合体により形成されたミクロ相分離構造をエッチングすることにより形成されていることを特徴とする帯電ローラ。

【請求項1】

表面に柱状構造の凸部を複数備えたナノ構造体層を表面層として有し、該凸部の径の平均値が5nm以上200nm以下であり、かつ隣接する凸部間の距離の平均値が20nm以上700nm以下であることを特徴とする帯電ローラ。

【請求項2】

該凸部が、ポリスチレン、ポリメタクリル酸メチル、ポリエチレンオキサイドおよびポリブタジエンからなる群から選ばれる少なくとも1つのポリマーを含む請求項1に記載の帯電ローラ。

【請求項3】

表面に柱状構造の凸部を複数備えたナノ構造体層を表面層として有し、該凸部は、モノマーユニットの炭素密度が異なる2つのポリマーのブロック共重合体により形成されたミクロ相分離構造をエッチングすることにより形成されていることを特徴とする帯電ローラ。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−76862(P2013−76862A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−216870(P2011−216870)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(000001007)キヤノン株式会社 (59,756)

【Fターム(参考)】

[ Back to top ]