帯電ローラ

【課題】 画像形成装置に、帯電ローラを組込み、複写を行う際に発生するローラ、感光ドラム間の固着、トナーのフィルミング、接触帯電音等を抑制する。

【解決手段】 回転軸と、その外周に沿って形成された導電性弾性体層と、該導電性弾性体層の外周面に形成された表面ウレタン層とを備える帯電ローラにおいて、前記表面ウレタン層がウレタン樹脂に粉体を分散して形成されており、かつ該表面ウレタン層の表面の粗度Rzが0.2〜5μmに調整されていることを特徴とする帯電ローラ。

【解決手段】 回転軸と、その外周に沿って形成された導電性弾性体層と、該導電性弾性体層の外周面に形成された表面ウレタン層とを備える帯電ローラにおいて、前記表面ウレタン層がウレタン樹脂に粉体を分散して形成されており、かつ該表面ウレタン層の表面の粗度Rzが0.2〜5μmに調整されていることを特徴とする帯電ローラ。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、電子写真装置等の画像形成装置に用いられる帯電部材、特に帯電ローラに関する。

【0002】

【従来の技術】電子写真装置等の画像形成装置において、電子写真感光体、静電記録誘導体等の像担持体の帯電(除電も含む)手段としては、従来より非接触帯電方式であるワイヤとシールドを備えたコロナ放電器が主として用いられてきた。

【0003】コロナ放電器は均一帯電性に優れる利点があるが、高価な高圧電源を必要とする、それ自体や高圧電源のシールド空間等のスペースを必要とする、オゾン等のコロナ生成物の発生が比較的多くその対処のための付加手段、機構を必要とし、それらが装置を大形化、高コスト化する因子となっている等の様々な問題点を有している。

【0004】そこで近時はこのようなコロナ放電器の代わりに、接触帯電方式のものが用いられてきている。接触帯電方式は、電圧を印加した帯電部材(導電性部材)を被帯電体に接触させることで被帯電体面を所定の極性、電位に帯電させるもので、非接触帯電方式と比較すると帯電の低圧化が可能であり、オゾン等のコロナ生成物の発生が少ない、構造が簡単で低コスト化が図れる等の利点がある。

【0005】接触帯電方式を採用する画像形成装置の一例は、特開平5−273844に開示されている。図1は、このような画像形成装置の現像部の概略構成を示す。図中、1は像担持体としてのドラム型電子写真感光体(以下、感光ドラムと記す)であり、矢示Aの方向に所定の周速度をもって回転駆動される。感光ドラム1の外周面には帯電部材としての帯電ローラ2が接触する。本例の場合は、感光ドラム1の回転に従い帯電ローラ2も部分的に弾性変形しながら従動回転する。

【0006】感光ドラム1の外周面は、帯電ローラ2との摺接により一様に帯電され、被複写体の被複写像を介してその外周面が露光3されると、外周面上に静電潜像が形成される。図1を参照して、その潜像が現像器の現像スリーブ4によって反転現像で負帯電極性がトナー像として可視化(現像)され、そのトナー像が給紙部(図示せず)から感光ドラム1と転写ローラ5との圧接ニップ部(転写部位)に所定のタイミングで給送された転写材6(複写紙)に順次、転写されていく。

【0007】トナー像転写を受けた転写材6は感光ドラム1面から分離されて定着手段(図示せず)へ搬送され、トナー像定着を受けて画像生成物として出力される。また転写材6分離後の感光ドラム1面はクリーニング機(クリーナ)のクリーニングブレード7で転写残りトナー等の残留付着物の除去を受けて清掃され、さらにイレーサランプ(図示せず)によって全面光照射を受け零電位化され、次の帯電に備える。図において、8は電源を表す。

【0008】従来、帯電ローラ2の表面層には、アルコール可溶ナイロンあるいはウレタン樹脂等が用いられてきた。しかしながらこのような表面層は、感光ドラム1と固着しやすく感光ドラム1を汚染したりする。さらに、感光ドラム1に対する帯電ローラ2の接触面積が大きくなり、それに伴い帯電音のレベルが上昇するという問題があった。

【0009】帯電音とは、前述のような画像形成装置において複写時に交流電圧を帯電ローラ2に印加し感光ドラム1を所定の電位に帯電させるプロセスで交流電圧印加に起因する微振動が発生し、この微振動により発生する音であり、この音が大きくなると使用者およびその周囲の人間に不快感を与える。

【0010】帯電音を軽減する対策として、特開平4−303860では、帯電ローラ2の表面層を形成する樹脂材にエラストマ(弾性体)粒子を添加、分散し表面を粗面化(粗度Rzが7〜30μm程度)する方法が用いられている。

【0011】ところが、表面を粗面化しすぎると(たとえばRzが5μmを超える)クリーナでかき落とされなかったトナーが帯電ローラ2表面に付着し(フィルミング)、その結果帯電むらが生じるという問題がでてくる。

【0012】

【発明が解決しようとする課題】このように、特開平4−303860に開示された従来技術は、帯電音の問題をある程度解決するものの、トナーのフィルミングという新たな問題を引き起こし、満足できるものではなかった。

【0013】本発明は、帯電音を低減し、かつトナーのフィルミングをも抑制することのできる帯電ローラを提供することを目的とする。

【0014】

【課題を解決するための手段】前記の目的を達成するために、本発明は表面粗度Rzが5μm以下に調整された表面層を備える帯電部材を要旨とする。本発明によれば、回転軸と、その外周に沿って形成された導電性弾性体層と、該導電性弾性体層の外周面に形成された表面ウレタン層とを備える帯電ローラにおいて、前記表面ウレタン層がウレタン樹脂に粉体を分散して形成されており、かつ該表面ウレタン層の表面の粗度Rzが0.2〜5μmに調整されていることを特徴とする帯電ローラが提供される。本発明において、前記表面ウレタン層に分散される粉体の粒径は1〜10μmの範囲にあることが好ましい。

【0015】

【発明の実施の形態】以下、本発明を図面を参照して説明する。

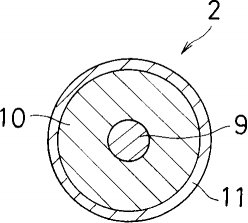

【0016】図2に、本発明の帯電ローラの一形態の断面図を示す。図中、9は回転軸を、10は導電性弾性体層を、11は表面ウレタン層を表す。

【0017】導電性弾性体層10は、典型的には導電付与剤を含有する弾性体(エラストマ)または発泡体(フォーム)の形で成形されたポリウレタンまたはゴム部材(組成物)である。特に、本発明では導電性ゴム層が好ましい。

【0018】前記導電性ゴム層に用いることのできるゴム組成物としては、ポリノルボルネンゴム、エチレン−プロピレンゴム、クロロプレンゴム、アクリロニトリルゴム、シリコンゴム等が挙げられる。これらのゴムは、単独でまたは2種以上の混合ゴムとして使用することができる。

【0019】導電性を付与するために、これらのゴム組成物に導電性付与剤を配合して使用する。適当な導電性付与剤としては、公知のカーボンブラック(ファーネス系カーボンブラックまたはケツチエンブラック)、酸化錫等の金属粉が挙げられる。導電性付与剤の使用量はゴム組成物全量に対して約5〜約50重量部である。

【0020】ゴム組成物には、ゴム基材、発泡剤、導電性付与剤以外に必要に応じて、ゴム用薬品、ゴム添加剤を配合して導電性発泡ゴム組成物とすることもできる。ゴム用薬品、ゴム添加剤としては、硫黄、パーオキサイド等の加硫剤、亜鉛華、ステアリン酸等の加硫促進助剤、スルフェンアミド系、チラウム系、チアゾール系、グラニジン系等の加硫促進剤、アミン系、フェノール系、硫黄系、リン系等の老化防止剤、または酸化防止剤、紫外線吸収剤、オゾン劣化防止剤、粘着付与剤等を使用することができ、さらに各種の補強剤、摩擦係数調整剤、シリカ、タルク、クレイ等の無機充填剤も任意に選択し使用し得る。

【0021】表面ウレタン層11の形成材料としては、ウレタン樹脂材と粒体と、所望ならば導電付与剤が用いられる。

【0022】本発明に用いられる粒体は、無機物あるいは有機物のいずれでもよいが、無機物の場合、シリカ粉末が特に好ましい。有機物の場合、たとえばウレタン樹脂粒子、ナイロン粒子、シリコンゴム粒子、エポキシ樹脂粒子等が挙げられる。これらの粒子は単独でまたは2種以上混合して用いられる。適当な粒体は、後述のように表面ウレタン層11の表面粗度Rzを0.2〜5μmの範囲に調整できる物質を選べばよいが、粒体の粒子径が1〜10μmの範囲にあると所望の表面粗度範囲が達成されやすい。粒子径が10μmを超すと、表面粗度Rzも5μmを超し、所期の目的を果さない。逆に、粒子径が1μm未満であると、表面粗度Rzが0.2μm未満となり、これも所期の目的を果さない。

【0023】表面粗度Rzを0.2〜5μmの範囲に設定する理由は、5μmを超すとローラ表面に対するトナーのフィルミングが顕著になるからであり、0.2μm未満であると帯電ローラ2と感光ドラム1の密着性が高まり、すなわち接触面積が大きくなるので帯電音の抑制ができなくなるからである。

【0024】表面ウレタン層11に配合される導電付与剤は、前記のものと同様にカーボンブラック、酸化錫等が挙げられる。

【0025】粉体のウレタン樹脂材に対する配合割合は、ウレタン樹脂100重量部に対して約5〜約20部の割合で配合し、分散することが好ましい。

【0026】本発明の帯電ローラ2は、たとえば次のようにして製造することができる。すなわち、まず円筒状成形空間を有する成形型内に、金属製の回転軸(芯金)9を入れ成形型内に導電性弾性体層形成材料を充填し、加硫を行うことにより回転軸9の外周面に導電性弾性体層10を形成する。次いで、導電性弾性体層10の形成された回転軸9を成形型から取出す。一方、ウレタン樹脂材と、粒体、導電付与剤その他の添加剤を配合し、この配合物をボールミル等を用いて混合、撹拌し表面ウレタン層形成材料混合物を調製する。そしてこの混合物をディップ法、ロールコート法、スプレーコーティング法等によって前記導電性弾性体層10の形成された回転軸表面に均一な厚みに塗工して乾燥し、加熱硬化することにより図2に示すような2層構造の帯電ローラ2を製造することができる。

【0027】このようにして得られる帯電ローラ2は、その最外層である表面ウレタン層11の表面の粗度Rzが0.2〜5μmに形成される。

【0028】本発明においては帯電ローラとして成形したが、同様に画像形成装置に使用される現像ローラ、転写ローラ、転写ベルト等にも本発明の技術を適用できる。

【0029】

【実施例】以下、実施例および比較例により本発明をさらに説明するが、これらは本発明の範囲を限定するものではない。部はすべて重量部である。

【0030】(実施例1〜2)導電性弾性体層の形成材料として、下記の材料を配合し、ボールミルにより混合、撹拌し、導電性弾性体層用組成物を調製した。

【0031】

ポリノルボルネンゴム 100部ケツチエンブラック 30部ナフテン系オイル 300部さらに、常法に従い、適宜、加硫剤、加硫促進剤、加硫促進助剤および添加剤を配合した。

【0032】円筒状成形空間(キャビティ)を有する金型内に、回転軸であるステンレス製の芯金を配置し、キャビティに上記組成物を充填し、金型加硫(加硫条件: 温度150℃、時間45分)を行い、芯金の外周に導電性弾性体層(ゴム硬度JISA20、電気抵抗1×104Ω・cm2)を形成した。

【0033】別途、表面ウレタン層形成材料として、後記の表1に示すように原料を配合し、ボールミルにより混合、撹拌し表面ウレタン層用組成物を調製した。

【0034】次いで、導電性弾性体層の形成された芯金を表面ウレタン層用組成物中に浸漬して、表面層をコーティングした後、乾燥させ、次いで140℃で1時間加熱処理して、膜厚約80μmの表面ウレタン層を形成した。このようにして本発明の帯電ローラが製造された。

【0035】得られた帯電ローラ表面の粗度Rzを東京精密社製の表面粗度計Surfcom−550Aを用い、測定条件設定を次のようにした。すなわち、ビックアップ:0.2、触針:0.8、カットオフ:0.8、測定距離:4mm、測定スピード:0.3mm/secに設定した。

【0036】比較例1〜2実施例と同様にして、表1に示す原料を用いて表面ウレタン層用組成物を調製し、それを実施例で用いた導電性弾性体層を備える芯金に適用して帯電ローラを製造した。得られた帯電ローラの表面の粗度Rzを測定し、これも表1に併記する。なお、比較例2の帯電ローラの表面ウレタン層には粉体が分散されていない。

【0037】帯電ローラの特性試験前記実施例および比較例から得られた帯電ローラについてローラを図1に示すような電子写真複写機に組込んで以下の特性試験を行った。それらの結果を表2に示す。

【0038】a)帯電音複写の際に生じる騒音のレベルを測定した。帯電音の測定試験方法は、たとえば特開平5−273844第16欄10行目〜34行目に記載されているが、本試験でもISO7779の6項に従って行った。

【0039】b)トナーのフィルミング複写を行った後、帯電ローラを取外し、トナーの付着を目視した。

【0040】c)感光ドラムとの固着複写時に、固着がおこると異常画像が発生する。これを目視により判定した。たとえば、黒ベタ画像の場合、白筋または白点がみられた。

【0041】

【表1】

【0042】

【表2】

【0043】比較例1の帯電ローラは、実質的に特開平4−303860に開示されたローラであり、帯電音のレベルは低いものの、トナーのフィルミング、感光ドラムとの固着等で問題がある。実施例の帯電ローラは、帯電音のレベルが比較例1のローラと同程度であるが、トナーのフィルミング、感光ドラムとの固着において改善されている。

【0044】

【発明の効果】以上のように本発明によれば、帯電ローラの最外層である表面ウレタン層の表面粗度Rzが好適な範囲に調整されている。

【0045】したがって、本発明の帯電ローラは、ローラ表面へのトナーのフィルミングが抑制され、帯電が均一に行われるので画質を向上する。また、本発明の帯電ローラは、感光ドラムと固着することはなく異常画像が発生せず、ドラム、ローラ表面を長期間連続使用可能な状態に保つ。

【0046】加えて、本発明の帯電ローラは、帯電音が低いレベルに抑えられ、騒音が防止される。

【図面の簡単な説明】

【図1】接触帯電装置を用いた画像形成装置の一例の要部構成図である。

【図2】本発明の実施の一形態である帯電ローラの断面図である。

【符号の説明】

1 感光ドラム

2 帯電ローラ

3 露光

4 現像ローラ

5 転写ローラ

6 転写材

7 クリーニングブレード

8 電源

9 回転軸

10 導電性弾性体層

11 表面ウレタン層

【0001】

【発明の属する技術分野】本発明は、電子写真装置等の画像形成装置に用いられる帯電部材、特に帯電ローラに関する。

【0002】

【従来の技術】電子写真装置等の画像形成装置において、電子写真感光体、静電記録誘導体等の像担持体の帯電(除電も含む)手段としては、従来より非接触帯電方式であるワイヤとシールドを備えたコロナ放電器が主として用いられてきた。

【0003】コロナ放電器は均一帯電性に優れる利点があるが、高価な高圧電源を必要とする、それ自体や高圧電源のシールド空間等のスペースを必要とする、オゾン等のコロナ生成物の発生が比較的多くその対処のための付加手段、機構を必要とし、それらが装置を大形化、高コスト化する因子となっている等の様々な問題点を有している。

【0004】そこで近時はこのようなコロナ放電器の代わりに、接触帯電方式のものが用いられてきている。接触帯電方式は、電圧を印加した帯電部材(導電性部材)を被帯電体に接触させることで被帯電体面を所定の極性、電位に帯電させるもので、非接触帯電方式と比較すると帯電の低圧化が可能であり、オゾン等のコロナ生成物の発生が少ない、構造が簡単で低コスト化が図れる等の利点がある。

【0005】接触帯電方式を採用する画像形成装置の一例は、特開平5−273844に開示されている。図1は、このような画像形成装置の現像部の概略構成を示す。図中、1は像担持体としてのドラム型電子写真感光体(以下、感光ドラムと記す)であり、矢示Aの方向に所定の周速度をもって回転駆動される。感光ドラム1の外周面には帯電部材としての帯電ローラ2が接触する。本例の場合は、感光ドラム1の回転に従い帯電ローラ2も部分的に弾性変形しながら従動回転する。

【0006】感光ドラム1の外周面は、帯電ローラ2との摺接により一様に帯電され、被複写体の被複写像を介してその外周面が露光3されると、外周面上に静電潜像が形成される。図1を参照して、その潜像が現像器の現像スリーブ4によって反転現像で負帯電極性がトナー像として可視化(現像)され、そのトナー像が給紙部(図示せず)から感光ドラム1と転写ローラ5との圧接ニップ部(転写部位)に所定のタイミングで給送された転写材6(複写紙)に順次、転写されていく。

【0007】トナー像転写を受けた転写材6は感光ドラム1面から分離されて定着手段(図示せず)へ搬送され、トナー像定着を受けて画像生成物として出力される。また転写材6分離後の感光ドラム1面はクリーニング機(クリーナ)のクリーニングブレード7で転写残りトナー等の残留付着物の除去を受けて清掃され、さらにイレーサランプ(図示せず)によって全面光照射を受け零電位化され、次の帯電に備える。図において、8は電源を表す。

【0008】従来、帯電ローラ2の表面層には、アルコール可溶ナイロンあるいはウレタン樹脂等が用いられてきた。しかしながらこのような表面層は、感光ドラム1と固着しやすく感光ドラム1を汚染したりする。さらに、感光ドラム1に対する帯電ローラ2の接触面積が大きくなり、それに伴い帯電音のレベルが上昇するという問題があった。

【0009】帯電音とは、前述のような画像形成装置において複写時に交流電圧を帯電ローラ2に印加し感光ドラム1を所定の電位に帯電させるプロセスで交流電圧印加に起因する微振動が発生し、この微振動により発生する音であり、この音が大きくなると使用者およびその周囲の人間に不快感を与える。

【0010】帯電音を軽減する対策として、特開平4−303860では、帯電ローラ2の表面層を形成する樹脂材にエラストマ(弾性体)粒子を添加、分散し表面を粗面化(粗度Rzが7〜30μm程度)する方法が用いられている。

【0011】ところが、表面を粗面化しすぎると(たとえばRzが5μmを超える)クリーナでかき落とされなかったトナーが帯電ローラ2表面に付着し(フィルミング)、その結果帯電むらが生じるという問題がでてくる。

【0012】

【発明が解決しようとする課題】このように、特開平4−303860に開示された従来技術は、帯電音の問題をある程度解決するものの、トナーのフィルミングという新たな問題を引き起こし、満足できるものではなかった。

【0013】本発明は、帯電音を低減し、かつトナーのフィルミングをも抑制することのできる帯電ローラを提供することを目的とする。

【0014】

【課題を解決するための手段】前記の目的を達成するために、本発明は表面粗度Rzが5μm以下に調整された表面層を備える帯電部材を要旨とする。本発明によれば、回転軸と、その外周に沿って形成された導電性弾性体層と、該導電性弾性体層の外周面に形成された表面ウレタン層とを備える帯電ローラにおいて、前記表面ウレタン層がウレタン樹脂に粉体を分散して形成されており、かつ該表面ウレタン層の表面の粗度Rzが0.2〜5μmに調整されていることを特徴とする帯電ローラが提供される。本発明において、前記表面ウレタン層に分散される粉体の粒径は1〜10μmの範囲にあることが好ましい。

【0015】

【発明の実施の形態】以下、本発明を図面を参照して説明する。

【0016】図2に、本発明の帯電ローラの一形態の断面図を示す。図中、9は回転軸を、10は導電性弾性体層を、11は表面ウレタン層を表す。

【0017】導電性弾性体層10は、典型的には導電付与剤を含有する弾性体(エラストマ)または発泡体(フォーム)の形で成形されたポリウレタンまたはゴム部材(組成物)である。特に、本発明では導電性ゴム層が好ましい。

【0018】前記導電性ゴム層に用いることのできるゴム組成物としては、ポリノルボルネンゴム、エチレン−プロピレンゴム、クロロプレンゴム、アクリロニトリルゴム、シリコンゴム等が挙げられる。これらのゴムは、単独でまたは2種以上の混合ゴムとして使用することができる。

【0019】導電性を付与するために、これらのゴム組成物に導電性付与剤を配合して使用する。適当な導電性付与剤としては、公知のカーボンブラック(ファーネス系カーボンブラックまたはケツチエンブラック)、酸化錫等の金属粉が挙げられる。導電性付与剤の使用量はゴム組成物全量に対して約5〜約50重量部である。

【0020】ゴム組成物には、ゴム基材、発泡剤、導電性付与剤以外に必要に応じて、ゴム用薬品、ゴム添加剤を配合して導電性発泡ゴム組成物とすることもできる。ゴム用薬品、ゴム添加剤としては、硫黄、パーオキサイド等の加硫剤、亜鉛華、ステアリン酸等の加硫促進助剤、スルフェンアミド系、チラウム系、チアゾール系、グラニジン系等の加硫促進剤、アミン系、フェノール系、硫黄系、リン系等の老化防止剤、または酸化防止剤、紫外線吸収剤、オゾン劣化防止剤、粘着付与剤等を使用することができ、さらに各種の補強剤、摩擦係数調整剤、シリカ、タルク、クレイ等の無機充填剤も任意に選択し使用し得る。

【0021】表面ウレタン層11の形成材料としては、ウレタン樹脂材と粒体と、所望ならば導電付与剤が用いられる。

【0022】本発明に用いられる粒体は、無機物あるいは有機物のいずれでもよいが、無機物の場合、シリカ粉末が特に好ましい。有機物の場合、たとえばウレタン樹脂粒子、ナイロン粒子、シリコンゴム粒子、エポキシ樹脂粒子等が挙げられる。これらの粒子は単独でまたは2種以上混合して用いられる。適当な粒体は、後述のように表面ウレタン層11の表面粗度Rzを0.2〜5μmの範囲に調整できる物質を選べばよいが、粒体の粒子径が1〜10μmの範囲にあると所望の表面粗度範囲が達成されやすい。粒子径が10μmを超すと、表面粗度Rzも5μmを超し、所期の目的を果さない。逆に、粒子径が1μm未満であると、表面粗度Rzが0.2μm未満となり、これも所期の目的を果さない。

【0023】表面粗度Rzを0.2〜5μmの範囲に設定する理由は、5μmを超すとローラ表面に対するトナーのフィルミングが顕著になるからであり、0.2μm未満であると帯電ローラ2と感光ドラム1の密着性が高まり、すなわち接触面積が大きくなるので帯電音の抑制ができなくなるからである。

【0024】表面ウレタン層11に配合される導電付与剤は、前記のものと同様にカーボンブラック、酸化錫等が挙げられる。

【0025】粉体のウレタン樹脂材に対する配合割合は、ウレタン樹脂100重量部に対して約5〜約20部の割合で配合し、分散することが好ましい。

【0026】本発明の帯電ローラ2は、たとえば次のようにして製造することができる。すなわち、まず円筒状成形空間を有する成形型内に、金属製の回転軸(芯金)9を入れ成形型内に導電性弾性体層形成材料を充填し、加硫を行うことにより回転軸9の外周面に導電性弾性体層10を形成する。次いで、導電性弾性体層10の形成された回転軸9を成形型から取出す。一方、ウレタン樹脂材と、粒体、導電付与剤その他の添加剤を配合し、この配合物をボールミル等を用いて混合、撹拌し表面ウレタン層形成材料混合物を調製する。そしてこの混合物をディップ法、ロールコート法、スプレーコーティング法等によって前記導電性弾性体層10の形成された回転軸表面に均一な厚みに塗工して乾燥し、加熱硬化することにより図2に示すような2層構造の帯電ローラ2を製造することができる。

【0027】このようにして得られる帯電ローラ2は、その最外層である表面ウレタン層11の表面の粗度Rzが0.2〜5μmに形成される。

【0028】本発明においては帯電ローラとして成形したが、同様に画像形成装置に使用される現像ローラ、転写ローラ、転写ベルト等にも本発明の技術を適用できる。

【0029】

【実施例】以下、実施例および比較例により本発明をさらに説明するが、これらは本発明の範囲を限定するものではない。部はすべて重量部である。

【0030】(実施例1〜2)導電性弾性体層の形成材料として、下記の材料を配合し、ボールミルにより混合、撹拌し、導電性弾性体層用組成物を調製した。

【0031】

ポリノルボルネンゴム 100部ケツチエンブラック 30部ナフテン系オイル 300部さらに、常法に従い、適宜、加硫剤、加硫促進剤、加硫促進助剤および添加剤を配合した。

【0032】円筒状成形空間(キャビティ)を有する金型内に、回転軸であるステンレス製の芯金を配置し、キャビティに上記組成物を充填し、金型加硫(加硫条件: 温度150℃、時間45分)を行い、芯金の外周に導電性弾性体層(ゴム硬度JISA20、電気抵抗1×104Ω・cm2)を形成した。

【0033】別途、表面ウレタン層形成材料として、後記の表1に示すように原料を配合し、ボールミルにより混合、撹拌し表面ウレタン層用組成物を調製した。

【0034】次いで、導電性弾性体層の形成された芯金を表面ウレタン層用組成物中に浸漬して、表面層をコーティングした後、乾燥させ、次いで140℃で1時間加熱処理して、膜厚約80μmの表面ウレタン層を形成した。このようにして本発明の帯電ローラが製造された。

【0035】得られた帯電ローラ表面の粗度Rzを東京精密社製の表面粗度計Surfcom−550Aを用い、測定条件設定を次のようにした。すなわち、ビックアップ:0.2、触針:0.8、カットオフ:0.8、測定距離:4mm、測定スピード:0.3mm/secに設定した。

【0036】比較例1〜2実施例と同様にして、表1に示す原料を用いて表面ウレタン層用組成物を調製し、それを実施例で用いた導電性弾性体層を備える芯金に適用して帯電ローラを製造した。得られた帯電ローラの表面の粗度Rzを測定し、これも表1に併記する。なお、比較例2の帯電ローラの表面ウレタン層には粉体が分散されていない。

【0037】帯電ローラの特性試験前記実施例および比較例から得られた帯電ローラについてローラを図1に示すような電子写真複写機に組込んで以下の特性試験を行った。それらの結果を表2に示す。

【0038】a)帯電音複写の際に生じる騒音のレベルを測定した。帯電音の測定試験方法は、たとえば特開平5−273844第16欄10行目〜34行目に記載されているが、本試験でもISO7779の6項に従って行った。

【0039】b)トナーのフィルミング複写を行った後、帯電ローラを取外し、トナーの付着を目視した。

【0040】c)感光ドラムとの固着複写時に、固着がおこると異常画像が発生する。これを目視により判定した。たとえば、黒ベタ画像の場合、白筋または白点がみられた。

【0041】

【表1】

【0042】

【表2】

【0043】比較例1の帯電ローラは、実質的に特開平4−303860に開示されたローラであり、帯電音のレベルは低いものの、トナーのフィルミング、感光ドラムとの固着等で問題がある。実施例の帯電ローラは、帯電音のレベルが比較例1のローラと同程度であるが、トナーのフィルミング、感光ドラムとの固着において改善されている。

【0044】

【発明の効果】以上のように本発明によれば、帯電ローラの最外層である表面ウレタン層の表面粗度Rzが好適な範囲に調整されている。

【0045】したがって、本発明の帯電ローラは、ローラ表面へのトナーのフィルミングが抑制され、帯電が均一に行われるので画質を向上する。また、本発明の帯電ローラは、感光ドラムと固着することはなく異常画像が発生せず、ドラム、ローラ表面を長期間連続使用可能な状態に保つ。

【0046】加えて、本発明の帯電ローラは、帯電音が低いレベルに抑えられ、騒音が防止される。

【図面の簡単な説明】

【図1】接触帯電装置を用いた画像形成装置の一例の要部構成図である。

【図2】本発明の実施の一形態である帯電ローラの断面図である。

【符号の説明】

1 感光ドラム

2 帯電ローラ

3 露光

4 現像ローラ

5 転写ローラ

6 転写材

7 クリーニングブレード

8 電源

9 回転軸

10 導電性弾性体層

11 表面ウレタン層

【特許請求の範囲】

【請求項1】 回転軸と、その外周に沿って形成された導電性弾性体層と、該導電性弾性体層の外周面に形成された表面ウレタン層とを備える帯電ローラにおいて、前記表面ウレタン層がウレタン樹脂に粉体を分散して形成されており、かつ該表面ウレタン層の表面の粗度Rzが0.2〜5μmに調整されていることを特徴とする帯電ローラ。

【請求項2】 前記粉体の粒径が1〜10μmの範囲にあることを特徴とする請求項1記載の帯電ローラ。

【請求項1】 回転軸と、その外周に沿って形成された導電性弾性体層と、該導電性弾性体層の外周面に形成された表面ウレタン層とを備える帯電ローラにおいて、前記表面ウレタン層がウレタン樹脂に粉体を分散して形成されており、かつ該表面ウレタン層の表面の粗度Rzが0.2〜5μmに調整されていることを特徴とする帯電ローラ。

【請求項2】 前記粉体の粒径が1〜10μmの範囲にあることを特徴とする請求項1記載の帯電ローラ。

【図1】

【図2】

【図2】

【公開番号】特開平9−146342

【公開日】平成9年(1997)6月6日

【国際特許分類】

【出願番号】特願平7−298644

【出願日】平成7年(1995)11月16日

【出願人】(000005061)バンドー化学株式会社 (429)

【公開日】平成9年(1997)6月6日

【国際特許分類】

【出願日】平成7年(1995)11月16日

【出願人】(000005061)バンドー化学株式会社 (429)

[ Back to top ]