帯電ロール及びその製造方法

【課題】低温湿熱環境下の使用においても画像不具合が発生しない帯電ロールを提供すること。

【解決手段】軸体の外周面上に導電性ゴム発泡体層が設けられ、更にその外側に表層が設けられてなる帯電ロールにして、前記導電性ゴム発泡体層が、開口率が0.5〜20%であるスキン層を表層部に有するものであり、前記表層の表面粗さを10〜80μmとした。

【解決手段】軸体の外周面上に導電性ゴム発泡体層が設けられ、更にその外側に表層が設けられてなる帯電ロールにして、前記導電性ゴム発泡体層が、開口率が0.5〜20%であるスキン層を表層部に有するものであり、前記表層の表面粗さを10〜80μmとした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置において、電子写真感光体や静電記録誘電体等からなる像担持体を帯電せしめるために用いられる帯電ロールに関するものである。

【背景技術】

【0002】

電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置(以下、電子写真機器という)においては、感光体(ドラム)等の像担持体を、帯電ロールの外周面に接触せしめて、それら像担持体と帯電ロールとを相互に回転させるようにすることによって、かかる像担持体の表面を帯電させる、所謂ロール帯電方式が広く採用されている。

【0003】

そのようなロール帯電方式において用いられる帯電ロールとしては、従来より様々な構造を呈するものが提案され、使用されているのであり、例えば、導電体たる軸体(芯金)の周りに、ベース層として、低硬度の導電性ゴム発泡体からなる導電性ゴム発泡体層が設けられ、更にその外側に表層(保護層)が設けられてなる構造のものが、採用されている(特許文献1参照)。

【0004】

上記した構造を呈する帯電ロールの一例を、本発明者等の一部は先に提案している(特願2009−293761)。そこにおいて提案の帯電ロールは、内層である導電性ゴム発泡体層が、開口率が0.5〜20%であるスキン層を表層部に有しており、導電性ゴム発泡体層と、外層である表層との間の接触面積が十分に確保されているところから、本発明者等の一部が先に提案した帯電ロールにあっては、それを電子写真機器内に組み付けた状態で湿熱環境下で放置し、その後に電子写真機器を稼働せしめた場合でも、表層が剥離し難いのである。

【0005】

しかしながら、特願2009−293761において提案の帯電ロールについて、本発明者等が鋭意、検討を進めたところ、かかる帯電ロールを低温湿熱環境下において使用すると、最終的に得られる画像(出力画像)にスジ状の黒色(又は白色)の不具合が発生する恐れがあることが判明した。

【0006】

そのような画像不具合の発生を抑制する手法の一つとして、表層の導電剤含有量を増やすことにより、表層の抵抗を低く抑えることを挙げることが出来る。しかしながら、表層中の導電剤含有量を多くすると、高電圧耐久性が悪化し、また、感光体表面の微小な傷に起因するニジミ画像が発生し易くなるという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3277619号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決すべき課題とするところは、低温湿熱環境下において使用しても画像不具合が発生し難い帯電ロールを提供することにある。また、そのような帯電ロールを有利に製造することが出来る方法を提供することも、本発明の課題とするところである。

【課題を解決するための手段】

【0009】

そして、本発明は、そのような課題を有利に解決するために、軸体の外周面上に導電性ゴム発泡体層が設けられ、更にその外側に表層が設けられてなる帯電ロールにして、前記導電性ゴム発泡体層が、開口率が0.5〜20%であるスキン層を表層部に有するものであり、前記表層の表面粗さが10〜80μmであることを特徴とする帯電ロールを、その要旨とするものである。

【0010】

なお、かかる本発明に従う帯電ロールにおける好ましい態様の一つにおいては、前記導電性ゴム発泡体層が、未加硫未発泡発泡性ゴム層を加圧下で加熱せしめて得られる半加硫未発泡発泡性ゴム層を、成形キャビティ面の線粗さが5〜50μmである成形型の内部において加熱せしめて形成されている。

【0011】

また、本発明の帯電ロールにおける好ましい態様の他の一つにおいては、前記表層が合成樹脂材料を主成分とする合成樹脂組成物にて形成されており、かかる合成樹脂組成物は、望ましくは液状である。

【0012】

一方、本発明は、上述の如き態様の帯電ロールを有利に製造し得る製造方法、即ち、軸体の外周面上に導電性ゴム発泡体層が一体的に設けられ、更にその外側に表層が設けられてなる帯電ロールの製造方法にして、1)前記導電性ゴム発泡体層を与える未加硫未発泡発泡性ゴム層を準備する工程と、2)該未加硫未発泡発泡性ゴム層を、加圧下で加熱することにより、表層部にスキン層を有する半加硫未発泡発泡性ゴム層とする工程と、3)該半加硫未発泡発泡性ゴム層を、成形キャビティ面の線粗さが5〜50μmである成形型の内部において加熱することにより、前記スキン層を開口せしめて、開口率が0.5〜20%であるスキン層を表層部に有する導電性ゴム発泡体層とする工程と、を有することを特徴とする帯電ロールの製造方法をも、その要旨とするものである。

【発明の効果】

【0013】

このように、本発明に従う帯電ロールにあっては、最外層である表層の表面粗さが10〜80μmの範囲内に調整されているところから、低温湿熱環境下においても良好な帯電性を発揮し、以て、最終的に得られる画像(出力画像)においてスジ状の黒色(又は白色)の不具合が発生し難いものとなっているのである。

【0014】

また、本発明の帯電ロールにおいては、上述の如き表層が、開口率が0.5〜20%であるスキン層を表層部に有する導電性ゴム発泡体層の外側に設けられており、それら表層と導電性ゴム発泡体層との間の接触面積は十分に確保されている。従って、本発明の帯電ロールを、電子写真機器内に組み付けた状態で湿熱環境下で放置し、その後に電子写真機器を稼働せしめた場合でも、かかる帯電ロールにおける表層の剥離は有利に防止され得るのである。

【0015】

そして、本発明の帯電ロールの製造方法に従えば、上述の如き優れた特性を発揮し得る帯電ロールを有利に製造することが可能である。

【図面の簡単な説明】

【0016】

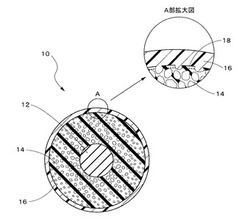

【図1】本発明に従う帯電ロールの一例を示す軸直角断面説明図である。

【発明を実施するための形態】

【0017】

以下、図面を適宜、参酌しながら、本発明を具体的に説明する。

【0018】

図1には、本発明に従う帯電ロールの代表的な一実施形態が、軸心に直角な方向の断面において、概略的に示されている。かかる図1において、帯電ロール10は、金属製の導電性軸体(芯金)12の外周面上に、ロール径方向の内側から外側に向かって、順に、ベース層である導電性ゴム発泡体層14と、最外層である表層(保護層)16が、各々、所定の厚さで一体的に積層形成されている。

【0019】

なお、導電性軸体12としては、導電性を有する金属からなるものであれば特に限定されるものではなく、鉄、ステンレス鋼(SUS)や快削鋼(SUM)等からなるものを、例示することが出来る。また、かかる導電性軸体12には、メッキ処理等が施されていてもよく、更に必要に応じて、接着剤やプライマー等が外周面に塗布されていてもよい。加えて、導電性軸体12の形状も、図1に示される如きロッド状の中実体以外にも、パイプ状の中空円筒体であっても、何等差し支えない。

【0020】

そして、本発明に従う帯電ロール10は、導電性軸体12の外周面上に一体的に形成された導電性ゴム発泡体層14が、開口率が0.5〜20%であるスキン層18を表層部に有するものであるところに、第一の特徴が存するのである。このように、開口率が所定の範囲内にあるスキン層(18)を表層部に有する導電性ゴム発泡体層(14)を採用することにより、本発明に係る帯電ロール(10)にあっては、導電性ゴム発泡体層(14)と表層(16)との間の接触面積が十分に確保され得ることとなり、以て、本発明の帯電ロール(10)を、電子写真機器内に組み付けた状態で湿熱環境下に放置した後、電子写真機器を稼働せしめた場合でも、表層(16)の剥離は有利に抑制され得るのである。

【0021】

ここで、本明細書及び特許請求の範囲における開口率(%)とは、以下のようにして算出されるものを意味する。即ち、表層が形成せしめられる前の導電性ゴム発泡体層について、その軸方向中央部及び両端部の3箇所において、各箇所において3回ずつ、即ち合計9回、レーザ顕微鏡等の光学顕微鏡を用いて開口面積を測定する。測定された開口面積を光学顕微鏡の観察面積で除し、1回の測定における開口率(%)を算出する。そして、9回の測定により得られた開口率(%)の平均値を算出して、この平均値を、本明細書及び特許請求の範囲における開口率(%)とした。

【0022】

帯電ロールにおいて、導電性ゴム発泡体層(14)におけるスキン層(18)の開口率が小さ過ぎると、導電性ゴム発泡体層(14)と表層(16)との接触面積を十分に確保することが出来ず、本発明の目的を効果的に達成し得ない恐れがあり、一方、スキン層(18)の開口率が大き過ぎると、表層(16)を形成せしめることが困難となったり、表層(16)の厚さが不均一となって最終的に得られる画像にムラが発生する恐れがある。従って、本発明に係る帯電ロール(10)において、導電性ゴム発泡体層(14)におけるスキン層(18)の開口率は0.5〜20%とされる。

【0023】

本発明において、所定の開口率にて開口したスキン層(18)を有する導電性ゴム発泡体層(14)を形成せしめるに際しては、各種ゴム材料を主成分とする発泡性導電性ゴム組成物が用いられる。本発明において用いられ得るゴム材料としては、エピクロルヒドリンゴム(ECO、CO等)、ニトリルゴム(NBR)、エチレンプロピレンジエンゴム(EPDM)、シリコーンゴム、ウレタンゴム、スチレン−ブタジエンゴム(SBR)、イソプレンゴム(IR)、クロロプレンゴム(CR)や天然ゴム(NR)等を例示することが出来、これらはそれぞれ単独で用いられ得ることは勿論のこと、二種以上を併用することも可能である。本発明においては、特に、イオン導電性ゴムであるエピクロルヒドリンゴムやニトリルゴムが、最終的に得られる帯電ロールの電気抵抗分布を有利に均一化させ得る観点から、好適に用いられる。

【0024】

また、そのようなゴム材料に対しては、従来と同様に、発泡剤や導電剤、更には必要に応じて、充填剤、増量剤、補強剤、加工助剤、硬化剤、加硫剤、加硫促進剤、加硫助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイルや界面活性剤等の各種添加剤が、本発明の目的を阻害しない範囲内において、それぞれの添加目的に応じて適宜、配合される。それらの中でも、特に、発泡剤、加硫剤及び加硫促進剤は、加圧下での加熱によるスキン層(18)の形成、及び常圧下での加熱によるスキン層(18)の開口に大きく影響を与えることから、その種類及び配合量の選択は重要である。

【0025】

例えば、発泡剤としては、従来より公知の無機系発泡剤や有機系発泡剤を配合することが可能である。熱分解により容易に発泡可能であり、また分解物がマトリックスたるゴム材料との相溶性に優れる等の観点から、本発明においては、有機系発泡剤が有利に用いられる。かかる有機系発泡剤としては、アゾジカルボンアミド(ADCA)、4,4’−オキシビス(ベンゼンスルホニル)ヒドラジド[OBSH]、N,N’−ジニトロソペンタメチレンテトラミン(DPT)等を、例示することが出来る。

【0026】

また、導電剤としては、ケッチェンブラックやアセチレンブラック等のカーボンブラック、グラファイト、金属粉、導電性金属酸化物、更には各種イオン導電剤、例えば、テトラメチルアンモニウムパークロレート、トリメチルオクタデシルアンモニウムパークロレート、ベンジルトリメチルアンモニウムクロライド等の第四級アンモニウム塩等を、例示することが出来る。

【0027】

そして、上述の如き発泡性導電性ゴム組成物を用いて形成された導電性ゴム発泡体層(14)の外側に、表層(16)が形成せしめられることとなるが、本発明に係る帯電ロール(10)においては、表層(16)の表面粗さが10〜80μmとされているところに、第二の特徴が存するのである。即ち、表層(16)の表面粗さを10〜80μmとすることにより、低温湿熱環境下においても帯電ロール(10)の帯電性が有利に確保されることから、そのような帯電ロール(10)を低温湿熱環境下において使用しても、最終的に得られる画像(出力画像)においてスジ状の黒色(又は白色)の不具合が発生し難いのである。

【0028】

ここで、表層(16)の表面粗さが10μm未満の場合には、帯電ロール(10)が十分な帯電性を発揮せず、一方、帯電ロール(10)の表面粗さが80μmを超えると、ロール表面に帯電ムラが発生し、何れの場合にも出力画像に不具合が生ずる恐れがある。従って、本発明に従う帯電ロール(10)において、その最外層たる表層(16)の表面粗さは10〜80μmの範囲内とされる。

【0029】

なお、本明細書及び特許請求の範囲において、表層(16)の表面粗さとは、表層(16)表面におけるスキン層(18)の開口に起因する凹部(開口部)を含まない領域について、JIS−B−0601:1994に準じて、測定面積:25000μm2 の条件下において測定される面粗さ(Rz)を意味するものである。

【0030】

そのような所定の表面粗さを有する表層(16)を形成する際には、合成樹脂材料を主成分とする合成樹脂組成物が有利に用いられる。かかる合成樹脂材料としては、従来より表層(保護層)を形成せしめる際に用いられる合成樹脂材料であれば、如何なるものであっても用いることが可能である。合成樹脂材料としては、アクリル樹脂、アクリルスチレン樹脂、ウレタン樹脂、ポリアミド樹脂、ポリエステル樹脂、フッ素樹脂、アクリルシリコーン樹脂、ブチラール樹脂、アルキッド樹脂、フッ素変性アクリレート樹脂等を例示することが可能であり、これら公知の合成樹脂材料の中から一種又は二種以上のものが適宜、選択されて、使用される。

【0031】

なお、そのような合成樹脂材料に、前述せる如き導電剤が配合されることによって、表層(16)は、その体積抵抗率が、一般に、1×105 〜1×1013Ω・cm程度となるように調製される。かかる調製に際しては、合成樹脂材料及び導電剤、更には後述する各種添加剤を、所定の溶媒に添加し、混合して、液状の合成樹脂組成物とすることが好ましい。表層(16)形成用材料たる合成樹脂組成物を液状とすることによって、かかる合成樹脂組成物が、導電性ゴム発泡体層(14)の開口部に効果的に入り込み(含浸し)、最終的に得られる表層(16)と導電性ゴム発泡体層(14)との密着性がより有利に確保され得るからである。合成樹脂組成物を調製する際に用いられる溶媒としては、水、メタノール等を例示することが出来る。

【0032】

また、表層(16)を形成する際に用いられる合成樹脂組成物には、公知の架橋剤、充填剤等の各種添加剤が、従来と同様な配合割合にて、それぞれ配合される。このような合成樹脂組成物によって表層(16)が形成されることによって、導電性ゴム発泡体層(14)が保護されると共に、帯電ロール(10)の耐摩耗性等が高度に確保され得るのである。尚、本発明においても、従来と同様に、ウレタン樹脂粒子等の粗さ形成材を合成樹脂組成物(表層形成材料)に配合することは可能であるが、後述する手法によってスキン層(18)の表面に適当な粗さを与えることで、その外側に形成される表層(16)の表面粗さが本発明の範囲内となるところから、本発明においては、従来から用いられているウレタン樹脂粒子等の粗さ形成材を特段に用いる必要はない。

【0033】

ところで、図1に示す如き構造を呈する、本発明に従う帯電ロール10は、例えば、以下の如き手法に従って製造することが可能である。

【0034】

先ず、上述の如き発泡性導電性ゴム組成物を用いて、最終的に導電性ゴム発泡体層14を与える未加硫未発泡発泡性ゴム層を準備する。具体的には、発泡性導電性ゴム組成物をチューブ状に成形する。

【0035】

発泡性導電性ゴム組成物をチューブ状に成形する際には、押出成形や型成形等を始めとする従来より公知の成形方法の何れをも採用することが出来るが、生産性等の観点から、有利には押出成形が採用される。押出成形の際には、一般的な押出成形機を用いることが可能であり、また、軸体12又は他の芯材の外周面上に直接、未加硫未発泡発泡性ゴム層を成形することも可能である。

【0036】

そのようにして作成された未加硫未発泡発泡性ゴム層を、先ず、加圧下で加熱して、表層部にスキン層18を有する半加硫未発泡発泡性ゴム層とする。加圧下で加熱することにより、未加硫未発泡発泡性ゴム層の内部においては発泡が抑制される一方、その外周面付近においては加硫が進行するのである。本発明に係る帯電ロールを製造するに際して、このようなスキン層18を先に設けることは非常に意義がある。即ち、未加硫未発泡発泡性ゴム層について、先ずスキン層18を形成せしめ、その後に加硫及び発泡せしめることにより、最終的に得られる導電性ゴム発泡体層14の表面における開口率を所望の範囲内とすることが容易ならしめられるのである。

【0037】

ここで、未加硫未発泡発泡性ゴム層は、軸体12又は他の芯材が挿入された状態で、加圧下、加熱せしめることが好ましい。けだし、未加硫未発泡発泡性ゴム層において、軸体12等の近傍にある部位(軸直角方向内側の部位)に対しては熱が伝わり難くなることから、その表層部(軸直角方向外側の部位)においてのみスキン層が有利に形成せしめられ得るからである。

【0038】

また、かかる加圧下で加熱する際の種々の条件、例えば、加圧条件、加熱温度や加熱時間等は、未加硫未発泡発泡性ゴム層の加硫が完全に終了しないような(未加硫未発泡発泡性ゴム層が半加硫状態となるような)条件であって、得られるスキン層が、後述する常圧下の加熱によって所定の開口率(0.5〜20%)にて開口するような条件が、発泡性導電性ゴム組成物に含まれる加硫剤及び加硫促進剤の種類や配合量等を勘案して、適宜に決定される。一般に、加圧条件としては0.5〜30MPa程度、好ましくは1MPaが採用される。圧力が0.5MPa未満では、発泡剤の発泡を効果的に抑制することが出来ない恐れがあり、その一方、圧力が30MPaを超えると、内部の発泡状態を制御し難くなる恐れがあるからである。また、加熱温度としては120〜250℃程度、好ましくは140〜170℃程度、加熱時間としては5〜3000秒程度、好ましくは900秒(15分)程度の条件が、採用される。更に、加圧下で加熱する際には、加圧オーブン等が用いられる。そのような条件によって、通常、10〜100μm程度の厚さを有するスキン層18が、半加硫未発泡発泡性ゴム層の表層部に形成されることとなる。

【0039】

次いで、表層部にスキン層が形成された半加硫未発泡発泡性ゴム層を、成形キャビティ面の線粗さが5〜50μmである成形型の内部において、加熱する。かかる加熱処理によって、半加硫未発泡発泡性ゴム層の内部において発泡及び加硫が進行してスキン層18が効果的に開口せしめられ、以て、開口率が0.5〜20%であるスキン層を表層部に有する導電性ゴム発泡体層14が形成されるのである。

【0040】

また、上記加熱処理は、成形キャビティ面が所定の粗さを有する成形型を用いて行なわれることから、スキン層表面が適度な粗さを有するものとなり、以て、そのようなスキン層の外側に設けられる表層も、上述した表面粗さを有するものとなるのである。

【0041】

ここで、本発明においては、半加硫未発泡発泡性ゴム層の加熱処理に際して、成形キャビティ面の線粗さが5〜50μmである成形型が用いられる。成形キャビティ面の線粗さが5μm未満では、スキン層表面に十分な粗さを与えることが出来ない恐れがあり、一方、成形キャビティ面の線粗さが50μmを超える成形型を用いると、表層の表面粗さを本発明の範囲内とすることが困難となるからである。

【0042】

なお、本明細書及び特許請求の範囲において、成形型の成形キャビティ面における線粗さとは、JIS−B−0601:1994に準じて測定される線粗さ(Rz)を意味するものである。

【0043】

半加硫未発泡発泡性ゴム層に対して加熱処理を施す際の種々の条件(加熱温度、加熱時間等)についても、前述した加圧下での加熱と同様に、適宜に決定される。一般に、加熱温度としては150℃程度、加熱時間としては30分程度の条件が採用される。

【0044】

そして、上述の如くして得られた、開口率が所定範囲内にあるスキン層18を有する導電性ゴム発泡体層14の表面に、前述した合成樹脂組成物を用いて、表層16が形成せしめられるのである。具体的には、合成樹脂組成物として液状に調製されたものを用いる場合には、ロールコート法等の従来より公知の各種手法に従って、液状の合成樹脂組成物が、導電性ゴム発泡体層14の表面に塗布される。その後、かかる塗布膜を乾燥(及び必要に応じて加熱)せしめることにより、表層16が得られることとなる。なお、表層16は、好ましくは1〜50μm、より好ましくは1〜20μmの厚さとなるように、形成される。

【0045】

このような方法に従って製造された本発明の帯電ロール10にあっては、導電性ゴム発泡体層14が、所定の開口率にて開口したスキン層18を表層部に有し、また、かかる導電性ゴム発泡体層14の外側に設けられた表層16の表面粗さは所定の範囲内となっている。従って、低温湿熱環境下での使用によっても画像不具合が発生し難く、また、電子写真機器内に組み付けた状態にて湿熱環境下に放置し、その後に電子写真機器を稼働せしめても、表層剥がれが発生し難い帯電ロールとなっているのである。

【実施例】

【0046】

以下に、本発明の実施例を幾つか示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。また、本発明には、以下の実施例の他にも、更には、上述の具体的記述以外にも、本発明の趣旨を逸脱しない限りにおいて、当業者の知識に基づいて、種々なる変更、修正、改良等を加え得るものであることが、理解されるべきである。

【0047】

なお、以下の実施例及び比較例において、円筒状金型の成形キャビティ面の線粗さ(μm)の測定に際しては株式会社東京精密製のSURFCOM 1400D (商品名)を、また、表層の表面粗さ(μm)の測定に際しては株式会社キーエンス製のレーザ顕微鏡(商品名:VIOLET LASER COLOR 3D PROFILE MICROSCOPE VK-3500)を、それぞれ用いた。

【0048】

先ず、下記表1に示す配合割合に従って、導電性ゴム発泡体層形成材料としての発泡性導電性ゴム組成物を4種類、調製した(A、B、C、D)。なお、各組成物の調製に際しては、以下のゴム材料等を用いた。

・エピクロルヒドリンゴム:エピクロマーCG102 (商品名)、ダイソー株式会社製

・第四級アンモニウム塩:テトラメチルアンモニウムパークロレート

・酸化亜鉛:酸化亜鉛 2種(商品名)、堺化学工業株式会社製

・アゾジカルボンアミド:セルマルクRUB (商品名)、三協化成株式会社製

・硫黄:粉末硫黄、鶴見化学工業株式会社製

・加硫促進剤A:ノクセラーDM(商品名)、大内新興化学工業株式会社製

・加硫促進剤B:ノクセラーTS(商品名)、大内新興化学工業株式会社製

・加硫促進剤C:ノクセラーCZ(商品名)、大内新興化学工業株式会社製

【0049】

【表1】

【0050】

また、アクリル樹脂(商品名:VONCOAT SA-6360 、DIC株式会社製)の100重量部と、カーボンブラック(商品名:ケッチェンブラックEC、三菱化学株式会社製)の8重量部とを、溶媒としての水:300重量部に配合し、分散せしめることにより、表層形成材料としての合成樹脂組成物を調製した。

【0051】

上述のようにして調製された発泡性導電性ゴム組成物(導電性ゴム発泡体層形成材料)及び合成樹脂組成物(表層形成材料)を用いて、以下の手法に従って帯電ロールを作成した。

【0052】

シリンダ径:40φの押出成形部とクロスタイプのヘッドを有した押出成形装置を用いて、発泡性導電性ゴム組成物を、芯材(φ4、SUS304製)と共に同時押出しし、芯材の外周面上に未加硫未発泡発泡性ゴム層が形成されてなる複合体を得た。

【0053】

得られた複合体を、加圧オーブン内に載置し、オーブン内を1MPaまで加圧した後、下記表2及び表3に示す加熱温度まで加熱して15分間、加熱処理を行なった。なお、かかる加熱処理後の複合体表面(半加硫未発泡発泡性ゴム層の表面)を目視で観察したところ、発泡セルは見当たらず、スキン層が形成されていることが認められた。

【0054】

次いで、半加硫未発泡発泡性ゴム層の表面にスキン層が形成されてなる複合体を、円筒状金型の成形キャビティ内に配置し、金型を150℃で30分間、加熱することにより、半加硫未発泡発泡性ゴム層を発泡させた。尚、下記表2及び表3に、実施例及び比較例に係る各帯電ロールを作製する際に用いた、各円筒状金型の成形キャビティ面の線粗さを示す。

【0055】

そのようにして得られた発泡ゴムチューブ(導電性ゴム発泡体層)に、軸体を挿入し、ベースロールとした。そして、ベースロールの表面に、表層形成材料としての合成樹脂組成物をロールコート法に従って塗布し、乾燥させて表層(厚さ:10μm)を形成せしめることにより、帯電ロールを得た。

【0056】

以上のような手順に従い、合計17種類の帯電ロール(実施例1〜8、比較例1〜9)を作製した。

【0057】

なお、下記表2及び表3に、帯電ロールを作製する際に用いた発泡性導電性ゴム組成物(導電性ゴム発泡体層形成材料)、及び、導電性ゴム発泡体層の開口率(%)を、それぞれ示す。ここで、導電性ゴム発泡体層の開口率は、レーザ顕微鏡(商品名:VIOLET LASER COLOR 3D PROFILE MICROSCOPE VK-3500、株式会社キーエンス製)を用いて、表層形成前の帯電ロール(ベースロール)の表面を観察し、上述した定義に従って算出されたものである。

【0058】

得られた17種類の帯電ロール(実施例1〜8、比較例1〜9)について、以下の評価を行なった。

【0059】

すなわち、各帯電ロールを市販のレーザープリンタ(ヒューレット・パッカード社製、商品名:Color Laser Jet 3800dn)に組み付け、15℃×10%RHの低温湿熱環境下において、25%ハーフトーンの画像出しを行なった。得られた画像(出力画像)を目視で観察し、以下の評価基準に従って評価した。

【0060】

−画像横スジの有無−

出力画像状にスジ状の黒色又は白色の不具合(画像不具合)が全く認められないものを◎と、僅かに認められるものの許容範囲内であるものを○と、顕著な画像不具合が認められるものを×と、それぞれ評価した。各帯電ロールについての評価結果を、下記表2及び表3に示す。

【0061】

−画像ムラの有無−

出力画像上に、表層の表面粗さに起因すると思われる画像ムラ(濃淡ムラ)が認められないものを○と、認められるものを×と、それぞれ評価した。各帯電ロールについての評価結果を、下記表2及び表3に示す。

【0062】

【表2】

【0063】

【表3】

【0064】

かかる表2及び表3の結果からも明らかなように、本発明に従う帯電ロールにあっては、低温湿熱環境下の使用においても画像ムラ等の画像不具合が発生しないものであることが、認められたのである。

【符号の説明】

【0065】

10 帯電ロール 12 軸体

14 導電性ゴム発泡体層 16 表層

18 スキン層

【技術分野】

【0001】

本発明は、電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置において、電子写真感光体や静電記録誘電体等からなる像担持体を帯電せしめるために用いられる帯電ロールに関するものである。

【背景技術】

【0002】

電子写真方式を利用した複写機やプリンタ、ファクシミリ等の画像形成装置(以下、電子写真機器という)においては、感光体(ドラム)等の像担持体を、帯電ロールの外周面に接触せしめて、それら像担持体と帯電ロールとを相互に回転させるようにすることによって、かかる像担持体の表面を帯電させる、所謂ロール帯電方式が広く採用されている。

【0003】

そのようなロール帯電方式において用いられる帯電ロールとしては、従来より様々な構造を呈するものが提案され、使用されているのであり、例えば、導電体たる軸体(芯金)の周りに、ベース層として、低硬度の導電性ゴム発泡体からなる導電性ゴム発泡体層が設けられ、更にその外側に表層(保護層)が設けられてなる構造のものが、採用されている(特許文献1参照)。

【0004】

上記した構造を呈する帯電ロールの一例を、本発明者等の一部は先に提案している(特願2009−293761)。そこにおいて提案の帯電ロールは、内層である導電性ゴム発泡体層が、開口率が0.5〜20%であるスキン層を表層部に有しており、導電性ゴム発泡体層と、外層である表層との間の接触面積が十分に確保されているところから、本発明者等の一部が先に提案した帯電ロールにあっては、それを電子写真機器内に組み付けた状態で湿熱環境下で放置し、その後に電子写真機器を稼働せしめた場合でも、表層が剥離し難いのである。

【0005】

しかしながら、特願2009−293761において提案の帯電ロールについて、本発明者等が鋭意、検討を進めたところ、かかる帯電ロールを低温湿熱環境下において使用すると、最終的に得られる画像(出力画像)にスジ状の黒色(又は白色)の不具合が発生する恐れがあることが判明した。

【0006】

そのような画像不具合の発生を抑制する手法の一つとして、表層の導電剤含有量を増やすことにより、表層の抵抗を低く抑えることを挙げることが出来る。しかしながら、表層中の導電剤含有量を多くすると、高電圧耐久性が悪化し、また、感光体表面の微小な傷に起因するニジミ画像が発生し易くなるという問題がある。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第3277619号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

ここにおいて、本発明は、かかる事情を背景にして為されたものであって、その解決すべき課題とするところは、低温湿熱環境下において使用しても画像不具合が発生し難い帯電ロールを提供することにある。また、そのような帯電ロールを有利に製造することが出来る方法を提供することも、本発明の課題とするところである。

【課題を解決するための手段】

【0009】

そして、本発明は、そのような課題を有利に解決するために、軸体の外周面上に導電性ゴム発泡体層が設けられ、更にその外側に表層が設けられてなる帯電ロールにして、前記導電性ゴム発泡体層が、開口率が0.5〜20%であるスキン層を表層部に有するものであり、前記表層の表面粗さが10〜80μmであることを特徴とする帯電ロールを、その要旨とするものである。

【0010】

なお、かかる本発明に従う帯電ロールにおける好ましい態様の一つにおいては、前記導電性ゴム発泡体層が、未加硫未発泡発泡性ゴム層を加圧下で加熱せしめて得られる半加硫未発泡発泡性ゴム層を、成形キャビティ面の線粗さが5〜50μmである成形型の内部において加熱せしめて形成されている。

【0011】

また、本発明の帯電ロールにおける好ましい態様の他の一つにおいては、前記表層が合成樹脂材料を主成分とする合成樹脂組成物にて形成されており、かかる合成樹脂組成物は、望ましくは液状である。

【0012】

一方、本発明は、上述の如き態様の帯電ロールを有利に製造し得る製造方法、即ち、軸体の外周面上に導電性ゴム発泡体層が一体的に設けられ、更にその外側に表層が設けられてなる帯電ロールの製造方法にして、1)前記導電性ゴム発泡体層を与える未加硫未発泡発泡性ゴム層を準備する工程と、2)該未加硫未発泡発泡性ゴム層を、加圧下で加熱することにより、表層部にスキン層を有する半加硫未発泡発泡性ゴム層とする工程と、3)該半加硫未発泡発泡性ゴム層を、成形キャビティ面の線粗さが5〜50μmである成形型の内部において加熱することにより、前記スキン層を開口せしめて、開口率が0.5〜20%であるスキン層を表層部に有する導電性ゴム発泡体層とする工程と、を有することを特徴とする帯電ロールの製造方法をも、その要旨とするものである。

【発明の効果】

【0013】

このように、本発明に従う帯電ロールにあっては、最外層である表層の表面粗さが10〜80μmの範囲内に調整されているところから、低温湿熱環境下においても良好な帯電性を発揮し、以て、最終的に得られる画像(出力画像)においてスジ状の黒色(又は白色)の不具合が発生し難いものとなっているのである。

【0014】

また、本発明の帯電ロールにおいては、上述の如き表層が、開口率が0.5〜20%であるスキン層を表層部に有する導電性ゴム発泡体層の外側に設けられており、それら表層と導電性ゴム発泡体層との間の接触面積は十分に確保されている。従って、本発明の帯電ロールを、電子写真機器内に組み付けた状態で湿熱環境下で放置し、その後に電子写真機器を稼働せしめた場合でも、かかる帯電ロールにおける表層の剥離は有利に防止され得るのである。

【0015】

そして、本発明の帯電ロールの製造方法に従えば、上述の如き優れた特性を発揮し得る帯電ロールを有利に製造することが可能である。

【図面の簡単な説明】

【0016】

【図1】本発明に従う帯電ロールの一例を示す軸直角断面説明図である。

【発明を実施するための形態】

【0017】

以下、図面を適宜、参酌しながら、本発明を具体的に説明する。

【0018】

図1には、本発明に従う帯電ロールの代表的な一実施形態が、軸心に直角な方向の断面において、概略的に示されている。かかる図1において、帯電ロール10は、金属製の導電性軸体(芯金)12の外周面上に、ロール径方向の内側から外側に向かって、順に、ベース層である導電性ゴム発泡体層14と、最外層である表層(保護層)16が、各々、所定の厚さで一体的に積層形成されている。

【0019】

なお、導電性軸体12としては、導電性を有する金属からなるものであれば特に限定されるものではなく、鉄、ステンレス鋼(SUS)や快削鋼(SUM)等からなるものを、例示することが出来る。また、かかる導電性軸体12には、メッキ処理等が施されていてもよく、更に必要に応じて、接着剤やプライマー等が外周面に塗布されていてもよい。加えて、導電性軸体12の形状も、図1に示される如きロッド状の中実体以外にも、パイプ状の中空円筒体であっても、何等差し支えない。

【0020】

そして、本発明に従う帯電ロール10は、導電性軸体12の外周面上に一体的に形成された導電性ゴム発泡体層14が、開口率が0.5〜20%であるスキン層18を表層部に有するものであるところに、第一の特徴が存するのである。このように、開口率が所定の範囲内にあるスキン層(18)を表層部に有する導電性ゴム発泡体層(14)を採用することにより、本発明に係る帯電ロール(10)にあっては、導電性ゴム発泡体層(14)と表層(16)との間の接触面積が十分に確保され得ることとなり、以て、本発明の帯電ロール(10)を、電子写真機器内に組み付けた状態で湿熱環境下に放置した後、電子写真機器を稼働せしめた場合でも、表層(16)の剥離は有利に抑制され得るのである。

【0021】

ここで、本明細書及び特許請求の範囲における開口率(%)とは、以下のようにして算出されるものを意味する。即ち、表層が形成せしめられる前の導電性ゴム発泡体層について、その軸方向中央部及び両端部の3箇所において、各箇所において3回ずつ、即ち合計9回、レーザ顕微鏡等の光学顕微鏡を用いて開口面積を測定する。測定された開口面積を光学顕微鏡の観察面積で除し、1回の測定における開口率(%)を算出する。そして、9回の測定により得られた開口率(%)の平均値を算出して、この平均値を、本明細書及び特許請求の範囲における開口率(%)とした。

【0022】

帯電ロールにおいて、導電性ゴム発泡体層(14)におけるスキン層(18)の開口率が小さ過ぎると、導電性ゴム発泡体層(14)と表層(16)との接触面積を十分に確保することが出来ず、本発明の目的を効果的に達成し得ない恐れがあり、一方、スキン層(18)の開口率が大き過ぎると、表層(16)を形成せしめることが困難となったり、表層(16)の厚さが不均一となって最終的に得られる画像にムラが発生する恐れがある。従って、本発明に係る帯電ロール(10)において、導電性ゴム発泡体層(14)におけるスキン層(18)の開口率は0.5〜20%とされる。

【0023】

本発明において、所定の開口率にて開口したスキン層(18)を有する導電性ゴム発泡体層(14)を形成せしめるに際しては、各種ゴム材料を主成分とする発泡性導電性ゴム組成物が用いられる。本発明において用いられ得るゴム材料としては、エピクロルヒドリンゴム(ECO、CO等)、ニトリルゴム(NBR)、エチレンプロピレンジエンゴム(EPDM)、シリコーンゴム、ウレタンゴム、スチレン−ブタジエンゴム(SBR)、イソプレンゴム(IR)、クロロプレンゴム(CR)や天然ゴム(NR)等を例示することが出来、これらはそれぞれ単独で用いられ得ることは勿論のこと、二種以上を併用することも可能である。本発明においては、特に、イオン導電性ゴムであるエピクロルヒドリンゴムやニトリルゴムが、最終的に得られる帯電ロールの電気抵抗分布を有利に均一化させ得る観点から、好適に用いられる。

【0024】

また、そのようなゴム材料に対しては、従来と同様に、発泡剤や導電剤、更には必要に応じて、充填剤、増量剤、補強剤、加工助剤、硬化剤、加硫剤、加硫促進剤、加硫助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイルや界面活性剤等の各種添加剤が、本発明の目的を阻害しない範囲内において、それぞれの添加目的に応じて適宜、配合される。それらの中でも、特に、発泡剤、加硫剤及び加硫促進剤は、加圧下での加熱によるスキン層(18)の形成、及び常圧下での加熱によるスキン層(18)の開口に大きく影響を与えることから、その種類及び配合量の選択は重要である。

【0025】

例えば、発泡剤としては、従来より公知の無機系発泡剤や有機系発泡剤を配合することが可能である。熱分解により容易に発泡可能であり、また分解物がマトリックスたるゴム材料との相溶性に優れる等の観点から、本発明においては、有機系発泡剤が有利に用いられる。かかる有機系発泡剤としては、アゾジカルボンアミド(ADCA)、4,4’−オキシビス(ベンゼンスルホニル)ヒドラジド[OBSH]、N,N’−ジニトロソペンタメチレンテトラミン(DPT)等を、例示することが出来る。

【0026】

また、導電剤としては、ケッチェンブラックやアセチレンブラック等のカーボンブラック、グラファイト、金属粉、導電性金属酸化物、更には各種イオン導電剤、例えば、テトラメチルアンモニウムパークロレート、トリメチルオクタデシルアンモニウムパークロレート、ベンジルトリメチルアンモニウムクロライド等の第四級アンモニウム塩等を、例示することが出来る。

【0027】

そして、上述の如き発泡性導電性ゴム組成物を用いて形成された導電性ゴム発泡体層(14)の外側に、表層(16)が形成せしめられることとなるが、本発明に係る帯電ロール(10)においては、表層(16)の表面粗さが10〜80μmとされているところに、第二の特徴が存するのである。即ち、表層(16)の表面粗さを10〜80μmとすることにより、低温湿熱環境下においても帯電ロール(10)の帯電性が有利に確保されることから、そのような帯電ロール(10)を低温湿熱環境下において使用しても、最終的に得られる画像(出力画像)においてスジ状の黒色(又は白色)の不具合が発生し難いのである。

【0028】

ここで、表層(16)の表面粗さが10μm未満の場合には、帯電ロール(10)が十分な帯電性を発揮せず、一方、帯電ロール(10)の表面粗さが80μmを超えると、ロール表面に帯電ムラが発生し、何れの場合にも出力画像に不具合が生ずる恐れがある。従って、本発明に従う帯電ロール(10)において、その最外層たる表層(16)の表面粗さは10〜80μmの範囲内とされる。

【0029】

なお、本明細書及び特許請求の範囲において、表層(16)の表面粗さとは、表層(16)表面におけるスキン層(18)の開口に起因する凹部(開口部)を含まない領域について、JIS−B−0601:1994に準じて、測定面積:25000μm2 の条件下において測定される面粗さ(Rz)を意味するものである。

【0030】

そのような所定の表面粗さを有する表層(16)を形成する際には、合成樹脂材料を主成分とする合成樹脂組成物が有利に用いられる。かかる合成樹脂材料としては、従来より表層(保護層)を形成せしめる際に用いられる合成樹脂材料であれば、如何なるものであっても用いることが可能である。合成樹脂材料としては、アクリル樹脂、アクリルスチレン樹脂、ウレタン樹脂、ポリアミド樹脂、ポリエステル樹脂、フッ素樹脂、アクリルシリコーン樹脂、ブチラール樹脂、アルキッド樹脂、フッ素変性アクリレート樹脂等を例示することが可能であり、これら公知の合成樹脂材料の中から一種又は二種以上のものが適宜、選択されて、使用される。

【0031】

なお、そのような合成樹脂材料に、前述せる如き導電剤が配合されることによって、表層(16)は、その体積抵抗率が、一般に、1×105 〜1×1013Ω・cm程度となるように調製される。かかる調製に際しては、合成樹脂材料及び導電剤、更には後述する各種添加剤を、所定の溶媒に添加し、混合して、液状の合成樹脂組成物とすることが好ましい。表層(16)形成用材料たる合成樹脂組成物を液状とすることによって、かかる合成樹脂組成物が、導電性ゴム発泡体層(14)の開口部に効果的に入り込み(含浸し)、最終的に得られる表層(16)と導電性ゴム発泡体層(14)との密着性がより有利に確保され得るからである。合成樹脂組成物を調製する際に用いられる溶媒としては、水、メタノール等を例示することが出来る。

【0032】

また、表層(16)を形成する際に用いられる合成樹脂組成物には、公知の架橋剤、充填剤等の各種添加剤が、従来と同様な配合割合にて、それぞれ配合される。このような合成樹脂組成物によって表層(16)が形成されることによって、導電性ゴム発泡体層(14)が保護されると共に、帯電ロール(10)の耐摩耗性等が高度に確保され得るのである。尚、本発明においても、従来と同様に、ウレタン樹脂粒子等の粗さ形成材を合成樹脂組成物(表層形成材料)に配合することは可能であるが、後述する手法によってスキン層(18)の表面に適当な粗さを与えることで、その外側に形成される表層(16)の表面粗さが本発明の範囲内となるところから、本発明においては、従来から用いられているウレタン樹脂粒子等の粗さ形成材を特段に用いる必要はない。

【0033】

ところで、図1に示す如き構造を呈する、本発明に従う帯電ロール10は、例えば、以下の如き手法に従って製造することが可能である。

【0034】

先ず、上述の如き発泡性導電性ゴム組成物を用いて、最終的に導電性ゴム発泡体層14を与える未加硫未発泡発泡性ゴム層を準備する。具体的には、発泡性導電性ゴム組成物をチューブ状に成形する。

【0035】

発泡性導電性ゴム組成物をチューブ状に成形する際には、押出成形や型成形等を始めとする従来より公知の成形方法の何れをも採用することが出来るが、生産性等の観点から、有利には押出成形が採用される。押出成形の際には、一般的な押出成形機を用いることが可能であり、また、軸体12又は他の芯材の外周面上に直接、未加硫未発泡発泡性ゴム層を成形することも可能である。

【0036】

そのようにして作成された未加硫未発泡発泡性ゴム層を、先ず、加圧下で加熱して、表層部にスキン層18を有する半加硫未発泡発泡性ゴム層とする。加圧下で加熱することにより、未加硫未発泡発泡性ゴム層の内部においては発泡が抑制される一方、その外周面付近においては加硫が進行するのである。本発明に係る帯電ロールを製造するに際して、このようなスキン層18を先に設けることは非常に意義がある。即ち、未加硫未発泡発泡性ゴム層について、先ずスキン層18を形成せしめ、その後に加硫及び発泡せしめることにより、最終的に得られる導電性ゴム発泡体層14の表面における開口率を所望の範囲内とすることが容易ならしめられるのである。

【0037】

ここで、未加硫未発泡発泡性ゴム層は、軸体12又は他の芯材が挿入された状態で、加圧下、加熱せしめることが好ましい。けだし、未加硫未発泡発泡性ゴム層において、軸体12等の近傍にある部位(軸直角方向内側の部位)に対しては熱が伝わり難くなることから、その表層部(軸直角方向外側の部位)においてのみスキン層が有利に形成せしめられ得るからである。

【0038】

また、かかる加圧下で加熱する際の種々の条件、例えば、加圧条件、加熱温度や加熱時間等は、未加硫未発泡発泡性ゴム層の加硫が完全に終了しないような(未加硫未発泡発泡性ゴム層が半加硫状態となるような)条件であって、得られるスキン層が、後述する常圧下の加熱によって所定の開口率(0.5〜20%)にて開口するような条件が、発泡性導電性ゴム組成物に含まれる加硫剤及び加硫促進剤の種類や配合量等を勘案して、適宜に決定される。一般に、加圧条件としては0.5〜30MPa程度、好ましくは1MPaが採用される。圧力が0.5MPa未満では、発泡剤の発泡を効果的に抑制することが出来ない恐れがあり、その一方、圧力が30MPaを超えると、内部の発泡状態を制御し難くなる恐れがあるからである。また、加熱温度としては120〜250℃程度、好ましくは140〜170℃程度、加熱時間としては5〜3000秒程度、好ましくは900秒(15分)程度の条件が、採用される。更に、加圧下で加熱する際には、加圧オーブン等が用いられる。そのような条件によって、通常、10〜100μm程度の厚さを有するスキン層18が、半加硫未発泡発泡性ゴム層の表層部に形成されることとなる。

【0039】

次いで、表層部にスキン層が形成された半加硫未発泡発泡性ゴム層を、成形キャビティ面の線粗さが5〜50μmである成形型の内部において、加熱する。かかる加熱処理によって、半加硫未発泡発泡性ゴム層の内部において発泡及び加硫が進行してスキン層18が効果的に開口せしめられ、以て、開口率が0.5〜20%であるスキン層を表層部に有する導電性ゴム発泡体層14が形成されるのである。

【0040】

また、上記加熱処理は、成形キャビティ面が所定の粗さを有する成形型を用いて行なわれることから、スキン層表面が適度な粗さを有するものとなり、以て、そのようなスキン層の外側に設けられる表層も、上述した表面粗さを有するものとなるのである。

【0041】

ここで、本発明においては、半加硫未発泡発泡性ゴム層の加熱処理に際して、成形キャビティ面の線粗さが5〜50μmである成形型が用いられる。成形キャビティ面の線粗さが5μm未満では、スキン層表面に十分な粗さを与えることが出来ない恐れがあり、一方、成形キャビティ面の線粗さが50μmを超える成形型を用いると、表層の表面粗さを本発明の範囲内とすることが困難となるからである。

【0042】

なお、本明細書及び特許請求の範囲において、成形型の成形キャビティ面における線粗さとは、JIS−B−0601:1994に準じて測定される線粗さ(Rz)を意味するものである。

【0043】

半加硫未発泡発泡性ゴム層に対して加熱処理を施す際の種々の条件(加熱温度、加熱時間等)についても、前述した加圧下での加熱と同様に、適宜に決定される。一般に、加熱温度としては150℃程度、加熱時間としては30分程度の条件が採用される。

【0044】

そして、上述の如くして得られた、開口率が所定範囲内にあるスキン層18を有する導電性ゴム発泡体層14の表面に、前述した合成樹脂組成物を用いて、表層16が形成せしめられるのである。具体的には、合成樹脂組成物として液状に調製されたものを用いる場合には、ロールコート法等の従来より公知の各種手法に従って、液状の合成樹脂組成物が、導電性ゴム発泡体層14の表面に塗布される。その後、かかる塗布膜を乾燥(及び必要に応じて加熱)せしめることにより、表層16が得られることとなる。なお、表層16は、好ましくは1〜50μm、より好ましくは1〜20μmの厚さとなるように、形成される。

【0045】

このような方法に従って製造された本発明の帯電ロール10にあっては、導電性ゴム発泡体層14が、所定の開口率にて開口したスキン層18を表層部に有し、また、かかる導電性ゴム発泡体層14の外側に設けられた表層16の表面粗さは所定の範囲内となっている。従って、低温湿熱環境下での使用によっても画像不具合が発生し難く、また、電子写真機器内に組み付けた状態にて湿熱環境下に放置し、その後に電子写真機器を稼働せしめても、表層剥がれが発生し難い帯電ロールとなっているのである。

【実施例】

【0046】

以下に、本発明の実施例を幾つか示し、本発明を更に具体的に明らかにすることとするが、本発明が、そのような実施例の記載によって、何等の制約をも受けるものでないことは、言うまでもないところである。また、本発明には、以下の実施例の他にも、更には、上述の具体的記述以外にも、本発明の趣旨を逸脱しない限りにおいて、当業者の知識に基づいて、種々なる変更、修正、改良等を加え得るものであることが、理解されるべきである。

【0047】

なお、以下の実施例及び比較例において、円筒状金型の成形キャビティ面の線粗さ(μm)の測定に際しては株式会社東京精密製のSURFCOM 1400D (商品名)を、また、表層の表面粗さ(μm)の測定に際しては株式会社キーエンス製のレーザ顕微鏡(商品名:VIOLET LASER COLOR 3D PROFILE MICROSCOPE VK-3500)を、それぞれ用いた。

【0048】

先ず、下記表1に示す配合割合に従って、導電性ゴム発泡体層形成材料としての発泡性導電性ゴム組成物を4種類、調製した(A、B、C、D)。なお、各組成物の調製に際しては、以下のゴム材料等を用いた。

・エピクロルヒドリンゴム:エピクロマーCG102 (商品名)、ダイソー株式会社製

・第四級アンモニウム塩:テトラメチルアンモニウムパークロレート

・酸化亜鉛:酸化亜鉛 2種(商品名)、堺化学工業株式会社製

・アゾジカルボンアミド:セルマルクRUB (商品名)、三協化成株式会社製

・硫黄:粉末硫黄、鶴見化学工業株式会社製

・加硫促進剤A:ノクセラーDM(商品名)、大内新興化学工業株式会社製

・加硫促進剤B:ノクセラーTS(商品名)、大内新興化学工業株式会社製

・加硫促進剤C:ノクセラーCZ(商品名)、大内新興化学工業株式会社製

【0049】

【表1】

【0050】

また、アクリル樹脂(商品名:VONCOAT SA-6360 、DIC株式会社製)の100重量部と、カーボンブラック(商品名:ケッチェンブラックEC、三菱化学株式会社製)の8重量部とを、溶媒としての水:300重量部に配合し、分散せしめることにより、表層形成材料としての合成樹脂組成物を調製した。

【0051】

上述のようにして調製された発泡性導電性ゴム組成物(導電性ゴム発泡体層形成材料)及び合成樹脂組成物(表層形成材料)を用いて、以下の手法に従って帯電ロールを作成した。

【0052】

シリンダ径:40φの押出成形部とクロスタイプのヘッドを有した押出成形装置を用いて、発泡性導電性ゴム組成物を、芯材(φ4、SUS304製)と共に同時押出しし、芯材の外周面上に未加硫未発泡発泡性ゴム層が形成されてなる複合体を得た。

【0053】

得られた複合体を、加圧オーブン内に載置し、オーブン内を1MPaまで加圧した後、下記表2及び表3に示す加熱温度まで加熱して15分間、加熱処理を行なった。なお、かかる加熱処理後の複合体表面(半加硫未発泡発泡性ゴム層の表面)を目視で観察したところ、発泡セルは見当たらず、スキン層が形成されていることが認められた。

【0054】

次いで、半加硫未発泡発泡性ゴム層の表面にスキン層が形成されてなる複合体を、円筒状金型の成形キャビティ内に配置し、金型を150℃で30分間、加熱することにより、半加硫未発泡発泡性ゴム層を発泡させた。尚、下記表2及び表3に、実施例及び比較例に係る各帯電ロールを作製する際に用いた、各円筒状金型の成形キャビティ面の線粗さを示す。

【0055】

そのようにして得られた発泡ゴムチューブ(導電性ゴム発泡体層)に、軸体を挿入し、ベースロールとした。そして、ベースロールの表面に、表層形成材料としての合成樹脂組成物をロールコート法に従って塗布し、乾燥させて表層(厚さ:10μm)を形成せしめることにより、帯電ロールを得た。

【0056】

以上のような手順に従い、合計17種類の帯電ロール(実施例1〜8、比較例1〜9)を作製した。

【0057】

なお、下記表2及び表3に、帯電ロールを作製する際に用いた発泡性導電性ゴム組成物(導電性ゴム発泡体層形成材料)、及び、導電性ゴム発泡体層の開口率(%)を、それぞれ示す。ここで、導電性ゴム発泡体層の開口率は、レーザ顕微鏡(商品名:VIOLET LASER COLOR 3D PROFILE MICROSCOPE VK-3500、株式会社キーエンス製)を用いて、表層形成前の帯電ロール(ベースロール)の表面を観察し、上述した定義に従って算出されたものである。

【0058】

得られた17種類の帯電ロール(実施例1〜8、比較例1〜9)について、以下の評価を行なった。

【0059】

すなわち、各帯電ロールを市販のレーザープリンタ(ヒューレット・パッカード社製、商品名:Color Laser Jet 3800dn)に組み付け、15℃×10%RHの低温湿熱環境下において、25%ハーフトーンの画像出しを行なった。得られた画像(出力画像)を目視で観察し、以下の評価基準に従って評価した。

【0060】

−画像横スジの有無−

出力画像状にスジ状の黒色又は白色の不具合(画像不具合)が全く認められないものを◎と、僅かに認められるものの許容範囲内であるものを○と、顕著な画像不具合が認められるものを×と、それぞれ評価した。各帯電ロールについての評価結果を、下記表2及び表3に示す。

【0061】

−画像ムラの有無−

出力画像上に、表層の表面粗さに起因すると思われる画像ムラ(濃淡ムラ)が認められないものを○と、認められるものを×と、それぞれ評価した。各帯電ロールについての評価結果を、下記表2及び表3に示す。

【0062】

【表2】

【0063】

【表3】

【0064】

かかる表2及び表3の結果からも明らかなように、本発明に従う帯電ロールにあっては、低温湿熱環境下の使用においても画像ムラ等の画像不具合が発生しないものであることが、認められたのである。

【符号の説明】

【0065】

10 帯電ロール 12 軸体

14 導電性ゴム発泡体層 16 表層

18 スキン層

【特許請求の範囲】

【請求項1】

軸体の外周面上に導電性ゴム発泡体層が設けられ、更にその外側に表層が設けられてなる帯電ロールにして、

前記導電性ゴム発泡体層が、開口率が0.5〜20%であるスキン層を表層部に有しており、前記表層の表面粗さが10〜80μmであることを特徴とする帯電ロール。

【請求項2】

前記導電性ゴム発泡体層が、未加硫未発泡発泡性ゴム層を加圧下で加熱せしめて得られる半加硫未発泡発泡性ゴム層を、成形キャビティ面の線粗さが5〜50μmである成形型の内部において加熱せしめて形成されている請求項1に記載の帯電ロール。

【請求項3】

前記表層が、合成樹脂材料を主成分とする合成樹脂組成物にて形成されている請求項1又は請求項2に記載の帯電ロール。

【請求項4】

前記合成樹脂組成物が液状である請求項3に記載の帯電ロール。

【請求項5】

請求項1乃至請求項4の何れか1項に記載の帯電ロールの製造方法にして、

前記導電性ゴム発泡体層を与える未加硫未発泡発泡性ゴム層を準備する工程と、

該未加硫未発泡発泡性ゴム層を、加圧下で加熱することにより、表層部にスキン層を有する半加硫未発泡発泡性ゴム層とする工程と、

該半加硫未発泡発泡性ゴム層を、成形キャビティ面の線粗さが5〜50μmである成形型の内部において加熱することにより、前記スキン層を開口せしめて、開口率が0.5〜20%であるスキン層を表層部に有する導電性ゴム発泡体層とする工程と、

を有することを特徴とする帯電ロールの製造方法。

【請求項1】

軸体の外周面上に導電性ゴム発泡体層が設けられ、更にその外側に表層が設けられてなる帯電ロールにして、

前記導電性ゴム発泡体層が、開口率が0.5〜20%であるスキン層を表層部に有しており、前記表層の表面粗さが10〜80μmであることを特徴とする帯電ロール。

【請求項2】

前記導電性ゴム発泡体層が、未加硫未発泡発泡性ゴム層を加圧下で加熱せしめて得られる半加硫未発泡発泡性ゴム層を、成形キャビティ面の線粗さが5〜50μmである成形型の内部において加熱せしめて形成されている請求項1に記載の帯電ロール。

【請求項3】

前記表層が、合成樹脂材料を主成分とする合成樹脂組成物にて形成されている請求項1又は請求項2に記載の帯電ロール。

【請求項4】

前記合成樹脂組成物が液状である請求項3に記載の帯電ロール。

【請求項5】

請求項1乃至請求項4の何れか1項に記載の帯電ロールの製造方法にして、

前記導電性ゴム発泡体層を与える未加硫未発泡発泡性ゴム層を準備する工程と、

該未加硫未発泡発泡性ゴム層を、加圧下で加熱することにより、表層部にスキン層を有する半加硫未発泡発泡性ゴム層とする工程と、

該半加硫未発泡発泡性ゴム層を、成形キャビティ面の線粗さが5〜50μmである成形型の内部において加熱することにより、前記スキン層を開口せしめて、開口率が0.5〜20%であるスキン層を表層部に有する導電性ゴム発泡体層とする工程と、

を有することを特徴とする帯電ロールの製造方法。

【図1】

【公開番号】特開2012−88416(P2012−88416A)

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願番号】特願2010−233293(P2010−233293)

【出願日】平成22年10月18日(2010.10.18)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成24年5月10日(2012.5.10)

【国際特許分類】

【出願日】平成22年10月18日(2010.10.18)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]